ピッキング設備

【課題】本発明は、自分のゾーンに加えて隣接する上流の作業ゾーンにおいてピッキング作業が無いとき、さらに上流で搬送されている集品容器に対するピッキング作業を実現し、作業効率をさらに改善できるピッキング設備を提供することを目的とする。

【解決手段】自ゾーンZでも上流ゾーンZでもピッキング作業が無いとき、上流ゾーンZよりさらに上流で搬送されていると特定された集品容器10の中からピッキング作業が必要な集品容器10を求め、この集品容器10に収納する物品11を間口16から取り出し、まとめて仮置台46仮置きするように、間口表示器19と仮置表示器46の表示により指示する。

【解決手段】自ゾーンZでも上流ゾーンZでもピッキング作業が無いとき、上流ゾーンZよりさらに上流で搬送されていると特定された集品容器10の中からピッキング作業が必要な集品容器10を求め、この集品容器10に収納する物品11を間口16から取り出し、まとめて仮置台46仮置きするように、間口表示器19と仮置表示器46の表示により指示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物品のピッキングを行うピッキング設備に関するものである。

【背景技術】

【0002】

物流における各種物品の配送センターや倉庫等においては、指定物品の集品や仕分け作業が行われる。この作業は、例えば配送センターにおいては、顧客の注文に応じた物品を取り出して集品容器であるコンテナなどに収納する、いわゆるピッキング作業が行われる。

【0003】

このようなピッキング作業の基本的な形態は、例えばベルトコンベヤなどの集品容器搬送手段をこの搬送手段の移動方向に沿って複数の作業ゾーンに区画し、各作業ゾーンには他の作業ゾーンとは異なる種類の物品を収納した収納棚を配設するとともに、各作業ゾーン専属の作業者を配置し、ピッキング指示に基づいて各作業者が配置された自分の作業ゾーンの収納棚から指示された物品を取り出して、ベルトコンベヤにより搬送されてくる集品容器に収納するピッキング作業を行うものである。

【0004】

作業者は、各作業ゾーンにおいて、ベルトコンベヤにより搬送されてくる集品容器に対するピッキング作業が無いとき、手待ちとなる。そこで、この手待ちの時間を有効に利用して作業効率の改善を図るピッキング設備が多く提案されている。

例えば、特許文献1に開示されているピッキング設備は、各作業ゾーンにそれぞれ、ベルトコンベヤに沿って仮置台を配置しておき、手待ちが発生すると、次に隣接する上流の作業ゾーンより搬送されてくる集品容器に対して投入(集品)する物品を、予め、自分の作業ゾーンの収納棚から取り出して仮置台に投入して集めておき、上流の作業ゾーンより自分の作業ゾーンに集品容器が搬送されてくると、仮置台より移載する構成とされ、ピッキング作業の時間を短縮し、作業効率を改善している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−195482号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来のピッキング設備では、基本的に、隣接する上流の作業ゾーンから搬送されてくる集品容器に対する仮置き作業しか実行できず、上流の作業ゾーンにもピッキング作業が無いとき、作業者には手持ちが発生する。

【0007】

そこで、本発明は、自ゾーンに加えて隣接する上流の作業ゾーンにおいてピッキング作業が無いとき、さらに上流で搬送されている集品容器に対するピッキング作業を実現し、作業効率をさらに改善できるピッキング設備を提供することを目的としたものである。

【課題を解決するための手段】

【0008】

前述した目的を達成するために、本発明のうち請求項1に記載の発明は、物品をそれぞれ収納する複数の物品収納部を有するピッキング棚を備え、前記ピッキング棚に沿って、それぞれ仕分け先の物品要求情報が割り付けられた区域を有し、前記仕分け先の物品要求情報に応じて、前記ピッキング棚の物品収納部から取り出された物品が、前記仕分け先の物品要求情報に割り付けられた区域に投入され、前記物品を区域別に搬送する搬送手段を備えたピッキング設備であって、

前記搬送手段および前記ピッキング棚を、前記搬送手段による物品の搬送方向に沿って、複数のゾーンに区画し、前記各ゾーンに、前記搬送手段に沿って、前記ピッキング棚の物品収納部から取り出した物品を仮置きする仮置棚を設け、前記各ゾーンにおいて搬送されている、前記区域を、前記仕分け先の物品要求情報により順に特定し、前記各ゾーンにおいて、自ゾーン、または自ゾーンに隣接する上流ゾーンにおいて搬送されていると特定された前記区域に、それぞれ割り付けられた前記仕分け先の物品要求情報に応じて、自ゾーンにおいて、前記物品収納部から取り出された物品を投入するピッキング作業の有無を判定し、ピッキング作業が無いと判定すると、前記上流ゾーンよりさらに上流において搬送されていると特定された区域の中から、それぞれに割り付けられた仕分け先の物品要求情報により、前記ピッキング作業が必要な区域を、仮置き対象の区域として求め、この仮置き対象の区域の前記仕分け先の物品要求情報に基づいて、この区域用に前記物品収納部から取り出した物品を、前記仮置棚へ仮置きするよう指示することを特徴とするものである。

【0009】

上記構成によれば、自ゾーンおよび自ゾーンに隣接する上流ゾーンにピッキング作業が無いとき、上流ゾーンよりさらに上流で搬送されていると特定された区域の中からピッキング作業が必要な区域が求められ、この区域に収納する物品を物品収納部から取り出し、仮置棚に仮置きするよう指示される。これにより、ピッキング作業を行う作業者は、自ゾーンおよび上流ゾーンにおいてピッキング作業が無い手待ち時間を利用して、さらに上流においてピッキング対象の区域用に物品を取り出して仮置棚に仮置きしておくことができ、この区域が搬送手段により搬送されてきたとき、効率よく物品を移載できる。

【0010】

また請求項2に記載の発明は、請求項1に記載の発明であって、前記各ゾーンにおける仮置き対象の区域は、自ゾーンの最も上流に位置する区域を基準として、前記自ゾーンに隣接する上流ゾーンよりさらに上流の特定の範囲の区域としたことを特徴とするものである。

上記構成によれば、仮置き対象の区域を、前記特定の範囲の区域としたことにより、隣接する上流ゾーンに接近している区域について、仮置き対象から除くことができ、上流ゾーンでのピッキング作業と仮置きピッキング作業とが重なり、作業が混乱することが避けられ、仮置きピッキング作業の円滑化が図られる。

【0011】

また請求項3に記載の発明は、請求項1に記載の発明であって、前記各ゾーンにおける仮置き対象の区域は、予め設定された範囲の区域としたことを特徴とするものである。

上記構成によれば、仮置き対象の区域を、予め設定された範囲の区域とすることにより、上流ゾーンでのピッキング作業と仮置きピッキング作業とが重なり、作業が混乱することを避けられることが可能となり、仮置きピッキング作業の円滑化が図られる。

【0012】

また請求項4に記載の発明は、請求項1〜請求項3のいずれか1項に記載の発明であって、前記仮置き対象の区域用に取り出す物品に、仮置き不可品が含まれているかどうか、または物品の総数が所定個数以上かどうかを判定し、仮置き不可品が含まれていると判定したとき、または物品の総数が所定個数以上と判定したとき、仮置き対象とした区域をその対象から外すことを特徴とするものである。

【0013】

仮置き不可品として、容量(外形・重量)が、作業者に負担が掛かり過ぎる所定の容量を超える物品があり、または物品の個数の所定個数として、仮置棚に収納できる容量を超えると推定される個数がある。

上記構成によれば、仮置きする物品が、仮置き不可品の場合、または所定個数以上の場合、この集品容器を、仮置き対象の集品容器から外すことにより、作業者の負担が軽減される。

【0014】

また請求項5に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明であって、前記各ゾーンに設けた仮置棚にそれぞれ、前記仮置きする物品の総数、または仮置対象の区域に割り付けられた前記仕分け先の物品要求情報符号を表示する仮置き表示器を設け、前記仮置き表示器は、この表示器を設けた仮置棚に物品を仮置きするときに、前記総数を表示し、仮置き対象の区域が、前記仮置棚を設けた自ゾーンに隣接する上流ゾーンに搬送されてくると、前記仕分け先の物品要求情報を表示し、前記仮置棚から仮置き対象の区域に対して物品を移載するよう指示することを特徴とするものである。

【0015】

上記構成によれば、仮置き表示器に、物品を仮置きするときに、仮置きする物品の総数が表示されることにより、作業者は、仮置き作業する物品の数を予め認識でき、また仮置棚から仮置き対象の区域へ物品の移載をするとき、前記仕分け先の物品要求情報が表示されることにより、作業者は、仮置きする棚を認識できるとともに、仮置棚に仮置きした物品の移載対象の区域を認識できる。

【0016】

また請求項6に記載の発明は、請求項1〜請求項5のいずれか1項に記載の発明であって、前記各ゾーンには、複数の仮置棚が配置され、これら仮置棚は、上流に位置する仮置棚から順に使用されることを特徴とするものである。

【0017】

上記構成によれば、各ゾーンには、複数の仮置棚が配置され、上流側から使用される。上流側の仮置棚のほうが、上流ゾーンに近く、仮置棚から取り出した物品を移載するために作業者が移動する距離が短くて済むことから、作業時間が短くなる。

【発明の効果】

【0018】

本発明のピッキング設備は、自ゾーンおよび自ゾーンに隣接する上流ゾーンにピッキング作業が無いとき、上流ゾーンよりさらに上流で搬送されていると特定された集品容器の中からピッキング作業が必要な集品容器が求められ、この集品容器に収納する物品を物品収納部から取り出し、仮置棚に仮置きするよう指示されることにより、ピッキング作業を行う作業者は、自ゾーンおよび上流ゾーンにおいてピッキング作業が無い手待ち時間を利用して、さらに上流においてピッキング対象の集品容器用に物品を取り出して仮置棚に仮置きしておくことができ、この集品容器が搬送手段により搬送されてきたとき、効率よく物品を移載でき、作業効率を改善できる、という効果を有している。

【図面の簡単な説明】

【0019】

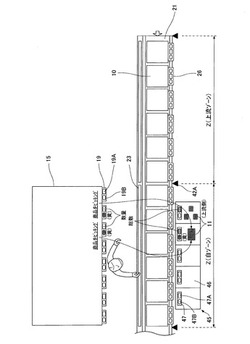

【図1】本発明の実施の形態におけるピッキング設備の構成図である。

【図2】同ピッキング設備の要部斜視図である。

【図3】同ピッキング設備の側面図である。

【図4】同ピッキング設備の要部平面図である。

【図5】同ピッキング設備の集品容器と投入表示器の配置を示す図であり、(a)は集品容器に投入表示器が取り付けられるときの斜視図、(b)は集品容器が、投入表示器が取り付けられたトレイに搭載されるときの斜視図である。

【図6】同ピッキング設備の投入表示器の図であり、(a)は斜視図、(b)は制御構成図である。

【図7】同ピッキング設備の全体制御構成図である。

【図8】同ピッキング設備の投入表示器に対する通信制御構成図である。

【図9】同ピッキング設備の全体ピッキングデータを示す図である。

【図10】同ピッキング設備の各ゾーンにおける制御構成図である。

【図11】同ピッキング設備のゾーンコントローラにおける制御ブロック図である。

【図12】同ピッキング設備のゾーンコントローラの仮置処理部のブロック図である。

【図13】同ピッキング設備における仮置対象の集品容器の範囲を示す図である。

【図14】同ピッキング設備のゾーンコントローラの仮置処理部の仮置制御部の動作を示すフローチャートである。

【図15】同ピッキング設備のゾーンコントローラの仮置処理部の移載制御部の動作を示すフローチャートである。

【図16】同ピッキング設備のゾーンコントローラの残像表示制御部のブロック図である。

【図17】同ピッキング設備の仮置ピッキング作業のうち仮置作業の説明図である。

【図18】同ピッキング設備の仮置ピッキング作業のうち移載作業の説明図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を図面に基づいて説明する。このピッキング設備は、個別の予め登録されたユーザー(仕分け先の一例)からオーダー(仕分け先の物品要求情報の一例;注文)を受けた物品を、ユーザーのオーダーに対応するオーダー・ナンバー(仕分け先の物品要求情報に対応する独自の符号の一例)を割り付けた集品容器(区域の一例)に集めて配送するピッキング設備である。

図1に本発明の実施の形態におけるピッキング設備の概略構成図を示す。

ピッキング設備は、集品される物品11(図2)が収納される収納箱12(図2)が保管されるストレージラインAと、収納箱12から取り出された物品11を収納(集品)する集品容器10を循環搬送する搬送ラインBと、封印エリアDと、詰め替えエリアEと、袋掛けエリアFから構成されている。

また前記ストレージラインAおよび搬送ラインBは、複数のゾーンZ(後述する)に区画されており、各ゾーンZにはピッキング作業(後述する)を行う作業者Hが1人ずつ配置され、これら作業者Hに対して(作業者Hから見て)、またこれら作業者Hを挟んで、ストレージラインA(後述するフローラック15)と搬送ラインB(後述する直進搬送ライン21)は反対側に配置されている。また前記集品容器10は袋掛けがされている。

上記全体構成により、各ゾーンZにおいて、作業者Hにより、前記オーダーに基づいて、搬送ラインBにより搬送されてくる各集品容器(袋内)10に対して、ストレージラインAに保管された物品11が取り出されて投入されることにより、ピッキング作業が実行される(詳細は後述する)。

そして、前記封印エリアDにおいて、ストレージラインAにおいて、ピッキング作業が終了して搬送ラインBにより搬送されてきた集品容器10内の物品11が検品され、袋が折り畳まれて封印され、続いて詰め替えエリアEにおいて、集品容器10の封印済み物品11(袋積めされた、集品済み物品11)が寄せ箱(出荷箱;図示せず)へ詰め替えられて出荷され、続いて袋掛けエリアFにおいて、物品11の詰め替えが終了して空となった集品容器10に袋掛けが行なわれ、前記ストレージラインAより上流に戻される。このように、集品容器10は、搬送ラインBにより循環し、集品容器10自体は出荷されることはない設備とされている。封印エリアDと、詰め替えエリアEと、袋掛けエリアFについては、詳細な説明は省略する。

【0021】

ストレージラインAおよび搬送ラインBの詳細な構成について説明する。

『ストレージラインA』;ストレージラインAは、図2〜図4に示すように、フローラック(ピッキング棚の一例)15から構成され、フローラック15は、1種類(1アイテム)の物品11が収納された収納箱12が載置される(収納される)間口16(物品収納部の一例)を複数列有する棚17を、上下に複数段(本実施の形態では3段;3段以上が好ましい)配置して構成され、複数の間口16(本実施の形態では、棚が3段で、間口が8列の計24個)毎に区画されて、集品容器10へ集品する物品11の取り出し作業を実行するゾーンZが設定(形成)されている。そして、ゾーンZ毎にそれぞれ、ゾーンコントローラ24(図7)が備えられている。

【0022】

またフローラック15の各棚17の先端(搬送ラインBに面する作業者Hの端部)で、各間口16の前面(作業者側の面)にはそれぞれ、取り出す物品11の数量を表示する数量表示器19Aと、赤色と緑色と黄色に色を変えて表示可能なランプ部を有する完了押釦スイッチ19Bと、欠品の際に操作する欠品スイッチ19Cから構成された間口表示器19が設けられ、最下段の棚17より上の棚17の間口16に設けられた間口表示器19の表示の向きは、正面(作業者H側の面)の向きとされ、最下段の棚17の間口16に設けられた間口表示器19の表示の向きは、斜め前方(搬送ラインB側)の向きとされ、それぞれ異なる表示の向きとされている。また完了押釦スイッチ19Bのランプ部の色(ランプの色)は、ゾーンZ毎に指定された色(奇数ゾーンは赤色、偶数ゾーンは緑色)とされ、また後述する仮置作業のとき黄色とされる。また前記収納箱12は、上面が開放され、物品11を上方から取り出すことができる箱(ボックス)にて構成されている。

作業者Hは、各間口表示器19の表示に従って、間口16(収納箱12)から物品11をピッキングして集品容器10、あるいは後述する仮置棚45へ投入する。

【0023】

『搬送ラインB』;搬送ラインBは、上述したように、集品容器10を循環する循環ラインを構成しており、フローラック15に沿って集品容器10を搬送する直進搬送ライン21と、この直進搬送ライン21の終端と先端を接続する集品容器10の戻り搬送ライン21Bとから構成されている。

【0024】

直進搬送ライン21は、アキュムレーションコンベヤ(集品容器1個毎に蓄積・移動可能で、集品容器が互いにぶつからないで集積するように設計されたコンベヤ)から構成され、1個の集品容器10毎に、集品容器10を蓄積・順送り可能なアキュムレーション部22を備えており、各アキュムレーション部22はそれぞれ、公知のように、前に空き(集品容器10が存在しない)のアキュムレーション部22があるとき、集品容器10を前送りする機能を有している。

【0025】

また直進搬送ライン21に、図1、図2、および図4に示すように、直進搬送ライン21により搬送される集品容器10(搬送位置)を、集品容器10の搬送方向に沿って区画する複数のゾーンが形成されており、この直進搬送ライン21のゾーンは、上記ストレージラインAの各ゾーンZに対向して、搬送方向にずれがなく区画(形成)されており、ストレージラインAと直進搬送ライン21により、ゾーンZが形成されている。以下、直進搬送ライン21のゾーンについても、ゾーンZと記す。基本的に、各ゾーンZにおいて、前記ピッキング作業が実行される。すなわち間口16の収納箱12から取り出した物品11が、直進搬送ライン21により搬送されている集品容器10へ投入される。

またゾーンZ毎に、上記アキュムレーション部22は、複数個(実施の形態では6個)設けられ、すなわち各ゾーンZは、最大6個(複数個の一例)の集品容器10を蓄積・順送り可能とされている。またゾーンZ毎にそれぞれ、図3に示すように、直進搬送ライン21に沿って、集品容器10の高さまで垂設された治具23A上に、テープスイッチ(投入終了操作手段の一例)23が上向きな姿勢で設けられ、テープスイッチ23の高さ位置を、集品容器10の上面の高さに揃えている。

【0026】

また上述したようにアキュムレーション部22は、集品容器10を前送りする機能を有しているが、各ゾーンZの最下流に位置するアキュムレーション部22には、前送りに許可条件が付されており、前に空きのアキュムレーション部22があり、且つ、位置しているゾーンZに設けられたゾーンコントローラ24より前送り許可信号(詳細は後述する)を受け取ったとき、集品容器10を前送りするように構成されている。

またフローラック15に沿う直進搬送ライン21に沿って、作業者H側と反対側に、各ゾーンZ毎に、仮置棚45が設けられている。

【0027】

「仮置棚45」;仮置棚45は、作業者H側が開放され、直進搬送ライン21による集品容器10の搬送方向(以下、容器搬送方向と略す)へ順に並んだ複数台(実施の形態では5台)の仮置台46から構成され、各仮置台46毎に、作業者Hに向けて仮置表示器47が設けられている。この仮置表示器47は、仮置きする物品11の数量(総数)またはオーダー・ナンバーを表示する数量表示器47Aと、赤色と緑色と黄色に色を変えて表示可能なランプ部を有する完了押釦スイッチ47Bから構成されている。

【0028】

「集品容器10」;集品容器10は、箱形状のコンテナ25から構成され、図3と図5に示すように、ストレージラインAとは反対側(作業者と反対側)のコンテナ25の短軸方向の側面に、ゾーンZの間口16より取り出した物品11を投入する投入対象の集品容器10であることを表示する投入表示器26が、治具40(後述する)によりコンテナ25に袋27を掛けることができるように、コンテナ25の側面との間に隙間41を設けて、作業者Hに向けて斜め向きの姿勢で、取り付けられている。これにより、直進搬送ライン21により搬送される集品容器10の搬送方向とは直角な左右方向へ、作業者H側から順に、テープスイッチ23、集品容器10、投入表示器26、仮置棚45と並び、集品容器10の上面の高さに、テープスイッチ23および投入表示器26が配置されている。そして、集品容器10は、袋掛けエリアFにおいて袋27が掛けられた状態で直進搬送ライン21によりストレージラインAへ搬送されてくる。

前記治具40は、側面視コ字状で、一部がコンテナ25の側面に引っ掛けられており、投入表示器26は、治具40の他端の上部に、すなわち作業者H側の集品容器10の上端部外方に、上向きとなる姿勢となるように取り付けられ、集品容器10の開放部に物品11を投入するときに、妨害となることなく、且つ作業者Hが見やすい位置に配置され、作業効率が改善されている。

なお、図2に示すように、各集品容器10は、直進搬送ライン21により、コンテナ25の長軸方向が搬送方向正面となり、投入表示器26が作業者Hとは反対側に位置するように搬送され、上述したように、ゾーンZ毎に複数個(実施の形態では最大6個)の集品容器10が、蓄積・順送り可能とされている。

【0029】

「投入表示器26」;投入表示器26は、図6に示すように、縦長の箱状の表示器本体30と、長軸方向の表示器本体30の表面に順に配置された、第1ランプ部(上流ゾーン表示手段の一例)31、電子ペーパーからなるディジタル表示器(表示画面の一例)32、および第2ランプ部(自ゾーン表示手段の一例)33と、表示器本体30に内蔵された、データの読み取り・書き込み・消去が可能なRFID(Radio Frequency Identification;RFタグ/記憶手段の一例)34、表示器コントローラ35、アンテナ内蔵の無線機(データ受信器の一例)36、およびバッテリ37から構成されており、治具40により、直進搬送ライン21による集品容器10の搬送方向(以下、容器搬送方向と略す)に、ディジタル表示部32が第1ランプ部31と第2ランプ部33の中央に位置されるように、すなわち容器搬送方向に、先頭から(下流側から)順に第1ランプ部31、ディジタル表示部32、および第2ランプ部33が並ぶように、斜め向きに集品容器10(コンテナ25)に取り付けられる。前記RFID34に、前記オーダー・ナンバーが書き込まれ、記憶される(付される)(詳細は後述する)。また投入表示器26にディジタル表示器32を設けることにより、集品容器10を特定できる前記オーダー・ナンバー等を表示でき、集品容器10を特定することを可能としている。

また直進搬送ライン21に、集品容器10を容器搬送方向へ案内するとともに、前記左右方向のずれを規制する左右一対の丸パイプガイド(案内手段の一例)28が設けられている。この丸パイプガイド28により、集品容器10が搬送中に前記左右方向にずれ、投入表示器26と後述するRFIDリーダ42A,RFIDライタ42Bと接触することを防止している。

【0030】

第1ランプ部31と第2ランプ部33は、表示器本体30の表面から突出した、赤色,緑色,黄色,白色の4色で点灯・点滅が可能なランプ38と、各ランプ38をカバーするカバー39A,39Bから構成され、第1ランプ部31と第2ランプ部33の表示手段であるランプ38は同一のランプ(ランプの取付金具を含む)を使用しており、相互に付け替え可能な構造となっている。

カバー39Aは、容器搬送方向の下流側からランプ38の点灯状態を認識でき、且つ正面から認識できないように、容器搬送方向のみが開放されているカバーであり、またカバー39Bは逆に、正面からランプ38の点灯・点滅状態を認識でき、且つ容器搬送方向の下流側から認識できないように、正面が開放されているカバーである。

【0031】

またこれらランプ部31,33のランプ38と、ディジタル表示器32と、RFID34と、アンテナ内蔵の無線機36は、表示器コントローラ35に接続され、表示器コントローラ35は、RFID34に書き込まれたオーダー・ナンバー(後述する)と、無線機36により受信した指令・データ(詳細は後述する)に基づいて、ランプ部31,33のランプ38の色と点灯・点滅・消灯(点灯なし)、およびディジタル表示器32の表示を制御している。ディジタル表示器32には、直進搬送ライン21によりストレージラインAを投入表示器26、すなわち集品容器10が移動中には、RFID34に書き込まれた「オーダー・ナンバー」、または白黒を反転させた「オーダー・ナンバー」が表示される。

なお、詳細は後述しないが、封印エリアD、詰め替えエリアEを移動中には、無線機36により受信したデータによる、集品容器10に集品されている「物品11の総数」(検数;検品数量)が表示される。

またバッテリ37により、ランプ部31,33のランプ38と、ディジタル表示器32と、無線機36と、表示器コントローラ35に給電されている。

【0032】

「RFIDリーダ/ライタ」;RFID34に書き込まれたIDを読み取るRFIDリーダ(読み出し手段/読み取り手段の一例)42Aが、直進搬送ライン21に沿って、前記各ゾーンZの上流端(ゾーンZの境目)より少し上流側で、1つ上流のゾーンZの最下流のアキュムレーション部22の下流端(ゾーンZへの集品容器の搬入箇所)に、実質的にゾーンZの上流端毎に、移動可能に設けられている。このとき、図3に示すように、RFIDリーダ42Aは、投入表示器26(RFID34)に対面して配置されている。

【0033】

またRFID34に書き込まれたオーダー・ナンバーを消去し、集品容器10に割り付けられたオーダー・ナンバーを書き込むRFIDライタ42Bが、戻り搬送ライン21Bに沿って、戻り搬送ライン21Bの終端に設けられている。

なお、これらRFIDリーダ42A,42Bとしては、RFIDの書き込み(IN)と読み出し(OUT)を同時に可能なRFIDリーダ/ライタを使用している。

【0034】

前記RFID34には、RFIDライタ42Bにより、ピッキング開始時点で(ストレージラインAへ入る前に)前記オーダー・ナンバーが書き込まれ、この時点で、表示器コントローラ35によりRFID34に書き込まれたオーダー・ナンバーがディジタル表示器32に表示される。

また、RFID34に書き込まれたオーダー・ナンバーは、各RFIDリーダ42Aにより読み取られることにより、RFID34の位置、すなわちRFID34が組み込まれた投入表示器26の位置、すなわち投入表示器26を取り付けた集品容器10の位置(どのゾーンZを移動しているか)が特定される(詳細は後述する)。

【0035】

「アンテナ」;直進搬送ライン21の上方には、投入表示器26の無線機36との間で、データの送受信を行うためのアンテナ43(図8)が敷設されている。なお、詰め替えエリアDの上方にもアンテナ43が敷設されている。

【0036】

『制御構成』;図7にピッキング設備の制御構成を示す。

ピッキング設備の制御手段として、上記ゾーンZ毎のゾーンコントローラ24に加えて、統括コントローラ51と、通信コントローラ52が備えられている。

【0037】

「通信コントローラ52」;通信コントローラ52には、図8に示すように、ゾーンZ毎のゾーンコントローラ24と、統括コントローラ51と、アンテナ43が接続された送受信装置53が接続され、通信コントローラ52は、前記アンテナ43、送受信装置53を介して、各投入表示器26の無線機36とデータの送受信を実行する。

【0038】

「統括コントローラ51」;統括コントローラ51には、図7に示すように、ゾーンZ毎のゾーンコントローラ24と、通信コントローラ52が接続され、さらに直進搬送ライン21と、戻り搬送ライン21Bと、ゾーンZ毎のRFIDリーダ42Aと、RFIDライタ42Bが接続されている。

そして、統括コントローラ51には、予め、注文対象の物品11がそれぞれ格納されているゾーンZの間口16の配列データ(各物品11に対応するゾーンZの間口16のデータ)が設定されている。

【0039】

統括コントローラ51は次の機能を有している。

(イ).ゾーンZ毎のゾーンコントローラ24と、通信コントローラ52へ作業の開始指令と終了指令を出力する。

(ロ).直進搬送ライン21と、戻り搬送ライン21Bを起動し、停止する。

(ハ).予め登録された各個別のユーザーからオーダー{注文:各仕分け先からの物品要求情報の一例;物品を特定する情報(例えば、物品の品種、物品名、物品コード等)と数量(個数)からなる単数または複数のデータ}を受け付けると、図9に示すように、オーダーを受けた予め登録されたユーザーの順に、ユーザーのオーダーに(あるいはユーザー、すなわち仕分け先の物品要求情報に)、連続したオーダー・ナンバー(独自の符号の一例)を割り付け、各ゾーンZの各間口16にオーダーの数量(ピッキング数量)を書き込み、ストレージラインAのピッキングデータを形成する。このとき、各ユーザー・オーダー毎に、ピッキングが終了するゾーン・ナンバーを求めて記憶する。

(ニ).各ユーザーに割り付けたオーダー・ナンバーと、形成したストレージラインAのピッキングデータ(ピッキングが終了するゾーン・ナンバーを含む)を、各ゾーンZのゾーンコントローラ24へ出力する。

(ホ).RFIDライタ42BによりRFID34が検出されると、ピッキングデータに基づいて、連続したオーダー・ナンバーを順にRFIDライタ42Bへ出力し、RFID34にオーダー・ナンバーを書き込ませる。これにより、投入表示器26を取り付けた集品容器10に、順に連続したオーダー・ナンバーが割り付けられる。

(ヘ).後述するゾーンコントローラ24より、欠品データ、すなわち、欠品が発生した、オーダー・ナンバー、ゾーン・ナンバー、間口16のナンバー、および数量からなるデータを入力すると、この欠品データを記憶する。

【0040】

(ト)各ゾーンZ毎に、ゾーン内最大6個のオーダー・ナンバーを記憶するメモリを設け、各ゾーンZのRFIDリーダ42Aによりオーダー・ナンバーを入力すると、このオーダー・ナンバーを“最も上流の集品容器10のオーダー・ナンバー”として各メモリに記憶し、以前に記憶しているオーダー・ナンバーを順に下流側へ移動し、隣接する下流ゾーンZのRFIDリーダ42Aより入力したオーダー・ナンバーをメモリから消去することで、常に、各ゾーンZ毎に、上流から下流へ順に並んだオーダー・ナンバーを特定する。すなわち、各ゾーンZにおいて搬送されている集品容器10をRFIDリーダ42Aにより読み取ったオーダー・ナンバーにより順に特定している。

この特定している集品容器10のオーダー・ナンバーを、各ゾーンコントローラ24へ出力する。

【0041】

このように、統括コントローラ51において、搬送ライン21,21Bの起動・停止が実行され、さらに各ユーザーからの注文(オーダー)が入力されると、ストレージラインAのピッキングデータ(ゾーンZ毎のピッキングデータ)が形成され、ゾーンコントローラ24へ出力される。また各ゾーンZにおいて搬送されている集品容器10のオーダー・ナンバーが特定されて各ゾーンコントローラ24へ出力される。

【0042】

「ゾーンコントローラ24」;各ゾーンコントローラ24は、直進搬送ライン21により搬送されている集品容器10に対して、対応する自ゾーンZの間口16から物品11を取り出して投入するピッキング作業を制御するコントローラであり、各ゾーンコントローラ24には、図10に示すように、担当するゾーン(以下、自ゾーンと称す)Zの各間口表示器19、自ゾーンZに正対して配置された(対応された)テープスイッチ23、自ゾーンZに正対して配置された(対応された)各仮置台46の仮置表示器47、さらに自ゾーンZの最下流のアキュムレーション部22、通信コントローラ52、および統括コントローラ51が接続されている。

【0043】

また各ゾーンコントローラ24には、予め、自ゾーンZを特定するナンバー(ゾーン・ナンバー)が設定され、さらに自ゾーンZの間口16の配列、および各間口16に収納されている物品11のデータ(配列データ)が設定され、また統括コントローラ51より、ユーザーに割り付けられたオーダー・ナンバー、および各オーダー・ナンバーにより特定されるゾーンピッキングデータが入力される。

【0044】

ゾーンコントローラ24は、通常ピッキング制御、先行ピッキング制御、および仮置ピッキング制御を実行する機能を有している。

「通常ピッキング制御」では、自ゾーンZ内を搬送されている集品容器10を物品投入対象として指定し、自ゾーンZの間口16から取り出した物品11を前記指定した集品容器10へ投入し、自ゾーンZのテープスイッチ23の操作により作業完了を確認する通常ピッキング作業を制御する。

また「先行ピッキング制御」では、自ゾーンZ内を搬送されている集品容器10に対するピッキング作業が無いとき、上流ゾーンZ内を搬送されている集品容器10を物品投入対象として指定し、自ゾーンZの間口16から取り出した物品11を前記指定した上流ゾーンZの集品容器10へ投入し、自ゾーンZのテープスイッチ23の操作により作業完了を確認する先行ピッキング作業を制御する。

また「仮置ピッキング制御」では、自ゾーンZおよび上流ゾーンZ内を搬送されている集品容器10に対するピッキング作業が無いとき、上流ゾーンZよりさらに上流において搬送されていると特定された集品容器10の中から、それぞれに割り付けられたオーダー・ナンバーによりピッキングデータを検索して、自ゾーンZにおいてピッキング作業が必要な集品容器10を求め、オーダー・ナンバーに基づいて、この集品容器10用に間口16から取り出した物品11を仮置台46へ仮置きする仮置ピッキング作業を制御する(詳細は後述する)。

【0045】

「ゾーンコントローラ24の制御構成」;ゾーンコントローラ24の制御構成図を図11に示す。

ゾーンコントローラ24は、

上記配列データ、各ユーザーに割り当てられたオーダー・ナンバー、ピッキングデータ(ピッキングが終了するゾーン・ナンバーを含む)、およびピッキングデータによるピッキング作業が終了しているか否かが記憶されるピッキングメモリ71と、

上流ゾーンZに上流から下流に向けて位置する(移動してきている)最大6個の各集品容器10に取り付けられた投入表示器26のRFID34に書き込まれたオーダー・ナンバーが記憶される上流ゾーンメモリ72と、

自ゾーンZに上流から下流に向けて位置する最大6個の各集品容器10の同様のオーダー・ナンバーが記憶される自ゾーンメモリ73と、

データ処理部74と、上流ゾーンメモリ更新部75と、自ゾーンメモリ更新部76と、上流ゾーン先行表示制御部77と、自ゾーン表示制御部78と、ピッキング制御部79と、前送り許可制御部80と、残像表示制御部82と、仮置処理部83から構成されている。

【0046】

「データ処理部74」;データ処理部74は、前記ピッキングメモリ71へ、統括コントローラ51から入力された上記各ユーザーに割り当てられたオーダー・ナンバー、およびピッキングデータを記憶する。

【0047】

「上流ゾーンメモリ更新部75」;上流ゾーンメモリ更新部75は、自ゾーンZのゾーン・ナンバーを記憶しており、また上流ゾーンメモリ更新部75には、統括コントローラ51より出力された各ゾーンのメモリのデータが入力され、上流ゾーンメモリ72を更新する。

すなわち、図11に示すように、上流ゾーンメモリ更新部75は、統括コントローラ51より出力された各ゾーンのメモリのデータのうち、上流ゾーンZに相当するゾーンのメモリのデータを上流ゾーンメモリ72に書き込む。

【0048】

「自ゾーンメモリ更新部76」;自ゾーンメモリ更新部76は、自ゾーンZのゾーン・ナンバーを記憶しており、また自ゾーンメモリ更新部76には、統括コントローラ51より出力された各ゾーンのメモリのデータが入力され、自ゾーンメモリ73を更新する。

すなわち、図11に示すように、自ゾーンメモリ更新部76は、統括コントローラ51より出力された各ゾーンのメモリのデータのうち、自ゾーンZに相当するゾーンのメモリのデータを自ゾーンメモリ73に書き込む。

【0049】

「自ゾーン表示制御部78」;自ゾーン表示制御部78は、自ゾーンメモリ73に記憶されているオーダー・ナンバーを確認し、各オーダー・ナンバーにより、ピッキングメモリ71を検索して、自ゾーンのピッキングデータの有無(自ゾーンZの間口16よりピッキングして自ゾーンZに位置する集品容器10へ投入する物品11が有るか否か;ピッキング作業が終了している場合はピッキングデータ無し、と見なされる)を求める。

オーダー・ナンバーにピッキングデータが有れば(ピッキング作業が有れば)、そのオーダー・ナンバーを記憶し、さらに最も下流のオーダー・ナンバー(集品容器10)をピッキング作業対象のオーダー・ナンバー(集品容器)として決定し、そのオーダー・ナンバーに、色指定と自ゾーンZのナンバーを加えてピッキング制御部79へ出力する。またこのピッキング作業対象の集品容器10のオーダー・ナンバーを除いた他のオーダー・ナンバーに、黄色の色指定、自ゾーンZのナンバー、および点灯信号であることを加えた自ゾーン黄色点灯データを通信コントローラ52へ出力する。この自ゾーン点灯データに基づいて、第2ランプ部33のランプ38が黄色に点灯される(後述する)。

また検索してオーダー・ナンバーにピッキングデータが無ければ(ピッキング作業が無ければ)、オーダー・ナンバーに、自ゾーンZのナンバー、および消灯信号であることを加えた自ゾーン消灯データを通信コントローラ52へ出力し、ピッキングデータ無し信号を上流ゾーン先行表示制御部77と仮置処理部83へ出力する。前記自ゾーン消灯データに基づいて、第2ランプ部33のランプ38が消灯される(後述する)。

【0050】

「上流ゾーン先行表示制御部77」;上流ゾーン先行表示制御部77は、上流ゾーンメモリ72に記憶されているオーダー・ナンバーを確認し、各オーダー・ナンバーにより、ピッキングメモリ71を検索して、上流ゾーンのピッキングデータの有無(自ゾーンZの間口16よりピッキングして上流ゾーンZに位置する集品容器10へ投入する物品11が有るか否か;ピッキング作業が終了している場合はピッキングデータ無しと見なされる)を求める。

オーダー・ナンバーにピッキングデータが有れば(ピッキング作業が有れば)、オーダー・ナンバーを記憶し、続いて自ゾーン表示制御部78より前記ピッキングデータ無し信号を入力しているかどうかを確認する。ピッキングデータ無し信号を確認すると、最も下流のオーダー・ナンバー(集品容器10)をピッキング作業対象のオーダー・ナンバー(集品容器)として決定し、そのオーダー・ナンバーに、色指定と上流ゾーンZのナンバー(自ゾーンZのナンバーより1を減算)を加えてピッキング制御部79へ出力する。

またこのピッキング作業対象の集品容器10のオーダー・ナンバーを除いた他のオーダー・ナンバーに、黄色の色指定、上流ゾーンZのナンバー、および点灯信号であることを加えた上流ゾーン黄色点灯データを通信コントローラ52へ出力する。また検索してオーダー・ナンバーにピッキングデータが無ければ(ピッキング作業が無ければ)、オーダー・ナンバーに、上流ゾーンZのナンバー、および消灯信号であることを加えた上流ゾーン消灯データを通信コントローラ52へ出力し、ピッキングデータ無し信号を仮置処理部83へ出力する。前記上流ゾーン点灯データに基づいて、第1ランプ部31のランプ38が黄色に点灯され、また前記上流ゾーン消灯データに基づいて、第1ランプ部31のランプ38が消灯される(後述する)。

【0051】

「仮置処理部83」;仮置処理部83は、図12に示すように、仮置制御部85と、自ゾーンZの5台の仮置台46毎に、物品11の仮置きを実行した集品容器10のオーダー・ナンバーを記憶する仮置メモリ86と、移載制御部87から構成されている。

【0052】

<仮置制御部85>;仮置制御部85は、予め、自ゾーンメモリ73に記憶された自ゾーンZの最も上流に位置する集品容器10のオーダー・ナンバーを基準オーダー・ナンバーとして、上流ゾーンZよりさらに上流の特定の範囲(例えば、上流ゾーンZより4つ上流の集品容器のオーダーから35オーダー前まで)の集品容器10を仮置き対象の集品容器10としている。図13に示すように、自ゾーンZをゾーン(3)とすると、基準オーダー・ナンバーは「6」であり、オーダー・ナンバー「16」〜「41」の集品容器10が仮置きピッキングの対象とされる。このように、仮置き対象の集品容器10を、前記特定の範囲の集品容器10としたことにより、隣接する上流ゾーンZに接近している集品容器10については、仮置き対象から除かれ、よって上流ゾーンZでのピッキング作業と仮置きピッキング作業が重なり、作業が混乱することが避けられている。

仮置制御部85の動作を図14のフローチャートを参照しながら説明する。

仮置制御部85は、自ゾーン表示制御部78および上流ゾーン先行表示制御部77からピッキングデータ無し信号を入力すると(ステップ−1,2)、すなわち、自ゾーンZおよび上流ゾーンZ内を搬送されている集品容器10に対するピッキング作業が無いと、仮置ピッキング制御を実行する。

すなわち自ゾーンメモリ73より基準オーダー・ナンバーを確認し(ステップ−3)、続いて基準オーダー・ナンバーより上記特定の範囲の集品容器10のオーダー・ナンバーを求め(ステップ−4)、この中から自ゾーンZに最も近い下流側のオーダー・ナンバーから順に、ピッキングメモリ71を検索して、自ゾーンZのピッキングデータの有無(自ゾーンZの間口16よりピッキングして自ゾーンZの仮置台46へ仮置きする物品11が有るか否か)を確認する(ステップ−5,6,7)。ピッキングデータが有りと確認した時点で、このオーダー・ナンバーの集品容器10を(仮の)仮置き対象として認識する(ピッキング作業が必要な集品容器10を求める)(ステップ−8)。

次に、このオーダー・ナンバーにより再度ピッキングメモリ71を検索して、ピッキングデータにより、仮置き対象の集品容器10のために集品し仮置きする物品11が、仮置き不可品{容量(外形・重量)が作業者に負担が掛かり過ぎる所定の容量を超える物品}かどうか、または所定個数(仮置台46に収納できる容量を超えると推定される個数)以上かどうかを確認し(ステップ−9,10)、確認するとこの集品容器10を、仮置き対象の集品容器から外して(スキップして)、再度、このオーダー・ナンバーより1つ上流のオーダー・ナンバーから順に、ピッキングメモリ71を検索して、自ゾーンのピッキングデータの有無(自ゾーンZの間口16よりピッキングして自ゾーンZの仮置台46へ仮置きする物品11が有るか否か)を確認していく。

そして、仮置き対象の集品容器10のために集品し仮置きする物品11が、仮置き不可品でもなく、または所定個数以上でもないオーダー・ナンバーの集品容器10を仮置き対象として特定する(ステップ−11)。

このように、仮置き対象の集品容器10のオーダー・ナンバーが見つかると、続いて、仮置メモリ86に各仮置台46のオーダー・ナンバーが記憶されているかどうかにより、空き仮置台46が有るかどうかを確認し(ステップ−12)、有ると、最も上流側の仮置台46を仮置きする台として特定し(ステップ−13)、この仮置台46の仮置表示器47の数量表示器47Aに、見つかったピッキングデータに基づく仮置き物品11の総数を表示させ、完了押釦スイッチ47Bのランプを黄色で点灯させ、すなわち仮置対象の集品容器10用に間口16から取り出した物品11を仮置台46へ仮置きするよう指示し(ステップ−14)、続いて見つかったオーダー・ナンバーをピッキング制御部79へ出力する(ステップ−15)。

そして、仮置表示器47の完了押釦スイッチ47Bの操作信号(仮置終了信号)を入力すると(ステップ−16)、仮置メモリ86に対して、仮置き作業が終了した仮置台46にオーダー・ナンバーを記憶し(ステップ−17)、完了押釦スイッチ47Bのランプを消灯させる(ステップ−18)。数量表示器47Aに表示している仮置き物品11の総数はそのまま残す。またピッキング制御部79へ仮置き終了信号を出力して(ステップ−19)、終了する。

【0053】

次に移載制御部87の動作を図15のフローチャートを参照しながら説明する。

<移載制御部87>;移載制御部87は、予め、自ゾーンZのゾーン・ナンバーを記憶しており、自ゾーン表示制御部78および上流ゾーン先行表示制御部77からピッキングデータ無し信号を入力すると(ステップ−1,2)、すなわち、自ゾーンZおよび上流ゾーンZ内を搬送されている集品容器10に対するピッキング作業が無いと、仮置台46に仮置きされている物品11を、対象の集品容器10へ移載する制御を実行する。

すなわち、仮置メモリ86に記憶されたオーダー・ナンバーにより、上流ゾーンメモリ72を監視しており、すなわち上流ゾーンZにオーダー・ナンバーの仮置対象の集品容器10が搬送されてきたかどうかを監視しており(ステップ−3)、上流ゾーンZにオーダー・ナンバーが現れると、現れたオーダー・ナンバーの仮置台46の仮置表示器47の数量表示器47Aに、このオーダー・ナンバーを表示させ、完了押釦スイッチ47Bのランプを自ゾーンZの色(ゾーンZのナンバーが奇数のとき赤色、偶数のとき緑色)で点灯させ(ステップ−4)、続いて、オーダー・ナンバーに、色指定と上流ゾーンZのナンバー(自ゾーンZのナンバーより1を減算)を加えた上流ゾーン仮置点灯データを通信コントローラ52へ出力する(ステップ−5)。

そして、テープスイッチ23の操作信号を入力すると(ステップ−6)、物品11の移載終了と判断して、仮置表示器47の数量表示器47Aの表示と完了押釦スイッチ47Bのランプを消灯させ(ステップ−7)、オーダー・ナンバーに、上流ゾーンZのナンバー、および消灯信号であることを加えた上流ゾーン仮置消灯データを通信コントローラ52へ出力し(ステップ−8)、さらに仮置メモリ86に記憶されていたオーダー・ナンバーを消去する(ステップ−9)。そして、移載したオーダー・ナンバーのピッキングメモリ71のピッキングデータをピッキング作業終了として(ステップ−10)、終了する。

前記上流ゾーン仮置点灯データに基づいて、第1ランプ部31のランプ38が指定された色に点灯され、また前記上流ゾーン仮置消灯データに基づいて、第1ランプ部31のランプ38が消灯される(後述する)。

【0054】

「ピッキング制御部79」;ピッキング制御部79は、自ゾーン表示制御部78または上流ゾーン先行表示制御部77または仮置処理部83より、ピッキング作業対象の集品容器10のオーダー・ナンバーを入力すると、このオーダー・ナンバーによりピッキングメモリ71のピッキングデータを検索する。

また自ゾーン表示制御部78または上流ゾーン先行表示制御部77からオーダー・ナンバーを入力したときは、入力したオーダー・ナンバーに、色(赤色または緑色)指定、自ゾーンZのナンバーまたは上流ゾーンZのナンバー、および点灯信号であることを加えた自ゾーンピッキング点灯データ、または上流ゾーンピッキング点灯データを通信コントローラ52へ出力する。前記自ゾーンピッキング点灯データに基づいて、第2ランプ部33のランプ38が赤色または緑色に点灯され、また前記上流ゾーンピッキング点灯データに基づいて、第1ランプ部31のランプ38が赤色または緑色に点灯される(後述する)。

続いて検索したピッキング作業対象の集品容器10のピッキングデータにしたがって、間口表示器19により、ランプ38の色を指定して(自ゾーン表示制御部78または上流ゾーン先行表示制御部77からオーダー・ナンバーを入力したときは赤色または緑色、仮置処理部83からオーダー・ナンバーを入力したときは黄色)、物品11を取り出す間口16と取り出す物品11の数量を表示する。

そして、表示した全ての間口表示器19の完了押釦スイッチ19Bの操作により、間口16からの物品11の取り出しを確認し、あるいは間口表示器19の欠品スイッチ19Cの操作により、間口16からの物品11の取り出しができないこと(欠品)を確認すると物品11の取り出しは終了した(物品取り出し終了)と認識する。

そして、自ゾーン表示制御部78または上流ゾーン先行表示制御部77からオーダー・ナンバーを入力したときは、自ゾーンZのテープスイッチ23の操作信号の入力(投入終了操作手段の操作終了信号の入力の一例)を確認すると、ゾーンZおける集品容器10へのピッキング作業終了と認識する。

なお、上記テープスイッチ23が操作され、その操作信号を入力すると、物品取り出し終了かどうかを確認し、物品取り出し終了の確認の前に、操作されていると、投入表示器26に物品取り出しが終了していないことを表示するために、自ゾーンピッキング点灯データを、ランプの点滅に切り替えた自ゾーンピッキング点滅データとして、あるいは上流ゾーンピッキング点灯データを、ランプの点滅に切り替えた上流ゾーンピッキング点滅データとして通信コントローラ52へ出力する。前記自ゾーンピッキング点滅データに基づいて、第2ランプ部33のランプ38が赤色または緑色に点滅され、あるいは前記上流ゾーンピッキング点滅データに基づいて、第1ランプ部31のランプ38が赤色または緑色に点滅される(後述する)。

ピッキング作業終了を認識すると、実行したピッキングメモリ71のピッキングデータをピッキング作業終了とし、ピッキング作業が終了したオーダー・ナンバーを、前送り許可制御部80へ出力し、続いてピッキングデータにおいて、自ゾーンZがピッキング終了ゾーンに設定されているかどうかを確認する。自ゾーンZがピッキング終了ゾーンに設定されている場合、オーダー・ナンバーに、白黒反転した“オーダー・ナンバー”(“物品の投入終了”の表示の一例)表示指令、および消灯信号であることを加えたゾーン終了消灯データを通信コントローラ52へ出力する。

また、間口表示器19の欠品スイッチ19Cの操作により、間口16からの物品11の取り出しができないこと(欠品)を確認した場合、統括コントローラ51へ、上述した欠品データ、すなわち、欠品が発生した、オーダー・ナンバー、自ゾーンZのナンバー(ゾーン・ナンバー)、欠品スイッチ19Cが操作された間口16のナンバー、およびピッキング予定の数量からなるデータを出力する。

また仮置処理部83より、上記仮置き終了信号を入力すると、仮置きピッキング作業終了と認識する。

【0055】

「前送り許可制御部80」;前送り許可制御部80は、自ゾーンメモリ73の最下流のオーダー・ナンバーにより、ピッキングメモリ71のピッキングデータを検索して、ピッキング作業の有無を確認しており、ピッキング作業無しのとき、最下流のアキュムレーション部22へ上記前送り許可信号を出力する。またピッキング作業有りのとき、ピッキング制御部79より、ピッキング作業が終了したオーダー・ナンバーを入力するまで待ち、自ゾーンZから、ピッキング作業が終了していない集品容器10が下流ゾーンZへ移動することを阻止し、オーダー・ナンバーを入力すると、このオーダー・ナンバーが自ゾーンメモリ73の最下流のオーダー・ナンバーと一致するかどうかを確認し、一致すると、最下流のアキュムレーション部22へ上記前送り許可信号を出力する。

【0056】

「残像表示制御部82」;残像表示制御部82は、各ゾーンZにおいてピッキング作業が終了した集品容器10に取り付けられた投入表示器26の第1ランプ部31または第2ランプ部33のランプ38を、「白」色に点灯させることによりピッキング作業の残像を表示(投入確認表示の一例)する制御部である。残像表示制御部82は、図15に示すように、上流ゾーン残像点灯部88と、上流ゾーン残像消灯部89と、自ゾーン残像点灯部90と、自ゾーン残像消灯部91から構成されている。

<上流ゾーン残像点灯部88>;上流ゾーン残像点灯部88は、一定の時間(スキャン時間)毎に、上流ゾーンメモリ72に記憶されているオーダー・ナンバーにより、ピッキングメモリ71を検索して、記憶されているピッキングデータが「ピッキング作業終了」となっているか否かを確認する。{上述したように、ピッキング制御部79または仮置処理部83により、テープスイッチ23の操作によってゾーンZにおける集品容器10へのピッキング作業終了を確認し、確認すると、実行したピッキングメモリ71のピッキングデータ(オーダー・ナンバーを含む)を「ピッキング作業終了」としている。}

上流ゾーンZにおいてピッキング作業終了であることを確認すると、オーダー・ナンバーを上流ゾーン残像消灯部89に出力し、またオーダー・ナンバーに、上流ゾーンZのナンバー、および白色の点灯であることを加えた上流ゾーン白色点灯データを、通信コントローラ52へ出力する。

<上流ゾーン残像消灯部89>;上流ゾーン残像消灯部89は、上流ゾーン残像点灯部88より入力したオーダー・ナンバーを記憶し、一定の時間(スキャン時間)毎に、記憶したオーダー・ナンバーにより、上流ゾーンメモリ72を検索し、上流ゾーンメモリ72より消えたかどうか、すなわち集品容器10が上流ゾーンZより自ゾーンZへ移動したかどうかを確認する。確認すると、オーダー・ナンバーに、上流ゾーンZのナンバー、および白色の消灯であることを加えた上流ゾーン白色消灯データを、通信コントローラ52へ出力し、記憶していたオーダー・ナンバーを消去する。

<自ゾーン残像点灯部90>;自ゾーン残像点灯部90は、一定の時間(スキャン時間)毎に、自ゾーンメモリ73に記憶されているオーダー・ナンバーにより、ピッキングメモリ71を検索して、記憶されているピッキングデータが「ピッキング作業終了」となっているか否かを確認する。

自ゾーンZにおいてピッキング作業終了であることを確認すると、オーダー・ナンバーを自ゾーン残像消灯部91に出力し、またオーダー・ナンバーに、自ゾーンZのナンバー、および白色の点灯であることを加えた自ゾーン白色点灯データを、通信コントローラ52へ出力する。

<自ゾーン残像消灯部91>;自ゾーン残像消灯部91は、自ゾーン残像点灯部90より入力したオーダー・ナンバーを記憶し、一定の時間(スキャン時間)毎に、記憶したオーダー・ナンバーにより、自ゾーンメモリ73を検索し、自ゾーンメモリ73より消えたかどうか、すなわち集品容器10が自ゾーンZより下流ゾーンZへ移動したかどうかを確認する。確認すると、オーダー・ナンバーに、自ゾーンZのナンバー、および白色の消灯であることを加えた自ゾーン白色消灯データを、通信コントローラ52へ出力し、記憶していたオーダー・ナンバーを消去する。

上記構成により、上流ゾーンメモリ72と自ゾーンメモリ73とに記憶されているオーダー・ナンバーにより、ピッキングメモリ71を検索して、記憶されているピッキングデータが「ピッキング作業終了」となっているか否かどうかが確認され、ピッキング作業終了であることが確認されると、上流ゾーンメモリ72に記憶されているオーダー・ナンバーの場合、前記上流ゾーン白色点灯データが、通信コントローラ52へ出力され、前記オーダー・ナンバーが上流ゾーンメモリ72より消えると、前記上流ゾーン白色消灯データが、通信コントローラ52へ出力される。また自ゾーンメモリ73に記憶されているオーダー・ナンバーの場合、前記自ゾーン白色点灯データが、通信コントローラ52へ出力され、前記オーダー・ナンバーが自ゾーンメモリ73より消えると、前記自ゾーン白色消灯データが、通信コントローラ52へ出力される。

【0057】

また通信コントローラ52は、自ゾーンZに関する、上記自ゾーンピッキング点灯データ、自ゾーン黄色点灯データ、自ゾーンピッキング点滅データ、自ゾーン消灯データ、自ゾーン白色点灯データ、自ゾーン白色消灯データ、ゾーン終了消灯データ、または上流ゾーンZに関する、上流ゾーンピッキング点灯データ、上流ゾーン黄色点灯データ、上流ゾーンピッキング点滅データ、上流ゾーン消灯データ、上流ゾーン白色点灯データ、上流ゾーン白色消灯データ、上流ゾーン仮置点灯データ、上流ゾーン仮置消灯データを入力すると、送受信装置53およびアンテナ43を介して、発信する。

【0058】

このデータが、投入表示器26の無線機36により受信されると、表示器コントローラ35は、受信したデータのオーダー・ナンバーにより、受信データが自分宛かどうかを確認し、確認すると、受信データにしたがって、“オーダー・ナンバー”をディジタル表示器32へ表示させ、あるいはゾーン終了消灯データのときには白黒反転した“オーダー・ナンバー”をディジタル表示器32へ表示させ、下記のように第2ランプ部33および第1ランプ部31のランプ38を点灯/点滅/消灯する。なお、白色または黄色を点灯するときを除いて、ゾーンZのナンバーが奇数のとき赤色、偶数のとき緑色を点灯・点滅しているものとする。

・自ゾーンピッキング点灯データ…第2ランプ部33のランプ38を点灯。

・自ゾーン消灯データまたはゾーン終了消灯データまたは自ゾーン白色消灯データ…第2ランプ部33のランプ38を消灯。

・自ゾーン黄色点灯データ…第2ランプ部33のランプ38を黄色に点灯。

・自ゾーンピッキング点滅データ…第2ランプ部33のランプ38を点滅。

・自ゾーン白色点灯データ…第2ランプ部33のランプ38を白色に点灯。

・上流ゾーンピッキング点灯データまたは上流ゾーン仮置点灯データ…第1ランプ部31のランプ38を点灯。

・上流ゾーン消灯データまたは上流ゾーン白色消灯データまたは上流ゾーン仮置消灯データ…第1ランプ部31のランプ38を消灯。

・上流ゾーン黄色点灯データ…第1ランプ部31のランプ38を黄色に点灯。

・上流ゾーンピッキング点滅データ…第1ランプ部31のランプ38を点滅。

・上流ゾーン白色点灯データ…第1ランプ部31のランプ38を白色に点灯。

【0059】

このように、自ゾーンZに位置する集品容器10に取り付けられた投入表示器26の第2ランプ部33のランプ38は、赤色または緑色または黄色で点灯/点滅/消灯され、赤色または緑色の点灯(投入対象表示の一例)で、今、ピッキング作業実行対象の集品容器10であることが表示され、黄色の点灯で、ピッキング作業予定の集品容器10であることが表示され、消灯で、ピッキング作業の対象でない集品容器10であることが表示され、第2ランプ部33により、投入表示器26を取り付けた、自ゾーンZに位置する集品容器10が、自ゾーンZにおいて取り出された物品11の投入対象の集品容器であるか否かが示される。

また赤色または緑色の点滅で、物品11の取り出し作業が全て終了していないのに、テープスイッチ23が操作されたことが表示され、まだ物品11の取り出しが終了していないことが表示される。

また同第2ランプ部33のランプ38の白色の点灯(投入確認表示の一例)により、自ゾーンZに位置する集品容器10が、自ゾーンZにおいて物品11の投入対象の集品容器で、且つピッキング作業が終了したことが示される。

【0060】

また上流ゾーンZに位置する集品容器10に取り付けられた投入表示器26の第1ランプ部31のランプ38は、赤色または緑色または黄色で点灯/点滅/消灯され、赤色または緑色の点灯(投入対象表示の一例)で、今、ピッキング作業実行対象または仮置作業対象の集品容器10であることが表示され、黄色の点灯で、ピッキング作業予定の集品容器10であることが表示され、消灯で、何ら作業の対象でない集品容器10であることが表示され、第1ランプ部31により、投入表示器26を取り付けた、上流ゾーンZに位置する集品容器10が、自ゾーンZにおいて取り出された物品11の投入対象の集品容器であるか否か、または自ゾーンZの仮置台46から取り出された物品11の投入対象の集品容器であるか否かが示される。

また赤色または緑色の点滅で、物品11の取り出し作業が全て終了していないのに、テープスイッチ23が操作されたことが表示され、まだ物品11の取り出しが終了していないことが表示される。

また同第1ランプ部31のランプ38の白色の点灯(投入確認表示の一例)により、上流ゾーンZに位置する集品容器10が、上流ゾーンZにおいて物品11の投入対象の集品容器で、且つピッキング作業が終了したことが示される。

なお、投入表示器26の第2ランプ部33のランプ38の状態(点灯/点滅/消灯の状態)は、自ゾーン表示制御部78と残像表示制御部82により制御され、また第1ランプ部31のランプ38の前記状態は、上流ゾーン先行表示制御部77と残像表示制御部82と仮置処理部83により制御されていることにより、集品容器10が上流のゾーンZから下流のゾーンZへ移動されたとき、この投入表示器26の第1ランプ部31および第2ランプ部33のランプ38の前記状態は、同時に見直され、第1ランプ部31および第2ランプ部33のランプ38の両方の前記状態が同時に更新されることになる。

上記ピッキング設備の構成による作用を説明する。

【0061】

「ストレージラインAにおける集品容器10の移動動作」;上記直進搬送ライン21の構成と、ゾーンコントローラ24の構成によるゾーンZ毎の集品容器10の移動動作は、次のようになる。

a.ゾーンZ内では、空きのアキュムレーション部22があると、前詰めされる。

b.ゾーンZに渡る移動は、ピッキング作業対象ではない集品容器10のとき、無条件で、自ゾーンZのゾーンコントローラ24より前送り許可信号が出力され、下流ゾーンZの上流に空きのアキュムレーション部22が発生すると移動する。

c.ゾーンZに渡る移動は、ピッキング作業対象の集品容器10Aのとき、ゾーンZのゾーンコントローラ24より前送り許可信号が出力されるまで、すなわちピッキング作業が終了するまで、下流のゾーンZの上流に空きのアキュムレーション部22が発生したとしても移動することはなく停止し、ピッキング作業が終了していない最下流の集品容器10が下流のゾーンZへ移動してしまうことが阻止され、前送り許可信号の出力により、はじめて下流のゾーンZへ移動する(下流のゾーンZの上流に空きのアキュムレーション部22が発生していることが条件)。

このように、ゾーンZを渡ることが可能な(許可されている)集品容器10は、ゾーンZに渡って移動するとき、下流のゾーンZが詰まっている場合(空きのアキュムレーション部22が無い場合)には待機し、下流のゾーンZの上流に空きのアキュムレーション部22が発生した状態になれば移動する。

【0062】

「通常ピッキング作業と先行ピッキング作業」;ゾーンコントローラ24の構成による「通常ピッキング作業と先行ピッキング作業」の作用を、ゾーンZに配置された作業者Hのピッキング作業動作とともに説明する。

図4に示すように、自ゾーンZに位置する集品容器10に取り付けられた投入表示器26の第2ランプ部33のランプ38は、点灯または点滅または消灯し、赤色または緑色の点灯によりピッキング作業実行、黄色の点灯によりピッキング作業有り、消灯によりピッキング作業無しが表示され、このとき、自ゾーンZの各間口表示器19が表示される。また点滅により、テープスイッチ23が物品11の取り出しが全て終了していないのに操作されたことが表示される。

自ゾーンZに配置された作業者Hは、各間口表示器19の表示に基づいて、集品容器10へ投入する物品11を収納箱12より取り出して、取り出す毎に、間口表示器19の完了押釦スイッチ19Bを押し、間口表示器19の表示の消灯を確認して、物品11を取り出し、振り返って、自ゾーンZに搬送されてきており、且つ第2ランプ部33のランプ38が赤色または緑色に点灯している投入表示器26が取り付けられた集品容器10へ投入する(ピッキング作業を実行する)。(なお、欠品の場合は、間口表示器19の欠品スイッチ19Cを押す。)そして、全ての物品11の投入が終了すると、テープスイッチ23を押し、対象の集品容器10に対するピッキング作業を終了する。

このように、第2ランプ部33のランプ38は、投入表示器26が取り付けられた集品容器10が自ゾーンZに位置するとき、自ゾーンZからのみ見ることが可能で、ピッキング作業を可能とする自ゾーンランプを形成している。

またこのようにテープスイッチ23が操作されてピッキング作業を終了すると、ピッキング作業の対象であった集品容器10に取り付けられていた投入表示器26の第2ランプ部33のランプ38が、集品容器10が自ゾーンZを搬送されている間は、白色に点灯され、この集品容器10が投入作業対象であったことが表示(投入確認表示)される。

また第2ランプ部33のランプ38が点滅することにより、テープスイッチ23が、物品11の取り出しが全て終了していないのに操作されたことが表示され、よって、作業者Hは、物品11の取り出しが終了していないことを認識し、振返って各間口表示器19の表示を見直すことで、物品11の入れ忘れのミスが防止される。

【0063】

また上流ゾーンZに位置する集品容器10に取り付けられた投入表示器26の第1ランプ部31のランプ38(自ゾーンZからのみ見ることが可能)は、点灯または点滅または消灯し、赤色または緑色に点灯によりピッキング作業実行、黄色の点灯によりピッキング作業あり、消灯によりピッキング作業無しが表示される。

第1ランプ部31のランプ38の赤色または緑色に点灯しているとき、自ゾーンZに配置された作業者Hは、各間口表示器19の表示に基づいて、隣接する上流ゾーンZに位置し、第1ランプ部31のランプ38が赤色または緑色に点灯している投入表示器26が取り付けられた集品容器10に対して、自ゾーンZの間口16から取り出した物品11を投入する(上流ゾーンにおける先行ピッキング作業を実行する)。(なお、欠品の場合は、間口表示器19の欠品スイッチ19Cを押す。)そして、全ての物品11の投入が終了すると、テープスイッチ23を押し、対象の集品容器10に対するピッキング作業を終了する。

このように、第1ランプ部31のランプ38は、投入表示器26が取り付けられた集品容器10が上流ゾーンZに位置するとき、自ゾーンZからのみ見ることが可能で、先行ピッキング作業を可能とする先行ゾーンランプを形成している。

またこのようにテープスイッチ23が操作されてピッキング作業を終了すると、ピッキング作業の対象であった集品容器10に取り付けられていた投入表示器26の第1ランプ部31のランプ38が、集品容器10が上流ゾーンZを搬送されている間は、白色に点灯され、この集品容器10が投入作業対象であったことが表示(投入確認表示)される。

また第1ランプ部31のランプ38が点滅することにより、テープスイッチ23が、物品11の取り出しが全て終了していないのに操作されたことが表示され、よって、作業者Hは、物品11の取り出しが終了していないことを認識し、振返って各間口表示器19の表示を見直すことで、物品11の入れ忘れのミスが防止される。

【0064】

上記のように、作業者Hは、自ゾーンZから取り出した物品11を、自ゾーンZおよび上流ゾーンZにおいて搬送されている集品容器10に投入することができ、図4に示すように、作業者H毎に、連続した2つのゾーンZに渡って投入作業を行うことができる範囲が形成される。またこれより、最下流のゾーンZを除いて、最上流のゾーンZから、2人で集品容器10への投入作業を行うゾーンZが続き、最下流のゾーンZのみ作業者が1人で集品容器10への投入作業を行うゾーンZとなる。すなわち、作業者Hによって自ゾーンZおよび上流ゾーンZにおいてピッキング作業を実行可能としたことにより、各作業者Hがピッキング作業を実行可能なゾーンZは、最下流のゾーンZを除いて、隣り合うゾーンZが連続してずれて重なり合うように配置され、各ゾーンZにおいて、2人の作業者により、ピッキング作業が実行される。

またピッキング作業の実行終了により、この集品容器10へのピッキング作業が終了した場合、ディジタル表示器32に、白黒が反転した“オーダー・ナンバー”が表示される。

また投入表示器26のディジタル表示器(表示画面)32は、第2ランプ部33のランプ(自ゾーンランプ)38と第1のランプ部31のランプ(先行ゾーンランプ)38の中央に取り付けられることにより、投入表示器26が取り付けられた集品容器10に物品11を投入する作業者Hより最も、見やすくされている。

【0065】

「仮置ピッキング作業」;ゾーンコントローラ24の構成による「仮置ピッキング制御」の作用を、ゾーンZに配置された作業者Hの作業動作とともに説明する。

<仮置作業>

図17に示すように、自ゾーンZおよび上流ゾーンZにおいてピッキング作業が無いとき、上流ゾーンZよりさらに上流の集品容器10用に、物品11が、上流側の仮置台46から順に仮置きされる。

このとき、対象の仮置台46の仮置表示器47の数量表示器47Aに、仮置きする物品11の総数が表示され、完了押釦スイッチ47Bのランプが黄色で点灯される。また物品11を取り出す間口16の間口表示器19の数量表示器19Aに、取り出す物品11の数量が表示され、完了押釦スイッチ19Bのランプが黄色で点灯される。

自ゾーンZに配置された作業者Hは、各間口表示器19の表示に基づいて、集品容器10へ投入する物品11を収納箱12より取り出して、取り出す毎に、間口表示器19の完了押釦スイッチ19Bを押し、間口表示器19の表示の消灯を確認して、物品11を取り出し、振り返って、仮置表示器47のランプが黄色に点灯されている仮置台46へ投入する。数量表示器47Aにより予め投入する物品11の総数を認識できる。そして、全ての投入が終了すると、仮置表示器47の完了押釦スイッチ47Bを操作して終了する。このとき完了押釦スイッチ47Bのランプは消灯される。

このように、仮置表示器47の表示と、間口表示器19の表示に基づいて仮置作業が実行される。

<移載作業>

図18に示すように、仮置きされた物品11は、上流ゾーンZに搬送されてきた、仮置き対象の集品容器10へ移載される。

仮置台46に仮置きされた物品11を移載する集品容器10のオーダー・ナンバーは常に監視されており、このオーダー・ナンバーの集品容器10が上流ゾーンZに搬送されてくると、自ゾーンZおよび上流ゾーンZにおいてピッキング作業が無いという条件で、現れたオーダー・ナンバーで特定される仮置台46の仮置表示器47の数量表示器19Aに、オーダー・ナンバーが表示され、完了押釦スイッチ47Bのランプが自ゾーンの色(ゾーンZのナンバーが奇数のとき赤色、偶数のとき緑色)で点灯され、集品容器10の投入表示器26の第1ランプ部31のランプ38が自ゾーンZの色で点灯される。

自ゾーンZに配置された作業者Hは、各仮置表示器47と投入表示器26のオーダー・ナンバーを確認して、仮置台46の仮置表示器47の表示に基づいて、集品容器10へ投入する物品11を仮置台46より取り出して、投入表示器26の第1ランプ部31のランプ38が自ゾーンの色で点灯されている集品容器10へ投入する。そして、全ての投入が終了すると、テープスイッチ23を操作して終了する。このとき完了押釦スイッチ47Bのランプは消灯され、数量表示器47Aにオーダー・ナンバーが消灯される。

このように、仮置表示器47の表示と、投入表示器26の表示に基づいて移載作業が実行される。

【0066】

以上のように、本実施の形態によれば、自ゾーンZでも上流ゾーンZでもピッキング作業が無いとき、上流ゾーンZよりさらに上流で搬送されていると特定された集品容器10の中からピッキング作業が必要な集品容器10が求められ、この集品容器10に収納する物品11を間口16から取り出し、仮置台46に仮置きするように指示されることにより、作業者Hは、自ゾーンZおよび上流ゾーンZにおいてピッキング作業が無い手待ち時間を利用して、自ゾーンZでピッキング作業が必要な集品容器10用に物品11を取り出して仮置台46に仮置きとしておくことができ、この集品容器10が直進搬送ライン21により、上流ゾーンZに搬送されてきたとき、効率よく物品11を移載でき、作業効率を改善できる。

【0067】

また本実施の形態によれば、仮置き対象の集品容器10を、前記特定の範囲の集品容器10としたことにより、隣接する上流ゾーンZに接近している集品容器10については、仮置き対象から除くことができ、よって上流ゾーンZでのピッキング作業と仮置きピッキング作業が重なり、作業が混乱することを避けることができ、仮置きピッキング作業の円滑化を図ることができる。

【0068】

また本実施の形態によれば、仮置き対象の集品容器10のために集品し仮置きする物品11が、仮置き不可品の場合、または所定個数以上の場合、この集品容器10を、仮置き対象の集品容器から外すことにより、作業者Hの負担を軽減できる。

【0069】

また本実施の形態によれば、仮置き表示器47には、物品11を仮置きするときに、仮置きする物品11の総数と、集品した物品11を仮置きする仮置台46であることを示す色(黄色)が表示されることにより、作業者Hは、仮置きする仮置台46と仮置き作業する物品11の数を予め認識でき、または仮置棚45から仮置き対象の集品容器10へ物品11の移載をするとき、対象の集品容器10を特定するオーダー・ナンバーが表示され、移載することを指示する色へ切替えて表示されることにより、作業者Hは、移載する仮置台46と、仮置台46に仮置きした物品11を投入する移載対象の集品容器10を認識できる。

【0070】

また本実施の形態によれば、各ゾーンZには、複数の仮置台46が配置され、上流側から使用されることにより、上流側の仮置台46のほうが、上流ゾーンZに近く、仮置台46から取り出した物品11を移載するために作業者Zが移動する距離が短くて済むことから、作業時間を短くすることができる。

【0071】

なお、上記実施の形態では、搬送手段である直進搬送ライン21により、オーダー・ナンバーが割り付けられた集品容器10に、オーダーに応じた物品11を投入することにより集品しているが、集品容器10に限ることはなく、搬送手段を、搬送方向に複数に分けて区域(エリア)を形成し、これら区域にオーダー・ナンバーが割り付け、この区域に、オーダーに応じた物品11を投入して集品するようにすることもできる。このとき、区域毎にRFID34を設け、各RFIDリーダ42AによりRFID34に記憶されたオーダー・ナンバーを読み取り、区域が移動しているゾーンZを特定する。

また上記実施の形態では、仮置き対象の集品容器10を、自ゾーンZの最も上流に位置する集品容器10のオーダー・ナンバーを基準オーダー・ナンバーとして、上流ゾーンZよりさらに上流の特定の範囲の集品容器10としているが、仮置き対象の集品容器10を、単に予め設定された範囲の集品容器10としておくことも可能である。例えば、自ゾーンZより2つ上流のゾーンZ、あるいはそれよりさらに上流のゾーンZにおいて搬送されている集品容器10とする等である。これによっても、自ゾーンZに隣接する1つ上流ゾーンZでのピッキング作業と仮置きピッキング作業とが重なり、作業が混乱することを避けられることが可能となり、仮置きピッキング作業の円滑化が図られる。また容器搬送方向の下流に位置するゾーンZでは、自ゾーンZに集品容器10が搬送されてくる前から仮置きピッキング作業を開始することができる。したがって、容器搬送方向の下流に位置するゾーンZほど仮置棚45を設ける効果(作業効率を改善できる効果)は大きい。

逆に、容器搬送方向の上流に位置するゾーンZに仮置棚45を設けたことによる効果は、下流に位置するゾーンZと比較して少なく、よって容器搬送方向の上流に位置するゾーンZには仮置棚45を必ずしも設けることなく、すなわち全てのゾーンZに仮置棚45を設けることはなく、少なくとも容器搬送方向の下流に位置するゾーンZに仮置棚45を設けるようにしてもよい。

【0072】

また上記実施の形態では、RFID34にオーダー・ナンバーを記憶させ、このオーダー・ナンバーを読み取ることにより集品容器10を特定しているが、集品容器10にオーダー・ナンバーに対応するバーコード(符号の一例)が記載されたラベルを貼り付け、このバーコードをバーコードリーダ(読み取り手段の一例)で読み取ることにより、集品容器10を特定するようにすることもできる。

また本実施の形態では、投入表示器26を集品容器10に取り付けるようにしているが、図5(b)に示すように、投入表示器26を、集品容器10を載せるトレイ59に設けて、トレイ59を介して集品容器10に投入表示器26を設けるように(対応するように)してもよい。またこのような投入表示器26付きトレイ59を複数、搬送ラインBにより循環し、循環しているトレイ59に対して集品容器10を自動で投入し、自動で払い出す構成とすることもできる。

【0073】

また本実施の形態では、投入確認表示(残像表示)の色を白色としたが、作業者Hが投入確認表示を投入対象表示、その他の表示から明確に識別できればよく、紫色、青色など他の色を投入確認表示の色として用いてもよい。

また本実施の形態では、ユーザーのオーダーに、連続したオーダー・ナンバーを割り付け、RFID34に書き込ませ、これにより、投入表示器26を取り付けた集品容器10にオーダー・ナンバーを割り付けているが、順を特定して、ユーザーまたはユーザーのオーダー、すなわち仕分け先または仕分け先の物品要求情報を、RFID34に直接書き込ませ、これにより、投入表示器26を取り付けた集品容器10に、仕分け先または仕分け先の物品要求情報を割り付けることも可能である。

【0074】

また本実施の形態では、集品容器10としてコンテナを用いているが、この集品容器10は、投入表示器26を治具40により取り付け可能で、物品11を一時収納することができればどのような容器であってもよく、例えば、段ボール等を用いることができる。

また本実施の形態では、ユーザーのオーダーを特定する独自の符号として数字(オーダー・ナンバー)を使用しているが、バーコード、アルファベットなどの文字や絵文字等を使用することもできる。このとき、バーコード、文字や絵文字に順を決めて、その順にユーザーのオーダーに割り付けて、RFIDライタ42Bにより、RFID34へ書き込む。

また本実施の形態では、各ゾーンZに、1人の作業者Hを配置する構成としているが、各ゾーンZに複数(例えば、2人)の作業者Hを配置する構成とすることもできる。これにより、ゾーンZ内にピッキング対象の集品容器10が間を置くことなく搬入される状況にあっても、ゾーンZ内の作業速度が向上するため、各ゾーンZに集品容器10が滞留する恐れを低減でき、ピッキング作業の効率を向上できる。またゾーンZの作業者Hは、ピッキングした物品11を直接、集品容器10へ投入しているが(手動投入しているが)、ゾーンZ毎に、直進搬送ライン21上に、物品11の集品容器10への自動投入を行う自動投入装置を配置して物品11を自動投入するようにすることも可能である。

【0075】

また本実施の形態では、ゾーンZおよびゾーンZ毎に点灯するランプの色(間口表示器19の完了押釦スイッチ19Bのランプ、および投入表示器26の第1ランプ部31と第2ランプ部33のランプ38の色)を変えることにより、作業者Hが、自ゾーンZから取り出した物品11を投入する集品容器10を間違えることがないようにしているが、作業者Hが集品容器10を間違えることがないような方式であればどのような方式でもよく、例えば、ランプの光の強さを変えたりする方式としてもよい。またランプの色を増し、3つのゾーンZおよびゾーンZ毎にそれぞれ色を指定して交互に色が変化するようにすることもできる。

また本実施の形態では、直進搬送ライン21を、アキュムレーションコンベヤから構成しているが、フリーコンベヤにより構成することも可能である。

また本実施の形態では、フローラック15を直進搬送ライン21に沿って配置しているが、間口(物品収納部)16がゾーンZ毎に配置されていればよく、ゾーンZ毎に直進搬送ライン21とは、直角な向きに配置してもよい。

また本実施の形態では、ピッキング棚としてフローラック15を使用しているが、物品11または収納箱が移動しない一般棚を使用することもできる。

また本実施の形態では、フローラック15の各棚17に載置されている物品11は収納箱12に収納されているが、ピース単位とすることもでき、棚17の段数を増加させることが可能である。

また本実施の形態では、フローラック15の各棚17は固定されているが、任意に前後(直進搬送ライン21の方向)に移動・調整できる構成とすることもできる。

また本実施の形態では、集品容器10への物品11の完了を入力手段として、テープスイッチ23を使用しているが、単に完了を入力するスイッチであればよく、単なる押釦スイッチでもよい。

また本実施の形態では、仕分け先をユーザー別としているが、ユーザーに限ることはなく、店舗別、商品などのカテゴリー別あるいは区分別、地域別、搬送トラック別などとすることもできる。

【符号の説明】

【0076】

A ストレージライン

B 搬送ライン

H 作業者

Z ゾーン

10 集品容器

11 物品

15 フローラック

16 間口

19 間口表示器

21 直進搬送ライン

26 投入表示器

31 第1ランプ部

32 ディジタル表示器

33 第2ランプ部

34 RFID

36 無線機

42A RFIDリーダ

42B RFIDライタ

43 アンテナ

45 仮置棚

46 仮置台

47 仮置表示器

51 統括コントローラ

52 通信コントローラ

53 送受信装置

【技術分野】

【0001】

本発明は、物品のピッキングを行うピッキング設備に関するものである。

【背景技術】

【0002】

物流における各種物品の配送センターや倉庫等においては、指定物品の集品や仕分け作業が行われる。この作業は、例えば配送センターにおいては、顧客の注文に応じた物品を取り出して集品容器であるコンテナなどに収納する、いわゆるピッキング作業が行われる。

【0003】

このようなピッキング作業の基本的な形態は、例えばベルトコンベヤなどの集品容器搬送手段をこの搬送手段の移動方向に沿って複数の作業ゾーンに区画し、各作業ゾーンには他の作業ゾーンとは異なる種類の物品を収納した収納棚を配設するとともに、各作業ゾーン専属の作業者を配置し、ピッキング指示に基づいて各作業者が配置された自分の作業ゾーンの収納棚から指示された物品を取り出して、ベルトコンベヤにより搬送されてくる集品容器に収納するピッキング作業を行うものである。

【0004】

作業者は、各作業ゾーンにおいて、ベルトコンベヤにより搬送されてくる集品容器に対するピッキング作業が無いとき、手待ちとなる。そこで、この手待ちの時間を有効に利用して作業効率の改善を図るピッキング設備が多く提案されている。

例えば、特許文献1に開示されているピッキング設備は、各作業ゾーンにそれぞれ、ベルトコンベヤに沿って仮置台を配置しておき、手待ちが発生すると、次に隣接する上流の作業ゾーンより搬送されてくる集品容器に対して投入(集品)する物品を、予め、自分の作業ゾーンの収納棚から取り出して仮置台に投入して集めておき、上流の作業ゾーンより自分の作業ゾーンに集品容器が搬送されてくると、仮置台より移載する構成とされ、ピッキング作業の時間を短縮し、作業効率を改善している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−195482号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来のピッキング設備では、基本的に、隣接する上流の作業ゾーンから搬送されてくる集品容器に対する仮置き作業しか実行できず、上流の作業ゾーンにもピッキング作業が無いとき、作業者には手持ちが発生する。

【0007】

そこで、本発明は、自ゾーンに加えて隣接する上流の作業ゾーンにおいてピッキング作業が無いとき、さらに上流で搬送されている集品容器に対するピッキング作業を実現し、作業効率をさらに改善できるピッキング設備を提供することを目的としたものである。

【課題を解決するための手段】

【0008】

前述した目的を達成するために、本発明のうち請求項1に記載の発明は、物品をそれぞれ収納する複数の物品収納部を有するピッキング棚を備え、前記ピッキング棚に沿って、それぞれ仕分け先の物品要求情報が割り付けられた区域を有し、前記仕分け先の物品要求情報に応じて、前記ピッキング棚の物品収納部から取り出された物品が、前記仕分け先の物品要求情報に割り付けられた区域に投入され、前記物品を区域別に搬送する搬送手段を備えたピッキング設備であって、

前記搬送手段および前記ピッキング棚を、前記搬送手段による物品の搬送方向に沿って、複数のゾーンに区画し、前記各ゾーンに、前記搬送手段に沿って、前記ピッキング棚の物品収納部から取り出した物品を仮置きする仮置棚を設け、前記各ゾーンにおいて搬送されている、前記区域を、前記仕分け先の物品要求情報により順に特定し、前記各ゾーンにおいて、自ゾーン、または自ゾーンに隣接する上流ゾーンにおいて搬送されていると特定された前記区域に、それぞれ割り付けられた前記仕分け先の物品要求情報に応じて、自ゾーンにおいて、前記物品収納部から取り出された物品を投入するピッキング作業の有無を判定し、ピッキング作業が無いと判定すると、前記上流ゾーンよりさらに上流において搬送されていると特定された区域の中から、それぞれに割り付けられた仕分け先の物品要求情報により、前記ピッキング作業が必要な区域を、仮置き対象の区域として求め、この仮置き対象の区域の前記仕分け先の物品要求情報に基づいて、この区域用に前記物品収納部から取り出した物品を、前記仮置棚へ仮置きするよう指示することを特徴とするものである。

【0009】

上記構成によれば、自ゾーンおよび自ゾーンに隣接する上流ゾーンにピッキング作業が無いとき、上流ゾーンよりさらに上流で搬送されていると特定された区域の中からピッキング作業が必要な区域が求められ、この区域に収納する物品を物品収納部から取り出し、仮置棚に仮置きするよう指示される。これにより、ピッキング作業を行う作業者は、自ゾーンおよび上流ゾーンにおいてピッキング作業が無い手待ち時間を利用して、さらに上流においてピッキング対象の区域用に物品を取り出して仮置棚に仮置きしておくことができ、この区域が搬送手段により搬送されてきたとき、効率よく物品を移載できる。

【0010】

また請求項2に記載の発明は、請求項1に記載の発明であって、前記各ゾーンにおける仮置き対象の区域は、自ゾーンの最も上流に位置する区域を基準として、前記自ゾーンに隣接する上流ゾーンよりさらに上流の特定の範囲の区域としたことを特徴とするものである。

上記構成によれば、仮置き対象の区域を、前記特定の範囲の区域としたことにより、隣接する上流ゾーンに接近している区域について、仮置き対象から除くことができ、上流ゾーンでのピッキング作業と仮置きピッキング作業とが重なり、作業が混乱することが避けられ、仮置きピッキング作業の円滑化が図られる。

【0011】

また請求項3に記載の発明は、請求項1に記載の発明であって、前記各ゾーンにおける仮置き対象の区域は、予め設定された範囲の区域としたことを特徴とするものである。

上記構成によれば、仮置き対象の区域を、予め設定された範囲の区域とすることにより、上流ゾーンでのピッキング作業と仮置きピッキング作業とが重なり、作業が混乱することを避けられることが可能となり、仮置きピッキング作業の円滑化が図られる。

【0012】

また請求項4に記載の発明は、請求項1〜請求項3のいずれか1項に記載の発明であって、前記仮置き対象の区域用に取り出す物品に、仮置き不可品が含まれているかどうか、または物品の総数が所定個数以上かどうかを判定し、仮置き不可品が含まれていると判定したとき、または物品の総数が所定個数以上と判定したとき、仮置き対象とした区域をその対象から外すことを特徴とするものである。

【0013】

仮置き不可品として、容量(外形・重量)が、作業者に負担が掛かり過ぎる所定の容量を超える物品があり、または物品の個数の所定個数として、仮置棚に収納できる容量を超えると推定される個数がある。

上記構成によれば、仮置きする物品が、仮置き不可品の場合、または所定個数以上の場合、この集品容器を、仮置き対象の集品容器から外すことにより、作業者の負担が軽減される。

【0014】

また請求項5に記載の発明は、請求項1〜請求項4のいずれか1項に記載の発明であって、前記各ゾーンに設けた仮置棚にそれぞれ、前記仮置きする物品の総数、または仮置対象の区域に割り付けられた前記仕分け先の物品要求情報符号を表示する仮置き表示器を設け、前記仮置き表示器は、この表示器を設けた仮置棚に物品を仮置きするときに、前記総数を表示し、仮置き対象の区域が、前記仮置棚を設けた自ゾーンに隣接する上流ゾーンに搬送されてくると、前記仕分け先の物品要求情報を表示し、前記仮置棚から仮置き対象の区域に対して物品を移載するよう指示することを特徴とするものである。

【0015】

上記構成によれば、仮置き表示器に、物品を仮置きするときに、仮置きする物品の総数が表示されることにより、作業者は、仮置き作業する物品の数を予め認識でき、また仮置棚から仮置き対象の区域へ物品の移載をするとき、前記仕分け先の物品要求情報が表示されることにより、作業者は、仮置きする棚を認識できるとともに、仮置棚に仮置きした物品の移載対象の区域を認識できる。

【0016】

また請求項6に記載の発明は、請求項1〜請求項5のいずれか1項に記載の発明であって、前記各ゾーンには、複数の仮置棚が配置され、これら仮置棚は、上流に位置する仮置棚から順に使用されることを特徴とするものである。

【0017】

上記構成によれば、各ゾーンには、複数の仮置棚が配置され、上流側から使用される。上流側の仮置棚のほうが、上流ゾーンに近く、仮置棚から取り出した物品を移載するために作業者が移動する距離が短くて済むことから、作業時間が短くなる。

【発明の効果】

【0018】

本発明のピッキング設備は、自ゾーンおよび自ゾーンに隣接する上流ゾーンにピッキング作業が無いとき、上流ゾーンよりさらに上流で搬送されていると特定された集品容器の中からピッキング作業が必要な集品容器が求められ、この集品容器に収納する物品を物品収納部から取り出し、仮置棚に仮置きするよう指示されることにより、ピッキング作業を行う作業者は、自ゾーンおよび上流ゾーンにおいてピッキング作業が無い手待ち時間を利用して、さらに上流においてピッキング対象の集品容器用に物品を取り出して仮置棚に仮置きしておくことができ、この集品容器が搬送手段により搬送されてきたとき、効率よく物品を移載でき、作業効率を改善できる、という効果を有している。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態におけるピッキング設備の構成図である。

【図2】同ピッキング設備の要部斜視図である。

【図3】同ピッキング設備の側面図である。

【図4】同ピッキング設備の要部平面図である。

【図5】同ピッキング設備の集品容器と投入表示器の配置を示す図であり、(a)は集品容器に投入表示器が取り付けられるときの斜視図、(b)は集品容器が、投入表示器が取り付けられたトレイに搭載されるときの斜視図である。

【図6】同ピッキング設備の投入表示器の図であり、(a)は斜視図、(b)は制御構成図である。

【図7】同ピッキング設備の全体制御構成図である。

【図8】同ピッキング設備の投入表示器に対する通信制御構成図である。

【図9】同ピッキング設備の全体ピッキングデータを示す図である。

【図10】同ピッキング設備の各ゾーンにおける制御構成図である。

【図11】同ピッキング設備のゾーンコントローラにおける制御ブロック図である。

【図12】同ピッキング設備のゾーンコントローラの仮置処理部のブロック図である。

【図13】同ピッキング設備における仮置対象の集品容器の範囲を示す図である。

【図14】同ピッキング設備のゾーンコントローラの仮置処理部の仮置制御部の動作を示すフローチャートである。

【図15】同ピッキング設備のゾーンコントローラの仮置処理部の移載制御部の動作を示すフローチャートである。

【図16】同ピッキング設備のゾーンコントローラの残像表示制御部のブロック図である。

【図17】同ピッキング設備の仮置ピッキング作業のうち仮置作業の説明図である。

【図18】同ピッキング設備の仮置ピッキング作業のうち移載作業の説明図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を図面に基づいて説明する。このピッキング設備は、個別の予め登録されたユーザー(仕分け先の一例)からオーダー(仕分け先の物品要求情報の一例;注文)を受けた物品を、ユーザーのオーダーに対応するオーダー・ナンバー(仕分け先の物品要求情報に対応する独自の符号の一例)を割り付けた集品容器(区域の一例)に集めて配送するピッキング設備である。

図1に本発明の実施の形態におけるピッキング設備の概略構成図を示す。

ピッキング設備は、集品される物品11(図2)が収納される収納箱12(図2)が保管されるストレージラインAと、収納箱12から取り出された物品11を収納(集品)する集品容器10を循環搬送する搬送ラインBと、封印エリアDと、詰め替えエリアEと、袋掛けエリアFから構成されている。

また前記ストレージラインAおよび搬送ラインBは、複数のゾーンZ(後述する)に区画されており、各ゾーンZにはピッキング作業(後述する)を行う作業者Hが1人ずつ配置され、これら作業者Hに対して(作業者Hから見て)、またこれら作業者Hを挟んで、ストレージラインA(後述するフローラック15)と搬送ラインB(後述する直進搬送ライン21)は反対側に配置されている。また前記集品容器10は袋掛けがされている。

上記全体構成により、各ゾーンZにおいて、作業者Hにより、前記オーダーに基づいて、搬送ラインBにより搬送されてくる各集品容器(袋内)10に対して、ストレージラインAに保管された物品11が取り出されて投入されることにより、ピッキング作業が実行される(詳細は後述する)。

そして、前記封印エリアDにおいて、ストレージラインAにおいて、ピッキング作業が終了して搬送ラインBにより搬送されてきた集品容器10内の物品11が検品され、袋が折り畳まれて封印され、続いて詰め替えエリアEにおいて、集品容器10の封印済み物品11(袋積めされた、集品済み物品11)が寄せ箱(出荷箱;図示せず)へ詰め替えられて出荷され、続いて袋掛けエリアFにおいて、物品11の詰め替えが終了して空となった集品容器10に袋掛けが行なわれ、前記ストレージラインAより上流に戻される。このように、集品容器10は、搬送ラインBにより循環し、集品容器10自体は出荷されることはない設備とされている。封印エリアDと、詰め替えエリアEと、袋掛けエリアFについては、詳細な説明は省略する。

【0021】

ストレージラインAおよび搬送ラインBの詳細な構成について説明する。

『ストレージラインA』;ストレージラインAは、図2〜図4に示すように、フローラック(ピッキング棚の一例)15から構成され、フローラック15は、1種類(1アイテム)の物品11が収納された収納箱12が載置される(収納される)間口16(物品収納部の一例)を複数列有する棚17を、上下に複数段(本実施の形態では3段;3段以上が好ましい)配置して構成され、複数の間口16(本実施の形態では、棚が3段で、間口が8列の計24個)毎に区画されて、集品容器10へ集品する物品11の取り出し作業を実行するゾーンZが設定(形成)されている。そして、ゾーンZ毎にそれぞれ、ゾーンコントローラ24(図7)が備えられている。

【0022】

またフローラック15の各棚17の先端(搬送ラインBに面する作業者Hの端部)で、各間口16の前面(作業者側の面)にはそれぞれ、取り出す物品11の数量を表示する数量表示器19Aと、赤色と緑色と黄色に色を変えて表示可能なランプ部を有する完了押釦スイッチ19Bと、欠品の際に操作する欠品スイッチ19Cから構成された間口表示器19が設けられ、最下段の棚17より上の棚17の間口16に設けられた間口表示器19の表示の向きは、正面(作業者H側の面)の向きとされ、最下段の棚17の間口16に設けられた間口表示器19の表示の向きは、斜め前方(搬送ラインB側)の向きとされ、それぞれ異なる表示の向きとされている。また完了押釦スイッチ19Bのランプ部の色(ランプの色)は、ゾーンZ毎に指定された色(奇数ゾーンは赤色、偶数ゾーンは緑色)とされ、また後述する仮置作業のとき黄色とされる。また前記収納箱12は、上面が開放され、物品11を上方から取り出すことができる箱(ボックス)にて構成されている。

作業者Hは、各間口表示器19の表示に従って、間口16(収納箱12)から物品11をピッキングして集品容器10、あるいは後述する仮置棚45へ投入する。

【0023】

『搬送ラインB』;搬送ラインBは、上述したように、集品容器10を循環する循環ラインを構成しており、フローラック15に沿って集品容器10を搬送する直進搬送ライン21と、この直進搬送ライン21の終端と先端を接続する集品容器10の戻り搬送ライン21Bとから構成されている。

【0024】

直進搬送ライン21は、アキュムレーションコンベヤ(集品容器1個毎に蓄積・移動可能で、集品容器が互いにぶつからないで集積するように設計されたコンベヤ)から構成され、1個の集品容器10毎に、集品容器10を蓄積・順送り可能なアキュムレーション部22を備えており、各アキュムレーション部22はそれぞれ、公知のように、前に空き(集品容器10が存在しない)のアキュムレーション部22があるとき、集品容器10を前送りする機能を有している。

【0025】

また直進搬送ライン21に、図1、図2、および図4に示すように、直進搬送ライン21により搬送される集品容器10(搬送位置)を、集品容器10の搬送方向に沿って区画する複数のゾーンが形成されており、この直進搬送ライン21のゾーンは、上記ストレージラインAの各ゾーンZに対向して、搬送方向にずれがなく区画(形成)されており、ストレージラインAと直進搬送ライン21により、ゾーンZが形成されている。以下、直進搬送ライン21のゾーンについても、ゾーンZと記す。基本的に、各ゾーンZにおいて、前記ピッキング作業が実行される。すなわち間口16の収納箱12から取り出した物品11が、直進搬送ライン21により搬送されている集品容器10へ投入される。

またゾーンZ毎に、上記アキュムレーション部22は、複数個(実施の形態では6個)設けられ、すなわち各ゾーンZは、最大6個(複数個の一例)の集品容器10を蓄積・順送り可能とされている。またゾーンZ毎にそれぞれ、図3に示すように、直進搬送ライン21に沿って、集品容器10の高さまで垂設された治具23A上に、テープスイッチ(投入終了操作手段の一例)23が上向きな姿勢で設けられ、テープスイッチ23の高さ位置を、集品容器10の上面の高さに揃えている。

【0026】

また上述したようにアキュムレーション部22は、集品容器10を前送りする機能を有しているが、各ゾーンZの最下流に位置するアキュムレーション部22には、前送りに許可条件が付されており、前に空きのアキュムレーション部22があり、且つ、位置しているゾーンZに設けられたゾーンコントローラ24より前送り許可信号(詳細は後述する)を受け取ったとき、集品容器10を前送りするように構成されている。

またフローラック15に沿う直進搬送ライン21に沿って、作業者H側と反対側に、各ゾーンZ毎に、仮置棚45が設けられている。

【0027】

「仮置棚45」;仮置棚45は、作業者H側が開放され、直進搬送ライン21による集品容器10の搬送方向(以下、容器搬送方向と略す)へ順に並んだ複数台(実施の形態では5台)の仮置台46から構成され、各仮置台46毎に、作業者Hに向けて仮置表示器47が設けられている。この仮置表示器47は、仮置きする物品11の数量(総数)またはオーダー・ナンバーを表示する数量表示器47Aと、赤色と緑色と黄色に色を変えて表示可能なランプ部を有する完了押釦スイッチ47Bから構成されている。

【0028】

「集品容器10」;集品容器10は、箱形状のコンテナ25から構成され、図3と図5に示すように、ストレージラインAとは反対側(作業者と反対側)のコンテナ25の短軸方向の側面に、ゾーンZの間口16より取り出した物品11を投入する投入対象の集品容器10であることを表示する投入表示器26が、治具40(後述する)によりコンテナ25に袋27を掛けることができるように、コンテナ25の側面との間に隙間41を設けて、作業者Hに向けて斜め向きの姿勢で、取り付けられている。これにより、直進搬送ライン21により搬送される集品容器10の搬送方向とは直角な左右方向へ、作業者H側から順に、テープスイッチ23、集品容器10、投入表示器26、仮置棚45と並び、集品容器10の上面の高さに、テープスイッチ23および投入表示器26が配置されている。そして、集品容器10は、袋掛けエリアFにおいて袋27が掛けられた状態で直進搬送ライン21によりストレージラインAへ搬送されてくる。

前記治具40は、側面視コ字状で、一部がコンテナ25の側面に引っ掛けられており、投入表示器26は、治具40の他端の上部に、すなわち作業者H側の集品容器10の上端部外方に、上向きとなる姿勢となるように取り付けられ、集品容器10の開放部に物品11を投入するときに、妨害となることなく、且つ作業者Hが見やすい位置に配置され、作業効率が改善されている。

なお、図2に示すように、各集品容器10は、直進搬送ライン21により、コンテナ25の長軸方向が搬送方向正面となり、投入表示器26が作業者Hとは反対側に位置するように搬送され、上述したように、ゾーンZ毎に複数個(実施の形態では最大6個)の集品容器10が、蓄積・順送り可能とされている。

【0029】

「投入表示器26」;投入表示器26は、図6に示すように、縦長の箱状の表示器本体30と、長軸方向の表示器本体30の表面に順に配置された、第1ランプ部(上流ゾーン表示手段の一例)31、電子ペーパーからなるディジタル表示器(表示画面の一例)32、および第2ランプ部(自ゾーン表示手段の一例)33と、表示器本体30に内蔵された、データの読み取り・書き込み・消去が可能なRFID(Radio Frequency Identification;RFタグ/記憶手段の一例)34、表示器コントローラ35、アンテナ内蔵の無線機(データ受信器の一例)36、およびバッテリ37から構成されており、治具40により、直進搬送ライン21による集品容器10の搬送方向(以下、容器搬送方向と略す)に、ディジタル表示部32が第1ランプ部31と第2ランプ部33の中央に位置されるように、すなわち容器搬送方向に、先頭から(下流側から)順に第1ランプ部31、ディジタル表示部32、および第2ランプ部33が並ぶように、斜め向きに集品容器10(コンテナ25)に取り付けられる。前記RFID34に、前記オーダー・ナンバーが書き込まれ、記憶される(付される)(詳細は後述する)。また投入表示器26にディジタル表示器32を設けることにより、集品容器10を特定できる前記オーダー・ナンバー等を表示でき、集品容器10を特定することを可能としている。

また直進搬送ライン21に、集品容器10を容器搬送方向へ案内するとともに、前記左右方向のずれを規制する左右一対の丸パイプガイド(案内手段の一例)28が設けられている。この丸パイプガイド28により、集品容器10が搬送中に前記左右方向にずれ、投入表示器26と後述するRFIDリーダ42A,RFIDライタ42Bと接触することを防止している。

【0030】

第1ランプ部31と第2ランプ部33は、表示器本体30の表面から突出した、赤色,緑色,黄色,白色の4色で点灯・点滅が可能なランプ38と、各ランプ38をカバーするカバー39A,39Bから構成され、第1ランプ部31と第2ランプ部33の表示手段であるランプ38は同一のランプ(ランプの取付金具を含む)を使用しており、相互に付け替え可能な構造となっている。

カバー39Aは、容器搬送方向の下流側からランプ38の点灯状態を認識でき、且つ正面から認識できないように、容器搬送方向のみが開放されているカバーであり、またカバー39Bは逆に、正面からランプ38の点灯・点滅状態を認識でき、且つ容器搬送方向の下流側から認識できないように、正面が開放されているカバーである。

【0031】

またこれらランプ部31,33のランプ38と、ディジタル表示器32と、RFID34と、アンテナ内蔵の無線機36は、表示器コントローラ35に接続され、表示器コントローラ35は、RFID34に書き込まれたオーダー・ナンバー(後述する)と、無線機36により受信した指令・データ(詳細は後述する)に基づいて、ランプ部31,33のランプ38の色と点灯・点滅・消灯(点灯なし)、およびディジタル表示器32の表示を制御している。ディジタル表示器32には、直進搬送ライン21によりストレージラインAを投入表示器26、すなわち集品容器10が移動中には、RFID34に書き込まれた「オーダー・ナンバー」、または白黒を反転させた「オーダー・ナンバー」が表示される。

なお、詳細は後述しないが、封印エリアD、詰め替えエリアEを移動中には、無線機36により受信したデータによる、集品容器10に集品されている「物品11の総数」(検数;検品数量)が表示される。

またバッテリ37により、ランプ部31,33のランプ38と、ディジタル表示器32と、無線機36と、表示器コントローラ35に給電されている。

【0032】

「RFIDリーダ/ライタ」;RFID34に書き込まれたIDを読み取るRFIDリーダ(読み出し手段/読み取り手段の一例)42Aが、直進搬送ライン21に沿って、前記各ゾーンZの上流端(ゾーンZの境目)より少し上流側で、1つ上流のゾーンZの最下流のアキュムレーション部22の下流端(ゾーンZへの集品容器の搬入箇所)に、実質的にゾーンZの上流端毎に、移動可能に設けられている。このとき、図3に示すように、RFIDリーダ42Aは、投入表示器26(RFID34)に対面して配置されている。

【0033】

またRFID34に書き込まれたオーダー・ナンバーを消去し、集品容器10に割り付けられたオーダー・ナンバーを書き込むRFIDライタ42Bが、戻り搬送ライン21Bに沿って、戻り搬送ライン21Bの終端に設けられている。

なお、これらRFIDリーダ42A,42Bとしては、RFIDの書き込み(IN)と読み出し(OUT)を同時に可能なRFIDリーダ/ライタを使用している。

【0034】

前記RFID34には、RFIDライタ42Bにより、ピッキング開始時点で(ストレージラインAへ入る前に)前記オーダー・ナンバーが書き込まれ、この時点で、表示器コントローラ35によりRFID34に書き込まれたオーダー・ナンバーがディジタル表示器32に表示される。

また、RFID34に書き込まれたオーダー・ナンバーは、各RFIDリーダ42Aにより読み取られることにより、RFID34の位置、すなわちRFID34が組み込まれた投入表示器26の位置、すなわち投入表示器26を取り付けた集品容器10の位置(どのゾーンZを移動しているか)が特定される(詳細は後述する)。

【0035】

「アンテナ」;直進搬送ライン21の上方には、投入表示器26の無線機36との間で、データの送受信を行うためのアンテナ43(図8)が敷設されている。なお、詰め替えエリアDの上方にもアンテナ43が敷設されている。

【0036】

『制御構成』;図7にピッキング設備の制御構成を示す。

ピッキング設備の制御手段として、上記ゾーンZ毎のゾーンコントローラ24に加えて、統括コントローラ51と、通信コントローラ52が備えられている。

【0037】

「通信コントローラ52」;通信コントローラ52には、図8に示すように、ゾーンZ毎のゾーンコントローラ24と、統括コントローラ51と、アンテナ43が接続された送受信装置53が接続され、通信コントローラ52は、前記アンテナ43、送受信装置53を介して、各投入表示器26の無線機36とデータの送受信を実行する。

【0038】

「統括コントローラ51」;統括コントローラ51には、図7に示すように、ゾーンZ毎のゾーンコントローラ24と、通信コントローラ52が接続され、さらに直進搬送ライン21と、戻り搬送ライン21Bと、ゾーンZ毎のRFIDリーダ42Aと、RFIDライタ42Bが接続されている。

そして、統括コントローラ51には、予め、注文対象の物品11がそれぞれ格納されているゾーンZの間口16の配列データ(各物品11に対応するゾーンZの間口16のデータ)が設定されている。

【0039】

統括コントローラ51は次の機能を有している。

(イ).ゾーンZ毎のゾーンコントローラ24と、通信コントローラ52へ作業の開始指令と終了指令を出力する。

(ロ).直進搬送ライン21と、戻り搬送ライン21Bを起動し、停止する。

(ハ).予め登録された各個別のユーザーからオーダー{注文:各仕分け先からの物品要求情報の一例;物品を特定する情報(例えば、物品の品種、物品名、物品コード等)と数量(個数)からなる単数または複数のデータ}を受け付けると、図9に示すように、オーダーを受けた予め登録されたユーザーの順に、ユーザーのオーダーに(あるいはユーザー、すなわち仕分け先の物品要求情報に)、連続したオーダー・ナンバー(独自の符号の一例)を割り付け、各ゾーンZの各間口16にオーダーの数量(ピッキング数量)を書き込み、ストレージラインAのピッキングデータを形成する。このとき、各ユーザー・オーダー毎に、ピッキングが終了するゾーン・ナンバーを求めて記憶する。

(ニ).各ユーザーに割り付けたオーダー・ナンバーと、形成したストレージラインAのピッキングデータ(ピッキングが終了するゾーン・ナンバーを含む)を、各ゾーンZのゾーンコントローラ24へ出力する。

(ホ).RFIDライタ42BによりRFID34が検出されると、ピッキングデータに基づいて、連続したオーダー・ナンバーを順にRFIDライタ42Bへ出力し、RFID34にオーダー・ナンバーを書き込ませる。これにより、投入表示器26を取り付けた集品容器10に、順に連続したオーダー・ナンバーが割り付けられる。

(ヘ).後述するゾーンコントローラ24より、欠品データ、すなわち、欠品が発生した、オーダー・ナンバー、ゾーン・ナンバー、間口16のナンバー、および数量からなるデータを入力すると、この欠品データを記憶する。

【0040】

(ト)各ゾーンZ毎に、ゾーン内最大6個のオーダー・ナンバーを記憶するメモリを設け、各ゾーンZのRFIDリーダ42Aによりオーダー・ナンバーを入力すると、このオーダー・ナンバーを“最も上流の集品容器10のオーダー・ナンバー”として各メモリに記憶し、以前に記憶しているオーダー・ナンバーを順に下流側へ移動し、隣接する下流ゾーンZのRFIDリーダ42Aより入力したオーダー・ナンバーをメモリから消去することで、常に、各ゾーンZ毎に、上流から下流へ順に並んだオーダー・ナンバーを特定する。すなわち、各ゾーンZにおいて搬送されている集品容器10をRFIDリーダ42Aにより読み取ったオーダー・ナンバーにより順に特定している。

この特定している集品容器10のオーダー・ナンバーを、各ゾーンコントローラ24へ出力する。

【0041】

このように、統括コントローラ51において、搬送ライン21,21Bの起動・停止が実行され、さらに各ユーザーからの注文(オーダー)が入力されると、ストレージラインAのピッキングデータ(ゾーンZ毎のピッキングデータ)が形成され、ゾーンコントローラ24へ出力される。また各ゾーンZにおいて搬送されている集品容器10のオーダー・ナンバーが特定されて各ゾーンコントローラ24へ出力される。

【0042】

「ゾーンコントローラ24」;各ゾーンコントローラ24は、直進搬送ライン21により搬送されている集品容器10に対して、対応する自ゾーンZの間口16から物品11を取り出して投入するピッキング作業を制御するコントローラであり、各ゾーンコントローラ24には、図10に示すように、担当するゾーン(以下、自ゾーンと称す)Zの各間口表示器19、自ゾーンZに正対して配置された(対応された)テープスイッチ23、自ゾーンZに正対して配置された(対応された)各仮置台46の仮置表示器47、さらに自ゾーンZの最下流のアキュムレーション部22、通信コントローラ52、および統括コントローラ51が接続されている。

【0043】

また各ゾーンコントローラ24には、予め、自ゾーンZを特定するナンバー(ゾーン・ナンバー)が設定され、さらに自ゾーンZの間口16の配列、および各間口16に収納されている物品11のデータ(配列データ)が設定され、また統括コントローラ51より、ユーザーに割り付けられたオーダー・ナンバー、および各オーダー・ナンバーにより特定されるゾーンピッキングデータが入力される。

【0044】

ゾーンコントローラ24は、通常ピッキング制御、先行ピッキング制御、および仮置ピッキング制御を実行する機能を有している。

「通常ピッキング制御」では、自ゾーンZ内を搬送されている集品容器10を物品投入対象として指定し、自ゾーンZの間口16から取り出した物品11を前記指定した集品容器10へ投入し、自ゾーンZのテープスイッチ23の操作により作業完了を確認する通常ピッキング作業を制御する。

また「先行ピッキング制御」では、自ゾーンZ内を搬送されている集品容器10に対するピッキング作業が無いとき、上流ゾーンZ内を搬送されている集品容器10を物品投入対象として指定し、自ゾーンZの間口16から取り出した物品11を前記指定した上流ゾーンZの集品容器10へ投入し、自ゾーンZのテープスイッチ23の操作により作業完了を確認する先行ピッキング作業を制御する。

また「仮置ピッキング制御」では、自ゾーンZおよび上流ゾーンZ内を搬送されている集品容器10に対するピッキング作業が無いとき、上流ゾーンZよりさらに上流において搬送されていると特定された集品容器10の中から、それぞれに割り付けられたオーダー・ナンバーによりピッキングデータを検索して、自ゾーンZにおいてピッキング作業が必要な集品容器10を求め、オーダー・ナンバーに基づいて、この集品容器10用に間口16から取り出した物品11を仮置台46へ仮置きする仮置ピッキング作業を制御する(詳細は後述する)。

【0045】

「ゾーンコントローラ24の制御構成」;ゾーンコントローラ24の制御構成図を図11に示す。

ゾーンコントローラ24は、

上記配列データ、各ユーザーに割り当てられたオーダー・ナンバー、ピッキングデータ(ピッキングが終了するゾーン・ナンバーを含む)、およびピッキングデータによるピッキング作業が終了しているか否かが記憶されるピッキングメモリ71と、

上流ゾーンZに上流から下流に向けて位置する(移動してきている)最大6個の各集品容器10に取り付けられた投入表示器26のRFID34に書き込まれたオーダー・ナンバーが記憶される上流ゾーンメモリ72と、

自ゾーンZに上流から下流に向けて位置する最大6個の各集品容器10の同様のオーダー・ナンバーが記憶される自ゾーンメモリ73と、

データ処理部74と、上流ゾーンメモリ更新部75と、自ゾーンメモリ更新部76と、上流ゾーン先行表示制御部77と、自ゾーン表示制御部78と、ピッキング制御部79と、前送り許可制御部80と、残像表示制御部82と、仮置処理部83から構成されている。

【0046】

「データ処理部74」;データ処理部74は、前記ピッキングメモリ71へ、統括コントローラ51から入力された上記各ユーザーに割り当てられたオーダー・ナンバー、およびピッキングデータを記憶する。

【0047】

「上流ゾーンメモリ更新部75」;上流ゾーンメモリ更新部75は、自ゾーンZのゾーン・ナンバーを記憶しており、また上流ゾーンメモリ更新部75には、統括コントローラ51より出力された各ゾーンのメモリのデータが入力され、上流ゾーンメモリ72を更新する。

すなわち、図11に示すように、上流ゾーンメモリ更新部75は、統括コントローラ51より出力された各ゾーンのメモリのデータのうち、上流ゾーンZに相当するゾーンのメモリのデータを上流ゾーンメモリ72に書き込む。

【0048】

「自ゾーンメモリ更新部76」;自ゾーンメモリ更新部76は、自ゾーンZのゾーン・ナンバーを記憶しており、また自ゾーンメモリ更新部76には、統括コントローラ51より出力された各ゾーンのメモリのデータが入力され、自ゾーンメモリ73を更新する。

すなわち、図11に示すように、自ゾーンメモリ更新部76は、統括コントローラ51より出力された各ゾーンのメモリのデータのうち、自ゾーンZに相当するゾーンのメモリのデータを自ゾーンメモリ73に書き込む。

【0049】

「自ゾーン表示制御部78」;自ゾーン表示制御部78は、自ゾーンメモリ73に記憶されているオーダー・ナンバーを確認し、各オーダー・ナンバーにより、ピッキングメモリ71を検索して、自ゾーンのピッキングデータの有無(自ゾーンZの間口16よりピッキングして自ゾーンZに位置する集品容器10へ投入する物品11が有るか否か;ピッキング作業が終了している場合はピッキングデータ無し、と見なされる)を求める。

オーダー・ナンバーにピッキングデータが有れば(ピッキング作業が有れば)、そのオーダー・ナンバーを記憶し、さらに最も下流のオーダー・ナンバー(集品容器10)をピッキング作業対象のオーダー・ナンバー(集品容器)として決定し、そのオーダー・ナンバーに、色指定と自ゾーンZのナンバーを加えてピッキング制御部79へ出力する。またこのピッキング作業対象の集品容器10のオーダー・ナンバーを除いた他のオーダー・ナンバーに、黄色の色指定、自ゾーンZのナンバー、および点灯信号であることを加えた自ゾーン黄色点灯データを通信コントローラ52へ出力する。この自ゾーン点灯データに基づいて、第2ランプ部33のランプ38が黄色に点灯される(後述する)。

また検索してオーダー・ナンバーにピッキングデータが無ければ(ピッキング作業が無ければ)、オーダー・ナンバーに、自ゾーンZのナンバー、および消灯信号であることを加えた自ゾーン消灯データを通信コントローラ52へ出力し、ピッキングデータ無し信号を上流ゾーン先行表示制御部77と仮置処理部83へ出力する。前記自ゾーン消灯データに基づいて、第2ランプ部33のランプ38が消灯される(後述する)。

【0050】

「上流ゾーン先行表示制御部77」;上流ゾーン先行表示制御部77は、上流ゾーンメモリ72に記憶されているオーダー・ナンバーを確認し、各オーダー・ナンバーにより、ピッキングメモリ71を検索して、上流ゾーンのピッキングデータの有無(自ゾーンZの間口16よりピッキングして上流ゾーンZに位置する集品容器10へ投入する物品11が有るか否か;ピッキング作業が終了している場合はピッキングデータ無しと見なされる)を求める。

オーダー・ナンバーにピッキングデータが有れば(ピッキング作業が有れば)、オーダー・ナンバーを記憶し、続いて自ゾーン表示制御部78より前記ピッキングデータ無し信号を入力しているかどうかを確認する。ピッキングデータ無し信号を確認すると、最も下流のオーダー・ナンバー(集品容器10)をピッキング作業対象のオーダー・ナンバー(集品容器)として決定し、そのオーダー・ナンバーに、色指定と上流ゾーンZのナンバー(自ゾーンZのナンバーより1を減算)を加えてピッキング制御部79へ出力する。

またこのピッキング作業対象の集品容器10のオーダー・ナンバーを除いた他のオーダー・ナンバーに、黄色の色指定、上流ゾーンZのナンバー、および点灯信号であることを加えた上流ゾーン黄色点灯データを通信コントローラ52へ出力する。また検索してオーダー・ナンバーにピッキングデータが無ければ(ピッキング作業が無ければ)、オーダー・ナンバーに、上流ゾーンZのナンバー、および消灯信号であることを加えた上流ゾーン消灯データを通信コントローラ52へ出力し、ピッキングデータ無し信号を仮置処理部83へ出力する。前記上流ゾーン点灯データに基づいて、第1ランプ部31のランプ38が黄色に点灯され、また前記上流ゾーン消灯データに基づいて、第1ランプ部31のランプ38が消灯される(後述する)。

【0051】

「仮置処理部83」;仮置処理部83は、図12に示すように、仮置制御部85と、自ゾーンZの5台の仮置台46毎に、物品11の仮置きを実行した集品容器10のオーダー・ナンバーを記憶する仮置メモリ86と、移載制御部87から構成されている。

【0052】

<仮置制御部85>;仮置制御部85は、予め、自ゾーンメモリ73に記憶された自ゾーンZの最も上流に位置する集品容器10のオーダー・ナンバーを基準オーダー・ナンバーとして、上流ゾーンZよりさらに上流の特定の範囲(例えば、上流ゾーンZより4つ上流の集品容器のオーダーから35オーダー前まで)の集品容器10を仮置き対象の集品容器10としている。図13に示すように、自ゾーンZをゾーン(3)とすると、基準オーダー・ナンバーは「6」であり、オーダー・ナンバー「16」〜「41」の集品容器10が仮置きピッキングの対象とされる。このように、仮置き対象の集品容器10を、前記特定の範囲の集品容器10としたことにより、隣接する上流ゾーンZに接近している集品容器10については、仮置き対象から除かれ、よって上流ゾーンZでのピッキング作業と仮置きピッキング作業が重なり、作業が混乱することが避けられている。

仮置制御部85の動作を図14のフローチャートを参照しながら説明する。

仮置制御部85は、自ゾーン表示制御部78および上流ゾーン先行表示制御部77からピッキングデータ無し信号を入力すると(ステップ−1,2)、すなわち、自ゾーンZおよび上流ゾーンZ内を搬送されている集品容器10に対するピッキング作業が無いと、仮置ピッキング制御を実行する。

すなわち自ゾーンメモリ73より基準オーダー・ナンバーを確認し(ステップ−3)、続いて基準オーダー・ナンバーより上記特定の範囲の集品容器10のオーダー・ナンバーを求め(ステップ−4)、この中から自ゾーンZに最も近い下流側のオーダー・ナンバーから順に、ピッキングメモリ71を検索して、自ゾーンZのピッキングデータの有無(自ゾーンZの間口16よりピッキングして自ゾーンZの仮置台46へ仮置きする物品11が有るか否か)を確認する(ステップ−5,6,7)。ピッキングデータが有りと確認した時点で、このオーダー・ナンバーの集品容器10を(仮の)仮置き対象として認識する(ピッキング作業が必要な集品容器10を求める)(ステップ−8)。

次に、このオーダー・ナンバーにより再度ピッキングメモリ71を検索して、ピッキングデータにより、仮置き対象の集品容器10のために集品し仮置きする物品11が、仮置き不可品{容量(外形・重量)が作業者に負担が掛かり過ぎる所定の容量を超える物品}かどうか、または所定個数(仮置台46に収納できる容量を超えると推定される個数)以上かどうかを確認し(ステップ−9,10)、確認するとこの集品容器10を、仮置き対象の集品容器から外して(スキップして)、再度、このオーダー・ナンバーより1つ上流のオーダー・ナンバーから順に、ピッキングメモリ71を検索して、自ゾーンのピッキングデータの有無(自ゾーンZの間口16よりピッキングして自ゾーンZの仮置台46へ仮置きする物品11が有るか否か)を確認していく。

そして、仮置き対象の集品容器10のために集品し仮置きする物品11が、仮置き不可品でもなく、または所定個数以上でもないオーダー・ナンバーの集品容器10を仮置き対象として特定する(ステップ−11)。

このように、仮置き対象の集品容器10のオーダー・ナンバーが見つかると、続いて、仮置メモリ86に各仮置台46のオーダー・ナンバーが記憶されているかどうかにより、空き仮置台46が有るかどうかを確認し(ステップ−12)、有ると、最も上流側の仮置台46を仮置きする台として特定し(ステップ−13)、この仮置台46の仮置表示器47の数量表示器47Aに、見つかったピッキングデータに基づく仮置き物品11の総数を表示させ、完了押釦スイッチ47Bのランプを黄色で点灯させ、すなわち仮置対象の集品容器10用に間口16から取り出した物品11を仮置台46へ仮置きするよう指示し(ステップ−14)、続いて見つかったオーダー・ナンバーをピッキング制御部79へ出力する(ステップ−15)。

そして、仮置表示器47の完了押釦スイッチ47Bの操作信号(仮置終了信号)を入力すると(ステップ−16)、仮置メモリ86に対して、仮置き作業が終了した仮置台46にオーダー・ナンバーを記憶し(ステップ−17)、完了押釦スイッチ47Bのランプを消灯させる(ステップ−18)。数量表示器47Aに表示している仮置き物品11の総数はそのまま残す。またピッキング制御部79へ仮置き終了信号を出力して(ステップ−19)、終了する。

【0053】

次に移載制御部87の動作を図15のフローチャートを参照しながら説明する。

<移載制御部87>;移載制御部87は、予め、自ゾーンZのゾーン・ナンバーを記憶しており、自ゾーン表示制御部78および上流ゾーン先行表示制御部77からピッキングデータ無し信号を入力すると(ステップ−1,2)、すなわち、自ゾーンZおよび上流ゾーンZ内を搬送されている集品容器10に対するピッキング作業が無いと、仮置台46に仮置きされている物品11を、対象の集品容器10へ移載する制御を実行する。

すなわち、仮置メモリ86に記憶されたオーダー・ナンバーにより、上流ゾーンメモリ72を監視しており、すなわち上流ゾーンZにオーダー・ナンバーの仮置対象の集品容器10が搬送されてきたかどうかを監視しており(ステップ−3)、上流ゾーンZにオーダー・ナンバーが現れると、現れたオーダー・ナンバーの仮置台46の仮置表示器47の数量表示器47Aに、このオーダー・ナンバーを表示させ、完了押釦スイッチ47Bのランプを自ゾーンZの色(ゾーンZのナンバーが奇数のとき赤色、偶数のとき緑色)で点灯させ(ステップ−4)、続いて、オーダー・ナンバーに、色指定と上流ゾーンZのナンバー(自ゾーンZのナンバーより1を減算)を加えた上流ゾーン仮置点灯データを通信コントローラ52へ出力する(ステップ−5)。

そして、テープスイッチ23の操作信号を入力すると(ステップ−6)、物品11の移載終了と判断して、仮置表示器47の数量表示器47Aの表示と完了押釦スイッチ47Bのランプを消灯させ(ステップ−7)、オーダー・ナンバーに、上流ゾーンZのナンバー、および消灯信号であることを加えた上流ゾーン仮置消灯データを通信コントローラ52へ出力し(ステップ−8)、さらに仮置メモリ86に記憶されていたオーダー・ナンバーを消去する(ステップ−9)。そして、移載したオーダー・ナンバーのピッキングメモリ71のピッキングデータをピッキング作業終了として(ステップ−10)、終了する。

前記上流ゾーン仮置点灯データに基づいて、第1ランプ部31のランプ38が指定された色に点灯され、また前記上流ゾーン仮置消灯データに基づいて、第1ランプ部31のランプ38が消灯される(後述する)。

【0054】

「ピッキング制御部79」;ピッキング制御部79は、自ゾーン表示制御部78または上流ゾーン先行表示制御部77または仮置処理部83より、ピッキング作業対象の集品容器10のオーダー・ナンバーを入力すると、このオーダー・ナンバーによりピッキングメモリ71のピッキングデータを検索する。

また自ゾーン表示制御部78または上流ゾーン先行表示制御部77からオーダー・ナンバーを入力したときは、入力したオーダー・ナンバーに、色(赤色または緑色)指定、自ゾーンZのナンバーまたは上流ゾーンZのナンバー、および点灯信号であることを加えた自ゾーンピッキング点灯データ、または上流ゾーンピッキング点灯データを通信コントローラ52へ出力する。前記自ゾーンピッキング点灯データに基づいて、第2ランプ部33のランプ38が赤色または緑色に点灯され、また前記上流ゾーンピッキング点灯データに基づいて、第1ランプ部31のランプ38が赤色または緑色に点灯される(後述する)。

続いて検索したピッキング作業対象の集品容器10のピッキングデータにしたがって、間口表示器19により、ランプ38の色を指定して(自ゾーン表示制御部78または上流ゾーン先行表示制御部77からオーダー・ナンバーを入力したときは赤色または緑色、仮置処理部83からオーダー・ナンバーを入力したときは黄色)、物品11を取り出す間口16と取り出す物品11の数量を表示する。

そして、表示した全ての間口表示器19の完了押釦スイッチ19Bの操作により、間口16からの物品11の取り出しを確認し、あるいは間口表示器19の欠品スイッチ19Cの操作により、間口16からの物品11の取り出しができないこと(欠品)を確認すると物品11の取り出しは終了した(物品取り出し終了)と認識する。

そして、自ゾーン表示制御部78または上流ゾーン先行表示制御部77からオーダー・ナンバーを入力したときは、自ゾーンZのテープスイッチ23の操作信号の入力(投入終了操作手段の操作終了信号の入力の一例)を確認すると、ゾーンZおける集品容器10へのピッキング作業終了と認識する。

なお、上記テープスイッチ23が操作され、その操作信号を入力すると、物品取り出し終了かどうかを確認し、物品取り出し終了の確認の前に、操作されていると、投入表示器26に物品取り出しが終了していないことを表示するために、自ゾーンピッキング点灯データを、ランプの点滅に切り替えた自ゾーンピッキング点滅データとして、あるいは上流ゾーンピッキング点灯データを、ランプの点滅に切り替えた上流ゾーンピッキング点滅データとして通信コントローラ52へ出力する。前記自ゾーンピッキング点滅データに基づいて、第2ランプ部33のランプ38が赤色または緑色に点滅され、あるいは前記上流ゾーンピッキング点滅データに基づいて、第1ランプ部31のランプ38が赤色または緑色に点滅される(後述する)。

ピッキング作業終了を認識すると、実行したピッキングメモリ71のピッキングデータをピッキング作業終了とし、ピッキング作業が終了したオーダー・ナンバーを、前送り許可制御部80へ出力し、続いてピッキングデータにおいて、自ゾーンZがピッキング終了ゾーンに設定されているかどうかを確認する。自ゾーンZがピッキング終了ゾーンに設定されている場合、オーダー・ナンバーに、白黒反転した“オーダー・ナンバー”(“物品の投入終了”の表示の一例)表示指令、および消灯信号であることを加えたゾーン終了消灯データを通信コントローラ52へ出力する。

また、間口表示器19の欠品スイッチ19Cの操作により、間口16からの物品11の取り出しができないこと(欠品)を確認した場合、統括コントローラ51へ、上述した欠品データ、すなわち、欠品が発生した、オーダー・ナンバー、自ゾーンZのナンバー(ゾーン・ナンバー)、欠品スイッチ19Cが操作された間口16のナンバー、およびピッキング予定の数量からなるデータを出力する。

また仮置処理部83より、上記仮置き終了信号を入力すると、仮置きピッキング作業終了と認識する。

【0055】

「前送り許可制御部80」;前送り許可制御部80は、自ゾーンメモリ73の最下流のオーダー・ナンバーにより、ピッキングメモリ71のピッキングデータを検索して、ピッキング作業の有無を確認しており、ピッキング作業無しのとき、最下流のアキュムレーション部22へ上記前送り許可信号を出力する。またピッキング作業有りのとき、ピッキング制御部79より、ピッキング作業が終了したオーダー・ナンバーを入力するまで待ち、自ゾーンZから、ピッキング作業が終了していない集品容器10が下流ゾーンZへ移動することを阻止し、オーダー・ナンバーを入力すると、このオーダー・ナンバーが自ゾーンメモリ73の最下流のオーダー・ナンバーと一致するかどうかを確認し、一致すると、最下流のアキュムレーション部22へ上記前送り許可信号を出力する。

【0056】

「残像表示制御部82」;残像表示制御部82は、各ゾーンZにおいてピッキング作業が終了した集品容器10に取り付けられた投入表示器26の第1ランプ部31または第2ランプ部33のランプ38を、「白」色に点灯させることによりピッキング作業の残像を表示(投入確認表示の一例)する制御部である。残像表示制御部82は、図15に示すように、上流ゾーン残像点灯部88と、上流ゾーン残像消灯部89と、自ゾーン残像点灯部90と、自ゾーン残像消灯部91から構成されている。

<上流ゾーン残像点灯部88>;上流ゾーン残像点灯部88は、一定の時間(スキャン時間)毎に、上流ゾーンメモリ72に記憶されているオーダー・ナンバーにより、ピッキングメモリ71を検索して、記憶されているピッキングデータが「ピッキング作業終了」となっているか否かを確認する。{上述したように、ピッキング制御部79または仮置処理部83により、テープスイッチ23の操作によってゾーンZにおける集品容器10へのピッキング作業終了を確認し、確認すると、実行したピッキングメモリ71のピッキングデータ(オーダー・ナンバーを含む)を「ピッキング作業終了」としている。}

上流ゾーンZにおいてピッキング作業終了であることを確認すると、オーダー・ナンバーを上流ゾーン残像消灯部89に出力し、またオーダー・ナンバーに、上流ゾーンZのナンバー、および白色の点灯であることを加えた上流ゾーン白色点灯データを、通信コントローラ52へ出力する。

<上流ゾーン残像消灯部89>;上流ゾーン残像消灯部89は、上流ゾーン残像点灯部88より入力したオーダー・ナンバーを記憶し、一定の時間(スキャン時間)毎に、記憶したオーダー・ナンバーにより、上流ゾーンメモリ72を検索し、上流ゾーンメモリ72より消えたかどうか、すなわち集品容器10が上流ゾーンZより自ゾーンZへ移動したかどうかを確認する。確認すると、オーダー・ナンバーに、上流ゾーンZのナンバー、および白色の消灯であることを加えた上流ゾーン白色消灯データを、通信コントローラ52へ出力し、記憶していたオーダー・ナンバーを消去する。

<自ゾーン残像点灯部90>;自ゾーン残像点灯部90は、一定の時間(スキャン時間)毎に、自ゾーンメモリ73に記憶されているオーダー・ナンバーにより、ピッキングメモリ71を検索して、記憶されているピッキングデータが「ピッキング作業終了」となっているか否かを確認する。

自ゾーンZにおいてピッキング作業終了であることを確認すると、オーダー・ナンバーを自ゾーン残像消灯部91に出力し、またオーダー・ナンバーに、自ゾーンZのナンバー、および白色の点灯であることを加えた自ゾーン白色点灯データを、通信コントローラ52へ出力する。

<自ゾーン残像消灯部91>;自ゾーン残像消灯部91は、自ゾーン残像点灯部90より入力したオーダー・ナンバーを記憶し、一定の時間(スキャン時間)毎に、記憶したオーダー・ナンバーにより、自ゾーンメモリ73を検索し、自ゾーンメモリ73より消えたかどうか、すなわち集品容器10が自ゾーンZより下流ゾーンZへ移動したかどうかを確認する。確認すると、オーダー・ナンバーに、自ゾーンZのナンバー、および白色の消灯であることを加えた自ゾーン白色消灯データを、通信コントローラ52へ出力し、記憶していたオーダー・ナンバーを消去する。

上記構成により、上流ゾーンメモリ72と自ゾーンメモリ73とに記憶されているオーダー・ナンバーにより、ピッキングメモリ71を検索して、記憶されているピッキングデータが「ピッキング作業終了」となっているか否かどうかが確認され、ピッキング作業終了であることが確認されると、上流ゾーンメモリ72に記憶されているオーダー・ナンバーの場合、前記上流ゾーン白色点灯データが、通信コントローラ52へ出力され、前記オーダー・ナンバーが上流ゾーンメモリ72より消えると、前記上流ゾーン白色消灯データが、通信コントローラ52へ出力される。また自ゾーンメモリ73に記憶されているオーダー・ナンバーの場合、前記自ゾーン白色点灯データが、通信コントローラ52へ出力され、前記オーダー・ナンバーが自ゾーンメモリ73より消えると、前記自ゾーン白色消灯データが、通信コントローラ52へ出力される。

【0057】

また通信コントローラ52は、自ゾーンZに関する、上記自ゾーンピッキング点灯データ、自ゾーン黄色点灯データ、自ゾーンピッキング点滅データ、自ゾーン消灯データ、自ゾーン白色点灯データ、自ゾーン白色消灯データ、ゾーン終了消灯データ、または上流ゾーンZに関する、上流ゾーンピッキング点灯データ、上流ゾーン黄色点灯データ、上流ゾーンピッキング点滅データ、上流ゾーン消灯データ、上流ゾーン白色点灯データ、上流ゾーン白色消灯データ、上流ゾーン仮置点灯データ、上流ゾーン仮置消灯データを入力すると、送受信装置53およびアンテナ43を介して、発信する。

【0058】

このデータが、投入表示器26の無線機36により受信されると、表示器コントローラ35は、受信したデータのオーダー・ナンバーにより、受信データが自分宛かどうかを確認し、確認すると、受信データにしたがって、“オーダー・ナンバー”をディジタル表示器32へ表示させ、あるいはゾーン終了消灯データのときには白黒反転した“オーダー・ナンバー”をディジタル表示器32へ表示させ、下記のように第2ランプ部33および第1ランプ部31のランプ38を点灯/点滅/消灯する。なお、白色または黄色を点灯するときを除いて、ゾーンZのナンバーが奇数のとき赤色、偶数のとき緑色を点灯・点滅しているものとする。

・自ゾーンピッキング点灯データ…第2ランプ部33のランプ38を点灯。

・自ゾーン消灯データまたはゾーン終了消灯データまたは自ゾーン白色消灯データ…第2ランプ部33のランプ38を消灯。

・自ゾーン黄色点灯データ…第2ランプ部33のランプ38を黄色に点灯。

・自ゾーンピッキング点滅データ…第2ランプ部33のランプ38を点滅。

・自ゾーン白色点灯データ…第2ランプ部33のランプ38を白色に点灯。

・上流ゾーンピッキング点灯データまたは上流ゾーン仮置点灯データ…第1ランプ部31のランプ38を点灯。

・上流ゾーン消灯データまたは上流ゾーン白色消灯データまたは上流ゾーン仮置消灯データ…第1ランプ部31のランプ38を消灯。

・上流ゾーン黄色点灯データ…第1ランプ部31のランプ38を黄色に点灯。

・上流ゾーンピッキング点滅データ…第1ランプ部31のランプ38を点滅。

・上流ゾーン白色点灯データ…第1ランプ部31のランプ38を白色に点灯。

【0059】

このように、自ゾーンZに位置する集品容器10に取り付けられた投入表示器26の第2ランプ部33のランプ38は、赤色または緑色または黄色で点灯/点滅/消灯され、赤色または緑色の点灯(投入対象表示の一例)で、今、ピッキング作業実行対象の集品容器10であることが表示され、黄色の点灯で、ピッキング作業予定の集品容器10であることが表示され、消灯で、ピッキング作業の対象でない集品容器10であることが表示され、第2ランプ部33により、投入表示器26を取り付けた、自ゾーンZに位置する集品容器10が、自ゾーンZにおいて取り出された物品11の投入対象の集品容器であるか否かが示される。

また赤色または緑色の点滅で、物品11の取り出し作業が全て終了していないのに、テープスイッチ23が操作されたことが表示され、まだ物品11の取り出しが終了していないことが表示される。

また同第2ランプ部33のランプ38の白色の点灯(投入確認表示の一例)により、自ゾーンZに位置する集品容器10が、自ゾーンZにおいて物品11の投入対象の集品容器で、且つピッキング作業が終了したことが示される。

【0060】

また上流ゾーンZに位置する集品容器10に取り付けられた投入表示器26の第1ランプ部31のランプ38は、赤色または緑色または黄色で点灯/点滅/消灯され、赤色または緑色の点灯(投入対象表示の一例)で、今、ピッキング作業実行対象または仮置作業対象の集品容器10であることが表示され、黄色の点灯で、ピッキング作業予定の集品容器10であることが表示され、消灯で、何ら作業の対象でない集品容器10であることが表示され、第1ランプ部31により、投入表示器26を取り付けた、上流ゾーンZに位置する集品容器10が、自ゾーンZにおいて取り出された物品11の投入対象の集品容器であるか否か、または自ゾーンZの仮置台46から取り出された物品11の投入対象の集品容器であるか否かが示される。

また赤色または緑色の点滅で、物品11の取り出し作業が全て終了していないのに、テープスイッチ23が操作されたことが表示され、まだ物品11の取り出しが終了していないことが表示される。

また同第1ランプ部31のランプ38の白色の点灯(投入確認表示の一例)により、上流ゾーンZに位置する集品容器10が、上流ゾーンZにおいて物品11の投入対象の集品容器で、且つピッキング作業が終了したことが示される。

なお、投入表示器26の第2ランプ部33のランプ38の状態(点灯/点滅/消灯の状態)は、自ゾーン表示制御部78と残像表示制御部82により制御され、また第1ランプ部31のランプ38の前記状態は、上流ゾーン先行表示制御部77と残像表示制御部82と仮置処理部83により制御されていることにより、集品容器10が上流のゾーンZから下流のゾーンZへ移動されたとき、この投入表示器26の第1ランプ部31および第2ランプ部33のランプ38の前記状態は、同時に見直され、第1ランプ部31および第2ランプ部33のランプ38の両方の前記状態が同時に更新されることになる。

上記ピッキング設備の構成による作用を説明する。

【0061】

「ストレージラインAにおける集品容器10の移動動作」;上記直進搬送ライン21の構成と、ゾーンコントローラ24の構成によるゾーンZ毎の集品容器10の移動動作は、次のようになる。

a.ゾーンZ内では、空きのアキュムレーション部22があると、前詰めされる。

b.ゾーンZに渡る移動は、ピッキング作業対象ではない集品容器10のとき、無条件で、自ゾーンZのゾーンコントローラ24より前送り許可信号が出力され、下流ゾーンZの上流に空きのアキュムレーション部22が発生すると移動する。

c.ゾーンZに渡る移動は、ピッキング作業対象の集品容器10Aのとき、ゾーンZのゾーンコントローラ24より前送り許可信号が出力されるまで、すなわちピッキング作業が終了するまで、下流のゾーンZの上流に空きのアキュムレーション部22が発生したとしても移動することはなく停止し、ピッキング作業が終了していない最下流の集品容器10が下流のゾーンZへ移動してしまうことが阻止され、前送り許可信号の出力により、はじめて下流のゾーンZへ移動する(下流のゾーンZの上流に空きのアキュムレーション部22が発生していることが条件)。

このように、ゾーンZを渡ることが可能な(許可されている)集品容器10は、ゾーンZに渡って移動するとき、下流のゾーンZが詰まっている場合(空きのアキュムレーション部22が無い場合)には待機し、下流のゾーンZの上流に空きのアキュムレーション部22が発生した状態になれば移動する。

【0062】

「通常ピッキング作業と先行ピッキング作業」;ゾーンコントローラ24の構成による「通常ピッキング作業と先行ピッキング作業」の作用を、ゾーンZに配置された作業者Hのピッキング作業動作とともに説明する。

図4に示すように、自ゾーンZに位置する集品容器10に取り付けられた投入表示器26の第2ランプ部33のランプ38は、点灯または点滅または消灯し、赤色または緑色の点灯によりピッキング作業実行、黄色の点灯によりピッキング作業有り、消灯によりピッキング作業無しが表示され、このとき、自ゾーンZの各間口表示器19が表示される。また点滅により、テープスイッチ23が物品11の取り出しが全て終了していないのに操作されたことが表示される。

自ゾーンZに配置された作業者Hは、各間口表示器19の表示に基づいて、集品容器10へ投入する物品11を収納箱12より取り出して、取り出す毎に、間口表示器19の完了押釦スイッチ19Bを押し、間口表示器19の表示の消灯を確認して、物品11を取り出し、振り返って、自ゾーンZに搬送されてきており、且つ第2ランプ部33のランプ38が赤色または緑色に点灯している投入表示器26が取り付けられた集品容器10へ投入する(ピッキング作業を実行する)。(なお、欠品の場合は、間口表示器19の欠品スイッチ19Cを押す。)そして、全ての物品11の投入が終了すると、テープスイッチ23を押し、対象の集品容器10に対するピッキング作業を終了する。

このように、第2ランプ部33のランプ38は、投入表示器26が取り付けられた集品容器10が自ゾーンZに位置するとき、自ゾーンZからのみ見ることが可能で、ピッキング作業を可能とする自ゾーンランプを形成している。

またこのようにテープスイッチ23が操作されてピッキング作業を終了すると、ピッキング作業の対象であった集品容器10に取り付けられていた投入表示器26の第2ランプ部33のランプ38が、集品容器10が自ゾーンZを搬送されている間は、白色に点灯され、この集品容器10が投入作業対象であったことが表示(投入確認表示)される。

また第2ランプ部33のランプ38が点滅することにより、テープスイッチ23が、物品11の取り出しが全て終了していないのに操作されたことが表示され、よって、作業者Hは、物品11の取り出しが終了していないことを認識し、振返って各間口表示器19の表示を見直すことで、物品11の入れ忘れのミスが防止される。

【0063】

また上流ゾーンZに位置する集品容器10に取り付けられた投入表示器26の第1ランプ部31のランプ38(自ゾーンZからのみ見ることが可能)は、点灯または点滅または消灯し、赤色または緑色に点灯によりピッキング作業実行、黄色の点灯によりピッキング作業あり、消灯によりピッキング作業無しが表示される。

第1ランプ部31のランプ38の赤色または緑色に点灯しているとき、自ゾーンZに配置された作業者Hは、各間口表示器19の表示に基づいて、隣接する上流ゾーンZに位置し、第1ランプ部31のランプ38が赤色または緑色に点灯している投入表示器26が取り付けられた集品容器10に対して、自ゾーンZの間口16から取り出した物品11を投入する(上流ゾーンにおける先行ピッキング作業を実行する)。(なお、欠品の場合は、間口表示器19の欠品スイッチ19Cを押す。)そして、全ての物品11の投入が終了すると、テープスイッチ23を押し、対象の集品容器10に対するピッキング作業を終了する。

このように、第1ランプ部31のランプ38は、投入表示器26が取り付けられた集品容器10が上流ゾーンZに位置するとき、自ゾーンZからのみ見ることが可能で、先行ピッキング作業を可能とする先行ゾーンランプを形成している。

またこのようにテープスイッチ23が操作されてピッキング作業を終了すると、ピッキング作業の対象であった集品容器10に取り付けられていた投入表示器26の第1ランプ部31のランプ38が、集品容器10が上流ゾーンZを搬送されている間は、白色に点灯され、この集品容器10が投入作業対象であったことが表示(投入確認表示)される。

また第1ランプ部31のランプ38が点滅することにより、テープスイッチ23が、物品11の取り出しが全て終了していないのに操作されたことが表示され、よって、作業者Hは、物品11の取り出しが終了していないことを認識し、振返って各間口表示器19の表示を見直すことで、物品11の入れ忘れのミスが防止される。

【0064】

上記のように、作業者Hは、自ゾーンZから取り出した物品11を、自ゾーンZおよび上流ゾーンZにおいて搬送されている集品容器10に投入することができ、図4に示すように、作業者H毎に、連続した2つのゾーンZに渡って投入作業を行うことができる範囲が形成される。またこれより、最下流のゾーンZを除いて、最上流のゾーンZから、2人で集品容器10への投入作業を行うゾーンZが続き、最下流のゾーンZのみ作業者が1人で集品容器10への投入作業を行うゾーンZとなる。すなわち、作業者Hによって自ゾーンZおよび上流ゾーンZにおいてピッキング作業を実行可能としたことにより、各作業者Hがピッキング作業を実行可能なゾーンZは、最下流のゾーンZを除いて、隣り合うゾーンZが連続してずれて重なり合うように配置され、各ゾーンZにおいて、2人の作業者により、ピッキング作業が実行される。

またピッキング作業の実行終了により、この集品容器10へのピッキング作業が終了した場合、ディジタル表示器32に、白黒が反転した“オーダー・ナンバー”が表示される。

また投入表示器26のディジタル表示器(表示画面)32は、第2ランプ部33のランプ(自ゾーンランプ)38と第1のランプ部31のランプ(先行ゾーンランプ)38の中央に取り付けられることにより、投入表示器26が取り付けられた集品容器10に物品11を投入する作業者Hより最も、見やすくされている。

【0065】

「仮置ピッキング作業」;ゾーンコントローラ24の構成による「仮置ピッキング制御」の作用を、ゾーンZに配置された作業者Hの作業動作とともに説明する。

<仮置作業>

図17に示すように、自ゾーンZおよび上流ゾーンZにおいてピッキング作業が無いとき、上流ゾーンZよりさらに上流の集品容器10用に、物品11が、上流側の仮置台46から順に仮置きされる。

このとき、対象の仮置台46の仮置表示器47の数量表示器47Aに、仮置きする物品11の総数が表示され、完了押釦スイッチ47Bのランプが黄色で点灯される。また物品11を取り出す間口16の間口表示器19の数量表示器19Aに、取り出す物品11の数量が表示され、完了押釦スイッチ19Bのランプが黄色で点灯される。

自ゾーンZに配置された作業者Hは、各間口表示器19の表示に基づいて、集品容器10へ投入する物品11を収納箱12より取り出して、取り出す毎に、間口表示器19の完了押釦スイッチ19Bを押し、間口表示器19の表示の消灯を確認して、物品11を取り出し、振り返って、仮置表示器47のランプが黄色に点灯されている仮置台46へ投入する。数量表示器47Aにより予め投入する物品11の総数を認識できる。そして、全ての投入が終了すると、仮置表示器47の完了押釦スイッチ47Bを操作して終了する。このとき完了押釦スイッチ47Bのランプは消灯される。

このように、仮置表示器47の表示と、間口表示器19の表示に基づいて仮置作業が実行される。

<移載作業>

図18に示すように、仮置きされた物品11は、上流ゾーンZに搬送されてきた、仮置き対象の集品容器10へ移載される。

仮置台46に仮置きされた物品11を移載する集品容器10のオーダー・ナンバーは常に監視されており、このオーダー・ナンバーの集品容器10が上流ゾーンZに搬送されてくると、自ゾーンZおよび上流ゾーンZにおいてピッキング作業が無いという条件で、現れたオーダー・ナンバーで特定される仮置台46の仮置表示器47の数量表示器19Aに、オーダー・ナンバーが表示され、完了押釦スイッチ47Bのランプが自ゾーンの色(ゾーンZのナンバーが奇数のとき赤色、偶数のとき緑色)で点灯され、集品容器10の投入表示器26の第1ランプ部31のランプ38が自ゾーンZの色で点灯される。

自ゾーンZに配置された作業者Hは、各仮置表示器47と投入表示器26のオーダー・ナンバーを確認して、仮置台46の仮置表示器47の表示に基づいて、集品容器10へ投入する物品11を仮置台46より取り出して、投入表示器26の第1ランプ部31のランプ38が自ゾーンの色で点灯されている集品容器10へ投入する。そして、全ての投入が終了すると、テープスイッチ23を操作して終了する。このとき完了押釦スイッチ47Bのランプは消灯され、数量表示器47Aにオーダー・ナンバーが消灯される。

このように、仮置表示器47の表示と、投入表示器26の表示に基づいて移載作業が実行される。

【0066】

以上のように、本実施の形態によれば、自ゾーンZでも上流ゾーンZでもピッキング作業が無いとき、上流ゾーンZよりさらに上流で搬送されていると特定された集品容器10の中からピッキング作業が必要な集品容器10が求められ、この集品容器10に収納する物品11を間口16から取り出し、仮置台46に仮置きするように指示されることにより、作業者Hは、自ゾーンZおよび上流ゾーンZにおいてピッキング作業が無い手待ち時間を利用して、自ゾーンZでピッキング作業が必要な集品容器10用に物品11を取り出して仮置台46に仮置きとしておくことができ、この集品容器10が直進搬送ライン21により、上流ゾーンZに搬送されてきたとき、効率よく物品11を移載でき、作業効率を改善できる。

【0067】

また本実施の形態によれば、仮置き対象の集品容器10を、前記特定の範囲の集品容器10としたことにより、隣接する上流ゾーンZに接近している集品容器10については、仮置き対象から除くことができ、よって上流ゾーンZでのピッキング作業と仮置きピッキング作業が重なり、作業が混乱することを避けることができ、仮置きピッキング作業の円滑化を図ることができる。

【0068】

また本実施の形態によれば、仮置き対象の集品容器10のために集品し仮置きする物品11が、仮置き不可品の場合、または所定個数以上の場合、この集品容器10を、仮置き対象の集品容器から外すことにより、作業者Hの負担を軽減できる。

【0069】

また本実施の形態によれば、仮置き表示器47には、物品11を仮置きするときに、仮置きする物品11の総数と、集品した物品11を仮置きする仮置台46であることを示す色(黄色)が表示されることにより、作業者Hは、仮置きする仮置台46と仮置き作業する物品11の数を予め認識でき、または仮置棚45から仮置き対象の集品容器10へ物品11の移載をするとき、対象の集品容器10を特定するオーダー・ナンバーが表示され、移載することを指示する色へ切替えて表示されることにより、作業者Hは、移載する仮置台46と、仮置台46に仮置きした物品11を投入する移載対象の集品容器10を認識できる。

【0070】

また本実施の形態によれば、各ゾーンZには、複数の仮置台46が配置され、上流側から使用されることにより、上流側の仮置台46のほうが、上流ゾーンZに近く、仮置台46から取り出した物品11を移載するために作業者Zが移動する距離が短くて済むことから、作業時間を短くすることができる。

【0071】

なお、上記実施の形態では、搬送手段である直進搬送ライン21により、オーダー・ナンバーが割り付けられた集品容器10に、オーダーに応じた物品11を投入することにより集品しているが、集品容器10に限ることはなく、搬送手段を、搬送方向に複数に分けて区域(エリア)を形成し、これら区域にオーダー・ナンバーが割り付け、この区域に、オーダーに応じた物品11を投入して集品するようにすることもできる。このとき、区域毎にRFID34を設け、各RFIDリーダ42AによりRFID34に記憶されたオーダー・ナンバーを読み取り、区域が移動しているゾーンZを特定する。

また上記実施の形態では、仮置き対象の集品容器10を、自ゾーンZの最も上流に位置する集品容器10のオーダー・ナンバーを基準オーダー・ナンバーとして、上流ゾーンZよりさらに上流の特定の範囲の集品容器10としているが、仮置き対象の集品容器10を、単に予め設定された範囲の集品容器10としておくことも可能である。例えば、自ゾーンZより2つ上流のゾーンZ、あるいはそれよりさらに上流のゾーンZにおいて搬送されている集品容器10とする等である。これによっても、自ゾーンZに隣接する1つ上流ゾーンZでのピッキング作業と仮置きピッキング作業とが重なり、作業が混乱することを避けられることが可能となり、仮置きピッキング作業の円滑化が図られる。また容器搬送方向の下流に位置するゾーンZでは、自ゾーンZに集品容器10が搬送されてくる前から仮置きピッキング作業を開始することができる。したがって、容器搬送方向の下流に位置するゾーンZほど仮置棚45を設ける効果(作業効率を改善できる効果)は大きい。

逆に、容器搬送方向の上流に位置するゾーンZに仮置棚45を設けたことによる効果は、下流に位置するゾーンZと比較して少なく、よって容器搬送方向の上流に位置するゾーンZには仮置棚45を必ずしも設けることなく、すなわち全てのゾーンZに仮置棚45を設けることはなく、少なくとも容器搬送方向の下流に位置するゾーンZに仮置棚45を設けるようにしてもよい。

【0072】

また上記実施の形態では、RFID34にオーダー・ナンバーを記憶させ、このオーダー・ナンバーを読み取ることにより集品容器10を特定しているが、集品容器10にオーダー・ナンバーに対応するバーコード(符号の一例)が記載されたラベルを貼り付け、このバーコードをバーコードリーダ(読み取り手段の一例)で読み取ることにより、集品容器10を特定するようにすることもできる。

また本実施の形態では、投入表示器26を集品容器10に取り付けるようにしているが、図5(b)に示すように、投入表示器26を、集品容器10を載せるトレイ59に設けて、トレイ59を介して集品容器10に投入表示器26を設けるように(対応するように)してもよい。またこのような投入表示器26付きトレイ59を複数、搬送ラインBにより循環し、循環しているトレイ59に対して集品容器10を自動で投入し、自動で払い出す構成とすることもできる。

【0073】

また本実施の形態では、投入確認表示(残像表示)の色を白色としたが、作業者Hが投入確認表示を投入対象表示、その他の表示から明確に識別できればよく、紫色、青色など他の色を投入確認表示の色として用いてもよい。

また本実施の形態では、ユーザーのオーダーに、連続したオーダー・ナンバーを割り付け、RFID34に書き込ませ、これにより、投入表示器26を取り付けた集品容器10にオーダー・ナンバーを割り付けているが、順を特定して、ユーザーまたはユーザーのオーダー、すなわち仕分け先または仕分け先の物品要求情報を、RFID34に直接書き込ませ、これにより、投入表示器26を取り付けた集品容器10に、仕分け先または仕分け先の物品要求情報を割り付けることも可能である。

【0074】

また本実施の形態では、集品容器10としてコンテナを用いているが、この集品容器10は、投入表示器26を治具40により取り付け可能で、物品11を一時収納することができればどのような容器であってもよく、例えば、段ボール等を用いることができる。

また本実施の形態では、ユーザーのオーダーを特定する独自の符号として数字(オーダー・ナンバー)を使用しているが、バーコード、アルファベットなどの文字や絵文字等を使用することもできる。このとき、バーコード、文字や絵文字に順を決めて、その順にユーザーのオーダーに割り付けて、RFIDライタ42Bにより、RFID34へ書き込む。

また本実施の形態では、各ゾーンZに、1人の作業者Hを配置する構成としているが、各ゾーンZに複数(例えば、2人)の作業者Hを配置する構成とすることもできる。これにより、ゾーンZ内にピッキング対象の集品容器10が間を置くことなく搬入される状況にあっても、ゾーンZ内の作業速度が向上するため、各ゾーンZに集品容器10が滞留する恐れを低減でき、ピッキング作業の効率を向上できる。またゾーンZの作業者Hは、ピッキングした物品11を直接、集品容器10へ投入しているが(手動投入しているが)、ゾーンZ毎に、直進搬送ライン21上に、物品11の集品容器10への自動投入を行う自動投入装置を配置して物品11を自動投入するようにすることも可能である。

【0075】

また本実施の形態では、ゾーンZおよびゾーンZ毎に点灯するランプの色(間口表示器19の完了押釦スイッチ19Bのランプ、および投入表示器26の第1ランプ部31と第2ランプ部33のランプ38の色)を変えることにより、作業者Hが、自ゾーンZから取り出した物品11を投入する集品容器10を間違えることがないようにしているが、作業者Hが集品容器10を間違えることがないような方式であればどのような方式でもよく、例えば、ランプの光の強さを変えたりする方式としてもよい。またランプの色を増し、3つのゾーンZおよびゾーンZ毎にそれぞれ色を指定して交互に色が変化するようにすることもできる。

また本実施の形態では、直進搬送ライン21を、アキュムレーションコンベヤから構成しているが、フリーコンベヤにより構成することも可能である。

また本実施の形態では、フローラック15を直進搬送ライン21に沿って配置しているが、間口(物品収納部)16がゾーンZ毎に配置されていればよく、ゾーンZ毎に直進搬送ライン21とは、直角な向きに配置してもよい。

また本実施の形態では、ピッキング棚としてフローラック15を使用しているが、物品11または収納箱が移動しない一般棚を使用することもできる。

また本実施の形態では、フローラック15の各棚17に載置されている物品11は収納箱12に収納されているが、ピース単位とすることもでき、棚17の段数を増加させることが可能である。

また本実施の形態では、フローラック15の各棚17は固定されているが、任意に前後(直進搬送ライン21の方向)に移動・調整できる構成とすることもできる。

また本実施の形態では、集品容器10への物品11の完了を入力手段として、テープスイッチ23を使用しているが、単に完了を入力するスイッチであればよく、単なる押釦スイッチでもよい。

また本実施の形態では、仕分け先をユーザー別としているが、ユーザーに限ることはなく、店舗別、商品などのカテゴリー別あるいは区分別、地域別、搬送トラック別などとすることもできる。

【符号の説明】

【0076】

A ストレージライン

B 搬送ライン

H 作業者

Z ゾーン

10 集品容器

11 物品

15 フローラック

16 間口

19 間口表示器

21 直進搬送ライン

26 投入表示器

31 第1ランプ部

32 ディジタル表示器

33 第2ランプ部

34 RFID

36 無線機

42A RFIDリーダ

42B RFIDライタ

43 アンテナ

45 仮置棚

46 仮置台

47 仮置表示器

51 統括コントローラ

52 通信コントローラ

53 送受信装置

【特許請求の範囲】

【請求項1】

物品をそれぞれ収納する複数の物品収納部を有するピッキング棚を備え、前記ピッキング棚に沿って、それぞれ仕分け先の物品要求情報(オーダー)が割り付けられた区域を有し、前記仕分け先の物品要求情報に応じて、前記ピッキング棚の物品収納部から取り出された物品が、前記仕分け先の物品要求情報に割り付けられた区域に投入され、前記物品を区域別に搬送する搬送手段を備えたピッキング設備であって、

前記搬送手段および前記ピッキング棚を、前記搬送手段による物品の搬送方向に沿って、複数のゾーンに区画し、

前記各ゾーンに、前記搬送手段に沿って、前記ピッキング棚の物品収納部から取り出した物品を仮置きする仮置棚を設け、

前記各ゾーンにおいて搬送されている、前記区域を、前記仕分け先の物品要求情報により順に特定し、

前記各ゾーンにおいて、自ゾーン、または自ゾーンに隣接する上流ゾーンにおいて搬送されていると特定された前記区域に、それぞれ割り付けられた前記仕分け先の物品要求情報に応じて、自ゾーンにおいて、前記物品収納部から取り出された物品を投入するピッキング作業の有無を判定し、

ピッキング作業が無いと判定すると、前記上流ゾーンよりさらに上流において搬送されていると特定された区域の中から、それぞれに割り付けられた仕分け先の物品要求情報により、前記ピッキング作業が必要な区域を、仮置き対象の区域として求め、この仮置き対象の区域の前記仕分け先の物品要求情報に基づいて、この区域用に前記物品収納部から取り出した物品を、前記仮置棚へ仮置きするよう指示すること

を特徴とするピッキング設備。

【請求項2】

前記各ゾーンにおける仮置き対象の区域は、自ゾーンの最も上流に位置する区域を基準として、前記自ゾーンに隣接する上流ゾーンよりさらに上流の特定の範囲の区域としたこと

を特徴とする請求項1に記載のピッキング設備。

【請求項3】

前記各ゾーンにおける仮置き対象の区域は、予め設定された範囲の区域としたこと

を特徴とする請求項1に記載のピッキング設備。

【請求項4】

前記仮置き対象の区域用に取り出す物品に、仮置き不可品が含まれているかどうか、または物品の総数が所定個数以上かどうかを判定し、仮置き不可品が含まれていると判定したとき、または物品の総数が所定個数以上と判定したとき、仮置き対象とした区域をその対象から外すこと

を特徴とする請求項1〜請求項3のいずれか1項に記載のピッキング設備。

【請求項5】

前記各ゾーンに設けた仮置棚にそれぞれ、前記仮置きする物品の総数、または仮置対象の区域に割り付けられた前記仕分け先の物品要求情報符号を表示する仮置き表示器を設け、

前記仮置き表示器は、この表示器を設けた仮置棚に物品を仮置きするときに、前記総数を表示し、仮置き対象の区域が、前記仮置棚を設けた自ゾーンに隣接する上流ゾーンに搬送されてくると、前記仕分け先の物品要求情報を表示し、前記仮置棚から仮置き対象の区域に対して物品を移載するよう指示すること

を特徴とする請求項1〜請求項4のいずれか1項に記載のピッキング設備。

【請求項6】

前記各ゾーンには、複数の仮置棚が配置され、これら仮置棚は、上流に位置する仮置棚から順に使用されること

を特徴とする請求項1〜請求項5のいずれか1項に記載のピッキング設備。

【請求項1】

物品をそれぞれ収納する複数の物品収納部を有するピッキング棚を備え、前記ピッキング棚に沿って、それぞれ仕分け先の物品要求情報(オーダー)が割り付けられた区域を有し、前記仕分け先の物品要求情報に応じて、前記ピッキング棚の物品収納部から取り出された物品が、前記仕分け先の物品要求情報に割り付けられた区域に投入され、前記物品を区域別に搬送する搬送手段を備えたピッキング設備であって、

前記搬送手段および前記ピッキング棚を、前記搬送手段による物品の搬送方向に沿って、複数のゾーンに区画し、

前記各ゾーンに、前記搬送手段に沿って、前記ピッキング棚の物品収納部から取り出した物品を仮置きする仮置棚を設け、

前記各ゾーンにおいて搬送されている、前記区域を、前記仕分け先の物品要求情報により順に特定し、

前記各ゾーンにおいて、自ゾーン、または自ゾーンに隣接する上流ゾーンにおいて搬送されていると特定された前記区域に、それぞれ割り付けられた前記仕分け先の物品要求情報に応じて、自ゾーンにおいて、前記物品収納部から取り出された物品を投入するピッキング作業の有無を判定し、

ピッキング作業が無いと判定すると、前記上流ゾーンよりさらに上流において搬送されていると特定された区域の中から、それぞれに割り付けられた仕分け先の物品要求情報により、前記ピッキング作業が必要な区域を、仮置き対象の区域として求め、この仮置き対象の区域の前記仕分け先の物品要求情報に基づいて、この区域用に前記物品収納部から取り出した物品を、前記仮置棚へ仮置きするよう指示すること

を特徴とするピッキング設備。

【請求項2】

前記各ゾーンにおける仮置き対象の区域は、自ゾーンの最も上流に位置する区域を基準として、前記自ゾーンに隣接する上流ゾーンよりさらに上流の特定の範囲の区域としたこと

を特徴とする請求項1に記載のピッキング設備。

【請求項3】

前記各ゾーンにおける仮置き対象の区域は、予め設定された範囲の区域としたこと

を特徴とする請求項1に記載のピッキング設備。

【請求項4】

前記仮置き対象の区域用に取り出す物品に、仮置き不可品が含まれているかどうか、または物品の総数が所定個数以上かどうかを判定し、仮置き不可品が含まれていると判定したとき、または物品の総数が所定個数以上と判定したとき、仮置き対象とした区域をその対象から外すこと

を特徴とする請求項1〜請求項3のいずれか1項に記載のピッキング設備。

【請求項5】

前記各ゾーンに設けた仮置棚にそれぞれ、前記仮置きする物品の総数、または仮置対象の区域に割り付けられた前記仕分け先の物品要求情報符号を表示する仮置き表示器を設け、

前記仮置き表示器は、この表示器を設けた仮置棚に物品を仮置きするときに、前記総数を表示し、仮置き対象の区域が、前記仮置棚を設けた自ゾーンに隣接する上流ゾーンに搬送されてくると、前記仕分け先の物品要求情報を表示し、前記仮置棚から仮置き対象の区域に対して物品を移載するよう指示すること

を特徴とする請求項1〜請求項4のいずれか1項に記載のピッキング設備。

【請求項6】

前記各ゾーンには、複数の仮置棚が配置され、これら仮置棚は、上流に位置する仮置棚から順に使用されること

を特徴とする請求項1〜請求項5のいずれか1項に記載のピッキング設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−232837(P2012−232837A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−103939(P2011−103939)

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000003643)株式会社ダイフク (1,209)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000003643)株式会社ダイフク (1,209)

【Fターム(参考)】

[ Back to top ]