ピューレ状食品の製造装置及びピューレ状食品の製造方法

【課題】原料に物理的、化学的ダメージを与えることなく粘稠原料を生成することができるようにしたピューレ状食品の製造装置及びピューレ状食品の製造方法を提供する。

【解決手段】このピューレ状食品の製造装置は、所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒子化した粘稠原料を生成するもので、前記原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気手段(脱気ポンプ)2と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する微粒子化手段3とを備えている。

【解決手段】このピューレ状食品の製造装置は、所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒子化した粘稠原料を生成するもので、前記原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気手段(脱気ポンプ)2と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する微粒子化手段3とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、固形分の粒子を微粒子化することで製造するピューレ状食品の製造装置及びピューレ状食品の製造方法に関する。

【背景技術】

【0002】

野菜などを原料とする飲料として、野菜を粉砕することで製造される野菜ピューレ状飲料が各種提供されている。野菜ピューレ状飲料は、野菜そのものを摂取している食感が得られると同時に、栄養価が高いものとなっている。

【0003】

このような野菜ピューレ状飲料は、図3に示すように、原料である野菜を洗浄する工程(S11)、この野菜を所定のサイズにカットするカッティング工程(S12)、野菜を95℃程度の熱水中で約5〜10分間加熱することで酵素失活・殺菌するブランチング工程(S13)、野菜をペースト状の原料に粗砕する粗砕工程(S14)、ペースト状に粗砕された原料に含まれている固形分子の粒径を最大粒度100μm以下(ナノレベル)に超微粒子化する磨砕工程(S15,S17)などを経て製造される。

【0004】

前記磨砕工程(S15,S17)では、図4に示すような製造装置が使用される。この製造装置は、第1バランスタンク101、脱気タンク(デアレター)102、第2バランスタンク103、微粒子化手段104、冷却手段105、ストレージタンク106が上流側から下流側へ第1パイプ110によって直列に接続されている。

【0005】

そして、第1パイプ110には、第1バランスタンク101と脱気タンク102との間に第1送液ポンプ111が接続され、脱気タンク102と第2バランスタンク103との間に液抜出ポンプ115が接続され、第2バランスタンク103と微粒子化手段104との間に第2送液ポンプ112が接続され、ストレージタンク106の下流側に第3送液ポンプ113が接続されている。

【0006】

さらに、第1パイプ110には、第2送液ポンプ112と微粒子化手段104との間に上流側切替バルブ121が接続され、冷却手段105とストレージタンク106との間に下流側切替バルブ122が接続されている。

【0007】

そして、下流側切替バルブ122と上流側切替バルブ121との間には、第2パイプ120が接続され、この第2パイプ120には予備切替バルブ123と第3バランスタンク107と第4送液ポンプ114とが接続されている。さらに、予備切替バルブ123と第2バランスタンク103とは、第3パイプ130が接続されている。

【0008】

そして、微粒子化手段104としては、高圧ホモゲナイザー又は高速衝突式粉砕機(商品名「ナノマイザー」)が使用される。また、脱気タンク102には、真空発生ポンプ108が接続されている。

【0009】

このように構成された製造装置によって野菜ピューレ状飲料を製造するには、まず、前記粗砕工程(S14)によってペースト状に生成された原料が第1バランスタンク101に貯液される。この原料は、第1送液ポンプ111によって脱気タンク102内に送られ、脱気される。ただし、脱気タンク102に接続された真空発生ポンプ108では、原料中の溶存気体を2〜3ppm以下にすることができない。

【0010】

そして、脱気タンク102によって不十分に脱気された原料は、液抜出ポンプ115によって第2バランスタンク103に貯液される。また、上流側切替バルブ121は、第1パイプ110が第2バランスタンク103と微粒子化手段104とを連通した状態として、第2バランスタンク103内の原料が第2送液ポンプ112によって微粒子化手段104に送られ、磨砕される(S16)。

【0011】

微粒子化手段104では、原料中の溶存気体が2〜3ppm以下とされていないことから、必要な処理圧力(例えば100MPa)を加えることができない。原料中の溶存気体が2〜3ppm以下でないにもかかわらず、例えば100MPa以上の圧力を加えると、原料の体積が小さくなることで、キャビテーションが発生し、微粒子化手段104が損壊してしまうからである。

【0012】

したがって、第2バランスタンク103から送られた原料は、まず、微粒子化手段104において50MPa程度の処理圧力が加えられ、1回目の磨砕がされる(S16)。この原料は、高温になるが、冷却手段105によって冷却される。そして、下流側切替バルブ122によって、冷却手段105と第3バランスタンク107とが第2パイプ120によって連通し、1回目の磨砕がされた原料は、第3バランスタンク107へ送られる。

【0013】

そして、上流側切替バルブ121が切り替えられ、第3バランスタンク107内の原料が第2パイプ120から微粒子化手段104に送られる。このとき、第2バランスタンク103内の原料は、微粒子化手段104に送られない。そして、原料は、微粒子化手段104において、必要な処理圧力(例えば100MPa)が加えられ、原料中の固形分粒子が100μm以下の粒度まで磨砕される(S17)。

【0014】

この2回の磨砕がされた原料は、粘稠原料となり、冷却手段105によって冷却される(S18)。また、下流側切替バルブ122が切り替えられ、粘稠原料は、冷却手段105からストレージタンク106に送られる。

【0015】

なお、青野菜ピューレ及びその製造方法並びに該野菜ピューレを含有する食品についての発明が特許文献1に記載されている。また、大豆粉と溶媒とを混合した大豆混合液を、60MPa以上の圧力でもって、細管内を通過させ、大豆混合液中の大豆粉を微細化する豆乳の製造方法についての発明が特許文献2に記載されている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】国際公開第WO00/22941号

【特許文献2】特開2010−148373号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

図4に示した製造装置にあっては、原料中の溶存気体が2〜3ppm以下とされていないことから、原料が微粒子化手段104と冷却手段105において2回以上の加圧と冷却が繰り返される(S15〜S18)。このような原料から生成された粘稠原料は、物理的、化学的なダメージを受けて変質してしまい、この粘稠原料から製造されたピューレ状食品は、品質が良好でないものとなっている。

【0018】

そこで、本発明は、原料に物理的、化学的ダメージを与えることなく粘稠原料を生成することができるようにしたピューレ状食品の製造装置及びピューレ状食品の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0019】

本発明に係るピューレ状食品の製造装置は、所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒化した粘稠原料を生成するためのピューレ状食品の製造装置であって、前記原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気手段と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する微粒子化手段とが備えられていることを特徴としている。

【0020】

このピューレ状食品の製造装置によれば、脱気手段が、原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気することで、微粒子化手段が脱気された原料に任意の大きさの圧力を加え、1回の磨砕によって変質していない粘稠原料を生成することができる。

【0021】

また、前記本発明に係るピューレ状食品の製造装置において、前記微粒子化手段は、脱気された原料を乱流させ、衝撃波を発生させることで原料を磨砕する流路を備えていることが好ましい。

【0022】

このピューレ状食品の製造装置によれば、微粒子化手段が脱気された原料を乱流させ、衝撃波を発生させる流路を備えていることにより、原料中に異物が発生したり混入したりすることがなく、また、均質な粒径の粘稠原料を生成することができる。

【0023】

また、本発明に係るピューレ状食品の製造方法は、所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒子化した粘稠原料を生成する工程を含むピューレ状食品の製造方法であって、所定のサイズにカッティングした野菜を粗砕して生成された原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気工程と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する磨砕工程とを含んでいることを特徴としている。

【0024】

このピューレ状食品の製造方法によれば、脱気工程で所定のサイズにカッティングした野菜を粗砕して生成された原料中の溶存気体が、原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気することで、磨砕工程で脱気された原料に任意の大きさの圧力を加え、変質していない粘稠原料を生成することができる。

【0025】

また、前記本発明に係るピューレ状食品の製造方法において、前記磨砕工程では、脱気された原料に1回のみ圧力を加えることが好ましい。

【0026】

このピューレ状食品の製造方法によれば、磨砕工程で、脱気された原料に1回のみ圧力を加えることで、物理的ダメージや化学的ダメージが加えられていない、すなわち、変質していない粘稠原料を生成することができる。

【発明の効果】

【0027】

本発明によれば、変質していない粘稠原料を生成することができるピューレ状食品の製造装置及びピューレ状食品の製造方法が提供されることにより、この粘稠原料から良質なピューレ状食品を製造することができる。

【図面の簡単な説明】

【0028】

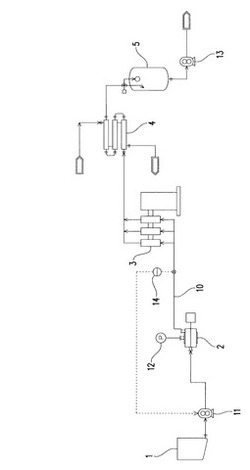

【図1】本発明に係るピューレ状食品の製造装置の一実施形態を示す概略図である。

【図2】本発明に係るピューレ状食品の製造方法の一実施形態を示すフロー図である。

【図3】従来のピューレ状食品の製造方法の一例を示すフロー図である。

【図4】従来のピューレ状食品の製造装置の一例を示す概略図である。

【発明を実施するための形態】

【0029】

本発明に係るピューレ状食品の製造装置及びピューレ状食品の製造方法の一実施形態について図1及び図2を参照しながら説明する。ピューレ状食品は、ジュースのような飲料や料理の材料、離乳食などとして使用されるが、ここでは、例えば、20%の人参の40%の米と15%の牛乳と25%の水とを調合した主原料にオリゴ糖などの副資材とを調合した飲料の製造について説明する。

【0030】

このピューレ状食品の主原料は、従来と同様(図3参照)、まず原料である人参を洗浄する洗浄工程、この人参を所定のサイズにカットするカッティング工程、カットされた人参を95℃程度の沸騰水中で約5〜10分間加熱することで酵素失活・殺菌するブランチング工程、加熱された人参を粗砕する粗砕工程、粗砕された人参に含まれている固形分子の粒径を100μm以下(ナノレベル)に超微粒子化した粘稠原料を生成する磨砕工程を経て製造される。

【0031】

ただし、この実施形態は、粗砕工程おいて粗砕された人参と、別途に液化された米とを調合した液状の調合原料(以下、「調合原料」という。)を研磨工程において使用する製造装置及び製造方法に係る。

【0032】

この製造装置は、調合原料を一旦、貯液するバランスタンク1、調合原料を脱気する脱気手段である脱気ポンプ2、脱気された調合原料に圧力を加えて磨砕することで、調合原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する微粒子化手段3、粘稠原料を冷却する冷却手段4、冷却された粘稠原料を貯液するストレージタンク5を上流側から下流側へパイプ10によって直列に接続している。

【0033】

そして、バランスタンク1と脱気ポンプ2とを接続しているパイプ10には、調合原料が所定の圧力で微粒子化手段3に送られるようにするための送液ポンプ11が接続されている。したがって、脱気ポンプ2と微粒子化手段3とを接続しているパイプ10には、圧力指示調節計14が接続され、この圧力計に計測された調合原料の水圧が送液ポンプ11にフィードバックされことで、バランスタンク1に貯液された調合原料が一定の圧力で微粒子化手段3に送るようにされている。

【0034】

ただし、脱気ポンプ2が補助的に調合原料を一定圧に微粒子化手段3に送出するようにしてもよい。脱気ポンプ2は、バランスタンク1から送出された調合原料が流入する吸込口、真空ポンプ12に接続された排気口、脱気された調合原料が流出する吐出口を有し、吸込口に流入する調合原料中の溶存気体が真空ポンプ12の減圧作用によって析出し、吐出口から流出する調合原料中の溶存気体を2〜3ppm以下とする機能を備えたものが使用される。

【0035】

そして、微粒子化手段3としては、例えば、高圧ホモゲナイザー又は高速衝突式粉砕機(商品名「ナノマイザー」)を使用する。高速衝突式粉砕機は、例えば、入口と出口との間に密閉流路を設け、この密閉流路において調合原料を1〜20m/sの流速で流し、脈動流れに基づく流体音響効果により、100MPa以上の処理圧力を調合原料に加え、調合原料中の固形分粒子を100μm以下の粒径に微砕する(ナノレベルに超微粒子化する)ことで粘稠原料を生成する。

【0036】

そして、冷却手段4は、粘稠原料が流れる流路とチルド水が流れる流路とを交互に設けた熱交換器である。冷却手段4によって冷却された粘稠原料は、ストレージタンク5に貯液される。また、ストレージタンク5の下流側のパイプ10には、粘稠原料送液ポンプ13が接続されている。

【0037】

この製造装置は、以上のように構成され、次に、ピューレ状食品の製造方法について説明する。

【0038】

ピューレ状食品を製造するには、洗浄工程、カッティング工程、ブランチング工程、粗砕工程(S15)を経てペースト状に粗砕された人参と、別途に液化された米とを調合した調合原料がバランスタンク1に貯液される(S21)。この調合原料は、溶存気体と固形分を含んでいる。

【0039】

そして、調合原料は、送液ポンプ11により、所定の圧力をもって脱気ポンプ2に送られる。脱気ポンプ2では、調合原料に含まれている溶存気体が2〜3ppm以下にされる(S22)。この脱気された調合原料は、脱気ポンプ2から所定の圧力で微粒子化手段3に送られる。

【0040】

すなわち、脱気ポンプ2と微粒子化手段3との間のパイプ10中を流れている調合原料の圧力が圧力指示調節計14で計測され、この圧力が所定の圧力よりも低いときは、送液ポンプ11の出力を上げ、所定の圧力よりも高いときは出液ポンプの出力を下げ、補助的に脱気ポンプ2の出力を調整することで、微粒子化手段3には所定の圧力の調合原料が流入する。

【0041】

そして、調合原料は、微粒子化手段3において、100MPa以上の処理圧力が加えられ、調合原料中の固形分粒子が100μm以下のナノレベルに超微粒子化されることで、粘稠原料が生成される(S23)。微粒子化手段3は、脱気ポンプ2において調合原料中の溶存気体が2〜3ppm以下とされていることにより、100MPa以上の処理圧力を加えても、キャビテーションが発生せず、微粒子化手段3は損壊しない。

【0042】

したがって、調合原料は、微粒子化手段3を1回通過するだけであるため、物理的なダメージを受けていない粘稠原料となる。ただし、この粘稠原料は、高温となっているため、冷却手段4によって冷却される。粘稠原料は、冷却手段4を1回通過するだけであるため、化学的ダメージも受けない。

【0043】

そして、この物理的、化学的ダメージを受けていない粘稠原料は、ストレージタンク5に貯液され、送液ポンプ11によって後工程に送られる。すなわち、粘稠原料は、牛乳、オリゴ糖そして水が調合された混合物となり(S24)、この混合物は殺菌される(S25)。この殺菌においては、調合原料の溶存気体が脱気ポンプ2によって2〜3ppm以下とされていることから、溶存気体による酸化が起きず、品質が劣化しない混合物を製造することができる。この混合物は、タンク(図示せず)に貯液され(S27)、ボトルに充填され、ラベリングや検査などを経て商品として出荷される。

【0044】

なお、本発明は、前記実施の形態に限定することなく、種々変更することができる。例えば、原料は、人参以外のピーマンやケールなどの野菜を使用し、また、牛乳や水以外の液体などを調合してもよい。

【符号の説明】

【0045】

2……脱気手段(脱気ポンプ)

3……微粒子化手段

【技術分野】

【0001】

本発明は、所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、固形分の粒子を微粒子化することで製造するピューレ状食品の製造装置及びピューレ状食品の製造方法に関する。

【背景技術】

【0002】

野菜などを原料とする飲料として、野菜を粉砕することで製造される野菜ピューレ状飲料が各種提供されている。野菜ピューレ状飲料は、野菜そのものを摂取している食感が得られると同時に、栄養価が高いものとなっている。

【0003】

このような野菜ピューレ状飲料は、図3に示すように、原料である野菜を洗浄する工程(S11)、この野菜を所定のサイズにカットするカッティング工程(S12)、野菜を95℃程度の熱水中で約5〜10分間加熱することで酵素失活・殺菌するブランチング工程(S13)、野菜をペースト状の原料に粗砕する粗砕工程(S14)、ペースト状に粗砕された原料に含まれている固形分子の粒径を最大粒度100μm以下(ナノレベル)に超微粒子化する磨砕工程(S15,S17)などを経て製造される。

【0004】

前記磨砕工程(S15,S17)では、図4に示すような製造装置が使用される。この製造装置は、第1バランスタンク101、脱気タンク(デアレター)102、第2バランスタンク103、微粒子化手段104、冷却手段105、ストレージタンク106が上流側から下流側へ第1パイプ110によって直列に接続されている。

【0005】

そして、第1パイプ110には、第1バランスタンク101と脱気タンク102との間に第1送液ポンプ111が接続され、脱気タンク102と第2バランスタンク103との間に液抜出ポンプ115が接続され、第2バランスタンク103と微粒子化手段104との間に第2送液ポンプ112が接続され、ストレージタンク106の下流側に第3送液ポンプ113が接続されている。

【0006】

さらに、第1パイプ110には、第2送液ポンプ112と微粒子化手段104との間に上流側切替バルブ121が接続され、冷却手段105とストレージタンク106との間に下流側切替バルブ122が接続されている。

【0007】

そして、下流側切替バルブ122と上流側切替バルブ121との間には、第2パイプ120が接続され、この第2パイプ120には予備切替バルブ123と第3バランスタンク107と第4送液ポンプ114とが接続されている。さらに、予備切替バルブ123と第2バランスタンク103とは、第3パイプ130が接続されている。

【0008】

そして、微粒子化手段104としては、高圧ホモゲナイザー又は高速衝突式粉砕機(商品名「ナノマイザー」)が使用される。また、脱気タンク102には、真空発生ポンプ108が接続されている。

【0009】

このように構成された製造装置によって野菜ピューレ状飲料を製造するには、まず、前記粗砕工程(S14)によってペースト状に生成された原料が第1バランスタンク101に貯液される。この原料は、第1送液ポンプ111によって脱気タンク102内に送られ、脱気される。ただし、脱気タンク102に接続された真空発生ポンプ108では、原料中の溶存気体を2〜3ppm以下にすることができない。

【0010】

そして、脱気タンク102によって不十分に脱気された原料は、液抜出ポンプ115によって第2バランスタンク103に貯液される。また、上流側切替バルブ121は、第1パイプ110が第2バランスタンク103と微粒子化手段104とを連通した状態として、第2バランスタンク103内の原料が第2送液ポンプ112によって微粒子化手段104に送られ、磨砕される(S16)。

【0011】

微粒子化手段104では、原料中の溶存気体が2〜3ppm以下とされていないことから、必要な処理圧力(例えば100MPa)を加えることができない。原料中の溶存気体が2〜3ppm以下でないにもかかわらず、例えば100MPa以上の圧力を加えると、原料の体積が小さくなることで、キャビテーションが発生し、微粒子化手段104が損壊してしまうからである。

【0012】

したがって、第2バランスタンク103から送られた原料は、まず、微粒子化手段104において50MPa程度の処理圧力が加えられ、1回目の磨砕がされる(S16)。この原料は、高温になるが、冷却手段105によって冷却される。そして、下流側切替バルブ122によって、冷却手段105と第3バランスタンク107とが第2パイプ120によって連通し、1回目の磨砕がされた原料は、第3バランスタンク107へ送られる。

【0013】

そして、上流側切替バルブ121が切り替えられ、第3バランスタンク107内の原料が第2パイプ120から微粒子化手段104に送られる。このとき、第2バランスタンク103内の原料は、微粒子化手段104に送られない。そして、原料は、微粒子化手段104において、必要な処理圧力(例えば100MPa)が加えられ、原料中の固形分粒子が100μm以下の粒度まで磨砕される(S17)。

【0014】

この2回の磨砕がされた原料は、粘稠原料となり、冷却手段105によって冷却される(S18)。また、下流側切替バルブ122が切り替えられ、粘稠原料は、冷却手段105からストレージタンク106に送られる。

【0015】

なお、青野菜ピューレ及びその製造方法並びに該野菜ピューレを含有する食品についての発明が特許文献1に記載されている。また、大豆粉と溶媒とを混合した大豆混合液を、60MPa以上の圧力でもって、細管内を通過させ、大豆混合液中の大豆粉を微細化する豆乳の製造方法についての発明が特許文献2に記載されている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】国際公開第WO00/22941号

【特許文献2】特開2010−148373号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

図4に示した製造装置にあっては、原料中の溶存気体が2〜3ppm以下とされていないことから、原料が微粒子化手段104と冷却手段105において2回以上の加圧と冷却が繰り返される(S15〜S18)。このような原料から生成された粘稠原料は、物理的、化学的なダメージを受けて変質してしまい、この粘稠原料から製造されたピューレ状食品は、品質が良好でないものとなっている。

【0018】

そこで、本発明は、原料に物理的、化学的ダメージを与えることなく粘稠原料を生成することができるようにしたピューレ状食品の製造装置及びピューレ状食品の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0019】

本発明に係るピューレ状食品の製造装置は、所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒化した粘稠原料を生成するためのピューレ状食品の製造装置であって、前記原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気手段と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する微粒子化手段とが備えられていることを特徴としている。

【0020】

このピューレ状食品の製造装置によれば、脱気手段が、原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気することで、微粒子化手段が脱気された原料に任意の大きさの圧力を加え、1回の磨砕によって変質していない粘稠原料を生成することができる。

【0021】

また、前記本発明に係るピューレ状食品の製造装置において、前記微粒子化手段は、脱気された原料を乱流させ、衝撃波を発生させることで原料を磨砕する流路を備えていることが好ましい。

【0022】

このピューレ状食品の製造装置によれば、微粒子化手段が脱気された原料を乱流させ、衝撃波を発生させる流路を備えていることにより、原料中に異物が発生したり混入したりすることがなく、また、均質な粒径の粘稠原料を生成することができる。

【0023】

また、本発明に係るピューレ状食品の製造方法は、所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒子化した粘稠原料を生成する工程を含むピューレ状食品の製造方法であって、所定のサイズにカッティングした野菜を粗砕して生成された原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気工程と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する磨砕工程とを含んでいることを特徴としている。

【0024】

このピューレ状食品の製造方法によれば、脱気工程で所定のサイズにカッティングした野菜を粗砕して生成された原料中の溶存気体が、原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気することで、磨砕工程で脱気された原料に任意の大きさの圧力を加え、変質していない粘稠原料を生成することができる。

【0025】

また、前記本発明に係るピューレ状食品の製造方法において、前記磨砕工程では、脱気された原料に1回のみ圧力を加えることが好ましい。

【0026】

このピューレ状食品の製造方法によれば、磨砕工程で、脱気された原料に1回のみ圧力を加えることで、物理的ダメージや化学的ダメージが加えられていない、すなわち、変質していない粘稠原料を生成することができる。

【発明の効果】

【0027】

本発明によれば、変質していない粘稠原料を生成することができるピューレ状食品の製造装置及びピューレ状食品の製造方法が提供されることにより、この粘稠原料から良質なピューレ状食品を製造することができる。

【図面の簡単な説明】

【0028】

【図1】本発明に係るピューレ状食品の製造装置の一実施形態を示す概略図である。

【図2】本発明に係るピューレ状食品の製造方法の一実施形態を示すフロー図である。

【図3】従来のピューレ状食品の製造方法の一例を示すフロー図である。

【図4】従来のピューレ状食品の製造装置の一例を示す概略図である。

【発明を実施するための形態】

【0029】

本発明に係るピューレ状食品の製造装置及びピューレ状食品の製造方法の一実施形態について図1及び図2を参照しながら説明する。ピューレ状食品は、ジュースのような飲料や料理の材料、離乳食などとして使用されるが、ここでは、例えば、20%の人参の40%の米と15%の牛乳と25%の水とを調合した主原料にオリゴ糖などの副資材とを調合した飲料の製造について説明する。

【0030】

このピューレ状食品の主原料は、従来と同様(図3参照)、まず原料である人参を洗浄する洗浄工程、この人参を所定のサイズにカットするカッティング工程、カットされた人参を95℃程度の沸騰水中で約5〜10分間加熱することで酵素失活・殺菌するブランチング工程、加熱された人参を粗砕する粗砕工程、粗砕された人参に含まれている固形分子の粒径を100μm以下(ナノレベル)に超微粒子化した粘稠原料を生成する磨砕工程を経て製造される。

【0031】

ただし、この実施形態は、粗砕工程おいて粗砕された人参と、別途に液化された米とを調合した液状の調合原料(以下、「調合原料」という。)を研磨工程において使用する製造装置及び製造方法に係る。

【0032】

この製造装置は、調合原料を一旦、貯液するバランスタンク1、調合原料を脱気する脱気手段である脱気ポンプ2、脱気された調合原料に圧力を加えて磨砕することで、調合原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する微粒子化手段3、粘稠原料を冷却する冷却手段4、冷却された粘稠原料を貯液するストレージタンク5を上流側から下流側へパイプ10によって直列に接続している。

【0033】

そして、バランスタンク1と脱気ポンプ2とを接続しているパイプ10には、調合原料が所定の圧力で微粒子化手段3に送られるようにするための送液ポンプ11が接続されている。したがって、脱気ポンプ2と微粒子化手段3とを接続しているパイプ10には、圧力指示調節計14が接続され、この圧力計に計測された調合原料の水圧が送液ポンプ11にフィードバックされことで、バランスタンク1に貯液された調合原料が一定の圧力で微粒子化手段3に送るようにされている。

【0034】

ただし、脱気ポンプ2が補助的に調合原料を一定圧に微粒子化手段3に送出するようにしてもよい。脱気ポンプ2は、バランスタンク1から送出された調合原料が流入する吸込口、真空ポンプ12に接続された排気口、脱気された調合原料が流出する吐出口を有し、吸込口に流入する調合原料中の溶存気体が真空ポンプ12の減圧作用によって析出し、吐出口から流出する調合原料中の溶存気体を2〜3ppm以下とする機能を備えたものが使用される。

【0035】

そして、微粒子化手段3としては、例えば、高圧ホモゲナイザー又は高速衝突式粉砕機(商品名「ナノマイザー」)を使用する。高速衝突式粉砕機は、例えば、入口と出口との間に密閉流路を設け、この密閉流路において調合原料を1〜20m/sの流速で流し、脈動流れに基づく流体音響効果により、100MPa以上の処理圧力を調合原料に加え、調合原料中の固形分粒子を100μm以下の粒径に微砕する(ナノレベルに超微粒子化する)ことで粘稠原料を生成する。

【0036】

そして、冷却手段4は、粘稠原料が流れる流路とチルド水が流れる流路とを交互に設けた熱交換器である。冷却手段4によって冷却された粘稠原料は、ストレージタンク5に貯液される。また、ストレージタンク5の下流側のパイプ10には、粘稠原料送液ポンプ13が接続されている。

【0037】

この製造装置は、以上のように構成され、次に、ピューレ状食品の製造方法について説明する。

【0038】

ピューレ状食品を製造するには、洗浄工程、カッティング工程、ブランチング工程、粗砕工程(S15)を経てペースト状に粗砕された人参と、別途に液化された米とを調合した調合原料がバランスタンク1に貯液される(S21)。この調合原料は、溶存気体と固形分を含んでいる。

【0039】

そして、調合原料は、送液ポンプ11により、所定の圧力をもって脱気ポンプ2に送られる。脱気ポンプ2では、調合原料に含まれている溶存気体が2〜3ppm以下にされる(S22)。この脱気された調合原料は、脱気ポンプ2から所定の圧力で微粒子化手段3に送られる。

【0040】

すなわち、脱気ポンプ2と微粒子化手段3との間のパイプ10中を流れている調合原料の圧力が圧力指示調節計14で計測され、この圧力が所定の圧力よりも低いときは、送液ポンプ11の出力を上げ、所定の圧力よりも高いときは出液ポンプの出力を下げ、補助的に脱気ポンプ2の出力を調整することで、微粒子化手段3には所定の圧力の調合原料が流入する。

【0041】

そして、調合原料は、微粒子化手段3において、100MPa以上の処理圧力が加えられ、調合原料中の固形分粒子が100μm以下のナノレベルに超微粒子化されることで、粘稠原料が生成される(S23)。微粒子化手段3は、脱気ポンプ2において調合原料中の溶存気体が2〜3ppm以下とされていることにより、100MPa以上の処理圧力を加えても、キャビテーションが発生せず、微粒子化手段3は損壊しない。

【0042】

したがって、調合原料は、微粒子化手段3を1回通過するだけであるため、物理的なダメージを受けていない粘稠原料となる。ただし、この粘稠原料は、高温となっているため、冷却手段4によって冷却される。粘稠原料は、冷却手段4を1回通過するだけであるため、化学的ダメージも受けない。

【0043】

そして、この物理的、化学的ダメージを受けていない粘稠原料は、ストレージタンク5に貯液され、送液ポンプ11によって後工程に送られる。すなわち、粘稠原料は、牛乳、オリゴ糖そして水が調合された混合物となり(S24)、この混合物は殺菌される(S25)。この殺菌においては、調合原料の溶存気体が脱気ポンプ2によって2〜3ppm以下とされていることから、溶存気体による酸化が起きず、品質が劣化しない混合物を製造することができる。この混合物は、タンク(図示せず)に貯液され(S27)、ボトルに充填され、ラベリングや検査などを経て商品として出荷される。

【0044】

なお、本発明は、前記実施の形態に限定することなく、種々変更することができる。例えば、原料は、人参以外のピーマンやケールなどの野菜を使用し、また、牛乳や水以外の液体などを調合してもよい。

【符号の説明】

【0045】

2……脱気手段(脱気ポンプ)

3……微粒子化手段

【特許請求の範囲】

【請求項1】

所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒子化した粘稠原料を生成するためのピューレ状食品の製造装置であって、

前記原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気手段と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する微粒子化手段とが備えられていることを特徴とするピューレ状食品の製造装置。

【請求項2】

前記微粒子化手段は、脱気された原料を乱流させ、衝撃波を発生させることで原料を磨砕する流路を備えていることを特徴とする請求項1に記載のピューレ状食品の製造装置。

【請求項3】

所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒子化した粘稠原料を生成する工程を含むピューレ状食品の製造方法であって、

所定のサイズにカッティングした野菜を粗砕して生成された原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気工程と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する磨砕工程とを含んでいることを特徴とするピューレ状食品の製造方法。

【請求項4】

前記磨砕工程では、脱気された原料に1回のみ圧力を加えることを特徴とする請求項3に記載のピューレ状食品の製造方法。

【請求項1】

所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒子化した粘稠原料を生成するためのピューレ状食品の製造装置であって、

前記原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気手段と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する微粒子化手段とが備えられていることを特徴とするピューレ状食品の製造装置。

【請求項2】

前記微粒子化手段は、脱気された原料を乱流させ、衝撃波を発生させることで原料を磨砕する流路を備えていることを特徴とする請求項1に記載のピューレ状食品の製造装置。

【請求項3】

所定のサイズにカッティングした野菜を粗砕することで固形分を含んだ原料を生成し、該原料に圧力を加えることで磨砕し、固形分粒子を微粒子化した粘稠原料を生成する工程を含むピューレ状食品の製造方法であって、

所定のサイズにカッティングした野菜を粗砕して生成された原料に任意の圧力を加えることが可能なまで、固形分を含んだ原料中の溶存気体を脱気する脱気工程と、脱気された原料に圧力を加えて磨砕することで、原料中の物質の粒径をナノレベルに超微粒子化した粘稠原料を生成する磨砕工程とを含んでいることを特徴とするピューレ状食品の製造方法。

【請求項4】

前記磨砕工程では、脱気された原料に1回のみ圧力を加えることを特徴とする請求項3に記載のピューレ状食品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−100598(P2012−100598A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−253055(P2010−253055)

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000152480)株式会社日阪製作所 (60)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000152480)株式会社日阪製作所 (60)

【Fターム(参考)】

[ Back to top ]