ピンホール検査方法、及びピンホール検査装置

【課題】ソフトバッグのピンホール検査を簡易に行うことができるピンホール検査装置を提供する。

【解決手段】導電性を有する液体と当該液体の封入時に混入する気体とを密封したソフトバッグ110に電圧を印加してピンホールの有無を検査する装置であって、載置されたソフトバッグ110の周囲に接触する高電圧印加電極50及び検知電極70(70a,70b)と、前記ソフトバッグ110に振動を付与してソフトバッグ110の内部表層部に形成された空気層を拡散させる振動付与手段60とを有することを特徴とする。前記振動付与手段60は、回転軸62を有する多角柱であり、当該多角柱を長手方向に複数のブロック64に分割し、分割した各ブロック64間に隙間を設け、隣り合う各ブロック64における六角形の頂点部分の配置位置を相互にずらす構成とした。

【解決手段】導電性を有する液体と当該液体の封入時に混入する気体とを密封したソフトバッグ110に電圧を印加してピンホールの有無を検査する装置であって、載置されたソフトバッグ110の周囲に接触する高電圧印加電極50及び検知電極70(70a,70b)と、前記ソフトバッグ110に振動を付与してソフトバッグ110の内部表層部に形成された空気層を拡散させる振動付与手段60とを有することを特徴とする。前記振動付与手段60は、回転軸62を有する多角柱であり、当該多角柱を長手方向に複数のブロック64に分割し、分割した各ブロック64間に隙間を設け、隣り合う各ブロック64における六角形の頂点部分の配置位置を相互にずらす構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はピンホール検査方法、及びピンホール検査装置に係り、特に液体を封入した可撓性包装体、いわゆるソフトバッグの全周検査に好適なピンホール検査方法、及びピンホール検査装置に関する。

【背景技術】

【0002】

導電性を有する液体を封止した可撓性包装体、いわゆるソフトバッグに形成されたピンホールを検出する方法、及び装置に関しては、従来より種々の改良が加えられてきた。例えば特許文献1に開示されているピンホール検査装置では、可撓性を有するソフトバッグの特性から生ずる容器、及び周縁部位の歪みが、ピンホール検査を行う上での障害となることに着目し、この容器に生ずる歪みを除去した後に検査を行うという技術的思想が開示されている。具体的には、円周部分に凹凸を有する揺動ローラ(歯車)によりソフトバッグを上下から挟み込み、前記ローラの後段側に電極を配置するというものである。このような構成とすることにより、ソフトバッグの合わせ目部分にローラが引っ掛かることなくソフトバッグをローラ間に導入することができる。また、対向するローラによりソフトバッグを挟み込むことでソフトバッグの表面を平らにすることができる。そして、平らにしたソフトバッグの表面に電極を接触させて検査をすることで、電極をソフトバッグ表面に沿わすことができ、確実で効率的なピンホール検査を行うことができる。

【0003】

特許文献1に開示されているような技術によれば、確かにピンホール検査の精度等は向上すると考えられる。しかし近年では、ソフトバッグのピンホール検査を行う上で注目すべき点は、ソフトバッグ表面の歪みよりも、ソフトバッグの内部に混入した気体であるとされている。実際、形状固定型の容器(例えば目薬等の容器)におけるピンホール検査においても、内部気体の存在により検査に支障を来たすことが問題視され、これを解決するための技術が種々提案されている。このような技術の1つに特許文献2に開示されているような技術がある。概要は、導電性の液体と、非導電性の気体を封入した容器を把持し、前記容器を傾けて検査を行うというものである。このような技術によれば、検査部位に液体を移動させることができるためピンホール検査を確実に行うことができる。

【0004】

しかし、検査対象をソフトバッグとした場合、これを把持して傾けるという行為には問題がある。例えばソフトバッグの破損や、把持傾斜状態での形状維持ができない等といった点である。このような問題を解決するために、特許文献3には、ソフトバッグを把持することなく傾け、内部に包含された気体を移動させるという技術的思想が開示されている。具体的には、ソフトバッグを搬送するコンベアをハの字型(山型)に配置し、上り部分のコンベア上でソフトバッグ後方(進行方向に対して)のピンホール検査を行い、下り部分のコンベア上でソフトバッグ前方(進行方向に対して)のピンホール検査を行うというものである。このような構成とすることによれば気体は、上り部分でソフトバッグの前方へ移動し、下り部分でソフトバッグの前方へ移動することとなるからである。

【特許文献1】特開平10−288564号公報

【特許文献2】特開2002−148241号公報

【特許文献3】特開2001−174442号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献3に開示されているような技術を用いてソフトバッグのピンホール検査を行えば、内部に気体が混入している場合であってもソフトバッグの全周検査を行うことができると考えられる。しかし、特許文献3に開示されているような技術では、ソフトバッグの搬送経路に高低差を設ける必要があると共に、少なくとも検査部位を2箇所に設ける必要がある。このため、検査装置が複雑化すると共に、検査をするためにソフトバッグを搬送する距離が延びることとなり、装置を大型化せざるを得ない。

そこで本発明では、ソフトバッグのピンホール検査をより簡易に行うことができるピンホール検査方法、及びピンホール検査装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明に係るピンホール検査方法は、導電性を有する液体と当該液体の封入時に混入する気体とを密封した可撓性包装体に電圧を印加してピンホールの有無を検査する方法であって、前記可撓性包装体に振動を付与して前記可撓性包装体の内部表層部に形成された空気層を拡散させ、前記可撓性包装体の内部表層部に接液させた状態でピンホールの有無を検査することを特徴とする。

【0007】

また、上記のようなピンホール検査方法では、前記振動は前記可撓性包装体の上側表面に付与すると良い。

また、上記目的を達成するための本発明に係るピンホール検査装置は、導電性を有する液体と当該液体の封入時に混入する気体とを密封した可撓性包装体に電圧を印加してピンホールの有無を検査する装置であって、載置された前記可撓性包装体の周囲に接触する高電圧印加電極及び検知電極と、前記可撓性包装体に振動を付与して可撓性包装体の内部表層部に形成された空気層を拡散させる振動付与手段とを有することを特徴とする。

【0008】

また、上記のような特徴を有するピンホール検査装置では、前記高電圧印加電極及び検知電極は、前記可撓性包装体の幅方向に沿って配置された支持部に対して複数、櫛歯状に配置された針状電極であり、個々の針状電極は前記支持部に対して個別に回動可能に支持されると共に、前記可撓性包装体に対して付勢する力が付与されるようにすると良い。

【0009】

また、上記構成のピンホール検査装置において前記振動付与手段は、回転軸を有する多角柱であり、多角形の頂点部分が前記可撓性包装体の上側表面を押圧する高さとなるように、前記回転軸を配置すると良い。

さらに、前記多角柱を長手方向に複数のブロックに分割し、分割した各ブロック間に隙間を設け、隣り合う各ブロックにおける前記頂点部分の配置位置を相互にずらすようにすることが望ましい。

【0010】

また、上記構成のピンホール検査装置において前記振動付与手段は、回転軸を基端として放射状に配置した板状部材又は棒状部材であり、放射状に配置した前記板状部材又は前記棒状部材の先端が前記可撓性包装体の上側表面を押圧する高さとなるように、前記回転軸を配置すると良い。

【0011】

さらに、前記板状部材又は棒状部材は、その先端が前記回転軸を中心として螺旋状となるように前記回転軸に配置しても良い。

また、上記構成のピンホール検査装置において前記振動付与手段は、前記可撓性包装体の幅方向に沿って配置された複数のシリンダ機構であり、前記シリンダ機構におけるロッド部の往復動により前記可撓性包装体の上側表面を押圧する構成としても良い。

【発明の効果】

【0012】

上記のようなピンホール検査方法によれば、可撓性包装体を傾けるといったことが無いため、ピンホール検査を簡易かつ省スペースで行うことが可能となる。また、可撓性包装体の上側表面に対して振動を付与することにより、可撓性包装体の内部表層部に構成された空気層を効率的に拡散させることが可能となる。

【0013】

また、上記のような構成のピンホール検査装置によれば、振動付与手段により可撓性包装体の内部表層部に形成された空気層を拡散させ、高電圧印加電極及び検知電極により空気層が形成されていた部分のピンホール検査を行うこととなるため、装置構成をシンプルなものとすることができ、装置を小型化することが可能となる。

また、高電圧印加電極及び検知電極を、個別に回動可能で、可撓性包装体に付勢する複数の針状電極としたことにより、電極が検査面から脱落したり、表面の凹凸に追従できなくなったりする虞が無い。

【0014】

また、振動付与手段を回転軸を有する多角柱とし、この頂点部分で可撓性包装体の上側表面を押圧する構成としたことにより、可撓性包装体の上側表面に対して効率的に振動を付与することができる。さらに、多角柱を複数のブロックに分割し、分割したブロック間に隙間を設け、各ブロックにおける頂点部分の配置位置を相互にずらすことにより、振動付与がより連続的なものとなる。また、押圧のあるところと無いところをつくることで、可撓性包装体内部の攪拌状態が激しくなる。例えば空気層が存在する箇所が押圧された場合、空気層を形成する気体は分割されて押圧が成されていないところに移動するが、隣り合うブロックの頂点位置は相互にずらされているため、隣接するブロックは逃げた空気層形成部を押圧することとなる。

【0015】

また、回転軸に対して棒状部材や板状部材を設けるような構成としても、ブロックによって構成される振動付与手段と同様な効果を得ることができる。

さらに、振動付与手段をシリンダ機構とした場合であっても、上記回転軸を用いた振動付与手段と同様の効果を得ることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明のピンホール検査方法、及びピンホール検査装置に係る実施の形態について図面を参照しつつ説明する。なお、以下に示す実施の形態は、本発明に係る一部の実施形態であり、本発明の技術的範囲は以下の実施形態のみに拘束されるものでは無い。

【0017】

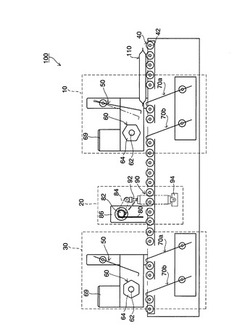

図1は、本実施形態に係るピンホール検査装置の全体構成の概略を示す側面図であり、図2は、同ピンホール検査装置の平面構成の概略を示す図である。

本実施形態に係るピンホール検査装置100は、図3に示すような形態の可撓性包装体(ソフトバッグ)110に形成されたピンホールの検査を行うことを可能とする。図3に示すソフトバッグとは、1つのソフトバッグに対して、種類や濃度の異なる2種類の液体を封入することを可能としたものである。具体的構成は、次のようなものである。液体を封入する封入口115a,115bをソフトバッグの両端に配置し、樹脂等の絶縁性物質で構成された可撓性を有するフィルムを重ね合わせ、その周縁部117を熱圧着等により接合する。これにより、封入口115a,115b以外の周縁部117が封止された可撓性包装体が構成される。そして、内部に封入する2種類の液体の容量に応じて、包装体の内部に分割部116を形成し、第1封入部112と第2封入部114を構成する。分割部116の形成は、周縁部117の接合と同様に熱圧着によるものとすることができるが、分割部116を形成する際の熱圧着は、周縁部117よりも圧着部を狭くしておくと良い。このような構成とすることにより、各封入部(第1封入部112と第2封入部114)にそれぞれ導電性を有する液体を封入した後、各封入部を押圧することで、前記分割部116の圧着部が剥離し、2種類の液体をソフトバッグ110の内部で混合することができるようになるからである。

【0018】

上記のような構成のソフトバッグ110の第1封入部112と第2封入部114のそれぞれに液体を封入し、それぞれの封入口115a,115bを封止すると、各封入部112,114には図3に示すように気体(例えば空気)118が混入し、空気層(気体溜り)を構成することがある。ソフトバッグ110を構成するフィルム内部に空気溜りが構成された部分では、フィルムと液体との間に絶縁層が形成されることとなるため、ピンホールが形成されていた場合であっても火花放電が生ずることは無く、当該部位に対するピンホール検査は困難とされている。

【0019】

本実施形態のピンホール検査装置100は、上記のような2液制のソフトバッグ110のピンホール検査を行うことを可能とするために、2つの検査部を備える構成とした。本実施形態に係るピンホール検査装置100の基本構成は、第1検査部10と第2検査部30、及び前記ソフトバッグ110を各検査部10,30に搬入するための搬送手段40とから成る。そして、前記第1検査部10と前記第2検査部30との間には、搬送されるソフトバッグ110の姿勢を補正するための姿勢補正部20を設けるようにしている。

【0020】

上記のような基本構成を有するピンホール検査装置100において、前記第1検査部10は、図4に示すように、振動付与手段60、高電圧印加電極50、及び検知電極70(70a,70b)とを基本として構成される。本実施形態における前記振動付与手段60は、図5に示すように、回転軸62と、この回転軸62に固定された複数のブロック(プレート)64とから構成される。前記ブロックは、その断面形状を六角形としている。そして、このような断面多角形のブロック64を備える振動付与手段60では、それぞれのブロック64においてソフトバッグ110を押圧するタイミングをずらすため、隣接するブロック64との間で、六角形の頂点部分64aの配置をずらす構成とすることが望ましい。例えば回転軸62とブロック64とをキー66により固定する場合において、隣接するブロック64間の配置を円周方向に30°づつずらして配置する場合には、次のような構成とすると良い。まず、各ブロック64には回転軸62を挿通させる貫通孔65を設け、貫通孔65構成後に、配置を30°ずらした2つのキー溝68a,68bを形成する。このような構成とすることにより、1種類のブロック64を2つの形態で固定することが可能となるからである。

【0021】

上記のようにして構成する振動付与手段60の構成材料は、少なくともブロック64が樹脂等の絶縁性物質により構成されるようにする。また、振動付与手段60によるソフトバッグ110の押圧は、回転軸62を回転させながら、ブロック64における六角形の頂点部分64aにより連続的になされるものであり、ソフトバッグ110の表面に振動(衝撃)を加えることを目的としてなされる。このため、ブロック64の頂点部分64aを含むエッジ部分は、ソフトバッグ110に損傷を与える事が無いように、Rを設ける(フィレット処理する)ようにすることが望ましい。また、振動付与手段60の回転軸62の固定位置は、検査対象とするソフトバッグ110の厚みやブロック64の形状等を踏まえて決定する。本実施形態の場合は、前記ブロック64の頂点部分64aがソフトバッグ110を押圧し、ブロック64の平面部分64bはソフトバッグ110に接触しない程度の高さとなる位置に、前記回転軸62を固定することが望ましい。このように構成された振動付与手段60によれば、検査部10(30)に搬入されたソフトバッグ110の上側表面を連続的に押圧し、当該部分に振動(衝撃)を付与する。振動を付与されたソフトバッグ110の内部では、内包された液体の上面に波紋が広がり、内部液体が攪拌、あるいは波打ったような状態となる(攪拌作用と称す)。このような攪拌作用により、ソフトバッグ110の内部表層部に形成された空気溜りに溜まった気体(空気)は、小さな気泡となり一時的に拡散することとなる。

【0022】

なお、上記のように構成される振動付与手段60の回転軸62には、詳細を図示しないモータ69を駆動源として回転が付与される。回転軸62の回転方向は、詳細を後述する搬送手段40によるソフトバッグ110の搬送方向と同一方向とする。また、振動付与手段60におけるブロック64の回転速度、すなわち送り速度は、前記搬送手段40の送り速度に合わせるようにすることが望ましい。このような回転制御を行うことにより、ソフトバッグ110の搬送姿勢が傾くことを防止することができる。

【0023】

前記検知電極70は、前記ソフトバッグ110の搬送方向に沿って、第1検知電極70aと第2検知電極70bが設けられる。また、前記第1検知電極70aと第2検知電極70bは互いに、ソフトバッグ110の下側表面に接触するように設けられ、各検知電極70は検知対象とするソフトバッグ110の長さよりも短い間隔をあけて配置される。

【0024】

一方、前記高電圧印加電極50は、前記第1検知電極70aと前記第2検知電極70bとの間に配置され、前記ソフトバッグ110の上側表面に接触するように設けられる。前記高電圧印加電極110は、高圧電源の陽極側に接続され、前記2つの検知電極70は前記高圧電源の陰極側に接続されると共に接地される。そして、前記検知電極70と接地点との間には電流計測手段(電流計)が設けられ、ピンホール部に発生する放電による電流変化を検知可能な構成としている。なお、高電圧印加電極50と第1検知電極70a、及び第2検知電極70bとの配置を上記のようにすることで、高電圧印加電極50がソフトバッグ110に接触している間は、少なくとも1つの検知電極70がソフトバッグ110に接触していることとなり、検査ミスを防ぐことが可能となる。

【0025】

前記高電圧印加電極50と前記第1検知電極70a、及び第2検知電極70bとの形状、構成は、同一とすることができる。その具体的形状、構成については、図6を参照して説明する。本実施形態における高電圧印加電極50、第1検知電極70a、及び第2検知電極70b(以下、総括する場合には単に電極と称す)は、弾性変形可能な針状電極51(71a,71b)より構成されており、各検査部(第1検査部10、第2検査部30)では、前記針状電極51を複数、ソフトバッグ110の幅方向に沿うように配置している。針状電極51の配置幅は、検査領域よりも僅かに広く設定することが望ましい。本実施形態のピンホール検査装置100では、2液制のソフトバッグ(図3参照)110を検査するため、各検査部10,30における針状電極51の配置幅は、第1封入部112または第2封入部114の幅よりもわずかに広い幅程度としておけば良い。針状電極51は、その1本1本が、個別に回動可能な支持部52(72a,72b)に固定されている。そして針状電極51は前記支持部52を介して、ソフトバッグ110に電圧を印加したり、放電電流の検知を行う電極部53(73a,73b)と、前記電極部53の重量を相殺する錘を備えたカウンタ部54(74a,74b)とに分別することができる。

【0026】

前記電極部53は、前記支持部52の設置位置を基点とする垂線に対して、ソフトバッグ110の搬送方向に僅かに傾いた位置を定常位置として設置されることが望ましい。そして、各針状電極51の電極部53は、ソフトバッグ110が接触した際に当該ソフトバッグ110の接触に伴ってソフトバッグ110の搬送方向に回動すると共に、前記ソフトバッグ110の表面に沿って付勢するように構成される。

【0027】

針状電極51に対する付勢力の付与は、弦巻バネ等の弾性部材58(78a,78b)によって成すようにすれば良い。具体的には、前記支持部52を固定する固定部55(75a,75b)に、前記ソフトバッグ110の搬送方向に支持端57(77a,77b)を有するステー56(76a,76b)を配置する。そして、前記ステー56の支持端57から前記針状電極51におけるカウンタ部54に前記弾性部材58を接続し、針状電極51が定常位置から回動した際に、引張りの力が生ずる構成とするのである。このような構成とすることにより、針状電極51には定常位置に戻ろうとする力が付与されることとなり、ソフトバッグ110の進行により回動させられた場合には、前記ソフトバッグ110の表面形状に沿うように付勢力が付与されることとなる。そして、ソフトバッグ110の幅方向に沿って複数設けられた針状電極51のそれぞれが個別に回動、付勢を繰り返すこととなるため、本実施形態における電極は、検査面から脱落したり、検査面に追従することができなくなったりする虞が無い。なお、電極部53の先端は、接触によるソフトバッグ110表面の損傷を防止するために、ソフトバッグ110の搬送方向に沿って屈曲させ、ソフトバッグ110との接触部に丸みを持たせておくと良い。

【0028】

本実施形態のピンホール検査装置100では、2液制のソフトバッグ110における第1封入部112と第2封入部114とを個別段階的に検査を行うようにしているため、第1検査部10でのピンホール検査を実施した際に、ソフトバッグ110の搬送姿勢がくずれ、搬送方向に対してソフトバッグ110が傾いた状態となることがある。このため、前記姿勢補正部20では、傾いたソフトバッグ110の姿勢を補正するようにすることで、第2検査部30でのピンホール検査を適切に行うことを可能な状態とするのである。

【0029】

このような機能を有する前記姿勢補正部20の具体的構成は次のようなものであれば良い。すなわち、ソフトバッグ110に接触し、その搬送を強制的に止めることで姿勢を補正する姿勢補正板80と、この姿勢補正板80を固定する回動部82、回動部82と連動するアーム部84に接続されたシリンダ機構90、前記回動部82を固定する固定部86、及び前記シリンダ機構90を回動可能に支持する支持部94である。このような構成から成る姿勢補正部20は、シリンダ機構90のロッド92が伸長することにより、回動部82に連動するアーム部84が押し上げられ、回動部82に固定された姿勢補正板80が回動する。このような構成の姿勢補正部20によれば、姿勢補正板80が垂下された状態では、ソフトバッグ110の進行を妨げる。進行が妨げられたソフトバッグ110の姿勢は、当該姿勢補正板80の配置形態に沿った状態、すなわち搬送方向に対して直交した状態となる。その後、シリンダ機構90のロッド92を伸長させることで姿勢補正板80は跳ね上げられる。姿勢補正板80が跳ね上げられると、進行を妨げられていたソフトバッグ110は再び進行を開始し(搬送が開始され)、姿勢補正板80の下側を通過して第2検査部30へと搬入される。

【0030】

前記第2検査部30の構成は、その殆どが上記第1検査部10と同様であり、第1検査部10と第2検査部30との相違点は、振動付与手段60、及び電極の配置位置のみである。すなわち、本実施形態に係るピンホール検査装置100では、2液制のソフトバッグ110における各封入部112,114を個別段階的に検査するために第1検査部10と第2検査部30を設けている。このため、第1検査部10を第1封入部112の検査部とした場合には第2検査部30を第2封入部114の検査部とするため、その振動付与手段60と電極の配置位置を、ソフトバッグ110の搬送方向に対して線対称な位置関係となるようにずらしている。なお、振動付与手段60及び電極の配置幅は、各封入部112,114の幅に合わせて設定するようにすれば良い。他の構成については上述した第1検査部10と同様であるため、その詳細な説明は省略することとする。

【0031】

前記搬送手段40は、本実施形態の場合、搬送方向に沿って配置された複数のローラ42によって構成される。また、本実施形態の搬送手段40では、各検査部10,30において検知電極70を設けるために、当該部分にはローラ42を配置しないようにしている。

【0032】

上記のような構成のピンホール検査装置100では、図1中右方向から左方向へ向かってソフトバッグ110が搬送される。ソフトバッグが第1検査部10に到達するとまず、ソフトバッグ110の下面側から第1検知電極70aが接触する。そしてソフトバッグ110がそのまま進行すると、ソフトバッグ110の上面側に高電圧印加電極50が接触する。双方の電極を接触させたまま搬送されて振動付与手段60の配置位置に至ると、ソフトバッグ110の上側表面には振動付与手段60により連続的な振動が付与され、ソフトバッグ110上面内部に形成された空気溜りに溜まった空気が拡散される。空気が拡散され、接液されたソフトバッグ110の上面内部は導電性を得るため、ピンホール検査を行うことが可能な状態となる。また、ソフトバッグ110が振動付与手段60の配置位置に到達する頃には、ソフトバッグ110の下面側に第2検知電極70bが接触することとなる。このため、ソフトバッグ110の進行により第1検知電極70aがソフトバッグ110から離れた場合であっても、ソフトバッグ110のピンホール検査を行うことが可能となる。この際、ソフトバッグ110にピンホールが存在していた場合、ピンホール部分で火花放電が生じ、検知電極70側に流れる電流に変化が生ずるため、ピンホールの有無を検知することができる。

【0033】

このように、ソフトバッグ110の上側表面に振動を与えつつソフトバッグ110の上側表面のピンホール検査を行うことで、気体の混入したソフトバッグであっても簡易迅速、かつ検査領域を拡大せずに検査を行うことが可能となる。また、高電圧印加電極50と第1検知電極70aでソフトバッグ110の進行方向前方側のピンホール検査を行い、高電圧印加電極50と第2検知電極70bでソフトバッグ110の進行方向後方側のピンホール検査を行うようにすることで、ソフトバッグ110全体のピンホール検査を確実に行うことが可能となる。

【0034】

第1検査部10から搬出されたソフトバッグ110は、姿勢補正部20に搬入され、第1検査部10での検査時に搬送姿勢がずれた場合には、その姿勢が補正される。姿勢補正が成されたソフトバッグ110は、搬送手段40により第2検査部30へと搬入される。

【0035】

第1検査部10と第2検査部30とは上述したように、その検査領域を異ならせているにすぎない。よって、第2検査部30へ搬入されたソフトバッグ110には、2液制のソフトバッグ110においてピンホール検査が行われていない側の封入部に関して、第1検査部10と同様のピンホール検査が成される。

【0036】

上記構成のピンホール検査装置100によれば、液体封入時に気体が混入したソフトバッグ110であっても、容易にピンホール検査を行うことができる。また、各検査部10,30でソフトバッグ110に振動(衝撃)を与えるという手段を採っているため、小さな検査スペースでの検査を実現できる。

【0037】

なお、上記実施形態では、検査対象を2液制のソフトバッグ110としたために、検査領域を第1検査部10と第2検査部30とに分ける構成としたが、液体封入部を1箇所とするソフトバッグであれば、第1検査部10のみで検査を行うことができる。また、本実施形態では、振動付与手段60におけるブロック64の断面形状を六角形と例示したが、ブロックの断面形状は八角形や四角形のような種々の多角形や、楕円、及び変心させた円などであっても良い。

さらに、本実施形態では、搬送手段40の構成としてローラコンベアを示したが、検知電極70を配置することが可能であれば、搬送手段はベルトコンベア等であっても良い。

【0038】

次に、図7を参照して本発明のピンホール検査装置に係る第2の実施形態について説明する。なお、本実施形態に係るピンホール検査装置と第1の実施形態に係るピンホール検査装置との相違点は、振動付与手段の形態のみであるため、図7には当該振動付与手段のみを示し、他の構成の説明については、上記説明を援用することとする。

【0039】

本実施形態の振動付与手段160は、回転軸162と、この回転軸162を基端164aとして放射状に立設された複数の棒状部材164から構成される。棒状部材164の配置については特に限定はしないが、例えばその先端部164bを結ぶ形状が六角形を成すように配置すると、上記第1の実施形態において図5に示した振動付与手段60と同様の効果を得ることができる。棒状部材164は、回転軸162の周りに放射状に配置したものを1セットとし、このセットを回転軸162の長手方向に対して複数配置するようにする(図7(C)参照)。そして、隣り合うセットでは、棒状部材164の先端部164bの位置が互いにずれるように、基端164aの配置角度を相互にずらすようにすると良い。なお、図7に示すものは、図7(A)と図7(B)とにおいて、基端164aの配置角度を30°ずらすようにしている。さらに、本実施形態では、接触によりソフトバッグ110の表面を傷つけることが無いように、棒状部材164の先端部164bにRを設ける構成とした。上述したように、このような構成の振動付与手段160を採用した場合であっても上述した第1の実施形態に係るピンホール検査装置100と同様な効果を得ることができる。

【0040】

なお、本実施形態では、図7において棒状部材164を回転軸162の周りに規則的に配置するように示したが、棒状部材164の配置は不規則であっても良い。また、棒状部材164の配置は、その先端部164bの配置が螺旋を描くような形態であっても良い。また、本実施形態では回転軸162の周囲に配置する部材として棒状部材164を例示したが、棒状部材164の代わりに板状部材を配置する構成としても良い。

【0041】

次に、図8を参照して本発明に係るピンホール検査装置に係る第3の実施形態について説明する。なお、本実施形態に係るピンホール検査装置と第1の実施形態に係るピンホール検査装置との相違点は、振動付与手段の形態のみであるため、図8には当該振動付与手段のみを示し、他の構成の説明については、上記説明を援用することとする。

【0042】

本実施形態に係る振動付与手段260は、第1、第2の実施形態に係る振動付与手段60,160と異なり、回転軸を必要としない。本実施形態の振動付与手段260は、シリンダ機構262から成り、当該シリンダ機構262におけるロッド部分264を連続的に伸縮させることにより、ソフトバッグ110の上側表面に連続的な振動を与えることを可能としている。そして、このような構成のシリンダ機構262を複数、ソフトバッグ110の幅方向に沿って配置するようにしたことで、上記第1、第2の実施形態に係る振動付与手段60,160と同様な作用を奏することを可能な構成とした。また、このような構成の振動付与手段260であっても、隣り合うシリンダ機構262において互いにピストン(不図示)を動作させるタイミングをずらすことでロッド部分264の伸縮タイミングをずらし、上記第1、第2の実施形態と同様に、ソフトバッグ110に付与する振動のタイミングをずらすことが可能となる。

なお、上記実施形態における空気層とは、本質的な空気に限らず、種々の気体成分によって構成される層を含むこととする。

【図面の簡単な説明】

【0043】

【図1】本発明に係るピンホール検査装置の概略側面を示す図である。

【図2】本発明に係るピンホール検査装置の概略平面を示す図である。

【図3】2液制のソフトバッグの構成例を示す図である。

【図4】第1の実施形態における検査部の構成例を示す図である。

【図5】検査部における振動付与手段の構成例を示す図である。

【図6】検査部における電極の構成例を示す図である。

【図7】第2の実施形態における検査部に採用する振動付与手段の構成例を示す図である。

【図8】第3の実施形態における検査部に採用する振動付与手段の構成例を示す図である。

【符号の説明】

【0044】

10………第1検査部、20………姿勢補正部、30………第2検査部、40………搬送手段、50………高電圧印加電極、60………振動付与手段、62………回転軸、64………ブロック、69………モータ、70a………第1検知電極、70b………第2検知電極、80………姿勢補正板、82………回動部、84………アーム部、86………固定部、90………シリンダ機構、92………ロッド、94………支持部、100………ピンホール検査装置、110………ソフトバッグ。

【技術分野】

【0001】

本発明はピンホール検査方法、及びピンホール検査装置に係り、特に液体を封入した可撓性包装体、いわゆるソフトバッグの全周検査に好適なピンホール検査方法、及びピンホール検査装置に関する。

【背景技術】

【0002】

導電性を有する液体を封止した可撓性包装体、いわゆるソフトバッグに形成されたピンホールを検出する方法、及び装置に関しては、従来より種々の改良が加えられてきた。例えば特許文献1に開示されているピンホール検査装置では、可撓性を有するソフトバッグの特性から生ずる容器、及び周縁部位の歪みが、ピンホール検査を行う上での障害となることに着目し、この容器に生ずる歪みを除去した後に検査を行うという技術的思想が開示されている。具体的には、円周部分に凹凸を有する揺動ローラ(歯車)によりソフトバッグを上下から挟み込み、前記ローラの後段側に電極を配置するというものである。このような構成とすることにより、ソフトバッグの合わせ目部分にローラが引っ掛かることなくソフトバッグをローラ間に導入することができる。また、対向するローラによりソフトバッグを挟み込むことでソフトバッグの表面を平らにすることができる。そして、平らにしたソフトバッグの表面に電極を接触させて検査をすることで、電極をソフトバッグ表面に沿わすことができ、確実で効率的なピンホール検査を行うことができる。

【0003】

特許文献1に開示されているような技術によれば、確かにピンホール検査の精度等は向上すると考えられる。しかし近年では、ソフトバッグのピンホール検査を行う上で注目すべき点は、ソフトバッグ表面の歪みよりも、ソフトバッグの内部に混入した気体であるとされている。実際、形状固定型の容器(例えば目薬等の容器)におけるピンホール検査においても、内部気体の存在により検査に支障を来たすことが問題視され、これを解決するための技術が種々提案されている。このような技術の1つに特許文献2に開示されているような技術がある。概要は、導電性の液体と、非導電性の気体を封入した容器を把持し、前記容器を傾けて検査を行うというものである。このような技術によれば、検査部位に液体を移動させることができるためピンホール検査を確実に行うことができる。

【0004】

しかし、検査対象をソフトバッグとした場合、これを把持して傾けるという行為には問題がある。例えばソフトバッグの破損や、把持傾斜状態での形状維持ができない等といった点である。このような問題を解決するために、特許文献3には、ソフトバッグを把持することなく傾け、内部に包含された気体を移動させるという技術的思想が開示されている。具体的には、ソフトバッグを搬送するコンベアをハの字型(山型)に配置し、上り部分のコンベア上でソフトバッグ後方(進行方向に対して)のピンホール検査を行い、下り部分のコンベア上でソフトバッグ前方(進行方向に対して)のピンホール検査を行うというものである。このような構成とすることによれば気体は、上り部分でソフトバッグの前方へ移動し、下り部分でソフトバッグの前方へ移動することとなるからである。

【特許文献1】特開平10−288564号公報

【特許文献2】特開2002−148241号公報

【特許文献3】特開2001−174442号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献3に開示されているような技術を用いてソフトバッグのピンホール検査を行えば、内部に気体が混入している場合であってもソフトバッグの全周検査を行うことができると考えられる。しかし、特許文献3に開示されているような技術では、ソフトバッグの搬送経路に高低差を設ける必要があると共に、少なくとも検査部位を2箇所に設ける必要がある。このため、検査装置が複雑化すると共に、検査をするためにソフトバッグを搬送する距離が延びることとなり、装置を大型化せざるを得ない。

そこで本発明では、ソフトバッグのピンホール検査をより簡易に行うことができるピンホール検査方法、及びピンホール検査装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明に係るピンホール検査方法は、導電性を有する液体と当該液体の封入時に混入する気体とを密封した可撓性包装体に電圧を印加してピンホールの有無を検査する方法であって、前記可撓性包装体に振動を付与して前記可撓性包装体の内部表層部に形成された空気層を拡散させ、前記可撓性包装体の内部表層部に接液させた状態でピンホールの有無を検査することを特徴とする。

【0007】

また、上記のようなピンホール検査方法では、前記振動は前記可撓性包装体の上側表面に付与すると良い。

また、上記目的を達成するための本発明に係るピンホール検査装置は、導電性を有する液体と当該液体の封入時に混入する気体とを密封した可撓性包装体に電圧を印加してピンホールの有無を検査する装置であって、載置された前記可撓性包装体の周囲に接触する高電圧印加電極及び検知電極と、前記可撓性包装体に振動を付与して可撓性包装体の内部表層部に形成された空気層を拡散させる振動付与手段とを有することを特徴とする。

【0008】

また、上記のような特徴を有するピンホール検査装置では、前記高電圧印加電極及び検知電極は、前記可撓性包装体の幅方向に沿って配置された支持部に対して複数、櫛歯状に配置された針状電極であり、個々の針状電極は前記支持部に対して個別に回動可能に支持されると共に、前記可撓性包装体に対して付勢する力が付与されるようにすると良い。

【0009】

また、上記構成のピンホール検査装置において前記振動付与手段は、回転軸を有する多角柱であり、多角形の頂点部分が前記可撓性包装体の上側表面を押圧する高さとなるように、前記回転軸を配置すると良い。

さらに、前記多角柱を長手方向に複数のブロックに分割し、分割した各ブロック間に隙間を設け、隣り合う各ブロックにおける前記頂点部分の配置位置を相互にずらすようにすることが望ましい。

【0010】

また、上記構成のピンホール検査装置において前記振動付与手段は、回転軸を基端として放射状に配置した板状部材又は棒状部材であり、放射状に配置した前記板状部材又は前記棒状部材の先端が前記可撓性包装体の上側表面を押圧する高さとなるように、前記回転軸を配置すると良い。

【0011】

さらに、前記板状部材又は棒状部材は、その先端が前記回転軸を中心として螺旋状となるように前記回転軸に配置しても良い。

また、上記構成のピンホール検査装置において前記振動付与手段は、前記可撓性包装体の幅方向に沿って配置された複数のシリンダ機構であり、前記シリンダ機構におけるロッド部の往復動により前記可撓性包装体の上側表面を押圧する構成としても良い。

【発明の効果】

【0012】

上記のようなピンホール検査方法によれば、可撓性包装体を傾けるといったことが無いため、ピンホール検査を簡易かつ省スペースで行うことが可能となる。また、可撓性包装体の上側表面に対して振動を付与することにより、可撓性包装体の内部表層部に構成された空気層を効率的に拡散させることが可能となる。

【0013】

また、上記のような構成のピンホール検査装置によれば、振動付与手段により可撓性包装体の内部表層部に形成された空気層を拡散させ、高電圧印加電極及び検知電極により空気層が形成されていた部分のピンホール検査を行うこととなるため、装置構成をシンプルなものとすることができ、装置を小型化することが可能となる。

また、高電圧印加電極及び検知電極を、個別に回動可能で、可撓性包装体に付勢する複数の針状電極としたことにより、電極が検査面から脱落したり、表面の凹凸に追従できなくなったりする虞が無い。

【0014】

また、振動付与手段を回転軸を有する多角柱とし、この頂点部分で可撓性包装体の上側表面を押圧する構成としたことにより、可撓性包装体の上側表面に対して効率的に振動を付与することができる。さらに、多角柱を複数のブロックに分割し、分割したブロック間に隙間を設け、各ブロックにおける頂点部分の配置位置を相互にずらすことにより、振動付与がより連続的なものとなる。また、押圧のあるところと無いところをつくることで、可撓性包装体内部の攪拌状態が激しくなる。例えば空気層が存在する箇所が押圧された場合、空気層を形成する気体は分割されて押圧が成されていないところに移動するが、隣り合うブロックの頂点位置は相互にずらされているため、隣接するブロックは逃げた空気層形成部を押圧することとなる。

【0015】

また、回転軸に対して棒状部材や板状部材を設けるような構成としても、ブロックによって構成される振動付与手段と同様な効果を得ることができる。

さらに、振動付与手段をシリンダ機構とした場合であっても、上記回転軸を用いた振動付与手段と同様の効果を得ることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明のピンホール検査方法、及びピンホール検査装置に係る実施の形態について図面を参照しつつ説明する。なお、以下に示す実施の形態は、本発明に係る一部の実施形態であり、本発明の技術的範囲は以下の実施形態のみに拘束されるものでは無い。

【0017】

図1は、本実施形態に係るピンホール検査装置の全体構成の概略を示す側面図であり、図2は、同ピンホール検査装置の平面構成の概略を示す図である。

本実施形態に係るピンホール検査装置100は、図3に示すような形態の可撓性包装体(ソフトバッグ)110に形成されたピンホールの検査を行うことを可能とする。図3に示すソフトバッグとは、1つのソフトバッグに対して、種類や濃度の異なる2種類の液体を封入することを可能としたものである。具体的構成は、次のようなものである。液体を封入する封入口115a,115bをソフトバッグの両端に配置し、樹脂等の絶縁性物質で構成された可撓性を有するフィルムを重ね合わせ、その周縁部117を熱圧着等により接合する。これにより、封入口115a,115b以外の周縁部117が封止された可撓性包装体が構成される。そして、内部に封入する2種類の液体の容量に応じて、包装体の内部に分割部116を形成し、第1封入部112と第2封入部114を構成する。分割部116の形成は、周縁部117の接合と同様に熱圧着によるものとすることができるが、分割部116を形成する際の熱圧着は、周縁部117よりも圧着部を狭くしておくと良い。このような構成とすることにより、各封入部(第1封入部112と第2封入部114)にそれぞれ導電性を有する液体を封入した後、各封入部を押圧することで、前記分割部116の圧着部が剥離し、2種類の液体をソフトバッグ110の内部で混合することができるようになるからである。

【0018】

上記のような構成のソフトバッグ110の第1封入部112と第2封入部114のそれぞれに液体を封入し、それぞれの封入口115a,115bを封止すると、各封入部112,114には図3に示すように気体(例えば空気)118が混入し、空気層(気体溜り)を構成することがある。ソフトバッグ110を構成するフィルム内部に空気溜りが構成された部分では、フィルムと液体との間に絶縁層が形成されることとなるため、ピンホールが形成されていた場合であっても火花放電が生ずることは無く、当該部位に対するピンホール検査は困難とされている。

【0019】

本実施形態のピンホール検査装置100は、上記のような2液制のソフトバッグ110のピンホール検査を行うことを可能とするために、2つの検査部を備える構成とした。本実施形態に係るピンホール検査装置100の基本構成は、第1検査部10と第2検査部30、及び前記ソフトバッグ110を各検査部10,30に搬入するための搬送手段40とから成る。そして、前記第1検査部10と前記第2検査部30との間には、搬送されるソフトバッグ110の姿勢を補正するための姿勢補正部20を設けるようにしている。

【0020】

上記のような基本構成を有するピンホール検査装置100において、前記第1検査部10は、図4に示すように、振動付与手段60、高電圧印加電極50、及び検知電極70(70a,70b)とを基本として構成される。本実施形態における前記振動付与手段60は、図5に示すように、回転軸62と、この回転軸62に固定された複数のブロック(プレート)64とから構成される。前記ブロックは、その断面形状を六角形としている。そして、このような断面多角形のブロック64を備える振動付与手段60では、それぞれのブロック64においてソフトバッグ110を押圧するタイミングをずらすため、隣接するブロック64との間で、六角形の頂点部分64aの配置をずらす構成とすることが望ましい。例えば回転軸62とブロック64とをキー66により固定する場合において、隣接するブロック64間の配置を円周方向に30°づつずらして配置する場合には、次のような構成とすると良い。まず、各ブロック64には回転軸62を挿通させる貫通孔65を設け、貫通孔65構成後に、配置を30°ずらした2つのキー溝68a,68bを形成する。このような構成とすることにより、1種類のブロック64を2つの形態で固定することが可能となるからである。

【0021】

上記のようにして構成する振動付与手段60の構成材料は、少なくともブロック64が樹脂等の絶縁性物質により構成されるようにする。また、振動付与手段60によるソフトバッグ110の押圧は、回転軸62を回転させながら、ブロック64における六角形の頂点部分64aにより連続的になされるものであり、ソフトバッグ110の表面に振動(衝撃)を加えることを目的としてなされる。このため、ブロック64の頂点部分64aを含むエッジ部分は、ソフトバッグ110に損傷を与える事が無いように、Rを設ける(フィレット処理する)ようにすることが望ましい。また、振動付与手段60の回転軸62の固定位置は、検査対象とするソフトバッグ110の厚みやブロック64の形状等を踏まえて決定する。本実施形態の場合は、前記ブロック64の頂点部分64aがソフトバッグ110を押圧し、ブロック64の平面部分64bはソフトバッグ110に接触しない程度の高さとなる位置に、前記回転軸62を固定することが望ましい。このように構成された振動付与手段60によれば、検査部10(30)に搬入されたソフトバッグ110の上側表面を連続的に押圧し、当該部分に振動(衝撃)を付与する。振動を付与されたソフトバッグ110の内部では、内包された液体の上面に波紋が広がり、内部液体が攪拌、あるいは波打ったような状態となる(攪拌作用と称す)。このような攪拌作用により、ソフトバッグ110の内部表層部に形成された空気溜りに溜まった気体(空気)は、小さな気泡となり一時的に拡散することとなる。

【0022】

なお、上記のように構成される振動付与手段60の回転軸62には、詳細を図示しないモータ69を駆動源として回転が付与される。回転軸62の回転方向は、詳細を後述する搬送手段40によるソフトバッグ110の搬送方向と同一方向とする。また、振動付与手段60におけるブロック64の回転速度、すなわち送り速度は、前記搬送手段40の送り速度に合わせるようにすることが望ましい。このような回転制御を行うことにより、ソフトバッグ110の搬送姿勢が傾くことを防止することができる。

【0023】

前記検知電極70は、前記ソフトバッグ110の搬送方向に沿って、第1検知電極70aと第2検知電極70bが設けられる。また、前記第1検知電極70aと第2検知電極70bは互いに、ソフトバッグ110の下側表面に接触するように設けられ、各検知電極70は検知対象とするソフトバッグ110の長さよりも短い間隔をあけて配置される。

【0024】

一方、前記高電圧印加電極50は、前記第1検知電極70aと前記第2検知電極70bとの間に配置され、前記ソフトバッグ110の上側表面に接触するように設けられる。前記高電圧印加電極110は、高圧電源の陽極側に接続され、前記2つの検知電極70は前記高圧電源の陰極側に接続されると共に接地される。そして、前記検知電極70と接地点との間には電流計測手段(電流計)が設けられ、ピンホール部に発生する放電による電流変化を検知可能な構成としている。なお、高電圧印加電極50と第1検知電極70a、及び第2検知電極70bとの配置を上記のようにすることで、高電圧印加電極50がソフトバッグ110に接触している間は、少なくとも1つの検知電極70がソフトバッグ110に接触していることとなり、検査ミスを防ぐことが可能となる。

【0025】

前記高電圧印加電極50と前記第1検知電極70a、及び第2検知電極70bとの形状、構成は、同一とすることができる。その具体的形状、構成については、図6を参照して説明する。本実施形態における高電圧印加電極50、第1検知電極70a、及び第2検知電極70b(以下、総括する場合には単に電極と称す)は、弾性変形可能な針状電極51(71a,71b)より構成されており、各検査部(第1検査部10、第2検査部30)では、前記針状電極51を複数、ソフトバッグ110の幅方向に沿うように配置している。針状電極51の配置幅は、検査領域よりも僅かに広く設定することが望ましい。本実施形態のピンホール検査装置100では、2液制のソフトバッグ(図3参照)110を検査するため、各検査部10,30における針状電極51の配置幅は、第1封入部112または第2封入部114の幅よりもわずかに広い幅程度としておけば良い。針状電極51は、その1本1本が、個別に回動可能な支持部52(72a,72b)に固定されている。そして針状電極51は前記支持部52を介して、ソフトバッグ110に電圧を印加したり、放電電流の検知を行う電極部53(73a,73b)と、前記電極部53の重量を相殺する錘を備えたカウンタ部54(74a,74b)とに分別することができる。

【0026】

前記電極部53は、前記支持部52の設置位置を基点とする垂線に対して、ソフトバッグ110の搬送方向に僅かに傾いた位置を定常位置として設置されることが望ましい。そして、各針状電極51の電極部53は、ソフトバッグ110が接触した際に当該ソフトバッグ110の接触に伴ってソフトバッグ110の搬送方向に回動すると共に、前記ソフトバッグ110の表面に沿って付勢するように構成される。

【0027】

針状電極51に対する付勢力の付与は、弦巻バネ等の弾性部材58(78a,78b)によって成すようにすれば良い。具体的には、前記支持部52を固定する固定部55(75a,75b)に、前記ソフトバッグ110の搬送方向に支持端57(77a,77b)を有するステー56(76a,76b)を配置する。そして、前記ステー56の支持端57から前記針状電極51におけるカウンタ部54に前記弾性部材58を接続し、針状電極51が定常位置から回動した際に、引張りの力が生ずる構成とするのである。このような構成とすることにより、針状電極51には定常位置に戻ろうとする力が付与されることとなり、ソフトバッグ110の進行により回動させられた場合には、前記ソフトバッグ110の表面形状に沿うように付勢力が付与されることとなる。そして、ソフトバッグ110の幅方向に沿って複数設けられた針状電極51のそれぞれが個別に回動、付勢を繰り返すこととなるため、本実施形態における電極は、検査面から脱落したり、検査面に追従することができなくなったりする虞が無い。なお、電極部53の先端は、接触によるソフトバッグ110表面の損傷を防止するために、ソフトバッグ110の搬送方向に沿って屈曲させ、ソフトバッグ110との接触部に丸みを持たせておくと良い。

【0028】

本実施形態のピンホール検査装置100では、2液制のソフトバッグ110における第1封入部112と第2封入部114とを個別段階的に検査を行うようにしているため、第1検査部10でのピンホール検査を実施した際に、ソフトバッグ110の搬送姿勢がくずれ、搬送方向に対してソフトバッグ110が傾いた状態となることがある。このため、前記姿勢補正部20では、傾いたソフトバッグ110の姿勢を補正するようにすることで、第2検査部30でのピンホール検査を適切に行うことを可能な状態とするのである。

【0029】

このような機能を有する前記姿勢補正部20の具体的構成は次のようなものであれば良い。すなわち、ソフトバッグ110に接触し、その搬送を強制的に止めることで姿勢を補正する姿勢補正板80と、この姿勢補正板80を固定する回動部82、回動部82と連動するアーム部84に接続されたシリンダ機構90、前記回動部82を固定する固定部86、及び前記シリンダ機構90を回動可能に支持する支持部94である。このような構成から成る姿勢補正部20は、シリンダ機構90のロッド92が伸長することにより、回動部82に連動するアーム部84が押し上げられ、回動部82に固定された姿勢補正板80が回動する。このような構成の姿勢補正部20によれば、姿勢補正板80が垂下された状態では、ソフトバッグ110の進行を妨げる。進行が妨げられたソフトバッグ110の姿勢は、当該姿勢補正板80の配置形態に沿った状態、すなわち搬送方向に対して直交した状態となる。その後、シリンダ機構90のロッド92を伸長させることで姿勢補正板80は跳ね上げられる。姿勢補正板80が跳ね上げられると、進行を妨げられていたソフトバッグ110は再び進行を開始し(搬送が開始され)、姿勢補正板80の下側を通過して第2検査部30へと搬入される。

【0030】

前記第2検査部30の構成は、その殆どが上記第1検査部10と同様であり、第1検査部10と第2検査部30との相違点は、振動付与手段60、及び電極の配置位置のみである。すなわち、本実施形態に係るピンホール検査装置100では、2液制のソフトバッグ110における各封入部112,114を個別段階的に検査するために第1検査部10と第2検査部30を設けている。このため、第1検査部10を第1封入部112の検査部とした場合には第2検査部30を第2封入部114の検査部とするため、その振動付与手段60と電極の配置位置を、ソフトバッグ110の搬送方向に対して線対称な位置関係となるようにずらしている。なお、振動付与手段60及び電極の配置幅は、各封入部112,114の幅に合わせて設定するようにすれば良い。他の構成については上述した第1検査部10と同様であるため、その詳細な説明は省略することとする。

【0031】

前記搬送手段40は、本実施形態の場合、搬送方向に沿って配置された複数のローラ42によって構成される。また、本実施形態の搬送手段40では、各検査部10,30において検知電極70を設けるために、当該部分にはローラ42を配置しないようにしている。

【0032】

上記のような構成のピンホール検査装置100では、図1中右方向から左方向へ向かってソフトバッグ110が搬送される。ソフトバッグが第1検査部10に到達するとまず、ソフトバッグ110の下面側から第1検知電極70aが接触する。そしてソフトバッグ110がそのまま進行すると、ソフトバッグ110の上面側に高電圧印加電極50が接触する。双方の電極を接触させたまま搬送されて振動付与手段60の配置位置に至ると、ソフトバッグ110の上側表面には振動付与手段60により連続的な振動が付与され、ソフトバッグ110上面内部に形成された空気溜りに溜まった空気が拡散される。空気が拡散され、接液されたソフトバッグ110の上面内部は導電性を得るため、ピンホール検査を行うことが可能な状態となる。また、ソフトバッグ110が振動付与手段60の配置位置に到達する頃には、ソフトバッグ110の下面側に第2検知電極70bが接触することとなる。このため、ソフトバッグ110の進行により第1検知電極70aがソフトバッグ110から離れた場合であっても、ソフトバッグ110のピンホール検査を行うことが可能となる。この際、ソフトバッグ110にピンホールが存在していた場合、ピンホール部分で火花放電が生じ、検知電極70側に流れる電流に変化が生ずるため、ピンホールの有無を検知することができる。

【0033】

このように、ソフトバッグ110の上側表面に振動を与えつつソフトバッグ110の上側表面のピンホール検査を行うことで、気体の混入したソフトバッグであっても簡易迅速、かつ検査領域を拡大せずに検査を行うことが可能となる。また、高電圧印加電極50と第1検知電極70aでソフトバッグ110の進行方向前方側のピンホール検査を行い、高電圧印加電極50と第2検知電極70bでソフトバッグ110の進行方向後方側のピンホール検査を行うようにすることで、ソフトバッグ110全体のピンホール検査を確実に行うことが可能となる。

【0034】

第1検査部10から搬出されたソフトバッグ110は、姿勢補正部20に搬入され、第1検査部10での検査時に搬送姿勢がずれた場合には、その姿勢が補正される。姿勢補正が成されたソフトバッグ110は、搬送手段40により第2検査部30へと搬入される。

【0035】

第1検査部10と第2検査部30とは上述したように、その検査領域を異ならせているにすぎない。よって、第2検査部30へ搬入されたソフトバッグ110には、2液制のソフトバッグ110においてピンホール検査が行われていない側の封入部に関して、第1検査部10と同様のピンホール検査が成される。

【0036】

上記構成のピンホール検査装置100によれば、液体封入時に気体が混入したソフトバッグ110であっても、容易にピンホール検査を行うことができる。また、各検査部10,30でソフトバッグ110に振動(衝撃)を与えるという手段を採っているため、小さな検査スペースでの検査を実現できる。

【0037】

なお、上記実施形態では、検査対象を2液制のソフトバッグ110としたために、検査領域を第1検査部10と第2検査部30とに分ける構成としたが、液体封入部を1箇所とするソフトバッグであれば、第1検査部10のみで検査を行うことができる。また、本実施形態では、振動付与手段60におけるブロック64の断面形状を六角形と例示したが、ブロックの断面形状は八角形や四角形のような種々の多角形や、楕円、及び変心させた円などであっても良い。

さらに、本実施形態では、搬送手段40の構成としてローラコンベアを示したが、検知電極70を配置することが可能であれば、搬送手段はベルトコンベア等であっても良い。

【0038】

次に、図7を参照して本発明のピンホール検査装置に係る第2の実施形態について説明する。なお、本実施形態に係るピンホール検査装置と第1の実施形態に係るピンホール検査装置との相違点は、振動付与手段の形態のみであるため、図7には当該振動付与手段のみを示し、他の構成の説明については、上記説明を援用することとする。

【0039】

本実施形態の振動付与手段160は、回転軸162と、この回転軸162を基端164aとして放射状に立設された複数の棒状部材164から構成される。棒状部材164の配置については特に限定はしないが、例えばその先端部164bを結ぶ形状が六角形を成すように配置すると、上記第1の実施形態において図5に示した振動付与手段60と同様の効果を得ることができる。棒状部材164は、回転軸162の周りに放射状に配置したものを1セットとし、このセットを回転軸162の長手方向に対して複数配置するようにする(図7(C)参照)。そして、隣り合うセットでは、棒状部材164の先端部164bの位置が互いにずれるように、基端164aの配置角度を相互にずらすようにすると良い。なお、図7に示すものは、図7(A)と図7(B)とにおいて、基端164aの配置角度を30°ずらすようにしている。さらに、本実施形態では、接触によりソフトバッグ110の表面を傷つけることが無いように、棒状部材164の先端部164bにRを設ける構成とした。上述したように、このような構成の振動付与手段160を採用した場合であっても上述した第1の実施形態に係るピンホール検査装置100と同様な効果を得ることができる。

【0040】

なお、本実施形態では、図7において棒状部材164を回転軸162の周りに規則的に配置するように示したが、棒状部材164の配置は不規則であっても良い。また、棒状部材164の配置は、その先端部164bの配置が螺旋を描くような形態であっても良い。また、本実施形態では回転軸162の周囲に配置する部材として棒状部材164を例示したが、棒状部材164の代わりに板状部材を配置する構成としても良い。

【0041】

次に、図8を参照して本発明に係るピンホール検査装置に係る第3の実施形態について説明する。なお、本実施形態に係るピンホール検査装置と第1の実施形態に係るピンホール検査装置との相違点は、振動付与手段の形態のみであるため、図8には当該振動付与手段のみを示し、他の構成の説明については、上記説明を援用することとする。

【0042】

本実施形態に係る振動付与手段260は、第1、第2の実施形態に係る振動付与手段60,160と異なり、回転軸を必要としない。本実施形態の振動付与手段260は、シリンダ機構262から成り、当該シリンダ機構262におけるロッド部分264を連続的に伸縮させることにより、ソフトバッグ110の上側表面に連続的な振動を与えることを可能としている。そして、このような構成のシリンダ機構262を複数、ソフトバッグ110の幅方向に沿って配置するようにしたことで、上記第1、第2の実施形態に係る振動付与手段60,160と同様な作用を奏することを可能な構成とした。また、このような構成の振動付与手段260であっても、隣り合うシリンダ機構262において互いにピストン(不図示)を動作させるタイミングをずらすことでロッド部分264の伸縮タイミングをずらし、上記第1、第2の実施形態と同様に、ソフトバッグ110に付与する振動のタイミングをずらすことが可能となる。

なお、上記実施形態における空気層とは、本質的な空気に限らず、種々の気体成分によって構成される層を含むこととする。

【図面の簡単な説明】

【0043】

【図1】本発明に係るピンホール検査装置の概略側面を示す図である。

【図2】本発明に係るピンホール検査装置の概略平面を示す図である。

【図3】2液制のソフトバッグの構成例を示す図である。

【図4】第1の実施形態における検査部の構成例を示す図である。

【図5】検査部における振動付与手段の構成例を示す図である。

【図6】検査部における電極の構成例を示す図である。

【図7】第2の実施形態における検査部に採用する振動付与手段の構成例を示す図である。

【図8】第3の実施形態における検査部に採用する振動付与手段の構成例を示す図である。

【符号の説明】

【0044】

10………第1検査部、20………姿勢補正部、30………第2検査部、40………搬送手段、50………高電圧印加電極、60………振動付与手段、62………回転軸、64………ブロック、69………モータ、70a………第1検知電極、70b………第2検知電極、80………姿勢補正板、82………回動部、84………アーム部、86………固定部、90………シリンダ機構、92………ロッド、94………支持部、100………ピンホール検査装置、110………ソフトバッグ。

【特許請求の範囲】

【請求項1】

導電性を有する液体と当該液体の封入時に混入する気体とを密封した可撓性包装体に電圧を印加してピンホールの有無を検査する方法であって、

前記可撓性包装体に振動を付与して前記可撓性包装体の内部表層部に形成された空気層を拡散させ、

前記可撓性包装体の内部表層部に接液させた状態でピンホールの有無を検査することを特徴とする可撓性包装体のピンホール検査方法。

【請求項2】

前記振動は前記可撓性包装体の上側表面に付与することを特徴とする請求項1に記載の可撓性包装体のピンホール検査方法。

【請求項3】

導電性を有する液体と当該液体の封入時に混入する気体とを密封した可撓性包装体に電圧を印加してピンホールの有無を検査する装置であって、

載置された前記可撓性包装体の周囲に接触する高電圧印加電極及び検知電極と、

前記可撓性包装体に振動を付与して可撓性包装体の内部表層部に形成された空気層を拡散させる振動付与手段とを有することを特徴とするピンホール検査装置。

【請求項4】

前記高電圧印加電極及び検知電極は、前記可撓性包装体の幅方向に沿って配置された支持部に対して複数、櫛歯状に配置された針状電極であり、

個々の針状電極は前記支持部に対して個別に回動可能に支持されると共に、前記可撓性包装体に対して付勢する力が付与されることを特徴とする請求項3に記載のピンホール検査装置。

【請求項5】

前記振動付与手段は、回転軸を有する多角柱であり、多角形の頂点部分が前記可撓性包装体の上側表面を押圧する高さとなるように、前記回転軸を配置したことを特徴とする請求項3又は請求項4に記載のピンホール検査装置。

【請求項6】

前記多角柱を長手方向に複数のブロックに分割し、分割した各ブロック間に隙間を設け、隣り合う各ブロックにおける前記頂点部分の配置位置を相互にずらしたことを特徴とする請求項5に記載のピンホール検査装置。

【請求項7】

前記振動付与手段は、回転軸を基端として放射状に配置した板状部材又は棒状部材であり、放射状に配置した前記板状部材又は前記棒状部材の先端が前記可撓性包装体の上側表面を押圧する高さとなるように、前記回転軸を配置したことを特徴とする請求項3又は請求項4に記載のピンホール検査装置。

【請求項8】

前記板状部材又は棒状部材は、その先端が前記回転軸を中心として螺旋状となるように前記回転軸に配置されることを特徴とする請求項7に記載のピンホール検査装置。

【請求項9】

前記振動付与手段は、前記可撓性包装体の幅方向に沿って配置された複数のシリンダ機構であり、前記シリンダ機構におけるロッド部の往復動により前記可撓性包装体の上側表面を押圧する構成としたことを特徴とする請求項3又は請求項4に記載のピンホール検査装置。

【請求項1】

導電性を有する液体と当該液体の封入時に混入する気体とを密封した可撓性包装体に電圧を印加してピンホールの有無を検査する方法であって、

前記可撓性包装体に振動を付与して前記可撓性包装体の内部表層部に形成された空気層を拡散させ、

前記可撓性包装体の内部表層部に接液させた状態でピンホールの有無を検査することを特徴とする可撓性包装体のピンホール検査方法。

【請求項2】

前記振動は前記可撓性包装体の上側表面に付与することを特徴とする請求項1に記載の可撓性包装体のピンホール検査方法。

【請求項3】

導電性を有する液体と当該液体の封入時に混入する気体とを密封した可撓性包装体に電圧を印加してピンホールの有無を検査する装置であって、

載置された前記可撓性包装体の周囲に接触する高電圧印加電極及び検知電極と、

前記可撓性包装体に振動を付与して可撓性包装体の内部表層部に形成された空気層を拡散させる振動付与手段とを有することを特徴とするピンホール検査装置。

【請求項4】

前記高電圧印加電極及び検知電極は、前記可撓性包装体の幅方向に沿って配置された支持部に対して複数、櫛歯状に配置された針状電極であり、

個々の針状電極は前記支持部に対して個別に回動可能に支持されると共に、前記可撓性包装体に対して付勢する力が付与されることを特徴とする請求項3に記載のピンホール検査装置。

【請求項5】

前記振動付与手段は、回転軸を有する多角柱であり、多角形の頂点部分が前記可撓性包装体の上側表面を押圧する高さとなるように、前記回転軸を配置したことを特徴とする請求項3又は請求項4に記載のピンホール検査装置。

【請求項6】

前記多角柱を長手方向に複数のブロックに分割し、分割した各ブロック間に隙間を設け、隣り合う各ブロックにおける前記頂点部分の配置位置を相互にずらしたことを特徴とする請求項5に記載のピンホール検査装置。

【請求項7】

前記振動付与手段は、回転軸を基端として放射状に配置した板状部材又は棒状部材であり、放射状に配置した前記板状部材又は前記棒状部材の先端が前記可撓性包装体の上側表面を押圧する高さとなるように、前記回転軸を配置したことを特徴とする請求項3又は請求項4に記載のピンホール検査装置。

【請求項8】

前記板状部材又は棒状部材は、その先端が前記回転軸を中心として螺旋状となるように前記回転軸に配置されることを特徴とする請求項7に記載のピンホール検査装置。

【請求項9】

前記振動付与手段は、前記可撓性包装体の幅方向に沿って配置された複数のシリンダ機構であり、前記シリンダ機構におけるロッド部の往復動により前記可撓性包装体の上側表面を押圧する構成としたことを特徴とする請求項3又は請求項4に記載のピンホール検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−39463(P2008−39463A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−210863(P2006−210863)

【出願日】平成18年8月2日(2006.8.2)

【出願人】(000110952)ニッカ電測株式会社 (12)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月2日(2006.8.2)

【出願人】(000110952)ニッカ電測株式会社 (12)

【Fターム(参考)】

[ Back to top ]