ピール接合法による異材接合界面を有する高速回転体の製造法

【課題】 異材接合体、とくに、アルミ合金と鋼との異材接合体からなる回転体の製造法において、健全な接合界面を効率よく形成すること。

【解決手段】 ジャーナル部素材3Aの端面に荷重Wを負荷することで、鋼からなるジャーナル部素材のエッジ3Bでスラスト部素材の内表面層4Cをピールしながら、新生面を生成させる。スラスト部素材4Aを拘束することによって荷重Wが側圧として作用する治具9を用いて新生面を保持する。

【解決手段】 ジャーナル部素材3Aの端面に荷重Wを負荷することで、鋼からなるジャーナル部素材のエッジ3Bでスラスト部素材の内表面層4Cをピールしながら、新生面を生成させる。スラスト部素材4Aを拘束することによって荷重Wが側圧として作用する治具9を用いて新生面を保持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体軸受やフライホイールで用いられる異材接合界面を有する高速回転体をピール接合法によって製造する方法に関する。

【背景技術】

【0002】

異材接合、例えば、アルミ合金と鋼との接合法としては、溶融溶接、摩擦圧接、および拡散接合など多数の接合法が従来から発案されてきたが、これらの方法には一長一短があるため、これら多数の方法が並行して採用されている。

【0003】

ところが、溶融溶接は、異材接合の場合、とくに、密度差のあるアルミ合金と鋼との組合せでは均一な混合は不可能であり、有害な化合物の形成も早く、その上、加熱源は改善されてはきたが、反応のコントロールが困難である。

【0004】

また、摩擦圧接は、比較的にアルミ合金と鋼との組合せには容易に適用される接合機構ではあるが、アルミ合金の局部的な加熱と変形が主体となる接合機構であるため、強度が高く、変形が困難な熱処理型アルミ合金に対しての実用化は達成されてはいない。

【0005】

そして、拡散接合は、上記のいずれの方法よりも比較的広く行われているが、高価で精密な設備および条件を必要とし、且つ、全体加熱であるため、熱処理型アルミ合金には接合後における追加の熱処理を必要とすることになる。そのため、技術的な観点とコスト的な観点から、その適用は、非熱処理型アルミ合金に限られる場合が多い。

【0006】

これに対して、ピール接合法は、大気中におけるバルク体同士の異材、同材界面における拡散接合であって、高価な設備を必要としない簡略な接合法であり、広い用途範囲において機能を発揮できる、コストパフォーマンスに優れた異材継手の製造手段である。

【0007】

ピール接合法は、「Peel」(剥ぐ)という言葉に由来する異材接合技術であり、特許文献1および特許文献2には、このピール接合法として、硬質金属の接合面端部のエッジによって軟質金属側の表面層を剥ぎ取ることにより軟質金属に新生面を形成し、この新生面に硬質金属の接合面を圧接させ、これにより新生面への酸素接触を防止しながら、硬質金属の接合面と軟質金属の新生面とを低温で圧接することが開示されている。また、特許文献3および特許文献4には、このピール接合法を高真空用途の異材継手の要素技術としての展開手法が開示されている。

【0008】

ところで、ピール接合法は大気中における新生面の生成と保持による拡散接合を原理とするため、処理物の接合界面に大気が侵入しないように、新生面を加圧保持しなければならず、これを実現するために適当な加圧保持機構を有しなければならない。

【0009】

つまり、新生面の生成と保持は加圧方向が直交するため、一般には、新生面の生成と保持のそれぞれに別個の圧下機構を採用するのが当然であるが、圧下機構が増えてシステムが複雑になるため、圧下機構を単独として圧下方向と直交する方向に側圧は負荷されるように治具を工夫することになる。

【0010】

そして、治具は、また加熱後の冷却を抑止するための容器となる機能も兼ね備えておくことは接合条件の安定化には必要であり、最適な治具の採用もまた成否を決める因子である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特公平05−10193号公報

【特許文献2】特開平07−75883号公報

【特許文献1】特開平08−052577号公報

【特許文献2】特開平08−300165号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

接合過程におけるアルミ合金と鋼との異材接合界面においては、アルミ合金側表面のAl2O3酸化物、油脂、有機物等による汚染物、加工変質層などが新生面の生成を抑止することで接合過程の初期において密着が得られないことがあり、また、密着が得られたにしても異材界面において拡散が過剰に進行し、界面接合強度を低下させる界面反応物としてAl−Fe系の金属間化合物を形成することもある。

【0013】

本発明の課題は、異材接合体、とくに、アルミ合金と鋼からなる高速回転体の製造法において、健全な接合界面を効率よく形成することにある。

【0014】

本発明で言う鋼とは、鉄を主成分とした材質を示し、軟鋼、炭素鋼、鋳鉄、鋳鋼、さらにはステンレス鋼など合金元素を含む鉄合金も、ここで言う鋼に含まれるものとする。

【課題を解決するための手段】

【0015】

本発明は、軽量化構造とするために異材のうちの一方をアルミ合金とし、接合法として、ピール接合法を適用することによって上記課題を達成した異材接合界面を有する高速回転体の製造方法である。

【0016】

そして、アルミ合金として熱処理型を採用する場合の熱処理を、大気中でのピール接合法による接合工程と同一ラインで行うものである。接合体を収納治具こみで、接合過程内においてオンライン熱処理を行うことによって、接合過程とは別個のオフラインで追加の熱処理を行う手間を解消することができる。

【0017】

また、ピール接合法を適用することによって、酸化物層や汚染物層を表面層に形成しやすい大気中にあっても、表面層を連続除去することで新生面が容易に得られ、さらに、側圧を与えることで新生面を保持することが可能である。

【0018】

本発明において採用される熱処理型アルミ合金は、「溶体化処理」と「時効処理」という熱処理を行うことによって、本来の高い機械強度を得ることができる材質であり、その中、「溶体化処理」は最低限の熱処理である。つまり、「溶体化処理」のみを行うT4処理、「溶体化処理」と「時効処理」を行うT6処理など、熱処理によって、その特性が大きく変化するのが熱処理型アルミ合金の特長でもある。

【0019】

したがって、熱処理型アルミ合金は、ピール接合においても、接合過程の加熱保持のままで空冷すると本来の高い機械特性は得られず、本来の機械強度を得るためには、オフラインで熱処理を行うことが必要であり、このオフラインでの熱処理を行うことは工程増加にともなうコスト増加による経済的ロスに繋がるばかりではなく、熱処理における新たな熱応力の作用により異材接合界面の界面特性を劣化させることにもなる。

【0020】

さらに、熱処理型アルミ合金において、界面接合強度に影響を与えることが懸念されるが、バルク強度向上のためには必須である「溶体化処理」と「時効処理」に際しての熱応力の作用である。例えば、アルミ合金と鋼との異材継手において熱応力が異材接合界面に作用すると、熱処理条件によっては界面剥離を起こすことが十分に考えられ、さらに製品においても残留応力が作用すると、製品である回転体の疲労強度を低下させる恐れがあるが、かかる熱処理をピール接合とオンラインで行うことによってこのような問題の発生をなくすことができる。

【0021】

しかしながら、熱処理型アルミ合金は「溶体化処理」と「時効処理」という熱処理を行うことによって機械特性を向上できる特性だけではなく、合金成分の添加により機械加工性が優れるという特性もあり、熱処理を行わないことで非熱処理型アルミ合金にも増した特性も付与できるため、特性の選択が自由なアルミ合金としても十分に採用できる。

【0022】

本発明を実施するための装置としては、加熱と加圧が同時または個別に行える装置であればよく、処理品は治具内に配置して、治具ごと大気中で加熱できる加熱炉、荷重を負荷できる機能を備えた油圧プレスなどの加圧装置であればよい。

【0023】

また、オンライン熱処理のためには、治具ごとに処理品の水冷処理を行うための水槽があれば十分に対応できる。

【発明の効果】

【0024】

本発明によるピール接合法の適用と、熱処理型アルミ合金の熱処理のピール接合法と同一ラインへの適用によって、製品中の異材接合界面において安定した品質で信頼性の高い界面特性が得られ、しかも工程数が省略でき、コストおよび納期的にも有利となる。

【図面の簡単な説明】

【0025】

【図1】本発明が適用できるジャーナル部およびスラスト部を含む回転体の接合処理時における代表的な形態を示す。

【図2】本発明が適用できるジャーナル部およびスラスト部を含む回転体の接合処理後における製品採取方法の代表的な形態および断面形状を示す。

【図3】本発明が適用できる、ジャーナル部およびスラスト部を含む回転体の接合処理後におけるせん断試験方法の代表的な形態を示す。

【図4】得られた回転体を使用した流体軸受の代表的な例を示す。

【図5】比較例における、ジャーナル部およびスラスト部を含む回転体の接合処理後における製品採取方法の代表的な形態を示す。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を、熱処理型アルミ合金としてA2024、A2017、およびA7075と、ステンレス鋼SUS304とを構成材とした異材継手の製造に適用した実施例によって示す。もちろん、熱処理型アルミ合金において溶体化処理または時効処理を行わなければ、そのまま、非熱処理型アルミとして取り扱うことができる。

【実施例1】

【0027】

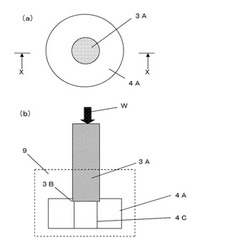

図1は、ピール接合法によって異材継手を製作する場合の態様を示すもので、(a)は平面図を、(b)は(a)のX−X 矢視図である。

【0028】

同図に示すように、治具9内には、スラスト部となる熱処理型アルミ合金の部材4A、およびジャーナル部となるステンレス鋼のジャーナル部素材3Aからなる回転体の構成材がセットされている。熱処理型アルミ合金の部材4Aには、丸棒状の展伸材から穴加工その他の所定の機械加工仕上げを施し、ジャーナル部素材3Aの外径に対応した内径の貫通穴を設けたものである。スラスト素材4Aは、穴径φ20mm、高さ30mmの外径部にテーパーを設けた外径φ55〜60mmの概略リング状形態とした。

【0029】

また、ジャーナル部素材3Aとなるステンレス鋼も中実の丸棒状展伸材として入手して、所定の機械加工仕上げを行う。異材接合界面となる外径部には3〜10度で、最適は5度前後の直線テーパーを設けることが、ピール接合法において良好な接合界面特性を得るための要因である。ジャーナル素材3Aとしては、外径φ21〜24mm、高さ60mmで、先端部20mmの外径部にテーパーを設けた丸棒を用いた。

【0030】

治具9は加熱保持、および接合時において拘束保持する機能を有するが、特株な材質である必要はなく、一般に機械加工しやすい鋼のうち、入手しやすい炭素鋼25Cや軟鋼SS400で十分である。機械加工で所定の寸法および形状に仕上げ、最終的に取り出しを容易にするための構造などは一般的な公知のもので十分である。実施例で用いた治具9は、外径φ80mm、内径φ60mm、高さ80mmで、上部にジャーナル素材3Aを挿入する穴を設けた、ふたが付属した概略筒状のものを用いた。

【0031】

図示する状態で、ジャーナル部素材3Aの上端面に荷重Wを負荷することで、ジャーナル部素材のエッジ3Bでスラスト部素材4Aの穴内の表面層4Cをピールしながら、新生面を生成させる。さらにスラスト部素材4Aを拘束することによって荷重Wが側圧として作用する治具9を用いて新生面を保持する機構としている。

【0032】

そして、スラスト部素材4Aは治具9内に配置されて、治具9とともに電気炉内で加熱されるが、均質な組織および成分分布を得るための加熱温度に設定される。加熱条件設定のための基準は、熱処理型アルミ合金A2024、A2017、およびA7075の推奨溶体化処理温度であり、それぞれ500℃、500℃、および450℃に設定した。

【0033】

ただし、加熱および保持パターンには特別な配慮は必要がなく、装置としても一般的な機能を有した加熱装置であれば十分に適用できる。

【0034】

それぞれ、熱処理アルミ合金であるスラスト部素材4Aが配置された治具9ごと、大気雰囲気の加熱炉内において所定温度で30分以上保持した後、すばやく治具ごと取り出し、ステンレス鋼であるジャーナル部素材3Aをスラスト部素材4Aの所定の位置に配置し、プレス装置でジャーナル部素材3Aの端面に負荷を与えることによって、ジャーナル部3Aを圧下させながら、ジャーナル部素材3Aのエッジ3Bでスラスト部素材4Aの穴内表面層4Cを切削除去して新生面を連続生成させる。

【0035】

そして、異材接合界面を形成するジャーナル部素材3Aの先端部に設けられた直線テーパーや、治具9がスラスト部素材4Aを拘束することによる側圧効果により連続的に新生面は保持されることになる。製品寸法ごとで決定される異材接合界面を得るための、所定の圧下量を得ればその時点で接合過程は終了であり、次に熱処理過程に移る。

【0036】

ただし、プレス装置には負荷様式および負荷速度などに特別な配慮は必要がなく、装置としても一般的な機能を有したプレス装置であれば十分に適用できる。

【0037】

接合処理後、処理品のうち、とくにスラスト部素材4Aを水冷処理するために、直ちに水槽内の水中に治具9ごとまとめて投入し、治具表面が室温になるまで放置する。もちろん、接合処理を完了したジャーナル部素材3Aも同時に水冷処理を受けるが、スラスト部素材4A自体の冷却を阻害しないように、治具9も含めて、ジャーナル部素材3Aも同時に水冷する。

【0038】

水槽内の水温は室温相当であり、投入後の攪拌が均一な冷却に有効であることなど、水冷については、従来の技術を利用することは本発明においても有効である。

【0039】

また、最大硬さを得るために通常のT6処理では水冷処理後に、低温での加熱保持である時効処理を行うが、時効処理は10時間以上の長時間保持をともない、界面特性の劣化につながるばかりではなく、生産性に劣ることもあり、本発明においては時効処理を特に必須工程とはしない。

【0040】

図2は、ピール接合後、製品または試験片としての異材継手を採取する状態を示すもので、(a)は平面図を、(b)は(a)のX−X 矢視図である。

【0041】

ジャーナル部素材3Aはほとんど変形がないため、接合後、製品であるジャーナル部3を得るための加工代は少なくて済むが、スラスト部素材4Aは製品であるスラスト部4を得るためには適当な加工代を必要とする。

【0042】

また、図3は、ピール接合法によって得られた異材継手が、健全な界面特性としての接合強度を有しているかを調べるためのせん断試験方法を示す。(a)は平面図を、(b)は(a)のX−X矢視図である。

【0043】

ピール接合法によって得られた異材継手から採取したジャーナル部3Bとスラスト部4Bからなるせん断試験片10は異材接合界面8を含む。このせん断試験片をジャーナル部3Bの外径に対応した内径11をもつ試験治具10に配置し、ジャーナル部3Bの露出した端面に荷重Pを負荷して、異材接合界面8が破断する時の最大荷重を求める。

【0044】

そして、破断した時の最大荷重(kg)を異材接合界面8の面積(mm2)で割ることで、異材継手の異材接合界面におけるせん断強さ(kg/mm2)を算出する。このせん断強さが異材接合界面における代表的な界面特性としての接合強度の指標となる。

【0045】

さらに、水冷完了後に治具内から取り出した回転体を構成するジャーナル部素材3Aとスラスト部素材4Aからなる処理品から、製品となる回転体および評価試験を行う試験片を加工採取する。

【0046】

ピール接合直後における処理品について非破壊試験として超音波探傷試験を行い、異材接合界面8の接合状況をスラスト部素材4Aの表面から探傷したところ、ジャーナル部素材3Aとスラスト部素材4Aからなる異材接合界面8からの界面エコー高さは探傷面の反対側表面からの背面エコー高さよりも低く、スラスト部素材4Aがアルミ合金A7075およびA2024の場合ともに、異材接合界面8は良好に接合していると判断された。

【0047】

さらに、破壊試験のため処理品から各種試験片を採取して、金属組織観察、断面硬さ測定、およびせん断試験を実施した。光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8には何ら界面欠陥はなく、ジャーナル部3とスラスト部4は一体化していた。

【0048】

また断面硬さ測定の結果、スラスト部素材4AがA7075およびA2024の場合ともに、スラスト部素材4Aのビッカース硬さはHv(1)=100前後であり、通常の時効処理を伴わないT4処理品にくらべると低い値であったが、これは本発明における治具ごとの冷却速度の影響が大きい。

【0049】

そして、異材接合界面8における接合強度を、図3に示すように、接合界面に対して平行に押し抜く方式の試験方法であるせん断試験で、せん断強さを2式づつ調べたところ、スラスト部4がA7075およびA2024の場合、せん断強さはそれぞれ13〜15kgf/mm2、および12〜14kgf/mm2という値が得られた。これは一般的な異材接合界面の接合強度としては十分な値と判断された。

【0050】

因みに、せん断試験片はジャーナル部3Bが外径φ23mm、高さ30mm、スラスト部4Bが外径φ50mm、高さ10mmとなり、異材接合界面8を含む形態であった。

【0051】

そして、せん断試験直後におけるせん断試験片のうち、ジャーナル部3Bの破断面であるステンレス鋼SUS304表面を観察すると、破断面の全面がスラスト部4Bから由来するそれぞれアルミ合金A7075およびA2024で覆われており、破断が熱処理型アルミ合金側で起こったことも確認された。

【0052】

接合処理後の処理品からに製品としての異材継手が機械加工で得られるが、とくに図4に示されるような流体軸受における高速回転体1として本発明の異材継手は有効である。

【0053】

図4は、得られた回転体を使用した流体軸受の代表的な例を示すもので、(a)は回転部2側から見た図、(b)はスラスト受け部6側から見た図、(c)はX−X 矢視図である。

【0054】

同図において、回転体1はジャーナル部素材3Aおよびスラスト部素材4Aから機械加工された、それぞれジャーナル部3およびスラスト部4から構成された構造である。

【0055】

回転体1のうち、ジャーナル部3およびスラスト部4は、それぞれジャーナル受け部5およびスラスト受け部6から流体Fの作用圧力を受けて、高速回転時においても非接触状態となる。さらに、スラスト部3が軽量なアルミ合金であるため回転体1の慣性力が小さくなり、回転に要するエネルギーが低く、省エネルギーの点から優れた流体軸受として非常に有用である。

【実施例2】

【0056】

熱処理型アルミ合金がA2024およびA2017であり、接合処理後における治具ごとの熱処理を行わず、治具9内で室温になるまで放置して、スラスト部素材3Aを空冷させること以外は、実施例1と同じ場合である。つまり、熱処理型アルミ合金について溶体化処理または時効処理を行わず、非熱処理型アルミ合金に相当する処理を行った場合である。

【0057】

ピール接合直後における処理品について非破壊試験として超音波探傷試験を行い、異材接合界面8の接合状況をスラスト部素材4Aの表面から探傷したところ、ジャーナル部素材3Aとスラスト部素材4Aからなる異材接合界面8からの界面エコー高さは探傷面の反対側表面からの背面エコー高さよりも低く、スラスト部素材4Aがアルミ合金A2024およびA2017の場合ともに、異材接合界面8は良好に接合していると判断された。

【0058】

また、破壊試験のため処理品から各種試験片を採取して、金属組織観察、断面硬さ測定、およびせん断試験を実施した。

【0059】

光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8には何ら界面欠陥はなく、スラスト部素材4AがA2024およびA2017の場合ともに、ジャーナル部素材3Aとスラスト部素材4Aは一体化していた。

【0060】

また断面硬さ測定の結果、スラスト部素材4Aがアルミ合金A2024およびA2017の場合ともに、スラスト部素材3Aのビッカース硬さはHv(1)=70前後であり、通常の空冷した処理品にくらべると高い値であったが、これも本発明における治具ごとの冷却速度の影響が大きい。

【0061】

同様に異材接合界面8における接合強度として、接合界面に対して平行に押し抜く方式の試験方法であるせん断試験で、せん断強さを処理品ごとに調べたところ、スラスト部素材4AがA2024およびA2017の場合、せん断強さはそれぞれ10kgf/mm2、および9kgf/mm2という値が得られた。これも一般的な異材接合界面の接合強度としては十分な値と判断された。

【0062】

そして、せん断試験直後におけるせん断試験片のうち、ジャーナル部3の破断面であるステンレス鋼SUS304表面を観察すると、破断面のほぼ全面がスラスト部4から由来するそれぞれアルミ合金A2024およびA2017で覆われ、ごく一部にSUS304肌が露出するのみであった。

【0063】

[比較例]

上記実施例に対する比較例として、熱処理型アルミ合金としてのA2024およびA2017とステンレス鋼SUS304との組み合わせにおいて、従来接合法としてHIP法による拡散接合による異材接合を採用した。

【0064】

つまり、熱処理型アルミ合金としてA2024およびA2017のスラスト部となる外径60mmで長さ200mmの厚肉筒状体の中心部穴に、ジャーナル部となる直径24mmで長さ200mmのSUS304の丸棒を片側隙間0,2mm未満で挿入する形態とし、さらにこれらを外径70mmで肉厚5mmの外管および厚さ10mmの両側蓋で構成される容器内に電子ビーム溶接装置内で溶接組立することによって真空封入した。

【0065】

因みに、容器のうち、外管はA1070で、蓋はA1050のそれぞれ純アルミ素材とし、異材接合界面となる厚肉筒状体の中心穴内面およびSUS304丸棒表面はRy=1μm未満に研磨加工仕上げを行ない、エチルアルコール中で超音波洗浄して十分に脱脂した。そして、同様に、所定の機械加工を行った上で、洗浄した容器内に配置して組み立てた。

【0066】

真空封入したHIP処理品は、内径450mm、高さ1000mmのHIP処理容装置内に配置して、800kgf/cm2の最高保持圧力を負荷しながら、最高保持温度500℃で2時間保持して、加圧と加熱を同時に負荷するHIP処理を施した。そして、保持後は炉冷に近い冷却条件で100℃付近まで装置内で冷却してから、装置外に取り出して室温まで冷却した。

【0067】

それから、容器ごとまとめてHIP処理品について、水冷を含む溶体化処理および時効処理を含む、いわゆるT6処理をオフラインで実施した。

【0068】

A2024およびA2017の場合における溶体化処理条件は、実施例1に示すように、500℃で1時間保持後、すばやく水中に投入して水冷して室温になるまで水中に保持することとした。

【0069】

さらに連続して、低温で長時間保持する時効処理条件として、それぞれ190℃×8時間保持、および170℃×10時間保持を採用した。

【0070】

HIP処理直後における処理品について非破壊試験として超音波探傷試験を行い、異材接合界面の接合状況をスラスト部外表面から探傷したところ、ジャーナル部3Dとスラスト部4Dの境界部である異材接合界面からの界面エコーはわずかに検出されるのみで、探傷面の反対側表面からの背面エコーがより強く検出された。つまり、異材接合界面がほぼ健全に接合されていたため、この界面からの反射エコーがわずかしか検出されなかったものと判断された。

【0071】

また、破壊試験のため処理品から各種試験片を採取して、表面硬さ測定およびせん断試験を実施した。

【0072】

また表面硬さ測定の結果、スラスト部4DがA2024およびA2017である場合、スラスト部のビッカース硬さはそれぞれHv(1)=94および95であり、通常T6処理品にくらべると低い値であったが、これは、容器ごとまとめての水冷であったために十分な冷却速度が得られなかったものと考えられる。

【0073】

同様に異材接合界面8における接合強度として、図3に示すように、接合界面8に対して平行に押し抜く方式の試験方法であるせん断試験で、せん断強さを処理品ごとに調べたところ、スラスト部がA2024およびA2017の場合、せん断強さはそれぞれ4〜5kgf/mm2、および4〜6kgf/mm2という低い値が得られた。

【0074】

そして、せん断試験直後におけるせん断試験片のうち、ジャーナル部の破断面であるステンレス鋼SUS304表面を観察すると、破断面のほとんどでSUS304肌が露出しており、破断が異材接合界面内で起こったことが確認された。

【0075】

因みに、熱処理型アルミ合金の溶体化処理の場合には500℃前後の加熱を行うが、熱膨張率が大きく異なるアルミ合金と鋼の組み合わせでは、アルミ合金側に引張の熱応力が作用することが判っており、この大きな熱応力の作用が界面接合強度を劣化させた可能性が考えられる。

【0076】

さらに、長時間の時効処理で異材接合界面に粗大な析出物が析出したことも、接合界面強度を劣化させた原因と考えられる。

【符号の説明】

【0077】

1 異材接合界面を有した回転体

2 回転部

3 ジャーナル部

3A 3B 3D ジャーナル部素材

3B ジャーナル部エッジ

4 スラスト部

4A 4B 4D スラスト部素材

4C スラスト部内表面

5 ジャーナル受け部

6 スラスト受け部

7 中心部穴

8 8D 異材接合界面

9 治具

10 せん断試験片

11 ジャーナル部3Bの外径に対応した内径

【技術分野】

【0001】

本発明は、流体軸受やフライホイールで用いられる異材接合界面を有する高速回転体をピール接合法によって製造する方法に関する。

【背景技術】

【0002】

異材接合、例えば、アルミ合金と鋼との接合法としては、溶融溶接、摩擦圧接、および拡散接合など多数の接合法が従来から発案されてきたが、これらの方法には一長一短があるため、これら多数の方法が並行して採用されている。

【0003】

ところが、溶融溶接は、異材接合の場合、とくに、密度差のあるアルミ合金と鋼との組合せでは均一な混合は不可能であり、有害な化合物の形成も早く、その上、加熱源は改善されてはきたが、反応のコントロールが困難である。

【0004】

また、摩擦圧接は、比較的にアルミ合金と鋼との組合せには容易に適用される接合機構ではあるが、アルミ合金の局部的な加熱と変形が主体となる接合機構であるため、強度が高く、変形が困難な熱処理型アルミ合金に対しての実用化は達成されてはいない。

【0005】

そして、拡散接合は、上記のいずれの方法よりも比較的広く行われているが、高価で精密な設備および条件を必要とし、且つ、全体加熱であるため、熱処理型アルミ合金には接合後における追加の熱処理を必要とすることになる。そのため、技術的な観点とコスト的な観点から、その適用は、非熱処理型アルミ合金に限られる場合が多い。

【0006】

これに対して、ピール接合法は、大気中におけるバルク体同士の異材、同材界面における拡散接合であって、高価な設備を必要としない簡略な接合法であり、広い用途範囲において機能を発揮できる、コストパフォーマンスに優れた異材継手の製造手段である。

【0007】

ピール接合法は、「Peel」(剥ぐ)という言葉に由来する異材接合技術であり、特許文献1および特許文献2には、このピール接合法として、硬質金属の接合面端部のエッジによって軟質金属側の表面層を剥ぎ取ることにより軟質金属に新生面を形成し、この新生面に硬質金属の接合面を圧接させ、これにより新生面への酸素接触を防止しながら、硬質金属の接合面と軟質金属の新生面とを低温で圧接することが開示されている。また、特許文献3および特許文献4には、このピール接合法を高真空用途の異材継手の要素技術としての展開手法が開示されている。

【0008】

ところで、ピール接合法は大気中における新生面の生成と保持による拡散接合を原理とするため、処理物の接合界面に大気が侵入しないように、新生面を加圧保持しなければならず、これを実現するために適当な加圧保持機構を有しなければならない。

【0009】

つまり、新生面の生成と保持は加圧方向が直交するため、一般には、新生面の生成と保持のそれぞれに別個の圧下機構を採用するのが当然であるが、圧下機構が増えてシステムが複雑になるため、圧下機構を単独として圧下方向と直交する方向に側圧は負荷されるように治具を工夫することになる。

【0010】

そして、治具は、また加熱後の冷却を抑止するための容器となる機能も兼ね備えておくことは接合条件の安定化には必要であり、最適な治具の採用もまた成否を決める因子である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特公平05−10193号公報

【特許文献2】特開平07−75883号公報

【特許文献1】特開平08−052577号公報

【特許文献2】特開平08−300165号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

接合過程におけるアルミ合金と鋼との異材接合界面においては、アルミ合金側表面のAl2O3酸化物、油脂、有機物等による汚染物、加工変質層などが新生面の生成を抑止することで接合過程の初期において密着が得られないことがあり、また、密着が得られたにしても異材界面において拡散が過剰に進行し、界面接合強度を低下させる界面反応物としてAl−Fe系の金属間化合物を形成することもある。

【0013】

本発明の課題は、異材接合体、とくに、アルミ合金と鋼からなる高速回転体の製造法において、健全な接合界面を効率よく形成することにある。

【0014】

本発明で言う鋼とは、鉄を主成分とした材質を示し、軟鋼、炭素鋼、鋳鉄、鋳鋼、さらにはステンレス鋼など合金元素を含む鉄合金も、ここで言う鋼に含まれるものとする。

【課題を解決するための手段】

【0015】

本発明は、軽量化構造とするために異材のうちの一方をアルミ合金とし、接合法として、ピール接合法を適用することによって上記課題を達成した異材接合界面を有する高速回転体の製造方法である。

【0016】

そして、アルミ合金として熱処理型を採用する場合の熱処理を、大気中でのピール接合法による接合工程と同一ラインで行うものである。接合体を収納治具こみで、接合過程内においてオンライン熱処理を行うことによって、接合過程とは別個のオフラインで追加の熱処理を行う手間を解消することができる。

【0017】

また、ピール接合法を適用することによって、酸化物層や汚染物層を表面層に形成しやすい大気中にあっても、表面層を連続除去することで新生面が容易に得られ、さらに、側圧を与えることで新生面を保持することが可能である。

【0018】

本発明において採用される熱処理型アルミ合金は、「溶体化処理」と「時効処理」という熱処理を行うことによって、本来の高い機械強度を得ることができる材質であり、その中、「溶体化処理」は最低限の熱処理である。つまり、「溶体化処理」のみを行うT4処理、「溶体化処理」と「時効処理」を行うT6処理など、熱処理によって、その特性が大きく変化するのが熱処理型アルミ合金の特長でもある。

【0019】

したがって、熱処理型アルミ合金は、ピール接合においても、接合過程の加熱保持のままで空冷すると本来の高い機械特性は得られず、本来の機械強度を得るためには、オフラインで熱処理を行うことが必要であり、このオフラインでの熱処理を行うことは工程増加にともなうコスト増加による経済的ロスに繋がるばかりではなく、熱処理における新たな熱応力の作用により異材接合界面の界面特性を劣化させることにもなる。

【0020】

さらに、熱処理型アルミ合金において、界面接合強度に影響を与えることが懸念されるが、バルク強度向上のためには必須である「溶体化処理」と「時効処理」に際しての熱応力の作用である。例えば、アルミ合金と鋼との異材継手において熱応力が異材接合界面に作用すると、熱処理条件によっては界面剥離を起こすことが十分に考えられ、さらに製品においても残留応力が作用すると、製品である回転体の疲労強度を低下させる恐れがあるが、かかる熱処理をピール接合とオンラインで行うことによってこのような問題の発生をなくすことができる。

【0021】

しかしながら、熱処理型アルミ合金は「溶体化処理」と「時効処理」という熱処理を行うことによって機械特性を向上できる特性だけではなく、合金成分の添加により機械加工性が優れるという特性もあり、熱処理を行わないことで非熱処理型アルミ合金にも増した特性も付与できるため、特性の選択が自由なアルミ合金としても十分に採用できる。

【0022】

本発明を実施するための装置としては、加熱と加圧が同時または個別に行える装置であればよく、処理品は治具内に配置して、治具ごと大気中で加熱できる加熱炉、荷重を負荷できる機能を備えた油圧プレスなどの加圧装置であればよい。

【0023】

また、オンライン熱処理のためには、治具ごとに処理品の水冷処理を行うための水槽があれば十分に対応できる。

【発明の効果】

【0024】

本発明によるピール接合法の適用と、熱処理型アルミ合金の熱処理のピール接合法と同一ラインへの適用によって、製品中の異材接合界面において安定した品質で信頼性の高い界面特性が得られ、しかも工程数が省略でき、コストおよび納期的にも有利となる。

【図面の簡単な説明】

【0025】

【図1】本発明が適用できるジャーナル部およびスラスト部を含む回転体の接合処理時における代表的な形態を示す。

【図2】本発明が適用できるジャーナル部およびスラスト部を含む回転体の接合処理後における製品採取方法の代表的な形態および断面形状を示す。

【図3】本発明が適用できる、ジャーナル部およびスラスト部を含む回転体の接合処理後におけるせん断試験方法の代表的な形態を示す。

【図4】得られた回転体を使用した流体軸受の代表的な例を示す。

【図5】比較例における、ジャーナル部およびスラスト部を含む回転体の接合処理後における製品採取方法の代表的な形態を示す。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を、熱処理型アルミ合金としてA2024、A2017、およびA7075と、ステンレス鋼SUS304とを構成材とした異材継手の製造に適用した実施例によって示す。もちろん、熱処理型アルミ合金において溶体化処理または時効処理を行わなければ、そのまま、非熱処理型アルミとして取り扱うことができる。

【実施例1】

【0027】

図1は、ピール接合法によって異材継手を製作する場合の態様を示すもので、(a)は平面図を、(b)は(a)のX−X 矢視図である。

【0028】

同図に示すように、治具9内には、スラスト部となる熱処理型アルミ合金の部材4A、およびジャーナル部となるステンレス鋼のジャーナル部素材3Aからなる回転体の構成材がセットされている。熱処理型アルミ合金の部材4Aには、丸棒状の展伸材から穴加工その他の所定の機械加工仕上げを施し、ジャーナル部素材3Aの外径に対応した内径の貫通穴を設けたものである。スラスト素材4Aは、穴径φ20mm、高さ30mmの外径部にテーパーを設けた外径φ55〜60mmの概略リング状形態とした。

【0029】

また、ジャーナル部素材3Aとなるステンレス鋼も中実の丸棒状展伸材として入手して、所定の機械加工仕上げを行う。異材接合界面となる外径部には3〜10度で、最適は5度前後の直線テーパーを設けることが、ピール接合法において良好な接合界面特性を得るための要因である。ジャーナル素材3Aとしては、外径φ21〜24mm、高さ60mmで、先端部20mmの外径部にテーパーを設けた丸棒を用いた。

【0030】

治具9は加熱保持、および接合時において拘束保持する機能を有するが、特株な材質である必要はなく、一般に機械加工しやすい鋼のうち、入手しやすい炭素鋼25Cや軟鋼SS400で十分である。機械加工で所定の寸法および形状に仕上げ、最終的に取り出しを容易にするための構造などは一般的な公知のもので十分である。実施例で用いた治具9は、外径φ80mm、内径φ60mm、高さ80mmで、上部にジャーナル素材3Aを挿入する穴を設けた、ふたが付属した概略筒状のものを用いた。

【0031】

図示する状態で、ジャーナル部素材3Aの上端面に荷重Wを負荷することで、ジャーナル部素材のエッジ3Bでスラスト部素材4Aの穴内の表面層4Cをピールしながら、新生面を生成させる。さらにスラスト部素材4Aを拘束することによって荷重Wが側圧として作用する治具9を用いて新生面を保持する機構としている。

【0032】

そして、スラスト部素材4Aは治具9内に配置されて、治具9とともに電気炉内で加熱されるが、均質な組織および成分分布を得るための加熱温度に設定される。加熱条件設定のための基準は、熱処理型アルミ合金A2024、A2017、およびA7075の推奨溶体化処理温度であり、それぞれ500℃、500℃、および450℃に設定した。

【0033】

ただし、加熱および保持パターンには特別な配慮は必要がなく、装置としても一般的な機能を有した加熱装置であれば十分に適用できる。

【0034】

それぞれ、熱処理アルミ合金であるスラスト部素材4Aが配置された治具9ごと、大気雰囲気の加熱炉内において所定温度で30分以上保持した後、すばやく治具ごと取り出し、ステンレス鋼であるジャーナル部素材3Aをスラスト部素材4Aの所定の位置に配置し、プレス装置でジャーナル部素材3Aの端面に負荷を与えることによって、ジャーナル部3Aを圧下させながら、ジャーナル部素材3Aのエッジ3Bでスラスト部素材4Aの穴内表面層4Cを切削除去して新生面を連続生成させる。

【0035】

そして、異材接合界面を形成するジャーナル部素材3Aの先端部に設けられた直線テーパーや、治具9がスラスト部素材4Aを拘束することによる側圧効果により連続的に新生面は保持されることになる。製品寸法ごとで決定される異材接合界面を得るための、所定の圧下量を得ればその時点で接合過程は終了であり、次に熱処理過程に移る。

【0036】

ただし、プレス装置には負荷様式および負荷速度などに特別な配慮は必要がなく、装置としても一般的な機能を有したプレス装置であれば十分に適用できる。

【0037】

接合処理後、処理品のうち、とくにスラスト部素材4Aを水冷処理するために、直ちに水槽内の水中に治具9ごとまとめて投入し、治具表面が室温になるまで放置する。もちろん、接合処理を完了したジャーナル部素材3Aも同時に水冷処理を受けるが、スラスト部素材4A自体の冷却を阻害しないように、治具9も含めて、ジャーナル部素材3Aも同時に水冷する。

【0038】

水槽内の水温は室温相当であり、投入後の攪拌が均一な冷却に有効であることなど、水冷については、従来の技術を利用することは本発明においても有効である。

【0039】

また、最大硬さを得るために通常のT6処理では水冷処理後に、低温での加熱保持である時効処理を行うが、時効処理は10時間以上の長時間保持をともない、界面特性の劣化につながるばかりではなく、生産性に劣ることもあり、本発明においては時効処理を特に必須工程とはしない。

【0040】

図2は、ピール接合後、製品または試験片としての異材継手を採取する状態を示すもので、(a)は平面図を、(b)は(a)のX−X 矢視図である。

【0041】

ジャーナル部素材3Aはほとんど変形がないため、接合後、製品であるジャーナル部3を得るための加工代は少なくて済むが、スラスト部素材4Aは製品であるスラスト部4を得るためには適当な加工代を必要とする。

【0042】

また、図3は、ピール接合法によって得られた異材継手が、健全な界面特性としての接合強度を有しているかを調べるためのせん断試験方法を示す。(a)は平面図を、(b)は(a)のX−X矢視図である。

【0043】

ピール接合法によって得られた異材継手から採取したジャーナル部3Bとスラスト部4Bからなるせん断試験片10は異材接合界面8を含む。このせん断試験片をジャーナル部3Bの外径に対応した内径11をもつ試験治具10に配置し、ジャーナル部3Bの露出した端面に荷重Pを負荷して、異材接合界面8が破断する時の最大荷重を求める。

【0044】

そして、破断した時の最大荷重(kg)を異材接合界面8の面積(mm2)で割ることで、異材継手の異材接合界面におけるせん断強さ(kg/mm2)を算出する。このせん断強さが異材接合界面における代表的な界面特性としての接合強度の指標となる。

【0045】

さらに、水冷完了後に治具内から取り出した回転体を構成するジャーナル部素材3Aとスラスト部素材4Aからなる処理品から、製品となる回転体および評価試験を行う試験片を加工採取する。

【0046】

ピール接合直後における処理品について非破壊試験として超音波探傷試験を行い、異材接合界面8の接合状況をスラスト部素材4Aの表面から探傷したところ、ジャーナル部素材3Aとスラスト部素材4Aからなる異材接合界面8からの界面エコー高さは探傷面の反対側表面からの背面エコー高さよりも低く、スラスト部素材4Aがアルミ合金A7075およびA2024の場合ともに、異材接合界面8は良好に接合していると判断された。

【0047】

さらに、破壊試験のため処理品から各種試験片を採取して、金属組織観察、断面硬さ測定、およびせん断試験を実施した。光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8には何ら界面欠陥はなく、ジャーナル部3とスラスト部4は一体化していた。

【0048】

また断面硬さ測定の結果、スラスト部素材4AがA7075およびA2024の場合ともに、スラスト部素材4Aのビッカース硬さはHv(1)=100前後であり、通常の時効処理を伴わないT4処理品にくらべると低い値であったが、これは本発明における治具ごとの冷却速度の影響が大きい。

【0049】

そして、異材接合界面8における接合強度を、図3に示すように、接合界面に対して平行に押し抜く方式の試験方法であるせん断試験で、せん断強さを2式づつ調べたところ、スラスト部4がA7075およびA2024の場合、せん断強さはそれぞれ13〜15kgf/mm2、および12〜14kgf/mm2という値が得られた。これは一般的な異材接合界面の接合強度としては十分な値と判断された。

【0050】

因みに、せん断試験片はジャーナル部3Bが外径φ23mm、高さ30mm、スラスト部4Bが外径φ50mm、高さ10mmとなり、異材接合界面8を含む形態であった。

【0051】

そして、せん断試験直後におけるせん断試験片のうち、ジャーナル部3Bの破断面であるステンレス鋼SUS304表面を観察すると、破断面の全面がスラスト部4Bから由来するそれぞれアルミ合金A7075およびA2024で覆われており、破断が熱処理型アルミ合金側で起こったことも確認された。

【0052】

接合処理後の処理品からに製品としての異材継手が機械加工で得られるが、とくに図4に示されるような流体軸受における高速回転体1として本発明の異材継手は有効である。

【0053】

図4は、得られた回転体を使用した流体軸受の代表的な例を示すもので、(a)は回転部2側から見た図、(b)はスラスト受け部6側から見た図、(c)はX−X 矢視図である。

【0054】

同図において、回転体1はジャーナル部素材3Aおよびスラスト部素材4Aから機械加工された、それぞれジャーナル部3およびスラスト部4から構成された構造である。

【0055】

回転体1のうち、ジャーナル部3およびスラスト部4は、それぞれジャーナル受け部5およびスラスト受け部6から流体Fの作用圧力を受けて、高速回転時においても非接触状態となる。さらに、スラスト部3が軽量なアルミ合金であるため回転体1の慣性力が小さくなり、回転に要するエネルギーが低く、省エネルギーの点から優れた流体軸受として非常に有用である。

【実施例2】

【0056】

熱処理型アルミ合金がA2024およびA2017であり、接合処理後における治具ごとの熱処理を行わず、治具9内で室温になるまで放置して、スラスト部素材3Aを空冷させること以外は、実施例1と同じ場合である。つまり、熱処理型アルミ合金について溶体化処理または時効処理を行わず、非熱処理型アルミ合金に相当する処理を行った場合である。

【0057】

ピール接合直後における処理品について非破壊試験として超音波探傷試験を行い、異材接合界面8の接合状況をスラスト部素材4Aの表面から探傷したところ、ジャーナル部素材3Aとスラスト部素材4Aからなる異材接合界面8からの界面エコー高さは探傷面の反対側表面からの背面エコー高さよりも低く、スラスト部素材4Aがアルミ合金A2024およびA2017の場合ともに、異材接合界面8は良好に接合していると判断された。

【0058】

また、破壊試験のため処理品から各種試験片を採取して、金属組織観察、断面硬さ測定、およびせん断試験を実施した。

【0059】

光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8には何ら界面欠陥はなく、スラスト部素材4AがA2024およびA2017の場合ともに、ジャーナル部素材3Aとスラスト部素材4Aは一体化していた。

【0060】

また断面硬さ測定の結果、スラスト部素材4Aがアルミ合金A2024およびA2017の場合ともに、スラスト部素材3Aのビッカース硬さはHv(1)=70前後であり、通常の空冷した処理品にくらべると高い値であったが、これも本発明における治具ごとの冷却速度の影響が大きい。

【0061】

同様に異材接合界面8における接合強度として、接合界面に対して平行に押し抜く方式の試験方法であるせん断試験で、せん断強さを処理品ごとに調べたところ、スラスト部素材4AがA2024およびA2017の場合、せん断強さはそれぞれ10kgf/mm2、および9kgf/mm2という値が得られた。これも一般的な異材接合界面の接合強度としては十分な値と判断された。

【0062】

そして、せん断試験直後におけるせん断試験片のうち、ジャーナル部3の破断面であるステンレス鋼SUS304表面を観察すると、破断面のほぼ全面がスラスト部4から由来するそれぞれアルミ合金A2024およびA2017で覆われ、ごく一部にSUS304肌が露出するのみであった。

【0063】

[比較例]

上記実施例に対する比較例として、熱処理型アルミ合金としてのA2024およびA2017とステンレス鋼SUS304との組み合わせにおいて、従来接合法としてHIP法による拡散接合による異材接合を採用した。

【0064】

つまり、熱処理型アルミ合金としてA2024およびA2017のスラスト部となる外径60mmで長さ200mmの厚肉筒状体の中心部穴に、ジャーナル部となる直径24mmで長さ200mmのSUS304の丸棒を片側隙間0,2mm未満で挿入する形態とし、さらにこれらを外径70mmで肉厚5mmの外管および厚さ10mmの両側蓋で構成される容器内に電子ビーム溶接装置内で溶接組立することによって真空封入した。

【0065】

因みに、容器のうち、外管はA1070で、蓋はA1050のそれぞれ純アルミ素材とし、異材接合界面となる厚肉筒状体の中心穴内面およびSUS304丸棒表面はRy=1μm未満に研磨加工仕上げを行ない、エチルアルコール中で超音波洗浄して十分に脱脂した。そして、同様に、所定の機械加工を行った上で、洗浄した容器内に配置して組み立てた。

【0066】

真空封入したHIP処理品は、内径450mm、高さ1000mmのHIP処理容装置内に配置して、800kgf/cm2の最高保持圧力を負荷しながら、最高保持温度500℃で2時間保持して、加圧と加熱を同時に負荷するHIP処理を施した。そして、保持後は炉冷に近い冷却条件で100℃付近まで装置内で冷却してから、装置外に取り出して室温まで冷却した。

【0067】

それから、容器ごとまとめてHIP処理品について、水冷を含む溶体化処理および時効処理を含む、いわゆるT6処理をオフラインで実施した。

【0068】

A2024およびA2017の場合における溶体化処理条件は、実施例1に示すように、500℃で1時間保持後、すばやく水中に投入して水冷して室温になるまで水中に保持することとした。

【0069】

さらに連続して、低温で長時間保持する時効処理条件として、それぞれ190℃×8時間保持、および170℃×10時間保持を採用した。

【0070】

HIP処理直後における処理品について非破壊試験として超音波探傷試験を行い、異材接合界面の接合状況をスラスト部外表面から探傷したところ、ジャーナル部3Dとスラスト部4Dの境界部である異材接合界面からの界面エコーはわずかに検出されるのみで、探傷面の反対側表面からの背面エコーがより強く検出された。つまり、異材接合界面がほぼ健全に接合されていたため、この界面からの反射エコーがわずかしか検出されなかったものと判断された。

【0071】

また、破壊試験のため処理品から各種試験片を採取して、表面硬さ測定およびせん断試験を実施した。

【0072】

また表面硬さ測定の結果、スラスト部4DがA2024およびA2017である場合、スラスト部のビッカース硬さはそれぞれHv(1)=94および95であり、通常T6処理品にくらべると低い値であったが、これは、容器ごとまとめての水冷であったために十分な冷却速度が得られなかったものと考えられる。

【0073】

同様に異材接合界面8における接合強度として、図3に示すように、接合界面8に対して平行に押し抜く方式の試験方法であるせん断試験で、せん断強さを処理品ごとに調べたところ、スラスト部がA2024およびA2017の場合、せん断強さはそれぞれ4〜5kgf/mm2、および4〜6kgf/mm2という低い値が得られた。

【0074】

そして、せん断試験直後におけるせん断試験片のうち、ジャーナル部の破断面であるステンレス鋼SUS304表面を観察すると、破断面のほとんどでSUS304肌が露出しており、破断が異材接合界面内で起こったことが確認された。

【0075】

因みに、熱処理型アルミ合金の溶体化処理の場合には500℃前後の加熱を行うが、熱膨張率が大きく異なるアルミ合金と鋼の組み合わせでは、アルミ合金側に引張の熱応力が作用することが判っており、この大きな熱応力の作用が界面接合強度を劣化させた可能性が考えられる。

【0076】

さらに、長時間の時効処理で異材接合界面に粗大な析出物が析出したことも、接合界面強度を劣化させた原因と考えられる。

【符号の説明】

【0077】

1 異材接合界面を有した回転体

2 回転部

3 ジャーナル部

3A 3B 3D ジャーナル部素材

3B ジャーナル部エッジ

4 スラスト部

4A 4B 4D スラスト部素材

4C スラスト部内表面

5 ジャーナル受け部

6 スラスト受け部

7 中心部穴

8 8D 異材接合界面

9 治具

10 せん断試験片

11 ジャーナル部3Bの外径に対応した内径

【特許請求の範囲】

【請求項1】

高速で回転運動する回転体について、回転体の一部を密度がより小さい材質に変更することで回転のための慣性力を小さくして、回転のために消費するエネルギーを低減させる回転体内に含まれる異材接合界面が良好な界面特性をもつピール接合法による異材接合界面を有する回転体の製造方法。

【請求項2】

回転体の一部である密度がより小さい材質がアルミ合金であり、かつ、回転体の一方が鋼である請求項1に記載のピール接合法による異材接合界面を有する回転体の製造方法。

【請求項3】

回転体の一部である密度がより小さい材質が熱処理型アルミ合金であり、材質の特性を調整するために接合過程内において熱処理をピール接合法のオンラインで行う請求項1に記載のピール接合法による異材接合界面を有する回転体の製造方法。

【請求項1】

高速で回転運動する回転体について、回転体の一部を密度がより小さい材質に変更することで回転のための慣性力を小さくして、回転のために消費するエネルギーを低減させる回転体内に含まれる異材接合界面が良好な界面特性をもつピール接合法による異材接合界面を有する回転体の製造方法。

【請求項2】

回転体の一部である密度がより小さい材質がアルミ合金であり、かつ、回転体の一方が鋼である請求項1に記載のピール接合法による異材接合界面を有する回転体の製造方法。

【請求項3】

回転体の一部である密度がより小さい材質が熱処理型アルミ合金であり、材質の特性を調整するために接合過程内において熱処理をピール接合法のオンラインで行う請求項1に記載のピール接合法による異材接合界面を有する回転体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−56528(P2011−56528A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−207211(P2009−207211)

【出願日】平成21年9月8日(2009.9.8)

【出願人】(000143628)株式会社黒木工業所 (17)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月8日(2009.9.8)

【出願人】(000143628)株式会社黒木工業所 (17)

【Fターム(参考)】

[ Back to top ]