ピール接合法による軽量構造体の製造法

【課題】

低密度合金と高密度金属との異材接合界面をピール接合法によって接合し、流体軸受のような高回転部材に適した軽量化構造を提供すること。

【解決手段】

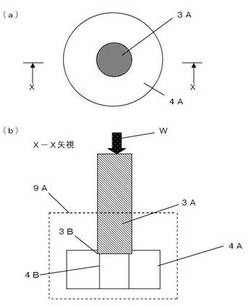

選択図は、ピール接合法によって異材継手を製作する過程を示す。同図(a)は、この異材継手を上方から見た図であり、(b)は、(a)のX−X線の矢視図であって、側方断面を示す。9Aはスラスト部素材4Aを保持する治具であって、この治具9A内に保持したスラスト部素材4Aには、あらかじめジャーナル部素材3Aの外径に対応した内径の貫通穴を設ける。そして、ジャーナル部素材3Aの端面に荷重Wを負荷することで、ジャーナル部素材のエッジ3Bでスラスト部4素材の内表面層4Bをピールしながら、新生面を生成させる。さらに、スラスト部素材4Aを拘束することによって荷重Wを側圧として作用するように工夫した治具9Aを用いることで、新生面を保持するものである。

低密度合金と高密度金属との異材接合界面をピール接合法によって接合し、流体軸受のような高回転部材に適した軽量化構造を提供すること。

【解決手段】

選択図は、ピール接合法によって異材継手を製作する過程を示す。同図(a)は、この異材継手を上方から見た図であり、(b)は、(a)のX−X線の矢視図であって、側方断面を示す。9Aはスラスト部素材4Aを保持する治具であって、この治具9A内に保持したスラスト部素材4Aには、あらかじめジャーナル部素材3Aの外径に対応した内径の貫通穴を設ける。そして、ジャーナル部素材3Aの端面に荷重Wを負荷することで、ジャーナル部素材のエッジ3Bでスラスト部4素材の内表面層4Bをピールしながら、新生面を生成させる。さらに、スラスト部素材4Aを拘束することによって荷重Wを側圧として作用するように工夫した治具9Aを用いることで、新生面を保持するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異材接合界面を有する軽量合金の省エネルギー化を目的とする軽量化構造を有する部材をピール接合法によって製造する方法に関する。

【背景技術】

【0002】

本発明が適用される軽量合金の例として挙げるマグネシウム合金と鋼の接合については、溶融溶接、摩擦圧接、拡散接合など多数の接合法が提案されてきたが、現在でもこれら多数の方法が用途に応じて併用されている。

【0003】

本発明に言う鋼とは、鉄を主成分とした材質を示し、軟鋼、炭素鋼、鋳鉄、鋳鋼、さらにはステンレス鋼など合金元素を含む鉄合金も含まれるものとする。また、本発明に言うマグネシウム合金とは、純マグネシウムも含み、マグネシウムを主体とした合金であり、主な合金元素としてはアルミニウム(Al)、亜鉛(Zn)、ジルコニウム(Zr)、マンガン(Mn)、カルシウム(Ca)や希土類元素などが含まれる。

【0004】

これらのマグネシウム合金と鋼との異種金属の接合法としては、下記特許文献3〜5に記載のように種々提案されてきたが、色々と問題があることが知られている。

【0005】

先ず、溶融溶接の適用については、密度差のあるマグネシウム合金と鋼との組合せでは均一な混合は不可能であり、有害な化合物の形成も早く、反応のコントロールが困難である。

【0006】

また、摩擦圧接の適用は、マグネシウム合金の局部的な加熱と変形が主体となる接合機構であるため、マグネシウム合金の結晶構造が稠密六方格子であるため延性が低く、また、大気中の酸素と容易に反応して酸化または燃焼しやすいために実用化は困難である。

【0007】

さらに、FSW(摩擦攪拌接合)を含む摩擦圧接は、マグネシウム合金が本来変形しにくいため最適条件の把握が困難で、さらに大気中での加熱状態となるためマグネシウム合金側界面が酸化しやすい。

【0008】

これに対して、本発明において適用されるピール接合法は、大気中におけるバルク体同士の異材、同材界面における拡散接合などのような高価な設備を必要としない簡略な接合法であり、広い用途に適用できるコストパフォーマンスに優れた異材継手部材の製造手段である。

【0009】

このピール接合法は、ピール(Peel)という言葉に由来する異材接合技術であり、下記特許文献4に記載の事項を基本的な発明とするもので、硬質金属の接合面端部のエッジによって軟質金属側の表面層を剥ぎ取ることにより軟質金属に新生面を形成し、この新生面に硬質金属の接合面を圧接させ、これにより新生面への酸素接触を防止しながら、硬質金属の接合面と軟質金属の新生面とを低温で圧接するもので、接合機構はきわめて簡単なものである。このピール接合法でいう「硬質材」や「軟質材」の定義は絶対的なものではなく、ピール接合法による処理物としての異材組み合わせの場合の相対的な区別を意味するものである。その後、特許文献5に開示したように、高真空用途の異材継手に対して応用される要素技術として展開されてきた。

【0010】

このピール接合法を実施するに際しては、軟質金属への新生面の生成とその保持、さらには、界面における拡散接合を促進するために、加圧および加熱を適正に行うことは必要である。また、一般の金型に相当する適正な治具を用いて処理品の加熱後における急激な冷却をできるだけ抑止することもまた必要である。

【0011】

ピール接合法は、その工程初期において新生面を生成するために、硬質材のエッジで軟質材の表面層を連続除去する。そのためには、硬さに代表される強度差がある材料の組合せの場合に、その接合の適用が容易であり、そして、この硬質材による軟質材の表面層除去の難易度はピール接合法の難易度を直接決定するものである。

【0012】

ところで、ピール接合法は大気中における新生面の生成と保持による拡散接合を原理とするため、処理物の接合界面に大気が侵入しないように、新生面を加圧保持しなければならず、これを実現するために適当な加圧保持機構を有しなければならない。つまり、新生面の生成と保持に際しては、それぞれの加圧方向が直交するため、一般には、新生面の生成と保持のそれぞれに別個の圧下機構を採用するのが普通であるが、圧下機構が増えてシステムが複雑になるという問題がある。また、ピール接合における接合条件の安定化のために接合材の冷却をできるだけ抑止する必要がある。

【0013】

また、圧下機構を単独として圧下方向と直交する方向に側圧を負荷するように治具を工夫することが必要になり、さらに、治具としては、加熱直後の急激な冷却をできるだけ抑止するための容器となる機能も兼ね備えておくことは接合条件の安定化には必要であり、最適な治具の採用もまた接合の成否を決める因子である。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2004−209522号公報

【特許文献2】特開2009−269071号公報

【特許文献3】特開2009−279605号公報

【特許文献4】特開平5−10193号公報

【特許文献5】特開平7−75883号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、このピール接合法を「硬質材」と「軟質材」部材の接合に適用して、高速回転軸受けのような高回転部材に適した軽量化構造を有する部材を得ようとするものである。

【課題を解決するための手段】

【0016】

本発明は、多数の部材が集約された装置全体を軽量化する目的で、部材内に含まれる異材接合界面のうち、少なくとも、一方の低密度の金属部材側界面が結晶粒径10μm以下の微細な結晶粒を有することを特徴とするピール接合法による部材の製造法である。

【0017】

本発明の異材接合界面のうち、少なくとも、一方の低密度の金属部材の界面組織を結晶粒径の最小値が10μm以下の微細な結晶粒とすることによって、超塑性現象が発現しやすくなる。この超塑性現象によって100%以上の破断伸びを示すような非常に延性の優れた性質が付与されることになる。つまり、超塑性を発現した界面組織は微細な凹凸をもった相手材にも容易に変形流動して、空隙などの欠陥を生じることなく密着しやすく、良好な界面接合を実現できる性質をもつと考えられる。

【0018】

これが結晶粒径10μmを超えると、微細化効果がなくなり、また超塑性現象も発現しなくなるので、さらに好ましくは最小値が5μm以下である。また、結晶粒の形態はアスペクト比が1.5以下となる等軸晶が望ましく、アスペクト比が2を超すと均一な変形流動が困難で、延性に方向性が出てくることがある。

【0019】

また、かかる微細な結晶粒は、もっとも基本的には適当なひずみの負荷と加熱温度の相乗効果によって得られる。

【0020】

例えば、製造工程において鋳造材に加工が付与された展伸材は、鋳造材にくらべると一般的に結晶粒は細かく、アスペクト比も比較的小さい等軸晶がもった、均一な結晶組織となっているが、加熱温度との相乗効果がないため、結晶粒は最小値でも20〜30μmを超えて、100μm以上のものもある。さらに鋳造材の結晶粒は粗大で、通常で100μmを超え、1mm以上の場合もある。

【0021】

本発明のピール接合法に好適に適用できる異材接合界面を形成する一方の軟質材としての低密度の金属部材は、マグネシウムを主成分とするマグネシウム合金、アルミニウムを主体とするアルミ合金、チタンを主成分とするチタン合金、等であり、また、他方の硬質材としての高密度の金属部材は、鋼を主成分とする鋼、ニッケルを主成分とするニッケル合金、銅を主成分とする銅合金等の組み合わせである。

【0022】

因みに、一般的に金属部材における低密度と高密度の境界は密度5(g/cc)とされ、低密度の金属部材の代表例としては、密度の低いほうから、マグネシウム合金、アルミ合金、チタン合金が挙げられる。

【0023】

また、ピール法による「軟質材」と「硬質材」は相対的な区別であるが、一般的には「軟質材」が「低密度」部材であり、「硬質材」が「高密度」部材にほぼ相当する。

【0024】

本発明が適用できる軽量部材としては、対象部材が流体軸受をはじめとする異材継手等の部品の製造に好適に適用できる。

【発明の効果】

【0025】

異材接合界面を有する異材継手を用いた回転体のような部材の製作に本発明のピール接合法を適用することによって、安定した品質で信頼性の高い界面が得られ、しかも工程数が少なくコストおよび納期的にも有利となる。

【図面の簡単な説明】

【0026】

【図1】本発明が適用できる高速回転体を含む流体軸受の代表的な形態および断面形状を示す。

【図2】ジャーナル部およびスラスト部からなる異材継手含む回転体をピール接合法によって製作する過程を示す。

【図3】ピール接合法によって他の異材継手を製作する過程を示す。

【図4】ピール接合後における接合処理物から異材継手を採取する過程を示す。

【図5】角棒状部材のピール接合法による接合処理の過程を示す。

【図6】ピール接合後における接合処理物から異材継手を採取する過程を示す。

【図7】HIP法における接合処理物から異材継手を採取する過程を示す。

【発明を実施するための形態】

【0027】

本発明を高速回転体である流体軸受に適用した例によって、本発明の実施の形態を説明する。

【0028】

図1は本発明を適用した流体軸受の例を示す。 同図(a)は(b)の上方向から見た面を示し、(b)は(a)のX−X方向、および(c)のY−Y方向からの断面を示し、(c)は(b)の下方向から見た面を示す。

【0029】

同図において、流体軸受の部材である回転体1は、回転部2とジャーナル部3およびスラスト部4の3部材で構成される。

【0030】

回転体1のジャーナル受け部5およびスラスト受け部6は、流体Fの作用により軸受としての機能をもつように非接触式に回転運動を保持される機構である。

【0031】

回転体1には自発的に駆動する機能はなく、回転軸の中心部穴7を貫通する軸で位置決め保持されて、スラスト部4をブレード構造として回転力を与えたり、中心軸で固定されて、軸を通して回転力を伝える機構などの駆動機構がある。

【0032】

ここでいう流体Fとは、本発明が対象とするのは空気を作動流体とする軸受であるが、流体が圧力を発生させる機能を回転体自身がもつ動圧軸受ではなく、流体が圧力を発生させる機能を軸受1とは別に付設するいわゆる静圧軸受を対象とする。

【0033】

回転体1を構成する回転部2とジャーナル部3およびスラスト部4は、低速回転の場合にはステンレス鋼などの鉄合金で構成された一体構造あるが、例えば、ステンレス鋼は密度が8g/cc前後もあるため、回転数が10,000rpmを超すような高速回転の場合、慣性力が大きくなり、エネルギー的には不利である。

【0034】

この慣性力を小さくするために、密度が約7.8g/ccの鋼よりも、さらには、密度が約2.7g/ccのアルミ合金よりも、密度が約1.7g/ccとかなり小さいマグネシウム合金からなる軽量化構造を採用することがはるかに優位である。

【0035】

したがって、回転のための慣性力を小さくすることができれば、当然のごとく回転のためのエネルギーを低減することも可能で、回転精度の確保や省エネルギーにもつながる。

【0036】

しかしながら、回転半径が大きい構造のスラスト部4は慣性力の影響が大きく、これに対して、ジャーナル部3は回転半径が小さいため慣性力の影響が小さく、ジャーナル部3はむしろ回転体という構造体としてある程度の剛性が必要であるため、回転体1を剛性が小さいマグネシウム合金の一体化構造とすることは構造体としてあり得ない。

【0037】

むしろ、回転体1として異材接合界面8を含む複合体構造を採用し、構成材はそれぞれにより優位な材料を用いるとすれば、ジャーナル部3としてはステンレス鋼、スラスト部4としてはマグネシウム合金がより好適な組み合わせとなる。

【0038】

因みに、回転体1を構成する部材のうち、回転部2は薄肉構造として機械加工ができ、さらに薄肉でも機械強度が必要で、さらにジャーナル部3とは分離できることで交換可能とする締結構造を採用することもあるため、現状ではステンレス鋼が最適とされている。

【0039】

とくに、回転体1を構成する部材のうち、ジャーナル部3とスラスト部4との接合境界面である異材接合界面8は、構造的に安定的な接合界面としての特性が要求され、高速回転、急激および頻繁な始動および停止挙動にも耐える信頼性の高い界面特性をもった異材継手が素材として必要である。

【0040】

図2は回転体1の素材となる異材継手を示し、(a)は上方からの図で、(b)は(a)のX−X線から見た垂直断面を示す。スラスト部3Aとなるマグネシウム合金とジャーナル部4Aとなるステンレス鋼とから構成される異材継手が代表的な例であり、かつ安定した界面特性をもった異材接合界面8Aである必要がある。

【0041】

ところで、異材継手の一方を構成するマグネシウム合金は、密度が小さい軽量化の特性のほかにも、一般的な機械加工性は当然のごとく、ある程度の機械強度も有する必要がある。

【0042】

つまり、高速回転による遠心力が負荷されるため、異材継手の構成材としては軟質材であるマグネシウム合金にも遠心力によっても変形し難い機械強度が必要であり、この機械加工性と機械強度を併せ持った材質として純マグネシウムよりもマグネシウム合金の採用が適していることになる。

【0043】

例えば、マグネシウム合金としてはアルミニウムおよび亜鉛を合金元素としたAZ系合金が最も汎用的で、展伸材ではAZ31、AZ61、鋳造材ではやはりAZ61およびAZ91がその代表例である。

【0044】

図3は、ピール接合法によって異材継手を製作する過程を示す。同図(a)は、この異材継手を上方から見た図であり、(b)は、(a)のX−X線の矢視図であって、側方断面を示す。

【0045】

同図において、9Aはスラスト部素材4Aを保持する治具であって、この治具9A内に保持したスラスト部素材4Aには、あらかじめジャーナル部素材3Aの外径に対応した内径の貫通穴を設ける。

【0046】

そして、ジャーナル部素材3Aの端面に荷重Wを負荷することで、ジャーナル部素材のエッジ3Bでスラスト部4素材の内表面層4Bをピールしながら、新生面を生成させる。さらに、スラスト部素材4Aを拘束することによって荷重Wを側圧として作用するように工夫した治具9Aを用いることで、新生面を保持するものである。因みに、エッジによる表面層のピール量は1mm厚さが設計標準である。確実に安定して切削できるなら切削代を小さく設計してもよく、大きくなれば荷重が過大になるばかりでなく、曲がりやバリが大きくなるのみである。

【0047】

図4は、ピール接合後における接合処理物から異材継手を採取する過程を示す。同図(a)は、この異材継手を上方から見た図であり、(b)は、(a)のX−X線の矢視図であって、側方断面を示す。

【0048】

図3に示すピール処理したスラスト部素材4の内表面層4Bは、スラスト部素材4Aの下部の空洞に集められて穴を閉塞する。ジャーナル部素材3Aはほとんど変形がないため、接合後において製品であるジャーナル部3を得るための加工代は少なくて済むが、製品であるスラスト部4を得るためには適当な加工代を有するスラスト部素材4Aを必要とする。

【0049】

上記のそれぞれのピール接合の過程において、マグネシウム合金と鋼との異材接合界面においては、マグネシウム合金側表面のAl2O3のような酸化物や、油脂、有機物のような汚染物、加工変質層などが新生面の生成を邪魔することで接合過程の初期において密着が得られないことがある。さらには、接合界面において軟質材側に過大なひずみが付与されるため、結晶組織が粗大で延性の低い鋳造材である軟質材は粒界割れが発生することがある。しかし、粗大な組織をもった鋳造材であっても、ピール接合法を適用することによって、界面の結晶組織を10μm以下とすることが可能となるため、良好な接合が得られる特徴がある。

【0050】

つまり、ピール接合法は酸化物層や汚染物層を表面層に形成しやすい大気中にあっても、表面層を連続除去することで新生面が容易に得られ、さらに側圧を与えることで新生面を保持しながら、軟質材側界面は狭い領域へのひずみ付与と加熱保持および冶具による拘束が相乗効果で作用するため、鋳造材であっても割れを起こすことなく、結晶粒が微細化しやすくなる。

【0051】

マグネシウム合金は、結晶構造からするとすべりが少ない最密六方格子であるため延性は低いと一般に分類されるが、結晶粒を微細化することによって、超塑性現象が発現しやすくなる。この超塑性現象によって100%以上の破断伸びを示すような非常に延性の優れた性質が付与されることになる。

【0052】

このように、一般的に延性が低いとされるマグネシウム合金でも結晶粒を微細化してやれば、延性が非常に優れた軟質材として扱うことが可能であり、ピール接合法における接合界面でのひずみと温度に代表される加工条件は、結晶粒の微細化によって、好適範囲になることが判明した。

【0053】

ここでいう微細化した結晶粒とは粒径が10μm以下の結晶粒であり、さらに、望ましくは、結晶粒径が5μm以下で、その形態はほぼ再結晶が完了した等軸晶である。

【0054】

本発明で用いる装置としては、加熱と加圧が同時または個別に行える装置であればよく、処理品は治具内に配置して、治具ごと大気中で加熱できる加熱炉、荷重を負荷できる機能を備えた油圧プレスなどの加圧装置であればよい。

【0055】

ところで、ピール接合においては、前述の図1から図4に示した、回転体のような丸棒状部材のみではなく、図5および図6に示した、最も基本的な構造の異材継手素材である、板材のような角棒状部材にも適用可能である。

【0056】

図5は、ピール接合法によって角棒状の異材継手を製作する例を示す。同図(a)は、治具9Bに収納された硬質材である板状素材3Bと軟質材である板状素材4Bを上方から見た図であり、(b)は側面からの断面を示す。

【0057】

同図において、硬質材である板状素材3Bの上側端面に荷重Wを負荷することで、板状素材3Bのエッジ3Eによって、軟質材である板状素材4Bの表面層4Cをピールしながら、新生面を生成させる。さらに、板状素材3Bおよび4Bの両者を拘束することによって荷重Wの作用で側圧Pが作用する治具9Bを用いることで、新生面を保持する機構が得られる。

【0058】

図6は、ピール接合後における接合処理物から異材継手を採取する過程を示す。同図の(a)は上方から見た図であり、(b)は正面から見た図であり、(c)は(b)を硬質材である板状素材3Bの先端側から見た図である。

【0059】

表面層はピール処理を受けた結果として板状素材4Bの下部に集められてバリ10を形成する。図6に示した接合処理物からは接合界面8Bを中心にして、寸法範囲内で角棒状部材または丸棒状部材11が任意に採取でき、部材の用途からすると板状素材を用いたピール接合法は自由度が高い特徴がある。

【0060】

したがって、接合界面の基本的な特性としての接合強度を求める場合においても図6に示した丸棒状部材は有意であり、各種規格に定められた引張試験片、曲げ試験片、および衝撃試験片などの多種の試験片採取においても十分に対応可能である。

【実施例】

【0061】

マグネシウム合金としてAZ31(Mg−3%Al−1%Zn)、AZ61(Mg−6%Al−1%Zn)、およびAZ91(Mg−9%Al−1%Zn)の3種と、ステンレス鋼SUS304とを構成材とした上記各図に示す異形継手にピール接合法を適用した本発明の実施例を示す。

【0062】

[実施例1]

ピール接合法においては治具中に処理品を装入配置して処理するものであるが、本発明においても、マグネシウム合金とステンレス鋼とからなる処理品の組み合わせを選定して、さらに異材継手についての異材接合界面の基本的な界面特性を特定するために図5に示す板状素材を用いた角棒状部材の場合について本発明による接合処理を施した。

【0063】

図5において、治具内に含包される処理品は、軟質材としての板状素材4Bであるマグネシウム合金、および硬質材としての板状素材3Bであるステンレス鋼SUS304である。マグネシウム合金は板状の展伸材から所定の機械加工仕上げを施したものである。

【0064】

板状素材4Bは、厚さ20mm、幅70mm、高さ60mmのほぼ角板状体であった。

【0065】

そして、切削代は1mmに冶具を含めて設計および組立を行い、確実に切削代が設定できるように、切削表面層の上端角部に高さ1mm×幅1mmの切欠きを設けた。

【0066】

また、板状素材3Bとなるステンレス鋼SUS304も板状展伸材として入手して、所定の機械加工仕上げを行うが、異材接合界面8Bとなる片側表面は機械加工後に研磨などで表面粗さを小さくすることで、界面特性をさらに向上させることが可能となることが判明しているものを使用した。

【0067】

治具9Bは接合までの加熱保持、および接合時において拘束保持する機能を有するが、特株な材質である必要はなく、一般に機械加工しやすい鋼のうち、入手しやすい炭素鋼25C、軟鋼SS400、球状黒鉛鋳鉄FCD450などで十分である。因みに、球状黒鉛鋳鉄FCD450は特に高温での摺動摩耗の対して焼き付きが少なく、冶具素材としてはより好適である。

【0068】

機械加工で所定の寸法および形状に仕上げ、最終的に取り出しを容易にするための構造などは一般的な範囲で十分である。

【0069】

そして、処理品は治具内に配置されて適当な条件で加熱保持されるが、処理条件設定のための基準としては、マグネシウム合金において均質な組織および成分分布を得るための溶体化処理温度とした。例えば、マグネシウム合金AZ31、AZ61、およびAZ91の推奨溶体化処理温度は、それぞれ400〜450℃、400〜450℃、および375〜425℃とした。

【0070】

ただし、加熱および保持パターンには特別な配慮は必要がなく、装置としても一般的な機能を有した加熱装置であれば十分に適用できた。

【0071】

それぞれ、マグネシウム合金AZ31である板状素材4Bが配置された治具9Bごと、大気雰囲気の加熱炉内において所定温度で60分保持した後、すばやく治具ごと取り出し、ステンレス鋼SUS304である板状素材3Bを板状素材4Bとの所定の切欠き位置に配置し、プレス装置で板状素材3Bの端面に負荷を与えることによって、板状素材3Bを圧下させながら、板状素材3Bのエッジ3Eで板状素材4Bの表面層4Cを切削除去して新生面を連続生成した。

【0072】

そして、異材接合界面8Bを形成する板状素材3Bのエッジ3Eや、治具9Bが板状素材3Bおよび板状素材4Bを拘束することによる側圧効果により連続的に新生面は生成保持されることになる。製品寸法ごとで決定される異材接合界面8Bを得るため、所定の圧下量を得ればその時点で接合過程を終了し、次に大気中で室温になるまで放冷した。

【0073】

ただし、プレス装置には負荷様式および負荷速度などに特別な配慮は必要がなく、装置としても一般的な機能を有したプレス装置であれば十分に適用できた。因みに、本発明で用いた油圧プレスは容量30tonで、下方テーブルが上昇する駆動タイプであり、圧下速度が10mm/secの装置であった。

【0074】

そして、冷却完了後に治具9B内から取り出した、部体を構成する板状素材3Bと板状素材4Bからなる処理品から、製品となる棒状部材および評価試験を行う試験片を加工採取した。

【0075】

また、破壊試験のため処理品から各種試験片を切断採取して、浸透探傷試験、金属組織観察、断面硬さ測定、および引張試験を実施した。

【0076】

処理品から採取した各試験片素材の各切断面における浸透探傷試験の結果、接合界面を含む切断面全面において何ら欠陥指示模様は観察されず、良好に接合が行われていることが確認された。

【0077】

光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8Bには何ら界面欠陥はなく、軟質材の板状素材4Bであるマグネシウム合金AZ31の接合界面組織は結晶粒径が1〜3μmで15〜20μm幅の微細な結晶粒の帯状組織で、板状素材3Bと板状素材4Bは部材として一体化していた。

【0078】

また断面硬さ測定の結果、板状素材4BがAZ31の場合、板状素材4Bのビッカース硬さはHv(1)で50前後であり、入手のままにおけるAZ31にくらべると若干低い値であった。

【0079】

上記の浸透探傷試験、組織観察、および硬さ測定においては、400℃と425℃加熱処理における差異はほとんどなかったが、425℃の場合においてわずかに大きな結晶粒径(3μm)で、その幅が若干大きく、断面硬さにおいて硬さ(Hv=53)が若干高かった。

【0080】

そして異材接合界面8Bにおける接合強度として、図6に示すようにして採取した試験片を用いて、室温引張試験で、引張強さを調べたところ、板状素材4BがAZ31の場合、引張強さは400℃と425℃の場合でそれぞれ10.6kgf/mm2、7.7kgf/mm2という値が得られた。400℃のほうが引張強さは若干高く、部材としての異材接合界面の接合強度としては十分な値と判断された。

【0081】

因みに、引張試験片は平行部が直径φ8mmで長さ30mm、全長が140mmとなり、異材接合界面8Bを平行部中央に含む形態であった。

【0082】

[実施例2]

使用したマグネシウム合金がAZ61であること以外は、実施例1と同じである。

【0083】

また、実施例1の場合と同様に、各種試験片を採取して、浸透探傷試験、金属組織観察、断面硬さ測定、およびせん断試験を実施した。

【0084】

浸透探傷試験の結果、接合界面を含む切断面全面において何ら欠陥指示模様は観察されず、板状素材4BがAZ61の場合も良好に異材接合が行われていることが確認された。

【0085】

光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8Bには何ら界面欠陥はなく、板状素材4BがAZ61の場合も、異材接合界面で部材は一体化していた。軟質材の板状素材4BであるAZ61の接合界面組織は結晶粒径が1〜2μmで、10〜20μm幅の微細な結晶粒の帯状組織で、板状素材3Bと板状素材4Bは部材として一体化していた。

【0086】

また断面硬さ測定の結果、板状素材4BがAZ61の場合、板状素材4Bのビッカース硬さはHv(1)=60前後であり、AZ31にくらべると高い値であった。

【0087】

上記の浸透探傷試験、組織観察、および硬さ測定においては、400℃と425℃加熱処理における差異はほとんどなかったが、400℃の場合においてわずかにAZ61の微細組織の結晶粒径(1μm)および幅が小さく、断面硬さにおいて硬さ(Hv=59)が若干高かった。

【0088】

そして異材接合界面8Bにおける接合強度として、図6に示すようにして採取した試験片を用いて、室温引張試験で、引張強さを調べたところ、板状素材4BがAZ61の場合、引張強さは400℃と425℃の場合でそれぞれ14.9kgf/mm2、および8.7kgf/mm2という値が得られた。400℃のほうが引張強さはより高かく、部材としての異材接合界面の接合強度としては十分な値と判断された。

【0089】

[実施例3]

マグネシウム合金がAZ91であること以外は、実施例1と同じ場合である。

【0090】

また、実施例1の場合と同様に、各種試験片を採取して、浸透探傷試験、金属組織観察、断面硬さ測定、およびせん断試験を実施した。

【0091】

浸透探傷試験の結果、接合界面を含む切断面全面において何ら欠陥指示模様は観察されず、板状素材4BがAZ91の場合も良好に異材接合が行われていることが確認された。

【0092】

光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8Bには何ら界面欠陥はなく、板状素材4BがAZ91の場合も、異材接合界面で部材は一体化していた。軟質材の板状素材4BであるAZ91の接合界面組織は結晶粒径が1μmで10〜20μm幅の微細な結晶粒の帯状組織で、板状素材3Bと板状素材4Bは部材として一体化していた。

【0093】

また断面硬さ測定の結果、板状素材4BがAZ91の場合、板状素材4Bのビッカース硬さはHv(1)=65前後であり、AZ31にくらべるとかなり高い値であった。

【0094】

上記の浸透探傷試験、組織観察、および硬さ測定においては、400℃と375℃加熱処理における差異はほとんどなかったが、400℃の場合においてわずかにAZ91の微細組織の結晶粒径(1μm)および幅が小さく、断面硬さにおいて硬さ(Hv=63)が若干低かった。

【0095】

そして異材接合界面8Bにおける接合強度として、図6に示すようにして採取した試験片を用いて、室温引張試験で、引張強さを2式ずつ調べたところ、板状素材4BがAZ91の場合、引張強さは400℃と375℃の場合でそれぞれ13.0kgf/mm2、および10.4kgf/mm2という値が得られた。400℃のほうが引張強さは若干高かく、部材としての異材接合界面の接合強度としてもかなり十分な値と判断された。

【比較例】

【0096】

図6に示したような丸棒状の異材継手を採取する場合について、HIP法による拡散接合で製作した場合を比較例として図7に示す。 図7は、HIP接合後における接合処理物から異材継手を採取する過程を示す。同図の(a)は(b)を軟質材である金属部材12の先端側から見た図であり、(b)は(a)のZ−Z矢視図で、正面から見た断面図である。

【0097】

つまり、双方とも直径が25mmで長さが100mmであり、軟質材としての金属部材12であるAZ31と硬質材としての金属部材13であるSUS304からなる組合せを、HIP法では純アルミA1070製の丸管、外径φ30mm、肉厚2.5mmの容器14と両側ふた15からなる処理容器内に真空封入して、HIP処理を行う。HIP処理は保持温度を400℃、450℃、500℃と変化させ、70MPa〜80MPaの保持圧力を2Hr保持する条件を採用した。

【0098】

HIP処理後に、処理材から長さ200mm、平行部径12mmの引張試験片を採取して室温で引張試験を実施したところ、引張強さはいずれも2kg/mm2未満であり、すべてが接合界面で破断した。AZ31の接合界面における界面組織を観察したところ接合界面付近の結晶粒径はすべて20〜30μmであり、アスペクト比が2以上の圧延加工組織も完全には消失しておらせず、一部が依然として残存しており、接合界面から相当に離れたバルク部での結晶粒径も接合界面とほぼ同等であった。

【符号の説明】

【0099】

1 異材接合界面を有した回転体

2 回転部

3 ジャーナル部

3A ジャーナル部素材

3B 硬質材である板状素材

4 スラスト部

4A スラスト部素材

4B 軟質材である板状素材

5 ジャーナル受け部

6 スラスト受け部

7 中心部穴

8 異材接合界面

8A 回転体における異材接合界面

8B 角棒状部材における異材接合界面

9A 回転体を接合処理する場合の使用治具

9B 角棒状部材を接合処理する場合の使用治具

10 バリ

11 棒状の製品および試験片

12 HIP法における一方の金属部材

13 HIP法における残りの金属部材

14 HIP法における容器

15 HIP法におけるふた

【技術分野】

【0001】

本発明は、異材接合界面を有する軽量合金の省エネルギー化を目的とする軽量化構造を有する部材をピール接合法によって製造する方法に関する。

【背景技術】

【0002】

本発明が適用される軽量合金の例として挙げるマグネシウム合金と鋼の接合については、溶融溶接、摩擦圧接、拡散接合など多数の接合法が提案されてきたが、現在でもこれら多数の方法が用途に応じて併用されている。

【0003】

本発明に言う鋼とは、鉄を主成分とした材質を示し、軟鋼、炭素鋼、鋳鉄、鋳鋼、さらにはステンレス鋼など合金元素を含む鉄合金も含まれるものとする。また、本発明に言うマグネシウム合金とは、純マグネシウムも含み、マグネシウムを主体とした合金であり、主な合金元素としてはアルミニウム(Al)、亜鉛(Zn)、ジルコニウム(Zr)、マンガン(Mn)、カルシウム(Ca)や希土類元素などが含まれる。

【0004】

これらのマグネシウム合金と鋼との異種金属の接合法としては、下記特許文献3〜5に記載のように種々提案されてきたが、色々と問題があることが知られている。

【0005】

先ず、溶融溶接の適用については、密度差のあるマグネシウム合金と鋼との組合せでは均一な混合は不可能であり、有害な化合物の形成も早く、反応のコントロールが困難である。

【0006】

また、摩擦圧接の適用は、マグネシウム合金の局部的な加熱と変形が主体となる接合機構であるため、マグネシウム合金の結晶構造が稠密六方格子であるため延性が低く、また、大気中の酸素と容易に反応して酸化または燃焼しやすいために実用化は困難である。

【0007】

さらに、FSW(摩擦攪拌接合)を含む摩擦圧接は、マグネシウム合金が本来変形しにくいため最適条件の把握が困難で、さらに大気中での加熱状態となるためマグネシウム合金側界面が酸化しやすい。

【0008】

これに対して、本発明において適用されるピール接合法は、大気中におけるバルク体同士の異材、同材界面における拡散接合などのような高価な設備を必要としない簡略な接合法であり、広い用途に適用できるコストパフォーマンスに優れた異材継手部材の製造手段である。

【0009】

このピール接合法は、ピール(Peel)という言葉に由来する異材接合技術であり、下記特許文献4に記載の事項を基本的な発明とするもので、硬質金属の接合面端部のエッジによって軟質金属側の表面層を剥ぎ取ることにより軟質金属に新生面を形成し、この新生面に硬質金属の接合面を圧接させ、これにより新生面への酸素接触を防止しながら、硬質金属の接合面と軟質金属の新生面とを低温で圧接するもので、接合機構はきわめて簡単なものである。このピール接合法でいう「硬質材」や「軟質材」の定義は絶対的なものではなく、ピール接合法による処理物としての異材組み合わせの場合の相対的な区別を意味するものである。その後、特許文献5に開示したように、高真空用途の異材継手に対して応用される要素技術として展開されてきた。

【0010】

このピール接合法を実施するに際しては、軟質金属への新生面の生成とその保持、さらには、界面における拡散接合を促進するために、加圧および加熱を適正に行うことは必要である。また、一般の金型に相当する適正な治具を用いて処理品の加熱後における急激な冷却をできるだけ抑止することもまた必要である。

【0011】

ピール接合法は、その工程初期において新生面を生成するために、硬質材のエッジで軟質材の表面層を連続除去する。そのためには、硬さに代表される強度差がある材料の組合せの場合に、その接合の適用が容易であり、そして、この硬質材による軟質材の表面層除去の難易度はピール接合法の難易度を直接決定するものである。

【0012】

ところで、ピール接合法は大気中における新生面の生成と保持による拡散接合を原理とするため、処理物の接合界面に大気が侵入しないように、新生面を加圧保持しなければならず、これを実現するために適当な加圧保持機構を有しなければならない。つまり、新生面の生成と保持に際しては、それぞれの加圧方向が直交するため、一般には、新生面の生成と保持のそれぞれに別個の圧下機構を採用するのが普通であるが、圧下機構が増えてシステムが複雑になるという問題がある。また、ピール接合における接合条件の安定化のために接合材の冷却をできるだけ抑止する必要がある。

【0013】

また、圧下機構を単独として圧下方向と直交する方向に側圧を負荷するように治具を工夫することが必要になり、さらに、治具としては、加熱直後の急激な冷却をできるだけ抑止するための容器となる機能も兼ね備えておくことは接合条件の安定化には必要であり、最適な治具の採用もまた接合の成否を決める因子である。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2004−209522号公報

【特許文献2】特開2009−269071号公報

【特許文献3】特開2009−279605号公報

【特許文献4】特開平5−10193号公報

【特許文献5】特開平7−75883号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、このピール接合法を「硬質材」と「軟質材」部材の接合に適用して、高速回転軸受けのような高回転部材に適した軽量化構造を有する部材を得ようとするものである。

【課題を解決するための手段】

【0016】

本発明は、多数の部材が集約された装置全体を軽量化する目的で、部材内に含まれる異材接合界面のうち、少なくとも、一方の低密度の金属部材側界面が結晶粒径10μm以下の微細な結晶粒を有することを特徴とするピール接合法による部材の製造法である。

【0017】

本発明の異材接合界面のうち、少なくとも、一方の低密度の金属部材の界面組織を結晶粒径の最小値が10μm以下の微細な結晶粒とすることによって、超塑性現象が発現しやすくなる。この超塑性現象によって100%以上の破断伸びを示すような非常に延性の優れた性質が付与されることになる。つまり、超塑性を発現した界面組織は微細な凹凸をもった相手材にも容易に変形流動して、空隙などの欠陥を生じることなく密着しやすく、良好な界面接合を実現できる性質をもつと考えられる。

【0018】

これが結晶粒径10μmを超えると、微細化効果がなくなり、また超塑性現象も発現しなくなるので、さらに好ましくは最小値が5μm以下である。また、結晶粒の形態はアスペクト比が1.5以下となる等軸晶が望ましく、アスペクト比が2を超すと均一な変形流動が困難で、延性に方向性が出てくることがある。

【0019】

また、かかる微細な結晶粒は、もっとも基本的には適当なひずみの負荷と加熱温度の相乗効果によって得られる。

【0020】

例えば、製造工程において鋳造材に加工が付与された展伸材は、鋳造材にくらべると一般的に結晶粒は細かく、アスペクト比も比較的小さい等軸晶がもった、均一な結晶組織となっているが、加熱温度との相乗効果がないため、結晶粒は最小値でも20〜30μmを超えて、100μm以上のものもある。さらに鋳造材の結晶粒は粗大で、通常で100μmを超え、1mm以上の場合もある。

【0021】

本発明のピール接合法に好適に適用できる異材接合界面を形成する一方の軟質材としての低密度の金属部材は、マグネシウムを主成分とするマグネシウム合金、アルミニウムを主体とするアルミ合金、チタンを主成分とするチタン合金、等であり、また、他方の硬質材としての高密度の金属部材は、鋼を主成分とする鋼、ニッケルを主成分とするニッケル合金、銅を主成分とする銅合金等の組み合わせである。

【0022】

因みに、一般的に金属部材における低密度と高密度の境界は密度5(g/cc)とされ、低密度の金属部材の代表例としては、密度の低いほうから、マグネシウム合金、アルミ合金、チタン合金が挙げられる。

【0023】

また、ピール法による「軟質材」と「硬質材」は相対的な区別であるが、一般的には「軟質材」が「低密度」部材であり、「硬質材」が「高密度」部材にほぼ相当する。

【0024】

本発明が適用できる軽量部材としては、対象部材が流体軸受をはじめとする異材継手等の部品の製造に好適に適用できる。

【発明の効果】

【0025】

異材接合界面を有する異材継手を用いた回転体のような部材の製作に本発明のピール接合法を適用することによって、安定した品質で信頼性の高い界面が得られ、しかも工程数が少なくコストおよび納期的にも有利となる。

【図面の簡単な説明】

【0026】

【図1】本発明が適用できる高速回転体を含む流体軸受の代表的な形態および断面形状を示す。

【図2】ジャーナル部およびスラスト部からなる異材継手含む回転体をピール接合法によって製作する過程を示す。

【図3】ピール接合法によって他の異材継手を製作する過程を示す。

【図4】ピール接合後における接合処理物から異材継手を採取する過程を示す。

【図5】角棒状部材のピール接合法による接合処理の過程を示す。

【図6】ピール接合後における接合処理物から異材継手を採取する過程を示す。

【図7】HIP法における接合処理物から異材継手を採取する過程を示す。

【発明を実施するための形態】

【0027】

本発明を高速回転体である流体軸受に適用した例によって、本発明の実施の形態を説明する。

【0028】

図1は本発明を適用した流体軸受の例を示す。 同図(a)は(b)の上方向から見た面を示し、(b)は(a)のX−X方向、および(c)のY−Y方向からの断面を示し、(c)は(b)の下方向から見た面を示す。

【0029】

同図において、流体軸受の部材である回転体1は、回転部2とジャーナル部3およびスラスト部4の3部材で構成される。

【0030】

回転体1のジャーナル受け部5およびスラスト受け部6は、流体Fの作用により軸受としての機能をもつように非接触式に回転運動を保持される機構である。

【0031】

回転体1には自発的に駆動する機能はなく、回転軸の中心部穴7を貫通する軸で位置決め保持されて、スラスト部4をブレード構造として回転力を与えたり、中心軸で固定されて、軸を通して回転力を伝える機構などの駆動機構がある。

【0032】

ここでいう流体Fとは、本発明が対象とするのは空気を作動流体とする軸受であるが、流体が圧力を発生させる機能を回転体自身がもつ動圧軸受ではなく、流体が圧力を発生させる機能を軸受1とは別に付設するいわゆる静圧軸受を対象とする。

【0033】

回転体1を構成する回転部2とジャーナル部3およびスラスト部4は、低速回転の場合にはステンレス鋼などの鉄合金で構成された一体構造あるが、例えば、ステンレス鋼は密度が8g/cc前後もあるため、回転数が10,000rpmを超すような高速回転の場合、慣性力が大きくなり、エネルギー的には不利である。

【0034】

この慣性力を小さくするために、密度が約7.8g/ccの鋼よりも、さらには、密度が約2.7g/ccのアルミ合金よりも、密度が約1.7g/ccとかなり小さいマグネシウム合金からなる軽量化構造を採用することがはるかに優位である。

【0035】

したがって、回転のための慣性力を小さくすることができれば、当然のごとく回転のためのエネルギーを低減することも可能で、回転精度の確保や省エネルギーにもつながる。

【0036】

しかしながら、回転半径が大きい構造のスラスト部4は慣性力の影響が大きく、これに対して、ジャーナル部3は回転半径が小さいため慣性力の影響が小さく、ジャーナル部3はむしろ回転体という構造体としてある程度の剛性が必要であるため、回転体1を剛性が小さいマグネシウム合金の一体化構造とすることは構造体としてあり得ない。

【0037】

むしろ、回転体1として異材接合界面8を含む複合体構造を採用し、構成材はそれぞれにより優位な材料を用いるとすれば、ジャーナル部3としてはステンレス鋼、スラスト部4としてはマグネシウム合金がより好適な組み合わせとなる。

【0038】

因みに、回転体1を構成する部材のうち、回転部2は薄肉構造として機械加工ができ、さらに薄肉でも機械強度が必要で、さらにジャーナル部3とは分離できることで交換可能とする締結構造を採用することもあるため、現状ではステンレス鋼が最適とされている。

【0039】

とくに、回転体1を構成する部材のうち、ジャーナル部3とスラスト部4との接合境界面である異材接合界面8は、構造的に安定的な接合界面としての特性が要求され、高速回転、急激および頻繁な始動および停止挙動にも耐える信頼性の高い界面特性をもった異材継手が素材として必要である。

【0040】

図2は回転体1の素材となる異材継手を示し、(a)は上方からの図で、(b)は(a)のX−X線から見た垂直断面を示す。スラスト部3Aとなるマグネシウム合金とジャーナル部4Aとなるステンレス鋼とから構成される異材継手が代表的な例であり、かつ安定した界面特性をもった異材接合界面8Aである必要がある。

【0041】

ところで、異材継手の一方を構成するマグネシウム合金は、密度が小さい軽量化の特性のほかにも、一般的な機械加工性は当然のごとく、ある程度の機械強度も有する必要がある。

【0042】

つまり、高速回転による遠心力が負荷されるため、異材継手の構成材としては軟質材であるマグネシウム合金にも遠心力によっても変形し難い機械強度が必要であり、この機械加工性と機械強度を併せ持った材質として純マグネシウムよりもマグネシウム合金の採用が適していることになる。

【0043】

例えば、マグネシウム合金としてはアルミニウムおよび亜鉛を合金元素としたAZ系合金が最も汎用的で、展伸材ではAZ31、AZ61、鋳造材ではやはりAZ61およびAZ91がその代表例である。

【0044】

図3は、ピール接合法によって異材継手を製作する過程を示す。同図(a)は、この異材継手を上方から見た図であり、(b)は、(a)のX−X線の矢視図であって、側方断面を示す。

【0045】

同図において、9Aはスラスト部素材4Aを保持する治具であって、この治具9A内に保持したスラスト部素材4Aには、あらかじめジャーナル部素材3Aの外径に対応した内径の貫通穴を設ける。

【0046】

そして、ジャーナル部素材3Aの端面に荷重Wを負荷することで、ジャーナル部素材のエッジ3Bでスラスト部4素材の内表面層4Bをピールしながら、新生面を生成させる。さらに、スラスト部素材4Aを拘束することによって荷重Wを側圧として作用するように工夫した治具9Aを用いることで、新生面を保持するものである。因みに、エッジによる表面層のピール量は1mm厚さが設計標準である。確実に安定して切削できるなら切削代を小さく設計してもよく、大きくなれば荷重が過大になるばかりでなく、曲がりやバリが大きくなるのみである。

【0047】

図4は、ピール接合後における接合処理物から異材継手を採取する過程を示す。同図(a)は、この異材継手を上方から見た図であり、(b)は、(a)のX−X線の矢視図であって、側方断面を示す。

【0048】

図3に示すピール処理したスラスト部素材4の内表面層4Bは、スラスト部素材4Aの下部の空洞に集められて穴を閉塞する。ジャーナル部素材3Aはほとんど変形がないため、接合後において製品であるジャーナル部3を得るための加工代は少なくて済むが、製品であるスラスト部4を得るためには適当な加工代を有するスラスト部素材4Aを必要とする。

【0049】

上記のそれぞれのピール接合の過程において、マグネシウム合金と鋼との異材接合界面においては、マグネシウム合金側表面のAl2O3のような酸化物や、油脂、有機物のような汚染物、加工変質層などが新生面の生成を邪魔することで接合過程の初期において密着が得られないことがある。さらには、接合界面において軟質材側に過大なひずみが付与されるため、結晶組織が粗大で延性の低い鋳造材である軟質材は粒界割れが発生することがある。しかし、粗大な組織をもった鋳造材であっても、ピール接合法を適用することによって、界面の結晶組織を10μm以下とすることが可能となるため、良好な接合が得られる特徴がある。

【0050】

つまり、ピール接合法は酸化物層や汚染物層を表面層に形成しやすい大気中にあっても、表面層を連続除去することで新生面が容易に得られ、さらに側圧を与えることで新生面を保持しながら、軟質材側界面は狭い領域へのひずみ付与と加熱保持および冶具による拘束が相乗効果で作用するため、鋳造材であっても割れを起こすことなく、結晶粒が微細化しやすくなる。

【0051】

マグネシウム合金は、結晶構造からするとすべりが少ない最密六方格子であるため延性は低いと一般に分類されるが、結晶粒を微細化することによって、超塑性現象が発現しやすくなる。この超塑性現象によって100%以上の破断伸びを示すような非常に延性の優れた性質が付与されることになる。

【0052】

このように、一般的に延性が低いとされるマグネシウム合金でも結晶粒を微細化してやれば、延性が非常に優れた軟質材として扱うことが可能であり、ピール接合法における接合界面でのひずみと温度に代表される加工条件は、結晶粒の微細化によって、好適範囲になることが判明した。

【0053】

ここでいう微細化した結晶粒とは粒径が10μm以下の結晶粒であり、さらに、望ましくは、結晶粒径が5μm以下で、その形態はほぼ再結晶が完了した等軸晶である。

【0054】

本発明で用いる装置としては、加熱と加圧が同時または個別に行える装置であればよく、処理品は治具内に配置して、治具ごと大気中で加熱できる加熱炉、荷重を負荷できる機能を備えた油圧プレスなどの加圧装置であればよい。

【0055】

ところで、ピール接合においては、前述の図1から図4に示した、回転体のような丸棒状部材のみではなく、図5および図6に示した、最も基本的な構造の異材継手素材である、板材のような角棒状部材にも適用可能である。

【0056】

図5は、ピール接合法によって角棒状の異材継手を製作する例を示す。同図(a)は、治具9Bに収納された硬質材である板状素材3Bと軟質材である板状素材4Bを上方から見た図であり、(b)は側面からの断面を示す。

【0057】

同図において、硬質材である板状素材3Bの上側端面に荷重Wを負荷することで、板状素材3Bのエッジ3Eによって、軟質材である板状素材4Bの表面層4Cをピールしながら、新生面を生成させる。さらに、板状素材3Bおよび4Bの両者を拘束することによって荷重Wの作用で側圧Pが作用する治具9Bを用いることで、新生面を保持する機構が得られる。

【0058】

図6は、ピール接合後における接合処理物から異材継手を採取する過程を示す。同図の(a)は上方から見た図であり、(b)は正面から見た図であり、(c)は(b)を硬質材である板状素材3Bの先端側から見た図である。

【0059】

表面層はピール処理を受けた結果として板状素材4Bの下部に集められてバリ10を形成する。図6に示した接合処理物からは接合界面8Bを中心にして、寸法範囲内で角棒状部材または丸棒状部材11が任意に採取でき、部材の用途からすると板状素材を用いたピール接合法は自由度が高い特徴がある。

【0060】

したがって、接合界面の基本的な特性としての接合強度を求める場合においても図6に示した丸棒状部材は有意であり、各種規格に定められた引張試験片、曲げ試験片、および衝撃試験片などの多種の試験片採取においても十分に対応可能である。

【実施例】

【0061】

マグネシウム合金としてAZ31(Mg−3%Al−1%Zn)、AZ61(Mg−6%Al−1%Zn)、およびAZ91(Mg−9%Al−1%Zn)の3種と、ステンレス鋼SUS304とを構成材とした上記各図に示す異形継手にピール接合法を適用した本発明の実施例を示す。

【0062】

[実施例1]

ピール接合法においては治具中に処理品を装入配置して処理するものであるが、本発明においても、マグネシウム合金とステンレス鋼とからなる処理品の組み合わせを選定して、さらに異材継手についての異材接合界面の基本的な界面特性を特定するために図5に示す板状素材を用いた角棒状部材の場合について本発明による接合処理を施した。

【0063】

図5において、治具内に含包される処理品は、軟質材としての板状素材4Bであるマグネシウム合金、および硬質材としての板状素材3Bであるステンレス鋼SUS304である。マグネシウム合金は板状の展伸材から所定の機械加工仕上げを施したものである。

【0064】

板状素材4Bは、厚さ20mm、幅70mm、高さ60mmのほぼ角板状体であった。

【0065】

そして、切削代は1mmに冶具を含めて設計および組立を行い、確実に切削代が設定できるように、切削表面層の上端角部に高さ1mm×幅1mmの切欠きを設けた。

【0066】

また、板状素材3Bとなるステンレス鋼SUS304も板状展伸材として入手して、所定の機械加工仕上げを行うが、異材接合界面8Bとなる片側表面は機械加工後に研磨などで表面粗さを小さくすることで、界面特性をさらに向上させることが可能となることが判明しているものを使用した。

【0067】

治具9Bは接合までの加熱保持、および接合時において拘束保持する機能を有するが、特株な材質である必要はなく、一般に機械加工しやすい鋼のうち、入手しやすい炭素鋼25C、軟鋼SS400、球状黒鉛鋳鉄FCD450などで十分である。因みに、球状黒鉛鋳鉄FCD450は特に高温での摺動摩耗の対して焼き付きが少なく、冶具素材としてはより好適である。

【0068】

機械加工で所定の寸法および形状に仕上げ、最終的に取り出しを容易にするための構造などは一般的な範囲で十分である。

【0069】

そして、処理品は治具内に配置されて適当な条件で加熱保持されるが、処理条件設定のための基準としては、マグネシウム合金において均質な組織および成分分布を得るための溶体化処理温度とした。例えば、マグネシウム合金AZ31、AZ61、およびAZ91の推奨溶体化処理温度は、それぞれ400〜450℃、400〜450℃、および375〜425℃とした。

【0070】

ただし、加熱および保持パターンには特別な配慮は必要がなく、装置としても一般的な機能を有した加熱装置であれば十分に適用できた。

【0071】

それぞれ、マグネシウム合金AZ31である板状素材4Bが配置された治具9Bごと、大気雰囲気の加熱炉内において所定温度で60分保持した後、すばやく治具ごと取り出し、ステンレス鋼SUS304である板状素材3Bを板状素材4Bとの所定の切欠き位置に配置し、プレス装置で板状素材3Bの端面に負荷を与えることによって、板状素材3Bを圧下させながら、板状素材3Bのエッジ3Eで板状素材4Bの表面層4Cを切削除去して新生面を連続生成した。

【0072】

そして、異材接合界面8Bを形成する板状素材3Bのエッジ3Eや、治具9Bが板状素材3Bおよび板状素材4Bを拘束することによる側圧効果により連続的に新生面は生成保持されることになる。製品寸法ごとで決定される異材接合界面8Bを得るため、所定の圧下量を得ればその時点で接合過程を終了し、次に大気中で室温になるまで放冷した。

【0073】

ただし、プレス装置には負荷様式および負荷速度などに特別な配慮は必要がなく、装置としても一般的な機能を有したプレス装置であれば十分に適用できた。因みに、本発明で用いた油圧プレスは容量30tonで、下方テーブルが上昇する駆動タイプであり、圧下速度が10mm/secの装置であった。

【0074】

そして、冷却完了後に治具9B内から取り出した、部体を構成する板状素材3Bと板状素材4Bからなる処理品から、製品となる棒状部材および評価試験を行う試験片を加工採取した。

【0075】

また、破壊試験のため処理品から各種試験片を切断採取して、浸透探傷試験、金属組織観察、断面硬さ測定、および引張試験を実施した。

【0076】

処理品から採取した各試験片素材の各切断面における浸透探傷試験の結果、接合界面を含む切断面全面において何ら欠陥指示模様は観察されず、良好に接合が行われていることが確認された。

【0077】

光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8Bには何ら界面欠陥はなく、軟質材の板状素材4Bであるマグネシウム合金AZ31の接合界面組織は結晶粒径が1〜3μmで15〜20μm幅の微細な結晶粒の帯状組織で、板状素材3Bと板状素材4Bは部材として一体化していた。

【0078】

また断面硬さ測定の結果、板状素材4BがAZ31の場合、板状素材4Bのビッカース硬さはHv(1)で50前後であり、入手のままにおけるAZ31にくらべると若干低い値であった。

【0079】

上記の浸透探傷試験、組織観察、および硬さ測定においては、400℃と425℃加熱処理における差異はほとんどなかったが、425℃の場合においてわずかに大きな結晶粒径(3μm)で、その幅が若干大きく、断面硬さにおいて硬さ(Hv=53)が若干高かった。

【0080】

そして異材接合界面8Bにおける接合強度として、図6に示すようにして採取した試験片を用いて、室温引張試験で、引張強さを調べたところ、板状素材4BがAZ31の場合、引張強さは400℃と425℃の場合でそれぞれ10.6kgf/mm2、7.7kgf/mm2という値が得られた。400℃のほうが引張強さは若干高く、部材としての異材接合界面の接合強度としては十分な値と判断された。

【0081】

因みに、引張試験片は平行部が直径φ8mmで長さ30mm、全長が140mmとなり、異材接合界面8Bを平行部中央に含む形態であった。

【0082】

[実施例2]

使用したマグネシウム合金がAZ61であること以外は、実施例1と同じである。

【0083】

また、実施例1の場合と同様に、各種試験片を採取して、浸透探傷試験、金属組織観察、断面硬さ測定、およびせん断試験を実施した。

【0084】

浸透探傷試験の結果、接合界面を含む切断面全面において何ら欠陥指示模様は観察されず、板状素材4BがAZ61の場合も良好に異材接合が行われていることが確認された。

【0085】

光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8Bには何ら界面欠陥はなく、板状素材4BがAZ61の場合も、異材接合界面で部材は一体化していた。軟質材の板状素材4BであるAZ61の接合界面組織は結晶粒径が1〜2μmで、10〜20μm幅の微細な結晶粒の帯状組織で、板状素材3Bと板状素材4Bは部材として一体化していた。

【0086】

また断面硬さ測定の結果、板状素材4BがAZ61の場合、板状素材4Bのビッカース硬さはHv(1)=60前後であり、AZ31にくらべると高い値であった。

【0087】

上記の浸透探傷試験、組織観察、および硬さ測定においては、400℃と425℃加熱処理における差異はほとんどなかったが、400℃の場合においてわずかにAZ61の微細組織の結晶粒径(1μm)および幅が小さく、断面硬さにおいて硬さ(Hv=59)が若干高かった。

【0088】

そして異材接合界面8Bにおける接合強度として、図6に示すようにして採取した試験片を用いて、室温引張試験で、引張強さを調べたところ、板状素材4BがAZ61の場合、引張強さは400℃と425℃の場合でそれぞれ14.9kgf/mm2、および8.7kgf/mm2という値が得られた。400℃のほうが引張強さはより高かく、部材としての異材接合界面の接合強度としては十分な値と判断された。

【0089】

[実施例3]

マグネシウム合金がAZ91であること以外は、実施例1と同じ場合である。

【0090】

また、実施例1の場合と同様に、各種試験片を採取して、浸透探傷試験、金属組織観察、断面硬さ測定、およびせん断試験を実施した。

【0091】

浸透探傷試験の結果、接合界面を含む切断面全面において何ら欠陥指示模様は観察されず、板状素材4BがAZ91の場合も良好に異材接合が行われていることが確認された。

【0092】

光学顕微鏡による倍率100倍での金属組織観察の結果、異材接合界面8Bには何ら界面欠陥はなく、板状素材4BがAZ91の場合も、異材接合界面で部材は一体化していた。軟質材の板状素材4BであるAZ91の接合界面組織は結晶粒径が1μmで10〜20μm幅の微細な結晶粒の帯状組織で、板状素材3Bと板状素材4Bは部材として一体化していた。

【0093】

また断面硬さ測定の結果、板状素材4BがAZ91の場合、板状素材4Bのビッカース硬さはHv(1)=65前後であり、AZ31にくらべるとかなり高い値であった。

【0094】

上記の浸透探傷試験、組織観察、および硬さ測定においては、400℃と375℃加熱処理における差異はほとんどなかったが、400℃の場合においてわずかにAZ91の微細組織の結晶粒径(1μm)および幅が小さく、断面硬さにおいて硬さ(Hv=63)が若干低かった。

【0095】

そして異材接合界面8Bにおける接合強度として、図6に示すようにして採取した試験片を用いて、室温引張試験で、引張強さを2式ずつ調べたところ、板状素材4BがAZ91の場合、引張強さは400℃と375℃の場合でそれぞれ13.0kgf/mm2、および10.4kgf/mm2という値が得られた。400℃のほうが引張強さは若干高かく、部材としての異材接合界面の接合強度としてもかなり十分な値と判断された。

【比較例】

【0096】

図6に示したような丸棒状の異材継手を採取する場合について、HIP法による拡散接合で製作した場合を比較例として図7に示す。 図7は、HIP接合後における接合処理物から異材継手を採取する過程を示す。同図の(a)は(b)を軟質材である金属部材12の先端側から見た図であり、(b)は(a)のZ−Z矢視図で、正面から見た断面図である。

【0097】

つまり、双方とも直径が25mmで長さが100mmであり、軟質材としての金属部材12であるAZ31と硬質材としての金属部材13であるSUS304からなる組合せを、HIP法では純アルミA1070製の丸管、外径φ30mm、肉厚2.5mmの容器14と両側ふた15からなる処理容器内に真空封入して、HIP処理を行う。HIP処理は保持温度を400℃、450℃、500℃と変化させ、70MPa〜80MPaの保持圧力を2Hr保持する条件を採用した。

【0098】

HIP処理後に、処理材から長さ200mm、平行部径12mmの引張試験片を採取して室温で引張試験を実施したところ、引張強さはいずれも2kg/mm2未満であり、すべてが接合界面で破断した。AZ31の接合界面における界面組織を観察したところ接合界面付近の結晶粒径はすべて20〜30μmであり、アスペクト比が2以上の圧延加工組織も完全には消失しておらせず、一部が依然として残存しており、接合界面から相当に離れたバルク部での結晶粒径も接合界面とほぼ同等であった。

【符号の説明】

【0099】

1 異材接合界面を有した回転体

2 回転部

3 ジャーナル部

3A ジャーナル部素材

3B 硬質材である板状素材

4 スラスト部

4A スラスト部素材

4B 軟質材である板状素材

5 ジャーナル受け部

6 スラスト受け部

7 中心部穴

8 異材接合界面

8A 回転体における異材接合界面

8B 角棒状部材における異材接合界面

9A 回転体を接合処理する場合の使用治具

9B 角棒状部材を接合処理する場合の使用治具

10 バリ

11 棒状の製品および試験片

12 HIP法における一方の金属部材

13 HIP法における残りの金属部材

14 HIP法における容器

15 HIP法におけるふた

【特許請求の範囲】

【請求項1】

低密度の金属部材と高密度の金属部材との異材接合界面のうち、少なくとも、一方の低密度の金属部材側界面が、結晶粒径が10μm以下の微細な結晶粒組織であるピール接合法による軽量化構造体の製造法。

【請求項2】

低密度の金属部材の表面層を高密度の金属部材により連続除去することで得られた新生面に、側圧を負荷することによってひずみを付与する請求項1に記載のピール接合法による軽量化構造体の製造法。

【請求項3】

異材接合界面を形成する一方の低密度の金属部材がマグネシウムを主成分とするマグネシウム合金であり、かつ、他方の高密度の金属部材が、鉄を主成分とする鋼であり、軽量化構造体が流体軸受を構成する部品である請求項1に記載のピール接合法による軽量化構造体の製造法。

【請求項1】

低密度の金属部材と高密度の金属部材との異材接合界面のうち、少なくとも、一方の低密度の金属部材側界面が、結晶粒径が10μm以下の微細な結晶粒組織であるピール接合法による軽量化構造体の製造法。

【請求項2】

低密度の金属部材の表面層を高密度の金属部材により連続除去することで得られた新生面に、側圧を負荷することによってひずみを付与する請求項1に記載のピール接合法による軽量化構造体の製造法。

【請求項3】

異材接合界面を形成する一方の低密度の金属部材がマグネシウムを主成分とするマグネシウム合金であり、かつ、他方の高密度の金属部材が、鉄を主成分とする鋼であり、軽量化構造体が流体軸受を構成する部品である請求項1に記載のピール接合法による軽量化構造体の製造法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−173149(P2011−173149A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−39169(P2010−39169)

【出願日】平成22年2月24日(2010.2.24)

【出願人】(000143628)株式会社黒木工業所 (17)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月24日(2010.2.24)

【出願人】(000143628)株式会社黒木工業所 (17)

【Fターム(参考)】

[ Back to top ]