ファイバーゴムを混合した遮水壁およびその築造方法

【課題】遮水性能を確保しつつ、地震時における変形追従性を向上させる。

【解決手段】対象とする遮水壁を築造するための地盤改良体の透水係数が1×10-6[cm/sec]未満となるようにセメント系固化材の投入量を調節し、該セメント系固化材によって改良された地盤に、対象土1m3あたり体積比3%以上10%以下のファイバーゴムを、地盤と撹拌混合する。無配合のものに比べ、靭性改善効果が約20%〜100%(1.2倍〜2倍)向上し、なおかつ1×10-6cm/sec未満の透水係数となる。

【解決手段】対象とする遮水壁を築造するための地盤改良体の透水係数が1×10-6[cm/sec]未満となるようにセメント系固化材の投入量を調節し、該セメント系固化材によって改良された地盤に、対象土1m3あたり体積比3%以上10%以下のファイバーゴムを、地盤と撹拌混合する。無配合のものに比べ、靭性改善効果が約20%〜100%(1.2倍〜2倍)向上し、なおかつ1×10-6cm/sec未満の透水係数となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ファイバーゴムを混合した遮水壁およびその築造方法に関する。

【背景技術】

【0002】

汚染土壌からの汚染物質の拡散やこれに伴う人的被害、資産価値の減少といったリスクは極力抑えることが必要である。そこで、土壌中に汚染が生じた場合あるいは生じる前の段階で、土壌中に遮水壁を設けて汚染土壌を封じ込めるという対策が講じられている(例えば特許文献1参照)。

【0003】

このような対策を講じるための従来技術として、連続ソイルセメントコラム工法と呼ばれる方法が知られている。この連続ソイルセメントコラム工法は、セメント系固化材と原地盤土を撹拌して地中にソイルセメントコラムを形成し、このソイルセメントコラムを互いに重なり合うように連続した壁状に築造するものである。更に、この分野の技術としては、ベントナイト(粘土の一種)を用い、土壌に混合し(半置換)、あるいはすべて置き換える(全置換)ことで遮水壁を築造し、低い透水性を確保するといったものが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−330833号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来提案されている連続ソイルセメントコラム工法では、地震時の地盤の変位に対する壁の曲げ変形追従性が乏しいことから、曲げ破壊、クラック等が発生した場合に汚染物質が流出するおそれが生じる。また、ベントナイトを用いた遮水壁の場合、変形追従性は確保されるが、ベントナイト自体に硬化する特性がないため、壁体の強度が担保されず、軟弱な地盤となるおそれがある。

【0006】

そこで、本発明は、遮水性能および地耐力を確保しつつ、地震時における変形追従性を向上させた遮水壁およびその築造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

かかる課題を解決するべく本発明者は種々の検討を行った。まず、遮水壁の主たる要求性能である遮水性については、遮水壁の厚さが50cmの場合に、透水係数が1×10-6[cm/se

c]未満であれば要求を満たすことが可能であると考えられ、さらに、いわゆる安全率を考慮すればそれ以上の性能を有することが好ましい。この点、セメント系固化材を用いて改良された地盤で、この遮水性(透水係数)を確保するためには、一般的に、対象とする改良土の1m3に対する投入セメント系固化材の量は、250kg/m3程度となる。

【0008】

また、対象となる土壌汚染において、汚染の拡散が激しいといった問題の多くは、水の移動が比較的大きい(透水係数が大きい)地盤で生じている。このような地盤は、一般的には砂質土や礫質土であって、これらの地盤とセメント系固化材が反応すると、圧縮強度が大きく、地盤の曲げ変形に追従できない、脆性的破壊を生じさせる材料となる。したがって、地盤の種類にかかわらず、遮水性能を確保しつつ、変形追従性の向上した遮水壁を築造することが求められる。

【0009】

また、従来提案されているベントナイトを用いる手法によれば、ベントナイト液と土を混合してできるベントナイト壁が、ベントナイトの膨潤特性を利用して高い遮水性を有しており、粘性土のような挙動を示すことから高い変形追従性を実現することが可能である。しかし、様々な土質の地盤が堆積する互層においては、全長にわたり均一に混合攪拌することが困難であること、またベントナイト液と地盤を半置換あるいは全置換するためには汚染土を場外に多量に出す必要があることから、汚染土、汚染掘削土の処理が必要となり非効率となっていた。さらには、ベントナイト自体に硬化する特性がないため、ベントナイトにより改良された地盤は、本来地盤が保有する地耐力を低下させてしまうという問題がある。

【0010】

また、ベントナイトとセメント系固化材を混合し、地盤と攪拌することで遮水性を確保し、変形追従性を高めるという手法もあるが、こうした場合には、ベントナイトの膨潤特性をセメントの細粒分特性やカルシウムイオンが阻害するため、適切な配合を調整することが煩雑となりやすい。加えて、施工時に排出される汚染土、汚染掘削土の量を減少しようとすれば、液体中に占める水の割合を減らすことが考えられるが、セメント、ベントナイトに対する水の量を減らすと粘度が高くなり、ポンプの圧送性が損なわれ、これを回復するために減水材や粘性低減剤を投入すると、ベントナイトの膨潤性を損ね、変形追従性が悪くなるなどの弊害が生じ、やはり配合調整が煩雑となるといった問題がある。

【0011】

以上のごとく種々の検討を重ねた本発明者は、これら課題の解決に結び付く新たな知見を得るに至った。本発明はかかる知見に基づくもので、地盤中に形成される遮水壁であって、セメント系固化材が対象土に投入され、透水係数が1×10-6[cm/sec]未満となるように形成された地盤改良体と、該地盤改良体に、対象土1m3あたり体積比3%以上10%以下混合されたファイバーゴムと、からなるものである。ファイバーゴムとしては、直径が5mm以下、長さが100mm以下の繊維状のゴム体であることが好ましい。更には、地盤改良体の一軸圧縮強度が1.0N/mm2〜30.0N/mm2の範囲にあることが好ましい。

【0012】

また、このような繊維状のゴム体を用いることで、ファイバーゴムとソイルセメントが絡み合うように配置されることで、遮水壁の靱性効果が改善される。また、このような繊維状とすることで、地盤改良体の破壊せん断面に交わるようにファイバーゴムが配置され、同様に靱性効果が改善される。

【0013】

また、本発明にかかる遮水壁の築造方法は、対象とする遮水壁を築造するための地盤改良体の透水係数が1×10-6[cm/sec]未満となるようにセメント系固化材の投入量を調節し、該セメント系固化材および対象土1m3あたり体積比3%以上10%以下のファイバーゴムを、地盤と撹拌混合させることを特徴とする。

【0014】

本発明のごとく地盤改良体にファイバーゴムを混合することで、曲げ靱性が向上し地震時の変形追従性がより高くなった遮水壁を形成することができる。このような遮水壁によれば、地震時における変形追従性が向上し、尚かつ破壊性状が脆性的でなくなることから、汚染土壌からの汚染物質の拡散やこれに伴う人的被害、資産価値の減少といったリスクを極力抑えることが可能となる。

【0015】

また、対象土1m3あたり体積比3%以上10%以下のファイバーゴムを混合する本発明によれば、透水係数を1×10-6[cm/sec]未満としつつ、無配合のものに比べ、靱性改善効果を約20%〜100%向上させる(1.2倍〜2倍とする)ことができる。したがって、遮水壁としての遮水性能を確保しつつ、地震時における変形追従性を向上させることができる。

【0016】

上述した遮水壁の築造方法においては、ファイバーゴムとして、タイヤの表面を削る作業時に発生する繊維状ゴムを用いることができる。こうした場合、廃タイヤのリサイクル及びそこで派生する廃棄分を活用することが可能となるし、また、CO2排出量が小さくなることから環境負荷の点でも好ましい。

【発明の効果】

【0017】

本発明によれば、遮水性能および地耐力を確保しつつ、地震時における変形追従性を向上させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明を適用した地盤の一例を表す図である。

【図2】繊維状タイヤチップの一例を表す図である。

【図3】ファイバーゴム混合体(地盤改良体にファイバーゴムを混合したもの)の一例を表す図である。

【図4】タイヤチップ混合率と靱性改善比との関係を表すグラフである。

【図5】靱性改善比について説明するための応力−ひずみ曲線を表すグラフである。

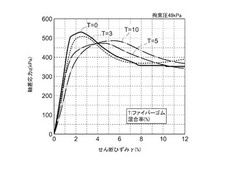

【図6】ファイバーゴム混合体の応力−ひずみ関係を表すグラフである。

【図7】ファイバーゴム混合体の圧縮応力−鉛直ひずみ関係を表すグラフで、(A)はファイバーゴムの混合率が10%の場合、(B)はファイバーゴムの混合率が20%の場合である。

【図8】(A)ファイバーゴムの混合率−ひずみの関係を表すグラフ、(B)ファイバーゴムの混合率−強度の関係を表すグラフである。

【図9】ファイバーゴム混合体の破壊ひずみ−引っ張り応力の関係を表すグラフである。

【図10】セメント系固化材の投入量と透水係数との関係を対象土の種類(砂質土、シルト質土、粘性土)毎に表すグラフである。

【図11】対象土1m3あたりにセメント系固化材を100kg投入した場合における各種数値を表す表である。

【図12】タイヤチップの混合率と当該ファイバーゴム混合体の透水係数との関係を表すグラフである。

【図13】遮水壁の築造手順の一例を(A)〜(D)の順に示す概略図である。

【図14】対象土1m3あたりにセメント系固化材を100kg投入した場合における、従来例1と本願発明とにおける各種数値を表す表である。

【発明を実施するための形態】

【0019】

以下、本発明の構成を図面に示す実施の形態の一例に基づいて詳細に説明する。

【0020】

図1等に本発明にかかるファイバーゴムを混合した遮水壁およびその築造方法の実施形態を示す。本発明にかかる遮水壁1は、地盤改良体2と、該地盤改良体2に所定の割合で混合されたファイバーゴム3と、からなるもので、汚染土壌を封じ込める壁として地盤G中に築造される(図1等参照)。本実施形態における地盤改良体2は、対象土にセメント系固化材が投入されることによって形成される。したがって、地盤Gに築造される本実施形態の遮水壁1には、セメント、原地盤土、ファイバーゴム3が含まれている。

【0021】

図1に、地盤Gの一例と、当該地盤Gに築造された遮水壁1の一例とを示す。地盤Gは、例えば、砂礫層、砂質土からなる透水層、さらには岩盤や粘土層のような不透水層などを含む。さらに、対象とする地盤Gに地下水脈が走っている場合もある(図1参照)。汚染土壌からの汚染物質は、この地下水脈の流れに乗るなどして拡散することがある。土壌の汚染源は、種々あり、例えば地盤G上の廃棄物などである場合もある(図1参照)。

【0022】

遮水壁1は、汚染物質の拡散を防止して一定領域内に封じ込めるべく、地盤G中に築造される。図1では深さの異なる左右の遮水壁1を示しているがこれは一例にすぎず、このほか、前後方向にも壁を設けて汚染土壌の周囲を囲い込むなど、汚染土壌の規模や地盤Gの性状などに応じて種々の形態とすることができる。当然ながら、遮水壁1の深さについても地盤Gの性状などに応じて種々の深さとすることができる。

【0023】

本実施形態の遮水壁1は、地盤改良体2にファイバーゴム3が混合されてなる(図2、図3参照)。このようにファイバーゴム3を混合することで、遮水壁1の曲げ靭性を向上させ、地震時の変形追従性をより高めることができる。ここで、ゴム混合体(地盤改良体2にゴムを混合したもの)について、粒状ゴムを用いた場合とファイバーゴム3を用いた場合とを比較してみると、ゴム混合率が同じであっても、ファイバーゴム3を用いた場合のほうが、より大きい「靱性改善比TIβ’」を得て靱性をより向上させることができることがわかる(図4参照)。

【0024】

ここで、「靱性改善比TIβ’」とは、図5に示すような応力−ひずみ曲線において、降伏点Aと、この降伏点Aから鉛直ひずみが2%増加した点Bとを取り、直線ABの傾きの値をβとした場合に、「供試体(ゴム混合体)の靱性改善比=無混合の供試体におけるβ値/ファイバーゴムを混合した供試体におけるβ値」と定義したものである。このような靱性改善比は、ゴム混合体(からなる遮水壁1)の靱性が、ファイバーゴム3を含むことによってどの程度改善するかを示す評価指標として用いることができる。すなわち、この靱性改善比が大きいほど、ゴム混合体(からなる遮水壁1)の靱性が高いと判定することができる。

【0025】

この場合のファイバーゴム3としては、例えば廃タイヤ(中古タイヤ)を粉砕することによって得られる繊維状のタイヤチップなどを用いることもできるが、一般的なタイヤチップ(通常タイヤチップ)はリサイクルタイヤの製造工程で発生するものであって、廃タイヤをチップ化する作業が必要となる。一方、このような通常タイヤチップではなく、例えば更生タイヤを製造する際に中古タイヤの表面を削る作業で発生する繊維状ゴム(フレーク状タイヤチップ)をファイバーゴム3として用いることとすれば、廃タイヤのリサイクル及びそこで派生する廃棄分を活用することが可能となる。また、廃タイヤのリサイクルで主に使われているサーマルリサイクルと比べても、本実施形態のごとくファイバーゴム3を利用することとすれば、CO2排出量が小さくなり環境負荷を軽減させることが可能となる。

【0026】

なお、上述した通常タイヤチップとフレーク状タイヤチップの違いを長手短手寸法比で表すとすれば、通常タイヤチップが1〜2程度、フレーク状タイヤチップが3〜5程度となる。また、ファイバーゴム3としては、これらのタイヤチップの他、長手短手寸法比が5以上であるものもある。したがって、ファイバーゴム3を長手短手寸法比で3種類のゴム形状に分類するとすれば、通常タイヤチップ(長手短手寸法比が1〜2程度)、フレーク状タイヤチップ(同3〜5程度)、これら以外のファイバーゴム(同5以上)ということになる。

【0027】

また、遮水壁1を築造するにあたり、混合すべきファイバーゴム3の割合は、対象土1m3あたり体積比3%以上10%以下、より好ましくは5%以上10%以下である。ここで、図6(図中のTは、対象土1m3あたりのファイバーゴム3の体積比(混合率)を表している)に、ファイバーゴム混合体(地盤改良体2にファイバーゴム3を混合したもの)の応力−ひずみ関係のグラフを示す。各曲線と横軸(X軸)で囲まれる面積が大きいほど、当該ファイバーゴム混合体は靱性に優れ、初期クラックが生じ難くなる。このグラフより、ファイバーゴム3の混合率を増やすと破壊ひずみが改善することがわかる。具体的には、破壊ひずみ(強度がピーク値となる時のひずみ)が、ファイバーゴム無配合(無混合)の時に約2.5%であるのに対し、混合率3%で約2.7%程度、混合率10%で約5.3%(約2倍)になるという実験データが得られており(図6参照)、無配合(無混合)のものに比べ、本実施形態のファイバーゴム混合体は、靭性改善効果が約20%〜100%向上する(1.2倍〜2倍となる)といえる。したがって、このデータからすれば、本実施形態の遮水壁1によれば、遮水壁としての遮水性能を確保しつつ地震時における変形追従性を向上させることが可能となることがわかる。

【0028】

一方で、図6からは、ファイバーゴム3の混合率の増加に伴い、当該ファイバーゴム混合体の圧縮応力が減少することも読み取れる。具体的には、ファイバーゴム3の混合率を例えば20%とした場合の参考グラフからもわかるように(図7(A)(B)参照)、ファイバーゴム3の混合率を高くした場合(例えば15%〜30%程度とした場合)には当該ファイバーゴム混合体の圧縮強度の低下が著しくなる場合がある。これら靱性と圧縮強度の両者を勘案すれば、混合すべきファイバーゴム3の割合は対象土1m3あたり体積比5%以上10%以下であることがさらに好ましいといえる。

【0029】

続いて、図8に、ファイバーゴムの混合率−ひずみの関係を表すグラフ(図8(A))、ファイバーゴムの混合率−強度の関係を表すグラフ(図8(B))を示す。当該ファイバーゴム混合体に対して実際に拘束圧が作用する状況では(例えば図中の拘束圧49kPaのグラフ)、ファイバーゴム3の混合率が3%を超えるあたりで破壊ひずみが大幅に改善されることがわかる(図8(A)参照)。また、強度については、当該ファイバーゴム3の混合率が3%を超えるあたりから圧縮強度が急減に減少し始めるが、それでも例えば混合率10%と20%とを比較した場合(図7参照)に比べると、強度レベルがある程度保持される(例えば混合率20%の時のように強度が半減するまでには至らない)ことがわかる(図8(B)参照)。

【0030】

さらに、図9に、ファイバーゴム混合体の破壊ひずみ−引っ張り応力の関係を表すグラフを示す。上述したとおり、図中においてTが付された値(T値)は、対象土1m3あたりのファイバーゴム3の体積比(混合率)を表している。このグラフにおいて、曲線の傾きがなだらかなほど当該ファイバーゴム混合体において靱性が向上してクラックが生じ難くなる。したがって、このグラフにおいてはT=0の場合よりもT=3、T=5の場合のほうがクラックが生じ難くなり、T=10の場合にはさらにクラックが生じ難い。このように、ファイバーゴム混合体については、圧縮の場合(図6参照)に加え、引っ張りの場合(図9参照)にも同様、靱性と圧縮強度とを勘案すれば、混合すべきファイバーゴム3の割合は対象土1m3あたり体積比3%以上10%以下であることが好ましく、5%以上10%以下であることがさらに好ましいといえる。

【0031】

なお、本実施形態では、地盤改良体2を形成するにあたり、透水係数が1×10-6[cm/sec]未満となるようにセメント系固化材を対象土に投入している。一般的な遮水壁1であれば、透水係数が1×10-6[cm/sec]未満であれば実際に使用に足りる遮水性能を発揮するがことが可能である。この場合、対象土の種類(例えば砂質土、シルト質土、粘性土など)や性状などによって投入すべきセメント系固化材の量が変わってくる(図10参照)。本実施形態では、データ等に基づき、対象土の種類や性状などにかかわらず透水係数が1×10-6[cm/sec]未満となるようにしている。

【0032】

ちなみに、地盤改良体2にファイバーゴム(タイヤチップ)3を混合したファイバーゴム混合体の透水係数の一例を示すと図11、図12のようになる。図12には、対象土1m3あたりに250kgの固化材を投入し、ファイバーゴム3を対象土1m3あたり0、3、5

、10%混合した時の混合率と透水係数のグラフが示されている。このグラフより、ファイバーゴム3の混合率が大きくなるにつれて、透水係数が上昇していることがわかる。特に、3%より多く混合すると透水係数も顕著に上昇する傾向が見られるが、例えば10%混合であっても、透水係数は4.15×10-7cm/secとなり、遮水壁1の基準である1.0×10-6cm/secに対して2.4倍の安全率を確保できていることがわかる。つまり、ファイバーゴム3を3〜10%混合する本実施形態の遮水壁1は、遮水壁としての性能を十分有しているということが言える。

【0033】

本実施形態の遮水壁1によれば、遮水壁としての主たる要求性能である遮水性を確保しつつ、地震時における変形追従性が向上し、尚かつ破壊性状が脆性的でなくなる。このため、汚染土壌からの汚染物質の拡散やこれに伴う人的被害、資産価値の減少といったリスクを極力抑えることが可能となる。

【0034】

また、本実施形態では好適な範囲でファイバーゴム3を混合して遮水壁1を築造しているので、対象地盤が砂質土層や礫質土層であっても、これらの地盤とセメント系固化材とを反応させた際、地盤Gの曲げ変形に追従できなかったり脆性的破壊を生じさせたりするような遮水壁1となるのを極力回避することができる。したがって、地盤Gの種類にかかわらず、遮水性能を確保しつつ、変形追従性の向上した遮水壁1を築造することができる。

【0035】

また、従来提案されているベントナイトを用いる手法を採用すると、ベントナイト液と地盤を半置換あるいは全置換する場合に汚染土を場外に多量に出す必要が生じるが、本実施形態によればこのように置換しなくて済むため、汚染土を多量に出する必要がない。

【0036】

また、ベントナイトとセメント系固化材を混合し、地盤Gと攪拌することで遮水性を確保し、変形追従性を高めるという手法の場合には、ベントナイトの膨潤特性をセメントの細粒分特性やカルシウムイオンが阻害するため適切な配合を調整することが煩雑となりやすいが、本実施形態によればそのようなこともない。さらに、施工時に排出される汚染土、汚染掘削土の量を減少しようとして液体中に占める水の割合を減らすと粘度が高くなり、ポンプの圧送性が損なわれるといった弊害があるが、本実施形態によればそのような弊害が生じることもない。

【0037】

ここで、遮水壁1の築造手順の一例についてその概略を簡単に示しておく(図13参照)。符号10は地盤Gの掘削装置(掘削ロッド)、20はプラントを表す。掘削装置10は先端に掘削ビットを備えており、回転駆動されて地盤Gを掘削し、地盤改良材を地盤Gと撹拌混合する。より具体的には、掘削装置10は、土壌Gを撹拌しながら地盤改良材を混合し(半置換)、あるいは当該地盤改良材にすべて置き換える(全置換)ことで地盤G中に遮水壁1を築造する。プラント20は、ファイバーゴム3、セメント、水等の各種材料を混合して地盤改良材をつくり、掘削装置10へと送り込む。

【0038】

なお、上述の実施形態は本発明の好適な実施の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【実施例1】

【0039】

ここで、地盤改良体2の投入量、ファイバーゴム3の混合量などについて、本願の具体例と、比較例としての従来の一具体例(従来例1)とを実施例として示す(図14参照)。

【0040】

本実施例では対象土を砂質土(飽和度100%)とした。該砂質土の含水比は50%、間隙比は1.30、土の湿潤密度は1.70であった。また、セメント系固化材として「スタビライトM02」を用いた。該セメント系固化材の水/セメント量比を示すW/C%は80%とした。

【0041】

対象土1m3あたりにセメント系固化材を100kg投入した場合における、従来例1と本願発明とにおける各種数値を図14に示す。ここでは、土、地盤中の水、固化材、ファイバーゴム3それぞれの比重[g/cm3]、体積[リットル]、質量[kgf]に加え、セメント量/(水×T値)を示すC/WT値、W/C値、対象土1m3あたりセメント系固化材の体積比、対象土と固化材投入量の合計に対するセメント系固化材の体積比を示している。また、上述したとおり、Tが付された値(T値)は、対象土1m3あたりのファイバーゴム3の体積比(混合率)を表しており、一例として「T10」は対象土1m3あたりのファイバーゴム3の体積比(混合率)が10%であることを表している。

【0042】

以上の実施例の結果、以下の知見が得られた。すなわち、一般に、靱性向上を図るため従来のように対象土1m3あたり20〜30%ものゴムを混合すると、当然ながらコストの上昇につながり、また、現場のプラントでゴム入りのセメントミルクを作るときに20%ものゴムを混合すると比重差でセメントミルクの表面にゴムが塊状に浮いてしまい均一に練り混ぜることが不可能となり、当然ポンプでの圧送性も非常に悪いものとなるのに対し、本実施例のようにゴムを3〜10%と低混合にした場合には、現場でのゴム混合セメントミルク製造に有利となり(均一な品質、ポンプ圧送性)、かつコラム体の強度低下をある程度防ぐことができ、さらには低透水係数を確保することができ、高混合に比べコストも下げたうえで、変形追従性をもつ遮水壁1として使用できるという知見が得られた。以上から、現場プラントでの練りやすさ等の実用性を考慮すれば、ファイバーゴム3の混合率は3〜5%程度が最も好ましい範囲と考えられた。

【産業上の利用可能性】

【0043】

本発明は、汚染土壌を封じ込めるため地盤中に形成される遮水壁およびその築造方法に適用して好適なものである。

【符号の説明】

【0044】

1…遮水壁、2…地盤改良体、3…ファイバーゴム、G…地盤

【技術分野】

【0001】

本発明は、ファイバーゴムを混合した遮水壁およびその築造方法に関する。

【背景技術】

【0002】

汚染土壌からの汚染物質の拡散やこれに伴う人的被害、資産価値の減少といったリスクは極力抑えることが必要である。そこで、土壌中に汚染が生じた場合あるいは生じる前の段階で、土壌中に遮水壁を設けて汚染土壌を封じ込めるという対策が講じられている(例えば特許文献1参照)。

【0003】

このような対策を講じるための従来技術として、連続ソイルセメントコラム工法と呼ばれる方法が知られている。この連続ソイルセメントコラム工法は、セメント系固化材と原地盤土を撹拌して地中にソイルセメントコラムを形成し、このソイルセメントコラムを互いに重なり合うように連続した壁状に築造するものである。更に、この分野の技術としては、ベントナイト(粘土の一種)を用い、土壌に混合し(半置換)、あるいはすべて置き換える(全置換)ことで遮水壁を築造し、低い透水性を確保するといったものが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−330833号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来提案されている連続ソイルセメントコラム工法では、地震時の地盤の変位に対する壁の曲げ変形追従性が乏しいことから、曲げ破壊、クラック等が発生した場合に汚染物質が流出するおそれが生じる。また、ベントナイトを用いた遮水壁の場合、変形追従性は確保されるが、ベントナイト自体に硬化する特性がないため、壁体の強度が担保されず、軟弱な地盤となるおそれがある。

【0006】

そこで、本発明は、遮水性能および地耐力を確保しつつ、地震時における変形追従性を向上させた遮水壁およびその築造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

かかる課題を解決するべく本発明者は種々の検討を行った。まず、遮水壁の主たる要求性能である遮水性については、遮水壁の厚さが50cmの場合に、透水係数が1×10-6[cm/se

c]未満であれば要求を満たすことが可能であると考えられ、さらに、いわゆる安全率を考慮すればそれ以上の性能を有することが好ましい。この点、セメント系固化材を用いて改良された地盤で、この遮水性(透水係数)を確保するためには、一般的に、対象とする改良土の1m3に対する投入セメント系固化材の量は、250kg/m3程度となる。

【0008】

また、対象となる土壌汚染において、汚染の拡散が激しいといった問題の多くは、水の移動が比較的大きい(透水係数が大きい)地盤で生じている。このような地盤は、一般的には砂質土や礫質土であって、これらの地盤とセメント系固化材が反応すると、圧縮強度が大きく、地盤の曲げ変形に追従できない、脆性的破壊を生じさせる材料となる。したがって、地盤の種類にかかわらず、遮水性能を確保しつつ、変形追従性の向上した遮水壁を築造することが求められる。

【0009】

また、従来提案されているベントナイトを用いる手法によれば、ベントナイト液と土を混合してできるベントナイト壁が、ベントナイトの膨潤特性を利用して高い遮水性を有しており、粘性土のような挙動を示すことから高い変形追従性を実現することが可能である。しかし、様々な土質の地盤が堆積する互層においては、全長にわたり均一に混合攪拌することが困難であること、またベントナイト液と地盤を半置換あるいは全置換するためには汚染土を場外に多量に出す必要があることから、汚染土、汚染掘削土の処理が必要となり非効率となっていた。さらには、ベントナイト自体に硬化する特性がないため、ベントナイトにより改良された地盤は、本来地盤が保有する地耐力を低下させてしまうという問題がある。

【0010】

また、ベントナイトとセメント系固化材を混合し、地盤と攪拌することで遮水性を確保し、変形追従性を高めるという手法もあるが、こうした場合には、ベントナイトの膨潤特性をセメントの細粒分特性やカルシウムイオンが阻害するため、適切な配合を調整することが煩雑となりやすい。加えて、施工時に排出される汚染土、汚染掘削土の量を減少しようとすれば、液体中に占める水の割合を減らすことが考えられるが、セメント、ベントナイトに対する水の量を減らすと粘度が高くなり、ポンプの圧送性が損なわれ、これを回復するために減水材や粘性低減剤を投入すると、ベントナイトの膨潤性を損ね、変形追従性が悪くなるなどの弊害が生じ、やはり配合調整が煩雑となるといった問題がある。

【0011】

以上のごとく種々の検討を重ねた本発明者は、これら課題の解決に結び付く新たな知見を得るに至った。本発明はかかる知見に基づくもので、地盤中に形成される遮水壁であって、セメント系固化材が対象土に投入され、透水係数が1×10-6[cm/sec]未満となるように形成された地盤改良体と、該地盤改良体に、対象土1m3あたり体積比3%以上10%以下混合されたファイバーゴムと、からなるものである。ファイバーゴムとしては、直径が5mm以下、長さが100mm以下の繊維状のゴム体であることが好ましい。更には、地盤改良体の一軸圧縮強度が1.0N/mm2〜30.0N/mm2の範囲にあることが好ましい。

【0012】

また、このような繊維状のゴム体を用いることで、ファイバーゴムとソイルセメントが絡み合うように配置されることで、遮水壁の靱性効果が改善される。また、このような繊維状とすることで、地盤改良体の破壊せん断面に交わるようにファイバーゴムが配置され、同様に靱性効果が改善される。

【0013】

また、本発明にかかる遮水壁の築造方法は、対象とする遮水壁を築造するための地盤改良体の透水係数が1×10-6[cm/sec]未満となるようにセメント系固化材の投入量を調節し、該セメント系固化材および対象土1m3あたり体積比3%以上10%以下のファイバーゴムを、地盤と撹拌混合させることを特徴とする。

【0014】

本発明のごとく地盤改良体にファイバーゴムを混合することで、曲げ靱性が向上し地震時の変形追従性がより高くなった遮水壁を形成することができる。このような遮水壁によれば、地震時における変形追従性が向上し、尚かつ破壊性状が脆性的でなくなることから、汚染土壌からの汚染物質の拡散やこれに伴う人的被害、資産価値の減少といったリスクを極力抑えることが可能となる。

【0015】

また、対象土1m3あたり体積比3%以上10%以下のファイバーゴムを混合する本発明によれば、透水係数を1×10-6[cm/sec]未満としつつ、無配合のものに比べ、靱性改善効果を約20%〜100%向上させる(1.2倍〜2倍とする)ことができる。したがって、遮水壁としての遮水性能を確保しつつ、地震時における変形追従性を向上させることができる。

【0016】

上述した遮水壁の築造方法においては、ファイバーゴムとして、タイヤの表面を削る作業時に発生する繊維状ゴムを用いることができる。こうした場合、廃タイヤのリサイクル及びそこで派生する廃棄分を活用することが可能となるし、また、CO2排出量が小さくなることから環境負荷の点でも好ましい。

【発明の効果】

【0017】

本発明によれば、遮水性能および地耐力を確保しつつ、地震時における変形追従性を向上させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明を適用した地盤の一例を表す図である。

【図2】繊維状タイヤチップの一例を表す図である。

【図3】ファイバーゴム混合体(地盤改良体にファイバーゴムを混合したもの)の一例を表す図である。

【図4】タイヤチップ混合率と靱性改善比との関係を表すグラフである。

【図5】靱性改善比について説明するための応力−ひずみ曲線を表すグラフである。

【図6】ファイバーゴム混合体の応力−ひずみ関係を表すグラフである。

【図7】ファイバーゴム混合体の圧縮応力−鉛直ひずみ関係を表すグラフで、(A)はファイバーゴムの混合率が10%の場合、(B)はファイバーゴムの混合率が20%の場合である。

【図8】(A)ファイバーゴムの混合率−ひずみの関係を表すグラフ、(B)ファイバーゴムの混合率−強度の関係を表すグラフである。

【図9】ファイバーゴム混合体の破壊ひずみ−引っ張り応力の関係を表すグラフである。

【図10】セメント系固化材の投入量と透水係数との関係を対象土の種類(砂質土、シルト質土、粘性土)毎に表すグラフである。

【図11】対象土1m3あたりにセメント系固化材を100kg投入した場合における各種数値を表す表である。

【図12】タイヤチップの混合率と当該ファイバーゴム混合体の透水係数との関係を表すグラフである。

【図13】遮水壁の築造手順の一例を(A)〜(D)の順に示す概略図である。

【図14】対象土1m3あたりにセメント系固化材を100kg投入した場合における、従来例1と本願発明とにおける各種数値を表す表である。

【発明を実施するための形態】

【0019】

以下、本発明の構成を図面に示す実施の形態の一例に基づいて詳細に説明する。

【0020】

図1等に本発明にかかるファイバーゴムを混合した遮水壁およびその築造方法の実施形態を示す。本発明にかかる遮水壁1は、地盤改良体2と、該地盤改良体2に所定の割合で混合されたファイバーゴム3と、からなるもので、汚染土壌を封じ込める壁として地盤G中に築造される(図1等参照)。本実施形態における地盤改良体2は、対象土にセメント系固化材が投入されることによって形成される。したがって、地盤Gに築造される本実施形態の遮水壁1には、セメント、原地盤土、ファイバーゴム3が含まれている。

【0021】

図1に、地盤Gの一例と、当該地盤Gに築造された遮水壁1の一例とを示す。地盤Gは、例えば、砂礫層、砂質土からなる透水層、さらには岩盤や粘土層のような不透水層などを含む。さらに、対象とする地盤Gに地下水脈が走っている場合もある(図1参照)。汚染土壌からの汚染物質は、この地下水脈の流れに乗るなどして拡散することがある。土壌の汚染源は、種々あり、例えば地盤G上の廃棄物などである場合もある(図1参照)。

【0022】

遮水壁1は、汚染物質の拡散を防止して一定領域内に封じ込めるべく、地盤G中に築造される。図1では深さの異なる左右の遮水壁1を示しているがこれは一例にすぎず、このほか、前後方向にも壁を設けて汚染土壌の周囲を囲い込むなど、汚染土壌の規模や地盤Gの性状などに応じて種々の形態とすることができる。当然ながら、遮水壁1の深さについても地盤Gの性状などに応じて種々の深さとすることができる。

【0023】

本実施形態の遮水壁1は、地盤改良体2にファイバーゴム3が混合されてなる(図2、図3参照)。このようにファイバーゴム3を混合することで、遮水壁1の曲げ靭性を向上させ、地震時の変形追従性をより高めることができる。ここで、ゴム混合体(地盤改良体2にゴムを混合したもの)について、粒状ゴムを用いた場合とファイバーゴム3を用いた場合とを比較してみると、ゴム混合率が同じであっても、ファイバーゴム3を用いた場合のほうが、より大きい「靱性改善比TIβ’」を得て靱性をより向上させることができることがわかる(図4参照)。

【0024】

ここで、「靱性改善比TIβ’」とは、図5に示すような応力−ひずみ曲線において、降伏点Aと、この降伏点Aから鉛直ひずみが2%増加した点Bとを取り、直線ABの傾きの値をβとした場合に、「供試体(ゴム混合体)の靱性改善比=無混合の供試体におけるβ値/ファイバーゴムを混合した供試体におけるβ値」と定義したものである。このような靱性改善比は、ゴム混合体(からなる遮水壁1)の靱性が、ファイバーゴム3を含むことによってどの程度改善するかを示す評価指標として用いることができる。すなわち、この靱性改善比が大きいほど、ゴム混合体(からなる遮水壁1)の靱性が高いと判定することができる。

【0025】

この場合のファイバーゴム3としては、例えば廃タイヤ(中古タイヤ)を粉砕することによって得られる繊維状のタイヤチップなどを用いることもできるが、一般的なタイヤチップ(通常タイヤチップ)はリサイクルタイヤの製造工程で発生するものであって、廃タイヤをチップ化する作業が必要となる。一方、このような通常タイヤチップではなく、例えば更生タイヤを製造する際に中古タイヤの表面を削る作業で発生する繊維状ゴム(フレーク状タイヤチップ)をファイバーゴム3として用いることとすれば、廃タイヤのリサイクル及びそこで派生する廃棄分を活用することが可能となる。また、廃タイヤのリサイクルで主に使われているサーマルリサイクルと比べても、本実施形態のごとくファイバーゴム3を利用することとすれば、CO2排出量が小さくなり環境負荷を軽減させることが可能となる。

【0026】

なお、上述した通常タイヤチップとフレーク状タイヤチップの違いを長手短手寸法比で表すとすれば、通常タイヤチップが1〜2程度、フレーク状タイヤチップが3〜5程度となる。また、ファイバーゴム3としては、これらのタイヤチップの他、長手短手寸法比が5以上であるものもある。したがって、ファイバーゴム3を長手短手寸法比で3種類のゴム形状に分類するとすれば、通常タイヤチップ(長手短手寸法比が1〜2程度)、フレーク状タイヤチップ(同3〜5程度)、これら以外のファイバーゴム(同5以上)ということになる。

【0027】

また、遮水壁1を築造するにあたり、混合すべきファイバーゴム3の割合は、対象土1m3あたり体積比3%以上10%以下、より好ましくは5%以上10%以下である。ここで、図6(図中のTは、対象土1m3あたりのファイバーゴム3の体積比(混合率)を表している)に、ファイバーゴム混合体(地盤改良体2にファイバーゴム3を混合したもの)の応力−ひずみ関係のグラフを示す。各曲線と横軸(X軸)で囲まれる面積が大きいほど、当該ファイバーゴム混合体は靱性に優れ、初期クラックが生じ難くなる。このグラフより、ファイバーゴム3の混合率を増やすと破壊ひずみが改善することがわかる。具体的には、破壊ひずみ(強度がピーク値となる時のひずみ)が、ファイバーゴム無配合(無混合)の時に約2.5%であるのに対し、混合率3%で約2.7%程度、混合率10%で約5.3%(約2倍)になるという実験データが得られており(図6参照)、無配合(無混合)のものに比べ、本実施形態のファイバーゴム混合体は、靭性改善効果が約20%〜100%向上する(1.2倍〜2倍となる)といえる。したがって、このデータからすれば、本実施形態の遮水壁1によれば、遮水壁としての遮水性能を確保しつつ地震時における変形追従性を向上させることが可能となることがわかる。

【0028】

一方で、図6からは、ファイバーゴム3の混合率の増加に伴い、当該ファイバーゴム混合体の圧縮応力が減少することも読み取れる。具体的には、ファイバーゴム3の混合率を例えば20%とした場合の参考グラフからもわかるように(図7(A)(B)参照)、ファイバーゴム3の混合率を高くした場合(例えば15%〜30%程度とした場合)には当該ファイバーゴム混合体の圧縮強度の低下が著しくなる場合がある。これら靱性と圧縮強度の両者を勘案すれば、混合すべきファイバーゴム3の割合は対象土1m3あたり体積比5%以上10%以下であることがさらに好ましいといえる。

【0029】

続いて、図8に、ファイバーゴムの混合率−ひずみの関係を表すグラフ(図8(A))、ファイバーゴムの混合率−強度の関係を表すグラフ(図8(B))を示す。当該ファイバーゴム混合体に対して実際に拘束圧が作用する状況では(例えば図中の拘束圧49kPaのグラフ)、ファイバーゴム3の混合率が3%を超えるあたりで破壊ひずみが大幅に改善されることがわかる(図8(A)参照)。また、強度については、当該ファイバーゴム3の混合率が3%を超えるあたりから圧縮強度が急減に減少し始めるが、それでも例えば混合率10%と20%とを比較した場合(図7参照)に比べると、強度レベルがある程度保持される(例えば混合率20%の時のように強度が半減するまでには至らない)ことがわかる(図8(B)参照)。

【0030】

さらに、図9に、ファイバーゴム混合体の破壊ひずみ−引っ張り応力の関係を表すグラフを示す。上述したとおり、図中においてTが付された値(T値)は、対象土1m3あたりのファイバーゴム3の体積比(混合率)を表している。このグラフにおいて、曲線の傾きがなだらかなほど当該ファイバーゴム混合体において靱性が向上してクラックが生じ難くなる。したがって、このグラフにおいてはT=0の場合よりもT=3、T=5の場合のほうがクラックが生じ難くなり、T=10の場合にはさらにクラックが生じ難い。このように、ファイバーゴム混合体については、圧縮の場合(図6参照)に加え、引っ張りの場合(図9参照)にも同様、靱性と圧縮強度とを勘案すれば、混合すべきファイバーゴム3の割合は対象土1m3あたり体積比3%以上10%以下であることが好ましく、5%以上10%以下であることがさらに好ましいといえる。

【0031】

なお、本実施形態では、地盤改良体2を形成するにあたり、透水係数が1×10-6[cm/sec]未満となるようにセメント系固化材を対象土に投入している。一般的な遮水壁1であれば、透水係数が1×10-6[cm/sec]未満であれば実際に使用に足りる遮水性能を発揮するがことが可能である。この場合、対象土の種類(例えば砂質土、シルト質土、粘性土など)や性状などによって投入すべきセメント系固化材の量が変わってくる(図10参照)。本実施形態では、データ等に基づき、対象土の種類や性状などにかかわらず透水係数が1×10-6[cm/sec]未満となるようにしている。

【0032】

ちなみに、地盤改良体2にファイバーゴム(タイヤチップ)3を混合したファイバーゴム混合体の透水係数の一例を示すと図11、図12のようになる。図12には、対象土1m3あたりに250kgの固化材を投入し、ファイバーゴム3を対象土1m3あたり0、3、5

、10%混合した時の混合率と透水係数のグラフが示されている。このグラフより、ファイバーゴム3の混合率が大きくなるにつれて、透水係数が上昇していることがわかる。特に、3%より多く混合すると透水係数も顕著に上昇する傾向が見られるが、例えば10%混合であっても、透水係数は4.15×10-7cm/secとなり、遮水壁1の基準である1.0×10-6cm/secに対して2.4倍の安全率を確保できていることがわかる。つまり、ファイバーゴム3を3〜10%混合する本実施形態の遮水壁1は、遮水壁としての性能を十分有しているということが言える。

【0033】

本実施形態の遮水壁1によれば、遮水壁としての主たる要求性能である遮水性を確保しつつ、地震時における変形追従性が向上し、尚かつ破壊性状が脆性的でなくなる。このため、汚染土壌からの汚染物質の拡散やこれに伴う人的被害、資産価値の減少といったリスクを極力抑えることが可能となる。

【0034】

また、本実施形態では好適な範囲でファイバーゴム3を混合して遮水壁1を築造しているので、対象地盤が砂質土層や礫質土層であっても、これらの地盤とセメント系固化材とを反応させた際、地盤Gの曲げ変形に追従できなかったり脆性的破壊を生じさせたりするような遮水壁1となるのを極力回避することができる。したがって、地盤Gの種類にかかわらず、遮水性能を確保しつつ、変形追従性の向上した遮水壁1を築造することができる。

【0035】

また、従来提案されているベントナイトを用いる手法を採用すると、ベントナイト液と地盤を半置換あるいは全置換する場合に汚染土を場外に多量に出す必要が生じるが、本実施形態によればこのように置換しなくて済むため、汚染土を多量に出する必要がない。

【0036】

また、ベントナイトとセメント系固化材を混合し、地盤Gと攪拌することで遮水性を確保し、変形追従性を高めるという手法の場合には、ベントナイトの膨潤特性をセメントの細粒分特性やカルシウムイオンが阻害するため適切な配合を調整することが煩雑となりやすいが、本実施形態によればそのようなこともない。さらに、施工時に排出される汚染土、汚染掘削土の量を減少しようとして液体中に占める水の割合を減らすと粘度が高くなり、ポンプの圧送性が損なわれるといった弊害があるが、本実施形態によればそのような弊害が生じることもない。

【0037】

ここで、遮水壁1の築造手順の一例についてその概略を簡単に示しておく(図13参照)。符号10は地盤Gの掘削装置(掘削ロッド)、20はプラントを表す。掘削装置10は先端に掘削ビットを備えており、回転駆動されて地盤Gを掘削し、地盤改良材を地盤Gと撹拌混合する。より具体的には、掘削装置10は、土壌Gを撹拌しながら地盤改良材を混合し(半置換)、あるいは当該地盤改良材にすべて置き換える(全置換)ことで地盤G中に遮水壁1を築造する。プラント20は、ファイバーゴム3、セメント、水等の各種材料を混合して地盤改良材をつくり、掘削装置10へと送り込む。

【0038】

なお、上述の実施形態は本発明の好適な実施の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【実施例1】

【0039】

ここで、地盤改良体2の投入量、ファイバーゴム3の混合量などについて、本願の具体例と、比較例としての従来の一具体例(従来例1)とを実施例として示す(図14参照)。

【0040】

本実施例では対象土を砂質土(飽和度100%)とした。該砂質土の含水比は50%、間隙比は1.30、土の湿潤密度は1.70であった。また、セメント系固化材として「スタビライトM02」を用いた。該セメント系固化材の水/セメント量比を示すW/C%は80%とした。

【0041】

対象土1m3あたりにセメント系固化材を100kg投入した場合における、従来例1と本願発明とにおける各種数値を図14に示す。ここでは、土、地盤中の水、固化材、ファイバーゴム3それぞれの比重[g/cm3]、体積[リットル]、質量[kgf]に加え、セメント量/(水×T値)を示すC/WT値、W/C値、対象土1m3あたりセメント系固化材の体積比、対象土と固化材投入量の合計に対するセメント系固化材の体積比を示している。また、上述したとおり、Tが付された値(T値)は、対象土1m3あたりのファイバーゴム3の体積比(混合率)を表しており、一例として「T10」は対象土1m3あたりのファイバーゴム3の体積比(混合率)が10%であることを表している。

【0042】

以上の実施例の結果、以下の知見が得られた。すなわち、一般に、靱性向上を図るため従来のように対象土1m3あたり20〜30%ものゴムを混合すると、当然ながらコストの上昇につながり、また、現場のプラントでゴム入りのセメントミルクを作るときに20%ものゴムを混合すると比重差でセメントミルクの表面にゴムが塊状に浮いてしまい均一に練り混ぜることが不可能となり、当然ポンプでの圧送性も非常に悪いものとなるのに対し、本実施例のようにゴムを3〜10%と低混合にした場合には、現場でのゴム混合セメントミルク製造に有利となり(均一な品質、ポンプ圧送性)、かつコラム体の強度低下をある程度防ぐことができ、さらには低透水係数を確保することができ、高混合に比べコストも下げたうえで、変形追従性をもつ遮水壁1として使用できるという知見が得られた。以上から、現場プラントでの練りやすさ等の実用性を考慮すれば、ファイバーゴム3の混合率は3〜5%程度が最も好ましい範囲と考えられた。

【産業上の利用可能性】

【0043】

本発明は、汚染土壌を封じ込めるため地盤中に形成される遮水壁およびその築造方法に適用して好適なものである。

【符号の説明】

【0044】

1…遮水壁、2…地盤改良体、3…ファイバーゴム、G…地盤

【特許請求の範囲】

【請求項1】

地盤中に形成される遮水壁であって、

セメント系固化材が対象土に投入され、透水係数が1×10-6[cm/sec]未満となるように形成された地盤改良体と、

該地盤改良体に、前記対象土1m3あたり体積比3%以上10%以下混合されたファイバーゴムと、

からなる、ファイバーゴムを混合した遮水壁。

【請求項2】

遮水壁の築造方法であって、

対象とする遮水壁を築造するための地盤改良体の透水係数が1×10-6[cm/sec]未満となるようにセメント系固化材の投入量を調節し、

該セメント系固化材および対象土1m3あたり体積比3%以上10%以下のファイバーゴムを、地盤と撹拌混合させる、

ファイバーゴムを混合した遮水壁の築造方法。

【請求項3】

前記ファイバーゴムとして、タイヤの表面を削る作業時に発生する繊維状ゴムを用いる、請求項2に記載のファイバーゴムを混合した遮水壁の築造方法。

【請求項1】

地盤中に形成される遮水壁であって、

セメント系固化材が対象土に投入され、透水係数が1×10-6[cm/sec]未満となるように形成された地盤改良体と、

該地盤改良体に、前記対象土1m3あたり体積比3%以上10%以下混合されたファイバーゴムと、

からなる、ファイバーゴムを混合した遮水壁。

【請求項2】

遮水壁の築造方法であって、

対象とする遮水壁を築造するための地盤改良体の透水係数が1×10-6[cm/sec]未満となるようにセメント系固化材の投入量を調節し、

該セメント系固化材および対象土1m3あたり体積比3%以上10%以下のファイバーゴムを、地盤と撹拌混合させる、

ファイバーゴムを混合した遮水壁の築造方法。

【請求項3】

前記ファイバーゴムとして、タイヤの表面を削る作業時に発生する繊維状ゴムを用いる、請求項2に記載のファイバーゴムを混合した遮水壁の築造方法。

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図1】

【図2】

【図3】

【公開番号】特開2013−19216(P2013−19216A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154899(P2011−154899)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(390018717)旭化成建材株式会社 (249)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(390018717)旭化成建材株式会社 (249)

【Fターム(参考)】

[ Back to top ]