ファンボス

【課題】ポリアミド樹脂製部材と防振ゴム層との界面の密着性にばらつきがないファンボスを提供する。

【解決手段】同軸的に設けられたポリアミド樹脂からなる略円筒状のファンボス本体1と内筒部材2とが、下記の(A)〜(E)を必須成分とする特殊なゴム組成物の加硫物からなる防振ゴム層3と化学的接着している。

(A)ジエン系ゴムまたはメチレン基を有するゴム。

(B)加硫剤。

(C)レゾルシノール系化合物。

(D)メラミン系樹脂。

(E)1,2ビニル量が55〜90重量%の液状ポリブタジエン。

【解決手段】同軸的に設けられたポリアミド樹脂からなる略円筒状のファンボス本体1と内筒部材2とが、下記の(A)〜(E)を必須成分とする特殊なゴム組成物の加硫物からなる防振ゴム層3と化学的接着している。

(A)ジエン系ゴムまたはメチレン基を有するゴム。

(B)加硫剤。

(C)レゾルシノール系化合物。

(D)メラミン系樹脂。

(E)1,2ビニル量が55〜90重量%の液状ポリブタジエン。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、送風用ファン等のファンにおけるファンボスに関するものである。

【背景技術】

【0002】

一般に、空気調和機の室内機および室外機には、送風用ファンが設けられている。この送風用ファンとしては、その用途に応じて、ターボファン,プロペラファン,クロスフローファン等があげられる。このような送風用ファンの構成は、その中心に、略円筒状のファンボスが設けられ、このファンボスの外周部に、羽根部材が取り付けられている。

【0003】

上記ファンボスは、送風用ファンを回転させるモータの回転シャフトに取り付けられる部分であり、通常、モータの回転シャフトからの振動を低減ないし遮断するために、図3に示すように、略円筒状のファンボス本体51の中空部に、略円筒状の防振部材Aが同軸的に内嵌されている。この防振部材Aとしては、上記モータの回転シャフトの軸受けである略円筒状の金属製内筒部材52と、この内筒部材52の外周面に形成される防振ゴム層53と、この防振ゴム層53の外周面を覆う略円筒状の金属製外筒部材54とからなるものが提案されている(例えば、特許文献1参照)。

【0004】

しかしながら、上記ファンボス用の防振部材Aは、金属部材(内筒部材52および外筒部材54)を構成要素としているため、市場ニーズである軽量化に難点がある。また、上記金属部材には、錆対策(防錆処理)が必要になるとともに、防振ゴム層53との接着面(内筒部材52の外周面および外筒部材54の内周面)に接着剤を塗布する必要があるため、製造コストが割高になるという難点もある。しかも、接着剤の塗布は、むら(塗布むら)になり易い〔特に、円筒状部材(外筒部材54)の内周面への接着剤の塗布は困難であるため、その塗布がむらになり易い〕ため、防振ゴム層53の接着信頼性が向上し難いという難点もある。

【0005】

そこで、本出願人は、軽量化,コスト低減および防振ゴム層の接着信頼性向上を図ることができるファンボスを提案し、既に出願している(特願2005−259679号)。このファンボスは、略円筒状のファンボス本体と、その中空部に設けられた内筒部材とをポリアミド樹脂製とし、それらを特定のゴム組成物〔ジエン系ゴム等に特定の接着剤成分(レゾルシノール系化合物とメラミン系樹脂)を配合したゴム組成物〕の加硫物からなる防振ゴム層により化学的接着させたものとなっている。

【特許文献1】特開平9−228993号公報(段落〔0016〕)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、本出願人が提案した上記ファンボスでは、防振ゴム層の加硫成形時におけるゴムとポリアミド樹脂製部材(ファンボス本体および内筒部材)との界面の密着性にばらつきが生じ易いことが判明し、この点において改良の余地がある。特に、量産性等を検討すると、高温・短時間(およそ180℃×10分程度)加硫を要するが、このようにした場合、上記密着性のばらつきが、より顕著となる。上記密着性のばらつきは、接着力(接着信頼性)を低下させる。

【0007】

本発明は、このような事情に鑑みなされたもので、ポリアミド樹脂製部材と防振ゴム層との界面の密着性にばらつきがないファンボスの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明のファンボスは、略円筒状ないし略円環状のファンボス本体と、このファンボス本体の中空部に同軸的に設けられた略円筒状の内筒部材と、これらファンボス本体と内筒部材との間に介在する防振ゴム層とからなるファンボスであって、上記ファンボス本体および内筒部材がポリアミド樹脂からなるとともに、上記防振ゴム層が、下記の(A)〜(E)を必須成分とするゴム組成物の加硫物からなり、上記ポリアミド樹脂からなるファンボス本体および内筒部材と化学的接着しているという構成をとる。

(A)ジエン系ゴムまたはメチレン基を有するゴム。

(B)加硫剤。

(C)レゾルシノール系化合物。

(D)メラミン系樹脂。

(E)1,2ビニル量が55〜90重量%の液状ポリブタジエン。

【0009】

本発明者らは、前記課題を解決すべく、本出願人が既に提案し出願している上記特願2005−259679号の技術を基礎とし、鋭意研究を重ねた。その結果、防振ゴム組成物として、上記(A)〜(D)成分に加え、1,2ビニル量が55〜90重量%の液状ポリブタジエン〔(E)成分〕を配合したところ、その防振ゴム組成物の加硫(架橋)反応による接着(化学的接着)により、上記のような密着性のばらつきが改善されることを見出し、本発明に到達した。

【0010】

ここで、上記のような密着性のばらつきが、特定の液状ポリブタジエン〔(E)成分〕の配合により改善された理由としては、以下のように推測される。すなわち、上記防振ゴム組成物の加硫によって得られる、ポリアミド樹脂製部材(ファンボス本体および内筒部材)への接着性は、主に、防振ゴム組成物中のレゾルシノール系化合物が架橋剤として作用し、メラミン系樹脂が架橋助剤として作用することにより得られるのであるが、これに上記(E)成分を加えると、そのポリブタジエンの二重結合が接着架橋に関与し、しかもその1,2ビニル量が特定量であるために高い反応性が得られ、ゴムとポリアミド樹脂製部材との接着性が一層高められたものと考えられる。また、上記(E)成分が液状で接触面積を広く取り得ることに起因し、ゴムとポリアミド樹脂製部材との密着性を向上させることができたものとも考えられる。しかも、上記のように特定の液状ポリブタジエンを併用することにより、圧縮永久歪みも向上する。

【0011】

なお、本発明において、「略円筒状」とは、円筒状のものだけでなく、円筒状の端縁にフランジ等が形成されたもの,円筒状の内周面や外周面に凸条や凹溝等が形成されたもの等を含む意味である。また、「略円環状」とは、円板の中心部分に同心的に丸穴が形成された円環状のものだけでなく、円環状の平面部分に貫通孔が形成されたもの,円環状の外周縁や内周縁が周方向に波形に形成されたもの等を含む意味である。

【発明の効果】

【0012】

本発明のファンボスは、ファンボス本体および内筒部材をポリアミド樹脂からなるものとし、これらファンボス本体と内筒部材との間に、上記特殊なゴム組成物の加硫物からなる防振ゴム層を介在させることにより、この防振ゴム層と上記ファンボス本体および内筒部材とを化学的接着させている。このため、その界面の密着性にばらつきがなく、接着力(接着信頼性)が向上する。しかも、防振ゴム層の圧縮永久歪みも良好となるため、優れた防振性能を発揮することができる。また、金属部材の使用を不要にすることができることから、ファンボスを軽量化することができる。さらに、接着剤の使用も不要にすることができることから、接着剤塗布工程が省略でき、ファンボスのコストを低減することができる。

【0013】

さらに、上記内筒部材の外周面に、軸方向に延びる凸条または凹溝が形成されている場合には、内筒部材の外周面と防振ゴム層との接着面積が増加するため、接着信頼性がより向上する。しかも、上記凸条や凹溝が内筒部材の回転に対する抵抗になるため、内筒部材のファンボス本体および防振ゴム層に対する空回りがより一層防止される。

【0014】

特に、上記(A)成分100重量部に対する(E)成分の割合が、3〜50重量部の範囲に設定されている場合には、ゴムとファンボス本体および内筒部材との密着性が、より優れるようになる。

【0015】

さらに、上記(A)のジエン系ゴムが、天然ゴム(NR),ブタジエンゴム(BR),スチレン−ブタジエンゴム(SBR),イソプレンゴム(IR),アクリロニトリル−ブタジエンゴム(NBR)からなる群から選ばれた少なくとも一つのゴムであり、かつ上記(B)の加硫剤が、硫黄系加硫剤である場合には、上記架橋反応が、より円滑に行われ、防振ゴム層とポリアミド樹脂からなるファンボス本体および内筒部材との接着力が向上し、より強固に一体化されるようになる。

【0016】

また、上記(A)のメチレン基を有するゴムが、エチレン−プロピレン−ジエンゴム(EPDM),エチレン−プロピレンゴム(EPM),水素添加アクリロニトリル−ブタジエンゴム(H−NBR)からなる群から選ばれた少なくとも一つのゴムであり、かつ上記(B)の加硫剤が、過酸化物加硫剤である場合にも、上記架橋反応が、より円滑に行われ、防振ゴム層とポリアミド樹脂からなるファンボス本体および内筒部材との接着力が向上し、より強固に一体化されるようになる。

【発明を実施するための最良の形態】

【0017】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0018】

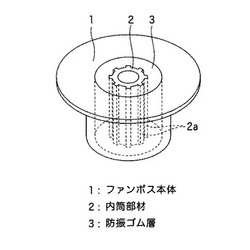

図1および図2は、本発明のファンボスの一実施の形態を示している。この実施の形態のファンボスは、外向きフランジ付き円筒状のファンボス本体1の中空部に、略円筒状の内筒部材2が同軸的に設けられており、これらファンボス本体1と内筒部材2との間では、防振ゴム層3が、上記ファンボス本体1の内周面と内筒部材2の外周面とに接着一体化されている。そして、上記ファンボス本体1および内筒部材2は、ポリアミド樹脂からなり、上記防振ゴム層3は、後で説明する特殊なゴム組成物の加硫物からなっており、これにより、上記防振ゴム層3とファンボス本体1および内筒部材2との上記接着は、密着性のばらつきがない化学的接着となっている。さらに、この実施の形態では、上記内筒部材2の外周面に、軸方向に延びる凸条2aが形成され、その面に接着している上記防振ゴム層3の内周面は、上記凸条2aが形成されている内筒部材2の外周面に対応した形状になっている。

【0019】

より詳しく説明すると、上記防振ゴム層3の形成材料である特殊なゴム組成物は、特定の防振ゴム(A成分)と、加硫剤(B成分)と、レゾルシノール系化合物(C成分)と、メラミン系樹脂(D成分)と、1,2ビニル量が55〜90重量%の液状ポリブタジエン(E成分)を用いて得ることができる。

【0020】

上記特定の防振ゴム(A成分)としては、ジエン系ゴムまたはメチレン基を有するゴムが用いられる。上記ジエン系ゴムとしては、特に限定されるものではなく、具体的には、エチレン−プロピレン−ジエンゴム(EPDM),天然ゴム(NR),ブタジエンゴム(BR),スチレン−ブタジエンゴム(SBR),イソプレンゴム(IR),アクリロニトリル−ブタジエンゴム(NBR),クロロプレンゴム(CR),ブチルゴム(IIR),塩素化ブチルゴム(Cl−IIR),臭素化ブチルゴム(Br−IIR)等があげられる。また、上記メチレン基を有するゴムとしては、具体的には、エチレン−プロピレン−ジエンゴム(EPDM),エチレン−プロピレンゴム(EPM),水素添加アクリロニトリル−ブタジエンゴム(H−NBR),アクリルゴム(ACM),ヒドリンゴム(ECO,CO),ウレタンゴム,水素添加スチレン−ブタジエンゴム(H−SBR),シリコーンゴム(Q),ビニル基含有シリコーンゴム(VMQ),フロロシリコーンゴム(FVMQ),フッ素ゴム(FKM)等があげられる。なかでも、強度、耐油性、耐熱性等の観点から、EPDM,NR,NBR,H−NBRが好ましい。

【0021】

上記加硫剤(B成分)としては、例えば、硫黄、塩化硫黄等の硫黄系加硫剤や、2,4−ジクロロベンゾイルペルオキシド、ベンゾイルペルオキシド、1,1−ジ−t−ブチルペルオキシ−3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジベンゾイルペルオキシヘキサン、n−ブチル−4,4′−ジ−t−ブチルペルオキシバレレート、ジクミルパーオキサイド、t−ブチルペルオキシベンゾエート、ジ−t−ブチルペルオキシ−ジイソプロピルベンゼン、t−ブチルクミルパーオキサイド、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキサン、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキシン−3、1,3ビス−(t−ブチルパーオキシ−イソ−プロピル)ベンゼン等の過酸化物加硫剤があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、硫黄、ジクミルパーオキサイドが好適に用いられる。

【0022】

そして、上記A成分のジエン系ゴムが、NR,BR,SBR,IR,NBRからなる群から選ばれた少なくとも一つであり、かつ上記B成分の加硫剤が硫黄系加硫剤であると、架橋反応がより円滑に進むことによって、防振ゴム層3とファンボス本体1および内筒部材2との接着力が向上し、より強固に一体化されるようになるため、好ましい。また、上記A成分のメチレン基を有するゴムが、EPDM,EPM,H−NBRからなる群から選ばれた少なくとも一つであり、かつ上記B成分の加硫剤が過酸化物加硫剤であると、架橋反応がより円滑に進むことによって、防振ゴム層3とファンボス本体1および内筒部材2との接着力が向上し、より強固に一体化されるようになるため、好ましい。

【0023】

上記加硫剤(B成分)の配合割合は、上記特定の防振ゴム(A成分)100重量部(以下「部」と略す)に対して、0.5〜10部の範囲が好ましい。すなわち、B成分が0.5部未満であると、架橋密度が低いため圧縮永久歪みが大きくなり、また接着性も低く、逆にB成分が10部を超えると、架橋密度が高くなりすぎ、耐久性も低下する傾向がみられるからである。

【0024】

上記A成分およびB成分とともに用いられるレゾルシノール系化合物(C成分)としては、特に限定はなく、例えば、変性レゾルシン・ホルムアルデヒド樹脂,レゾルシン,レゾルシン・ホルムアルデヒド(RF)樹脂等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、低揮発性、低吸湿性、ゴムとの相溶性が優れる点で、変性レゾルシン・ホルムアルデヒド樹脂が好適に用いられる。

【0025】

上記変性レゾルシン・ホルムアルデヒド樹脂としては、例えば、下記の一般式(1)〜(3)で表されるものがあげられる。このなかでも、下記の一般式(1)で表されるものが特に好ましい。

【0026】

【化1】

【0027】

【化2】

【0028】

【化3】

【0029】

上記レゾルシノール系化合物(C成分)の配合割合は、上記特定の防振ゴム(A成分)100部に対して、0.1〜10部の範囲が好ましく、特に好ましくは0.5〜5部である。すなわち、C成分が0.1部未満であると、ポリアミド樹脂との接着性に劣り、逆にC成分が10部を超えると、ゴムの物性が低下するおそれがあるからである。

【0030】

上記A〜C成分とともに用いられるメラミン系樹脂(D成分)としては、主に架橋助剤として作用し、ホルムアルデヒドを供与しうるものであれば特に限定はなく、例えば、ホルムアルデヒド・メラミン重合物のメチル化物,ヘキサメチレンテトラミン等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、低揮発性,低吸湿性,ゴムとの相溶性が優れる点で、ホルムアルデヒド・メラミン重合物のメチル化物が好適に用いられる。これらは、加硫工程等の加熱下において分解し、ホルムアルデヒドを系に供給する。

【0031】

上記ホルムアルデヒド・メラミン重合物のメチル化物としては、例えば、下記の一般式(4)で表されるものが好適に用いられる。

【0032】

【化4】

【0033】

そして、上記メラミン系樹脂(D成分)のなかでも、上記一般式(4)で表される化合物の混合物が好ましく、n=1の化合物が43〜44重量%、n=2の化合物が27〜30重量%、n=3の化合物が26〜30重量%の混合物が特に好ましい。

【0034】

また、上記レゾルシノール系化合物(C成分)と、メラミン系樹脂(D成分)との配合比は、重量比で、C成分/D成分=1/0.5〜1/2の範囲が好ましく、特に好ましくはC成分/D成分=1/0.77〜1/1.5である。すなわち、D成分の重量比が0.5未満であると、ゴムの引張強さ(TB)や伸び(EB)等が若干悪くなる傾向がみられ、逆にD成分の重量比が2を超えると、接着性が飽和し接着力が安定するため、それ以上D成分の重量比を高くしても、コストアップにつながるのみで、それ以上の効果は期待できないからである。

【0035】

そして、上記A〜D成分とともに用いられる液状ポリブタジエン(E成分)としては、1,2ビニル量が55〜90重量%のものが用いられる。好ましくは、1,2ビニル量が70〜90重量%のものである。すなわち、このように1,2ビニル量が多いものを用いることにより、ファンボス本体1および内筒部材2と防振ゴム層2との界面の密着性にばらつきがなくなり、湿熱条件下であっても界面剥離を生じなくすることができる。ここで、上記液状ポリブタジエンは、通常、ブタジエンをアニオンリビング重合等することにより得ることができる。また、上記液状ポリブタジエンは、その1,2ビニル量が上記特定範囲内のものであれば、特に限定はなく、必要に応じ変性させたものであってもよい。このような液状変性ポリブタジエンとしては、例えば、エポキシ変性ポリブタジエン,エポキシ樹脂変性ポリブタジエン,アクリル酸変性ポリブタジエン,メタクリル酸変性ポリブタジエン,マレイン酸変性ポリブタジエン,ウレタン変性ポリブタジエン等の液状物、または、それらを更に変性させたもの(例えば、液状エポキシ変性ポリブタジエンのアミン化物等)があげられる。そして、上記液状ポリブタジエンは、単独であるいは二種以上併せて用いられる。

【0036】

そして、上記特定の液状ポリブタジエン(E成分)は、その数平均分子量(Mn)が1400〜6400の範囲内のものが好ましく、特に好ましくは、数平均分子量(Mn)2900〜5200のものである。すなわち、数平均分子量(Mn)が上記範囲内の液状ゴムを用いることにより、架橋反応が良好に行えるようになる。

【0037】

上記特定の液状ポリブタジエン(E成分)の配合割合は、上記特定のゴム(A成分)100部に対して、3〜50部の範囲が好ましく、特に好ましくは6〜25部である。すなわち、上記液状ポリブタジエンが3部未満であると、その液状ポリブタジエンの使用により得られる、ファンボス本体1および内筒部材2との密着性改善効果が有意に得られないからであり、逆に上記液状ポリブタジエンが50部を超えると、ゴム組成物の粘度が大となり、加工性に不具合が生じたり、圧縮永久歪み特性が悪化するおそれがあるからである。

【0038】

なお、上記特殊なゴム組成物には、上記A〜E成分に加えて、カーボンブラック,プロセスオイル等を配合することが好ましい。

【0039】

上記カーボンブラックの配合量は、上記防振ゴム(A成分)100部に対して30部以上が好ましく、特に好ましくは30〜150部の範囲である。

【0040】

また、上記特殊なゴム組成物には、上記各成分に加えて、老化防止剤,加工助剤,架橋促進剤,白色充填剤,反応性モノマー,発泡剤等を必要に応じて適宜配合しても差し支えない。

【0041】

そして、上記特殊なゴム組成物は、上記A〜E成分および必要に応じてその他の成分を用いて常法により調製することができる。すなわち、加硫剤(B成分),レゾルシノール系化合物(C成分)およびメラミン系樹脂(D成分)を除いた各成分を予備混合した後、80〜140℃で数分間混練する。その後、得られた混練物に、上記B〜D成分を追加混合〔なお、レゾルシノール系化合物(C成分),メラミン系樹脂(D成分)は予備混合で添加しても差し支えない。〕し、これらをオープンロール等のロール類を用いて、ロール温度40〜70℃で5〜30分間混練した後、分出し、シート状またはリボン状のゴムを得ることができる。

【0042】

ここで、上記E成分の液状ポリブタジエンの秤量時における作業性および上記ゴム組成物の練り時の加工性を改善するため、上記液状ポリブタジエンに、珪酸カルシウム,シリカ,炭酸カルシウム等の白色充填材を予め混合し、このものを、上記ゴム組成物の混練時に使用してもよい。

【0043】

一方、上記ファンボス本体1および内筒部材2の形成材料であるポリアミドは、アミド結合(−CONH−)を繰り返し単位にもつ高分子化合物であれば特に限定はなく、例えば、重合形式により、以下のものがあげられる。

【0044】

(a)ジアミンと二塩基酸との重縮合によるもの、例えば、ヘキサメチレンジアミン、デカメチレンジアミン、ドデカメチレンジアミン、2,2,4−または2,4,4−トリメチルヘキサメチレンジアミン、1,3−または1,4−ビス(アミノメチル)シクロヘキサン、ビス(p−アミノシクロヘキシルメタン)、m−またはp−キシリレンジアミンのような脂肪族、脂環族または芳香族のジアミンと、アジピン酸、スベリン酸、セバシン酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸のような脂肪族、脂環族または芳香族のジカルボン酸とから製造されるポリアミド。

【0045】

(b)アミノカルボン酸の重縮合によるもの、例えば、6−アミノカプロン酸、11−アミノウンデカン酸、12−アミノドデカン酸のようなアミノカルボン酸から製造される結晶性または非結晶性のポリアミド。

【0046】

(c)ラクタムの開環重合によるもの、例えば、ε−カプロラクタム、ω−ドデカラクタムのようなラクタムから製造されるポリアミド。

【0047】

上記ファンボス本体1および内筒部材2の形成材料としては、上記ポリアミドの他、共重合ポリアミド、ポリアミドの混合物、あるいはこれらポリアミドと他の樹脂とのポリマーブレンド等が使用できる。上記ポリアミドの具体例としては、ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン46、ナイロン6とナイロン66との共重合体、芳香族ナイロン、非晶質ナイロン等があげられる。これらのなかでも、剛性および耐熱性が特に良好な点で、ナイロン6、ナイロン66、芳香族ナイロンが好ましい。そして、上記ファンボス本体1および内筒部材2は、曲げ弾性率が6000MPa以上で、TB120MPa以上になるよう設定することが好ましく、ガラス繊維、炭素繊維、金属繊維、ウィスカー、粘度鉱物等を配合して補強しても差し支えない。また、上記ファンボス本体1の形成材料であるポリアミドと、内筒部材2の形成材料であるポリアミドとは、同じポリアミドであってもよいし、異なるポリアミドであってもよい。

【0048】

本発明のファンボスは、上記材料を用い、例えば、つぎのようにして作製することができる。

【0049】

すなわち、まず、上記ファンボス本体1および内筒部材2の形成材料(ポリアミド)を用い、金型成形等により、ファンボス本体1および内筒部材2を作製する。そして、これらファンボス本体1および内筒部材2を、防振ゴム層3用の成形金型内の所定位置にセットする。そして、前記のようにして調製された特殊なゴム組成物を、上記成形金型内に注入した後、加熱加硫(150〜200℃の温度で3〜30分程度)して架橋させる。これにより、ポリアミド樹脂からなるファンボス本体1と内筒部材2との間に防振ゴム層3が形成されてなるファンボスを得ることができる。なお、上記特殊なゴム組成物は、予め予備成形しておき、それをファンボス本体1と内筒部材2との間に挟んで加熱加硫してもよい。また、ファンボス本体1および内筒部材2の表面は、アルカリ洗浄液を用いて洗浄処理するか、あるいはアルカリ洗浄液と研磨材とを用いてウェットブラスト処理しても差し支えない。

【0050】

また、本発明のファンボスは、上記のようにファンボス本体1,内筒部材2および防振ゴム層3を別工程で作製するのではなく、例えば、上記ファンボス本体1および内筒部材2の形成材料と、上記特殊なゴム組成物とを、インジェクション成型等の方法により一体成形するようにしても、得ることができる。このような製法により、ファンボス本体1,内筒部材2および防振ゴム層3を同時に架橋成形することができるため、その分、製造工程を削減することができ、製造コスト等の面において好ましい。

【0051】

上記ファンボスの作製において、上記ゴム組成物中のホルムアルデヒドは、架橋反応時にのみ存在し、製品内部に残ることはない。また、量産性を考えると短時間で加硫することが必須であるが、単純に時間だけを短くするとゴムの加硫があまく、未加硫状態になるため、このような場合、高温・短時間(およそ180℃×10分程度)加硫することが要求される。本発明においては、このように高温・短時間加硫した場合であっても、特定の液状ポリブタジエン(E成分)の作用により、従来品のように密着性のばらつきが生じず、安定した接着界面が得られる。

【0052】

さらに、上記防振ゴム層3は、その形成の際に(特殊なゴム組成物を加硫する際に)、ファンボスの軸に向かって収縮するため、内筒部材2の外周面を押圧し、防振ゴム層3と内筒部材2との上記化学的接着が強力になる。これにより、モータの回転シャフトの軸受けである上記内筒部材2は、ファンボス本体1および防振ゴム層3に対して空回りすることがない。さらに、この実施の形態では、内筒部材2の外周面に、軸方向に延びる凸条2aが形成されているため、内筒部材2の外周面と防振ゴム層3との接着面積が増加するとともに、その凸条2aが内筒部材2の回転に対する抵抗となり、上記内筒部材2の空回りがより一層防止される。

【0053】

このようにして得られた本発明のファンボスは、空気調和機の室内機および室外機に設けられる送風用ファン(ターボファン,プロペラファン,クロスフローファン等)、パソコン等の家電機器に内蔵される冷却用ファン、換気用ファン等のファンボスとして用いられる。すなわち、本発明のファンボスは、上記送風用ファン等のファンの中心部に形成され、上記内筒部材2の中空部に、ファンを回転させるモータの回転シャフトが挿通されることにより、その回転シャフトに取り付けられる。そして、上記ファンは、通常、このファンボスの外周部(本発明では、ファンボス本体1のフランジ)に、羽根部材がビス止め等により取り付けられて構成されているか、または、ファンボス本体1と羽根部材とが一体となって構成されている。

【0054】

なお、上記実施の形態では、内筒部材2の外周面に、軸方向に延びる凸条2aを形成したが、その凸条2aに代えて凹溝を形成してもよいし、凸条2aと凹溝の両方を形成してもよい。また、凸条2aも凹溝も形成しなくてもよい。そして、上記凸条2aまたは凹溝を形成する場合は、その凸条2a等を内筒部材2の軸と平行に形成してもよいし、内筒部材2の軸に対して角度をつけて螺旋状に形成してもよい。

【0055】

さらに、ファンボス本体1の内周面にも、軸方向に延びる凸条または凹溝を形成してもよい。これにより、ファンボス本体1に対する防振ゴム層3の空回りをより一層防止することができる。

【0056】

また、上記実施の形態では、ファンボス本体1を外向きフランジ付き円筒状としたが、これに限定されるものではなく、単なる円筒状のものにしてもよいし、円環状,円環状の平面部分に貫通孔が形成されたもの,円環状の外周縁や内周縁が周方向に波形に形成されたもの等にしてもよい。

【0057】

また、上記実施の形態では、防振ゴム層3とファンボス本体1および内筒部材2との接着は、化学的接着でなされていて接着剤を用いていないが、場合によっては、補助的に、接着剤を用いてもよい。

【0058】

つぎに、実施例について比較例と併せて説明する。但し、本発明は、実施例に限定されるわけではない。

【実施例1】

【0059】

〔ファンボス本体および内筒部材の作製〕

変性6−ナイロン(アーレンA335、三井化学社製)を用い、金型成形(100℃×4分間)により、ポリアミド樹脂からなるファンボス本体および内筒部材を作製した(図1参照)。ファンボス本体の寸法は、円筒部(フランジを除く部分)の外径45mm、軸方向の長さ28mmとした。また、内筒部材の寸法は、外径21mm、内径8mm、軸方向の長さ30mmとした。

【0060】

〔防振ゴム層の形成材料〕

EPDM(エスプレン6101、住友化学社製)100部と、SRF(シーストS、東海カーボン社製)40部と、可塑剤(ダイアナプロセスPW−380、出光興産社製)30部と、液状ポリブタジエン(1,2ビニル量:55重量%、RICON142、数平均分子量:3900、米国SARTOMER社製)20部と、エポキシ樹脂(エピコート828、ジャパンエポキシレジン社製)3部と、前記一般式(1)で表される変性レゾルシン・ホルムアルデヒド樹脂(スミカノール620、住友化学工業社製)2部とをバンバリーミキサーを用いて120℃で5分間混練し、ついで、ホルムアルデヒド・メラミン重合物のメチル化物(スミカノール507A、住友化学工業社製)1.54部と、過酸化物加硫剤(パーブチルP−40MB(K)、日本油脂社製)5部とを追加混合し、オープンロールを用いて50℃で10分間混練し、防振ゴム層形成材料を調製した。

【0061】

〔ファンボスの作製〕

まず、上記ファンボス本体および内筒部材を、防振ゴム層用の成形金型内の所定位置にセットした。そして、上記のようにして調製された防振ゴム層形成材料(ゴム組成物)を、上記成形金型内に注入した後、加熱加硫(180℃×10分間)して架橋させた。このようにして、図1に示すファンボスを作製した。

【実施例2】

【0062】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が70重量%の液状ポリブタジエン(RICON150、数平均分子量:3900、米国SARTOMER社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例3】

【0063】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が85重量%の液状ポリブタジエン(RICON153、数平均分子量:4700、米国SARTOMER社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例4】

【0064】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の液状ポリブタジエン(RICON154、数平均分子量:5200、米国SARTOMER社製)3部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例5】

【0065】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の液状ポリブタジエン(RICON154、数平均分子量:5200、米国SARTOMER社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例6】

【0066】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の液状ポリブタジエン(RICON154、数平均分子量:5200、米国SARTOMER社製)50部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例7】

【0067】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の液状ポリブタジエン(RICON154、数平均分子量:5200、米国SARTOMER社製)60部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0068】

〔比較例1〕

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が1重量%の固形ポリブタジエン(BR150、宇部興産社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0069】

〔比較例2〕

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の固形ポリブタジエン(RB820、JSR社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0070】

〔比較例3〕

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が30重量%の液状ポリブタジエン(RICON130、数平均分子量:2500、米国SARTOMER社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0071】

〔比較例4〕

実施例1の防振ゴム層形成材料における液状ポリブタジエンを不含とした。それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0072】

〔接着力の比較〕

このようにして得られた実施例1〜7および比較例1〜4の各ファンボスにおけるファンボス本体を固定した状態で、内筒部材を軸方向に50mm/分の速度で引っ張り破断させた。そして、その破断面の状態(破壊状態)を目視により評価した。

【0073】

その結果、実施例1〜7の各ファンボスでは、防振ゴム層のゴム部分において100%破断した。これに対し、比較例1〜4の各ファンボスでは、防振ゴム層と内筒部材またはファンボス本体との界面部分において界面剥離を生じた。このことから、実施例1〜7の各ファンボスでは、比較例1〜4の各ファンボスと比較して、防振ゴム層と内筒部材およびファンボス本体との界面の密着性にばらつきがないことがわかる。

【図面の簡単な説明】

【0074】

【図1】本発明のファンボスの一実施の形態を示す斜視図である。

【図2】上記ファンボスを示す断面図である。

【図3】従来のファンボスを示す断面図である。

【符号の説明】

【0075】

1 ファンボス本体

2 内筒部材

3 防振ゴム層

【技術分野】

【0001】

本発明は、送風用ファン等のファンにおけるファンボスに関するものである。

【背景技術】

【0002】

一般に、空気調和機の室内機および室外機には、送風用ファンが設けられている。この送風用ファンとしては、その用途に応じて、ターボファン,プロペラファン,クロスフローファン等があげられる。このような送風用ファンの構成は、その中心に、略円筒状のファンボスが設けられ、このファンボスの外周部に、羽根部材が取り付けられている。

【0003】

上記ファンボスは、送風用ファンを回転させるモータの回転シャフトに取り付けられる部分であり、通常、モータの回転シャフトからの振動を低減ないし遮断するために、図3に示すように、略円筒状のファンボス本体51の中空部に、略円筒状の防振部材Aが同軸的に内嵌されている。この防振部材Aとしては、上記モータの回転シャフトの軸受けである略円筒状の金属製内筒部材52と、この内筒部材52の外周面に形成される防振ゴム層53と、この防振ゴム層53の外周面を覆う略円筒状の金属製外筒部材54とからなるものが提案されている(例えば、特許文献1参照)。

【0004】

しかしながら、上記ファンボス用の防振部材Aは、金属部材(内筒部材52および外筒部材54)を構成要素としているため、市場ニーズである軽量化に難点がある。また、上記金属部材には、錆対策(防錆処理)が必要になるとともに、防振ゴム層53との接着面(内筒部材52の外周面および外筒部材54の内周面)に接着剤を塗布する必要があるため、製造コストが割高になるという難点もある。しかも、接着剤の塗布は、むら(塗布むら)になり易い〔特に、円筒状部材(外筒部材54)の内周面への接着剤の塗布は困難であるため、その塗布がむらになり易い〕ため、防振ゴム層53の接着信頼性が向上し難いという難点もある。

【0005】

そこで、本出願人は、軽量化,コスト低減および防振ゴム層の接着信頼性向上を図ることができるファンボスを提案し、既に出願している(特願2005−259679号)。このファンボスは、略円筒状のファンボス本体と、その中空部に設けられた内筒部材とをポリアミド樹脂製とし、それらを特定のゴム組成物〔ジエン系ゴム等に特定の接着剤成分(レゾルシノール系化合物とメラミン系樹脂)を配合したゴム組成物〕の加硫物からなる防振ゴム層により化学的接着させたものとなっている。

【特許文献1】特開平9−228993号公報(段落〔0016〕)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、本出願人が提案した上記ファンボスでは、防振ゴム層の加硫成形時におけるゴムとポリアミド樹脂製部材(ファンボス本体および内筒部材)との界面の密着性にばらつきが生じ易いことが判明し、この点において改良の余地がある。特に、量産性等を検討すると、高温・短時間(およそ180℃×10分程度)加硫を要するが、このようにした場合、上記密着性のばらつきが、より顕著となる。上記密着性のばらつきは、接着力(接着信頼性)を低下させる。

【0007】

本発明は、このような事情に鑑みなされたもので、ポリアミド樹脂製部材と防振ゴム層との界面の密着性にばらつきがないファンボスの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明のファンボスは、略円筒状ないし略円環状のファンボス本体と、このファンボス本体の中空部に同軸的に設けられた略円筒状の内筒部材と、これらファンボス本体と内筒部材との間に介在する防振ゴム層とからなるファンボスであって、上記ファンボス本体および内筒部材がポリアミド樹脂からなるとともに、上記防振ゴム層が、下記の(A)〜(E)を必須成分とするゴム組成物の加硫物からなり、上記ポリアミド樹脂からなるファンボス本体および内筒部材と化学的接着しているという構成をとる。

(A)ジエン系ゴムまたはメチレン基を有するゴム。

(B)加硫剤。

(C)レゾルシノール系化合物。

(D)メラミン系樹脂。

(E)1,2ビニル量が55〜90重量%の液状ポリブタジエン。

【0009】

本発明者らは、前記課題を解決すべく、本出願人が既に提案し出願している上記特願2005−259679号の技術を基礎とし、鋭意研究を重ねた。その結果、防振ゴム組成物として、上記(A)〜(D)成分に加え、1,2ビニル量が55〜90重量%の液状ポリブタジエン〔(E)成分〕を配合したところ、その防振ゴム組成物の加硫(架橋)反応による接着(化学的接着)により、上記のような密着性のばらつきが改善されることを見出し、本発明に到達した。

【0010】

ここで、上記のような密着性のばらつきが、特定の液状ポリブタジエン〔(E)成分〕の配合により改善された理由としては、以下のように推測される。すなわち、上記防振ゴム組成物の加硫によって得られる、ポリアミド樹脂製部材(ファンボス本体および内筒部材)への接着性は、主に、防振ゴム組成物中のレゾルシノール系化合物が架橋剤として作用し、メラミン系樹脂が架橋助剤として作用することにより得られるのであるが、これに上記(E)成分を加えると、そのポリブタジエンの二重結合が接着架橋に関与し、しかもその1,2ビニル量が特定量であるために高い反応性が得られ、ゴムとポリアミド樹脂製部材との接着性が一層高められたものと考えられる。また、上記(E)成分が液状で接触面積を広く取り得ることに起因し、ゴムとポリアミド樹脂製部材との密着性を向上させることができたものとも考えられる。しかも、上記のように特定の液状ポリブタジエンを併用することにより、圧縮永久歪みも向上する。

【0011】

なお、本発明において、「略円筒状」とは、円筒状のものだけでなく、円筒状の端縁にフランジ等が形成されたもの,円筒状の内周面や外周面に凸条や凹溝等が形成されたもの等を含む意味である。また、「略円環状」とは、円板の中心部分に同心的に丸穴が形成された円環状のものだけでなく、円環状の平面部分に貫通孔が形成されたもの,円環状の外周縁や内周縁が周方向に波形に形成されたもの等を含む意味である。

【発明の効果】

【0012】

本発明のファンボスは、ファンボス本体および内筒部材をポリアミド樹脂からなるものとし、これらファンボス本体と内筒部材との間に、上記特殊なゴム組成物の加硫物からなる防振ゴム層を介在させることにより、この防振ゴム層と上記ファンボス本体および内筒部材とを化学的接着させている。このため、その界面の密着性にばらつきがなく、接着力(接着信頼性)が向上する。しかも、防振ゴム層の圧縮永久歪みも良好となるため、優れた防振性能を発揮することができる。また、金属部材の使用を不要にすることができることから、ファンボスを軽量化することができる。さらに、接着剤の使用も不要にすることができることから、接着剤塗布工程が省略でき、ファンボスのコストを低減することができる。

【0013】

さらに、上記内筒部材の外周面に、軸方向に延びる凸条または凹溝が形成されている場合には、内筒部材の外周面と防振ゴム層との接着面積が増加するため、接着信頼性がより向上する。しかも、上記凸条や凹溝が内筒部材の回転に対する抵抗になるため、内筒部材のファンボス本体および防振ゴム層に対する空回りがより一層防止される。

【0014】

特に、上記(A)成分100重量部に対する(E)成分の割合が、3〜50重量部の範囲に設定されている場合には、ゴムとファンボス本体および内筒部材との密着性が、より優れるようになる。

【0015】

さらに、上記(A)のジエン系ゴムが、天然ゴム(NR),ブタジエンゴム(BR),スチレン−ブタジエンゴム(SBR),イソプレンゴム(IR),アクリロニトリル−ブタジエンゴム(NBR)からなる群から選ばれた少なくとも一つのゴムであり、かつ上記(B)の加硫剤が、硫黄系加硫剤である場合には、上記架橋反応が、より円滑に行われ、防振ゴム層とポリアミド樹脂からなるファンボス本体および内筒部材との接着力が向上し、より強固に一体化されるようになる。

【0016】

また、上記(A)のメチレン基を有するゴムが、エチレン−プロピレン−ジエンゴム(EPDM),エチレン−プロピレンゴム(EPM),水素添加アクリロニトリル−ブタジエンゴム(H−NBR)からなる群から選ばれた少なくとも一つのゴムであり、かつ上記(B)の加硫剤が、過酸化物加硫剤である場合にも、上記架橋反応が、より円滑に行われ、防振ゴム層とポリアミド樹脂からなるファンボス本体および内筒部材との接着力が向上し、より強固に一体化されるようになる。

【発明を実施するための最良の形態】

【0017】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0018】

図1および図2は、本発明のファンボスの一実施の形態を示している。この実施の形態のファンボスは、外向きフランジ付き円筒状のファンボス本体1の中空部に、略円筒状の内筒部材2が同軸的に設けられており、これらファンボス本体1と内筒部材2との間では、防振ゴム層3が、上記ファンボス本体1の内周面と内筒部材2の外周面とに接着一体化されている。そして、上記ファンボス本体1および内筒部材2は、ポリアミド樹脂からなり、上記防振ゴム層3は、後で説明する特殊なゴム組成物の加硫物からなっており、これにより、上記防振ゴム層3とファンボス本体1および内筒部材2との上記接着は、密着性のばらつきがない化学的接着となっている。さらに、この実施の形態では、上記内筒部材2の外周面に、軸方向に延びる凸条2aが形成され、その面に接着している上記防振ゴム層3の内周面は、上記凸条2aが形成されている内筒部材2の外周面に対応した形状になっている。

【0019】

より詳しく説明すると、上記防振ゴム層3の形成材料である特殊なゴム組成物は、特定の防振ゴム(A成分)と、加硫剤(B成分)と、レゾルシノール系化合物(C成分)と、メラミン系樹脂(D成分)と、1,2ビニル量が55〜90重量%の液状ポリブタジエン(E成分)を用いて得ることができる。

【0020】

上記特定の防振ゴム(A成分)としては、ジエン系ゴムまたはメチレン基を有するゴムが用いられる。上記ジエン系ゴムとしては、特に限定されるものではなく、具体的には、エチレン−プロピレン−ジエンゴム(EPDM),天然ゴム(NR),ブタジエンゴム(BR),スチレン−ブタジエンゴム(SBR),イソプレンゴム(IR),アクリロニトリル−ブタジエンゴム(NBR),クロロプレンゴム(CR),ブチルゴム(IIR),塩素化ブチルゴム(Cl−IIR),臭素化ブチルゴム(Br−IIR)等があげられる。また、上記メチレン基を有するゴムとしては、具体的には、エチレン−プロピレン−ジエンゴム(EPDM),エチレン−プロピレンゴム(EPM),水素添加アクリロニトリル−ブタジエンゴム(H−NBR),アクリルゴム(ACM),ヒドリンゴム(ECO,CO),ウレタンゴム,水素添加スチレン−ブタジエンゴム(H−SBR),シリコーンゴム(Q),ビニル基含有シリコーンゴム(VMQ),フロロシリコーンゴム(FVMQ),フッ素ゴム(FKM)等があげられる。なかでも、強度、耐油性、耐熱性等の観点から、EPDM,NR,NBR,H−NBRが好ましい。

【0021】

上記加硫剤(B成分)としては、例えば、硫黄、塩化硫黄等の硫黄系加硫剤や、2,4−ジクロロベンゾイルペルオキシド、ベンゾイルペルオキシド、1,1−ジ−t−ブチルペルオキシ−3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジベンゾイルペルオキシヘキサン、n−ブチル−4,4′−ジ−t−ブチルペルオキシバレレート、ジクミルパーオキサイド、t−ブチルペルオキシベンゾエート、ジ−t−ブチルペルオキシ−ジイソプロピルベンゼン、t−ブチルクミルパーオキサイド、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキサン、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ−t−ブチルペルオキシヘキシン−3、1,3ビス−(t−ブチルパーオキシ−イソ−プロピル)ベンゼン等の過酸化物加硫剤があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、硫黄、ジクミルパーオキサイドが好適に用いられる。

【0022】

そして、上記A成分のジエン系ゴムが、NR,BR,SBR,IR,NBRからなる群から選ばれた少なくとも一つであり、かつ上記B成分の加硫剤が硫黄系加硫剤であると、架橋反応がより円滑に進むことによって、防振ゴム層3とファンボス本体1および内筒部材2との接着力が向上し、より強固に一体化されるようになるため、好ましい。また、上記A成分のメチレン基を有するゴムが、EPDM,EPM,H−NBRからなる群から選ばれた少なくとも一つであり、かつ上記B成分の加硫剤が過酸化物加硫剤であると、架橋反応がより円滑に進むことによって、防振ゴム層3とファンボス本体1および内筒部材2との接着力が向上し、より強固に一体化されるようになるため、好ましい。

【0023】

上記加硫剤(B成分)の配合割合は、上記特定の防振ゴム(A成分)100重量部(以下「部」と略す)に対して、0.5〜10部の範囲が好ましい。すなわち、B成分が0.5部未満であると、架橋密度が低いため圧縮永久歪みが大きくなり、また接着性も低く、逆にB成分が10部を超えると、架橋密度が高くなりすぎ、耐久性も低下する傾向がみられるからである。

【0024】

上記A成分およびB成分とともに用いられるレゾルシノール系化合物(C成分)としては、特に限定はなく、例えば、変性レゾルシン・ホルムアルデヒド樹脂,レゾルシン,レゾルシン・ホルムアルデヒド(RF)樹脂等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、低揮発性、低吸湿性、ゴムとの相溶性が優れる点で、変性レゾルシン・ホルムアルデヒド樹脂が好適に用いられる。

【0025】

上記変性レゾルシン・ホルムアルデヒド樹脂としては、例えば、下記の一般式(1)〜(3)で表されるものがあげられる。このなかでも、下記の一般式(1)で表されるものが特に好ましい。

【0026】

【化1】

【0027】

【化2】

【0028】

【化3】

【0029】

上記レゾルシノール系化合物(C成分)の配合割合は、上記特定の防振ゴム(A成分)100部に対して、0.1〜10部の範囲が好ましく、特に好ましくは0.5〜5部である。すなわち、C成分が0.1部未満であると、ポリアミド樹脂との接着性に劣り、逆にC成分が10部を超えると、ゴムの物性が低下するおそれがあるからである。

【0030】

上記A〜C成分とともに用いられるメラミン系樹脂(D成分)としては、主に架橋助剤として作用し、ホルムアルデヒドを供与しうるものであれば特に限定はなく、例えば、ホルムアルデヒド・メラミン重合物のメチル化物,ヘキサメチレンテトラミン等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、低揮発性,低吸湿性,ゴムとの相溶性が優れる点で、ホルムアルデヒド・メラミン重合物のメチル化物が好適に用いられる。これらは、加硫工程等の加熱下において分解し、ホルムアルデヒドを系に供給する。

【0031】

上記ホルムアルデヒド・メラミン重合物のメチル化物としては、例えば、下記の一般式(4)で表されるものが好適に用いられる。

【0032】

【化4】

【0033】

そして、上記メラミン系樹脂(D成分)のなかでも、上記一般式(4)で表される化合物の混合物が好ましく、n=1の化合物が43〜44重量%、n=2の化合物が27〜30重量%、n=3の化合物が26〜30重量%の混合物が特に好ましい。

【0034】

また、上記レゾルシノール系化合物(C成分)と、メラミン系樹脂(D成分)との配合比は、重量比で、C成分/D成分=1/0.5〜1/2の範囲が好ましく、特に好ましくはC成分/D成分=1/0.77〜1/1.5である。すなわち、D成分の重量比が0.5未満であると、ゴムの引張強さ(TB)や伸び(EB)等が若干悪くなる傾向がみられ、逆にD成分の重量比が2を超えると、接着性が飽和し接着力が安定するため、それ以上D成分の重量比を高くしても、コストアップにつながるのみで、それ以上の効果は期待できないからである。

【0035】

そして、上記A〜D成分とともに用いられる液状ポリブタジエン(E成分)としては、1,2ビニル量が55〜90重量%のものが用いられる。好ましくは、1,2ビニル量が70〜90重量%のものである。すなわち、このように1,2ビニル量が多いものを用いることにより、ファンボス本体1および内筒部材2と防振ゴム層2との界面の密着性にばらつきがなくなり、湿熱条件下であっても界面剥離を生じなくすることができる。ここで、上記液状ポリブタジエンは、通常、ブタジエンをアニオンリビング重合等することにより得ることができる。また、上記液状ポリブタジエンは、その1,2ビニル量が上記特定範囲内のものであれば、特に限定はなく、必要に応じ変性させたものであってもよい。このような液状変性ポリブタジエンとしては、例えば、エポキシ変性ポリブタジエン,エポキシ樹脂変性ポリブタジエン,アクリル酸変性ポリブタジエン,メタクリル酸変性ポリブタジエン,マレイン酸変性ポリブタジエン,ウレタン変性ポリブタジエン等の液状物、または、それらを更に変性させたもの(例えば、液状エポキシ変性ポリブタジエンのアミン化物等)があげられる。そして、上記液状ポリブタジエンは、単独であるいは二種以上併せて用いられる。

【0036】

そして、上記特定の液状ポリブタジエン(E成分)は、その数平均分子量(Mn)が1400〜6400の範囲内のものが好ましく、特に好ましくは、数平均分子量(Mn)2900〜5200のものである。すなわち、数平均分子量(Mn)が上記範囲内の液状ゴムを用いることにより、架橋反応が良好に行えるようになる。

【0037】

上記特定の液状ポリブタジエン(E成分)の配合割合は、上記特定のゴム(A成分)100部に対して、3〜50部の範囲が好ましく、特に好ましくは6〜25部である。すなわち、上記液状ポリブタジエンが3部未満であると、その液状ポリブタジエンの使用により得られる、ファンボス本体1および内筒部材2との密着性改善効果が有意に得られないからであり、逆に上記液状ポリブタジエンが50部を超えると、ゴム組成物の粘度が大となり、加工性に不具合が生じたり、圧縮永久歪み特性が悪化するおそれがあるからである。

【0038】

なお、上記特殊なゴム組成物には、上記A〜E成分に加えて、カーボンブラック,プロセスオイル等を配合することが好ましい。

【0039】

上記カーボンブラックの配合量は、上記防振ゴム(A成分)100部に対して30部以上が好ましく、特に好ましくは30〜150部の範囲である。

【0040】

また、上記特殊なゴム組成物には、上記各成分に加えて、老化防止剤,加工助剤,架橋促進剤,白色充填剤,反応性モノマー,発泡剤等を必要に応じて適宜配合しても差し支えない。

【0041】

そして、上記特殊なゴム組成物は、上記A〜E成分および必要に応じてその他の成分を用いて常法により調製することができる。すなわち、加硫剤(B成分),レゾルシノール系化合物(C成分)およびメラミン系樹脂(D成分)を除いた各成分を予備混合した後、80〜140℃で数分間混練する。その後、得られた混練物に、上記B〜D成分を追加混合〔なお、レゾルシノール系化合物(C成分),メラミン系樹脂(D成分)は予備混合で添加しても差し支えない。〕し、これらをオープンロール等のロール類を用いて、ロール温度40〜70℃で5〜30分間混練した後、分出し、シート状またはリボン状のゴムを得ることができる。

【0042】

ここで、上記E成分の液状ポリブタジエンの秤量時における作業性および上記ゴム組成物の練り時の加工性を改善するため、上記液状ポリブタジエンに、珪酸カルシウム,シリカ,炭酸カルシウム等の白色充填材を予め混合し、このものを、上記ゴム組成物の混練時に使用してもよい。

【0043】

一方、上記ファンボス本体1および内筒部材2の形成材料であるポリアミドは、アミド結合(−CONH−)を繰り返し単位にもつ高分子化合物であれば特に限定はなく、例えば、重合形式により、以下のものがあげられる。

【0044】

(a)ジアミンと二塩基酸との重縮合によるもの、例えば、ヘキサメチレンジアミン、デカメチレンジアミン、ドデカメチレンジアミン、2,2,4−または2,4,4−トリメチルヘキサメチレンジアミン、1,3−または1,4−ビス(アミノメチル)シクロヘキサン、ビス(p−アミノシクロヘキシルメタン)、m−またはp−キシリレンジアミンのような脂肪族、脂環族または芳香族のジアミンと、アジピン酸、スベリン酸、セバシン酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸のような脂肪族、脂環族または芳香族のジカルボン酸とから製造されるポリアミド。

【0045】

(b)アミノカルボン酸の重縮合によるもの、例えば、6−アミノカプロン酸、11−アミノウンデカン酸、12−アミノドデカン酸のようなアミノカルボン酸から製造される結晶性または非結晶性のポリアミド。

【0046】

(c)ラクタムの開環重合によるもの、例えば、ε−カプロラクタム、ω−ドデカラクタムのようなラクタムから製造されるポリアミド。

【0047】

上記ファンボス本体1および内筒部材2の形成材料としては、上記ポリアミドの他、共重合ポリアミド、ポリアミドの混合物、あるいはこれらポリアミドと他の樹脂とのポリマーブレンド等が使用できる。上記ポリアミドの具体例としては、ナイロン6、ナイロン66、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン46、ナイロン6とナイロン66との共重合体、芳香族ナイロン、非晶質ナイロン等があげられる。これらのなかでも、剛性および耐熱性が特に良好な点で、ナイロン6、ナイロン66、芳香族ナイロンが好ましい。そして、上記ファンボス本体1および内筒部材2は、曲げ弾性率が6000MPa以上で、TB120MPa以上になるよう設定することが好ましく、ガラス繊維、炭素繊維、金属繊維、ウィスカー、粘度鉱物等を配合して補強しても差し支えない。また、上記ファンボス本体1の形成材料であるポリアミドと、内筒部材2の形成材料であるポリアミドとは、同じポリアミドであってもよいし、異なるポリアミドであってもよい。

【0048】

本発明のファンボスは、上記材料を用い、例えば、つぎのようにして作製することができる。

【0049】

すなわち、まず、上記ファンボス本体1および内筒部材2の形成材料(ポリアミド)を用い、金型成形等により、ファンボス本体1および内筒部材2を作製する。そして、これらファンボス本体1および内筒部材2を、防振ゴム層3用の成形金型内の所定位置にセットする。そして、前記のようにして調製された特殊なゴム組成物を、上記成形金型内に注入した後、加熱加硫(150〜200℃の温度で3〜30分程度)して架橋させる。これにより、ポリアミド樹脂からなるファンボス本体1と内筒部材2との間に防振ゴム層3が形成されてなるファンボスを得ることができる。なお、上記特殊なゴム組成物は、予め予備成形しておき、それをファンボス本体1と内筒部材2との間に挟んで加熱加硫してもよい。また、ファンボス本体1および内筒部材2の表面は、アルカリ洗浄液を用いて洗浄処理するか、あるいはアルカリ洗浄液と研磨材とを用いてウェットブラスト処理しても差し支えない。

【0050】

また、本発明のファンボスは、上記のようにファンボス本体1,内筒部材2および防振ゴム層3を別工程で作製するのではなく、例えば、上記ファンボス本体1および内筒部材2の形成材料と、上記特殊なゴム組成物とを、インジェクション成型等の方法により一体成形するようにしても、得ることができる。このような製法により、ファンボス本体1,内筒部材2および防振ゴム層3を同時に架橋成形することができるため、その分、製造工程を削減することができ、製造コスト等の面において好ましい。

【0051】

上記ファンボスの作製において、上記ゴム組成物中のホルムアルデヒドは、架橋反応時にのみ存在し、製品内部に残ることはない。また、量産性を考えると短時間で加硫することが必須であるが、単純に時間だけを短くするとゴムの加硫があまく、未加硫状態になるため、このような場合、高温・短時間(およそ180℃×10分程度)加硫することが要求される。本発明においては、このように高温・短時間加硫した場合であっても、特定の液状ポリブタジエン(E成分)の作用により、従来品のように密着性のばらつきが生じず、安定した接着界面が得られる。

【0052】

さらに、上記防振ゴム層3は、その形成の際に(特殊なゴム組成物を加硫する際に)、ファンボスの軸に向かって収縮するため、内筒部材2の外周面を押圧し、防振ゴム層3と内筒部材2との上記化学的接着が強力になる。これにより、モータの回転シャフトの軸受けである上記内筒部材2は、ファンボス本体1および防振ゴム層3に対して空回りすることがない。さらに、この実施の形態では、内筒部材2の外周面に、軸方向に延びる凸条2aが形成されているため、内筒部材2の外周面と防振ゴム層3との接着面積が増加するとともに、その凸条2aが内筒部材2の回転に対する抵抗となり、上記内筒部材2の空回りがより一層防止される。

【0053】

このようにして得られた本発明のファンボスは、空気調和機の室内機および室外機に設けられる送風用ファン(ターボファン,プロペラファン,クロスフローファン等)、パソコン等の家電機器に内蔵される冷却用ファン、換気用ファン等のファンボスとして用いられる。すなわち、本発明のファンボスは、上記送風用ファン等のファンの中心部に形成され、上記内筒部材2の中空部に、ファンを回転させるモータの回転シャフトが挿通されることにより、その回転シャフトに取り付けられる。そして、上記ファンは、通常、このファンボスの外周部(本発明では、ファンボス本体1のフランジ)に、羽根部材がビス止め等により取り付けられて構成されているか、または、ファンボス本体1と羽根部材とが一体となって構成されている。

【0054】

なお、上記実施の形態では、内筒部材2の外周面に、軸方向に延びる凸条2aを形成したが、その凸条2aに代えて凹溝を形成してもよいし、凸条2aと凹溝の両方を形成してもよい。また、凸条2aも凹溝も形成しなくてもよい。そして、上記凸条2aまたは凹溝を形成する場合は、その凸条2a等を内筒部材2の軸と平行に形成してもよいし、内筒部材2の軸に対して角度をつけて螺旋状に形成してもよい。

【0055】

さらに、ファンボス本体1の内周面にも、軸方向に延びる凸条または凹溝を形成してもよい。これにより、ファンボス本体1に対する防振ゴム層3の空回りをより一層防止することができる。

【0056】

また、上記実施の形態では、ファンボス本体1を外向きフランジ付き円筒状としたが、これに限定されるものではなく、単なる円筒状のものにしてもよいし、円環状,円環状の平面部分に貫通孔が形成されたもの,円環状の外周縁や内周縁が周方向に波形に形成されたもの等にしてもよい。

【0057】

また、上記実施の形態では、防振ゴム層3とファンボス本体1および内筒部材2との接着は、化学的接着でなされていて接着剤を用いていないが、場合によっては、補助的に、接着剤を用いてもよい。

【0058】

つぎに、実施例について比較例と併せて説明する。但し、本発明は、実施例に限定されるわけではない。

【実施例1】

【0059】

〔ファンボス本体および内筒部材の作製〕

変性6−ナイロン(アーレンA335、三井化学社製)を用い、金型成形(100℃×4分間)により、ポリアミド樹脂からなるファンボス本体および内筒部材を作製した(図1参照)。ファンボス本体の寸法は、円筒部(フランジを除く部分)の外径45mm、軸方向の長さ28mmとした。また、内筒部材の寸法は、外径21mm、内径8mm、軸方向の長さ30mmとした。

【0060】

〔防振ゴム層の形成材料〕

EPDM(エスプレン6101、住友化学社製)100部と、SRF(シーストS、東海カーボン社製)40部と、可塑剤(ダイアナプロセスPW−380、出光興産社製)30部と、液状ポリブタジエン(1,2ビニル量:55重量%、RICON142、数平均分子量:3900、米国SARTOMER社製)20部と、エポキシ樹脂(エピコート828、ジャパンエポキシレジン社製)3部と、前記一般式(1)で表される変性レゾルシン・ホルムアルデヒド樹脂(スミカノール620、住友化学工業社製)2部とをバンバリーミキサーを用いて120℃で5分間混練し、ついで、ホルムアルデヒド・メラミン重合物のメチル化物(スミカノール507A、住友化学工業社製)1.54部と、過酸化物加硫剤(パーブチルP−40MB(K)、日本油脂社製)5部とを追加混合し、オープンロールを用いて50℃で10分間混練し、防振ゴム層形成材料を調製した。

【0061】

〔ファンボスの作製〕

まず、上記ファンボス本体および内筒部材を、防振ゴム層用の成形金型内の所定位置にセットした。そして、上記のようにして調製された防振ゴム層形成材料(ゴム組成物)を、上記成形金型内に注入した後、加熱加硫(180℃×10分間)して架橋させた。このようにして、図1に示すファンボスを作製した。

【実施例2】

【0062】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が70重量%の液状ポリブタジエン(RICON150、数平均分子量:3900、米国SARTOMER社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例3】

【0063】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が85重量%の液状ポリブタジエン(RICON153、数平均分子量:4700、米国SARTOMER社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例4】

【0064】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の液状ポリブタジエン(RICON154、数平均分子量:5200、米国SARTOMER社製)3部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例5】

【0065】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の液状ポリブタジエン(RICON154、数平均分子量:5200、米国SARTOMER社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例6】

【0066】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の液状ポリブタジエン(RICON154、数平均分子量:5200、米国SARTOMER社製)50部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【実施例7】

【0067】

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の液状ポリブタジエン(RICON154、数平均分子量:5200、米国SARTOMER社製)60部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0068】

〔比較例1〕

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が1重量%の固形ポリブタジエン(BR150、宇部興産社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0069】

〔比較例2〕

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が90重量%の固形ポリブタジエン(RB820、JSR社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0070】

〔比較例3〕

実施例1の防振ゴム層形成材料における液状ポリブタジエンに代えて、1,2ビニル量が30重量%の液状ポリブタジエン(RICON130、数平均分子量:2500、米国SARTOMER社製)20部を用い、それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0071】

〔比較例4〕

実施例1の防振ゴム層形成材料における液状ポリブタジエンを不含とした。それ以外は実施例1と同様にして、防振ゴム層形成材料を調製した。そして、上記実施例1と同様にしてファンボスを作製した。

【0072】

〔接着力の比較〕

このようにして得られた実施例1〜7および比較例1〜4の各ファンボスにおけるファンボス本体を固定した状態で、内筒部材を軸方向に50mm/分の速度で引っ張り破断させた。そして、その破断面の状態(破壊状態)を目視により評価した。

【0073】

その結果、実施例1〜7の各ファンボスでは、防振ゴム層のゴム部分において100%破断した。これに対し、比較例1〜4の各ファンボスでは、防振ゴム層と内筒部材またはファンボス本体との界面部分において界面剥離を生じた。このことから、実施例1〜7の各ファンボスでは、比較例1〜4の各ファンボスと比較して、防振ゴム層と内筒部材およびファンボス本体との界面の密着性にばらつきがないことがわかる。

【図面の簡単な説明】

【0074】

【図1】本発明のファンボスの一実施の形態を示す斜視図である。

【図2】上記ファンボスを示す断面図である。

【図3】従来のファンボスを示す断面図である。

【符号の説明】

【0075】

1 ファンボス本体

2 内筒部材

3 防振ゴム層

【特許請求の範囲】

【請求項1】

略円筒状ないし略円環状のファンボス本体と、このファンボス本体の中空部に同軸的に設けられた略円筒状の内筒部材と、これらファンボス本体と内筒部材との間に介在する防振ゴム層とからなるファンボスであって、上記ファンボス本体および内筒部材がポリアミド樹脂からなるとともに、上記防振ゴム層が、下記の(A)〜(E)を必須成分とするゴム組成物の加硫物からなり、上記ポリアミド樹脂からなるファンボス本体および内筒部材と化学的接着していることを特徴とするファンボス。

(A)ジエン系ゴムまたはメチレン基を有するゴム。

(B)加硫剤。

(C)レゾルシノール系化合物。

(D)メラミン系樹脂。

(E)1,2ビニル量が55〜90重量%の液状ポリブタジエン。

【請求項2】

上記内筒部材の外周面に、軸方向に延びる凸条または凹溝が形成されている請求項1記載のファンボス。

【請求項3】

上記(A)成分100重量部に対する(E)成分の割合が、3〜50重量部の範囲に設定されている請求項1または2記載のファンボス。

【請求項4】

上記(A)のジエン系ゴムが、天然ゴム,ブタジエンゴム,スチレン−ブタジエンゴム,イソプレンゴム,アクリロニトリル−ブタジエンゴムからなる群から選ばれた少なくとも一つのゴムであり、かつ上記(B)の加硫剤が、硫黄系加硫剤である請求項1〜3のいずれか一項に記載のファンボス。

【請求項5】

上記(A)のメチレン基を有するゴムが、エチレン−プロピレン−ジエンゴム,エチレン−プロピレンゴム,水素添加アクリロニトリル−ブタジエンゴムからなる群から選ばれた少なくとも一つのゴムであり、かつ上記(B)の加硫剤が、過酸化物加硫剤である請求項1〜3のいずれか一項に記載のファンボス。

【請求項1】

略円筒状ないし略円環状のファンボス本体と、このファンボス本体の中空部に同軸的に設けられた略円筒状の内筒部材と、これらファンボス本体と内筒部材との間に介在する防振ゴム層とからなるファンボスであって、上記ファンボス本体および内筒部材がポリアミド樹脂からなるとともに、上記防振ゴム層が、下記の(A)〜(E)を必須成分とするゴム組成物の加硫物からなり、上記ポリアミド樹脂からなるファンボス本体および内筒部材と化学的接着していることを特徴とするファンボス。

(A)ジエン系ゴムまたはメチレン基を有するゴム。

(B)加硫剤。

(C)レゾルシノール系化合物。

(D)メラミン系樹脂。

(E)1,2ビニル量が55〜90重量%の液状ポリブタジエン。

【請求項2】

上記内筒部材の外周面に、軸方向に延びる凸条または凹溝が形成されている請求項1記載のファンボス。

【請求項3】

上記(A)成分100重量部に対する(E)成分の割合が、3〜50重量部の範囲に設定されている請求項1または2記載のファンボス。

【請求項4】

上記(A)のジエン系ゴムが、天然ゴム,ブタジエンゴム,スチレン−ブタジエンゴム,イソプレンゴム,アクリロニトリル−ブタジエンゴムからなる群から選ばれた少なくとも一つのゴムであり、かつ上記(B)の加硫剤が、硫黄系加硫剤である請求項1〜3のいずれか一項に記載のファンボス。

【請求項5】

上記(A)のメチレン基を有するゴムが、エチレン−プロピレン−ジエンゴム,エチレン−プロピレンゴム,水素添加アクリロニトリル−ブタジエンゴムからなる群から選ばれた少なくとも一つのゴムであり、かつ上記(B)の加硫剤が、過酸化物加硫剤である請求項1〜3のいずれか一項に記載のファンボス。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−196385(P2008−196385A)

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2007−32522(P2007−32522)

【出願日】平成19年2月13日(2007.2.13)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成19年2月13日(2007.2.13)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]