フィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布およびその製造方法

【課題】フィット性とソフトな肌触り性を併せ持たせることにより、様々な製品に適用可能な伸縮性長繊維不織布およびその製造方法の提供。

【解決手段】190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3の高密度ポリエチレン(HDPE)を含む繊維表面の少なくとも一部を構成するA成分重合体が鞘部を形成し、プロピレン系エラストマー重合体を含むB成分重合体が芯部を形成する芯鞘型複合長繊維によって形成されたものであることを特徴とするフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

このような構成を有する本発明のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布は、簡単な製造工程によってフィット性とソフトな肌触り性を併せ持つように改善されることから、各種の産業に利用することができて、広範に適用可能な有用な発明である。

【解決手段】190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3の高密度ポリエチレン(HDPE)を含む繊維表面の少なくとも一部を構成するA成分重合体が鞘部を形成し、プロピレン系エラストマー重合体を含むB成分重合体が芯部を形成する芯鞘型複合長繊維によって形成されたものであることを特徴とするフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

このような構成を有する本発明のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布は、簡単な製造工程によってフィット性とソフトな肌触り性を併せ持つように改善されることから、各種の産業に利用することができて、広範に適用可能な有用な発明である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィット性とソフトな肌触り性を併せ持つ長繊維弾性スパンボンド不織布およびその製造方法に係り、さらに詳しくは、熱可塑性重合体とプロピレン系エラストマー重合体を含む組成物を異成分複合紡糸技術を用いてスパンボンディングすることにより、フィット性とソフトな肌触り性を併せ持たせて、使い捨てのおむつ、女性の衛生製品、バンドなどの個人衛生製品および包帯、ガーゼ、滅菌ラップなどの保健衛生品目、および寝室用製品、ワイパーなどの様々な製品に適用可能な伸縮性長繊維不織布およびその製造方法に関する。

【背景技術】

【0002】

安価な繊維およびウェブの製造産業は、簡単にいえば、使い捨てのおむつ、子供用の水泳パンツ、子供用の排便練習用パンツおよび成人用の尿失禁服などの数多くの革新的な製品を生産可能なよく発達した産業となっている。前記製品が進化され、且つ、改善がなされることに伴い、繊維およびウェブ成分の要件もまた前記物質に対する需要を変化させ、且つ、増大させている。

【0003】

このように不織布は他の様々な分野において広く用いられるものの、実際に各分野の製品に用いられる場合には、それぞれ製品の用途に適した性質や構造になるように製造される必要がある。

【0004】

例えば、吸収性物品の製造に用いられる不織布は、装着者に違和感を与えないように、装着者の着用時または着用中の身体の動きに合わせて伸縮し易いことが求められる。また、使い捨てのおむつとして用いられる場合に、不織布は、伸縮性を維持しつつも、伸張時にシートが破れない程度の強さを有することと、これらの不織布は主として肌に接触されて用いられるため、肌触り性も良好であること、とが求められる。

【0005】

このように不織布は、その適用分野の特性に合わせて特定の性質を有するように開発されてきており、特に、おむつなどの衛生用品に求められる前記弾性特性を発現するための繊維およびウェブの製造技術が種々に提案されてきているが、例えば、大韓民国公開特許第2009−0128481号公報においては、伸張性繊維と伸縮性繊維とを混合・積層して、軟化または溶融による自己融着によって固定される潜在伸縮性不織布シートに対してギア延伸加工を行うことにより、伸縮性を与える方法と、大韓民国公開特許第2007−7014056号公報において紹介する熱可塑性スチレンブロック共重合体から架橋結合弾性フィルム層を形成し、延伸した後に、ストレッチ−ボンデッドラミネート方式により1以上の不織ウェブに結合することにより、不織布に伸縮性を与える方法と、を開示している。しかしながら、前記技術の場合、一軸方向に対してしか延伸を行うことができず、且つ、ラミネート方式の場合、他の素材との接着特性を与えるために接着剤を塗布する処理を施すことを余儀なくされるため、加工処理工程が複雑であるだけではなく、製造コストが嵩んでしまうといった欠点がある。

【0006】

上述した問題点がゆえに、弾性物性を発現するに際して、設備的ではなく、適切な弾性原料を導入して弾性物性を発現する方法に関心が寄せられている。このような方法の一例として、熱可塑性ポリウレタンエラストマーを含有するポリマーをスパンボンディングすることにより、伸縮性繊維を製造する方法が開示されている(例えば、下記の特許文献1参照)。ところが、前記方法は、ポリウレタン樹脂の場合に、特有の匂いがあり、且つ、経時的に黄変現象が発生してしまうという問題点がある。

【0007】

一方、不織布の肌触り性を改善するための方法も様々に研究されてきているが、エチレン−オクテン系の弾性重合体と熱可塑性ポリエチレン(PE)系のコポリマー若しくはポリプロピレン(PP)を原料として用い、且つ、異成分複合紡糸技術を用いて、非粘着性肌触り性を有する繊維およびウェブを製造する方法が開示されている(例えば、下記の特許文献2参照)。ところが、前記方法において用いられる弾性原料の場合、高温下で高い粘性度および溶融弾力性を有することから、生産に際して紡糸ノズルの圧力が増大して長期間に亘って生産し続けるときに生産性の低下といった諸問題点が発生し、しかも、原料価格的な側面においても高価であるため、商業性に劣るという欠点がある。さらに、前記エチレン−オクテン系の弾性重合体の場合には、使い捨ての衛生製品の適用に際して、ユーザーの小便や排便時に増大した荷重、すなわち、低い外部荷重による変形が大きくて、着用時に垂れ下がりが発生するなどユーザーの着用感若しくはフィット性が低下してしまうという欠点がある。

【0008】

したがって、重合体の製造者は、伝統的なポリオレフィンと極めて類似した方式によって溶融加工が行えるものの、伝統的なゴムおよびテキスタイル弾性に近い弾性特性を有し、且つ、上述した使い捨ての繊維およびウェブへの適用に際しての費用対効果が高い、相対的に安価で且つ新規なオレフィン系のプロピレン系エラストマー重合体を市販してきた。例えば、下記の特許文献5には、プロピレン系エラストマー重合体を用いた不織物が開示されているが、前記特許の場合、30重量%のエルカ酸アミドおよび70重量%のプロピレン系エラストマー重合体を用いて弾性原料の粘着性の肌触り性を低めようとする試みがなされている。ところが、前記技術の場合にも、高いスリップ剤であるエルカ酸アミドの高い含量による弾性原料の含量を高めることができないため、弾性物性である優れた伸縮性を発現することができず、しかも、弾性モジュラスの制御を行うことができないという問題がある。

【0009】

上述したように、従来のソフトな非粘着の弾性特性と所定の外部荷重に対する変形に耐え得る不織物の多くの適用に対する前記オレフィン重合体の許容性は、下記の如き理由によって妨げられてきたと言える。すなわち、第一の理由は、繊維およびウェブの肌触り用途への適用を妨げる粘着性および不便な肌触り性を有するためである。また、第二の理由は、弾性回復力などの物性を増大させるために弾性原料の含量を高める場合、弾性原料は、その特性から、高い粘性度および溶融弾力性を有して自己接着性を高め、この自己接着性は引き続き装置を汚染させる。なお、このような装置の汚染は生産中断につながる結果、高コストを損失を招き、特に、使い捨てのおむつへの適用化のためにも、前記弾性不織布が所定の外部荷重の変形に対する制御を必要とするためである。

【0010】

そこで、本発明者らは、上述した問題およびこれに対する原因を認識し、これを踏まえて、前記従来の問題点を解消し得る方法について鋭意研究を重ねた結果、本発明を完成するに至った。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】大韓民国公開特許第2005−0088361号公報

【特許文献2】大韓民国公開特許第2007−0085091号公報

【特許文献3】大韓民国公開特許第2007−0087619号公報

【特許文献4】大韓民国公開特許第2006−0090838号公報

【特許文献5】大韓民国公開特許第2010−0080625号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上述した従来の技術的な問題点に鑑みてなされたものであり、さらに詳しくは、通常、弾性特性の増加のための弾性含量の増加は、低い外部荷重によっても変形度が大きくて着用時に垂れ下がりが発生するなどユーザーの着用感若しくはフィット性が低下するという欠点があり、また、弾性物質が有する高い粘性度および溶融弾力性によって引き続き連続した弾性重合体繊維の高速紡糸を妨げ、さらに、弾性原料の粘着特性がユーザーの肌への接触に良くないという問題点があった。そこで、本発明の主たる目的は、上述した技術的問題を解消して、フィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布を提供するところにある。

【0013】

本発明の他の目的は、紡糸性をはじめとする諸作業工程がスムーズに行われて作業性が改善されたフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布をより一層容易に製造する方法を提供することである。さらに詳しくは、ソフトな肌触り性を有する弾性不織布の製造に際して、繊維中心部に弾性原料を導入し、且つ、繊維表面にソフトな肌触り性を有する熱可塑性オレフィンを導入し、適切な製造設備を導入して弾性原料が製造設備にくっついてしまうという問題点を解消し、しかも、弾性原料の含量比を異ならせてフィット性と伸縮最適比を見出して異成分複合紡糸を行うことにより、優れた作業性を有する製造方法を提供することである。

【0014】

本発明のさらに他の目的は、使い捨てのおむつへの適用化のために、弾性不織布が所定の外部荷重の変形に対して制御可能なフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布を提供するところにある。

【0015】

本発明はまた、上記の明確な目的の他に、本明細書の全般的な技術からこの分野における通常の者によって容易に導き出される他の目的を達成することをその目的とする。

【0016】

上記の本発明の目的は、弾性プロピレン系エラストマー重合体および熱可塑性オレフィンといった異成分複合糸を活用することにより、高い紡糸速度を維持することができ、また、これにより、繊維およびウェブにフィット性が与えられ、しかも、優れた弾力回復性とソフトな肌触り性を有する繊維を提供することにより達成可能である。

【課題を解決するための手段】

【0017】

前記目的を達成するために、本発明に係るフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布は、190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3である高密度ポリエチレン(HDPE)を含む繊維表面の少なくとも一部を構成するA成分重合体が鞘部を形成し、プロピレン系エラストマー重合体を含むB成分重合体が芯部を形成する芯鞘型複合長繊維によって形成されたものであることを特徴とする。

【0018】

本発明の他の構成によれば、前記鞘部と芯部との比率が、繊維の総重量を基準として、鞘/芯が30/70〜0/100であり、好ましくは、20/80〜1/99であり、さらに好ましくは、10/90〜5/95であることを特徴とする。

【0019】

本発明のさらに他の構成によれば、前記B成分重合体は、230℃における溶融指数(MI)が28g/10分であり、且つ、密度が0.860〜0.870g/cm3であるプロピレン系エラストマー重合体であることを特徴とする。

【0020】

本発明のさらに他の構成によれば、前記弾性不織布は、100%1−サイクル履歴試験を用いて測定を行ったとき、機械方向(MD)に対する弾性モジュラスが1.0〜1.8kg/mm2であることを特徴とする。

【0021】

本発明のさらに他の構成によれば、前記弾性不織布は、100%1−サイクル履歴試験を用いて測定を行ったとき、永久変形率が30%以下であることを特徴とする。

【0022】

本発明のさらに他の構成によれば、前記弾性不織布は、目付が10〜200g/m2であることを特徴とする。

【0023】

本発明のさらに他の構成によれば、前記異成分素材の繊維径が15〜35μmであることを特徴とする。

【0024】

前記他の目的を達成するための本発明のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法は、a)総繊維の0重量%〜30重量%にて、190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3である高密度ポリエチレン(HDPE)単独重合体を含む溶融成分Aを形成するステップと、b)総繊維の70重量%〜100重量%であるプロピレン系エラストマー重合体を含む溶融成分Bを形成するステップと、c)繊維の長さに応じて前記溶融成分Aおよび溶融成分Bを溶融物として共押出して多数の繊維を形成するステップと、d)前記繊維を適正な温度において焼入れするステップと、e)前記繊維を延伸するステップと、f)前記繊維およびウェブを特殊形状の表面ベルトの上で寄せ集めるステップと、g)前記ウェブを15〜25m/sの適正なエア速度にてベルト上において分離するステップと、h)前記ウェブをパターニングされたロールによってエンボス結合することにより形態安定性を与えるステップと、i)前記ウェブを所定の巻取速度にて巻取するステップと、を含むことを特徴とする。

【0025】

本発明の他の構成によれば、前記ステップc)は、溶融成分Aが溶融成分Bを繊維の長手方向に包むようにするために、スピンビームと紡糸ノズルとの間に分配板を介在させて、芯部にプロピレン系エラストマー重合体を、鞘部に高密度ポリエチレン(HDPE)をそれぞれのノズル孔に向けて誘導して紡糸することにより、芯鞘型複合長繊維を製造することを特徴とする。

【0026】

本発明のさらに他の構成によれば、前記ステップh)は、結合カレンダーにより、一方は、通常、接着面積が10〜20%であるエンボスロールから構成し、他方は、表面が滑らかなスイミングロールから構成するが、このとき、熱的温度は、好ましくは、80〜120℃であり、さらに好ましくは、90〜110℃であることを特徴とする。

【0027】

本発明のさらに他の構成によれば、前記ステップd)における焼入れ温度は、10〜20℃であり、さらに好ましくは、14〜16℃であることを特徴とする。

【0028】

本発明のさらに他の構成によれば、前記ステップi)における巻取は、巻取機の巻取速度を、エンボスロールの回転速度に比べて、80〜99%の比率まで、好ましくは、85〜97%の比率まで、最も好ましくは、87〜95%の比率まで下げて行うことを特徴とする。

【0029】

本発明の他の目的を達成するための使い捨てのおむつや生理用ナプキンなどの吸収性物品、個人衛生製品、ワイパーなどの掃除用品、マスクなどのガーゼや包帯などの医療品は、前記本発明の構成に係る前記不織布を含む不織物から製造されたものであることを特徴とする。

【発明の効果】

【0030】

上述した構成を有する本発明のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布は、簡単な製造工程によってフィット性とソフトな肌触り性を併せ持つように改善されるため、多くの産業に利用することができて広範に適用可能であるが、例えば、本発明のフィット性、優れた伸縮性およびソフトな肌触り性を有する織物は、衛生用品の製造に用いることができ、その例としては、おむつまたは個人衛生製品、例えば、おむつのファスニングタブ、側部パネル、足カフ、表面シート、裏面シート、ファスニングテープ、女性用の衛生製品、水泳服、幼児用のプルアップパンツ、尿失禁衣類構成品、およびバンドが挙げられ、特に、弾性固定バンドを含むものの、これらに限定されないこれらの製品の動的または伸張可能な成分として利用することができる。他の実施態様において、繊維および不織布は、他の保護衣類またはカバー、例えば、医療用ジャケットまたはエプロン、外科用ドレープ、滅菌ラップ、ワイパー、ベッディング、または類似の使い捨ての医療およびカバーの製造に使用可能である。また、これらの物質の適用分野は、保護カバー、家庭用家具、例えば、寝具類、カペットの滑り止めパッド、壁カバーリング、床カバーリング、ウィンドウシェード、ストリームおよび従来伝統的なファブリックが用いられてきた任意のその他の分野において使用可能である。

【図面の簡単な説明】

【0031】

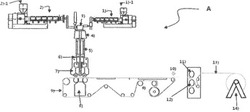

【図1】本発明に係るフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造に用いられてスパンボンド不織布を形成する異成分紡績システムの概略図である。

【図2】本発明に従い用いられて積層不織布とベルトの分離を容易に行うエア噴射装置の概略図である。

【発明を実施するための形態】

【0032】

本発明を好適な実施形態を挙げて一層詳述するに先立って、本発明において使用した試験手続きと用語についてまとめると、下記の通りである:

[試験手続き]

永久伸率(%)および弾性モジュラス(kg/mm2)の測定試験:

ASTM D882法に基づき、サンプルを空気圧により活性化したライン−接触グリップの間に滴下した。圧力を調整して滑りを防止した(通常、50〜100psi)。クロスヘッドの速度を300mm/分に設定した。クロスヘッドを100%の変形率まで延伸させ、同じクロスヘッドの速度にて0%の変形率に戻した。弾性回復力は、下記の数式1によって定義された。このとき、サンプルとしては、新鮮なもの、あるいは、古くないものが使用された。

【0033】

永久伸率(%)=(ΔL/Li)×100:数式1

ここで、ΔLはLf−Liであり、Lfは繊維延伸後の長さであり、Liは繊維延伸前の長さである。

【0034】

また、弾性モジュラスは、永久伸率の測定時と同じ試験条件下で測定し、下記のフックの法則により弾性モジュラス値を求めることができる。

【0035】

【数1】

ここで、σは外部応力であり、εは変形長さである。

【0036】

肌触り:

前記スパンボンディングされた不織布の肌触りにつき、30名の試験者によって評価された。この評価を以下の基準によって行った。

A:試験者30名のうち27名以上が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

B:試験者30名のうち26名〜21名が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

C:試験者30名のうち20名〜15名が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

D:試験者30名のうち14名〜9名が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

E:試験者30名のうち8名〜0名が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

【0037】

走査電子顕微鏡:

走査電子顕微鏡用の繊維および不織サンプルをカーボンブラックが充填されたテープおよび銅テープを有するアルミニウムサンプルステージの上に載置した。その後、載置されたサンプルを、アルゴンガス供給器および真空ポンプ付きストラクチャー・プローブ・インコーポレーテッド(米国マサチューセッツ州ウェストチェスターに所在)社製のSPI−モジュール・スパッター・コーター(型番11430)を用いて100〜200Åの白金にてコーティングした。その後、コーティングされたサンプルを、日立アメリカエールティディ(米国イリノイ州シャウボーグに所在)によって供給され、場効果ガン付きS4100走査電子顕微鏡により検査した。サンプルを、3〜5kVの加速電圧を用いて、2次電子映像モードで検査し、映像をデジタル映像取り込みシステムを用いて集めた。

【0038】

本発明において用いられる用語「弾性」若しくは 「伸縮性」とは、付勢時には伸縮可能であり、すなわち、少なくとも60%まで伸張可能であり、伸張力の解放時には伸張された状態の少なくとも50%まで元に戻る任意の物質のことをいう。多くの伸縮性物質が60%よりも遥かに多く(すなわち、緩和された長さの160%よりも遥かに多く)、例えば、100%以上に伸張可能であり、これらのうちの多数は、実質的にこれらの初期の緩和長さ、例えば、伸長力を解放したときにこれらの初期の緩和長さの105%内に回復される。

【0039】

用語「伸縮性若しくは弾性ウェブ」とは、試験手続において、以上に記載の1−サイクル試験によって100%の変形率まで測定したところ、「永久伸率」または「弾性復元率」が30%以下の値を有するウェブサンプルのことをいう。

【0040】

また、本発明において用いられた用語「弾性モジュラス」とは、限界内における物体の変形に対する応力と変形の比率を示すものであり、任意の材質の弾性耐久力を示す数値である。

【0041】

本発明において用いられた用語「不織物若しくは不織布」とは、編織または織造以外の手段によって形成され、繊維またはフィラメントの一部または全部の間に結合を含有する繊維またはフィラメントのウェブを意味し、このような結合は、例えば、縺れなどの熱的、接着的または機械的な手段によって形成可能である。通常の不織布は、スパンボンド、メルトブローン、梳綿(カーディング)、ウェットレイングおよびエアレイング工程によって形成される。

【0042】

本発明において用いられた用語「スパンボンド」とは、通常、重合体押出物の溶融押出によって高速度空気によって焼入れおよび延伸された筋から形成されて表面上に収集され、しばしば熱および圧力のパターン化した適用によって結合されたフィラメントを強化させたフィラメントの不織物若しくは不織布のことをいう。

【0043】

本発明において用いられた他の用語「複合」および「多成分」とは、相互交換的に用いられ、繊維もしくはフィラメントの全長に応じて別個の重合体成分によって占有された2以上の個別セクションを招くそれぞれの繊維若しくはフィラメントに多重押出物を組み付けることにより形成された繊維若しくはフィラメントのことをいう。繊維の横断面は、並んだ型、パイ状、鞘芯状、偏芯性鞘芯状および海島状など種々の配列形態を取ることができる。本発明において特に興味深いのは、鞘−芯配列である。

【0044】

前記本発明において用いられた試験手続きおよび用語を踏まえて、以下、本発明の好適な実施形態を添付図面に基づき詳述する。

【0045】

本発明の好適な実施形態によれば、本発明の成分Aは、例えば、SK社製のポリエチレン単独重合体(MM810グレード)を用いることができるが、本発明はこれに制限されない。ポリエチレン単独重合体に対して、密度は、好ましくは、約0.9450g/cm3〜0.9650g/cm3であり、より好ましくは、約0.9505〜0.9575g/cm3である。

【0046】

本発明の他の好適な実施形態によれば、本発明の成分Bのプロピレン系エラストマー重合体は、特にこれらに限定されるものではないが、エクソン−モバイル社製のVISTAMAXXエラストマーであり、イソタクチックポリプロピレンが基材にエチレンと共重合されたプロピレン系エラストマー重合体を用いることができる。密度範囲は、好ましくは、0.855〜0.910g/cm3であり、一部の適用に対して約0.860〜0.870g/cm3であることが好ましい。

【0047】

次に、本発明に係る伸縮性不織布の製造工程について詳述する。

【0048】

図1は、本発明に係るフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造に用いられてスパンボンド不織布を形成する異成分紡績システムの概略図であり、図2は、本発明に従い用いられて積層不織布とベルトの分離を容易にするエア噴射装置の概略図である。

【0049】

本発明に係る不織ウェブの例示的な製造工程を示している図1を参照すれば、本発明に係る伸縮性不織布は、例示の工程ラインにおいて長繊維スパンボンド不織布を異成分重合体を溶融することから始まる。このとき、異成分重合体は、個別の押出機1、2においてそれぞれ溶融されたポリマーを混練して製造される。重合体A成分は、第1のホッパー1−1から当該押出機に供給され、任意に重合体B成分は第2のホッパー2−1から当該押出機に供給される。溶融された成分重合体は個別の押出機1および2からそれぞれの重合体導管を経て、スピンビーム3に搬送される。異成分フィラメントを紡糸するための紡糸口の形態は、当業界における通常の者に公知であり、このため、本発明においてはその詳細な説明を省く。この後、工程ラインAは、紡糸ノズル4から延びたフィラメントのカーテンに隣り合うように紡糸されたフィラメントは、蜂の巣状の冷却チャンバー5を介して噴射される冷却空気によって固化される。本発明の一実施形態によれば、鞘部のA重合体および芯部のB成分重合体から構成された多成分フィラメントを製造するとき、冷却チャンバー部の温度は低く管理する必要がある。その理由は、温度が所定のレベル以上になれば、冷却チャンバー部内にフィラメントがくっついて連続したシートの生産を妨げ、また、延伸が十分ではないため、物性が大幅に低下するためである。このため、前記チャンバー部の温度は、10〜20℃、好ましくは、12〜18℃であり、最も好ましくは、14〜16℃である。

【0050】

前記紡糸ノズル4から吐き出されたフィラメントは、冷却チャンバー部5の冷却空気の場合、上部から吹き付ける空気とコンベヤベルト9の下部において吸入する空気の圧力によって延伸され、分離性に優れた多孔性特殊コンベヤベルト9の上に所定の重量にて積層されてウェブが形成される。本発明において、複合スパンボンド長繊維不織布は、基礎重量が10〜200g/m2であり、繊維径が15〜35μmであることが特に好ましい。

【0051】

図2を参照すれば、本発明に係る不織布は、熱結合前に、コンベヤベルトとカレンダーロールとの間の図面符号10の位置に多数の孔が開いている長方形のエア噴射装置B−3がベルトの上下部において上方に所定のエア圧を噴射して積層不織布B−2とコンベアベルトB−1を分離する。エア噴射装置の空気の噴射速度は、5〜30m/sに維持する必要がある。空気の噴射速度が5m/s未満である場合、ベルトと不織布シートとの間の相分離が円滑に行われず、30m/sを超える場合には、空気圧が強過ぎてシートが外れてしまうため、好ましくない。

【0052】

このようにして積層された不織布は、力学的特性および形態安定性を与えるためにヒートシールされる。換言すれば、熱カレンダーロールを介して熱および圧力が与えられて熱粘着されてシート化される。このとき、カレンダーロールの構成は、接着面積を限定することはないが、一方は、通常、接着面積が10?〜20%であるエンボスロール11面に構成し、他方は、表面が滑らかなロール12から構成する。ロールの温度が所定のレベル以上になれば、シートが加熱ロールに熱融着されてシートの生産が不可能であり、また、温度が低過ぎると、シートの物性が低下してしまう。このため、本発明の好適な実施形態によれば、ロールの熱的温度は80℃〜120℃であることが好ましく、さらに好ましくは、90℃〜110℃である。なお、過度なロールの圧力は、ソフトなシートをロールに融着してしまうため、所定のレベル以下に管理する必要がある。

【0053】

このようにして熱接着した後、不織布13を取り入れるための巻取機14を用いて巻取する。この場合、芯部のB重合体の特性によって不織布の延伸性が増大して不織布を熱接着するエンボスロール11の速度よりも巻取機14の巻取速度の方を速めるような通常の巻取方法によって巻取するときに、幅収縮が起きて巻取が不均一に行われるため好ましくない。このため、巻取機14の巻取速度をエンボスロールの回転速度に比べて、好ましくは、80〜99%、より好ましくは、85〜97%、最も好ましくは、87〜95%の比率まで下げる必要がある。

【0054】

本発明において用いられた原料としての弾性共重合体は、特に、エクソン−モバイル社製のものであり、230℃における溶融指数(MI)が28g/10分であり、密度が0.860〜0.870であるプロピレン系エラストマー重合体である。

【0055】

このとき、長繊維不織布フィラメントの鞘部である高密度ポリエチレンと、芯部であるプロピレン系エラストマー重合体の構成比率は、繊維の総重量を基準として、鞘部/芯部が30/70〜0/100であり、好ましくは、20/80〜1/99であり、さらに好ましくは、10/90〜5/95である。もし、鞘部である高密度ポリエチレンと芯部であるプロピレン系エラストマー重合体の構成比率において、芯部のB成分である弾性重合体の含量比が所定のレベルまで上がると、フィット性と弾性回復力は良好になるものの、上がり過ぎると、弾性体の特性である粘着性が生じてしまうため、多孔質の連続ベルトおよび熱カレンダーロールに粘着されて生産が行われないという欠点があるため好ましくない。

【0056】

また、芯部のB成分重合体の特性によって不織布の伸縮性が増大するため、上述したように、巻取部の通常の方法とは異なる巻取条件が必要となる。

【0057】

下記の実施例は、本発明をさらに詳述するためのものであり、本発明の範疇がこれらに限定されるものではないことはいうまでもない。

【0058】

実施例1

ドイツのReifenhauser社製のReicofil−3.1,Bicomponentシステム設備を用い、押出機の条件は、外壁周り150mm、L/D30であり、ノズル条件は、0.6mm、L/D4、単位メートル当たりに5000孔を持つ異成分紡績ラインを使用した。使用されたコンベヤベルトは、通気度単位8910m3/m2/Hr(100Pa)を有するCOFPA社製のSuprastat 4000であって、繊維シートとベルトの分離を容易にするために使用した。

【0059】

使用された原料としては、鞘部につき、溶融指数が190℃において28g/10分であり、密度が0.954g/cm3である高密度ポリエチレン(HDPE)であるA成分(SK社製、グレード:MM810)を使用し、芯部につき、エクソン-モバイル社製のプロピレン系エラストマー重合体(Vistamaxx、グレード:VM2125)を使用した。なお、弾性体は、溶融指数が230℃において28g/10分であり、密度が0.868g/cm3であるものを使用した。

【0060】

前記異成分紡績ラインの比率は、鞘部/芯部の重量比が総繊維の20/80になるようにした。シート分離のために用いられた長方形のエア噴射装置のエアの放出速度は、約20m/sに維持した。エンボスロールの温度は100℃であり、50N/mmの圧力にて熱接着して基礎重量が30gsmである不織布を製作した後、エンボスロールの回転速度X0.90のrpmにて不織布を巻取した。

【0061】

異成分繊維から形成された不織布シートに対して、100%の伸張状態で永久伸率と弾性モジュラスを測定し、また、不織布の肌触りを評価してその結果を下記表1に示す。

【0062】

実施例2

鞘部/芯部の原料比率を総繊維の10/90に変えた以外は、実施例1の方法と同様にして不織布を製作した。

【0063】

実施例3

鞘部/芯部の原料比率を総繊維の5/95に変えた以外は、実施例1の方法と同様にして不織布を製作した。

【0064】

比較例1

シートを分離するためのエア噴射装置のエアの放出速度を5m/s未満に設定した以外は、実施例1の方法と同様にして不織布を製作した。

【0065】

比較例2

鞘部の原料物質を、溶融指数が230℃において34g/10分であり、密度が0.900g/cm3であるポリプロピレン(PP)A成分(ホナム石油化学社製、グレード:SFR171−H)にした以外は、実施例1の方法と同様にして不織布を製作した。

【0066】

比較例3

繊維冷却部の焼入れ温度を25℃に設定し、ノズルから紡糸された繊維を冷却させた以外は、実施例1の方法と同様にして基礎重量が30gsmである不織布を製作した。

【0067】

比較例4

不織布エンボスロールの温度は130℃であり、50N/mmの圧力にて熱接着した以外は、実施例1の方法と同様にして基礎重量が30gsmである不織布を製作した。

【0068】

比較例5

不織布エンボスロールの温度は100℃であり、100N/mmの圧力にて熱接着した以外は、実施例1の方法と同様にして基礎重量が30gsmである不織布を製作した。

【0069】

比較例6

エンボスロールの回転速度X1.0のrpmにて不織布を巻取した以外は、実施例1の方法と同様にして不織布を製作した。

【0070】

永久伸率(%)、弾性モジュラス、および肌触り性の変化

【表1】

【0071】

前記表1から明らかなように、鞘部/芯部の比率を20/80から5/95へと芯部側の弾性原料の比率を高めるにつれて、弾性特性が増大して永久伸率と弾性モジュラスが低くなることが分かる。

【0072】

ところが、比較例1において、シートの容易な分離のためのエア噴射装置のエアの噴射速度を5m/s未満に維持した場合、シートがベルト上にくっついてしまい、シートの生産を行うことができなかった。

【0073】

また、実施例1および比較例2における、鞘部の原料を異ならせたときに繊維および不織物の肌触りがどうである試験者分析を行った結果を見たとき、フィラメントの表面部にPEを使用した場合の方が、PPを使用した場合と比べて、遥かに柔らかな肌触り性が得られたと評価されることが分かる。

【0074】

比較例3においては、繊維冷却部の焼入れの温度を高レベル(25℃)にしたとき、紡糸されたフィラメントが十分に冷却されずに、糸切れが発生したり、チャンバー内が紡糸されたフィラメントによって汚れて、シートを連続して生産することができなかった。

【0075】

また、比較例4、5から明らかなように、カレンダー温度と圧力条件を異ならせた比較例においては、カレンダーロールに融着されて作業を行うことができなかった。なお、比較例6において、巻取条件に変化を与えなかった場合、シートが幅狭となって、巻取が不均一に行われて連続した生産が不可能であった。

【符号の説明】

【0076】

1、2…押出機、

3…スピンビーム、

4…紡糸ノズル、

5…冷却チャンバー、

13…不織布、

14…巻取機、

【技術分野】

【0001】

本発明は、フィット性とソフトな肌触り性を併せ持つ長繊維弾性スパンボンド不織布およびその製造方法に係り、さらに詳しくは、熱可塑性重合体とプロピレン系エラストマー重合体を含む組成物を異成分複合紡糸技術を用いてスパンボンディングすることにより、フィット性とソフトな肌触り性を併せ持たせて、使い捨てのおむつ、女性の衛生製品、バンドなどの個人衛生製品および包帯、ガーゼ、滅菌ラップなどの保健衛生品目、および寝室用製品、ワイパーなどの様々な製品に適用可能な伸縮性長繊維不織布およびその製造方法に関する。

【背景技術】

【0002】

安価な繊維およびウェブの製造産業は、簡単にいえば、使い捨てのおむつ、子供用の水泳パンツ、子供用の排便練習用パンツおよび成人用の尿失禁服などの数多くの革新的な製品を生産可能なよく発達した産業となっている。前記製品が進化され、且つ、改善がなされることに伴い、繊維およびウェブ成分の要件もまた前記物質に対する需要を変化させ、且つ、増大させている。

【0003】

このように不織布は他の様々な分野において広く用いられるものの、実際に各分野の製品に用いられる場合には、それぞれ製品の用途に適した性質や構造になるように製造される必要がある。

【0004】

例えば、吸収性物品の製造に用いられる不織布は、装着者に違和感を与えないように、装着者の着用時または着用中の身体の動きに合わせて伸縮し易いことが求められる。また、使い捨てのおむつとして用いられる場合に、不織布は、伸縮性を維持しつつも、伸張時にシートが破れない程度の強さを有することと、これらの不織布は主として肌に接触されて用いられるため、肌触り性も良好であること、とが求められる。

【0005】

このように不織布は、その適用分野の特性に合わせて特定の性質を有するように開発されてきており、特に、おむつなどの衛生用品に求められる前記弾性特性を発現するための繊維およびウェブの製造技術が種々に提案されてきているが、例えば、大韓民国公開特許第2009−0128481号公報においては、伸張性繊維と伸縮性繊維とを混合・積層して、軟化または溶融による自己融着によって固定される潜在伸縮性不織布シートに対してギア延伸加工を行うことにより、伸縮性を与える方法と、大韓民国公開特許第2007−7014056号公報において紹介する熱可塑性スチレンブロック共重合体から架橋結合弾性フィルム層を形成し、延伸した後に、ストレッチ−ボンデッドラミネート方式により1以上の不織ウェブに結合することにより、不織布に伸縮性を与える方法と、を開示している。しかしながら、前記技術の場合、一軸方向に対してしか延伸を行うことができず、且つ、ラミネート方式の場合、他の素材との接着特性を与えるために接着剤を塗布する処理を施すことを余儀なくされるため、加工処理工程が複雑であるだけではなく、製造コストが嵩んでしまうといった欠点がある。

【0006】

上述した問題点がゆえに、弾性物性を発現するに際して、設備的ではなく、適切な弾性原料を導入して弾性物性を発現する方法に関心が寄せられている。このような方法の一例として、熱可塑性ポリウレタンエラストマーを含有するポリマーをスパンボンディングすることにより、伸縮性繊維を製造する方法が開示されている(例えば、下記の特許文献1参照)。ところが、前記方法は、ポリウレタン樹脂の場合に、特有の匂いがあり、且つ、経時的に黄変現象が発生してしまうという問題点がある。

【0007】

一方、不織布の肌触り性を改善するための方法も様々に研究されてきているが、エチレン−オクテン系の弾性重合体と熱可塑性ポリエチレン(PE)系のコポリマー若しくはポリプロピレン(PP)を原料として用い、且つ、異成分複合紡糸技術を用いて、非粘着性肌触り性を有する繊維およびウェブを製造する方法が開示されている(例えば、下記の特許文献2参照)。ところが、前記方法において用いられる弾性原料の場合、高温下で高い粘性度および溶融弾力性を有することから、生産に際して紡糸ノズルの圧力が増大して長期間に亘って生産し続けるときに生産性の低下といった諸問題点が発生し、しかも、原料価格的な側面においても高価であるため、商業性に劣るという欠点がある。さらに、前記エチレン−オクテン系の弾性重合体の場合には、使い捨ての衛生製品の適用に際して、ユーザーの小便や排便時に増大した荷重、すなわち、低い外部荷重による変形が大きくて、着用時に垂れ下がりが発生するなどユーザーの着用感若しくはフィット性が低下してしまうという欠点がある。

【0008】

したがって、重合体の製造者は、伝統的なポリオレフィンと極めて類似した方式によって溶融加工が行えるものの、伝統的なゴムおよびテキスタイル弾性に近い弾性特性を有し、且つ、上述した使い捨ての繊維およびウェブへの適用に際しての費用対効果が高い、相対的に安価で且つ新規なオレフィン系のプロピレン系エラストマー重合体を市販してきた。例えば、下記の特許文献5には、プロピレン系エラストマー重合体を用いた不織物が開示されているが、前記特許の場合、30重量%のエルカ酸アミドおよび70重量%のプロピレン系エラストマー重合体を用いて弾性原料の粘着性の肌触り性を低めようとする試みがなされている。ところが、前記技術の場合にも、高いスリップ剤であるエルカ酸アミドの高い含量による弾性原料の含量を高めることができないため、弾性物性である優れた伸縮性を発現することができず、しかも、弾性モジュラスの制御を行うことができないという問題がある。

【0009】

上述したように、従来のソフトな非粘着の弾性特性と所定の外部荷重に対する変形に耐え得る不織物の多くの適用に対する前記オレフィン重合体の許容性は、下記の如き理由によって妨げられてきたと言える。すなわち、第一の理由は、繊維およびウェブの肌触り用途への適用を妨げる粘着性および不便な肌触り性を有するためである。また、第二の理由は、弾性回復力などの物性を増大させるために弾性原料の含量を高める場合、弾性原料は、その特性から、高い粘性度および溶融弾力性を有して自己接着性を高め、この自己接着性は引き続き装置を汚染させる。なお、このような装置の汚染は生産中断につながる結果、高コストを損失を招き、特に、使い捨てのおむつへの適用化のためにも、前記弾性不織布が所定の外部荷重の変形に対する制御を必要とするためである。

【0010】

そこで、本発明者らは、上述した問題およびこれに対する原因を認識し、これを踏まえて、前記従来の問題点を解消し得る方法について鋭意研究を重ねた結果、本発明を完成するに至った。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】大韓民国公開特許第2005−0088361号公報

【特許文献2】大韓民国公開特許第2007−0085091号公報

【特許文献3】大韓民国公開特許第2007−0087619号公報

【特許文献4】大韓民国公開特許第2006−0090838号公報

【特許文献5】大韓民国公開特許第2010−0080625号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上述した従来の技術的な問題点に鑑みてなされたものであり、さらに詳しくは、通常、弾性特性の増加のための弾性含量の増加は、低い外部荷重によっても変形度が大きくて着用時に垂れ下がりが発生するなどユーザーの着用感若しくはフィット性が低下するという欠点があり、また、弾性物質が有する高い粘性度および溶融弾力性によって引き続き連続した弾性重合体繊維の高速紡糸を妨げ、さらに、弾性原料の粘着特性がユーザーの肌への接触に良くないという問題点があった。そこで、本発明の主たる目的は、上述した技術的問題を解消して、フィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布を提供するところにある。

【0013】

本発明の他の目的は、紡糸性をはじめとする諸作業工程がスムーズに行われて作業性が改善されたフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布をより一層容易に製造する方法を提供することである。さらに詳しくは、ソフトな肌触り性を有する弾性不織布の製造に際して、繊維中心部に弾性原料を導入し、且つ、繊維表面にソフトな肌触り性を有する熱可塑性オレフィンを導入し、適切な製造設備を導入して弾性原料が製造設備にくっついてしまうという問題点を解消し、しかも、弾性原料の含量比を異ならせてフィット性と伸縮最適比を見出して異成分複合紡糸を行うことにより、優れた作業性を有する製造方法を提供することである。

【0014】

本発明のさらに他の目的は、使い捨てのおむつへの適用化のために、弾性不織布が所定の外部荷重の変形に対して制御可能なフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布を提供するところにある。

【0015】

本発明はまた、上記の明確な目的の他に、本明細書の全般的な技術からこの分野における通常の者によって容易に導き出される他の目的を達成することをその目的とする。

【0016】

上記の本発明の目的は、弾性プロピレン系エラストマー重合体および熱可塑性オレフィンといった異成分複合糸を活用することにより、高い紡糸速度を維持することができ、また、これにより、繊維およびウェブにフィット性が与えられ、しかも、優れた弾力回復性とソフトな肌触り性を有する繊維を提供することにより達成可能である。

【課題を解決するための手段】

【0017】

前記目的を達成するために、本発明に係るフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布は、190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3である高密度ポリエチレン(HDPE)を含む繊維表面の少なくとも一部を構成するA成分重合体が鞘部を形成し、プロピレン系エラストマー重合体を含むB成分重合体が芯部を形成する芯鞘型複合長繊維によって形成されたものであることを特徴とする。

【0018】

本発明の他の構成によれば、前記鞘部と芯部との比率が、繊維の総重量を基準として、鞘/芯が30/70〜0/100であり、好ましくは、20/80〜1/99であり、さらに好ましくは、10/90〜5/95であることを特徴とする。

【0019】

本発明のさらに他の構成によれば、前記B成分重合体は、230℃における溶融指数(MI)が28g/10分であり、且つ、密度が0.860〜0.870g/cm3であるプロピレン系エラストマー重合体であることを特徴とする。

【0020】

本発明のさらに他の構成によれば、前記弾性不織布は、100%1−サイクル履歴試験を用いて測定を行ったとき、機械方向(MD)に対する弾性モジュラスが1.0〜1.8kg/mm2であることを特徴とする。

【0021】

本発明のさらに他の構成によれば、前記弾性不織布は、100%1−サイクル履歴試験を用いて測定を行ったとき、永久変形率が30%以下であることを特徴とする。

【0022】

本発明のさらに他の構成によれば、前記弾性不織布は、目付が10〜200g/m2であることを特徴とする。

【0023】

本発明のさらに他の構成によれば、前記異成分素材の繊維径が15〜35μmであることを特徴とする。

【0024】

前記他の目的を達成するための本発明のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法は、a)総繊維の0重量%〜30重量%にて、190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3である高密度ポリエチレン(HDPE)単独重合体を含む溶融成分Aを形成するステップと、b)総繊維の70重量%〜100重量%であるプロピレン系エラストマー重合体を含む溶融成分Bを形成するステップと、c)繊維の長さに応じて前記溶融成分Aおよび溶融成分Bを溶融物として共押出して多数の繊維を形成するステップと、d)前記繊維を適正な温度において焼入れするステップと、e)前記繊維を延伸するステップと、f)前記繊維およびウェブを特殊形状の表面ベルトの上で寄せ集めるステップと、g)前記ウェブを15〜25m/sの適正なエア速度にてベルト上において分離するステップと、h)前記ウェブをパターニングされたロールによってエンボス結合することにより形態安定性を与えるステップと、i)前記ウェブを所定の巻取速度にて巻取するステップと、を含むことを特徴とする。

【0025】

本発明の他の構成によれば、前記ステップc)は、溶融成分Aが溶融成分Bを繊維の長手方向に包むようにするために、スピンビームと紡糸ノズルとの間に分配板を介在させて、芯部にプロピレン系エラストマー重合体を、鞘部に高密度ポリエチレン(HDPE)をそれぞれのノズル孔に向けて誘導して紡糸することにより、芯鞘型複合長繊維を製造することを特徴とする。

【0026】

本発明のさらに他の構成によれば、前記ステップh)は、結合カレンダーにより、一方は、通常、接着面積が10〜20%であるエンボスロールから構成し、他方は、表面が滑らかなスイミングロールから構成するが、このとき、熱的温度は、好ましくは、80〜120℃であり、さらに好ましくは、90〜110℃であることを特徴とする。

【0027】

本発明のさらに他の構成によれば、前記ステップd)における焼入れ温度は、10〜20℃であり、さらに好ましくは、14〜16℃であることを特徴とする。

【0028】

本発明のさらに他の構成によれば、前記ステップi)における巻取は、巻取機の巻取速度を、エンボスロールの回転速度に比べて、80〜99%の比率まで、好ましくは、85〜97%の比率まで、最も好ましくは、87〜95%の比率まで下げて行うことを特徴とする。

【0029】

本発明の他の目的を達成するための使い捨てのおむつや生理用ナプキンなどの吸収性物品、個人衛生製品、ワイパーなどの掃除用品、マスクなどのガーゼや包帯などの医療品は、前記本発明の構成に係る前記不織布を含む不織物から製造されたものであることを特徴とする。

【発明の効果】

【0030】

上述した構成を有する本発明のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布は、簡単な製造工程によってフィット性とソフトな肌触り性を併せ持つように改善されるため、多くの産業に利用することができて広範に適用可能であるが、例えば、本発明のフィット性、優れた伸縮性およびソフトな肌触り性を有する織物は、衛生用品の製造に用いることができ、その例としては、おむつまたは個人衛生製品、例えば、おむつのファスニングタブ、側部パネル、足カフ、表面シート、裏面シート、ファスニングテープ、女性用の衛生製品、水泳服、幼児用のプルアップパンツ、尿失禁衣類構成品、およびバンドが挙げられ、特に、弾性固定バンドを含むものの、これらに限定されないこれらの製品の動的または伸張可能な成分として利用することができる。他の実施態様において、繊維および不織布は、他の保護衣類またはカバー、例えば、医療用ジャケットまたはエプロン、外科用ドレープ、滅菌ラップ、ワイパー、ベッディング、または類似の使い捨ての医療およびカバーの製造に使用可能である。また、これらの物質の適用分野は、保護カバー、家庭用家具、例えば、寝具類、カペットの滑り止めパッド、壁カバーリング、床カバーリング、ウィンドウシェード、ストリームおよび従来伝統的なファブリックが用いられてきた任意のその他の分野において使用可能である。

【図面の簡単な説明】

【0031】

【図1】本発明に係るフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造に用いられてスパンボンド不織布を形成する異成分紡績システムの概略図である。

【図2】本発明に従い用いられて積層不織布とベルトの分離を容易に行うエア噴射装置の概略図である。

【発明を実施するための形態】

【0032】

本発明を好適な実施形態を挙げて一層詳述するに先立って、本発明において使用した試験手続きと用語についてまとめると、下記の通りである:

[試験手続き]

永久伸率(%)および弾性モジュラス(kg/mm2)の測定試験:

ASTM D882法に基づき、サンプルを空気圧により活性化したライン−接触グリップの間に滴下した。圧力を調整して滑りを防止した(通常、50〜100psi)。クロスヘッドの速度を300mm/分に設定した。クロスヘッドを100%の変形率まで延伸させ、同じクロスヘッドの速度にて0%の変形率に戻した。弾性回復力は、下記の数式1によって定義された。このとき、サンプルとしては、新鮮なもの、あるいは、古くないものが使用された。

【0033】

永久伸率(%)=(ΔL/Li)×100:数式1

ここで、ΔLはLf−Liであり、Lfは繊維延伸後の長さであり、Liは繊維延伸前の長さである。

【0034】

また、弾性モジュラスは、永久伸率の測定時と同じ試験条件下で測定し、下記のフックの法則により弾性モジュラス値を求めることができる。

【0035】

【数1】

ここで、σは外部応力であり、εは変形長さである。

【0036】

肌触り:

前記スパンボンディングされた不織布の肌触りにつき、30名の試験者によって評価された。この評価を以下の基準によって行った。

A:試験者30名のうち27名以上が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

B:試験者30名のうち26名〜21名が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

C:試験者30名のうち20名〜15名が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

D:試験者30名のうち14名〜9名が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

E:試験者30名のうち8名〜0名が、前記不織布がべたつきがなくて肌触りが良かったと答えた場合。

【0037】

走査電子顕微鏡:

走査電子顕微鏡用の繊維および不織サンプルをカーボンブラックが充填されたテープおよび銅テープを有するアルミニウムサンプルステージの上に載置した。その後、載置されたサンプルを、アルゴンガス供給器および真空ポンプ付きストラクチャー・プローブ・インコーポレーテッド(米国マサチューセッツ州ウェストチェスターに所在)社製のSPI−モジュール・スパッター・コーター(型番11430)を用いて100〜200Åの白金にてコーティングした。その後、コーティングされたサンプルを、日立アメリカエールティディ(米国イリノイ州シャウボーグに所在)によって供給され、場効果ガン付きS4100走査電子顕微鏡により検査した。サンプルを、3〜5kVの加速電圧を用いて、2次電子映像モードで検査し、映像をデジタル映像取り込みシステムを用いて集めた。

【0038】

本発明において用いられる用語「弾性」若しくは 「伸縮性」とは、付勢時には伸縮可能であり、すなわち、少なくとも60%まで伸張可能であり、伸張力の解放時には伸張された状態の少なくとも50%まで元に戻る任意の物質のことをいう。多くの伸縮性物質が60%よりも遥かに多く(すなわち、緩和された長さの160%よりも遥かに多く)、例えば、100%以上に伸張可能であり、これらのうちの多数は、実質的にこれらの初期の緩和長さ、例えば、伸長力を解放したときにこれらの初期の緩和長さの105%内に回復される。

【0039】

用語「伸縮性若しくは弾性ウェブ」とは、試験手続において、以上に記載の1−サイクル試験によって100%の変形率まで測定したところ、「永久伸率」または「弾性復元率」が30%以下の値を有するウェブサンプルのことをいう。

【0040】

また、本発明において用いられた用語「弾性モジュラス」とは、限界内における物体の変形に対する応力と変形の比率を示すものであり、任意の材質の弾性耐久力を示す数値である。

【0041】

本発明において用いられた用語「不織物若しくは不織布」とは、編織または織造以外の手段によって形成され、繊維またはフィラメントの一部または全部の間に結合を含有する繊維またはフィラメントのウェブを意味し、このような結合は、例えば、縺れなどの熱的、接着的または機械的な手段によって形成可能である。通常の不織布は、スパンボンド、メルトブローン、梳綿(カーディング)、ウェットレイングおよびエアレイング工程によって形成される。

【0042】

本発明において用いられた用語「スパンボンド」とは、通常、重合体押出物の溶融押出によって高速度空気によって焼入れおよび延伸された筋から形成されて表面上に収集され、しばしば熱および圧力のパターン化した適用によって結合されたフィラメントを強化させたフィラメントの不織物若しくは不織布のことをいう。

【0043】

本発明において用いられた他の用語「複合」および「多成分」とは、相互交換的に用いられ、繊維もしくはフィラメントの全長に応じて別個の重合体成分によって占有された2以上の個別セクションを招くそれぞれの繊維若しくはフィラメントに多重押出物を組み付けることにより形成された繊維若しくはフィラメントのことをいう。繊維の横断面は、並んだ型、パイ状、鞘芯状、偏芯性鞘芯状および海島状など種々の配列形態を取ることができる。本発明において特に興味深いのは、鞘−芯配列である。

【0044】

前記本発明において用いられた試験手続きおよび用語を踏まえて、以下、本発明の好適な実施形態を添付図面に基づき詳述する。

【0045】

本発明の好適な実施形態によれば、本発明の成分Aは、例えば、SK社製のポリエチレン単独重合体(MM810グレード)を用いることができるが、本発明はこれに制限されない。ポリエチレン単独重合体に対して、密度は、好ましくは、約0.9450g/cm3〜0.9650g/cm3であり、より好ましくは、約0.9505〜0.9575g/cm3である。

【0046】

本発明の他の好適な実施形態によれば、本発明の成分Bのプロピレン系エラストマー重合体は、特にこれらに限定されるものではないが、エクソン−モバイル社製のVISTAMAXXエラストマーであり、イソタクチックポリプロピレンが基材にエチレンと共重合されたプロピレン系エラストマー重合体を用いることができる。密度範囲は、好ましくは、0.855〜0.910g/cm3であり、一部の適用に対して約0.860〜0.870g/cm3であることが好ましい。

【0047】

次に、本発明に係る伸縮性不織布の製造工程について詳述する。

【0048】

図1は、本発明に係るフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造に用いられてスパンボンド不織布を形成する異成分紡績システムの概略図であり、図2は、本発明に従い用いられて積層不織布とベルトの分離を容易にするエア噴射装置の概略図である。

【0049】

本発明に係る不織ウェブの例示的な製造工程を示している図1を参照すれば、本発明に係る伸縮性不織布は、例示の工程ラインにおいて長繊維スパンボンド不織布を異成分重合体を溶融することから始まる。このとき、異成分重合体は、個別の押出機1、2においてそれぞれ溶融されたポリマーを混練して製造される。重合体A成分は、第1のホッパー1−1から当該押出機に供給され、任意に重合体B成分は第2のホッパー2−1から当該押出機に供給される。溶融された成分重合体は個別の押出機1および2からそれぞれの重合体導管を経て、スピンビーム3に搬送される。異成分フィラメントを紡糸するための紡糸口の形態は、当業界における通常の者に公知であり、このため、本発明においてはその詳細な説明を省く。この後、工程ラインAは、紡糸ノズル4から延びたフィラメントのカーテンに隣り合うように紡糸されたフィラメントは、蜂の巣状の冷却チャンバー5を介して噴射される冷却空気によって固化される。本発明の一実施形態によれば、鞘部のA重合体および芯部のB成分重合体から構成された多成分フィラメントを製造するとき、冷却チャンバー部の温度は低く管理する必要がある。その理由は、温度が所定のレベル以上になれば、冷却チャンバー部内にフィラメントがくっついて連続したシートの生産を妨げ、また、延伸が十分ではないため、物性が大幅に低下するためである。このため、前記チャンバー部の温度は、10〜20℃、好ましくは、12〜18℃であり、最も好ましくは、14〜16℃である。

【0050】

前記紡糸ノズル4から吐き出されたフィラメントは、冷却チャンバー部5の冷却空気の場合、上部から吹き付ける空気とコンベヤベルト9の下部において吸入する空気の圧力によって延伸され、分離性に優れた多孔性特殊コンベヤベルト9の上に所定の重量にて積層されてウェブが形成される。本発明において、複合スパンボンド長繊維不織布は、基礎重量が10〜200g/m2であり、繊維径が15〜35μmであることが特に好ましい。

【0051】

図2を参照すれば、本発明に係る不織布は、熱結合前に、コンベヤベルトとカレンダーロールとの間の図面符号10の位置に多数の孔が開いている長方形のエア噴射装置B−3がベルトの上下部において上方に所定のエア圧を噴射して積層不織布B−2とコンベアベルトB−1を分離する。エア噴射装置の空気の噴射速度は、5〜30m/sに維持する必要がある。空気の噴射速度が5m/s未満である場合、ベルトと不織布シートとの間の相分離が円滑に行われず、30m/sを超える場合には、空気圧が強過ぎてシートが外れてしまうため、好ましくない。

【0052】

このようにして積層された不織布は、力学的特性および形態安定性を与えるためにヒートシールされる。換言すれば、熱カレンダーロールを介して熱および圧力が与えられて熱粘着されてシート化される。このとき、カレンダーロールの構成は、接着面積を限定することはないが、一方は、通常、接着面積が10?〜20%であるエンボスロール11面に構成し、他方は、表面が滑らかなロール12から構成する。ロールの温度が所定のレベル以上になれば、シートが加熱ロールに熱融着されてシートの生産が不可能であり、また、温度が低過ぎると、シートの物性が低下してしまう。このため、本発明の好適な実施形態によれば、ロールの熱的温度は80℃〜120℃であることが好ましく、さらに好ましくは、90℃〜110℃である。なお、過度なロールの圧力は、ソフトなシートをロールに融着してしまうため、所定のレベル以下に管理する必要がある。

【0053】

このようにして熱接着した後、不織布13を取り入れるための巻取機14を用いて巻取する。この場合、芯部のB重合体の特性によって不織布の延伸性が増大して不織布を熱接着するエンボスロール11の速度よりも巻取機14の巻取速度の方を速めるような通常の巻取方法によって巻取するときに、幅収縮が起きて巻取が不均一に行われるため好ましくない。このため、巻取機14の巻取速度をエンボスロールの回転速度に比べて、好ましくは、80〜99%、より好ましくは、85〜97%、最も好ましくは、87〜95%の比率まで下げる必要がある。

【0054】

本発明において用いられた原料としての弾性共重合体は、特に、エクソン−モバイル社製のものであり、230℃における溶融指数(MI)が28g/10分であり、密度が0.860〜0.870であるプロピレン系エラストマー重合体である。

【0055】

このとき、長繊維不織布フィラメントの鞘部である高密度ポリエチレンと、芯部であるプロピレン系エラストマー重合体の構成比率は、繊維の総重量を基準として、鞘部/芯部が30/70〜0/100であり、好ましくは、20/80〜1/99であり、さらに好ましくは、10/90〜5/95である。もし、鞘部である高密度ポリエチレンと芯部であるプロピレン系エラストマー重合体の構成比率において、芯部のB成分である弾性重合体の含量比が所定のレベルまで上がると、フィット性と弾性回復力は良好になるものの、上がり過ぎると、弾性体の特性である粘着性が生じてしまうため、多孔質の連続ベルトおよび熱カレンダーロールに粘着されて生産が行われないという欠点があるため好ましくない。

【0056】

また、芯部のB成分重合体の特性によって不織布の伸縮性が増大するため、上述したように、巻取部の通常の方法とは異なる巻取条件が必要となる。

【0057】

下記の実施例は、本発明をさらに詳述するためのものであり、本発明の範疇がこれらに限定されるものではないことはいうまでもない。

【0058】

実施例1

ドイツのReifenhauser社製のReicofil−3.1,Bicomponentシステム設備を用い、押出機の条件は、外壁周り150mm、L/D30であり、ノズル条件は、0.6mm、L/D4、単位メートル当たりに5000孔を持つ異成分紡績ラインを使用した。使用されたコンベヤベルトは、通気度単位8910m3/m2/Hr(100Pa)を有するCOFPA社製のSuprastat 4000であって、繊維シートとベルトの分離を容易にするために使用した。

【0059】

使用された原料としては、鞘部につき、溶融指数が190℃において28g/10分であり、密度が0.954g/cm3である高密度ポリエチレン(HDPE)であるA成分(SK社製、グレード:MM810)を使用し、芯部につき、エクソン-モバイル社製のプロピレン系エラストマー重合体(Vistamaxx、グレード:VM2125)を使用した。なお、弾性体は、溶融指数が230℃において28g/10分であり、密度が0.868g/cm3であるものを使用した。

【0060】

前記異成分紡績ラインの比率は、鞘部/芯部の重量比が総繊維の20/80になるようにした。シート分離のために用いられた長方形のエア噴射装置のエアの放出速度は、約20m/sに維持した。エンボスロールの温度は100℃であり、50N/mmの圧力にて熱接着して基礎重量が30gsmである不織布を製作した後、エンボスロールの回転速度X0.90のrpmにて不織布を巻取した。

【0061】

異成分繊維から形成された不織布シートに対して、100%の伸張状態で永久伸率と弾性モジュラスを測定し、また、不織布の肌触りを評価してその結果を下記表1に示す。

【0062】

実施例2

鞘部/芯部の原料比率を総繊維の10/90に変えた以外は、実施例1の方法と同様にして不織布を製作した。

【0063】

実施例3

鞘部/芯部の原料比率を総繊維の5/95に変えた以外は、実施例1の方法と同様にして不織布を製作した。

【0064】

比較例1

シートを分離するためのエア噴射装置のエアの放出速度を5m/s未満に設定した以外は、実施例1の方法と同様にして不織布を製作した。

【0065】

比較例2

鞘部の原料物質を、溶融指数が230℃において34g/10分であり、密度が0.900g/cm3であるポリプロピレン(PP)A成分(ホナム石油化学社製、グレード:SFR171−H)にした以外は、実施例1の方法と同様にして不織布を製作した。

【0066】

比較例3

繊維冷却部の焼入れ温度を25℃に設定し、ノズルから紡糸された繊維を冷却させた以外は、実施例1の方法と同様にして基礎重量が30gsmである不織布を製作した。

【0067】

比較例4

不織布エンボスロールの温度は130℃であり、50N/mmの圧力にて熱接着した以外は、実施例1の方法と同様にして基礎重量が30gsmである不織布を製作した。

【0068】

比較例5

不織布エンボスロールの温度は100℃であり、100N/mmの圧力にて熱接着した以外は、実施例1の方法と同様にして基礎重量が30gsmである不織布を製作した。

【0069】

比較例6

エンボスロールの回転速度X1.0のrpmにて不織布を巻取した以外は、実施例1の方法と同様にして不織布を製作した。

【0070】

永久伸率(%)、弾性モジュラス、および肌触り性の変化

【表1】

【0071】

前記表1から明らかなように、鞘部/芯部の比率を20/80から5/95へと芯部側の弾性原料の比率を高めるにつれて、弾性特性が増大して永久伸率と弾性モジュラスが低くなることが分かる。

【0072】

ところが、比較例1において、シートの容易な分離のためのエア噴射装置のエアの噴射速度を5m/s未満に維持した場合、シートがベルト上にくっついてしまい、シートの生産を行うことができなかった。

【0073】

また、実施例1および比較例2における、鞘部の原料を異ならせたときに繊維および不織物の肌触りがどうである試験者分析を行った結果を見たとき、フィラメントの表面部にPEを使用した場合の方が、PPを使用した場合と比べて、遥かに柔らかな肌触り性が得られたと評価されることが分かる。

【0074】

比較例3においては、繊維冷却部の焼入れの温度を高レベル(25℃)にしたとき、紡糸されたフィラメントが十分に冷却されずに、糸切れが発生したり、チャンバー内が紡糸されたフィラメントによって汚れて、シートを連続して生産することができなかった。

【0075】

また、比較例4、5から明らかなように、カレンダー温度と圧力条件を異ならせた比較例においては、カレンダーロールに融着されて作業を行うことができなかった。なお、比較例6において、巻取条件に変化を与えなかった場合、シートが幅狭となって、巻取が不均一に行われて連続した生産が不可能であった。

【符号の説明】

【0076】

1、2…押出機、

3…スピンビーム、

4…紡糸ノズル、

5…冷却チャンバー、

13…不織布、

14…巻取機、

【特許請求の範囲】

【請求項1】

190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3である高密度ポリエチレン(HDPE)を含む繊維表面の少なくとも一部を構成するA成分重合体が鞘部を形成し、プロピレン系エラストマー重合体を含むB成分重合体が芯部を形成する芯鞘型複合長繊維によって形成されたものであることを特徴とするフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項2】

前記鞘部と芯部との比率が、繊維の総重量を基準として、鞘/芯が20/80〜1/99を有することを特徴とする請求項1に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項3】

前記B成分重合体は、230℃における溶融指数(MI)が28g/10分であり、且つ、密度が0.860〜0.870g/cm3であるプロピレン系エラストマー重合体であることを特徴とする請求項1に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項4】

前記弾性不織布は、100%1−サイクル履歴試験を用いて測定を行ったとき、機械方向(MD)に対する弾性モジュラスが1.0〜1.8kg/mm2であることを特徴とする請求項1から3のいずれかに記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項5】

前記弾性不織布は、100%1−サイクル履歴試験を用いて測定を行ったとき、永久変形率が30%以下であることを特徴とする請求項1から3のいずれかに記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項6】

前記弾性不織布は、目付が10〜200g/m2であることを特徴とする請求項1から3のいずれかに記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項7】

前記異成分素材の繊維径が15〜35μmであることを特徴とする請求項1に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項8】

長繊維弾性スパンボンド弾性不織布の製造方法において、前記方法は:

a)総繊維の0重量%〜30重量%にて、190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3である高密度ポリエチレン(HDPE)単独重合体を含む溶融成分Aを形成するステップと、

b)総繊維の70重量%〜100重量%であるプロピレン系エラストマー重合体を含む溶融成分Bを形成するステップと、

c)繊維の長さに応じて前記溶融成分Aおよび溶融成分Bを溶融物として共押出して多数の繊維を形成するステップと、

d)前記繊維を適正な温度において焼入れするステップと、

e)前記繊維を延伸するステップと、

f)前記繊維およびウェブを特殊形状の表面ベルトの上で寄せ集めるステップと、

g)前記ウェブを15〜25m/sの適正なエア速度にてベルト上において分離するステップと、

h)前記ウェブをパターニングされたロールによってエンボス結合することにより形態安定性を与えるステップと、

i)前記ウェブを所定の巻取速度にて巻取するステップと、

を含むことを特徴とするフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項9】

前記ステップc)は、溶融成分Aが溶融成分Bを繊維の長手方向に包むようにするために、スピンビームと紡糸ノズルとの間に分配板を介在させて、芯部にプロピレン系エラストマー重合体を、鞘部に高密度ポリエチレン(HDPE)をそれぞれのノズル孔に向けて誘導して紡糸することにより、芯鞘型複合長繊維を製造することを特徴とする請求項8に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項10】

前記ステップh)は、結合カレンダーにより、一方は、通常、接着面積が10〜20%であるエンボスロールから構成し、他方は、表面が滑らかなスイミングロールから構成するが、このとき、熱的温度は80〜120℃であることを特徴とする請求項8に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項11】

前記ステップd)における焼入れ温度は、10〜20℃であることを特徴とする請求項8に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項12】

前記ステップi)における巻取は、巻取機の巻取速度を、エンボスロールの回転速度に比べて、80〜99%の比率まで下げて行うことを特徴とする請求項8に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項13】

請求項1から請求項7のいずれかに記載の前記不織布は溶融押出され、空気圧により延伸性不織物となることを特徴とする優れた弾性復元力を有するスパンボンド不織布。

【請求項14】

請求項1から請求項8のいずれかに記載の不織布や不織物を含む延伸性積層物。

【請求項15】

使い捨てのおむつや生理用ナプキンなどの吸収性物品、ワイパーの掃除用品、マスクのガーゼや包帯などの医療品に用いられる請求項13または請求項14に記載の不織布。

【請求項1】

190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3である高密度ポリエチレン(HDPE)を含む繊維表面の少なくとも一部を構成するA成分重合体が鞘部を形成し、プロピレン系エラストマー重合体を含むB成分重合体が芯部を形成する芯鞘型複合長繊維によって形成されたものであることを特徴とするフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項2】

前記鞘部と芯部との比率が、繊維の総重量を基準として、鞘/芯が20/80〜1/99を有することを特徴とする請求項1に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項3】

前記B成分重合体は、230℃における溶融指数(MI)が28g/10分であり、且つ、密度が0.860〜0.870g/cm3であるプロピレン系エラストマー重合体であることを特徴とする請求項1に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項4】

前記弾性不織布は、100%1−サイクル履歴試験を用いて測定を行ったとき、機械方向(MD)に対する弾性モジュラスが1.0〜1.8kg/mm2であることを特徴とする請求項1から3のいずれかに記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項5】

前記弾性不織布は、100%1−サイクル履歴試験を用いて測定を行ったとき、永久変形率が30%以下であることを特徴とする請求項1から3のいずれかに記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項6】

前記弾性不織布は、目付が10〜200g/m2であることを特徴とする請求項1から3のいずれかに記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項7】

前記異成分素材の繊維径が15〜35μmであることを特徴とする請求項1に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布。

【請求項8】

長繊維弾性スパンボンド弾性不織布の製造方法において、前記方法は:

a)総繊維の0重量%〜30重量%にて、190℃における溶融指数が25〜35g/10分であり、且つ、密度が0.9515〜0.9565g/cm3である高密度ポリエチレン(HDPE)単独重合体を含む溶融成分Aを形成するステップと、

b)総繊維の70重量%〜100重量%であるプロピレン系エラストマー重合体を含む溶融成分Bを形成するステップと、

c)繊維の長さに応じて前記溶融成分Aおよび溶融成分Bを溶融物として共押出して多数の繊維を形成するステップと、

d)前記繊維を適正な温度において焼入れするステップと、

e)前記繊維を延伸するステップと、

f)前記繊維およびウェブを特殊形状の表面ベルトの上で寄せ集めるステップと、

g)前記ウェブを15〜25m/sの適正なエア速度にてベルト上において分離するステップと、

h)前記ウェブをパターニングされたロールによってエンボス結合することにより形態安定性を与えるステップと、

i)前記ウェブを所定の巻取速度にて巻取するステップと、

を含むことを特徴とするフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項9】

前記ステップc)は、溶融成分Aが溶融成分Bを繊維の長手方向に包むようにするために、スピンビームと紡糸ノズルとの間に分配板を介在させて、芯部にプロピレン系エラストマー重合体を、鞘部に高密度ポリエチレン(HDPE)をそれぞれのノズル孔に向けて誘導して紡糸することにより、芯鞘型複合長繊維を製造することを特徴とする請求項8に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項10】

前記ステップh)は、結合カレンダーにより、一方は、通常、接着面積が10〜20%であるエンボスロールから構成し、他方は、表面が滑らかなスイミングロールから構成するが、このとき、熱的温度は80〜120℃であることを特徴とする請求項8に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項11】

前記ステップd)における焼入れ温度は、10〜20℃であることを特徴とする請求項8に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項12】

前記ステップi)における巻取は、巻取機の巻取速度を、エンボスロールの回転速度に比べて、80〜99%の比率まで下げて行うことを特徴とする請求項8に記載のフィット性とソフトな肌触り性を併せ持つ長繊維弾性不織布の製造方法。

【請求項13】

請求項1から請求項7のいずれかに記載の前記不織布は溶融押出され、空気圧により延伸性不織物となることを特徴とする優れた弾性復元力を有するスパンボンド不織布。

【請求項14】

請求項1から請求項8のいずれかに記載の不織布や不織物を含む延伸性積層物。

【請求項15】

使い捨てのおむつや生理用ナプキンなどの吸収性物品、ワイパーの掃除用品、マスクのガーゼや包帯などの医療品に用いられる請求項13または請求項14に記載の不織布。

【図1】

【図2】

【図2】

【公開番号】特開2012−87450(P2012−87450A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2011−223316(P2011−223316)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(511244311)トーレ アドバンスド マテリアルズ コーリア インク. (5)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(511244311)トーレ アドバンスド マテリアルズ コーリア インク. (5)

【Fターム(参考)】

[ Back to top ]