フィラメントワインディング装置

【課題】回転部材の表面に均一厚の繊維束を巻付けることができるフィラメントワインディング装置を提供すること。

【解決手段】ワーク(回転部材)16を回転させながら、複数の繊維束fを束ねた繊維束Fをワーク16に巻付けるフィラメントワインディング装置において、複数のボビン(繊維供給体)Bと、前記ボビンBからワーク16に前記繊維束fを送り出すローラ50と、を備え、該ローラ50は、回転軸方向に沿って交互に並ぶ少なくとも2つの凸部52と1つの凹部51が設けられている。

【解決手段】ワーク(回転部材)16を回転させながら、複数の繊維束fを束ねた繊維束Fをワーク16に巻付けるフィラメントワインディング装置において、複数のボビン(繊維供給体)Bと、前記ボビンBからワーク16に前記繊維束fを送り出すローラ50と、を備え、該ローラ50は、回転軸方向に沿って交互に並ぶ少なくとも2つの凸部52と1つの凹部51が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィラメントワインディング装置に関する。

【背景技術】

【0002】

FRP(繊維強化プラスチック)製のパイプや容器を効率よく形成する方法としてフィラメントワインディング法がある。フィラメントワインディング法では一般に、樹脂含浸バス(樹脂含浸槽)で繊維束に樹脂を含浸し、樹脂含浸繊維束を回転するマンドレルの周囲に所定の角度で巻き付ける(例えば、特許文献1参照)。

【特許文献1】特開2000−37785号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

フィラメントワインディング装置では、図7に示すように、均一厚の繊維束をマンドレルに巻付けるべく、複数のボビンから供給された複数の繊維束fを一列に纏めた後、回転軸方向の中間部の径が両端部の径よりも膨出した太鼓状のローラ70により、複数の繊維束fを拡幅して幅方向に厚みが均一な繊維束Fとした上で、これを下流に供給している。

【0004】

このとき、巻付け時間を短縮するためには、一度に巻き付ける繊維量を増やすべくボビン数を増やすことが望ましい。ところが、ボビン数が増えるに従い、上記ローラ70の回転軸方向の寸法が長くなるため、ローラ70の回転軸方向両端部では繊維束fの開繊幅が広くなる一方で、回転軸方向中央部では開繊幅が狭くなり厚みを持った束になりやすい。

【0005】

このため、マンドレルに巻付ける際に、先に巻き付けられている繊維束Fとその上に巻き付けられる繊維束Fとの間に隙間が生じる、あるいは、繊維束Fの幅方向における不均一な厚みによる段差がボイドの原因となる、という課題がある。そして、このような傾向は、特にタック性のあるプリプレグ(予め樹脂を含浸してある繊維)を繊維束fとして使用する場合に顕著に現れる。

【0006】

特許文献1には、ローラの下流側にて繊維を均一に揃える櫛部材が設けられたフィラメントワインディング装置が開示されているが、この場合でも巻き付ける繊維数が増えるとローラ上での繊維の拡幅が不均一になるため、マンドレルに繊維を均一に巻き付けることができないという課題がある。

【0007】

上記事情に鑑み、本発明は、回転部材の表面に均一厚の繊維束を巻付けることができるフィラメントワインディング装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明のフィラメントワインディング装置は、回転部材を回転させながら該回転部材の表面に、複数の繊維を一列に束ねた繊維束を巻付けるフィラメントワインディング装置において、前記繊維を供給する複数の繊維供給体と、前記繊維供給体から引き出された前記繊維を前記回転部材に送り出すローラと、を備え、前記ローラの周面には、その回転軸方向に沿って交互に並ぶ少なくとも2つの凸部と1つの凹部が設けられているものである。

【0009】

本構成によれば、ローラに凸部と凹部とが交互に設けられ、各凸部の凸面に沿って繊維束が拡幅されるので、回転軸方向の両端部と中央部とで繊維束の厚みを均一化することが可能となる。

【0010】

前記ローラの上流側に、前記繊維を前記凸部に案内する案内部が設けられていてもよい。

【0011】

本構成により、ローラに設けられた凸部への繊維の誘導と、各凸部による繊維束の拡幅とが、より一層確実となる。案内部は、前記凸部のそれぞれに前記繊維を案内するものでもよい。

【0012】

前記ローラの凹部は、凹曲面とされていてもよい。

【0013】

本構成によれば、凸部間の境目に繊維が挟まれてしまうことが抑制されるので、ローラによる繊維の送り出しを滑らかにすることができる。

【0014】

なお、本発明における「繊維」とは、繊維1本を意味するだけでなく、複数の繊維を撚ってなる繊維束や、さらに複数の繊維束を撚ってなる繊維束をも含む。

【発明の効果】

【0015】

本発明のフィラメントワインディング装置によれば、ローラに凸部と凹部とが交互に設けられ、各凸部の凸面に沿って繊維束が拡幅されるので、回転軸方向の両端部と中央部とで繊維束の厚みを均一化することが可能となる。これにより、繊維束が巻き付けられたワーク(回転部材)の強度向上を図ることができる。

【発明を実施するための最良の形態】

【0016】

次に、本発明の一実施形態について、図面を参照して説明する。なお、本実施形態においては予め樹脂が含浸されたプリプレグ繊維をワーク上に巻き付けるフィラメントワインディング装置を例に説明するが、ボビンから引き出された繊維をワークに供給する過程で樹脂槽に収容した樹脂を繊維に含浸させるものに適用してもよい。

【0017】

図1及び図2に示すように、フィラメントワインディング装置(以下、「FW装置」という。)11は、繊維束供給部12、繊維束ガイド14及び給糸ユニット15を備えている。給糸ユニット15は、不図示のチャックに支持されたワーク(回転部材)16の長手方向(回転軸方向、図1における左右方向)に沿って往復移動可能に構成されている。

【0018】

給糸ユニット15を往復移動させる第1のアクチュエータ17には、ボールネジを使用するとともに、ナットと一体移動可能な移動体17aを1軸方向に移動させる構成の公知のものが使用されている。移動体17a上には、給糸ユニット15を昇降させる第2のアクチュエータ18が固定され、給糸ユニット15は第2のアクチュエータ18に取り付けられている。

【0019】

繊維束供給部12は、プリプレグ繊維からなる繊維束(繊維)fが巻かれた複数のボビン(繊維供給体)B1〜B4が、クリールスタンド12aに連結された支軸12bに支持される構成になっている。クリールスタンド12aには例えばパウダーブレーキや、渦電流により支軸12bに負荷を加える構成の所謂パーマトルクが使用されている。

【0020】

繊維束fは、例えば、炭素繊維の無撚りのマルチフィラメントからなり、マルチフィラメントはフィラメント数が3000〜96000本程度である。なお、図1ではクリールスタンド12aの記載を省略した。

【0021】

繊維束ガイド14は、複数のボビンBから引き出された繊維束fを給糸ユニット15に案内する装置である。給糸ユニット15は複数の繊維束fを一列に束ね、これを繊維束Fとしてワーク16に供給する装置である。

【0022】

ワーク16は、不図示のチャックによりその軸心を中心に回転可能に支持され、可変速モータにより回転駆動される。そして、制御部30により可変速モータが制御されて、チャックが給糸ユニット15の移動速度と同期した状態で回転駆動されることにより、繊維束fのワーク16に対する巻付け角度を任意の角度に設定して巻き付けることができるようになっている。

【0023】

ワーク16は、例えばマンドレルやタンクを製造する場合のライナ等である。制御部30は、ワーク16の回転等、FW装置11の全体を制御する装置である。

【0024】

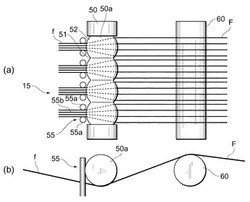

図3(a)及び図3(b)は、給糸ユニット15の一構成例を示す平面図及び側面図である。給糸ユニット15は、繊維束Fを送り出すローラ50を備える。ローラ50は、繊維束Fを案内するローラ本体50aと、ローラ本体50aを回転軸方向両端にて回転自在に支持する支持部50bと、を有する。

【0025】

本実施形態のローラ本体50aは、その回転軸方向に沿って4つの凸部52と3つの凹部51とが繰返し交互に並ぶように形成されたものである。凸部52は、ローラ本体50aの径方向外方に膨出した太鼓形状をなしており、互いに隣り合う凸部52と凸部52との間には、図4に示すように、凹部51が形成されている。

【0026】

本実施形態の凹部51は、ローラ50をその回転軸を含む切断面において所定の曲率半径rを有し、かつ、凹部51と凸部52とを滑らかに連結するような、凹面に形成されている。凸部52は、ボビンB1〜B4の設置数(給糸ユニット15に供給される繊維束fの数)に対応する数、すなわち、本実施形態では4つのボビンB1〜B4に対応して4つ設けられている。

【0027】

また、ローラ50の上流側近傍には、複数の歯55aを備える櫛部材(案内部)55が設けられている。歯55aは、1つの凸部52に対して一対の歯55aが対応するように配置されている。そして、1つの凸部52に対応する一対の歯55a間に形成される隙間が、繊維束fが案内される通路55bとなる。各通路55bの幅は、対応(対向)する各凸部52の回転軸方向の幅よりも狭くなるように適宜設定される。

【0028】

ローラ50の下流側には、円筒状の第2ローラ60が設けられ、ローラ50から供給された繊維束Fが支持される。ローラ50に供給された繊維束fは、ローラ50の下方を通り、ローラ50を通過した繊維束Fは、第2ローラ60の上方を通ってワーク16に供給される。これにより、繊維束fはローラ50の周面に押圧される。

【0029】

次に、前記のように構成されたFW装置11の作用を説明する。給糸ユニット15は、取付け部22において第2のアクチュエータ18に固定されて、FW装置11に取り付けられる。そして、例えば高圧タンクを製造する場合は、先ずワーク16としてのライナをFW装置11のチャックに支持させる。次に、第1のアクチュエータ17及び第2のアクチュエータ18を作動させて、給糸ユニット15を原位置(巻付け開始位置)に配置する

【0030】

次に、繊維束供給部12から繰り出された繊維束fを、繊維束ガイド14を経て給糸ユニット15に導き、繊維束Fの端部をワーク16の所定位置に固定する。繊維束fは、それぞれ一対の歯55aの間に形成された通路55bを通り、ローラ50における凸部52の凸面に沿って押圧されながら下流側に案内される。

【0031】

繊維束Fの端部の固定作業は作業者が手作業で行い、例えば粘着テープを使用して行われる。また、ワーク16の長さ、径、ワーク16の回転速度、繊維束Fのワーク16への巻付け時の幅等の巻付け条件を制御部30に入力する。

【0032】

次に、FW装置11による繊維束Fの巻付け運転が開始される。FW装置11の運転が開始されると、ワーク16が一定方向に回転されるとともに、第1のアクチュエータ17の駆動により、給糸ユニット15が移動体17aと共に巻付け開始位置からワーク16の軸方向と平行に移動される。そして、繊維束供給部12から複数の繊維束fが順次引き出されてワーク16上に巻き付けられる。

【0033】

このとき、ワーク16に供給される複数の繊維束fは、給糸ユニット15にて一列に束ねられた後、ローラ50により凸部52の周面(凸面)に沿って拡幅され、均一厚の繊維束Fとなっている。

【0034】

図5は、本実施形態による繊維束fの拡幅状態を示す図であり、図6は、従来のローラによる繊維束fの拡幅状態を示す図である。図6に示すように、従来のローラ70では回転軸方向の両端部で繊維束fの開繊幅が広くなる一方で、回転軸方向の中央部では幅が狭く厚みを持った束になりやすい。

【0035】

これに対し、本実施形態のFW装置11によれば、図5に示すように、各繊維束fは各凸部52により均一な幅に拡幅される。そして一列に束ねられた均一厚の繊維束Fとして、ワーク16に巻付けられる。そして、移動体17aの移動速度及びワーク16の回転速度の調整により、ヘリカル巻層、フープ巻層及びレーベル巻層の巻付けが行われ、ヘリカル巻層、フープ巻層及びレーベル巻層が所定層数巻き付けられた時点で繊維束Fの巻付けが完了する。

【0036】

しかる後、ワーク16に巻き付けられた繊維束Fの端部がワーク16に固定され、この固定部から出口ガイドに連なる繊維束Fが切断される。次いで、ワーク16がチャックから取り外されて加熱炉に入れられ、所定温度で樹脂が硬化されて、外郭が繊維強化樹脂により回転体形状に形成された構造体としての回転対称形状の高圧タンクが形成される。

【0037】

このように、本実施形態のフィラメントワインディング装置11においては、繊維束fがローラ50により均一厚となるように拡幅され、均一厚の繊維束Fがワーク16に巻付けられる。したがって、繊維束fの本数を増加させた場合、またはタック性を有するプリプレグ繊維を用いる場合においても、均一厚の繊維束Fを巻付けることが可能となり、製造効率及びタンク強度の向上を図ることができる。

【0038】

また、複数の繊維束fがローラ50に繰り出される際に、各繊維束fは櫛部材55によって各凸部52に対して1:1の関係で案内されるので、繊維束fの拡幅がより一層確実に行われることとなる。しかも、曲率半径rの凹面を有する凹部51が凸部52と凸部52との間に設けられているので、繊維束fが凸部52と凸部52との境目に挟まれることによる送り出し不良の発生も抑制される。

【0039】

さらに、均一厚かつ薄く広げられた繊維束Fをワーク16に巻き付けることができるため、ヘリカル層とフープ層の層間での段差を小さくすることが可能となり、樹脂のみのボイド部分を減らすことができる結果、強度を向上させた高圧タンクを製造することができる。

【0040】

なお、上記実施形態の櫛部材55の歯55aは、すべての凸部52に対応して設けなくともよい。必要とする一部の凸部52にのみ設けるようにしてもよい。また、凸部52を各繊維束fに対応して設けなくともよい。すなわち、凸部52を一部の繊維束fのみに対応して設けても一定の効果を得ることができる。

【図面の簡単な説明】

【0041】

【図1】フィラメントワインディング装置の模式平面図である。

【図2】同フィラメントワインディング装置の模式側面図である。

【図3】同フィラメントワインディング装置が備えるローラを示す模式平面図である。

【図4】同ローラの凹部を拡大して示す図である。

【図5】同ローラにより繊維束が拡幅された状態を示す模式断面図である。

【図6】同ローラにより繊維束が拡幅された状態を示す模式断面図である。

【図7】従来のフィラメントワインディング装置が備えるローラを示す模式平面図である。

【符号の説明】

【0042】

11…フィラメントワインディング装置(FW装置)、12…繊維供給部、16…ワーク(回転部材)、30…制御部、50…ローラ、52…凸部、55…櫛部材(案内部)、B…ボビン(繊維供給体)、F…繊維束、f…繊維束(繊維)

【技術分野】

【0001】

本発明は、フィラメントワインディング装置に関する。

【背景技術】

【0002】

FRP(繊維強化プラスチック)製のパイプや容器を効率よく形成する方法としてフィラメントワインディング法がある。フィラメントワインディング法では一般に、樹脂含浸バス(樹脂含浸槽)で繊維束に樹脂を含浸し、樹脂含浸繊維束を回転するマンドレルの周囲に所定の角度で巻き付ける(例えば、特許文献1参照)。

【特許文献1】特開2000−37785号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

フィラメントワインディング装置では、図7に示すように、均一厚の繊維束をマンドレルに巻付けるべく、複数のボビンから供給された複数の繊維束fを一列に纏めた後、回転軸方向の中間部の径が両端部の径よりも膨出した太鼓状のローラ70により、複数の繊維束fを拡幅して幅方向に厚みが均一な繊維束Fとした上で、これを下流に供給している。

【0004】

このとき、巻付け時間を短縮するためには、一度に巻き付ける繊維量を増やすべくボビン数を増やすことが望ましい。ところが、ボビン数が増えるに従い、上記ローラ70の回転軸方向の寸法が長くなるため、ローラ70の回転軸方向両端部では繊維束fの開繊幅が広くなる一方で、回転軸方向中央部では開繊幅が狭くなり厚みを持った束になりやすい。

【0005】

このため、マンドレルに巻付ける際に、先に巻き付けられている繊維束Fとその上に巻き付けられる繊維束Fとの間に隙間が生じる、あるいは、繊維束Fの幅方向における不均一な厚みによる段差がボイドの原因となる、という課題がある。そして、このような傾向は、特にタック性のあるプリプレグ(予め樹脂を含浸してある繊維)を繊維束fとして使用する場合に顕著に現れる。

【0006】

特許文献1には、ローラの下流側にて繊維を均一に揃える櫛部材が設けられたフィラメントワインディング装置が開示されているが、この場合でも巻き付ける繊維数が増えるとローラ上での繊維の拡幅が不均一になるため、マンドレルに繊維を均一に巻き付けることができないという課題がある。

【0007】

上記事情に鑑み、本発明は、回転部材の表面に均一厚の繊維束を巻付けることができるフィラメントワインディング装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明のフィラメントワインディング装置は、回転部材を回転させながら該回転部材の表面に、複数の繊維を一列に束ねた繊維束を巻付けるフィラメントワインディング装置において、前記繊維を供給する複数の繊維供給体と、前記繊維供給体から引き出された前記繊維を前記回転部材に送り出すローラと、を備え、前記ローラの周面には、その回転軸方向に沿って交互に並ぶ少なくとも2つの凸部と1つの凹部が設けられているものである。

【0009】

本構成によれば、ローラに凸部と凹部とが交互に設けられ、各凸部の凸面に沿って繊維束が拡幅されるので、回転軸方向の両端部と中央部とで繊維束の厚みを均一化することが可能となる。

【0010】

前記ローラの上流側に、前記繊維を前記凸部に案内する案内部が設けられていてもよい。

【0011】

本構成により、ローラに設けられた凸部への繊維の誘導と、各凸部による繊維束の拡幅とが、より一層確実となる。案内部は、前記凸部のそれぞれに前記繊維を案内するものでもよい。

【0012】

前記ローラの凹部は、凹曲面とされていてもよい。

【0013】

本構成によれば、凸部間の境目に繊維が挟まれてしまうことが抑制されるので、ローラによる繊維の送り出しを滑らかにすることができる。

【0014】

なお、本発明における「繊維」とは、繊維1本を意味するだけでなく、複数の繊維を撚ってなる繊維束や、さらに複数の繊維束を撚ってなる繊維束をも含む。

【発明の効果】

【0015】

本発明のフィラメントワインディング装置によれば、ローラに凸部と凹部とが交互に設けられ、各凸部の凸面に沿って繊維束が拡幅されるので、回転軸方向の両端部と中央部とで繊維束の厚みを均一化することが可能となる。これにより、繊維束が巻き付けられたワーク(回転部材)の強度向上を図ることができる。

【発明を実施するための最良の形態】

【0016】

次に、本発明の一実施形態について、図面を参照して説明する。なお、本実施形態においては予め樹脂が含浸されたプリプレグ繊維をワーク上に巻き付けるフィラメントワインディング装置を例に説明するが、ボビンから引き出された繊維をワークに供給する過程で樹脂槽に収容した樹脂を繊維に含浸させるものに適用してもよい。

【0017】

図1及び図2に示すように、フィラメントワインディング装置(以下、「FW装置」という。)11は、繊維束供給部12、繊維束ガイド14及び給糸ユニット15を備えている。給糸ユニット15は、不図示のチャックに支持されたワーク(回転部材)16の長手方向(回転軸方向、図1における左右方向)に沿って往復移動可能に構成されている。

【0018】

給糸ユニット15を往復移動させる第1のアクチュエータ17には、ボールネジを使用するとともに、ナットと一体移動可能な移動体17aを1軸方向に移動させる構成の公知のものが使用されている。移動体17a上には、給糸ユニット15を昇降させる第2のアクチュエータ18が固定され、給糸ユニット15は第2のアクチュエータ18に取り付けられている。

【0019】

繊維束供給部12は、プリプレグ繊維からなる繊維束(繊維)fが巻かれた複数のボビン(繊維供給体)B1〜B4が、クリールスタンド12aに連結された支軸12bに支持される構成になっている。クリールスタンド12aには例えばパウダーブレーキや、渦電流により支軸12bに負荷を加える構成の所謂パーマトルクが使用されている。

【0020】

繊維束fは、例えば、炭素繊維の無撚りのマルチフィラメントからなり、マルチフィラメントはフィラメント数が3000〜96000本程度である。なお、図1ではクリールスタンド12aの記載を省略した。

【0021】

繊維束ガイド14は、複数のボビンBから引き出された繊維束fを給糸ユニット15に案内する装置である。給糸ユニット15は複数の繊維束fを一列に束ね、これを繊維束Fとしてワーク16に供給する装置である。

【0022】

ワーク16は、不図示のチャックによりその軸心を中心に回転可能に支持され、可変速モータにより回転駆動される。そして、制御部30により可変速モータが制御されて、チャックが給糸ユニット15の移動速度と同期した状態で回転駆動されることにより、繊維束fのワーク16に対する巻付け角度を任意の角度に設定して巻き付けることができるようになっている。

【0023】

ワーク16は、例えばマンドレルやタンクを製造する場合のライナ等である。制御部30は、ワーク16の回転等、FW装置11の全体を制御する装置である。

【0024】

図3(a)及び図3(b)は、給糸ユニット15の一構成例を示す平面図及び側面図である。給糸ユニット15は、繊維束Fを送り出すローラ50を備える。ローラ50は、繊維束Fを案内するローラ本体50aと、ローラ本体50aを回転軸方向両端にて回転自在に支持する支持部50bと、を有する。

【0025】

本実施形態のローラ本体50aは、その回転軸方向に沿って4つの凸部52と3つの凹部51とが繰返し交互に並ぶように形成されたものである。凸部52は、ローラ本体50aの径方向外方に膨出した太鼓形状をなしており、互いに隣り合う凸部52と凸部52との間には、図4に示すように、凹部51が形成されている。

【0026】

本実施形態の凹部51は、ローラ50をその回転軸を含む切断面において所定の曲率半径rを有し、かつ、凹部51と凸部52とを滑らかに連結するような、凹面に形成されている。凸部52は、ボビンB1〜B4の設置数(給糸ユニット15に供給される繊維束fの数)に対応する数、すなわち、本実施形態では4つのボビンB1〜B4に対応して4つ設けられている。

【0027】

また、ローラ50の上流側近傍には、複数の歯55aを備える櫛部材(案内部)55が設けられている。歯55aは、1つの凸部52に対して一対の歯55aが対応するように配置されている。そして、1つの凸部52に対応する一対の歯55a間に形成される隙間が、繊維束fが案内される通路55bとなる。各通路55bの幅は、対応(対向)する各凸部52の回転軸方向の幅よりも狭くなるように適宜設定される。

【0028】

ローラ50の下流側には、円筒状の第2ローラ60が設けられ、ローラ50から供給された繊維束Fが支持される。ローラ50に供給された繊維束fは、ローラ50の下方を通り、ローラ50を通過した繊維束Fは、第2ローラ60の上方を通ってワーク16に供給される。これにより、繊維束fはローラ50の周面に押圧される。

【0029】

次に、前記のように構成されたFW装置11の作用を説明する。給糸ユニット15は、取付け部22において第2のアクチュエータ18に固定されて、FW装置11に取り付けられる。そして、例えば高圧タンクを製造する場合は、先ずワーク16としてのライナをFW装置11のチャックに支持させる。次に、第1のアクチュエータ17及び第2のアクチュエータ18を作動させて、給糸ユニット15を原位置(巻付け開始位置)に配置する

【0030】

次に、繊維束供給部12から繰り出された繊維束fを、繊維束ガイド14を経て給糸ユニット15に導き、繊維束Fの端部をワーク16の所定位置に固定する。繊維束fは、それぞれ一対の歯55aの間に形成された通路55bを通り、ローラ50における凸部52の凸面に沿って押圧されながら下流側に案内される。

【0031】

繊維束Fの端部の固定作業は作業者が手作業で行い、例えば粘着テープを使用して行われる。また、ワーク16の長さ、径、ワーク16の回転速度、繊維束Fのワーク16への巻付け時の幅等の巻付け条件を制御部30に入力する。

【0032】

次に、FW装置11による繊維束Fの巻付け運転が開始される。FW装置11の運転が開始されると、ワーク16が一定方向に回転されるとともに、第1のアクチュエータ17の駆動により、給糸ユニット15が移動体17aと共に巻付け開始位置からワーク16の軸方向と平行に移動される。そして、繊維束供給部12から複数の繊維束fが順次引き出されてワーク16上に巻き付けられる。

【0033】

このとき、ワーク16に供給される複数の繊維束fは、給糸ユニット15にて一列に束ねられた後、ローラ50により凸部52の周面(凸面)に沿って拡幅され、均一厚の繊維束Fとなっている。

【0034】

図5は、本実施形態による繊維束fの拡幅状態を示す図であり、図6は、従来のローラによる繊維束fの拡幅状態を示す図である。図6に示すように、従来のローラ70では回転軸方向の両端部で繊維束fの開繊幅が広くなる一方で、回転軸方向の中央部では幅が狭く厚みを持った束になりやすい。

【0035】

これに対し、本実施形態のFW装置11によれば、図5に示すように、各繊維束fは各凸部52により均一な幅に拡幅される。そして一列に束ねられた均一厚の繊維束Fとして、ワーク16に巻付けられる。そして、移動体17aの移動速度及びワーク16の回転速度の調整により、ヘリカル巻層、フープ巻層及びレーベル巻層の巻付けが行われ、ヘリカル巻層、フープ巻層及びレーベル巻層が所定層数巻き付けられた時点で繊維束Fの巻付けが完了する。

【0036】

しかる後、ワーク16に巻き付けられた繊維束Fの端部がワーク16に固定され、この固定部から出口ガイドに連なる繊維束Fが切断される。次いで、ワーク16がチャックから取り外されて加熱炉に入れられ、所定温度で樹脂が硬化されて、外郭が繊維強化樹脂により回転体形状に形成された構造体としての回転対称形状の高圧タンクが形成される。

【0037】

このように、本実施形態のフィラメントワインディング装置11においては、繊維束fがローラ50により均一厚となるように拡幅され、均一厚の繊維束Fがワーク16に巻付けられる。したがって、繊維束fの本数を増加させた場合、またはタック性を有するプリプレグ繊維を用いる場合においても、均一厚の繊維束Fを巻付けることが可能となり、製造効率及びタンク強度の向上を図ることができる。

【0038】

また、複数の繊維束fがローラ50に繰り出される際に、各繊維束fは櫛部材55によって各凸部52に対して1:1の関係で案内されるので、繊維束fの拡幅がより一層確実に行われることとなる。しかも、曲率半径rの凹面を有する凹部51が凸部52と凸部52との間に設けられているので、繊維束fが凸部52と凸部52との境目に挟まれることによる送り出し不良の発生も抑制される。

【0039】

さらに、均一厚かつ薄く広げられた繊維束Fをワーク16に巻き付けることができるため、ヘリカル層とフープ層の層間での段差を小さくすることが可能となり、樹脂のみのボイド部分を減らすことができる結果、強度を向上させた高圧タンクを製造することができる。

【0040】

なお、上記実施形態の櫛部材55の歯55aは、すべての凸部52に対応して設けなくともよい。必要とする一部の凸部52にのみ設けるようにしてもよい。また、凸部52を各繊維束fに対応して設けなくともよい。すなわち、凸部52を一部の繊維束fのみに対応して設けても一定の効果を得ることができる。

【図面の簡単な説明】

【0041】

【図1】フィラメントワインディング装置の模式平面図である。

【図2】同フィラメントワインディング装置の模式側面図である。

【図3】同フィラメントワインディング装置が備えるローラを示す模式平面図である。

【図4】同ローラの凹部を拡大して示す図である。

【図5】同ローラにより繊維束が拡幅された状態を示す模式断面図である。

【図6】同ローラにより繊維束が拡幅された状態を示す模式断面図である。

【図7】従来のフィラメントワインディング装置が備えるローラを示す模式平面図である。

【符号の説明】

【0042】

11…フィラメントワインディング装置(FW装置)、12…繊維供給部、16…ワーク(回転部材)、30…制御部、50…ローラ、52…凸部、55…櫛部材(案内部)、B…ボビン(繊維供給体)、F…繊維束、f…繊維束(繊維)

【特許請求の範囲】

【請求項1】

回転部材を回転させながら該回転部材の表面に、複数の繊維を一列に束ねた繊維束を巻付けるフィラメントワインディング装置において、

前記繊維を供給する複数の繊維供給体と、

前記繊維供給体から引き出された前記繊維を前記回転部材に送り出すローラと、を備え、

前記ローラの周面には、その回転軸方向に沿って交互に並ぶ少なくとも2つの凸部と1つの凹部が設けられているフィラメントワインディング装置。

【請求項2】

前記ローラの上流側に、前記繊維を前記凸部に案内する案内部が設けられている請求項1に記載のフィラメントワインディング装置。

【請求項3】

前記案内部は、前記凸部のそれぞれに前記繊維を案内するものである請求項2に記載のフィラメントワインディング装置。

【請求項4】

前記ローラの凹部は、凹曲面とされている請求項1から3のいずれかに記載のフィラメントワインディング装置。

【請求項1】

回転部材を回転させながら該回転部材の表面に、複数の繊維を一列に束ねた繊維束を巻付けるフィラメントワインディング装置において、

前記繊維を供給する複数の繊維供給体と、

前記繊維供給体から引き出された前記繊維を前記回転部材に送り出すローラと、を備え、

前記ローラの周面には、その回転軸方向に沿って交互に並ぶ少なくとも2つの凸部と1つの凹部が設けられているフィラメントワインディング装置。

【請求項2】

前記ローラの上流側に、前記繊維を前記凸部に案内する案内部が設けられている請求項1に記載のフィラメントワインディング装置。

【請求項3】

前記案内部は、前記凸部のそれぞれに前記繊維を案内するものである請求項2に記載のフィラメントワインディング装置。

【請求項4】

前記ローラの凹部は、凹曲面とされている請求項1から3のいずれかに記載のフィラメントワインディング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−276193(P2007−276193A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−102827(P2006−102827)

【出願日】平成18年4月4日(2006.4.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月4日(2006.4.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]