フィラー分散液の製造方法

【課題】分散剤を用いなくても、比較的小さな消費エネルギーの装置で、フィラーを短時間で分散できるフィラー分散液の製造方法を提供する。

【解決手段】フィラーと分散媒とを含む混合液にバリア放電処理を施すことよりなる。前記バリア放電処理に用いる第一の電極20と第二の電極22との間に、第一の電極20と離間し、かつ第二の電極22と絶縁板14を介して接するように、孤立金属板30が設けられていることが好ましく、前記分散媒は、比抵抗が5×107Ω・cm以上、かつ絶縁耐力が30kV/2.5mm以上であることが好ましく、前記分散媒は、有機溶剤であることがより好ましく、前記バリア放電処理に用いる電極に、高融点素材を用いることが好ましい。

【解決手段】フィラーと分散媒とを含む混合液にバリア放電処理を施すことよりなる。前記バリア放電処理に用いる第一の電極20と第二の電極22との間に、第一の電極20と離間し、かつ第二の電極22と絶縁板14を介して接するように、孤立金属板30が設けられていることが好ましく、前記分散媒は、比抵抗が5×107Ω・cm以上、かつ絶縁耐力が30kV/2.5mm以上であることが好ましく、前記分散媒は、有機溶剤であることがより好ましく、前記バリア放電処理に用いる電極に、高融点素材を用いることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィラー分散液の製造方法に関する。

【背景技術】

【0002】

一般に、樹脂材料の物性改良や着色等を目的とし、樹脂材料に各種のフィラーを添加することが行われており、このようなフィラーとしては、カーボンナノチューブ(CNTs)等の微細な繊維状物質や、金属粒子、顔料等の微細な粒状物質等が知られている。

フィラーは、微細であるが故に相互の吸着力が強く、分散媒への分散性の低いものである。CNTsは、強固に絡まりあった状態で存在するため、分散媒への分散性が特に低いものである。

このようなフィラーを樹脂材料に添加しても、フィラーを樹脂材料に十分に分散できない。このため、求める機能を樹脂材料に付与するためには、多量のフィラーを添加する必要がある。

【0003】

こうした問題に対し、ロールミル、ビーズミル、ボールミル等、強いせん断攪拌力を発揮する分散機(高せん断分散機)を用い、モノマー又はモノマー溶液中にCNTsを分散させる方法が提案されている(例えば、特許文献1)。

また、分散剤を溶解した分散媒にCNTsを分散するめっき浴の調製方法が開示されている(例えば、非特許文献1)。

あるいは、水にCNTsを添加した後、水を不活性ガスでバブリングしながら、パルスストリーマ放電処理を施すことにより、水中にCNTsを分散する方法が開示されている(非特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4346861号公報

【非特許文献】

【0005】

【非特許文献1】柳捷凡他、「めっき法によるカーボンナノチューブ複合粒子の開発」、東京都立産業技術研究所研究報告、第8号(2005)、p.75〜76

【非特許文献2】Kiminobu Imasaka他、「Enhancement of microplasma−based water−solubilization of single−walled carbone nanotubes using gas bubbling in water」、Nanotechnology 18(2007)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の技術のように高せん断分散機を用いる方法は、動力に消費されるエネルギーが大きく、経済的でないことに加え、CNTs自体を損傷する懸念がある。非特許文献1の技術のように分散剤を用いる方法は、特許文献1の技術に比べ、消費エネルギーの小さい分散機により、CNTsを分散できるものの、分散剤は、フィラーの種類に固有のものであるため、複数種のフィラーを良好に分散するのが困難である。加えて、CNTsのような微細でかつ表面積の大きなフィラーを分散するには、多量の分散剤が必要とされ、この分散剤が最終目的物である樹脂材料に持ち込まれると、好ましくない結果を生じることがある。例えば、樹脂製の塗料に分散剤が多量に持ち込まれると、塗料の速乾性が失われたり、塗膜の強度が低下したりするという問題がある。

非特許文献2の技術は、高せん断分散機に比べ、分散に必要なエネルギーが小さく、分散剤を必要としないものの、分散には、長時間を要するという問題がある。

そこで、本発明は、分散剤を用いなくても、比較的小さな消費エネルギーの装置で、フィラーを短時間で分散できるフィラー分散液の製造方法を目的とする。

【課題を解決するための手段】

【0007】

本発明のフィラー分散液の製造方法は、フィラーと分散媒とを含む混合液にバリア放電処理を施すことを特徴とする。

前記バリア放電処理に用いる電極の間に、一方の電極と離間し、かつ他方の電極と絶縁体を介して接するように、金属板を設けることが好ましく、前記分散媒は、比抵抗が5×107Ω・cm以上、かつ絶縁耐力が30kV/2.5mm以上であることが好ましく、前記分散媒は、有機溶剤であることがより好ましく、前記バリア放電処理に用いる電極に、高融点素材を用いることが好ましい。

【発明の効果】

【0008】

本発明によれば、分散剤を用いなくても、比較的小さな消費エネルギーの装置で、フィラーを短時間で分散できる。

【図面の簡単な説明】

【0009】

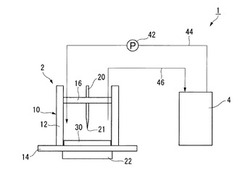

【図1】本発明のフィラー分散液の製造方法に用いる分散装置の模式図である。

【図2】比較例に用いた分散装置の模式図である。

【図3】実施例6、比較例1〜2の分散状態を示す写真である。

【図4】バリア放電処理前のCNTsの走査型電子顕微鏡写真である。

【図5】バリア放電処理後のCNTsの走査型電子顕微鏡写真である。

【図6】実施例の結果を示すグラフである。

【図7】実施例の結果を示すグラフである。

【発明を実施するための形態】

【0010】

(フィラー分散液)

本発明のフィラー分散液は、フィラーが分散媒に分散されたものであり、例えば、樹脂材料と混合して塗料、導電性ペースト、強化材料、P型半導体的な極性を利用した半導体素材、燃料電池、探針、ナノピンセット、高感度ガスセンサー、ナノ光ディスク等とし、用いられるものである。

【0011】

<フィラー>

フィラーは、フィラー分散液の用途に応じて決定でき、例えば、多層カーボンナノチューブ(MWCNTs)、単層カーボンナノチューブ(SWCNTs)等のCNTs等の繊維状物質、カーボンブラック(CB)等の炭素粒子、Al粒子、Ni粒子、Cu粒子等の金属粒子等の粒状物質等が挙げられる。中でも、CNTsにおいて、本発明の効果が顕著である。

【0012】

フィラーの大きさは、フィラー分散液の用途に応じて決定でき、CNTsの大きさは、例えば、直径30〜100nm、長さ10〜30μmとされる。なお、CNTsの直径及び長さは、走査型電子顕微鏡(SEM)により測定される値である。

また、CBの大きさは、例えば、平均粒子径10nm〜300nmとされる。金属粒子の大きさは、例えば、10〜300nmとされる。なお、粒子径は、走査型電子顕微鏡(SEM)により測定される値である。

【0013】

フィラー分散液中のフィラーの含有量は、フィラーの種類やフィラー分散液の用途に応じて決定でき、例えば、10μg〜10mg/mLとされる。

【0014】

<分散媒>

分散媒は、フィラー分散液の用途に応じて決定でき、例えば、水、エタノール、ヘキサノール、1−オクタノール、2−オクタノール等のアルコール、酢酸エチル、酢酸ブチル等のエステル類、アジピン酸ジエチル等のジカルボン酸エステル、Nメチル2ピロリドン等のラクタム構造を有する化合物、ヘキサン等の脂肪族炭化水素、シクロヘキサン等の脂環炭化水素、トルエン、キシレン等の芳香族炭化水素、シリコーン油等の油脂類等の有機溶剤、水と有機溶剤との混合液が挙げられ、中でも、有機溶剤がより好ましい。有機溶剤であれば、フィラー分散液を樹脂材料と混合する場合、フィラー分散液と樹脂材料との相溶性が高まり、フィラーを樹脂材料中に均一に分散できる。

加えて、分散媒は、比抵抗5×107Ω・cm以上であるものが好ましく、比抵抗5×108Ω・cm以上であるものがより好ましく、比抵抗6×108Ω・cm以上であるものがさらに好ましい。比抵抗が5×107Ω・cm以上であれば、後述する放電工程で安定した放電が得られ、フィラーをより短時間で均一に分散媒に分散できる。

また、分散媒は、絶縁耐力30kV/2.5mm以上のものが好ましく、絶縁耐力45kV/2.5mm以上のものがより好ましく、絶縁耐力50kV/2.5mm以上のものがさらに好ましい。絶縁耐力が30kV/2.5mm以上であれば、後述する放電工程で安定した放電が得られ、フィラーをより短時間で均一に分散媒に分散できる。

このような分散媒としては、2−オクタノール(比抵抗:6.35×108Ω・cm、絶縁耐力:49kV/2.5mm)、2−エチル1−ヘキサノール(比抵抗:7.3×109Ω・cm、絶縁耐力:54kV/2.5mm)、アジピン酸ジエチル(比抵抗:1.7×109Ω・cm、絶縁耐力:51kV/2.5mm)、シリコーン油等が挙げられる。

【0015】

比抵抗は、一対の平行平板電極(一方の平板電極をガード電極付きとしたもの、電極面積S:5%よりよい精度で抵抗測定できるもの、ギャップ長d:0.75〜5mm)に、電解強度(E)1200V/mmで印加して電流I−電圧V特性を常温(25℃)条件下で測定し、下記(1)式により求めた値である。

【0016】

比抵抗ρ(Ω・cm)=(S/d)×(V/I) ・・・(1)

【0017】

絶縁耐力は、標準球ギャップ(球−球ギャップ、球直径:12.5mm、ギャップ長2.5mm)を用い、60Hz(交流電圧)、常温(25℃)条件下で測定される値である。

【0018】

(フィラー分散液の製造方法)

本発明のフィラー分散液の製造方法は、フィラーと分散媒とを含む混合液にバリア放電処理を施すものである。

本発明のフィラー分散液の製造方法に用いる分散装置の一例について、図1を用いて説明する。

図1に示す分散装置1は、分散部2とバッファー槽4とを備え、分散部2とバッファー槽4とは、ポンプ42を備える第一の配管44と、第二の配管46とで接続されている。

【0019】

分散部2は、絶縁板14と、絶縁板14に立設された周壁部12とで構成された反応槽10を備え、反応槽10内には、その開口部を塞ぐ蓋体16が設けられている。蓋体16には、針状の第一の電極20が支持され、第一の電極20の先端21が反応槽10内に位置している。絶縁板14の下方には、平板状の第二の電極22が設けられ、第一の電極20と第二の電極22とは、図示されない電源と接続されている。絶縁板14上には、平板状の金属板(孤立金属板)30が載置され、孤立金属板30の面は絶縁板14を介して第二の電極22の面と対向している。

以上の構成により、分散部2は、第一の電極20と第二の電極22との間(電極間)に絶縁板14が配置される共に、孤立金属板30が、第一の電極20と離間し、かつ絶縁板14を介して第二の電極22と接するように設けられたものとされている。

【0020】

バッファー槽4は、分散媒とフィラーとを貯留できるものであればよく、例えば、ガラス製、樹脂製の容器、内面が絶縁体で被覆された容器、これらの容器に攪拌機を備えるもの等が挙げられ、中でも攪拌装置を備える容器が好ましい。

【0021】

絶縁板14は、絶縁性を有するものであればよく、例えば、石英、ガラス等のガラス製の板、セラミック等の磁器製の板、ポリオレフィン、ポリエステル、エポキシ樹脂、ガラスエポキシ樹脂、FRP等の樹脂製の板、ベークライト(商品名)等のフェノール樹脂、ポリスチレン等の高分子材料、あるいは絶縁体で表面が被覆された金属製の板等が挙げられる。

【0022】

周壁部12の材質は、絶縁性を有するものであればよく、例えば、石英、ガラス、セラミック、エポキシ樹脂、ガラスエポキシ樹脂、FRP、絶縁体で表面が被覆された金属等が挙げられる。

【0023】

第一の電極20の材質としては、例えば、ステンレス鋼(融点:1083℃)、銀、白金、タングステン(融点:3382℃)、銅(融点:1083℃)、鉄(融点:1539℃)、クロム(融点:1900℃)等が挙げられ、第一の電極20の消耗を低減する観点から、例えば、タングステン、ステンレス鋼等の高融点の素材が好ましい。また、炭素も第一の電極20として用いることができる。本稿において「高融点」とは、融点が1000℃以上であることを示す。

第二の電極22の材質は、第一の電極20と同様である。

【0024】

孤立金属板30は、絶縁板14に接合されていない導電性の金属板であり、例えば、ステンレス鋼、銅、鉄、クロム、アルミニウム等が挙げられる。

【0025】

次に、分散装置1を用いたフィラー分散液の製造方法について説明する。まず、バッファー槽4にフィラーと分散媒を投入した後、混合して混合液とする。混合液中では、フィラーの大部分が、相互の吸着力により凝集した凝集塊として存在している。

次いで、ポンプ42を起動する。ポンプ42を起動すると、バッファー槽4内の混合液は、第一の配管44と、反応槽10と、第二の配管46と、バッファー槽4との順に循環する。反応槽10内の混合液の量は、第一の電極20の先端21が混合液に浸かる量とされる。なお、反応槽10内の気体は、必要に応じて不活性ガスで置換しておいてもよい。

【0026】

混合液を循環させつつ、第一の電極20と第二の電極22とに電圧を印加する。電圧を印加すると、反応槽10内にバリア放電が生じ、フィラーが個々に解離して分散媒中に分散する。バリア放電とは、電極間に絶縁物を挿入し、電圧を印加した際に、電極間にストリーマと呼ばれる過渡的な微細放電柱がランダムに形成される現象である。なお、印加電圧の種類は、直流電圧、交流電圧、インパルス電圧が使用でき、好ましくは周波数50以上、より好ましくは60Hzの交流電流である。

任意の時間、混合液を循環させつつ、第一の電極20と第二の電極22とに電圧を印加した後、ポンプ42を停止し、第一の電極20及び第二の電極22への電圧の印加を停止する。こうして、個々のフィラーが分散媒中に分散したフィラー分散液を得ることができる。

【0027】

上述したとおり、フィラーと分散媒とを含む混合液にバリア放電処理を施すことで、フィラーが良好に分散されたフィラー分散液を短時間で得ることができる。加えて、バリア放電は、高せん断分散機に比べて小さなエネルギーで、フィラーを分散液に分散することができる。

バリア放電によりフィラーが良好に分散する理由は定かではないが、以下のように推測される。

まず、バリア放電により生じた衝撃波が、フィラーの凝集塊に機械的な応力を与え、フィラーを個々に解離させる。例えば、フィラーがCNTsである場合、CNTsの凝集塊は、絡まりあった個々のCNTsが解きほぐされ、短繊維状のCNTsとなる。そして、短繊維状のCNTsは、吸着した単極性電荷によりCNTs間に静電反発力が生じ、分散媒中で個々のCNTsが独立して分散した状態を維持する。

加えて、分散媒は、バリア放電により部分的に破壊され、任意の分子又はイオン等の分解物を生じる。例えば、分散媒にアルコールを用いた場合、アルコールは、バリア放電により分解されて、CHX等の分解物を生じる。このバリア放電により生じた分解物がフィラーに吸着することで、分散媒に対するフィラーの親和性が高まり、良好な分散状態が得られると考えられる。

【0028】

電極間に孤立金属板を介在させることで、バリア放電をより安定させ、より短時間でフィラーを分散媒に分散できる。電極間に孤立金属板を介在させる効果は、次のように推測される。第一の電極と第二の電極とに電圧を印加すると、第一の電極から第二の電極に向かうストリーマが形成されると共に、第二の電極と孤立金属板とは、任意の容量を持ったコンデンサーを形成する。そして、ストリーマが、第一の電極から孤立金属板に接近する時、ストリーマの先端の電荷極性と反対極性の電荷が、静電誘導効果によって孤立金属板内に誘導される。そして、孤立金属板内部の電荷は、ストリーマの先端を引き付けるクーロン力を有することとなり、孤立金属板とストリーマの先端との間の電界は、異極性電荷の存在により強化されることとなる。この異極性電荷の存在する電界により、ストリーマは、より強くかつ安定したものとなる。強くかつ安定したストリーマが得られることで、フィラーへの衝撃が強くなり、短時間でフィラーを分散できると考えられる。

【0029】

上述の実施形態では、分散部とバッファー槽とを混合液が循環する分散装置を用いているが、本発明はこれに限定されず、分散装置は、バッファー槽を設けず、バッチ式のものとしてもよい。また、例えば、混合液が流通する流通配管内に、複数の電極対を並列に配置し、この複数の電極対の電極間に混合液を順次流通させるインライン式の分散装置を用いてもよい。

【0030】

上述の実施形態では、第一の電極が針状とされているが、本発明はこれに限定されず、第一の電極が線状、メッシュ状、刃型状であってもよい。

【0031】

上述の実施形態では、反応槽内に孤立金属板を設けているが、本発明はこれに限定されず、孤立金属板が設けられていなくてもよい。ただし、より短時間でフィラーを分散する観点からは、反応槽内に孤立金属板を設けることが好ましい。

【実施例】

【0032】

以下、本発明を実施例により具体的に説明するが、本発明は実施例に限定されるものではない。

(使用原料)

<フィラー>

・Al粒子:粒子径;10〜200nm、株式会社パルメソ製

・Ni粒子:粒子径;10〜200nm、株式会社パルメソ製

・Cu粒子:粒子径;10〜200nm、株式会社パルメソ製

・カーボンブラック(CB)粒子:FW20、粒子径;15〜200nm、テグサジャパン株式会社製)

・CNTs:マルチウォールカーボンナノチューブ(MWCNTs)、直径;30〜100nm、長さ;10〜30μm

【0033】

<分散媒>

・1−オクタノール:比抵抗;9.6×107Ω・cm、絶縁耐力;51kV/2.5mm、和光純薬株式会社製

・2−オクタノール:6.35×108Ω・cm、絶縁耐力;49〜50kV/2.5mm、和光純薬株式会社製

・ヘキサノール:7.3×109Ω・cm、絶縁耐力;54kV/2.5mm、和光純薬株式会社製

・アジピン酸ジエチル:1.7×109Ω・cm、絶縁耐力;50〜51kV/2.5mm、和光純薬株式会社製

・シリコーン油:SH200、1×1015Ω・cm、絶縁耐力;70kV/2.5mm、和光純薬株式会社製(シリコーン油については、絶縁性が極めて高いため、常温における比抵抗、絶縁耐力を測定できなかった。参考値として、80℃における比抵抗、絶縁耐力を記載した)

・水:精製水、比抵抗;1.8×108Ω・cm

【0034】

(実施例1〜9)

下記仕様にて、図1に示す分散装置1を作製した。表1の組成に従って、フィラーと分散媒とを分散装置のバッファー槽に投入し、攪拌して混合液(50mL)を調製した。次いで、この混合液を、分散装置のバッファー槽と反応槽とに循環させながら、60分間のバリア放電処理を施して分散液とした。得られた分散液について、分散状態を評価し、その結果を表1に示す。この分散装置の消費電力は、0.105kWであった。なお、消費電力は、ソーヤ・タワー回路より、V−Q曲線の面積から算出した。

さらに、実施例6で得られた分散液を、臭化カリウムを固めたペレット上に滴下し、加熱乾燥させて乾燥試料とし、この乾燥試料をフーリエ変換赤外分光光度計(FTIR、FT−720、株式会社堀場製作所製)により赤外分光スペクトルを測定した。FTIRによる測定結果を図7に示す。

【0035】

<分散装置の仕様>

第一の電極:タングステン製、直径;0.5mm、曲率半径;0.1mm

第二の電極:ステンレス鋼製、直径;50mm

絶縁板:ガラスエポキシ樹脂製、厚さ;5mm

孤立金属板:ステンレス鋼製、直径;30mm

第一の電極と孤立金属板との距離:5mm

【0036】

<放電の条件>

循環流量:200mL/min

印加電圧:60Hz交流電圧(50kVrms)

【0037】

<分散状態の評価>

各例で得られた分散液を試験管に取り、これを遠心力162Gで60分間遠心分離し、遠心分離後の分散液の状態を目視で確認し、下記評価基準に分類した。

【0038】

≪評価基準≫

◎:遠心分離しても、沈殿物及び凝集塊は見られない。

○:遠心分離により、少量の沈殿物が生じる。

△:遠心分離により、多量の沈殿物が生じる。

×:バリア放電処理直後に、沈殿物又は凝集塊が見られる。

【0039】

(実施例10)

孤立金属板を設けなかったこと以外は、分散装置1と同様の分散装置を作製した。なお、この分散装置において、第一の電極と絶縁板との距離は、5mmである。表1の組成に従って、フィラーと分散媒とを分散装置のバッファー槽に投入し、攪拌して混合液(50mL)を調製した。次いで、この混合液を、分散装置のバッファー槽と反応槽とを循環させながら、60分間のバリア放電処理を施して分散液とした。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。この分散装置の消費電力は、0.099kWであった。

【0040】

(実施例11)

実施例1と同様にして、CNTs(フィラー)と2−オクタノール(分散媒)とを、フィラー濃度0.05mg/mLとなるように分散装置のバッファー槽に投入し、攪拌して混合液を調製した。次いで、この混合液を、分散装置のバッファー槽と反応槽とを循環させながら、90分間バリア放電処理を施し、分散液とした。得られた分散液について、実施例1と同様にして分散状態を評価した結果を表1に示す。さらに、得られた分散液を実施例6と同様にして、乾燥試料とした。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図6に示す。

【0041】

(実施例12)

バリア放電処理の時間を60分間とした以外は、実施例11と同様にして分散液を得た。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。さらに、得られた分散液を実施例6と同様にして、乾燥試料とした。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図6に示す。

【0042】

(実施例13)

バリア放電処理の時間を30分間とした以外は、実施例11と同様にして分散液を得た。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。さらに、得られた分散液を実施例6と同様にして乾燥試料を得た。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図6に示す。

【0043】

(実施例14)

バリア放電処理の時間を10分間とした以外は、実施例11と同様にして分散液を得た。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。さらに、得られた分散液を実施例6と同様にして、乾燥試料とした。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図6に示す。

【0044】

(実施例15)

バリア放電処理の時間を60分間とし、分散媒をヘキサノールとした以外は、実施例11と同様にして分散液を得た。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。さらに、得られた分散液を実施例6と同様にして、乾燥試料とした。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図7に示す。

【0045】

(比較例1)

図2に示す分散装置300を下記仕様にて作製した。

分散装置300は、反応槽302と、反応槽302の上部に設けられた平板状の第一の電極310と、第一の電極310の下方に設けられたワイヤ状の第二の電極312とを備え、反応槽302内に不活性ガスを導入する導入管330が設けられたものである。反応槽302内には、その内底面に、マグネチックスターラー320が設けられている。

この分散装置300は、反応槽302内にフィラーと分散媒からなる混合液(50mL)を投入し、混合液をマグネチックスターラー320で攪拌しながら導入管330で不活性ガスを混合液に供給し、第一の電極310と第二の電極312とに高周波パルス電圧を印加して、混合液にパルスストリーマ放電処理を施すものである。

【0046】

<分散装置の仕様>

第一の電極:ステンレス鋼製

第二の電極:ステンレス鋼製

【0047】

本比較例では、表1の組成に従い、フィラーと分散媒とを分散装置の反応槽に投入して混合液(50mL)とし、この混合液を下記の放電の条件で60分間のパルスストリーマ放電処理を施して分散液とした。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。この分散装置の消費電力は、0.1kWであった。

【0048】

<放電の条件>

高周波パルス:0.11μs、40kVpeakパルス、15Hz

不活性ガスの種類:大気

液体循環流量:200mL/min

【0049】

(比較例2)

分散装置に高せん断分散機(製品名;ダイノーミル、シンマルエンタープライゼス株式会社製)を用い、表1の組成に従い、フィラーと分散媒とを高せん断分散機に投入して混合液とし、この混合液を60分間攪拌して分散液とした。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。高せん断分散機の消費電力は、30kWであった。

【0050】

(比較例3)

バリア放電処理を施す前のCNTsについて、FTIRにより赤外分光スペクトルを測定し、その結果を図7に示す。

【0051】

【表1】

【0052】

表1に示すとおり、本発明を適用した実施例1〜10は、分散状態の評価が「△」以上であり、比較的短時間でフィラーを分散できた。電極間に孤立金属板を介在させた実施例6は、電極間に孤立金属板を介在させなかった実施例10に比べて分散状態が良好であった。なお、実施例10において、実施例6と同等の分散状態とするには、実施例6の3〜4倍の時間を要した。

一方、パルスストリーマ放電処理を施した比較例1は、分散状態が「×」であった。また、高せん断分散機を用いた比較例2は、分散状態が「×」であった。

図3に示すように、本発明を適用した実施例6は、フィラーが分散媒に均一に分散していたのに対し、比較例1、2は、フィラーの沈殿物Sが見られた。

これらの結果から、混合液にバリア放電処理を施すことにより、良好なフィラー分散液が得られることが判った。

【0053】

実施例6におけるバリア放電処理後のCNTsの走査型電子顕微鏡写真(×2500倍)を図5に、バリア放電処理前のCNTsの走査型電子顕微鏡写真を図4に示す。

図4に示すように、バリア放電処理前のCNTsは、各繊維が互いに絡まりあった状態であった。図5に示すように、バリア放電処理後のCNTsは、絡まりあった繊維がほぐされ、各繊維が独立して分散した状態であった。加えて、バリア放電処理後のCNTsには、機械的損傷等が見られなかった。

【0054】

図6〜7は、横軸に波長(Wavenumber:cm−1)をとり、縦軸に吸光度(Absorbance:a.u.)を取り、赤外吸収スペクトルを示すグラフであり、各例の結果の比較の便宜上、ベースラインをずらして表示している。

図6において、凡例(a)は実施例11の結果、凡例(b)は実施例12の結果、凡例(c)は実施例13の結果、凡例(d)は実施例14の結果をそれぞれ表す。また、図7において、凡例(e)は比較例3の結果、凡例(f)は実施例15の結果、凡例(g)は実施例6の結果をそれぞれ表す。

【0055】

図6の凡例(a)〜(d)と、図7の凡例(e)との比較において、バリア放電処理の時間が長くなるに従い、2964cm−1のピークと、1738cm−1のピークが高くなっている。ここで、波長2964cm−1のピークはC−HXの伸縮振動、1738cm−1のピークはC=Oの伸縮運動を示す。このことから、バリア放電処理により分散媒からCHX等の分解物を生じ、この分解物は、バリア放電処理の時間が長くなるに従い多くなることが判った。加えて、実施例11の分散性が「◎」であり、実施例12の分散性が「○」、実施例13〜14の分散性が「△」であることから、フィラーは、分散媒の分解物の付着が多くなるほど、分散媒への分散性が良好となると推測できる。

【0056】

また、図7の凡例(f)に示すように、実施例15は、2964cm−1のピークと、1738cm−1のピークが高くなっており、かつ分散状態が「◎」であった。図7の凡例(g)に示すように、実施例6は、2964cm−1のピークと、1738cm−1のピークが低く、かつ分散状態が「○」であった。このことから、フィラーは、分散媒の分解物の付着が多くなるほど、分散媒への分散性が良好となると推測できる。

【符号の説明】

【0057】

1 分散装置

2 分散部

14 絶縁板

20 第一の電極

22 第二の電極

30 孤立金属板

【技術分野】

【0001】

本発明は、フィラー分散液の製造方法に関する。

【背景技術】

【0002】

一般に、樹脂材料の物性改良や着色等を目的とし、樹脂材料に各種のフィラーを添加することが行われており、このようなフィラーとしては、カーボンナノチューブ(CNTs)等の微細な繊維状物質や、金属粒子、顔料等の微細な粒状物質等が知られている。

フィラーは、微細であるが故に相互の吸着力が強く、分散媒への分散性の低いものである。CNTsは、強固に絡まりあった状態で存在するため、分散媒への分散性が特に低いものである。

このようなフィラーを樹脂材料に添加しても、フィラーを樹脂材料に十分に分散できない。このため、求める機能を樹脂材料に付与するためには、多量のフィラーを添加する必要がある。

【0003】

こうした問題に対し、ロールミル、ビーズミル、ボールミル等、強いせん断攪拌力を発揮する分散機(高せん断分散機)を用い、モノマー又はモノマー溶液中にCNTsを分散させる方法が提案されている(例えば、特許文献1)。

また、分散剤を溶解した分散媒にCNTsを分散するめっき浴の調製方法が開示されている(例えば、非特許文献1)。

あるいは、水にCNTsを添加した後、水を不活性ガスでバブリングしながら、パルスストリーマ放電処理を施すことにより、水中にCNTsを分散する方法が開示されている(非特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4346861号公報

【非特許文献】

【0005】

【非特許文献1】柳捷凡他、「めっき法によるカーボンナノチューブ複合粒子の開発」、東京都立産業技術研究所研究報告、第8号(2005)、p.75〜76

【非特許文献2】Kiminobu Imasaka他、「Enhancement of microplasma−based water−solubilization of single−walled carbone nanotubes using gas bubbling in water」、Nanotechnology 18(2007)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の技術のように高せん断分散機を用いる方法は、動力に消費されるエネルギーが大きく、経済的でないことに加え、CNTs自体を損傷する懸念がある。非特許文献1の技術のように分散剤を用いる方法は、特許文献1の技術に比べ、消費エネルギーの小さい分散機により、CNTsを分散できるものの、分散剤は、フィラーの種類に固有のものであるため、複数種のフィラーを良好に分散するのが困難である。加えて、CNTsのような微細でかつ表面積の大きなフィラーを分散するには、多量の分散剤が必要とされ、この分散剤が最終目的物である樹脂材料に持ち込まれると、好ましくない結果を生じることがある。例えば、樹脂製の塗料に分散剤が多量に持ち込まれると、塗料の速乾性が失われたり、塗膜の強度が低下したりするという問題がある。

非特許文献2の技術は、高せん断分散機に比べ、分散に必要なエネルギーが小さく、分散剤を必要としないものの、分散には、長時間を要するという問題がある。

そこで、本発明は、分散剤を用いなくても、比較的小さな消費エネルギーの装置で、フィラーを短時間で分散できるフィラー分散液の製造方法を目的とする。

【課題を解決するための手段】

【0007】

本発明のフィラー分散液の製造方法は、フィラーと分散媒とを含む混合液にバリア放電処理を施すことを特徴とする。

前記バリア放電処理に用いる電極の間に、一方の電極と離間し、かつ他方の電極と絶縁体を介して接するように、金属板を設けることが好ましく、前記分散媒は、比抵抗が5×107Ω・cm以上、かつ絶縁耐力が30kV/2.5mm以上であることが好ましく、前記分散媒は、有機溶剤であることがより好ましく、前記バリア放電処理に用いる電極に、高融点素材を用いることが好ましい。

【発明の効果】

【0008】

本発明によれば、分散剤を用いなくても、比較的小さな消費エネルギーの装置で、フィラーを短時間で分散できる。

【図面の簡単な説明】

【0009】

【図1】本発明のフィラー分散液の製造方法に用いる分散装置の模式図である。

【図2】比較例に用いた分散装置の模式図である。

【図3】実施例6、比較例1〜2の分散状態を示す写真である。

【図4】バリア放電処理前のCNTsの走査型電子顕微鏡写真である。

【図5】バリア放電処理後のCNTsの走査型電子顕微鏡写真である。

【図6】実施例の結果を示すグラフである。

【図7】実施例の結果を示すグラフである。

【発明を実施するための形態】

【0010】

(フィラー分散液)

本発明のフィラー分散液は、フィラーが分散媒に分散されたものであり、例えば、樹脂材料と混合して塗料、導電性ペースト、強化材料、P型半導体的な極性を利用した半導体素材、燃料電池、探針、ナノピンセット、高感度ガスセンサー、ナノ光ディスク等とし、用いられるものである。

【0011】

<フィラー>

フィラーは、フィラー分散液の用途に応じて決定でき、例えば、多層カーボンナノチューブ(MWCNTs)、単層カーボンナノチューブ(SWCNTs)等のCNTs等の繊維状物質、カーボンブラック(CB)等の炭素粒子、Al粒子、Ni粒子、Cu粒子等の金属粒子等の粒状物質等が挙げられる。中でも、CNTsにおいて、本発明の効果が顕著である。

【0012】

フィラーの大きさは、フィラー分散液の用途に応じて決定でき、CNTsの大きさは、例えば、直径30〜100nm、長さ10〜30μmとされる。なお、CNTsの直径及び長さは、走査型電子顕微鏡(SEM)により測定される値である。

また、CBの大きさは、例えば、平均粒子径10nm〜300nmとされる。金属粒子の大きさは、例えば、10〜300nmとされる。なお、粒子径は、走査型電子顕微鏡(SEM)により測定される値である。

【0013】

フィラー分散液中のフィラーの含有量は、フィラーの種類やフィラー分散液の用途に応じて決定でき、例えば、10μg〜10mg/mLとされる。

【0014】

<分散媒>

分散媒は、フィラー分散液の用途に応じて決定でき、例えば、水、エタノール、ヘキサノール、1−オクタノール、2−オクタノール等のアルコール、酢酸エチル、酢酸ブチル等のエステル類、アジピン酸ジエチル等のジカルボン酸エステル、Nメチル2ピロリドン等のラクタム構造を有する化合物、ヘキサン等の脂肪族炭化水素、シクロヘキサン等の脂環炭化水素、トルエン、キシレン等の芳香族炭化水素、シリコーン油等の油脂類等の有機溶剤、水と有機溶剤との混合液が挙げられ、中でも、有機溶剤がより好ましい。有機溶剤であれば、フィラー分散液を樹脂材料と混合する場合、フィラー分散液と樹脂材料との相溶性が高まり、フィラーを樹脂材料中に均一に分散できる。

加えて、分散媒は、比抵抗5×107Ω・cm以上であるものが好ましく、比抵抗5×108Ω・cm以上であるものがより好ましく、比抵抗6×108Ω・cm以上であるものがさらに好ましい。比抵抗が5×107Ω・cm以上であれば、後述する放電工程で安定した放電が得られ、フィラーをより短時間で均一に分散媒に分散できる。

また、分散媒は、絶縁耐力30kV/2.5mm以上のものが好ましく、絶縁耐力45kV/2.5mm以上のものがより好ましく、絶縁耐力50kV/2.5mm以上のものがさらに好ましい。絶縁耐力が30kV/2.5mm以上であれば、後述する放電工程で安定した放電が得られ、フィラーをより短時間で均一に分散媒に分散できる。

このような分散媒としては、2−オクタノール(比抵抗:6.35×108Ω・cm、絶縁耐力:49kV/2.5mm)、2−エチル1−ヘキサノール(比抵抗:7.3×109Ω・cm、絶縁耐力:54kV/2.5mm)、アジピン酸ジエチル(比抵抗:1.7×109Ω・cm、絶縁耐力:51kV/2.5mm)、シリコーン油等が挙げられる。

【0015】

比抵抗は、一対の平行平板電極(一方の平板電極をガード電極付きとしたもの、電極面積S:5%よりよい精度で抵抗測定できるもの、ギャップ長d:0.75〜5mm)に、電解強度(E)1200V/mmで印加して電流I−電圧V特性を常温(25℃)条件下で測定し、下記(1)式により求めた値である。

【0016】

比抵抗ρ(Ω・cm)=(S/d)×(V/I) ・・・(1)

【0017】

絶縁耐力は、標準球ギャップ(球−球ギャップ、球直径:12.5mm、ギャップ長2.5mm)を用い、60Hz(交流電圧)、常温(25℃)条件下で測定される値である。

【0018】

(フィラー分散液の製造方法)

本発明のフィラー分散液の製造方法は、フィラーと分散媒とを含む混合液にバリア放電処理を施すものである。

本発明のフィラー分散液の製造方法に用いる分散装置の一例について、図1を用いて説明する。

図1に示す分散装置1は、分散部2とバッファー槽4とを備え、分散部2とバッファー槽4とは、ポンプ42を備える第一の配管44と、第二の配管46とで接続されている。

【0019】

分散部2は、絶縁板14と、絶縁板14に立設された周壁部12とで構成された反応槽10を備え、反応槽10内には、その開口部を塞ぐ蓋体16が設けられている。蓋体16には、針状の第一の電極20が支持され、第一の電極20の先端21が反応槽10内に位置している。絶縁板14の下方には、平板状の第二の電極22が設けられ、第一の電極20と第二の電極22とは、図示されない電源と接続されている。絶縁板14上には、平板状の金属板(孤立金属板)30が載置され、孤立金属板30の面は絶縁板14を介して第二の電極22の面と対向している。

以上の構成により、分散部2は、第一の電極20と第二の電極22との間(電極間)に絶縁板14が配置される共に、孤立金属板30が、第一の電極20と離間し、かつ絶縁板14を介して第二の電極22と接するように設けられたものとされている。

【0020】

バッファー槽4は、分散媒とフィラーとを貯留できるものであればよく、例えば、ガラス製、樹脂製の容器、内面が絶縁体で被覆された容器、これらの容器に攪拌機を備えるもの等が挙げられ、中でも攪拌装置を備える容器が好ましい。

【0021】

絶縁板14は、絶縁性を有するものであればよく、例えば、石英、ガラス等のガラス製の板、セラミック等の磁器製の板、ポリオレフィン、ポリエステル、エポキシ樹脂、ガラスエポキシ樹脂、FRP等の樹脂製の板、ベークライト(商品名)等のフェノール樹脂、ポリスチレン等の高分子材料、あるいは絶縁体で表面が被覆された金属製の板等が挙げられる。

【0022】

周壁部12の材質は、絶縁性を有するものであればよく、例えば、石英、ガラス、セラミック、エポキシ樹脂、ガラスエポキシ樹脂、FRP、絶縁体で表面が被覆された金属等が挙げられる。

【0023】

第一の電極20の材質としては、例えば、ステンレス鋼(融点:1083℃)、銀、白金、タングステン(融点:3382℃)、銅(融点:1083℃)、鉄(融点:1539℃)、クロム(融点:1900℃)等が挙げられ、第一の電極20の消耗を低減する観点から、例えば、タングステン、ステンレス鋼等の高融点の素材が好ましい。また、炭素も第一の電極20として用いることができる。本稿において「高融点」とは、融点が1000℃以上であることを示す。

第二の電極22の材質は、第一の電極20と同様である。

【0024】

孤立金属板30は、絶縁板14に接合されていない導電性の金属板であり、例えば、ステンレス鋼、銅、鉄、クロム、アルミニウム等が挙げられる。

【0025】

次に、分散装置1を用いたフィラー分散液の製造方法について説明する。まず、バッファー槽4にフィラーと分散媒を投入した後、混合して混合液とする。混合液中では、フィラーの大部分が、相互の吸着力により凝集した凝集塊として存在している。

次いで、ポンプ42を起動する。ポンプ42を起動すると、バッファー槽4内の混合液は、第一の配管44と、反応槽10と、第二の配管46と、バッファー槽4との順に循環する。反応槽10内の混合液の量は、第一の電極20の先端21が混合液に浸かる量とされる。なお、反応槽10内の気体は、必要に応じて不活性ガスで置換しておいてもよい。

【0026】

混合液を循環させつつ、第一の電極20と第二の電極22とに電圧を印加する。電圧を印加すると、反応槽10内にバリア放電が生じ、フィラーが個々に解離して分散媒中に分散する。バリア放電とは、電極間に絶縁物を挿入し、電圧を印加した際に、電極間にストリーマと呼ばれる過渡的な微細放電柱がランダムに形成される現象である。なお、印加電圧の種類は、直流電圧、交流電圧、インパルス電圧が使用でき、好ましくは周波数50以上、より好ましくは60Hzの交流電流である。

任意の時間、混合液を循環させつつ、第一の電極20と第二の電極22とに電圧を印加した後、ポンプ42を停止し、第一の電極20及び第二の電極22への電圧の印加を停止する。こうして、個々のフィラーが分散媒中に分散したフィラー分散液を得ることができる。

【0027】

上述したとおり、フィラーと分散媒とを含む混合液にバリア放電処理を施すことで、フィラーが良好に分散されたフィラー分散液を短時間で得ることができる。加えて、バリア放電は、高せん断分散機に比べて小さなエネルギーで、フィラーを分散液に分散することができる。

バリア放電によりフィラーが良好に分散する理由は定かではないが、以下のように推測される。

まず、バリア放電により生じた衝撃波が、フィラーの凝集塊に機械的な応力を与え、フィラーを個々に解離させる。例えば、フィラーがCNTsである場合、CNTsの凝集塊は、絡まりあった個々のCNTsが解きほぐされ、短繊維状のCNTsとなる。そして、短繊維状のCNTsは、吸着した単極性電荷によりCNTs間に静電反発力が生じ、分散媒中で個々のCNTsが独立して分散した状態を維持する。

加えて、分散媒は、バリア放電により部分的に破壊され、任意の分子又はイオン等の分解物を生じる。例えば、分散媒にアルコールを用いた場合、アルコールは、バリア放電により分解されて、CHX等の分解物を生じる。このバリア放電により生じた分解物がフィラーに吸着することで、分散媒に対するフィラーの親和性が高まり、良好な分散状態が得られると考えられる。

【0028】

電極間に孤立金属板を介在させることで、バリア放電をより安定させ、より短時間でフィラーを分散媒に分散できる。電極間に孤立金属板を介在させる効果は、次のように推測される。第一の電極と第二の電極とに電圧を印加すると、第一の電極から第二の電極に向かうストリーマが形成されると共に、第二の電極と孤立金属板とは、任意の容量を持ったコンデンサーを形成する。そして、ストリーマが、第一の電極から孤立金属板に接近する時、ストリーマの先端の電荷極性と反対極性の電荷が、静電誘導効果によって孤立金属板内に誘導される。そして、孤立金属板内部の電荷は、ストリーマの先端を引き付けるクーロン力を有することとなり、孤立金属板とストリーマの先端との間の電界は、異極性電荷の存在により強化されることとなる。この異極性電荷の存在する電界により、ストリーマは、より強くかつ安定したものとなる。強くかつ安定したストリーマが得られることで、フィラーへの衝撃が強くなり、短時間でフィラーを分散できると考えられる。

【0029】

上述の実施形態では、分散部とバッファー槽とを混合液が循環する分散装置を用いているが、本発明はこれに限定されず、分散装置は、バッファー槽を設けず、バッチ式のものとしてもよい。また、例えば、混合液が流通する流通配管内に、複数の電極対を並列に配置し、この複数の電極対の電極間に混合液を順次流通させるインライン式の分散装置を用いてもよい。

【0030】

上述の実施形態では、第一の電極が針状とされているが、本発明はこれに限定されず、第一の電極が線状、メッシュ状、刃型状であってもよい。

【0031】

上述の実施形態では、反応槽内に孤立金属板を設けているが、本発明はこれに限定されず、孤立金属板が設けられていなくてもよい。ただし、より短時間でフィラーを分散する観点からは、反応槽内に孤立金属板を設けることが好ましい。

【実施例】

【0032】

以下、本発明を実施例により具体的に説明するが、本発明は実施例に限定されるものではない。

(使用原料)

<フィラー>

・Al粒子:粒子径;10〜200nm、株式会社パルメソ製

・Ni粒子:粒子径;10〜200nm、株式会社パルメソ製

・Cu粒子:粒子径;10〜200nm、株式会社パルメソ製

・カーボンブラック(CB)粒子:FW20、粒子径;15〜200nm、テグサジャパン株式会社製)

・CNTs:マルチウォールカーボンナノチューブ(MWCNTs)、直径;30〜100nm、長さ;10〜30μm

【0033】

<分散媒>

・1−オクタノール:比抵抗;9.6×107Ω・cm、絶縁耐力;51kV/2.5mm、和光純薬株式会社製

・2−オクタノール:6.35×108Ω・cm、絶縁耐力;49〜50kV/2.5mm、和光純薬株式会社製

・ヘキサノール:7.3×109Ω・cm、絶縁耐力;54kV/2.5mm、和光純薬株式会社製

・アジピン酸ジエチル:1.7×109Ω・cm、絶縁耐力;50〜51kV/2.5mm、和光純薬株式会社製

・シリコーン油:SH200、1×1015Ω・cm、絶縁耐力;70kV/2.5mm、和光純薬株式会社製(シリコーン油については、絶縁性が極めて高いため、常温における比抵抗、絶縁耐力を測定できなかった。参考値として、80℃における比抵抗、絶縁耐力を記載した)

・水:精製水、比抵抗;1.8×108Ω・cm

【0034】

(実施例1〜9)

下記仕様にて、図1に示す分散装置1を作製した。表1の組成に従って、フィラーと分散媒とを分散装置のバッファー槽に投入し、攪拌して混合液(50mL)を調製した。次いで、この混合液を、分散装置のバッファー槽と反応槽とに循環させながら、60分間のバリア放電処理を施して分散液とした。得られた分散液について、分散状態を評価し、その結果を表1に示す。この分散装置の消費電力は、0.105kWであった。なお、消費電力は、ソーヤ・タワー回路より、V−Q曲線の面積から算出した。

さらに、実施例6で得られた分散液を、臭化カリウムを固めたペレット上に滴下し、加熱乾燥させて乾燥試料とし、この乾燥試料をフーリエ変換赤外分光光度計(FTIR、FT−720、株式会社堀場製作所製)により赤外分光スペクトルを測定した。FTIRによる測定結果を図7に示す。

【0035】

<分散装置の仕様>

第一の電極:タングステン製、直径;0.5mm、曲率半径;0.1mm

第二の電極:ステンレス鋼製、直径;50mm

絶縁板:ガラスエポキシ樹脂製、厚さ;5mm

孤立金属板:ステンレス鋼製、直径;30mm

第一の電極と孤立金属板との距離:5mm

【0036】

<放電の条件>

循環流量:200mL/min

印加電圧:60Hz交流電圧(50kVrms)

【0037】

<分散状態の評価>

各例で得られた分散液を試験管に取り、これを遠心力162Gで60分間遠心分離し、遠心分離後の分散液の状態を目視で確認し、下記評価基準に分類した。

【0038】

≪評価基準≫

◎:遠心分離しても、沈殿物及び凝集塊は見られない。

○:遠心分離により、少量の沈殿物が生じる。

△:遠心分離により、多量の沈殿物が生じる。

×:バリア放電処理直後に、沈殿物又は凝集塊が見られる。

【0039】

(実施例10)

孤立金属板を設けなかったこと以外は、分散装置1と同様の分散装置を作製した。なお、この分散装置において、第一の電極と絶縁板との距離は、5mmである。表1の組成に従って、フィラーと分散媒とを分散装置のバッファー槽に投入し、攪拌して混合液(50mL)を調製した。次いで、この混合液を、分散装置のバッファー槽と反応槽とを循環させながら、60分間のバリア放電処理を施して分散液とした。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。この分散装置の消費電力は、0.099kWであった。

【0040】

(実施例11)

実施例1と同様にして、CNTs(フィラー)と2−オクタノール(分散媒)とを、フィラー濃度0.05mg/mLとなるように分散装置のバッファー槽に投入し、攪拌して混合液を調製した。次いで、この混合液を、分散装置のバッファー槽と反応槽とを循環させながら、90分間バリア放電処理を施し、分散液とした。得られた分散液について、実施例1と同様にして分散状態を評価した結果を表1に示す。さらに、得られた分散液を実施例6と同様にして、乾燥試料とした。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図6に示す。

【0041】

(実施例12)

バリア放電処理の時間を60分間とした以外は、実施例11と同様にして分散液を得た。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。さらに、得られた分散液を実施例6と同様にして、乾燥試料とした。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図6に示す。

【0042】

(実施例13)

バリア放電処理の時間を30分間とした以外は、実施例11と同様にして分散液を得た。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。さらに、得られた分散液を実施例6と同様にして乾燥試料を得た。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図6に示す。

【0043】

(実施例14)

バリア放電処理の時間を10分間とした以外は、実施例11と同様にして分散液を得た。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。さらに、得られた分散液を実施例6と同様にして、乾燥試料とした。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図6に示す。

【0044】

(実施例15)

バリア放電処理の時間を60分間とし、分散媒をヘキサノールとした以外は、実施例11と同様にして分散液を得た。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。さらに、得られた分散液を実施例6と同様にして、乾燥試料とした。得られた乾燥試料について、FTIRにより赤外分光スペクトルを測定し、その結果を図7に示す。

【0045】

(比較例1)

図2に示す分散装置300を下記仕様にて作製した。

分散装置300は、反応槽302と、反応槽302の上部に設けられた平板状の第一の電極310と、第一の電極310の下方に設けられたワイヤ状の第二の電極312とを備え、反応槽302内に不活性ガスを導入する導入管330が設けられたものである。反応槽302内には、その内底面に、マグネチックスターラー320が設けられている。

この分散装置300は、反応槽302内にフィラーと分散媒からなる混合液(50mL)を投入し、混合液をマグネチックスターラー320で攪拌しながら導入管330で不活性ガスを混合液に供給し、第一の電極310と第二の電極312とに高周波パルス電圧を印加して、混合液にパルスストリーマ放電処理を施すものである。

【0046】

<分散装置の仕様>

第一の電極:ステンレス鋼製

第二の電極:ステンレス鋼製

【0047】

本比較例では、表1の組成に従い、フィラーと分散媒とを分散装置の反応槽に投入して混合液(50mL)とし、この混合液を下記の放電の条件で60分間のパルスストリーマ放電処理を施して分散液とした。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。この分散装置の消費電力は、0.1kWであった。

【0048】

<放電の条件>

高周波パルス:0.11μs、40kVpeakパルス、15Hz

不活性ガスの種類:大気

液体循環流量:200mL/min

【0049】

(比較例2)

分散装置に高せん断分散機(製品名;ダイノーミル、シンマルエンタープライゼス株式会社製)を用い、表1の組成に従い、フィラーと分散媒とを高せん断分散機に投入して混合液とし、この混合液を60分間攪拌して分散液とした。得られた分散液について、実施例1と同様にして分散状態を評価し、その結果を表1に示す。高せん断分散機の消費電力は、30kWであった。

【0050】

(比較例3)

バリア放電処理を施す前のCNTsについて、FTIRにより赤外分光スペクトルを測定し、その結果を図7に示す。

【0051】

【表1】

【0052】

表1に示すとおり、本発明を適用した実施例1〜10は、分散状態の評価が「△」以上であり、比較的短時間でフィラーを分散できた。電極間に孤立金属板を介在させた実施例6は、電極間に孤立金属板を介在させなかった実施例10に比べて分散状態が良好であった。なお、実施例10において、実施例6と同等の分散状態とするには、実施例6の3〜4倍の時間を要した。

一方、パルスストリーマ放電処理を施した比較例1は、分散状態が「×」であった。また、高せん断分散機を用いた比較例2は、分散状態が「×」であった。

図3に示すように、本発明を適用した実施例6は、フィラーが分散媒に均一に分散していたのに対し、比較例1、2は、フィラーの沈殿物Sが見られた。

これらの結果から、混合液にバリア放電処理を施すことにより、良好なフィラー分散液が得られることが判った。

【0053】

実施例6におけるバリア放電処理後のCNTsの走査型電子顕微鏡写真(×2500倍)を図5に、バリア放電処理前のCNTsの走査型電子顕微鏡写真を図4に示す。

図4に示すように、バリア放電処理前のCNTsは、各繊維が互いに絡まりあった状態であった。図5に示すように、バリア放電処理後のCNTsは、絡まりあった繊維がほぐされ、各繊維が独立して分散した状態であった。加えて、バリア放電処理後のCNTsには、機械的損傷等が見られなかった。

【0054】

図6〜7は、横軸に波長(Wavenumber:cm−1)をとり、縦軸に吸光度(Absorbance:a.u.)を取り、赤外吸収スペクトルを示すグラフであり、各例の結果の比較の便宜上、ベースラインをずらして表示している。

図6において、凡例(a)は実施例11の結果、凡例(b)は実施例12の結果、凡例(c)は実施例13の結果、凡例(d)は実施例14の結果をそれぞれ表す。また、図7において、凡例(e)は比較例3の結果、凡例(f)は実施例15の結果、凡例(g)は実施例6の結果をそれぞれ表す。

【0055】

図6の凡例(a)〜(d)と、図7の凡例(e)との比較において、バリア放電処理の時間が長くなるに従い、2964cm−1のピークと、1738cm−1のピークが高くなっている。ここで、波長2964cm−1のピークはC−HXの伸縮振動、1738cm−1のピークはC=Oの伸縮運動を示す。このことから、バリア放電処理により分散媒からCHX等の分解物を生じ、この分解物は、バリア放電処理の時間が長くなるに従い多くなることが判った。加えて、実施例11の分散性が「◎」であり、実施例12の分散性が「○」、実施例13〜14の分散性が「△」であることから、フィラーは、分散媒の分解物の付着が多くなるほど、分散媒への分散性が良好となると推測できる。

【0056】

また、図7の凡例(f)に示すように、実施例15は、2964cm−1のピークと、1738cm−1のピークが高くなっており、かつ分散状態が「◎」であった。図7の凡例(g)に示すように、実施例6は、2964cm−1のピークと、1738cm−1のピークが低く、かつ分散状態が「○」であった。このことから、フィラーは、分散媒の分解物の付着が多くなるほど、分散媒への分散性が良好となると推測できる。

【符号の説明】

【0057】

1 分散装置

2 分散部

14 絶縁板

20 第一の電極

22 第二の電極

30 孤立金属板

【特許請求の範囲】

【請求項1】

フィラーと分散媒とを含む混合液にバリア放電処理を施すことを特徴とするフィラー分散液の製造方法。

【請求項2】

前記バリア放電処理に用いる電極の間に、一方の電極と離間し、かつ他方の電極と絶縁体を介して接するように、金属板が設けられていることを特徴とする、請求項1に記載のフィラー分散液の製造方法。

【請求項3】

前記分散媒は、比抵抗が5×107Ω・cm以上、かつ絶縁耐力が30kV/2.5mm以上であることを特徴とする、請求項1又は2に記載のフィラー分散液の製造方法。

【請求項4】

前記分散媒は、有機溶剤であることを特徴とする、請求項1〜3のいずれか1項に記載のフィラー分散液の製造方法。

【請求項5】

前記バリア放電処理に用いる電極に、高融点素材を用いることを特徴とする、請求項1〜4のいずれか1項に記載のフィラー分散液の製造方法。

【請求項1】

フィラーと分散媒とを含む混合液にバリア放電処理を施すことを特徴とするフィラー分散液の製造方法。

【請求項2】

前記バリア放電処理に用いる電極の間に、一方の電極と離間し、かつ他方の電極と絶縁体を介して接するように、金属板が設けられていることを特徴とする、請求項1に記載のフィラー分散液の製造方法。

【請求項3】

前記分散媒は、比抵抗が5×107Ω・cm以上、かつ絶縁耐力が30kV/2.5mm以上であることを特徴とする、請求項1又は2に記載のフィラー分散液の製造方法。

【請求項4】

前記分散媒は、有機溶剤であることを特徴とする、請求項1〜3のいずれか1項に記載のフィラー分散液の製造方法。

【請求項5】

前記バリア放電処理に用いる電極に、高融点素材を用いることを特徴とする、請求項1〜4のいずれか1項に記載のフィラー分散液の製造方法。

【図1】

【図2】

【図6】

【図7】

【図3】

【図4】

【図5】

【図2】

【図6】

【図7】

【図3】

【図4】

【図5】

【公開番号】特開2012−40507(P2012−40507A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184112(P2010−184112)

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000224123)藤倉化成株式会社 (124)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月19日(2010.8.19)

【出願人】(000224123)藤倉化成株式会社 (124)

【Fターム(参考)】

[ Back to top ]