フィルタエレメント製造用櫛状部材、及びフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法

【課題】折り加工された濾材からなるフィルタエレメントを形成する工程において、濾材の折り山相互の間隔を確実に保持することができ、また、濾材の端面に枠材が固着されていない状態であっても、正確に形成することができるフィルタエレメント製造用櫛状部材の製造方法を提案すること。

【解決手段】折り加工された濾材2からなるフィルタエレメントを形成する際に用いるフィルタエレメント製造用の櫛状部材11であって、前記濾材2の各折り山部2a間に嵌め込まれる櫛歯13を一辺に有し、該濾材2の折り形状を保持する薄板状の櫛部12と、前記櫛部12両端部のそれぞれに前記櫛部12の長さ方向と交差する方向に設けられた脚部14と、からなり、前記脚部14が薄板状をなしており、前記濾材2の端部2bの折り山部2a間に挿入可能に設けられていることを特徴とする。

【解決手段】折り加工された濾材2からなるフィルタエレメントを形成する際に用いるフィルタエレメント製造用の櫛状部材11であって、前記濾材2の各折り山部2a間に嵌め込まれる櫛歯13を一辺に有し、該濾材2の折り形状を保持する薄板状の櫛部12と、前記櫛部12両端部のそれぞれに前記櫛部12の長さ方向と交差する方向に設けられた脚部14と、からなり、前記脚部14が薄板状をなしており、前記濾材2の端部2bの折り山部2a間に挿入可能に設けられていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気清浄機、エアーコンディショナー、換気空調用フィルター、車室内に外気を導入する際の空気清浄フィルター(キャビンフィルター)等の除塵や脱臭を目的とするフィルター、及びクリーンルームやOA機器等の微量ガスの除去フィルターに用いられるフィルタエレメント製造用櫛状部材、及びフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法に関する。

【背景技術】

【0002】

従来より、フィルタエレメントは、プリーツ折り加工された濾材のプリーツ間隔を一定に保持すると共に、濾材の幅方向(濾材のプリーツ山部と交差する端面)に枠材を固着することで製造されている。

【0003】

上記フィルタエレメントの製造過程において、図8及び図9に示すように、濾材2に枠材3を固着する際には、プリーツ折り加工された濾材2のプリーツ間隔を一定に保持するため、前記濾材2の各プリーツ山部2a間に嵌め込まれる櫛歯101を一辺に有する薄板状の櫛状部材100が用いられていた(例えば特許文献1参照)。

【0004】

上記櫛状部材100を用いたフィルタエレメント1の製造過程において、枠材3の濾材2への固着は、プリーツ折り加工された濾材2の各プリーツ山部2a間に櫛状部材100の櫛歯101を嵌め込んで、該濾材2のプリーツ間隔を一定に保持しておき、その上で、枠材3と濾材2との間にホットメルト接着シート(図示しない)を介在させ、この枠材3に加熱板4を押し当てて該枠材3を濾材2に固着する、という手順で行われていた。

【0005】

ところが、上記フィルタエレメントの製造方法において、櫛状部材100は濾材2の各プリーツ山部2a間に嵌め置かれるだけであるため、枠材3を濾材2に固着する過程で、その位置がずれたり、斜めに傾いたりすることがあり、その場合には濾材2のプリーツ間隔が確実に保持されない恐れがあった。

【0006】

そこで、図10〜図13に示すように、プリーツ折り加工された濾材2の各プリーツ山部2aにホットメルト樹脂を連続して付着して、前記濾材の各プリーツ山部同士を連結する線状樹脂5を形成することで、プリーツ折り加工された濾材2のプリーツ間隔を一定に保持し、その上で、プリーツ折り加工された濾材2の幅方向(濾材のプリーツ山部と交差する端面)に枠材3を固着するようにしたフィルタエレメントの製造方法も提案されている(例えば特許文献2参照)。

【0007】

図示の例では、線状樹脂5を形成した濾材2を圧縮させて断面コ字型の濾材収納容器7内に該濾材2のプリーツ山部2aと交差する端面が非壁側となるように納め、接着層(図示しない)を介した枠材3を濾材2の端面に加熱板4によって押し当てることで、枠材3を濾材2に固着していた。

【0008】

ところが、上記フィルタエレメントの製造方法の場合、枠材を濾材に固着する工程に先だって、濾材にプリーツ間隔を一定に保持するための線状樹脂を形成する工程が必要であり、生産効率が悪いという問題があった。

【0009】

そこで、枠材を濾材の端面に固着する工程と、濾材にプリーツ間隔を一定に保持するための線状樹脂を形成する工程を同時に行う方法を検討した。この場合、図12に示すように、プリーツ折り加工された濾材2の端面に枠材3を固着するときの圧力で濾材2、特にはその中央部分が膨らんでしまい、このような状態で線状樹脂を形成した場合、変形したままの状態で線状樹脂が形成されるという問題が生じる。

【特許文献1】特開2006−247479号公報

【特許文献2】特開2004−89758号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、このような事情に鑑みなされたものであり、その第1の目的は、折り加工された濾材からなるフィルタエレメントを形成する工程において、折り加工された濾材の折り山相互の間隔を確実に保持することができる、フィルタエレメント製造用櫛状部材、及びそのフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法を提案することである。

【0011】

本発明の別の目的は、濾材の端面に枠材が固着されていない状態であっても、或いは濾材の端面に枠材を固着する途中の状態であっても、折り加工された濾材の折り山相互の間隔を一定に保持するための線状樹脂を、濾材に歪みを生じることなく、正確に形成することができるフィルタエレメント製造用櫛状部材、及びそのフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法を提案することである。

【課題を解決するための手段】

【0012】

上記課題を解決するため、請求項1〜5のいずれかに記載の発明にあっては、折り加工された濾材からなるフィルタエレメントを形成する際に用いるフィルタエレメント製造用の櫛状部材であって、

前記濾材の各折り山部間に嵌め込まれる櫛歯を一辺に有し、該濾材の折り形状を保持する薄板状の櫛部と、

前記櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けられた脚部と、

からなり、前記脚部が薄板状をなしており、前記濾材の端部の折り山部間に挿入可能に設けられていることを特徴とする、フィルタエレメント製造用櫛状部材をその要旨とした。

【0013】

請求項6に記載の発明は、請求項1〜5のいずれかに記載のフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法であり、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の折り山部間に挿入し、

次いで、溶融したホットメルト樹脂をノズルから塗布して前記濾材の各折り山部に連続して付着し、

次いで、前記ホットメルト樹脂を冷却することで、前記濾材の各折り山部同士を連結する線状樹脂を形成することを特徴とする、フィルタエレメントの製造方法をその要旨とした。

【0014】

請求項7記載の発明は、請求項1〜5のいずれかに記載のフィルタエレメント製造用の櫛状部材を用いたフィルタエレメントの製造方法であって、

断面コ字型の濾材収納容器内に折り加工された濾材を該濾材の折り山部と交差する端面が非壁側となるように納める共に、濾材の折り山部と交差する端面に接着層を介して枠材を配置し、

次いで、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の端部の折り山部間に挿入し、

次いで、加圧板を前記枠材に押し当てて内方に移動させて、前記枠材を濾材の端面に圧着することで、前記濾材の端面に枠材を設けることを特徴とする、フィルタエレメントの製造方法をその要旨とした。

【0015】

請求項8記載の発明は、請求項3〜5のいずれかに記載のフィルタエレメント製造用櫛状部材を用いたフィルタエレメント製造方法であり、断面コ字型の濾材収納容器内に折り加工された濾材を該濾材の折り山部と交差する端面が非壁側となるように納める共に、濾材の折り山部と交差する端面に接着層を介して枠材を配置し、

次いで、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の端部の折り山部間に挿入し、

次いで、溶融したホットメルト樹脂をノズルから塗布して前記濾材の各折り山部に連続して付着すると同時に、加圧板を前記枠材に押し当てて内方に移動させて、前記枠材を濾材の端面に圧着し、

次いで、前記ホットメルト樹脂を冷却することで、前記濾材の各折り山部同士を連結する線状樹脂を形成することを特徴とする、フィルタエレメントの製造方法をその要旨とした。

【発明の効果】

【0016】

請求項1〜5のいずれかに記載のフィルタエレメント製造用櫛状部材、及び該櫛状部材を用いた請求項6及び7記載のフィルタエレメントの製造方法にあっては、濾材の各折り山部間に嵌め込まれる櫛歯を一辺に有し、該濾材の折り形状を保持する薄板状の櫛部と、前記櫛部の長さ方向と交差する方向に設けられた脚部とからなり、前記脚部が薄板状をなしており、前記濾材の折り山部間に挿入可能に設けられていることから、折り加工された濾材からなるフィルタエレメントを形成する工程において、折り加工された濾材の折り山部相互の間隔を確実に保持することができる。

【0017】

また、請求項3〜5のいずれかに記載フィルタエレメント製造用櫛状部材、及び該櫛状部材を用いた請求項8記載のフィルタエレメントの製造方法によれば、濾材の端面に枠材が固着されていない状態であっても、或いは濾材の端面に枠材を固着する途中の状態であっても、折り加工された濾材の折り山部相互の間隔を一定に保持するための線状樹脂を、濾材に歪みを生じることなく、正確に形成することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明のフィルタエレメント製造用櫛状部材、及び該櫛状部材を用いたフィルタエレメントの製造方法を図面に示した一実施の形態に従って詳細に説明する。まず、本発明のフィルタエレメント製造用櫛状部材(以下、単に櫛状部材という)について説明する。

【0019】

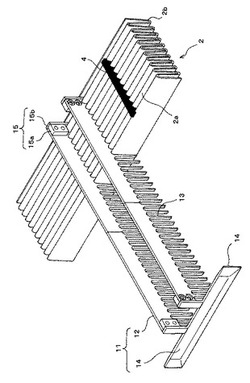

図1及び図2に示すように、本発明の櫛状部材11は、折り加工された濾材2に対して、該濾材2の折り山部2a同士を連結する線状樹脂4を形成する際に用いる治具であり、櫛部12と脚部14とからなる。

【0020】

本発明の櫛状部材11を用いて加工される濾材2としては、折り襞が可能な濾材である限り特に限定されず、例えば不織布、折り編物、或いは紙などが可能であり、補強材を積層した複合不織布を用いることもできる。

【0021】

不織布としては、例えばバインダ接着不織布、水流絡合不織布、ニードルパンチ不織布、繊維融着不織布、スパンポンド不織布、或いは紙などを単独で、或いはこれらを適宜組み合わせた複合物として用いることができる。尚、メルトブロー不織布を用いる場合、その構成繊維の繊度は10μm以下であることが望ましい。

【0022】

不織布の材質としては特に限定されない。例えばポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル系繊維、ナイロン6、ナイロン66などのポリアミド系繊維、ポリプロピレン、ポリエチレンなどのポリオレフィン系繊維、ポリアクリロニトリルなどのアクリル系繊維、ポリビニルアルコール繊維、及び合成パルプなどの合成繊維の他、レーヨンなどの半合成繊維、綿及びパルプ繊維などの天然繊維、ガラス繊維、セラミックス繊維、金属繊維などの無機繊維などを、単独で、或いはこれらを適宜組み合わせて用いることができる。

【0023】

また濾材2には、必要に応じて活性炭、触媒粒子、脱臭剤などの機能性粒子を担持させることもできる。

【0024】

フィルタエレメントの製造に用いる濾材は、多数の折り襞が折られたジグザグ状となっているが、その折り加工方法としては、レシプロ式やロータリー式などのプリーツ加工機による方法や、ジグザグ形状に成形された押型でプレスする方法がある。

【0025】

上記折り加工方法により濾材2に折り加工を施す場合、濾材2の折り山部2aの高さとしては、5〜60mmが好ましく、8〜40mmがより好ましい。また、折り山部のピッチは1〜15mmが好ましく、2〜10mmがより好ましい。

【0026】

本発明の櫛状部材11を構成する櫛部12は、図1、図5及び図6に示すように薄板状をなしており、前記濾材2の各折り山部2a間に嵌め込まれる多数の櫛歯13を一辺に有している。

【0027】

櫛歯13は、濾材2の折り形状、つまり濾材2の折り山部2aの高さ及びピッチに対応した形状となっている。このため、櫛歯13を濾材2の各折り山部2a間に嵌め込んだとき、各櫛歯13が濾材2の各折り山部2a間に噛み合って当接し、濾材2の各折り山部2a間相互の間隔を保持するようになっている。

【0028】

図1は、2つの櫛部12を有する形態を示すものである。図5は、1つの櫛部12を有する形態を示し、図6は、4つの櫛部12を有する形態を示すものである。櫛部12の数は任意であり、加工する濾材2の大きさや折り形状などに合わせて適宜変更すればよい。

【0029】

脚部14は、上記櫛部12の長さ方向と直交する方向に設けられた薄板状物であり、該脚部14を濾材2の折り山部2a間に挿入することで、前記櫛部12の位置がずれたり、斜めに傾いたりすることを防いで、該櫛部12によって濾材2の折り山部2a相互の間隔が確実に保持されるようこれを支持する役割を持つ部分である。尚、本発明では、濾材2の端部が中央部の折り山部2aと同じ側にある場合は、この端部も折り山部と見なすものとする。

【0030】

脚部14は、櫛部12の長さ方向と交差する方向であれば、特に限定されることはなく、その方向は折り山部に交差する濾材の端面と折り山部の山線との角度に応じて設定可能である。また脚部14は、該櫛部12の何処に設けてもよいが、図7に示す形態は、櫛部12の長さ方向と直交する方向であって、中央部分に脚部14を設けた例を示し、図1、図5及び図6に示す形態では、1つ、2つ、或いは4つの櫛部12両端部のそれぞれに前記櫛部12の長さ方向と直交する方向に脚部14が設けて、各櫛部12を脚部14によって所定の間隔に繋いだ例を示している。

【0031】

図1、図5及び図6に示す形態では、櫛部12両端部のそれぞれに設けた脚部14が、濾材2の端部2bの折り山部2a間に挿入されるようになっている。このため、図3に示すように、折り加工された濾材2の端面に枠材3を固着するとき、図13に示すように、固着時の圧力で濾材2、特にはその中央部分が膨らむのを脚部14が補強部となって固着時の圧力に対抗し、濾材2に歪みを生じさせないように作用するようになっている。

【0032】

脚部14の長さとしては、濾材2の幅の20〜80%程度が好ましく、30〜70%程度がより好ましく、40〜60%程度が更に好ましい。脚部14の長さが、濾材2の幅の20%未満の場合、上述の櫛部12を支持する十分な効果が得られず、また固着時の圧力に対抗し、濾材2に歪みを生じさせない補強効果も不十分となる恐れがある。一方、脚部14の長さが、濾材2の幅の80%を上回るの場合には、該櫛状部材11の重量が重くなり、かつ取り扱い性が悪くなり、作業効率を低下させる恐れがある。また、脚部14の周辺部分は中央部分より厚さが徐々に薄くなるように形成されていることが好ましい。

【0033】

上記櫛部12を構成する櫛歯13の先端と脚部14の先端とは、同一平面上にあることが望ましい。というのは、櫛部12の櫛歯13の先端も、脚部14の先端も、いずれも濾材2の各折り山部2a間に嵌め込まれ、或いは挿入される。このため、これら櫛歯13の先端と脚部14の先端とが同一平面上にない場合、櫛歯13の先端及び脚部14の先端のいずれか一方が深く折り山部2a間に入り込むことになり、櫛歯13の先端が深く折り山部2a間に入り込んだ場合には、脚部14が十分に深く折り山部2a間に挿入されず、櫛部12を支持する役割を十分に果たせなくなる恐れがある。一方、脚部14の先端が深く折り山部2a間に入り込んだ場合には、櫛歯13の先端が各折り山部2a間から浮いた状態となり、濾材2の折り山部2a相互の間隔を確実に保持できない恐れがあるからである。

【0034】

また上記櫛部12と脚部14とは、一体に成形されたものでもよいが、図1、図5及び図6に示すように取付部材15を介して接合されている形態を採ることもできる。図1、図5及び図6に示す形態では、櫛部12と脚部14のそれぞれに取付部材15a、取付部材15bを設けておき、取付部材15a、取付部材15bを例えばボルト締めなどで接合することで櫛部12と脚部14とを一体化することができるようになっている。

【0035】

尚、取付部材15bを脚部14の上端に跨ってスライド可能に係着することもできる。この場合、取付部材15bを脚部14上の所望の位置に配置し、櫛部12の取付部材15aと接合することで、濾材2の大きさや折り形状に対応して、櫛部12の位置設定を自由に行うことができる。

【0036】

次に、上述したフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法について説明する。まず、図1に示すように、折り加工された濾材2を準備する。本発明の櫛状部材11の説明の箇所で述べたとおり、レシプロ式やロータリー式などのプリーツ加工機による方法や、ジグザグ形状に成形された押型でプレスする方法などの折り加工方法でジグザグ状に折り加工した濾材2を準備するのである。

【0037】

次いで、図3及び図4に示すように、断面コ字型の濾材収納容器27内に折り加工された濾材2を該濾材2の折り山部2aと交差する端面が非壁側となるように納める共に、濾材2の折り山部2aと交差する端面に接着層を介して枠材3を配置する。

【0038】

濾材収納容器27は、濾材2の幅及び長さに対応する底板27aと、濾材2の折り山部2aの高さに対応する高さを有し、該濾材2を容器内に納めたとき、濾材2の折り山部2aと平行となるように設けた壁27bとからなる。つまり濾材収納容器27は、濾材2の幅及び長さに対応する底板27aと、この底板27aの両端部、すなわち濾材2の長さ方向の両端部側となる位置に、濾材2の折り山部2aと平行となるように設けられ、該濾材2の折り山部2aの高さに対応する高さを有する壁27bとによって、断面がコの字状の濾材収納部が構成されるようになっている。

【0039】

そして、この濾材収納容器27内に濾材2を該濾材2の折り山部2aと交差する端面が非壁側となるように納めたとき、濾材2は容器27との間に隙間なく納められ、また、濾材2の底面と長さ方向の両端部のみが濾材収納容器27の底板27aと壁27bとで覆われ、濾材2の折り山部2aと交差する端面は開放された状態となる。

【0040】

次いで、図1及び図2に示すように、濾材収納容器27内に納められた濾材2の各折り山部2a間に薄板状の櫛部12の櫛歯13を嵌め込むと共に、前記櫛部12の長さ方向と交差する方向に設けた薄板状の脚部14を前記濾材2の折り山部2a間に挿入する。

【0041】

図示の櫛状部材11では、脚部14は、櫛部12両端部のそれぞれに前記櫛部12の長さ方向と直交する方向に設けられており、櫛部12の櫛歯13を濾材2の各折り山部2a間に嵌め込んだとき、櫛部12両端部に設けた各脚部14は、濾材2の両端部の折り山部2a間に挿入されることになる。

【0042】

また、図示の例では、濾材2の折り山部2aと直交する端面近傍に従来の櫛状部材30を補強のために嵌め込んでいる。

【0043】

このようにして櫛状部材11の櫛部12の櫛歯13を濾材2の各折り山部2a間に嵌め込むと共に、櫛部12両端部に設けた各脚部14を前記濾材2の両端部の折り山部2a間に挿入することで、櫛部12はその両端部に設けた各脚部14によって濾材2の折り山部2a相互の間隔が確実に保持されると共に、櫛部12の両端部に設けた各脚部14が、後述する折り加工された濾材2の端面に枠材3を固着するときの圧力で濾材2、特にはその中央部分が膨らむのを防いで、濾材2に歪みを生じさせないようにすることができる。

【0044】

次いで、図3及び図4(a)に示すように、溶融したホットメルト樹脂4aをノズル21から塗布して前記濾材2の各折り山部2aに連続して付着する。この場合、ホットメルト樹脂4aの塗布は、駆動装置26によってノズル21を濾材2の折り山部2aと直交する方向に移動させながら、連続的に行われるようになっている。濾材2に塗布されるホットメルト樹脂には、例えば発泡又は無発泡ホットメルト樹脂やウレタン樹脂などを使用することができる。

【0045】

尚、ホットメルト樹脂を塗布する場合、その塗布間隔としては、15〜75mm程度が好ましく、25〜50mmの範囲がより好ましい。また、その塗布巾としては、1〜10mm程度が好ましく、3〜7mmの範囲がより好ましい。

【0046】

また、図3に示す例では、ホットメルト樹脂4aの塗布と同時に濾材2の折り山部2aと直交する端面に枠材3が圧着されるようになっている。すなわち、濾材収納容器27内に納められた濾材2の折り山部2aと直交する各端面は開放された状態となっており、この各端面に接着層を介して枠材3を配置し、濾材収納容器27(濾材2)の側方に設けた加圧板24を移動させて、枠材3を濾材2の折り山部2aと直交する各端面に圧着するのである。

【0047】

この場合、前述のように、櫛部12の両端部に設けた各脚部14が、固着時の圧力に対抗し、濾材2に歪みを生じさせないように作用するので、ホットメルト樹脂4aは正確に濾材2上に塗布される。尚、この塗布に際しては、折り山部2a同士を連続的に連結するように塗布することが好ましく、樹脂量も少なく、また、濾材の圧力損失も少なくすることができる。

【0048】

尚、枠材3としては、シート状の材料を用いることができ、例えば不織布、織編物、フィルム、発泡樹脂板、樹脂薄板、金属薄板などを用いることができる。例えば枠材が不織布や発泡樹脂板の場合、ある程度の強度を保ちながらも、厚さも嵩高となり、クッション性を有しているので、フィルタエレメントと取付用の剛性枠との気密性に優れるという点から好適に使用できる。また、活性炭等の粒子が担持された濾材の場合もまた、接着のし易さから、不織布や発泡樹脂板などの弾力性のあるものが望ましい。

【0049】

また枠材には、接着剤や接着性のシートが付着した複合材を用いることが好ましい。接着性のシートとしては、例えばホットメルト樹脂シートを積層して、枠材に加熱接着した複合材がある。また、接着剤を付着させる場合には、エチレン酢酸ビニル系、熱可塑性ポリウレタン樹脂系、ポリアミド系、ポリオレフィン系、スチレン系ブロックポリマー等の熱可塑性ゴムなどからなるホットメルト接着剤等を用いるのが望ましい。

【0050】

尚、濾材2の折り山部2aと直交する端面に枠材3を圧着する場合、濾材2の各端面に接着層を介して枠材3を手で押し当てながら加圧板24を移動させて圧着するのであるが、このような作業の繁雑さを解消するため、例えば濾材収納容器27の濾材2を収納したとき、その折り山部2aと直交する端面が配される開放側に、ステンレス、アルミ或いは銅などの熱伝導性材料により構成された可動板を外方に向かって付勢状態に取り付けたものを用いることもできる。

【0051】

この場合、濾材収納容器内に納めた濾材の各端面に接着層を介して枠材をセットすれば、可動板がこれら接着層及び枠材を濾材の各端面側に保持するので、枠材3を手で押し当てながら加圧板24を移動させて圧着するという面倒な作業を省略することができる。

【0052】

次いで、上記の如く、ホットメルト樹脂4aの塗布と濾材2の折り山部2aと直交する端面に枠材3が圧着された濾材2を納めた濾材収納容器27はコンベア28によって移動し、図4(b)に示すように、冷却板22によって濾材2に塗布されたホットメルト樹脂4aが冷却され、線状樹脂4が形成される。尚、この場合、冷却板22を駆動装置23によって下動させ、濾材収納容器27内に納めた濾材2を上方から押し当てて、樹脂表面を平滑にしながら、かつ樹脂を山と山との間に押し込むようにして、冷却するのが好ましい。

【0053】

尚、濾材の端面に枠材を圧着する方法としては、上記した方法の他に以下の(1)及び(2)に示す方法を挙げることができる。

(1)予め枠材にホットメルト樹脂を塗布しておき、この枠材を濾材の端面に加熱圧着する方法。

(1a)枠材の外側(樹脂の反対側)から加熱板で加熱し、枠材を濾材の端面 に圧着する方法。

(1b)枠材の内側(樹脂面)から遠赤外線や温風を当てて加熱し、枠材の外 側から加圧板で枠材を加圧して濾材の端面に圧着する方法。

(2)枠材に溶融したホットメルト樹脂を塗布しながら、該枠材の外側から加圧板で枠材を加圧して濾材の端面に圧着する方法。

【0054】

尚、本発明は、前掲したものに限定されず、特許請求の範囲に記載された範囲で自由に変更することができる。

【図面の簡単な説明】

【0055】

【図1】本発明の櫛状部材を示す斜視図。

【図2】図1に示す櫛状部材を濾材に嵌め込んだ状態を示す斜視図。

【図3】図1に示す櫛状部材を用いたフィルタエレメントの製造工程を示し、濾材にホットメルト樹脂を塗布するのと同時に濾材の折り山部と直交する端面に枠材を圧着している状態を示す平面図。

【図4】図1に示す櫛状部材を用いたフィルタエレメントの製造工程を示す側面図であり、図4(a)は、濾材にホットメルト樹脂を塗布するのと同時に濾材の折り山部と直交する端面に枠材を圧着している状態を示し、図4(b)は、濾材に塗布されたホットメルト樹脂を冷却している状態を示すものである。

【図5】本発明の櫛状部材の別例を示す斜視図。

【図6】本発明の櫛状部材のさらに別の例を示す斜視図。

【図7】本発明の櫛状部材のさらに別の例を示す斜視図。

【図8】従来の櫛状部材を示す正面図。

【図9】図8に示す櫛状部材を用いてフィルタエレメントを製造している状態を示す斜視図。

【図10】従来のフィルタエレメントの製造過程を示し、線状樹脂が形成された濾材を示す平面図。

【図11】従来のフィルタエレメントの製造過程を示し、線状樹脂が形成された濾材のプリーツ山部と直交する端面に枠材を固着している状態を示す平面図。

【図12】従来のフィルタエレメントの製造過程を示し、線状樹脂が形成された濾材をコ字型の濾材収納容器内に納めた状態を示す正面図。

【図13】枠材を濾材の端面に固着する工程と、濾材にプリーツ間隔を一定に保持するための線状樹脂を形成する工程を同時に行ったときに、プリーツ折り加工された濾材の端面に枠材を固着するときの圧力で濾材の中央部分が膨らんだ状態を示す平面図。

【符号の説明】

【0056】

2 ・・・濾材

2a・・・折り山部

3 ・・・枠材

4 ・・・線状樹脂

4a・・・ホットメルト樹脂

11・・・櫛状部材

12・・・櫛部

13・・・櫛歯

14・・・脚部

15・・・取付部材

【技術分野】

【0001】

本発明は、空気清浄機、エアーコンディショナー、換気空調用フィルター、車室内に外気を導入する際の空気清浄フィルター(キャビンフィルター)等の除塵や脱臭を目的とするフィルター、及びクリーンルームやOA機器等の微量ガスの除去フィルターに用いられるフィルタエレメント製造用櫛状部材、及びフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法に関する。

【背景技術】

【0002】

従来より、フィルタエレメントは、プリーツ折り加工された濾材のプリーツ間隔を一定に保持すると共に、濾材の幅方向(濾材のプリーツ山部と交差する端面)に枠材を固着することで製造されている。

【0003】

上記フィルタエレメントの製造過程において、図8及び図9に示すように、濾材2に枠材3を固着する際には、プリーツ折り加工された濾材2のプリーツ間隔を一定に保持するため、前記濾材2の各プリーツ山部2a間に嵌め込まれる櫛歯101を一辺に有する薄板状の櫛状部材100が用いられていた(例えば特許文献1参照)。

【0004】

上記櫛状部材100を用いたフィルタエレメント1の製造過程において、枠材3の濾材2への固着は、プリーツ折り加工された濾材2の各プリーツ山部2a間に櫛状部材100の櫛歯101を嵌め込んで、該濾材2のプリーツ間隔を一定に保持しておき、その上で、枠材3と濾材2との間にホットメルト接着シート(図示しない)を介在させ、この枠材3に加熱板4を押し当てて該枠材3を濾材2に固着する、という手順で行われていた。

【0005】

ところが、上記フィルタエレメントの製造方法において、櫛状部材100は濾材2の各プリーツ山部2a間に嵌め置かれるだけであるため、枠材3を濾材2に固着する過程で、その位置がずれたり、斜めに傾いたりすることがあり、その場合には濾材2のプリーツ間隔が確実に保持されない恐れがあった。

【0006】

そこで、図10〜図13に示すように、プリーツ折り加工された濾材2の各プリーツ山部2aにホットメルト樹脂を連続して付着して、前記濾材の各プリーツ山部同士を連結する線状樹脂5を形成することで、プリーツ折り加工された濾材2のプリーツ間隔を一定に保持し、その上で、プリーツ折り加工された濾材2の幅方向(濾材のプリーツ山部と交差する端面)に枠材3を固着するようにしたフィルタエレメントの製造方法も提案されている(例えば特許文献2参照)。

【0007】

図示の例では、線状樹脂5を形成した濾材2を圧縮させて断面コ字型の濾材収納容器7内に該濾材2のプリーツ山部2aと交差する端面が非壁側となるように納め、接着層(図示しない)を介した枠材3を濾材2の端面に加熱板4によって押し当てることで、枠材3を濾材2に固着していた。

【0008】

ところが、上記フィルタエレメントの製造方法の場合、枠材を濾材に固着する工程に先だって、濾材にプリーツ間隔を一定に保持するための線状樹脂を形成する工程が必要であり、生産効率が悪いという問題があった。

【0009】

そこで、枠材を濾材の端面に固着する工程と、濾材にプリーツ間隔を一定に保持するための線状樹脂を形成する工程を同時に行う方法を検討した。この場合、図12に示すように、プリーツ折り加工された濾材2の端面に枠材3を固着するときの圧力で濾材2、特にはその中央部分が膨らんでしまい、このような状態で線状樹脂を形成した場合、変形したままの状態で線状樹脂が形成されるという問題が生じる。

【特許文献1】特開2006−247479号公報

【特許文献2】特開2004−89758号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、このような事情に鑑みなされたものであり、その第1の目的は、折り加工された濾材からなるフィルタエレメントを形成する工程において、折り加工された濾材の折り山相互の間隔を確実に保持することができる、フィルタエレメント製造用櫛状部材、及びそのフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法を提案することである。

【0011】

本発明の別の目的は、濾材の端面に枠材が固着されていない状態であっても、或いは濾材の端面に枠材を固着する途中の状態であっても、折り加工された濾材の折り山相互の間隔を一定に保持するための線状樹脂を、濾材に歪みを生じることなく、正確に形成することができるフィルタエレメント製造用櫛状部材、及びそのフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法を提案することである。

【課題を解決するための手段】

【0012】

上記課題を解決するため、請求項1〜5のいずれかに記載の発明にあっては、折り加工された濾材からなるフィルタエレメントを形成する際に用いるフィルタエレメント製造用の櫛状部材であって、

前記濾材の各折り山部間に嵌め込まれる櫛歯を一辺に有し、該濾材の折り形状を保持する薄板状の櫛部と、

前記櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けられた脚部と、

からなり、前記脚部が薄板状をなしており、前記濾材の端部の折り山部間に挿入可能に設けられていることを特徴とする、フィルタエレメント製造用櫛状部材をその要旨とした。

【0013】

請求項6に記載の発明は、請求項1〜5のいずれかに記載のフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法であり、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の折り山部間に挿入し、

次いで、溶融したホットメルト樹脂をノズルから塗布して前記濾材の各折り山部に連続して付着し、

次いで、前記ホットメルト樹脂を冷却することで、前記濾材の各折り山部同士を連結する線状樹脂を形成することを特徴とする、フィルタエレメントの製造方法をその要旨とした。

【0014】

請求項7記載の発明は、請求項1〜5のいずれかに記載のフィルタエレメント製造用の櫛状部材を用いたフィルタエレメントの製造方法であって、

断面コ字型の濾材収納容器内に折り加工された濾材を該濾材の折り山部と交差する端面が非壁側となるように納める共に、濾材の折り山部と交差する端面に接着層を介して枠材を配置し、

次いで、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の端部の折り山部間に挿入し、

次いで、加圧板を前記枠材に押し当てて内方に移動させて、前記枠材を濾材の端面に圧着することで、前記濾材の端面に枠材を設けることを特徴とする、フィルタエレメントの製造方法をその要旨とした。

【0015】

請求項8記載の発明は、請求項3〜5のいずれかに記載のフィルタエレメント製造用櫛状部材を用いたフィルタエレメント製造方法であり、断面コ字型の濾材収納容器内に折り加工された濾材を該濾材の折り山部と交差する端面が非壁側となるように納める共に、濾材の折り山部と交差する端面に接着層を介して枠材を配置し、

次いで、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の端部の折り山部間に挿入し、

次いで、溶融したホットメルト樹脂をノズルから塗布して前記濾材の各折り山部に連続して付着すると同時に、加圧板を前記枠材に押し当てて内方に移動させて、前記枠材を濾材の端面に圧着し、

次いで、前記ホットメルト樹脂を冷却することで、前記濾材の各折り山部同士を連結する線状樹脂を形成することを特徴とする、フィルタエレメントの製造方法をその要旨とした。

【発明の効果】

【0016】

請求項1〜5のいずれかに記載のフィルタエレメント製造用櫛状部材、及び該櫛状部材を用いた請求項6及び7記載のフィルタエレメントの製造方法にあっては、濾材の各折り山部間に嵌め込まれる櫛歯を一辺に有し、該濾材の折り形状を保持する薄板状の櫛部と、前記櫛部の長さ方向と交差する方向に設けられた脚部とからなり、前記脚部が薄板状をなしており、前記濾材の折り山部間に挿入可能に設けられていることから、折り加工された濾材からなるフィルタエレメントを形成する工程において、折り加工された濾材の折り山部相互の間隔を確実に保持することができる。

【0017】

また、請求項3〜5のいずれかに記載フィルタエレメント製造用櫛状部材、及び該櫛状部材を用いた請求項8記載のフィルタエレメントの製造方法によれば、濾材の端面に枠材が固着されていない状態であっても、或いは濾材の端面に枠材を固着する途中の状態であっても、折り加工された濾材の折り山部相互の間隔を一定に保持するための線状樹脂を、濾材に歪みを生じることなく、正確に形成することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明のフィルタエレメント製造用櫛状部材、及び該櫛状部材を用いたフィルタエレメントの製造方法を図面に示した一実施の形態に従って詳細に説明する。まず、本発明のフィルタエレメント製造用櫛状部材(以下、単に櫛状部材という)について説明する。

【0019】

図1及び図2に示すように、本発明の櫛状部材11は、折り加工された濾材2に対して、該濾材2の折り山部2a同士を連結する線状樹脂4を形成する際に用いる治具であり、櫛部12と脚部14とからなる。

【0020】

本発明の櫛状部材11を用いて加工される濾材2としては、折り襞が可能な濾材である限り特に限定されず、例えば不織布、折り編物、或いは紙などが可能であり、補強材を積層した複合不織布を用いることもできる。

【0021】

不織布としては、例えばバインダ接着不織布、水流絡合不織布、ニードルパンチ不織布、繊維融着不織布、スパンポンド不織布、或いは紙などを単独で、或いはこれらを適宜組み合わせた複合物として用いることができる。尚、メルトブロー不織布を用いる場合、その構成繊維の繊度は10μm以下であることが望ましい。

【0022】

不織布の材質としては特に限定されない。例えばポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル系繊維、ナイロン6、ナイロン66などのポリアミド系繊維、ポリプロピレン、ポリエチレンなどのポリオレフィン系繊維、ポリアクリロニトリルなどのアクリル系繊維、ポリビニルアルコール繊維、及び合成パルプなどの合成繊維の他、レーヨンなどの半合成繊維、綿及びパルプ繊維などの天然繊維、ガラス繊維、セラミックス繊維、金属繊維などの無機繊維などを、単独で、或いはこれらを適宜組み合わせて用いることができる。

【0023】

また濾材2には、必要に応じて活性炭、触媒粒子、脱臭剤などの機能性粒子を担持させることもできる。

【0024】

フィルタエレメントの製造に用いる濾材は、多数の折り襞が折られたジグザグ状となっているが、その折り加工方法としては、レシプロ式やロータリー式などのプリーツ加工機による方法や、ジグザグ形状に成形された押型でプレスする方法がある。

【0025】

上記折り加工方法により濾材2に折り加工を施す場合、濾材2の折り山部2aの高さとしては、5〜60mmが好ましく、8〜40mmがより好ましい。また、折り山部のピッチは1〜15mmが好ましく、2〜10mmがより好ましい。

【0026】

本発明の櫛状部材11を構成する櫛部12は、図1、図5及び図6に示すように薄板状をなしており、前記濾材2の各折り山部2a間に嵌め込まれる多数の櫛歯13を一辺に有している。

【0027】

櫛歯13は、濾材2の折り形状、つまり濾材2の折り山部2aの高さ及びピッチに対応した形状となっている。このため、櫛歯13を濾材2の各折り山部2a間に嵌め込んだとき、各櫛歯13が濾材2の各折り山部2a間に噛み合って当接し、濾材2の各折り山部2a間相互の間隔を保持するようになっている。

【0028】

図1は、2つの櫛部12を有する形態を示すものである。図5は、1つの櫛部12を有する形態を示し、図6は、4つの櫛部12を有する形態を示すものである。櫛部12の数は任意であり、加工する濾材2の大きさや折り形状などに合わせて適宜変更すればよい。

【0029】

脚部14は、上記櫛部12の長さ方向と直交する方向に設けられた薄板状物であり、該脚部14を濾材2の折り山部2a間に挿入することで、前記櫛部12の位置がずれたり、斜めに傾いたりすることを防いで、該櫛部12によって濾材2の折り山部2a相互の間隔が確実に保持されるようこれを支持する役割を持つ部分である。尚、本発明では、濾材2の端部が中央部の折り山部2aと同じ側にある場合は、この端部も折り山部と見なすものとする。

【0030】

脚部14は、櫛部12の長さ方向と交差する方向であれば、特に限定されることはなく、その方向は折り山部に交差する濾材の端面と折り山部の山線との角度に応じて設定可能である。また脚部14は、該櫛部12の何処に設けてもよいが、図7に示す形態は、櫛部12の長さ方向と直交する方向であって、中央部分に脚部14を設けた例を示し、図1、図5及び図6に示す形態では、1つ、2つ、或いは4つの櫛部12両端部のそれぞれに前記櫛部12の長さ方向と直交する方向に脚部14が設けて、各櫛部12を脚部14によって所定の間隔に繋いだ例を示している。

【0031】

図1、図5及び図6に示す形態では、櫛部12両端部のそれぞれに設けた脚部14が、濾材2の端部2bの折り山部2a間に挿入されるようになっている。このため、図3に示すように、折り加工された濾材2の端面に枠材3を固着するとき、図13に示すように、固着時の圧力で濾材2、特にはその中央部分が膨らむのを脚部14が補強部となって固着時の圧力に対抗し、濾材2に歪みを生じさせないように作用するようになっている。

【0032】

脚部14の長さとしては、濾材2の幅の20〜80%程度が好ましく、30〜70%程度がより好ましく、40〜60%程度が更に好ましい。脚部14の長さが、濾材2の幅の20%未満の場合、上述の櫛部12を支持する十分な効果が得られず、また固着時の圧力に対抗し、濾材2に歪みを生じさせない補強効果も不十分となる恐れがある。一方、脚部14の長さが、濾材2の幅の80%を上回るの場合には、該櫛状部材11の重量が重くなり、かつ取り扱い性が悪くなり、作業効率を低下させる恐れがある。また、脚部14の周辺部分は中央部分より厚さが徐々に薄くなるように形成されていることが好ましい。

【0033】

上記櫛部12を構成する櫛歯13の先端と脚部14の先端とは、同一平面上にあることが望ましい。というのは、櫛部12の櫛歯13の先端も、脚部14の先端も、いずれも濾材2の各折り山部2a間に嵌め込まれ、或いは挿入される。このため、これら櫛歯13の先端と脚部14の先端とが同一平面上にない場合、櫛歯13の先端及び脚部14の先端のいずれか一方が深く折り山部2a間に入り込むことになり、櫛歯13の先端が深く折り山部2a間に入り込んだ場合には、脚部14が十分に深く折り山部2a間に挿入されず、櫛部12を支持する役割を十分に果たせなくなる恐れがある。一方、脚部14の先端が深く折り山部2a間に入り込んだ場合には、櫛歯13の先端が各折り山部2a間から浮いた状態となり、濾材2の折り山部2a相互の間隔を確実に保持できない恐れがあるからである。

【0034】

また上記櫛部12と脚部14とは、一体に成形されたものでもよいが、図1、図5及び図6に示すように取付部材15を介して接合されている形態を採ることもできる。図1、図5及び図6に示す形態では、櫛部12と脚部14のそれぞれに取付部材15a、取付部材15bを設けておき、取付部材15a、取付部材15bを例えばボルト締めなどで接合することで櫛部12と脚部14とを一体化することができるようになっている。

【0035】

尚、取付部材15bを脚部14の上端に跨ってスライド可能に係着することもできる。この場合、取付部材15bを脚部14上の所望の位置に配置し、櫛部12の取付部材15aと接合することで、濾材2の大きさや折り形状に対応して、櫛部12の位置設定を自由に行うことができる。

【0036】

次に、上述したフィルタエレメント製造用櫛状部材を用いたフィルタエレメントの製造方法について説明する。まず、図1に示すように、折り加工された濾材2を準備する。本発明の櫛状部材11の説明の箇所で述べたとおり、レシプロ式やロータリー式などのプリーツ加工機による方法や、ジグザグ形状に成形された押型でプレスする方法などの折り加工方法でジグザグ状に折り加工した濾材2を準備するのである。

【0037】

次いで、図3及び図4に示すように、断面コ字型の濾材収納容器27内に折り加工された濾材2を該濾材2の折り山部2aと交差する端面が非壁側となるように納める共に、濾材2の折り山部2aと交差する端面に接着層を介して枠材3を配置する。

【0038】

濾材収納容器27は、濾材2の幅及び長さに対応する底板27aと、濾材2の折り山部2aの高さに対応する高さを有し、該濾材2を容器内に納めたとき、濾材2の折り山部2aと平行となるように設けた壁27bとからなる。つまり濾材収納容器27は、濾材2の幅及び長さに対応する底板27aと、この底板27aの両端部、すなわち濾材2の長さ方向の両端部側となる位置に、濾材2の折り山部2aと平行となるように設けられ、該濾材2の折り山部2aの高さに対応する高さを有する壁27bとによって、断面がコの字状の濾材収納部が構成されるようになっている。

【0039】

そして、この濾材収納容器27内に濾材2を該濾材2の折り山部2aと交差する端面が非壁側となるように納めたとき、濾材2は容器27との間に隙間なく納められ、また、濾材2の底面と長さ方向の両端部のみが濾材収納容器27の底板27aと壁27bとで覆われ、濾材2の折り山部2aと交差する端面は開放された状態となる。

【0040】

次いで、図1及び図2に示すように、濾材収納容器27内に納められた濾材2の各折り山部2a間に薄板状の櫛部12の櫛歯13を嵌め込むと共に、前記櫛部12の長さ方向と交差する方向に設けた薄板状の脚部14を前記濾材2の折り山部2a間に挿入する。

【0041】

図示の櫛状部材11では、脚部14は、櫛部12両端部のそれぞれに前記櫛部12の長さ方向と直交する方向に設けられており、櫛部12の櫛歯13を濾材2の各折り山部2a間に嵌め込んだとき、櫛部12両端部に設けた各脚部14は、濾材2の両端部の折り山部2a間に挿入されることになる。

【0042】

また、図示の例では、濾材2の折り山部2aと直交する端面近傍に従来の櫛状部材30を補強のために嵌め込んでいる。

【0043】

このようにして櫛状部材11の櫛部12の櫛歯13を濾材2の各折り山部2a間に嵌め込むと共に、櫛部12両端部に設けた各脚部14を前記濾材2の両端部の折り山部2a間に挿入することで、櫛部12はその両端部に設けた各脚部14によって濾材2の折り山部2a相互の間隔が確実に保持されると共に、櫛部12の両端部に設けた各脚部14が、後述する折り加工された濾材2の端面に枠材3を固着するときの圧力で濾材2、特にはその中央部分が膨らむのを防いで、濾材2に歪みを生じさせないようにすることができる。

【0044】

次いで、図3及び図4(a)に示すように、溶融したホットメルト樹脂4aをノズル21から塗布して前記濾材2の各折り山部2aに連続して付着する。この場合、ホットメルト樹脂4aの塗布は、駆動装置26によってノズル21を濾材2の折り山部2aと直交する方向に移動させながら、連続的に行われるようになっている。濾材2に塗布されるホットメルト樹脂には、例えば発泡又は無発泡ホットメルト樹脂やウレタン樹脂などを使用することができる。

【0045】

尚、ホットメルト樹脂を塗布する場合、その塗布間隔としては、15〜75mm程度が好ましく、25〜50mmの範囲がより好ましい。また、その塗布巾としては、1〜10mm程度が好ましく、3〜7mmの範囲がより好ましい。

【0046】

また、図3に示す例では、ホットメルト樹脂4aの塗布と同時に濾材2の折り山部2aと直交する端面に枠材3が圧着されるようになっている。すなわち、濾材収納容器27内に納められた濾材2の折り山部2aと直交する各端面は開放された状態となっており、この各端面に接着層を介して枠材3を配置し、濾材収納容器27(濾材2)の側方に設けた加圧板24を移動させて、枠材3を濾材2の折り山部2aと直交する各端面に圧着するのである。

【0047】

この場合、前述のように、櫛部12の両端部に設けた各脚部14が、固着時の圧力に対抗し、濾材2に歪みを生じさせないように作用するので、ホットメルト樹脂4aは正確に濾材2上に塗布される。尚、この塗布に際しては、折り山部2a同士を連続的に連結するように塗布することが好ましく、樹脂量も少なく、また、濾材の圧力損失も少なくすることができる。

【0048】

尚、枠材3としては、シート状の材料を用いることができ、例えば不織布、織編物、フィルム、発泡樹脂板、樹脂薄板、金属薄板などを用いることができる。例えば枠材が不織布や発泡樹脂板の場合、ある程度の強度を保ちながらも、厚さも嵩高となり、クッション性を有しているので、フィルタエレメントと取付用の剛性枠との気密性に優れるという点から好適に使用できる。また、活性炭等の粒子が担持された濾材の場合もまた、接着のし易さから、不織布や発泡樹脂板などの弾力性のあるものが望ましい。

【0049】

また枠材には、接着剤や接着性のシートが付着した複合材を用いることが好ましい。接着性のシートとしては、例えばホットメルト樹脂シートを積層して、枠材に加熱接着した複合材がある。また、接着剤を付着させる場合には、エチレン酢酸ビニル系、熱可塑性ポリウレタン樹脂系、ポリアミド系、ポリオレフィン系、スチレン系ブロックポリマー等の熱可塑性ゴムなどからなるホットメルト接着剤等を用いるのが望ましい。

【0050】

尚、濾材2の折り山部2aと直交する端面に枠材3を圧着する場合、濾材2の各端面に接着層を介して枠材3を手で押し当てながら加圧板24を移動させて圧着するのであるが、このような作業の繁雑さを解消するため、例えば濾材収納容器27の濾材2を収納したとき、その折り山部2aと直交する端面が配される開放側に、ステンレス、アルミ或いは銅などの熱伝導性材料により構成された可動板を外方に向かって付勢状態に取り付けたものを用いることもできる。

【0051】

この場合、濾材収納容器内に納めた濾材の各端面に接着層を介して枠材をセットすれば、可動板がこれら接着層及び枠材を濾材の各端面側に保持するので、枠材3を手で押し当てながら加圧板24を移動させて圧着するという面倒な作業を省略することができる。

【0052】

次いで、上記の如く、ホットメルト樹脂4aの塗布と濾材2の折り山部2aと直交する端面に枠材3が圧着された濾材2を納めた濾材収納容器27はコンベア28によって移動し、図4(b)に示すように、冷却板22によって濾材2に塗布されたホットメルト樹脂4aが冷却され、線状樹脂4が形成される。尚、この場合、冷却板22を駆動装置23によって下動させ、濾材収納容器27内に納めた濾材2を上方から押し当てて、樹脂表面を平滑にしながら、かつ樹脂を山と山との間に押し込むようにして、冷却するのが好ましい。

【0053】

尚、濾材の端面に枠材を圧着する方法としては、上記した方法の他に以下の(1)及び(2)に示す方法を挙げることができる。

(1)予め枠材にホットメルト樹脂を塗布しておき、この枠材を濾材の端面に加熱圧着する方法。

(1a)枠材の外側(樹脂の反対側)から加熱板で加熱し、枠材を濾材の端面 に圧着する方法。

(1b)枠材の内側(樹脂面)から遠赤外線や温風を当てて加熱し、枠材の外 側から加圧板で枠材を加圧して濾材の端面に圧着する方法。

(2)枠材に溶融したホットメルト樹脂を塗布しながら、該枠材の外側から加圧板で枠材を加圧して濾材の端面に圧着する方法。

【0054】

尚、本発明は、前掲したものに限定されず、特許請求の範囲に記載された範囲で自由に変更することができる。

【図面の簡単な説明】

【0055】

【図1】本発明の櫛状部材を示す斜視図。

【図2】図1に示す櫛状部材を濾材に嵌め込んだ状態を示す斜視図。

【図3】図1に示す櫛状部材を用いたフィルタエレメントの製造工程を示し、濾材にホットメルト樹脂を塗布するのと同時に濾材の折り山部と直交する端面に枠材を圧着している状態を示す平面図。

【図4】図1に示す櫛状部材を用いたフィルタエレメントの製造工程を示す側面図であり、図4(a)は、濾材にホットメルト樹脂を塗布するのと同時に濾材の折り山部と直交する端面に枠材を圧着している状態を示し、図4(b)は、濾材に塗布されたホットメルト樹脂を冷却している状態を示すものである。

【図5】本発明の櫛状部材の別例を示す斜視図。

【図6】本発明の櫛状部材のさらに別の例を示す斜視図。

【図7】本発明の櫛状部材のさらに別の例を示す斜視図。

【図8】従来の櫛状部材を示す正面図。

【図9】図8に示す櫛状部材を用いてフィルタエレメントを製造している状態を示す斜視図。

【図10】従来のフィルタエレメントの製造過程を示し、線状樹脂が形成された濾材を示す平面図。

【図11】従来のフィルタエレメントの製造過程を示し、線状樹脂が形成された濾材のプリーツ山部と直交する端面に枠材を固着している状態を示す平面図。

【図12】従来のフィルタエレメントの製造過程を示し、線状樹脂が形成された濾材をコ字型の濾材収納容器内に納めた状態を示す正面図。

【図13】枠材を濾材の端面に固着する工程と、濾材にプリーツ間隔を一定に保持するための線状樹脂を形成する工程を同時に行ったときに、プリーツ折り加工された濾材の端面に枠材を固着するときの圧力で濾材の中央部分が膨らんだ状態を示す平面図。

【符号の説明】

【0056】

2 ・・・濾材

2a・・・折り山部

3 ・・・枠材

4 ・・・線状樹脂

4a・・・ホットメルト樹脂

11・・・櫛状部材

12・・・櫛部

13・・・櫛歯

14・・・脚部

15・・・取付部材

【特許請求の範囲】

【請求項1】

折り加工された濾材からなるフィルタエレメントを形成する際に用いるフィルタエレメント製造用の櫛状部材であって、

前記濾材の各折り山部間に嵌め込まれる櫛歯を一辺に有し、該濾材の折り形状を保持する薄板状の櫛部と、

前記櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けられた脚部と、

からなり、前記脚部が薄板状をなしており、前記濾材の端部の折り山部間に挿入可能に設けられていることを特徴とする、フィルタエレメント製造用櫛状部材。

【請求項2】

複数の櫛部と、

前記複数の櫛部を所定間隔をおいて繋ぐように各櫛部の長さ方向と交差する方向に設けられた脚部と、

からなることを特徴とする、請求項1に記載のフィルタエレメント製造用櫛状部材。

【請求項3】

脚部が櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けられていることを特徴とする、請求項1又は2のいずれかに記載のフィルタエレメント製造用櫛状部材。

【請求項4】

濾材の各折り山部間に嵌め込まれる櫛部を構成する櫛歯の先端と、濾材の端部の折り山部間に挿入される脚部の先端とが、同一平面上にあることを特徴とする、請求項1〜3のいずれかに記載のフィルタエレメント製造用櫛状部材。

【請求項5】

櫛部と脚部とが、取付部材を介して接合されていることを特徴とする、請求項1〜4のいずれかに記載のフィルタエレメント製造用櫛状部材。

【請求項6】

請求項1〜5のいずれかに記載のフィルタエレメント製造用の櫛状部材を用いたフィルタエレメントの製造方法であって、

折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の折り山部間に挿入し、

次いで、溶融したホットメルト樹脂をノズルから塗布して前記濾材の各折り山部に連続して付着し、

次いで、前記ホットメルト樹脂を冷却することで、前記濾材の各折り山部同士を連結する線状樹脂を形成することを特徴とする、フィルタエレメントの製造方法。

【請求項7】

請求項1〜5のいずれかに記載のフィルタエレメント製造用の櫛状部材を用いたフィルタエレメントの製造方法であって、

断面コ字型の濾材収納容器内に折り加工された濾材を該濾材の折り山部と交差する端面が非壁側となるように納める共に、濾材の折り山部と交差する端面に接着層を介して枠材を配置し、

次いで、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の端部の折り山部間に挿入し、

次いで、加圧板を前記枠材に押し当てて内方に移動させて、前記枠材を濾材の端面に圧着することで、前記濾材の端面に枠材を設けることを特徴とする、フィルタエレメントの製造方法。

【請求項8】

請求項3〜5のいずれかに記載のフィルタエレメント製造用の櫛状部材を用いたフィルタエレメントの製造方法であって、

断面コ字型の濾材収納容器内に折り加工された濾材を該濾材の折り山部と交差する端面が非壁側となるように納める共に、濾材の折り山部と交差する端面に接着層を介して枠材を配置し、

次いで、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の端部の折り山部間に挿入し、

次いで、溶融したホットメルト樹脂をノズルから塗布して前記濾材の各折り山部に連続して付着すると同時に、加圧板を前記枠材に押し当てて内方に移動させて、前記枠材を濾材の端面に圧着し、

次いで、前記ホットメルト樹脂を冷却することで、前記濾材の各折り山部同士を連結する線状樹脂を形成することを特徴とする、フィルタエレメントの製造方法。

【請求項1】

折り加工された濾材からなるフィルタエレメントを形成する際に用いるフィルタエレメント製造用の櫛状部材であって、

前記濾材の各折り山部間に嵌め込まれる櫛歯を一辺に有し、該濾材の折り形状を保持する薄板状の櫛部と、

前記櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けられた脚部と、

からなり、前記脚部が薄板状をなしており、前記濾材の端部の折り山部間に挿入可能に設けられていることを特徴とする、フィルタエレメント製造用櫛状部材。

【請求項2】

複数の櫛部と、

前記複数の櫛部を所定間隔をおいて繋ぐように各櫛部の長さ方向と交差する方向に設けられた脚部と、

からなることを特徴とする、請求項1に記載のフィルタエレメント製造用櫛状部材。

【請求項3】

脚部が櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けられていることを特徴とする、請求項1又は2のいずれかに記載のフィルタエレメント製造用櫛状部材。

【請求項4】

濾材の各折り山部間に嵌め込まれる櫛部を構成する櫛歯の先端と、濾材の端部の折り山部間に挿入される脚部の先端とが、同一平面上にあることを特徴とする、請求項1〜3のいずれかに記載のフィルタエレメント製造用櫛状部材。

【請求項5】

櫛部と脚部とが、取付部材を介して接合されていることを特徴とする、請求項1〜4のいずれかに記載のフィルタエレメント製造用櫛状部材。

【請求項6】

請求項1〜5のいずれかに記載のフィルタエレメント製造用の櫛状部材を用いたフィルタエレメントの製造方法であって、

折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の折り山部間に挿入し、

次いで、溶融したホットメルト樹脂をノズルから塗布して前記濾材の各折り山部に連続して付着し、

次いで、前記ホットメルト樹脂を冷却することで、前記濾材の各折り山部同士を連結する線状樹脂を形成することを特徴とする、フィルタエレメントの製造方法。

【請求項7】

請求項1〜5のいずれかに記載のフィルタエレメント製造用の櫛状部材を用いたフィルタエレメントの製造方法であって、

断面コ字型の濾材収納容器内に折り加工された濾材を該濾材の折り山部と交差する端面が非壁側となるように納める共に、濾材の折り山部と交差する端面に接着層を介して枠材を配置し、

次いで、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の端部の折り山部間に挿入し、

次いで、加圧板を前記枠材に押し当てて内方に移動させて、前記枠材を濾材の端面に圧着することで、前記濾材の端面に枠材を設けることを特徴とする、フィルタエレメントの製造方法。

【請求項8】

請求項3〜5のいずれかに記載のフィルタエレメント製造用の櫛状部材を用いたフィルタエレメントの製造方法であって、

断面コ字型の濾材収納容器内に折り加工された濾材を該濾材の折り山部と交差する端面が非壁側となるように納める共に、濾材の折り山部と交差する端面に接着層を介して枠材を配置し、

次いで、折り加工された濾材の各折り山部間に薄板状の櫛部の櫛歯を嵌め込むと共に、前記櫛部両端部のそれぞれに前記櫛部の長さ方向と交差する方向に設けた薄板状の脚部を前記濾材の端部の折り山部間に挿入し、

次いで、溶融したホットメルト樹脂をノズルから塗布して前記濾材の各折り山部に連続して付着すると同時に、加圧板を前記枠材に押し当てて内方に移動させて、前記枠材を濾材の端面に圧着し、

次いで、前記ホットメルト樹脂を冷却することで、前記濾材の各折り山部同士を連結する線状樹脂を形成することを特徴とする、フィルタエレメントの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−220050(P2009−220050A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−68750(P2008−68750)

【出願日】平成20年3月18日(2008.3.18)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月18日(2008.3.18)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

[ Back to top ]