フィルターユニット

【課題】フィルターユニット、特にケミカルフィルターユニットに関して近年小型、薄型化が課題となっている。従来より存在するハニカム型、プリーツ型では単位体積当たりの充填量が少なく、寿命が短い。また最近充填密度の高いフィルター濾材があるが硬いため取扱い性が悪く、精度のよいユニット化が困難であった。本発明は、上記の問題を解決し、充填密度の高いフィルター濾材を用いて小型、薄型高密度のフィルターユニットを提供することを技術的な課題とするものである。

【解決手段】 山と山とのスペースの保持に用いられるセパレーターが棒材および/または板材の太さまたは厚みを利用したものであり、剛軟度が0.1〜10N・cmであり、かつ嵩密度が0.2〜0.6g/ccであるフィルター濾材をプリーツしてこのセパレーターを挟み込んでユニット化する。これによりプリーツの山と山とのスペースの間隔が0.25mm以上2.5mm以下である高密度のフィルターユニットを提供することが出来る。

【解決手段】 山と山とのスペースの保持に用いられるセパレーターが棒材および/または板材の太さまたは厚みを利用したものであり、剛軟度が0.1〜10N・cmであり、かつ嵩密度が0.2〜0.6g/ccであるフィルター濾材をプリーツしてこのセパレーターを挟み込んでユニット化する。これによりプリーツの山と山とのスペースの間隔が0.25mm以上2.5mm以下である高密度のフィルターユニットを提供することが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体、液晶、食品、医薬品等の製造工場におけるクリーンルームや、博物館、美術館、その他一般のオフィスビル等で使用され、微粉塵の除去や脱臭、空気中に存在する化学汚染物質や有害物質の除去を目的として用いて好適なフィルターユニット、特に吸着剤によって化学汚染物質を吸着除去するケミカルフィルターユニットに関するものである。

【背景技術】

【0002】

旧来よりオフィスビル等では中性能フィルターが空気中の粉塵を除去するために用いられている。また半導体や液晶の工場等では、粒子状物質による汚染の問題から、より高度な機能が要求され、HEPAフィルター、ULPAフィルターといったさらに高性能な除塵フィルターユニットが用いられている。一方、近年これらの分野においてデバイスの高集積化、精密化が進むに従って、粒子状物質のみならず分子状の化学汚染物質の影響が問題として浮上しており、こうした分子状の汚染物質を除去することが要求されるに至り、ケミカルフィルターといったユニットが用いられるようになってきた。そして、同様のユニットは食品、医薬品等の工場でも製品への汚染の防止、美術館や博物館では展示物や保管物の劣化防止、一般のオフィスビルでも健康志向の高まりによるオフィス環境の浄化を目的としても展開されている。

【0003】

上記の除塵ユニットはガラス繊維または合成繊維を主体として不織布で構成されているのに対し、ケミカルフィルターユニットは活性炭に代表される吸着剤によって化学汚染物質を吸着除去するものである。

【0004】

ここで一般的にフィルターユニットは、シート状濾材をプリーツ折りしたものが多く用いられている。このプリーツ折りタイプの濾材は、プリーツを縦向きにしてフレームに収納され、濾材の有効濾過面積を確保するために、プリーツの折り山間に所定の間隔を形成するセパレート手段が設けられている。セパレート手段の代表的なものとしては、シート状濾材の表裏面にプリーツと直交する樹脂ビードを付着するビード方式、櫛歯状の厚紙製スタビライザをプリーツと直交させて差し込むスタビライザ方式、波状に形成したアルミニウム箔製のセパレーターをプリーツの折り山間に挿入するセパレーター方式等がある(例えば特許文献1参照)。

【0005】

また、ケミカルフィルターユニットにおいては粒状活性炭をパンチングメタルの箱に充填しケーシング内にW字型に配置したものや、繊維状活性炭のフェルトをプリーツ化し、波形セパレーターを用いて固定したものが代表的な例である(例えば特許文献2参照)。

【0006】

最近の傾向としては空調機の小型化に伴うフィルターの薄型化の要請があり、クリーンルームの天井等に設置されるファンフィルターユニット(FFU)や半導体製造装置に取り付けられるケミカルフィルターユニットの小型化薄型化への要求が顕著になっている。小型薄型のユニットにおいては、従来より活性炭を含む極めて薄いシートを用いてハニカム形状に成型したものがあるが、充填される活性炭の量が少なく、短寿命という問題があった。シートに含有される活性炭量を増やせば、フィルター当たりの活性炭量も増加するが、同時にシートが厚くなり、ハニカムの開口部すなわち流路が狭くなってしまい圧力損失の上昇は免れない。また、ハニカムピッチを小さくして多量のシートを充填する方法でも同様に流路が狭くなり圧力損失の増大を招く(例えば特許文献3参照)。

【0007】

そこで合成繊維不織布内に粒状活性炭を熱可塑性樹脂接着剤により固定化しシート化されたフィルター濾材が提案されている(例えば特許文献4参照)。

【0008】

このような活性炭フィルターに代表される高い充填密度のフィルター濾材は密度が高い故に小型で高除去率のフィルターユニットの実現を可能にする。例えばビード方式は奥行きの小さい薄型ユニットを製造する方法としてよく知られている。しかしながら高密度の活性炭と熱可塑性樹脂で固化されているフィルター濾材の場合、剛軟度が高く折り曲げが困難であるため、ひだ折加工機にかからず、ビード成型によって製作することが非常に困難であった。また通常の波型セパレーターを用いる場合、3mm以下の折幅では現実的にセパレーターの構造による圧力損失が大きくなり、結果として通気抵抗が高くなる。さらには櫛形セパレーターでは狭い折幅の場合、櫛の加工精度の向上が要求されるため極端なコストアップになり、小型化が困難となる。

【特許文献1】特開2002−361016号公報

【特許文献2】特開平6−47232号公報

【特許文献3】特公昭59−51423号公報

【特許文献4】特開2002−273123号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上記の問題を解決し、充填密度の高いフィルター濾材を用いて小型、薄型高密度のフィルターユニットを提供することを課題とするものである。

【課題を解決するための手段】

【0010】

本発明はかかる問題点に鑑み、鋭意検討した結果得られたものである。すなわち本発明は、(1)山と山とのスペースの保持に用いられる手段がセパレーターであり、かつプリーツ折されたフィルター濾材を用いるフィルターユニットにおいて、プリーツの山と山とのスペースの間隔が0.25mm以上2.5mm以下であり、かつ該セパレーターが、棒材および/または板材の太さまたは厚みを利用したフィルターユニットであり、(2)JISL1096「一般織物試験方法」記載のスライド法に準拠して測定された剛軟度が0.1〜10N・cmであり、かつ嵩密度が0.2〜0.6g/ccであるフィルター濾材から構成されておりフィルターユニットであり、(3)山と山の間隔に対するプリーツ折の山高さが50倍以下であるフィルターユニットであり、(4)フィルター濾材がすくなくとも2層の合成繊維シート間に活性炭が熱可塑性樹脂により接着固定された構造であるフィルターユニットである。

【発明の効果】

【0011】

本発明により、密度が高いが取扱いが困難であった活性炭の高充填シートを精度よく、かつきわめて低いピッチでプリーツ折してユニット化することが可能であり、これにより、小型で高密度なケミカルユニットを作成することが出来、ケミカルユニットの高効率化、高寿命化に資するという利点がある。

【発明を実施するための最良の形態】

【0012】

以下、本発明を詳細に説明する。

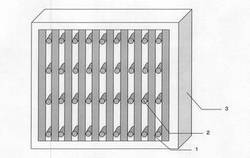

(図1)に本発明のフィルターユニットの全体概略図を示す。フィルターユニットはプリーツ折されたフィルター濾材1とセパレーター2、およびこれらを囲う枠体3から構成される。本発明のフィルターユニットは、プリーツ折りされたフィルター濾材を用い、プリーツ山と山とのスペースの間隔が0.25mm以上2.5mm以下である。この時、(図2)または(図3)に見られるように山と山とのスペースを保持する手段がセパレーターであり、かつ該セパレーターが棒材および/または板材の厚みを利用したもので構成される。プリーツの山と山とのスペースとは(図2)中の(t)に示されるように、セパレーターによって構成されたの空間の間隔を意味し、この場合、スペース(t)は0.25mm以上2.5mm以下であることが適度の圧力損失と捕集効率とのバランスを考える上で好ましいが、より好ましくは0.28〜2.3mm、さらに好ましくは0.3〜2.0mmである。スペースの間隔が0.25mmより小さい場合フィルター濾材の表面に存在する微少の毛羽などの影響が大きく出て圧力損失が上がり好ましくなく、反対に2.5mmより大きい場合フィルター濾材の単位体積当たり使用量が少なくなるためフィルター濾材を通過する風速が高くなりかえって圧力損失の上昇や捕集効率が下がるため好ましくない。

【0013】

また、ここで用いられるセパレーターは、棒材および/または板材の厚みを利用したものが好適に用いられる。具体的には(図2)に示される様に平面の板材を所定の大きさに切ってこれをプリーツ折されたフィルター濾材の間に挟み込むか、(図3)に示されるように所定の太さの針金をフィルターの山高さにあわせてカットしてこれをプリーツ折されたフィルター濾材の間に挟み込む様に利用される。また、(図4)に示されるように所定の太さのワイヤーを所定の間隔(図4のLに相当)を有するEの字型に折りまげてこれをプリーツ折されたフィルター濾材の間に挟み込むことでも実現される。また、(図5)に示されるようにEの字型に打ち抜いた板金を使用してもよい。材料を挟み込む間隔(図5のLに相当)は、そのフィルターユニットの寸法やフィルター濾材の剛軟度によって適宜設定されるものであるため限定はしないが、2mmの針金を挟み込む場合おおよそ5〜50mm間隔で設置されるのが好ましい。セパレーターの材料はアルミニウム、鋼、ステンレス、銅、銀などの金属からなるものの他、プラスチック、木材、セラミックス、紙、繊維材料があげられるがスペースを保持できうる材料であればこれに限定されない。

【0014】

さらにこのフィルターユニットはJISL1096「一般織物試験方法」記載のスライド法に準拠して測定された剛軟度が0.1〜10N・cmであり、かつ嵩密度が0.2〜0.6g/ccであるフィルター濾材を用いて、山と山の間隔に対するプリーツ折の山高さを50倍以下に設定することによって好適に使用される。フィルター濾材の剛軟度が0.1〜10N・cmである場合、プリーツ加工時の加工性や、組立時のハンドリング性が良好であり、ユニット形成時におけるプリーツの間隔が充分に形成される。この場合0.15〜9N・cmが好ましく、さらに0.2〜8N・mがより好ましい。0.15N・cmより小さい場合、フィルター濾材の腰がないため取扱い性に問題があるばかりかセパレーターを挟み込んでユニット化した場合、変形してしまい、セパレーターによって形成された空隙がつぶされて圧損が高くなり好ましくない。また9N・cmを越える場合は剛性が大きすぎてプリーツ加工しにくいといった不具合が生じ、これも好ましくない。フィルター濾材の嵩密度については0.2〜0.6g/ccが適度の圧力損失や加工性を得るうえで好ましいが、好ましくは0.25〜0.55g/cc、さらには0.3〜0.5g/ccがより好ましい。フィルター濾材の嵩密度が0.2cc/gより小さい場合、フィルター濾材が柔らかになるためセパレーターを挟み込んでユニット化した場合、変形してしまい、セパレーターによって形成された空隙がつぶされて圧損が高くなり好ましくない。また0.6cc/gより大きい場合は圧力損失が高くなるため好ましくない。厚みとしては0.5mm〜5mmのフィルター濾材がユニットにする上で好適であるが0.6mm〜4.8mmがより好ましく、さらに0.8〜4.5mmがさらに好ましい。

【0015】

こうしたフィルター濾材はすくなくとも2層の繊維シート間に活性炭が熱可塑性樹脂により接着固定された構造であり、フィルター濾材を構成する繊維シートが織布および/または不織布および/または編地より構成されることがケミカルユニットとして用いる上で最も好ましい。活性炭としては粒状活性炭が好ましく、平均粒子径は、通気性、加工性を考慮して、JIS標準ふるい(JISZ8801)による値で平均100〜600μmであることが好ましく、より好ましくは200〜500μmである。平均粒子径が100μm未満の場合には、一定の吸着容量を得るのに圧力損失が大きくなりすぎ、平均粒子径が600μmを越える場合には、化学汚染物質の除去率が極端に悪くなるとともに、プリーツ加工時の加工性が悪くなってしまう。

【0016】

なお、該粒状活性炭は、通常の分級機を使用して所定の粒度調整を行うことによって得られる。粒状活性炭の種類は、特に限定されるものではなく、例えばヤシガラ系、木質系、石炭系、ピッチ系等が好適に用いられる。形状的には破砕炭、造粒炭、ビーズ炭等が好適に用いられる。なお該粒状活性炭のJISK1474に準拠して測定したときのトルエン吸着量は20重量%以上が好ましい。微量な化学汚染物質に対し高い吸着性能を必要とするためである。

【0017】

なお通常活性炭は無極性の分子状物質に特に良好な吸着特性を示すが、極性物質に対する吸着特性を向上させるため、各種化学吸着剤をあらかじめ担持あるいは添着した粒状活性炭を使用することもできる。例えばアルデヒド系ガスや二酸化窒素等の窒素化合物、二酸化硫黄や硫化水素等の硫黄化合物、酢酸等の酸性の極性物質に対しては、エタノールアミン、ポリエチレンイミン、アニリン、アニシジン等のアミン系の化合物や、水酸化ナトリウム、水酸化カリウム、リン酸グアニジン、炭酸カリウム、炭酸水素ナトリウム等が好適に用いられ、アンモニア、メチルアミン、トリメチルアミン、ピリジン等の塩基性の極性物質に対しては、リン酸、クエン酸、リンゴ酸、アスコルビン酸等が好適に用いられる。

【0018】

フィルター濾材の構成材料である繊維シートは合成繊維からなる不織布が望ましいが加工時の加工性、破れ、圧力損失、活性炭の飛散が考慮されれば形態などは特に限定されない。例えば不織布を用いる場合は繊維径15〜30μmの合成繊維からなる長繊維を使用し、一層当たりの目付が20〜50g/m2、JISL1096「一般織物試験方法」記載のストリップ法に準拠して測定された長手方向の引張強さが40N/5cm巾以上、伸び率が15%以上であることが望ましい。繊維径の範囲と目付の範囲は、活性炭の脱落や飛散を防止するために重要である。繊維径が15μm未満の場合や、目付が50g/m2以上の場合は圧力損失が高くなってしまい好ましくない。また長手方向の引張強さと伸び率の領域は、プリーツ加工時の加工性が良好であるため、更にプリーツの頂点で該合成繊維不織布に破れを生じさせないようにするため重要である。不織布以外では織布、編地などが用いられる。

【0019】

活性炭および繊維シートを接合す熱可塑性樹脂の、粒状活性炭に対する重量比は15〜50%であることが好ましく、より好ましくは20〜40%である。粒状活性炭と熱可塑性樹脂の混合物(吸着層となる)を二層の繊維シートの間に配して加熱しながら圧着することにより、繊維シート、熱可塑性樹脂、粒状活性炭が一体化される。15%未満の場合は粒状活性炭同士の接着が不充分となり、活性炭の脱落が起こったり、フィルターフィルター濾材のプリーツ形状が崩れてしまったりという現象が引き起こる。50%を越える場合には、吸着層が必要以上に固くなってしまいプリーツ加工時の加工性の悪化を招いてしまう。また該熱可塑性樹脂の形状は粉末状あるいは粒状が好適であり、平均粒子径はJIS標準ふるい(JISZ8801)による値で平均10〜120μmであることが好ましい。10μm未満の場合は、粒状活性炭と混合し合成繊維不織布上に散布する際、樹脂粉末が舞い上がってしまい均一な散布が困難となってしまう。120μmを越える場合には粒状活性炭との混合が不均一になりやすいうえ、粒子数が少なくなるため望ましい接着状態を選得るのに非常に多量の樹脂が必要となってしまい好ましくない。

【0020】

また接着に用いられる熱可塑性樹脂、繊維シート、熱可塑性繊維からなる接着シート、またプリーツ折加工されたフィルター濾材とフィルター枠を接着・シールするために用いる接着剤は、すべてガス状有機物の発生が少ないことが重要で、各々の100℃加熱時に発生するガス状有機物の発生総量が1μg/g以下であることが好ましい。加熱発生ガスの分析方法は一般に「P&T(パージ&トラップ)−GC/MS(ガスクロマトグラフ/マススペクトル)法」あるいは「ダイナミックヘッドスペース法」と呼ばれる方法が用いられている。これは所定量のサンプルを採取しヘリウムガスを流しながら所定時間加熱し、揮発成分を冷却された吸着管で捕集・濃縮した後、再度キャリアガスで加熱脱着しGC/MSに導入、分析するという方法である。本法は通常ガス状有機物を加熱により揮発させるため、クリーンルームのように常温に温度制御された空間での発生量は、温度と蒸気圧の関係から極めて微量となり、100℃加熱下での発生総量が1μg/g以下の材料を使用することにより、実使用上の問題を生じる危険性は極めて低くなる。前記熱可塑性樹脂、合成繊維不織布、熱可塑性繊維からなる接着シート、フィルターフィルター濾材とフィルター枠を接着・シールするための接着剤の材質としては、特に限定されるものではなく、熱可塑性のもの、例えばポリオレフィン系、ポリエステル系、ポリアミド系、EVA系等を用いることが出来るが、粘着付与剤や酸化防止剤、可塑剤、離型剤等の添加剤を含まない、あるいは含む場合でもごく微量であることが好ましい。

【実施例】

【0021】

以下実施例によって本発明を更に詳述するが、下記実施例は本発明を制限するものではなく、本発明の趣旨を逸脱しない範囲で変更実施することは全て本発明の技術範囲に包含される。

【0022】

(実施例1)

平均粒子径300μmの石炭系粒状活性炭に、平均粒子径12μmの粉末状ポリエチレン系接着剤を粒状活性炭重量に対し20%加え、均一になるまで撹拌混合したものを、平均繊維径17μmのPET長繊維からなる、目付40g/m2、JISL1096記載のストリップ法に準拠して測定された長手方向の引張強さが120N/5cm巾、伸び率が25%のスパンボンド不織布と、ポリアミド系繊維からなる接着シートを重ねたものの上に、粒状活性炭充填量が600g/m2(粉末状ポリエチレン系接着剤充填量が120g/m2を含む)となるように散布したのち、前記接着シート及びスパンボンド不織布と同じものを重ね合わせサンドイッチした状態で、温度140℃、圧力5N/cm2の条件で30秒間加熱・圧着し、厚み1.7mmのフィルター濾材を得た。このときのフィルター濾材の剛軟度は5.3N・cmで、密度は0.4g/ccであった。これを山高さ35mmで28山分プリーツ折加工し、180mm幅でスリットした。厚み1mmのステンレス板を38mm×3mmで打ち抜き、打ち抜いた板を180mm幅の間に両端と中央に2枚合計4枚を各プリーツとプリーツの間に挟んだ。このときステンレス板の長辺がプリーツの山より出る形で配設した。各々のステンレス板と板の間隔は56mmとなった。このステンレス板がはさまれたプリーツ折されたフィルター濾材を厚み1mmのアルミ板枠で囲い、ポリアミド系接着剤を用いて接着・シールしてユニットとした。このユニットの活性炭量は170g/ユニットであり、圧力損失は風量1.5m3/minで69Paであった。

【0023】

(実施例2)

平均粒子径300μmの石炭系粒状活性炭に、平均粒子径12μmの粉末状ポリエチレン系接着剤を粒状活性炭重量に対し20%加え、略均一になるまで撹拌混合したものを、平均繊維径17μmのPET長繊維からなる、目付40g/m2、JISL1096記載のストリップ法に準拠して測定された長手方向の引張強さが120N/5cm巾、伸び率が25%のスパンボンド不織布と、ポリアミド系繊維からなる接着シートを重ねたものの上に、粒状活性炭充填量が350g/m2(そのうち粉末状ポリエチレン系接着剤充填量は70g/m2)となるように散布したのち、前記接着シート及びスパンボンド不織布と同じものを重ね合わせサンドイッチした状態で、温度140℃、圧力5N/cm2の条件で30秒間加熱・圧着し、厚み1.0mmのフィルター濾材を得た。このときのフィルター濾材の剛軟度は0.5N・cmで、密度は0.4g/ccであった。これを山高さ35mmで39山分のプリーツを加工し、180mm幅でスリットした。太さ1mmのステンレス棒を38mmで折り曲げ、折り曲げた部分と部分の間が40mmにしたワイヤーを各プリーツとプリーツの間に挟んだ。このときステンレスワイヤーの折り曲げた先端部分がフィルターの山より出る形で配設した。この加工されたステンレスワイヤーがはさまれたプリーツ折りされたフィルター濾材を厚み1mmのアルミ板枠で囲い、ポリアミド系接着剤を用いて接着・シールしてユニットとした。このユニットの活性炭量は138g/ユニットであり、圧力損失は風量1.5m3/minで46Paであった。

【0024】

(比較例1)

実施例で作成したフィルター濾材を20山分プリーツ折りして各プリーツの間に38mm高×180mm幅、波高さ3mmの80μm厚のアルミニウム製の波セパレーターを挟んだ。板がはさまれたプリーツ折されたフィルター濾材を厚み1mmのアルミ板枠で囲い、ポリアミド系接着剤を用いて接着・シールしてユニットとした。このユニットの活性炭量は128g/ユニットであり、圧力損失は風量1.5m3/minで69Paであった。

【0025】

(比較例2)

繊維径17μmの繊維状活性炭からなる目付600g/m2、厚み10mmのフェルト(密度0.06g/cc、剛軟度1.0N・cm)を山高さ35mmで9山プリーツ折り加工し、180mm幅でスリットした。実施例1で用いた38mm×3mm、厚さ1mmのステンレス板を180mm幅の間に両端と中央に2枚合計4枚を各プリーツとプリーツの間に挟んだ。このときステンレス板の長辺がプリーツの山より出る形で配設した。各々のステンレス板と板の間隔は56mmとなった。このステンレス板がはさまれたプリーツ折されたフィルター濾材を厚み1mmのアルミ板枠で囲い、ポリアミド系接着剤を用いて接着・シールしてユニットとした。このユニットの活性炭量は68g/ユニットであり、圧力損失は風量1.5m3/minで110Paであった。

【産業上の利用可能性】

【0026】

本発明のフィルターユニットはプリーツ折された高密度のフィルター濾材を細かいピッチでの形成を可能にする。これは薄型、小型高密度のフィルターユニット、特に半導体製造工場で使用されるクリーンベンチなど小スペースで発生する微量の化学物質を除去するケミカルフィルターユニットにおいて大きく寄与するものである。

【図面の簡単な説明】

【0027】

【図1】本発明におけるフィルターユニットの全体斜視図である。

【図2】本発明におけるフィルターユニット中のプリーツ折りされたフィルター濾材と板状セパレーターとの構成の詳細を示す斜視図である。

【図3】本発明におけるフィルターユニット中のプリーツ折りされたフィルター濾材と棒状セパレーターとの構成の詳細を示す斜視図である。

【図4】本発明におけるフィルターユニット中のプリーツ折りされたフィルター濾材とワイヤーの折り曲げによって得られたE字型のセパレーターとの構成の概略図である。

【図5】は本発明におけるフィルターユニット中のプリーツ折りされたフィルター濾材と板材の打ち抜きによって得られたE字型のセパレーターとの構成の概略図である。

【符号の説明】

【0028】

1 : フィルター濾材

2 : セパレーター

2a: 板状セパレーター

2b: 棒状セパレーター

3 : 枠体

4a: ワイヤーを折り曲げ加工したセパレーター

4b: 板材を打ち抜いたセパレーター

【技術分野】

【0001】

本発明は、半導体、液晶、食品、医薬品等の製造工場におけるクリーンルームや、博物館、美術館、その他一般のオフィスビル等で使用され、微粉塵の除去や脱臭、空気中に存在する化学汚染物質や有害物質の除去を目的として用いて好適なフィルターユニット、特に吸着剤によって化学汚染物質を吸着除去するケミカルフィルターユニットに関するものである。

【背景技術】

【0002】

旧来よりオフィスビル等では中性能フィルターが空気中の粉塵を除去するために用いられている。また半導体や液晶の工場等では、粒子状物質による汚染の問題から、より高度な機能が要求され、HEPAフィルター、ULPAフィルターといったさらに高性能な除塵フィルターユニットが用いられている。一方、近年これらの分野においてデバイスの高集積化、精密化が進むに従って、粒子状物質のみならず分子状の化学汚染物質の影響が問題として浮上しており、こうした分子状の汚染物質を除去することが要求されるに至り、ケミカルフィルターといったユニットが用いられるようになってきた。そして、同様のユニットは食品、医薬品等の工場でも製品への汚染の防止、美術館や博物館では展示物や保管物の劣化防止、一般のオフィスビルでも健康志向の高まりによるオフィス環境の浄化を目的としても展開されている。

【0003】

上記の除塵ユニットはガラス繊維または合成繊維を主体として不織布で構成されているのに対し、ケミカルフィルターユニットは活性炭に代表される吸着剤によって化学汚染物質を吸着除去するものである。

【0004】

ここで一般的にフィルターユニットは、シート状濾材をプリーツ折りしたものが多く用いられている。このプリーツ折りタイプの濾材は、プリーツを縦向きにしてフレームに収納され、濾材の有効濾過面積を確保するために、プリーツの折り山間に所定の間隔を形成するセパレート手段が設けられている。セパレート手段の代表的なものとしては、シート状濾材の表裏面にプリーツと直交する樹脂ビードを付着するビード方式、櫛歯状の厚紙製スタビライザをプリーツと直交させて差し込むスタビライザ方式、波状に形成したアルミニウム箔製のセパレーターをプリーツの折り山間に挿入するセパレーター方式等がある(例えば特許文献1参照)。

【0005】

また、ケミカルフィルターユニットにおいては粒状活性炭をパンチングメタルの箱に充填しケーシング内にW字型に配置したものや、繊維状活性炭のフェルトをプリーツ化し、波形セパレーターを用いて固定したものが代表的な例である(例えば特許文献2参照)。

【0006】

最近の傾向としては空調機の小型化に伴うフィルターの薄型化の要請があり、クリーンルームの天井等に設置されるファンフィルターユニット(FFU)や半導体製造装置に取り付けられるケミカルフィルターユニットの小型化薄型化への要求が顕著になっている。小型薄型のユニットにおいては、従来より活性炭を含む極めて薄いシートを用いてハニカム形状に成型したものがあるが、充填される活性炭の量が少なく、短寿命という問題があった。シートに含有される活性炭量を増やせば、フィルター当たりの活性炭量も増加するが、同時にシートが厚くなり、ハニカムの開口部すなわち流路が狭くなってしまい圧力損失の上昇は免れない。また、ハニカムピッチを小さくして多量のシートを充填する方法でも同様に流路が狭くなり圧力損失の増大を招く(例えば特許文献3参照)。

【0007】

そこで合成繊維不織布内に粒状活性炭を熱可塑性樹脂接着剤により固定化しシート化されたフィルター濾材が提案されている(例えば特許文献4参照)。

【0008】

このような活性炭フィルターに代表される高い充填密度のフィルター濾材は密度が高い故に小型で高除去率のフィルターユニットの実現を可能にする。例えばビード方式は奥行きの小さい薄型ユニットを製造する方法としてよく知られている。しかしながら高密度の活性炭と熱可塑性樹脂で固化されているフィルター濾材の場合、剛軟度が高く折り曲げが困難であるため、ひだ折加工機にかからず、ビード成型によって製作することが非常に困難であった。また通常の波型セパレーターを用いる場合、3mm以下の折幅では現実的にセパレーターの構造による圧力損失が大きくなり、結果として通気抵抗が高くなる。さらには櫛形セパレーターでは狭い折幅の場合、櫛の加工精度の向上が要求されるため極端なコストアップになり、小型化が困難となる。

【特許文献1】特開2002−361016号公報

【特許文献2】特開平6−47232号公報

【特許文献3】特公昭59−51423号公報

【特許文献4】特開2002−273123号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上記の問題を解決し、充填密度の高いフィルター濾材を用いて小型、薄型高密度のフィルターユニットを提供することを課題とするものである。

【課題を解決するための手段】

【0010】

本発明はかかる問題点に鑑み、鋭意検討した結果得られたものである。すなわち本発明は、(1)山と山とのスペースの保持に用いられる手段がセパレーターであり、かつプリーツ折されたフィルター濾材を用いるフィルターユニットにおいて、プリーツの山と山とのスペースの間隔が0.25mm以上2.5mm以下であり、かつ該セパレーターが、棒材および/または板材の太さまたは厚みを利用したフィルターユニットであり、(2)JISL1096「一般織物試験方法」記載のスライド法に準拠して測定された剛軟度が0.1〜10N・cmであり、かつ嵩密度が0.2〜0.6g/ccであるフィルター濾材から構成されておりフィルターユニットであり、(3)山と山の間隔に対するプリーツ折の山高さが50倍以下であるフィルターユニットであり、(4)フィルター濾材がすくなくとも2層の合成繊維シート間に活性炭が熱可塑性樹脂により接着固定された構造であるフィルターユニットである。

【発明の効果】

【0011】

本発明により、密度が高いが取扱いが困難であった活性炭の高充填シートを精度よく、かつきわめて低いピッチでプリーツ折してユニット化することが可能であり、これにより、小型で高密度なケミカルユニットを作成することが出来、ケミカルユニットの高効率化、高寿命化に資するという利点がある。

【発明を実施するための最良の形態】

【0012】

以下、本発明を詳細に説明する。

(図1)に本発明のフィルターユニットの全体概略図を示す。フィルターユニットはプリーツ折されたフィルター濾材1とセパレーター2、およびこれらを囲う枠体3から構成される。本発明のフィルターユニットは、プリーツ折りされたフィルター濾材を用い、プリーツ山と山とのスペースの間隔が0.25mm以上2.5mm以下である。この時、(図2)または(図3)に見られるように山と山とのスペースを保持する手段がセパレーターであり、かつ該セパレーターが棒材および/または板材の厚みを利用したもので構成される。プリーツの山と山とのスペースとは(図2)中の(t)に示されるように、セパレーターによって構成されたの空間の間隔を意味し、この場合、スペース(t)は0.25mm以上2.5mm以下であることが適度の圧力損失と捕集効率とのバランスを考える上で好ましいが、より好ましくは0.28〜2.3mm、さらに好ましくは0.3〜2.0mmである。スペースの間隔が0.25mmより小さい場合フィルター濾材の表面に存在する微少の毛羽などの影響が大きく出て圧力損失が上がり好ましくなく、反対に2.5mmより大きい場合フィルター濾材の単位体積当たり使用量が少なくなるためフィルター濾材を通過する風速が高くなりかえって圧力損失の上昇や捕集効率が下がるため好ましくない。

【0013】

また、ここで用いられるセパレーターは、棒材および/または板材の厚みを利用したものが好適に用いられる。具体的には(図2)に示される様に平面の板材を所定の大きさに切ってこれをプリーツ折されたフィルター濾材の間に挟み込むか、(図3)に示されるように所定の太さの針金をフィルターの山高さにあわせてカットしてこれをプリーツ折されたフィルター濾材の間に挟み込む様に利用される。また、(図4)に示されるように所定の太さのワイヤーを所定の間隔(図4のLに相当)を有するEの字型に折りまげてこれをプリーツ折されたフィルター濾材の間に挟み込むことでも実現される。また、(図5)に示されるようにEの字型に打ち抜いた板金を使用してもよい。材料を挟み込む間隔(図5のLに相当)は、そのフィルターユニットの寸法やフィルター濾材の剛軟度によって適宜設定されるものであるため限定はしないが、2mmの針金を挟み込む場合おおよそ5〜50mm間隔で設置されるのが好ましい。セパレーターの材料はアルミニウム、鋼、ステンレス、銅、銀などの金属からなるものの他、プラスチック、木材、セラミックス、紙、繊維材料があげられるがスペースを保持できうる材料であればこれに限定されない。

【0014】

さらにこのフィルターユニットはJISL1096「一般織物試験方法」記載のスライド法に準拠して測定された剛軟度が0.1〜10N・cmであり、かつ嵩密度が0.2〜0.6g/ccであるフィルター濾材を用いて、山と山の間隔に対するプリーツ折の山高さを50倍以下に設定することによって好適に使用される。フィルター濾材の剛軟度が0.1〜10N・cmである場合、プリーツ加工時の加工性や、組立時のハンドリング性が良好であり、ユニット形成時におけるプリーツの間隔が充分に形成される。この場合0.15〜9N・cmが好ましく、さらに0.2〜8N・mがより好ましい。0.15N・cmより小さい場合、フィルター濾材の腰がないため取扱い性に問題があるばかりかセパレーターを挟み込んでユニット化した場合、変形してしまい、セパレーターによって形成された空隙がつぶされて圧損が高くなり好ましくない。また9N・cmを越える場合は剛性が大きすぎてプリーツ加工しにくいといった不具合が生じ、これも好ましくない。フィルター濾材の嵩密度については0.2〜0.6g/ccが適度の圧力損失や加工性を得るうえで好ましいが、好ましくは0.25〜0.55g/cc、さらには0.3〜0.5g/ccがより好ましい。フィルター濾材の嵩密度が0.2cc/gより小さい場合、フィルター濾材が柔らかになるためセパレーターを挟み込んでユニット化した場合、変形してしまい、セパレーターによって形成された空隙がつぶされて圧損が高くなり好ましくない。また0.6cc/gより大きい場合は圧力損失が高くなるため好ましくない。厚みとしては0.5mm〜5mmのフィルター濾材がユニットにする上で好適であるが0.6mm〜4.8mmがより好ましく、さらに0.8〜4.5mmがさらに好ましい。

【0015】

こうしたフィルター濾材はすくなくとも2層の繊維シート間に活性炭が熱可塑性樹脂により接着固定された構造であり、フィルター濾材を構成する繊維シートが織布および/または不織布および/または編地より構成されることがケミカルユニットとして用いる上で最も好ましい。活性炭としては粒状活性炭が好ましく、平均粒子径は、通気性、加工性を考慮して、JIS標準ふるい(JISZ8801)による値で平均100〜600μmであることが好ましく、より好ましくは200〜500μmである。平均粒子径が100μm未満の場合には、一定の吸着容量を得るのに圧力損失が大きくなりすぎ、平均粒子径が600μmを越える場合には、化学汚染物質の除去率が極端に悪くなるとともに、プリーツ加工時の加工性が悪くなってしまう。

【0016】

なお、該粒状活性炭は、通常の分級機を使用して所定の粒度調整を行うことによって得られる。粒状活性炭の種類は、特に限定されるものではなく、例えばヤシガラ系、木質系、石炭系、ピッチ系等が好適に用いられる。形状的には破砕炭、造粒炭、ビーズ炭等が好適に用いられる。なお該粒状活性炭のJISK1474に準拠して測定したときのトルエン吸着量は20重量%以上が好ましい。微量な化学汚染物質に対し高い吸着性能を必要とするためである。

【0017】

なお通常活性炭は無極性の分子状物質に特に良好な吸着特性を示すが、極性物質に対する吸着特性を向上させるため、各種化学吸着剤をあらかじめ担持あるいは添着した粒状活性炭を使用することもできる。例えばアルデヒド系ガスや二酸化窒素等の窒素化合物、二酸化硫黄や硫化水素等の硫黄化合物、酢酸等の酸性の極性物質に対しては、エタノールアミン、ポリエチレンイミン、アニリン、アニシジン等のアミン系の化合物や、水酸化ナトリウム、水酸化カリウム、リン酸グアニジン、炭酸カリウム、炭酸水素ナトリウム等が好適に用いられ、アンモニア、メチルアミン、トリメチルアミン、ピリジン等の塩基性の極性物質に対しては、リン酸、クエン酸、リンゴ酸、アスコルビン酸等が好適に用いられる。

【0018】

フィルター濾材の構成材料である繊維シートは合成繊維からなる不織布が望ましいが加工時の加工性、破れ、圧力損失、活性炭の飛散が考慮されれば形態などは特に限定されない。例えば不織布を用いる場合は繊維径15〜30μmの合成繊維からなる長繊維を使用し、一層当たりの目付が20〜50g/m2、JISL1096「一般織物試験方法」記載のストリップ法に準拠して測定された長手方向の引張強さが40N/5cm巾以上、伸び率が15%以上であることが望ましい。繊維径の範囲と目付の範囲は、活性炭の脱落や飛散を防止するために重要である。繊維径が15μm未満の場合や、目付が50g/m2以上の場合は圧力損失が高くなってしまい好ましくない。また長手方向の引張強さと伸び率の領域は、プリーツ加工時の加工性が良好であるため、更にプリーツの頂点で該合成繊維不織布に破れを生じさせないようにするため重要である。不織布以外では織布、編地などが用いられる。

【0019】

活性炭および繊維シートを接合す熱可塑性樹脂の、粒状活性炭に対する重量比は15〜50%であることが好ましく、より好ましくは20〜40%である。粒状活性炭と熱可塑性樹脂の混合物(吸着層となる)を二層の繊維シートの間に配して加熱しながら圧着することにより、繊維シート、熱可塑性樹脂、粒状活性炭が一体化される。15%未満の場合は粒状活性炭同士の接着が不充分となり、活性炭の脱落が起こったり、フィルターフィルター濾材のプリーツ形状が崩れてしまったりという現象が引き起こる。50%を越える場合には、吸着層が必要以上に固くなってしまいプリーツ加工時の加工性の悪化を招いてしまう。また該熱可塑性樹脂の形状は粉末状あるいは粒状が好適であり、平均粒子径はJIS標準ふるい(JISZ8801)による値で平均10〜120μmであることが好ましい。10μm未満の場合は、粒状活性炭と混合し合成繊維不織布上に散布する際、樹脂粉末が舞い上がってしまい均一な散布が困難となってしまう。120μmを越える場合には粒状活性炭との混合が不均一になりやすいうえ、粒子数が少なくなるため望ましい接着状態を選得るのに非常に多量の樹脂が必要となってしまい好ましくない。

【0020】

また接着に用いられる熱可塑性樹脂、繊維シート、熱可塑性繊維からなる接着シート、またプリーツ折加工されたフィルター濾材とフィルター枠を接着・シールするために用いる接着剤は、すべてガス状有機物の発生が少ないことが重要で、各々の100℃加熱時に発生するガス状有機物の発生総量が1μg/g以下であることが好ましい。加熱発生ガスの分析方法は一般に「P&T(パージ&トラップ)−GC/MS(ガスクロマトグラフ/マススペクトル)法」あるいは「ダイナミックヘッドスペース法」と呼ばれる方法が用いられている。これは所定量のサンプルを採取しヘリウムガスを流しながら所定時間加熱し、揮発成分を冷却された吸着管で捕集・濃縮した後、再度キャリアガスで加熱脱着しGC/MSに導入、分析するという方法である。本法は通常ガス状有機物を加熱により揮発させるため、クリーンルームのように常温に温度制御された空間での発生量は、温度と蒸気圧の関係から極めて微量となり、100℃加熱下での発生総量が1μg/g以下の材料を使用することにより、実使用上の問題を生じる危険性は極めて低くなる。前記熱可塑性樹脂、合成繊維不織布、熱可塑性繊維からなる接着シート、フィルターフィルター濾材とフィルター枠を接着・シールするための接着剤の材質としては、特に限定されるものではなく、熱可塑性のもの、例えばポリオレフィン系、ポリエステル系、ポリアミド系、EVA系等を用いることが出来るが、粘着付与剤や酸化防止剤、可塑剤、離型剤等の添加剤を含まない、あるいは含む場合でもごく微量であることが好ましい。

【実施例】

【0021】

以下実施例によって本発明を更に詳述するが、下記実施例は本発明を制限するものではなく、本発明の趣旨を逸脱しない範囲で変更実施することは全て本発明の技術範囲に包含される。

【0022】

(実施例1)

平均粒子径300μmの石炭系粒状活性炭に、平均粒子径12μmの粉末状ポリエチレン系接着剤を粒状活性炭重量に対し20%加え、均一になるまで撹拌混合したものを、平均繊維径17μmのPET長繊維からなる、目付40g/m2、JISL1096記載のストリップ法に準拠して測定された長手方向の引張強さが120N/5cm巾、伸び率が25%のスパンボンド不織布と、ポリアミド系繊維からなる接着シートを重ねたものの上に、粒状活性炭充填量が600g/m2(粉末状ポリエチレン系接着剤充填量が120g/m2を含む)となるように散布したのち、前記接着シート及びスパンボンド不織布と同じものを重ね合わせサンドイッチした状態で、温度140℃、圧力5N/cm2の条件で30秒間加熱・圧着し、厚み1.7mmのフィルター濾材を得た。このときのフィルター濾材の剛軟度は5.3N・cmで、密度は0.4g/ccであった。これを山高さ35mmで28山分プリーツ折加工し、180mm幅でスリットした。厚み1mmのステンレス板を38mm×3mmで打ち抜き、打ち抜いた板を180mm幅の間に両端と中央に2枚合計4枚を各プリーツとプリーツの間に挟んだ。このときステンレス板の長辺がプリーツの山より出る形で配設した。各々のステンレス板と板の間隔は56mmとなった。このステンレス板がはさまれたプリーツ折されたフィルター濾材を厚み1mmのアルミ板枠で囲い、ポリアミド系接着剤を用いて接着・シールしてユニットとした。このユニットの活性炭量は170g/ユニットであり、圧力損失は風量1.5m3/minで69Paであった。

【0023】

(実施例2)

平均粒子径300μmの石炭系粒状活性炭に、平均粒子径12μmの粉末状ポリエチレン系接着剤を粒状活性炭重量に対し20%加え、略均一になるまで撹拌混合したものを、平均繊維径17μmのPET長繊維からなる、目付40g/m2、JISL1096記載のストリップ法に準拠して測定された長手方向の引張強さが120N/5cm巾、伸び率が25%のスパンボンド不織布と、ポリアミド系繊維からなる接着シートを重ねたものの上に、粒状活性炭充填量が350g/m2(そのうち粉末状ポリエチレン系接着剤充填量は70g/m2)となるように散布したのち、前記接着シート及びスパンボンド不織布と同じものを重ね合わせサンドイッチした状態で、温度140℃、圧力5N/cm2の条件で30秒間加熱・圧着し、厚み1.0mmのフィルター濾材を得た。このときのフィルター濾材の剛軟度は0.5N・cmで、密度は0.4g/ccであった。これを山高さ35mmで39山分のプリーツを加工し、180mm幅でスリットした。太さ1mmのステンレス棒を38mmで折り曲げ、折り曲げた部分と部分の間が40mmにしたワイヤーを各プリーツとプリーツの間に挟んだ。このときステンレスワイヤーの折り曲げた先端部分がフィルターの山より出る形で配設した。この加工されたステンレスワイヤーがはさまれたプリーツ折りされたフィルター濾材を厚み1mmのアルミ板枠で囲い、ポリアミド系接着剤を用いて接着・シールしてユニットとした。このユニットの活性炭量は138g/ユニットであり、圧力損失は風量1.5m3/minで46Paであった。

【0024】

(比較例1)

実施例で作成したフィルター濾材を20山分プリーツ折りして各プリーツの間に38mm高×180mm幅、波高さ3mmの80μm厚のアルミニウム製の波セパレーターを挟んだ。板がはさまれたプリーツ折されたフィルター濾材を厚み1mmのアルミ板枠で囲い、ポリアミド系接着剤を用いて接着・シールしてユニットとした。このユニットの活性炭量は128g/ユニットであり、圧力損失は風量1.5m3/minで69Paであった。

【0025】

(比較例2)

繊維径17μmの繊維状活性炭からなる目付600g/m2、厚み10mmのフェルト(密度0.06g/cc、剛軟度1.0N・cm)を山高さ35mmで9山プリーツ折り加工し、180mm幅でスリットした。実施例1で用いた38mm×3mm、厚さ1mmのステンレス板を180mm幅の間に両端と中央に2枚合計4枚を各プリーツとプリーツの間に挟んだ。このときステンレス板の長辺がプリーツの山より出る形で配設した。各々のステンレス板と板の間隔は56mmとなった。このステンレス板がはさまれたプリーツ折されたフィルター濾材を厚み1mmのアルミ板枠で囲い、ポリアミド系接着剤を用いて接着・シールしてユニットとした。このユニットの活性炭量は68g/ユニットであり、圧力損失は風量1.5m3/minで110Paであった。

【産業上の利用可能性】

【0026】

本発明のフィルターユニットはプリーツ折された高密度のフィルター濾材を細かいピッチでの形成を可能にする。これは薄型、小型高密度のフィルターユニット、特に半導体製造工場で使用されるクリーンベンチなど小スペースで発生する微量の化学物質を除去するケミカルフィルターユニットにおいて大きく寄与するものである。

【図面の簡単な説明】

【0027】

【図1】本発明におけるフィルターユニットの全体斜視図である。

【図2】本発明におけるフィルターユニット中のプリーツ折りされたフィルター濾材と板状セパレーターとの構成の詳細を示す斜視図である。

【図3】本発明におけるフィルターユニット中のプリーツ折りされたフィルター濾材と棒状セパレーターとの構成の詳細を示す斜視図である。

【図4】本発明におけるフィルターユニット中のプリーツ折りされたフィルター濾材とワイヤーの折り曲げによって得られたE字型のセパレーターとの構成の概略図である。

【図5】は本発明におけるフィルターユニット中のプリーツ折りされたフィルター濾材と板材の打ち抜きによって得られたE字型のセパレーターとの構成の概略図である。

【符号の説明】

【0028】

1 : フィルター濾材

2 : セパレーター

2a: 板状セパレーター

2b: 棒状セパレーター

3 : 枠体

4a: ワイヤーを折り曲げ加工したセパレーター

4b: 板材を打ち抜いたセパレーター

【特許請求の範囲】

【請求項1】

山と山とのスペースの保持に用いられる手段がセパレーターであり、かつプリーツ折されたフィルター濾材を用いるフィルターユニットにおいて、プリーツの山と山とのスペースの間隔が0.25mm以上2.5mm以下であり、かつ該セパレーターが、棒材および/または板材の太さまたは厚みを利用したものであることを特徴とするフィルターユニット。

【請求項2】

JISL1096「一般織物試験方法」記載のスライド法に準拠して測定された剛軟度が0.1〜10N・cmであり、かつ嵩密度が0.2〜0.6g/ccであるフィルター濾材から構成されることを特徴とする請求項1に記載のフィルターユニット。

【請求項3】

山と山の間隔に対するプリーツ折の山高さが50倍以下であることを特徴とする請求項1乃至2のいずれかに記載のフィルターユニット。

【請求項4】

フィルター濾材が少なくとも2層の繊維シート間に活性炭が熱可塑性樹脂により接着固定された構造であること特徴とする請求項1乃至3のいずれかに記載のフィルターユニット。

【請求項1】

山と山とのスペースの保持に用いられる手段がセパレーターであり、かつプリーツ折されたフィルター濾材を用いるフィルターユニットにおいて、プリーツの山と山とのスペースの間隔が0.25mm以上2.5mm以下であり、かつ該セパレーターが、棒材および/または板材の太さまたは厚みを利用したものであることを特徴とするフィルターユニット。

【請求項2】

JISL1096「一般織物試験方法」記載のスライド法に準拠して測定された剛軟度が0.1〜10N・cmであり、かつ嵩密度が0.2〜0.6g/ccであるフィルター濾材から構成されることを特徴とする請求項1に記載のフィルターユニット。

【請求項3】

山と山の間隔に対するプリーツ折の山高さが50倍以下であることを特徴とする請求項1乃至2のいずれかに記載のフィルターユニット。

【請求項4】

フィルター濾材が少なくとも2層の繊維シート間に活性炭が熱可塑性樹脂により接着固定された構造であること特徴とする請求項1乃至3のいずれかに記載のフィルターユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−130368(P2006−130368A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−319142(P2004−319142)

【出願日】平成16年11月2日(2004.11.2)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月2日(2004.11.2)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]