フィルムおよびその製造方法

【課題】フィルムの幅手方向における端部においてカールが十分に防止されたフィルムおよびその製造方法を提供すること。

【解決手段】高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離した後、フィルム12の幅手方向の端部において湾曲したカール部13a,13bの外側面100a,100bを加熱する端部加熱工程を実施することを特徴とするフィルムの製造方法および該方法によって製造されたフィルム。

【解決手段】高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離した後、フィルム12の幅手方向の端部において湾曲したカール部13a,13bの外側面100a,100bを加熱する端部加熱工程を実施することを特徴とするフィルムの製造方法および該方法によって製造されたフィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はフィルムおよびその製造方法に関するものであり、特に液晶画像表示装置に有用な光学フィルムおよびその製造方法に関するものである。

【背景技術】

【0002】

溶液流延法は、高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離する方法である。この方法では、支持体からフィルムを剥離した後、フィルムの幅手方向の端部がまくれ上がって、湾曲するカール現象が発生することが問題となっていた。カール現象はフィルムにおける支持体と接していた支持体面と当該支持体面と反対側の反支持体面との間で溶媒の蒸発量の差に基づいて収縮に差が生じることに起因するものである。

【0003】

例えば、フィルムにおける支持体面側からの蒸発量が比較的多いと、当該支持体面側の収縮が比較的大きくなり、端部において支持体面側に湾曲したカールが発生する。また例えば、フィルムにおける反支持体面側からの蒸発量が比較的多いと、当該反支持体面側の収縮が比較的大きくなり、端部において反支持体面側に湾曲したカールが発生する。

【0004】

カール防止の観点から、フィルムにおける支持体面側と反支持体面側の収縮量を等しくするために、蒸発量を等しくすることが理想的であるが、厳密に等しくすることは困難であり、カールを十分に防止することはできなかった。

【0005】

カールが十分に防止されないと、フィルムをロールでガイドした際に、フィルム端部のカール部が折れてシワが発生し、フィルムの切断に至るおそれがあった。また、フィルム端部をテンターで把持しながら乾燥や延伸を行う場合には、フィルム端部のカール部をテンターで円滑に把持できない、という問題があった。たとえ、カール部をテンターで把持できたとしても、搬送時においてフィルムが蛇行し、搬送不良を引き起こす、という問題もあった。さらには、フィルム端部を切断除去するトリミングを円滑に実施できなかった。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、フィルムの幅手方向における端部においてカールが十分に軽減・解消されたフィルムおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離した後、フィルムの幅手方向の端部において湾曲したカール部の外側面を加熱する端部加熱工程を実施することを特徴とするフィルムの製造方法および該方法によって製造されたフィルムに関する。

【発明の効果】

【0008】

本発明によれば、フィルムの幅手方向における端部において発生したカールを十分に軽減・解消する。そのため、フィルムをロールでガイドした際、フィルム端部の折れシワやフィルムの切断を防止できる。また、フィルム端部をテンターで把持しながら乾燥や延伸を行う場合、フィルム端部をテンターで円滑に把持できる。しかも、搬送時においてフィルム蛇行を防止できるので、搬送性が向上する。さらには、トリミングを円滑に実施できる。

【発明を実施するための最良の形態】

【0009】

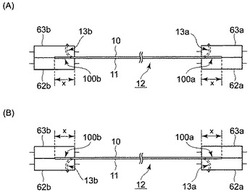

本発明に係るフィルムの製造方法は、溶液流延法に基づくものであり、すなわち高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離する。本発明においてフィルムを剥離した後は、特定の端部加熱工程を実施する。その後は、所望により、延伸工程、乾燥工程および巻き取り工程を順次、実施してもよいし、または乾燥工程、延伸工程、乾燥工程および巻き取り工程を順次、実施してもよい。以下、図1〜図4を用いて、各工程について詳しく説明する。図1および図3はそれぞれ、本発明のフィルムの製造方法を実施する装置の一例の概略構成図である。図2および図4はそれぞれ図1および図3における端部加熱工程の一例を示す概略模式図であり、図1および図3において左から右への方向で示されるフィルムの搬送方向に対して垂直な断面(以下、単に「垂直断面」という)を示すものである。図1〜図4において、共通する符号は同様の部材または工程を示すものとする。

【0010】

(流延工程)

流延工程で使用される高分子材料を含む溶液は、少なくとも後述する高分子材料を溶媒に溶解させてなる溶液であり、以下、ドープと呼ぶものとする。

【0011】

流延工程は、ドープを支持体1上に流延する工程であり、例えば、ドープを加圧型定量ギヤポンプを通してダイ2に送液し、図1および図3に示すように、流延位置において支持体1上にダイ2からドープを流延する。ダイ2は、口金部分のスリット形状を調整でき、かつ膜厚を均一にし易い観点から、加圧ダイを用いることが好ましい。加圧ダイには、コートハンガーダイやTダイ等が挙げられるが、何れも好ましく用いられる。製膜速度を上げるため、加圧ダイを支持体上に2基以上設け、ドープ量を分割して重層製膜してもよい。膜厚を調整する方法として、例えば、流延されたドープ膜をブレードで膜厚を調節するドクターブレード法、あるいは逆回転するロールで膜厚を調節するリバースロールコーター法等を採用してもよい。膜厚の調節は、所望の厚さになるように、ドープ濃度、ポンプの送液量、ダイの口金のスリット間隙、ダイの押し出し圧力、支持体の速度等を適宜調整することにより行うことができる。

【0012】

支持体1は、無限移送する無端のものが好ましく使用され、表面が鏡面となっているものがより好ましい。支持体は金属からなっていることが好ましく使用され、具体例として、例えば、ステンレスベルト、ステンレス鋼ベルトあるいは回転する金属ドラム等が挙げられる。

【0013】

(第1乾燥工程)

支持体1上での乾燥工程は第1乾燥工程であって、ウェブを支持体1上で加熱し、溶媒を蒸発させる予備乾燥工程である。ウェブとは、ドープを支持体1上に流延した以降のドープ膜を意味する。溶媒を蒸発させるには、例えば、図1,図3に示すように、乾燥機3,4によりウェブ側及び支持体裏側から加熱風を吹かせる方法、支持体の裏面から加熱液体により伝熱させる方法、輻射熱により表裏から伝熱する方法等を挙げることができる。それらを適宜選択して組み合わせる方法も好ましい。ウェブの膜厚が薄ければ乾燥が早い。支持体の表面温度は通常、20℃以上で、溶媒が発泡しない温度に設定するのが好ましい。加熱風の温度は10〜80℃が好ましい。

【0014】

第1乾燥工程においては、フィルムの剥離、ならびに剥離後の搬送性の観点から、残留溶媒量が150重量%以下、特に80〜120重量%になるまで、ウェブを乾燥することが好ましい。

【0015】

本明細書中、残留溶媒量は下記の式で表すことができる。

残留溶媒量(重量%)={(M−N)/N}×100

ここで、Mはフィルムの所定の時点での質量、NはMのものを110℃で3時間乾燥させた時の質量である。特に第1乾燥工程において達成された残留溶媒量を算出するときのMは剥離工程直前のフィルムの質量である。

【0016】

(剥離工程)

剥離工程は、支持体上でウェブから有機溶媒を蒸発させてなるフィルムを、支持体が一周する前に剥離する工程である。支持体からフィルムを剥離する位置のことを剥離点といい、また剥離を助けるロール5を剥離ロールという。

【0017】

(端部加熱工程)

剥離されたフィルムには、幅手方向の端部が湾曲するカール現象が起こるので、当該カール現象を軽減・解消するための端部加熱工程を行う。カール現象とは詳しくは、例えば図2(A)および(B)に示すように、幅手方向Wの端部がフィルム搬送方向に略平行な方向を軸として、垂直断面において略円弧状に湾曲・変形する現象である。そのようなカール現象が発生した端部をカール部13(13a,13b)と呼ぶものとする。

【0018】

図2(A)に示すフィルム12は、フィルムにおける支持体面側からの蒸発量が比較的多かったために、当該支持体面側の収縮が比較的大きくなり、支持体面側に湾曲したカール部13(13a,13b)が発生したフィルムである。支持体面とはフィルムにおける支持体1と接していた面を意味し、10で示される。

図2(B)に示すフィルム12は、フィルムにおける反支持体面側からの蒸発量が比較的多かったために、当該反支持体面側の収縮が比較的大きくなり、反支持体面側に湾曲したカール部13(13a,13b)が発生したフィルムである。反支持体面とは、フィルムにおける当該支持体面10と反対側の面を意味し、11で示される。

【0019】

本工程においては、フィルムを搬送しながら、カール部13(13a,13b)の外側面100(100a,100b)を加熱する。カールの十分な軽減・解消効果を得る観点から、本工程においては通常、カール部13(13a,13b)の外側面100(100a,100b)のみを加熱する。例えば、図2(A)に示すようにカール部13(13a,13b)がフィルム12における支持体面10の側に湾曲している場合、カール部における反支持体面の側100(100a,100b)のみを加熱する。また例えば、図2(B)に示すようにカール部13(13a,13b)がフィルム12における反支持体面11の側に湾曲している場合、カール部における支持体面の側100(100a,100b)のみを加熱する。カール部の内側面も加熱すると、当該内側の収縮がさらに進むので、カールの十分な軽減・解消効果が得られない。

【0020】

加熱方法として、以下に示す(I)または(II)の方法を採用できる。

(I)フィルム端部におけるカール部の外側面に赤外線を照射する方法;

(II)フィルム端部を一対のニップロールで挟み込み、カール部の外側面と接触するロールを加熱する方法。

【0021】

(I)の方法では、例えば図1および図2(A)および(B)に示すように、赤外線(IR)ヒータ61(61a,61b)を用いて、カール部13(13a,13b)の外側面100(100a,100b)のみに赤外線を照射する。特に図2(A)は図1の端部加熱工程6Aにおけるフィルムの拡大模式図に対応するものである。

【0022】

赤外線(IR)ヒータ61(61a,61b)はカール部13a,13bの外側において長手方向が搬送方向と略平行になるように配置され、カール部の外側面のみを加熱する。赤外線は、熱風のようにカール部の内側に回り込んで内側面も加熱することがないために、本発明のように特定の面を選択的に加熱する場合に有用である。

【0023】

IRヒータはIRヒータとして市販されているものであればいずれも使用可能であり、特に棒形状を有するものが好ましい。IRヒータにおける長手方向の全長は、フィルム搬送速度との関係で、後述する加熱時間を確保できれば特に制限されず、例えば500mm以上、特に700〜1200mmのものが好ましく使用される。IRヒータの出力は本発明の目的が達成される限り特に制限されず、例えば、後述の加熱温度が達成されればよい。

【0024】

IRヒータの設置位置は、カール部13a,13bの外側においてカール部の外側面のみを加熱できれば特に制限されず、通常は垂直断面においてフィルムの幅手方向の縁からフィルム幅長に対して0.5〜3%までの範囲の端部におけるカール部外側面を加熱できるように、設置される。具体的には、IRヒータは垂直断面においてフィルムの幅手方向の縁から上記範囲までの端部幅をxとしたとき、図2(A)および(B)に示すように、カール部外側面100a,100bにおけるIRヒータとの最接近ポイントPからフィルムの幅手方向の縁までの距離がx/2になるような位置に設置される。

【0025】

IRヒータは好ましくは、カール部が解消されてフラットになったときでも、カール部が存在していたときのカール部内側面にIRが照射されないところに設置される。

【0026】

加熱温度は本発明の目的が達成される限り特に制限されず、例えば、最接近ポイントPの温度が搬送雰囲気温度より5〜20℃、好ましくは10〜15℃だけ高い温度になるように加熱される。搬送雰囲気温度とは、本工程を行う周囲雰囲気の温度であり、フィルムの支持体面10における幅手方向で中央部の温度を用いるものとする。

【0027】

最接近ポイントPの温度は通常、35〜120℃であり、特に35〜80℃が好ましい。

搬送雰囲気温度は通常、30〜100℃であり、特に30〜80℃が好ましい。

【0028】

加熱時間は本発明の目的が達成される限り特に制限されず、例えば、カール部外側面の上記最接近ポイントPが上記範囲内の温度で加熱される場合、0.5秒間以上、特に0.8〜1.6秒間が好適である。加熱時間はIRヒータの長手方向長さとフィルム搬送速度に依存するものであり、フィルムがIRヒータ61a,61b間を通過する時間である。

【0029】

(II)の方法では、例えば図3および図4(A)および(B)に示すように、フィルム端部のみを一対のニップロール62(62a,62b),63(63a,63b)で挟み込み、カール部13(13a,13b)の外側面100(100a,100b)と接触するロールのみを加熱する。特に図4(A)および(B)は図3の端部加熱工程6Bにおけるフィルムの拡大模式図に対応するものであり、点線は端部に発生したカール部13(13a,13b)を示すものである。

【0030】

例えば図4(A)に示すように、フィルム12における支持体面10側に湾曲したカール部13(13a,13b)が発生した場合は、当該カール部を挟み込んだときに、カール部の外側面100(100a,100b)と接触する下ロール62(62a,62b)のみを加熱する。

また例えば図4(B)に示すように、フィルム12における反支持体面11側に湾曲したカール部13(13a,13b)が発生した場合は、当該カール部を挟み込んだときに、カール部の外側面100(100a,100b)と接触する上ロール63(63a,63b)のみを加熱する。

【0031】

下ロール62および上ロール63はそれぞれ独立していかなる構成を有していてよく、例えば、ステンレス、ステンレス鋼、アルミニウム等の金属からなるロールであってもよいし、当該金属ロールの表面にフッ素等の樹脂層を有するロールであってもよい。樹脂層は、軟化温度が後述の表面温度を超える樹脂からなる層であればよい。

【0032】

下ロール62および上ロール63の直径、特に加熱されるロールの直径は、フィルム搬送速度との関係で、後述する加熱時間を確保できれば特に制限されず、例えば、それぞれ独立して50〜600mm、特に100〜300mmが好適である。

【0033】

下ロール62および上ロール63の設置位置は、カール部13a,13bが発生した端部を挟み込むことができれば特に制限されず、通常は垂直断面においてフィルムの幅手方向の縁からフィルム幅長に対して0.5〜3%までの範囲の端部を挟み込むことができるように、設置される。

【0034】

下ロール62および上ロール63のうち、加熱されるロールの加熱温度は本発明の目的が達成される限り特に制限されず、例えば、表面温度が搬送雰囲気温度より5〜20℃、好ましくは10〜15℃だけ高い温度になるように加熱される。搬送雰囲気温度とは、本工程を行う周囲雰囲気の温度であり、フィルムの支持体面10における幅手方向で中央部の温度を用いるものとする。

【0035】

加熱されるロールの表面温度は通常、35〜120℃であり、特に35〜80℃が好ましい。

搬送雰囲気温度は通常、30〜100℃であり、特に30〜80℃が好ましい。

【0036】

加熱されるロールの加熱手段は特に制限されず、例えば表面温度を上記範囲内に設定できればよい。

【0037】

加熱されるロールとは異なるロールの表面温度は通常、上記搬送雰囲気温度と同様の範囲内に維持される。

【0038】

加熱時間は本発明の目的が達成される限り特に制限されない。加熱時間は加熱ロールの周長とフィルム搬送速度に依存するものであり、フィルムが加熱ロール表面と接触する時間である。

【0039】

図3および図4(A)および(B)において、フィルムの片方の端部に対して一組のニップロール62,63で加熱を行っているが、これに制限されるものではなく、二組以上のニップロールを用いて加熱を行ってもよい。これによって、加熱時間を容易に確保できる。

【0040】

本工程でカール部の外側面を加熱されたフィルムは端部のカールが有効に軽減または解消されるので、その後はフィルム端部を把持する工程、例えば、延伸工程および乾燥工程を円滑に実施することができる。各工程の実施順序については特に制限されず、端部加熱処理されたフィルムは、例えば、図1および図3に示すように延伸工程16に直接送られてもよいし、または図示しない第2乾燥工程を経由して延伸工程16に送られてもよい。

【0041】

(第2乾燥工程)

第2乾燥工程9は、端部加熱処理されたフィルムを全体的に加熱し、溶媒をさらに蒸発させる乾燥工程である。乾燥手段は特に制限されず、例えば、熱風、赤外線、加熱ロール、マイクロ波等を用いることができる。簡便さの観点からは、例えば千鳥状に配置したロールでフィルムを搬送しながら、熱風等で乾燥を行うことが好ましい。乾燥温度は延伸工程に入る時のフィルムの残留溶媒により異なるが、溶媒の蒸発に伴うフィルムの表面への結露、伸縮率、溶媒の発泡等を考慮して、20〜80℃の範囲で3〜5段階の温度に分けて、徐々に高くしていくことが好ましい。

【0042】

第2乾燥工程において達成されるべき残留溶媒量は、第1乾燥工程において達成されるべき残留溶媒量と同様の範囲内であってよい。第2乾燥工程において達成された残留溶媒量を算出するときのMは第2乾燥工程直後のフィルムの質量である。

【0043】

(延伸工程)

延伸工程は、フィルムを加熱下で少なくとも幅方向に延伸して保持する工程であり、図1および図3中、16で示される。

【0044】

延伸工程では、通常、延伸・保持した後、緩和が行われ、すなわち本工程は、フィルムを幅手方向に延伸する延伸段階、フィルムを幅手方向に保持する保持段階およびフィルムを幅手方向に緩和する緩和段階をこれらの順序で実施する。

【0045】

延伸段階では、加熱下でフィルムに幅手方向または幅手方向および搬送方向の両方向に張力を付与し、フィルムの延伸を行う。延伸方法は特に制限されず、従来から光学フィルムの製造方法の分野で公知の延伸方法を採用できる。幅手方向の延伸方法としては、例えば、ピンテンター法、クリップテンター法等が挙げられる。搬送方向の延伸方法としては、例えば、上流側と下流側とで搬送用駆動ロールの周速を異ならせる方法や、搬送張力を異ならせる方法等が挙げられる。

【0046】

保持段階では、延伸段階で達成された延伸倍率での延伸を、延伸段階における延伸温度で保持する。

【0047】

緩和段階では、延伸段階における延伸を保持段階で保持した後、延伸のための張力を解除することによって、延伸を緩和する。緩和は延伸段階における延伸温度以下で行えばよい。

【0048】

(第3乾燥工程)

第3乾燥工程17は、延伸されたフィルムを加熱し、溶媒をさらに蒸発させる乾燥工程である。乾燥手段は特に制限されず、例えば、熱風、赤外線、加熱ロール、マイクロ波等を用いることができる。簡便さの観点からは、例えば図1および図3に示すように、千鳥状に配置したロール171でフィルムを搬送しながら、熱風等で乾燥を行うことが好ましい。乾燥温度は40〜150℃の範囲で3〜5段階の温度に分けて、乾燥温度を徐々に高くしていくことが好ましく、更には、80〜140℃の範囲で行うことが、高い寸法安定性を実現する上で好ましい。

【0049】

第3乾燥工程においては、残留溶媒量が0.5重量%以下になるまで、フィルムを乾燥することが好ましい。特に第3乾燥工程において達成される残留溶媒量を算出するときのMは第3乾燥工程直後のフィルムの質量である。

【0050】

(トリミング工程)

第3乾燥工程を終えた後は、トリミング工程(図1および図3に図示せず)を実施した後、巻き取り工程を実施してもよいし、またはトリミング工程を実施することなく、巻き取り工程を実施してもよい。

【0051】

トリミング工程は、フィルムにおける幅手方向の端部を切断・除去する工程である。フィルムを搬送しながら、カッター等により切断し、切断された端部を回収すればよい。

【0052】

(巻き取り工程)

巻き取り工程18は得られたフィルムを巻き取って室温まで冷却する工程である。巻き取り機181は、一般的に使用されているものでよく、例えば、定テンション法、定トルク法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法などの巻き取り方法で巻き取ることができる。

【0053】

フィルムの厚さは特に制限されないが、光学フィルムとして使用する場合においては、通常、20〜200μmが好適である。特にLCD等に使用される偏光板の薄肉化、軽量化が要望から、本発明では20〜90μmであることが好ましく、より好ましくは30〜85μmである。

【0054】

上述した流延工程から巻き取り工程までの各工程は、空気雰囲気下であってもよいし、窒素ガスなどの不活性ガス雰囲気下であってもよい。また、各工程、特に乾燥工程や延伸工程は、雰囲気における溶媒の爆発限界濃度を考慮して実施する。

【0055】

(ドープ)

ドープに含まれる高分子材料は特に制限されず、フィルムの分野で公知の高分子材料が使用可能である。特に光学フィルムを製造する場合においては、セルロースエステルが好ましく使用される。以下、セルロースエステルを用いて光学フィルムを製造する場合について詳しく説明するが、当該説明を準用することによって、セルロースエステル以外の高分子材料を用いてフィルムを製造できる。

【0056】

セルロースエステルは光学フィルムの分野で従来より使用されているセルロースエステルであれば特に制限されず、例えば、セルローストリアセテート、セルロースジアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート、またはセルロースアセテートプロピオネートブチレートなどが使用可能である。セルローストリアセテート、セルロースアセテートプロピオネートが好ましい。

【0057】

セルロースエステルは、セルロース原料をアシル化することによって得ることができる。例えば、アシル化剤が酸無水物(無水酢酸、無水プロピオン酸、無水酪酸)である場合には、酢酸のような有機酸やメチレンクロライド等の有機溶媒を用い、硫酸のようなプロトン性触媒を用いて合成する。また例えば、アシル化剤が酸クロライド(CH3COCl、C2H5COCl、C3H7COCl)の場合には、触媒としてアミンのような塩基性化合物を用いて反応が行われる。具体的には特開平10−45804号公報に記載の方法で合成することが出来る。アシル基をセルロース分子の水酸基に反応させる。セルロース分子はグルコースユニットが多数連結したものからなっており、グルコースユニットに3個の水酸基がある。この3個の水酸基にアシル基が誘導された数を置換度という。例えば、セルローストリアセテートはグルコースユニットの3個の水酸基全てにアセチル基が結合している。アシル基の置換度はASTM−D817−96に準じて測定することができる。

【0058】

セルロース原料としては、特に限定はないが、綿花リンター、木材パルプ(針葉樹パルプ、広葉樹パルプ)、ケナフなどを挙げることが出来る。またそれらのセルロース原料はそれぞれ任意の割合で混合使用することが出来る。

【0059】

セルロースエステルの数平均分子量Mnは通常、50000〜200000であり、Mwは通常、150000〜400000である。

【0060】

分子量分布の測定としては、高速液体クロマトグラフィーを用いることができ、これを用いて数平均分子量を算出することができる。

測定条件の一例を以下に示す。

溶媒:メチレンクロライドカラム: Shodex K806,K805,K803G(昭和電工(株)製を3本接続して使用した。)

カラム温度:25℃試料濃度: 0.1質量%検出器: RI Model 504(GLサイエンス社製)

ポンプ: L6000(日立製作所(株)製)

流量: 1.0ml/min校正曲線: 標準ポリスチレンSTK standard ポリスチレン(東ソー(株)製)Mw=1000000〜500迄の13サンプルによる校正曲線を使用する。13サンプルは、ほぼ等間隔に得ることが好ましい。

【0061】

セルロースエステルの濃度は10〜30質量%が好ましく、15〜25質量%がより好ましい。セルロースエステル濃度はドープ全体に対する割合である。

【0062】

ドープ中には、可塑剤、紫外線吸収剤、マット剤、酸化防止剤などの添加剤を含有させてもよい。

【0063】

可塑剤としては、特に限定しないが、例えば、リン酸エステル化合物、フタル酸エステル化合物、グリコール酸化合物等が使用可能である。リン酸エステル化合物の具体例としては、例えば、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等が挙げられる。フタル酸エステル化合物の具体例としては、例えば、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート等が挙げられる。グリコール酸エステル化合物の具体例としては、例えば、トリアセチン、トリブチリン、ブチルフタリルブチルグリコレート、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等が挙げられる。可塑剤は必要に応じて、2種類以上を併用して用いてもよい。

【0064】

リン酸エステル化合物の使用比率はセルロースエステルに対して50質量%以下とすることが、セルロースエステルフィルムの加水分解を引き起こしにくく、耐久性に優れるため好ましい。リン酸エステル化合物の比率は少ない方がさらに好ましく、特には、フタル酸エステル化合物やグリコール酸エステル化合物だけを使用することが好ましい。可塑剤のセルロースエステルに対する添加量としては、0.5〜30質量%が好ましく、特に2〜15質量%が好ましい。

【0065】

紫外線吸収剤としては、液晶の劣化防止の観点より、波長370nm以下の紫外線の吸収能に優れ、かつ良好な液晶表示性の点より波長400nm以上の可視光の吸収が可及的に少ないものが好ましく用いられる。特に、波長370nmでの透過率が10%以下であることが必要となり、好ましくは5%以下、より好ましくは2%以下である。本発明において、使用し得る紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物等を挙げることができるが、着色の少ないベンゾトリアゾール系化合物が好ましい。ベンゾトリアゾール系の市販の紫外線吸収剤として、例えば、チバ・スペシャルティ・ケミカルズ社製のチヌビン109、チヌビン171、チヌビン326、チヌビン327、チヌビン328等を好ましく用いることができるが、これらには限定されない。紫外線吸収剤は、2種以上用いてもよい。

【0066】

紫外線吸収剤のドープへの添加方法は、アルコールやメチレンクロライド、酢酸メチル、ジオキソランなどの有機溶媒に紫外線吸収剤を溶解してから添加するか、または直接ドープ組成中に添加してもよい。無機粉体のように有機溶剤に溶解しないものは、有機溶剤とセルロースエステル中にディゾルバーやサンドミルを使用し、分散してからドープに添加する。本発明において、紫外線吸収剤の使用量はセルロースエステルに対し0.5〜20質量%の範囲で添加することができ、0.6〜5.0質量%が好ましく、特に好ましくは0.6〜2.0質量%である。

【0067】

マット剤としては、例えば、二酸化ケイ素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、カオリン、タルク、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム、リン酸カルシウム等の無機微粒子や架橋高分子微粒子を含有させることが好ましい。中でも、二酸化ケイ素がフィルムのヘイズ(失透性)を小さくできるので好ましい。微粒子の2次粒子としては、平均粒径で0.01〜1.0μmであることが好ましい。マット剤の含有量はセルロースエステルに対して0.005〜0.5質量%が好ましい。二酸化ケイ素のような微粒子では、有機物により表面処理されている場合が多いが、このようなものはフィルムのヘイズを低下できるため好ましい。表面処理で好ましい有機物としては、例えば、ハロシラン類、アルコキシシラン類、シラザン、シロキサン等が挙げられる。マット剤の平均粒径としては、大きい方がマット効果は大きく、逆に平均粒径の小さい方は透明性に優れるため、好ましい微粒子の一次粒子の平均粒径として5〜50nmで、より好ましくは7〜20nmである。これらの微粒子は、セルロースエステルフィルム中では、通常、凝集体として存在しセルロースエステルフィルム表面に0.01〜1.0μmの凹凸を形成させることが好ましい。二酸化ケイ素の微粒子としては、例えば、日本アエロジル(株)製のAEROSIL 200、200V、300、R972、R972V、R974、R202、R812,OX50、TT600等を挙げることができ、好ましくはAEROSIL200V、R972、R972V、R974、R202、R812である。これらのマット剤は2種以上併用してもよい。2種以上併用する場合、任意の割合で混合して使用することができる。この場合、平均粒径や材質の異なるマット剤、例えば、AEROSIL 200Vと同R972Vとを質量比で0.1:99.9〜99.9〜0.1の範囲で使用できる。

【0068】

(ドープの調製方法)

溶解釜中でセルロースエステルに対する良溶媒を主とする有機溶媒を攪拌しながら、フレーク状のセルロースエステルを添加、溶解してドープを形成する。溶解方法としては、例えば、常圧で行う方法、主溶媒の沸点以下の温度で行う方法、主溶媒の沸点以上の温度で加圧しながら行う方法、特開平9−95544号、同9−95557号または同9−95538号公報に記載の如き冷却溶解法で行う方法、特開平11−21379号公報に記載の如き高圧で行う方法等種々の溶解方法を挙げることができる。溶解したセルロールエステル溶液、いわゆるドープは、次いで濾材による濾過を施した後、脱泡してポンプにより次工程に送液される。

【0069】

本発明で用いることのできる良溶媒としては、セルロースエステルに対して良好な溶解性を有する有機溶媒であり、例えば、酢酸メチル、酢酸エチル、酢酸アミル、ギ酸エチル、アセトン、シクロヘキサノン、アセト酢酸メチル、テトラヒドロフラン、1,3−ジオキソラン、4−メチル−1,3−ジオキソラン、1,4−ジオキサン、2,2,2−トリフルオロエタノール、2,2,3,3−ヘキサフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン、2−ピロリドン、N−メチル−2−ピロリドン、1,3−ジメチル−2−イミダゾリジノン、塩化メチレン、ブロモプロパン等を挙げることができ、特に、酢酸メチル、アセトン、塩化メチレンを好ましく用いることができる。近年の環境問題等から非塩素系の有機溶媒を用いることがより好ましい。これらの有機溶媒に、メタノール、エタノール、ブタノール等の低級アルコールを併用することにより、セルロースエステルの有機溶媒への溶解性が向上したりドープ粘度を低減できるので好ましい。特に、沸点が低く、毒性の少ないエタノールが好ましい。本発明に係るドープに使用する有機溶媒は、セルロースエステルの良溶剤と貧溶剤を混合して使用することが生産効率の点で好ましく、良溶剤と貧溶剤の混合比率の好ましい範囲は、良溶剤が70〜98質量%であり、貧溶剤が2〜30質量%である。本発明に用いられる良溶剤、貧溶剤とは、使用するセルロースエステルを単独で溶解するものを良溶剤、単独では溶解しないものを貧溶剤と定義している。本発明に係るドープに使用する貧溶剤としては、特に限定されないが、例えば、メタノール、エタノール、n−ブタノール、シクロヘキサン、アセトン、シクロヘキサノン等を好ましく使用し得る。前述のように、添加剤を使用する場合には、通常の添加方法で行うことができ、ドープ中に添加剤を直接添加してもよいし、予め添加剤を有機溶媒に溶解/分散してからドープ中に注ぎ入れてもよい。

【0070】

前記のような種々の添加剤の溶液または分散液をセルロースエステルドープに添加する際、それぞれの移送系列より移送され、移送管が合流したところで各添加要素をドープ液とし合液させ、その直後に管内混合器で十分に混合する方法も好ましい。例えば、スタチックミキサーSWJ(東レ静止型管内混合器 Hi−Mixer 東レエンジニアリング製)のようなインラインミキサーを使用するのが好ましい。インラインミキサーを用いる場合、セルロースエステルを高圧下で濃縮溶解したドープに適用することもできる。

【0071】

本発明においてフィルムは光学フィルムとして使用されることが好ましい。特にセルロースエステルフィルムは、液晶表示用部材に好ましく用いることができる。本発明でいう液晶表示用部材とは、液晶画像表示装置に使用される部材のことで、例えば、偏光板、偏光板用保護フィルム、位相差板、反射板、光学補償フィルム、視野角向上フィルム、防眩フィルム、無反射フィルム、帯電防止フィルム等があげられる。上記記載の中でも、偏光板または偏光板用保護フィルム用に好ましく用いられる。

【実施例】

【0072】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれに限定されるものではない。

【0073】

<実施例1>

(ドープの調製)

セルローストリアセテート 100重量部

(アセチル置換度2.88、数平均分子量15万)

トリフェニルホスフェート 10重量部

エチルフタリルエチルグリコレート 2重量部

チヌビン326(チバ・スペシャルティ・ケミカルズ社製) 1重量部

AEROSIL 200V(日本アエロジル社製) 0.1重量部

メチレンクロライド 660重量部

エタノール 40重量部

上記の材料を、順次密閉容器中に投入し、釜内温度を20℃から80℃まで昇温した後、温度を80℃に保ったままで3時間攪拌を行なって、セルローストリアセテートを完全に溶解した。その後、攪拌を停止し、液温を40℃まで下げた後、直ちに連結した配管を経て、濾過工程に送液し、絶対濾過精度0.005mmの濾紙を用い、濾過流量300L/m2・時、濾圧1.0×106Paで濾過を行なった。

【0074】

(セルロースエステルフィルムの製造)

上記のように調製したドープを溶液流延法にて製膜を行ない、セルロースエステルフィルムを搬送速度30m/minで製造した。

詳しくは図1に記載の製造装置において、ドープを、温水を循環して30℃に保温した流延ダイ2を通して、ステンレス鋼製エンドレスベルトよりなる支持体1の上に流延した(流延工程)。流延時のドープ粘度は50ポイズであった。次いで、フィルムF側の乾燥機4からは40℃の風を10m/秒の風速で斜めにあて、支持体1側の乾燥機3からは45℃の風を10m/秒で垂直にあて、ウェブを乾燥した(第1乾燥工程)。ウェブを乾燥して得られたフィルムを剥離ロール5にて剥離した(剥離工程)。剥離工程直前におけるウェブ中の残留溶媒量は110重量%であった。フィルムの幅手方向の幅長は1600mmであった。

【0075】

剥離されたフィルムは図2(A)に示すように、端部に支持体面10側に湾曲したカールが発生していた。そのようなフィルムに対して、以下に示す端部加熱処理を実施した。

図1および図2(A)に示すように、カール部13(13a,13b)の外側において、長手方向の長さが500mmであるIRヒータ61(61a,61b)を搬送方向に平行に配置し、フィルムを搬送しながら、カール部の外側面100(100a,100b)のみを加熱した。加熱時間は1秒間であった。IRヒータ61(61a,61b)の設置位置は、垂直断面において、カール部外側表面におけるIRヒータとの最接近ポイントPからフィルムの幅手方向の縁までの距離がx/2になるような位置であった。本実施例においては端部幅xが2.3%の端部における反支持体面を加熱した。端部幅xはフィルム幅長に対する割合で表した値である。上記最接近ポイントPの温度を非接触温度計により測定したところ、端部加熱処理中において38℃であった。フィルムの支持体面10における幅手方向で中央部の温度を非接触温度計により測定したところ、端部加熱処理中において30℃であった。

【0076】

端部加熱処理したフィルムを延伸工程16に導入した後、乾燥工程17に導入した(第3乾燥工程)。延伸工程16ではクリップテンター方式を採用し、端部をクリップで把持して幅手方向に1.2倍の延伸を行った後、緩和した。乾燥工程17ではロール171を千鳥状に配置した装置を用い、100℃で乾燥した。

【0077】

次いで、巻き取り工程18で、フィルムを巻取り機181で巻き取り、最終的に20℃に冷却して、厚さ80μmのセルロースエステルフィルムを得た。

【0078】

<実施例2>

剥離されたフィルムに対して以下の方法に従って端部加熱処理を実施したこと以外、実施例1と同様の方法によりセルロースエステルフィルムを得た。

図3および図4(A)に示すように、フィルムを搬送しながら、フィルム端部のみを、一対のステンレス製ニップロール62(62a,62b)および63(63a,63b)で挟み込んだ。下ロール62(62a,62b)のみを47℃に加熱することによって、カール部13(13a,13b)の外側面100(100a,100b)のみを加熱した。上ロール63(63a,63b)は30℃に維持した。ニップロールの設置位置は、垂直断面において、カール部外側面におけるフィルムの幅手方向の縁からの幅がxになるような位置であった。すなわち本実施例においては端部幅xが0.9%の端部における反支持体面を加熱した。端部幅xはフィルム幅長に対する割合で表した値である。垂直断面においてフィルムの支持体面10における幅手方向で中央部の温度を非接触温度計により測定したところ、端部加熱処理中において30℃であった。

【0079】

<実施例3>

xの値および加熱温度を表1に記載のように変更したこと以外、実施例2と同様の方法によりセルロースエステルフィルムを得た。

【0080】

<実施例4>

xの値および加熱温度を表1に記載のように変更したこと以外、実施例1と同様の方法によりセルロースエステルフィルムを得た。

【0081】

<比較例1>

IRヒータを用いなかったこと以外、実施例1と同様の方法によりセルロースエステルフィルムを得た。

【0082】

<比較例2>

xの値を変更したこと、およびIRヒータの代わりに温風発生機を用い、垂直断面においてフィルムの反支持体面11における幅手方向の縁からx/2のところに46℃の温風を吹き付けたこと以外、実施例1と同様の方法によりセルロースエステルフィルムを得た。

【0083】

【表1】

【0084】

<評価>

(反り)

延伸工程前における支持体面の端部の反り量を観察し、支持体表面の幅手方向中央部と比較して、下記の基準に従って評価した。

◎:端部の反り量≦0.5mm;

○:0.5mm<端部の反り量≦1.0mm;

△:1.0mm<端部の反り量≦2.0mm(実用上問題なし);

×:2.0mm<端部の反り量≦3.0mm(実用上問題あり);

××:3.0mm<端部の反り量。

【0085】

(搬送性)

延伸工程直前におけるフィルムの幅手方向端部の蛇行量を観察し、下記の基準に従って評価した。

◎:端部の蛇行量≦2.0mm;

○:2.0mm<端部の蛇行量≦3.0mm;

△:3.0mm<端部の蛇行量≦4.0mm(実用上問題なし);

×:4.0mm<端部の蛇行量≦5.0mm(実用上問題あり);

××:5.0mm<端部の蛇行量mm。

【0086】

(光学特性)

セルロースエステルフィルムを用いて、下記の方法で偏光板を作製し、それをパネルに貼り付け、見た目の外観評価をもって光学特性の評価を行なった。

(偏光板の作製)

厚さ120μmのポリビニルアルコールフィルムを、ヨウ素1g、ホウ酸4gを含む水溶液100gに浸漬し、50℃で6倍に延伸して偏光膜を作った。この偏光膜の表裏両面に、下記アルカリケン化処理を行なった各セルロースエステルフィルムを、完全ケン化型ポリビニルアルコール5%水溶液を粘着剤として各々貼り合わせ偏光板を作製した。

【0087】

(アルカリケン化処理)

下記条件で各セルロースエステルフィルムを、ケン化、水洗、中和、水洗の順に行ない、ついで80℃で乾燥を行なった。

【0088】

【表2】

【0089】

(液晶表示パネルに取り付けた偏光板での評価)

市販の液晶表示パネル(NEC社製、カラー液晶ディスプレイ MultiSync LCD1525J:型名 LA−1529HM)の、LCDセルガラスの表裏両面に貼られた偏光板を注意深く剥し、ここに偏光方向を合わせた上記偏光板を張り付けて、液晶表示パネルを作製し、以下のような方法で、見た目の外観評価を行なった。

液晶表示パネルについて、白色LEDによる照明下で、光学特性として、法線方向から35°の角度より反射光の筋ムラ、画面の均一性を観察し、下記の基準に従って評価した。

◎:反射光の筋ムラはなく、画像にもムラがなく極めて鮮明な画像である;

○:反射光の筋ムラはなく、画像にもムラがなく鮮明な画像である;

△:若干反射光の筋ムラが認識されるが、画像にはムラがなく鮮明に認識できる(実用上問題なし);

×:明らかに反射光の筋ムラ、画像のムラが認識される(実用上問題あり);

××:反射光の筋ムラ、画像のムラが目立ち、画面が見にくい。

【図面の簡単な説明】

【0090】

【図1】本発明に係るフィルムの製造方法を実施する装置の一例の概略構成図である。

【図2】(A)および(B)はそれぞれ、図1における端部加熱工程の一例を示す概略模式図である。

【図3】本発明に係るフィルムの製造方法を実施する装置の一例の概略構成図である。

【図4】(A)および(B)はそれぞれ、図3における端部加熱工程の一例を示す概略模式図である。

【符号の説明】

【0091】

1:支持体、2:ダイ、3:4:乾燥機、5:剥離ロール、6:6A:6B:端部加熱工程、10:支持体面、11:反支持体面、16:延伸工程、17:乾燥工程(第3乾燥工程)、18:巻き取り工程、61:61a:61b:IRヒータ、62:62a:62b:下ロール、63:63a:63b:上ロール、100:100a:100b:カール部外側。

【技術分野】

【0001】

本発明はフィルムおよびその製造方法に関するものであり、特に液晶画像表示装置に有用な光学フィルムおよびその製造方法に関するものである。

【背景技術】

【0002】

溶液流延法は、高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離する方法である。この方法では、支持体からフィルムを剥離した後、フィルムの幅手方向の端部がまくれ上がって、湾曲するカール現象が発生することが問題となっていた。カール現象はフィルムにおける支持体と接していた支持体面と当該支持体面と反対側の反支持体面との間で溶媒の蒸発量の差に基づいて収縮に差が生じることに起因するものである。

【0003】

例えば、フィルムにおける支持体面側からの蒸発量が比較的多いと、当該支持体面側の収縮が比較的大きくなり、端部において支持体面側に湾曲したカールが発生する。また例えば、フィルムにおける反支持体面側からの蒸発量が比較的多いと、当該反支持体面側の収縮が比較的大きくなり、端部において反支持体面側に湾曲したカールが発生する。

【0004】

カール防止の観点から、フィルムにおける支持体面側と反支持体面側の収縮量を等しくするために、蒸発量を等しくすることが理想的であるが、厳密に等しくすることは困難であり、カールを十分に防止することはできなかった。

【0005】

カールが十分に防止されないと、フィルムをロールでガイドした際に、フィルム端部のカール部が折れてシワが発生し、フィルムの切断に至るおそれがあった。また、フィルム端部をテンターで把持しながら乾燥や延伸を行う場合には、フィルム端部のカール部をテンターで円滑に把持できない、という問題があった。たとえ、カール部をテンターで把持できたとしても、搬送時においてフィルムが蛇行し、搬送不良を引き起こす、という問題もあった。さらには、フィルム端部を切断除去するトリミングを円滑に実施できなかった。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、フィルムの幅手方向における端部においてカールが十分に軽減・解消されたフィルムおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離した後、フィルムの幅手方向の端部において湾曲したカール部の外側面を加熱する端部加熱工程を実施することを特徴とするフィルムの製造方法および該方法によって製造されたフィルムに関する。

【発明の効果】

【0008】

本発明によれば、フィルムの幅手方向における端部において発生したカールを十分に軽減・解消する。そのため、フィルムをロールでガイドした際、フィルム端部の折れシワやフィルムの切断を防止できる。また、フィルム端部をテンターで把持しながら乾燥や延伸を行う場合、フィルム端部をテンターで円滑に把持できる。しかも、搬送時においてフィルム蛇行を防止できるので、搬送性が向上する。さらには、トリミングを円滑に実施できる。

【発明を実施するための最良の形態】

【0009】

本発明に係るフィルムの製造方法は、溶液流延法に基づくものであり、すなわち高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離する。本発明においてフィルムを剥離した後は、特定の端部加熱工程を実施する。その後は、所望により、延伸工程、乾燥工程および巻き取り工程を順次、実施してもよいし、または乾燥工程、延伸工程、乾燥工程および巻き取り工程を順次、実施してもよい。以下、図1〜図4を用いて、各工程について詳しく説明する。図1および図3はそれぞれ、本発明のフィルムの製造方法を実施する装置の一例の概略構成図である。図2および図4はそれぞれ図1および図3における端部加熱工程の一例を示す概略模式図であり、図1および図3において左から右への方向で示されるフィルムの搬送方向に対して垂直な断面(以下、単に「垂直断面」という)を示すものである。図1〜図4において、共通する符号は同様の部材または工程を示すものとする。

【0010】

(流延工程)

流延工程で使用される高分子材料を含む溶液は、少なくとも後述する高分子材料を溶媒に溶解させてなる溶液であり、以下、ドープと呼ぶものとする。

【0011】

流延工程は、ドープを支持体1上に流延する工程であり、例えば、ドープを加圧型定量ギヤポンプを通してダイ2に送液し、図1および図3に示すように、流延位置において支持体1上にダイ2からドープを流延する。ダイ2は、口金部分のスリット形状を調整でき、かつ膜厚を均一にし易い観点から、加圧ダイを用いることが好ましい。加圧ダイには、コートハンガーダイやTダイ等が挙げられるが、何れも好ましく用いられる。製膜速度を上げるため、加圧ダイを支持体上に2基以上設け、ドープ量を分割して重層製膜してもよい。膜厚を調整する方法として、例えば、流延されたドープ膜をブレードで膜厚を調節するドクターブレード法、あるいは逆回転するロールで膜厚を調節するリバースロールコーター法等を採用してもよい。膜厚の調節は、所望の厚さになるように、ドープ濃度、ポンプの送液量、ダイの口金のスリット間隙、ダイの押し出し圧力、支持体の速度等を適宜調整することにより行うことができる。

【0012】

支持体1は、無限移送する無端のものが好ましく使用され、表面が鏡面となっているものがより好ましい。支持体は金属からなっていることが好ましく使用され、具体例として、例えば、ステンレスベルト、ステンレス鋼ベルトあるいは回転する金属ドラム等が挙げられる。

【0013】

(第1乾燥工程)

支持体1上での乾燥工程は第1乾燥工程であって、ウェブを支持体1上で加熱し、溶媒を蒸発させる予備乾燥工程である。ウェブとは、ドープを支持体1上に流延した以降のドープ膜を意味する。溶媒を蒸発させるには、例えば、図1,図3に示すように、乾燥機3,4によりウェブ側及び支持体裏側から加熱風を吹かせる方法、支持体の裏面から加熱液体により伝熱させる方法、輻射熱により表裏から伝熱する方法等を挙げることができる。それらを適宜選択して組み合わせる方法も好ましい。ウェブの膜厚が薄ければ乾燥が早い。支持体の表面温度は通常、20℃以上で、溶媒が発泡しない温度に設定するのが好ましい。加熱風の温度は10〜80℃が好ましい。

【0014】

第1乾燥工程においては、フィルムの剥離、ならびに剥離後の搬送性の観点から、残留溶媒量が150重量%以下、特に80〜120重量%になるまで、ウェブを乾燥することが好ましい。

【0015】

本明細書中、残留溶媒量は下記の式で表すことができる。

残留溶媒量(重量%)={(M−N)/N}×100

ここで、Mはフィルムの所定の時点での質量、NはMのものを110℃で3時間乾燥させた時の質量である。特に第1乾燥工程において達成された残留溶媒量を算出するときのMは剥離工程直前のフィルムの質量である。

【0016】

(剥離工程)

剥離工程は、支持体上でウェブから有機溶媒を蒸発させてなるフィルムを、支持体が一周する前に剥離する工程である。支持体からフィルムを剥離する位置のことを剥離点といい、また剥離を助けるロール5を剥離ロールという。

【0017】

(端部加熱工程)

剥離されたフィルムには、幅手方向の端部が湾曲するカール現象が起こるので、当該カール現象を軽減・解消するための端部加熱工程を行う。カール現象とは詳しくは、例えば図2(A)および(B)に示すように、幅手方向Wの端部がフィルム搬送方向に略平行な方向を軸として、垂直断面において略円弧状に湾曲・変形する現象である。そのようなカール現象が発生した端部をカール部13(13a,13b)と呼ぶものとする。

【0018】

図2(A)に示すフィルム12は、フィルムにおける支持体面側からの蒸発量が比較的多かったために、当該支持体面側の収縮が比較的大きくなり、支持体面側に湾曲したカール部13(13a,13b)が発生したフィルムである。支持体面とはフィルムにおける支持体1と接していた面を意味し、10で示される。

図2(B)に示すフィルム12は、フィルムにおける反支持体面側からの蒸発量が比較的多かったために、当該反支持体面側の収縮が比較的大きくなり、反支持体面側に湾曲したカール部13(13a,13b)が発生したフィルムである。反支持体面とは、フィルムにおける当該支持体面10と反対側の面を意味し、11で示される。

【0019】

本工程においては、フィルムを搬送しながら、カール部13(13a,13b)の外側面100(100a,100b)を加熱する。カールの十分な軽減・解消効果を得る観点から、本工程においては通常、カール部13(13a,13b)の外側面100(100a,100b)のみを加熱する。例えば、図2(A)に示すようにカール部13(13a,13b)がフィルム12における支持体面10の側に湾曲している場合、カール部における反支持体面の側100(100a,100b)のみを加熱する。また例えば、図2(B)に示すようにカール部13(13a,13b)がフィルム12における反支持体面11の側に湾曲している場合、カール部における支持体面の側100(100a,100b)のみを加熱する。カール部の内側面も加熱すると、当該内側の収縮がさらに進むので、カールの十分な軽減・解消効果が得られない。

【0020】

加熱方法として、以下に示す(I)または(II)の方法を採用できる。

(I)フィルム端部におけるカール部の外側面に赤外線を照射する方法;

(II)フィルム端部を一対のニップロールで挟み込み、カール部の外側面と接触するロールを加熱する方法。

【0021】

(I)の方法では、例えば図1および図2(A)および(B)に示すように、赤外線(IR)ヒータ61(61a,61b)を用いて、カール部13(13a,13b)の外側面100(100a,100b)のみに赤外線を照射する。特に図2(A)は図1の端部加熱工程6Aにおけるフィルムの拡大模式図に対応するものである。

【0022】

赤外線(IR)ヒータ61(61a,61b)はカール部13a,13bの外側において長手方向が搬送方向と略平行になるように配置され、カール部の外側面のみを加熱する。赤外線は、熱風のようにカール部の内側に回り込んで内側面も加熱することがないために、本発明のように特定の面を選択的に加熱する場合に有用である。

【0023】

IRヒータはIRヒータとして市販されているものであればいずれも使用可能であり、特に棒形状を有するものが好ましい。IRヒータにおける長手方向の全長は、フィルム搬送速度との関係で、後述する加熱時間を確保できれば特に制限されず、例えば500mm以上、特に700〜1200mmのものが好ましく使用される。IRヒータの出力は本発明の目的が達成される限り特に制限されず、例えば、後述の加熱温度が達成されればよい。

【0024】

IRヒータの設置位置は、カール部13a,13bの外側においてカール部の外側面のみを加熱できれば特に制限されず、通常は垂直断面においてフィルムの幅手方向の縁からフィルム幅長に対して0.5〜3%までの範囲の端部におけるカール部外側面を加熱できるように、設置される。具体的には、IRヒータは垂直断面においてフィルムの幅手方向の縁から上記範囲までの端部幅をxとしたとき、図2(A)および(B)に示すように、カール部外側面100a,100bにおけるIRヒータとの最接近ポイントPからフィルムの幅手方向の縁までの距離がx/2になるような位置に設置される。

【0025】

IRヒータは好ましくは、カール部が解消されてフラットになったときでも、カール部が存在していたときのカール部内側面にIRが照射されないところに設置される。

【0026】

加熱温度は本発明の目的が達成される限り特に制限されず、例えば、最接近ポイントPの温度が搬送雰囲気温度より5〜20℃、好ましくは10〜15℃だけ高い温度になるように加熱される。搬送雰囲気温度とは、本工程を行う周囲雰囲気の温度であり、フィルムの支持体面10における幅手方向で中央部の温度を用いるものとする。

【0027】

最接近ポイントPの温度は通常、35〜120℃であり、特に35〜80℃が好ましい。

搬送雰囲気温度は通常、30〜100℃であり、特に30〜80℃が好ましい。

【0028】

加熱時間は本発明の目的が達成される限り特に制限されず、例えば、カール部外側面の上記最接近ポイントPが上記範囲内の温度で加熱される場合、0.5秒間以上、特に0.8〜1.6秒間が好適である。加熱時間はIRヒータの長手方向長さとフィルム搬送速度に依存するものであり、フィルムがIRヒータ61a,61b間を通過する時間である。

【0029】

(II)の方法では、例えば図3および図4(A)および(B)に示すように、フィルム端部のみを一対のニップロール62(62a,62b),63(63a,63b)で挟み込み、カール部13(13a,13b)の外側面100(100a,100b)と接触するロールのみを加熱する。特に図4(A)および(B)は図3の端部加熱工程6Bにおけるフィルムの拡大模式図に対応するものであり、点線は端部に発生したカール部13(13a,13b)を示すものである。

【0030】

例えば図4(A)に示すように、フィルム12における支持体面10側に湾曲したカール部13(13a,13b)が発生した場合は、当該カール部を挟み込んだときに、カール部の外側面100(100a,100b)と接触する下ロール62(62a,62b)のみを加熱する。

また例えば図4(B)に示すように、フィルム12における反支持体面11側に湾曲したカール部13(13a,13b)が発生した場合は、当該カール部を挟み込んだときに、カール部の外側面100(100a,100b)と接触する上ロール63(63a,63b)のみを加熱する。

【0031】

下ロール62および上ロール63はそれぞれ独立していかなる構成を有していてよく、例えば、ステンレス、ステンレス鋼、アルミニウム等の金属からなるロールであってもよいし、当該金属ロールの表面にフッ素等の樹脂層を有するロールであってもよい。樹脂層は、軟化温度が後述の表面温度を超える樹脂からなる層であればよい。

【0032】

下ロール62および上ロール63の直径、特に加熱されるロールの直径は、フィルム搬送速度との関係で、後述する加熱時間を確保できれば特に制限されず、例えば、それぞれ独立して50〜600mm、特に100〜300mmが好適である。

【0033】

下ロール62および上ロール63の設置位置は、カール部13a,13bが発生した端部を挟み込むことができれば特に制限されず、通常は垂直断面においてフィルムの幅手方向の縁からフィルム幅長に対して0.5〜3%までの範囲の端部を挟み込むことができるように、設置される。

【0034】

下ロール62および上ロール63のうち、加熱されるロールの加熱温度は本発明の目的が達成される限り特に制限されず、例えば、表面温度が搬送雰囲気温度より5〜20℃、好ましくは10〜15℃だけ高い温度になるように加熱される。搬送雰囲気温度とは、本工程を行う周囲雰囲気の温度であり、フィルムの支持体面10における幅手方向で中央部の温度を用いるものとする。

【0035】

加熱されるロールの表面温度は通常、35〜120℃であり、特に35〜80℃が好ましい。

搬送雰囲気温度は通常、30〜100℃であり、特に30〜80℃が好ましい。

【0036】

加熱されるロールの加熱手段は特に制限されず、例えば表面温度を上記範囲内に設定できればよい。

【0037】

加熱されるロールとは異なるロールの表面温度は通常、上記搬送雰囲気温度と同様の範囲内に維持される。

【0038】

加熱時間は本発明の目的が達成される限り特に制限されない。加熱時間は加熱ロールの周長とフィルム搬送速度に依存するものであり、フィルムが加熱ロール表面と接触する時間である。

【0039】

図3および図4(A)および(B)において、フィルムの片方の端部に対して一組のニップロール62,63で加熱を行っているが、これに制限されるものではなく、二組以上のニップロールを用いて加熱を行ってもよい。これによって、加熱時間を容易に確保できる。

【0040】

本工程でカール部の外側面を加熱されたフィルムは端部のカールが有効に軽減または解消されるので、その後はフィルム端部を把持する工程、例えば、延伸工程および乾燥工程を円滑に実施することができる。各工程の実施順序については特に制限されず、端部加熱処理されたフィルムは、例えば、図1および図3に示すように延伸工程16に直接送られてもよいし、または図示しない第2乾燥工程を経由して延伸工程16に送られてもよい。

【0041】

(第2乾燥工程)

第2乾燥工程9は、端部加熱処理されたフィルムを全体的に加熱し、溶媒をさらに蒸発させる乾燥工程である。乾燥手段は特に制限されず、例えば、熱風、赤外線、加熱ロール、マイクロ波等を用いることができる。簡便さの観点からは、例えば千鳥状に配置したロールでフィルムを搬送しながら、熱風等で乾燥を行うことが好ましい。乾燥温度は延伸工程に入る時のフィルムの残留溶媒により異なるが、溶媒の蒸発に伴うフィルムの表面への結露、伸縮率、溶媒の発泡等を考慮して、20〜80℃の範囲で3〜5段階の温度に分けて、徐々に高くしていくことが好ましい。

【0042】

第2乾燥工程において達成されるべき残留溶媒量は、第1乾燥工程において達成されるべき残留溶媒量と同様の範囲内であってよい。第2乾燥工程において達成された残留溶媒量を算出するときのMは第2乾燥工程直後のフィルムの質量である。

【0043】

(延伸工程)

延伸工程は、フィルムを加熱下で少なくとも幅方向に延伸して保持する工程であり、図1および図3中、16で示される。

【0044】

延伸工程では、通常、延伸・保持した後、緩和が行われ、すなわち本工程は、フィルムを幅手方向に延伸する延伸段階、フィルムを幅手方向に保持する保持段階およびフィルムを幅手方向に緩和する緩和段階をこれらの順序で実施する。

【0045】

延伸段階では、加熱下でフィルムに幅手方向または幅手方向および搬送方向の両方向に張力を付与し、フィルムの延伸を行う。延伸方法は特に制限されず、従来から光学フィルムの製造方法の分野で公知の延伸方法を採用できる。幅手方向の延伸方法としては、例えば、ピンテンター法、クリップテンター法等が挙げられる。搬送方向の延伸方法としては、例えば、上流側と下流側とで搬送用駆動ロールの周速を異ならせる方法や、搬送張力を異ならせる方法等が挙げられる。

【0046】

保持段階では、延伸段階で達成された延伸倍率での延伸を、延伸段階における延伸温度で保持する。

【0047】

緩和段階では、延伸段階における延伸を保持段階で保持した後、延伸のための張力を解除することによって、延伸を緩和する。緩和は延伸段階における延伸温度以下で行えばよい。

【0048】

(第3乾燥工程)

第3乾燥工程17は、延伸されたフィルムを加熱し、溶媒をさらに蒸発させる乾燥工程である。乾燥手段は特に制限されず、例えば、熱風、赤外線、加熱ロール、マイクロ波等を用いることができる。簡便さの観点からは、例えば図1および図3に示すように、千鳥状に配置したロール171でフィルムを搬送しながら、熱風等で乾燥を行うことが好ましい。乾燥温度は40〜150℃の範囲で3〜5段階の温度に分けて、乾燥温度を徐々に高くしていくことが好ましく、更には、80〜140℃の範囲で行うことが、高い寸法安定性を実現する上で好ましい。

【0049】

第3乾燥工程においては、残留溶媒量が0.5重量%以下になるまで、フィルムを乾燥することが好ましい。特に第3乾燥工程において達成される残留溶媒量を算出するときのMは第3乾燥工程直後のフィルムの質量である。

【0050】

(トリミング工程)

第3乾燥工程を終えた後は、トリミング工程(図1および図3に図示せず)を実施した後、巻き取り工程を実施してもよいし、またはトリミング工程を実施することなく、巻き取り工程を実施してもよい。

【0051】

トリミング工程は、フィルムにおける幅手方向の端部を切断・除去する工程である。フィルムを搬送しながら、カッター等により切断し、切断された端部を回収すればよい。

【0052】

(巻き取り工程)

巻き取り工程18は得られたフィルムを巻き取って室温まで冷却する工程である。巻き取り機181は、一般的に使用されているものでよく、例えば、定テンション法、定トルク法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法などの巻き取り方法で巻き取ることができる。

【0053】

フィルムの厚さは特に制限されないが、光学フィルムとして使用する場合においては、通常、20〜200μmが好適である。特にLCD等に使用される偏光板の薄肉化、軽量化が要望から、本発明では20〜90μmであることが好ましく、より好ましくは30〜85μmである。

【0054】

上述した流延工程から巻き取り工程までの各工程は、空気雰囲気下であってもよいし、窒素ガスなどの不活性ガス雰囲気下であってもよい。また、各工程、特に乾燥工程や延伸工程は、雰囲気における溶媒の爆発限界濃度を考慮して実施する。

【0055】

(ドープ)

ドープに含まれる高分子材料は特に制限されず、フィルムの分野で公知の高分子材料が使用可能である。特に光学フィルムを製造する場合においては、セルロースエステルが好ましく使用される。以下、セルロースエステルを用いて光学フィルムを製造する場合について詳しく説明するが、当該説明を準用することによって、セルロースエステル以外の高分子材料を用いてフィルムを製造できる。

【0056】

セルロースエステルは光学フィルムの分野で従来より使用されているセルロースエステルであれば特に制限されず、例えば、セルローストリアセテート、セルロースジアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート、またはセルロースアセテートプロピオネートブチレートなどが使用可能である。セルローストリアセテート、セルロースアセテートプロピオネートが好ましい。

【0057】

セルロースエステルは、セルロース原料をアシル化することによって得ることができる。例えば、アシル化剤が酸無水物(無水酢酸、無水プロピオン酸、無水酪酸)である場合には、酢酸のような有機酸やメチレンクロライド等の有機溶媒を用い、硫酸のようなプロトン性触媒を用いて合成する。また例えば、アシル化剤が酸クロライド(CH3COCl、C2H5COCl、C3H7COCl)の場合には、触媒としてアミンのような塩基性化合物を用いて反応が行われる。具体的には特開平10−45804号公報に記載の方法で合成することが出来る。アシル基をセルロース分子の水酸基に反応させる。セルロース分子はグルコースユニットが多数連結したものからなっており、グルコースユニットに3個の水酸基がある。この3個の水酸基にアシル基が誘導された数を置換度という。例えば、セルローストリアセテートはグルコースユニットの3個の水酸基全てにアセチル基が結合している。アシル基の置換度はASTM−D817−96に準じて測定することができる。

【0058】

セルロース原料としては、特に限定はないが、綿花リンター、木材パルプ(針葉樹パルプ、広葉樹パルプ)、ケナフなどを挙げることが出来る。またそれらのセルロース原料はそれぞれ任意の割合で混合使用することが出来る。

【0059】

セルロースエステルの数平均分子量Mnは通常、50000〜200000であり、Mwは通常、150000〜400000である。

【0060】

分子量分布の測定としては、高速液体クロマトグラフィーを用いることができ、これを用いて数平均分子量を算出することができる。

測定条件の一例を以下に示す。

溶媒:メチレンクロライドカラム: Shodex K806,K805,K803G(昭和電工(株)製を3本接続して使用した。)

カラム温度:25℃試料濃度: 0.1質量%検出器: RI Model 504(GLサイエンス社製)

ポンプ: L6000(日立製作所(株)製)

流量: 1.0ml/min校正曲線: 標準ポリスチレンSTK standard ポリスチレン(東ソー(株)製)Mw=1000000〜500迄の13サンプルによる校正曲線を使用する。13サンプルは、ほぼ等間隔に得ることが好ましい。

【0061】

セルロースエステルの濃度は10〜30質量%が好ましく、15〜25質量%がより好ましい。セルロースエステル濃度はドープ全体に対する割合である。

【0062】

ドープ中には、可塑剤、紫外線吸収剤、マット剤、酸化防止剤などの添加剤を含有させてもよい。

【0063】

可塑剤としては、特に限定しないが、例えば、リン酸エステル化合物、フタル酸エステル化合物、グリコール酸化合物等が使用可能である。リン酸エステル化合物の具体例としては、例えば、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等が挙げられる。フタル酸エステル化合物の具体例としては、例えば、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート等が挙げられる。グリコール酸エステル化合物の具体例としては、例えば、トリアセチン、トリブチリン、ブチルフタリルブチルグリコレート、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等が挙げられる。可塑剤は必要に応じて、2種類以上を併用して用いてもよい。

【0064】

リン酸エステル化合物の使用比率はセルロースエステルに対して50質量%以下とすることが、セルロースエステルフィルムの加水分解を引き起こしにくく、耐久性に優れるため好ましい。リン酸エステル化合物の比率は少ない方がさらに好ましく、特には、フタル酸エステル化合物やグリコール酸エステル化合物だけを使用することが好ましい。可塑剤のセルロースエステルに対する添加量としては、0.5〜30質量%が好ましく、特に2〜15質量%が好ましい。

【0065】

紫外線吸収剤としては、液晶の劣化防止の観点より、波長370nm以下の紫外線の吸収能に優れ、かつ良好な液晶表示性の点より波長400nm以上の可視光の吸収が可及的に少ないものが好ましく用いられる。特に、波長370nmでの透過率が10%以下であることが必要となり、好ましくは5%以下、より好ましくは2%以下である。本発明において、使用し得る紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物等を挙げることができるが、着色の少ないベンゾトリアゾール系化合物が好ましい。ベンゾトリアゾール系の市販の紫外線吸収剤として、例えば、チバ・スペシャルティ・ケミカルズ社製のチヌビン109、チヌビン171、チヌビン326、チヌビン327、チヌビン328等を好ましく用いることができるが、これらには限定されない。紫外線吸収剤は、2種以上用いてもよい。

【0066】

紫外線吸収剤のドープへの添加方法は、アルコールやメチレンクロライド、酢酸メチル、ジオキソランなどの有機溶媒に紫外線吸収剤を溶解してから添加するか、または直接ドープ組成中に添加してもよい。無機粉体のように有機溶剤に溶解しないものは、有機溶剤とセルロースエステル中にディゾルバーやサンドミルを使用し、分散してからドープに添加する。本発明において、紫外線吸収剤の使用量はセルロースエステルに対し0.5〜20質量%の範囲で添加することができ、0.6〜5.0質量%が好ましく、特に好ましくは0.6〜2.0質量%である。

【0067】

マット剤としては、例えば、二酸化ケイ素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、カオリン、タルク、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム、リン酸カルシウム等の無機微粒子や架橋高分子微粒子を含有させることが好ましい。中でも、二酸化ケイ素がフィルムのヘイズ(失透性)を小さくできるので好ましい。微粒子の2次粒子としては、平均粒径で0.01〜1.0μmであることが好ましい。マット剤の含有量はセルロースエステルに対して0.005〜0.5質量%が好ましい。二酸化ケイ素のような微粒子では、有機物により表面処理されている場合が多いが、このようなものはフィルムのヘイズを低下できるため好ましい。表面処理で好ましい有機物としては、例えば、ハロシラン類、アルコキシシラン類、シラザン、シロキサン等が挙げられる。マット剤の平均粒径としては、大きい方がマット効果は大きく、逆に平均粒径の小さい方は透明性に優れるため、好ましい微粒子の一次粒子の平均粒径として5〜50nmで、より好ましくは7〜20nmである。これらの微粒子は、セルロースエステルフィルム中では、通常、凝集体として存在しセルロースエステルフィルム表面に0.01〜1.0μmの凹凸を形成させることが好ましい。二酸化ケイ素の微粒子としては、例えば、日本アエロジル(株)製のAEROSIL 200、200V、300、R972、R972V、R974、R202、R812,OX50、TT600等を挙げることができ、好ましくはAEROSIL200V、R972、R972V、R974、R202、R812である。これらのマット剤は2種以上併用してもよい。2種以上併用する場合、任意の割合で混合して使用することができる。この場合、平均粒径や材質の異なるマット剤、例えば、AEROSIL 200Vと同R972Vとを質量比で0.1:99.9〜99.9〜0.1の範囲で使用できる。

【0068】

(ドープの調製方法)

溶解釜中でセルロースエステルに対する良溶媒を主とする有機溶媒を攪拌しながら、フレーク状のセルロースエステルを添加、溶解してドープを形成する。溶解方法としては、例えば、常圧で行う方法、主溶媒の沸点以下の温度で行う方法、主溶媒の沸点以上の温度で加圧しながら行う方法、特開平9−95544号、同9−95557号または同9−95538号公報に記載の如き冷却溶解法で行う方法、特開平11−21379号公報に記載の如き高圧で行う方法等種々の溶解方法を挙げることができる。溶解したセルロールエステル溶液、いわゆるドープは、次いで濾材による濾過を施した後、脱泡してポンプにより次工程に送液される。

【0069】

本発明で用いることのできる良溶媒としては、セルロースエステルに対して良好な溶解性を有する有機溶媒であり、例えば、酢酸メチル、酢酸エチル、酢酸アミル、ギ酸エチル、アセトン、シクロヘキサノン、アセト酢酸メチル、テトラヒドロフラン、1,3−ジオキソラン、4−メチル−1,3−ジオキソラン、1,4−ジオキサン、2,2,2−トリフルオロエタノール、2,2,3,3−ヘキサフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン、2−ピロリドン、N−メチル−2−ピロリドン、1,3−ジメチル−2−イミダゾリジノン、塩化メチレン、ブロモプロパン等を挙げることができ、特に、酢酸メチル、アセトン、塩化メチレンを好ましく用いることができる。近年の環境問題等から非塩素系の有機溶媒を用いることがより好ましい。これらの有機溶媒に、メタノール、エタノール、ブタノール等の低級アルコールを併用することにより、セルロースエステルの有機溶媒への溶解性が向上したりドープ粘度を低減できるので好ましい。特に、沸点が低く、毒性の少ないエタノールが好ましい。本発明に係るドープに使用する有機溶媒は、セルロースエステルの良溶剤と貧溶剤を混合して使用することが生産効率の点で好ましく、良溶剤と貧溶剤の混合比率の好ましい範囲は、良溶剤が70〜98質量%であり、貧溶剤が2〜30質量%である。本発明に用いられる良溶剤、貧溶剤とは、使用するセルロースエステルを単独で溶解するものを良溶剤、単独では溶解しないものを貧溶剤と定義している。本発明に係るドープに使用する貧溶剤としては、特に限定されないが、例えば、メタノール、エタノール、n−ブタノール、シクロヘキサン、アセトン、シクロヘキサノン等を好ましく使用し得る。前述のように、添加剤を使用する場合には、通常の添加方法で行うことができ、ドープ中に添加剤を直接添加してもよいし、予め添加剤を有機溶媒に溶解/分散してからドープ中に注ぎ入れてもよい。

【0070】

前記のような種々の添加剤の溶液または分散液をセルロースエステルドープに添加する際、それぞれの移送系列より移送され、移送管が合流したところで各添加要素をドープ液とし合液させ、その直後に管内混合器で十分に混合する方法も好ましい。例えば、スタチックミキサーSWJ(東レ静止型管内混合器 Hi−Mixer 東レエンジニアリング製)のようなインラインミキサーを使用するのが好ましい。インラインミキサーを用いる場合、セルロースエステルを高圧下で濃縮溶解したドープに適用することもできる。

【0071】

本発明においてフィルムは光学フィルムとして使用されることが好ましい。特にセルロースエステルフィルムは、液晶表示用部材に好ましく用いることができる。本発明でいう液晶表示用部材とは、液晶画像表示装置に使用される部材のことで、例えば、偏光板、偏光板用保護フィルム、位相差板、反射板、光学補償フィルム、視野角向上フィルム、防眩フィルム、無反射フィルム、帯電防止フィルム等があげられる。上記記載の中でも、偏光板または偏光板用保護フィルム用に好ましく用いられる。

【実施例】

【0072】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれに限定されるものではない。

【0073】

<実施例1>

(ドープの調製)

セルローストリアセテート 100重量部

(アセチル置換度2.88、数平均分子量15万)

トリフェニルホスフェート 10重量部

エチルフタリルエチルグリコレート 2重量部

チヌビン326(チバ・スペシャルティ・ケミカルズ社製) 1重量部

AEROSIL 200V(日本アエロジル社製) 0.1重量部

メチレンクロライド 660重量部

エタノール 40重量部

上記の材料を、順次密閉容器中に投入し、釜内温度を20℃から80℃まで昇温した後、温度を80℃に保ったままで3時間攪拌を行なって、セルローストリアセテートを完全に溶解した。その後、攪拌を停止し、液温を40℃まで下げた後、直ちに連結した配管を経て、濾過工程に送液し、絶対濾過精度0.005mmの濾紙を用い、濾過流量300L/m2・時、濾圧1.0×106Paで濾過を行なった。

【0074】

(セルロースエステルフィルムの製造)

上記のように調製したドープを溶液流延法にて製膜を行ない、セルロースエステルフィルムを搬送速度30m/minで製造した。

詳しくは図1に記載の製造装置において、ドープを、温水を循環して30℃に保温した流延ダイ2を通して、ステンレス鋼製エンドレスベルトよりなる支持体1の上に流延した(流延工程)。流延時のドープ粘度は50ポイズであった。次いで、フィルムF側の乾燥機4からは40℃の風を10m/秒の風速で斜めにあて、支持体1側の乾燥機3からは45℃の風を10m/秒で垂直にあて、ウェブを乾燥した(第1乾燥工程)。ウェブを乾燥して得られたフィルムを剥離ロール5にて剥離した(剥離工程)。剥離工程直前におけるウェブ中の残留溶媒量は110重量%であった。フィルムの幅手方向の幅長は1600mmであった。

【0075】

剥離されたフィルムは図2(A)に示すように、端部に支持体面10側に湾曲したカールが発生していた。そのようなフィルムに対して、以下に示す端部加熱処理を実施した。

図1および図2(A)に示すように、カール部13(13a,13b)の外側において、長手方向の長さが500mmであるIRヒータ61(61a,61b)を搬送方向に平行に配置し、フィルムを搬送しながら、カール部の外側面100(100a,100b)のみを加熱した。加熱時間は1秒間であった。IRヒータ61(61a,61b)の設置位置は、垂直断面において、カール部外側表面におけるIRヒータとの最接近ポイントPからフィルムの幅手方向の縁までの距離がx/2になるような位置であった。本実施例においては端部幅xが2.3%の端部における反支持体面を加熱した。端部幅xはフィルム幅長に対する割合で表した値である。上記最接近ポイントPの温度を非接触温度計により測定したところ、端部加熱処理中において38℃であった。フィルムの支持体面10における幅手方向で中央部の温度を非接触温度計により測定したところ、端部加熱処理中において30℃であった。

【0076】

端部加熱処理したフィルムを延伸工程16に導入した後、乾燥工程17に導入した(第3乾燥工程)。延伸工程16ではクリップテンター方式を採用し、端部をクリップで把持して幅手方向に1.2倍の延伸を行った後、緩和した。乾燥工程17ではロール171を千鳥状に配置した装置を用い、100℃で乾燥した。

【0077】

次いで、巻き取り工程18で、フィルムを巻取り機181で巻き取り、最終的に20℃に冷却して、厚さ80μmのセルロースエステルフィルムを得た。

【0078】

<実施例2>

剥離されたフィルムに対して以下の方法に従って端部加熱処理を実施したこと以外、実施例1と同様の方法によりセルロースエステルフィルムを得た。

図3および図4(A)に示すように、フィルムを搬送しながら、フィルム端部のみを、一対のステンレス製ニップロール62(62a,62b)および63(63a,63b)で挟み込んだ。下ロール62(62a,62b)のみを47℃に加熱することによって、カール部13(13a,13b)の外側面100(100a,100b)のみを加熱した。上ロール63(63a,63b)は30℃に維持した。ニップロールの設置位置は、垂直断面において、カール部外側面におけるフィルムの幅手方向の縁からの幅がxになるような位置であった。すなわち本実施例においては端部幅xが0.9%の端部における反支持体面を加熱した。端部幅xはフィルム幅長に対する割合で表した値である。垂直断面においてフィルムの支持体面10における幅手方向で中央部の温度を非接触温度計により測定したところ、端部加熱処理中において30℃であった。

【0079】

<実施例3>

xの値および加熱温度を表1に記載のように変更したこと以外、実施例2と同様の方法によりセルロースエステルフィルムを得た。

【0080】

<実施例4>

xの値および加熱温度を表1に記載のように変更したこと以外、実施例1と同様の方法によりセルロースエステルフィルムを得た。

【0081】

<比較例1>

IRヒータを用いなかったこと以外、実施例1と同様の方法によりセルロースエステルフィルムを得た。

【0082】

<比較例2>

xの値を変更したこと、およびIRヒータの代わりに温風発生機を用い、垂直断面においてフィルムの反支持体面11における幅手方向の縁からx/2のところに46℃の温風を吹き付けたこと以外、実施例1と同様の方法によりセルロースエステルフィルムを得た。

【0083】

【表1】

【0084】

<評価>

(反り)

延伸工程前における支持体面の端部の反り量を観察し、支持体表面の幅手方向中央部と比較して、下記の基準に従って評価した。

◎:端部の反り量≦0.5mm;

○:0.5mm<端部の反り量≦1.0mm;

△:1.0mm<端部の反り量≦2.0mm(実用上問題なし);

×:2.0mm<端部の反り量≦3.0mm(実用上問題あり);

××:3.0mm<端部の反り量。

【0085】

(搬送性)

延伸工程直前におけるフィルムの幅手方向端部の蛇行量を観察し、下記の基準に従って評価した。

◎:端部の蛇行量≦2.0mm;

○:2.0mm<端部の蛇行量≦3.0mm;

△:3.0mm<端部の蛇行量≦4.0mm(実用上問題なし);

×:4.0mm<端部の蛇行量≦5.0mm(実用上問題あり);

××:5.0mm<端部の蛇行量mm。

【0086】

(光学特性)

セルロースエステルフィルムを用いて、下記の方法で偏光板を作製し、それをパネルに貼り付け、見た目の外観評価をもって光学特性の評価を行なった。

(偏光板の作製)

厚さ120μmのポリビニルアルコールフィルムを、ヨウ素1g、ホウ酸4gを含む水溶液100gに浸漬し、50℃で6倍に延伸して偏光膜を作った。この偏光膜の表裏両面に、下記アルカリケン化処理を行なった各セルロースエステルフィルムを、完全ケン化型ポリビニルアルコール5%水溶液を粘着剤として各々貼り合わせ偏光板を作製した。

【0087】

(アルカリケン化処理)

下記条件で各セルロースエステルフィルムを、ケン化、水洗、中和、水洗の順に行ない、ついで80℃で乾燥を行なった。

【0088】

【表2】

【0089】

(液晶表示パネルに取り付けた偏光板での評価)

市販の液晶表示パネル(NEC社製、カラー液晶ディスプレイ MultiSync LCD1525J:型名 LA−1529HM)の、LCDセルガラスの表裏両面に貼られた偏光板を注意深く剥し、ここに偏光方向を合わせた上記偏光板を張り付けて、液晶表示パネルを作製し、以下のような方法で、見た目の外観評価を行なった。

液晶表示パネルについて、白色LEDによる照明下で、光学特性として、法線方向から35°の角度より反射光の筋ムラ、画面の均一性を観察し、下記の基準に従って評価した。

◎:反射光の筋ムラはなく、画像にもムラがなく極めて鮮明な画像である;

○:反射光の筋ムラはなく、画像にもムラがなく鮮明な画像である;

△:若干反射光の筋ムラが認識されるが、画像にはムラがなく鮮明に認識できる(実用上問題なし);

×:明らかに反射光の筋ムラ、画像のムラが認識される(実用上問題あり);

××:反射光の筋ムラ、画像のムラが目立ち、画面が見にくい。

【図面の簡単な説明】

【0090】

【図1】本発明に係るフィルムの製造方法を実施する装置の一例の概略構成図である。

【図2】(A)および(B)はそれぞれ、図1における端部加熱工程の一例を示す概略模式図である。

【図3】本発明に係るフィルムの製造方法を実施する装置の一例の概略構成図である。

【図4】(A)および(B)はそれぞれ、図3における端部加熱工程の一例を示す概略模式図である。

【符号の説明】

【0091】

1:支持体、2:ダイ、3:4:乾燥機、5:剥離ロール、6:6A:6B:端部加熱工程、10:支持体面、11:反支持体面、16:延伸工程、17:乾燥工程(第3乾燥工程)、18:巻き取り工程、61:61a:61b:IRヒータ、62:62a:62b:下ロール、63:63a:63b:上ロール、100:100a:100b:カール部外側。

【特許請求の範囲】

【請求項1】

高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離した後、フィルムの幅手方向の端部において湾曲したカール部の外側面を加熱する端部加熱工程を実施することを特徴とするフィルムの製造方法。

【請求項2】

カール部がフィルムにおける支持体と接していた支持体面の側に湾曲している場合、端部加熱工程においてカール部における支持体面に対して反対の反支持体面の側を加熱し、

カール部がフィルムにおける反支持体面の側に湾曲している場合、端部加熱工程においてカール部における支持体面の側を加熱する請求項1に記載のフィルムの製造方法。

【請求項3】

端部加熱工程において以下に示す(I)または(II)の加熱方法を採用する請求項1または2に記載のフィルムの製造方法;

(I)フィルム端部におけるカール部の外側面に赤外線を照射する方法;

(II)フィルム端部を一対のニップロールで挟み込み、カール部の外側面と接触するロールを加熱する方法。

【請求項4】

フィルムの幅手方向の縁からフィルム幅長に対して0.5〜3%までの端部におけるカール部の外側面を加熱する請求項1〜3のいずれかに記載のフィルムの製造方法。

【請求項5】

端部加熱工程をフィルムの搬送を行いながら実施し、加熱温度が搬送雰囲気温度より5〜20℃高い温度である請求項1〜4のいずれかに記載のフィルムの製造方法。

【請求項6】

端部加熱工程後、フィルム端部を把持する請求項1〜5のいずれかに記載のフィルムの製造方法。

【請求項7】

高分子材料がセルロースエステルである請求項1〜6のいずれかに記載のフィルムの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の方法によって製造されたフィルム。

【請求項1】

高分子材料を含む溶液を支持体上に流延し、乾燥を行い、フィルムを剥離した後、フィルムの幅手方向の端部において湾曲したカール部の外側面を加熱する端部加熱工程を実施することを特徴とするフィルムの製造方法。

【請求項2】

カール部がフィルムにおける支持体と接していた支持体面の側に湾曲している場合、端部加熱工程においてカール部における支持体面に対して反対の反支持体面の側を加熱し、

カール部がフィルムにおける反支持体面の側に湾曲している場合、端部加熱工程においてカール部における支持体面の側を加熱する請求項1に記載のフィルムの製造方法。

【請求項3】

端部加熱工程において以下に示す(I)または(II)の加熱方法を採用する請求項1または2に記載のフィルムの製造方法;

(I)フィルム端部におけるカール部の外側面に赤外線を照射する方法;

(II)フィルム端部を一対のニップロールで挟み込み、カール部の外側面と接触するロールを加熱する方法。

【請求項4】

フィルムの幅手方向の縁からフィルム幅長に対して0.5〜3%までの端部におけるカール部の外側面を加熱する請求項1〜3のいずれかに記載のフィルムの製造方法。

【請求項5】

端部加熱工程をフィルムの搬送を行いながら実施し、加熱温度が搬送雰囲気温度より5〜20℃高い温度である請求項1〜4のいずれかに記載のフィルムの製造方法。

【請求項6】

端部加熱工程後、フィルム端部を把持する請求項1〜5のいずれかに記載のフィルムの製造方法。

【請求項7】

高分子材料がセルロースエステルである請求項1〜6のいずれかに記載のフィルムの製造方法。

【請求項8】

請求項1〜7のいずれかに記載の方法によって製造されたフィルム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−23312(P2010−23312A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−185987(P2008−185987)

【出願日】平成20年7月17日(2008.7.17)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月17日(2008.7.17)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]