フィルムのロールおよびそれを用いた加工フィルムの製造方法

【課題】スリット時に薄いフィルムでも皺や毛羽立ちの発生を抑制し、紙管の再使用可能なフィルムを巻き取り、スリットおよび繰り出すためのロール、およびこのロールを用い、紙管を廃棄することなく効率的に加工フィルムを製造する方法を提供する。

【解決手段】フィルム4を巻き取り、スリットし、および繰り出すためのロールであって、複数の紙管1に紙管より外径が小さい円筒形状のスペーサー2を挟んでシャフト3を挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃5の刃幅〜(刃幅+2mm)であるロール。

【解決手段】フィルム4を巻き取り、スリットし、および繰り出すためのロールであって、複数の紙管1に紙管より外径が小さい円筒形状のスペーサー2を挟んでシャフト3を挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃5の刃幅〜(刃幅+2mm)であるロール。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルムのロールおよびそれを用いた加工フィルムの製造方法に関する。詳しくは、フィルムを巻き取り、スリットし、および繰り出すためのロールおよびそれを用いた加工フィルムの製造方法に関する。

【背景技術】

【0002】

樹脂フィルムやシート(以下、単にフィルムと称する。)など各種材料のフィルムは、例えば、樹脂を混練、押出し、圧延、更には延伸を経て製造(製膜工程)され、必要な幅にスリット(スリット工程)され、そのまま、または加工(加工工程)して使用される(例えば、特許文献1参照。)。

スリットは、ロールに巻き取る前のフィルムに、またはロールから繰り出したフィルムにスリット刃を当てて行い、切り出したフィルムを別々のロールに巻き取る方法、紙管などに巻き取った後に紙管ごとスリットする方法がある。

しかしながら、切り出したフィルムを別々のロールに巻き取る方法ではフィルムが薄い場合にフィルムに皺が発生しやすく、また紙管ごとスリットする方法では、皺の発生は抑えられるが、フィルム断面に毛羽立ちが発生し、また、紙管が再使用できないという問題を有している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−294005号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、スリット時に薄いフィルムであっても皺や毛羽立ちの発生を抑制すると共に紙管の再使用可能な、フィルムを巻き取り、スリットおよび繰り出すためのロール、およびこのロールを用い、紙管を廃棄することなく効率的に加工フィルムを製造する方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、フィルムを巻き取り、スリットし、および繰り出すためのロールについて鋭意検討した結果、複数の紙管にシャフトを挿入してなるロールであって、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)とすることによって、スリット時に薄いフィルムでも皺や毛羽立ちの発生を抑制し、紙管の再使用可能となることを見出し、本発明に至った。

【0006】

すなわち本発明は、フィルムを巻き取り、スリットし、および繰り出すためのロールであって、複数の紙管にシャフトを挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)であることを特徴とするロールである。

【0007】

また本発明は、フィルムを巻き取り、スリットし、および繰り出すためのロールであって、複数の紙管に紙管より外径が小さい円筒形状のスペーサーを挟んでシャフトを挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)であることを特徴とするロールである。

【0008】

さらに本発明は、フィルムの製膜工程、フィルムのスリット工程およびフィルムの加工工程からなる加工フィルムの製造方法であって、

(1)フィルムの製膜工程で製膜したフィルムを、複数の紙管にシャフトを挿入し、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)に調整したロールに巻き取り、(2)フィルムを巻き取ったロールをスリット工程で、ロールを回転させながら、巻き取ったフィルムを回転刃でスペーサーの位置でスリットし、(3)フィルムを巻いた紙管をシャフトから外して加工工程で、フィルムを繰り出してフィルムを加工し、(4)加工工程でフィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用することを特徴とする加工フィルムの製造方法である。

【0009】

また本発明は、フィルムの製膜工程、フィルムのスリット工程およびフィルムの加工工程からなる加工フィルムの製造方法であって、

(1)フィルムの製膜工程で製膜したフィルムを、複数の紙管に紙管より外径が小さい円筒形状のスペーサーを挟んでシャフトを挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)であるロールに巻き取り、(2)フィルムを巻き取ったロールをスリット工程で、ロールを回転させながら、巻き取ったフィルムを回転刃でスペーサーの位置でスリットし、(3)フィルムを巻いた紙管をシャフトから外して加工工程で、フィルムを繰り出してフィルムを加工し、(4)加工工程でフィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用することを特徴とする加工フィルムの製造方法である。

【発明の効果】

【0010】

本発明のロールの使用によって、スリット時に薄いフィルムでも皺や毛羽立ちの発生を抑制し、紙管の再使用可能となり、紙管を廃棄することなく効率的に加工フィルムを製造することができる。

【図面の簡単な説明】

【0011】

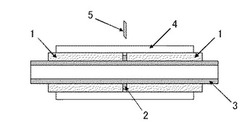

【図1】本発明のロールの一実施態様の断面模式図である。

【発明を実施するための形態】

【0012】

本発明のロールの一実施態様の断面模式図を図1に示す。このロールは2個の紙管1に紙管より外径が小さい円筒形状のスペーサー2を挟んでシャフト3を挿入して形成されている。紙管上にフィルム4が巻き取られている。回転刃5でスペーサーの位置でフィルムがスリットされる。

なお、紙管の長さは加工工程で使用するフィルム幅に応じて決められ、その数は3個以上でも良い。

【0013】

紙管と紙管の外周部の間隔は、回転刃の刃幅〜(刃幅+2mm)、好ましくは刃幅〜(刃幅+1mm)である。フィルムの厚さが5〜30μmのような薄いフィルムの場合、この間隔が(刃幅+2mm)より大きくなると次第に皺や毛羽立ちが発生するようになり好ましくない。特に5〜20μmの薄いフィルムの場合、この間隔は刃幅〜(刃幅+0.5mm)とすることが好ましい。また、間隔が刃幅より小さいと回転刃で紙管が削られることになる。

この間隔は、紙管の端面が軸方向に対して垂直である場合にはスペーサーの幅と同じになるが、紙管の端面が階段状であったり、軸方向に対して傾斜していたりする場合にはスペーサーの幅とは異なる。

【0014】

スペーサーはステンレス鋼、アルミニウム合金などの金属製の円筒形状(リング)であり、スペーサーの幅を変えて紙管と紙管の外周部の間隔を調整する。

【0015】

シャフトはアルミニウム合金、ステンレス鋼などで作製された公知のものが用いられる。例えば、エアシャフトと呼ばれ、シャフト内部にエアを供給し、内部に配置された圧着部材をシャフト外周面に設けられた複数のスリットから突出させる機能(図示していない。)を有するシャフトなどが用いられる。突出させた圧着部材が紙管の内周面に圧着し、シャフトと紙管が一体化し、シャフトの回転によって紙管も回転し、フィルムが巻き取られ、およびスリットされる。

シャフトは両端部をテーパーチャックや爪状物からなるチャックなどで保持し、回転させられる。

【0016】

図1においては紙管と紙管の間に、スペーサーを挿入し、紙管と紙管の外周部の間隔を回転刃の刃幅〜(刃幅+2mm)に調整したが、シャフトとして上記したエアシャフトを用いる場合にあっては、シャフト上の紙管と紙管の外周部の間隔を予め定規等で測定して回転刃の刃幅〜(刃幅+2mm)に調整した後、シャフト内部にエアを供給し、内部に配置された圧着部材をシャフト外周面に設けられた複数のスリットから突出させることによりシャフト上の紙管位置を固定し、スペーサーを用いずとも紙管間隔を調整して、フィルムの巻き取り、スリット、および繰り出すためのロールとして使用可能である。

【0017】

上記したロールを用いて、(1)フィルムの製膜工程で製膜したフィルムを巻き取る。次に(2)フィルムを巻き取ったロールをスリット工程で、ロールを回転させながら、巻き取ったフィルムを回転刃でスペーサーの位置でスリットする。更に(3)フィルムを巻いた紙管をシャフトから外して加工工程で、フィルムを繰り出してフィルムを加工して加工フィルムを製造する。そして(4)加工工程でフィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用する。

【0018】

フィルムとしては熱可塑性樹脂のフィルムが挙げられる。熱可塑性樹脂としては、エチレン、プロピレン、ブテン、ヘキセン等のオレフィンの単独重合体または2種類以上のオレフィンの共重合体、および1種類以上のオレフィンとこのオレフィンと重合可能な1種類以上の重合性モノマーとの共重合体であるポリオレフィン、ポリメチルアクリレート、ポリメチルメタクリレート、エチレン−エチルアクリレート共重合体などのアクリル系樹脂、ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体、ポリスチレン、スチレン−ブタジエン−スチレン共重合体、スチレン−イソプレン−スチレン共重合体、スチレン−アクリル酸共重合体等のスチレン系樹脂、塩化ビニル系樹脂、ポリフッ化ビニル、ポリフッ化ビニリデン等のフッ化ビニル系樹脂、6−ナイロン(登録商標)、6,6−ナイロン、12−ナイロン等のアミド系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等の飽和エステル系樹脂、ポリカーボネート、ポリフェニレンオキサイド、ポリアセタール、ポリフェニレンスルフィド、シリコーン樹脂、熱可塑性ウレタン樹脂、ポリエーテルエーテルケトン、ポリエーテルイミド、各種熱可塑性エラストマー、あるいはこれらの架橋物などが挙げられる。

【0019】

フィルム加工としては、フィルムを積層して多層フィルムの作製、樹脂溶液を塗布してフィルムに樹脂層の形成などが挙げられる。

【0020】

フィルムとしてポリオレフィンの多孔性フィルムに耐熱多孔質層を形成したフィルムが電池用セパレータとして有用であり、以下、この例について説明する。

【0021】

ポリオレフィンの多孔性フィルムの製造工程において、先ずポリオレフィン組成物を作製する。

ポリオレフィンや無機充填剤等の材料を混合装置、例えばロール、バンバリーミキサー、一軸押出機、二軸押出機などを用いて混合し、ポリオレフィン組成物を得る。材料を混合する際に、必要に応じて酸化防止剤や非イオン性界面活性剤、紫外線吸収剤、難燃剤、脂肪酸エステル、安定化剤等の添加剤を添加する。

【0022】

ポリオレフィンとしては、エチレン、プロピレン、ブテン、ヘキセンなどの各オレフィンの単独重合体やこれらモノマー同士、あるいはこれらモノマーと非オレフィン系モノマーとの共重合体が挙げられる。ポリオレフィン系樹脂の具体例としては、低密度ポリエチレン、線状ポリエチレン(エチレン−α−オレフィン共重合体)、高密度ポリエチレン等のエチレン系樹脂、ポリプロピレン、エチレン−プロピレン共重合体等のプロピレン系樹脂、ポリ(4−メチルペンテン−1)、ポリ(ブテン−1)、エチレン−酢酸ビニル共重合体が挙げられる。多孔性フィルムを電池用セパレータとして用いる場合には、シャットダウン温度を120〜150℃程度とすることができることから、ポリオレフィンとしてはエチレン系樹脂が好ましい。

【0023】

無機充填剤としては、炭酸カルシウム、炭酸マグネシウム、炭酸バリウム、酸化亜鉛、酸化カルシウム、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、硫酸カルシウム等の本質的に酸に溶解するものが挙げられる。

安価であること、用途に応じて種々の粒子径のものを入手しやすいこと、後の工程で無機充填剤を除去する場合に酸性水溶液等で容易に除去できることから、炭酸カルシウムを用いることが好ましく、沈降炭酸カルシウムを用いることがより好ましい。

無機充填剤の平均粒子径は0.02〜1μm、好ましくは0.05〜0.8μm、さらに好ましくは0.05〜0.5μmである。

【0024】

無機充填剤は、ポリオレフィン中への分散性や、無機充填剤を含むフィルムを延伸する際の延伸性の観点から、表面処理が実施されていることが好ましい。表面処理剤としては、例えばパルミチン酸、オレイン酸、ステアリン酸、オクタデカン酸、ラウリン酸、ミリスチン酸等の高級脂肪酸およびその混合物またはそれらの金属塩等を挙げることができる。またこれらに加えて、オレイン酸エチル、パルミチン酸エチル、ステアリン酸エチル等の高級脂肪酸エステルを表面処理剤として少量併用してもよい。無機充填剤に表面処理する場合に用いる表面処理剤は、無機充填剤100重量部に対して1〜10重量部程度とすることが好ましい。

【0025】

ポリオレフィン100重量部に対する無機充填剤は100〜400重量部、好ましくは150〜350重量部である。

ポリオレフィン組成物は、重量平均分子量が700〜6000のオレフィン系ワックスを含むことが好ましい。オレフィン系ワックスは、通常25℃で固体状のものである。ワックスを含むポリオレフィン組成物は、延伸性が向上し、かつ得られる多孔性フィルムは強度に優れるものとなる。オレフィン系ワックスの量は、ポリオレフィン100重量部に対し、5〜100重量部であることが好ましく、10〜70重量部であることがさらに好ましい。

【0026】

オレフィン系ワックスの例としては、低密度ポリエチレン、線状ポリエチレン(エチレン−α−オレフィン共重合体)、高密度ポリエチレン等のエチレン系樹脂ワックス、ポリプロピレン、エチレン−プロピレン共重合体等のプロピレン系樹脂ワックス、ポリ(4 −メチルペンテン−1)、ポリ(ブテン−1)およびエチレン−酢酸ビニル共重合体のワックスなどが挙げられる。

【0027】

ポリオレフィン組成物からなるフィルムの製造方法は特に限定されるものではなく、インフレーション加工、カレンダー加工、Tダイ押出加工、スカイフ法等のフィルム成形方法により製造することができる。表面平滑性に優れ、かつ膜厚精度の高いフィルムが得られることから、下記の方法により製造することが好ましい。

【0028】

好ましい方法は、ポリオレフィン組成物に含有されるポリオレフィンの融点より高い表面温度に調整された一対の回転成形工具を用いて、ポリオレフィン組成物を圧延成形する方法である。回転成形工具の表面温度は、(融点+5)℃以上であることが好ましい。また表面温度の上限は、(融点+20)℃以下であることが好ましく、(融点+15)℃以下であることがさらに好ましい。一対の回転成形工具としては、ロールやベルトが挙げられる。両回転成形工具の周速度は必ずしも厳密に同一周速度である必要はなく、それらの差異が±5%以内程度であればよい。

【0029】

ポリオレフィン組成物を一対の回転成形工具により圧延成形する際には、押出機よりストランド状に吐出したポリオレフィン組成物を直接一対の回転成形工具間に導入してもよく、一旦ペレット化したポリオレフィン組成物を用いてもよい。

【0030】

多孔性フィルムは、ポリオレフィン組成物からなるフィルムからフィルムに含まれる無機充填剤を除去した後、延伸する方法や、フィルムを延伸した後無機充填剤を除去する方法により得ることができる。より膜厚の均一性に優れる多孔性フィルムが得られることから、前者の方法により製造することが好ましい。

【0031】

ポリオレフィン組成物からなるフィルムから無機充填剤を除去する際には、液体が用いられる。使用する液体は、フィルム中の無機充填剤の種類に応じて適宜選択されるが、無機充填剤が炭酸カルシウムである場合には、酸性水溶液を用いることができる。無機充填剤を除去する方法としては、液体をフィルムにシャワー状に浴びせる方法、液体を入れた槽にフィルムを浸漬する方法等が挙げられる。液体により無機充填剤を除去する方法は回分式でも連続式でもよいが、生産性の観点から連続式が好ましく、例えば、複数のロールを中に配置した槽に液体を入れ、回転する前記ロールによりフィルムを搬送し液体中を通過させる方法が挙げられる。液体が酸性またはアルカリ性水溶液である場合には、無機充填剤が除去されたフィルムをさらに水で洗浄することが好ましい。

【0032】

洗浄の程度としては、この多孔性フィルムの用途にもよるが、通常は溶解した塩等が析出してこない程度まで洗浄を行えばよい。無機充填剤を除去したフィルムは、通常、フィルムの物性が変化しない時間と温度の範囲内で乾燥される。

【0033】

無機充填剤が炭酸カルシウムであり、フィルムから炭酸カルシウムを除去する際に酸性水溶液を用いる場合には、炭酸カルシウムの除去速度を早くするため、酸性水溶液に界面活性剤や、メタノール、エタノール、イソプロパノール、アセトン、N−メチルピロリドン等の水溶性の有機溶剤を少量添加することが好ましい。界面活性剤としては公知の非イオン系界面活性剤、カチオン系界面活性剤、アニオン系界面活性剤などがあげられるが、好ましくは非イオン系界面活性剤がよい。非イオン系界面活性剤は、水系液体が強アルカリ性(pH11以上)や強酸性(pH3以下)の場合でも加水分解されにくいという利点がある。非イオン系界面活性剤としては、例えばポリオキシエチレンアルキルエーテル、ポリオキシエチレン−ポリオキシプロピレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリエチレングリコール脂肪酸エステル、ポリオキシエチレンアルキルアミン・脂肪酸アミド等が挙げられる。水系液体に添加する非イオン系界面活性剤量は、無機充填剤除去速度の上昇効果と、無機充填剤除去後にフィルムから界面活性剤を除去する際の効率とのバランスから、0.05〜10重量%とすることが好ましい。

【0034】

前記のような方法によりポリオレフィン組成物からなるフィルムから無機充填剤を除去したフィルムを、テンター、ロール、オートグラフ等により延伸することにより、多孔性フィルムを製造することができる。

得られる多孔性フィルムの通気性の観点から延伸倍率は2〜12倍であることが好ましく、4〜10倍であることがより好ましい。延伸温度は通常、ポリオレフィン系樹脂の軟化点以上融点以下の温度、好ましくは(融点−50)℃〜融点の範囲で行う。このような範囲の温度で延伸を行うことにより、通気性やイオン透過性に優れる多孔性フィルムを得ることができる。

例えば、使用するポリオレフィン組成物がポリエチレンを主体とするポリオレフィンから構成されている場合、延伸温度は80〜130℃であることが好ましく、90〜115℃であることがさらに好ましい。また延伸後はヒートセットを行うことが好ましい。ヒートセット温度はポリオレフィン系樹脂の融点未満の温度で行うことが好ましい。

【0035】

得られる多孔性フィルムの厚さは、上記の圧延成形や延伸する際に適宜調整されるが、多孔性フィルムに耐熱多孔質層を形成したフィルムが電池用セパレータとして30μmを超えると高電気容量化が達成し難くなるので約5〜30μmである。また、本発明のロールを用いた際にも、5〜30μmのフィルムで、皺や毛羽立ちの発生を抑制する効果を発揮する。

【0036】

上記したフィルム製造工程において延伸して得られる多孔性フィルムを上記した本発明のロールに巻き取る。

【0037】

多孔性フィルムを巻き取ったロールをスリット行程で、回転刃でスペーサーの位置でスリットする。スリットは、スリット位置に空気を吹き付け、周囲の空気を吸引しながら行い、フィルムの切屑、場合により紙管と回転刃の接触により発生する紙の切屑などを除去する。

【0038】

スリットした多孔性フィルムを巻いた紙管をシャフトから外して加工工程で多孔性フィルムを繰り出し、耐熱樹脂溶液を塗布して多孔性フィルムに耐熱多孔質層を形成したフィルムを製造する。

【0039】

耐熱樹脂溶液に含まれる耐熱樹脂としては、JIS K 7207準拠の18.6kg/cm2荷重時の測定における荷重たわみ温度が100℃以上の樹脂から選ばれた少なくとも1種の耐熱樹脂であることが好ましい。さらに過酷な高温下でも耐え得るため、耐熱樹脂は、荷重たわみ温度が200℃以上の樹脂から選ばれた少なくとも1種の耐熱樹脂であることがより好ましい。荷重たわみ温度が100℃以上の樹脂としては、ポリイミド、ポリアミドイミド、芳香族ポリアミド(以下、アラミドということがある)、ポリカーボネート、ポリアセタール、ポリサルホン、ポリフェニルサルファイド、ポリエーテルエーテルケトン、芳香族ポリエステル、ポリエーテルサルホン、ポリエーテルイミドなどが挙げられる。荷重たわみ温度が200℃以上の樹脂としては、ポリイミド、ポリアミドイミド、アラミド、ポリエーテルサルホン、ポリエーテルイミドなどが挙げられる。さらに、耐熱樹脂として、ポリイミド、ポリアミドイミドおよびアラミドからなる群から選ぶことが特に好ましい。

【0040】

耐熱多孔質層を形成するために用いる耐熱樹脂溶液の溶媒としては、通常、極性有機溶媒が用いられる。極性有機溶媒としては、例えば、N,N'−ジメチルホルムアミド、 N,N'−ジメチルアセトアミド、N−メチル2−ピロリドン、テトラメチル尿素、ジメチルスルホキシド、クレゾール、o−クロロフェノールなどが挙げられる。耐熱樹脂としてアラミドを用いる場合には、 N,N'−ジメチルホルムアミド、 N,N'−ジメチルアセトアミド、N−メチル2−ピロリドンまたはテトラメチル尿素が好ましい。

【0041】

具体的に耐熱樹脂としてパラ配向芳香族ポリアミド(以下、パラアラミドということがある)を用いる場合には、例えば、アルカリ金属またはアルカリ土類金属の塩化物を2〜10重量%溶解した極性有機溶媒中で、パラ配向芳香族ジアミン1.00モルに対してパラ配向芳香族ジカルボン酸ジハライド0.94〜0.99モルを添加して、温度−20℃〜50℃で縮合重合して製造されるパラアラミド濃度が1〜10%で、固有粘度が1.0〜2.8dl/gであるパラアラミドと有機溶媒とからなる溶液を作製する。

【0042】

耐熱多孔質層に無機微粉末を含有させる。無機微粉末としては、セラミック粉末が挙げられるが、これに限定されるものではない。無機微粉末は、耐熱樹脂と絡まって捕捉され、耐熱多孔質層中の全体、または部分的に分散して配置している。また、耐熱多孔質層の強度および平滑性の点より、無機微粉末の一次粒子の平均粒径が、1.0μm以下であることが好ましく、0.5μm以下であることがより好ましく、0.1μm以下であることがさらに好ましい。

無機微粉末の含有量は、好ましくは、耐熱多孔質層中の耐熱樹脂の重量の1重量%以上1000重量%以下であり、さらに好ましくは25重量%以上100重量%以下である。

無機微粉末としては、電気絶縁性の金属酸化物、金属窒化物、金属炭化物等からなるものであり、例えば、アルミナ、シリカ、二酸化チタンまたは酸化ジルコニウム等の粉末が好ましく用いられる。上記無機微粉末は、単独でもよく、2種以上を混合して用いることもできる。

【0043】

耐熱樹脂溶液を塗布する前または塗布した後に、前記多孔性フィルムに液体を含浸させる。

耐熱樹脂溶液を塗布する前に、前記多孔性フィルムに液体を含浸させる場合には、塗布前5分以内に含浸させることが好ましい。塗布前の時間が5分を超えると、含浸した液が部分的に乾いてしまい、耐熱樹脂溶液を均一に塗布できない場合がある。また、耐熱樹脂溶液を塗布した後に、前記多孔性フィルムに液体を含浸する場合には、塗布後1分以内に含浸させることが好ましい。塗布前の時間が1分を超えると、含浸させる前に、耐熱樹脂溶液が多孔性フィルムに浸透してしまうため、含浸の効果が得られない場合がある。さらに、耐熱樹脂溶液を塗布した後に、前記多孔性フィルムに液体を含浸させる場合には、多孔性フィルムの、耐熱樹脂溶液を塗布されていない面の側から液体を含浸させることが好ましい。

【0044】

含浸に用いる液体としては、耐熱樹脂溶液に使用される溶媒、水、またはその他の汎用溶媒等が挙げられる。耐熱樹脂溶液に使用される溶媒と含浸に用いる液体は、異なっていてもよいが、耐熱有機溶媒に使用される極性有機溶媒、または耐熱有機溶媒に使用される極性有機溶媒と水との混合溶媒が、耐熱樹脂に対する溶解性が良好なので好ましい。液体の含浸の方法は、連続式では、マイクログラビア、キスロール、またはダイを用いる方法が挙げられる。

【0045】

多孔性フィルムに液体を含浸させることにより、耐熱性樹脂溶液の浸透が抑えられ、多孔性フィルムの層と耐熱性樹脂層の間に明確な界面が形成され、その結果、孔径が大きな多孔性フィルムを用いた場合でも、電池性能が良好な、電池用セパレータが得られるものと考えられる。

【0046】

上記した多孔性フィルムに耐熱樹脂溶液を公知のダイを用いる方法などによって塗布する。耐熱樹脂溶液は、析出を均一に早く行うため、あらかじめ耐熱樹脂溶液中に貧溶媒、例えば水等を加えて、析液状態として用いることもできる。

【0047】

多孔質フィルム上に塗布した耐熱樹脂溶液から耐熱樹脂を析出させる方法としては、多孔性フィルムを一定湿度に制御した雰囲気中に放置して耐熱樹脂を析出させた後、多孔性フィルムを凝固液中に浸漬する方法があげられる。凝固液としては、水系溶液またはアルコール系溶液などを用いればよく、特に限定されないが、極性有機溶媒を含む水系溶液またはアルコール系溶液を使用するのが、工業的には溶媒回収工程が簡素化されるので好ましく、極性有機溶媒の水溶液がさらに好ましい。また、一定湿度に制御した雰囲気中に放置して耐熱樹脂を析出させることなく多孔性フィルムを凝固液中に浸漬することもできる。さらに、一旦溶液から析出すると再溶解しない耐熱樹脂(例としてはアラミドが挙げられる)の場合は、溶媒の一部または全部を蒸発させると同時に耐熱樹脂を析出させ、つまり析出工程と次の溶媒除去工程を同時に行うこともできる。

【0048】

極性有機溶媒を除去する方法としては、一部または全部を蒸発させてもよいし、水、水系溶液、またはアルコール系溶液など極性有機溶媒を溶解できる溶媒で抽出除去してもよい。水を用いて除去する場合には、イオン交換水を用いることが好ましい。また極性有機溶媒を一定濃度含む水溶液中で洗浄した後に、更に水洗することも、工業的に好ましい。

【0049】

極性有機溶媒を除去した後、乾燥を行う。乾燥工程では、加熱により洗浄用の溶媒を蒸発させて除去する。この時の乾燥温度は、熱可塑性樹脂の熱変形温度以下であることが好ましい。

【0050】

耐熱多孔質層の平均孔径(水銀圧入法で測定)は、3μm以下が好ましく、1μm以下がさらに好ましい。平均孔径が3μmを超える場合には、正極や負極の主成分である炭素粉やその小片が脱落したときに、短絡しやすいなどの問題が生じる可能性がある。耐熱多孔質層の空隙率は、30〜80体積%が好ましく、さらに好ましくは40〜70体積%である。空隙率が30体積%未満では電解液の保持量が少なくなる場合があり、80体積%を超えると耐熱多孔質層の強度が不十分となる場合がある。耐熱多孔質層の厚みは、1〜30μmが好ましく、さらに好ましくは1〜20μmである。厚みが1μm未満では、耐熱多孔質層として安全性についての効果が不充分である場合があり、30μmを超えると熱可塑性多孔質層も加えた電池用セパレータの厚みとしては大きすぎて高電気容量化が達成しにくい場合がある。

【0051】

上記の耐熱樹脂層を設ける加工工程で多孔性フィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用する。すなわち、多孔性フィルムを繰り出した後の複数の紙管に、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)になるように紙管より外径が小さい円筒形状のスペーサーを挟んでシャフトを挿入してロールを組立て、製膜工程で使用するロールとして繰り返し使用する。

【実施例】

【0052】

以下、本発明を実施例で詳細に説明するが、本発明はこれらに制限されるものではない。

【0053】

(A)ロールの作製

2個の紙管(内径:152.6mm、厚み:10.1mm、長さ:900mm)にスペーサー(アルミニウム合金製、内径:153.4mm、厚み:3.0mm、幅3.0mm)を挟んでシャフト(アルミニウム合金製、外径:152mm、長さ:2200)を挿入してロールを作製した。紙管と紙管の外周部の間隔は3mmである。

【0054】

(B)多孔性フィルムの作製(フィルムの製膜工程)

市販の沈降炭酸カルシウム(白石カルシウム(株)製 Vigot−10)を、ホソカワミクロン(株)製ターボフレックス100ATPを用いて分級した。分級して得られた炭酸カルシウムに含まれる酸不溶部の量は100ppm(うち、カーボン8%)、平均粒子径は0.14μmであった。

ポリエチレン100重量部(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万、融点136℃)と、ポリエチレン100重量部に対し、分級して得られた炭酸カルシウム256重量部およびオレフィン系ワックス粉末 44重量部(ハイワックス110P、三井化学(株)製、重量平均分子量1000、融点110℃)をヘンシェルミキサーで混合し、その後2軸混練機にて230℃で混練してポリオレフィン組成物を得た。ポリオレフィン組成物を、表面温度が150℃であり、同周速度で回転する一対のロールで圧延し、膜厚約40μmの単層フィルムを作製した。次に得られた前記単層フィルム同士を、表面温度が150℃の一対のロールで圧着して多層のポリオレフィン組成物からなる幅が約1440mmのフィルムを作製した。

【0055】

次に、多層フィルムをロールにより搬送しながら塩酸水溶液(塩酸2〜4mol/L、非イオン系界面活性剤0.1〜0.5重量%)の入った浴槽に浸漬して無機充填剤を除去し、続いてフィルムを水酸化ナトリウム水溶液(0.1〜2mol/L)の入った浴槽に浸漬し、中和した。さらにフィルムを水の入った浴槽で水洗浄し、最後に50℃に加熱したロールに接触させて乾燥して巻き取った。その後、フィルムをテンターにて8倍に延伸した(延伸温度100℃)。得られた多孔性フィルムを上記(A)のロールに巻き取った。なお、このフィルムの厚みは約11μmであった。

【0056】

(C)多孔性フィルムのスリット(フィルムのスリット工程)

上記の多孔性フィルムを巻き取ったロールをロールスリッター((株)キンダイ製)に装着し、回転刃としてチップソー(兼房(株)製、直径:305mm、刃部厚み:3.0mm)を用い、スペーサー位置でフィルムをスリットした。

なお、スリット位置に空気を吹き付け、周囲の空気を吸引しながら行った。フィルムに皺や毛羽立ちは見られなかった。

多孔性フィルムをスリットしたロールをスリッターから取り出し、シャフトを抜き、幅720mmの多孔性フィルムを巻いた紙管を取り出した。

【0057】

(D)耐熱樹脂層の形成(フィルムの加工工程)

・パラアラミド溶液の合成

撹拌翼、温度計、窒素流入管及び粉体添加口を有する反応容器を使用してポリ(パラフェニレンテレフタルアミド)(以下、PPTAと略す)の合成を行った。反応容器を十分乾燥し,N−メチル−2−ピロリドン(以下、NMPと略す)4200重量部を仕込み、200℃で2時間乾燥した塩化カルシウム272.7重量部を添加して100℃に昇温した。塩化カルシウムが完全に溶解した後室温に戻して、パラフェニレンジアミン(以下、PPDと略す)132.9重量部と添加し完全に溶解させた。この溶液を20±2℃に保ったまま、テレフタル酸ジクロライド(以下、TPCと略す)243.3重量部を10分割して約5分おきに添加した。その後溶液を20±2℃に保ったまま1時間熟成し、気泡を抜くため減圧下30分撹拌した。一部をサンプリングして水で再沈してポリマーとして取り出し、得られたPPTAの固有粘度を測定したところ1.97dl/gであった。次に、この重合液100重量部を、攪拌翼、温度計、窒素流入管および液体添加口を有する容器に入れ、NMP溶液を徐々に添加し、PPTA濃度が2.0重量%のPPTA溶液を調製した。次に、酸化カルシウム1.4gを添加して中和を行い、塗液とした。

【0058】

上記(C)幅720mmの多孔性フィルムを巻いた紙管から多孔性フィルムを繰り出し、含浸ロールを用いてPPTA溶液の溶媒と同じN−メチル−2−ピロリドン(以下、NMPと略す)を含浸させた。次に、NMPで含浸させた多孔性フィルムの上から、バーコーターにより、PPTA溶液を塗布した。PPTA溶液を塗布した多孔性フィルムを、恒温恒湿槽内(温度50℃、相対湿度70%に設定)を通し、塗膜にPPTAを析出させた。続いて、水洗装置内でイオン交換水を供給し、NMP、塩化カルシウムを除去した。その後、熱風乾燥機で乾燥して水分を除去し、多孔性フィルムに耐熱多孔質層を形成した。さらに、多孔性フィルムに耐熱多孔質層を形成したフィルムをロールに巻き取った。

【0059】

(E)紙管の再使用

上記(D)で多孔性フィルムを繰り出した後の2本の紙管に、同じスペーサー(幅3.0mm)挟んでシャフトを挿入してロールを組立て、製膜工程で使用するロールとして繰り返し使用した。

【符号の説明】

【0060】

1 紙管

2 スペーサー

3 シャフト

4 フィルム

5 回転刃

【技術分野】

【0001】

本発明は、フィルムのロールおよびそれを用いた加工フィルムの製造方法に関する。詳しくは、フィルムを巻き取り、スリットし、および繰り出すためのロールおよびそれを用いた加工フィルムの製造方法に関する。

【背景技術】

【0002】

樹脂フィルムやシート(以下、単にフィルムと称する。)など各種材料のフィルムは、例えば、樹脂を混練、押出し、圧延、更には延伸を経て製造(製膜工程)され、必要な幅にスリット(スリット工程)され、そのまま、または加工(加工工程)して使用される(例えば、特許文献1参照。)。

スリットは、ロールに巻き取る前のフィルムに、またはロールから繰り出したフィルムにスリット刃を当てて行い、切り出したフィルムを別々のロールに巻き取る方法、紙管などに巻き取った後に紙管ごとスリットする方法がある。

しかしながら、切り出したフィルムを別々のロールに巻き取る方法ではフィルムが薄い場合にフィルムに皺が発生しやすく、また紙管ごとスリットする方法では、皺の発生は抑えられるが、フィルム断面に毛羽立ちが発生し、また、紙管が再使用できないという問題を有している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−294005号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、スリット時に薄いフィルムであっても皺や毛羽立ちの発生を抑制すると共に紙管の再使用可能な、フィルムを巻き取り、スリットおよび繰り出すためのロール、およびこのロールを用い、紙管を廃棄することなく効率的に加工フィルムを製造する方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者は、フィルムを巻き取り、スリットし、および繰り出すためのロールについて鋭意検討した結果、複数の紙管にシャフトを挿入してなるロールであって、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)とすることによって、スリット時に薄いフィルムでも皺や毛羽立ちの発生を抑制し、紙管の再使用可能となることを見出し、本発明に至った。

【0006】

すなわち本発明は、フィルムを巻き取り、スリットし、および繰り出すためのロールであって、複数の紙管にシャフトを挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)であることを特徴とするロールである。

【0007】

また本発明は、フィルムを巻き取り、スリットし、および繰り出すためのロールであって、複数の紙管に紙管より外径が小さい円筒形状のスペーサーを挟んでシャフトを挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)であることを特徴とするロールである。

【0008】

さらに本発明は、フィルムの製膜工程、フィルムのスリット工程およびフィルムの加工工程からなる加工フィルムの製造方法であって、

(1)フィルムの製膜工程で製膜したフィルムを、複数の紙管にシャフトを挿入し、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)に調整したロールに巻き取り、(2)フィルムを巻き取ったロールをスリット工程で、ロールを回転させながら、巻き取ったフィルムを回転刃でスペーサーの位置でスリットし、(3)フィルムを巻いた紙管をシャフトから外して加工工程で、フィルムを繰り出してフィルムを加工し、(4)加工工程でフィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用することを特徴とする加工フィルムの製造方法である。

【0009】

また本発明は、フィルムの製膜工程、フィルムのスリット工程およびフィルムの加工工程からなる加工フィルムの製造方法であって、

(1)フィルムの製膜工程で製膜したフィルムを、複数の紙管に紙管より外径が小さい円筒形状のスペーサーを挟んでシャフトを挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)であるロールに巻き取り、(2)フィルムを巻き取ったロールをスリット工程で、ロールを回転させながら、巻き取ったフィルムを回転刃でスペーサーの位置でスリットし、(3)フィルムを巻いた紙管をシャフトから外して加工工程で、フィルムを繰り出してフィルムを加工し、(4)加工工程でフィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用することを特徴とする加工フィルムの製造方法である。

【発明の効果】

【0010】

本発明のロールの使用によって、スリット時に薄いフィルムでも皺や毛羽立ちの発生を抑制し、紙管の再使用可能となり、紙管を廃棄することなく効率的に加工フィルムを製造することができる。

【図面の簡単な説明】

【0011】

【図1】本発明のロールの一実施態様の断面模式図である。

【発明を実施するための形態】

【0012】

本発明のロールの一実施態様の断面模式図を図1に示す。このロールは2個の紙管1に紙管より外径が小さい円筒形状のスペーサー2を挟んでシャフト3を挿入して形成されている。紙管上にフィルム4が巻き取られている。回転刃5でスペーサーの位置でフィルムがスリットされる。

なお、紙管の長さは加工工程で使用するフィルム幅に応じて決められ、その数は3個以上でも良い。

【0013】

紙管と紙管の外周部の間隔は、回転刃の刃幅〜(刃幅+2mm)、好ましくは刃幅〜(刃幅+1mm)である。フィルムの厚さが5〜30μmのような薄いフィルムの場合、この間隔が(刃幅+2mm)より大きくなると次第に皺や毛羽立ちが発生するようになり好ましくない。特に5〜20μmの薄いフィルムの場合、この間隔は刃幅〜(刃幅+0.5mm)とすることが好ましい。また、間隔が刃幅より小さいと回転刃で紙管が削られることになる。

この間隔は、紙管の端面が軸方向に対して垂直である場合にはスペーサーの幅と同じになるが、紙管の端面が階段状であったり、軸方向に対して傾斜していたりする場合にはスペーサーの幅とは異なる。

【0014】

スペーサーはステンレス鋼、アルミニウム合金などの金属製の円筒形状(リング)であり、スペーサーの幅を変えて紙管と紙管の外周部の間隔を調整する。

【0015】

シャフトはアルミニウム合金、ステンレス鋼などで作製された公知のものが用いられる。例えば、エアシャフトと呼ばれ、シャフト内部にエアを供給し、内部に配置された圧着部材をシャフト外周面に設けられた複数のスリットから突出させる機能(図示していない。)を有するシャフトなどが用いられる。突出させた圧着部材が紙管の内周面に圧着し、シャフトと紙管が一体化し、シャフトの回転によって紙管も回転し、フィルムが巻き取られ、およびスリットされる。

シャフトは両端部をテーパーチャックや爪状物からなるチャックなどで保持し、回転させられる。

【0016】

図1においては紙管と紙管の間に、スペーサーを挿入し、紙管と紙管の外周部の間隔を回転刃の刃幅〜(刃幅+2mm)に調整したが、シャフトとして上記したエアシャフトを用いる場合にあっては、シャフト上の紙管と紙管の外周部の間隔を予め定規等で測定して回転刃の刃幅〜(刃幅+2mm)に調整した後、シャフト内部にエアを供給し、内部に配置された圧着部材をシャフト外周面に設けられた複数のスリットから突出させることによりシャフト上の紙管位置を固定し、スペーサーを用いずとも紙管間隔を調整して、フィルムの巻き取り、スリット、および繰り出すためのロールとして使用可能である。

【0017】

上記したロールを用いて、(1)フィルムの製膜工程で製膜したフィルムを巻き取る。次に(2)フィルムを巻き取ったロールをスリット工程で、ロールを回転させながら、巻き取ったフィルムを回転刃でスペーサーの位置でスリットする。更に(3)フィルムを巻いた紙管をシャフトから外して加工工程で、フィルムを繰り出してフィルムを加工して加工フィルムを製造する。そして(4)加工工程でフィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用する。

【0018】

フィルムとしては熱可塑性樹脂のフィルムが挙げられる。熱可塑性樹脂としては、エチレン、プロピレン、ブテン、ヘキセン等のオレフィンの単独重合体または2種類以上のオレフィンの共重合体、および1種類以上のオレフィンとこのオレフィンと重合可能な1種類以上の重合性モノマーとの共重合体であるポリオレフィン、ポリメチルアクリレート、ポリメチルメタクリレート、エチレン−エチルアクリレート共重合体などのアクリル系樹脂、ブタジエン−スチレン共重合体、アクリロニトリル−スチレン共重合体、ポリスチレン、スチレン−ブタジエン−スチレン共重合体、スチレン−イソプレン−スチレン共重合体、スチレン−アクリル酸共重合体等のスチレン系樹脂、塩化ビニル系樹脂、ポリフッ化ビニル、ポリフッ化ビニリデン等のフッ化ビニル系樹脂、6−ナイロン(登録商標)、6,6−ナイロン、12−ナイロン等のアミド系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等の飽和エステル系樹脂、ポリカーボネート、ポリフェニレンオキサイド、ポリアセタール、ポリフェニレンスルフィド、シリコーン樹脂、熱可塑性ウレタン樹脂、ポリエーテルエーテルケトン、ポリエーテルイミド、各種熱可塑性エラストマー、あるいはこれらの架橋物などが挙げられる。

【0019】

フィルム加工としては、フィルムを積層して多層フィルムの作製、樹脂溶液を塗布してフィルムに樹脂層の形成などが挙げられる。

【0020】

フィルムとしてポリオレフィンの多孔性フィルムに耐熱多孔質層を形成したフィルムが電池用セパレータとして有用であり、以下、この例について説明する。

【0021】

ポリオレフィンの多孔性フィルムの製造工程において、先ずポリオレフィン組成物を作製する。

ポリオレフィンや無機充填剤等の材料を混合装置、例えばロール、バンバリーミキサー、一軸押出機、二軸押出機などを用いて混合し、ポリオレフィン組成物を得る。材料を混合する際に、必要に応じて酸化防止剤や非イオン性界面活性剤、紫外線吸収剤、難燃剤、脂肪酸エステル、安定化剤等の添加剤を添加する。

【0022】

ポリオレフィンとしては、エチレン、プロピレン、ブテン、ヘキセンなどの各オレフィンの単独重合体やこれらモノマー同士、あるいはこれらモノマーと非オレフィン系モノマーとの共重合体が挙げられる。ポリオレフィン系樹脂の具体例としては、低密度ポリエチレン、線状ポリエチレン(エチレン−α−オレフィン共重合体)、高密度ポリエチレン等のエチレン系樹脂、ポリプロピレン、エチレン−プロピレン共重合体等のプロピレン系樹脂、ポリ(4−メチルペンテン−1)、ポリ(ブテン−1)、エチレン−酢酸ビニル共重合体が挙げられる。多孔性フィルムを電池用セパレータとして用いる場合には、シャットダウン温度を120〜150℃程度とすることができることから、ポリオレフィンとしてはエチレン系樹脂が好ましい。

【0023】

無機充填剤としては、炭酸カルシウム、炭酸マグネシウム、炭酸バリウム、酸化亜鉛、酸化カルシウム、水酸化アルミニウム、水酸化マグネシウム、水酸化カルシウム、硫酸カルシウム等の本質的に酸に溶解するものが挙げられる。

安価であること、用途に応じて種々の粒子径のものを入手しやすいこと、後の工程で無機充填剤を除去する場合に酸性水溶液等で容易に除去できることから、炭酸カルシウムを用いることが好ましく、沈降炭酸カルシウムを用いることがより好ましい。

無機充填剤の平均粒子径は0.02〜1μm、好ましくは0.05〜0.8μm、さらに好ましくは0.05〜0.5μmである。

【0024】

無機充填剤は、ポリオレフィン中への分散性や、無機充填剤を含むフィルムを延伸する際の延伸性の観点から、表面処理が実施されていることが好ましい。表面処理剤としては、例えばパルミチン酸、オレイン酸、ステアリン酸、オクタデカン酸、ラウリン酸、ミリスチン酸等の高級脂肪酸およびその混合物またはそれらの金属塩等を挙げることができる。またこれらに加えて、オレイン酸エチル、パルミチン酸エチル、ステアリン酸エチル等の高級脂肪酸エステルを表面処理剤として少量併用してもよい。無機充填剤に表面処理する場合に用いる表面処理剤は、無機充填剤100重量部に対して1〜10重量部程度とすることが好ましい。

【0025】

ポリオレフィン100重量部に対する無機充填剤は100〜400重量部、好ましくは150〜350重量部である。

ポリオレフィン組成物は、重量平均分子量が700〜6000のオレフィン系ワックスを含むことが好ましい。オレフィン系ワックスは、通常25℃で固体状のものである。ワックスを含むポリオレフィン組成物は、延伸性が向上し、かつ得られる多孔性フィルムは強度に優れるものとなる。オレフィン系ワックスの量は、ポリオレフィン100重量部に対し、5〜100重量部であることが好ましく、10〜70重量部であることがさらに好ましい。

【0026】

オレフィン系ワックスの例としては、低密度ポリエチレン、線状ポリエチレン(エチレン−α−オレフィン共重合体)、高密度ポリエチレン等のエチレン系樹脂ワックス、ポリプロピレン、エチレン−プロピレン共重合体等のプロピレン系樹脂ワックス、ポリ(4 −メチルペンテン−1)、ポリ(ブテン−1)およびエチレン−酢酸ビニル共重合体のワックスなどが挙げられる。

【0027】

ポリオレフィン組成物からなるフィルムの製造方法は特に限定されるものではなく、インフレーション加工、カレンダー加工、Tダイ押出加工、スカイフ法等のフィルム成形方法により製造することができる。表面平滑性に優れ、かつ膜厚精度の高いフィルムが得られることから、下記の方法により製造することが好ましい。

【0028】

好ましい方法は、ポリオレフィン組成物に含有されるポリオレフィンの融点より高い表面温度に調整された一対の回転成形工具を用いて、ポリオレフィン組成物を圧延成形する方法である。回転成形工具の表面温度は、(融点+5)℃以上であることが好ましい。また表面温度の上限は、(融点+20)℃以下であることが好ましく、(融点+15)℃以下であることがさらに好ましい。一対の回転成形工具としては、ロールやベルトが挙げられる。両回転成形工具の周速度は必ずしも厳密に同一周速度である必要はなく、それらの差異が±5%以内程度であればよい。

【0029】

ポリオレフィン組成物を一対の回転成形工具により圧延成形する際には、押出機よりストランド状に吐出したポリオレフィン組成物を直接一対の回転成形工具間に導入してもよく、一旦ペレット化したポリオレフィン組成物を用いてもよい。

【0030】

多孔性フィルムは、ポリオレフィン組成物からなるフィルムからフィルムに含まれる無機充填剤を除去した後、延伸する方法や、フィルムを延伸した後無機充填剤を除去する方法により得ることができる。より膜厚の均一性に優れる多孔性フィルムが得られることから、前者の方法により製造することが好ましい。

【0031】

ポリオレフィン組成物からなるフィルムから無機充填剤を除去する際には、液体が用いられる。使用する液体は、フィルム中の無機充填剤の種類に応じて適宜選択されるが、無機充填剤が炭酸カルシウムである場合には、酸性水溶液を用いることができる。無機充填剤を除去する方法としては、液体をフィルムにシャワー状に浴びせる方法、液体を入れた槽にフィルムを浸漬する方法等が挙げられる。液体により無機充填剤を除去する方法は回分式でも連続式でもよいが、生産性の観点から連続式が好ましく、例えば、複数のロールを中に配置した槽に液体を入れ、回転する前記ロールによりフィルムを搬送し液体中を通過させる方法が挙げられる。液体が酸性またはアルカリ性水溶液である場合には、無機充填剤が除去されたフィルムをさらに水で洗浄することが好ましい。

【0032】

洗浄の程度としては、この多孔性フィルムの用途にもよるが、通常は溶解した塩等が析出してこない程度まで洗浄を行えばよい。無機充填剤を除去したフィルムは、通常、フィルムの物性が変化しない時間と温度の範囲内で乾燥される。

【0033】

無機充填剤が炭酸カルシウムであり、フィルムから炭酸カルシウムを除去する際に酸性水溶液を用いる場合には、炭酸カルシウムの除去速度を早くするため、酸性水溶液に界面活性剤や、メタノール、エタノール、イソプロパノール、アセトン、N−メチルピロリドン等の水溶性の有機溶剤を少量添加することが好ましい。界面活性剤としては公知の非イオン系界面活性剤、カチオン系界面活性剤、アニオン系界面活性剤などがあげられるが、好ましくは非イオン系界面活性剤がよい。非イオン系界面活性剤は、水系液体が強アルカリ性(pH11以上)や強酸性(pH3以下)の場合でも加水分解されにくいという利点がある。非イオン系界面活性剤としては、例えばポリオキシエチレンアルキルエーテル、ポリオキシエチレン−ポリオキシプロピレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリエチレングリコール脂肪酸エステル、ポリオキシエチレンアルキルアミン・脂肪酸アミド等が挙げられる。水系液体に添加する非イオン系界面活性剤量は、無機充填剤除去速度の上昇効果と、無機充填剤除去後にフィルムから界面活性剤を除去する際の効率とのバランスから、0.05〜10重量%とすることが好ましい。

【0034】

前記のような方法によりポリオレフィン組成物からなるフィルムから無機充填剤を除去したフィルムを、テンター、ロール、オートグラフ等により延伸することにより、多孔性フィルムを製造することができる。

得られる多孔性フィルムの通気性の観点から延伸倍率は2〜12倍であることが好ましく、4〜10倍であることがより好ましい。延伸温度は通常、ポリオレフィン系樹脂の軟化点以上融点以下の温度、好ましくは(融点−50)℃〜融点の範囲で行う。このような範囲の温度で延伸を行うことにより、通気性やイオン透過性に優れる多孔性フィルムを得ることができる。

例えば、使用するポリオレフィン組成物がポリエチレンを主体とするポリオレフィンから構成されている場合、延伸温度は80〜130℃であることが好ましく、90〜115℃であることがさらに好ましい。また延伸後はヒートセットを行うことが好ましい。ヒートセット温度はポリオレフィン系樹脂の融点未満の温度で行うことが好ましい。

【0035】

得られる多孔性フィルムの厚さは、上記の圧延成形や延伸する際に適宜調整されるが、多孔性フィルムに耐熱多孔質層を形成したフィルムが電池用セパレータとして30μmを超えると高電気容量化が達成し難くなるので約5〜30μmである。また、本発明のロールを用いた際にも、5〜30μmのフィルムで、皺や毛羽立ちの発生を抑制する効果を発揮する。

【0036】

上記したフィルム製造工程において延伸して得られる多孔性フィルムを上記した本発明のロールに巻き取る。

【0037】

多孔性フィルムを巻き取ったロールをスリット行程で、回転刃でスペーサーの位置でスリットする。スリットは、スリット位置に空気を吹き付け、周囲の空気を吸引しながら行い、フィルムの切屑、場合により紙管と回転刃の接触により発生する紙の切屑などを除去する。

【0038】

スリットした多孔性フィルムを巻いた紙管をシャフトから外して加工工程で多孔性フィルムを繰り出し、耐熱樹脂溶液を塗布して多孔性フィルムに耐熱多孔質層を形成したフィルムを製造する。

【0039】

耐熱樹脂溶液に含まれる耐熱樹脂としては、JIS K 7207準拠の18.6kg/cm2荷重時の測定における荷重たわみ温度が100℃以上の樹脂から選ばれた少なくとも1種の耐熱樹脂であることが好ましい。さらに過酷な高温下でも耐え得るため、耐熱樹脂は、荷重たわみ温度が200℃以上の樹脂から選ばれた少なくとも1種の耐熱樹脂であることがより好ましい。荷重たわみ温度が100℃以上の樹脂としては、ポリイミド、ポリアミドイミド、芳香族ポリアミド(以下、アラミドということがある)、ポリカーボネート、ポリアセタール、ポリサルホン、ポリフェニルサルファイド、ポリエーテルエーテルケトン、芳香族ポリエステル、ポリエーテルサルホン、ポリエーテルイミドなどが挙げられる。荷重たわみ温度が200℃以上の樹脂としては、ポリイミド、ポリアミドイミド、アラミド、ポリエーテルサルホン、ポリエーテルイミドなどが挙げられる。さらに、耐熱樹脂として、ポリイミド、ポリアミドイミドおよびアラミドからなる群から選ぶことが特に好ましい。

【0040】

耐熱多孔質層を形成するために用いる耐熱樹脂溶液の溶媒としては、通常、極性有機溶媒が用いられる。極性有機溶媒としては、例えば、N,N'−ジメチルホルムアミド、 N,N'−ジメチルアセトアミド、N−メチル2−ピロリドン、テトラメチル尿素、ジメチルスルホキシド、クレゾール、o−クロロフェノールなどが挙げられる。耐熱樹脂としてアラミドを用いる場合には、 N,N'−ジメチルホルムアミド、 N,N'−ジメチルアセトアミド、N−メチル2−ピロリドンまたはテトラメチル尿素が好ましい。

【0041】

具体的に耐熱樹脂としてパラ配向芳香族ポリアミド(以下、パラアラミドということがある)を用いる場合には、例えば、アルカリ金属またはアルカリ土類金属の塩化物を2〜10重量%溶解した極性有機溶媒中で、パラ配向芳香族ジアミン1.00モルに対してパラ配向芳香族ジカルボン酸ジハライド0.94〜0.99モルを添加して、温度−20℃〜50℃で縮合重合して製造されるパラアラミド濃度が1〜10%で、固有粘度が1.0〜2.8dl/gであるパラアラミドと有機溶媒とからなる溶液を作製する。

【0042】

耐熱多孔質層に無機微粉末を含有させる。無機微粉末としては、セラミック粉末が挙げられるが、これに限定されるものではない。無機微粉末は、耐熱樹脂と絡まって捕捉され、耐熱多孔質層中の全体、または部分的に分散して配置している。また、耐熱多孔質層の強度および平滑性の点より、無機微粉末の一次粒子の平均粒径が、1.0μm以下であることが好ましく、0.5μm以下であることがより好ましく、0.1μm以下であることがさらに好ましい。

無機微粉末の含有量は、好ましくは、耐熱多孔質層中の耐熱樹脂の重量の1重量%以上1000重量%以下であり、さらに好ましくは25重量%以上100重量%以下である。

無機微粉末としては、電気絶縁性の金属酸化物、金属窒化物、金属炭化物等からなるものであり、例えば、アルミナ、シリカ、二酸化チタンまたは酸化ジルコニウム等の粉末が好ましく用いられる。上記無機微粉末は、単独でもよく、2種以上を混合して用いることもできる。

【0043】

耐熱樹脂溶液を塗布する前または塗布した後に、前記多孔性フィルムに液体を含浸させる。

耐熱樹脂溶液を塗布する前に、前記多孔性フィルムに液体を含浸させる場合には、塗布前5分以内に含浸させることが好ましい。塗布前の時間が5分を超えると、含浸した液が部分的に乾いてしまい、耐熱樹脂溶液を均一に塗布できない場合がある。また、耐熱樹脂溶液を塗布した後に、前記多孔性フィルムに液体を含浸する場合には、塗布後1分以内に含浸させることが好ましい。塗布前の時間が1分を超えると、含浸させる前に、耐熱樹脂溶液が多孔性フィルムに浸透してしまうため、含浸の効果が得られない場合がある。さらに、耐熱樹脂溶液を塗布した後に、前記多孔性フィルムに液体を含浸させる場合には、多孔性フィルムの、耐熱樹脂溶液を塗布されていない面の側から液体を含浸させることが好ましい。

【0044】

含浸に用いる液体としては、耐熱樹脂溶液に使用される溶媒、水、またはその他の汎用溶媒等が挙げられる。耐熱樹脂溶液に使用される溶媒と含浸に用いる液体は、異なっていてもよいが、耐熱有機溶媒に使用される極性有機溶媒、または耐熱有機溶媒に使用される極性有機溶媒と水との混合溶媒が、耐熱樹脂に対する溶解性が良好なので好ましい。液体の含浸の方法は、連続式では、マイクログラビア、キスロール、またはダイを用いる方法が挙げられる。

【0045】

多孔性フィルムに液体を含浸させることにより、耐熱性樹脂溶液の浸透が抑えられ、多孔性フィルムの層と耐熱性樹脂層の間に明確な界面が形成され、その結果、孔径が大きな多孔性フィルムを用いた場合でも、電池性能が良好な、電池用セパレータが得られるものと考えられる。

【0046】

上記した多孔性フィルムに耐熱樹脂溶液を公知のダイを用いる方法などによって塗布する。耐熱樹脂溶液は、析出を均一に早く行うため、あらかじめ耐熱樹脂溶液中に貧溶媒、例えば水等を加えて、析液状態として用いることもできる。

【0047】

多孔質フィルム上に塗布した耐熱樹脂溶液から耐熱樹脂を析出させる方法としては、多孔性フィルムを一定湿度に制御した雰囲気中に放置して耐熱樹脂を析出させた後、多孔性フィルムを凝固液中に浸漬する方法があげられる。凝固液としては、水系溶液またはアルコール系溶液などを用いればよく、特に限定されないが、極性有機溶媒を含む水系溶液またはアルコール系溶液を使用するのが、工業的には溶媒回収工程が簡素化されるので好ましく、極性有機溶媒の水溶液がさらに好ましい。また、一定湿度に制御した雰囲気中に放置して耐熱樹脂を析出させることなく多孔性フィルムを凝固液中に浸漬することもできる。さらに、一旦溶液から析出すると再溶解しない耐熱樹脂(例としてはアラミドが挙げられる)の場合は、溶媒の一部または全部を蒸発させると同時に耐熱樹脂を析出させ、つまり析出工程と次の溶媒除去工程を同時に行うこともできる。

【0048】

極性有機溶媒を除去する方法としては、一部または全部を蒸発させてもよいし、水、水系溶液、またはアルコール系溶液など極性有機溶媒を溶解できる溶媒で抽出除去してもよい。水を用いて除去する場合には、イオン交換水を用いることが好ましい。また極性有機溶媒を一定濃度含む水溶液中で洗浄した後に、更に水洗することも、工業的に好ましい。

【0049】

極性有機溶媒を除去した後、乾燥を行う。乾燥工程では、加熱により洗浄用の溶媒を蒸発させて除去する。この時の乾燥温度は、熱可塑性樹脂の熱変形温度以下であることが好ましい。

【0050】

耐熱多孔質層の平均孔径(水銀圧入法で測定)は、3μm以下が好ましく、1μm以下がさらに好ましい。平均孔径が3μmを超える場合には、正極や負極の主成分である炭素粉やその小片が脱落したときに、短絡しやすいなどの問題が生じる可能性がある。耐熱多孔質層の空隙率は、30〜80体積%が好ましく、さらに好ましくは40〜70体積%である。空隙率が30体積%未満では電解液の保持量が少なくなる場合があり、80体積%を超えると耐熱多孔質層の強度が不十分となる場合がある。耐熱多孔質層の厚みは、1〜30μmが好ましく、さらに好ましくは1〜20μmである。厚みが1μm未満では、耐熱多孔質層として安全性についての効果が不充分である場合があり、30μmを超えると熱可塑性多孔質層も加えた電池用セパレータの厚みとしては大きすぎて高電気容量化が達成しにくい場合がある。

【0051】

上記の耐熱樹脂層を設ける加工工程で多孔性フィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用する。すなわち、多孔性フィルムを繰り出した後の複数の紙管に、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)になるように紙管より外径が小さい円筒形状のスペーサーを挟んでシャフトを挿入してロールを組立て、製膜工程で使用するロールとして繰り返し使用する。

【実施例】

【0052】

以下、本発明を実施例で詳細に説明するが、本発明はこれらに制限されるものではない。

【0053】

(A)ロールの作製

2個の紙管(内径:152.6mm、厚み:10.1mm、長さ:900mm)にスペーサー(アルミニウム合金製、内径:153.4mm、厚み:3.0mm、幅3.0mm)を挟んでシャフト(アルミニウム合金製、外径:152mm、長さ:2200)を挿入してロールを作製した。紙管と紙管の外周部の間隔は3mmである。

【0054】

(B)多孔性フィルムの作製(フィルムの製膜工程)

市販の沈降炭酸カルシウム(白石カルシウム(株)製 Vigot−10)を、ホソカワミクロン(株)製ターボフレックス100ATPを用いて分級した。分級して得られた炭酸カルシウムに含まれる酸不溶部の量は100ppm(うち、カーボン8%)、平均粒子径は0.14μmであった。

ポリエチレン100重量部(ハイゼックスミリオン340M、三井化学(株)製、重量平均分子鎖長17000nm、重量平均分子量300万、融点136℃)と、ポリエチレン100重量部に対し、分級して得られた炭酸カルシウム256重量部およびオレフィン系ワックス粉末 44重量部(ハイワックス110P、三井化学(株)製、重量平均分子量1000、融点110℃)をヘンシェルミキサーで混合し、その後2軸混練機にて230℃で混練してポリオレフィン組成物を得た。ポリオレフィン組成物を、表面温度が150℃であり、同周速度で回転する一対のロールで圧延し、膜厚約40μmの単層フィルムを作製した。次に得られた前記単層フィルム同士を、表面温度が150℃の一対のロールで圧着して多層のポリオレフィン組成物からなる幅が約1440mmのフィルムを作製した。

【0055】

次に、多層フィルムをロールにより搬送しながら塩酸水溶液(塩酸2〜4mol/L、非イオン系界面活性剤0.1〜0.5重量%)の入った浴槽に浸漬して無機充填剤を除去し、続いてフィルムを水酸化ナトリウム水溶液(0.1〜2mol/L)の入った浴槽に浸漬し、中和した。さらにフィルムを水の入った浴槽で水洗浄し、最後に50℃に加熱したロールに接触させて乾燥して巻き取った。その後、フィルムをテンターにて8倍に延伸した(延伸温度100℃)。得られた多孔性フィルムを上記(A)のロールに巻き取った。なお、このフィルムの厚みは約11μmであった。

【0056】

(C)多孔性フィルムのスリット(フィルムのスリット工程)

上記の多孔性フィルムを巻き取ったロールをロールスリッター((株)キンダイ製)に装着し、回転刃としてチップソー(兼房(株)製、直径:305mm、刃部厚み:3.0mm)を用い、スペーサー位置でフィルムをスリットした。

なお、スリット位置に空気を吹き付け、周囲の空気を吸引しながら行った。フィルムに皺や毛羽立ちは見られなかった。

多孔性フィルムをスリットしたロールをスリッターから取り出し、シャフトを抜き、幅720mmの多孔性フィルムを巻いた紙管を取り出した。

【0057】

(D)耐熱樹脂層の形成(フィルムの加工工程)

・パラアラミド溶液の合成

撹拌翼、温度計、窒素流入管及び粉体添加口を有する反応容器を使用してポリ(パラフェニレンテレフタルアミド)(以下、PPTAと略す)の合成を行った。反応容器を十分乾燥し,N−メチル−2−ピロリドン(以下、NMPと略す)4200重量部を仕込み、200℃で2時間乾燥した塩化カルシウム272.7重量部を添加して100℃に昇温した。塩化カルシウムが完全に溶解した後室温に戻して、パラフェニレンジアミン(以下、PPDと略す)132.9重量部と添加し完全に溶解させた。この溶液を20±2℃に保ったまま、テレフタル酸ジクロライド(以下、TPCと略す)243.3重量部を10分割して約5分おきに添加した。その後溶液を20±2℃に保ったまま1時間熟成し、気泡を抜くため減圧下30分撹拌した。一部をサンプリングして水で再沈してポリマーとして取り出し、得られたPPTAの固有粘度を測定したところ1.97dl/gであった。次に、この重合液100重量部を、攪拌翼、温度計、窒素流入管および液体添加口を有する容器に入れ、NMP溶液を徐々に添加し、PPTA濃度が2.0重量%のPPTA溶液を調製した。次に、酸化カルシウム1.4gを添加して中和を行い、塗液とした。

【0058】

上記(C)幅720mmの多孔性フィルムを巻いた紙管から多孔性フィルムを繰り出し、含浸ロールを用いてPPTA溶液の溶媒と同じN−メチル−2−ピロリドン(以下、NMPと略す)を含浸させた。次に、NMPで含浸させた多孔性フィルムの上から、バーコーターにより、PPTA溶液を塗布した。PPTA溶液を塗布した多孔性フィルムを、恒温恒湿槽内(温度50℃、相対湿度70%に設定)を通し、塗膜にPPTAを析出させた。続いて、水洗装置内でイオン交換水を供給し、NMP、塩化カルシウムを除去した。その後、熱風乾燥機で乾燥して水分を除去し、多孔性フィルムに耐熱多孔質層を形成した。さらに、多孔性フィルムに耐熱多孔質層を形成したフィルムをロールに巻き取った。

【0059】

(E)紙管の再使用

上記(D)で多孔性フィルムを繰り出した後の2本の紙管に、同じスペーサー(幅3.0mm)挟んでシャフトを挿入してロールを組立て、製膜工程で使用するロールとして繰り返し使用した。

【符号の説明】

【0060】

1 紙管

2 スペーサー

3 シャフト

4 フィルム

5 回転刃

【特許請求の範囲】

【請求項1】

フィルムを巻き取り、スリットし、および繰り出すためのロールであって、複数の紙管にシャフトを挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)であることを特徴とするロール。

【請求項2】

複数の紙管の間に紙管より外径が小さい円筒形状のスペーサーを挟んでなる請求項1記載のロール。

【請求項3】

フィルムの厚さが5〜30μmであることを特徴とする請求項2記載のロール。

【請求項4】

フィルムの製膜工程、フィルムのスリット工程およびフィルムの加工工程からなる加工フィルムの製造方法であって、

(1)フィルムの製膜工程で製膜したフィルムを、複数の紙管にシャフトを挿入し、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)に調整したロールに巻き取り、(2)フィルムを巻き取ったロールをスリット工程で、ロールを回転させながら、巻き取ったフィルムを回転刃でスペーサーの位置でスリットし、(3)フィルムを巻いた紙管をシャフトから外して加工工程で、フィルムを繰り出してフィルムを加工し、(4)加工工程でフィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用することを特徴とする加工フィルムの製造方法。

【請求項5】

複数の紙管の間に紙管より外径が小さい円筒形状のスペーサーを挟んでなるロールを用いたことを特徴とする請求項4記載の加工フィルムの製造方法。

【請求項6】

フィルムの厚さが5〜30μmであることを特徴とする請求項4記載の加工フィルムの製造方法。

【請求項7】

フィルムが多孔性ポリオレフィンフィルムであり、フィルム加工が多孔性ポリオレフィンフィルム上に芳香族ポリアミドからなる樹脂層の形成であることを特徴とする請求項4記載の加工フィルムの製造方法。

【請求項1】

フィルムを巻き取り、スリットし、および繰り出すためのロールであって、複数の紙管にシャフトを挿入してなり、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)であることを特徴とするロール。

【請求項2】

複数の紙管の間に紙管より外径が小さい円筒形状のスペーサーを挟んでなる請求項1記載のロール。

【請求項3】

フィルムの厚さが5〜30μmであることを特徴とする請求項2記載のロール。

【請求項4】

フィルムの製膜工程、フィルムのスリット工程およびフィルムの加工工程からなる加工フィルムの製造方法であって、

(1)フィルムの製膜工程で製膜したフィルムを、複数の紙管にシャフトを挿入し、紙管と紙管の外周部の間隔がフィルムをスリットする回転刃の刃幅〜(刃幅+2mm)に調整したロールに巻き取り、(2)フィルムを巻き取ったロールをスリット工程で、ロールを回転させながら、巻き取ったフィルムを回転刃でスペーサーの位置でスリットし、(3)フィルムを巻いた紙管をシャフトから外して加工工程で、フィルムを繰り出してフィルムを加工し、(4)加工工程でフィルムを繰り出した後の紙管を製膜工程で使用するロールの紙管として再使用することを特徴とする加工フィルムの製造方法。

【請求項5】

複数の紙管の間に紙管より外径が小さい円筒形状のスペーサーを挟んでなるロールを用いたことを特徴とする請求項4記載の加工フィルムの製造方法。

【請求項6】

フィルムの厚さが5〜30μmであることを特徴とする請求項4記載の加工フィルムの製造方法。

【請求項7】

フィルムが多孔性ポリオレフィンフィルムであり、フィルム加工が多孔性ポリオレフィンフィルム上に芳香族ポリアミドからなる樹脂層の形成であることを特徴とする請求項4記載の加工フィルムの製造方法。

【図1】

【公開番号】特開2010−208833(P2010−208833A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−59217(P2009−59217)

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]