フィルムの表面処理方法及び接着方法並びに偏光板の製造方法

【課題】TACフィルム等の難接着性樹脂フィルムの表面処理におけるプロセスウィンドーを広くして処理を容易化し、生産性を安定させる。

【解決手段】重合性モノマーをプラズマにより活性化させて難接着性樹脂フィルム11と結合させる(プラズマ処理工程)。次に、洗浄液59にて難接着性樹脂フィルム11を洗浄する(洗浄工程)。重合性モノマーは、好ましくはアクリル酸又はメタクリル酸であり、より好ましくはアクリル酸である。洗浄液59は、好ましくは90質量%以上の水を含む水性洗浄液であり、より好ましくは純水又はイオン交換水である、

【解決手段】重合性モノマーをプラズマにより活性化させて難接着性樹脂フィルム11と結合させる(プラズマ処理工程)。次に、洗浄液59にて難接着性樹脂フィルム11を洗浄する(洗浄工程)。重合性モノマーは、好ましくはアクリル酸又はメタクリル酸であり、より好ましくはアクリル酸である。洗浄液59は、好ましくは90質量%以上の水を含む水性洗浄液であり、より好ましくは純水又はイオン交換水である、

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、樹脂フィルムの表面を処理する方法及び接着方法並びに偏光板の製造方法に関し、特に、難接着性の樹脂フィルムと易接着性の樹脂フィルムとを接着するに際して上記難接着性樹脂フィルムに対して行なう表面処理方法等に関する。

【背景技術】

【0002】

液晶表示装置には、偏光板が組み込まれている。偏光板は、ポリビニルアルコール(以下、適宜「PVA」と称す)を主成分として含む樹脂フィルム(以下、適宜「PVAフィルム」と称す)からなる偏光フィルムにトリアセテートセルロース(以下、適宜「TAC」と称す)を主成分として含む樹脂フィルム(以下、適宜「TACフィルム」と称す)からなる保護フィルムを接着剤を用いて接着したものである。接着剤としては、ポリビニルアルコール系やポリエーテル系等の水系接着剤が用いられている。PVAフィルムは、これら接着剤との接着性が良好であるが、TACフィルムは、接着性が良好でない。そこで、一般に、TACフィルムは、接着に先立って、水酸化ナトリウムや水酸化カリウムなどのアルカリ水溶液に漬けられ、鹸化処理される。これにより、TACフィルムの表面を加水分解して親水性を高め、接着剤がTACフィルムに付きやすくしている。

【0003】

鹸化処理以外の表面処理方法として、例えば特許文献1では、ヘリウムとアルゴンの混合ガスで被処理物の表面を大気圧下でプラズマ処理した後、アクリル酸をスプレーガンによって吹き付け、アクリル酸をグラフト重合させ、被処理物の表面を改質させる方法が提案されている。

【0004】

特許文献2では、窒素、アルゴン等の不活性ガスと有機系の薄膜形成用ガスとを混合し、この混合ガスを大気圧下でプラズマ放電させて被処理物に供給し、被処理物の親水性を高める方法が提案されている。

【特許文献1】特許第3292924号公報

【特許文献2】特開2006−299000号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

発明者等は、鋭意研究を行なった結果、TACフィルムの表面処理量が過剰になると、かえって接着性が劣ってくるとの知見を得た(後記比較例1、2参照)。このことは、表面処理量を過不足がないよう調節する必要性を示唆している。具体的には、プロセスガスの供給流量、濃度、処理時間等の各種処理条件をそれぞれ好適な範囲内にして処理を実行することになる。したがって、プロセスウィンドーが狭く管理が煩雑である。好適範囲を外れた場合、十分な接着性能を得ることができず、接着済みフィルムを含む偏光板等の最終製品の生産性(良品率等)が不安定になる。

本発明は、このような事情に鑑みてなされたものであり、TACフィルム等の難接着性樹脂フィルムの表面処理におけるプロセスウィンドーを広くして処理を容易化し、ひいては偏光板等の製品の生産性を安定させることを目的とする。

【課題を解決するための手段】

【0006】

発明者等は、上記課題を解決するために更に研究考察を行なった結果、TACフィルム等の難接着性フィルムをプラズマ処理した後、水等でウェット洗浄すると、プラズマ処理の処理量に拘らず、接着強度を安定させ得るとの知見を得た(後記実施例1、2参照)。

すなわち、TACフィルム等の難接着性フィルムをプラズマ処理すると、難接着性フィルムの表面に接着性を阻害する物質が現れ、これが過剰処理時の接着性低下の要因になっていると推察される。接着性阻害物質の一例として、難接着性フィルムに含まれる可塑剤のブリード物が挙げられる。この種のブリード物は、難接着性であり、プラズマ処理が過剰になると、難接着性のブリード物の析出量が増え、その結果、接着性の低下を招くと考えられる。一方、この種のブリード物は、水等の洗浄液によって容易に洗い流すことができる。

【0007】

例えば、一般にTACフィルムには可塑剤としてリン酸トリフェニル(TPP)が10%程度含有されている。発明者等は、TACフィルムに窒素プラズマを照射したとき、TACフィルムの表面にTPPに由来すると思われるブリード物が微細な斑状に現れるのを確認した。その後、TACフィルムの表面を水で洗浄したところ、上記のブリード物がTACフィルムの表面から除去されたのを確認した。

【0008】

上記接着性阻害物質のもう1つの例として、プラズマ処理時の反応によって副次的に生成されるイオン結合性の塩が考えられる。この種の塩として、シアン酸アンモニウム(NH4OCN)、尿素(H2NCONH2)、酢酸アンモニウム(CH3COONH4)等が挙げられる。発明者等は、プラズマ処理したTACフィルムをTOF−SIMS(Time of Flight Secondary Ion Mass Spectrometry)分析したところ、上記の何れかの塩に由来すると推察されるイオンの発生を確認した。この種の塩は、水等の水性溶媒に容易に溶解する。

【0009】

本発明に係るフィルム表面処理方法は、上記の知見に基づいてなされたものであり、易接着性樹脂フィルムと接着されるべき難接着性樹脂フィルムの表面を処理する方法であって、

重合性モノマーをプラズマにより活性化させて前記難接着性樹脂フィルムと反応させるプラズマ処理工程と、

前記プラズマ処理工程の後、洗浄液にて前記難接着性樹脂フィルムを洗浄する洗浄工程と

を備えたことを特徴とする。

本発明によれば、プラズマ処理工程において過処理であった場合でも洗浄によって接着性を回復でき、処理量に拘らず安定した接着強度を得ることができる。したがって、プラズマ処理工程におけるプロセスウィンドーを広くでき、プロセスガスの供給流量、濃度、処理時間等の各種処理条件を厳密に調節する必要がなく、表面処理を容易に行なうことができる。処理品質を安定させることができ、ひいては接着済みフィルムを含む製品の生産性を安定させることができる。

【0010】

難接着性樹脂フィルムとは、該フィルムと接着される相手側のフィルムよりも接着剤に対する接着性が相対的に低いフィルムをいう。易接着性樹脂フィルムとは、該フィルムと接着される相手側のフィルムよりも接着剤に対する接着性が相対的に高いフィルムをいう。同一のフィルムが、接着される相手側のフィルムに応じて、難接着性樹脂フィルムになることもあり、易接着性樹脂フィルムになることもある。

【0011】

難接着性樹脂フィルムは、非極性樹脂フィルムであることが好ましい。

難接着性樹脂フィルムの主成分としては、トリアセテートセルロース(TAC)、ポリプロピレン(PP)、ポリエチレン(PE)、シクロオレフィン重合体(COP)、シクロオレフィン共重合体(COC)、ポリエチレンテレフタレート(PET)、ポリメタクリル酸メチル(PMMA)、ポリイミド(PI)等が挙げられる。

【0012】

前記易接着性樹脂フィルムの主成分としては、例えばポリビニルアルコール(PVA)が挙げられる。

【0013】

重合性モノマーとしては、不飽和結合及び所定の官能基を有するモノマーが挙げられる。所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基から選択されることが好ましく、特に、カルボキシル基や水酸基等の親水基が好ましい。

【0014】

不飽和結合及び水酸基を有するモノマーとしては、メタクリル酸エチレングリコール、アリルアルコール、メタクリル酸ヒドロキシエチル等が挙げられる。

不飽和結合及びカルボキシル基を有するモノマーとしては、アクリル酸、メタクリル酸、イタコン酸、マイレン酸、2−メタクリロイルプロピオン酸等が挙げられる。

不飽和結合及びアセチル基を有するモノマーとしては、酢酸ビニル等が挙げられる。

不飽和結合及びグリシジル基を有するモノマーとしては、メタクリル酸グリシジル等が挙げられる。

不飽和結合及びエステル基を有するモノマーとしては、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸t−ブチル、アクリル酸2−エチルヘキシル、アクリル酸オクチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸t−ブチル、メタクリル酸イソプロピル、メタクリル酸2−エチル等が挙げられる。

不飽和結合及びアルデヒド基を有するモノマーとしては、アクリルアルデヒド、クロトンアルデヒド等が挙げられる。

【0015】

好ましくは、前記重合性モノマーは、エチレン性不飽和二重結合及びカルボキシル基を有するモノマーである。かかるモノマーとして、アクリル酸(CH2=CHCOOH)、メタクリル酸(CH2=C(CH3)COOH)が挙げられる。

【0016】

前記重合性モノマーは、キャリアガスによって搬送することにしてもよい。キャリアガスは、好ましくは窒素、アルゴン、ヘリウム等の不活性ガスから選択される。経済性の観点からは、キャリアガスとして窒素を用いるのが好ましい。

アクリル酸やメタクリル酸等の重合性モノマーの多くは、常温常圧で液相である。そのような重合性モノマーは、不活性ガス等のキャリアガス中に気化させ、重合性モノマー蒸気とキャリアガスの混合ガスからなる重合性モノマー含有ガスを得るとよい。重合性モノマーをキャリアガス中に気化させる方法としては、重合性モノマー液の液面上の飽和蒸気をキャリアガスで押し出す方法、重合性モノマー液中にキャリアガスをバブリングする方法、重合性モノマー液を加熱して蒸発を促進させる方法等が挙げられる。押し出しと加熱、又はバブリングと加熱を併用してもよい。

【0017】

加熱して気化させる場合、加熱器の負担を考慮し、重合性モノマーは、沸点が300℃以下のものを選択するのが好ましい。また、重合性モノマーは、加熱により分解(化学変化)しないものを選択するのが好ましい。

【0018】

プラズマ処理工程においては、重合性モノマーの活性化のためプラズマを用いる。例えば、一対の電極間に電界を印加して放電を生成するとともに、この電極間の放電空間にプラズマ生成用ガスを導入し、プラズマを生成する。プラズマ生成用ガスとしては、窒素、アルゴン、ヘリウム等の不活性ガスを用いるのが好ましい。このプラズマにより重合性モノマーが活性化される。重合性モノマーの活性化は、重合性モノマーの開裂、重合、分解を含む。活性化した重合性モノマーが難接着性樹脂フィルムと反応する。例えば、難接着性樹脂フィルムの表面のC−C、C−O、C−H等の結合がプラズマガスとの接触やプラズマ光の照射によって切断され、この結合切断部に重合性モノマーの重合物がグラフト重合すると考えられる。或いは、結合切断部に重合性モノマーから分解した官能基が結合すると考えられる。これにより、難接着性樹脂フィルムの表面に接着性促進層が形成されると考えられる。また、上述したように、併せて接着性阻害物質が生成されるものと推察される。

【0019】

プラズマ処理工程において、重合性モノマー蒸気とプラズマ生成用ガスの混合ガスを放電空間に導入するとともに難接着性樹脂フィルムに接触させてもよい。この場合、重合性モノマー蒸気が、放電空間で直接的に活性化される。或いは、重合性モノマー蒸気を含むガスを難接着性樹脂フィルムに供給して難接着性樹脂フィルムの表面上に担持(凝縮等)させ、その後、上記重合性モノマー含有ガスとは別のプラズマ生成用ガスをプラズマ化し、難接着性樹脂フィルムの上記重合性モノマーが担持された部分に接触させてもよい。或いは、プラズマ生成用ガスをプラズマ化して難接着性樹脂フィルムに接触させ、その後、重合性モノマーを上記難接着性樹脂フィルムの上記プラズマ接触部分に接触させてもよい。プラズマ生成用ガスと、重合性モノマー蒸気のキャリアガスとが、同一成分(例えば窒素)で構成されてもよく、キャリアガスがプラズマ生成用ガスを兼ねていてもよい。

【0020】

プラズマ処理工程において、難接着性フィルム温度が、室温以上であることが好ましい。ここで、室温とは、一般に20〜25℃であり、より一般的には25℃である。

プラズマ処理工程において、重合性モノマー蒸気の吹出し温度より難接着性フィルムの温度が5℃以上低温であることが好ましく、10℃以上低温であることがより好ましい。これにより、重合性モノマーを難接着性樹脂フィルムに確実に担持(凝縮等)させることができ、ひいては重合性モノマーの重合物を難接着性樹脂フィルムの表面分子に確実に結合させることができる。

重合性モノマー含有ガスの温度は、重合性モノマーの引火点未満であることが好ましい。ちなみに、アクリル酸の引火点は、54℃である。メタクリル酸の引火点は、77℃である。また、アクリル酸の発火点は、360℃である。メタクリル酸の発火点は、360℃である。

【0021】

前記放電空間の酸素濃度(体積濃度)は、0〜3000ppmであることが好ましく、2000ppm以下であることがより好ましい。これにより、十分な接着強度を得ることができる。

【0022】

プラズマ処理工程は、大気圧近傍の圧力下で行なうのが好ましい。ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

プラズマ処理工程は、真空下で行なうことにしてもよい。

【0023】

洗浄工程において、前記洗浄液は、好ましくは90質量%以上の水を含む水性洗浄液であり、より好ましくは純水又はイオン交換水である。

水性洗浄液は、流動性が高く、難接着性樹脂フィルムの表面から接着性阻害物質を確実に除去できる。水性洗浄液として純水又はイオン交換水を用いることにより、処理コストを安価にでき、かつ接着性阻害物質がイオン性の塩からなる場合、これを容易に溶解させることができる。

【0024】

本発明に係るフィルム接着方法は、上記フィルム表面処理方法にて処理された難接着性樹脂フィルムと前記易接着性樹脂フィルムとを接着剤にて接着する接着工程を備えたことを特徴とする。

上記フィルム表面処理方法を経た難接着性樹脂フィルムは、接着性が確実に向上されており、易接着性樹脂フィルムと確実に接着させることができる。

【0025】

前記接着剤としては、特に限定はなく、ポリビニルアルコール水溶液、ポリビニルブチラール溶液等を主成分とするポリビニルアルコール系の接着剤液、ブチルアクリレートなどを主成分とするビニル系重合系ラテックス、ポリオレフィン系ポリオール等を主成分とするオレフィン水性接着剤、ポリエーテル系接着剤等が挙げられるが、ポリビニルアルコール水溶液を主成分とするポリビニルアルコール系接着剤を用いるのがより好ましい。難接着性樹脂フィルムを偏光板等の光学フィルムとして用いる場合、接着剤は透明であることが好ましい。透明な接着剤としては、水系接着剤を用いることができる。

【0026】

前記洗浄工程の後、前記接着工程を実行することにしてもよい。この場合、洗浄工程と接着工程の間に、洗浄液を除く脱液工程を介在させてもよい。

前記洗浄液が接着剤成分を含み、前記洗浄工程と併行して、該洗浄工程に用いた洗浄液の一部を挟んで前記難接着性樹脂フィルムと前記易接着性樹脂フィルムとを貼り合わせることにしてもよい。これによって、これら2つフィルムの間に挟まれた洗浄液中の接着剤成分によって2つのフィルムを接着できる。したがって、洗浄工程と接着工程を同時併行して行なうことができる。よって、工程数を削減でき、作業時間を短縮できる。

【0027】

前記洗浄液が、10質量%未満のポリビニルアルコールを前記接着剤成分として含むポリビニルアルコール水溶液であることが好ましい。

前記洗浄液が、5質量%未満のポリビニルアルコールを前記接着剤成分として含むポリビニルアルコール水溶液であることがより好ましい。

【0028】

本発明に係る偏光板製造方法は、上記フィルム接着方法を用いた偏光板の製造方法であって、前記難接着性樹脂フィルムが、トリアセテートセルロースを主成分として含む保護フィルムであり、前記易接着性樹脂フィルムが、ポリビニルアルコールを主成分として含む偏光フィルムであることを特徴とする。

上記表面処理方法を採用することによって接着性を確保でき、ひいては偏光板の生産性を安定させることができる。

【発明の効果】

【0029】

本発明によれば、プラズマ処理工程におけるプロセスウィンドーを広くでき、処理条件の設定を容易に行なうことができる。処理量に拘らず安定した接着強度を得ることができ、処理品質を安定させることができ、さらには偏光板等の製品の生産性を安定させることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態を、図面を参照して説明する。

図6は、本発明の実施形態に係る表面処理方法を利用して作製された液晶ディスプレイ用の偏光板10を示したものである。図6(a)に示すように、偏光板10は、偏光フィルム12と、この偏光フィルム12の両面に積層された一対の保護フィルム11とを有している。

【0031】

保護フィルム11は、トリアセテートセルロース(TAC)を主成分とするTACフィルムにて構成されている。TACフィルム11のトリアセテートセルロースの含有量は90質量%以上である。TACフィルム11には、更にリン酸トリフェニル(TPP)、リン酸エステルなどの可塑剤を3〜10質量%程度含有していてもよく、紫外線吸収剤を含有していてもよい。TACフィルム11の厚さには、特に限定がなく、例えば数十μm〜百数十μmである。TACフィルム11の製造方法は特に限定がなく、例えばキャスト法で製造される。

【0032】

偏光フィルム12は、ポリビニルアルコール(PVA)を主成分とするPVAフィルム12にて構成されている。

【0033】

TACフィルム11とPVAフィルム12は、接着剤13により接着されている。接着剤13としては、特に限定はないが、光学フィルム10に適用されることを考慮し、透明な水系接着剤を用いることが好ましい。水系接着剤として、ポリビニルアルコール水溶液、ポリビニルブチラール溶液等を主成分とするポリビニルアルコール系の接着剤液、ブチルアクリレートなどを主成分とするビニル系重合系ラテックス、ポリオレフィン系ポリオール等を主成分とするオレフィン水性接着剤、ポリエーテル系接着剤等が挙げられる。接着剤13としては、ポリビニルアルコール水溶液を主成分とするポリビニルアルコール系接着剤を用いるのがより好ましい。

【0034】

図6(b)に示す偏光板10では、一方のTACフィルム11の表側面(PVAフィルム12との接着面とは反対側の面)に、機能層としてハードコート層14が積層されている。ハードコート層14に代えて、AR層、その他の機能層が積層されていてもよい。

【0035】

TACフィルム11は、接着剤13との接着性が低く、難接着性樹脂フィルムを構成する。PVAフィルム12は、接着剤13との接着性が高く、易接着性樹脂フィルムを構成する。難接着性のTACフィルム11は、易接着性のPVAフィルム12との接着に際し、接着性向上のための表面処理が施される。

【0036】

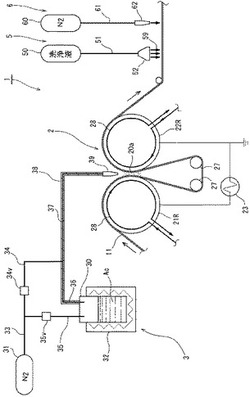

図1は、上記の表面処理に用いる表面処理装置1を示したものである。表面処理装置1は、プラズマ処理部2と、プロセスガス供給系3と、洗浄部5とを備えている。プラズマ処理部2は、一対の電極21R,22Rを含む。これら電極21R,22Rは、ロール状(円筒状)をなし、左右に対向している。

【0037】

一方のロール電極21Rが、電源23の高圧端子に接続されている。他方のロール電極22Rが、電気的に接地されている。電源23からの電圧供給により電極21R,22R間に電界が形成され、ロール電極21R,22Rどうし間の最も狭くなった部分の周辺の空間20aがほぼ大気圧の放電空間になる。電源23からの電圧及び電極21R,22R間の電界は例えばパルス状になっている。パルスの立ち上がり時間及び/又は立ち下がり時間は、10μs以下であるのが好ましく、電界強度は、10〜1000kV/cmであるのが好ましく、周波数は、0.5〜100kHzであるのが好ましい。印加電圧及び電界は、パルス状の間欠波に限られず、正弦波等の連続波であってもよい。

【0038】

ロール電極21R,22Rは、被処理物であるTACフィルム11の支持手段及び搬送手段としての機能を兼ねている。連続シート状のTACフィルム11が、2つのロール電極21R,22Rに跨り、各ロール電極21R,22Rの上側の周面に例えば半周程度掛け回されている。ロール電極21R,22Rどうしの間のTACフィルム11は、放電空間20aに通されて下方へ延出され、一対の折り返しロール27,27に掛け回されて折り返されている。2つのロール電極21R,22Rの回転により、TACフィルム11が、一方向(右方向)に搬送される。

【0039】

各ロール電極21R,22Rの内部にフィルム温度調節手段28が組み込まれている。フィルム温度調節手段28は、温調路により構成されている。所定温度の温調媒体が、ロール電極21R,22R内の温調路を流通する。温調媒体として例えば水が用いられる。これによって、ロール電極21R,22Rの温度を調節でき、更にはTACフィルム11のロール電極21R,22Rに接する部分の温度を調節することができる。TACフィルム11の温度は、室温以上であることが好ましい。ここで、室温とは、一般に20〜25℃であり、より一般的には25℃である。

【0040】

次に、プロセスガス供給系3について説明する。

プロセスガス供給系3は、重合性モノマー供給源30と、不活性ガス供給源31を備えている。重合性モノマー供給源30は、恒温容器(恒温槽)で構成されている。恒温容器30内に、表面処理の反応成分として重合性モノマーが蓄えられている。重合性モノマーは、不飽和結合及び所定の官能基を有することが好ましく、親水性を有することがより好ましい。重合性モノマーとして、アクリル酸又はメタクリル酸を用いることが更に好ましい。ここでは、重合性モノマーとして、アクリル酸(CH2=CHCOOH)が用いられている。アクリル酸は、エチレン性不飽和二重結合及びカルボキシル基を有する親水性の重合性モノマーである。アクリル酸は液体の状態で恒温容器30内に収容されている。図1において、液体アクリル酸を符号「Ac」で示す。恒温容器30内の液体アクリル酸Acの液面より上側の部分には、液体アクリル酸Acから気化したアクリル酸の飽和蒸気が存在している。

【0041】

恒温容器30には気化手段として加熱器32が組み込まれている。容器20内の液体アクリル酸Acが加熱器32によって加熱されて気化される。液体アクリル酸Acの加熱温度によってアクリル酸の気化量を調節することができる。アクリル酸Acの加熱温度は、アクリル酸蒸気が爆発性であることを考慮し、150℃以下にすることが好ましく、アクリル酸の引火点(54℃)未満にすることがより好ましく、室温(25℃)〜80℃程度が更に好ましく、引火点を考慮すると室温(25℃)〜50℃程度が一層好ましい。室温近傍でもアクリル酸の気化量が必要量を満たす場合には、加熱器32を省略してもよい。

【0042】

不活性ガス供給源31には、不活性ガスが充填されている。不活性ガスは、重合性モノマー蒸気を搬送するキャリアガスとしての役割と、放電空間20a内にプラズマを生成するためのプラズマ生成用ガスとしての役割を担っている。ここでは、不活性ガスとして、窒素ガスが用いられているが、窒素ガス以外に、アルゴン、ヘリウム等の他の不活性ガスを用いてもよい。

キャリアガスないしはプラズマ生成用ガスとして、空気等の酸素ガスを含むものは、重合性モノマーの反応性を阻害するため、望ましくない。

【0043】

不活性ガス供給源31から不活性ガス供給路33が延びている。不活性ガス供給路33が、プラズマ生成用ガス路34とキャリア路35に分岐している。これら路34,35には、流量調節手段34v,35vがそれぞれ設けられている。流量調節手段34v,35vは、マスフローコントローラや流量制御弁等にて構成されている。これら流量調節手段34v,35vによって、不活性ガスの各路34,35への分流比が調節される。

【0044】

キャリア路35が、恒温容器30に接続されている。キャリア路35の先端部は、恒温容器30の内部に差し入れられて開口され、かつアクリル酸Acの液面より上側の部分に位置している。

キャリア路35の先端部をアクリル酸Acの液の内部まで延ばし、アクリル酸Ac内で窒素ガスをバブリングさせてもよい。

【0045】

恒温容器30の上側部から重合性モノマー蒸気路36が延びている。重合性モノマー蒸気路36にプラズマ生成用ガス路34が合流している。これら路34,36の合流部からプロセスガス路37がプラズマ処理部2へ延びている。重合性モノマー蒸気路36及びプロセスガス路37にはガス温調手段38が設けられている。ガス温調手段38は、例えばリボンヒータにて構成され、重合性モノマー蒸気路36及びプロセスガス路37を構成する管の外周を全長にわたって覆っている。ガス温調手段38によって、重合性モノマー蒸気路36及びプロセスガス路37を通過するガスの温度を調節できる。

【0046】

プロセスガス路37の先端部にプロセスガスノズル39が設けられている。プロセスガスノズル39は、一対のロール電極21R,22Rの間の上側部分に配置されている。プロセスガスノズル39の先端の開口は、下へ向けられ、放電空間20aに臨んでいる。プロセスガスノズル39の先端部は、下に向かうにしたがって細くなり、ロール電極21R,22Rの間の次第に狭くなる部分に差し入れられている。

【0047】

詳細な図示は省略するが、プロセスガスノズル39は、図1の紙面と直交する方向にTACフィルム11の幅とほぼ同じかそれより長く延びている。プロセスガスノズル39の内部には、プロセスガス供給路37からのガスを該プロセスガスノズル39の長手方向(図1の紙面直交方向)に均一に分散させる整流路が形成されている。この整流路にプロセスガスノズル39の先端の吹出し口が連なっている。プロセスガスノズル39の吹出し口は、図1の紙面と直交する方向に延びるスリット状になっている。プロセスガスノズル39の吹出し口が、図1の紙面と直交する方向に間隔を置いて配置された多数の小孔状になっていてもよい。

【0048】

さらに、プロセスガスノズル39の内部には、温調路(図示省略)が形成されている。温調路に所定温度の温調媒体が通される。温調媒体として例えば水が用いられる。温調媒体によってプロセスガスノズル39の構造体を所定温度に維持でき、ひいてはプロセスガスノズル39内を通過するガスの温度を調節でき、ひいてはプロセスガスノズル39から吹き出されるガスの温度を調節できる。

【0049】

プラズマ処理部2より下流側(図1において右側)のTACフィルム11の搬送路上に洗浄部5と、脱液部6が設けられている。洗浄部5は、洗浄液供給源50と、洗浄液噴霧ノズル52とを有している。供給源50の洗浄液59が、供給路51を経て噴霧ノズル52に供給される。噴霧ノズル52は、洗浄液59をTACフィルム11に向けて噴霧する。

【0050】

洗浄液59としては、水分を例えば90%以上含む水系洗浄液を用いるのが好ましく、純水やイオン交換水等の不純物やイオンを含まない実質100%の水を用いることがより好ましい。ここでは、洗浄液59としてイオン交換水が用いられている。ここで、イオン交換水は、水道水や工業用水をフィルタに通してきれいにした水である。

【0051】

TACフィルム11の搬送方向に沿って洗浄部5の下流側に脱液部6が設けられている。脱液部6は、脱液用ガス供給源60と、脱液ノズル62とを有している。脱液用ガス供給源60は、脱液用ガスとして例えば窒素ガスを加圧して蓄えている。供給源60の圧縮窒素ガスが、供給路61を経て脱液ノズル62からTACフィルム11に噴射される。脱液用ガスとして窒素ガスに代えて、空気等の他のガスを用いてもよい。脱液用ガスは、乾燥ガスであることが好ましい。不活性ガス供給源31が、脱液用ガス供給源60を兼ねていてもよい。

【0052】

上記構成のフィルム表面処理装置1を用いて、TACフィルム11を表面処理し、更には偏光板10を製造する方法を説明する。

[プロセスガス供給工程]

不活性ガス供給源31の窒素ガスを、不活性ガス供給路33からプラズマ生成用ガス路34とキャリア路35に分配する。分配比を流量調節手段34v,35vにて調節する。プラズマ生成用ガス路34に分流された窒素ガスが、恒温容器30に導入され、恒温容器30内の液体アクリル酸の液面より上側のアクリル酸蒸気を重合性モノマー蒸気路36に押し出す。プロセスガス路37において、重合性モノマー蒸気路36からのガス(窒素+アクリル酸蒸気)とプラズマ生成用ガス路34からの窒素ガスとが混合され、プロセスガスが生成される。プロセスガス(アクリル酸+窒素)中のアクリル酸の濃度は、2%以下であることが好ましく、1%程度がより好ましい。プロセスガスの濃度は、窒素ガスの2つの路34,35への分配比、加熱器32によるアクリル酸の加熱温度によって調節できる。このプロセスガスが、プロセスガス路37を経てプロセスガスノズル39に送られる。プロセスガスが、プロセスガスノズル39においてTACフィルム11の幅方向(図1の紙面直交方向)に均一化されたうえで、放電空間20aへ吹き出される。

【0053】

[プラズマ処理工程]

電源23からの電圧供給によって、電極21R,22R間に大気圧放電を形成し、電極間空間20aを放電空間にする。これにより、プロセスガス中の窒素がプラズマ化され、かつアクリル酸蒸気が活性化され、アクリル酸とTACフィルム11の表面分子とが反応して化学的に結合する。例えば、アクリル酸の活性化は、二重結合の開裂、重合等を含む。また、TACフィルム11への窒素プラズマの接触や、窒素プラズマからの紫外線(337nm)の照射によって、TACフィルム11の表面分子のC−C、C−O、C−H等の結合が切断される。この結合切断部にアクリル酸の重合物が結合(グラフト重合)し、或いはアクリル酸から分解したCOOH基等が結合すると考えられる。これにより、TACフィルム11の表面に接着性促進層が形成される。

【0054】

一方、TACフィルム11へのプラズマ照射によって、TACフィルム11内の可塑剤がTACフィルム11の表面に滲み出し、固形微粒子状のブリード物になる。また、TACフィルム11へのプラズマ照射によって、イオン性の塩が生成される。これらブリード物及び塩は、接着性阻害物になる。

【0055】

[温調工程]

さらに、ガス温調手段38によって重合性モノマー蒸気路36及びプロセスガス路37を通過中のガスの温度を所望になるよう調節する。かつプロセスガスノズル39内の温調路によってプロセスガスノズル39を通過中のプロセスガスの温度を所望になるよう調節する。これにより、プロセスガスが、プロセスガスノズル39から吹き出される時の温度(以下「吹出し温度」と称す)を設定温度にすることができる。吹出し温度の上限は、TACフィルム11が膨潤等の熱変形を来たさない範囲で設定するのが好ましい。TACフィルム11が膨潤等の熱変形を来たさない限界温度は、処理条件等にも依るが、例えば80℃前後である。吹出し温度の下限は、ガス路36,37及びノズル39内での結露を防止する観点から室温以上であることが好ましい。吹出し温度は、35℃〜80℃程度であることが好ましく、40℃〜50℃程度がより好ましい。

【0056】

併せて、フィルム温度調節手段28によって、TACフィルム11のロール電極21R,22Rと接触する部分の温度(以下「フィルム温度」と称す)をプロセスガスの吹出し温度より低い所望の温度に維持する。好ましくは、フィルム温度が、吹出し温度より5℃以上低くなるようにする。より好ましくは、フィルム温度が、吹出し温度より10℃以上低くなるようにする。この温度調節により、アクリル酸をTACフィルム11の表面に確実に凝縮(担持)させることができ、ひいてはアクリル酸のグラフト重合物を含む接着性促進層をTACフィルム11の表面に確実に形成することができる。

【0057】

[搬送工程]

上記のプロセスガス供給工程及びプラズマ処理工程と併行して、ロール電極21R,22Rを図1において時計回りに継続的に回転させ、TACフィルム11を右方向に送る。TACフィルム11の各ポイント(被処理箇所)は、ロール電極21Rに掛け回された後、ロール電極21Rから離れる直前に放電空間20aを通過し、折り返しロール27,27で折り返した後、ロール電極22Rに掛けられつつ再び放電空間20aを通過する。TACフィルム11の各ポイント(被処理箇所)は、放電空間20aを通過する度にプラズマ処理される。したがって、1つの放電空間20aでTACフィルム11を2回表面処理できる。

【0058】

[洗浄工程]

その後、TACフィルム11を洗浄部5へ送り、イオン交換水からなる洗浄液59を噴霧ノズル52からTACフィルム11に噴霧する。これにより、TACフィルム11の表面の接着性阻害物質を洗い流すことができる。TACフィルム11中の可塑剤に由来するブリード物は、洗浄液59の流動によってTACフィルム11の表面から容易に除去できる。イオン性の塩はイオン交換水に容易に溶解し、これによってTACフィルム11の表面から容易に除去できる。

【0059】

[脱液(水切り)工程]

その後、TACフィルム11を脱液部6へ送り、圧縮窒素ガスを脱液ノズル62からTACフィルム11に吹き付ける。この圧縮窒素ガスの勢いによって、接着性阻害物質を洗い流した後のTACフィルム11に表面を水切り(脱液)できる。

【0060】

[接着工程]

以上のようにして表面処理された難接着性樹脂のTACフィルム11を接着剤13によって易接着性樹脂のPVAフィルム12と接着する。これにより、偏光板10を得ることができる。接着に先立ち、TACフィルム11に上記表面処理を施しておくことによって、TACフィルム11の接着性を高めることができ、TACフィルム11をPVAフィルム12にしっかりと接着できる。これにより、偏光板10の生産性(良品率等)を安定させることができる。

【0061】

次に、本発明の他の実施形態に係る表面処理装置について説明する。以下の実施形態において第1の実施形態と重複する構成に関しては、図面に同一符号を付して説明を省略する。

洗浄工程は、種々の方法及び装置により行うことができる。図2は、洗浄部5の変形例に係る実施形態を示したものである。

図2(a)に示す洗浄部5には、洗浄容器53が設けられている。洗浄容器53にイオン交換水等の洗浄液59が蓄えられている。TACフィルム11が容器53の洗浄液59中に通される。これにより、TACフィルム11の表面の接着性阻害物質を除去できる。容器53の洗浄液は、常時供給及び排出を行なってもよく、ある期間ごとに取り替えてもよい。

【0062】

図2(b)に示す洗浄部5には、スポンジロール54と、転写ロール55と、洗浄液供給ノズル56が設けられている。供給ノズル56が洗浄液供給源50に接続されている。供給ノズル56は、洗浄液供給源50からの洗浄液59をスポンジロール54に滴下する。したがって、スポンジロール54は、洗浄液を含んでいる。スポンジロール54は、TACフィルム11に押し当てられ、TACフィルム11の移動に伴なって回転する。TACフィルム11とスポンジロール54の接触部分において、TACフィルム11の表面の接着性阻害物質がスポンジロール54中の洗浄液に移る。

【0063】

スポンジロール54に転写ロール55が押し当てられ、スポンジロール54の回転に伴なって転写ロール55が回転する。上記接着性阻害物質が、スポンジロール54から転写ロール55に移り、除去される。

【0064】

図3は、プラズマ処理部2の電極構造の変形例に係る第2実施形態を示したものである。同図のプラズマ処理部2の電極構造は、上下に対をなす平行平板電極21,22にて構成されている。上側の平板電極21に電源23が接続されている。下側の平板電極22が電気的に接地されている。これら上下の電極21,22どうし間に放電空間20aが形成される。下側の接地電極22上に枚葉状のTACフィルム11が載置されている。接地電極22は、被処理フィルムを支持するステージを兼ねている。

【0065】

上側電極21の一側部(図3において左)にプロセスガスノズル39が配置されている。プロセスガスノズル39は、プロセスガス(アクリル酸蒸気+窒素)を放電空間20aに導入する。このプロセスガスが、放電空間20aでプラズマ化されてTACフィルム11に接触する。これにより、TACフィルム11の表面がプラズマ処理される。

【0066】

上側電極21のプロセスガスノズル39側とは反対側(図3において右)に吸引ノズル42が設けられている。吸引ノズル42は、吸引路41を介して排気手段40に連なっている。排気手段40は、排気ポンプや除害機構を含む。放電空間20aを通過した処理済みガスが、吸引ノズル42に吸い込まれ、排気手段40から排出される。

【0067】

なお、第2実施形態のプロセスガス供給系3にはガス路34,35,36(図1)が無い。不活性ガス供給路33が分岐せずにそのまま恒温容器30に接続されている。プロセスガス路37の上流端が恒温容器30に直接連なっている。

【0068】

下側の電極22には移動機構26が接続されている。移動機構26によって、電極22ひいてはTACフィルム11が上側の電極21に対し左右に相対移動される。これにより、TACフィルム11の全体を処理できる。移動機構26を上側電極21に接続し、上側電極21をTACフィルム11に対し移動させることにしてもよい。

【0069】

図3の形態では、枚葉状のTACフィルム11をプラズマ処理部2にてプラズマ処理した後、電極22から取り出し、別途設けた洗浄部にて洗浄する。枚葉状のTACフィルム11の洗浄は、洗浄液噴霧ノズル52(図1)にて行なってもよく、洗浄液容器53(図2(a))にて行なってもよく、スポンジロール54(図2(b))にて行なってもよい。

【0070】

図4は、プロセスガス供給系3の変形例に係る実施形態を示したものである。この実施形態では、プラズマ生成用ガス(窒素)の供給ラインと重合性モノマー蒸気含有ガス(アクリル酸蒸気+窒素)の供給ラインとが分かれている。

【0071】

不活性ガス供給路33から分岐したプラズマ生成用ガス路34が、重合性モノマー蒸気路36と合流することなく、プラズマ処理部2へ延びている。プラズマ生成用ガス路34の先端部にプラズマ生成用ガスノズル39Xが連なっている。ノズル39Xの先端部が、放電空間20aに臨んでいる。ノズル39Xの形状、構造、配置は、第1実施形態(図1)のプロセスガスノズル39と略同じである。但し、プラズマ生成用ガスノズル39Xには、内部に温調路が設けられていない。また、プラズマ生成用ガス路34には、ガス温調手段38が設けられていない。

【0072】

恒温容器30から重合性モノマー蒸気路36が引き出されている。重合性モノマー蒸気路36は、プラズマ生成用ガス路34と合流することなく、プラズマ処理部2へ延びている。重合性モノマー蒸気路36の先端部に重合性モノマー含有ガスノズル39Yが連なっている。ノズル39Yは、TACフィルム11の搬送方向に沿ってプラズマ生成用ガスノズル39Xより少し上流側に離れ、ロール電極21Rの放電空間20aより少し上側の周面と対向するように配置されている。

【0073】

放電空間20aを含むロール電極21R,22Rの互いに対向する部分が、チャンバー8にて囲まれている。プラズマ生成用ガスノズル39X及び重合性モノマー含有ガスノズル39Yの少なくとも先端部が、チャンバー8内に収容されている。置換ガス供給源80が、置換ガス供給路81を介してチャンバー8に接続されている。置換ガス供給源80は、不活性ガスとして窒素を蓄えている。さらに、チャンバー8は、置換用吸引路83を介して置換用排気手段82に接続されている。吸引路83の基端部は、プラズマ生成用ガスノズル39Xと重合性モノマー含有ガスノズル39Yの間に配置されている。

【0074】

この実施形態では、窒素にてキャリアされたアクリル酸蒸気が、重合性モノマー蒸気路36を経て、重合性モノマー含有ガスノズル39Yから噴き出される。このアクリル酸蒸気が、TACフィルム11に接触して担持(凝縮)され、TACフィルム11の表面にアクリル酸凝縮層が形成される。続いて、TACフィルム11のアクリル酸凝縮部分が放電空間20aに送られる。放電空間20aでは、プラズマ生成用ガス路34を経た窒素がプラズマ生成用ガスノズル39Xから吹き出されてプラズマ化される。このプラズマ化された窒素が、TACフィルム11に接触し、TACフィルム11に担持されたアクリル酸を活性化させる。これにより、TACフィルム11の表面にアクリル酸のグラフト重合物等からなる接着促進層を形成できる。

【0075】

また、置換ガス供給源80の窒素が、供給路81を経てチャンバー8に導入される。かつ、チャンバー8内のガスが、吸引路83を経て置換用排気手段82から排出される。これにより、チャンバー8内の雰囲気ガスを、常時窒素に置換できる。特に、重合性モノマー含有ガスノズル39Yの先端部から放電空間20aまでの間のTACフィルム11の周辺の空間の雰囲気ガスを、常時、窒素に置換できる。これによって、TACフィルム11に担持されたアクリル酸が空気中の酸素や水分等と接触するのを防止でき、凝縮アクリル酸が変質するのを防止できる。また、放電空間20aにアクリル酸蒸気や空気等の不純物が入るのを防止でき、安定で良好なプラズマを確実に生成できる。これにより、TACフィルム11の表面に接着促進層を確実に形成できる。さらに、凝縮しなかったアクリル酸蒸気をTACフィルム11の周辺空間から確実に除去でき、置換用排気手段82から排出できる。したがって、アクリル酸蒸気が装置1の周囲に拡散するのを防止でき、周辺部材が腐蝕するのを防止できる。

【0076】

図5は、プラズマ処理工程後の洗浄工程及び接着工程の実施方法の変形例を示したものである。

PVAフィルム12が、鉛直に垂れ、一対の押し当てロール72,72の間に通されている。PVAフィルム12は、下方に搬送される。

【0077】

プラズマ処理工程を終えた2つのTACフィルム11,11が、PVAフィルム12の左右の両側からそれぞれPVAフィルム12に接近するように斜め下に延び、押し当てロール72とPVAフィルム12との間に通されている。これらTACフィルム11のプラズマ処理された被処理面は、PVAフィルム12の側に向けられている。一対の押し当てロール72,72が、3つのフィルム11,12,11を挟み付けている。

【0078】

洗浄液供給源50Aの洗浄液59Aには、接着剤成分が含有されている。ここでは、接着剤成分として、例えばポリビニルアルコールが用いられている。洗浄液59Aとして、ポリビニルアルコール水溶液が用いられている。洗浄液のポリビニルアルコール濃度は、好ましくは10質量%未満であり、より好ましくは5質量%未満である。洗浄液59Aの接着剤成分(ポリビニルアルコール)を除いた残部は水である。したがって、洗浄液59Aの粘度は十分に小さい。

【0079】

洗浄液供給源50Aから洗浄液供給路51が延びている。洗浄液供給路51は、2つに分岐し、左右の各TACフィルム11とPVAフィルム12との間の三角になった空間にそれぞれ差し入れられている。供給路51の各分岐路の先端部に洗浄液ノズル52Aが設けられている。洗浄液ノズル52Aの先端の開口は、下方のTACフィルム11に向けられている。

【0080】

ポリビニルアルコール水溶液からなる洗浄液59Aが、各洗浄液ノズル52Aから下方に吐出され、TACフィルム11に注がれる。これによって、TACフィルム11の接着性阻害物質を洗い流して除去することができる。その後、洗浄液59Aは、各TACフィルム11とPVAフィルム12との間の三角形の空間の図5において紙面手前側の開口と紙面奥側の開口からこぼれ、排出される。

【0081】

一部の洗浄液59Aは、TACフィルム11及びPVAフィルム12の間に残留する。この残留洗浄液59Aを挟んでTACフィルム11とPVAフィルム12とが一対の押し当てロール72,72によって互いに押し当てられる。したがって、残留洗浄液中の接着剤成分によって、TACフィルム11とPVAフィルム12を接着することができる。PVAフィルム12の両面にTACフィルム11を接着することができる。TACフィルム11から接着性阻害物質が除去されているため十分な接着強度を得ることができる。

この実施形態によれば、洗浄と接着を同一工程で行なうことができるため、工程数を削減でき、処理時間を短縮することができる。

【0082】

本発明は、以上の実施形態に限定されるものではなく、その要旨の範囲内において種々の改変をなすことができる。

例えば、表面処理工程に供される難接着性樹脂フィルムとしては、TACフィルムに限らず、COP、PP、PE、PET等の種々の樹脂からなるフィルムを用いることができる。

【0083】

プラズマ処理工程に用いる重合性モノマーとして、アクリル酸に代えて、メタクリル酸等の他の親水性の重合性モノマーを用いてもよい。

【0084】

重合性モノマー蒸気含有ガスの吹出しノズルと、プラズマ生成用ガスの吹出しノズルとが別々にし、かつ重合性モノマー蒸気含有ガスの吹出しノズルを、プラズマ生成用ガスの吹出しノズルよりもフィルム搬送方向の下流側に配置し、難接着性樹脂フィルム11にプラズマ照射した後に重合性モノマー蒸気含有ガスを吹き付けることにしてもよい。

【0085】

プラズマ処理部の電極構造は、実施形態のものに限られず、種々の構造を採用できる。例えば、平板電極とロール電極を組み合わせ構造でもよく、凹曲面を有する電極とロール電極を組み合わせた構造でもよい。

実施形態のプラズマ処理部は、被処理フィルム11を電極間の放電空間20a内に入れてプラズマを直接照射する所謂ダイレクト式のプラズマ処理装置であったが、本発明は、被処理フィルム11を放電空間20aの内部には入れず、放電空間20aで生成したプラズマガスを放電空間20aの外部の被処理フィルム11に吹き付ける所謂リモート式のプラズマ処理装置にも適用できる。

実施形態のプラズマ処理部は、大気圧近傍下でプラズマ処理を行なう大気圧プラズマ処理装置であったが、本発明は、真空下でプラズマ処理を行なう真空プラズマ処理装置にも適用できる。

【0086】

洗浄工程は、図1、図2(a)、図2(b)に示した態様に限られず、他の洗浄方法にて行なってもよい。

【0087】

洗浄後の脱液工程として、難接着性樹脂フィルムをヒータで加熱し乾燥させることにしてもよい。ヒータとして、輻射ヒータ、電熱ヒータ、温風ヒータ等を用いることができる。

脱液工程として、スポンジや不織布などの吸水性部材を例えばロール状にして難接着性樹脂フィルムに接触させ、洗浄液を吸水性部材に吸い取らせるようにしてもよい。

脱液工程として、洗浄後の難接着性樹脂フィルムを静置して自然乾燥させてもよい。

洗浄後の脱液工程を省略してもよい。

【0088】

複数の実施形態(変形例)を互いに組み合わせてもよい。例えば、第1実施形態(図1)のプロセスガス供給系3を、第2実施形態(図3)と同様にガス路34,35,36を省き、不活性ガス供給路33の下流端を恒温容器30に直接接続し、プロセスガス路37の上流端を恒温容器30に直接連ねた構造にしてもよい。第2実施形態(図3)のプロセスガス供給系3を、第1実施形態(図1)と同様にガス路34,35,36を有する構造にしてもよい。第2実施形態(図3)のプロセスガス供給系3を、第3実施形態(図4)と同様に、プラズマ生成用ガス路34と重合性モノマー蒸気路36が合流せず、プラズマ生成用ガスノズル39Xと重合性モノマー含有ガスノズル30Yが別々に設けられた構造にしてもよい。上側電極21の左右両側にプラズマ生成用ガスノズル39Xを一対配置し、これらプラズマ生成用ガスノズル39Xの更に左右の外側に重合性モノマー含有ガスノズル39Yを配置し、フィルム11が右へ相対移動方向するときは、左側のノズル39X,39Yからそれぞれガスを吹出し、フィルム11が左へ相対移動方向するときは、右側のノズル39X,39Yからそれぞれガスを吹出すことにしてもよい。

【0089】

難接着性樹脂フィルム11の表面処理方法及び表面処理装置は、偏光板の製造以外の用途に適用してもよい。

【実施例1】

【0090】

以下に実施例を説明するが、本発明はこれら実施例に限定されるものではない。

図1に示すロール電極構造のプラズマ処理部2及びプロセスガス供給系3を用いて、プラズマ処理工程を実行した。処理対象の難接着性樹脂フィルム11として、株式会社フジ写真フィルム製のTACフィルム(フジタック;登録商標)を用いた。このTACフィルムには可塑剤としてリン酸トリフェニルが10%前後添加されていると考えられる。その他の処理条件は以下の通り。

TACフィルムの搬送速度:8m/min

供給電力:1449W(210V、6.5Aの直流を交流変換)

ロール電極21R,22R間の最も狭くなった部分のギャップ:1mm

ロール電極21R,22R間の電圧:Vpp=13.2kV

不活性ガス(プラズマ生成用ガス及びキャリアガス):窒素ガス

重合性モノマー:アクリル酸

恒温槽30内の液体アクリル酸の温度:40℃

配管36,37の設定温度:45℃

プロセスガスの吹出し温度:40℃

TACフィルム温度:25℃

プロセスガス流量:50L/min

プラズマ生成用ガス路34とキャリア路35の分配流量:以下の3通り

(a)プラズマ生成用ガス路34: 40L/min

キャリア路35: 10L/min

(b)プラズマ生成用ガス路34: 30L/min

キャリア路35: 20L/min

(c)プラズマ生成用ガス路34: 20L/min

キャリア路35: 30L/min

プラズマ生成用ガス路34に対するキャリア路35への分配流量が大きくなるにしたがって、プロセスガス中のアクリル酸濃度が高くなる。したがって、処理度は、(a)、(b)、(c)の順に増大する。

【0091】

上記のようにしてプラズマ処理したTACフィルムを水槽内のイオン交換水中に漬けて少し動かし、洗浄工程を行った。洗浄後、TACフィルムを水槽から取り出した。

【0092】

上記のTACフィルムを幅25mmの帯状に切り取り、複数枚のTACフィルム試料片を得た。TACフィルム試料片は、TACフィルムの幅方向の一端側と他端側からそれぞれ採取した。そして、PVAフィルムの試料片の両面にTACフィルム試料片を接着し、図6(a)に示す偏光板10と同じ断面構造の偏光板試料を作製した。接着剤として、以下の成分を含むポリビニルアルコール系水性接着剤を用いた。

株式会社クラレ製クラレポバールPVA217を水に溶解した20%水溶液: 95.0wt%以上

メタノール: 5.0wt%未満

酢酸メチル: 1.0wt%未満

【0093】

上記の接着剤を80℃5分間乾燥工程を経て硬化させた後、偏光板試料片の接着強度(材破強度)を浮動ローラ法(JIS K6854)により測定した。

【0094】

比較例1として、洗浄工程を省いた点を除き、実施例1と同じ方法で偏光板試料を作成し、その接着強度を実施例1と同一の方法により測定した。

【0095】

結果を表1に示す。

【表1】

表1において、処理条件(a)、(b)、(c)は、上記キャリア路35とプラズマ生成用ガス路34の分配流量を示し、処理度に対応する。上述したように、処理度は、(a)、(b)、(c)の順に高くなる。各処理条件(a)〜(c)において接着強度データが2つあるのは、TACフィルムの幅方向の一端側から採取した試料片と幅方向の他端側から採取した試料片についてそれぞれ接着強度を測定したことによる。

【0096】

表1から明らかなように、プラズマ処理後に洗浄しない場合(比較例1)、処理度が大きくなると、接着強度が顕著に低下した。これは、処理度が大きくなるにしたがって、接着阻害物質の生成量が多くなるためと推察される。これに対し、プラズマ処理後に洗浄した場合(実施例1)、処理度が大きくなっても、ほぼ同程度の接着強度を維持できた。洗浄により接着阻害物質を除去できたためと推察される。よって、プラズマ処理工程における処理条件をシビアに設定しなくても、その後、洗浄工程を実行することにより良好な接着強度を得ることができ、生産性を安定させることができることが確認された。

【0097】

なお、TACフィルム11のプラズマ処理前の初期接触角(対水)は、60°であった。プラズマ処理後のTACフィルム11の接触角は、実施例1及び比較例1の何れの処理条件(a)〜(c)でも10°になり、親水性が高まった。実施例1において、洗浄工程後のTACフィルム11の接触角は、何れの処理条件(a)〜(c)でも60°になり、親水性が低下した。このことは、親水性と接着性が強い相関関係にないことを示している。

【実施例2】

【0098】

図3に示す平行平板電極構造のプラズマ処理部2及びプロセスガス供給系3を用いて、実施例1と同種のTACフィルムに対しプラズマ処理工程を実行した。処理条件は以下の通り。

供給電力:429W(110V、3.9Aの直流を交流変換)

平板電極21,22間のギャップ:1mm

平板電極21,22間の電圧:Vpp=12kV

不活性ガス(プラズマ生成用ガス及びキャリアガス):窒素ガス

重合性モノマー:アクリル酸

プロセスガス流量:10L/min

恒温槽30内の液体アクリル酸の温度:50℃

配管36,37の温度:50℃

プロセスガスの吹出し温度:37℃

TACフィルムの温度:25℃

ステージ22のスキャン回数:2回

ステージ22の搬送速度:以下の3通り

(d) 10m/min

(e) 5m/min

(f) 1m/min

ステージ22の搬送速度が遅くなるほど、TACフィルムがプラズマに晒される時間が増える。したがって、処理度は、(d)、(e)、(f)の順に大きくなる。なお、1スキャンは、ステージ22を左から右、または右から左に1回だけ移動させることをいう。したがって、スキャン回数2回とは、ステージ22を一往復させることをいう。

【0099】

上記のようにしてプラズマ処理したTACフィルムを水槽内のイオン交換水中に漬けて少し動かし、洗浄工程を行った。洗浄後、TACフィルムを水槽から取り出した。

【0100】

上記のTACフィルムを幅25mmの帯状に切り取り、複数枚のTACフィルム試料片を得た。そして、実施例1と同一の接着剤を用い、PVAフィルムの試料片の両面にTACフィルム試料片を接着し、図6(a)に示す偏光板10と同じ断面構造の偏光板試料を作製した。偏光板試料は、3つの条件(d)〜(f)ごとに5つずつ作成した。そして、偏光板試料の接着強度(材破強度)を浮動ローラ法(JIS K6854)により測定した。

【0101】

比較例2として、洗浄工程を省いた点を除き、実施例2と同じ方法で偏光板試料を作成し、その接着強度を実施例2と同一の方法により測定した。

【0102】

結果を表2に示す。なお、同表の各測定値は、5つの偏光板試料の測定結果の平均をとったものである。

【表2】

【0103】

表2から明らかなように、比較例2の洗浄無しの場合、処理度が大きくなると、接着強度が顕著に低下した。処理度が大きくなるにしたがって、接着阻害物質の生成量が多くなるためと推察される。これに対し、実施例2の洗浄工程有りの場合、処理度が大きくなっても、接着強度が低下することはなく、むしろ接着強度が高まった。これは、処理度の増大に伴なって接着促進層が確実に形成され、かつ洗浄により接着阻害物質を除去できたためと推察される。よって、プラズマ処理工程における処理条件をシビアに設定しなくても、その後、洗浄工程を実行することにより良好な接着強度を得ることができ、生産性を安定させることができることが確認された。

【図面の簡単な説明】

【0104】

【図1】本発明の第1実施形態に係る表面処理装置を概略的に示す正面図である。

【図2(a)】洗浄部の変形例を示す正面図である。

【図2(b)】洗浄部の他の変形例を示す正面図である。

【図3】プラズマ処理部及びプロセスガス供給系の変形例に係る第2実施形態の表面処理装置を概略的に示す正面図である。

【図4】プラズマ処理部及びプロセスガス供給系の変形例に係る第3実施形態の表面処理装置を概略的に示す正面図である。

【図5】洗浄工程と接着工程を併行して行う実施形態を示す解説正面図である。

【図6】(a)は、偏光板の断面図であり、(b)は、ハードコード層付きの偏光板の断面図である。

【符号の説明】

【0105】

1 プラズマ表面処理装置

10 偏光板

11 TACフィルム(難接着性樹脂フィルム)

12 PVAフィルム(易接着性樹脂フィルム)

13 接着剤

14 ハードコート層

2 プラズマ処理部

20a 放電空間

21,22 平板電極

21R,22R ロール電極

26 移動機構

27 折り返しロール

28 フィルム温度調節手段

3 プロセスガス供給系

30 恒温容器(重合性モノマー供給源)

31 不活性ガス供給源

32 加熱器

33 不活性ガス供給路

34 プラズマ生成用ガス路

34v 流量調節手段

35 キャリア路

35v 流量調節手段

36 重合性モノマー蒸気路

37 プロセスガス路

38 ガス温調手段

39 プロセスガスノズル

39X プラズマ生成用ガスノズル

39Y 重合性モノマー含有ガスノズル

40 排気手段

41 吸引路

42 吸引ノズル

5 洗浄部

50 洗浄液供給源

51 洗浄液供給路

52 洗浄液噴霧ノズル

52A 接着剤成分含有洗浄液ノズル

53 洗浄液容器

54 スポンジロール

55 転写ロール

56 洗浄液供給ノズル

59 イオン交換水(洗浄液)

59A ポリビニルアルコール水溶液(接着剤成分含有洗浄液)

6 脱液部

60 脱液用ガス供給源

61 脱液用ガス供給路

62 脱液ノズル

72 押し当てロール

8 チャンバー

80 置換ガス供給源

81 置換ガス供給路

82 置換用排気手段

83 置換用吸引路

【技術分野】

【0001】

この発明は、樹脂フィルムの表面を処理する方法及び接着方法並びに偏光板の製造方法に関し、特に、難接着性の樹脂フィルムと易接着性の樹脂フィルムとを接着するに際して上記難接着性樹脂フィルムに対して行なう表面処理方法等に関する。

【背景技術】

【0002】

液晶表示装置には、偏光板が組み込まれている。偏光板は、ポリビニルアルコール(以下、適宜「PVA」と称す)を主成分として含む樹脂フィルム(以下、適宜「PVAフィルム」と称す)からなる偏光フィルムにトリアセテートセルロース(以下、適宜「TAC」と称す)を主成分として含む樹脂フィルム(以下、適宜「TACフィルム」と称す)からなる保護フィルムを接着剤を用いて接着したものである。接着剤としては、ポリビニルアルコール系やポリエーテル系等の水系接着剤が用いられている。PVAフィルムは、これら接着剤との接着性が良好であるが、TACフィルムは、接着性が良好でない。そこで、一般に、TACフィルムは、接着に先立って、水酸化ナトリウムや水酸化カリウムなどのアルカリ水溶液に漬けられ、鹸化処理される。これにより、TACフィルムの表面を加水分解して親水性を高め、接着剤がTACフィルムに付きやすくしている。

【0003】

鹸化処理以外の表面処理方法として、例えば特許文献1では、ヘリウムとアルゴンの混合ガスで被処理物の表面を大気圧下でプラズマ処理した後、アクリル酸をスプレーガンによって吹き付け、アクリル酸をグラフト重合させ、被処理物の表面を改質させる方法が提案されている。

【0004】

特許文献2では、窒素、アルゴン等の不活性ガスと有機系の薄膜形成用ガスとを混合し、この混合ガスを大気圧下でプラズマ放電させて被処理物に供給し、被処理物の親水性を高める方法が提案されている。

【特許文献1】特許第3292924号公報

【特許文献2】特開2006−299000号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

発明者等は、鋭意研究を行なった結果、TACフィルムの表面処理量が過剰になると、かえって接着性が劣ってくるとの知見を得た(後記比較例1、2参照)。このことは、表面処理量を過不足がないよう調節する必要性を示唆している。具体的には、プロセスガスの供給流量、濃度、処理時間等の各種処理条件をそれぞれ好適な範囲内にして処理を実行することになる。したがって、プロセスウィンドーが狭く管理が煩雑である。好適範囲を外れた場合、十分な接着性能を得ることができず、接着済みフィルムを含む偏光板等の最終製品の生産性(良品率等)が不安定になる。

本発明は、このような事情に鑑みてなされたものであり、TACフィルム等の難接着性樹脂フィルムの表面処理におけるプロセスウィンドーを広くして処理を容易化し、ひいては偏光板等の製品の生産性を安定させることを目的とする。

【課題を解決するための手段】

【0006】

発明者等は、上記課題を解決するために更に研究考察を行なった結果、TACフィルム等の難接着性フィルムをプラズマ処理した後、水等でウェット洗浄すると、プラズマ処理の処理量に拘らず、接着強度を安定させ得るとの知見を得た(後記実施例1、2参照)。

すなわち、TACフィルム等の難接着性フィルムをプラズマ処理すると、難接着性フィルムの表面に接着性を阻害する物質が現れ、これが過剰処理時の接着性低下の要因になっていると推察される。接着性阻害物質の一例として、難接着性フィルムに含まれる可塑剤のブリード物が挙げられる。この種のブリード物は、難接着性であり、プラズマ処理が過剰になると、難接着性のブリード物の析出量が増え、その結果、接着性の低下を招くと考えられる。一方、この種のブリード物は、水等の洗浄液によって容易に洗い流すことができる。

【0007】

例えば、一般にTACフィルムには可塑剤としてリン酸トリフェニル(TPP)が10%程度含有されている。発明者等は、TACフィルムに窒素プラズマを照射したとき、TACフィルムの表面にTPPに由来すると思われるブリード物が微細な斑状に現れるのを確認した。その後、TACフィルムの表面を水で洗浄したところ、上記のブリード物がTACフィルムの表面から除去されたのを確認した。

【0008】

上記接着性阻害物質のもう1つの例として、プラズマ処理時の反応によって副次的に生成されるイオン結合性の塩が考えられる。この種の塩として、シアン酸アンモニウム(NH4OCN)、尿素(H2NCONH2)、酢酸アンモニウム(CH3COONH4)等が挙げられる。発明者等は、プラズマ処理したTACフィルムをTOF−SIMS(Time of Flight Secondary Ion Mass Spectrometry)分析したところ、上記の何れかの塩に由来すると推察されるイオンの発生を確認した。この種の塩は、水等の水性溶媒に容易に溶解する。

【0009】

本発明に係るフィルム表面処理方法は、上記の知見に基づいてなされたものであり、易接着性樹脂フィルムと接着されるべき難接着性樹脂フィルムの表面を処理する方法であって、

重合性モノマーをプラズマにより活性化させて前記難接着性樹脂フィルムと反応させるプラズマ処理工程と、

前記プラズマ処理工程の後、洗浄液にて前記難接着性樹脂フィルムを洗浄する洗浄工程と

を備えたことを特徴とする。

本発明によれば、プラズマ処理工程において過処理であった場合でも洗浄によって接着性を回復でき、処理量に拘らず安定した接着強度を得ることができる。したがって、プラズマ処理工程におけるプロセスウィンドーを広くでき、プロセスガスの供給流量、濃度、処理時間等の各種処理条件を厳密に調節する必要がなく、表面処理を容易に行なうことができる。処理品質を安定させることができ、ひいては接着済みフィルムを含む製品の生産性を安定させることができる。

【0010】

難接着性樹脂フィルムとは、該フィルムと接着される相手側のフィルムよりも接着剤に対する接着性が相対的に低いフィルムをいう。易接着性樹脂フィルムとは、該フィルムと接着される相手側のフィルムよりも接着剤に対する接着性が相対的に高いフィルムをいう。同一のフィルムが、接着される相手側のフィルムに応じて、難接着性樹脂フィルムになることもあり、易接着性樹脂フィルムになることもある。

【0011】

難接着性樹脂フィルムは、非極性樹脂フィルムであることが好ましい。

難接着性樹脂フィルムの主成分としては、トリアセテートセルロース(TAC)、ポリプロピレン(PP)、ポリエチレン(PE)、シクロオレフィン重合体(COP)、シクロオレフィン共重合体(COC)、ポリエチレンテレフタレート(PET)、ポリメタクリル酸メチル(PMMA)、ポリイミド(PI)等が挙げられる。

【0012】

前記易接着性樹脂フィルムの主成分としては、例えばポリビニルアルコール(PVA)が挙げられる。

【0013】

重合性モノマーとしては、不飽和結合及び所定の官能基を有するモノマーが挙げられる。所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基から選択されることが好ましく、特に、カルボキシル基や水酸基等の親水基が好ましい。

【0014】

不飽和結合及び水酸基を有するモノマーとしては、メタクリル酸エチレングリコール、アリルアルコール、メタクリル酸ヒドロキシエチル等が挙げられる。

不飽和結合及びカルボキシル基を有するモノマーとしては、アクリル酸、メタクリル酸、イタコン酸、マイレン酸、2−メタクリロイルプロピオン酸等が挙げられる。

不飽和結合及びアセチル基を有するモノマーとしては、酢酸ビニル等が挙げられる。

不飽和結合及びグリシジル基を有するモノマーとしては、メタクリル酸グリシジル等が挙げられる。

不飽和結合及びエステル基を有するモノマーとしては、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸t−ブチル、アクリル酸2−エチルヘキシル、アクリル酸オクチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸t−ブチル、メタクリル酸イソプロピル、メタクリル酸2−エチル等が挙げられる。

不飽和結合及びアルデヒド基を有するモノマーとしては、アクリルアルデヒド、クロトンアルデヒド等が挙げられる。

【0015】

好ましくは、前記重合性モノマーは、エチレン性不飽和二重結合及びカルボキシル基を有するモノマーである。かかるモノマーとして、アクリル酸(CH2=CHCOOH)、メタクリル酸(CH2=C(CH3)COOH)が挙げられる。

【0016】

前記重合性モノマーは、キャリアガスによって搬送することにしてもよい。キャリアガスは、好ましくは窒素、アルゴン、ヘリウム等の不活性ガスから選択される。経済性の観点からは、キャリアガスとして窒素を用いるのが好ましい。

アクリル酸やメタクリル酸等の重合性モノマーの多くは、常温常圧で液相である。そのような重合性モノマーは、不活性ガス等のキャリアガス中に気化させ、重合性モノマー蒸気とキャリアガスの混合ガスからなる重合性モノマー含有ガスを得るとよい。重合性モノマーをキャリアガス中に気化させる方法としては、重合性モノマー液の液面上の飽和蒸気をキャリアガスで押し出す方法、重合性モノマー液中にキャリアガスをバブリングする方法、重合性モノマー液を加熱して蒸発を促進させる方法等が挙げられる。押し出しと加熱、又はバブリングと加熱を併用してもよい。

【0017】

加熱して気化させる場合、加熱器の負担を考慮し、重合性モノマーは、沸点が300℃以下のものを選択するのが好ましい。また、重合性モノマーは、加熱により分解(化学変化)しないものを選択するのが好ましい。

【0018】

プラズマ処理工程においては、重合性モノマーの活性化のためプラズマを用いる。例えば、一対の電極間に電界を印加して放電を生成するとともに、この電極間の放電空間にプラズマ生成用ガスを導入し、プラズマを生成する。プラズマ生成用ガスとしては、窒素、アルゴン、ヘリウム等の不活性ガスを用いるのが好ましい。このプラズマにより重合性モノマーが活性化される。重合性モノマーの活性化は、重合性モノマーの開裂、重合、分解を含む。活性化した重合性モノマーが難接着性樹脂フィルムと反応する。例えば、難接着性樹脂フィルムの表面のC−C、C−O、C−H等の結合がプラズマガスとの接触やプラズマ光の照射によって切断され、この結合切断部に重合性モノマーの重合物がグラフト重合すると考えられる。或いは、結合切断部に重合性モノマーから分解した官能基が結合すると考えられる。これにより、難接着性樹脂フィルムの表面に接着性促進層が形成されると考えられる。また、上述したように、併せて接着性阻害物質が生成されるものと推察される。

【0019】

プラズマ処理工程において、重合性モノマー蒸気とプラズマ生成用ガスの混合ガスを放電空間に導入するとともに難接着性樹脂フィルムに接触させてもよい。この場合、重合性モノマー蒸気が、放電空間で直接的に活性化される。或いは、重合性モノマー蒸気を含むガスを難接着性樹脂フィルムに供給して難接着性樹脂フィルムの表面上に担持(凝縮等)させ、その後、上記重合性モノマー含有ガスとは別のプラズマ生成用ガスをプラズマ化し、難接着性樹脂フィルムの上記重合性モノマーが担持された部分に接触させてもよい。或いは、プラズマ生成用ガスをプラズマ化して難接着性樹脂フィルムに接触させ、その後、重合性モノマーを上記難接着性樹脂フィルムの上記プラズマ接触部分に接触させてもよい。プラズマ生成用ガスと、重合性モノマー蒸気のキャリアガスとが、同一成分(例えば窒素)で構成されてもよく、キャリアガスがプラズマ生成用ガスを兼ねていてもよい。

【0020】

プラズマ処理工程において、難接着性フィルム温度が、室温以上であることが好ましい。ここで、室温とは、一般に20〜25℃であり、より一般的には25℃である。

プラズマ処理工程において、重合性モノマー蒸気の吹出し温度より難接着性フィルムの温度が5℃以上低温であることが好ましく、10℃以上低温であることがより好ましい。これにより、重合性モノマーを難接着性樹脂フィルムに確実に担持(凝縮等)させることができ、ひいては重合性モノマーの重合物を難接着性樹脂フィルムの表面分子に確実に結合させることができる。

重合性モノマー含有ガスの温度は、重合性モノマーの引火点未満であることが好ましい。ちなみに、アクリル酸の引火点は、54℃である。メタクリル酸の引火点は、77℃である。また、アクリル酸の発火点は、360℃である。メタクリル酸の発火点は、360℃である。

【0021】

前記放電空間の酸素濃度(体積濃度)は、0〜3000ppmであることが好ましく、2000ppm以下であることがより好ましい。これにより、十分な接着強度を得ることができる。

【0022】

プラズマ処理工程は、大気圧近傍の圧力下で行なうのが好ましい。ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

プラズマ処理工程は、真空下で行なうことにしてもよい。

【0023】

洗浄工程において、前記洗浄液は、好ましくは90質量%以上の水を含む水性洗浄液であり、より好ましくは純水又はイオン交換水である。

水性洗浄液は、流動性が高く、難接着性樹脂フィルムの表面から接着性阻害物質を確実に除去できる。水性洗浄液として純水又はイオン交換水を用いることにより、処理コストを安価にでき、かつ接着性阻害物質がイオン性の塩からなる場合、これを容易に溶解させることができる。

【0024】

本発明に係るフィルム接着方法は、上記フィルム表面処理方法にて処理された難接着性樹脂フィルムと前記易接着性樹脂フィルムとを接着剤にて接着する接着工程を備えたことを特徴とする。

上記フィルム表面処理方法を経た難接着性樹脂フィルムは、接着性が確実に向上されており、易接着性樹脂フィルムと確実に接着させることができる。

【0025】

前記接着剤としては、特に限定はなく、ポリビニルアルコール水溶液、ポリビニルブチラール溶液等を主成分とするポリビニルアルコール系の接着剤液、ブチルアクリレートなどを主成分とするビニル系重合系ラテックス、ポリオレフィン系ポリオール等を主成分とするオレフィン水性接着剤、ポリエーテル系接着剤等が挙げられるが、ポリビニルアルコール水溶液を主成分とするポリビニルアルコール系接着剤を用いるのがより好ましい。難接着性樹脂フィルムを偏光板等の光学フィルムとして用いる場合、接着剤は透明であることが好ましい。透明な接着剤としては、水系接着剤を用いることができる。

【0026】

前記洗浄工程の後、前記接着工程を実行することにしてもよい。この場合、洗浄工程と接着工程の間に、洗浄液を除く脱液工程を介在させてもよい。

前記洗浄液が接着剤成分を含み、前記洗浄工程と併行して、該洗浄工程に用いた洗浄液の一部を挟んで前記難接着性樹脂フィルムと前記易接着性樹脂フィルムとを貼り合わせることにしてもよい。これによって、これら2つフィルムの間に挟まれた洗浄液中の接着剤成分によって2つのフィルムを接着できる。したがって、洗浄工程と接着工程を同時併行して行なうことができる。よって、工程数を削減でき、作業時間を短縮できる。

【0027】

前記洗浄液が、10質量%未満のポリビニルアルコールを前記接着剤成分として含むポリビニルアルコール水溶液であることが好ましい。

前記洗浄液が、5質量%未満のポリビニルアルコールを前記接着剤成分として含むポリビニルアルコール水溶液であることがより好ましい。

【0028】

本発明に係る偏光板製造方法は、上記フィルム接着方法を用いた偏光板の製造方法であって、前記難接着性樹脂フィルムが、トリアセテートセルロースを主成分として含む保護フィルムであり、前記易接着性樹脂フィルムが、ポリビニルアルコールを主成分として含む偏光フィルムであることを特徴とする。

上記表面処理方法を採用することによって接着性を確保でき、ひいては偏光板の生産性を安定させることができる。

【発明の効果】

【0029】

本発明によれば、プラズマ処理工程におけるプロセスウィンドーを広くでき、処理条件の設定を容易に行なうことができる。処理量に拘らず安定した接着強度を得ることができ、処理品質を安定させることができ、さらには偏光板等の製品の生産性を安定させることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態を、図面を参照して説明する。

図6は、本発明の実施形態に係る表面処理方法を利用して作製された液晶ディスプレイ用の偏光板10を示したものである。図6(a)に示すように、偏光板10は、偏光フィルム12と、この偏光フィルム12の両面に積層された一対の保護フィルム11とを有している。

【0031】

保護フィルム11は、トリアセテートセルロース(TAC)を主成分とするTACフィルムにて構成されている。TACフィルム11のトリアセテートセルロースの含有量は90質量%以上である。TACフィルム11には、更にリン酸トリフェニル(TPP)、リン酸エステルなどの可塑剤を3〜10質量%程度含有していてもよく、紫外線吸収剤を含有していてもよい。TACフィルム11の厚さには、特に限定がなく、例えば数十μm〜百数十μmである。TACフィルム11の製造方法は特に限定がなく、例えばキャスト法で製造される。

【0032】

偏光フィルム12は、ポリビニルアルコール(PVA)を主成分とするPVAフィルム12にて構成されている。

【0033】

TACフィルム11とPVAフィルム12は、接着剤13により接着されている。接着剤13としては、特に限定はないが、光学フィルム10に適用されることを考慮し、透明な水系接着剤を用いることが好ましい。水系接着剤として、ポリビニルアルコール水溶液、ポリビニルブチラール溶液等を主成分とするポリビニルアルコール系の接着剤液、ブチルアクリレートなどを主成分とするビニル系重合系ラテックス、ポリオレフィン系ポリオール等を主成分とするオレフィン水性接着剤、ポリエーテル系接着剤等が挙げられる。接着剤13としては、ポリビニルアルコール水溶液を主成分とするポリビニルアルコール系接着剤を用いるのがより好ましい。

【0034】

図6(b)に示す偏光板10では、一方のTACフィルム11の表側面(PVAフィルム12との接着面とは反対側の面)に、機能層としてハードコート層14が積層されている。ハードコート層14に代えて、AR層、その他の機能層が積層されていてもよい。

【0035】

TACフィルム11は、接着剤13との接着性が低く、難接着性樹脂フィルムを構成する。PVAフィルム12は、接着剤13との接着性が高く、易接着性樹脂フィルムを構成する。難接着性のTACフィルム11は、易接着性のPVAフィルム12との接着に際し、接着性向上のための表面処理が施される。

【0036】

図1は、上記の表面処理に用いる表面処理装置1を示したものである。表面処理装置1は、プラズマ処理部2と、プロセスガス供給系3と、洗浄部5とを備えている。プラズマ処理部2は、一対の電極21R,22Rを含む。これら電極21R,22Rは、ロール状(円筒状)をなし、左右に対向している。

【0037】

一方のロール電極21Rが、電源23の高圧端子に接続されている。他方のロール電極22Rが、電気的に接地されている。電源23からの電圧供給により電極21R,22R間に電界が形成され、ロール電極21R,22Rどうし間の最も狭くなった部分の周辺の空間20aがほぼ大気圧の放電空間になる。電源23からの電圧及び電極21R,22R間の電界は例えばパルス状になっている。パルスの立ち上がり時間及び/又は立ち下がり時間は、10μs以下であるのが好ましく、電界強度は、10〜1000kV/cmであるのが好ましく、周波数は、0.5〜100kHzであるのが好ましい。印加電圧及び電界は、パルス状の間欠波に限られず、正弦波等の連続波であってもよい。

【0038】

ロール電極21R,22Rは、被処理物であるTACフィルム11の支持手段及び搬送手段としての機能を兼ねている。連続シート状のTACフィルム11が、2つのロール電極21R,22Rに跨り、各ロール電極21R,22Rの上側の周面に例えば半周程度掛け回されている。ロール電極21R,22Rどうしの間のTACフィルム11は、放電空間20aに通されて下方へ延出され、一対の折り返しロール27,27に掛け回されて折り返されている。2つのロール電極21R,22Rの回転により、TACフィルム11が、一方向(右方向)に搬送される。

【0039】

各ロール電極21R,22Rの内部にフィルム温度調節手段28が組み込まれている。フィルム温度調節手段28は、温調路により構成されている。所定温度の温調媒体が、ロール電極21R,22R内の温調路を流通する。温調媒体として例えば水が用いられる。これによって、ロール電極21R,22Rの温度を調節でき、更にはTACフィルム11のロール電極21R,22Rに接する部分の温度を調節することができる。TACフィルム11の温度は、室温以上であることが好ましい。ここで、室温とは、一般に20〜25℃であり、より一般的には25℃である。

【0040】

次に、プロセスガス供給系3について説明する。

プロセスガス供給系3は、重合性モノマー供給源30と、不活性ガス供給源31を備えている。重合性モノマー供給源30は、恒温容器(恒温槽)で構成されている。恒温容器30内に、表面処理の反応成分として重合性モノマーが蓄えられている。重合性モノマーは、不飽和結合及び所定の官能基を有することが好ましく、親水性を有することがより好ましい。重合性モノマーとして、アクリル酸又はメタクリル酸を用いることが更に好ましい。ここでは、重合性モノマーとして、アクリル酸(CH2=CHCOOH)が用いられている。アクリル酸は、エチレン性不飽和二重結合及びカルボキシル基を有する親水性の重合性モノマーである。アクリル酸は液体の状態で恒温容器30内に収容されている。図1において、液体アクリル酸を符号「Ac」で示す。恒温容器30内の液体アクリル酸Acの液面より上側の部分には、液体アクリル酸Acから気化したアクリル酸の飽和蒸気が存在している。

【0041】

恒温容器30には気化手段として加熱器32が組み込まれている。容器20内の液体アクリル酸Acが加熱器32によって加熱されて気化される。液体アクリル酸Acの加熱温度によってアクリル酸の気化量を調節することができる。アクリル酸Acの加熱温度は、アクリル酸蒸気が爆発性であることを考慮し、150℃以下にすることが好ましく、アクリル酸の引火点(54℃)未満にすることがより好ましく、室温(25℃)〜80℃程度が更に好ましく、引火点を考慮すると室温(25℃)〜50℃程度が一層好ましい。室温近傍でもアクリル酸の気化量が必要量を満たす場合には、加熱器32を省略してもよい。

【0042】

不活性ガス供給源31には、不活性ガスが充填されている。不活性ガスは、重合性モノマー蒸気を搬送するキャリアガスとしての役割と、放電空間20a内にプラズマを生成するためのプラズマ生成用ガスとしての役割を担っている。ここでは、不活性ガスとして、窒素ガスが用いられているが、窒素ガス以外に、アルゴン、ヘリウム等の他の不活性ガスを用いてもよい。

キャリアガスないしはプラズマ生成用ガスとして、空気等の酸素ガスを含むものは、重合性モノマーの反応性を阻害するため、望ましくない。

【0043】

不活性ガス供給源31から不活性ガス供給路33が延びている。不活性ガス供給路33が、プラズマ生成用ガス路34とキャリア路35に分岐している。これら路34,35には、流量調節手段34v,35vがそれぞれ設けられている。流量調節手段34v,35vは、マスフローコントローラや流量制御弁等にて構成されている。これら流量調節手段34v,35vによって、不活性ガスの各路34,35への分流比が調節される。

【0044】

キャリア路35が、恒温容器30に接続されている。キャリア路35の先端部は、恒温容器30の内部に差し入れられて開口され、かつアクリル酸Acの液面より上側の部分に位置している。

キャリア路35の先端部をアクリル酸Acの液の内部まで延ばし、アクリル酸Ac内で窒素ガスをバブリングさせてもよい。

【0045】

恒温容器30の上側部から重合性モノマー蒸気路36が延びている。重合性モノマー蒸気路36にプラズマ生成用ガス路34が合流している。これら路34,36の合流部からプロセスガス路37がプラズマ処理部2へ延びている。重合性モノマー蒸気路36及びプロセスガス路37にはガス温調手段38が設けられている。ガス温調手段38は、例えばリボンヒータにて構成され、重合性モノマー蒸気路36及びプロセスガス路37を構成する管の外周を全長にわたって覆っている。ガス温調手段38によって、重合性モノマー蒸気路36及びプロセスガス路37を通過するガスの温度を調節できる。

【0046】

プロセスガス路37の先端部にプロセスガスノズル39が設けられている。プロセスガスノズル39は、一対のロール電極21R,22Rの間の上側部分に配置されている。プロセスガスノズル39の先端の開口は、下へ向けられ、放電空間20aに臨んでいる。プロセスガスノズル39の先端部は、下に向かうにしたがって細くなり、ロール電極21R,22Rの間の次第に狭くなる部分に差し入れられている。

【0047】

詳細な図示は省略するが、プロセスガスノズル39は、図1の紙面と直交する方向にTACフィルム11の幅とほぼ同じかそれより長く延びている。プロセスガスノズル39の内部には、プロセスガス供給路37からのガスを該プロセスガスノズル39の長手方向(図1の紙面直交方向)に均一に分散させる整流路が形成されている。この整流路にプロセスガスノズル39の先端の吹出し口が連なっている。プロセスガスノズル39の吹出し口は、図1の紙面と直交する方向に延びるスリット状になっている。プロセスガスノズル39の吹出し口が、図1の紙面と直交する方向に間隔を置いて配置された多数の小孔状になっていてもよい。

【0048】

さらに、プロセスガスノズル39の内部には、温調路(図示省略)が形成されている。温調路に所定温度の温調媒体が通される。温調媒体として例えば水が用いられる。温調媒体によってプロセスガスノズル39の構造体を所定温度に維持でき、ひいてはプロセスガスノズル39内を通過するガスの温度を調節でき、ひいてはプロセスガスノズル39から吹き出されるガスの温度を調節できる。

【0049】

プラズマ処理部2より下流側(図1において右側)のTACフィルム11の搬送路上に洗浄部5と、脱液部6が設けられている。洗浄部5は、洗浄液供給源50と、洗浄液噴霧ノズル52とを有している。供給源50の洗浄液59が、供給路51を経て噴霧ノズル52に供給される。噴霧ノズル52は、洗浄液59をTACフィルム11に向けて噴霧する。

【0050】

洗浄液59としては、水分を例えば90%以上含む水系洗浄液を用いるのが好ましく、純水やイオン交換水等の不純物やイオンを含まない実質100%の水を用いることがより好ましい。ここでは、洗浄液59としてイオン交換水が用いられている。ここで、イオン交換水は、水道水や工業用水をフィルタに通してきれいにした水である。

【0051】

TACフィルム11の搬送方向に沿って洗浄部5の下流側に脱液部6が設けられている。脱液部6は、脱液用ガス供給源60と、脱液ノズル62とを有している。脱液用ガス供給源60は、脱液用ガスとして例えば窒素ガスを加圧して蓄えている。供給源60の圧縮窒素ガスが、供給路61を経て脱液ノズル62からTACフィルム11に噴射される。脱液用ガスとして窒素ガスに代えて、空気等の他のガスを用いてもよい。脱液用ガスは、乾燥ガスであることが好ましい。不活性ガス供給源31が、脱液用ガス供給源60を兼ねていてもよい。

【0052】

上記構成のフィルム表面処理装置1を用いて、TACフィルム11を表面処理し、更には偏光板10を製造する方法を説明する。

[プロセスガス供給工程]

不活性ガス供給源31の窒素ガスを、不活性ガス供給路33からプラズマ生成用ガス路34とキャリア路35に分配する。分配比を流量調節手段34v,35vにて調節する。プラズマ生成用ガス路34に分流された窒素ガスが、恒温容器30に導入され、恒温容器30内の液体アクリル酸の液面より上側のアクリル酸蒸気を重合性モノマー蒸気路36に押し出す。プロセスガス路37において、重合性モノマー蒸気路36からのガス(窒素+アクリル酸蒸気)とプラズマ生成用ガス路34からの窒素ガスとが混合され、プロセスガスが生成される。プロセスガス(アクリル酸+窒素)中のアクリル酸の濃度は、2%以下であることが好ましく、1%程度がより好ましい。プロセスガスの濃度は、窒素ガスの2つの路34,35への分配比、加熱器32によるアクリル酸の加熱温度によって調節できる。このプロセスガスが、プロセスガス路37を経てプロセスガスノズル39に送られる。プロセスガスが、プロセスガスノズル39においてTACフィルム11の幅方向(図1の紙面直交方向)に均一化されたうえで、放電空間20aへ吹き出される。

【0053】

[プラズマ処理工程]

電源23からの電圧供給によって、電極21R,22R間に大気圧放電を形成し、電極間空間20aを放電空間にする。これにより、プロセスガス中の窒素がプラズマ化され、かつアクリル酸蒸気が活性化され、アクリル酸とTACフィルム11の表面分子とが反応して化学的に結合する。例えば、アクリル酸の活性化は、二重結合の開裂、重合等を含む。また、TACフィルム11への窒素プラズマの接触や、窒素プラズマからの紫外線(337nm)の照射によって、TACフィルム11の表面分子のC−C、C−O、C−H等の結合が切断される。この結合切断部にアクリル酸の重合物が結合(グラフト重合)し、或いはアクリル酸から分解したCOOH基等が結合すると考えられる。これにより、TACフィルム11の表面に接着性促進層が形成される。

【0054】

一方、TACフィルム11へのプラズマ照射によって、TACフィルム11内の可塑剤がTACフィルム11の表面に滲み出し、固形微粒子状のブリード物になる。また、TACフィルム11へのプラズマ照射によって、イオン性の塩が生成される。これらブリード物及び塩は、接着性阻害物になる。

【0055】

[温調工程]

さらに、ガス温調手段38によって重合性モノマー蒸気路36及びプロセスガス路37を通過中のガスの温度を所望になるよう調節する。かつプロセスガスノズル39内の温調路によってプロセスガスノズル39を通過中のプロセスガスの温度を所望になるよう調節する。これにより、プロセスガスが、プロセスガスノズル39から吹き出される時の温度(以下「吹出し温度」と称す)を設定温度にすることができる。吹出し温度の上限は、TACフィルム11が膨潤等の熱変形を来たさない範囲で設定するのが好ましい。TACフィルム11が膨潤等の熱変形を来たさない限界温度は、処理条件等にも依るが、例えば80℃前後である。吹出し温度の下限は、ガス路36,37及びノズル39内での結露を防止する観点から室温以上であることが好ましい。吹出し温度は、35℃〜80℃程度であることが好ましく、40℃〜50℃程度がより好ましい。

【0056】

併せて、フィルム温度調節手段28によって、TACフィルム11のロール電極21R,22Rと接触する部分の温度(以下「フィルム温度」と称す)をプロセスガスの吹出し温度より低い所望の温度に維持する。好ましくは、フィルム温度が、吹出し温度より5℃以上低くなるようにする。より好ましくは、フィルム温度が、吹出し温度より10℃以上低くなるようにする。この温度調節により、アクリル酸をTACフィルム11の表面に確実に凝縮(担持)させることができ、ひいてはアクリル酸のグラフト重合物を含む接着性促進層をTACフィルム11の表面に確実に形成することができる。

【0057】

[搬送工程]

上記のプロセスガス供給工程及びプラズマ処理工程と併行して、ロール電極21R,22Rを図1において時計回りに継続的に回転させ、TACフィルム11を右方向に送る。TACフィルム11の各ポイント(被処理箇所)は、ロール電極21Rに掛け回された後、ロール電極21Rから離れる直前に放電空間20aを通過し、折り返しロール27,27で折り返した後、ロール電極22Rに掛けられつつ再び放電空間20aを通過する。TACフィルム11の各ポイント(被処理箇所)は、放電空間20aを通過する度にプラズマ処理される。したがって、1つの放電空間20aでTACフィルム11を2回表面処理できる。

【0058】

[洗浄工程]

その後、TACフィルム11を洗浄部5へ送り、イオン交換水からなる洗浄液59を噴霧ノズル52からTACフィルム11に噴霧する。これにより、TACフィルム11の表面の接着性阻害物質を洗い流すことができる。TACフィルム11中の可塑剤に由来するブリード物は、洗浄液59の流動によってTACフィルム11の表面から容易に除去できる。イオン性の塩はイオン交換水に容易に溶解し、これによってTACフィルム11の表面から容易に除去できる。

【0059】

[脱液(水切り)工程]

その後、TACフィルム11を脱液部6へ送り、圧縮窒素ガスを脱液ノズル62からTACフィルム11に吹き付ける。この圧縮窒素ガスの勢いによって、接着性阻害物質を洗い流した後のTACフィルム11に表面を水切り(脱液)できる。

【0060】

[接着工程]

以上のようにして表面処理された難接着性樹脂のTACフィルム11を接着剤13によって易接着性樹脂のPVAフィルム12と接着する。これにより、偏光板10を得ることができる。接着に先立ち、TACフィルム11に上記表面処理を施しておくことによって、TACフィルム11の接着性を高めることができ、TACフィルム11をPVAフィルム12にしっかりと接着できる。これにより、偏光板10の生産性(良品率等)を安定させることができる。

【0061】

次に、本発明の他の実施形態に係る表面処理装置について説明する。以下の実施形態において第1の実施形態と重複する構成に関しては、図面に同一符号を付して説明を省略する。

洗浄工程は、種々の方法及び装置により行うことができる。図2は、洗浄部5の変形例に係る実施形態を示したものである。

図2(a)に示す洗浄部5には、洗浄容器53が設けられている。洗浄容器53にイオン交換水等の洗浄液59が蓄えられている。TACフィルム11が容器53の洗浄液59中に通される。これにより、TACフィルム11の表面の接着性阻害物質を除去できる。容器53の洗浄液は、常時供給及び排出を行なってもよく、ある期間ごとに取り替えてもよい。

【0062】

図2(b)に示す洗浄部5には、スポンジロール54と、転写ロール55と、洗浄液供給ノズル56が設けられている。供給ノズル56が洗浄液供給源50に接続されている。供給ノズル56は、洗浄液供給源50からの洗浄液59をスポンジロール54に滴下する。したがって、スポンジロール54は、洗浄液を含んでいる。スポンジロール54は、TACフィルム11に押し当てられ、TACフィルム11の移動に伴なって回転する。TACフィルム11とスポンジロール54の接触部分において、TACフィルム11の表面の接着性阻害物質がスポンジロール54中の洗浄液に移る。

【0063】

スポンジロール54に転写ロール55が押し当てられ、スポンジロール54の回転に伴なって転写ロール55が回転する。上記接着性阻害物質が、スポンジロール54から転写ロール55に移り、除去される。

【0064】

図3は、プラズマ処理部2の電極構造の変形例に係る第2実施形態を示したものである。同図のプラズマ処理部2の電極構造は、上下に対をなす平行平板電極21,22にて構成されている。上側の平板電極21に電源23が接続されている。下側の平板電極22が電気的に接地されている。これら上下の電極21,22どうし間に放電空間20aが形成される。下側の接地電極22上に枚葉状のTACフィルム11が載置されている。接地電極22は、被処理フィルムを支持するステージを兼ねている。

【0065】

上側電極21の一側部(図3において左)にプロセスガスノズル39が配置されている。プロセスガスノズル39は、プロセスガス(アクリル酸蒸気+窒素)を放電空間20aに導入する。このプロセスガスが、放電空間20aでプラズマ化されてTACフィルム11に接触する。これにより、TACフィルム11の表面がプラズマ処理される。

【0066】

上側電極21のプロセスガスノズル39側とは反対側(図3において右)に吸引ノズル42が設けられている。吸引ノズル42は、吸引路41を介して排気手段40に連なっている。排気手段40は、排気ポンプや除害機構を含む。放電空間20aを通過した処理済みガスが、吸引ノズル42に吸い込まれ、排気手段40から排出される。

【0067】

なお、第2実施形態のプロセスガス供給系3にはガス路34,35,36(図1)が無い。不活性ガス供給路33が分岐せずにそのまま恒温容器30に接続されている。プロセスガス路37の上流端が恒温容器30に直接連なっている。

【0068】

下側の電極22には移動機構26が接続されている。移動機構26によって、電極22ひいてはTACフィルム11が上側の電極21に対し左右に相対移動される。これにより、TACフィルム11の全体を処理できる。移動機構26を上側電極21に接続し、上側電極21をTACフィルム11に対し移動させることにしてもよい。

【0069】

図3の形態では、枚葉状のTACフィルム11をプラズマ処理部2にてプラズマ処理した後、電極22から取り出し、別途設けた洗浄部にて洗浄する。枚葉状のTACフィルム11の洗浄は、洗浄液噴霧ノズル52(図1)にて行なってもよく、洗浄液容器53(図2(a))にて行なってもよく、スポンジロール54(図2(b))にて行なってもよい。

【0070】

図4は、プロセスガス供給系3の変形例に係る実施形態を示したものである。この実施形態では、プラズマ生成用ガス(窒素)の供給ラインと重合性モノマー蒸気含有ガス(アクリル酸蒸気+窒素)の供給ラインとが分かれている。

【0071】

不活性ガス供給路33から分岐したプラズマ生成用ガス路34が、重合性モノマー蒸気路36と合流することなく、プラズマ処理部2へ延びている。プラズマ生成用ガス路34の先端部にプラズマ生成用ガスノズル39Xが連なっている。ノズル39Xの先端部が、放電空間20aに臨んでいる。ノズル39Xの形状、構造、配置は、第1実施形態(図1)のプロセスガスノズル39と略同じである。但し、プラズマ生成用ガスノズル39Xには、内部に温調路が設けられていない。また、プラズマ生成用ガス路34には、ガス温調手段38が設けられていない。

【0072】

恒温容器30から重合性モノマー蒸気路36が引き出されている。重合性モノマー蒸気路36は、プラズマ生成用ガス路34と合流することなく、プラズマ処理部2へ延びている。重合性モノマー蒸気路36の先端部に重合性モノマー含有ガスノズル39Yが連なっている。ノズル39Yは、TACフィルム11の搬送方向に沿ってプラズマ生成用ガスノズル39Xより少し上流側に離れ、ロール電極21Rの放電空間20aより少し上側の周面と対向するように配置されている。

【0073】

放電空間20aを含むロール電極21R,22Rの互いに対向する部分が、チャンバー8にて囲まれている。プラズマ生成用ガスノズル39X及び重合性モノマー含有ガスノズル39Yの少なくとも先端部が、チャンバー8内に収容されている。置換ガス供給源80が、置換ガス供給路81を介してチャンバー8に接続されている。置換ガス供給源80は、不活性ガスとして窒素を蓄えている。さらに、チャンバー8は、置換用吸引路83を介して置換用排気手段82に接続されている。吸引路83の基端部は、プラズマ生成用ガスノズル39Xと重合性モノマー含有ガスノズル39Yの間に配置されている。

【0074】

この実施形態では、窒素にてキャリアされたアクリル酸蒸気が、重合性モノマー蒸気路36を経て、重合性モノマー含有ガスノズル39Yから噴き出される。このアクリル酸蒸気が、TACフィルム11に接触して担持(凝縮)され、TACフィルム11の表面にアクリル酸凝縮層が形成される。続いて、TACフィルム11のアクリル酸凝縮部分が放電空間20aに送られる。放電空間20aでは、プラズマ生成用ガス路34を経た窒素がプラズマ生成用ガスノズル39Xから吹き出されてプラズマ化される。このプラズマ化された窒素が、TACフィルム11に接触し、TACフィルム11に担持されたアクリル酸を活性化させる。これにより、TACフィルム11の表面にアクリル酸のグラフト重合物等からなる接着促進層を形成できる。

【0075】

また、置換ガス供給源80の窒素が、供給路81を経てチャンバー8に導入される。かつ、チャンバー8内のガスが、吸引路83を経て置換用排気手段82から排出される。これにより、チャンバー8内の雰囲気ガスを、常時窒素に置換できる。特に、重合性モノマー含有ガスノズル39Yの先端部から放電空間20aまでの間のTACフィルム11の周辺の空間の雰囲気ガスを、常時、窒素に置換できる。これによって、TACフィルム11に担持されたアクリル酸が空気中の酸素や水分等と接触するのを防止でき、凝縮アクリル酸が変質するのを防止できる。また、放電空間20aにアクリル酸蒸気や空気等の不純物が入るのを防止でき、安定で良好なプラズマを確実に生成できる。これにより、TACフィルム11の表面に接着促進層を確実に形成できる。さらに、凝縮しなかったアクリル酸蒸気をTACフィルム11の周辺空間から確実に除去でき、置換用排気手段82から排出できる。したがって、アクリル酸蒸気が装置1の周囲に拡散するのを防止でき、周辺部材が腐蝕するのを防止できる。

【0076】

図5は、プラズマ処理工程後の洗浄工程及び接着工程の実施方法の変形例を示したものである。

PVAフィルム12が、鉛直に垂れ、一対の押し当てロール72,72の間に通されている。PVAフィルム12は、下方に搬送される。

【0077】

プラズマ処理工程を終えた2つのTACフィルム11,11が、PVAフィルム12の左右の両側からそれぞれPVAフィルム12に接近するように斜め下に延び、押し当てロール72とPVAフィルム12との間に通されている。これらTACフィルム11のプラズマ処理された被処理面は、PVAフィルム12の側に向けられている。一対の押し当てロール72,72が、3つのフィルム11,12,11を挟み付けている。

【0078】

洗浄液供給源50Aの洗浄液59Aには、接着剤成分が含有されている。ここでは、接着剤成分として、例えばポリビニルアルコールが用いられている。洗浄液59Aとして、ポリビニルアルコール水溶液が用いられている。洗浄液のポリビニルアルコール濃度は、好ましくは10質量%未満であり、より好ましくは5質量%未満である。洗浄液59Aの接着剤成分(ポリビニルアルコール)を除いた残部は水である。したがって、洗浄液59Aの粘度は十分に小さい。

【0079】

洗浄液供給源50Aから洗浄液供給路51が延びている。洗浄液供給路51は、2つに分岐し、左右の各TACフィルム11とPVAフィルム12との間の三角になった空間にそれぞれ差し入れられている。供給路51の各分岐路の先端部に洗浄液ノズル52Aが設けられている。洗浄液ノズル52Aの先端の開口は、下方のTACフィルム11に向けられている。

【0080】

ポリビニルアルコール水溶液からなる洗浄液59Aが、各洗浄液ノズル52Aから下方に吐出され、TACフィルム11に注がれる。これによって、TACフィルム11の接着性阻害物質を洗い流して除去することができる。その後、洗浄液59Aは、各TACフィルム11とPVAフィルム12との間の三角形の空間の図5において紙面手前側の開口と紙面奥側の開口からこぼれ、排出される。

【0081】

一部の洗浄液59Aは、TACフィルム11及びPVAフィルム12の間に残留する。この残留洗浄液59Aを挟んでTACフィルム11とPVAフィルム12とが一対の押し当てロール72,72によって互いに押し当てられる。したがって、残留洗浄液中の接着剤成分によって、TACフィルム11とPVAフィルム12を接着することができる。PVAフィルム12の両面にTACフィルム11を接着することができる。TACフィルム11から接着性阻害物質が除去されているため十分な接着強度を得ることができる。

この実施形態によれば、洗浄と接着を同一工程で行なうことができるため、工程数を削減でき、処理時間を短縮することができる。

【0082】

本発明は、以上の実施形態に限定されるものではなく、その要旨の範囲内において種々の改変をなすことができる。

例えば、表面処理工程に供される難接着性樹脂フィルムとしては、TACフィルムに限らず、COP、PP、PE、PET等の種々の樹脂からなるフィルムを用いることができる。

【0083】

プラズマ処理工程に用いる重合性モノマーとして、アクリル酸に代えて、メタクリル酸等の他の親水性の重合性モノマーを用いてもよい。

【0084】

重合性モノマー蒸気含有ガスの吹出しノズルと、プラズマ生成用ガスの吹出しノズルとが別々にし、かつ重合性モノマー蒸気含有ガスの吹出しノズルを、プラズマ生成用ガスの吹出しノズルよりもフィルム搬送方向の下流側に配置し、難接着性樹脂フィルム11にプラズマ照射した後に重合性モノマー蒸気含有ガスを吹き付けることにしてもよい。

【0085】

プラズマ処理部の電極構造は、実施形態のものに限られず、種々の構造を採用できる。例えば、平板電極とロール電極を組み合わせ構造でもよく、凹曲面を有する電極とロール電極を組み合わせた構造でもよい。

実施形態のプラズマ処理部は、被処理フィルム11を電極間の放電空間20a内に入れてプラズマを直接照射する所謂ダイレクト式のプラズマ処理装置であったが、本発明は、被処理フィルム11を放電空間20aの内部には入れず、放電空間20aで生成したプラズマガスを放電空間20aの外部の被処理フィルム11に吹き付ける所謂リモート式のプラズマ処理装置にも適用できる。

実施形態のプラズマ処理部は、大気圧近傍下でプラズマ処理を行なう大気圧プラズマ処理装置であったが、本発明は、真空下でプラズマ処理を行なう真空プラズマ処理装置にも適用できる。

【0086】

洗浄工程は、図1、図2(a)、図2(b)に示した態様に限られず、他の洗浄方法にて行なってもよい。

【0087】

洗浄後の脱液工程として、難接着性樹脂フィルムをヒータで加熱し乾燥させることにしてもよい。ヒータとして、輻射ヒータ、電熱ヒータ、温風ヒータ等を用いることができる。

脱液工程として、スポンジや不織布などの吸水性部材を例えばロール状にして難接着性樹脂フィルムに接触させ、洗浄液を吸水性部材に吸い取らせるようにしてもよい。

脱液工程として、洗浄後の難接着性樹脂フィルムを静置して自然乾燥させてもよい。

洗浄後の脱液工程を省略してもよい。

【0088】

複数の実施形態(変形例)を互いに組み合わせてもよい。例えば、第1実施形態(図1)のプロセスガス供給系3を、第2実施形態(図3)と同様にガス路34,35,36を省き、不活性ガス供給路33の下流端を恒温容器30に直接接続し、プロセスガス路37の上流端を恒温容器30に直接連ねた構造にしてもよい。第2実施形態(図3)のプロセスガス供給系3を、第1実施形態(図1)と同様にガス路34,35,36を有する構造にしてもよい。第2実施形態(図3)のプロセスガス供給系3を、第3実施形態(図4)と同様に、プラズマ生成用ガス路34と重合性モノマー蒸気路36が合流せず、プラズマ生成用ガスノズル39Xと重合性モノマー含有ガスノズル30Yが別々に設けられた構造にしてもよい。上側電極21の左右両側にプラズマ生成用ガスノズル39Xを一対配置し、これらプラズマ生成用ガスノズル39Xの更に左右の外側に重合性モノマー含有ガスノズル39Yを配置し、フィルム11が右へ相対移動方向するときは、左側のノズル39X,39Yからそれぞれガスを吹出し、フィルム11が左へ相対移動方向するときは、右側のノズル39X,39Yからそれぞれガスを吹出すことにしてもよい。

【0089】

難接着性樹脂フィルム11の表面処理方法及び表面処理装置は、偏光板の製造以外の用途に適用してもよい。

【実施例1】

【0090】

以下に実施例を説明するが、本発明はこれら実施例に限定されるものではない。

図1に示すロール電極構造のプラズマ処理部2及びプロセスガス供給系3を用いて、プラズマ処理工程を実行した。処理対象の難接着性樹脂フィルム11として、株式会社フジ写真フィルム製のTACフィルム(フジタック;登録商標)を用いた。このTACフィルムには可塑剤としてリン酸トリフェニルが10%前後添加されていると考えられる。その他の処理条件は以下の通り。

TACフィルムの搬送速度:8m/min

供給電力:1449W(210V、6.5Aの直流を交流変換)

ロール電極21R,22R間の最も狭くなった部分のギャップ:1mm

ロール電極21R,22R間の電圧:Vpp=13.2kV

不活性ガス(プラズマ生成用ガス及びキャリアガス):窒素ガス

重合性モノマー:アクリル酸

恒温槽30内の液体アクリル酸の温度:40℃

配管36,37の設定温度:45℃

プロセスガスの吹出し温度:40℃

TACフィルム温度:25℃

プロセスガス流量:50L/min

プラズマ生成用ガス路34とキャリア路35の分配流量:以下の3通り

(a)プラズマ生成用ガス路34: 40L/min

キャリア路35: 10L/min

(b)プラズマ生成用ガス路34: 30L/min

キャリア路35: 20L/min

(c)プラズマ生成用ガス路34: 20L/min

キャリア路35: 30L/min

プラズマ生成用ガス路34に対するキャリア路35への分配流量が大きくなるにしたがって、プロセスガス中のアクリル酸濃度が高くなる。したがって、処理度は、(a)、(b)、(c)の順に増大する。

【0091】

上記のようにしてプラズマ処理したTACフィルムを水槽内のイオン交換水中に漬けて少し動かし、洗浄工程を行った。洗浄後、TACフィルムを水槽から取り出した。

【0092】

上記のTACフィルムを幅25mmの帯状に切り取り、複数枚のTACフィルム試料片を得た。TACフィルム試料片は、TACフィルムの幅方向の一端側と他端側からそれぞれ採取した。そして、PVAフィルムの試料片の両面にTACフィルム試料片を接着し、図6(a)に示す偏光板10と同じ断面構造の偏光板試料を作製した。接着剤として、以下の成分を含むポリビニルアルコール系水性接着剤を用いた。

株式会社クラレ製クラレポバールPVA217を水に溶解した20%水溶液: 95.0wt%以上

メタノール: 5.0wt%未満

酢酸メチル: 1.0wt%未満

【0093】

上記の接着剤を80℃5分間乾燥工程を経て硬化させた後、偏光板試料片の接着強度(材破強度)を浮動ローラ法(JIS K6854)により測定した。

【0094】

比較例1として、洗浄工程を省いた点を除き、実施例1と同じ方法で偏光板試料を作成し、その接着強度を実施例1と同一の方法により測定した。

【0095】

結果を表1に示す。

【表1】

表1において、処理条件(a)、(b)、(c)は、上記キャリア路35とプラズマ生成用ガス路34の分配流量を示し、処理度に対応する。上述したように、処理度は、(a)、(b)、(c)の順に高くなる。各処理条件(a)〜(c)において接着強度データが2つあるのは、TACフィルムの幅方向の一端側から採取した試料片と幅方向の他端側から採取した試料片についてそれぞれ接着強度を測定したことによる。

【0096】

表1から明らかなように、プラズマ処理後に洗浄しない場合(比較例1)、処理度が大きくなると、接着強度が顕著に低下した。これは、処理度が大きくなるにしたがって、接着阻害物質の生成量が多くなるためと推察される。これに対し、プラズマ処理後に洗浄した場合(実施例1)、処理度が大きくなっても、ほぼ同程度の接着強度を維持できた。洗浄により接着阻害物質を除去できたためと推察される。よって、プラズマ処理工程における処理条件をシビアに設定しなくても、その後、洗浄工程を実行することにより良好な接着強度を得ることができ、生産性を安定させることができることが確認された。

【0097】

なお、TACフィルム11のプラズマ処理前の初期接触角(対水)は、60°であった。プラズマ処理後のTACフィルム11の接触角は、実施例1及び比較例1の何れの処理条件(a)〜(c)でも10°になり、親水性が高まった。実施例1において、洗浄工程後のTACフィルム11の接触角は、何れの処理条件(a)〜(c)でも60°になり、親水性が低下した。このことは、親水性と接着性が強い相関関係にないことを示している。

【実施例2】

【0098】

図3に示す平行平板電極構造のプラズマ処理部2及びプロセスガス供給系3を用いて、実施例1と同種のTACフィルムに対しプラズマ処理工程を実行した。処理条件は以下の通り。

供給電力:429W(110V、3.9Aの直流を交流変換)

平板電極21,22間のギャップ:1mm

平板電極21,22間の電圧:Vpp=12kV

不活性ガス(プラズマ生成用ガス及びキャリアガス):窒素ガス

重合性モノマー:アクリル酸

プロセスガス流量:10L/min

恒温槽30内の液体アクリル酸の温度:50℃

配管36,37の温度:50℃

プロセスガスの吹出し温度:37℃

TACフィルムの温度:25℃

ステージ22のスキャン回数:2回

ステージ22の搬送速度:以下の3通り

(d) 10m/min

(e) 5m/min

(f) 1m/min

ステージ22の搬送速度が遅くなるほど、TACフィルムがプラズマに晒される時間が増える。したがって、処理度は、(d)、(e)、(f)の順に大きくなる。なお、1スキャンは、ステージ22を左から右、または右から左に1回だけ移動させることをいう。したがって、スキャン回数2回とは、ステージ22を一往復させることをいう。

【0099】

上記のようにしてプラズマ処理したTACフィルムを水槽内のイオン交換水中に漬けて少し動かし、洗浄工程を行った。洗浄後、TACフィルムを水槽から取り出した。

【0100】

上記のTACフィルムを幅25mmの帯状に切り取り、複数枚のTACフィルム試料片を得た。そして、実施例1と同一の接着剤を用い、PVAフィルムの試料片の両面にTACフィルム試料片を接着し、図6(a)に示す偏光板10と同じ断面構造の偏光板試料を作製した。偏光板試料は、3つの条件(d)〜(f)ごとに5つずつ作成した。そして、偏光板試料の接着強度(材破強度)を浮動ローラ法(JIS K6854)により測定した。

【0101】

比較例2として、洗浄工程を省いた点を除き、実施例2と同じ方法で偏光板試料を作成し、その接着強度を実施例2と同一の方法により測定した。

【0102】

結果を表2に示す。なお、同表の各測定値は、5つの偏光板試料の測定結果の平均をとったものである。

【表2】

【0103】

表2から明らかなように、比較例2の洗浄無しの場合、処理度が大きくなると、接着強度が顕著に低下した。処理度が大きくなるにしたがって、接着阻害物質の生成量が多くなるためと推察される。これに対し、実施例2の洗浄工程有りの場合、処理度が大きくなっても、接着強度が低下することはなく、むしろ接着強度が高まった。これは、処理度の増大に伴なって接着促進層が確実に形成され、かつ洗浄により接着阻害物質を除去できたためと推察される。よって、プラズマ処理工程における処理条件をシビアに設定しなくても、その後、洗浄工程を実行することにより良好な接着強度を得ることができ、生産性を安定させることができることが確認された。

【図面の簡単な説明】

【0104】

【図1】本発明の第1実施形態に係る表面処理装置を概略的に示す正面図である。

【図2(a)】洗浄部の変形例を示す正面図である。

【図2(b)】洗浄部の他の変形例を示す正面図である。

【図3】プラズマ処理部及びプロセスガス供給系の変形例に係る第2実施形態の表面処理装置を概略的に示す正面図である。

【図4】プラズマ処理部及びプロセスガス供給系の変形例に係る第3実施形態の表面処理装置を概略的に示す正面図である。

【図5】洗浄工程と接着工程を併行して行う実施形態を示す解説正面図である。

【図6】(a)は、偏光板の断面図であり、(b)は、ハードコード層付きの偏光板の断面図である。

【符号の説明】

【0105】

1 プラズマ表面処理装置

10 偏光板

11 TACフィルム(難接着性樹脂フィルム)

12 PVAフィルム(易接着性樹脂フィルム)

13 接着剤

14 ハードコート層

2 プラズマ処理部

20a 放電空間

21,22 平板電極

21R,22R ロール電極

26 移動機構

27 折り返しロール

28 フィルム温度調節手段

3 プロセスガス供給系

30 恒温容器(重合性モノマー供給源)

31 不活性ガス供給源

32 加熱器

33 不活性ガス供給路

34 プラズマ生成用ガス路

34v 流量調節手段

35 キャリア路

35v 流量調節手段

36 重合性モノマー蒸気路

37 プロセスガス路

38 ガス温調手段

39 プロセスガスノズル

39X プラズマ生成用ガスノズル

39Y 重合性モノマー含有ガスノズル

40 排気手段

41 吸引路

42 吸引ノズル

5 洗浄部

50 洗浄液供給源

51 洗浄液供給路

52 洗浄液噴霧ノズル

52A 接着剤成分含有洗浄液ノズル

53 洗浄液容器

54 スポンジロール

55 転写ロール

56 洗浄液供給ノズル

59 イオン交換水(洗浄液)

59A ポリビニルアルコール水溶液(接着剤成分含有洗浄液)

6 脱液部

60 脱液用ガス供給源

61 脱液用ガス供給路

62 脱液ノズル

72 押し当てロール

8 チャンバー

80 置換ガス供給源

81 置換ガス供給路

82 置換用排気手段

83 置換用吸引路

【特許請求の範囲】

【請求項1】

易接着性樹脂フィルムと接着されるべき難接着性樹脂フィルムの表面を処理する方法であって、

重合性モノマーをプラズマにより活性化させて前記難接着性樹脂フィルムと反応させるプラズマ処理工程と、

前記プラズマ処理工程の後、洗浄液にて前記難接着性樹脂フィルムを洗浄する洗浄工程と

を備えたことを特徴とするフィルム表面処理方法。

【請求項2】

前記重合性モノマーが、アクリル酸又はメタクリル酸であることを特徴とする請求項1に記載のフィルム表面処理方法。

【請求項3】

前記洗浄液が、90質量%以上の水を含む水性洗浄液であることを特徴とする請求項1又は2に記載のフィルムの表面処理方法。

【請求項4】

前記洗浄液が、純水又はイオン交換水であることを特徴とする請求項1〜3の何れか1項に記載のフィルム表面処理方法。

【請求項5】

請求項1〜4の何れか1項に記載のフィルム表面処理方法にて処理された難接着性樹脂フィルムと前記易接着性樹脂フィルムとを接着剤にて接着する接着工程を備えたことを特徴とするフィルム接着方法。

【請求項6】

前記洗浄液が接着剤成分を含み、前記洗浄工程と併行して、該洗浄工程に用いた洗浄液の一部を挟んで前記難接着性樹脂フィルムと前記易接着性樹脂フィルムとを貼り合わせることを特徴とする請求項5に記載のフィルム接着方法。

【請求項7】

前記洗浄液が、10質量%未満のポリビニルアルコールを前記接着剤成分として含むポリビニルアルコール水溶液であることを特徴とする請求項6に記載のフィルム接着方法。

【請求項8】

前記洗浄液が、5質量%未満のポリビニルアルコールを前記接着剤成分として含むポリビニルアルコール水溶液であることを特徴とする請求項6に記載のフィルム接着方法。

【請求項9】

請求項5〜8の何れか1項に記載のフィルム接着方法を用いた偏光板の製造方法であって、前記難接着性樹脂フィルムが、トリアセテートセルロースを主成分として含む保護フィルムであり、前記易接着性樹脂フィルムが、ポリビニルアルコールを主成分として含む偏光フィルムであることを特徴とする偏光板製造方法。

【請求項1】

易接着性樹脂フィルムと接着されるべき難接着性樹脂フィルムの表面を処理する方法であって、

重合性モノマーをプラズマにより活性化させて前記難接着性樹脂フィルムと反応させるプラズマ処理工程と、

前記プラズマ処理工程の後、洗浄液にて前記難接着性樹脂フィルムを洗浄する洗浄工程と

を備えたことを特徴とするフィルム表面処理方法。

【請求項2】

前記重合性モノマーが、アクリル酸又はメタクリル酸であることを特徴とする請求項1に記載のフィルム表面処理方法。

【請求項3】

前記洗浄液が、90質量%以上の水を含む水性洗浄液であることを特徴とする請求項1又は2に記載のフィルムの表面処理方法。

【請求項4】

前記洗浄液が、純水又はイオン交換水であることを特徴とする請求項1〜3の何れか1項に記載のフィルム表面処理方法。

【請求項5】

請求項1〜4の何れか1項に記載のフィルム表面処理方法にて処理された難接着性樹脂フィルムと前記易接着性樹脂フィルムとを接着剤にて接着する接着工程を備えたことを特徴とするフィルム接着方法。

【請求項6】

前記洗浄液が接着剤成分を含み、前記洗浄工程と併行して、該洗浄工程に用いた洗浄液の一部を挟んで前記難接着性樹脂フィルムと前記易接着性樹脂フィルムとを貼り合わせることを特徴とする請求項5に記載のフィルム接着方法。

【請求項7】

前記洗浄液が、10質量%未満のポリビニルアルコールを前記接着剤成分として含むポリビニルアルコール水溶液であることを特徴とする請求項6に記載のフィルム接着方法。

【請求項8】

前記洗浄液が、5質量%未満のポリビニルアルコールを前記接着剤成分として含むポリビニルアルコール水溶液であることを特徴とする請求項6に記載のフィルム接着方法。

【請求項9】

請求項5〜8の何れか1項に記載のフィルム接着方法を用いた偏光板の製造方法であって、前記難接着性樹脂フィルムが、トリアセテートセルロースを主成分として含む保護フィルムであり、前記易接着性樹脂フィルムが、ポリビニルアルコールを主成分として含む偏光フィルムであることを特徴とする偏光板製造方法。

【図1】

【図2(a)】

【図2(b)】

【図3】

【図4】

【図5】

【図6】

【図2(a)】

【図2(b)】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−150373(P2010−150373A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−329591(P2008−329591)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]