フィルムの製造装置および製造方法

【課題】 より広い領域にわたって均一な性質のフィルムを製造することで、製品の歩止まりも向上させることが可能なフィルムの製造装置および製造方法を提供すること。

【解決手段】 溶液膜が形成された基板を保持する基板保持台と、チャンバと、加湿気体を溶液膜の表面に吹付ける吹出口を持つノズル装置と、気体の吹付け方向と反対方向で溶液膜の表面に平行な方向にノズル装置を移動させる手段と、基板の温度を制御する手段とを有し、ノズル装置が、気体を導入する導入口と、導入口および吹出口が形成されたケーシングと、ケーシングの内部に、気体の吹き付け方向に沿って異なる方向に交互に位置ずれして配置され、気体の吹き付け方向に沿って一方の第1端がケーシングの内壁面に固定される固定端となり、第1端と反対側の第2端がケーシングの内壁面との間に流路隙間を形成する自由端となる複数の整流板と、を有する。

【解決手段】 溶液膜が形成された基板を保持する基板保持台と、チャンバと、加湿気体を溶液膜の表面に吹付ける吹出口を持つノズル装置と、気体の吹付け方向と反対方向で溶液膜の表面に平行な方向にノズル装置を移動させる手段と、基板の温度を制御する手段とを有し、ノズル装置が、気体を導入する導入口と、導入口および吹出口が形成されたケーシングと、ケーシングの内部に、気体の吹き付け方向に沿って異なる方向に交互に位置ずれして配置され、気体の吹き付け方向に沿って一方の第1端がケーシングの内壁面に固定される固定端となり、第1端と反対側の第2端がケーシングの内壁面との間に流路隙間を形成する自由端となる複数の整流板と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハニカム構造を有するフィルムの製造装置および製造方法に関する。

【背景技術】

【0002】

ハニカム構造を有するフィルムは、細胞培養用基材として有用であると考えられている。また、特定の孔径と孔径バラツキをもつハニカム構造のフィルムは、血液濾過膜などとしても利用されることが期待されている。この濾過膜は輸血用の全血から白血球を除去するためなどに用いられる。

【0003】

ところで、近年、種々の病症を治療するためにステントなどの医療用具を体内に留置することが行われている。たとえば、ガンなどで狭窄・閉鎖した胆管や尿管を拡張するための医療用具として胆管ステントや尿管ステントが知られている。

【0004】

これらのステントを用いる場合には、ガンの進行により、一旦拡張した胆管や尿管が再狭窄・閉鎖してしまう場合がある。そこで、これを防ぐために、ステントなどの医療器具の表面に被覆層を設け、この被覆層の存在によりガンの進行を抑制させる試みも提案されている。この被覆層として、周期的なハニカム構造のフィルムを製造しようとする試みが、本出願人により提案されている(特許文献1)。

【0005】

しかしながら、従来のハニカム構造を有するフィルムの製造方法および製造装置では、結露水の水滴を形成する工程において、気体の吹き出し速度が、吹き出し口の幅方向において必ずしも均一ではなく、幅方向に沿って均一に結露水の水滴を作ることが困難である。そのため、幅方向に沿って均一なハニカム構造を有するフィルムを製造することが困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−108163号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような実状に鑑みてなされ、その目的は、より広い領域にわたって均一なハニカム構造を有するフィルムを製造することが可能なフィルムの製造装置および製造方法を提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係るフィルムの製造装置は、

所定厚みの溶液膜が形成された基板を保持する基板保持台と、

前記基板保持台の周囲雰囲気を一定の温度および湿度に保つことが可能なチャンバと、

加湿された気体を、前記溶液膜の表面に、当該表面に対して吹き付ける吹出口を持つノズル装置と、

前記気体の吹き付け方向と反対方向で前記溶液膜の表面に平行な方向に前記ノズルを移動させることが可能なノズル移動手段と、

前記基板の温度を制御する基板温度制御手段とを有し、

前記ノズル装置が、

前記ノズル装置内に前記気体を導入する導入口と、

前記導入口および前記吹出口が形成されたケーシングと、

前記ケーシングの内部に、前記気体の吹き付け方向に沿って異なる方向に交互に位置ずれして配置され、前記気体の吹き付け方向に沿って一方の第1端が前記ケーシングの内壁面に固定される固定端となり、前記第1端と反対側の第2端が前記ケーシングの内壁面との間に流路隙間を形成する自由端となる複数の整流板と、を有することを特徴とする。

【0009】

本発明では、ノズル装置の内部に複数の整流板を、交互に位置ずれするように配置することで、ケーシング内部を流れる加湿気体の流路長さを大きく確保することができる。また、ケーシング内部に導入された加湿気体は、この流路を流れる間に、ケーシングの幅方向に整流され、吹出口からは、ケーシングの幅方向において均一な風量で加湿気体が吹き出される。加湿気体は、溶液膜の表面に平行な気体の流れが存在するように、しかもケーシングの幅方向において均一な風量で吹き付けられる。したがって、より広い領域にわたって均一な性質のフィルムを製造することが可能になる。したがって、製品の歩止まりも向上させることが可能になる。

【0010】

好ましくは、前記複数の整流板同士が、互いに平行に配置される。これにより、ケーシングの幅方向の整流作用が向上する。

【0011】

好ましくは、前記流路隙間の幅は、隣接する前記整流板の配置間隔の30〜80%である。流路隙間の幅を所定範囲にすることで、ケーシングの幅方向の整流作用が向上する。

【0012】

好ましくは、前記整流板は、前記ケーシング内に3〜10枚で配置される。好ましくは、前記複数の整流板同士が、所定間隔で配置される。このような所定の枚数を、所定間隔で配置することで、ケーシングの幅方向の整流作用が向上する。

【0013】

好ましくは、前記導入口は、前記ノズル装置の上部に位置する。これにより、気体の導入が容易であると共に、流路の長さを最大限に長く確保することが可能となる。

【0014】

好ましくは、前記導入口は、最上層の前記整流板の前記固定端の上方に配置される。導入された加湿気体は、最上層の整流板の固定端付近に当たって、この整流板の自由端に向かって流れるので、ケーシングの幅方向の整流作用が向上する。

【0015】

前記吹出口には、前記気体の流れを変更可能な板状のフラップがさらに配置されても良い。これにより、溶液膜の表面に対する風向きを自由に微調整することが可能となる。

【0016】

前記吹出口には、三角錐状の突起物が配置されても良い。これにより、吹出口からは、ケーシングの幅方向においてさらに均一な風量で加湿気体が吹き出される。

【0017】

本発明に係るフィルムの製造方法は、ポリマー溶液から成る所定厚みの前記溶液膜を前記基板上に形成する工程と、加湿された前記気体を、前記ノズル装置から前記溶液膜の表面に、当該表面に対して平行な前記気体の流れが存在するように吹き付け、前記気体の吹き付け方向と反対方向で前記溶液膜の表面に平行な方向に前記ノズルを移動させ、前記溶液膜の表面に、結露による水滴を形成する工程と、前記溶液膜に含まれる溶媒を蒸発させる工程と、前記溶液膜に含まれる水滴を蒸発させる工程と、を有し、前記水滴に対応する空孔をフィルムの内部または表面に形成することを特徴とする。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の一実施形態に係るフィルムの製造装置である。

【図2】図2は、図1に示すノズル装置の斜視図である。

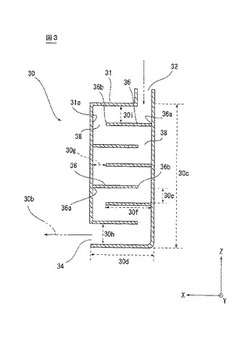

【図3】図3は、図2のIII−III断面図である。

【図4】図4は、図1に示すノズル装置の吹出口から加湿気体が吹き出される様子を示す説明図である。

【図5】図5は、結露水の形成過程を示す概略断面図である。

【図6】図6(A)は、本発明の一実施形態に係るハニカム構造のフィルムの要部断面図、図6(B)は、本発明の他の実施形態に係るハニカム構造のフィルムの要部断面図、図6(C)は、本発明のさらに他の実施形態に係るハニカム構造のフィルムの要部断面図である。

【図7】図7は、図6(A)に示すハニカム構造のフィルムの平面図である。

【図8】図8は、本発明の他の実施形態に係るノズル装置の斜視図である。

【図9】図9は、本発明の他の実施形態に係るノズル装置の斜視図である。

【図10】図10(A)〜(C)は、製造されたフィルムを破断試験に用いる工程を示す説明図である。

【図11】図11は、フィルムの引っ張り試験を説明する模式図である。

【図12】図12は、破断荷重試験における、膜厚と破断荷重との関係を示すグラフである。

【図13】図13は、破断荷重試験における、膜厚と破断伸度との関係を示すグラフである。

【図14】図14(A)は、実施例におけるフィルムの乾燥状態を示す説明図、図14(B)は、比較例におけるフィルムの乾燥状態を示す説明図である。

【発明を実施するための形態】

【0019】

本実施形態のフィルムは、図1に示すフィルムの製造装置10により製造される。この製造装置10は、チャンバ12を有し、そのチャンバ12の内部に、基板14を保持する基板保持台16が固定してある。基板保持台16の下部には、基板温調装置18が装着してある。基板温調装置18の内部には、たとえばペルチェ素子などの冷却素子が装着してあり、電源操作盤24および温度コントローラ22からの電力供給により、基板14の温度を制御するようになっている。

【0020】

チャンバ12の内部であって、基板14の上方には、ノズル装置30がX軸方向に移動自在に配置してある。ノズル装置30は、連結具44を介して移動ユニット42に連結してあり、モータ45を回転駆動させて駆動軸48を軸回りに回転させることで、移動ユニット42が、駆動軸ノズル装置30と共に、X軸方向に移動するようになっている。

【0021】

モータ45は、たとえばステップモータであり、その回転数などを制御することで、ノズル装置30のX軸方向の移動速度、停止位置などを制御することができる。また、ノズル装置30が連結具44を介して移動ユニットに連結してあり、連結具44を回動ヒンジなどで構成することで、X軸に対するノズル装置30の吹出口34から吹き出される気体における主流の吹き出し方向30bの角度を変化させることができる。

【0022】

たとえば図1に示す例では、吹き出し方向30bは、ほとんどX軸の方向と平行であるが、X軸に対して、+15度〜−15度の範囲で傾斜させても良い。また、ノズル装置30をX軸方向に移動させる途中において、その角度を変化させるようにしても良い。

【0023】

ノズル装置30の吹出口34から吹き出される気体は、加湿されており、その相対湿度は、好ましくは60〜95%であり、チャンバ12の内部の相対湿度よりは、少し湿度が高いガスが吹き出される。吹出口34から吹き出される気体は、一般には、空気であるが、場合によっては、その他のガスでも良い。加湿された空気は、ノズル装置30の上部に接続してあるダクト46を通してチャンバ12の外部から導入される。

【0024】

チャンバ12の内部は、温度センサ、湿度センサ、圧力センサなどにより、その内部の温度、湿度、圧力が検出され、一定な温度、湿度、圧力に制御される。チャンバ12の内部の温度は、たとえば15〜30°Cであり、その内部の相対湿度は、たとえば10〜95%である。チャンバ12の上部には、プレナムチャンバ12aが装着してあり、ダクト12bを通して導入された一定温度および湿度の空気を、チャンバ12内に向けて層流状態で均一に供給するようになっている。この例では、プレナムチャンバ12aは、チャンバ12との境界に格子状の金属板などが配置してある箱形状を有する。

【0025】

図2に示すように、この実施形態では、長方形状の基板14の外周に沿って、外周縁凸部15が形成してあり、基板14の上面に、後工程にてフィルム2となる溶液膜2aが形成される。重力以外の外力が作用しない状態では、溶液膜2aの表面は、X軸およびY軸に平行であり、鉛直方向のZ軸に垂直である。この実施形態では、Y軸は、基板14の長手方向と平行である。

【0026】

基板14は、たとえばガラス基板、金属基板、シリコン基板などの無機基板で構成されることが好ましいが、ポリプロピレン、ポリエチレン、ポリエーテルケトンなどの高分子からなる有機基板でもよい。

【0027】

図2に示すように、ノズル装置30における吹出口34の幅W1は、基板14の上面に形成される溶液膜2aの幅W2と同等以上が好ましく、さらに好ましくは基板14のY軸方向の幅と同等以上が好ましい。

【0028】

図3に示すように、ノズル装置30は、ノズル装置30内に気体を導入する導入口32と、導入口32および吹出口34が形成されたケーシング31とを有している。

【0029】

ケーシング31のZ軸方向の長さ30cは500〜1000mmが好ましく、X軸方向の長さ30dは100〜400mmが好ましい。また、上述した吹出口34の幅W1(図2に示す)は、W1=300〜700mmが好ましい。

【0030】

ケーシング31の内部には、複数の整流板36が、気体の吹き付け方向30bに沿って交互に位置ずれして配置されている。各整流板36は、気体の吹き付け方向30bに沿って一方の第1端がケーシング31の内壁面31aに固定される固定端36aとなり、第1端と反対側の第2端がケーシング31の内壁面31aとの間に流路隙間38を形成する自由端36bとなっている。

【0031】

整流板36同士は、所定間隔30eで配置され、隣接する整流板36同士では、固定端36a(自由端36b)が相互に反対側である。所定間隔30eは20〜100mmが好ましい。また、整流板36同士は、Z軸方向に沿って互いに平行に配置されている。整流板36は、ケーシング31内に3〜10枚で配置されることが好ましい。整流板36のX軸方向の長さ30fは40〜370mmであることが好ましい。流路隙間38の幅30gは、隣接する整流板36同士の間隔30eの30〜80%であることが好ましい。

【0032】

ノズル装置30の上部に位置する導入口32は円筒形をしていることが好ましく、その内径は、流路隙間38の幅30gの80〜400%であることが好ましい。図2に示すように、導入口32は、ノズル装置30の上部に形成されている。さらに、導入口32は、図3に示すように、最上層の整流板36の固定端36aの上方に配置されていることが好ましい。

【0033】

吹出口34のZ軸方向の高さ30hは20〜150mmであることが好ましい。図4に示すように、導入口32から導入された加湿気体は、吹出口34から、ケーシング30の幅方向(図2に示すW1)において均一な風量で吹き出される。

【0034】

図5に示すように、ノズル装置30は、吹出口34から吹き出されるガスの主流の吹き出し方向30bに対して反対方向のX軸に沿って移動する。その際には、ノズル装置30の吹出口34の下端と、基板14の外周縁凸部15との隙間h1は、特に限定されないが、0より大きく、好ましくは50cm以内、さらに好ましくは30cm以内、特に好ましくは15cm以内である。この隙間h1が離れすぎると、吹き出し方向30bが溶液膜2aの表面に平行な場合には、吹き出し口30aからの気体が溶液膜2aの表面に当たりにくくなる。

【0035】

図5に示す状態でのX軸に沿ったノズル装置30の移動速度は、吹出口34から吹き出される気体の速度などとの関係で決定され、好ましくは0.1cm/分〜100cm/分である。吹出口34から吹き出される気体の速度は、特に限定されないが、好ましくは0.01m/秒〜5m/秒である。

【0036】

図6(A)、図6(B)および図7に示すように、後述する本実施形態のフィルムの製造方法により形成されるフィルム2は、略均一な孔径の空孔4が平面方向に規則正しく周期的に形成してあるハニカム構造のフィルムである。なお、図6(A)に示す実施形態のフィルム2では、空孔4は、平面方向に相互に一部が接触して形成してあり、フィルム2の一方の面のみに開口している。なお、図6(C)に示すように、隣接する空孔4の接触部は、相互に連通していても良い。

【0037】

後述する本実施形態のフィルムの製造方法の製造条件によっては、図6(A)および図6(C)に示すフィルム2のみではなく、たとえば図6(B)に示すフィルム2を製造することもできる。図6(B)に示すフィルム2では、空孔4は、平面方向に相互に接触せずに形成してあり、フィルム2の両側の面に開口している。

【0038】

なお、図6(A)および図6(B)に示すいずれのフィルム2でも、空孔4は、フィルム2の平面方向に沿って一層で形成されることが好ましい。空孔4の平均孔径は、通常0.05〜100μmであり、0.1〜100μmであることが好ましく、0.1〜20μmであることがより好ましく、0.5〜10μmであることがさらに好ましい。このような平均孔径を有する空孔4を有するハニカム構造のフィルム2は、細胞増殖抑制作用に優れている。ただし、この実施形態のフィルム2の用途は、たとえばステントの表面に具備されるフィルムとしての医療用に限定されず、その他の用途に幅広く使うことができる。

【0039】

ここで、孔径とは孔の開口形状に対する最大内接円の直径を指し、例えば、孔の開口形状が実質的に円形状である場合はその円の直径を指し、実質的に楕円形状である場合はその楕円の短径を指し、実質的に正方形状である場合はその正方形の辺の長さを指し、実質的に長方形状である場合はその長方形の短辺の長さを指すものである。当該孔径の測定は走査型電子顕微鏡(SEM)等を用いて行うことができる。

【0040】

本実施形態のフィルム2において、空孔4の孔径の変動係数〔=標準偏差÷平均値×100(%)〕が30%以下であることが好ましく、孔径の変動係数が20%以下であることがより好ましい。このような孔径の均一性が高い多孔構造(ハニカム構造)が構成されることにより、より優れた細胞増殖抑制作用を有するフィルム2を得ることができる。

【0041】

フィルム2を構成する樹脂としては、特に限定されず、非生体分解性樹脂と生体分解性樹脂のいずれも使用できる。生体内において細胞増殖抑制作用を長期間持続させる観点からは、生体内で容易に分解されない非生体分解性樹脂から形成されてなるものが好ましい。

【0042】

本発明のフィルム2を構成する樹脂の具体例としては、ポリブタジエン(1,2−ポリブタジエン、1,4−ポリブタジエン)、ポリイソプレン、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体などの共役ジエン系高分子;ポリε−カプロラクトン;ポリウレタン;酢酸セルロース、セルロイド、硝酸セルロース、アセチルセルロース、セロファンなどのセルロース系高分子;ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド612、ポリアミド12、ポリアミド46などのポリアミド系高分子;ポリテトラフルオロエチレン、ポリトリフルオロエチレン、パーフルオロエチレン−プロピレン共重合体などのフッ素高分子;ポリスチレン、スチレン−エチレン−プロピレン共重合体、スチレン−エチレン−ブチレン共重合体、塩素化ポリエチレン−アクリロニトリル−スチレン共重合体、メタクリル酸エステル−スチレン共重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、アクリル酸エステル−アクリロニトリルースチレン共重合体などのスチレン系高分子;ポリエチレン、塩素化ポリエチレン、エチレン−α−オレフィン共重合体、エチレン−酢酸ビニル共重合体、エチレン−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリプロピレン、オレフィン−ビニルアルコール共重合体、ポリメチルペンテンなどのオレフィン系高分子;フェノール樹脂、アミノ樹脂、尿素樹脂、メラミン樹脂、ベンゾグアナミン樹脂などのホルムアルデヒド系高分子;ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル系高分子;エポキシ樹脂;ポリ(メタ)アクリル酸エステル、ポリ−2−ヒドロキシエチルアクリレート、メタクリル酸エステル−酢酸ビニル共重合体などの(メタ)アクリル系高分子;ノルボルネン系樹脂;シリコン樹脂;ポリ乳酸、ポリヒドロキシ酪酸、ポリグリコール酸などのヒドロキシカルボン酸の重合体;などが挙げられる。これらは1種単独で、あるいは2種以上を組み合わせて用いることができる。

【0043】

これらの中でも、細胞増殖抑制作用を有するフィルムを得るためには、共役ジエン系高分子、スチレン系高分子またはポリウレタンの使用がより好ましく、1,2−ポリブタジエンの使用が特に好ましい。

【0044】

また、フィルム2を構成する樹脂には、両親媒性物質を添加してもよい。添加する両親媒性物質としては、ポリエチレングリコール−ポリプロピレングリコールブロック共重合体;アクリルアミドポリマーを主鎖骨格とし疎水性側鎖としてドデシル基と親水性側鎖としてラクトース基またはカルボキシル基を併せ持つ両親媒性樹脂;ヘパリンやデキストラン硫酸、核酸(DNAやRNA)などのアニオン性高分子と長鎖アルキルアンモニウム塩とのイオンコンプレックス;ゼラチン、コラーゲン、アルブミンなどの水溶性タンパク質を親水性基とした両親媒性樹脂;ポリ乳酸−ポリエチレングリコールブロック共重合体、ポリε−カプロラクトン−ポリエチレングリコールブロック共重合体、ポリリンゴ酸−ポリリンゴ酸アルキルエステルブロック共重合体などの両親媒性樹脂;などが挙げられる。

【0045】

本実施形態では、このようなハニカム構造のフィルム2の厚みは、特に限定されないが、0.05〜100μmであるのがより好ましく、0.5〜20μmであるのが更に好ましい。

【0046】

次に、本発明の一実施形態に係るフィルムの製造方法について説明する。まず、図1に示すチャンバ12の内部の温度および湿度を一定に制御する。チャンバ12の内部の温度および湿度の範囲については、上述したとおりである。

【0047】

次に、チャンバ12の内部において、図5に示すように、基板14の表面に、溶液膜2aを形成する。溶液膜2aは、ポリマー溶液を基板14の表面に塗布あるいは流し込むことにより形成される。その時には、図1に示す温調装置18による基板14の冷却は行わず、基板14の温度は、チャンバ12の内部温度と略同じである。溶液膜2aの当初膜厚t0は、2〜10mm、さらに好ましくは3〜7mm程度である。

【0048】

溶液膜2aを形成するためのポリマー溶液には、非水溶性の有機溶媒が含まれる。

【0049】

有機溶媒としては、クロロホルム、塩化メチレンなどのハロゲン化炭化水素系溶媒;n−ペンタン、n−ヘキサン、n−ヘプタンなどの飽和炭化水素系溶媒;シクロペンタン、シクロヘキサンなどの脂環式炭化水素系溶媒;ベンゼン、トルエン、キシレンなどの芳香族炭化水素系溶媒;酢酸エチル、酢酸ブチルなどのエステル系溶媒;ジエチルケトン、メチルイソブチルケトンなどのケトン系溶媒;二硫化炭素;などが挙げられる。これらの有機溶媒は1種単独で、あるいはこれらの2種以上からなる混合溶媒として使用することができる。

【0050】

有機溶媒に溶解する樹脂の濃度は、好ましくは0.01〜10重量%、より好ましくは0.05〜5重量%である。樹脂濃度が0.01重量%より低いと得られるフィルムの力学的強度が不足し望ましくない。また、樹脂濃度が10重量%以上では、所望の多孔構造(ハニカム構造)が得られなくなるおそれがある。

【0051】

溶液膜2aには、両親媒性物質を樹脂組成物中に添加することが好ましい。なかでも、水に対して溶解性が低く、有機溶解に可溶である、両親媒性樹脂(以下「Cap樹脂」という。)を添加することが好ましい。

【0052】

このような両親媒性物質を添加することで、水滴の融合が抑えられ安定化するので、孔径の均一性がさらに向上した多孔構造を有する部材を得ることができる。両親媒性物質を添加する量は、樹脂:両親媒性物質の重量比で99:1〜50:50であることが好ましい。

【0053】

溶液膜2aを形成した後、図1に示す温調装置18により基板14を冷却する。基板14の冷却温度は、溶液膜2aの表面が、ノズル30の吹き出し口30aから吹き出される気体の露点以下となるように決定される。

【0054】

その直後に、あるいは同時に、ノズル装置30を、図5に示す基板14におけるX軸方向に沿って一方の外周縁凸部15の位置付近から、ノズル装置30の吹出口34の吹き出し方向30bと反対方向のX軸に沿って他方の外周縁凸部15に向けて移動させる。同時に、吹出口34からの加湿された気体の吹き出しも開始する。ノズル装置30の移動速度は、前述したとおりである。

【0055】

図5に示すように、ノズル装置30の移動に連れて、吹出口34から吹き出された加湿された気体は、溶液膜2aの表面に当たり、そこで露点以下に冷やされ、結露水の水滴4aが発生し、溶液膜2aの表面に徐々に形成される。ノズル装置30がX軸方向に沿って吹き出し方向30bと反対方向に移動することで、図2に示すように、溶液膜2aの表面において、結露水の水滴4aが形成されている領域が拡がる。その結果、結露水が生じている表面部分と、まだ結露水が形成されていない表面部分との境界が、ノズル30の移動に連れて徐々に移動し、水滴間や水滴のクラスター間に働く圧縮応力を逃がしやすい。

【0056】

図5の二点鎖線に示すように、ノズル装置30の吹出口34が、基板14においてX軸方向の他方の端部に位置する外周縁凸部15まで移動した後には、ノズル装置30は、さらにX軸に沿って移動し続け、図1に示すように、ノズル装置30は、基板14からX軸方向に離れた位置で停止する。ただし、その後も、吹出口34からは、加湿された気体を吹き出し続けることが好ましい。

【0057】

図2に示す溶液膜2aの全面に結露水による水滴4aの膜が1層形成された段階では、ノズル装置30は、基板14からX軸方向に離れた位置にあり、図1に示す温調装置18により、基板の温度を、露点付近の温度に上昇させる。チャンバ12の内部温度は、一定温度と湿度に保持される。

【0058】

その状態では、溶液膜2aに含まれる溶媒が蒸発し、しかも、水滴4aは、ほとんど蒸発しない。そのため、溶液膜2aの厚みt0が減少し、水滴4aは、溶液膜2aの内部に取り込まれる。

【0059】

溶液膜2aの厚みt0が水滴4aの外径と同程度になった段階で、図1に示す温調装置18により、基板14の温度を上げて、水滴4aを蒸発させる。その結果、図5に示す水滴4aに相当する部分が図6(A)または図6(B)に示す空孔4となり、基板の温度を上げるタイミングなどを調節することにより、図6(A)または図6(B)に示すようなハニカム構造のフィルム2を製造することが可能になる。なお、結露による水滴4aが溶液膜2aの表面に形成された後には、基板の温度は、段階的に上げることが好ましい。また、以上の一連の動作は、チャンバ12の内部で行われることが好ましい。

【0060】

基板14の表面に、たとえば図6(A)または図6(B)に示すようなハニカム構造のフィルム2を製造した後、このフィルム2は、基板14と共に、チャンバ12から取り出される。その後に、基板14からフィルム2が取り除かれる。なお、チャンバ12の内部で、基板14からフィルム2を取り除いても良い。

【0061】

フィルム2は、その後に、延伸されても良い。あるいは、その他のフィルムと積層されても良い。また、基板14が樹脂基板である場合には、フィルム2の製造過程において、基板14と一体化して積層することも可能である。

【0062】

本実施形態では、ノズル装置30の内部に複数の整流板36を、交互に位置ずれするように配置することで、ケーシング31内部を流れる加湿気体の流路長さを大きく確保することができる。ケーシング31内部に導入された加湿気体は、この流路を流れる間に、ケーシング31の幅方向に均一に整流され、吹出口34からは、ケーシング31の吹出口34の幅W1方向において均一な風速で加湿気体が吹き出される。加湿気体は、溶液膜2aの表面に平行な気体の流れが存在するように、しかもケーシング31の幅方向において均一な風速で吹き付けられる。したがって、より広い領域にわたって均一なハニカム構造のフィルム2を製造することが可能になる。また、製品の歩止まりも向上させることが可能になる。

【0063】

また、複数の整流板同士が、互いに平行に配置されることより、導入口から吹出口にわたって、安定した幅30iの流路を確保することができ、効率的に加湿気体を吹き出すことが可能となる。

【0064】

さらに、流路隙間の幅30gを所定範囲にすることで、流路抵抗が小さくなり、整流作用が向上する。

【0065】

また、所定枚数の整流板36を、所定間隔で配置することで、ケーシング31内部で結露が起きることを防止しつつ整流作用を向上させることができる。

【0066】

しかも、導入口32を、ノズル装置30の上部に位置することにより、気体の導入が容易になると共に、流路の長さを最大限に長く確保することが可能となる。

【0067】

また、導入口32は、最上層の整流板36の固定端36aの上方に配置される。導入された加湿気体は、最上層の整流板36の固定端36a付近に当たって、この整流板36の自由端36bに向かって流れるので、整流作用が向上する。

【0068】

また、図8に示すように、吹出口34には、気体の流れを変更可能な板状のフラップ33がさらに配置されても良い。これにより、溶液膜2aの表面に対する風向きを自由に微調整することが可能となる。

【0069】

また、図9に示すように、吹出口34には、三角錐状の突起物35が配置されても良い。これにより、吹出口34からは、ケーシング31の吹出口31の幅W1方向においてさらに均一な風量で加湿気体が吹き出される。

【実施例】

【0070】

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これら実施例に限定されない。

実施例1

【0071】

ケーシング31のZ軸方向の長さ30cを750mmとし、X軸方向の長さ30dを200mmとし、吹出口34の幅W1を500mmとした。整流板36同士の所定間隔30eを50mmとし、ケーシング31内に6枚を配置した。整流板36のX軸方向の長さ30fは170mmとし、吹出口34のZ軸方向の高さ30hを90mmとし、導入口32の直径を70mmとし、流路隙間30gを30mmとし、流路のZ軸方向の幅30iを410mmとして、ノズル装置30を製造した。

【0072】

本実施例のフィルム2を以下のようにして作製した。すなわち、1,2-ポリブタジエン(商品名 RB820 JSR社製)と、Cap樹脂(重量平均分子量:62,000、数平均分子量:21,000)とを重量比20:1の割合で混合した後にクロロホルムに溶解し、濃度2.0mg/mLの樹脂溶液を調製した。

【0073】

調製した樹脂溶液を、図5に示す基板14の上にキャストし、次いで、チャンバ12の内部を25℃、相対湿度50%の雰囲気下で、相対湿度65%の高湿度空気を、ノズル装置30の吹出口34から吹き出した。また同時に、ノズル装置30を、図5に示すように、吹き出し方向30bと反対方向に移動させた。

【0074】

ノズル装置30の吹出口34から吹き出される加湿空気の速度とノズル装置30の移動速度とを制御し、図10(A)に示すフィルム試料20を製造した。フィルム試料20のX軸方向の長さは430mm、Y軸方向の幅は295mmであった。このフィルム試料20から、図10(A)に示す位置から、試験用試料21〜24を切り出した。

【0075】

試験用試料21〜24それぞれについて、図10(B)に示すように、膜厚の測定を行った。図10(B)に示す試験用試料24では、6カ所の膜厚測定箇所24nの位置で、フィルム試料の膜厚の測定を行った。膜厚は、3Dレーザー顕微鏡(キーエンス社製:VK8710)を用いて測定した。試験用試料21〜23についても、同様にして膜厚の測定を行った。結果を表1に示す。

【0076】

【表1】

【0077】

次に、フィルム膜の試験用試料21〜24を用いて、引張試験を行った。引張試験に用いた引張用試料24a(図10(C)に示す)は、図10(B)に示す試験用試料24を、図10(C)に示す寸法で切り出し、そのうちの5個でサンプリングを行い、評価に用いた。引張用試料21a〜23aも同様にしてサンプリングを行った。引張用試料24aの長さは50mmであり、幅は20mmであった。

【0078】

引張試験にはレオメーターを用いた。試験用試料24については、図11に示すように、引張用試料をシリコンパッキン50で挟んで、チャック間距離10mmの状態で、レオメーターにセットした。速度20mm/minで、引張用試料が破断するまで図11に示す矢印方向へ引張った。引張用試料が破断に至った時の破断荷重の測定を行った。結果を図12および表2に示す。また、引張用試料が破断に至った時の破断伸度の測定を行った。結果を図13および表3に示す。

【0079】

【表2】

【0080】

【表3】

【0081】

比較例

図3に示すノズル装置30の中に、整流板36を配置しなかった以外は、実施例1と同様の条件にて、図10(A)に示すフィルム試料を製造した。フィルム試料から作成した試験用試料21’〜24’について、実施例1と同様にして膜厚の測定を行った。結果を表1に示す。同様にして引張試験を行い、破断荷重の測定を行った。結果を図12および表2に示す。また、破断伸度の測定を行った。結果を図13および表3に示す。

【0082】

これらの結果から、実施例1では、厚い膜厚のフィルム試料を得ることができると共に、膜厚のバラツキ(標準偏差)が小さく、全面に渡って均一な厚さのフィルムを得ることが確認できた。また、実施例1では、フィルムが破断しにくく、全ての試料において破断荷重が基準値25gf以上の値を達成していることが判明した。また実施例1では、比較例1に比較し、破断伸度が高く、全ての試料において基準値500%を大幅に超えていることが判明した。

【0083】

さらに、目視観察によって、フィルム試料20の乾燥状態を観察した。図14(B)に示す比較例1に比較して、図14(A)に示すように、実施例1では、幅方向(Y軸方向)に沿ってほぼ均等に乾燥状態が分布する様子を確認することができた。

【符号の説明】

【0084】

2a…溶液膜

12…チャンバ

14…基板

16…基板保持台

30…ノズル装置

31…ケーシング

32…導入口

33…フラップ

35…突起物

34…吹出口

36…整流板

36a…固定端

36b…自由端

38…流路隙間

【技術分野】

【0001】

本発明は、ハニカム構造を有するフィルムの製造装置および製造方法に関する。

【背景技術】

【0002】

ハニカム構造を有するフィルムは、細胞培養用基材として有用であると考えられている。また、特定の孔径と孔径バラツキをもつハニカム構造のフィルムは、血液濾過膜などとしても利用されることが期待されている。この濾過膜は輸血用の全血から白血球を除去するためなどに用いられる。

【0003】

ところで、近年、種々の病症を治療するためにステントなどの医療用具を体内に留置することが行われている。たとえば、ガンなどで狭窄・閉鎖した胆管や尿管を拡張するための医療用具として胆管ステントや尿管ステントが知られている。

【0004】

これらのステントを用いる場合には、ガンの進行により、一旦拡張した胆管や尿管が再狭窄・閉鎖してしまう場合がある。そこで、これを防ぐために、ステントなどの医療器具の表面に被覆層を設け、この被覆層の存在によりガンの進行を抑制させる試みも提案されている。この被覆層として、周期的なハニカム構造のフィルムを製造しようとする試みが、本出願人により提案されている(特許文献1)。

【0005】

しかしながら、従来のハニカム構造を有するフィルムの製造方法および製造装置では、結露水の水滴を形成する工程において、気体の吹き出し速度が、吹き出し口の幅方向において必ずしも均一ではなく、幅方向に沿って均一に結露水の水滴を作ることが困難である。そのため、幅方向に沿って均一なハニカム構造を有するフィルムを製造することが困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−108163号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような実状に鑑みてなされ、その目的は、より広い領域にわたって均一なハニカム構造を有するフィルムを製造することが可能なフィルムの製造装置および製造方法を提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係るフィルムの製造装置は、

所定厚みの溶液膜が形成された基板を保持する基板保持台と、

前記基板保持台の周囲雰囲気を一定の温度および湿度に保つことが可能なチャンバと、

加湿された気体を、前記溶液膜の表面に、当該表面に対して吹き付ける吹出口を持つノズル装置と、

前記気体の吹き付け方向と反対方向で前記溶液膜の表面に平行な方向に前記ノズルを移動させることが可能なノズル移動手段と、

前記基板の温度を制御する基板温度制御手段とを有し、

前記ノズル装置が、

前記ノズル装置内に前記気体を導入する導入口と、

前記導入口および前記吹出口が形成されたケーシングと、

前記ケーシングの内部に、前記気体の吹き付け方向に沿って異なる方向に交互に位置ずれして配置され、前記気体の吹き付け方向に沿って一方の第1端が前記ケーシングの内壁面に固定される固定端となり、前記第1端と反対側の第2端が前記ケーシングの内壁面との間に流路隙間を形成する自由端となる複数の整流板と、を有することを特徴とする。

【0009】

本発明では、ノズル装置の内部に複数の整流板を、交互に位置ずれするように配置することで、ケーシング内部を流れる加湿気体の流路長さを大きく確保することができる。また、ケーシング内部に導入された加湿気体は、この流路を流れる間に、ケーシングの幅方向に整流され、吹出口からは、ケーシングの幅方向において均一な風量で加湿気体が吹き出される。加湿気体は、溶液膜の表面に平行な気体の流れが存在するように、しかもケーシングの幅方向において均一な風量で吹き付けられる。したがって、より広い領域にわたって均一な性質のフィルムを製造することが可能になる。したがって、製品の歩止まりも向上させることが可能になる。

【0010】

好ましくは、前記複数の整流板同士が、互いに平行に配置される。これにより、ケーシングの幅方向の整流作用が向上する。

【0011】

好ましくは、前記流路隙間の幅は、隣接する前記整流板の配置間隔の30〜80%である。流路隙間の幅を所定範囲にすることで、ケーシングの幅方向の整流作用が向上する。

【0012】

好ましくは、前記整流板は、前記ケーシング内に3〜10枚で配置される。好ましくは、前記複数の整流板同士が、所定間隔で配置される。このような所定の枚数を、所定間隔で配置することで、ケーシングの幅方向の整流作用が向上する。

【0013】

好ましくは、前記導入口は、前記ノズル装置の上部に位置する。これにより、気体の導入が容易であると共に、流路の長さを最大限に長く確保することが可能となる。

【0014】

好ましくは、前記導入口は、最上層の前記整流板の前記固定端の上方に配置される。導入された加湿気体は、最上層の整流板の固定端付近に当たって、この整流板の自由端に向かって流れるので、ケーシングの幅方向の整流作用が向上する。

【0015】

前記吹出口には、前記気体の流れを変更可能な板状のフラップがさらに配置されても良い。これにより、溶液膜の表面に対する風向きを自由に微調整することが可能となる。

【0016】

前記吹出口には、三角錐状の突起物が配置されても良い。これにより、吹出口からは、ケーシングの幅方向においてさらに均一な風量で加湿気体が吹き出される。

【0017】

本発明に係るフィルムの製造方法は、ポリマー溶液から成る所定厚みの前記溶液膜を前記基板上に形成する工程と、加湿された前記気体を、前記ノズル装置から前記溶液膜の表面に、当該表面に対して平行な前記気体の流れが存在するように吹き付け、前記気体の吹き付け方向と反対方向で前記溶液膜の表面に平行な方向に前記ノズルを移動させ、前記溶液膜の表面に、結露による水滴を形成する工程と、前記溶液膜に含まれる溶媒を蒸発させる工程と、前記溶液膜に含まれる水滴を蒸発させる工程と、を有し、前記水滴に対応する空孔をフィルムの内部または表面に形成することを特徴とする。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の一実施形態に係るフィルムの製造装置である。

【図2】図2は、図1に示すノズル装置の斜視図である。

【図3】図3は、図2のIII−III断面図である。

【図4】図4は、図1に示すノズル装置の吹出口から加湿気体が吹き出される様子を示す説明図である。

【図5】図5は、結露水の形成過程を示す概略断面図である。

【図6】図6(A)は、本発明の一実施形態に係るハニカム構造のフィルムの要部断面図、図6(B)は、本発明の他の実施形態に係るハニカム構造のフィルムの要部断面図、図6(C)は、本発明のさらに他の実施形態に係るハニカム構造のフィルムの要部断面図である。

【図7】図7は、図6(A)に示すハニカム構造のフィルムの平面図である。

【図8】図8は、本発明の他の実施形態に係るノズル装置の斜視図である。

【図9】図9は、本発明の他の実施形態に係るノズル装置の斜視図である。

【図10】図10(A)〜(C)は、製造されたフィルムを破断試験に用いる工程を示す説明図である。

【図11】図11は、フィルムの引っ張り試験を説明する模式図である。

【図12】図12は、破断荷重試験における、膜厚と破断荷重との関係を示すグラフである。

【図13】図13は、破断荷重試験における、膜厚と破断伸度との関係を示すグラフである。

【図14】図14(A)は、実施例におけるフィルムの乾燥状態を示す説明図、図14(B)は、比較例におけるフィルムの乾燥状態を示す説明図である。

【発明を実施するための形態】

【0019】

本実施形態のフィルムは、図1に示すフィルムの製造装置10により製造される。この製造装置10は、チャンバ12を有し、そのチャンバ12の内部に、基板14を保持する基板保持台16が固定してある。基板保持台16の下部には、基板温調装置18が装着してある。基板温調装置18の内部には、たとえばペルチェ素子などの冷却素子が装着してあり、電源操作盤24および温度コントローラ22からの電力供給により、基板14の温度を制御するようになっている。

【0020】

チャンバ12の内部であって、基板14の上方には、ノズル装置30がX軸方向に移動自在に配置してある。ノズル装置30は、連結具44を介して移動ユニット42に連結してあり、モータ45を回転駆動させて駆動軸48を軸回りに回転させることで、移動ユニット42が、駆動軸ノズル装置30と共に、X軸方向に移動するようになっている。

【0021】

モータ45は、たとえばステップモータであり、その回転数などを制御することで、ノズル装置30のX軸方向の移動速度、停止位置などを制御することができる。また、ノズル装置30が連結具44を介して移動ユニットに連結してあり、連結具44を回動ヒンジなどで構成することで、X軸に対するノズル装置30の吹出口34から吹き出される気体における主流の吹き出し方向30bの角度を変化させることができる。

【0022】

たとえば図1に示す例では、吹き出し方向30bは、ほとんどX軸の方向と平行であるが、X軸に対して、+15度〜−15度の範囲で傾斜させても良い。また、ノズル装置30をX軸方向に移動させる途中において、その角度を変化させるようにしても良い。

【0023】

ノズル装置30の吹出口34から吹き出される気体は、加湿されており、その相対湿度は、好ましくは60〜95%であり、チャンバ12の内部の相対湿度よりは、少し湿度が高いガスが吹き出される。吹出口34から吹き出される気体は、一般には、空気であるが、場合によっては、その他のガスでも良い。加湿された空気は、ノズル装置30の上部に接続してあるダクト46を通してチャンバ12の外部から導入される。

【0024】

チャンバ12の内部は、温度センサ、湿度センサ、圧力センサなどにより、その内部の温度、湿度、圧力が検出され、一定な温度、湿度、圧力に制御される。チャンバ12の内部の温度は、たとえば15〜30°Cであり、その内部の相対湿度は、たとえば10〜95%である。チャンバ12の上部には、プレナムチャンバ12aが装着してあり、ダクト12bを通して導入された一定温度および湿度の空気を、チャンバ12内に向けて層流状態で均一に供給するようになっている。この例では、プレナムチャンバ12aは、チャンバ12との境界に格子状の金属板などが配置してある箱形状を有する。

【0025】

図2に示すように、この実施形態では、長方形状の基板14の外周に沿って、外周縁凸部15が形成してあり、基板14の上面に、後工程にてフィルム2となる溶液膜2aが形成される。重力以外の外力が作用しない状態では、溶液膜2aの表面は、X軸およびY軸に平行であり、鉛直方向のZ軸に垂直である。この実施形態では、Y軸は、基板14の長手方向と平行である。

【0026】

基板14は、たとえばガラス基板、金属基板、シリコン基板などの無機基板で構成されることが好ましいが、ポリプロピレン、ポリエチレン、ポリエーテルケトンなどの高分子からなる有機基板でもよい。

【0027】

図2に示すように、ノズル装置30における吹出口34の幅W1は、基板14の上面に形成される溶液膜2aの幅W2と同等以上が好ましく、さらに好ましくは基板14のY軸方向の幅と同等以上が好ましい。

【0028】

図3に示すように、ノズル装置30は、ノズル装置30内に気体を導入する導入口32と、導入口32および吹出口34が形成されたケーシング31とを有している。

【0029】

ケーシング31のZ軸方向の長さ30cは500〜1000mmが好ましく、X軸方向の長さ30dは100〜400mmが好ましい。また、上述した吹出口34の幅W1(図2に示す)は、W1=300〜700mmが好ましい。

【0030】

ケーシング31の内部には、複数の整流板36が、気体の吹き付け方向30bに沿って交互に位置ずれして配置されている。各整流板36は、気体の吹き付け方向30bに沿って一方の第1端がケーシング31の内壁面31aに固定される固定端36aとなり、第1端と反対側の第2端がケーシング31の内壁面31aとの間に流路隙間38を形成する自由端36bとなっている。

【0031】

整流板36同士は、所定間隔30eで配置され、隣接する整流板36同士では、固定端36a(自由端36b)が相互に反対側である。所定間隔30eは20〜100mmが好ましい。また、整流板36同士は、Z軸方向に沿って互いに平行に配置されている。整流板36は、ケーシング31内に3〜10枚で配置されることが好ましい。整流板36のX軸方向の長さ30fは40〜370mmであることが好ましい。流路隙間38の幅30gは、隣接する整流板36同士の間隔30eの30〜80%であることが好ましい。

【0032】

ノズル装置30の上部に位置する導入口32は円筒形をしていることが好ましく、その内径は、流路隙間38の幅30gの80〜400%であることが好ましい。図2に示すように、導入口32は、ノズル装置30の上部に形成されている。さらに、導入口32は、図3に示すように、最上層の整流板36の固定端36aの上方に配置されていることが好ましい。

【0033】

吹出口34のZ軸方向の高さ30hは20〜150mmであることが好ましい。図4に示すように、導入口32から導入された加湿気体は、吹出口34から、ケーシング30の幅方向(図2に示すW1)において均一な風量で吹き出される。

【0034】

図5に示すように、ノズル装置30は、吹出口34から吹き出されるガスの主流の吹き出し方向30bに対して反対方向のX軸に沿って移動する。その際には、ノズル装置30の吹出口34の下端と、基板14の外周縁凸部15との隙間h1は、特に限定されないが、0より大きく、好ましくは50cm以内、さらに好ましくは30cm以内、特に好ましくは15cm以内である。この隙間h1が離れすぎると、吹き出し方向30bが溶液膜2aの表面に平行な場合には、吹き出し口30aからの気体が溶液膜2aの表面に当たりにくくなる。

【0035】

図5に示す状態でのX軸に沿ったノズル装置30の移動速度は、吹出口34から吹き出される気体の速度などとの関係で決定され、好ましくは0.1cm/分〜100cm/分である。吹出口34から吹き出される気体の速度は、特に限定されないが、好ましくは0.01m/秒〜5m/秒である。

【0036】

図6(A)、図6(B)および図7に示すように、後述する本実施形態のフィルムの製造方法により形成されるフィルム2は、略均一な孔径の空孔4が平面方向に規則正しく周期的に形成してあるハニカム構造のフィルムである。なお、図6(A)に示す実施形態のフィルム2では、空孔4は、平面方向に相互に一部が接触して形成してあり、フィルム2の一方の面のみに開口している。なお、図6(C)に示すように、隣接する空孔4の接触部は、相互に連通していても良い。

【0037】

後述する本実施形態のフィルムの製造方法の製造条件によっては、図6(A)および図6(C)に示すフィルム2のみではなく、たとえば図6(B)に示すフィルム2を製造することもできる。図6(B)に示すフィルム2では、空孔4は、平面方向に相互に接触せずに形成してあり、フィルム2の両側の面に開口している。

【0038】

なお、図6(A)および図6(B)に示すいずれのフィルム2でも、空孔4は、フィルム2の平面方向に沿って一層で形成されることが好ましい。空孔4の平均孔径は、通常0.05〜100μmであり、0.1〜100μmであることが好ましく、0.1〜20μmであることがより好ましく、0.5〜10μmであることがさらに好ましい。このような平均孔径を有する空孔4を有するハニカム構造のフィルム2は、細胞増殖抑制作用に優れている。ただし、この実施形態のフィルム2の用途は、たとえばステントの表面に具備されるフィルムとしての医療用に限定されず、その他の用途に幅広く使うことができる。

【0039】

ここで、孔径とは孔の開口形状に対する最大内接円の直径を指し、例えば、孔の開口形状が実質的に円形状である場合はその円の直径を指し、実質的に楕円形状である場合はその楕円の短径を指し、実質的に正方形状である場合はその正方形の辺の長さを指し、実質的に長方形状である場合はその長方形の短辺の長さを指すものである。当該孔径の測定は走査型電子顕微鏡(SEM)等を用いて行うことができる。

【0040】

本実施形態のフィルム2において、空孔4の孔径の変動係数〔=標準偏差÷平均値×100(%)〕が30%以下であることが好ましく、孔径の変動係数が20%以下であることがより好ましい。このような孔径の均一性が高い多孔構造(ハニカム構造)が構成されることにより、より優れた細胞増殖抑制作用を有するフィルム2を得ることができる。

【0041】

フィルム2を構成する樹脂としては、特に限定されず、非生体分解性樹脂と生体分解性樹脂のいずれも使用できる。生体内において細胞増殖抑制作用を長期間持続させる観点からは、生体内で容易に分解されない非生体分解性樹脂から形成されてなるものが好ましい。

【0042】

本発明のフィルム2を構成する樹脂の具体例としては、ポリブタジエン(1,2−ポリブタジエン、1,4−ポリブタジエン)、ポリイソプレン、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体などの共役ジエン系高分子;ポリε−カプロラクトン;ポリウレタン;酢酸セルロース、セルロイド、硝酸セルロース、アセチルセルロース、セロファンなどのセルロース系高分子;ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド612、ポリアミド12、ポリアミド46などのポリアミド系高分子;ポリテトラフルオロエチレン、ポリトリフルオロエチレン、パーフルオロエチレン−プロピレン共重合体などのフッ素高分子;ポリスチレン、スチレン−エチレン−プロピレン共重合体、スチレン−エチレン−ブチレン共重合体、塩素化ポリエチレン−アクリロニトリル−スチレン共重合体、メタクリル酸エステル−スチレン共重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、アクリル酸エステル−アクリロニトリルースチレン共重合体などのスチレン系高分子;ポリエチレン、塩素化ポリエチレン、エチレン−α−オレフィン共重合体、エチレン−酢酸ビニル共重合体、エチレン−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、ポリプロピレン、オレフィン−ビニルアルコール共重合体、ポリメチルペンテンなどのオレフィン系高分子;フェノール樹脂、アミノ樹脂、尿素樹脂、メラミン樹脂、ベンゾグアナミン樹脂などのホルムアルデヒド系高分子;ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル系高分子;エポキシ樹脂;ポリ(メタ)アクリル酸エステル、ポリ−2−ヒドロキシエチルアクリレート、メタクリル酸エステル−酢酸ビニル共重合体などの(メタ)アクリル系高分子;ノルボルネン系樹脂;シリコン樹脂;ポリ乳酸、ポリヒドロキシ酪酸、ポリグリコール酸などのヒドロキシカルボン酸の重合体;などが挙げられる。これらは1種単独で、あるいは2種以上を組み合わせて用いることができる。

【0043】

これらの中でも、細胞増殖抑制作用を有するフィルムを得るためには、共役ジエン系高分子、スチレン系高分子またはポリウレタンの使用がより好ましく、1,2−ポリブタジエンの使用が特に好ましい。

【0044】

また、フィルム2を構成する樹脂には、両親媒性物質を添加してもよい。添加する両親媒性物質としては、ポリエチレングリコール−ポリプロピレングリコールブロック共重合体;アクリルアミドポリマーを主鎖骨格とし疎水性側鎖としてドデシル基と親水性側鎖としてラクトース基またはカルボキシル基を併せ持つ両親媒性樹脂;ヘパリンやデキストラン硫酸、核酸(DNAやRNA)などのアニオン性高分子と長鎖アルキルアンモニウム塩とのイオンコンプレックス;ゼラチン、コラーゲン、アルブミンなどの水溶性タンパク質を親水性基とした両親媒性樹脂;ポリ乳酸−ポリエチレングリコールブロック共重合体、ポリε−カプロラクトン−ポリエチレングリコールブロック共重合体、ポリリンゴ酸−ポリリンゴ酸アルキルエステルブロック共重合体などの両親媒性樹脂;などが挙げられる。

【0045】

本実施形態では、このようなハニカム構造のフィルム2の厚みは、特に限定されないが、0.05〜100μmであるのがより好ましく、0.5〜20μmであるのが更に好ましい。

【0046】

次に、本発明の一実施形態に係るフィルムの製造方法について説明する。まず、図1に示すチャンバ12の内部の温度および湿度を一定に制御する。チャンバ12の内部の温度および湿度の範囲については、上述したとおりである。

【0047】

次に、チャンバ12の内部において、図5に示すように、基板14の表面に、溶液膜2aを形成する。溶液膜2aは、ポリマー溶液を基板14の表面に塗布あるいは流し込むことにより形成される。その時には、図1に示す温調装置18による基板14の冷却は行わず、基板14の温度は、チャンバ12の内部温度と略同じである。溶液膜2aの当初膜厚t0は、2〜10mm、さらに好ましくは3〜7mm程度である。

【0048】

溶液膜2aを形成するためのポリマー溶液には、非水溶性の有機溶媒が含まれる。

【0049】

有機溶媒としては、クロロホルム、塩化メチレンなどのハロゲン化炭化水素系溶媒;n−ペンタン、n−ヘキサン、n−ヘプタンなどの飽和炭化水素系溶媒;シクロペンタン、シクロヘキサンなどの脂環式炭化水素系溶媒;ベンゼン、トルエン、キシレンなどの芳香族炭化水素系溶媒;酢酸エチル、酢酸ブチルなどのエステル系溶媒;ジエチルケトン、メチルイソブチルケトンなどのケトン系溶媒;二硫化炭素;などが挙げられる。これらの有機溶媒は1種単独で、あるいはこれらの2種以上からなる混合溶媒として使用することができる。

【0050】

有機溶媒に溶解する樹脂の濃度は、好ましくは0.01〜10重量%、より好ましくは0.05〜5重量%である。樹脂濃度が0.01重量%より低いと得られるフィルムの力学的強度が不足し望ましくない。また、樹脂濃度が10重量%以上では、所望の多孔構造(ハニカム構造)が得られなくなるおそれがある。

【0051】

溶液膜2aには、両親媒性物質を樹脂組成物中に添加することが好ましい。なかでも、水に対して溶解性が低く、有機溶解に可溶である、両親媒性樹脂(以下「Cap樹脂」という。)を添加することが好ましい。

【0052】

このような両親媒性物質を添加することで、水滴の融合が抑えられ安定化するので、孔径の均一性がさらに向上した多孔構造を有する部材を得ることができる。両親媒性物質を添加する量は、樹脂:両親媒性物質の重量比で99:1〜50:50であることが好ましい。

【0053】

溶液膜2aを形成した後、図1に示す温調装置18により基板14を冷却する。基板14の冷却温度は、溶液膜2aの表面が、ノズル30の吹き出し口30aから吹き出される気体の露点以下となるように決定される。

【0054】

その直後に、あるいは同時に、ノズル装置30を、図5に示す基板14におけるX軸方向に沿って一方の外周縁凸部15の位置付近から、ノズル装置30の吹出口34の吹き出し方向30bと反対方向のX軸に沿って他方の外周縁凸部15に向けて移動させる。同時に、吹出口34からの加湿された気体の吹き出しも開始する。ノズル装置30の移動速度は、前述したとおりである。

【0055】

図5に示すように、ノズル装置30の移動に連れて、吹出口34から吹き出された加湿された気体は、溶液膜2aの表面に当たり、そこで露点以下に冷やされ、結露水の水滴4aが発生し、溶液膜2aの表面に徐々に形成される。ノズル装置30がX軸方向に沿って吹き出し方向30bと反対方向に移動することで、図2に示すように、溶液膜2aの表面において、結露水の水滴4aが形成されている領域が拡がる。その結果、結露水が生じている表面部分と、まだ結露水が形成されていない表面部分との境界が、ノズル30の移動に連れて徐々に移動し、水滴間や水滴のクラスター間に働く圧縮応力を逃がしやすい。

【0056】

図5の二点鎖線に示すように、ノズル装置30の吹出口34が、基板14においてX軸方向の他方の端部に位置する外周縁凸部15まで移動した後には、ノズル装置30は、さらにX軸に沿って移動し続け、図1に示すように、ノズル装置30は、基板14からX軸方向に離れた位置で停止する。ただし、その後も、吹出口34からは、加湿された気体を吹き出し続けることが好ましい。

【0057】

図2に示す溶液膜2aの全面に結露水による水滴4aの膜が1層形成された段階では、ノズル装置30は、基板14からX軸方向に離れた位置にあり、図1に示す温調装置18により、基板の温度を、露点付近の温度に上昇させる。チャンバ12の内部温度は、一定温度と湿度に保持される。

【0058】

その状態では、溶液膜2aに含まれる溶媒が蒸発し、しかも、水滴4aは、ほとんど蒸発しない。そのため、溶液膜2aの厚みt0が減少し、水滴4aは、溶液膜2aの内部に取り込まれる。

【0059】

溶液膜2aの厚みt0が水滴4aの外径と同程度になった段階で、図1に示す温調装置18により、基板14の温度を上げて、水滴4aを蒸発させる。その結果、図5に示す水滴4aに相当する部分が図6(A)または図6(B)に示す空孔4となり、基板の温度を上げるタイミングなどを調節することにより、図6(A)または図6(B)に示すようなハニカム構造のフィルム2を製造することが可能になる。なお、結露による水滴4aが溶液膜2aの表面に形成された後には、基板の温度は、段階的に上げることが好ましい。また、以上の一連の動作は、チャンバ12の内部で行われることが好ましい。

【0060】

基板14の表面に、たとえば図6(A)または図6(B)に示すようなハニカム構造のフィルム2を製造した後、このフィルム2は、基板14と共に、チャンバ12から取り出される。その後に、基板14からフィルム2が取り除かれる。なお、チャンバ12の内部で、基板14からフィルム2を取り除いても良い。

【0061】

フィルム2は、その後に、延伸されても良い。あるいは、その他のフィルムと積層されても良い。また、基板14が樹脂基板である場合には、フィルム2の製造過程において、基板14と一体化して積層することも可能である。

【0062】

本実施形態では、ノズル装置30の内部に複数の整流板36を、交互に位置ずれするように配置することで、ケーシング31内部を流れる加湿気体の流路長さを大きく確保することができる。ケーシング31内部に導入された加湿気体は、この流路を流れる間に、ケーシング31の幅方向に均一に整流され、吹出口34からは、ケーシング31の吹出口34の幅W1方向において均一な風速で加湿気体が吹き出される。加湿気体は、溶液膜2aの表面に平行な気体の流れが存在するように、しかもケーシング31の幅方向において均一な風速で吹き付けられる。したがって、より広い領域にわたって均一なハニカム構造のフィルム2を製造することが可能になる。また、製品の歩止まりも向上させることが可能になる。

【0063】

また、複数の整流板同士が、互いに平行に配置されることより、導入口から吹出口にわたって、安定した幅30iの流路を確保することができ、効率的に加湿気体を吹き出すことが可能となる。

【0064】

さらに、流路隙間の幅30gを所定範囲にすることで、流路抵抗が小さくなり、整流作用が向上する。

【0065】

また、所定枚数の整流板36を、所定間隔で配置することで、ケーシング31内部で結露が起きることを防止しつつ整流作用を向上させることができる。

【0066】

しかも、導入口32を、ノズル装置30の上部に位置することにより、気体の導入が容易になると共に、流路の長さを最大限に長く確保することが可能となる。

【0067】

また、導入口32は、最上層の整流板36の固定端36aの上方に配置される。導入された加湿気体は、最上層の整流板36の固定端36a付近に当たって、この整流板36の自由端36bに向かって流れるので、整流作用が向上する。

【0068】

また、図8に示すように、吹出口34には、気体の流れを変更可能な板状のフラップ33がさらに配置されても良い。これにより、溶液膜2aの表面に対する風向きを自由に微調整することが可能となる。

【0069】

また、図9に示すように、吹出口34には、三角錐状の突起物35が配置されても良い。これにより、吹出口34からは、ケーシング31の吹出口31の幅W1方向においてさらに均一な風量で加湿気体が吹き出される。

【実施例】

【0070】

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これら実施例に限定されない。

実施例1

【0071】

ケーシング31のZ軸方向の長さ30cを750mmとし、X軸方向の長さ30dを200mmとし、吹出口34の幅W1を500mmとした。整流板36同士の所定間隔30eを50mmとし、ケーシング31内に6枚を配置した。整流板36のX軸方向の長さ30fは170mmとし、吹出口34のZ軸方向の高さ30hを90mmとし、導入口32の直径を70mmとし、流路隙間30gを30mmとし、流路のZ軸方向の幅30iを410mmとして、ノズル装置30を製造した。

【0072】

本実施例のフィルム2を以下のようにして作製した。すなわち、1,2-ポリブタジエン(商品名 RB820 JSR社製)と、Cap樹脂(重量平均分子量:62,000、数平均分子量:21,000)とを重量比20:1の割合で混合した後にクロロホルムに溶解し、濃度2.0mg/mLの樹脂溶液を調製した。

【0073】

調製した樹脂溶液を、図5に示す基板14の上にキャストし、次いで、チャンバ12の内部を25℃、相対湿度50%の雰囲気下で、相対湿度65%の高湿度空気を、ノズル装置30の吹出口34から吹き出した。また同時に、ノズル装置30を、図5に示すように、吹き出し方向30bと反対方向に移動させた。

【0074】

ノズル装置30の吹出口34から吹き出される加湿空気の速度とノズル装置30の移動速度とを制御し、図10(A)に示すフィルム試料20を製造した。フィルム試料20のX軸方向の長さは430mm、Y軸方向の幅は295mmであった。このフィルム試料20から、図10(A)に示す位置から、試験用試料21〜24を切り出した。

【0075】

試験用試料21〜24それぞれについて、図10(B)に示すように、膜厚の測定を行った。図10(B)に示す試験用試料24では、6カ所の膜厚測定箇所24nの位置で、フィルム試料の膜厚の測定を行った。膜厚は、3Dレーザー顕微鏡(キーエンス社製:VK8710)を用いて測定した。試験用試料21〜23についても、同様にして膜厚の測定を行った。結果を表1に示す。

【0076】

【表1】

【0077】

次に、フィルム膜の試験用試料21〜24を用いて、引張試験を行った。引張試験に用いた引張用試料24a(図10(C)に示す)は、図10(B)に示す試験用試料24を、図10(C)に示す寸法で切り出し、そのうちの5個でサンプリングを行い、評価に用いた。引張用試料21a〜23aも同様にしてサンプリングを行った。引張用試料24aの長さは50mmであり、幅は20mmであった。

【0078】

引張試験にはレオメーターを用いた。試験用試料24については、図11に示すように、引張用試料をシリコンパッキン50で挟んで、チャック間距離10mmの状態で、レオメーターにセットした。速度20mm/minで、引張用試料が破断するまで図11に示す矢印方向へ引張った。引張用試料が破断に至った時の破断荷重の測定を行った。結果を図12および表2に示す。また、引張用試料が破断に至った時の破断伸度の測定を行った。結果を図13および表3に示す。

【0079】

【表2】

【0080】

【表3】

【0081】

比較例

図3に示すノズル装置30の中に、整流板36を配置しなかった以外は、実施例1と同様の条件にて、図10(A)に示すフィルム試料を製造した。フィルム試料から作成した試験用試料21’〜24’について、実施例1と同様にして膜厚の測定を行った。結果を表1に示す。同様にして引張試験を行い、破断荷重の測定を行った。結果を図12および表2に示す。また、破断伸度の測定を行った。結果を図13および表3に示す。

【0082】

これらの結果から、実施例1では、厚い膜厚のフィルム試料を得ることができると共に、膜厚のバラツキ(標準偏差)が小さく、全面に渡って均一な厚さのフィルムを得ることが確認できた。また、実施例1では、フィルムが破断しにくく、全ての試料において破断荷重が基準値25gf以上の値を達成していることが判明した。また実施例1では、比較例1に比較し、破断伸度が高く、全ての試料において基準値500%を大幅に超えていることが判明した。

【0083】

さらに、目視観察によって、フィルム試料20の乾燥状態を観察した。図14(B)に示す比較例1に比較して、図14(A)に示すように、実施例1では、幅方向(Y軸方向)に沿ってほぼ均等に乾燥状態が分布する様子を確認することができた。

【符号の説明】

【0084】

2a…溶液膜

12…チャンバ

14…基板

16…基板保持台

30…ノズル装置

31…ケーシング

32…導入口

33…フラップ

35…突起物

34…吹出口

36…整流板

36a…固定端

36b…自由端

38…流路隙間

【特許請求の範囲】

【請求項1】

所定厚みの溶液膜が形成された基板を保持する基板保持台と、

前記基板保持台の周囲雰囲気を一定の温度および湿度に保つことが可能なチャンバと、

加湿された気体を、前記溶液膜の表面に、当該表面に対して吹き付ける吹出口を持つノズル装置と、

前記気体の吹き付け方向と反対方向で前記溶液膜の表面に平行な方向に前記ノズル装置を移動させることが可能なノズル移動手段と、

前記基板の温度を制御する基板温度制御手段とを有し、

前記ノズル装置が、

前記ノズル装置内に前記気体を導入する導入口と、

前記導入口および前記吹出口が形成されたケーシングと、

前記ケーシングの内部に、前記気体の吹き付け方向に沿って異なる方向に交互に位置ずれして配置され、前記気体の吹き付け方向に沿って一方の第1端が前記ケーシングの内壁面に固定される固定端となり、前記第1端と反対側の第2端が前記ケーシングの内壁面との間に流路隙間を形成する自由端となる複数の整流板と、を有することを特徴とするフィルムの製造装置。

【請求項2】

前記複数の整流板同士が、所定間隔で配置されることを特徴とする請求項1に記載のフィルムの製造装置。

【請求項3】

前記複数の整流板同士が、互いに平行に配置されることを特徴とする請求項1または2に記載のフィルムの製造装置。

【請求項4】

前記流路隙間の幅は、隣接する前記整流板の配置間隔の30〜80%であることを特徴とする請求項1〜3のいずれかに記載のフィルムの製造装置。

【請求項5】

前記整流板は、前記ケーシング内に3〜10枚で配置されることを特徴とする請求項1〜4のいずれかに記載のフィルムの製造装置。

【請求項6】

前記導入口は、前記ノズル装置の上部に位置することを特徴とする請求項1〜5のいずれかに記載のフィルムの製造装置。

【請求項7】

前記導入口は、最上層の前記整流板の前記固定端の上方に配置されることを特徴とする請求項1〜6のいずれかに記載のフィルムの製造装置。

【請求項8】

前記吹出口には、前記気体の流れを変更可能な板状のフラップがさらに配置されることを特徴とする請求項1〜7のいずれかに記載のフィルムの製造装置。

【請求項9】

前記吹出口には、三角錐状の突起物が配置されることを特徴とする請求項1〜7のいずれかに記載のフィルムの製造装置。

【請求項10】

請求項1〜9のいずれかに記載のフィルムの製造装置を用いて、

ポリマー溶液から成る所定厚みの前記溶液膜を前記基板上に形成する工程と、

加湿された前記気体を、前記ノズル装置から前記溶液膜の表面に、当該表面に対して平行な前記気体の流れが存在するように吹き付け、前記気体の吹き付け方向と反対方向で前記溶液膜の表面に平行な方向に前記ノズルを移動させ、前記溶液膜の表面に、結露による水滴を形成する工程と、

前記溶液膜に含まれる溶媒を蒸発させる工程と、

前記溶液膜に含まれる水滴を蒸発させる工程と、を有し、

前記水滴に対応する空孔をフィルムの内部または表面に形成することを特徴とするフィルムの製造方法。

【請求項1】

所定厚みの溶液膜が形成された基板を保持する基板保持台と、

前記基板保持台の周囲雰囲気を一定の温度および湿度に保つことが可能なチャンバと、

加湿された気体を、前記溶液膜の表面に、当該表面に対して吹き付ける吹出口を持つノズル装置と、

前記気体の吹き付け方向と反対方向で前記溶液膜の表面に平行な方向に前記ノズル装置を移動させることが可能なノズル移動手段と、

前記基板の温度を制御する基板温度制御手段とを有し、

前記ノズル装置が、

前記ノズル装置内に前記気体を導入する導入口と、

前記導入口および前記吹出口が形成されたケーシングと、

前記ケーシングの内部に、前記気体の吹き付け方向に沿って異なる方向に交互に位置ずれして配置され、前記気体の吹き付け方向に沿って一方の第1端が前記ケーシングの内壁面に固定される固定端となり、前記第1端と反対側の第2端が前記ケーシングの内壁面との間に流路隙間を形成する自由端となる複数の整流板と、を有することを特徴とするフィルムの製造装置。

【請求項2】

前記複数の整流板同士が、所定間隔で配置されることを特徴とする請求項1に記載のフィルムの製造装置。

【請求項3】

前記複数の整流板同士が、互いに平行に配置されることを特徴とする請求項1または2に記載のフィルムの製造装置。

【請求項4】

前記流路隙間の幅は、隣接する前記整流板の配置間隔の30〜80%であることを特徴とする請求項1〜3のいずれかに記載のフィルムの製造装置。

【請求項5】

前記整流板は、前記ケーシング内に3〜10枚で配置されることを特徴とする請求項1〜4のいずれかに記載のフィルムの製造装置。

【請求項6】

前記導入口は、前記ノズル装置の上部に位置することを特徴とする請求項1〜5のいずれかに記載のフィルムの製造装置。

【請求項7】

前記導入口は、最上層の前記整流板の前記固定端の上方に配置されることを特徴とする請求項1〜6のいずれかに記載のフィルムの製造装置。

【請求項8】

前記吹出口には、前記気体の流れを変更可能な板状のフラップがさらに配置されることを特徴とする請求項1〜7のいずれかに記載のフィルムの製造装置。

【請求項9】

前記吹出口には、三角錐状の突起物が配置されることを特徴とする請求項1〜7のいずれかに記載のフィルムの製造装置。

【請求項10】

請求項1〜9のいずれかに記載のフィルムの製造装置を用いて、

ポリマー溶液から成る所定厚みの前記溶液膜を前記基板上に形成する工程と、

加湿された前記気体を、前記ノズル装置から前記溶液膜の表面に、当該表面に対して平行な前記気体の流れが存在するように吹き付け、前記気体の吹き付け方向と反対方向で前記溶液膜の表面に平行な方向に前記ノズルを移動させ、前記溶液膜の表面に、結露による水滴を形成する工程と、

前記溶液膜に含まれる溶媒を蒸発させる工程と、

前記溶液膜に含まれる水滴を蒸発させる工程と、を有し、

前記水滴に対応する空孔をフィルムの内部または表面に形成することを特徴とするフィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−143677(P2011−143677A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−8266(P2010−8266)

【出願日】平成22年1月18日(2010.1.18)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月18日(2010.1.18)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【Fターム(参考)】

[ Back to top ]