フィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法

【課題】フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできる熱溶着接合方法を提供する。

【解決手段】第1フィルム36aと第2フィルム40aとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックス88,101と、吸引ボックス88,101同士及び接合領域部分を互いに接近移動及び離間移動させる昇降部78と、吸引ボックス88,101同士をそれぞれフィルム長手方向に移動させるスライド部92,96と、吸引ボックス88,101の吸着面に吸引力を付与する吸引力発生手段と、第1及び第2のフィルム36a,40aをそれぞれ切断して接合領域部分に後端部と先端部を形成する切断刃89,102と、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせた接合部Aを熱溶着する熱溶着手段85と、を少なくとも備えた。

【解決手段】第1フィルム36aと第2フィルム40aとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックス88,101と、吸引ボックス88,101同士及び接合領域部分を互いに接近移動及び離間移動させる昇降部78と、吸引ボックス88,101同士をそれぞれフィルム長手方向に移動させるスライド部92,96と、吸引ボックス88,101の吸着面に吸引力を付与する吸引力発生手段と、第1及び第2のフィルム36a,40aをそれぞれ切断して接合領域部分に後端部と先端部を形成する切断刃89,102と、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせた接合部Aを熱溶着する熱溶着手段85と、を少なくとも備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法に関する。

【背景技術】

【0002】

偏光フィルムは液晶表示装置(以下、LCD)の普及に伴い、需要が急増している。偏光フィルムは、一般に偏光能を有する偏光層の両面或いは片面に、接着剤層を介して保護フィルムを貼り合わせられている。偏光層の素材としては、一般にPVA(ポリビニルアルコール)系フィルムが主に用いられており、このPVA系フィルムをロール状に巻回した原反ロールからのフィルム先端部を延伸装置に送り、所定の処理をしつつ延伸させることにより製造される(例えば特許文献1、2参照)。

【0003】

この場合、延伸処理を効率良く行うには、複数の原反ロールごとにバッチ式で延伸処理を行うのではなく、連続的に延伸処理を行うことが好ましい。複数の原反ロールについて連続延伸処理を行うためには、延伸処理中である原反ロール(以下「旧ロール」という)のフィルム後端部と、次に延伸する原反ロール(以下「新ロール」という)のフィルム先端部を接合することが必要になる。

【0004】

フィルム同士の後端部と先端部とを接合する装置としては、例えば特許文献3に記載されるウエブの突き合わせ接合装置及び接合方法がある。この接合方法は、フィルム同士の後端部と先端部とを吸着ドラムに保持しつつ切断して接合テープで接合する。

【0005】

しかし、接合テープで接合する方法は、接合部のみが他のフィルム部分と比べて厚みや剛性が異なるため、延伸処理の際に接合部が剥がれたり、破断したりするという問題がある。

【0006】

このことから、例えば特許文献4に記載されるように、フィルム同士の後端部と先端部とを重ね合わせて熱溶着(ヒートシール)することが行われている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−122988号公報

【特許文献2】特開2008−250326号公報

【特許文献3】特開2007−55704号公報

【特許文献4】特開2004−160665号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の熱溶着接合方法では、フィルム同士が重ね合わされて熱溶着された接合部が皺になり易く、皺の内部に空気溜まりが発生し易いという問題がある。特に、偏光子を製造するのに適したフィルムであるPVA系フィルムは、材質が軟らかく且つ薄膜状であると共に、昨今のフィルム幅の拡幅化(例えば3m以上)により、熱溶着時に皺が発生し易い。また、製造されたPVA系フィルムは、中高なロール状に巻回されて保管されるため、フィルムを巻き戻した際にフィルムが皺になり易い。中高ロールとは、中央部のロール径が端部のロール径よりも太くなるように巻回されるもので、フィルム幅方向の中央部と端部とのフィルム伸びが異なる。

【0009】

そして、接合部に皺が発生して皺内部に空気溜まりが生じると、十分な接合強度が得られない。この結果、延伸処理の際に依然として接合部が剥がれたり、破断したりするという問題が解決されていないのが実情である。

【0010】

また、フィルム同士の後端部と先端部とを重ね合わせて熱溶着した後に、後端部や先端部において未溶着なテール部分(後端部や先端部の端部)が大きいと、テール部分の境で応力集中が起こり、フィルムが破断し易い。

【0011】

本発明はこのような事情に鑑みてなされたもので、フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできるので、例えば延伸処理の際にも接合部が剥がれたり、破断したりすることがないフィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本願請求項1のフィルム同士の熱溶着接合方法は前記目的を達成するために、帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合方法において、前記第1フィルムと前記第2フィルムとの接合領域部分を重ね合わせて、該接合領域部分の両側に対向配置された吸引ボックス同士の平坦な吸着面で挟み込むことにより、前記重ね合わせ部分の両面に面圧を付与する面圧付与工程と、前記面圧を付与した後、前記第1及び第2のフィルムを前記それぞれの吸引ボックスの吸着面に吸引保持して該吸引ボックス同士を前記重ね合わせ部分が離間する方向に移動させる離間移動工程と、前記第1及び第2のフィルムを離間した状態でそれぞれのフィルムを切断して第1及び第2のフィルムの前記接合領域部分に前記後端部と前記先端部とを形成する切断工程と、前記吸引ボックス同士を接近移動させて前記形成された第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部を熱溶着することによりフィルム同士を接合する熱溶着工程と、を少なくとも備えたことを特徴とする。

【0013】

本発明の請求項1によれば、第1及び第2のフィルム同士を熱溶着接合する前に、第1フィルムと第2フィルムとの接合領域部分の両側に面圧を付与するようにした。即ち、対向配置され平坦な吸着面を有する吸引ボックスで接合領域部分を挟み込んで、接合領域部分に面圧を付与するようにしたので、接合領域部分の皺を伸ばして無くすことができる。したがって、フィルム同士の後端部と先端部とを熱溶着した後に皺が発生することがないので、例えば延伸処理の際にも接合部が剥がれたり、破断したりすることがない。また、熱溶着する際に第1及び第2のフィルムの後端部や先端部を保持するための吸引ボックスを皺の解消に使用できるので、皺の解消のための特別な装置を必要としない。これにより、装置のコンパクト化を図ることができる。

【0014】

本願請求項2のフィルム同士の熱溶着接合方法は前記目的を達成するために、帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合方法において、前記第1フィルムと前記第2フィルムとの接合領域部分を重ね合わせて、該接合領域部分の両側に対向配置された吸引ボックス同士の吸着面で前記第1及び第2のフィルムを吸引保持する吸引保持工程と、前記重ね合わせ部分を離間させる方向に前記吸引ボックス同士を移動させる離間移動工程と、前記第1及び第2のフィルムを離間した状態でそれぞれのフィルムを切断して前記接合領域部分に前記後端部と前記先端部とを形成する切断工程と、前記吸引ボックス同士をフィルム長手方向に移動させて前記第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせる重ね幅を調整する重ね幅調整工程と、前記重ね幅を調整した後に、前記吸引ボックス同士を接近移動させて前記形成された第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部を熱溶着することによりフィルム同士を接合する熱溶着工程と、を少なくとも備えたことを特徴とする。

【0015】

本発明の請求項2は、本発明におけるもう一つの大きな特徴であり、接合領域部分に第1フィルムの後端部と第2フィルムの先端部を重ね合わせた接合部の重ね幅を調整するようにしたので、後端部や先端部において未溶着なテール部分(後端部や先端部の端部)を小さくできる。これにより、フィルム搬送時にテール部分がバタついたり搬送ローラに引っ掛かったりすることがなくなるので、接合部が剥がれたり、破断することがない。さらには、吸引ボックス自体をフィルム搬送方向にスライドさせて接合部の重ね幅調整を行うようにしたので、重ね幅調整時にフィルムに皺が発生することがない。ちなみに、吸引ボックスの吸引力を解除した状態でフィルム自体を搬送してスライドする方法は、フィルム幅方向で搬送張力がバラツキ易いため、フィルムが皺になり易い。特に、昨今のようにフィルム幅が3mを超えるような拡幅なフィルムの場合には、皺になり易い。

【0016】

本発明においては、請求項1の主たる特徴である面圧付与工程と、請求項2の主たる特徴である重ね幅調整工程との両方を行うことが好ましい。これにより、面圧付与工程で皺を解消したフィルムが、接合部の重ね幅を調整する際に皺が再び発生してしまうという問題がない。

【0017】

本発明の熱溶着接合方法においては、前記第1フィルムを、使用中の旧ロールを巻回支持する第1リールから前記一対の吸引ボックスの間を通って該第1フィルムに所望の処理を施すフィルム延伸処理部に搬送する第1フィルム搬送工程と、前記第2フィルムを、次に使用する新ロールを巻回支持する第2リールから前記吸引ボックス同士の間まで引き出す第2フィルム引出し工程と、前記吸引ボックスと前記フィルム延伸処理部との間に設けられ、前記第1及び第2のフィルムを熱溶着接合する所要時間に相当する長さの第1フィルムを貯留し、前記第1フィルムの搬送を停止して熱溶着を行いながら該第1フィルムを前記フィルム延伸処理部へ供給可能とするリザーバ工程と、を備えることが好ましい。

【0018】

本発明の熱溶着接合方法は、接合のための熱溶着接合装置を組み込んだ製造ラインを停止した状態で使用することができる。しかし、上記の構成を備えることにより、製造ラインを停止することなく第1及び第2のフィルム同士を接合することが可能となる。

【0019】

本発明の熱溶着接合方法においては、前記吸引ボックスの吸着面は、摩擦係数が4以下、好ましくは2以下、特に好ましくは1以下であることが良く、例えばポリテトラフルオロエチレンを好適に使用できる。

【0020】

本発明の熱溶着接合方法においては、前記接合領域部分の両側に前記吸引ボックスの吸着面と面一で且つ前記吸引ボックスの吸着面の摩擦係数よりも小さな吸着面を有する補助吸引ボックスをそれぞれ固定配置し、前記切断工程から前記熱溶着工程との間のステップにおいて、前記切断された第1フィルム及び第2フィルムの切断端近傍を、前記熱溶着を阻害しないように吸引保持することが好ましい。

【0021】

これにより、切断された第1フィルム及び第2フィルムの切断端近傍が自重で垂れ下がるのを防止できる。また、補助吸引ボックスの吸着面は吸引ボックスの吸着面よりも摩擦係数が小さく滑り性が良いので、重ね幅調整工程において第1及び第2のフィルムをスライドさせた際に吸着面で擦れても皺や傷にならない。したがって、熱溶着接合の精度を向上できる。

【0022】

本発明の熱溶着接合方法においては、前記重ね幅調整工程は、前記対向配置された吸引ボックス同士の距離を前記切断工程よりも接近させた状態で行うことが好ましい。これにより、切断された第1フィルム及び第2フィルムの切断端近傍が自重で垂れ下がるのを一層確実に防止できる。

【0023】

本発明においては、前記第1及び第2フィルムは光学フィルム製造用のPVA系フィルムであることが好ましい。本発明は、PVA系フィルム以外のフィルムの熱溶着接合を行えることは勿論であるが、PVA系フィルムのように材質が軟らかく、且つ光学フィルム製造用のようにフィルム厚みが極めて薄い場合には、皺になり易く、皺に起因する空気溜まりが接合強度を弱めるからである。

【0024】

本発明の熱溶着接合方法においては、前記面圧付与工程では、前記接合領域部分を0.2〜0.8MPaで加圧することが好ましい。より好ましくは0.4〜0.8MPaの範囲である。0.2MPa未満では皺を伸ばす効果がほとんど見られないと共に、0.8MPaを超えるとフィルム面に加圧班が生じる恐れがあるからである。

【0025】

本発明の熱溶着接合方法においては、前記熱溶着工程では、前記接合部の第1及び第2のフィルムのそれぞれの端部のうち、前記熱溶着されていない未溶着領域が1.5mm以下になるように熱溶着することが好ましい。

【0026】

これは、接合部の第1及び第2のフィルムのうち、熱溶着されていない未溶着領域(テール部分)が1.5mmを超えて大きいと、フィルム搬送時にテール部分がバタついたり、搬送ローラに引っ掛かったりする危険があり、フィルムが剥がれたり、破断したりし易い。

【0027】

本発明の熱溶着接合方法において、熱溶着工程では、前記フィルム長手方向に直交する方向に対して傾斜角度は20°以上60°以下の範囲で傾斜させて熱溶着することが好ましい。これにより、例えば延伸処理時等における接合部の破断耐性を向上できる。

【0028】

本発明の熱溶着接合方法において、熱溶着工程では、前記熱溶着工程の前段或いは後段に、前記熱溶着される前の接合部又は熱溶着された後の接合部のフィルム幅方向両端部を円弧状に切り取る切取り工程を有することが好ましい。これにより、例えば延伸処理時等における接合部の破断耐性を向上できる。

【0029】

本願請求項14のフィルム同士の熱溶着接合装置は前記目的を達成するために、帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合装置において、前記第1フィルムと前記第2フィルムとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックスと、前記対向配置された吸引ボックス同士を互いに接近移動及び離間移動させると共に、該吸引ボックス同士の移動に合わせて前記接合領域部分を接近移動及び離間移動させる第1の移動手段と、前記対向配置された吸引ボックスをそれぞれフィルム長手方向に移動させる第2の移動手段と、前記対向配置された吸引ボックスの吸着面に吸引力を付与する吸引力発生手段と、前記第1及び第2のフィルムをそれぞれ切断して前記接合領域部分に前記後端部と前記先端部を形成する切断刃と、前記第1フィルムの後端部と前記第2フィルムの先端部とを重ね合わせた接合部を熱溶着する熱溶着手段と、前記第1及び第2の移動手段、前記吸引力発生手段、前記切断刃、及び前記熱溶着手段のON−OFF制御を行う制御手段と、を少なくとも備えたことを特徴とする。

【0030】

本発明は、本発明を装置として構成したものであり、フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできる。したがって、例えば延伸処理の際にも接合部が剥がれたり、破断したりすることがない。

【0031】

本発明の熱溶着接合装置においては、前記吸引ボックスの吸着面は、摩擦係数が4以下、好ましくは2以下、特に好ましくは1以下であることが良く、例えばポリテトラフルオロエチレンを好適に使用できる。

【0032】

本発明の熱溶着接合装置においては、前記接合領域部分の両側に、前記吸引ボックスの吸着面と面一で且つ前記吸引ボックスの吸着面の摩擦係数よりも小さな吸着面を有すると共に、前記切断刃で切断された第1フィルム及び第2フィルムの切断端近傍を、前記熱溶着を阻害しないように吸引保持する補助吸引ボックスをそれぞれ固定配置することが好ましい。

【0033】

これにより、切断された第1フィルム及び第2フィルムの切断端近傍が自重で垂れ下がるのを防止できる。また、補助吸引ボックスの吸着面は吸引ボックスの吸着面よりも摩擦係数が小さく滑り性が良いので、重ね幅調整工程において第1及び第2のフィルムをスライドさせた際に吸着面で擦れても皺や傷にならない。したがって、熱溶着接合の精度を向上できる。

【0034】

本発明の熱溶着接合装置においては、前記第1の移動手段は、前記接近移動の距離及び前記離間移動の距離を調整する調整機構を有することが好ましい。

【0035】

これにより、切断された第1フィルム及び第2フィルムの切断端近傍が自重で垂れ下がるのを一層確実に防止できる。

【0036】

本発明の熱溶着接合装置においては、前記第1フィルムをロール状に巻回支持する第1リールと、前記第2フィルムをロール状に巻回支持する第2リールと、前記第1フィルムを前記第1リールから前記対向配置された吸引ボックス同士の間を通って該第1フィルムに所望の処理を施すフィルム延伸処理部に搬送する第1フィルム搬送手段と、前記第2フィルムを前記第2リールから前記対向配置された吸引ボックス同士の間に引き出す第2フィルム引出し手段と、前記吸引ボックスと前記フィルム延伸処理部との間に設けられ、前記第1及び第2のフィルムを熱溶着接合する所要時間に相当する長さの第1フィルムを貯留し、前記第1フィルムの搬送を停止して熱溶着を行いながら該第1フィルムを前記フィルム延伸処理部へ供給可能とするリザーバ装置と、を備えることが好ましい。

【0037】

これにより、製造ラインを停止することなく第1及び第2のフィルム同士を接合することが可能となる。

【0038】

本願請求項20の光学フィルムの製造方法は前記目的を達成するために、フィルムに各種の処理を施して光学フィルムを製造する製造ラインに、前記フィルムを延伸処理する延伸処理工程を少なくとも備えた光学フィルムの製造方法において、前記製造ラインの上流位置に、請求項1〜9のいずれか1に記載のフィルム同士の熱溶着接合方法を行う工程を備えたことを特徴とする。

【0039】

本発明の光学フィルムの製造方法によれば、上記した熱溶着接合方法を行うようにしたので、フィルムを延伸処理する延伸処理工程において、フィルムの接合部が剥がれたり破断したりすることがない。これにより、光学フィルムの生産効率を飛躍的に向上できる。

【0040】

本発明の光学フィルムの製造方法においては、前記フィルムはPVA系フィルムであることが好ましい。PVA系フィルムは材質が軟らかく、光学用の場合には極めてフィルム厚が薄いために、皺になり易く、本発明の熱溶着方法が特に有効だからである。

【発明の効果】

【0041】

本発明のフィルム同士の熱溶着接合方法及び接合装置によれば、フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできる。したがって、この熱溶着接合方法を、光学フィルムの製造方法に適用すれば、例えば延伸処理の際にも接合部が剥がれたり、破断したりすることがない。

【図面の簡単な説明】

【0042】

【図1】光学フィルムの製造ラインに熱溶着接合装置を組み込んだ概略構成図

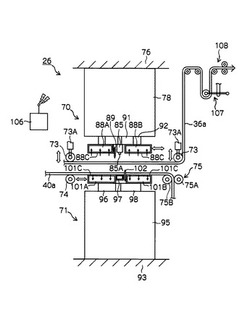

【図2】熱溶着接合装置のフィルム搬送方向に沿った側面図

【図3A】熱溶着接合方法の(A)〜(E)のステップを示すステップ図

【図3B】熱溶着接合方法の(F)〜(J)のステップを示すステップ図

【図3C】熱溶着接合方法の(K)〜(M)のステップを示すステップ図

【図4】吸引ボックスの吸着面の滑り性と保持力を説明する図

【図5】接合部のテール部分の長さを説明する説明図

【図6】斜め接合について説明する説明図

【図7】接合部のフィルム幅方向両端部を円弧状に切り取る説明図

【図8】補助吸引ボックスを設けない場合に生じ易い不具合の説明図

【図9】補助吸引ボックスを設けたことによる作用効果を説明する説明図

【発明を実施するための形態】

【0043】

以下、添付図面に従って本発明のフィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法の好ましい実施の形態について詳説する。

【0044】

[第1の実施の形態]

図1は、光学フィルムを製造するための製造ラインに、本発明の実施の形態の熱溶着接合装置を組み込んだ概略構成図である。なお、本実施の形態では、光学フィルムとして偏光フィルムの例で説明するが、これに限定されるものではない。

【0045】

偏光フィルムに用いられる帯状のフィルムとしては、PVA(ポリビニルアルコール)系フィルムを好適に使用することができる。PVA系フィルムとしては、ポリビニルアルコールフィルム、部分鹸化ポリビニルアルコールフィルム又はポリビニルアルコールの脱水処理フィルム等を挙げることができる。

【0046】

PVA系フィルムの重合度は、一般に500〜10000であり、1000〜6000の範囲であることが好ましく、1400〜4000の範囲にあることがより好ましい。さらに、部分鹸化ポリビニルアルコールフィルムの場合、その鹸化度は、例えば、水への溶解性の点から、75モル%以上が好ましく、より好ましくは98モル%以上であり、98.3〜99.8モル%の範囲にあることがより好ましい。

【0047】

PVA系フィルムの製法としては、水または有機溶媒に溶解した原液を流延成膜する流延法、キャスト法、押出法等任意の方法で成膜されたものを適宜使用することができる。フィルムの位相差値は、5nm〜100nmのものが好ましく用いられる。また、面内均一な偏光フィルムを得るために、PVA系フィルム面内の位相差バラツキはできるだけ小さい方が好ましく、PVA系フィルムの面内位相差バラツキは、測定波長1000nmにおいて10nm以下であることが好ましく、5nm以下であることがより好ましい。

【0048】

図1に示すように、光学フィルムの製造ライン1は、主として、フィルム供給部2、フィルム延伸処理部3、フィルム乾燥部14、貼合部16、乾燥部17、フィルム巻取部18で構成され、フィルム供給部2に熱溶着接合装置26が組み込まれる。

【0049】

フィルム供給部2は、主として、複数のフィルムロールを保持するターレット装置24、使用中の第1フィルム36aと、次に使用する第2フィルム40aとを熱溶着接合する熱溶着接合装置26、及びリザーバ装置28で構成される。

【0050】

ターレット装置24の支柱32には、ターレットアーム30が軸34を支点として、図示しない回転駆動源により回転可能に設けられる。ターレットアーム30の一方端には、使用中の第1フィルム36aをロール状に巻回した第1フィルムロール36bが第1リール38に回転自在に支持される。そして、使用中の第1フィルムロール36bはフィルム供給位置にセットされる。

【0051】

また、ターレットアーム30の他方端には、次に使用する第2フィルム40aをロール状に巻回した第2フィルムロール40bが第2リール42に回転自在に支持される。そして、この第2フィルム40aは、使用中の第1フィルム36aの残量が少なくなって第2フィルム40aと接合した後に、第2フィルムロール40bから熱溶着接合装置26まで引き出される。即ち、第1フィルムロール36bでのフィルム36aの残量が少なくなると、ターレットアーム30が回転し、これにより、第2フィルムロール40bがフィルム供給位置に移動する。そして、第2フィルムロール40bから第2フィルム40aの先端部が引き出され、熱溶着接合装置26において第2フィルム40aの後端部と接合される。接合が終了すると、ターレットアーム30の第1リール38にさらに新たなフィルムロールが取り付けられる。上述の操作が繰り返し実行されることにより、フィルム供給部2からフィルムが連続的に供給される。

【0052】

なお、図1には、第2フィルムロール40bから第2フィルム40aの先端部を引き出す自動引出し手段については記載されていないが、例えばターレット装置24のフィルム供給位置と熱溶着接合装置26との間でフィルム先端部をクランプして往復移動する往復移動手段を採用することができる。また、作業者が手動で行うことも可能である。

【0053】

また、本発明の実施の形態の熱溶着接合装置26及びその装置26を用いた熱溶着接合方法は、光学フィルムの製造ライン1を説明した後で詳しく説明する。

【0054】

フィルム延伸処理部3は、例えば、膨潤槽4、染色槽6、硬膜槽8、延伸槽10、洗浄槽12で構成され、膨潤槽4、染色槽6、硬膜槽8においてフィルムに所望の処理が施された後、延伸槽10において延伸処理される。ここでは、第1フィルム36aに処理を施す例で説明する。

【0055】

フィルム延伸処理部3に搬送された第1フィルム36aは、膨潤槽4において第1フィルム36aを膨潤し、染色槽6において第1フィルム36aを染色する。次に、硬膜槽8においてフィルム構成高分子を架橋させた後、延伸槽10において第1フィルム36aを縦延伸する。なお、ここでは縦延伸する例で説明するが、テンター装置等による横延伸を採用することも可能である。最後に、洗浄槽12において第1フィルム36aを洗浄し、フィルム延伸処理部3での処理を終了する。

【0056】

膨潤槽4では、第1フィルム36aを水に浸漬させながら搬送することによって、第1フィルム36a表面の汚れやブロッキング防止剤を洗浄する。さらに、第1フィルム36aを膨潤させることで染色ムラ等の不均一性を防止する。

【0057】

膨潤槽4中には、グリセリンやヨウ化カリウム等を適宜添加してもよい。グリセリンの添加濃度は5質量%以下、ヨウ化カリウムの添加濃度は10質量%以下であることが好ましい。膨潤槽4の温度は、20〜50℃の範囲とすることが好ましく、25〜45℃とすることがより好ましい。膨潤槽4への浸漬時間は、2〜180秒間が好ましく、10〜150秒間がより好ましく、60〜120秒間が特に好ましい。膨潤槽4中で第1フィルム36aを延伸してもよい。延伸倍率は膨潤による伸展も含めて1.1〜3.5倍程度が好ましい。

【0058】

染色槽6では、第1フィルム36aをヨウ素等の二色性物質を含む液に浸漬させながら搬送することによって、二色性物質を第1フィルム36aに吸着させる。二色性物質としては、従来公知の物質が使用でき、例えば、ヨウ素や有機染料等が挙げられる。有機染料としては、例えば、レッドBR、レッドLR、レッドR、ピンクLB、ルビンBL、ボルドーGS、スカイブルーLG、レモンエロー、ブルーBR、ブルー2R、ネイビーRY、グリーンLG、バイオレットLB、バイオレットB、ブラックH、ブラックB、ブラックGSP、エロー3G、エローR、オレンジLR、オレンジ3R、スカーレットGL、スカーレットKGL、コンゴーレッド、ブリリアントバイオレットBK、スプラブルーG、スプラブルーGL、スプラオレンジGL、ダイレクトスカイブルー、ダイレクトファーストオレンジS、ファーストブラック等が使用できる。これらの二色性物質は、1種類のみ使用しても良いし、2種類以上を併用しても良い。前記有機染料を用いる場合は、例えば、可視光領域のニュートラル化を図る点から、2種類以上を組み合わせることが好ましい。具体例としては、コンゴーレッドとスプラブルーG、スプラオレンジGLとダイレクトスカイブルーの組み合わせ、又は、ダイレクトスカイブルーとファーストブラックとの組み合わせが挙げられる。

【0059】

染色槽6の溶液としては、前記の二色性物質を溶媒に溶解した溶液を使用できる。前記溶媒としては、水を一般的に使用できるが、水と相溶性のある有機溶媒をさらに添加して用いても良い。二色性物質の濃度としては、0.010〜10質量%の範囲とすることが好ましく、0.020〜7質量%の範囲とすることがより好ましく、0.025〜5質量%の範囲とすることが特に好ましい。

【0060】

また、前記二色性物質としてヨウ素を使用する場合、染色効率をより一層向上できることから、さらにヨウ化物を添加することが好ましい。このヨウ化物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタン等が挙げられる。これらヨウ化物の添加割合は、前記染色浴において、0.010〜10質量%とすることが好ましく、0.10〜5質量%とすることがより好ましい。これらのなかでも、ヨウ化カリウムを添加することが好ましく、ヨウ素とヨウ化カリウムの割合(質量比)は、1:5〜1:100の範囲とすることが好ましく、1:6〜1:80の範囲とすることがより好ましく、1:7〜1:70の範囲とすることが特に好ましい。

【0061】

染色槽6での第1フィルム36aの浸漬時間は、特に限定されるものではないが、1〜5分が好ましく、2〜4分がより好ましい。また、染色槽6の温度は、5〜42℃の範囲とすることが好ましく、10〜35℃の範囲とすることがより好ましい。また、この染色槽6中で第1フィルム36aを延伸してもよく、このときの累積した総延伸倍率は、1.1〜4.0倍程度とするのが好ましい。

【0062】

なお、前述のような染色槽6に浸漬する方法以外に、例えば、二色性物質を含む水溶液を第1フィルム36aに塗布または噴霧する方法を採用してもよい。また、本発明において、染色工程を行わずに、第1フィルム36aとして、予め二色性物質が混ぜられたポリマー原料で製膜されたフィルムを採用してもよい。

【0063】

硬膜槽8では、架橋剤を含む溶液中に第1フィルム36aを浸漬させながら搬送することによって、架橋する。架橋剤としては、従来公知の物質を使用できる。例えば、ホウ酸、ホウ砂等のホウ素化合物や、グリオキザール、グルタルアルデヒド等を使用できる。これらは1種類のみ用いても良いし、2種類以上を併用しても良い。2種類以上を併用する場合には、例えば、ホウ酸とホウ砂の組み合わせが好ましく、また、その添加割合(モル比)は、4:6〜9:1の範囲とすることが好ましく、5.5:4.5〜7:3の範囲とすることがより好ましく、6:4とすることが最も好ましい。

【0064】

硬膜槽8の溶液としては、前記架橋剤を溶媒に溶解した溶液を使用できる。前記溶媒としては、例えば水を使用できるが、さらに、水と相溶性のある有機溶媒を併用しても良い。架橋剤の濃度は、特に限定されるものではないが、1〜10質量%の範囲とすることが好ましく、2〜6質量%とすることがより好ましい。

【0065】

硬膜槽8には、偏光フィルムの面内の均一な特性が得られる点から、ヨウ化物を添加してもよい。ヨウ化物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタンが挙げられ、添加した場合に於けるヨウ化物の含有量は0.05〜15質量%が好ましく、0.5〜8質量%がより好ましい。架橋剤とヨウ化物の組み合わせとしては、ホウ酸とヨウ化カリウムの組み合わせが好ましく、ホウ酸とヨウ化カリウムの割合(質量比)は、1:0.1〜1:3.5の範囲とすることが好ましく、1:0.5〜1:2.5の範囲とすることがより好ましい。

【0066】

硬膜槽8の温度は、通常20〜70℃の範囲とすることが好ましく、第1フィルム36aの浸漬時間は通常1秒〜5分とし、好ましくは5秒〜4分とする。なお、硬膜槽8中で第1フィルム36aを延伸してもよい。このときの累積した総延伸倍率は、1.1〜5.0倍程度とすることが好ましい。なお、染色におけると同様に、硬膜槽8に第1フィルム36a浸漬させる処理に代えて、架橋剤含有溶液を塗布または噴霧する方法を用いても良い。

【0067】

延伸槽10では、所謂ロール延伸方式により第1フィルム36aを縦延伸させる。即ち、第1フィルム36aを、フィルム搬送方向の上流側と下流側とにそれぞれ設けられた1対のニップローラ39aより挟持搬送する。そして、下流側のローラ回転速度を下流側よりも高速にすることでフィルム36aを縦延伸する。なお図1では、各槽においても延伸できるように、ニップローラ39aを配置した例で示してある。

【0068】

この場合、延伸槽10中に浸漬した状態で、累積した総延伸倍率が例えば2〜7倍程度となるように延伸する。延伸槽10の溶液としては、特に限定されるわけではないが、例えば、各種金属塩、ヨウ素、ホウ素または亜鉛の化合物の添加された溶液を用いることができる。この溶液の溶媒としては、水、エタノール或いは各種有機溶媒を適宜用いることができる。特に、ホウ酸および/またはヨウ化カリウムをそれぞれ2〜18質量%程度添加した溶液を用いることが好ましい。このホウ酸とヨウ化カリウムを同時に用いる場合には、その含有割合(質量比)は、1:0.1〜1:4程度、より好ましくは、1:0.5〜1:3程度の割合で用いることが好ましい。延伸槽10の温度としては、例えば、40〜67℃の範囲とすることが好ましく、50〜62℃とすることがより好ましい。

【0069】

洗浄槽12では、水中に第1フィルム36aを通すことにより、前の処理で付着したホウ酸等の不要残存物を洗い流す。水には、ヨウ化物を添加することが好ましく、例えば、ヨウ化ナトリウム又はヨウ化カリウムを添加することが好ましい。洗浄槽12の水にヨウ化カリウムを添加した場合、その濃度は通常0.1〜10質量%、好ましくは3〜8質量%とする。さらに、洗浄槽12の温度は、10〜60℃とすることが好ましく、15〜40℃とすることがより好ましい。また、洗浄処理の回数は、特に限定されることなく複数としてもよい。複数の洗浄槽12に添加物の種類や濃度異なる水を貯留しておき、これらに第1フィルム36aを通すことにより洗浄工程を実施してもよい。

【0070】

なお、第1フィルム36aを各工程における槽から引き上げる際には、液だれの発生を防止するために、従来公知であるピンチロール等の液切れロールを用いたり、エアーナイフ60によって液を削ぎ落としたりする等の方法により、余分な水分を取り除いても良い。

【0071】

また、フィルム延伸処理部3は、ニップローラ39aに加えて、各槽に第1フィルム36aのフィルム搬送経路を規制する複数のガイドローラ39bを備える。

【0072】

フィルム延伸処理部3で処理された第1フィルム36aは、次にフィルム乾燥部14に送られて乾燥される。乾燥方法としては、自然乾燥、熱風乾燥、赤外線等の加熱乾燥等、適宜な方法を採用することができるが、通常、熱風乾燥が好ましい。熱風乾燥の条件は、加熱温度を20〜80℃程度、乾燥時間を1〜10分間程度とすることが好ましい。

【0073】

乾燥されたフィルム36aは、次に貼合部16に送られる。貼合部16は、保護フィルム64aをロール状にしたフィルムロール64bを供給する一対の送出し機66、66と、一対のローラ68を有する。貼合部16では、第1フィルム36aの両面、又は片面に保護フィルム64aが貼り付けられる。保護フィルム64aとしてTAC(トリアセチルセルロース)を好適に使用することができる。貼合部16の後に乾燥部17を設けて乾燥させる。

【0074】

最後に、第1フィルム36aは、フィルム巻取部18によりロール状に巻き取られ、これにより、偏光フィルムが製造される。

【0075】

かかる偏光フィルムの製造効率を向上させるには、熱溶着接合装置26で、使用中の第1フィルム36aの後端部と、次に使用する第2フィルム40aの先端部とを熱溶着してフィルム同士を接合することにより、製造ライン1に常にフィルムを供給することが必要になる。この場合、熱溶着した接合部Aに皺が発生したり、後で説明するテール部分の長さ(L1)が長くならないようにすることで、例えばフィルムに破断力が加わり易い延伸槽10での延伸処理の際に、接合部が剥がれたり、破断したりすることがないように熱溶着接合することが重要になる。そこで、本実施の形態では、かかる課題を、下記に説明する熱溶着接合装置26により達成するようにした。

【0076】

図2は、本発明の実施の形態の熱溶着接合装置26のフィルム搬送方向に沿った側面図である。

【0077】

図2に示すように、熱溶着接合装置26は、主として、上側ユニット70と下側ユニット71とで構成される。上側ユニット70を挟んだフィルム搬送方向両側には、使用中の第1フィルム36aの昇降移動に関与する一対の昇降用ローラ73が設けられる。また、下側ユニット71の左側には第2フィルム40aに係合する係合ローラ74が設けられると共に、右側には、ターレット装置24の第2フィルムロール40bから引き出された第2フィルム40aの先端部を一対のローラ75A,75Bで挟持保持するピンチローラ75が設けられる。これにより、上側ユニット70と下側ユニット71との間に第1フィルム36aの搬送経路、及び第2フィルム40aの引出し経路が形成される。

【0078】

上記した一対の昇降用ローラ73は、シリンダ装置73Aによって、上下方向に昇降可能に構成される。

【0079】

上側ユニット70は、天井フレームに昇降部78が吊り下げ支持されると共に、昇降部78には昇降機構が搭載される。この昇降機構としては、例えば水圧或いは油圧式のシリンダ機構を好適に使用することができる。

【0080】

また、昇降部78の下端部には支持部91とスライド部92とが設けられる。そして、支持部には一対の吸引ボックス88A,88Bのうちの吸引ボックス88A、熱溶着ヘッド85、及び上側切断刃89が支持される。また、スライド部92には第1フィルム36aの搬送方向下流側に位置する吸引ボックス88Bが支持される。そして、スライド部92には、吸引ボックス88Bを第1フィルム36aの搬送方向に沿って移動させるスライド機構(図示せず)が搭載される。このスライド機構は、0.1mm程度の移動精度であることが好ましく、例えば送りネジ機構をサーボホータ制御する機構を好適に使用することができる。なお、第1フィルム36aの搬送方向上流側に位置する吸引ボックス88Aについてもスライド部を介して支持されるようにし、下流側の吸引ボックス88Bとは独立した状態で第1フィルム36aの搬送方向に沿って移動させることができるようにしてもよい。

【0081】

また、一対の吸引ボックス88A,88B及び熱溶着ヘッド85は、図2の表裏方向に長く形成され、熱溶着ヘッド85の先端部(下端部)に、熱溶着幅が10mm幅程度で長さがフィルム幅よりも長い線条ヒータ85Aが設けられる。

【0082】

ここで、フィルム搬送方向(図2の左側から右側)から見た上流側の吸引ボックスを上流側吸引ボックス88Aと言い、下流側の吸引ボックスを下流側吸引ボックス88Bと称する。そして、下流側と上流側の吸引ボックス88A,88Bとの間に、線条ヒータ85Aの他に、第1フィルム36aを幅方向に切断する上側切断刃89が配設される。この上側切断刃89は、熱溶着ヘッド85の側面に沿ってフィルム幅方向に移動する移動機構(図示せず)に取り付けられる。移動機構は、フィルム切断をしていない時には、フィルム幅の外側に切断刃89を位置させ、フィルム切断時にはフィルム幅方向の一方側から他方側に切断刃を移動させる。これにより、第1フィルム36aを幅方向に切断することができ、且つ後記する面圧処理時や熱溶着時に切断刃89が邪魔にならないように構成される。

【0083】

また、上流側及び下流側の吸引ボックス88A,88Bの下面には、多数の吸引孔を有する吸着面88Cが形成されると共に、この吸着面88Cは鏡面レベルの平坦面として形成される。上流側及び下流側の吸引ボックス88A,88Bの吸着面88Cと、線条ヒータ85Aとの先端とは略面一に形成されると共に、後記するプレス処理おいて線条ヒータ85Aに過剰な圧力がかかった時には、線条ヒータ85A(幅0.1〜0.5mm)が熱溶着ヘッド85内に没入するように構成される。

【0084】

一方、下側ユニット71は、床93面に支柱ブロック95が立設され、この支柱ブロック95の上に、上側ユニット70の場合と同様に、支持部98とスライド部96とが設けられる。そして、支持部98には一対の吸引ボックス101A,101Bのうちの吸引ボックス101B、熱溶着ヘッド85の受け台97(ゴムチューブ製)、及び下側切断刃102から成る下側主要部材が設けられる。また、スライド部96には、第2フィルム40aの搬送方向上流側に位置する吸引ボックス101Aが支持される。そして、スライド部96には、吸引ボックス101Aを第2フィルム40aの搬送方向に沿って移動させるスライド機構(図示せず)が搭載される。

【0085】

スライド機構としては、上側ユニット70で説明したと同様の機構を採用できる。なお、第2フィルム40aの搬送方向下流側に位置する吸引ボックス101Bについてもスライド部を介して支持されるようにし、上流側の吸引ボックス101Aとは独立した状態で第2フィルム40aの搬送方向に沿って移動させることができるようにしてもよい。

【0086】

ここで、フィルム搬送方向(図2の左側から右側)から見た上流側の吸引ボックスを上流側吸引ボックス101Aと言い、下流側の吸引ボックスを下流側吸引ボックス101Bと称することとする。

【0087】

そして、下流側と上流側の吸引ボックス101A,101Bとの間に、受け台97の他に、第2フィルム40aを幅方向に切断する下側切断刃102が配設される。ここで、上側ユニット70の上側切断刃89は、図2において線条ヒータ85Aの左側に配置される一方、下側ユニット71の下側切断刃102は受け台97の右側に配置される。即ち、上側ユニット70の切断刃89と下側ユニット71の切断刃102は、完全に対向ではなく、少しズレた状態で配置される。

【0088】

また、下側ユニット71の下側切断刃102も上側ユニット70の上側切断刃89と同様に、移動機構(図示せず)によって、切断していない時には、フィルム幅の外側に位置しており、フィルム切断時にフィルム幅方向の一方側から他方側に移動する。これにより、第2フィルム40aを幅方向に切断することができ、且つ後記するプレス処理時や熱溶着時に下側切断刃102が邪魔にならないように構成される。

【0089】

上流側及び下流側の吸引ボックス101A,101Bの上面には、多数の吸引孔を有する吸着面101Cが形成されると共に、この吸着面101Cは鏡面レベルの平坦面として形成される。

【0090】

また、上側ユニット70の第2フィルム40aの搬送方向の下流位置には、ダンサー機構107が設けられ、ダンサー機構107の下流側に第2フィルム40aをフィルム延伸処理部3にフィードするピンチローラ式のフィードローラ108が設けられる。

【0091】

そして、上側ユニット70及び下側ユニット71を構成する各駆動機器、ダンサー機構107、及びフィードローラ108は、制御手段106に信号ケーブル又は無線によって接続され、制御手段106によってON−OFF制御される。図2は無線制御の場合で示してある。また、各吸引ボックス88A,88B,101A,101Bは、図示しない吸引力発生装置に接続される。

【0092】

次に、図3A〜図3Cを用いて、上記の如く構成された熱溶着接合装置26によって、第1フィルム36aと第2フィルム40aとを熱溶着接合する方法を説明する。なお、吸引ボックス内に矢印がある場合には、その吸引ボックスに吸引力が付与されていることを意味する。

【0093】

図1に示したターレットアーム30の第1リール38から送り出された使用中の第1フィルム36aは、図3A(A)に示すように、上側ユニット70と下側ユニット71との間を通過して図1のフィルム延伸処理部3に搬送されている。

【0094】

そして、第1フィルム36aのロール残量が少なくなったら、ターレットアーム30が回転して次に使用する第2フィルムロール40bがフィルム供給位置に移動する。さらに、第2フィルムロール40bから第2フィルム40aの先端部が引き出されて上側ユニット70と下側ユニット71との間を通過してピンチローラ75に挟持される。第1フィルムロール36bの残量は、例えば第1フィルムロール36bのロール厚みをセンサー(図示せず)等で測定することにより検出できる。この状態でリザーバ装置28(図1参照)を駆動すると共に、第1フィルム36aをフィルム延伸処理部3に供給するフィードローラ108の駆動を停止してリザーバ装置28の上流側の第1フィルム36aの搬送を停止する。

【0095】

次に、図3A(B)に示すように、一対の昇降用ローラ73、73を下降させる。これにより、第1フィルム36aと第2フィルム40aとの接合領域部分が重ね合わされる。

【0096】

ここで、接合領域部分とは、最終的に第1フィルム36aの後端部と第2フィルム40aの先端部とが重ね合わされて熱溶着接合される接合部A(図4参照)ではなく、上側ユニット70と下側ユニット71との間に位置し、後記する各ステップの対象となるフィルム部分を言う。

【0097】

次に、図3A(C)に示すように、昇降部78の昇降機構を駆動して上側ユニット70を下降させる。そして、第1及び第2のフィルム36a,40aの接合領域部分を上流側及び下流側の吸引ボックス88A,88Bと、下側ユニット71の上流側及び下流側の吸引ボックス101A,101Bとで挟み付けてプレスする。プレス中は4つの吸引ボックス88A,88B,101A,101Bには吸引力を付与しない。これにより、接合領域部分の両面には、上側ユニット70と下側ユニット71の吸引ボックス88A,88B,101A,101Bの平坦な吸着面88C、101Cによって面圧が加えられる。したがって、接合領域部分に皺があっても、アイロン効果により皺を伸ばすことができる。

【0098】

ターレット装置24に巻回支持される第1及び第2のフィルム36a,40aは、中高なロール状に巻回されて保管されたものを使用することが通常であり、第1及び第2のフィルム36a,40aを巻き戻した際にフィルムが皺になり易い。プレス圧は0.2〜0.8MPaの範囲が好ましく、0.4〜0.8MPaの範囲がより好ましい。

【0099】

次に、図3A(D)に示すように、4つの吸引ボックス88A,88B,101A,101Bに吸引力を付与して、皺が無くなった第1及び第2フィルム36a,40aの接合領域部分を吸引保持する。

【0100】

次に、図3A(E)に示すように、一対の昇降用ローラ73、73を上昇動作させると共に、昇降部78の昇降機構を駆動して上側ユニット70を上昇動作させて、第1及び第2のフィルム36a,40aの接合領域部分同士を離間させる。

【0101】

次に、図3B(F)に示すように、上側ユニット70と下側ユニット71のそれぞれの切断刃89、102によって第1及び第2フィルム36a,40aをフィルム幅方向に切断する。これにより、使用中の第1フィルム36aを接合するための後端部と、次に使用する第2フィルム40aを接合するための先端部を形成する。

【0102】

次に、図3B(G)に示すように、上側ユニット70の上流側吸引ボックス88Aの吸引力を解除すると共に、ターレット装置24の第1リール38を逆回転させて、切断された第1フィルム36aのターレット側部分を巻き取る。また、下側ユニット71の下流側吸引ボックス101Bの吸引力を解除すると共にピンチローラ75を回転して、切断された第2フィルム40aのフィルム片40cを取り除く。

【0103】

次に、図3B(H)に示すように、上側ユニット70と下側ユニット71のスライド部92、96のスライド機構を駆動して、上側ユニット70の下流側吸引ボックス88Bと、下側ユニット71の上流側吸引ボックス101Aをフィルム搬送方向に沿ってそれぞれ矢印方向に移動して、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせる重ね幅を調整することによって、接合する接合部Aの接合幅を調整する。これにより、第1フィルム36aの後端部において熱貼着されていないテール部分の長さ(L1)を小さくすると共に、第2フィルム40aの先端部において熱貼着されていないテール部分の長さ(L1)を小さくする。このテール部分の長さ(L1)については、後で詳しく説明する。

【0104】

そして、このように、吸引ボックス88B、101A自体をスライドさせることにより接合部Aの接合幅を調整するようにしたので、調整の際に第1及び第2のフィルム36a,40aに皺が発生することがない。ちなみに、吸引ボックス88B、101Aの吸引力を解除した状態でフィルム自体を搬送してスライドする方法は、フィルム幅方向で搬送張力がバラツキ易いため、フィルムが皺になり易い。特に、昨今のようにフィルム幅が3mを超えるような拡幅なフィルムの場合には、皺になり易い。フィルム自体を搬送する方法としては、第1フィルムはフィードローラ108を駆動し、第2フィルムは第2リール42を逆回転することで行うことができる。

【0105】

上記した図3Aの(A)から図3Bの(H)までのステップにおいて、例えば図3Aの(A)では、吸引ボックス88A、88B、101A、101Bに吸引力を付与しないOFF状態で第1及び第2のフィルム36a,40aを搬送し、第1及び第2のフィルム36a,40aを吸引ボックス88A、88B、101A、101Bの所定位置に皺等がなくフラットな状態でセットする必要がある。したがって、搬送される第1及び第2のフィルム36a,40aが吸引ボックス88A、88B、101A、101Bの吸着面88C、101Cに接触して擦れる場合もある。この接触において、吸着面88C、101Cの摩擦係数が大きいと第1及び第2のフィルム36a,40aに傷等の故障が発生する虞があるので、吸着面88C、101Cの滑り性を良くすることが好ましい。

【0106】

一方、図3Bの(H)では、吸引ボックス88B、101Aは、フィルム長手方向に引っ張りテンションが掛かった状態で、第1及び第2のフィルム36a,40aを吸着面88C、101Cに確実に保持しながら、吸引ボックス88B、101Aをスライドさせて第1及び第2のフィルム36a,40aの重ね幅を調整する必要がある。即ち、第1フィルム36aは、吸引ボックス88Bとリザーバ装置107との間で緊張状態が維持され、吸着面88Cに引っ張りテンションが掛かる。第2フィルム40aは、吸引ボックス101Aと第2リール42との間で緊張状態が維持され、吸着面101Cに引っ張りテンションが掛かる。

【0107】

引っ張りテンションの大きさは、フィルム幅を220mmとして試験したときに4.9N(ニュートン)程度である。したがって、吸着面88C、101Cは、吸引圧が−1〜−2kPaにおいてフィルム幅(220mm)当り4.9N以上の保持力を有することが必要になる。

【0108】

即ち、吸引ボックス88A、88B、101A、101Bの吸着面88C、101Cは、滑り性と保持力との両方が要求される。この滑り性と保持力の両方を満足する吸着面88C、101Cの特性としては、摩擦係数が4以下であることが好ましく、より好ましくは2以下、特に好ましくは1以下である。

【0109】

このような摩擦係数を満足する材質は、例えばポリテトラフルオロエチレン(PTFE)を好適に使用することができる。

【0110】

図4(A)は、SUS304で形成した吸着面とPTFEで形成した吸着面との摩擦係数を比較したものであり、SUS304は約8、PTFEは約0.5であった。そして、それぞれの吸着面に接触するようにPVAフィルムを搬送させた結果、SUS304の吸着面は滑り性が悪く、PVAフィルムに皺や傷が発生し易いことが分かった。一方、PTFEの吸着面は滑り性が良く、PVAフィルムに皺や傷が発生しなかった。

【0111】

図4(B)は、SUS304で形成した吸着面を有する吸引ボックス(フィルム搬送方向の幅が280mm)と、PTFEで形成した吸着面を有する吸引ボックス(フィルム搬送方向の幅が280mm)とを試作し、220mm幅のPVAフィルムをそれぞれの吸着面で保持したときの保持力を対比したものである。保持力の試験は、吸着面に保持したPVAフィルムを吸着面に沿って引っ張った時に、PVAフィルムが動く直前の引張力を保持力とした。そして、吸着面の吸引圧と保持力との関係をプロットし、図4(B)に示した。

【0112】

図4(B)から分かるように、PTFEで形成した吸着面の保持力はSUS304で形成した吸着面の保持力よりも劣るものの、吸引圧が−1kPaにおいて10kPaを確保することができ、上記した4.9N以上の保持力を充分に満足する結果となった。

【0113】

なお、実際に使用するフィルム(例えば3m幅以上)において、必要な保持力を求める場合には、試験したフィルムの幅220mmとの関係で、保持力を計算により求めることができる。

【0114】

次に、図3B(I)に示すように、一対の昇降用ローラ73、73を下降させると共に、昇降部78の昇降機構を駆動して上側ユニット70を下降させて、第1フィルム36aの後端部を第2フィルム40aの先端部に重ね合わせて接合部Aを形成する。そして、熱溶着ヘッド85の線条ヒータ85AをONにして、接合部Aを熱溶着接合する。これにより、第1フィルム36aの後端部と第2フィルム40aの先端部とが接合される。なお、本実施の形態の説明では、接合する前と後に両方について接合部Aとの用語を使用し、接合前又は接合後であることが重要である場合には、その旨説明する。

【0115】

熱溶着する際の条件として160〜280℃の温度範囲が好ましい。160℃未満では溶着が十分でなく、280℃を超えると、接合した接合部Aに気泡が混入し、接合部Aの強度を十分に保てないからである。加熱後の冷却時間を含めて、所要時間は2秒〜10秒が好ましい。また、線条ヒータ85Aを、受け台97(ゴムチューブ)に押圧する押圧力は0.1〜0.6MPaの範囲が好ましい。

【0116】

次に、図3B(J)に示すように、上側ユニット70の下流側吸引ボックス88Bの吸引力はそのまま付与し、残りの吸引ボックス88A、101A,101Bの吸引力を解除する。

【0117】

次に、図3C(K)に示すように、一対の昇降用ローラ73,73を上昇させると共に、昇降部78の昇降機構を駆動して上側ユニット70を上昇させる。そして、図3C(L)に示すように、線条ヒータ85AをOFFにすると共に、上側ユニット70の下流側吸引ボックス88Bの吸引力を解除する。これにより、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせた接合部Aに1回の熱溶着接合が施される。

【0118】

なお、図3A〜図3Cは、接合部Aに1回の熱溶着接合を施す例で説明したが、接合部Aに複数回(例えば2回)の熱溶着接合を施すようにしてもよい。

【0119】

この場合には、上側ユニット70の下流側吸引ボックス88Bをフィルム搬送方向にスライドさせて接合部Aにおける線条ヒータ85Aの位置を変えて熱溶着接合を行う。

【0120】

そして、熱溶着接合が終了したら、リザーバ装置28を駆動停止すると共に、第1フィルム36aをフィルム延伸処理部3に供給するフィードローラ108を駆動することにより、使用中の第1フィルム36aに続いて次に使用する第2フィルム40aがフィルム延伸処理部3に連続的に供給される。

【0121】

本発明の実施の形態によれば、熱溶着接合装置26を使用して上記熱溶着接合方法を行うことにより、フィルム36a,40a同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分の長さ(L1)が長くなったりしないようにできる。これにより、接合部Aに空気溜まりが生じないので接合強度を大きくできると共に、フィルム搬送中にテール部分がバタつくことがないので、例えば延伸槽10での延伸処理の際にも接合部Aが剥がれたり、破断したりすることがない。

【0122】

図5は、1回の熱溶着接合(図5(A))を行う場合と2回の熱溶着接合(図5(B),(C))を行う場合のテール部分の長さ(L1)について示したものである。線条ヒータ85Aの幅、即ち熱溶着線Bの幅Dを10mmとした場合である。

【0123】

図5(A)〜(C)に示すように、第1フィルム36aの後端部のテール部分の長さ(L1)、及び第2フィルム40aの先端部のテール部分の長さ(L1)は、1.5mm以下であることが好ましい。未溶着なテール部分の長さ(L1,L2)が1.5mmを超えて大きいと、フィルム搬送時にテール部分がバタついたり搬送ローラに引っ掛かったりし易く、これにより接合部Aが剥がれ易くなる。

【0124】

また、図5(B),(C)に示すように、2回の熱溶着接合を行う場合には、熱溶着線Bが幅方向で一部重なるように熱溶着することが好ましい。この場合、重なり量(L2)は0mmを超えて1.5mm以下であることが好ましい。

【0125】

また、熱溶着接合においては、図6に示すように、矢印の搬送方向(フィルム搬送方向)と直交方向の直交線110と熱溶着線Bの中心線112の成す角度(θ)が20°以上60°以下となるよう、斜め接合することが好ましい。

【0126】

PVA系フィルムの延伸工程での接合部Aとその近傍でのフィルム幅方向における変形(フィルム幅の不均一性)、特に、不均一性による接合部Aの破断特性は次の現象がある。即ち、PVA系フィルムが搬送方向に3〜8倍で縦延伸される時、フィルムは幅方向に収縮するが、接合部Aはフィルム幅方向にほとんど収縮しない。このため、フィルム搬送方向と直交する方向に熱溶着接合すると、フィルム上において、接合されたフィルム部分と他のフィルム部分ではフィルム幅方向の伸縮差が大きくなり、これがフィルム幅の不均一性や破断を引き起こす原因となる。

【0127】

したがって、上記のように斜め接合を行うことにより、縦延伸した際に接合部Aも伸縮し易くなるので、破断し難くなる。この場合、縦延伸した際の接合部Aのフィルム幅方向成分(ベクトル)は、斜め接合の角度(θ)の増加に伴って小さくなるので、角度(θ)は大きいほど、フィルム幅の不均一性、及びフィルムの破断を抑制する効果が大きくなる。つまり、理論的には90°未満であればよい。一方、角度(θ)が大きすぎると、接合部Aを形成するための設備等が大きくなりすぎる。したがって、斜め接合する角度(θ)の上限は、60°以下が好ましい。また、角度(θ)が20°未満では効果が十分に発揮されない。したがって、角度(θ)が20°以上60°以下が好ましく、30°以上60°以下がより好ましい。

【0128】

また、熱溶着接合装置26の前段或いは熱溶着接合装置26とフィルム延伸処理部3との間に、フィルムカッター(図示せず)を配置する。そして、熱溶着する前の接合部A又は熱溶着された後の接合部Aのフィルム幅方向両端部を円弧状に切り取ることが好ましい。

【0129】

このように、接合部Aのフィルム幅方向両端部を円弧状に切り取ることにより、延伸処理等において接合部Aに破断力が付与されても、破断耐性を向上できる。

【0130】

その理由を図7により説明する。図7(A)に示すように、フィルム36aの後端部とフィルム40aの先端部がフィルム幅方向においてズレた状態で熱溶着接合された場合、ズレ部分に応力が集中してしまう。しかし、図7(B)のように、接合部Aのフィルム幅方向両端部を円弧状に切り取ることにより、フィルム36aの後端部とフィルム40aの先端部のフィルム幅方向でのズレが解消される。これにより、接合部Aのズレ部分に応力が集中するのを防止することができる。したがって、接合前の第1及び第2フィルム36a,40aについて円弧状に切り取る場合には、熱溶着接合した後でフィルム幅方向において段差(ずれ)を無くすことができる程度の曲率であればよい。

【0131】

また、図7(B)に示すように、フィルム幅W0と、円弧状に切り取った部分のフィルム幅(L)との関係は、以下の式を満たすことが好ましい。

【0132】

0.01(%)≦(1−(L/W0))×100≦29(%)

この場合、29%より大きくなると、延伸処理時にフィルムが破断するおそれがあり、0.01%より小さくなると、実質的に円弧状切断の効果が発揮できないからである。

【0133】

なお、本実施の形態は、偏光フィルムを製造する例で説明したが、これに限定されるものではなく、他の光学フィルムを製造する場合にも適用できる。

【0134】

[第2の実施の形態]

第2の実施の形態は、前記接合領域部分の両側に吸引ボックス88A,88B,101A,101Bの吸着面88C,101Cと面一で且つ吸引ボックス88A,88B,101A,101Bの吸着面88C,101Cの摩擦係数よりも小さな吸着面を有する補助吸引ボックス110A,110Bをそれぞれ固定配置し、切断工程から熱溶着工程との間のステップにおいて、切断された第1フィルム36a及び第2フィルム40aの切断端近傍36x,40xを熱溶着を阻害しないように吸引保持するようにした。

【0135】

即ち、図3Bの(I)のステップにおいて、第1フィルム36aの後端部を第2フィルム40aの先端部に重ね合わせて接合部Aを形成し、熱溶着ヘッド85の線条ヒータ85AをONにして、接合部Aを熱溶着接合する。これにより、第1フィルム36aの後端部と第2フィルム40aの先端部とが接合される。

【0136】

かかる熱溶着接合のステップでは、熱溶着する際に接合部Aの両側に形成される未溶着部分(テール部分)は、フィルム長手方向の引っ張りテンションが掛からないために、フィルム延伸処理部3での延伸処理時にフィルム幅が縮小(ネッキング)しない。したがって、テール部分が長過ぎると、応力集中が強くなり、フィルムの破断を引き起こす要因になる。したがって、テール部分の長さ(L1)は、0.5〜1.5mm程度にする必要がある。

【0137】

しかし、熱溶着接合装置26の構造上、上側ユニット70において、切断刃89と吸引ボックス88Bとの距離は100mm程度離す必要がある。同様に、下側ユニット71において、切断刃102と吸引ボックス101Aとの距離は100mm程度離す必要がある。これにより、切断刃89より切断された第1フィルム36aの後端部のうち、吸引ボックス88Bに吸引されていない切断端近傍36xの長さが100mm程度と長くなる。同様に、切断刃102より切断された第2フィルム40aの先端部のうち、吸引ボックス101Aに吸引されていない切断端近傍40xの長さが100mm程度と長くなる。

【0138】

したがって、第1の実施の形態で説明した図3Bの(F)、(H)、(I)において、第1フィルム36aの切断端近傍36x及び第2フィルム40aの切断端近傍40xが自重により垂れ下がり易くなる。この結果、図3Bの(I)の熱溶着のステップにおいて、第1フィルム36aの切断端近傍36x及び第2フィルム40aの切断端近傍40xに折れが発生し、熱溶着接合の精度が悪くなり易い。

【0139】

このことを更に図8により説明すると、図8の(F1)に示すように、切断された第1フィルム36aの切断端近傍36xが自重により垂れ下がる。

【0140】

また、図8の(H1)に示すように、接合幅の調整のために、吸引ボックス88Bと吸引ボックス101Aとを矢印方向にスライドするときに、切断された第2フィルム40aの切断端近傍40xが、受け台97と吸引ボックス101Aとの間で自重により垂れ下がって折れが発生し易い。

【0141】

そして、図8の(I1)に示すように、熱溶着接合時に、線条ヒータ85Aを受け台97に向けて下降させる際に垂れ下がった第1フィルム36aの切断端近傍36xが折れ曲がり易くなる。

【0142】

これにより、第1フィルム36aの切断端近傍36xと第2フィルム40aの切断端近傍40xとが所定の接合幅を有して重畳されないか、まったく重畳されない不具合が生じ易い。このような、不具合は、剛性の大きなフィルムには発生しにくいが、PVAフィルムのように軟らかく、しかも薄い場合に生じ易い。

【0143】

そこで、第2の実施の形態では、上側ユニット70の吸引ボックス88Bと熱溶着ヘッド85との間で、熱溶着ヘッド85の昇降動作を阻害しない位置に補助吸引ボックス110Aを設けるようにした。同様に、下側ユニット71の吸引ボックス101Aと受け台97との間に、補助吸引ボックス110Bを設けるようにした。そして、この補助吸引ボックス110A、110Bは、接合幅の調整時に吸引ボックス88B、101Aと一緒にスライドしないように固定配置した。この場合、この補助吸引ボックス110Aは、熱溶着ヘッド85の昇降を阻害しない限度で熱溶着ヘッド85に近接させて固定配置することが好ましい。また、補助吸引ボックス110Bは、受け台97に近接して固定配置することが好ましい。

【0144】

また、補助吸引ボックス110A、110Bは、吸引ボックス88B、101Aの吸着面88C,101Cと面一で且つ吸引ボックス88B、101Aの吸着面88C,101Cの摩擦係数よりも小さな吸着面を有して形成される。

【0145】

図9は、補助吸引ボックス110A,110Bを設けたことによる作用効果を示す図である。

【0146】

図9の(F1)に示すように、切断された第1フィルム36aの切断端近傍36xが、補助吸引ボックス110Aにより吸引保持されるので、自重により垂れ下がることを防止する。

【0147】

また、図9の(H1)に示すように、接合幅の調整のために、吸引ボックス88Bと吸引ボックス101Aとを矢印方向にスライドするときに、切断された第2フィルム40aの切断端近傍40xが、補助吸引ボックス110Bによって吸引保持される。これにより、切断端近傍40xが受け台97と吸引ボックス101Aとの間で自重により垂れ下がって折れが発生することを防止する。

【0148】

この場合、補助吸引ボックス110A、110Bの吸着面は吸引ボックス88B,101Aの吸着面88C,101Cよりも摩擦係数が小さく滑り性が良いので、重ね幅調整工程において第1及び第2のフィルム36a,40aをスライドさせた際に吸着面で擦れても皺や傷にならない。したがって、熱溶着接合の精度を向上できる。

【0149】

また、図9の(I1)に示すように、熱溶着接合時に、線条ヒータ85Aを受け台97に向けて下降させて切断端近傍36xに当接する際に、第1フィルム36aの切断端近傍36xが垂れ下がっていないので、切断端近傍36xが折れ曲がることがない。

【0150】

これにより、設定した接合幅及び設定したテール部分長さになるように精度良く熱溶着することができる。

【0151】

なお、補助吸引ボックス110A、110Bは、接合幅調整時にスライドしないため、吸引ボックス88B,101Aのスライド時には、切断端近傍36x又は切断端近傍40xを吸引保持した状態で、吸着面に沿って切断端近傍36x又は切断端近傍40xを滑らせる必要がある。

【0152】

したがって、補助吸引ボックス110A、110Bの吸着面は、吸引ボックス88B,101Aの吸着面よりも更に摩擦係数の小さくする必要があり、摩擦係数が2以下、特に好ましくは1以下である。また、補助吸引ボックス110A,110Bの保持力は、第1フィルム36aの切断端近傍36x又は第2フィルム40aの切断端近傍40xが自重で垂れ下がるのを防止できればよく、吸引ボックス88B,101Aほどの保持力は必要ない。

【0153】

例えば、補助吸引ボックス(フィルム搬送方向の幅が20mm)を試作し、フィルム幅220mmのPVAフィルムを−1.0kPaの吸引圧で保持したときに、保持力が0.3〜0.5kPaの範囲であればよい。

【0154】

これにより、接合幅調整時に、第1及び第2のフィルム36a、40aが補助吸引ボックス110A,110Bの吸着面に接触しながら走行しても皺や傷等がつくことがなく、且つ第1フィルム36aの切断端近傍36x又は第2フィルム40aの切断端近傍40xが自重で垂れ下がるのを防止できる。

【0155】

この場合、図9の(H1)の接合幅調整時では、図8の(H1)との対比から分かるように、上側ユニット70の吸引ボックス88A、88Bと、下側ユニット71の吸引ボックス101A、101Bとの距離を接近させた状態で接合幅の調整することが好ましい。これにより、補助吸引ボックス110A,110Bにも吸引保持されずに空間に突出している端部の垂れ下がりを受け台97によって受けることができるので、熱溶着接合の精度を一層向上できる。

【0156】

したがって、一対の昇降用ローラ73を昇降させるシリンダ装置、及び吸引ボックス88A、88Bを昇降させる昇降部78は、昇降の距離を調整する調整機構を有することが好ましい。

【符号の説明】

【0157】

1…偏光フィルムの製造ライン、2…フィルム供給部、3…フィルム延伸処理部、14…フィルム乾燥部、16…貼合部、17…乾燥部、18…フィルム巻取部、24…ターレット装置、26…熱溶着接合装置、28…リザーバ装置、30…ターレットアーム、32…支柱、36a…第1フィルム、36b…第1フィルムロール、38…第1リール、39a…ニップローラ、39b…ガイドローラ、40a…第2フィルム、40b…第2フィルムロール、64a…保護フィルム、64b…フィルムロール、68…ラミネートローラ、70…上側ユニット、71…下側ユニット、73…昇降用ローラ、74…係合ローラ、75…ピンチローラ、76…天井フレーム、78…昇降部(第1移動手段)、85…熱溶着ヘッド、85A…線条ヒータ、88A…上側ユニットの上流側吸引ボックス、88B…上側ユニットの下流側吸引ボックス、88C…吸着面、89…上側切断刃、92…スライド部(第2移動手段)、93…床、95…支柱ブロック、96…スライド部(第2移動手段)97…受け台(ゴムチューブ製)、101A…下側ユニットの上流側吸引ボックス、101A…下側ユニットの下流側吸引ボックス、102…下側切断刃、106…制御手段、107…タンパ機構、108…フィードローラ、110A,110B…補助吸引ボックス

【技術分野】

【0001】

本発明は、フィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法に関する。

【背景技術】

【0002】

偏光フィルムは液晶表示装置(以下、LCD)の普及に伴い、需要が急増している。偏光フィルムは、一般に偏光能を有する偏光層の両面或いは片面に、接着剤層を介して保護フィルムを貼り合わせられている。偏光層の素材としては、一般にPVA(ポリビニルアルコール)系フィルムが主に用いられており、このPVA系フィルムをロール状に巻回した原反ロールからのフィルム先端部を延伸装置に送り、所定の処理をしつつ延伸させることにより製造される(例えば特許文献1、2参照)。

【0003】

この場合、延伸処理を効率良く行うには、複数の原反ロールごとにバッチ式で延伸処理を行うのではなく、連続的に延伸処理を行うことが好ましい。複数の原反ロールについて連続延伸処理を行うためには、延伸処理中である原反ロール(以下「旧ロール」という)のフィルム後端部と、次に延伸する原反ロール(以下「新ロール」という)のフィルム先端部を接合することが必要になる。

【0004】

フィルム同士の後端部と先端部とを接合する装置としては、例えば特許文献3に記載されるウエブの突き合わせ接合装置及び接合方法がある。この接合方法は、フィルム同士の後端部と先端部とを吸着ドラムに保持しつつ切断して接合テープで接合する。

【0005】

しかし、接合テープで接合する方法は、接合部のみが他のフィルム部分と比べて厚みや剛性が異なるため、延伸処理の際に接合部が剥がれたり、破断したりするという問題がある。

【0006】

このことから、例えば特許文献4に記載されるように、フィルム同士の後端部と先端部とを重ね合わせて熱溶着(ヒートシール)することが行われている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−122988号公報

【特許文献2】特開2008−250326号公報

【特許文献3】特開2007−55704号公報

【特許文献4】特開2004−160665号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の熱溶着接合方法では、フィルム同士が重ね合わされて熱溶着された接合部が皺になり易く、皺の内部に空気溜まりが発生し易いという問題がある。特に、偏光子を製造するのに適したフィルムであるPVA系フィルムは、材質が軟らかく且つ薄膜状であると共に、昨今のフィルム幅の拡幅化(例えば3m以上)により、熱溶着時に皺が発生し易い。また、製造されたPVA系フィルムは、中高なロール状に巻回されて保管されるため、フィルムを巻き戻した際にフィルムが皺になり易い。中高ロールとは、中央部のロール径が端部のロール径よりも太くなるように巻回されるもので、フィルム幅方向の中央部と端部とのフィルム伸びが異なる。

【0009】

そして、接合部に皺が発生して皺内部に空気溜まりが生じると、十分な接合強度が得られない。この結果、延伸処理の際に依然として接合部が剥がれたり、破断したりするという問題が解決されていないのが実情である。

【0010】

また、フィルム同士の後端部と先端部とを重ね合わせて熱溶着した後に、後端部や先端部において未溶着なテール部分(後端部や先端部の端部)が大きいと、テール部分の境で応力集中が起こり、フィルムが破断し易い。

【0011】

本発明はこのような事情に鑑みてなされたもので、フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできるので、例えば延伸処理の際にも接合部が剥がれたり、破断したりすることがないフィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本願請求項1のフィルム同士の熱溶着接合方法は前記目的を達成するために、帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合方法において、前記第1フィルムと前記第2フィルムとの接合領域部分を重ね合わせて、該接合領域部分の両側に対向配置された吸引ボックス同士の平坦な吸着面で挟み込むことにより、前記重ね合わせ部分の両面に面圧を付与する面圧付与工程と、前記面圧を付与した後、前記第1及び第2のフィルムを前記それぞれの吸引ボックスの吸着面に吸引保持して該吸引ボックス同士を前記重ね合わせ部分が離間する方向に移動させる離間移動工程と、前記第1及び第2のフィルムを離間した状態でそれぞれのフィルムを切断して第1及び第2のフィルムの前記接合領域部分に前記後端部と前記先端部とを形成する切断工程と、前記吸引ボックス同士を接近移動させて前記形成された第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部を熱溶着することによりフィルム同士を接合する熱溶着工程と、を少なくとも備えたことを特徴とする。

【0013】

本発明の請求項1によれば、第1及び第2のフィルム同士を熱溶着接合する前に、第1フィルムと第2フィルムとの接合領域部分の両側に面圧を付与するようにした。即ち、対向配置され平坦な吸着面を有する吸引ボックスで接合領域部分を挟み込んで、接合領域部分に面圧を付与するようにしたので、接合領域部分の皺を伸ばして無くすことができる。したがって、フィルム同士の後端部と先端部とを熱溶着した後に皺が発生することがないので、例えば延伸処理の際にも接合部が剥がれたり、破断したりすることがない。また、熱溶着する際に第1及び第2のフィルムの後端部や先端部を保持するための吸引ボックスを皺の解消に使用できるので、皺の解消のための特別な装置を必要としない。これにより、装置のコンパクト化を図ることができる。

【0014】

本願請求項2のフィルム同士の熱溶着接合方法は前記目的を達成するために、帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合方法において、前記第1フィルムと前記第2フィルムとの接合領域部分を重ね合わせて、該接合領域部分の両側に対向配置された吸引ボックス同士の吸着面で前記第1及び第2のフィルムを吸引保持する吸引保持工程と、前記重ね合わせ部分を離間させる方向に前記吸引ボックス同士を移動させる離間移動工程と、前記第1及び第2のフィルムを離間した状態でそれぞれのフィルムを切断して前記接合領域部分に前記後端部と前記先端部とを形成する切断工程と、前記吸引ボックス同士をフィルム長手方向に移動させて前記第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせる重ね幅を調整する重ね幅調整工程と、前記重ね幅を調整した後に、前記吸引ボックス同士を接近移動させて前記形成された第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部を熱溶着することによりフィルム同士を接合する熱溶着工程と、を少なくとも備えたことを特徴とする。

【0015】

本発明の請求項2は、本発明におけるもう一つの大きな特徴であり、接合領域部分に第1フィルムの後端部と第2フィルムの先端部を重ね合わせた接合部の重ね幅を調整するようにしたので、後端部や先端部において未溶着なテール部分(後端部や先端部の端部)を小さくできる。これにより、フィルム搬送時にテール部分がバタついたり搬送ローラに引っ掛かったりすることがなくなるので、接合部が剥がれたり、破断することがない。さらには、吸引ボックス自体をフィルム搬送方向にスライドさせて接合部の重ね幅調整を行うようにしたので、重ね幅調整時にフィルムに皺が発生することがない。ちなみに、吸引ボックスの吸引力を解除した状態でフィルム自体を搬送してスライドする方法は、フィルム幅方向で搬送張力がバラツキ易いため、フィルムが皺になり易い。特に、昨今のようにフィルム幅が3mを超えるような拡幅なフィルムの場合には、皺になり易い。

【0016】

本発明においては、請求項1の主たる特徴である面圧付与工程と、請求項2の主たる特徴である重ね幅調整工程との両方を行うことが好ましい。これにより、面圧付与工程で皺を解消したフィルムが、接合部の重ね幅を調整する際に皺が再び発生してしまうという問題がない。

【0017】

本発明の熱溶着接合方法においては、前記第1フィルムを、使用中の旧ロールを巻回支持する第1リールから前記一対の吸引ボックスの間を通って該第1フィルムに所望の処理を施すフィルム延伸処理部に搬送する第1フィルム搬送工程と、前記第2フィルムを、次に使用する新ロールを巻回支持する第2リールから前記吸引ボックス同士の間まで引き出す第2フィルム引出し工程と、前記吸引ボックスと前記フィルム延伸処理部との間に設けられ、前記第1及び第2のフィルムを熱溶着接合する所要時間に相当する長さの第1フィルムを貯留し、前記第1フィルムの搬送を停止して熱溶着を行いながら該第1フィルムを前記フィルム延伸処理部へ供給可能とするリザーバ工程と、を備えることが好ましい。

【0018】

本発明の熱溶着接合方法は、接合のための熱溶着接合装置を組み込んだ製造ラインを停止した状態で使用することができる。しかし、上記の構成を備えることにより、製造ラインを停止することなく第1及び第2のフィルム同士を接合することが可能となる。

【0019】

本発明の熱溶着接合方法においては、前記吸引ボックスの吸着面は、摩擦係数が4以下、好ましくは2以下、特に好ましくは1以下であることが良く、例えばポリテトラフルオロエチレンを好適に使用できる。

【0020】

本発明の熱溶着接合方法においては、前記接合領域部分の両側に前記吸引ボックスの吸着面と面一で且つ前記吸引ボックスの吸着面の摩擦係数よりも小さな吸着面を有する補助吸引ボックスをそれぞれ固定配置し、前記切断工程から前記熱溶着工程との間のステップにおいて、前記切断された第1フィルム及び第2フィルムの切断端近傍を、前記熱溶着を阻害しないように吸引保持することが好ましい。

【0021】

これにより、切断された第1フィルム及び第2フィルムの切断端近傍が自重で垂れ下がるのを防止できる。また、補助吸引ボックスの吸着面は吸引ボックスの吸着面よりも摩擦係数が小さく滑り性が良いので、重ね幅調整工程において第1及び第2のフィルムをスライドさせた際に吸着面で擦れても皺や傷にならない。したがって、熱溶着接合の精度を向上できる。

【0022】

本発明の熱溶着接合方法においては、前記重ね幅調整工程は、前記対向配置された吸引ボックス同士の距離を前記切断工程よりも接近させた状態で行うことが好ましい。これにより、切断された第1フィルム及び第2フィルムの切断端近傍が自重で垂れ下がるのを一層確実に防止できる。

【0023】

本発明においては、前記第1及び第2フィルムは光学フィルム製造用のPVA系フィルムであることが好ましい。本発明は、PVA系フィルム以外のフィルムの熱溶着接合を行えることは勿論であるが、PVA系フィルムのように材質が軟らかく、且つ光学フィルム製造用のようにフィルム厚みが極めて薄い場合には、皺になり易く、皺に起因する空気溜まりが接合強度を弱めるからである。

【0024】

本発明の熱溶着接合方法においては、前記面圧付与工程では、前記接合領域部分を0.2〜0.8MPaで加圧することが好ましい。より好ましくは0.4〜0.8MPaの範囲である。0.2MPa未満では皺を伸ばす効果がほとんど見られないと共に、0.8MPaを超えるとフィルム面に加圧班が生じる恐れがあるからである。

【0025】

本発明の熱溶着接合方法においては、前記熱溶着工程では、前記接合部の第1及び第2のフィルムのそれぞれの端部のうち、前記熱溶着されていない未溶着領域が1.5mm以下になるように熱溶着することが好ましい。

【0026】

これは、接合部の第1及び第2のフィルムのうち、熱溶着されていない未溶着領域(テール部分)が1.5mmを超えて大きいと、フィルム搬送時にテール部分がバタついたり、搬送ローラに引っ掛かったりする危険があり、フィルムが剥がれたり、破断したりし易い。

【0027】

本発明の熱溶着接合方法において、熱溶着工程では、前記フィルム長手方向に直交する方向に対して傾斜角度は20°以上60°以下の範囲で傾斜させて熱溶着することが好ましい。これにより、例えば延伸処理時等における接合部の破断耐性を向上できる。

【0028】

本発明の熱溶着接合方法において、熱溶着工程では、前記熱溶着工程の前段或いは後段に、前記熱溶着される前の接合部又は熱溶着された後の接合部のフィルム幅方向両端部を円弧状に切り取る切取り工程を有することが好ましい。これにより、例えば延伸処理時等における接合部の破断耐性を向上できる。

【0029】

本願請求項14のフィルム同士の熱溶着接合装置は前記目的を達成するために、帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合装置において、前記第1フィルムと前記第2フィルムとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックスと、前記対向配置された吸引ボックス同士を互いに接近移動及び離間移動させると共に、該吸引ボックス同士の移動に合わせて前記接合領域部分を接近移動及び離間移動させる第1の移動手段と、前記対向配置された吸引ボックスをそれぞれフィルム長手方向に移動させる第2の移動手段と、前記対向配置された吸引ボックスの吸着面に吸引力を付与する吸引力発生手段と、前記第1及び第2のフィルムをそれぞれ切断して前記接合領域部分に前記後端部と前記先端部を形成する切断刃と、前記第1フィルムの後端部と前記第2フィルムの先端部とを重ね合わせた接合部を熱溶着する熱溶着手段と、前記第1及び第2の移動手段、前記吸引力発生手段、前記切断刃、及び前記熱溶着手段のON−OFF制御を行う制御手段と、を少なくとも備えたことを特徴とする。

【0030】

本発明は、本発明を装置として構成したものであり、フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできる。したがって、例えば延伸処理の際にも接合部が剥がれたり、破断したりすることがない。

【0031】

本発明の熱溶着接合装置においては、前記吸引ボックスの吸着面は、摩擦係数が4以下、好ましくは2以下、特に好ましくは1以下であることが良く、例えばポリテトラフルオロエチレンを好適に使用できる。

【0032】

本発明の熱溶着接合装置においては、前記接合領域部分の両側に、前記吸引ボックスの吸着面と面一で且つ前記吸引ボックスの吸着面の摩擦係数よりも小さな吸着面を有すると共に、前記切断刃で切断された第1フィルム及び第2フィルムの切断端近傍を、前記熱溶着を阻害しないように吸引保持する補助吸引ボックスをそれぞれ固定配置することが好ましい。

【0033】

これにより、切断された第1フィルム及び第2フィルムの切断端近傍が自重で垂れ下がるのを防止できる。また、補助吸引ボックスの吸着面は吸引ボックスの吸着面よりも摩擦係数が小さく滑り性が良いので、重ね幅調整工程において第1及び第2のフィルムをスライドさせた際に吸着面で擦れても皺や傷にならない。したがって、熱溶着接合の精度を向上できる。

【0034】

本発明の熱溶着接合装置においては、前記第1の移動手段は、前記接近移動の距離及び前記離間移動の距離を調整する調整機構を有することが好ましい。

【0035】

これにより、切断された第1フィルム及び第2フィルムの切断端近傍が自重で垂れ下がるのを一層確実に防止できる。

【0036】

本発明の熱溶着接合装置においては、前記第1フィルムをロール状に巻回支持する第1リールと、前記第2フィルムをロール状に巻回支持する第2リールと、前記第1フィルムを前記第1リールから前記対向配置された吸引ボックス同士の間を通って該第1フィルムに所望の処理を施すフィルム延伸処理部に搬送する第1フィルム搬送手段と、前記第2フィルムを前記第2リールから前記対向配置された吸引ボックス同士の間に引き出す第2フィルム引出し手段と、前記吸引ボックスと前記フィルム延伸処理部との間に設けられ、前記第1及び第2のフィルムを熱溶着接合する所要時間に相当する長さの第1フィルムを貯留し、前記第1フィルムの搬送を停止して熱溶着を行いながら該第1フィルムを前記フィルム延伸処理部へ供給可能とするリザーバ装置と、を備えることが好ましい。

【0037】

これにより、製造ラインを停止することなく第1及び第2のフィルム同士を接合することが可能となる。

【0038】

本願請求項20の光学フィルムの製造方法は前記目的を達成するために、フィルムに各種の処理を施して光学フィルムを製造する製造ラインに、前記フィルムを延伸処理する延伸処理工程を少なくとも備えた光学フィルムの製造方法において、前記製造ラインの上流位置に、請求項1〜9のいずれか1に記載のフィルム同士の熱溶着接合方法を行う工程を備えたことを特徴とする。

【0039】

本発明の光学フィルムの製造方法によれば、上記した熱溶着接合方法を行うようにしたので、フィルムを延伸処理する延伸処理工程において、フィルムの接合部が剥がれたり破断したりすることがない。これにより、光学フィルムの生産効率を飛躍的に向上できる。

【0040】

本発明の光学フィルムの製造方法においては、前記フィルムはPVA系フィルムであることが好ましい。PVA系フィルムは材質が軟らかく、光学用の場合には極めてフィルム厚が薄いために、皺になり易く、本発明の熱溶着方法が特に有効だからである。

【発明の効果】

【0041】

本発明のフィルム同士の熱溶着接合方法及び接合装置によれば、フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできる。したがって、この熱溶着接合方法を、光学フィルムの製造方法に適用すれば、例えば延伸処理の際にも接合部が剥がれたり、破断したりすることがない。

【図面の簡単な説明】

【0042】

【図1】光学フィルムの製造ラインに熱溶着接合装置を組み込んだ概略構成図

【図2】熱溶着接合装置のフィルム搬送方向に沿った側面図

【図3A】熱溶着接合方法の(A)〜(E)のステップを示すステップ図

【図3B】熱溶着接合方法の(F)〜(J)のステップを示すステップ図

【図3C】熱溶着接合方法の(K)〜(M)のステップを示すステップ図

【図4】吸引ボックスの吸着面の滑り性と保持力を説明する図

【図5】接合部のテール部分の長さを説明する説明図

【図6】斜め接合について説明する説明図

【図7】接合部のフィルム幅方向両端部を円弧状に切り取る説明図

【図8】補助吸引ボックスを設けない場合に生じ易い不具合の説明図

【図9】補助吸引ボックスを設けたことによる作用効果を説明する説明図

【発明を実施するための形態】

【0043】

以下、添付図面に従って本発明のフィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法の好ましい実施の形態について詳説する。

【0044】

[第1の実施の形態]

図1は、光学フィルムを製造するための製造ラインに、本発明の実施の形態の熱溶着接合装置を組み込んだ概略構成図である。なお、本実施の形態では、光学フィルムとして偏光フィルムの例で説明するが、これに限定されるものではない。

【0045】

偏光フィルムに用いられる帯状のフィルムとしては、PVA(ポリビニルアルコール)系フィルムを好適に使用することができる。PVA系フィルムとしては、ポリビニルアルコールフィルム、部分鹸化ポリビニルアルコールフィルム又はポリビニルアルコールの脱水処理フィルム等を挙げることができる。

【0046】

PVA系フィルムの重合度は、一般に500〜10000であり、1000〜6000の範囲であることが好ましく、1400〜4000の範囲にあることがより好ましい。さらに、部分鹸化ポリビニルアルコールフィルムの場合、その鹸化度は、例えば、水への溶解性の点から、75モル%以上が好ましく、より好ましくは98モル%以上であり、98.3〜99.8モル%の範囲にあることがより好ましい。

【0047】

PVA系フィルムの製法としては、水または有機溶媒に溶解した原液を流延成膜する流延法、キャスト法、押出法等任意の方法で成膜されたものを適宜使用することができる。フィルムの位相差値は、5nm〜100nmのものが好ましく用いられる。また、面内均一な偏光フィルムを得るために、PVA系フィルム面内の位相差バラツキはできるだけ小さい方が好ましく、PVA系フィルムの面内位相差バラツキは、測定波長1000nmにおいて10nm以下であることが好ましく、5nm以下であることがより好ましい。

【0048】

図1に示すように、光学フィルムの製造ライン1は、主として、フィルム供給部2、フィルム延伸処理部3、フィルム乾燥部14、貼合部16、乾燥部17、フィルム巻取部18で構成され、フィルム供給部2に熱溶着接合装置26が組み込まれる。

【0049】

フィルム供給部2は、主として、複数のフィルムロールを保持するターレット装置24、使用中の第1フィルム36aと、次に使用する第2フィルム40aとを熱溶着接合する熱溶着接合装置26、及びリザーバ装置28で構成される。

【0050】

ターレット装置24の支柱32には、ターレットアーム30が軸34を支点として、図示しない回転駆動源により回転可能に設けられる。ターレットアーム30の一方端には、使用中の第1フィルム36aをロール状に巻回した第1フィルムロール36bが第1リール38に回転自在に支持される。そして、使用中の第1フィルムロール36bはフィルム供給位置にセットされる。

【0051】

また、ターレットアーム30の他方端には、次に使用する第2フィルム40aをロール状に巻回した第2フィルムロール40bが第2リール42に回転自在に支持される。そして、この第2フィルム40aは、使用中の第1フィルム36aの残量が少なくなって第2フィルム40aと接合した後に、第2フィルムロール40bから熱溶着接合装置26まで引き出される。即ち、第1フィルムロール36bでのフィルム36aの残量が少なくなると、ターレットアーム30が回転し、これにより、第2フィルムロール40bがフィルム供給位置に移動する。そして、第2フィルムロール40bから第2フィルム40aの先端部が引き出され、熱溶着接合装置26において第2フィルム40aの後端部と接合される。接合が終了すると、ターレットアーム30の第1リール38にさらに新たなフィルムロールが取り付けられる。上述の操作が繰り返し実行されることにより、フィルム供給部2からフィルムが連続的に供給される。

【0052】

なお、図1には、第2フィルムロール40bから第2フィルム40aの先端部を引き出す自動引出し手段については記載されていないが、例えばターレット装置24のフィルム供給位置と熱溶着接合装置26との間でフィルム先端部をクランプして往復移動する往復移動手段を採用することができる。また、作業者が手動で行うことも可能である。

【0053】

また、本発明の実施の形態の熱溶着接合装置26及びその装置26を用いた熱溶着接合方法は、光学フィルムの製造ライン1を説明した後で詳しく説明する。

【0054】

フィルム延伸処理部3は、例えば、膨潤槽4、染色槽6、硬膜槽8、延伸槽10、洗浄槽12で構成され、膨潤槽4、染色槽6、硬膜槽8においてフィルムに所望の処理が施された後、延伸槽10において延伸処理される。ここでは、第1フィルム36aに処理を施す例で説明する。

【0055】

フィルム延伸処理部3に搬送された第1フィルム36aは、膨潤槽4において第1フィルム36aを膨潤し、染色槽6において第1フィルム36aを染色する。次に、硬膜槽8においてフィルム構成高分子を架橋させた後、延伸槽10において第1フィルム36aを縦延伸する。なお、ここでは縦延伸する例で説明するが、テンター装置等による横延伸を採用することも可能である。最後に、洗浄槽12において第1フィルム36aを洗浄し、フィルム延伸処理部3での処理を終了する。

【0056】

膨潤槽4では、第1フィルム36aを水に浸漬させながら搬送することによって、第1フィルム36a表面の汚れやブロッキング防止剤を洗浄する。さらに、第1フィルム36aを膨潤させることで染色ムラ等の不均一性を防止する。

【0057】

膨潤槽4中には、グリセリンやヨウ化カリウム等を適宜添加してもよい。グリセリンの添加濃度は5質量%以下、ヨウ化カリウムの添加濃度は10質量%以下であることが好ましい。膨潤槽4の温度は、20〜50℃の範囲とすることが好ましく、25〜45℃とすることがより好ましい。膨潤槽4への浸漬時間は、2〜180秒間が好ましく、10〜150秒間がより好ましく、60〜120秒間が特に好ましい。膨潤槽4中で第1フィルム36aを延伸してもよい。延伸倍率は膨潤による伸展も含めて1.1〜3.5倍程度が好ましい。

【0058】

染色槽6では、第1フィルム36aをヨウ素等の二色性物質を含む液に浸漬させながら搬送することによって、二色性物質を第1フィルム36aに吸着させる。二色性物質としては、従来公知の物質が使用でき、例えば、ヨウ素や有機染料等が挙げられる。有機染料としては、例えば、レッドBR、レッドLR、レッドR、ピンクLB、ルビンBL、ボルドーGS、スカイブルーLG、レモンエロー、ブルーBR、ブルー2R、ネイビーRY、グリーンLG、バイオレットLB、バイオレットB、ブラックH、ブラックB、ブラックGSP、エロー3G、エローR、オレンジLR、オレンジ3R、スカーレットGL、スカーレットKGL、コンゴーレッド、ブリリアントバイオレットBK、スプラブルーG、スプラブルーGL、スプラオレンジGL、ダイレクトスカイブルー、ダイレクトファーストオレンジS、ファーストブラック等が使用できる。これらの二色性物質は、1種類のみ使用しても良いし、2種類以上を併用しても良い。前記有機染料を用いる場合は、例えば、可視光領域のニュートラル化を図る点から、2種類以上を組み合わせることが好ましい。具体例としては、コンゴーレッドとスプラブルーG、スプラオレンジGLとダイレクトスカイブルーの組み合わせ、又は、ダイレクトスカイブルーとファーストブラックとの組み合わせが挙げられる。

【0059】

染色槽6の溶液としては、前記の二色性物質を溶媒に溶解した溶液を使用できる。前記溶媒としては、水を一般的に使用できるが、水と相溶性のある有機溶媒をさらに添加して用いても良い。二色性物質の濃度としては、0.010〜10質量%の範囲とすることが好ましく、0.020〜7質量%の範囲とすることがより好ましく、0.025〜5質量%の範囲とすることが特に好ましい。

【0060】

また、前記二色性物質としてヨウ素を使用する場合、染色効率をより一層向上できることから、さらにヨウ化物を添加することが好ましい。このヨウ化物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタン等が挙げられる。これらヨウ化物の添加割合は、前記染色浴において、0.010〜10質量%とすることが好ましく、0.10〜5質量%とすることがより好ましい。これらのなかでも、ヨウ化カリウムを添加することが好ましく、ヨウ素とヨウ化カリウムの割合(質量比)は、1:5〜1:100の範囲とすることが好ましく、1:6〜1:80の範囲とすることがより好ましく、1:7〜1:70の範囲とすることが特に好ましい。

【0061】

染色槽6での第1フィルム36aの浸漬時間は、特に限定されるものではないが、1〜5分が好ましく、2〜4分がより好ましい。また、染色槽6の温度は、5〜42℃の範囲とすることが好ましく、10〜35℃の範囲とすることがより好ましい。また、この染色槽6中で第1フィルム36aを延伸してもよく、このときの累積した総延伸倍率は、1.1〜4.0倍程度とするのが好ましい。

【0062】

なお、前述のような染色槽6に浸漬する方法以外に、例えば、二色性物質を含む水溶液を第1フィルム36aに塗布または噴霧する方法を採用してもよい。また、本発明において、染色工程を行わずに、第1フィルム36aとして、予め二色性物質が混ぜられたポリマー原料で製膜されたフィルムを採用してもよい。

【0063】

硬膜槽8では、架橋剤を含む溶液中に第1フィルム36aを浸漬させながら搬送することによって、架橋する。架橋剤としては、従来公知の物質を使用できる。例えば、ホウ酸、ホウ砂等のホウ素化合物や、グリオキザール、グルタルアルデヒド等を使用できる。これらは1種類のみ用いても良いし、2種類以上を併用しても良い。2種類以上を併用する場合には、例えば、ホウ酸とホウ砂の組み合わせが好ましく、また、その添加割合(モル比)は、4:6〜9:1の範囲とすることが好ましく、5.5:4.5〜7:3の範囲とすることがより好ましく、6:4とすることが最も好ましい。

【0064】

硬膜槽8の溶液としては、前記架橋剤を溶媒に溶解した溶液を使用できる。前記溶媒としては、例えば水を使用できるが、さらに、水と相溶性のある有機溶媒を併用しても良い。架橋剤の濃度は、特に限定されるものではないが、1〜10質量%の範囲とすることが好ましく、2〜6質量%とすることがより好ましい。

【0065】

硬膜槽8には、偏光フィルムの面内の均一な特性が得られる点から、ヨウ化物を添加してもよい。ヨウ化物としては、例えば、ヨウ化カリウム、ヨウ化リチウム、ヨウ化ナトリウム、ヨウ化亜鉛、ヨウ化アルミニウム、ヨウ化鉛、ヨウ化銅、ヨウ化バリウム、ヨウ化カルシウム、ヨウ化錫、ヨウ化チタンが挙げられ、添加した場合に於けるヨウ化物の含有量は0.05〜15質量%が好ましく、0.5〜8質量%がより好ましい。架橋剤とヨウ化物の組み合わせとしては、ホウ酸とヨウ化カリウムの組み合わせが好ましく、ホウ酸とヨウ化カリウムの割合(質量比)は、1:0.1〜1:3.5の範囲とすることが好ましく、1:0.5〜1:2.5の範囲とすることがより好ましい。

【0066】

硬膜槽8の温度は、通常20〜70℃の範囲とすることが好ましく、第1フィルム36aの浸漬時間は通常1秒〜5分とし、好ましくは5秒〜4分とする。なお、硬膜槽8中で第1フィルム36aを延伸してもよい。このときの累積した総延伸倍率は、1.1〜5.0倍程度とすることが好ましい。なお、染色におけると同様に、硬膜槽8に第1フィルム36a浸漬させる処理に代えて、架橋剤含有溶液を塗布または噴霧する方法を用いても良い。

【0067】

延伸槽10では、所謂ロール延伸方式により第1フィルム36aを縦延伸させる。即ち、第1フィルム36aを、フィルム搬送方向の上流側と下流側とにそれぞれ設けられた1対のニップローラ39aより挟持搬送する。そして、下流側のローラ回転速度を下流側よりも高速にすることでフィルム36aを縦延伸する。なお図1では、各槽においても延伸できるように、ニップローラ39aを配置した例で示してある。

【0068】

この場合、延伸槽10中に浸漬した状態で、累積した総延伸倍率が例えば2〜7倍程度となるように延伸する。延伸槽10の溶液としては、特に限定されるわけではないが、例えば、各種金属塩、ヨウ素、ホウ素または亜鉛の化合物の添加された溶液を用いることができる。この溶液の溶媒としては、水、エタノール或いは各種有機溶媒を適宜用いることができる。特に、ホウ酸および/またはヨウ化カリウムをそれぞれ2〜18質量%程度添加した溶液を用いることが好ましい。このホウ酸とヨウ化カリウムを同時に用いる場合には、その含有割合(質量比)は、1:0.1〜1:4程度、より好ましくは、1:0.5〜1:3程度の割合で用いることが好ましい。延伸槽10の温度としては、例えば、40〜67℃の範囲とすることが好ましく、50〜62℃とすることがより好ましい。

【0069】

洗浄槽12では、水中に第1フィルム36aを通すことにより、前の処理で付着したホウ酸等の不要残存物を洗い流す。水には、ヨウ化物を添加することが好ましく、例えば、ヨウ化ナトリウム又はヨウ化カリウムを添加することが好ましい。洗浄槽12の水にヨウ化カリウムを添加した場合、その濃度は通常0.1〜10質量%、好ましくは3〜8質量%とする。さらに、洗浄槽12の温度は、10〜60℃とすることが好ましく、15〜40℃とすることがより好ましい。また、洗浄処理の回数は、特に限定されることなく複数としてもよい。複数の洗浄槽12に添加物の種類や濃度異なる水を貯留しておき、これらに第1フィルム36aを通すことにより洗浄工程を実施してもよい。

【0070】

なお、第1フィルム36aを各工程における槽から引き上げる際には、液だれの発生を防止するために、従来公知であるピンチロール等の液切れロールを用いたり、エアーナイフ60によって液を削ぎ落としたりする等の方法により、余分な水分を取り除いても良い。

【0071】

また、フィルム延伸処理部3は、ニップローラ39aに加えて、各槽に第1フィルム36aのフィルム搬送経路を規制する複数のガイドローラ39bを備える。

【0072】

フィルム延伸処理部3で処理された第1フィルム36aは、次にフィルム乾燥部14に送られて乾燥される。乾燥方法としては、自然乾燥、熱風乾燥、赤外線等の加熱乾燥等、適宜な方法を採用することができるが、通常、熱風乾燥が好ましい。熱風乾燥の条件は、加熱温度を20〜80℃程度、乾燥時間を1〜10分間程度とすることが好ましい。

【0073】

乾燥されたフィルム36aは、次に貼合部16に送られる。貼合部16は、保護フィルム64aをロール状にしたフィルムロール64bを供給する一対の送出し機66、66と、一対のローラ68を有する。貼合部16では、第1フィルム36aの両面、又は片面に保護フィルム64aが貼り付けられる。保護フィルム64aとしてTAC(トリアセチルセルロース)を好適に使用することができる。貼合部16の後に乾燥部17を設けて乾燥させる。

【0074】

最後に、第1フィルム36aは、フィルム巻取部18によりロール状に巻き取られ、これにより、偏光フィルムが製造される。

【0075】

かかる偏光フィルムの製造効率を向上させるには、熱溶着接合装置26で、使用中の第1フィルム36aの後端部と、次に使用する第2フィルム40aの先端部とを熱溶着してフィルム同士を接合することにより、製造ライン1に常にフィルムを供給することが必要になる。この場合、熱溶着した接合部Aに皺が発生したり、後で説明するテール部分の長さ(L1)が長くならないようにすることで、例えばフィルムに破断力が加わり易い延伸槽10での延伸処理の際に、接合部が剥がれたり、破断したりすることがないように熱溶着接合することが重要になる。そこで、本実施の形態では、かかる課題を、下記に説明する熱溶着接合装置26により達成するようにした。

【0076】

図2は、本発明の実施の形態の熱溶着接合装置26のフィルム搬送方向に沿った側面図である。

【0077】

図2に示すように、熱溶着接合装置26は、主として、上側ユニット70と下側ユニット71とで構成される。上側ユニット70を挟んだフィルム搬送方向両側には、使用中の第1フィルム36aの昇降移動に関与する一対の昇降用ローラ73が設けられる。また、下側ユニット71の左側には第2フィルム40aに係合する係合ローラ74が設けられると共に、右側には、ターレット装置24の第2フィルムロール40bから引き出された第2フィルム40aの先端部を一対のローラ75A,75Bで挟持保持するピンチローラ75が設けられる。これにより、上側ユニット70と下側ユニット71との間に第1フィルム36aの搬送経路、及び第2フィルム40aの引出し経路が形成される。

【0078】

上記した一対の昇降用ローラ73は、シリンダ装置73Aによって、上下方向に昇降可能に構成される。

【0079】

上側ユニット70は、天井フレームに昇降部78が吊り下げ支持されると共に、昇降部78には昇降機構が搭載される。この昇降機構としては、例えば水圧或いは油圧式のシリンダ機構を好適に使用することができる。

【0080】

また、昇降部78の下端部には支持部91とスライド部92とが設けられる。そして、支持部には一対の吸引ボックス88A,88Bのうちの吸引ボックス88A、熱溶着ヘッド85、及び上側切断刃89が支持される。また、スライド部92には第1フィルム36aの搬送方向下流側に位置する吸引ボックス88Bが支持される。そして、スライド部92には、吸引ボックス88Bを第1フィルム36aの搬送方向に沿って移動させるスライド機構(図示せず)が搭載される。このスライド機構は、0.1mm程度の移動精度であることが好ましく、例えば送りネジ機構をサーボホータ制御する機構を好適に使用することができる。なお、第1フィルム36aの搬送方向上流側に位置する吸引ボックス88Aについてもスライド部を介して支持されるようにし、下流側の吸引ボックス88Bとは独立した状態で第1フィルム36aの搬送方向に沿って移動させることができるようにしてもよい。

【0081】

また、一対の吸引ボックス88A,88B及び熱溶着ヘッド85は、図2の表裏方向に長く形成され、熱溶着ヘッド85の先端部(下端部)に、熱溶着幅が10mm幅程度で長さがフィルム幅よりも長い線条ヒータ85Aが設けられる。

【0082】

ここで、フィルム搬送方向(図2の左側から右側)から見た上流側の吸引ボックスを上流側吸引ボックス88Aと言い、下流側の吸引ボックスを下流側吸引ボックス88Bと称する。そして、下流側と上流側の吸引ボックス88A,88Bとの間に、線条ヒータ85Aの他に、第1フィルム36aを幅方向に切断する上側切断刃89が配設される。この上側切断刃89は、熱溶着ヘッド85の側面に沿ってフィルム幅方向に移動する移動機構(図示せず)に取り付けられる。移動機構は、フィルム切断をしていない時には、フィルム幅の外側に切断刃89を位置させ、フィルム切断時にはフィルム幅方向の一方側から他方側に切断刃を移動させる。これにより、第1フィルム36aを幅方向に切断することができ、且つ後記する面圧処理時や熱溶着時に切断刃89が邪魔にならないように構成される。

【0083】

また、上流側及び下流側の吸引ボックス88A,88Bの下面には、多数の吸引孔を有する吸着面88Cが形成されると共に、この吸着面88Cは鏡面レベルの平坦面として形成される。上流側及び下流側の吸引ボックス88A,88Bの吸着面88Cと、線条ヒータ85Aとの先端とは略面一に形成されると共に、後記するプレス処理おいて線条ヒータ85Aに過剰な圧力がかかった時には、線条ヒータ85A(幅0.1〜0.5mm)が熱溶着ヘッド85内に没入するように構成される。

【0084】

一方、下側ユニット71は、床93面に支柱ブロック95が立設され、この支柱ブロック95の上に、上側ユニット70の場合と同様に、支持部98とスライド部96とが設けられる。そして、支持部98には一対の吸引ボックス101A,101Bのうちの吸引ボックス101B、熱溶着ヘッド85の受け台97(ゴムチューブ製)、及び下側切断刃102から成る下側主要部材が設けられる。また、スライド部96には、第2フィルム40aの搬送方向上流側に位置する吸引ボックス101Aが支持される。そして、スライド部96には、吸引ボックス101Aを第2フィルム40aの搬送方向に沿って移動させるスライド機構(図示せず)が搭載される。

【0085】

スライド機構としては、上側ユニット70で説明したと同様の機構を採用できる。なお、第2フィルム40aの搬送方向下流側に位置する吸引ボックス101Bについてもスライド部を介して支持されるようにし、上流側の吸引ボックス101Aとは独立した状態で第2フィルム40aの搬送方向に沿って移動させることができるようにしてもよい。

【0086】

ここで、フィルム搬送方向(図2の左側から右側)から見た上流側の吸引ボックスを上流側吸引ボックス101Aと言い、下流側の吸引ボックスを下流側吸引ボックス101Bと称することとする。

【0087】

そして、下流側と上流側の吸引ボックス101A,101Bとの間に、受け台97の他に、第2フィルム40aを幅方向に切断する下側切断刃102が配設される。ここで、上側ユニット70の上側切断刃89は、図2において線条ヒータ85Aの左側に配置される一方、下側ユニット71の下側切断刃102は受け台97の右側に配置される。即ち、上側ユニット70の切断刃89と下側ユニット71の切断刃102は、完全に対向ではなく、少しズレた状態で配置される。

【0088】

また、下側ユニット71の下側切断刃102も上側ユニット70の上側切断刃89と同様に、移動機構(図示せず)によって、切断していない時には、フィルム幅の外側に位置しており、フィルム切断時にフィルム幅方向の一方側から他方側に移動する。これにより、第2フィルム40aを幅方向に切断することができ、且つ後記するプレス処理時や熱溶着時に下側切断刃102が邪魔にならないように構成される。

【0089】

上流側及び下流側の吸引ボックス101A,101Bの上面には、多数の吸引孔を有する吸着面101Cが形成されると共に、この吸着面101Cは鏡面レベルの平坦面として形成される。

【0090】

また、上側ユニット70の第2フィルム40aの搬送方向の下流位置には、ダンサー機構107が設けられ、ダンサー機構107の下流側に第2フィルム40aをフィルム延伸処理部3にフィードするピンチローラ式のフィードローラ108が設けられる。

【0091】

そして、上側ユニット70及び下側ユニット71を構成する各駆動機器、ダンサー機構107、及びフィードローラ108は、制御手段106に信号ケーブル又は無線によって接続され、制御手段106によってON−OFF制御される。図2は無線制御の場合で示してある。また、各吸引ボックス88A,88B,101A,101Bは、図示しない吸引力発生装置に接続される。

【0092】

次に、図3A〜図3Cを用いて、上記の如く構成された熱溶着接合装置26によって、第1フィルム36aと第2フィルム40aとを熱溶着接合する方法を説明する。なお、吸引ボックス内に矢印がある場合には、その吸引ボックスに吸引力が付与されていることを意味する。

【0093】

図1に示したターレットアーム30の第1リール38から送り出された使用中の第1フィルム36aは、図3A(A)に示すように、上側ユニット70と下側ユニット71との間を通過して図1のフィルム延伸処理部3に搬送されている。

【0094】

そして、第1フィルム36aのロール残量が少なくなったら、ターレットアーム30が回転して次に使用する第2フィルムロール40bがフィルム供給位置に移動する。さらに、第2フィルムロール40bから第2フィルム40aの先端部が引き出されて上側ユニット70と下側ユニット71との間を通過してピンチローラ75に挟持される。第1フィルムロール36bの残量は、例えば第1フィルムロール36bのロール厚みをセンサー(図示せず)等で測定することにより検出できる。この状態でリザーバ装置28(図1参照)を駆動すると共に、第1フィルム36aをフィルム延伸処理部3に供給するフィードローラ108の駆動を停止してリザーバ装置28の上流側の第1フィルム36aの搬送を停止する。

【0095】

次に、図3A(B)に示すように、一対の昇降用ローラ73、73を下降させる。これにより、第1フィルム36aと第2フィルム40aとの接合領域部分が重ね合わされる。

【0096】

ここで、接合領域部分とは、最終的に第1フィルム36aの後端部と第2フィルム40aの先端部とが重ね合わされて熱溶着接合される接合部A(図4参照)ではなく、上側ユニット70と下側ユニット71との間に位置し、後記する各ステップの対象となるフィルム部分を言う。

【0097】

次に、図3A(C)に示すように、昇降部78の昇降機構を駆動して上側ユニット70を下降させる。そして、第1及び第2のフィルム36a,40aの接合領域部分を上流側及び下流側の吸引ボックス88A,88Bと、下側ユニット71の上流側及び下流側の吸引ボックス101A,101Bとで挟み付けてプレスする。プレス中は4つの吸引ボックス88A,88B,101A,101Bには吸引力を付与しない。これにより、接合領域部分の両面には、上側ユニット70と下側ユニット71の吸引ボックス88A,88B,101A,101Bの平坦な吸着面88C、101Cによって面圧が加えられる。したがって、接合領域部分に皺があっても、アイロン効果により皺を伸ばすことができる。

【0098】

ターレット装置24に巻回支持される第1及び第2のフィルム36a,40aは、中高なロール状に巻回されて保管されたものを使用することが通常であり、第1及び第2のフィルム36a,40aを巻き戻した際にフィルムが皺になり易い。プレス圧は0.2〜0.8MPaの範囲が好ましく、0.4〜0.8MPaの範囲がより好ましい。

【0099】

次に、図3A(D)に示すように、4つの吸引ボックス88A,88B,101A,101Bに吸引力を付与して、皺が無くなった第1及び第2フィルム36a,40aの接合領域部分を吸引保持する。

【0100】

次に、図3A(E)に示すように、一対の昇降用ローラ73、73を上昇動作させると共に、昇降部78の昇降機構を駆動して上側ユニット70を上昇動作させて、第1及び第2のフィルム36a,40aの接合領域部分同士を離間させる。

【0101】

次に、図3B(F)に示すように、上側ユニット70と下側ユニット71のそれぞれの切断刃89、102によって第1及び第2フィルム36a,40aをフィルム幅方向に切断する。これにより、使用中の第1フィルム36aを接合するための後端部と、次に使用する第2フィルム40aを接合するための先端部を形成する。

【0102】

次に、図3B(G)に示すように、上側ユニット70の上流側吸引ボックス88Aの吸引力を解除すると共に、ターレット装置24の第1リール38を逆回転させて、切断された第1フィルム36aのターレット側部分を巻き取る。また、下側ユニット71の下流側吸引ボックス101Bの吸引力を解除すると共にピンチローラ75を回転して、切断された第2フィルム40aのフィルム片40cを取り除く。

【0103】

次に、図3B(H)に示すように、上側ユニット70と下側ユニット71のスライド部92、96のスライド機構を駆動して、上側ユニット70の下流側吸引ボックス88Bと、下側ユニット71の上流側吸引ボックス101Aをフィルム搬送方向に沿ってそれぞれ矢印方向に移動して、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせる重ね幅を調整することによって、接合する接合部Aの接合幅を調整する。これにより、第1フィルム36aの後端部において熱貼着されていないテール部分の長さ(L1)を小さくすると共に、第2フィルム40aの先端部において熱貼着されていないテール部分の長さ(L1)を小さくする。このテール部分の長さ(L1)については、後で詳しく説明する。

【0104】

そして、このように、吸引ボックス88B、101A自体をスライドさせることにより接合部Aの接合幅を調整するようにしたので、調整の際に第1及び第2のフィルム36a,40aに皺が発生することがない。ちなみに、吸引ボックス88B、101Aの吸引力を解除した状態でフィルム自体を搬送してスライドする方法は、フィルム幅方向で搬送張力がバラツキ易いため、フィルムが皺になり易い。特に、昨今のようにフィルム幅が3mを超えるような拡幅なフィルムの場合には、皺になり易い。フィルム自体を搬送する方法としては、第1フィルムはフィードローラ108を駆動し、第2フィルムは第2リール42を逆回転することで行うことができる。

【0105】

上記した図3Aの(A)から図3Bの(H)までのステップにおいて、例えば図3Aの(A)では、吸引ボックス88A、88B、101A、101Bに吸引力を付与しないOFF状態で第1及び第2のフィルム36a,40aを搬送し、第1及び第2のフィルム36a,40aを吸引ボックス88A、88B、101A、101Bの所定位置に皺等がなくフラットな状態でセットする必要がある。したがって、搬送される第1及び第2のフィルム36a,40aが吸引ボックス88A、88B、101A、101Bの吸着面88C、101Cに接触して擦れる場合もある。この接触において、吸着面88C、101Cの摩擦係数が大きいと第1及び第2のフィルム36a,40aに傷等の故障が発生する虞があるので、吸着面88C、101Cの滑り性を良くすることが好ましい。

【0106】

一方、図3Bの(H)では、吸引ボックス88B、101Aは、フィルム長手方向に引っ張りテンションが掛かった状態で、第1及び第2のフィルム36a,40aを吸着面88C、101Cに確実に保持しながら、吸引ボックス88B、101Aをスライドさせて第1及び第2のフィルム36a,40aの重ね幅を調整する必要がある。即ち、第1フィルム36aは、吸引ボックス88Bとリザーバ装置107との間で緊張状態が維持され、吸着面88Cに引っ張りテンションが掛かる。第2フィルム40aは、吸引ボックス101Aと第2リール42との間で緊張状態が維持され、吸着面101Cに引っ張りテンションが掛かる。

【0107】

引っ張りテンションの大きさは、フィルム幅を220mmとして試験したときに4.9N(ニュートン)程度である。したがって、吸着面88C、101Cは、吸引圧が−1〜−2kPaにおいてフィルム幅(220mm)当り4.9N以上の保持力を有することが必要になる。

【0108】

即ち、吸引ボックス88A、88B、101A、101Bの吸着面88C、101Cは、滑り性と保持力との両方が要求される。この滑り性と保持力の両方を満足する吸着面88C、101Cの特性としては、摩擦係数が4以下であることが好ましく、より好ましくは2以下、特に好ましくは1以下である。

【0109】

このような摩擦係数を満足する材質は、例えばポリテトラフルオロエチレン(PTFE)を好適に使用することができる。

【0110】

図4(A)は、SUS304で形成した吸着面とPTFEで形成した吸着面との摩擦係数を比較したものであり、SUS304は約8、PTFEは約0.5であった。そして、それぞれの吸着面に接触するようにPVAフィルムを搬送させた結果、SUS304の吸着面は滑り性が悪く、PVAフィルムに皺や傷が発生し易いことが分かった。一方、PTFEの吸着面は滑り性が良く、PVAフィルムに皺や傷が発生しなかった。

【0111】

図4(B)は、SUS304で形成した吸着面を有する吸引ボックス(フィルム搬送方向の幅が280mm)と、PTFEで形成した吸着面を有する吸引ボックス(フィルム搬送方向の幅が280mm)とを試作し、220mm幅のPVAフィルムをそれぞれの吸着面で保持したときの保持力を対比したものである。保持力の試験は、吸着面に保持したPVAフィルムを吸着面に沿って引っ張った時に、PVAフィルムが動く直前の引張力を保持力とした。そして、吸着面の吸引圧と保持力との関係をプロットし、図4(B)に示した。

【0112】

図4(B)から分かるように、PTFEで形成した吸着面の保持力はSUS304で形成した吸着面の保持力よりも劣るものの、吸引圧が−1kPaにおいて10kPaを確保することができ、上記した4.9N以上の保持力を充分に満足する結果となった。

【0113】

なお、実際に使用するフィルム(例えば3m幅以上)において、必要な保持力を求める場合には、試験したフィルムの幅220mmとの関係で、保持力を計算により求めることができる。

【0114】

次に、図3B(I)に示すように、一対の昇降用ローラ73、73を下降させると共に、昇降部78の昇降機構を駆動して上側ユニット70を下降させて、第1フィルム36aの後端部を第2フィルム40aの先端部に重ね合わせて接合部Aを形成する。そして、熱溶着ヘッド85の線条ヒータ85AをONにして、接合部Aを熱溶着接合する。これにより、第1フィルム36aの後端部と第2フィルム40aの先端部とが接合される。なお、本実施の形態の説明では、接合する前と後に両方について接合部Aとの用語を使用し、接合前又は接合後であることが重要である場合には、その旨説明する。

【0115】

熱溶着する際の条件として160〜280℃の温度範囲が好ましい。160℃未満では溶着が十分でなく、280℃を超えると、接合した接合部Aに気泡が混入し、接合部Aの強度を十分に保てないからである。加熱後の冷却時間を含めて、所要時間は2秒〜10秒が好ましい。また、線条ヒータ85Aを、受け台97(ゴムチューブ)に押圧する押圧力は0.1〜0.6MPaの範囲が好ましい。

【0116】

次に、図3B(J)に示すように、上側ユニット70の下流側吸引ボックス88Bの吸引力はそのまま付与し、残りの吸引ボックス88A、101A,101Bの吸引力を解除する。

【0117】

次に、図3C(K)に示すように、一対の昇降用ローラ73,73を上昇させると共に、昇降部78の昇降機構を駆動して上側ユニット70を上昇させる。そして、図3C(L)に示すように、線条ヒータ85AをOFFにすると共に、上側ユニット70の下流側吸引ボックス88Bの吸引力を解除する。これにより、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせた接合部Aに1回の熱溶着接合が施される。

【0118】

なお、図3A〜図3Cは、接合部Aに1回の熱溶着接合を施す例で説明したが、接合部Aに複数回(例えば2回)の熱溶着接合を施すようにしてもよい。

【0119】

この場合には、上側ユニット70の下流側吸引ボックス88Bをフィルム搬送方向にスライドさせて接合部Aにおける線条ヒータ85Aの位置を変えて熱溶着接合を行う。

【0120】

そして、熱溶着接合が終了したら、リザーバ装置28を駆動停止すると共に、第1フィルム36aをフィルム延伸処理部3に供給するフィードローラ108を駆動することにより、使用中の第1フィルム36aに続いて次に使用する第2フィルム40aがフィルム延伸処理部3に連続的に供給される。

【0121】

本発明の実施の形態によれば、熱溶着接合装置26を使用して上記熱溶着接合方法を行うことにより、フィルム36a,40a同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分の長さ(L1)が長くなったりしないようにできる。これにより、接合部Aに空気溜まりが生じないので接合強度を大きくできると共に、フィルム搬送中にテール部分がバタつくことがないので、例えば延伸槽10での延伸処理の際にも接合部Aが剥がれたり、破断したりすることがない。

【0122】

図5は、1回の熱溶着接合(図5(A))を行う場合と2回の熱溶着接合(図5(B),(C))を行う場合のテール部分の長さ(L1)について示したものである。線条ヒータ85Aの幅、即ち熱溶着線Bの幅Dを10mmとした場合である。

【0123】

図5(A)〜(C)に示すように、第1フィルム36aの後端部のテール部分の長さ(L1)、及び第2フィルム40aの先端部のテール部分の長さ(L1)は、1.5mm以下であることが好ましい。未溶着なテール部分の長さ(L1,L2)が1.5mmを超えて大きいと、フィルム搬送時にテール部分がバタついたり搬送ローラに引っ掛かったりし易く、これにより接合部Aが剥がれ易くなる。

【0124】

また、図5(B),(C)に示すように、2回の熱溶着接合を行う場合には、熱溶着線Bが幅方向で一部重なるように熱溶着することが好ましい。この場合、重なり量(L2)は0mmを超えて1.5mm以下であることが好ましい。

【0125】

また、熱溶着接合においては、図6に示すように、矢印の搬送方向(フィルム搬送方向)と直交方向の直交線110と熱溶着線Bの中心線112の成す角度(θ)が20°以上60°以下となるよう、斜め接合することが好ましい。

【0126】

PVA系フィルムの延伸工程での接合部Aとその近傍でのフィルム幅方向における変形(フィルム幅の不均一性)、特に、不均一性による接合部Aの破断特性は次の現象がある。即ち、PVA系フィルムが搬送方向に3〜8倍で縦延伸される時、フィルムは幅方向に収縮するが、接合部Aはフィルム幅方向にほとんど収縮しない。このため、フィルム搬送方向と直交する方向に熱溶着接合すると、フィルム上において、接合されたフィルム部分と他のフィルム部分ではフィルム幅方向の伸縮差が大きくなり、これがフィルム幅の不均一性や破断を引き起こす原因となる。

【0127】

したがって、上記のように斜め接合を行うことにより、縦延伸した際に接合部Aも伸縮し易くなるので、破断し難くなる。この場合、縦延伸した際の接合部Aのフィルム幅方向成分(ベクトル)は、斜め接合の角度(θ)の増加に伴って小さくなるので、角度(θ)は大きいほど、フィルム幅の不均一性、及びフィルムの破断を抑制する効果が大きくなる。つまり、理論的には90°未満であればよい。一方、角度(θ)が大きすぎると、接合部Aを形成するための設備等が大きくなりすぎる。したがって、斜め接合する角度(θ)の上限は、60°以下が好ましい。また、角度(θ)が20°未満では効果が十分に発揮されない。したがって、角度(θ)が20°以上60°以下が好ましく、30°以上60°以下がより好ましい。

【0128】

また、熱溶着接合装置26の前段或いは熱溶着接合装置26とフィルム延伸処理部3との間に、フィルムカッター(図示せず)を配置する。そして、熱溶着する前の接合部A又は熱溶着された後の接合部Aのフィルム幅方向両端部を円弧状に切り取ることが好ましい。

【0129】

このように、接合部Aのフィルム幅方向両端部を円弧状に切り取ることにより、延伸処理等において接合部Aに破断力が付与されても、破断耐性を向上できる。

【0130】

その理由を図7により説明する。図7(A)に示すように、フィルム36aの後端部とフィルム40aの先端部がフィルム幅方向においてズレた状態で熱溶着接合された場合、ズレ部分に応力が集中してしまう。しかし、図7(B)のように、接合部Aのフィルム幅方向両端部を円弧状に切り取ることにより、フィルム36aの後端部とフィルム40aの先端部のフィルム幅方向でのズレが解消される。これにより、接合部Aのズレ部分に応力が集中するのを防止することができる。したがって、接合前の第1及び第2フィルム36a,40aについて円弧状に切り取る場合には、熱溶着接合した後でフィルム幅方向において段差(ずれ)を無くすことができる程度の曲率であればよい。

【0131】

また、図7(B)に示すように、フィルム幅W0と、円弧状に切り取った部分のフィルム幅(L)との関係は、以下の式を満たすことが好ましい。

【0132】

0.01(%)≦(1−(L/W0))×100≦29(%)

この場合、29%より大きくなると、延伸処理時にフィルムが破断するおそれがあり、0.01%より小さくなると、実質的に円弧状切断の効果が発揮できないからである。

【0133】

なお、本実施の形態は、偏光フィルムを製造する例で説明したが、これに限定されるものではなく、他の光学フィルムを製造する場合にも適用できる。

【0134】

[第2の実施の形態]

第2の実施の形態は、前記接合領域部分の両側に吸引ボックス88A,88B,101A,101Bの吸着面88C,101Cと面一で且つ吸引ボックス88A,88B,101A,101Bの吸着面88C,101Cの摩擦係数よりも小さな吸着面を有する補助吸引ボックス110A,110Bをそれぞれ固定配置し、切断工程から熱溶着工程との間のステップにおいて、切断された第1フィルム36a及び第2フィルム40aの切断端近傍36x,40xを熱溶着を阻害しないように吸引保持するようにした。

【0135】

即ち、図3Bの(I)のステップにおいて、第1フィルム36aの後端部を第2フィルム40aの先端部に重ね合わせて接合部Aを形成し、熱溶着ヘッド85の線条ヒータ85AをONにして、接合部Aを熱溶着接合する。これにより、第1フィルム36aの後端部と第2フィルム40aの先端部とが接合される。

【0136】

かかる熱溶着接合のステップでは、熱溶着する際に接合部Aの両側に形成される未溶着部分(テール部分)は、フィルム長手方向の引っ張りテンションが掛からないために、フィルム延伸処理部3での延伸処理時にフィルム幅が縮小(ネッキング)しない。したがって、テール部分が長過ぎると、応力集中が強くなり、フィルムの破断を引き起こす要因になる。したがって、テール部分の長さ(L1)は、0.5〜1.5mm程度にする必要がある。

【0137】

しかし、熱溶着接合装置26の構造上、上側ユニット70において、切断刃89と吸引ボックス88Bとの距離は100mm程度離す必要がある。同様に、下側ユニット71において、切断刃102と吸引ボックス101Aとの距離は100mm程度離す必要がある。これにより、切断刃89より切断された第1フィルム36aの後端部のうち、吸引ボックス88Bに吸引されていない切断端近傍36xの長さが100mm程度と長くなる。同様に、切断刃102より切断された第2フィルム40aの先端部のうち、吸引ボックス101Aに吸引されていない切断端近傍40xの長さが100mm程度と長くなる。

【0138】

したがって、第1の実施の形態で説明した図3Bの(F)、(H)、(I)において、第1フィルム36aの切断端近傍36x及び第2フィルム40aの切断端近傍40xが自重により垂れ下がり易くなる。この結果、図3Bの(I)の熱溶着のステップにおいて、第1フィルム36aの切断端近傍36x及び第2フィルム40aの切断端近傍40xに折れが発生し、熱溶着接合の精度が悪くなり易い。

【0139】

このことを更に図8により説明すると、図8の(F1)に示すように、切断された第1フィルム36aの切断端近傍36xが自重により垂れ下がる。

【0140】

また、図8の(H1)に示すように、接合幅の調整のために、吸引ボックス88Bと吸引ボックス101Aとを矢印方向にスライドするときに、切断された第2フィルム40aの切断端近傍40xが、受け台97と吸引ボックス101Aとの間で自重により垂れ下がって折れが発生し易い。

【0141】

そして、図8の(I1)に示すように、熱溶着接合時に、線条ヒータ85Aを受け台97に向けて下降させる際に垂れ下がった第1フィルム36aの切断端近傍36xが折れ曲がり易くなる。

【0142】

これにより、第1フィルム36aの切断端近傍36xと第2フィルム40aの切断端近傍40xとが所定の接合幅を有して重畳されないか、まったく重畳されない不具合が生じ易い。このような、不具合は、剛性の大きなフィルムには発生しにくいが、PVAフィルムのように軟らかく、しかも薄い場合に生じ易い。

【0143】

そこで、第2の実施の形態では、上側ユニット70の吸引ボックス88Bと熱溶着ヘッド85との間で、熱溶着ヘッド85の昇降動作を阻害しない位置に補助吸引ボックス110Aを設けるようにした。同様に、下側ユニット71の吸引ボックス101Aと受け台97との間に、補助吸引ボックス110Bを設けるようにした。そして、この補助吸引ボックス110A、110Bは、接合幅の調整時に吸引ボックス88B、101Aと一緒にスライドしないように固定配置した。この場合、この補助吸引ボックス110Aは、熱溶着ヘッド85の昇降を阻害しない限度で熱溶着ヘッド85に近接させて固定配置することが好ましい。また、補助吸引ボックス110Bは、受け台97に近接して固定配置することが好ましい。

【0144】

また、補助吸引ボックス110A、110Bは、吸引ボックス88B、101Aの吸着面88C,101Cと面一で且つ吸引ボックス88B、101Aの吸着面88C,101Cの摩擦係数よりも小さな吸着面を有して形成される。

【0145】

図9は、補助吸引ボックス110A,110Bを設けたことによる作用効果を示す図である。

【0146】

図9の(F1)に示すように、切断された第1フィルム36aの切断端近傍36xが、補助吸引ボックス110Aにより吸引保持されるので、自重により垂れ下がることを防止する。

【0147】

また、図9の(H1)に示すように、接合幅の調整のために、吸引ボックス88Bと吸引ボックス101Aとを矢印方向にスライドするときに、切断された第2フィルム40aの切断端近傍40xが、補助吸引ボックス110Bによって吸引保持される。これにより、切断端近傍40xが受け台97と吸引ボックス101Aとの間で自重により垂れ下がって折れが発生することを防止する。

【0148】

この場合、補助吸引ボックス110A、110Bの吸着面は吸引ボックス88B,101Aの吸着面88C,101Cよりも摩擦係数が小さく滑り性が良いので、重ね幅調整工程において第1及び第2のフィルム36a,40aをスライドさせた際に吸着面で擦れても皺や傷にならない。したがって、熱溶着接合の精度を向上できる。

【0149】

また、図9の(I1)に示すように、熱溶着接合時に、線条ヒータ85Aを受け台97に向けて下降させて切断端近傍36xに当接する際に、第1フィルム36aの切断端近傍36xが垂れ下がっていないので、切断端近傍36xが折れ曲がることがない。

【0150】

これにより、設定した接合幅及び設定したテール部分長さになるように精度良く熱溶着することができる。

【0151】

なお、補助吸引ボックス110A、110Bは、接合幅調整時にスライドしないため、吸引ボックス88B,101Aのスライド時には、切断端近傍36x又は切断端近傍40xを吸引保持した状態で、吸着面に沿って切断端近傍36x又は切断端近傍40xを滑らせる必要がある。

【0152】

したがって、補助吸引ボックス110A、110Bの吸着面は、吸引ボックス88B,101Aの吸着面よりも更に摩擦係数の小さくする必要があり、摩擦係数が2以下、特に好ましくは1以下である。また、補助吸引ボックス110A,110Bの保持力は、第1フィルム36aの切断端近傍36x又は第2フィルム40aの切断端近傍40xが自重で垂れ下がるのを防止できればよく、吸引ボックス88B,101Aほどの保持力は必要ない。

【0153】

例えば、補助吸引ボックス(フィルム搬送方向の幅が20mm)を試作し、フィルム幅220mmのPVAフィルムを−1.0kPaの吸引圧で保持したときに、保持力が0.3〜0.5kPaの範囲であればよい。

【0154】

これにより、接合幅調整時に、第1及び第2のフィルム36a、40aが補助吸引ボックス110A,110Bの吸着面に接触しながら走行しても皺や傷等がつくことがなく、且つ第1フィルム36aの切断端近傍36x又は第2フィルム40aの切断端近傍40xが自重で垂れ下がるのを防止できる。

【0155】

この場合、図9の(H1)の接合幅調整時では、図8の(H1)との対比から分かるように、上側ユニット70の吸引ボックス88A、88Bと、下側ユニット71の吸引ボックス101A、101Bとの距離を接近させた状態で接合幅の調整することが好ましい。これにより、補助吸引ボックス110A,110Bにも吸引保持されずに空間に突出している端部の垂れ下がりを受け台97によって受けることができるので、熱溶着接合の精度を一層向上できる。

【0156】

したがって、一対の昇降用ローラ73を昇降させるシリンダ装置、及び吸引ボックス88A、88Bを昇降させる昇降部78は、昇降の距離を調整する調整機構を有することが好ましい。

【符号の説明】

【0157】

1…偏光フィルムの製造ライン、2…フィルム供給部、3…フィルム延伸処理部、14…フィルム乾燥部、16…貼合部、17…乾燥部、18…フィルム巻取部、24…ターレット装置、26…熱溶着接合装置、28…リザーバ装置、30…ターレットアーム、32…支柱、36a…第1フィルム、36b…第1フィルムロール、38…第1リール、39a…ニップローラ、39b…ガイドローラ、40a…第2フィルム、40b…第2フィルムロール、64a…保護フィルム、64b…フィルムロール、68…ラミネートローラ、70…上側ユニット、71…下側ユニット、73…昇降用ローラ、74…係合ローラ、75…ピンチローラ、76…天井フレーム、78…昇降部(第1移動手段)、85…熱溶着ヘッド、85A…線条ヒータ、88A…上側ユニットの上流側吸引ボックス、88B…上側ユニットの下流側吸引ボックス、88C…吸着面、89…上側切断刃、92…スライド部(第2移動手段)、93…床、95…支柱ブロック、96…スライド部(第2移動手段)97…受け台(ゴムチューブ製)、101A…下側ユニットの上流側吸引ボックス、101A…下側ユニットの下流側吸引ボックス、102…下側切断刃、106…制御手段、107…タンパ機構、108…フィードローラ、110A,110B…補助吸引ボックス

【特許請求の範囲】

【請求項1】

帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合方法において、

前記第1フィルムと前記第2フィルムとの接合領域部分を重ね合わせて、該接合領域部分の両側に対向配置された吸引ボックス同士の平坦な吸着面で挟み込むことにより、前記重ね合わせ部分の両面に面圧を付与する面圧付与工程と、

前記面圧を付与した後、前記第1及び第2のフィルムを前記それぞれの吸引ボックスの吸着面に吸引保持して該吸引ボックス同士を前記重ね合わせ部分が離間する方向に移動させる離間移動工程と、

前記第1及び第2のフィルムを離間した状態でそれぞれのフィルムを切断して第1及び第2のフィルムの前記接合領域部分に前記後端部と前記先端部とを形成する切断工程と、

前記吸引ボックス同士を接近移動させて前記形成された第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部を熱溶着することによりフィルム同士を接合する熱溶着工程と、を少なくとも備えたことを特徴とするフィルム同士の熱溶着接合方法。

【請求項2】

帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合方法において、

前記第1フィルムと前記第2フィルムとの接合領域部分を重ね合わせて、該接合領域部分の両側に対向配置された吸引ボックス同士の吸着面で前記第1及び第2のフィルムを吸引保持する吸引保持工程と、

前記重ね合わせ部分を離間させる方向に前記吸引ボックス同士を移動させる離間移動工程と、

前記第1及び第2のフィルムを離間した状態でそれぞれのフィルムを切断して前記接合領域部分に前記後端部と前記先端部とを形成する切断工程と、

前記吸引ボックス同士をフィルム長手方向に移動させて前記第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせる重ね幅を調整する重ね幅調整工程と、

前記重ね幅を調整した後に、前記吸引ボックス同士を接近移動させて前記形成された第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部を熱溶着することによりフィルム同士を接合する熱溶着工程と、を少なくとも備えたことを特徴とするフィルム同士の熱溶着接合方法。

【請求項3】

前記切断工程と前記熱溶着工程との間に、前記吸引ボックス同士をフィルム長手方向に移動させて前記第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部の重ね幅を調整する重ね幅調整工程を備えたことを特徴とする請求項1に記載のフィルム同士の熱溶着接合方法。

【請求項4】

前記第1フィルムを、使用中の旧ロールを巻回支持する第1リールから前記一対の吸引ボックスの間を通って該第1フィルムに所望の処理を施すフィルム延伸処理部に搬送する第1フィルム搬送工程と、

前記第2フィルムを、次に使用する新ロールを巻回支持する第2リールから前記吸引ボックス同士の間まで引き出す第2フィルム引出し工程と、

前記吸引ボックスと前記フィルム延伸処理部との間に設けられ、前記第1及び第2のフィルムを熱溶着接合する所要時間に相当する長さの第1フィルムを貯留し、前記第1フィルムの搬送を停止して熱溶着を行いながら該第1フィルムを前記フィルム延伸処理部へ供給可能とするリザーバ工程と、を備えたことを特徴とする請求項1〜3のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項5】

前記吸引ボックスの吸着面は、摩擦係数が4以下であることを特徴とする請求項1〜4のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項6】

前記吸引ボックスの吸着面はポリテトラフルオロエチレンで形成されていることを特徴とする請求項5に記載のフィルム同士の熱溶着接合方法。

【請求項7】

前記接合領域部分の両側に前記吸引ボックスの吸着面と面一で且つ前記吸引ボックスの吸着面の摩擦係数よりも小さな吸着面を有する補助吸引ボックスをそれぞれ固定配置し、前記切断工程から前記熱溶着工程との間のステップにおいて、前記切断された第1フィルム及び第2フィルムの切断端近傍を、前記熱溶着を阻害しないように吸引保持することを特徴とする請求項1〜6のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項8】

前記重ね幅調整工程は、前記対向配置された吸引ボックス同士の距離を前記切断工程よりも接近させた状態で行うことを特徴とする請求項2〜7の何れか1に記載のフィルム同士の熱溶着接合方法。

【請求項9】

前記第1及び第2フィルムは光学フィルム製造用のPVA系フィルムであることを特徴とする請求項1〜8のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項10】

前記面圧付与工程では、前記接合領域部分を0.2〜0.8MPaで加圧することを特徴とする請求項1、3〜9のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項11】

前記熱溶着工程では、前記接合部の第1及び第2のフィルムのそれぞれの端部のうち、前記熱溶着されていない未溶着領域が1.5mm以下になるように熱溶着することを特徴とする請求項1〜10のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項12】

前記熱溶着工程では、前記フィルム長手方向に直交する方向に対して傾斜角度は20°以上60°以下の範囲で傾斜させて熱溶着することを特徴とする請求項1〜11のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項13】

前記熱溶着工程の前段或いは後段に、前記熱溶着される前の接合部又は熱溶着された後の接合部のフィルム幅方向両端部を円弧状に切り取る切取り工程を有することを特徴とする請求項1〜12のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項14】

帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合装置において、

前記第1フィルムと前記第2フィルムとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックスと、

前記対向配置された吸引ボックス同士を互いに接近移動及び離間移動させると共に、該吸引ボックス同士の移動に合わせて前記接合領域部分を接近移動及び離間移動させる第1の移動手段と、

前記対向配置された吸引ボックスをそれぞれフィルム長手方向に移動させる第2の移動手段と、

前記対向配置された吸引ボックスの吸着面に吸引力を付与する吸引力発生手段と、

前記第1及び第2のフィルムをそれぞれ切断して前記接合領域部分に前記後端部と前記先端部を形成する切断刃と、

前記第1フィルムの後端部と前記第2フィルムの先端部とを重ね合わせた接合部を熱溶着する熱溶着手段と、

前記第1及び第2の移動手段、前記吸引力発生手段、前記切断刃、及び前記熱溶着手段のON−OFF制御を行う制御手段と、を少なくとも備えたことを特徴とするフィルム同士の熱溶着接合装置。

【請求項15】

前記吸引ボックスの吸着面は、摩擦係数が4以下であることを特徴とする請求項14に記載のフィルム同士の熱溶着接合装置。

【請求項16】

前記吸引ボックスの吸着面はポリテトラフルオロエチレンで形成されていることを特徴とする請求項15に記載のフィルム同士の熱溶着接合装置。

【請求項17】

前記接合領域部分の両側に、前記吸引ボックスの吸着面と面一で且つ前記吸引ボックスの吸着面の摩擦係数よりも小さな吸着面を有すると共に、前記切断刃で切断された第1フィルム及び第2フィルムの切断端近傍を、前記熱溶着を阻害しないように吸引保持する補助吸引ボックスをそれぞれ固定配置したことを特徴とする請求項14〜16の何れか1に記載のフィルム同士の熱溶着接合装置。

【請求項18】

前記第1の移動手段は、前記接近移動の距離及び前記離間移動の距離を調整する調整機構を有することを特徴とする請求項14〜17の何れか1に記載のフィルム同士の熱溶着接合装置。

【請求項19】

前記第1フィルムをロール状に巻回支持する第1リールと、

前記第2フィルムをロール状に巻回支持する第2リールと、

前記第1フィルムを前記第1リールから前記対向配置された吸引ボックス同士の間を通って該第1フィルムに所望の処理を施すフィルム延伸処理部に搬送する第1フィルム搬送手段と、

前記第2フィルムを前記第2リールから前記対向配置された吸引ボックス同士の間に引き出す第2フィルム引出し手段と、

前記吸引ボックスと前記フィルム延伸処理部との間に設けられ、前記第1及び第2のフィルムを熱溶着接合する所要時間に相当する長さの第1フィルムを貯留し、前記第1フィルムの搬送を停止して熱溶着を行いながら該第1フィルムを前記フィルム延伸処理部へ供給可能とするリザーバ装置と、を備えたことを特徴とする請求項14に記載のフィルム同士の熱溶着接合装置。

【請求項20】

フィルムに各種の処理を施して光学フィルムを製造する製造ラインに、前記フィルムを延伸処理する延伸処理工程を少なくとも備えた光学フィルムの製造方法において、

前記製造ラインの上流位置に、請求項1〜9のいずれか1に記載のフィルム同士の熱溶着接合方法を行う工程を備えたことを特徴とする光学フィルムの製造方法。

【請求項21】

前記フィルムはPVA系フィルムであることを特徴とする請求項20に記載の光学フィルムの製造方法。

【請求項1】

帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合方法において、

前記第1フィルムと前記第2フィルムとの接合領域部分を重ね合わせて、該接合領域部分の両側に対向配置された吸引ボックス同士の平坦な吸着面で挟み込むことにより、前記重ね合わせ部分の両面に面圧を付与する面圧付与工程と、

前記面圧を付与した後、前記第1及び第2のフィルムを前記それぞれの吸引ボックスの吸着面に吸引保持して該吸引ボックス同士を前記重ね合わせ部分が離間する方向に移動させる離間移動工程と、

前記第1及び第2のフィルムを離間した状態でそれぞれのフィルムを切断して第1及び第2のフィルムの前記接合領域部分に前記後端部と前記先端部とを形成する切断工程と、

前記吸引ボックス同士を接近移動させて前記形成された第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部を熱溶着することによりフィルム同士を接合する熱溶着工程と、を少なくとも備えたことを特徴とするフィルム同士の熱溶着接合方法。

【請求項2】

帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合方法において、

前記第1フィルムと前記第2フィルムとの接合領域部分を重ね合わせて、該接合領域部分の両側に対向配置された吸引ボックス同士の吸着面で前記第1及び第2のフィルムを吸引保持する吸引保持工程と、

前記重ね合わせ部分を離間させる方向に前記吸引ボックス同士を移動させる離間移動工程と、

前記第1及び第2のフィルムを離間した状態でそれぞれのフィルムを切断して前記接合領域部分に前記後端部と前記先端部とを形成する切断工程と、

前記吸引ボックス同士をフィルム長手方向に移動させて前記第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせる重ね幅を調整する重ね幅調整工程と、

前記重ね幅を調整した後に、前記吸引ボックス同士を接近移動させて前記形成された第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部を熱溶着することによりフィルム同士を接合する熱溶着工程と、を少なくとも備えたことを特徴とするフィルム同士の熱溶着接合方法。

【請求項3】

前記切断工程と前記熱溶着工程との間に、前記吸引ボックス同士をフィルム長手方向に移動させて前記第1の帯状フィルムの後端部と第2の帯状フィルムの先端部とを重ね合わせた接合部の重ね幅を調整する重ね幅調整工程を備えたことを特徴とする請求項1に記載のフィルム同士の熱溶着接合方法。

【請求項4】

前記第1フィルムを、使用中の旧ロールを巻回支持する第1リールから前記一対の吸引ボックスの間を通って該第1フィルムに所望の処理を施すフィルム延伸処理部に搬送する第1フィルム搬送工程と、

前記第2フィルムを、次に使用する新ロールを巻回支持する第2リールから前記吸引ボックス同士の間まで引き出す第2フィルム引出し工程と、

前記吸引ボックスと前記フィルム延伸処理部との間に設けられ、前記第1及び第2のフィルムを熱溶着接合する所要時間に相当する長さの第1フィルムを貯留し、前記第1フィルムの搬送を停止して熱溶着を行いながら該第1フィルムを前記フィルム延伸処理部へ供給可能とするリザーバ工程と、を備えたことを特徴とする請求項1〜3のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項5】

前記吸引ボックスの吸着面は、摩擦係数が4以下であることを特徴とする請求項1〜4のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項6】

前記吸引ボックスの吸着面はポリテトラフルオロエチレンで形成されていることを特徴とする請求項5に記載のフィルム同士の熱溶着接合方法。

【請求項7】

前記接合領域部分の両側に前記吸引ボックスの吸着面と面一で且つ前記吸引ボックスの吸着面の摩擦係数よりも小さな吸着面を有する補助吸引ボックスをそれぞれ固定配置し、前記切断工程から前記熱溶着工程との間のステップにおいて、前記切断された第1フィルム及び第2フィルムの切断端近傍を、前記熱溶着を阻害しないように吸引保持することを特徴とする請求項1〜6のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項8】

前記重ね幅調整工程は、前記対向配置された吸引ボックス同士の距離を前記切断工程よりも接近させた状態で行うことを特徴とする請求項2〜7の何れか1に記載のフィルム同士の熱溶着接合方法。

【請求項9】

前記第1及び第2フィルムは光学フィルム製造用のPVA系フィルムであることを特徴とする請求項1〜8のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項10】

前記面圧付与工程では、前記接合領域部分を0.2〜0.8MPaで加圧することを特徴とする請求項1、3〜9のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項11】

前記熱溶着工程では、前記接合部の第1及び第2のフィルムのそれぞれの端部のうち、前記熱溶着されていない未溶着領域が1.5mm以下になるように熱溶着することを特徴とする請求項1〜10のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項12】

前記熱溶着工程では、前記フィルム長手方向に直交する方向に対して傾斜角度は20°以上60°以下の範囲で傾斜させて熱溶着することを特徴とする請求項1〜11のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項13】

前記熱溶着工程の前段或いは後段に、前記熱溶着される前の接合部又は熱溶着された後の接合部のフィルム幅方向両端部を円弧状に切り取る切取り工程を有することを特徴とする請求項1〜12のいずれか1に記載のフィルム同士の熱溶着接合方法。

【請求項14】

帯状の第1フィルムの後端部と帯状の第2フィルムの先端部とを重ね合わせて熱溶着接合するフィルム同士の熱溶着接合装置において、

前記第1フィルムと前記第2フィルムとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックスと、

前記対向配置された吸引ボックス同士を互いに接近移動及び離間移動させると共に、該吸引ボックス同士の移動に合わせて前記接合領域部分を接近移動及び離間移動させる第1の移動手段と、

前記対向配置された吸引ボックスをそれぞれフィルム長手方向に移動させる第2の移動手段と、

前記対向配置された吸引ボックスの吸着面に吸引力を付与する吸引力発生手段と、

前記第1及び第2のフィルムをそれぞれ切断して前記接合領域部分に前記後端部と前記先端部を形成する切断刃と、

前記第1フィルムの後端部と前記第2フィルムの先端部とを重ね合わせた接合部を熱溶着する熱溶着手段と、

前記第1及び第2の移動手段、前記吸引力発生手段、前記切断刃、及び前記熱溶着手段のON−OFF制御を行う制御手段と、を少なくとも備えたことを特徴とするフィルム同士の熱溶着接合装置。

【請求項15】

前記吸引ボックスの吸着面は、摩擦係数が4以下であることを特徴とする請求項14に記載のフィルム同士の熱溶着接合装置。

【請求項16】

前記吸引ボックスの吸着面はポリテトラフルオロエチレンで形成されていることを特徴とする請求項15に記載のフィルム同士の熱溶着接合装置。

【請求項17】

前記接合領域部分の両側に、前記吸引ボックスの吸着面と面一で且つ前記吸引ボックスの吸着面の摩擦係数よりも小さな吸着面を有すると共に、前記切断刃で切断された第1フィルム及び第2フィルムの切断端近傍を、前記熱溶着を阻害しないように吸引保持する補助吸引ボックスをそれぞれ固定配置したことを特徴とする請求項14〜16の何れか1に記載のフィルム同士の熱溶着接合装置。

【請求項18】

前記第1の移動手段は、前記接近移動の距離及び前記離間移動の距離を調整する調整機構を有することを特徴とする請求項14〜17の何れか1に記載のフィルム同士の熱溶着接合装置。

【請求項19】

前記第1フィルムをロール状に巻回支持する第1リールと、

前記第2フィルムをロール状に巻回支持する第2リールと、

前記第1フィルムを前記第1リールから前記対向配置された吸引ボックス同士の間を通って該第1フィルムに所望の処理を施すフィルム延伸処理部に搬送する第1フィルム搬送手段と、

前記第2フィルムを前記第2リールから前記対向配置された吸引ボックス同士の間に引き出す第2フィルム引出し手段と、

前記吸引ボックスと前記フィルム延伸処理部との間に設けられ、前記第1及び第2のフィルムを熱溶着接合する所要時間に相当する長さの第1フィルムを貯留し、前記第1フィルムの搬送を停止して熱溶着を行いながら該第1フィルムを前記フィルム延伸処理部へ供給可能とするリザーバ装置と、を備えたことを特徴とする請求項14に記載のフィルム同士の熱溶着接合装置。

【請求項20】

フィルムに各種の処理を施して光学フィルムを製造する製造ラインに、前記フィルムを延伸処理する延伸処理工程を少なくとも備えた光学フィルムの製造方法において、

前記製造ラインの上流位置に、請求項1〜9のいずれか1に記載のフィルム同士の熱溶着接合方法を行う工程を備えたことを特徴とする光学フィルムの製造方法。

【請求項21】

前記フィルムはPVA系フィルムであることを特徴とする請求項20に記載の光学フィルムの製造方法。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−153134(P2012−153134A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−262596(P2011−262596)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]