フィルム延伸機における給油方法および装置

【課題】フィルムのための延伸機において、人手を要することなしに容易に、しかも連続的かつ迅速に、狙った箇所のみに潤滑オイルを供給できるようにする。

【解決手段】延伸機にオイルミスト給油を行うに際し、オイルミストに電荷を持たせる。延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成するか、またはその素材でコーティングする。延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成するか、またはその素材でコーティングする。オイルミスト供給装置21は、オイルミスト発生装置25で発生されたオイルミストに電荷を持たせるための電荷付与装置28、29を備える。電荷を持たせたオイルミストは、潤滑オイル噴出口24から、給油が必要な箇所に向けて噴出される。

【解決手段】延伸機にオイルミスト給油を行うに際し、オイルミストに電荷を持たせる。延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成するか、またはその素材でコーティングする。延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成するか、またはその素材でコーティングする。オイルミスト供給装置21は、オイルミスト発生装置25で発生されたオイルミストに電荷を持たせるための電荷付与装置28、29を備える。電荷を持たせたオイルミストは、潤滑オイル噴出口24から、給油が必要な箇所に向けて噴出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はフィルム延伸機における給油方法および装置に関し、特にフラット式同時二軸延伸機のリンクに給油するのに適した、フィルム延伸機における給油方法および装置に関する。

【背景技術】

【0002】

熱可塑性プラスチックフィルムを延伸するためのフラット式同時二軸延伸機は、多数のリンクを備えて、このリンクによりプラスチックフィルムの端縁部をクリップして延伸を行うものである。このリンクは、ガイドレールに沿って摺動するものであるが、その構造上、潤滑オイルや冷却オイルを供給しつつ運転することが不可欠である。潤滑方式として、油浴潤滑方式や滴下潤滑方式がある。フィルムための延伸機以外の一般的な機械装置では、潤滑オイルや冷却オイルをミスト状にして供給する噴霧潤滑方式が一般的である(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−351361号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、フィルムのための延伸機では、給油対象のリンクは、随伴流を伴って高速移動している。このため、一般的な噴霧潤滑方式を適用すると、リンクの的確な箇所に給油するのは困難であり、大半のオイルミストは浮遊したまま不適切な箇所に付着することになる。

【0005】

ところが、この付着オイルが劣化するとオイルかすとなり、リンクから剥がれ易くなってしまう。またリンク自体が摺動部を有するとともに、上述のようにリンクとガイドレールとの間に摺動部が存在するため、その摺動の繰り返しによって摩耗くずが発生すると、これがオイルかす中に蓄積することになる。

【0006】

フラット式同時二軸延伸機においては、未延伸フィルムの供給口にてチェーンが折り返しており、未延伸フィルムの供給口ではリンクの運動方向が急に変化する。このため、余分なオイルやオイルかすがリンクに付着していると、折り返し地点にて慣性力によりそれらが飛散してフィルムの上面を汚染する。その結果、フィルムの品質を低下させたり、またフィルムの商品価値を著しく損ねたりするという問題点がある。このため、リンクの表面は、常時、これらが付着していない正常な状態に保つことが要求される。特に、延伸の対象となる熱可塑性プラスチックフィルムがポリ−ε−カプラミドすなわちナイロン6であるときには、必然的に発生するモノマーであるε−カプロラクタムと、上記汚れとの相乗作用により、事態が深刻となる。

【0007】

この不適切な箇所へのオイルミストの付着を抑えるために、従来では、潤滑オイル供給量をできるだけ抑えたり、手動によって適切な箇所のみにオイルを供給したりすることが行われている。しかし、オイルミストによる潤滑オイル供給を抑えすぎると、リンクへの供給が足らずリンク損傷を引き起こす原因となり、反対に適量の潤滑オイルを供給すると、過剰なオイルミストがクリーンなフィルム生産の妨げとなる。

【0008】

すなわち、リンクの表面を正常な状態に保ついためには、的確なポイントのみに潤滑オイルを供給することが不可欠であり、不適切な箇所への付着は防止しなければならない。また、上述の手動によるオイル供給では、的確なポイントのみへのオイル供給が可能であるが、かなりの労働力と時間を必要とするという問題点がある。

【0009】

そこで本発明は、このような問題点を解決して、フィルムのための延伸機において、人手を要することなしに容易に、しかも連続的かつ迅速に、狙った箇所のみに潤滑オイルを供給できるようにすることを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、前記問題点を解決すべく鋭意検討した結果、オイルミストに電荷を持たせ、かつリンクに逆電荷、同電荷を付加することにより、上記課題を解決できることを見出し、本発明の完成に至った。

【0011】

すなわち、本発明の要旨は次の通りである。

【0012】

(1)フィルムを延伸するための延伸機にオイルミスト給油を行うに際し、オイルミストに電荷を持たせ、延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成するか、またはその素材でコーティングし、延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成するか、またはその素材でコーティングすることを特徴とするフィルム延伸機における給油方法。

【0013】

(2)給油が必要な箇所に付着できずに空中に浮遊しているオイルミストを、このオイルミストとは逆電荷を持たせた部材を用いて吸着除去することを特徴とする(1)のフィルム延伸機における給油方法。

【0014】

(3)コロナ処理によってオイルミストに電荷を持たせることを特徴とする(1)または(2)のフィルム延伸機における給油方法。

【0015】

(4)フィルムを延伸するための延伸機にオイルミスト給油を行うための装置であって、電荷を持たせたオイルミストを生成可能なオイルミスト供給装置を備え、延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成されているか、またはその素材でコーティングされており、かつ延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成されているか、またはその素材でコーティングされていることを特徴とするフィルム延伸機における給油装置。

【0016】

(5)給油が必要な箇所に付着できずに空中に浮遊しているオイルミストを吸着除去するための、オイルミストとは逆電荷を持たせた部材を備えていることを特徴とする(4)のフィルム延伸機における給油装置。

【0017】

(6)オイルミスト供給装置は、オイルミスト発生装置と、このオイルミスト発生装置にて発生されたオイルミストに電荷を持たせるための電荷付与装置と、電荷を持たせたオイルミストを給油が必要な箇所に向けて噴出させるための潤滑オイル噴出口とを有することを特徴とする(4)または(5)のフィルム延伸機における給油装置。

【0018】

(7)電荷付与装置は、コロナ処理によってオイルミストに電荷を持たせるものであることを特徴とする(6)のフィルム延伸機における給油装置。

【発明の効果】

【0019】

したがって本発明によると、電荷を持つオイルミストを用いることで、連続的かつ迅速に、しかも人手を要することなしに容易に、延伸機における的確な箇所のみに給油することができる。したがって、延伸機のリンクなどに付着した余分なオイルが飛散して生産中のフィルムに付着するようなことがなく、高品質のフィルムを製造することが可能である。また、的確な箇所に給油できることで、オイルの使用量を減らすことができてコストが下がるとともに、フィルム製造現場の環境汚染を防ぐことも可能である。

【0020】

さらに本発明によると、浮遊した余分なオイルミストを速やかに除去することが可能である。

【図面の簡単な説明】

【0021】

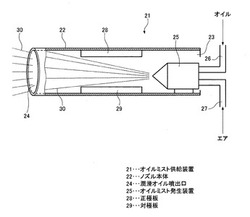

【図1】本発明の実施の形態のフィルム延伸機における給油装置に設けられたオイルミスト供給装置を示す図である。

【図2】図1のオイルミスト供給装置を備えたフィルム延伸機の概略構成を示す平面図である。

【図3】図2の延伸機の要部を拡大して示す側面図である。

【発明を実施するための形態】

【0022】

図2は、本発明の給油方法および給油装置が用いられるフラット式同時二軸延伸機の全体構成を模式的に示す概略平面図である。この延伸機は一対の無限軌道1、1を有し、これら無限軌道1、1どうしの間に供給された未延伸フィルム2が、その縦方向および横方向に同時に延伸されることで、二軸延伸フィルム3が得られる。

【0023】

詳細には、各無限軌道1、1はそれぞれ無端ループ状の走行式のチェーン4、4を有し、各チェーン4には、その長さ方向に沿って、クリップとして機能する多数のリンク5、5、・・・が設けられている。一対のチェーン4、4は、無限軌道1、1に沿って、互いに等しい速度で走行する。

【0024】

図示の延伸機において、6はフィルム供給部、7は延伸処理部である。フィルム供給部6には細幅の未延伸フィルム2が供給されるが、このフィルム供給部6においては、一対のチェーン4、4どうしは、未延伸フィルム2の幅に合わせて、互いに接近した経路を走行するように構成されている。またフィルム供給部6では、多数のリンク5、5、・・・は、その機構によって、隣り合うリンク5、5どうしの間隔を詰めた状態で、チェーン4とともに無限軌道1に沿って走行する。そして、フィルム供給部6においては、それぞれのチェーン4、4に設けられた多数のリンク5、5、・・・が、未延伸フィルム2の幅方向の両端部をそれぞれクランプする。

【0025】

延伸処理部7では、一対のチェーン4、4および各チェーン4、4に設けられたリンク5、5、・・・は、フィルムの幅方向に沿って互いに次第に遠ざかるように走行する。また延伸処理部7では、リンク5、5、・・・は、その機構によって、隣り合うリンク5、5どうしの間隔が次第に広がるように走行する。

【0026】

したがって、フィルム2の一方および他方の端部を把持したリンク5、5、・・・が延伸処理部7を走行することによって、未延伸フィルム2は、その縦方向および横方向に同時に延伸される。これによって同時二軸延伸されたフィルム3が製造される。

【0027】

延伸機において、フィルムの走行方向に沿った延伸処理部7よりも下流側には、熱固定部と、必要に応じて弛緩処理部とが設けられる。

図3は、リンク5を拡大して示す。このリンク5は、図3の面と垂直な方向に走行する。このリンク5は、走行本体部10と、この走行本体部10に設けられたステー13によって支持される固定子14と、この固定子14に支持されかつ軸16のまわりに旋回自在な可動子15とを有する。

【0028】

11a、11bは第1のガイドレールで、走行本体部10の走行を案内する。走行本体部10において、12a、12bは被案内部で、詳細にはこれらの被案内部12a、12bが第1のガイドレール11a、11bに案内される。換言すると、被案内部12a、12bは、第1のガイドレール11a、11bに沿って摺動することになる。

【0029】

可動子15はフィルム把持部17を有し、この可動子15のフィルム把持部17と固定子のフィルム把持部18とによって、フィルム2、3の幅方向の端部をクランプ可能である。可動子15は摺動部19を有し、この摺動部19は、第2のガイドレール20に案内される。

【0030】

図3において実線および仮想線で示すように、第2のガイドレール20は、無限軌道1に沿った場所が変化したときに、第1のガイドレール11a、11bに対する相対位置が変化されるように構成されている。そして、このように第1のガイドレール11a、11bに対する第2のガイドレール20の相対位置が変化されることで、無限軌道1に沿ったチェーン4およびリンク5の走行にしたがって、図示のように可動子15を軸16の周りに旋回させることができる。図3において、実線は、可動子15の旋回によって把持部17、18どうしの間にフィルム2、3の端部をクランプした状態を示す。また仮想線は、可動子15の旋回により把持部17、18どうしが互いに離れる方向に移動して、フィルム2、3の端部がリンク5から解放された状態を示す。

【0031】

無限軌道1、1における、フィルムの延伸作業を阻害しない位置、すなわちフィルム供給部6への戻り経路に沿った位置には、リンク汚れ除去装置8と、潤滑オイル供給装置9とが、チェーン4およびリンク5の走行方向に沿って、この順に設けられている。リンク汚れ除去装置8は、公知のものを用いることができる。

【0032】

潤滑オイル供給装置9について説明する。この潤滑オイル供給装置9には、図1に示されるオイルミスト供給装置21が設けられている。図示のオイルミスト供給装置21は、たとえば円筒状に形成された、ノズル本体22を有している。このノズル本体22は、金属製、たとえば銅系金属製であって、その一端に開口23を有するとともに、その他端に潤滑オイル噴出口24を有する。開口23の近傍におけるノズル本体22の内部には、ノズル構造のオイルミスト発生装置25が設けられている。26は潤滑オイル供給管、27はミスト噴出用エアの供給管で、これらはオイルミスト発生装置25に接続されている。オイルミスト発生装置25は、1流体ノズルであるか、あるいは2流体ノズルであるかは問わない。

【0033】

ノズル本体22の内部におけるオイルミスト発生装置25よりも潤滑オイル噴出口24側の位置には、コロナ処理装置の正極板28と対極板29とが、互いに間隔をあけて設置されている。

【0034】

図3に示されるリンク5は、図2に示されるチェーン4の走行にともない、第1および第2のガイドレール11a、11b、20に案内されて、潤滑オイル供給装置9にやってくる。オイルミスト供給装置21は、図3に示されるリンク5についての複数の摺動部に対応して、潤滑オイル供給装置9において複数が設けられている。すなわち、たとえば走行本体部10における被案内部12a、12bと、可動子15における軸16のまわりの部分および摺動部19とに潤滑オイルを供給可能なように、これらの部分に対応する位置に、各オイルミスト供給装置21のノズル本体22の潤滑オイル噴出口24が設置されている。図3では、簡単のために、走行本体部10の被案内部12aに対応して設けられたオイルミスト供給装置21のノズル本体22と、その潤滑オイル噴出口24とのみを図示している。

【0035】

正極板28と対極板29とを備えたコロナ処理装置では、これらの正極板28と対極板29とに10kV程度の高電圧が印加されることで、コロナ放電を行う。すると、オイルミスト発生装置25より噴霧されたオイルミスト30が二つの電極板28、29の間を通過することで、このオイルミスト30が帯電され、正の電荷を持ったオイルミスト30が潤滑オイル噴出口24から噴出される。

【0036】

オイルミスト供給装置21のノズル本体22は、筒状の金属製であることで、オイルミストを逃さずに帯電させる役割と、延伸工程で発生するフィルム屑からオイルミスト発生装置25のノズルを守る役割とを果たす。

【0037】

コロナ処理装置の正極板28を負極板に取り替えることで、負に帯電したオイルミストを得ることができる。しかし、たとえば図2の延伸機によってナイロンフィルムを延伸する場合は、ナイロンは帯電序列で正側となるため、ナイロン製品に付着しづらいように正のオイルミストを生成する方が好ましい。

【0038】

リンク5における潤滑オイルの供給を受ける部位すなわち摺動部位は、負に帯電する素材で形成するか、もしくは他の材料を負に帯電する素材でコーティングした構成とすることで、帯電オイルミストを付着させ易い形態とする。このような素材として、帯電序列の負側となるフッ素樹脂、塩化ビニル、アクリルなどが挙げられる。なかでも、耐熱性に優れるフッ素樹脂が好ましい。

【0039】

一方、リンク5における摺動部位以外の箇所には、帯電オイルミストに対し正に帯電する素材とするか、もしくは他の材料をその素材でコーティングした構成とすることで、帯電オイルミストの付着を防止する形態とする。このような素材として、帯電序列の正側となるアセテート、ガラス、ナイロンなどが挙げられる。なかでも、耐熱性に優れるナイロンが好ましい。

【0040】

クリップ5は無限軌道を描いているため、素材またはコーティングが帯電した後は効果が薄くなる。そこで、図2に示される潤滑オイル供給装置9の手前でアースをかけて電荷をゼロにさせることで、この効果を維持することが可能となる。

【0041】

本発明によれば、通常のオイルミスト装置に比べ帯電の効果で潤滑オイルが摺動箇所に付着しやすいので、その潤滑オイルの使用量を減らすことができる。潤滑オイルの使用量を減らすことにより、不適切な箇所への潤滑オイルの付着も抑えることができるので、フィルムへの潤滑オイルの飛散も更に抑制可能である。一方、オイルの使用量の削減はコスト的に有効であり、また環境面に対しても有効である。

【0042】

潤滑オイル供給装置9によってリンク5に付着されなかった潤滑オイルは、浮遊オイルミストとなる。そこで、この浮遊オイルミストを迅速に除去するために、無限軌道1、1に沿った潤滑オイル給油装置9の後方側にたとえば電気集塵装置を設置することが好ましい。オイルミストはすでに帯電しているので、コロナ処理は必要ではなく、数kV程度の高電圧をかけたプレートでこれを除去可能である。さらには、電気集塵装置を取り付けた吸引ダクトを設けることが好ましい。

【実施例】

【0043】

フィルムにおけるオイル付着の評価は、次のようにして行った。すなわち、フィルムにおけるオイル付着量を確認するために、延伸工程後の生産フィルムの上面に接触する第一ロールにタフタを巻いて、フィルムに付着したオイルを転写させた。1日の生産の後にタフタを外し、汚れ具合を目視にて比較し評価した。評価は、タフタの幅方向に沿った中央、両端におけるそれぞれフィルム幅方向に500mmの範囲内について行った。すなわち、付着量5個未満を「優秀(◎)」、20個未満を「良好(○)」、50個未満を「普通(△)」、50個より多い場合を「不良(×)」と評価した。

【0044】

摺動箇所にオイルが適正に付着しているかどうかの確認は、1日の生産の後にリンクとびガイドレールとの間で発生する異音の有無により評価した。

【0045】

実施例1

延伸機における摺動部はフッ素樹脂でコーティングし、非摺動部はナイロンでコーティングしたリンクを用い、正に帯電させたオイルミストを、2.0L/dayの量で噴霧した。その結果、タフタにおけるオイルの転写は、オイルかす、生オイルともに、ごく僅かであった。ただし、タフタにおける幅方向の端部ではわずかに生オイルの転写が確認された。

【0046】

実施例2

実施例1と比べて、オイル使用量を1.5L/dayに下げて噴霧を行なった。その結果、タフタにおける幅方向の端部の生オイルもきれいになくなった。異音も発生しなかった。

【0047】

比較例1

延伸機において、従来のコーティングを施していないリンクと、オイルミストを帯電させない従来のオイルミスト装置とを用いて、オイルミストを2.0L/dayの量で噴霧した。その結果、タフタにおける幅方向の端部だけではなく、その中央部にも生オイルやオイルかすの転写が確認された。

【0048】

比較例2

比較例1と比べてオイルミストの噴霧量を1.5L/dayに変更した。その結果、オイルの転写は低減されてが、機台からの異音の発生が確認された。

【0049】

各実施例、比較例についての評価結果を表1に示す。

【0050】

【表1】

【0051】

上記より、本発明の実施例ではフィルムへのオイル付着の低減が確認された。これは、不必要な箇所にオイルが給油されていないことを意味するものであった。また、実施例2では、比較例2と比べてオイルの使用量が同じでありながら異音が発生しないことから、必要な箇所には十分に給油され給油効率が上がっているものであった。

【0052】

よって、本発明によりクリーンなフィルムの提供が可能であることが確認された。

【符号の説明】

【0053】

21 オイルミスト供給装置

22 ノズル本体

24 潤滑オイル噴出口

25 オイルミスト発生装置

28 正極板

29 対極板

【技術分野】

【0001】

本発明はフィルム延伸機における給油方法および装置に関し、特にフラット式同時二軸延伸機のリンクに給油するのに適した、フィルム延伸機における給油方法および装置に関する。

【背景技術】

【0002】

熱可塑性プラスチックフィルムを延伸するためのフラット式同時二軸延伸機は、多数のリンクを備えて、このリンクによりプラスチックフィルムの端縁部をクリップして延伸を行うものである。このリンクは、ガイドレールに沿って摺動するものであるが、その構造上、潤滑オイルや冷却オイルを供給しつつ運転することが不可欠である。潤滑方式として、油浴潤滑方式や滴下潤滑方式がある。フィルムための延伸機以外の一般的な機械装置では、潤滑オイルや冷却オイルをミスト状にして供給する噴霧潤滑方式が一般的である(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−351361号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、フィルムのための延伸機では、給油対象のリンクは、随伴流を伴って高速移動している。このため、一般的な噴霧潤滑方式を適用すると、リンクの的確な箇所に給油するのは困難であり、大半のオイルミストは浮遊したまま不適切な箇所に付着することになる。

【0005】

ところが、この付着オイルが劣化するとオイルかすとなり、リンクから剥がれ易くなってしまう。またリンク自体が摺動部を有するとともに、上述のようにリンクとガイドレールとの間に摺動部が存在するため、その摺動の繰り返しによって摩耗くずが発生すると、これがオイルかす中に蓄積することになる。

【0006】

フラット式同時二軸延伸機においては、未延伸フィルムの供給口にてチェーンが折り返しており、未延伸フィルムの供給口ではリンクの運動方向が急に変化する。このため、余分なオイルやオイルかすがリンクに付着していると、折り返し地点にて慣性力によりそれらが飛散してフィルムの上面を汚染する。その結果、フィルムの品質を低下させたり、またフィルムの商品価値を著しく損ねたりするという問題点がある。このため、リンクの表面は、常時、これらが付着していない正常な状態に保つことが要求される。特に、延伸の対象となる熱可塑性プラスチックフィルムがポリ−ε−カプラミドすなわちナイロン6であるときには、必然的に発生するモノマーであるε−カプロラクタムと、上記汚れとの相乗作用により、事態が深刻となる。

【0007】

この不適切な箇所へのオイルミストの付着を抑えるために、従来では、潤滑オイル供給量をできるだけ抑えたり、手動によって適切な箇所のみにオイルを供給したりすることが行われている。しかし、オイルミストによる潤滑オイル供給を抑えすぎると、リンクへの供給が足らずリンク損傷を引き起こす原因となり、反対に適量の潤滑オイルを供給すると、過剰なオイルミストがクリーンなフィルム生産の妨げとなる。

【0008】

すなわち、リンクの表面を正常な状態に保ついためには、的確なポイントのみに潤滑オイルを供給することが不可欠であり、不適切な箇所への付着は防止しなければならない。また、上述の手動によるオイル供給では、的確なポイントのみへのオイル供給が可能であるが、かなりの労働力と時間を必要とするという問題点がある。

【0009】

そこで本発明は、このような問題点を解決して、フィルムのための延伸機において、人手を要することなしに容易に、しかも連続的かつ迅速に、狙った箇所のみに潤滑オイルを供給できるようにすることを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、前記問題点を解決すべく鋭意検討した結果、オイルミストに電荷を持たせ、かつリンクに逆電荷、同電荷を付加することにより、上記課題を解決できることを見出し、本発明の完成に至った。

【0011】

すなわち、本発明の要旨は次の通りである。

【0012】

(1)フィルムを延伸するための延伸機にオイルミスト給油を行うに際し、オイルミストに電荷を持たせ、延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成するか、またはその素材でコーティングし、延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成するか、またはその素材でコーティングすることを特徴とするフィルム延伸機における給油方法。

【0013】

(2)給油が必要な箇所に付着できずに空中に浮遊しているオイルミストを、このオイルミストとは逆電荷を持たせた部材を用いて吸着除去することを特徴とする(1)のフィルム延伸機における給油方法。

【0014】

(3)コロナ処理によってオイルミストに電荷を持たせることを特徴とする(1)または(2)のフィルム延伸機における給油方法。

【0015】

(4)フィルムを延伸するための延伸機にオイルミスト給油を行うための装置であって、電荷を持たせたオイルミストを生成可能なオイルミスト供給装置を備え、延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成されているか、またはその素材でコーティングされており、かつ延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成されているか、またはその素材でコーティングされていることを特徴とするフィルム延伸機における給油装置。

【0016】

(5)給油が必要な箇所に付着できずに空中に浮遊しているオイルミストを吸着除去するための、オイルミストとは逆電荷を持たせた部材を備えていることを特徴とする(4)のフィルム延伸機における給油装置。

【0017】

(6)オイルミスト供給装置は、オイルミスト発生装置と、このオイルミスト発生装置にて発生されたオイルミストに電荷を持たせるための電荷付与装置と、電荷を持たせたオイルミストを給油が必要な箇所に向けて噴出させるための潤滑オイル噴出口とを有することを特徴とする(4)または(5)のフィルム延伸機における給油装置。

【0018】

(7)電荷付与装置は、コロナ処理によってオイルミストに電荷を持たせるものであることを特徴とする(6)のフィルム延伸機における給油装置。

【発明の効果】

【0019】

したがって本発明によると、電荷を持つオイルミストを用いることで、連続的かつ迅速に、しかも人手を要することなしに容易に、延伸機における的確な箇所のみに給油することができる。したがって、延伸機のリンクなどに付着した余分なオイルが飛散して生産中のフィルムに付着するようなことがなく、高品質のフィルムを製造することが可能である。また、的確な箇所に給油できることで、オイルの使用量を減らすことができてコストが下がるとともに、フィルム製造現場の環境汚染を防ぐことも可能である。

【0020】

さらに本発明によると、浮遊した余分なオイルミストを速やかに除去することが可能である。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態のフィルム延伸機における給油装置に設けられたオイルミスト供給装置を示す図である。

【図2】図1のオイルミスト供給装置を備えたフィルム延伸機の概略構成を示す平面図である。

【図3】図2の延伸機の要部を拡大して示す側面図である。

【発明を実施するための形態】

【0022】

図2は、本発明の給油方法および給油装置が用いられるフラット式同時二軸延伸機の全体構成を模式的に示す概略平面図である。この延伸機は一対の無限軌道1、1を有し、これら無限軌道1、1どうしの間に供給された未延伸フィルム2が、その縦方向および横方向に同時に延伸されることで、二軸延伸フィルム3が得られる。

【0023】

詳細には、各無限軌道1、1はそれぞれ無端ループ状の走行式のチェーン4、4を有し、各チェーン4には、その長さ方向に沿って、クリップとして機能する多数のリンク5、5、・・・が設けられている。一対のチェーン4、4は、無限軌道1、1に沿って、互いに等しい速度で走行する。

【0024】

図示の延伸機において、6はフィルム供給部、7は延伸処理部である。フィルム供給部6には細幅の未延伸フィルム2が供給されるが、このフィルム供給部6においては、一対のチェーン4、4どうしは、未延伸フィルム2の幅に合わせて、互いに接近した経路を走行するように構成されている。またフィルム供給部6では、多数のリンク5、5、・・・は、その機構によって、隣り合うリンク5、5どうしの間隔を詰めた状態で、チェーン4とともに無限軌道1に沿って走行する。そして、フィルム供給部6においては、それぞれのチェーン4、4に設けられた多数のリンク5、5、・・・が、未延伸フィルム2の幅方向の両端部をそれぞれクランプする。

【0025】

延伸処理部7では、一対のチェーン4、4および各チェーン4、4に設けられたリンク5、5、・・・は、フィルムの幅方向に沿って互いに次第に遠ざかるように走行する。また延伸処理部7では、リンク5、5、・・・は、その機構によって、隣り合うリンク5、5どうしの間隔が次第に広がるように走行する。

【0026】

したがって、フィルム2の一方および他方の端部を把持したリンク5、5、・・・が延伸処理部7を走行することによって、未延伸フィルム2は、その縦方向および横方向に同時に延伸される。これによって同時二軸延伸されたフィルム3が製造される。

【0027】

延伸機において、フィルムの走行方向に沿った延伸処理部7よりも下流側には、熱固定部と、必要に応じて弛緩処理部とが設けられる。

図3は、リンク5を拡大して示す。このリンク5は、図3の面と垂直な方向に走行する。このリンク5は、走行本体部10と、この走行本体部10に設けられたステー13によって支持される固定子14と、この固定子14に支持されかつ軸16のまわりに旋回自在な可動子15とを有する。

【0028】

11a、11bは第1のガイドレールで、走行本体部10の走行を案内する。走行本体部10において、12a、12bは被案内部で、詳細にはこれらの被案内部12a、12bが第1のガイドレール11a、11bに案内される。換言すると、被案内部12a、12bは、第1のガイドレール11a、11bに沿って摺動することになる。

【0029】

可動子15はフィルム把持部17を有し、この可動子15のフィルム把持部17と固定子のフィルム把持部18とによって、フィルム2、3の幅方向の端部をクランプ可能である。可動子15は摺動部19を有し、この摺動部19は、第2のガイドレール20に案内される。

【0030】

図3において実線および仮想線で示すように、第2のガイドレール20は、無限軌道1に沿った場所が変化したときに、第1のガイドレール11a、11bに対する相対位置が変化されるように構成されている。そして、このように第1のガイドレール11a、11bに対する第2のガイドレール20の相対位置が変化されることで、無限軌道1に沿ったチェーン4およびリンク5の走行にしたがって、図示のように可動子15を軸16の周りに旋回させることができる。図3において、実線は、可動子15の旋回によって把持部17、18どうしの間にフィルム2、3の端部をクランプした状態を示す。また仮想線は、可動子15の旋回により把持部17、18どうしが互いに離れる方向に移動して、フィルム2、3の端部がリンク5から解放された状態を示す。

【0031】

無限軌道1、1における、フィルムの延伸作業を阻害しない位置、すなわちフィルム供給部6への戻り経路に沿った位置には、リンク汚れ除去装置8と、潤滑オイル供給装置9とが、チェーン4およびリンク5の走行方向に沿って、この順に設けられている。リンク汚れ除去装置8は、公知のものを用いることができる。

【0032】

潤滑オイル供給装置9について説明する。この潤滑オイル供給装置9には、図1に示されるオイルミスト供給装置21が設けられている。図示のオイルミスト供給装置21は、たとえば円筒状に形成された、ノズル本体22を有している。このノズル本体22は、金属製、たとえば銅系金属製であって、その一端に開口23を有するとともに、その他端に潤滑オイル噴出口24を有する。開口23の近傍におけるノズル本体22の内部には、ノズル構造のオイルミスト発生装置25が設けられている。26は潤滑オイル供給管、27はミスト噴出用エアの供給管で、これらはオイルミスト発生装置25に接続されている。オイルミスト発生装置25は、1流体ノズルであるか、あるいは2流体ノズルであるかは問わない。

【0033】

ノズル本体22の内部におけるオイルミスト発生装置25よりも潤滑オイル噴出口24側の位置には、コロナ処理装置の正極板28と対極板29とが、互いに間隔をあけて設置されている。

【0034】

図3に示されるリンク5は、図2に示されるチェーン4の走行にともない、第1および第2のガイドレール11a、11b、20に案内されて、潤滑オイル供給装置9にやってくる。オイルミスト供給装置21は、図3に示されるリンク5についての複数の摺動部に対応して、潤滑オイル供給装置9において複数が設けられている。すなわち、たとえば走行本体部10における被案内部12a、12bと、可動子15における軸16のまわりの部分および摺動部19とに潤滑オイルを供給可能なように、これらの部分に対応する位置に、各オイルミスト供給装置21のノズル本体22の潤滑オイル噴出口24が設置されている。図3では、簡単のために、走行本体部10の被案内部12aに対応して設けられたオイルミスト供給装置21のノズル本体22と、その潤滑オイル噴出口24とのみを図示している。

【0035】

正極板28と対極板29とを備えたコロナ処理装置では、これらの正極板28と対極板29とに10kV程度の高電圧が印加されることで、コロナ放電を行う。すると、オイルミスト発生装置25より噴霧されたオイルミスト30が二つの電極板28、29の間を通過することで、このオイルミスト30が帯電され、正の電荷を持ったオイルミスト30が潤滑オイル噴出口24から噴出される。

【0036】

オイルミスト供給装置21のノズル本体22は、筒状の金属製であることで、オイルミストを逃さずに帯電させる役割と、延伸工程で発生するフィルム屑からオイルミスト発生装置25のノズルを守る役割とを果たす。

【0037】

コロナ処理装置の正極板28を負極板に取り替えることで、負に帯電したオイルミストを得ることができる。しかし、たとえば図2の延伸機によってナイロンフィルムを延伸する場合は、ナイロンは帯電序列で正側となるため、ナイロン製品に付着しづらいように正のオイルミストを生成する方が好ましい。

【0038】

リンク5における潤滑オイルの供給を受ける部位すなわち摺動部位は、負に帯電する素材で形成するか、もしくは他の材料を負に帯電する素材でコーティングした構成とすることで、帯電オイルミストを付着させ易い形態とする。このような素材として、帯電序列の負側となるフッ素樹脂、塩化ビニル、アクリルなどが挙げられる。なかでも、耐熱性に優れるフッ素樹脂が好ましい。

【0039】

一方、リンク5における摺動部位以外の箇所には、帯電オイルミストに対し正に帯電する素材とするか、もしくは他の材料をその素材でコーティングした構成とすることで、帯電オイルミストの付着を防止する形態とする。このような素材として、帯電序列の正側となるアセテート、ガラス、ナイロンなどが挙げられる。なかでも、耐熱性に優れるナイロンが好ましい。

【0040】

クリップ5は無限軌道を描いているため、素材またはコーティングが帯電した後は効果が薄くなる。そこで、図2に示される潤滑オイル供給装置9の手前でアースをかけて電荷をゼロにさせることで、この効果を維持することが可能となる。

【0041】

本発明によれば、通常のオイルミスト装置に比べ帯電の効果で潤滑オイルが摺動箇所に付着しやすいので、その潤滑オイルの使用量を減らすことができる。潤滑オイルの使用量を減らすことにより、不適切な箇所への潤滑オイルの付着も抑えることができるので、フィルムへの潤滑オイルの飛散も更に抑制可能である。一方、オイルの使用量の削減はコスト的に有効であり、また環境面に対しても有効である。

【0042】

潤滑オイル供給装置9によってリンク5に付着されなかった潤滑オイルは、浮遊オイルミストとなる。そこで、この浮遊オイルミストを迅速に除去するために、無限軌道1、1に沿った潤滑オイル給油装置9の後方側にたとえば電気集塵装置を設置することが好ましい。オイルミストはすでに帯電しているので、コロナ処理は必要ではなく、数kV程度の高電圧をかけたプレートでこれを除去可能である。さらには、電気集塵装置を取り付けた吸引ダクトを設けることが好ましい。

【実施例】

【0043】

フィルムにおけるオイル付着の評価は、次のようにして行った。すなわち、フィルムにおけるオイル付着量を確認するために、延伸工程後の生産フィルムの上面に接触する第一ロールにタフタを巻いて、フィルムに付着したオイルを転写させた。1日の生産の後にタフタを外し、汚れ具合を目視にて比較し評価した。評価は、タフタの幅方向に沿った中央、両端におけるそれぞれフィルム幅方向に500mmの範囲内について行った。すなわち、付着量5個未満を「優秀(◎)」、20個未満を「良好(○)」、50個未満を「普通(△)」、50個より多い場合を「不良(×)」と評価した。

【0044】

摺動箇所にオイルが適正に付着しているかどうかの確認は、1日の生産の後にリンクとびガイドレールとの間で発生する異音の有無により評価した。

【0045】

実施例1

延伸機における摺動部はフッ素樹脂でコーティングし、非摺動部はナイロンでコーティングしたリンクを用い、正に帯電させたオイルミストを、2.0L/dayの量で噴霧した。その結果、タフタにおけるオイルの転写は、オイルかす、生オイルともに、ごく僅かであった。ただし、タフタにおける幅方向の端部ではわずかに生オイルの転写が確認された。

【0046】

実施例2

実施例1と比べて、オイル使用量を1.5L/dayに下げて噴霧を行なった。その結果、タフタにおける幅方向の端部の生オイルもきれいになくなった。異音も発生しなかった。

【0047】

比較例1

延伸機において、従来のコーティングを施していないリンクと、オイルミストを帯電させない従来のオイルミスト装置とを用いて、オイルミストを2.0L/dayの量で噴霧した。その結果、タフタにおける幅方向の端部だけではなく、その中央部にも生オイルやオイルかすの転写が確認された。

【0048】

比較例2

比較例1と比べてオイルミストの噴霧量を1.5L/dayに変更した。その結果、オイルの転写は低減されてが、機台からの異音の発生が確認された。

【0049】

各実施例、比較例についての評価結果を表1に示す。

【0050】

【表1】

【0051】

上記より、本発明の実施例ではフィルムへのオイル付着の低減が確認された。これは、不必要な箇所にオイルが給油されていないことを意味するものであった。また、実施例2では、比較例2と比べてオイルの使用量が同じでありながら異音が発生しないことから、必要な箇所には十分に給油され給油効率が上がっているものであった。

【0052】

よって、本発明によりクリーンなフィルムの提供が可能であることが確認された。

【符号の説明】

【0053】

21 オイルミスト供給装置

22 ノズル本体

24 潤滑オイル噴出口

25 オイルミスト発生装置

28 正極板

29 対極板

【特許請求の範囲】

【請求項1】

フィルムを延伸するための延伸機にオイルミスト給油を行うに際し、

オイルミストに電荷を持たせ、

延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成するか、またはその素材でコーティングし、

延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成するか、またはその素材でコーティングすることを特徴とするフィルム延伸機における給油方法。

【請求項2】

給油が必要な箇所に付着できずに空中に浮遊しているオイルミストを、このオイルミストとは逆電荷を持たせた部材を用いて吸着除去することを特徴とする請求項1記載のフィルム延伸機における給油方法。

【請求項3】

コロナ処理によってオイルミストに電荷を持たせることを特徴とする請求項1または2記載のフィルム延伸機における給油方法。

【請求項4】

フィルムを延伸するための延伸機にオイルミスト給油を行うための装置であって、

電荷を持たせたオイルミストを生成可能なオイルミスト供給装置を備え、

延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成されているか、またはその素材でコーティングされており、

かつ延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成されているか、またはその素材でコーティングされていることを特徴とするフィルム延伸機における給油装置。

【請求項5】

給油が必要な箇所に付着できずに空中に浮遊しているオイルミストを吸着除去するための、オイルミストとは逆電荷を持たせた部材を備えていることを特徴とする請求項4記載のフィルム延伸機における給油装置。

【請求項6】

オイルミスト供給装置は、オイルミスト発生装置と、このオイルミスト発生装置にて発生されたオイルミストに電荷を持たせるための電荷付与装置と、電荷を持たせたオイルミストを給油が必要な箇所に向けて噴出させるための潤滑オイル噴出口とを有することを特徴とする請求項4または5記載のフィルム延伸機における給油装置。

【請求項7】

電荷付与装置は、コロナ処理によってオイルミストに電荷を持たせるものであることを特徴とする請求項6記載のフィルム延伸機における給油装置。

【請求項1】

フィルムを延伸するための延伸機にオイルミスト給油を行うに際し、

オイルミストに電荷を持たせ、

延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成するか、またはその素材でコーティングし、

延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成するか、またはその素材でコーティングすることを特徴とするフィルム延伸機における給油方法。

【請求項2】

給油が必要な箇所に付着できずに空中に浮遊しているオイルミストを、このオイルミストとは逆電荷を持たせた部材を用いて吸着除去することを特徴とする請求項1記載のフィルム延伸機における給油方法。

【請求項3】

コロナ処理によってオイルミストに電荷を持たせることを特徴とする請求項1または2記載のフィルム延伸機における給油方法。

【請求項4】

フィルムを延伸するための延伸機にオイルミスト給油を行うための装置であって、

電荷を持たせたオイルミストを生成可能なオイルミスト供給装置を備え、

延伸機における給油が必要な箇所は、オイルミストとは逆電荷を持つ素材で形成されているか、またはその素材でコーティングされており、

かつ延伸機における給油が不要な箇所は、オイルミストと同電荷を持つ素材で形成されているか、またはその素材でコーティングされていることを特徴とするフィルム延伸機における給油装置。

【請求項5】

給油が必要な箇所に付着できずに空中に浮遊しているオイルミストを吸着除去するための、オイルミストとは逆電荷を持たせた部材を備えていることを特徴とする請求項4記載のフィルム延伸機における給油装置。

【請求項6】

オイルミスト供給装置は、オイルミスト発生装置と、このオイルミスト発生装置にて発生されたオイルミストに電荷を持たせるための電荷付与装置と、電荷を持たせたオイルミストを給油が必要な箇所に向けて噴出させるための潤滑オイル噴出口とを有することを特徴とする請求項4または5記載のフィルム延伸機における給油装置。

【請求項7】

電荷付与装置は、コロナ処理によってオイルミストに電荷を持たせるものであることを特徴とする請求項6記載のフィルム延伸機における給油装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−212950(P2011−212950A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−82571(P2010−82571)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]