フィルム状接着剤

【課題】半導体ウエハのバックグラインド工程、ダイシング工程及びフリップチップボンディング工程に用いられるフィルム状接着剤であって、バックグラインドテープの剥離性及びウエハ保護性に優れたフィルム状接着剤を提供すること。

【解決手段】第一のプラスチック層上に、粘着剤層、熱硬化性樹脂層及び第二のプラスチック層が、この順に積層されたフィルム状接着剤であって、粘着剤層と熱硬化性樹脂層間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、50N/m以下である、フィルム状接着剤。

【解決手段】第一のプラスチック層上に、粘着剤層、熱硬化性樹脂層及び第二のプラスチック層が、この順に積層されたフィルム状接着剤であって、粘着剤層と熱硬化性樹脂層間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、50N/m以下である、フィルム状接着剤。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルム状接着剤に関するものである。

【背景技術】

【0002】

一般に、半導体チップをフェイスダウンボンディング方式により直接回路基板に実装する方式として、半導体チップの電極部分にはんだバンプを形成し回路基板にはんだ接続する方式や、半導体チップに設けた突起電極に導電性接着剤を塗布し回路基板電極に電気的接続を行う方法が知られている。

【0003】

これらの方式では、各種環境下に曝した場合、接続するチップと基板の熱膨張係数差に基づくストレスが接続界面で発生するため接続信頼性が低下するという問題がある。このため、接続界面のストレスを緩和する目的で一般にチップと基板の間隙をエポキシ樹脂等のアンダーフィル材で充填する方式が検討されている。

【0004】

アンダーフィル材の充填方式としては、チップと基板を接続した後に低粘度の液状樹脂を注入する方式と基板上にアンダーフィル材を置いた後にチップを搭載する方式がある。一方、あらかじめアンダーフィル材を基板に設置した後にチップを搭載する方法としては液状樹脂を塗布する方法とフィルム状樹脂を貼付ける方法がある。

【0005】

しかしながら、液状樹脂の塗布においてはディスペンサーによる精密な塗布量コントロールは困難である。近年のチップ薄型化において、塗布量が多すぎるためにボンディング時にしみ出した樹脂がチップの側面を這い上がり、ボンディングツールを汚染するため、ツールの洗浄が必要となり、量産時の工程が煩雑になる原因となっている。

【0006】

また、フィルム状樹脂の貼付けの場合、樹脂の厚みをコントロールすることによって最適樹脂量にすることは容易である反面、フィルムを基板に貼付ける際、仮圧着工程と呼ばれるフィルムの貼付工程が必要である。仮圧着工程では対象となるチップ幅よりも大きめの幅にスリットされた「リール状テープ」が用いられ、チップサイズに応じて基板上に接着剤を貼る際に、基材/接着剤からなるテープの接着剤側をハーフカットし、接着剤が反応しない程度の温度で熱圧着によって基板に貼付ける。

【0007】

しかし、チップ搭載位置へのフィルム供給精度が悪く、歩留りを確保するためには、仮圧着で貼付けられるフィルムはチップサイズより大きいことが一般的である。このため、隣接部品との距離に余裕を持たせる必要が発生し、高密度化実装時の妨げとなる。また、微小チップなどに対応した細幅のリール加工も困難である。

【0008】

さらに、こういった作業をフリップチップ接続した素子一つ一つに対し行うにはあまりにも時間がかかるため、工程的にも課題があると言える。

【0009】

一方、近年ではさらなる高機能化、高速動作を可能とするものとしてチップ間を最短距離で接続する3次元実装技術であるシリコン貫通電極(TSV:Through Silicon Via)が注目されている(非特許文献1参照)。この結果、半導体ウエハの厚さはできるだけ薄く、かつ機械的強度が低下しないことが要求されてきている。

【0010】

そして、半導体装置の更なる薄型化の要求に伴い、半導体ウエハをより薄くするために、ウエハの裏面を研削する、いわゆるバックグラインドが行われており、半導体装置の製造工程は煩雑になっている。そこで、工程の簡略化に適した方法としてバックグラインド時に半導体ウエハを保持する機能とアンダーフィル機能を兼ね備える樹脂の提案がなされてきている(特許文献1及び2参照)。

【0011】

また、チップサイズと同サイズのフィルム状接着剤を供給し、なおかつ工程削減を図れる方法として、ウエハ状態で接着剤を供給した後、バックグラインド、ダイシング等によってチップ加工と同時に接着剤の加工も行い、接着剤付きのチップを得る方法が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2001−332520号公報

【特許文献2】特開2005−028734号公報

【特許文献3】特開2006−049482号公報

【非特許文献】

【0013】

【非特許文献1】OKIテクニカルレビュー2007年10月/第211号VOL.74 No.3

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上記のようなフィルム状接着剤においては、可視光透過性の程度によっては以下のような問題があった。すなわち、チップの端子(バンプ)と基板の端子とを接続する際、チップと基板との位置合わせをこれらに設けられたマークを視認して行うが、接着フィルムの可視光透過性が不十分であると位置合わせを行うことが困難となる。

【0015】

その後、バックグラインドテープと接着剤とが組み合わされた位置合わせも可能なフィルム状接着剤も提案されたが、バックグラインド後にバックグラインドテープを剥離する際に接着剤がウエハから剥離してしまうという問題や、ウエハに破損やクラックが生じてしまうという問題があった。

【0016】

そこで、本発明の目的は、半導体ウエハのバックグラインド工程、ダイシング工程及びフリップチップボンディング工程に用いられるフィルム状接着剤であって、バックグラインドテープの剥離性及びウエハ保護性に優れたフィルム状接着剤を提供することにある。

【課題を解決するための手段】

【0017】

すなわち、本発明は、第一のプラスチック層上に、粘着剤層、熱硬化性樹脂層及び第二のプラスチック層が、この順に積層されたフィルム状接着剤であって、粘着剤層と熱硬化性樹脂層間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、50N/m以下である、フィルム状接着剤である。上記のようなピール剥離力を有することにより、バックグラインド後にバックグラインドテープ(第1のプラスチック層及び粘着剤層からなる積層体)を剥離する際に、熱硬化性樹脂層(接着剤)がウエハから剥離することなく、良好なバックグラインド剥離性が得られる。また、ウエハに破損やクラックを生じさせることなく、良好なウエハ保護性が得られる。

【0018】

本発明のフィルム状接着剤は、第二のプラスチック層の熱硬化性樹脂層側の表面に形成された離型層を備えることが好ましい。離型層を形成させることで、ウエハをフィルム状接着剤に貼り付ける際、熱硬化性樹脂層からの第二のプラスチック層の剥離が容易となる。

【0019】

上記熱硬化性樹脂層は、未硬化時の可視光並行透過率が15〜90%であることが好ましい。これにより、フリップチップ実装でチップ回路面のバンプと相対する基板側の端子とを接続する際、フリップチップボンダーによるチップと基板の位置合わせが確実にできる。

【0020】

本発明のフィルム状接着剤においては、第二のプラスチック層を剥離除去し、熱硬化性樹脂層の露出した面に80℃でウエハを貼り合わせたとき、熱硬化性樹脂層とウエハ間の90°ピール剥離力が、剥離速度300mm/minにおいて50N/m以上であることが好ましい。これにより、バックグラインドテープを剥離する際に、熱硬化性樹脂がウエハから剥離しにくくなる。

【0021】

上記熱硬化性樹脂層は、厚みが5〜100μmであることが好ましい。これにより、ウエハ回路面の突出した接続端子周辺への埋め込み不足を抑制し、ボイド発生を抑えることができる。

【0022】

上記熱硬化性樹脂層は、少なくとも高分子樹脂、硬化性モノマー及び潜在性硬化剤からなることが好ましい。これにより、フリップチップボンダーによるチップと基板の位置合わせ時、位置合わせマークの読み取り時間に余裕を持たせることができる。

【発明の効果】

【0023】

本発明によれば、半導体ウエハのバックグラインド工程、ダイシング工程及びフリップチップボンディング工程に用いられるフィルム状接着剤であって、バックグラインドテープの剥離性及びウエハ保護性に優れたフィルム状接着剤を提供できる。

【図面の簡単な説明】

【0024】

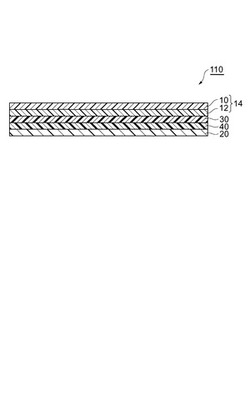

【図1】第一実施形態に係るフィルム状接着剤の断面図である。

【図2】第二実施形態に係るフィルム状接着剤の断面図である。

【発明を実施するための形態】

【0025】

以下、必要に応じて図面を参照しつつ、本発明を実施するための形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、図面の寸法比率は図示の比率に限られるものではない。

【0026】

図1は、第一実施形態に係るフィルム状接着剤の断面図である。図1に示す第一実施形態に係るフィルム状接着剤100は、第二のプラスチック層20と、第二のプラスチック層20上に形成された熱硬化性樹脂層30と、熱硬化性樹脂層30上に形成された粘着剤層12と、粘着剤層12上に形成された第一のプラスチック層10とを備えている。第二のプラスチック層20は、熱硬化性樹脂層30と同じサイズである必要はなく、熱硬化性樹脂層30より大きくてもよい。

【0027】

図2は、第二実施形態に係るフィルム状接着剤の断面図である。図2に示す第二実施形態に係るフィルム状接着剤110は、第二のプラスチック層20の熱硬化性樹脂層30側の表面に形成された離型層40を備える他は、第一実施形態に係るフィルム状接着剤と同様の構成を有している。すなわち、図2に示すように、フィルム状接着剤110は、第二のプラスチック層20と、第二のプラスチック層20上に形成された離型層40と、離型層40上に形成された熱硬化性樹脂層30と、熱硬化性樹脂層30上に形成された粘着剤層12と、粘着剤層12上に形成された第一のプラスチック層10とを備えている。

【0028】

なお、第一のプラスチック層10と粘着剤層12とは一体として提供される場合があり、その場合は、第一のプラスチック層10と粘着剤層12の積層物をバックグラインドテープ14と呼ぶ(図1及び2参照)。

【0029】

第一のプラスチック層10、第二のプラスチック層20としては、ポリエチレンテレフタレートフィルム等のポリエステル系フィルム、ポリテトラフルオロエチレンフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム、ポリビニルアセテートフィルム等のポリオレフィン系フィルム、ポリ塩化ビニルフィルム、ポリイミドフィルムなどのプラスチックフィルム等を用いることができ、これらは多層構造を有していてもよい。

【0030】

第一のプラスチック層10の厚さは、作業性を損なわない範囲で適宜選択される。但し、粘着剤層12を構成する粘着剤として、高エネルギー線(中でも紫外線)硬化性粘着剤を用いる場合は、その高エネルギー線の透過を阻害しない厚みとする。通常10〜500μm、好ましくは50〜200μmである。

【0031】

第一のプラスチック層10と粘着剤層12との密着性を向上させるために、第一のプラスチック層10の表面に、クロム酸処理、オゾン暴露、火炎暴露、高圧電撃暴露、イオン化放射線処理等の化学的又は物理的表面処理を施してもよい。

【0032】

第二のプラスチック層20と熱硬化性樹脂層30との間の剥離力を低く抑えるために、図2に示すように、離型層40を備えることが好ましい。離型層40は、第二のプラスチック層20の熱硬化性樹脂層30側の表面を、離型剤等で処理することにより形成される。離型剤(剥離剤)としては、シリコーン系剥離剤、フッ素系剥離剤、長鎖アルキルアクリレート系剥離剤等が挙げられる。上記表面処理により、第二のプラスチック層20と離型層40とが一体となって提供されるフィルムの具体例としては、帝人デュポンフィルム株式会社製の「A−63」(離型剤:変性シリコーン系)や、同じく帝人デュポンフィルム株式会社製の「A−31」(離型剤:Pt系シリコーン系)等がある。

【0033】

また、離型層40は、第二のプラスチック層20の熱硬化性樹脂層30側の表面に、クロム酸処理、オゾン暴露、火炎暴露、高圧電撃暴露、イオン化放射線処理等の化学的又は物理的処理を施すことによって形成されるものであってもよい。

【0034】

第二のプラスチック層20の厚さは、作業性を損なわない範囲で適宜選択される。通常は100μm以下、好ましくは10〜75μm、更に好ましくは25〜50μmである。

【0035】

熱硬化性樹脂層30を構成する熱硬化性樹脂としては、例えば、ベース樹脂として、アクリルゴム樹脂、ポリイミド樹脂、フェノキシ樹脂などのフィルム形成性のあるもの、熱硬化成分として、エポキシ樹脂、ビスマレイミド樹脂、トリアジン樹脂、フェノール樹脂等の熱により硬化するものが挙げられる。熱硬化性樹脂は、さらに熱硬化性成分と反応する硬化剤を含んでもよく、硬化時間を長くするためポリウレタン系、ポリエステル系の高分子物質等で硬化剤を被覆してマイクロカプセル化してもよい。

【0036】

熱硬化性樹脂層30とウエハとの接着強度を上げるためにカップリング剤を含んでもよく、カップリング剤としては、例えば、シラン系、チタン系、アルミニウム系等が挙げられる。シラン系カップリング剤としては、例えば、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルトリエトキシシラン、3−アミノプロピルメチルジエトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−ウレイドプロピルトリメトキシシランが挙げられ、単独で又は二種類以上を組み合わせて使用することができる。

【0037】

熱硬化性樹脂には、その流動性を制御し、弾性率を向上させる観点で、前述した透過率が維持できる程度にフィラーを加えてもよい。フィラーとしては、例えば、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、ほう酸アルミウイスカ、窒化ほう素、結晶性シリカ、非晶性シリカ、ムライト、コージェライト等の複合酸化物、モンモリロナイト、スメクタイトが挙げられ、フィラーの形状は特に制限されるものではない。これらのフィラーは単独で又は二種類以上を組み合わせて使用することができる。

【0038】

熱硬化性樹脂にイオン捕捉剤を添加することで、イオン性不純物を吸着し、吸湿時の絶縁信頼性をよくすることもできる。イオン捕捉剤としては、例えば、トリアジンチオール化合物、ビスフェノール系還元剤等の、銅がイオン化して溶け出すのを防止するため銅害防止剤として知られる化合物や、ジルコニウム系、アンチモンビスマス系マグネシウムアルミニウム化合物等の無機イオン吸着剤が挙げられる。

【0039】

熱硬化性樹脂層30を形成する際に、熱硬化性樹脂はワニス化されていてもよい。熱硬化性樹脂をワニス化するための溶剤としては、有機溶媒であれば特に限定されないが、フィルム作製時の揮発性などを沸点から考慮して決めることができる。例えば、メタノール、エタノール、2−メトキシエタノール、2−エトキシエタノール、2−ブトキシエタノール、メチルエチルケトン、アセトン、メチルイソブチルケトン、トルエン、キシレン等の比較的低沸点の溶媒はフィルム作製時にフィルムの硬化が進まない点で好ましい。これらの溶媒は、単独で又は2種類以上を組み合わせて使用することができる。

【0040】

熱硬化性樹脂層30の厚さは、通常は5〜200μm、好ましくは5〜150μm、更に好ましくは5〜100μm、より更に好ましくは10〜100μmである。5μmよりも薄いとウエハとの十分な接着力を確保するのが困難となったり、回路基板の凸電極を埋められなくなるといった問題が生じる。一方、200μmよりも厚いと不経済で、半導体装置の小型化の要求にも応えられない傾向となり、特性上の利点もない。

【0041】

熱硬化性樹脂層30の主面の形状(平面視形状)は、円形、略円形又は半導体ウエハ形状であることが好ましい。

【0042】

熱硬化性樹脂層30はまた、未硬化時の可視光並行透過率が15〜90%であることが好ましく、18〜90%であることがより好ましく、25〜90%であることが更に好ましい。可視光並行透過率が15%未満であると、後述するフリップチップボンダーでの位置合わせマーク識別が行えなくなって、チップと基板との位置合わせ作業が困難となる。

【0043】

熱硬化性樹脂層30は、チップと回路基板を接続した後の温度変化や加熱吸湿による膨張の影響を抑制できることが好ましい。硬化後の40〜100℃の線膨張係数が60×10−6/℃以下であることが好ましく、55×10−6/℃以下であることがより好ましく、50×10−6/℃以下であることがさらに好ましい。これは高接続信頼性を達成するためであり、硬化後の線膨張係数が60×10−6/℃を超えると、実装後の温度変化や加熱吸湿による膨張によってチップと回路基板の配線間での電気的接続が保持できなくなる傾向がある。

【0044】

粘着剤層12としては、室温で粘着力があり、熱硬化性樹脂層30に対し密着力を有するものが好ましい。粘着剤層12を構成する粘着剤としては、アクリル系樹脂、各種合成ゴム、天然ゴム、ポリイミド樹脂などを使用できる。アクリル系樹脂としては、例えば、重量平均分子量が10万〜80万のアクリル共重合体が好適に用いられる。粘着剤としては、紫外線や放射線等の高エネルギー線や熱によって硬化する(すなわち、粘着力を低下させることができる)ものがさらに好ましい。

【0045】

高エネルギー線(又は紫外線)によって硬化する粘着剤としては、高エネルギー線(又は紫外線)の照射によって、粘着力が低下するものが特に好ましい。エネルギー線を用いて硬化させる場合には、エネルギー線硬化粘着成分を含有させることが好適である。

【0046】

粘着剤層12の厚さは、通常は1〜100μm、好ましくは2〜20μm、更に好ましくは3〜10μmである。

【0047】

第一実施形態に係るフィルム状接着剤100は、例えば以下に述べる方法により作製できる。すなわち、まず第二のプラスチック層20上に、熱硬化性樹脂層30の原料樹脂組成物を有機溶剤等の溶媒に溶解させてワニス化したものを、ナイフコート法、ロールコート法、スプレーコート法、グラビアコート法、バーコート法、カーテンコート法等により塗工し、溶媒を除去して熱硬化性樹脂層12を形成する。その後、別途作製した、第一のプラスチック層10と粘着剤層12とからなるバックグラインドテープ14を常温〜60℃で積層する。これにより、第一のプラスチック層10上に、粘着剤層12、熱硬化性樹脂層30及び第二のプラスチック層20が、この順に積層されたフィルム状接着剤100を得ることができる。

【0048】

第二実施形態に係るフィルム状接着剤110を作製するためには、第二のプラスチック層20上に、離型剤を塗布し(離型剤が溶媒を含有している場合は、溶媒を除去する。)離型層40を形成した後、離型層40上に、上記と同様に熱硬化性樹脂層30、粘着剤層12、第一のプラスチック層10を形成する。これによりフィルム状接着剤110を得ることができる。

【0049】

フリップチップボンダーとしては、例えば、アスリートFA株式会社製、商品名フリップチップボンダーCB−1050を使用することができる。

【0050】

フリップチップボンダーのチップ認識装置は、一般的に、ハロゲンランプを有するハロゲン光源、ライトガイド、照射装置、CCDカメラから構成される。

【0051】

熱硬化性樹脂層30と突出した接続端子を有するウエハ回路面とが貼付けられた状態で、フリップチップボンダーが、熱硬化性樹脂層30を透過してウエハの回路面(ダイシング後はチップ回路面)に形成された位置合わせマークを識別できる事が好ましい。位置合わせマークはフリップチップボンダーに搭載されたチップ認識用装置により識別される。

【0052】

本発明で言うところの「位置合わせができる」とは、フリップチップボンダーのチップ認識用装置を用いて取り込まれたチップ上の位置合わせマークの画像と、登録されている位置合わせマークの画像との整合性が良好であり、確実に位置合わせ作業が行われることを指す。

【0053】

並行透過率は、日本電色株式会社製の濁度計、商品名NDH2000を用い、積分球式光電光度法で測定することができる。例えば、膜厚50μmの帝人デュポンフィルム株式会社製のPETフィルム(ピューレックス、全光線透過率90.45、ヘイズ4.47)を基準物質として校正した後、PET基材に25μm厚で熱硬化性樹脂を塗工し、試料とする。測定結果からは濁度、全光線透過率、拡散透過率及び並行透過率を求めることができる。

【0054】

可視光並行透過率は、株式会社日立製作所製、商品名U−3310形分光光度計で測定することができる。例えば、膜厚50μmの帝人デュポンフィルム株式会社製のPETフィルム(ピューレックス、555nm、透過率86.03%)を基準物質としてベースライン補正測定を行った後、PET基材に25μm厚の熱硬化性樹脂を塗工し、400nm〜800nmの可視光領域の透過率を測定することができる。フリップチップボンダーで使用されるハロゲン光源とライトガイドの波長相対強度において550nm〜600nmが最も強いことから、本発明においては555nmの透過率をもって透過率の比較を行うことができる。

【0055】

粘着剤層12と熱硬化性樹脂層30間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、10〜50N/mであることが好ましい。すなわち、90°ピール剥離力が、剥離速度300mm/minにおいて10N/mから50N/mの範囲に入っており、且つ500mm/minにおいても10N/mから50N/mの範囲に入っていることが好ましい。90°ピール剥離力は、剥離速度300mm/min及び500mm/minのいずれにおいても、15〜45N/mであることがより好ましく、18〜40N/mであることがさらに好ましい。

【0056】

熱硬化性樹脂層30と粘着剤層12(バックグラインドテープ14)の剥離力は、90°ピール剥離力で測定する。第一のプラスチック層10と粘着剤層12を備えるバックグラインドテープ14を、常温〜60℃で熱硬化性樹脂層30に積層し、第一のプラスチック層10上に、粘着剤層12、熱硬化性樹脂層30及び第二のプラスチック層20が、この順に積層されたフィルム状接着剤100を得る。その後、第二のプラスチック層20を剥がし、フィルム状接着剤を加熱温度80℃に設定したラミネータによってウエハにラミネートした後、10mm幅の切込みを入れて引張り測定用の短冊をサンプルとして準備する。このときに、UV照射型の粘着剤を用いる場合は、適宜UV照射を行う。

【0057】

ウエハをステージに押さえつけ、短冊にしたサンプルの一端(バックグラインドテープ14)を引張り測定機の引張り治具に固定して90°ピール試験を行い、熱硬化性樹脂から引き剥がす。この測定によって熱硬化性樹脂層30と粘着剤層12の90°ピール剥離力が測定できる。

【0058】

熱硬化性樹脂層30とウエハの接着力も同様に、90°ピール剥離力で測定する。熱硬化性樹脂層30を加熱温度80℃に設定したラミネータによってウエハにラミネートした後、熱硬化性樹脂層30に粘着面を向けてカプトンテープ(日東電工株式会社製、10mm幅、25μm厚)を貼付けて十分に密着させた後、カプトンテープ外形の熱硬化性樹脂層30に10mm幅に切込みを入れる。

【0059】

出来上がった熱硬化性樹脂層30とカプトンテープの積層体の一端をウエハから引き剥がし、引張り測定機の引張り治具に固定する。ウエハをステージに押さえつけ、短冊を引き上げて90°ピール試験を行い、熱硬化性樹脂層30をウエハから引き剥がす。この測定によって熱硬化性樹脂層30と半導体ウエハの接着力が測定できる。

【0060】

ウエハとフィルム状接着剤とのラミネート又はウエハと熱硬化性樹脂層30とのラミネートは、熱硬化性樹脂が軟化する温度で行うことが好ましい。例えば、40〜80℃に加熱しながら行うことが好ましく、60〜80℃に加熱しながら行うことがより好ましく、70〜80℃に加熱しながらラミネートすることがさらに好ましい。

【0061】

熱硬化性樹脂が軟化する温度未満でラミネートすると、ウエハ回路面の突出した接続端子の周辺への埋込不足が発生し、ボイドが巻き込まれた状態となる。これにより、ウエハダイシング時におけるフィルム状接着剤からのチップの剥離、ピックアップ時の熱硬化性樹脂層30の変形、位置合わせ時の位置合わせマーク識別不良、さらにボイドによる接続信頼性の低下、などの原因となる傾向がある。

【実施例】

【0062】

以下、実施例を挙げて本発明についてより具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0063】

(フィルムA)

フェノキシ樹脂(東都化成株式会社製:商品名FX293)を25重量部、エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名E1032H60)を20部、液状エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名エピコート828)を15部、マイクロカプセル型潜在性硬化剤(旭化成エレクトロニクス株式会社製:商品名HX3941HP)を40部用い、トルエンと酢酸エチルの混合溶媒中に溶解した。この溶液に、大粒径を除去するための5μmの分級処理を行った平均粒径1μmのコージェライト粒子(2MgO・2Al2O3・5SiO2、比重2.4、線膨張係数1.5×10−6/℃、屈折率1.57)を100部加え、撹拌して分散した。そして、この分散液をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させて、セパレータフィルム上に厚み25μmの絶縁性熱硬化性樹脂層を得た。

【0064】

(フィルムB)

フェノキシ樹脂(東都化成株式会社製:商品名ZX−1356−2)を25重量部、エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名E1032H60)を25部、液状エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名エピコート828)を10部、マイクロカプセル型潜在性硬化剤(旭化成エレクトロニクス株式会社製、商品名HX3941HP)を35部用い、トルエンと酢酸エチルの混合溶媒中に溶解した。この溶液に、大粒径を除去するための5μmの分級処理を行った平均粒径1μmのコージェライト粒子(2MgO・2Al2O3・5SiO2、比重2.4、線膨張係数1.5×10−6/℃、屈折率1.57)を87.5部、コアシェルタイプの耐衝撃改質剤(三菱レーヨン株式会社製、商品名KW−4426)10部加え、撹拌して分散した。そして、この分散液をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させて、セパレータ上に厚み25μmの絶縁性熱硬化性樹脂層を得た。

【0065】

(バックグラインドテープA)

粘着剤には、主モノマーとして2−エチルヘキシルアクリレートとメチルメタクリレートを用い、官能基モノマーとしてヒドロキシエチルアクリレートとアクリル酸を用いたアクリル共重合体を溶液重合法にて得た。この合成したアクリル共重合体の重量平均分子量は40万、ガラス転移点は−38℃であった。このアクリル共重合体100重量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業株式会社製、商品名コローネートHL)を10重量部配合した粘着剤溶液を調製し、ポリオレフィンフィルム(厚さ100μm)の上に乾燥時の粘着剤厚さが10μmになるよう塗工乾燥した。更に、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を粘着剤面にラミネートした。この粘着フィルムを室温で1週間放置し十分にエージングを行った。

【0066】

(バックグラインドテープB)

粘着剤には、主モノマーとして2−エチルヘキシルアクリレートとメチルメタクリレートを用い、官能基モノマーとしてヒドロキシエチルメタクリレートを用いたアクリル共重合体を溶液重合法にて得た。この合成したアクリル共重合体の重量平均分子量は55万、ガラス転移点は−70℃であった。このアクリル共重合体100重量部に対し、多官能イソシアネート架橋剤(住化バイエルウレタン株式会社製、スミジュールN75)を5重量部配合した粘着剤溶液を調製し、ポリオレフィンフィルム(厚さ100μm)の上に乾燥時の粘着剤厚さが10μmになるよう塗工乾燥した。更に、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を粘着剤面にラミネートした。この粘着フィルムを室温で1週間放置し十分にエージングを行った。

【0067】

(バックグラインドテープC)

粘着剤には、主モノマーとして2−エチルヘキシルアクリレートを用い、官能基モノマーとしてヒドロキシエチルアクリレートとアクリル酸を用いたアクリル共重合体を溶液重合法にて得た。この合成したアクリル共重合体の重量平均分子量は90万、ガラス転移点は−61℃であった。このアクリル共重合体100重量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業株式会社製、コローネートHL)を4重量部配合した粘着剤溶液を調製し、ポリオレフィンフィルム(厚さ100μm)の上に乾燥時の粘着剤厚さが10μmになるよう塗工乾燥した。更に、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を粘着剤面にラミネートした。この粘着フィルムを室温で1週間放置し十分にエージングを行った。

【0068】

(バックグラインドテープD)

粘着剤には、主モノマーとして2−エチルヘキシルアクリレートを用い、官能基モノマーとしてヒドロキシエチルアクリレートとアクリル酸を用いたアクリル共重合体を溶液重合法にて得た。この合成したアクリル共重合体の重量平均分子量は90万、ガラス転移点は−61℃であった。このアクリル共重合体100重量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業株式会社製、コローネートHL)を10重量部配合した粘着剤溶液を調製し、ポリオレフィンフィルム(厚さ100μm)の上に乾燥時の粘着剤厚さが10μmになるよう塗工乾燥した。更に、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を粘着剤面にラミネートした。この粘着フィルムを室温で1週間放置し十分にエージングを行った。

【0069】

(実施例1〜4及び比較例1〜4)

フィルムA〜B及びバックグラインドテープA〜Dを、表1及び表2の組み合わせで、常温〜60℃にて貼り合わせ、フィルム状接着剤を得た。それぞれのフィルム状接着剤から、第二のプラスチック層を剥がし、ウエハを80℃で貼り合せ、ウエハ裏面側を研削加工することにより、ウエハを厚さ50μmに仕上げた。ついで、バックグラインドテープを剥離し、ダイサーにて、10mm×10mm角にダイシングした後、フリップチップボンダーにてチップをピックアップした。そして、位置合わせマークをもとに、樹脂基板の電極位置にフリップチップを実装し、半導体装置を作製した。

【0070】

以下の項目について、フィルム状接着剤の評価を行った。評価結果を表1及び表2に示す。

(1)BG(バックグラインド)剥離力

粘着剤層と熱硬化性樹脂層間の90°ピール剥離力(N/m)を測定した(剥離速度:300mm/min及び500mm/min)。

(2)ウエハ密着力

熱硬化性樹脂層とウエハ間の90°ピール剥離力(N/m)を測定した(剥離速度:300mm/min)。

【0071】

(3)BG(バックグラインド)剥離性

ウエハ裏面側を研削加工後、バックグラインドテープを剥離した際に、熱硬化性樹脂が剥離しなかったものを○、剥離したものを×と評価した。

(4)ウエハ保護性

ウエハ裏面側を研削加工後、バックグラインドテープを剥離した際に、ウエハの破損又はマイクロクラックが発生したものを○、発生しなかったものを×と評価した。

(5)視認性

フリップチップボンダーによるアライメント可能なものを○、アライメント不可能なものを×と評価した。

【0072】

(6)ピックアップ性

ピックアップ用コレットとして、マイクロメカニクス社製RUBBER TIP 13−087E−33(サイズ:10×10mm)を用い、突上げピンとして、マイクロメカニクス社製EJECTOR NEEDLE SEN2−83−05(直径:0.7mm、先端形状:直径350μmの半円)を用いた。エキスパンド量は2000〜5000μmとし、突上げピンをピン中心間隔4.2mmで9本配置した。ピックアップ時のピンの突上げ速度:10〜100m/sec、突上げ高さ:200〜400μm、ピックアップタイマー:10〜400msの条件でピックアップ性を評価した。ピックアップ成功率が90%以上のものを○、90%未満のものを×と評価した。

【0073】

【表1】

【0074】

【表2】

【0075】

表1及び表2に示されるように、粘着剤層と熱硬化性樹脂層間の90°ピール剥離力(N/m)(BG剥離力)が剥離速度300mm/min及び500mm/minのいずれにおいても50N/m以下である実施例1〜4のフィルム状接着剤においては、バックグラインドテープの剥離性(BG剥離性)及びウエハ保護性が良好であった。それに対し、BG剥離力が上記いずれかの剥離速度において50N/mより大きくなる比較例1〜4のフィルム状接着剤においては、十分に良好なBG剥離性及びウエハ保護性が得られなかった。

【産業上の利用可能性】

【0076】

本発明のフィルム状接着剤によれば、狭ピッチ化及び狭ギャップ化に対応可能な先置きのアンダーフィルム工法によりボンディングツール時の汚染が無く、接着剤とバックグラインドテープが一体化しているため、バックグラインド後の接着剤貼付工程の簡略化ができ、バックグラインド後のバックグラインドテープ剥離の際にバックグラインドテープが容易に剥離でき、ウエハ一括ラミネートによるため、ダイシング後に容易に接着剤付半導体付チップを得ることができ、さらに、透明性を持ち合わせているため、接着剤付チップの高精度な位置合わせを実現することが可能となる。

【符号の説明】

【0077】

10…第一のプラスチック層、12…粘着剤層、14…バックグラインドテープ、20…第二のプラスチック層、30…熱硬化性樹脂層、40…離型層、100…第一実施形態に係るフィルム状接着剤、110…第二実施形態に係るフィルム状接着剤。

【技術分野】

【0001】

本発明は、フィルム状接着剤に関するものである。

【背景技術】

【0002】

一般に、半導体チップをフェイスダウンボンディング方式により直接回路基板に実装する方式として、半導体チップの電極部分にはんだバンプを形成し回路基板にはんだ接続する方式や、半導体チップに設けた突起電極に導電性接着剤を塗布し回路基板電極に電気的接続を行う方法が知られている。

【0003】

これらの方式では、各種環境下に曝した場合、接続するチップと基板の熱膨張係数差に基づくストレスが接続界面で発生するため接続信頼性が低下するという問題がある。このため、接続界面のストレスを緩和する目的で一般にチップと基板の間隙をエポキシ樹脂等のアンダーフィル材で充填する方式が検討されている。

【0004】

アンダーフィル材の充填方式としては、チップと基板を接続した後に低粘度の液状樹脂を注入する方式と基板上にアンダーフィル材を置いた後にチップを搭載する方式がある。一方、あらかじめアンダーフィル材を基板に設置した後にチップを搭載する方法としては液状樹脂を塗布する方法とフィルム状樹脂を貼付ける方法がある。

【0005】

しかしながら、液状樹脂の塗布においてはディスペンサーによる精密な塗布量コントロールは困難である。近年のチップ薄型化において、塗布量が多すぎるためにボンディング時にしみ出した樹脂がチップの側面を這い上がり、ボンディングツールを汚染するため、ツールの洗浄が必要となり、量産時の工程が煩雑になる原因となっている。

【0006】

また、フィルム状樹脂の貼付けの場合、樹脂の厚みをコントロールすることによって最適樹脂量にすることは容易である反面、フィルムを基板に貼付ける際、仮圧着工程と呼ばれるフィルムの貼付工程が必要である。仮圧着工程では対象となるチップ幅よりも大きめの幅にスリットされた「リール状テープ」が用いられ、チップサイズに応じて基板上に接着剤を貼る際に、基材/接着剤からなるテープの接着剤側をハーフカットし、接着剤が反応しない程度の温度で熱圧着によって基板に貼付ける。

【0007】

しかし、チップ搭載位置へのフィルム供給精度が悪く、歩留りを確保するためには、仮圧着で貼付けられるフィルムはチップサイズより大きいことが一般的である。このため、隣接部品との距離に余裕を持たせる必要が発生し、高密度化実装時の妨げとなる。また、微小チップなどに対応した細幅のリール加工も困難である。

【0008】

さらに、こういった作業をフリップチップ接続した素子一つ一つに対し行うにはあまりにも時間がかかるため、工程的にも課題があると言える。

【0009】

一方、近年ではさらなる高機能化、高速動作を可能とするものとしてチップ間を最短距離で接続する3次元実装技術であるシリコン貫通電極(TSV:Through Silicon Via)が注目されている(非特許文献1参照)。この結果、半導体ウエハの厚さはできるだけ薄く、かつ機械的強度が低下しないことが要求されてきている。

【0010】

そして、半導体装置の更なる薄型化の要求に伴い、半導体ウエハをより薄くするために、ウエハの裏面を研削する、いわゆるバックグラインドが行われており、半導体装置の製造工程は煩雑になっている。そこで、工程の簡略化に適した方法としてバックグラインド時に半導体ウエハを保持する機能とアンダーフィル機能を兼ね備える樹脂の提案がなされてきている(特許文献1及び2参照)。

【0011】

また、チップサイズと同サイズのフィルム状接着剤を供給し、なおかつ工程削減を図れる方法として、ウエハ状態で接着剤を供給した後、バックグラインド、ダイシング等によってチップ加工と同時に接着剤の加工も行い、接着剤付きのチップを得る方法が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2001−332520号公報

【特許文献2】特開2005−028734号公報

【特許文献3】特開2006−049482号公報

【非特許文献】

【0013】

【非特許文献1】OKIテクニカルレビュー2007年10月/第211号VOL.74 No.3

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上記のようなフィルム状接着剤においては、可視光透過性の程度によっては以下のような問題があった。すなわち、チップの端子(バンプ)と基板の端子とを接続する際、チップと基板との位置合わせをこれらに設けられたマークを視認して行うが、接着フィルムの可視光透過性が不十分であると位置合わせを行うことが困難となる。

【0015】

その後、バックグラインドテープと接着剤とが組み合わされた位置合わせも可能なフィルム状接着剤も提案されたが、バックグラインド後にバックグラインドテープを剥離する際に接着剤がウエハから剥離してしまうという問題や、ウエハに破損やクラックが生じてしまうという問題があった。

【0016】

そこで、本発明の目的は、半導体ウエハのバックグラインド工程、ダイシング工程及びフリップチップボンディング工程に用いられるフィルム状接着剤であって、バックグラインドテープの剥離性及びウエハ保護性に優れたフィルム状接着剤を提供することにある。

【課題を解決するための手段】

【0017】

すなわち、本発明は、第一のプラスチック層上に、粘着剤層、熱硬化性樹脂層及び第二のプラスチック層が、この順に積層されたフィルム状接着剤であって、粘着剤層と熱硬化性樹脂層間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、50N/m以下である、フィルム状接着剤である。上記のようなピール剥離力を有することにより、バックグラインド後にバックグラインドテープ(第1のプラスチック層及び粘着剤層からなる積層体)を剥離する際に、熱硬化性樹脂層(接着剤)がウエハから剥離することなく、良好なバックグラインド剥離性が得られる。また、ウエハに破損やクラックを生じさせることなく、良好なウエハ保護性が得られる。

【0018】

本発明のフィルム状接着剤は、第二のプラスチック層の熱硬化性樹脂層側の表面に形成された離型層を備えることが好ましい。離型層を形成させることで、ウエハをフィルム状接着剤に貼り付ける際、熱硬化性樹脂層からの第二のプラスチック層の剥離が容易となる。

【0019】

上記熱硬化性樹脂層は、未硬化時の可視光並行透過率が15〜90%であることが好ましい。これにより、フリップチップ実装でチップ回路面のバンプと相対する基板側の端子とを接続する際、フリップチップボンダーによるチップと基板の位置合わせが確実にできる。

【0020】

本発明のフィルム状接着剤においては、第二のプラスチック層を剥離除去し、熱硬化性樹脂層の露出した面に80℃でウエハを貼り合わせたとき、熱硬化性樹脂層とウエハ間の90°ピール剥離力が、剥離速度300mm/minにおいて50N/m以上であることが好ましい。これにより、バックグラインドテープを剥離する際に、熱硬化性樹脂がウエハから剥離しにくくなる。

【0021】

上記熱硬化性樹脂層は、厚みが5〜100μmであることが好ましい。これにより、ウエハ回路面の突出した接続端子周辺への埋め込み不足を抑制し、ボイド発生を抑えることができる。

【0022】

上記熱硬化性樹脂層は、少なくとも高分子樹脂、硬化性モノマー及び潜在性硬化剤からなることが好ましい。これにより、フリップチップボンダーによるチップと基板の位置合わせ時、位置合わせマークの読み取り時間に余裕を持たせることができる。

【発明の効果】

【0023】

本発明によれば、半導体ウエハのバックグラインド工程、ダイシング工程及びフリップチップボンディング工程に用いられるフィルム状接着剤であって、バックグラインドテープの剥離性及びウエハ保護性に優れたフィルム状接着剤を提供できる。

【図面の簡単な説明】

【0024】

【図1】第一実施形態に係るフィルム状接着剤の断面図である。

【図2】第二実施形態に係るフィルム状接着剤の断面図である。

【発明を実施するための形態】

【0025】

以下、必要に応じて図面を参照しつつ、本発明を実施するための形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、図面の寸法比率は図示の比率に限られるものではない。

【0026】

図1は、第一実施形態に係るフィルム状接着剤の断面図である。図1に示す第一実施形態に係るフィルム状接着剤100は、第二のプラスチック層20と、第二のプラスチック層20上に形成された熱硬化性樹脂層30と、熱硬化性樹脂層30上に形成された粘着剤層12と、粘着剤層12上に形成された第一のプラスチック層10とを備えている。第二のプラスチック層20は、熱硬化性樹脂層30と同じサイズである必要はなく、熱硬化性樹脂層30より大きくてもよい。

【0027】

図2は、第二実施形態に係るフィルム状接着剤の断面図である。図2に示す第二実施形態に係るフィルム状接着剤110は、第二のプラスチック層20の熱硬化性樹脂層30側の表面に形成された離型層40を備える他は、第一実施形態に係るフィルム状接着剤と同様の構成を有している。すなわち、図2に示すように、フィルム状接着剤110は、第二のプラスチック層20と、第二のプラスチック層20上に形成された離型層40と、離型層40上に形成された熱硬化性樹脂層30と、熱硬化性樹脂層30上に形成された粘着剤層12と、粘着剤層12上に形成された第一のプラスチック層10とを備えている。

【0028】

なお、第一のプラスチック層10と粘着剤層12とは一体として提供される場合があり、その場合は、第一のプラスチック層10と粘着剤層12の積層物をバックグラインドテープ14と呼ぶ(図1及び2参照)。

【0029】

第一のプラスチック層10、第二のプラスチック層20としては、ポリエチレンテレフタレートフィルム等のポリエステル系フィルム、ポリテトラフルオロエチレンフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム、ポリビニルアセテートフィルム等のポリオレフィン系フィルム、ポリ塩化ビニルフィルム、ポリイミドフィルムなどのプラスチックフィルム等を用いることができ、これらは多層構造を有していてもよい。

【0030】

第一のプラスチック層10の厚さは、作業性を損なわない範囲で適宜選択される。但し、粘着剤層12を構成する粘着剤として、高エネルギー線(中でも紫外線)硬化性粘着剤を用いる場合は、その高エネルギー線の透過を阻害しない厚みとする。通常10〜500μm、好ましくは50〜200μmである。

【0031】

第一のプラスチック層10と粘着剤層12との密着性を向上させるために、第一のプラスチック層10の表面に、クロム酸処理、オゾン暴露、火炎暴露、高圧電撃暴露、イオン化放射線処理等の化学的又は物理的表面処理を施してもよい。

【0032】

第二のプラスチック層20と熱硬化性樹脂層30との間の剥離力を低く抑えるために、図2に示すように、離型層40を備えることが好ましい。離型層40は、第二のプラスチック層20の熱硬化性樹脂層30側の表面を、離型剤等で処理することにより形成される。離型剤(剥離剤)としては、シリコーン系剥離剤、フッ素系剥離剤、長鎖アルキルアクリレート系剥離剤等が挙げられる。上記表面処理により、第二のプラスチック層20と離型層40とが一体となって提供されるフィルムの具体例としては、帝人デュポンフィルム株式会社製の「A−63」(離型剤:変性シリコーン系)や、同じく帝人デュポンフィルム株式会社製の「A−31」(離型剤:Pt系シリコーン系)等がある。

【0033】

また、離型層40は、第二のプラスチック層20の熱硬化性樹脂層30側の表面に、クロム酸処理、オゾン暴露、火炎暴露、高圧電撃暴露、イオン化放射線処理等の化学的又は物理的処理を施すことによって形成されるものであってもよい。

【0034】

第二のプラスチック層20の厚さは、作業性を損なわない範囲で適宜選択される。通常は100μm以下、好ましくは10〜75μm、更に好ましくは25〜50μmである。

【0035】

熱硬化性樹脂層30を構成する熱硬化性樹脂としては、例えば、ベース樹脂として、アクリルゴム樹脂、ポリイミド樹脂、フェノキシ樹脂などのフィルム形成性のあるもの、熱硬化成分として、エポキシ樹脂、ビスマレイミド樹脂、トリアジン樹脂、フェノール樹脂等の熱により硬化するものが挙げられる。熱硬化性樹脂は、さらに熱硬化性成分と反応する硬化剤を含んでもよく、硬化時間を長くするためポリウレタン系、ポリエステル系の高分子物質等で硬化剤を被覆してマイクロカプセル化してもよい。

【0036】

熱硬化性樹脂層30とウエハとの接着強度を上げるためにカップリング剤を含んでもよく、カップリング剤としては、例えば、シラン系、チタン系、アルミニウム系等が挙げられる。シラン系カップリング剤としては、例えば、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルトリエトキシシラン、3−アミノプロピルメチルジエトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−ウレイドプロピルトリメトキシシランが挙げられ、単独で又は二種類以上を組み合わせて使用することができる。

【0037】

熱硬化性樹脂には、その流動性を制御し、弾性率を向上させる観点で、前述した透過率が維持できる程度にフィラーを加えてもよい。フィラーとしては、例えば、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、ほう酸アルミウイスカ、窒化ほう素、結晶性シリカ、非晶性シリカ、ムライト、コージェライト等の複合酸化物、モンモリロナイト、スメクタイトが挙げられ、フィラーの形状は特に制限されるものではない。これらのフィラーは単独で又は二種類以上を組み合わせて使用することができる。

【0038】

熱硬化性樹脂にイオン捕捉剤を添加することで、イオン性不純物を吸着し、吸湿時の絶縁信頼性をよくすることもできる。イオン捕捉剤としては、例えば、トリアジンチオール化合物、ビスフェノール系還元剤等の、銅がイオン化して溶け出すのを防止するため銅害防止剤として知られる化合物や、ジルコニウム系、アンチモンビスマス系マグネシウムアルミニウム化合物等の無機イオン吸着剤が挙げられる。

【0039】

熱硬化性樹脂層30を形成する際に、熱硬化性樹脂はワニス化されていてもよい。熱硬化性樹脂をワニス化するための溶剤としては、有機溶媒であれば特に限定されないが、フィルム作製時の揮発性などを沸点から考慮して決めることができる。例えば、メタノール、エタノール、2−メトキシエタノール、2−エトキシエタノール、2−ブトキシエタノール、メチルエチルケトン、アセトン、メチルイソブチルケトン、トルエン、キシレン等の比較的低沸点の溶媒はフィルム作製時にフィルムの硬化が進まない点で好ましい。これらの溶媒は、単独で又は2種類以上を組み合わせて使用することができる。

【0040】

熱硬化性樹脂層30の厚さは、通常は5〜200μm、好ましくは5〜150μm、更に好ましくは5〜100μm、より更に好ましくは10〜100μmである。5μmよりも薄いとウエハとの十分な接着力を確保するのが困難となったり、回路基板の凸電極を埋められなくなるといった問題が生じる。一方、200μmよりも厚いと不経済で、半導体装置の小型化の要求にも応えられない傾向となり、特性上の利点もない。

【0041】

熱硬化性樹脂層30の主面の形状(平面視形状)は、円形、略円形又は半導体ウエハ形状であることが好ましい。

【0042】

熱硬化性樹脂層30はまた、未硬化時の可視光並行透過率が15〜90%であることが好ましく、18〜90%であることがより好ましく、25〜90%であることが更に好ましい。可視光並行透過率が15%未満であると、後述するフリップチップボンダーでの位置合わせマーク識別が行えなくなって、チップと基板との位置合わせ作業が困難となる。

【0043】

熱硬化性樹脂層30は、チップと回路基板を接続した後の温度変化や加熱吸湿による膨張の影響を抑制できることが好ましい。硬化後の40〜100℃の線膨張係数が60×10−6/℃以下であることが好ましく、55×10−6/℃以下であることがより好ましく、50×10−6/℃以下であることがさらに好ましい。これは高接続信頼性を達成するためであり、硬化後の線膨張係数が60×10−6/℃を超えると、実装後の温度変化や加熱吸湿による膨張によってチップと回路基板の配線間での電気的接続が保持できなくなる傾向がある。

【0044】

粘着剤層12としては、室温で粘着力があり、熱硬化性樹脂層30に対し密着力を有するものが好ましい。粘着剤層12を構成する粘着剤としては、アクリル系樹脂、各種合成ゴム、天然ゴム、ポリイミド樹脂などを使用できる。アクリル系樹脂としては、例えば、重量平均分子量が10万〜80万のアクリル共重合体が好適に用いられる。粘着剤としては、紫外線や放射線等の高エネルギー線や熱によって硬化する(すなわち、粘着力を低下させることができる)ものがさらに好ましい。

【0045】

高エネルギー線(又は紫外線)によって硬化する粘着剤としては、高エネルギー線(又は紫外線)の照射によって、粘着力が低下するものが特に好ましい。エネルギー線を用いて硬化させる場合には、エネルギー線硬化粘着成分を含有させることが好適である。

【0046】

粘着剤層12の厚さは、通常は1〜100μm、好ましくは2〜20μm、更に好ましくは3〜10μmである。

【0047】

第一実施形態に係るフィルム状接着剤100は、例えば以下に述べる方法により作製できる。すなわち、まず第二のプラスチック層20上に、熱硬化性樹脂層30の原料樹脂組成物を有機溶剤等の溶媒に溶解させてワニス化したものを、ナイフコート法、ロールコート法、スプレーコート法、グラビアコート法、バーコート法、カーテンコート法等により塗工し、溶媒を除去して熱硬化性樹脂層12を形成する。その後、別途作製した、第一のプラスチック層10と粘着剤層12とからなるバックグラインドテープ14を常温〜60℃で積層する。これにより、第一のプラスチック層10上に、粘着剤層12、熱硬化性樹脂層30及び第二のプラスチック層20が、この順に積層されたフィルム状接着剤100を得ることができる。

【0048】

第二実施形態に係るフィルム状接着剤110を作製するためには、第二のプラスチック層20上に、離型剤を塗布し(離型剤が溶媒を含有している場合は、溶媒を除去する。)離型層40を形成した後、離型層40上に、上記と同様に熱硬化性樹脂層30、粘着剤層12、第一のプラスチック層10を形成する。これによりフィルム状接着剤110を得ることができる。

【0049】

フリップチップボンダーとしては、例えば、アスリートFA株式会社製、商品名フリップチップボンダーCB−1050を使用することができる。

【0050】

フリップチップボンダーのチップ認識装置は、一般的に、ハロゲンランプを有するハロゲン光源、ライトガイド、照射装置、CCDカメラから構成される。

【0051】

熱硬化性樹脂層30と突出した接続端子を有するウエハ回路面とが貼付けられた状態で、フリップチップボンダーが、熱硬化性樹脂層30を透過してウエハの回路面(ダイシング後はチップ回路面)に形成された位置合わせマークを識別できる事が好ましい。位置合わせマークはフリップチップボンダーに搭載されたチップ認識用装置により識別される。

【0052】

本発明で言うところの「位置合わせができる」とは、フリップチップボンダーのチップ認識用装置を用いて取り込まれたチップ上の位置合わせマークの画像と、登録されている位置合わせマークの画像との整合性が良好であり、確実に位置合わせ作業が行われることを指す。

【0053】

並行透過率は、日本電色株式会社製の濁度計、商品名NDH2000を用い、積分球式光電光度法で測定することができる。例えば、膜厚50μmの帝人デュポンフィルム株式会社製のPETフィルム(ピューレックス、全光線透過率90.45、ヘイズ4.47)を基準物質として校正した後、PET基材に25μm厚で熱硬化性樹脂を塗工し、試料とする。測定結果からは濁度、全光線透過率、拡散透過率及び並行透過率を求めることができる。

【0054】

可視光並行透過率は、株式会社日立製作所製、商品名U−3310形分光光度計で測定することができる。例えば、膜厚50μmの帝人デュポンフィルム株式会社製のPETフィルム(ピューレックス、555nm、透過率86.03%)を基準物質としてベースライン補正測定を行った後、PET基材に25μm厚の熱硬化性樹脂を塗工し、400nm〜800nmの可視光領域の透過率を測定することができる。フリップチップボンダーで使用されるハロゲン光源とライトガイドの波長相対強度において550nm〜600nmが最も強いことから、本発明においては555nmの透過率をもって透過率の比較を行うことができる。

【0055】

粘着剤層12と熱硬化性樹脂層30間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、10〜50N/mであることが好ましい。すなわち、90°ピール剥離力が、剥離速度300mm/minにおいて10N/mから50N/mの範囲に入っており、且つ500mm/minにおいても10N/mから50N/mの範囲に入っていることが好ましい。90°ピール剥離力は、剥離速度300mm/min及び500mm/minのいずれにおいても、15〜45N/mであることがより好ましく、18〜40N/mであることがさらに好ましい。

【0056】

熱硬化性樹脂層30と粘着剤層12(バックグラインドテープ14)の剥離力は、90°ピール剥離力で測定する。第一のプラスチック層10と粘着剤層12を備えるバックグラインドテープ14を、常温〜60℃で熱硬化性樹脂層30に積層し、第一のプラスチック層10上に、粘着剤層12、熱硬化性樹脂層30及び第二のプラスチック層20が、この順に積層されたフィルム状接着剤100を得る。その後、第二のプラスチック層20を剥がし、フィルム状接着剤を加熱温度80℃に設定したラミネータによってウエハにラミネートした後、10mm幅の切込みを入れて引張り測定用の短冊をサンプルとして準備する。このときに、UV照射型の粘着剤を用いる場合は、適宜UV照射を行う。

【0057】

ウエハをステージに押さえつけ、短冊にしたサンプルの一端(バックグラインドテープ14)を引張り測定機の引張り治具に固定して90°ピール試験を行い、熱硬化性樹脂から引き剥がす。この測定によって熱硬化性樹脂層30と粘着剤層12の90°ピール剥離力が測定できる。

【0058】

熱硬化性樹脂層30とウエハの接着力も同様に、90°ピール剥離力で測定する。熱硬化性樹脂層30を加熱温度80℃に設定したラミネータによってウエハにラミネートした後、熱硬化性樹脂層30に粘着面を向けてカプトンテープ(日東電工株式会社製、10mm幅、25μm厚)を貼付けて十分に密着させた後、カプトンテープ外形の熱硬化性樹脂層30に10mm幅に切込みを入れる。

【0059】

出来上がった熱硬化性樹脂層30とカプトンテープの積層体の一端をウエハから引き剥がし、引張り測定機の引張り治具に固定する。ウエハをステージに押さえつけ、短冊を引き上げて90°ピール試験を行い、熱硬化性樹脂層30をウエハから引き剥がす。この測定によって熱硬化性樹脂層30と半導体ウエハの接着力が測定できる。

【0060】

ウエハとフィルム状接着剤とのラミネート又はウエハと熱硬化性樹脂層30とのラミネートは、熱硬化性樹脂が軟化する温度で行うことが好ましい。例えば、40〜80℃に加熱しながら行うことが好ましく、60〜80℃に加熱しながら行うことがより好ましく、70〜80℃に加熱しながらラミネートすることがさらに好ましい。

【0061】

熱硬化性樹脂が軟化する温度未満でラミネートすると、ウエハ回路面の突出した接続端子の周辺への埋込不足が発生し、ボイドが巻き込まれた状態となる。これにより、ウエハダイシング時におけるフィルム状接着剤からのチップの剥離、ピックアップ時の熱硬化性樹脂層30の変形、位置合わせ時の位置合わせマーク識別不良、さらにボイドによる接続信頼性の低下、などの原因となる傾向がある。

【実施例】

【0062】

以下、実施例を挙げて本発明についてより具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0063】

(フィルムA)

フェノキシ樹脂(東都化成株式会社製:商品名FX293)を25重量部、エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名E1032H60)を20部、液状エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名エピコート828)を15部、マイクロカプセル型潜在性硬化剤(旭化成エレクトロニクス株式会社製:商品名HX3941HP)を40部用い、トルエンと酢酸エチルの混合溶媒中に溶解した。この溶液に、大粒径を除去するための5μmの分級処理を行った平均粒径1μmのコージェライト粒子(2MgO・2Al2O3・5SiO2、比重2.4、線膨張係数1.5×10−6/℃、屈折率1.57)を100部加え、撹拌して分散した。そして、この分散液をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させて、セパレータフィルム上に厚み25μmの絶縁性熱硬化性樹脂層を得た。

【0064】

(フィルムB)

フェノキシ樹脂(東都化成株式会社製:商品名ZX−1356−2)を25重量部、エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名E1032H60)を25部、液状エポキシ樹脂(ジャパンエポキシレジン株式会社製、商品名エピコート828)を10部、マイクロカプセル型潜在性硬化剤(旭化成エレクトロニクス株式会社製、商品名HX3941HP)を35部用い、トルエンと酢酸エチルの混合溶媒中に溶解した。この溶液に、大粒径を除去するための5μmの分級処理を行った平均粒径1μmのコージェライト粒子(2MgO・2Al2O3・5SiO2、比重2.4、線膨張係数1.5×10−6/℃、屈折率1.57)を87.5部、コアシェルタイプの耐衝撃改質剤(三菱レーヨン株式会社製、商品名KW−4426)10部加え、撹拌して分散した。そして、この分散液をセパレータフィルム(PETフィルム)上にロールコータを用いて塗布した後、70℃のオーブンで10分間乾燥させて、セパレータ上に厚み25μmの絶縁性熱硬化性樹脂層を得た。

【0065】

(バックグラインドテープA)

粘着剤には、主モノマーとして2−エチルヘキシルアクリレートとメチルメタクリレートを用い、官能基モノマーとしてヒドロキシエチルアクリレートとアクリル酸を用いたアクリル共重合体を溶液重合法にて得た。この合成したアクリル共重合体の重量平均分子量は40万、ガラス転移点は−38℃であった。このアクリル共重合体100重量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業株式会社製、商品名コローネートHL)を10重量部配合した粘着剤溶液を調製し、ポリオレフィンフィルム(厚さ100μm)の上に乾燥時の粘着剤厚さが10μmになるよう塗工乾燥した。更に、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を粘着剤面にラミネートした。この粘着フィルムを室温で1週間放置し十分にエージングを行った。

【0066】

(バックグラインドテープB)

粘着剤には、主モノマーとして2−エチルヘキシルアクリレートとメチルメタクリレートを用い、官能基モノマーとしてヒドロキシエチルメタクリレートを用いたアクリル共重合体を溶液重合法にて得た。この合成したアクリル共重合体の重量平均分子量は55万、ガラス転移点は−70℃であった。このアクリル共重合体100重量部に対し、多官能イソシアネート架橋剤(住化バイエルウレタン株式会社製、スミジュールN75)を5重量部配合した粘着剤溶液を調製し、ポリオレフィンフィルム(厚さ100μm)の上に乾燥時の粘着剤厚さが10μmになるよう塗工乾燥した。更に、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を粘着剤面にラミネートした。この粘着フィルムを室温で1週間放置し十分にエージングを行った。

【0067】

(バックグラインドテープC)

粘着剤には、主モノマーとして2−エチルヘキシルアクリレートを用い、官能基モノマーとしてヒドロキシエチルアクリレートとアクリル酸を用いたアクリル共重合体を溶液重合法にて得た。この合成したアクリル共重合体の重量平均分子量は90万、ガラス転移点は−61℃であった。このアクリル共重合体100重量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業株式会社製、コローネートHL)を4重量部配合した粘着剤溶液を調製し、ポリオレフィンフィルム(厚さ100μm)の上に乾燥時の粘着剤厚さが10μmになるよう塗工乾燥した。更に、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を粘着剤面にラミネートした。この粘着フィルムを室温で1週間放置し十分にエージングを行った。

【0068】

(バックグラインドテープD)

粘着剤には、主モノマーとして2−エチルヘキシルアクリレートを用い、官能基モノマーとしてヒドロキシエチルアクリレートとアクリル酸を用いたアクリル共重合体を溶液重合法にて得た。この合成したアクリル共重合体の重量平均分子量は90万、ガラス転移点は−61℃であった。このアクリル共重合体100重量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業株式会社製、コローネートHL)を10重量部配合した粘着剤溶液を調製し、ポリオレフィンフィルム(厚さ100μm)の上に乾燥時の粘着剤厚さが10μmになるよう塗工乾燥した。更に、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルムセパレータ(厚さ25μm)を粘着剤面にラミネートした。この粘着フィルムを室温で1週間放置し十分にエージングを行った。

【0069】

(実施例1〜4及び比較例1〜4)

フィルムA〜B及びバックグラインドテープA〜Dを、表1及び表2の組み合わせで、常温〜60℃にて貼り合わせ、フィルム状接着剤を得た。それぞれのフィルム状接着剤から、第二のプラスチック層を剥がし、ウエハを80℃で貼り合せ、ウエハ裏面側を研削加工することにより、ウエハを厚さ50μmに仕上げた。ついで、バックグラインドテープを剥離し、ダイサーにて、10mm×10mm角にダイシングした後、フリップチップボンダーにてチップをピックアップした。そして、位置合わせマークをもとに、樹脂基板の電極位置にフリップチップを実装し、半導体装置を作製した。

【0070】

以下の項目について、フィルム状接着剤の評価を行った。評価結果を表1及び表2に示す。

(1)BG(バックグラインド)剥離力

粘着剤層と熱硬化性樹脂層間の90°ピール剥離力(N/m)を測定した(剥離速度:300mm/min及び500mm/min)。

(2)ウエハ密着力

熱硬化性樹脂層とウエハ間の90°ピール剥離力(N/m)を測定した(剥離速度:300mm/min)。

【0071】

(3)BG(バックグラインド)剥離性

ウエハ裏面側を研削加工後、バックグラインドテープを剥離した際に、熱硬化性樹脂が剥離しなかったものを○、剥離したものを×と評価した。

(4)ウエハ保護性

ウエハ裏面側を研削加工後、バックグラインドテープを剥離した際に、ウエハの破損又はマイクロクラックが発生したものを○、発生しなかったものを×と評価した。

(5)視認性

フリップチップボンダーによるアライメント可能なものを○、アライメント不可能なものを×と評価した。

【0072】

(6)ピックアップ性

ピックアップ用コレットとして、マイクロメカニクス社製RUBBER TIP 13−087E−33(サイズ:10×10mm)を用い、突上げピンとして、マイクロメカニクス社製EJECTOR NEEDLE SEN2−83−05(直径:0.7mm、先端形状:直径350μmの半円)を用いた。エキスパンド量は2000〜5000μmとし、突上げピンをピン中心間隔4.2mmで9本配置した。ピックアップ時のピンの突上げ速度:10〜100m/sec、突上げ高さ:200〜400μm、ピックアップタイマー:10〜400msの条件でピックアップ性を評価した。ピックアップ成功率が90%以上のものを○、90%未満のものを×と評価した。

【0073】

【表1】

【0074】

【表2】

【0075】

表1及び表2に示されるように、粘着剤層と熱硬化性樹脂層間の90°ピール剥離力(N/m)(BG剥離力)が剥離速度300mm/min及び500mm/minのいずれにおいても50N/m以下である実施例1〜4のフィルム状接着剤においては、バックグラインドテープの剥離性(BG剥離性)及びウエハ保護性が良好であった。それに対し、BG剥離力が上記いずれかの剥離速度において50N/mより大きくなる比較例1〜4のフィルム状接着剤においては、十分に良好なBG剥離性及びウエハ保護性が得られなかった。

【産業上の利用可能性】

【0076】

本発明のフィルム状接着剤によれば、狭ピッチ化及び狭ギャップ化に対応可能な先置きのアンダーフィルム工法によりボンディングツール時の汚染が無く、接着剤とバックグラインドテープが一体化しているため、バックグラインド後の接着剤貼付工程の簡略化ができ、バックグラインド後のバックグラインドテープ剥離の際にバックグラインドテープが容易に剥離でき、ウエハ一括ラミネートによるため、ダイシング後に容易に接着剤付半導体付チップを得ることができ、さらに、透明性を持ち合わせているため、接着剤付チップの高精度な位置合わせを実現することが可能となる。

【符号の説明】

【0077】

10…第一のプラスチック層、12…粘着剤層、14…バックグラインドテープ、20…第二のプラスチック層、30…熱硬化性樹脂層、40…離型層、100…第一実施形態に係るフィルム状接着剤、110…第二実施形態に係るフィルム状接着剤。

【特許請求の範囲】

【請求項1】

第一のプラスチック層上に、粘着剤層、熱硬化性樹脂層及び第二のプラスチック層が、この順に積層されたフィルム状接着剤であって、

前記粘着剤層と前記熱硬化性樹脂層間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、50N/m以下である、フィルム状接着剤。

【請求項2】

前記第二のプラスチック層の前記熱硬化性樹脂層側の表面に形成された離型層を備える、請求項1記載のフィルム状接着剤。

【請求項3】

前記熱硬化性樹脂層は、未硬化時の可視光並行透過率が15〜90%である、請求項1又は2記載のフィルム状接着剤。

【請求項4】

前記第二のプラスチック層を剥離除去し、前記熱硬化性樹脂層の露出した面に80℃でウエハを貼り合わせたとき、前記熱硬化性樹脂層と前記ウエハ間の90°ピール剥離力が、剥離速度300mm/minにおいて50N/m以上である、請求項1〜3のいずれか一項に記載のフィルム状接着剤。

【請求項5】

前記熱硬化性樹脂層は、厚みが5〜100μmである、請求項1〜4のいずれか一項に記載のフィルム状接着剤。

【請求項6】

前記熱硬化性樹脂層は、少なくとも高分子樹脂、硬化性モノマー及び潜在性硬化剤からなる、請求項1〜5のいずれか一項に記載のフィルム状接着剤。

【請求項1】

第一のプラスチック層上に、粘着剤層、熱硬化性樹脂層及び第二のプラスチック層が、この順に積層されたフィルム状接着剤であって、

前記粘着剤層と前記熱硬化性樹脂層間の90°ピール剥離力が、剥離速度300mm/min及び500mm/minのいずれにおいても、50N/m以下である、フィルム状接着剤。

【請求項2】

前記第二のプラスチック層の前記熱硬化性樹脂層側の表面に形成された離型層を備える、請求項1記載のフィルム状接着剤。

【請求項3】

前記熱硬化性樹脂層は、未硬化時の可視光並行透過率が15〜90%である、請求項1又は2記載のフィルム状接着剤。

【請求項4】

前記第二のプラスチック層を剥離除去し、前記熱硬化性樹脂層の露出した面に80℃でウエハを貼り合わせたとき、前記熱硬化性樹脂層と前記ウエハ間の90°ピール剥離力が、剥離速度300mm/minにおいて50N/m以上である、請求項1〜3のいずれか一項に記載のフィルム状接着剤。

【請求項5】

前記熱硬化性樹脂層は、厚みが5〜100μmである、請求項1〜4のいずれか一項に記載のフィルム状接着剤。

【請求項6】

前記熱硬化性樹脂層は、少なくとも高分子樹脂、硬化性モノマー及び潜在性硬化剤からなる、請求項1〜5のいずれか一項に記載のフィルム状接着剤。

【図1】

【図2】

【図2】

【公開番号】特開2011−74246(P2011−74246A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−227771(P2009−227771)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]