フィルム積層体の製造方法、フィルム積層体及び衝撃吸収体

【課題】材料リサイクルが容易であり、衝撃吸収性に優れたフィルム積層体の提供。

【解決手段】結晶性高分子を2軸延伸して2軸延伸フィルムを作製する工程と、上記2軸延伸フィルムを多数枚積層し、上記結晶性高分子の結晶融解温度以下の温度で接合して板状体を作製する工程と、上記板状体を上記結晶性高分子の結晶融解温度以下の温度で2軸延伸しながら賦形し、所望形状のフィルム積層体を作製する工程とを備えたことを特徴とするフィルム積層体の製造方法。

【解決手段】結晶性高分子を2軸延伸して2軸延伸フィルムを作製する工程と、上記2軸延伸フィルムを多数枚積層し、上記結晶性高分子の結晶融解温度以下の温度で接合して板状体を作製する工程と、上記板状体を上記結晶性高分子の結晶融解温度以下の温度で2軸延伸しながら賦形し、所望形状のフィルム積層体を作製する工程とを備えたことを特徴とするフィルム積層体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、衝撃吸収性に優れるフィルム積層体の製造方法と、該製造方法により得られたフィルム積層体及び衝撃吸収体に関する。

【背景技術】

【0002】

従来、衝撃吸収性を有する構造体として、例えば、特許文献1に開示された繊維複合衝撃吸収構造体が提案されている。この繊維複合衝撃吸収構造体は、繊維複合材料から製造された中空体を有し、中空体の内部にウェブ要素が配置され、ウェブ要素と中空体との接触領域でウェブ要素が中空体に結合された構成になっている。

【0003】

このように、従来から衝撃吸収体には、ガラス繊維、炭素繊維、アラミド繊維などの高強度繊維と樹脂との繊維複合体が用いられている。

これは、衝撃に対して必要な強度確保のために高強度繊維を用いるという理由の他に、衝突したときに繊維と樹脂の界面が剥離することにより、エネルギーを吸収するという衝撃吸収性能にも優れるからである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−262246号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、自動車用部材や家電製品等の各種物品において、リサイクル性を有する構成材料を使用することが求められてきている。

しかしながら、上記繊維複合衝撃吸収構造体は、繊維と樹脂とを複合してなるものなので、材料リサイクルが困難になるという本質的課題を有していた。

【0006】

本発明は、上記事情に鑑みてなされ、材料リサイクルが容易であり、衝撃吸収性に優れたフィルム積層体の提供を目的とする。

【課題を解決するための手段】

【0007】

上記の通り、衝撃吸収体には、衝突に耐えうる強度と、衝突時にエネルギーを吸収する機構とが必要である。

本発明においては、高強度繊維の補強なしに強度を上げる方法として、結晶性高分子の2軸延伸処理を適用した。

さらに、衝突時のエネルギー吸収機構として、多数のフィルムを積層することで、衝突時に積層フィルム間の剥離によりエネルギーを吸収させる機構を適用した。

上記の2つの方法を同時に適用することで、繊維補強を用いなくても、プラスチックのみで十分に高い衝撃吸収性能を発揮する衝撃吸収体を作製できることを見出した。

【0008】

すなわち、本発明は、結晶性高分子を2軸延伸して2軸延伸フィルムを作製する工程と、上記2軸延伸フィルムを多数枚積層し、上記結晶性高分子の結晶融解温度以下の温度で接合して板状体を作製する工程と、上記板状体を上記結晶性高分子の結晶融解温度以下の温度で2軸延伸しながら賦形し、所望形状のフィルム積層体を作製する工程とを備えたことを特徴とするフィルム積層体の製造方法を提供する。

【0009】

本発明のフィルム積層体の製造方法において、上記2軸延伸フィルムをインフレーション成形によって作製することが好ましい。

【0010】

本発明のフィルム積層体の製造方法において、上記2軸延伸フィルムを大口径の芯に巻き取った状態で加熱処理を施して上記板状体とすることが好ましい。

【0011】

また本発明は、上記フィルム積層体の製造方法によって得られたフィルム積層体を提供する。

【0012】

また本発明は、上記フィルム積層体の製造方法によって得られた衝撃吸収体を提供する。

【発明の効果】

【0013】

本発明によれば、プラスチックのみでも十分に高い衝撃吸収性能を発揮する衝撃吸収体を作製できる。

本発明のフィルム積層体及び衝撃吸収体は、繊維を使用せずにプラスチックのみから構成できるので、材料のリサイクルも容易となる。

【図面の簡単な説明】

【0014】

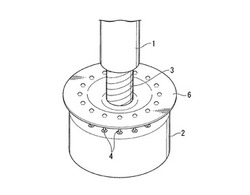

【図1】本発明の実施例で用いた賦形型を示す斜視図である。

【図2】図1の賦形型を用いて板状体を成形する工程を示す斜視図である。

【図3】本発明の実施例で作製したフィルム積層体の一例を示し、上側は斜視図、下側は平面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について詳細に説明する。ただし、本発明は下記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で様々な変形が可能である。

【0016】

本発明において用いる結晶性高分子としては、例えば、ポリエチレン、ポリプロピレン、ポリアミド、ポリアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、液晶ポリマーなどが挙げられる。これらのうち、延伸成形の容易さ、衝撃吸収性、価格等の観点から、特に、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレートが好適に使用される。

【0017】

一般に市販されている樹脂には、添加剤、例えば、酸化防止剤、耐電防止材、アンチブロッキング剤、滑剤等が配合されている。

本発明では最終的にフィルムを積層接合させるため、フィルム間の接合を妨げる材料、特に、アンチブロッキング剤や滑剤等の添加を制限した樹脂を用いることが推奨される。

【0018】

本発明では、まず、上記した結晶性高分子を2軸延伸して2軸延伸フィルムを作製する工程を行う。この種のフィルム成形法としては、押出キャスト成形、インフレーション成形、チューブラー2軸延伸、テンター2軸延伸等の成形法が知られている。

一般に、2軸延伸するために押出方向(縦方向)だけでなく横方向にも樹脂フィルムを延伸するためには、押出キャスト成形のみでは難しい。また、一旦押出キャストしたフィルムをテンター装置により端を固定し横方向へ延伸する方法も行われるが、成形コストの観点から好ましいとは言えない。

そこで、結晶性高分子を押出機で溶融混練後、リング状ダイから樹脂をチューブ状に膨らませて、横方向へも延伸成形を行うインフレーション成形が最も経済的に優れる方法と考えられる。

【0019】

本実施形態において、インフレーション成形で上記結晶性高分子の2軸延伸処理を行う成形方法を説明する。結晶性高分子を押出機で溶融混練後、完全に溶融した状態で押出機先端に取り付けたリング状ダイより押出した後に、ダイ内部より空気を吹き込むことでチューブ形状(パリソン)を作る。このチューブをダイの外周部に設置されたリング状の冷却装置(エアリング)で空気を吹き付けながら冷却させる。この時、殆どの結晶性高分子は結晶化が始まり白色化する(フロストライン)。

この部分で大きなブロー比(チューブ直径とダイス直径の比)で膨らませることで、横方向への延伸による結晶配向が形成される。このチューブを案内板で折り畳みながら、ピンチロールによる回転で引張り上げることで、2枚が重なった形のフィルムを得ることができる。

このインフレーション成形は、ピンチロールの回転により樹脂が縦方向へ延伸され、ブロー比を大きくとることにより横方向へも延伸がかかる2軸同時延伸法である。

このインフレーション成形では、縦方向と横方向の延伸のバランスをとることが大切であり、そのためには、一般に延伸がかかりやすい縦方向の引き上げ速度を落とし、ブロー比を大きくとり、横方向への延伸を強めることが推奨される。

【0020】

このようにして得られる2軸延伸フィルムの幅については、最終製品である衝撃吸収体の要求寸法に左右されるので一概には規定できない。一方、フィルムの厚みについては、本発明の衝撃吸収体における衝撃吸収機構が、接合されたフィルム界面のズレ等のすべり、剥離を利用する機構であるので、界面の数が多い方が望ましい。つまりフィルム厚みは薄い方が好ましいので、5μmから200μmの範囲が推奨され、さらに好ましくは10μmから50μmの範囲である。5μm未満のフィルムは均一に作製することが困難である。200μmより厚い場合には、最終的に成形される衝撃吸収体の衝撃吸収性能が損なわれるおそれがある。

【0021】

次に、上記2軸延伸フィルムを所定厚みまで積層させ、さらに各フィルム同士を接合して板状体とする工程を行う。

ここで得られる板状体の厚みについては、最終的に衝撃吸収体に要求される性能に左右されるので、一概には規定できないが、例えば、自動車の外板に用いる場合には、2〜4mm程度の厚みとするのが好ましい。

積層方法については、特に制限はないが、工程の簡略化の観点から、インフレーション成形されたフィルムをそのまま、大口径の芯に所定厚みになるまで巻き取って、積層体とする方法が推奨される。

【0022】

また、板状体を形成する方法についても、特に制限はない。例えば、上記した積層体を、使用した結晶性高分子の融点以下の温度に加熱してから、平板状のプレスで加熱圧縮することで作製する方法、加熱された一対のロール間に積層体を通すことで圧縮させ接合する方法などが挙げられる。さらに、最も簡便な方法としては、2軸延伸フィルムを大口径の芯に巻き取った状態でそのまま加熱を行い、フィルムが本来持つ収縮力を用いてフィルム同士を接合させる方法が、簡便さ故に最も好ましく、本発明で推奨される方法である。

【0023】

板状体内部の各フィルム間の接合強度については、上記の通り、接合されたフィルム界面のズレ等のすべり、剥離を利用し衝撃吸収体として機能させる、という観点から、衝撃を受けた際にフィルム間がずれるなどのせん断変形する方が好ましいので、適度な接合強度とすることが望ましい。フィルム間の接合強度が極端に弱い場合には、衝撃吸収体としての機能が著しく損なわれる恐れがあるので、接合強度を増強する対策が必要となる。

ポリエチレンやポリプロピレンの場合には、その非晶成分のガラス転移点が低いために、フィルムを積層した場合に、この非晶成分を接着成分としてフィルム同士の接合が可能である。一方、例えばポリエチレンテレフタレートのように、非晶成分のガラス転移点が高くフィルム同士の接合が困難な場合には、フィルム表面に接着性樹脂からなる接着層を設けることが好ましい。この接着層は、例えば多層ダイを用いることで、フィルム表面へ形成することが可能である。

また、ポリエチレンテレフタレートなどの樹脂に上記接着性樹脂を混練する方法でも、フィルム同士の接合強度を高めることが可能である。

【0024】

上記接着性樹脂としては、特に制限されず、上記2軸延伸フィルムとの接着性に優れた樹脂の中から適宜選択して使用できる。市販品としては、三菱化学社製のプリマロイ(商品名)、デュポン社製のハイミラン(商品名)等が挙げられる。

【0025】

次に、上記板状体の周辺を固定し、使用樹脂の結晶融解温度以下の温度で圧縮成形することで、さらに2軸延伸させながら所定形状へ賦形する工程を行う。

本実施形態において、本圧縮成形工程は、図1に示す雌雄一対の賦形型を用いて行われる。この賦形型は、油圧プレス機などの押圧手段に取り付けられる上型(雄型)1と、該上型1の下降時にその一部が挿入されるように配置された下型(雌型)2とからなっている。この上型1は、略円柱状をなし、その中央部には、板状体6の中央部を均一に圧縮することで板状体6を2軸延伸するためのバネ部3が設けられている。下型2には、上型1が挿入される円形の開口部5が設けられ、また上面側には、板状体6を固定するための固定針4…が多数本並べて設けられている。

【0026】

本実施形態では、図1に示すように下型2の周囲に固定された多数の固定針4…に板状体6の周辺部を打ち込んで固定する。上記板状体6の周辺の固定法については本実施形態に限定されるものではなく、賦形型のいずれかに、板状体6の周辺を挟み着けて固定するクリップ部を設ける方法などでもよい。

【0027】

上記板状体6を結晶融解温度以下の温度に加熱する方法についても特に規定はないが、熱板からの伝熱を利用する方法、型全体を加熱オーブン内に配置し、全体を加熱する方法等が挙げられる。

【0028】

圧縮成形方法についても特に規定はなく、種々の方法を採用し得る。例えば、図2に示すように、2軸延伸フィルムを積層接合させた板状体6を下型2に固定した状態で、結晶融解温度以下の温度に加熱させる。加熱後、上型1のバネ部3にて板状体6の中央部を圧縮することで、板状体6全体を均一に2軸延伸させる。次に、バネ部3を上型1に格納し、上型1と下型2を合わせて型形状に賦形させる方法が挙げられる。

【0029】

上記圧縮成形によって得られたフィルム積層体7の一例を図3に示す。本例では、フィルム積層体7をカップ状に賦形し、衝撃吸収体とした場合を例示している。本例では固定した板状体6の初期寸法を1とした場合に、成形後のフィルム積層体7(以下、衝撃吸収体と記す)の長さが1.5となっている。従って、本例では、上記圧縮成形により、板状体6を1.5倍に2軸延伸したことになる。

【0030】

このように、2軸延伸フィルムを多数枚積層してなる板状体を、さらに結晶融解温度以下の温度で圧縮成形により2軸延伸させることで、更なる強度向上が達成される。

この圧縮成形時の延伸倍率は、好ましくは1.2倍〜3倍、さらに好ましくは1.4倍〜2.5倍の範囲で行う。1.2倍未満では、強度向上効果が小さく、3倍を超えて延伸する場合には均一に延伸することが困難となって、好ましくない薄肉部がフィルム積層体7に発生するおそれがある。

【0031】

本実施形態により得られた上記衝撃吸収体は、十分に2軸延伸された多数枚のフィルムが積層接合された構造なので、強化繊維を含まなくとも衝撃に耐えうる十分な強度を発現できる。

また、本実施形態の衝撃吸収体は、多数のフィルムの積層接合体となっているため、衝撃に際して接合界面のズレ等により衝撃を吸収する機構を有しており、衝撃吸収性にも優れている。

本実施形態の衝撃吸収体は、高い衝撃吸収性が要求される自動車、二輪車などの移動体の外板や、ガードレールなどに好適に用いることができる。

【実施例】

【0032】

以下に実施例を示して、本発明をより詳細に説明するが、下記の実施例は単なる例示であって、本発明は下記実施例に限定されるものではない。

【0033】

[測定方法]

本実施例による物性の測定方法及び測定条件は以下の通りである。

<引張強度及び引張弾性率>

インストロンユニバーサルテスト装置(Model 5565)を用い、ASTM D6−38−03のTypeVに準拠する試料片をセットして引張強度及び引張弾性率を測定した。

測定時の引張速度は、1mm/分で測定を行った。

【0034】

[実施例1]

東ソー(株)社製の高密度ポリエチレン樹脂(商品名:7320、メルトフロー値0.05)をスクリュー径65mmの単軸押出機(L/D=28)に投入し加熱して混練押出し、ダイグリップ直径が100mmのスパイラルダイから通常の空冷インフレーションによる成形を行った。シリンダー、ヘッド、ダイはすべて230℃の温度に設定した。引取速度は50m/分、ブロー比は4.0とした。

次に、このようにして作製したインフレーションフィルムを、直径300mmの大口径の鉄管に厚みが2mmとなるまで巻き付けた。

インフレーションフィルムの厚みは、1枚あたりおよそ10μmであるので、2mmになるまで巻き付けるには、およそ200枚のフィルム積層を行ったことになる。

次に、フィルムを巻き付けた鉄管を、119℃に設定された熱風オーブン中に1時間放置することで、フィルム間の接合を行った。

次に、カッターを用いて、鉄管から一体化されたフィルム積層体を切り離し、その厚みを測定したところ、およそ1.8mmの板状体となっていることを確認した。

この板状体の引張強度及び引っ張り弾性率を、インフレーションフィルムの流れ方向(縦)及び、その直角方向(横)について別々に測定した。測定結果を表1に記した。

次に、この板状体から、直径50mmの円形にサンプルを打ち抜き、このサンプルの周辺部を図1に示す下型2の固定針4…に載せてハンマーで固定した。ここで、図1に示す下型2の開口部5の直径は30mmの円形であり、また上型2のピストン部直径は25mmの円形である。

次に、図2に示すように、上型1を上方から下型2の開口部5に向けて下降させることで、2軸延伸成形と賦形を同時に行った。

この成形時の雰囲気温度は、加熱オーブンを用いて、120℃に制御した。

上型1の下降は、油圧モータを利用し、上型1の加工速度が5mm/分となるように、油圧バルブにて調整した。下降距離は、上型1がサンプルに接した時を原点として、30mm下降するまで、下降を継続させた。

30mmの下降が終了した時点で、加熱オーブンによる加熱を止め、外気を吹き込むことで、型及びサンプルを常温になるまで1時間かけて冷却を行った。その後、図3に示すカップ形状に成形された衝撃吸収体を型から取り外した。

【0035】

このようにして得られた衝撃吸収体は、およそ200枚のインフレーションフィルムが積層されてなるものである。

次に、この衝撃吸収体に下記の条件で衝撃を与え、各フィルム層間の剥離の有無を調べた。

<層間剥離の有無>

得られた衝撃吸収体の凸部が上向きになるように床に設置した後、質量4kgの鉄塊(100×100mm、50mm厚み)を30cmの高さから自然落下させることで、強い衝撃を衝撃吸収体に与えた。

衝撃吸収体は大きく変形し、各フィルム層間の剥離を目視で観測できた。

【0036】

[比較例1]

東ソー(株)社製の高密度ポリエチレン樹脂(商品名:7320、メルトフロー値0.05)のペレットを、2枚のフッ素樹脂フィルムの間に設置し、加熱プレス機に設置し、およそ200℃に加熱してポリエチレン樹脂を完全に溶融させた。その後、2mmのスペーサを加熱プレス間に差し入れた状態で、油圧をかけてサンプルを圧縮させた。圧縮時間は10秒とした。

その後、フッ素樹脂フィルムに挟んだサンプルを取り出し、2mmのスペーサを差し入れた状態で冷却プレスに挟み、1分間冷却して、約2mmの厚みをもつ高密度ポリエチレン板を成形した。このポリエチレン板の引張強度及び引張弾性率を測定し、結果を表1に記した。

次に、このポリエチレン板から直径50mmの円形にサンプルを打ち抜き、以下、実施例1と同様にして、衝撃吸収体を作製し、得られた衝撃吸収体について層間剥離の有無を調べた。

衝撃付与後、この衝撃吸収体は大きく変形したが、層間剥離は見られなかった。

【0037】

【表1】

【0038】

実施例1では、インフレーションフィルムを多数枚重ね合わせ、用いた結晶性高分子(高密度ポリエチレン)の融点(135℃)以下の温度で接合して得られた板状体を測定していることでインフレーション成形時に与えられた2軸延伸成形により、引張強度、引張弾性率ともに、比較例1の値より、格段に優れていた。

また、実施例1で作製した衝撃吸収体に強い衝撃を与えた場合には、衝撃を受けた際に多層のフィルムの接合界面に滑りが生じるため、衝撃付与後のサンプルに層間剥離の現象が見られた。一方、比較例1の衝撃吸収体には、このような層間が存在しないために、層間剥離は見られなかった。

一般に、このような層間剥離は、衝撃を受けた際の衝撃吸収機構として非常に有用なものと考えられる。

【符号の説明】

【0039】

1 上型

2 下型

3 バネ部

4 固定針

5 開口部

6 板状体

7 フィルム積層体(衝撃吸収体)

【技術分野】

【0001】

本発明は、衝撃吸収性に優れるフィルム積層体の製造方法と、該製造方法により得られたフィルム積層体及び衝撃吸収体に関する。

【背景技術】

【0002】

従来、衝撃吸収性を有する構造体として、例えば、特許文献1に開示された繊維複合衝撃吸収構造体が提案されている。この繊維複合衝撃吸収構造体は、繊維複合材料から製造された中空体を有し、中空体の内部にウェブ要素が配置され、ウェブ要素と中空体との接触領域でウェブ要素が中空体に結合された構成になっている。

【0003】

このように、従来から衝撃吸収体には、ガラス繊維、炭素繊維、アラミド繊維などの高強度繊維と樹脂との繊維複合体が用いられている。

これは、衝撃に対して必要な強度確保のために高強度繊維を用いるという理由の他に、衝突したときに繊維と樹脂の界面が剥離することにより、エネルギーを吸収するという衝撃吸収性能にも優れるからである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−262246号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、自動車用部材や家電製品等の各種物品において、リサイクル性を有する構成材料を使用することが求められてきている。

しかしながら、上記繊維複合衝撃吸収構造体は、繊維と樹脂とを複合してなるものなので、材料リサイクルが困難になるという本質的課題を有していた。

【0006】

本発明は、上記事情に鑑みてなされ、材料リサイクルが容易であり、衝撃吸収性に優れたフィルム積層体の提供を目的とする。

【課題を解決するための手段】

【0007】

上記の通り、衝撃吸収体には、衝突に耐えうる強度と、衝突時にエネルギーを吸収する機構とが必要である。

本発明においては、高強度繊維の補強なしに強度を上げる方法として、結晶性高分子の2軸延伸処理を適用した。

さらに、衝突時のエネルギー吸収機構として、多数のフィルムを積層することで、衝突時に積層フィルム間の剥離によりエネルギーを吸収させる機構を適用した。

上記の2つの方法を同時に適用することで、繊維補強を用いなくても、プラスチックのみで十分に高い衝撃吸収性能を発揮する衝撃吸収体を作製できることを見出した。

【0008】

すなわち、本発明は、結晶性高分子を2軸延伸して2軸延伸フィルムを作製する工程と、上記2軸延伸フィルムを多数枚積層し、上記結晶性高分子の結晶融解温度以下の温度で接合して板状体を作製する工程と、上記板状体を上記結晶性高分子の結晶融解温度以下の温度で2軸延伸しながら賦形し、所望形状のフィルム積層体を作製する工程とを備えたことを特徴とするフィルム積層体の製造方法を提供する。

【0009】

本発明のフィルム積層体の製造方法において、上記2軸延伸フィルムをインフレーション成形によって作製することが好ましい。

【0010】

本発明のフィルム積層体の製造方法において、上記2軸延伸フィルムを大口径の芯に巻き取った状態で加熱処理を施して上記板状体とすることが好ましい。

【0011】

また本発明は、上記フィルム積層体の製造方法によって得られたフィルム積層体を提供する。

【0012】

また本発明は、上記フィルム積層体の製造方法によって得られた衝撃吸収体を提供する。

【発明の効果】

【0013】

本発明によれば、プラスチックのみでも十分に高い衝撃吸収性能を発揮する衝撃吸収体を作製できる。

本発明のフィルム積層体及び衝撃吸収体は、繊維を使用せずにプラスチックのみから構成できるので、材料のリサイクルも容易となる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例で用いた賦形型を示す斜視図である。

【図2】図1の賦形型を用いて板状体を成形する工程を示す斜視図である。

【図3】本発明の実施例で作製したフィルム積層体の一例を示し、上側は斜視図、下側は平面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について詳細に説明する。ただし、本発明は下記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で様々な変形が可能である。

【0016】

本発明において用いる結晶性高分子としては、例えば、ポリエチレン、ポリプロピレン、ポリアミド、ポリアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリフェニレンサルファイド、ポリエーテルエーテルケトン、液晶ポリマーなどが挙げられる。これらのうち、延伸成形の容易さ、衝撃吸収性、価格等の観点から、特に、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレートが好適に使用される。

【0017】

一般に市販されている樹脂には、添加剤、例えば、酸化防止剤、耐電防止材、アンチブロッキング剤、滑剤等が配合されている。

本発明では最終的にフィルムを積層接合させるため、フィルム間の接合を妨げる材料、特に、アンチブロッキング剤や滑剤等の添加を制限した樹脂を用いることが推奨される。

【0018】

本発明では、まず、上記した結晶性高分子を2軸延伸して2軸延伸フィルムを作製する工程を行う。この種のフィルム成形法としては、押出キャスト成形、インフレーション成形、チューブラー2軸延伸、テンター2軸延伸等の成形法が知られている。

一般に、2軸延伸するために押出方向(縦方向)だけでなく横方向にも樹脂フィルムを延伸するためには、押出キャスト成形のみでは難しい。また、一旦押出キャストしたフィルムをテンター装置により端を固定し横方向へ延伸する方法も行われるが、成形コストの観点から好ましいとは言えない。

そこで、結晶性高分子を押出機で溶融混練後、リング状ダイから樹脂をチューブ状に膨らませて、横方向へも延伸成形を行うインフレーション成形が最も経済的に優れる方法と考えられる。

【0019】

本実施形態において、インフレーション成形で上記結晶性高分子の2軸延伸処理を行う成形方法を説明する。結晶性高分子を押出機で溶融混練後、完全に溶融した状態で押出機先端に取り付けたリング状ダイより押出した後に、ダイ内部より空気を吹き込むことでチューブ形状(パリソン)を作る。このチューブをダイの外周部に設置されたリング状の冷却装置(エアリング)で空気を吹き付けながら冷却させる。この時、殆どの結晶性高分子は結晶化が始まり白色化する(フロストライン)。

この部分で大きなブロー比(チューブ直径とダイス直径の比)で膨らませることで、横方向への延伸による結晶配向が形成される。このチューブを案内板で折り畳みながら、ピンチロールによる回転で引張り上げることで、2枚が重なった形のフィルムを得ることができる。

このインフレーション成形は、ピンチロールの回転により樹脂が縦方向へ延伸され、ブロー比を大きくとることにより横方向へも延伸がかかる2軸同時延伸法である。

このインフレーション成形では、縦方向と横方向の延伸のバランスをとることが大切であり、そのためには、一般に延伸がかかりやすい縦方向の引き上げ速度を落とし、ブロー比を大きくとり、横方向への延伸を強めることが推奨される。

【0020】

このようにして得られる2軸延伸フィルムの幅については、最終製品である衝撃吸収体の要求寸法に左右されるので一概には規定できない。一方、フィルムの厚みについては、本発明の衝撃吸収体における衝撃吸収機構が、接合されたフィルム界面のズレ等のすべり、剥離を利用する機構であるので、界面の数が多い方が望ましい。つまりフィルム厚みは薄い方が好ましいので、5μmから200μmの範囲が推奨され、さらに好ましくは10μmから50μmの範囲である。5μm未満のフィルムは均一に作製することが困難である。200μmより厚い場合には、最終的に成形される衝撃吸収体の衝撃吸収性能が損なわれるおそれがある。

【0021】

次に、上記2軸延伸フィルムを所定厚みまで積層させ、さらに各フィルム同士を接合して板状体とする工程を行う。

ここで得られる板状体の厚みについては、最終的に衝撃吸収体に要求される性能に左右されるので、一概には規定できないが、例えば、自動車の外板に用いる場合には、2〜4mm程度の厚みとするのが好ましい。

積層方法については、特に制限はないが、工程の簡略化の観点から、インフレーション成形されたフィルムをそのまま、大口径の芯に所定厚みになるまで巻き取って、積層体とする方法が推奨される。

【0022】

また、板状体を形成する方法についても、特に制限はない。例えば、上記した積層体を、使用した結晶性高分子の融点以下の温度に加熱してから、平板状のプレスで加熱圧縮することで作製する方法、加熱された一対のロール間に積層体を通すことで圧縮させ接合する方法などが挙げられる。さらに、最も簡便な方法としては、2軸延伸フィルムを大口径の芯に巻き取った状態でそのまま加熱を行い、フィルムが本来持つ収縮力を用いてフィルム同士を接合させる方法が、簡便さ故に最も好ましく、本発明で推奨される方法である。

【0023】

板状体内部の各フィルム間の接合強度については、上記の通り、接合されたフィルム界面のズレ等のすべり、剥離を利用し衝撃吸収体として機能させる、という観点から、衝撃を受けた際にフィルム間がずれるなどのせん断変形する方が好ましいので、適度な接合強度とすることが望ましい。フィルム間の接合強度が極端に弱い場合には、衝撃吸収体としての機能が著しく損なわれる恐れがあるので、接合強度を増強する対策が必要となる。

ポリエチレンやポリプロピレンの場合には、その非晶成分のガラス転移点が低いために、フィルムを積層した場合に、この非晶成分を接着成分としてフィルム同士の接合が可能である。一方、例えばポリエチレンテレフタレートのように、非晶成分のガラス転移点が高くフィルム同士の接合が困難な場合には、フィルム表面に接着性樹脂からなる接着層を設けることが好ましい。この接着層は、例えば多層ダイを用いることで、フィルム表面へ形成することが可能である。

また、ポリエチレンテレフタレートなどの樹脂に上記接着性樹脂を混練する方法でも、フィルム同士の接合強度を高めることが可能である。

【0024】

上記接着性樹脂としては、特に制限されず、上記2軸延伸フィルムとの接着性に優れた樹脂の中から適宜選択して使用できる。市販品としては、三菱化学社製のプリマロイ(商品名)、デュポン社製のハイミラン(商品名)等が挙げられる。

【0025】

次に、上記板状体の周辺を固定し、使用樹脂の結晶融解温度以下の温度で圧縮成形することで、さらに2軸延伸させながら所定形状へ賦形する工程を行う。

本実施形態において、本圧縮成形工程は、図1に示す雌雄一対の賦形型を用いて行われる。この賦形型は、油圧プレス機などの押圧手段に取り付けられる上型(雄型)1と、該上型1の下降時にその一部が挿入されるように配置された下型(雌型)2とからなっている。この上型1は、略円柱状をなし、その中央部には、板状体6の中央部を均一に圧縮することで板状体6を2軸延伸するためのバネ部3が設けられている。下型2には、上型1が挿入される円形の開口部5が設けられ、また上面側には、板状体6を固定するための固定針4…が多数本並べて設けられている。

【0026】

本実施形態では、図1に示すように下型2の周囲に固定された多数の固定針4…に板状体6の周辺部を打ち込んで固定する。上記板状体6の周辺の固定法については本実施形態に限定されるものではなく、賦形型のいずれかに、板状体6の周辺を挟み着けて固定するクリップ部を設ける方法などでもよい。

【0027】

上記板状体6を結晶融解温度以下の温度に加熱する方法についても特に規定はないが、熱板からの伝熱を利用する方法、型全体を加熱オーブン内に配置し、全体を加熱する方法等が挙げられる。

【0028】

圧縮成形方法についても特に規定はなく、種々の方法を採用し得る。例えば、図2に示すように、2軸延伸フィルムを積層接合させた板状体6を下型2に固定した状態で、結晶融解温度以下の温度に加熱させる。加熱後、上型1のバネ部3にて板状体6の中央部を圧縮することで、板状体6全体を均一に2軸延伸させる。次に、バネ部3を上型1に格納し、上型1と下型2を合わせて型形状に賦形させる方法が挙げられる。

【0029】

上記圧縮成形によって得られたフィルム積層体7の一例を図3に示す。本例では、フィルム積層体7をカップ状に賦形し、衝撃吸収体とした場合を例示している。本例では固定した板状体6の初期寸法を1とした場合に、成形後のフィルム積層体7(以下、衝撃吸収体と記す)の長さが1.5となっている。従って、本例では、上記圧縮成形により、板状体6を1.5倍に2軸延伸したことになる。

【0030】

このように、2軸延伸フィルムを多数枚積層してなる板状体を、さらに結晶融解温度以下の温度で圧縮成形により2軸延伸させることで、更なる強度向上が達成される。

この圧縮成形時の延伸倍率は、好ましくは1.2倍〜3倍、さらに好ましくは1.4倍〜2.5倍の範囲で行う。1.2倍未満では、強度向上効果が小さく、3倍を超えて延伸する場合には均一に延伸することが困難となって、好ましくない薄肉部がフィルム積層体7に発生するおそれがある。

【0031】

本実施形態により得られた上記衝撃吸収体は、十分に2軸延伸された多数枚のフィルムが積層接合された構造なので、強化繊維を含まなくとも衝撃に耐えうる十分な強度を発現できる。

また、本実施形態の衝撃吸収体は、多数のフィルムの積層接合体となっているため、衝撃に際して接合界面のズレ等により衝撃を吸収する機構を有しており、衝撃吸収性にも優れている。

本実施形態の衝撃吸収体は、高い衝撃吸収性が要求される自動車、二輪車などの移動体の外板や、ガードレールなどに好適に用いることができる。

【実施例】

【0032】

以下に実施例を示して、本発明をより詳細に説明するが、下記の実施例は単なる例示であって、本発明は下記実施例に限定されるものではない。

【0033】

[測定方法]

本実施例による物性の測定方法及び測定条件は以下の通りである。

<引張強度及び引張弾性率>

インストロンユニバーサルテスト装置(Model 5565)を用い、ASTM D6−38−03のTypeVに準拠する試料片をセットして引張強度及び引張弾性率を測定した。

測定時の引張速度は、1mm/分で測定を行った。

【0034】

[実施例1]

東ソー(株)社製の高密度ポリエチレン樹脂(商品名:7320、メルトフロー値0.05)をスクリュー径65mmの単軸押出機(L/D=28)に投入し加熱して混練押出し、ダイグリップ直径が100mmのスパイラルダイから通常の空冷インフレーションによる成形を行った。シリンダー、ヘッド、ダイはすべて230℃の温度に設定した。引取速度は50m/分、ブロー比は4.0とした。

次に、このようにして作製したインフレーションフィルムを、直径300mmの大口径の鉄管に厚みが2mmとなるまで巻き付けた。

インフレーションフィルムの厚みは、1枚あたりおよそ10μmであるので、2mmになるまで巻き付けるには、およそ200枚のフィルム積層を行ったことになる。

次に、フィルムを巻き付けた鉄管を、119℃に設定された熱風オーブン中に1時間放置することで、フィルム間の接合を行った。

次に、カッターを用いて、鉄管から一体化されたフィルム積層体を切り離し、その厚みを測定したところ、およそ1.8mmの板状体となっていることを確認した。

この板状体の引張強度及び引っ張り弾性率を、インフレーションフィルムの流れ方向(縦)及び、その直角方向(横)について別々に測定した。測定結果を表1に記した。

次に、この板状体から、直径50mmの円形にサンプルを打ち抜き、このサンプルの周辺部を図1に示す下型2の固定針4…に載せてハンマーで固定した。ここで、図1に示す下型2の開口部5の直径は30mmの円形であり、また上型2のピストン部直径は25mmの円形である。

次に、図2に示すように、上型1を上方から下型2の開口部5に向けて下降させることで、2軸延伸成形と賦形を同時に行った。

この成形時の雰囲気温度は、加熱オーブンを用いて、120℃に制御した。

上型1の下降は、油圧モータを利用し、上型1の加工速度が5mm/分となるように、油圧バルブにて調整した。下降距離は、上型1がサンプルに接した時を原点として、30mm下降するまで、下降を継続させた。

30mmの下降が終了した時点で、加熱オーブンによる加熱を止め、外気を吹き込むことで、型及びサンプルを常温になるまで1時間かけて冷却を行った。その後、図3に示すカップ形状に成形された衝撃吸収体を型から取り外した。

【0035】

このようにして得られた衝撃吸収体は、およそ200枚のインフレーションフィルムが積層されてなるものである。

次に、この衝撃吸収体に下記の条件で衝撃を与え、各フィルム層間の剥離の有無を調べた。

<層間剥離の有無>

得られた衝撃吸収体の凸部が上向きになるように床に設置した後、質量4kgの鉄塊(100×100mm、50mm厚み)を30cmの高さから自然落下させることで、強い衝撃を衝撃吸収体に与えた。

衝撃吸収体は大きく変形し、各フィルム層間の剥離を目視で観測できた。

【0036】

[比較例1]

東ソー(株)社製の高密度ポリエチレン樹脂(商品名:7320、メルトフロー値0.05)のペレットを、2枚のフッ素樹脂フィルムの間に設置し、加熱プレス機に設置し、およそ200℃に加熱してポリエチレン樹脂を完全に溶融させた。その後、2mmのスペーサを加熱プレス間に差し入れた状態で、油圧をかけてサンプルを圧縮させた。圧縮時間は10秒とした。

その後、フッ素樹脂フィルムに挟んだサンプルを取り出し、2mmのスペーサを差し入れた状態で冷却プレスに挟み、1分間冷却して、約2mmの厚みをもつ高密度ポリエチレン板を成形した。このポリエチレン板の引張強度及び引張弾性率を測定し、結果を表1に記した。

次に、このポリエチレン板から直径50mmの円形にサンプルを打ち抜き、以下、実施例1と同様にして、衝撃吸収体を作製し、得られた衝撃吸収体について層間剥離の有無を調べた。

衝撃付与後、この衝撃吸収体は大きく変形したが、層間剥離は見られなかった。

【0037】

【表1】

【0038】

実施例1では、インフレーションフィルムを多数枚重ね合わせ、用いた結晶性高分子(高密度ポリエチレン)の融点(135℃)以下の温度で接合して得られた板状体を測定していることでインフレーション成形時に与えられた2軸延伸成形により、引張強度、引張弾性率ともに、比較例1の値より、格段に優れていた。

また、実施例1で作製した衝撃吸収体に強い衝撃を与えた場合には、衝撃を受けた際に多層のフィルムの接合界面に滑りが生じるため、衝撃付与後のサンプルに層間剥離の現象が見られた。一方、比較例1の衝撃吸収体には、このような層間が存在しないために、層間剥離は見られなかった。

一般に、このような層間剥離は、衝撃を受けた際の衝撃吸収機構として非常に有用なものと考えられる。

【符号の説明】

【0039】

1 上型

2 下型

3 バネ部

4 固定針

5 開口部

6 板状体

7 フィルム積層体(衝撃吸収体)

【特許請求の範囲】

【請求項1】

結晶性高分子を2軸延伸して2軸延伸フィルムを作製する工程と、

上記2軸延伸フィルムを多数枚積層し、上記結晶性高分子の結晶融解温度以下の温度で接合して板状体を作製する工程と、

上記板状体を上記結晶性高分子の結晶融解温度以下の温度で2軸延伸しながら賦形し、所望形状のフィルム積層体を作製する工程とを備えたことを特徴とするフィルム積層体の製造方法。

【請求項2】

上記2軸延伸フィルムをインフレーション成形によって作製することを特徴とする請求項1に記載のフィルム積層体の製造方法。

【請求項3】

上記2軸延伸フィルムを大口径の芯に巻き取った状態で加熱処理を施して上記板状体とすることを特徴とする請求項1又は2に記載のフィルム積層体の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載のフィルム積層体の製造方法によって得られたフィルム積層体。

【請求項5】

請求項1〜3のいずれか1項に記載のフィルム積層体の製造方法によって得られた衝撃吸収体。

【請求項1】

結晶性高分子を2軸延伸して2軸延伸フィルムを作製する工程と、

上記2軸延伸フィルムを多数枚積層し、上記結晶性高分子の結晶融解温度以下の温度で接合して板状体を作製する工程と、

上記板状体を上記結晶性高分子の結晶融解温度以下の温度で2軸延伸しながら賦形し、所望形状のフィルム積層体を作製する工程とを備えたことを特徴とするフィルム積層体の製造方法。

【請求項2】

上記2軸延伸フィルムをインフレーション成形によって作製することを特徴とする請求項1に記載のフィルム積層体の製造方法。

【請求項3】

上記2軸延伸フィルムを大口径の芯に巻き取った状態で加熱処理を施して上記板状体とすることを特徴とする請求項1又は2に記載のフィルム積層体の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載のフィルム積層体の製造方法によって得られたフィルム積層体。

【請求項5】

請求項1〜3のいずれか1項に記載のフィルム積層体の製造方法によって得られた衝撃吸収体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−51167(P2012−51167A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−194171(P2010−194171)

【出願日】平成22年8月31日(2010.8.31)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年8月31日(2010.8.31)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]