フィルム表面処理装置

【課題】反応成分を含む反応ガスを活性化させて被処理フィルムを表面処理する際、反応成分を十分に反応させ、かつ電極に汚れが付着するのを防止する。

【解決手段】主処理部10の第1ロール電極11及び第2ロール電極12に被処理フィルム9を掛け回す。ロール電極11,12の回転により被処理フィルム9を電極11から電極12へ搬送する。電極11,12間の主放電空間19より搬送方向の上流側又は放電空間19内のフィルム19にノズル23から反応ガスを吹き付ける。主処理部10より搬送方向の下流に再活性化部30を設ける。好ましくは、再活性化部30の後段電極31を第2ロール電極12と対向させ、第2ロール電極12を再活性化部30の他方の後段電極として兼用する。反応成分を含まない放電生成ガスをガス供給部33から電極31,12間に供給する。

【解決手段】主処理部10の第1ロール電極11及び第2ロール電極12に被処理フィルム9を掛け回す。ロール電極11,12の回転により被処理フィルム9を電極11から電極12へ搬送する。電極11,12間の主放電空間19より搬送方向の上流側又は放電空間19内のフィルム19にノズル23から反応ガスを吹き付ける。主処理部10より搬送方向の下流に再活性化部30を設ける。好ましくは、再活性化部30の後段電極31を第2ロール電極12と対向させ、第2ロール電極12を再活性化部30の他方の後段電極として兼用する。反応成分を含まない放電生成ガスをガス供給部33から電極31,12間に供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続するフィルムを表面処理する装置に関し、例えば偏光板の保護フィルムの接着性を向上させる処理等に適したフィルム表面処理装置に関する。

【背景技術】

【0002】

例えば、液晶表示装置には、偏光板が組み込まれている。偏光板は、ポリビニルアルコール(PVA)を主成分として含む樹脂フィルムからなる偏光フィルムにトリアセテートセルロース(TAC)を主成分として含む樹脂フィルムからなる保護フィルムを接着剤を用いて接着したものである。接着剤としては、ポリビニルアルコール系やポリエーテル系等の水系接着剤が用いられている。PVAフィルムは、これら接着剤との接着性が良好であるが、TACフィルムは、接着性が良好でない。TACフィルムの接着性を向上させる手段としては、鹸化処理が一般的である。鹸化処理は、TACフィルムを高温、高濃度のアルカリ液に浸漬するものである。そのため、作業性や廃液処理の問題が指摘されている。

【0003】

代替技術として、特許文献1には、上記接着工程の前に、保護フィルムの表面に重合性モノマーを被膜して大気圧プラズマを照射することが記載されている。大気圧プラズマの照射装置は、密閉容器内にロール電極が1つ収容され、このロール電極の外周に沿って複数の平板電極が間隔を置いて並べられている。上記重合性モノマーが被膜された保護フィルムをロール電極に掛け回す。そして、密閉容器内に窒素等の放電ガスを導入し、ロール電極と各平板電極との間でプラズマ化する。これにより、上記重合性モノマーを重合させ、保護フィルムの親水性を高め、水系接着剤が保護フィルムになじみやすくしている。

【0004】

特許文献2のプラズマ処理装置は、一対のロール電極と、処理ガスの吹出ノズルを有している。吹出ノズルが、ロール電極間のギャップに臨んでいる。一対のロール電極に連続フィルムを巻き付け、ロール電極間のギャップでプラズマ処理を行なう。一対のロール電極が互いに同期して回転することにより連続フィルムを搬送する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−25604号公報

【特許文献2】特開2009−035724号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上掲特許文献1では、プラズマ照射装置のロール電極は保護フィルムにて覆われるが、平板電極はプラズマに直接晒される。そのため、平板電極に重合性モノマーの重合体等からなる汚れが付着しやすい。この汚れ成分がパーティクルの原因となり、歩留まりの低下を招く。

【0007】

これに対し、特許文献2では、被処理フィルムが両方のロール電極を覆うため、電極の汚れが少ない。しかし、一対のロール電極からなる電極構造では、有効な放電領域が上記ロール電極どうしの間の最も狭い箇所及びその近傍部分に限られる。そのため、プラズマ反応が十分に進まず、処理効率を十分に確保できなかったり、フィルムの表面に未反応の反応成分が残ったりすることが考えられる。反応成分がアクリル酸等である場合、反応が十分でないとフィルムから臭気が発生する。

本発明は、上記事情に鑑み、重合性モノマー等の反応成分を活性化させて偏光板用保護フィルム等の被処理フィルムをプラズマ処理する際、電極の汚れを防止しつつ、反応成分の反応を十分に確保し、接着性等の処理効果を高めることを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明は、連続する被処理フィルムを搬送しながら、反応成分を活性化させて前記被処理フィルムの表面上で反応させるフィルム表面処理装置であって、

前記搬送方向の相対的に上流側に配置された主処理部と、前記搬送方向の相対的に下流側に配置された再活性化部とを備え、

前記主処理部が、互いの間に大気圧近傍の主放電空間を形成するよう平行に配置された第1ロール電極及び第2ロール電極と、前記被処理フィルムにおける前記主放電空間より前記搬送方向の上流側の部分又は前記主放電空間に向けて前記反応成分を含有する反応ガスを吹き出すノズルと、を含み、前記被処理フィルムが、前記第1ロール電極に掛け回され、かつ前記主放電空間に通された後に折り返されて前記第2ロール電極に掛け回され、前記第1ロール電極及び第2ロール電極が、それぞれ自らの軸線まわりに、かつ互いに同方向に回転されることにより、前記被処理フィルムが前記第1ロール電極から前記第2ロール電極へ搬送され、

前記再活性化部が、互いの間に大気圧近傍の再放電空間が形成される一対の後段電極と、これら後段電極間に前記反応成分を含まない放電生成ガスを供給するガス供給部とを含み、前記再放電空間に前記被処理フィルムが通され、前記一対の後段電極の対向面が、平面どうし、平面と凸円筒面、又は凹円筒面と凸円筒面であることを第1特徴とする。

【0009】

前記主処理部において、主放電空間でのプラズマ照射によって反応成分をある程度反応させる。このとき、被処理フィルムが第1ロール電極及び第2ロール電極を覆うことで、第1、第2ロール電極に汚れが付着するのを防止できる。ひいては、パーティクルの発生を防止でき、歩留まりを向上できる。

その後、再活性化部の一対の後段電極間の再放電空間において、被処理フィルムに再度プラズマ照射を行なう。一対の後段電極の対向面を平面どうしにて構成し、又は一方の対向面を平面、他方の対向面を凸円筒面にて構成し、又は一方の対向面を凹円筒面、他方の対向面を凸円筒面にて構成することによって、再放電空間の前記搬送方向に沿う路長を、前記主放電空間の前記搬送方向に沿う路長より長くできる。したがって、再活性化部において被処理フィルムの表面分子及び反応成分に十分なエネルギーを付与でき、好ましくは主処理部よりも大きなエネルギーを付与できる。これにより、主処理部における処理だけでは反応が不十分であっても、更に再活性化部を経ることによって十分な反応度を得ることができ、ひいては処理効果を高めることができる。

前記反応成分が重合性モノマーである場合、十分に重合反応を起こすことができ、処理後の被処理フィルムから未重合の重合性モノマーに起因する臭気が発生するのを防止できる。前記被処理フィルムが偏光板の保護フィルムである場合、該保護フィルムに接着性促進層を確実に形成でき、偏光フィルムとの接着性を高めることができる。

再活性化部の放電生成ガスには反応成分が含まれないため、再活性化部において電極に汚れが付着するのを防止でき、パーティクルの発生を防止できる。よって、歩留まりを確実に向上できる。

【0010】

前記再活性化部の一対の後段電極のうち一方が、平面又は凹円筒面からなる対向面を有して前記第2ロール電極と対向し、前記第2ロール電極が、前記再活性化部の他方の後段電極として提供されていることが好ましい。

第2ロール電極の外周面が、前記凸円筒面からなる対向面を構成する。主処理部の第2ロール電極を再活性化部の電極要素として兼用することで、装置構造を簡素化でき、製造コストを低廉化できる。

【0011】

前記再活性化部に供給される電力が、前記主処理部に供給される電力より大きいことが好ましい。

これにより、再活性化部における反応度を十分に高めることができる。

【0012】

本発明は、連続する被処理フィルムを搬送しながら、反応成分を活性化させて前記被処理フィルムの表面上で反応させるフィルム表面処理装置であって、

前記搬送方向の相対的に上流側に配置された主処理部と、前記搬送方向の相対的に下流側に配置された再活性化部とを備え、

前記主処理部が、互いの間に大気圧近傍の主放電空間を形成するよう平行に配置された第1ロール電極及び第2ロール電極と、前記被処理フィルムにおける前記主放電空間より前記搬送方向の上流側の部分又は前記主放電空間に向けて前記反応成分を含有する反応ガスを吹き出すノズルと、を含み、前記被処理フィルムが、前記第1ロール電極に掛け回され、かつ前記主放電空間に通された後に折り返されて前記第2ロール電極に掛け回され、前記第1ロール電極及び第2ロール電極が、それぞれ自らの軸線まわりに、かつ互いに同方向に回転されることにより、前記被処理フィルムが前記第1ロール電極から前記第2ロール電極へ搬送され、

前記再活性化部が、前記被処理フィルムに光エネルギーを照射する光エネルギー照射手段を含むことを第2特徴とする。

【0013】

前記主処理部において、プラズマ照射によって反応成分をある程度反応させる。このとき、被処理フィルムが第1ロール電極及び第2ロール電極を覆うことで、第1、第2ロール電極に汚れが付着するのを防止できる。ひいては、パーティクルの発生を防止でき、歩留まりを向上できる。

その後、光エネルギー照射手段から光エネルギーを被処理フィルムに照射する。これにより、主処理部における処理だけでは反応が不十分であっても、更に光エネルギー照射手段を経ることによって十分な反応度を得ることができ、ひいては処理効果を高めることができる。

前記反応成分が重合性モノマーである場合、十分に重合反応を起こすことができ、処理後の被処理フィルムから未重合の重合性モノマーに起因する臭気が発生するのを防止できる。前記被処理フィルムが偏光板の保護フィルムである場合、該保護フィルムに接着性促進層を確実に形成でき、偏光フィルムとの接着性を高めることができる。 光エネルギーとしては、紫外光エネルギー又は赤外光エネルギーを用いるのが好ましい。

【0014】

前記表面処理は、大気圧近傍下にて行なうことが好ましい。ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

【0015】

本発明は、難接着性の光学樹脂フィルムの処理に好適であり、該難接着性の光学樹脂フィルムを易接着性の光学樹脂フィルムに接着するにあたり、難接着性の光学樹脂フィルムの接着性を向上させるのに好適である。

前記難接着性の光学樹脂フィルムの主成分としては、例えばトリアセテートセルロース(TAC)、ポリプロピレン(PP)、ポリエチレン(PE)、シクロオレフィン重合体(COP)、シクロオレフィン共重合体(COC)、ポリエチレンテレフタレート(PET)、ポリメタクリル酸メチル(PMMA)、ポリイミド(PI)等が挙げられる。

【0016】

前記易接着性の光学樹脂フィルムの主成分としては、例えばポリビニルアルコール(PVA)、エチレン酢酸ビニル共重合体(EVA)等が挙げられる。

【0017】

前記難接着性の光学樹脂フィルムの接着性向上のための表面処理等においては、前記反応成分として、重合性モノマーを用いることが好ましい。

前記重合性モノマーとしては、不飽和結合及び所定の官能基を有するモノマーが挙げられる。所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基から選択されることが好ましく、特に、カルボキシル基や水酸基等の親水基が好ましい。

【0018】

不飽和結合及び水酸基を有するモノマーとしては、メタクリル酸エチレングリコール、アリルアルコール、メタクリル酸ヒドロキシエチル等が挙げられる。

不飽和結合及びカルボキシル基を有するモノマーとしては、アクリル酸、メタクリル酸、イタコン酸、マイレン酸、2−メタクリロイルプロピオン酸等が挙げられる。

不飽和結合及びアセチル基を有するモノマーとしては、酢酸ビニル等が挙げられる。

不飽和結合及びグリシジル基を有するモノマーとしては、メタクリル酸グリシジル等が挙げられる。

不飽和結合及びエステル基を有するモノマーとしては、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸t−ブチル、アクリル酸2−エチルヘキシル、アクリル酸オクチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸t−ブチル、メタクリル酸イソプロピル、メタクリル酸2−エチル等が挙げられる。

不飽和結合及びアルデヒド基を有するモノマーとしては、アクリルアルデヒド、クロトンアルデヒド等が挙げられる。

【0019】

好ましくは、前記重合性モノマーは、エチレン性不飽和二重結合及びカルボキシル基を有するモノマーである。かかるモノマーとして、アクリル酸(CH2=CHCOOH)、メタクリル酸(CH2=C(CH3)COOH)が挙げられる。前記重合性モノマーは、アクリル酸又はメタクリル酸であることが好ましい。これによって、難接着性樹脂フィルムの接着性を確実に高めることができる。前記重合性モノマーは、アクリル酸であることがより好ましい。

【0020】

前記重合性モノマーは、キャリアガスによって搬送することにしてもよい。キャリアガスは、好ましくは窒素、アルゴン、ヘリウム等の不活性ガスから選択される。経済性の観点からは、キャリアガスとして窒素を用いるのが好ましい。

アクリル酸やメタクリル酸等の重合性モノマーの多くは、常温常圧で液相である。そのような重合性モノマーは、不活性ガス等のキャリアガス中に気化させるとよい。重合性モノマーをキャリアガス中に気化させる方法としては、重合性モノマー液の液面上の飽和蒸気をキャリアガスで押し出す方法、重合性モノマー液中にキャリアガスをバブリングする方法、重合性モノマー液を加熱して蒸発を促進させる方法等が挙げられる。押し出しと加熱、又はバブリングと加熱を併用してもよい。

【0021】

加熱して気化させる場合、加熱器の負担を考慮し、重合性モノマーは、沸点が300℃以下のものを選択するのが好ましい。また、重合性モノマーは、加熱により分解(化学変化)しないものを選択するのが好ましい。

【発明の効果】

【0022】

本発明によれば、反応成分を活性化させて被処理フィルムをプラズマ処理する際、電極に汚れが付着するのを防止しつつ、反応成分の反応を十分に確保することができ、処理効果を高めることができる。

【図面の簡単な説明】

【0023】

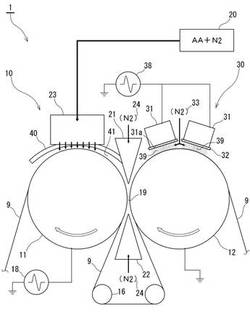

【図1】本発明の第1実施形態に係るフィルム表面処理装置の概略構成を示す解説側面図である。

【図2】上記フィルム表面処理装置の要部の斜視図である。

【図3】本発明の第2実施形態に係るフィルム表面処理装置の概略構成を示す解説側面図である。

【図4】本発明の第3実施形態に係るフィルム表面処理装置の概略構成を示す解説側面図である。

【図5】本発明の第4実施形態に係るフィルム表面処理装置の概略構成を示す解説側面図である。

【図6(a)】再活性化部の電極構造の変形例を示す解説側面図である。

【図6(b)】再活性化部の電極構造の他の変形例を示す解説側面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態を図面にしたがって説明する。

図1は、本発明の第1実施形態を示したものである。被処理フィルム9は、連続シート状になっている。ここでは、被処理フィルム9として、偏光板の保護フィルムが適用されている。保護フィルム9は、トリアセテートセルロース(TAC)を主成分として含む。なお、フィルム9の成分は、TACに限られず、ポリプロピレン(PP)、ポリエチレン(PE)、シクロオレフィン重合体(COP)、シクロオレフィン共重合体(COC)、ポリエチレンテレフタレート(PET)、ポリメタクリル酸メチル(PMMA)、ポリイミド(PI)等であってもよい。フィルム9の厚さは、例えば100μm程度である。

【0025】

PVAフィルムからなる偏光フィルムと保護フィルムとが接着剤にて貼り合わされ、偏光板が構成される。接着剤としては、PVA水溶液等の水系接着剤が用いられる。接着工程に先立ち、フィルム表面処理装置1によって保護フィルムを表面処理し、保護フィルムの接着性を向上させる。

【0026】

図1及び図2に示すように、フィルム表面処理装置1は、主処理部10と、再活性化部30を備えている。処理対象の保護フィルム9が、図1において幅方向を紙面に対し直交させて概略右方向に搬送される。主処理部10が被処理フィルム9の搬送方向の上流側(図1において左)に配置され、再活性化部30が被処理フィルム9の搬送方向の下流側(図1において右)に配置されている。

【0027】

主処理部10は、一対の電極11,12と、ガスノズル21,22,23を含む。電極11,12は、ロール状(円筒形状)になっている。ロール電極11,12が、各々の軸線を図1の紙面と直交する水平方向に向けて互いに平行に配置されている。以下、電極11,12の軸線に沿う方向を適宜「処理幅方向」と称す(図2参照)。図1において左側の第1ロール電極11が電源18に接続されている。図1において右側の第2ロール電極12が電気的に接地されている。電源18は、例えばパルス波状の電力を電極11に供給する。これによって、電極11,12間に大気圧近傍の圧力下でプラズマ放電が生成される。ロール電極11,12の互いに対向する部分どうしの空間が大気圧近傍の主放電空間19になる。具体的には、ロール電極11,12どうし間の最も狭くなった箇所及びその近傍の空間が主放電空間19になる。主放電空間19は、ロール電極11,12の凸円筒面からなる外周面どうしによって画成されるため、垂直方向の路長が短い。例えば、ロール電極11,12の直径が310mm程度の場合、主放電空間19の垂直方向の路長は、40mm程度である。

【0028】

第1ロール電極11の上側の周面に被処理フィルム9が半周程度掛け回されている。被処理フィルム9は、第1ロール電極11の周面に沿って主放電空間19に通されて、主放電空間19より下に垂らされ、かつガイドロール16,16によって上へ折り返されている。更に、被処理フィルム9は、第2ロール電極12の周面に沿って主放電空間19に通され、第2ロール電極12の上側の周面に半周程度掛け回されている。双方のロール電極11,12の主放電空間19を画成する部分を含む約半周部分が、被処理フィルム9にて覆われている。

【0029】

図示は省略するが、各ロール電極11,12に回転機構が連結されている。回転機構は、モータ等の駆動部と、該駆動部の駆動力をロール電極11,12の軸に伝達する伝達手段とを含む。伝達手段は、例えばベルト・プーリ機構やギア列にて構成されている。図1において白抜き円弧状矢印にて示すように、回転機構によって、ロール電極11,12が、それぞれ自らの軸線まわりに、かつ互いに同期して同方向(図1において時計周り)に回転される。これにより、被処理フィルム9が、第1ロール電極11から第2ロール電極12へ搬送される。

【0030】

各ロール電極11,12には、温調手段(図示省略)が組み込まれている。温調手段は、例えばロール電極11,12内に形成された温調路にて構成されている。温調路に、温調された水等の媒体を流すことにより、ロール電極11,12を温調できる。ひいては、ロール電極11,12の周面上の被処理フィルム9を温調できる。

【0031】

ロール電極11,12どうし間の主放電空間19を挟んで上下に放電生成ガスノズル21,22がそれぞれ配置されている。放電生成ガス供給源24が各ノズル21,22に連なっている。上側のノズル21は、処理幅方向に長く延び、かつその延び方向と直交する断面が下方に向かって先細になっている。ノズル21の下端(先端)の吹き出し口が主放電空間19に臨んでいる。主放電空間19の上端部が、ノズル21によってある程度閉塞されている。ノズル21の上側部には整流部(図示省略)が設けられており、放電生成ガスを処理幅方向に均一化してノズル21に導入する。この放電生成ガスがノズル21の下端の吹出し口から主放電空間19へ吹き出される。この放電生成ガスの吹出し流は、処理幅方向に均一に分布した流れになる。

【0032】

下側のノズル22は、上側のノズル21を上下に反転させた形状になっている。すなわち、下側のノズル22は、処理幅方向に長く延び、かつその延び方向と直交する断面が上方に向かって先細になっている。ノズル22の上端(先端)の吹き出し口が主放電空間19に臨んでいる。主放電空間19の下端部が、ノズル22によってある程度閉塞されている。ノズル22の下端部には整流部(図示省略)が設けられており、放電生成ガスを処理幅方向に均一化してノズル22に導入する。この放電生成ガスがノズル22の吹出し口から主放電空間19へ吹き出される。この放電生成ガスの吹出し流は、処理幅方向に均一に分布した流れになる。

【0033】

上下のノズル21,22から同時に放電生成ガスを吹き出してもよく、上下何れか1つのノズル21,22からのみガスを吹出し、他方のノズルを主放電空間19の上端又は下端を閉塞する閉塞部材として用いてもよい。たとえば、下側のノズル22からだけ放電生成ガスを吹き出すことにし、上側のノズル21からはガスを吹き出さないことにしてもよい。

【0034】

放電生成ガスとしては、不活性ガスが用いられる。放電生成ガス用の不活性ガスとして窒素(N2)が挙げられるが、これに限定されず、Ar、He等の希ガスを用いてもよい。

【0035】

第1ロール電極11の上方には、反応ガスノズル23が電極11と対向するように配置されている。反応ガスノズル23は、第1ロール電極11の周方向に沿って主放電空間19から電極回転方向ひいてはフィルム搬送方向の上流側に約4分の1周離れている。反応ガスノズル23は、主放電空間19より搬送方向の上流側の電極11上の被処理フィルム9に面している。反応ガスノズル23は、処理幅方向に長く延び、かつ第1ロール電極11の周方向(図1の左右)にある程度の幅を有している。詳細な図示は省略するが、反応ガスノズル23には整流部が組み込まれている。反応ガスノズル23の下面には、吹出し口が設けられている。吹き出し口は、ノズル23の下面の広い範囲(処理幅方向及び電極周方向)に分布するよう形成されている。

【0036】

反応ガス供給源20がノズル23に接続されている。供給源20からの反応ガスがノズル23に供給される。この反応ガスが、上記整流部にて均一化され、ノズル23の下面の吹出し口から吹き出される。この反応ガスの吹出し流は、処理幅方向に均一に分布した流れになる。

【0037】

反応ガスは、反応成分として重合性モノマーを含む。重合性モノマーとしては、ここではアクリル酸AAが用いられている。アクリル酸は、酢酸様の臭気を有し、爆発性等をも有しているため、適切な管理を要する。重合性モノマーとしては、アクリル酸に限定されるものではなく、メタクリル酸、イタコン酸、マイレン酸等であってもよい。反応ガスは、反応成分(重合性モノマー)の他、キャリアガスを更に含む。キャリアガスとしては不活性ガスが用いられている。ここでは、キャリアガス用の不活性ガスとして窒素(N2)が用いられているが、これに限定されず、Ar、He等の希ガスであってもよい。

【0038】

反応ガス供給源20は、気化器にて構成されている。気化器内に、重合性モノマーとしてアクリル酸AAが液体の状態で蓄えられている。キャリアガスとして窒素(N2)が気化器内に導入される。このキャリアガス(N2)にアクリル酸が気化して混合され、反応ガス(アクリル酸AA+N2)が生成される。キャリアガスは、気化器内の液体アクリル酸の液面より上側に導入してもよく、液体アクリル酸の内部に導入してバブリングしてもよい。キャリアガスの一部を気化器に導入し、残部は気化器に通さないことにし、気化器の下流側でキャリアガスの上記一部と残部を合流させることにしてもよい。気化器の温度やキャリアガスの上記一部と残部の分配比によって、反応ガス中のアクリル酸濃度を調節できる。

反応ガス供給源20からノズル23に至る反応ガス供給ラインは、リボンヒータ等の反応ガス温度調節手段(図示省略)にて温調されている。

【0039】

第1ロール電極11の上方には遮蔽部材40が設けられている。遮蔽部材40は、処理幅方向に電極11とほぼ同じ長さ延び、かつその延び方向と直交する断面が第1ロール電極11の周方向に沿う円弧状をなす湾曲板状になっている。遮蔽部材40が、第1ロール電極11の上側の周面をある程度覆っている。遮蔽部材40における円弧方向(図1において左右)の中央部に反応ガスノズル23が連結されている。遮蔽部材40の円弧方向の両端部は、ノズル23よりも電極11の周方向に延出している。遮蔽部材40のノズル21側(図1において右)の端部が、ノズル21の側部に突き当てられて連結されている。

【0040】

遮蔽部材40と第1ロール電極11の周面との間に遮蔽空間41が形成されている。遮蔽空間41は、第1ロール電極11の上側の周面に沿っている。反応ガスノズル23の下面の吹き出し口が、遮蔽部材40を貫通して遮蔽空間41に連通している。遮蔽空間41のノズル21側(図1において右)の端部が、ノズル21と第1ロール電極11の周面との間の空間を介して主放電空間19に連なっている。遮蔽空間41のノズル21とは反対側(図1において左)の端部は、外部に開放されている。

【0041】

フィルム表面処理装置1には、主処理部10に加えて再活性化部30が設けられている。再活性化部30は、主放電空間19より被処理フィルム9の搬送方向の下流側に配置されている。再活性化部30は、1又は複数(図では2つ)の後段電極31を含む。後段電極31は、処理幅方向に延びる平板状になっている。各後段電極31は、第2ロール電極12の上方に配置され、第2ロール電極12の上側の周面と対向している。複数の後段電極31,31が、第2ロール電極12の周方向に間隔を置いて配置されている。

【0042】

各後段電極31の処理幅方向の長さは、第2ロール電極12の軸長とほぼ等しい。各後段電極31の電極12周方向に沿う寸法は、例えば20mm〜40mm程度である。隣接する後段電極31,31の配置ピッチは、例えば20mm〜40mm程度である。

【0043】

各後段電極31の下面が、第2ロール電極12との対向面31aになっている。対向面31aは平面になっている。対向面31aには固体誘電体32が設けられている。固体誘電体32は、アルミナ等のセラミック製の平板にて構成されているが、対向面31aに溶射等で被膜された膜であってもよい。固体誘電体32は、セラミックに限られず、樹脂等の他の誘電体であってもよい。

【0044】

各後段電極31には再活性化用電源38が接続されている。電源38は、例えばパルス波状の電力を各電極31に供給する。これにより、接地された第2ロール電極12と各後段電極31との間に電界が印加され、大気圧近傍プラズマ放電が生成される。各後段電極31の固体誘電体32と第2ロール電極12との間の空間が、大気圧近傍の再放電空間39になる。

【0045】

第2ロール電極12が、再活性化部30における後段電極31と対をなす他方の後段電極として提供されている。しかも、1つの第2ロール電極12が、複数の電極31,31と対をなしている。

【0046】

再活性化部30を構成する一方の後段電極31の対向面31aは平面であり、他方の後段電極12の対向面は凸円筒面である。そのため、各再放電空間39の電極12の周方向に沿う路長は、主放電空間19の上記路長より大きい。再活性化部30の複数の再放電空間39を合計した総路長は、主放電空間19の路長より当然に大きい。

【0047】

再活性化部30に供給される電力は、主処理部10に供給される電力より大きい。ここで、再活性化部30に供給される電力とは、複数の電極31,31に供給される電力の合計をいう。再活性化部30に供給される電力は、主処理部10に供給される電力の例えば1.5倍〜2.0倍である。

【0048】

各再放電空間39にガス供給部33が接続されている。ガス供給部33は、放電生成ガスを再放電空間39に供給する。詳細な図示は省略するが、ガス供給部33は、整流部と、ノズルを含む。供給部33のノズルは、再放電空間39に臨み、かつ処理幅方向に延びている。放電生成ガスが、供給部33の整流部によって処理幅方向に均一化されたうえで、ノズルから再放電空間39に吹き出される。この放電生成ガスの吹き出し流は、処理幅方向に均一に分布している。

【0049】

ガス供給部33の放電生成ガスとしては、窒素(N2)が用いられている。ガス供給部33の放電生成ガスとして、窒素以外の不活性ガス(例えば、Ar、He等の希ガス)を用いてもよい。ガス供給部33の放電生成ガスには、重合性モノマーが含まれていない。

ガス供給部33の放電生成ガス供給源を、ノズル21,22の放電生成ガス供給源と共有化してもよい。1つの放電生成ガス供給源から延びる供給路が分岐して、ノズル21,22とガス供給部33に連なっていてもよい。

【0050】

上記構成のフィルム表面処理装置1によって被処理フィルム9を表面処理する方法を説明する。

ロール電極11,12に被処理フィルム9を掛け回す。

ロール電極11,12を図1において時計周りに回転させ、被処理フィルム9を図1において概略右方向に搬送する。

反応ガス(アクリル酸+N2)を供給源20からノズル23に導入し、ノズル23から遮蔽空間41に吹き出す。この反応ガスが、第1ロール電極11の上側の周面上の被処理フィルム9に接触し、反応ガス中のアクリル酸(反応成分)が凝縮して、被処理フィルム9に付着する。

遮蔽部材40によって、反応ガスを遮蔽空間41内に閉じ込めることができ、アクリル酸が外部雰囲気中に漏れるのを防止又は抑制できる。ひいては、アクリル酸が被処理フィルム9に接触する機会を増やし、アクリル酸を被処理フィルム9に確実に付着させることができる。また、外部の空気等の酸素を含む雰囲気ガスが遮蔽空間41に侵入するのを防止できる。

【0051】

被処理フィルム9の上記アクリル酸が付着した部分が、該被処理フィルム9の搬送によって、やがて主放電空間19に導入される。

主放電空間19にノズル21又は22から放電生成ガス(N2)を供給する。併行して、電極11に電力を供給し、主放電空間19内に大気圧プラズマ放電を生成する。これにより、主放電空間19内において放電生成ガスの窒素がプラズマ化されて窒素プラズマが生成される。この窒素プラズマやプラズマ光が被処理フィルム9に照射され、被処理フィルム9の表面分子のC−C、C−O、C−H等の結合を切断する。更に、プラズマによって被処理フィルム9の表面のアクリル酸が活性化され、二重結合の開裂、重合等が起き、上記被処理フィルム9の結合切断部にアクリル酸の重合物が結合(グラフト重合)し、或いはアクリル酸から分解したCOOH基等が結合すると考えられる。これにより、被処理フィルム9の表面に接着性促進層が形成される。

遮蔽部材40にて外部雰囲気の進入を防止できるため、外部雰囲気中の酸素によって主放電空間19内での反応が阻害されるのを防止又は抑制できる。

【0052】

被処理フィルム9は、第1ロール電極11に接する状態で主放電空間19を通過し、ガイドロール16にて折り返し、第2ロール電極12に接する状態で主放電空間19を再び通過する。したがって、被処理フィルム9は、主放電空間19において2回処理される。

【0053】

続いて、被処理フィルム9は、第2ロール電極12の周方向に移動して再活性化部30の再放電空間39に導入される。

再放電空間39にガス供給部33から放電生成ガス(N2)を供給する。併行して、電極31に電力を供給し、再放電空間39内に大気圧プラズマ放電を生成する、これにより、再放電空間39内において放電生成ガスの窒素がプラズマ化されて窒素プラズマが生成される。この窒素プラズマやプラズマ光が被処理フィルム9に照射されることにより、再び被処理フィルム9の表面分子のC−C、C−O、C−H等の結合切断が起きる。更に、被処理フィルム9の表面の未重合のアクリル酸や重合度が低いアクリル酸が活性化されて重合が進む。このアクリル酸の重合物が上記被処理フィルム9の結合切断部に結合(グラフト重合)し、或いはアクリル酸から分解したCOOH基等が結合すると考えられる。

【0054】

再放電空間39の路長が主放電空間19の路長より大きいため、被処理フィルム9及びその表面のアクリル酸を主放電空間19より長時間、プラズマに晒すことができ、被処理フィルム9の表面分子及びアクリル酸に十分なエネルギーを付与できる。これにより、アクリル酸を残らず十分に重合させることができ、被処理フィルム9の表面に接着性促進層を確実に形成できる。したがって、処理済みの被処理フィルム9からアクリル酸特有の酢酸様の臭気がするのを防止できる。そして、その後の接着工程において、被処理フィルム9とPVAフィルムとを水系接着剤によって確実に接着することができ、未接着部が出来るのを防止できる。よって、良好な接着強度を有する偏光板を製造することができる。

【0055】

被処理フィルム9が各ロール電極11,12の特に放電空間19を画成する部分を覆っているため、これら電極11,12に汚れが付着するのを防止できる。更に、再活性化部30にはアクリル酸(反応成分)が供給されないため、電極31の汚れを防止又は抑制できる。よって、パーティクルが発生するのを防止又は抑制でき、歩留まりを向上させることができる。

【0056】

第2ロール電極12を再活性化部30の電極要素として兼用することで、部品点数を少なくでき、装置構成を簡素化できる。しかも、1つのロール電極12が複数の後段電極31,31と対をなすことにより、部品点数を一層少なくでき、装置構成を移送簡素化できる。

フィルム表面処理装置1全体でロール電極の数は2つであり、かつ電極31は金属平板等にて構成できるから、フィルム表面処理装置1の製造コストの上昇を抑えることができる。

【0057】

次に、本発明の他の実施形態を説明する。以下の実施形態において、既述の実施形態と重複する内容に関しては、図面に同一符号を付して説明を省略する。

図3は、本発明の第2実施形態に係るフィルム表面処理装置1Aを示したものである。第2実施形態のフィルム表面処理装置1Aは、主処理部10の反応ガスノズル23及び遮蔽部材40が省略されている点で第1実施形態のフィルム表面処理装置1(図1)と異なる。反応ガス供給源20が上ノズル21に接続されている。反応ガス供給源20を、上ノズル21に代えて下ノズル22に接続してもよく、上ノズル21及び下ノズル22の両方に接続してもよい。

【0058】

第2実施形態では、反応ガス(アクリル酸AA+N2)が供給源20からノズル21に送られ、ノズル21から主放電空間19に吹き出される。したがって、アクリル酸の被処理フィルム9への吹き付けと重合反応がほぼ同時に行なわれ、接着性促進層が形成される。反応ガス中のキャリアガス(N2)が、放電生成ガスを兼ね、主放電空間19内でプラズマ化されることにより、上記接着性促進層の形成に寄与する。

【0059】

図4は、本発明の第3実施形態に係るフィルム表面処理装置1Bを示したものである。フィルム表面処理装置1Bは、全体で3つのロール電極11,12,34を備えている。3つのロール電極11,12,34がこの順に一列に並べられている。これらロール電極11,12,34に被処理フィルム9が掛け回されている。図示は省略するが、電極回転機構が、第1、第2ロール電極11,12に加えて第3ロール電極34にも接続されている。3つのロール電極11,12,34が互いに同期して回転し、被処理フィルム9を第1ロール電極11、第2ロール電極12、第3ロール電極34の順に図4において右方向に搬送する。

【0060】

第3実施形態では、電源18が、第1ロール電極11にではなく中央の第2ロール電極12に接続されている。第1ロール電極11及び第3ロール電極34が電気的に接地されている。したがって、被処理フィルム9の搬送方向に沿って、アース電極11、ホット電極12、アース電極34の順に配列されている。第1実施形態(図1)と同様に、第1、第2ロール電極11,12どうしの間に主放電空間19が形成される。更に、第2ロール電極12と第3ロール電極34との間にも放電空間が形成される。この電極12,34間の放電空間にも窒素等の放電生成ガスを供給することにしてもよい。

【0061】

第3ロール電極34は、再活性化部30における後段電極31と対をなす他方の後段電極を構成している。1又は複数(図では2つ)の後段電極31が、第2ロール電極12に代えてロール電極34の上方に配置されている。各電極31の平面をなす対向面31aが、ロール電極34の凸円筒面をなす周面と対向している。各電極31とロール電極34との間に再放電空間39が形成される。

【0062】

第3実施形態では、被処理フィルム9を第1、第2ロール電極11,12どうしの間の放電空間19にてプラズマ処理した後、第2、第3ロール電極12,34どうしの間の放電空間にて再度プラズマ処理できる。その後、被処理フィルム9を再活性化部30の再放電空間39に導入し、更にプラズマ処理することができる。これにより、アクリル酸を一層十分に重合させることができ、接着性促進層を確実に形成できる。

被処理フィルム9が、全て(3つ)のロール電極11,12,34を覆っているため、これら電極11,12,34が汚れるのを防止できる。

【0063】

図5は、本発明の第4実施形態に係るフィルム表面処理装置1Cを示したものである。フィルム表面処理装置1Cでは、主処理部10より後段の再活性化部として、プラズマ処理部30に代えて、光エネルギー照射手段50が設けられている。光エネルギー照射手段50は、赤外線ランプ又は紫外線ランプにて構成されている。光エネルギー照射手段50は、第2ロール電極12より搬送方向の下流側の被処理フィルム9と対面するよう配置されている。光エネルギー照射手段50の光出射部は、処理幅方向(図5の紙面と直交する方向)にフィルム9と略同じ長さ延びている。

光エネルギー照射手段50を第2ロール電極12の周面と対面するよう配置してもよい。

【0064】

光エネルギー照射手段50からの赤外光又は紫外光51(光エネルギー)が、主処理部10を通過した後の被処理フィルム9に処理幅方向にほぼ均一に照射される。これにより、被処理フィルム9の表面分子およびアクリル酸に再度エネルギーを付与でき、アクリル酸の重合反応を再度起こすことができる。この結果、第1実施形態等と同様に、アクリル酸を十分に重合させて被処理フィルム9の表面に接着性促進層を確実に形成でき、接着性を高めることができる。

【0065】

本発明は、上記実施形態に限定されるものではなく、その趣旨を逸脱しない範囲において種々の改変をなすことができる。

例えば、第1〜第3実施形態において、再活性化部30の後段電極31の数は、1つでもよく、3つ以上でもよい。

再活性化部30の電極構造は、再放電空間39の路長が、主処理部10の凸円筒面どうしを対向させた電極11,12の放電空間19の路長より長いものであればよく、平面と凸円筒面とを対向させた電極31と電極12,34との組み合わせに限られない。例えば、図6(a)に示すように、再活性化部30は、両方の電極35,35が平面35a,35a,どうしを対向させた平行平板電極にて構成されていてもよい。これら電極35,35間に被処理フィルム9が通される。或いは、図6(b)に示すように、再活性化部30の一方の電極36の対向面が凹円筒面36aであり、他方の電極37の対向面が凸円筒面37aであってもよい。電極37は、ロール電極にて構成されているのが好ましい。電極37に被処理フィルム9が巻き付けられる。第1〜第3実施形態において、平板電極31に代えて、凹円筒面電極36を用いてもよい。

【0066】

主処理部10のノズル21,22のうち何れか一方だけを設け、他方は省略してもよい。

第1、第3、第4実施形態において、遮蔽部材40を省略してもよい。

複数の実施形態を互いに組み合わせてもよい。例えば、第2実施形態の主処理部10の構造を第3〜第4実施形態に適用してもよい。

再活性化部が、一対の電極を含むプラズマ処理部30と、光エネルギー照射手段50とを含んでいてもよい。

【0067】

本発明は、偏光板用保護フィルムの表面処理に限られず、種々の樹脂フィルムの表面処理に適用可能である。さらに、本発明は、重合性モノマーのプラズマ重合処理に限られず、プラズマCVD、プラズマ洗浄、プラズマ表面改質等の種々のプラズマ表面処理に適用できる。これら各種のプラズマ表面処理において、十分な処理度を得ることができ、かつ主処理部10のロール電極11,12に汚れが付着するのを防止でき、更には再活性化部30の電極31等が反応成分によって汚れるのを抑制又は防止でき、ひいてはパーティクルの発生を防止して歩留まりを向上できる。

反応ガスの反応成分は、処理内容に応じて適宜選択される。例えば、プラズマCVDで用いる反応成分としては、TMOS(テトラメトキシシラン)、TEOS(テトラエトキシシラン)等が挙げられる。

【実施例1】

【0068】

実施例を説明するが、本発明が以下の実施例に限定されるものではない。

実施例1では、図1に示すフィルム表面処理装置1を用い、主処理部10によるプラズマ処理に引き続いて、再活性化部30による再プラズマ処理を行なった。

被処理フィルム9として、TACフィルムを用いた。TACフィルム9の幅は、330mmであった。

TACフィルム9の搬送速度は、15m/minとした。

電極11,12の温度、ひいてはTACフィルム9の温度は、25℃に設定した。

反応ガスの重合性モノマーとしてアクリル酸を用い、キャリアガスとして窒素を用いた。

気化器20内の液体アクリル酸の温度は70℃とした。

キャリアガス(N2)の流量、ひいては反応ガス(アクリル酸+N2)の流量は、40slmとした。

上下のノズル21,22のうち下ノズル22からのみ放電生成ガス(N2)を吹き出し、主放電空間19に供給した。ノズル22のガス吹き出し幅は、325mmであった。ノズル22からのN2供給流量は、20slmとした。

各ロール電極11,12の直径は、320mmであった。各ロール電極11,12の軸長は、340mmであった。

ロール電極11,12間の最も狭くなった箇所のギャップ(主放電空間19の厚さ)は、1mmであった。

電極11への供給電力は、1100Wとした。

電極11,12間の印加電圧は、Vpp=18.0kVであった。

【0069】

各後段電極31の処理幅方向(図1の紙面直交方向の寸法)の長さは、340mmであった。各後段電極31のフィルム搬送方向(図1の左右方向)の寸法は、20mmであった。

各電極31の下面31aと第2ロール電極12の外周面との間隔は、1mmであった。

固体誘電体32の厚さは、1mmであった。

各電極31への供給電力は、600Wとした。したがって、2つの電極31の合計の供給電力は、1200Wであった。

電極31,12間の印加電圧は、Vpp=18.0kVであった。

各再放電空間39への放電生成ガス(N2)の供給流量は、20.0L/minとした。

【0070】

表面処理後のTACフィルムからはアクリル酸特有の酢酸臭がしなかった。上記処理後のTACフィルムの表面に純水を滴下し、その純水のpH測定したところ、pH=7であった。pH測定には、株式会社テストー、型番TESTO230を使用した。上記のpH測定結果は、TACフィルムの表面上にモノマーのままのアクリル酸がほぼ存在しなくなり、重合反応が十分になされたことを示す。

【0071】

表面処理後の被処理TACフィルム9をPVAフィルムの片面に貼り合わせた。接着剤として、(A)重合度500のPVA 5wt%水溶液と、(B)カルボキシメチルセルロースナトリウム 2wt%水溶液とを混合した水溶液を用いた。(A)及び(B)の混合比は、(A):(B)=20:1とした。接着剤の乾燥条件は80℃、5分間とした。PVAフィルムの反対側の面には、鹸化処理したTACフィルムを上記と同じ接着剤にて貼り合わせた。これにより、3層構造の偏光板サンプルを作製した。偏光板サンプルの幅は、25mmとした。

【0072】

接着剤が硬化した後、上記被処理TACフィルム9とPVAフィルムとの接着強度を浮動ローラー法(JIS K6854)で測定した。

測定の結果、接着強度は9.8N/25mmであった。

【0073】

[比較例1]

比較例として、再活性化部30(電極31)を省いた点を除き、図1のフィルム表面処理装置1と同一構造の装置を用い、TACフィルム9のプラズマ処理を行なった。処理条件は、実施例1の主処理部10での処理条件と同一とした。

表面処理後のTACフィルムからはアクリル酸特有の酢酸臭がした。上記処理後のTACフィルムの表面を実施例1と同じ測定手段にてpH測定したところ、pH=4であった。上記のpH測定結果は、TACフィルムの表面にアクリル酸モノマーが未だ残っており、重合が不十分であることを示す。

【0074】

更に、実施例1と同様にして、偏光板サンプルを作製し、かつ接着強度を測定した。

測定の結果、接着強度は、8.5N/25mmであった。

本発明装置によれば、再活性化部30を設けて再プラズマ処理することによって、再プラズマ処理しない場合(比較例1)よりも接着強度を1N/25mm以上高めることができた。

【実施例2】

【0075】

実施例2では、図5に示すフィルム表面処理装置1Cを用い、主処理部10によるプラズマ処理に引き続いて、光エネルギー照射手段50による光照射を行なった。

主処理部10におけるプラズマ処理の処理条件は、実施例1と同一とした。

光エネルギー照射手段50として赤外ランプ(ハイベック社製、型番HYP45)を用いた。光エネルギー照射手段50の光出射面とTACフィルム9との距離は、10mmとした。光エネルギー照射手段50からの照射光の波長は、0.8μmであり、照度は、15W/cm2であった。

表面処理後のTACフィルムからはアクリル酸特有の酢酸臭がしなかった。上記処理後のTACフィルムの表面を実施例1と同じ測定手段にてpH測定したところ、pH=7であった。この結果は、モノマーのままのアクリル酸がほぼ存在しなくなり、重合反応が十分になされたことを示す。

更に実施例1と同様にして、サンプルを作製し、かつ接着強度を測定した。

測定の結果、接着強度は、9.5N/25mmであった。

【産業上の利用可能性】

【0076】

本発明は、例えばフラットパネルディスプレイ(FPD)の偏光板や各種半導体装置の製造に適用可能である。

【符号の説明】

【0077】

1,1A,1B,1C フィルム表面処理装置

9 被処理フィルム

10 主処理部

11 第1ロール電極

12 第2ロール電極

16 ガイドロール

18 電源

19 主放電空間

20 反応ガス供給源(気化器)

21 上側放電生成ガスノズル

22 下側放電生成ガスノズル

23 反応ガスノズル

24 放電生成ガス源

30 再活性化部

31 後段電極

31a 対向面

32 固体誘電体

33 ガス供給部

34 再活性化用ロール電極

35 平行平板電極

36 凹円筒面電極

37 ロール(凸円筒面)電極

38 再活性化用電源

39 再放電空間

40 遮蔽部材

41 遮蔽空間

50 光エネルギー照射手段

51 照射光

【技術分野】

【0001】

本発明は、連続するフィルムを表面処理する装置に関し、例えば偏光板の保護フィルムの接着性を向上させる処理等に適したフィルム表面処理装置に関する。

【背景技術】

【0002】

例えば、液晶表示装置には、偏光板が組み込まれている。偏光板は、ポリビニルアルコール(PVA)を主成分として含む樹脂フィルムからなる偏光フィルムにトリアセテートセルロース(TAC)を主成分として含む樹脂フィルムからなる保護フィルムを接着剤を用いて接着したものである。接着剤としては、ポリビニルアルコール系やポリエーテル系等の水系接着剤が用いられている。PVAフィルムは、これら接着剤との接着性が良好であるが、TACフィルムは、接着性が良好でない。TACフィルムの接着性を向上させる手段としては、鹸化処理が一般的である。鹸化処理は、TACフィルムを高温、高濃度のアルカリ液に浸漬するものである。そのため、作業性や廃液処理の問題が指摘されている。

【0003】

代替技術として、特許文献1には、上記接着工程の前に、保護フィルムの表面に重合性モノマーを被膜して大気圧プラズマを照射することが記載されている。大気圧プラズマの照射装置は、密閉容器内にロール電極が1つ収容され、このロール電極の外周に沿って複数の平板電極が間隔を置いて並べられている。上記重合性モノマーが被膜された保護フィルムをロール電極に掛け回す。そして、密閉容器内に窒素等の放電ガスを導入し、ロール電極と各平板電極との間でプラズマ化する。これにより、上記重合性モノマーを重合させ、保護フィルムの親水性を高め、水系接着剤が保護フィルムになじみやすくしている。

【0004】

特許文献2のプラズマ処理装置は、一対のロール電極と、処理ガスの吹出ノズルを有している。吹出ノズルが、ロール電極間のギャップに臨んでいる。一対のロール電極に連続フィルムを巻き付け、ロール電極間のギャップでプラズマ処理を行なう。一対のロール電極が互いに同期して回転することにより連続フィルムを搬送する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−25604号公報

【特許文献2】特開2009−035724号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上掲特許文献1では、プラズマ照射装置のロール電極は保護フィルムにて覆われるが、平板電極はプラズマに直接晒される。そのため、平板電極に重合性モノマーの重合体等からなる汚れが付着しやすい。この汚れ成分がパーティクルの原因となり、歩留まりの低下を招く。

【0007】

これに対し、特許文献2では、被処理フィルムが両方のロール電極を覆うため、電極の汚れが少ない。しかし、一対のロール電極からなる電極構造では、有効な放電領域が上記ロール電極どうしの間の最も狭い箇所及びその近傍部分に限られる。そのため、プラズマ反応が十分に進まず、処理効率を十分に確保できなかったり、フィルムの表面に未反応の反応成分が残ったりすることが考えられる。反応成分がアクリル酸等である場合、反応が十分でないとフィルムから臭気が発生する。

本発明は、上記事情に鑑み、重合性モノマー等の反応成分を活性化させて偏光板用保護フィルム等の被処理フィルムをプラズマ処理する際、電極の汚れを防止しつつ、反応成分の反応を十分に確保し、接着性等の処理効果を高めることを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明は、連続する被処理フィルムを搬送しながら、反応成分を活性化させて前記被処理フィルムの表面上で反応させるフィルム表面処理装置であって、

前記搬送方向の相対的に上流側に配置された主処理部と、前記搬送方向の相対的に下流側に配置された再活性化部とを備え、

前記主処理部が、互いの間に大気圧近傍の主放電空間を形成するよう平行に配置された第1ロール電極及び第2ロール電極と、前記被処理フィルムにおける前記主放電空間より前記搬送方向の上流側の部分又は前記主放電空間に向けて前記反応成分を含有する反応ガスを吹き出すノズルと、を含み、前記被処理フィルムが、前記第1ロール電極に掛け回され、かつ前記主放電空間に通された後に折り返されて前記第2ロール電極に掛け回され、前記第1ロール電極及び第2ロール電極が、それぞれ自らの軸線まわりに、かつ互いに同方向に回転されることにより、前記被処理フィルムが前記第1ロール電極から前記第2ロール電極へ搬送され、

前記再活性化部が、互いの間に大気圧近傍の再放電空間が形成される一対の後段電極と、これら後段電極間に前記反応成分を含まない放電生成ガスを供給するガス供給部とを含み、前記再放電空間に前記被処理フィルムが通され、前記一対の後段電極の対向面が、平面どうし、平面と凸円筒面、又は凹円筒面と凸円筒面であることを第1特徴とする。

【0009】

前記主処理部において、主放電空間でのプラズマ照射によって反応成分をある程度反応させる。このとき、被処理フィルムが第1ロール電極及び第2ロール電極を覆うことで、第1、第2ロール電極に汚れが付着するのを防止できる。ひいては、パーティクルの発生を防止でき、歩留まりを向上できる。

その後、再活性化部の一対の後段電極間の再放電空間において、被処理フィルムに再度プラズマ照射を行なう。一対の後段電極の対向面を平面どうしにて構成し、又は一方の対向面を平面、他方の対向面を凸円筒面にて構成し、又は一方の対向面を凹円筒面、他方の対向面を凸円筒面にて構成することによって、再放電空間の前記搬送方向に沿う路長を、前記主放電空間の前記搬送方向に沿う路長より長くできる。したがって、再活性化部において被処理フィルムの表面分子及び反応成分に十分なエネルギーを付与でき、好ましくは主処理部よりも大きなエネルギーを付与できる。これにより、主処理部における処理だけでは反応が不十分であっても、更に再活性化部を経ることによって十分な反応度を得ることができ、ひいては処理効果を高めることができる。

前記反応成分が重合性モノマーである場合、十分に重合反応を起こすことができ、処理後の被処理フィルムから未重合の重合性モノマーに起因する臭気が発生するのを防止できる。前記被処理フィルムが偏光板の保護フィルムである場合、該保護フィルムに接着性促進層を確実に形成でき、偏光フィルムとの接着性を高めることができる。

再活性化部の放電生成ガスには反応成分が含まれないため、再活性化部において電極に汚れが付着するのを防止でき、パーティクルの発生を防止できる。よって、歩留まりを確実に向上できる。

【0010】

前記再活性化部の一対の後段電極のうち一方が、平面又は凹円筒面からなる対向面を有して前記第2ロール電極と対向し、前記第2ロール電極が、前記再活性化部の他方の後段電極として提供されていることが好ましい。

第2ロール電極の外周面が、前記凸円筒面からなる対向面を構成する。主処理部の第2ロール電極を再活性化部の電極要素として兼用することで、装置構造を簡素化でき、製造コストを低廉化できる。

【0011】

前記再活性化部に供給される電力が、前記主処理部に供給される電力より大きいことが好ましい。

これにより、再活性化部における反応度を十分に高めることができる。

【0012】

本発明は、連続する被処理フィルムを搬送しながら、反応成分を活性化させて前記被処理フィルムの表面上で反応させるフィルム表面処理装置であって、

前記搬送方向の相対的に上流側に配置された主処理部と、前記搬送方向の相対的に下流側に配置された再活性化部とを備え、

前記主処理部が、互いの間に大気圧近傍の主放電空間を形成するよう平行に配置された第1ロール電極及び第2ロール電極と、前記被処理フィルムにおける前記主放電空間より前記搬送方向の上流側の部分又は前記主放電空間に向けて前記反応成分を含有する反応ガスを吹き出すノズルと、を含み、前記被処理フィルムが、前記第1ロール電極に掛け回され、かつ前記主放電空間に通された後に折り返されて前記第2ロール電極に掛け回され、前記第1ロール電極及び第2ロール電極が、それぞれ自らの軸線まわりに、かつ互いに同方向に回転されることにより、前記被処理フィルムが前記第1ロール電極から前記第2ロール電極へ搬送され、

前記再活性化部が、前記被処理フィルムに光エネルギーを照射する光エネルギー照射手段を含むことを第2特徴とする。

【0013】

前記主処理部において、プラズマ照射によって反応成分をある程度反応させる。このとき、被処理フィルムが第1ロール電極及び第2ロール電極を覆うことで、第1、第2ロール電極に汚れが付着するのを防止できる。ひいては、パーティクルの発生を防止でき、歩留まりを向上できる。

その後、光エネルギー照射手段から光エネルギーを被処理フィルムに照射する。これにより、主処理部における処理だけでは反応が不十分であっても、更に光エネルギー照射手段を経ることによって十分な反応度を得ることができ、ひいては処理効果を高めることができる。

前記反応成分が重合性モノマーである場合、十分に重合反応を起こすことができ、処理後の被処理フィルムから未重合の重合性モノマーに起因する臭気が発生するのを防止できる。前記被処理フィルムが偏光板の保護フィルムである場合、該保護フィルムに接着性促進層を確実に形成でき、偏光フィルムとの接着性を高めることができる。 光エネルギーとしては、紫外光エネルギー又は赤外光エネルギーを用いるのが好ましい。

【0014】

前記表面処理は、大気圧近傍下にて行なうことが好ましい。ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

【0015】

本発明は、難接着性の光学樹脂フィルムの処理に好適であり、該難接着性の光学樹脂フィルムを易接着性の光学樹脂フィルムに接着するにあたり、難接着性の光学樹脂フィルムの接着性を向上させるのに好適である。

前記難接着性の光学樹脂フィルムの主成分としては、例えばトリアセテートセルロース(TAC)、ポリプロピレン(PP)、ポリエチレン(PE)、シクロオレフィン重合体(COP)、シクロオレフィン共重合体(COC)、ポリエチレンテレフタレート(PET)、ポリメタクリル酸メチル(PMMA)、ポリイミド(PI)等が挙げられる。

【0016】

前記易接着性の光学樹脂フィルムの主成分としては、例えばポリビニルアルコール(PVA)、エチレン酢酸ビニル共重合体(EVA)等が挙げられる。

【0017】

前記難接着性の光学樹脂フィルムの接着性向上のための表面処理等においては、前記反応成分として、重合性モノマーを用いることが好ましい。

前記重合性モノマーとしては、不飽和結合及び所定の官能基を有するモノマーが挙げられる。所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基から選択されることが好ましく、特に、カルボキシル基や水酸基等の親水基が好ましい。

【0018】

不飽和結合及び水酸基を有するモノマーとしては、メタクリル酸エチレングリコール、アリルアルコール、メタクリル酸ヒドロキシエチル等が挙げられる。

不飽和結合及びカルボキシル基を有するモノマーとしては、アクリル酸、メタクリル酸、イタコン酸、マイレン酸、2−メタクリロイルプロピオン酸等が挙げられる。

不飽和結合及びアセチル基を有するモノマーとしては、酢酸ビニル等が挙げられる。

不飽和結合及びグリシジル基を有するモノマーとしては、メタクリル酸グリシジル等が挙げられる。

不飽和結合及びエステル基を有するモノマーとしては、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸t−ブチル、アクリル酸2−エチルヘキシル、アクリル酸オクチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸t−ブチル、メタクリル酸イソプロピル、メタクリル酸2−エチル等が挙げられる。

不飽和結合及びアルデヒド基を有するモノマーとしては、アクリルアルデヒド、クロトンアルデヒド等が挙げられる。

【0019】

好ましくは、前記重合性モノマーは、エチレン性不飽和二重結合及びカルボキシル基を有するモノマーである。かかるモノマーとして、アクリル酸(CH2=CHCOOH)、メタクリル酸(CH2=C(CH3)COOH)が挙げられる。前記重合性モノマーは、アクリル酸又はメタクリル酸であることが好ましい。これによって、難接着性樹脂フィルムの接着性を確実に高めることができる。前記重合性モノマーは、アクリル酸であることがより好ましい。

【0020】

前記重合性モノマーは、キャリアガスによって搬送することにしてもよい。キャリアガスは、好ましくは窒素、アルゴン、ヘリウム等の不活性ガスから選択される。経済性の観点からは、キャリアガスとして窒素を用いるのが好ましい。

アクリル酸やメタクリル酸等の重合性モノマーの多くは、常温常圧で液相である。そのような重合性モノマーは、不活性ガス等のキャリアガス中に気化させるとよい。重合性モノマーをキャリアガス中に気化させる方法としては、重合性モノマー液の液面上の飽和蒸気をキャリアガスで押し出す方法、重合性モノマー液中にキャリアガスをバブリングする方法、重合性モノマー液を加熱して蒸発を促進させる方法等が挙げられる。押し出しと加熱、又はバブリングと加熱を併用してもよい。

【0021】

加熱して気化させる場合、加熱器の負担を考慮し、重合性モノマーは、沸点が300℃以下のものを選択するのが好ましい。また、重合性モノマーは、加熱により分解(化学変化)しないものを選択するのが好ましい。

【発明の効果】

【0022】

本発明によれば、反応成分を活性化させて被処理フィルムをプラズマ処理する際、電極に汚れが付着するのを防止しつつ、反応成分の反応を十分に確保することができ、処理効果を高めることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態に係るフィルム表面処理装置の概略構成を示す解説側面図である。

【図2】上記フィルム表面処理装置の要部の斜視図である。

【図3】本発明の第2実施形態に係るフィルム表面処理装置の概略構成を示す解説側面図である。

【図4】本発明の第3実施形態に係るフィルム表面処理装置の概略構成を示す解説側面図である。

【図5】本発明の第4実施形態に係るフィルム表面処理装置の概略構成を示す解説側面図である。

【図6(a)】再活性化部の電極構造の変形例を示す解説側面図である。

【図6(b)】再活性化部の電極構造の他の変形例を示す解説側面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態を図面にしたがって説明する。

図1は、本発明の第1実施形態を示したものである。被処理フィルム9は、連続シート状になっている。ここでは、被処理フィルム9として、偏光板の保護フィルムが適用されている。保護フィルム9は、トリアセテートセルロース(TAC)を主成分として含む。なお、フィルム9の成分は、TACに限られず、ポリプロピレン(PP)、ポリエチレン(PE)、シクロオレフィン重合体(COP)、シクロオレフィン共重合体(COC)、ポリエチレンテレフタレート(PET)、ポリメタクリル酸メチル(PMMA)、ポリイミド(PI)等であってもよい。フィルム9の厚さは、例えば100μm程度である。

【0025】

PVAフィルムからなる偏光フィルムと保護フィルムとが接着剤にて貼り合わされ、偏光板が構成される。接着剤としては、PVA水溶液等の水系接着剤が用いられる。接着工程に先立ち、フィルム表面処理装置1によって保護フィルムを表面処理し、保護フィルムの接着性を向上させる。

【0026】

図1及び図2に示すように、フィルム表面処理装置1は、主処理部10と、再活性化部30を備えている。処理対象の保護フィルム9が、図1において幅方向を紙面に対し直交させて概略右方向に搬送される。主処理部10が被処理フィルム9の搬送方向の上流側(図1において左)に配置され、再活性化部30が被処理フィルム9の搬送方向の下流側(図1において右)に配置されている。

【0027】

主処理部10は、一対の電極11,12と、ガスノズル21,22,23を含む。電極11,12は、ロール状(円筒形状)になっている。ロール電極11,12が、各々の軸線を図1の紙面と直交する水平方向に向けて互いに平行に配置されている。以下、電極11,12の軸線に沿う方向を適宜「処理幅方向」と称す(図2参照)。図1において左側の第1ロール電極11が電源18に接続されている。図1において右側の第2ロール電極12が電気的に接地されている。電源18は、例えばパルス波状の電力を電極11に供給する。これによって、電極11,12間に大気圧近傍の圧力下でプラズマ放電が生成される。ロール電極11,12の互いに対向する部分どうしの空間が大気圧近傍の主放電空間19になる。具体的には、ロール電極11,12どうし間の最も狭くなった箇所及びその近傍の空間が主放電空間19になる。主放電空間19は、ロール電極11,12の凸円筒面からなる外周面どうしによって画成されるため、垂直方向の路長が短い。例えば、ロール電極11,12の直径が310mm程度の場合、主放電空間19の垂直方向の路長は、40mm程度である。

【0028】

第1ロール電極11の上側の周面に被処理フィルム9が半周程度掛け回されている。被処理フィルム9は、第1ロール電極11の周面に沿って主放電空間19に通されて、主放電空間19より下に垂らされ、かつガイドロール16,16によって上へ折り返されている。更に、被処理フィルム9は、第2ロール電極12の周面に沿って主放電空間19に通され、第2ロール電極12の上側の周面に半周程度掛け回されている。双方のロール電極11,12の主放電空間19を画成する部分を含む約半周部分が、被処理フィルム9にて覆われている。

【0029】

図示は省略するが、各ロール電極11,12に回転機構が連結されている。回転機構は、モータ等の駆動部と、該駆動部の駆動力をロール電極11,12の軸に伝達する伝達手段とを含む。伝達手段は、例えばベルト・プーリ機構やギア列にて構成されている。図1において白抜き円弧状矢印にて示すように、回転機構によって、ロール電極11,12が、それぞれ自らの軸線まわりに、かつ互いに同期して同方向(図1において時計周り)に回転される。これにより、被処理フィルム9が、第1ロール電極11から第2ロール電極12へ搬送される。

【0030】

各ロール電極11,12には、温調手段(図示省略)が組み込まれている。温調手段は、例えばロール電極11,12内に形成された温調路にて構成されている。温調路に、温調された水等の媒体を流すことにより、ロール電極11,12を温調できる。ひいては、ロール電極11,12の周面上の被処理フィルム9を温調できる。

【0031】

ロール電極11,12どうし間の主放電空間19を挟んで上下に放電生成ガスノズル21,22がそれぞれ配置されている。放電生成ガス供給源24が各ノズル21,22に連なっている。上側のノズル21は、処理幅方向に長く延び、かつその延び方向と直交する断面が下方に向かって先細になっている。ノズル21の下端(先端)の吹き出し口が主放電空間19に臨んでいる。主放電空間19の上端部が、ノズル21によってある程度閉塞されている。ノズル21の上側部には整流部(図示省略)が設けられており、放電生成ガスを処理幅方向に均一化してノズル21に導入する。この放電生成ガスがノズル21の下端の吹出し口から主放電空間19へ吹き出される。この放電生成ガスの吹出し流は、処理幅方向に均一に分布した流れになる。

【0032】

下側のノズル22は、上側のノズル21を上下に反転させた形状になっている。すなわち、下側のノズル22は、処理幅方向に長く延び、かつその延び方向と直交する断面が上方に向かって先細になっている。ノズル22の上端(先端)の吹き出し口が主放電空間19に臨んでいる。主放電空間19の下端部が、ノズル22によってある程度閉塞されている。ノズル22の下端部には整流部(図示省略)が設けられており、放電生成ガスを処理幅方向に均一化してノズル22に導入する。この放電生成ガスがノズル22の吹出し口から主放電空間19へ吹き出される。この放電生成ガスの吹出し流は、処理幅方向に均一に分布した流れになる。

【0033】

上下のノズル21,22から同時に放電生成ガスを吹き出してもよく、上下何れか1つのノズル21,22からのみガスを吹出し、他方のノズルを主放電空間19の上端又は下端を閉塞する閉塞部材として用いてもよい。たとえば、下側のノズル22からだけ放電生成ガスを吹き出すことにし、上側のノズル21からはガスを吹き出さないことにしてもよい。

【0034】

放電生成ガスとしては、不活性ガスが用いられる。放電生成ガス用の不活性ガスとして窒素(N2)が挙げられるが、これに限定されず、Ar、He等の希ガスを用いてもよい。

【0035】

第1ロール電極11の上方には、反応ガスノズル23が電極11と対向するように配置されている。反応ガスノズル23は、第1ロール電極11の周方向に沿って主放電空間19から電極回転方向ひいてはフィルム搬送方向の上流側に約4分の1周離れている。反応ガスノズル23は、主放電空間19より搬送方向の上流側の電極11上の被処理フィルム9に面している。反応ガスノズル23は、処理幅方向に長く延び、かつ第1ロール電極11の周方向(図1の左右)にある程度の幅を有している。詳細な図示は省略するが、反応ガスノズル23には整流部が組み込まれている。反応ガスノズル23の下面には、吹出し口が設けられている。吹き出し口は、ノズル23の下面の広い範囲(処理幅方向及び電極周方向)に分布するよう形成されている。

【0036】

反応ガス供給源20がノズル23に接続されている。供給源20からの反応ガスがノズル23に供給される。この反応ガスが、上記整流部にて均一化され、ノズル23の下面の吹出し口から吹き出される。この反応ガスの吹出し流は、処理幅方向に均一に分布した流れになる。

【0037】

反応ガスは、反応成分として重合性モノマーを含む。重合性モノマーとしては、ここではアクリル酸AAが用いられている。アクリル酸は、酢酸様の臭気を有し、爆発性等をも有しているため、適切な管理を要する。重合性モノマーとしては、アクリル酸に限定されるものではなく、メタクリル酸、イタコン酸、マイレン酸等であってもよい。反応ガスは、反応成分(重合性モノマー)の他、キャリアガスを更に含む。キャリアガスとしては不活性ガスが用いられている。ここでは、キャリアガス用の不活性ガスとして窒素(N2)が用いられているが、これに限定されず、Ar、He等の希ガスであってもよい。

【0038】

反応ガス供給源20は、気化器にて構成されている。気化器内に、重合性モノマーとしてアクリル酸AAが液体の状態で蓄えられている。キャリアガスとして窒素(N2)が気化器内に導入される。このキャリアガス(N2)にアクリル酸が気化して混合され、反応ガス(アクリル酸AA+N2)が生成される。キャリアガスは、気化器内の液体アクリル酸の液面より上側に導入してもよく、液体アクリル酸の内部に導入してバブリングしてもよい。キャリアガスの一部を気化器に導入し、残部は気化器に通さないことにし、気化器の下流側でキャリアガスの上記一部と残部を合流させることにしてもよい。気化器の温度やキャリアガスの上記一部と残部の分配比によって、反応ガス中のアクリル酸濃度を調節できる。

反応ガス供給源20からノズル23に至る反応ガス供給ラインは、リボンヒータ等の反応ガス温度調節手段(図示省略)にて温調されている。

【0039】

第1ロール電極11の上方には遮蔽部材40が設けられている。遮蔽部材40は、処理幅方向に電極11とほぼ同じ長さ延び、かつその延び方向と直交する断面が第1ロール電極11の周方向に沿う円弧状をなす湾曲板状になっている。遮蔽部材40が、第1ロール電極11の上側の周面をある程度覆っている。遮蔽部材40における円弧方向(図1において左右)の中央部に反応ガスノズル23が連結されている。遮蔽部材40の円弧方向の両端部は、ノズル23よりも電極11の周方向に延出している。遮蔽部材40のノズル21側(図1において右)の端部が、ノズル21の側部に突き当てられて連結されている。

【0040】

遮蔽部材40と第1ロール電極11の周面との間に遮蔽空間41が形成されている。遮蔽空間41は、第1ロール電極11の上側の周面に沿っている。反応ガスノズル23の下面の吹き出し口が、遮蔽部材40を貫通して遮蔽空間41に連通している。遮蔽空間41のノズル21側(図1において右)の端部が、ノズル21と第1ロール電極11の周面との間の空間を介して主放電空間19に連なっている。遮蔽空間41のノズル21とは反対側(図1において左)の端部は、外部に開放されている。

【0041】

フィルム表面処理装置1には、主処理部10に加えて再活性化部30が設けられている。再活性化部30は、主放電空間19より被処理フィルム9の搬送方向の下流側に配置されている。再活性化部30は、1又は複数(図では2つ)の後段電極31を含む。後段電極31は、処理幅方向に延びる平板状になっている。各後段電極31は、第2ロール電極12の上方に配置され、第2ロール電極12の上側の周面と対向している。複数の後段電極31,31が、第2ロール電極12の周方向に間隔を置いて配置されている。

【0042】

各後段電極31の処理幅方向の長さは、第2ロール電極12の軸長とほぼ等しい。各後段電極31の電極12周方向に沿う寸法は、例えば20mm〜40mm程度である。隣接する後段電極31,31の配置ピッチは、例えば20mm〜40mm程度である。

【0043】

各後段電極31の下面が、第2ロール電極12との対向面31aになっている。対向面31aは平面になっている。対向面31aには固体誘電体32が設けられている。固体誘電体32は、アルミナ等のセラミック製の平板にて構成されているが、対向面31aに溶射等で被膜された膜であってもよい。固体誘電体32は、セラミックに限られず、樹脂等の他の誘電体であってもよい。

【0044】

各後段電極31には再活性化用電源38が接続されている。電源38は、例えばパルス波状の電力を各電極31に供給する。これにより、接地された第2ロール電極12と各後段電極31との間に電界が印加され、大気圧近傍プラズマ放電が生成される。各後段電極31の固体誘電体32と第2ロール電極12との間の空間が、大気圧近傍の再放電空間39になる。

【0045】

第2ロール電極12が、再活性化部30における後段電極31と対をなす他方の後段電極として提供されている。しかも、1つの第2ロール電極12が、複数の電極31,31と対をなしている。

【0046】

再活性化部30を構成する一方の後段電極31の対向面31aは平面であり、他方の後段電極12の対向面は凸円筒面である。そのため、各再放電空間39の電極12の周方向に沿う路長は、主放電空間19の上記路長より大きい。再活性化部30の複数の再放電空間39を合計した総路長は、主放電空間19の路長より当然に大きい。

【0047】

再活性化部30に供給される電力は、主処理部10に供給される電力より大きい。ここで、再活性化部30に供給される電力とは、複数の電極31,31に供給される電力の合計をいう。再活性化部30に供給される電力は、主処理部10に供給される電力の例えば1.5倍〜2.0倍である。

【0048】

各再放電空間39にガス供給部33が接続されている。ガス供給部33は、放電生成ガスを再放電空間39に供給する。詳細な図示は省略するが、ガス供給部33は、整流部と、ノズルを含む。供給部33のノズルは、再放電空間39に臨み、かつ処理幅方向に延びている。放電生成ガスが、供給部33の整流部によって処理幅方向に均一化されたうえで、ノズルから再放電空間39に吹き出される。この放電生成ガスの吹き出し流は、処理幅方向に均一に分布している。

【0049】

ガス供給部33の放電生成ガスとしては、窒素(N2)が用いられている。ガス供給部33の放電生成ガスとして、窒素以外の不活性ガス(例えば、Ar、He等の希ガス)を用いてもよい。ガス供給部33の放電生成ガスには、重合性モノマーが含まれていない。

ガス供給部33の放電生成ガス供給源を、ノズル21,22の放電生成ガス供給源と共有化してもよい。1つの放電生成ガス供給源から延びる供給路が分岐して、ノズル21,22とガス供給部33に連なっていてもよい。

【0050】

上記構成のフィルム表面処理装置1によって被処理フィルム9を表面処理する方法を説明する。

ロール電極11,12に被処理フィルム9を掛け回す。

ロール電極11,12を図1において時計周りに回転させ、被処理フィルム9を図1において概略右方向に搬送する。

反応ガス(アクリル酸+N2)を供給源20からノズル23に導入し、ノズル23から遮蔽空間41に吹き出す。この反応ガスが、第1ロール電極11の上側の周面上の被処理フィルム9に接触し、反応ガス中のアクリル酸(反応成分)が凝縮して、被処理フィルム9に付着する。

遮蔽部材40によって、反応ガスを遮蔽空間41内に閉じ込めることができ、アクリル酸が外部雰囲気中に漏れるのを防止又は抑制できる。ひいては、アクリル酸が被処理フィルム9に接触する機会を増やし、アクリル酸を被処理フィルム9に確実に付着させることができる。また、外部の空気等の酸素を含む雰囲気ガスが遮蔽空間41に侵入するのを防止できる。

【0051】

被処理フィルム9の上記アクリル酸が付着した部分が、該被処理フィルム9の搬送によって、やがて主放電空間19に導入される。

主放電空間19にノズル21又は22から放電生成ガス(N2)を供給する。併行して、電極11に電力を供給し、主放電空間19内に大気圧プラズマ放電を生成する。これにより、主放電空間19内において放電生成ガスの窒素がプラズマ化されて窒素プラズマが生成される。この窒素プラズマやプラズマ光が被処理フィルム9に照射され、被処理フィルム9の表面分子のC−C、C−O、C−H等の結合を切断する。更に、プラズマによって被処理フィルム9の表面のアクリル酸が活性化され、二重結合の開裂、重合等が起き、上記被処理フィルム9の結合切断部にアクリル酸の重合物が結合(グラフト重合)し、或いはアクリル酸から分解したCOOH基等が結合すると考えられる。これにより、被処理フィルム9の表面に接着性促進層が形成される。

遮蔽部材40にて外部雰囲気の進入を防止できるため、外部雰囲気中の酸素によって主放電空間19内での反応が阻害されるのを防止又は抑制できる。

【0052】

被処理フィルム9は、第1ロール電極11に接する状態で主放電空間19を通過し、ガイドロール16にて折り返し、第2ロール電極12に接する状態で主放電空間19を再び通過する。したがって、被処理フィルム9は、主放電空間19において2回処理される。

【0053】

続いて、被処理フィルム9は、第2ロール電極12の周方向に移動して再活性化部30の再放電空間39に導入される。

再放電空間39にガス供給部33から放電生成ガス(N2)を供給する。併行して、電極31に電力を供給し、再放電空間39内に大気圧プラズマ放電を生成する、これにより、再放電空間39内において放電生成ガスの窒素がプラズマ化されて窒素プラズマが生成される。この窒素プラズマやプラズマ光が被処理フィルム9に照射されることにより、再び被処理フィルム9の表面分子のC−C、C−O、C−H等の結合切断が起きる。更に、被処理フィルム9の表面の未重合のアクリル酸や重合度が低いアクリル酸が活性化されて重合が進む。このアクリル酸の重合物が上記被処理フィルム9の結合切断部に結合(グラフト重合)し、或いはアクリル酸から分解したCOOH基等が結合すると考えられる。

【0054】

再放電空間39の路長が主放電空間19の路長より大きいため、被処理フィルム9及びその表面のアクリル酸を主放電空間19より長時間、プラズマに晒すことができ、被処理フィルム9の表面分子及びアクリル酸に十分なエネルギーを付与できる。これにより、アクリル酸を残らず十分に重合させることができ、被処理フィルム9の表面に接着性促進層を確実に形成できる。したがって、処理済みの被処理フィルム9からアクリル酸特有の酢酸様の臭気がするのを防止できる。そして、その後の接着工程において、被処理フィルム9とPVAフィルムとを水系接着剤によって確実に接着することができ、未接着部が出来るのを防止できる。よって、良好な接着強度を有する偏光板を製造することができる。

【0055】

被処理フィルム9が各ロール電極11,12の特に放電空間19を画成する部分を覆っているため、これら電極11,12に汚れが付着するのを防止できる。更に、再活性化部30にはアクリル酸(反応成分)が供給されないため、電極31の汚れを防止又は抑制できる。よって、パーティクルが発生するのを防止又は抑制でき、歩留まりを向上させることができる。

【0056】

第2ロール電極12を再活性化部30の電極要素として兼用することで、部品点数を少なくでき、装置構成を簡素化できる。しかも、1つのロール電極12が複数の後段電極31,31と対をなすことにより、部品点数を一層少なくでき、装置構成を移送簡素化できる。

フィルム表面処理装置1全体でロール電極の数は2つであり、かつ電極31は金属平板等にて構成できるから、フィルム表面処理装置1の製造コストの上昇を抑えることができる。

【0057】

次に、本発明の他の実施形態を説明する。以下の実施形態において、既述の実施形態と重複する内容に関しては、図面に同一符号を付して説明を省略する。

図3は、本発明の第2実施形態に係るフィルム表面処理装置1Aを示したものである。第2実施形態のフィルム表面処理装置1Aは、主処理部10の反応ガスノズル23及び遮蔽部材40が省略されている点で第1実施形態のフィルム表面処理装置1(図1)と異なる。反応ガス供給源20が上ノズル21に接続されている。反応ガス供給源20を、上ノズル21に代えて下ノズル22に接続してもよく、上ノズル21及び下ノズル22の両方に接続してもよい。

【0058】

第2実施形態では、反応ガス(アクリル酸AA+N2)が供給源20からノズル21に送られ、ノズル21から主放電空間19に吹き出される。したがって、アクリル酸の被処理フィルム9への吹き付けと重合反応がほぼ同時に行なわれ、接着性促進層が形成される。反応ガス中のキャリアガス(N2)が、放電生成ガスを兼ね、主放電空間19内でプラズマ化されることにより、上記接着性促進層の形成に寄与する。

【0059】

図4は、本発明の第3実施形態に係るフィルム表面処理装置1Bを示したものである。フィルム表面処理装置1Bは、全体で3つのロール電極11,12,34を備えている。3つのロール電極11,12,34がこの順に一列に並べられている。これらロール電極11,12,34に被処理フィルム9が掛け回されている。図示は省略するが、電極回転機構が、第1、第2ロール電極11,12に加えて第3ロール電極34にも接続されている。3つのロール電極11,12,34が互いに同期して回転し、被処理フィルム9を第1ロール電極11、第2ロール電極12、第3ロール電極34の順に図4において右方向に搬送する。

【0060】

第3実施形態では、電源18が、第1ロール電極11にではなく中央の第2ロール電極12に接続されている。第1ロール電極11及び第3ロール電極34が電気的に接地されている。したがって、被処理フィルム9の搬送方向に沿って、アース電極11、ホット電極12、アース電極34の順に配列されている。第1実施形態(図1)と同様に、第1、第2ロール電極11,12どうしの間に主放電空間19が形成される。更に、第2ロール電極12と第3ロール電極34との間にも放電空間が形成される。この電極12,34間の放電空間にも窒素等の放電生成ガスを供給することにしてもよい。

【0061】

第3ロール電極34は、再活性化部30における後段電極31と対をなす他方の後段電極を構成している。1又は複数(図では2つ)の後段電極31が、第2ロール電極12に代えてロール電極34の上方に配置されている。各電極31の平面をなす対向面31aが、ロール電極34の凸円筒面をなす周面と対向している。各電極31とロール電極34との間に再放電空間39が形成される。

【0062】

第3実施形態では、被処理フィルム9を第1、第2ロール電極11,12どうしの間の放電空間19にてプラズマ処理した後、第2、第3ロール電極12,34どうしの間の放電空間にて再度プラズマ処理できる。その後、被処理フィルム9を再活性化部30の再放電空間39に導入し、更にプラズマ処理することができる。これにより、アクリル酸を一層十分に重合させることができ、接着性促進層を確実に形成できる。

被処理フィルム9が、全て(3つ)のロール電極11,12,34を覆っているため、これら電極11,12,34が汚れるのを防止できる。

【0063】

図5は、本発明の第4実施形態に係るフィルム表面処理装置1Cを示したものである。フィルム表面処理装置1Cでは、主処理部10より後段の再活性化部として、プラズマ処理部30に代えて、光エネルギー照射手段50が設けられている。光エネルギー照射手段50は、赤外線ランプ又は紫外線ランプにて構成されている。光エネルギー照射手段50は、第2ロール電極12より搬送方向の下流側の被処理フィルム9と対面するよう配置されている。光エネルギー照射手段50の光出射部は、処理幅方向(図5の紙面と直交する方向)にフィルム9と略同じ長さ延びている。

光エネルギー照射手段50を第2ロール電極12の周面と対面するよう配置してもよい。

【0064】

光エネルギー照射手段50からの赤外光又は紫外光51(光エネルギー)が、主処理部10を通過した後の被処理フィルム9に処理幅方向にほぼ均一に照射される。これにより、被処理フィルム9の表面分子およびアクリル酸に再度エネルギーを付与でき、アクリル酸の重合反応を再度起こすことができる。この結果、第1実施形態等と同様に、アクリル酸を十分に重合させて被処理フィルム9の表面に接着性促進層を確実に形成でき、接着性を高めることができる。

【0065】

本発明は、上記実施形態に限定されるものではなく、その趣旨を逸脱しない範囲において種々の改変をなすことができる。

例えば、第1〜第3実施形態において、再活性化部30の後段電極31の数は、1つでもよく、3つ以上でもよい。

再活性化部30の電極構造は、再放電空間39の路長が、主処理部10の凸円筒面どうしを対向させた電極11,12の放電空間19の路長より長いものであればよく、平面と凸円筒面とを対向させた電極31と電極12,34との組み合わせに限られない。例えば、図6(a)に示すように、再活性化部30は、両方の電極35,35が平面35a,35a,どうしを対向させた平行平板電極にて構成されていてもよい。これら電極35,35間に被処理フィルム9が通される。或いは、図6(b)に示すように、再活性化部30の一方の電極36の対向面が凹円筒面36aであり、他方の電極37の対向面が凸円筒面37aであってもよい。電極37は、ロール電極にて構成されているのが好ましい。電極37に被処理フィルム9が巻き付けられる。第1〜第3実施形態において、平板電極31に代えて、凹円筒面電極36を用いてもよい。

【0066】

主処理部10のノズル21,22のうち何れか一方だけを設け、他方は省略してもよい。

第1、第3、第4実施形態において、遮蔽部材40を省略してもよい。

複数の実施形態を互いに組み合わせてもよい。例えば、第2実施形態の主処理部10の構造を第3〜第4実施形態に適用してもよい。

再活性化部が、一対の電極を含むプラズマ処理部30と、光エネルギー照射手段50とを含んでいてもよい。

【0067】

本発明は、偏光板用保護フィルムの表面処理に限られず、種々の樹脂フィルムの表面処理に適用可能である。さらに、本発明は、重合性モノマーのプラズマ重合処理に限られず、プラズマCVD、プラズマ洗浄、プラズマ表面改質等の種々のプラズマ表面処理に適用できる。これら各種のプラズマ表面処理において、十分な処理度を得ることができ、かつ主処理部10のロール電極11,12に汚れが付着するのを防止でき、更には再活性化部30の電極31等が反応成分によって汚れるのを抑制又は防止でき、ひいてはパーティクルの発生を防止して歩留まりを向上できる。

反応ガスの反応成分は、処理内容に応じて適宜選択される。例えば、プラズマCVDで用いる反応成分としては、TMOS(テトラメトキシシラン)、TEOS(テトラエトキシシラン)等が挙げられる。

【実施例1】

【0068】

実施例を説明するが、本発明が以下の実施例に限定されるものではない。

実施例1では、図1に示すフィルム表面処理装置1を用い、主処理部10によるプラズマ処理に引き続いて、再活性化部30による再プラズマ処理を行なった。

被処理フィルム9として、TACフィルムを用いた。TACフィルム9の幅は、330mmであった。

TACフィルム9の搬送速度は、15m/minとした。

電極11,12の温度、ひいてはTACフィルム9の温度は、25℃に設定した。

反応ガスの重合性モノマーとしてアクリル酸を用い、キャリアガスとして窒素を用いた。

気化器20内の液体アクリル酸の温度は70℃とした。

キャリアガス(N2)の流量、ひいては反応ガス(アクリル酸+N2)の流量は、40slmとした。

上下のノズル21,22のうち下ノズル22からのみ放電生成ガス(N2)を吹き出し、主放電空間19に供給した。ノズル22のガス吹き出し幅は、325mmであった。ノズル22からのN2供給流量は、20slmとした。

各ロール電極11,12の直径は、320mmであった。各ロール電極11,12の軸長は、340mmであった。

ロール電極11,12間の最も狭くなった箇所のギャップ(主放電空間19の厚さ)は、1mmであった。

電極11への供給電力は、1100Wとした。

電極11,12間の印加電圧は、Vpp=18.0kVであった。

【0069】

各後段電極31の処理幅方向(図1の紙面直交方向の寸法)の長さは、340mmであった。各後段電極31のフィルム搬送方向(図1の左右方向)の寸法は、20mmであった。

各電極31の下面31aと第2ロール電極12の外周面との間隔は、1mmであった。

固体誘電体32の厚さは、1mmであった。

各電極31への供給電力は、600Wとした。したがって、2つの電極31の合計の供給電力は、1200Wであった。

電極31,12間の印加電圧は、Vpp=18.0kVであった。

各再放電空間39への放電生成ガス(N2)の供給流量は、20.0L/minとした。

【0070】

表面処理後のTACフィルムからはアクリル酸特有の酢酸臭がしなかった。上記処理後のTACフィルムの表面に純水を滴下し、その純水のpH測定したところ、pH=7であった。pH測定には、株式会社テストー、型番TESTO230を使用した。上記のpH測定結果は、TACフィルムの表面上にモノマーのままのアクリル酸がほぼ存在しなくなり、重合反応が十分になされたことを示す。

【0071】

表面処理後の被処理TACフィルム9をPVAフィルムの片面に貼り合わせた。接着剤として、(A)重合度500のPVA 5wt%水溶液と、(B)カルボキシメチルセルロースナトリウム 2wt%水溶液とを混合した水溶液を用いた。(A)及び(B)の混合比は、(A):(B)=20:1とした。接着剤の乾燥条件は80℃、5分間とした。PVAフィルムの反対側の面には、鹸化処理したTACフィルムを上記と同じ接着剤にて貼り合わせた。これにより、3層構造の偏光板サンプルを作製した。偏光板サンプルの幅は、25mmとした。

【0072】

接着剤が硬化した後、上記被処理TACフィルム9とPVAフィルムとの接着強度を浮動ローラー法(JIS K6854)で測定した。

測定の結果、接着強度は9.8N/25mmであった。

【0073】

[比較例1]

比較例として、再活性化部30(電極31)を省いた点を除き、図1のフィルム表面処理装置1と同一構造の装置を用い、TACフィルム9のプラズマ処理を行なった。処理条件は、実施例1の主処理部10での処理条件と同一とした。

表面処理後のTACフィルムからはアクリル酸特有の酢酸臭がした。上記処理後のTACフィルムの表面を実施例1と同じ測定手段にてpH測定したところ、pH=4であった。上記のpH測定結果は、TACフィルムの表面にアクリル酸モノマーが未だ残っており、重合が不十分であることを示す。

【0074】

更に、実施例1と同様にして、偏光板サンプルを作製し、かつ接着強度を測定した。

測定の結果、接着強度は、8.5N/25mmであった。

本発明装置によれば、再活性化部30を設けて再プラズマ処理することによって、再プラズマ処理しない場合(比較例1)よりも接着強度を1N/25mm以上高めることができた。

【実施例2】

【0075】

実施例2では、図5に示すフィルム表面処理装置1Cを用い、主処理部10によるプラズマ処理に引き続いて、光エネルギー照射手段50による光照射を行なった。

主処理部10におけるプラズマ処理の処理条件は、実施例1と同一とした。

光エネルギー照射手段50として赤外ランプ(ハイベック社製、型番HYP45)を用いた。光エネルギー照射手段50の光出射面とTACフィルム9との距離は、10mmとした。光エネルギー照射手段50からの照射光の波長は、0.8μmであり、照度は、15W/cm2であった。

表面処理後のTACフィルムからはアクリル酸特有の酢酸臭がしなかった。上記処理後のTACフィルムの表面を実施例1と同じ測定手段にてpH測定したところ、pH=7であった。この結果は、モノマーのままのアクリル酸がほぼ存在しなくなり、重合反応が十分になされたことを示す。

更に実施例1と同様にして、サンプルを作製し、かつ接着強度を測定した。

測定の結果、接着強度は、9.5N/25mmであった。

【産業上の利用可能性】

【0076】

本発明は、例えばフラットパネルディスプレイ(FPD)の偏光板や各種半導体装置の製造に適用可能である。

【符号の説明】

【0077】

1,1A,1B,1C フィルム表面処理装置

9 被処理フィルム

10 主処理部

11 第1ロール電極

12 第2ロール電極

16 ガイドロール

18 電源

19 主放電空間

20 反応ガス供給源(気化器)

21 上側放電生成ガスノズル

22 下側放電生成ガスノズル

23 反応ガスノズル

24 放電生成ガス源

30 再活性化部

31 後段電極

31a 対向面

32 固体誘電体

33 ガス供給部

34 再活性化用ロール電極

35 平行平板電極

36 凹円筒面電極

37 ロール(凸円筒面)電極

38 再活性化用電源

39 再放電空間

40 遮蔽部材

41 遮蔽空間

50 光エネルギー照射手段

51 照射光

【特許請求の範囲】

【請求項1】

連続する被処理フィルムを搬送しながら、反応成分を活性化させて前記被処理フィルムの表面上で反応させるフィルム表面処理装置であって、

前記搬送方向の相対的に上流側に配置された主処理部と、前記搬送方向の相対的に下流側に配置された再活性化部とを備え、

前記主処理部が、互いの間に大気圧近傍の主放電空間を形成するよう平行に配置された第1ロール電極及び第2ロール電極と、前記被処理フィルムにおける前記主放電空間より前記搬送方向の上流側の部分又は前記主放電空間に向けて前記反応成分を含有する反応ガスを吹き出すノズルと、を含み、前記被処理フィルムが、前記第1ロール電極に掛け回され、かつ前記主放電空間に通された後に折り返されて前記第2ロール電極に掛け回され、前記第1ロール電極及び第2ロール電極が、それぞれ自らの軸線まわりに、かつ互いに同方向に回転されることにより、前記被処理フィルムが前記第1ロール電極から前記第2ロール電極へ搬送され、

前記再活性化部が、互いの間に大気圧近傍の再放電空間が形成される一対の後段電極と、これら後段電極間に前記反応成分を含まない放電生成ガスを供給するガス供給部とを含み、前記再放電空間に前記被処理フィルムが通され、前記一対の後段電極の対向面が、平面どうし、平面と凸円筒面、又は凹円筒面と凸円筒面であることを特徴とするフィルム表面処理装置。

【請求項2】

前記再活性化部の一対の後段電極のうち一方が、平面又は凹円筒面からなる対向面を有して前記第2ロール電極と対向し、前記第2ロール電極が、前記再活性化部の他方の後段電極として提供されていることを特徴とする請求項1に記載のフィルム表面処理装置。

【請求項3】

前記再活性化部に供給される電力が、前記主処理部に供給される電力より大きいことを特徴とする請求項1又は2に記載のフィルム表面処理装置。

【請求項4】

連続する被処理フィルムを搬送しながら、反応成分を活性化させて前記被処理フィルムの表面上で反応させるフィルム表面処理装置であって、

前記搬送方向の相対的に上流側に配置された主処理部と、前記搬送方向の相対的に下流側に配置された再活性化部とを備え、

前記主処理部が、互いの間に大気圧近傍の主放電空間を形成するよう平行に配置された第1ロール電極及び第2ロール電極と、前記被処理フィルムにおける前記主放電空間より前記搬送方向の上流側の部分又は前記主放電空間に向けて前記反応成分を含有する反応ガスを吹き出すノズルと、を含み、前記被処理フィルムが、前記第1ロール電極に掛け回され、かつ前記主放電空間に通された後に折り返されて前記第2ロール電極に掛け回され、前記第1ロール電極及び第2ロール電極が、それぞれ自らの軸線まわりに、かつ互いに同方向に回転されることにより、前記被処理フィルムが前記第1ロール電極から前記第2ロール電極へ搬送され、

前記再活性化部が、前記被処理フィルムに光エネルギーを照射する光エネルギー照射手段を含むことを特徴とするフィルム表面処理装置。

【請求項5】

前記反応成分が、重合性モノマーであることを特徴とする請求項1〜4の何れか1項に記載のフィルム表面処理装置。

【請求項1】

連続する被処理フィルムを搬送しながら、反応成分を活性化させて前記被処理フィルムの表面上で反応させるフィルム表面処理装置であって、

前記搬送方向の相対的に上流側に配置された主処理部と、前記搬送方向の相対的に下流側に配置された再活性化部とを備え、

前記主処理部が、互いの間に大気圧近傍の主放電空間を形成するよう平行に配置された第1ロール電極及び第2ロール電極と、前記被処理フィルムにおける前記主放電空間より前記搬送方向の上流側の部分又は前記主放電空間に向けて前記反応成分を含有する反応ガスを吹き出すノズルと、を含み、前記被処理フィルムが、前記第1ロール電極に掛け回され、かつ前記主放電空間に通された後に折り返されて前記第2ロール電極に掛け回され、前記第1ロール電極及び第2ロール電極が、それぞれ自らの軸線まわりに、かつ互いに同方向に回転されることにより、前記被処理フィルムが前記第1ロール電極から前記第2ロール電極へ搬送され、

前記再活性化部が、互いの間に大気圧近傍の再放電空間が形成される一対の後段電極と、これら後段電極間に前記反応成分を含まない放電生成ガスを供給するガス供給部とを含み、前記再放電空間に前記被処理フィルムが通され、前記一対の後段電極の対向面が、平面どうし、平面と凸円筒面、又は凹円筒面と凸円筒面であることを特徴とするフィルム表面処理装置。

【請求項2】

前記再活性化部の一対の後段電極のうち一方が、平面又は凹円筒面からなる対向面を有して前記第2ロール電極と対向し、前記第2ロール電極が、前記再活性化部の他方の後段電極として提供されていることを特徴とする請求項1に記載のフィルム表面処理装置。

【請求項3】

前記再活性化部に供給される電力が、前記主処理部に供給される電力より大きいことを特徴とする請求項1又は2に記載のフィルム表面処理装置。

【請求項4】

連続する被処理フィルムを搬送しながら、反応成分を活性化させて前記被処理フィルムの表面上で反応させるフィルム表面処理装置であって、

前記搬送方向の相対的に上流側に配置された主処理部と、前記搬送方向の相対的に下流側に配置された再活性化部とを備え、

前記主処理部が、互いの間に大気圧近傍の主放電空間を形成するよう平行に配置された第1ロール電極及び第2ロール電極と、前記被処理フィルムにおける前記主放電空間より前記搬送方向の上流側の部分又は前記主放電空間に向けて前記反応成分を含有する反応ガスを吹き出すノズルと、を含み、前記被処理フィルムが、前記第1ロール電極に掛け回され、かつ前記主放電空間に通された後に折り返されて前記第2ロール電極に掛け回され、前記第1ロール電極及び第2ロール電極が、それぞれ自らの軸線まわりに、かつ互いに同方向に回転されることにより、前記被処理フィルムが前記第1ロール電極から前記第2ロール電極へ搬送され、

前記再活性化部が、前記被処理フィルムに光エネルギーを照射する光エネルギー照射手段を含むことを特徴とするフィルム表面処理装置。

【請求項5】

前記反応成分が、重合性モノマーであることを特徴とする請求項1〜4の何れか1項に記載のフィルム表面処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6(a)】

【図6(b)】

【図2】

【図3】

【図4】

【図5】

【図6(a)】

【図6(b)】

【公開番号】特開2011−201079(P2011−201079A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−68747(P2010−68747)

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]