フィンチューブの製造方法

【課題】フィンチューブの製造工数を低減して効率化を図るとともに、製造コストを低減したフィンチューブの製造方法を提供すること。

【解決手段】前記伝熱チューブの外周面を対向する前記板状フィンの対により挟むことにより複数対の前記板状フィンを前記伝熱チューブの軸線方向に所定間隔にて配列させた状態で各前記板状フィンを伝熱チューブに接触させ一定圧力以上に加圧する工程と、前記伝熱チューブを回転駆動することにより、前記板状フィンと前記伝熱チューブとの接触面において摩擦熱を発生させ溶融させて溶着する工程と、前記伝熱チューブの回転駆動を停止すると同時に該伝熱チューブの惰性回転中に前記板状フィンを前記伝熱チューブに押しつけ、さらに高圧のアプセット圧力を加えることにより、前記伝熱チューブの回転にブレーキをかけ、前記板状フィンと前記伝熱チューブの接触面とを密着させる工程とを備えたフィンチューブの製造方法を提供する。

【解決手段】前記伝熱チューブの外周面を対向する前記板状フィンの対により挟むことにより複数対の前記板状フィンを前記伝熱チューブの軸線方向に所定間隔にて配列させた状態で各前記板状フィンを伝熱チューブに接触させ一定圧力以上に加圧する工程と、前記伝熱チューブを回転駆動することにより、前記板状フィンと前記伝熱チューブとの接触面において摩擦熱を発生させ溶融させて溶着する工程と、前記伝熱チューブの回転駆動を停止すると同時に該伝熱チューブの惰性回転中に前記板状フィンを前記伝熱チューブに押しつけ、さらに高圧のアプセット圧力を加えることにより、前記伝熱チューブの回転にブレーキをかけ、前記板状フィンと前記伝熱チューブの接触面とを密着させる工程とを備えたフィンチューブの製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば船用ボイラや陸用ボイラ等の熱交換器伝熱管に好適なフィンチューブの製造方法に関するものである。

【背景技術】

【0002】

従来、船用ボイラや陸用ボイラ等の熱交換器において用いられる伝熱用フィンチューブの製造方法として、様々な技術手法が提供されている。かかる技術手法としては、抵抗溶接、ろう付け、拡管等の手法が知られている。

【0003】

抵抗溶接による溶接手法では、板状フィンを伝熱チューブに接触させながら、板状フィンと伝熱チューブの間に大電流を瞬間的に流し、板状フィンと伝熱チューブの当接部を溶融させて固着するものがある。

【0004】

また、ろう付けによる手法では、接合する板状フィンや伝熱チューブよりも融点の低い合金(ろう)を溶かして一種の融着剤として用い、板状フィンや伝熱チューブ自体を溶融させずに接合させるものがある(例えば、特許文献3参照)。

【0005】

また、拡管による手法では、伝熱チューブを貫通させるための貫通孔が設けられたフィンに伝熱チューブを挿通し、さらに、拡管治具等を用いて伝熱チューブを拡径し、その外周面をフィン貫通孔内縁に圧接することにより機械的に嵌めて固着するものがある(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−309467号公報

【特許文献2】特開2008−121934号公報

【特許文献3】特開2003−262485号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、抵抗溶接の場合には、多数の板状フィンを伝熱チューブに固定するためのセッティングが煩雑であり、連続した溶接が困難であるため、時間を要するという問題があった。また、接合面積に制限があるため、伝熱チューブに溶着させる板状フィンの数を増加させることが困難となる問題があった。さらに、板状フィンと伝熱チューブを溶融させるために電流を必要とするため、電源が必要であり、電源装置等のコストがかかるという問題があった。

【0008】

また、ろう付けを用いる特許文献3の手法では、各ろう材の設置作業が煩雑であるとともに、接合処理に時間がかかり、コスト高となるため、大量生産には適さない。また、接合部の強度が他の手法に比べ弱くなるという問題がある。その上、特許文献3の手法には熟練を要し、安定した品質のフィンチューブの製造が困難であるといった問題がある。

【0009】

また、特許文献2および3の手法では、伝熱チューブ外周面と板状フィンとを固着するために、伝熱チューブ内に挿通した拡管治具により内側から押し拡げる工程が必要となるため、拡管治具等の部材が必要であり、拡管に伝熱チューブの内面を傷つけるという問題、また板状フィンが変形するという問題があった。

また、伝熱チューブ温度変化の大きい環境下で使用されると、フィンおよび伝熱チューブの膨縮により、応力が緩和することでフィンと伝熱チューブの密着度が弱くなり、フィンから伝熱チューブへの熱伝導率が減少し、伝熱管の熱交換率が低下するといった問題があった。

【0010】

本発明は、このような事情に鑑みてなされたものであって、フィンチューブの製造工数を低減して効率化を図るとともに、製造コストを低減したフィンチューブの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明のフィンチューブは以下の手段を採用する。

すなわち、本発明のフィンチューブの製造方法は、伝熱チューブの軸方向に沿って該伝熱チューブの外周面に対して所定の間隔に板状フィンを立設させて複数配列したフィンチューブの製造方法において、前記伝熱チューブの外周面を対向する前記板状フィンの対により挟むことによって、複数対の前記板状フィンを前記伝熱チューブの軸線方向に所定間隔にて配列させた状態で、各前記板状フィンを前記伝熱チューブに接触させ、一定圧力以上に加圧する工程と、前記伝熱チューブを回転駆動することにより、前記板状フィンと前記伝熱チューブとの接触面において摩擦熱を発生させ溶融させて溶着する工程と、前記伝熱チューブの回転駆動を停止すると同時に、該伝熱チューブの惰性回転中に前記板状フィンを前記伝熱チューブに押しつけ、さらに高圧のアプセット圧力を加えることにより、前記伝熱チューブの回転にブレーキをかけることで前記板状フィンと前記伝熱チューブの接触面とを密着させる工程とを備えたフィンチューブの製造方法である。

【0012】

本発明に係るフィンチューブの製造方法においては、伝熱チューブの外周面を対向する板状フィンの対により挟むことによって、複数対の前記板状フィンを伝熱チューブの軸線方向に所定間隔にて配列させた状態で、各板状フィンを伝熱チューブに接触させ、一定圧力以上に加圧するので、短時間で一度に多数の板状フィンを固定することができる。また、板状フィンの接合面積に制限がないため、伝熱チューブに溶着させる板状フィンの数を増加させることができる。

【0013】

また、本発明に係るフィンチューブの製造方法においては、伝熱チューブを回転駆動することにより、板状フィンと伝熱チューブとの接触面において摩擦熱を発生させ、その熱により接触面を溶融させる。同時に加えられる加圧力により、その接触面を含む領域が軟化し、該板状フィンの内縁と伝熱チューブが溶着する。摩擦熱により板状フィンと伝熱チューブとの接触面を溶融させるための電流を必要としないため電源が不要であり、コストを削減することができる。さらに、溶接面のみに摩擦熱を発生させて高温層を形成するため、通電して溶接する抵抗溶接に比べ、加熱効率を高めることができる。また、接合面以外での熱影響が少ないため、歪みが少なく高い寸法精度を得ることができる。

【0014】

また、本発明に係るフィンチューブの製造方法においては、伝熱チューブの回転駆動を停止した直後、惰性回転中に板状フィンを伝熱チューブ側に押しつけ、さらに高圧のアプセット圧力を加えることにより、伝熱チューブの回転にブレーキをかけ、板状フィンと伝熱チューブの接触面とを密着させる。板状フィンと伝熱チューブの接触面とを高圧で密着させるので、板状フィンと伝熱チューブを、より強固な固着状態に溶着させることができる。また、溶接棒等の部材が不要なので、ランニングコストを低減させることができる。また、溶接のための特別な部材や設備を必要としないため、他の工作機械と組み合わせた一貫したライン編成をすることができる。さらに、伝熱チューブと板状フィンとは十分に密着しているため、温度変化の大きい環境下で使用された場合であっても、フィンと伝熱チューブの密着度が弱くなることはなく、良好な熱伝導率を保つことができる。

【0015】

本発明に係るフィンチューブの製造方法においては、機械操作により伝熱チューブの回転駆動と、板状フィンの加圧操作を行うのみであるので、溶接のための操作が容易であり、そのうえ、接合結果の再現性も高い。また、作業に熟練を必要とせず、安定した品質のフィンチューブを製造することができる。

【発明の効果】

【0016】

本発明の製造方法によれば、摩擦圧接手法を採用することにより、製造工数を低減して効率化を図ることができ、短時間、低コストでフィンチューブの製造を行うことができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係るフィンチューブの製造方法によって製造されたフィンチューブの一例を示す斜視図である。

【図2】図1に示したフィンチューブの正面図である。

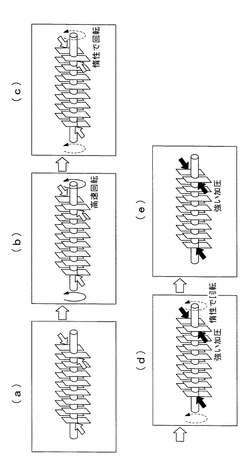

【図3】図1のフィンチューブの製造方法の工程を説明する工程図である。

【図4】図1のフィンチューブの製造方法の工程における摩擦圧接サイクルを示すグラフである。

【発明を実施するための形態】

【0018】

以下に、本発明に係るフィンチューブの製造方法の一実施形態について、図面を参照して説明する。

図1は、本発明の一実施形態に係るフィンチューブPの製造方法によって製造されたフィンチューブPの一例を示す斜視図である。本実施形態のフィンチューブPは、円筒状の伝熱チューブ1と、この伝熱チューブ1に対して固定された複数の板状フィン2とを備えている。

伝熱チューブ1の内部には、被加熱流体となる水または蒸気が通過するようになっている。伝熱チューブ1の外周には、その外周面に対して立設するように板状フィン2が固定されている。板状フィン2は、平面部が略長方形(角形)とされ、その長辺の略中央には円弧状の切欠(図2の当接部3を参照)が形成されている。この円弧状の切欠の形状は、伝熱チューブ1の外周面に対応する形状となっている。2枚の板状フィン2が一対となって、伝熱チューブ1の同一軸線方向位置にて固定されている。つまり、互いの円弧状の切欠が伝熱チューブ1を介して対向するように2枚の板状フィンを向かい合わせた状態で固定される。このようにして、伝熱チューブ1の周囲に複数の角型フィンを有するフィンチューブPが得られる。

【0019】

図1に示したフィンチューブPの製造工程を以下に示す。

図2は図1に示したフィンチューブPの正面図である。また、フィンチューブPを製造する製造工程のフローチャートを図3に示す。

【0020】

図4は、図1のフィンチューブPの製造方法の工程における摩擦圧接サイクルを示すグラフである。縦軸は伝熱チューブ1と板状フィンの接触面にかかる圧力(摩擦圧力、アプセット圧力)および、伝熱チューブ1の回転数を示している。また、横軸は摩擦圧接工程の経過時間(摩擦時間、アプセット時間)を示している。

【0021】

伝熱チューブ1を2枚の板状フィン2で挟み込むように、多数対の板状フィン2が所定の間隔で立設配置されている。立設させた複数の板状フィン2は、図3(a)に示されるように、円弧状の切欠が形成された当接部3の反対側から伝熱チューブ1側に向けて板状フィン2を押しつけるように加圧して固定される(加圧圧力としては、例えば60MPa)。

次に、この状態で、図3(b)に示すように、伝熱チューブ1を高速で回転駆動させる(回転周速としては、例えば3.5m/s)と、板状フィン2の内縁の当接部3と伝熱チューブ1の外周面とが接触する部分が摩擦熱によって赤熱溶融する。同時に、板状フィン2を伝熱チューブ1に押し付けるように加圧力を加える。すなわち、図4に示した摩擦(発熱)工程のように、伝熱チューブ1を回転駆動させつつ、板状フィン2の内縁の当接部3を伝熱チューブ1の外周面に接触させ、徐々に加圧し、摩擦圧力P1を発生させて溶着する工程を一定時間継続させる。すると、図3(c)に示すように、板状フィン2内縁の当接部3が軟化して、伝熱チューブ1の外周面にあわせて変形し、板状フィン2内縁の当接部3と伝熱チューブ1の外周面とが接触する部分が溶着する。

【0022】

その後、ブレーキ指令により、伝熱チューブ1の回転駆動を停止させる。すると、伝熱チューブ1の回転は、図4に示すように、急速に減速される。

伝熱チューブ1の回転は、図3(d)に示すように、慣性により持続する。この状態において、図3(e)に示すように、板状フィン2を伝熱チューブ1に押し付け、さらに高い圧力(アプセット圧力として、例えば120MPa)を加える。すると、図4に示すアプセット工程において、伝熱チューブ1の回転は完全に停止し、板状フィン2の当接部3と伝熱チューブ1の外周面とが接触する部分は、さらに強固に密着する。

【0023】

なお、摩擦圧力およびアプセット圧力は、板状フィン2と伝熱チューブ1の材質や接触面積によって適宜に選定すればよく、例えば、炭素鋼製の伝熱チューブ1の場合には、炭素含有量に応じて、摩擦圧力は60〜80MPaの間、アプセット圧力は120〜160Mpaの間で選定する。また、伝熱チューブ1の周速も同様に、例えば1〜7m/sの間で選定すればよい。

【0024】

なお、伝熱チューブ1や板状フィン2の素材は、伝熱チューブ1内の水蒸気の圧力や温度、および、伝熱チューブ1外部の燃焼ガスの温度によっては、ステンレス鋼等を用いてもよいが、経済性、施工性および汎用性の観点から、炭素鋼を用いることが好ましい。

【0025】

上記実施形態によるフィンチューブの製造方法においては、一度に多数の板状フィン2を固定することができるため製造時間をより短くすることができる。板状フィン2と伝熱チューブ1との接触面を溶融させるための電流を必要としないため、コストを削減することができる。また、板状フィン2と伝熱チューブ1の接触面とを高圧のアプセット圧で密着させるので、より強固に溶着させることができる。

上記実施形態によるフィンチューブの製造方法によれば、製造工数を低減して効率化を図ることができ、短時間、低コストでフィンチューブの製造を行うことができる。

【符号の説明】

【0026】

1 伝熱チューブ

2 板状フィン

3 当接部

P フィンチューブ

【技術分野】

【0001】

本発明は、例えば船用ボイラや陸用ボイラ等の熱交換器伝熱管に好適なフィンチューブの製造方法に関するものである。

【背景技術】

【0002】

従来、船用ボイラや陸用ボイラ等の熱交換器において用いられる伝熱用フィンチューブの製造方法として、様々な技術手法が提供されている。かかる技術手法としては、抵抗溶接、ろう付け、拡管等の手法が知られている。

【0003】

抵抗溶接による溶接手法では、板状フィンを伝熱チューブに接触させながら、板状フィンと伝熱チューブの間に大電流を瞬間的に流し、板状フィンと伝熱チューブの当接部を溶融させて固着するものがある。

【0004】

また、ろう付けによる手法では、接合する板状フィンや伝熱チューブよりも融点の低い合金(ろう)を溶かして一種の融着剤として用い、板状フィンや伝熱チューブ自体を溶融させずに接合させるものがある(例えば、特許文献3参照)。

【0005】

また、拡管による手法では、伝熱チューブを貫通させるための貫通孔が設けられたフィンに伝熱チューブを挿通し、さらに、拡管治具等を用いて伝熱チューブを拡径し、その外周面をフィン貫通孔内縁に圧接することにより機械的に嵌めて固着するものがある(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−309467号公報

【特許文献2】特開2008−121934号公報

【特許文献3】特開2003−262485号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、抵抗溶接の場合には、多数の板状フィンを伝熱チューブに固定するためのセッティングが煩雑であり、連続した溶接が困難であるため、時間を要するという問題があった。また、接合面積に制限があるため、伝熱チューブに溶着させる板状フィンの数を増加させることが困難となる問題があった。さらに、板状フィンと伝熱チューブを溶融させるために電流を必要とするため、電源が必要であり、電源装置等のコストがかかるという問題があった。

【0008】

また、ろう付けを用いる特許文献3の手法では、各ろう材の設置作業が煩雑であるとともに、接合処理に時間がかかり、コスト高となるため、大量生産には適さない。また、接合部の強度が他の手法に比べ弱くなるという問題がある。その上、特許文献3の手法には熟練を要し、安定した品質のフィンチューブの製造が困難であるといった問題がある。

【0009】

また、特許文献2および3の手法では、伝熱チューブ外周面と板状フィンとを固着するために、伝熱チューブ内に挿通した拡管治具により内側から押し拡げる工程が必要となるため、拡管治具等の部材が必要であり、拡管に伝熱チューブの内面を傷つけるという問題、また板状フィンが変形するという問題があった。

また、伝熱チューブ温度変化の大きい環境下で使用されると、フィンおよび伝熱チューブの膨縮により、応力が緩和することでフィンと伝熱チューブの密着度が弱くなり、フィンから伝熱チューブへの熱伝導率が減少し、伝熱管の熱交換率が低下するといった問題があった。

【0010】

本発明は、このような事情に鑑みてなされたものであって、フィンチューブの製造工数を低減して効率化を図るとともに、製造コストを低減したフィンチューブの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、本発明のフィンチューブは以下の手段を採用する。

すなわち、本発明のフィンチューブの製造方法は、伝熱チューブの軸方向に沿って該伝熱チューブの外周面に対して所定の間隔に板状フィンを立設させて複数配列したフィンチューブの製造方法において、前記伝熱チューブの外周面を対向する前記板状フィンの対により挟むことによって、複数対の前記板状フィンを前記伝熱チューブの軸線方向に所定間隔にて配列させた状態で、各前記板状フィンを前記伝熱チューブに接触させ、一定圧力以上に加圧する工程と、前記伝熱チューブを回転駆動することにより、前記板状フィンと前記伝熱チューブとの接触面において摩擦熱を発生させ溶融させて溶着する工程と、前記伝熱チューブの回転駆動を停止すると同時に、該伝熱チューブの惰性回転中に前記板状フィンを前記伝熱チューブに押しつけ、さらに高圧のアプセット圧力を加えることにより、前記伝熱チューブの回転にブレーキをかけることで前記板状フィンと前記伝熱チューブの接触面とを密着させる工程とを備えたフィンチューブの製造方法である。

【0012】

本発明に係るフィンチューブの製造方法においては、伝熱チューブの外周面を対向する板状フィンの対により挟むことによって、複数対の前記板状フィンを伝熱チューブの軸線方向に所定間隔にて配列させた状態で、各板状フィンを伝熱チューブに接触させ、一定圧力以上に加圧するので、短時間で一度に多数の板状フィンを固定することができる。また、板状フィンの接合面積に制限がないため、伝熱チューブに溶着させる板状フィンの数を増加させることができる。

【0013】

また、本発明に係るフィンチューブの製造方法においては、伝熱チューブを回転駆動することにより、板状フィンと伝熱チューブとの接触面において摩擦熱を発生させ、その熱により接触面を溶融させる。同時に加えられる加圧力により、その接触面を含む領域が軟化し、該板状フィンの内縁と伝熱チューブが溶着する。摩擦熱により板状フィンと伝熱チューブとの接触面を溶融させるための電流を必要としないため電源が不要であり、コストを削減することができる。さらに、溶接面のみに摩擦熱を発生させて高温層を形成するため、通電して溶接する抵抗溶接に比べ、加熱効率を高めることができる。また、接合面以外での熱影響が少ないため、歪みが少なく高い寸法精度を得ることができる。

【0014】

また、本発明に係るフィンチューブの製造方法においては、伝熱チューブの回転駆動を停止した直後、惰性回転中に板状フィンを伝熱チューブ側に押しつけ、さらに高圧のアプセット圧力を加えることにより、伝熱チューブの回転にブレーキをかけ、板状フィンと伝熱チューブの接触面とを密着させる。板状フィンと伝熱チューブの接触面とを高圧で密着させるので、板状フィンと伝熱チューブを、より強固な固着状態に溶着させることができる。また、溶接棒等の部材が不要なので、ランニングコストを低減させることができる。また、溶接のための特別な部材や設備を必要としないため、他の工作機械と組み合わせた一貫したライン編成をすることができる。さらに、伝熱チューブと板状フィンとは十分に密着しているため、温度変化の大きい環境下で使用された場合であっても、フィンと伝熱チューブの密着度が弱くなることはなく、良好な熱伝導率を保つことができる。

【0015】

本発明に係るフィンチューブの製造方法においては、機械操作により伝熱チューブの回転駆動と、板状フィンの加圧操作を行うのみであるので、溶接のための操作が容易であり、そのうえ、接合結果の再現性も高い。また、作業に熟練を必要とせず、安定した品質のフィンチューブを製造することができる。

【発明の効果】

【0016】

本発明の製造方法によれば、摩擦圧接手法を採用することにより、製造工数を低減して効率化を図ることができ、短時間、低コストでフィンチューブの製造を行うことができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係るフィンチューブの製造方法によって製造されたフィンチューブの一例を示す斜視図である。

【図2】図1に示したフィンチューブの正面図である。

【図3】図1のフィンチューブの製造方法の工程を説明する工程図である。

【図4】図1のフィンチューブの製造方法の工程における摩擦圧接サイクルを示すグラフである。

【発明を実施するための形態】

【0018】

以下に、本発明に係るフィンチューブの製造方法の一実施形態について、図面を参照して説明する。

図1は、本発明の一実施形態に係るフィンチューブPの製造方法によって製造されたフィンチューブPの一例を示す斜視図である。本実施形態のフィンチューブPは、円筒状の伝熱チューブ1と、この伝熱チューブ1に対して固定された複数の板状フィン2とを備えている。

伝熱チューブ1の内部には、被加熱流体となる水または蒸気が通過するようになっている。伝熱チューブ1の外周には、その外周面に対して立設するように板状フィン2が固定されている。板状フィン2は、平面部が略長方形(角形)とされ、その長辺の略中央には円弧状の切欠(図2の当接部3を参照)が形成されている。この円弧状の切欠の形状は、伝熱チューブ1の外周面に対応する形状となっている。2枚の板状フィン2が一対となって、伝熱チューブ1の同一軸線方向位置にて固定されている。つまり、互いの円弧状の切欠が伝熱チューブ1を介して対向するように2枚の板状フィンを向かい合わせた状態で固定される。このようにして、伝熱チューブ1の周囲に複数の角型フィンを有するフィンチューブPが得られる。

【0019】

図1に示したフィンチューブPの製造工程を以下に示す。

図2は図1に示したフィンチューブPの正面図である。また、フィンチューブPを製造する製造工程のフローチャートを図3に示す。

【0020】

図4は、図1のフィンチューブPの製造方法の工程における摩擦圧接サイクルを示すグラフである。縦軸は伝熱チューブ1と板状フィンの接触面にかかる圧力(摩擦圧力、アプセット圧力)および、伝熱チューブ1の回転数を示している。また、横軸は摩擦圧接工程の経過時間(摩擦時間、アプセット時間)を示している。

【0021】

伝熱チューブ1を2枚の板状フィン2で挟み込むように、多数対の板状フィン2が所定の間隔で立設配置されている。立設させた複数の板状フィン2は、図3(a)に示されるように、円弧状の切欠が形成された当接部3の反対側から伝熱チューブ1側に向けて板状フィン2を押しつけるように加圧して固定される(加圧圧力としては、例えば60MPa)。

次に、この状態で、図3(b)に示すように、伝熱チューブ1を高速で回転駆動させる(回転周速としては、例えば3.5m/s)と、板状フィン2の内縁の当接部3と伝熱チューブ1の外周面とが接触する部分が摩擦熱によって赤熱溶融する。同時に、板状フィン2を伝熱チューブ1に押し付けるように加圧力を加える。すなわち、図4に示した摩擦(発熱)工程のように、伝熱チューブ1を回転駆動させつつ、板状フィン2の内縁の当接部3を伝熱チューブ1の外周面に接触させ、徐々に加圧し、摩擦圧力P1を発生させて溶着する工程を一定時間継続させる。すると、図3(c)に示すように、板状フィン2内縁の当接部3が軟化して、伝熱チューブ1の外周面にあわせて変形し、板状フィン2内縁の当接部3と伝熱チューブ1の外周面とが接触する部分が溶着する。

【0022】

その後、ブレーキ指令により、伝熱チューブ1の回転駆動を停止させる。すると、伝熱チューブ1の回転は、図4に示すように、急速に減速される。

伝熱チューブ1の回転は、図3(d)に示すように、慣性により持続する。この状態において、図3(e)に示すように、板状フィン2を伝熱チューブ1に押し付け、さらに高い圧力(アプセット圧力として、例えば120MPa)を加える。すると、図4に示すアプセット工程において、伝熱チューブ1の回転は完全に停止し、板状フィン2の当接部3と伝熱チューブ1の外周面とが接触する部分は、さらに強固に密着する。

【0023】

なお、摩擦圧力およびアプセット圧力は、板状フィン2と伝熱チューブ1の材質や接触面積によって適宜に選定すればよく、例えば、炭素鋼製の伝熱チューブ1の場合には、炭素含有量に応じて、摩擦圧力は60〜80MPaの間、アプセット圧力は120〜160Mpaの間で選定する。また、伝熱チューブ1の周速も同様に、例えば1〜7m/sの間で選定すればよい。

【0024】

なお、伝熱チューブ1や板状フィン2の素材は、伝熱チューブ1内の水蒸気の圧力や温度、および、伝熱チューブ1外部の燃焼ガスの温度によっては、ステンレス鋼等を用いてもよいが、経済性、施工性および汎用性の観点から、炭素鋼を用いることが好ましい。

【0025】

上記実施形態によるフィンチューブの製造方法においては、一度に多数の板状フィン2を固定することができるため製造時間をより短くすることができる。板状フィン2と伝熱チューブ1との接触面を溶融させるための電流を必要としないため、コストを削減することができる。また、板状フィン2と伝熱チューブ1の接触面とを高圧のアプセット圧で密着させるので、より強固に溶着させることができる。

上記実施形態によるフィンチューブの製造方法によれば、製造工数を低減して効率化を図ることができ、短時間、低コストでフィンチューブの製造を行うことができる。

【符号の説明】

【0026】

1 伝熱チューブ

2 板状フィン

3 当接部

P フィンチューブ

【特許請求の範囲】

【請求項1】

伝熱チューブの軸方向に沿って該伝熱チューブの外周面に対して所定の間隔に板状フィンを立設させて複数配列したフィンチューブの製造方法において、

前記伝熱チューブの外周面を対向する前記板状フィンの対により挟むことによって、複数対の前記板状フィンを前記伝熱チューブの軸線方向に所定間隔にて配列させた状態で、各前記板状フィンを前記伝熱チューブに接触させ、一定圧力以上に加圧する工程と、

前記伝熱チューブを回転駆動することにより、前記板状フィンと前記伝熱チューブとの接触面において摩擦熱を発生させ溶融させて溶着する工程と、

前記伝熱チューブの回転駆動を停止すると同時に、該伝熱チューブの惰性回転中に前記板状フィンを前記伝熱チューブに押しつけ、さらに高圧のアプセット圧力を加えることにより、前記伝熱チューブの回転にブレーキをかけることで前記板状フィンと前記伝熱チューブの接触面とを密着させる工程とを備えたフィンチューブの製造方法。

【請求項1】

伝熱チューブの軸方向に沿って該伝熱チューブの外周面に対して所定の間隔に板状フィンを立設させて複数配列したフィンチューブの製造方法において、

前記伝熱チューブの外周面を対向する前記板状フィンの対により挟むことによって、複数対の前記板状フィンを前記伝熱チューブの軸線方向に所定間隔にて配列させた状態で、各前記板状フィンを前記伝熱チューブに接触させ、一定圧力以上に加圧する工程と、

前記伝熱チューブを回転駆動することにより、前記板状フィンと前記伝熱チューブとの接触面において摩擦熱を発生させ溶融させて溶着する工程と、

前記伝熱チューブの回転駆動を停止すると同時に、該伝熱チューブの惰性回転中に前記板状フィンを前記伝熱チューブに押しつけ、さらに高圧のアプセット圧力を加えることにより、前記伝熱チューブの回転にブレーキをかけることで前記板状フィンと前記伝熱チューブの接触面とを密着させる工程とを備えたフィンチューブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−104611(P2011−104611A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−261126(P2009−261126)

【出願日】平成21年11月16日(2009.11.16)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月16日(2009.11.16)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]