フェライト付着体及びその製造方法

【課題】フェライトメッキ法に基づいたフェライト膜付着体の製造方法であって均質なフェライト膜を有するフェライト膜付着体の製造方法を提供すること。

【解決手段】基体3とその基体3に付着したフェライト膜とを備えるフェライト付着体を製造する製造方法を提供する。この製造方法は、基体3の裏側に100μm以上のスペースを空けた状態で基体3を支持し、少なくとも第1鉄イオンを含む反応液と少なくとも酸化剤を含む酸化液とを反応液ノズル1及び酸化液ノズル2から基体3の表側に供給し、反応液と前記酸化液に対して重力以外に起因する2〜150m/s2の加速度を加える。

【解決手段】基体3とその基体3に付着したフェライト膜とを備えるフェライト付着体を製造する製造方法を提供する。この製造方法は、基体3の裏側に100μm以上のスペースを空けた状態で基体3を支持し、少なくとも第1鉄イオンを含む反応液と少なくとも酸化剤を含む酸化液とを反応液ノズル1及び酸化液ノズル2から基体3の表側に供給し、反応液と前記酸化液に対して重力以外に起因する2〜150m/s2の加速度を加える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基体にフェライト膜、特にスピネル型フェライト膜を付着してなるフェライト付着体と、フェライト付着体の製造方法に関する。

【背景技術】

【0002】

フェライトメッキ法は、良質のフェライト膜を提供するものであり、例えば、特許文献1に開示されている。特許文献1のフェライトメッキ法は:少なくとも第1鉄イオンを含む特定水溶液を用意するステップと;基体の表面を特定水溶液に接触させて、Fe2+イオン又はFe2+イオンと他の水酸化金属イオンとを基体の表面に吸着させるステップと;吸着したFe2+イオンを酸化させることによりFe3+イオンを得て、Fe3+イオンと特定水溶液中の水酸化金属イオンとでフェライト結晶化反応を起こさせて、基体の表面にフェライト膜を形成するステップ;とを備えている。

【0003】

このフェライトメッキ法によれば、基体が水溶液に対して耐性を有している限り、あらゆる基体を用いることができる。また、フェライトメッキ法は水溶液を介した反応に基づいているため、比較的低温(常温〜水溶液の沸点以下)でスピネル型のフェライト膜を生成することができる。従って、フェライトメッキ法は、他のフェライト膜形成技術と比較して、基体に対する限定が少ないという点で優れている。

【0004】

フェライトメッキ法に関連する文献としては、特許文献2〜特許文献4がある。特許文献2は、形成されたフェライト膜の均質化及びフェライト膜の形成工程における反応速度の向上を図る技術を開示している。特許文献3は、基体表面に界面活性を付与して様々な基体に対してフェライト膜を形成しようとする技術を開示している。特許文献4は、フェライト膜の形成速度の向上に関する技術を開示している。

【特許文献1】特許第1475891号(特公昭63−15990号)公報

【特許文献2】特許第1868730号(特公平5−58252号)公報

【特許文献3】特開昭61−030674号公報

【特許文献4】特開平02−166311号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したフェライトメッキ法において、フェライト膜は基体表面を基点とした結晶成長によって形成される。そのため、適切に形成されたフェライト膜は、基体表面の法線方向と略平行な方向に長軸を沿わせるようにして設けられた柱状結晶の集合体となる。

【0006】

しかしながら、フェライト膜の形成時に残分の水溶液などを基体からしっかりと除去しないと液だまりが発生する。この液だまりが生じると、均質な柱状結晶の集合体としてのフェライト膜を得ることは困難となる。特に、半導体装置用のリードフレームなどのような三次元形状の基体の場合、液だまりが生じやすく、従って、均質なフェライト膜を得ることは困難である。

【0007】

そこで、本発明は、フェライトメッキ法に基づいたフェライト膜付着体の製造方法であって均質なフェライト膜を有するフェライト膜付着体の製造方法を提供することを目的とする。

【0008】

また、本発明は、上記フェライト膜付着体の製造方法によって製造されたフェライト膜付着体を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一の側面は、基体と該基体に付着したフェライト膜とを備えるフェライト付着体を製造する製造方法を提供する。この製造方法は、前記基体の裏側に100μm以上のスペースを空けた状態で前記基体を支持し、少なくとも第1鉄イオンを含む反応液と少なくとも酸化剤を含む酸化液とを前記基体の表側に供給し、前記反応液と前記酸化液に対して重力以外に起因する2〜150m/s2の加速度を加える工程を備えている。

【0010】

本発明の他の側面は、三次元形状の基体と該基体に付着したフェライト膜とを備えるフェライト付着体であって、前記フェライト膜の平均膜厚xと膜厚の標準偏差σの比σ/xが1以下であるフェライト付着体を提供する。

【発明の効果】

【0011】

基体を台などから100μm以上離し且つ基体に供給される反応液と酸化液とに重力以外に起因する2〜150m/s2の加速度を加えた状態でフェライト膜の柱状結晶を成長させることとしたため、液だまりの発生を防止することができ、均質なフェライト膜を得ることができる。

【図面の簡単な説明】

【0012】

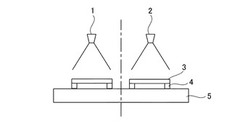

【図1】本発明の実施の形態によるフェライト膜付着体の製造方法において用いた成膜装置を模式的に示す図である。

【図2】本発明の実施の形態によるフェライト膜付着体の基体を模式的に示す図である。

【図3】応用例によるフェライト膜付着体の製造方法を模式的に示す図である。図である。

【発明を実施するための最良の形態】

【0013】

本発明の実施の形態による基体とその基体に付着したフェライト膜とを備える付着体の製造方法は、図1に示されるような成膜装置を用いる。

【0014】

図示された成膜装置は、基体3に対してフェライト膜を形成するための装置であり、反応液ノズル1と、酸化液ノズル2と、支持部材4と、台(回転テーブル)5とを備えている。回転テーブル5は、その軸の周りに回転可能なテーブルである。支持部材4は、回転テーブル5の上に設置されており、基体3の裏側と回転テーブル5との間に100μm以上のスペースを空けた状態で基体3を支持するためのものである。この支持部材4は、基体3を支持した状態で、回転テーブル5の回転に伴って移動する。即ち、基体3は、回転テーブル5の回転に伴って移動する。反応液ノズル1は、少なくとも第1鉄イオンを含む反応液を回転テーブル5側に向けて供給するためのものであり、回転テーブル5の上方に固定されている。酸化液ノズル2は、少なくとも酸化剤を含む酸化液を回転テーブル5側に向けて供給するためのものであり、回転テーブル5の上方に固定されている。図示された成膜装置において、反応液ノズル1は、静止状態にある回転テーブル5の一方のハーフ領域上に位置しており、酸化液ノズル2は、静止状態にある回転テーブル5の他方のハーフ領域状に位置している。なお、図示された成膜装置において、反応液ノズル1及び酸化液ノズル2は、夫々、回転テーブル5に対して直交する方向を中心に噴霧するものである。即ち、反応液ノズル1及び酸化液ノズル2から噴霧される反応液及び酸化液の噴霧方向の中心線は、基体3の表面と直交する方向に沿っている。しかしながら、本発明はこれに限定されるものではなく、基体3並びに/又は反応液ノズル1及び酸化液ノズル2を傾けることにより、基体3の表面と斜交する方向に反応液及び酸化液を噴霧することとしても良い。

【0015】

基体3を支持部材4に支持させた状態で、反応液ノズル1から反応液を供給し且つ酸化液ノズル2から酸化液を供給しつつ回転テーブル5を回転させると、基体3には反応液と酸化液とが交互に供給されることとなる。その結果、基体3はフェライトメッキされる。即ち、基体3上にはフェライトメッキ法ベースのフェライト膜が形成される。

【0016】

本実施の形態における回転テーブル5の回転スピードは、基体3上に供給された反応液と酸化液とが遠心力に起因する2〜150m/s2の加速度を受けるように設定される。これにより、余分な反応液と酸化液は好ましくない「液だまり」を形成することなく基体3の表側から裏側などに移動する。特に、基体3が狭い隙間を有していたとしても、本実施の形態においては、余分な反応液と酸化液は、好ましくない「液だまり」を形成することなく、スムーズに流れる。このように、本実施の形態によれば、理想的な状態下でフェライトメッキ法を具現化することができることから、均質なフェライト膜を得ることができる。また、余分な反応液と酸化液とが基体3の裏側にも回り込むため、反応液と酸化液が直接供給された基体3の表側以外の場所にもフェライト膜を形成することができる。

【0017】

上述した実施の形態において、反応液と酸化液に加えられる加速度は回転テーブル5の回転に伴った遠心力に起因するものであった。しかしながら、本発明はこれに限定されるものではない。反応液と酸化液に加えられる加速度は、意図的に加えられた加速度(即ち、重力以外の加速度)であり、且つ、2〜150m/s2の大きさを有していればよい。例えば、他の加速度を加える手段としては、基体3に振動を加えることなどがある。

【0018】

本実施の形態において、反応液と酸化液の基体3への供給と加速度を加えることとは、実質的に同時に行われる。しかしながら、本発明はこれに限定されるものではない。余分な反応液と酸化液を除去できるのであれば、反応液と酸化液の供給直後に加速度を加えることとしても良いし、反応液の供給、加速度の供給、酸化液の供給、加速度の供給といったサイクルを繰り返し実行することとしても良い。

【0019】

余分な反応液と酸化液の流れをよりスムーズなものとし、液だまりの形成防止を確実なものとするには、基体3の形状及び大きさに以下のような限定を加えることが好ましい。例えば、単一の導体のように基体3が棒状の部位を有している場合、その棒状の部位の最大幅及び最大高さの双方とも5mm以下であることが好ましい。また、例えば、図2に示される櫛歯状の配線パターンのように基体3が隙間を空けて設けられた複数の棒状の部位を有している場合には、各棒状の部位の最大幅W及び最大高さHの双方とも5mm以下であり、且つ、隙間Sが100μm以上であることが好ましい。

【0020】

更に、上述したようにして基体3の表側に対してフェライト膜を直接形成した後、基体3を裏返し、基体の裏側3に対して同手法によりフェライト膜を直接形成することとしても良い。例えば、図3に示されるように、基体3の上面に反応液と酸化液とを供給しつつ適切な加速度を加えることで均質なフェライト膜(フェライトメッキ)6を形成し、その後、基体3を裏返して、基体3の下面に反応液と酸化液とを供給しつつ適切な加速度を加えることで均質なフェライト膜(フェライトメッキ)を形成することとしても良い。

【0021】

本実施の形態により形成されたフェライト膜(フェライトメッキ)は、長軸及び短軸を有する複数の柱状結晶を理想的に配列してなるものである。詳しくは、複数の柱状結晶は、長軸が基体3の表面の法線方向(即ち、フェライト膜の膜厚方向)に沿うようにして配列され、且つ、互いに磁気的に結合されている。特に、上面と側面のように隣接する二つの面に形成されたフェライト膜同士も互いに磁気的に結合している。また、柱状結晶の長軸aは0.1〜10μmであり、短軸bは0.01〜1μmである。更に、フェライト膜の平均膜厚xと膜厚の標準偏差σの比σ/xは1以下である。

【0022】

フェライト付着体の特性評価のため、以下の表に示すような様々な条件の下でフェライト付着体を形成した。ここで、実施例1〜4は夫々本実施の形態による条件下で製造されたフェライト付着体であり、比較例1〜5は夫々本実施の形態による条件ではない条件下で製造されたフェライト付着体である。

【0023】

【表1】

【0024】

フェライト付着体の製造には、図1に示される前述の成膜装置を用いた。基体3は、銅合金からなるものであり、図3に示されるような構造とした。ここで、基体3の棒状の部位の長さLは30mmとした。実施例1〜4及び比較例1〜5の夫々用の基体3の棒状の部位の高さH及び幅W並びに棒状の部位間の隙間(線間距離)Sは、表に示した通りである。

【0025】

前処理として、この基体3を支持部材4の上に設置し、回転テーブル5を回転させた状態で、脱酸素イオン交換水を供給しつつ90℃まで加熱した。次に、成膜装置内に窒素ガスを導入し、脱酸素雰囲気を形成した。

【0026】

その後、反応液を反応液ノズル1から基体3上に供給するステップと、酸化液を酸化液ノズル2から基体3に供給するステップとを回転テーブル5を回転させた状態で行った。即ち、反応液を供給するステップと、酸化液を供給するステップとを交互に且つ繰り返し行った。反応液と酸化液の供給の際の流量は、いずれも40ml/minとした。ここで、反応液は、FeCl2−4H2O、NiCl2−6H2O、ZnCl2を脱酸素イオン交換水中に溶かして形成した。一方、酸化液は、NaNo2とCH3COONH4を脱酸素イオン交換水中に溶かして形成した。反応液及び酸化液は、例えば、US2009−0047507A1やUS2007−0231614A1などを参照して形成しても良い。

【0027】

反応液及び酸化液を基体3に供給する際には、回転テーブル5を表に記載された回転数で回転させ、反応液及び酸化液に対して同表に記載された加速度を加えた。なお、実施例2においては、図3に示すようにして、基体3の上面にフェライト膜6を形成した後、基体3を裏返し、下面にもフェライト膜6を形成した。この際、基体3と回転テーブル5との間には、200μmの空間を設けた。

【0028】

上記の工程の結果として、黒色のフェライト膜6が基体3上に形成された。このようにして形成されたフェライト付着体について、様々な解析を行った。具体的には、フェライト膜の化学組成は、誘電結合プラズマ発光分光(ICPS)法により評価した。膜厚の測定のような構造解析には、走査型電子顕微鏡(SEM)を使用した。各フェライト膜の透磁率は、シールディドループコイル法に基づいた透磁率計を用いて測定した。ICPS法による評価の結果、いずれのフェライト付着体におけるフェライト膜の平均的な組成もNi0.2Zn0.3Fe2.5O4であった。その他の解析結果は、前述の表に示される。

【0029】

表の内容から明らかなように、実施例1〜4のフェライト付着体におけるフェライト膜は、長軸及び短軸を有する複数の柱状結晶を磁気結合してなるものであり、各柱状結晶の長軸はフェライト膜の膜厚方向(即ち、基体3の表面の法線方向)に沿っている。柱状結晶の長軸aの長さが0.1〜10μmの範囲にあり、短軸bの長さが0.01〜1μmであり、更に、フェライト膜の平均膜厚xと膜厚の標準偏差σの比σ/xは1以下である。このため、フェライト膜の透磁率の実数部μ′の平均値は10以上となっている。これに対して、比較例1〜5のフェライト付着体においては、フェライト膜の透磁率の実数部μ′の平均値は10より小さい。このように、本実施の形態によれば、優れた磁気特性を有するフェライト膜を有するフェライト付着体を得ることができる。

【産業上の利用可能性】

【0030】

本発明によるフェライト付着体は、インダクタンス素子、インピーダンス素子、磁気ヘッド、マイクロ波素子、磁歪素子、及び電磁干渉抑制体などの高周波磁気デバイスにおいて用いることができる。ここで、電磁干渉抑制体とは、高周波領域において不要電磁波の干渉によって生じる電磁障害を抑制するためのものである。

【符号の説明】

【0031】

1 反応液ノズル

2 酸化液ノズル

3 基体

4 支持部材

5 台(回転テーブル)

6 フェライト膜

【技術分野】

【0001】

本発明は、基体にフェライト膜、特にスピネル型フェライト膜を付着してなるフェライト付着体と、フェライト付着体の製造方法に関する。

【背景技術】

【0002】

フェライトメッキ法は、良質のフェライト膜を提供するものであり、例えば、特許文献1に開示されている。特許文献1のフェライトメッキ法は:少なくとも第1鉄イオンを含む特定水溶液を用意するステップと;基体の表面を特定水溶液に接触させて、Fe2+イオン又はFe2+イオンと他の水酸化金属イオンとを基体の表面に吸着させるステップと;吸着したFe2+イオンを酸化させることによりFe3+イオンを得て、Fe3+イオンと特定水溶液中の水酸化金属イオンとでフェライト結晶化反応を起こさせて、基体の表面にフェライト膜を形成するステップ;とを備えている。

【0003】

このフェライトメッキ法によれば、基体が水溶液に対して耐性を有している限り、あらゆる基体を用いることができる。また、フェライトメッキ法は水溶液を介した反応に基づいているため、比較的低温(常温〜水溶液の沸点以下)でスピネル型のフェライト膜を生成することができる。従って、フェライトメッキ法は、他のフェライト膜形成技術と比較して、基体に対する限定が少ないという点で優れている。

【0004】

フェライトメッキ法に関連する文献としては、特許文献2〜特許文献4がある。特許文献2は、形成されたフェライト膜の均質化及びフェライト膜の形成工程における反応速度の向上を図る技術を開示している。特許文献3は、基体表面に界面活性を付与して様々な基体に対してフェライト膜を形成しようとする技術を開示している。特許文献4は、フェライト膜の形成速度の向上に関する技術を開示している。

【特許文献1】特許第1475891号(特公昭63−15990号)公報

【特許文献2】特許第1868730号(特公平5−58252号)公報

【特許文献3】特開昭61−030674号公報

【特許文献4】特開平02−166311号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述したフェライトメッキ法において、フェライト膜は基体表面を基点とした結晶成長によって形成される。そのため、適切に形成されたフェライト膜は、基体表面の法線方向と略平行な方向に長軸を沿わせるようにして設けられた柱状結晶の集合体となる。

【0006】

しかしながら、フェライト膜の形成時に残分の水溶液などを基体からしっかりと除去しないと液だまりが発生する。この液だまりが生じると、均質な柱状結晶の集合体としてのフェライト膜を得ることは困難となる。特に、半導体装置用のリードフレームなどのような三次元形状の基体の場合、液だまりが生じやすく、従って、均質なフェライト膜を得ることは困難である。

【0007】

そこで、本発明は、フェライトメッキ法に基づいたフェライト膜付着体の製造方法であって均質なフェライト膜を有するフェライト膜付着体の製造方法を提供することを目的とする。

【0008】

また、本発明は、上記フェライト膜付着体の製造方法によって製造されたフェライト膜付着体を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一の側面は、基体と該基体に付着したフェライト膜とを備えるフェライト付着体を製造する製造方法を提供する。この製造方法は、前記基体の裏側に100μm以上のスペースを空けた状態で前記基体を支持し、少なくとも第1鉄イオンを含む反応液と少なくとも酸化剤を含む酸化液とを前記基体の表側に供給し、前記反応液と前記酸化液に対して重力以外に起因する2〜150m/s2の加速度を加える工程を備えている。

【0010】

本発明の他の側面は、三次元形状の基体と該基体に付着したフェライト膜とを備えるフェライト付着体であって、前記フェライト膜の平均膜厚xと膜厚の標準偏差σの比σ/xが1以下であるフェライト付着体を提供する。

【発明の効果】

【0011】

基体を台などから100μm以上離し且つ基体に供給される反応液と酸化液とに重力以外に起因する2〜150m/s2の加速度を加えた状態でフェライト膜の柱状結晶を成長させることとしたため、液だまりの発生を防止することができ、均質なフェライト膜を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態によるフェライト膜付着体の製造方法において用いた成膜装置を模式的に示す図である。

【図2】本発明の実施の形態によるフェライト膜付着体の基体を模式的に示す図である。

【図3】応用例によるフェライト膜付着体の製造方法を模式的に示す図である。図である。

【発明を実施するための最良の形態】

【0013】

本発明の実施の形態による基体とその基体に付着したフェライト膜とを備える付着体の製造方法は、図1に示されるような成膜装置を用いる。

【0014】

図示された成膜装置は、基体3に対してフェライト膜を形成するための装置であり、反応液ノズル1と、酸化液ノズル2と、支持部材4と、台(回転テーブル)5とを備えている。回転テーブル5は、その軸の周りに回転可能なテーブルである。支持部材4は、回転テーブル5の上に設置されており、基体3の裏側と回転テーブル5との間に100μm以上のスペースを空けた状態で基体3を支持するためのものである。この支持部材4は、基体3を支持した状態で、回転テーブル5の回転に伴って移動する。即ち、基体3は、回転テーブル5の回転に伴って移動する。反応液ノズル1は、少なくとも第1鉄イオンを含む反応液を回転テーブル5側に向けて供給するためのものであり、回転テーブル5の上方に固定されている。酸化液ノズル2は、少なくとも酸化剤を含む酸化液を回転テーブル5側に向けて供給するためのものであり、回転テーブル5の上方に固定されている。図示された成膜装置において、反応液ノズル1は、静止状態にある回転テーブル5の一方のハーフ領域上に位置しており、酸化液ノズル2は、静止状態にある回転テーブル5の他方のハーフ領域状に位置している。なお、図示された成膜装置において、反応液ノズル1及び酸化液ノズル2は、夫々、回転テーブル5に対して直交する方向を中心に噴霧するものである。即ち、反応液ノズル1及び酸化液ノズル2から噴霧される反応液及び酸化液の噴霧方向の中心線は、基体3の表面と直交する方向に沿っている。しかしながら、本発明はこれに限定されるものではなく、基体3並びに/又は反応液ノズル1及び酸化液ノズル2を傾けることにより、基体3の表面と斜交する方向に反応液及び酸化液を噴霧することとしても良い。

【0015】

基体3を支持部材4に支持させた状態で、反応液ノズル1から反応液を供給し且つ酸化液ノズル2から酸化液を供給しつつ回転テーブル5を回転させると、基体3には反応液と酸化液とが交互に供給されることとなる。その結果、基体3はフェライトメッキされる。即ち、基体3上にはフェライトメッキ法ベースのフェライト膜が形成される。

【0016】

本実施の形態における回転テーブル5の回転スピードは、基体3上に供給された反応液と酸化液とが遠心力に起因する2〜150m/s2の加速度を受けるように設定される。これにより、余分な反応液と酸化液は好ましくない「液だまり」を形成することなく基体3の表側から裏側などに移動する。特に、基体3が狭い隙間を有していたとしても、本実施の形態においては、余分な反応液と酸化液は、好ましくない「液だまり」を形成することなく、スムーズに流れる。このように、本実施の形態によれば、理想的な状態下でフェライトメッキ法を具現化することができることから、均質なフェライト膜を得ることができる。また、余分な反応液と酸化液とが基体3の裏側にも回り込むため、反応液と酸化液が直接供給された基体3の表側以外の場所にもフェライト膜を形成することができる。

【0017】

上述した実施の形態において、反応液と酸化液に加えられる加速度は回転テーブル5の回転に伴った遠心力に起因するものであった。しかしながら、本発明はこれに限定されるものではない。反応液と酸化液に加えられる加速度は、意図的に加えられた加速度(即ち、重力以外の加速度)であり、且つ、2〜150m/s2の大きさを有していればよい。例えば、他の加速度を加える手段としては、基体3に振動を加えることなどがある。

【0018】

本実施の形態において、反応液と酸化液の基体3への供給と加速度を加えることとは、実質的に同時に行われる。しかしながら、本発明はこれに限定されるものではない。余分な反応液と酸化液を除去できるのであれば、反応液と酸化液の供給直後に加速度を加えることとしても良いし、反応液の供給、加速度の供給、酸化液の供給、加速度の供給といったサイクルを繰り返し実行することとしても良い。

【0019】

余分な反応液と酸化液の流れをよりスムーズなものとし、液だまりの形成防止を確実なものとするには、基体3の形状及び大きさに以下のような限定を加えることが好ましい。例えば、単一の導体のように基体3が棒状の部位を有している場合、その棒状の部位の最大幅及び最大高さの双方とも5mm以下であることが好ましい。また、例えば、図2に示される櫛歯状の配線パターンのように基体3が隙間を空けて設けられた複数の棒状の部位を有している場合には、各棒状の部位の最大幅W及び最大高さHの双方とも5mm以下であり、且つ、隙間Sが100μm以上であることが好ましい。

【0020】

更に、上述したようにして基体3の表側に対してフェライト膜を直接形成した後、基体3を裏返し、基体の裏側3に対して同手法によりフェライト膜を直接形成することとしても良い。例えば、図3に示されるように、基体3の上面に反応液と酸化液とを供給しつつ適切な加速度を加えることで均質なフェライト膜(フェライトメッキ)6を形成し、その後、基体3を裏返して、基体3の下面に反応液と酸化液とを供給しつつ適切な加速度を加えることで均質なフェライト膜(フェライトメッキ)を形成することとしても良い。

【0021】

本実施の形態により形成されたフェライト膜(フェライトメッキ)は、長軸及び短軸を有する複数の柱状結晶を理想的に配列してなるものである。詳しくは、複数の柱状結晶は、長軸が基体3の表面の法線方向(即ち、フェライト膜の膜厚方向)に沿うようにして配列され、且つ、互いに磁気的に結合されている。特に、上面と側面のように隣接する二つの面に形成されたフェライト膜同士も互いに磁気的に結合している。また、柱状結晶の長軸aは0.1〜10μmであり、短軸bは0.01〜1μmである。更に、フェライト膜の平均膜厚xと膜厚の標準偏差σの比σ/xは1以下である。

【0022】

フェライト付着体の特性評価のため、以下の表に示すような様々な条件の下でフェライト付着体を形成した。ここで、実施例1〜4は夫々本実施の形態による条件下で製造されたフェライト付着体であり、比較例1〜5は夫々本実施の形態による条件ではない条件下で製造されたフェライト付着体である。

【0023】

【表1】

【0024】

フェライト付着体の製造には、図1に示される前述の成膜装置を用いた。基体3は、銅合金からなるものであり、図3に示されるような構造とした。ここで、基体3の棒状の部位の長さLは30mmとした。実施例1〜4及び比較例1〜5の夫々用の基体3の棒状の部位の高さH及び幅W並びに棒状の部位間の隙間(線間距離)Sは、表に示した通りである。

【0025】

前処理として、この基体3を支持部材4の上に設置し、回転テーブル5を回転させた状態で、脱酸素イオン交換水を供給しつつ90℃まで加熱した。次に、成膜装置内に窒素ガスを導入し、脱酸素雰囲気を形成した。

【0026】

その後、反応液を反応液ノズル1から基体3上に供給するステップと、酸化液を酸化液ノズル2から基体3に供給するステップとを回転テーブル5を回転させた状態で行った。即ち、反応液を供給するステップと、酸化液を供給するステップとを交互に且つ繰り返し行った。反応液と酸化液の供給の際の流量は、いずれも40ml/minとした。ここで、反応液は、FeCl2−4H2O、NiCl2−6H2O、ZnCl2を脱酸素イオン交換水中に溶かして形成した。一方、酸化液は、NaNo2とCH3COONH4を脱酸素イオン交換水中に溶かして形成した。反応液及び酸化液は、例えば、US2009−0047507A1やUS2007−0231614A1などを参照して形成しても良い。

【0027】

反応液及び酸化液を基体3に供給する際には、回転テーブル5を表に記載された回転数で回転させ、反応液及び酸化液に対して同表に記載された加速度を加えた。なお、実施例2においては、図3に示すようにして、基体3の上面にフェライト膜6を形成した後、基体3を裏返し、下面にもフェライト膜6を形成した。この際、基体3と回転テーブル5との間には、200μmの空間を設けた。

【0028】

上記の工程の結果として、黒色のフェライト膜6が基体3上に形成された。このようにして形成されたフェライト付着体について、様々な解析を行った。具体的には、フェライト膜の化学組成は、誘電結合プラズマ発光分光(ICPS)法により評価した。膜厚の測定のような構造解析には、走査型電子顕微鏡(SEM)を使用した。各フェライト膜の透磁率は、シールディドループコイル法に基づいた透磁率計を用いて測定した。ICPS法による評価の結果、いずれのフェライト付着体におけるフェライト膜の平均的な組成もNi0.2Zn0.3Fe2.5O4であった。その他の解析結果は、前述の表に示される。

【0029】

表の内容から明らかなように、実施例1〜4のフェライト付着体におけるフェライト膜は、長軸及び短軸を有する複数の柱状結晶を磁気結合してなるものであり、各柱状結晶の長軸はフェライト膜の膜厚方向(即ち、基体3の表面の法線方向)に沿っている。柱状結晶の長軸aの長さが0.1〜10μmの範囲にあり、短軸bの長さが0.01〜1μmであり、更に、フェライト膜の平均膜厚xと膜厚の標準偏差σの比σ/xは1以下である。このため、フェライト膜の透磁率の実数部μ′の平均値は10以上となっている。これに対して、比較例1〜5のフェライト付着体においては、フェライト膜の透磁率の実数部μ′の平均値は10より小さい。このように、本実施の形態によれば、優れた磁気特性を有するフェライト膜を有するフェライト付着体を得ることができる。

【産業上の利用可能性】

【0030】

本発明によるフェライト付着体は、インダクタンス素子、インピーダンス素子、磁気ヘッド、マイクロ波素子、磁歪素子、及び電磁干渉抑制体などの高周波磁気デバイスにおいて用いることができる。ここで、電磁干渉抑制体とは、高周波領域において不要電磁波の干渉によって生じる電磁障害を抑制するためのものである。

【符号の説明】

【0031】

1 反応液ノズル

2 酸化液ノズル

3 基体

4 支持部材

5 台(回転テーブル)

6 フェライト膜

【特許請求の範囲】

【請求項1】

基体と該基体に付着したフェライト膜とを備えるフェライト付着体を製造する製造方法であって、

前記基体の裏側に100μm以上のスペースを空けた状態で前記基体を支持し、

少なくとも第1鉄イオンを含む反応液と少なくとも酸化剤を含む酸化液とを前記基体の表側に供給し、

前記反応液と前記酸化液に対して重力以外に起因する2〜150m/s2の加速度を加える

製造方法。

【請求項2】

請求項1記載の製造方法であって、

前記基体の支持は、台の上に支持部材を配置し、前記台と前記基体との間に前記スペースを確保した状態で前記支持部材によって前記基体を支持することにより、行われる

製造方法。

【請求項3】

請求項2記載の製造方法であって、

前記加速度は、前記台を回転させることにより生じる遠心力に起因するものである

製造方法。

【請求項4】

請求項1又は請求項2記載の製造方法であって、

前記加速度は、前記基体に振動を与えることにより生じるものである

製造方法。

【請求項5】

請求項1乃至請求項4のいずれかに記載の製造方法であって、

前記基体は、棒状の部位を有しており、

前記棒状の部位は、5mm以下の最大幅を有すると共に5mm以下の最大高さを有している

製造方法。

【請求項6】

請求項1乃至請求項5のいずれかに記載の製造方法であって、

前記基体は、隙間を空けて設けられた複数の棒状の部位を有しており、

前記棒状の部位の夫々は、5mm以下の最大幅を有すると共に5mm以下の最大高さを有しており、

前記隙間は100μm以上である

製造方法。

【請求項7】

請求項1乃至請求項6のいずれかに記載の製造方法であって、

前記基体の前記表側に対して前記反応液と前記酸化液を直接供給し且つ前記加速度を加えてフェライト膜を直接形成した後、前記基体の前記裏側に対して前記反応液と前記酸化液を直接供給し且つ前記加速度を加えてフェライト膜を直接形成する

製造方法。

【請求項8】

三次元形状の基体と該基体に付着したフェライト膜とを備えるフェライト付着体であって、前記フェライト膜の平均膜厚xと膜厚の標準偏差σの比σ/xが1以下であるフェライト付着体。

【請求項9】

請求項8記載のフェライト付着体であって、

前記基体は、少なくとも隣接する二つの面を備えており、

前記フェライト膜は、前記二つの面の夫々の上に直接形成されており、

前記二つの面の上に形成された前記フェライト膜は、互いに磁気的に結合している

フェライト付着体。

【請求項10】

請求項8又は請求項9記載のフェライト付着体であって、

前記基体は、棒状の部位を有しており、

前記棒状の部位は、5mm以下の最大幅を有すると共に5mm以下の最大高さを有している

フェライト付着体。

【請求項11】

請求項8又は請求項9記載のフェライト付着体であって、

前記基体は、隙間を空けて設けられた複数の棒状の部位を有しており、

前記棒状の部位の夫々は、5mm以下の最大幅を有すると共に5mm以下の最大高さを有しており、

前記隙間は100μm以上である

フェライト付着体。

【請求項12】

請求項8乃至請求項11のいずれかに記載のフェライト付着体であって、

前記フェライト膜は、長軸及び短軸を有し且つ前記長軸を前記フェライト膜の膜厚方向に沿うようにして並べてなる複数の柱状結晶からなり、

前記柱状結晶の前記長軸は0.1〜10μmであり、前記短軸は0.01〜1μmである

フェライト付着体。

【請求項1】

基体と該基体に付着したフェライト膜とを備えるフェライト付着体を製造する製造方法であって、

前記基体の裏側に100μm以上のスペースを空けた状態で前記基体を支持し、

少なくとも第1鉄イオンを含む反応液と少なくとも酸化剤を含む酸化液とを前記基体の表側に供給し、

前記反応液と前記酸化液に対して重力以外に起因する2〜150m/s2の加速度を加える

製造方法。

【請求項2】

請求項1記載の製造方法であって、

前記基体の支持は、台の上に支持部材を配置し、前記台と前記基体との間に前記スペースを確保した状態で前記支持部材によって前記基体を支持することにより、行われる

製造方法。

【請求項3】

請求項2記載の製造方法であって、

前記加速度は、前記台を回転させることにより生じる遠心力に起因するものである

製造方法。

【請求項4】

請求項1又は請求項2記載の製造方法であって、

前記加速度は、前記基体に振動を与えることにより生じるものである

製造方法。

【請求項5】

請求項1乃至請求項4のいずれかに記載の製造方法であって、

前記基体は、棒状の部位を有しており、

前記棒状の部位は、5mm以下の最大幅を有すると共に5mm以下の最大高さを有している

製造方法。

【請求項6】

請求項1乃至請求項5のいずれかに記載の製造方法であって、

前記基体は、隙間を空けて設けられた複数の棒状の部位を有しており、

前記棒状の部位の夫々は、5mm以下の最大幅を有すると共に5mm以下の最大高さを有しており、

前記隙間は100μm以上である

製造方法。

【請求項7】

請求項1乃至請求項6のいずれかに記載の製造方法であって、

前記基体の前記表側に対して前記反応液と前記酸化液を直接供給し且つ前記加速度を加えてフェライト膜を直接形成した後、前記基体の前記裏側に対して前記反応液と前記酸化液を直接供給し且つ前記加速度を加えてフェライト膜を直接形成する

製造方法。

【請求項8】

三次元形状の基体と該基体に付着したフェライト膜とを備えるフェライト付着体であって、前記フェライト膜の平均膜厚xと膜厚の標準偏差σの比σ/xが1以下であるフェライト付着体。

【請求項9】

請求項8記載のフェライト付着体であって、

前記基体は、少なくとも隣接する二つの面を備えており、

前記フェライト膜は、前記二つの面の夫々の上に直接形成されており、

前記二つの面の上に形成された前記フェライト膜は、互いに磁気的に結合している

フェライト付着体。

【請求項10】

請求項8又は請求項9記載のフェライト付着体であって、

前記基体は、棒状の部位を有しており、

前記棒状の部位は、5mm以下の最大幅を有すると共に5mm以下の最大高さを有している

フェライト付着体。

【請求項11】

請求項8又は請求項9記載のフェライト付着体であって、

前記基体は、隙間を空けて設けられた複数の棒状の部位を有しており、

前記棒状の部位の夫々は、5mm以下の最大幅を有すると共に5mm以下の最大高さを有しており、

前記隙間は100μm以上である

フェライト付着体。

【請求項12】

請求項8乃至請求項11のいずれかに記載のフェライト付着体であって、

前記フェライト膜は、長軸及び短軸を有し且つ前記長軸を前記フェライト膜の膜厚方向に沿うようにして並べてなる複数の柱状結晶からなり、

前記柱状結晶の前記長軸は0.1〜10μmであり、前記短軸は0.01〜1μmである

フェライト付着体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−100928(P2010−100928A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2009−176209(P2009−176209)

【出願日】平成21年7月29日(2009.7.29)

【特許番号】特許第4410838号(P4410838)

【特許公報発行日】平成22年2月3日(2010.2.3)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成21年7月29日(2009.7.29)

【特許番号】特許第4410838号(P4410838)

【特許公報発行日】平成22年2月3日(2010.2.3)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]