フェライト磁器組成物、セラミック電子部品、及びセラミック電子部品の製造方法

【課題】Cuを主成分とする金属線材と同時焼成しても、絶縁性を確保でき、良好な電気特性を得ることができるインダクタ等のセラミック電子部品を実現する。

【解決手段】金属線材3が磁性体部2中に埋設されている。金属線材13がCuを主成分とする導電性材料で形成されると共に、前記磁性体部2が、CuOの含有モル量が5mol%以下、Fe2O3の含有モル量x、Mn2O3の含有モル量yを(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)の範囲内にあるNi−Mn−Zn系フェライトで形成される。

【解決手段】金属線材3が磁性体部2中に埋設されている。金属線材13がCuを主成分とする導電性材料で形成されると共に、前記磁性体部2が、CuOの含有モル量が5mol%以下、Fe2O3の含有モル量x、Mn2O3の含有モル量yを(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)の範囲内にあるNi−Mn−Zn系フェライトで形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はフェライト磁器組成物、セラミック電子部品、及びセラミック電子部品の製造方法に関し、より詳しくは、Cuを主成分とした導電性材料との同時焼成が可能なフェライト磁器組成物、該フェライト磁器組成物を使用したチップ型インダクタ等のセラミック電子部品とその製造方法に関する。

【背景技術】

【0002】

近年、セラミック電子部品が各方面で広範に使用されており、例えば、携帯電話、ノートパソコン等の電子機器から発生するノイズを除去する高周波用フィルタとしてチップ型インダクタが広く用いられている。

【0003】

この種のチップ型インダクタの製法としては種々のものがあり、例えば特許文献1には、有機バインダーの添加されたフェライトペーストを基板上に印刷して乾燥する工程を複数回繰り返して第1のフェライトグリーンシート層を形成し、該第1のフェライトグリーンシート層上に金属導体を配置し、該第1のフェライトグリーンシート層上および該金属導体上に、前記フェライトペーストを印刷して乾燥する工程を複数回繰り返して第2のフェライトグリーンシート層を形成し、前記第1のフェライトグリーンシート層、前記金属導体および前記第2のフェライトグリーンシート層を圧着して焼成するようにしたインダクタ素子の製造方法が提案されている。

【0004】

また、特許文献1では、金属導体としてAg、Pd、Pt、Ni及びCuの中から選択される1種の金属もしくは2種以上の合金を使用することが記載されている。

【0005】

そして、特許文献1では、上記製造方法を使用することにより、構造欠陥等が生じることもなく、短時間で高品質のチップ型インダクタを得ようとしている。

【0006】

また、特許文献2には、金属線よりなる導線を成形金型内に挿入し、成形金型の内部に形成された支持部に導線の両端部を支持して導線を成形金型の中心部に位置させる工程と、上記成形金型内に磁性セラミックスラリーを注入する工程と、上記成形金型内に注入されたセラミックスラリーを湿式プレス法にて成形し、導線を埋設した成形体を得る工程と、成形体を焼成する工程と、焼成された磁性体コアの両端面に、導線の両端部と接続される外部電極を形成する工程とを備えたチップ型インダクタの製造方法が提案されている。

【0007】

また、この特許文献2には、導線としては、Ag、Cuまたはこれらの合金が用いられることが記載されている。

【0008】

そして、この特許文献2では、導線を埋設した成形体を湿式プレス法で得ることにより、高密度で高品質のチップ型インダクタを得ようとしている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−22266号公報(請求項1、請求項2、段落番号〔0007〕、〔0017〕等)

【特許文献2】特開2001−52946号公報(請求項1、段落番号〔0014〕、〔0026〕等)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1では、Ag、Pd、Pt、Ni、Cu、又はこれらの合金が使用されるが、Ag、Pd、又はPt等の貴金属材料を使用すると材料コストが高くなり、生産性に劣るという問題がある。

【0011】

また、Ni−Zn系フェライトは、大気雰囲気で焼成されるのが一般的であるが、金属線材としてNiやCu等の卑金属材料を使用した場合、大気雰囲気で焼成すると金属線材が酸化されてしまうおそれがある。

【0012】

一方、上記卑金属材料の酸化を回避すべく還元雰囲気で焼成を行なうと、フェライト材料中のFe2O3がFe3O4に還元され、このため比抵抗ρの低下を招くおそれがある。

【0013】

すなわち、金属線材としてCuを使用し、金属線材を埋め込ませた状態で磁性体シートと焼成を使用しようとした場合、800℃以上の温度では、Fe2O3の状態を維持するような酸化性雰囲気に酸素分圧を設定して焼成を行った場合、Cuも酸化されてCu2Oを生成する。一方、Cu金属の状態を維持するような還元性雰囲気に酸素分圧を設定して焼成を行った場合は、Fe2O3が還元されてFe3O4を生成する。

【0014】

このようにCu−Cu2Oの平衡酸素分圧とFe2O3−Fe3O4の平衡酸素分圧との関係から、800℃以上の高温ではCuとFe2O3とが共存する領域が存在しないことが知られている。

【0015】

また、Ni−NiOの平衡酸素分圧とFe2O3−Fe3O4の平衡酸素分圧との関係も略同様である。

【0016】

したがって、特許文献1では、還元雰囲気下、CuやNi等の卑金属材料とフェライト材料とを同時焼成しているものの、これら卑金属材料とFe2O3とが共存する領域が存在しないことから、卑金属材料が酸化しないような還元性雰囲気で焼成すると、Fe2O3がFe3O4に還元されるため比抵抗ρが低下し、このためインピーダンス特性等の電気特性が劣化するおそれがある。

【0017】

本発明はこのような事情に鑑みなされたものであって、Cuを主成分とする金属線材と同時焼成しても、絶縁性を確保でき、良好な電気特性を得ることができるフェライト磁器組成物、該フェライト磁器組成物を使用したチップ型インダクタ等のセラミック電子部品、及びセラミック電子部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明者らは、一般式X2O3・MeO(XはFe、Mn、MeはZn、Cu、Ni)で表わされるスピネル型結晶構造のフェライト材料について鋭意研究を行ったところ、CuOの含有モル量を5mol%以下とした上で、Fe2O3とMn2O3との配合量を特定範囲とすることにより、Cu系材料とフェライト材料とを同時焼成しても、所望の良好な絶縁性を得ることができ、これにより良好な電気特性を有するセラミック電子部品を得ることが可能であるという知見を得た。

【0019】

本発明はこのような知見に基づきなされたものであって、本発明に係るフェライト磁器組成物は、少なくともFe、Mn、Ni、及びZnを含有したフェライト磁器組成物であって、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域にあることを特徴としている。

【0020】

また、本発明者らの更なる鋭意研究の結果、より一層良好な特性を得る観点からは、フェライト磁器組成物磁中にZnOを含有させるのが好ましいが、ZnOの含有量が33mol%を超えるとキュリー点Tcが低下し、高温での動作保証が損なわれて信頼性の低下を招くおそれがあることが分かった。

【0021】

すなわち、本発明のフェライト磁器組成物は、前記Znの含有モル量が、ZnOに換算して33mol%以下であるのが好ましい。

【0022】

さらに、本発明者らの研究結果により、フェライトの透磁率μを考慮すると、ZnOの含有量は6mol%以上であるのが望ましいことが分かった。

【0023】

すなわち、本発明のフェライト磁器組成物は、前記Znの含有モル量が、ZnOに換算して6mol%以上であるのが好ましい。

【0024】

また、本発明に係るセラミック電子部品は、金属線材が磁性体部中に埋設されたセラミック電子部品であって、前記金属線材がCuを主成分とする導電性材料で形成されると共に、前記磁性体部が、上述したフェライト磁器組成物で形成されていることを特徴としている。

【0025】

また、本発明のセラミック電子部品は、前記金属線材が直線形状を有しているのが好ましい。

【0026】

また、本発明のセラミック電子部品は、前記金属線材が、螺旋形状を有しているのが好ましい。

【0027】

さらに、本発明のセラミック電子部品は、前記磁性体部は、Cu−Cu2Oの平衡酸素分圧以下の雰囲気で焼成されてなるのが好ましい。

【0028】

また、本発明に係るセラミック電子部品の製造方法は、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末からセラミック薄層体を作製するセラミック薄層体作製工程と、Cuを主成分とする直線形状の金属線材を少なくとも一対のセラミック薄層体間に挟持させた形態で複数のセラミック薄層体を積層し、積層体を形成する積層体形成工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記積層体を焼成する焼成工程とを含んでいることを特徴としている。

【0029】

また、本発明に係るセラミック電子部品の製造方法は、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末からフェライトペーストを作製するフェライトペースト作製工程と、Cuを主成分とする金属線材を金型内に配した後、前記フェライトペーストを前記金型内に注入し、成形処理を施して成形体を作製する成形体作製工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記成形体を焼成する焼成工程とを含んでいることを特徴としている。

【発明の効果】

【0030】

上記フェライト磁器組成物によれば、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、上述した点A〜点Hで囲まれる特定領域にあるので、Cu系材料を埋め込ませた状態で焼成処理を行っても、Cuが酸化されたりFe2O3が還元されるのを抑制でき、これにより比抵抗ρの低下を招くこともなく、所望の絶縁性を確保することができる。

【0031】

具体的には、比抵抗ρは107Ω・cm以上の良好な絶縁性を得ることができる。そしてこれにより、インピーダンス特性等の電気特性の良好な所望のセラミック電子部品を得ることが可能となる。

【0032】

また、Znの含有モル量をZnOに換算して33mol%以下とすることにより、十分なキュリー点を確保することができ、使用時の温度の高い条件下での動作が保証されたセラミック電子部品を得ることができる。

【0033】

さらに、Znの含有モル量をZnOに換算してモル比で6mol%以上とすることにより、良好な透磁率を確保することが可能となる。

【0034】

また、本発明のセラミック電子部品によれば、直線形状又は螺旋形状の金属線材が磁性体部中に埋設されたセラミック電子部品であって、前記金属線材がCuを主成分とする導電性材料で形成されると共に、前記磁性体部が、上述したフェライト磁器組成物で形成されているので、金属線材が埋め込まれた状態で磁性体部を焼成しても、Cuが酸化されたりFe2O3が還元されるのを回避することが可能となり、所望の比抵抗ρを有する電気特性の良好なセラミック電子部品を得ることが可能となる。

【0035】

また、Cu−Cu2Oの平衡酸素分圧以下の雰囲気で焼成されることにより、Cuを主成分とする導電性材料を埋め込ませた状態で磁性体部を焼成しても、Cuが酸化されたりFe2O3が還元されることもなく磁性体部を焼結させることができ、電気特性の良好なセラミック電子部品としてのチップ型インダクタを得ることができる。

【0036】

また、本発明のセラミック電子部品の製造方法によれば、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、上述した点A〜点Hで囲まれる特定範囲を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末からセラミック薄層体を作製するセラミック薄層体作製工程と、Cuを主成分とする直線形状の金属線材を少なくとも一対のセラミック薄層体の間に挟持させた形態で複数のセラミック薄層体を積層し、積層体を形成する積層体形成工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記積層体を焼成する焼成工程とを含んでいるので、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で、Cuを主成分とする直線形状の金属線材を同伴させて焼成しても、Cuが酸化されたりFeが還元されることもなく、絶縁性が良好で電気特性が良好なセラミック電子部品を得ることができる。

【0037】

また、本発明のセラミック電子部品の製造方法によれば、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、(x,y)が、上述した点A〜点Hで囲まれる特定範囲を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末からフェライトペーストを作製するフェライトペースト作製工程と、Cuを主成分とする金属線材を金型内に配した後、前記フェライトペーストを前記金型内に注入し、成形処理を施して成形体を作製する成形体作製工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記成形体を焼成する焼成工程とを含んでいるので、上述と同様、Cuが酸化されたりFeが還元されることもなく、絶縁性が良好で高信頼性を有するセラミック電子部品を得ることができる。

【図面の簡単な説明】

【0038】

【図1】本発明に係るフェライト磁器組成物のFe2O3とMn2O3の組成範囲を示す図である。

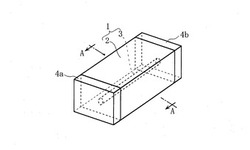

【図2】本発明に係るセラミック電子部品としてのチップ型インダクタの一実施の形態(第1の実施の形態)を示す斜視図である。

【図3】図2のA−A矢視断面図である。

【図4】上記第1の実施の形態の要部を示す分解斜視図である。

【図5】本発明に係るセラミック電子部品としてのチップ型インダクタの第2の実施の形態を示す斜視図である。

【図6】図5の縦断面図である。

【図7】上記第2の実施の形態の製造方法の要部を示す断面図である。

【図8】実施例1で作製された比抵抗測定用試料の断面図である。

【図9】実施例2で作製された本発明試料のインピーダンス特性を本発明範囲外の比較例試料と共に示した図である。

【発明を実施するための形態】

【0039】

次に、本発明の実施の形態を詳説する。

【0040】

本発明の一実施の形態としてのフェライト磁器組成物は、一般式X2O3・MeOで表わされるスピネル型結晶構造を有し、少なくとも3価の元素化合物であるFe2O3、Mn2O3、及び2価の元素化合物であるZnO、NiOを含み、必要に応じて2価の元素化合物であるCuOを含有している。

【0041】

具体的には、本フェライト磁器組成物は、CuOの含有モル量が0〜5mol%とされ、Fe2O3及びMn2O3の各含有モル量は、図1に示すように、Fe2O3の含有モル量をxmol%、Mn2O3の含有モル量をymol%としたときに、(x,y)が点A〜点Hで囲まれる斜線部Xの領域とされ、残部がZnO、NiOで形成されている。

【0042】

ここで、点A〜点Hの各点(x,y)は、以下の含有モル量を示している。

【0043】

A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)

次に、CuO、Fe2O3、Mn2O3の含有モル量を、上述の範囲にした理由について詳述する。

【0044】

(1)CuOの含有モル量

Ni−Zn系フェライトでは、融点が1026℃と低いCuOをフェライト磁器組成物中に含有させることにより、より低温での焼成が可能となり、焼結性を向上させることができる。

【0045】

一方、Cuを主成分としたCu系材料とフェライト材料とを同時焼成する場合、大気雰囲気で焼成するとCuは容易に酸化されてCu2Oを生成することから、Cuが酸化しないような還元性雰囲気で焼成する必要がある。

【0046】

しかしながら、このような還元性雰囲気で焼成した場合、CuOの含有モル量が5mol%を超えると、フェライト原料中のCuOが還元されてCu2Oの生成量が増加し、このため比抵抗ρの低下を招くおそれがある。

【0047】

そこで、本実施の形態では、CuOの含有モル量が5mol%以下、すなわち0〜5mol%となるように配合量を調整している。

【0048】

(2)Fe2O3及びMn2O3の各含有モル量

Fe2O3を化学量論組成から減量させ、Feの一部をMnで置換する形態でMn2O3を含有させることにより、比抵抗ρが低下するのを回避でき、絶縁性の向上を図ることができる。

【0049】

すなわち、スピネル型結晶構造(一般式X2O3・MeO)の場合、化学量論組成では、X2O3(X:Fe、Mn)とMeO(Me:Ni、Zn、Cu)との比率は50:50であり、X2O3とMeOとは、通常、概ね化学量論組成となるように配合される。

【0050】

そして、Cuを主成分としたCu系材料とフェライト材料とを同時焼成する場合、大気雰囲気で焼成するとCuは容易に酸化されてCu2Oを生成することから、Cuが酸化しないような還元性雰囲気で焼成する必要がある。一方、フェライト材料の主成分であるFe2O3を還元性雰囲気で焼成するとFe3O4を生成することから、Fe2O3に対しては酸化性雰囲気で焼成する必要がある。

【0051】

しかしながら、〔発明が解決しようとする課題〕の項でも述べたように、Cu−Cu2Oの平衡酸素分圧とFe3O4−Fe2O3の平衡酸素分圧との関係から、800℃以上の温度で焼成する場合、Cu金属とFe2O3とが共存する領域が存在しないことが知られている。

【0052】

しかるに、Mn2O3は、800℃以上の温度領域ではFe2O3に比べ、より高い酸素分圧で還元性雰囲気となる。したがって、Cu−Cu2Oの平衡酸素分圧以下の酸素分圧では、Mn2O3はFe2O3に比べ強還元性雰囲気となり、このためMn2O3が優先的に還元されて焼結を完了させることが可能となる。つまり、Mn2O3がFe2O3に比べて優先的に還元されることから、Fe2O3がFe3O4に還元される前に焼成処理を完了させることが可能となる。

【0053】

このようにFe2O3の含有モル量を化学量論組成から減量させる一方で、同じ3価の元素化合物であるMn2O3をフェライト磁器組成物中に含有させることにより、Cu−Cu2Oの平衡酸素分圧以下でCu系材料とフェライト材料とを同時焼成しても、Mn2O3が優先的に還元されることから、Fe2O3が還元される前に焼結を完了させることが可能となり、Cu金属とFe2O3とをより効果的に共存させることができる。そしてこれにより比抵抗ρが低下するのを回避でき、絶縁性を向上させることができる。

【0054】

ただし、Fe2O3の含有モル量が25mol%未満になると、Fe2O3の含有モル量が過度に少なくなって却って比抵抗ρの低下を招き、所望の絶縁性を確保できなくなる。

【0055】

また、Mn2O3の含有モル量が1mol%未満になると、Mn2O3の含有モル量が過度に少なくなるため、Fe2O3がFe3O4に還元されやすくなり、比抵抗ρが低下し、十分な絶縁性を確保できない。

【0056】

また、Fe2O3の含有モル量が47mol%を超える場合も、Fe2O3の含有モル量が過剰となってFe2O3がFe3O4に還元されやすくなり、比抵抗ρが低下し、十分な絶縁性を確保できない。

【0057】

また、Mn2O3の含有モル量が10mol%を超えた場合も、十分に大きな比抵抗ρを得ることができず、絶縁性を確保できない。

【0058】

さらに、Fe2O3の含有モル量が25mol%以上であっても35mol%未満の場合、及びFe2O3の含有モル量が45mol%以上であっても47mol%未満の場合は、Mn2O3の含有モル量が7.5mol%を超えると、却って比抵抗ρの低下を招き、所望の絶縁性を確保できなくなる。

【0059】

そこで、本実施の形態では、Fe2O3及びMn2O3の含有モル量は、図1の点A〜点Hに囲まれた領域となるように各含有モル量を調整している。

【0060】

尚、フェライト磁器組成物中のZnO及びNiOの各含有モル量は、特に限定されるものではなく、Fe2O3、Mn2O3、及びCuOの各含有モル量に応じて適宜設定することができるが、ZnO:6〜33mol%、NiO:残部となるように配合するのが好ましい。

【0061】

すなわち、ZnOの含有モル量が33mol%を超えると、キュリー点Tcが低下し、高温での動作保証がなされない可能性があることから、ZnOの含有量は33mol%以下が好ましい。

【0062】

一方、ZnOは透磁率μの向上に寄与する効果があるが、斯かる効果を発揮するためにはZnOの含有モル量は6mol%が必要である。

【0063】

したがって、ZnOの含有モル量は6〜33mol%が好ましい。

【0064】

このように本フェライト磁器組成物は、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、上述した点A〜点Hに囲まれる特定の範囲にあるので、Cu系材料と同時焼成しても、比抵抗ρの低下を招くこともなく、所望の絶縁性を確保することが可能となる。

【0065】

具体的には、比抵抗ρは107Ω・cm以上の良好な絶縁性を得ることができる。そしてこれにより、インピーダンス特性等の電気特性の良好な所望のセラミック電子部品を得ることが可能となる。

【0066】

また、Znの含有モル量をZnOに換算して6〜33mol%とすることにより、良好な透磁率を有すると共に、十分なキュリー点を確保することができ、使用時の温度が高い条件下での動作が保証されたセラミック電子部品を得ることができる。

【0067】

次に、上記フェライト磁器組成物を使用したセラミック電子部品について、図2〜図7を参照しながら詳述する。

【0068】

図2は本発明に係るセラミック電子部品としての積層インダクタの一実施の形態(第1の実施の形態)を示す斜視図であり、図3は図2のA−A矢視断面図である。

【0069】

この積層インダクタは、部品素体1が、磁性体部2と、該磁性体部2に埋設された金属線材3とで構成されている。そして、部品素体1の両端部には外部電極4a、4bが形成されている。

【0070】

金属線材3は、直線形状に形成されると共に、磁性体部2の長手方向の略中央部に埋設され、両端が外部電極4a、4bにそれぞれ電気的に接続されている。

【0071】

そして、本第1の実施の形態では、金属線材3がCuを主成分とする導電性材料で形成されると共に、磁性体部2が上述した本発明のフェライト磁器組成物で形成されている。

【0072】

そしてこれにより、Cuが酸化されたりFe2O3が還元されるのを回避できることから、良好な比抵抗ρを確保することができ、所望の良好な電気特性を有する積層インダクタを得ることが可能となる。

【0073】

具体的には、比抵抗ρを107Ω・cm以上に改善することができ、特定周波数域で高いインピーダンスを有するノイズ吸収に適した積層インダクタを得ることができる。

【0074】

図4は部品素体1の分解斜視図である。

【0075】

以下、この図4を参照しながら上記積層インダクタの製造方法を詳述する。

【0076】

まず、セラミック素原料として、Fe2O3、ZnO、NiO、及び必要に応じてCuOを用意する。そして、CuOが0〜5mol%であって、Fe2O3及びMn2O3が点A〜点Hで囲まれる特定領域を満たすように各セラミック素原料を秤量する。

【0077】

次いで、これらの秤量物を純水及びPSZ(部分安定化ジルコニア)ボール等の玉石と共にポットミルに入れ、湿式で十分に混合粉砕し、蒸発乾燥させた後、700〜800℃の温度で所定時間仮焼する。

【0078】

次いで、これらの仮焼粉末に、ポリビニルブチラール系等の有機バインダ、エタノール、トルエン等の有機溶剤、及びPSZボールと共に、再びポットミルに投入し、十分に混合粉砕し、セラミックスラリーを作製する。

【0079】

次に、ドクターブレード法等を使用して前記セラミックスラリーをシート状に成形加工し、所定膜厚の磁性体セラミックグリーンシート(セラミック薄層体;以下、単に「磁性体シート」という。)5を作製する。

【0080】

次いで、複数枚の磁性体シート5を積層して第1の磁性体層6aを形成し、該第1の磁性体層6aの上面に直径50〜100μm程度の金属線材3を第1の磁性体層6aの側面と平行に両端面の略中央部に載置する。そして、その上に複数枚の磁性体シート5を積層し、第2の磁性体層6bを形成し、加圧・圧着させ、所定寸法に切断して積層成形体を作製する。

【0081】

次に、この積層成形体をCuが酸化しないような雰囲気下、加熱して十分に脱脂した後、Cu−Cu2Oの平衡酸素分圧以下となるようにN2−H2−H2Oの混合ガスで雰囲気調整された焼成炉に供給し、900〜1050℃で所定時間焼成し、金属線材3が磁性体部2に埋設された部品素体1を得る。

【0082】

次に、部品素体1の両端部に、Cu等を主成分とした外部電極用導電ペーストを塗布し、乾燥させた後、900℃で焼き付けて外部電極4a、4bを形成し、これにより上述した積層インダクタが作製される。

【0083】

このように本第1の実施の形態では、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、上述した点A〜点Hに囲まれる特定領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物をそれぞれ秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末から磁性体シート5を作製する磁性体シート作製工程と、Cuを主成分とする直線形状の金属線材3を一対の磁性体シート5の間に挟持させた形態で複数の磁性体シート5を積層し、積層体を形成する積層体形成工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記積層体を焼成する焼成工程とを含んでいるので、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気下、Cuを主成分とする直線形状の金属線材3と同伴させて焼成しても、Cuが酸化されたりFeが還元されることもなく、絶縁性が良好で電気特性が良好なインダクタを得ることができる。

【0084】

図5は本発明に係るセラミック電子部品としてのインダクタの第2の実施の形態を示す斜視図であり、図6は図5の断面図である。

【0085】

このインダクタは、第1の実施の形態と略同様、部品素体11が、磁性体部12と、該磁性体部12に埋設された金属線材13とで構成されている。そして、部品素体11の両端部には外部電極14a、14bが形成されている。

【0086】

すなわち、金属線材13は、螺旋形状に形成されると共に、磁性体部12の長手方向の略中央部に埋設され、両端が外部電極14a、14bにそれぞれ電気的に接続されている。

【0087】

この第2の実施の形態では、金属線材13が螺旋形状であるので、直線形状とした第1の実施の形態に比べ、インダクタンスの高いインダクタを得ることができる。

【0088】

そして、本第2の実施の形態でも、金属線材13がCuを主成分とする導電性材料で形成されると共に、磁性体部12が上述した本発明のフェライト磁器組成物で形成されている。そしてこれにより、金属線材13を磁性体部12に埋め込んだ状態で焼成しても、Cuが酸化されたりFe2O3が還元されるのを回避できることから、良好な比抵抗ρを確保することができ、所望の良好な電気特性を有するセラミック電子部品を得ることが可能となる。

【0089】

次に、上記インダクタの製造方法を詳述する。

【0090】

まず、第1の実施の形態と同様の方法・手順で仮焼粉末を作製する。

【0091】

次いで、これらの仮焼粉末に、エチルセルロース樹脂等の樹脂とテルピネオール等の有機溶剤からなる有機ビヒクルに仮焼粉末を混合させ、三本ボールミルで混錬させてフェライトペーストを作製する。

【0092】

次いで、金型を使用して成形処理を行なう。

【0093】

図7は成形装置の断面図である。

【0094】

すなわち、この成形装置15は、第1のキャビティ16とペースト注入口17が設けられた上金型18と、第2のキャビティ19を有する下金型20とを備えている。

【0095】

そして、螺旋形状に形成されたCuを主成分とする金属線材13を下金型20の支持溝(不図示)に係止させて上金型20との間に挟着させ、ペースト注入口17からフェライトペーストを注入し、加圧しながら加熱して有機溶剤を蒸発・除去し、これに成形体を作製する。

【0096】

次いで、成形体を成形装置15から取り出した後、該成形体をCuが酸化しないような雰囲気下、加熱して十分に脱脂した後、Cu−Cu2Oの平衡酸素分圧以下となるようにN2−H2−H2Oの混合ガスで雰囲気調整された焼成炉に供給し、900〜1050℃で所定時間焼成し、これにより金属線材13が磁性体部12に埋設された部品素体11を得る。

【0097】

次に、部品素体11の両端部に、Cu等を主成分とした外部電極用導電ペーストを塗布し、乾燥させた後、900℃で焼き付けて外部電極14a、14bを形成し、これにより上述したインダクタが作製される。

【0098】

この第2の実施の形態でも、第1の実施の形態と略同様、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気下、Cuを主成分とする螺旋形状の金属線材13と同伴させて焼成しても、Cuが酸化されたりFeが還元されることもなく、絶縁性が良好で電気特性が良好なインダクタを得ることができる。

【0099】

尚、本発明は上記実施の形態に限定されるものではない。例えば、上記第1の実施の形態では、仮焼粉末からセラミックグリーンシート5を作製しているが、セラミック薄層体であればよく、例えば、PETフィルム上に印刷処理を行なって磁性塗膜を形成してもよい。

【0100】

また、上記第2の実施の形態では、螺旋形状に形成された金属線材13を使用しているが、該金属線材13の形状は特に限定されるものではなく、例えば、角柱形状、扁平形状等であっても同様に適用できるのはいうまでもない。

【0101】

また、本発明のフェライト磁器組成物は、各種インダクタに適用できるのはいうまでもなく、また、Cuを主成分とする導電性材料と同時焼成する用途に広範に使用することができ、他のセラミック電子部品にも適用可能であるのはいうまでもない。

【0102】

次に、本発明の実施例を具体的に説明する。

【実施例1】

【0103】

セラミック素原料として、Fe2O3、Mn2O3、ZnO、CuO、及びNiOを用意し、含有モル量が表1〜3に示すような組成となるように、これらセラミック素原料を秤量した。すなわち、ZnOを30mol%、CuOを1mol%に固定し、Fe2O3とMn2O3との含有モル量を種々異ならせ、残部がNiOとなるように各セラミック素原料を秤量した。

【0104】

次いで、これら秤量物を純水及びPSZボールと共に塩化ビニル製のポットミルに入れ、湿式で十分に混合粉砕し、これを蒸発乾燥させた後、750℃の温度で仮焼し、仮焼粉末を得た。

【0105】

次いで、この仮焼粉末を、ポリビニルブチラール系バインダ(有機バインダ)、エタノール(有機溶剤)、及びPSZボールと共に、再び塩化ビニル製のポットミルに投入し、十分に混合粉砕し、セラミックスラリーを得た。

【0106】

次に、ドクターブレード法を使用し、厚さが25μmとなるようにセラミックスラリーをシート状に成形し、これを縦50mm、横50mmの大きさに打ち抜き、磁性体シートを作製した。

【0107】

次いで、このようにして作製された磁性体シートを、厚さが総計で1.0mmとなるように複数枚積層し、60℃に加熱し、100MPaの圧力で60秒間加圧して圧着し、その後、外径20がmm、内径が12mmとなるようにリング状に切り出し、セラミック成形体を得た。

【0108】

次いで、得られたセラミック成形体を加熱して十分に脱脂した。そして、N2−H2−H2Oの混合ガスを焼成炉に供給して酸素分圧を6.7×10-2Paに調整した後、前記セラミック成形体を焼成炉に投入し、1000℃の温度で2時間焼成し、これによりリング状試料を得た。

【0109】

尚、この酸素分圧6.7×10-2Paは、1000℃におけるCu−Cu2Oの平衡酸素分圧であり、セラミック成形体をCu−Cu2Oの平衡酸素分圧で2時間焼成し、これにより試料番号1〜104のリング状試料を作製した。

【0110】

そして、試料番号1〜104の各リング状試料について、軟銅線を20ターン巻回し、インピーダンスアナライザ(アジレント・テクノロジー社製、E4991A)を使用し、測定周波数1MHzでインダクタンスを測定し、その測定値から透磁率μを求めた。

【0111】

次に、テルピネオール(有機溶剤)及びエチルセルロース樹脂(バインダ樹脂)を含有した有機ビヒクルにCu粉末を混合し、三本ロールミルで混錬し、これによりCuペーストを作製した。

【0112】

次に、磁性体シートの表面にCuペーストをスクリーン印刷し、所定パターンの導電膜を作製した。そして、導電膜の形成された磁性体シートを所定順序で所定枚数積層し、導電膜の形成されていない磁性体シートで挟持し、圧着し、所定の大きさに切断し、積層成形体を得た。

【0113】

次いで、積層成形体を十分に脱脂した後、N2−H2−H2Oの混合ガスを焼成炉に供給して酸素分圧を6.7×10-2Pa(1000℃におけるCu−Cu2Oの平衡酸素分圧)に調整し、この積層成形体を焼成炉に供給した後、1000℃の温度で2時間焼成し、内部電極が埋設されたセラミック焼結体を得た。

【0114】

次いで、このセラミック焼結体を水と共にポットに投入し、遠心バレル機を用いてセラミック焼結体にバレル処理を施し、これによりセラミック素体を得た。

【0115】

そして、セラミック素体の両端に、Cu等を主成分とする外部電極用導電性ペーストを塗布し、乾燥させた後、酸素分圧を4.3×10-3Paに調整した焼成炉内で750℃の温度で焼き付け処理を行い、試料番号1〜104の比抵抗測定用試料を作製した。尚、酸素分圧:4.3×10-3Paは温度750℃におけるCu−Cu2Oの平衡酸素分圧である。

【0116】

比抵抗測定用試料の外形寸法は、縦3.0mm、横3.0mm、厚み1.0mmであった。

【0117】

図8は、比抵抗測定用試料の断面図であって、セラミック素体51には引出部が互い違いとなるように内部電極52a〜52dが磁性体層53に埋設され、かつ、セラミック素体51の両端面には外部電極54a、54bが形成されている。

【0118】

次に、試料番号1〜104の比抵抗測定用試料について、外部電極54a、54bに50Vの電圧を30秒間印加し、電圧印加時の電流を測定した。そしてこの測定値から抵抗を算出し、試料寸法から比抵抗の対数logρ(以下、「比抵抗logρ」という。)を算出した。

【0119】

表1〜3は試料番号1〜104のフェライト組成と測定結果を示している。

【0120】

【表1】

【0121】

【表2】

【0122】

【表3】

【0123】

試料番号1〜17、22〜25、30〜33、39〜41、47〜49、55〜57、63〜65、71〜73、78〜81、及び86〜104は、図1の斜線部Xの領域外であるので、比抵抗logρが7未満となって比抵抗logρが小さく、所望の絶縁性を得ることができなかった。

【0124】

これに対し試料番号18〜21、26〜29、34〜38、42〜46、50〜54、58〜62、66〜70、74〜77、及び82〜85は、図1の斜線部Xに囲まれる領域内にあるので、比抵抗logρが7以上となり、良好な絶縁性が得られ、透磁率μも50以上の実用的に十分な値が得られることが分かった。

【実施例2】

【0125】

セラミック素原料を、表4に示すように、Fe2O3の含有モル量を44mol%、Mn2O3の含有モル量を5mol%と本発明範囲内とし、さらにZnOの含有モル量を30mol%とし、CuOを種々異ならせ、残部がNiOとなるように秤量した。そしてそれ以外は、実施例1と同様の方法・手順で試料番号201〜209のリング状試料及び比抵抗測定用試料を作製した。

【0126】

次いで、試料番号201〜209について、実施例1と同様の方法・手順で比抵抗logρ及び透磁率を測定した。

【0127】

表4は、試料番号201〜209のフェライト組成と測定結果を示している。

【0128】

【表4】

【0129】

試料番号207〜209は、CuOの含有モル量が5mol%を超えているため、比抵抗logρが7未満となって比抵抗logρが小さく、所望の絶縁性を得ることができなかった。

【0130】

これに対し201〜206は、CuOの含有モル量が0〜5mol%と本発明範囲内であるので、比抵抗logρが7以上となり、良好な絶縁性が得られ、透磁率μも210以上と良好な結果が得られた。

【実施例3】

【0131】

表5に示すように、Fe2O3の含有モル量を44mol%、Mn2O3の含有モル量を5mol%、CuOの含有モル量を1mol%と本発明範囲内とし、ZnOの含有モル量を種々異ならせ、残部がNiOとなるようにセラミック素原料を秤量した以外は、実施例1と同様の方法・手順で試料番号301〜309のリング状試料及び比抵抗測定用試料を作製した。

【0132】

そして、試料番号301〜309について、実施例1と同様の方法・手順で比抵抗logρ及び透磁率を測定した。

【0133】

また、試料番号301〜309について、振動試料型磁力計(東英工業社製VSM−5−15型)を使用し、1T(テスラ)の磁界を印加し、飽和磁化の温度依存性を測定した。そして、この飽和磁化の温度依存性からキュリー点Tcを求めた。

【0134】

表5は、試料番号301〜309のフェライト組成と測定結果を示している。

【0135】

【表5】

【0136】

試料番号309は、ZnOの含有モル量が33mol%を超えているので、比抵抗logρや透磁率μは良好であったが、キュリー点Tcが110℃となり、他の試料に比べて低くなることが分った。

【0137】

また、試料番号301、302は、ZnOの含有モル量が6mol%未満であるので、比抵抗logρやキュリー点Tcは良好であったが、透磁率μが20以下に低下した。

【0138】

これに対し試料番号303〜308は、ZnOの含有モル量が6〜33mol%であるので、キュリー点Tcは165℃以上となって130℃程度の高温下での動作保証を得ることができ、また、透磁率μも35以上となって実用的な透磁率μが得られることが分かった。

【0139】

以上よりZnOの含有モル量を増加させると透磁率μが大きくなるが、過度に増量させるとキュリー点Tcが低下することが確認された。

【実施例4】

【0140】

実施例1で作製した試料番号1及び27と同一組成の磁性体シートを使用し、積層インダクタ(試料番号1′、27′)を作製した(図2〜4参照)。

【0141】

すなわち、まず、試料番号1及び27と同一組成の磁性体シートを用意した。次いで、これら複数枚の磁性体シートを積層して第1の磁性体層を形成し、該第1の磁性体層の上面に直径100μmのCu線を第1の磁性体層の側面と平行に両端面の略中央部に載置した。そして、その上に複数枚の磁性体シートを積層し、第2の磁性体層を形成し、次いで、60℃に加熱し、100MPaの圧力で60秒間加圧して圧着させ、その後所定寸法に切断し、積層成形体を作製した。

【0142】

次に、この積層成形体をCuが酸化しないように酸素分圧を1.0×10-15Paに調整して600℃の温度で十分に脱脂した後、酸素分圧が6.7×10-2PaとなるようにN2−H2−H2Oの混合ガスで雰囲気調整された焼成炉に供給し、1000℃の温度で2時間焼成し、磁性体部にCu線が埋設されたセラミック焼結体を得た。

【0143】

次に、得られたセラミック焼結体の端面に突出したCu線をサンドブラストや研磨機を使用して削り取り、部品素体を得た。

【0144】

次に、部品素体1の両端部に、Cu等を主成分とした外部電極用導電ペーストを塗布し、乾燥させた後、900℃で焼き付けて外部電極を形成し、さらに電解めっきを施して外部電極の表面にNi皮膜及びSn皮膜を形成し、これにより試料番号1′、27′の積層インダクタを作製した。

【0145】

作製された試料番号1′、27′の各試料の外形寸法は、縦:1.6mm、横:0.8mm、厚み:0.8mmであった。

【0146】

次に、試料番号1′、27′の各試料について、実施例1で使用したインピーダンスアナライザを使用し、インピーダンス特性を測定した。

【0147】

図9はその測定結果を示している。実線が本発明試料である試料番号27′のインピーダンス特性を示し、破線が本発明の範囲外試料である試料番号1′のインピーダンス特性を示している。横軸が周波数(MHz)、縦軸はインピーダンス(Ω)である。

【0148】

試料番号1′は、比抵抗logρが2.8と低く、本発明の範囲外試料であるためインピーダンスは最大でも15Ω程度であり、高いインピーダンスを得ることができなかった。

【0149】

これに対し試料番号27′は、比抵抗logρが7.6と十分に大きく、本発明の範囲内であるため、インピーダンスも最大で50Ω近い高インピーダンスを得ることができ、特定周波数領域で高い山形形状の所望のインピーダンスが得られることが分かった。

【産業上の利用可能性】

【0150】

Cuを主成分とする導電性材料を埋め込んだ状態でフェライト材料を焼成しても、絶縁性が良好で、良好な電気特性を有するインダクタ等のセラミック電子部品を実現できる。

【符号の説明】

【0151】

2、12 磁性体部

3、13 金属線材

【技術分野】

【0001】

本発明はフェライト磁器組成物、セラミック電子部品、及びセラミック電子部品の製造方法に関し、より詳しくは、Cuを主成分とした導電性材料との同時焼成が可能なフェライト磁器組成物、該フェライト磁器組成物を使用したチップ型インダクタ等のセラミック電子部品とその製造方法に関する。

【背景技術】

【0002】

近年、セラミック電子部品が各方面で広範に使用されており、例えば、携帯電話、ノートパソコン等の電子機器から発生するノイズを除去する高周波用フィルタとしてチップ型インダクタが広く用いられている。

【0003】

この種のチップ型インダクタの製法としては種々のものがあり、例えば特許文献1には、有機バインダーの添加されたフェライトペーストを基板上に印刷して乾燥する工程を複数回繰り返して第1のフェライトグリーンシート層を形成し、該第1のフェライトグリーンシート層上に金属導体を配置し、該第1のフェライトグリーンシート層上および該金属導体上に、前記フェライトペーストを印刷して乾燥する工程を複数回繰り返して第2のフェライトグリーンシート層を形成し、前記第1のフェライトグリーンシート層、前記金属導体および前記第2のフェライトグリーンシート層を圧着して焼成するようにしたインダクタ素子の製造方法が提案されている。

【0004】

また、特許文献1では、金属導体としてAg、Pd、Pt、Ni及びCuの中から選択される1種の金属もしくは2種以上の合金を使用することが記載されている。

【0005】

そして、特許文献1では、上記製造方法を使用することにより、構造欠陥等が生じることもなく、短時間で高品質のチップ型インダクタを得ようとしている。

【0006】

また、特許文献2には、金属線よりなる導線を成形金型内に挿入し、成形金型の内部に形成された支持部に導線の両端部を支持して導線を成形金型の中心部に位置させる工程と、上記成形金型内に磁性セラミックスラリーを注入する工程と、上記成形金型内に注入されたセラミックスラリーを湿式プレス法にて成形し、導線を埋設した成形体を得る工程と、成形体を焼成する工程と、焼成された磁性体コアの両端面に、導線の両端部と接続される外部電極を形成する工程とを備えたチップ型インダクタの製造方法が提案されている。

【0007】

また、この特許文献2には、導線としては、Ag、Cuまたはこれらの合金が用いられることが記載されている。

【0008】

そして、この特許文献2では、導線を埋設した成形体を湿式プレス法で得ることにより、高密度で高品質のチップ型インダクタを得ようとしている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−22266号公報(請求項1、請求項2、段落番号〔0007〕、〔0017〕等)

【特許文献2】特開2001−52946号公報(請求項1、段落番号〔0014〕、〔0026〕等)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1では、Ag、Pd、Pt、Ni、Cu、又はこれらの合金が使用されるが、Ag、Pd、又はPt等の貴金属材料を使用すると材料コストが高くなり、生産性に劣るという問題がある。

【0011】

また、Ni−Zn系フェライトは、大気雰囲気で焼成されるのが一般的であるが、金属線材としてNiやCu等の卑金属材料を使用した場合、大気雰囲気で焼成すると金属線材が酸化されてしまうおそれがある。

【0012】

一方、上記卑金属材料の酸化を回避すべく還元雰囲気で焼成を行なうと、フェライト材料中のFe2O3がFe3O4に還元され、このため比抵抗ρの低下を招くおそれがある。

【0013】

すなわち、金属線材としてCuを使用し、金属線材を埋め込ませた状態で磁性体シートと焼成を使用しようとした場合、800℃以上の温度では、Fe2O3の状態を維持するような酸化性雰囲気に酸素分圧を設定して焼成を行った場合、Cuも酸化されてCu2Oを生成する。一方、Cu金属の状態を維持するような還元性雰囲気に酸素分圧を設定して焼成を行った場合は、Fe2O3が還元されてFe3O4を生成する。

【0014】

このようにCu−Cu2Oの平衡酸素分圧とFe2O3−Fe3O4の平衡酸素分圧との関係から、800℃以上の高温ではCuとFe2O3とが共存する領域が存在しないことが知られている。

【0015】

また、Ni−NiOの平衡酸素分圧とFe2O3−Fe3O4の平衡酸素分圧との関係も略同様である。

【0016】

したがって、特許文献1では、還元雰囲気下、CuやNi等の卑金属材料とフェライト材料とを同時焼成しているものの、これら卑金属材料とFe2O3とが共存する領域が存在しないことから、卑金属材料が酸化しないような還元性雰囲気で焼成すると、Fe2O3がFe3O4に還元されるため比抵抗ρが低下し、このためインピーダンス特性等の電気特性が劣化するおそれがある。

【0017】

本発明はこのような事情に鑑みなされたものであって、Cuを主成分とする金属線材と同時焼成しても、絶縁性を確保でき、良好な電気特性を得ることができるフェライト磁器組成物、該フェライト磁器組成物を使用したチップ型インダクタ等のセラミック電子部品、及びセラミック電子部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明者らは、一般式X2O3・MeO(XはFe、Mn、MeはZn、Cu、Ni)で表わされるスピネル型結晶構造のフェライト材料について鋭意研究を行ったところ、CuOの含有モル量を5mol%以下とした上で、Fe2O3とMn2O3との配合量を特定範囲とすることにより、Cu系材料とフェライト材料とを同時焼成しても、所望の良好な絶縁性を得ることができ、これにより良好な電気特性を有するセラミック電子部品を得ることが可能であるという知見を得た。

【0019】

本発明はこのような知見に基づきなされたものであって、本発明に係るフェライト磁器組成物は、少なくともFe、Mn、Ni、及びZnを含有したフェライト磁器組成物であって、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域にあることを特徴としている。

【0020】

また、本発明者らの更なる鋭意研究の結果、より一層良好な特性を得る観点からは、フェライト磁器組成物磁中にZnOを含有させるのが好ましいが、ZnOの含有量が33mol%を超えるとキュリー点Tcが低下し、高温での動作保証が損なわれて信頼性の低下を招くおそれがあることが分かった。

【0021】

すなわち、本発明のフェライト磁器組成物は、前記Znの含有モル量が、ZnOに換算して33mol%以下であるのが好ましい。

【0022】

さらに、本発明者らの研究結果により、フェライトの透磁率μを考慮すると、ZnOの含有量は6mol%以上であるのが望ましいことが分かった。

【0023】

すなわち、本発明のフェライト磁器組成物は、前記Znの含有モル量が、ZnOに換算して6mol%以上であるのが好ましい。

【0024】

また、本発明に係るセラミック電子部品は、金属線材が磁性体部中に埋設されたセラミック電子部品であって、前記金属線材がCuを主成分とする導電性材料で形成されると共に、前記磁性体部が、上述したフェライト磁器組成物で形成されていることを特徴としている。

【0025】

また、本発明のセラミック電子部品は、前記金属線材が直線形状を有しているのが好ましい。

【0026】

また、本発明のセラミック電子部品は、前記金属線材が、螺旋形状を有しているのが好ましい。

【0027】

さらに、本発明のセラミック電子部品は、前記磁性体部は、Cu−Cu2Oの平衡酸素分圧以下の雰囲気で焼成されてなるのが好ましい。

【0028】

また、本発明に係るセラミック電子部品の製造方法は、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末からセラミック薄層体を作製するセラミック薄層体作製工程と、Cuを主成分とする直線形状の金属線材を少なくとも一対のセラミック薄層体間に挟持させた形態で複数のセラミック薄層体を積層し、積層体を形成する積層体形成工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記積層体を焼成する焼成工程とを含んでいることを特徴としている。

【0029】

また、本発明に係るセラミック電子部品の製造方法は、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末からフェライトペーストを作製するフェライトペースト作製工程と、Cuを主成分とする金属線材を金型内に配した後、前記フェライトペーストを前記金型内に注入し、成形処理を施して成形体を作製する成形体作製工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記成形体を焼成する焼成工程とを含んでいることを特徴としている。

【発明の効果】

【0030】

上記フェライト磁器組成物によれば、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、上述した点A〜点Hで囲まれる特定領域にあるので、Cu系材料を埋め込ませた状態で焼成処理を行っても、Cuが酸化されたりFe2O3が還元されるのを抑制でき、これにより比抵抗ρの低下を招くこともなく、所望の絶縁性を確保することができる。

【0031】

具体的には、比抵抗ρは107Ω・cm以上の良好な絶縁性を得ることができる。そしてこれにより、インピーダンス特性等の電気特性の良好な所望のセラミック電子部品を得ることが可能となる。

【0032】

また、Znの含有モル量をZnOに換算して33mol%以下とすることにより、十分なキュリー点を確保することができ、使用時の温度の高い条件下での動作が保証されたセラミック電子部品を得ることができる。

【0033】

さらに、Znの含有モル量をZnOに換算してモル比で6mol%以上とすることにより、良好な透磁率を確保することが可能となる。

【0034】

また、本発明のセラミック電子部品によれば、直線形状又は螺旋形状の金属線材が磁性体部中に埋設されたセラミック電子部品であって、前記金属線材がCuを主成分とする導電性材料で形成されると共に、前記磁性体部が、上述したフェライト磁器組成物で形成されているので、金属線材が埋め込まれた状態で磁性体部を焼成しても、Cuが酸化されたりFe2O3が還元されるのを回避することが可能となり、所望の比抵抗ρを有する電気特性の良好なセラミック電子部品を得ることが可能となる。

【0035】

また、Cu−Cu2Oの平衡酸素分圧以下の雰囲気で焼成されることにより、Cuを主成分とする導電性材料を埋め込ませた状態で磁性体部を焼成しても、Cuが酸化されたりFe2O3が還元されることもなく磁性体部を焼結させることができ、電気特性の良好なセラミック電子部品としてのチップ型インダクタを得ることができる。

【0036】

また、本発明のセラミック電子部品の製造方法によれば、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、上述した点A〜点Hで囲まれる特定範囲を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末からセラミック薄層体を作製するセラミック薄層体作製工程と、Cuを主成分とする直線形状の金属線材を少なくとも一対のセラミック薄層体の間に挟持させた形態で複数のセラミック薄層体を積層し、積層体を形成する積層体形成工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記積層体を焼成する焼成工程とを含んでいるので、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で、Cuを主成分とする直線形状の金属線材を同伴させて焼成しても、Cuが酸化されたりFeが還元されることもなく、絶縁性が良好で電気特性が良好なセラミック電子部品を得ることができる。

【0037】

また、本発明のセラミック電子部品の製造方法によれば、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、(x,y)が、上述した点A〜点Hで囲まれる特定範囲を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末からフェライトペーストを作製するフェライトペースト作製工程と、Cuを主成分とする金属線材を金型内に配した後、前記フェライトペーストを前記金型内に注入し、成形処理を施して成形体を作製する成形体作製工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記成形体を焼成する焼成工程とを含んでいるので、上述と同様、Cuが酸化されたりFeが還元されることもなく、絶縁性が良好で高信頼性を有するセラミック電子部品を得ることができる。

【図面の簡単な説明】

【0038】

【図1】本発明に係るフェライト磁器組成物のFe2O3とMn2O3の組成範囲を示す図である。

【図2】本発明に係るセラミック電子部品としてのチップ型インダクタの一実施の形態(第1の実施の形態)を示す斜視図である。

【図3】図2のA−A矢視断面図である。

【図4】上記第1の実施の形態の要部を示す分解斜視図である。

【図5】本発明に係るセラミック電子部品としてのチップ型インダクタの第2の実施の形態を示す斜視図である。

【図6】図5の縦断面図である。

【図7】上記第2の実施の形態の製造方法の要部を示す断面図である。

【図8】実施例1で作製された比抵抗測定用試料の断面図である。

【図9】実施例2で作製された本発明試料のインピーダンス特性を本発明範囲外の比較例試料と共に示した図である。

【発明を実施するための形態】

【0039】

次に、本発明の実施の形態を詳説する。

【0040】

本発明の一実施の形態としてのフェライト磁器組成物は、一般式X2O3・MeOで表わされるスピネル型結晶構造を有し、少なくとも3価の元素化合物であるFe2O3、Mn2O3、及び2価の元素化合物であるZnO、NiOを含み、必要に応じて2価の元素化合物であるCuOを含有している。

【0041】

具体的には、本フェライト磁器組成物は、CuOの含有モル量が0〜5mol%とされ、Fe2O3及びMn2O3の各含有モル量は、図1に示すように、Fe2O3の含有モル量をxmol%、Mn2O3の含有モル量をymol%としたときに、(x,y)が点A〜点Hで囲まれる斜線部Xの領域とされ、残部がZnO、NiOで形成されている。

【0042】

ここで、点A〜点Hの各点(x,y)は、以下の含有モル量を示している。

【0043】

A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)

次に、CuO、Fe2O3、Mn2O3の含有モル量を、上述の範囲にした理由について詳述する。

【0044】

(1)CuOの含有モル量

Ni−Zn系フェライトでは、融点が1026℃と低いCuOをフェライト磁器組成物中に含有させることにより、より低温での焼成が可能となり、焼結性を向上させることができる。

【0045】

一方、Cuを主成分としたCu系材料とフェライト材料とを同時焼成する場合、大気雰囲気で焼成するとCuは容易に酸化されてCu2Oを生成することから、Cuが酸化しないような還元性雰囲気で焼成する必要がある。

【0046】

しかしながら、このような還元性雰囲気で焼成した場合、CuOの含有モル量が5mol%を超えると、フェライト原料中のCuOが還元されてCu2Oの生成量が増加し、このため比抵抗ρの低下を招くおそれがある。

【0047】

そこで、本実施の形態では、CuOの含有モル量が5mol%以下、すなわち0〜5mol%となるように配合量を調整している。

【0048】

(2)Fe2O3及びMn2O3の各含有モル量

Fe2O3を化学量論組成から減量させ、Feの一部をMnで置換する形態でMn2O3を含有させることにより、比抵抗ρが低下するのを回避でき、絶縁性の向上を図ることができる。

【0049】

すなわち、スピネル型結晶構造(一般式X2O3・MeO)の場合、化学量論組成では、X2O3(X:Fe、Mn)とMeO(Me:Ni、Zn、Cu)との比率は50:50であり、X2O3とMeOとは、通常、概ね化学量論組成となるように配合される。

【0050】

そして、Cuを主成分としたCu系材料とフェライト材料とを同時焼成する場合、大気雰囲気で焼成するとCuは容易に酸化されてCu2Oを生成することから、Cuが酸化しないような還元性雰囲気で焼成する必要がある。一方、フェライト材料の主成分であるFe2O3を還元性雰囲気で焼成するとFe3O4を生成することから、Fe2O3に対しては酸化性雰囲気で焼成する必要がある。

【0051】

しかしながら、〔発明が解決しようとする課題〕の項でも述べたように、Cu−Cu2Oの平衡酸素分圧とFe3O4−Fe2O3の平衡酸素分圧との関係から、800℃以上の温度で焼成する場合、Cu金属とFe2O3とが共存する領域が存在しないことが知られている。

【0052】

しかるに、Mn2O3は、800℃以上の温度領域ではFe2O3に比べ、より高い酸素分圧で還元性雰囲気となる。したがって、Cu−Cu2Oの平衡酸素分圧以下の酸素分圧では、Mn2O3はFe2O3に比べ強還元性雰囲気となり、このためMn2O3が優先的に還元されて焼結を完了させることが可能となる。つまり、Mn2O3がFe2O3に比べて優先的に還元されることから、Fe2O3がFe3O4に還元される前に焼成処理を完了させることが可能となる。

【0053】

このようにFe2O3の含有モル量を化学量論組成から減量させる一方で、同じ3価の元素化合物であるMn2O3をフェライト磁器組成物中に含有させることにより、Cu−Cu2Oの平衡酸素分圧以下でCu系材料とフェライト材料とを同時焼成しても、Mn2O3が優先的に還元されることから、Fe2O3が還元される前に焼結を完了させることが可能となり、Cu金属とFe2O3とをより効果的に共存させることができる。そしてこれにより比抵抗ρが低下するのを回避でき、絶縁性を向上させることができる。

【0054】

ただし、Fe2O3の含有モル量が25mol%未満になると、Fe2O3の含有モル量が過度に少なくなって却って比抵抗ρの低下を招き、所望の絶縁性を確保できなくなる。

【0055】

また、Mn2O3の含有モル量が1mol%未満になると、Mn2O3の含有モル量が過度に少なくなるため、Fe2O3がFe3O4に還元されやすくなり、比抵抗ρが低下し、十分な絶縁性を確保できない。

【0056】

また、Fe2O3の含有モル量が47mol%を超える場合も、Fe2O3の含有モル量が過剰となってFe2O3がFe3O4に還元されやすくなり、比抵抗ρが低下し、十分な絶縁性を確保できない。

【0057】

また、Mn2O3の含有モル量が10mol%を超えた場合も、十分に大きな比抵抗ρを得ることができず、絶縁性を確保できない。

【0058】

さらに、Fe2O3の含有モル量が25mol%以上であっても35mol%未満の場合、及びFe2O3の含有モル量が45mol%以上であっても47mol%未満の場合は、Mn2O3の含有モル量が7.5mol%を超えると、却って比抵抗ρの低下を招き、所望の絶縁性を確保できなくなる。

【0059】

そこで、本実施の形態では、Fe2O3及びMn2O3の含有モル量は、図1の点A〜点Hに囲まれた領域となるように各含有モル量を調整している。

【0060】

尚、フェライト磁器組成物中のZnO及びNiOの各含有モル量は、特に限定されるものではなく、Fe2O3、Mn2O3、及びCuOの各含有モル量に応じて適宜設定することができるが、ZnO:6〜33mol%、NiO:残部となるように配合するのが好ましい。

【0061】

すなわち、ZnOの含有モル量が33mol%を超えると、キュリー点Tcが低下し、高温での動作保証がなされない可能性があることから、ZnOの含有量は33mol%以下が好ましい。

【0062】

一方、ZnOは透磁率μの向上に寄与する効果があるが、斯かる効果を発揮するためにはZnOの含有モル量は6mol%が必要である。

【0063】

したがって、ZnOの含有モル量は6〜33mol%が好ましい。

【0064】

このように本フェライト磁器組成物は、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、上述した点A〜点Hに囲まれる特定の範囲にあるので、Cu系材料と同時焼成しても、比抵抗ρの低下を招くこともなく、所望の絶縁性を確保することが可能となる。

【0065】

具体的には、比抵抗ρは107Ω・cm以上の良好な絶縁性を得ることができる。そしてこれにより、インピーダンス特性等の電気特性の良好な所望のセラミック電子部品を得ることが可能となる。

【0066】

また、Znの含有モル量をZnOに換算して6〜33mol%とすることにより、良好な透磁率を有すると共に、十分なキュリー点を確保することができ、使用時の温度が高い条件下での動作が保証されたセラミック電子部品を得ることができる。

【0067】

次に、上記フェライト磁器組成物を使用したセラミック電子部品について、図2〜図7を参照しながら詳述する。

【0068】

図2は本発明に係るセラミック電子部品としての積層インダクタの一実施の形態(第1の実施の形態)を示す斜視図であり、図3は図2のA−A矢視断面図である。

【0069】

この積層インダクタは、部品素体1が、磁性体部2と、該磁性体部2に埋設された金属線材3とで構成されている。そして、部品素体1の両端部には外部電極4a、4bが形成されている。

【0070】

金属線材3は、直線形状に形成されると共に、磁性体部2の長手方向の略中央部に埋設され、両端が外部電極4a、4bにそれぞれ電気的に接続されている。

【0071】

そして、本第1の実施の形態では、金属線材3がCuを主成分とする導電性材料で形成されると共に、磁性体部2が上述した本発明のフェライト磁器組成物で形成されている。

【0072】

そしてこれにより、Cuが酸化されたりFe2O3が還元されるのを回避できることから、良好な比抵抗ρを確保することができ、所望の良好な電気特性を有する積層インダクタを得ることが可能となる。

【0073】

具体的には、比抵抗ρを107Ω・cm以上に改善することができ、特定周波数域で高いインピーダンスを有するノイズ吸収に適した積層インダクタを得ることができる。

【0074】

図4は部品素体1の分解斜視図である。

【0075】

以下、この図4を参照しながら上記積層インダクタの製造方法を詳述する。

【0076】

まず、セラミック素原料として、Fe2O3、ZnO、NiO、及び必要に応じてCuOを用意する。そして、CuOが0〜5mol%であって、Fe2O3及びMn2O3が点A〜点Hで囲まれる特定領域を満たすように各セラミック素原料を秤量する。

【0077】

次いで、これらの秤量物を純水及びPSZ(部分安定化ジルコニア)ボール等の玉石と共にポットミルに入れ、湿式で十分に混合粉砕し、蒸発乾燥させた後、700〜800℃の温度で所定時間仮焼する。

【0078】

次いで、これらの仮焼粉末に、ポリビニルブチラール系等の有機バインダ、エタノール、トルエン等の有機溶剤、及びPSZボールと共に、再びポットミルに投入し、十分に混合粉砕し、セラミックスラリーを作製する。

【0079】

次に、ドクターブレード法等を使用して前記セラミックスラリーをシート状に成形加工し、所定膜厚の磁性体セラミックグリーンシート(セラミック薄層体;以下、単に「磁性体シート」という。)5を作製する。

【0080】

次いで、複数枚の磁性体シート5を積層して第1の磁性体層6aを形成し、該第1の磁性体層6aの上面に直径50〜100μm程度の金属線材3を第1の磁性体層6aの側面と平行に両端面の略中央部に載置する。そして、その上に複数枚の磁性体シート5を積層し、第2の磁性体層6bを形成し、加圧・圧着させ、所定寸法に切断して積層成形体を作製する。

【0081】

次に、この積層成形体をCuが酸化しないような雰囲気下、加熱して十分に脱脂した後、Cu−Cu2Oの平衡酸素分圧以下となるようにN2−H2−H2Oの混合ガスで雰囲気調整された焼成炉に供給し、900〜1050℃で所定時間焼成し、金属線材3が磁性体部2に埋設された部品素体1を得る。

【0082】

次に、部品素体1の両端部に、Cu等を主成分とした外部電極用導電ペーストを塗布し、乾燥させた後、900℃で焼き付けて外部電極4a、4bを形成し、これにより上述した積層インダクタが作製される。

【0083】

このように本第1の実施の形態では、Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、上述した点A〜点Hに囲まれる特定領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物をそれぞれ秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、前記仮焼粉末から磁性体シート5を作製する磁性体シート作製工程と、Cuを主成分とする直線形状の金属線材3を一対の磁性体シート5の間に挟持させた形態で複数の磁性体シート5を積層し、積層体を形成する積層体形成工程と、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記積層体を焼成する焼成工程とを含んでいるので、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気下、Cuを主成分とする直線形状の金属線材3と同伴させて焼成しても、Cuが酸化されたりFeが還元されることもなく、絶縁性が良好で電気特性が良好なインダクタを得ることができる。

【0084】

図5は本発明に係るセラミック電子部品としてのインダクタの第2の実施の形態を示す斜視図であり、図6は図5の断面図である。

【0085】

このインダクタは、第1の実施の形態と略同様、部品素体11が、磁性体部12と、該磁性体部12に埋設された金属線材13とで構成されている。そして、部品素体11の両端部には外部電極14a、14bが形成されている。

【0086】

すなわち、金属線材13は、螺旋形状に形成されると共に、磁性体部12の長手方向の略中央部に埋設され、両端が外部電極14a、14bにそれぞれ電気的に接続されている。

【0087】

この第2の実施の形態では、金属線材13が螺旋形状であるので、直線形状とした第1の実施の形態に比べ、インダクタンスの高いインダクタを得ることができる。

【0088】

そして、本第2の実施の形態でも、金属線材13がCuを主成分とする導電性材料で形成されると共に、磁性体部12が上述した本発明のフェライト磁器組成物で形成されている。そしてこれにより、金属線材13を磁性体部12に埋め込んだ状態で焼成しても、Cuが酸化されたりFe2O3が還元されるのを回避できることから、良好な比抵抗ρを確保することができ、所望の良好な電気特性を有するセラミック電子部品を得ることが可能となる。

【0089】

次に、上記インダクタの製造方法を詳述する。

【0090】

まず、第1の実施の形態と同様の方法・手順で仮焼粉末を作製する。

【0091】

次いで、これらの仮焼粉末に、エチルセルロース樹脂等の樹脂とテルピネオール等の有機溶剤からなる有機ビヒクルに仮焼粉末を混合させ、三本ボールミルで混錬させてフェライトペーストを作製する。

【0092】

次いで、金型を使用して成形処理を行なう。

【0093】

図7は成形装置の断面図である。

【0094】

すなわち、この成形装置15は、第1のキャビティ16とペースト注入口17が設けられた上金型18と、第2のキャビティ19を有する下金型20とを備えている。

【0095】

そして、螺旋形状に形成されたCuを主成分とする金属線材13を下金型20の支持溝(不図示)に係止させて上金型20との間に挟着させ、ペースト注入口17からフェライトペーストを注入し、加圧しながら加熱して有機溶剤を蒸発・除去し、これに成形体を作製する。

【0096】

次いで、成形体を成形装置15から取り出した後、該成形体をCuが酸化しないような雰囲気下、加熱して十分に脱脂した後、Cu−Cu2Oの平衡酸素分圧以下となるようにN2−H2−H2Oの混合ガスで雰囲気調整された焼成炉に供給し、900〜1050℃で所定時間焼成し、これにより金属線材13が磁性体部12に埋設された部品素体11を得る。

【0097】

次に、部品素体11の両端部に、Cu等を主成分とした外部電極用導電ペーストを塗布し、乾燥させた後、900℃で焼き付けて外部電極14a、14bを形成し、これにより上述したインダクタが作製される。

【0098】

この第2の実施の形態でも、第1の実施の形態と略同様、Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気下、Cuを主成分とする螺旋形状の金属線材13と同伴させて焼成しても、Cuが酸化されたりFeが還元されることもなく、絶縁性が良好で電気特性が良好なインダクタを得ることができる。

【0099】

尚、本発明は上記実施の形態に限定されるものではない。例えば、上記第1の実施の形態では、仮焼粉末からセラミックグリーンシート5を作製しているが、セラミック薄層体であればよく、例えば、PETフィルム上に印刷処理を行なって磁性塗膜を形成してもよい。

【0100】

また、上記第2の実施の形態では、螺旋形状に形成された金属線材13を使用しているが、該金属線材13の形状は特に限定されるものではなく、例えば、角柱形状、扁平形状等であっても同様に適用できるのはいうまでもない。

【0101】

また、本発明のフェライト磁器組成物は、各種インダクタに適用できるのはいうまでもなく、また、Cuを主成分とする導電性材料と同時焼成する用途に広範に使用することができ、他のセラミック電子部品にも適用可能であるのはいうまでもない。

【0102】

次に、本発明の実施例を具体的に説明する。

【実施例1】

【0103】

セラミック素原料として、Fe2O3、Mn2O3、ZnO、CuO、及びNiOを用意し、含有モル量が表1〜3に示すような組成となるように、これらセラミック素原料を秤量した。すなわち、ZnOを30mol%、CuOを1mol%に固定し、Fe2O3とMn2O3との含有モル量を種々異ならせ、残部がNiOとなるように各セラミック素原料を秤量した。

【0104】

次いで、これら秤量物を純水及びPSZボールと共に塩化ビニル製のポットミルに入れ、湿式で十分に混合粉砕し、これを蒸発乾燥させた後、750℃の温度で仮焼し、仮焼粉末を得た。

【0105】

次いで、この仮焼粉末を、ポリビニルブチラール系バインダ(有機バインダ)、エタノール(有機溶剤)、及びPSZボールと共に、再び塩化ビニル製のポットミルに投入し、十分に混合粉砕し、セラミックスラリーを得た。

【0106】

次に、ドクターブレード法を使用し、厚さが25μmとなるようにセラミックスラリーをシート状に成形し、これを縦50mm、横50mmの大きさに打ち抜き、磁性体シートを作製した。

【0107】

次いで、このようにして作製された磁性体シートを、厚さが総計で1.0mmとなるように複数枚積層し、60℃に加熱し、100MPaの圧力で60秒間加圧して圧着し、その後、外径20がmm、内径が12mmとなるようにリング状に切り出し、セラミック成形体を得た。

【0108】

次いで、得られたセラミック成形体を加熱して十分に脱脂した。そして、N2−H2−H2Oの混合ガスを焼成炉に供給して酸素分圧を6.7×10-2Paに調整した後、前記セラミック成形体を焼成炉に投入し、1000℃の温度で2時間焼成し、これによりリング状試料を得た。

【0109】

尚、この酸素分圧6.7×10-2Paは、1000℃におけるCu−Cu2Oの平衡酸素分圧であり、セラミック成形体をCu−Cu2Oの平衡酸素分圧で2時間焼成し、これにより試料番号1〜104のリング状試料を作製した。

【0110】

そして、試料番号1〜104の各リング状試料について、軟銅線を20ターン巻回し、インピーダンスアナライザ(アジレント・テクノロジー社製、E4991A)を使用し、測定周波数1MHzでインダクタンスを測定し、その測定値から透磁率μを求めた。

【0111】

次に、テルピネオール(有機溶剤)及びエチルセルロース樹脂(バインダ樹脂)を含有した有機ビヒクルにCu粉末を混合し、三本ロールミルで混錬し、これによりCuペーストを作製した。

【0112】

次に、磁性体シートの表面にCuペーストをスクリーン印刷し、所定パターンの導電膜を作製した。そして、導電膜の形成された磁性体シートを所定順序で所定枚数積層し、導電膜の形成されていない磁性体シートで挟持し、圧着し、所定の大きさに切断し、積層成形体を得た。

【0113】

次いで、積層成形体を十分に脱脂した後、N2−H2−H2Oの混合ガスを焼成炉に供給して酸素分圧を6.7×10-2Pa(1000℃におけるCu−Cu2Oの平衡酸素分圧)に調整し、この積層成形体を焼成炉に供給した後、1000℃の温度で2時間焼成し、内部電極が埋設されたセラミック焼結体を得た。

【0114】

次いで、このセラミック焼結体を水と共にポットに投入し、遠心バレル機を用いてセラミック焼結体にバレル処理を施し、これによりセラミック素体を得た。

【0115】

そして、セラミック素体の両端に、Cu等を主成分とする外部電極用導電性ペーストを塗布し、乾燥させた後、酸素分圧を4.3×10-3Paに調整した焼成炉内で750℃の温度で焼き付け処理を行い、試料番号1〜104の比抵抗測定用試料を作製した。尚、酸素分圧:4.3×10-3Paは温度750℃におけるCu−Cu2Oの平衡酸素分圧である。

【0116】

比抵抗測定用試料の外形寸法は、縦3.0mm、横3.0mm、厚み1.0mmであった。

【0117】

図8は、比抵抗測定用試料の断面図であって、セラミック素体51には引出部が互い違いとなるように内部電極52a〜52dが磁性体層53に埋設され、かつ、セラミック素体51の両端面には外部電極54a、54bが形成されている。

【0118】

次に、試料番号1〜104の比抵抗測定用試料について、外部電極54a、54bに50Vの電圧を30秒間印加し、電圧印加時の電流を測定した。そしてこの測定値から抵抗を算出し、試料寸法から比抵抗の対数logρ(以下、「比抵抗logρ」という。)を算出した。

【0119】

表1〜3は試料番号1〜104のフェライト組成と測定結果を示している。

【0120】

【表1】

【0121】

【表2】

【0122】

【表3】

【0123】

試料番号1〜17、22〜25、30〜33、39〜41、47〜49、55〜57、63〜65、71〜73、78〜81、及び86〜104は、図1の斜線部Xの領域外であるので、比抵抗logρが7未満となって比抵抗logρが小さく、所望の絶縁性を得ることができなかった。

【0124】

これに対し試料番号18〜21、26〜29、34〜38、42〜46、50〜54、58〜62、66〜70、74〜77、及び82〜85は、図1の斜線部Xに囲まれる領域内にあるので、比抵抗logρが7以上となり、良好な絶縁性が得られ、透磁率μも50以上の実用的に十分な値が得られることが分かった。

【実施例2】

【0125】

セラミック素原料を、表4に示すように、Fe2O3の含有モル量を44mol%、Mn2O3の含有モル量を5mol%と本発明範囲内とし、さらにZnOの含有モル量を30mol%とし、CuOを種々異ならせ、残部がNiOとなるように秤量した。そしてそれ以外は、実施例1と同様の方法・手順で試料番号201〜209のリング状試料及び比抵抗測定用試料を作製した。

【0126】

次いで、試料番号201〜209について、実施例1と同様の方法・手順で比抵抗logρ及び透磁率を測定した。

【0127】

表4は、試料番号201〜209のフェライト組成と測定結果を示している。

【0128】

【表4】

【0129】

試料番号207〜209は、CuOの含有モル量が5mol%を超えているため、比抵抗logρが7未満となって比抵抗logρが小さく、所望の絶縁性を得ることができなかった。

【0130】

これに対し201〜206は、CuOの含有モル量が0〜5mol%と本発明範囲内であるので、比抵抗logρが7以上となり、良好な絶縁性が得られ、透磁率μも210以上と良好な結果が得られた。

【実施例3】

【0131】

表5に示すように、Fe2O3の含有モル量を44mol%、Mn2O3の含有モル量を5mol%、CuOの含有モル量を1mol%と本発明範囲内とし、ZnOの含有モル量を種々異ならせ、残部がNiOとなるようにセラミック素原料を秤量した以外は、実施例1と同様の方法・手順で試料番号301〜309のリング状試料及び比抵抗測定用試料を作製した。

【0132】

そして、試料番号301〜309について、実施例1と同様の方法・手順で比抵抗logρ及び透磁率を測定した。

【0133】

また、試料番号301〜309について、振動試料型磁力計(東英工業社製VSM−5−15型)を使用し、1T(テスラ)の磁界を印加し、飽和磁化の温度依存性を測定した。そして、この飽和磁化の温度依存性からキュリー点Tcを求めた。

【0134】

表5は、試料番号301〜309のフェライト組成と測定結果を示している。

【0135】

【表5】

【0136】

試料番号309は、ZnOの含有モル量が33mol%を超えているので、比抵抗logρや透磁率μは良好であったが、キュリー点Tcが110℃となり、他の試料に比べて低くなることが分った。

【0137】

また、試料番号301、302は、ZnOの含有モル量が6mol%未満であるので、比抵抗logρやキュリー点Tcは良好であったが、透磁率μが20以下に低下した。

【0138】

これに対し試料番号303〜308は、ZnOの含有モル量が6〜33mol%であるので、キュリー点Tcは165℃以上となって130℃程度の高温下での動作保証を得ることができ、また、透磁率μも35以上となって実用的な透磁率μが得られることが分かった。

【0139】

以上よりZnOの含有モル量を増加させると透磁率μが大きくなるが、過度に増量させるとキュリー点Tcが低下することが確認された。

【実施例4】

【0140】

実施例1で作製した試料番号1及び27と同一組成の磁性体シートを使用し、積層インダクタ(試料番号1′、27′)を作製した(図2〜4参照)。

【0141】

すなわち、まず、試料番号1及び27と同一組成の磁性体シートを用意した。次いで、これら複数枚の磁性体シートを積層して第1の磁性体層を形成し、該第1の磁性体層の上面に直径100μmのCu線を第1の磁性体層の側面と平行に両端面の略中央部に載置した。そして、その上に複数枚の磁性体シートを積層し、第2の磁性体層を形成し、次いで、60℃に加熱し、100MPaの圧力で60秒間加圧して圧着させ、その後所定寸法に切断し、積層成形体を作製した。

【0142】

次に、この積層成形体をCuが酸化しないように酸素分圧を1.0×10-15Paに調整して600℃の温度で十分に脱脂した後、酸素分圧が6.7×10-2PaとなるようにN2−H2−H2Oの混合ガスで雰囲気調整された焼成炉に供給し、1000℃の温度で2時間焼成し、磁性体部にCu線が埋設されたセラミック焼結体を得た。

【0143】

次に、得られたセラミック焼結体の端面に突出したCu線をサンドブラストや研磨機を使用して削り取り、部品素体を得た。

【0144】

次に、部品素体1の両端部に、Cu等を主成分とした外部電極用導電ペーストを塗布し、乾燥させた後、900℃で焼き付けて外部電極を形成し、さらに電解めっきを施して外部電極の表面にNi皮膜及びSn皮膜を形成し、これにより試料番号1′、27′の積層インダクタを作製した。

【0145】

作製された試料番号1′、27′の各試料の外形寸法は、縦:1.6mm、横:0.8mm、厚み:0.8mmであった。

【0146】

次に、試料番号1′、27′の各試料について、実施例1で使用したインピーダンスアナライザを使用し、インピーダンス特性を測定した。

【0147】

図9はその測定結果を示している。実線が本発明試料である試料番号27′のインピーダンス特性を示し、破線が本発明の範囲外試料である試料番号1′のインピーダンス特性を示している。横軸が周波数(MHz)、縦軸はインピーダンス(Ω)である。

【0148】

試料番号1′は、比抵抗logρが2.8と低く、本発明の範囲外試料であるためインピーダンスは最大でも15Ω程度であり、高いインピーダンスを得ることができなかった。

【0149】

これに対し試料番号27′は、比抵抗logρが7.6と十分に大きく、本発明の範囲内であるため、インピーダンスも最大で50Ω近い高インピーダンスを得ることができ、特定周波数領域で高い山形形状の所望のインピーダンスが得られることが分かった。

【産業上の利用可能性】

【0150】

Cuを主成分とする導電性材料を埋め込んだ状態でフェライト材料を焼成しても、絶縁性が良好で、良好な電気特性を有するインダクタ等のセラミック電子部品を実現できる。

【符号の説明】

【0151】

2、12 磁性体部

3、13 金属線材

【特許請求の範囲】

【請求項1】

少なくともFe、Mn、Ni、及びZnを含有したフェライト磁器組成物であって、

Cuの含有モル量がCuOに換算して0〜5mol%であり、

かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域にあることを特徴とするフェライト磁器組成物。

【請求項2】

前記Znの含有モル量が、ZnOに換算して33mol%以下であることを特徴とする請求項1記載のフェライト磁器組成物。

【請求項3】

前記Znの含有モル量が、ZnOに換算して6mol%以上であることを特徴とする請求項1又は請求項2記載のフェライト磁器組成物。

【請求項4】

金属線材が磁性体部中に埋設されたセラミック電子部品であって、

前記金属線材がCuを主成分とする導電性材料で形成されると共に、前記磁性体部が、請求項1乃至請求項3のいずれかに記載のフェライト磁器組成物で形成されていることを特徴とするセラミック電子部品。

【請求項5】

前記金属線材が直線形状を有していることを特徴とする請求項4記載のセラミック電子部品。

【請求項6】

前記金属線材が、螺旋形状を有していることを特徴とする請求項4記載のセラミック電子部品。

【請求項7】

前記磁性体部は、Cu−Cu2Oの平衡酸素分圧以下の雰囲気で焼成されてなることを特徴とする請求項4乃至請求項6のいずれかに記載のセラミック電子部品。

【請求項8】

Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれた領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、

前記仮焼粉末からセラミック薄層体を作製するセラミック薄層体作製工程と、

Cuを主成分とする直線形状の金属線材を少なくとも一対のセラミック薄層体間に挟持させた形態で複数のセラミック薄層体を積層し、積層体を形成する積層体形成工程と、

Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記積層体を焼成する焼成工程とを含んでいることを特徴とするセラミック電子部品の製造方法。

【請求項9】

Cuの含有モル量がCuOに換算して0〜5mol%であり、かつFeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、

前記仮焼粉末からフェライトペーストを作製するフェライトペースト作製工程と、

Cuを主成分とする金属線材を金型内に配した後、前記フェライトペーストを前記金型内に注入し、成形処理を施して成形体を作製する成形体作製工程と、

Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記成形体を焼成する焼成工程とを含んでいることを特徴とするセラミック電子部品の製造方法。

【請求項1】

少なくともFe、Mn、Ni、及びZnを含有したフェライト磁器組成物であって、

Cuの含有モル量がCuOに換算して0〜5mol%であり、

かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域にあることを特徴とするフェライト磁器組成物。

【請求項2】

前記Znの含有モル量が、ZnOに換算して33mol%以下であることを特徴とする請求項1記載のフェライト磁器組成物。

【請求項3】

前記Znの含有モル量が、ZnOに換算して6mol%以上であることを特徴とする請求項1又は請求項2記載のフェライト磁器組成物。

【請求項4】

金属線材が磁性体部中に埋設されたセラミック電子部品であって、

前記金属線材がCuを主成分とする導電性材料で形成されると共に、前記磁性体部が、請求項1乃至請求項3のいずれかに記載のフェライト磁器組成物で形成されていることを特徴とするセラミック電子部品。

【請求項5】

前記金属線材が直線形状を有していることを特徴とする請求項4記載のセラミック電子部品。

【請求項6】

前記金属線材が、螺旋形状を有していることを特徴とする請求項4記載のセラミック電子部品。

【請求項7】

前記磁性体部は、Cu−Cu2Oの平衡酸素分圧以下の雰囲気で焼成されてなることを特徴とする請求項4乃至請求項6のいずれかに記載のセラミック電子部品。

【請求項8】

Cuの含有モル量がCuOに換算して0〜5mol%であり、かつ、FeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれた領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、

前記仮焼粉末からセラミック薄層体を作製するセラミック薄層体作製工程と、

Cuを主成分とする直線形状の金属線材を少なくとも一対のセラミック薄層体間に挟持させた形態で複数のセラミック薄層体を積層し、積層体を形成する積層体形成工程と、

Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記積層体を焼成する焼成工程とを含んでいることを特徴とするセラミック電子部品の製造方法。

【請求項9】

Cuの含有モル量がCuOに換算して0〜5mol%であり、かつFeをFe2O3に換算したときの含有モル量xmol%、及びMnをMn2O3に換算したときの含有モル量ymol%を(x,y)で表したときに、(x,y)が、A(25,1)、B(47,1)、C(47,7.5)、D(45,7.5)、E(45,10)、F(35,10)、G(35,7.5)、及びH(25,7.5)で囲まれる領域を満たすようにFe化合物、Mn化合物、Cu化合物、Zn化合物、及びNi化合物を秤量し、これら秤量物を混合した後、仮焼して仮焼粉末を作製する仮焼工程と、

前記仮焼粉末からフェライトペーストを作製するフェライトペースト作製工程と、

Cuを主成分とする金属線材を金型内に配した後、前記フェライトペーストを前記金型内に注入し、成形処理を施して成形体を作製する成形体作製工程と、

Cu−Cu2Oの平衡酸素分圧以下の焼成雰囲気で前記成形体を焼成する焼成工程とを含んでいることを特徴とするセラミック電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−53041(P2013−53041A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192021(P2011−192021)

【出願日】平成23年9月2日(2011.9.2)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月2日(2011.9.2)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]