フェライト粒子及びそれを用いた電子写真現像用キャリア、電子写真用現像剤並びにフェライト粒子の製造方法

【課題】高い強度と高い帯電性とを備えたフェライト粒子を提供すること。

【解決手段】一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上含有させる。ここで、強度をより高くする観点からは、フェライト粒子表面に現れているグレインの数を5個以上100個以下とするのが好ましい。フェライト粒子を電子写真現像用キャリアとして用いる場合には、フェライト粒子の表面を樹脂で被覆するのが好ましい。

【解決手段】一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上含有させる。ここで、強度をより高くする観点からは、フェライト粒子表面に現れているグレインの数を5個以上100個以下とするのが好ましい。フェライト粒子を電子写真現像用キャリアとして用いる場合には、フェライト粒子の表面を樹脂で被覆するのが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はフェライト粒子及びその製造方法並びに電子写真現像用キャリア、電子写真用現像剤に関するものである。

【背景技術】

【0002】

近年の電子機器の高機能化に伴って、これらの機器の部品又は部品材料として使用されるフェライト粒子についても、一層の高強度及び高帯電性が求められている。

【0003】

例えば、電子写真方式を用いたファクシミリやプリンタ、複写機などの画像形成装置では、フェライト粒子の表面を絶縁性樹脂で被覆したいわゆるコーティングキャリアとトナーとを混合した二成分系現像剤によって、感光体表面に形成された静電潜像を可視像化している(例えば、特許文献1を参照)。

【0004】

近年、画像形成装置における画像形成速度の高速化及び高画質化の市場要求に対応するため、現像装置の現像スリーブや撹拌部材の回転速度を速めて、静電潜像への現像剤の供給量及びトナーの帯電速度を速めている。

【0005】

ところが、現像スリーブや撹拌部材の回転速度を速めると、コーティングキャリア同士の衝突や、コーティングキャリアと現像装置内壁面との間の摩擦などによって、フェライト粒子表面の絶縁性樹脂が、使用と共に徐々に剥がれ落ち、フェライト粒子が露出することがある。剥がれ落ちた絶縁性樹脂は現像スリーブや感光体等に付着し、帯電性能の低下をもたらす。さらには、フェライト粒子そのものが破壊されることもある。加えて、コーティングキャリアの流動性低下の抑制の観点から、フェライト粒子表面の絶縁性樹脂の層厚を薄くする傾向にあり、このことが、前記の絶縁性樹脂の剥離やフェライト粒子の破壊を助長する方向に作用している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006-235143号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

このため、高速化及び高画質化を図る画像形成装置では、キャリアとして使用されるフェライト粒子の高強度化及び高帯電化が求められている。

【課題を解決するための手段】

【0008】

本発明によれば、一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上有することを特徴とするフェライト粒子が提供される。

【0009】

ここで、強度をより高くする観点からは、粒子表面に現れているグレインの数を5個以上100個以下とするのが好ましい。なお、本明細書において「粒子表面に現れているグレインの数」とは、粒子表面の粒界で囲まれた領域の数をいうものとする。

【0010】

また、本発明によれば、前記のフェライト粒子の表面を樹脂で被覆したことを特徴とする電子写真現像用キャリア(以下、単に「キャリア」と記すことがある)が提供される。

【0011】

さらに、本発明によれば、前記のキャリアとトナーとを含む電子写真用現像剤(以下、単に「現像剤」と記すことがある)が提供される。

【0012】

そしてまた、本発明によれば、前記記載のフェライト粒子の製造方法であって、(A)Fe原料と炭素、又は(B)Fe原料とMg原料と炭素とを秤量して分散媒中に投入し混合してスラリーを作製する工程と、作製されたスラリーを湿式粉砕する工程と、粉砕されたスラリーを噴霧乾燥させて造粒する工程と、得られた造粒物を焼成する工程と、作製された焼成物を解砕する工程とを有し、造粒物を焼成する工程における焼成温度を800℃以上とし、600℃から800℃までを3時間以内で昇温することを特徴とするフェライト粒子の製造方法が提供される。

【0013】

ここで、前記炭素の配合量は、Xが0以上0.9以下の場合、反応式から定められる理論配合量Mcの0.88〜1.5倍の範囲とし、Xが0.9を超え1.0以下の場合、Fe原料又はFe原料とMg原料の総重量に対して0.001〜0.18wt%の範囲とするのが好ましい。

【0014】

フェライト粒子を粒径の揃ったものとして、強度や流動性のさらなる向上を図る観点からは、解砕された焼成物を分級する工程をさらに設けてもよい。

【発明の効果】

【0015】

本発明のフェライト粒子は、一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上有するので、高強度で高帯電性を有し、例えば、画像形成装置の電子写真現像用キャリアとして用いた場合には、高速化及び高画質化が達成される。

【0016】

また、本発明のフェライト粒子の製造方法によれば、前記一般式で表され、所定の炭素を含有するフェライト粒子を効率的に製造することができる。

【図面の簡単な説明】

【0017】

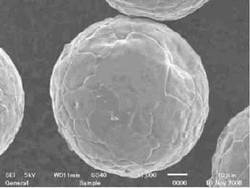

【図1】実施例1のフェライト粒子のSEM写真である。

【図2】実施例8のフェライト粒子のSEM写真である。

【図3】実施例9のフェライト粒子のSEM写真である。

【図4】比較例1のフェライト粒子のSEM写真である。

【図5】比較例5のフェライト粒子のSEM写真である。

【図6】比較例12のフェライト粒子のSEM写真である。

【発明を実施するための形態】

【0018】

本発明に係るフェライト粒子の大きな特徴は、一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上有することにある。フェライト粒子の製造において、炭素はこれまで焼成の際の還元剤として用いられてきた。したがって、炭素の配合量は、焼成工程において二酸化炭素となって排出されて、フェライト粒子に残留しない量とされていた。ところが、本発明者等が鋭意検討した結果、フェライト粒子に所定量以上の炭素が残留していると帯電量が高まるという新たな知見が見出された。

【0019】

フェライト粒子に含有させる炭素量としては16ppm以上である。炭素の含有量が16ppm未満であると、後述の実施例で示すように、充分な帯電量及び強度が得られない。一方、炭素の含有量の上限値に特に限定はないが、炭素の含有量が多くなると帯電量は飽和してくるので、実使用上は100ppm以下とするのが好ましい。

【0020】

フェライト粒子の含有炭素量を上記範囲とするには、炭素の配合量及び焼結時の昇温速度により制御するのが好ましい。具体的制御方法は後段の製造方法で詳述する。

【0021】

また、本発明のフェライト粒子において、粒子表面に現れているグレインの数は5個以上100個以下であるのが好ましい。なお、フェライト粒子の表面に現れているグレインの数は、電子顕微鏡(SEM)を用いて、1つのフェライト粒子を1枚の写真におおよそ収まるよう撮影し(例えば図3を参照)、撮影した写真からその表面のグレインの数を数え、これを10個のフェライト粒子について行い、その平均値をとったものである。例えば、フェライト粒子の粒径が数十μm程度であれば、SEMの倍率は1,000〜3,000倍程度となる。

【0022】

フェライト粒子の表面に現れているグレインの数が5個未満であると、粒子表面の溝(粒界)が少ないためにコート樹脂が剥がれやすくなるという問題が生じるおそれがある。他方、フェライト粒子の表面に現れているグレインの数が100個を超えると、粒子に微細な空孔が多くなり割れやすくなるという問題が生じるおそれがある。より好ましいグレインの数は10〜70個である。

【0023】

フェライト粒子の表面に現れているグレインの数を前記範囲とするには、例えば、焼結工程における焼結温度や焼結時間などを調整すればよい。具体的には、焼結させる造粒物の粒径や組成などから適宜決定すればよい。焼結温度としては例えば800〜1,500℃の範囲が挙げられ、焼結時間としては0.5〜10時間の範囲が挙げられる。

【0024】

本発明のフェライト粒子の粒径に特に限定はないが、数十μm〜数百μm程度が好ましく、粒度分布はシャープであるのが好ましい。

【0025】

本発明のフェライト粒子は各種用途に用いることができ、例えば、電子写真現像用キャリアや電磁波吸収材、電磁波シールド材用材料粉末、ゴム、プラスチック用充填材・補強材、ペンキ、絵具・接着剤用艶消材、充填材、補強材等として用いることができる。これらの中でも特に電子写真現像用キャリアとして好適に用いられる。

【0026】

本発明のフェライト粒子を電子写真現像用キャリアとして用いる場合、フェライト粒子をそのまま電子写真現像用キャリアとして用いることもできるが、帯電性等の観点からは、フェライト粒子の表面を樹脂で被覆して用いるのが好ましい。

【0027】

フェライト粒子の表面を被覆する樹脂としては、従来公知のものが使用でき、例えば、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ−4−メチルペンテン−1、ポリ塩化ビニリデン、ABS(アクリロニトリル−ブタジエン−スチレン)樹脂、ポリスチレン、(メタ)アクリル系樹脂、ポリビニルアルコール系樹脂、並びにポリ塩化ビニル系やポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系等の熱可塑性エストラマー、フッ素シリコーン系樹脂などが挙げられる。

【0028】

フェライト粒子の表面を樹脂で被覆するには、樹脂の溶液乃至分散液をフェライト粒子に施せばよい。塗布溶液用の溶媒としては、トルエン、キシレン等の芳香族炭化水素系溶媒;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒;テトラヒドロフラン、ジオキサン等の環状エーテル類溶媒;エタノール、プロパノール、ブタノール等のアルコール系溶媒;エチルセロソルブ、ブチルセロソルブ等のセロソルブ系溶媒;酢酸エチル、酢酸ブチル等のエステル系溶媒;ジメチルホルムアミド、ジメチルアセトアミド等のアミド系溶媒などの1種又は2種以上を用いることができる。塗布溶液中の樹脂成分濃度は、一般に0.001〜30wt%、特に0.001〜2wt%の範囲内にあるのがよい。

【0029】

フェライト粒子への樹脂の被覆方法としては、例えばスプレードライ法や流動床法あるいは流動床を用いたスプレードライ法、浸漬法等を用いることができる。これらの中でも、少ない樹脂量で効率的に塗布できる点で流動床法が特に好ましい。樹脂被覆量は、例えば流動床法の場合には吹き付ける樹脂溶液量や吹き付け時間によって調整することができる。

【0030】

キャリアの粒子径は、一般に体積平均粒子径で20〜200μm、特に30〜150μmのものが好ましい。またキャリアの見掛け密度は、磁性材料を主体とする場合は磁性体の組成や表面構造等によっても相違するが、一般に2.4〜3.0g/cm3の範囲が好ましい。

【0031】

以上のようにして作製したキャリアをトナーと混合して本発明の電子写真用現像剤とする。キャリアとトナーとの混合比に特に限定はなく、使用する現像装置の現像条件などから適宜決定すればよい。一般に現像剤中のトナー濃度は1〜20wt%の範囲が好ましい。トナー濃度が1wt%未満の場合、画像濃度が薄くなりすぎ、他方トナー濃度が20wt%を超える場合、現像装置内でトナー飛散が発生し機内汚れや転写紙などの背景部分にトナーが付着する不具合が生じるおそれがあるからである。より好ましいトナー濃度は3〜15wt%の範囲である。また、トナーの帯電極性としては負極性であるのが好ましい。

【0032】

キャリアとトナーとの混合は、従来公知の混合装置を用いることができる。例えばヘンシェルミキサー、V型混合機、タンブラーミキサー、ハイブリタイザー等を用いることができる。

【0033】

本発明のフェライト粒子の製造方法に特に限定はないが、以下に説明する製造方法が好適である。

【0034】

まず、(A)Fe原料と炭素、又は(B)Fe原料とMg原料と炭素とを秤量して分散媒中に投入し混合してスラリーを作製する。Fe原料としては、Fe2O3等が好適に使用される。Mg原料としては、MgO、Mg(OH)2、MgCO3等から選択される少なくとも1種の化合物が好適に使用される。炭素としては従来公知のものが使用でき、アモルファス状態でも、フラーレンでもよい。これらの中でもカーボンブラックが好適に使用できる。カーボンブラックとしては、ファーネスブラック、チャンネルブラック、アセチレンブラック、サーマルブラックのいずれでもよいが、ファーネスブラックが好適である。

【0035】

本発明の製造方法において、炭素の配合量は、フェライト粒子の主成分であるMgXFe3−XO4のXの値によって適宜決定すればよい。例えば、焼結反応が下記反応式で進むとすると、炭素の配合量は、0≦X≦0.9の場合には、下記式から算出される理論配合量Mcの0.88〜1.5倍の範囲とするのが好ましい。炭素配合量が0.88×Mcより少ないと、作製されたフェライト粒子に残留する炭素が少なく所望の帯電量が得られないおそれがある。他方、炭素配合量が1.5×Mcより多いと、焼成工程においてフェライト粒子の焼結が進みすぎて粒子同士が結着し、解砕工程において、所望の形状を維持できないおそれがある。より好ましい炭素配合量は、理論配合量Mcの0.9〜1.4倍の範囲であり、さらに好ましくは0.95〜1.3倍の範囲である。

【0036】

【化1】

【0037】

【数1】

【0038】

一方、Xが0.9を超え1.0以下の場合には、炭素の配合量は、Fe原料又はFe原料とMg原料の総重量に対して0.001〜0.18wt%の範囲とするのが好ましい。Xが0.9を超え1.0以下の領域では、炭素が無くてもソフトフェライトへの反応が進むため、残留させる量だけの炭素を添加すればよい。炭素の配合量が0.001wt%より少ないと、作製されたフェライト粒子に残留する炭素が少なく所望の帯電量が得られないおそれがある。他方、炭素配合量が0.18wt%より多いと、焼成工程においてフェライト粒子の焼結が進みすぎて粒子同士が結着し、解砕工程において、所望の形状を維持できないおそれがある。より好ましい炭素配合量は0.005〜0.17wt%の範囲であり、さらに好ましくは0.01〜0.15wt%の範囲である。

【0039】

本発明で使用する分散媒としては水が好適である。分散媒には、前記Fe原料、Mg原料、炭素の他、必要によりバインダー、分散剤等を配合してもよい。バインダーとしては、例えば、ポリビニルアルコールが好適に使用できる。バインダーの配合量としてはスラリー中の濃度が0.5〜2wt%程度とするのが好ましい。また、分散剤としては、例えば、ポリカルボン酸アンモニウム等が好適に使用できる。分散剤の配合量としてはスラリー中の濃度が0.5〜2wt%程度とするのが好ましい。その他、潤滑剤や焼結促進剤等を配合してもよい。

【0040】

スラリーの固形分濃度は50〜90wt%の範囲が望ましい。なお、炭素の配合量が、Fe原料及びMg原料の総重量に対し微量であるので、炭素を先に分散媒中に分散させ、その後、Fe原料及びMg原料を分散媒に分散させてもよい。これにより、分散媒に原料を均一に分散できるようになる。また、原材料であるFe原料、Mg原料、炭素を分散媒に投入する前に、必要により、粉砕混合処理しておいてもよい。

【0041】

次に、以上のようにして作製されたスラリーを湿式粉砕する。例えば、ボールミルや振動ミルを用いて所定時間湿式粉砕する。粉砕後の原材料の平均粒径は50μm以下が好ましく、より好ましくは10μm以下である。振動ミルやボールミルには、所定粒径のメディアを内在させるのがよい。メディアの材質としては、鉄系のクロム鋼や酸化物系のジルコニア、チタニア、アルミナなどが挙げられる。粉砕工程の形態としては連続式及び回分式のいずれであってもよい。粉砕物の粒径は、粉砕時間や回転速度、使用するメディアの材質・粒径などによって調整される。

【0042】

そして、粉砕されたスラリーを噴霧乾燥させて造粒する。具体的には、スプレードライヤーなどの噴霧乾燥機にスラリーを導入し、雰囲気中へ噴霧することによって球状に造粒する。噴霧乾燥時の雰囲気温度は100〜300℃の範囲が好ましい。これにより、粒径10〜200μmの球状の造粒物が得られる。なお、得られた造粒物は、振動ふるい等を用いて、粗大粒子や微粉を除去し粒度分布をシャープなものとするのが望ましい。

【0043】

次に、造粒物を800℃以上に加熱した炉に投入して、フェライト粒子を合成するための一般的な手法で焼成することにより、フェライト粒子を生成させる。焼成温度が800℃以上であれば焼結は進み、生成したフェライト粒子の形状が維持される。焼結温度の好ましい上限値は1500℃である。焼結温度が1500℃以下であると、フェライト粒子同士の過剰焼結が起こらず、異形粒子の発生が抑制されるからである。したがって、焼結温度としては800〜1500℃の範囲が好ましいい。

【0044】

ここで、昇温時における600℃から800℃までを3時間以内で昇温することが重要である。600℃から800℃までの昇温時間を短くすることによって、粒子内部よりも表面の焼結が早く進行する。これにより、還元され二酸化炭素となって本来外方へ抜け出す炭素が、二酸化炭素気体の状態でフェライト粒子の内部に閉じこめられ、結果的にフェライト粒子に炭素を残留させることができるからである。より好ましい昇温時間は1.5時間以内である。

【0045】

次に、得られた焼成物を解砕する。具体的には、例えば、ハンマーミル等によって焼成物を解砕する。解砕工程の形態としては連続式及び回分式のいずれであってもよい。そして、必要により、粒径を所定範囲に揃えるため分級を行ってもよい。分級方法としては、風力分級や篩分級など従来公知の方法を用いることができる。また、風力分級機で1次分級した後、振動篩や超音波篩で粒径を所定範囲に揃えるようにしてもよい。さらに、分級工程後に、磁場選鉱機によって非磁性粒子を除去するようにしてもよい。

【0046】

その後、必要に応じて、分級後の粉末(焼成物)を酸化性雰囲気中で加熱して、粒子表面に酸化被膜を形成させて高抵抗化を図ってもよい。酸化性雰囲気としては大気雰囲気又は酸素と窒素の混合雰囲気のいずれでもよい。また、加熱温度は、200〜800℃の範囲が好ましく、250〜600℃の範囲がさらに好ましい。加熱時間は30分〜5時間の範囲が好ましい。

【実施例】

【0047】

以下、本発明を実施例によりさらに詳しく説明するが本発明はこれらの実施例に何ら限定されるものではない。

【0048】

実施例1

原料としてのFe2O3:96wt%とMgO:4wt%とを混合した。また、Fe2O3粉及びMgO粉の総重量に対して1wt%のカーボンブラックを秤量した。他方、分散媒としての水に、分散剤としてポリカルボン酸アンモニウム系分散剤を1.0wt%、湿潤剤としてサンノプコ(株)製「SNウェット980」を0.05wt%、バインダーとしてポリビニルアルコールを0.02wt%添加して媒体液を作製した。この媒体液に、前記秤量されたカーボンブラックを投入し十分に分散させた後、Fe2O3とMgOとの混合原料粉を投入して撹拌し、投入した原料の濃度が65wt%のスラリーを作製した。

【0049】

次に、このスラリーを湿式ボールミルを用いて湿式粉砕し、しばらく撹拌した後、スプレードライヤーにて約180℃の熱風中に噴霧し、粒径10〜200μmの乾燥造粒物を得た。この造粒物から、網目156μmの篩網を用いて粗粒を分離し、網目63μmの篩網を用いて微粒を分離した。

【0050】

次に、造粒物を窒素雰囲気下1150℃で5時間焼成してフェライト化した。このときの600℃から800℃までの昇温時間は1時間であった。このフェライト化した焼成物をハンマーミルで解砕し、風力分級機を用いて微粉を除去し網目54μmの振動ふるいで粒度調整してフェライト粒子を得た。このフェライト粒子の残留炭素量、表面に現れているグレインの数、帯電量、強度を以下に示す方法で測定した。表1にその結果を示す。また、図1に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0051】

(残留炭素量)

残留している炭素量を赤外線吸収法で測定した。具体的には、フェライト粒子1gを酸素気流中で燃焼させて、フェライト粒子に含有された炭素を二酸化炭素とし、赤外線吸収検出器(LECOジャパン株式会社製、炭素硫黄分析装置「CS−200型」)で二酸化炭素の赤外線吸収量を測定して炭素量を算出した。

【0052】

(表面に現れているグレインの数)

フェライト粒子の表面に現れているグレインの数は、電子顕微鏡(SEM)を用いて測定した。具体的には、電子顕微鏡SEM−EDS(日本電子(株)社製、JSM−6510LA型)を用いて、倍率1000倍でフェライト粒子を撮影し、撮影した写真からフェライト粒子表面のグレインの数を数え、これを10個のフェライト粒子について行い、その平均値をとった。

【0053】

(帯電量)

フェライト粒子10gと市販のトナー(「トナー1」:モノクロ用,負極性,平均粒径5μm、「トナー2」:カラー用,負極性,平均粒径3μm)とをガラス瓶に入れて振とう機で15分撹拌した。このサンプル500mgを測定試料として、500メッシュのSUS製篩網に載せ、吸引圧10.0kPaで1分間吸引することによりトナーを除去し、残ったフェライト粒子の電荷量(Q)を測定し、下記式から重量あたりの帯電量を算出した。但し、Mはフェライト粒子の重量である。帯電量の測定は、日本パイオテク(株)製、STC−1−C1型を用いて行った。

帯電量(μC/g)=Q(μC)/M(g)

【0054】

(強度)

フェライト粒子20gをガラス瓶に入れて振とう機で1時間強撹拌を行った。このサンプル1gを測定試料とし、粒度分布を測定した。この粒度分布の体積平均粒径33μm以下の累積量を強度評価の値とした。粒度分布の測定には、マイクロトラック粒度分析計(日機装(株)製「MICROTRAC HRA 9300−X100」)を用いて測定を行った。

【0055】

実施例2

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して1.1wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0056】

実施例3

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して1.2wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0057】

実施例4

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して1.5wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0058】

実施例5

焼成温度を1250℃とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0059】

実施例6

焼成温度を1250℃とした以外は、実施例2と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0060】

実施例7

焼成温度を1250℃とした以外は、実施例3と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0061】

実施例8

焼成温度を1250℃とした以外は、実施例4と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図2に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0062】

実施例9

原料としてのFe2O3とカーボンブラックとを用い、カーボンブラックの添加量をFe2O3粉に対して1.15wt%とし、焼成温度を1050℃とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図3に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0063】

実施例10

カーボンブラックの添加量を、Fe2O3粉に対して1.25wt%とした以外は、実施例9と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0064】

実施例11

カーボンブラックの添加量を、Fe2O3粉に対して1.5wt%とした以外は、実施例9と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0065】

比較例1

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.5wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図4に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0066】

比較例2

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.7wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0067】

比較例3

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.8wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0068】

比較例4

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.9wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0069】

比較例5

焼結工程において、600℃から800℃までの昇温時間を4時間とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図5に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0070】

比較例6

焼結工程において、600℃から800℃までの昇温時間を4時間とした以外は、実施例2と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0071】

比較例7

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.5wt%とした以外は、実施例5と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0072】

比較例8

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.7wt%とした以外は、実施例5と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0073】

比較例9

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.8wt%とした以外は、実施例5と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0074】

比較例10

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.9wt%とした以外は、実施例5と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0075】

比較例11

カーボンブラックの添加量を、Fe2O3粉に対して0.5wt%とした以外は、実施例9と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0076】

比較例12

カーボンブラックの添加量を、Fe2O3粉に対して0.75wt%とした以外は、実施例9と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図6に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0077】

【表1】

【産業上の利用可能性】

【0078】

本発明のフェライト粒子は高強度及び高帯電性を有し、例えば、電子写真現像用キャリアや電磁波吸収材、電磁波シールド材用材料粉末、ゴム、プラスチック用充填材・補強材、ペンキ、絵具・接着剤用艶消材、充填材、補強材等として好適に用いることができる。

【技術分野】

【0001】

本発明はフェライト粒子及びその製造方法並びに電子写真現像用キャリア、電子写真用現像剤に関するものである。

【背景技術】

【0002】

近年の電子機器の高機能化に伴って、これらの機器の部品又は部品材料として使用されるフェライト粒子についても、一層の高強度及び高帯電性が求められている。

【0003】

例えば、電子写真方式を用いたファクシミリやプリンタ、複写機などの画像形成装置では、フェライト粒子の表面を絶縁性樹脂で被覆したいわゆるコーティングキャリアとトナーとを混合した二成分系現像剤によって、感光体表面に形成された静電潜像を可視像化している(例えば、特許文献1を参照)。

【0004】

近年、画像形成装置における画像形成速度の高速化及び高画質化の市場要求に対応するため、現像装置の現像スリーブや撹拌部材の回転速度を速めて、静電潜像への現像剤の供給量及びトナーの帯電速度を速めている。

【0005】

ところが、現像スリーブや撹拌部材の回転速度を速めると、コーティングキャリア同士の衝突や、コーティングキャリアと現像装置内壁面との間の摩擦などによって、フェライト粒子表面の絶縁性樹脂が、使用と共に徐々に剥がれ落ち、フェライト粒子が露出することがある。剥がれ落ちた絶縁性樹脂は現像スリーブや感光体等に付着し、帯電性能の低下をもたらす。さらには、フェライト粒子そのものが破壊されることもある。加えて、コーティングキャリアの流動性低下の抑制の観点から、フェライト粒子表面の絶縁性樹脂の層厚を薄くする傾向にあり、このことが、前記の絶縁性樹脂の剥離やフェライト粒子の破壊を助長する方向に作用している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006-235143号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

このため、高速化及び高画質化を図る画像形成装置では、キャリアとして使用されるフェライト粒子の高強度化及び高帯電化が求められている。

【課題を解決するための手段】

【0008】

本発明によれば、一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上有することを特徴とするフェライト粒子が提供される。

【0009】

ここで、強度をより高くする観点からは、粒子表面に現れているグレインの数を5個以上100個以下とするのが好ましい。なお、本明細書において「粒子表面に現れているグレインの数」とは、粒子表面の粒界で囲まれた領域の数をいうものとする。

【0010】

また、本発明によれば、前記のフェライト粒子の表面を樹脂で被覆したことを特徴とする電子写真現像用キャリア(以下、単に「キャリア」と記すことがある)が提供される。

【0011】

さらに、本発明によれば、前記のキャリアとトナーとを含む電子写真用現像剤(以下、単に「現像剤」と記すことがある)が提供される。

【0012】

そしてまた、本発明によれば、前記記載のフェライト粒子の製造方法であって、(A)Fe原料と炭素、又は(B)Fe原料とMg原料と炭素とを秤量して分散媒中に投入し混合してスラリーを作製する工程と、作製されたスラリーを湿式粉砕する工程と、粉砕されたスラリーを噴霧乾燥させて造粒する工程と、得られた造粒物を焼成する工程と、作製された焼成物を解砕する工程とを有し、造粒物を焼成する工程における焼成温度を800℃以上とし、600℃から800℃までを3時間以内で昇温することを特徴とするフェライト粒子の製造方法が提供される。

【0013】

ここで、前記炭素の配合量は、Xが0以上0.9以下の場合、反応式から定められる理論配合量Mcの0.88〜1.5倍の範囲とし、Xが0.9を超え1.0以下の場合、Fe原料又はFe原料とMg原料の総重量に対して0.001〜0.18wt%の範囲とするのが好ましい。

【0014】

フェライト粒子を粒径の揃ったものとして、強度や流動性のさらなる向上を図る観点からは、解砕された焼成物を分級する工程をさらに設けてもよい。

【発明の効果】

【0015】

本発明のフェライト粒子は、一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上有するので、高強度で高帯電性を有し、例えば、画像形成装置の電子写真現像用キャリアとして用いた場合には、高速化及び高画質化が達成される。

【0016】

また、本発明のフェライト粒子の製造方法によれば、前記一般式で表され、所定の炭素を含有するフェライト粒子を効率的に製造することができる。

【図面の簡単な説明】

【0017】

【図1】実施例1のフェライト粒子のSEM写真である。

【図2】実施例8のフェライト粒子のSEM写真である。

【図3】実施例9のフェライト粒子のSEM写真である。

【図4】比較例1のフェライト粒子のSEM写真である。

【図5】比較例5のフェライト粒子のSEM写真である。

【図6】比較例12のフェライト粒子のSEM写真である。

【発明を実施するための形態】

【0018】

本発明に係るフェライト粒子の大きな特徴は、一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上有することにある。フェライト粒子の製造において、炭素はこれまで焼成の際の還元剤として用いられてきた。したがって、炭素の配合量は、焼成工程において二酸化炭素となって排出されて、フェライト粒子に残留しない量とされていた。ところが、本発明者等が鋭意検討した結果、フェライト粒子に所定量以上の炭素が残留していると帯電量が高まるという新たな知見が見出された。

【0019】

フェライト粒子に含有させる炭素量としては16ppm以上である。炭素の含有量が16ppm未満であると、後述の実施例で示すように、充分な帯電量及び強度が得られない。一方、炭素の含有量の上限値に特に限定はないが、炭素の含有量が多くなると帯電量は飽和してくるので、実使用上は100ppm以下とするのが好ましい。

【0020】

フェライト粒子の含有炭素量を上記範囲とするには、炭素の配合量及び焼結時の昇温速度により制御するのが好ましい。具体的制御方法は後段の製造方法で詳述する。

【0021】

また、本発明のフェライト粒子において、粒子表面に現れているグレインの数は5個以上100個以下であるのが好ましい。なお、フェライト粒子の表面に現れているグレインの数は、電子顕微鏡(SEM)を用いて、1つのフェライト粒子を1枚の写真におおよそ収まるよう撮影し(例えば図3を参照)、撮影した写真からその表面のグレインの数を数え、これを10個のフェライト粒子について行い、その平均値をとったものである。例えば、フェライト粒子の粒径が数十μm程度であれば、SEMの倍率は1,000〜3,000倍程度となる。

【0022】

フェライト粒子の表面に現れているグレインの数が5個未満であると、粒子表面の溝(粒界)が少ないためにコート樹脂が剥がれやすくなるという問題が生じるおそれがある。他方、フェライト粒子の表面に現れているグレインの数が100個を超えると、粒子に微細な空孔が多くなり割れやすくなるという問題が生じるおそれがある。より好ましいグレインの数は10〜70個である。

【0023】

フェライト粒子の表面に現れているグレインの数を前記範囲とするには、例えば、焼結工程における焼結温度や焼結時間などを調整すればよい。具体的には、焼結させる造粒物の粒径や組成などから適宜決定すればよい。焼結温度としては例えば800〜1,500℃の範囲が挙げられ、焼結時間としては0.5〜10時間の範囲が挙げられる。

【0024】

本発明のフェライト粒子の粒径に特に限定はないが、数十μm〜数百μm程度が好ましく、粒度分布はシャープであるのが好ましい。

【0025】

本発明のフェライト粒子は各種用途に用いることができ、例えば、電子写真現像用キャリアや電磁波吸収材、電磁波シールド材用材料粉末、ゴム、プラスチック用充填材・補強材、ペンキ、絵具・接着剤用艶消材、充填材、補強材等として用いることができる。これらの中でも特に電子写真現像用キャリアとして好適に用いられる。

【0026】

本発明のフェライト粒子を電子写真現像用キャリアとして用いる場合、フェライト粒子をそのまま電子写真現像用キャリアとして用いることもできるが、帯電性等の観点からは、フェライト粒子の表面を樹脂で被覆して用いるのが好ましい。

【0027】

フェライト粒子の表面を被覆する樹脂としては、従来公知のものが使用でき、例えば、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ−4−メチルペンテン−1、ポリ塩化ビニリデン、ABS(アクリロニトリル−ブタジエン−スチレン)樹脂、ポリスチレン、(メタ)アクリル系樹脂、ポリビニルアルコール系樹脂、並びにポリ塩化ビニル系やポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系等の熱可塑性エストラマー、フッ素シリコーン系樹脂などが挙げられる。

【0028】

フェライト粒子の表面を樹脂で被覆するには、樹脂の溶液乃至分散液をフェライト粒子に施せばよい。塗布溶液用の溶媒としては、トルエン、キシレン等の芳香族炭化水素系溶媒;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒;テトラヒドロフラン、ジオキサン等の環状エーテル類溶媒;エタノール、プロパノール、ブタノール等のアルコール系溶媒;エチルセロソルブ、ブチルセロソルブ等のセロソルブ系溶媒;酢酸エチル、酢酸ブチル等のエステル系溶媒;ジメチルホルムアミド、ジメチルアセトアミド等のアミド系溶媒などの1種又は2種以上を用いることができる。塗布溶液中の樹脂成分濃度は、一般に0.001〜30wt%、特に0.001〜2wt%の範囲内にあるのがよい。

【0029】

フェライト粒子への樹脂の被覆方法としては、例えばスプレードライ法や流動床法あるいは流動床を用いたスプレードライ法、浸漬法等を用いることができる。これらの中でも、少ない樹脂量で効率的に塗布できる点で流動床法が特に好ましい。樹脂被覆量は、例えば流動床法の場合には吹き付ける樹脂溶液量や吹き付け時間によって調整することができる。

【0030】

キャリアの粒子径は、一般に体積平均粒子径で20〜200μm、特に30〜150μmのものが好ましい。またキャリアの見掛け密度は、磁性材料を主体とする場合は磁性体の組成や表面構造等によっても相違するが、一般に2.4〜3.0g/cm3の範囲が好ましい。

【0031】

以上のようにして作製したキャリアをトナーと混合して本発明の電子写真用現像剤とする。キャリアとトナーとの混合比に特に限定はなく、使用する現像装置の現像条件などから適宜決定すればよい。一般に現像剤中のトナー濃度は1〜20wt%の範囲が好ましい。トナー濃度が1wt%未満の場合、画像濃度が薄くなりすぎ、他方トナー濃度が20wt%を超える場合、現像装置内でトナー飛散が発生し機内汚れや転写紙などの背景部分にトナーが付着する不具合が生じるおそれがあるからである。より好ましいトナー濃度は3〜15wt%の範囲である。また、トナーの帯電極性としては負極性であるのが好ましい。

【0032】

キャリアとトナーとの混合は、従来公知の混合装置を用いることができる。例えばヘンシェルミキサー、V型混合機、タンブラーミキサー、ハイブリタイザー等を用いることができる。

【0033】

本発明のフェライト粒子の製造方法に特に限定はないが、以下に説明する製造方法が好適である。

【0034】

まず、(A)Fe原料と炭素、又は(B)Fe原料とMg原料と炭素とを秤量して分散媒中に投入し混合してスラリーを作製する。Fe原料としては、Fe2O3等が好適に使用される。Mg原料としては、MgO、Mg(OH)2、MgCO3等から選択される少なくとも1種の化合物が好適に使用される。炭素としては従来公知のものが使用でき、アモルファス状態でも、フラーレンでもよい。これらの中でもカーボンブラックが好適に使用できる。カーボンブラックとしては、ファーネスブラック、チャンネルブラック、アセチレンブラック、サーマルブラックのいずれでもよいが、ファーネスブラックが好適である。

【0035】

本発明の製造方法において、炭素の配合量は、フェライト粒子の主成分であるMgXFe3−XO4のXの値によって適宜決定すればよい。例えば、焼結反応が下記反応式で進むとすると、炭素の配合量は、0≦X≦0.9の場合には、下記式から算出される理論配合量Mcの0.88〜1.5倍の範囲とするのが好ましい。炭素配合量が0.88×Mcより少ないと、作製されたフェライト粒子に残留する炭素が少なく所望の帯電量が得られないおそれがある。他方、炭素配合量が1.5×Mcより多いと、焼成工程においてフェライト粒子の焼結が進みすぎて粒子同士が結着し、解砕工程において、所望の形状を維持できないおそれがある。より好ましい炭素配合量は、理論配合量Mcの0.9〜1.4倍の範囲であり、さらに好ましくは0.95〜1.3倍の範囲である。

【0036】

【化1】

【0037】

【数1】

【0038】

一方、Xが0.9を超え1.0以下の場合には、炭素の配合量は、Fe原料又はFe原料とMg原料の総重量に対して0.001〜0.18wt%の範囲とするのが好ましい。Xが0.9を超え1.0以下の領域では、炭素が無くてもソフトフェライトへの反応が進むため、残留させる量だけの炭素を添加すればよい。炭素の配合量が0.001wt%より少ないと、作製されたフェライト粒子に残留する炭素が少なく所望の帯電量が得られないおそれがある。他方、炭素配合量が0.18wt%より多いと、焼成工程においてフェライト粒子の焼結が進みすぎて粒子同士が結着し、解砕工程において、所望の形状を維持できないおそれがある。より好ましい炭素配合量は0.005〜0.17wt%の範囲であり、さらに好ましくは0.01〜0.15wt%の範囲である。

【0039】

本発明で使用する分散媒としては水が好適である。分散媒には、前記Fe原料、Mg原料、炭素の他、必要によりバインダー、分散剤等を配合してもよい。バインダーとしては、例えば、ポリビニルアルコールが好適に使用できる。バインダーの配合量としてはスラリー中の濃度が0.5〜2wt%程度とするのが好ましい。また、分散剤としては、例えば、ポリカルボン酸アンモニウム等が好適に使用できる。分散剤の配合量としてはスラリー中の濃度が0.5〜2wt%程度とするのが好ましい。その他、潤滑剤や焼結促進剤等を配合してもよい。

【0040】

スラリーの固形分濃度は50〜90wt%の範囲が望ましい。なお、炭素の配合量が、Fe原料及びMg原料の総重量に対し微量であるので、炭素を先に分散媒中に分散させ、その後、Fe原料及びMg原料を分散媒に分散させてもよい。これにより、分散媒に原料を均一に分散できるようになる。また、原材料であるFe原料、Mg原料、炭素を分散媒に投入する前に、必要により、粉砕混合処理しておいてもよい。

【0041】

次に、以上のようにして作製されたスラリーを湿式粉砕する。例えば、ボールミルや振動ミルを用いて所定時間湿式粉砕する。粉砕後の原材料の平均粒径は50μm以下が好ましく、より好ましくは10μm以下である。振動ミルやボールミルには、所定粒径のメディアを内在させるのがよい。メディアの材質としては、鉄系のクロム鋼や酸化物系のジルコニア、チタニア、アルミナなどが挙げられる。粉砕工程の形態としては連続式及び回分式のいずれであってもよい。粉砕物の粒径は、粉砕時間や回転速度、使用するメディアの材質・粒径などによって調整される。

【0042】

そして、粉砕されたスラリーを噴霧乾燥させて造粒する。具体的には、スプレードライヤーなどの噴霧乾燥機にスラリーを導入し、雰囲気中へ噴霧することによって球状に造粒する。噴霧乾燥時の雰囲気温度は100〜300℃の範囲が好ましい。これにより、粒径10〜200μmの球状の造粒物が得られる。なお、得られた造粒物は、振動ふるい等を用いて、粗大粒子や微粉を除去し粒度分布をシャープなものとするのが望ましい。

【0043】

次に、造粒物を800℃以上に加熱した炉に投入して、フェライト粒子を合成するための一般的な手法で焼成することにより、フェライト粒子を生成させる。焼成温度が800℃以上であれば焼結は進み、生成したフェライト粒子の形状が維持される。焼結温度の好ましい上限値は1500℃である。焼結温度が1500℃以下であると、フェライト粒子同士の過剰焼結が起こらず、異形粒子の発生が抑制されるからである。したがって、焼結温度としては800〜1500℃の範囲が好ましいい。

【0044】

ここで、昇温時における600℃から800℃までを3時間以内で昇温することが重要である。600℃から800℃までの昇温時間を短くすることによって、粒子内部よりも表面の焼結が早く進行する。これにより、還元され二酸化炭素となって本来外方へ抜け出す炭素が、二酸化炭素気体の状態でフェライト粒子の内部に閉じこめられ、結果的にフェライト粒子に炭素を残留させることができるからである。より好ましい昇温時間は1.5時間以内である。

【0045】

次に、得られた焼成物を解砕する。具体的には、例えば、ハンマーミル等によって焼成物を解砕する。解砕工程の形態としては連続式及び回分式のいずれであってもよい。そして、必要により、粒径を所定範囲に揃えるため分級を行ってもよい。分級方法としては、風力分級や篩分級など従来公知の方法を用いることができる。また、風力分級機で1次分級した後、振動篩や超音波篩で粒径を所定範囲に揃えるようにしてもよい。さらに、分級工程後に、磁場選鉱機によって非磁性粒子を除去するようにしてもよい。

【0046】

その後、必要に応じて、分級後の粉末(焼成物)を酸化性雰囲気中で加熱して、粒子表面に酸化被膜を形成させて高抵抗化を図ってもよい。酸化性雰囲気としては大気雰囲気又は酸素と窒素の混合雰囲気のいずれでもよい。また、加熱温度は、200〜800℃の範囲が好ましく、250〜600℃の範囲がさらに好ましい。加熱時間は30分〜5時間の範囲が好ましい。

【実施例】

【0047】

以下、本発明を実施例によりさらに詳しく説明するが本発明はこれらの実施例に何ら限定されるものではない。

【0048】

実施例1

原料としてのFe2O3:96wt%とMgO:4wt%とを混合した。また、Fe2O3粉及びMgO粉の総重量に対して1wt%のカーボンブラックを秤量した。他方、分散媒としての水に、分散剤としてポリカルボン酸アンモニウム系分散剤を1.0wt%、湿潤剤としてサンノプコ(株)製「SNウェット980」を0.05wt%、バインダーとしてポリビニルアルコールを0.02wt%添加して媒体液を作製した。この媒体液に、前記秤量されたカーボンブラックを投入し十分に分散させた後、Fe2O3とMgOとの混合原料粉を投入して撹拌し、投入した原料の濃度が65wt%のスラリーを作製した。

【0049】

次に、このスラリーを湿式ボールミルを用いて湿式粉砕し、しばらく撹拌した後、スプレードライヤーにて約180℃の熱風中に噴霧し、粒径10〜200μmの乾燥造粒物を得た。この造粒物から、網目156μmの篩網を用いて粗粒を分離し、網目63μmの篩網を用いて微粒を分離した。

【0050】

次に、造粒物を窒素雰囲気下1150℃で5時間焼成してフェライト化した。このときの600℃から800℃までの昇温時間は1時間であった。このフェライト化した焼成物をハンマーミルで解砕し、風力分級機を用いて微粉を除去し網目54μmの振動ふるいで粒度調整してフェライト粒子を得た。このフェライト粒子の残留炭素量、表面に現れているグレインの数、帯電量、強度を以下に示す方法で測定した。表1にその結果を示す。また、図1に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0051】

(残留炭素量)

残留している炭素量を赤外線吸収法で測定した。具体的には、フェライト粒子1gを酸素気流中で燃焼させて、フェライト粒子に含有された炭素を二酸化炭素とし、赤外線吸収検出器(LECOジャパン株式会社製、炭素硫黄分析装置「CS−200型」)で二酸化炭素の赤外線吸収量を測定して炭素量を算出した。

【0052】

(表面に現れているグレインの数)

フェライト粒子の表面に現れているグレインの数は、電子顕微鏡(SEM)を用いて測定した。具体的には、電子顕微鏡SEM−EDS(日本電子(株)社製、JSM−6510LA型)を用いて、倍率1000倍でフェライト粒子を撮影し、撮影した写真からフェライト粒子表面のグレインの数を数え、これを10個のフェライト粒子について行い、その平均値をとった。

【0053】

(帯電量)

フェライト粒子10gと市販のトナー(「トナー1」:モノクロ用,負極性,平均粒径5μm、「トナー2」:カラー用,負極性,平均粒径3μm)とをガラス瓶に入れて振とう機で15分撹拌した。このサンプル500mgを測定試料として、500メッシュのSUS製篩網に載せ、吸引圧10.0kPaで1分間吸引することによりトナーを除去し、残ったフェライト粒子の電荷量(Q)を測定し、下記式から重量あたりの帯電量を算出した。但し、Mはフェライト粒子の重量である。帯電量の測定は、日本パイオテク(株)製、STC−1−C1型を用いて行った。

帯電量(μC/g)=Q(μC)/M(g)

【0054】

(強度)

フェライト粒子20gをガラス瓶に入れて振とう機で1時間強撹拌を行った。このサンプル1gを測定試料とし、粒度分布を測定した。この粒度分布の体積平均粒径33μm以下の累積量を強度評価の値とした。粒度分布の測定には、マイクロトラック粒度分析計(日機装(株)製「MICROTRAC HRA 9300−X100」)を用いて測定を行った。

【0055】

実施例2

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して1.1wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0056】

実施例3

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して1.2wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0057】

実施例4

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して1.5wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0058】

実施例5

焼成温度を1250℃とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0059】

実施例6

焼成温度を1250℃とした以外は、実施例2と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0060】

実施例7

焼成温度を1250℃とした以外は、実施例3と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0061】

実施例8

焼成温度を1250℃とした以外は、実施例4と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図2に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0062】

実施例9

原料としてのFe2O3とカーボンブラックとを用い、カーボンブラックの添加量をFe2O3粉に対して1.15wt%とし、焼成温度を1050℃とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図3に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0063】

実施例10

カーボンブラックの添加量を、Fe2O3粉に対して1.25wt%とした以外は、実施例9と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0064】

実施例11

カーボンブラックの添加量を、Fe2O3粉に対して1.5wt%とした以外は、実施例9と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0065】

比較例1

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.5wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図4に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0066】

比較例2

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.7wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0067】

比較例3

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.8wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0068】

比較例4

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.9wt%とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0069】

比較例5

焼結工程において、600℃から800℃までの昇温時間を4時間とした以外は、実施例1と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図5に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0070】

比較例6

焼結工程において、600℃から800℃までの昇温時間を4時間とした以外は、実施例2と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0071】

比較例7

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.5wt%とした以外は、実施例5と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0072】

比較例8

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.7wt%とした以外は、実施例5と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0073】

比較例9

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.8wt%とした以外は、実施例5と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0074】

比較例10

カーボンブラックの添加量を、Fe2O3粉及びMgO粉の総重量に対して0.9wt%とした以外は、実施例5と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0075】

比較例11

カーボンブラックの添加量を、Fe2O3粉に対して0.5wt%とした以外は、実施例9と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。

【0076】

比較例12

カーボンブラックの添加量を、Fe2O3粉に対して0.75wt%とした以外は、実施例9と同様にしてフェライト粒子を作製し、その特性を測定した。結果を表1にまとめて示す。また、図6に、得られたフェライト粒子の電子顕微鏡(SEM)写真を示す。

【0077】

【表1】

【産業上の利用可能性】

【0078】

本発明のフェライト粒子は高強度及び高帯電性を有し、例えば、電子写真現像用キャリアや電磁波吸収材、電磁波シールド材用材料粉末、ゴム、プラスチック用充填材・補強材、ペンキ、絵具・接着剤用艶消材、充填材、補強材等として好適に用いることができる。

【特許請求の範囲】

【請求項1】

一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上有することを特徴とするフェライト粒子。

【請求項2】

粒子表面に現れているグレインの数が5個以上100個以下である請求項1記載のフェライト粒子。

【請求項3】

請求項1又は2記載のフェライト粒子の表面を樹脂で被覆したことを特徴とする電子写真現像用キャリア。

【請求項4】

請求項3記載のキャリアとトナーとを含む電子写真用現像剤。

【請求項5】

請求項1又は2記載のフェライト粒子の製造方法であって、

(A)Fe原料と炭素、又は(B)Fe原料とMg原料と炭素とを秤量して分散媒中に投入し混合してスラリーを作製する工程と、作製されたスラリーを湿式粉砕する工程と、粉砕されたスラリーを噴霧乾燥させて造粒する工程と、得られた造粒物を焼成する工程と、作製された焼成物を解砕する工程とを有し、

造粒物を焼成する工程における焼成温度を800℃以上とし、600℃から800℃までを3時間以内で昇温することを特徴とするフェライト粒子の製造方法。

【請求項6】

前記炭素の配合量を、Xが0以上0.9以下の場合、反応式から定められる理論配合量Mcの0.88〜1.5倍の範囲とし、Xが0.9を超え1.0以下の場合、Fe原料又はFe原料とMg原料の総重量に対して0.001〜0.18wt%の範囲とする請求項5記載のフェライト粒子の製造方法。

【請求項7】

解砕された焼成物を分級する工程をさらに有する請求項5又は6記載のフェライト粒子の製造方法。

【請求項1】

一般式MgXFe3−XO4(但し、0≦X≦1)で表わされる材料を主成分とし、炭素を16ppm以上有することを特徴とするフェライト粒子。

【請求項2】

粒子表面に現れているグレインの数が5個以上100個以下である請求項1記載のフェライト粒子。

【請求項3】

請求項1又は2記載のフェライト粒子の表面を樹脂で被覆したことを特徴とする電子写真現像用キャリア。

【請求項4】

請求項3記載のキャリアとトナーとを含む電子写真用現像剤。

【請求項5】

請求項1又は2記載のフェライト粒子の製造方法であって、

(A)Fe原料と炭素、又は(B)Fe原料とMg原料と炭素とを秤量して分散媒中に投入し混合してスラリーを作製する工程と、作製されたスラリーを湿式粉砕する工程と、粉砕されたスラリーを噴霧乾燥させて造粒する工程と、得られた造粒物を焼成する工程と、作製された焼成物を解砕する工程とを有し、

造粒物を焼成する工程における焼成温度を800℃以上とし、600℃から800℃までを3時間以内で昇温することを特徴とするフェライト粒子の製造方法。

【請求項6】

前記炭素の配合量を、Xが0以上0.9以下の場合、反応式から定められる理論配合量Mcの0.88〜1.5倍の範囲とし、Xが0.9を超え1.0以下の場合、Fe原料又はFe原料とMg原料の総重量に対して0.001〜0.18wt%の範囲とする請求項5記載のフェライト粒子の製造方法。

【請求項7】

解砕された焼成物を分級する工程をさらに有する請求項5又は6記載のフェライト粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−123435(P2011−123435A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−283427(P2009−283427)

【出願日】平成21年12月14日(2009.12.14)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月14日(2009.12.14)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

[ Back to top ]