フェンダプロテクタ

【課題】より安価に成形できるとともに車両への組み付けの作業性及び精度が良好なフェンダプロテクタを提供する。

【解決手段】前側取付部22は、複数の折り線部37により、成形状態で変形部33が成形型の型抜き方向に対して非アンダカット状に屈曲する。前側取付部22は、車体への組み付け時に湾曲部21の外側へと引き伸ばし可能となる。湾曲部21は、成形状態で移動部27が成形型の型抜き方向に対して非アンダカット位置となっている。湾曲部21は、車体への組み付け時に前側取付部22の変形部33を複数の折り線部37で引き伸ばすことで屈曲線29から屈曲し、本体部28に対して移動部27が成形型の型抜き方向に対してアンダカット位置となるように移動する。

【解決手段】前側取付部22は、複数の折り線部37により、成形状態で変形部33が成形型の型抜き方向に対して非アンダカット状に屈曲する。前側取付部22は、車体への組み付け時に湾曲部21の外側へと引き伸ばし可能となる。湾曲部21は、成形状態で移動部27が成形型の型抜き方向に対して非アンダカット位置となっている。湾曲部21は、車体への組み付け時に前側取付部22の変形部33を複数の折り線部37で引き伸ばすことで屈曲線29から屈曲し、本体部28に対して移動部27が成形型の型抜き方向に対してアンダカット位置となるように移動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂により一体成形された成形状態から一部を変形させることで車両に組み付けられるフェンダプロテクタに関する。

【背景技術】

【0002】

従来、自動車などの車両のフェンダパネルに取り付けられてタイヤの上方などを覆い、タイヤがはね上げた泥や小石などから車体の他の部分を保護するフェンダプロテクタが知られている。このようなフェンダプロテクタは、例えば合成樹脂などの部材により一体に成形され、タイヤの前方から上方を介して後方を覆うアーチ状をなしている。そのため、フェンダプロテクタの前端部に位置する車両のバンパの形状によっては、フェンダプロテクタの前側の下端部がその上部よりも後方に入り込んだ形状となることがあり、このような形状は、フェンダプロテクタを樹脂成形する際の成形型の型抜き方向に対してアンダカット、すなわち型抜き方向に対して引っ掛かりが生じ単に型抜き方向に押し出しただけでは成形型から離型できない形状となる。そこで、前後方向の中間部にヒンジを形成し、このヒンジの前後の自由端部分の離間寸法を拡大するように開いて成形することでアンダカットが形成されることを回避し、成形後の組み付け時にヒンジによって前後の自由端部分の離間寸法を縮小するフェンダプロテクタが知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−162350号公報 (第4−5頁、図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述のフェンダプロテクタの場合、ヒンジの前後の自由端部分の離間寸法を拡大するように開いて成形するので、成形型のサイズが大きくなる。そのため、この成形型を装着する射出成形機が大きくなる場合があり、このような場合、製造コストが嵩むという問題がある。

【0005】

また、成形状態のフェンダプロテクタを車両への組み付け時に復帰変形させる際、自由端部分の移動距離、すなわち変形量が大きく、寸法精度を向上することが容易でないなど、組み付けの作業性及び精度が良好でないという問題もある。

【0006】

本発明は、このような点に鑑みなされたもので、より安価に成形できるとともに車両への組み付けの作業性及び精度が良好なフェンダプロテクタを提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1記載のフェンダプロテクタは、円弧状に湾曲する湾曲部と、この湾曲部の端部からこの湾曲部の外側へと突出するフランジ部とを備え、成形型を用いて樹脂により一体成形された成形状態から一部を変形させることで前記湾曲部がホイールの外周面に対向するように車両に組み付けられるフェンダプロテクタであって、前記フランジ部は、複数の折り線部を有し、これら折り線部により、成形状態で少なくとも一部が成形型の型抜き方向に対して非アンダカット状に屈曲するとともに車両への組み付け時に前記湾曲部の外側へと引き伸ばし可能であり、前記湾曲部は、前記フランジ部に連続する移動部、この移動部に連続し成形型の型抜き方向に対して非アンダカット形状の本体部、及びこれら移動部と本体部との間に介在された屈曲線を有し、成形状態で前記移動部が成形型の型抜き方向に対して非アンダカット位置となり、車両への組み付け時に前記フランジ部の少なくとも一部の前記複数の折り線部での引き伸ばしによって屈曲線から屈曲することで前記本体部に対して前記移動部が成形型の型抜き方向に対してアンダカット位置へと移動するものである。

【0008】

請求項2記載のフェンダプロテクタは、請求項1記載のフェンダプロテクタにおいて、複数の折り線部は、フランジ部と移動部とが連続する部分のいずれかの位置を基点として放射状に形成されているものである。

【0009】

請求項3記載のフェンダプロテクタは、請求項2記載のフェンダプロテクタにおいて、複数の折り線部の基点に形成された通孔を備えたものである。

【発明の効果】

【0010】

請求項1記載のフェンダプロテクタによれば、成形状態では複数の折り線部により成形型の型抜き方向に対して非アンダカット状にフランジ部の少なくとも一部が屈曲するとともに、湾曲部の移動部が成形型の型抜き方向に対して非アンダカット位置となり、車両への組み付け時には、フランジ部の少なくとも一部を複数の折り線部により湾曲部の外側へと引き伸ばすと屈曲線から屈曲して本体部に対して移動部が型抜き方向に対してアンダカット位置となるように移動することにより、複数の折り線部を含むフランジ部の少なくとも一部及び屈曲線及び移動部のみの必要最小限の範囲でアンダカット処理を行うことができ、成形型を必要以上に大きくすることなくより安価に成形できるとともに、組み付け時に変形させる部分の変形量を抑制でき、車両への組み付けの作業性及び精度が良好になる。

【0011】

請求項2記載のフェンダプロテクタによれば、請求項1記載のフェンダプロテクタの効果に加え、フランジ部と移動部とが連続する部分のいずれかの位置を基点として複数の折り線部を放射状に形成することにより、アンダカット処理をするための範囲をより狭く設定することが可能になり、成形型の大きさをより抑制できてより安価に成形できるとともに、組み付け時に変形させる部分の変形量をより抑制でき、組み付けの作業性及び精度がより良好になる。

【0012】

請求項3記載のフェンダプロテクタによれば、請求項2記載のフェンダプロテクタの効果に加え、複数の折り線部の基点に通孔を形成することにより、車両への組み付け時にフランジ部の少なくとも一部を引き伸ばす際の応力が分散され、フランジ部の少なくとも一部を、より円滑に引き伸ばすことができる。

【図面の簡単な説明】

【0013】

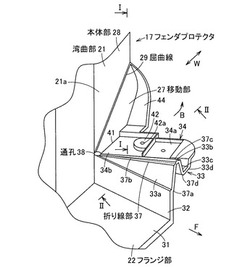

【図1】本発明のフェンダプロテクタの第1の実施の形態を示す一部の斜視図である。

【図2】(a)は図1のI−I断面図、(b)は図1のII−II断面図である。

【図3】同上フェンダプロテクタの成形状態を模式的に示す斜視図である。

【図4】同上フェンダプロテクタの製造工程の一部を模式的に示す断面図である。

【図5】同上フェンダプロテクタを組み付けた車両の一部を示す側面図である。

【図6】本発明のフェンダプロテクタの第2の実施の形態を示し、(a)は成形状態のフェンダプロテクタの一部を示す斜視図、(b)は組み付け時のフェンダプロテクタの一部の変形動作を示す斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明のフェンダプロテクタの第1の実施の形態を図面を参照して説明する。

【0015】

図5において、10は車両を構成する自動車の車体で、この車体10は、前端部に位置するバンパ部11と、このバンパ部11の後側に連続するフェンダ部12とを備えている。そして、前部のエンジンルームの側方に位置して、これらバンパ部11とフェンダ部12とに囲まれて前輪のホイールハウス15が構成され、このホイールハウス15に、前輪のホイールとしてのタイヤ16が配置されている。そして、このホイールハウス15に、タイヤ16の外周面に対向し、すなわちタイヤ16の前方から上方を介して後方を覆って、フェンダプロテクタ17が備えられ、車体10に取り付けられている。なお、以下、前後、上下、左右などの方向は、車体10の直進方向を基準として説明し、矢印F(図1)は前方、矢印W(図1)は側方である車幅方向を示している。また、以下、説明をより明確にするために、図5に示す車体10の一側(左側)の前輪のタイヤ16を覆うフェンダプロテクタ17について説明するものとする。車体10の他側(右側)の前輪のタイヤ16を覆うフェンダプロテクタとして用いる場合には、以下に説明するフェンダプロテクタ17を、基本的に車幅方向に対して反転させた形状とすればよい。

【0016】

そして、フェンダプロテクタ17は、インナフェンダなどとも呼ばれるもので、図4に示すように、弾性的に変形可能な合成樹脂材料Rを例えば上下方向に開閉される成形型D1,D2間に形成されたキャビティCに射出して、合成樹脂にて一体成形されている。すなわち、このフェンダプロテクタ17は、図1ないし図3に示すように、タイヤ16(図5)に対向する側面視で略半円状あるいは略U字状(略逆U字状)の湾曲部21、この湾曲部21の前端部から屈曲され略水平状に延設された下面とも呼ばれるフランジ部としての一方のフランジ部である前側取付部22、及びこの湾曲部21の後端部から略水平状に延設された平板状の他方のフランジ部である後側取付部23などが一体に形成されている。

【0017】

そして、これら湾曲部21及び各取付部22,23は、例えばリベット25などの取付具を用いあるいは嵌合などにより車体10に組み付けられる。例えば、フェンダプロテクタ17の湾曲部21は、フェンダ部12に固定され、前側取付部22はバンパ部11に位置する別体の固定部材である導風板26に固定され、後側取付部23は、車体10の下面に固定される。

【0018】

また、図1ないし図5に示すように、湾曲部21は、タイヤ16の外周面からの離間寸法(クリアランス)の確保を考慮し、側面視で円弧状、すなわち略U字状(略逆U字状)で、いわば、前端側に起立されたフロント起立部21aと、後端側に起立されたリア起立部21bと、これらフロント起立部21aとリア起立部21bとを連結する頂部21cとを備えている。さらに、この湾曲部21は、タイヤ16の軸を中心とする径方向の断面も基本的に円弧状である湾曲板部となっている。

【0019】

また、湾曲部21は、フロント起立部21aの車幅方向(矢印W方向)の外側(左側)の下端部に、前側取付部22と連続する移動部27を一体に備え、この移動部27を除く残りの他の部分が本体部28となっており、これら移動部27と本体部28とが屈曲線29を介して連結されている。

【0020】

移動部27は、ホイールハウス15の前部下端を構成するバンパ部11の後部下端がその上部(ホイールハウス15の水平方向の最大径位置)よりも後方へと突出する、いわゆるアンダカット形状、すなわち型抜き方向に対して引っ掛かりが生じ単に型抜き方向に押し出しただけでは成形型から離型できない形状となるデザインに対応して変形装着される部分である。すなわち、この移動部27は、成形状態と組み付け時(装着状態)とで本体部28に対する相対的な位置が異なるように屈曲線29から屈曲される部分である。具体的に、この移動部27は、成形状態(図2の実線)で本体部28(フロント起立部21a)と略面一となっており、組み付け時(図2の想像線)で本体部28に対して後方、すなわち湾曲部21の内方(タイヤ16側)へと屈曲線29から屈曲されている。

【0021】

また、本体部28は、側面視で略半円形状に形成されている。すなわち、この本体部28は、下側ほど前後方向、換言すれば成形型D1,D2の型抜き方向(図4中の矢印A方向である上方向)と交差(直交)する方向に突出するように形成されている。このため、本体部28は、成形型D1,D2の型抜き方向に対して非アンダカット形状となっている。

【0022】

また、屈曲線29は、移動部27と本体部28との境界を区画するものであり、すなわち、この屈曲線29は、移動部27と本体部28との間に介在されているものであり、下側から上側へと、車幅方向外側(左側)に向けて傾斜した直線状に形成されている。

【0023】

そして、前側取付部22は、平板状の平板部31と、この平板部31から上方へと立ち上がるように屈曲した板状の縦板部32と、この縦板部32の上端部から平板部31と反対側へと連続する板状の変形部33と、この変形部33から縦板部32と反対側へと連続する取付板部34とを一体に備えている。

【0024】

平板部31は、本体部28(フロント起立部21a)の前側の下端部と連続しており、本体部28に対して前方に延びている。また、この平板部31には、リベット25が挿入される一の取付孔36aを備えた一の固定部である一の取付座部36が形成されている。さらに、縦板部32は、本体部28(フロント起立部21a)の前側の下端部と連続しており、本体部28に対して前方に延びるとともに、導風板26の形状に沿って、平板部31に対して略垂直上方へと延びている。そして、これら平板部31及び縦板部32は、互いに略等しい肉厚で、かつ、変形部33よりも厚肉に形成された厚肉部となっており、成形状態と組み付け時(装着状態)とでその形状が変形しない、非変形部である。

【0025】

また、変形部33は、平板部31及び縦板部32よりも薄肉に形成された薄肉部であり、成形状態で複数の折り線部37により折り曲げられ、組み付け時(装着状態)にこれら折り線部37から引き伸ばされる部分である。ここで、折り線部37は、任意個数設定できるが、例えば本実施の形態では第1ないし第4の折り線部37a,37b,37c,37dがそれぞれ設定され、これら第1ないし第4の折り線部37a,37b,37c,37dが、例えば屈曲線29と縦板部32、変形部33及び取付板部34との交差位置、すなわち移動部27、本体部28、縦板部32、変形部33及び取付板部34に跨って形成された円形状の通孔38を基点として、縦板部32側から取付板部34側へと順次放射状に形成されている。すなわち、これら第1ないし第4の折り線部37a,37b,37c,37dは、前後方向に対して一側へと傾斜した直線状となっている。したがって、変形部33には、縦板部32側から取付板部34側へと、第1及び第2の折り線部37a,37b間に位置する第1の変形片部33a、第2及び第3の折り線部37b,37c間に位置する第2の変形片部33b、第3及び第4の折り線部37c,37d間に位置する第3の変形片部33c、及び、第4の折り線部37dと取付板部34との間に位置する第4の変形片部33dがそれぞれ設定されている。

【0026】

第1の折り線部37aは、直線状に形成され、縦板部32と変形部33(第1の変形片部33a)との間に介在されている。すなわち、この第1の折り線部37aを介して、変形部33(第1の変形片部33a)と縦板部32とが連続している。

【0027】

また、第2の折り線部37bは、通孔38へと徐々に第1の折り線部37aに対して接近する直線状に形成され、第3の折り線部37cは、通孔38へと徐々に第2の折り線部37bに対して接近する直線状に形成され、第4の折り線部37dは、通孔38へと徐々に第3の折り線部37cに対して接近する直線状に形成されている。したがって、第1及び第2の折り線部37a,37b間に位置する第1の変形片部33a、第2及び第3の折り線部37b,37c間に位置する第2の変形片部33b、第3及び第4の折り線部37c,37d間に位置する第3の変形片部33cは、それぞれ、通孔38へと徐々に細くなる三角形状、あるいは通孔38を中心とする扇形状となっている。

【0028】

そして、第1及び第4の折り線部37a,37dは、それぞれ変形部33の下側に位置し、第2及び第3の折り線部37b,37cは、それぞれ変形部33の上側に位置して、変形部33は、成形状態で、全体として上側に突出する凸字状となるように第1ないし第4の折り線部37a,37b,37c,37dにおいて屈曲されている。換言すれば、変形部33は、成形型D1,D2の型抜き方向に沿って屈曲され、成形状態で非アンダカット形状となっている。

【0029】

また、取付板部34は、変形部33の第4の変形片部33dと連続する連続板部34aと、移動部27の下端部と連続する取付板部本体34bとを一体に備えている。

【0030】

連続板部34aは、第4の変形片部33dから上方に立ち上がるように屈曲されており、通孔38を基点として放射状に形成されている。すなわち、この連続板部34aは、通孔38へと徐々に第4の折り線部37dに対して接近する直線状に形成されている。したがって、第4の変形片部33dは、通孔38へと徐々に細くなる三角形状、あるいは通孔38を中心とする扇形状となっている。

【0031】

また、取付板部本体34bは、通孔38を基点として放射状で、かつ、車幅方向に沿って形成された屈曲線部41を介して移動部27と連続しているとともに、連続板部34aの上端部と連続している。このため、取付板部34は、全体として通孔38を中心とする扇形状に形成されている。さらに、取付板部本体34bには、リベット25が挿入される他の取付孔42aを備えた他の固定部である他の取付座部42が形成されている。そして、この取付板部本体34bの一側部には、移動部27の一側縁との間に側板部44が連続して形成されている。

【0032】

次に、フェンダプロテクタ17の組み付け作業について説明する。

【0033】

成形型D1,D2を用いて一体成形されたフェンダプロテクタ17は、前側取付部22の変形部33が第1ないし第4の折り線部37a,37b,37c,37dによって成形型D1,D2の型抜き方向に沿うように屈曲されて車幅方向に縮んでおり、この変形部33の縮みが合成樹脂の剛性によって保持されていることで移動部27が屈曲線29から屈曲することなく本体部28と略面一となっている。したがって、このフェンダプロテクタ17は、成形状態で、成形型D1,D2の型抜き方向に対して全体にアンダカット状の部分を有しない、非アンダカット状となっている。

【0034】

そして、このフェンダプロテクタ17を車体10に組み付ける際には、後側取付部23を車体10の下面にリベットなどにより固定し、湾曲部21をフェンダ部12に固定するとともに、前側取付部22の平板部31の一の取付孔36aを導風板26の所定のプロテクタ固定部と位置合わせしてリベット25を導風板26側である下側から一の取付孔36aに打ち込むことで導風板26に固定した後、変形部33を矢印B(図1)方向へと引っ張ることにより、この変形部33が各折り線部37(第1ないし第4の折り線部37a,37b,37c,37d)から面状に引き伸ばされる(図2(b)の想像線)。この結果、変形部33の第1ないし第3の変形片部33a,33b,33cが通孔38を中心として扇形状に広がることにより、移動部27が後方向、すなわちタイヤ16側に押し込まれて屈曲線29から屈曲する。この屈曲状態では、フェンダプロテクタ17は、成形型D1,D2の型抜き方向である上方向に対して移動部27がアンダカット状となる(図2(a)の想像線)。そして、変形部33を引っ張って引き延ばした状態で、取付板部34の他の取付孔42aを導風板26の所定のプロテクタ固定部と位置合わせしてリベット25を導風板26側である下側から他の取付孔42aに打ち込み、フェンダプロテクタ17の前側取付部22を導風板26に一体的に固定する。この状態で、フェンダプロテクタ17は、フェンダ部12及びバンパ部11などの形状に対応した状態で保持され、タイヤ16を覆ってフェンダ部12をタイヤ16の回転による小石の跳ね上げなどから保護する。

【0035】

このように、本実施の形態によれば、成形状態では複数の折り線部37により成形型D1,D2の型抜き方向に対して非アンダカット状に前側取付部22の変形部33が屈曲するとともに、湾曲部21の移動部27が成形型D1,D2の型抜き方向に対して非アンダカット位置となり、車体10への組み付け時には、前側取付部22の変形部33を複数の折り線部37により湾曲部21の外側へと引き伸ばすと、この引き伸ばしにより屈曲線29から屈曲して本体部28に対して移動部27が型抜き方向に対してアンダカット位置となるように移動することにより、複数の折り線部37を含む前側取付部22の変形部33、屈曲線29及び移動部27のみの必要最小限の範囲の変形によってアンダカット処理を行うことができる。すなわち、組み付け時の形状のままの成形ではアンダカットが生じ得るフェンダプロテクタ17を、必要最小限の範囲の変形のみで成形時にアンダカットが生じないようにすることができる。この結果、成形型D1,D2のサイズを必要以上に大きくすることなく、よりサイズが小さい成形機を用いてフェンダプロテクタ17を成形できるので、安価な成形が可能になる。さらに、必要最小限の範囲の変形のみであるから、組み付け時に変形させる部分の変形量を抑制できるので、車体10への組み付けの作業性及び精度が良好になる。

【0036】

また、共通のフェンダプロテクタ17に対して、それを固定する導風板26の組み合わせを変えることにより、前側取付部22の変形部33の引き伸ばしの程度を変えることができるので、異なるアーチ形状の部品バリエーションを生み出すことができる。

【0037】

したがって、バンパ部11のデザインに左右されることなく、フェンダプロテクタ17を様々なデザインの車体10にフィットさせることができる。

【0038】

さらに、前側取付部22と移動部27とが連続する部分のいずれか、本実施の形態では前側取付部22の縦板部32、変形部33及び取付板部34と屈曲線29との交差位置を基点として複数の折り線部37を放射状に形成することにより、アンダカット処理をするための範囲をより狭く設定することが可能になり、成形型D1,D2の大きさをより抑制できて、フェンダプロテクタ17をより安価に成形できるとともに、組み付け時に変形させる部分の変形量をより抑制でき、組み付けの作業性及び精度がより良好になる。

【0039】

そして、複数の折り線部37の基点に通孔38を形成することにより、フェンダプロテクタ17を車体10へと組み付けるときに前側取付部22の変形部33を引き伸ばす際の応力が分散され、前側取付部22の変形部33を、より円滑に引き伸ばすことができる。しかも、この通孔38は、水抜き用の孔としても機能する。

【0040】

次に、第2の実施の形態を図6を参照して説明する。なお、上記第1の実施の形態と同様の構成及び作用については、同一符号を付してその説明を省略する。

【0041】

この第2の実施の形態は、上記第1の実施の形態の第1及び第4の折り線部37a,37dが変形部33の上部に形成され、第2及び第3の折り線部37b,37cが変形部33の下部に形成されているものである。このため、変形部33は、成形状態で、全体として下側に窪んだ凹字状となるように第1ないし第4の折り線部37a,37b,37c,37dにおいて屈曲されている。換言すれば、変形部33は、成形型D1,D2の型抜き方向に沿って屈曲され、成形状態で非アンダカット形状となっている。

【0042】

そして、フェンダプロテクタ17は、成形状態で前側取付部22の変形部33が第1ないし第4の折り線部37a,37b,37c,37dによって成形型D1,D2の型抜き方向に沿うように屈曲されて車幅方向に縮んでおり(図6(a))、この変形部33の縮みが合成樹脂の剛性によって保持されていることで移動部27が屈曲線29から屈曲することなく本体部28と略面一となっている。

【0043】

また、このフェンダプロテクタ17の組み付けの際には、変形部33を矢印B方向へと引っ張ることにより、この変形部33が各折り線部37(第1ないし第4の折り線部37a,37b,37c,37d)から面状に引き伸ばされる。この結果、変形部33の第1ないし第3の変形片部33a,33b,33cが通孔38を中心として扇形状に広がる(図6(b))ことにより、移動部27が後方向、すなわちタイヤ16側に押し込まれて屈曲線29から屈曲する。この屈曲状態では、フェンダプロテクタ17は、成形型D1,D2の型抜き方向である上方向に対して移動部27がアンダカット状となる。

【0044】

このように、前側取付部22の変形部33を複数の折り線部37により凹形状に屈曲させても、上記第1の実施の形態と同様の作用効果を奏することができる。すなわち、変形部33は、成形状態で、アンダカットを有しない任意の形状に屈曲させることができる。

【0045】

なお、上記の各実施の形態において、前側取付部22の変形部33を円滑に引き伸ばすことができれば、通孔38は必須の構成ではない。

【0046】

また、フェンダプロテクタ17は、前輪以外の例えば後輪のホイール用のホイールハウス、あるいは自動車以外の車両のホイールのホイールハウスにも適用できる。

【産業上の利用可能性】

【0047】

本発明は、例えば、自動車の前輪のホイールハウスに配置されるフェンダプロテクタに好適に用いられる。

【符号の説明】

【0048】

16 ホイールとしてのタイヤ

17 フェンダプロテクタ

21 湾曲部

22 フランジ部としての前側取付部

27 移動部

28 本体部

29 屈曲線

37 折り線部

38 通孔

D1,D2 成形型

【技術分野】

【0001】

本発明は、樹脂により一体成形された成形状態から一部を変形させることで車両に組み付けられるフェンダプロテクタに関する。

【背景技術】

【0002】

従来、自動車などの車両のフェンダパネルに取り付けられてタイヤの上方などを覆い、タイヤがはね上げた泥や小石などから車体の他の部分を保護するフェンダプロテクタが知られている。このようなフェンダプロテクタは、例えば合成樹脂などの部材により一体に成形され、タイヤの前方から上方を介して後方を覆うアーチ状をなしている。そのため、フェンダプロテクタの前端部に位置する車両のバンパの形状によっては、フェンダプロテクタの前側の下端部がその上部よりも後方に入り込んだ形状となることがあり、このような形状は、フェンダプロテクタを樹脂成形する際の成形型の型抜き方向に対してアンダカット、すなわち型抜き方向に対して引っ掛かりが生じ単に型抜き方向に押し出しただけでは成形型から離型できない形状となる。そこで、前後方向の中間部にヒンジを形成し、このヒンジの前後の自由端部分の離間寸法を拡大するように開いて成形することでアンダカットが形成されることを回避し、成形後の組み付け時にヒンジによって前後の自由端部分の離間寸法を縮小するフェンダプロテクタが知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−162350号公報 (第4−5頁、図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述のフェンダプロテクタの場合、ヒンジの前後の自由端部分の離間寸法を拡大するように開いて成形するので、成形型のサイズが大きくなる。そのため、この成形型を装着する射出成形機が大きくなる場合があり、このような場合、製造コストが嵩むという問題がある。

【0005】

また、成形状態のフェンダプロテクタを車両への組み付け時に復帰変形させる際、自由端部分の移動距離、すなわち変形量が大きく、寸法精度を向上することが容易でないなど、組み付けの作業性及び精度が良好でないという問題もある。

【0006】

本発明は、このような点に鑑みなされたもので、より安価に成形できるとともに車両への組み付けの作業性及び精度が良好なフェンダプロテクタを提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1記載のフェンダプロテクタは、円弧状に湾曲する湾曲部と、この湾曲部の端部からこの湾曲部の外側へと突出するフランジ部とを備え、成形型を用いて樹脂により一体成形された成形状態から一部を変形させることで前記湾曲部がホイールの外周面に対向するように車両に組み付けられるフェンダプロテクタであって、前記フランジ部は、複数の折り線部を有し、これら折り線部により、成形状態で少なくとも一部が成形型の型抜き方向に対して非アンダカット状に屈曲するとともに車両への組み付け時に前記湾曲部の外側へと引き伸ばし可能であり、前記湾曲部は、前記フランジ部に連続する移動部、この移動部に連続し成形型の型抜き方向に対して非アンダカット形状の本体部、及びこれら移動部と本体部との間に介在された屈曲線を有し、成形状態で前記移動部が成形型の型抜き方向に対して非アンダカット位置となり、車両への組み付け時に前記フランジ部の少なくとも一部の前記複数の折り線部での引き伸ばしによって屈曲線から屈曲することで前記本体部に対して前記移動部が成形型の型抜き方向に対してアンダカット位置へと移動するものである。

【0008】

請求項2記載のフェンダプロテクタは、請求項1記載のフェンダプロテクタにおいて、複数の折り線部は、フランジ部と移動部とが連続する部分のいずれかの位置を基点として放射状に形成されているものである。

【0009】

請求項3記載のフェンダプロテクタは、請求項2記載のフェンダプロテクタにおいて、複数の折り線部の基点に形成された通孔を備えたものである。

【発明の効果】

【0010】

請求項1記載のフェンダプロテクタによれば、成形状態では複数の折り線部により成形型の型抜き方向に対して非アンダカット状にフランジ部の少なくとも一部が屈曲するとともに、湾曲部の移動部が成形型の型抜き方向に対して非アンダカット位置となり、車両への組み付け時には、フランジ部の少なくとも一部を複数の折り線部により湾曲部の外側へと引き伸ばすと屈曲線から屈曲して本体部に対して移動部が型抜き方向に対してアンダカット位置となるように移動することにより、複数の折り線部を含むフランジ部の少なくとも一部及び屈曲線及び移動部のみの必要最小限の範囲でアンダカット処理を行うことができ、成形型を必要以上に大きくすることなくより安価に成形できるとともに、組み付け時に変形させる部分の変形量を抑制でき、車両への組み付けの作業性及び精度が良好になる。

【0011】

請求項2記載のフェンダプロテクタによれば、請求項1記載のフェンダプロテクタの効果に加え、フランジ部と移動部とが連続する部分のいずれかの位置を基点として複数の折り線部を放射状に形成することにより、アンダカット処理をするための範囲をより狭く設定することが可能になり、成形型の大きさをより抑制できてより安価に成形できるとともに、組み付け時に変形させる部分の変形量をより抑制でき、組み付けの作業性及び精度がより良好になる。

【0012】

請求項3記載のフェンダプロテクタによれば、請求項2記載のフェンダプロテクタの効果に加え、複数の折り線部の基点に通孔を形成することにより、車両への組み付け時にフランジ部の少なくとも一部を引き伸ばす際の応力が分散され、フランジ部の少なくとも一部を、より円滑に引き伸ばすことができる。

【図面の簡単な説明】

【0013】

【図1】本発明のフェンダプロテクタの第1の実施の形態を示す一部の斜視図である。

【図2】(a)は図1のI−I断面図、(b)は図1のII−II断面図である。

【図3】同上フェンダプロテクタの成形状態を模式的に示す斜視図である。

【図4】同上フェンダプロテクタの製造工程の一部を模式的に示す断面図である。

【図5】同上フェンダプロテクタを組み付けた車両の一部を示す側面図である。

【図6】本発明のフェンダプロテクタの第2の実施の形態を示し、(a)は成形状態のフェンダプロテクタの一部を示す斜視図、(b)は組み付け時のフェンダプロテクタの一部の変形動作を示す斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明のフェンダプロテクタの第1の実施の形態を図面を参照して説明する。

【0015】

図5において、10は車両を構成する自動車の車体で、この車体10は、前端部に位置するバンパ部11と、このバンパ部11の後側に連続するフェンダ部12とを備えている。そして、前部のエンジンルームの側方に位置して、これらバンパ部11とフェンダ部12とに囲まれて前輪のホイールハウス15が構成され、このホイールハウス15に、前輪のホイールとしてのタイヤ16が配置されている。そして、このホイールハウス15に、タイヤ16の外周面に対向し、すなわちタイヤ16の前方から上方を介して後方を覆って、フェンダプロテクタ17が備えられ、車体10に取り付けられている。なお、以下、前後、上下、左右などの方向は、車体10の直進方向を基準として説明し、矢印F(図1)は前方、矢印W(図1)は側方である車幅方向を示している。また、以下、説明をより明確にするために、図5に示す車体10の一側(左側)の前輪のタイヤ16を覆うフェンダプロテクタ17について説明するものとする。車体10の他側(右側)の前輪のタイヤ16を覆うフェンダプロテクタとして用いる場合には、以下に説明するフェンダプロテクタ17を、基本的に車幅方向に対して反転させた形状とすればよい。

【0016】

そして、フェンダプロテクタ17は、インナフェンダなどとも呼ばれるもので、図4に示すように、弾性的に変形可能な合成樹脂材料Rを例えば上下方向に開閉される成形型D1,D2間に形成されたキャビティCに射出して、合成樹脂にて一体成形されている。すなわち、このフェンダプロテクタ17は、図1ないし図3に示すように、タイヤ16(図5)に対向する側面視で略半円状あるいは略U字状(略逆U字状)の湾曲部21、この湾曲部21の前端部から屈曲され略水平状に延設された下面とも呼ばれるフランジ部としての一方のフランジ部である前側取付部22、及びこの湾曲部21の後端部から略水平状に延設された平板状の他方のフランジ部である後側取付部23などが一体に形成されている。

【0017】

そして、これら湾曲部21及び各取付部22,23は、例えばリベット25などの取付具を用いあるいは嵌合などにより車体10に組み付けられる。例えば、フェンダプロテクタ17の湾曲部21は、フェンダ部12に固定され、前側取付部22はバンパ部11に位置する別体の固定部材である導風板26に固定され、後側取付部23は、車体10の下面に固定される。

【0018】

また、図1ないし図5に示すように、湾曲部21は、タイヤ16の外周面からの離間寸法(クリアランス)の確保を考慮し、側面視で円弧状、すなわち略U字状(略逆U字状)で、いわば、前端側に起立されたフロント起立部21aと、後端側に起立されたリア起立部21bと、これらフロント起立部21aとリア起立部21bとを連結する頂部21cとを備えている。さらに、この湾曲部21は、タイヤ16の軸を中心とする径方向の断面も基本的に円弧状である湾曲板部となっている。

【0019】

また、湾曲部21は、フロント起立部21aの車幅方向(矢印W方向)の外側(左側)の下端部に、前側取付部22と連続する移動部27を一体に備え、この移動部27を除く残りの他の部分が本体部28となっており、これら移動部27と本体部28とが屈曲線29を介して連結されている。

【0020】

移動部27は、ホイールハウス15の前部下端を構成するバンパ部11の後部下端がその上部(ホイールハウス15の水平方向の最大径位置)よりも後方へと突出する、いわゆるアンダカット形状、すなわち型抜き方向に対して引っ掛かりが生じ単に型抜き方向に押し出しただけでは成形型から離型できない形状となるデザインに対応して変形装着される部分である。すなわち、この移動部27は、成形状態と組み付け時(装着状態)とで本体部28に対する相対的な位置が異なるように屈曲線29から屈曲される部分である。具体的に、この移動部27は、成形状態(図2の実線)で本体部28(フロント起立部21a)と略面一となっており、組み付け時(図2の想像線)で本体部28に対して後方、すなわち湾曲部21の内方(タイヤ16側)へと屈曲線29から屈曲されている。

【0021】

また、本体部28は、側面視で略半円形状に形成されている。すなわち、この本体部28は、下側ほど前後方向、換言すれば成形型D1,D2の型抜き方向(図4中の矢印A方向である上方向)と交差(直交)する方向に突出するように形成されている。このため、本体部28は、成形型D1,D2の型抜き方向に対して非アンダカット形状となっている。

【0022】

また、屈曲線29は、移動部27と本体部28との境界を区画するものであり、すなわち、この屈曲線29は、移動部27と本体部28との間に介在されているものであり、下側から上側へと、車幅方向外側(左側)に向けて傾斜した直線状に形成されている。

【0023】

そして、前側取付部22は、平板状の平板部31と、この平板部31から上方へと立ち上がるように屈曲した板状の縦板部32と、この縦板部32の上端部から平板部31と反対側へと連続する板状の変形部33と、この変形部33から縦板部32と反対側へと連続する取付板部34とを一体に備えている。

【0024】

平板部31は、本体部28(フロント起立部21a)の前側の下端部と連続しており、本体部28に対して前方に延びている。また、この平板部31には、リベット25が挿入される一の取付孔36aを備えた一の固定部である一の取付座部36が形成されている。さらに、縦板部32は、本体部28(フロント起立部21a)の前側の下端部と連続しており、本体部28に対して前方に延びるとともに、導風板26の形状に沿って、平板部31に対して略垂直上方へと延びている。そして、これら平板部31及び縦板部32は、互いに略等しい肉厚で、かつ、変形部33よりも厚肉に形成された厚肉部となっており、成形状態と組み付け時(装着状態)とでその形状が変形しない、非変形部である。

【0025】

また、変形部33は、平板部31及び縦板部32よりも薄肉に形成された薄肉部であり、成形状態で複数の折り線部37により折り曲げられ、組み付け時(装着状態)にこれら折り線部37から引き伸ばされる部分である。ここで、折り線部37は、任意個数設定できるが、例えば本実施の形態では第1ないし第4の折り線部37a,37b,37c,37dがそれぞれ設定され、これら第1ないし第4の折り線部37a,37b,37c,37dが、例えば屈曲線29と縦板部32、変形部33及び取付板部34との交差位置、すなわち移動部27、本体部28、縦板部32、変形部33及び取付板部34に跨って形成された円形状の通孔38を基点として、縦板部32側から取付板部34側へと順次放射状に形成されている。すなわち、これら第1ないし第4の折り線部37a,37b,37c,37dは、前後方向に対して一側へと傾斜した直線状となっている。したがって、変形部33には、縦板部32側から取付板部34側へと、第1及び第2の折り線部37a,37b間に位置する第1の変形片部33a、第2及び第3の折り線部37b,37c間に位置する第2の変形片部33b、第3及び第4の折り線部37c,37d間に位置する第3の変形片部33c、及び、第4の折り線部37dと取付板部34との間に位置する第4の変形片部33dがそれぞれ設定されている。

【0026】

第1の折り線部37aは、直線状に形成され、縦板部32と変形部33(第1の変形片部33a)との間に介在されている。すなわち、この第1の折り線部37aを介して、変形部33(第1の変形片部33a)と縦板部32とが連続している。

【0027】

また、第2の折り線部37bは、通孔38へと徐々に第1の折り線部37aに対して接近する直線状に形成され、第3の折り線部37cは、通孔38へと徐々に第2の折り線部37bに対して接近する直線状に形成され、第4の折り線部37dは、通孔38へと徐々に第3の折り線部37cに対して接近する直線状に形成されている。したがって、第1及び第2の折り線部37a,37b間に位置する第1の変形片部33a、第2及び第3の折り線部37b,37c間に位置する第2の変形片部33b、第3及び第4の折り線部37c,37d間に位置する第3の変形片部33cは、それぞれ、通孔38へと徐々に細くなる三角形状、あるいは通孔38を中心とする扇形状となっている。

【0028】

そして、第1及び第4の折り線部37a,37dは、それぞれ変形部33の下側に位置し、第2及び第3の折り線部37b,37cは、それぞれ変形部33の上側に位置して、変形部33は、成形状態で、全体として上側に突出する凸字状となるように第1ないし第4の折り線部37a,37b,37c,37dにおいて屈曲されている。換言すれば、変形部33は、成形型D1,D2の型抜き方向に沿って屈曲され、成形状態で非アンダカット形状となっている。

【0029】

また、取付板部34は、変形部33の第4の変形片部33dと連続する連続板部34aと、移動部27の下端部と連続する取付板部本体34bとを一体に備えている。

【0030】

連続板部34aは、第4の変形片部33dから上方に立ち上がるように屈曲されており、通孔38を基点として放射状に形成されている。すなわち、この連続板部34aは、通孔38へと徐々に第4の折り線部37dに対して接近する直線状に形成されている。したがって、第4の変形片部33dは、通孔38へと徐々に細くなる三角形状、あるいは通孔38を中心とする扇形状となっている。

【0031】

また、取付板部本体34bは、通孔38を基点として放射状で、かつ、車幅方向に沿って形成された屈曲線部41を介して移動部27と連続しているとともに、連続板部34aの上端部と連続している。このため、取付板部34は、全体として通孔38を中心とする扇形状に形成されている。さらに、取付板部本体34bには、リベット25が挿入される他の取付孔42aを備えた他の固定部である他の取付座部42が形成されている。そして、この取付板部本体34bの一側部には、移動部27の一側縁との間に側板部44が連続して形成されている。

【0032】

次に、フェンダプロテクタ17の組み付け作業について説明する。

【0033】

成形型D1,D2を用いて一体成形されたフェンダプロテクタ17は、前側取付部22の変形部33が第1ないし第4の折り線部37a,37b,37c,37dによって成形型D1,D2の型抜き方向に沿うように屈曲されて車幅方向に縮んでおり、この変形部33の縮みが合成樹脂の剛性によって保持されていることで移動部27が屈曲線29から屈曲することなく本体部28と略面一となっている。したがって、このフェンダプロテクタ17は、成形状態で、成形型D1,D2の型抜き方向に対して全体にアンダカット状の部分を有しない、非アンダカット状となっている。

【0034】

そして、このフェンダプロテクタ17を車体10に組み付ける際には、後側取付部23を車体10の下面にリベットなどにより固定し、湾曲部21をフェンダ部12に固定するとともに、前側取付部22の平板部31の一の取付孔36aを導風板26の所定のプロテクタ固定部と位置合わせしてリベット25を導風板26側である下側から一の取付孔36aに打ち込むことで導風板26に固定した後、変形部33を矢印B(図1)方向へと引っ張ることにより、この変形部33が各折り線部37(第1ないし第4の折り線部37a,37b,37c,37d)から面状に引き伸ばされる(図2(b)の想像線)。この結果、変形部33の第1ないし第3の変形片部33a,33b,33cが通孔38を中心として扇形状に広がることにより、移動部27が後方向、すなわちタイヤ16側に押し込まれて屈曲線29から屈曲する。この屈曲状態では、フェンダプロテクタ17は、成形型D1,D2の型抜き方向である上方向に対して移動部27がアンダカット状となる(図2(a)の想像線)。そして、変形部33を引っ張って引き延ばした状態で、取付板部34の他の取付孔42aを導風板26の所定のプロテクタ固定部と位置合わせしてリベット25を導風板26側である下側から他の取付孔42aに打ち込み、フェンダプロテクタ17の前側取付部22を導風板26に一体的に固定する。この状態で、フェンダプロテクタ17は、フェンダ部12及びバンパ部11などの形状に対応した状態で保持され、タイヤ16を覆ってフェンダ部12をタイヤ16の回転による小石の跳ね上げなどから保護する。

【0035】

このように、本実施の形態によれば、成形状態では複数の折り線部37により成形型D1,D2の型抜き方向に対して非アンダカット状に前側取付部22の変形部33が屈曲するとともに、湾曲部21の移動部27が成形型D1,D2の型抜き方向に対して非アンダカット位置となり、車体10への組み付け時には、前側取付部22の変形部33を複数の折り線部37により湾曲部21の外側へと引き伸ばすと、この引き伸ばしにより屈曲線29から屈曲して本体部28に対して移動部27が型抜き方向に対してアンダカット位置となるように移動することにより、複数の折り線部37を含む前側取付部22の変形部33、屈曲線29及び移動部27のみの必要最小限の範囲の変形によってアンダカット処理を行うことができる。すなわち、組み付け時の形状のままの成形ではアンダカットが生じ得るフェンダプロテクタ17を、必要最小限の範囲の変形のみで成形時にアンダカットが生じないようにすることができる。この結果、成形型D1,D2のサイズを必要以上に大きくすることなく、よりサイズが小さい成形機を用いてフェンダプロテクタ17を成形できるので、安価な成形が可能になる。さらに、必要最小限の範囲の変形のみであるから、組み付け時に変形させる部分の変形量を抑制できるので、車体10への組み付けの作業性及び精度が良好になる。

【0036】

また、共通のフェンダプロテクタ17に対して、それを固定する導風板26の組み合わせを変えることにより、前側取付部22の変形部33の引き伸ばしの程度を変えることができるので、異なるアーチ形状の部品バリエーションを生み出すことができる。

【0037】

したがって、バンパ部11のデザインに左右されることなく、フェンダプロテクタ17を様々なデザインの車体10にフィットさせることができる。

【0038】

さらに、前側取付部22と移動部27とが連続する部分のいずれか、本実施の形態では前側取付部22の縦板部32、変形部33及び取付板部34と屈曲線29との交差位置を基点として複数の折り線部37を放射状に形成することにより、アンダカット処理をするための範囲をより狭く設定することが可能になり、成形型D1,D2の大きさをより抑制できて、フェンダプロテクタ17をより安価に成形できるとともに、組み付け時に変形させる部分の変形量をより抑制でき、組み付けの作業性及び精度がより良好になる。

【0039】

そして、複数の折り線部37の基点に通孔38を形成することにより、フェンダプロテクタ17を車体10へと組み付けるときに前側取付部22の変形部33を引き伸ばす際の応力が分散され、前側取付部22の変形部33を、より円滑に引き伸ばすことができる。しかも、この通孔38は、水抜き用の孔としても機能する。

【0040】

次に、第2の実施の形態を図6を参照して説明する。なお、上記第1の実施の形態と同様の構成及び作用については、同一符号を付してその説明を省略する。

【0041】

この第2の実施の形態は、上記第1の実施の形態の第1及び第4の折り線部37a,37dが変形部33の上部に形成され、第2及び第3の折り線部37b,37cが変形部33の下部に形成されているものである。このため、変形部33は、成形状態で、全体として下側に窪んだ凹字状となるように第1ないし第4の折り線部37a,37b,37c,37dにおいて屈曲されている。換言すれば、変形部33は、成形型D1,D2の型抜き方向に沿って屈曲され、成形状態で非アンダカット形状となっている。

【0042】

そして、フェンダプロテクタ17は、成形状態で前側取付部22の変形部33が第1ないし第4の折り線部37a,37b,37c,37dによって成形型D1,D2の型抜き方向に沿うように屈曲されて車幅方向に縮んでおり(図6(a))、この変形部33の縮みが合成樹脂の剛性によって保持されていることで移動部27が屈曲線29から屈曲することなく本体部28と略面一となっている。

【0043】

また、このフェンダプロテクタ17の組み付けの際には、変形部33を矢印B方向へと引っ張ることにより、この変形部33が各折り線部37(第1ないし第4の折り線部37a,37b,37c,37d)から面状に引き伸ばされる。この結果、変形部33の第1ないし第3の変形片部33a,33b,33cが通孔38を中心として扇形状に広がる(図6(b))ことにより、移動部27が後方向、すなわちタイヤ16側に押し込まれて屈曲線29から屈曲する。この屈曲状態では、フェンダプロテクタ17は、成形型D1,D2の型抜き方向である上方向に対して移動部27がアンダカット状となる。

【0044】

このように、前側取付部22の変形部33を複数の折り線部37により凹形状に屈曲させても、上記第1の実施の形態と同様の作用効果を奏することができる。すなわち、変形部33は、成形状態で、アンダカットを有しない任意の形状に屈曲させることができる。

【0045】

なお、上記の各実施の形態において、前側取付部22の変形部33を円滑に引き伸ばすことができれば、通孔38は必須の構成ではない。

【0046】

また、フェンダプロテクタ17は、前輪以外の例えば後輪のホイール用のホイールハウス、あるいは自動車以外の車両のホイールのホイールハウスにも適用できる。

【産業上の利用可能性】

【0047】

本発明は、例えば、自動車の前輪のホイールハウスに配置されるフェンダプロテクタに好適に用いられる。

【符号の説明】

【0048】

16 ホイールとしてのタイヤ

17 フェンダプロテクタ

21 湾曲部

22 フランジ部としての前側取付部

27 移動部

28 本体部

29 屈曲線

37 折り線部

38 通孔

D1,D2 成形型

【特許請求の範囲】

【請求項1】

円弧状に湾曲する湾曲部と、この湾曲部の端部からこの湾曲部の外側へと突出するフランジ部とを備え、成形型を用いて樹脂により一体成形された成形状態から一部を変形させることで前記湾曲部がホイールの外周面に対向するように車両に組み付けられるフェンダプロテクタであって、

前記フランジ部は、複数の折り線部を有し、これら折り線部により、成形状態で少なくとも一部が成形型の型抜き方向に対して非アンダカット状に屈曲するとともに車両への組み付け時に前記湾曲部の外側へと引き伸ばし可能であり、

前記湾曲部は、前記フランジ部に連続する移動部、この移動部に連続し成形型の型抜き方向に対して非アンダカット形状の本体部、及びこれら移動部と本体部との間に介在された屈曲線を有し、成形状態で前記移動部が成形型の型抜き方向に対して非アンダカット位置となり、車両への組み付け時に前記フランジ部の少なくとも一部の前記複数の折り線部での引き伸ばしによって屈曲線から屈曲することで前記本体部に対して前記移動部が成形型の型抜き方向に対してアンダカット位置へと移動する

ことを特徴とするフェンダプロテクタ。

【請求項2】

複数の折り線部は、フランジ部と移動部とが連続する部分のいずれかの位置を基点として放射状に形成されている

ことを特徴とする請求項1記載のフェンダプロテクタ。

【請求項3】

複数の折り線部の基点に形成された通孔

を備えたことを特徴とする請求項2記載のフェンダプロテクタ。

【請求項1】

円弧状に湾曲する湾曲部と、この湾曲部の端部からこの湾曲部の外側へと突出するフランジ部とを備え、成形型を用いて樹脂により一体成形された成形状態から一部を変形させることで前記湾曲部がホイールの外周面に対向するように車両に組み付けられるフェンダプロテクタであって、

前記フランジ部は、複数の折り線部を有し、これら折り線部により、成形状態で少なくとも一部が成形型の型抜き方向に対して非アンダカット状に屈曲するとともに車両への組み付け時に前記湾曲部の外側へと引き伸ばし可能であり、

前記湾曲部は、前記フランジ部に連続する移動部、この移動部に連続し成形型の型抜き方向に対して非アンダカット形状の本体部、及びこれら移動部と本体部との間に介在された屈曲線を有し、成形状態で前記移動部が成形型の型抜き方向に対して非アンダカット位置となり、車両への組み付け時に前記フランジ部の少なくとも一部の前記複数の折り線部での引き伸ばしによって屈曲線から屈曲することで前記本体部に対して前記移動部が成形型の型抜き方向に対してアンダカット位置へと移動する

ことを特徴とするフェンダプロテクタ。

【請求項2】

複数の折り線部は、フランジ部と移動部とが連続する部分のいずれかの位置を基点として放射状に形成されている

ことを特徴とする請求項1記載のフェンダプロテクタ。

【請求項3】

複数の折り線部の基点に形成された通孔

を備えたことを特徴とする請求項2記載のフェンダプロテクタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−23061(P2013−23061A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−159218(P2011−159218)

【出願日】平成23年7月20日(2011.7.20)

【出願人】(000229955)日本プラスト株式会社 (740)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月20日(2011.7.20)

【出願人】(000229955)日本プラスト株式会社 (740)

【Fターム(参考)】

[ Back to top ]