フォトダイオードアレイ、およびフォトダイオードアレイの製造方法

【課題】吸光効率が高いフォトダイオードアレイ、およびその製造方法を提供する。

【解決手段】ガラス基板2の一の面側に、透明陽極11を形成する。受光することによって励起されて蛍光する蛍光材料を含有した絶縁層を、透明陽極11を覆うように形成する。絶縁層上の複数の位置に、絶縁層を溶解する溶媒と光吸収用組成物とを含有するインクを塗布する。インクが絶縁層を溶解した後に、インクの溶媒を蒸発させて、透明陽極11と接触するように光吸収用組成物の層である受光部13を形成する。溶解せずに残存した絶縁層は、複数の受光部13の各々を絶縁する隔壁21となる。受光部13の表面側に、反射陰極15を形成する。

【解決手段】ガラス基板2の一の面側に、透明陽極11を形成する。受光することによって励起されて蛍光する蛍光材料を含有した絶縁層を、透明陽極11を覆うように形成する。絶縁層上の複数の位置に、絶縁層を溶解する溶媒と光吸収用組成物とを含有するインクを塗布する。インクが絶縁層を溶解した後に、インクの溶媒を蒸発させて、透明陽極11と接触するように光吸収用組成物の層である受光部13を形成する。溶解せずに残存した絶縁層は、複数の受光部13の各々を絶縁する隔壁21となる。受光部13の表面側に、反射陰極15を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機材料等の光吸収用組成物を含む複数の受光素子を備えたフォトダイオードアレイ、およびその製造方法に関する。

【背景技術】

【0002】

従来、光エネルギーを電気エネルギーに変換するフォトダイオードアレイが知られている。例えば、特許文献1が開示しているフォトダイオードアレイの製造方法によると、絶縁層上の所定の位置に、絶縁層を溶解する溶媒と光吸収用組成物とを含むインク溶液が選択的に塗布される。インク溶液が塗布された部分では、絶縁層が溶解して溶解穴が形成され、形成された溶解穴に光吸収用組成物が充填される。インク溶液が塗布されなかった部分では、絶縁層が溶解せずに残存し、受光部間を絶縁する隔壁となる。その結果、隔壁に囲まれた複数の受光部を備えるフォトダイオードアレイが正確に製造される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−253632号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

フォトダイオードアレイの課題の一つとして、吸光効率の向上が挙げられる。受光素子の厚みを厚くするとpn接合点が増えるため、フォトダイオードアレイの吸光効率は原理上向上するはずである。しかし、受光素子の厚みが厚くなると、電子および正孔は電極に達する前に消滅し易くなり、且つ受光素子を光が通りにくくなる。従って、従来は、フォトダイオードアレイの吸光効率を向上させることは困難であった。

【0005】

本発明は、吸光効率が高いフォトダイオードアレイ、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第一の態様に係るフォトダイオードアレイは、基板と、前記基板の一の面側に設けられた第一電極と、前記第一電極における前記基板に対向する面の反対面側に各々設けられた光吸収用組成物の層である複数の受光部と、受光することによって励起されて蛍光する蛍光材料を含有し、且つ前記各受光部の間を絶縁する隔壁と、前記受光部における前記基板側の反対側に設けられた第二電極とを備えている。第一の態様に係るフォトダイオードアレイによると、外部から隔壁に光が入射することによって、隔壁内の蛍光材料が励起されて発光する。受光部は、フォトダイオードアレイの外部から入射する光に加えて、各受光部を隔てる隔壁から入射する光を受光する。よって、フォトダイオードアレイの吸光効率を向上させることができる。

【0007】

前記蛍光材料は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含んでもよい。この場合、隔壁内の蛍光材料は、白色光を含む複数の色の光によって発光することができる。従って、フォトダイオードアレイの吸光効率をさらに向上させることができる。

【0008】

前記隔壁は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドのうちの少なくとも1種と、前記蛍光材料とを含んでもよい。この場合、フォトダイオードアレイは、効率よくセンシングを行うことができる。

【0009】

前記受光部は、n型半導体材料とp型半導体材料との混合層、または積層層であってもよい。この場合、フォトダイオードアレイは、効率よくセンシングを行うことができる。

【0010】

前記第一電極は光を透過する透明電極であってもよい。前記基板は透明であってもよく、前記第一電極側の面の反対面に複数の突起が設けられていてもよい。この場合、外部から基板に入射する光が反射される割合は減り、基板内に透過する割合が上がる。従って、フォトダイオードアレイの吸光効率をさらに向上させることができる。

【0011】

本発明の第二の態様に係るフォトダイオードアレイの製造方法は、基板の一の面側に第一電極を形成する第一電極形成工程と、受光することによって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第一電極形成工程において形成された前記第一電極を覆うように形成する絶縁層形成工程と、前記絶縁層形成工程において形成された前記絶縁層上の複数の位置に、前記絶縁層を溶解する溶媒および光吸収用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させて、前記第一電極と接触するように前記光吸収用組成物の層である受光部を複数形成する受光部形成工程と、前記受光部形成工程において形成された前記複数の受光部の表面側に第二電極を形成する第二電極形成工程とを備えている。

【0012】

第二の態様に係るフォトダイオードアレイの製造方法によると、インク溶液塗布工程によってインク溶液が塗布された部分に受光部が形成される。絶縁層のうち、インク溶液が塗布されなかった部分は、各受光部の間を絶縁する隔壁となる。製造されたフォトダイオードアレイに外部から光が入射すると、隔壁内の蛍光材料が励起されて発光する。受光部は、フォトダイオードアレイの外部から入射する光に加えて、各受光部を隔てる隔壁から入射する光を受光する。従って、吸光効率が高いフォトダイオードアレイを容易に製造することができる。

【0013】

前記インク溶液に対する前記蛍光材料の溶解度は、前記インク溶液に対する前記絶縁層の基材の溶解度よりも低いことが望ましい。この場合、インク溶液によって絶縁層が溶解される過程で、絶縁層の基材よりも溶解度の低い絶縁層中の蛍光材料は、インク溶液の周囲に偏析される。インク溶液の周囲の絶縁層は残存し、隔壁となる。従って、隔壁内の蛍光材料を容易に高い濃度とすることができる。

【0014】

前記蛍光材料は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含んでもよい。この場合、製造されるフォトダイオードアレイの隔壁内の蛍光材料は、白色光を含む複数の色の光によって発光することができる。従って、より高い効率で吸光するフォトダイオードアレイを製造することができる。

【0015】

前記絶縁層は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドのうちの少なくとも1種と、前記蛍光材料とを含んでもよい。この場合、製造されるフォトダイオードアレイの隔壁は、蛍光材料が発する光を効率よく受光部に出射させることができる。

【0016】

前記受光部は、n型半導体材料とp型半導体材料との混合層、または積層層であってもよい。この場合、製造されるフォトダイオードアレイは、効率よくセンシングを行うことができる。

【0017】

前記第一電極は光を透過する透明電極であってもよく、前記基板は透明であってもよい。前記製造工程は、前記基板における前記第一電極側の面の反対面に複数の突起を形成する突起形成工程を備えてもよい。この場合、製造されるフォトダイオードアレイにおいて、外部から基板に入射する光が反射される割合は減り、光が基板内に透過する割合は上がる。従って、吸光効率がより高いフォトダイオードアレイを製造することができる。

【図面の簡単な説明】

【0018】

【図1】フォトダイオードアレイ1の物理的構成を示す斜視図である。

【図2】フォトダイオードアレイ1が備える6個の画素の回路構成を示す回路図である。

【図3】第一の実施形態におけるフォトダイオードアレイ1の受光素子3の製造工程を示すフローチャートである。

【図4】第一の実施形態における陽極成膜工程(S1)を示す断面図である。

【図5】第一の実施形態におけるエッチング工程(S2)を示す断面図である。

【図6】第一の実施形態における絶縁層形成工程(S4)を示す断面図である。

【図7】第一の実施形態におけるインク溶液塗布工程(S5)の絶縁層12溶解前の状態を示す断面図である。

【図8】インクジェットヘッド30の構成を示す説明図である。

【図9】第一の実施形態におけるインク溶液塗布工程(S5)の絶縁層12溶解後の状態を示す断面図である。

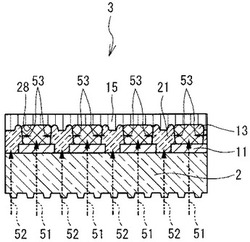

【図10】第一の実施形態における陰極形成工程(S7)を示す断面図である。

【図11】第一の実施形態における突起形成工程(S8)を示す断面図である。

【図12】フォトダイオードアレイ1における光の入射経路を示す図である。

【図13】フォトダイオードアレイ1の特性を示すグラフである。

【図14】第二の実施形態におけるフォトダイオードアレイの受光素子103の製造工程を示すフローチャートである。

【図15】第二の実施形態における陰極形成工程(S101)を示す断面図である。

【図16】第二の実施形態における絶縁層形成工程(S102)を示す断面図である。

【図17】第二の実施形態におけるインク溶液塗布工程(S103)の絶縁層112溶解前の状態を示す断面図である。

【図18】第二の実施形態におけるインク溶液塗布工程(S103)の絶縁層112溶解後の状態を示す断面図である。

【図19】第二の実施形態における陽極形成工程(S105)を示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明を具現化した第一の実施形態について、図面を参照して説明する。参照する図面は、本発明が採用し得る技術的特徴を説明するために用いられるものである。図面に記載されているフォトダイオードアレイ1の構造および製造工程等は、それのみに限定する趣旨ではなく、単なる説明例である。

【0020】

図1を参照して、フォトダイオードアレイ1の構造について説明する。フォトダイオードアレイ1は、ガラス基板2、受光素子3、スイッチングTFT4、水平アドレス回路5、垂直アドレス回路6、および封止層7を備える。受光素子3は、ガラス基板2の中央部に形成されており、格子状に分割された15個の画素を備える。各画素は、受光部13と、透明陽極11と、反射陰極15とを備える。透明陽極11と反射陰極15とは、受光部13を上下から挟む。受光部13は、有機材料である光吸収用組成物によって形成される光電変換層である。

【0021】

スイッチングTFT4は、受光素子3の個々の画素毎に1個ずつ設けられている。水平アドレス回路5および垂直アドレス回路6は、各画素に設けられたスイッチングTFT4への電圧印加を制御する。ガラス基板2と反射陰極15との間隙には、隣り合う画素間を絶縁する隔壁21が形成されている。隔壁21は、隣り合う画素間を絶縁する。さらに、隔壁21は蛍光材料を備える。隔壁21が光を受光し、隔壁21中の蛍光材料が励起して発光することで、フォトダイオードアレイ1の吸光効率を向上させることができる。封止層7は、受光素子3、スイッチングTFT4、水平アドレス回路5、および垂直アドレス回路6を覆い、保護する。

【0022】

フォトダイオードアレイ1の動作機構について説明する。受光素子3の個々の画素では、光吸収用組成物の最高占有分子軌道(HOMO)と最低非占有分子軌道(LUMO)とのエネルギー差以上の光が受光部13に照射されると、電子および正孔が発生する。換言すると、禁制帯幅以上のエネルギーを有する光の照射によって、光吸収用組成物で電子および正孔が発生する。透明陽極11と反射陰極15との間に逆バイアスが加えられると、光吸収用組成物で発生した電子および正孔が電界に引かれて分離移動する。その結果、受光素子3内を電流が流れる。受光素子3を流れる電流は、受光部13に入射する光の光量に比例する。

【0023】

図2を参照して、スイッチングTFT4について説明する。前述したように、受光素子3の各画素にはスイッチングTFT4が設けられている。スイッチングTFT4は、各画素が備えるそれぞれの受光部13への電圧印加を制御するスイッチとして機能する。詳細には、図2の等価回路で示すように、各画素は、データ線23、走査線24、コンデンサ25、およびスイッチングTFT4を備える。データ線23は、垂直アドレス回路6に接続する。走査線24は、水平アドレス回路5に接続する。コンデンサ25は、データ線23から供給されたバイアス信号を保持する。スイッチングTFT4は、コンデンサ25によって保持されたバイアス信号を読み出す。透明陽極11をアノード、反射陰極15をカソードとし、スイッチングTFT4によって電圧が印加されることで、アノード・カソード間にバイアス電流が流れる。

【0024】

一方、受光部13に光が照射されると、光電変換によって電荷が生成される。本実施形態では、受光部13で生成された電荷が、受光量を表す信号として、カソードである反射陰極15によって取り出される。反射陰極15は、データ線23を介して信号処理回路(図示せず)に接続されている。反射陰極15から出力される微弱な信号は、増幅された後に各装置に応じた処理を受ける。

【0025】

図3から図11を参照して、フォトダイオードアレイ1の製造方法について説明する。なお、図3は、フォトダイオードアレイ1のうち、スイッチングTFT4、水平アドレス回路5、垂直アドレス回路6、および封止層7を除いた受光素子3の製造工程を示すフローチャートである。

【0026】

まず、陽極成膜工程(S1)では、図4に示すように、ITO(indium tin oxide)をガラス基板2上に150nmの厚みで蒸着し、透明陽極11を成膜する。成膜した透明陽極11の表面抵抗は500〜600μΩ/cmであり、光透過率は81%であった。

【0027】

エッチング工程(S2)では、陽極成膜工程(S1)で成膜した透明陽極11上に、露光用のレジストをスピンコートによって塗布し、所望の電極パターンをマスク露光する。その後、濃硝酸と濃塩酸の混合液である王水を用いたエッチングによって、露光されていない部分の透明陽極11を取り除く。その結果、図5に示すように、所望の電極パターン(本実施形態では、格子状の電極パターン)が形成される。その後、不要となったレジストを除去する。

【0028】

清浄工程(S3)では、透明陽極11の表面を、中性洗剤洗浄、アセトン洗浄、IPA(イソプロピルアルコール)洗浄、およびUVオゾン洗浄により順次洗浄する。以上の洗浄の目的は、(i)透明陽極11上の汚れを除去すること、(ii)透明陽極11の表面の酸素欠陥を減らし、正孔注入障壁を低下させること、である。特に、UVオゾン洗浄は、湿式洗浄では取れない有機物の汚れを除去することができる。

【0029】

絶縁層形成工程(S4)では、図6に示すように、ガラス基板2上における受光素子3を形成する部分全体に、絶縁層12を形成する。絶縁層12の形成方法は、スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法、およびインクジェット法等のいずれを用いることも可能である。絶縁層12の厚みは、透明陽極11間の絶縁を保持できる厚みであればよい。後述するインクジェットヘッド30からのインクの液滴径(ドロップ径)を考慮すると、絶縁層12の厚みが薄い方が、高分解能、高画質の点で望ましい。絶縁層12は、後述するインク溶液塗布工程(S5)において溶解されるので、半キュアー状態(完全に硬化していない状態)とされていることが望ましい。

【0030】

絶縁層12は、シクロオレフィンを基材とし、且つ蛍光材料を含有している。基材には、シクロオレフィン以外の物質を用いることも可能である。例えば、PVK(ポリ(N−ビニルカルバゾール))、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドの少なくとも1種以上を基材として用いればよい。

【0031】

また、本実施形態では、蛍光材料として、クマリン、ルブレン、ナイルレッド、およびTPB(テトラフェニルブタジエン)を含有する。クマリンは、緑色光を吸収して発光する。ルブレンは、黄色光を吸収して発光する。ナイルレッドは、赤色光を吸収して発光する。TPBは、青色光を吸収して発光する。従って、本実施形態の蛍光材料は、白色光を含む多数の色の光を吸収して発光することができる。よって、フォトダイオードアレイ1の吸光効率をさらに向上させることができる。

【0032】

なお、蛍光材料として用いることができる物質はこれに限られない。例えば、赤色光を吸収して発光する赤色蛍光材料としては、ナイルレッド、DCM(4−ジシアノメチレン−2−メチル−6−ジメチルアミノスチリル−4−ピラン)、DCJTB(4−ジシアノメチレン−6−シーピージュロリジノスチリル−2−ターシャルブチル−4H−ピラン)、スクアリリウム等を用いることができる。緑色光を吸収して発光する緑色蛍光材料としては、クマリン、PMDFB、キナクリドン、アルミニウム錯体(例えば、AlQ3)、Beq2、BeMq2、ZnMq2、Mgq2等を用いることができる。青色光を吸収して発光する青色蛍光材料としては、TPB、ペリレン、ジスチルビフェニル誘導体、DPT等を用いることができる。黄色光を吸収して発光する黄色蛍光材料としては、ルブレン、BTX、ABTX、AlPrq3等を用いることができる。蛍光材料が多数の色を吸収して発光するためには、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料のそれぞれを少なくとも1種ずつ用いることが望ましい。

【0033】

インク27の調製について説明する。本実施形態では、炭化水素系の溶媒に光吸収用組成物の成分を含有したインク27を予め調製しておく。本実施形態では、炭化水素系の溶媒としてテトラリンを使用した。なお、インク27の溶媒には、炭化水素系溶媒、ハロゲン炭化水素系溶媒、アルコール系溶媒、ケトン、アルデヒド、ドデシルベンゼン、ジクロルエタン、エチレングリコール、プロピレングリコール、エチレングリコールモノエチルエーテルの1種以上の物質を用いることができる。

【0034】

光吸収用組成物として、n型半導体材料であるPCBM(phenyl C61−butyric acid methyl ester)と、p型半導体材料であるP3HT(poly(3−hexylthiophene))とを1対1の割合で混合させた。なお、n型半導体材料には、例えば、全フッ素化フタロシアニン、フラーレン、アルキル鎖を導入したフラーレン、フラーレン誘導体C60MC12(C60−fused pyrrolidine−meta−C12 phenyl)等を用いても良い。p型半導体材料としてペンセン等を用いても良い。

【0035】

なお、インク27の溶媒に対する絶縁層12中の蛍光材料の溶解度が、インク27の溶媒に対する絶縁層12の基材の溶解度よりも低くなるように、炭化水素系の溶媒(テトラリン)、蛍光材料(クマリン等)、および絶縁層12の基材(シクロオレフィン)の材質を選択した。

【0036】

インクジェット法を用いてインク27を吐出する際のドロップ径を考慮すると、インク27の粘度は5×10−3〜1.5×10−2Pa・sの範囲にあることが望ましい。インクジェット法によるインク27の吐出の際の飛行曲がりの抑制を考慮すると、インク27の表面張力は20〜50mN/mの範囲にあることが望ましい。

【0037】

インク溶液塗布工程(S5)では、図7に示すように、絶縁層12上の画素を形成すべき箇所に、調製されていたインク27が選択的に塗布される。本実施形態では、画素を形成すべき箇所とは、格子状に分割された各透明陽極11に対向する位置である。

【0038】

インク27の塗布には、図8に示すインクジェットヘッド30を使用した。インクジェットヘッド30は、圧電素子31を備えた圧電素子方式のインクジェットヘッドである。インクジェットヘッド30は、ドライバー32から入力される信号に応じて、インクジェットヘッド本体33に形成されたオリフィス34からインク27のドロップを吐出する。吐出の駆動周波数は1kHzとし、ドロップ1個の液滴量を50μlとした。

【0039】

インク27が塗布された部分では、塗布されたインク27に含まれる溶媒によって絶縁層12が溶解する。その結果、インク27は透明陽極11に達する。透明陽極11に達したインク27は、後述する受光部形成工程(S6)において溶媒が乾燥することで、受光部13となる(図9参照)。ここで、前述したように、インク27の溶媒であるテトラリンに対する蛍光材料の溶解度は、テトラリンに対する絶縁層12の基材(シクロオレフィン)の溶解度よりも低い。従って、インク27によって絶縁層12が溶解される過程で、溶解度の低い蛍光材料は、インク27が滴下された部分の周辺部に偏析される。溶解せずに残存した絶縁層12は、各画素を隔てる隔壁21(図9参照)となる。従って、隔壁21には蛍光材料が高い濃度で存在する。

【0040】

受光部形成工程(S6)では、インク27中の溶媒を50〜60℃で30分間乾燥させて蒸発させる。その結果、インク27中の不揮発性成分である光吸収用組成物が、透明陽極11と電気的接合を持った状態で固化する。図9に示すように、固化した光吸収用組成物の層(PCBMとP3HTとの混合層)が、受光部13となる。固化した複数の受光部13のそれぞれが、1画素に対応する。インク27が滴下されなかった部分の絶縁層12は、隔壁21として残存する。なお、本実施形態では受光部13をn型半導体材料とp型半導体材料との混合層としたが、積層層としてもよい。

【0041】

陰極形成工程(S7)では、図10に示すように、受光部13および隔壁21の表面側に、マスク真空蒸着によって所定のパターンでLiF(フッ化リチウム)/Alを形成する。形成した層を、反射陰極15とする。例示として、Al層の厚みは1000A、LiF層の厚みは10Aとし、Al層とLiF層とを連続的に積層する。反射陰極15の下面(図10における下面)は、光反射面28として形成される。なお、LiF/Alの代わりに、Al、LiF、Mg/Ag、Ca/Ll、およびBa/Alのいずれかで陰極を形成してもよい。

【0042】

突起形成工程(S8)では、図11に示すように、ガラス基板2の表面(図11の下面)に複数の突起29を形成する。具体的には、微細な構造を形成することが可能なナノインプリント用金型(例えば、特開2009−220329および特開2007−44831に記載)を用いて突起29を形成する方法がある。しかし、突起29を形成する方法はこれに限られない。例えば、あらかじめ複数の突起が形成された透明な層を、ガラス基板2の表面に付着させてもよい。また、本実施形態では、最後の工程で微細な突起29を形成する。その結果、製造工程の途中で突起29に破損および変形が生じることを防止することができる。しかし、突起形成工程(S8)を実行するタイミングを変更することも可能である。

【0043】

S1〜S8の工程によって受光素子3をガラス基板2の中心部に形成した後、ガラス基板2の周辺部に水平アドレス回路5および垂直アドレス回路6(図1参照)を形成する。さらに、封止層7(図1参照)によって、受光素子3、水平アドレス回路5、および垂直アドレス回路6を覆う。その結果、フォトダイオードアレイ1が完成する。封止層7は、ガラス板からなる。封止層7と受光素子3との間には0.3〜0.5mmの隙間が設けられる。封止層7を取り付ける際に、受光素子3との間の隙間に窒素ガスを封入する。

【0044】

図12を参照して、フォトダイオードアレイ1における光の入射経路について説明する。光は、ガラス基板2および透明陽極11を透過して、受光部13および隔壁21に入射することができる。ここで、ガラス基板2の表面には複数の突起29が形成されている。従って、ガラス基板2の表面で全反射される光の量は、突起29が形成されていない場合に比べて減少する。よって、突起29を有するフォトダイオードアレイ1は、ガラス基板2から効率よく光を入射することができる。

【0045】

受光部13は、ガラス基板2を透過する光51を受光すると、電子および正孔を発生させる。その結果、受光素子3(図1参照)内を電流が流れる。ここで、受光素子3の厚みを厚くするとpn接合点が増えるため、フォトダイオードアレイ1の吸光効率は原理上向上するはずである。しかし、受光素子3の厚みが厚くなると、受光部13内で発生した電子および正孔は、透明陽極11または反射陰極15に到達する前に消滅し易くなり、且つ受光素子3を光が通りにくくなる。また、吸光効率の向上を目的として、隔壁21に反射板を設け、光を反射板に反射させて受光部13に入射させる技術も提案されている。しかし、反射板まで光は到達しないため、反射板を設けても吸光効率を十分に向上させることはできなかった。

【0046】

図12に示すフォトダイオードアレイ1では、ガラス基板2を透過した光52を隔壁21が受光すると、隔壁21内に存在する蛍光材料は励起されて光を発する。蛍光材料が発した光の一部である光53は、隔壁21に隣接する受光部13に入射する。蛍光材料が光反射面28に向けて発した光の一部は、光反射面28に反射されて受光部13に入射する。従って、受光部13は、ガラス基板2を透過した光51を直接受光することに加え、隔壁21内に存在する蛍光材料が発した光を受光する。よって、フォトダイオードアレイ1は高い吸光効率を示す。

【0047】

図13を参照して、隔壁に蛍光材料を含有するフォトダイオードアレイの性能評価について説明する。図13は、印加電圧と電流密度との関係を示す。実線は、隔壁に蛍光材料であるクマリンを0.5%Wt添加したときの光増感特性である。破線は、隔壁内に蛍光材料を含有しない場合の光増感特性である。なお、今回の性能評価に用いた2つのフォトダイオードアレイは、蛍光材料を含有しているか否かのみが異なる。両フォトダイオードアレイの受光層は、共にPCBMとP3HTとの混合層である。図13に示すように、隔壁に蛍光材料を添加することで、吸光効率が向上することが確認された。例えば、印加電圧−1Vの条件では、蛍光材料を添加することで、蛍光材料を添加しない場合に比べて約5倍の明電流が観測された。

【0048】

以上説明したように、第一の実施形態に係るフォトダイオードアレイ1では、外部から隔壁21に光が入射すると、隔壁21内の蛍光材料が励起されて発光する。受光部13は、外部から入射する光に加えて、蛍光材料が発した光を受光する。従って、フォトダイオードアレイ1の吸光効率を向上させることができる。

【0049】

フォトダイオードアレイ1の隔壁21は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含む。従って、隔壁21内の蛍光材料は、白色光を含む複数の色の光によって発光することができる。よって、フォトダイオードアレイ1は、より高い吸光効率を示す。また、フォトダイオードアレイ1では、絶縁層12の基材としてシクロオレフィンを用いた。従って、隔壁21は、蛍光材料が発する光を効率よく受光部13に出射することができる。

【0050】

フォトダイオードアレイ1では、受光部13はn型半導体材料とp型半導体材料との混合層または積層層である。よって、フォトダイオードアレイ1は、効率よくセンシングを行うことができる。また、フォトダイオードアレイ1では、光が入射するガラス基板2の表面に複数の突起29が設けられている。従って、外部からガラス基板2に入射する光が反射される割合は減少し、ガラス基板2内に透過する割合が増加する。よって、フォトダイオードアレイ1の吸光効率をさらに向上させることができる。

【0051】

第一の実施形態に係るフォトダイオードアレイ1の製造方法によると、インク27が塗布された部分に受光部13が形成される。絶縁層12のうち、インク27が塗布されなかった部分は、各受光部13の間を絶縁する隔壁21となる。つまり、隔壁21を形成する際に、マスク、露光、エッチング等の工程を行う必要がない。よって、吸光効率が高いフォトダイオードアレイ1を、短時間で容易に製造することができる。また、インク27の溶媒であるテトラリンに対する蛍光材料の溶解度は、テトラリンに対する絶縁層12の基材(シクロオレフィン)の溶解度よりも低い。従って、インク溶液塗布工程(S5)では、インク27によって絶縁層12が溶解される過程で、溶解度の低い蛍光材料は、インク27が滴下された部分の周辺部に偏析される。溶解せずに残存した絶縁層12は、各画素を隔てる隔壁21となる。従って、第一の実施形態に係る製造方法によると、隔壁21に蛍光材料を高い濃度で存在させることができる。

【0052】

上記第一の実施形態において、ガラス基板2が本発明の「基板」に相当する。透明陽極11が「第一電極」に相当する。反射陰極15が「第二電極」に相当する。陽極成膜工程(S1)が「第一電極形成工程」に相当する。陰極形成工程(S7)が「第二電極形成工程」に相当する。

【0053】

次に、図14から図19を参照して、本発明を具現化した第二の実施形態について説明する。第一の実施形態に係るフォトダイオードアレイ1の受光素子3は、ガラス基板2側に複数の透明陽極11を、ガラス基板2の反対側に反射陰極15を備え、ガラス基板2から光を受光する。一方、第二の実施形態に係るフォトダイオードアレイの受光素子103は、ガラス基板102側に反射陰極115を、ガラス基板102の反対側に複数の透明陽極111を備え、ガラス基板102の反対側から光を受光する。その他の構造および使用する材料については同一であるため、第一の実施形態と同一の構成(例えば、スイッチングTFT4等)および材料については説明を省略または簡略化する。

【0054】

第二の実施形態に係るフォトダイオードアレイの製造方法について説明する。図14は、フォトダイオードアレイの受光素子103(図19参照)の部分の製造工程を示すフローチャートである。まず、陰極形成工程(S101)では、図15に示すように、ガラス基板102上に、マスク真空蒸着によって所定のパターンでAl/LiF(フッ化リチウム)の層を形成する。形成した層を、反射陰極115とする。例示として、Al層の厚みは1000A、LiF層の厚みは10Aとし、Al層とLiF層とを連続的に積層する。反射陰極115の上面(図15における上面)は、光反射面128として形成される。

【0055】

絶縁層形成工程(S102)では、図16に示すように、反射陰極115の上面における受光素子103を形成する部分全体に、絶縁層112を形成する。絶縁層112は、シクロオレフィンを基材とし、蛍光材料であるクマリン、ルブレン、ナイルレッド、およびTPBを含有する。

【0056】

インク溶液塗布工程(S103)では、図17に示すように、あらかじめ調製しておいたインク127を、絶縁層112上の画素を形成すべき箇所に選択的に塗布する。インク127は、炭化水素系溶媒と、n型半導体材料と、p型半導体材料とを含む。インク127の塗布には、インクジェットヘッド30(図8参照)を使用した。インク127が塗布された部分では、塗布されたインク127に含まれる溶媒によって絶縁層112が溶解する。その結果、インク127は反射陰極115に達し、後述する受光部形成工程(S104)を経て受光部113となる(図18参照)。ここで、インク127の炭化水素系溶媒に対する蛍光材料の溶解度は、炭化水素系溶媒に対する絶縁層112の基材の溶解度よりも低い。従って、インク127によって絶縁層112が溶解される過程で、蛍光材料は、インク127が滴下された部分の周辺部に偏析される。インク127が滴下された部分の周辺部は隔壁121となる。従って、隔壁121には蛍光材料が高い濃度で存在する。

【0057】

受光部形成工程(S104)では、インク127中の溶媒を乾燥させて蒸発させる。その結果、インク127中の不揮発性成分である光吸収用組成物が、反射陰極115と電気的接合を持った状態で固化する。図18に示すように、固化した光吸収用組成物の層が受光部113となる。複数の受光部113のそれぞれが1画素に対応する。インク127が滴下されなかった部分の絶縁層112は、隔壁121として残存する。

【0058】

陽極形成工程(S105)では、図19に示すように、マスク真空蒸着によって、受光部113のそれぞれと接触するように、ITOを150nmの厚みで蒸着し、透明陽極111を形成する。以上の工程によって、受光素子103が形成される。

【0059】

以上説明したように、第二の実施形態に係るフォトダイオードアレイでは、外部から隔壁121に光が入射すると、隔壁121内の蛍光材料が励起されて発光する。受光部113は、外部から入射する光に加えて、蛍光材料が発した光を受光する。従って、フォトダイオードアレイの吸光効率を向上させることができる。また、自己整合による製造方法を用いることで、上記のフォトダイオードを短時間で容易に製造することができる。

【0060】

上記第二の実施形態において、ガラス基板102が本発明の「基板」に相当する。反射陰極115が「第一電極」に相当する。透明陽極111が「第二電極」に相当する。陰極形成工程(S101)が「第一電極形成工程」に相当する。陽極形成工程(S105)が「第二電極形成工程」に相当する。

【0061】

本発明は上記実施形態に限定されることはなく、様々な変形が可能であることは言うまでもない。例えば、第一および第二の実施形態のフォトダイオードアレイは、透明陽極11,111から光を受光し、透明陽極11,111の反対側には反射陰極15,115を備える。しかし、陽極に加えて陰極も透明な部材で形成し、板状の本体の両面から光を受光する構成としてもよい。また、第一の実施形態における突起29と同様の突起を、ガラス基板2,102の反対側に設けられた電極の表面に形成してもよい。この場合、ガラス基板2,102の反対側からの受光量を増加させることができる。

【0062】

上記実施形態では、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ受光部13,113に含有させた。しかし、蛍光材料として用いる物質は適宜変更できる。例えば、上記の蛍光材料と共に、または上記の蛍光材料に代えて、可視光領域以外の波長の光によって励起されて発光する蛍光材料を用いてもよい。この場合、フォトダイオードアレイは、可視光領域以外の光を効率よく受光することができる。赤外領域の光によって励起される蛍光材料には、例えば、ポルフィリン・フラーレン電荷移動錯体がある。UV領域の光によって励起される蛍光材料には、例えばPCA(Poly[methyl methacrylate−co−(7−(4−trifluoromethil)coumarin acrylamide)])がある。また、赤色、緑色、および青色の各色に対応する蛍光材料として、高分子発光材料を用いることも可能である。高分子発光材料として、例えば、ポリパラフェニレン、ビニレン誘導体、ポリフルオレン誘導体、ポリチオフェン誘導体等を用いることができる。また、赤色、緑色、および青色の蛍光材料の1種または2種のみを用いても、本発明を実現することは可能である。

【0063】

フォトダイオードアレイの構造も適宜変更できる。例えば、第一の実施形態において、透明陽極11と受光部13との間に正孔輸送層を形成してもよい。反射陰極15と受光部13との間に電子輸送層を形成してもよい。正孔輸送層および電子輸送層の少なくとも一方を形成することで、フォトダイオードアレイはより高いセンシング性能を発揮することができる。

【符号の説明】

【0064】

1 フォトダイオードアレイ

2,102 ガラス基板

3,103 受光素子

11,111 透明陽極

12,112 絶縁層

13,113 受光部

15,115 反射陰極

21,121 隔壁

27,127 インク

29 突起

【技術分野】

【0001】

本発明は、有機材料等の光吸収用組成物を含む複数の受光素子を備えたフォトダイオードアレイ、およびその製造方法に関する。

【背景技術】

【0002】

従来、光エネルギーを電気エネルギーに変換するフォトダイオードアレイが知られている。例えば、特許文献1が開示しているフォトダイオードアレイの製造方法によると、絶縁層上の所定の位置に、絶縁層を溶解する溶媒と光吸収用組成物とを含むインク溶液が選択的に塗布される。インク溶液が塗布された部分では、絶縁層が溶解して溶解穴が形成され、形成された溶解穴に光吸収用組成物が充填される。インク溶液が塗布されなかった部分では、絶縁層が溶解せずに残存し、受光部間を絶縁する隔壁となる。その結果、隔壁に囲まれた複数の受光部を備えるフォトダイオードアレイが正確に製造される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−253632号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

フォトダイオードアレイの課題の一つとして、吸光効率の向上が挙げられる。受光素子の厚みを厚くするとpn接合点が増えるため、フォトダイオードアレイの吸光効率は原理上向上するはずである。しかし、受光素子の厚みが厚くなると、電子および正孔は電極に達する前に消滅し易くなり、且つ受光素子を光が通りにくくなる。従って、従来は、フォトダイオードアレイの吸光効率を向上させることは困難であった。

【0005】

本発明は、吸光効率が高いフォトダイオードアレイ、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第一の態様に係るフォトダイオードアレイは、基板と、前記基板の一の面側に設けられた第一電極と、前記第一電極における前記基板に対向する面の反対面側に各々設けられた光吸収用組成物の層である複数の受光部と、受光することによって励起されて蛍光する蛍光材料を含有し、且つ前記各受光部の間を絶縁する隔壁と、前記受光部における前記基板側の反対側に設けられた第二電極とを備えている。第一の態様に係るフォトダイオードアレイによると、外部から隔壁に光が入射することによって、隔壁内の蛍光材料が励起されて発光する。受光部は、フォトダイオードアレイの外部から入射する光に加えて、各受光部を隔てる隔壁から入射する光を受光する。よって、フォトダイオードアレイの吸光効率を向上させることができる。

【0007】

前記蛍光材料は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含んでもよい。この場合、隔壁内の蛍光材料は、白色光を含む複数の色の光によって発光することができる。従って、フォトダイオードアレイの吸光効率をさらに向上させることができる。

【0008】

前記隔壁は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドのうちの少なくとも1種と、前記蛍光材料とを含んでもよい。この場合、フォトダイオードアレイは、効率よくセンシングを行うことができる。

【0009】

前記受光部は、n型半導体材料とp型半導体材料との混合層、または積層層であってもよい。この場合、フォトダイオードアレイは、効率よくセンシングを行うことができる。

【0010】

前記第一電極は光を透過する透明電極であってもよい。前記基板は透明であってもよく、前記第一電極側の面の反対面に複数の突起が設けられていてもよい。この場合、外部から基板に入射する光が反射される割合は減り、基板内に透過する割合が上がる。従って、フォトダイオードアレイの吸光効率をさらに向上させることができる。

【0011】

本発明の第二の態様に係るフォトダイオードアレイの製造方法は、基板の一の面側に第一電極を形成する第一電極形成工程と、受光することによって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第一電極形成工程において形成された前記第一電極を覆うように形成する絶縁層形成工程と、前記絶縁層形成工程において形成された前記絶縁層上の複数の位置に、前記絶縁層を溶解する溶媒および光吸収用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させて、前記第一電極と接触するように前記光吸収用組成物の層である受光部を複数形成する受光部形成工程と、前記受光部形成工程において形成された前記複数の受光部の表面側に第二電極を形成する第二電極形成工程とを備えている。

【0012】

第二の態様に係るフォトダイオードアレイの製造方法によると、インク溶液塗布工程によってインク溶液が塗布された部分に受光部が形成される。絶縁層のうち、インク溶液が塗布されなかった部分は、各受光部の間を絶縁する隔壁となる。製造されたフォトダイオードアレイに外部から光が入射すると、隔壁内の蛍光材料が励起されて発光する。受光部は、フォトダイオードアレイの外部から入射する光に加えて、各受光部を隔てる隔壁から入射する光を受光する。従って、吸光効率が高いフォトダイオードアレイを容易に製造することができる。

【0013】

前記インク溶液に対する前記蛍光材料の溶解度は、前記インク溶液に対する前記絶縁層の基材の溶解度よりも低いことが望ましい。この場合、インク溶液によって絶縁層が溶解される過程で、絶縁層の基材よりも溶解度の低い絶縁層中の蛍光材料は、インク溶液の周囲に偏析される。インク溶液の周囲の絶縁層は残存し、隔壁となる。従って、隔壁内の蛍光材料を容易に高い濃度とすることができる。

【0014】

前記蛍光材料は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含んでもよい。この場合、製造されるフォトダイオードアレイの隔壁内の蛍光材料は、白色光を含む複数の色の光によって発光することができる。従って、より高い効率で吸光するフォトダイオードアレイを製造することができる。

【0015】

前記絶縁層は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドのうちの少なくとも1種と、前記蛍光材料とを含んでもよい。この場合、製造されるフォトダイオードアレイの隔壁は、蛍光材料が発する光を効率よく受光部に出射させることができる。

【0016】

前記受光部は、n型半導体材料とp型半導体材料との混合層、または積層層であってもよい。この場合、製造されるフォトダイオードアレイは、効率よくセンシングを行うことができる。

【0017】

前記第一電極は光を透過する透明電極であってもよく、前記基板は透明であってもよい。前記製造工程は、前記基板における前記第一電極側の面の反対面に複数の突起を形成する突起形成工程を備えてもよい。この場合、製造されるフォトダイオードアレイにおいて、外部から基板に入射する光が反射される割合は減り、光が基板内に透過する割合は上がる。従って、吸光効率がより高いフォトダイオードアレイを製造することができる。

【図面の簡単な説明】

【0018】

【図1】フォトダイオードアレイ1の物理的構成を示す斜視図である。

【図2】フォトダイオードアレイ1が備える6個の画素の回路構成を示す回路図である。

【図3】第一の実施形態におけるフォトダイオードアレイ1の受光素子3の製造工程を示すフローチャートである。

【図4】第一の実施形態における陽極成膜工程(S1)を示す断面図である。

【図5】第一の実施形態におけるエッチング工程(S2)を示す断面図である。

【図6】第一の実施形態における絶縁層形成工程(S4)を示す断面図である。

【図7】第一の実施形態におけるインク溶液塗布工程(S5)の絶縁層12溶解前の状態を示す断面図である。

【図8】インクジェットヘッド30の構成を示す説明図である。

【図9】第一の実施形態におけるインク溶液塗布工程(S5)の絶縁層12溶解後の状態を示す断面図である。

【図10】第一の実施形態における陰極形成工程(S7)を示す断面図である。

【図11】第一の実施形態における突起形成工程(S8)を示す断面図である。

【図12】フォトダイオードアレイ1における光の入射経路を示す図である。

【図13】フォトダイオードアレイ1の特性を示すグラフである。

【図14】第二の実施形態におけるフォトダイオードアレイの受光素子103の製造工程を示すフローチャートである。

【図15】第二の実施形態における陰極形成工程(S101)を示す断面図である。

【図16】第二の実施形態における絶縁層形成工程(S102)を示す断面図である。

【図17】第二の実施形態におけるインク溶液塗布工程(S103)の絶縁層112溶解前の状態を示す断面図である。

【図18】第二の実施形態におけるインク溶液塗布工程(S103)の絶縁層112溶解後の状態を示す断面図である。

【図19】第二の実施形態における陽極形成工程(S105)を示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明を具現化した第一の実施形態について、図面を参照して説明する。参照する図面は、本発明が採用し得る技術的特徴を説明するために用いられるものである。図面に記載されているフォトダイオードアレイ1の構造および製造工程等は、それのみに限定する趣旨ではなく、単なる説明例である。

【0020】

図1を参照して、フォトダイオードアレイ1の構造について説明する。フォトダイオードアレイ1は、ガラス基板2、受光素子3、スイッチングTFT4、水平アドレス回路5、垂直アドレス回路6、および封止層7を備える。受光素子3は、ガラス基板2の中央部に形成されており、格子状に分割された15個の画素を備える。各画素は、受光部13と、透明陽極11と、反射陰極15とを備える。透明陽極11と反射陰極15とは、受光部13を上下から挟む。受光部13は、有機材料である光吸収用組成物によって形成される光電変換層である。

【0021】

スイッチングTFT4は、受光素子3の個々の画素毎に1個ずつ設けられている。水平アドレス回路5および垂直アドレス回路6は、各画素に設けられたスイッチングTFT4への電圧印加を制御する。ガラス基板2と反射陰極15との間隙には、隣り合う画素間を絶縁する隔壁21が形成されている。隔壁21は、隣り合う画素間を絶縁する。さらに、隔壁21は蛍光材料を備える。隔壁21が光を受光し、隔壁21中の蛍光材料が励起して発光することで、フォトダイオードアレイ1の吸光効率を向上させることができる。封止層7は、受光素子3、スイッチングTFT4、水平アドレス回路5、および垂直アドレス回路6を覆い、保護する。

【0022】

フォトダイオードアレイ1の動作機構について説明する。受光素子3の個々の画素では、光吸収用組成物の最高占有分子軌道(HOMO)と最低非占有分子軌道(LUMO)とのエネルギー差以上の光が受光部13に照射されると、電子および正孔が発生する。換言すると、禁制帯幅以上のエネルギーを有する光の照射によって、光吸収用組成物で電子および正孔が発生する。透明陽極11と反射陰極15との間に逆バイアスが加えられると、光吸収用組成物で発生した電子および正孔が電界に引かれて分離移動する。その結果、受光素子3内を電流が流れる。受光素子3を流れる電流は、受光部13に入射する光の光量に比例する。

【0023】

図2を参照して、スイッチングTFT4について説明する。前述したように、受光素子3の各画素にはスイッチングTFT4が設けられている。スイッチングTFT4は、各画素が備えるそれぞれの受光部13への電圧印加を制御するスイッチとして機能する。詳細には、図2の等価回路で示すように、各画素は、データ線23、走査線24、コンデンサ25、およびスイッチングTFT4を備える。データ線23は、垂直アドレス回路6に接続する。走査線24は、水平アドレス回路5に接続する。コンデンサ25は、データ線23から供給されたバイアス信号を保持する。スイッチングTFT4は、コンデンサ25によって保持されたバイアス信号を読み出す。透明陽極11をアノード、反射陰極15をカソードとし、スイッチングTFT4によって電圧が印加されることで、アノード・カソード間にバイアス電流が流れる。

【0024】

一方、受光部13に光が照射されると、光電変換によって電荷が生成される。本実施形態では、受光部13で生成された電荷が、受光量を表す信号として、カソードである反射陰極15によって取り出される。反射陰極15は、データ線23を介して信号処理回路(図示せず)に接続されている。反射陰極15から出力される微弱な信号は、増幅された後に各装置に応じた処理を受ける。

【0025】

図3から図11を参照して、フォトダイオードアレイ1の製造方法について説明する。なお、図3は、フォトダイオードアレイ1のうち、スイッチングTFT4、水平アドレス回路5、垂直アドレス回路6、および封止層7を除いた受光素子3の製造工程を示すフローチャートである。

【0026】

まず、陽極成膜工程(S1)では、図4に示すように、ITO(indium tin oxide)をガラス基板2上に150nmの厚みで蒸着し、透明陽極11を成膜する。成膜した透明陽極11の表面抵抗は500〜600μΩ/cmであり、光透過率は81%であった。

【0027】

エッチング工程(S2)では、陽極成膜工程(S1)で成膜した透明陽極11上に、露光用のレジストをスピンコートによって塗布し、所望の電極パターンをマスク露光する。その後、濃硝酸と濃塩酸の混合液である王水を用いたエッチングによって、露光されていない部分の透明陽極11を取り除く。その結果、図5に示すように、所望の電極パターン(本実施形態では、格子状の電極パターン)が形成される。その後、不要となったレジストを除去する。

【0028】

清浄工程(S3)では、透明陽極11の表面を、中性洗剤洗浄、アセトン洗浄、IPA(イソプロピルアルコール)洗浄、およびUVオゾン洗浄により順次洗浄する。以上の洗浄の目的は、(i)透明陽極11上の汚れを除去すること、(ii)透明陽極11の表面の酸素欠陥を減らし、正孔注入障壁を低下させること、である。特に、UVオゾン洗浄は、湿式洗浄では取れない有機物の汚れを除去することができる。

【0029】

絶縁層形成工程(S4)では、図6に示すように、ガラス基板2上における受光素子3を形成する部分全体に、絶縁層12を形成する。絶縁層12の形成方法は、スピンコート法、ディップ法、カーテンコート法、バーコート法、印刷法、およびインクジェット法等のいずれを用いることも可能である。絶縁層12の厚みは、透明陽極11間の絶縁を保持できる厚みであればよい。後述するインクジェットヘッド30からのインクの液滴径(ドロップ径)を考慮すると、絶縁層12の厚みが薄い方が、高分解能、高画質の点で望ましい。絶縁層12は、後述するインク溶液塗布工程(S5)において溶解されるので、半キュアー状態(完全に硬化していない状態)とされていることが望ましい。

【0030】

絶縁層12は、シクロオレフィンを基材とし、且つ蛍光材料を含有している。基材には、シクロオレフィン以外の物質を用いることも可能である。例えば、PVK(ポリ(N−ビニルカルバゾール))、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドの少なくとも1種以上を基材として用いればよい。

【0031】

また、本実施形態では、蛍光材料として、クマリン、ルブレン、ナイルレッド、およびTPB(テトラフェニルブタジエン)を含有する。クマリンは、緑色光を吸収して発光する。ルブレンは、黄色光を吸収して発光する。ナイルレッドは、赤色光を吸収して発光する。TPBは、青色光を吸収して発光する。従って、本実施形態の蛍光材料は、白色光を含む多数の色の光を吸収して発光することができる。よって、フォトダイオードアレイ1の吸光効率をさらに向上させることができる。

【0032】

なお、蛍光材料として用いることができる物質はこれに限られない。例えば、赤色光を吸収して発光する赤色蛍光材料としては、ナイルレッド、DCM(4−ジシアノメチレン−2−メチル−6−ジメチルアミノスチリル−4−ピラン)、DCJTB(4−ジシアノメチレン−6−シーピージュロリジノスチリル−2−ターシャルブチル−4H−ピラン)、スクアリリウム等を用いることができる。緑色光を吸収して発光する緑色蛍光材料としては、クマリン、PMDFB、キナクリドン、アルミニウム錯体(例えば、AlQ3)、Beq2、BeMq2、ZnMq2、Mgq2等を用いることができる。青色光を吸収して発光する青色蛍光材料としては、TPB、ペリレン、ジスチルビフェニル誘導体、DPT等を用いることができる。黄色光を吸収して発光する黄色蛍光材料としては、ルブレン、BTX、ABTX、AlPrq3等を用いることができる。蛍光材料が多数の色を吸収して発光するためには、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料のそれぞれを少なくとも1種ずつ用いることが望ましい。

【0033】

インク27の調製について説明する。本実施形態では、炭化水素系の溶媒に光吸収用組成物の成分を含有したインク27を予め調製しておく。本実施形態では、炭化水素系の溶媒としてテトラリンを使用した。なお、インク27の溶媒には、炭化水素系溶媒、ハロゲン炭化水素系溶媒、アルコール系溶媒、ケトン、アルデヒド、ドデシルベンゼン、ジクロルエタン、エチレングリコール、プロピレングリコール、エチレングリコールモノエチルエーテルの1種以上の物質を用いることができる。

【0034】

光吸収用組成物として、n型半導体材料であるPCBM(phenyl C61−butyric acid methyl ester)と、p型半導体材料であるP3HT(poly(3−hexylthiophene))とを1対1の割合で混合させた。なお、n型半導体材料には、例えば、全フッ素化フタロシアニン、フラーレン、アルキル鎖を導入したフラーレン、フラーレン誘導体C60MC12(C60−fused pyrrolidine−meta−C12 phenyl)等を用いても良い。p型半導体材料としてペンセン等を用いても良い。

【0035】

なお、インク27の溶媒に対する絶縁層12中の蛍光材料の溶解度が、インク27の溶媒に対する絶縁層12の基材の溶解度よりも低くなるように、炭化水素系の溶媒(テトラリン)、蛍光材料(クマリン等)、および絶縁層12の基材(シクロオレフィン)の材質を選択した。

【0036】

インクジェット法を用いてインク27を吐出する際のドロップ径を考慮すると、インク27の粘度は5×10−3〜1.5×10−2Pa・sの範囲にあることが望ましい。インクジェット法によるインク27の吐出の際の飛行曲がりの抑制を考慮すると、インク27の表面張力は20〜50mN/mの範囲にあることが望ましい。

【0037】

インク溶液塗布工程(S5)では、図7に示すように、絶縁層12上の画素を形成すべき箇所に、調製されていたインク27が選択的に塗布される。本実施形態では、画素を形成すべき箇所とは、格子状に分割された各透明陽極11に対向する位置である。

【0038】

インク27の塗布には、図8に示すインクジェットヘッド30を使用した。インクジェットヘッド30は、圧電素子31を備えた圧電素子方式のインクジェットヘッドである。インクジェットヘッド30は、ドライバー32から入力される信号に応じて、インクジェットヘッド本体33に形成されたオリフィス34からインク27のドロップを吐出する。吐出の駆動周波数は1kHzとし、ドロップ1個の液滴量を50μlとした。

【0039】

インク27が塗布された部分では、塗布されたインク27に含まれる溶媒によって絶縁層12が溶解する。その結果、インク27は透明陽極11に達する。透明陽極11に達したインク27は、後述する受光部形成工程(S6)において溶媒が乾燥することで、受光部13となる(図9参照)。ここで、前述したように、インク27の溶媒であるテトラリンに対する蛍光材料の溶解度は、テトラリンに対する絶縁層12の基材(シクロオレフィン)の溶解度よりも低い。従って、インク27によって絶縁層12が溶解される過程で、溶解度の低い蛍光材料は、インク27が滴下された部分の周辺部に偏析される。溶解せずに残存した絶縁層12は、各画素を隔てる隔壁21(図9参照)となる。従って、隔壁21には蛍光材料が高い濃度で存在する。

【0040】

受光部形成工程(S6)では、インク27中の溶媒を50〜60℃で30分間乾燥させて蒸発させる。その結果、インク27中の不揮発性成分である光吸収用組成物が、透明陽極11と電気的接合を持った状態で固化する。図9に示すように、固化した光吸収用組成物の層(PCBMとP3HTとの混合層)が、受光部13となる。固化した複数の受光部13のそれぞれが、1画素に対応する。インク27が滴下されなかった部分の絶縁層12は、隔壁21として残存する。なお、本実施形態では受光部13をn型半導体材料とp型半導体材料との混合層としたが、積層層としてもよい。

【0041】

陰極形成工程(S7)では、図10に示すように、受光部13および隔壁21の表面側に、マスク真空蒸着によって所定のパターンでLiF(フッ化リチウム)/Alを形成する。形成した層を、反射陰極15とする。例示として、Al層の厚みは1000A、LiF層の厚みは10Aとし、Al層とLiF層とを連続的に積層する。反射陰極15の下面(図10における下面)は、光反射面28として形成される。なお、LiF/Alの代わりに、Al、LiF、Mg/Ag、Ca/Ll、およびBa/Alのいずれかで陰極を形成してもよい。

【0042】

突起形成工程(S8)では、図11に示すように、ガラス基板2の表面(図11の下面)に複数の突起29を形成する。具体的には、微細な構造を形成することが可能なナノインプリント用金型(例えば、特開2009−220329および特開2007−44831に記載)を用いて突起29を形成する方法がある。しかし、突起29を形成する方法はこれに限られない。例えば、あらかじめ複数の突起が形成された透明な層を、ガラス基板2の表面に付着させてもよい。また、本実施形態では、最後の工程で微細な突起29を形成する。その結果、製造工程の途中で突起29に破損および変形が生じることを防止することができる。しかし、突起形成工程(S8)を実行するタイミングを変更することも可能である。

【0043】

S1〜S8の工程によって受光素子3をガラス基板2の中心部に形成した後、ガラス基板2の周辺部に水平アドレス回路5および垂直アドレス回路6(図1参照)を形成する。さらに、封止層7(図1参照)によって、受光素子3、水平アドレス回路5、および垂直アドレス回路6を覆う。その結果、フォトダイオードアレイ1が完成する。封止層7は、ガラス板からなる。封止層7と受光素子3との間には0.3〜0.5mmの隙間が設けられる。封止層7を取り付ける際に、受光素子3との間の隙間に窒素ガスを封入する。

【0044】

図12を参照して、フォトダイオードアレイ1における光の入射経路について説明する。光は、ガラス基板2および透明陽極11を透過して、受光部13および隔壁21に入射することができる。ここで、ガラス基板2の表面には複数の突起29が形成されている。従って、ガラス基板2の表面で全反射される光の量は、突起29が形成されていない場合に比べて減少する。よって、突起29を有するフォトダイオードアレイ1は、ガラス基板2から効率よく光を入射することができる。

【0045】

受光部13は、ガラス基板2を透過する光51を受光すると、電子および正孔を発生させる。その結果、受光素子3(図1参照)内を電流が流れる。ここで、受光素子3の厚みを厚くするとpn接合点が増えるため、フォトダイオードアレイ1の吸光効率は原理上向上するはずである。しかし、受光素子3の厚みが厚くなると、受光部13内で発生した電子および正孔は、透明陽極11または反射陰極15に到達する前に消滅し易くなり、且つ受光素子3を光が通りにくくなる。また、吸光効率の向上を目的として、隔壁21に反射板を設け、光を反射板に反射させて受光部13に入射させる技術も提案されている。しかし、反射板まで光は到達しないため、反射板を設けても吸光効率を十分に向上させることはできなかった。

【0046】

図12に示すフォトダイオードアレイ1では、ガラス基板2を透過した光52を隔壁21が受光すると、隔壁21内に存在する蛍光材料は励起されて光を発する。蛍光材料が発した光の一部である光53は、隔壁21に隣接する受光部13に入射する。蛍光材料が光反射面28に向けて発した光の一部は、光反射面28に反射されて受光部13に入射する。従って、受光部13は、ガラス基板2を透過した光51を直接受光することに加え、隔壁21内に存在する蛍光材料が発した光を受光する。よって、フォトダイオードアレイ1は高い吸光効率を示す。

【0047】

図13を参照して、隔壁に蛍光材料を含有するフォトダイオードアレイの性能評価について説明する。図13は、印加電圧と電流密度との関係を示す。実線は、隔壁に蛍光材料であるクマリンを0.5%Wt添加したときの光増感特性である。破線は、隔壁内に蛍光材料を含有しない場合の光増感特性である。なお、今回の性能評価に用いた2つのフォトダイオードアレイは、蛍光材料を含有しているか否かのみが異なる。両フォトダイオードアレイの受光層は、共にPCBMとP3HTとの混合層である。図13に示すように、隔壁に蛍光材料を添加することで、吸光効率が向上することが確認された。例えば、印加電圧−1Vの条件では、蛍光材料を添加することで、蛍光材料を添加しない場合に比べて約5倍の明電流が観測された。

【0048】

以上説明したように、第一の実施形態に係るフォトダイオードアレイ1では、外部から隔壁21に光が入射すると、隔壁21内の蛍光材料が励起されて発光する。受光部13は、外部から入射する光に加えて、蛍光材料が発した光を受光する。従って、フォトダイオードアレイ1の吸光効率を向上させることができる。

【0049】

フォトダイオードアレイ1の隔壁21は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含む。従って、隔壁21内の蛍光材料は、白色光を含む複数の色の光によって発光することができる。よって、フォトダイオードアレイ1は、より高い吸光効率を示す。また、フォトダイオードアレイ1では、絶縁層12の基材としてシクロオレフィンを用いた。従って、隔壁21は、蛍光材料が発する光を効率よく受光部13に出射することができる。

【0050】

フォトダイオードアレイ1では、受光部13はn型半導体材料とp型半導体材料との混合層または積層層である。よって、フォトダイオードアレイ1は、効率よくセンシングを行うことができる。また、フォトダイオードアレイ1では、光が入射するガラス基板2の表面に複数の突起29が設けられている。従って、外部からガラス基板2に入射する光が反射される割合は減少し、ガラス基板2内に透過する割合が増加する。よって、フォトダイオードアレイ1の吸光効率をさらに向上させることができる。

【0051】

第一の実施形態に係るフォトダイオードアレイ1の製造方法によると、インク27が塗布された部分に受光部13が形成される。絶縁層12のうち、インク27が塗布されなかった部分は、各受光部13の間を絶縁する隔壁21となる。つまり、隔壁21を形成する際に、マスク、露光、エッチング等の工程を行う必要がない。よって、吸光効率が高いフォトダイオードアレイ1を、短時間で容易に製造することができる。また、インク27の溶媒であるテトラリンに対する蛍光材料の溶解度は、テトラリンに対する絶縁層12の基材(シクロオレフィン)の溶解度よりも低い。従って、インク溶液塗布工程(S5)では、インク27によって絶縁層12が溶解される過程で、溶解度の低い蛍光材料は、インク27が滴下された部分の周辺部に偏析される。溶解せずに残存した絶縁層12は、各画素を隔てる隔壁21となる。従って、第一の実施形態に係る製造方法によると、隔壁21に蛍光材料を高い濃度で存在させることができる。

【0052】

上記第一の実施形態において、ガラス基板2が本発明の「基板」に相当する。透明陽極11が「第一電極」に相当する。反射陰極15が「第二電極」に相当する。陽極成膜工程(S1)が「第一電極形成工程」に相当する。陰極形成工程(S7)が「第二電極形成工程」に相当する。

【0053】

次に、図14から図19を参照して、本発明を具現化した第二の実施形態について説明する。第一の実施形態に係るフォトダイオードアレイ1の受光素子3は、ガラス基板2側に複数の透明陽極11を、ガラス基板2の反対側に反射陰極15を備え、ガラス基板2から光を受光する。一方、第二の実施形態に係るフォトダイオードアレイの受光素子103は、ガラス基板102側に反射陰極115を、ガラス基板102の反対側に複数の透明陽極111を備え、ガラス基板102の反対側から光を受光する。その他の構造および使用する材料については同一であるため、第一の実施形態と同一の構成(例えば、スイッチングTFT4等)および材料については説明を省略または簡略化する。

【0054】

第二の実施形態に係るフォトダイオードアレイの製造方法について説明する。図14は、フォトダイオードアレイの受光素子103(図19参照)の部分の製造工程を示すフローチャートである。まず、陰極形成工程(S101)では、図15に示すように、ガラス基板102上に、マスク真空蒸着によって所定のパターンでAl/LiF(フッ化リチウム)の層を形成する。形成した層を、反射陰極115とする。例示として、Al層の厚みは1000A、LiF層の厚みは10Aとし、Al層とLiF層とを連続的に積層する。反射陰極115の上面(図15における上面)は、光反射面128として形成される。

【0055】

絶縁層形成工程(S102)では、図16に示すように、反射陰極115の上面における受光素子103を形成する部分全体に、絶縁層112を形成する。絶縁層112は、シクロオレフィンを基材とし、蛍光材料であるクマリン、ルブレン、ナイルレッド、およびTPBを含有する。

【0056】

インク溶液塗布工程(S103)では、図17に示すように、あらかじめ調製しておいたインク127を、絶縁層112上の画素を形成すべき箇所に選択的に塗布する。インク127は、炭化水素系溶媒と、n型半導体材料と、p型半導体材料とを含む。インク127の塗布には、インクジェットヘッド30(図8参照)を使用した。インク127が塗布された部分では、塗布されたインク127に含まれる溶媒によって絶縁層112が溶解する。その結果、インク127は反射陰極115に達し、後述する受光部形成工程(S104)を経て受光部113となる(図18参照)。ここで、インク127の炭化水素系溶媒に対する蛍光材料の溶解度は、炭化水素系溶媒に対する絶縁層112の基材の溶解度よりも低い。従って、インク127によって絶縁層112が溶解される過程で、蛍光材料は、インク127が滴下された部分の周辺部に偏析される。インク127が滴下された部分の周辺部は隔壁121となる。従って、隔壁121には蛍光材料が高い濃度で存在する。

【0057】

受光部形成工程(S104)では、インク127中の溶媒を乾燥させて蒸発させる。その結果、インク127中の不揮発性成分である光吸収用組成物が、反射陰極115と電気的接合を持った状態で固化する。図18に示すように、固化した光吸収用組成物の層が受光部113となる。複数の受光部113のそれぞれが1画素に対応する。インク127が滴下されなかった部分の絶縁層112は、隔壁121として残存する。

【0058】

陽極形成工程(S105)では、図19に示すように、マスク真空蒸着によって、受光部113のそれぞれと接触するように、ITOを150nmの厚みで蒸着し、透明陽極111を形成する。以上の工程によって、受光素子103が形成される。

【0059】

以上説明したように、第二の実施形態に係るフォトダイオードアレイでは、外部から隔壁121に光が入射すると、隔壁121内の蛍光材料が励起されて発光する。受光部113は、外部から入射する光に加えて、蛍光材料が発した光を受光する。従って、フォトダイオードアレイの吸光効率を向上させることができる。また、自己整合による製造方法を用いることで、上記のフォトダイオードを短時間で容易に製造することができる。

【0060】

上記第二の実施形態において、ガラス基板102が本発明の「基板」に相当する。反射陰極115が「第一電極」に相当する。透明陽極111が「第二電極」に相当する。陰極形成工程(S101)が「第一電極形成工程」に相当する。陽極形成工程(S105)が「第二電極形成工程」に相当する。

【0061】

本発明は上記実施形態に限定されることはなく、様々な変形が可能であることは言うまでもない。例えば、第一および第二の実施形態のフォトダイオードアレイは、透明陽極11,111から光を受光し、透明陽極11,111の反対側には反射陰極15,115を備える。しかし、陽極に加えて陰極も透明な部材で形成し、板状の本体の両面から光を受光する構成としてもよい。また、第一の実施形態における突起29と同様の突起を、ガラス基板2,102の反対側に設けられた電極の表面に形成してもよい。この場合、ガラス基板2,102の反対側からの受光量を増加させることができる。

【0062】

上記実施形態では、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ受光部13,113に含有させた。しかし、蛍光材料として用いる物質は適宜変更できる。例えば、上記の蛍光材料と共に、または上記の蛍光材料に代えて、可視光領域以外の波長の光によって励起されて発光する蛍光材料を用いてもよい。この場合、フォトダイオードアレイは、可視光領域以外の光を効率よく受光することができる。赤外領域の光によって励起される蛍光材料には、例えば、ポルフィリン・フラーレン電荷移動錯体がある。UV領域の光によって励起される蛍光材料には、例えばPCA(Poly[methyl methacrylate−co−(7−(4−trifluoromethil)coumarin acrylamide)])がある。また、赤色、緑色、および青色の各色に対応する蛍光材料として、高分子発光材料を用いることも可能である。高分子発光材料として、例えば、ポリパラフェニレン、ビニレン誘導体、ポリフルオレン誘導体、ポリチオフェン誘導体等を用いることができる。また、赤色、緑色、および青色の蛍光材料の1種または2種のみを用いても、本発明を実現することは可能である。

【0063】

フォトダイオードアレイの構造も適宜変更できる。例えば、第一の実施形態において、透明陽極11と受光部13との間に正孔輸送層を形成してもよい。反射陰極15と受光部13との間に電子輸送層を形成してもよい。正孔輸送層および電子輸送層の少なくとも一方を形成することで、フォトダイオードアレイはより高いセンシング性能を発揮することができる。

【符号の説明】

【0064】

1 フォトダイオードアレイ

2,102 ガラス基板

3,103 受光素子

11,111 透明陽極

12,112 絶縁層

13,113 受光部

15,115 反射陰極

21,121 隔壁

27,127 インク

29 突起

【特許請求の範囲】

【請求項1】

基板と、

前記基板の一の面側に設けられた第一電極と、

前記第一電極における前記基板に対向する面の反対面側に各々設けられた光吸収用組成物の層である複数の受光部と、

受光することによって励起されて蛍光する蛍光材料を含有し、且つ前記各受光部の間を絶縁する隔壁と、

前記受光部における前記基板側の反対側に設けられた第二電極と

を備えたことを特徴とするフォトダイオードアレイ。

【請求項2】

前記蛍光材料は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含むことを特徴とする請求項1に記載のフォトダイオードアレイ。

【請求項3】

前記隔壁は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドのうちの少なくとも1種と、前記蛍光材料とを含むことを特徴とする請求項1または2に記載のフォトダイオードアレイ。

【請求項4】

前記受光部は、n型半導体材料とp型半導体材料との混合層、または積層層であることを特徴とする請求項1から3のいずれかに記載のフォトダイオードアレイ。

【請求項5】

前記第一電極は光を透過する透明電極であり、

前記基板は透明であり、前記第一電極側の面の反対面に複数の突起が設けられたことを特徴とする請求項1から4のいずれかに記載のフォトダイオードアレイ。

【請求項6】

基板の一の面側に第一電極を形成する第一電極形成工程と、

受光することによって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第一電極形成工程において形成された前記第一電極を覆うように形成する絶縁層形成工程と、

前記絶縁層形成工程において形成された前記絶縁層上の複数の位置に、前記絶縁層を溶解する溶媒および光吸収用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、

前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させて、前記第一電極と接触するように前記光吸収用組成物の層である受光部を複数形成する受光部形成工程と、

前記受光部形成工程において形成された前記複数の受光部の表面側に第二電極を形成する第二電極形成工程と

を備えたことを特徴とするフォトダイオードアレイの製造方法。

【請求項7】

前記インク溶液に対する前記蛍光材料の溶解度は、前記インク溶液に対する前記絶縁層の基材の溶解度よりも低いことを特徴とする請求項6に記載のフォトダイオードアレイの製造方法。

【請求項8】

前記蛍光材料は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含むことを特徴とする請求項6または7に記載のフォトダイオードアレイの製造方法。

【請求項9】

前記絶縁層は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドのうちの少なくとも1種と、前記蛍光材料とを含むことを特徴とする請求項6から8のいずれかに記載のフォトダイオードアレイの製造方法。

【請求項10】

前記受光部は、n型半導体材料とp型半導体材料との混合層、または積層層であることを特徴とする請求項6から9のいずれかに記載のフォトダイオードアレイの製造方法。

【請求項11】

前記第一電極は光を透過する透明電極であり、

前記基板は透明であり、

前記基板における前記第一電極側の面の反対面に複数の突起を形成する突起形成工程を備えたことを特徴とする請求項6から10のいずれかに記載のフォトダイオードアレイの製造方法。

【請求項1】

基板と、

前記基板の一の面側に設けられた第一電極と、

前記第一電極における前記基板に対向する面の反対面側に各々設けられた光吸収用組成物の層である複数の受光部と、

受光することによって励起されて蛍光する蛍光材料を含有し、且つ前記各受光部の間を絶縁する隔壁と、

前記受光部における前記基板側の反対側に設けられた第二電極と

を備えたことを特徴とするフォトダイオードアレイ。

【請求項2】

前記蛍光材料は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含むことを特徴とする請求項1に記載のフォトダイオードアレイ。

【請求項3】

前記隔壁は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドのうちの少なくとも1種と、前記蛍光材料とを含むことを特徴とする請求項1または2に記載のフォトダイオードアレイ。

【請求項4】

前記受光部は、n型半導体材料とp型半導体材料との混合層、または積層層であることを特徴とする請求項1から3のいずれかに記載のフォトダイオードアレイ。

【請求項5】

前記第一電極は光を透過する透明電極であり、

前記基板は透明であり、前記第一電極側の面の反対面に複数の突起が設けられたことを特徴とする請求項1から4のいずれかに記載のフォトダイオードアレイ。

【請求項6】

基板の一の面側に第一電極を形成する第一電極形成工程と、

受光することによって励起されて蛍光する蛍光材料を含有した絶縁層を、前記第一電極形成工程において形成された前記第一電極を覆うように形成する絶縁層形成工程と、

前記絶縁層形成工程において形成された前記絶縁層上の複数の位置に、前記絶縁層を溶解する溶媒および光吸収用組成物を含有するインク溶液を塗布するインク溶液塗布工程と、

前記インク溶液塗布工程において塗布された前記インク溶液が前記絶縁層を溶解した後に、前記インク溶液の前記溶媒を蒸発させて、前記第一電極と接触するように前記光吸収用組成物の層である受光部を複数形成する受光部形成工程と、

前記受光部形成工程において形成された前記複数の受光部の表面側に第二電極を形成する第二電極形成工程と

を備えたことを特徴とするフォトダイオードアレイの製造方法。

【請求項7】

前記インク溶液に対する前記蛍光材料の溶解度は、前記インク溶液に対する前記絶縁層の基材の溶解度よりも低いことを特徴とする請求項6に記載のフォトダイオードアレイの製造方法。

【請求項8】

前記蛍光材料は、赤色蛍光材料、緑色蛍光材料、および青色蛍光材料を少なくとも1種ずつ含むことを特徴とする請求項6または7に記載のフォトダイオードアレイの製造方法。

【請求項9】

前記絶縁層は、PVK、ポリスチレン、ナイロン、ポリアセタール、ポリカーボネート、ポリエチレンテレフタレート、ポリフェニレンオキシド、ポリメタクリル酸メチル、シクロオレフィン、ポリアリレート、ポリスルホン、ポリフェニレンスルフィド、ポリアミドイミド、ポリイミド、フッ素樹脂、ポリブチレンテレフタレート、およびポリフェニレンオキシドのうちの少なくとも1種と、前記蛍光材料とを含むことを特徴とする請求項6から8のいずれかに記載のフォトダイオードアレイの製造方法。

【請求項10】

前記受光部は、n型半導体材料とp型半導体材料との混合層、または積層層であることを特徴とする請求項6から9のいずれかに記載のフォトダイオードアレイの製造方法。

【請求項11】

前記第一電極は光を透過する透明電極であり、

前記基板は透明であり、

前記基板における前記第一電極側の面の反対面に複数の突起を形成する突起形成工程を備えたことを特徴とする請求項6から10のいずれかに記載のフォトダイオードアレイの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−38784(P2012−38784A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−174882(P2010−174882)

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

[ Back to top ]