フォトニックバンドギャップファイバの製造方法およびフォトニックバンドギャップファイバ

【課題】より確実かつ効率的に所望の光学特性を有するフォトニックバンドギャップファイバを製造できる製造方法およびフォトニックバンドギャップファイバを提供すること。

【解決手段】複数の空孔を有する予備実験母材から予備実験線条体を製造し、その空孔径d0と空孔間距離Λ0とを測定する工程と、比d0/Λ0と、任意の空孔間距離Λと、を設計パラメータとして、規格化波長λ/Λに対する閉じ込め損失を算出する工程と、閉じ込め損失が最小値近傍となる規格化波長λ/Λの値を用いて、伝送波長λ1に対する設定空孔間距離Λ1を算出する工程と、予備実験母材と同一の部材によってフォトニックバンドギャップファイバの製造母材を形成し、空孔間距離を設定空孔間距離Λ1に設定して、予備実験母材の線引きに用いた線引き温度条件にて線引きする工程と、を含む。

【解決手段】複数の空孔を有する予備実験母材から予備実験線条体を製造し、その空孔径d0と空孔間距離Λ0とを測定する工程と、比d0/Λ0と、任意の空孔間距離Λと、を設計パラメータとして、規格化波長λ/Λに対する閉じ込め損失を算出する工程と、閉じ込め損失が最小値近傍となる規格化波長λ/Λの値を用いて、伝送波長λ1に対する設定空孔間距離Λ1を算出する工程と、予備実験母材と同一の部材によってフォトニックバンドギャップファイバの製造母材を形成し、空孔間距離を設定空孔間距離Λ1に設定して、予備実験母材の線引きに用いた線引き温度条件にて線引きする工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フォトニックバンドギャップファイバの製造方法およびフォトニックバンドギャップファイバに関するものである。

【背景技術】

【0002】

ホーリーファイバ(Holey Fiber:HF)、あるいはフォトニッククリスタルファイバ(Photonic Crystal Fiber:PCF)は、コア部の周囲のクラッド部に空孔を規則的に配列してクラッド部の平均屈折率を下げ、全反射の原理を用いて光の伝送を実現する新しいタイプの光ファイバである。HFは、そのコア部のコア径を大口径とし、有効コア断面積(Aeff)を拡大して、光通信用やファイバレーザ用の低光学非線形伝送媒体としての応用も期待されている。特に、従来のソリッド型ファイバでは特性の制御が難しくなる超大Aeffを実現する場合には、HFの構造によりその特性を制御することが有効である。例えば、非特許文献1では、HFを用いてAeffを600μm2に拡大する技術が開示されている。

【0003】

しかしながら、これらのHFでは、Aeffを拡大して低光学非線形性を実現しようとすると、光ファイバの特性の重要ファクターの1つである曲げ損失特性が著しく劣化するという問題がある。例えば、上述した非特許文献1に開示されているHFは、曲げ直径80mmと比較的大きい直径でボビンに巻きつけても、波長1550nmでの伝送損失が増大してしまうことが記載されている。さらに、HFの場合、ファイバレーザ用等の利用について注目の高まっている波長1.0μm帯、またはより短波長帯域で用いようとすると、より曲げ損失が大きくなるという特性を有している。

【0004】

一方、フォトニックバンドギャップファイバ(Photonic BandGap Fiber:PBGF)は、クラッド部に空孔をフォトニック結晶を形成するように配列し、伝送すべき光の波長において2次元のブラッグ反射によるフォトニックバンドギャップを形成して、そこに結晶欠陥としてのコア部を導入して、光の伝送を実現するというタイプの光ファイバである。たとえば、非特許文献2には、Aeffを拡大して超低非線形性を実現しつつ、非常に強い光閉じ込めによって低曲げ損失を実現できるAir−core型のフォトニックバンドギャップファイバが開示されている。また、非特許文献2には、フォトニックバンドギャップファイバのプロファイルパラメータの設計を最適化する計算方法が詳細に開示されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】M.D. Nielsen, et al., Electron. Letters, Vol.39, No.25, PP1802-1803, 2003

【非特許文献2】K. Saitoh, et al., OPTICS EXPRESS, Vol.11, No.23, 2003,pp3100-3109

【非特許文献3】武笠和則ら 電子情報通信学会2007 総合大会 C−3−52

【非特許文献4】M.N. Petrovich et al., OFC2008, OThR4

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、所定の光学特性を実現するために計算により求めたプロファイルパラメータ(設計パラメータ)になるようにフォトニックバンドギャップファイバを製造した場合に、そのフォトニックバンドギャップファイバの光学特性が設計値とは相違する場合があるという問題がある。また、この相違の程度が、フォトニックバンドギャップファイバを製造するために使用する部材や製造装置に応じても相違するという問題がある。また、設計パラメータの計算は、フォトニックバンドギャップを形成するための計算を含むものであり、きわめて計算時間および計算負荷を要する。したがって、上述した設計値と実際の光学特性との相違を解消するために、製造したフォトニックバンドギャップファイバの光学特性をフィードバックして設計パラメータの設定を行うと、製造効率が低くなるという問題がある。

【0007】

本発明は、上記に鑑みてなされたものであって、より確実かつ効率的に所望の光学特性を有するフォトニックバンドギャップファイバを製造できるフォトニックバンドギャップファイバの製造方法およびフォトニックバンドギャップファイバを提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決し、目的を達成するために、本発明に係るフォトニックバンドギャップファイバの製造方法は、コア部と、前記コア部の外周に形成され、前記コア部を結晶欠陥とするフォトニック結晶を形成するように配列された空孔を有するクラッド部とを備えるフォトニックバンドギャップファイバの製造方法であって、長手方向に沿って複数の空孔を有する予備実験母材を線引きして予備実験線条体を製造し、前記予備実験線条体において実現された空孔径d0と空孔間距離Λ0とを測定する予備実験工程と、前記測定した予備実験線条体の空孔径d0と空孔間距離Λ0との比d0/Λ0と、任意の空孔間距離Λと、を設計パラメータとして、波長λを前記任意の空孔間距離Λで規格化した規格化波長λ/Λに対する前記閉じ込め損失を算出する計算工程と、前記閉じ込め損失が最小値近傍となる前記規格化波長λ/Λの値を用いて、前記製造すべきフォトニックバンドギャップファイバの所望の伝送波長λ1に対する設定空孔間距離Λ1を算出する空孔間距離設定工程と、前記予備実験母材と同一の部材によってフォトニックバンドギャップファイバ製造用の母材を形成し、空孔間距離を前記算出した設定空孔間距離Λ1に設定して、前記予備実験母材の線引きに用いた線引き温度条件にて線引きする線引き工程と、を含むことを特徴とする。

【0009】

また、本発明に係るフォトニックバンドギャップファイバの製造方法は、上記の発明において、前記計算工程において、前記予備実験線条体の空孔の構造的な特徴を前記設計パラメータに含めることを特徴とする。

【0010】

また、本発明に係るフォトニックバンドギャップファイバの製造方法は、上記の発明において、前記線引き工程において、前記空孔間距離が前記設定空孔間距離Λ1になるように調整して線引きを行うことを特徴とする。

【0011】

また、本発明に係るフォトニックバンドギャップファイバの製造方法は、上記の発明において、前記線引き工程において、線引きした前記フォトニックバンドギャップファイバにおける空孔間距離の前記設定空孔間距離Λ1からのずれを観測し、前記ずれを修正するように線引きを行うことを特徴とする。

【0012】

また、本発明に係るフォトニックバンドギャップファイバは、上記の発明のいずれか一つに記載の製造方法によって製造したフォトニックバンドギャップファイバであって、前記コア部のコア径が前記空孔の空孔間距離の2倍または3倍であり、前記空孔の空孔径と前記空孔間距離との比が0.9以上であり、空孔層数が5以上であることを特徴とする。

【発明の効果】

【0013】

本発明によれば、予備実験によって得られた実用的な設計パラメータを用いてフォトニックバンドギャップファイバの閉じ込め損失の計算を行い、この計算結果にもとづいてフォトニックバンドギャップファイバを製造するので、より確実かつ効率的に所望の光学特性を有するフォトニックバンドギャップファイバを製造できるという効果を奏する。

【図面の簡単な説明】

【0014】

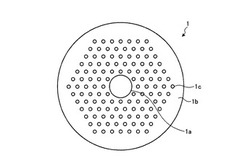

【図1】図1は、実施の形態1に係る製造方法により製造するフォトニックバンドギャップファイバの一例の模式的な断面図である。

【図2】図2は、図1に示すフォトニックバンドギャップファイバのコア部付近の詳細構造を示す図である。

【図3】図3は、空孔径および空孔間距離について説明する説明図である。

【図4】図4は、実施の形態1に係るフォトニックバンドギャップファイバの製造方法のフロー図である。

【図5】図5は、予備実験母材の模式的な断面図である。

【図6】図6は、予備実験母材の線引きを行なう方法を説明する説明図である。

【図7】図7は、予備実験線条体の模式的な断面図である。

【図8】図8は、実際に線引きした予備実験線条体の一例の断面一部拡大写真を示す図である。

【図9】図9は、予備実験母材の他の一例の模式的な断面図である。

【図10】図10は、予備実験母材のさらに他の一例の模式的な断面図である。

【図11】図11は、計算したフォトニックバンドギャップファイバのフィールド分布の一例を示す図である。

【図12】図12は、規格化波長λ/Λに対する閉じ込め損失の特性を示す図である。

【図13】図13は、実施例1に係るフォトニックバンドギャップファイバの断面拡大写真を示す図である。

【図14】図14は、実施例1に係るフォトニックバンドギャップファイバのフォトニックバンドギャップ特性を示す図である。

【図15】図15は、実施例1に係るフォトニックバンドギャップファイバの伝送損失スペクトルを示す図である。

【図16】図16は、実施例1に係るフォトニックバンドギャップファイバの曲げ特性を示す図である。

【図17】図17は、実施例2に係るフォトニックバンドギャップファイバの伝送損失スペクトルを示す図である。

【発明を実施するための形態】

【0015】

以下に、図面を参照して本発明に係るフォトニックバンドギャップファイバの製造方法およびフォトニックバンドギャップファイバの実施の形態を詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、以下では、フォトニックバンドギャップファイバを適宜PBGFと記載する。

【0016】

(実施の形態1)

はじめに、本発明の実施の形態1に係るフォトニックバンドギャップファイバの製造方法について説明する。以下では、まず本実施の形態1に係る製造方法により製造するフォトニックバンドギャップファイバの構造を説明し、つぎに本実施の形態1に係る製造方法を説明する。

【0017】

図1は、本実施の形態1に係る製造方法により製造するフォトニックバンドギャップファイバの一例の模式的な断面図である。図1に示すように、このPBGF1は、空孔からなるコア部1aと、コア部1aの外周に形成され、規則的に配列された空孔1cを有するクラッド部1bとを備える。クラッド部1bはたとえば石英系のガラス、特に屈折率調整用のドーパントを含まない純石英ガラスからなる。

【0018】

このPBGF1は、所望の波長でフォトニックバンドギャップを形成するためのフォトニック結晶を形成するように空孔1cを三角格子状に配置し、かつその三角格子の中央部の1個の空孔1cおよびその周囲の6個の空孔1cが配置されるべき領域を、結晶欠陥としてのコア部1aとなる空孔に置き換えたものである。このPBGF1は、上記構造によって、コア部1aに光を強く閉じ込めて伝送するものである。なお、このような7個の空孔の領域をコア部に置き換えた構造のものは7−cell型PBGFと呼ばれることがある。また、さらにこの7つの空孔の周囲の12個の空孔の領域、すなわち合計19個の空孔の領域をコア部に置き換えた構造のものは19−cell型PBGFと呼ばれることがある。

【0019】

図1に示すPBGF1は、コア部1aを囲む空孔1cが形成する六角形状の層の層数が5である。また、空孔1cの空孔の直径(以下、空孔径とする)をd、隣接する空孔1cの中心間距離(以下、空孔間距離とする)をΛとすると、d/Λが0.9以上のたとえば0.97に設定されている。なお、非特許文献2に開示されるように、空孔層数を5以上とし、d/Λを0.9以上とすることによって、閉じ込め損失が低減されるので好ましい。なお、7−cell型PBGFの場合、コア径は、おおよそ空孔間距離の2倍である2Λとなる。また、19−cell型PBGFの場合、コア径はおおよそ3Λとなる。

【0020】

つぎに、コア部1a付近の詳細構造について説明する。図2は、図1に示すPBGF1のコア部1a付近の詳細構造を示す図である。また、図3は、空孔径1caおよび空孔間距離1cbについて説明する説明図である。図2に示すように、このPBGF1のようにd/Λが0.9以上と大きい場合には、そのコア部1aおよび空孔1cの形状が、図1に示すような理想的な円形状から大きくずれ、実際には六角形に近いような構造になることが知られている。また、特にコア部1aに最も近い空孔1cは、コア部1aの形状に影響を受けた特徴的な形状となる。具体的には、六角形と五角形とが交互に合計12個配列した形状となる。

【0021】

この場合、空孔1cの空孔径1caは、空孔1cの形状を同一の断面積の円で近似した場合の近似円の直径として定義することができる。また、空孔間距離1cbは、空孔1cの六角形の形状の重心から重心までの距離として定義することができる。なお、隣接する空孔1cの形状が五角形の場合には、その五角形を、これと同じ辺の長さを有する六角形に置き換え、その六角形の重心を用いることができる。

【0022】

つぎに、本実施の形態1に係るPBGFの製造方法について説明する。図4は、本実施の形態1に係るPBGFの製造方法のフロー図である。図4に示すように、本実施の形態1に係るPBGFの製造方法は、予備実験工程(ステップS101)と、計算工程(ステップS102)と、空孔間距離設定工程(ステップS103)と、線引き工程(ステップS104)とを含むものである。

【0023】

本実施の形態1に係る製造方法は、ステップS101において予備実験を行い、これによって得られた実用的な設計パラメータを用いて、ステップS102においてPBGFの閉じ込め損失の計算を行い、この計算結果にもとづいて、ステップS103において製造すべきPBGFの空孔間距離を設定し、ステップS104において、設定した空孔間距離になるようにPBGFを線引きするので、より確実かつ効率的に所望の光学特性を有するPBGFを製造できるものである。

【0024】

以下、各工程について説明する。

(予備実験工程)

まず、ステップS101の予備実験工程について説明する。この予備実験工程では、はじめに、スタック&ドロー法(キャピラリ管と呼ばれる細いガラス管をジャケット管の中に束ねて母材を作製し、これを線引きする手法)を用いて、簡単な構造の予備実験母材を形成する。そして、この予備実験母材を線引きして予備実験線条体を作製することで、実際の製造条件を反映させた条件下で実現可能な、実用的な設計パラメータである空孔径d0と空孔間距離Λ0との比d0/Λ0、および空孔構造の特徴についての情報を得る。

【0025】

予備実験工程について具体的に説明する。はじめに、予備実験母材10を作製する。図5は、作製する予備実験母材10の模式的な断面図である。図5に示すように、中空のガラス管である7本のキャピラリ管11を、中空のガラス管であるジャケット管12の中に三角格子状に束ねて配置し、予備実験母材10を作製する。この予備実験母材10では、キャピラリ管11の孔が線引き後の実験線条体の空孔となる。なお、本実施の形態では、キャピラリ管11は、三角格子状に配列させた場合に、孔の内径と隣接する孔間の距離との比は0.85となるものであるが、0.65以上となるように、肉厚が薄いものを使用することが好ましい。当該比が0.65以上であれば、後の線引き工程において線引きしたPBGFのd/Λを好ましい0.9以上の値にすることが容易である。なお、当該比を0.95以下とすれば、PBGFを線引きする際に、PBGF内のひずみが大きくならないのでさらに好ましい。

【0026】

つぎに、この予備実験母材10を線引きする。図6は、この予備実験母材10の線引きを行なう方法を説明する説明図である。具体的には、予備実験母材10の下端を溶融してコラプスし、下端を封鎖したものを、図6に示す線引き装置100の線引き炉102に設置する。そして、予備実験母材10の溶融していない上端にガス加圧装置101を接続する。

【0027】

つぎに、予備実験母材10の下端をヒータ102aで加熱溶融し、予備実験線条体2を線引きする。線引きの際には、ガス加圧装置101によって、空孔を拡大するためにキャピラリ管11の孔内を加圧する。なお、PBGFにおいて、d/Λが大きいほど、フォトニックバンドギャップを形成しやすいので、できるだけ大きな比d0/Λ0を得るために、空孔径をできるだけ拡大するように加圧、線引き速度等の条件を設定するとよい。特に、用いる線引き装置やキャピラリ管の肉厚を同一条件にした場合に、比d0/Λ0を限界まで大きくすることが好ましい。以下、空孔径を限界まで拡大した場合の比を限界比d0/Λ0と呼ぶこととする。

【0028】

図7は、線引きした予備実験線条体2の模式的な断面図である。図7に示すように、この予備実験線条体2は、ガラスの線条体の内部に、ガラス壁2dによって隔てられた空孔2cが形成された構造を有する。また、空孔2cは、空孔径をできるだけ拡大するようにしたことによって、その形状は六角形に近い形状になる。つぎに、この線引きした予備実験線条体2の断面を測定して、実用的な設計パラメータである空孔径d0と空孔間距離Λ0との比d0/Λ0、特には限界比d0/Λ0を得る。

【0029】

図8は、図5に示す構造の予備実験母材を用いて実際に線引きした予備実験線条体の一例の断面一部拡大写真を示す図である。図8に示すように、空孔2cは、きわめて薄いガラス壁2dにより隔てられた形状となっており、図8に示す例では、一番大きいところで、比d0/Λ0を0.97程度まで拡大できる事が確認された。また、空孔の形状の円形からの歪み具合を精査したところ、空孔の形状は六角形に近い形になるが、角に丸みを帯びた様な形状になることが確認された。

【0030】

なお、この予備実験工程において使用する予備実験母材については、図5に示すものに限られない。たとえば空孔の形状やd/Λの値などの構造的な特徴について、製造すべきPBGFの構造に近い、より詳細な情報が得たい場合には、さらに多数のキャピラリ管を用いて予備実験母材を作製すればよい。

【0031】

図9は、予備実験母材の他の一例の模式的な断面図である。図9に示す予備実験母材20は、19本のキャピラリ管21を、ジャケット管22の中に三角格子状に配置し、予備実験母材20を作製したものである。このように、多数のキャピラリ管21を用いて予備実験母材20を作製すれば、より詳細な構造的特徴の情報を得ることができる。

【0032】

この場合、実際に測定した多角形状の空孔の空孔径を、上述したように近似円の直径等によって定義し、これをその位置における空孔径d0として採用し、また、隣接する空孔の六角形の形状の重心から重心までの距離を空孔間距離Λ0として採用すれば、空孔の構造的な特徴を設計パラメータに含めることができる。

【0033】

なお、図5に示す場合の予備実験母材と同一のキャピラリ管を用いて図9の構造の予備実験母材を作製し、図6に示す場合と同一の線引き装置を用いて線引きをしたところ、線引きした予備実験線条体において、やはり比d0/Λ0を、図8の場合と同じ0.97程度まで拡大できることが確認された。

【0034】

また、図10は、予備実験母材のさらに他の一例の模式的な断面図である。図10に示す予備実験母材30は、図1のPBGF1におけるコア部1aに対応する隙間が形成されている。この隙間は、ジャケット管32の中に収容したキャピラリ管31の三角格子状の配列から、中央部の7本のキャピラリ管31を引き抜いて形成したものである。このように、コア部に対応するような隙間を形成して予備実験母材30を作製すれば、コア部の存在を反映した、より詳細な構造的特徴の情報を得ることができる。

【0035】

なお、さらに多数のキャピラリ管を用いて予備実験母材を作製すれば、より詳細な空孔の構造情報が得られるが、キャピラリの数が多すぎると、実際に製造するPBGF用の母材との差がなくなり、簡易な構造の母材で予備実験を行う利便性が失われてしまう。したがって、予備実験母材に使用するキャピラリ管の数は、実際に製造するPBGF用の母材で使用される数よりも少ないものとするのが好ましい。また、図9に示すような中央のキャピラリ管の周囲に2層のキャピラリ管が配列された構造を2層構造と規定すると、4層以下の構造の予備実験母材で予備実験を行なうことが好ましい。

【0036】

(計算工程)

つぎに、ステップS102の計算工程について説明する。この計算工程では、ステップS101の予備実験工程において得られた実用的な設計パラメータである比d0/Λ0、特には限界比d0/Λ0と、任意に選択した空孔間距離Λとを用いて、製造すべきPBGFの構造における、波長λに対する閉じ込め損失を計算する。そして、さらに波長λを任意の空孔間距離Λで除算して規格化し、この規格化波長λ/Λに対する閉じ込め損失を計算する。この計算として、たとえば有限要素法(FEM)によるシミュレーション計算などを用いることができる。

【0037】

以下、この計算工程について具体的に説明する。はじめに、波長λに対する閉じ込め損失を計算する。図11は、計算したPBGFのフィールド分布の一例を示す図である。なお、図11は、FEMによるシミュレーション計算を行なったものであり、設計パラメータや構造は以下のように設定している。まず、比d0/Λ0は予備実験工程で得られた0.97としている。また、任意の空孔間距離Λは、4.05μmとしている。この4.05μmという値は、非特許文献3において、光通信で用いられている波長1.55μmにおいてフォトニックバンドギャップを形成できると報告されている値である。また、コア部は、非特許文献4にも報告されているように、よりシングルモード動作が得られやすい7−cell型に設定した。さらに、空孔については、予備実験工程で得られた構造的な特徴を設計パラメータに含めた。具体的には、コア部は各頂点に丸みを加えた六角形とした。その直ぐ外周の空孔については、各頂点に丸みを加えた六角形と五角形とを交互に合計12個配列させた。また、それよりさらに外周の空孔については、各頂点に丸みを加えた六角形を配列させて、コア部の外周に7層の空孔を配置するようにした。そして、それぞれの形状の空孔に対して近似円の直径を空孔径として設定し、隣接する空孔の六角形または五角形の形状の重心から重心までの距離を空孔間距離に設定した。

【0038】

図11に示すように、上記構造に設定して計算したPBGFは、その中心のコア部に殆どの光のフィールドが閉じ込められていた。また、波長λに対する閉じ込め損失についても、波長1.55μmにおいて低い値となり、フォトニックバンドギャップが形成されることが確認された。

【0039】

つぎに、上記計算において得られた、波長λに対する閉じ込め損失において、波長λを任意の空孔間距離Λで除算して規格化し、この規格化波長λ/Λに対する閉じ込め損失を算出する。

【0040】

図12は、規格化波長λ/Λに対する閉じ込め損失の特性を示す図である。この図12においては、規格化波長λ/Λが0.37近傍で閉じ込め損失が最小になっている。

【0041】

なお、この0.37という規格化波長λ/Λの値は、予備実験工程で得られた実用的な設計パラメータである比(特には限界比)d0/Λ0、および空孔の構造的な特徴に依存した値である。

【0042】

(空孔間距離設定工程)

つぎに、ステップS103の空孔間距離設定工程について説明する。この空孔間距離設定工程では、ステップS102の計算工程において得られた、閉じ込め損失が最小値近傍となる規格化波長λ/Λの値から、製造すべきPBGFによって伝送させたい光の波長である伝送波長λ1に対する、設定空孔間距離Λ1を算出する。たとえば、規格化波長λ/Λの値として上述した0.37という値を用いる場合は、以下の式(1)を用いる。

【0043】

Λ1=λ1/0.37 ・・・ (1)

【0044】

すなわち、伝送させたい光の波長、すなわちフォトニックバンドギャップを形成したい伝送波長λ1を設定すれば、式(1)を用いて設定空孔間距離Λ1を算出できる。この伝送波長λ1は任意に設定できるものである。たとえば、現在、イッテルビウム(Yb)添加光ファイバを用いたYb:ファイバレーザ用等で注目が高まっている1.0μm帯(およそ1.0〜1.1μm)の波長帯域を伝送に使用すべく、フォトニックバンドギャップの中心波長を1.05μmに設定しようとすると、式(1)から、設定空孔間距離Λ1は2.84μmとなる。

【0045】

なお、仮に、使用する伝送波長λ1の設定を変更する度に、FEM等を用いて波長λに対する閉じ込め損失を計算すると、変更の度に一から計算プロセスを実施しなければならないため、極めて計算時間や計算負荷が掛かることとなる。これに対して、本実施の形態1では、任意に選択した空孔間距離Λを用いて波長λに対する閉じ込め損失を計算し、さらに規格化波長λ/Λに対する閉じ込め損失を算出し、閉じ込め損失が最小値近傍となる規格化波長λ/Λの値から、伝送波長λ1に対する設定空孔間距離Λ1を算出する。これによって、伝送波長λ1を変更する度に閉じ込め損失の計算をしなくてもよいので、計算時間や計算負荷が極めて短縮される。

【0046】

(線引き工程)

つぎに、ステップS104の線引き工程について説明する。この線引き工程では、ステップS101において用いた予備実験母材と同一の部材によってPBGF製造用の製造母材を形成し、この製造母材における空孔間距離を、ステップS103において算出した設定空孔間距離Λ1に設定して、予備実験母材の線引きに用いた線引き装置によって線引きを行なう。

【0047】

具体的には、たとえば図5に示すキャピラリ管11をジャケット管の内部に三角格子状に所定の数だけ配置し、このキャピラリ管11の三角格子状の配列から中央部の7本のキャピラリ管11を引き抜いて、製造母材を作製する。つぎに、製造母材の下端を溶融してコラプスして下端を封鎖し、図6に示す線引き装置100を用いて線引きを行なう。なお、ガス加圧装置101による加圧や、線引き速度等の条件は、予備実験工程と同様にすることが好ましい。

【0048】

なお、線引きを行なう際には、線引きするPBGFの外径を調整して所望の設定空孔間距離Λ1を実現するようにしてもよいが、空孔間距離が設定空孔間距離Λ1になるように加圧、線引き速度等を調整して線引きを行えば、より精度高く設定空孔間距離Λ1を実現できるので好ましい。空孔間距離を設定空孔間距離Λ1になるように調整するには、たとえば線引きの初期や線引きの途中に、線引きしたPBGFの断面を顕微鏡等によって観察して、その空孔間距離の設定空孔間距離Λ1からのずれを観測し、このずれを修正するように、PBGFの外径や、加圧、線引き速度等を設定または制御して、線引きを行なえばよい。

【0049】

以上説明したように、本実施の形態1に係るステップS101〜S104の工程によれば、予備実験工程によって得られた実用的な設計パラメータが反映された、所望の光学特性を有する構造のPBGFを、より確実かつ効率的に製造することができる。

【0050】

(実施例1)

本発明の実施例1として、伝送波長λ1を1.05μmとすべく、目標のd/Λを少なくとも0.95以上、特に0.97とし、7−cell型であり、コア部を囲む空孔層数が7であるPBGFを、以下のようにして製造した。

【0051】

はじめに、予備実験工程として、三角格子状に配列させた場合の孔の内径と隣接する孔間の距離との比が0.85程度となるような、純石英ガラスからなる7本のキャピラリ管を準備した。そして、これらのキャピラリ管を純石英ガラスからなるスタック管の中に、図5に示すような状態で配置して予備実験母材を作製し、線引き装置にて加圧を行いながら線引きを行って予備実験線条体を作製した。このとき、限界比d0/Λ0を得るべく、空孔が可能な限り大きくなるように加圧条件を制御した。作製した予備実験線条体において限界比d0/Λ0を測定したところ、0.97であった。

【0052】

つぎに、計算工程として、この限界比d0/Λ0の値と、任意に選択した空孔間距離Λとを用いて、7−cell型、7層構造のPBGFにおける、波長λに対する閉じ込め損失を計算し、さらに、規格化波長λ/Λに対する閉じ込め損失を算出したところ、規格化波長λ/Λが0.37近傍で閉じ込め損失が最小になった。そこで、空孔間距離設定工程として、式Λ1=λ1/0.37においてλ1を1.05μmとして設定空孔間距離Λ1を算出したところ、必要な設定空孔間距離Λ1は2.84μmであることがわかった。

【0053】

つぎに、線引き工程として、予備実験母材と同一のキャピラリ管を用いて、7−cell型、7層構造のPBGFの製造のための製造母材を作製し、予備実験と同一の線引き装置を用いて線引きを行って、PBGFを製造した。なお、この線引き時には、随時、顕微鏡を用いて線引きしたPBGFの断面観測を行なって、空孔間距離が設定空孔間距離Λ1よりも小さければPBGFの外径を拡大し、設定空孔間距離Λ1よりも大きければ外径を縮小する、と言う手法で、ずれを修正するように空孔間距離を調整した。

【0054】

つぎに、製造したPBGFについて説明する。図13は、実施例1に係るPBGFの断面拡大写真を示す図である。また、図14は、実施例1に係るPBGFのフォトニックバンドギャップ特性を示す図である。図14において、縦軸は規格化パワーを示しており、規格化パワーが大きい値の波長帯域にはフォトニックバンドギャップが形成されていることを示している。

【0055】

図14に示すように、フォトニックバンドギャップは、波長1050nmすなわち1.05μm付近を中心とした帯域に形成されていることが確認された。すなわち、本実施例1では、予備実験により得られた実用的な設計パラメータを用いて、閉じ込め損失の計算を1回行っただけで、所望のフォトニックバンドギャック特性を有するPBGFを製造できた。

【0056】

また、図15は、本実施例1に係るPBGFの伝送損失スペクトルを示す図である。図15に示すように、本実施例1に係るPBGFは、波長1050nm付近を中心とした帯域において、約0.1dB/m程度の問題のない低伝送損失となっていた。

【0057】

つぎに、曲げ特性について説明する。図16は、本実施例1に係るPBGFの曲げ特性を示す図である。なお、図16において、実線は曲げがないときの規格化パワーを示し、破線は30Φ、すなわち直径30mmのボビンに1ターンだけ巻きつけて曲げた場合の規格化パワーを示し、一点差線は20Φのボビンに1ターンだけ巻きつけて曲げた場合の規格化パワーを示している。

【0058】

図16に示すように、本実施例1に係るPBGFは、30mmΦや20mmΦの小さな曲げ径にしても、その規格化パワーレベルは曲げない場合とほとんど変わらなかった。すなわち、本実施例1に係るPBGFでは、曲げ等の外乱に対して極めて安定であることが確認された。この特性は、PBGFの大きなメリットの一つである。

【0059】

(実施例2)

つづいて、本発明の実施例2として、伝送波長λ1を1.15μmとすべく、目標のd/Λを0.97とし、7−cell型であり、コア部を囲む空孔層数が7であるPBGFを製造した。ただし、本実施例2に係るPBGFを製造する際には、予備実験や閉じ込め損失の計算は改めて行なわずに、実施例1の予備実験において得られたパラメータを用いて求めた式であるΛ1=λ1/0.37においてλ1を1.15μmとして設定空孔間距離Λ1を算出した。このとき、必要な設定空孔間距離Λ1は3.03μmであることがわかった。

【0060】

つぎに、線引き工程として、実施例1と同一のキャピラリ管を用いて、7−cell型、7層構造のPBGFの製造のための製造母材を作製し、実施例1と同一の線引き装置を用いて線引きを行って、PBGFを作製した。なお、この線引き時には、随時、顕微鏡を用いて線引きしたPBGFの断面観測を行なって、空孔間距離が設定空孔間距離Λ1よりも小さければPBGFの線引き速度を減速し、設定空孔間距離Λ1よりも大きければ線引き速度を加速する、と言う手法で、ずれを修正するように空孔間距離を調整した。

【0061】

つぎに、製造したPBGFについて説明する。図17は、実施例2に係るPBGFの伝送損失スペクトルを示す図である。図17に示すように、本実施例2に係るPBGFは、波長1150nm付近を中心とした帯域においてフォトニックバンドギャップが形成され、波長1150nm付近の低損失帯では、0.3〜0.6dB/m程度の良好な伝送損失を有し、その他の波長帯域でも2dB/m以下の問題ない伝送損失を有することが確認された。

【0062】

このように、本実施例2では、実施例1の予備実験および計算の結果を用いて、時間を要する予備実験と計算とを再度行なわなくとも、所望のフォトニックバンドギャップ特性を有するPBGFを製造できた。

【0063】

なお、上記実施の形態により本発明が限定されるものではない。たとえば、上記実施の形態では、PBGFは7−cell型のものであるが、19−cell型のものや、他の構造のコア部を有するPBGFでもよい。また、空孔の配列についても、三角格子状に限らず、フォトニックバンドギャップを形成できる配列であればよい。また、予備実験母材やPBGFの製造母材については、スタックドロー法に限らず、たとえば穿孔法を用いて空孔を形成した母材を用いてもよい。

【0064】

また、上記実施の形態では、予備実験工程と線引き工程とで、同一の線引き装置いているが、他の線引き装置を用いてもよい。他の線引き装置を用いる場合には、予備実験工程と線引き工程とで、同一の線引き温度条件にて線引きを行うようにする。この線引き温度条件とは、線引き炉内における母材近傍の温度や、温度分布形状を意味する。

【0065】

また、本発明に係るPBGFは、コア部のコア径が空孔の空孔間距離の2倍または3倍であり、空孔の空孔径と空孔間距離との比が0.9以上であり、空孔層数が5以上である場合に、空孔構造が複雑で変形も起こしやすい為、製造が困難であり、かつ設計にも時間がかかる光ファイバである。しかしながら、本発明に係る製造方法によれば、かかる構造的特徴を有するPBGFを比較的容易に実現できる、という理由で特に効果的である。

【符号の説明】

【0066】

1 PBGF

1a コア部

1b クラッド部

1c 空孔

1cb 空孔間距離

1ca 空孔径

1d ガラス壁

2 予備実験線条体

2c 空孔

2d ガラス壁

10〜30 予備実験母材

11〜31 キャピラリ管

12〜32 ジャケット管

100 線引き装置

101 ガス加圧装置

102 線引き炉

102a ヒータ

S101〜S104 ステップ

【技術分野】

【0001】

本発明は、フォトニックバンドギャップファイバの製造方法およびフォトニックバンドギャップファイバに関するものである。

【背景技術】

【0002】

ホーリーファイバ(Holey Fiber:HF)、あるいはフォトニッククリスタルファイバ(Photonic Crystal Fiber:PCF)は、コア部の周囲のクラッド部に空孔を規則的に配列してクラッド部の平均屈折率を下げ、全反射の原理を用いて光の伝送を実現する新しいタイプの光ファイバである。HFは、そのコア部のコア径を大口径とし、有効コア断面積(Aeff)を拡大して、光通信用やファイバレーザ用の低光学非線形伝送媒体としての応用も期待されている。特に、従来のソリッド型ファイバでは特性の制御が難しくなる超大Aeffを実現する場合には、HFの構造によりその特性を制御することが有効である。例えば、非特許文献1では、HFを用いてAeffを600μm2に拡大する技術が開示されている。

【0003】

しかしながら、これらのHFでは、Aeffを拡大して低光学非線形性を実現しようとすると、光ファイバの特性の重要ファクターの1つである曲げ損失特性が著しく劣化するという問題がある。例えば、上述した非特許文献1に開示されているHFは、曲げ直径80mmと比較的大きい直径でボビンに巻きつけても、波長1550nmでの伝送損失が増大してしまうことが記載されている。さらに、HFの場合、ファイバレーザ用等の利用について注目の高まっている波長1.0μm帯、またはより短波長帯域で用いようとすると、より曲げ損失が大きくなるという特性を有している。

【0004】

一方、フォトニックバンドギャップファイバ(Photonic BandGap Fiber:PBGF)は、クラッド部に空孔をフォトニック結晶を形成するように配列し、伝送すべき光の波長において2次元のブラッグ反射によるフォトニックバンドギャップを形成して、そこに結晶欠陥としてのコア部を導入して、光の伝送を実現するというタイプの光ファイバである。たとえば、非特許文献2には、Aeffを拡大して超低非線形性を実現しつつ、非常に強い光閉じ込めによって低曲げ損失を実現できるAir−core型のフォトニックバンドギャップファイバが開示されている。また、非特許文献2には、フォトニックバンドギャップファイバのプロファイルパラメータの設計を最適化する計算方法が詳細に開示されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】M.D. Nielsen, et al., Electron. Letters, Vol.39, No.25, PP1802-1803, 2003

【非特許文献2】K. Saitoh, et al., OPTICS EXPRESS, Vol.11, No.23, 2003,pp3100-3109

【非特許文献3】武笠和則ら 電子情報通信学会2007 総合大会 C−3−52

【非特許文献4】M.N. Petrovich et al., OFC2008, OThR4

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、所定の光学特性を実現するために計算により求めたプロファイルパラメータ(設計パラメータ)になるようにフォトニックバンドギャップファイバを製造した場合に、そのフォトニックバンドギャップファイバの光学特性が設計値とは相違する場合があるという問題がある。また、この相違の程度が、フォトニックバンドギャップファイバを製造するために使用する部材や製造装置に応じても相違するという問題がある。また、設計パラメータの計算は、フォトニックバンドギャップを形成するための計算を含むものであり、きわめて計算時間および計算負荷を要する。したがって、上述した設計値と実際の光学特性との相違を解消するために、製造したフォトニックバンドギャップファイバの光学特性をフィードバックして設計パラメータの設定を行うと、製造効率が低くなるという問題がある。

【0007】

本発明は、上記に鑑みてなされたものであって、より確実かつ効率的に所望の光学特性を有するフォトニックバンドギャップファイバを製造できるフォトニックバンドギャップファイバの製造方法およびフォトニックバンドギャップファイバを提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決し、目的を達成するために、本発明に係るフォトニックバンドギャップファイバの製造方法は、コア部と、前記コア部の外周に形成され、前記コア部を結晶欠陥とするフォトニック結晶を形成するように配列された空孔を有するクラッド部とを備えるフォトニックバンドギャップファイバの製造方法であって、長手方向に沿って複数の空孔を有する予備実験母材を線引きして予備実験線条体を製造し、前記予備実験線条体において実現された空孔径d0と空孔間距離Λ0とを測定する予備実験工程と、前記測定した予備実験線条体の空孔径d0と空孔間距離Λ0との比d0/Λ0と、任意の空孔間距離Λと、を設計パラメータとして、波長λを前記任意の空孔間距離Λで規格化した規格化波長λ/Λに対する前記閉じ込め損失を算出する計算工程と、前記閉じ込め損失が最小値近傍となる前記規格化波長λ/Λの値を用いて、前記製造すべきフォトニックバンドギャップファイバの所望の伝送波長λ1に対する設定空孔間距離Λ1を算出する空孔間距離設定工程と、前記予備実験母材と同一の部材によってフォトニックバンドギャップファイバ製造用の母材を形成し、空孔間距離を前記算出した設定空孔間距離Λ1に設定して、前記予備実験母材の線引きに用いた線引き温度条件にて線引きする線引き工程と、を含むことを特徴とする。

【0009】

また、本発明に係るフォトニックバンドギャップファイバの製造方法は、上記の発明において、前記計算工程において、前記予備実験線条体の空孔の構造的な特徴を前記設計パラメータに含めることを特徴とする。

【0010】

また、本発明に係るフォトニックバンドギャップファイバの製造方法は、上記の発明において、前記線引き工程において、前記空孔間距離が前記設定空孔間距離Λ1になるように調整して線引きを行うことを特徴とする。

【0011】

また、本発明に係るフォトニックバンドギャップファイバの製造方法は、上記の発明において、前記線引き工程において、線引きした前記フォトニックバンドギャップファイバにおける空孔間距離の前記設定空孔間距離Λ1からのずれを観測し、前記ずれを修正するように線引きを行うことを特徴とする。

【0012】

また、本発明に係るフォトニックバンドギャップファイバは、上記の発明のいずれか一つに記載の製造方法によって製造したフォトニックバンドギャップファイバであって、前記コア部のコア径が前記空孔の空孔間距離の2倍または3倍であり、前記空孔の空孔径と前記空孔間距離との比が0.9以上であり、空孔層数が5以上であることを特徴とする。

【発明の効果】

【0013】

本発明によれば、予備実験によって得られた実用的な設計パラメータを用いてフォトニックバンドギャップファイバの閉じ込め損失の計算を行い、この計算結果にもとづいてフォトニックバンドギャップファイバを製造するので、より確実かつ効率的に所望の光学特性を有するフォトニックバンドギャップファイバを製造できるという効果を奏する。

【図面の簡単な説明】

【0014】

【図1】図1は、実施の形態1に係る製造方法により製造するフォトニックバンドギャップファイバの一例の模式的な断面図である。

【図2】図2は、図1に示すフォトニックバンドギャップファイバのコア部付近の詳細構造を示す図である。

【図3】図3は、空孔径および空孔間距離について説明する説明図である。

【図4】図4は、実施の形態1に係るフォトニックバンドギャップファイバの製造方法のフロー図である。

【図5】図5は、予備実験母材の模式的な断面図である。

【図6】図6は、予備実験母材の線引きを行なう方法を説明する説明図である。

【図7】図7は、予備実験線条体の模式的な断面図である。

【図8】図8は、実際に線引きした予備実験線条体の一例の断面一部拡大写真を示す図である。

【図9】図9は、予備実験母材の他の一例の模式的な断面図である。

【図10】図10は、予備実験母材のさらに他の一例の模式的な断面図である。

【図11】図11は、計算したフォトニックバンドギャップファイバのフィールド分布の一例を示す図である。

【図12】図12は、規格化波長λ/Λに対する閉じ込め損失の特性を示す図である。

【図13】図13は、実施例1に係るフォトニックバンドギャップファイバの断面拡大写真を示す図である。

【図14】図14は、実施例1に係るフォトニックバンドギャップファイバのフォトニックバンドギャップ特性を示す図である。

【図15】図15は、実施例1に係るフォトニックバンドギャップファイバの伝送損失スペクトルを示す図である。

【図16】図16は、実施例1に係るフォトニックバンドギャップファイバの曲げ特性を示す図である。

【図17】図17は、実施例2に係るフォトニックバンドギャップファイバの伝送損失スペクトルを示す図である。

【発明を実施するための形態】

【0015】

以下に、図面を参照して本発明に係るフォトニックバンドギャップファイバの製造方法およびフォトニックバンドギャップファイバの実施の形態を詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、以下では、フォトニックバンドギャップファイバを適宜PBGFと記載する。

【0016】

(実施の形態1)

はじめに、本発明の実施の形態1に係るフォトニックバンドギャップファイバの製造方法について説明する。以下では、まず本実施の形態1に係る製造方法により製造するフォトニックバンドギャップファイバの構造を説明し、つぎに本実施の形態1に係る製造方法を説明する。

【0017】

図1は、本実施の形態1に係る製造方法により製造するフォトニックバンドギャップファイバの一例の模式的な断面図である。図1に示すように、このPBGF1は、空孔からなるコア部1aと、コア部1aの外周に形成され、規則的に配列された空孔1cを有するクラッド部1bとを備える。クラッド部1bはたとえば石英系のガラス、特に屈折率調整用のドーパントを含まない純石英ガラスからなる。

【0018】

このPBGF1は、所望の波長でフォトニックバンドギャップを形成するためのフォトニック結晶を形成するように空孔1cを三角格子状に配置し、かつその三角格子の中央部の1個の空孔1cおよびその周囲の6個の空孔1cが配置されるべき領域を、結晶欠陥としてのコア部1aとなる空孔に置き換えたものである。このPBGF1は、上記構造によって、コア部1aに光を強く閉じ込めて伝送するものである。なお、このような7個の空孔の領域をコア部に置き換えた構造のものは7−cell型PBGFと呼ばれることがある。また、さらにこの7つの空孔の周囲の12個の空孔の領域、すなわち合計19個の空孔の領域をコア部に置き換えた構造のものは19−cell型PBGFと呼ばれることがある。

【0019】

図1に示すPBGF1は、コア部1aを囲む空孔1cが形成する六角形状の層の層数が5である。また、空孔1cの空孔の直径(以下、空孔径とする)をd、隣接する空孔1cの中心間距離(以下、空孔間距離とする)をΛとすると、d/Λが0.9以上のたとえば0.97に設定されている。なお、非特許文献2に開示されるように、空孔層数を5以上とし、d/Λを0.9以上とすることによって、閉じ込め損失が低減されるので好ましい。なお、7−cell型PBGFの場合、コア径は、おおよそ空孔間距離の2倍である2Λとなる。また、19−cell型PBGFの場合、コア径はおおよそ3Λとなる。

【0020】

つぎに、コア部1a付近の詳細構造について説明する。図2は、図1に示すPBGF1のコア部1a付近の詳細構造を示す図である。また、図3は、空孔径1caおよび空孔間距離1cbについて説明する説明図である。図2に示すように、このPBGF1のようにd/Λが0.9以上と大きい場合には、そのコア部1aおよび空孔1cの形状が、図1に示すような理想的な円形状から大きくずれ、実際には六角形に近いような構造になることが知られている。また、特にコア部1aに最も近い空孔1cは、コア部1aの形状に影響を受けた特徴的な形状となる。具体的には、六角形と五角形とが交互に合計12個配列した形状となる。

【0021】

この場合、空孔1cの空孔径1caは、空孔1cの形状を同一の断面積の円で近似した場合の近似円の直径として定義することができる。また、空孔間距離1cbは、空孔1cの六角形の形状の重心から重心までの距離として定義することができる。なお、隣接する空孔1cの形状が五角形の場合には、その五角形を、これと同じ辺の長さを有する六角形に置き換え、その六角形の重心を用いることができる。

【0022】

つぎに、本実施の形態1に係るPBGFの製造方法について説明する。図4は、本実施の形態1に係るPBGFの製造方法のフロー図である。図4に示すように、本実施の形態1に係るPBGFの製造方法は、予備実験工程(ステップS101)と、計算工程(ステップS102)と、空孔間距離設定工程(ステップS103)と、線引き工程(ステップS104)とを含むものである。

【0023】

本実施の形態1に係る製造方法は、ステップS101において予備実験を行い、これによって得られた実用的な設計パラメータを用いて、ステップS102においてPBGFの閉じ込め損失の計算を行い、この計算結果にもとづいて、ステップS103において製造すべきPBGFの空孔間距離を設定し、ステップS104において、設定した空孔間距離になるようにPBGFを線引きするので、より確実かつ効率的に所望の光学特性を有するPBGFを製造できるものである。

【0024】

以下、各工程について説明する。

(予備実験工程)

まず、ステップS101の予備実験工程について説明する。この予備実験工程では、はじめに、スタック&ドロー法(キャピラリ管と呼ばれる細いガラス管をジャケット管の中に束ねて母材を作製し、これを線引きする手法)を用いて、簡単な構造の予備実験母材を形成する。そして、この予備実験母材を線引きして予備実験線条体を作製することで、実際の製造条件を反映させた条件下で実現可能な、実用的な設計パラメータである空孔径d0と空孔間距離Λ0との比d0/Λ0、および空孔構造の特徴についての情報を得る。

【0025】

予備実験工程について具体的に説明する。はじめに、予備実験母材10を作製する。図5は、作製する予備実験母材10の模式的な断面図である。図5に示すように、中空のガラス管である7本のキャピラリ管11を、中空のガラス管であるジャケット管12の中に三角格子状に束ねて配置し、予備実験母材10を作製する。この予備実験母材10では、キャピラリ管11の孔が線引き後の実験線条体の空孔となる。なお、本実施の形態では、キャピラリ管11は、三角格子状に配列させた場合に、孔の内径と隣接する孔間の距離との比は0.85となるものであるが、0.65以上となるように、肉厚が薄いものを使用することが好ましい。当該比が0.65以上であれば、後の線引き工程において線引きしたPBGFのd/Λを好ましい0.9以上の値にすることが容易である。なお、当該比を0.95以下とすれば、PBGFを線引きする際に、PBGF内のひずみが大きくならないのでさらに好ましい。

【0026】

つぎに、この予備実験母材10を線引きする。図6は、この予備実験母材10の線引きを行なう方法を説明する説明図である。具体的には、予備実験母材10の下端を溶融してコラプスし、下端を封鎖したものを、図6に示す線引き装置100の線引き炉102に設置する。そして、予備実験母材10の溶融していない上端にガス加圧装置101を接続する。

【0027】

つぎに、予備実験母材10の下端をヒータ102aで加熱溶融し、予備実験線条体2を線引きする。線引きの際には、ガス加圧装置101によって、空孔を拡大するためにキャピラリ管11の孔内を加圧する。なお、PBGFにおいて、d/Λが大きいほど、フォトニックバンドギャップを形成しやすいので、できるだけ大きな比d0/Λ0を得るために、空孔径をできるだけ拡大するように加圧、線引き速度等の条件を設定するとよい。特に、用いる線引き装置やキャピラリ管の肉厚を同一条件にした場合に、比d0/Λ0を限界まで大きくすることが好ましい。以下、空孔径を限界まで拡大した場合の比を限界比d0/Λ0と呼ぶこととする。

【0028】

図7は、線引きした予備実験線条体2の模式的な断面図である。図7に示すように、この予備実験線条体2は、ガラスの線条体の内部に、ガラス壁2dによって隔てられた空孔2cが形成された構造を有する。また、空孔2cは、空孔径をできるだけ拡大するようにしたことによって、その形状は六角形に近い形状になる。つぎに、この線引きした予備実験線条体2の断面を測定して、実用的な設計パラメータである空孔径d0と空孔間距離Λ0との比d0/Λ0、特には限界比d0/Λ0を得る。

【0029】

図8は、図5に示す構造の予備実験母材を用いて実際に線引きした予備実験線条体の一例の断面一部拡大写真を示す図である。図8に示すように、空孔2cは、きわめて薄いガラス壁2dにより隔てられた形状となっており、図8に示す例では、一番大きいところで、比d0/Λ0を0.97程度まで拡大できる事が確認された。また、空孔の形状の円形からの歪み具合を精査したところ、空孔の形状は六角形に近い形になるが、角に丸みを帯びた様な形状になることが確認された。

【0030】

なお、この予備実験工程において使用する予備実験母材については、図5に示すものに限られない。たとえば空孔の形状やd/Λの値などの構造的な特徴について、製造すべきPBGFの構造に近い、より詳細な情報が得たい場合には、さらに多数のキャピラリ管を用いて予備実験母材を作製すればよい。

【0031】

図9は、予備実験母材の他の一例の模式的な断面図である。図9に示す予備実験母材20は、19本のキャピラリ管21を、ジャケット管22の中に三角格子状に配置し、予備実験母材20を作製したものである。このように、多数のキャピラリ管21を用いて予備実験母材20を作製すれば、より詳細な構造的特徴の情報を得ることができる。

【0032】

この場合、実際に測定した多角形状の空孔の空孔径を、上述したように近似円の直径等によって定義し、これをその位置における空孔径d0として採用し、また、隣接する空孔の六角形の形状の重心から重心までの距離を空孔間距離Λ0として採用すれば、空孔の構造的な特徴を設計パラメータに含めることができる。

【0033】

なお、図5に示す場合の予備実験母材と同一のキャピラリ管を用いて図9の構造の予備実験母材を作製し、図6に示す場合と同一の線引き装置を用いて線引きをしたところ、線引きした予備実験線条体において、やはり比d0/Λ0を、図8の場合と同じ0.97程度まで拡大できることが確認された。

【0034】

また、図10は、予備実験母材のさらに他の一例の模式的な断面図である。図10に示す予備実験母材30は、図1のPBGF1におけるコア部1aに対応する隙間が形成されている。この隙間は、ジャケット管32の中に収容したキャピラリ管31の三角格子状の配列から、中央部の7本のキャピラリ管31を引き抜いて形成したものである。このように、コア部に対応するような隙間を形成して予備実験母材30を作製すれば、コア部の存在を反映した、より詳細な構造的特徴の情報を得ることができる。

【0035】

なお、さらに多数のキャピラリ管を用いて予備実験母材を作製すれば、より詳細な空孔の構造情報が得られるが、キャピラリの数が多すぎると、実際に製造するPBGF用の母材との差がなくなり、簡易な構造の母材で予備実験を行う利便性が失われてしまう。したがって、予備実験母材に使用するキャピラリ管の数は、実際に製造するPBGF用の母材で使用される数よりも少ないものとするのが好ましい。また、図9に示すような中央のキャピラリ管の周囲に2層のキャピラリ管が配列された構造を2層構造と規定すると、4層以下の構造の予備実験母材で予備実験を行なうことが好ましい。

【0036】

(計算工程)

つぎに、ステップS102の計算工程について説明する。この計算工程では、ステップS101の予備実験工程において得られた実用的な設計パラメータである比d0/Λ0、特には限界比d0/Λ0と、任意に選択した空孔間距離Λとを用いて、製造すべきPBGFの構造における、波長λに対する閉じ込め損失を計算する。そして、さらに波長λを任意の空孔間距離Λで除算して規格化し、この規格化波長λ/Λに対する閉じ込め損失を計算する。この計算として、たとえば有限要素法(FEM)によるシミュレーション計算などを用いることができる。

【0037】

以下、この計算工程について具体的に説明する。はじめに、波長λに対する閉じ込め損失を計算する。図11は、計算したPBGFのフィールド分布の一例を示す図である。なお、図11は、FEMによるシミュレーション計算を行なったものであり、設計パラメータや構造は以下のように設定している。まず、比d0/Λ0は予備実験工程で得られた0.97としている。また、任意の空孔間距離Λは、4.05μmとしている。この4.05μmという値は、非特許文献3において、光通信で用いられている波長1.55μmにおいてフォトニックバンドギャップを形成できると報告されている値である。また、コア部は、非特許文献4にも報告されているように、よりシングルモード動作が得られやすい7−cell型に設定した。さらに、空孔については、予備実験工程で得られた構造的な特徴を設計パラメータに含めた。具体的には、コア部は各頂点に丸みを加えた六角形とした。その直ぐ外周の空孔については、各頂点に丸みを加えた六角形と五角形とを交互に合計12個配列させた。また、それよりさらに外周の空孔については、各頂点に丸みを加えた六角形を配列させて、コア部の外周に7層の空孔を配置するようにした。そして、それぞれの形状の空孔に対して近似円の直径を空孔径として設定し、隣接する空孔の六角形または五角形の形状の重心から重心までの距離を空孔間距離に設定した。

【0038】

図11に示すように、上記構造に設定して計算したPBGFは、その中心のコア部に殆どの光のフィールドが閉じ込められていた。また、波長λに対する閉じ込め損失についても、波長1.55μmにおいて低い値となり、フォトニックバンドギャップが形成されることが確認された。

【0039】

つぎに、上記計算において得られた、波長λに対する閉じ込め損失において、波長λを任意の空孔間距離Λで除算して規格化し、この規格化波長λ/Λに対する閉じ込め損失を算出する。

【0040】

図12は、規格化波長λ/Λに対する閉じ込め損失の特性を示す図である。この図12においては、規格化波長λ/Λが0.37近傍で閉じ込め損失が最小になっている。

【0041】

なお、この0.37という規格化波長λ/Λの値は、予備実験工程で得られた実用的な設計パラメータである比(特には限界比)d0/Λ0、および空孔の構造的な特徴に依存した値である。

【0042】

(空孔間距離設定工程)

つぎに、ステップS103の空孔間距離設定工程について説明する。この空孔間距離設定工程では、ステップS102の計算工程において得られた、閉じ込め損失が最小値近傍となる規格化波長λ/Λの値から、製造すべきPBGFによって伝送させたい光の波長である伝送波長λ1に対する、設定空孔間距離Λ1を算出する。たとえば、規格化波長λ/Λの値として上述した0.37という値を用いる場合は、以下の式(1)を用いる。

【0043】

Λ1=λ1/0.37 ・・・ (1)

【0044】

すなわち、伝送させたい光の波長、すなわちフォトニックバンドギャップを形成したい伝送波長λ1を設定すれば、式(1)を用いて設定空孔間距離Λ1を算出できる。この伝送波長λ1は任意に設定できるものである。たとえば、現在、イッテルビウム(Yb)添加光ファイバを用いたYb:ファイバレーザ用等で注目が高まっている1.0μm帯(およそ1.0〜1.1μm)の波長帯域を伝送に使用すべく、フォトニックバンドギャップの中心波長を1.05μmに設定しようとすると、式(1)から、設定空孔間距離Λ1は2.84μmとなる。

【0045】

なお、仮に、使用する伝送波長λ1の設定を変更する度に、FEM等を用いて波長λに対する閉じ込め損失を計算すると、変更の度に一から計算プロセスを実施しなければならないため、極めて計算時間や計算負荷が掛かることとなる。これに対して、本実施の形態1では、任意に選択した空孔間距離Λを用いて波長λに対する閉じ込め損失を計算し、さらに規格化波長λ/Λに対する閉じ込め損失を算出し、閉じ込め損失が最小値近傍となる規格化波長λ/Λの値から、伝送波長λ1に対する設定空孔間距離Λ1を算出する。これによって、伝送波長λ1を変更する度に閉じ込め損失の計算をしなくてもよいので、計算時間や計算負荷が極めて短縮される。

【0046】

(線引き工程)

つぎに、ステップS104の線引き工程について説明する。この線引き工程では、ステップS101において用いた予備実験母材と同一の部材によってPBGF製造用の製造母材を形成し、この製造母材における空孔間距離を、ステップS103において算出した設定空孔間距離Λ1に設定して、予備実験母材の線引きに用いた線引き装置によって線引きを行なう。

【0047】

具体的には、たとえば図5に示すキャピラリ管11をジャケット管の内部に三角格子状に所定の数だけ配置し、このキャピラリ管11の三角格子状の配列から中央部の7本のキャピラリ管11を引き抜いて、製造母材を作製する。つぎに、製造母材の下端を溶融してコラプスして下端を封鎖し、図6に示す線引き装置100を用いて線引きを行なう。なお、ガス加圧装置101による加圧や、線引き速度等の条件は、予備実験工程と同様にすることが好ましい。

【0048】

なお、線引きを行なう際には、線引きするPBGFの外径を調整して所望の設定空孔間距離Λ1を実現するようにしてもよいが、空孔間距離が設定空孔間距離Λ1になるように加圧、線引き速度等を調整して線引きを行えば、より精度高く設定空孔間距離Λ1を実現できるので好ましい。空孔間距離を設定空孔間距離Λ1になるように調整するには、たとえば線引きの初期や線引きの途中に、線引きしたPBGFの断面を顕微鏡等によって観察して、その空孔間距離の設定空孔間距離Λ1からのずれを観測し、このずれを修正するように、PBGFの外径や、加圧、線引き速度等を設定または制御して、線引きを行なえばよい。

【0049】

以上説明したように、本実施の形態1に係るステップS101〜S104の工程によれば、予備実験工程によって得られた実用的な設計パラメータが反映された、所望の光学特性を有する構造のPBGFを、より確実かつ効率的に製造することができる。

【0050】

(実施例1)

本発明の実施例1として、伝送波長λ1を1.05μmとすべく、目標のd/Λを少なくとも0.95以上、特に0.97とし、7−cell型であり、コア部を囲む空孔層数が7であるPBGFを、以下のようにして製造した。

【0051】

はじめに、予備実験工程として、三角格子状に配列させた場合の孔の内径と隣接する孔間の距離との比が0.85程度となるような、純石英ガラスからなる7本のキャピラリ管を準備した。そして、これらのキャピラリ管を純石英ガラスからなるスタック管の中に、図5に示すような状態で配置して予備実験母材を作製し、線引き装置にて加圧を行いながら線引きを行って予備実験線条体を作製した。このとき、限界比d0/Λ0を得るべく、空孔が可能な限り大きくなるように加圧条件を制御した。作製した予備実験線条体において限界比d0/Λ0を測定したところ、0.97であった。

【0052】

つぎに、計算工程として、この限界比d0/Λ0の値と、任意に選択した空孔間距離Λとを用いて、7−cell型、7層構造のPBGFにおける、波長λに対する閉じ込め損失を計算し、さらに、規格化波長λ/Λに対する閉じ込め損失を算出したところ、規格化波長λ/Λが0.37近傍で閉じ込め損失が最小になった。そこで、空孔間距離設定工程として、式Λ1=λ1/0.37においてλ1を1.05μmとして設定空孔間距離Λ1を算出したところ、必要な設定空孔間距離Λ1は2.84μmであることがわかった。

【0053】

つぎに、線引き工程として、予備実験母材と同一のキャピラリ管を用いて、7−cell型、7層構造のPBGFの製造のための製造母材を作製し、予備実験と同一の線引き装置を用いて線引きを行って、PBGFを製造した。なお、この線引き時には、随時、顕微鏡を用いて線引きしたPBGFの断面観測を行なって、空孔間距離が設定空孔間距離Λ1よりも小さければPBGFの外径を拡大し、設定空孔間距離Λ1よりも大きければ外径を縮小する、と言う手法で、ずれを修正するように空孔間距離を調整した。

【0054】

つぎに、製造したPBGFについて説明する。図13は、実施例1に係るPBGFの断面拡大写真を示す図である。また、図14は、実施例1に係るPBGFのフォトニックバンドギャップ特性を示す図である。図14において、縦軸は規格化パワーを示しており、規格化パワーが大きい値の波長帯域にはフォトニックバンドギャップが形成されていることを示している。

【0055】

図14に示すように、フォトニックバンドギャップは、波長1050nmすなわち1.05μm付近を中心とした帯域に形成されていることが確認された。すなわち、本実施例1では、予備実験により得られた実用的な設計パラメータを用いて、閉じ込め損失の計算を1回行っただけで、所望のフォトニックバンドギャック特性を有するPBGFを製造できた。

【0056】

また、図15は、本実施例1に係るPBGFの伝送損失スペクトルを示す図である。図15に示すように、本実施例1に係るPBGFは、波長1050nm付近を中心とした帯域において、約0.1dB/m程度の問題のない低伝送損失となっていた。

【0057】

つぎに、曲げ特性について説明する。図16は、本実施例1に係るPBGFの曲げ特性を示す図である。なお、図16において、実線は曲げがないときの規格化パワーを示し、破線は30Φ、すなわち直径30mmのボビンに1ターンだけ巻きつけて曲げた場合の規格化パワーを示し、一点差線は20Φのボビンに1ターンだけ巻きつけて曲げた場合の規格化パワーを示している。

【0058】

図16に示すように、本実施例1に係るPBGFは、30mmΦや20mmΦの小さな曲げ径にしても、その規格化パワーレベルは曲げない場合とほとんど変わらなかった。すなわち、本実施例1に係るPBGFでは、曲げ等の外乱に対して極めて安定であることが確認された。この特性は、PBGFの大きなメリットの一つである。

【0059】

(実施例2)

つづいて、本発明の実施例2として、伝送波長λ1を1.15μmとすべく、目標のd/Λを0.97とし、7−cell型であり、コア部を囲む空孔層数が7であるPBGFを製造した。ただし、本実施例2に係るPBGFを製造する際には、予備実験や閉じ込め損失の計算は改めて行なわずに、実施例1の予備実験において得られたパラメータを用いて求めた式であるΛ1=λ1/0.37においてλ1を1.15μmとして設定空孔間距離Λ1を算出した。このとき、必要な設定空孔間距離Λ1は3.03μmであることがわかった。

【0060】

つぎに、線引き工程として、実施例1と同一のキャピラリ管を用いて、7−cell型、7層構造のPBGFの製造のための製造母材を作製し、実施例1と同一の線引き装置を用いて線引きを行って、PBGFを作製した。なお、この線引き時には、随時、顕微鏡を用いて線引きしたPBGFの断面観測を行なって、空孔間距離が設定空孔間距離Λ1よりも小さければPBGFの線引き速度を減速し、設定空孔間距離Λ1よりも大きければ線引き速度を加速する、と言う手法で、ずれを修正するように空孔間距離を調整した。

【0061】

つぎに、製造したPBGFについて説明する。図17は、実施例2に係るPBGFの伝送損失スペクトルを示す図である。図17に示すように、本実施例2に係るPBGFは、波長1150nm付近を中心とした帯域においてフォトニックバンドギャップが形成され、波長1150nm付近の低損失帯では、0.3〜0.6dB/m程度の良好な伝送損失を有し、その他の波長帯域でも2dB/m以下の問題ない伝送損失を有することが確認された。

【0062】

このように、本実施例2では、実施例1の予備実験および計算の結果を用いて、時間を要する予備実験と計算とを再度行なわなくとも、所望のフォトニックバンドギャップ特性を有するPBGFを製造できた。

【0063】

なお、上記実施の形態により本発明が限定されるものではない。たとえば、上記実施の形態では、PBGFは7−cell型のものであるが、19−cell型のものや、他の構造のコア部を有するPBGFでもよい。また、空孔の配列についても、三角格子状に限らず、フォトニックバンドギャップを形成できる配列であればよい。また、予備実験母材やPBGFの製造母材については、スタックドロー法に限らず、たとえば穿孔法を用いて空孔を形成した母材を用いてもよい。

【0064】

また、上記実施の形態では、予備実験工程と線引き工程とで、同一の線引き装置いているが、他の線引き装置を用いてもよい。他の線引き装置を用いる場合には、予備実験工程と線引き工程とで、同一の線引き温度条件にて線引きを行うようにする。この線引き温度条件とは、線引き炉内における母材近傍の温度や、温度分布形状を意味する。

【0065】

また、本発明に係るPBGFは、コア部のコア径が空孔の空孔間距離の2倍または3倍であり、空孔の空孔径と空孔間距離との比が0.9以上であり、空孔層数が5以上である場合に、空孔構造が複雑で変形も起こしやすい為、製造が困難であり、かつ設計にも時間がかかる光ファイバである。しかしながら、本発明に係る製造方法によれば、かかる構造的特徴を有するPBGFを比較的容易に実現できる、という理由で特に効果的である。

【符号の説明】

【0066】

1 PBGF

1a コア部

1b クラッド部

1c 空孔

1cb 空孔間距離

1ca 空孔径

1d ガラス壁

2 予備実験線条体

2c 空孔

2d ガラス壁

10〜30 予備実験母材

11〜31 キャピラリ管

12〜32 ジャケット管

100 線引き装置

101 ガス加圧装置

102 線引き炉

102a ヒータ

S101〜S104 ステップ

【特許請求の範囲】

【請求項1】

コア部と、前記コア部の外周に形成され、前記コア部を結晶欠陥とするフォトニック結晶を形成するように配列された空孔を有するクラッド部とを備えるフォトニックバンドギャップファイバの製造方法であって、

長手方向に沿って複数の空孔を有する予備実験母材を線引きして予備実験線条体を製造し、前記予備実験線条体において実現された空孔径d0と空孔間距離Λ0とを測定する予備実験工程と、

前記測定した予備実験線条体の空孔径d0と空孔間距離Λ0との比d0/Λ0と、任意の空孔間距離Λと、を設計パラメータとして、波長λを前記任意の空孔間距離Λで規格化した規格化波長λ/Λに対する前記閉じ込め損失を算出する計算工程と、

前記閉じ込め損失が最小値近傍となる前記規格化波長λ/Λの値を用いて、前記製造すべきフォトニックバンドギャップファイバの所望の伝送波長λ1に対する設定空孔間距離Λ1を算出する空孔間距離設定工程と、

前記予備実験母材と同一の部材によってフォトニックバンドギャップファイバ製造用の母材を形成し、空孔間距離を前記算出した設定空孔間距離Λ1に設定して、前記予備実験母材の線引きに用いた線引き温度条件にて線引きする線引き工程と、

を含むことを特徴とするフォトニックバンドギャップファイバの製造方法。

【請求項2】

前記計算工程において、前記予備実験線条体の空孔の構造的な特徴を前記設計パラメータに含めることを特徴とする請求項1に記載のフォトニックバンドギャップファイバの製造方法。

【請求項3】

前記線引き工程において、前記空孔間距離が前記設定空孔間距離Λ1になるように調整して線引きを行うことを特徴とする請求項1または2に記載のフォトニックバンドギャップファイバの製造方法。

【請求項4】

前記線引き工程において、線引きした前記フォトニックバンドギャップファイバにおける空孔間距離の前記設定空孔間距離Λ1からのずれを観測し、前記ずれを修正するように線引きを行うことを特徴とする請求項3に記載のフォトニックバンドギャップファイバの製造方法。

【請求項5】

請求項1〜4のいずれか一つに記載の製造方法によって製造したフォトニックバンドギャップファイバであって、前記コア部のコア径が前記空孔の空孔間距離の2倍または3倍であり、前記空孔の空孔径と前記空孔間距離との比が0.9以上であり、空孔層数が5以上であることを特徴とするフォトニックバンドギャップファイバ。

【請求項1】

コア部と、前記コア部の外周に形成され、前記コア部を結晶欠陥とするフォトニック結晶を形成するように配列された空孔を有するクラッド部とを備えるフォトニックバンドギャップファイバの製造方法であって、

長手方向に沿って複数の空孔を有する予備実験母材を線引きして予備実験線条体を製造し、前記予備実験線条体において実現された空孔径d0と空孔間距離Λ0とを測定する予備実験工程と、

前記測定した予備実験線条体の空孔径d0と空孔間距離Λ0との比d0/Λ0と、任意の空孔間距離Λと、を設計パラメータとして、波長λを前記任意の空孔間距離Λで規格化した規格化波長λ/Λに対する前記閉じ込め損失を算出する計算工程と、

前記閉じ込め損失が最小値近傍となる前記規格化波長λ/Λの値を用いて、前記製造すべきフォトニックバンドギャップファイバの所望の伝送波長λ1に対する設定空孔間距離Λ1を算出する空孔間距離設定工程と、

前記予備実験母材と同一の部材によってフォトニックバンドギャップファイバ製造用の母材を形成し、空孔間距離を前記算出した設定空孔間距離Λ1に設定して、前記予備実験母材の線引きに用いた線引き温度条件にて線引きする線引き工程と、

を含むことを特徴とするフォトニックバンドギャップファイバの製造方法。

【請求項2】

前記計算工程において、前記予備実験線条体の空孔の構造的な特徴を前記設計パラメータに含めることを特徴とする請求項1に記載のフォトニックバンドギャップファイバの製造方法。

【請求項3】

前記線引き工程において、前記空孔間距離が前記設定空孔間距離Λ1になるように調整して線引きを行うことを特徴とする請求項1または2に記載のフォトニックバンドギャップファイバの製造方法。

【請求項4】

前記線引き工程において、線引きした前記フォトニックバンドギャップファイバにおける空孔間距離の前記設定空孔間距離Λ1からのずれを観測し、前記ずれを修正するように線引きを行うことを特徴とする請求項3に記載のフォトニックバンドギャップファイバの製造方法。

【請求項5】

請求項1〜4のいずれか一つに記載の製造方法によって製造したフォトニックバンドギャップファイバであって、前記コア部のコア径が前記空孔の空孔間距離の2倍または3倍であり、前記空孔の空孔径と前記空孔間距離との比が0.9以上であり、空孔層数が5以上であることを特徴とするフォトニックバンドギャップファイバ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図12】

【図14】

【図15】

【図16】

【図17】

【図8】

【図11】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図12】

【図14】

【図15】

【図16】

【図17】

【図8】

【図11】

【図13】

【公開番号】特開2011−158619(P2011−158619A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−18904(P2010−18904)

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年1月29日(2010.1.29)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]