フォトルミネッセンス発光膜及びそれを備えたフォトルミネッセンス素子

【課題】可視波長域の少なくとも一部の波長域の光を高い透過率で透過させるPL素子を提供する。

【解決手段】フォトルミネッセンス発光膜20は、フォトルミネッセンス光を出射するものである。フォトルミネッセンス発光膜20は、フォトルミネッセンス光を出射する蛍光体を含む発光微粒子21を備えている。発光微粒子21は、法線方向平均粒径が800nmを蛍光体の屈折率で割った値の1/4未満となるように形成されている。

【解決手段】フォトルミネッセンス発光膜20は、フォトルミネッセンス光を出射するものである。フォトルミネッセンス発光膜20は、フォトルミネッセンス光を出射する蛍光体を含む発光微粒子21を備えている。発光微粒子21は、法線方向平均粒径が800nmを蛍光体の屈折率で割った値の1/4未満となるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はフォトルミネッセンス発光膜及びそれを備えたフォトルミネッセンス素子に関する。詳細には、可視波長域の少なくとも一部の波長域の光を透過させるフォトルミネッセンス発光膜及びそれを備えたフォトルミネッセンス素子に関する。

【背景技術】

【0002】

近年、次世代フルカラー表示素子として、フォトルミネッセンス素子(以下、「PL素子」とすることがある。)の研究が盛んに行われている。PL素子は、一般的に、発光素子と、その発光素子から出射された光を受光して、受光した光とは波長の異なる蛍光を出射させるフォトルミネセンス発光膜(以下、「PL発光膜」とすることがある。)とを備えている。発光素子の種類は特に限定されるものではなく、例えば、特許文献1及び2等には、その一例として、発光素子として無機エレクトロルミネッセンス発光素子(以下、「エレクトロルミネッセンス発光素子」を「EL発光素子」とすることがある。)を備えたPL素子が開示されている。

【特許文献1】特開平11−195488号公報

【特許文献2】特開平11−195489号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、一般的にPL発光膜は、混濁しており、可視波長域の全域において光透過率が比較的低いという問題がある。このため、従来のPL発光膜では可視光透過性の(詳細には、可視波長域の少なくとも一部の波長域の光を高い透過率で透過させる)PL素子を実現するのが困難であるという問題がある。

【0004】

本発明は係る点に鑑みてなされたものであり、その目的とするところは、可視波長域の少なくとも一部の波長域の光を高い透過率で透過させるPL発光膜、及びPL素子を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係るフォトルミネッセンス発光膜は、フォトルミネッセンス光を出射するものである。本発明に係るフォトルミネッセンス発光膜は、フォトルミネッセンス光を出射する蛍光体を含む発光微粒子を備えている。発光微粒子は、フォトルミネッセンス発光膜の法線方向における平均粒径(以下、「法線方向平均粒径」とすることがある。)が800nmを蛍光体の屈折率で割った値の1/4未満となるように形成されている。すなわち、蛍光体の屈折率をNとした場合、発光微粒子は、法線方向平均粒径Dzが下記数式(1)を満たすように形成されている。

【0006】

Dz<800/(4N) ・・・ 数式(1)

また、言い換えれば、法線方向平均粒径Dzに4Nを乗じて得られる値が800よりも小さくなるように発光微粒子が形成されている。すなわち、下記数式(2)を満たすように発光微粒子が形成されている。

【0007】

Dz×4N<800 ・・・ 数式(2)

このようにすることによって、可視波長域(400nm以上800nm以下)の少なくとも一部の波長域の光(具体的には、可視光のうち、法線方向平均粒径Dzに4Nを乗じて得られる波長(以下、「散乱波長」とすることがある。)以上の波長を有する光)が発光微粒子により散乱されることが抑制される。従って、少なくとも一部の可視光(詳細には、散乱波長以上の波長を有する可視光)の高い透過率を実現することができる。

【0008】

法線方向平均粒径Dzは、数式(1)を満たす範囲内で、透過させたい光の波長(波長域)によって適宜決定することができる。例えば、可視光のうち赤色の光(波長が600nmより大きく800nm未満の光)のみを透過させたい場合は、下記数式(3)(数式(4))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0009】

600/(4N)≦Dz<800/(4N) ・・・ 数式(3)

600≦Dz×4N<800 ・・・ 数式(4)

赤色の光及び黄色の光(波長が560nmより大きく600nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが600nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0010】

さらに、緑色の光(波長が480nmより大きく560nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが560nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0011】

さらに、青色の光(波長が440nmより大きく480nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが480nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0012】

さらに、紫色の光(波長が400nmより大きく440nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが440nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0013】

可視波長域全域の光(波長が400nm以上800nm以下の波長の光)を透過させたい場合は、法線方向平均粒径Dzが400nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0014】

尚、可視光の散乱度合いは主として法線方向平均粒径Dzの大きさと相関し、PL発光膜の膜面内方向における発光微粒子の粒径の大きさとはほとんど相関しない。このため、PL発光膜の膜面内方向における発光微粒子の粒径は特に限定されるものではない。例えば800nmを蛍光体の屈折率で割った値よりも大きくてもよく、当該値以下であってもよい。また、発光微粒子は、法線方向平均粒径Dzと膜面内方向における平均粒径とがほぼ等しい球状に形成されていてもよい。

【0015】

尚、平均粒径は、例えば、X線回折装置(ブルッカー社製MXP18)により測定・算出することができる。詳細には、PL発光膜をX線回折することにより、PL発光膜に含まれる発光微粒子の回折ピーク幅が得られる。得られた回折ピーク幅より発光微粒子の平均粒径を算出することができる。平均粒径の算出は、いわゆるシェラーの式を用いて行われる。具体的には、平均粒径(l)は、l=0.94λ/Δ(2θ)・cosθにより与

えられる(λ:回折に用いるX線波長、θ:回折角度、Δ(2θ):回折ピーク幅)。

【0016】

また、本明細書において、「蛍光体の屈折率」は、蛍光体が母材と発光中心とを含む場合は母材の屈折率と等しくなる。このため、「蛍光体の屈折率」は、母材のバルク又は薄膜を形成し、その屈折率を測定することによっても測定することができる。尚、屈折率は、例えば エリプソメーター(ガートナー社製L106B)により測定することができる。

【0017】

本発明に係るフォトルミネッセンス発光膜では、発光微粒子の法線方向平均粒径Dzが蛍光体のボーア半径の2倍以下であることが好ましい。すなわち発光微粒子のPL発光膜の法線方向における平均粒子半径がボーア半径以下であることが好ましい。

【0018】

発光微粒子の法線方向平均粒径Dzを蛍光体のボーア半径の2倍以下にすることによって、励起によって生じる電子−正孔対(エキシントン)が狭いナノ空間に閉じ込められて安定化されるため、発光量子効果が得られる。このため、高い発光効率を実現することができる。

【0019】

本発明に係るフォトルミネッセンス発光膜では、発光微粒子が実質的に蛍光体からなる微粒子がコーティング膜によりコーティングされてなるものであってもよい。そうすることによって、発光微粒子の凝集を抑制することが可能となる。コーティング膜としては、例えば、実質的に二酸化ケイ素(SiO2)、酸化亜鉛(ZnO)等の無機酸化物からなる膜やミセルにより構成された膜等が挙げられる。

【0020】

本発明に係るフォトルミネッセンス発光膜は、その膜厚が800nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。言い換えれば、膜厚Tが下記数式(15)を満たすことが好ましい。

【0021】

T<800/(4N) ・・・ 数式(15)

膜厚Tを数式(15)の範囲に規制することにより法線方向平均粒径Dzを800nmを蛍光体の屈折率で割った値の1/4未満にすることができる。

【0022】

本発明に係る第1のフォトルミネッセンス素子は、可視波長域の少なくとも一部の波長域の光を透過する発光素子と、発光素子から出射された光を受光してフォトルミネッセンス光を出射する本発明に係るフォトルミネッセンス発光膜とを備えたものである。

【0023】

すなわち、本発明に係るフォトルミネッセンス素子が備えるフォトルミネッセンス発光膜は、発光素子から出射された光を受光してフォトルミネッセンス光を出射する蛍光体を含む発光微粒子を有する。発光微粒子は、発光微粒子のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを蛍光体の屈折率で割った値の1/4未満となるように形成されている。言い換えれば、法線方向平均粒径Dzに4Nを乗じて得られる値が800よりも小さくなるように発光微粒子が形成されている。すなわち、蛍光体の屈折率をNとした場合、発光微粒子は、法線方向平均粒径Dzが上記数式(1)、数式(2)を満たすように形成されている。

【0024】

本発明に係る第2のフォトルミネッセンス素子は、可視波長域の少なくとも一部の波長域の光を透過し、両面から光を出射する面状の発光素子と、その面状の発光素子の両面に設けられた本発明に係るフォトルミネッセンス発光膜(第1のフォトルミネッセンス発光膜及び第2のフォトルミネッセンス発光膜)とを備えている。

【0025】

すなわち、第1のフォトルミネッセンス発光膜は、発光素子から出射された光を受光してフォトルミネッセンス光を出射する第1の蛍光体を含む第1の発光微粒子を有している。第1の発光微粒子は、第1の発光微粒子の第1のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを第1の蛍光体の屈折率で割った値の1/4未満となるように形成されている。第2のフォトルミネッセンス発光膜は、発光素子から出射された光を受光してフォトルミネッセンス光を出射する第2の蛍光体を含む第2の発光微粒子を有している。第2の発光微粒子は、第2の発光微粒子の第2のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを第2の蛍光体の屈折率で割った値の1/4未満となるように形成されている。

【0026】

上述のように、本発明に係るフォトルミネッセンス発光膜は少なくとも一部の可視光(詳細には、散乱波長以上の波長を有する可視光)の高い透過率を有する。従って、このフォトルミネッセンス発光膜を備えた、本発明に係る第1及び第2のフォトルミネッセンス素子もまた少なくとも一部の可視光(詳細には、散乱波長以上の波長を有する可視光)の高い透過率を有する。

【0027】

尚、本発明に係る第1及び第2のフォトルミネッセンス素子において、PL発光膜に対して光を出射する発光素子はPL発光膜の散乱波長よりも大きな波長の光を透過させるものであることが好ましい。

【0028】

また、本発明に係る第1及び第2のフォトルミネッセンス素子において、発光素子は無機エレクトロルミネッセンス素子であってもよい。無機エレクトロルミネッセンス素子は、例えば、可視光透過性の第1の透明電極と、第1の透明電極の上に形成された第1の絶縁膜と、第1の絶縁膜の上に形成された無機エレクトロルミネッセンス発光層(例えば、紫外光を発光する発光層)と、無機エレクトロルミネッセンス発光層の上に形成された第2の絶縁膜と、第2の絶縁膜の上に形成された可視光透過性の第2の透明電極とを備えるものであってもよい。

【0029】

尚、本明細書において「透過する」とは、透過率が40%以上であることをいう。透過率は、例えば分光器(大塚電子社製MCPD100)により測定することができる。

【発明の効果】

【0030】

以上説明したように、本発明によれば、可視波長域の少なくとも一部の波長域の光の発光微粒子による散乱を抑制できるので、可視波長域の少なくとも一部の波長域の光を高い透過率で透過させるPL発光膜を実現することができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施形態について、図面を参照しながら詳細に説明する。

【0032】

(実施形態1)

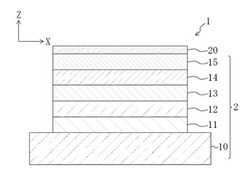

図1は本実施形態1に係るフォトルミネッセンス(PL)素子1の断面図である。

【0033】

本実施形態1に係るPL素子1は、無機エレクトロルミネッセンス(EL)発光素子2と、無機EL発光素子2に(詳細には第2の透明電極15の上に)積層されたフォトルミネッセンス(PL)発光膜20とを備えている。PL発光膜20はフォトルミネッセンス(PL)光を出射する多数の発光微粒子21を有している。

【0034】

図2は発光微粒子21の断面図である。

【0035】

発光微粒子21は、実質的に蛍光体からなる蛍光体微粒子22がコーティング膜23によりコーティングされてなるものである。蛍光体微粒子22は無機EL発光素子2から出射されるエレクトロルミネッセンス光(以下、「EL光」とすることがある。)を受光し、そのEL光とは波長の異なる蛍光(例えば、EL光よりも波長の長い蛍光)を出射するものである。

【0036】

蛍光体微粒子22を実質的に構成する蛍光体は、得られるEL光の波長(色調)と所望の蛍光色とに基づいて適宜選択することができる。例えば、得られるEL光の色調が青であり、所望する蛍光色が緑である場合は、ユーロピウム添加ストロンチウムチオガレート(SrGaS:Eu)蛍光体を用いることができる。得られるEL光の色調が青であり、所望する蛍光色が赤である場合は、ユーロピウム添加硫化カルシウム(CaS:Eu)蛍光体を用いることができる。得られるEL光が紫外(UV)光であり、所望する蛍光色が青である場合は、ユーロピウム添加バリウムアルミニウムマグネ酸化物(BaAlMgO:Eu)蛍光体を用いることができる。得られるEL光が紫外(UV)光であり、所望する蛍光色が緑である場合は、銅添加硫化亜鉛(ZnS:Cu)蛍光体を用いることができる。得られるEL光が紫外(UV)光であり、所望する蛍光色が赤である場合は、ユーロピウム添加バナジウム酸化物(V2O3:Eu)蛍光体を用いることができる。

【0037】

その他の蛍光体の例としては、例えば、青色に発光する蛍光体として、BaMgAl14O23:Eu、Sr10(PO4)6Cl2:Eu、(Ca,Sr,Ba)10(PO4)6Cl2:Eu、(Sr,Mg)2P2O7:Eu、Y2SiO5:Ce、ZnS:(Ag,Cl)等が挙げられる。緑色に発光する蛍光体として、ZnS:(Cu,Al)、Zn2SiO4:Mn、MnAl11O19:(Ce,Tb)、Y2SiO5:(Ce,Tb)、LaPO4:(Ce,Tb)、Y2O2S:Tb、BaO・6Al2O3:Mn等が挙げられる。赤色に発光する蛍光体として、YVO4:Eu、 Y2O3:Eu、Y2O2S:Eu、(Y,Gd)BO3:Eu等が挙げられる。

【0038】

コーティング膜23は発光微粒子21が凝集することを抑制し、発光微粒子21の粒径を小さく保つ機能を有する。コーティング膜23は、発光微粒子21の製造方法によって適宜選択できるが、例えば、二酸化シリコン(SiO2)膜、酸化亜鉛(ZnO)等の無機酸化物膜により構成してもよい。また、PL発光膜20の製造方法によっては、(例えば、後述する第2の方法:極薄のPL発光膜20を形成する方法を用いる場合は、)コーティング膜23を設ける必要は必ずしもない。

【0039】

本実施形態1では、発光微粒子21のPL発光膜20の法線方向Z(以下、単に「Z方向」とすることがある。)における平均粒径(法線方向平均粒径Dz)が800nmを蛍光体の屈折率で割った値の1/4未満となるように形成されている。すなわち、蛍光体の屈折率をNとした場合、発光微粒子21は、法線方向平均粒径Dzが下記数式(1)を満たすように形成されている。尚、例えば、蛍光体がユーロピウム添加ストロンチウムチオガレート(SrGaS:Eu)である場合のように、蛍光体が母材(この場合はストロンチウムチオガレート(SrGaS))と発光中心(この場合はユーロピウム(Eu))とを含む場合、蛍光体の屈折率Nは母材(ストロンチウムチオガレート(SrGaS))の屈折率と等しい。このため、「蛍光体の屈折率」は、母材のバルク又は薄膜を形成し、その屈折率を測定することによっても測定することができる。

【0040】

Dz<800/(4N) ・・・ 数式(1)

また、言い換えれば、法線方向平均粒径Dzに4Nを乗じて得られる値が800よりも小さくなるように発光微粒子21が形成されている。すなわち、下記数式(2)を満たすように発光微粒子21が形成されている。

【0041】

Dz×4N<800 ・・・ 数式(2)

このため、本実施形態1では、可視光のうち散乱波長(法線方向平均粒径Dzに4Nを乗じて得られる波長)以上の波長を有する光の発光微粒子21による散乱が抑制される。従って、本実施形態1のPL発光膜20は散乱波長以上の波長を有する可視光の高い透過率を有する。

【0042】

尚、法線方向平均粒径Dzは、上記数式(1)を満たす範囲内で、PL発光膜20を透過させたい光の波長(波長域)によって適宜設定することができる。例えば、可視光のうち赤色の光(波長が600nmより大きく800nm未満の光)のみを透過させたい場合は、下記数式(3)(数式(4))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0043】

600/(4N)≦Dz<800/(4N) ・・・ 数式(3)

600≦Dz×4N<800 ・・・ 数式(4)

赤色の光及び黄色の光(波長が560nmより大きく600nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが600nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(5)(数式(6))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0044】

Dz<600/(4N) ・・・ 数式(5)

Dz×4N<600 ・・・ 数式(6)

さらに、緑色の光(波長が480nmより大きく560nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが560nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(7)(数式(8))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0045】

Dz<560/(4N) ・・・ 数式(7)

Dz×4N<560 ・・・ 数式(8)

さらに、青色の光(波長が440nmより大きく480nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが480nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(9)(数式(10))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0046】

Dz<480/(4N) ・・・ 数式(9)

Dz×4N<480 ・・・ 数式(10)

さらに、紫色の光(波長が400nmより大きく440nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが440nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(11)(数式(12))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0047】

Dz<440/(4N) ・・・ 数式(11)

Dz×4N<440 ・・・ 数式(12)

可視波長域全域の光(波長が400nm以上800nm以下の波長の光)を透過させたい場合は、法線方向平均粒径Dzが400nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(13)(数式(14))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0048】

Dz<400/(4N) ・・・ 数式(13)

Dz×4N<400 ・・・ 数式(14)

尚、発光微粒子21による光の散乱度合いは、発光微粒子21への光の入射方向における発光微粒子21の平均粒径と相関する。具体的には、発光微粒子21への光の入射方向における発光微粒子21の平均粒径が小さいほど入射光の光の散乱も少なくなる。このため、主としてZ方向から視認されるPL素子1では、上述のように法線方向平均粒径Dzが800nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。PL発光膜20の膜面内方向における平均粒径はZ方向から入射する光の散乱と相関しないため、例えば、PL発光膜20の膜面内方向における平均粒径は800nmを蛍光体の屈折率で割った値の1/4以上であってもよい。その場合は、発光微粒子21は、例えば楕球状、扁平状となる。

【0049】

本実施形態1のように発光微粒子21が球状であり、法線方向平均粒径Dzのみならず、PL発光膜20の膜面内方向における発光微粒子21の平均粒径を含んだ各方向における発光微粒子21の平均粒径が800nmを蛍光体の屈折率で割った値の1/4未満であることが特に好ましい。この場合、散乱波長以上の波長を有する光がどのような方向から入射しても、発光微粒子21による散乱されることが抑制される。このため、どのような方向から入射した場合も、散乱波長以上の波長を有する光も透過させるPL発光膜20を実現することができる。

【0050】

また、発光微粒子21の法線方向平均粒径Dzが蛍光体のボーア半径の2倍以下であることが好ましい。この場合、励起によって生じる電子−正孔対(エキシントン)が狭いナノ空間に閉じ込められて安定化されるため、発光量子効果が得られる。従って、PL発光膜20(PL素子1)の発光効率をより向上させることができる。

【0051】

PL発光膜20の膜厚は特に限定されないが、例えば、800nmを蛍光体の屈折率で割った値の1/4未満であってもよい。そうすることによって、発光微粒子21の法線方向平均粒径Dzを800nmを蛍光体の屈折率で割った値の1/4未満とすることができる。

【0052】

本実施形態1では、無機EL発光素子2は可視波長域の少なくとも一部の波長域の光(詳細には、散乱波長以上の波長を有する可視光)を透過するように構成されている。具体的には、以下のような構成を有する。

【0053】

無機EL発光素子2は、(例えば、絶縁性の)基板10と、基板10の上に形成された第1の透明電極11と、第1の透明電極11の上に形成された第1の絶縁膜12と、第1の絶縁膜12の上に形成された無機EL発光層13と、無機EL発光層13の上に形成された第2の絶縁膜14と、第2の絶縁膜14の上に形成された第2の透明電極15とを備えている。

【0054】

基板10は、例えば可視光を透過させるプラスチック、セラミックス、ガラス(石英ガラス、ホウ珪酸ガラス、結晶化ガラス等)により形成することができる。

【0055】

第1の透明電極11と第2の透明電極15とは無機EL発光層13に電圧を印加する機能を有する。第1の透明電極11と第2の透明電極15とは、それぞれ透明導電性酸化物や銀(Ag)やアルミニウム(Al)等の金属薄膜により構成することができる。透明導電性酸化物としては、例えば、インジウムスズ酸化物(ITO)、インジウム亜鉛酸化物(IZO)、酸化錫(SnO)等が挙げられる。尚、第1の透明電極11及び第2の透明電極15のそれぞれは、層厚が150nm〜200nm程度であることが好ましい。

【0056】

第1の絶縁膜12及び第2の絶縁膜14は無機EL発光層13への電荷供給量を増大させる機能を有する。第1の絶縁膜12及び第2の絶縁膜14は、例えば酸化シリコン(SiO2)、チッ化シリコン(Si3N4)、アルミナ(Al2O3)、酸化チタン(TiO2)、チタン酸バリウム(BaTiO3)等の薄膜、又は酸化シリコン(SiO2)の薄膜(例えば、膜厚30nm〜60nm)とチッ化シリコン(SiN4)の薄膜(例えば、膜厚150nm〜300nm)との積層体等によりそれぞれ形成することができる。

【0057】

無機EL発光層13は、無機EL発光材料を含有しており、PL発光膜20に向けて光を出射する機能を有する。無機EL材料はPL発光膜20の励起光の波長によって適宜選択することができる。無機EL材料の具体例としては、例えば、マンガン添加硫化亜鉛(ZnS:Mn)や、ガドリニウム添加フッ化亜鉛(ZnF2:Gd)等が挙げられる。尚、無機EL発光層13は、出射されるEL光の波長を無機EL発光層13の屈折率の2倍で割った値程度の層厚であることが好ましい。具体的には、500〜800nm程度の層厚であることが好ましい。

【0058】

以上説明したように、PL素子1を構成するPL発光膜20と無機EL発光素子2との双方が、可視波長域の少なくとも一部の波長域の光(散乱波長以上の波長を有する可視光)を透過するように構成されている。このため、本実施形態1に係るPL素子1は可視波長域の少なくとも一部の波長域の光(散乱波長以上の波長を有する可視光)を透過させる。

【0059】

尚、本実施形態1では無機EL発光層13からのEL光のPL発光膜20への光入射光率を高くすることが好ましいことに鑑み、無機EL発光層13よりも基板10よりに(具体的には、基板10の下面側、基板10と第1の透明電極11との間、第1の透明電極11と第1の絶縁膜12との間、第1の絶縁膜12と無機EL発光層13との間に)無機EL発光層13からのEL光を選択的に反射させる波長選択性反射膜を設けてもよい。波長選択性反射膜は、例えば、低い屈折率を有する無機酸化物(SiO2等)膜と高い屈折率を有する無機酸化物膜(TiO2、Nb2O3等)膜との積層により構成することができる。

【0060】

次に、本実施形態1に係るPL素子1の製造方法について説明する。

【0061】

PL素子1の製造方法は、PL発光膜20の形成方法によって2つに大別することができる。第1の方法は、まず、所望の平均粒径の発光微粒子21(典型的には球状)を形成し、その発光微粒子21を用いてPL発光膜20を形成する方法である。第2の方法は、蛍光体を極薄に(発光微粒子21の法線方向平均粒径Dzとほぼ同じ膜厚に)成膜することによりPL発光膜20を形成する方法である。

【0062】

まず、第1の方法について詳細に説明する。第1の方法において、発光微粒子21の作成方法は特に限定されないが、例えば、逆ミセル法、表面修飾共沈法、超臨界溶媒法、グリコールサーマル法等の溶媒中における液相合成方法、及びボールミル法等の機械粉砕による形成法等が挙げられる。

【0063】

例えば、液相合成法により銅添加硫化亜鉛(ZnS:Cu)蛍光体を含む発光微粒子21の形成方法を例に挙げて説明する。まず、エチレンジアミン4酢酸亜鉛2ナトリウム(Zn−EDTA)水溶液(濃度:10〜100mM/L程度)と、硫化ナトリウム(Na2S)水溶液(濃度:10〜100mM/L程度)とを常温において混合すると共に、硫酸銅(CuSO4)水溶液(濃度:0.1〜5mM/L程度)を添加する。得られた混合液を例えば200〜300℃程度に加熱し、その後、5時間〜50時間かけて室温まで徐冷することによって、実質的に銅添加硫化亜鉛(ZnS:Cu)蛍光体からなる蛍光体微粒子22を得る。得られた蛍光体微粒子22を、例えば、液相合成法等を用いて二酸化ケイ素(SiO2)等の無機酸化膜でコーティングすることによって、所望の粒径を有する発光微粒子21を形成することができる。尚、発光微粒子21の(平均)粒径は加熱温度や徐冷速度によって調整することができる。

【0064】

また、機械粉砕により形成する場合は、まず、蛍光体粉末(バルクでもよい)を用意し、その蛍光体粉末をボールミルを用いて所望の粒径の蛍光体微粒子になるまで粉砕する。粉砕後、得られた蛍光体微粒子を、例えば、液相合成法等により二酸化ケイ素(SiO2)等の無機酸化膜でコーティングすることによって、所望の粒径を有する発光微粒子21を形成することができる。

【0065】

次に、以上のように形成した発光微粒子21を用いたPL素子1の製造方法について説明する。まず、絶縁基板(例えばガラス基板等)の上にインジウムスズ酸化物(ITO)等からなる第1の透明電極11をスパッタ法や蒸着法等により形成する。パターニングが必要な場合は、スパッタ法等により透明導電膜を形成後、その透明導電膜をフォトリソグラフィー法等のパターニング法によりパターニングすることにより第1の透明電極11を形成する。

【0066】

次に、第1の透明電極11の上に、スパッタ法等を用いて、二酸化シリコン等を成膜することにより第1の絶縁膜12を形成する。第1の絶縁膜12の上に、例えば電子ビーム蒸着法等を用いて、ガドリニウム添加フッ化亜鉛(ZnF2:Gd)等を成膜することにより無機EL発光層13を形成する。無機EL発光層13を形成した後、加熱処理を施す(例えば300℃程度に加熱する)。その後、無機EL発光層13の上に、スパッタ法等を用いて、二酸化シリコン等を成膜することにより第2の絶縁膜14を形成する。そして、第2の絶縁膜14の上にインジウムスズ酸化物(ITO)等からなる第2の透明電極15をスパッタ法や蒸着法等により形成することにより無機EL発光素子2を作製する。

【0067】

無機EL発光素子2の上に、上記のように作製した発光微粒子21を溶媒(例えば、グリコエチルエーテル等)と混合し、発光微粒子21を含むペースト(「発光ペースト」と称呼する。)を調整する。そして、その発光ペーストを湿式法等により塗布し、乾燥・焼成することによりPL発光膜20を形成し、PL素子1を完成させる。また、PL発光膜20をゾルゲル法等により形成してもよい。尚、「湿式法」の具体例としては、スピンコート法、ドクターブレード法、吐出コート法、スプレーコート法、インクジェット法、凸版印刷法、凹版印刷法、スクリーン印刷法、マイクログラビアコート法等が挙げられる。

【0068】

次に第2の方法について詳細に説明する。尚、第2の方法は、PL発光膜20の形成方法を除いては上記第1の方法と同様の方法であるため、ここでは第2の方法におけるPL発光膜20の形成方法について説明する。

【0069】

第2の方法では、蒸着法やスパッタ法等の真空法等により所望の膜厚(例えば、800nmを蛍光体の屈折率で割った値の1/4未満)のPL発光膜20を形成する。具体的には、例えばユーロピウム添加酸化イットリウム(Y2O3:Eu、赤色発光)、ユーロピウム添加バリウムマグネシウムアルミ酸化物(BaMgAlO:Eu、青色発光)、銅添加硫化亜鉛(ZnS:Cu、緑色発光)等の蛍光体を、例えばスパッタ法等の真空法により所望の膜厚(例えば、800nmを蛍光体の屈折率で割った値の1/4未満)で成膜することにより、法線方向平均粒径Dzが所望の値以下の発光微粒子21を有するPL発光膜20を形成する。

【0070】

真空法を行う雰囲気は使用する蛍光体の組成によって適宜選択することができる。例えば、蛍光体の母材を酸化物材料とする場合は酸素雰囲気中(例えば、1〜5mmTorr程度)で行うことが好ましい。また、蛍光体の母材中にフッ素が含まれる場合はフッ素ガスを含有する雰囲気中で行うことが好ましい。

【0071】

尚、この第2の方法の場合、PL発光膜20の膜厚によって発光微粒子21の法線方向平均粒径Dzが制限されるため、発光微粒子21は蛍光体微粒子22そのものとなる。すなわち、凝集を抑制するコーティング膜23を要さない。

【0072】

(変形例1:実施形態1の変形例)

上記実施形態1では無機EL発光素子2の上にPL発光膜20が形成されている例について説明した。しかし、本発明に係るPL素子はこの構成に限定されるものではなく、例えばPL発光膜20が無機EL発光素子2の構成部材中に設けられていてもよい。ここでは、そのようなPL素子の構成例について図3を参照しながら説明する。尚、本変形例1の説明において、実質的に同じ機能を有する構成要素を実施形態1と共通の参照符号で説明し、説明を省略する。

【0073】

図3は本変形例1に係るPL素子の断面図である。

【0074】

図3に示すように、本変形例1に係るPL素子では、PL発光膜20は無機EL発光素子2を構成する第2の絶縁膜14と第2の透明電極15との間に設けられている。このように構成することにより無機EL発光層13から出射されたEL光が第2の透明電極15を経由せずに直接PL発光膜20に入射する。このため、無機EL発光層13のEL光の利用効率を向上することができる。このような構成は、第2の透明電極15の無機EL発光層13からのEL光の透過率が低くい場合、第2の透明電極15のPL発光膜20からのPL光の光透過率が比較的高い場合に特に有効である。

【0075】

また、図3に図示した、第2の絶縁膜14と第2の透明電極15との間にPL発光膜20を設ける構成以外にも種々の構成が考えられる。例えば、PL発光膜20を基板10の背面側(図3において下面側)に設けてもよい。また、基板10と第1の透明電極11との間、又は第1の透明電極11と第1の絶縁膜12との間に設けてもよい。

【0076】

(変形例2)

上記実施形態1では、PL発光膜20が無機EL発光素子2の一方側にのみ設けられた例について説明した。しかし、本発明はこの構成に限定されるものではなく、例えば、無機EL発光素子2の両面にPL発光膜20を設けてもよい。本変形例2では無機EL発光素子2の両面にPL発光膜が設けられた例について図4を参照しながら説明する。尚、本変形例1の説明において、実質的に同じ機能を有する構成要素を実施形態1と共通の参照符号で説明し、説明を省略する。

【0077】

図4は本変形例2に係るPL素子の断面図である。

【0078】

図4に示すように、本変形例2に係るPL素子は、無機EL発光素子2と、無機EL発光素子2の両面に積層された2つのPL発光膜20を有する。このような構成にすることにより、例えば視差を利用した立体表示ディスプレイ等を実現することができる。

【0079】

(実施形態2)

上記実施形態1では一つのPL発光膜20を有するPL素子の例について説明したが、相互に発光色の異なる複数のPL発光膜を設けてもよい。そうすることによって、多色表示(例えば、フルカラー表示)可能なPL表示素子を実現することが可能となる。本実施形態2では多色表示可能なPL表示素子3の構成例について図5を参照しながら説明する。尚、本変形例1の説明において、実質的に同じ機能を有する構成要素を実施形態1と共通の参照符号で説明し、説明を省略する。

【0080】

図5は本実施形態2に係るPL表示素子3の断面図である。

【0081】

本実施形態2に係るPL表示素子3は、無機EL発光素子2を備えている。無機EL発光素子2は、第1の基板(例えば、ガラス基板)10と、複数の第1の透明電極11と、第1の絶縁膜12と、無機EL発光層13と、第2の絶縁膜14と、複数の第2の透明電極15とを備えている。第1の透明電極11は、第1の基板10の上に、相互に並行に延びるように形成されている。第2の透明電極15は第1の透明電極11の延びる方向に角度をなして(典型的には直交して)相互に並行に延びるように形成されている。すなわち、無機EL発光素子2は、画素(第1の透明電極11と第2の透明電極15との各交差領域)がマトリクス状に配置された、所謂パッシブ駆動型の表示素子としての機能を有する。

【0082】

本実施形態2では、無機EL発光素子2の第2の透明電極15側に第1のPL発光膜20が形成された第2の基板30が配置されている。第2の基板30は、第1のPL発光膜20と第2の透明電極15とが相互に離間するように、その周縁部分においてシール部材40でもって第1の基板10と接合されている。第1のPL発光膜20は、無機EL発光素子2の画素配列に対応させて所定配列で配列された(典型的にはマトリクス状に配列された)3種類のPL発光膜20R、20G、20Bを備えている。PL発光膜20Rは赤色の蛍光を発するものである。PL発光膜20Gは緑色の蛍光を発するものである。PL発光膜20Bは青色の蛍光を発するものである。

【0083】

一方、無機EL発光素子2の第1の基板10側には第2のPL発光膜24が形成された第3の基板31が配置されている。第3の基板31は、第2のPL発光膜24と第1の基板10とが相互に離間するように、その周縁部分においてシール部材40でもって第1の基板10に接合されている。第2のPL発光膜24は、無機EL発光素子2の画素配列に対応させて所定配列で配列された(典型的にはマトリクス状に配列された)3種類のPL発光膜24R、24G、24Bを備えている。PL発光膜24Rは赤色の蛍光を発するものである。PL発光膜24Gは緑色の蛍光を発するものである。PL発光膜24Bは青色の蛍光を発するものである。

【0084】

このような構成にすることによって、多色両面表示が可能な透明表示素子を実現することができる。

【0085】

尚、本実施形態2では、無機EL発光素子2の両面にPL発光膜を設けたが、例えば、第1のPL発光膜20及び第2の基板30のみを設け、第2のPL発光膜24及び第3の基板31を設けなくてもよい。

【0086】

また、本実施形態2では、パッシブ駆動型の無機EL発光素子2を有する例について説明したが、例えば、アクティブマトリクス駆動型の無機EL発光素子を備えていてもよい。

【0087】

(実施形態3)

以上、実施形態1、2、及び変形例1、2において、PL発光膜20(及び24)に光を照射する発光素子として無機EL発光素子2を用いた例について説明したが、本発明はこの構成に限定されるものではない。発光素子は、例えば、有機エレクトロルミネッセンス発光素子(OLED、PLED)、液晶発光素子、プラズマ発光素子、フィールドエミッション発光素子、ランプ(例えば、冷陰極線管等)、発光ダイオード(LED)等であってもよい。

【0088】

本実施形態3では、発光素子として液晶表示素子5を有するPL表示素子4について図6を参照しながら詳細に説明する。

【0089】

図6は本実施形態3に係るPL表示素子4の断面図である。

【0090】

本実施形態3に係るPL表示素子4は、液晶表示素子5と、PL発光膜20とを備えている。液晶表示素子5は、複数の第1の透明電極55及び第1の偏光板53が設けられた第1の基板54と、第1の透明電極55と対向して配置された複数の第2の透明電極57及び第2の偏光板59が設けられた第2の基板58と、第1の基板54と第2の基板58との間に設けられた液晶層56と、第1の基板54の背面側に設けられた導光板52と、導光板52に対して光を出射する光源51とを備えている。

【0091】

複数の第1の透明電極55は相互に平行の延びるように形成されている。複数の第2の透明電極57は第1の透明電極55が延びる方向に角度をなして(典型的には直交して)相互に並行に延びるように形成されている。すなわち、液晶表示素子5は、画素(第1の透明電極55と第2の透明電極57との各交差領域)がマトリクス状に配置された、所謂パッシブ駆動型の表示素子である。

【0092】

本実施形態3では、PL発光膜20は、液晶表示素子5の画素配列に対応させて所定配列で配列された(典型的にはマトリクス状に配列された)3種類のPL発光膜20R、20G、20Bを備えている。PL発光膜20Rは赤色の蛍光を発するものである。PL発光膜20Gは緑色の蛍光を発するものである。PL発光膜20Bは青色の蛍光を発するものである。このような構成にすることによって、多色両面表示が可能な透明表示素子を実現することができる。

【0093】

尚、本実施形態3では、パッシブ駆動型の液晶表示素子5を有する例について説明したが、例えば、アクティブマトリクス駆動型の液晶表示素子を備えていてもよい。

【産業上の利用可能性】

【0094】

以上説明したように、本発明に係るフォトルミネッセンス膜は、可視波長域の少なくとも一部の波長域の光を高い透過率で透過させるため、携帯電話、PDA、テレビ、電子ブック、モニター、電子ポスター、時計、電子棚札、非常案内等に有用である。

【図面の簡単な説明】

【0095】

【図1】実施形態1に係るフォトルミネッセンス(PL)素子1の断面図である。

【図2】発光微粒子21の断面図である。

【図3】変形例1に係るPL素子の断面図である。

【図4】変形例2に係るPL素子の断面図である。

【図5】実施形態2に係るPL表示素子3の断面図である。

【図6】実施形態3に係るPL表示素子4の断面図である。

【符号の説明】

【0096】

1 フォトルミネッセンス(PL)素子

2 無機エレクトロルミネッセンス(EL)発光素子

3、4 フォトルミネッセンス(PL)表示素子

5 液晶表示素子

10、30、31 基板

11 第1の透明電極

12 第1の絶縁膜

13 無機エレクトロルミネッセンス(EL)発光層

14 第2の絶縁膜

15 第2の透明電極

20、24 フォトルミネッセンス(PL)発光膜

21 発光微粒子

22 蛍光体微粒子

23 コーティング膜

40 シール部材

51 光源

52 導光板

53 第1の偏光板

54 第1の基板

55 第1の透明電極

56 液晶層

57 第2の透明電極

58 第2の基板

59 第2の偏光板

【技術分野】

【0001】

本発明はフォトルミネッセンス発光膜及びそれを備えたフォトルミネッセンス素子に関する。詳細には、可視波長域の少なくとも一部の波長域の光を透過させるフォトルミネッセンス発光膜及びそれを備えたフォトルミネッセンス素子に関する。

【背景技術】

【0002】

近年、次世代フルカラー表示素子として、フォトルミネッセンス素子(以下、「PL素子」とすることがある。)の研究が盛んに行われている。PL素子は、一般的に、発光素子と、その発光素子から出射された光を受光して、受光した光とは波長の異なる蛍光を出射させるフォトルミネセンス発光膜(以下、「PL発光膜」とすることがある。)とを備えている。発光素子の種類は特に限定されるものではなく、例えば、特許文献1及び2等には、その一例として、発光素子として無機エレクトロルミネッセンス発光素子(以下、「エレクトロルミネッセンス発光素子」を「EL発光素子」とすることがある。)を備えたPL素子が開示されている。

【特許文献1】特開平11−195488号公報

【特許文献2】特開平11−195489号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、一般的にPL発光膜は、混濁しており、可視波長域の全域において光透過率が比較的低いという問題がある。このため、従来のPL発光膜では可視光透過性の(詳細には、可視波長域の少なくとも一部の波長域の光を高い透過率で透過させる)PL素子を実現するのが困難であるという問題がある。

【0004】

本発明は係る点に鑑みてなされたものであり、その目的とするところは、可視波長域の少なくとも一部の波長域の光を高い透過率で透過させるPL発光膜、及びPL素子を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係るフォトルミネッセンス発光膜は、フォトルミネッセンス光を出射するものである。本発明に係るフォトルミネッセンス発光膜は、フォトルミネッセンス光を出射する蛍光体を含む発光微粒子を備えている。発光微粒子は、フォトルミネッセンス発光膜の法線方向における平均粒径(以下、「法線方向平均粒径」とすることがある。)が800nmを蛍光体の屈折率で割った値の1/4未満となるように形成されている。すなわち、蛍光体の屈折率をNとした場合、発光微粒子は、法線方向平均粒径Dzが下記数式(1)を満たすように形成されている。

【0006】

Dz<800/(4N) ・・・ 数式(1)

また、言い換えれば、法線方向平均粒径Dzに4Nを乗じて得られる値が800よりも小さくなるように発光微粒子が形成されている。すなわち、下記数式(2)を満たすように発光微粒子が形成されている。

【0007】

Dz×4N<800 ・・・ 数式(2)

このようにすることによって、可視波長域(400nm以上800nm以下)の少なくとも一部の波長域の光(具体的には、可視光のうち、法線方向平均粒径Dzに4Nを乗じて得られる波長(以下、「散乱波長」とすることがある。)以上の波長を有する光)が発光微粒子により散乱されることが抑制される。従って、少なくとも一部の可視光(詳細には、散乱波長以上の波長を有する可視光)の高い透過率を実現することができる。

【0008】

法線方向平均粒径Dzは、数式(1)を満たす範囲内で、透過させたい光の波長(波長域)によって適宜決定することができる。例えば、可視光のうち赤色の光(波長が600nmより大きく800nm未満の光)のみを透過させたい場合は、下記数式(3)(数式(4))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0009】

600/(4N)≦Dz<800/(4N) ・・・ 数式(3)

600≦Dz×4N<800 ・・・ 数式(4)

赤色の光及び黄色の光(波長が560nmより大きく600nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが600nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0010】

さらに、緑色の光(波長が480nmより大きく560nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが560nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0011】

さらに、青色の光(波長が440nmより大きく480nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが480nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0012】

さらに、紫色の光(波長が400nmより大きく440nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが440nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0013】

可視波長域全域の光(波長が400nm以上800nm以下の波長の光)を透過させたい場合は、法線方向平均粒径Dzが400nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。

【0014】

尚、可視光の散乱度合いは主として法線方向平均粒径Dzの大きさと相関し、PL発光膜の膜面内方向における発光微粒子の粒径の大きさとはほとんど相関しない。このため、PL発光膜の膜面内方向における発光微粒子の粒径は特に限定されるものではない。例えば800nmを蛍光体の屈折率で割った値よりも大きくてもよく、当該値以下であってもよい。また、発光微粒子は、法線方向平均粒径Dzと膜面内方向における平均粒径とがほぼ等しい球状に形成されていてもよい。

【0015】

尚、平均粒径は、例えば、X線回折装置(ブルッカー社製MXP18)により測定・算出することができる。詳細には、PL発光膜をX線回折することにより、PL発光膜に含まれる発光微粒子の回折ピーク幅が得られる。得られた回折ピーク幅より発光微粒子の平均粒径を算出することができる。平均粒径の算出は、いわゆるシェラーの式を用いて行われる。具体的には、平均粒径(l)は、l=0.94λ/Δ(2θ)・cosθにより与

えられる(λ:回折に用いるX線波長、θ:回折角度、Δ(2θ):回折ピーク幅)。

【0016】

また、本明細書において、「蛍光体の屈折率」は、蛍光体が母材と発光中心とを含む場合は母材の屈折率と等しくなる。このため、「蛍光体の屈折率」は、母材のバルク又は薄膜を形成し、その屈折率を測定することによっても測定することができる。尚、屈折率は、例えば エリプソメーター(ガートナー社製L106B)により測定することができる。

【0017】

本発明に係るフォトルミネッセンス発光膜では、発光微粒子の法線方向平均粒径Dzが蛍光体のボーア半径の2倍以下であることが好ましい。すなわち発光微粒子のPL発光膜の法線方向における平均粒子半径がボーア半径以下であることが好ましい。

【0018】

発光微粒子の法線方向平均粒径Dzを蛍光体のボーア半径の2倍以下にすることによって、励起によって生じる電子−正孔対(エキシントン)が狭いナノ空間に閉じ込められて安定化されるため、発光量子効果が得られる。このため、高い発光効率を実現することができる。

【0019】

本発明に係るフォトルミネッセンス発光膜では、発光微粒子が実質的に蛍光体からなる微粒子がコーティング膜によりコーティングされてなるものであってもよい。そうすることによって、発光微粒子の凝集を抑制することが可能となる。コーティング膜としては、例えば、実質的に二酸化ケイ素(SiO2)、酸化亜鉛(ZnO)等の無機酸化物からなる膜やミセルにより構成された膜等が挙げられる。

【0020】

本発明に係るフォトルミネッセンス発光膜は、その膜厚が800nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。言い換えれば、膜厚Tが下記数式(15)を満たすことが好ましい。

【0021】

T<800/(4N) ・・・ 数式(15)

膜厚Tを数式(15)の範囲に規制することにより法線方向平均粒径Dzを800nmを蛍光体の屈折率で割った値の1/4未満にすることができる。

【0022】

本発明に係る第1のフォトルミネッセンス素子は、可視波長域の少なくとも一部の波長域の光を透過する発光素子と、発光素子から出射された光を受光してフォトルミネッセンス光を出射する本発明に係るフォトルミネッセンス発光膜とを備えたものである。

【0023】

すなわち、本発明に係るフォトルミネッセンス素子が備えるフォトルミネッセンス発光膜は、発光素子から出射された光を受光してフォトルミネッセンス光を出射する蛍光体を含む発光微粒子を有する。発光微粒子は、発光微粒子のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを蛍光体の屈折率で割った値の1/4未満となるように形成されている。言い換えれば、法線方向平均粒径Dzに4Nを乗じて得られる値が800よりも小さくなるように発光微粒子が形成されている。すなわち、蛍光体の屈折率をNとした場合、発光微粒子は、法線方向平均粒径Dzが上記数式(1)、数式(2)を満たすように形成されている。

【0024】

本発明に係る第2のフォトルミネッセンス素子は、可視波長域の少なくとも一部の波長域の光を透過し、両面から光を出射する面状の発光素子と、その面状の発光素子の両面に設けられた本発明に係るフォトルミネッセンス発光膜(第1のフォトルミネッセンス発光膜及び第2のフォトルミネッセンス発光膜)とを備えている。

【0025】

すなわち、第1のフォトルミネッセンス発光膜は、発光素子から出射された光を受光してフォトルミネッセンス光を出射する第1の蛍光体を含む第1の発光微粒子を有している。第1の発光微粒子は、第1の発光微粒子の第1のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを第1の蛍光体の屈折率で割った値の1/4未満となるように形成されている。第2のフォトルミネッセンス発光膜は、発光素子から出射された光を受光してフォトルミネッセンス光を出射する第2の蛍光体を含む第2の発光微粒子を有している。第2の発光微粒子は、第2の発光微粒子の第2のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを第2の蛍光体の屈折率で割った値の1/4未満となるように形成されている。

【0026】

上述のように、本発明に係るフォトルミネッセンス発光膜は少なくとも一部の可視光(詳細には、散乱波長以上の波長を有する可視光)の高い透過率を有する。従って、このフォトルミネッセンス発光膜を備えた、本発明に係る第1及び第2のフォトルミネッセンス素子もまた少なくとも一部の可視光(詳細には、散乱波長以上の波長を有する可視光)の高い透過率を有する。

【0027】

尚、本発明に係る第1及び第2のフォトルミネッセンス素子において、PL発光膜に対して光を出射する発光素子はPL発光膜の散乱波長よりも大きな波長の光を透過させるものであることが好ましい。

【0028】

また、本発明に係る第1及び第2のフォトルミネッセンス素子において、発光素子は無機エレクトロルミネッセンス素子であってもよい。無機エレクトロルミネッセンス素子は、例えば、可視光透過性の第1の透明電極と、第1の透明電極の上に形成された第1の絶縁膜と、第1の絶縁膜の上に形成された無機エレクトロルミネッセンス発光層(例えば、紫外光を発光する発光層)と、無機エレクトロルミネッセンス発光層の上に形成された第2の絶縁膜と、第2の絶縁膜の上に形成された可視光透過性の第2の透明電極とを備えるものであってもよい。

【0029】

尚、本明細書において「透過する」とは、透過率が40%以上であることをいう。透過率は、例えば分光器(大塚電子社製MCPD100)により測定することができる。

【発明の効果】

【0030】

以上説明したように、本発明によれば、可視波長域の少なくとも一部の波長域の光の発光微粒子による散乱を抑制できるので、可視波長域の少なくとも一部の波長域の光を高い透過率で透過させるPL発光膜を実現することができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施形態について、図面を参照しながら詳細に説明する。

【0032】

(実施形態1)

図1は本実施形態1に係るフォトルミネッセンス(PL)素子1の断面図である。

【0033】

本実施形態1に係るPL素子1は、無機エレクトロルミネッセンス(EL)発光素子2と、無機EL発光素子2に(詳細には第2の透明電極15の上に)積層されたフォトルミネッセンス(PL)発光膜20とを備えている。PL発光膜20はフォトルミネッセンス(PL)光を出射する多数の発光微粒子21を有している。

【0034】

図2は発光微粒子21の断面図である。

【0035】

発光微粒子21は、実質的に蛍光体からなる蛍光体微粒子22がコーティング膜23によりコーティングされてなるものである。蛍光体微粒子22は無機EL発光素子2から出射されるエレクトロルミネッセンス光(以下、「EL光」とすることがある。)を受光し、そのEL光とは波長の異なる蛍光(例えば、EL光よりも波長の長い蛍光)を出射するものである。

【0036】

蛍光体微粒子22を実質的に構成する蛍光体は、得られるEL光の波長(色調)と所望の蛍光色とに基づいて適宜選択することができる。例えば、得られるEL光の色調が青であり、所望する蛍光色が緑である場合は、ユーロピウム添加ストロンチウムチオガレート(SrGaS:Eu)蛍光体を用いることができる。得られるEL光の色調が青であり、所望する蛍光色が赤である場合は、ユーロピウム添加硫化カルシウム(CaS:Eu)蛍光体を用いることができる。得られるEL光が紫外(UV)光であり、所望する蛍光色が青である場合は、ユーロピウム添加バリウムアルミニウムマグネ酸化物(BaAlMgO:Eu)蛍光体を用いることができる。得られるEL光が紫外(UV)光であり、所望する蛍光色が緑である場合は、銅添加硫化亜鉛(ZnS:Cu)蛍光体を用いることができる。得られるEL光が紫外(UV)光であり、所望する蛍光色が赤である場合は、ユーロピウム添加バナジウム酸化物(V2O3:Eu)蛍光体を用いることができる。

【0037】

その他の蛍光体の例としては、例えば、青色に発光する蛍光体として、BaMgAl14O23:Eu、Sr10(PO4)6Cl2:Eu、(Ca,Sr,Ba)10(PO4)6Cl2:Eu、(Sr,Mg)2P2O7:Eu、Y2SiO5:Ce、ZnS:(Ag,Cl)等が挙げられる。緑色に発光する蛍光体として、ZnS:(Cu,Al)、Zn2SiO4:Mn、MnAl11O19:(Ce,Tb)、Y2SiO5:(Ce,Tb)、LaPO4:(Ce,Tb)、Y2O2S:Tb、BaO・6Al2O3:Mn等が挙げられる。赤色に発光する蛍光体として、YVO4:Eu、 Y2O3:Eu、Y2O2S:Eu、(Y,Gd)BO3:Eu等が挙げられる。

【0038】

コーティング膜23は発光微粒子21が凝集することを抑制し、発光微粒子21の粒径を小さく保つ機能を有する。コーティング膜23は、発光微粒子21の製造方法によって適宜選択できるが、例えば、二酸化シリコン(SiO2)膜、酸化亜鉛(ZnO)等の無機酸化物膜により構成してもよい。また、PL発光膜20の製造方法によっては、(例えば、後述する第2の方法:極薄のPL発光膜20を形成する方法を用いる場合は、)コーティング膜23を設ける必要は必ずしもない。

【0039】

本実施形態1では、発光微粒子21のPL発光膜20の法線方向Z(以下、単に「Z方向」とすることがある。)における平均粒径(法線方向平均粒径Dz)が800nmを蛍光体の屈折率で割った値の1/4未満となるように形成されている。すなわち、蛍光体の屈折率をNとした場合、発光微粒子21は、法線方向平均粒径Dzが下記数式(1)を満たすように形成されている。尚、例えば、蛍光体がユーロピウム添加ストロンチウムチオガレート(SrGaS:Eu)である場合のように、蛍光体が母材(この場合はストロンチウムチオガレート(SrGaS))と発光中心(この場合はユーロピウム(Eu))とを含む場合、蛍光体の屈折率Nは母材(ストロンチウムチオガレート(SrGaS))の屈折率と等しい。このため、「蛍光体の屈折率」は、母材のバルク又は薄膜を形成し、その屈折率を測定することによっても測定することができる。

【0040】

Dz<800/(4N) ・・・ 数式(1)

また、言い換えれば、法線方向平均粒径Dzに4Nを乗じて得られる値が800よりも小さくなるように発光微粒子21が形成されている。すなわち、下記数式(2)を満たすように発光微粒子21が形成されている。

【0041】

Dz×4N<800 ・・・ 数式(2)

このため、本実施形態1では、可視光のうち散乱波長(法線方向平均粒径Dzに4Nを乗じて得られる波長)以上の波長を有する光の発光微粒子21による散乱が抑制される。従って、本実施形態1のPL発光膜20は散乱波長以上の波長を有する可視光の高い透過率を有する。

【0042】

尚、法線方向平均粒径Dzは、上記数式(1)を満たす範囲内で、PL発光膜20を透過させたい光の波長(波長域)によって適宜設定することができる。例えば、可視光のうち赤色の光(波長が600nmより大きく800nm未満の光)のみを透過させたい場合は、下記数式(3)(数式(4))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0043】

600/(4N)≦Dz<800/(4N) ・・・ 数式(3)

600≦Dz×4N<800 ・・・ 数式(4)

赤色の光及び黄色の光(波長が560nmより大きく600nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが600nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(5)(数式(6))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0044】

Dz<600/(4N) ・・・ 数式(5)

Dz×4N<600 ・・・ 数式(6)

さらに、緑色の光(波長が480nmより大きく560nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが560nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(7)(数式(8))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0045】

Dz<560/(4N) ・・・ 数式(7)

Dz×4N<560 ・・・ 数式(8)

さらに、青色の光(波長が440nmより大きく480nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが480nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(9)(数式(10))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0046】

Dz<480/(4N) ・・・ 数式(9)

Dz×4N<480 ・・・ 数式(10)

さらに、紫色の光(波長が400nmより大きく440nm以下の光)を透過させたい場合は、法線方向平均粒径Dzが440nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(11)(数式(12))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0047】

Dz<440/(4N) ・・・ 数式(11)

Dz×4N<440 ・・・ 数式(12)

可視波長域全域の光(波長が400nm以上800nm以下の波長の光)を透過させたい場合は、法線方向平均粒径Dzが400nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。すなわち、下記数式(13)(数式(14))を満たすように法線方向平均粒径Dzを設定することが好ましい。

【0048】

Dz<400/(4N) ・・・ 数式(13)

Dz×4N<400 ・・・ 数式(14)

尚、発光微粒子21による光の散乱度合いは、発光微粒子21への光の入射方向における発光微粒子21の平均粒径と相関する。具体的には、発光微粒子21への光の入射方向における発光微粒子21の平均粒径が小さいほど入射光の光の散乱も少なくなる。このため、主としてZ方向から視認されるPL素子1では、上述のように法線方向平均粒径Dzが800nmを蛍光体の屈折率で割った値の1/4未満であることが好ましい。PL発光膜20の膜面内方向における平均粒径はZ方向から入射する光の散乱と相関しないため、例えば、PL発光膜20の膜面内方向における平均粒径は800nmを蛍光体の屈折率で割った値の1/4以上であってもよい。その場合は、発光微粒子21は、例えば楕球状、扁平状となる。

【0049】

本実施形態1のように発光微粒子21が球状であり、法線方向平均粒径Dzのみならず、PL発光膜20の膜面内方向における発光微粒子21の平均粒径を含んだ各方向における発光微粒子21の平均粒径が800nmを蛍光体の屈折率で割った値の1/4未満であることが特に好ましい。この場合、散乱波長以上の波長を有する光がどのような方向から入射しても、発光微粒子21による散乱されることが抑制される。このため、どのような方向から入射した場合も、散乱波長以上の波長を有する光も透過させるPL発光膜20を実現することができる。

【0050】

また、発光微粒子21の法線方向平均粒径Dzが蛍光体のボーア半径の2倍以下であることが好ましい。この場合、励起によって生じる電子−正孔対(エキシントン)が狭いナノ空間に閉じ込められて安定化されるため、発光量子効果が得られる。従って、PL発光膜20(PL素子1)の発光効率をより向上させることができる。

【0051】

PL発光膜20の膜厚は特に限定されないが、例えば、800nmを蛍光体の屈折率で割った値の1/4未満であってもよい。そうすることによって、発光微粒子21の法線方向平均粒径Dzを800nmを蛍光体の屈折率で割った値の1/4未満とすることができる。

【0052】

本実施形態1では、無機EL発光素子2は可視波長域の少なくとも一部の波長域の光(詳細には、散乱波長以上の波長を有する可視光)を透過するように構成されている。具体的には、以下のような構成を有する。

【0053】

無機EL発光素子2は、(例えば、絶縁性の)基板10と、基板10の上に形成された第1の透明電極11と、第1の透明電極11の上に形成された第1の絶縁膜12と、第1の絶縁膜12の上に形成された無機EL発光層13と、無機EL発光層13の上に形成された第2の絶縁膜14と、第2の絶縁膜14の上に形成された第2の透明電極15とを備えている。

【0054】

基板10は、例えば可視光を透過させるプラスチック、セラミックス、ガラス(石英ガラス、ホウ珪酸ガラス、結晶化ガラス等)により形成することができる。

【0055】

第1の透明電極11と第2の透明電極15とは無機EL発光層13に電圧を印加する機能を有する。第1の透明電極11と第2の透明電極15とは、それぞれ透明導電性酸化物や銀(Ag)やアルミニウム(Al)等の金属薄膜により構成することができる。透明導電性酸化物としては、例えば、インジウムスズ酸化物(ITO)、インジウム亜鉛酸化物(IZO)、酸化錫(SnO)等が挙げられる。尚、第1の透明電極11及び第2の透明電極15のそれぞれは、層厚が150nm〜200nm程度であることが好ましい。

【0056】

第1の絶縁膜12及び第2の絶縁膜14は無機EL発光層13への電荷供給量を増大させる機能を有する。第1の絶縁膜12及び第2の絶縁膜14は、例えば酸化シリコン(SiO2)、チッ化シリコン(Si3N4)、アルミナ(Al2O3)、酸化チタン(TiO2)、チタン酸バリウム(BaTiO3)等の薄膜、又は酸化シリコン(SiO2)の薄膜(例えば、膜厚30nm〜60nm)とチッ化シリコン(SiN4)の薄膜(例えば、膜厚150nm〜300nm)との積層体等によりそれぞれ形成することができる。

【0057】

無機EL発光層13は、無機EL発光材料を含有しており、PL発光膜20に向けて光を出射する機能を有する。無機EL材料はPL発光膜20の励起光の波長によって適宜選択することができる。無機EL材料の具体例としては、例えば、マンガン添加硫化亜鉛(ZnS:Mn)や、ガドリニウム添加フッ化亜鉛(ZnF2:Gd)等が挙げられる。尚、無機EL発光層13は、出射されるEL光の波長を無機EL発光層13の屈折率の2倍で割った値程度の層厚であることが好ましい。具体的には、500〜800nm程度の層厚であることが好ましい。

【0058】

以上説明したように、PL素子1を構成するPL発光膜20と無機EL発光素子2との双方が、可視波長域の少なくとも一部の波長域の光(散乱波長以上の波長を有する可視光)を透過するように構成されている。このため、本実施形態1に係るPL素子1は可視波長域の少なくとも一部の波長域の光(散乱波長以上の波長を有する可視光)を透過させる。

【0059】

尚、本実施形態1では無機EL発光層13からのEL光のPL発光膜20への光入射光率を高くすることが好ましいことに鑑み、無機EL発光層13よりも基板10よりに(具体的には、基板10の下面側、基板10と第1の透明電極11との間、第1の透明電極11と第1の絶縁膜12との間、第1の絶縁膜12と無機EL発光層13との間に)無機EL発光層13からのEL光を選択的に反射させる波長選択性反射膜を設けてもよい。波長選択性反射膜は、例えば、低い屈折率を有する無機酸化物(SiO2等)膜と高い屈折率を有する無機酸化物膜(TiO2、Nb2O3等)膜との積層により構成することができる。

【0060】

次に、本実施形態1に係るPL素子1の製造方法について説明する。

【0061】

PL素子1の製造方法は、PL発光膜20の形成方法によって2つに大別することができる。第1の方法は、まず、所望の平均粒径の発光微粒子21(典型的には球状)を形成し、その発光微粒子21を用いてPL発光膜20を形成する方法である。第2の方法は、蛍光体を極薄に(発光微粒子21の法線方向平均粒径Dzとほぼ同じ膜厚に)成膜することによりPL発光膜20を形成する方法である。

【0062】

まず、第1の方法について詳細に説明する。第1の方法において、発光微粒子21の作成方法は特に限定されないが、例えば、逆ミセル法、表面修飾共沈法、超臨界溶媒法、グリコールサーマル法等の溶媒中における液相合成方法、及びボールミル法等の機械粉砕による形成法等が挙げられる。

【0063】

例えば、液相合成法により銅添加硫化亜鉛(ZnS:Cu)蛍光体を含む発光微粒子21の形成方法を例に挙げて説明する。まず、エチレンジアミン4酢酸亜鉛2ナトリウム(Zn−EDTA)水溶液(濃度:10〜100mM/L程度)と、硫化ナトリウム(Na2S)水溶液(濃度:10〜100mM/L程度)とを常温において混合すると共に、硫酸銅(CuSO4)水溶液(濃度:0.1〜5mM/L程度)を添加する。得られた混合液を例えば200〜300℃程度に加熱し、その後、5時間〜50時間かけて室温まで徐冷することによって、実質的に銅添加硫化亜鉛(ZnS:Cu)蛍光体からなる蛍光体微粒子22を得る。得られた蛍光体微粒子22を、例えば、液相合成法等を用いて二酸化ケイ素(SiO2)等の無機酸化膜でコーティングすることによって、所望の粒径を有する発光微粒子21を形成することができる。尚、発光微粒子21の(平均)粒径は加熱温度や徐冷速度によって調整することができる。

【0064】

また、機械粉砕により形成する場合は、まず、蛍光体粉末(バルクでもよい)を用意し、その蛍光体粉末をボールミルを用いて所望の粒径の蛍光体微粒子になるまで粉砕する。粉砕後、得られた蛍光体微粒子を、例えば、液相合成法等により二酸化ケイ素(SiO2)等の無機酸化膜でコーティングすることによって、所望の粒径を有する発光微粒子21を形成することができる。

【0065】

次に、以上のように形成した発光微粒子21を用いたPL素子1の製造方法について説明する。まず、絶縁基板(例えばガラス基板等)の上にインジウムスズ酸化物(ITO)等からなる第1の透明電極11をスパッタ法や蒸着法等により形成する。パターニングが必要な場合は、スパッタ法等により透明導電膜を形成後、その透明導電膜をフォトリソグラフィー法等のパターニング法によりパターニングすることにより第1の透明電極11を形成する。

【0066】

次に、第1の透明電極11の上に、スパッタ法等を用いて、二酸化シリコン等を成膜することにより第1の絶縁膜12を形成する。第1の絶縁膜12の上に、例えば電子ビーム蒸着法等を用いて、ガドリニウム添加フッ化亜鉛(ZnF2:Gd)等を成膜することにより無機EL発光層13を形成する。無機EL発光層13を形成した後、加熱処理を施す(例えば300℃程度に加熱する)。その後、無機EL発光層13の上に、スパッタ法等を用いて、二酸化シリコン等を成膜することにより第2の絶縁膜14を形成する。そして、第2の絶縁膜14の上にインジウムスズ酸化物(ITO)等からなる第2の透明電極15をスパッタ法や蒸着法等により形成することにより無機EL発光素子2を作製する。

【0067】

無機EL発光素子2の上に、上記のように作製した発光微粒子21を溶媒(例えば、グリコエチルエーテル等)と混合し、発光微粒子21を含むペースト(「発光ペースト」と称呼する。)を調整する。そして、その発光ペーストを湿式法等により塗布し、乾燥・焼成することによりPL発光膜20を形成し、PL素子1を完成させる。また、PL発光膜20をゾルゲル法等により形成してもよい。尚、「湿式法」の具体例としては、スピンコート法、ドクターブレード法、吐出コート法、スプレーコート法、インクジェット法、凸版印刷法、凹版印刷法、スクリーン印刷法、マイクログラビアコート法等が挙げられる。

【0068】

次に第2の方法について詳細に説明する。尚、第2の方法は、PL発光膜20の形成方法を除いては上記第1の方法と同様の方法であるため、ここでは第2の方法におけるPL発光膜20の形成方法について説明する。

【0069】

第2の方法では、蒸着法やスパッタ法等の真空法等により所望の膜厚(例えば、800nmを蛍光体の屈折率で割った値の1/4未満)のPL発光膜20を形成する。具体的には、例えばユーロピウム添加酸化イットリウム(Y2O3:Eu、赤色発光)、ユーロピウム添加バリウムマグネシウムアルミ酸化物(BaMgAlO:Eu、青色発光)、銅添加硫化亜鉛(ZnS:Cu、緑色発光)等の蛍光体を、例えばスパッタ法等の真空法により所望の膜厚(例えば、800nmを蛍光体の屈折率で割った値の1/4未満)で成膜することにより、法線方向平均粒径Dzが所望の値以下の発光微粒子21を有するPL発光膜20を形成する。

【0070】

真空法を行う雰囲気は使用する蛍光体の組成によって適宜選択することができる。例えば、蛍光体の母材を酸化物材料とする場合は酸素雰囲気中(例えば、1〜5mmTorr程度)で行うことが好ましい。また、蛍光体の母材中にフッ素が含まれる場合はフッ素ガスを含有する雰囲気中で行うことが好ましい。

【0071】

尚、この第2の方法の場合、PL発光膜20の膜厚によって発光微粒子21の法線方向平均粒径Dzが制限されるため、発光微粒子21は蛍光体微粒子22そのものとなる。すなわち、凝集を抑制するコーティング膜23を要さない。

【0072】

(変形例1:実施形態1の変形例)

上記実施形態1では無機EL発光素子2の上にPL発光膜20が形成されている例について説明した。しかし、本発明に係るPL素子はこの構成に限定されるものではなく、例えばPL発光膜20が無機EL発光素子2の構成部材中に設けられていてもよい。ここでは、そのようなPL素子の構成例について図3を参照しながら説明する。尚、本変形例1の説明において、実質的に同じ機能を有する構成要素を実施形態1と共通の参照符号で説明し、説明を省略する。

【0073】

図3は本変形例1に係るPL素子の断面図である。

【0074】

図3に示すように、本変形例1に係るPL素子では、PL発光膜20は無機EL発光素子2を構成する第2の絶縁膜14と第2の透明電極15との間に設けられている。このように構成することにより無機EL発光層13から出射されたEL光が第2の透明電極15を経由せずに直接PL発光膜20に入射する。このため、無機EL発光層13のEL光の利用効率を向上することができる。このような構成は、第2の透明電極15の無機EL発光層13からのEL光の透過率が低くい場合、第2の透明電極15のPL発光膜20からのPL光の光透過率が比較的高い場合に特に有効である。

【0075】

また、図3に図示した、第2の絶縁膜14と第2の透明電極15との間にPL発光膜20を設ける構成以外にも種々の構成が考えられる。例えば、PL発光膜20を基板10の背面側(図3において下面側)に設けてもよい。また、基板10と第1の透明電極11との間、又は第1の透明電極11と第1の絶縁膜12との間に設けてもよい。

【0076】

(変形例2)

上記実施形態1では、PL発光膜20が無機EL発光素子2の一方側にのみ設けられた例について説明した。しかし、本発明はこの構成に限定されるものではなく、例えば、無機EL発光素子2の両面にPL発光膜20を設けてもよい。本変形例2では無機EL発光素子2の両面にPL発光膜が設けられた例について図4を参照しながら説明する。尚、本変形例1の説明において、実質的に同じ機能を有する構成要素を実施形態1と共通の参照符号で説明し、説明を省略する。

【0077】

図4は本変形例2に係るPL素子の断面図である。

【0078】

図4に示すように、本変形例2に係るPL素子は、無機EL発光素子2と、無機EL発光素子2の両面に積層された2つのPL発光膜20を有する。このような構成にすることにより、例えば視差を利用した立体表示ディスプレイ等を実現することができる。

【0079】

(実施形態2)

上記実施形態1では一つのPL発光膜20を有するPL素子の例について説明したが、相互に発光色の異なる複数のPL発光膜を設けてもよい。そうすることによって、多色表示(例えば、フルカラー表示)可能なPL表示素子を実現することが可能となる。本実施形態2では多色表示可能なPL表示素子3の構成例について図5を参照しながら説明する。尚、本変形例1の説明において、実質的に同じ機能を有する構成要素を実施形態1と共通の参照符号で説明し、説明を省略する。

【0080】

図5は本実施形態2に係るPL表示素子3の断面図である。

【0081】

本実施形態2に係るPL表示素子3は、無機EL発光素子2を備えている。無機EL発光素子2は、第1の基板(例えば、ガラス基板)10と、複数の第1の透明電極11と、第1の絶縁膜12と、無機EL発光層13と、第2の絶縁膜14と、複数の第2の透明電極15とを備えている。第1の透明電極11は、第1の基板10の上に、相互に並行に延びるように形成されている。第2の透明電極15は第1の透明電極11の延びる方向に角度をなして(典型的には直交して)相互に並行に延びるように形成されている。すなわち、無機EL発光素子2は、画素(第1の透明電極11と第2の透明電極15との各交差領域)がマトリクス状に配置された、所謂パッシブ駆動型の表示素子としての機能を有する。

【0082】

本実施形態2では、無機EL発光素子2の第2の透明電極15側に第1のPL発光膜20が形成された第2の基板30が配置されている。第2の基板30は、第1のPL発光膜20と第2の透明電極15とが相互に離間するように、その周縁部分においてシール部材40でもって第1の基板10と接合されている。第1のPL発光膜20は、無機EL発光素子2の画素配列に対応させて所定配列で配列された(典型的にはマトリクス状に配列された)3種類のPL発光膜20R、20G、20Bを備えている。PL発光膜20Rは赤色の蛍光を発するものである。PL発光膜20Gは緑色の蛍光を発するものである。PL発光膜20Bは青色の蛍光を発するものである。

【0083】

一方、無機EL発光素子2の第1の基板10側には第2のPL発光膜24が形成された第3の基板31が配置されている。第3の基板31は、第2のPL発光膜24と第1の基板10とが相互に離間するように、その周縁部分においてシール部材40でもって第1の基板10に接合されている。第2のPL発光膜24は、無機EL発光素子2の画素配列に対応させて所定配列で配列された(典型的にはマトリクス状に配列された)3種類のPL発光膜24R、24G、24Bを備えている。PL発光膜24Rは赤色の蛍光を発するものである。PL発光膜24Gは緑色の蛍光を発するものである。PL発光膜24Bは青色の蛍光を発するものである。

【0084】

このような構成にすることによって、多色両面表示が可能な透明表示素子を実現することができる。

【0085】

尚、本実施形態2では、無機EL発光素子2の両面にPL発光膜を設けたが、例えば、第1のPL発光膜20及び第2の基板30のみを設け、第2のPL発光膜24及び第3の基板31を設けなくてもよい。

【0086】

また、本実施形態2では、パッシブ駆動型の無機EL発光素子2を有する例について説明したが、例えば、アクティブマトリクス駆動型の無機EL発光素子を備えていてもよい。

【0087】

(実施形態3)

以上、実施形態1、2、及び変形例1、2において、PL発光膜20(及び24)に光を照射する発光素子として無機EL発光素子2を用いた例について説明したが、本発明はこの構成に限定されるものではない。発光素子は、例えば、有機エレクトロルミネッセンス発光素子(OLED、PLED)、液晶発光素子、プラズマ発光素子、フィールドエミッション発光素子、ランプ(例えば、冷陰極線管等)、発光ダイオード(LED)等であってもよい。

【0088】

本実施形態3では、発光素子として液晶表示素子5を有するPL表示素子4について図6を参照しながら詳細に説明する。

【0089】

図6は本実施形態3に係るPL表示素子4の断面図である。

【0090】

本実施形態3に係るPL表示素子4は、液晶表示素子5と、PL発光膜20とを備えている。液晶表示素子5は、複数の第1の透明電極55及び第1の偏光板53が設けられた第1の基板54と、第1の透明電極55と対向して配置された複数の第2の透明電極57及び第2の偏光板59が設けられた第2の基板58と、第1の基板54と第2の基板58との間に設けられた液晶層56と、第1の基板54の背面側に設けられた導光板52と、導光板52に対して光を出射する光源51とを備えている。

【0091】

複数の第1の透明電極55は相互に平行の延びるように形成されている。複数の第2の透明電極57は第1の透明電極55が延びる方向に角度をなして(典型的には直交して)相互に並行に延びるように形成されている。すなわち、液晶表示素子5は、画素(第1の透明電極55と第2の透明電極57との各交差領域)がマトリクス状に配置された、所謂パッシブ駆動型の表示素子である。

【0092】

本実施形態3では、PL発光膜20は、液晶表示素子5の画素配列に対応させて所定配列で配列された(典型的にはマトリクス状に配列された)3種類のPL発光膜20R、20G、20Bを備えている。PL発光膜20Rは赤色の蛍光を発するものである。PL発光膜20Gは緑色の蛍光を発するものである。PL発光膜20Bは青色の蛍光を発するものである。このような構成にすることによって、多色両面表示が可能な透明表示素子を実現することができる。

【0093】

尚、本実施形態3では、パッシブ駆動型の液晶表示素子5を有する例について説明したが、例えば、アクティブマトリクス駆動型の液晶表示素子を備えていてもよい。

【産業上の利用可能性】

【0094】

以上説明したように、本発明に係るフォトルミネッセンス膜は、可視波長域の少なくとも一部の波長域の光を高い透過率で透過させるため、携帯電話、PDA、テレビ、電子ブック、モニター、電子ポスター、時計、電子棚札、非常案内等に有用である。

【図面の簡単な説明】

【0095】

【図1】実施形態1に係るフォトルミネッセンス(PL)素子1の断面図である。

【図2】発光微粒子21の断面図である。

【図3】変形例1に係るPL素子の断面図である。

【図4】変形例2に係るPL素子の断面図である。

【図5】実施形態2に係るPL表示素子3の断面図である。

【図6】実施形態3に係るPL表示素子4の断面図である。

【符号の説明】

【0096】

1 フォトルミネッセンス(PL)素子

2 無機エレクトロルミネッセンス(EL)発光素子

3、4 フォトルミネッセンス(PL)表示素子

5 液晶表示素子

10、30、31 基板

11 第1の透明電極

12 第1の絶縁膜

13 無機エレクトロルミネッセンス(EL)発光層

14 第2の絶縁膜

15 第2の透明電極

20、24 フォトルミネッセンス(PL)発光膜

21 発光微粒子

22 蛍光体微粒子

23 コーティング膜

40 シール部材

51 光源

52 導光板

53 第1の偏光板

54 第1の基板

55 第1の透明電極

56 液晶層

57 第2の透明電極

58 第2の基板

59 第2の偏光板

【特許請求の範囲】

【請求項1】

フォトルミネッセンス光を出射するフォトルミネッセンス発光膜であって、

フォトルミネッセンス光を出射する蛍光体を含む発光微粒子を備え、

上記発光微粒子は、該発光微粒子の上記フォトルミネッセンス発光膜の法線方向における平均粒径が800nmを上記蛍光体の屈折率で割った値の1/4未満となるように形成されているフォトルミネッセンス発光膜。

【請求項2】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は600nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項3】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は560nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項4】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は480nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項5】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は440nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項6】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は400nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項7】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は上記蛍光体のボーア半径の2倍以下であるフォトルミネッセンス発光膜。

【請求項8】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子は、実質的に上記蛍光体からなる微粒子がコーティング膜によりコーティングされてなるフォトルミネッセンス発光膜。

【請求項9】

請求項8に記載されたフォトルミネッセンス発光膜において、

上記コーティング膜は実質的に無機酸化物からなる膜であるフォトルミネッセンス発光膜。

【請求項10】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記フォトルミネッセンス発光膜は、該フォトルミネッセンス発光膜の膜厚が800nmを上記蛍光体の屈折率で割った値の1/4未満となるように形成されているフォトルミネッセンス発光膜。

【請求項11】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子は球状であるフォトルミネッセンス発光膜。

【請求項12】

可視波長域の少なくとも一部の波長域の光を透過する発光素子と、該発光素子から出射された光を受光してフォトルミネッセンス光を出射するフォトルミネッセンス発光膜とを備えたフォトルミネッセンス素子であって、

上記フォトルミネッセンス発光膜は、上記発光素子から出射された光を受光して上記フォトルミネッセンス光を出射する蛍光体を含む発光微粒子を有し、且つ、上記発光微粒子は、該発光微粒子の上記フォトルミネッセンス発光膜の法線方向における平均粒径が800nmを上記蛍光体の屈折率で割った値の1/4未満となるように形成されているフォトルミネッセンス素子。

【請求項13】

可視波長域の少なくとも一部の波長域の光を透過し、両面から光を出射する面状の発光素子と、

上記発光素子の一方面側に設けられた第1のフォトルミネッセンス発光膜と、

上記発光素子の他方面側に設けられた第2のフォトルミネッセンス発光膜と、

を備え、

上記第1のフォトルミネッセンス発光膜は、上記発光素子から出射された光を受光して上記フォトルミネッセンス光を出射する第1の蛍光体を含む第1の発光微粒子を有し、且つ上記第1の発光微粒子は、該第1の発光微粒子の上記第1のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを上記第1の蛍光体の屈折率で割った値の1/4未満となるように形成されており、

上記第2のフォトルミネッセンス発光膜は、上記発光素子から出射された光を受光して上記フォトルミネッセンス光を出射する第2の蛍光体を含む第2の発光微粒子を有し、且つ上記第2の発光微粒子は、該第2の発光微粒子の上記第2のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを上記第2の蛍光体の屈折率で割った値の1/4未満となるように形成されているフォトルミネッセンス素子。

【請求項14】

請求項12又は13に記載されたフォトルミネッセンス素子において、

上記発光素子は無機エレクトロルミネッセンス素子であるフォトルミネッセンス素子。

【請求項1】

フォトルミネッセンス光を出射するフォトルミネッセンス発光膜であって、

フォトルミネッセンス光を出射する蛍光体を含む発光微粒子を備え、

上記発光微粒子は、該発光微粒子の上記フォトルミネッセンス発光膜の法線方向における平均粒径が800nmを上記蛍光体の屈折率で割った値の1/4未満となるように形成されているフォトルミネッセンス発光膜。

【請求項2】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は600nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項3】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は560nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項4】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は480nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項5】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は440nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項6】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は400nmを上記蛍光体の屈折率で割った値の1/4未満であるフォトルミネッセンス発光膜。

【請求項7】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子の上記平均粒径は上記蛍光体のボーア半径の2倍以下であるフォトルミネッセンス発光膜。

【請求項8】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子は、実質的に上記蛍光体からなる微粒子がコーティング膜によりコーティングされてなるフォトルミネッセンス発光膜。

【請求項9】

請求項8に記載されたフォトルミネッセンス発光膜において、

上記コーティング膜は実質的に無機酸化物からなる膜であるフォトルミネッセンス発光膜。

【請求項10】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記フォトルミネッセンス発光膜は、該フォトルミネッセンス発光膜の膜厚が800nmを上記蛍光体の屈折率で割った値の1/4未満となるように形成されているフォトルミネッセンス発光膜。

【請求項11】

請求項1に記載されたフォトルミネッセンス発光膜において、

上記発光微粒子は球状であるフォトルミネッセンス発光膜。

【請求項12】

可視波長域の少なくとも一部の波長域の光を透過する発光素子と、該発光素子から出射された光を受光してフォトルミネッセンス光を出射するフォトルミネッセンス発光膜とを備えたフォトルミネッセンス素子であって、

上記フォトルミネッセンス発光膜は、上記発光素子から出射された光を受光して上記フォトルミネッセンス光を出射する蛍光体を含む発光微粒子を有し、且つ、上記発光微粒子は、該発光微粒子の上記フォトルミネッセンス発光膜の法線方向における平均粒径が800nmを上記蛍光体の屈折率で割った値の1/4未満となるように形成されているフォトルミネッセンス素子。

【請求項13】

可視波長域の少なくとも一部の波長域の光を透過し、両面から光を出射する面状の発光素子と、

上記発光素子の一方面側に設けられた第1のフォトルミネッセンス発光膜と、

上記発光素子の他方面側に設けられた第2のフォトルミネッセンス発光膜と、

を備え、

上記第1のフォトルミネッセンス発光膜は、上記発光素子から出射された光を受光して上記フォトルミネッセンス光を出射する第1の蛍光体を含む第1の発光微粒子を有し、且つ上記第1の発光微粒子は、該第1の発光微粒子の上記第1のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを上記第1の蛍光体の屈折率で割った値の1/4未満となるように形成されており、

上記第2のフォトルミネッセンス発光膜は、上記発光素子から出射された光を受光して上記フォトルミネッセンス光を出射する第2の蛍光体を含む第2の発光微粒子を有し、且つ上記第2の発光微粒子は、該第2の発光微粒子の上記第2のフォトルミネッセンス発光膜の法線方向における平均粒径が800nmを上記第2の蛍光体の屈折率で割った値の1/4未満となるように形成されているフォトルミネッセンス素子。

【請求項14】

請求項12又は13に記載されたフォトルミネッセンス素子において、

上記発光素子は無機エレクトロルミネッセンス素子であるフォトルミネッセンス素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−115422(P2007−115422A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−302671(P2005−302671)

【出願日】平成17年10月18日(2005.10.18)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月18日(2005.10.18)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]