フォーミング金型

【課題】スリット内に付着物が堆積しにくく、成形品の外観不良を抑えることができ、生産性の向上を図ることができるフォーミング金型を提供することを目的とする。

【解決手段】押出機から金型を介して連続的に押し出された筒状の溶融樹脂体を成形するためのフォーミング金型であって、溶融樹脂体の押出し方向に沿って延在すると共に内側に溶融樹脂体が挿通される筒部11が備えられ、筒部11にスリット13が形成され、スリット13が筒部11の外側から内側に向かって漸次拡幅するようにスリット13の縁面が筒部11の内周面に対して傾斜している。

【解決手段】押出機から金型を介して連続的に押し出された筒状の溶融樹脂体を成形するためのフォーミング金型であって、溶融樹脂体の押出し方向に沿って延在すると共に内側に溶融樹脂体が挿通される筒部11が備えられ、筒部11にスリット13が形成され、スリット13が筒部11の外側から内側に向かって漸次拡幅するようにスリット13の縁面が筒部11の内周面に対して傾斜している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、押出し成形用のフォーミング金型に関するものである。

【背景技術】

【0002】

例えばポリエチレン管などの合成樹脂製の管製品(丸管)を成形する方法として、一般に押出し成形法が知られている。この押出し成形法は、周知のように、まず原材料(樹脂材料)がホッパーに投入され、ホッパーから押出機内に送り込まれる。押出機内に送り込まれた原材料は、押出機の加熱装置によって加熱されながら押出機内のスクリューによって攪拌されることで溶融する。そして、その溶融樹脂は、押出機の出口部分に配設された金型を介して連続的に筒状に押し出される。この筒状の溶融樹脂体は、金型から押し出された直後に冷却装置を通過して冷却され、これにより、溶融樹脂体が固化して硬質の成形体が形成される。最後に前記成形体を所望長さで切断することで、管状製品が完成する。

【0003】

上記した冷却装置の入口部分には、溶融樹脂体の押出し方向に沿って延在する円筒状の筒部を備えたフォーミング金型が配設されている(例えば、下記特許文献1を参照。)。

また、従来、フォーミング金型の筒部に、筒部の周方向に沿って延在するスリットを複数形成する技術が提供されている。このスリットは、ファンや真空ポンプ等の負圧発生装置に連通されており、この負圧発生装置を稼動させることでスリットを介して筒部の内側に負圧をかけることが可能となっている。上記した構成により、金型から押し出された筒状の溶融樹脂体を冷却装置で冷却する際に、負圧発生装置によって筒部の内側に負圧をかけることで、フォーミング金型内を通過する溶融樹脂体が上記負圧によってフォーミング金型の内周面に吸い付けられるように密着する。これにより、溶融樹脂体がフォーミング金型の内周面によって円筒形状に成形され、成形品の外径が安定化する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−24900号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した従来のフォーミング金型では、筒部のスリットが筒部の周方向に延在していると共に、スリットの縁面が筒部内周面に対して垂直に形成されているため、原材料中の添加物が揮発して冷却固化したものや樹脂材料自体が筒部のスリットによって削られたもの(以下、付着物と記す。)が筒部のスリット内に堆積しやすい。そして、筒部のスリットが筒部の周方向に延在していることで、スリット内に堆積した付着物が取れ難く、溶融樹脂体の外面に付着物による跡が成形品に付き、成形品の外観不良が生じる問題がある。したがって、従来のフォーミング金型では、スリット内の付着物を除去するメンテナンス作業を行う必要があるため、長時間連続して成形品を製造し続けることができないという問題がある。

【0006】

本発明は、上記した従来の問題が考慮されたものであり、スリット内に付着物が堆積しにくく、成形品の外観不良を抑えることができ、生産性の向上を図ることができるフォーミング金型を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明に係るフォーミング金型は、上記した課題を解決するべく、下記の特徴を有する。

すなわち、本願の請求項1に係るフォーミング金型は、押出機から金型を介して連続的に押し出された筒状の溶融樹脂体を成形するためのフォーミング金型であって、前記溶融樹脂体の押出し方向に沿って延在すると共に内側に前記溶融樹脂体が挿通される筒部が備えられ、該筒部にスリットが形成され、該スリットが前記筒部の外側から内側に向かって漸次拡幅するように該スリットの縁面が前記筒部の内周面に対して傾斜していることを特徴としている。

【0008】

また、本願の請求項2に係るフォーミング金型は、前記スリットが、前記筒部の軸方向に沿って延在していることを特徴としている。

【0009】

また、本願の請求項3に係るフォーミング金型は、前記筒部の軸線方向の長さ寸法が、この筒部の外径寸法以上この外径寸法の2倍未満とされていることを特徴としている。

【発明の効果】

【0010】

本発明に係るフォーミング金型によれば、上記した解決手段によって下記の作用及び効果を奏する。

すなわち、本願の請求項1に係るフォーミング金型によれば、スリットが筒部の外側から内側に向かって漸次拡幅するようにスリットの縁面が筒部の内周面に対して傾斜しているので、原材料中の添加物がスリット内に揮発しても、それが冷却固化される前にスリットから流れ出て、筒部内を通過する溶融樹脂体に同化される。また、樹脂材料体自体がスリットによって削られにくく、仮に削られてもその切削片が冷却固化される前にスリットから抜け出て、筒部内を通過する溶融樹脂体に同化される。これにより、スリット内に付着物が堆積しにくく、成形品の外観不良を抑えることができ、生産性の向上を図ることができる。

【0011】

また、本願の請求項2に係るフォーミング金型によれば、筒部内を通過する溶融樹脂体とスリットとの抵抗が小さくなるので、スリット内に付着物がより堆積しにくくなる。仮に、スリット内に付着物が堆積したとしても、筒部内を通過する溶融樹脂体に押し出されてその溶融樹脂体に同化されやすくなる。これにより、成形品の外観不良をより確実に抑えることができ、生産性の更なる向上を図ることができる。

【0012】

また、本願の請求項3に係るフォーミング金型によれば、溶融樹脂体との摩擦抵抗を発生させる筒部が短縮されるとともに、筒部が短縮された分だけ付着物を発生させるスリットが減少させることで、外観不良が効果的に減少する。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態を説明するための押出成形装置の模式図である。

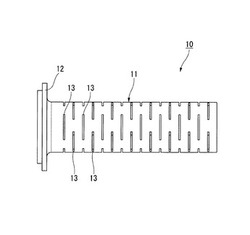

【図2】本発明の第1の実施形態を説明するためのフォーミング金型の側面図である。

【図3】(a)はスリットを平面的に表した平面図であり、(b)は(a)に示すA−A間の断面図であり、(c)は(a)に示すB−B間の断面図である。

【図4】本発明の第2の実施形態を説明するためのフォーミング金型の側面図である。

【図5】本発明の第3の実施形態を説明するためのフォーミング金型の側面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係るフォーミング金型の実施形態について、図面に基づいて説明する。

【0015】

[第1の実施形態]

まず、本発明に係るフォーミング金型の第1の実施形態について図1から図3を参照して説明する。

【0016】

図1に示す押出成形装置1は、例えばポリエチレン管などの合成樹脂製の管製品X(丸管)を押出し成形するための装置である。この押出成形装置1の概略構成としては、図1に示すように、ホッパー2と、押出機3と、金型4と、冷却装置5と、を備えている。なお、図1に示す矢印Tは、押出し成形における押出し方向を示している。また、図1及び2に示す鎖線Aは、押出機3の内部空間、金型4のキャビティ42及び筒部11の軸線を示している。

【0017】

ホッパー2は、原材料が投入される投入口であり、押出機3の入口部分に装着されている。このホッパー2は、後述する押出機3の内部空間に連通されており、これにより、ホッパー2に投入された原材料が押出機3内に供給される。

【0018】

押出機3は、原材料を溶融させて押し出す公知の押出機である。この押出機3は、一方向に延在する内部空間(図示しない)を有している。この内部空間は、軸方向(軸線Aに沿った方向)の一端(押出し方向Tの上流側)が前記ホッパー2に連通される入口部分となっており、軸方向他端(押出し方向Tの下流側)が後述する金型4のキャビティ42に連通される出口部分となっている。また、前記内部空間の中には、原材料を攪拌しながら押出し方向Tの下流側に向けて流通させるスクリュー(図示しない)が備えられている。

また、押出機3には、前記内部空間内の原材料を加熱する加熱装置(図示しない)が備えられている。

【0019】

金型4は、押出機3から供給された溶融樹脂を筒状に形成して送り出すための金型(ダイ)であり、押出機3の前記出口部分に装着されている。この金型4は外型40と内型41とを備えており、これら外型40と内型41との間には、押出し方向Tに延在する筒状のキャビティ42が形成されている。このキャビティ42の一端(押出し方向Tの上流側の端部)は押出機3の内部空間に連通されており、他端(押出し方向Tの下流側の端部)は開口して金型4の押出し方向Tの下流側の端部に押出し口43が形成されている。

【0020】

冷却装置5は、押出機3から金型4を介して押し出された筒状の溶融樹脂体X´を冷却して固化させるための装置であり、前記押出し口43の押出し方向Tの下流側に配設されている。より具体的に説明すると、この冷却装置5は押出成形装置に用いられる公知の水槽であり、前記押出し口43から押し出された筒状の溶融樹脂体X´が冷却装置5(水槽)を通過することで冷却される。この冷却装置5の入口部分、つまり、冷却装置5において溶融樹脂体X´が通過する通路の押出し方向上流側部分には、溶融樹脂体X´を所望形状(円筒形状)に成形するためのフォーミング金型10が配設されている。

【0021】

フォーミング金型10は、溶融樹脂体X´の押出し方向に沿って延在する円筒状の筒部11と、筒部11の押出し方向Tの上流側の端部から筒部11の径方向(軸線Aに直交する方向)の外側に突出したフランジ部12と、を備えている。

【0022】

筒部11は、両端がそれぞれ開口した円筒形状の貫通筒であり、この筒部11の内側に前記溶融樹脂体X´が挿通される。この筒部11の内周面11aの形状は、所望の管製品Xの外周面の形状に対応している。すなわち、筒部11の内径寸法は、所望の管製品Xの外径寸法と等しくなっている。

【0023】

また、図2に示すように、筒部11には、筒部11の周方向(軸線Aを中心に周回する方向)に沿って延在する複数のスリット13が形成されている。このスリット13は、筒部11の内部の気体を吸引するための吸気口である。複数のスリット13はそれぞれ、ファンや真空ポンプ等の負圧発生装置(図示しない)に連通されており、この負圧発生装置を稼動させることでスリット13を介して筒部11の内側に負圧をかけることが可能となっている。複数のスリット13は、筒部11の周方向及び軸方向のそれぞれに間欠的、且つ全体に亘って並設されている。しかも、筒部11の軸方向に隣り合うスリット13、13は、互いに周方向にずらして配置されており、複数のスリット13は、互い違いに並んでいる。

【0024】

また、図3に示すように、スリット13の縁面13aは、スリット13が筒部11の外側(図3に示す矢印O側)から内側(図3に示す矢印I側)に向かって漸次拡幅するように筒部11の内周面11aに対して傾斜している。より具体的に説明すると、スリット13の内側(矢印I側)の開口縁13bの幅寸法W1は、当該スリット13の外側(矢印O側)の開口縁13cの幅寸法W2よりも大きく、スリット13の内側(矢印I側)の開口縁13bの長さ寸法L1は、当該スリット13の外側(矢印O側)の開口縁13cの長さ寸法L2よりも大きくなっている。そして、スリット13の縁面13aは、スリット13の内側に向かって膨出するように凸曲面状に湾曲している。

【0025】

フランジ部12は、筒部11の周方向全周に亘って延在する円環状のフランジ部である。このフランジ部12は、ボルト等の締結部材(図示しない)を介して冷却装置5(水槽)の押出し方向Tの上流側の側面に締結されており、これにより、フォーミング金型10が冷却装置5(水槽)に固定されている。

【0026】

次に、上記した構成からなる押出成形装置1によって管製品Xを製造する方法について説明する。

【0027】

まず始めに、上記した押出機3を作動させると共にホッパー2の中に原材料を投入する。ホッパー2内に投入された原材料は、押出機3の内部空間内に供給される。そして、内部空間に供給された原材料は、押出機3の加熱装置によって加熱されると共に、押出機3のスクリューによって攪拌されつつ押出し方向Tの下流側に流通する。これにより、原材料が溶融して溶融樹脂となり、この溶融樹脂が押出機3の内部空間内から金型4のキャビティ42内に供給される。

【0028】

金型4に供給された溶融樹脂は、筒状のキャビティ42を通って押出し方向Tの下流側に流通し、金型4の押出し口43から筒状の溶融樹脂体X´となって連続的に押し出される。この筒状の溶融樹脂体X´は、金型4から押し出された直後にフォーミング金型10の筒部11内を挿通して冷却装置5を通過する。溶融樹脂体X´がフォーミング金型10の筒部11内を通過する際、筒部11の内周面11aによって溶融樹脂体X´が円筒形状に成形されながら冷却装置5によって冷却される。その結果、溶融樹脂体X´は所望の形状に成形された状態で固化し、所望形状の管製品Xが完成する。また、溶融樹脂体X´がフォーミング金型10の筒部11内を通過する際、負圧発生装置(図示しない)を稼動させることで複数のスリット13を介して筒部11の内側に負圧(いわゆるバキューム)をかける。これにより、筒部11内を通過する溶融樹脂体X´が上記負圧によって筒部11の内周面11aに吸い付けられるように密着する。

【0029】

上記した冷却装置5を通過した管製品Xは、図示せぬ裁断装置によって所望の長さ寸法で切断される。

以上により、管製品Xの製造が完了する。

【0030】

次に、上記したフォーミング金型10の作用及び効果について説明する。

上記したフォーミング金型10は、スリット13が筒部11の外側から内側に向かって漸次拡幅するようにスリット13の縁面13aが筒部11の内周面11aに対して傾斜しているので、原材料中の添加物がスリット13内に揮発しても、それが冷却固化される前にスリット13から流れ出て、筒部11内を通過する溶融樹脂体X´に同化される。また、上述のようにスリット13の縁面13aが傾斜しているので、樹脂材料体X´自体がスリット13によって削られにくい。仮に削られてもその切削片が冷却固化される前にスリット13から抜け出て、筒部11内を通過する溶融樹脂体X´に同化される。したがって、上記したフォーミング金型10によれば、スリット13内に付着物が堆積しにくく、成形品(管製品X)の外観不良を抑えることができる。その結果、スリット13内に堆積した付着物を除去する作業が不要となるので、押出成形装置1の連続操業が可能となり、生産性の向上を図ることができる。

【0031】

[第2の実施形態]

次に、本発明に係るフォーミング金型の第2の実施形態について図4を参照して説明する。

なお、本実施形態は、スリット113が延在する方向以外の点については上述した第1の実施形態と同様であり、図1及び図3に示す内容はそのまま援用することが可能である。以下、上述した第1の実施形態に対する相違点についてのみ説明し、その他の構成についての説明は省略する。

【0032】

図4に示すように、本実施形態のフォーミング金型10の筒部11には、筒部11の軸方向(押出し方向T)に沿って延在する複数のスリット113が形成されている。これら複数のスリット113は、筒部11の周方向及び軸方向のそれぞれに間欠的、且つ全体に亘って並設されている。しかも、筒部11の周方向に隣り合うスリット113、113は、互いに軸方向にずらして配置されている。

【0033】

上記したフォーミング金型10によれば、筒部11内を通過する溶融樹脂体X´とスリット113との抵抗が小さくなるので、スリット113内に付着物がより堆積しにくくなる。仮に、スリット113内に付着物が堆積したとしても、筒部11内を通過する溶融樹脂体X´に押し出されてその溶融樹脂体X´に同化されやすくなる。これにより、成形品(管製品X)の外観不良をより確実に抑えることができ、生産性の更なる向上を図ることができる。

【0034】

[第3の実施形態]

次に、本発明に係るフォーミング金型10の第3の実施形態について図5を参照して説明する。

なお、本実施形態は、フォーミング金型10の軸線方向の長さ寸法以外の点については上述した第1及び第2の実施形態と同様である。以下、上述した第1及び第2の実施形態に対する相違点についてのみ説明し、その他の構成についての説明は省略する。

【0035】

図5(a),(b)に示すように、本実施形態のフォーミング金型10は、筒部11の軸線方向の長さL1が筒部11の外径寸法L2と同寸法となるよう形成されている。

このような構成とすることにより、本実施形態のフォーミング金型10は、筒部11の長さL1が外径寸法L2よりも長く形成されたフォーミング金型10よりも、樹脂とフォーミング金型10とが摩擦する領域及びスリット13,113を減少させることができる。言い換えると、成形品の外観不良の原因となる筒部11を可及的に短縮することができる。

【0036】

他方、筒部11の長さを外径寸法L2よりも短くすると形状の一定性がなくなるが、筒部11をフォーミング金型10の外径寸法L2と同寸法となるまで短く設定しても、成形品の安定性すなわち管製品Xの形状の一定性は維持される。

【0037】

したがって、本実施形態によるフォーミング金型10によれば、成形品の形状の安定性を維持しつつも、スリット13,113に堆積する付着物が発生する要因を最小限に抑えて、付着物に基づく外観不良が生じることをより一層効果的に抑制することができる。したがって、管形状及び外観共に良好な成形品の生産効率を高めることができるという効果が得られる。

なお、筒部11の長さL1をその外径寸法L2の2倍以上とすると、外観の向上がみられなくなり、長さによっては摩擦抵抗が大きくなるため、外観が悪化することも考えられる。したがって、筒部11の寸法L1は、外径寸法L2の2倍未満であることが望ましい。

【0038】

以上、本発明に係るフォーミング金型の実施形態について説明したが、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、上記した実施形態では、フォーミング金型10に円環状のフランジ部12が備えられているが、このフランジ部12の形状は適宜変更可能であり、また、フランジ部12が省略された構成であってもよい。

【0039】

また、上記した実施形態では、筒部11の長さ方向全体に亘ってスリット13、113が形成されているが、本発明は、筒部11の長さ方向の一部の領域にのみスリット13、113を形成することも可能である。

【0040】

また、上記した実施形態では、隣り合うスリット13、113同士がずれた位置に配置されているが、複数のスリット13、113の配置は適宜変更可能であり、例えば、複数のスリット13、113が軸方向及び周方向にそれぞれ位置を揃えて配置されていてもよい。

【0041】

その他、本発明の主旨を逸脱しない範囲で、上記した実施の形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、上記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0042】

3…押出機

4…金型

10…フォーミング金型

11…筒部

11a…内周面

13、113…スリット

13a・・・縁面

T…押出し方向

X´…溶融樹脂体

【技術分野】

【0001】

本発明は、押出し成形用のフォーミング金型に関するものである。

【背景技術】

【0002】

例えばポリエチレン管などの合成樹脂製の管製品(丸管)を成形する方法として、一般に押出し成形法が知られている。この押出し成形法は、周知のように、まず原材料(樹脂材料)がホッパーに投入され、ホッパーから押出機内に送り込まれる。押出機内に送り込まれた原材料は、押出機の加熱装置によって加熱されながら押出機内のスクリューによって攪拌されることで溶融する。そして、その溶融樹脂は、押出機の出口部分に配設された金型を介して連続的に筒状に押し出される。この筒状の溶融樹脂体は、金型から押し出された直後に冷却装置を通過して冷却され、これにより、溶融樹脂体が固化して硬質の成形体が形成される。最後に前記成形体を所望長さで切断することで、管状製品が完成する。

【0003】

上記した冷却装置の入口部分には、溶融樹脂体の押出し方向に沿って延在する円筒状の筒部を備えたフォーミング金型が配設されている(例えば、下記特許文献1を参照。)。

また、従来、フォーミング金型の筒部に、筒部の周方向に沿って延在するスリットを複数形成する技術が提供されている。このスリットは、ファンや真空ポンプ等の負圧発生装置に連通されており、この負圧発生装置を稼動させることでスリットを介して筒部の内側に負圧をかけることが可能となっている。上記した構成により、金型から押し出された筒状の溶融樹脂体を冷却装置で冷却する際に、負圧発生装置によって筒部の内側に負圧をかけることで、フォーミング金型内を通過する溶融樹脂体が上記負圧によってフォーミング金型の内周面に吸い付けられるように密着する。これにより、溶融樹脂体がフォーミング金型の内周面によって円筒形状に成形され、成形品の外径が安定化する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−24900号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した従来のフォーミング金型では、筒部のスリットが筒部の周方向に延在していると共に、スリットの縁面が筒部内周面に対して垂直に形成されているため、原材料中の添加物が揮発して冷却固化したものや樹脂材料自体が筒部のスリットによって削られたもの(以下、付着物と記す。)が筒部のスリット内に堆積しやすい。そして、筒部のスリットが筒部の周方向に延在していることで、スリット内に堆積した付着物が取れ難く、溶融樹脂体の外面に付着物による跡が成形品に付き、成形品の外観不良が生じる問題がある。したがって、従来のフォーミング金型では、スリット内の付着物を除去するメンテナンス作業を行う必要があるため、長時間連続して成形品を製造し続けることができないという問題がある。

【0006】

本発明は、上記した従来の問題が考慮されたものであり、スリット内に付着物が堆積しにくく、成形品の外観不良を抑えることができ、生産性の向上を図ることができるフォーミング金型を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明に係るフォーミング金型は、上記した課題を解決するべく、下記の特徴を有する。

すなわち、本願の請求項1に係るフォーミング金型は、押出機から金型を介して連続的に押し出された筒状の溶融樹脂体を成形するためのフォーミング金型であって、前記溶融樹脂体の押出し方向に沿って延在すると共に内側に前記溶融樹脂体が挿通される筒部が備えられ、該筒部にスリットが形成され、該スリットが前記筒部の外側から内側に向かって漸次拡幅するように該スリットの縁面が前記筒部の内周面に対して傾斜していることを特徴としている。

【0008】

また、本願の請求項2に係るフォーミング金型は、前記スリットが、前記筒部の軸方向に沿って延在していることを特徴としている。

【0009】

また、本願の請求項3に係るフォーミング金型は、前記筒部の軸線方向の長さ寸法が、この筒部の外径寸法以上この外径寸法の2倍未満とされていることを特徴としている。

【発明の効果】

【0010】

本発明に係るフォーミング金型によれば、上記した解決手段によって下記の作用及び効果を奏する。

すなわち、本願の請求項1に係るフォーミング金型によれば、スリットが筒部の外側から内側に向かって漸次拡幅するようにスリットの縁面が筒部の内周面に対して傾斜しているので、原材料中の添加物がスリット内に揮発しても、それが冷却固化される前にスリットから流れ出て、筒部内を通過する溶融樹脂体に同化される。また、樹脂材料体自体がスリットによって削られにくく、仮に削られてもその切削片が冷却固化される前にスリットから抜け出て、筒部内を通過する溶融樹脂体に同化される。これにより、スリット内に付着物が堆積しにくく、成形品の外観不良を抑えることができ、生産性の向上を図ることができる。

【0011】

また、本願の請求項2に係るフォーミング金型によれば、筒部内を通過する溶融樹脂体とスリットとの抵抗が小さくなるので、スリット内に付着物がより堆積しにくくなる。仮に、スリット内に付着物が堆積したとしても、筒部内を通過する溶融樹脂体に押し出されてその溶融樹脂体に同化されやすくなる。これにより、成形品の外観不良をより確実に抑えることができ、生産性の更なる向上を図ることができる。

【0012】

また、本願の請求項3に係るフォーミング金型によれば、溶融樹脂体との摩擦抵抗を発生させる筒部が短縮されるとともに、筒部が短縮された分だけ付着物を発生させるスリットが減少させることで、外観不良が効果的に減少する。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態を説明するための押出成形装置の模式図である。

【図2】本発明の第1の実施形態を説明するためのフォーミング金型の側面図である。

【図3】(a)はスリットを平面的に表した平面図であり、(b)は(a)に示すA−A間の断面図であり、(c)は(a)に示すB−B間の断面図である。

【図4】本発明の第2の実施形態を説明するためのフォーミング金型の側面図である。

【図5】本発明の第3の実施形態を説明するためのフォーミング金型の側面図である。

【発明を実施するための形態】

【0014】

以下、本発明に係るフォーミング金型の実施形態について、図面に基づいて説明する。

【0015】

[第1の実施形態]

まず、本発明に係るフォーミング金型の第1の実施形態について図1から図3を参照して説明する。

【0016】

図1に示す押出成形装置1は、例えばポリエチレン管などの合成樹脂製の管製品X(丸管)を押出し成形するための装置である。この押出成形装置1の概略構成としては、図1に示すように、ホッパー2と、押出機3と、金型4と、冷却装置5と、を備えている。なお、図1に示す矢印Tは、押出し成形における押出し方向を示している。また、図1及び2に示す鎖線Aは、押出機3の内部空間、金型4のキャビティ42及び筒部11の軸線を示している。

【0017】

ホッパー2は、原材料が投入される投入口であり、押出機3の入口部分に装着されている。このホッパー2は、後述する押出機3の内部空間に連通されており、これにより、ホッパー2に投入された原材料が押出機3内に供給される。

【0018】

押出機3は、原材料を溶融させて押し出す公知の押出機である。この押出機3は、一方向に延在する内部空間(図示しない)を有している。この内部空間は、軸方向(軸線Aに沿った方向)の一端(押出し方向Tの上流側)が前記ホッパー2に連通される入口部分となっており、軸方向他端(押出し方向Tの下流側)が後述する金型4のキャビティ42に連通される出口部分となっている。また、前記内部空間の中には、原材料を攪拌しながら押出し方向Tの下流側に向けて流通させるスクリュー(図示しない)が備えられている。

また、押出機3には、前記内部空間内の原材料を加熱する加熱装置(図示しない)が備えられている。

【0019】

金型4は、押出機3から供給された溶融樹脂を筒状に形成して送り出すための金型(ダイ)であり、押出機3の前記出口部分に装着されている。この金型4は外型40と内型41とを備えており、これら外型40と内型41との間には、押出し方向Tに延在する筒状のキャビティ42が形成されている。このキャビティ42の一端(押出し方向Tの上流側の端部)は押出機3の内部空間に連通されており、他端(押出し方向Tの下流側の端部)は開口して金型4の押出し方向Tの下流側の端部に押出し口43が形成されている。

【0020】

冷却装置5は、押出機3から金型4を介して押し出された筒状の溶融樹脂体X´を冷却して固化させるための装置であり、前記押出し口43の押出し方向Tの下流側に配設されている。より具体的に説明すると、この冷却装置5は押出成形装置に用いられる公知の水槽であり、前記押出し口43から押し出された筒状の溶融樹脂体X´が冷却装置5(水槽)を通過することで冷却される。この冷却装置5の入口部分、つまり、冷却装置5において溶融樹脂体X´が通過する通路の押出し方向上流側部分には、溶融樹脂体X´を所望形状(円筒形状)に成形するためのフォーミング金型10が配設されている。

【0021】

フォーミング金型10は、溶融樹脂体X´の押出し方向に沿って延在する円筒状の筒部11と、筒部11の押出し方向Tの上流側の端部から筒部11の径方向(軸線Aに直交する方向)の外側に突出したフランジ部12と、を備えている。

【0022】

筒部11は、両端がそれぞれ開口した円筒形状の貫通筒であり、この筒部11の内側に前記溶融樹脂体X´が挿通される。この筒部11の内周面11aの形状は、所望の管製品Xの外周面の形状に対応している。すなわち、筒部11の内径寸法は、所望の管製品Xの外径寸法と等しくなっている。

【0023】

また、図2に示すように、筒部11には、筒部11の周方向(軸線Aを中心に周回する方向)に沿って延在する複数のスリット13が形成されている。このスリット13は、筒部11の内部の気体を吸引するための吸気口である。複数のスリット13はそれぞれ、ファンや真空ポンプ等の負圧発生装置(図示しない)に連通されており、この負圧発生装置を稼動させることでスリット13を介して筒部11の内側に負圧をかけることが可能となっている。複数のスリット13は、筒部11の周方向及び軸方向のそれぞれに間欠的、且つ全体に亘って並設されている。しかも、筒部11の軸方向に隣り合うスリット13、13は、互いに周方向にずらして配置されており、複数のスリット13は、互い違いに並んでいる。

【0024】

また、図3に示すように、スリット13の縁面13aは、スリット13が筒部11の外側(図3に示す矢印O側)から内側(図3に示す矢印I側)に向かって漸次拡幅するように筒部11の内周面11aに対して傾斜している。より具体的に説明すると、スリット13の内側(矢印I側)の開口縁13bの幅寸法W1は、当該スリット13の外側(矢印O側)の開口縁13cの幅寸法W2よりも大きく、スリット13の内側(矢印I側)の開口縁13bの長さ寸法L1は、当該スリット13の外側(矢印O側)の開口縁13cの長さ寸法L2よりも大きくなっている。そして、スリット13の縁面13aは、スリット13の内側に向かって膨出するように凸曲面状に湾曲している。

【0025】

フランジ部12は、筒部11の周方向全周に亘って延在する円環状のフランジ部である。このフランジ部12は、ボルト等の締結部材(図示しない)を介して冷却装置5(水槽)の押出し方向Tの上流側の側面に締結されており、これにより、フォーミング金型10が冷却装置5(水槽)に固定されている。

【0026】

次に、上記した構成からなる押出成形装置1によって管製品Xを製造する方法について説明する。

【0027】

まず始めに、上記した押出機3を作動させると共にホッパー2の中に原材料を投入する。ホッパー2内に投入された原材料は、押出機3の内部空間内に供給される。そして、内部空間に供給された原材料は、押出機3の加熱装置によって加熱されると共に、押出機3のスクリューによって攪拌されつつ押出し方向Tの下流側に流通する。これにより、原材料が溶融して溶融樹脂となり、この溶融樹脂が押出機3の内部空間内から金型4のキャビティ42内に供給される。

【0028】

金型4に供給された溶融樹脂は、筒状のキャビティ42を通って押出し方向Tの下流側に流通し、金型4の押出し口43から筒状の溶融樹脂体X´となって連続的に押し出される。この筒状の溶融樹脂体X´は、金型4から押し出された直後にフォーミング金型10の筒部11内を挿通して冷却装置5を通過する。溶融樹脂体X´がフォーミング金型10の筒部11内を通過する際、筒部11の内周面11aによって溶融樹脂体X´が円筒形状に成形されながら冷却装置5によって冷却される。その結果、溶融樹脂体X´は所望の形状に成形された状態で固化し、所望形状の管製品Xが完成する。また、溶融樹脂体X´がフォーミング金型10の筒部11内を通過する際、負圧発生装置(図示しない)を稼動させることで複数のスリット13を介して筒部11の内側に負圧(いわゆるバキューム)をかける。これにより、筒部11内を通過する溶融樹脂体X´が上記負圧によって筒部11の内周面11aに吸い付けられるように密着する。

【0029】

上記した冷却装置5を通過した管製品Xは、図示せぬ裁断装置によって所望の長さ寸法で切断される。

以上により、管製品Xの製造が完了する。

【0030】

次に、上記したフォーミング金型10の作用及び効果について説明する。

上記したフォーミング金型10は、スリット13が筒部11の外側から内側に向かって漸次拡幅するようにスリット13の縁面13aが筒部11の内周面11aに対して傾斜しているので、原材料中の添加物がスリット13内に揮発しても、それが冷却固化される前にスリット13から流れ出て、筒部11内を通過する溶融樹脂体X´に同化される。また、上述のようにスリット13の縁面13aが傾斜しているので、樹脂材料体X´自体がスリット13によって削られにくい。仮に削られてもその切削片が冷却固化される前にスリット13から抜け出て、筒部11内を通過する溶融樹脂体X´に同化される。したがって、上記したフォーミング金型10によれば、スリット13内に付着物が堆積しにくく、成形品(管製品X)の外観不良を抑えることができる。その結果、スリット13内に堆積した付着物を除去する作業が不要となるので、押出成形装置1の連続操業が可能となり、生産性の向上を図ることができる。

【0031】

[第2の実施形態]

次に、本発明に係るフォーミング金型の第2の実施形態について図4を参照して説明する。

なお、本実施形態は、スリット113が延在する方向以外の点については上述した第1の実施形態と同様であり、図1及び図3に示す内容はそのまま援用することが可能である。以下、上述した第1の実施形態に対する相違点についてのみ説明し、その他の構成についての説明は省略する。

【0032】

図4に示すように、本実施形態のフォーミング金型10の筒部11には、筒部11の軸方向(押出し方向T)に沿って延在する複数のスリット113が形成されている。これら複数のスリット113は、筒部11の周方向及び軸方向のそれぞれに間欠的、且つ全体に亘って並設されている。しかも、筒部11の周方向に隣り合うスリット113、113は、互いに軸方向にずらして配置されている。

【0033】

上記したフォーミング金型10によれば、筒部11内を通過する溶融樹脂体X´とスリット113との抵抗が小さくなるので、スリット113内に付着物がより堆積しにくくなる。仮に、スリット113内に付着物が堆積したとしても、筒部11内を通過する溶融樹脂体X´に押し出されてその溶融樹脂体X´に同化されやすくなる。これにより、成形品(管製品X)の外観不良をより確実に抑えることができ、生産性の更なる向上を図ることができる。

【0034】

[第3の実施形態]

次に、本発明に係るフォーミング金型10の第3の実施形態について図5を参照して説明する。

なお、本実施形態は、フォーミング金型10の軸線方向の長さ寸法以外の点については上述した第1及び第2の実施形態と同様である。以下、上述した第1及び第2の実施形態に対する相違点についてのみ説明し、その他の構成についての説明は省略する。

【0035】

図5(a),(b)に示すように、本実施形態のフォーミング金型10は、筒部11の軸線方向の長さL1が筒部11の外径寸法L2と同寸法となるよう形成されている。

このような構成とすることにより、本実施形態のフォーミング金型10は、筒部11の長さL1が外径寸法L2よりも長く形成されたフォーミング金型10よりも、樹脂とフォーミング金型10とが摩擦する領域及びスリット13,113を減少させることができる。言い換えると、成形品の外観不良の原因となる筒部11を可及的に短縮することができる。

【0036】

他方、筒部11の長さを外径寸法L2よりも短くすると形状の一定性がなくなるが、筒部11をフォーミング金型10の外径寸法L2と同寸法となるまで短く設定しても、成形品の安定性すなわち管製品Xの形状の一定性は維持される。

【0037】

したがって、本実施形態によるフォーミング金型10によれば、成形品の形状の安定性を維持しつつも、スリット13,113に堆積する付着物が発生する要因を最小限に抑えて、付着物に基づく外観不良が生じることをより一層効果的に抑制することができる。したがって、管形状及び外観共に良好な成形品の生産効率を高めることができるという効果が得られる。

なお、筒部11の長さL1をその外径寸法L2の2倍以上とすると、外観の向上がみられなくなり、長さによっては摩擦抵抗が大きくなるため、外観が悪化することも考えられる。したがって、筒部11の寸法L1は、外径寸法L2の2倍未満であることが望ましい。

【0038】

以上、本発明に係るフォーミング金型の実施形態について説明したが、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、上記した実施形態では、フォーミング金型10に円環状のフランジ部12が備えられているが、このフランジ部12の形状は適宜変更可能であり、また、フランジ部12が省略された構成であってもよい。

【0039】

また、上記した実施形態では、筒部11の長さ方向全体に亘ってスリット13、113が形成されているが、本発明は、筒部11の長さ方向の一部の領域にのみスリット13、113を形成することも可能である。

【0040】

また、上記した実施形態では、隣り合うスリット13、113同士がずれた位置に配置されているが、複数のスリット13、113の配置は適宜変更可能であり、例えば、複数のスリット13、113が軸方向及び周方向にそれぞれ位置を揃えて配置されていてもよい。

【0041】

その他、本発明の主旨を逸脱しない範囲で、上記した実施の形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、上記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0042】

3…押出機

4…金型

10…フォーミング金型

11…筒部

11a…内周面

13、113…スリット

13a・・・縁面

T…押出し方向

X´…溶融樹脂体

【特許請求の範囲】

【請求項1】

押出機から金型を介して連続的に押し出された筒状の溶融樹脂体を成形するためのフォーミング金型であって、

前記溶融樹脂体の押出し方向に沿って延在すると共に内側に前記溶融樹脂体が挿通される筒部が備えられ、該筒部にスリットが形成され、

該スリットが前記筒部の外側から内側に向かって漸次拡幅するように該スリットの縁面が前記筒部の内周面に対して傾斜していることを特徴とするフォーミング金型。

【請求項2】

請求項1に記載されたフォーミング金型において、

前記スリットが、前記筒部の軸方向に沿って延在していることを特徴とするフォーミング金型。

【請求項3】

請求項1又は2に記載されたフォーミング金型において、

前記筒部の軸線方向の長さ寸法が、この筒部の外径寸法以上この外径寸法の2倍未満とされていることを特徴とするフォーミング金型。

【請求項1】

押出機から金型を介して連続的に押し出された筒状の溶融樹脂体を成形するためのフォーミング金型であって、

前記溶融樹脂体の押出し方向に沿って延在すると共に内側に前記溶融樹脂体が挿通される筒部が備えられ、該筒部にスリットが形成され、

該スリットが前記筒部の外側から内側に向かって漸次拡幅するように該スリットの縁面が前記筒部の内周面に対して傾斜していることを特徴とするフォーミング金型。

【請求項2】

請求項1に記載されたフォーミング金型において、

前記スリットが、前記筒部の軸方向に沿って延在していることを特徴とするフォーミング金型。

【請求項3】

請求項1又は2に記載されたフォーミング金型において、

前記筒部の軸線方向の長さ寸法が、この筒部の外径寸法以上この外径寸法の2倍未満とされていることを特徴とするフォーミング金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−82222(P2013−82222A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−218308(P2012−218308)

【出願日】平成24年9月28日(2012.9.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年9月28日(2012.9.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]