フォームはんだ

【課題】従来のフォームはんだ製造方法は、所定量の金属粒を直接溶融はんだ中に投入してから金属粒を分散させるため、フォームはんだ中にフラックスが微量残っていた。そのため従来のフォームはんだ製造方法で得られたフォームはんだではんだ付けを行うとボイドが発生したり、部品が傾斜したりして充分な接合強度が得られなかった。

【解決手段】本発明では、熱分解可能なフラックスと高融点金属粒からなる混合物で混合母合金を作製し、さらに混合母合金を大量の溶融はんだに投入・攪拌してビレットを作製する。そして該ビレットを押出、圧延、打ち抜き工程を経てペレットやワッシャーにする。

【解決手段】本発明では、熱分解可能なフラックスと高融点金属粒からなる混合物で混合母合金を作製し、さらに混合母合金を大量の溶融はんだに投入・攪拌してビレットを作製する。そして該ビレットを押出、圧延、打ち抜き工程を経てペレットやワッシャーにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高融点金属粒が均一に分散されたフォームはんだに関する。

【背景技術】

【0002】

電子機器に使用するプリント基板や電子部品等の構成部品(以下、電子部品、あるいは単に部品ともいう)の一つの代表的なはんだ付け方法としては、リフロー法がある。

【0003】

リフロー法は、部品の必要箇所だけにはんだを置いてから、リフロー炉や赤外線照射装置、レーザー照射装置のような加熱装置で加熱することによりはんだ付けを行う方法である。このリフロー法は生産性に優れているばかりでなく、不要箇所にはんだが付着しないという信頼性にも優れたはんだ付けが行えるため、今日の高信頼性が要求される電子部品のはんだ付けに多く採用されている。

【0004】

リフロー法に用いるはんだとしては、ソルダペーストとフォームはんだがある。ソルダペーストは、粘調性のあるフラックスと粉末はんだを混練したものであり、電子部品のはんだ付け部に印刷や吐出により塗布する。このソルダペーストに用いるフラックスは、松脂、活性剤等の固形分を溶剤で溶解したものであるため、ソルダペーストではんだ付けした後には、はんだ付け部に必ずフラックス残渣が付着している。フラックス残渣が大気中の水分を吸湿すると、はんだ付け部に腐食生成物を発生させたり絶縁抵抗を低下させたりすることがある。そのためソルダペーストではんだ付けした部品は、高信頼性が要求される場合、フラックス残渣を洗浄しなければならない。

【0005】

そこで高信頼性が要求される電子部品のはんだ付けとしては、フラックスを使用せずにはんだ付けが行えるフォームはんだを用いる。フォームはんだとは、ペレットやワッシャー等はんだ付け部に適合した形状に予め成形した(プリフォーム)はんだである。このフォームはんだを用いるリフロー法は、電子部品のはんだ付け部にフォームはんだを載置した後、水素ガスのような還元性のある雰囲気中で加熱してはんだ付けをする。フォームはんだが載置された電子部品を水素雰囲気中で加熱すると、水素が部品のはんだ付け部やフォームはんだの表面に付着していた酸化物を還元除去して溶融したはんだを濡れさせるようにする。

【0006】

フォームはんだを用いる代表的なはんだ付けはダイボンドである。ダイボンドとは、電子部品同士、例えば基板と半導体素子とをはんだで接合することであり、はんだ付けは基板と半導体素子間にフォームはんだを置いて還元雰囲気中で加熱することにより行われる。

【0007】

このように高信頼性が要求される部品では、フォームはんだをフラックス無しではんだ付けするためフラックス残渣吸湿による腐食の問題はないが、それでもはんだ付け部での腐食が問題となることがある。それは結露による腐食である。はんだ付けした部品の周辺が高温と低温のヒートサイクルに曝されると、部品の温度が高温から低温に下がったときに、部品周辺にある湿気が結露して水滴が部品のはんだ付け部に付着する。はんだ付け部では、はんだ合金と電子部品のはんだ付け部の金属とのイオン化傾向が相違するため、付着した水滴が電解質となって局部電池を形成し、はんだ、或いは部品の金属が腐食することがある。そこで高信頼性が要求される部品では、湿気による腐食を防止するため、部品全体を樹脂で覆うという樹脂モールドやポッティングが行われている。

【0008】

ところで基板上にフォームはんだと半導体素子を置いて加熱すると、フォームはんだが溶融したときに半導体素子、ヒートシンク等の部品や治具等の重量で溶融したはんだが部品のはんだ付け部の間から押し出され、はんだ付け部の間のはんだの量が少なくなってしまうことがある。はんだによる接合は、はんだ付け部の間に適量のはんだが存在してこそ充分な接合強度が発揮できるものであるが、ダイボンドのように上に置いた半導体素子の重量ではんだ付け部間のはんだが押し出されて、はんだ量が少なくなると、接合強度が弱くなってしまう。

【0009】

そこで従来より、はんだ付け部の間に適当なクリアランスを設けておき、はんだ付け部間に適量のはんだが保持されるようにするため、はんだ付け部間にNi、Cu、Ag、Fe、Mo、W等、はんだよりも融点の高い球形の高融点金属粒(以下、単に金属粒という)を複数個挟み込むことが行われていた。その場合、はんだ付け時、金属粒を別途はんだ付け部間に置いていたのでは非常に手間がかかって効率が悪いため、予めフォームはんだ中に金属粒を分散させたものが使用されていた。

【0010】

このように金属粒を分散させたフォームはんだを製造する方法としては、圧着法と溶融法がある。

【0011】

圧着法は、一枚の板状はんだの上に多数の金属粒を置き、それを一対のローラー間に通して金属粒を板状はんだに埋め込んでからプレスで打ち抜いたり(特許文献1)、二枚の板状はんだの中に金属粒をおいてサンドウィッチ状にしてからプレスで打ち抜いたり(特許文献2)する方法である。

【0012】

溶融法は、溶融はんだ中に金属粒を分散させた後、溶融はんだを鋳型に鋳込んでビレットにし、該ビレットを押し出し加工で板状はんだにしてからプレスで打ち抜く方法である(特許文献3)。特許文献3に記載された溶融法は、先ず金属粒の表面に電解メッキ、または無電解メッキを施しておく。次に、該金属粒とフラックスとを混合したものを溶融はんだ中に投入して攪拌し、その後、鋳型に鋳込んでビレットにする。そしてビレットを圧延して板状にし、プレスで所定形状のフォームはんだに成形するものである。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平3-281088号公報

【特許文献2】特開平6-285686号公報

【特許文献3】特開平6-31486号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、圧着法で得られたフォームはんだは、金属粒を機械的に板状はんだに埋め込んだり板状はんだ間に挟んだりしたものであるため、金属粒ははんだと濡れていない。つまり金属粒とはんだが金属的な接合をしていない。そのため、そのようなフォームはんだを電子部品のはんだ付け部間に挟んでフォームはんだを溶融させると、金属粒とはんだ付け部が単に接触しているだけの部分は金属的な接合が実現されない。この状態では、金属粒子とはんだとの接合面積が小さくなったり、ボイドの原因となったりして接合強度が充分とならないばかりでなく、放熱性が低下する。

【0015】

ここに放熱性とは、例えばパワートランジスタのような電子部品とヒートシンクのはんだ付けにおいて、電子部品で発生した熱をヒートシンクから効率よく発散させる特性を云い、はんだ付け部における熱伝導性が大きく影響する。放熱性を改善することで電子部品が温度上昇により機能劣化するのを防ぐものである。

【0016】

特に、そのような発熱部品の場合、電子部品とヒートシンク間の接合状態が完全でないと、接合面積が小さくなったりボイドが発生したりして、熱伝導が充分に行えないため、電子部品に熱影響をもたらすようになってしまう。

【0017】

一方、従来の溶融法で得られたフォームはんだは、製造時に金属粒とフラックスを混合して溶融はんだ中に投入するため、金属粒とはんだが金属的な接合となっていて充分な接合強度が得られるはずであるが、はんだ付け後の接合強度は充分でなかった。この従来の溶融はんだ法で得られたフォームはんだを部品に挟んではんだ付けした後、X線透過装置で内部の観察を行うと、はんだ付け前には見えなかったボイドがはんだ付け後に現れているのが見られる。

【0018】

はんだ付け部にボイドが発生すると、前述の金属粒がはんだと金属的に接合されていない圧着法で作製したフォームはんだの場合と同様、やはり接合面積が小さくなって接合強度や放熱性が低下するばかりでなく、はんだ付け時の加熱でボイドが膨らんで部品を傾斜させてしまうこともある。

【0019】

また従来の溶融法で作製したフォームはんだは、はんだ付け後にはんだ付け部周辺にフラックスが滲み出ることがあった。はんだ付け部周辺にフラックスが滲み出ると、該フラックスが腐食の原因となったり、さらにははんだ付け部を湿気から守るための樹脂モールドやポッティングを行った際に、樹脂とフラックスが混ざり合って樹脂の硬化を妨げたりするようになる。

【0020】

したがって、本発明の課題は、部品のはんだ接合時にボイドの発生や、強度低下、耐食性の低下が見られない、金属粒を含有するフォームはんだを提供することである。

【課題を解決するための手段】

【0021】

本発明者らは、溶融法に着目し、従来の溶融法で得られるフォームはんだにおいて、ボイドが発生したり、フラックスがはんだ付け部周辺に滲み出たりする原因について鋭意検討を加えた結果、フォームはんだ製造時に使用するフラックスとフォームはんだの製造方法に問題のあることを知見した。

【0022】

一般にフラックスは、はんだ付け時の高温に曝されると、フラックス材料は揮散してしまうと考えられていたが、本発明者らの知見によると一般のはんだ付けに使用されているフラックスは金属粒と混合して溶融はんだ中に投入した場合、高温加熱しても完全に揮散せず、極微量のフラックスが金属粒表面に付着して残ることが判明した。

【0023】

また従来の溶融法では、フラックスと金属粒の混合物を直接、大量の溶融はんだ中に投入・攪拌して、それをビレットにするという一度の攪拌作業しか行わないため、金属粒に付着したフラックスが完全に抜け切らないことも判明した。

【0024】

フラックスがフォームはんだ中に微量でも残っていると、それ自体ではボイドとなっていないが、そのようなフォームはんだを部品のはんだ付け部間に挟んで加熱したときに、このフラックスが気化してボイドとなるのである。

【0025】

つまりフラックスは金属粒と混合時には固形分である松脂、活性剤、チキソ剤等が溶剤で溶解された液状であり、溶融はんだに投入したときに大部分の溶剤が揮散して固形分がフラックスとして残る。フォームはんだ中に残ったフラックスは、常温では固体となっているが、はんだ付け時に加熱されると液化し、そして気化する。フラックスが液体から気体に相変化するときに、体積が元の千倍以上となるため、微量のフラックスでも大きなボイドとなる。そのためフラックスが微量残ったフォームはんだは、前述のように接合面積を小さくして接合強度や放熱性を低下させたり、部品を傾斜させたりする。またフォームはんだ中に残っていたフラックスはフォームはんだが溶融するとはんだから滲み出てはんだ付け部周辺に付着し、樹脂モールドやポッティングでの樹脂の硬化に影響を与えるようになる。

【0026】

金属粒に付着したフラックスは、攪拌をよく行えば金属粒から除去できるが、攪拌のために金属粒を長時間溶融はんだと接触させておくと、金属粒が溶融はんだに侵食されて、形状が小さくなったり、或いは金属粒が溶融はんだ中に完全に溶け込んでしまったりする。

【0027】

そこで本発明者らは、金属粒を溶融はんだ中に投入後、短時間で複数回、攪拌すれば金属粒に付着していたフラックスを完全に除去できるとともに、金属粒は溶融はんだに侵食されなくなること、そして金属粒と混合するフラックスとして溶融はんだの熱で分解しやすいものを用いれば、さらにフォームはんだ中にはフラックスが残らなくなること、等を知見した。

【0028】

さらに、本発明者らは、金属粒を直接溶融はんだ中に投入すると金属粒の均一分散に時間を要し、金属粒の侵食が進むことから、予め金属粒と少量の溶融はんだを混合して混合母合金を作成しておき、これを溶融はんだに投入することでそのような問題は解消でき、さらに混合母合金調製のときに残留するフラックスもその後に行う溶融はんだへの混合母合金の投入の際に完全に除去できるとの知見を得た。

【0029】

本発明はそのような知見に基づいて完成されたもので、フォームはんだ中に高融点金属粒が均一に分散されているとともに、フォームはんだ中にはボイドやフラックスが全く存在せず、しかも高融点金属粒表面がはんだと金属的に接合していることを特徴とするフォームはんだである。

【0030】

ところで本発明でいう混合母合金と一般に金属を合金化するときに用いる母合金とは、使用方法は似ているが、構成が相違する。一般の合金で用いる母合金とは、添加する金属元素を高濃度で溶融金属に添加して完全に溶解させたものであり、実際に所定の組成に配合するときに母合金を薄めて使う。一方、本発明でいう混合母合金とは、大量の高融点金属粒を溶融させずに金属粒の形ではんだ中に混合分散させたものであり、実際の配合量にするときに混合母合金を計量して溶融はんだ中に投入するものである。

【0031】

混合母合金と溶融はんだとの配合割合は特に制限はなく、最終的に得られるフォームはんだにおいて高融点金属粒が均一分散されるに十分な量の高融点金属粒が供給されればよい。このときの混合母合金のマトリックス相と溶融はんだの合金組成とは同一であることが好ましいが、異なった合金組成のものであってもよい。しかし、組成が異なる場合であっても溶融後のはんだ合金組成としては所定組成のものとなるようにそれぞれの組成・配合割合は予め調整するのが好ましい。

【発明の効果】

【0032】

本発明のフォームはんだは、混合母合金を作る際に溶融はんだ中にフラックスと金属粒の混合物を投入・攪拌後、急冷し、そしてビレットを作る際に混合母合金を溶融はんだ中に投入・攪拌後、急冷するという二度の攪拌作業を行うため、金属粒に付着していたフラックスは完全に除去される。また本発明に使用するフラックスは、熱分解しやすいため、混合物を溶融はんだに投入したときや、混合母合金を溶融はんだに投入したときに完全に分解してしまい、はんだ中には残らない。従って、本発明のフォームはんだで部品のはんだ付けを行うと、ボイドの発生がないばかりでなく、はんだ付け部周辺にフラックスの滲み出もない。

【0033】

また本発明のフォームはんだは、金属粒が均一に分散されているため、部品をはんだ付けしたときに、部品のはんだ付け部間が一定のクリアランスとなり、しかもフォームはんだ中にはボイドが存在しないため、はんだ本来の接合強度を発揮できる。

【0034】

また本発明のフォームはんだは、はんだ付け部周辺にフラックスが滲み出ることがないため、はんだ付け後に樹脂モールドやポッティングを行っても樹脂の硬化を妨げるようなことがないという信頼性に優れたはんだ付け部が得られるものである。

【図面の簡単な説明】

【0035】

【図1】熱分解性フラックスと非熱分解性フラックスのTG変曲点のグラフである。

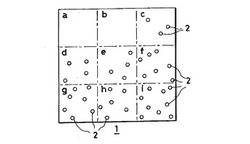

【図2】本発明にかかるペレット状はんだにおける高融点金属粒の分散状態を説明する模式図である。

【図3】従来のペレット状はんだにおける高融点金属粒の分散状態を説明する模式図である。

【発明を実施するための形態】

【0036】

本発明のフォームはんだで使用するフラックスは、金属粒と混合して溶融はんだ中に投入したときに溶融はんだの熱で完全に揮散または分離するようなものでなければならない。つまり該フラックスは、フラックスを構成する松脂、活性剤、溶剤がはんだの溶融温度で完全に揮散したり分解または分離したりするようなものである。

【0037】

本発明に使用するフラックス成分の松脂としては、水素添加ロジン、フェノール変性ロジンエステル、重合ロジン等があり、活性剤としてはアジピン酸、コハク酸、マレイン酸、安息香酸、ジエチルアニリンHBr等があり、そして溶剤としてはエチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、2-プロパノール等がある。

【0038】

上記したフラックスの松脂と活性剤は、たとえばSn99質量%、残りCu、Ni、Pを微量添加したSn-Cu-Ni-P系の鉛フリーはんだ(融点:約230℃)と金属粒を分散させるときの温度である285℃で分解またははんだ表面に分離してはんだ中には決して残らない。また上記した溶剤は沸点が230℃以下であるため、やはり同鉛フリーはんだの溶融温度で完全に揮散してはんだ中には残らない。本発明に使用して好適なフラックスの組成の1例は以下の通りである。この例のフラックスは、TGの加熱減量曲線が285℃で80%減量する。

・松脂(水素添加ロジン)60.0質量%

・活性剤(ジエチルアニリンHBr)10.0質量%

・溶剤(エチレングリコールモノエチルエーテル) 30.0質量%

本発明に使用する熱分解可能なフラックス(熱分解性フラックス)は、図1の実線で示すようにTGの加熱減量曲線が285℃で80%以上減量するようなものある。

【0039】

つまり現在、多く使用されているSn主成分の鉛フリーはんだは、液相線温度が230℃近辺であり、該鉛フリーはんだ中にフラックスと金属粒の混合物を投入して混合母合金を作る場合、鉛フリーはんだを285℃以上の温度にする。そのため混合物のフラックスが285℃の温度で80%以上が揮散して減量するようなものでなければならない。この285℃の温度でフラックスが80%以上揮散するということは、残りの20%は溶融はんだ上に浮遊し、はんだ中に残るフラックスの確率が少なくなるからである。しかるに図1の点線で示すように、一般のはんだ付けに使用されているフラックス(非熱分解性フラックス)は、285℃では、約65%の減量であり、この状態では溶融はんだ中に残るフラックス量が多くなる。ここにおけるTGの加熱減量曲線とは、一定の昇温速度で資料を加熱した際の試料の重量変化を熱天秤で測定した曲線であり、この曲線から実際のフラックスの加熱減量が推定できる。

【0040】

本発明では、金属粒が所定の量となるように直接溶融金属中に投入するのではなく、一度金属粒が高配合で混在した混合母合金を作製し、該混合母合金を溶融はんだ中に投入する。従来の溶融法のように所定量の金属粒を大量の溶融はんだ中に直接投入・攪拌すると、溶融はんだ中に金属粒が分散するのに長い時間がかかり、その間に金属粒が溶融はんだに侵食されて粒径が小さくなったり消滅したりしてしまう。しかるに本発明のように高配合の金属粒で混合母合金を作る場合は、はんだの量が少なくて済むため、金属粒が溶融はんだ全体に容易に分散し、この分散が短時間で行える。その後の急冷によりやはり金属粒が溶融はんだと接触している時間が短くなり、金属粒の侵食もない。

【0041】

そして混合母合金を大量の溶融はんだ中に投入すれば、既に金属粒がはんだと金属的に接合されているため、該混合母合金は大量の溶融はんだ中に短時間で分散する。このとき混合母合金内に残っていたフラックスは、二度の溶解・攪拌により完全に除去される。その後、金属粒が均一分散した溶融はんだをビレット用鋳型に注入し、該鋳型を急冷することにより金属粒が均一分散されたビレットが得られる。

【0042】

この混合母合金における高融点金属粒の濃度あるいは密度は、これを溶融はんだに添加して溶融させたときに目的とする密度で高融点金属粒が分散するような程度であればよいが、一般には0.1〜1個/mm2程度存在すればよい。これを溶融はんだでほぼ10〜50倍に希釈するのである。

【0043】

本発明では、混合母合金作製時に用いる混合物が熱分解可能なフラックスで構成されているため、混合物を溶融はんだ中に投入したときに、ほとんどのフラックスは分解して揮散してしまう。そのため、たとえ混合母合金中に極僅かのフラックスが残っていたとしても、その後の工程で混合母合金を溶融はんだ中に投入したときに、該フラックスは完全に分解してはんだ中には全く存在しない。しかるに、さらにはんだ中のフラックスの完全除去を期するのであれば、混合母合金作製時やビレット作製時において、溶融はんだを真空装置内に置いて、真空処理をしてもよい。本発明の場合の真空処理は、減圧下に溶融はんだを保持することであり、そのときの真空度は特に制限はないが、一般には、10〜100Pa程度であればよい。処理時間もフラックスが完全に除去できれば例えば1〜5分程度で十分である。

【0044】

この真空処理は、混合母合金作製時、ビレット作製時の両方、またはどちらか一方でもよい。このように溶融はんだを真空処理すると、はんだ中に存在していたフラックスばかりでなく、酸素、窒素、混入酸化物、硫化物等のガスや異物も除去できるため、はんだ付け性を向上させるとともに、さらにボイドの発生をなくすことができる。

【0045】

本発明では、先ずフォームはんだ中に分散させる金属粒よりも多い量の金属粒を分散させて、しかも溶融金属に濡れた状態で混合した混合母合金を作っておくが、該混合母合金中の金属粒の混合割合は2〜30質量%が適当である。

【0046】

はんだ付け部間の金属粒の分散状態は、はんだ付け部が矩形の場合、四隅に1個ずつ、即ち理論的には最低4個あればはんだ付け部間を平行状態にして一定のクリアランスにすることができるが、この4個の金属粒が直線上に並んでいたり、一箇所に固まっていたりするとはんだ付け部間が平行とならず一定のクリアランスを保てない。つまり金属粒は、はんだ付け部全域に分散されていることが望ましいものである。

【0047】

そのためには正方形のフォームはんだを小正方形で9等分したときに、9個の小正方形のうちの2個の小正方形に金属粒が存在していなくても、少なくとも残りの7個の小正方形の中に1個以上の金属粒が存在していれば、このフォームはんだ上に置かれた部品はフォームはんだが溶融したときに傾斜しない。

【0048】

即ち、図2に示すような正方形のフォームはんだ1を、小正方形で9等分(a、b、c、d、e、f、g、h、i)したときに、9個の小正方形のうちのa、bの2個の小正方形に金属粒が存在していなくても残りのc、d、e、f、g、h、iの7個の小正方形の中に1個以上の金属粒2が存在していればよい。たとえば小正方形のうちa、bの2箇所の小正方形に金属粒が存在していなくても、はんだ付け時に他の小正方形の部分で部品を平行に支えるため、部品は傾斜しない。同様にして他の2箇所の小正方形に金属粒が存在していなくても部品は傾斜しないことになる。しかるに図3に示すようにa、b、cの三箇所の小正方形に金属粒が存在していない場合には、部品の一側に力がかかったときに傾斜してしまう。

【0049】

かかる金属粒の個数の測定はX線透過装置によって行えばよい。

本発明のフォームはんだ中に分散する高融点金属粒は、融点がフォームはんだよりも高く、また金属粒は溶融はんだに濡れやすいものでなければならない。本発明に使用可能な金属粒としては、Ni、Cu、Ag、Fe、Mo、Wがあるが、本発明に使用して好適な金属粒は、Ni粒である。Ni粒は、溶融はんだに侵食されにくく、しかも安価であり微小ボールとして一般に市販されていて入手しやすい。もちろん、それらの金属の合金であってもよい。

【0050】

ところで金属粒を挟んだはんだ付け部では、はんだ付け部のクリアランスが必ずしも金属粒の直径と同一になるわけではなく、通常は金属粒の直径よりも僅かに大きくなる。その理由は、はんだ付け時に金属粒が部品に密着するのではなく、金属粒と部品間にはんだが存在するため、そのはんだ分だけクリアランスが大きくなるからである。しかしながら部品や治具等の重量が大きかったり、部品に押圧力がかかったりしたときには、部品と金属粒間のはんだがほとんどなくなって、部品と金属粒が接するようになる。このようなときに部品とはんだ付け部間の最小クリアランスは20μμm以上は必要である。つまり部品とはんだ付け部間のクリアランスが20μmよりも小さくなると、はんだの量が少なくなって、はんだ本来の接合強度が発揮できなくなるからであり、そのために金属粒は直径が20μm以上とする。好ましくは40〜300μmである。

【0051】

一般に、フォームはんだの厚さは、略希望のクリアランスに近い厚さのものを用いる。従って、該フォームはんだに使用する金属粒も該クリアランスに近い直径のものを用いるが、フォームはんだの厚さと金属粒の直径が同一であると、フォームはんだ形成時に金属粒がフォームはんだの表面から露出してしまい、この露出した部分にははんだが付着しないことになる。その結果、はんだ付け時に金属粒の露出した部分が部品と金属的に接合しなくなってしまう。厚さの厚いフォームはんだでは、金属粒の直径はフォームはんだの厚さに対して上下部にはんだで覆われる溶融を残すためにフォームはんだの厚さに対して90%以下とした。

【0052】

本発明のフォームはんだは、如何なる組成の合金でも良いが、近時のPb使用規制の関係から、鉛フリーはんだが適当である。鉛フリーはんだとは、Snを主成分とし、これにAg、Cu、Sb、Bi、In、Zn、Ni、Cr、Mo、Fe、Ge、Ga、P等を適宜添加したものである。Snは金属粒を侵食しやすいものであるため、Ni粒を使用する場合は、鉛フリーはんだ中にはNiを添加しておくとよい。

【0053】

つまり鉛フリーはんだ中にNiが含有されていると、高融点金属粒としてNi粒を使用する場合、溶融した鉛フリーはんだがNi粒と接触したときにNi粒が侵食されにくくなるからである。Ni含有鉛フリーはんだとしては、Sn-Cu-Ni-P系、Sn-Ag-Ni系、Sn-Cu-Ni系、Sn-Ag-Cu-Ni系、Sn-Zn-Ni系、Sn-Sb-Ni系、Sn-Bi-Ni系、Sn-In-Ni系、等がある。

【0054】

このようにして用意された溶融はんだは鋳型に鋳込んで急冷してビレットとする。

ビレットは次いで押出機で帯状材に押し出し成形され、さらに圧延機で圧延されたリボン材とする。これらの操作自体はすでに公知の溶融法の場合に準じて行えばよく、本発明においても特に制限されない。

【0055】

リボン材からは例えばプレス打ち抜きによって各種形状、例えば、ペレット、ワッシャーのようないわゆるフォームはんだに加工される。

【0056】

製造方法の一部は、そのようなペレットやワッシャーのようなフォームはんだばかりでなく、ワイヤ状のはんだ製造にも応用できる。即ち液状フラックスと金属粒からなる混合物を溶融はんだに混合して混合母合金を作製し、該母合金を溶融はんだ中に投入・攪拌してビレットを作製する。混合母合金とすることで高融点金属粒の分散をより均一にすることができる。

【0057】

このようにして得られた該ビレットを押出・伸線して線状はんだやヤニ入り線はんだのようなワイヤ状はんだにする。このワイヤ状はんだも、金属粒が含有されているため、はんだ付け後に部品のクリアランスを一定に保つことができるものである。

【0058】

次に本発明の実施例と比較例について説明する。

【実施例1】

【0059】

下記工程(1)ないし(6)を経てフォームはんだを作成した。

(1)直径50μmのNi粒を希塩酸で酸洗浄して表面を清浄化し、表面が清浄となったNi粒4.5gと、熱分解可能な下記組成の液状フラックス0.45gを混練して混合物にする。

【0060】

このとき使用した液状フラックスの組成は次の通りである。TGの加熱減量曲線が285℃で80%である。

・松脂(水素添加ロジン)60.0質量%

・活性剤(ジエチルアニリンHBr)10.0質量%

・溶剤(エチレングリコールモノエチルエーテル)30.0質量%

(2)該混合物を鋳鉄製の柄杓の中で約285℃で溶融させてあるSn99質量%、残りCu、Ni、Pを微量添加したSn-Cu-Ni-P系の鉛フリーはんだ(融点:約230℃)125g中に投入し、金属製ヘラで約30秒間攪拌してから、5×10×50(mm)の鋳型に鋳込んで鋳型を水で急冷し、棒状の混合母合金を作製する。この混合母合金を2-プロパノールで洗浄し、はんだ表面に分離したフラックス残渣を除去する。この混合母合金のNi粒の含有量は約3.4質量%である。

(3)前述と同一組成のSn-Cu-Ni-P系の鉛フリーはんだ約2.7Kgを金属製柄杓の中で約280℃に加熱溶融しておき、該溶融鉛フリーはんだ中に前記混合母合金129.5gを投入して金属製ヘラで約30秒間攪拌する。その後、Ni粒が分散された溶融鉛フリーはんだをビレット用の円筒型鋳型に鋳込み、鋳型を水で急冷してビレットを作製する。

(4)ビレットを押し出し装置で厚さ5mm、巾20mmの帯材に押出加工する。

(5)該帯材を圧延機で厚さ0.2mm、巾15mmに圧延してリボン材に加工する。

(6)そして該リボン材をプレスで打ち抜いて10×10(mm)のペレット状フォームはんだに成形する。

【実施例2】

【0061】

下記工程(1)ないし(6)を経てフォームはんだを作成した。

(1)直径50μmのNi粒を希塩酸で酸洗浄して表面を清浄化し、表面が清浄となったNi粒4.5gと、熱分解可能な下記組成の液状フラックス0.45gを混練して混合物にする。

【0062】

本例で使用したフラックス組成は次の通りである。TGの加熱減量曲線が285℃で80%である。

・松脂(水素添加ロジン)60.0質量%

・活性剤(ジエチルアニリンHBr)10.0質量%

・溶剤(エチレングリコールモノエチルエーテル)30.0質量%

(2)該混合物を坩堝中で285℃で溶融させてあるSn-Ag-Cu系の鉛フリーはんだ(融点:約220℃)125g中に投入し、金属製ヘラで約20秒間攪拌してから、坩堝を真空装置内に約3分間放置して真空処理する。その後、坩堝を真空装置から取り出して再度5秒間攪拌後、Ni粒が分散された溶融はんだを5×10×50(mm)の鋳型に鋳込んで鋳型を水で急冷し、棒状の混合母合金を作製する。この混合母合金を2-プロパノールで洗浄し、はんだ表面に分離したフラックス残渣を除去する。この混合母合金のNi粒の含有量は約3.4質量%である。

(3)Sn-Ag-Cu系の鉛フリーはんだ約2.7Kgを金属製柄杓の中で約280℃に加熱溶融しておき、該溶融鉛フリーはんだ中に前記混合母合金129.5gを投入して金属製ヘラで約30秒間攪拌する。その後、Ni粒が分散された溶融鉛フリーはんだをビレット用の円筒型鋳型に鋳込み、鋳型を水で急冷してビレットを作製する。

(4)ビレットを押し出し装置で厚さ5mm、巾20mmの帯材に押出加工する。

(5)該帯材を圧延機で厚さ0.2mm、巾15mmに圧延してリボン材に加工する。

(6)そして該リボン材をプレスで打ち抜いて10×10(mm)のペレット状フォームはんだに成形する。

(比較例1)

下記工程(1)〜(5)工程を経てフォームはんだを作成した。

(1)50μmのNi粒を希塩酸で酸洗浄して表面を清浄化し、表面が清浄となったNi粒4.5gと、熱分解しにくい下記組成の液状フラックス0.45gを混練して混合物にする。

【0063】

本例で使用したフラックス組成は次の通りである。TGの加熱減量曲線が285℃で65%である。

・松脂(WWロジン)60.0質量%

・活性剤(ジエチルアミンHBr)10.0質量%

・溶剤(ジエチレングリコールモノブチルエーテル)30.0質量%

(2)該混合物を鋳鉄製の柄杓の中で約285℃で溶融させてある大量のSn-Cu-Ni-P系の鉛フリーはんだ(融点:約230℃)約2.7kg中に投入し、金属製ヘラで約30秒間攪拌してから、溶融鉛フリーはんだをビレット用の円筒型鋳型に鋳込んでビレットを作製する。

(3)ビレットを押し出し装置で厚さ5mm、巾20mmの帯材に押出加工する。

(4)該帯材を圧延機で厚さ0.1mm、巾15mmに圧延してリボン材に加工する。

(5)そして該リボン材をプレスで打ち抜いて10×10(mm)のペレット状フォームはんだに成形する。

【0064】

上記実施例と比較例で得られたフォームはんだをX線透過装置で観察したところ、実施例で得られたフォームはんだは、9等分した全ての小正方形に多数のNi粒が存在しており、またボイドは皆無であった。換言すれば、本明細書ではこの状態をもって「均一分散」しているという。

【0065】

実施例で得られたフォームはんだをベアチップとヒートシンク間に挟んで水素雰囲気中、280℃で加熱してはんだ付けを行ってからはんだ付け部周囲を顕微鏡で観察したところ、フラックスの滲みは確認できなかった。またはんだ付け後のはんだ付け部をX線透過装置で観察したところ、ボイドは皆無であった。そしてベアチップとヒートシンク間は平行状態であり、このクリアランスは、80μmとなっていた。

【0066】

一方、比較例で得られたフォームはんだは、9等分した小正方形のうち4個にはNi粒が存在してなく、またフォームはんだをX線相透過装置で観察したところ微小なボイドが多数存在していた。

【0067】

該フォームはんだを実施例同様の条件ではんだ付けを行ったところ、はんだ付け部周辺にフラックスの滲みが観察された。さらに該はんだ付け部をX線透過装置で観察したところ、大きなボイドの存在が確認された。

【産業上の利用可能性】

【0068】

本発明によれば、はんだ付け部のはんだ継手部にボイドは見られず、金属粒は均一に分散されており、発熱部品などにおいて優れた発熱性が確保でき、かつ一定のクリアランスを確保できる。

【技術分野】

【0001】

本発明は、高融点金属粒が均一に分散されたフォームはんだに関する。

【背景技術】

【0002】

電子機器に使用するプリント基板や電子部品等の構成部品(以下、電子部品、あるいは単に部品ともいう)の一つの代表的なはんだ付け方法としては、リフロー法がある。

【0003】

リフロー法は、部品の必要箇所だけにはんだを置いてから、リフロー炉や赤外線照射装置、レーザー照射装置のような加熱装置で加熱することによりはんだ付けを行う方法である。このリフロー法は生産性に優れているばかりでなく、不要箇所にはんだが付着しないという信頼性にも優れたはんだ付けが行えるため、今日の高信頼性が要求される電子部品のはんだ付けに多く採用されている。

【0004】

リフロー法に用いるはんだとしては、ソルダペーストとフォームはんだがある。ソルダペーストは、粘調性のあるフラックスと粉末はんだを混練したものであり、電子部品のはんだ付け部に印刷や吐出により塗布する。このソルダペーストに用いるフラックスは、松脂、活性剤等の固形分を溶剤で溶解したものであるため、ソルダペーストではんだ付けした後には、はんだ付け部に必ずフラックス残渣が付着している。フラックス残渣が大気中の水分を吸湿すると、はんだ付け部に腐食生成物を発生させたり絶縁抵抗を低下させたりすることがある。そのためソルダペーストではんだ付けした部品は、高信頼性が要求される場合、フラックス残渣を洗浄しなければならない。

【0005】

そこで高信頼性が要求される電子部品のはんだ付けとしては、フラックスを使用せずにはんだ付けが行えるフォームはんだを用いる。フォームはんだとは、ペレットやワッシャー等はんだ付け部に適合した形状に予め成形した(プリフォーム)はんだである。このフォームはんだを用いるリフロー法は、電子部品のはんだ付け部にフォームはんだを載置した後、水素ガスのような還元性のある雰囲気中で加熱してはんだ付けをする。フォームはんだが載置された電子部品を水素雰囲気中で加熱すると、水素が部品のはんだ付け部やフォームはんだの表面に付着していた酸化物を還元除去して溶融したはんだを濡れさせるようにする。

【0006】

フォームはんだを用いる代表的なはんだ付けはダイボンドである。ダイボンドとは、電子部品同士、例えば基板と半導体素子とをはんだで接合することであり、はんだ付けは基板と半導体素子間にフォームはんだを置いて還元雰囲気中で加熱することにより行われる。

【0007】

このように高信頼性が要求される部品では、フォームはんだをフラックス無しではんだ付けするためフラックス残渣吸湿による腐食の問題はないが、それでもはんだ付け部での腐食が問題となることがある。それは結露による腐食である。はんだ付けした部品の周辺が高温と低温のヒートサイクルに曝されると、部品の温度が高温から低温に下がったときに、部品周辺にある湿気が結露して水滴が部品のはんだ付け部に付着する。はんだ付け部では、はんだ合金と電子部品のはんだ付け部の金属とのイオン化傾向が相違するため、付着した水滴が電解質となって局部電池を形成し、はんだ、或いは部品の金属が腐食することがある。そこで高信頼性が要求される部品では、湿気による腐食を防止するため、部品全体を樹脂で覆うという樹脂モールドやポッティングが行われている。

【0008】

ところで基板上にフォームはんだと半導体素子を置いて加熱すると、フォームはんだが溶融したときに半導体素子、ヒートシンク等の部品や治具等の重量で溶融したはんだが部品のはんだ付け部の間から押し出され、はんだ付け部の間のはんだの量が少なくなってしまうことがある。はんだによる接合は、はんだ付け部の間に適量のはんだが存在してこそ充分な接合強度が発揮できるものであるが、ダイボンドのように上に置いた半導体素子の重量ではんだ付け部間のはんだが押し出されて、はんだ量が少なくなると、接合強度が弱くなってしまう。

【0009】

そこで従来より、はんだ付け部の間に適当なクリアランスを設けておき、はんだ付け部間に適量のはんだが保持されるようにするため、はんだ付け部間にNi、Cu、Ag、Fe、Mo、W等、はんだよりも融点の高い球形の高融点金属粒(以下、単に金属粒という)を複数個挟み込むことが行われていた。その場合、はんだ付け時、金属粒を別途はんだ付け部間に置いていたのでは非常に手間がかかって効率が悪いため、予めフォームはんだ中に金属粒を分散させたものが使用されていた。

【0010】

このように金属粒を分散させたフォームはんだを製造する方法としては、圧着法と溶融法がある。

【0011】

圧着法は、一枚の板状はんだの上に多数の金属粒を置き、それを一対のローラー間に通して金属粒を板状はんだに埋め込んでからプレスで打ち抜いたり(特許文献1)、二枚の板状はんだの中に金属粒をおいてサンドウィッチ状にしてからプレスで打ち抜いたり(特許文献2)する方法である。

【0012】

溶融法は、溶融はんだ中に金属粒を分散させた後、溶融はんだを鋳型に鋳込んでビレットにし、該ビレットを押し出し加工で板状はんだにしてからプレスで打ち抜く方法である(特許文献3)。特許文献3に記載された溶融法は、先ず金属粒の表面に電解メッキ、または無電解メッキを施しておく。次に、該金属粒とフラックスとを混合したものを溶融はんだ中に投入して攪拌し、その後、鋳型に鋳込んでビレットにする。そしてビレットを圧延して板状にし、プレスで所定形状のフォームはんだに成形するものである。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平3-281088号公報

【特許文献2】特開平6-285686号公報

【特許文献3】特開平6-31486号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、圧着法で得られたフォームはんだは、金属粒を機械的に板状はんだに埋め込んだり板状はんだ間に挟んだりしたものであるため、金属粒ははんだと濡れていない。つまり金属粒とはんだが金属的な接合をしていない。そのため、そのようなフォームはんだを電子部品のはんだ付け部間に挟んでフォームはんだを溶融させると、金属粒とはんだ付け部が単に接触しているだけの部分は金属的な接合が実現されない。この状態では、金属粒子とはんだとの接合面積が小さくなったり、ボイドの原因となったりして接合強度が充分とならないばかりでなく、放熱性が低下する。

【0015】

ここに放熱性とは、例えばパワートランジスタのような電子部品とヒートシンクのはんだ付けにおいて、電子部品で発生した熱をヒートシンクから効率よく発散させる特性を云い、はんだ付け部における熱伝導性が大きく影響する。放熱性を改善することで電子部品が温度上昇により機能劣化するのを防ぐものである。

【0016】

特に、そのような発熱部品の場合、電子部品とヒートシンク間の接合状態が完全でないと、接合面積が小さくなったりボイドが発生したりして、熱伝導が充分に行えないため、電子部品に熱影響をもたらすようになってしまう。

【0017】

一方、従来の溶融法で得られたフォームはんだは、製造時に金属粒とフラックスを混合して溶融はんだ中に投入するため、金属粒とはんだが金属的な接合となっていて充分な接合強度が得られるはずであるが、はんだ付け後の接合強度は充分でなかった。この従来の溶融はんだ法で得られたフォームはんだを部品に挟んではんだ付けした後、X線透過装置で内部の観察を行うと、はんだ付け前には見えなかったボイドがはんだ付け後に現れているのが見られる。

【0018】

はんだ付け部にボイドが発生すると、前述の金属粒がはんだと金属的に接合されていない圧着法で作製したフォームはんだの場合と同様、やはり接合面積が小さくなって接合強度や放熱性が低下するばかりでなく、はんだ付け時の加熱でボイドが膨らんで部品を傾斜させてしまうこともある。

【0019】

また従来の溶融法で作製したフォームはんだは、はんだ付け後にはんだ付け部周辺にフラックスが滲み出ることがあった。はんだ付け部周辺にフラックスが滲み出ると、該フラックスが腐食の原因となったり、さらにははんだ付け部を湿気から守るための樹脂モールドやポッティングを行った際に、樹脂とフラックスが混ざり合って樹脂の硬化を妨げたりするようになる。

【0020】

したがって、本発明の課題は、部品のはんだ接合時にボイドの発生や、強度低下、耐食性の低下が見られない、金属粒を含有するフォームはんだを提供することである。

【課題を解決するための手段】

【0021】

本発明者らは、溶融法に着目し、従来の溶融法で得られるフォームはんだにおいて、ボイドが発生したり、フラックスがはんだ付け部周辺に滲み出たりする原因について鋭意検討を加えた結果、フォームはんだ製造時に使用するフラックスとフォームはんだの製造方法に問題のあることを知見した。

【0022】

一般にフラックスは、はんだ付け時の高温に曝されると、フラックス材料は揮散してしまうと考えられていたが、本発明者らの知見によると一般のはんだ付けに使用されているフラックスは金属粒と混合して溶融はんだ中に投入した場合、高温加熱しても完全に揮散せず、極微量のフラックスが金属粒表面に付着して残ることが判明した。

【0023】

また従来の溶融法では、フラックスと金属粒の混合物を直接、大量の溶融はんだ中に投入・攪拌して、それをビレットにするという一度の攪拌作業しか行わないため、金属粒に付着したフラックスが完全に抜け切らないことも判明した。

【0024】

フラックスがフォームはんだ中に微量でも残っていると、それ自体ではボイドとなっていないが、そのようなフォームはんだを部品のはんだ付け部間に挟んで加熱したときに、このフラックスが気化してボイドとなるのである。

【0025】

つまりフラックスは金属粒と混合時には固形分である松脂、活性剤、チキソ剤等が溶剤で溶解された液状であり、溶融はんだに投入したときに大部分の溶剤が揮散して固形分がフラックスとして残る。フォームはんだ中に残ったフラックスは、常温では固体となっているが、はんだ付け時に加熱されると液化し、そして気化する。フラックスが液体から気体に相変化するときに、体積が元の千倍以上となるため、微量のフラックスでも大きなボイドとなる。そのためフラックスが微量残ったフォームはんだは、前述のように接合面積を小さくして接合強度や放熱性を低下させたり、部品を傾斜させたりする。またフォームはんだ中に残っていたフラックスはフォームはんだが溶融するとはんだから滲み出てはんだ付け部周辺に付着し、樹脂モールドやポッティングでの樹脂の硬化に影響を与えるようになる。

【0026】

金属粒に付着したフラックスは、攪拌をよく行えば金属粒から除去できるが、攪拌のために金属粒を長時間溶融はんだと接触させておくと、金属粒が溶融はんだに侵食されて、形状が小さくなったり、或いは金属粒が溶融はんだ中に完全に溶け込んでしまったりする。

【0027】

そこで本発明者らは、金属粒を溶融はんだ中に投入後、短時間で複数回、攪拌すれば金属粒に付着していたフラックスを完全に除去できるとともに、金属粒は溶融はんだに侵食されなくなること、そして金属粒と混合するフラックスとして溶融はんだの熱で分解しやすいものを用いれば、さらにフォームはんだ中にはフラックスが残らなくなること、等を知見した。

【0028】

さらに、本発明者らは、金属粒を直接溶融はんだ中に投入すると金属粒の均一分散に時間を要し、金属粒の侵食が進むことから、予め金属粒と少量の溶融はんだを混合して混合母合金を作成しておき、これを溶融はんだに投入することでそのような問題は解消でき、さらに混合母合金調製のときに残留するフラックスもその後に行う溶融はんだへの混合母合金の投入の際に完全に除去できるとの知見を得た。

【0029】

本発明はそのような知見に基づいて完成されたもので、フォームはんだ中に高融点金属粒が均一に分散されているとともに、フォームはんだ中にはボイドやフラックスが全く存在せず、しかも高融点金属粒表面がはんだと金属的に接合していることを特徴とするフォームはんだである。

【0030】

ところで本発明でいう混合母合金と一般に金属を合金化するときに用いる母合金とは、使用方法は似ているが、構成が相違する。一般の合金で用いる母合金とは、添加する金属元素を高濃度で溶融金属に添加して完全に溶解させたものであり、実際に所定の組成に配合するときに母合金を薄めて使う。一方、本発明でいう混合母合金とは、大量の高融点金属粒を溶融させずに金属粒の形ではんだ中に混合分散させたものであり、実際の配合量にするときに混合母合金を計量して溶融はんだ中に投入するものである。

【0031】

混合母合金と溶融はんだとの配合割合は特に制限はなく、最終的に得られるフォームはんだにおいて高融点金属粒が均一分散されるに十分な量の高融点金属粒が供給されればよい。このときの混合母合金のマトリックス相と溶融はんだの合金組成とは同一であることが好ましいが、異なった合金組成のものであってもよい。しかし、組成が異なる場合であっても溶融後のはんだ合金組成としては所定組成のものとなるようにそれぞれの組成・配合割合は予め調整するのが好ましい。

【発明の効果】

【0032】

本発明のフォームはんだは、混合母合金を作る際に溶融はんだ中にフラックスと金属粒の混合物を投入・攪拌後、急冷し、そしてビレットを作る際に混合母合金を溶融はんだ中に投入・攪拌後、急冷するという二度の攪拌作業を行うため、金属粒に付着していたフラックスは完全に除去される。また本発明に使用するフラックスは、熱分解しやすいため、混合物を溶融はんだに投入したときや、混合母合金を溶融はんだに投入したときに完全に分解してしまい、はんだ中には残らない。従って、本発明のフォームはんだで部品のはんだ付けを行うと、ボイドの発生がないばかりでなく、はんだ付け部周辺にフラックスの滲み出もない。

【0033】

また本発明のフォームはんだは、金属粒が均一に分散されているため、部品をはんだ付けしたときに、部品のはんだ付け部間が一定のクリアランスとなり、しかもフォームはんだ中にはボイドが存在しないため、はんだ本来の接合強度を発揮できる。

【0034】

また本発明のフォームはんだは、はんだ付け部周辺にフラックスが滲み出ることがないため、はんだ付け後に樹脂モールドやポッティングを行っても樹脂の硬化を妨げるようなことがないという信頼性に優れたはんだ付け部が得られるものである。

【図面の簡単な説明】

【0035】

【図1】熱分解性フラックスと非熱分解性フラックスのTG変曲点のグラフである。

【図2】本発明にかかるペレット状はんだにおける高融点金属粒の分散状態を説明する模式図である。

【図3】従来のペレット状はんだにおける高融点金属粒の分散状態を説明する模式図である。

【発明を実施するための形態】

【0036】

本発明のフォームはんだで使用するフラックスは、金属粒と混合して溶融はんだ中に投入したときに溶融はんだの熱で完全に揮散または分離するようなものでなければならない。つまり該フラックスは、フラックスを構成する松脂、活性剤、溶剤がはんだの溶融温度で完全に揮散したり分解または分離したりするようなものである。

【0037】

本発明に使用するフラックス成分の松脂としては、水素添加ロジン、フェノール変性ロジンエステル、重合ロジン等があり、活性剤としてはアジピン酸、コハク酸、マレイン酸、安息香酸、ジエチルアニリンHBr等があり、そして溶剤としてはエチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、2-プロパノール等がある。

【0038】

上記したフラックスの松脂と活性剤は、たとえばSn99質量%、残りCu、Ni、Pを微量添加したSn-Cu-Ni-P系の鉛フリーはんだ(融点:約230℃)と金属粒を分散させるときの温度である285℃で分解またははんだ表面に分離してはんだ中には決して残らない。また上記した溶剤は沸点が230℃以下であるため、やはり同鉛フリーはんだの溶融温度で完全に揮散してはんだ中には残らない。本発明に使用して好適なフラックスの組成の1例は以下の通りである。この例のフラックスは、TGの加熱減量曲線が285℃で80%減量する。

・松脂(水素添加ロジン)60.0質量%

・活性剤(ジエチルアニリンHBr)10.0質量%

・溶剤(エチレングリコールモノエチルエーテル) 30.0質量%

本発明に使用する熱分解可能なフラックス(熱分解性フラックス)は、図1の実線で示すようにTGの加熱減量曲線が285℃で80%以上減量するようなものある。

【0039】

つまり現在、多く使用されているSn主成分の鉛フリーはんだは、液相線温度が230℃近辺であり、該鉛フリーはんだ中にフラックスと金属粒の混合物を投入して混合母合金を作る場合、鉛フリーはんだを285℃以上の温度にする。そのため混合物のフラックスが285℃の温度で80%以上が揮散して減量するようなものでなければならない。この285℃の温度でフラックスが80%以上揮散するということは、残りの20%は溶融はんだ上に浮遊し、はんだ中に残るフラックスの確率が少なくなるからである。しかるに図1の点線で示すように、一般のはんだ付けに使用されているフラックス(非熱分解性フラックス)は、285℃では、約65%の減量であり、この状態では溶融はんだ中に残るフラックス量が多くなる。ここにおけるTGの加熱減量曲線とは、一定の昇温速度で資料を加熱した際の試料の重量変化を熱天秤で測定した曲線であり、この曲線から実際のフラックスの加熱減量が推定できる。

【0040】

本発明では、金属粒が所定の量となるように直接溶融金属中に投入するのではなく、一度金属粒が高配合で混在した混合母合金を作製し、該混合母合金を溶融はんだ中に投入する。従来の溶融法のように所定量の金属粒を大量の溶融はんだ中に直接投入・攪拌すると、溶融はんだ中に金属粒が分散するのに長い時間がかかり、その間に金属粒が溶融はんだに侵食されて粒径が小さくなったり消滅したりしてしまう。しかるに本発明のように高配合の金属粒で混合母合金を作る場合は、はんだの量が少なくて済むため、金属粒が溶融はんだ全体に容易に分散し、この分散が短時間で行える。その後の急冷によりやはり金属粒が溶融はんだと接触している時間が短くなり、金属粒の侵食もない。

【0041】

そして混合母合金を大量の溶融はんだ中に投入すれば、既に金属粒がはんだと金属的に接合されているため、該混合母合金は大量の溶融はんだ中に短時間で分散する。このとき混合母合金内に残っていたフラックスは、二度の溶解・攪拌により完全に除去される。その後、金属粒が均一分散した溶融はんだをビレット用鋳型に注入し、該鋳型を急冷することにより金属粒が均一分散されたビレットが得られる。

【0042】

この混合母合金における高融点金属粒の濃度あるいは密度は、これを溶融はんだに添加して溶融させたときに目的とする密度で高融点金属粒が分散するような程度であればよいが、一般には0.1〜1個/mm2程度存在すればよい。これを溶融はんだでほぼ10〜50倍に希釈するのである。

【0043】

本発明では、混合母合金作製時に用いる混合物が熱分解可能なフラックスで構成されているため、混合物を溶融はんだ中に投入したときに、ほとんどのフラックスは分解して揮散してしまう。そのため、たとえ混合母合金中に極僅かのフラックスが残っていたとしても、その後の工程で混合母合金を溶融はんだ中に投入したときに、該フラックスは完全に分解してはんだ中には全く存在しない。しかるに、さらにはんだ中のフラックスの完全除去を期するのであれば、混合母合金作製時やビレット作製時において、溶融はんだを真空装置内に置いて、真空処理をしてもよい。本発明の場合の真空処理は、減圧下に溶融はんだを保持することであり、そのときの真空度は特に制限はないが、一般には、10〜100Pa程度であればよい。処理時間もフラックスが完全に除去できれば例えば1〜5分程度で十分である。

【0044】

この真空処理は、混合母合金作製時、ビレット作製時の両方、またはどちらか一方でもよい。このように溶融はんだを真空処理すると、はんだ中に存在していたフラックスばかりでなく、酸素、窒素、混入酸化物、硫化物等のガスや異物も除去できるため、はんだ付け性を向上させるとともに、さらにボイドの発生をなくすことができる。

【0045】

本発明では、先ずフォームはんだ中に分散させる金属粒よりも多い量の金属粒を分散させて、しかも溶融金属に濡れた状態で混合した混合母合金を作っておくが、該混合母合金中の金属粒の混合割合は2〜30質量%が適当である。

【0046】

はんだ付け部間の金属粒の分散状態は、はんだ付け部が矩形の場合、四隅に1個ずつ、即ち理論的には最低4個あればはんだ付け部間を平行状態にして一定のクリアランスにすることができるが、この4個の金属粒が直線上に並んでいたり、一箇所に固まっていたりするとはんだ付け部間が平行とならず一定のクリアランスを保てない。つまり金属粒は、はんだ付け部全域に分散されていることが望ましいものである。

【0047】

そのためには正方形のフォームはんだを小正方形で9等分したときに、9個の小正方形のうちの2個の小正方形に金属粒が存在していなくても、少なくとも残りの7個の小正方形の中に1個以上の金属粒が存在していれば、このフォームはんだ上に置かれた部品はフォームはんだが溶融したときに傾斜しない。

【0048】

即ち、図2に示すような正方形のフォームはんだ1を、小正方形で9等分(a、b、c、d、e、f、g、h、i)したときに、9個の小正方形のうちのa、bの2個の小正方形に金属粒が存在していなくても残りのc、d、e、f、g、h、iの7個の小正方形の中に1個以上の金属粒2が存在していればよい。たとえば小正方形のうちa、bの2箇所の小正方形に金属粒が存在していなくても、はんだ付け時に他の小正方形の部分で部品を平行に支えるため、部品は傾斜しない。同様にして他の2箇所の小正方形に金属粒が存在していなくても部品は傾斜しないことになる。しかるに図3に示すようにa、b、cの三箇所の小正方形に金属粒が存在していない場合には、部品の一側に力がかかったときに傾斜してしまう。

【0049】

かかる金属粒の個数の測定はX線透過装置によって行えばよい。

本発明のフォームはんだ中に分散する高融点金属粒は、融点がフォームはんだよりも高く、また金属粒は溶融はんだに濡れやすいものでなければならない。本発明に使用可能な金属粒としては、Ni、Cu、Ag、Fe、Mo、Wがあるが、本発明に使用して好適な金属粒は、Ni粒である。Ni粒は、溶融はんだに侵食されにくく、しかも安価であり微小ボールとして一般に市販されていて入手しやすい。もちろん、それらの金属の合金であってもよい。

【0050】

ところで金属粒を挟んだはんだ付け部では、はんだ付け部のクリアランスが必ずしも金属粒の直径と同一になるわけではなく、通常は金属粒の直径よりも僅かに大きくなる。その理由は、はんだ付け時に金属粒が部品に密着するのではなく、金属粒と部品間にはんだが存在するため、そのはんだ分だけクリアランスが大きくなるからである。しかしながら部品や治具等の重量が大きかったり、部品に押圧力がかかったりしたときには、部品と金属粒間のはんだがほとんどなくなって、部品と金属粒が接するようになる。このようなときに部品とはんだ付け部間の最小クリアランスは20μμm以上は必要である。つまり部品とはんだ付け部間のクリアランスが20μmよりも小さくなると、はんだの量が少なくなって、はんだ本来の接合強度が発揮できなくなるからであり、そのために金属粒は直径が20μm以上とする。好ましくは40〜300μmである。

【0051】

一般に、フォームはんだの厚さは、略希望のクリアランスに近い厚さのものを用いる。従って、該フォームはんだに使用する金属粒も該クリアランスに近い直径のものを用いるが、フォームはんだの厚さと金属粒の直径が同一であると、フォームはんだ形成時に金属粒がフォームはんだの表面から露出してしまい、この露出した部分にははんだが付着しないことになる。その結果、はんだ付け時に金属粒の露出した部分が部品と金属的に接合しなくなってしまう。厚さの厚いフォームはんだでは、金属粒の直径はフォームはんだの厚さに対して上下部にはんだで覆われる溶融を残すためにフォームはんだの厚さに対して90%以下とした。

【0052】

本発明のフォームはんだは、如何なる組成の合金でも良いが、近時のPb使用規制の関係から、鉛フリーはんだが適当である。鉛フリーはんだとは、Snを主成分とし、これにAg、Cu、Sb、Bi、In、Zn、Ni、Cr、Mo、Fe、Ge、Ga、P等を適宜添加したものである。Snは金属粒を侵食しやすいものであるため、Ni粒を使用する場合は、鉛フリーはんだ中にはNiを添加しておくとよい。

【0053】

つまり鉛フリーはんだ中にNiが含有されていると、高融点金属粒としてNi粒を使用する場合、溶融した鉛フリーはんだがNi粒と接触したときにNi粒が侵食されにくくなるからである。Ni含有鉛フリーはんだとしては、Sn-Cu-Ni-P系、Sn-Ag-Ni系、Sn-Cu-Ni系、Sn-Ag-Cu-Ni系、Sn-Zn-Ni系、Sn-Sb-Ni系、Sn-Bi-Ni系、Sn-In-Ni系、等がある。

【0054】

このようにして用意された溶融はんだは鋳型に鋳込んで急冷してビレットとする。

ビレットは次いで押出機で帯状材に押し出し成形され、さらに圧延機で圧延されたリボン材とする。これらの操作自体はすでに公知の溶融法の場合に準じて行えばよく、本発明においても特に制限されない。

【0055】

リボン材からは例えばプレス打ち抜きによって各種形状、例えば、ペレット、ワッシャーのようないわゆるフォームはんだに加工される。

【0056】

製造方法の一部は、そのようなペレットやワッシャーのようなフォームはんだばかりでなく、ワイヤ状のはんだ製造にも応用できる。即ち液状フラックスと金属粒からなる混合物を溶融はんだに混合して混合母合金を作製し、該母合金を溶融はんだ中に投入・攪拌してビレットを作製する。混合母合金とすることで高融点金属粒の分散をより均一にすることができる。

【0057】

このようにして得られた該ビレットを押出・伸線して線状はんだやヤニ入り線はんだのようなワイヤ状はんだにする。このワイヤ状はんだも、金属粒が含有されているため、はんだ付け後に部品のクリアランスを一定に保つことができるものである。

【0058】

次に本発明の実施例と比較例について説明する。

【実施例1】

【0059】

下記工程(1)ないし(6)を経てフォームはんだを作成した。

(1)直径50μmのNi粒を希塩酸で酸洗浄して表面を清浄化し、表面が清浄となったNi粒4.5gと、熱分解可能な下記組成の液状フラックス0.45gを混練して混合物にする。

【0060】

このとき使用した液状フラックスの組成は次の通りである。TGの加熱減量曲線が285℃で80%である。

・松脂(水素添加ロジン)60.0質量%

・活性剤(ジエチルアニリンHBr)10.0質量%

・溶剤(エチレングリコールモノエチルエーテル)30.0質量%

(2)該混合物を鋳鉄製の柄杓の中で約285℃で溶融させてあるSn99質量%、残りCu、Ni、Pを微量添加したSn-Cu-Ni-P系の鉛フリーはんだ(融点:約230℃)125g中に投入し、金属製ヘラで約30秒間攪拌してから、5×10×50(mm)の鋳型に鋳込んで鋳型を水で急冷し、棒状の混合母合金を作製する。この混合母合金を2-プロパノールで洗浄し、はんだ表面に分離したフラックス残渣を除去する。この混合母合金のNi粒の含有量は約3.4質量%である。

(3)前述と同一組成のSn-Cu-Ni-P系の鉛フリーはんだ約2.7Kgを金属製柄杓の中で約280℃に加熱溶融しておき、該溶融鉛フリーはんだ中に前記混合母合金129.5gを投入して金属製ヘラで約30秒間攪拌する。その後、Ni粒が分散された溶融鉛フリーはんだをビレット用の円筒型鋳型に鋳込み、鋳型を水で急冷してビレットを作製する。

(4)ビレットを押し出し装置で厚さ5mm、巾20mmの帯材に押出加工する。

(5)該帯材を圧延機で厚さ0.2mm、巾15mmに圧延してリボン材に加工する。

(6)そして該リボン材をプレスで打ち抜いて10×10(mm)のペレット状フォームはんだに成形する。

【実施例2】

【0061】

下記工程(1)ないし(6)を経てフォームはんだを作成した。

(1)直径50μmのNi粒を希塩酸で酸洗浄して表面を清浄化し、表面が清浄となったNi粒4.5gと、熱分解可能な下記組成の液状フラックス0.45gを混練して混合物にする。

【0062】

本例で使用したフラックス組成は次の通りである。TGの加熱減量曲線が285℃で80%である。

・松脂(水素添加ロジン)60.0質量%

・活性剤(ジエチルアニリンHBr)10.0質量%

・溶剤(エチレングリコールモノエチルエーテル)30.0質量%

(2)該混合物を坩堝中で285℃で溶融させてあるSn-Ag-Cu系の鉛フリーはんだ(融点:約220℃)125g中に投入し、金属製ヘラで約20秒間攪拌してから、坩堝を真空装置内に約3分間放置して真空処理する。その後、坩堝を真空装置から取り出して再度5秒間攪拌後、Ni粒が分散された溶融はんだを5×10×50(mm)の鋳型に鋳込んで鋳型を水で急冷し、棒状の混合母合金を作製する。この混合母合金を2-プロパノールで洗浄し、はんだ表面に分離したフラックス残渣を除去する。この混合母合金のNi粒の含有量は約3.4質量%である。

(3)Sn-Ag-Cu系の鉛フリーはんだ約2.7Kgを金属製柄杓の中で約280℃に加熱溶融しておき、該溶融鉛フリーはんだ中に前記混合母合金129.5gを投入して金属製ヘラで約30秒間攪拌する。その後、Ni粒が分散された溶融鉛フリーはんだをビレット用の円筒型鋳型に鋳込み、鋳型を水で急冷してビレットを作製する。

(4)ビレットを押し出し装置で厚さ5mm、巾20mmの帯材に押出加工する。

(5)該帯材を圧延機で厚さ0.2mm、巾15mmに圧延してリボン材に加工する。

(6)そして該リボン材をプレスで打ち抜いて10×10(mm)のペレット状フォームはんだに成形する。

(比較例1)

下記工程(1)〜(5)工程を経てフォームはんだを作成した。

(1)50μmのNi粒を希塩酸で酸洗浄して表面を清浄化し、表面が清浄となったNi粒4.5gと、熱分解しにくい下記組成の液状フラックス0.45gを混練して混合物にする。

【0063】

本例で使用したフラックス組成は次の通りである。TGの加熱減量曲線が285℃で65%である。

・松脂(WWロジン)60.0質量%

・活性剤(ジエチルアミンHBr)10.0質量%

・溶剤(ジエチレングリコールモノブチルエーテル)30.0質量%

(2)該混合物を鋳鉄製の柄杓の中で約285℃で溶融させてある大量のSn-Cu-Ni-P系の鉛フリーはんだ(融点:約230℃)約2.7kg中に投入し、金属製ヘラで約30秒間攪拌してから、溶融鉛フリーはんだをビレット用の円筒型鋳型に鋳込んでビレットを作製する。

(3)ビレットを押し出し装置で厚さ5mm、巾20mmの帯材に押出加工する。

(4)該帯材を圧延機で厚さ0.1mm、巾15mmに圧延してリボン材に加工する。

(5)そして該リボン材をプレスで打ち抜いて10×10(mm)のペレット状フォームはんだに成形する。

【0064】

上記実施例と比較例で得られたフォームはんだをX線透過装置で観察したところ、実施例で得られたフォームはんだは、9等分した全ての小正方形に多数のNi粒が存在しており、またボイドは皆無であった。換言すれば、本明細書ではこの状態をもって「均一分散」しているという。

【0065】

実施例で得られたフォームはんだをベアチップとヒートシンク間に挟んで水素雰囲気中、280℃で加熱してはんだ付けを行ってからはんだ付け部周囲を顕微鏡で観察したところ、フラックスの滲みは確認できなかった。またはんだ付け後のはんだ付け部をX線透過装置で観察したところ、ボイドは皆無であった。そしてベアチップとヒートシンク間は平行状態であり、このクリアランスは、80μmとなっていた。

【0066】

一方、比較例で得られたフォームはんだは、9等分した小正方形のうち4個にはNi粒が存在してなく、またフォームはんだをX線相透過装置で観察したところ微小なボイドが多数存在していた。

【0067】

該フォームはんだを実施例同様の条件ではんだ付けを行ったところ、はんだ付け部周辺にフラックスの滲みが観察された。さらに該はんだ付け部をX線透過装置で観察したところ、大きなボイドの存在が確認された。

【産業上の利用可能性】

【0068】

本発明によれば、はんだ付け部のはんだ継手部にボイドは見られず、金属粒は均一に分散されており、発熱部品などにおいて優れた発熱性が確保でき、かつ一定のクリアランスを確保できる。

【特許請求の範囲】

【請求項1】

高融点金属粒を熱分解可能な液状フラックスと混合した混合物を溶融はんだ中に投入し、攪拌後急冷して混合母合金を作製し、混合母合金を溶融はんだ中に投入して攪拌後、鋳型に鋳込み、急冷して得たビレットから作製したフォームはんだであって、

フォームはんだ中に高融点金属粒が均一に分散されており、しかも高融点金属粒表面がはんだと金属的に接合しており、

フォームはんだ中に高融点金属粒が均一に分散しているとは、寸法が10mm X10mmの正方形のフォームはんだの場合、該フォームはんだを小正方形に9等分したときに、9等分した小正方形の少なくとも7個には1個以上の高融点金属粒が存在していることであり、

前記高融点金属粒の直径は、20μm以上であり、しかもフォームはんだの厚さの90%以下であることを特徴とするフォームはんだ。

【請求項2】

前記高融点金属粒がNi粒であることを特徴とする請求項1記載のフォームはんだ。

【請求項1】

高融点金属粒を熱分解可能な液状フラックスと混合した混合物を溶融はんだ中に投入し、攪拌後急冷して混合母合金を作製し、混合母合金を溶融はんだ中に投入して攪拌後、鋳型に鋳込み、急冷して得たビレットから作製したフォームはんだであって、

フォームはんだ中に高融点金属粒が均一に分散されており、しかも高融点金属粒表面がはんだと金属的に接合しており、

フォームはんだ中に高融点金属粒が均一に分散しているとは、寸法が10mm X10mmの正方形のフォームはんだの場合、該フォームはんだを小正方形に9等分したときに、9等分した小正方形の少なくとも7個には1個以上の高融点金属粒が存在していることであり、

前記高融点金属粒の直径は、20μm以上であり、しかもフォームはんだの厚さの90%以下であることを特徴とするフォームはんだ。

【請求項2】

前記高融点金属粒がNi粒であることを特徴とする請求項1記載のフォームはんだ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−99789(P2013−99789A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−14620(P2013−14620)

【出願日】平成25年1月29日(2013.1.29)

【分割の表示】特願2007−535532(P2007−535532)の分割

【原出願日】平成18年9月14日(2006.9.14)

【出願人】(000199197)千住金属工業株式会社 (101)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年1月29日(2013.1.29)

【分割の表示】特願2007−535532(P2007−535532)の分割

【原出願日】平成18年9月14日(2006.9.14)

【出願人】(000199197)千住金属工業株式会社 (101)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]