フッ化ビニリデン系樹脂積層フィルム

【課題】 耐候性、耐汚染性、耐溶剤性等が優れるとともに、優れた接着性、加工特性を有することにより、複雑な形状の各種基材への容易に貼付することができ、インモールド成形用等による三次元形状物への用途にも使用できる、薄膜で安価な耐候性フッ化ビニリデン系樹脂フィルム及びそれを貼付した積層体を提供する

【解決手段】 フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂の特定組成及び又は構成からなる耐候性フィルム層と、グリコール変性ポリエステル系樹脂からなる支持フィルム層が溶融密着してなることを特徴とするフッ化ビニリデン系樹脂積層フィルムである。又、これらの積層フィルムは、その加熱伸縮率が2%以下であることが好ましい。

【解決手段】 フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂の特定組成及び又は構成からなる耐候性フィルム層と、グリコール変性ポリエステル系樹脂からなる支持フィルム層が溶融密着してなることを特徴とするフッ化ビニリデン系樹脂積層フィルムである。又、これらの積層フィルムは、その加熱伸縮率が2%以下であることが好ましい。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、耐候性、耐汚染性、及び化学薬品等に対する堅牢度に優れ、建築物の内外装用部材や自動車内外装部品等に使用されるプラスチック板や金属板や、その他の各種基材に貼付する表面保護用のフッ化ビニリデン系樹脂積層フィルム、及び該積層フィルムを前記の基材に積層してなる積層体に関する。尚、本発明で配合組成を表す単位「部」は、特に断らない限り樹脂合計100に対する質量基準の値である。

【0002】

【従来の技術】従来より建築物の内外装用部材や自動車内外装部品等に使用されるプラスチック板や金属板や、その他の各種基材は、耐久性の向上や装飾を目的として、塩化ビニル系、アクリル系、およびフッ素系フィルム等を表面保護フィルムとして、その表面に貼付することが広く行われている。特に、耐候性、耐汚染性、耐薬品性等が強く要求されるものの表面保護用のフィルムとしては、例えば特開昭54−110271号公報等にフッ素樹脂系フィルムが用いられている。又、これらのフィルムは、前記の耐候性等の性能は優れているが、基材であるプラスチック板や金属板への接着性が乏しく、その点を改善する目的で、例えば特開平1−262133号公報等にポリフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂の溶融混合樹脂組成物からなる積層フィルムが提案されており、広く用いられている。

【0003】しかしながら、近年これらの表面保護フィルムの用途はますます多様化してきており、その方向として複雑な3次元形状の基材の表面形状に追従して美麗に貼付できる事や、フィルムを熱成形して3次元形状として、インモールド成形に用いるような使い方ができることが要求されてきている。このような用途に対して、前記の溶融混合樹脂組成物からなる積層フィルムは、耐候性等の特性に関しては優れているが、基材の複雑な形状への対応性が十分でなく、一方で前記の3次元形状への熱成形性に問題があった。

【0004】上記の問題点のうち、複雑形状基材への追従性を向上させること、及びコストの低減の目的から、該積層フィルムの厚さをできる限り薄くし、フィルムの追従性、柔軟性を上げることが考えられるが、従来のフィルムの押出成形では、これらフィルムの厚さを20μm未満とすると、得られたフィルムに巻き皺が入ったりカールしたりする問題があった。これはフィルムの厚さが薄いため、フィルムの引き取りの際に加わる力によってフィルムが引伸ばされることによっていて、更に得られたフィルムは、加熱伸縮率が大きくなる傾向が有り、例えば前記のインモールド成形のような熱の加わる使用は困難な場合があった。

【0005】このようなフッ素系樹脂の極薄のフィルムを得る方法としては、特開平11−268204号公報で、フッ素系樹脂フィルムを比較的厚さの大きな支持基材フィルムと押出ラミネート法又は共押出法にて積層させる方法が提案されている。この方法では、フィルムの引き取りの際に加わる力を、支持基材フィルムが受けるので、問題は多少改善されるが、この公報に記載された押出ラミネート法では、繰り出される支持基材フィルムには特殊な接着剤の塗布が必須であり手数がかかるばかりか、溶融押出されたフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂からなるフィルムを、支持基材フィルムの表面に積層するので、得られた積層フィルムは、該溶融樹脂層と支持基材フィルムの後収縮が異なる為にカールを起こす問題があった。また支持基材フィルムとして通常のポリエステル樹脂フィルムを用いた場合、支持基材フィルムが硬質であり剛直であるため、3次元形状の基材に貼付する場合、表面形状への追従性が乏しく、密着性の悪い部分を生じるという問題があった。

【0006】一方共押出法では、支持基材フィルム用のポリエステル樹脂の溶融押出温度が、フッ化ビニリデン樹脂のものよりかなり高く、両層の溶融流動性が著しく異なるため、肉厚の均一な積層フィルムを得ることはできなかった。又支持基材フィルムとして、ポリエチレン樹脂からなるフィルムを用いて得られた積層フィルムは、フィルムが柔らかいために、巻き皺やカールの発生を十分改善することはできなかった。さらにこの発明で得られたフッ素樹脂系フィルムは、前記各種基材との接着性が十分でなく、表面保護フィルムとして貼付する際に、フッ素樹脂が接着可能な特殊な接着剤を使用する必要があり、コスト面でも問題があった。

【0007】

【発明が解決しようとする課題】本発明は、これらの問題点を解決し、フッ素系樹脂フィルムの特徴である耐候性、耐汚染性を保持し、かつこれまでの薄膜フッ素系樹脂フィルムにはなかった優れた接着性、加工特性を有することにより、複雑な形状の各種基材への容易に貼付することができ、インモールド成形用等による三次元形状物への用途にも使用できる、薄膜で安価な耐候性フッ化ビニリデン系樹脂フィルム及びそれを貼付した積層体を提供することを課題とする。

【0008】

【課題を解決するための手段】本発明者等は、これらの課題を解決する為に、支持フィルム層に用いる樹脂について鋭意検討し本発明に至った。即ち本発明は、フッ化ビニリデン系樹脂95部〜50部、メタクリル酸エステル系樹脂5部〜50部からなる耐候性フィルム層と、グリコール変性ポリエステル系樹脂からなる支持フィルム層が溶融密着してなることを特徴とするフッ化ビニリデン系樹脂積層フィルムである。又、フッ化ビニリデン系樹脂100部〜50部、メタクリル酸エステル系樹脂0部〜50部からなる表面層とフッ化ビニリデン系樹脂0部〜50部、メタクリル酸エステル系樹脂50部〜100部からなる裏面層を有す2層の耐候性フィルム層とグリコール変性ポリエステル系樹脂からなる支持フィルム層が、耐候性フィルム層の表面層側と支持フィルム層が溶融密着してなることを特徴とするフッ化ビニリデン系樹脂積層フィルムであり、その製造方法である。又、これらの積層フィルムは、その加熱伸縮率が2%以下であることが好ましい。

【0009】更に、本発明はこれらのフッ化ビニリデン系樹脂積層フィルムの裏面側に、印刷加工した支持フィルムを積層した耐候性装飾フィルムを含む。又、これらの耐候性フィルム層と支持フィルム層の積層体は、その裏面側に接着層を設けて、他の熱可塑性樹脂基材に積層した積層体とすることができる。なお、本発明でいう各層の「表面側」とは、積層フィルムを表面保護フィルムとしてプラスチック等の基材に貼付したときに、その表面となる側であり、「裏面側」とは基材側を指す。

【0010】

【発明の実施の形態】以下、本発明を詳細に説明する。本発明のフッ化ビニリデン系樹脂積層フィルムは、図1に示すように、フッ化ビニリデン系樹脂を主成分とする耐候性フィルム層(1)及びグリコール変性ポリエステル系樹脂からなる支持フィルム層(2)で構成される。(1)と(2)は、熱融着により密着している。耐候性フィルム層(1)は、後述する理由で、図2に示すようにフッ化ビニリデン系樹脂成分の多い表面層(11)とメタクリル酸エステル系樹脂成分の多い裏面層(12)とするか、又は(11)と(12)の間に複数の組成の異なる層を設けることもある。

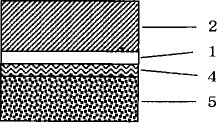

【0011】一方で、必要に応じて、図3に示すように、耐候性フィルム層(1)の裏面側に、装飾の為の印刷層(3)を設けることができる。又、図4に示すように、耐候性フィルム層(1)の裏面側に接着層(4)を設けることもある。更にこの構成の積層フィルムは、接着性の表面保護フィルムとして、図5に示すように、接着層(4)を介して他の熱可塑性樹脂基材(5)に積層して用いられる。

【0012】本発明で用いられるフッ化ビニリデン系樹脂とは、フッ化ビニリデンの単独重合体若しくはフッ化ビニリデンと共重合可能な単量体との共重合体をいう。共重合体としては例えばフッ化ビニリデン−テトラフルオロエチレン−ヘキサフルオロプロピレン系共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン系共重合体などがある。

【0013】本発明でフッ化ビニリデン系樹脂との配合に用いられるメタクリル酸エステル系樹脂とは、メタクリル酸メチルの単独重合体若しくはメタクリル酸メチルと共重合可能な単量体との共重合体をいう。共重合可能な単量体としては、炭素数2〜4のメタクリル酸エステル、アクリル酸メチル、アクリル酸ブチルをはじめとする炭素数1〜8のアクリル酸エステル、スチレン、α−メチルスチレン、アクリロニトリル、アクリル酸及び、その他のエチレン性不飽和モノマー等がある。好ましくは、メタクリル酸メチルと炭素数1〜8のアクリル酸エステルの共重合体であり、さらに好ましくはアクリル酸ブチルやアクリル酸メチルをコモノマーとするメタクリル酸メチル共重合体である。

【0014】本発明の耐候性フィルム層(1)の樹脂成分の配合比は、耐候性フィルム層(1)を単層とする場合は、フッ化ビニリデン系樹脂95〜50部、メタクリル酸エステル系樹脂5〜50部からなる。好ましくはフッ化ビニリデン系樹脂90〜60部、メタクリル酸エステル系樹脂10〜40部である。フッ化ビニリデン系樹脂が95%を超えると各種基材との接着性が損なわれ、50%以下の場合は優れた耐候性、耐汚染性、耐薬品性等の表面性が損なわれる。またフッ化ビニリデン系樹脂は高価であるため、耐候性フィルム層がフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂との混合物であることはコスト面で非常に有利である。

【0015】又、本発明の耐候性フィルム層(1)は、単層でも複層でも良いが、熱接着性能、下地保護性能を重視するならば図2に示した表面層(11)と裏面層(12)からなる2層のものが好適に使用される。逆にコストを重視するならば単層が好適に使用される。また適宜、表面層(11)と裏面層(12)の間に複数の層を挿入することができる。

【0016】前記のように、耐候性フィルム層(1)を2層以上の構成とする場合、その表面層(11)の樹脂組成は、フッ化ビニリデン系樹脂100〜50部、メタクリル酸エステル系樹脂0〜50部であり、好ましくは、フッ化ビニリデン系樹脂60〜95部、メタクリル酸エステル系樹脂40〜5部、さらに好ましくはフッ化ビニリデン系樹脂65〜90部、メタクリル酸エステル系樹脂35〜10部である。フッ化ビニリデン系樹脂が50部未満であると、フッ化ビニリデン系樹脂の持つ優れた耐候性、表面性が発現しにくくなる。

【0017】裏面層(12)は、フッ化ビニリデン系樹脂0〜50部、メタクリル酸エステル系樹脂100〜50部であり、好ましくはフッ化ビニリデン系樹脂10〜45部、アクリル酸ブチル等を含むメタクリル酸エステル系樹脂90〜45部、さらに好ましくはフッ化ビニリデン系樹脂20〜40部、アクリル酸ブチル等を含むメタクリル酸エステル系樹脂80〜60部である。メタクリル酸エステル系樹脂が50部未満では、支持フィルム層(2)との十分な接着性が得られない。

【0018】耐候性フィルム層(1)が2層の場合は、単層の場合と比べて表面層(11)と裏面層(12)の樹脂組成を個別に設定することができるので、表面層(11)はフッ化ビニリデン系樹脂単独でも良く、裏面層(12)はメタクリル酸エステル系樹脂単独でも、各層間の接着が可能である。又、3層以上の多層構造の場合の中間層の樹脂組成は、層間接着性の面から、フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂の比率が、表面層(11)と裏面層(12)の間のものであることが好ましい。

【0019】これらの耐候性フィルム層(1)には、必要に応じて、顔料、紫外線吸収剤、安定化剤、酸化防止剤、艶消し剤、充填材および加工助剤等の各種添加剤を添加することができる。

【0020】又、耐候性フィルム層(1)に使用する顔料は、特に限定されるものではなく、無機系顔料、有機顔料、真珠顔料等使用できる。特に耐候性の点から無機系顔料や複合酸化物系の無機顔料が好適に使用される。耐候性フィルム層(1)における顔料の添加量は、樹脂100部に対し1〜50部、好ましくは5〜30部である。50部を超えて添加した場合、フッ素系樹脂への分散性が著しく低下し外観不良を引き起こすため好ましくない。

【0021】次に紫外線吸収剤としては、耐候性フィルム層(1)に使用する樹脂と相溶性のあるものであれば良い。紫外線吸収剤の例としては、ベンゾトリアゾール系、オキザリックアシッド系、ベンゾフェノン系、ヒンダードアミン系及びその他多くの種類のものが使用できる。好ましくは、製造工程およびフィルムとして使用する際の揮散を最小限にするため、分子量が300以上の高分子量タイプの紫外線吸収剤が好適に使用される。

【0022】耐候性フィルム層(1)における紫外線吸収剤の添加量は、樹脂100部に対し0.1〜15部、好ましくは0.5〜10部である。0.1部未満では紫外線吸収能力が乏しく、紫外線による劣化を抑制が十分でないことが有り、15部を超えて添加しても効果は変わらないばかりか、分散不良の原因となる他、コストも高くなる。なお、耐候性フィルム層(1)に顔料を添加しない場合は紫外線吸収剤の添加、もしくは後述する接着層(4)への紫外線吸収剤等の添加が望ましい。これはフッ化ビニリデン系樹脂フィルム自身の耐候性は良好であるが、顔料を添加せず使用する場合においては、紫外線が下地基材や接着剤層まで到達し、フッ化ビニリデン系樹脂フィルムは劣化しないまでも、その下の層が先に劣化していまい、フッ化ビニリデン系樹脂フィルムが剥離する問題が生ずる可能性があるためである。

【0023】本発明は、前記の耐候性フィルム層(1)と、結晶性の抑制されたグリコール変性ポリエステル系樹脂を主成分とする支持フィルム層(2)を、後述する手段によって溶融密着させたものである。即ち、前記の単層もしくは複層の耐候性フィルム層(1)は、フッ化ビニリデン系樹脂とアクリル酸エステル系樹脂の混合物からなるが、例えば20μm以下のような薄肉の耐候性フィルムを得ようとすると、製膜時に溶融状態でダイより押し出されたフィルムを冷却固化して巻き取る際に、引き取り機から巻き取り機の間で大きな収縮が起こり、フィルム巻き取り時に皺が入ったり、又一方で巻き取ったフィルムが経時的に収縮を起こし(後収縮)、フィルムの外観が損なわれてしまう問題がある。

【0024】本発明者等は、この問題を改善すべく鋭意検討した結果、前記のように、耐候性フィルム層(1)と、グリコール変性ポリエステル系樹脂を主成分とする支持フィルム層(2)を、溶融密着して積層することにより、製膜時の巻き取りで皺や巻き取り後の後収縮が抑制できることを見出し本発明に至った。

【0025】本発明でいうグリコール変性ポリエステル系樹脂とは、グリコール成分の一部を変性することにより非晶質化されたポリエチレンテレフタレート系の樹脂である。好ましくは、グリコール成分が主としてエチレングリコール、1、4−シクロヘキサンジメタノールであり、酸性分が主としてテレフタル酸若しくはテレフタル酸ジメチルからなる縮重合樹脂である。またグリコール成分100モル%中の1、4−シクロヘキサンジメタノールの含有量が好ましくは10〜50モル%、更に好ましくは20〜40モル%である。

【0026】これらの樹脂が有効である理由は、(a)溶融時の樹脂の流動特性が、耐候性フィルム層と近いため、設定温度をポリフッ化ビニリデン系樹脂の分解温度以下で押出成形が可能であることや、(b)耐候性フィルム層の樹脂組成物と、適度の接着性をもつこと、(c)溶融密着された樹脂が冷却固化された際に、通常発生する収縮や残留応力のバランスが良いことによると思われる。

【0027】本発明のフッ化ビニリデン系樹脂積層フィルムの加熱伸縮率は2%以下であることが必要であり、好ましくは1.5%以下である。2%を越えると加熱成形性が損なわれる場合がある。本発明における「加熱伸縮率」とは、JIS K6745で規定された方法での100℃30分加熱後の伸縮率である。基材への積層の場合、通常接着力の向上を目的にフィルム側に熱がかけられるが、伸縮率が大きいと予熱ロールや予熱ヒーターゾーンでシワが入ったり寸法が変化する問題が生じる。伸縮防止のため加熱温度を低下すると、接着強度が弱くなり成形後に剥離を生じるといったの問題があり、各種基材への貼付が困難となってしまう。本発明は、フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂を、上記の組成で配合し、結晶性を抑制したグリコール変性ポリエステル系樹脂と溶融共押出して製膜することにより、薄膜の耐候性フィルム層を有していて、特異的に加熱伸縮率が低く熱加工特性に優れたフッ化ビニリデン系樹脂積層フィルムが得られることを見い出したことに基づいている。

【0028】耐候性フィルム層(1)膜厚は、20μm以下であることが好ましく、更に好ましくは0.5〜15μmである。更に好ましくは1〜10μmが好適に使用される。20μmを越えると、膜厚が厚いために原料費が高くなってしまいコスト的に不利になってしまう。一方0.5μm未満ではフィルム自体の強度が低下するとともに、十分な耐候性能が得られないことがある。

【0029】また本発明のフッ化ビニリデン系樹脂積層フィルムにおける耐候性フィルム層(1)と支持フィルム層(2)の層間膜厚比率および全体膜厚は、特に限定されるものではないが、製膜性、ハンドリング性の観点から以下の範囲が好適に用いられる。層間膜厚比(耐候性フィルム層(1)/支持フィルム層(2))は、1/1〜10が好ましく、さらに好ましくは1/2〜10である。また全体膜厚は15μm〜100μmが好ましく、更に好ましくは15μm〜50μmの範囲が好適である。全体膜厚が15μm未満になると、支持フィルム存在下でも巻取時にシワが入り易くなるとともに、ハンドリング性も低下する。一方全体膜厚が100μmを超えると、原料費の増大、製膜速度の低下等コスト的に不利になると共に、柔軟基材、曲面加工等への使用が困難となる。

【0030】本発明のフッ化ビニリデン系樹脂積層フィルムは、前記のように適度な柔軟性を有するので、三次元形状を有するプラスチック板、金属板や、その他各種基材に、表面保護フィルムとしてその形状に追従して貼付して用いることができる。その際に支持フィルム層(2)を使用直前まで耐候性フィルム層(1)に積層させたままにすることにより、後加工時や屋内外での施工時のハンドリング性向上や、表面への汚れ付着防止に寄与している。この支持フィルム層(2)は、後加工の都合により途中段階で引き剥がしても良い。支持フィルム層(2)と耐候性フィルム層(1)の密着力は、引き剥がす段階で密着力が強すぎ剥がれないといった問題が生じたり、密着力が弱すぎるために巻き取る際に剥がれてきたり後加工途中で自然に剥がれてきたりしない限り特に限定されるものではないが、溶融密着であるため通常20〜200gf/25mm程度の剥離強度を有している。

【0031】又、本発明のフッ化ビニリデン系樹脂積層フィルムは、剥離可能で柔軟な支持フィルム層(2)を有するので、いわゆるインモールド成形によって、他の熱可塑性樹脂の表面に極薄のフッ化ビニリデン系樹脂層を形成するのにも適している。即ち、インモールド成形の際には、支持フィルム層(2)が極薄の耐候性フィルム層(1)を保護する役割を果たす。

【0032】本発明のフッ化ビニリデン系樹脂積層フィルムは、その裏面側に接着層(4)を積層することができる。接着層(4)としては、通常アクリル樹脂系、エポキシ樹脂系、ウレタン樹脂系等の一般的な接着剤が用いられるが、これらに限定されるものではなく、天然ゴム、ポリイソブチレン、ブチルゴム、SBR等のゴム系粘着剤やアクリル系粘着剤、シリコーン系粘着剤等、広く公知のものから選ぶことができる。接着層(4)を積層する際にはハンドリングを考慮し通常支持フィルムを付けたままで加工されるケースが多い。又、接着層(4)の裏面には離型紙をつけて、使用時に離型紙を剥がして基材に貼り合わせる事ができる。なお、耐候性フィルム層(1)に顔料を添加しない場合は下地保護性を高めるために接着層(4)への紫外線吸収剤等の添加が望ましい。

【0033】一方で本発明のフッ化ビニリデン系樹脂積層フィルムは裏面側に、印刷加工層(3)、接着層(4)を順次積層し、装飾性を付与した表面保護フィルムとする事ができる。印刷方法としては、プラスチックフィルムに印刷する一般的な方法が使用できる。印刷された裏面側に接着層(4)を設け装飾用保護フィルムとし、更に離型紙を付けることもできる。

【0034】本発明のフッ化ビニリデン系樹脂積層フィルムは、各種の他の熱可塑性樹脂基材(5)上に積層して、積層体として使用することができる。基材(5)としては、例えば塩化ビニル系樹脂よりなるマークングフィルムや、テント地、ゴムシート等の柔軟性を有する基材が好適に用いられる。積層方法としては、耐候性フィルム層(1)の裏面に接着層(4)を積層し各種基材と貼り合わせる方法や、あるいは基材(5)の種類によっては、接着層を用いずに、耐候性フィルム層(1)と基材フィルム(5)と熱を加えて融着させる熱ラミネートが用いられる。

【0035】次に、本発明の製造方法について述べる。本発明のフッ化ビニリデン系樹脂フィルムと支持層であるポリエステル系樹脂フィルムの製膜は、両樹脂が溶融状態で密着することが必須であるため、溶融共押出成形法にて行う。複数の押出成形機を利用して樹脂を溶融状態で密着させて多層とするT−ダイ使用の共押出成形法には、マルチマニホ−ルドダイと称し、複数の樹脂層をシ−ト状態にしたのち、接触させて接着する方法と、フィードブロックと称する合流装置を用い複数の樹脂を合流密着後、シ−ト状に拡げる方法がある。またインフレ−ション成形法と称し、丸型ダイを使用する方法でも、フィードブロックを用いることにより、多層フィルムの製膜が可能である。予めフッ化ビニリデン系樹脂フィルム若しくはグリコール変性ポリエステル系樹脂フィルムを成膜しておく押出ラミネート法では、収縮のバランスが悪くなりカールを引き起こす可能性がある。また2台ダイスから押し出された溶融樹脂をニップロールにて圧着させる方法では、ダイス口からニップロールまでの間に樹脂温度が低下するため、程良い密着力を制御するのは困難である。

【0036】本発明の積層フィルムの耐候性フィルム層(1)に、紫外線吸収剤、顔料等の各種添加剤を混入する方法としては、樹脂と添加剤をあらかじめ混合しておき一般に使用される単軸押出機を使用して溶融混練する方法が採用できる。また分散性を向上させるため好適に用いられる方法として、高混練タイプの2軸押出機を使用する方法や高速回転型ミキサ−を用い高温下であらかじめプレミキシング後単軸押出機にて溶融混練する方法の採用により、表面状態の優れたフィルムを得ることができる。

【0037】

【実施例】以下実施例および比較例にて本説明をさらに詳細に説明する。但し本発明は以下の実施例に限定されるものではない。

(実施例1〜4)フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂を、表1に示す配合割合でタンブラーを用いてブレンドしフッ化ビニリデン系樹脂とし、この樹脂及び表1に示したグリコール変性ポリエステル系樹脂を、それぞれ個別のφ40mm単軸押出機に供給して溶融可塑化して、フィードブロックにて合流させるTダイ法により、フッ化ビニリデン系樹脂フィルム層をグリコール変性ポリエステル系樹脂層に積層した2層フィルムを得た。押出時のT型ダイスの温度は245℃に設定した。又、積層フィルムの各層の膜厚は、表1に示す値となるように押出条件を設定した。なお実施例2及び実施例4は、各々実施例1及び実施例3と同構成のフィルムを、製膜時の引取速度を増速することにより、積層フィルムの膜厚を薄肉化したもので、各層の膜厚は表1に示した値であった。

【0038】(実施例5)フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂および紫外線吸収剤を、表1に示した配合割合でブレンドし、φ45mm2軸押出機によって混練しコンパウンドとし、これをフッ化ビニリデン系樹脂として用いたこと、及び、積層フィルムの押出で表1に示した押出温度条件及び各層の膜厚とした以外は、実施例1と同様の手段で2層フィルムを得た。

【0039】(実施例6)表1に示す配合割合にて2層(表面層および裏面層)のフッ化ビニリデン系樹脂フィルム用の樹脂および添加剤を、それぞれヘンシェルミキサーにてブレンドし、φ45mm2軸押出機によって混練しコンパウンドを得た。次に表1に示すグリコール変性ポリエステル系樹脂をφ50mm単軸押出機より押し出し、該フッ化ビニリデン系樹脂(表面層用および裏面層用)を2台のφ40mm単軸押出機から押し出し、3種3層用マルチマニホールドダイスにより2層フッ化ビニリデン系樹脂の表層側にグリコール変性ポリエステル系樹脂層が配置されるように合流させ、マルチマニホールドダイス温度250℃にて表1に示す膜厚比率の2層のフッ化ビニリデン系樹脂フィルムとグリコール変性ポリエステル系樹脂フィルムの積層フィルムを得た。

【0040】(比較例1)実施例1と同組成のフッ化ビニリデン系樹脂フィルムをグリコール変性ポリエステル系樹脂フィルムを積層させないで単独のφ40mm押出機を用いダイス温度245℃で製膜した。

【0041】(比較例2)実施例3と同組成のフッ化ビニリデン系樹脂フィルムをグリコール変性ポリエステル系樹脂フィルムを積層させないで単独のφ40mm押出機を用いダイス温度245℃で押しだし製膜した。

【0042】(比較例3)表2に示す配合割合にてフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂を、タンブラーにてブレンドしフッ化ビニリデン系樹脂とし、この樹脂及び表1に示す低密度ポリエチレン系樹脂を個別のφ40mm単軸押出機を用いフィードブロックにて合流させTダイ法により、表2に示すそれぞれの膜厚の比率でダイス温度250℃にて2層フィルムを押し出し、ポリエチレン系樹脂層の積層されたフッ化ビニリデン系樹脂フィルムを製膜した。

【0043】(比較例4)表2に示す配合割合にてフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂を、タンブラーにてブレンドしフッ化ビニリデン系樹脂とし、表2に示すポリエステル樹脂を2台のφ40mm単軸押出機を用いフィードブロックにて合流させTダイ法により、表2に示すそれぞれの膜厚の比率でダイス温度280℃にて2層フィルムを押し出した。

【0044】(比較例5)表2に示すフッ化ビニリデン系樹脂単体とグリコール変性ポリエステル系樹脂を2台のφ40mm単軸押出機を用いマルチマニホールドダイスにてダイス温度235℃で押し出し、グリコール変性ポリエステル系樹脂層の積層された、メタクリル酸エステル系樹脂の含有されていないフッ化ビニリデン系樹脂フィルムを製膜した。

【0045】[製膜状況および外観性の評価]製膜時にダイス口から約20cm離れた箇所で、フッ化水素ガス検知(((株)ガステック社製、No.17フッ化水素ガス検知管および同社吸引装置を使用)を用い、フッ化水素発生量を測定した。また特に巻取機での巻き付け時のシワ発生状況、フィルムのカール状況について調べた。

【0046】実施例1〜6のフィルムは何れも、フッ化水素ガスの発生は認められらなかった。また製膜時の巻取工程において巻シワ等発生せず、良好な外観を有するフィルムを得ることが出来た。巻状態からフィルムを繰り出す際もスムースに繰り出すことが出来ると共に、フィルムを切り出してもカール等は一切起こらず、製膜性、外観性共に非常に良好であった。

【0047】比較例1及び比較例2のフィルムは、巻取工程おいて著しく巻シワが発生し、外観が非常に悪く、良好な巻フィルムを得ることが出来なかった。

【0048】比較例3のフィルムは、巻取工程において軽度の巻シワが発生した。また、巻フィルムからフィルムを切り出すとフィルムが巻き付け方向にカールしてしまい、ハンドリング性に劣ることが確認された。

【0049】比較例4のフィルムは、加工温度が高く製膜時にフッ化水素ガスの発生が認められたため、直ちに製膜を中止した。フッ化水素ガスは人体への悪影響や装置の腐食を招くため、本構成での製膜は困難である。

【0050】比較例5のフィルムは、フッ化水素ガスの発生は認められらず、製膜時の巻取工程において巻シワは発生せず、カール性も良好であった。以上の製膜状況及び該評価結果を表1及び表2に纏めて示した。

【0051】[加熱伸縮性の評価]実施例1〜6および比較例3で得られたフッ化ビニリデン系樹脂フィルムを、JIS K6745に準拠した方法で加熱伸縮性試験を行い、伸縮率を測定した。試験は100℃、30分加熱の条件で行った。実施例については全てグリコール変性ポリエステル系樹脂フィルムが積層された形態で試験を行った。比較例1,2は外観が著しく悪かったため初期寸法が測定出来ず試験を行えなかった。比較例3はポリエチレン系樹脂フィルムが積層された形態で試験を実施した。

【0052】実施例1〜6については、フィルムの巻方向、幅方向ともに加熱伸縮率が±2%以下で良好な結果を示した。また何れも著しいカールやシワ等の形状の変化は確認されなかった。

【0053】比較例3は、巻方向に著しいカールが発生すると共に、巻方向の伸縮率が−3%を超え収縮が大きいことを確認した。

【0054】[接着性評価]実施例1〜6および比較例5のフッ化ビニリデン系樹脂フィルムに市販のポリエステル系接着剤を塗布後、市販のポリカーボネートフィルム重ね合わせ積層化した。この試料の表面のグリコール変性ポリエステル系樹脂フィルムを引き剥がした後、JIS K6854に準拠した方法でT型剥離試験を実施した。

【0055】実施例1〜6については全てポリフッ化ビニリデン系樹脂フィルムが材破し、十分な接着強度が得られている事が確認されたが、比較例5のフィルムについては剥離してしまい、接着強度が弱いことが確認された。また、実施例1〜6のフィルムとポリカーボネートフィルムとの積層体から支持フィルムであるグリコール変性ポリエステル系樹脂フィルムを引き剥がす際も、全く問題なくスムースに剥がすことが出来ることを確認した。

【0056】[促進耐候性評価]実施例1〜6および比較例3のフッ化ビニリデン系樹脂フィルムと市販のフッ素塗料鋼板をロール型ラミネーターで200℃の条件で熱圧着し試料とした。この試料の表面のグリコール変性ポリエステル系樹脂フィルムを引き剥がした後、ダイプラウインテス社製促進耐候性試験機、アイスーパーUVテスターW−1型を用い促進耐候性試験を行った。試験条件は、ブラックパネル温度63℃、照射/結露サイクル6時間/2時間で行い、初期の表面光沢度(60゜光沢度)と300時間試験後の表面光沢度を測定し、その比で表される光沢度保持率を算出し比較した。

【0057】実施例1〜6については全て光沢度保持率が80%以上であり、表面の劣化が抑制されていることが確認されたが、比較例3のフィルムについては光沢度保持率が小さく、表面の劣化が進んでいることが確認された。実施例1〜6のフィルムとフッ素塗料鋼板との積層体から支持フィルムであるグリコール変性ポリエステル系樹脂フィルムを引き剥がす際も、全く問題なくスムースに剥がすことが出来ることを確認した。

【0058】

【表1】

【0059】

【表2】

【0060】

【発明の効果】本発明によって得られるフッ化ビニリデン系樹脂フィルムは、耐候性、耐汚染性、耐溶剤性等が優れるとともに、これまでの薄膜フッ素系樹脂フィルムにはなかった優れた接着性、加工特性を有することにより、複雑な形状の各種基材への容易に貼付することができ、インモールド成形用等による三次元形状物への用途にも使用できる、薄膜で安価な耐候性フッ化ビニリデン系樹脂フィルム及びそれを貼付した積層体が得られる。従って本発明の積層フィルムは、長期耐久性を必要とされる種々の加工製品に幅広く積層され使用することが出来る。

【図面の簡単な説明】

【図1】 本発明の基本構成を示す断面図である。

【図2】 本発明の耐候性フィルム層が2層構成の場合の断面図である。

【図3】 印刷層を有する本発明の積層フィルムの断面図である。

【図4】 接着層を有する本発明の積層フィルムの断面図である。

【図5】 本発明の積層フィルムを熱可塑性樹脂基材に貼付したときの断面図の1例である。

【符号の説明】

1 耐候性フィルム層

11 耐候性フィルムの表面層

12 耐候性フィルムの裏面層

2 支持フィルム層

3 印刷層

4 接着層

5 熱可塑性樹脂基材

【0001】

【発明の属する技術分野】本発明は、耐候性、耐汚染性、及び化学薬品等に対する堅牢度に優れ、建築物の内外装用部材や自動車内外装部品等に使用されるプラスチック板や金属板や、その他の各種基材に貼付する表面保護用のフッ化ビニリデン系樹脂積層フィルム、及び該積層フィルムを前記の基材に積層してなる積層体に関する。尚、本発明で配合組成を表す単位「部」は、特に断らない限り樹脂合計100に対する質量基準の値である。

【0002】

【従来の技術】従来より建築物の内外装用部材や自動車内外装部品等に使用されるプラスチック板や金属板や、その他の各種基材は、耐久性の向上や装飾を目的として、塩化ビニル系、アクリル系、およびフッ素系フィルム等を表面保護フィルムとして、その表面に貼付することが広く行われている。特に、耐候性、耐汚染性、耐薬品性等が強く要求されるものの表面保護用のフィルムとしては、例えば特開昭54−110271号公報等にフッ素樹脂系フィルムが用いられている。又、これらのフィルムは、前記の耐候性等の性能は優れているが、基材であるプラスチック板や金属板への接着性が乏しく、その点を改善する目的で、例えば特開平1−262133号公報等にポリフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂の溶融混合樹脂組成物からなる積層フィルムが提案されており、広く用いられている。

【0003】しかしながら、近年これらの表面保護フィルムの用途はますます多様化してきており、その方向として複雑な3次元形状の基材の表面形状に追従して美麗に貼付できる事や、フィルムを熱成形して3次元形状として、インモールド成形に用いるような使い方ができることが要求されてきている。このような用途に対して、前記の溶融混合樹脂組成物からなる積層フィルムは、耐候性等の特性に関しては優れているが、基材の複雑な形状への対応性が十分でなく、一方で前記の3次元形状への熱成形性に問題があった。

【0004】上記の問題点のうち、複雑形状基材への追従性を向上させること、及びコストの低減の目的から、該積層フィルムの厚さをできる限り薄くし、フィルムの追従性、柔軟性を上げることが考えられるが、従来のフィルムの押出成形では、これらフィルムの厚さを20μm未満とすると、得られたフィルムに巻き皺が入ったりカールしたりする問題があった。これはフィルムの厚さが薄いため、フィルムの引き取りの際に加わる力によってフィルムが引伸ばされることによっていて、更に得られたフィルムは、加熱伸縮率が大きくなる傾向が有り、例えば前記のインモールド成形のような熱の加わる使用は困難な場合があった。

【0005】このようなフッ素系樹脂の極薄のフィルムを得る方法としては、特開平11−268204号公報で、フッ素系樹脂フィルムを比較的厚さの大きな支持基材フィルムと押出ラミネート法又は共押出法にて積層させる方法が提案されている。この方法では、フィルムの引き取りの際に加わる力を、支持基材フィルムが受けるので、問題は多少改善されるが、この公報に記載された押出ラミネート法では、繰り出される支持基材フィルムには特殊な接着剤の塗布が必須であり手数がかかるばかりか、溶融押出されたフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂からなるフィルムを、支持基材フィルムの表面に積層するので、得られた積層フィルムは、該溶融樹脂層と支持基材フィルムの後収縮が異なる為にカールを起こす問題があった。また支持基材フィルムとして通常のポリエステル樹脂フィルムを用いた場合、支持基材フィルムが硬質であり剛直であるため、3次元形状の基材に貼付する場合、表面形状への追従性が乏しく、密着性の悪い部分を生じるという問題があった。

【0006】一方共押出法では、支持基材フィルム用のポリエステル樹脂の溶融押出温度が、フッ化ビニリデン樹脂のものよりかなり高く、両層の溶融流動性が著しく異なるため、肉厚の均一な積層フィルムを得ることはできなかった。又支持基材フィルムとして、ポリエチレン樹脂からなるフィルムを用いて得られた積層フィルムは、フィルムが柔らかいために、巻き皺やカールの発生を十分改善することはできなかった。さらにこの発明で得られたフッ素樹脂系フィルムは、前記各種基材との接着性が十分でなく、表面保護フィルムとして貼付する際に、フッ素樹脂が接着可能な特殊な接着剤を使用する必要があり、コスト面でも問題があった。

【0007】

【発明が解決しようとする課題】本発明は、これらの問題点を解決し、フッ素系樹脂フィルムの特徴である耐候性、耐汚染性を保持し、かつこれまでの薄膜フッ素系樹脂フィルムにはなかった優れた接着性、加工特性を有することにより、複雑な形状の各種基材への容易に貼付することができ、インモールド成形用等による三次元形状物への用途にも使用できる、薄膜で安価な耐候性フッ化ビニリデン系樹脂フィルム及びそれを貼付した積層体を提供することを課題とする。

【0008】

【課題を解決するための手段】本発明者等は、これらの課題を解決する為に、支持フィルム層に用いる樹脂について鋭意検討し本発明に至った。即ち本発明は、フッ化ビニリデン系樹脂95部〜50部、メタクリル酸エステル系樹脂5部〜50部からなる耐候性フィルム層と、グリコール変性ポリエステル系樹脂からなる支持フィルム層が溶融密着してなることを特徴とするフッ化ビニリデン系樹脂積層フィルムである。又、フッ化ビニリデン系樹脂100部〜50部、メタクリル酸エステル系樹脂0部〜50部からなる表面層とフッ化ビニリデン系樹脂0部〜50部、メタクリル酸エステル系樹脂50部〜100部からなる裏面層を有す2層の耐候性フィルム層とグリコール変性ポリエステル系樹脂からなる支持フィルム層が、耐候性フィルム層の表面層側と支持フィルム層が溶融密着してなることを特徴とするフッ化ビニリデン系樹脂積層フィルムであり、その製造方法である。又、これらの積層フィルムは、その加熱伸縮率が2%以下であることが好ましい。

【0009】更に、本発明はこれらのフッ化ビニリデン系樹脂積層フィルムの裏面側に、印刷加工した支持フィルムを積層した耐候性装飾フィルムを含む。又、これらの耐候性フィルム層と支持フィルム層の積層体は、その裏面側に接着層を設けて、他の熱可塑性樹脂基材に積層した積層体とすることができる。なお、本発明でいう各層の「表面側」とは、積層フィルムを表面保護フィルムとしてプラスチック等の基材に貼付したときに、その表面となる側であり、「裏面側」とは基材側を指す。

【0010】

【発明の実施の形態】以下、本発明を詳細に説明する。本発明のフッ化ビニリデン系樹脂積層フィルムは、図1に示すように、フッ化ビニリデン系樹脂を主成分とする耐候性フィルム層(1)及びグリコール変性ポリエステル系樹脂からなる支持フィルム層(2)で構成される。(1)と(2)は、熱融着により密着している。耐候性フィルム層(1)は、後述する理由で、図2に示すようにフッ化ビニリデン系樹脂成分の多い表面層(11)とメタクリル酸エステル系樹脂成分の多い裏面層(12)とするか、又は(11)と(12)の間に複数の組成の異なる層を設けることもある。

【0011】一方で、必要に応じて、図3に示すように、耐候性フィルム層(1)の裏面側に、装飾の為の印刷層(3)を設けることができる。又、図4に示すように、耐候性フィルム層(1)の裏面側に接着層(4)を設けることもある。更にこの構成の積層フィルムは、接着性の表面保護フィルムとして、図5に示すように、接着層(4)を介して他の熱可塑性樹脂基材(5)に積層して用いられる。

【0012】本発明で用いられるフッ化ビニリデン系樹脂とは、フッ化ビニリデンの単独重合体若しくはフッ化ビニリデンと共重合可能な単量体との共重合体をいう。共重合体としては例えばフッ化ビニリデン−テトラフルオロエチレン−ヘキサフルオロプロピレン系共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン系共重合体などがある。

【0013】本発明でフッ化ビニリデン系樹脂との配合に用いられるメタクリル酸エステル系樹脂とは、メタクリル酸メチルの単独重合体若しくはメタクリル酸メチルと共重合可能な単量体との共重合体をいう。共重合可能な単量体としては、炭素数2〜4のメタクリル酸エステル、アクリル酸メチル、アクリル酸ブチルをはじめとする炭素数1〜8のアクリル酸エステル、スチレン、α−メチルスチレン、アクリロニトリル、アクリル酸及び、その他のエチレン性不飽和モノマー等がある。好ましくは、メタクリル酸メチルと炭素数1〜8のアクリル酸エステルの共重合体であり、さらに好ましくはアクリル酸ブチルやアクリル酸メチルをコモノマーとするメタクリル酸メチル共重合体である。

【0014】本発明の耐候性フィルム層(1)の樹脂成分の配合比は、耐候性フィルム層(1)を単層とする場合は、フッ化ビニリデン系樹脂95〜50部、メタクリル酸エステル系樹脂5〜50部からなる。好ましくはフッ化ビニリデン系樹脂90〜60部、メタクリル酸エステル系樹脂10〜40部である。フッ化ビニリデン系樹脂が95%を超えると各種基材との接着性が損なわれ、50%以下の場合は優れた耐候性、耐汚染性、耐薬品性等の表面性が損なわれる。またフッ化ビニリデン系樹脂は高価であるため、耐候性フィルム層がフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂との混合物であることはコスト面で非常に有利である。

【0015】又、本発明の耐候性フィルム層(1)は、単層でも複層でも良いが、熱接着性能、下地保護性能を重視するならば図2に示した表面層(11)と裏面層(12)からなる2層のものが好適に使用される。逆にコストを重視するならば単層が好適に使用される。また適宜、表面層(11)と裏面層(12)の間に複数の層を挿入することができる。

【0016】前記のように、耐候性フィルム層(1)を2層以上の構成とする場合、その表面層(11)の樹脂組成は、フッ化ビニリデン系樹脂100〜50部、メタクリル酸エステル系樹脂0〜50部であり、好ましくは、フッ化ビニリデン系樹脂60〜95部、メタクリル酸エステル系樹脂40〜5部、さらに好ましくはフッ化ビニリデン系樹脂65〜90部、メタクリル酸エステル系樹脂35〜10部である。フッ化ビニリデン系樹脂が50部未満であると、フッ化ビニリデン系樹脂の持つ優れた耐候性、表面性が発現しにくくなる。

【0017】裏面層(12)は、フッ化ビニリデン系樹脂0〜50部、メタクリル酸エステル系樹脂100〜50部であり、好ましくはフッ化ビニリデン系樹脂10〜45部、アクリル酸ブチル等を含むメタクリル酸エステル系樹脂90〜45部、さらに好ましくはフッ化ビニリデン系樹脂20〜40部、アクリル酸ブチル等を含むメタクリル酸エステル系樹脂80〜60部である。メタクリル酸エステル系樹脂が50部未満では、支持フィルム層(2)との十分な接着性が得られない。

【0018】耐候性フィルム層(1)が2層の場合は、単層の場合と比べて表面層(11)と裏面層(12)の樹脂組成を個別に設定することができるので、表面層(11)はフッ化ビニリデン系樹脂単独でも良く、裏面層(12)はメタクリル酸エステル系樹脂単独でも、各層間の接着が可能である。又、3層以上の多層構造の場合の中間層の樹脂組成は、層間接着性の面から、フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂の比率が、表面層(11)と裏面層(12)の間のものであることが好ましい。

【0019】これらの耐候性フィルム層(1)には、必要に応じて、顔料、紫外線吸収剤、安定化剤、酸化防止剤、艶消し剤、充填材および加工助剤等の各種添加剤を添加することができる。

【0020】又、耐候性フィルム層(1)に使用する顔料は、特に限定されるものではなく、無機系顔料、有機顔料、真珠顔料等使用できる。特に耐候性の点から無機系顔料や複合酸化物系の無機顔料が好適に使用される。耐候性フィルム層(1)における顔料の添加量は、樹脂100部に対し1〜50部、好ましくは5〜30部である。50部を超えて添加した場合、フッ素系樹脂への分散性が著しく低下し外観不良を引き起こすため好ましくない。

【0021】次に紫外線吸収剤としては、耐候性フィルム層(1)に使用する樹脂と相溶性のあるものであれば良い。紫外線吸収剤の例としては、ベンゾトリアゾール系、オキザリックアシッド系、ベンゾフェノン系、ヒンダードアミン系及びその他多くの種類のものが使用できる。好ましくは、製造工程およびフィルムとして使用する際の揮散を最小限にするため、分子量が300以上の高分子量タイプの紫外線吸収剤が好適に使用される。

【0022】耐候性フィルム層(1)における紫外線吸収剤の添加量は、樹脂100部に対し0.1〜15部、好ましくは0.5〜10部である。0.1部未満では紫外線吸収能力が乏しく、紫外線による劣化を抑制が十分でないことが有り、15部を超えて添加しても効果は変わらないばかりか、分散不良の原因となる他、コストも高くなる。なお、耐候性フィルム層(1)に顔料を添加しない場合は紫外線吸収剤の添加、もしくは後述する接着層(4)への紫外線吸収剤等の添加が望ましい。これはフッ化ビニリデン系樹脂フィルム自身の耐候性は良好であるが、顔料を添加せず使用する場合においては、紫外線が下地基材や接着剤層まで到達し、フッ化ビニリデン系樹脂フィルムは劣化しないまでも、その下の層が先に劣化していまい、フッ化ビニリデン系樹脂フィルムが剥離する問題が生ずる可能性があるためである。

【0023】本発明は、前記の耐候性フィルム層(1)と、結晶性の抑制されたグリコール変性ポリエステル系樹脂を主成分とする支持フィルム層(2)を、後述する手段によって溶融密着させたものである。即ち、前記の単層もしくは複層の耐候性フィルム層(1)は、フッ化ビニリデン系樹脂とアクリル酸エステル系樹脂の混合物からなるが、例えば20μm以下のような薄肉の耐候性フィルムを得ようとすると、製膜時に溶融状態でダイより押し出されたフィルムを冷却固化して巻き取る際に、引き取り機から巻き取り機の間で大きな収縮が起こり、フィルム巻き取り時に皺が入ったり、又一方で巻き取ったフィルムが経時的に収縮を起こし(後収縮)、フィルムの外観が損なわれてしまう問題がある。

【0024】本発明者等は、この問題を改善すべく鋭意検討した結果、前記のように、耐候性フィルム層(1)と、グリコール変性ポリエステル系樹脂を主成分とする支持フィルム層(2)を、溶融密着して積層することにより、製膜時の巻き取りで皺や巻き取り後の後収縮が抑制できることを見出し本発明に至った。

【0025】本発明でいうグリコール変性ポリエステル系樹脂とは、グリコール成分の一部を変性することにより非晶質化されたポリエチレンテレフタレート系の樹脂である。好ましくは、グリコール成分が主としてエチレングリコール、1、4−シクロヘキサンジメタノールであり、酸性分が主としてテレフタル酸若しくはテレフタル酸ジメチルからなる縮重合樹脂である。またグリコール成分100モル%中の1、4−シクロヘキサンジメタノールの含有量が好ましくは10〜50モル%、更に好ましくは20〜40モル%である。

【0026】これらの樹脂が有効である理由は、(a)溶融時の樹脂の流動特性が、耐候性フィルム層と近いため、設定温度をポリフッ化ビニリデン系樹脂の分解温度以下で押出成形が可能であることや、(b)耐候性フィルム層の樹脂組成物と、適度の接着性をもつこと、(c)溶融密着された樹脂が冷却固化された際に、通常発生する収縮や残留応力のバランスが良いことによると思われる。

【0027】本発明のフッ化ビニリデン系樹脂積層フィルムの加熱伸縮率は2%以下であることが必要であり、好ましくは1.5%以下である。2%を越えると加熱成形性が損なわれる場合がある。本発明における「加熱伸縮率」とは、JIS K6745で規定された方法での100℃30分加熱後の伸縮率である。基材への積層の場合、通常接着力の向上を目的にフィルム側に熱がかけられるが、伸縮率が大きいと予熱ロールや予熱ヒーターゾーンでシワが入ったり寸法が変化する問題が生じる。伸縮防止のため加熱温度を低下すると、接着強度が弱くなり成形後に剥離を生じるといったの問題があり、各種基材への貼付が困難となってしまう。本発明は、フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂を、上記の組成で配合し、結晶性を抑制したグリコール変性ポリエステル系樹脂と溶融共押出して製膜することにより、薄膜の耐候性フィルム層を有していて、特異的に加熱伸縮率が低く熱加工特性に優れたフッ化ビニリデン系樹脂積層フィルムが得られることを見い出したことに基づいている。

【0028】耐候性フィルム層(1)膜厚は、20μm以下であることが好ましく、更に好ましくは0.5〜15μmである。更に好ましくは1〜10μmが好適に使用される。20μmを越えると、膜厚が厚いために原料費が高くなってしまいコスト的に不利になってしまう。一方0.5μm未満ではフィルム自体の強度が低下するとともに、十分な耐候性能が得られないことがある。

【0029】また本発明のフッ化ビニリデン系樹脂積層フィルムにおける耐候性フィルム層(1)と支持フィルム層(2)の層間膜厚比率および全体膜厚は、特に限定されるものではないが、製膜性、ハンドリング性の観点から以下の範囲が好適に用いられる。層間膜厚比(耐候性フィルム層(1)/支持フィルム層(2))は、1/1〜10が好ましく、さらに好ましくは1/2〜10である。また全体膜厚は15μm〜100μmが好ましく、更に好ましくは15μm〜50μmの範囲が好適である。全体膜厚が15μm未満になると、支持フィルム存在下でも巻取時にシワが入り易くなるとともに、ハンドリング性も低下する。一方全体膜厚が100μmを超えると、原料費の増大、製膜速度の低下等コスト的に不利になると共に、柔軟基材、曲面加工等への使用が困難となる。

【0030】本発明のフッ化ビニリデン系樹脂積層フィルムは、前記のように適度な柔軟性を有するので、三次元形状を有するプラスチック板、金属板や、その他各種基材に、表面保護フィルムとしてその形状に追従して貼付して用いることができる。その際に支持フィルム層(2)を使用直前まで耐候性フィルム層(1)に積層させたままにすることにより、後加工時や屋内外での施工時のハンドリング性向上や、表面への汚れ付着防止に寄与している。この支持フィルム層(2)は、後加工の都合により途中段階で引き剥がしても良い。支持フィルム層(2)と耐候性フィルム層(1)の密着力は、引き剥がす段階で密着力が強すぎ剥がれないといった問題が生じたり、密着力が弱すぎるために巻き取る際に剥がれてきたり後加工途中で自然に剥がれてきたりしない限り特に限定されるものではないが、溶融密着であるため通常20〜200gf/25mm程度の剥離強度を有している。

【0031】又、本発明のフッ化ビニリデン系樹脂積層フィルムは、剥離可能で柔軟な支持フィルム層(2)を有するので、いわゆるインモールド成形によって、他の熱可塑性樹脂の表面に極薄のフッ化ビニリデン系樹脂層を形成するのにも適している。即ち、インモールド成形の際には、支持フィルム層(2)が極薄の耐候性フィルム層(1)を保護する役割を果たす。

【0032】本発明のフッ化ビニリデン系樹脂積層フィルムは、その裏面側に接着層(4)を積層することができる。接着層(4)としては、通常アクリル樹脂系、エポキシ樹脂系、ウレタン樹脂系等の一般的な接着剤が用いられるが、これらに限定されるものではなく、天然ゴム、ポリイソブチレン、ブチルゴム、SBR等のゴム系粘着剤やアクリル系粘着剤、シリコーン系粘着剤等、広く公知のものから選ぶことができる。接着層(4)を積層する際にはハンドリングを考慮し通常支持フィルムを付けたままで加工されるケースが多い。又、接着層(4)の裏面には離型紙をつけて、使用時に離型紙を剥がして基材に貼り合わせる事ができる。なお、耐候性フィルム層(1)に顔料を添加しない場合は下地保護性を高めるために接着層(4)への紫外線吸収剤等の添加が望ましい。

【0033】一方で本発明のフッ化ビニリデン系樹脂積層フィルムは裏面側に、印刷加工層(3)、接着層(4)を順次積層し、装飾性を付与した表面保護フィルムとする事ができる。印刷方法としては、プラスチックフィルムに印刷する一般的な方法が使用できる。印刷された裏面側に接着層(4)を設け装飾用保護フィルムとし、更に離型紙を付けることもできる。

【0034】本発明のフッ化ビニリデン系樹脂積層フィルムは、各種の他の熱可塑性樹脂基材(5)上に積層して、積層体として使用することができる。基材(5)としては、例えば塩化ビニル系樹脂よりなるマークングフィルムや、テント地、ゴムシート等の柔軟性を有する基材が好適に用いられる。積層方法としては、耐候性フィルム層(1)の裏面に接着層(4)を積層し各種基材と貼り合わせる方法や、あるいは基材(5)の種類によっては、接着層を用いずに、耐候性フィルム層(1)と基材フィルム(5)と熱を加えて融着させる熱ラミネートが用いられる。

【0035】次に、本発明の製造方法について述べる。本発明のフッ化ビニリデン系樹脂フィルムと支持層であるポリエステル系樹脂フィルムの製膜は、両樹脂が溶融状態で密着することが必須であるため、溶融共押出成形法にて行う。複数の押出成形機を利用して樹脂を溶融状態で密着させて多層とするT−ダイ使用の共押出成形法には、マルチマニホ−ルドダイと称し、複数の樹脂層をシ−ト状態にしたのち、接触させて接着する方法と、フィードブロックと称する合流装置を用い複数の樹脂を合流密着後、シ−ト状に拡げる方法がある。またインフレ−ション成形法と称し、丸型ダイを使用する方法でも、フィードブロックを用いることにより、多層フィルムの製膜が可能である。予めフッ化ビニリデン系樹脂フィルム若しくはグリコール変性ポリエステル系樹脂フィルムを成膜しておく押出ラミネート法では、収縮のバランスが悪くなりカールを引き起こす可能性がある。また2台ダイスから押し出された溶融樹脂をニップロールにて圧着させる方法では、ダイス口からニップロールまでの間に樹脂温度が低下するため、程良い密着力を制御するのは困難である。

【0036】本発明の積層フィルムの耐候性フィルム層(1)に、紫外線吸収剤、顔料等の各種添加剤を混入する方法としては、樹脂と添加剤をあらかじめ混合しておき一般に使用される単軸押出機を使用して溶融混練する方法が採用できる。また分散性を向上させるため好適に用いられる方法として、高混練タイプの2軸押出機を使用する方法や高速回転型ミキサ−を用い高温下であらかじめプレミキシング後単軸押出機にて溶融混練する方法の採用により、表面状態の優れたフィルムを得ることができる。

【0037】

【実施例】以下実施例および比較例にて本説明をさらに詳細に説明する。但し本発明は以下の実施例に限定されるものではない。

(実施例1〜4)フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂を、表1に示す配合割合でタンブラーを用いてブレンドしフッ化ビニリデン系樹脂とし、この樹脂及び表1に示したグリコール変性ポリエステル系樹脂を、それぞれ個別のφ40mm単軸押出機に供給して溶融可塑化して、フィードブロックにて合流させるTダイ法により、フッ化ビニリデン系樹脂フィルム層をグリコール変性ポリエステル系樹脂層に積層した2層フィルムを得た。押出時のT型ダイスの温度は245℃に設定した。又、積層フィルムの各層の膜厚は、表1に示す値となるように押出条件を設定した。なお実施例2及び実施例4は、各々実施例1及び実施例3と同構成のフィルムを、製膜時の引取速度を増速することにより、積層フィルムの膜厚を薄肉化したもので、各層の膜厚は表1に示した値であった。

【0038】(実施例5)フッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂および紫外線吸収剤を、表1に示した配合割合でブレンドし、φ45mm2軸押出機によって混練しコンパウンドとし、これをフッ化ビニリデン系樹脂として用いたこと、及び、積層フィルムの押出で表1に示した押出温度条件及び各層の膜厚とした以外は、実施例1と同様の手段で2層フィルムを得た。

【0039】(実施例6)表1に示す配合割合にて2層(表面層および裏面層)のフッ化ビニリデン系樹脂フィルム用の樹脂および添加剤を、それぞれヘンシェルミキサーにてブレンドし、φ45mm2軸押出機によって混練しコンパウンドを得た。次に表1に示すグリコール変性ポリエステル系樹脂をφ50mm単軸押出機より押し出し、該フッ化ビニリデン系樹脂(表面層用および裏面層用)を2台のφ40mm単軸押出機から押し出し、3種3層用マルチマニホールドダイスにより2層フッ化ビニリデン系樹脂の表層側にグリコール変性ポリエステル系樹脂層が配置されるように合流させ、マルチマニホールドダイス温度250℃にて表1に示す膜厚比率の2層のフッ化ビニリデン系樹脂フィルムとグリコール変性ポリエステル系樹脂フィルムの積層フィルムを得た。

【0040】(比較例1)実施例1と同組成のフッ化ビニリデン系樹脂フィルムをグリコール変性ポリエステル系樹脂フィルムを積層させないで単独のφ40mm押出機を用いダイス温度245℃で製膜した。

【0041】(比較例2)実施例3と同組成のフッ化ビニリデン系樹脂フィルムをグリコール変性ポリエステル系樹脂フィルムを積層させないで単独のφ40mm押出機を用いダイス温度245℃で押しだし製膜した。

【0042】(比較例3)表2に示す配合割合にてフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂を、タンブラーにてブレンドしフッ化ビニリデン系樹脂とし、この樹脂及び表1に示す低密度ポリエチレン系樹脂を個別のφ40mm単軸押出機を用いフィードブロックにて合流させTダイ法により、表2に示すそれぞれの膜厚の比率でダイス温度250℃にて2層フィルムを押し出し、ポリエチレン系樹脂層の積層されたフッ化ビニリデン系樹脂フィルムを製膜した。

【0043】(比較例4)表2に示す配合割合にてフッ化ビニリデン系樹脂とメタクリル酸エステル系樹脂を、タンブラーにてブレンドしフッ化ビニリデン系樹脂とし、表2に示すポリエステル樹脂を2台のφ40mm単軸押出機を用いフィードブロックにて合流させTダイ法により、表2に示すそれぞれの膜厚の比率でダイス温度280℃にて2層フィルムを押し出した。

【0044】(比較例5)表2に示すフッ化ビニリデン系樹脂単体とグリコール変性ポリエステル系樹脂を2台のφ40mm単軸押出機を用いマルチマニホールドダイスにてダイス温度235℃で押し出し、グリコール変性ポリエステル系樹脂層の積層された、メタクリル酸エステル系樹脂の含有されていないフッ化ビニリデン系樹脂フィルムを製膜した。

【0045】[製膜状況および外観性の評価]製膜時にダイス口から約20cm離れた箇所で、フッ化水素ガス検知(((株)ガステック社製、No.17フッ化水素ガス検知管および同社吸引装置を使用)を用い、フッ化水素発生量を測定した。また特に巻取機での巻き付け時のシワ発生状況、フィルムのカール状況について調べた。

【0046】実施例1〜6のフィルムは何れも、フッ化水素ガスの発生は認められらなかった。また製膜時の巻取工程において巻シワ等発生せず、良好な外観を有するフィルムを得ることが出来た。巻状態からフィルムを繰り出す際もスムースに繰り出すことが出来ると共に、フィルムを切り出してもカール等は一切起こらず、製膜性、外観性共に非常に良好であった。

【0047】比較例1及び比較例2のフィルムは、巻取工程おいて著しく巻シワが発生し、外観が非常に悪く、良好な巻フィルムを得ることが出来なかった。

【0048】比較例3のフィルムは、巻取工程において軽度の巻シワが発生した。また、巻フィルムからフィルムを切り出すとフィルムが巻き付け方向にカールしてしまい、ハンドリング性に劣ることが確認された。

【0049】比較例4のフィルムは、加工温度が高く製膜時にフッ化水素ガスの発生が認められたため、直ちに製膜を中止した。フッ化水素ガスは人体への悪影響や装置の腐食を招くため、本構成での製膜は困難である。

【0050】比較例5のフィルムは、フッ化水素ガスの発生は認められらず、製膜時の巻取工程において巻シワは発生せず、カール性も良好であった。以上の製膜状況及び該評価結果を表1及び表2に纏めて示した。

【0051】[加熱伸縮性の評価]実施例1〜6および比較例3で得られたフッ化ビニリデン系樹脂フィルムを、JIS K6745に準拠した方法で加熱伸縮性試験を行い、伸縮率を測定した。試験は100℃、30分加熱の条件で行った。実施例については全てグリコール変性ポリエステル系樹脂フィルムが積層された形態で試験を行った。比較例1,2は外観が著しく悪かったため初期寸法が測定出来ず試験を行えなかった。比較例3はポリエチレン系樹脂フィルムが積層された形態で試験を実施した。

【0052】実施例1〜6については、フィルムの巻方向、幅方向ともに加熱伸縮率が±2%以下で良好な結果を示した。また何れも著しいカールやシワ等の形状の変化は確認されなかった。

【0053】比較例3は、巻方向に著しいカールが発生すると共に、巻方向の伸縮率が−3%を超え収縮が大きいことを確認した。

【0054】[接着性評価]実施例1〜6および比較例5のフッ化ビニリデン系樹脂フィルムに市販のポリエステル系接着剤を塗布後、市販のポリカーボネートフィルム重ね合わせ積層化した。この試料の表面のグリコール変性ポリエステル系樹脂フィルムを引き剥がした後、JIS K6854に準拠した方法でT型剥離試験を実施した。

【0055】実施例1〜6については全てポリフッ化ビニリデン系樹脂フィルムが材破し、十分な接着強度が得られている事が確認されたが、比較例5のフィルムについては剥離してしまい、接着強度が弱いことが確認された。また、実施例1〜6のフィルムとポリカーボネートフィルムとの積層体から支持フィルムであるグリコール変性ポリエステル系樹脂フィルムを引き剥がす際も、全く問題なくスムースに剥がすことが出来ることを確認した。

【0056】[促進耐候性評価]実施例1〜6および比較例3のフッ化ビニリデン系樹脂フィルムと市販のフッ素塗料鋼板をロール型ラミネーターで200℃の条件で熱圧着し試料とした。この試料の表面のグリコール変性ポリエステル系樹脂フィルムを引き剥がした後、ダイプラウインテス社製促進耐候性試験機、アイスーパーUVテスターW−1型を用い促進耐候性試験を行った。試験条件は、ブラックパネル温度63℃、照射/結露サイクル6時間/2時間で行い、初期の表面光沢度(60゜光沢度)と300時間試験後の表面光沢度を測定し、その比で表される光沢度保持率を算出し比較した。

【0057】実施例1〜6については全て光沢度保持率が80%以上であり、表面の劣化が抑制されていることが確認されたが、比較例3のフィルムについては光沢度保持率が小さく、表面の劣化が進んでいることが確認された。実施例1〜6のフィルムとフッ素塗料鋼板との積層体から支持フィルムであるグリコール変性ポリエステル系樹脂フィルムを引き剥がす際も、全く問題なくスムースに剥がすことが出来ることを確認した。

【0058】

【表1】

【0059】

【表2】

【0060】

【発明の効果】本発明によって得られるフッ化ビニリデン系樹脂フィルムは、耐候性、耐汚染性、耐溶剤性等が優れるとともに、これまでの薄膜フッ素系樹脂フィルムにはなかった優れた接着性、加工特性を有することにより、複雑な形状の各種基材への容易に貼付することができ、インモールド成形用等による三次元形状物への用途にも使用できる、薄膜で安価な耐候性フッ化ビニリデン系樹脂フィルム及びそれを貼付した積層体が得られる。従って本発明の積層フィルムは、長期耐久性を必要とされる種々の加工製品に幅広く積層され使用することが出来る。

【図面の簡単な説明】

【図1】 本発明の基本構成を示す断面図である。

【図2】 本発明の耐候性フィルム層が2層構成の場合の断面図である。

【図3】 印刷層を有する本発明の積層フィルムの断面図である。

【図4】 接着層を有する本発明の積層フィルムの断面図である。

【図5】 本発明の積層フィルムを熱可塑性樹脂基材に貼付したときの断面図の1例である。

【符号の説明】

1 耐候性フィルム層

11 耐候性フィルムの表面層

12 耐候性フィルムの裏面層

2 支持フィルム層

3 印刷層

4 接着層

5 熱可塑性樹脂基材

【特許請求の範囲】

【請求項1】 フッ化ビニリデン系樹脂95部〜50部、メタクリル酸エステル系樹脂5部〜50部からなる耐候性フィルム層とグリコール変性ポリエステル系樹脂からなる支持フィルム層が溶融密着してなることを特徴とするフッ化ビニリデン系樹脂積層フィルム。

【請求項2】 フッ化ビニリデン系樹脂100部〜50部、メタクリル酸エステル系樹脂0部〜50部からなる表面層とフッ化ビニリデン系樹脂0部〜50部、メタクリル酸エステル系樹脂50部〜100部からなる裏面層を有する少なくとも2層の耐候性フィルム層の表面層側と、グリコール変性ポリエステル系樹脂からなる支持フィルム層を溶融密着して積層したフッ化ビニリデン系樹脂積層フィルム。

【請求項3】 100℃、30分加熱後の伸縮率が2%以下である、請求項1又は請求項2に記載のフッ化ビニリデン系樹脂積層フィルム。

【請求項4】 請求項1〜3のいずれか1項に記載のフッ化ビニリデン系樹脂積層フィルムの耐候性フィルム層の裏面に、印刷層を設けた耐候性装飾フィルム。

【請求項5】 請求項1〜4のいずれか1項に記載のフッ化ビニリデン系樹脂積層フィルムの耐候性フィルム層の裏面に、接着層を積層してなる支持フィルム付き表面保護フィルム。

【請求項6】 請求項1〜3のいずれか1項に記載のフッ化ビニリデン系樹脂積層フィルムを共押出しにより製膜する製造方法。

【請求項7】 請求項1〜5のいずれか1項に記載のフッ化ビニリデン系樹脂積層フィルムを、他の熱可塑性樹脂基材に積層してなる積層体。

【請求項1】 フッ化ビニリデン系樹脂95部〜50部、メタクリル酸エステル系樹脂5部〜50部からなる耐候性フィルム層とグリコール変性ポリエステル系樹脂からなる支持フィルム層が溶融密着してなることを特徴とするフッ化ビニリデン系樹脂積層フィルム。

【請求項2】 フッ化ビニリデン系樹脂100部〜50部、メタクリル酸エステル系樹脂0部〜50部からなる表面層とフッ化ビニリデン系樹脂0部〜50部、メタクリル酸エステル系樹脂50部〜100部からなる裏面層を有する少なくとも2層の耐候性フィルム層の表面層側と、グリコール変性ポリエステル系樹脂からなる支持フィルム層を溶融密着して積層したフッ化ビニリデン系樹脂積層フィルム。

【請求項3】 100℃、30分加熱後の伸縮率が2%以下である、請求項1又は請求項2に記載のフッ化ビニリデン系樹脂積層フィルム。

【請求項4】 請求項1〜3のいずれか1項に記載のフッ化ビニリデン系樹脂積層フィルムの耐候性フィルム層の裏面に、印刷層を設けた耐候性装飾フィルム。

【請求項5】 請求項1〜4のいずれか1項に記載のフッ化ビニリデン系樹脂積層フィルムの耐候性フィルム層の裏面に、接着層を積層してなる支持フィルム付き表面保護フィルム。

【請求項6】 請求項1〜3のいずれか1項に記載のフッ化ビニリデン系樹脂積層フィルムを共押出しにより製膜する製造方法。

【請求項7】 請求項1〜5のいずれか1項に記載のフッ化ビニリデン系樹脂積層フィルムを、他の熱可塑性樹脂基材に積層してなる積層体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2003−170549(P2003−170549A)

【公開日】平成15年6月17日(2003.6.17)

【国際特許分類】

【出願番号】特願2001−371064(P2001−371064)

【出願日】平成13年12月5日(2001.12.5)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

【公開日】平成15年6月17日(2003.6.17)

【国際特許分類】

【出願日】平成13年12月5日(2001.12.5)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

[ Back to top ]