フッ化膜形成方法及び光学素子の製造方法

【課題】 スパッタリングを用いて安全・安価な方法で、可視領域において低吸収なフッ化膜を作成する方法を提供すること。

【解決手段】 本願発明は、金属ターゲットと反応性ガスを含む混合ガスを用いて、反応性スパッタにより基板上にフッ化膜を形成するフッ化膜形成方法において、前記混合ガスはO2ガス及び前記反応性ガスを含み、前記反応性ガスはフルオロカーボン系ガスであることを特徴とするフッ化膜形成方法である。

【解決手段】 本願発明は、金属ターゲットと反応性ガスを含む混合ガスを用いて、反応性スパッタにより基板上にフッ化膜を形成するフッ化膜形成方法において、前記混合ガスはO2ガス及び前記反応性ガスを含み、前記反応性ガスはフルオロカーボン系ガスであることを特徴とするフッ化膜形成方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜の成膜方法に関する。

【背景技術】

【0002】

フッ化アルミニウム(AlF3)やフッ化カルシウム(MgF2)などのフッ化物は、可視光領域における光学素子(レンズやミラー)やかかる光学素子に施される反射防止膜として従来から用いられている。

【0003】

これまで、フッ化物からなる反射防止膜(薄膜)は、主に、真空蒸着法によって成膜されてきた。真空蒸着法は、装置構成が単純であり、大きな面積の基板に対して高速に薄膜を成膜することができるという生産性に優れた成膜方法である。一方、真空蒸着法は、蒸着源近傍の基板表面より遠方の基板表面のほうが薄くなりがちであり、蒸着源との相対位置による膜厚ムラがないように膜厚を高精度に制御するために基板の自転機構等が必要であった。また自動生産機の開発などが難しいこともあった。

【0004】

さらに、膜と基板との密着性を強化したり、膜吸収を低減させたりするためには基板を300℃程度まで加熱しなければならないという欠点も有する。

【0005】

そこで、フッ化物からなる反射防止膜(薄膜)の成膜方法として、真空蒸着法と比較して、再現性、膜厚ムラの制御、低温成膜などの点で優れているスパッタリング法が注目されている。スパッタリング法は、プラズマ等の荷電粒子を利用し、且つ、材料を原子状で飛ばして成膜する。従って、スパッタリング法は、フッ化物からなる反射防止膜を成膜する際に、スパッタ材料とフッ素との反応性や荷電粒子による基板へのダメージを受けやすい。その結果、基板上にフッ化物からなる反射防止膜を成膜した場合、バンドギャップに相当する波長より長波長側で吸収が発生してしまうという問題がある。

【0006】

これらの問題を解決する技術に関しては、従来から幾つか提案されている。例えば、特許文献1は、反応性の問題に着目し、フッ化物を化学量論的組成に制御する方法が記載されている。引用文献1では、フッ化物ターゲットに対してF2、CF4などフッ素系ガスとAr等の不活性ガスとの混合ガスをスパッタガスとして使用し、欠損しがちなフッ素(F)を補うスパッタリング法を開示している。特許文献2は、プラズマによる成膜された膜に対するダメージの問題に着目し、ターゲットを円筒形状に構成して直流電圧を印加し、その底面部からスパッタガスを導入すると共に、基板近傍から反応ガスを導入する反応性スパッタ装置を開示している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平4−289165号公報

【特許文献2】特開2002−47565号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、F2ガスを反応ガスとして基板にフッ化物を成膜する場合、コストがかかる。まず、F2ガス自体が高価である。また、F2ガスは人体に有害なため使用する場合、安全対策の設備が必要であるなど生産コスト面でデメリットがあった。

【0009】

またCF4などのフルオロカーボン系ガスをAr等不活性ガスと混合してスパッタリングすると、カーボン元素や炭化化合物が成膜された薄膜内に不純物として取り込まれ、光損失特性が上昇するなど、光学素子の性能に悪影響を及ぼすという品質上の問題があった。

【0010】

このような点において従来の薄膜の成膜方法は、未だ十分なものとはいい難かった。本発明は上記の問題を解決し、スパッタリングを用いて安全・安価な方法で、可視領域において低吸収なフッ化膜を作成する方法を提供することである。

【課題を解決するための手段】

【0011】

本発明は、金属ターゲットと反応性ガスを含む混合ガスを用いて、反応性スパッタにより基板上にフッ化膜を形成するフッ化膜形成方法において、

前記混合ガスはO2ガス及び前記反応性ガスを含み、前記反応性ガスはフルオロカーボン系ガスであることを特徴とするフッ化膜形成方法である。

【発明の効果】

【0012】

本願発明の成膜方法によれば、安全で安価なフルオロカーボン系ガスと酸素ガスを用いることで、前段階の安全対策及び後処理工程が簡易で済み、かつ酸素ガスがカーボンと反応しCO2となって排気されるため、高品質のフッ化膜を低コストで成膜することができる。

【図面の簡単な説明】

【0013】

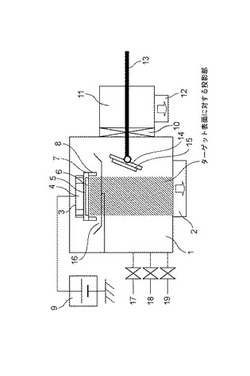

【図1】本発明の好適な実施形態の係る成膜方法を実現する成膜装置の概略構成図である。

【図2】本発明の好適な実施形態で成膜したMgF2膜の反射特性の波長依存特性である。

【図3】本発明の好適な実施形態で成膜したMgF2膜の透過特性の波長依存特性である。

【図4】本発明の好適な実施形態で成膜したMgF2膜の光損失特性の波長依存特性である。

【図5】本発明の好適な実施形態で成膜したMgF2膜の屈折率の波長依存特性である。

【図6】排気系に冷却トラップを設けた場合の概略構成図である。

【図7】HFC−245faの飽和蒸気圧曲線である。

【発明を実施するための形態】

【0014】

以下、本発明にかかる低屈折率のフッ化膜形成を、図面を参照しながら説明する。本実施形態は、限られたガス種、膜材料等で説明されるが、本発明の範囲はこれに限られるものでない。

【0015】

図1は、本発明の実施の形態に係る成膜方法を実現する成膜装置の概略構成図である。

【0016】

成膜装置には内部を真空状態に維持する成膜室1、成膜室1を排気する真空ポンプ等からなる排気系2を設けている。真空チャンバ―である成膜室1内にはターゲットユニット3が設けてある。ターゲットユニット3には内部に磁石を収め、外部から供給される冷却水を内部に流通させてターゲットの冷却を行うことができる冷却ボックス4が設けられている。磁石はターゲット表面と平行な方向の磁場が形成されるよう配置する。

【0017】

ターゲット表面温度を一定に保つため、冷却水を図示しないチラーで所望の温度に調整し、流量を一定に保持してバッキングプレート5を介してターゲットを裏面から冷却する構成とした。具体的には図1に描かれているように、冷却ボックス4にカソード電極としてバッキングプレート5が配置されている。

【0018】

さらに、このバッキングプレート5にターゲット6が固定されている。またバッキングプレート5の周辺部に対して、間に絶縁材7を挟んでアノード電極8が設置されている。アノード電極8とカソード電極(本構成ではバッキングプレート5が相当)間には直流電圧を供給する直流電源9が接続されている。また成膜室1はターゲットユニット3が設置されている側面とは別の側面にゲートバルブ10を介して、ロードロック室11を隣接して設置してある。ロードロック室11には成膜室1とは別に排気系12がついている。さらにロードロック室11と成膜室1を自在に移動させることを可能とする移動機構13に連結された基板ホルダー14が設置してある。基板ホルダー14には基板15を設置することができるようになっている。これにより、成膜室1内を大気に暴露することなく基板の搬入・搬出が可能な構成となっている。また、基板ホルダー14にはターゲット6面と基板ホルダー14の基板設置面との相対的な角度を可変にする回転機構と基板ホルダーの自転機構が設けてある。そして基板ホルダー14とターゲット6の間には放電が安定するまで基板(例えばレンズ)に対して成膜されないように遮蔽板16が設けられる。この遮蔽板16は高速で開閉可能になっている。さらに成膜室は、スパッタリングガス導入ポート17、反応性ガス導入ポート18、19よりマスフローコントローラを含むガス供給系によってガスを供給できるようになっている。スパッタリングガス導入ポート18からはスパッタリングガスとして不活性ガスAr、He、Ne、Kr、Xe、のいずれかを導入し、反応性ガス導入ポート18、19からはO2ガス及び反応性ガスとしてそれぞれフルオロカーボン系ガス、を導入することができるようになっている。ここで導入するガスはマスフローコントローラやガス純化器によって流量、純度、圧力を高精度に制限できるようになっている。

【0019】

次に図1に描かれた成膜装置を例にして、本発明の好適なフッ化膜形成方法について説明する。本発明の実施形態においては、まず、事前に成膜室を開いて、成膜室1内のカソード電極(バッキングプレート5)にターゲット6を取り付けておく。ターゲット6は形成すべき薄膜の種類に応じて選択される。例えば、低屈折率のフッ化膜を成膜したい場合、マグネシウム(Mg)、アルミニウム(Al)などの金属ターゲットが好ましく用いられる。しかし、ターゲット材料としては電気抵抗が小さければ、純金属以外のフッ素添加金属等であっても良い。そして、成膜室1を閉じて、排気手段12を駆動して成膜室1内を10−3Pa程度の真空状態になるよう排気しておく。事前準備が整った状態で、基板ホルダー14をロードロック室11に配置し、ゲートバルブ10を閉じた状態で、ロードロック室11を開いて、基板ホルダー14に基板15を取り付ける。基板15はフッ化カルシウム結晶、石英ガラス、シリコン、ガラス、樹脂などを用いることができる。また、基板ホルダー14は、ターゲット6面と基板ホルダー14の基板15設置面との相対的な角度を可変にする基板ホルダー14の回転機構を使って、基板15面内の膜厚分布が一定になるよう予め回転位置に調整しておく。次に、ロードロック室11を閉じ、排気手段12を駆動してロードロック室11内を10−3Pa程度の真空状態になるよう排気する。

【0020】

排気が完了したら、ゲートバルブ10を開いて、移動機構13により、基板ホルダー14を成膜室1内の成膜する際の位置へ移動させ待機させる。この待機位置は基板15面内の膜厚分布が一定になるよう考慮するとともに、金属ターゲットの表面に対する垂直方向に投影した投影部の外に基板14の表面が配置されるようにすると膜の品質を高めることができる。通常の平行平板型マグネトロンスパッタリング装置で反応性スパッタを行う場合、反応ガスの影響でターゲット表面に化学反応が生じ、薄いフッ化アルミニウム(AlF3)、フッ化マグネシウム(MgF2)等の化合物膜が形成される場合がある。この化合物膜が形成されたスパッタ面をスパッタリングすると負イオンが形成され、この負イオンはイオンシース電圧で加速され大きな運動エネルギーと方向性を持った負イオンとなる。この負イオンはターゲット表面にほぼ垂直な方向に加速されるため、基板をターゲットの表面の法線方向の投影面内に配置してしまうと、大きな運動エネルギーを持った負イオンが基板と衝突し基板に大きなダメージを与えてしまうことがある。ターゲット面の法線が基板面と交差しない配置とすると、負イオンが形成されても基板へのダメージを抑制することができる。

【0021】

以上のように必要な光学特性に応じて適宜スパッタ面の法線方向の投影面外に基板14の表面が配置されるようにするとよいが、本願発明においては必ずしも必須な構成ではない。

【0022】

基板を成膜室1内に待機させたら、次に基板に膜が成膜されないように遮蔽板16を閉じる。その状態で、スパッタリングガス導入ポート17より、Ar、He、Ne、Xe、Krのような不活性ガスを成膜室1内に導入し、バッキングプレート5に直流電源9より所定の直流電圧をスパッタ電圧として印加する。そうすると、グロー放電が発生し、Arがイオン化する。電源は直流電源がより相応しい。高周波の交流電源を使用すると、基板に大きなセルフバイアス電圧が発生する。このセルフバイアス電圧が発生すると、陽イオンがセルフバイアス電圧で加速され基板に入射し、基板にダメージを与えてしまう怖れがある。

【0023】

印加された直流電圧により発生したプラズマは成膜室1内の圧力がコンマ数Pa程度でも安定している。このような低い圧力でもプラズマが生成されるのは冷却ボックス4内に収められた磁石のマグネトロン効果により、電子が磁場に垂直な面内をサイクロトロン運動し、ターゲット6近傍の電子密度を上げることができるからである。また、磁石のマグネトロン効果として、ターゲット6近傍の電子密度を上げるとともに、基板15近傍の電子温度や電子密度を下げる作用があるため、高エネルギーの荷電粒子の基板への入射を抑制し、基板15や成膜された薄膜へのダメージを低減できるという効果もある。

【0024】

次に反応性ガス導入ポート18、19より成膜室1内にO2ガス及びフルオロカーボン系ガス、を導入する。

【0025】

O2ガス及び反応性ガスを導入すると、ターゲット6表面が酸化されたりフッ化されたりして絶縁物に覆われやすくなる。そうするとこの絶縁物がチャージアップされ、それがイオンや電子によって絶縁破壊されて異常放電が起こりやすくなる。異常放電が発生すると放電に伴い異物が飛翔しやくなり、膜中に異物が混入するなどして、表面の粗い膜になる。その対策として、数kHz程度の交流電圧を直流電圧に対して重畳するとチャージキャンセルし、異常放電を防ぐことができる。しかし重畳する周波数を上げすぎると、先ほど述べたように基板に対してセルフバイアス電圧が発生してしまい、陽イオンが基板に入射しダメージを与えてしまう。本発明の構成では、100kHz以下の周波数の重畳であれば、プラズマによる薄膜や基板へのダメージの影響が大きくないことがわかった。

【0026】

以下に本願発明に特徴的なスパッタリング中に使用されるガスについて説明する。

【0027】

フルオロカーボンは、炭化水素の水素を一部フッ素に置き換えた化合物である。フルオロカーボンは、その安全性を最大の特長として、私たちの生活の幅広い分野で利用されている。例えば以下の用途、(1)冷媒(カーエアコン、家庭用・業務用エアコン、冷蔵庫、冷凍機等)(2)発泡剤(断熱材、緩衝材等)、(3)洗浄剤(精密部品、電子部品等)、(4)噴射剤(医薬用エアゾール等)(5)消火剤、(6)半導体エッチング剤、(7)中間原料、で利用されている。一方で、フルオロカーボンはオゾン層破壊や地球温暖化を招く物質として問題になるため、使用のメリットを生かしつつ徹底した責任ある排出対策を講じていくことも必要となる。

【0028】

本願発明において使用されるスパッタリングガスとO2ガス及び反応性ガスを導入した際の成膜圧力は、排気系2とスパッタリングガス導入ポート、反応性ガス導入ポートガスに設けられた弁やマスフローコントローラを調整して、成膜室1内を0.1Pa〜3.0Paに維持する。圧力を上げ過ぎると表面が粗い密度の低い膜となり、圧力を下げすぎると放電が落ちやすくなる。放電電圧が安定したのを確認したら、遮蔽板16を開いて成膜を開始する。スパッタリングによりターゲット表面より放出されるスパッタ粒子は放出角度分布を持ち、種々の方向に放出されるので、上述した基板の投影部の外に基板面が配置されていても、基板に膜が堆積し、成膜することができる。この時、スパッタ粒子は基板表面で活性なF原子を含むガスと反応して再構成され、フッ化膜が形成される。

【0029】

本願発明では、可視域で透明で低光損失のフッ化膜を形成するため、反応性ガスとしてフルオロカーボン系ガスとO2ガスを同時に使用する点に特徴がある。本願発明者は鋭意研究の末、従来のように反応性ガスとしてフルオロカーボンを単体で使用すると、次の2つ問題が発生することがわかった。

(1)フルオロカーボン系ガスがプラズマ中で電子衝撃を受けて分子内結合を解離することのみによって、十分な量のフッ素原子やフッ素を含むガス分子を得ることが難しい。その結果ターゲットからスパッタされて基板に入射するMgやAl金属原子の量に比べ、F原子を十分に得ることが難しくなる。

これは、特にプラズマダメージを低減しようとする低電子密度分布のフッ化物スパッタプロセスでは、電子衝撃によるC−F結合の解離度が減少するため顕著になる。

(2)プラズマ中で分解生成したフルオロカーボン中のCやCを含んだ化合物が、膜中に取り込まれ、膜中の不純物となる。膜中にCやCを含んだ成分が多く取り込まれたフッ化膜は可視領域で光損失の大きい膜となってしまう。

【0030】

そこで、本願発明ではフルオロカーボン系ガスにO2を加えて放電すると、上記2つの問題を解決できることがわかった。まず、フルオロカーボンやフルオロカーボンから分解されてできた生成物がO2分子やO原子によって酸化分解反応(燃焼反応)起こす。すると、反応活性なフッ素原子やフッ素を含むガス分子が作り出される。例えば、CFxとO2やOの反応を考えた場合、以下の(式1)〜(式5)のような酸化分解反応によってCOF2、CO、CO2、F、F2が生成される。

O + CF3 → COF2 + F (式1)

O + CF2 → CO + 2F (式2)

O + CF2 → COF + F (式3)

O + CF2 → COF2 (式4)

O + COF → CO2 + F (式5)

この酸化分解反応(燃焼反応)を利用すると、化学量論組成のフッ化膜となるのに十分な量の反応活性なフッ素原子やフッ素を含むガス分子を得ることができることがわかった。また、このとき、O2はフルオロカーボンと反応してCO2やCOF2等の反応性生物となり、大部分が膜中に取り込まれずに排気されることがわかった。排出されるCO2とCOF2の温暖化係数はそれぞれ1と1未満であるため、温暖化ガスを分解除去するような高価な排ガス処理装置が必須ではなくなる。

【0031】

温暖化係数とは、CO2を基準にその気体の大気中における濃度あたりの温室効果の100年間の強さを比較して表したものであり、0.1〜20000程度の幅をもって様々なガス種に係数が付与されている。

【0032】

また、これらは、反応活性なガスであるため、排ガス処理装置として、排ガス中の成分を化学処理剤と反応させ、安全な化合物に変えて処理剤内に固定する一般的な乾式除外装置で除外可能である。

【0033】

以上のように、安全で安価なフルオロカーボン系ガスと酸素ガスを用いることで、前段階の安全対策及び後処理工程が簡易で済み、フッ化膜を低コストで成膜することができる。このような膜は、基材上に単体又は積層体とされて光学部品の反射防止膜や増反射膜やフィルター等として機能し得るものである。また上述のフッ化膜形成方法をもちいて、光学素子の表面に反射防止膜等をコーティングして光学素子を生産することも好適に行われる。

【実施例】

【0034】

(実施例1)

(薄膜を形成する方法について)

図1の装置を用いて、ガラス基板上に低吸収で低屈折率有するMgF2薄膜を形成する方法の実施例について、詳しく説明する。ターゲット6の材料として、Mgを選択し金属ターゲットとして用い、基板15にはホウ素シリカガラスのBK7基板を用いた。O2ガスを成膜室1に導入すると共に反応性ガスとして、フルオロカーボン「HFC−245fa(1,1,1,3,3−ペンタフルオロプロパン:CHF2CH2CF3)」を導入した。近年オゾン層を破壊せず、従来よりも低温暖化な(温暖化係数が小さい)HFC(ハイドロフルオロカーボン)ガスが開発されてきている。HFC−245faは、冷蔵庫用の断熱材に使用される硬質ウレタンフォーム用の発砲剤で、環境規制に伴い使用が禁止されているフロン(HCFC−141b(1,1−ジクロロ−1−フルオロエタン:C2H3Cl2F))の代替品として使用されている。温暖化係数は950で、不燃性、低毒性の物質である。なお、HFC−245faはISO817で定められた冷媒番号である。上記の観点でHFC−365mfc、HFC−C447ef、などのフルオロカーボン系ガスも同様に反応性ガスとして利用できる。

【0035】

まず、洗浄を行った基板15をロードロック室11に設置し、1×10−3Pa以下まで排気する。排気終了後ゲートバルブ10を経て基板ホルダー14により基板15を成膜室1に搬送し、成膜室1内の成膜位置に配置する。この時、成膜時のターゲット6と基板15間の距離は、約80mmであった。ここで、遮蔽板16を閉じ、スパッタリングガス導入ポート16よりArを300SCCMの流量で導入し、さらに反応性ガス導入ポート18、19からO2ガス及びHFC−245faを15SCCM、を8SCCMそれぞれ導入して全圧を0.71Paに設定した。またカソード電極(バッキングプレート)6に直流電源9よりスパッタ電力として200Wを印加し、ターゲット6の表面にマグネトロンプラズマを発生させた。

【0036】

この時、同時にターゲット6の表面の極性が反転する矩形電圧を5kHzで重畳し、ターゲット表面等に滞留するチャージをキャンセルし、安定して放電が維持できるようにしている。しばらく放電を継続し、安定した頃を見計らって遮蔽板16を開け、成膜を開始した。成膜時の放電電圧は465Vであった。本実施形態では、ターゲット6表面の法線方向の投影面と基板15が交わらない構成とすることで、ターゲット6の表面で形成され、カソード電圧によって加速される負イオンの基板15に対する影響を防止した。また直流電源から電圧をターゲットに印加することで高周波放電の際に大きくなってしまうセルフバイアスを小さくし、陽イオンがセルフバイアス電圧で加速され基板に入射し、基板にダメージを与えてしまうのを低減した。O2ガス及び反応性ガスとしてHFC−245faとを同時に使用することである。基板をスパッタ面の法線方向の投影面内に配置して成膜すると、外観が茶色の可視域で光損失が大きい膜になってしまう。これは、カソード電圧によって加速される負イオンによるダメージの影響に起因する。

【0037】

また、HFC−245faの流量に対して、O2の流量が小さすぎると、同様に、外観が茶色の可視域で光損失が大きい膜になってしまった。これは、主に成膜されたMgF2膜がフッ素欠損し、金属的な膜になっていることに起因する。HFC−245faの流量に対して、O2の流量が多すぎると、可視域で光損失の小さい透明な膜は成膜されるが、可視域(500nm)での膜の屈折率が1.40を越えるものとなってしまう。これは成膜された膜がフッ化物というよりも酸化物になっていることに起因する。一般にMgO、MgF2の500nmにおける屈折率は、それぞれ1.72、1.38程度である。本実験条件で最適なHFC−245faとO2の混合比は、混合ガスのうちHFC−245faが70%の時であった。

【0038】

混合ガスのうちフルオロカーボン系ガスの占める割合は、50%以上90%以下が望ましい。

【0039】

50%を下回るとF原子が不足し、成膜された膜を構成する物質にF原子が十分に充填されず酸化膜となる恐れがある。また、90%を超えると、酸素ガスが不足しカーボンの排出効果が不十分となり、カーボンを含む不純物が成膜された膜に残留し、低品位の膜となる恐れがある。

【0040】

図2、図3、図4にそれぞれ、本実験条件で成膜したMgF2膜の反射率と透過率、光損失、及び屈折率の波長依存特性の評価結果を示す。また、図5に図2、図3、図4に示した反射率と透過率、光損失から算出した屈折率の波長依存特性を示す。この時の成膜レートは約7.7nm/min、評価した膜の膜厚は約230nm程度であった。図2、図3、図4、図5より明らかなように本実施形態では450〜800nmの可視域において、膜厚100nm当たり、光損失0.3%以下で、500nmにおける屈折率が1.40程度の低吸収で低屈折率なMgF2膜を作成することができた。

【0041】

本実施形態では、プラズマ中の荷電粒子の基板への入射が抑制されているため、基板15の温度が80℃以下でMgF2膜を形成できる。また、形成されたMgF2膜は、密着性も良く、膜の硬さも蒸着のハードコート(300℃加熱)並の硬さを持っていた。また、パッキング(充填密度)も100%に近く、ほとんど分光特性の経時変化を生じないものであった。従来300℃以上の加熱した基板上にしか形成できなかったMgF2膜を60℃以下で形成できる。従って、基板15としてプラスチックなどを用いることも可能である。また、スパッタリングレートが安定しているため、従来の蒸着法に比べて高精度な膜厚制御も容易に可能で、高品質な光学薄膜を形成できる。このような光学薄膜を積層して形成した反射防止膜やミラーは設計値通りの特性の光学部品が製造できる。また、ターゲット6は平板状でもよく、構造も単純で、装置コストも安く抑えることができる。

【0042】

(排ガス処理について)

次に、O2ガス及び反応性ガスとして、HFC−245faを使用した際の排ガス処理について説明する。

【0043】

前述のように、フルオロカーボンとO2の酸化分解反応(燃焼反応)を利用すると、COF2、CO、CO2、F、F2が生成され、CO2やCOF2は排気されることがわかった。排出されるCO2とCOF2の温暖化係数はそれぞれ1と1未満であるため、温暖化ガスを分解除去するような高価な排ガス処理装置が必須ではなくなる。しかし、フルオロカーボンが分解されずに、そのまま排気されることも懸念される。そこで、排気系のガス排気系ラインに冷却トラップを設けた。図6は、未分解のフルオロカーボンを回収するために排気系2に冷却トラップを設けた場合の概略構成図である。冷却トラップは、成膜室1を排気する真空ポンプ等からなる排気系2の後段に設置してある。

【0044】

そのため、冷却トラップ内の圧力は常温(20℃程度)で、大気圧(101.325kPa)程度になっている。図7は、HFC−245faの飽和蒸気圧曲線を示した図である。図7に示すように、HFC−245faは20℃における飽和蒸気圧が122.87kPaである。このため常温(20℃程度)で、大気圧(101.325kPa)程度の状態の冷却トラップ内では、HFC−245faはガスとして存在する。しかし、一般に飽和蒸気圧以上の飽和蒸気は凝縮して液体に変わり、飽和蒸気圧は温度によって変化する。HFC−245faの場合、―50℃まで冷却すると、飽和蒸気圧は2.78kPaまで下がる。この性質を利用して、HFC−245faを―50℃まで冷却すると、理論上は98.5kPaの蒸気圧差相当のHFC−245fa蒸気が凝縮し液体となり、98.5kPa/101.325kPa=0.97であるので、97%程度のHFC−245faを回収することができる。実際に、図1の成膜装置において、HFC−245faのみを流して、図6の冷却トラップを用い、冷却トラップの冷却温度をー50℃として、HFC−245faガスをトラップするという実験を行った。ガス供給系のHFC−245faガスの質量(体積)変化と、トラップされたガスの質量変化を比較したところ、90%以上のHFC−245faをー50℃の冷却トラップで回収することができた。一方、HFC−245faとO2のプラズマ中で起こる酸化分解反応(燃焼反応)により生成されるCOF2、CO、CO2、F2のー50℃における飽和蒸気圧は、大気圧(101.325kPa)よりも大きいため、冷却トラップ内には回収されない。そのため、HFC−245faのみを選別して回収することができ、回収したHFC−245faを再利用することが可能である。また、反応活性なCOF2やF2の処理については、冷却トラップの後段に排ガス処理装置として、簡便な乾式除外装置を設ければ良い。このように、HFC−245faのように、飽和蒸気圧の小さいフルオロカーボン系ガスを用いると、冷却トラップという簡易な方法でフルオロカーボン系ガスを回収し、再度利用することが可能になる。

【産業上の利用可能性】

【0045】

光学素子の反射防止膜等を形成する際に本願発明は好適に利用される。

【符号の説明】

【0046】

1 成膜室

2 排気系(成膜室)

3 ターゲットユニット

4 冷却ボックス

5 バッキングプレート

6 ターゲット

7 絶縁材

8 アノード電極

9 直流電源

10 ゲートバルブ

11 ロードロック室

12 排気系(ロードロック室)

13 移動機構

14 基板ホルダー

15 基板

16 遮蔽板

17 スパッタリングガス導入ポート

18 反応性ガス導入ポート(フルオロカーボン)

19 反応性ガス導入ポート(O2)

【技術分野】

【0001】

本発明は、薄膜の成膜方法に関する。

【背景技術】

【0002】

フッ化アルミニウム(AlF3)やフッ化カルシウム(MgF2)などのフッ化物は、可視光領域における光学素子(レンズやミラー)やかかる光学素子に施される反射防止膜として従来から用いられている。

【0003】

これまで、フッ化物からなる反射防止膜(薄膜)は、主に、真空蒸着法によって成膜されてきた。真空蒸着法は、装置構成が単純であり、大きな面積の基板に対して高速に薄膜を成膜することができるという生産性に優れた成膜方法である。一方、真空蒸着法は、蒸着源近傍の基板表面より遠方の基板表面のほうが薄くなりがちであり、蒸着源との相対位置による膜厚ムラがないように膜厚を高精度に制御するために基板の自転機構等が必要であった。また自動生産機の開発などが難しいこともあった。

【0004】

さらに、膜と基板との密着性を強化したり、膜吸収を低減させたりするためには基板を300℃程度まで加熱しなければならないという欠点も有する。

【0005】

そこで、フッ化物からなる反射防止膜(薄膜)の成膜方法として、真空蒸着法と比較して、再現性、膜厚ムラの制御、低温成膜などの点で優れているスパッタリング法が注目されている。スパッタリング法は、プラズマ等の荷電粒子を利用し、且つ、材料を原子状で飛ばして成膜する。従って、スパッタリング法は、フッ化物からなる反射防止膜を成膜する際に、スパッタ材料とフッ素との反応性や荷電粒子による基板へのダメージを受けやすい。その結果、基板上にフッ化物からなる反射防止膜を成膜した場合、バンドギャップに相当する波長より長波長側で吸収が発生してしまうという問題がある。

【0006】

これらの問題を解決する技術に関しては、従来から幾つか提案されている。例えば、特許文献1は、反応性の問題に着目し、フッ化物を化学量論的組成に制御する方法が記載されている。引用文献1では、フッ化物ターゲットに対してF2、CF4などフッ素系ガスとAr等の不活性ガスとの混合ガスをスパッタガスとして使用し、欠損しがちなフッ素(F)を補うスパッタリング法を開示している。特許文献2は、プラズマによる成膜された膜に対するダメージの問題に着目し、ターゲットを円筒形状に構成して直流電圧を印加し、その底面部からスパッタガスを導入すると共に、基板近傍から反応ガスを導入する反応性スパッタ装置を開示している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平4−289165号公報

【特許文献2】特開2002−47565号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、F2ガスを反応ガスとして基板にフッ化物を成膜する場合、コストがかかる。まず、F2ガス自体が高価である。また、F2ガスは人体に有害なため使用する場合、安全対策の設備が必要であるなど生産コスト面でデメリットがあった。

【0009】

またCF4などのフルオロカーボン系ガスをAr等不活性ガスと混合してスパッタリングすると、カーボン元素や炭化化合物が成膜された薄膜内に不純物として取り込まれ、光損失特性が上昇するなど、光学素子の性能に悪影響を及ぼすという品質上の問題があった。

【0010】

このような点において従来の薄膜の成膜方法は、未だ十分なものとはいい難かった。本発明は上記の問題を解決し、スパッタリングを用いて安全・安価な方法で、可視領域において低吸収なフッ化膜を作成する方法を提供することである。

【課題を解決するための手段】

【0011】

本発明は、金属ターゲットと反応性ガスを含む混合ガスを用いて、反応性スパッタにより基板上にフッ化膜を形成するフッ化膜形成方法において、

前記混合ガスはO2ガス及び前記反応性ガスを含み、前記反応性ガスはフルオロカーボン系ガスであることを特徴とするフッ化膜形成方法である。

【発明の効果】

【0012】

本願発明の成膜方法によれば、安全で安価なフルオロカーボン系ガスと酸素ガスを用いることで、前段階の安全対策及び後処理工程が簡易で済み、かつ酸素ガスがカーボンと反応しCO2となって排気されるため、高品質のフッ化膜を低コストで成膜することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の好適な実施形態の係る成膜方法を実現する成膜装置の概略構成図である。

【図2】本発明の好適な実施形態で成膜したMgF2膜の反射特性の波長依存特性である。

【図3】本発明の好適な実施形態で成膜したMgF2膜の透過特性の波長依存特性である。

【図4】本発明の好適な実施形態で成膜したMgF2膜の光損失特性の波長依存特性である。

【図5】本発明の好適な実施形態で成膜したMgF2膜の屈折率の波長依存特性である。

【図6】排気系に冷却トラップを設けた場合の概略構成図である。

【図7】HFC−245faの飽和蒸気圧曲線である。

【発明を実施するための形態】

【0014】

以下、本発明にかかる低屈折率のフッ化膜形成を、図面を参照しながら説明する。本実施形態は、限られたガス種、膜材料等で説明されるが、本発明の範囲はこれに限られるものでない。

【0015】

図1は、本発明の実施の形態に係る成膜方法を実現する成膜装置の概略構成図である。

【0016】

成膜装置には内部を真空状態に維持する成膜室1、成膜室1を排気する真空ポンプ等からなる排気系2を設けている。真空チャンバ―である成膜室1内にはターゲットユニット3が設けてある。ターゲットユニット3には内部に磁石を収め、外部から供給される冷却水を内部に流通させてターゲットの冷却を行うことができる冷却ボックス4が設けられている。磁石はターゲット表面と平行な方向の磁場が形成されるよう配置する。

【0017】

ターゲット表面温度を一定に保つため、冷却水を図示しないチラーで所望の温度に調整し、流量を一定に保持してバッキングプレート5を介してターゲットを裏面から冷却する構成とした。具体的には図1に描かれているように、冷却ボックス4にカソード電極としてバッキングプレート5が配置されている。

【0018】

さらに、このバッキングプレート5にターゲット6が固定されている。またバッキングプレート5の周辺部に対して、間に絶縁材7を挟んでアノード電極8が設置されている。アノード電極8とカソード電極(本構成ではバッキングプレート5が相当)間には直流電圧を供給する直流電源9が接続されている。また成膜室1はターゲットユニット3が設置されている側面とは別の側面にゲートバルブ10を介して、ロードロック室11を隣接して設置してある。ロードロック室11には成膜室1とは別に排気系12がついている。さらにロードロック室11と成膜室1を自在に移動させることを可能とする移動機構13に連結された基板ホルダー14が設置してある。基板ホルダー14には基板15を設置することができるようになっている。これにより、成膜室1内を大気に暴露することなく基板の搬入・搬出が可能な構成となっている。また、基板ホルダー14にはターゲット6面と基板ホルダー14の基板設置面との相対的な角度を可変にする回転機構と基板ホルダーの自転機構が設けてある。そして基板ホルダー14とターゲット6の間には放電が安定するまで基板(例えばレンズ)に対して成膜されないように遮蔽板16が設けられる。この遮蔽板16は高速で開閉可能になっている。さらに成膜室は、スパッタリングガス導入ポート17、反応性ガス導入ポート18、19よりマスフローコントローラを含むガス供給系によってガスを供給できるようになっている。スパッタリングガス導入ポート18からはスパッタリングガスとして不活性ガスAr、He、Ne、Kr、Xe、のいずれかを導入し、反応性ガス導入ポート18、19からはO2ガス及び反応性ガスとしてそれぞれフルオロカーボン系ガス、を導入することができるようになっている。ここで導入するガスはマスフローコントローラやガス純化器によって流量、純度、圧力を高精度に制限できるようになっている。

【0019】

次に図1に描かれた成膜装置を例にして、本発明の好適なフッ化膜形成方法について説明する。本発明の実施形態においては、まず、事前に成膜室を開いて、成膜室1内のカソード電極(バッキングプレート5)にターゲット6を取り付けておく。ターゲット6は形成すべき薄膜の種類に応じて選択される。例えば、低屈折率のフッ化膜を成膜したい場合、マグネシウム(Mg)、アルミニウム(Al)などの金属ターゲットが好ましく用いられる。しかし、ターゲット材料としては電気抵抗が小さければ、純金属以外のフッ素添加金属等であっても良い。そして、成膜室1を閉じて、排気手段12を駆動して成膜室1内を10−3Pa程度の真空状態になるよう排気しておく。事前準備が整った状態で、基板ホルダー14をロードロック室11に配置し、ゲートバルブ10を閉じた状態で、ロードロック室11を開いて、基板ホルダー14に基板15を取り付ける。基板15はフッ化カルシウム結晶、石英ガラス、シリコン、ガラス、樹脂などを用いることができる。また、基板ホルダー14は、ターゲット6面と基板ホルダー14の基板15設置面との相対的な角度を可変にする基板ホルダー14の回転機構を使って、基板15面内の膜厚分布が一定になるよう予め回転位置に調整しておく。次に、ロードロック室11を閉じ、排気手段12を駆動してロードロック室11内を10−3Pa程度の真空状態になるよう排気する。

【0020】

排気が完了したら、ゲートバルブ10を開いて、移動機構13により、基板ホルダー14を成膜室1内の成膜する際の位置へ移動させ待機させる。この待機位置は基板15面内の膜厚分布が一定になるよう考慮するとともに、金属ターゲットの表面に対する垂直方向に投影した投影部の外に基板14の表面が配置されるようにすると膜の品質を高めることができる。通常の平行平板型マグネトロンスパッタリング装置で反応性スパッタを行う場合、反応ガスの影響でターゲット表面に化学反応が生じ、薄いフッ化アルミニウム(AlF3)、フッ化マグネシウム(MgF2)等の化合物膜が形成される場合がある。この化合物膜が形成されたスパッタ面をスパッタリングすると負イオンが形成され、この負イオンはイオンシース電圧で加速され大きな運動エネルギーと方向性を持った負イオンとなる。この負イオンはターゲット表面にほぼ垂直な方向に加速されるため、基板をターゲットの表面の法線方向の投影面内に配置してしまうと、大きな運動エネルギーを持った負イオンが基板と衝突し基板に大きなダメージを与えてしまうことがある。ターゲット面の法線が基板面と交差しない配置とすると、負イオンが形成されても基板へのダメージを抑制することができる。

【0021】

以上のように必要な光学特性に応じて適宜スパッタ面の法線方向の投影面外に基板14の表面が配置されるようにするとよいが、本願発明においては必ずしも必須な構成ではない。

【0022】

基板を成膜室1内に待機させたら、次に基板に膜が成膜されないように遮蔽板16を閉じる。その状態で、スパッタリングガス導入ポート17より、Ar、He、Ne、Xe、Krのような不活性ガスを成膜室1内に導入し、バッキングプレート5に直流電源9より所定の直流電圧をスパッタ電圧として印加する。そうすると、グロー放電が発生し、Arがイオン化する。電源は直流電源がより相応しい。高周波の交流電源を使用すると、基板に大きなセルフバイアス電圧が発生する。このセルフバイアス電圧が発生すると、陽イオンがセルフバイアス電圧で加速され基板に入射し、基板にダメージを与えてしまう怖れがある。

【0023】

印加された直流電圧により発生したプラズマは成膜室1内の圧力がコンマ数Pa程度でも安定している。このような低い圧力でもプラズマが生成されるのは冷却ボックス4内に収められた磁石のマグネトロン効果により、電子が磁場に垂直な面内をサイクロトロン運動し、ターゲット6近傍の電子密度を上げることができるからである。また、磁石のマグネトロン効果として、ターゲット6近傍の電子密度を上げるとともに、基板15近傍の電子温度や電子密度を下げる作用があるため、高エネルギーの荷電粒子の基板への入射を抑制し、基板15や成膜された薄膜へのダメージを低減できるという効果もある。

【0024】

次に反応性ガス導入ポート18、19より成膜室1内にO2ガス及びフルオロカーボン系ガス、を導入する。

【0025】

O2ガス及び反応性ガスを導入すると、ターゲット6表面が酸化されたりフッ化されたりして絶縁物に覆われやすくなる。そうするとこの絶縁物がチャージアップされ、それがイオンや電子によって絶縁破壊されて異常放電が起こりやすくなる。異常放電が発生すると放電に伴い異物が飛翔しやくなり、膜中に異物が混入するなどして、表面の粗い膜になる。その対策として、数kHz程度の交流電圧を直流電圧に対して重畳するとチャージキャンセルし、異常放電を防ぐことができる。しかし重畳する周波数を上げすぎると、先ほど述べたように基板に対してセルフバイアス電圧が発生してしまい、陽イオンが基板に入射しダメージを与えてしまう。本発明の構成では、100kHz以下の周波数の重畳であれば、プラズマによる薄膜や基板へのダメージの影響が大きくないことがわかった。

【0026】

以下に本願発明に特徴的なスパッタリング中に使用されるガスについて説明する。

【0027】

フルオロカーボンは、炭化水素の水素を一部フッ素に置き換えた化合物である。フルオロカーボンは、その安全性を最大の特長として、私たちの生活の幅広い分野で利用されている。例えば以下の用途、(1)冷媒(カーエアコン、家庭用・業務用エアコン、冷蔵庫、冷凍機等)(2)発泡剤(断熱材、緩衝材等)、(3)洗浄剤(精密部品、電子部品等)、(4)噴射剤(医薬用エアゾール等)(5)消火剤、(6)半導体エッチング剤、(7)中間原料、で利用されている。一方で、フルオロカーボンはオゾン層破壊や地球温暖化を招く物質として問題になるため、使用のメリットを生かしつつ徹底した責任ある排出対策を講じていくことも必要となる。

【0028】

本願発明において使用されるスパッタリングガスとO2ガス及び反応性ガスを導入した際の成膜圧力は、排気系2とスパッタリングガス導入ポート、反応性ガス導入ポートガスに設けられた弁やマスフローコントローラを調整して、成膜室1内を0.1Pa〜3.0Paに維持する。圧力を上げ過ぎると表面が粗い密度の低い膜となり、圧力を下げすぎると放電が落ちやすくなる。放電電圧が安定したのを確認したら、遮蔽板16を開いて成膜を開始する。スパッタリングによりターゲット表面より放出されるスパッタ粒子は放出角度分布を持ち、種々の方向に放出されるので、上述した基板の投影部の外に基板面が配置されていても、基板に膜が堆積し、成膜することができる。この時、スパッタ粒子は基板表面で活性なF原子を含むガスと反応して再構成され、フッ化膜が形成される。

【0029】

本願発明では、可視域で透明で低光損失のフッ化膜を形成するため、反応性ガスとしてフルオロカーボン系ガスとO2ガスを同時に使用する点に特徴がある。本願発明者は鋭意研究の末、従来のように反応性ガスとしてフルオロカーボンを単体で使用すると、次の2つ問題が発生することがわかった。

(1)フルオロカーボン系ガスがプラズマ中で電子衝撃を受けて分子内結合を解離することのみによって、十分な量のフッ素原子やフッ素を含むガス分子を得ることが難しい。その結果ターゲットからスパッタされて基板に入射するMgやAl金属原子の量に比べ、F原子を十分に得ることが難しくなる。

これは、特にプラズマダメージを低減しようとする低電子密度分布のフッ化物スパッタプロセスでは、電子衝撃によるC−F結合の解離度が減少するため顕著になる。

(2)プラズマ中で分解生成したフルオロカーボン中のCやCを含んだ化合物が、膜中に取り込まれ、膜中の不純物となる。膜中にCやCを含んだ成分が多く取り込まれたフッ化膜は可視領域で光損失の大きい膜となってしまう。

【0030】

そこで、本願発明ではフルオロカーボン系ガスにO2を加えて放電すると、上記2つの問題を解決できることがわかった。まず、フルオロカーボンやフルオロカーボンから分解されてできた生成物がO2分子やO原子によって酸化分解反応(燃焼反応)起こす。すると、反応活性なフッ素原子やフッ素を含むガス分子が作り出される。例えば、CFxとO2やOの反応を考えた場合、以下の(式1)〜(式5)のような酸化分解反応によってCOF2、CO、CO2、F、F2が生成される。

O + CF3 → COF2 + F (式1)

O + CF2 → CO + 2F (式2)

O + CF2 → COF + F (式3)

O + CF2 → COF2 (式4)

O + COF → CO2 + F (式5)

この酸化分解反応(燃焼反応)を利用すると、化学量論組成のフッ化膜となるのに十分な量の反応活性なフッ素原子やフッ素を含むガス分子を得ることができることがわかった。また、このとき、O2はフルオロカーボンと反応してCO2やCOF2等の反応性生物となり、大部分が膜中に取り込まれずに排気されることがわかった。排出されるCO2とCOF2の温暖化係数はそれぞれ1と1未満であるため、温暖化ガスを分解除去するような高価な排ガス処理装置が必須ではなくなる。

【0031】

温暖化係数とは、CO2を基準にその気体の大気中における濃度あたりの温室効果の100年間の強さを比較して表したものであり、0.1〜20000程度の幅をもって様々なガス種に係数が付与されている。

【0032】

また、これらは、反応活性なガスであるため、排ガス処理装置として、排ガス中の成分を化学処理剤と反応させ、安全な化合物に変えて処理剤内に固定する一般的な乾式除外装置で除外可能である。

【0033】

以上のように、安全で安価なフルオロカーボン系ガスと酸素ガスを用いることで、前段階の安全対策及び後処理工程が簡易で済み、フッ化膜を低コストで成膜することができる。このような膜は、基材上に単体又は積層体とされて光学部品の反射防止膜や増反射膜やフィルター等として機能し得るものである。また上述のフッ化膜形成方法をもちいて、光学素子の表面に反射防止膜等をコーティングして光学素子を生産することも好適に行われる。

【実施例】

【0034】

(実施例1)

(薄膜を形成する方法について)

図1の装置を用いて、ガラス基板上に低吸収で低屈折率有するMgF2薄膜を形成する方法の実施例について、詳しく説明する。ターゲット6の材料として、Mgを選択し金属ターゲットとして用い、基板15にはホウ素シリカガラスのBK7基板を用いた。O2ガスを成膜室1に導入すると共に反応性ガスとして、フルオロカーボン「HFC−245fa(1,1,1,3,3−ペンタフルオロプロパン:CHF2CH2CF3)」を導入した。近年オゾン層を破壊せず、従来よりも低温暖化な(温暖化係数が小さい)HFC(ハイドロフルオロカーボン)ガスが開発されてきている。HFC−245faは、冷蔵庫用の断熱材に使用される硬質ウレタンフォーム用の発砲剤で、環境規制に伴い使用が禁止されているフロン(HCFC−141b(1,1−ジクロロ−1−フルオロエタン:C2H3Cl2F))の代替品として使用されている。温暖化係数は950で、不燃性、低毒性の物質である。なお、HFC−245faはISO817で定められた冷媒番号である。上記の観点でHFC−365mfc、HFC−C447ef、などのフルオロカーボン系ガスも同様に反応性ガスとして利用できる。

【0035】

まず、洗浄を行った基板15をロードロック室11に設置し、1×10−3Pa以下まで排気する。排気終了後ゲートバルブ10を経て基板ホルダー14により基板15を成膜室1に搬送し、成膜室1内の成膜位置に配置する。この時、成膜時のターゲット6と基板15間の距離は、約80mmであった。ここで、遮蔽板16を閉じ、スパッタリングガス導入ポート16よりArを300SCCMの流量で導入し、さらに反応性ガス導入ポート18、19からO2ガス及びHFC−245faを15SCCM、を8SCCMそれぞれ導入して全圧を0.71Paに設定した。またカソード電極(バッキングプレート)6に直流電源9よりスパッタ電力として200Wを印加し、ターゲット6の表面にマグネトロンプラズマを発生させた。

【0036】

この時、同時にターゲット6の表面の極性が反転する矩形電圧を5kHzで重畳し、ターゲット表面等に滞留するチャージをキャンセルし、安定して放電が維持できるようにしている。しばらく放電を継続し、安定した頃を見計らって遮蔽板16を開け、成膜を開始した。成膜時の放電電圧は465Vであった。本実施形態では、ターゲット6表面の法線方向の投影面と基板15が交わらない構成とすることで、ターゲット6の表面で形成され、カソード電圧によって加速される負イオンの基板15に対する影響を防止した。また直流電源から電圧をターゲットに印加することで高周波放電の際に大きくなってしまうセルフバイアスを小さくし、陽イオンがセルフバイアス電圧で加速され基板に入射し、基板にダメージを与えてしまうのを低減した。O2ガス及び反応性ガスとしてHFC−245faとを同時に使用することである。基板をスパッタ面の法線方向の投影面内に配置して成膜すると、外観が茶色の可視域で光損失が大きい膜になってしまう。これは、カソード電圧によって加速される負イオンによるダメージの影響に起因する。

【0037】

また、HFC−245faの流量に対して、O2の流量が小さすぎると、同様に、外観が茶色の可視域で光損失が大きい膜になってしまった。これは、主に成膜されたMgF2膜がフッ素欠損し、金属的な膜になっていることに起因する。HFC−245faの流量に対して、O2の流量が多すぎると、可視域で光損失の小さい透明な膜は成膜されるが、可視域(500nm)での膜の屈折率が1.40を越えるものとなってしまう。これは成膜された膜がフッ化物というよりも酸化物になっていることに起因する。一般にMgO、MgF2の500nmにおける屈折率は、それぞれ1.72、1.38程度である。本実験条件で最適なHFC−245faとO2の混合比は、混合ガスのうちHFC−245faが70%の時であった。

【0038】

混合ガスのうちフルオロカーボン系ガスの占める割合は、50%以上90%以下が望ましい。

【0039】

50%を下回るとF原子が不足し、成膜された膜を構成する物質にF原子が十分に充填されず酸化膜となる恐れがある。また、90%を超えると、酸素ガスが不足しカーボンの排出効果が不十分となり、カーボンを含む不純物が成膜された膜に残留し、低品位の膜となる恐れがある。

【0040】

図2、図3、図4にそれぞれ、本実験条件で成膜したMgF2膜の反射率と透過率、光損失、及び屈折率の波長依存特性の評価結果を示す。また、図5に図2、図3、図4に示した反射率と透過率、光損失から算出した屈折率の波長依存特性を示す。この時の成膜レートは約7.7nm/min、評価した膜の膜厚は約230nm程度であった。図2、図3、図4、図5より明らかなように本実施形態では450〜800nmの可視域において、膜厚100nm当たり、光損失0.3%以下で、500nmにおける屈折率が1.40程度の低吸収で低屈折率なMgF2膜を作成することができた。

【0041】

本実施形態では、プラズマ中の荷電粒子の基板への入射が抑制されているため、基板15の温度が80℃以下でMgF2膜を形成できる。また、形成されたMgF2膜は、密着性も良く、膜の硬さも蒸着のハードコート(300℃加熱)並の硬さを持っていた。また、パッキング(充填密度)も100%に近く、ほとんど分光特性の経時変化を生じないものであった。従来300℃以上の加熱した基板上にしか形成できなかったMgF2膜を60℃以下で形成できる。従って、基板15としてプラスチックなどを用いることも可能である。また、スパッタリングレートが安定しているため、従来の蒸着法に比べて高精度な膜厚制御も容易に可能で、高品質な光学薄膜を形成できる。このような光学薄膜を積層して形成した反射防止膜やミラーは設計値通りの特性の光学部品が製造できる。また、ターゲット6は平板状でもよく、構造も単純で、装置コストも安く抑えることができる。

【0042】

(排ガス処理について)

次に、O2ガス及び反応性ガスとして、HFC−245faを使用した際の排ガス処理について説明する。

【0043】

前述のように、フルオロカーボンとO2の酸化分解反応(燃焼反応)を利用すると、COF2、CO、CO2、F、F2が生成され、CO2やCOF2は排気されることがわかった。排出されるCO2とCOF2の温暖化係数はそれぞれ1と1未満であるため、温暖化ガスを分解除去するような高価な排ガス処理装置が必須ではなくなる。しかし、フルオロカーボンが分解されずに、そのまま排気されることも懸念される。そこで、排気系のガス排気系ラインに冷却トラップを設けた。図6は、未分解のフルオロカーボンを回収するために排気系2に冷却トラップを設けた場合の概略構成図である。冷却トラップは、成膜室1を排気する真空ポンプ等からなる排気系2の後段に設置してある。

【0044】

そのため、冷却トラップ内の圧力は常温(20℃程度)で、大気圧(101.325kPa)程度になっている。図7は、HFC−245faの飽和蒸気圧曲線を示した図である。図7に示すように、HFC−245faは20℃における飽和蒸気圧が122.87kPaである。このため常温(20℃程度)で、大気圧(101.325kPa)程度の状態の冷却トラップ内では、HFC−245faはガスとして存在する。しかし、一般に飽和蒸気圧以上の飽和蒸気は凝縮して液体に変わり、飽和蒸気圧は温度によって変化する。HFC−245faの場合、―50℃まで冷却すると、飽和蒸気圧は2.78kPaまで下がる。この性質を利用して、HFC−245faを―50℃まで冷却すると、理論上は98.5kPaの蒸気圧差相当のHFC−245fa蒸気が凝縮し液体となり、98.5kPa/101.325kPa=0.97であるので、97%程度のHFC−245faを回収することができる。実際に、図1の成膜装置において、HFC−245faのみを流して、図6の冷却トラップを用い、冷却トラップの冷却温度をー50℃として、HFC−245faガスをトラップするという実験を行った。ガス供給系のHFC−245faガスの質量(体積)変化と、トラップされたガスの質量変化を比較したところ、90%以上のHFC−245faをー50℃の冷却トラップで回収することができた。一方、HFC−245faとO2のプラズマ中で起こる酸化分解反応(燃焼反応)により生成されるCOF2、CO、CO2、F2のー50℃における飽和蒸気圧は、大気圧(101.325kPa)よりも大きいため、冷却トラップ内には回収されない。そのため、HFC−245faのみを選別して回収することができ、回収したHFC−245faを再利用することが可能である。また、反応活性なCOF2やF2の処理については、冷却トラップの後段に排ガス処理装置として、簡便な乾式除外装置を設ければ良い。このように、HFC−245faのように、飽和蒸気圧の小さいフルオロカーボン系ガスを用いると、冷却トラップという簡易な方法でフルオロカーボン系ガスを回収し、再度利用することが可能になる。

【産業上の利用可能性】

【0045】

光学素子の反射防止膜等を形成する際に本願発明は好適に利用される。

【符号の説明】

【0046】

1 成膜室

2 排気系(成膜室)

3 ターゲットユニット

4 冷却ボックス

5 バッキングプレート

6 ターゲット

7 絶縁材

8 アノード電極

9 直流電源

10 ゲートバルブ

11 ロードロック室

12 排気系(ロードロック室)

13 移動機構

14 基板ホルダー

15 基板

16 遮蔽板

17 スパッタリングガス導入ポート

18 反応性ガス導入ポート(フルオロカーボン)

19 反応性ガス導入ポート(O2)

【特許請求の範囲】

【請求項1】

金属ターゲットと反応性ガスを含む混合ガスを用いて、反応性スパッタにより基板上にフッ化膜を形成するフッ化膜形成方法において、

前記混合ガスはO2ガス及び前記反応性ガスを含み、前記反応性ガスはフルオロカーボン系ガスであることを特徴とするフッ化膜形成方法。

【請求項2】

前記フルオロカーボン系ガスがHFC−245fa(1,1,1,3,3−ペンタフルオロプロパン:CHF2CH2CF3)であることを特徴とする請求項1記載のフッ化膜形成方法。

【請求項3】

前記金属ターゲットに印加するスパッタ電圧が、直流または、直流に100kHz以下の周波数の電圧を重畳してスパッタすることを特徴とする請求項1または請求項2に記載のフッ化膜形成方法。

【請求項4】

前記金属がMg、Alであることを特徴とする請求項1〜3いずれか一項に記載のフッ化膜形成方法。

【請求項5】

前記基板を前記金属ターゲットの表面に対する垂直方向に投影した投影部の外に配置してスパッタを行うことを特徴とする請求項1〜4いずれか一項記載のフッ化膜形成方法。

【請求項6】

前記混合ガスにおけるフルオロカーボン系ガスの占める割合は50%以上90%以下であることを特徴とする請求項1〜5のいずれか一項記載のフッ化膜形成方法。

【請求項7】

前記基板は光学素子であり、該光学素子の表面に、請求項1〜6いずれか一項記載のフッ化膜形成方法を用いて成膜したことを特徴とする光学素子の製造方法。

【請求項1】

金属ターゲットと反応性ガスを含む混合ガスを用いて、反応性スパッタにより基板上にフッ化膜を形成するフッ化膜形成方法において、

前記混合ガスはO2ガス及び前記反応性ガスを含み、前記反応性ガスはフルオロカーボン系ガスであることを特徴とするフッ化膜形成方法。

【請求項2】

前記フルオロカーボン系ガスがHFC−245fa(1,1,1,3,3−ペンタフルオロプロパン:CHF2CH2CF3)であることを特徴とする請求項1記載のフッ化膜形成方法。

【請求項3】

前記金属ターゲットに印加するスパッタ電圧が、直流または、直流に100kHz以下の周波数の電圧を重畳してスパッタすることを特徴とする請求項1または請求項2に記載のフッ化膜形成方法。

【請求項4】

前記金属がMg、Alであることを特徴とする請求項1〜3いずれか一項に記載のフッ化膜形成方法。

【請求項5】

前記基板を前記金属ターゲットの表面に対する垂直方向に投影した投影部の外に配置してスパッタを行うことを特徴とする請求項1〜4いずれか一項記載のフッ化膜形成方法。

【請求項6】

前記混合ガスにおけるフルオロカーボン系ガスの占める割合は50%以上90%以下であることを特徴とする請求項1〜5のいずれか一項記載のフッ化膜形成方法。

【請求項7】

前記基板は光学素子であり、該光学素子の表面に、請求項1〜6いずれか一項記載のフッ化膜形成方法を用いて成膜したことを特徴とする光学素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−1972(P2013−1972A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135604(P2011−135604)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]