フッ化金属単結晶体の製造方法

【課題】 チョクラルスキー法等の融液凝固法によりフッ化金属単結晶体を製造する方法において、真空紫外光領域での吸収の少ない単結晶体を再現性良く、容易に製造する方法を提供する。

【解決手段】 原料フッ化金属溶融液に種結晶体を接触させて結晶成長を開始させるに先立ち、不活性ガス及び/又はフッ素系ガス雰囲気下で原料フッ化金属を溶融させた後、一旦、原料を凝固させ、系内の真空排気を行う。当該操作を行った後に種結晶体を接触させるための原料フッ化金属の溶融を行うことにより140〜170nm付近の吸収の極めて少ない単結晶体が再現性良く製造できる。種結晶体の接触及び結晶成長も不活性ガス及び/又はフッ素系ガス雰囲気下で行う。

【解決手段】 原料フッ化金属溶融液に種結晶体を接触させて結晶成長を開始させるに先立ち、不活性ガス及び/又はフッ素系ガス雰囲気下で原料フッ化金属を溶融させた後、一旦、原料を凝固させ、系内の真空排気を行う。当該操作を行った後に種結晶体を接触させるための原料フッ化金属の溶融を行うことにより140〜170nm付近の吸収の極めて少ない単結晶体が再現性良く製造できる。種結晶体の接触及び結晶成長も不活性ガス及び/又はフッ素系ガス雰囲気下で行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フッ化金属単結晶を結晶引上げ法により製造する方法に係る。より詳しくは、真空紫外領域における光透過率の改良されたフッ化金属単結晶体の製造方法に係る。

【背景技術】

【0002】

フッ化カルシウムやフッ化バリウム等のフッ化金属の単結晶体は、広範囲の波長帯域にわたって高い透過率を有し、低分散で化学的安定性にも優れることから、紫外波長または真空紫外波長のレーザーを用いた各種機器、カメラ、CVD装置等のレンズ、窓材等の光学材料として需要が広がってきている。とりわけ、フッ化カルシウム単結晶体は、ArFレーザー(193nm)やF2レーザー(157nm)での光源の窓材、光源系レンズ、投影系レンズとして用いられている。

【0003】

従来、こうしたフッ化金属の単結晶体は融液凝固法で製造されてきている。融液凝固法のなかでも、坩堝降下法や結晶引上げ法などの坩堝を用いる方法により製造するのが一般的である。坩堝降下法(例えば、ブリッジマン法)は、坩堝底に種結晶体を配置しておき、該坩堝中に収容された原料溶融液を、坩堝を徐々に下降させて低温域に移動させることにより冷却し、坩堝中に収容された原料溶融液を成長させる方法である。一方、原料溶融液に対して上方から種結晶体を接触させて該種結晶下に結晶を成長させる方法(例えば、チョクラルスキー法やキロポーラス法;以下「結晶引上げ法」と称する)もフッ化金属単結晶体の有力な製造方法である(例えば、特許文献1〜4参照)。

【0004】

このような融液凝固法によりフッ化金属のアズグロウン単結晶体を製造する際、結晶成長過程で取り込まれる不純物の影響で、真空紫外領域の120〜210nmにおける光透過率(以下、単にVUV透過率と称す)が下がることを防止するため、スカベンジャーガスを用いて原料および装置内の不純物を除去する方法が知られている(例えば、特許文献1)。

【0005】

坩堝降下法では、結晶の成長が坩堝下部から生ずるため、蓋を設けた坩堝を使用することが可能であり、そのため不純物成分の混入等を防ぐために10−3Pa以下という高真空下で結晶成長を行わせることが可能である。それに対し、結晶引上げ法では、そのような高真空にすると、坩堝内の融液表面からの揮発量が多くなって様々なトラブルを生じる可能性があり、真空排気下で結晶育成を行わせることは少なく、大気圧下で行われてきた(特許文献1、2、4等参照)。さらに本発明者等は、より高品質のフッ化金属単結晶体を製造するために、結晶引き上げを0.5〜70kPaの範囲で行うことも提案している(特許文献3、5等参照)。しかしながら0.5kPa〜常圧という圧力下では高真空下で行う坩堝降下法と比較して、より不純物やスカベンジャーガスとの反応生成物が残存しやすく、よって、アズグロウン単結晶体においてVUV透過率が低いものが生じやすくなるという課題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−130594号公報

【特許文献2】特開2006−117494号公報

【特許文献3】特開2007−106662号公報

【特許文献4】特開2004−231502号公報

【特許文献5】特開2006−347792号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って本発明は、不純物やスカベンジャーガスとの反応生成物を可能な限り除去し、結晶引上げ法によりVUV透過率の高いフッ化金属単結晶体を安定的に得るための製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、結晶引上げ法において、フッ化金属単結晶体のVUV透過率を下げる要因となる不純物やスカベンジャーガスとの反応生成物を可能な限り除去する方法について鋭意検討し、その結果、本発明を完成した。

即ち、本発明は、 結晶成長炉内で、原料フッ化金属溶融液面に上方から種結晶体を接触させ、該種結晶体と同じ結晶配向方位を有する結晶を成長させて融液凝固法によりフッ化金属単結晶体を製造する方法において、

該結晶成長炉内で、スカベンジャーの存在下に原料フッ化金属を、その融点未満の温度まで昇温させる初期昇温工程、

結晶成長炉内を真空排気する第一次真空排気工程、

不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温を行って該ガス雰囲気下で原料フッ化金属を溶融させる第一次溶融工程、

該原料フッ化金属が凝固するまで降温させた後、結晶成長炉内を真空排気する第二次真空排気工程、及び、

再度、不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、該ガス雰囲気下でフッ化金属が溶融するまで昇温させる第二次溶融工程、

を上記順序で行った後に、該溶融した原料フッ化金属溶融液面に種結晶体を接触させることを特徴とするフッ化金属単結晶体の製造方法である。

【0009】

好ましくは、上記初期昇温工程が、スカベンジャーとしてフッ素系ガスを使用するものであり、かつ、

結晶成長炉内に原料フッ化金属を装入後、真空排気しつつ、200℃以上、用いるフッ素系ガスがスカベンジャーとしての作用を開始する温度未満の温度まで昇温する工程、及び、

フッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温させて該フッ素系ガスがスカベンジャーとしての作用を開始する温度以上、原料フッ化金属の融点未満の温度とする工程、

からなる製造方法である。

【発明の効果】

【0010】

本発明によれば、結晶引上げ法によってVUV透過率の高いフッ化金属単結晶をより効率よく製造することができる。

【図面の簡単な説明】

【0011】

【図1】抵抗加熱型ヒーターを用いた場合のチョクラルスキー法単結晶引上げ炉の構造を示す模式図。

【図2】高周波誘導加熱型ヒーターを用いた場合のチョクラルスキー法単結晶引上げ炉の構造を示す模式図。

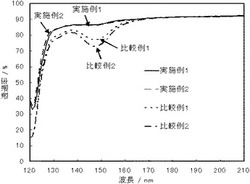

【図3】図1に示す装置を用いて、1回目の溶融後、固化して真空引きを行った場合と、行わなかった場合の真空紫外光(VUV)透過率を比較するグラフ。

【図4】図2に示す装置を用いて、1回目の溶融後、固化して真空引きを行った場合と、行わなかった場合の真空紫外光(VUV)透過率を比較するグラフ。

【発明を実施するための形態】

【0012】

本発明は、結晶引上げ法で単結晶化が可能な如何なるフッ化金属単結晶の製造方法にも適用できる。このようなフッ化金属の具体例としては、フッ化リチウム、フッ化ナトリウム、フッ化カリウム、フッ化ルビジウム、フッ化マグネシウム、フッ化カルシウム、フッ化バリウム、フッ化ストロンチウム、フッ化アルミニウム、フッ化バリウムリチウム、フッ化マグネシウムカリウム、フッ化アルミニウムリチウム、フッ化カルシウムストロンチウム、フッ化カリウムマグネシウム、フッ化ストロンチウムリチウム、フッ化セシウムカルシウム、フッ化リチウムカルシウムアルミニウム、フッ化リチウムストロンチウムアルミニウム、及びフッ化ランタノイド類等が挙げられる。これらのフッ化金属のなかでも、フッ化カルシウムを対象とすると本発明の効果が特に顕著である。

【0013】

これらフッ化金属単結晶の製造をする際、水、酸素などの不純物が結晶に取り込まれると、得られた単結晶のVUV透過率が低下するなどの問題が生じる。このような問題を解決するため、前述したように固体スカベンジャーや気体スカベンジャーを用いて不純物を除去する方法が採用されている。しかしながら高真空下で結晶成長を行うことが困難な結晶引上げ法では、より不純物やスカベンジャーとの反応生成物が残存しやすく、よって、アズグロウン単結晶体においてVUV透過率が低いものが生じやすくなる場合があった。

【0014】

本発明においては、上記スカベンジャーの使用に加え、さらに結晶成長炉内で一旦原料フッ化金属を溶融させた後、凝固・真空排気を行った後に再度、原料フッ化金属の溶融を行うことにより、VUV透過率の向上を図る点に最大の特徴を有す。このような操作を行うことにより、不純物やスカベンジャーガスとの反応生成物が効率的に除去され、VUV透過率の良好なフッ化金属単結晶が再現性良く製造できるようになるものと推測される。

【0015】

以下、このような特徴を有する本発明の製造方法を工程順に説明する。

【0016】

本発明の製造方法で用いる結晶成長炉は、フッ化金属単結晶体の結晶引上げ法による製造で使用される一般的な結晶成長炉を特に制限無く使用できるが、好ましくは、特開2007−106662号公報等に提案されている二重坩堝を用いた結晶成長炉が好ましい。より具体的に、図1に代表的な構造の単結晶成長炉(結晶引上げ装置と呼ばれる場合も多い)の模式図を示す。

【0017】

図1に示した単結晶成長炉では、原料フッ化金属を溶融させる坩堝が外坩堝(1)と内坩堝(2)からなる二重構造坩堝であり、内坩堝(2)の壁部(底壁及び/又は側壁)には、内坩堝内と外坩堝内とで原料フッ化金属の溶融液の流通可能な少なくとも一個の連通孔(3)が設けられている。該構造の坩堝を採用すれば、引上げの開始から終了までを、フッ化金属原料の溶融液の深さを一定に保ちながら単結晶の育成を行うことができる。

【0018】

チャンバー(4)内において、支持軸(5)に支えられた受け台(6)上に、内部にフッ化金属原料の溶融液(12)が収容される外坩堝(1)が載置されており、該外坩堝(1)の周囲には、抵抗加熱型ヒーター(7)が設けられ、さらに、抵抗加熱型ヒーター(7)を環囲して断熱材壁(8)が設けられており、外坩堝(1)の下方にも底断熱材(19)が設けられている。さらに、抵抗加熱型ヒーター(7)で囲むように隔離壁(17)を設け、これにより、抵抗加熱型ヒーター(7)で囲まれた空間を均一に加熱し得るようになっている。

【0019】

なお、図2は高周波誘導加熱型ヒーターの場合の結晶引上げ法による単結晶育成炉を示すが、高周波誘導加熱型ヒーター(20)は、断熱材壁(8)を環囲して設けられている。本発明では、抵抗加熱型あるいは高周波誘導加熱型のいずれも好適に使用される。

【0020】

一方、外坩堝(1)の中心軸上には、先端に種結晶(9)の保持具(10)が取り付けられた回転可能な単結晶引上げ軸(11)が吊設されている。この種結晶(9)は、内坩堝(2)内のフッ化金属原料の溶融液(12)に下端面が接触された後に引上げられ、下方に単結晶体(13)が育成する。また、結晶の成長状況を視認するための覗き窓(14)を設けておくことも好ましい。さらに単結晶成長炉内の雰囲気を制御するために、ガス導入/排出孔(図示しない)が設けられる。なお、ガス導入の際は、ホットゾーン(断熱材及び天井板で環囲されたゾーン)の中まで導入管を敷設し、該ホットゾーン中に直接導入できるようにしておくことが最も好ましい。

【0021】

本発明では、まず上述の如き結晶成長炉中の坩堝内に原料フッ化金属を装入する。投入する原料フッ化金属としては、融液成長法により単結晶を製造する際に用いられる公知のフッ化金属原料を用いればよい。例えばフッ化カルシウムにおける蛍石等の天然鉱物を使用しても良いが、純度の面から化学合成品を使用するのが好ましい。さらに本発明の効果をより顕著に得るために、化学合成品も水分や酸化物等の不純物をできる限り、除いたものを用いることが好ましい。このような不純物除去方法は公知である。例えば、水分等を除去する前処理は、原料フッ化金属の原料を真空ポンプによる減圧下で加熱処理することにより行われるが、単に焼成するだけでは原料内部の水分等までを十分に除去することは困難であるため、該加熱処理に引き続いて気体スカベンジャーとしての四フッ化炭素、三フッ化炭素、六フッ化エタン等を含有する雰囲気中でフッ化金属原料を溶融させるのがより好ましい。気体スカベンジャーとしては、四フッ化炭素を用いるのが最も好ましい。また原料フッ化金属の原料と固体スカベンジャーとを混合し、これを上記の減圧・加熱処理に供する方法でもよい。該固体スカベンジャーとしては、フッ化亜鉛、フッ化鉛、フッ化銀、フッ化銅などのフッ化金属や、ポリ(パーフルオロエチレン)等が挙げられる。さらにガススカベンジャーと固体スカベンジャーとを併用して精製して原料フッ化金属を調製してもよい。

【0022】

こうした前処理を施したフッ化金属原料は、そのまま引上げ法による単結晶成長用の原料として用いても良いが、好ましくは、一旦冷却固化して、その表面に存在している固体不純物を可能な限り切削除去してから用いるのが、多結晶化の低減の観点から好ましい。

【0023】

坩堝内に原料フッ化金属を装入するに際しては、上記固体スカベンジャーを同時に装入してもよい。特に、下述する初期昇温工程でフッ素系ガスを用いない場合には、固体スカベンジャーをこの段階で結晶成長炉内に入れておくことが好ましく、特に、初期昇温工程でフッ素系ガスを用いず、かつ第一次溶融工程、第二次溶融工程のいずれの工程でもフッ素系ガスを炉内に導入しない(不活性ガスのみを導入する)場合には必須である。

【0024】

しかしながら、上記固体スカベンジャーを用いた場合、少なすぎると十分に不純物除去ができず、逆に多すぎると該スカベンジャー自体を構成する金属元素がフッ化金属単結晶中に混入し、色中心を形成しやすくなるなどの問題を生じる場合がある。また固体スカベンジャー自体が含む不純物の問題も存在する。よって好ましくは、固体スカベンジャーを用いず、以下に述べるようにフッ素系ガスを気体スカベンジャーとして使用する。

【0025】

即ち、結晶成長炉内に原料フッ化金属を装入後、まず真空排気しつつ、200℃以上、用いるフッ素系ガスがスカベンジャーとしての作用を開始する温度未満の温度まで昇温する。〔なおここで「真空排気」するとは、炉内圧力が10−3Pa以下となるまで排気することをいう。また本発明においては、放射温度計を用いて坩堝の底の温度を測定しており、特に断らない限り、単に「(加熱/昇温する際の)温度」と称する場合には、この坩堝底の温度を指すものとする。〕

該工程をより詳しく述べると、真空ポンプなどで1×10−3Pa以下になるまで排気した後、ヒーターによる加熱を開始すればよい。この工程での昇温は一度に行ってもよいが、より効率的に水分除去を行うためには段階的に昇温を行うことが好ましい。好ましい具体例を示せば、温度200〜300℃まで昇温した後、この温度で10〜24時間保持する。その後、温度500〜600℃まで昇温後、この温度で10〜24時間保持する方法である。また、各々の昇温速度は適宜決定すればよいが一般的には50〜500℃/h程度である。

【0026】

この工程により原料フッ化金属や結晶成長炉内に吸着していた水分の大部分が除去される。しかしながら加熱処理のみでは水分を完全に除去できないため、続いてフッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温させて該フッ素系ガスがスカベンジャーとしての作用を開始する(スカベンジ反応を起こす)温度以上、原料フッ化金属の融点未満の温度まで昇温する。用いるフッ素系ガスとしては、前記した気体スカベンジャーと同様のものである。なお、フッ素系ガスがスカベンジャーとしての作用を開始する温度は、例えば四フッ化炭素であれば900℃程度である。

【0027】

当該操作を行うことにより、前記した真空排気と加熱とによっても除去しきれなかった水分等(未除去水分)と気体スカベンジャー(フッ素系ガス)とが反応して反応生成物を生じる。当該フッ素系ガスはアルゴン、ヘリウムなどの不活性ガスで希釈して導入することが好ましい。希釈倍率としては1.5倍〜10倍程度が好ましい。フッ素系ガスの導入量はその分圧が0.5〜20kPa、好ましくは1〜10kPaとなる程度の量であればよい。分圧が低すぎると不純物除去が十分に行われない可能性があり、一方、高すぎると炉内のカーボン部材の痛みが早くなる。

【0028】

当該フッ素系ガスの導入後、或いは導入と並行して温度をフッ素系ガスがスカベンジャーとしての作用を開始する温度以上、原料フッ化金属の融点未満の温度まで昇温する。より好ましくは、原料フッ化金属の融点よりも200〜400℃低い温度まで昇温する。このときの昇温速度も適宜決定すればよいが一般的には50〜300℃/h程度である。スカベンジ反応を確実に行わせるため、該温度で好ましくは1〜24時間、より好ましくは6〜12時間保持する。

【0029】

一方、固体スカベンジャーを用いた場合においても、気体スカベンジャーと同様に未除去水分と反応して反応生成物が生じる。この場合、固体スカベンジャーと未除去水分との反応をより効率的に行わせるために、用いた固体スカベンジャーがスカベンジ反応を起こす温度以上の温度(好ましくは500℃以上)では排気は行わずに前記した程度の時間保持する方が好ましい。

【0030】

本発明においては、上記の気体及び/又は固体スカベンジャーと不純物との反応生成物を除去するために、原料フッ化金属を溶融させる前に一旦真空排気を行う(第一次真空排気工程)。ここで溶融前に真空排気を行うのは、反応生成物が融液中に溶け込むことを抑止するためである。また固体スカベンジャーを用いた場合には、未反応のスカベンジャーの除去もこの工程で行われる。

【0031】

当該真空排気に際しては、炉内温度をさらに昇温することも好ましい。これにより、より効率的に炉内から不純物を除去できる。昇温する際の温度は原料フッ化金属の融点未満であればよいが、好ましくは+30〜+300℃程度、特に+50〜+150℃程度の昇温であり、また原料フッ化金属の融点−100℃以下の温度であることが好ましい。該真空排気により結晶成長炉内圧が10−3Pa以下の圧力となったならば直ぐに、次の第一次溶融工程に進んでも良いが、真空排気された低圧状態でしばらく保持することも好ましい態様である。保持する場合、その時間は30分〜3時間程度である。

【0032】

本発明においては、上記真空排気完了後、不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、原料フッ化金属が溶融する以上の温度まで昇温する(第一次溶融工程)。好ましくは融点より30〜130℃程度高い温度とする。例えば、フッ化金属がフッ化カルシウムであれば1450〜1550℃まで昇温する。昇温速度は特に限定されないが一般的には50〜200℃/h程度である。

【0033】

ここで、一旦不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するのは、原料フッ化金属が多量に揮発するのを抑止するためである。揮発した原料フッ化金属は、それが炉内の低温部で凝固する。凝固した結晶片(塊)が結晶育成中に坩堝中などに落下すると、結晶成長に対する攪乱要因となってしまうため、上記揮発を抑えるために上記ガスを結晶成長炉内に導入する。

【0034】

このような目的を達成するためには導入ガス量は結晶育成炉内の圧力が20kPa以上であればよく、30kPa以上であることが特に好ましい。一方、圧力は低い方が、前記第一次真空排気工程時に固体状態時には内部に存在していたなどして除去しきれなかった不純物(若しくはその反応生成物)が除去されやすい。このような観点から、50kPa以下であることが好ましく、45kPa以下であることがより好ましい。

【0035】

不活性ガスとしてはヘリウム、アルゴン等の希ガス類が挙げられるが、高純度のガスを相対的に安価に入手しやすい点でもアルゴンが特に好ましい。またフッ素系ガスとしては、気体スカベンジャーとして前記したガスを採用できる。

【0036】

この第一次溶融工程で導入するガスは、不活性ガスのみ、フッ素系ガスのみ或いは不活性ガスとフッ素系ガスの混合ガスのいずれでも良いが、前述のとおりフッ素系ガスの分圧が高いほど炉内のカーボン部材の痛みが早くなる傾向があるため、不活性ガスのみ、又は不活性ガスとフッ素系ガスの混合ガスであることが好ましい。不活性ガスとフッ素系ガスの混合ガスとする場合、その混合比(不活性ガス:フッ素系ガス)は1:1よりもフッ素系ガスの割合が少ない方が好ましく、10:1より少ない方がより好ましい。

【0037】

当該ガス圧下での溶融状態の保持時間は好ましくは0.5〜10時間であり、より好ましくは1〜5時間である。

【0038】

当該ガス圧下で溶融状態で保持した後、原料フッ化金属が凝固するまで降温させ、再度、結晶成長炉内を真空排気する(第二次真空排気工程)。降温させる温度は原料フッ化金属が凝固する温度であればよく、即ち、凝固点(融点)未満であればよいが、好ましくは原料フッ化金属の融点よりも100〜300℃低い温度まで冷却(降温)する。降温速度も特に限定されず適宜決定すればよいが、一般的には50〜300℃/h程度である。原料フッ化金属が凝固・固化したならば、真空ポンプなどで1×10−3Pa以下になるまで排気する。当該排気は、本第二次真空排気工程で到達する最低温度となるまで待つ必要はなく、原料フッ化金属の凝固点以下の温度になれば開始しても構わない。しかしながら過冷却により原料フッ化金属の凝固点以下の温度でも溶融した状態で存在する可能性もあり得るため、好ましくは凝固点よりも少なくとも30℃低い温度、より好ましくは少なくとも50℃低い温度になってから開始する。

【0039】

本第二次真空排気工程、即ち、原料フッ化金属溶融液を一旦凝固させて真空排気する点が本発明の最大の特徴である。本工程を行うことにより単結晶育成工程における最高温度で発生する不純物およびスカベンジャーガスとの反応生成物が除去されることで、VUV透過率の良好なフッ化金属単結晶が再現性良く製造できるようになるものと推測される。前述のように単結晶引上げ法では、溶融状態で高真空にすると、坩堝内の融液表面からの揮発量が多くなって様々なトラブルを生じる可能性があるため、フッ化金属原料を固化してから真空排気を行う。

【0040】

本第二次真空排気工程においても、結晶成長炉内圧が10−3Pa以下の圧力となったならば直ぐに次の第二次溶融工程に進んでも良いが、真空排気された低圧状態でしばらく保持することも好ましい態様である。保持する場合、その時間は30分〜3時間程度である。

【0041】

また第一次溶融工程と第二次真空排気工程は、交互に二回以上繰り返して行うことも可能である。

【0042】

該第二次真空排気工程を行った後、再度、不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、該ガス雰囲気下で原料フッ化金属が溶融する以上の温度まで昇温する(第二次溶融工程)。この際の昇温は不活性ガス及び/又はフッ素系ガスの導入完了後に昇温を開始しても良いし、昇温させつつガス導入を行ってもよい。

【0043】

この際の温度も第一溶融工程と同様、好ましくは融点より30〜130℃程度高い温度とし、昇温速度は50〜200℃/h程度とすることが好ましい。

【0044】

導入するガス圧は、その結晶成長炉内の絶対圧が0.5〜70kPaであることが好ましく、より好ましくは圧力が5〜50kPaであり、特に好ましくは20〜50kPaである。なお前述した第一次溶融工程におけるのと同じ理由により、導入するガスは不活性ガスのみ、又は不活性ガスとフッ素系ガスの混合ガスであることが好ましい。

【0045】

なお、不活性ガスとフッ素系ガスの混合ガスを用いる場合、上述した昇温工程、第一次溶融工程、第二次溶融工程のいずれの工程においても、該不活性ガスとフッ素系ガスとは混合してから結晶成長炉内に導入してもよいし、別々に導入してもよい。

【0046】

またガスの導入速度は、所望の圧となるまでの時間が20〜40分程度となるようにすることが好ましい。ガス導入速度があまりに速いと、結晶成長炉内の局所的な冷却が生じたり、あるいは炉内の微少不純物成分を巻きあげたりする可能性がある。一方、遅すぎると時間当たりの生産性を低下させる要因となる。

【0047】

上述のようにして所定のガス圧及び温度とした後、直ぐに結晶育成工程に移行してもよいが、好ましくは当該温度で1〜5時間程度保持した後に、結晶育成工程に移ることが好ましい。

【0048】

このようにして第二次溶融工程が完了した後は、公知の方法、例えば、特開2009−102194号公報、特開2007−106662号公報等に記載の方法に従ってフッ化金属の単結晶を成長させれば良い。以下、簡単に当該単結晶引上げ法について説明する。

【0049】

単結晶引上げ法においては、原料フッ化金属の溶融液に上方から種結晶体を接触させ、徐々に引上げて単結晶を得る。該種結晶体としては、育成するフッ化金属と同材質の単結晶体を用いるのが一般的である。種結晶の結晶方位は、育成を所望する単結晶体と同じ配向方位を有するものを用いる。育成結晶の配向方位は任意に選択することができるが、育成対象がフッ化カルシウムの場合は、その有用性が高い点で種結晶体の原料溶融液接触面(結晶成長方向の面)が(111)面、(100)面、または(110)面およびこれらの等価面が好適である。

【0050】

種結晶および成長中の結晶は、引上げ軸を中心として回転させることが好ましく、回転速度は1〜20回/分であることが好ましい。好適な結晶の引上げ速度は、1〜10mm/時間である。

【0051】

単結晶体の成長に際し、前述したような二重構造坩堝を用いた場合には、該二重構造坩堝において、内坩堝(2)内に収容するフッ化金属原料の溶融液(12)の深さは、引上げるアズグロウン結晶体の直胴部直径の0.65倍以下の深さにするのが好ましい。そして、引上げの開始から終了までの可能な限りの多くの期間、好適には全期間中、上記深さが保たれるように、外坩堝(1)から内坩堝(2)への溶融液(12)の補給を行えばよい。

【0052】

単結晶体が所定の大きさに成長した後、ある程度まで降温させ結晶成長炉から該単結晶体を取り出す。該降温速度は適宜選択して実施すればよいが、取り出す際にあまりに急激に冷却すると、得られた単結晶体に大きな歪が生じたり極端な場合には熱衝撃によって破損したりするため、結晶成長後の降温は、好適には0.1〜3℃/分である。

【0053】

このようにして単結晶体を引き上げた後、必要に応じて研磨・研削加工や熱処理加工を行って、レンズブランク、レンズ、窓材等の最終製品とすることができる。

【実施例】

【0054】

以下、本発明を、実施例を挙げて説明するが、本発明はこれらの実施例に限定されるものではない。

【0055】

なお、VUV透過率の評価方法は以下の通りである。

【0056】

表面粗さがRMSで0.5mm以下になるまで表面研磨して、厚さ10mmの試料を作製した。これをアセトン中で2分間超音波洗浄し、乾燥させた後、低圧水銀ランプを光源とする紫外線オゾン洗浄装置(テクノビジョン社製UV−208)を用いて、出力7mW/cm2で15分間の紫外線洗浄を行った。続いて、洗浄した試料をVUV透過率測定装置(日本分光製 KV−201;酸素含有量0.2ppm以下の窒素雰囲気中で測定)を用い、その透過率を120〜210nmの範囲で測定した。

【0057】

実施例1

図1に模式図を示す抵抗加熱ヒーターを有する単結晶体製造用引上げ装置を用いて、フッ化カルシウム単結晶体の製造を行った。

【0058】

<使用装置>

この単結晶体製造用引上げ装置において、チャンバー(4)内に設置された高純度グラファイト製の外坩堝(1)は、内直径36cm(外直径38cm)であり、高さ22cmのものであった。この外坩堝(1)内に、リッド材(18)に固定された内坩堝(2)は、内直径25cm(外直径26cm)であり、高さ23cmのものであった。

【0059】

内坩堝(2)の底壁は、水平面に対して下方向への傾斜角度が30度で傾斜する縦断面の形状がV字状(すり鉢状)の形状であった。その下端部に口径が8mmの円筒状の連通孔(3)が1個と、その上方15mmの高さの位置の円周上に、均等間隔で口径が2.5mmの円筒状の連通孔(3)が4個、さらにその上方25mmの高さの位置の円周上に、均等間隔で口径が2.5mmの円筒状の連通孔(3)が8個、形成されていた。断熱材壁(8)は、ピッチ系グラファイト成型断熱材であり、厚み方向の放熱能力は9W/m2・Kのものであり、他方、天井板(16)は、グラファイト製であり、厚み方向の放熱能力は5000W/m2・Kのものであった。

【0060】

<初期昇温工程>

上記外坩堝(1)内に、十分な精製処理及び水分除去処理を施した原料フッ化カルシウム塊を計24kg投入した。そして、チャンバー(4)内を油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した後、加熱を開始した。温度250℃まで昇温した後、この温度で20時間保持した。その後、温度500℃まで昇温後、この温度で23時間保持した。続いて、四フッ化炭素5kPaとアルゴンガス15kPaを供給した後、1050℃まで昇温した。

【0061】

<第一次真空排気工程>

該温度で5時間保持した後、1150℃まで昇温し、油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した。

【0062】

<第一次溶融工程>

該真空排気終了後、アルゴンガス40kPaを供給し、1520℃まで昇温し、原料フッ化カルシウムを溶融し、溶融状態で3時間保持した。

【0063】

<第二次真空排気工程>

その後、1150℃まで冷却してフッ化金属を固化させ、油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した。

【0064】

<第二次溶融工程>

該真空排気終了後、アルゴンガス40kPaを供給し、1520℃まで昇温し、フッ化カルシウム原料を再溶融した。原料が完全に溶融し、外坩堝(1)および内坩堝(2)内に、原料フッ化カルシウムの溶融液(12)が収容された状態で1時間保持した。

【0065】

<育成工程>

その後、覗き窓(14)より、内坩堝(2)内に収容された溶融液(12)の表面状態を確認したところ、固体不純物の浮遊が確認されたので、支持軸(5)を下降させて、内坩堝(2)内に収容された溶融液(12)の全量を外坩堝(1)内に流出させた。その後再度、支持軸(5)を上昇させて、外坩堝(1)内の溶融液(12)を内坩堝(2)内に供給する操作を実施した。覗き窓(14)より、内坩堝(2)内に収容された溶融液(12)の表面状態を再度確認したが、このときには固体不純物は確認できなかった。なお、内坩堝(2)内に収容するフッ化金属原料の溶融液(12)の深さは、5cmとした。

【0066】

次いで、1480℃まで温度を下げて1時間保持した後、単結晶引上げ棒(11)を垂下させて、種結晶(9)の結晶面が(111)である下端面(単結晶成長面)を原料フッ化カルシウムの溶融液(12)の表面に接触させ、単結晶の引上げを開始した。種結晶(9)は、3回/分で回転させた状態で引上げを行った。引上げ速度は、4mm/hrとした。上記引上げ中において、支持軸(5)を、内坩堝(2)内の溶融液(12)の深さが前記5cmに維持されるように、連続的に上昇させた。引上げ終了後、冷却速度1℃/minにて常温まで降温した。

【0067】

以上により、直胴部の直径が約8cm、重量3.4kgであるフッ化カルシウムの(111)アズグロウン単結晶体が得られた。この結晶を育成方向に垂直な面でスライスした後、表面粗さがRMSで0.5mm以下になるまで表面研磨して、厚さ10mmの試料を作製し、VUV透過率を測定した。結果を表1と図3に示す。

【0068】

実施例2

第一次及び第二次溶融工程における導入ガスを、四フッ化炭素2.5kPaとアルゴンガス37.5kPaと変更した以外は、実施例1と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0069】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図3に示す。

【0070】

実施例3

図2に模式図を示す高周波誘導加熱型の単結晶体製造用引上げ装置を用いて、フッ化カルシウム単結晶体の製造を行った。

【0071】

<使用装置>

この単結晶体製造用引上げ装置において、チャンバー(4)内に設置された高純度グラファイト製の外坩堝(1)は、内直径23cm(外直径24cm)であり、高さ25cmのものであった。この外坩堝(1)内に、リッド材(18)に固定された内坩堝(2)は、内直径20cm(外直径21cm)であり、高さ24cmのものであった。

【0072】

内坩堝(2)の底壁は、水平面に対して下方向への傾斜角度が30度で傾斜する縦断面の形状がV字状(すり鉢状)の形状であった。その下端部に口径が8mmの円筒状の連通孔(3)が1個、形成されていた。断熱材壁(8)は、ピッチ系グラファイト成型断熱材であり、厚み方向の放熱能力は9W/m2・Kのものであり、他方、天井板(16)は、グラファイト製であり、厚み方向の放熱能力は5000W/m2・Kのものであった。

【0073】

<初期昇温工程>

上記外坩堝(1)内に、十分な精製処理及び水分除去処理を施した原料フッ化カルシウム塊を計9kg投入した。そして、チャンバー(4)内を油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した後、加熱を開始した。温度250℃まで昇温した後、この温度で15時間保持した。その後、温度500℃まで昇温後、この温度で15時間保持した。続いて、四フッ化炭素10kPaとアルゴンガス40kPaを供給した後、1100℃まで昇温した。

【0074】

<第一次真空排気工程>

該温度で5時間保持した後、1200℃まで昇温し、油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した。

【0075】

<第一次溶融工程>

該真空排気終了後、四フッ化炭素5kPaとアルゴンガス35kPaを供給し、1530℃まで昇温し、原料フッ化カルシウムを溶融し、溶融状態で3時間保持した。

【0076】

<第二次真空排気工程>

その後、1200℃まで冷却してフッ化金属を固化させ、油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した。

【0077】

<第二次溶融工程>

該真空排気終了後、四フッ化炭素5kPaとアルゴンガス35kPaを供給し、1520℃まで昇温し、フッ化カルシウム原料を再溶融した。原料が完全に溶融し、外坩堝(1)および内坩堝(2)内に、原料フッ化カルシウムの溶融液(12)が収容された状態で1時間保持した。

【0078】

<育成工程>

その後、覗き窓(14)より、内坩堝(2)内に収容された溶融液(12)の表面状態を確認したところ、固体不純物の浮遊が確認されたので、支持軸(5)を下降させて、内坩堝(2)内に収容された溶融液(12)の全量を外坩堝(1)内に流出させた。その後再度、支持軸(5)を上昇させて、外坩堝(1)内の溶融液(12)を内坩堝(2)内に供給する操作を実施した。覗き窓(14)より、内坩堝(2)内に収容された溶融液(12)の表面状態を再度確認したが、このときには固体不純物は確認できなかった。なお、内坩堝(2)内に収容するフッ化金属原料の溶融液(12)の深さは、5cmとした。

【0079】

次いで、1480℃まで温度を下げて1時間保持した後、単結晶引上げ棒(11)を垂下させて、種結晶(9)の結晶面が(111)である下端面(単結晶成長面)を原料フッ化カルシウムの溶融液(12)の表面に接触させ、単結晶の引上げを開始した。種結晶(9)は、3回/分で回転させた状態で引上げを行った。引上げ速度は、4mm/hrとした。上記引上げ中において、支持軸(5)を、内坩堝(2)内の溶融液(12)の深さが前記5cmに維持されるように、連続的に上昇させた。引上げ終了後、冷却速度1℃/minにて常温まで降温した。

【0080】

以上により、直胴部の直径が約8cm、重量3.4kgであるフッ化カルシウムの(111)アズグロウン単結晶体が得られた。この結晶を育成方向に垂直な面でスライスした後、表面粗さがRMSで0.5mm以下になるまで表面研磨して、厚さ10mmの試料を作製し、VUV透過率を測定した。結果を表1と図4に示す。

【0081】

実施例4

第一次真空排気工程及び第二次真空排気工程での温度を1300℃とした以外は、実施例3と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0082】

以上により、直胴部の直径が約8cm、重量3.4kgであるフッ化カルシウムの(111)アズグロウン単結晶体が得られた。この結晶を育成方向に垂直な面でスライスした後、表面粗さがRMSで0.5mm以下になるまで表面研磨して、厚さ10mmの試料を作製し、VUV透過率を測定した。結果を表1と図4に示す。

【0083】

比較例1

第二次真空排気工程及び第二次溶融工程を省略した以外は、実施例1と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0084】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図3に示す。

【0085】

比較例2

第二次真空排気工程及び第二次溶融工程を省略した以外は、実施例2と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0086】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図3に示す。

【0087】

比較例3

第二次真空排気工程及び第二次溶融工程を省略した以外は、実施例3と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0088】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図4に示す。

【0089】

比較例4

第二次真空排気工程及び第二次溶融工程を省略した以外は、実施例4と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0090】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図4に示す。

【0091】

【表1】

【0092】

上記結果に明瞭に現れているように、原料フッ化金属を溶融させた後、一旦凝固・固化させて真空排気を行うことにより、VUV透過率、特に170nm以下における透過率が顕著に向上する。

【符号の説明】

【0093】

1;外坩堝

2;内坩堝

3;連通孔

4;チャンバー

5;支持軸

6;受け台

7;抵抗加熱型ヒーター

8;断熱材壁

9;種結晶体

10;保持具

11;単結晶引上げ軸

12;フッ化金属原料の溶融液

13;フッ化金属単結晶インゴット

14;覗き窓

15;単結晶引上げ棒の挿入孔

16;天井板

17;隔離壁

18;リッド材

19;底部断熱材

20;高周波誘導加熱型ヒーター

【技術分野】

【0001】

本発明は、フッ化金属単結晶を結晶引上げ法により製造する方法に係る。より詳しくは、真空紫外領域における光透過率の改良されたフッ化金属単結晶体の製造方法に係る。

【背景技術】

【0002】

フッ化カルシウムやフッ化バリウム等のフッ化金属の単結晶体は、広範囲の波長帯域にわたって高い透過率を有し、低分散で化学的安定性にも優れることから、紫外波長または真空紫外波長のレーザーを用いた各種機器、カメラ、CVD装置等のレンズ、窓材等の光学材料として需要が広がってきている。とりわけ、フッ化カルシウム単結晶体は、ArFレーザー(193nm)やF2レーザー(157nm)での光源の窓材、光源系レンズ、投影系レンズとして用いられている。

【0003】

従来、こうしたフッ化金属の単結晶体は融液凝固法で製造されてきている。融液凝固法のなかでも、坩堝降下法や結晶引上げ法などの坩堝を用いる方法により製造するのが一般的である。坩堝降下法(例えば、ブリッジマン法)は、坩堝底に種結晶体を配置しておき、該坩堝中に収容された原料溶融液を、坩堝を徐々に下降させて低温域に移動させることにより冷却し、坩堝中に収容された原料溶融液を成長させる方法である。一方、原料溶融液に対して上方から種結晶体を接触させて該種結晶下に結晶を成長させる方法(例えば、チョクラルスキー法やキロポーラス法;以下「結晶引上げ法」と称する)もフッ化金属単結晶体の有力な製造方法である(例えば、特許文献1〜4参照)。

【0004】

このような融液凝固法によりフッ化金属のアズグロウン単結晶体を製造する際、結晶成長過程で取り込まれる不純物の影響で、真空紫外領域の120〜210nmにおける光透過率(以下、単にVUV透過率と称す)が下がることを防止するため、スカベンジャーガスを用いて原料および装置内の不純物を除去する方法が知られている(例えば、特許文献1)。

【0005】

坩堝降下法では、結晶の成長が坩堝下部から生ずるため、蓋を設けた坩堝を使用することが可能であり、そのため不純物成分の混入等を防ぐために10−3Pa以下という高真空下で結晶成長を行わせることが可能である。それに対し、結晶引上げ法では、そのような高真空にすると、坩堝内の融液表面からの揮発量が多くなって様々なトラブルを生じる可能性があり、真空排気下で結晶育成を行わせることは少なく、大気圧下で行われてきた(特許文献1、2、4等参照)。さらに本発明者等は、より高品質のフッ化金属単結晶体を製造するために、結晶引き上げを0.5〜70kPaの範囲で行うことも提案している(特許文献3、5等参照)。しかしながら0.5kPa〜常圧という圧力下では高真空下で行う坩堝降下法と比較して、より不純物やスカベンジャーガスとの反応生成物が残存しやすく、よって、アズグロウン単結晶体においてVUV透過率が低いものが生じやすくなるという課題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−130594号公報

【特許文献2】特開2006−117494号公報

【特許文献3】特開2007−106662号公報

【特許文献4】特開2004−231502号公報

【特許文献5】特開2006−347792号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って本発明は、不純物やスカベンジャーガスとの反応生成物を可能な限り除去し、結晶引上げ法によりVUV透過率の高いフッ化金属単結晶体を安定的に得るための製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、結晶引上げ法において、フッ化金属単結晶体のVUV透過率を下げる要因となる不純物やスカベンジャーガスとの反応生成物を可能な限り除去する方法について鋭意検討し、その結果、本発明を完成した。

即ち、本発明は、 結晶成長炉内で、原料フッ化金属溶融液面に上方から種結晶体を接触させ、該種結晶体と同じ結晶配向方位を有する結晶を成長させて融液凝固法によりフッ化金属単結晶体を製造する方法において、

該結晶成長炉内で、スカベンジャーの存在下に原料フッ化金属を、その融点未満の温度まで昇温させる初期昇温工程、

結晶成長炉内を真空排気する第一次真空排気工程、

不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温を行って該ガス雰囲気下で原料フッ化金属を溶融させる第一次溶融工程、

該原料フッ化金属が凝固するまで降温させた後、結晶成長炉内を真空排気する第二次真空排気工程、及び、

再度、不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、該ガス雰囲気下でフッ化金属が溶融するまで昇温させる第二次溶融工程、

を上記順序で行った後に、該溶融した原料フッ化金属溶融液面に種結晶体を接触させることを特徴とするフッ化金属単結晶体の製造方法である。

【0009】

好ましくは、上記初期昇温工程が、スカベンジャーとしてフッ素系ガスを使用するものであり、かつ、

結晶成長炉内に原料フッ化金属を装入後、真空排気しつつ、200℃以上、用いるフッ素系ガスがスカベンジャーとしての作用を開始する温度未満の温度まで昇温する工程、及び、

フッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温させて該フッ素系ガスがスカベンジャーとしての作用を開始する温度以上、原料フッ化金属の融点未満の温度とする工程、

からなる製造方法である。

【発明の効果】

【0010】

本発明によれば、結晶引上げ法によってVUV透過率の高いフッ化金属単結晶をより効率よく製造することができる。

【図面の簡単な説明】

【0011】

【図1】抵抗加熱型ヒーターを用いた場合のチョクラルスキー法単結晶引上げ炉の構造を示す模式図。

【図2】高周波誘導加熱型ヒーターを用いた場合のチョクラルスキー法単結晶引上げ炉の構造を示す模式図。

【図3】図1に示す装置を用いて、1回目の溶融後、固化して真空引きを行った場合と、行わなかった場合の真空紫外光(VUV)透過率を比較するグラフ。

【図4】図2に示す装置を用いて、1回目の溶融後、固化して真空引きを行った場合と、行わなかった場合の真空紫外光(VUV)透過率を比較するグラフ。

【発明を実施するための形態】

【0012】

本発明は、結晶引上げ法で単結晶化が可能な如何なるフッ化金属単結晶の製造方法にも適用できる。このようなフッ化金属の具体例としては、フッ化リチウム、フッ化ナトリウム、フッ化カリウム、フッ化ルビジウム、フッ化マグネシウム、フッ化カルシウム、フッ化バリウム、フッ化ストロンチウム、フッ化アルミニウム、フッ化バリウムリチウム、フッ化マグネシウムカリウム、フッ化アルミニウムリチウム、フッ化カルシウムストロンチウム、フッ化カリウムマグネシウム、フッ化ストロンチウムリチウム、フッ化セシウムカルシウム、フッ化リチウムカルシウムアルミニウム、フッ化リチウムストロンチウムアルミニウム、及びフッ化ランタノイド類等が挙げられる。これらのフッ化金属のなかでも、フッ化カルシウムを対象とすると本発明の効果が特に顕著である。

【0013】

これらフッ化金属単結晶の製造をする際、水、酸素などの不純物が結晶に取り込まれると、得られた単結晶のVUV透過率が低下するなどの問題が生じる。このような問題を解決するため、前述したように固体スカベンジャーや気体スカベンジャーを用いて不純物を除去する方法が採用されている。しかしながら高真空下で結晶成長を行うことが困難な結晶引上げ法では、より不純物やスカベンジャーとの反応生成物が残存しやすく、よって、アズグロウン単結晶体においてVUV透過率が低いものが生じやすくなる場合があった。

【0014】

本発明においては、上記スカベンジャーの使用に加え、さらに結晶成長炉内で一旦原料フッ化金属を溶融させた後、凝固・真空排気を行った後に再度、原料フッ化金属の溶融を行うことにより、VUV透過率の向上を図る点に最大の特徴を有す。このような操作を行うことにより、不純物やスカベンジャーガスとの反応生成物が効率的に除去され、VUV透過率の良好なフッ化金属単結晶が再現性良く製造できるようになるものと推測される。

【0015】

以下、このような特徴を有する本発明の製造方法を工程順に説明する。

【0016】

本発明の製造方法で用いる結晶成長炉は、フッ化金属単結晶体の結晶引上げ法による製造で使用される一般的な結晶成長炉を特に制限無く使用できるが、好ましくは、特開2007−106662号公報等に提案されている二重坩堝を用いた結晶成長炉が好ましい。より具体的に、図1に代表的な構造の単結晶成長炉(結晶引上げ装置と呼ばれる場合も多い)の模式図を示す。

【0017】

図1に示した単結晶成長炉では、原料フッ化金属を溶融させる坩堝が外坩堝(1)と内坩堝(2)からなる二重構造坩堝であり、内坩堝(2)の壁部(底壁及び/又は側壁)には、内坩堝内と外坩堝内とで原料フッ化金属の溶融液の流通可能な少なくとも一個の連通孔(3)が設けられている。該構造の坩堝を採用すれば、引上げの開始から終了までを、フッ化金属原料の溶融液の深さを一定に保ちながら単結晶の育成を行うことができる。

【0018】

チャンバー(4)内において、支持軸(5)に支えられた受け台(6)上に、内部にフッ化金属原料の溶融液(12)が収容される外坩堝(1)が載置されており、該外坩堝(1)の周囲には、抵抗加熱型ヒーター(7)が設けられ、さらに、抵抗加熱型ヒーター(7)を環囲して断熱材壁(8)が設けられており、外坩堝(1)の下方にも底断熱材(19)が設けられている。さらに、抵抗加熱型ヒーター(7)で囲むように隔離壁(17)を設け、これにより、抵抗加熱型ヒーター(7)で囲まれた空間を均一に加熱し得るようになっている。

【0019】

なお、図2は高周波誘導加熱型ヒーターの場合の結晶引上げ法による単結晶育成炉を示すが、高周波誘導加熱型ヒーター(20)は、断熱材壁(8)を環囲して設けられている。本発明では、抵抗加熱型あるいは高周波誘導加熱型のいずれも好適に使用される。

【0020】

一方、外坩堝(1)の中心軸上には、先端に種結晶(9)の保持具(10)が取り付けられた回転可能な単結晶引上げ軸(11)が吊設されている。この種結晶(9)は、内坩堝(2)内のフッ化金属原料の溶融液(12)に下端面が接触された後に引上げられ、下方に単結晶体(13)が育成する。また、結晶の成長状況を視認するための覗き窓(14)を設けておくことも好ましい。さらに単結晶成長炉内の雰囲気を制御するために、ガス導入/排出孔(図示しない)が設けられる。なお、ガス導入の際は、ホットゾーン(断熱材及び天井板で環囲されたゾーン)の中まで導入管を敷設し、該ホットゾーン中に直接導入できるようにしておくことが最も好ましい。

【0021】

本発明では、まず上述の如き結晶成長炉中の坩堝内に原料フッ化金属を装入する。投入する原料フッ化金属としては、融液成長法により単結晶を製造する際に用いられる公知のフッ化金属原料を用いればよい。例えばフッ化カルシウムにおける蛍石等の天然鉱物を使用しても良いが、純度の面から化学合成品を使用するのが好ましい。さらに本発明の効果をより顕著に得るために、化学合成品も水分や酸化物等の不純物をできる限り、除いたものを用いることが好ましい。このような不純物除去方法は公知である。例えば、水分等を除去する前処理は、原料フッ化金属の原料を真空ポンプによる減圧下で加熱処理することにより行われるが、単に焼成するだけでは原料内部の水分等までを十分に除去することは困難であるため、該加熱処理に引き続いて気体スカベンジャーとしての四フッ化炭素、三フッ化炭素、六フッ化エタン等を含有する雰囲気中でフッ化金属原料を溶融させるのがより好ましい。気体スカベンジャーとしては、四フッ化炭素を用いるのが最も好ましい。また原料フッ化金属の原料と固体スカベンジャーとを混合し、これを上記の減圧・加熱処理に供する方法でもよい。該固体スカベンジャーとしては、フッ化亜鉛、フッ化鉛、フッ化銀、フッ化銅などのフッ化金属や、ポリ(パーフルオロエチレン)等が挙げられる。さらにガススカベンジャーと固体スカベンジャーとを併用して精製して原料フッ化金属を調製してもよい。

【0022】

こうした前処理を施したフッ化金属原料は、そのまま引上げ法による単結晶成長用の原料として用いても良いが、好ましくは、一旦冷却固化して、その表面に存在している固体不純物を可能な限り切削除去してから用いるのが、多結晶化の低減の観点から好ましい。

【0023】

坩堝内に原料フッ化金属を装入するに際しては、上記固体スカベンジャーを同時に装入してもよい。特に、下述する初期昇温工程でフッ素系ガスを用いない場合には、固体スカベンジャーをこの段階で結晶成長炉内に入れておくことが好ましく、特に、初期昇温工程でフッ素系ガスを用いず、かつ第一次溶融工程、第二次溶融工程のいずれの工程でもフッ素系ガスを炉内に導入しない(不活性ガスのみを導入する)場合には必須である。

【0024】

しかしながら、上記固体スカベンジャーを用いた場合、少なすぎると十分に不純物除去ができず、逆に多すぎると該スカベンジャー自体を構成する金属元素がフッ化金属単結晶中に混入し、色中心を形成しやすくなるなどの問題を生じる場合がある。また固体スカベンジャー自体が含む不純物の問題も存在する。よって好ましくは、固体スカベンジャーを用いず、以下に述べるようにフッ素系ガスを気体スカベンジャーとして使用する。

【0025】

即ち、結晶成長炉内に原料フッ化金属を装入後、まず真空排気しつつ、200℃以上、用いるフッ素系ガスがスカベンジャーとしての作用を開始する温度未満の温度まで昇温する。〔なおここで「真空排気」するとは、炉内圧力が10−3Pa以下となるまで排気することをいう。また本発明においては、放射温度計を用いて坩堝の底の温度を測定しており、特に断らない限り、単に「(加熱/昇温する際の)温度」と称する場合には、この坩堝底の温度を指すものとする。〕

該工程をより詳しく述べると、真空ポンプなどで1×10−3Pa以下になるまで排気した後、ヒーターによる加熱を開始すればよい。この工程での昇温は一度に行ってもよいが、より効率的に水分除去を行うためには段階的に昇温を行うことが好ましい。好ましい具体例を示せば、温度200〜300℃まで昇温した後、この温度で10〜24時間保持する。その後、温度500〜600℃まで昇温後、この温度で10〜24時間保持する方法である。また、各々の昇温速度は適宜決定すればよいが一般的には50〜500℃/h程度である。

【0026】

この工程により原料フッ化金属や結晶成長炉内に吸着していた水分の大部分が除去される。しかしながら加熱処理のみでは水分を完全に除去できないため、続いてフッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温させて該フッ素系ガスがスカベンジャーとしての作用を開始する(スカベンジ反応を起こす)温度以上、原料フッ化金属の融点未満の温度まで昇温する。用いるフッ素系ガスとしては、前記した気体スカベンジャーと同様のものである。なお、フッ素系ガスがスカベンジャーとしての作用を開始する温度は、例えば四フッ化炭素であれば900℃程度である。

【0027】

当該操作を行うことにより、前記した真空排気と加熱とによっても除去しきれなかった水分等(未除去水分)と気体スカベンジャー(フッ素系ガス)とが反応して反応生成物を生じる。当該フッ素系ガスはアルゴン、ヘリウムなどの不活性ガスで希釈して導入することが好ましい。希釈倍率としては1.5倍〜10倍程度が好ましい。フッ素系ガスの導入量はその分圧が0.5〜20kPa、好ましくは1〜10kPaとなる程度の量であればよい。分圧が低すぎると不純物除去が十分に行われない可能性があり、一方、高すぎると炉内のカーボン部材の痛みが早くなる。

【0028】

当該フッ素系ガスの導入後、或いは導入と並行して温度をフッ素系ガスがスカベンジャーとしての作用を開始する温度以上、原料フッ化金属の融点未満の温度まで昇温する。より好ましくは、原料フッ化金属の融点よりも200〜400℃低い温度まで昇温する。このときの昇温速度も適宜決定すればよいが一般的には50〜300℃/h程度である。スカベンジ反応を確実に行わせるため、該温度で好ましくは1〜24時間、より好ましくは6〜12時間保持する。

【0029】

一方、固体スカベンジャーを用いた場合においても、気体スカベンジャーと同様に未除去水分と反応して反応生成物が生じる。この場合、固体スカベンジャーと未除去水分との反応をより効率的に行わせるために、用いた固体スカベンジャーがスカベンジ反応を起こす温度以上の温度(好ましくは500℃以上)では排気は行わずに前記した程度の時間保持する方が好ましい。

【0030】

本発明においては、上記の気体及び/又は固体スカベンジャーと不純物との反応生成物を除去するために、原料フッ化金属を溶融させる前に一旦真空排気を行う(第一次真空排気工程)。ここで溶融前に真空排気を行うのは、反応生成物が融液中に溶け込むことを抑止するためである。また固体スカベンジャーを用いた場合には、未反応のスカベンジャーの除去もこの工程で行われる。

【0031】

当該真空排気に際しては、炉内温度をさらに昇温することも好ましい。これにより、より効率的に炉内から不純物を除去できる。昇温する際の温度は原料フッ化金属の融点未満であればよいが、好ましくは+30〜+300℃程度、特に+50〜+150℃程度の昇温であり、また原料フッ化金属の融点−100℃以下の温度であることが好ましい。該真空排気により結晶成長炉内圧が10−3Pa以下の圧力となったならば直ぐに、次の第一次溶融工程に進んでも良いが、真空排気された低圧状態でしばらく保持することも好ましい態様である。保持する場合、その時間は30分〜3時間程度である。

【0032】

本発明においては、上記真空排気完了後、不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、原料フッ化金属が溶融する以上の温度まで昇温する(第一次溶融工程)。好ましくは融点より30〜130℃程度高い温度とする。例えば、フッ化金属がフッ化カルシウムであれば1450〜1550℃まで昇温する。昇温速度は特に限定されないが一般的には50〜200℃/h程度である。

【0033】

ここで、一旦不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するのは、原料フッ化金属が多量に揮発するのを抑止するためである。揮発した原料フッ化金属は、それが炉内の低温部で凝固する。凝固した結晶片(塊)が結晶育成中に坩堝中などに落下すると、結晶成長に対する攪乱要因となってしまうため、上記揮発を抑えるために上記ガスを結晶成長炉内に導入する。

【0034】

このような目的を達成するためには導入ガス量は結晶育成炉内の圧力が20kPa以上であればよく、30kPa以上であることが特に好ましい。一方、圧力は低い方が、前記第一次真空排気工程時に固体状態時には内部に存在していたなどして除去しきれなかった不純物(若しくはその反応生成物)が除去されやすい。このような観点から、50kPa以下であることが好ましく、45kPa以下であることがより好ましい。

【0035】

不活性ガスとしてはヘリウム、アルゴン等の希ガス類が挙げられるが、高純度のガスを相対的に安価に入手しやすい点でもアルゴンが特に好ましい。またフッ素系ガスとしては、気体スカベンジャーとして前記したガスを採用できる。

【0036】

この第一次溶融工程で導入するガスは、不活性ガスのみ、フッ素系ガスのみ或いは不活性ガスとフッ素系ガスの混合ガスのいずれでも良いが、前述のとおりフッ素系ガスの分圧が高いほど炉内のカーボン部材の痛みが早くなる傾向があるため、不活性ガスのみ、又は不活性ガスとフッ素系ガスの混合ガスであることが好ましい。不活性ガスとフッ素系ガスの混合ガスとする場合、その混合比(不活性ガス:フッ素系ガス)は1:1よりもフッ素系ガスの割合が少ない方が好ましく、10:1より少ない方がより好ましい。

【0037】

当該ガス圧下での溶融状態の保持時間は好ましくは0.5〜10時間であり、より好ましくは1〜5時間である。

【0038】

当該ガス圧下で溶融状態で保持した後、原料フッ化金属が凝固するまで降温させ、再度、結晶成長炉内を真空排気する(第二次真空排気工程)。降温させる温度は原料フッ化金属が凝固する温度であればよく、即ち、凝固点(融点)未満であればよいが、好ましくは原料フッ化金属の融点よりも100〜300℃低い温度まで冷却(降温)する。降温速度も特に限定されず適宜決定すればよいが、一般的には50〜300℃/h程度である。原料フッ化金属が凝固・固化したならば、真空ポンプなどで1×10−3Pa以下になるまで排気する。当該排気は、本第二次真空排気工程で到達する最低温度となるまで待つ必要はなく、原料フッ化金属の凝固点以下の温度になれば開始しても構わない。しかしながら過冷却により原料フッ化金属の凝固点以下の温度でも溶融した状態で存在する可能性もあり得るため、好ましくは凝固点よりも少なくとも30℃低い温度、より好ましくは少なくとも50℃低い温度になってから開始する。

【0039】

本第二次真空排気工程、即ち、原料フッ化金属溶融液を一旦凝固させて真空排気する点が本発明の最大の特徴である。本工程を行うことにより単結晶育成工程における最高温度で発生する不純物およびスカベンジャーガスとの反応生成物が除去されることで、VUV透過率の良好なフッ化金属単結晶が再現性良く製造できるようになるものと推測される。前述のように単結晶引上げ法では、溶融状態で高真空にすると、坩堝内の融液表面からの揮発量が多くなって様々なトラブルを生じる可能性があるため、フッ化金属原料を固化してから真空排気を行う。

【0040】

本第二次真空排気工程においても、結晶成長炉内圧が10−3Pa以下の圧力となったならば直ぐに次の第二次溶融工程に進んでも良いが、真空排気された低圧状態でしばらく保持することも好ましい態様である。保持する場合、その時間は30分〜3時間程度である。

【0041】

また第一次溶融工程と第二次真空排気工程は、交互に二回以上繰り返して行うことも可能である。

【0042】

該第二次真空排気工程を行った後、再度、不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、該ガス雰囲気下で原料フッ化金属が溶融する以上の温度まで昇温する(第二次溶融工程)。この際の昇温は不活性ガス及び/又はフッ素系ガスの導入完了後に昇温を開始しても良いし、昇温させつつガス導入を行ってもよい。

【0043】

この際の温度も第一溶融工程と同様、好ましくは融点より30〜130℃程度高い温度とし、昇温速度は50〜200℃/h程度とすることが好ましい。

【0044】

導入するガス圧は、その結晶成長炉内の絶対圧が0.5〜70kPaであることが好ましく、より好ましくは圧力が5〜50kPaであり、特に好ましくは20〜50kPaである。なお前述した第一次溶融工程におけるのと同じ理由により、導入するガスは不活性ガスのみ、又は不活性ガスとフッ素系ガスの混合ガスであることが好ましい。

【0045】

なお、不活性ガスとフッ素系ガスの混合ガスを用いる場合、上述した昇温工程、第一次溶融工程、第二次溶融工程のいずれの工程においても、該不活性ガスとフッ素系ガスとは混合してから結晶成長炉内に導入してもよいし、別々に導入してもよい。

【0046】

またガスの導入速度は、所望の圧となるまでの時間が20〜40分程度となるようにすることが好ましい。ガス導入速度があまりに速いと、結晶成長炉内の局所的な冷却が生じたり、あるいは炉内の微少不純物成分を巻きあげたりする可能性がある。一方、遅すぎると時間当たりの生産性を低下させる要因となる。

【0047】

上述のようにして所定のガス圧及び温度とした後、直ぐに結晶育成工程に移行してもよいが、好ましくは当該温度で1〜5時間程度保持した後に、結晶育成工程に移ることが好ましい。

【0048】

このようにして第二次溶融工程が完了した後は、公知の方法、例えば、特開2009−102194号公報、特開2007−106662号公報等に記載の方法に従ってフッ化金属の単結晶を成長させれば良い。以下、簡単に当該単結晶引上げ法について説明する。

【0049】

単結晶引上げ法においては、原料フッ化金属の溶融液に上方から種結晶体を接触させ、徐々に引上げて単結晶を得る。該種結晶体としては、育成するフッ化金属と同材質の単結晶体を用いるのが一般的である。種結晶の結晶方位は、育成を所望する単結晶体と同じ配向方位を有するものを用いる。育成結晶の配向方位は任意に選択することができるが、育成対象がフッ化カルシウムの場合は、その有用性が高い点で種結晶体の原料溶融液接触面(結晶成長方向の面)が(111)面、(100)面、または(110)面およびこれらの等価面が好適である。

【0050】

種結晶および成長中の結晶は、引上げ軸を中心として回転させることが好ましく、回転速度は1〜20回/分であることが好ましい。好適な結晶の引上げ速度は、1〜10mm/時間である。

【0051】

単結晶体の成長に際し、前述したような二重構造坩堝を用いた場合には、該二重構造坩堝において、内坩堝(2)内に収容するフッ化金属原料の溶融液(12)の深さは、引上げるアズグロウン結晶体の直胴部直径の0.65倍以下の深さにするのが好ましい。そして、引上げの開始から終了までの可能な限りの多くの期間、好適には全期間中、上記深さが保たれるように、外坩堝(1)から内坩堝(2)への溶融液(12)の補給を行えばよい。

【0052】

単結晶体が所定の大きさに成長した後、ある程度まで降温させ結晶成長炉から該単結晶体を取り出す。該降温速度は適宜選択して実施すればよいが、取り出す際にあまりに急激に冷却すると、得られた単結晶体に大きな歪が生じたり極端な場合には熱衝撃によって破損したりするため、結晶成長後の降温は、好適には0.1〜3℃/分である。

【0053】

このようにして単結晶体を引き上げた後、必要に応じて研磨・研削加工や熱処理加工を行って、レンズブランク、レンズ、窓材等の最終製品とすることができる。

【実施例】

【0054】

以下、本発明を、実施例を挙げて説明するが、本発明はこれらの実施例に限定されるものではない。

【0055】

なお、VUV透過率の評価方法は以下の通りである。

【0056】

表面粗さがRMSで0.5mm以下になるまで表面研磨して、厚さ10mmの試料を作製した。これをアセトン中で2分間超音波洗浄し、乾燥させた後、低圧水銀ランプを光源とする紫外線オゾン洗浄装置(テクノビジョン社製UV−208)を用いて、出力7mW/cm2で15分間の紫外線洗浄を行った。続いて、洗浄した試料をVUV透過率測定装置(日本分光製 KV−201;酸素含有量0.2ppm以下の窒素雰囲気中で測定)を用い、その透過率を120〜210nmの範囲で測定した。

【0057】

実施例1

図1に模式図を示す抵抗加熱ヒーターを有する単結晶体製造用引上げ装置を用いて、フッ化カルシウム単結晶体の製造を行った。

【0058】

<使用装置>

この単結晶体製造用引上げ装置において、チャンバー(4)内に設置された高純度グラファイト製の外坩堝(1)は、内直径36cm(外直径38cm)であり、高さ22cmのものであった。この外坩堝(1)内に、リッド材(18)に固定された内坩堝(2)は、内直径25cm(外直径26cm)であり、高さ23cmのものであった。

【0059】

内坩堝(2)の底壁は、水平面に対して下方向への傾斜角度が30度で傾斜する縦断面の形状がV字状(すり鉢状)の形状であった。その下端部に口径が8mmの円筒状の連通孔(3)が1個と、その上方15mmの高さの位置の円周上に、均等間隔で口径が2.5mmの円筒状の連通孔(3)が4個、さらにその上方25mmの高さの位置の円周上に、均等間隔で口径が2.5mmの円筒状の連通孔(3)が8個、形成されていた。断熱材壁(8)は、ピッチ系グラファイト成型断熱材であり、厚み方向の放熱能力は9W/m2・Kのものであり、他方、天井板(16)は、グラファイト製であり、厚み方向の放熱能力は5000W/m2・Kのものであった。

【0060】

<初期昇温工程>

上記外坩堝(1)内に、十分な精製処理及び水分除去処理を施した原料フッ化カルシウム塊を計24kg投入した。そして、チャンバー(4)内を油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した後、加熱を開始した。温度250℃まで昇温した後、この温度で20時間保持した。その後、温度500℃まで昇温後、この温度で23時間保持した。続いて、四フッ化炭素5kPaとアルゴンガス15kPaを供給した後、1050℃まで昇温した。

【0061】

<第一次真空排気工程>

該温度で5時間保持した後、1150℃まで昇温し、油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した。

【0062】

<第一次溶融工程>

該真空排気終了後、アルゴンガス40kPaを供給し、1520℃まで昇温し、原料フッ化カルシウムを溶融し、溶融状態で3時間保持した。

【0063】

<第二次真空排気工程>

その後、1150℃まで冷却してフッ化金属を固化させ、油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した。

【0064】

<第二次溶融工程>

該真空排気終了後、アルゴンガス40kPaを供給し、1520℃まで昇温し、フッ化カルシウム原料を再溶融した。原料が完全に溶融し、外坩堝(1)および内坩堝(2)内に、原料フッ化カルシウムの溶融液(12)が収容された状態で1時間保持した。

【0065】

<育成工程>

その後、覗き窓(14)より、内坩堝(2)内に収容された溶融液(12)の表面状態を確認したところ、固体不純物の浮遊が確認されたので、支持軸(5)を下降させて、内坩堝(2)内に収容された溶融液(12)の全量を外坩堝(1)内に流出させた。その後再度、支持軸(5)を上昇させて、外坩堝(1)内の溶融液(12)を内坩堝(2)内に供給する操作を実施した。覗き窓(14)より、内坩堝(2)内に収容された溶融液(12)の表面状態を再度確認したが、このときには固体不純物は確認できなかった。なお、内坩堝(2)内に収容するフッ化金属原料の溶融液(12)の深さは、5cmとした。

【0066】

次いで、1480℃まで温度を下げて1時間保持した後、単結晶引上げ棒(11)を垂下させて、種結晶(9)の結晶面が(111)である下端面(単結晶成長面)を原料フッ化カルシウムの溶融液(12)の表面に接触させ、単結晶の引上げを開始した。種結晶(9)は、3回/分で回転させた状態で引上げを行った。引上げ速度は、4mm/hrとした。上記引上げ中において、支持軸(5)を、内坩堝(2)内の溶融液(12)の深さが前記5cmに維持されるように、連続的に上昇させた。引上げ終了後、冷却速度1℃/minにて常温まで降温した。

【0067】

以上により、直胴部の直径が約8cm、重量3.4kgであるフッ化カルシウムの(111)アズグロウン単結晶体が得られた。この結晶を育成方向に垂直な面でスライスした後、表面粗さがRMSで0.5mm以下になるまで表面研磨して、厚さ10mmの試料を作製し、VUV透過率を測定した。結果を表1と図3に示す。

【0068】

実施例2

第一次及び第二次溶融工程における導入ガスを、四フッ化炭素2.5kPaとアルゴンガス37.5kPaと変更した以外は、実施例1と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0069】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図3に示す。

【0070】

実施例3

図2に模式図を示す高周波誘導加熱型の単結晶体製造用引上げ装置を用いて、フッ化カルシウム単結晶体の製造を行った。

【0071】

<使用装置>

この単結晶体製造用引上げ装置において、チャンバー(4)内に設置された高純度グラファイト製の外坩堝(1)は、内直径23cm(外直径24cm)であり、高さ25cmのものであった。この外坩堝(1)内に、リッド材(18)に固定された内坩堝(2)は、内直径20cm(外直径21cm)であり、高さ24cmのものであった。

【0072】

内坩堝(2)の底壁は、水平面に対して下方向への傾斜角度が30度で傾斜する縦断面の形状がV字状(すり鉢状)の形状であった。その下端部に口径が8mmの円筒状の連通孔(3)が1個、形成されていた。断熱材壁(8)は、ピッチ系グラファイト成型断熱材であり、厚み方向の放熱能力は9W/m2・Kのものであり、他方、天井板(16)は、グラファイト製であり、厚み方向の放熱能力は5000W/m2・Kのものであった。

【0073】

<初期昇温工程>

上記外坩堝(1)内に、十分な精製処理及び水分除去処理を施した原料フッ化カルシウム塊を計9kg投入した。そして、チャンバー(4)内を油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した後、加熱を開始した。温度250℃まで昇温した後、この温度で15時間保持した。その後、温度500℃まで昇温後、この温度で15時間保持した。続いて、四フッ化炭素10kPaとアルゴンガス40kPaを供給した後、1100℃まで昇温した。

【0074】

<第一次真空排気工程>

該温度で5時間保持した後、1200℃まで昇温し、油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した。

【0075】

<第一次溶融工程>

該真空排気終了後、四フッ化炭素5kPaとアルゴンガス35kPaを供給し、1530℃まで昇温し、原料フッ化カルシウムを溶融し、溶融状態で3時間保持した。

【0076】

<第二次真空排気工程>

その後、1200℃まで冷却してフッ化金属を固化させ、油回転ポンプと油拡散ポンプで1×10−3Pa以下になるまで排気した。

【0077】

<第二次溶融工程>

該真空排気終了後、四フッ化炭素5kPaとアルゴンガス35kPaを供給し、1520℃まで昇温し、フッ化カルシウム原料を再溶融した。原料が完全に溶融し、外坩堝(1)および内坩堝(2)内に、原料フッ化カルシウムの溶融液(12)が収容された状態で1時間保持した。

【0078】

<育成工程>

その後、覗き窓(14)より、内坩堝(2)内に収容された溶融液(12)の表面状態を確認したところ、固体不純物の浮遊が確認されたので、支持軸(5)を下降させて、内坩堝(2)内に収容された溶融液(12)の全量を外坩堝(1)内に流出させた。その後再度、支持軸(5)を上昇させて、外坩堝(1)内の溶融液(12)を内坩堝(2)内に供給する操作を実施した。覗き窓(14)より、内坩堝(2)内に収容された溶融液(12)の表面状態を再度確認したが、このときには固体不純物は確認できなかった。なお、内坩堝(2)内に収容するフッ化金属原料の溶融液(12)の深さは、5cmとした。

【0079】

次いで、1480℃まで温度を下げて1時間保持した後、単結晶引上げ棒(11)を垂下させて、種結晶(9)の結晶面が(111)である下端面(単結晶成長面)を原料フッ化カルシウムの溶融液(12)の表面に接触させ、単結晶の引上げを開始した。種結晶(9)は、3回/分で回転させた状態で引上げを行った。引上げ速度は、4mm/hrとした。上記引上げ中において、支持軸(5)を、内坩堝(2)内の溶融液(12)の深さが前記5cmに維持されるように、連続的に上昇させた。引上げ終了後、冷却速度1℃/minにて常温まで降温した。

【0080】

以上により、直胴部の直径が約8cm、重量3.4kgであるフッ化カルシウムの(111)アズグロウン単結晶体が得られた。この結晶を育成方向に垂直な面でスライスした後、表面粗さがRMSで0.5mm以下になるまで表面研磨して、厚さ10mmの試料を作製し、VUV透過率を測定した。結果を表1と図4に示す。

【0081】

実施例4

第一次真空排気工程及び第二次真空排気工程での温度を1300℃とした以外は、実施例3と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0082】

以上により、直胴部の直径が約8cm、重量3.4kgであるフッ化カルシウムの(111)アズグロウン単結晶体が得られた。この結晶を育成方向に垂直な面でスライスした後、表面粗さがRMSで0.5mm以下になるまで表面研磨して、厚さ10mmの試料を作製し、VUV透過率を測定した。結果を表1と図4に示す。

【0083】

比較例1

第二次真空排気工程及び第二次溶融工程を省略した以外は、実施例1と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0084】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図3に示す。

【0085】

比較例2

第二次真空排気工程及び第二次溶融工程を省略した以外は、実施例2と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0086】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図3に示す。

【0087】

比較例3

第二次真空排気工程及び第二次溶融工程を省略した以外は、実施例3と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0088】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図4に示す。

【0089】

比較例4

第二次真空排気工程及び第二次溶融工程を省略した以外は、実施例4と同様の方法で、フッ化カルシウム単結晶体を製造した。

【0090】

得られたフッ化カルシウムの(111)アズグロウン単結晶体は、直胴部の直径が約8cm、重量3.4kgであった。この単結晶体から実施例1と同様にして試料を作製し、VUV透過率を測定した。結果を表1と図4に示す。

【0091】

【表1】

【0092】

上記結果に明瞭に現れているように、原料フッ化金属を溶融させた後、一旦凝固・固化させて真空排気を行うことにより、VUV透過率、特に170nm以下における透過率が顕著に向上する。

【符号の説明】

【0093】

1;外坩堝

2;内坩堝

3;連通孔

4;チャンバー

5;支持軸

6;受け台

7;抵抗加熱型ヒーター

8;断熱材壁

9;種結晶体

10;保持具

11;単結晶引上げ軸

12;フッ化金属原料の溶融液

13;フッ化金属単結晶インゴット

14;覗き窓

15;単結晶引上げ棒の挿入孔

16;天井板

17;隔離壁

18;リッド材

19;底部断熱材

20;高周波誘導加熱型ヒーター

【特許請求の範囲】

【請求項1】

結晶成長炉内で、原料フッ化金属溶融液面に上方から種結晶体を接触させ、該種結晶体と同じ結晶配向方位を有する結晶を成長させて融液凝固法によりフッ化金属単結晶体を製造する方法において、

該結晶成長炉内で、スカベンジャーの存在下に原料フッ化金属を、その融点未満の温度まで昇温させる初期昇温工程、

結晶成長炉内を真空排気する第一次真空排気工程、

不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温を行って該ガス雰囲気下で原料フッ化金属を溶融させる第一次溶融工程、

該原料フッ化金属が凝固するまで降温させた後、結晶成長炉内を真空排気する第二次真空排気工程、及び、

再度、不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、該ガス雰囲気下でフッ化金属が溶融するまで昇温させる第二次溶融工程、

を上記順序で行った後に、該溶融した原料フッ化金属溶融液面に種結晶体を接触させることを特徴とするフッ化金属単結晶体の製造方法。

【請求項2】

初期昇温工程が、スカベンジャーとしてフッ素系ガスを使用するものであり、かつ該工程は、

結晶成長炉内に原料フッ化金属を装入後、真空排気しつつ、200℃以上、用いるフッ素系ガスがスカベンジャーとしての作用を開始する温度未満の温度まで昇温する工程、及び、

フッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温させて該フッ素系ガスがスカベンジャーとしての作用を開始する温度以上、原料フッ化金属の融点未満の温度とする工程、

からなる請求項1記載のフッ化金属単結晶体の製造方法。

【請求項3】

第一次溶融工程において、原料が溶融している間の炉内圧力が20〜50kPa(絶対圧)の範囲となるように不活性ガス及び/又はフッ素系ガスの導入を行う請求項1又は2記載のフッ化金属単結晶体の製造方法。

【請求項4】

初期昇温工程で昇温させる温度を、原料フッ化金属の融点よりも200〜400℃低い温度までとする請求項1乃至3記載のフッ化金属単結晶体の製造方法。

【請求項1】

結晶成長炉内で、原料フッ化金属溶融液面に上方から種結晶体を接触させ、該種結晶体と同じ結晶配向方位を有する結晶を成長させて融液凝固法によりフッ化金属単結晶体を製造する方法において、

該結晶成長炉内で、スカベンジャーの存在下に原料フッ化金属を、その融点未満の温度まで昇温させる初期昇温工程、

結晶成長炉内を真空排気する第一次真空排気工程、

不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温を行って該ガス雰囲気下で原料フッ化金属を溶融させる第一次溶融工程、

該原料フッ化金属が凝固するまで降温させた後、結晶成長炉内を真空排気する第二次真空排気工程、及び、

再度、不活性ガス及び/又はフッ素系ガスを結晶成長炉内に導入するとともに、該ガス雰囲気下でフッ化金属が溶融するまで昇温させる第二次溶融工程、

を上記順序で行った後に、該溶融した原料フッ化金属溶融液面に種結晶体を接触させることを特徴とするフッ化金属単結晶体の製造方法。

【請求項2】

初期昇温工程が、スカベンジャーとしてフッ素系ガスを使用するものであり、かつ該工程は、

結晶成長炉内に原料フッ化金属を装入後、真空排気しつつ、200℃以上、用いるフッ素系ガスがスカベンジャーとしての作用を開始する温度未満の温度まで昇温する工程、及び、

フッ素系ガスを結晶成長炉内に導入するとともに、さらに昇温させて該フッ素系ガスがスカベンジャーとしての作用を開始する温度以上、原料フッ化金属の融点未満の温度とする工程、

からなる請求項1記載のフッ化金属単結晶体の製造方法。

【請求項3】

第一次溶融工程において、原料が溶融している間の炉内圧力が20〜50kPa(絶対圧)の範囲となるように不活性ガス及び/又はフッ素系ガスの導入を行う請求項1又は2記載のフッ化金属単結晶体の製造方法。

【請求項4】

初期昇温工程で昇温させる温度を、原料フッ化金属の融点よりも200〜400℃低い温度までとする請求項1乃至3記載のフッ化金属単結晶体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−6786(P2012−6786A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−143439(P2010−143439)

【出願日】平成22年6月24日(2010.6.24)

【出願人】(000003182)株式会社トクヤマ (839)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月24日(2010.6.24)

【出願人】(000003182)株式会社トクヤマ (839)

【Fターム(参考)】

[ Back to top ]