フッ素ガス生成装置

【課題】吸着剤を無駄なく効率的に使用可能なフッ素ガス生成装置を提供する。

【解決手段】主生ガスを流通させる筒状部材31aと、筒状部材31aに前記主生ガスを導入するガス導入口51aと、筒状部材31aから主生ガスを導出するガス導出口52aと、筒状部材31aを流通する主生ガスの流路を確保する空間を形成するように配置された吸着剤保持具201と、ガス導入口51aから流入した主生ガスを攪拌するための攪拌羽根202と、主生ガスを筒状部材31a内の空間に循環又は拡散させるためのガス流案内筒203と、を有することを特徴とするフッ素ガス生成装置100。

【解決手段】主生ガスを流通させる筒状部材31aと、筒状部材31aに前記主生ガスを導入するガス導入口51aと、筒状部材31aから主生ガスを導出するガス導出口52aと、筒状部材31aを流通する主生ガスの流路を確保する空間を形成するように配置された吸着剤保持具201と、ガス導入口51aから流入した主生ガスを攪拌するための攪拌羽根202と、主生ガスを筒状部材31a内の空間に循環又は拡散させるためのガス流案内筒203と、を有することを特徴とするフッ素ガス生成装置100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸着剤を無駄なく効率的に使用可能なフッ素ガス生成装置に関する。

【背景技術】

【0002】

従来、フッ化水素を含む溶融塩からなる電解浴中でフッ化水素を電解する電解槽を備え、陽極側にフッ素ガスを主成分とする主生ガスを発生させると共に、陰極側に水素ガスを主成分とする副生ガスを発生させるフッ素ガス生成装置が知られている。

【0003】

この種のフッ素ガス生成装置では、電解槽の陽極から発生するフッ素ガスには溶融塩から気化したフッ化水素ガス(HF)が混入する。そのため、陽極から発生するガスからフッ化水素を分離してフッ素ガスを精製するために、フッ化ナトリウム(NaF)等の吸着剤(除害剤)を充填した除害塔を備えた精製装置が設けられる。

【0004】

電解槽から発生するフッ素や水素ガスには、電解槽中に含まれる溶融塩から気化したフッ化水素や溶融塩自体のミスト成分が含まれており、これらの成分が吸着剤の劣化の原因となっている。特に、濃度の高いフッ化水素の接触によって、除害塔入口付近の吸着剤が、融着による固化することや体積膨張による微粉化することがあり、これらの原因によって、吸着剤の目詰まりが生じる場合があった。このような目詰まりが生じると、ガスの流れが抑えられ、除害塔の閉塞を引き起こすことが問題となっていた。

【0005】

この問題点を改善する技術として、特許文献1には、フッ化ナトリウム(NaF)等の吸着剤を除害塔に充填したフッ素ガス生成装置において、ガス導入口と吸着剤の間に空間を形成させる隔離手段を設け、この空間内にミスト成分の液滴を、放散、沈降させ、吸着剤と溶融塩のミスト成分の液滴を接触しにくい構成とし、吸着剤の目詰まりを抑制して、除害塔のメンテナンスの頻度を少なくする技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−215588号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のような吸着剤を密に充填する除害塔の構成では、一度、ガス導入口付近の吸着剤が目詰まりを起こすと、ガス導出口付近の吸着剤に十分にHFを吸着させることなく除害塔が閉塞してしまう。一度、除害塔が閉塞してしまうと、除害塔を解体して、内部に充填された吸着剤をすべて交換する必要がある。

【0008】

除害塔を解体して吸着剤を交換する場合、吸着剤に混入する不純物などの品質の観点から、一度使用した吸着剤は、十分にHFを吸着していない吸着剤を含め、すべて吸着剤を廃棄、交換するのが一般的である。

【0009】

そのため、特許文献1の構成では、吸着剤の交換において、廃棄に伴うHFが未吸着の吸着剤の損失があり、除害塔に充填された吸着剤をすべて無駄なく効率的に使用することが難しいという問題点があった。

【0010】

本発明は、上記の問題点に鑑みてなされたものであり、フッ化水素を吸着除去する吸着剤を無駄なく効率的に使用可能なフッ素ガス生成装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

すなわち、本発明は、フッ化水素を含む溶融塩中のフッ化水素を電気分解することによって、フッ素ガスを生成するフッ素ガス生成装置であって、前記フッ素ガス生成装置は、フッ化水素を含む溶融塩からなる電解浴中でフッ化水素を電解することによって陽極側にフッ素ガスを主成分とする主生ガスを発生させると共に、陰極側に水素ガスを主成分とする副生ガスを発生させる電解槽と、前記主生ガスに混入したフッ化水素を吸着剤によって除去する精製装置と、を備え、前記精製装置は、前記主生ガスを流通させる筒状部材と、前記筒状部材に前記主生ガスを導入するガス導入口と、前記筒状部材から前記主生ガスを導出するガス導出口と、前記筒状部材を流通する前記主生ガスの流路を確保する空間を形成するように配置された吸着剤保持具と、前記ガス導入口から流入した前記主生ガスを攪拌するための攪拌手段と、前記主生ガスを前記筒状部材内の空間に循環又は拡散させるためのガス流案内筒と、を有することを特徴とするフッ素ガス生成装置である。

【0012】

また、本発明は、前記ガス流案内筒が、両端面が開口した筒形状であり、前記筒状部材の内周面に沿うように設けられることが好ましい。

【0013】

また、本発明は、前記攪拌手段が、前記ガス導入口から流入する前記主生ガスの流入方向において、前記ガス導入口と前記吸着剤保持具の間に位置していることが好ましい。

【0014】

また、本発明は、前記筒状部材内から排出される前記主生ガスの一部を循環させ、再び前記筒状部材内に導入させる循環経路を設けた構成にしてもよい。

【発明の効果】

【0015】

本発明によれば、主生ガスを流通させる筒状部材の内部空間において、内部空間が攪拌され、主生ガスを効率よく循環又は拡散させるガス流案内筒を備えているため、高濃度のフッ化水素が吸着剤に直接接触して吸着剤の劣化することを防ぐことができる。したがって、吸着剤を無駄なく効率的に使用するフッ素ガス生成装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るフッ素ガス生成装置の系統図である。

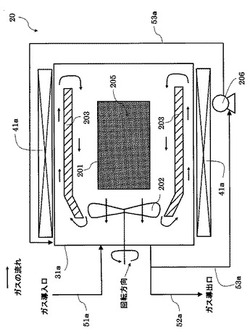

【図2】本発明の実施の形態に係る精製装置の概略図である。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して、本発明の実施形態について説明する。図1を参照して、本発明の実施の形態に係るフッ素ガス生成装置100について説明する。

【0018】

フッ素ガス生成装置100は、フッ化水素を含む溶融塩を電気分解によってフッ素ガスを生成し、生成されたフッ素ガスを外部装置4へと供給するものである。外部装置4としては、例えば、半導体製造装置であり、その場合、フッ素ガスは、例えば半導体の製造工程においてクリーニングガスとして使用される。

【0019】

フッ素ガス生成装置100は、電気分解によってフッ素ガスを生成する電解槽1と、電解槽1から生成したフッ素ガスを外部装置4へと供給するフッ素ガス供給系統2と、フッ素ガスの生成に伴って生成された副生ガスを処理する副生ガス処理系統3とを備える。

【0020】

まず、電解槽1について説明する。電解槽1には、フッ化水素(HF)を含む溶融塩が貯留される。電解槽1に貯留される溶融塩の組成を変えることによって、電解槽1から発生するフッ素化合物ガスの組成を適宜変更することができる。溶融塩としては、一般式KF・nHF(n=0.5〜5.0)で示される組成が用いられる。例えば、NH4F・HF溶融塩を用いた場合には、三フッ化窒素(NF3)が得られ、又はNH4F・KF・HF溶融塩を用いた場合にはF2とNF3の混合物が得られる。以下、本発明の実施形態では、溶融塩としてフッ化水素とフッ化カリウムの混合溶融塩(KF・2HF)を用いて説明する。

【0021】

電解槽1の内部は、溶融塩中に浸漬された区画壁6によって陽極室11と陰極室12とに区画される。陽極室11及び陰極室12の溶融塩中には、それぞれ陽極7及び陰極8が浸漬される。陽極7と陰極8の間に電源9から電流が供給されることによって、陽極7ではフッ素ガス(F2)を主成分とする主生ガスが生成され、陰極8では水素ガス(H2)を主成分とする副生ガスが生成される。陽極7には、例えば、炭素電極が用いられ、陰極8には軟鉄、モネル、又はニッケルが用いられる。

【0022】

電解槽1内の溶融塩液面上には、陽極7にて生成されたフッ素ガスが導かれる第1気室11aと、陰極8にて生成された水素ガスが導かれる第2気室12aとが互いのガスが行き来不能に区画壁6によって区画される。このように、第1気室11aと第2気室12aは、フッ素ガスと水素ガスとの混触による反応を防ぐため、区画壁6によって完全に分離される。これに対して、陽極室11と陰極室12の溶融塩は、区画壁6によって分離されず区画壁6の下方を通じて連通している。

【0023】

KF・2HFの融点は71.7℃であるため、溶融塩の温度は、91〜93℃に調節されることが好ましい。電解槽1の陽極7及び陰極8から生成したフッ素ガス及び水素ガスのそれぞれには、溶融塩からフッ化水素が蒸気圧分だけ気化して混入する。このように、陽極7にて生成され第1気室11aに導かれるフッ素ガス及び陰極8にて生成され第2気室12aに導かれる水素ガスのそれぞれには、フッ化水素ガスが含まれている。

【0024】

次に、フッ素ガス供給系統2について説明する。第1気室11aには、フッ素ガスを外部装置4へと供給するための第1メイン通路15が接続される。

【0025】

第1メイン通路15には、第1気室11aからフッ素ガスを導出して搬送する第1ポンプ17が設けられる。第1ポンプ17には、ベローズポンプやダイアフラムポンプ等の容積型ポンプが用いられる。第1メイン通路15における第1ポンプ17の上流には、フッ素ガスに混入したフッ化水素を捕集してフッ素ガスを精製する精製装置20が設けられる。精製装置20については、後に詳述する。

【0026】

次に、副生ガス処理系統3について説明する。第2気室12aには、水素ガスを外部へと排出するための第2メイン通路30が接続される。

【0027】

第2メイン通路30には、第2気室12aから水素ガスを導出して搬送する第2ポンプ31が設けられる。第2メイン通路30における第2ポンプ31の下流には除害部34が設けられ、第2ポンプ31にて搬送された水素ガスは除害部34にてフッ化水素の吸着除去が行われ無害化されて放出される。

【0028】

フッ素ガス生成装置100は、電解槽1の溶融塩中にフッ素ガスの原料であるフッ化水素を供給して補充するための原料供給系統5も備える。以下では、原料供給系統5について説明する。

【0029】

電解槽1は、電解槽1に補充するためのフッ化水素が貯留されたフッ化水素供給源40と原料供給通路41を介して接続される。フッ化水素供給源40に貯留されたフッ化水素は、原料供給通路41を通じて電解槽1の溶融塩中に供給される。

【0030】

また、原料供給通路41には、キャリアガス供給源45から供給されるキャリアガスを原料供給通路41内に導くキャリアガス供給通路46が接続される。キャリアガスは、フッ化水素をフッ化水素供給源40から溶融塩中に導くためのガスであり、不活性ガスである窒素ガスが用いられる。窒素ガスは、フッ化水素と共に陰極室12の溶融塩中に供給され、溶融塩中にはほとんど溶けず、第2気室12aから第2メイン通路30を通じて排出される。

【0031】

次に、精製装置20について説明する。精製装置20は、フッ素ガスに混入したフッ化水素をフッ化ナトリウム(NaF)等の吸着剤に吸着させ、フッ素ガス中に混入したフッ化水素を除去する装置である。以下、図2を参照して、本発明の精製装置20について詳細に説明する。

【0032】

図2に示すように、精製装置20は、ガスを流通させることができる筒状部材31aを備えており、筒状部材31aには、陽極7にて生成されたフッ素ガスを導く主生ガス導入口51aと、フッ素ガスを導出するための主生ガス導出口52aが接続されている。さらに、筒状部材31aの内部には、フッ化水素を吸着する吸着剤205を収容保持するための吸着剤保持具201と、流入するフッ素ガスを攪拌混合するための攪拌羽根202(攪拌手段)と、フッ素ガスを筒状部材31a内の空間に効率よく循環又は拡散させるためのガス流案内筒203が設けられる。

【0033】

吸着剤保持具201は、所定量の吸着剤205を収容保持するものであり、筒状部材31aの内部にて、ガス流路を確保するための空隙を形成するように配置される。これによって、吸着剤205の一部が目詰まりを起こした場合でも、閉塞することなくガスを流通させることができる構造となっている。吸着剤保持具201は、また、吸着剤保持具201は、ある一定の間隔空け、複数個設けるようにしてもよい。

【0034】

さらに、筒状部材31aの内部を流通するガスに接触する吸着剤205の表面積の割合を大きくするために、吸着剤保持具201には、貫通孔(図示せず)を設けるようにすることが好ましい。ここで言う貫通孔とは、吸着剤205を保持でき、かつ、ガスが通過できる孔の大きさであれば特に制限がなく、適宜設計されるものである。また、ガスに接触する吸着剤205の表面積の割合を考慮すると、吸着剤保持具201は多孔質状やメッシュ状にすることが好ましい。

【0035】

吸着剤保持具201の具体的な形状としては、筒状部材31aの内部のガス流路を確保し、かつ、吸着剤205を収容保持できるものであれば特に制限はないが、例えば、金網(メッシュ状)で作製された球状や円筒状の籠型部材に吸着剤205を充填する形態、盆状の容器などの盆状部材に吸着剤205を充填する形態、シート状の金属(メッシュ状を含む)などに吸着剤205を挟み込む形態、などが挙げられる。

【0036】

吸着剤材保持具201の筒状部材31aの内部に設ける方法は、ガス流路を確保するための空隙を形成するように配置すれば特に制限されないが、例えば、吸着剤保持具201を筒状部材31aの内部空間内に吊るす方法、筒状部材31aの内壁に固定して設ける方法などが挙げられる。

【0037】

吸着剤保持具201へ貫通孔を設ける際の加工性、筒状部材への設置、吸着剤の充填し易さなどの実用面の取り扱いを考慮すると、吸着剤保持具201は、盆状部材が特に好ましい。ここで言う盆状部材とは、物体を収容できる平たい容器を示すものであり、吸着剤を収容できるものであれば、特に、略円状や略四角状など形状は問わず、筒状部材の形状によって適宜設計されるものである。

【0038】

ガス流案内筒203は、攪拌羽根202による攪拌によって、流入するフッ素ガスを筒状部材31aの内部空間に効率よく循環又は拡散させるためのものである。ガス流案内筒203は、両端面が開口した筒形状であり、ガスを循環又は拡散させることができれば、特に形状の制約はなく適宜設計される。ガス流案内筒203を配置する位置は、例えば、図2に示すように、筒状部材31aの長手方向において、ガス流案内筒203の外周面が筒状部材31aのない内周面に沿うように配置するとよい。この構成にすることによって、図2の矢印に示すように、フッ素ガスをガス流案内筒203の内周面と外周面に沿ってガスの流れを形成させることができるので、より効率的にガスを循環又は拡散させることができる。

【0039】

また、攪拌羽根202によって攪拌されたフッ素ガスは、ガス流案内筒203を介してより効率的に拡散又は循環される。その結果、吸着剤205と十分に接触させ、フッ化水素を十分に吸着除去することができる。

【0040】

攪拌羽根202を設ける位置は、主生成ガス導入口51aから流入するフッ素ガスの流入方向において、攪拌羽根202は、主生ガス導入口51aと吸着剤保持具201の間に位置させるとよい。本構成によれば、高濃度のフッ化水素を含んだフッ素ガスが、吸着剤保持具201に収容された吸着剤205に直接接触することを防止することができる。その結果、吸着剤205の固化による劣化や微粉化による目詰まりをより効果的に防ぐことができる。

【0041】

攪拌羽根202の回転速度は、300〜2000rpmとすることが好ましく、さらには、600〜1500rpmとすることがより好ましい。攪拌羽根202の回転数が300rpmより小さい場合には、筒状部材31a内のフッ素ガスを均一に混合しフッ化水素の吸着を十分に行うことができず、ガス導出口51aにおけるフッ化水素濃度が高くなるため好ましくない。一方、攪拌羽根202の回転数が2000rpmより大きい場合には、攪拌羽根202が軸振れを起こしてしまい攪拌できないため好ましくない。なお、攪拌羽根202の回転数を変化させることによって調整することができ、筒状部材31aの内部を流通するガスの平均線速度は、0.03m/秒〜5.0m/秒とすることが好ましく、さらには、0.05m/秒〜2.0m/秒とすることが好ましい。また、筒状部材31aの内部を流通するガスの平均線速度の測定は一般的な市販の風速計を用いて測定するとよい。

【0042】

攪拌羽根202は、筒状部材31aの内部を流通するフッ素ガスを攪拌混合できるものであれば特に限定されないが、例えば、具体的な形状としては、バドル(平)型、タービン型、スクリュー型、リボン型等の一般的なものを挙げることができる。

【0043】

また、攪拌手段として、攪拌羽根202によって攪拌混合する以外に、攪拌棒を用いて攪拌混合する構成、別途ポンプを設けて内部にガスを循環させ攪拌混合する構成、又は、筒状部材31aの内部に温度勾配を生じさせ、この温度勾配によって内部にガスの流れを作り攪拌混合する構成にしてもよい。中でも、より簡便で効率的にガスを攪拌するためには攪拌羽根を用いることが好ましい。

【0044】

なお、図2では、主生ガス導入口51aと主生ガス導出口52aの位置関係は、それぞれ筒状部材31aの同一面側に設ける構成としているが、この位置関係は特に限定されることなく、例えば、主生ガス導入口51aと主生ガス導出口52aを、それぞれ筒状部材31aの対向面側又は、それぞれ筒状部材31aの、隣りの側面同士に設けるようにしてもよい。

【0045】

フッ素ガスの筒状部材31a内の滞在時間は、適宜操業する装置の条件によって設定されるべきであるが、一般的な条件として、10〜100分とすることが好ましく、さらには、20〜75分とすることがより好ましい。滞在時間が10分よりも短いと吸着剤205との接触時間が十分確保できず出口のHF濃度が高くなってしまい精製装置としての十分な機能を得ることができない。滞在時間が100分よりも大きい場合、ガス処理量に対して精製装置が大きくなりすぎてしまうため適さない。また、筒状部材31aの容積は、主生ガスの流量と筒状部材31a内の滞在時間に合わせて適宜設計されるべきである。

【0046】

また、ここで言う筒状部材とは、内部にフッ化水素を吸着する吸着剤を収容し、電解槽1から発生したフッ素ガスを通過させ、フッ素ガス中のフッ化水素を吸着除去するための容器のことを表し、形状などは特に制限されない。筒状部材の材質としては、フッ素ガス及びフッ化水素ガスに対して耐性を有するものであることが好ましく、例えば、ステンレス鋼、モネル、ニッケルなどの金属又は合金などが挙げられる。

【0047】

吸着剤205には、フッ化ナトリウム(NaF)からなるペレット状のもの(NaFペレット)を用いることができる。フッ化ナトリウムは吸着能力が温度により変化するため、筒状部材31aの周囲には筒状部材31aの内部温度を調整するための温度調節器として、ヒーター41aが設けられる。温度調節器は、筒状部材31aの内部の温度を調整できるものであれば特に限定されないが、例えば、ヒーター、蒸気加熱、熱媒または冷媒を利用した加熱冷却装置を用いてもよい。

【0048】

また、吸着剤205に用いる薬剤としては、NaF、KF、RbF、CsF等のアルカリ金属フッ化物を使用することもできるが、その中でも、NaF(フッ化ナトリウム)が特に好ましい。一般的にフッ化ナトリウムは、温度によってフッ化水素の吸着能力が変化し、低温であるほど吸着能力が高い。例えば、一般的な設定温度としては、20℃〜100℃に設定される、設定温度が100℃を超える場合、吸着剤が十分にHFを吸着することができない。

【0049】

本発明の精製装置20は、筒状部材31aの内部を流通するガスが十分に循環又は拡散されているため、高濃度のHFを含んだフッ素ガスが吸着剤に接触することがないため、20〜30℃程度の常温でHFの吸着を行ったとしても、NaFペレットの固化による劣化や微粉化を抑制できる。そのため、本発明の精製装置20は、筒状部材31aの内部を常温程度の低温に設定して、NaFペレットの吸着能力を高くした状態で、効率よくHF吸着を行うことができる。

【0050】

<他の変形例>

上記の本発明の実施の形態以外に、他の変形例として、筒状部材31a内から排出される主生ガスの一部を循環させ、再び筒状部材31a内に導入させる循環経路53aを設けるようにしてもよい。

【0051】

筒状部材31aから排出される主生ガスの一部を循環させる方法としては、特に限定されないが、図2に示すような圧縮ポンプ206あるいはブロワー(図示せず)などを使用する方法が簡便かつ一般的であり好ましい。また、循環経路53aには適宜、バルブ等(図示せず)を設けるようにしてもよい。

【0052】

上記の他の変形例の構成にすることによって、筒状部材31a内を流通する主生ガスをさらに均一に混合させ、より吸着剤を無駄なく効率的に使用することができる。

【0053】

また、さらにその他の変形例として、本発明の精製装置20を2つ以上設置し、NaFペレットによるHFの吸着後、次いで、加熱によるNaFペレットの再生(HFの脱離)する一連の精製工程に関して、それぞれの精製装置を切り替えながら交互に使用するようにしてもよい。

【0054】

本発明は上記の実施形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0055】

例えば、精製装置は、フッ素ガスが生成される陽極側及び水素ガスが生成される陰極側に設けるようにする、又は、水素ガスを発生する陰極側のみ設けるようにするようにしてもよい。また、例えば、本発明の精製装置の後段に、さらに精製装置を別途設けるようにして使用することももちろん可能である。

【産業上の利用可能性】

【0056】

本発明は、フッ素ガスを生成する装置に適用することができる。

【実施例】

【0057】

以下、実施例によって本発明を詳細に説明するが、本発明は係る実施例に限定されるものではない。

【0058】

図2に示すような本発明の実施の形態に適用可能な精製装置の精製能力試験を行った。精製能力試験として、繰り返し使用における精製装置のガス導入口とガス導出口におけるガスに含まれるフッ化水素濃度を測定した。

【0059】

[実施例1]

ガスを循環又は拡散させるガス流案内筒を装着した直径200mmφ×長さ1500mmの筒状部材(反応容積量15L)の内部に、メッシュ(網目間隔1mm)で作製したトレイ型容器(吸着剤保持具201)を、筒状部材の内部にガスの流路を確保する空間を形成するようにして5段設置した。なお、トレイ型容器には、角型盆状の形状のものを使用し、容器の高さ20mmに対して、ペレット状のフッ化ナトリウム(NaFペレット)の嵩が50%となるように充填した。なお、ガス流案内筒およびトレイ型容器はステンレス製のものを使用した。

【0060】

ガス流案内筒は、図2に示すように、長手方向両端面が開口した筒状であり、一端側が略円錐状のテーパー部を有しており、一端側の開口部は略円形状のものを使用した。ガス流案内筒は、このテーパー部を筒状部材に設けられたガス導入口側に位置させ、筒状部材とガス流案内筒の軸方向が同一になるようにし、ガス流案内筒の外周面が筒状部材の内周面に沿うように配置した。

【0061】

さらに、図2に示すように、攪拌羽根は、ガス導入口から流入するガスの流入方向において、ガス導入口と吸着剤保持具の間に位置するように、攪拌羽根を、ガス流案内筒の一端側の開口部に配置させた。なお、攪拌羽根の直径は、ガス流通案内筒の一端の開口部の大きさと実質的に同等となるような大きさ(一端側をテーパー状にしてガスの流路を攪拌羽根の直径まで狭めた構成)であり、直径100mmのスクリュー型のものを使用した。また、攪拌羽根の回転数は毎分600回転に設定し、筒状部材の内部のガス線速度を0.05m/sとしてガス攪拌を実施した。なお、ガス線速度は、トレイの3段目と4段目の間の位置に設置した風速計を用いて測定した。

【0062】

上記のように、筒状部材の内部にガス流案内筒を設置し、攪拌羽根によって、筒状部材に流入するガスを十分に循環又は拡散させ、高濃度のフッ化水素が吸着剤に接触しないような構成にして精製能力試験を行った。

【0063】

サンプルガスとして、窒素ガスによって希釈した9%のフッ化水素ガスを筒状部材内部の滞在時間30分となるように流通させた。この際、筒状部材の加熱は行わなかった。ガス出口のフッ化水素濃度をフーリエ変換赤外分光(FT−IR)によって分析した。

【0064】

次いで、筒状部材の外周に設けられたヒーターによって、筒状部材の温度を250℃に調整し、窒素ガスを筒状部材内部の滞在時間が3分となるように流通させ、吸着剤(フッ化ナトリウム)に吸着したフッ化水素の脱着操作を行った。

【0065】

さらに、同様なフッ化水素を吸着剤に吸着させる吸着工程とフッ化水素の脱着工程を5回行い、フッ化水素濃度の測定をそれぞれの回数において測定した。脱着工程終了後、内部のNaFペレットの観察を実施した。繰り返し試験は窒素ガスによって希釈した9%のフッ化水素ガスを0.55L/minで合計3000L流通させた。5回の繰り返し精製試験においても、内部充填したNaFペレットの微粉化、癒着等は確認できなかった。また、5回すべての回数におけるガス導出口のフッ化水素濃度は5000ppm以下であった。

【0066】

また、精製試験完了後、HFを吸着したNaFペレットを収容した、それぞれのトレイ容器の重量増加量の計測(HF吸着後の重量増加測定)を実施したところ、各トレイの重量増加量は同程度であった。

【0067】

この結果より、本発明の精製装置を使用することによって、精製装置の筒状部材を加熱することなく、常温で吸着性能力の高い状態で、より効率的にHFの吸着工程を行うことができる。また、繰り返し精製試験完了後の各トレイ容器の重量増加は、それぞれ同程度であることから、本発明の精製装置では、局所的な部分でHFを吸着するのではなく、すべてのトレイ容器でほぼ均等にHFを吸着させ、吸着剤への負荷を低減させ、吸着剤を最後まで効率よく使用することができることが分かった。

【0068】

[比較例1]

筒状部材内に、攪拌羽根及びガス流案内筒を設置しない以外は実施例1と同様な実験条件で精製能力試験を行った。

【0069】

その結果、ガス流入開始直後からガス導出口のフッ化水素濃度は9000ppm程度となり、十分にフッ化水素を吸着できておらず、十分な精製能力を得られなかった。

【0070】

また、実施例1と同様に、9%のフッ化水素ガスを0.55L/minで合計3000L流通させた後、筒状部材を解体して、内部に収容保持したNaFペレットを観察したところ、ガス導入口に近い位置に収容されたNaFペレットは、一部、癒着による固化が見られ、吸着剤の劣化が確認された。

【0071】

[実施例1]及び[比較例1]より、精製装置の筒状部材内部を攪拌状態にし、ガスを循環又は拡散させる案内筒を設けることによって、十分な精製能力を確保しながら、吸着剤の劣化を防ぎ、最後まで効率的に、吸着剤を完全に使い切ることが可能であるということが分かる。

【符号の説明】

【0072】

100 フッ素ガス生成装置

1 電解槽

2 フッ素ガス供給系

3 副生ガス供給系

4 外部装置

5 原料供給系

7 陽極

8 陰極

11a 第1気室

12a 第2気室

15 第1メイン通路

17 第1ポンプ

20 精製装置

30 第2メイン通路

31 第2ポンプ

51a 主生ガス導入口

52a 主生ガス導出口

201 吸着剤保持具

202 攪拌羽根

203 ガス流案内筒

205 吸着剤

【技術分野】

【0001】

本発明は、吸着剤を無駄なく効率的に使用可能なフッ素ガス生成装置に関する。

【背景技術】

【0002】

従来、フッ化水素を含む溶融塩からなる電解浴中でフッ化水素を電解する電解槽を備え、陽極側にフッ素ガスを主成分とする主生ガスを発生させると共に、陰極側に水素ガスを主成分とする副生ガスを発生させるフッ素ガス生成装置が知られている。

【0003】

この種のフッ素ガス生成装置では、電解槽の陽極から発生するフッ素ガスには溶融塩から気化したフッ化水素ガス(HF)が混入する。そのため、陽極から発生するガスからフッ化水素を分離してフッ素ガスを精製するために、フッ化ナトリウム(NaF)等の吸着剤(除害剤)を充填した除害塔を備えた精製装置が設けられる。

【0004】

電解槽から発生するフッ素や水素ガスには、電解槽中に含まれる溶融塩から気化したフッ化水素や溶融塩自体のミスト成分が含まれており、これらの成分が吸着剤の劣化の原因となっている。特に、濃度の高いフッ化水素の接触によって、除害塔入口付近の吸着剤が、融着による固化することや体積膨張による微粉化することがあり、これらの原因によって、吸着剤の目詰まりが生じる場合があった。このような目詰まりが生じると、ガスの流れが抑えられ、除害塔の閉塞を引き起こすことが問題となっていた。

【0005】

この問題点を改善する技術として、特許文献1には、フッ化ナトリウム(NaF)等の吸着剤を除害塔に充填したフッ素ガス生成装置において、ガス導入口と吸着剤の間に空間を形成させる隔離手段を設け、この空間内にミスト成分の液滴を、放散、沈降させ、吸着剤と溶融塩のミスト成分の液滴を接触しにくい構成とし、吸着剤の目詰まりを抑制して、除害塔のメンテナンスの頻度を少なくする技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−215588号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のような吸着剤を密に充填する除害塔の構成では、一度、ガス導入口付近の吸着剤が目詰まりを起こすと、ガス導出口付近の吸着剤に十分にHFを吸着させることなく除害塔が閉塞してしまう。一度、除害塔が閉塞してしまうと、除害塔を解体して、内部に充填された吸着剤をすべて交換する必要がある。

【0008】

除害塔を解体して吸着剤を交換する場合、吸着剤に混入する不純物などの品質の観点から、一度使用した吸着剤は、十分にHFを吸着していない吸着剤を含め、すべて吸着剤を廃棄、交換するのが一般的である。

【0009】

そのため、特許文献1の構成では、吸着剤の交換において、廃棄に伴うHFが未吸着の吸着剤の損失があり、除害塔に充填された吸着剤をすべて無駄なく効率的に使用することが難しいという問題点があった。

【0010】

本発明は、上記の問題点に鑑みてなされたものであり、フッ化水素を吸着除去する吸着剤を無駄なく効率的に使用可能なフッ素ガス生成装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

すなわち、本発明は、フッ化水素を含む溶融塩中のフッ化水素を電気分解することによって、フッ素ガスを生成するフッ素ガス生成装置であって、前記フッ素ガス生成装置は、フッ化水素を含む溶融塩からなる電解浴中でフッ化水素を電解することによって陽極側にフッ素ガスを主成分とする主生ガスを発生させると共に、陰極側に水素ガスを主成分とする副生ガスを発生させる電解槽と、前記主生ガスに混入したフッ化水素を吸着剤によって除去する精製装置と、を備え、前記精製装置は、前記主生ガスを流通させる筒状部材と、前記筒状部材に前記主生ガスを導入するガス導入口と、前記筒状部材から前記主生ガスを導出するガス導出口と、前記筒状部材を流通する前記主生ガスの流路を確保する空間を形成するように配置された吸着剤保持具と、前記ガス導入口から流入した前記主生ガスを攪拌するための攪拌手段と、前記主生ガスを前記筒状部材内の空間に循環又は拡散させるためのガス流案内筒と、を有することを特徴とするフッ素ガス生成装置である。

【0012】

また、本発明は、前記ガス流案内筒が、両端面が開口した筒形状であり、前記筒状部材の内周面に沿うように設けられることが好ましい。

【0013】

また、本発明は、前記攪拌手段が、前記ガス導入口から流入する前記主生ガスの流入方向において、前記ガス導入口と前記吸着剤保持具の間に位置していることが好ましい。

【0014】

また、本発明は、前記筒状部材内から排出される前記主生ガスの一部を循環させ、再び前記筒状部材内に導入させる循環経路を設けた構成にしてもよい。

【発明の効果】

【0015】

本発明によれば、主生ガスを流通させる筒状部材の内部空間において、内部空間が攪拌され、主生ガスを効率よく循環又は拡散させるガス流案内筒を備えているため、高濃度のフッ化水素が吸着剤に直接接触して吸着剤の劣化することを防ぐことができる。したがって、吸着剤を無駄なく効率的に使用するフッ素ガス生成装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るフッ素ガス生成装置の系統図である。

【図2】本発明の実施の形態に係る精製装置の概略図である。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照して、本発明の実施形態について説明する。図1を参照して、本発明の実施の形態に係るフッ素ガス生成装置100について説明する。

【0018】

フッ素ガス生成装置100は、フッ化水素を含む溶融塩を電気分解によってフッ素ガスを生成し、生成されたフッ素ガスを外部装置4へと供給するものである。外部装置4としては、例えば、半導体製造装置であり、その場合、フッ素ガスは、例えば半導体の製造工程においてクリーニングガスとして使用される。

【0019】

フッ素ガス生成装置100は、電気分解によってフッ素ガスを生成する電解槽1と、電解槽1から生成したフッ素ガスを外部装置4へと供給するフッ素ガス供給系統2と、フッ素ガスの生成に伴って生成された副生ガスを処理する副生ガス処理系統3とを備える。

【0020】

まず、電解槽1について説明する。電解槽1には、フッ化水素(HF)を含む溶融塩が貯留される。電解槽1に貯留される溶融塩の組成を変えることによって、電解槽1から発生するフッ素化合物ガスの組成を適宜変更することができる。溶融塩としては、一般式KF・nHF(n=0.5〜5.0)で示される組成が用いられる。例えば、NH4F・HF溶融塩を用いた場合には、三フッ化窒素(NF3)が得られ、又はNH4F・KF・HF溶融塩を用いた場合にはF2とNF3の混合物が得られる。以下、本発明の実施形態では、溶融塩としてフッ化水素とフッ化カリウムの混合溶融塩(KF・2HF)を用いて説明する。

【0021】

電解槽1の内部は、溶融塩中に浸漬された区画壁6によって陽極室11と陰極室12とに区画される。陽極室11及び陰極室12の溶融塩中には、それぞれ陽極7及び陰極8が浸漬される。陽極7と陰極8の間に電源9から電流が供給されることによって、陽極7ではフッ素ガス(F2)を主成分とする主生ガスが生成され、陰極8では水素ガス(H2)を主成分とする副生ガスが生成される。陽極7には、例えば、炭素電極が用いられ、陰極8には軟鉄、モネル、又はニッケルが用いられる。

【0022】

電解槽1内の溶融塩液面上には、陽極7にて生成されたフッ素ガスが導かれる第1気室11aと、陰極8にて生成された水素ガスが導かれる第2気室12aとが互いのガスが行き来不能に区画壁6によって区画される。このように、第1気室11aと第2気室12aは、フッ素ガスと水素ガスとの混触による反応を防ぐため、区画壁6によって完全に分離される。これに対して、陽極室11と陰極室12の溶融塩は、区画壁6によって分離されず区画壁6の下方を通じて連通している。

【0023】

KF・2HFの融点は71.7℃であるため、溶融塩の温度は、91〜93℃に調節されることが好ましい。電解槽1の陽極7及び陰極8から生成したフッ素ガス及び水素ガスのそれぞれには、溶融塩からフッ化水素が蒸気圧分だけ気化して混入する。このように、陽極7にて生成され第1気室11aに導かれるフッ素ガス及び陰極8にて生成され第2気室12aに導かれる水素ガスのそれぞれには、フッ化水素ガスが含まれている。

【0024】

次に、フッ素ガス供給系統2について説明する。第1気室11aには、フッ素ガスを外部装置4へと供給するための第1メイン通路15が接続される。

【0025】

第1メイン通路15には、第1気室11aからフッ素ガスを導出して搬送する第1ポンプ17が設けられる。第1ポンプ17には、ベローズポンプやダイアフラムポンプ等の容積型ポンプが用いられる。第1メイン通路15における第1ポンプ17の上流には、フッ素ガスに混入したフッ化水素を捕集してフッ素ガスを精製する精製装置20が設けられる。精製装置20については、後に詳述する。

【0026】

次に、副生ガス処理系統3について説明する。第2気室12aには、水素ガスを外部へと排出するための第2メイン通路30が接続される。

【0027】

第2メイン通路30には、第2気室12aから水素ガスを導出して搬送する第2ポンプ31が設けられる。第2メイン通路30における第2ポンプ31の下流には除害部34が設けられ、第2ポンプ31にて搬送された水素ガスは除害部34にてフッ化水素の吸着除去が行われ無害化されて放出される。

【0028】

フッ素ガス生成装置100は、電解槽1の溶融塩中にフッ素ガスの原料であるフッ化水素を供給して補充するための原料供給系統5も備える。以下では、原料供給系統5について説明する。

【0029】

電解槽1は、電解槽1に補充するためのフッ化水素が貯留されたフッ化水素供給源40と原料供給通路41を介して接続される。フッ化水素供給源40に貯留されたフッ化水素は、原料供給通路41を通じて電解槽1の溶融塩中に供給される。

【0030】

また、原料供給通路41には、キャリアガス供給源45から供給されるキャリアガスを原料供給通路41内に導くキャリアガス供給通路46が接続される。キャリアガスは、フッ化水素をフッ化水素供給源40から溶融塩中に導くためのガスであり、不活性ガスである窒素ガスが用いられる。窒素ガスは、フッ化水素と共に陰極室12の溶融塩中に供給され、溶融塩中にはほとんど溶けず、第2気室12aから第2メイン通路30を通じて排出される。

【0031】

次に、精製装置20について説明する。精製装置20は、フッ素ガスに混入したフッ化水素をフッ化ナトリウム(NaF)等の吸着剤に吸着させ、フッ素ガス中に混入したフッ化水素を除去する装置である。以下、図2を参照して、本発明の精製装置20について詳細に説明する。

【0032】

図2に示すように、精製装置20は、ガスを流通させることができる筒状部材31aを備えており、筒状部材31aには、陽極7にて生成されたフッ素ガスを導く主生ガス導入口51aと、フッ素ガスを導出するための主生ガス導出口52aが接続されている。さらに、筒状部材31aの内部には、フッ化水素を吸着する吸着剤205を収容保持するための吸着剤保持具201と、流入するフッ素ガスを攪拌混合するための攪拌羽根202(攪拌手段)と、フッ素ガスを筒状部材31a内の空間に効率よく循環又は拡散させるためのガス流案内筒203が設けられる。

【0033】

吸着剤保持具201は、所定量の吸着剤205を収容保持するものであり、筒状部材31aの内部にて、ガス流路を確保するための空隙を形成するように配置される。これによって、吸着剤205の一部が目詰まりを起こした場合でも、閉塞することなくガスを流通させることができる構造となっている。吸着剤保持具201は、また、吸着剤保持具201は、ある一定の間隔空け、複数個設けるようにしてもよい。

【0034】

さらに、筒状部材31aの内部を流通するガスに接触する吸着剤205の表面積の割合を大きくするために、吸着剤保持具201には、貫通孔(図示せず)を設けるようにすることが好ましい。ここで言う貫通孔とは、吸着剤205を保持でき、かつ、ガスが通過できる孔の大きさであれば特に制限がなく、適宜設計されるものである。また、ガスに接触する吸着剤205の表面積の割合を考慮すると、吸着剤保持具201は多孔質状やメッシュ状にすることが好ましい。

【0035】

吸着剤保持具201の具体的な形状としては、筒状部材31aの内部のガス流路を確保し、かつ、吸着剤205を収容保持できるものであれば特に制限はないが、例えば、金網(メッシュ状)で作製された球状や円筒状の籠型部材に吸着剤205を充填する形態、盆状の容器などの盆状部材に吸着剤205を充填する形態、シート状の金属(メッシュ状を含む)などに吸着剤205を挟み込む形態、などが挙げられる。

【0036】

吸着剤材保持具201の筒状部材31aの内部に設ける方法は、ガス流路を確保するための空隙を形成するように配置すれば特に制限されないが、例えば、吸着剤保持具201を筒状部材31aの内部空間内に吊るす方法、筒状部材31aの内壁に固定して設ける方法などが挙げられる。

【0037】

吸着剤保持具201へ貫通孔を設ける際の加工性、筒状部材への設置、吸着剤の充填し易さなどの実用面の取り扱いを考慮すると、吸着剤保持具201は、盆状部材が特に好ましい。ここで言う盆状部材とは、物体を収容できる平たい容器を示すものであり、吸着剤を収容できるものであれば、特に、略円状や略四角状など形状は問わず、筒状部材の形状によって適宜設計されるものである。

【0038】

ガス流案内筒203は、攪拌羽根202による攪拌によって、流入するフッ素ガスを筒状部材31aの内部空間に効率よく循環又は拡散させるためのものである。ガス流案内筒203は、両端面が開口した筒形状であり、ガスを循環又は拡散させることができれば、特に形状の制約はなく適宜設計される。ガス流案内筒203を配置する位置は、例えば、図2に示すように、筒状部材31aの長手方向において、ガス流案内筒203の外周面が筒状部材31aのない内周面に沿うように配置するとよい。この構成にすることによって、図2の矢印に示すように、フッ素ガスをガス流案内筒203の内周面と外周面に沿ってガスの流れを形成させることができるので、より効率的にガスを循環又は拡散させることができる。

【0039】

また、攪拌羽根202によって攪拌されたフッ素ガスは、ガス流案内筒203を介してより効率的に拡散又は循環される。その結果、吸着剤205と十分に接触させ、フッ化水素を十分に吸着除去することができる。

【0040】

攪拌羽根202を設ける位置は、主生成ガス導入口51aから流入するフッ素ガスの流入方向において、攪拌羽根202は、主生ガス導入口51aと吸着剤保持具201の間に位置させるとよい。本構成によれば、高濃度のフッ化水素を含んだフッ素ガスが、吸着剤保持具201に収容された吸着剤205に直接接触することを防止することができる。その結果、吸着剤205の固化による劣化や微粉化による目詰まりをより効果的に防ぐことができる。

【0041】

攪拌羽根202の回転速度は、300〜2000rpmとすることが好ましく、さらには、600〜1500rpmとすることがより好ましい。攪拌羽根202の回転数が300rpmより小さい場合には、筒状部材31a内のフッ素ガスを均一に混合しフッ化水素の吸着を十分に行うことができず、ガス導出口51aにおけるフッ化水素濃度が高くなるため好ましくない。一方、攪拌羽根202の回転数が2000rpmより大きい場合には、攪拌羽根202が軸振れを起こしてしまい攪拌できないため好ましくない。なお、攪拌羽根202の回転数を変化させることによって調整することができ、筒状部材31aの内部を流通するガスの平均線速度は、0.03m/秒〜5.0m/秒とすることが好ましく、さらには、0.05m/秒〜2.0m/秒とすることが好ましい。また、筒状部材31aの内部を流通するガスの平均線速度の測定は一般的な市販の風速計を用いて測定するとよい。

【0042】

攪拌羽根202は、筒状部材31aの内部を流通するフッ素ガスを攪拌混合できるものであれば特に限定されないが、例えば、具体的な形状としては、バドル(平)型、タービン型、スクリュー型、リボン型等の一般的なものを挙げることができる。

【0043】

また、攪拌手段として、攪拌羽根202によって攪拌混合する以外に、攪拌棒を用いて攪拌混合する構成、別途ポンプを設けて内部にガスを循環させ攪拌混合する構成、又は、筒状部材31aの内部に温度勾配を生じさせ、この温度勾配によって内部にガスの流れを作り攪拌混合する構成にしてもよい。中でも、より簡便で効率的にガスを攪拌するためには攪拌羽根を用いることが好ましい。

【0044】

なお、図2では、主生ガス導入口51aと主生ガス導出口52aの位置関係は、それぞれ筒状部材31aの同一面側に設ける構成としているが、この位置関係は特に限定されることなく、例えば、主生ガス導入口51aと主生ガス導出口52aを、それぞれ筒状部材31aの対向面側又は、それぞれ筒状部材31aの、隣りの側面同士に設けるようにしてもよい。

【0045】

フッ素ガスの筒状部材31a内の滞在時間は、適宜操業する装置の条件によって設定されるべきであるが、一般的な条件として、10〜100分とすることが好ましく、さらには、20〜75分とすることがより好ましい。滞在時間が10分よりも短いと吸着剤205との接触時間が十分確保できず出口のHF濃度が高くなってしまい精製装置としての十分な機能を得ることができない。滞在時間が100分よりも大きい場合、ガス処理量に対して精製装置が大きくなりすぎてしまうため適さない。また、筒状部材31aの容積は、主生ガスの流量と筒状部材31a内の滞在時間に合わせて適宜設計されるべきである。

【0046】

また、ここで言う筒状部材とは、内部にフッ化水素を吸着する吸着剤を収容し、電解槽1から発生したフッ素ガスを通過させ、フッ素ガス中のフッ化水素を吸着除去するための容器のことを表し、形状などは特に制限されない。筒状部材の材質としては、フッ素ガス及びフッ化水素ガスに対して耐性を有するものであることが好ましく、例えば、ステンレス鋼、モネル、ニッケルなどの金属又は合金などが挙げられる。

【0047】

吸着剤205には、フッ化ナトリウム(NaF)からなるペレット状のもの(NaFペレット)を用いることができる。フッ化ナトリウムは吸着能力が温度により変化するため、筒状部材31aの周囲には筒状部材31aの内部温度を調整するための温度調節器として、ヒーター41aが設けられる。温度調節器は、筒状部材31aの内部の温度を調整できるものであれば特に限定されないが、例えば、ヒーター、蒸気加熱、熱媒または冷媒を利用した加熱冷却装置を用いてもよい。

【0048】

また、吸着剤205に用いる薬剤としては、NaF、KF、RbF、CsF等のアルカリ金属フッ化物を使用することもできるが、その中でも、NaF(フッ化ナトリウム)が特に好ましい。一般的にフッ化ナトリウムは、温度によってフッ化水素の吸着能力が変化し、低温であるほど吸着能力が高い。例えば、一般的な設定温度としては、20℃〜100℃に設定される、設定温度が100℃を超える場合、吸着剤が十分にHFを吸着することができない。

【0049】

本発明の精製装置20は、筒状部材31aの内部を流通するガスが十分に循環又は拡散されているため、高濃度のHFを含んだフッ素ガスが吸着剤に接触することがないため、20〜30℃程度の常温でHFの吸着を行ったとしても、NaFペレットの固化による劣化や微粉化を抑制できる。そのため、本発明の精製装置20は、筒状部材31aの内部を常温程度の低温に設定して、NaFペレットの吸着能力を高くした状態で、効率よくHF吸着を行うことができる。

【0050】

<他の変形例>

上記の本発明の実施の形態以外に、他の変形例として、筒状部材31a内から排出される主生ガスの一部を循環させ、再び筒状部材31a内に導入させる循環経路53aを設けるようにしてもよい。

【0051】

筒状部材31aから排出される主生ガスの一部を循環させる方法としては、特に限定されないが、図2に示すような圧縮ポンプ206あるいはブロワー(図示せず)などを使用する方法が簡便かつ一般的であり好ましい。また、循環経路53aには適宜、バルブ等(図示せず)を設けるようにしてもよい。

【0052】

上記の他の変形例の構成にすることによって、筒状部材31a内を流通する主生ガスをさらに均一に混合させ、より吸着剤を無駄なく効率的に使用することができる。

【0053】

また、さらにその他の変形例として、本発明の精製装置20を2つ以上設置し、NaFペレットによるHFの吸着後、次いで、加熱によるNaFペレットの再生(HFの脱離)する一連の精製工程に関して、それぞれの精製装置を切り替えながら交互に使用するようにしてもよい。

【0054】

本発明は上記の実施形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0055】

例えば、精製装置は、フッ素ガスが生成される陽極側及び水素ガスが生成される陰極側に設けるようにする、又は、水素ガスを発生する陰極側のみ設けるようにするようにしてもよい。また、例えば、本発明の精製装置の後段に、さらに精製装置を別途設けるようにして使用することももちろん可能である。

【産業上の利用可能性】

【0056】

本発明は、フッ素ガスを生成する装置に適用することができる。

【実施例】

【0057】

以下、実施例によって本発明を詳細に説明するが、本発明は係る実施例に限定されるものではない。

【0058】

図2に示すような本発明の実施の形態に適用可能な精製装置の精製能力試験を行った。精製能力試験として、繰り返し使用における精製装置のガス導入口とガス導出口におけるガスに含まれるフッ化水素濃度を測定した。

【0059】

[実施例1]

ガスを循環又は拡散させるガス流案内筒を装着した直径200mmφ×長さ1500mmの筒状部材(反応容積量15L)の内部に、メッシュ(網目間隔1mm)で作製したトレイ型容器(吸着剤保持具201)を、筒状部材の内部にガスの流路を確保する空間を形成するようにして5段設置した。なお、トレイ型容器には、角型盆状の形状のものを使用し、容器の高さ20mmに対して、ペレット状のフッ化ナトリウム(NaFペレット)の嵩が50%となるように充填した。なお、ガス流案内筒およびトレイ型容器はステンレス製のものを使用した。

【0060】

ガス流案内筒は、図2に示すように、長手方向両端面が開口した筒状であり、一端側が略円錐状のテーパー部を有しており、一端側の開口部は略円形状のものを使用した。ガス流案内筒は、このテーパー部を筒状部材に設けられたガス導入口側に位置させ、筒状部材とガス流案内筒の軸方向が同一になるようにし、ガス流案内筒の外周面が筒状部材の内周面に沿うように配置した。

【0061】

さらに、図2に示すように、攪拌羽根は、ガス導入口から流入するガスの流入方向において、ガス導入口と吸着剤保持具の間に位置するように、攪拌羽根を、ガス流案内筒の一端側の開口部に配置させた。なお、攪拌羽根の直径は、ガス流通案内筒の一端の開口部の大きさと実質的に同等となるような大きさ(一端側をテーパー状にしてガスの流路を攪拌羽根の直径まで狭めた構成)であり、直径100mmのスクリュー型のものを使用した。また、攪拌羽根の回転数は毎分600回転に設定し、筒状部材の内部のガス線速度を0.05m/sとしてガス攪拌を実施した。なお、ガス線速度は、トレイの3段目と4段目の間の位置に設置した風速計を用いて測定した。

【0062】

上記のように、筒状部材の内部にガス流案内筒を設置し、攪拌羽根によって、筒状部材に流入するガスを十分に循環又は拡散させ、高濃度のフッ化水素が吸着剤に接触しないような構成にして精製能力試験を行った。

【0063】

サンプルガスとして、窒素ガスによって希釈した9%のフッ化水素ガスを筒状部材内部の滞在時間30分となるように流通させた。この際、筒状部材の加熱は行わなかった。ガス出口のフッ化水素濃度をフーリエ変換赤外分光(FT−IR)によって分析した。

【0064】

次いで、筒状部材の外周に設けられたヒーターによって、筒状部材の温度を250℃に調整し、窒素ガスを筒状部材内部の滞在時間が3分となるように流通させ、吸着剤(フッ化ナトリウム)に吸着したフッ化水素の脱着操作を行った。

【0065】

さらに、同様なフッ化水素を吸着剤に吸着させる吸着工程とフッ化水素の脱着工程を5回行い、フッ化水素濃度の測定をそれぞれの回数において測定した。脱着工程終了後、内部のNaFペレットの観察を実施した。繰り返し試験は窒素ガスによって希釈した9%のフッ化水素ガスを0.55L/minで合計3000L流通させた。5回の繰り返し精製試験においても、内部充填したNaFペレットの微粉化、癒着等は確認できなかった。また、5回すべての回数におけるガス導出口のフッ化水素濃度は5000ppm以下であった。

【0066】

また、精製試験完了後、HFを吸着したNaFペレットを収容した、それぞれのトレイ容器の重量増加量の計測(HF吸着後の重量増加測定)を実施したところ、各トレイの重量増加量は同程度であった。

【0067】

この結果より、本発明の精製装置を使用することによって、精製装置の筒状部材を加熱することなく、常温で吸着性能力の高い状態で、より効率的にHFの吸着工程を行うことができる。また、繰り返し精製試験完了後の各トレイ容器の重量増加は、それぞれ同程度であることから、本発明の精製装置では、局所的な部分でHFを吸着するのではなく、すべてのトレイ容器でほぼ均等にHFを吸着させ、吸着剤への負荷を低減させ、吸着剤を最後まで効率よく使用することができることが分かった。

【0068】

[比較例1]

筒状部材内に、攪拌羽根及びガス流案内筒を設置しない以外は実施例1と同様な実験条件で精製能力試験を行った。

【0069】

その結果、ガス流入開始直後からガス導出口のフッ化水素濃度は9000ppm程度となり、十分にフッ化水素を吸着できておらず、十分な精製能力を得られなかった。

【0070】

また、実施例1と同様に、9%のフッ化水素ガスを0.55L/minで合計3000L流通させた後、筒状部材を解体して、内部に収容保持したNaFペレットを観察したところ、ガス導入口に近い位置に収容されたNaFペレットは、一部、癒着による固化が見られ、吸着剤の劣化が確認された。

【0071】

[実施例1]及び[比較例1]より、精製装置の筒状部材内部を攪拌状態にし、ガスを循環又は拡散させる案内筒を設けることによって、十分な精製能力を確保しながら、吸着剤の劣化を防ぎ、最後まで効率的に、吸着剤を完全に使い切ることが可能であるということが分かる。

【符号の説明】

【0072】

100 フッ素ガス生成装置

1 電解槽

2 フッ素ガス供給系

3 副生ガス供給系

4 外部装置

5 原料供給系

7 陽極

8 陰極

11a 第1気室

12a 第2気室

15 第1メイン通路

17 第1ポンプ

20 精製装置

30 第2メイン通路

31 第2ポンプ

51a 主生ガス導入口

52a 主生ガス導出口

201 吸着剤保持具

202 攪拌羽根

203 ガス流案内筒

205 吸着剤

【特許請求の範囲】

【請求項1】

フッ化水素を含む溶融塩中のフッ化水素を電気分解することによって、フッ素ガスを生成するフッ素ガス生成装置であって、

前記フッ素ガス生成装置は、

フッ化水素を含む溶融塩からなる電解浴中でフッ化水素を電解することによって陽極側にフッ素ガスを主成分とする主生ガスを発生させると共に、陰極側に水素ガスを主成分とする副生ガスを発生させる電解槽と、

前記主生ガスに混入したフッ化水素を吸着剤によって除去する精製装置と、を備え、

前記精製装置は、

前記主生ガスを流通させる筒状部材と、

前記筒状部材に前記主生ガスを導入するガス導入口と、

前記筒状部材から前記主生ガスを導出するガス導出口と、

前記筒状部材を流通する前記主生ガスの流路を確保する空間を形成するように配置された吸着剤保持具と、

前記ガス導入口から流入した前記主生ガスを攪拌するための攪拌手段と、

前記主生ガスを前記筒状部材内の空間に循環又は拡散させるためのガス流案内筒と、を有することを特徴とするフッ素ガス生成装置。

【請求項2】

前記ガス流案内筒が、両端面が開口した筒形状であり、前記筒状部材の内周面に沿うように設けられたことを特徴とする請求項1に記載のフッ素ガス生成装置。

【請求項3】

前記攪拌手段が、前記ガス導入口から流入する前記主生ガスの流入方向において、前記ガス導入口と前記吸着剤保持具の間に位置していることを特徴とする請求項1又は請求項2に記載のフッ素ガス生成装置。

【請求項4】

前記筒状部材内から排出される前記主生ガスの一部を循環させ、再び前記筒状部材内に導入させる循環経路を設けたことを特徴とする請求項1乃至請求項3の何れかに記載のフッ素ガス生成装置。

【請求項1】

フッ化水素を含む溶融塩中のフッ化水素を電気分解することによって、フッ素ガスを生成するフッ素ガス生成装置であって、

前記フッ素ガス生成装置は、

フッ化水素を含む溶融塩からなる電解浴中でフッ化水素を電解することによって陽極側にフッ素ガスを主成分とする主生ガスを発生させると共に、陰極側に水素ガスを主成分とする副生ガスを発生させる電解槽と、

前記主生ガスに混入したフッ化水素を吸着剤によって除去する精製装置と、を備え、

前記精製装置は、

前記主生ガスを流通させる筒状部材と、

前記筒状部材に前記主生ガスを導入するガス導入口と、

前記筒状部材から前記主生ガスを導出するガス導出口と、

前記筒状部材を流通する前記主生ガスの流路を確保する空間を形成するように配置された吸着剤保持具と、

前記ガス導入口から流入した前記主生ガスを攪拌するための攪拌手段と、

前記主生ガスを前記筒状部材内の空間に循環又は拡散させるためのガス流案内筒と、を有することを特徴とするフッ素ガス生成装置。

【請求項2】

前記ガス流案内筒が、両端面が開口した筒形状であり、前記筒状部材の内周面に沿うように設けられたことを特徴とする請求項1に記載のフッ素ガス生成装置。

【請求項3】

前記攪拌手段が、前記ガス導入口から流入する前記主生ガスの流入方向において、前記ガス導入口と前記吸着剤保持具の間に位置していることを特徴とする請求項1又は請求項2に記載のフッ素ガス生成装置。

【請求項4】

前記筒状部材内から排出される前記主生ガスの一部を循環させ、再び前記筒状部材内に導入させる循環経路を設けたことを特徴とする請求項1乃至請求項3の何れかに記載のフッ素ガス生成装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−255195(P2012−255195A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−129663(P2011−129663)

【出願日】平成23年6月10日(2011.6.10)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月10日(2011.6.10)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]