フッ素系不織布の製造方法、フッ素系不織布、固体高分子形燃料電池用固体高分子電解質膜および膜電極接合体

【課題】水溶性樹脂または電解質を用いることなく、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造できるフッ素系不織布の製造方法、フッ素系不織布を用いた固体高分子形燃料電池用固体高分子電解質膜および固体高分子形燃料電池用膜電極接合体を提供する。

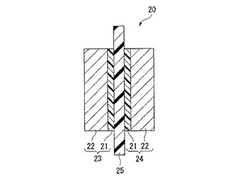

【解決手段】含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法において、含フッ素ポリマーとしてフルオロオレフィン系含フッ素ポリマーを用いるフッ素系不織布の製造方法;目付量が7.5cm3/m2以下、厚さが23μm以下のフッ素系不織布;該フッ素系不織布を含む固体高分子電解質膜25;該固体高分子電解質膜25がアノード23とカソード24との間に配置された膜電極接合体20。

【解決手段】含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法において、含フッ素ポリマーとしてフルオロオレフィン系含フッ素ポリマーを用いるフッ素系不織布の製造方法;目付量が7.5cm3/m2以下、厚さが23μm以下のフッ素系不織布;該フッ素系不織布を含む固体高分子電解質膜25;該固体高分子電解質膜25がアノード23とカソード24との間に配置された膜電極接合体20。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フッ素系不織布の製造方法、フッ素系不織布、固体高分子形燃料電池用固体高分子電解質膜および膜電極接合体に関する。

【背景技術】

【0002】

固体高分子形燃料電池は、たとえば、2つのセパレータの間に膜電極接合体を挟んでセルを形成し、複数のセルをスタックしたものである。膜電極接合体は、触媒層を有するアノードおよびカソードと、アノードとカソードとの間に配置される固体高分子電解質膜とから構成される。固体高分子電解質膜には、通常、スルホン酸基を有するパーフルオロカーボンポリマー(以下、スルホン酸型パーフルオロカーボンポリマーと記す。)等のフッ素系プロトン伝導性ポリマーが用いられる。そして、該固体高分子電解質膜には、電気抵抗が低いことが求められている。

【0003】

固体高分子電解質膜の電気抵抗を低減させるためには、固体高分子電解質膜を薄くすればよい。しかし、固体高分子電解質膜を薄くすると、該膜の機械的強度が低下し、膜電極接合体を製造する際に、加工しにくくなったり、取り扱いにくくなったりする。

【0004】

また、固体高分子電解質膜は、含水時に該膜の長さ方向に寸法が増大しやすく、さまざまな弊害を生じやすい。たとえば、反応により生成した水、燃料ガスとともに供給される水蒸気等により固体高分子電解質膜が膨潤し、寸法が増大すると、電極も固体高分子電解質膜の寸法変化に追従する。しかし、膜電極接合体は、セパレータ等で拘束されているため、固体高分子電解質膜の寸法増大分は「しわ」となる。そして、該しわが、セパレータの溝を埋めてガスの流れを阻害することがある。

【0005】

薄くても機械的強度が高く、かつ含水時の寸法安定性に優れた固体高分子電解質膜としては、下記固体高分子電解質膜が提案されている。

(1)メルトブローン法によって製造されたフッ素系不織布で補強された固体高分子電解質膜(特許文献1)。

該フッ素系不織布には、固体高分子電解質膜の電気抵抗を低減させるために、できるだけ薄いことが求められる。そのためには、フッ素系不織布を構成する連続繊維のさらなる細径化が必要である。

【0006】

極細の連続繊維から構成される不織布の製造方法としては、電界紡糸法が知られている。しかし、含フッ素ポリマーをパーフルオロ溶媒に溶解した紡糸原液を用い、電界紡糸法にてフッ素不織布を製造しようとしても、該紡糸原液の極性が低いため、連続繊維を形成できず、不織布が得られないとされている。

【0007】

そこで、電界紡糸法にてフッ素系不織布を製造する方法としては、下記方法が提案されている。

(2)非晶質含フッ素ポリマーと、水溶性樹脂または電解質と、パーフルオロ溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法(特許文献2)。

【0008】

(2)の方法においては、非晶質含フッ素ポリマーとしてサイトップ(旭硝子社製、主鎖に脂肪族環構造を有する含フッ素ポリマー)、水溶性樹脂としてポリビニルアルコール、電解質としてフッ素系プロトン伝導性ポリマー、パーフルオロ溶媒としてCT−solv(旭硝子社製)が実際に用いられている。

【0009】

しかし、(2)の方法で製造されたフッ素系不織布は、水溶性樹脂または電解質を含んでいるため、フッ素系不織布自体が膨潤しやすく、寸法安定性が悪い。また、ポリビニルアルコール等の非フッ素系化合物を含む場合、化学的な耐久性が不充分となる。

そのため、(2)の方法で製造されたフッ素系不織布は、固体高分子形燃料電池用固体高分子電解質膜を補強するためのフッ素系不織布に適していない。

【特許文献1】米国特許出願公開第2006/0159973号明細書

【特許文献2】特開2006−144138号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、水溶性樹脂または電解質を用いることなく、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造できるフッ素系不織布の製造方法;電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる固体高分子電解質膜を得ることができ、化学的な耐久性に優れるフッ素系不織布;電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる固体高分子形燃料電池用固体高分子電解質膜;および、出力が高く、かつ耐久性に優れる固体高分子形燃料電池用膜電極接合体を提供する。

【課題を解決するための手段】

【0011】

本発明のフッ素系不織布の製造方法は、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法において、前記含フッ素ポリマーとして、フルオロオレフィン系含フッ素ポリマーを用いることを特徴とする。

本発明のフッ素系不織布は、フルオロオレフィン系含フッ素ポリマーの連続繊維からなり、目付量が7.5cm3/m2以下であり、厚さが23μm以下であることを特徴とする。

【0012】

前記フルオロオレフィン系含フッ素ポリマーは、溶剤可溶性の水酸基含有フルオロオレフィン系含フッ素ポリマーであることが好ましい。

本発明の固体高分子形燃料電池用固体高分子電解質膜は、本発明のフッ素系不織布を含むことを特徴とする。

本発明の固体高分子形燃料電池用膜電極接合体は、本発明の固体高分子形燃料電池用固体高分子電解質膜が、アノードとカソードとの間に配置されたものである。

【発明の効果】

【0013】

本発明のフッ素系不織布の製造方法によれば、水溶性樹脂または電解質を用いることなく、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造できる。

本発明のフッ素系不織布によれば、電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる固体高分子電解質膜を得ることができる。また、本発明のフッ素系不織布は、化学的な耐久性に優れる。

【0014】

本発明の固体高分子形燃料電池用固体高分子電解質膜は、電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる。

本発明の固体高分子形燃料電池用膜電極接合体は、出力が高く、かつ耐久性に優れる。

【発明を実施するための最良の形態】

【0015】

本明細書においては、式(1)で表される化合物を化合物(1)と記す。他の式で表される化合物も同様に記す。

【0016】

<フッ素系不織布>

本発明のフッ素系不織布は、フルオロオレフィン系含フッ素ポリマーの連続繊維からなり、目付量が7.5cm3/m2以下であり、厚さが23μm以下である。

【0017】

フルオロオレフィン系含フッ素ポリマーとしては、溶剤可溶性である下記共重合体が挙げられる。

(α)テトラフルオロエチレン(以下、TFEと記す。)/ヘキサフルオロプロピレン/フッ化ビニリデン共重合体。

(β)TFE、ヘキサフルオロプロピレン、フッ化ビニリデン、クロロトリフルオロエチレン(以下、CTFEと記す。)からなる群から選ばれるフルオロオレフィンに基づく繰り返し単位の少なくとも1種と、ビニルエーテル類、ビニルエステル類、アリルエーテル類、アリルエステル類、イソプロペニルエーテル類、イソプロペニルエステル類、メタクリルエーテル類、アクリル酸エステル類、メタクリル酸エステル類からなる群から選ばれる他のモノマーに基づく繰り返し単位の少なくとも1種とを有する共重合体。

【0018】

これらのうち、下記共重合体が好ましい。

(β−1)TFEおよびCTFEから選ばれるフルオロオレフィンに基づく繰り返し単位の少なくとも1種と、ビニルエーテル類に基づく繰り返し単位の2種以上とを有し、フルオロオレフィンに基づく繰り返し単位が全繰り返し単位に対して30〜70モル%であり、フッ素含有量が10〜35質量%である共重合体。

(β−2)TFEおよびCTFEから選ばれるフルオロオレフィンに基づく繰り返し単位の少なくとも1種と、ビニルエーテル類に基づく繰り返し単位の1種と、ビニルエーテル類を除く他のモノマー(好ましくは、ビニルエステル類、アリルエーテル類、アリルエステル類、イソプロペニルエーテル類またはイソプロペニルエステル類。)に基づく繰り返し単位の1種以上とを有し、フルオロオレフィンに基づく繰り返し単位が全繰り返し単位に対して30〜70モル%であり、フッ素含有量が10〜35質量%である共重合体。

【0019】

ビニルエーテル類としては、アルキルビニルエーテル、フルオロアルキルビニルエーテル、ヒドロキシアルキルビニルエーテル、シクロアルキルビニルエーテル、ヒドロキシシクロアルキルビニルエーテル等の炭素数10以下のビニルエーテル類が好ましい。

ビニルエステル類としては、酢酸ビニル、ピバル酸ビニル等の炭素数10以下のビニルエステル類が好ましい。

アリルエーテル類としては、炭素数10以下のアルキルアリルエーテル、ヒドロキシアルキルアリルエーテルが好ましい。

イソプロペニルエーテル類としては、炭素数10以下のアルキルイソプロペニルエーテル、ヒドロキシアルキルイソプロペニルエーテルが好ましい。

アリルエステル類としては、酢酸アリル等が好ましい。

イソプロペニルエステル類としては、酢酸イソプロペニルエステル等が好ましい。

【0020】

フルオロオレフィン系含フッ素ポリマーとしては、水酸基含有フルオロオレフィン系含フッ素ポリマーが好ましい。該ポリマーとしては、フルオロオレフィンに基づく繰り返し単位と、水酸基を有するモノマーに基づく繰り返し単位と、水酸基を有しないモノマーに基づく繰り返し単位とを有する共重合体が好ましい。

水酸基を有するモノマーがビニルエーテル類である場合、水酸基を有しないモノマーは、ビニルエーテル類であってもよく、ビニルエーテル類を除く他のモノマーであってもよい。

水酸基を有するモノマーがビニルエーテル類でない場合は、水酸基を有しないモノマーは、ビニルエーテル類であることが好ましい。

【0021】

水酸基含有フルオロオレフィン系含フッ素ポリマーの水酸基価は、10〜150mgKOH/gポリマーが好ましく、20〜100mgKOH/gポリマーがより好ましい。

水酸基含有フルオロオレフィン系含フッ素ポリマーの酸価は、0〜5mgKOH/gポリマーであることが好ましく、実質的に0がより好ましい。

水酸基含有フルオロオレフィン系含フッ素ポリマーの数平均分子量は、5000〜10万が好ましい。

【0022】

水酸基含有フルオロオレフィン系含フッ素ポリマーとしては、下記共重合体が好ましい。

(β−3)TFEおよびCTFEから選ばれるフルオロオレフィンに基づく繰り返し単位の少なくとも1種と、水酸基含有ビニルエーテル類に基づく繰り返し単位と、水酸基を有しないビニルエーテル類に基づく繰り返し単位とを有し、全繰り返し単位に対してフルオロオレフィンに基づく繰り返し単位が30〜70モル%であり、水酸基価が20〜100mgKOH/gポリマーである共重合体。

【0023】

該共重合体の水酸基価は、40〜60mgKOH/gポリマーが好ましい。

水酸基含有ビニルエーテル類としては、4−ヒドロキシブチルビニルエーテル等のヒドロキシアルキルビニルエーテルが好ましい。

水酸基を有しないビニルエーテル類としては、アルキルビニルエーテル、シクロアルキルビニルエーテルが好ましい。

水酸基含有のフルオロオレフィン系含フッ素ポリマーとしては、塗料用フッ素樹脂と呼ばれている溶剤可溶性の水酸基含有含フッ素ポリマーが市販されており(たとえば、旭硝子社製、商品名「ルミフロン」。)、該市販品を用いることができる。

【0024】

フルオロオレフィン系含フッ素ポリマーは、寸法安定性の点から、イオン性基を実質的に有さないことが好ましい。イオン性基を実質的に有さないとは、スルホン酸基、リン酸基、カルボキシル基、スルフォイミド基、アンモニア基等のイオン性官能基をその分子中に含まないことを意味する。

【0025】

連続繊維とは、アスペクト比が10000以上の繊維を意味する。繊維長は、20mm以上が好ましい。

連続繊維の繊維径(直径)は、0.01〜5μmが好ましく、0.01〜0.5μmがより好ましい。繊維径が0.01μm以上であれば、繊維1本あたりの引張強度が充分となり、ハンドリング性が良好となる。繊維径が5μm以下であれば、プロトン移動が円滑に行われるため、フッ素系不織布による電気抵抗の上昇を抑制できる。また、厚さあたりの繊維間の交点が増えるため、固体高分子電解質膜の機械的強度および寸法安定性が向上する。

連続繊維の繊維径は、断面の顕微鏡写真から測定する。

【0026】

フッ素系不織布の厚さは、固体高分子電解質膜の電気抵抗の点から、23μm以下であり、19μm以下が好ましく、14μm以下がより好ましく、9μm以下がさらに好ましい。

フッ素系不織布の厚さは、固体高分子電解質膜の機械的強度の点から、構成される繊維の径の2倍以上が好ましく、3倍以上がより好ましい。繊維径に対して充分な厚さがないということは、得られる不織布において、その構成する繊維同士が充分な交点を有していないことを意味しており、その結果、良好な機械的強度を発現し得ない。

フッ素系不織布の厚さは、断面の顕微鏡写真から測定し、その最大値とする。

【0027】

フッ素系不織布の開口率は、66〜80%が好ましい。フッ素系不織布の開口率が該範囲にあれば、電解質膜内に補強体を挿入することによる厚さ方向の電気抵抗増加を著しく増大せしめることなく、補強された高分子電解質膜を得ることができる。

フッ素系不織布の開口率は、下記式から算出する。

開口率(%)=100−A×100/(B×C)。

ただし、Aは、フッ素系不織布の材料である含フッ素ポリマーの目付量(g/m2)であり、Bは、不織布の材料である含フッ素ポリマーの密度(g/m3)であり、Cは、不織布の厚さ(m)である。

【0028】

上述の不織布の厚さに関する制約と開口率に関する制約とを勘案することにより、実質上、不織布の目付量という特性値に好ましい範囲が存在することは自明である。これらより、フッ素系不織布の目付量は、固体高分子電解質膜の電気抵抗の点から、7.5cm3/m2以下であり、6.3cm3/m2以下が好ましく、4.7cm3/m2以下がより好ましい。また、フッ素系不織布のハンドリング性の点から1cm3/m2以上が好ましい。

フッ素系不織布の目付量は、25℃において、フッ素系不織布に粘着剤付きのポリエチレンテレフタレート(以下、PETと記す。)フィルムを押し付け、該フィルムにフッ素系不織布を移しとり、移しとられたフッ素系不織布の面積と、PETフィルムの質量増加とからフッ素系不織布の目付量(g/m2)を求め、さらに、含フッ素ポリマーの25℃における密度(g/cm3)から、目付量(cm3/m2)を求める。

【0029】

<フッ素系不織布の製造方法>

本発明においては、電界紡糸法にてフッ素系不織布を製造する。

電界紡糸法とは、紡糸原液に高電圧を印加することによって電気的に繊維を紡糸する方法である。

【0030】

電界紡糸法は、下記特徴を有する。

(i)他の方法に比べ、簡便な装置で製造できる。

不織布を製造する方法としては、メルトブローン法、スパンボンド法、抄紙法等が知られているが、いずれも大掛かりな不織布製造装置が必要となる、原料繊維を準備するために別に繊維製造装置が必要である等、装置コストがかかる。

(ii)極細の連続繊維の集積体が得られる。

通常の不織布設備を用いて極細の繊維で構成される不織布を製造することは、条件的にも厳しく、原料の粘度、延伸性等、多くの制約がある。一方、電界紡糸法は、溶液を用いた紡糸法であるため、その乾燥過程において体積収縮が起こること、および原料自体が低粘度あるため、極細ノズルでの成形が可能であることにより、極細の連続繊維を得やすい。

(iii)繊維集積体は、通常、繊維同志が結合した不織布として得られる。

電界紡糸法においては、溶液からの固化と延伸による紡糸とが同時に、または、逐次的に起こるため、繊維集積体は、繊維同士が結合した不織布として得られる。

【0031】

図1は、電界紡糸法による不織布製造装置の一例を示す概略構成図である。不織布製造装置10は、紡糸原液が充填されるシリンジ12と、シリンジ12の針14に対向するように設置された、回転自在のドラム16と、針14とドラム16との間に高電圧を印加する高電圧電源18と、シリンジ12のプランジャー部分を吐出方向に一定速度で動かすことで一定の流量で紡糸原液をシリンジから吐出させるシリンジポンプ(図示略)とを具備する。

【0032】

まず、シリンジ12内に紡糸原液を充填する。ドラム16を回転させながら、高電圧電源18によって針14とドラム16との間に高電圧を印加する。シリンジポンプを作動させシリンジ12の先の針14から紡糸原液を一定の速度で吐出させる。針14の先端に電圧を印加した際、静電的な引力が紡糸原液の表面張力を超えると、紡糸原液が針14の先端においてTaylor coneと呼ばれる円錐状に変形し、さらに該coneの先端は引き伸ばされる。引き伸ばされた紡糸原液は、正に帯電した紡糸原液の静電反発により微細化する。微細化した紡糸原液から溶媒が瞬時に蒸発し、極細の繊維が形成される。正に帯電した繊維は、負に帯電したドラム16に付着する。該繊維が回転するドラム16上にしだいに堆積することにより、ドラム16上に不織布が形成される。

【0033】

紡糸原液は、と溶媒とを含む溶液である。

溶媒は、フルオロオレフィン系含フッ素ポリマーを溶解できる溶媒であればよい。該溶媒としては、含フッ素溶媒類、ケトン類、エステル類、クロロエタン類、ベンゼン誘導体、アルコール類等が挙げられる。また、電界紡糸法が気相溶液紡糸法の1種であることから、溶媒の乾燥特性も該プロセスを可能とする重要な特性のうちのひとつである。

【0034】

以上のことを鑑みて、フルオロオレフィン系含フッ素ポリマーを電界紡糸法で成形可能とする適切な溶媒としては、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール(HFIP)、キシレンの各異性体、N,N−ジメチルアセトアミド(DMAc)、およびこれらを少なくとも1成分とする混合物等が挙げられる。

【0035】

溶媒は、弱溶剤を含んでいてもよい。

弱溶剤は、労働安全衛生法による有機溶剤の分類において、第3種有機溶剤とされている溶剤であり、下記イ)〜ハ)のいずれかに相当するものである。

イ)ガソリン、コールタールナフサ(ソルベントナフサを含む)、石油エーテル、石油ナフサ、石油ベンジン、テレピン油、ミネラルスピリット(ミネラルシンナー、ペトロリウムスピリット、ホワイトスピリットおよびミネラルターペンを含む)、

ロ)イ)から選ばれた弱溶剤群の1種以上の混合物、

ハ)イ)と、イ)以外のものの混合物で、イ)を5質量%超含有するもの。

【0036】

溶媒は、弱溶剤として前記イ)〜ハ)から選ばれる第3種有機溶剤とされている弱溶剤を含む場合、強溶剤に相当する第2種有機溶剤を、全溶媒の5質量%を超えて含有しないことが好ましい。弱溶剤としては、引火点が室温以上である点から、ミネラルスピリットが好ましい。

【0037】

フルオロオレフィン系含フッ素ポリマーの割合は、紡糸原液(100質量%)のうち、5〜70質量%が好ましい。

紡糸原液の粘度は、5〜3000mPa・secが好ましく、40〜1000mPa・secがより好ましい。

紡糸原液の吐出量は、吐出口あたり0.1〜30mL/時が好ましく、0.5〜2mL/時がより好ましい。

針14の先端の内径は、0.1〜2mmが好ましく、0.1〜1mmがより好ましい。

針14の先端からドラム16までの距離は、5〜20cmが好ましい。

針14とドラム16との間に印加する電圧は、5〜40kVが好ましい。

【0038】

<固体高分子電解質膜>

本発明の固体高分子形燃料電池用固体高分子電解質膜(以下、固体高分子電解質と記す。)は、プロトン伝導性ポリマーとフッ素系不織布とを含む膜である。

【0039】

固体高分子電解質膜の厚さは、25μm以下が好ましく、20μm以下がより好ましく、15μm以下が特に好ましい。また、固体高分子電解質膜の厚さは、10μm以上が好ましく、12μm以上がより好ましい。固体高分子電解質膜の厚さが25μm以下であれば、固体高分子電解質膜の電気抵抗を充分に低くできる。また、カソード側で生成する生成水の逆拡散を起こしやすい。固体高分子電解質膜の厚さが10μm以上であれば、機械的強度が高くなり、ガス漏れ等の障害が起こりにくい。

【0040】

固体高分子電解質膜は、固体高分子電解質膜と電極との接合部における電気抵抗を低下できる点から、フッ素系不織布で補強された層(以下、補強層と記す。)の少なくとも片面にフッ素系不織布で補強されていない層(以下、非補強層と記す。)を有することが好ましく、補強層の両面に非補強層を有することがより好ましい。

【0041】

非補強層のプロトン伝導性ポリマーは、補強層のプロトン伝導性ポリマーと同じであってもよく、異なっていてもよい。

非補強層は、電気抵抗を上昇させない範囲で、フッ素系不織布を除く他の成分を含んでいてもよい。

【0042】

非補強層の厚さは、燃料ガスのバリアー性に優れ、かつ電気抵抗を抑えることができる点から、片側につき1〜5μmが好ましく、1〜3μmがより好ましい。

非補強層の厚さは、固体高分子電解質膜表面からフッ素系不織布までの最短距離であり、光学顕微鏡、レーザー顕微鏡、SEM等による断面観察より測定できる。

【0043】

(プロトン伝導性ポリマー)

プロトン伝導性ポリマーとしては、フッ素系プロトン伝導性ポリマー、炭化水素系プロトン伝導性ポリマー等が挙げられ、耐久性の点から、フッ素系プロトン伝導性ポリマーが好ましい。

【0044】

フッ素系プロトン伝導性ポリマーとしては、スルホン酸型パーフルオロカーボンポリマーが挙げられる。

スルホン酸型パーフルオロカーボンポリマーとしては、パーフルオロオレフィン(TFE、ヘキサフルオロプロピレン等。)、CTFE、およびパーフルオロ(アルキルビニルエーテル)からなる群から選ばれるモノマーに基づく繰り返し単位の1種以上と、スルホン酸基を有する繰り返し単位とを有する共重合体が好ましく、TFEに基づく繰り返し単位と、スルホン酸基を有する繰り返し単位とを有する共重合体Hが特に好ましい。スルホン酸基を有する繰り返し単位としては下式(A)で表される繰り返し単位が好ましい。

【0045】

【化1】

【0046】

ただし、Xはフッ素原子またはトリフルオロメチル基であり、mは0〜3の整数であり、nは1〜12の整数であり、pは0または1である。

【0047】

共重合体Hは、TFEおよび−SO2F基を有するモノマーを含む混合物を重合して前駆体ポリマーFを得た後、前駆体ポリマーF中の−SO2F基をスルホン酸基に変換することにより得られる。−SO2F基のスルホン酸基への変換は、加水分解および酸型化処理により行われる。

【0048】

−SO2F基を有するモノマーとしては、化合物(1)が好ましい。

CF2=CF−(OCF2CFX)m−Op−(CF2)n−SO2F ・・・(1)。

ただし、Xはフッ素原子またはトリフルオロメチル基であり、mは0〜3の整数であり、nは1〜12の整数であり、pは0または1である。

【0049】

化合物(1)としては、化合物(11)〜(14)が好ましい。

CF2=CFO(CF2)qSO2F ・・・(11)、

CF2=CFOCF2CF(CF3)O(CF2)rSO2F ・・・(12)、

CF2=CF(CF2)sSO2F ・・・(13)、

CF2=CF(OCF2CF(CF3))tO(CF2)2SO2F ・・・(14)。

ただし、qは、1〜8の整数であり、rは、1〜8の整数であり、sは、1〜8の整数であり、tは、1〜5の整数である。

【0050】

炭化水素系プロトン伝導性ポリマーとしては、スルホン化ポリアリーレン、スルホン化ポリベンゾオキサゾール、スルホン化ポリベンゾチアゾール、スルホン化ポリベンゾイミダゾール、スルホン化ポリスルホン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリフェニレンスルホン、スルホン化ポリフェニレンオキシド、スルホン化ポリフェニレンスルホキシド、スルホン化ポリフェニレンサルファイド、スルホン化ポリフェニレンスルフィドスルホン、スルホン化ポリエーテルケトン、スルホン化ポリエーテルエーテルケトン、スルホン化ポリエーテルケトンケトン、スルホン化ポリイミド等が挙げられる。

【0051】

プロトン伝導性ポリマーのイオン交換容量は、0.5〜2.0ミリ当量/グラム乾燥樹脂が好ましく、0.7〜1.6ミリ当量/グラム乾燥樹脂がより好ましい。イオン交換容量が0.5ミリ当量/グラム乾燥樹脂以上であれば、固体高分子電解質膜の電気抵抗を充分に低くできる。イオン交換容量が2.0ミリ当量/グラム乾燥樹脂以下であれば、ポリマーの親水性が抑えられ、発電時に固体高分子電解質膜が溶解することがない。

【0052】

(固体高分子電解質膜の製造方法)

固体高分子電解質膜の製造方法としては、たとえば、下記方法が挙げられる。

(a−1)フッ素系不織布に、プロトン伝導性ポリマーを含む溶液または分散液を塗布または含浸させた後、乾燥し、造膜するキャスト法。

(a−2)フッ素系不織布に、あらかじめ成形したプロトン伝導性ポリマーを含む膜状物を積層して一体化する方法。

必要に応じて、延伸処理等によって固体高分子電解質膜を強化してもよい。また、固体高分子電解質膜は、複数枚のフッ素不織布を含んでいてもよい。

【0053】

補強層の少なくとも片面に非補強層を有する場合、固体高分子電解質膜の製造方法としては、たとえば、下記方法が挙げられる。

(b−1)前記(a−1)または(a−2)の方法によって固体高分子電解質膜を形成した時点で、非補強層を同時に形成させる方法。

(b−2)前記(a−1)または(a−2)の方法によって得られた固体高分子電解質膜(補強層)の表面に、プロトン伝導性ポリマーを含む溶液または分散液を塗布する方法。

(b−3)前記(a−1)または(a−2)の方法によって得られた固体高分子電解質膜(補強層)の表面に、あらかじめ成形したプロトン伝導性ポリマーを含む膜状物(非補強層)を積層して一体化する方法。

【0054】

<膜電極接合体>

図2は、本発明の固体高分子形燃料電池用膜電極接合体(以下、膜電極接合体と記す。)の一例を示す断面図である。膜電極接合体20は、触媒層21およびガス拡散層22を有するアノード23と、触媒層21およびガス拡散層22を有するカソード24と、アノード23とカソード24との間に、触媒層21に接した状態で配置される固体高分子電解質膜25とを具備する。

【0055】

(固体高分子電解質膜)

固体高分子電解質膜25は、上述した、プロトン伝導性ポリマーとフッ素系不織布とを含む膜である。

【0056】

(触媒層)

触媒層21は、触媒とプロトン伝導性ポリマーとを含む層である。

触媒としては、カーボン担体に白金または白金合金を担持した担持触媒が挙げられる。カソード24の触媒としては、耐久性の点から、カーボン担体に白金−コバルト系合金を担持した担持触媒が好ましい。

カーボン担体としては、カーボンブラック粉末が挙げられ、耐久性の点から、熱処理等でグラファイト化したカーボンブラック粉末が好ましい。

プロトン伝導性ポリマーとしては、フッ素系プロトン伝導性ポリマー、炭化水素系重合体等が挙げられ、耐久性の点から、フッ素系プロトン伝導性ポリマーが好ましい。

【0057】

触媒層21は、フラッディングの抑制効果が高まる点から、撥水化剤を含んでいてもよい。撥水化剤としては、TFEとヘキサフルオロプロピレンとの共重合体、TFEとパーフルオロ(アルキルビニルエーテル)との共重合体(以下、PFAと記す。)、ポリテトラフルオロエチレン(以下、PTFEと記す。)等が挙げられる。撥水化剤としては、触媒層21を撥水化処理しやすい点から、溶媒に溶解できる含フッ素ポリマーが好ましい。撥水化剤の割合は、触媒層21(100質量%)のうち、0.01〜30質量%が好ましい。

【0058】

(ガス拡散層)

ガス拡散層22としては、カーボンペーパー、カーボンクロス、カーボンフェルト等が挙げられる。

ガス拡散層22は、PTFE等によって撥水化処理されていることが好ましい。

【0059】

(カーボン層)

膜電極接合体20は、図3に示すように、触媒層21とガス拡散層22との間にカーボン層26を有していてもよい。カーボン層26を配置することにより、触媒層21の表面のガス拡散性が向上し、固体高分子形燃料電池の発電性能が大きく向上する。

【0060】

カーボン層26は、カーボンと非イオン性含フッ素ポリマーとを含む層である。

カーボンとしては、繊維径1〜1000nm、繊維長1000μm以下のカーボンナノファイバーが好ましい。

非イオン性含フッ素ポリマーとしては、PTFE等が挙げられる。

【0061】

(膜電極接合体の製造方法)

膜電極接合体20は、たとえば、下記方法にて製造される。

(x−1)固体高分子電解質膜25上に触媒層21を形成して膜触媒層接合体とし、該膜触媒層接合体をガス拡散層22で挟み込む方法。

(x−2)ガス拡散層22上に触媒層21を形成して電極(アノード23、カソード24)とし、固体高分子電解質膜25を該電極で挟み込む方法。

【0062】

膜電極接合体20がカーボン層26を有する場合、膜電極接合体20は、たとえば、下記方法にて製造される。

(y−1)基材フィルム上に、カーボンおよび非イオン性含フッ素ポリマーを含む分散液を塗布し、乾燥させてカーボン層26を形成し、カーボン層26上に触媒層21を形成し、触媒層21と固体高分子電解質膜25とを貼り合わせ、基材フィルムを剥離して、カーボン層26を有する膜触媒層接合体とし、該膜触媒層接合体をガス拡散層22で挟み込む方法。

(y−2)ガス拡散層22上に、カーボンおよび非イオン性含フッ素ポリマーを含む分散液を塗布し、乾燥させてカーボン層26を形成し、前記(x−1)の方法における膜触媒層接合体を、カーボン層26を有するガス拡散層22で挟み込む方法。

【0063】

触媒層21の形成方法としては、下記方法が挙げられる。

(z−1)触媒層形成用液を、固体高分子電解質膜25、ガス拡散層22、またはカーボン層26上に塗布し、乾燥させる方法。

(z−2)触媒層形成用液を基材フィルム上に塗布し、乾燥させ触媒層21を形成し、該触媒層21を固体高分子電解質膜25上に転写する方法。

【0064】

触媒層形成用液は、プロトン伝導性ポリマーおよび触媒を分散媒に分散させた液である。触媒層形成用液は、たとえば、後述する液状組成物と、触媒の分散液とを混合することにより調製できる。

触媒層形成用液は、触媒層21の形成方法によって粘度が異なるため、コーンプレートタイプ(ロータコード:01、ロータNo.:1°34’XR24)を装着したTV−20型粘度計(東機産業社製)を用い、25℃で測定した場合において、数十mPa・sec程度の分散液であってもよく、20000mPa・sec程度のペーストであってもよい。

触媒層形成用液は、粘度を調節するために、増粘剤を含んでいてもよい。増粘剤としては、エチルセルロース、メチルセルロース、セロソルブ系増粘剤、フッ素系溶媒(5フッ化プロパノール、フロン等。)が挙げられる。

【0065】

液状組成物は、プロトン伝導性ポリマーを、水酸基を有する有機溶媒および水を含む分散媒に分散させた分散液である。

水酸基を有する有機溶媒としては、主鎖の炭素数が1〜4の有機溶媒が好ましく、たとえば、メタノール、エタノール、n−プロパノール、イソプロパノール、tert−ブタノール、n−ブタノール等が挙げられる。水酸基を有する有機溶媒は、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0066】

水の割合は、分散媒(100質量%)のうち、10〜99質量%が好ましく、40〜99質量%がより好ましい。水の割合を増やすことにより、分散媒に対するプロトン伝導性ポリマーの分散性を向上できる。

水酸基を有する有機溶媒の割合は、分散媒(100質量%)のうち、1〜90質量%が好ましく、1〜60質量%がより好ましい。

分散媒は、含フッ素溶媒を含んでいてもよい。含フッ素溶媒としては、たとえば、ヒドロフルオロカーボン、フルオロカーボン、ヒドロクロロフルオロカーボン、フルオロエーテル、含フッ素アルコール等が挙げられる。

プロトン伝導性ポリマーの割合は、液状組成物(100質量%)のうち、1〜50質量%が好ましく、3〜30質量%がより好ましい。

【0067】

<固体高分子形燃料電池>

本発明の膜電極接合体は、固体高分子形燃料電池に用いられる。固体高分子形燃料電池は、たとえば、2つのセパレータの間に膜電極接合体を挟んでセルを形成し、複数のセルをスタックすることにより製造される。

セパレータとしては、燃料ガスまたは酸素を含む酸化剤ガス(空気、酸素等。)の通路となる溝が形成された導電性カーボン板等が挙げられる。

固体高分子形燃料電池の種類としては、水素/酸素型燃料電池、直接メタノール型燃料電池(DMFC)等が挙げられる。

【0068】

以上説明した本発明のフッ素系不織布の製造方法にあっては、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法において、前記含フッ素ポリマーとして、フルオロオレフィン系含フッ素ポリマーを用いるため、水溶性樹脂または電解質を用いることなく、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造できる。

【0069】

また、以上説明した本発明のフッ素系不織布にあっては、フルオロオレフィン系含フッ素ポリマーの連続繊維からなり、目付量が7.5cm3/m2以下であり、厚さが23μm以下であるため、電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる固体高分子電解質膜を得ることができる。また、本発明のフッ素系不織布は、水溶性樹脂または電解質を含まないため、化学的な耐久性に優れ、フッ素系不織布自体の寸法安定性に優れる。

【0070】

また、以上説明した本発明の固体高分子電解質膜にあっては、本発明のフッ素系不織布を含むため、電気抵抗を低くするために、厚さを薄くしても、機械的強度が高く、含水時の寸法安定性に優れる。

また、以上説明した本発明の膜電極接合体にあっては、固体高分子電解質膜として、電気抵抗を低くするために、厚さを薄くしても、機械的強度が高く、含水時の寸法安定性に優れる本発明の固体高分子電解質膜を備えているため、出力が高く、かつ耐久性に優れる。

【実施例】

【0071】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1〜4は、実施例であり、例5〜7は、比較例である。

【0072】

(フルオロオレフィン系含フッ素ポリマー)

実施例においては、フルオロオレフィン系含フッ素ポリマーとして、溶剤可溶性の塗料用フッ素樹脂(旭硝子(株)社製、商品名「ルミフロン」)を用いた。以下、LFポリマーと記す。

LFポリマーは、イオン交換基を実質的に有しない(酸価が実質的に0である)、水酸基含有フルオロオレフィン系含フッ素ポリマーであり、CTFE/4−ヒドロキシブチルビニルエーテル/エチルビニルエーテル/シクロヘキシルビニルエーテルの共重合体である。フッ素含有量は26.7質量%であり、水酸基価は52mgKOH/gであり、数平均分子量は約12000である。

【0073】

(紡糸原液の粘度)

紡糸原液の粘度は、コーンプレートタイプ(ロータコード:01、ロータNo.:1°34’XR24)を装着したTV−20型粘度計(東機産業社製)を用い、25℃で測定した。

【0074】

(連続繊維の繊維径)

レーザー顕微鏡によって、フッ素系不織布の断面を観察し、フッ素系不織布の断面に現れた連続繊維の繊維径を測定した。

【0075】

(フッ素系不織布の厚さ)

レーザー顕微鏡によって、フッ素系不織布の断面を観察し、最も厚い部分の厚さを測定した。

【0076】

(フッ素系不織布の目付量)

フッ素系不織布の目付量は、25℃において、フッ素系不織布に粘着剤付きのPETフィルムを押し付け、該フィルムにフッ素系不織布を移しとり、移しとられたフッ素系不織布の面積と、PETフィルムの質量増加とからフッ素系不織布の目付量(g/m2)を求め、さらに、フッ素系不織布の材料である含フッ素ポリマーの25℃における密度(g/cm3)から、目付量(cm3/m2)を求めた。

【0077】

(フッ素系不織布の開口率)

フッ素系不織布の開口率を下記式から算出した。

開口率(%)=100−A×100/(B×C)。

ただし、Aは、フッ素系不織布の材料である含フッ素ポリマーの目付量(g/m2)であり、Bは、不織布の材料である含フッ素ポリマーの密度(g/m3)であり、Cは、不織布の厚さ(m)である。

【0078】

(非補強層の厚さ)

レーザー顕微鏡によって、固体高分子電解質膜の断面を観察し、固体高分子電解質膜表面からフッ素系不織布までの最短距離を測定した。

【0079】

(含水時の寸法変化率)

固体高分子電解質膜から、200mm角のサンプルを切り出した。サンプルを温度25℃、相対湿度50%の雰囲気に16時間さらし、サンプルの縦と横の長さを測定した。ついで、25℃のイオン交換水にサンプルを1時間浸漬した後、同様にして長さを測定した。サンプルの縦方向の伸びおよび横方向の伸びの平均値を求め、寸法変化率とした。

【0080】

(初期セル電圧)

セパレータとして、ガス通路用の細溝がジグザグ状に切削加工されたカーボン板(溝幅1mm、ランド部1mm)を用意した。

膜電極接合体の両外側にセパレータを配置し、さらにセパレータの外側にヒータを配置して、有効膜面積25cm2の固体高分子形燃料電池を組み立てた。

【0081】

固体高分子形燃料電池の温度を80℃に保ち、カソードに空気、アノードに水素を、それぞれ0.15MPaで供給した。各ガスは、加湿器を用いて相対湿度50%に加湿した状態で各電極へ供給した。電流密度0.1A/cm2および1A/cm2のときのセル電圧をそれぞれ測定した。

【0082】

また、厚さ方向の電解質膜のΩ損の差を明確にするために、例1〜5の補強された固体高分子電解質膜を用いた場合の固体高分子型燃料電池のセル電圧と、例7の無補強の固体高分子電解質膜を用いた場合の固体高分子型燃料電池のセル電圧との差を下式から計算した。

電圧差=補強された固体高分子電解質膜を用いた場合の固体高分子型燃料電池のセル電圧−無補強の固体高分子電解質膜を用いた場合の固体高分子型燃料電池のセル電圧。

2種類の固体高分子型燃料電池において、固体高分子電解質膜のみが異なり、電極(触媒層およびガス拡散層)およびセパレータが同一であれば、セル電圧の差は、固体高分子電解質膜の厚さ方向のプロトン伝導性の差に由来する電圧ロスを示していると考えてよい。該電圧差は、補強体が挿入されることによって生じる余分なプロトン伝導抵抗と考えられ、0に近いことが望ましい。

【0083】

〔例1〕

フッ素系不織布の製造:

LFポリマーに、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール(以下、HFIPと記す。)を加え、室温でスターラーを用いて混合、溶解し、紡糸原液Aを調製した。

LFポリマーの割合は、紡糸原液A(100質量%)のうち、14質量%であり、紡糸原液Aの粘度は、100mPa・secであった。

【0084】

電界紡糸法による不織布製造装置(井内製作所社製)を用意した。容量10mLのディスポーザブルシリンジの先端に18G(内径:0.8mm、外径:1.2mm、長さ5cm)のステンレス製注射針を装着した。ドラム上には、製造した不織布の回収を容易にするために、不織布形成用基材として、厚さ5μmのアルミホイルを巻き付けた。

前記不織布製造装置および紡糸原液Aを用い、針の先端からドラムまでの距離:10cm、印加電圧:15kV、吐出量:3.0mL/時、ドラム回転数:100rpmの条件で電界紡糸を行った。ドラム上に繊維径0.5〜2.0μmの連続繊維で構成されるフッ素系不織布Aを得た。連続繊維のアスペクト比は、すべて10000以上であった。フッ素系不織布Aの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Aの厚さ、目付量、開口率を測定した。結果を表1に示す。なお、LFポリマーの25℃における密度は1.4g/cm3であった。

【0085】

固体高分子電解質膜の製造:

TFEに基づく繰り返し単位と下式(A−1)で表される繰り返し単位とからなる共重合体H1(イオン交換容量:1.1ミリ当量/グラム乾燥樹脂)の溶液A(溶媒:エタノール、固形分:5質量%)を用意した。

【0086】

【化2】

【0087】

フッ素系不織布Aの縁を拘束した状態で、フッ素系不織布Aを溶液Aに浸漬し、毎分100mmの速度で引き上げ、溶液Aをフッ素系不織布Aに含浸させた。該含浸の操作を3回繰り返した後、フッ素系不織布Aを拘束した状態で55℃で1時間乾燥し、補強層用フィルムを得た。

【0088】

溶液Aをダイコート法でPETフィルム上に塗布し、140℃で1時間乾燥し、厚さ3μmの非補強層用フィルムを得た。

補強層用フィルムの両側に非補強層用フィルムを配し、熱プレス法(180℃、5Pa、15分)により厚さ21μmの固体高分子電解質膜Aを得た。非補強層の厚さは、片側につき3μmであった。

固体高分子電解質膜Aの寸法変化率を測定した。結果を表2に示す。

【0089】

膜電極接合体の製造:

共重合体Aを、エタノールおよび水の混合溶媒(エタノール/水=1/1質量比)に入れ、還流機能を備えたフラスコ内にて、60℃で16時間撹拌して溶解し、液状組成物(固形分:9質量%)を得た。

これとは別に、白金担持カーボンに、水およびエタノールをこの順で加え、エタノールおよび水の混合分散媒(エタノール/水=1/1質量比)に分散した触媒分散液(固形分:9質量%)を得た。

【0090】

液状組成物と触媒分散液とを、液状組成物/触媒分散液=11/3(質量比)で混合し、触媒層形成用液を調製した。

触媒層形成用液を固体高分子電解質膜Aの両面にダイコート法で塗布し、乾燥して、厚さ10μm、白金担持量0.5mg/cm2の触媒層を形成した。該触媒層の両外側にカーボンクロスをガス拡散層として配置することにより、膜電極接合体Aを得た。

膜電極接合体Aを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0091】

〔例2〕

フッ素系不織布の製造:

LFポリマーを、N,N−ジメチルアセトアミドに溶解し、紡糸原液Bを調製した。

LFポリマーの割合は、紡糸原液B(100質量%)のうち、48質量%であり、紡糸原液Bの粘度は、600mPa・secであった。

【0092】

紡糸原液Aの代わりに紡糸原液Bを用いた以外は、例1と同様にして繊維径0.8〜2.5μmの連続繊維で構成されるフッ素系不織布Bを得た。連続繊維のアスペクト比はすべて10000以上であった。フッ素系不織布Bの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Bの厚さ、目付量、開口率を測定した。結果を表1に示す。

【0093】

固体高分子電解質膜の製造:

フッ素系不織布Aの代わりにフッ素系不織布Bを用いた以外は、例1と同様にして固体高分子電解質膜Bを得た。

固体高分子電解質膜Bの寸法変化率を測定した。結果を表2に示す。

【0094】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Bを用いた以外は、例1と同様にして膜電極接合体Bを得た。

膜電極接合体Bを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0095】

〔例3〕

フッ素系不織布の製造:

LFポリマーの工業用キシレン溶液(固形分:60質量%)に、HFIPを加え、紡糸原液Cを調製した。

LFポリマーの割合は、紡糸原液C(100質量%)のうち、50質量%であり、紡糸原液Cの粘度は、6920mPa・secであった。

【0096】

紡糸原液Aの代わりに紡糸原液Cを用いた以外は、例1と同様にして繊維径4〜6μmの連続繊維で構成されるフッ素系不織布Cを得た。連続繊維のアスペクト比はすべて10000以上であった。フッ素系不織布Cの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Cの厚さ、目付量、開口率を測定した。結果を表1に示す。

【0097】

固体高分子電解質膜の製造:

フッ素系不織布Aの代わりにフッ素系不織布Cを用いた以外は、例1と同様にして固体高分子電解質膜Cを得た。

固体高分子電解質膜Cの寸法変化率を測定した。結果を表2に示す。

【0098】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Cを用いた以外は、例1と同様にして膜電極接合体Cを得た。

膜電極接合体Cを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0099】

〔例4〕

フッ素系不織布の製造:

不織布形成用基材としてアルミホイルの替わりに、PET不織布を用いた以外は、例3と同様にして繊維径3〜5μmの連続繊維で構成されるフッ素系不織布Dを得た。連続繊維のアスペクト比はすべて10000以上であった。フッ素系不織布Dの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Dの厚さ、目付量、開口率を測定した。結果を表1に示す。

【0100】

固体高分子電解質膜の製造:

フッ素系不織布Aの代わりにフッ素系不織布Dを用いた以外は、例1と同様にして固体高分子電解質膜Dを得た。

固体高分子電解質膜Dの寸法変化率を測定した。結果を表2に示す。

【0101】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Dを用いた以外は、例1と同様にして膜電極接合体Dを得た。

膜電極接合体Dを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0102】

〔例5〕

フッ素系不織布の製造:

メルトブローン不織布製造装置(日本ノズル社製)を用い、PFA(旭硝子社製、フルオンPFA P−61XP、メルトフローレート:40g/10分)を用い、紡糸ノズル温度:380℃、延伸用ホットエアー温度:400℃の条件で、吸引能力を有するコンベアー上にフッ素系不織布Eを形成した。

【0103】

フッ素系不織布Eを熱プレス法(290℃、10MPa)により、圧密化した。フッ素系不織布Eを構成するPFAは繊維径0.5μmの連続繊維であり、アスペクト比はすべて10000以上であった。フッ素系不織布Eの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Eの厚さ、目付量、開口率を測定した。結果を表1に示す。なお、PFAの25℃における密度は2.0g/cm3であった。

【0104】

固体高分子電解質膜の製造:

フッ素系不織布Aの代わりにフッ素系不織布Eを用いた以外は、例1と同様にして固体高分子電解質膜Eを得た。

固体高分子電解質膜Eの寸法変化率を測定した。結果を表2に示す。

【0105】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Eを用いた以外は、例1と同様にして膜電極接合体Eを得た。

膜電極接合体Eを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0106】

〔例6〕

フッ素系不織布の製造:

主鎖に脂肪族環構造を有する含フッ素ポリマーの溶液(旭硝子社製、サイトップCTL−107S、溶媒:フロリナートFC−77(3M社製、沸点:100℃)、固形分:7質量%)をそのまま紡糸原液として用い、例1と同様にして電界紡糸を試みた。開始1分後に針の先が目詰まりを起こし、紡糸原液を吐出できなくなり、不織布は得られなかった。

【0107】

〔例7〕

市販のフッ素系高分子電解質膜(Dupont社製、Nafion NRE211)を用意し、無補強の固体高分子電解質膜Fとした。

該固体高分子電解質膜Fの寸法変化率を測定した。結果を表2に示す。表2から、寸法変化率が例1に比較して極めて大きいことがわかった。

【0108】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Fを用いた以外は、例1と同様にして膜電極接合体Fを得た。

膜電極接合体Fを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0109】

【表1】

【0110】

【表2】

【0111】

【表3】

【産業上の利用可能性】

【0112】

本発明のフッ素系不織布、固体高分子電解質膜および膜電極接合体を用いることにより、高出力、かつ長寿命の固体分子形燃料電池が得られる。

【図面の簡単な説明】

【0113】

【図1】電界紡糸法による不織布製造装置の一例を示す概略構成図である。

【図2】本発明の膜電極接合体の一例を示す断面図である。

【図3】本発明の膜電極接合体の他の例を示す断面図である。

【符号の説明】

【0114】

20 膜電極接合体

21 触媒層

23 アノード

24 カソード

25 固体高分子電解質膜

【技術分野】

【0001】

本発明は、フッ素系不織布の製造方法、フッ素系不織布、固体高分子形燃料電池用固体高分子電解質膜および膜電極接合体に関する。

【背景技術】

【0002】

固体高分子形燃料電池は、たとえば、2つのセパレータの間に膜電極接合体を挟んでセルを形成し、複数のセルをスタックしたものである。膜電極接合体は、触媒層を有するアノードおよびカソードと、アノードとカソードとの間に配置される固体高分子電解質膜とから構成される。固体高分子電解質膜には、通常、スルホン酸基を有するパーフルオロカーボンポリマー(以下、スルホン酸型パーフルオロカーボンポリマーと記す。)等のフッ素系プロトン伝導性ポリマーが用いられる。そして、該固体高分子電解質膜には、電気抵抗が低いことが求められている。

【0003】

固体高分子電解質膜の電気抵抗を低減させるためには、固体高分子電解質膜を薄くすればよい。しかし、固体高分子電解質膜を薄くすると、該膜の機械的強度が低下し、膜電極接合体を製造する際に、加工しにくくなったり、取り扱いにくくなったりする。

【0004】

また、固体高分子電解質膜は、含水時に該膜の長さ方向に寸法が増大しやすく、さまざまな弊害を生じやすい。たとえば、反応により生成した水、燃料ガスとともに供給される水蒸気等により固体高分子電解質膜が膨潤し、寸法が増大すると、電極も固体高分子電解質膜の寸法変化に追従する。しかし、膜電極接合体は、セパレータ等で拘束されているため、固体高分子電解質膜の寸法増大分は「しわ」となる。そして、該しわが、セパレータの溝を埋めてガスの流れを阻害することがある。

【0005】

薄くても機械的強度が高く、かつ含水時の寸法安定性に優れた固体高分子電解質膜としては、下記固体高分子電解質膜が提案されている。

(1)メルトブローン法によって製造されたフッ素系不織布で補強された固体高分子電解質膜(特許文献1)。

該フッ素系不織布には、固体高分子電解質膜の電気抵抗を低減させるために、できるだけ薄いことが求められる。そのためには、フッ素系不織布を構成する連続繊維のさらなる細径化が必要である。

【0006】

極細の連続繊維から構成される不織布の製造方法としては、電界紡糸法が知られている。しかし、含フッ素ポリマーをパーフルオロ溶媒に溶解した紡糸原液を用い、電界紡糸法にてフッ素不織布を製造しようとしても、該紡糸原液の極性が低いため、連続繊維を形成できず、不織布が得られないとされている。

【0007】

そこで、電界紡糸法にてフッ素系不織布を製造する方法としては、下記方法が提案されている。

(2)非晶質含フッ素ポリマーと、水溶性樹脂または電解質と、パーフルオロ溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法(特許文献2)。

【0008】

(2)の方法においては、非晶質含フッ素ポリマーとしてサイトップ(旭硝子社製、主鎖に脂肪族環構造を有する含フッ素ポリマー)、水溶性樹脂としてポリビニルアルコール、電解質としてフッ素系プロトン伝導性ポリマー、パーフルオロ溶媒としてCT−solv(旭硝子社製)が実際に用いられている。

【0009】

しかし、(2)の方法で製造されたフッ素系不織布は、水溶性樹脂または電解質を含んでいるため、フッ素系不織布自体が膨潤しやすく、寸法安定性が悪い。また、ポリビニルアルコール等の非フッ素系化合物を含む場合、化学的な耐久性が不充分となる。

そのため、(2)の方法で製造されたフッ素系不織布は、固体高分子形燃料電池用固体高分子電解質膜を補強するためのフッ素系不織布に適していない。

【特許文献1】米国特許出願公開第2006/0159973号明細書

【特許文献2】特開2006−144138号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、水溶性樹脂または電解質を用いることなく、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造できるフッ素系不織布の製造方法;電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる固体高分子電解質膜を得ることができ、化学的な耐久性に優れるフッ素系不織布;電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる固体高分子形燃料電池用固体高分子電解質膜;および、出力が高く、かつ耐久性に優れる固体高分子形燃料電池用膜電極接合体を提供する。

【課題を解決するための手段】

【0011】

本発明のフッ素系不織布の製造方法は、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法において、前記含フッ素ポリマーとして、フルオロオレフィン系含フッ素ポリマーを用いることを特徴とする。

本発明のフッ素系不織布は、フルオロオレフィン系含フッ素ポリマーの連続繊維からなり、目付量が7.5cm3/m2以下であり、厚さが23μm以下であることを特徴とする。

【0012】

前記フルオロオレフィン系含フッ素ポリマーは、溶剤可溶性の水酸基含有フルオロオレフィン系含フッ素ポリマーであることが好ましい。

本発明の固体高分子形燃料電池用固体高分子電解質膜は、本発明のフッ素系不織布を含むことを特徴とする。

本発明の固体高分子形燃料電池用膜電極接合体は、本発明の固体高分子形燃料電池用固体高分子電解質膜が、アノードとカソードとの間に配置されたものである。

【発明の効果】

【0013】

本発明のフッ素系不織布の製造方法によれば、水溶性樹脂または電解質を用いることなく、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造できる。

本発明のフッ素系不織布によれば、電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる固体高分子電解質膜を得ることができる。また、本発明のフッ素系不織布は、化学的な耐久性に優れる。

【0014】

本発明の固体高分子形燃料電池用固体高分子電解質膜は、電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる。

本発明の固体高分子形燃料電池用膜電極接合体は、出力が高く、かつ耐久性に優れる。

【発明を実施するための最良の形態】

【0015】

本明細書においては、式(1)で表される化合物を化合物(1)と記す。他の式で表される化合物も同様に記す。

【0016】

<フッ素系不織布>

本発明のフッ素系不織布は、フルオロオレフィン系含フッ素ポリマーの連続繊維からなり、目付量が7.5cm3/m2以下であり、厚さが23μm以下である。

【0017】

フルオロオレフィン系含フッ素ポリマーとしては、溶剤可溶性である下記共重合体が挙げられる。

(α)テトラフルオロエチレン(以下、TFEと記す。)/ヘキサフルオロプロピレン/フッ化ビニリデン共重合体。

(β)TFE、ヘキサフルオロプロピレン、フッ化ビニリデン、クロロトリフルオロエチレン(以下、CTFEと記す。)からなる群から選ばれるフルオロオレフィンに基づく繰り返し単位の少なくとも1種と、ビニルエーテル類、ビニルエステル類、アリルエーテル類、アリルエステル類、イソプロペニルエーテル類、イソプロペニルエステル類、メタクリルエーテル類、アクリル酸エステル類、メタクリル酸エステル類からなる群から選ばれる他のモノマーに基づく繰り返し単位の少なくとも1種とを有する共重合体。

【0018】

これらのうち、下記共重合体が好ましい。

(β−1)TFEおよびCTFEから選ばれるフルオロオレフィンに基づく繰り返し単位の少なくとも1種と、ビニルエーテル類に基づく繰り返し単位の2種以上とを有し、フルオロオレフィンに基づく繰り返し単位が全繰り返し単位に対して30〜70モル%であり、フッ素含有量が10〜35質量%である共重合体。

(β−2)TFEおよびCTFEから選ばれるフルオロオレフィンに基づく繰り返し単位の少なくとも1種と、ビニルエーテル類に基づく繰り返し単位の1種と、ビニルエーテル類を除く他のモノマー(好ましくは、ビニルエステル類、アリルエーテル類、アリルエステル類、イソプロペニルエーテル類またはイソプロペニルエステル類。)に基づく繰り返し単位の1種以上とを有し、フルオロオレフィンに基づく繰り返し単位が全繰り返し単位に対して30〜70モル%であり、フッ素含有量が10〜35質量%である共重合体。

【0019】

ビニルエーテル類としては、アルキルビニルエーテル、フルオロアルキルビニルエーテル、ヒドロキシアルキルビニルエーテル、シクロアルキルビニルエーテル、ヒドロキシシクロアルキルビニルエーテル等の炭素数10以下のビニルエーテル類が好ましい。

ビニルエステル類としては、酢酸ビニル、ピバル酸ビニル等の炭素数10以下のビニルエステル類が好ましい。

アリルエーテル類としては、炭素数10以下のアルキルアリルエーテル、ヒドロキシアルキルアリルエーテルが好ましい。

イソプロペニルエーテル類としては、炭素数10以下のアルキルイソプロペニルエーテル、ヒドロキシアルキルイソプロペニルエーテルが好ましい。

アリルエステル類としては、酢酸アリル等が好ましい。

イソプロペニルエステル類としては、酢酸イソプロペニルエステル等が好ましい。

【0020】

フルオロオレフィン系含フッ素ポリマーとしては、水酸基含有フルオロオレフィン系含フッ素ポリマーが好ましい。該ポリマーとしては、フルオロオレフィンに基づく繰り返し単位と、水酸基を有するモノマーに基づく繰り返し単位と、水酸基を有しないモノマーに基づく繰り返し単位とを有する共重合体が好ましい。

水酸基を有するモノマーがビニルエーテル類である場合、水酸基を有しないモノマーは、ビニルエーテル類であってもよく、ビニルエーテル類を除く他のモノマーであってもよい。

水酸基を有するモノマーがビニルエーテル類でない場合は、水酸基を有しないモノマーは、ビニルエーテル類であることが好ましい。

【0021】

水酸基含有フルオロオレフィン系含フッ素ポリマーの水酸基価は、10〜150mgKOH/gポリマーが好ましく、20〜100mgKOH/gポリマーがより好ましい。

水酸基含有フルオロオレフィン系含フッ素ポリマーの酸価は、0〜5mgKOH/gポリマーであることが好ましく、実質的に0がより好ましい。

水酸基含有フルオロオレフィン系含フッ素ポリマーの数平均分子量は、5000〜10万が好ましい。

【0022】

水酸基含有フルオロオレフィン系含フッ素ポリマーとしては、下記共重合体が好ましい。

(β−3)TFEおよびCTFEから選ばれるフルオロオレフィンに基づく繰り返し単位の少なくとも1種と、水酸基含有ビニルエーテル類に基づく繰り返し単位と、水酸基を有しないビニルエーテル類に基づく繰り返し単位とを有し、全繰り返し単位に対してフルオロオレフィンに基づく繰り返し単位が30〜70モル%であり、水酸基価が20〜100mgKOH/gポリマーである共重合体。

【0023】

該共重合体の水酸基価は、40〜60mgKOH/gポリマーが好ましい。

水酸基含有ビニルエーテル類としては、4−ヒドロキシブチルビニルエーテル等のヒドロキシアルキルビニルエーテルが好ましい。

水酸基を有しないビニルエーテル類としては、アルキルビニルエーテル、シクロアルキルビニルエーテルが好ましい。

水酸基含有のフルオロオレフィン系含フッ素ポリマーとしては、塗料用フッ素樹脂と呼ばれている溶剤可溶性の水酸基含有含フッ素ポリマーが市販されており(たとえば、旭硝子社製、商品名「ルミフロン」。)、該市販品を用いることができる。

【0024】

フルオロオレフィン系含フッ素ポリマーは、寸法安定性の点から、イオン性基を実質的に有さないことが好ましい。イオン性基を実質的に有さないとは、スルホン酸基、リン酸基、カルボキシル基、スルフォイミド基、アンモニア基等のイオン性官能基をその分子中に含まないことを意味する。

【0025】

連続繊維とは、アスペクト比が10000以上の繊維を意味する。繊維長は、20mm以上が好ましい。

連続繊維の繊維径(直径)は、0.01〜5μmが好ましく、0.01〜0.5μmがより好ましい。繊維径が0.01μm以上であれば、繊維1本あたりの引張強度が充分となり、ハンドリング性が良好となる。繊維径が5μm以下であれば、プロトン移動が円滑に行われるため、フッ素系不織布による電気抵抗の上昇を抑制できる。また、厚さあたりの繊維間の交点が増えるため、固体高分子電解質膜の機械的強度および寸法安定性が向上する。

連続繊維の繊維径は、断面の顕微鏡写真から測定する。

【0026】

フッ素系不織布の厚さは、固体高分子電解質膜の電気抵抗の点から、23μm以下であり、19μm以下が好ましく、14μm以下がより好ましく、9μm以下がさらに好ましい。

フッ素系不織布の厚さは、固体高分子電解質膜の機械的強度の点から、構成される繊維の径の2倍以上が好ましく、3倍以上がより好ましい。繊維径に対して充分な厚さがないということは、得られる不織布において、その構成する繊維同士が充分な交点を有していないことを意味しており、その結果、良好な機械的強度を発現し得ない。

フッ素系不織布の厚さは、断面の顕微鏡写真から測定し、その最大値とする。

【0027】

フッ素系不織布の開口率は、66〜80%が好ましい。フッ素系不織布の開口率が該範囲にあれば、電解質膜内に補強体を挿入することによる厚さ方向の電気抵抗増加を著しく増大せしめることなく、補強された高分子電解質膜を得ることができる。

フッ素系不織布の開口率は、下記式から算出する。

開口率(%)=100−A×100/(B×C)。

ただし、Aは、フッ素系不織布の材料である含フッ素ポリマーの目付量(g/m2)であり、Bは、不織布の材料である含フッ素ポリマーの密度(g/m3)であり、Cは、不織布の厚さ(m)である。

【0028】

上述の不織布の厚さに関する制約と開口率に関する制約とを勘案することにより、実質上、不織布の目付量という特性値に好ましい範囲が存在することは自明である。これらより、フッ素系不織布の目付量は、固体高分子電解質膜の電気抵抗の点から、7.5cm3/m2以下であり、6.3cm3/m2以下が好ましく、4.7cm3/m2以下がより好ましい。また、フッ素系不織布のハンドリング性の点から1cm3/m2以上が好ましい。

フッ素系不織布の目付量は、25℃において、フッ素系不織布に粘着剤付きのポリエチレンテレフタレート(以下、PETと記す。)フィルムを押し付け、該フィルムにフッ素系不織布を移しとり、移しとられたフッ素系不織布の面積と、PETフィルムの質量増加とからフッ素系不織布の目付量(g/m2)を求め、さらに、含フッ素ポリマーの25℃における密度(g/cm3)から、目付量(cm3/m2)を求める。

【0029】

<フッ素系不織布の製造方法>

本発明においては、電界紡糸法にてフッ素系不織布を製造する。

電界紡糸法とは、紡糸原液に高電圧を印加することによって電気的に繊維を紡糸する方法である。

【0030】

電界紡糸法は、下記特徴を有する。

(i)他の方法に比べ、簡便な装置で製造できる。

不織布を製造する方法としては、メルトブローン法、スパンボンド法、抄紙法等が知られているが、いずれも大掛かりな不織布製造装置が必要となる、原料繊維を準備するために別に繊維製造装置が必要である等、装置コストがかかる。

(ii)極細の連続繊維の集積体が得られる。

通常の不織布設備を用いて極細の繊維で構成される不織布を製造することは、条件的にも厳しく、原料の粘度、延伸性等、多くの制約がある。一方、電界紡糸法は、溶液を用いた紡糸法であるため、その乾燥過程において体積収縮が起こること、および原料自体が低粘度あるため、極細ノズルでの成形が可能であることにより、極細の連続繊維を得やすい。

(iii)繊維集積体は、通常、繊維同志が結合した不織布として得られる。

電界紡糸法においては、溶液からの固化と延伸による紡糸とが同時に、または、逐次的に起こるため、繊維集積体は、繊維同士が結合した不織布として得られる。

【0031】

図1は、電界紡糸法による不織布製造装置の一例を示す概略構成図である。不織布製造装置10は、紡糸原液が充填されるシリンジ12と、シリンジ12の針14に対向するように設置された、回転自在のドラム16と、針14とドラム16との間に高電圧を印加する高電圧電源18と、シリンジ12のプランジャー部分を吐出方向に一定速度で動かすことで一定の流量で紡糸原液をシリンジから吐出させるシリンジポンプ(図示略)とを具備する。

【0032】

まず、シリンジ12内に紡糸原液を充填する。ドラム16を回転させながら、高電圧電源18によって針14とドラム16との間に高電圧を印加する。シリンジポンプを作動させシリンジ12の先の針14から紡糸原液を一定の速度で吐出させる。針14の先端に電圧を印加した際、静電的な引力が紡糸原液の表面張力を超えると、紡糸原液が針14の先端においてTaylor coneと呼ばれる円錐状に変形し、さらに該coneの先端は引き伸ばされる。引き伸ばされた紡糸原液は、正に帯電した紡糸原液の静電反発により微細化する。微細化した紡糸原液から溶媒が瞬時に蒸発し、極細の繊維が形成される。正に帯電した繊維は、負に帯電したドラム16に付着する。該繊維が回転するドラム16上にしだいに堆積することにより、ドラム16上に不織布が形成される。

【0033】

紡糸原液は、と溶媒とを含む溶液である。

溶媒は、フルオロオレフィン系含フッ素ポリマーを溶解できる溶媒であればよい。該溶媒としては、含フッ素溶媒類、ケトン類、エステル類、クロロエタン類、ベンゼン誘導体、アルコール類等が挙げられる。また、電界紡糸法が気相溶液紡糸法の1種であることから、溶媒の乾燥特性も該プロセスを可能とする重要な特性のうちのひとつである。

【0034】

以上のことを鑑みて、フルオロオレフィン系含フッ素ポリマーを電界紡糸法で成形可能とする適切な溶媒としては、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール(HFIP)、キシレンの各異性体、N,N−ジメチルアセトアミド(DMAc)、およびこれらを少なくとも1成分とする混合物等が挙げられる。

【0035】

溶媒は、弱溶剤を含んでいてもよい。

弱溶剤は、労働安全衛生法による有機溶剤の分類において、第3種有機溶剤とされている溶剤であり、下記イ)〜ハ)のいずれかに相当するものである。

イ)ガソリン、コールタールナフサ(ソルベントナフサを含む)、石油エーテル、石油ナフサ、石油ベンジン、テレピン油、ミネラルスピリット(ミネラルシンナー、ペトロリウムスピリット、ホワイトスピリットおよびミネラルターペンを含む)、

ロ)イ)から選ばれた弱溶剤群の1種以上の混合物、

ハ)イ)と、イ)以外のものの混合物で、イ)を5質量%超含有するもの。

【0036】

溶媒は、弱溶剤として前記イ)〜ハ)から選ばれる第3種有機溶剤とされている弱溶剤を含む場合、強溶剤に相当する第2種有機溶剤を、全溶媒の5質量%を超えて含有しないことが好ましい。弱溶剤としては、引火点が室温以上である点から、ミネラルスピリットが好ましい。

【0037】

フルオロオレフィン系含フッ素ポリマーの割合は、紡糸原液(100質量%)のうち、5〜70質量%が好ましい。

紡糸原液の粘度は、5〜3000mPa・secが好ましく、40〜1000mPa・secがより好ましい。

紡糸原液の吐出量は、吐出口あたり0.1〜30mL/時が好ましく、0.5〜2mL/時がより好ましい。

針14の先端の内径は、0.1〜2mmが好ましく、0.1〜1mmがより好ましい。

針14の先端からドラム16までの距離は、5〜20cmが好ましい。

針14とドラム16との間に印加する電圧は、5〜40kVが好ましい。

【0038】

<固体高分子電解質膜>

本発明の固体高分子形燃料電池用固体高分子電解質膜(以下、固体高分子電解質と記す。)は、プロトン伝導性ポリマーとフッ素系不織布とを含む膜である。

【0039】

固体高分子電解質膜の厚さは、25μm以下が好ましく、20μm以下がより好ましく、15μm以下が特に好ましい。また、固体高分子電解質膜の厚さは、10μm以上が好ましく、12μm以上がより好ましい。固体高分子電解質膜の厚さが25μm以下であれば、固体高分子電解質膜の電気抵抗を充分に低くできる。また、カソード側で生成する生成水の逆拡散を起こしやすい。固体高分子電解質膜の厚さが10μm以上であれば、機械的強度が高くなり、ガス漏れ等の障害が起こりにくい。

【0040】

固体高分子電解質膜は、固体高分子電解質膜と電極との接合部における電気抵抗を低下できる点から、フッ素系不織布で補強された層(以下、補強層と記す。)の少なくとも片面にフッ素系不織布で補強されていない層(以下、非補強層と記す。)を有することが好ましく、補強層の両面に非補強層を有することがより好ましい。

【0041】

非補強層のプロトン伝導性ポリマーは、補強層のプロトン伝導性ポリマーと同じであってもよく、異なっていてもよい。

非補強層は、電気抵抗を上昇させない範囲で、フッ素系不織布を除く他の成分を含んでいてもよい。

【0042】

非補強層の厚さは、燃料ガスのバリアー性に優れ、かつ電気抵抗を抑えることができる点から、片側につき1〜5μmが好ましく、1〜3μmがより好ましい。

非補強層の厚さは、固体高分子電解質膜表面からフッ素系不織布までの最短距離であり、光学顕微鏡、レーザー顕微鏡、SEM等による断面観察より測定できる。

【0043】

(プロトン伝導性ポリマー)

プロトン伝導性ポリマーとしては、フッ素系プロトン伝導性ポリマー、炭化水素系プロトン伝導性ポリマー等が挙げられ、耐久性の点から、フッ素系プロトン伝導性ポリマーが好ましい。

【0044】

フッ素系プロトン伝導性ポリマーとしては、スルホン酸型パーフルオロカーボンポリマーが挙げられる。

スルホン酸型パーフルオロカーボンポリマーとしては、パーフルオロオレフィン(TFE、ヘキサフルオロプロピレン等。)、CTFE、およびパーフルオロ(アルキルビニルエーテル)からなる群から選ばれるモノマーに基づく繰り返し単位の1種以上と、スルホン酸基を有する繰り返し単位とを有する共重合体が好ましく、TFEに基づく繰り返し単位と、スルホン酸基を有する繰り返し単位とを有する共重合体Hが特に好ましい。スルホン酸基を有する繰り返し単位としては下式(A)で表される繰り返し単位が好ましい。

【0045】

【化1】

【0046】

ただし、Xはフッ素原子またはトリフルオロメチル基であり、mは0〜3の整数であり、nは1〜12の整数であり、pは0または1である。

【0047】

共重合体Hは、TFEおよび−SO2F基を有するモノマーを含む混合物を重合して前駆体ポリマーFを得た後、前駆体ポリマーF中の−SO2F基をスルホン酸基に変換することにより得られる。−SO2F基のスルホン酸基への変換は、加水分解および酸型化処理により行われる。

【0048】

−SO2F基を有するモノマーとしては、化合物(1)が好ましい。

CF2=CF−(OCF2CFX)m−Op−(CF2)n−SO2F ・・・(1)。

ただし、Xはフッ素原子またはトリフルオロメチル基であり、mは0〜3の整数であり、nは1〜12の整数であり、pは0または1である。

【0049】

化合物(1)としては、化合物(11)〜(14)が好ましい。

CF2=CFO(CF2)qSO2F ・・・(11)、

CF2=CFOCF2CF(CF3)O(CF2)rSO2F ・・・(12)、

CF2=CF(CF2)sSO2F ・・・(13)、

CF2=CF(OCF2CF(CF3))tO(CF2)2SO2F ・・・(14)。

ただし、qは、1〜8の整数であり、rは、1〜8の整数であり、sは、1〜8の整数であり、tは、1〜5の整数である。

【0050】

炭化水素系プロトン伝導性ポリマーとしては、スルホン化ポリアリーレン、スルホン化ポリベンゾオキサゾール、スルホン化ポリベンゾチアゾール、スルホン化ポリベンゾイミダゾール、スルホン化ポリスルホン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリフェニレンスルホン、スルホン化ポリフェニレンオキシド、スルホン化ポリフェニレンスルホキシド、スルホン化ポリフェニレンサルファイド、スルホン化ポリフェニレンスルフィドスルホン、スルホン化ポリエーテルケトン、スルホン化ポリエーテルエーテルケトン、スルホン化ポリエーテルケトンケトン、スルホン化ポリイミド等が挙げられる。

【0051】

プロトン伝導性ポリマーのイオン交換容量は、0.5〜2.0ミリ当量/グラム乾燥樹脂が好ましく、0.7〜1.6ミリ当量/グラム乾燥樹脂がより好ましい。イオン交換容量が0.5ミリ当量/グラム乾燥樹脂以上であれば、固体高分子電解質膜の電気抵抗を充分に低くできる。イオン交換容量が2.0ミリ当量/グラム乾燥樹脂以下であれば、ポリマーの親水性が抑えられ、発電時に固体高分子電解質膜が溶解することがない。

【0052】

(固体高分子電解質膜の製造方法)

固体高分子電解質膜の製造方法としては、たとえば、下記方法が挙げられる。

(a−1)フッ素系不織布に、プロトン伝導性ポリマーを含む溶液または分散液を塗布または含浸させた後、乾燥し、造膜するキャスト法。

(a−2)フッ素系不織布に、あらかじめ成形したプロトン伝導性ポリマーを含む膜状物を積層して一体化する方法。

必要に応じて、延伸処理等によって固体高分子電解質膜を強化してもよい。また、固体高分子電解質膜は、複数枚のフッ素不織布を含んでいてもよい。

【0053】

補強層の少なくとも片面に非補強層を有する場合、固体高分子電解質膜の製造方法としては、たとえば、下記方法が挙げられる。

(b−1)前記(a−1)または(a−2)の方法によって固体高分子電解質膜を形成した時点で、非補強層を同時に形成させる方法。

(b−2)前記(a−1)または(a−2)の方法によって得られた固体高分子電解質膜(補強層)の表面に、プロトン伝導性ポリマーを含む溶液または分散液を塗布する方法。

(b−3)前記(a−1)または(a−2)の方法によって得られた固体高分子電解質膜(補強層)の表面に、あらかじめ成形したプロトン伝導性ポリマーを含む膜状物(非補強層)を積層して一体化する方法。

【0054】

<膜電極接合体>

図2は、本発明の固体高分子形燃料電池用膜電極接合体(以下、膜電極接合体と記す。)の一例を示す断面図である。膜電極接合体20は、触媒層21およびガス拡散層22を有するアノード23と、触媒層21およびガス拡散層22を有するカソード24と、アノード23とカソード24との間に、触媒層21に接した状態で配置される固体高分子電解質膜25とを具備する。

【0055】

(固体高分子電解質膜)

固体高分子電解質膜25は、上述した、プロトン伝導性ポリマーとフッ素系不織布とを含む膜である。

【0056】

(触媒層)

触媒層21は、触媒とプロトン伝導性ポリマーとを含む層である。

触媒としては、カーボン担体に白金または白金合金を担持した担持触媒が挙げられる。カソード24の触媒としては、耐久性の点から、カーボン担体に白金−コバルト系合金を担持した担持触媒が好ましい。

カーボン担体としては、カーボンブラック粉末が挙げられ、耐久性の点から、熱処理等でグラファイト化したカーボンブラック粉末が好ましい。

プロトン伝導性ポリマーとしては、フッ素系プロトン伝導性ポリマー、炭化水素系重合体等が挙げられ、耐久性の点から、フッ素系プロトン伝導性ポリマーが好ましい。

【0057】

触媒層21は、フラッディングの抑制効果が高まる点から、撥水化剤を含んでいてもよい。撥水化剤としては、TFEとヘキサフルオロプロピレンとの共重合体、TFEとパーフルオロ(アルキルビニルエーテル)との共重合体(以下、PFAと記す。)、ポリテトラフルオロエチレン(以下、PTFEと記す。)等が挙げられる。撥水化剤としては、触媒層21を撥水化処理しやすい点から、溶媒に溶解できる含フッ素ポリマーが好ましい。撥水化剤の割合は、触媒層21(100質量%)のうち、0.01〜30質量%が好ましい。

【0058】

(ガス拡散層)

ガス拡散層22としては、カーボンペーパー、カーボンクロス、カーボンフェルト等が挙げられる。

ガス拡散層22は、PTFE等によって撥水化処理されていることが好ましい。

【0059】

(カーボン層)

膜電極接合体20は、図3に示すように、触媒層21とガス拡散層22との間にカーボン層26を有していてもよい。カーボン層26を配置することにより、触媒層21の表面のガス拡散性が向上し、固体高分子形燃料電池の発電性能が大きく向上する。

【0060】

カーボン層26は、カーボンと非イオン性含フッ素ポリマーとを含む層である。

カーボンとしては、繊維径1〜1000nm、繊維長1000μm以下のカーボンナノファイバーが好ましい。

非イオン性含フッ素ポリマーとしては、PTFE等が挙げられる。

【0061】

(膜電極接合体の製造方法)

膜電極接合体20は、たとえば、下記方法にて製造される。

(x−1)固体高分子電解質膜25上に触媒層21を形成して膜触媒層接合体とし、該膜触媒層接合体をガス拡散層22で挟み込む方法。

(x−2)ガス拡散層22上に触媒層21を形成して電極(アノード23、カソード24)とし、固体高分子電解質膜25を該電極で挟み込む方法。

【0062】

膜電極接合体20がカーボン層26を有する場合、膜電極接合体20は、たとえば、下記方法にて製造される。

(y−1)基材フィルム上に、カーボンおよび非イオン性含フッ素ポリマーを含む分散液を塗布し、乾燥させてカーボン層26を形成し、カーボン層26上に触媒層21を形成し、触媒層21と固体高分子電解質膜25とを貼り合わせ、基材フィルムを剥離して、カーボン層26を有する膜触媒層接合体とし、該膜触媒層接合体をガス拡散層22で挟み込む方法。

(y−2)ガス拡散層22上に、カーボンおよび非イオン性含フッ素ポリマーを含む分散液を塗布し、乾燥させてカーボン層26を形成し、前記(x−1)の方法における膜触媒層接合体を、カーボン層26を有するガス拡散層22で挟み込む方法。

【0063】

触媒層21の形成方法としては、下記方法が挙げられる。

(z−1)触媒層形成用液を、固体高分子電解質膜25、ガス拡散層22、またはカーボン層26上に塗布し、乾燥させる方法。

(z−2)触媒層形成用液を基材フィルム上に塗布し、乾燥させ触媒層21を形成し、該触媒層21を固体高分子電解質膜25上に転写する方法。

【0064】

触媒層形成用液は、プロトン伝導性ポリマーおよび触媒を分散媒に分散させた液である。触媒層形成用液は、たとえば、後述する液状組成物と、触媒の分散液とを混合することにより調製できる。

触媒層形成用液は、触媒層21の形成方法によって粘度が異なるため、コーンプレートタイプ(ロータコード:01、ロータNo.:1°34’XR24)を装着したTV−20型粘度計(東機産業社製)を用い、25℃で測定した場合において、数十mPa・sec程度の分散液であってもよく、20000mPa・sec程度のペーストであってもよい。

触媒層形成用液は、粘度を調節するために、増粘剤を含んでいてもよい。増粘剤としては、エチルセルロース、メチルセルロース、セロソルブ系増粘剤、フッ素系溶媒(5フッ化プロパノール、フロン等。)が挙げられる。

【0065】

液状組成物は、プロトン伝導性ポリマーを、水酸基を有する有機溶媒および水を含む分散媒に分散させた分散液である。

水酸基を有する有機溶媒としては、主鎖の炭素数が1〜4の有機溶媒が好ましく、たとえば、メタノール、エタノール、n−プロパノール、イソプロパノール、tert−ブタノール、n−ブタノール等が挙げられる。水酸基を有する有機溶媒は、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0066】

水の割合は、分散媒(100質量%)のうち、10〜99質量%が好ましく、40〜99質量%がより好ましい。水の割合を増やすことにより、分散媒に対するプロトン伝導性ポリマーの分散性を向上できる。

水酸基を有する有機溶媒の割合は、分散媒(100質量%)のうち、1〜90質量%が好ましく、1〜60質量%がより好ましい。

分散媒は、含フッ素溶媒を含んでいてもよい。含フッ素溶媒としては、たとえば、ヒドロフルオロカーボン、フルオロカーボン、ヒドロクロロフルオロカーボン、フルオロエーテル、含フッ素アルコール等が挙げられる。

プロトン伝導性ポリマーの割合は、液状組成物(100質量%)のうち、1〜50質量%が好ましく、3〜30質量%がより好ましい。

【0067】

<固体高分子形燃料電池>

本発明の膜電極接合体は、固体高分子形燃料電池に用いられる。固体高分子形燃料電池は、たとえば、2つのセパレータの間に膜電極接合体を挟んでセルを形成し、複数のセルをスタックすることにより製造される。

セパレータとしては、燃料ガスまたは酸素を含む酸化剤ガス(空気、酸素等。)の通路となる溝が形成された導電性カーボン板等が挙げられる。

固体高分子形燃料電池の種類としては、水素/酸素型燃料電池、直接メタノール型燃料電池(DMFC)等が挙げられる。

【0068】

以上説明した本発明のフッ素系不織布の製造方法にあっては、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法において、前記含フッ素ポリマーとして、フルオロオレフィン系含フッ素ポリマーを用いるため、水溶性樹脂または電解質を用いることなく、含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造できる。

【0069】

また、以上説明した本発明のフッ素系不織布にあっては、フルオロオレフィン系含フッ素ポリマーの連続繊維からなり、目付量が7.5cm3/m2以下であり、厚さが23μm以下であるため、電気抵抗が低く、機械的強度が高く、含水時の寸法安定性に優れる固体高分子電解質膜を得ることができる。また、本発明のフッ素系不織布は、水溶性樹脂または電解質を含まないため、化学的な耐久性に優れ、フッ素系不織布自体の寸法安定性に優れる。

【0070】

また、以上説明した本発明の固体高分子電解質膜にあっては、本発明のフッ素系不織布を含むため、電気抵抗を低くするために、厚さを薄くしても、機械的強度が高く、含水時の寸法安定性に優れる。

また、以上説明した本発明の膜電極接合体にあっては、固体高分子電解質膜として、電気抵抗を低くするために、厚さを薄くしても、機械的強度が高く、含水時の寸法安定性に優れる本発明の固体高分子電解質膜を備えているため、出力が高く、かつ耐久性に優れる。

【実施例】

【0071】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1〜4は、実施例であり、例5〜7は、比較例である。

【0072】

(フルオロオレフィン系含フッ素ポリマー)

実施例においては、フルオロオレフィン系含フッ素ポリマーとして、溶剤可溶性の塗料用フッ素樹脂(旭硝子(株)社製、商品名「ルミフロン」)を用いた。以下、LFポリマーと記す。

LFポリマーは、イオン交換基を実質的に有しない(酸価が実質的に0である)、水酸基含有フルオロオレフィン系含フッ素ポリマーであり、CTFE/4−ヒドロキシブチルビニルエーテル/エチルビニルエーテル/シクロヘキシルビニルエーテルの共重合体である。フッ素含有量は26.7質量%であり、水酸基価は52mgKOH/gであり、数平均分子量は約12000である。

【0073】

(紡糸原液の粘度)

紡糸原液の粘度は、コーンプレートタイプ(ロータコード:01、ロータNo.:1°34’XR24)を装着したTV−20型粘度計(東機産業社製)を用い、25℃で測定した。

【0074】

(連続繊維の繊維径)

レーザー顕微鏡によって、フッ素系不織布の断面を観察し、フッ素系不織布の断面に現れた連続繊維の繊維径を測定した。

【0075】

(フッ素系不織布の厚さ)

レーザー顕微鏡によって、フッ素系不織布の断面を観察し、最も厚い部分の厚さを測定した。

【0076】

(フッ素系不織布の目付量)

フッ素系不織布の目付量は、25℃において、フッ素系不織布に粘着剤付きのPETフィルムを押し付け、該フィルムにフッ素系不織布を移しとり、移しとられたフッ素系不織布の面積と、PETフィルムの質量増加とからフッ素系不織布の目付量(g/m2)を求め、さらに、フッ素系不織布の材料である含フッ素ポリマーの25℃における密度(g/cm3)から、目付量(cm3/m2)を求めた。

【0077】

(フッ素系不織布の開口率)

フッ素系不織布の開口率を下記式から算出した。

開口率(%)=100−A×100/(B×C)。

ただし、Aは、フッ素系不織布の材料である含フッ素ポリマーの目付量(g/m2)であり、Bは、不織布の材料である含フッ素ポリマーの密度(g/m3)であり、Cは、不織布の厚さ(m)である。

【0078】

(非補強層の厚さ)

レーザー顕微鏡によって、固体高分子電解質膜の断面を観察し、固体高分子電解質膜表面からフッ素系不織布までの最短距離を測定した。

【0079】

(含水時の寸法変化率)

固体高分子電解質膜から、200mm角のサンプルを切り出した。サンプルを温度25℃、相対湿度50%の雰囲気に16時間さらし、サンプルの縦と横の長さを測定した。ついで、25℃のイオン交換水にサンプルを1時間浸漬した後、同様にして長さを測定した。サンプルの縦方向の伸びおよび横方向の伸びの平均値を求め、寸法変化率とした。

【0080】

(初期セル電圧)

セパレータとして、ガス通路用の細溝がジグザグ状に切削加工されたカーボン板(溝幅1mm、ランド部1mm)を用意した。

膜電極接合体の両外側にセパレータを配置し、さらにセパレータの外側にヒータを配置して、有効膜面積25cm2の固体高分子形燃料電池を組み立てた。

【0081】

固体高分子形燃料電池の温度を80℃に保ち、カソードに空気、アノードに水素を、それぞれ0.15MPaで供給した。各ガスは、加湿器を用いて相対湿度50%に加湿した状態で各電極へ供給した。電流密度0.1A/cm2および1A/cm2のときのセル電圧をそれぞれ測定した。

【0082】

また、厚さ方向の電解質膜のΩ損の差を明確にするために、例1〜5の補強された固体高分子電解質膜を用いた場合の固体高分子型燃料電池のセル電圧と、例7の無補強の固体高分子電解質膜を用いた場合の固体高分子型燃料電池のセル電圧との差を下式から計算した。

電圧差=補強された固体高分子電解質膜を用いた場合の固体高分子型燃料電池のセル電圧−無補強の固体高分子電解質膜を用いた場合の固体高分子型燃料電池のセル電圧。

2種類の固体高分子型燃料電池において、固体高分子電解質膜のみが異なり、電極(触媒層およびガス拡散層)およびセパレータが同一であれば、セル電圧の差は、固体高分子電解質膜の厚さ方向のプロトン伝導性の差に由来する電圧ロスを示していると考えてよい。該電圧差は、補強体が挿入されることによって生じる余分なプロトン伝導抵抗と考えられ、0に近いことが望ましい。

【0083】

〔例1〕

フッ素系不織布の製造:

LFポリマーに、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール(以下、HFIPと記す。)を加え、室温でスターラーを用いて混合、溶解し、紡糸原液Aを調製した。

LFポリマーの割合は、紡糸原液A(100質量%)のうち、14質量%であり、紡糸原液Aの粘度は、100mPa・secであった。

【0084】

電界紡糸法による不織布製造装置(井内製作所社製)を用意した。容量10mLのディスポーザブルシリンジの先端に18G(内径:0.8mm、外径:1.2mm、長さ5cm)のステンレス製注射針を装着した。ドラム上には、製造した不織布の回収を容易にするために、不織布形成用基材として、厚さ5μmのアルミホイルを巻き付けた。

前記不織布製造装置および紡糸原液Aを用い、針の先端からドラムまでの距離:10cm、印加電圧:15kV、吐出量:3.0mL/時、ドラム回転数:100rpmの条件で電界紡糸を行った。ドラム上に繊維径0.5〜2.0μmの連続繊維で構成されるフッ素系不織布Aを得た。連続繊維のアスペクト比は、すべて10000以上であった。フッ素系不織布Aの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Aの厚さ、目付量、開口率を測定した。結果を表1に示す。なお、LFポリマーの25℃における密度は1.4g/cm3であった。

【0085】

固体高分子電解質膜の製造:

TFEに基づく繰り返し単位と下式(A−1)で表される繰り返し単位とからなる共重合体H1(イオン交換容量:1.1ミリ当量/グラム乾燥樹脂)の溶液A(溶媒:エタノール、固形分:5質量%)を用意した。

【0086】

【化2】

【0087】

フッ素系不織布Aの縁を拘束した状態で、フッ素系不織布Aを溶液Aに浸漬し、毎分100mmの速度で引き上げ、溶液Aをフッ素系不織布Aに含浸させた。該含浸の操作を3回繰り返した後、フッ素系不織布Aを拘束した状態で55℃で1時間乾燥し、補強層用フィルムを得た。

【0088】

溶液Aをダイコート法でPETフィルム上に塗布し、140℃で1時間乾燥し、厚さ3μmの非補強層用フィルムを得た。

補強層用フィルムの両側に非補強層用フィルムを配し、熱プレス法(180℃、5Pa、15分)により厚さ21μmの固体高分子電解質膜Aを得た。非補強層の厚さは、片側につき3μmであった。

固体高分子電解質膜Aの寸法変化率を測定した。結果を表2に示す。

【0089】

膜電極接合体の製造:

共重合体Aを、エタノールおよび水の混合溶媒(エタノール/水=1/1質量比)に入れ、還流機能を備えたフラスコ内にて、60℃で16時間撹拌して溶解し、液状組成物(固形分:9質量%)を得た。

これとは別に、白金担持カーボンに、水およびエタノールをこの順で加え、エタノールおよび水の混合分散媒(エタノール/水=1/1質量比)に分散した触媒分散液(固形分:9質量%)を得た。

【0090】

液状組成物と触媒分散液とを、液状組成物/触媒分散液=11/3(質量比)で混合し、触媒層形成用液を調製した。

触媒層形成用液を固体高分子電解質膜Aの両面にダイコート法で塗布し、乾燥して、厚さ10μm、白金担持量0.5mg/cm2の触媒層を形成した。該触媒層の両外側にカーボンクロスをガス拡散層として配置することにより、膜電極接合体Aを得た。

膜電極接合体Aを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0091】

〔例2〕

フッ素系不織布の製造:

LFポリマーを、N,N−ジメチルアセトアミドに溶解し、紡糸原液Bを調製した。

LFポリマーの割合は、紡糸原液B(100質量%)のうち、48質量%であり、紡糸原液Bの粘度は、600mPa・secであった。

【0092】

紡糸原液Aの代わりに紡糸原液Bを用いた以外は、例1と同様にして繊維径0.8〜2.5μmの連続繊維で構成されるフッ素系不織布Bを得た。連続繊維のアスペクト比はすべて10000以上であった。フッ素系不織布Bの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Bの厚さ、目付量、開口率を測定した。結果を表1に示す。

【0093】

固体高分子電解質膜の製造:

フッ素系不織布Aの代わりにフッ素系不織布Bを用いた以外は、例1と同様にして固体高分子電解質膜Bを得た。

固体高分子電解質膜Bの寸法変化率を測定した。結果を表2に示す。

【0094】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Bを用いた以外は、例1と同様にして膜電極接合体Bを得た。

膜電極接合体Bを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0095】

〔例3〕

フッ素系不織布の製造:

LFポリマーの工業用キシレン溶液(固形分:60質量%)に、HFIPを加え、紡糸原液Cを調製した。

LFポリマーの割合は、紡糸原液C(100質量%)のうち、50質量%であり、紡糸原液Cの粘度は、6920mPa・secであった。

【0096】

紡糸原液Aの代わりに紡糸原液Cを用いた以外は、例1と同様にして繊維径4〜6μmの連続繊維で構成されるフッ素系不織布Cを得た。連続繊維のアスペクト比はすべて10000以上であった。フッ素系不織布Cの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Cの厚さ、目付量、開口率を測定した。結果を表1に示す。

【0097】

固体高分子電解質膜の製造:

フッ素系不織布Aの代わりにフッ素系不織布Cを用いた以外は、例1と同様にして固体高分子電解質膜Cを得た。

固体高分子電解質膜Cの寸法変化率を測定した。結果を表2に示す。

【0098】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Cを用いた以外は、例1と同様にして膜電極接合体Cを得た。

膜電極接合体Cを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0099】

〔例4〕

フッ素系不織布の製造:

不織布形成用基材としてアルミホイルの替わりに、PET不織布を用いた以外は、例3と同様にして繊維径3〜5μmの連続繊維で構成されるフッ素系不織布Dを得た。連続繊維のアスペクト比はすべて10000以上であった。フッ素系不織布Dの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Dの厚さ、目付量、開口率を測定した。結果を表1に示す。

【0100】

固体高分子電解質膜の製造:

フッ素系不織布Aの代わりにフッ素系不織布Dを用いた以外は、例1と同様にして固体高分子電解質膜Dを得た。

固体高分子電解質膜Dの寸法変化率を測定した。結果を表2に示す。

【0101】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Dを用いた以外は、例1と同様にして膜電極接合体Dを得た。

膜電極接合体Dを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0102】

〔例5〕

フッ素系不織布の製造:

メルトブローン不織布製造装置(日本ノズル社製)を用い、PFA(旭硝子社製、フルオンPFA P−61XP、メルトフローレート:40g/10分)を用い、紡糸ノズル温度:380℃、延伸用ホットエアー温度:400℃の条件で、吸引能力を有するコンベアー上にフッ素系不織布Eを形成した。

【0103】

フッ素系不織布Eを熱プレス法(290℃、10MPa)により、圧密化した。フッ素系不織布Eを構成するPFAは繊維径0.5μmの連続繊維であり、アスペクト比はすべて10000以上であった。フッ素系不織布Eの2.6cm×2.6cmの面積を顕微鏡にて観察したところ、繊維長13mm以下の繊維は観察されなかった。

フッ素系不織布Eの厚さ、目付量、開口率を測定した。結果を表1に示す。なお、PFAの25℃における密度は2.0g/cm3であった。

【0104】

固体高分子電解質膜の製造:

フッ素系不織布Aの代わりにフッ素系不織布Eを用いた以外は、例1と同様にして固体高分子電解質膜Eを得た。

固体高分子電解質膜Eの寸法変化率を測定した。結果を表2に示す。

【0105】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Eを用いた以外は、例1と同様にして膜電極接合体Eを得た。

膜電極接合体Eを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0106】

〔例6〕

フッ素系不織布の製造:

主鎖に脂肪族環構造を有する含フッ素ポリマーの溶液(旭硝子社製、サイトップCTL−107S、溶媒:フロリナートFC−77(3M社製、沸点:100℃)、固形分:7質量%)をそのまま紡糸原液として用い、例1と同様にして電界紡糸を試みた。開始1分後に針の先が目詰まりを起こし、紡糸原液を吐出できなくなり、不織布は得られなかった。

【0107】

〔例7〕

市販のフッ素系高分子電解質膜(Dupont社製、Nafion NRE211)を用意し、無補強の固体高分子電解質膜Fとした。

該固体高分子電解質膜Fの寸法変化率を測定した。結果を表2に示す。表2から、寸法変化率が例1に比較して極めて大きいことがわかった。

【0108】

膜電極接合体の製造:

固体高分子電解質膜Aの代わりに固体高分子電解質膜Fを用いた以外は、例1と同様にして膜電極接合体Fを得た。

膜電極接合体Fを用いて、固体高分子形燃料電池を作製し、初期セル電圧の測定を行った。結果を表3に示す。

【0109】

【表1】

【0110】

【表2】

【0111】

【表3】

【産業上の利用可能性】

【0112】

本発明のフッ素系不織布、固体高分子電解質膜および膜電極接合体を用いることにより、高出力、かつ長寿命の固体分子形燃料電池が得られる。

【図面の簡単な説明】

【0113】

【図1】電界紡糸法による不織布製造装置の一例を示す概略構成図である。

【図2】本発明の膜電極接合体の一例を示す断面図である。

【図3】本発明の膜電極接合体の他の例を示す断面図である。

【符号の説明】

【0114】

20 膜電極接合体

21 触媒層

23 アノード

24 カソード

25 固体高分子電解質膜

【特許請求の範囲】

【請求項1】

含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法において、

前記含フッ素ポリマーとして、フルオロオレフィン系含フッ素ポリマーを用いることを特徴とする、フッ素系不織布の製造方法。

【請求項2】

前記フルオロオレフィン系含フッ素ポリマーが、溶剤可溶性の水酸基含有フルオロオレフィン系含フッ素ポリマーである、請求項1に記載のフッ素系不織布の製造方法。

【請求項3】

フルオロオレフィン系含フッ素ポリマーの連続繊維からなり、

目付量が7.5cm3/m2以下であり、厚さが23μm以下である、フッ素系不織布。

【請求項4】

請求項3に記載のフッ素系不織布を含む、固体高分子形燃料電池用固体高分子電解質膜。

【請求項5】

請求項3に記載のフッ素系不織布を含む固体高分子電解質膜が、アノードとカソードとの間に配置された、固体高分子形燃料電池用膜電極接合体。

【請求項1】

含フッ素ポリマーと溶媒とを含む紡糸原液を用いた電界紡糸法にてフッ素系不織布を製造する方法において、

前記含フッ素ポリマーとして、フルオロオレフィン系含フッ素ポリマーを用いることを特徴とする、フッ素系不織布の製造方法。

【請求項2】

前記フルオロオレフィン系含フッ素ポリマーが、溶剤可溶性の水酸基含有フルオロオレフィン系含フッ素ポリマーである、請求項1に記載のフッ素系不織布の製造方法。

【請求項3】

フルオロオレフィン系含フッ素ポリマーの連続繊維からなり、

目付量が7.5cm3/m2以下であり、厚さが23μm以下である、フッ素系不織布。

【請求項4】

請求項3に記載のフッ素系不織布を含む、固体高分子形燃料電池用固体高分子電解質膜。

【請求項5】

請求項3に記載のフッ素系不織布を含む固体高分子電解質膜が、アノードとカソードとの間に配置された、固体高分子形燃料電池用膜電極接合体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−243420(P2008−243420A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−78744(P2007−78744)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]