フッ素選択分離剤及び含フッ素化合物の処理方法

【課題】

乾式で、かつ800℃未満の低温条件で含フッ素化合物からフッ素を高効率に選択分離するべく、気化した含ハロゲン化合物から解離したハロゲンを反応処理剤にオンサイトで乾式吸収を可能とし、フッ素の固定化量を従来のものよりも選択的に高くすることができるフッ素選択分離剤及び含フッ素化合物の処理方法を提供する。

【解決手段】

ガス状の含フッ素化合物は、600℃に温度管理された環境下で、フッ素選択分離剤と反応し、フッ素化合物のフッ素がフッ素選択分離剤の触媒及び固体アルカリ剤に固定化される。フッ素選択分離剤は、固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングしてなる。この結果、気化した含ハロゲン化合物から触媒反応により解離したハロゲンを反応処理剤にオンサイトで乾式吸収を可能とし、フッ素の固定化量を従来のものよりも選択的に高くすることができる。

乾式で、かつ800℃未満の低温条件で含フッ素化合物からフッ素を高効率に選択分離するべく、気化した含ハロゲン化合物から解離したハロゲンを反応処理剤にオンサイトで乾式吸収を可能とし、フッ素の固定化量を従来のものよりも選択的に高くすることができるフッ素選択分離剤及び含フッ素化合物の処理方法を提供する。

【解決手段】

ガス状の含フッ素化合物は、600℃に温度管理された環境下で、フッ素選択分離剤と反応し、フッ素化合物のフッ素がフッ素選択分離剤の触媒及び固体アルカリ剤に固定化される。フッ素選択分離剤は、固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングしてなる。この結果、気化した含ハロゲン化合物から触媒反応により解離したハロゲンを反応処理剤にオンサイトで乾式吸収を可能とし、フッ素の固定化量を従来のものよりも選択的に高くすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、1種類ないし複数のハロゲンが炭素と結合を有する含フッ素化合物と化学反応して、フッ素を選択的に化学結合して分離捕集することができるフッ素選択分離剤及び含フッ素化合物の処理方法に関する。

【背景技術】

【0002】

フッ素と炭素が結合を有する含ハロゲン化合物は分子内で結合が強く、分解が極めて困難である。また、フッ素は化学や精錬などの分野で重要な物質であるため、前述の含ハロゲン化合物から、容易かつ選択的にフッ素を選択的に分離回収する技術が大いに望まれている。

【0003】

従来、含フッ素化合物からフッ素を回収するには、含フッ素化合物を極めて高温に加熱して分解した後、排ガスを湿式中和処理し、水酸化カルシウムなどでフッ化カルシウムを含む汚泥を生成し、この汚泥を硫酸などの強酸により分解してフッ化水素として回収するという極めて複雑な工程を要する。

【0004】

このため、多大な費用がかかり、実稼働するプラントはほとんどないのが現況である。

ここで、従来から提案されている含フッ素化合物の燃焼法について説明する。従来の燃焼法では、廃棄物、もしくは助燃剤の燃焼熱を利用して酸化分解により含フッ素化合物を分解することから、有害物質の再結合・生成を防止するために少なくとも850℃以上の処理温度と滞留時間が必要となっていた。この高温処理を改善するために、アルカリ反応材法が提案されている。

【0005】

アルカリ反応材法では、アルカリと含フッ素化合物が直接反応してハロゲン成分が反応系外へ除去される。このため、アルカリ反応材法では、含フッ素化合物の分解・再合成の平衡条件に縛られず自発的に反応が進行すること、及びアルカリによるハロゲン固定化の反応熱をフッ素化合物分解に利用できることを要因として、電気加熱により必要十分な反応熱のみを補うことで反応が実現されている。このアルカリ反応材法では、700〜850℃の温度領域において、容易に含フッ素化合物の分解が実現されている(特許文献1参照)。

【0006】

一方、従来の触媒型の含フッ素化合物の分解プロセスでは、平衡論的制約の解除を目的として、大量の水蒸気を導入して、フッ素化合物の加水分解を利用して、分解処理することが行われている(特許文献2参照)。

【特許文献1】特開2001−79344号公報

【特許文献2】特開平8−57255号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上記の方法は、大量の水蒸気を装置に導入して、大量の湿りガスを取り扱う半湿式プロセスとなり、前記湿りガスをウエットスクラバ等によって後処理することが必要となる。このため、従来の触媒型の含フッ素化合物の分解プロセスでは、プロセスのハンドリング面と熱利用の観点で難点がある。

【0008】

又、ハロン類、パーフルオロカーボン類、一部の特定フロン類など難分解性フッ素化合物の場合、熱力学的反応促進による限界温度が高く、依然として、850〜1300℃付近での高温操作が必要となっている。

【0009】

本発明の目的は、従来の問題を解消して、乾式で、かつ、800℃未満の低温条件で含フッ素化合物からフッ素を高効率に選択分離するべく、ガス状の含ハロゲン化合物を反応処理剤にオンサイトで乾式吸収を可能とし、フッ素の固定化量を従来のものよりも選択的に高くすることができるフッ素選択分離剤を提供することにある。

【0010】

又、本発明の他の目的は、乾式で、かつ、800℃未満の低温条件で含フッ素化合物から高効率に選択分離すべく、ガス状の含ハロゲン化合物を反応処理剤にオンサイトで乾式吸収を可能とし、選択分離されたフッ素の固定化量を従来のものよりも高くすることができる含フッ素化合物の処理方法を提供することにある。

【課題を解決するための手段】

【0011】

前記問題点を解消するために、本発明のフッ素選択分離剤は、固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングしてなることを特徴とするものである。

前記固体アルカリ剤としては、酸化カルシウム、又は酸化マグネシウムを含むアルカリ土類化合物のうち少なくとも1つが主成分として含まれていることが好ましい。

【0012】

又、記酸化物系触媒は、γ−アルミナ又はθ−アルミナが含まれているアルミナ化合物、アナターゼ型チタニア又はルチル型チタニアが含まれているチタニア化合物の中から少なくとも1つ選ばれていることが好ましい。

【0013】

上記のようなフッ素選択分離剤を使用して、含フッ素化合物を処理する場合、無加湿雰囲気で、常圧下で気化させた前記含フッ素化合物を、400℃以上、800℃未満の範囲で加熱された前記フッ素選択分離剤に通して処理する。

【0014】

温度が400℃未満では、反応開始直後から十分な分解率を継続することはできない。この理由は、400℃未満の低温では、触媒若しくは固体アルカリ剤粒子内の固相内部の拡散速度等の影響が大きくなるため反応が進まないためである。又、反応温度が800℃以上であると、反応速度が高速化するためハロゲン固定化率は向上するものの、プロセス操作におけるハンドリング性の悪化が課題となるため、本発明の目的を達成することができない。

【発明の効果】

【0015】

本発明のフッ素選択分離剤によれば、乾式で、かつ、800℃未満の低温条件で含フッ素化合物からフッ素を高効率に選択分離するべく、気化した含ハロゲン化合物から解離したハロゲンを反応処理剤にオンサイトで乾式吸収を可能とすることができ、フッ素の固定化量を従来のものよりも選択的に高くすることができる。

【0016】

又、本発明の含フッ素化合物の処理方法によれば、乾式で、かつ、800℃未満の低温条件で含フッ素化合物からフッ素を高効率に選択分離するべく、ガス状の含ハロゲン化合物を反応処理剤にオンサイトで乾式吸収を可能とすることができ、付加価値の高いフッ素の固定化量を従来のものよりも選択的に高くすることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を説明する。

(フッ素選択分離剤)

本実施形態のフッ素選択分離剤は、固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングして焼成し、ハロゲンの固定化性を有する固体塩基性と、フッ素選択的解離に触媒活性を有する固体酸性を近接場に両立させたものである。

【0018】

固体アルカリ剤としては、酸化カルシウム又は酸化マグネシウムを成分として含む焼成ドロマイト、焼成カルサイトを挙げることができる。焼成ドロマイト、焼成カルサイトは、ハロゲン固定に有用な固体反応剤である。なお、従来技術においては、気化させた含ハロゲン化合物を、焼成ドロマイト、焼成カルサイトに触れさせて反応処理させる場合、850℃以上の高温条件又は、大量の水蒸気が必要であり、かつ特定のハロゲンを選択的に固定化分離できなかった。

【0019】

酸化物系触媒としては、γ−アルミナ又はθ−アルミナが含まれているアルミナ化合物、アナターゼ型チタニア又はルチル型チタニアが含まれているチタニア化合物の少なくともいずれ1つの触媒、或いは、これらを混合したものが好ましい。これらの酸化物系触媒は、単元系酸化物として比較的高い酸強度を有する。

【0020】

前記固体アルカリ剤に対する酸化物系触媒の重量比は、0.2〜6が好ましく、好ましくは、0.5〜5、さらに好ましいのは1.3〜4である。

(フッ素選択分離剤の製造方法)

本発明のフッ素選択分離剤の製造方法は限定されるものではないが、以下には、下記の包摂法で製造する方法を説明する。

【0021】

触媒前駆体となる、酸化物系触媒のゾルを適度な粘性となるように蒸留水で希釈し、このゾル粘性液のなかに破砕して造粒した固体アルカリ剤を混合する。混合比率は合成したフッ素選択分離剤に含まれる触媒(酸化物系触媒)と固体アルカリ剤の重量比(触媒/固体アルカリ剤比)が0.2〜6となるように調整する。

【0022】

混合操作は、耐熱性容器(例えば、磁器、陶器)の中で行い、その後、混合物からの揮発分の十分な拡散を行わせるために、前記容器のふたをせずに、電気炉中で500℃にて3時間、空気雰囲気で焼成する。なお、電気炉中の温度及び焼成時間は前述の数値に限定されるものではないが、焼成できる温度域及び時間であればよい。又、室温から加温する焼成時の昇温速度は、例えば、0.5℃/minとし、放冷も同様に0.5℃/minで室温まで除冷し、結晶成長を促すことが好ましい。

【0023】

このようにして焼成されたフッ素選択分離剤の粒子を可視観察すると、触媒の粒子を介して固体アルカリ剤の粒子同士が結びついて大きな二次粒子を構成することが観察できる。これは、フッ素選択分離剤が、触媒の微粒子をバインダとして固体アルカリ剤の粒子が二次粒子を構成し、多孔質構造を形成していることを示している。

【0024】

又、包摂法では、バインダ成分により微細粒子を包摂(すなわち、コーティング)し、バインダを介して各々破砕粒子が接着するため、シンプルな方法で容易に現状のアルカリ反応装置に適合する大粒子(二次粒子)を造粒することができる。なお、焼成された後に、適度に微粒化してもよい。

【0025】

(分離処理装置)

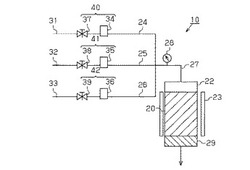

本発明のフッ素選択分離剤を使用して含フッ素化合物からフッ素を分離処理する分離処理装置は、図2に示すように、連続ガス流通式固定層反応装置(以下、単に反応装置という)である。

【0026】

反応装置10は、フッ素選択分離剤を固定層20として反応管22内に充填し、連続的にガスを固定層20内に流通させて、反応管22外に設けられた電気ヒータ23にて加熱された固定層20と反応させるものである。

【0027】

反応管22へのガス経路24〜26には、キャリアガス(例えばアルゴン等の不活性ガス、又は窒素)、酸素、含フッ素化合物用のガスポート31〜33を備えるとともに、マスフローメータ34〜36、流量調整弁37〜39からなる流量調整部40〜42が設けられている。そして、それぞれのガスポート31〜33より導入した純ガスは、流量調整部40〜42により反応管22の入口ガスの調整が行われ、所定濃度、所定量となるように調整された混合ガスが反応管22内の固定層20に経路27を介して供給できるようされている。又、固定層20の下端と反応管22の底部間にはアルミナウール等からなる耐熱性の支持材29が充填されている。

【0028】

又、反応管22の入り口側の経路27には、圧力計28が設けられている。なお、図示はしないが、固定層20内には温度検出のための温度センサ(例えば熱電対)が設けられ、該温度センサの温度検出に基づいて電気ヒータ23は、図示しない制御装置により、固定層20内の反応温度を400℃以上、800℃未満の範囲とするように温度制御される。

【0029】

従って、ガス状の含フッ素化合物は、400℃以上、800℃未満の範囲に温度管理された環境下で、反応管22内の固定層20(フッ素選択分離剤)と反応し、フッ素化合物のフッ素がフッ素選択分離剤の触媒及び固体アルカリ剤に固定化される。上記のように反応装置10が使用されて、含フッ素化合物の処理が行われる。

【0030】

さて、上記のように構成されたフッ素選択分離剤は、下記の効果がある。

(1) 本実施形態のフッ素選択分離剤は、固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングしてなる。この結果、乾式で、かつ、800℃未満の低温条件で含フッ素化合物を高効率からフッ素を選択分離するべく、気化させた含ハロゲン化合物から解離したハロゲンを反応処理剤にオンサイトで乾式吸収を可能とすることができ、フッ素の固定化量を従来のものよりも選択的に高くすることができる。

【実施例】

【0031】

以下、難分解性フッ素化合物(含フッ素化合物)であるハロン1301からフッ素を分離する分離処理を、フッ素選択分離剤を使用した実施例1〜3と、従来形の反応処理剤を使用した比較例1〜3で説明する。

【0032】

(実施例1〜3)

まず、以下の実施例1〜3のフッ素選択分離剤は、包摂法により製造した。包摂法は、装置設計を変えずに目的とする反応系を構築でき、触媒とガス固定化剤(反応処理材)である固体アルカリ剤の物理的距離を最小化できる利点がある。

【0033】

図1(a)に示すように、触媒前駆体となるアルミナゾル(日産化学製)を適度な粘性となるように蒸留水で希釈し、この希釈されたアルミナゾル粘性液のなかに破砕して造粒した焼成ドロマイトを混合した。この混合により、触媒(触媒前駆体)の微粒子がバインダとして焼成ドロマイトにコーティングされる。

【0034】

混合比率は合成したフッ素選択分離剤に含まれるAl2O3と焼成ドロマイトの重量比(Al2O3/dolomite比)が3.76,2.00,1.37となるように調整した。なお、重量比の測定は、XRF(蛍光X線分析装置)を使用した。

【0035】

以下、重量比3.76のものを実施例1とし、重量比2.00のものを実施例2とし、重量比1.37のものを実施例3とする。

図6は、実施例1(Al2O3/dolomite比=3.76)、実施例2(Al2O3/dolomite比=2.00)、及び実施例3(Al2O3/dolomite比=1.37)の混合物を、CuKα線を使用したX線回折で分析した結果のチャートである。図6に示すように、これらの混合物には、γ−Al2O3(γ−アルミナ)を示すピーク(点線110,120上に現れるピーク)が大きく見られた。

【0036】

さらに、θ−Al2O3(θ−アルミナ)を示すピーク(点線130〜170上に現れるピーク)としては、一部のみ(例えば、点線140、150、160)が観察された。なお、実施例1〜実施例3に使用した触媒前駆体となるアルミナゾルは同じものである。このことから、混合されている触媒には、γ−Al2O3と、θ−Al2O3を含むことが確認された。又、θ−Al2O3(θ−アルミナ)のピークは、ピークが大きく現れたγ−Al2O3と異なり、その分量はγ−Al2O3よりも少ないものと推察される。

【0037】

混合操作は磁製るつぼ50の中で行い、その後、混合物からの揮発分の十分な拡散を行わせるために、前記磁製るつぼ50のふたをせずに、電気炉52中で500℃にて3時間、空気雰囲気で焼成した。この際の、室温から昇温速度を3℃/miで加温し、放冷も同様に3℃/minで室温まで除冷し、結晶成長を促した。

【0038】

得られた、粒子を可視観察すると、図1(b)に示すようにγ−アルミナとして見られる白色粒子を介して、焼成ドロマイトとしてみられる灰色粒子が結びつき大きな二次粒子を構成していることが確認できた。これは、触媒添加型反応処理剤が、γ−アルミナ微粒子及びθ−アルミナ微粒子をバインダとして焼成ドロマイト粒子が二次粒子を構成し、多孔質構造を形成していることを示している。

【0039】

このようにして、高比表面積を有するγ−アルミナ、及びθ−アルミナを焼成ドロマイト粒子(破砕粒子)と包摂法により複合化し、両者の形成する反応場を近接させることで、共存効果を強調させる。

【0040】

なお、アルミナゾルはコロイダルアルミナに分類され、400〜500℃程度で焼成されることにより、γ−アルミナ、及びθ−アルミナの高比表面積多孔質体とすることができる。アルミナゾルは、焼成時に針状結晶が成長するため、高比表面積の構造体を得やすく触媒材料や、触媒担体材料として好適である。

【0041】

実施例1〜3は、図2に示す反応装置10の反応管22に固定層20として充填し、反応温度600℃でハロン1301を処理したものである。

具体的には、実施例及び比較例において、流量調整部40により、所定濃度(ハロン1301:4.2vol%)、所定量(50ml/min)となるように混合し、この混合ガスを充填層(固定層20)に供給できるようにした。反応管22の充填層出口から排出された出口ガスは、図示しない分析系に導かれ、それぞフッ素化合物を測定するためのFID−GCで測定した。

【0042】

反応管22は、内径10mmの石英硝子管を用いた。固定層20は、図2に示すように、反応管22の絞りに、アルミナウール製の支持材29を圧損とならないように実施例、比較例毎に同一重量で同一高さ(約10mm)となるように導入し、前記支持材29上面を長い棒で水平、かつおおよそ平になるように形状を調整した後、実施例及び比較例の反応処理剤を充填し、固定層20を形成した。

【0043】

この固定層20に供給される混合ガスは、全ガス流量50mlに調整されることから、この円筒形固定層体積(φ10mm、高さ15−37mm)から平均SV(空間速度)値を算出すると、約2000h−1の値となる。これは、商用スケールの実装置より、10倍程度の大きさの値であり、本試験例での条件は、同一時間あたり、固定層20に供給される風量が10倍量程度であり、反応時間経過で見ると同一風量当たりの評価では、本装置の1分が実装置の約10分相当に見積もられる。

【0044】

(比較例1)

比較例1の反応処理剤は、γ−アルミナと焼成ドロマイトを重量比1:1で単に物理混合したものを、反応装置10の反応管22に固定層20として充填し、反応温度600℃でハロン1301を処理したものである。

【0045】

(比較例2)

比較例2の反応処理剤は、焼成ドロマイトのみを反応装置10の反応管22に固定層20として充填し、反応温度800℃でハロン1301を処理したものである。

【0046】

(比較例3)

比較例3の反応処理剤は、焼成ドロマイトのみを反応装置10の反応管22に固定層20として充填し、反応温度600℃でハロン1301を処理したものである。

【0047】

(分解率の測定)

実施例1〜3、及び比較例1〜3を各実施例毎に前記温度条件で行い、処理開始から120分経過する迄の間、5分ごとに、ハロン1301の分解率を測定した。実施例1〜3、及び比較例1〜3の分解率を、図3に示す。

【0048】

比較例3は、600℃では、十分な分解率を得ることはできず、反応経過を通して、10%以下の分解率であった。そのため、従来型のアルカリ反応方式は、ハロン1301のような難分解性のフッ素化合物では、800℃程度の高温操作で反応する必要がある。反応温度800℃で処理した比較例2は、事実そのことを示し、ハロン1301の分解率は、食活性でおよそ74%程度まで向上する。比較例2の場合、120分経過後の分解率は、およそ25%まで低下した。一方、物理混合の比較例1では、初期活性が98%迄向上するのに対し、触媒機能の劣化により、反応開始直後から急激に分解率が減少した。

【0049】

これに対して、実施例1〜3に示すように、添加されるアルミナ量が増加すると、ハロン1301の分解率が向上する傾向が認められた。すなわち、アルミナと焼成ドロマイトの重量比(Al2O3/dolomite)が1.37の実施例3のように比較的アルミナ含有率の少ない場合、分解活性は、触媒を物理混合した比較例3と比べて低いものの、重量比2.00の実施例2、重量比3.76の実施例1のようにアルミナ含有が増加すると分解活性が向上する。特に、γ−アルミナ、及びθ−アルミナと焼成ドロマイトの重量比が3.76と焼成ドロマイトよりもアルミナが過剰の場合、初期の分解率がほぼ100%となり、従来の反応条件よりも低温と優れた分解活性を示す。

【0050】

実施例1の場合には反応開始から約50分に物理混合の比較例3と入れ替わるまで、最も優れた分解率を示した。

以上のことから、アルミナと焼成ドロマイトを実施例1〜3のように複合化した場合、明らかにハロン1301分解活性の向上が認められ。その初期活性の向上効果は、アルミナ添加量に影響されることが分かった。

【0051】

(ハロゲンの固定化効果)

上記の分解処理の結果から分かるように、実施例1〜3では、従来の反応温度よりも、200〜250℃低い600℃において、高効率分解性能を有する。さらに、上記の実施例1〜3、及び比較例1〜3において、前記分解処理を120分行った後の各反応処理剤に固定化された含有ハロゲン量をイオンクロマトグラフィにより計測した。その結果を、図4に示す。図4において、縦軸は、反応処理剤単位重量(1.0g)当たりのハロゲン含有量(×10−3mol)を示す。又、図4において、Aは臭化物イオン(Br−)の量であり、Bはフッ化物イオン(F−)量を示している。

【0052】

反応温度600℃で行った比較例3では、反応後回収試料には臭素イオンは認められるもののフッ化物イオンは確認できなかった。これは、ハロン1301は加熱により臭素が自然脱離するため、これが比較例3の反応処理剤に選択分離されて固定化されたものと考えられる。又、比較例3では、反応温度600℃という温度条件下で、触媒活性のない焼成ドロマイトを用いていることから、ハロン1301が難分解性であるために、選択分離されたハロゲンの固定化量は少ないものと認められた。

【0053】

比較例2では、比較例3よりも反応温度が高温の800℃においてハロン1301の分解が行われることにより、ハロン1301の分解反応速度が十分に活性化され、それに伴うハロゲン固定化量は増加した結果が得られた。なお、比較例2においても、選択分離された臭素の固定化量はさほど変化はないが、電子吸引性の高いフッ素がハロン1301分子より選択的に引き抜かれ、選択分離されたフッ素の固定化量が飛躍的に増えていることが確認された。

【0054】

比較例1では、比較例2よりもさらに、選択分離されたフッ素の固定化量が増加していることが確認された。この場合、ハロゲン種としてはフッ素固定化量が顕著であり、その固定化量は、比較例2と比較しても約2倍となった。

【0055】

重量比3.76の実施例1では、比較例1よりもさらに、2倍弱程度に選択分離されたフッ素の固定化量が増加した。反応温度600℃の実施例1〜3では、反応温度800℃の比較例2とを比較すると、およそ4〜6倍に選択分離されたフッ素の固定化量が増大したことになる。なお、実施例1〜3においては、選択分離された臭素の固定化量は、比較例2と比較すると0.6〜0.7倍程度となった。これは、γ−アルミナ、及びθ−アルミナ表面がハロン1301のフッ素化学吸着に活性なサイトを有していることが要因として考えられる。

【0056】

フッ素吸着に活性なサイトとしてはγ−アルミナ、及びθ−アルミナ上のルイス酸点が寄与していると考えられ(図5参照)、すなわち、ルイス酸点はハロン1301から脱離したフッ化物イオンの電子対吸引点として働き、触媒反応が進行するものと推察される(図5では、γ−アルミナ及びθ−アルミナ上のルイス酸点(L酸点)で図示されている。)。

【0057】

反応処理剤単位重量に含まれるこのサイト数は、反応処理剤粒子の比表面積とγ−アルミナ、及びθ−アルミナの含有量に依存していると考えられ、反応処理剤粒子の比表面積が大きく、かつγ−アルミナ含有量及びθ−アルミナ含有量の大きな反応処理剤は、比表面積が小さく、かつγ−アルミナ含有量及びθ−アルミナ含有量の少ない反応処理剤よりも、高いフッ素固定化効果を示すはずと考えられた。しかし、選択分離されたフッ素の固定化量がアルミナ含有量が少ないものほど増加する傾向を示す実施例1〜3の結果から、これは後述するように、γ−アルミナ触媒及びθ−アルミナ触媒に対し触媒毒でもあるフッ素が、焼成ドロマイトと近接場に共存しているため、吸着サイトから速やかに除去され、反応過程における吸着サイトの減少抑制がなされていたためと推察される。

【0058】

実施例1〜3のフッ素選択分離剤におけるγ−アルミナ及びθ−アルミナ触媒と焼成ドロマイトの共存効果は、焼成ドロマイト含有量が大きいほど顕著となり、選択分離されたフッ素の固定化量が増加する傾向があった。一方、物理混合の比較例1の場合、焼成ドロマイトの量が比較的多いものの実施例1〜3のフッ素選択分離剤に比べ、γ−アルミナ触媒及びθ−アルミナ触媒の初期の比表面積が小さく、吸着サイト数が限られることのほか、触媒と焼成ドロマイト間の物理的距離が実施例1〜3と異なり比較的大きいため、相対的にハロゲン固定化量が減少したと考えられる。

【0059】

なお、本発明の実施形態は以下のように変更してもよい。

○ フッ素選択分離剤の製造方法は、基本的には、前記実施形態で説明したように造粒と焼成層の2つのステップにより行われるが、前記造粒法として工業的に用いられる方法としては、転動、流動層、攪拌、圧縮、押出、破砕、溶融、噴霧の各種方法があり、これらの方法を使用してもよい。

【0060】

○ 前記実施例では、触媒前駆体としてのアルミナゾルを焼成ドロマイトにコーティングした後、焼成した。この代わりに、触媒前駆体としてのルチル型チタニアゾル、又はアナターゼ型チタニアゾルを焼成ドロマイト、又は焼成カルサイトに混合して、焼成ドロマイト、又は焼成カルサイトをコーティングした後、400℃以上で焼成して、フッ素選択分離剤を形成してもよい。

【0061】

或いは、酸化物系触媒としてγ−アルミナを単独、又はθ−アルミナを単独で含むアルミナゾルを焼成ドロマイト、又は焼成カルサイトに混合して、焼成ドロマイト、又は焼成カルサイトにコーティングした後、400℃以上、800℃未満で焼成して、フッ素選択分離剤を形成してもよい。このように、γ−アルミナを単独、又はθ−アルミナを単独で使用した場合においても、フッ素吸着に活性なサイトとして、γ−アルミナ単独、又はθ−アルミナ上のルイス酸点が寄与することになる。従って、γ−アルミナ単独、又はθ−アルミナ上のルイス酸点は含ハロゲン化合物から脱離したフッ化物イオンの電子対吸引点として働き、触媒反応を進行させることができる。

【図面の簡単な説明】

【0062】

【図1】(a)はアルミナゾルと、焼成ドロマイトから、フッ素選択分離剤を製造する方法の概略図、(b)は、γ−アルミナ触媒と焼成ドロマイトの拡大概略図。

【図2】反応装置の概略図。

【図3】実施例1〜3、比較例1〜3の分解率のグラフ。

【図4】実施例1〜3、比較例1〜3のハロゲン固定化量のグラフ。

【図5】実施例のフッ素選択分離剤によるハロン1301の分解機構の説明図。

【図6】(a)〜(b)は実施例1〜3で使用した混合物を、CuKα線を使用したX線回折で分析した結果を示すチャート。

【符号の説明】

【0063】

10…反応装置、20…固定層(充填層)、22…反応管、

34…マスフローメータ、37…流量調整弁、40…流量調整部。

【技術分野】

【0001】

本発明は、1種類ないし複数のハロゲンが炭素と結合を有する含フッ素化合物と化学反応して、フッ素を選択的に化学結合して分離捕集することができるフッ素選択分離剤及び含フッ素化合物の処理方法に関する。

【背景技術】

【0002】

フッ素と炭素が結合を有する含ハロゲン化合物は分子内で結合が強く、分解が極めて困難である。また、フッ素は化学や精錬などの分野で重要な物質であるため、前述の含ハロゲン化合物から、容易かつ選択的にフッ素を選択的に分離回収する技術が大いに望まれている。

【0003】

従来、含フッ素化合物からフッ素を回収するには、含フッ素化合物を極めて高温に加熱して分解した後、排ガスを湿式中和処理し、水酸化カルシウムなどでフッ化カルシウムを含む汚泥を生成し、この汚泥を硫酸などの強酸により分解してフッ化水素として回収するという極めて複雑な工程を要する。

【0004】

このため、多大な費用がかかり、実稼働するプラントはほとんどないのが現況である。

ここで、従来から提案されている含フッ素化合物の燃焼法について説明する。従来の燃焼法では、廃棄物、もしくは助燃剤の燃焼熱を利用して酸化分解により含フッ素化合物を分解することから、有害物質の再結合・生成を防止するために少なくとも850℃以上の処理温度と滞留時間が必要となっていた。この高温処理を改善するために、アルカリ反応材法が提案されている。

【0005】

アルカリ反応材法では、アルカリと含フッ素化合物が直接反応してハロゲン成分が反応系外へ除去される。このため、アルカリ反応材法では、含フッ素化合物の分解・再合成の平衡条件に縛られず自発的に反応が進行すること、及びアルカリによるハロゲン固定化の反応熱をフッ素化合物分解に利用できることを要因として、電気加熱により必要十分な反応熱のみを補うことで反応が実現されている。このアルカリ反応材法では、700〜850℃の温度領域において、容易に含フッ素化合物の分解が実現されている(特許文献1参照)。

【0006】

一方、従来の触媒型の含フッ素化合物の分解プロセスでは、平衡論的制約の解除を目的として、大量の水蒸気を導入して、フッ素化合物の加水分解を利用して、分解処理することが行われている(特許文献2参照)。

【特許文献1】特開2001−79344号公報

【特許文献2】特開平8−57255号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上記の方法は、大量の水蒸気を装置に導入して、大量の湿りガスを取り扱う半湿式プロセスとなり、前記湿りガスをウエットスクラバ等によって後処理することが必要となる。このため、従来の触媒型の含フッ素化合物の分解プロセスでは、プロセスのハンドリング面と熱利用の観点で難点がある。

【0008】

又、ハロン類、パーフルオロカーボン類、一部の特定フロン類など難分解性フッ素化合物の場合、熱力学的反応促進による限界温度が高く、依然として、850〜1300℃付近での高温操作が必要となっている。

【0009】

本発明の目的は、従来の問題を解消して、乾式で、かつ、800℃未満の低温条件で含フッ素化合物からフッ素を高効率に選択分離するべく、ガス状の含ハロゲン化合物を反応処理剤にオンサイトで乾式吸収を可能とし、フッ素の固定化量を従来のものよりも選択的に高くすることができるフッ素選択分離剤を提供することにある。

【0010】

又、本発明の他の目的は、乾式で、かつ、800℃未満の低温条件で含フッ素化合物から高効率に選択分離すべく、ガス状の含ハロゲン化合物を反応処理剤にオンサイトで乾式吸収を可能とし、選択分離されたフッ素の固定化量を従来のものよりも高くすることができる含フッ素化合物の処理方法を提供することにある。

【課題を解決するための手段】

【0011】

前記問題点を解消するために、本発明のフッ素選択分離剤は、固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングしてなることを特徴とするものである。

前記固体アルカリ剤としては、酸化カルシウム、又は酸化マグネシウムを含むアルカリ土類化合物のうち少なくとも1つが主成分として含まれていることが好ましい。

【0012】

又、記酸化物系触媒は、γ−アルミナ又はθ−アルミナが含まれているアルミナ化合物、アナターゼ型チタニア又はルチル型チタニアが含まれているチタニア化合物の中から少なくとも1つ選ばれていることが好ましい。

【0013】

上記のようなフッ素選択分離剤を使用して、含フッ素化合物を処理する場合、無加湿雰囲気で、常圧下で気化させた前記含フッ素化合物を、400℃以上、800℃未満の範囲で加熱された前記フッ素選択分離剤に通して処理する。

【0014】

温度が400℃未満では、反応開始直後から十分な分解率を継続することはできない。この理由は、400℃未満の低温では、触媒若しくは固体アルカリ剤粒子内の固相内部の拡散速度等の影響が大きくなるため反応が進まないためである。又、反応温度が800℃以上であると、反応速度が高速化するためハロゲン固定化率は向上するものの、プロセス操作におけるハンドリング性の悪化が課題となるため、本発明の目的を達成することができない。

【発明の効果】

【0015】

本発明のフッ素選択分離剤によれば、乾式で、かつ、800℃未満の低温条件で含フッ素化合物からフッ素を高効率に選択分離するべく、気化した含ハロゲン化合物から解離したハロゲンを反応処理剤にオンサイトで乾式吸収を可能とすることができ、フッ素の固定化量を従来のものよりも選択的に高くすることができる。

【0016】

又、本発明の含フッ素化合物の処理方法によれば、乾式で、かつ、800℃未満の低温条件で含フッ素化合物からフッ素を高効率に選択分離するべく、ガス状の含ハロゲン化合物を反応処理剤にオンサイトで乾式吸収を可能とすることができ、付加価値の高いフッ素の固定化量を従来のものよりも選択的に高くすることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を説明する。

(フッ素選択分離剤)

本実施形態のフッ素選択分離剤は、固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングして焼成し、ハロゲンの固定化性を有する固体塩基性と、フッ素選択的解離に触媒活性を有する固体酸性を近接場に両立させたものである。

【0018】

固体アルカリ剤としては、酸化カルシウム又は酸化マグネシウムを成分として含む焼成ドロマイト、焼成カルサイトを挙げることができる。焼成ドロマイト、焼成カルサイトは、ハロゲン固定に有用な固体反応剤である。なお、従来技術においては、気化させた含ハロゲン化合物を、焼成ドロマイト、焼成カルサイトに触れさせて反応処理させる場合、850℃以上の高温条件又は、大量の水蒸気が必要であり、かつ特定のハロゲンを選択的に固定化分離できなかった。

【0019】

酸化物系触媒としては、γ−アルミナ又はθ−アルミナが含まれているアルミナ化合物、アナターゼ型チタニア又はルチル型チタニアが含まれているチタニア化合物の少なくともいずれ1つの触媒、或いは、これらを混合したものが好ましい。これらの酸化物系触媒は、単元系酸化物として比較的高い酸強度を有する。

【0020】

前記固体アルカリ剤に対する酸化物系触媒の重量比は、0.2〜6が好ましく、好ましくは、0.5〜5、さらに好ましいのは1.3〜4である。

(フッ素選択分離剤の製造方法)

本発明のフッ素選択分離剤の製造方法は限定されるものではないが、以下には、下記の包摂法で製造する方法を説明する。

【0021】

触媒前駆体となる、酸化物系触媒のゾルを適度な粘性となるように蒸留水で希釈し、このゾル粘性液のなかに破砕して造粒した固体アルカリ剤を混合する。混合比率は合成したフッ素選択分離剤に含まれる触媒(酸化物系触媒)と固体アルカリ剤の重量比(触媒/固体アルカリ剤比)が0.2〜6となるように調整する。

【0022】

混合操作は、耐熱性容器(例えば、磁器、陶器)の中で行い、その後、混合物からの揮発分の十分な拡散を行わせるために、前記容器のふたをせずに、電気炉中で500℃にて3時間、空気雰囲気で焼成する。なお、電気炉中の温度及び焼成時間は前述の数値に限定されるものではないが、焼成できる温度域及び時間であればよい。又、室温から加温する焼成時の昇温速度は、例えば、0.5℃/minとし、放冷も同様に0.5℃/minで室温まで除冷し、結晶成長を促すことが好ましい。

【0023】

このようにして焼成されたフッ素選択分離剤の粒子を可視観察すると、触媒の粒子を介して固体アルカリ剤の粒子同士が結びついて大きな二次粒子を構成することが観察できる。これは、フッ素選択分離剤が、触媒の微粒子をバインダとして固体アルカリ剤の粒子が二次粒子を構成し、多孔質構造を形成していることを示している。

【0024】

又、包摂法では、バインダ成分により微細粒子を包摂(すなわち、コーティング)し、バインダを介して各々破砕粒子が接着するため、シンプルな方法で容易に現状のアルカリ反応装置に適合する大粒子(二次粒子)を造粒することができる。なお、焼成された後に、適度に微粒化してもよい。

【0025】

(分離処理装置)

本発明のフッ素選択分離剤を使用して含フッ素化合物からフッ素を分離処理する分離処理装置は、図2に示すように、連続ガス流通式固定層反応装置(以下、単に反応装置という)である。

【0026】

反応装置10は、フッ素選択分離剤を固定層20として反応管22内に充填し、連続的にガスを固定層20内に流通させて、反応管22外に設けられた電気ヒータ23にて加熱された固定層20と反応させるものである。

【0027】

反応管22へのガス経路24〜26には、キャリアガス(例えばアルゴン等の不活性ガス、又は窒素)、酸素、含フッ素化合物用のガスポート31〜33を備えるとともに、マスフローメータ34〜36、流量調整弁37〜39からなる流量調整部40〜42が設けられている。そして、それぞれのガスポート31〜33より導入した純ガスは、流量調整部40〜42により反応管22の入口ガスの調整が行われ、所定濃度、所定量となるように調整された混合ガスが反応管22内の固定層20に経路27を介して供給できるようされている。又、固定層20の下端と反応管22の底部間にはアルミナウール等からなる耐熱性の支持材29が充填されている。

【0028】

又、反応管22の入り口側の経路27には、圧力計28が設けられている。なお、図示はしないが、固定層20内には温度検出のための温度センサ(例えば熱電対)が設けられ、該温度センサの温度検出に基づいて電気ヒータ23は、図示しない制御装置により、固定層20内の反応温度を400℃以上、800℃未満の範囲とするように温度制御される。

【0029】

従って、ガス状の含フッ素化合物は、400℃以上、800℃未満の範囲に温度管理された環境下で、反応管22内の固定層20(フッ素選択分離剤)と反応し、フッ素化合物のフッ素がフッ素選択分離剤の触媒及び固体アルカリ剤に固定化される。上記のように反応装置10が使用されて、含フッ素化合物の処理が行われる。

【0030】

さて、上記のように構成されたフッ素選択分離剤は、下記の効果がある。

(1) 本実施形態のフッ素選択分離剤は、固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングしてなる。この結果、乾式で、かつ、800℃未満の低温条件で含フッ素化合物を高効率からフッ素を選択分離するべく、気化させた含ハロゲン化合物から解離したハロゲンを反応処理剤にオンサイトで乾式吸収を可能とすることができ、フッ素の固定化量を従来のものよりも選択的に高くすることができる。

【実施例】

【0031】

以下、難分解性フッ素化合物(含フッ素化合物)であるハロン1301からフッ素を分離する分離処理を、フッ素選択分離剤を使用した実施例1〜3と、従来形の反応処理剤を使用した比較例1〜3で説明する。

【0032】

(実施例1〜3)

まず、以下の実施例1〜3のフッ素選択分離剤は、包摂法により製造した。包摂法は、装置設計を変えずに目的とする反応系を構築でき、触媒とガス固定化剤(反応処理材)である固体アルカリ剤の物理的距離を最小化できる利点がある。

【0033】

図1(a)に示すように、触媒前駆体となるアルミナゾル(日産化学製)を適度な粘性となるように蒸留水で希釈し、この希釈されたアルミナゾル粘性液のなかに破砕して造粒した焼成ドロマイトを混合した。この混合により、触媒(触媒前駆体)の微粒子がバインダとして焼成ドロマイトにコーティングされる。

【0034】

混合比率は合成したフッ素選択分離剤に含まれるAl2O3と焼成ドロマイトの重量比(Al2O3/dolomite比)が3.76,2.00,1.37となるように調整した。なお、重量比の測定は、XRF(蛍光X線分析装置)を使用した。

【0035】

以下、重量比3.76のものを実施例1とし、重量比2.00のものを実施例2とし、重量比1.37のものを実施例3とする。

図6は、実施例1(Al2O3/dolomite比=3.76)、実施例2(Al2O3/dolomite比=2.00)、及び実施例3(Al2O3/dolomite比=1.37)の混合物を、CuKα線を使用したX線回折で分析した結果のチャートである。図6に示すように、これらの混合物には、γ−Al2O3(γ−アルミナ)を示すピーク(点線110,120上に現れるピーク)が大きく見られた。

【0036】

さらに、θ−Al2O3(θ−アルミナ)を示すピーク(点線130〜170上に現れるピーク)としては、一部のみ(例えば、点線140、150、160)が観察された。なお、実施例1〜実施例3に使用した触媒前駆体となるアルミナゾルは同じものである。このことから、混合されている触媒には、γ−Al2O3と、θ−Al2O3を含むことが確認された。又、θ−Al2O3(θ−アルミナ)のピークは、ピークが大きく現れたγ−Al2O3と異なり、その分量はγ−Al2O3よりも少ないものと推察される。

【0037】

混合操作は磁製るつぼ50の中で行い、その後、混合物からの揮発分の十分な拡散を行わせるために、前記磁製るつぼ50のふたをせずに、電気炉52中で500℃にて3時間、空気雰囲気で焼成した。この際の、室温から昇温速度を3℃/miで加温し、放冷も同様に3℃/minで室温まで除冷し、結晶成長を促した。

【0038】

得られた、粒子を可視観察すると、図1(b)に示すようにγ−アルミナとして見られる白色粒子を介して、焼成ドロマイトとしてみられる灰色粒子が結びつき大きな二次粒子を構成していることが確認できた。これは、触媒添加型反応処理剤が、γ−アルミナ微粒子及びθ−アルミナ微粒子をバインダとして焼成ドロマイト粒子が二次粒子を構成し、多孔質構造を形成していることを示している。

【0039】

このようにして、高比表面積を有するγ−アルミナ、及びθ−アルミナを焼成ドロマイト粒子(破砕粒子)と包摂法により複合化し、両者の形成する反応場を近接させることで、共存効果を強調させる。

【0040】

なお、アルミナゾルはコロイダルアルミナに分類され、400〜500℃程度で焼成されることにより、γ−アルミナ、及びθ−アルミナの高比表面積多孔質体とすることができる。アルミナゾルは、焼成時に針状結晶が成長するため、高比表面積の構造体を得やすく触媒材料や、触媒担体材料として好適である。

【0041】

実施例1〜3は、図2に示す反応装置10の反応管22に固定層20として充填し、反応温度600℃でハロン1301を処理したものである。

具体的には、実施例及び比較例において、流量調整部40により、所定濃度(ハロン1301:4.2vol%)、所定量(50ml/min)となるように混合し、この混合ガスを充填層(固定層20)に供給できるようにした。反応管22の充填層出口から排出された出口ガスは、図示しない分析系に導かれ、それぞフッ素化合物を測定するためのFID−GCで測定した。

【0042】

反応管22は、内径10mmの石英硝子管を用いた。固定層20は、図2に示すように、反応管22の絞りに、アルミナウール製の支持材29を圧損とならないように実施例、比較例毎に同一重量で同一高さ(約10mm)となるように導入し、前記支持材29上面を長い棒で水平、かつおおよそ平になるように形状を調整した後、実施例及び比較例の反応処理剤を充填し、固定層20を形成した。

【0043】

この固定層20に供給される混合ガスは、全ガス流量50mlに調整されることから、この円筒形固定層体積(φ10mm、高さ15−37mm)から平均SV(空間速度)値を算出すると、約2000h−1の値となる。これは、商用スケールの実装置より、10倍程度の大きさの値であり、本試験例での条件は、同一時間あたり、固定層20に供給される風量が10倍量程度であり、反応時間経過で見ると同一風量当たりの評価では、本装置の1分が実装置の約10分相当に見積もられる。

【0044】

(比較例1)

比較例1の反応処理剤は、γ−アルミナと焼成ドロマイトを重量比1:1で単に物理混合したものを、反応装置10の反応管22に固定層20として充填し、反応温度600℃でハロン1301を処理したものである。

【0045】

(比較例2)

比較例2の反応処理剤は、焼成ドロマイトのみを反応装置10の反応管22に固定層20として充填し、反応温度800℃でハロン1301を処理したものである。

【0046】

(比較例3)

比較例3の反応処理剤は、焼成ドロマイトのみを反応装置10の反応管22に固定層20として充填し、反応温度600℃でハロン1301を処理したものである。

【0047】

(分解率の測定)

実施例1〜3、及び比較例1〜3を各実施例毎に前記温度条件で行い、処理開始から120分経過する迄の間、5分ごとに、ハロン1301の分解率を測定した。実施例1〜3、及び比較例1〜3の分解率を、図3に示す。

【0048】

比較例3は、600℃では、十分な分解率を得ることはできず、反応経過を通して、10%以下の分解率であった。そのため、従来型のアルカリ反応方式は、ハロン1301のような難分解性のフッ素化合物では、800℃程度の高温操作で反応する必要がある。反応温度800℃で処理した比較例2は、事実そのことを示し、ハロン1301の分解率は、食活性でおよそ74%程度まで向上する。比較例2の場合、120分経過後の分解率は、およそ25%まで低下した。一方、物理混合の比較例1では、初期活性が98%迄向上するのに対し、触媒機能の劣化により、反応開始直後から急激に分解率が減少した。

【0049】

これに対して、実施例1〜3に示すように、添加されるアルミナ量が増加すると、ハロン1301の分解率が向上する傾向が認められた。すなわち、アルミナと焼成ドロマイトの重量比(Al2O3/dolomite)が1.37の実施例3のように比較的アルミナ含有率の少ない場合、分解活性は、触媒を物理混合した比較例3と比べて低いものの、重量比2.00の実施例2、重量比3.76の実施例1のようにアルミナ含有が増加すると分解活性が向上する。特に、γ−アルミナ、及びθ−アルミナと焼成ドロマイトの重量比が3.76と焼成ドロマイトよりもアルミナが過剰の場合、初期の分解率がほぼ100%となり、従来の反応条件よりも低温と優れた分解活性を示す。

【0050】

実施例1の場合には反応開始から約50分に物理混合の比較例3と入れ替わるまで、最も優れた分解率を示した。

以上のことから、アルミナと焼成ドロマイトを実施例1〜3のように複合化した場合、明らかにハロン1301分解活性の向上が認められ。その初期活性の向上効果は、アルミナ添加量に影響されることが分かった。

【0051】

(ハロゲンの固定化効果)

上記の分解処理の結果から分かるように、実施例1〜3では、従来の反応温度よりも、200〜250℃低い600℃において、高効率分解性能を有する。さらに、上記の実施例1〜3、及び比較例1〜3において、前記分解処理を120分行った後の各反応処理剤に固定化された含有ハロゲン量をイオンクロマトグラフィにより計測した。その結果を、図4に示す。図4において、縦軸は、反応処理剤単位重量(1.0g)当たりのハロゲン含有量(×10−3mol)を示す。又、図4において、Aは臭化物イオン(Br−)の量であり、Bはフッ化物イオン(F−)量を示している。

【0052】

反応温度600℃で行った比較例3では、反応後回収試料には臭素イオンは認められるもののフッ化物イオンは確認できなかった。これは、ハロン1301は加熱により臭素が自然脱離するため、これが比較例3の反応処理剤に選択分離されて固定化されたものと考えられる。又、比較例3では、反応温度600℃という温度条件下で、触媒活性のない焼成ドロマイトを用いていることから、ハロン1301が難分解性であるために、選択分離されたハロゲンの固定化量は少ないものと認められた。

【0053】

比較例2では、比較例3よりも反応温度が高温の800℃においてハロン1301の分解が行われることにより、ハロン1301の分解反応速度が十分に活性化され、それに伴うハロゲン固定化量は増加した結果が得られた。なお、比較例2においても、選択分離された臭素の固定化量はさほど変化はないが、電子吸引性の高いフッ素がハロン1301分子より選択的に引き抜かれ、選択分離されたフッ素の固定化量が飛躍的に増えていることが確認された。

【0054】

比較例1では、比較例2よりもさらに、選択分離されたフッ素の固定化量が増加していることが確認された。この場合、ハロゲン種としてはフッ素固定化量が顕著であり、その固定化量は、比較例2と比較しても約2倍となった。

【0055】

重量比3.76の実施例1では、比較例1よりもさらに、2倍弱程度に選択分離されたフッ素の固定化量が増加した。反応温度600℃の実施例1〜3では、反応温度800℃の比較例2とを比較すると、およそ4〜6倍に選択分離されたフッ素の固定化量が増大したことになる。なお、実施例1〜3においては、選択分離された臭素の固定化量は、比較例2と比較すると0.6〜0.7倍程度となった。これは、γ−アルミナ、及びθ−アルミナ表面がハロン1301のフッ素化学吸着に活性なサイトを有していることが要因として考えられる。

【0056】

フッ素吸着に活性なサイトとしてはγ−アルミナ、及びθ−アルミナ上のルイス酸点が寄与していると考えられ(図5参照)、すなわち、ルイス酸点はハロン1301から脱離したフッ化物イオンの電子対吸引点として働き、触媒反応が進行するものと推察される(図5では、γ−アルミナ及びθ−アルミナ上のルイス酸点(L酸点)で図示されている。)。

【0057】

反応処理剤単位重量に含まれるこのサイト数は、反応処理剤粒子の比表面積とγ−アルミナ、及びθ−アルミナの含有量に依存していると考えられ、反応処理剤粒子の比表面積が大きく、かつγ−アルミナ含有量及びθ−アルミナ含有量の大きな反応処理剤は、比表面積が小さく、かつγ−アルミナ含有量及びθ−アルミナ含有量の少ない反応処理剤よりも、高いフッ素固定化効果を示すはずと考えられた。しかし、選択分離されたフッ素の固定化量がアルミナ含有量が少ないものほど増加する傾向を示す実施例1〜3の結果から、これは後述するように、γ−アルミナ触媒及びθ−アルミナ触媒に対し触媒毒でもあるフッ素が、焼成ドロマイトと近接場に共存しているため、吸着サイトから速やかに除去され、反応過程における吸着サイトの減少抑制がなされていたためと推察される。

【0058】

実施例1〜3のフッ素選択分離剤におけるγ−アルミナ及びθ−アルミナ触媒と焼成ドロマイトの共存効果は、焼成ドロマイト含有量が大きいほど顕著となり、選択分離されたフッ素の固定化量が増加する傾向があった。一方、物理混合の比較例1の場合、焼成ドロマイトの量が比較的多いものの実施例1〜3のフッ素選択分離剤に比べ、γ−アルミナ触媒及びθ−アルミナ触媒の初期の比表面積が小さく、吸着サイト数が限られることのほか、触媒と焼成ドロマイト間の物理的距離が実施例1〜3と異なり比較的大きいため、相対的にハロゲン固定化量が減少したと考えられる。

【0059】

なお、本発明の実施形態は以下のように変更してもよい。

○ フッ素選択分離剤の製造方法は、基本的には、前記実施形態で説明したように造粒と焼成層の2つのステップにより行われるが、前記造粒法として工業的に用いられる方法としては、転動、流動層、攪拌、圧縮、押出、破砕、溶融、噴霧の各種方法があり、これらの方法を使用してもよい。

【0060】

○ 前記実施例では、触媒前駆体としてのアルミナゾルを焼成ドロマイトにコーティングした後、焼成した。この代わりに、触媒前駆体としてのルチル型チタニアゾル、又はアナターゼ型チタニアゾルを焼成ドロマイト、又は焼成カルサイトに混合して、焼成ドロマイト、又は焼成カルサイトをコーティングした後、400℃以上で焼成して、フッ素選択分離剤を形成してもよい。

【0061】

或いは、酸化物系触媒としてγ−アルミナを単独、又はθ−アルミナを単独で含むアルミナゾルを焼成ドロマイト、又は焼成カルサイトに混合して、焼成ドロマイト、又は焼成カルサイトにコーティングした後、400℃以上、800℃未満で焼成して、フッ素選択分離剤を形成してもよい。このように、γ−アルミナを単独、又はθ−アルミナを単独で使用した場合においても、フッ素吸着に活性なサイトとして、γ−アルミナ単独、又はθ−アルミナ上のルイス酸点が寄与することになる。従って、γ−アルミナ単独、又はθ−アルミナ上のルイス酸点は含ハロゲン化合物から脱離したフッ化物イオンの電子対吸引点として働き、触媒反応を進行させることができる。

【図面の簡単な説明】

【0062】

【図1】(a)はアルミナゾルと、焼成ドロマイトから、フッ素選択分離剤を製造する方法の概略図、(b)は、γ−アルミナ触媒と焼成ドロマイトの拡大概略図。

【図2】反応装置の概略図。

【図3】実施例1〜3、比較例1〜3の分解率のグラフ。

【図4】実施例1〜3、比較例1〜3のハロゲン固定化量のグラフ。

【図5】実施例のフッ素選択分離剤によるハロン1301の分解機構の説明図。

【図6】(a)〜(b)は実施例1〜3で使用した混合物を、CuKα線を使用したX線回折で分析した結果を示すチャート。

【符号の説明】

【0063】

10…反応装置、20…固定層(充填層)、22…反応管、

34…マスフローメータ、37…流量調整弁、40…流量調整部。

【特許請求の範囲】

【請求項1】

固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングして焼成してなることを特徴とするフッ素選択分離剤。

【請求項2】

前記固体アルカリ剤は、酸化カルシウム、又は酸化マグネシウムを含むアルカリ土類化合物の中から少なくとも1つ選ばれてなることを特徴とする請求項1に記載のフッ素選択分離剤。

【請求項3】

前記酸化物系触媒が、γ−アルミナ又はθ−アルミナを含むアルミナ化合物、アナターゼ型チタニア又はルチル型チタニアを含むチタニア化合物の中から少なくとも1つ選ばれてなることを特徴とする請求項1又は請求項2に記載のフッ素選択分離剤。

【請求項4】

無加湿雰囲気で、ガス状の含フッ素化合物を、400℃以上、800℃未満の範囲で加熱された請求項1乃至請求項3のいずれか1項に記載のフッ素選択分離剤に通すことを特徴とする含フッ素化合物の処理方法。

【請求項1】

固体アルカリ剤に固体酸性を示す酸化物系触媒をコーティングして焼成してなることを特徴とするフッ素選択分離剤。

【請求項2】

前記固体アルカリ剤は、酸化カルシウム、又は酸化マグネシウムを含むアルカリ土類化合物の中から少なくとも1つ選ばれてなることを特徴とする請求項1に記載のフッ素選択分離剤。

【請求項3】

前記酸化物系触媒が、γ−アルミナ又はθ−アルミナを含むアルミナ化合物、アナターゼ型チタニア又はルチル型チタニアを含むチタニア化合物の中から少なくとも1つ選ばれてなることを特徴とする請求項1又は請求項2に記載のフッ素選択分離剤。

【請求項4】

無加湿雰囲気で、ガス状の含フッ素化合物を、400℃以上、800℃未満の範囲で加熱された請求項1乃至請求項3のいずれか1項に記載のフッ素選択分離剤に通すことを特徴とする含フッ素化合物の処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−51856(P2010−51856A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−217179(P2008−217179)

【出願日】平成20年8月26日(2008.8.26)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年2月28日〜29日 国立大学法人名古屋大学主催の「平成19年度名古屋大学工学部分子化学工学教室卒業研究発表会」において文書をもって発表

【出願人】(000213297)中部電力株式会社 (811)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月26日(2008.8.26)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年2月28日〜29日 国立大学法人名古屋大学主催の「平成19年度名古屋大学工学部分子化学工学教室卒業研究発表会」において文書をもって発表

【出願人】(000213297)中部電力株式会社 (811)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【Fターム(参考)】

[ Back to top ]