フュームド金属酸化物分散体の製造方法

【課題】特に高い固体含量と高いpHを有する、フュームド金属酸化物の安定な分散体の改良された製造方法を提供する。

【解決手段】次の連続段階を含む、液体キャリア中にフュームド金属酸化物の分散体を製造する方法:(a)pH約8での金属酸化物の水への溶解速度以上の速度で該金属酸化物が溶解するpHを有する液体キャリアを用意し、(b)フュームド金属酸化物および金属イオン源の両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも、混合して分散体が凝固しないような分散体を形成し、そして(c)任意で、段階(a)における液体キャリアのpHに分散体のpHを調節する。分散体の製造が高固体含量と高いpHでなされるのを可能にする。さらに、分散体は25℃で少なくとも1時間の貯蔵寿命を有しうる。

【解決手段】次の連続段階を含む、液体キャリア中にフュームド金属酸化物の分散体を製造する方法:(a)pH約8での金属酸化物の水への溶解速度以上の速度で該金属酸化物が溶解するpHを有する液体キャリアを用意し、(b)フュームド金属酸化物および金属イオン源の両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも、混合して分散体が凝固しないような分散体を形成し、そして(c)任意で、段階(a)における液体キャリアのpHに分散体のpHを調節する。分散体の製造が高固体含量と高いpHでなされるのを可能にする。さらに、分散体は25℃で少なくとも1時間の貯蔵寿命を有しうる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は種々の用途に有用であるフュームド金属酸化物の製造方法に関する。

【背景技術】

【0002】

非常に微細な粒径のフュームド金属酸化物、特にフュームドシリカ、に関して多くの用途があり、分散体の形態でフュームドシリカを適用するのが便利である。このような用途は発泡ゴム格子、紙被覆(すなわち、記録媒体)、光ファイバーおよび石英ガラス製品の製造、断熱、ならびに化学的機械研磨(CMP)を含む。さらに、多くの場合には、フュームドシリカを水と一緒にして水性分散体を形成させることにより貯蔵もしくは移送のためにフュームドシリカを緻密化する(densify)のが便利である。

【0003】

フュームドシリカは酸素水素炎中で四塩化ケイ素のようなクロロシランの気相加水分解により製造されるのが通常である。反応全体は:

SiCl4+2H2+O2→SiO2+4HCl

である。

【0004】

この方法において、サブミクロンの大きさの溶融球が生成される。これらの粒子は衝突して、長さが約0.1〜0.5μmの3次元の、分枝した鎖状の1次凝集体を形成する。冷却は非常に急激に生じ、粒子成長を制限し、そしてフュームドシリカがアモルファスであるのを確実にする。ついでこれらの1次凝集体は0.5〜44μm(おおよそ325USメッシュ)の2次凝集体を形成する。フュームドシリカは非常に高純度であるのが通常であり、多くの場合、全不純物が100ppm(parts per million)未満である。この高純度は多くの用途に対してフュームドシリカ分散体を特に有利にする。

【0005】

上述の用途および他の潜在的な用途に有用であるために、フュームド金属酸化物分散体は凝固することができない。分散体の抗ゲル化能力は分散体の安定性といわれるのが通常である。一般に、分散体が安定であればあるほど分散体はもっとゆっくりと凝固する。固体の含量が高すぎるとき、または分散体が特定のpHレベルに達するとき、分散体は凝固し易い。したがって、延長された時間、なお安定なままであるのに、高い固体含量と高いpHをともに備えうる分散体を製造するのが望ましい。

【0006】

安定な分散体を製造しようとする試みは数多くの異なる方法を含んでいた。米国特許第5,246,624号明細書はフュームドシリカ、酸、および安定剤を含む水性コロイダル分散体の製造方法を開示する。同様に、米国特許第2,984,629号明細書は金属酸化物を水と混合し、十分な量のアルカリ水酸化物および分散剤の存在下にこの混合物を高せん断に供することを含む、金属酸化物の水性分散体の製造方法を開示する。

【発明の概要】

【発明が解決しようとする課題】

【0007】

これらの方法が知られているが、特に高い固体含量と高いpHを有する、フュームド金属酸化物の安定な分散体の改良された製造方法に対する要請はなお残っている。本発明はこのような改良された方法を提供する。本発明のこれらおよび他の利点、ならびに付加的な特徴は、ここで述べられる発明の説明から明らかであろう。

【課題を解決するための手段】

【0008】

本発明はフュームド金属酸化物分散体の製造方法を提供する。本発明は、pH約8での金属酸化物の水への溶解速度以上の速度で該金属酸化物の溶解を生じさせるpHで液体キャリアを用意することを含む。フュームド金属酸化物および金属イオン源の両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも、混合して分散体が凝固しないような分散体を形成させる。分散体のpHは液体キャリアのpHに任意に調節されうる。

【図面の簡単な説明】

【0009】

【図1】フュームドシリカの1次粒径(対数尺度)とフュームドシリカについての1次粒径の相対度数を示すグラフであり、フュームドシリカの比較的広い1次粒径分布を示す。

【図2】フュームドシリカの1次粒径(対数尺度)とフュームドシリカについての1次粒径の相対度数を示すグラフであり、フュームドシリカの比較的狭い1次粒径分布を示す。

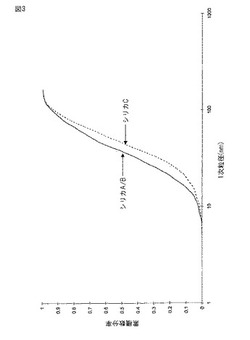

【図3】2つのフュームドシリカの1次粒径(対数尺度)と累積数分率を示すグラフであり、比較的広い1次粒径分布を有するシリカが比較的狭い1次粒径分布を有するシリカと如何に異なるかを示す。

【発明を実施するための形態】

【0010】

本発明は、次の連続段階を含む、液体キャリア中にフュームド金属酸化物の分散体を製造する方法を提供する:

(a)pH約8での金属酸化物の水への溶解速度以上の速度で金属酸化物が溶解するpHを有する液体キャリアを用意し、

(b)フュームド金属酸化物および金属イオン源の両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも、混合して分散体が凝固しないような分散体を形成し、そして

(c)任意で、段階(a)における液体キャリアのpHに分散体のpHを調節する。

【0011】

液体キャリアはいかなる適切な液体キャリアであってもよい。適切な液体キャリアはたとえば、水、水性系(たとえば、水と他の溶媒のような他の成分との組み合わせ)、液化ガス(たとえば超臨界CO2)、アルコール、アンモニア等を含む。望ましくは、液体キャリアは水および塩基を含む。

【0012】

液体キャリアのpHは本発明方法の段階により変動し得る。最初は(すなわち、フュームド金属酸化物および金属イオン源の添加前)、液体キャリアはpH約8での金属酸化物の水への溶解速度以上の速度で金属酸化物の溶解を生じさせるpHで供給される。したがって、液体キャリアが主として水であるとき、液体キャリアはpHが約8以上、たとえば約9.5〜12、または好ましくは約10〜11である。

【0013】

塩基が液体キャリア中に存在するとき、いかなる適切な塩基も使用され得る。適切な塩基は、たとえばアルカリ(たとえば、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化アンモニウム、アンモニア)、アミン(たとえば、トリエチルアミン、ジメチルエタノールアミン)、および四級アンモニウム塩(たとえば、水酸化テトラメチルアンモニウム)を含む。好適には、塩基は水酸化テトラメチルアンモニウム(TMAOH)である。

【0014】

液体キャリア中に存在する塩基の量は、分散体を形成するために液体キャリアと混合されるフュームド金属酸化物および金属イオン源の量に依存し得る。一般的に、液体キャリア中に存在する塩基の量は約0.0025〜5wt%である。たとえば、塩基は約0.1wt%以上、約0.5wt%以上、もしくはさらに約1wt%以上、の量で液体キャリア中に存在しうる。しかし、所望のpHレベルを得るために、塩基を約1.25wt%以上、約1.5wt%以上、もしくはさらに約1.75wt%以上、の量で液体キャリアと混合することが必要でありうる。もし非常に高い固体含量が得られると(すなわち、約60wt%以上の固体含量)、塩基を約2wt%以上、約2.5wt%以上、もしくはさらに約3wt%以上、(たとえば、約4wt%以上、もしくはさらに約5wt%以上)の量で液体キャリアと混合することが必要でありうる。

【0015】

フュームド金属酸化物および金属イオン源両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも混合され、分散体が凝固しないような分散体を形成させる。フュームド金属酸化物および金属イオン源が液体キャリアに混合しながら添加され得、またはフュームド金属酸化物および金属イオン源が液体キャリアに添加され、ついで混合され得る。さらに、2つの成分は1連の段階で増分して添加され得、混合は各添加段階で行われる。さらに、2つの成分は液体キャリアと個別的に、もしくは同時に混合され得る。2つの成分が液体キャリアと個別的に混合されるとき、それらは互いに分離されており(たとえば異なる容器中)、そしてそれぞれは液体キャリアと個別的に(すなわち、分離して)混合される。さらに、2つの成分は液体キャリアと混合される前に互いに一緒にされ得る。たとえば、金属イオン源は溶液に供給され、そしてフュームド金属酸化物に噴霧され得、それによりフュームド金属酸化物と一緒になり、ついで2つの成分は液体キャリアと混合される。

【0016】

いかなる適切なフュームド金属酸化物も本発明に関して使用され得る。適切なフュームド金属酸化物は、たとえばアルミナ、シリカ、チタニア、セリア、ジルコニア、ゲルマニアおよびマグネシア、ならびにそれらの共生成された生成物、それらの混合物、およびそれらの化学的混合物を含む。好適には、フュームド金属酸化物はシリカである。

【0017】

高い固体含量を有する能力は本発明方法の有利な特徴である。一般的に、高い固体含量は約40wt%以上の量で液体キャリアに添加されるフュームド金属酸化物をいう。好適には、フュームド金属酸化物は約45wt%以上、約50wt%以上、もしくはさらに約55wt%以上の量で液体キャリアに添加される。もっと好適には、フュームド金属酸化物は約60wt%以上の量で液体キャリアに添加される(たとえば約65wt%以上)。

【0018】

フュームド金属酸化物はいかなる適切な表面積をも有し得る。約40wt%以上のフュームド金属酸化物濃度を有するフュームド金属酸化物分散体を製造するために、好ましくは約20〜110m2/gの表面積を有するフュームド金属酸化物が使用される。もっと好ましくは、フュームド金属酸化物は約25〜75m2/gの表面積を有し、そして最も好ましくは、フュームド金属酸化物は約35〜45m2/gの表面積を有する。フュームド金属酸化物の表面積はこの分野で知られるいかなる適切な方法でも測定され得る。通常、フュームド金属酸化物の表面積は、S.Brunauer,P.H.EmmetおよびI.TellerのJ.Am.ChemicalSociety,Volume 60,309頁(1938)の方法で測定され、その方法はBET法と通常呼ばれる。

【0019】

いかなる適切な金属イオン源も本発明に関して使用され得る。適切な金属イオン源は酸、塩基、塩等を含む。好適には、金属イオン源は塩である。適切な塩は、たとえば硫酸塩、硝酸塩、塩化物、酢酸塩、もしくはそれらの混合物を含む。

【0020】

金属イオン源の金属イオンはいかなる適切な金属イオンであってもよい。適切な金属イオンはI族、II族、およびIII 族で周期律表中で表わされる1価および多価の金属イオンの両方を含む。遷移金属イオンも本発明に関して使用するのに適切である。好適には、金属イオンはIII 族金属イオン、そしてもっと好適には金属イオンはアルミニウムである。特に有利な結果がアルミニウム塩を含む金属イオン源で得られる。好適な金属イオン源は硝酸アルミニウムである。

【0021】

金属イオンは適切な量で液体キャリア中に存在し得る。一般的に、金属イオン源は、金属イオンが約0.0001〜1wt%の量で液体キャリア中に存在するように液体イオンと混合される。好適には、金属イオン源は、金属イオンが約0.001〜0.75wt%、たとえば約0.005〜0.5wt%、の量で液体キャリア中に存在するように液体イオンと混合される。

【0022】

液体キャリアと混合されるフュームド金属酸化物および金属イオン源所望の量は、フュームド金属酸化物の表面積、液体キャリアのpH、および液体キャリア中に使用される成分の量に関係する。したがって、各分散体における固体含量は成分の具体的条件により変動し得る。

【0023】

分散体が凝固しないような、フュームド金属酸化物および金属イオン源の液体キャリアとの混合は、フュームド金属酸化物分散体の生成をもたらす。分散体はいかなる適切なpHをも有し得る。特に水性分散体であるとき、分散体は約8以上、好ましくは約9以上、もっと好ましくは約10以上、そして最も好ましくは約11以上(たとえば約11〜13)、のpHを有する。

【0024】

任意には、分散体のpHはフュームド金属酸化物分散体の生成後に調節される。pH調節はいかなる適切な方法によっても実施され得、たとえば分散体への塩基の添加による。分散体のpHはいかなる適切なpHにも調節され得、好ましくは液体キャリアの最初のpHに、すなわちそれにフュームド金属酸化物および金属イオン源を添加する前のpHに、調節される。たとえば、分散体のpHは約8以上、約9以上、約10以上、もしくはさらに約11以上に調節され(通常上昇され)得る。

【0025】

分散体の製造に使用される成分は、好ましくは高せん断ミキサーを用いて一緒に混合される。高せん断条件下での混合は分散体の一様な分布を与え、それにより成分の実質的に均一で均質な混合物を与える。さらに、高せん断条件下での混合は分散体のレオロジーを改良し得、そして分散体から製造されるいかなる最終物品も強さおよび均一性を増加させ得る。本発明方法の関連で有用な高せん断ミキサーは、米国特許第4,225,247;4,552,463;4,889,428;4,944,595;および5,061,319号明細書に記載されている。

【0026】

通常、高せん断条件下での混合は約102/秒以上のせん断速度を含む。好ましくは、せん断速度は約103/秒以上、そしてもっと好ましくは、せん断速度は約104/秒以上である。

【0027】

好適な態様において、分散体は本質的に水、塩基、フュ−ムドシリカ、および硝酸アルミニウムからなる。水および塩基は混合されて液体キャリアを形成し、そこで液体キャリアは約9から10のpH、特に約10のpHを有する。ついでフュ−ムドシリカおよび硝酸アルミニウムは分散体が凝固しないような分散体を製造するために1アリコート以上で高せん断条件下に液体キャリアと引き続いて混合される。付加的な塩基がpH11〜13を有するフュームド金属酸化物分散体を得るために分散体に添加される。

【0028】

本発明の1つの重要な特徴は、得られる分散体の安定性である。分散体は本発明により製造され得、比較的長い貯蔵寿命を有する。高い固体含量を持つフュームド金属酸化物分散体を用いて、分散体を凝固させないでおくことは困難でありうる。本発明方法は著しい貯蔵寿命、すなわち休止時(すなわち、混合もしくはせん断に曝されていないとき)に著しい時間、凝固もしくは沈降しないフュームド金属酸化物分散体を製造する方法を提供する。たとえば、本発明方法を用いて製造される分散体は25℃で約1時間以上の貯蔵寿命を有する。好ましくは、分散体は25℃で約12時間以上、25℃で約24時間以上、もしくはさらに25℃で約48時間以上、の貯蔵寿命を有する。もっと好ましくは、分散体は25℃で約3日間以上、25℃で約5日間以上、もしくはさらに25℃で約7日間以上、の貯蔵寿命を有する。

【0029】

付加的な成分がフュームド金属酸化物分散体に添加され得、そして分散体に対する最終使用(すなわち、用途の種類)に依存して所望され得る。たとえば、キレート化もしくは錯化剤、分散剤、等がフュームド金属酸化物分散体における成分として使用されうる。

【0030】

いかなる適切なキレート化もしくは錯化剤も本発明の関連で使用され得る。適切なキレート化もしくは錯化剤は、たとえばカルボニル化合物(たとえばアセチルアセトナート等)、単純なカルボン酸塩(たとえば酢酸塩、アリールカルボン酸塩等)、1つ以上のヒドロキシル基を含むカルボン酸塩(たとえばグリコール酸塩、乳酸塩、グルコン酸塩、没食子酸およびその塩、等)、ジ、トリ、およびポリカルボン酸塩(たとえばシュウ酸塩、フタル酸塩、クエン酸塩、コハク酸塩、酒石酸塩、リンゴ酸塩、エチレンジアミン四酢酸塩(edetates)(たとえばEDTA二ナトリウム)、それらの混合物等)、1つ以上のスルホン酸および/またはホスホン酸を含むカルボン酸塩、等を含みうる。さらに、適切なキレート化もしくは錯化剤は、たとえば、ジ、トリ、およびポリアルコール(たとえば、エチレングリコール、ピロカテコール、ピロガロール、タンニン酸、等)、ハロゲン化物(すなわち、フッ化物、塩化物、臭化物、およびヨウ化物)、等を含みうる。同様に、いかなる適切な分散剤も本発明の関連で使用され得る。適切な分散剤はたとえば有機酸、酸化スズ、およびホスホン酸塩化合物を含む。

【0031】

分散体が記録媒体(たとえばインクジェット媒体)へのコーティングとして使用されるとき、フュームド金属酸化物は処理された記録媒体の品質を向上させるような方法で処理されうる。その点で、フュームド金属酸化物は分子で処理してその分子がフュームド金属酸化物粒子の表面電荷を変化させてカチオンにしうる。この分散体がインクジェット媒体に使用されるとき、紙は非常に吸着性の表面を持ち、インクジェット媒体用途で通常使用されるアニオン染料と静電気的に相互に作用するようになる。本質的に、このようなコーティングは画像の滲みおよび摩擦落ち(rub off)を潜在的に低減し、ならびに外面でインク染料を固定化すなわち吸着)する。これは印刷された画像の水堅牢度および色濃度(color density)を向上させる。

【0032】

分散体が断熱用途に用いられるとき、フュームド金属酸化物はたとえばTiO2(すなわちチタニア)、カーボンブラック、もしくはケイ酸ジルコニウムのような赤外遮蔽剤(infrared opacifier)とブレンドされうる。さらに、フュームド金属酸化物は最終的に形成される断熱材の靭性を向上させるために繊維類(通常、ガラス、プラスチック、および/またはセラミック繊維)とブレンドされることが多い。ついで、フュームド金属酸化物、赤外遮蔽剤、および多分繊維類の配合物は、圧力を通常は1軸方向に加えることにより目標密度に圧密化されうる。この密度増加は断熱材の機械的強度を改良するためになされる。

【0033】

さらに、分散体は化学的機械研磨用途に用いられうる。たとえば、アルカリ金属イオン、ハロゲン含有化合物、アミン、および他の種々の触媒、および/またはpH調節剤が、この分野で知られるように、半導体基板の研磨速度を変更(たとえば増加)するために分散体に添加されうる。

【0034】

多くの用途において、フュームド金属酸化物分散体は高純度であるのが望ましい。多くの適切な方法がこの目的のために使用されうる。純度を向上させるための1つの方法は、分散体をフィルターに通す(たとえば分散体をろ過する)ことであり、グリットおよび他の不純物を除去し、および/またはある径を超える粒子を除去する。分散体がろ過されうるために、分散体の粘度は分散体が所望のフィルターを通過することができるように十分に低くなければならない。フィルターが微細であればあるほど(すなわち、フィルターの細孔径が小さければ小さいほど)、分散体の粘度は分散体がフィルターを効率的に通過するように低くなければならない。当業者に理解されるように、分散体はできるだけ高純度を得るためにできるだけ微細なフィルターを通過させるべきである。このように、分散体が所望ならば微細なフィルターを通過されうるために、ここで説明するように、低粘度のフュームド金属酸化物分散体を製造するのが通常は有利である。

【実施例】

【0035】

この例はさらに本発明を例示するが、本発明の範囲を限定するように決して解釈されるべきではない。特に、この例は本発明方法によりフュームド金属酸化物分散体を製造するために金属イオン源を用いる重要性を例示する。

【0036】

3つの異なるフュームド金属酸化物粒子(フュームドシリカA〜Cという)が3つの異なるフュームドシリカ分散体(それぞれフュームドシリカ分散体A〜Cという)を製造するのに使用された。フュームドシリカAおよびBは同一であったが、フュームドシリカCはフュームドシリカAおよびB(フュームドシリカA/Bという)と異なっていた。フュームド金属酸化物粒子、具体的にはフュームドシリカA/BおよびC、は透過型電子顕微鏡(TEM)による乾燥粉末分析を用いて分析された。1次粒径の測定はASTM D3849法により行われた。フュームドシリカA/Bは幾何平均粒径分布3.60nm、標準偏差0.64nmを有することがわかったが、フュームドシリカCは幾何平均粒径分布3.78nm、標準偏差0.69nmを有することがわかった。フュームドシリカA/BおよびCの平均粒径分布はそれぞれ図1および2のグラフに示される。本質的に、フュームドシリカA/BはフュームドシリカCよりも広い(すなわち比較的狭くない)平均粒径分布 を有する。これはさらに図3に示され、フュームドシリカA/BはシリカCよりも小さな1次粒径で比較的大きな分率を有することがわかる。

【0037】

各フュームドシリカA〜Cは60wt%フュームドシリカ分散体を製造するために使用された。各フュームドシリカ分散体に対して、脱イオン水20.0kgが水酸化テトラメチルアンモニウム(25%水性溶液)1.5kgに添加され、液体キャリアが生成された。ついで、フュームドシリカ(すなわちフュームドシリカA、B、もしくはC)31.5kgが液体キャリアの400gアリコートと混合された。ただし、硝酸アルミニウム(脱イオン水500mL中にAl(NO3)3・9H2O8.5g)が、ゲルを生成しないようなフュームドシリカ添加速度(約5〜7mL/分)に相当する速度でフュームドシリカA(フュームドシリカBもしくはCでなく)とともに増分的に添加された。それにより、3つの混合物が形成された。ついで、得られた3つの混合物は約15分間、高せん断条件下の混合に供された。ついで、脱イオン水0.25kgが所望のレベルのpHを調節するために水酸化テトラメチルアンモニウム1.9kgとともに、各混合物に添加された。さらに、これらの3つの混合物はさらに45分間、高せん断条件下の混合に供された。

【0038】

硝酸アルミニウムとともにフュームドシリカAを含有する分散体は比較的広いフュームドシリカ粒径分布にもかかわらず、凝固せず、安定な分散体であった。これと対照的に、フュームドシリカBを含有する分散体は、形成され得なかった;むしろ混合物が凝固し、それにより安定な分散体の形成を妨げる、比較的広いフュームドシリカ粒径分布を硝酸アルミニウムの不存在下に示した。フュームドシリカCを含有する分散体は凝固せず、安定な分散体であったが、比較的狭いフュームドシリカ粒径分布が要求された。

【0039】

これらの結果は、金属イオン源が、高度に設計された(たとえば比較的狭い)粒径分布を有するフュームド金属酸化物を必要とせずに、フュームド金属酸化物の分散体を製造する本発明方法に関して使用されうることを示す。

【0040】

特許、特許出願、および出版物を含む、ここで引用された全ての文献は引用によりここに組み入れられる。

【0041】

本発明は好適な態様について強調して説明されたが、種々の好適な態様が使用され得、本発明はここに具体的に説明された以外にも実施されうる。したがって、本発明は特許請求の範囲に規定される発明の精神および範囲内に包含されるすべての変更を含む。

【技術分野】

【0001】

本発明は種々の用途に有用であるフュームド金属酸化物の製造方法に関する。

【背景技術】

【0002】

非常に微細な粒径のフュームド金属酸化物、特にフュームドシリカ、に関して多くの用途があり、分散体の形態でフュームドシリカを適用するのが便利である。このような用途は発泡ゴム格子、紙被覆(すなわち、記録媒体)、光ファイバーおよび石英ガラス製品の製造、断熱、ならびに化学的機械研磨(CMP)を含む。さらに、多くの場合には、フュームドシリカを水と一緒にして水性分散体を形成させることにより貯蔵もしくは移送のためにフュームドシリカを緻密化する(densify)のが便利である。

【0003】

フュームドシリカは酸素水素炎中で四塩化ケイ素のようなクロロシランの気相加水分解により製造されるのが通常である。反応全体は:

SiCl4+2H2+O2→SiO2+4HCl

である。

【0004】

この方法において、サブミクロンの大きさの溶融球が生成される。これらの粒子は衝突して、長さが約0.1〜0.5μmの3次元の、分枝した鎖状の1次凝集体を形成する。冷却は非常に急激に生じ、粒子成長を制限し、そしてフュームドシリカがアモルファスであるのを確実にする。ついでこれらの1次凝集体は0.5〜44μm(おおよそ325USメッシュ)の2次凝集体を形成する。フュームドシリカは非常に高純度であるのが通常であり、多くの場合、全不純物が100ppm(parts per million)未満である。この高純度は多くの用途に対してフュームドシリカ分散体を特に有利にする。

【0005】

上述の用途および他の潜在的な用途に有用であるために、フュームド金属酸化物分散体は凝固することができない。分散体の抗ゲル化能力は分散体の安定性といわれるのが通常である。一般に、分散体が安定であればあるほど分散体はもっとゆっくりと凝固する。固体の含量が高すぎるとき、または分散体が特定のpHレベルに達するとき、分散体は凝固し易い。したがって、延長された時間、なお安定なままであるのに、高い固体含量と高いpHをともに備えうる分散体を製造するのが望ましい。

【0006】

安定な分散体を製造しようとする試みは数多くの異なる方法を含んでいた。米国特許第5,246,624号明細書はフュームドシリカ、酸、および安定剤を含む水性コロイダル分散体の製造方法を開示する。同様に、米国特許第2,984,629号明細書は金属酸化物を水と混合し、十分な量のアルカリ水酸化物および分散剤の存在下にこの混合物を高せん断に供することを含む、金属酸化物の水性分散体の製造方法を開示する。

【発明の概要】

【発明が解決しようとする課題】

【0007】

これらの方法が知られているが、特に高い固体含量と高いpHを有する、フュームド金属酸化物の安定な分散体の改良された製造方法に対する要請はなお残っている。本発明はこのような改良された方法を提供する。本発明のこれらおよび他の利点、ならびに付加的な特徴は、ここで述べられる発明の説明から明らかであろう。

【課題を解決するための手段】

【0008】

本発明はフュームド金属酸化物分散体の製造方法を提供する。本発明は、pH約8での金属酸化物の水への溶解速度以上の速度で該金属酸化物の溶解を生じさせるpHで液体キャリアを用意することを含む。フュームド金属酸化物および金属イオン源の両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも、混合して分散体が凝固しないような分散体を形成させる。分散体のpHは液体キャリアのpHに任意に調節されうる。

【図面の簡単な説明】

【0009】

【図1】フュームドシリカの1次粒径(対数尺度)とフュームドシリカについての1次粒径の相対度数を示すグラフであり、フュームドシリカの比較的広い1次粒径分布を示す。

【図2】フュームドシリカの1次粒径(対数尺度)とフュームドシリカについての1次粒径の相対度数を示すグラフであり、フュームドシリカの比較的狭い1次粒径分布を示す。

【図3】2つのフュームドシリカの1次粒径(対数尺度)と累積数分率を示すグラフであり、比較的広い1次粒径分布を有するシリカが比較的狭い1次粒径分布を有するシリカと如何に異なるかを示す。

【発明を実施するための形態】

【0010】

本発明は、次の連続段階を含む、液体キャリア中にフュームド金属酸化物の分散体を製造する方法を提供する:

(a)pH約8での金属酸化物の水への溶解速度以上の速度で金属酸化物が溶解するpHを有する液体キャリアを用意し、

(b)フュームド金属酸化物および金属イオン源の両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも、混合して分散体が凝固しないような分散体を形成し、そして

(c)任意で、段階(a)における液体キャリアのpHに分散体のpHを調節する。

【0011】

液体キャリアはいかなる適切な液体キャリアであってもよい。適切な液体キャリアはたとえば、水、水性系(たとえば、水と他の溶媒のような他の成分との組み合わせ)、液化ガス(たとえば超臨界CO2)、アルコール、アンモニア等を含む。望ましくは、液体キャリアは水および塩基を含む。

【0012】

液体キャリアのpHは本発明方法の段階により変動し得る。最初は(すなわち、フュームド金属酸化物および金属イオン源の添加前)、液体キャリアはpH約8での金属酸化物の水への溶解速度以上の速度で金属酸化物の溶解を生じさせるpHで供給される。したがって、液体キャリアが主として水であるとき、液体キャリアはpHが約8以上、たとえば約9.5〜12、または好ましくは約10〜11である。

【0013】

塩基が液体キャリア中に存在するとき、いかなる適切な塩基も使用され得る。適切な塩基は、たとえばアルカリ(たとえば、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化アンモニウム、アンモニア)、アミン(たとえば、トリエチルアミン、ジメチルエタノールアミン)、および四級アンモニウム塩(たとえば、水酸化テトラメチルアンモニウム)を含む。好適には、塩基は水酸化テトラメチルアンモニウム(TMAOH)である。

【0014】

液体キャリア中に存在する塩基の量は、分散体を形成するために液体キャリアと混合されるフュームド金属酸化物および金属イオン源の量に依存し得る。一般的に、液体キャリア中に存在する塩基の量は約0.0025〜5wt%である。たとえば、塩基は約0.1wt%以上、約0.5wt%以上、もしくはさらに約1wt%以上、の量で液体キャリア中に存在しうる。しかし、所望のpHレベルを得るために、塩基を約1.25wt%以上、約1.5wt%以上、もしくはさらに約1.75wt%以上、の量で液体キャリアと混合することが必要でありうる。もし非常に高い固体含量が得られると(すなわち、約60wt%以上の固体含量)、塩基を約2wt%以上、約2.5wt%以上、もしくはさらに約3wt%以上、(たとえば、約4wt%以上、もしくはさらに約5wt%以上)の量で液体キャリアと混合することが必要でありうる。

【0015】

フュームド金属酸化物および金属イオン源両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも混合され、分散体が凝固しないような分散体を形成させる。フュームド金属酸化物および金属イオン源が液体キャリアに混合しながら添加され得、またはフュームド金属酸化物および金属イオン源が液体キャリアに添加され、ついで混合され得る。さらに、2つの成分は1連の段階で増分して添加され得、混合は各添加段階で行われる。さらに、2つの成分は液体キャリアと個別的に、もしくは同時に混合され得る。2つの成分が液体キャリアと個別的に混合されるとき、それらは互いに分離されており(たとえば異なる容器中)、そしてそれぞれは液体キャリアと個別的に(すなわち、分離して)混合される。さらに、2つの成分は液体キャリアと混合される前に互いに一緒にされ得る。たとえば、金属イオン源は溶液に供給され、そしてフュームド金属酸化物に噴霧され得、それによりフュームド金属酸化物と一緒になり、ついで2つの成分は液体キャリアと混合される。

【0016】

いかなる適切なフュームド金属酸化物も本発明に関して使用され得る。適切なフュームド金属酸化物は、たとえばアルミナ、シリカ、チタニア、セリア、ジルコニア、ゲルマニアおよびマグネシア、ならびにそれらの共生成された生成物、それらの混合物、およびそれらの化学的混合物を含む。好適には、フュームド金属酸化物はシリカである。

【0017】

高い固体含量を有する能力は本発明方法の有利な特徴である。一般的に、高い固体含量は約40wt%以上の量で液体キャリアに添加されるフュームド金属酸化物をいう。好適には、フュームド金属酸化物は約45wt%以上、約50wt%以上、もしくはさらに約55wt%以上の量で液体キャリアに添加される。もっと好適には、フュームド金属酸化物は約60wt%以上の量で液体キャリアに添加される(たとえば約65wt%以上)。

【0018】

フュームド金属酸化物はいかなる適切な表面積をも有し得る。約40wt%以上のフュームド金属酸化物濃度を有するフュームド金属酸化物分散体を製造するために、好ましくは約20〜110m2/gの表面積を有するフュームド金属酸化物が使用される。もっと好ましくは、フュームド金属酸化物は約25〜75m2/gの表面積を有し、そして最も好ましくは、フュームド金属酸化物は約35〜45m2/gの表面積を有する。フュームド金属酸化物の表面積はこの分野で知られるいかなる適切な方法でも測定され得る。通常、フュームド金属酸化物の表面積は、S.Brunauer,P.H.EmmetおよびI.TellerのJ.Am.ChemicalSociety,Volume 60,309頁(1938)の方法で測定され、その方法はBET法と通常呼ばれる。

【0019】

いかなる適切な金属イオン源も本発明に関して使用され得る。適切な金属イオン源は酸、塩基、塩等を含む。好適には、金属イオン源は塩である。適切な塩は、たとえば硫酸塩、硝酸塩、塩化物、酢酸塩、もしくはそれらの混合物を含む。

【0020】

金属イオン源の金属イオンはいかなる適切な金属イオンであってもよい。適切な金属イオンはI族、II族、およびIII 族で周期律表中で表わされる1価および多価の金属イオンの両方を含む。遷移金属イオンも本発明に関して使用するのに適切である。好適には、金属イオンはIII 族金属イオン、そしてもっと好適には金属イオンはアルミニウムである。特に有利な結果がアルミニウム塩を含む金属イオン源で得られる。好適な金属イオン源は硝酸アルミニウムである。

【0021】

金属イオンは適切な量で液体キャリア中に存在し得る。一般的に、金属イオン源は、金属イオンが約0.0001〜1wt%の量で液体キャリア中に存在するように液体イオンと混合される。好適には、金属イオン源は、金属イオンが約0.001〜0.75wt%、たとえば約0.005〜0.5wt%、の量で液体キャリア中に存在するように液体イオンと混合される。

【0022】

液体キャリアと混合されるフュームド金属酸化物および金属イオン源所望の量は、フュームド金属酸化物の表面積、液体キャリアのpH、および液体キャリア中に使用される成分の量に関係する。したがって、各分散体における固体含量は成分の具体的条件により変動し得る。

【0023】

分散体が凝固しないような、フュームド金属酸化物および金属イオン源の液体キャリアとの混合は、フュームド金属酸化物分散体の生成をもたらす。分散体はいかなる適切なpHをも有し得る。特に水性分散体であるとき、分散体は約8以上、好ましくは約9以上、もっと好ましくは約10以上、そして最も好ましくは約11以上(たとえば約11〜13)、のpHを有する。

【0024】

任意には、分散体のpHはフュームド金属酸化物分散体の生成後に調節される。pH調節はいかなる適切な方法によっても実施され得、たとえば分散体への塩基の添加による。分散体のpHはいかなる適切なpHにも調節され得、好ましくは液体キャリアの最初のpHに、すなわちそれにフュームド金属酸化物および金属イオン源を添加する前のpHに、調節される。たとえば、分散体のpHは約8以上、約9以上、約10以上、もしくはさらに約11以上に調節され(通常上昇され)得る。

【0025】

分散体の製造に使用される成分は、好ましくは高せん断ミキサーを用いて一緒に混合される。高せん断条件下での混合は分散体の一様な分布を与え、それにより成分の実質的に均一で均質な混合物を与える。さらに、高せん断条件下での混合は分散体のレオロジーを改良し得、そして分散体から製造されるいかなる最終物品も強さおよび均一性を増加させ得る。本発明方法の関連で有用な高せん断ミキサーは、米国特許第4,225,247;4,552,463;4,889,428;4,944,595;および5,061,319号明細書に記載されている。

【0026】

通常、高せん断条件下での混合は約102/秒以上のせん断速度を含む。好ましくは、せん断速度は約103/秒以上、そしてもっと好ましくは、せん断速度は約104/秒以上である。

【0027】

好適な態様において、分散体は本質的に水、塩基、フュ−ムドシリカ、および硝酸アルミニウムからなる。水および塩基は混合されて液体キャリアを形成し、そこで液体キャリアは約9から10のpH、特に約10のpHを有する。ついでフュ−ムドシリカおよび硝酸アルミニウムは分散体が凝固しないような分散体を製造するために1アリコート以上で高せん断条件下に液体キャリアと引き続いて混合される。付加的な塩基がpH11〜13を有するフュームド金属酸化物分散体を得るために分散体に添加される。

【0028】

本発明の1つの重要な特徴は、得られる分散体の安定性である。分散体は本発明により製造され得、比較的長い貯蔵寿命を有する。高い固体含量を持つフュームド金属酸化物分散体を用いて、分散体を凝固させないでおくことは困難でありうる。本発明方法は著しい貯蔵寿命、すなわち休止時(すなわち、混合もしくはせん断に曝されていないとき)に著しい時間、凝固もしくは沈降しないフュームド金属酸化物分散体を製造する方法を提供する。たとえば、本発明方法を用いて製造される分散体は25℃で約1時間以上の貯蔵寿命を有する。好ましくは、分散体は25℃で約12時間以上、25℃で約24時間以上、もしくはさらに25℃で約48時間以上、の貯蔵寿命を有する。もっと好ましくは、分散体は25℃で約3日間以上、25℃で約5日間以上、もしくはさらに25℃で約7日間以上、の貯蔵寿命を有する。

【0029】

付加的な成分がフュームド金属酸化物分散体に添加され得、そして分散体に対する最終使用(すなわち、用途の種類)に依存して所望され得る。たとえば、キレート化もしくは錯化剤、分散剤、等がフュームド金属酸化物分散体における成分として使用されうる。

【0030】

いかなる適切なキレート化もしくは錯化剤も本発明の関連で使用され得る。適切なキレート化もしくは錯化剤は、たとえばカルボニル化合物(たとえばアセチルアセトナート等)、単純なカルボン酸塩(たとえば酢酸塩、アリールカルボン酸塩等)、1つ以上のヒドロキシル基を含むカルボン酸塩(たとえばグリコール酸塩、乳酸塩、グルコン酸塩、没食子酸およびその塩、等)、ジ、トリ、およびポリカルボン酸塩(たとえばシュウ酸塩、フタル酸塩、クエン酸塩、コハク酸塩、酒石酸塩、リンゴ酸塩、エチレンジアミン四酢酸塩(edetates)(たとえばEDTA二ナトリウム)、それらの混合物等)、1つ以上のスルホン酸および/またはホスホン酸を含むカルボン酸塩、等を含みうる。さらに、適切なキレート化もしくは錯化剤は、たとえば、ジ、トリ、およびポリアルコール(たとえば、エチレングリコール、ピロカテコール、ピロガロール、タンニン酸、等)、ハロゲン化物(すなわち、フッ化物、塩化物、臭化物、およびヨウ化物)、等を含みうる。同様に、いかなる適切な分散剤も本発明の関連で使用され得る。適切な分散剤はたとえば有機酸、酸化スズ、およびホスホン酸塩化合物を含む。

【0031】

分散体が記録媒体(たとえばインクジェット媒体)へのコーティングとして使用されるとき、フュームド金属酸化物は処理された記録媒体の品質を向上させるような方法で処理されうる。その点で、フュームド金属酸化物は分子で処理してその分子がフュームド金属酸化物粒子の表面電荷を変化させてカチオンにしうる。この分散体がインクジェット媒体に使用されるとき、紙は非常に吸着性の表面を持ち、インクジェット媒体用途で通常使用されるアニオン染料と静電気的に相互に作用するようになる。本質的に、このようなコーティングは画像の滲みおよび摩擦落ち(rub off)を潜在的に低減し、ならびに外面でインク染料を固定化すなわち吸着)する。これは印刷された画像の水堅牢度および色濃度(color density)を向上させる。

【0032】

分散体が断熱用途に用いられるとき、フュームド金属酸化物はたとえばTiO2(すなわちチタニア)、カーボンブラック、もしくはケイ酸ジルコニウムのような赤外遮蔽剤(infrared opacifier)とブレンドされうる。さらに、フュームド金属酸化物は最終的に形成される断熱材の靭性を向上させるために繊維類(通常、ガラス、プラスチック、および/またはセラミック繊維)とブレンドされることが多い。ついで、フュームド金属酸化物、赤外遮蔽剤、および多分繊維類の配合物は、圧力を通常は1軸方向に加えることにより目標密度に圧密化されうる。この密度増加は断熱材の機械的強度を改良するためになされる。

【0033】

さらに、分散体は化学的機械研磨用途に用いられうる。たとえば、アルカリ金属イオン、ハロゲン含有化合物、アミン、および他の種々の触媒、および/またはpH調節剤が、この分野で知られるように、半導体基板の研磨速度を変更(たとえば増加)するために分散体に添加されうる。

【0034】

多くの用途において、フュームド金属酸化物分散体は高純度であるのが望ましい。多くの適切な方法がこの目的のために使用されうる。純度を向上させるための1つの方法は、分散体をフィルターに通す(たとえば分散体をろ過する)ことであり、グリットおよび他の不純物を除去し、および/またはある径を超える粒子を除去する。分散体がろ過されうるために、分散体の粘度は分散体が所望のフィルターを通過することができるように十分に低くなければならない。フィルターが微細であればあるほど(すなわち、フィルターの細孔径が小さければ小さいほど)、分散体の粘度は分散体がフィルターを効率的に通過するように低くなければならない。当業者に理解されるように、分散体はできるだけ高純度を得るためにできるだけ微細なフィルターを通過させるべきである。このように、分散体が所望ならば微細なフィルターを通過されうるために、ここで説明するように、低粘度のフュームド金属酸化物分散体を製造するのが通常は有利である。

【実施例】

【0035】

この例はさらに本発明を例示するが、本発明の範囲を限定するように決して解釈されるべきではない。特に、この例は本発明方法によりフュームド金属酸化物分散体を製造するために金属イオン源を用いる重要性を例示する。

【0036】

3つの異なるフュームド金属酸化物粒子(フュームドシリカA〜Cという)が3つの異なるフュームドシリカ分散体(それぞれフュームドシリカ分散体A〜Cという)を製造するのに使用された。フュームドシリカAおよびBは同一であったが、フュームドシリカCはフュームドシリカAおよびB(フュームドシリカA/Bという)と異なっていた。フュームド金属酸化物粒子、具体的にはフュームドシリカA/BおよびC、は透過型電子顕微鏡(TEM)による乾燥粉末分析を用いて分析された。1次粒径の測定はASTM D3849法により行われた。フュームドシリカA/Bは幾何平均粒径分布3.60nm、標準偏差0.64nmを有することがわかったが、フュームドシリカCは幾何平均粒径分布3.78nm、標準偏差0.69nmを有することがわかった。フュームドシリカA/BおよびCの平均粒径分布はそれぞれ図1および2のグラフに示される。本質的に、フュームドシリカA/BはフュームドシリカCよりも広い(すなわち比較的狭くない)平均粒径分布 を有する。これはさらに図3に示され、フュームドシリカA/BはシリカCよりも小さな1次粒径で比較的大きな分率を有することがわかる。

【0037】

各フュームドシリカA〜Cは60wt%フュームドシリカ分散体を製造するために使用された。各フュームドシリカ分散体に対して、脱イオン水20.0kgが水酸化テトラメチルアンモニウム(25%水性溶液)1.5kgに添加され、液体キャリアが生成された。ついで、フュームドシリカ(すなわちフュームドシリカA、B、もしくはC)31.5kgが液体キャリアの400gアリコートと混合された。ただし、硝酸アルミニウム(脱イオン水500mL中にAl(NO3)3・9H2O8.5g)が、ゲルを生成しないようなフュームドシリカ添加速度(約5〜7mL/分)に相当する速度でフュームドシリカA(フュームドシリカBもしくはCでなく)とともに増分的に添加された。それにより、3つの混合物が形成された。ついで、得られた3つの混合物は約15分間、高せん断条件下の混合に供された。ついで、脱イオン水0.25kgが所望のレベルのpHを調節するために水酸化テトラメチルアンモニウム1.9kgとともに、各混合物に添加された。さらに、これらの3つの混合物はさらに45分間、高せん断条件下の混合に供された。

【0038】

硝酸アルミニウムとともにフュームドシリカAを含有する分散体は比較的広いフュームドシリカ粒径分布にもかかわらず、凝固せず、安定な分散体であった。これと対照的に、フュームドシリカBを含有する分散体は、形成され得なかった;むしろ混合物が凝固し、それにより安定な分散体の形成を妨げる、比較的広いフュームドシリカ粒径分布を硝酸アルミニウムの不存在下に示した。フュームドシリカCを含有する分散体は凝固せず、安定な分散体であったが、比較的狭いフュームドシリカ粒径分布が要求された。

【0039】

これらの結果は、金属イオン源が、高度に設計された(たとえば比較的狭い)粒径分布を有するフュームド金属酸化物を必要とせずに、フュームド金属酸化物の分散体を製造する本発明方法に関して使用されうることを示す。

【0040】

特許、特許出願、および出版物を含む、ここで引用された全ての文献は引用によりここに組み入れられる。

【0041】

本発明は好適な態様について強調して説明されたが、種々の好適な態様が使用され得、本発明はここに具体的に説明された以外にも実施されうる。したがって、本発明は特許請求の範囲に規定される発明の精神および範囲内に包含されるすべての変更を含む。

【特許請求の範囲】

【請求項1】

次の連続段階を含む、液体キャリア中にフュームド金属酸化物の分散体を製造する方法:

(a)pH約8での金属酸化物の水への溶解速度以上の速度で該金属酸化物が溶解するpHを有する液体キャリアを用意し、

(b)フュームド金属酸化物および金属イオン源の両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも、混合して分散体が凝固しないような分散体を形成し、そして

(c)任意で、段階(a)における液体キャリアのpHに分散体のpHを調節する。

【請求項2】

液体キャリアが水および塩基を含む請求項1記載の方法。

【請求項3】

塩基がアルカリ、アミン、および四級アンモニウム塩からなる群より選ばれる請求項2記載の方法。

【請求項4】

塩基が水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化アンモニウム、アンモニア、トリエチルアミン、ジメチルエタノールアミン、水酸化テトラメチルアンモニウム、およびそれらの混合物からなる群より選ばれる請求項3記載の方法。

【請求項5】

塩基が水酸化テトラメチルアンモニウムである請求項4記載の方法。

【請求項6】

段階(a)における液体キャリアのpHが約8以上である請求項1〜5のいずれか記載の方法。

【請求項7】

段階(a)における液体キャリアのpHが約9.5〜12である請求項6記載の方法。

【請求項8】

段階(a)における液体キャリアのpHが約10〜11である請求項7記載の方法。

【請求項9】

フュームド金属酸化物がアルミナ、シリカ、チタニア、セリア、ジルコニア、ゲルマニア、マグネシア、およびそれらの混合物からなる群より選ばれる請求項1〜8のいずれか記載の方法。

【請求項10】

フュームド金属酸化物がシリカである請求項9記載の方法。

【請求項11】

フュームド金属酸化物が約20〜110m2/gの表面積を有する請求項1〜10のいずれか記載の方法。

【請求項12】

フュームド金属酸化物が約25〜75m2/gの表面積を有する請求項11記載の方法。

【請求項13】

フュームド金属酸化物が約35〜45m2/gの表面積を有する請求項12記載の方法。

【請求項14】

フュームド金属酸化物が約50wt%以上の量で液体キャリアに添加される請求項1〜13のいずれか記載の方法。

【請求項15】

フュームド金属酸化物が約60wt%以上の量で液体キャリアに添加される請求項14記載の方法。

【請求項16】

フュームド金属酸化物が約65wt%以上の量で液体キャリアに添加される請求項15記載の方法。

【請求項17】

金属イオン源の金属イオンが約0.0001〜1wt%の量で液体キャリア中に存在する請求項1〜16のいずれか記載の方法。

【請求項18】

金属イオン源の金属イオンが約0.005〜0.5wt%の量で液体キャリア中に存在する請求項17記載の方法。

【請求項19】

金属イオン源の金属イオンが1価の金属イオンである請求項1〜18のいずれか記載の方法。

【請求項20】

金属イオン源の金属イオンがI族の金属イオンである請求項19記載の方法。

【請求項21】

金属イオン源の金属イオンが多価の金属イオンである請求項1〜20のいずれか記載の方法。

【請求項22】

金属イオン源の金属イオンがII族、III 族もしくは遷移金属の金属イオンである請求項21記載の方法。

【請求項23】

金属イオン源の金属イオンがIII 族の金属イオンである請求項22記載の方法。

【請求項24】

III 族の金属イオンがアルミニウムである請求項23記載の方法。

【請求項25】

金属イオン源が塩の形態である請求項1〜24のいずれか記載の方法。

【請求項26】

金属イオン源が硫酸塩、硝酸塩、塩化物、酢酸塩、もしくはそれらの混合物である請求項25記載の方法。

【請求項27】

金属イオン源が硝酸アルミニウムである請求項26記載の方法。

【請求項28】

分散体が約9以上のpHを有する請求項1〜27のいずれか記載の方法。

【請求項29】

分散体が約10以上のpHを有する請求項28記載の方法。

【請求項30】

分散体が約11以上のpHを有する請求項29記載の方法。

【請求項31】

分散体が25℃で少なくとも約1時間以上の貯蔵寿命を有する請求項1〜30のいずれか記載の方法。

【請求項32】

分散体が25℃で少なくとも約24時間以上の貯蔵寿命を有する請求項31記載の方法。

【請求項33】

段階(c)が必須である請求項1〜32のいずれか記載の方法。

【請求項34】

分散体のpHが段階(c)で約9以上のpHに調節される請求項33記載の方法。

【請求項35】

分散体のpHが段階(c)で約10以上のpHに調節される請求項34記載の方法。

【請求項36】

分散体のpHが段階(c)で約11以上のpHに調節される請求項35記載の方法。

【請求項37】

フュームド金属酸化物および金属イオン源が段階(b)で液体キャリアに個別に混合される請求項1〜36のいずれか記載の方法。

【請求項38】

フュームド金属酸化物および金属イオン源が段階(b)で液体キャリアに同時に混合される請求項1〜36のいずれか記載の方法。

【請求項39】

金属イオン源が、段階(b)で液体キャリア混合される前に、フュームド金属酸化物と一緒にされる請求項1〜36のいずれか記載の方法。

【請求項40】

フュームド金属酸化物、金属イオン源、もしくはその両方の混合が、段階(b)で高せん断条件下で行われる請求項1〜39のいずれか記載の方法。

【請求項41】

段階(b)の分散体が高せん断条件下での付加的混合に供される請求項40記載の方法。

【請求項42】

液体キャリアが水および塩基を含み、段階(a)における液体キャリアのpHが約8以上、フュームド金属酸化物がシリカ、段階(c)が必須であり、分散体のpHが段階(c)でpH9以上に調節される請求項1記載の方法。

【請求項1】

次の連続段階を含む、液体キャリア中にフュームド金属酸化物の分散体を製造する方法:

(a)pH約8での金属酸化物の水への溶解速度以上の速度で該金属酸化物が溶解するpHを有する液体キャリアを用意し、

(b)フュームド金属酸化物および金属イオン源の両方につき、その1アリコート以上と液体キャリアとを、いかなる順序でも、混合して分散体が凝固しないような分散体を形成し、そして

(c)任意で、段階(a)における液体キャリアのpHに分散体のpHを調節する。

【請求項2】

液体キャリアが水および塩基を含む請求項1記載の方法。

【請求項3】

塩基がアルカリ、アミン、および四級アンモニウム塩からなる群より選ばれる請求項2記載の方法。

【請求項4】

塩基が水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化アンモニウム、アンモニア、トリエチルアミン、ジメチルエタノールアミン、水酸化テトラメチルアンモニウム、およびそれらの混合物からなる群より選ばれる請求項3記載の方法。

【請求項5】

塩基が水酸化テトラメチルアンモニウムである請求項4記載の方法。

【請求項6】

段階(a)における液体キャリアのpHが約8以上である請求項1〜5のいずれか記載の方法。

【請求項7】

段階(a)における液体キャリアのpHが約9.5〜12である請求項6記載の方法。

【請求項8】

段階(a)における液体キャリアのpHが約10〜11である請求項7記載の方法。

【請求項9】

フュームド金属酸化物がアルミナ、シリカ、チタニア、セリア、ジルコニア、ゲルマニア、マグネシア、およびそれらの混合物からなる群より選ばれる請求項1〜8のいずれか記載の方法。

【請求項10】

フュームド金属酸化物がシリカである請求項9記載の方法。

【請求項11】

フュームド金属酸化物が約20〜110m2/gの表面積を有する請求項1〜10のいずれか記載の方法。

【請求項12】

フュームド金属酸化物が約25〜75m2/gの表面積を有する請求項11記載の方法。

【請求項13】

フュームド金属酸化物が約35〜45m2/gの表面積を有する請求項12記載の方法。

【請求項14】

フュームド金属酸化物が約50wt%以上の量で液体キャリアに添加される請求項1〜13のいずれか記載の方法。

【請求項15】

フュームド金属酸化物が約60wt%以上の量で液体キャリアに添加される請求項14記載の方法。

【請求項16】

フュームド金属酸化物が約65wt%以上の量で液体キャリアに添加される請求項15記載の方法。

【請求項17】

金属イオン源の金属イオンが約0.0001〜1wt%の量で液体キャリア中に存在する請求項1〜16のいずれか記載の方法。

【請求項18】

金属イオン源の金属イオンが約0.005〜0.5wt%の量で液体キャリア中に存在する請求項17記載の方法。

【請求項19】

金属イオン源の金属イオンが1価の金属イオンである請求項1〜18のいずれか記載の方法。

【請求項20】

金属イオン源の金属イオンがI族の金属イオンである請求項19記載の方法。

【請求項21】

金属イオン源の金属イオンが多価の金属イオンである請求項1〜20のいずれか記載の方法。

【請求項22】

金属イオン源の金属イオンがII族、III 族もしくは遷移金属の金属イオンである請求項21記載の方法。

【請求項23】

金属イオン源の金属イオンがIII 族の金属イオンである請求項22記載の方法。

【請求項24】

III 族の金属イオンがアルミニウムである請求項23記載の方法。

【請求項25】

金属イオン源が塩の形態である請求項1〜24のいずれか記載の方法。

【請求項26】

金属イオン源が硫酸塩、硝酸塩、塩化物、酢酸塩、もしくはそれらの混合物である請求項25記載の方法。

【請求項27】

金属イオン源が硝酸アルミニウムである請求項26記載の方法。

【請求項28】

分散体が約9以上のpHを有する請求項1〜27のいずれか記載の方法。

【請求項29】

分散体が約10以上のpHを有する請求項28記載の方法。

【請求項30】

分散体が約11以上のpHを有する請求項29記載の方法。

【請求項31】

分散体が25℃で少なくとも約1時間以上の貯蔵寿命を有する請求項1〜30のいずれか記載の方法。

【請求項32】

分散体が25℃で少なくとも約24時間以上の貯蔵寿命を有する請求項31記載の方法。

【請求項33】

段階(c)が必須である請求項1〜32のいずれか記載の方法。

【請求項34】

分散体のpHが段階(c)で約9以上のpHに調節される請求項33記載の方法。

【請求項35】

分散体のpHが段階(c)で約10以上のpHに調節される請求項34記載の方法。

【請求項36】

分散体のpHが段階(c)で約11以上のpHに調節される請求項35記載の方法。

【請求項37】

フュームド金属酸化物および金属イオン源が段階(b)で液体キャリアに個別に混合される請求項1〜36のいずれか記載の方法。

【請求項38】

フュームド金属酸化物および金属イオン源が段階(b)で液体キャリアに同時に混合される請求項1〜36のいずれか記載の方法。

【請求項39】

金属イオン源が、段階(b)で液体キャリア混合される前に、フュームド金属酸化物と一緒にされる請求項1〜36のいずれか記載の方法。

【請求項40】

フュームド金属酸化物、金属イオン源、もしくはその両方の混合が、段階(b)で高せん断条件下で行われる請求項1〜39のいずれか記載の方法。

【請求項41】

段階(b)の分散体が高せん断条件下での付加的混合に供される請求項40記載の方法。

【請求項42】

液体キャリアが水および塩基を含み、段階(a)における液体キャリアのpHが約8以上、フュームド金属酸化物がシリカ、段階(c)が必須であり、分散体のpHが段階(c)でpH9以上に調節される請求項1記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−102237(P2011−102237A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−146(P2011−146)

【出願日】平成23年1月4日(2011.1.4)

【分割の表示】特願2009−122386(P2009−122386)の分割

【原出願日】平成13年11月14日(2001.11.14)

【出願人】(391010758)キャボット コーポレイション (164)

【氏名又は名称原語表記】CABOT CORPORATION

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2011−146(P2011−146)

【出願日】平成23年1月4日(2011.1.4)

【分割の表示】特願2009−122386(P2009−122386)の分割

【原出願日】平成13年11月14日(2001.11.14)

【出願人】(391010758)キャボット コーポレイション (164)

【氏名又は名称原語表記】CABOT CORPORATION

【Fターム(参考)】

[ Back to top ]