フラックス及びハンダ材料、並びにその作製方法

【課題】所定の温度−粘度関係を有するハンダフラックス及びハンダ材料の提供。

【解決手段】ハンダ付け用フラックスは、第一成分と、溶剤、シックナー及び/又は金属酸化物還元剤から選択される1つ又は複数の第二成分とを含む。フラックスは、フラックスが約27℃を超える最大保存温度以下の温度において非流動性不活性状態であり、活性化温度で液体活性状態であり、最大保存温度超から活性化温度未満の溶着温度範囲において流動性不活性状態である温度プロフィールを有する。ハンダ材料は、フラックスに分散されたハンダ粒子を含む。

【解決手段】ハンダ付け用フラックスは、第一成分と、溶剤、シックナー及び/又は金属酸化物還元剤から選択される1つ又は複数の第二成分とを含む。フラックスは、フラックスが約27℃を超える最大保存温度以下の温度において非流動性不活性状態であり、活性化温度で液体活性状態であり、最大保存温度超から活性化温度未満の溶着温度範囲において流動性不活性状態である温度プロフィールを有する。ハンダ材料は、フラックスに分散されたハンダ粒子を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に、ハンダフラックス及びハンダ材料、より詳細には、所定の温度−粘度関係を有するハンダフラックス及びハンダ材料に関する。

【0002】

[関連出願の相互参照]

本出願は、参照により本明細書に組み込まれる、2010年2月9日に出願された米国特許出願第61/302,721に対する優先権を主張する、2011年1月27日に出願された米国特許出願第13/015,167「フラックス及びハンダ材料、並びにその作製方法」の一部継続出願である。

【背景技術】

【0003】

ハンダ付けプロセスでは、2つ以上の部品がハンダで互いに接合される。当技術分野において知られているように、定義により、ハンダは、450℃(840°F)を超えない液相線温度を有する合金又は溶加材である。接合される部品と接触する間に、ハンダは融解し、毛管作用により接合点に流れ込む、融解ハンダが冷却すると、永久接合点が部品の間に形成される。ハンダの1つの慣用的な用途は、ハンダが電気部品を接合するのに使用される電子産業においてである。ハンダは、接合される部品の少なくとも1つの表面に溶着される多成分ペーストにより供給され得る。典型的には、ペーストは、フラックス及びハンダ合金の粒子を含有する。フラックスは、ハンダ付け操作を改善するために配合される。例えば、フラックスは、多くの場合、金属部品から表面酸化のような表面汚染を除去するために配合される。このようにして、フラックスは、金属表面の全体にわたってハンダ合金の流れ及び濡れを改善することもできる。ハンダ付け操作において、いったんハンダペーストが表面に分配されると、ハンダペーストは、フラックスが表面を整える温度に加熱される。更に加熱すると、ハンダ粒子は融解し、整えられた表面の全体にわたって流れ、接合点に流れ込み、冷却した後、ハンダは永久接合点を形成する。

【0004】

現在のハンダペーストは一貫した良質のハンダ接合点の形成を促進するにもかかわらず、ペーストがハンダ付けの前に室温以上の温度に曝露されたときに分解又は劣化する意味において、ペーストは温度感受性なので、それらの使用には困難がある。特に、温度感受性に関して、ハンダペーストが室温の高さの温度でも長期間曝露された場合、その有益な属性は徐々に失われることがある。更に、より高い温度にハンダペーストを曝露すると、その劣化を早める。したがって、現在のペーストは、室温にて及び室温を超えると制限された保存寿命を有すると見なされている。

【0005】

現在のペーストの保存寿命を延長する1つの解決策は、ハンダが、接合される部品に溶着される時まで、それらを冷蔵することである。冷蔵は、化学反応がペースト内において生じるのを阻止又は低減し、ハンダが、溶着の前にフラックスから分離するのを防止する。典型的な冷蔵温度には、市販の冷蔵又は空調装置により生成される温度が含まれ、そのような温度は、一般に10℃未満である。しかし、冷蔵は、大きな欠点を有する。最も注目されるものは、冷蔵装置の使用に関わる高い資本及び運転費用である。更に、大抵、製造環境の性質は、これらの環境に固有の高温のため又は例えば製造工場内の床面積を含む他の要因のため、ハンダペーストの分解を防止する手段として冷蔵を除外する。したがって、ハンダペーストはこれらの環境において使用されず、それは、それらの有益な属性が、それらの利益が完全に実現され得る時よりも前に制限又は破壊されるからであり、これらの問題に対して費用効果の高い解決策がないからである。

【0006】

現在のハンダペーストの使用を制限する又は困難にする別の問題は、ハンダペーストが溶着の後で軟質又はペースト状のままであることである。例えば、問題は、ハンダペーストが部品に前溶着されるが、実際のハンダ付け操作が、後で実施される及び/又は別の製造設備において実施されるときに生じる。溶着とハンダ付け操作の間の合間において、部品が保存される及び/又は取り扱われる場合、異物が軟質ハンダペーストと接触する、これに擦りつけられる又はこの中に刺さったままになってしまうことがある。ペーストに刺さった異物に起因する遭遇した問題に加えて、ペーストは、異物に張り付き、その表面に接着することがある。この種類の接触は、ペーストの元の溶着物を枯渇させ、極限状態では、元の溶着物は、著しく枯渇され得るか、さらには標的表面から完全に除去され得る。加えて、ペーストは、ペースト又はハンダ合金が部品に対して有害である表面に、不用意に移動する場合がある。いずれの場合においても、ほぼ室温においてペースト状で流動性のペーストの性質は、溶着後操作を制限し、製造費用を増加させる場合がある。ハンダペーストの冷蔵はハンダペーストの保存寿命を改善することができるが、ハンダペーストがこれらの温度で非ペースト状になる結果をもたらさない場合がある。換言すると、冷ハンダペーストは、上記の不用意な移動問題の全てを有する場合がある。上記に記載された費用の考慮に加えて、冷蔵は、一般に、溶着されたハンダペーストを保存するための解決策ではない。

【0007】

輸送及び取扱いの問題に部分的に対処する1つの解決策には、分配されたペーストの直後のリフローと、リフローハンダ合金を保護するためのフラックスの後適用が含まれる。最初のリフローの際に、ハンダペーストは、所定の溶着位置で溶解する。清浄した後、ハンダ合金は、溶着した溶解ハンダ合金を再加熱し、次に冷却することにより平坦化する。フラックスの外側被覆が平坦ハンダに適用されて、ハンダの酸化を防止し、ハンダの後のリフローを促進する。次にフラックス被覆リフローハンダ合金を、後の使用のために輸送又は保存することができる。しかし、留意されるように、そのようなプロセスは部品を少なくとも1回追加的に加熱する必要があり、このことは、電子部品組み立ての場合には部品自体が温度感受性であり得るので、非生産的であり得る。追加的な加熱サイクルは、構成部品の故障の数を増加させる場合がある。更に、フラックスは、剥離シートがフラックスに結合して汚染を防ぐように、粘着性を維持している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第5,435,462号

【発明の概要】

【発明が解決しようとする課題】

【0009】

したがって、前述の問題に対処するハンダフラックス及びハンダ材料が求められている。例えば、必要なものは、室温又はほぼ室温で、並びに通常の製造、保存及び輸送温度を含むこれらの温度よりも高い温度で非ペースト状であるフラックス及び/又はハンダ材料である。更に、必要なものは、溶着の前に加熱することができる、溶着温度で分解しない、並びに分解することなく冷却及び再加熱することができるハンダフラックス及びハンダ材料である。

【課題を解決するための手段】

【0010】

これらの目的のために、本発明の一実施形態において、ハンダ付け用フラックスは、第一成分と、溶剤、シックナー及び/又は金属酸化物還元剤から選択される1つ又は複数の第二成分とを含む。フラックスは、フラックスが約27℃を超える最大保存温度以下の温度において非流動性不活性状態であり、活性化温度で液体活性状態であり、最大保存温度超から活性化温度未満の溶着温度範囲において流動性不活性状態である温度プロフィールを有する。一実施形態において、ハンダ材料は、フラックスに分散されているハンダ粒子を含む。ハンダ粒子は、活性化温度以上で液体状態である。

【0011】

別の実施形態において、ハンダ材料を作製する方法は、溶着温度の範囲内又は超から活性化温度未満の温度にフラックスを加熱することを含む。方法は、加熱フラックスの全体にハンダ粒子を分散して、ハンダ/フラックス混合物を形成すること、及びハンダ/フラックス混合物を最大保存温度以下の温度に冷却し、それによってハンダ/フラックス混合物が非流動性不活性状態なることを更に含む。本発明の別の実施形態において、ハンダ材料を分配する方法は、溶着温度の範囲内又はこれを超える温度かつ活性化温度未満の温度にハンダ材料を加熱することを含む。ハンダ材料が溶着温度範囲内又はこれを超える温度かつ活性化温度未満であるとともに、方法は、加熱ハンダ材料を基材に分配すること、及びハンダ材料を最大保存温度以下の温度に冷却し、それによってハンダ材料が非流動性不活性状態になることを更に含む。

【0012】

別の実施形態において、ハンダ材料によりハンダ付けする方法は、溶着温度の範囲内又はこれを超える温度かつ活性化温度未満の温度にハンダ材料を加熱することを含む。ハンダ材料が溶着温度の範囲内又は超から活性化温度未満であるとともに、方法は、加熱ハンダ材料を加工品に分配することを更に含む。

【0013】

方法は、ハンダ材料を活性化温度以上に加熱し、それによりフラックスが加工品の表面から酸化物を除去すること、ハンダ材料をハンダ粒子の融解温度に加熱して、ハンダ粒子を加工品の表面に接触している間に融解すること、及び融解ハンダを冷却することを更に含む。

【0014】

別の実施形態において、ハンダ材料によりハンダ付けする方法は、最大保存温度以下からハンダ粒子の融解温度までの温度でハンダ材料を加熱して、ハンダ粒子を融解することを含む。ハンダ材料は、第1加工品と第2加工品の間に且つそれぞれに接触して配置される。方法は、融解ハンダを冷却し、それにより接合点が第1及び第2加工品の間に形成されることを更に含む。

【0015】

本明細書に組み込まれ、その一部を構成する添付図面は、本発明の実施形態を説明し、下記に示される詳細な説明と一緒に、本発明の多様な態様を説明するのに役立つ。

【図面の簡単な説明】

【0016】

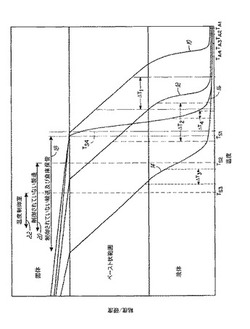

【図1】本発明の4つの例示的な実施形態の4つの温度プロフィールを示す温度−粘度/硬度グラフである。

【図2】本発明の一実施形態による例示的フラックスの例示的な示差走査熱量測定(DSC)のグラフである。

【発明を実施するための形態】

【0017】

本発明は、ハンダ付けプロセスにおいて使用するためのハンダフラックスを提供する。一実施形態では、フラックスは、ハンダ合金の粒子と混合されて、ハンダ付け材料を形成する。以下により詳細に記載する通り、フラックスは、第一成分と、溶剤、シックナー及び/若しくは金属酸化物還元剤、又はこれらの組合せから選択され得る1つ又は複数の第二成分とを含む。第一成分と第二成分の相対量は、下記の通り所望の温度と粘度の関係に応じて変わり得、一実施形態では、第一成分は、第二成分の任意の1つを超える量で存在する。したがって、第一成分は、フラックスの重量のごく少量部分を形成することができる。しかし、本発明の実施形態はそれに限定されないことを理解されよう。これに関して一実施形態では、第一成分は、フラックスの約50重量%を超える量で存在することができる。

【0018】

本発明の一実施形態によると、第一成分、第二成分及び/又はハンダ粒子は、一連の温度にわたるフラックスの粘度を示す特定の温度−粘度/硬度関係又はプロフィールを確立するように選択される。具体的には、第一及び第二成分は、最大保存温度でのフラックスの粘度、溶着温度範囲の温度でのフラックスの粘度及びフラックスが活性である温度を予め決定するための温度プロフィールを確立するように選択することができる。これらのそれぞれは下記に詳述する。

【0019】

特に、図1に示されているように、本発明の実施形態において、フラックスは、フラックスの温度とフラックスの粘度/硬度の関係(すなわち、それぞれx軸及びy軸)を示す温度プロフィールにより特徴付けられる。単独であるか又はハンダ合金との混合(すなわち、ハンダ材料)であるかに関わりなく、温度−粘度/硬度関係はフラックスに適用されることが理解される。したがって、本明細書において特に示されない限り、フラックスの特性に対する言及には、フラックス又はハンダ材料(すなわち、フラックス+ハンダ合金)の言及が含まれる。

【0020】

図1は、4つの異なる例示的な温度プロフィールを示し(10、12、14及び16と表示されている)、それぞれ例示的なフラックスについての粘度温度関係を示す。一般に、そして例示的な温度プロフィール10、12、14及び16を参照すると、それぞれのフラックスの粘度/硬度は、温度が増加すると減少する。フラックスの粘度/硬度は、フラックスの流動性の指標であり、フラックスの流動性は、粘度が減少すると増加する。したがって、温度プロフィールは、フラックスが遭遇する活性化温度までの温度における、粘度/硬度によるフラックスの流動性に関する情報を提供する。例として、そしてフラックスの粘度/硬度とフラックスの温度との関係をより完全に説明するために、例示的な温度プロフィール10、12、14及び16は、それぞれ、最大保存温度TS1、TS2、TS3及びTS4;溶着温度範囲ΔT1、ΔT2、ΔT3及びΔT4;並びに活性化温度TA1、TA2、TA3及びTA4により部分的に示され、それぞれ、それ以上では、フラックスは活性であり、それ未満では、フラックスは不活性である。

【0021】

最大保存温度、例えばTS1、TS2、TS3及びTS4は、それぞれのフラックスが耐えることができ、非流動性状態を維持できる最高温度を表す。図示されているように、対応するフラックスの最大保存温度TS1、TS2、TS3及びTS4を含むまでのそれぞれのフラックスの粘度は、比較的高い。これらの粘度では、フラックスは非流動性である。すなわち、フラックスは、フラックスの温度が最大保存温度以下の温度である間は、表面への分配、ポンプ送達又は塗布の助けとはならない。加えて、フラックスは付着性又は粘着性ではない場合がある。しかし、フラックスの組成を、フラックスが非流動性状態で所定の粘着性を有するように、下記により詳細に記載されているように調整することができる。所定の粘着性は、フラックスが使用されることが予定されている用途よって左右され得ることが理解される。

【0022】

フラックスは、最大保存温度以下の温度に曝露されると非流動性になり得るが、最大保存温度を超える温度にフラックスを加熱すると、フラックスの粘度/硬度が低下する。換言すると、フラックスは、最大保存温度を超える温度ではより軟質且つより流動性になる。更に加熱すると、フラックスの温度は、溶着温度範囲の下限温度に達する。溶着温度範囲の下端から上端までは、フラックスは流動性であり、不活性である。換言すると、フラックス温度が溶着温度範囲にある場合、フラックスの粘度は、フラックスを分配させるのに十分に低い。フラックスが流動性状態である間にフラックスを分配することには、例えば、加熱したフラックスを、加熱できるオリフィスを通して押し出すことが含まれ得る。一実施形態では、フラックスは、市販の分配装置、例えばDEK Internationalステンシル装置により分配することができる。

【0023】

示されているように、溶着温度範囲は、特定のフラックス配合によって変わり得る。更に、溶着温度範囲には、フラックスの最大保存温度を超える温度及び活性化温度未満の温度が含まれ得る。一例として、溶着温度範囲の下端は、最大保存温度よりも僅か数度(例えば、約2度又は3度)高くてもよい。しかし、本発明の実施形態は、溶着温度範囲の下端が最大保存温度よりも著しく高いことがあるので、それに限定されない。これに関して、最大保存温度と、溶着温度範囲の下端との温度差は、以下により詳細に記載する通り、温度プロフィールの形状によって少なくとも部分的に決定することができる。例えば、溶着温度範囲には、約45℃〜約100℃の範囲の温度が含まれ得る。

【0024】

溶着温度範囲の上端に向かってフラックスを更に加熱すると、フラックスの粘度を更に低減することができる。フラックスの粘度は、フラックスが重力の影響により流動する点まで低減することができ、更に加熱すると、粘度はフラックスが液体状態になる点まで低減することができる。溶着温度の下端から上端までの温度差は、約10度から約20度以上の間など相対的に大きくてもよい。この範囲は、粘度−温度プロフィールの勾配によって予め決定することができ、したがって他の温度範囲が観測され得る。例えば、温度プロフィールの勾配が急である場合、溶着温度範囲は狭いことがあり、この場合約10℃未満又は約5℃未満になり得る。他方では、勾配がより漸次的又は緩やかである場合、溶着温度範囲は約10℃を超えることができるが、約100℃未満となり得る。

【0025】

一実施形態では、溶着温度範囲の最高温度は、フラックスの活性化温度を僅かに(すなわち、約2度又は3度)下回ることができる。しかし、フラックスが溶着するには液体すぎるが未だ活性ではない、最高溶着温度と活性化温度の間のある温度範囲があり得ることを理解されよう。例えば、ハンダ粒子がフラックス(すなわち、ハンダ材料)と混合される場合、フラックスの粘度は、粒子が沈降するか又はフラックスから分離する点まで減少し得る。結果的に、フラックスがこれらの温度で流動性且つ不活性であり得る間は、ハンダ材料の分配は、ハンダ粒子がフラックスに懸濁した状態を維持できず実用的でない場合がある。したがって、溶着温度範囲の実用的な上限は、形成されるハンダペースト溶着物の品質に有害な影響を与える速度でハンダ粒子がフラックスから分離する点まで、フラックスの粘度が低下する温度であり得る。しかし、当業者は、液体フラックスからのハンダ粒子の沈降速度は、各ハンダ粒子の個々の大きさ、並びにハンダ粒子の密度によって影響を受け得ることがわかるであろう。加えて、下記の通りフラックスの成分を変更して、ハンダ粒子が懸濁状態になるよう促進し、それを維持することができる。したがって、ハンダ材料の溶着温度範囲の実用的な上限温度は、ハンダ粒子の変化及びフラックスの成分の変化により影響を受ける場合がある。更に、実用的な上限は、フラックスを分配するために使用される装置又はデバイスに依存して決まることもある。これに関して、フラックスの粘度が相対的に低くても、装置設計の差異によって、ある種類の装置にフラックスを上手く分配することができる一方、同じ温度でも異なる種類の装置にはフラックスを上手く分配できないことを理解されよう。

【0026】

溶着温度範囲を超える温度では、フラックスの粘度は、減少し続ける場合がある。特に、更に加熱すると、フラックスの粘度は、液体と考慮されるのに十分なほど低くなり得る。示されているように、フラックスは、ペースト状様粘度を有するから、さらには液体様粘度を有するまで、移行することができる。加えて、この温度範囲において、粘度は、温度を更に増加すると、増加した速度で減少し得る。フラックスの温度が更に増加すると、粘度は減少し得るが、図1に示されているように、粘度がほぼ一定値に達するまで減少した速度で、温度の増加とともに減少し得る。

【0027】

図1の温度プロフィール10、12、14及び16を参照すると、それぞれのフラックスの温度がそれぞれの活性化温度TA1、TA2、TA3及びTA4に達すると、フラックスの粘度は、フラックスが液体状態であると考慮され得るほど相対的に低くなり得る。したがって、活性化温度、例えばTA1、TA2、TA3及びTA4では、フラックスは、溶着表面の全体にわたって容易に流れることができる。

【0028】

加えて、フラックスが活性化温度に達すると、フラックスは活性になる。活性状態では、フラックスは、分配された表面に対して反応性になり得る及び/又はフラックスの成分は、互いに反応し得る。対照的に、活性化温度TA1、TA2、TA3及びTA4未満であると、それぞれのフラックスは、不活性状態である。したがって、フラックスが、それが存在する表面と反応しない場合も、またフラックス成分が、互いに反応しない場合もある。したがって、フラックスの液体活性状態を考慮すると、活性化温度に達すると、フラックスは表面の全体にわたって流れ、同時に、酸化物のような任意の汚染物質と化学反応して、表面をハンダ付けのために整えることができる。例として、活性化温度は、少なくとも約50℃であることができる。一実施形態において、活性化温度は、約120℃を超える。

【0029】

活性化温度よりも高い温度では、フラックスの粘度は、更に減少する場合があり、ハンダのあらゆる粒子は融解する場合がある。しかし、図1に示されているように、フラックスの粘度は、活性化温度を超える温度では、僅かしか減少しない場合があるか又は全く減少しない場合がある。この場合、フラックスの粘度は、フラックスの温度が活性化温度に近づき、そして次に超えると、一定又はほぼ一定になり得る。更に、幾つかのフラックスでは、フラックスの粘度は、活性化温度未満の温度では最小値に達することができる。任意の特定のフラックスの最小粘度は、異なるフラックスで観察される最小粘度と異なる場合があることが理解される。一実施形態において、フラックスの温度−粘度曲線は、活性化温度を含む温度範囲の温度軸と漸近的になり得る。

【0030】

活性化温度を超える温度では、ハンダ粒子は融解する場合がある。ハンダ粒子が融解すると、フラックスは、追加的に、融解ハンダと部品表面との間の濡れを促進して、良質のハンダ接合点の形成を促進することができる。フラックスは、融解ハンダと周囲環境との反応を制限することもできる。ハンダ粒子を融解するのに必要な温度(図1には表示されていない)は、ハンダに応じて決まり、少なくとも活性化温度の高さであるが、ハンダの融解温度は、通常、活性化温度よりも高い。例えば、融解温度は、約150℃を超えることができ、典型的には約185℃〜約280℃の範囲である。前述したように、液相線温度(すなわち、ハンダ合金が完全に液体である最低温度)は、ハンダ材料として適切であるためには450℃以下でなければならない。ハンダを融解した後、そして冷却すると、ハンダは永久ハンダ接合点を形成する。ハンダ付けの間、フラックスは、例えば表面との反応のために、部分的にまたは完全に消費される場合がある。もしあれば、これらの反応から生じた残渣を後の洗浄作業において除去する場合がある。

【0031】

特に、図1の温度プロフィール10を参照すると、フラックスは、最大保存温度TS1を含むまでの温度での高い粘度により特徴付けられる。より詳細には、温度プロフィール10により表されるフラックスは、フラックスが最大保存温度TS1までの任意の温度である場合は固体である。例として、フラックスの粘度は、フラックスが固体である場合は1012Pa・sを超えることができる。更に、一実施形態において、フラックスの温度が最大保存温度TS1以下である場合、フラックスは硬質又は堅固であるが、フラックス組成を、フラックスが特定の用途に必要とされる粘着性の最大量を有するように配合することができる。

【0032】

温度プロフィール10により表されるフラックスを引き続き参照すると、フラックスが輸送及び倉庫保管の際に経験し得る温度範囲(矢印18で示されている)に又はそれを僅かに超えて最大保存温度TS1を設定するように、フラックスを配合することができる。知られているように、多くの製品が輸送及び倉庫保管の際に広範囲の温度を経験しており、それは、これらの温度が多くの場合に制御されておらず、地形及び他の要因に応じて、他の全ての環境におけるフラックスにより経験される温度を超える場合があるからである。一実施形態において、例えば、温度プロフィール10により表されるフラックスでは、フラックスは、輸送及び倉庫保管環境では非流動性不活性状態であり、それは、最大保存温度Ts1がこれらの環境において見出され得る極限温度よりも僅かに高いからである。したがって、フラックスの最大保存温度が輸送及び倉庫保管の際に達成される最大温度を超える場合、地理的な位置、例えば、赤道の近くの位置に、又は季節温度が比較的高い場合に、フラックスが使用前に分解又は劣化する心配なく、フラックスを輸送することができる。例として、輸送及び倉庫保管の際に観察される温度は、約45℃を超える場合があり、幾つかの場合では、50℃、さらには60℃に達する場合がある。

【0033】

最大保存温度TS1を超えると、粘度は、温度が増加すると減少し、温度プロフィール10により表されているフラックスは、流動性不活性状態に入り、ここでハンダ材料の溶着が可能になり、有利には、実用的になる。温度プロフィール10の場合、溶着温度範囲ΔT1は、完全に材料のペースト状範囲内であるように示されているが、他の実施形態は、材料の液体範囲における溶着も考慮する。溶着に実用的な温度範囲は、溶着の方法、分配装置の種類、ハンダ材料の組成及び当業者により理解され得る他の要因に応じて決まる。例として、ΔT1は、約70℃〜約90℃又は約75℃〜約105℃又は約90℃〜約120℃であることができる。

【0034】

溶着温度範囲ΔT1を超え、材料の液体粘度範囲において、フラックスは、活性化温度TA1で液体活性状態に到達する。TA1において及び超えると、フラックスは、化学的に活性になり、表面の整え及び濡れの機能が開始する。例として、TA1は、約100℃を超える又は約120℃を超えることができる。更なる例として、TA1は、約120℃超からハンダ合金の融解温度未満であることができる。理解されるように、温度プロフィール10のフラックスでは、フラックス構成成分及びハンダ合金の選択は、予測される輸送及び倉庫保管条件に必要な高い最大保存温度に適応する比較的高い活性化及び融解温度を提供することを目的とする。

【0035】

用語「非流動性」は、上記に記載されているように、固体フラックスを意味することができるが、本発明はそれに限定されない。フラックスは、ペースト様稠度を有する(すなわち、図1に表示されているような粘度のペースト状範囲にある)ことができ、依然として非流動性であると考えることができる。例えば、温度プロフィール12及び14により表されているフラックスは、それぞれ、対応する最大保存温度TS2及びTS3以下で非流動性であり、それは、フラックスの粘度が、ハンダペーストの分配において遭遇する通常の力に付されたとき又は重力に起因してフラックスが分配されるのを防ぐために十分に高いからである。更に、温度プロフィール10により表されているフラックスと同様に、温度プロフィール12及び14により表されているフラックスは、それぞれのフラックスの粘度がペースト状範囲にあっても、対応する最大保存温度TS2、TS3を含むまで非粘着性又は非付着性であることができる。

【0036】

図1への参照を続け、温度プロフィール12を特に参照すると、最大保存温度をTS1よりも低いTS2に設定することができる。しかし、最大保存温度TS2は、例えば、温度が制御されていない製造環境(矢印20により示されている)においてフラックスが経験する温度よりも高い。当技術分野において知られているように、製造環境における温度は、地理的な位置、時候及び実施される操作の種類を含む多数の要因に応じて広範囲に変わることができる。例として、製造環境の温度は、室温未満から約40℃を超える温度までの範囲であることができる。しかし、制御されていない製造環境温度は、上記に記載された輸送及び倉庫保管の際に遭遇するものよりも低い場合がある。したがって、一実施形態において、例えば、温度プロフィール12により表されているフラックスでは、フラックスは、製造環境において非流動性不活性状態であり、それは、最大保存温度TS2が、その環境においてフラックスが経験する最大温度であるか又はそれよりも僅かに高いからである。

【0037】

加えて、図1に提示されているように、温度プロフィール10により表されているフラックスも製造環境において非流動性不活性状態であり、それは、TS1も製造環境において見出される温度を超えているからである。温度プロフィール10により表されているフラックスを、例えば、フラックスが早期に分解又は劣化する心配なしにハンダ付け装置に近接して製造環境において保存することができるが、温度プロフィール12により表されているフラックスと同様には機能しないかもしれず、それは、2つの異なるフラックスの配合が異なるからである。温度プロフィール12により表されているフラックスを、特定の製造環境のために特別に配合することができる。理解できるように、温度プロフィール12のフラックスを有するハンダ材料におけるフラックス構成成分及びハンダ合金を、必要な最大保存温度が低いので、温度プロフィール10に必要なものよりも低い溶着及び活性化温度を提供するように選択することができる。したがって、特定の最大保存温度、溶着温度範囲及び活性化温度のためにフラックスの配合を調整することによって、保存寿命を無期限に延長する又は少なくとも引き延ばすことができ、同時に、フラックスの粘度及び他の特性を、特定の溶着技術のために配合することができる及び/又は特定の用途のために最適化することができる。

【0038】

温度プロフィール12を更に参照すると、最大保存温度TS2を超えて、溶着温度範囲ΔT2は、ペースト状範囲の低粘度部分から液体範囲の高粘度部分まで延びているように示されている。ΔT2とTA2の間では、フラックスの粘度がハンダを懸濁液に維持するには低すぎるのでハンダ粒子が分離し始め、それによって溶着が実用的でなくなる場合があり得る。いずれの場合においても、制御されていない製造環境に適応するように設定された最大保存温度TS2では、ΔT2は、例えば約45℃〜約100℃であることができ、更なる例では約50℃〜約75℃であることができる。活性化温度TA2は、例えば、約100℃超又は約120℃超であり、ハンダ合金の融解温度未満であることができる。

【0039】

同様に、温度プロフィール14により表されているフラックスを参照すると、一実施形態において、フラックスは、最大保存温度TS3が室温よりも又は温度制御室の温度(矢印22で示されている)よりも僅かに高いように配合される。温度制御室は、市販の加熱又は空調装置により温度を保持することができる。温度は、操作者にとって及び/又は室内の電子デバイスを低温に保つために快適であることができる。これらの室温及び/又は制御温度には、約16℃〜約27℃の範囲の温度が含まれ得る。例として、最大保存温度は、約30℃であることができる。ここでも、上記に記載された所望の温度プロフィールを確立するようにフラックスを配合することによって、保存寿命を引き延ばすことができ、同時に、フラックスの粘度及び他の特性を、特定の溶着技術のために配合することができる及び/又は特定の用途のために最適化することができる。したがって、温度プロフィール10及び12により表されているフラックスを、それぞれ非流動性不活性状態のままである温度制御室の温度よりも僅かに高い温度で保存することができるが、温度プロフィール14のフラックスを、温度プロフィール10及び12により表されているフラックスが溶着又は活性化するのを可能にしない所定の温度で溶着及び活性化できるように、その環境のために特別に配合することができる。例として、ペースト状範囲の端から液体範囲の高粘度部分まで延びていることを示している、溶着温度範囲ΔT3は、約35℃〜約45℃、約40℃〜約55℃又は約45℃〜約60℃であることができる。活性化温度TA3は、約50℃の低さであることができ、例として、約100℃超又は約150℃超であり、ハンダ合金の融解温度未満であることができる。

【0040】

温度プロフィール16により表されるフラックスを参照すると、一実施形態では、フラックスは、最大保存温度TS4が、前述の通り制御されていない輸送及び倉庫保管温度(矢印18によって示す)を超えるように配合される。したがって、最大保存温度TS4は、最大保存温度TS1と同じか又はそれより高くてもよい。示されている通り、温度プロフィール16により表されるフラックスは、最大保存温度以下の温度では固体であり得る。更に、温度プロフィール16のフラックスは、最大保存温度以下の特定の環境で固体であり続けるように特に配合され得ることを理解されよう。例えば、最大保存温度は、最大約59℃又は最大約61℃であってよく、更なる例では最大約64℃であってよい。

【0041】

プロフィール16により表されるフラックスは、最大保存温度を超える温度では、温度プロフィール10及び12により表されるフラックスよりも流体又は液体様になる。更に示されている通り、温度の漸増に伴ってフラックスの粘度が低下する速度は、温度プロフィール10、12又は14により表されるいずれのフラックスよりもはるかに高くなり得る。一実施形態では、温度と粘度の関係は、フラックスが、最大保存温度を超える温度で融解すると思われるような関係である。この実施形態では、この範囲の粘度と温度の関係は、僅かな温度上昇が、プロフィール10、12及び14により表されるフラックスと比較して相対的に大きい粘度低下をもたらすような関係である。しかし、温度に伴う粘度低下速度は、固体の融解に関連する粘度低下速度よりも遅い場合があり、温度プロフィール10、12又は14により表されるフラックスに関係する粘度低下速度よりも遅い場合があることを理解されよう。

【0042】

粘度と温度の前述の関係に関して、プロフィール16により表されるフラックスの溶着温度範囲ΔT4は、プロフィール10、12及び14により表される他のいずれの例示的なフラックスよりも狭い場合がある。更に示されている通り、溶着温度範囲ΔT4は、粘度の「ペースト状範囲」が、狭い温度範囲に及ぶことがあり、その結果、溶着のためのこの範囲内の温度を標的とすることが実用的でなくなるため、粘度の液体範囲内であり得る。これに関して、この温度を相対的に狭い温度範囲内に保持して、液体範囲でフラックスを上手く溶着することが必要となり得る。

【0043】

示されている通り、範囲ΔT4を定義する最大温度と最低温度の両方は、範囲ΔT1のそれぞれの最大温度未満と最低温度未満の温度であり得るが、範囲ΔT2と重複するか又はそれ以内であってよく、範囲ΔT3のそれぞれの最大温度と最低温度を超えていてもよい。しかし、溶着温度範囲ΔT4は、フラックス配合物及びフラックスを溶着するために利用される装置に応じて、活性化温度TA4未満の温度までの、任意の2つの温度の間に及ぶことができ、したがって範囲ΔT1、ΔT2又はΔT3の任意の1つ又は複数と重複していてもよいことを理解されよう。例えば、液体範囲内に及ぶことが示されている溶着温度範囲ΔT4を定義する最大温度と最低温度は、それぞれ約59℃を超えていてもよい。例えば、溶着温度範囲ΔT4は、59℃超〜約95℃、約60℃〜約85℃、又は約60℃〜約70℃に及ぶことができる。これらの範囲のフラックスの粘度は、例えば約80℃で約700kcP(数千センチポアズ、cP)から、約95℃で約575kcPまで変わり得る。しかし、以下により詳細に記載する通り、粘度はフラックスの組成物の関数であり、したがって粘度は先に提示した例示的な粘度より高くても低くてもよいことを理解されよう。活性化温度TA4に関して、120℃以下の溶着温度範囲を僅かに超える低温であってよい。或いは活性化温度ΔT4は、約120℃を超えるが、ハンダ合金の融解温度未満であり得る。

【0044】

加えて、図1に示されている温度プロフィール10、12、14、16を参照し、上記に記載された不活性及び活性状態を考慮すると、活性化温度より僅かに低い温度までのそれぞれの温度プロフィール10、12、14、16の部分は、可逆的である。換言すると、フラックスを、各活性化温度TA1、TA2、TA3及びTA4未満である(すなわち、フラックスが不活性状態である間の)任意の2つの温度の間で繰り返し加熱及び冷却して、フラックスの粘度を変えることができる。活性化温度までの温度−粘度/硬度プロフィールの可逆性は、有利である。例として、フラックスを、溶着温度範囲内の温度に加熱し、部品の表面に分配又は溶着し、非流動性不活性状態に冷却し、次にフラックスの有意な分解を有することなく必要な限り何回も再加熱する及びリフローさせることができる。次に、任意の再加熱の後のある時点で、フラックスを活性化温度に加熱し、後にハンダ付けすることができる。

【0045】

一実施形態では、フラックスは、残渣を生じないハンダ付けプロセスを提供する。すなわち、ハンダ付け後に、フラックスから残渣が生じない。これは、以下により詳細に記載する通り、配管適用等にとって有利となり得る。或いは、ハンダ付けした時点で、ハンダ付けプロセスから生じた任意の残渣を、溶剤を用いて除去することができる。溶剤は有機であってよいが、フラックス配合物に応じて水系洗浄剤を使用することができる。これに関して一実施形態では、ハンダ付けプロセスから生じた残渣は、水溶性の場合があり、又は水だけで若しくは水と洗浄剤の混合物で洗浄することができ、有機溶剤を使用する必要はない。

【0046】

温度プロフィールの可逆性に加えて、少なくとも最大保存温度までフラックスが非流動性であることが有利である。前述の通り、最大保存温度以下の温度では、分配されたフラックスは、従来の分配ハンダペーストに関連するペースト状及び/又は軟質の問題を有することはない。したがって、フラックスが、分配及び冷却の後、意図されずに他の表面に移動する可能性は低い。例えば、フラックスは、加工品の上に分配することができる。フラックスが最大保存温度未満に冷却されると、フラックスを汚染することなく、且つフラックスを加工品から不用意に除去することなく加工品を輸送し、取り扱うことができる。加工品は、回路基板、ワイヤ、銅管若しくは他の金属管、又は別の基材であってよい。具体的な例として、銅管を使用すると、ハンダ材料を最適な量により最適な位置で、その管に予め適用することができる。例えば、銅管製造者は、最適な接合点形成のための具体的な所定の位置に、ハンダ材料を予め適用することができる。このプロセスは自動化され得るため、所定量のハンダ材料を、管に適用することができる。したがって、フラックス適用分野に関連する任意の当て推量は排除され、フラックス材料の全体的な消費を減らすことができる。フラックスがフラックスの最大保存温度未満に冷却されると、管を保存し、輸送し、その後販売することができる。その後の輸送及び取扱いの際には、フラックスは無傷で適切な位置に維持されている。購買人は、予め適用したハンダ材料を、ハンダの活性化温度及び融解温度を超えて再加熱するだけで、別の管又は取付け部品との接合点を形成することができる。前述の利点に加えて、この種類のプロセスにより、より一貫した良質の接合点を提供することができ、非熟練者が良質の接合点を形成できるようになる。更に、外部の溶剤の使用を排除することができる。例えば、残渣を生じず、又は水溶性残渣をもたらすフラックスの実施形態は、任意の残渣を接合点領域から水で除去できるため、例えば配管適用に有利である。このことを考慮すると、任意の残渣を除去するための、有害であることが多い有機溶剤の使用が回避される。

【0047】

別の実施形態において、加工品は回路基板であることができる。当技術分野において知られているように、多くの場合において、回路基板の銅接続点は、酸化を低減するために金、銀又は他の高価な合金でハンダ付けされている。本発明の実施形態によると、これらの高価な合金は必要なく、それはハンダ材料を合金の代わりに適用できるからである。フラックスは疎水性であることができ、したがって、表面を酸化及び他の腐食型反応から保護する疎水性障壁を形成することができる。次にハンダ材料を有する基板を、フラックスの著しい損失又は電気接点の酸化を有することなく別の場所に輸送することができる。これは、回路基板への後のハンダペースト印刷の必要性も排除する。加えて、フラックスを使用することにより、基板は最終接合のためだけに加熱され、このことは、基板が高温に曝露される回数を低減する。当技術分野において知られているように、回路基板のような電気部品が加熱される回数が多いほど、使用の際に早期故障の機会が大きくなる。

【0048】

一実施形態において、フラックスを溶着温度範囲内の温度でオリフィスの中を通して押し出すことによって、フラックスを分配することができる。一般に、フラックスペーストを分配するのに現在利用されているステンシル系に加えて、伝統的なホットメルト分配方法及び/又は生成物を使用してフラックスを分配することもできると考えられており、それはこれらの系が溶着温度を制御するからである。例えば、カートリッジ分配系を使用することができる。そのような系の例は、米国特許第5,435,462号に記載されており、その開示は、その全体が参照として本明細書に組み込まれる。したがって、フラックス又はハンダ材料を含有するカートリッジを、この系の加熱キャビティーに挿入することができる。

【0049】

或いは、フラックス又はハンダ材料を、5ガロンのバケツ又は55ガロンのドラムのようなバルク容器に入れることもできる。バケツ又はドラムを加熱盤又は他の加温装置の上に置いて、大量のフラックスを単一供給源から溶着することができるように、溶着温度範囲内の温度にフラックスを加熱することができる。別の実施形態において、スラグ融解器を使用することができる。この場合、予め形成されたロッド又は他の予め形成された形状のハンダ材料を、スラグ融解器に挿入することができ、プランジャー様デバイスを使用して、材料を加熱し、加工品に押し付けることができる。なお別の実施形態において、フラックスを、ステンシル又はスクリーンが溶着温度範囲内の選択された温度に維持されている加熱印刷系により、基材に印刷することができる。基材を加熱することもできる。なお別の実施形態において、溶着には、部品を、溶着温度に保持されたフラックスのレザバーに浸けることが含まれ得る。部品は、標的部品であることができるか又は部品を使用して、所定の量のフラックスを標的部品に移動することもできる。他の同様に適切な系を使用して、フラックスを加熱及び分配することができる。

【0050】

先に導入した通り、フラックスは、第一成分と、溶剤、シックナー、及び/又は金属酸化物還元剤、例えば酸から選択される1つ又は複数の第二成分とを含む。第一成分と1つ又は複数の第二成分の割合は、前述の所望の温度プロフィールを提供するように選択される。例えば、フラックスの調製において、第一成分と第二成分は、フラックスの保存、取扱い又は輸送に必要な最大保存温度、所望の溶着温度範囲、所望の活性化温度、活性化の際のフラックスの機能、接合点形成後に表面上に残る任意の残渣の量及び種類、並びにもしあれば残渣を表面から除去しなければならないかどうか、及びどのような方法で残渣を表面から除去するかに基づいて選択することができる。

【0051】

一実施形態において、第一成分は、ロジン、樹脂若しくはロウ又はこれらの組合せ若しくは混合物を含む。第一成分の代替のまたは追加の化合物として、ポリエチレングリコールもしくはポリプロピレングリコールなどのポリグリコール類、コカミド類(cocamide)、および/または他の適切な化合物が含まれ得る。このように、「成分」とは、厳密には単数として解釈されるべきではない。本発明の実施形態においては限定されないが、第一成分は、フラックスと任意のハンダ粒子を一緒に保持し、フラックスの50重量%超を集合的に構成する1つ又は複数の化合物を含むことができる。フラックスは、重量で、第一成分よりも、いずれの第二成分の単独のほうを多く含み得るが、例えばフラックスは50重量%未満の第一成分を含み得る。第一成分は室温では固体であり、および/または、約50℃を超える軟化点を有することができる。一般に、第一成分の軟化点が高いほど、最大保存温度が高くなり、溶着温度範囲が高くなる。追加的な例として、軟化点は、少なくとも約80℃であることができる。

【0052】

第一成分がロジンを含む一実施形態では、ロジンは、例えば無色透明ロジンなどの天然のロジンであることができる。水素化ウッドロジン、トール油ロジン、ガムロジン及び不均化ウッドロジン又はそれらの混合物などの他のロジンを、第二成分と混合して、前述の所望の温度プロフィールを提供することができる。適切な市販のロジン又は改質ロジンには、Eastmanから販売されているDymerex(商標)又はNewport Industries Ltdから販売されているNuroz(商標)、Pinova,Inc.から販売されているPentalyn(登録商標)830、及びArizona Chemical Companyから販売されているSylvaros(登録商標)PR140が含まれる。

【0053】

樹脂は、ロジンを不飽和有機酸と組み合わせることによって、前述のロジンの1つ又は複数を改質することにより得ることができる。適切な市販の樹脂の例には、Ashlandから販売されているStaybelite(登録商標)及びEastmanから販売されているPoly−Pale(商標)が含まれる。使用に適したロウの例には、中でも、例えばDow Chemical Companyから利用可能な、約1450以上の平均分子量を有するもの、並びに更なる例として約4000以上の平均分子量を有するものなどのポリプロピレングリコール及びポリエチレングリコールのロウ、微晶質ロウ、ナフテンロウ、並びに/又はパラフィンロウが含まれる。適切な市販のロウには、Caromax Internationalから販売されているCM7010W及び他のCMシリーズのロウが含まれる。

【0054】

一実施形態では、前述の通り、輸送及び倉庫保管の際、並びに/又は製造環境内において予測される温度に対応させるために、1つ又は複数の第二成分を使用して、フラックスの温度プロフィールを調整することができる。更に第二成分は、他の基準の中でも、溶着温度範囲及び活性化温度、並びに標的表面との特定の反応を調整するために選択し、配分することができる。例えば第二成分は、ミネラルスピリット若しくはグリセリンなどの1つ若しくは複数の溶剤又は担体、及び/又はシックナーを含むことができる。更に、第二成分は、酸又は酸の混合物を含むことができる。適切な酸には、弱酸、より具体的には、カルボン酸、例えばステアリン酸、アゼライン酸及び/又は例えば16〜24個の炭素原子の鎖を有する飽和脂肪酸などの弱有機酸が含まれ得る。

【0055】

一実施形態では、フラックスは、酸化物及び他の汚染物質を除去することによって表面を清浄にするための活性化剤を含む。活性化剤は、弱有機酸、ハロゲン化化合物、アミン又は他の金属酸化物還元剤であってよい。更なる例として、活性化剤は、アミンヒドロハライド(amine hydrohalide)、例えば、ジメチルアミンHCl、ジエチルアミンHCl、ジエチルアミンHBr、及び/又はジイソプロピルアミン(diisoproplyamine)HClであってもよい。更に、活性化剤は、フラックスが分配される表面の種類及び/又はフラックスの所望の活性化温度に基づいて選択することができる。他の適切な第二成分は、高分子量アルコール(例えば、14〜18個の炭素原子を有する)などのアルコールを含むことができる。フラックスは、場合により可塑剤及び/又は表面張力改質剤又は界面活性剤、例えば非イオン性界面活性剤などの他の第二成分を含み、これは、フラックスがハンダ粒子と混合され、ハンダ接合点を形成するために使用されるとき、ハンダ球の生成を低減又は排除する。

【0056】

一実施形態では、フラックスは、約70℃の軟化点を有する水素化ロジンと1−オクタデカノールを2:1の比で含むことができる。この混合物は、リフローの最中に酸化物を低減するのに適した量の弱有機酸を更に含むことができる。フラックスは、40℃の温度を含むように溶着温度範囲を調整するために、チキソトロープを含むこともできる。ハンダ粒子をフラックス内に分散させることができ、ミネラルスピリットを添加して、溶着温度範囲を調整することができる。

【0057】

一実施形態では、フラックスは、4000以上の平均分子量を有するポリエチレングリコールロウ約50重量%〜約90重量%、微晶質ロウ約2重量%〜約10重量%、アミンヒドロハライド(例えば、ジメチルアミンHCl)約2重量%〜約20重量%、及び場合により非イオン性界面活性剤最大約2重量%を含むことができ、残部は水(例えば、脱イオン水)である。

【0058】

先の実施形態では、フラックスは、例えば約59℃、約60℃又は約63℃の最大保存温度までフラックスが固体である温度プロフィールによって表すことができる。フラックスの粘度は、温度上昇に伴って急速に低下することがある。したがって、溶着温度範囲は、フラックスの液体範囲内であり得、約59℃超、例えば約59℃超〜約66℃、約60℃〜約65℃、又は約60℃〜約64℃であり得る。溶着温度範囲におけるフラックスの粘度は、約170kcP〜約800kcP、好ましくは約400kcP〜約500kcPの範囲であり得る。活性化温度は、フラックス内のアミンヒドロハライドの種類及び量によって変わり得る。例えば、アミンヒドロハライドの量を増大することにより、活性化温度を120℃未満に低減することができる。

【0059】

一実施形態では、フラックスは、ポリプロピレングリコール約25重量%〜約40重量%、グリセリン約25重量%〜約40重量%、高分子量アルコール(例えば、14〜18個の炭素原子を有する)約10重量%〜約40重量%、及びアミンヒドロハライド(例えば、ジメチルアミンHCl)約1重量%〜約10重量%を含むことができる。一実施形態では、フラックスは、約80℃まで非流動性不活性状態である。

【0060】

一実施形態では、フラックスは、140℃を超える軟化点及び約140を超える酸価を有する改質ロジン約60重量%〜約90重量%、1450以上の平均分子量を有するポリエチレングリコールロウ約10〜約20、3個以上の炭素原子を有するジカルボン酸約1重量%〜約3重量%、16〜24個の炭素原子を有する飽和脂肪酸1重量%〜約3重量%、並びに7〜11個の炭素原子を有するフタレート可塑剤4重量%〜約6重量%を含むことができる。一実施形態では、フラックスは、少なくとも約60℃まで非流動性不活性状態である。

【0061】

一実施形態において、フラックスと混合されるハンダ粒子は、用途に適するように、スズ(Sn)、鉛(Pb)、銀(Ag)、ビスマス(Bi)、銅(Cu)、アンチモン(Sb)、インジウム(In)、亜鉛(Zn)若しくはニッケル(Ni)又はこれらの合金若しくは組合せを含むことができる。上述された元素の多様な組合せの合金は、それぞれ特定の用途を有することができる。しかし、広く使用されるハンダ合金には、例えば、60Sn−40Pb及び63Sn−37PbのようなSn−Pb合金が含まれる。しかし、「無鉛」ハンダ付け合金、例えば、Sn−Cu、Sn−Ag及びSn−Sb合金に基づいたハンダが当技術分野において知られている。本発明のより完全な理解を促進するために、以下の非限定的な実施例を提示する。

【実施例】

【0062】

(実施例1)

室温で固体であるフラックスを調製した。フラックスは、およそ80℃の軟化点及び150〜170の酸価を有する部分的水素化ロジンを80、ポリエチレングリコール1450を15、アゼライン酸を2.5及びステアリン酸を2.5含有した。

【0063】

ハンダ材料は、ハンダ粒子を上記のフラックスに分散することにより調製した。ハンダ材料は、96.5Sn−3Ag−0.5Cu合金のハンダ粒子を85重量%を有し、上記のフラックスがハンダ材料の残りの部分を形成した。22℃で、ハンダ材料は固体であった。溶着温度範囲は、ほぼ45℃〜60℃であった。活性化温度は、およそ95℃であった。

【0064】

(実施例2−17)

以下の表1に記載のフラックス組成物を、Dow Chemical Company製のポリエチレングリコール(PEG)ロウを指示「容器温度」(以下の表2)で融解することによって調製した。既に水に溶解させた活性化剤であるジメチルアミンHClを、融解したPEGに混合すると同時に、温度を容器温度に保持した。水が蒸発したことを観測したら、溶解したジメチルアミンHClの混合を終了した。次に、ロウが溶解するまで、融解した混合物に微晶質ロウを混合した。次に、もしあれば界面活性剤を添加した。フラックスは、混合物を冷却することによって形成することができる。各実施例において、ハンダ材料が合金粉末85になるように、Sn99及びCu1の合金粉末をフラックスと混合した。

【0065】

【表1】

【0066】

【表2】

【0067】

融解温度(表2)又は遷移温度を、示差走査熱量測定(DSC)によって決定した。図2は、フラックス材料の例示的なDSC曲線を示す。表2に列挙した融解温度は、各組成物の第一の吸熱ピーク(すなわち、矢印24)の3回の測定の平均である。第二の吸熱ピーク(すなわち、矢印26)は、水の放出の結果であると考えられ、第三の吸熱ピーク(すなわち、矢印28)は、合金粉末のリフロー又は融解を示す。

【0068】

各実施例2〜17の最大保存温度は、そのフラックス材料の対応する融解温度を僅かに下回る温度である。組成物は、指示融解温度未満では実質的に固体であり、又は非流動性不活性状態である。実施例2〜17のそれぞれの活性化温度は、約120℃であると考えられ、約230℃でリフローする(リフロー温度は、図2に示す通り、DSC測定によって決定される)。

【0069】

別の実施形態において、フラックスを作製する方法は、第一成分を液体状態になるまで加熱することを含む(仮にまだそのような状態でなければ)。第一成分が液体状態である間、1つ又は複数の第二成分を加えて、フラックス混合物を形成する。フラックス混合物を、フラックス混合物が非流動性不活性状態である、最大保存温度以下の温度に冷却する。

【0070】

本発明の一実施形態において、ハンダ材料は、溶着温度の範囲内又はこれを超える温度かつ活性化温度未満の温度にフラックスを加熱することにより作製することができる。フラックスが流動性不活性状態である間、ハンダ粒子を加熱フラックスの全体にわたって分散して、ハンダ/フラックス混合物を形成する。ハンダ/フラックス混合物を、最大保存温度以下の温度に冷却すると、ハンダ/フラックス混合物は、非流動性不活性状態になる。

【0071】

本発明を多様な実施形態により説明し、これらの実施形態をいくらか詳細に記載してきたが、添付の特許請求の範囲をそのような詳細に限定すること又はいかようにも制限することは、本出願者の意図するところではない。追加的な利点及び変更は当業者にとって容易に明白となるであろう。本発明の多様な特徴を、使用者の必要性及び選択に応じて単独又は多数の組合せで使用することができる。

【技術分野】

【0001】

本発明は、一般に、ハンダフラックス及びハンダ材料、より詳細には、所定の温度−粘度関係を有するハンダフラックス及びハンダ材料に関する。

【0002】

[関連出願の相互参照]

本出願は、参照により本明細書に組み込まれる、2010年2月9日に出願された米国特許出願第61/302,721に対する優先権を主張する、2011年1月27日に出願された米国特許出願第13/015,167「フラックス及びハンダ材料、並びにその作製方法」の一部継続出願である。

【背景技術】

【0003】

ハンダ付けプロセスでは、2つ以上の部品がハンダで互いに接合される。当技術分野において知られているように、定義により、ハンダは、450℃(840°F)を超えない液相線温度を有する合金又は溶加材である。接合される部品と接触する間に、ハンダは融解し、毛管作用により接合点に流れ込む、融解ハンダが冷却すると、永久接合点が部品の間に形成される。ハンダの1つの慣用的な用途は、ハンダが電気部品を接合するのに使用される電子産業においてである。ハンダは、接合される部品の少なくとも1つの表面に溶着される多成分ペーストにより供給され得る。典型的には、ペーストは、フラックス及びハンダ合金の粒子を含有する。フラックスは、ハンダ付け操作を改善するために配合される。例えば、フラックスは、多くの場合、金属部品から表面酸化のような表面汚染を除去するために配合される。このようにして、フラックスは、金属表面の全体にわたってハンダ合金の流れ及び濡れを改善することもできる。ハンダ付け操作において、いったんハンダペーストが表面に分配されると、ハンダペーストは、フラックスが表面を整える温度に加熱される。更に加熱すると、ハンダ粒子は融解し、整えられた表面の全体にわたって流れ、接合点に流れ込み、冷却した後、ハンダは永久接合点を形成する。

【0004】

現在のハンダペーストは一貫した良質のハンダ接合点の形成を促進するにもかかわらず、ペーストがハンダ付けの前に室温以上の温度に曝露されたときに分解又は劣化する意味において、ペーストは温度感受性なので、それらの使用には困難がある。特に、温度感受性に関して、ハンダペーストが室温の高さの温度でも長期間曝露された場合、その有益な属性は徐々に失われることがある。更に、より高い温度にハンダペーストを曝露すると、その劣化を早める。したがって、現在のペーストは、室温にて及び室温を超えると制限された保存寿命を有すると見なされている。

【0005】

現在のペーストの保存寿命を延長する1つの解決策は、ハンダが、接合される部品に溶着される時まで、それらを冷蔵することである。冷蔵は、化学反応がペースト内において生じるのを阻止又は低減し、ハンダが、溶着の前にフラックスから分離するのを防止する。典型的な冷蔵温度には、市販の冷蔵又は空調装置により生成される温度が含まれ、そのような温度は、一般に10℃未満である。しかし、冷蔵は、大きな欠点を有する。最も注目されるものは、冷蔵装置の使用に関わる高い資本及び運転費用である。更に、大抵、製造環境の性質は、これらの環境に固有の高温のため又は例えば製造工場内の床面積を含む他の要因のため、ハンダペーストの分解を防止する手段として冷蔵を除外する。したがって、ハンダペーストはこれらの環境において使用されず、それは、それらの有益な属性が、それらの利益が完全に実現され得る時よりも前に制限又は破壊されるからであり、これらの問題に対して費用効果の高い解決策がないからである。

【0006】

現在のハンダペーストの使用を制限する又は困難にする別の問題は、ハンダペーストが溶着の後で軟質又はペースト状のままであることである。例えば、問題は、ハンダペーストが部品に前溶着されるが、実際のハンダ付け操作が、後で実施される及び/又は別の製造設備において実施されるときに生じる。溶着とハンダ付け操作の間の合間において、部品が保存される及び/又は取り扱われる場合、異物が軟質ハンダペーストと接触する、これに擦りつけられる又はこの中に刺さったままになってしまうことがある。ペーストに刺さった異物に起因する遭遇した問題に加えて、ペーストは、異物に張り付き、その表面に接着することがある。この種類の接触は、ペーストの元の溶着物を枯渇させ、極限状態では、元の溶着物は、著しく枯渇され得るか、さらには標的表面から完全に除去され得る。加えて、ペーストは、ペースト又はハンダ合金が部品に対して有害である表面に、不用意に移動する場合がある。いずれの場合においても、ほぼ室温においてペースト状で流動性のペーストの性質は、溶着後操作を制限し、製造費用を増加させる場合がある。ハンダペーストの冷蔵はハンダペーストの保存寿命を改善することができるが、ハンダペーストがこれらの温度で非ペースト状になる結果をもたらさない場合がある。換言すると、冷ハンダペーストは、上記の不用意な移動問題の全てを有する場合がある。上記に記載された費用の考慮に加えて、冷蔵は、一般に、溶着されたハンダペーストを保存するための解決策ではない。

【0007】

輸送及び取扱いの問題に部分的に対処する1つの解決策には、分配されたペーストの直後のリフローと、リフローハンダ合金を保護するためのフラックスの後適用が含まれる。最初のリフローの際に、ハンダペーストは、所定の溶着位置で溶解する。清浄した後、ハンダ合金は、溶着した溶解ハンダ合金を再加熱し、次に冷却することにより平坦化する。フラックスの外側被覆が平坦ハンダに適用されて、ハンダの酸化を防止し、ハンダの後のリフローを促進する。次にフラックス被覆リフローハンダ合金を、後の使用のために輸送又は保存することができる。しかし、留意されるように、そのようなプロセスは部品を少なくとも1回追加的に加熱する必要があり、このことは、電子部品組み立ての場合には部品自体が温度感受性であり得るので、非生産的であり得る。追加的な加熱サイクルは、構成部品の故障の数を増加させる場合がある。更に、フラックスは、剥離シートがフラックスに結合して汚染を防ぐように、粘着性を維持している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第5,435,462号

【発明の概要】

【発明が解決しようとする課題】

【0009】

したがって、前述の問題に対処するハンダフラックス及びハンダ材料が求められている。例えば、必要なものは、室温又はほぼ室温で、並びに通常の製造、保存及び輸送温度を含むこれらの温度よりも高い温度で非ペースト状であるフラックス及び/又はハンダ材料である。更に、必要なものは、溶着の前に加熱することができる、溶着温度で分解しない、並びに分解することなく冷却及び再加熱することができるハンダフラックス及びハンダ材料である。

【課題を解決するための手段】

【0010】

これらの目的のために、本発明の一実施形態において、ハンダ付け用フラックスは、第一成分と、溶剤、シックナー及び/又は金属酸化物還元剤から選択される1つ又は複数の第二成分とを含む。フラックスは、フラックスが約27℃を超える最大保存温度以下の温度において非流動性不活性状態であり、活性化温度で液体活性状態であり、最大保存温度超から活性化温度未満の溶着温度範囲において流動性不活性状態である温度プロフィールを有する。一実施形態において、ハンダ材料は、フラックスに分散されているハンダ粒子を含む。ハンダ粒子は、活性化温度以上で液体状態である。

【0011】

別の実施形態において、ハンダ材料を作製する方法は、溶着温度の範囲内又は超から活性化温度未満の温度にフラックスを加熱することを含む。方法は、加熱フラックスの全体にハンダ粒子を分散して、ハンダ/フラックス混合物を形成すること、及びハンダ/フラックス混合物を最大保存温度以下の温度に冷却し、それによってハンダ/フラックス混合物が非流動性不活性状態なることを更に含む。本発明の別の実施形態において、ハンダ材料を分配する方法は、溶着温度の範囲内又はこれを超える温度かつ活性化温度未満の温度にハンダ材料を加熱することを含む。ハンダ材料が溶着温度範囲内又はこれを超える温度かつ活性化温度未満であるとともに、方法は、加熱ハンダ材料を基材に分配すること、及びハンダ材料を最大保存温度以下の温度に冷却し、それによってハンダ材料が非流動性不活性状態になることを更に含む。

【0012】

別の実施形態において、ハンダ材料によりハンダ付けする方法は、溶着温度の範囲内又はこれを超える温度かつ活性化温度未満の温度にハンダ材料を加熱することを含む。ハンダ材料が溶着温度の範囲内又は超から活性化温度未満であるとともに、方法は、加熱ハンダ材料を加工品に分配することを更に含む。

【0013】

方法は、ハンダ材料を活性化温度以上に加熱し、それによりフラックスが加工品の表面から酸化物を除去すること、ハンダ材料をハンダ粒子の融解温度に加熱して、ハンダ粒子を加工品の表面に接触している間に融解すること、及び融解ハンダを冷却することを更に含む。

【0014】

別の実施形態において、ハンダ材料によりハンダ付けする方法は、最大保存温度以下からハンダ粒子の融解温度までの温度でハンダ材料を加熱して、ハンダ粒子を融解することを含む。ハンダ材料は、第1加工品と第2加工品の間に且つそれぞれに接触して配置される。方法は、融解ハンダを冷却し、それにより接合点が第1及び第2加工品の間に形成されることを更に含む。

【0015】

本明細書に組み込まれ、その一部を構成する添付図面は、本発明の実施形態を説明し、下記に示される詳細な説明と一緒に、本発明の多様な態様を説明するのに役立つ。

【図面の簡単な説明】

【0016】

【図1】本発明の4つの例示的な実施形態の4つの温度プロフィールを示す温度−粘度/硬度グラフである。

【図2】本発明の一実施形態による例示的フラックスの例示的な示差走査熱量測定(DSC)のグラフである。

【発明を実施するための形態】

【0017】

本発明は、ハンダ付けプロセスにおいて使用するためのハンダフラックスを提供する。一実施形態では、フラックスは、ハンダ合金の粒子と混合されて、ハンダ付け材料を形成する。以下により詳細に記載する通り、フラックスは、第一成分と、溶剤、シックナー及び/若しくは金属酸化物還元剤、又はこれらの組合せから選択され得る1つ又は複数の第二成分とを含む。第一成分と第二成分の相対量は、下記の通り所望の温度と粘度の関係に応じて変わり得、一実施形態では、第一成分は、第二成分の任意の1つを超える量で存在する。したがって、第一成分は、フラックスの重量のごく少量部分を形成することができる。しかし、本発明の実施形態はそれに限定されないことを理解されよう。これに関して一実施形態では、第一成分は、フラックスの約50重量%を超える量で存在することができる。

【0018】

本発明の一実施形態によると、第一成分、第二成分及び/又はハンダ粒子は、一連の温度にわたるフラックスの粘度を示す特定の温度−粘度/硬度関係又はプロフィールを確立するように選択される。具体的には、第一及び第二成分は、最大保存温度でのフラックスの粘度、溶着温度範囲の温度でのフラックスの粘度及びフラックスが活性である温度を予め決定するための温度プロフィールを確立するように選択することができる。これらのそれぞれは下記に詳述する。

【0019】

特に、図1に示されているように、本発明の実施形態において、フラックスは、フラックスの温度とフラックスの粘度/硬度の関係(すなわち、それぞれx軸及びy軸)を示す温度プロフィールにより特徴付けられる。単独であるか又はハンダ合金との混合(すなわち、ハンダ材料)であるかに関わりなく、温度−粘度/硬度関係はフラックスに適用されることが理解される。したがって、本明細書において特に示されない限り、フラックスの特性に対する言及には、フラックス又はハンダ材料(すなわち、フラックス+ハンダ合金)の言及が含まれる。

【0020】

図1は、4つの異なる例示的な温度プロフィールを示し(10、12、14及び16と表示されている)、それぞれ例示的なフラックスについての粘度温度関係を示す。一般に、そして例示的な温度プロフィール10、12、14及び16を参照すると、それぞれのフラックスの粘度/硬度は、温度が増加すると減少する。フラックスの粘度/硬度は、フラックスの流動性の指標であり、フラックスの流動性は、粘度が減少すると増加する。したがって、温度プロフィールは、フラックスが遭遇する活性化温度までの温度における、粘度/硬度によるフラックスの流動性に関する情報を提供する。例として、そしてフラックスの粘度/硬度とフラックスの温度との関係をより完全に説明するために、例示的な温度プロフィール10、12、14及び16は、それぞれ、最大保存温度TS1、TS2、TS3及びTS4;溶着温度範囲ΔT1、ΔT2、ΔT3及びΔT4;並びに活性化温度TA1、TA2、TA3及びTA4により部分的に示され、それぞれ、それ以上では、フラックスは活性であり、それ未満では、フラックスは不活性である。

【0021】

最大保存温度、例えばTS1、TS2、TS3及びTS4は、それぞれのフラックスが耐えることができ、非流動性状態を維持できる最高温度を表す。図示されているように、対応するフラックスの最大保存温度TS1、TS2、TS3及びTS4を含むまでのそれぞれのフラックスの粘度は、比較的高い。これらの粘度では、フラックスは非流動性である。すなわち、フラックスは、フラックスの温度が最大保存温度以下の温度である間は、表面への分配、ポンプ送達又は塗布の助けとはならない。加えて、フラックスは付着性又は粘着性ではない場合がある。しかし、フラックスの組成を、フラックスが非流動性状態で所定の粘着性を有するように、下記により詳細に記載されているように調整することができる。所定の粘着性は、フラックスが使用されることが予定されている用途よって左右され得ることが理解される。

【0022】

フラックスは、最大保存温度以下の温度に曝露されると非流動性になり得るが、最大保存温度を超える温度にフラックスを加熱すると、フラックスの粘度/硬度が低下する。換言すると、フラックスは、最大保存温度を超える温度ではより軟質且つより流動性になる。更に加熱すると、フラックスの温度は、溶着温度範囲の下限温度に達する。溶着温度範囲の下端から上端までは、フラックスは流動性であり、不活性である。換言すると、フラックス温度が溶着温度範囲にある場合、フラックスの粘度は、フラックスを分配させるのに十分に低い。フラックスが流動性状態である間にフラックスを分配することには、例えば、加熱したフラックスを、加熱できるオリフィスを通して押し出すことが含まれ得る。一実施形態では、フラックスは、市販の分配装置、例えばDEK Internationalステンシル装置により分配することができる。

【0023】

示されているように、溶着温度範囲は、特定のフラックス配合によって変わり得る。更に、溶着温度範囲には、フラックスの最大保存温度を超える温度及び活性化温度未満の温度が含まれ得る。一例として、溶着温度範囲の下端は、最大保存温度よりも僅か数度(例えば、約2度又は3度)高くてもよい。しかし、本発明の実施形態は、溶着温度範囲の下端が最大保存温度よりも著しく高いことがあるので、それに限定されない。これに関して、最大保存温度と、溶着温度範囲の下端との温度差は、以下により詳細に記載する通り、温度プロフィールの形状によって少なくとも部分的に決定することができる。例えば、溶着温度範囲には、約45℃〜約100℃の範囲の温度が含まれ得る。

【0024】

溶着温度範囲の上端に向かってフラックスを更に加熱すると、フラックスの粘度を更に低減することができる。フラックスの粘度は、フラックスが重力の影響により流動する点まで低減することができ、更に加熱すると、粘度はフラックスが液体状態になる点まで低減することができる。溶着温度の下端から上端までの温度差は、約10度から約20度以上の間など相対的に大きくてもよい。この範囲は、粘度−温度プロフィールの勾配によって予め決定することができ、したがって他の温度範囲が観測され得る。例えば、温度プロフィールの勾配が急である場合、溶着温度範囲は狭いことがあり、この場合約10℃未満又は約5℃未満になり得る。他方では、勾配がより漸次的又は緩やかである場合、溶着温度範囲は約10℃を超えることができるが、約100℃未満となり得る。

【0025】

一実施形態では、溶着温度範囲の最高温度は、フラックスの活性化温度を僅かに(すなわち、約2度又は3度)下回ることができる。しかし、フラックスが溶着するには液体すぎるが未だ活性ではない、最高溶着温度と活性化温度の間のある温度範囲があり得ることを理解されよう。例えば、ハンダ粒子がフラックス(すなわち、ハンダ材料)と混合される場合、フラックスの粘度は、粒子が沈降するか又はフラックスから分離する点まで減少し得る。結果的に、フラックスがこれらの温度で流動性且つ不活性であり得る間は、ハンダ材料の分配は、ハンダ粒子がフラックスに懸濁した状態を維持できず実用的でない場合がある。したがって、溶着温度範囲の実用的な上限は、形成されるハンダペースト溶着物の品質に有害な影響を与える速度でハンダ粒子がフラックスから分離する点まで、フラックスの粘度が低下する温度であり得る。しかし、当業者は、液体フラックスからのハンダ粒子の沈降速度は、各ハンダ粒子の個々の大きさ、並びにハンダ粒子の密度によって影響を受け得ることがわかるであろう。加えて、下記の通りフラックスの成分を変更して、ハンダ粒子が懸濁状態になるよう促進し、それを維持することができる。したがって、ハンダ材料の溶着温度範囲の実用的な上限温度は、ハンダ粒子の変化及びフラックスの成分の変化により影響を受ける場合がある。更に、実用的な上限は、フラックスを分配するために使用される装置又はデバイスに依存して決まることもある。これに関して、フラックスの粘度が相対的に低くても、装置設計の差異によって、ある種類の装置にフラックスを上手く分配することができる一方、同じ温度でも異なる種類の装置にはフラックスを上手く分配できないことを理解されよう。

【0026】

溶着温度範囲を超える温度では、フラックスの粘度は、減少し続ける場合がある。特に、更に加熱すると、フラックスの粘度は、液体と考慮されるのに十分なほど低くなり得る。示されているように、フラックスは、ペースト状様粘度を有するから、さらには液体様粘度を有するまで、移行することができる。加えて、この温度範囲において、粘度は、温度を更に増加すると、増加した速度で減少し得る。フラックスの温度が更に増加すると、粘度は減少し得るが、図1に示されているように、粘度がほぼ一定値に達するまで減少した速度で、温度の増加とともに減少し得る。

【0027】

図1の温度プロフィール10、12、14及び16を参照すると、それぞれのフラックスの温度がそれぞれの活性化温度TA1、TA2、TA3及びTA4に達すると、フラックスの粘度は、フラックスが液体状態であると考慮され得るほど相対的に低くなり得る。したがって、活性化温度、例えばTA1、TA2、TA3及びTA4では、フラックスは、溶着表面の全体にわたって容易に流れることができる。

【0028】

加えて、フラックスが活性化温度に達すると、フラックスは活性になる。活性状態では、フラックスは、分配された表面に対して反応性になり得る及び/又はフラックスの成分は、互いに反応し得る。対照的に、活性化温度TA1、TA2、TA3及びTA4未満であると、それぞれのフラックスは、不活性状態である。したがって、フラックスが、それが存在する表面と反応しない場合も、またフラックス成分が、互いに反応しない場合もある。したがって、フラックスの液体活性状態を考慮すると、活性化温度に達すると、フラックスは表面の全体にわたって流れ、同時に、酸化物のような任意の汚染物質と化学反応して、表面をハンダ付けのために整えることができる。例として、活性化温度は、少なくとも約50℃であることができる。一実施形態において、活性化温度は、約120℃を超える。

【0029】

活性化温度よりも高い温度では、フラックスの粘度は、更に減少する場合があり、ハンダのあらゆる粒子は融解する場合がある。しかし、図1に示されているように、フラックスの粘度は、活性化温度を超える温度では、僅かしか減少しない場合があるか又は全く減少しない場合がある。この場合、フラックスの粘度は、フラックスの温度が活性化温度に近づき、そして次に超えると、一定又はほぼ一定になり得る。更に、幾つかのフラックスでは、フラックスの粘度は、活性化温度未満の温度では最小値に達することができる。任意の特定のフラックスの最小粘度は、異なるフラックスで観察される最小粘度と異なる場合があることが理解される。一実施形態において、フラックスの温度−粘度曲線は、活性化温度を含む温度範囲の温度軸と漸近的になり得る。

【0030】

活性化温度を超える温度では、ハンダ粒子は融解する場合がある。ハンダ粒子が融解すると、フラックスは、追加的に、融解ハンダと部品表面との間の濡れを促進して、良質のハンダ接合点の形成を促進することができる。フラックスは、融解ハンダと周囲環境との反応を制限することもできる。ハンダ粒子を融解するのに必要な温度(図1には表示されていない)は、ハンダに応じて決まり、少なくとも活性化温度の高さであるが、ハンダの融解温度は、通常、活性化温度よりも高い。例えば、融解温度は、約150℃を超えることができ、典型的には約185℃〜約280℃の範囲である。前述したように、液相線温度(すなわち、ハンダ合金が完全に液体である最低温度)は、ハンダ材料として適切であるためには450℃以下でなければならない。ハンダを融解した後、そして冷却すると、ハンダは永久ハンダ接合点を形成する。ハンダ付けの間、フラックスは、例えば表面との反応のために、部分的にまたは完全に消費される場合がある。もしあれば、これらの反応から生じた残渣を後の洗浄作業において除去する場合がある。

【0031】

特に、図1の温度プロフィール10を参照すると、フラックスは、最大保存温度TS1を含むまでの温度での高い粘度により特徴付けられる。より詳細には、温度プロフィール10により表されるフラックスは、フラックスが最大保存温度TS1までの任意の温度である場合は固体である。例として、フラックスの粘度は、フラックスが固体である場合は1012Pa・sを超えることができる。更に、一実施形態において、フラックスの温度が最大保存温度TS1以下である場合、フラックスは硬質又は堅固であるが、フラックス組成を、フラックスが特定の用途に必要とされる粘着性の最大量を有するように配合することができる。

【0032】

温度プロフィール10により表されるフラックスを引き続き参照すると、フラックスが輸送及び倉庫保管の際に経験し得る温度範囲(矢印18で示されている)に又はそれを僅かに超えて最大保存温度TS1を設定するように、フラックスを配合することができる。知られているように、多くの製品が輸送及び倉庫保管の際に広範囲の温度を経験しており、それは、これらの温度が多くの場合に制御されておらず、地形及び他の要因に応じて、他の全ての環境におけるフラックスにより経験される温度を超える場合があるからである。一実施形態において、例えば、温度プロフィール10により表されるフラックスでは、フラックスは、輸送及び倉庫保管環境では非流動性不活性状態であり、それは、最大保存温度Ts1がこれらの環境において見出され得る極限温度よりも僅かに高いからである。したがって、フラックスの最大保存温度が輸送及び倉庫保管の際に達成される最大温度を超える場合、地理的な位置、例えば、赤道の近くの位置に、又は季節温度が比較的高い場合に、フラックスが使用前に分解又は劣化する心配なく、フラックスを輸送することができる。例として、輸送及び倉庫保管の際に観察される温度は、約45℃を超える場合があり、幾つかの場合では、50℃、さらには60℃に達する場合がある。

【0033】

最大保存温度TS1を超えると、粘度は、温度が増加すると減少し、温度プロフィール10により表されているフラックスは、流動性不活性状態に入り、ここでハンダ材料の溶着が可能になり、有利には、実用的になる。温度プロフィール10の場合、溶着温度範囲ΔT1は、完全に材料のペースト状範囲内であるように示されているが、他の実施形態は、材料の液体範囲における溶着も考慮する。溶着に実用的な温度範囲は、溶着の方法、分配装置の種類、ハンダ材料の組成及び当業者により理解され得る他の要因に応じて決まる。例として、ΔT1は、約70℃〜約90℃又は約75℃〜約105℃又は約90℃〜約120℃であることができる。

【0034】

溶着温度範囲ΔT1を超え、材料の液体粘度範囲において、フラックスは、活性化温度TA1で液体活性状態に到達する。TA1において及び超えると、フラックスは、化学的に活性になり、表面の整え及び濡れの機能が開始する。例として、TA1は、約100℃を超える又は約120℃を超えることができる。更なる例として、TA1は、約120℃超からハンダ合金の融解温度未満であることができる。理解されるように、温度プロフィール10のフラックスでは、フラックス構成成分及びハンダ合金の選択は、予測される輸送及び倉庫保管条件に必要な高い最大保存温度に適応する比較的高い活性化及び融解温度を提供することを目的とする。

【0035】

用語「非流動性」は、上記に記載されているように、固体フラックスを意味することができるが、本発明はそれに限定されない。フラックスは、ペースト様稠度を有する(すなわち、図1に表示されているような粘度のペースト状範囲にある)ことができ、依然として非流動性であると考えることができる。例えば、温度プロフィール12及び14により表されているフラックスは、それぞれ、対応する最大保存温度TS2及びTS3以下で非流動性であり、それは、フラックスの粘度が、ハンダペーストの分配において遭遇する通常の力に付されたとき又は重力に起因してフラックスが分配されるのを防ぐために十分に高いからである。更に、温度プロフィール10により表されているフラックスと同様に、温度プロフィール12及び14により表されているフラックスは、それぞれのフラックスの粘度がペースト状範囲にあっても、対応する最大保存温度TS2、TS3を含むまで非粘着性又は非付着性であることができる。

【0036】

図1への参照を続け、温度プロフィール12を特に参照すると、最大保存温度をTS1よりも低いTS2に設定することができる。しかし、最大保存温度TS2は、例えば、温度が制御されていない製造環境(矢印20により示されている)においてフラックスが経験する温度よりも高い。当技術分野において知られているように、製造環境における温度は、地理的な位置、時候及び実施される操作の種類を含む多数の要因に応じて広範囲に変わることができる。例として、製造環境の温度は、室温未満から約40℃を超える温度までの範囲であることができる。しかし、制御されていない製造環境温度は、上記に記載された輸送及び倉庫保管の際に遭遇するものよりも低い場合がある。したがって、一実施形態において、例えば、温度プロフィール12により表されているフラックスでは、フラックスは、製造環境において非流動性不活性状態であり、それは、最大保存温度TS2が、その環境においてフラックスが経験する最大温度であるか又はそれよりも僅かに高いからである。

【0037】

加えて、図1に提示されているように、温度プロフィール10により表されているフラックスも製造環境において非流動性不活性状態であり、それは、TS1も製造環境において見出される温度を超えているからである。温度プロフィール10により表されているフラックスを、例えば、フラックスが早期に分解又は劣化する心配なしにハンダ付け装置に近接して製造環境において保存することができるが、温度プロフィール12により表されているフラックスと同様には機能しないかもしれず、それは、2つの異なるフラックスの配合が異なるからである。温度プロフィール12により表されているフラックスを、特定の製造環境のために特別に配合することができる。理解できるように、温度プロフィール12のフラックスを有するハンダ材料におけるフラックス構成成分及びハンダ合金を、必要な最大保存温度が低いので、温度プロフィール10に必要なものよりも低い溶着及び活性化温度を提供するように選択することができる。したがって、特定の最大保存温度、溶着温度範囲及び活性化温度のためにフラックスの配合を調整することによって、保存寿命を無期限に延長する又は少なくとも引き延ばすことができ、同時に、フラックスの粘度及び他の特性を、特定の溶着技術のために配合することができる及び/又は特定の用途のために最適化することができる。

【0038】

温度プロフィール12を更に参照すると、最大保存温度TS2を超えて、溶着温度範囲ΔT2は、ペースト状範囲の低粘度部分から液体範囲の高粘度部分まで延びているように示されている。ΔT2とTA2の間では、フラックスの粘度がハンダを懸濁液に維持するには低すぎるのでハンダ粒子が分離し始め、それによって溶着が実用的でなくなる場合があり得る。いずれの場合においても、制御されていない製造環境に適応するように設定された最大保存温度TS2では、ΔT2は、例えば約45℃〜約100℃であることができ、更なる例では約50℃〜約75℃であることができる。活性化温度TA2は、例えば、約100℃超又は約120℃超であり、ハンダ合金の融解温度未満であることができる。

【0039】

同様に、温度プロフィール14により表されているフラックスを参照すると、一実施形態において、フラックスは、最大保存温度TS3が室温よりも又は温度制御室の温度(矢印22で示されている)よりも僅かに高いように配合される。温度制御室は、市販の加熱又は空調装置により温度を保持することができる。温度は、操作者にとって及び/又は室内の電子デバイスを低温に保つために快適であることができる。これらの室温及び/又は制御温度には、約16℃〜約27℃の範囲の温度が含まれ得る。例として、最大保存温度は、約30℃であることができる。ここでも、上記に記載された所望の温度プロフィールを確立するようにフラックスを配合することによって、保存寿命を引き延ばすことができ、同時に、フラックスの粘度及び他の特性を、特定の溶着技術のために配合することができる及び/又は特定の用途のために最適化することができる。したがって、温度プロフィール10及び12により表されているフラックスを、それぞれ非流動性不活性状態のままである温度制御室の温度よりも僅かに高い温度で保存することができるが、温度プロフィール14のフラックスを、温度プロフィール10及び12により表されているフラックスが溶着又は活性化するのを可能にしない所定の温度で溶着及び活性化できるように、その環境のために特別に配合することができる。例として、ペースト状範囲の端から液体範囲の高粘度部分まで延びていることを示している、溶着温度範囲ΔT3は、約35℃〜約45℃、約40℃〜約55℃又は約45℃〜約60℃であることができる。活性化温度TA3は、約50℃の低さであることができ、例として、約100℃超又は約150℃超であり、ハンダ合金の融解温度未満であることができる。

【0040】

温度プロフィール16により表されるフラックスを参照すると、一実施形態では、フラックスは、最大保存温度TS4が、前述の通り制御されていない輸送及び倉庫保管温度(矢印18によって示す)を超えるように配合される。したがって、最大保存温度TS4は、最大保存温度TS1と同じか又はそれより高くてもよい。示されている通り、温度プロフィール16により表されるフラックスは、最大保存温度以下の温度では固体であり得る。更に、温度プロフィール16のフラックスは、最大保存温度以下の特定の環境で固体であり続けるように特に配合され得ることを理解されよう。例えば、最大保存温度は、最大約59℃又は最大約61℃であってよく、更なる例では最大約64℃であってよい。

【0041】

プロフィール16により表されるフラックスは、最大保存温度を超える温度では、温度プロフィール10及び12により表されるフラックスよりも流体又は液体様になる。更に示されている通り、温度の漸増に伴ってフラックスの粘度が低下する速度は、温度プロフィール10、12又は14により表されるいずれのフラックスよりもはるかに高くなり得る。一実施形態では、温度と粘度の関係は、フラックスが、最大保存温度を超える温度で融解すると思われるような関係である。この実施形態では、この範囲の粘度と温度の関係は、僅かな温度上昇が、プロフィール10、12及び14により表されるフラックスと比較して相対的に大きい粘度低下をもたらすような関係である。しかし、温度に伴う粘度低下速度は、固体の融解に関連する粘度低下速度よりも遅い場合があり、温度プロフィール10、12又は14により表されるフラックスに関係する粘度低下速度よりも遅い場合があることを理解されよう。

【0042】

粘度と温度の前述の関係に関して、プロフィール16により表されるフラックスの溶着温度範囲ΔT4は、プロフィール10、12及び14により表される他のいずれの例示的なフラックスよりも狭い場合がある。更に示されている通り、溶着温度範囲ΔT4は、粘度の「ペースト状範囲」が、狭い温度範囲に及ぶことがあり、その結果、溶着のためのこの範囲内の温度を標的とすることが実用的でなくなるため、粘度の液体範囲内であり得る。これに関して、この温度を相対的に狭い温度範囲内に保持して、液体範囲でフラックスを上手く溶着することが必要となり得る。

【0043】

示されている通り、範囲ΔT4を定義する最大温度と最低温度の両方は、範囲ΔT1のそれぞれの最大温度未満と最低温度未満の温度であり得るが、範囲ΔT2と重複するか又はそれ以内であってよく、範囲ΔT3のそれぞれの最大温度と最低温度を超えていてもよい。しかし、溶着温度範囲ΔT4は、フラックス配合物及びフラックスを溶着するために利用される装置に応じて、活性化温度TA4未満の温度までの、任意の2つの温度の間に及ぶことができ、したがって範囲ΔT1、ΔT2又はΔT3の任意の1つ又は複数と重複していてもよいことを理解されよう。例えば、液体範囲内に及ぶことが示されている溶着温度範囲ΔT4を定義する最大温度と最低温度は、それぞれ約59℃を超えていてもよい。例えば、溶着温度範囲ΔT4は、59℃超〜約95℃、約60℃〜約85℃、又は約60℃〜約70℃に及ぶことができる。これらの範囲のフラックスの粘度は、例えば約80℃で約700kcP(数千センチポアズ、cP)から、約95℃で約575kcPまで変わり得る。しかし、以下により詳細に記載する通り、粘度はフラックスの組成物の関数であり、したがって粘度は先に提示した例示的な粘度より高くても低くてもよいことを理解されよう。活性化温度TA4に関して、120℃以下の溶着温度範囲を僅かに超える低温であってよい。或いは活性化温度ΔT4は、約120℃を超えるが、ハンダ合金の融解温度未満であり得る。

【0044】

加えて、図1に示されている温度プロフィール10、12、14、16を参照し、上記に記載された不活性及び活性状態を考慮すると、活性化温度より僅かに低い温度までのそれぞれの温度プロフィール10、12、14、16の部分は、可逆的である。換言すると、フラックスを、各活性化温度TA1、TA2、TA3及びTA4未満である(すなわち、フラックスが不活性状態である間の)任意の2つの温度の間で繰り返し加熱及び冷却して、フラックスの粘度を変えることができる。活性化温度までの温度−粘度/硬度プロフィールの可逆性は、有利である。例として、フラックスを、溶着温度範囲内の温度に加熱し、部品の表面に分配又は溶着し、非流動性不活性状態に冷却し、次にフラックスの有意な分解を有することなく必要な限り何回も再加熱する及びリフローさせることができる。次に、任意の再加熱の後のある時点で、フラックスを活性化温度に加熱し、後にハンダ付けすることができる。

【0045】

一実施形態では、フラックスは、残渣を生じないハンダ付けプロセスを提供する。すなわち、ハンダ付け後に、フラックスから残渣が生じない。これは、以下により詳細に記載する通り、配管適用等にとって有利となり得る。或いは、ハンダ付けした時点で、ハンダ付けプロセスから生じた任意の残渣を、溶剤を用いて除去することができる。溶剤は有機であってよいが、フラックス配合物に応じて水系洗浄剤を使用することができる。これに関して一実施形態では、ハンダ付けプロセスから生じた残渣は、水溶性の場合があり、又は水だけで若しくは水と洗浄剤の混合物で洗浄することができ、有機溶剤を使用する必要はない。

【0046】

温度プロフィールの可逆性に加えて、少なくとも最大保存温度までフラックスが非流動性であることが有利である。前述の通り、最大保存温度以下の温度では、分配されたフラックスは、従来の分配ハンダペーストに関連するペースト状及び/又は軟質の問題を有することはない。したがって、フラックスが、分配及び冷却の後、意図されずに他の表面に移動する可能性は低い。例えば、フラックスは、加工品の上に分配することができる。フラックスが最大保存温度未満に冷却されると、フラックスを汚染することなく、且つフラックスを加工品から不用意に除去することなく加工品を輸送し、取り扱うことができる。加工品は、回路基板、ワイヤ、銅管若しくは他の金属管、又は別の基材であってよい。具体的な例として、銅管を使用すると、ハンダ材料を最適な量により最適な位置で、その管に予め適用することができる。例えば、銅管製造者は、最適な接合点形成のための具体的な所定の位置に、ハンダ材料を予め適用することができる。このプロセスは自動化され得るため、所定量のハンダ材料を、管に適用することができる。したがって、フラックス適用分野に関連する任意の当て推量は排除され、フラックス材料の全体的な消費を減らすことができる。フラックスがフラックスの最大保存温度未満に冷却されると、管を保存し、輸送し、その後販売することができる。その後の輸送及び取扱いの際には、フラックスは無傷で適切な位置に維持されている。購買人は、予め適用したハンダ材料を、ハンダの活性化温度及び融解温度を超えて再加熱するだけで、別の管又は取付け部品との接合点を形成することができる。前述の利点に加えて、この種類のプロセスにより、より一貫した良質の接合点を提供することができ、非熟練者が良質の接合点を形成できるようになる。更に、外部の溶剤の使用を排除することができる。例えば、残渣を生じず、又は水溶性残渣をもたらすフラックスの実施形態は、任意の残渣を接合点領域から水で除去できるため、例えば配管適用に有利である。このことを考慮すると、任意の残渣を除去するための、有害であることが多い有機溶剤の使用が回避される。

【0047】

別の実施形態において、加工品は回路基板であることができる。当技術分野において知られているように、多くの場合において、回路基板の銅接続点は、酸化を低減するために金、銀又は他の高価な合金でハンダ付けされている。本発明の実施形態によると、これらの高価な合金は必要なく、それはハンダ材料を合金の代わりに適用できるからである。フラックスは疎水性であることができ、したがって、表面を酸化及び他の腐食型反応から保護する疎水性障壁を形成することができる。次にハンダ材料を有する基板を、フラックスの著しい損失又は電気接点の酸化を有することなく別の場所に輸送することができる。これは、回路基板への後のハンダペースト印刷の必要性も排除する。加えて、フラックスを使用することにより、基板は最終接合のためだけに加熱され、このことは、基板が高温に曝露される回数を低減する。当技術分野において知られているように、回路基板のような電気部品が加熱される回数が多いほど、使用の際に早期故障の機会が大きくなる。

【0048】

一実施形態において、フラックスを溶着温度範囲内の温度でオリフィスの中を通して押し出すことによって、フラックスを分配することができる。一般に、フラックスペーストを分配するのに現在利用されているステンシル系に加えて、伝統的なホットメルト分配方法及び/又は生成物を使用してフラックスを分配することもできると考えられており、それはこれらの系が溶着温度を制御するからである。例えば、カートリッジ分配系を使用することができる。そのような系の例は、米国特許第5,435,462号に記載されており、その開示は、その全体が参照として本明細書に組み込まれる。したがって、フラックス又はハンダ材料を含有するカートリッジを、この系の加熱キャビティーに挿入することができる。

【0049】

或いは、フラックス又はハンダ材料を、5ガロンのバケツ又は55ガロンのドラムのようなバルク容器に入れることもできる。バケツ又はドラムを加熱盤又は他の加温装置の上に置いて、大量のフラックスを単一供給源から溶着することができるように、溶着温度範囲内の温度にフラックスを加熱することができる。別の実施形態において、スラグ融解器を使用することができる。この場合、予め形成されたロッド又は他の予め形成された形状のハンダ材料を、スラグ融解器に挿入することができ、プランジャー様デバイスを使用して、材料を加熱し、加工品に押し付けることができる。なお別の実施形態において、フラックスを、ステンシル又はスクリーンが溶着温度範囲内の選択された温度に維持されている加熱印刷系により、基材に印刷することができる。基材を加熱することもできる。なお別の実施形態において、溶着には、部品を、溶着温度に保持されたフラックスのレザバーに浸けることが含まれ得る。部品は、標的部品であることができるか又は部品を使用して、所定の量のフラックスを標的部品に移動することもできる。他の同様に適切な系を使用して、フラックスを加熱及び分配することができる。

【0050】

先に導入した通り、フラックスは、第一成分と、溶剤、シックナー、及び/又は金属酸化物還元剤、例えば酸から選択される1つ又は複数の第二成分とを含む。第一成分と1つ又は複数の第二成分の割合は、前述の所望の温度プロフィールを提供するように選択される。例えば、フラックスの調製において、第一成分と第二成分は、フラックスの保存、取扱い又は輸送に必要な最大保存温度、所望の溶着温度範囲、所望の活性化温度、活性化の際のフラックスの機能、接合点形成後に表面上に残る任意の残渣の量及び種類、並びにもしあれば残渣を表面から除去しなければならないかどうか、及びどのような方法で残渣を表面から除去するかに基づいて選択することができる。

【0051】

一実施形態において、第一成分は、ロジン、樹脂若しくはロウ又はこれらの組合せ若しくは混合物を含む。第一成分の代替のまたは追加の化合物として、ポリエチレングリコールもしくはポリプロピレングリコールなどのポリグリコール類、コカミド類(cocamide)、および/または他の適切な化合物が含まれ得る。このように、「成分」とは、厳密には単数として解釈されるべきではない。本発明の実施形態においては限定されないが、第一成分は、フラックスと任意のハンダ粒子を一緒に保持し、フラックスの50重量%超を集合的に構成する1つ又は複数の化合物を含むことができる。フラックスは、重量で、第一成分よりも、いずれの第二成分の単独のほうを多く含み得るが、例えばフラックスは50重量%未満の第一成分を含み得る。第一成分は室温では固体であり、および/または、約50℃を超える軟化点を有することができる。一般に、第一成分の軟化点が高いほど、最大保存温度が高くなり、溶着温度範囲が高くなる。追加的な例として、軟化点は、少なくとも約80℃であることができる。

【0052】

第一成分がロジンを含む一実施形態では、ロジンは、例えば無色透明ロジンなどの天然のロジンであることができる。水素化ウッドロジン、トール油ロジン、ガムロジン及び不均化ウッドロジン又はそれらの混合物などの他のロジンを、第二成分と混合して、前述の所望の温度プロフィールを提供することができる。適切な市販のロジン又は改質ロジンには、Eastmanから販売されているDymerex(商標)又はNewport Industries Ltdから販売されているNuroz(商標)、Pinova,Inc.から販売されているPentalyn(登録商標)830、及びArizona Chemical Companyから販売されているSylvaros(登録商標)PR140が含まれる。

【0053】

樹脂は、ロジンを不飽和有機酸と組み合わせることによって、前述のロジンの1つ又は複数を改質することにより得ることができる。適切な市販の樹脂の例には、Ashlandから販売されているStaybelite(登録商標)及びEastmanから販売されているPoly−Pale(商標)が含まれる。使用に適したロウの例には、中でも、例えばDow Chemical Companyから利用可能な、約1450以上の平均分子量を有するもの、並びに更なる例として約4000以上の平均分子量を有するものなどのポリプロピレングリコール及びポリエチレングリコールのロウ、微晶質ロウ、ナフテンロウ、並びに/又はパラフィンロウが含まれる。適切な市販のロウには、Caromax Internationalから販売されているCM7010W及び他のCMシリーズのロウが含まれる。

【0054】

一実施形態では、前述の通り、輸送及び倉庫保管の際、並びに/又は製造環境内において予測される温度に対応させるために、1つ又は複数の第二成分を使用して、フラックスの温度プロフィールを調整することができる。更に第二成分は、他の基準の中でも、溶着温度範囲及び活性化温度、並びに標的表面との特定の反応を調整するために選択し、配分することができる。例えば第二成分は、ミネラルスピリット若しくはグリセリンなどの1つ若しくは複数の溶剤又は担体、及び/又はシックナーを含むことができる。更に、第二成分は、酸又は酸の混合物を含むことができる。適切な酸には、弱酸、より具体的には、カルボン酸、例えばステアリン酸、アゼライン酸及び/又は例えば16〜24個の炭素原子の鎖を有する飽和脂肪酸などの弱有機酸が含まれ得る。

【0055】

一実施形態では、フラックスは、酸化物及び他の汚染物質を除去することによって表面を清浄にするための活性化剤を含む。活性化剤は、弱有機酸、ハロゲン化化合物、アミン又は他の金属酸化物還元剤であってよい。更なる例として、活性化剤は、アミンヒドロハライド(amine hydrohalide)、例えば、ジメチルアミンHCl、ジエチルアミンHCl、ジエチルアミンHBr、及び/又はジイソプロピルアミン(diisoproplyamine)HClであってもよい。更に、活性化剤は、フラックスが分配される表面の種類及び/又はフラックスの所望の活性化温度に基づいて選択することができる。他の適切な第二成分は、高分子量アルコール(例えば、14〜18個の炭素原子を有する)などのアルコールを含むことができる。フラックスは、場合により可塑剤及び/又は表面張力改質剤又は界面活性剤、例えば非イオン性界面活性剤などの他の第二成分を含み、これは、フラックスがハンダ粒子と混合され、ハンダ接合点を形成するために使用されるとき、ハンダ球の生成を低減又は排除する。

【0056】

一実施形態では、フラックスは、約70℃の軟化点を有する水素化ロジンと1−オクタデカノールを2:1の比で含むことができる。この混合物は、リフローの最中に酸化物を低減するのに適した量の弱有機酸を更に含むことができる。フラックスは、40℃の温度を含むように溶着温度範囲を調整するために、チキソトロープを含むこともできる。ハンダ粒子をフラックス内に分散させることができ、ミネラルスピリットを添加して、溶着温度範囲を調整することができる。

【0057】

一実施形態では、フラックスは、4000以上の平均分子量を有するポリエチレングリコールロウ約50重量%〜約90重量%、微晶質ロウ約2重量%〜約10重量%、アミンヒドロハライド(例えば、ジメチルアミンHCl)約2重量%〜約20重量%、及び場合により非イオン性界面活性剤最大約2重量%を含むことができ、残部は水(例えば、脱イオン水)である。

【0058】

先の実施形態では、フラックスは、例えば約59℃、約60℃又は約63℃の最大保存温度までフラックスが固体である温度プロフィールによって表すことができる。フラックスの粘度は、温度上昇に伴って急速に低下することがある。したがって、溶着温度範囲は、フラックスの液体範囲内であり得、約59℃超、例えば約59℃超〜約66℃、約60℃〜約65℃、又は約60℃〜約64℃であり得る。溶着温度範囲におけるフラックスの粘度は、約170kcP〜約800kcP、好ましくは約400kcP〜約500kcPの範囲であり得る。活性化温度は、フラックス内のアミンヒドロハライドの種類及び量によって変わり得る。例えば、アミンヒドロハライドの量を増大することにより、活性化温度を120℃未満に低減することができる。

【0059】

一実施形態では、フラックスは、ポリプロピレングリコール約25重量%〜約40重量%、グリセリン約25重量%〜約40重量%、高分子量アルコール(例えば、14〜18個の炭素原子を有する)約10重量%〜約40重量%、及びアミンヒドロハライド(例えば、ジメチルアミンHCl)約1重量%〜約10重量%を含むことができる。一実施形態では、フラックスは、約80℃まで非流動性不活性状態である。

【0060】

一実施形態では、フラックスは、140℃を超える軟化点及び約140を超える酸価を有する改質ロジン約60重量%〜約90重量%、1450以上の平均分子量を有するポリエチレングリコールロウ約10〜約20、3個以上の炭素原子を有するジカルボン酸約1重量%〜約3重量%、16〜24個の炭素原子を有する飽和脂肪酸1重量%〜約3重量%、並びに7〜11個の炭素原子を有するフタレート可塑剤4重量%〜約6重量%を含むことができる。一実施形態では、フラックスは、少なくとも約60℃まで非流動性不活性状態である。

【0061】

一実施形態において、フラックスと混合されるハンダ粒子は、用途に適するように、スズ(Sn)、鉛(Pb)、銀(Ag)、ビスマス(Bi)、銅(Cu)、アンチモン(Sb)、インジウム(In)、亜鉛(Zn)若しくはニッケル(Ni)又はこれらの合金若しくは組合せを含むことができる。上述された元素の多様な組合せの合金は、それぞれ特定の用途を有することができる。しかし、広く使用されるハンダ合金には、例えば、60Sn−40Pb及び63Sn−37PbのようなSn−Pb合金が含まれる。しかし、「無鉛」ハンダ付け合金、例えば、Sn−Cu、Sn−Ag及びSn−Sb合金に基づいたハンダが当技術分野において知られている。本発明のより完全な理解を促進するために、以下の非限定的な実施例を提示する。

【実施例】

【0062】

(実施例1)

室温で固体であるフラックスを調製した。フラックスは、およそ80℃の軟化点及び150〜170の酸価を有する部分的水素化ロジンを80、ポリエチレングリコール1450を15、アゼライン酸を2.5及びステアリン酸を2.5含有した。

【0063】

ハンダ材料は、ハンダ粒子を上記のフラックスに分散することにより調製した。ハンダ材料は、96.5Sn−3Ag−0.5Cu合金のハンダ粒子を85重量%を有し、上記のフラックスがハンダ材料の残りの部分を形成した。22℃で、ハンダ材料は固体であった。溶着温度範囲は、ほぼ45℃〜60℃であった。活性化温度は、およそ95℃であった。

【0064】

(実施例2−17)

以下の表1に記載のフラックス組成物を、Dow Chemical Company製のポリエチレングリコール(PEG)ロウを指示「容器温度」(以下の表2)で融解することによって調製した。既に水に溶解させた活性化剤であるジメチルアミンHClを、融解したPEGに混合すると同時に、温度を容器温度に保持した。水が蒸発したことを観測したら、溶解したジメチルアミンHClの混合を終了した。次に、ロウが溶解するまで、融解した混合物に微晶質ロウを混合した。次に、もしあれば界面活性剤を添加した。フラックスは、混合物を冷却することによって形成することができる。各実施例において、ハンダ材料が合金粉末85になるように、Sn99及びCu1の合金粉末をフラックスと混合した。

【0065】

【表1】

【0066】

【表2】

【0067】

融解温度(表2)又は遷移温度を、示差走査熱量測定(DSC)によって決定した。図2は、フラックス材料の例示的なDSC曲線を示す。表2に列挙した融解温度は、各組成物の第一の吸熱ピーク(すなわち、矢印24)の3回の測定の平均である。第二の吸熱ピーク(すなわち、矢印26)は、水の放出の結果であると考えられ、第三の吸熱ピーク(すなわち、矢印28)は、合金粉末のリフロー又は融解を示す。

【0068】

各実施例2〜17の最大保存温度は、そのフラックス材料の対応する融解温度を僅かに下回る温度である。組成物は、指示融解温度未満では実質的に固体であり、又は非流動性不活性状態である。実施例2〜17のそれぞれの活性化温度は、約120℃であると考えられ、約230℃でリフローする(リフロー温度は、図2に示す通り、DSC測定によって決定される)。

【0069】

別の実施形態において、フラックスを作製する方法は、第一成分を液体状態になるまで加熱することを含む(仮にまだそのような状態でなければ)。第一成分が液体状態である間、1つ又は複数の第二成分を加えて、フラックス混合物を形成する。フラックス混合物を、フラックス混合物が非流動性不活性状態である、最大保存温度以下の温度に冷却する。

【0070】

本発明の一実施形態において、ハンダ材料は、溶着温度の範囲内又はこれを超える温度かつ活性化温度未満の温度にフラックスを加熱することにより作製することができる。フラックスが流動性不活性状態である間、ハンダ粒子を加熱フラックスの全体にわたって分散して、ハンダ/フラックス混合物を形成する。ハンダ/フラックス混合物を、最大保存温度以下の温度に冷却すると、ハンダ/フラックス混合物は、非流動性不活性状態になる。

【0071】

本発明を多様な実施形態により説明し、これらの実施形態をいくらか詳細に記載してきたが、添付の特許請求の範囲をそのような詳細に限定すること又はいかようにも制限することは、本出願者の意図するところではない。追加的な利点及び変更は当業者にとって容易に明白となるであろう。本発明の多様な特徴を、使用者の必要性及び選択に応じて単独又は多数の組合せで使用することができる。

【特許請求の範囲】

【請求項1】

第一成分と、溶剤、シックナー及び/又は金属酸化物還元剤から選択される1つ又は複数の第二成分とを含み、約27℃を超える最大保存温度以下の温度で非流動性不活性状態であり、活性化温度で液体活性状態であり、最大保存温度を超えて活性化温度未満の溶着温度範囲で流動性不活性状態である温度プロフィールを有する、ハンダ付け用フラックス。

【請求項2】

最大保存温度が約40℃であり、それ以下ではフラックスが非流動性不活性状態である、請求項1に記載のフラックス。

【請求項3】

非流動性不活性状態が固体状態である、請求項2に記載のフラックス。

【請求項4】

溶着温度範囲が約45℃〜約100℃の範囲の温度を含む、請求項2に記載のフラックス。

【請求項5】

活性化温度が約120℃を超える、請求項4に記載のフラックス。

【請求項6】

溶着温度範囲が約75℃〜約105℃の範囲の温度を含み、活性化温度が溶着温度範囲を超える、請求項1に記載のフラックス。

【請求項7】

溶着温度範囲が約45℃〜約60℃の範囲の温度を含み、活性化温度が溶着温度範囲を超える、請求項1に記載のフラックス。

【請求項8】

第一成分が、ロジン、樹脂、ロウ若しくはポリグリコール又はこれらの組合せを含む、請求項1に記載のフラックス。

【請求項9】

第一成分が、ポリエチレングリコール又はポリプロピレングリコールを含む、請求項1に記載のフラックス。

【請求項10】

ハンダ粒子が分散されている請求項1に記載のフラックスを含み、ハンダ粒子が活性化温度以上で液体状態である、ハンダ材料。

【請求項11】

フラックスを溶着温度範囲内又はこれを超える温度かつ活性化温度未満の温度に加熱すること、

ハンダ粒子を加熱フラックスの全体にわたって分散して、ハンダ/フラックス混合物を形成すること、

ハンダ/フラックス混合物を最大保存温度以下の温度に冷却し、それによりハンダ/フラックス混合物が非流動性不活性状態になること

を含む、請求項10に記載のハンダ材料を作製する方法。

【請求項12】

ハンダ材料を溶着温度範囲内又はこれを超える温度かつ活性化温度未満の温度に加熱すること、

ハンダ材料が溶着温度範囲内又はこれを超える温度かつ活性化温度未満である間、加熱ハンダ材料を基材に分配すること、及び

ハンダ材料を最大保存温度以下の温度に冷却し、それによりハンダ材料が非流動性不活性状態になること

を含む、請求項10に記載のハンダ材料を分配する方法。

【請求項13】

分配が、加熱ハンダ材料をオリフィスの中を通して押し出すことを含む、請求項12に記載の方法。

【請求項14】

ハンダ材料を加熱する前に、

ハンダ材料を最大保存温度以下で保存し、それによりハンダ材料が非流動性不活性状態になること

を更に含む、請求項12に記載の方法。

【請求項15】

ハンダ材料を溶着温度範囲内又はこれを超える温度かつ活性化温度未満の温度に加熱すること、

ハンダ材料が溶着温度範囲内又はこれを超える温度かつ活性化温度未満である間、加熱ハンダ材料を加工品に分配すること、

ハンダ材料を活性化温度以上に加熱し、それによりフラックスが加工品の表面から酸化物を除去すること、

ハンダ材料をハンダ粒子の融解温度に加熱して、加工品の表面に接触している間にハンダ粒子を融解すること、及び

融解ハンダを冷却すること

を含む、請求項10に記載のハンダ材料によりハンダ付けする方法。

【請求項16】

分配が、加熱ハンダ材料をオリフィスの中を通して押し出すことを含む、請求項15に記載の方法。

【請求項17】

ハンダ材料を最大保存温度以下からハンダ粒子の融解温度までの温度で加熱して、ハンダ粒子を融解し、ハンダ材料が第1加工品と第2加工品の間に且つそれぞれに接触して配置されること、及び

融解ハンダを冷却し、それにより接合点が第1及び第2加工品の間に形成されること

を含む、請求項10に記載のハンダ材料によりハンダ付けする方法。

【請求項18】

第1加工品が、銅管若しくは金属取付け部品、電気部品又はワイヤのうちの1つである、請求項17に記載の方法。

【請求項19】

第一成分を加熱して液体状態にすること、

1つ又は複数の第二成分を第一成分に液体状態の間に加えて、流動性不活性状態であるフラックス混合物を形成すること、

フラックス混合物を最大保存温度以下の温度に冷却し、それによりフラックス混合物が非流動性不活性状態になること

を含む、請求項1に記載のフラックスを作製する方法。

【請求項20】

冷却する前、フラックス混合物が流動性不活性状態である間に、フラックス混合物の全体にわたってハンダ粒子を分散すること

を更に含む、請求項19に記載の方法。

【請求項21】

基材と、

基材に結合している、請求項1に記載のフラックスを含む層と

を含む、装置。

【請求項22】

基材が、銅管若しくは金属取付け部品、電気部品又はワイヤのうちの1つである、請求項21に記載の装置。

【請求項1】

第一成分と、溶剤、シックナー及び/又は金属酸化物還元剤から選択される1つ又は複数の第二成分とを含み、約27℃を超える最大保存温度以下の温度で非流動性不活性状態であり、活性化温度で液体活性状態であり、最大保存温度を超えて活性化温度未満の溶着温度範囲で流動性不活性状態である温度プロフィールを有する、ハンダ付け用フラックス。

【請求項2】

最大保存温度が約40℃であり、それ以下ではフラックスが非流動性不活性状態である、請求項1に記載のフラックス。

【請求項3】

非流動性不活性状態が固体状態である、請求項2に記載のフラックス。

【請求項4】

溶着温度範囲が約45℃〜約100℃の範囲の温度を含む、請求項2に記載のフラックス。

【請求項5】

活性化温度が約120℃を超える、請求項4に記載のフラックス。

【請求項6】

溶着温度範囲が約75℃〜約105℃の範囲の温度を含み、活性化温度が溶着温度範囲を超える、請求項1に記載のフラックス。

【請求項7】

溶着温度範囲が約45℃〜約60℃の範囲の温度を含み、活性化温度が溶着温度範囲を超える、請求項1に記載のフラックス。

【請求項8】

第一成分が、ロジン、樹脂、ロウ若しくはポリグリコール又はこれらの組合せを含む、請求項1に記載のフラックス。

【請求項9】

第一成分が、ポリエチレングリコール又はポリプロピレングリコールを含む、請求項1に記載のフラックス。

【請求項10】

ハンダ粒子が分散されている請求項1に記載のフラックスを含み、ハンダ粒子が活性化温度以上で液体状態である、ハンダ材料。

【請求項11】

フラックスを溶着温度範囲内又はこれを超える温度かつ活性化温度未満の温度に加熱すること、

ハンダ粒子を加熱フラックスの全体にわたって分散して、ハンダ/フラックス混合物を形成すること、

ハンダ/フラックス混合物を最大保存温度以下の温度に冷却し、それによりハンダ/フラックス混合物が非流動性不活性状態になること

を含む、請求項10に記載のハンダ材料を作製する方法。

【請求項12】

ハンダ材料を溶着温度範囲内又はこれを超える温度かつ活性化温度未満の温度に加熱すること、

ハンダ材料が溶着温度範囲内又はこれを超える温度かつ活性化温度未満である間、加熱ハンダ材料を基材に分配すること、及び

ハンダ材料を最大保存温度以下の温度に冷却し、それによりハンダ材料が非流動性不活性状態になること

を含む、請求項10に記載のハンダ材料を分配する方法。

【請求項13】

分配が、加熱ハンダ材料をオリフィスの中を通して押し出すことを含む、請求項12に記載の方法。

【請求項14】

ハンダ材料を加熱する前に、

ハンダ材料を最大保存温度以下で保存し、それによりハンダ材料が非流動性不活性状態になること

を更に含む、請求項12に記載の方法。

【請求項15】

ハンダ材料を溶着温度範囲内又はこれを超える温度かつ活性化温度未満の温度に加熱すること、

ハンダ材料が溶着温度範囲内又はこれを超える温度かつ活性化温度未満である間、加熱ハンダ材料を加工品に分配すること、

ハンダ材料を活性化温度以上に加熱し、それによりフラックスが加工品の表面から酸化物を除去すること、

ハンダ材料をハンダ粒子の融解温度に加熱して、加工品の表面に接触している間にハンダ粒子を融解すること、及び

融解ハンダを冷却すること

を含む、請求項10に記載のハンダ材料によりハンダ付けする方法。

【請求項16】

分配が、加熱ハンダ材料をオリフィスの中を通して押し出すことを含む、請求項15に記載の方法。

【請求項17】

ハンダ材料を最大保存温度以下からハンダ粒子の融解温度までの温度で加熱して、ハンダ粒子を融解し、ハンダ材料が第1加工品と第2加工品の間に且つそれぞれに接触して配置されること、及び

融解ハンダを冷却し、それにより接合点が第1及び第2加工品の間に形成されること

を含む、請求項10に記載のハンダ材料によりハンダ付けする方法。

【請求項18】

第1加工品が、銅管若しくは金属取付け部品、電気部品又はワイヤのうちの1つである、請求項17に記載の方法。

【請求項19】

第一成分を加熱して液体状態にすること、

1つ又は複数の第二成分を第一成分に液体状態の間に加えて、流動性不活性状態であるフラックス混合物を形成すること、

フラックス混合物を最大保存温度以下の温度に冷却し、それによりフラックス混合物が非流動性不活性状態になること

を含む、請求項1に記載のフラックスを作製する方法。

【請求項20】

冷却する前、フラックス混合物が流動性不活性状態である間に、フラックス混合物の全体にわたってハンダ粒子を分散すること

を更に含む、請求項19に記載の方法。

【請求項21】

基材と、

基材に結合している、請求項1に記載のフラックスを含む層と

を含む、装置。

【請求項22】

基材が、銅管若しくは金属取付け部品、電気部品又はワイヤのうちの1つである、請求項21に記載の装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−35065(P2013−35065A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2012−177823(P2012−177823)

【出願日】平成24年8月10日(2012.8.10)

【出願人】(391019120)ノードソン コーポレーション (150)

【氏名又は名称原語表記】NORDSON CORPORATION

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成24年8月10日(2012.8.10)

【出願人】(391019120)ノードソン コーポレーション (150)

【氏名又は名称原語表記】NORDSON CORPORATION

[ Back to top ]