フラットパネルディスプレイ用ガラス基板の積層体及び梱包方法

【課題】フラットパネルディスプレイの製造効率を向上させることができるフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法を提供する。

【解決手段】フラットパネルディスプレイ用ガラス基板の積層体10は、板厚方向に対向する第1及び第2の主面22、24を有し、且つ、第2の主面のみに滑剤30が付着した複数のフラットパネルディスプレイ用ガラス基板20を、第1の主面が同一方向に向くように前記板厚方向に積層してなる。フラットパネルディスプレイ用ガラス基板の梱包方法は、板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層する。

【解決手段】フラットパネルディスプレイ用ガラス基板の積層体10は、板厚方向に対向する第1及び第2の主面22、24を有し、且つ、第2の主面のみに滑剤30が付着した複数のフラットパネルディスプレイ用ガラス基板20を、第1の主面が同一方向に向くように前記板厚方向に積層してなる。フラットパネルディスプレイ用ガラス基板の梱包方法は、板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法に関する。

【背景技術】

【0002】

液晶ディスプレイやプラズマディスプレイ等のフラットパネルディスプレイの製造には、厚さが例えば0.1〜1.5mmである薄いガラス基板が用いられる。近年では、フラットパネルディスプレイの大型化が進んでおり、これに伴って、例えば、サイズが2200mm×2500mmのガラス基板が用いられる。

【0003】

このようなガラス基板は、多数のガラス基板を積層してなる積層体が梱包装置に収納されて一度に納入先に搬送される。納入先では、Si薄膜等をガラス基板に成膜することによって、半導体素子等がガラス基板に形成される。

【0004】

一般的に、ガラス基板の積層体を搬送する際には、互いに隣接するガラス基板の接触によってガラス基板の表面に傷が付くことを防止することにより、フラットパネルディスプレイの製造工程に複数のガラス基板を安定して供給することができ、フラットパネルディスプレイの製造効率を向上させることができる。ガラス基板の表面に傷が付くことを防止するためには、保護紙や保護フィルム等の保護シートがガラス基板間に挟められる。

【0005】

また、ガラス基板の表面に傷が付くことを防止するための他の方法が提案されている(特許文献1)。当該方法は、ガラス基板の表面を保護するための滑剤を含んだ紙またはフィルムをガラス基板の表面に押圧して、滑剤をガラス基板の表面に転写させる。ガラス基板の表面に転写された滑剤は、複数のガラス基板を搬送する際に、隣接するガラス基板が接触することによって、ガラス基板の表面に傷が生じるのを抑制するようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−46586号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、フラットパネルディスプレイの製造効率を向上する方法については、前記特許文献に記載された技術の他にも様々な工夫がなされており、フラットパネルディスプレイの製造効率を向上するための更なる改善がもとめられている。

【0008】

そこで、本発明は、フラットパネルディスプレイの製造効率を向上させることができるフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様は、フラットパネルディスプレイ用ガラス基板の積層体である。当該積層体は、

板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層してなる。

【0010】

前記積層体は、前記フラットパネルディスプレイ用ガラス基板の第2の主面と、前記フラットパネルディスプレイ用ガラス基板と隣接する他のフラットパネルディスプレイ用ガラス基板の第1の主面との間に介在する紙を含む、ことが好ましい。

また、前記積層体は、前記フラットパネルディスプレイ用ガラス基板それぞれの間に着脱可能であって、前記フラットパネルディスプレイ用ガラス基板の第2の主面に滑剤を付着するように形成されたシート状部材を含む、ことが好ましい。

さらに、前記フラットパネルディスプレイ用ガラス基板それぞれの第1又は第2の主面のうち同一の主面の端部に目印が付され、前記目印が揃うように前記フラットパネルディスプレイ用ガラス基板が積層されている、ことが好ましい。

また、前記第1の主面は半導体素子又はカラーフィルタが形成される面である、ことが好ましい。

【0011】

本発明の他の態様は、フラットパネルディスプレイ用ガラス基板の梱包方法である。当該梱包方法は、

板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層する。

【発明の効果】

【0012】

上記態様のフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法によれば、フラットパネルディスプレイの製造効率を向上させることができる。

【図面の簡単な説明】

【0013】

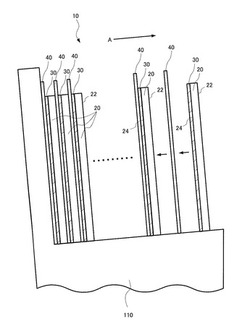

【図1】本実施形態のガラス基板を収納する梱包装置の分解斜視図である。

【図2】ガラス基板の製造方法のフローの一例を示す図である。

【図3】ガラス基板の第2の主面の要部拡大斜視図である。

【図4】滑剤が付着されたガラス基板を説明する図である。

【図5】(a)は、吸着テーブルの載置面におけるガラス基板の載置状態を示す図であり、(b)は、ガラス基板が吸着テーブルから離間したときの状態を示す図である。

【図6】滑剤の付着態様を説明する図である。

【図7】滑剤の付着方法の一例を説明する図である。

【図8】滑剤の付着方法の一例を説明する図である。

【図9】ガラス基板と保護紙との配置を説明する図である。

【図10】ガラス基板と保護シートとの配置を説明する図である。

【発明を実施するための形態】

【0014】

以下、本発明のフラットパネルディスプレイ用ガラス基板(以下、ガラス基板という)の積層体及び梱包方法について説明する。

【0015】

図1は、本実施形態のガラス基板20を収納する梱包装置100を示す図である。

梱包装置100は、複数のガラス基板20を板厚方向に積層してなる積層体10を梱包するために用いられる装置である。

梱包装置100は、支持台110と、コンテナ筐体120と、を有する。支持台110は、積層体10を支持し固定する。コンテナ筐体120は、支持台110に固定された積層体10を、支持台110と共に覆う。なお、梱包装置の構成は上記のものに限定されない。

積層体10を構成する複数のガラス基板20は、例えば、液晶ディスプレイやプラズマディスプレイ等のフラットパネルディスプレイの製造に使用される。

【0016】

(ガラス基板の概略説明)

以下、ガラス基板20の概略を説明する。

ガラス基板20の厚さは、0.1〜1.5mmであり、好ましい厚さの上限値は、1.1mm、0.7mm、0.5mmであり、最も好ましい上限値は0.4mmである。ここで、ガラス基板20の厚さが薄いほど、ガラス基板20自体の強度は低下する。そのため、フラットパネルディスプレイの製造工程において、ガラス基板20の板厚方向が鉛直方向に沿った状態でガラス基板20を搬送する際に、例えばガラス基板20の厚さが0.5mm以下の場合には、後述するように、ガラス基板20の破断の問題が顕著となる。

そこで、本実施形態のガラス基板20には、後述するように、滑剤30(図4参照)が付着される。滑剤30がガラス基板20に付着されることにより、ガラス基板20の厚さが0.5mm以下の場合であっても、ガラス基板20の搬送時におけるガラス基板20の破断を防止するという顕著な効果を有する。一方、好ましい厚さの下限値は、0.2mmである。

【0017】

また、ガラス基板20のサイズは、500〜2500mm×2500〜3500mm(短手方向長さ×長手方向長さ)である。なお、ガラス基板20のサイズが大きくなるほどガラス基板20の自重が大きくなるため、フラットパネルディスプレイの製造工程において、ガラス基板20の板厚方向が鉛直方向に沿った状態でガラス基板20を搬送する際に、ガラス基板20の自重によってガラス基板20が破断するという問題が顕著となる。この問題20は、ガラス基板の短手方向の長さが2000mmを超えると顕著となる。

一方、本実施形態のガラス基板20では、滑剤が付着されているため、ガラス基板20の短手方向の長さが2000mm以上、特に2500mm以上であっても、ガラス基板20の搬送時におけるガラス基板20の破断を防止するという顕著な効果を有する。

【0018】

ガラス基板20の種類は、ボロシリケイトガラス、アルミノシリケイトガラス、アルミノボロシリケイトガラス、ソーダライムガラス、アルカリシリケイトガラス、アルカリアルミノシリケイトガラス、アルカリアルミノゲルマネイトガラス等が挙げられる。なお、液晶ディスプレイ用ガラス基板や有機EL(Electro-Luminescence)用ガラス基板としては、アルカリを実質的に含有しない、あるいはアルカリを極微量しか含有しないガラス基板を適用することが好ましい。

【0019】

本実施形態のガラス基板20は、液晶ディスプレイ用であり、図4に示すように、板厚方向に対向する第1の主面22と第2の主面24とを有している。第1の主面22は、液晶ディスプレイに用いられる半導体素子アレイ又はカラーフィルタなどの薄膜が形成される平滑な面であり、第2の主面24は、偏光フィルタが形成される平滑な面である。また、第2の主面24には、偏光フィルタが形成される前に、後述する滑剤30(図4参照)が付着される。

【0020】

ガラス基板20は、例えば、下記に示す組成からなる。下記括弧内に記載された数値は好ましい組成比率である。下記組成比率の%表示はいずれも質量%を意味する。

SiO2:50〜70%(57〜64%)、

Al2O3:5〜25%(12〜18%)、

B2O3:0〜15%(6〜13%)。

なお、下記に示す組成を任意に含んでもよい。

MgO:0〜10%(0.5〜4%)、

CaO:0〜20%(3〜7%)、

SrO:0〜20%(0.5〜8%、より好ましくは3〜7%)、

BaO:0〜10%(0〜3%、より好ましくは0〜1%)、

ZrO2:0〜10%(0〜4%,より好ましくは0〜1%)。

また、上記の組成のうち、特に、SiO2:50〜70%、B2O3:5〜18%、Al2O3:10〜25%、MgO:0〜10%、CaO:0〜20%、SrO:0〜20%、BaO:0〜10%、RO:5〜20%(ただし、RはMg、Ca、SrおよびBaから選ばれる少なくとも1種である)を含有することが好ましい。

さらに、R’2O:0.20%を超え2.0%以下(ただし、R’はLi、NaおよびKから選ばれる少なくとも1種である)を含むことがより好ましい。

さらにまた、清澄剤を合計で0.05〜1.5%含み、As2O3、Sb2O3及びPbOを実質的に含まないことが好ましい。As2O3、Sb2O3及びPbOは、ガラスを清澄する効果を有する物質ではあるが、環境負荷が大きい物質であるためである。ここで、実質的に含まないとは、質量%が0.01%未満であって、不純物を除き意図的に含有させないことを意味する。

また、ガラス中の酸化鉄の含有量が0.01〜0.2%であることが好ましい。

【0021】

(各成分)

SiO2はガラス基板のガラスの骨格をなす成分であり、ガラスの化学的耐久性と耐熱性を高める効果を有している。SiO2の含有率が低すぎる場合には化学的耐久性と耐熱性の効果が十分に得られず、SiO2の含有率が高すぎるとガラスが失透を起こしやすくなり、成形が困難になるとともに、粘性が上昇してガラスの均質化が困難になる。

【0022】

Al2O3はガラスの骨格をなす成分であり、ガラスの化学的耐久性と耐熱性を高める効果を有している。また、Al2O3は、ガラスのエッチング速度を高める効果も有している。Al2O3の含有率が低すぎる場合にはガラスの化学的耐久性と耐熱性の効果が十分に得られない。一方、Al2O3の含有率が高すぎると、ガラスの粘性が上昇して溶解が困難になるとともに、耐酸性が低下する。

【0023】

B2O3はガラスの粘性を下げて、ガラスの熔解及び清澄を促進する成分である。B2O3の含有率が低すぎると、ガラスの耐酸性が低下するためガラスの均質化が困難になる。

【0024】

MgO及びCaOは、ガラスの粘性を下げて、ガラスの熔解及び清澄を促進する成分である。また、MgおよびCaは、アルカリ土類金属の中ではガラスの密度を上昇させる割合が小さいため、得られるガラスを軽量化しつつ熔解性を向上するためには有利な成分である。ただし、MgO及びCaOの含有率が高くなりすぎると、ガラスの化学的耐久性が低下する。

【0025】

SrO及びBaOは、ガラスの粘性を下げて、ガラスの熔解及び清澄を促進する成分である。また、ガラス原料の酸化性を高めて清澄性を高める成分でもある。ただし、SrO及びBaOの含有率が高くなりすぎると、ガラスの密度が上昇し、ガラス板の軽量化が図れないととともに、ガラスの化学的耐久性が低下する。

【0026】

K2Oは、ガラスの高温粘度を低下させて、ガラスの熔解性や成形性を向上させると同時に、耐失透性を改善する成分である。K2Oの含有率が低すぎると、ガラスの熔解性が低下するため、ガラスの熔解工程にかかるコストが高くなる。また、ガラスの耐失透性が低下してガラスが失透しやすくなるため、後述するガラスの成形工程においてダウンドロー法を利用することが困難になる。一方、K2Oの含有率が高くなりすぎると、ガラスバランス悪化による耐失透性の低下が生じるため、上記ダウンドロー法を利用することが困難になる。

【0027】

K2Oは、ガラスから溶出して半導体装置のTFT(Thin Film Transistor)特性を劣化させる成分であることから、液晶表示装置用ガラス基板として適用する場合には、多量に含有することは好ましくない。具体的には、K2Oの含有量は、例えば2.0%以下にすることが好ましい。しかし、ガラス中に上記成分を敢えて特定量含有させることによって、TFT特性の劣化やガラスの熱膨張を一定範囲内に抑制しつつ、ガラスの塩基性度を高め、価数変動する金属の酸化を容易にして、清澄性を発揮させることが可能である。

【0028】

ZrO2は、ガラスの失透温度付近の粘性や歪点を高くする成分である。また、ZrO2は、ガラスの耐熱性を向上させる成分でもある。しかし、ZrO2の含有率が高すぎると、ガラスの失透温度が上昇して、ガラスの耐失透性が低下する。

【0029】

また、ガラスには、ガラス中の気泡を脱泡させる成分として、清澄剤を添加してもよい。清澄剤の成分は、環境負荷が小さく、ガラスの清澄性に優れたものであれば、特に制限されない。清澄剤の成分としては、例えば、酸化スズ、酸化鉄、酸化セリウム、酸化テルビウム、酸化モリブデン及び酸化タングステン等の金属酸化物のうち少なくとも1つが挙げられる。

【0030】

(ガラス基板の製造方法)

図2は、ガラス基板20の製造方法のフローの一例を説明する図である。本実施形態のガラス基板20の製造方法は、熔解工程(ステップS10)と、清澄工程(ステップS20)と、攪拌工程(ステップS30)と、成形工程(ステップS40)と、徐冷工程(ステップS50)と、採板工程(ステップS60)と、形状加工工程(ステップS70)と、研磨工程(ステップS80)と、洗浄工程(ステップS90)と、検査工程(ステップS100)と、付着工程(ステップS110)と、梱包工程(ステップS120)とを主に有する。

【0031】

熔解工程(ステップS10)では、図示されない熔解炉で、ガラス原料が化石燃料の燃焼による間接加熱および電気通電による直接加熱により加熱されて溶融ガラスが作られる。ガラスの熔解は、これ以外の方法で行われてもよい。

【0032】

次に、清澄工程が行われる(ステップS20)。清澄工程では、溶融ガラスが図示されない液槽に貯留された状態で、溶融ガラス中の気泡が上述の清澄剤を用いて取り除かれる。具体的には、溶融ガラス中で価数変動する金属酸化物の酸化還元反応によって行われる。高温時の溶融ガラスにおいて、金属酸化物は還元反応により酸素を放出し、この酸素がガスとなって、溶融ガラス中の気泡を成長させて液面に浮上させる。これにより、溶融ガラス中の気泡は脱泡される。あるいは、酸素ガスの気泡は、溶融ガラス中の他の気泡中のガスを取り込んで成長し、溶融ガラスの液面に浮上する。これにより、溶融ガラス中の気泡は脱泡される。

【0033】

次に、攪拌工程が行われる(ステップS30)。攪拌工程では、ガラスの化学的および熱的均一性を保つために、垂直に向けられた図示されない撹拌槽に溶融ガラスが通される。溶融ガラスは、攪拌槽に設けられたスターラによって攪拌されながら、垂直下方向底部に移動し、後工程に導かれる。これによって、脈理等のガラスの不均一性を抑制することができる。

【0034】

次に、成形工程が行われる(ステップS40)。成形工程では、ガラス基板20の成形方法として、スロットダウンドロー法、オーバーフローダウンドロー法、フロート法、リドロー法等が用いられる。オーバーフローダウンドローやスロットダウンドロー等を含むダウンドロー法は、例えば特開2010−189220号公報、特許第3586142号公報等に記載された公知の方法である。これにより、所定の厚さ、幅を有するシート状のガラスリボンが成形される。成形方法としては、ダウンドロー法、特にオーバーフローダウンドロー法を用いることが好ましい。これは、オーバーフローダウンドロー法では、ガラスリボンの表面が成形体と接触せずに形成されることから、成形体との接触によるガラスリボンの表面の汚染を防止することができ、表面品質の良好なガラスリボンを成形することができるためである。したがって、オーバーフローダウンドロー法を用いることは、表面品質の良好なガラスリボンが成形されることにより後述の研磨工程を省略することができ、結果としてガラス基板の製造コストを低減し得るので有用である。

【0035】

次に、徐冷工程が行われる(ステップS50)。具体的には、ガラスリボンは、歪みが発生しないように冷却速度を制御して、図示されない徐冷炉にて徐冷点以下に冷却される。

次に、採板工程が行われる(ステップS60)。具体的には、連続的に生成されるガラスリボンが一定の長さ毎に採板されることにより、ガラス基板が得られる。

【0036】

次に、形状加工工程が行われる(ステップS70)。形状加工工程では、所定のサイズや形状のガラス基板20が切り出される。形状加工は、サンドブラスト、カッターやレーザを用いた物理的手段を用いてもよく、エッチングなどの化学的手段を用いてもよい。

【0037】

次に、研磨工程が行われる(ステップS80)。研磨工程では、ガラス基板20の表面及び端面の研削・研磨が行われる。研磨工程では、例えば、ダイヤモンドホイールや樹脂ホイールなどが用いられる。

研磨工程では、図3に示すように、複数のガラス基板20それぞれの第2の主面24の四隅の少なくとも一つに、面取りが施されることにより形成された面取り部24aが設けられる。図3は、ガラス基板20の第2の主面24の要部拡大斜視図である。また、面取部24aは目印の一例である。面取部24aが複数のガラス基板20それぞれの第2の主面24のみに形成されることにより、第1の主面22と第2の主面24とを容易に区別することができる。

なお、ガラス基板20の第2の主面24のみ、あるいは第1の主面22のみに面取部を形成してもよい。また、目印となる切欠や面取部等を、第1の主面22又は第2の主面24の四辺の端部に形成してもよい。さらに、シールやスタンプ等を目印として付してもよい。

【0038】

この後、洗浄工程が行われる(ステップS90)。洗浄工程では、研磨工程においてガラス基板20の表面及び端面に付着した研磨剤や不純物を、例えば超音波や薬液等を用いて洗浄することにより除去する。

【0039】

次に、検査工程が行われる(ステップS100)。検査工程では、ガラス基板20中の気泡による欠陥の発生頻度を調べ、この発生頻度が所定頻度以下か否かを、洗浄工程後のガラス基板20について調べる。

【0040】

次に、付着工程が行われる(ステップS110)。付着工程では、図4に示すように、ガラス基板20の第2の主面24のみに水溶性の低い滑剤30を付着する。図4は、滑剤30が付着されたガラス基板を説明する図である。

ここで、水溶性の低い滑剤30を用いるのは、液晶ディスプレイの製造工程において、ガラス基板20が水で洗浄された場合であっても、滑剤30が容易に除去されないようにするためである。

【0041】

また、第2の主面24のみに滑剤30を付着するのは、滑剤30が第1の主面22に付着した場合に、液晶ディスプレイの製造工程において生じる問題を防止するためである。具体的に説明すると、例えば、滑剤30が付着した第1の主面22に対して半導体素子アレイを形成する場合には、第1の主面22に蒸着される金属薄膜の密着性が劣化して、金属薄膜が第1の主面22から剥離するおそれがある。また、滑剤30が付着した第1の主面22に対してカラーフィルタを形成する場合には、第1の主面22に対するカラーフィルタ用ブラックマトリクスの密着性が高くなり過ぎて、ブラックマトリクスのパターンを形成することが困難になる。

これらの問題が生じるのを防止するためには、半導体アレイ又はカラーフィルタの形成工程前に、滑剤30を第1の主面22から除去するという煩雑な工程が必要になる。そこで、本実施形態では、ガラス基板20の第2の主面24のみに滑剤30を付着することにより、上記の問題を防止することができるとともに、第1の主面22から滑剤30を除去する工程を省略することができる。

【0042】

さらに、滑剤30は、第2の主面24の領域のうち、液晶ディスプレイの製造工程にてガラス基板20の板厚方向が鉛直方向に沿った状態でガラス基板20を搬送するための搬送部材(例えば、搬送ローラや突き上げピン等)と接触する領域に少なくとも付着していることが好ましい。すなわち、液晶ディスプレイの製造工程においてガラス基板20が搬送部材によって搬送される際、搬送部材と第2の主面24との間に滑剤30が介在していることが好ましい。これは、搬送部材がガラス基板20の第2の主面24に直接接触することにより、ガラス基板20に傷が付くこと、さらにはガラス基板20が破断することを防ぐためである。

【0043】

例えば、半導体素子アレイ又はカラーフィルタが第1の主面22に形成される際には、図5(a)に示すように、第2の主面24が吸着テーブル200の載置面に吸着されることにより、ガラス基板20が吸着テーブル200上に載置される。そして、半導体素子アレイ又はカラーフィルタが第1の主面22に形成された後に、ガラス基板20は、吸着テーブル200の載置面から上方に突出する突き上げピン202に支持されながら上方に移動することにより、吸着テーブル200から離間する。ここで、滑剤30が第2の主面24に付着していない場合、第2の主面24は、突き上げピン202がガラス基板20に接触したときの衝撃を直接受けることにより、傷が付くおそれがある。また、板厚の薄いガラス基板20を用いた場合には、ガラス基板20の強度が小さくなることから、当該衝撃によってガラス基板20が破断するおそれがある。

【0044】

本実施形態では、図5(b)に示すように、第2の主面24の領域のうち突き上げピン202と接触する領域に滑剤30が付着しているため、第2の主面24が突き上げピン202から受ける衝撃を、滑剤30によって緩和することができる。これにより、突き上げピン202から受ける衝撃によって第2の主面24に傷が付くのを防ぐことができる。

また、滑剤30が第2の主面24に付着していることにより、第2の主面24が吸着テーブル200に直接接触しない。このため、吸着テーブル200と接触することによって、第2の主面24に傷が付くことを防ぐことができる。

さらに、ガラス基板20を搬送する搬送ローラにガラスの破片が付着していた場合でも、ガラス基板20が搬送ローラによって搬送されるときに、ガラスの破片がガラス基板20に接触することにより、ガラス基板20に傷が付くことを防ぐことができる。

【0045】

なお、液晶ディスプレイの製造工程において、第2の主面24に偏光フィルムが形成される際には、第2の主面24から滑剤30が除去されていることが好ましい。第2の主面24に偏光フィルムが形成される際に滑剤30が第2の主面24に付着していると、偏光フィルムに位相差フィルムが付着し難くなるという問題が生じるためである。

【0046】

次に、滑剤30の種類を説明する。

滑剤30は、酸アミド、特に有機化合物の酸アミドであることが好ましい。酸アミドは、水によって容易に除去される程の高い水溶性を有していないためである。これにより、例えば、ガラス基板20が搬送部材によって搬送される前に水で洗浄された場合に、ガラス基板20の第2の主面24から滑剤30が容易に除去されるのを防ぐことができる。

【0047】

また、滑剤30は、脂肪酸、特に不飽和脂肪酸であることが好ましい。脂肪酸は滑性効果を有していることから、積層体10内で隣接するガラス基板20間の接触や摩擦により、ガラス基板20の表面に傷が付くのを防ぐことができるためである。

さらに、不飽和脂肪酸は、飽和脂肪酸と比較して溶融温度が低いので、より好ましい。これは、滑剤30を溶融して第2の主面24に塗布する場合に、滑剤30の溶融温度が高すぎると、滑剤30を第2の主面24に塗布し終える前に脂肪酸が結晶化して、滑剤30を第2の主面24に均一に塗布するのが困難になるためである。

【0048】

さらに、滑剤30の炭素数は8〜100であり、好ましい炭素数は10〜50であり、最も好ましい炭素数は10〜30である。炭素数が少なすぎる場合には、十分な滑性効果が得られないためである。また、炭素数が少なすぎる場合には、滑剤30の水溶性が高くなることから、ガラス基板20が搬送部材によって搬送される前に水で洗浄されると、滑剤30が第2の主面24から容易に除去されるおそれがある。一方、炭素数が高すぎる場合には、滑剤30の溶融温度が高くなることから、滑剤30を第2の主面24に塗布し終える前に脂肪酸が結晶化して、滑剤30を第2の主面24に均一に塗布するのが困難になるためである。

【0049】

これらの観点から、脂肪酸アミド、特に不飽和脂肪酸アミドを滑剤30として用いることが好ましい。ここで、不飽和脂肪酸アミドとしては、オレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミド、パルミトレイン酸アミド、バクセン酸アミド、リノール酸アミド、リノレン酸アミド、アラキドン酸アミド、ネルボン酸アミド等が挙げられる。なお、本実施形態では、エルカ酸アミドを滑剤30として用いている。

また、液晶ディスプレイの製造工程において、製造処理開始前にガラス基板20が水で洗浄された場合であっても、滑剤30の全てが除去されないようにするためには、滑剤30における質量%が10〜100質量%のエルカ酸アミドを含む滑剤30を用いることが好ましい。

なお、第2の主面24の単位面積あたりのエルカ酸アミドの量は、1ng〜1mg/cm2、好ましくは10ng〜500ng/cm2、より好ましくは20ng〜200ng/cm2である。単位面積あたりのエルカ酸アミドの量が少なすぎると、ガラス基板20の破断やガラス基板20に傷が付くことを防止するという効果を奏することが困難になる。一方、単位面積あたりのエルカ酸アミドの量が多すぎると、エルカ酸アミドが凝集して、ガラス基板20から剥離するおそれがある。この剥離したエルカ酸アミドは、液晶ディスプレイを製造工程にて発生する不具合の原因となる場合がある。

【0050】

付着工程では、第2の主面24の全面に滑剤30を付着してもよいし、図6に示すように、搬送部材と接触する領域のみに滑剤30を付着してもよい。例えば、第2の主面24の領域のうち突き上げピン202と接触する領域に滑剤30を付着する場合には、滑剤30は、図6(a)に示すように、第2の主面24の四隅のそれぞれから第2の主面24の短手方向の寸法以下の範囲内(例えば、第2の主面24の短手方向の寸法の10%以下、20%以下、40%以下等)の領域に付着されてもよいし、図6(b)に示すように、第2の主面24の四辺の中央から第2の主面24の短手方向の寸法以下の範囲内の領域に付着されてもよい。また、図6(c)〜(e)に示すように、例えば、第2の主面24の短手方向の寸法以下の直径を有する円状に形成された滑剤30を、第2の主面24の四隅の近傍、第2の主面24の四辺の中央の近傍、又は第2の主面24の中央に付着してもよい。なお、滑剤30は、多角形状に形成されてもよい。

さらに、第2の主面24の領域のうち搬送ローラと接触する領域に滑剤30を付着する場合には、図6(f)に示すように、第2の主面24の短手方向に延びる複数の直線状に滑剤30を付着してもよい。あるいは、第2の主面24の長手方向に延びる複数の直線状に滑剤30を付着してもよい。さらには、第2の主面24上に格子状に滑剤30を付着してもよい。

また、液晶ディスプレイの製造工程において、製造処理開始前にガラス基板20が水で洗浄された場合であっても、滑剤30の全てが除去されないようにするためには、滑剤30を第2の主面24に厚く(例えば、厚さ1nm〜2mm)付着することが好ましい。

【0051】

次に、滑剤30の付着方法を説明する。

滑剤30をガラス基板20の第2の主面24に付着する場合には、まず、滑剤30を溶融し、溶融された滑剤30をガラス基板20の第2の主面24に蒸着あるいは塗布する。また、溶媒に溶かされた滑剤30を、スプレー等を用いて噴霧することにより、滑剤30を第2の主面24に付着させてもよい。ここで、溶媒としては、例えば、エタノール、イソプロピルアルコール等のアルコール類を用いることが好ましい。

【0052】

また、液晶ディスプレイの製造工程において、製造処理開始前にガラス基板20が水で洗浄された場合であっても、滑剤30の全てが除去されないようにするために、図7あるいは図8に示す方法を用いてもよい。図7は、滑剤30の付着方法の一例を説明する図である。

まず、図7(a)に示すように、第2の主面24の全面に滑剤30を付着する。ここで、搬送部材と接触する領域が第2の主面24の四隅のそれぞれから所定範囲(例えば、ガラス基板20の短手方向の寸法の40%)内の領域である場合には、当該領域の形状に形成された不水溶性樹脂からなるシートSを、当該領域を覆うように貼り付ける。その後、液晶ディスプレイの製造工程においてガラス基板20が水で洗浄された場合、ガラス基板20の洗浄時間によっては、図7(b)に示すように、第2の主面24に付着した滑剤30が除去される。ここで、前記領域に付着した滑剤30はシートSによって覆われているので、当該領域に付着した滑剤30が洗浄によって全て除去されるのを防ぐことができる。そして、ガラス基板20が洗浄された後に、図7(c)に示すように、シートSを除去する。このようにして、液晶ディスプレイの製造工程においてガラス基板20が水で洗浄された場合であっても、第2の主面24の領域のうち搬送部材と接触する領域に滑剤30を残存させることができる。

【0053】

図8は、滑剤30の付着方法の他の一例を説明する図である。

図8(a)に示すように、第2の主面24には滑剤30が付着されていない。ここで、搬送部材と接触する領域が第2の主面24の四隅のそれぞれから所定範囲(例えば、ガラス基板20の短手方向の寸法の40%)内の領域である場合には、当該領域の形状に形成された保護フィルム50を、図8(b)に示すように、当該領域を覆うように貼り付ける。保護フィルム50は、不水溶性樹脂からなり、ガラス基板20に着脱可能に形成されたシート状部材の一例である。保護フィルム50の表面のうち第2の主面24と接触する表面には滑剤30が付着しており、保護フィルム50が第2の主面24に貼り付けられることにより、滑剤30が第2の主面24に付着する。ここで、液晶ディスプレイの製造工程においてガラス基板20が水で洗浄された場合であっても、滑剤30が全て除去されるのを保護フィルム50によって防ぐことができる。そして、ガラス基板20が洗浄された後に、図8(c)に示すように、保護フィルム50を除去する。このようにして、第2の主面24の領域のうち搬送部材と接触する領域に滑剤30を残存させることができる。

【0054】

次に、梱包工程が行われる(ステップS120)。

ガラス基板20は、図9に示すように、一枚ずつ搬送されて支持台110に載せられ、既に載せられたガラス基板20の板厚方向に積み重ねられる。ガラス基板20を積層する場合、ガラス基板20の表面を保護するための保護紙40を、ガラス基板20の第2の主面24と、当該ガラス基板20と隣接する他のガラス基板20の第1の主面22との間に介在するように挟む。このように保護紙20を介在させることにより、積層体10内のガラス基板20の表面に傷が付くことを防止し、さらには、積層体10内のガラス基板20が静電気を帯びて互いに密着するのを防止することができる。また、保護紙40がガラス基板20間に介在することにより、ガラス基板20の第2の主面24に付着した滑剤30が、当該ガラス基板20と隣接する他のガラス基板20の第1の主面22に付着するのを防止することができるので、液晶ディスプレイの製造工程において、第1の主面22から滑剤30を除去するという煩雑な工程を省略することができる。

なお、ガラス基板20間に保護紙40のみを介在させることにより、保護紙40を含む積層体10の厚み寸法を、例えば保護フィルム50等をさらに含む積層体10の厚み寸法と比較して低減することができる。したがって、梱包装置100に収納可能なガラス基板20の数を増やすことができるので、一度に多数のガラス基板20を液晶ディスプレイの製造工程に供給することができる。したがって、液晶ディスプレイ等のフラットパネルディスプレイの製造効率を向上させることができる。

【0055】

また、ガラス基板20は、第1の主面22が同一方向(図9のA方向)に向くように板厚方向に積層される。これにより、例えば、積層体10の複数のガラス基板20それぞれの第1の主面22及び第2の主面24を、ガラス基板20の納入先において容易に判別することができる。よって、液晶ディスプレイの製造工程において、ガラス基板20の各主面22,24を誤って判別することがないので、各主面22,24に対する加工を正確に行うことができる。したがって、液晶ディスプレイ等のフラットパネルディスプレイの製造効率を向上させることができる。

また、ガラス基板20の第2の主面24の端部には面取部24aが形成されているので、面取部24aが同一方向を向き、且つ、板厚方向に揃うようにガラス基板20を積層することにより、第1の主面22が同一方向に向くようにガラス基板20を容易に積層することができる。

【0056】

なお、図10に示すように、ガラス基板20間に保護フィルム50を積み重ねてもよい。この場合、保護フィルム50は、ガラス基板20と保護紙40の間に着脱可能に挟み込まれる。ここで、保護フィルム50の表面のうちガラス基板20の第2の主面24に接触する表面には滑剤30が付着しており、保護フィルム50とガラス基板20とが積層されることによって、保護フィルム50に付着した滑剤30がガラス基板20の第2の主面24に転写される。

このように、第2の主面24に滑剤30を付着させるための保護フィルム50がガラス基板20間に介在することにより、滑剤30をガラス基板20の第2の主面24に容易に付着させることができる。

【0057】

以上のように、本実施形態のガラス基板20の積層体10及び梱包方法によれば、ガラス基板20の第2の主面24のみに滑剤30が付着しているので、第1の主面22及び第2の主面24の両面に滑剤30が付着している場合と比較して、第1の主面22から滑剤30を除去するという煩雑な工程を省略することができる。また、ガラス基板20の第1の主面22が同一方向に向くように積層されているので、液晶ディスプレイの製造工程において、ガラス基板20の各主面22,24を誤って判別することがないことから、各主面22,24に対する加工を正確に行うことができる。これにより、液晶ディスプレイ等のフラットパネルディスプレイの製造効率を向上させることができる。

【0058】

以上、本発明のフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0059】

10 積層体

20 ガラス基板

22 第1の主面

24 第2の主面

24a 面取部

30 滑剤

40 保護紙

50 保護フィルム

【技術分野】

【0001】

本発明は、複数のフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法に関する。

【背景技術】

【0002】

液晶ディスプレイやプラズマディスプレイ等のフラットパネルディスプレイの製造には、厚さが例えば0.1〜1.5mmである薄いガラス基板が用いられる。近年では、フラットパネルディスプレイの大型化が進んでおり、これに伴って、例えば、サイズが2200mm×2500mmのガラス基板が用いられる。

【0003】

このようなガラス基板は、多数のガラス基板を積層してなる積層体が梱包装置に収納されて一度に納入先に搬送される。納入先では、Si薄膜等をガラス基板に成膜することによって、半導体素子等がガラス基板に形成される。

【0004】

一般的に、ガラス基板の積層体を搬送する際には、互いに隣接するガラス基板の接触によってガラス基板の表面に傷が付くことを防止することにより、フラットパネルディスプレイの製造工程に複数のガラス基板を安定して供給することができ、フラットパネルディスプレイの製造効率を向上させることができる。ガラス基板の表面に傷が付くことを防止するためには、保護紙や保護フィルム等の保護シートがガラス基板間に挟められる。

【0005】

また、ガラス基板の表面に傷が付くことを防止するための他の方法が提案されている(特許文献1)。当該方法は、ガラス基板の表面を保護するための滑剤を含んだ紙またはフィルムをガラス基板の表面に押圧して、滑剤をガラス基板の表面に転写させる。ガラス基板の表面に転写された滑剤は、複数のガラス基板を搬送する際に、隣接するガラス基板が接触することによって、ガラス基板の表面に傷が生じるのを抑制するようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−46586号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、フラットパネルディスプレイの製造効率を向上する方法については、前記特許文献に記載された技術の他にも様々な工夫がなされており、フラットパネルディスプレイの製造効率を向上するための更なる改善がもとめられている。

【0008】

そこで、本発明は、フラットパネルディスプレイの製造効率を向上させることができるフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様は、フラットパネルディスプレイ用ガラス基板の積層体である。当該積層体は、

板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層してなる。

【0010】

前記積層体は、前記フラットパネルディスプレイ用ガラス基板の第2の主面と、前記フラットパネルディスプレイ用ガラス基板と隣接する他のフラットパネルディスプレイ用ガラス基板の第1の主面との間に介在する紙を含む、ことが好ましい。

また、前記積層体は、前記フラットパネルディスプレイ用ガラス基板それぞれの間に着脱可能であって、前記フラットパネルディスプレイ用ガラス基板の第2の主面に滑剤を付着するように形成されたシート状部材を含む、ことが好ましい。

さらに、前記フラットパネルディスプレイ用ガラス基板それぞれの第1又は第2の主面のうち同一の主面の端部に目印が付され、前記目印が揃うように前記フラットパネルディスプレイ用ガラス基板が積層されている、ことが好ましい。

また、前記第1の主面は半導体素子又はカラーフィルタが形成される面である、ことが好ましい。

【0011】

本発明の他の態様は、フラットパネルディスプレイ用ガラス基板の梱包方法である。当該梱包方法は、

板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層する。

【発明の効果】

【0012】

上記態様のフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法によれば、フラットパネルディスプレイの製造効率を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態のガラス基板を収納する梱包装置の分解斜視図である。

【図2】ガラス基板の製造方法のフローの一例を示す図である。

【図3】ガラス基板の第2の主面の要部拡大斜視図である。

【図4】滑剤が付着されたガラス基板を説明する図である。

【図5】(a)は、吸着テーブルの載置面におけるガラス基板の載置状態を示す図であり、(b)は、ガラス基板が吸着テーブルから離間したときの状態を示す図である。

【図6】滑剤の付着態様を説明する図である。

【図7】滑剤の付着方法の一例を説明する図である。

【図8】滑剤の付着方法の一例を説明する図である。

【図9】ガラス基板と保護紙との配置を説明する図である。

【図10】ガラス基板と保護シートとの配置を説明する図である。

【発明を実施するための形態】

【0014】

以下、本発明のフラットパネルディスプレイ用ガラス基板(以下、ガラス基板という)の積層体及び梱包方法について説明する。

【0015】

図1は、本実施形態のガラス基板20を収納する梱包装置100を示す図である。

梱包装置100は、複数のガラス基板20を板厚方向に積層してなる積層体10を梱包するために用いられる装置である。

梱包装置100は、支持台110と、コンテナ筐体120と、を有する。支持台110は、積層体10を支持し固定する。コンテナ筐体120は、支持台110に固定された積層体10を、支持台110と共に覆う。なお、梱包装置の構成は上記のものに限定されない。

積層体10を構成する複数のガラス基板20は、例えば、液晶ディスプレイやプラズマディスプレイ等のフラットパネルディスプレイの製造に使用される。

【0016】

(ガラス基板の概略説明)

以下、ガラス基板20の概略を説明する。

ガラス基板20の厚さは、0.1〜1.5mmであり、好ましい厚さの上限値は、1.1mm、0.7mm、0.5mmであり、最も好ましい上限値は0.4mmである。ここで、ガラス基板20の厚さが薄いほど、ガラス基板20自体の強度は低下する。そのため、フラットパネルディスプレイの製造工程において、ガラス基板20の板厚方向が鉛直方向に沿った状態でガラス基板20を搬送する際に、例えばガラス基板20の厚さが0.5mm以下の場合には、後述するように、ガラス基板20の破断の問題が顕著となる。

そこで、本実施形態のガラス基板20には、後述するように、滑剤30(図4参照)が付着される。滑剤30がガラス基板20に付着されることにより、ガラス基板20の厚さが0.5mm以下の場合であっても、ガラス基板20の搬送時におけるガラス基板20の破断を防止するという顕著な効果を有する。一方、好ましい厚さの下限値は、0.2mmである。

【0017】

また、ガラス基板20のサイズは、500〜2500mm×2500〜3500mm(短手方向長さ×長手方向長さ)である。なお、ガラス基板20のサイズが大きくなるほどガラス基板20の自重が大きくなるため、フラットパネルディスプレイの製造工程において、ガラス基板20の板厚方向が鉛直方向に沿った状態でガラス基板20を搬送する際に、ガラス基板20の自重によってガラス基板20が破断するという問題が顕著となる。この問題20は、ガラス基板の短手方向の長さが2000mmを超えると顕著となる。

一方、本実施形態のガラス基板20では、滑剤が付着されているため、ガラス基板20の短手方向の長さが2000mm以上、特に2500mm以上であっても、ガラス基板20の搬送時におけるガラス基板20の破断を防止するという顕著な効果を有する。

【0018】

ガラス基板20の種類は、ボロシリケイトガラス、アルミノシリケイトガラス、アルミノボロシリケイトガラス、ソーダライムガラス、アルカリシリケイトガラス、アルカリアルミノシリケイトガラス、アルカリアルミノゲルマネイトガラス等が挙げられる。なお、液晶ディスプレイ用ガラス基板や有機EL(Electro-Luminescence)用ガラス基板としては、アルカリを実質的に含有しない、あるいはアルカリを極微量しか含有しないガラス基板を適用することが好ましい。

【0019】

本実施形態のガラス基板20は、液晶ディスプレイ用であり、図4に示すように、板厚方向に対向する第1の主面22と第2の主面24とを有している。第1の主面22は、液晶ディスプレイに用いられる半導体素子アレイ又はカラーフィルタなどの薄膜が形成される平滑な面であり、第2の主面24は、偏光フィルタが形成される平滑な面である。また、第2の主面24には、偏光フィルタが形成される前に、後述する滑剤30(図4参照)が付着される。

【0020】

ガラス基板20は、例えば、下記に示す組成からなる。下記括弧内に記載された数値は好ましい組成比率である。下記組成比率の%表示はいずれも質量%を意味する。

SiO2:50〜70%(57〜64%)、

Al2O3:5〜25%(12〜18%)、

B2O3:0〜15%(6〜13%)。

なお、下記に示す組成を任意に含んでもよい。

MgO:0〜10%(0.5〜4%)、

CaO:0〜20%(3〜7%)、

SrO:0〜20%(0.5〜8%、より好ましくは3〜7%)、

BaO:0〜10%(0〜3%、より好ましくは0〜1%)、

ZrO2:0〜10%(0〜4%,より好ましくは0〜1%)。

また、上記の組成のうち、特に、SiO2:50〜70%、B2O3:5〜18%、Al2O3:10〜25%、MgO:0〜10%、CaO:0〜20%、SrO:0〜20%、BaO:0〜10%、RO:5〜20%(ただし、RはMg、Ca、SrおよびBaから選ばれる少なくとも1種である)を含有することが好ましい。

さらに、R’2O:0.20%を超え2.0%以下(ただし、R’はLi、NaおよびKから選ばれる少なくとも1種である)を含むことがより好ましい。

さらにまた、清澄剤を合計で0.05〜1.5%含み、As2O3、Sb2O3及びPbOを実質的に含まないことが好ましい。As2O3、Sb2O3及びPbOは、ガラスを清澄する効果を有する物質ではあるが、環境負荷が大きい物質であるためである。ここで、実質的に含まないとは、質量%が0.01%未満であって、不純物を除き意図的に含有させないことを意味する。

また、ガラス中の酸化鉄の含有量が0.01〜0.2%であることが好ましい。

【0021】

(各成分)

SiO2はガラス基板のガラスの骨格をなす成分であり、ガラスの化学的耐久性と耐熱性を高める効果を有している。SiO2の含有率が低すぎる場合には化学的耐久性と耐熱性の効果が十分に得られず、SiO2の含有率が高すぎるとガラスが失透を起こしやすくなり、成形が困難になるとともに、粘性が上昇してガラスの均質化が困難になる。

【0022】

Al2O3はガラスの骨格をなす成分であり、ガラスの化学的耐久性と耐熱性を高める効果を有している。また、Al2O3は、ガラスのエッチング速度を高める効果も有している。Al2O3の含有率が低すぎる場合にはガラスの化学的耐久性と耐熱性の効果が十分に得られない。一方、Al2O3の含有率が高すぎると、ガラスの粘性が上昇して溶解が困難になるとともに、耐酸性が低下する。

【0023】

B2O3はガラスの粘性を下げて、ガラスの熔解及び清澄を促進する成分である。B2O3の含有率が低すぎると、ガラスの耐酸性が低下するためガラスの均質化が困難になる。

【0024】

MgO及びCaOは、ガラスの粘性を下げて、ガラスの熔解及び清澄を促進する成分である。また、MgおよびCaは、アルカリ土類金属の中ではガラスの密度を上昇させる割合が小さいため、得られるガラスを軽量化しつつ熔解性を向上するためには有利な成分である。ただし、MgO及びCaOの含有率が高くなりすぎると、ガラスの化学的耐久性が低下する。

【0025】

SrO及びBaOは、ガラスの粘性を下げて、ガラスの熔解及び清澄を促進する成分である。また、ガラス原料の酸化性を高めて清澄性を高める成分でもある。ただし、SrO及びBaOの含有率が高くなりすぎると、ガラスの密度が上昇し、ガラス板の軽量化が図れないととともに、ガラスの化学的耐久性が低下する。

【0026】

K2Oは、ガラスの高温粘度を低下させて、ガラスの熔解性や成形性を向上させると同時に、耐失透性を改善する成分である。K2Oの含有率が低すぎると、ガラスの熔解性が低下するため、ガラスの熔解工程にかかるコストが高くなる。また、ガラスの耐失透性が低下してガラスが失透しやすくなるため、後述するガラスの成形工程においてダウンドロー法を利用することが困難になる。一方、K2Oの含有率が高くなりすぎると、ガラスバランス悪化による耐失透性の低下が生じるため、上記ダウンドロー法を利用することが困難になる。

【0027】

K2Oは、ガラスから溶出して半導体装置のTFT(Thin Film Transistor)特性を劣化させる成分であることから、液晶表示装置用ガラス基板として適用する場合には、多量に含有することは好ましくない。具体的には、K2Oの含有量は、例えば2.0%以下にすることが好ましい。しかし、ガラス中に上記成分を敢えて特定量含有させることによって、TFT特性の劣化やガラスの熱膨張を一定範囲内に抑制しつつ、ガラスの塩基性度を高め、価数変動する金属の酸化を容易にして、清澄性を発揮させることが可能である。

【0028】

ZrO2は、ガラスの失透温度付近の粘性や歪点を高くする成分である。また、ZrO2は、ガラスの耐熱性を向上させる成分でもある。しかし、ZrO2の含有率が高すぎると、ガラスの失透温度が上昇して、ガラスの耐失透性が低下する。

【0029】

また、ガラスには、ガラス中の気泡を脱泡させる成分として、清澄剤を添加してもよい。清澄剤の成分は、環境負荷が小さく、ガラスの清澄性に優れたものであれば、特に制限されない。清澄剤の成分としては、例えば、酸化スズ、酸化鉄、酸化セリウム、酸化テルビウム、酸化モリブデン及び酸化タングステン等の金属酸化物のうち少なくとも1つが挙げられる。

【0030】

(ガラス基板の製造方法)

図2は、ガラス基板20の製造方法のフローの一例を説明する図である。本実施形態のガラス基板20の製造方法は、熔解工程(ステップS10)と、清澄工程(ステップS20)と、攪拌工程(ステップS30)と、成形工程(ステップS40)と、徐冷工程(ステップS50)と、採板工程(ステップS60)と、形状加工工程(ステップS70)と、研磨工程(ステップS80)と、洗浄工程(ステップS90)と、検査工程(ステップS100)と、付着工程(ステップS110)と、梱包工程(ステップS120)とを主に有する。

【0031】

熔解工程(ステップS10)では、図示されない熔解炉で、ガラス原料が化石燃料の燃焼による間接加熱および電気通電による直接加熱により加熱されて溶融ガラスが作られる。ガラスの熔解は、これ以外の方法で行われてもよい。

【0032】

次に、清澄工程が行われる(ステップS20)。清澄工程では、溶融ガラスが図示されない液槽に貯留された状態で、溶融ガラス中の気泡が上述の清澄剤を用いて取り除かれる。具体的には、溶融ガラス中で価数変動する金属酸化物の酸化還元反応によって行われる。高温時の溶融ガラスにおいて、金属酸化物は還元反応により酸素を放出し、この酸素がガスとなって、溶融ガラス中の気泡を成長させて液面に浮上させる。これにより、溶融ガラス中の気泡は脱泡される。あるいは、酸素ガスの気泡は、溶融ガラス中の他の気泡中のガスを取り込んで成長し、溶融ガラスの液面に浮上する。これにより、溶融ガラス中の気泡は脱泡される。

【0033】

次に、攪拌工程が行われる(ステップS30)。攪拌工程では、ガラスの化学的および熱的均一性を保つために、垂直に向けられた図示されない撹拌槽に溶融ガラスが通される。溶融ガラスは、攪拌槽に設けられたスターラによって攪拌されながら、垂直下方向底部に移動し、後工程に導かれる。これによって、脈理等のガラスの不均一性を抑制することができる。

【0034】

次に、成形工程が行われる(ステップS40)。成形工程では、ガラス基板20の成形方法として、スロットダウンドロー法、オーバーフローダウンドロー法、フロート法、リドロー法等が用いられる。オーバーフローダウンドローやスロットダウンドロー等を含むダウンドロー法は、例えば特開2010−189220号公報、特許第3586142号公報等に記載された公知の方法である。これにより、所定の厚さ、幅を有するシート状のガラスリボンが成形される。成形方法としては、ダウンドロー法、特にオーバーフローダウンドロー法を用いることが好ましい。これは、オーバーフローダウンドロー法では、ガラスリボンの表面が成形体と接触せずに形成されることから、成形体との接触によるガラスリボンの表面の汚染を防止することができ、表面品質の良好なガラスリボンを成形することができるためである。したがって、オーバーフローダウンドロー法を用いることは、表面品質の良好なガラスリボンが成形されることにより後述の研磨工程を省略することができ、結果としてガラス基板の製造コストを低減し得るので有用である。

【0035】

次に、徐冷工程が行われる(ステップS50)。具体的には、ガラスリボンは、歪みが発生しないように冷却速度を制御して、図示されない徐冷炉にて徐冷点以下に冷却される。

次に、採板工程が行われる(ステップS60)。具体的には、連続的に生成されるガラスリボンが一定の長さ毎に採板されることにより、ガラス基板が得られる。

【0036】

次に、形状加工工程が行われる(ステップS70)。形状加工工程では、所定のサイズや形状のガラス基板20が切り出される。形状加工は、サンドブラスト、カッターやレーザを用いた物理的手段を用いてもよく、エッチングなどの化学的手段を用いてもよい。

【0037】

次に、研磨工程が行われる(ステップS80)。研磨工程では、ガラス基板20の表面及び端面の研削・研磨が行われる。研磨工程では、例えば、ダイヤモンドホイールや樹脂ホイールなどが用いられる。

研磨工程では、図3に示すように、複数のガラス基板20それぞれの第2の主面24の四隅の少なくとも一つに、面取りが施されることにより形成された面取り部24aが設けられる。図3は、ガラス基板20の第2の主面24の要部拡大斜視図である。また、面取部24aは目印の一例である。面取部24aが複数のガラス基板20それぞれの第2の主面24のみに形成されることにより、第1の主面22と第2の主面24とを容易に区別することができる。

なお、ガラス基板20の第2の主面24のみ、あるいは第1の主面22のみに面取部を形成してもよい。また、目印となる切欠や面取部等を、第1の主面22又は第2の主面24の四辺の端部に形成してもよい。さらに、シールやスタンプ等を目印として付してもよい。

【0038】

この後、洗浄工程が行われる(ステップS90)。洗浄工程では、研磨工程においてガラス基板20の表面及び端面に付着した研磨剤や不純物を、例えば超音波や薬液等を用いて洗浄することにより除去する。

【0039】

次に、検査工程が行われる(ステップS100)。検査工程では、ガラス基板20中の気泡による欠陥の発生頻度を調べ、この発生頻度が所定頻度以下か否かを、洗浄工程後のガラス基板20について調べる。

【0040】

次に、付着工程が行われる(ステップS110)。付着工程では、図4に示すように、ガラス基板20の第2の主面24のみに水溶性の低い滑剤30を付着する。図4は、滑剤30が付着されたガラス基板を説明する図である。

ここで、水溶性の低い滑剤30を用いるのは、液晶ディスプレイの製造工程において、ガラス基板20が水で洗浄された場合であっても、滑剤30が容易に除去されないようにするためである。

【0041】

また、第2の主面24のみに滑剤30を付着するのは、滑剤30が第1の主面22に付着した場合に、液晶ディスプレイの製造工程において生じる問題を防止するためである。具体的に説明すると、例えば、滑剤30が付着した第1の主面22に対して半導体素子アレイを形成する場合には、第1の主面22に蒸着される金属薄膜の密着性が劣化して、金属薄膜が第1の主面22から剥離するおそれがある。また、滑剤30が付着した第1の主面22に対してカラーフィルタを形成する場合には、第1の主面22に対するカラーフィルタ用ブラックマトリクスの密着性が高くなり過ぎて、ブラックマトリクスのパターンを形成することが困難になる。

これらの問題が生じるのを防止するためには、半導体アレイ又はカラーフィルタの形成工程前に、滑剤30を第1の主面22から除去するという煩雑な工程が必要になる。そこで、本実施形態では、ガラス基板20の第2の主面24のみに滑剤30を付着することにより、上記の問題を防止することができるとともに、第1の主面22から滑剤30を除去する工程を省略することができる。

【0042】

さらに、滑剤30は、第2の主面24の領域のうち、液晶ディスプレイの製造工程にてガラス基板20の板厚方向が鉛直方向に沿った状態でガラス基板20を搬送するための搬送部材(例えば、搬送ローラや突き上げピン等)と接触する領域に少なくとも付着していることが好ましい。すなわち、液晶ディスプレイの製造工程においてガラス基板20が搬送部材によって搬送される際、搬送部材と第2の主面24との間に滑剤30が介在していることが好ましい。これは、搬送部材がガラス基板20の第2の主面24に直接接触することにより、ガラス基板20に傷が付くこと、さらにはガラス基板20が破断することを防ぐためである。

【0043】

例えば、半導体素子アレイ又はカラーフィルタが第1の主面22に形成される際には、図5(a)に示すように、第2の主面24が吸着テーブル200の載置面に吸着されることにより、ガラス基板20が吸着テーブル200上に載置される。そして、半導体素子アレイ又はカラーフィルタが第1の主面22に形成された後に、ガラス基板20は、吸着テーブル200の載置面から上方に突出する突き上げピン202に支持されながら上方に移動することにより、吸着テーブル200から離間する。ここで、滑剤30が第2の主面24に付着していない場合、第2の主面24は、突き上げピン202がガラス基板20に接触したときの衝撃を直接受けることにより、傷が付くおそれがある。また、板厚の薄いガラス基板20を用いた場合には、ガラス基板20の強度が小さくなることから、当該衝撃によってガラス基板20が破断するおそれがある。

【0044】

本実施形態では、図5(b)に示すように、第2の主面24の領域のうち突き上げピン202と接触する領域に滑剤30が付着しているため、第2の主面24が突き上げピン202から受ける衝撃を、滑剤30によって緩和することができる。これにより、突き上げピン202から受ける衝撃によって第2の主面24に傷が付くのを防ぐことができる。

また、滑剤30が第2の主面24に付着していることにより、第2の主面24が吸着テーブル200に直接接触しない。このため、吸着テーブル200と接触することによって、第2の主面24に傷が付くことを防ぐことができる。

さらに、ガラス基板20を搬送する搬送ローラにガラスの破片が付着していた場合でも、ガラス基板20が搬送ローラによって搬送されるときに、ガラスの破片がガラス基板20に接触することにより、ガラス基板20に傷が付くことを防ぐことができる。

【0045】

なお、液晶ディスプレイの製造工程において、第2の主面24に偏光フィルムが形成される際には、第2の主面24から滑剤30が除去されていることが好ましい。第2の主面24に偏光フィルムが形成される際に滑剤30が第2の主面24に付着していると、偏光フィルムに位相差フィルムが付着し難くなるという問題が生じるためである。

【0046】

次に、滑剤30の種類を説明する。

滑剤30は、酸アミド、特に有機化合物の酸アミドであることが好ましい。酸アミドは、水によって容易に除去される程の高い水溶性を有していないためである。これにより、例えば、ガラス基板20が搬送部材によって搬送される前に水で洗浄された場合に、ガラス基板20の第2の主面24から滑剤30が容易に除去されるのを防ぐことができる。

【0047】

また、滑剤30は、脂肪酸、特に不飽和脂肪酸であることが好ましい。脂肪酸は滑性効果を有していることから、積層体10内で隣接するガラス基板20間の接触や摩擦により、ガラス基板20の表面に傷が付くのを防ぐことができるためである。

さらに、不飽和脂肪酸は、飽和脂肪酸と比較して溶融温度が低いので、より好ましい。これは、滑剤30を溶融して第2の主面24に塗布する場合に、滑剤30の溶融温度が高すぎると、滑剤30を第2の主面24に塗布し終える前に脂肪酸が結晶化して、滑剤30を第2の主面24に均一に塗布するのが困難になるためである。

【0048】

さらに、滑剤30の炭素数は8〜100であり、好ましい炭素数は10〜50であり、最も好ましい炭素数は10〜30である。炭素数が少なすぎる場合には、十分な滑性効果が得られないためである。また、炭素数が少なすぎる場合には、滑剤30の水溶性が高くなることから、ガラス基板20が搬送部材によって搬送される前に水で洗浄されると、滑剤30が第2の主面24から容易に除去されるおそれがある。一方、炭素数が高すぎる場合には、滑剤30の溶融温度が高くなることから、滑剤30を第2の主面24に塗布し終える前に脂肪酸が結晶化して、滑剤30を第2の主面24に均一に塗布するのが困難になるためである。

【0049】

これらの観点から、脂肪酸アミド、特に不飽和脂肪酸アミドを滑剤30として用いることが好ましい。ここで、不飽和脂肪酸アミドとしては、オレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミド、パルミトレイン酸アミド、バクセン酸アミド、リノール酸アミド、リノレン酸アミド、アラキドン酸アミド、ネルボン酸アミド等が挙げられる。なお、本実施形態では、エルカ酸アミドを滑剤30として用いている。

また、液晶ディスプレイの製造工程において、製造処理開始前にガラス基板20が水で洗浄された場合であっても、滑剤30の全てが除去されないようにするためには、滑剤30における質量%が10〜100質量%のエルカ酸アミドを含む滑剤30を用いることが好ましい。

なお、第2の主面24の単位面積あたりのエルカ酸アミドの量は、1ng〜1mg/cm2、好ましくは10ng〜500ng/cm2、より好ましくは20ng〜200ng/cm2である。単位面積あたりのエルカ酸アミドの量が少なすぎると、ガラス基板20の破断やガラス基板20に傷が付くことを防止するという効果を奏することが困難になる。一方、単位面積あたりのエルカ酸アミドの量が多すぎると、エルカ酸アミドが凝集して、ガラス基板20から剥離するおそれがある。この剥離したエルカ酸アミドは、液晶ディスプレイを製造工程にて発生する不具合の原因となる場合がある。

【0050】

付着工程では、第2の主面24の全面に滑剤30を付着してもよいし、図6に示すように、搬送部材と接触する領域のみに滑剤30を付着してもよい。例えば、第2の主面24の領域のうち突き上げピン202と接触する領域に滑剤30を付着する場合には、滑剤30は、図6(a)に示すように、第2の主面24の四隅のそれぞれから第2の主面24の短手方向の寸法以下の範囲内(例えば、第2の主面24の短手方向の寸法の10%以下、20%以下、40%以下等)の領域に付着されてもよいし、図6(b)に示すように、第2の主面24の四辺の中央から第2の主面24の短手方向の寸法以下の範囲内の領域に付着されてもよい。また、図6(c)〜(e)に示すように、例えば、第2の主面24の短手方向の寸法以下の直径を有する円状に形成された滑剤30を、第2の主面24の四隅の近傍、第2の主面24の四辺の中央の近傍、又は第2の主面24の中央に付着してもよい。なお、滑剤30は、多角形状に形成されてもよい。

さらに、第2の主面24の領域のうち搬送ローラと接触する領域に滑剤30を付着する場合には、図6(f)に示すように、第2の主面24の短手方向に延びる複数の直線状に滑剤30を付着してもよい。あるいは、第2の主面24の長手方向に延びる複数の直線状に滑剤30を付着してもよい。さらには、第2の主面24上に格子状に滑剤30を付着してもよい。

また、液晶ディスプレイの製造工程において、製造処理開始前にガラス基板20が水で洗浄された場合であっても、滑剤30の全てが除去されないようにするためには、滑剤30を第2の主面24に厚く(例えば、厚さ1nm〜2mm)付着することが好ましい。

【0051】

次に、滑剤30の付着方法を説明する。

滑剤30をガラス基板20の第2の主面24に付着する場合には、まず、滑剤30を溶融し、溶融された滑剤30をガラス基板20の第2の主面24に蒸着あるいは塗布する。また、溶媒に溶かされた滑剤30を、スプレー等を用いて噴霧することにより、滑剤30を第2の主面24に付着させてもよい。ここで、溶媒としては、例えば、エタノール、イソプロピルアルコール等のアルコール類を用いることが好ましい。

【0052】

また、液晶ディスプレイの製造工程において、製造処理開始前にガラス基板20が水で洗浄された場合であっても、滑剤30の全てが除去されないようにするために、図7あるいは図8に示す方法を用いてもよい。図7は、滑剤30の付着方法の一例を説明する図である。

まず、図7(a)に示すように、第2の主面24の全面に滑剤30を付着する。ここで、搬送部材と接触する領域が第2の主面24の四隅のそれぞれから所定範囲(例えば、ガラス基板20の短手方向の寸法の40%)内の領域である場合には、当該領域の形状に形成された不水溶性樹脂からなるシートSを、当該領域を覆うように貼り付ける。その後、液晶ディスプレイの製造工程においてガラス基板20が水で洗浄された場合、ガラス基板20の洗浄時間によっては、図7(b)に示すように、第2の主面24に付着した滑剤30が除去される。ここで、前記領域に付着した滑剤30はシートSによって覆われているので、当該領域に付着した滑剤30が洗浄によって全て除去されるのを防ぐことができる。そして、ガラス基板20が洗浄された後に、図7(c)に示すように、シートSを除去する。このようにして、液晶ディスプレイの製造工程においてガラス基板20が水で洗浄された場合であっても、第2の主面24の領域のうち搬送部材と接触する領域に滑剤30を残存させることができる。

【0053】

図8は、滑剤30の付着方法の他の一例を説明する図である。

図8(a)に示すように、第2の主面24には滑剤30が付着されていない。ここで、搬送部材と接触する領域が第2の主面24の四隅のそれぞれから所定範囲(例えば、ガラス基板20の短手方向の寸法の40%)内の領域である場合には、当該領域の形状に形成された保護フィルム50を、図8(b)に示すように、当該領域を覆うように貼り付ける。保護フィルム50は、不水溶性樹脂からなり、ガラス基板20に着脱可能に形成されたシート状部材の一例である。保護フィルム50の表面のうち第2の主面24と接触する表面には滑剤30が付着しており、保護フィルム50が第2の主面24に貼り付けられることにより、滑剤30が第2の主面24に付着する。ここで、液晶ディスプレイの製造工程においてガラス基板20が水で洗浄された場合であっても、滑剤30が全て除去されるのを保護フィルム50によって防ぐことができる。そして、ガラス基板20が洗浄された後に、図8(c)に示すように、保護フィルム50を除去する。このようにして、第2の主面24の領域のうち搬送部材と接触する領域に滑剤30を残存させることができる。

【0054】

次に、梱包工程が行われる(ステップS120)。

ガラス基板20は、図9に示すように、一枚ずつ搬送されて支持台110に載せられ、既に載せられたガラス基板20の板厚方向に積み重ねられる。ガラス基板20を積層する場合、ガラス基板20の表面を保護するための保護紙40を、ガラス基板20の第2の主面24と、当該ガラス基板20と隣接する他のガラス基板20の第1の主面22との間に介在するように挟む。このように保護紙20を介在させることにより、積層体10内のガラス基板20の表面に傷が付くことを防止し、さらには、積層体10内のガラス基板20が静電気を帯びて互いに密着するのを防止することができる。また、保護紙40がガラス基板20間に介在することにより、ガラス基板20の第2の主面24に付着した滑剤30が、当該ガラス基板20と隣接する他のガラス基板20の第1の主面22に付着するのを防止することができるので、液晶ディスプレイの製造工程において、第1の主面22から滑剤30を除去するという煩雑な工程を省略することができる。

なお、ガラス基板20間に保護紙40のみを介在させることにより、保護紙40を含む積層体10の厚み寸法を、例えば保護フィルム50等をさらに含む積層体10の厚み寸法と比較して低減することができる。したがって、梱包装置100に収納可能なガラス基板20の数を増やすことができるので、一度に多数のガラス基板20を液晶ディスプレイの製造工程に供給することができる。したがって、液晶ディスプレイ等のフラットパネルディスプレイの製造効率を向上させることができる。

【0055】

また、ガラス基板20は、第1の主面22が同一方向(図9のA方向)に向くように板厚方向に積層される。これにより、例えば、積層体10の複数のガラス基板20それぞれの第1の主面22及び第2の主面24を、ガラス基板20の納入先において容易に判別することができる。よって、液晶ディスプレイの製造工程において、ガラス基板20の各主面22,24を誤って判別することがないので、各主面22,24に対する加工を正確に行うことができる。したがって、液晶ディスプレイ等のフラットパネルディスプレイの製造効率を向上させることができる。

また、ガラス基板20の第2の主面24の端部には面取部24aが形成されているので、面取部24aが同一方向を向き、且つ、板厚方向に揃うようにガラス基板20を積層することにより、第1の主面22が同一方向に向くようにガラス基板20を容易に積層することができる。

【0056】

なお、図10に示すように、ガラス基板20間に保護フィルム50を積み重ねてもよい。この場合、保護フィルム50は、ガラス基板20と保護紙40の間に着脱可能に挟み込まれる。ここで、保護フィルム50の表面のうちガラス基板20の第2の主面24に接触する表面には滑剤30が付着しており、保護フィルム50とガラス基板20とが積層されることによって、保護フィルム50に付着した滑剤30がガラス基板20の第2の主面24に転写される。

このように、第2の主面24に滑剤30を付着させるための保護フィルム50がガラス基板20間に介在することにより、滑剤30をガラス基板20の第2の主面24に容易に付着させることができる。

【0057】

以上のように、本実施形態のガラス基板20の積層体10及び梱包方法によれば、ガラス基板20の第2の主面24のみに滑剤30が付着しているので、第1の主面22及び第2の主面24の両面に滑剤30が付着している場合と比較して、第1の主面22から滑剤30を除去するという煩雑な工程を省略することができる。また、ガラス基板20の第1の主面22が同一方向に向くように積層されているので、液晶ディスプレイの製造工程において、ガラス基板20の各主面22,24を誤って判別することがないことから、各主面22,24に対する加工を正確に行うことができる。これにより、液晶ディスプレイ等のフラットパネルディスプレイの製造効率を向上させることができる。

【0058】

以上、本発明のフラットパネルディスプレイ用ガラス基板の積層体及び梱包方法について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0059】

10 積層体

20 ガラス基板

22 第1の主面

24 第2の主面

24a 面取部

30 滑剤

40 保護紙

50 保護フィルム

【特許請求の範囲】

【請求項1】

板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層してなる、

ことを特徴とするフラットパネルディスプレイ用ガラス基板の積層体。

【請求項2】

前記フラットパネルディスプレイ用ガラス基板の第2の主面と、前記フラットパネルディスプレイ用ガラス基板と隣接する他のフラットパネルディスプレイ用ガラス基板の第1の主面との間に介在する紙を含む、請求項1に記載のフラットパネルディスプレイ用ガラス基板の積層体。

【請求項3】

前記フラットパネルディスプレイ用ガラス基板それぞれの間に着脱可能であって、前記フラットパネルディスプレイ用ガラス基板の第2の主面に滑剤を付着するように形成されたシート状部材を含む、請求項1又は2に記載のフラットパネルディスプレイ用ガラス基板の積層体。

【請求項4】

前記フラットパネルディスプレイ用ガラス基板それぞれの第1又は第2の主面のうち同一の主面の端部に目印が付され、前記目印が揃うように前記フラットパネルディスプレイ用ガラス基板が積層されている、請求項1〜3の何れか1項に記載のフラットパネルディスプレイ用ガラス基板の積層体。

【請求項5】

前記第1の主面は半導体素子又はカラーフィルタが形成される面である、請求項1〜4の何れか1項に記載のフラットパネルディスプレイ用ガラス基板の積層体。

【請求項6】

板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層する、

ことを特徴とするフラットパネルディスプレイ用ガラス基板の梱包方法。

【請求項1】

板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層してなる、

ことを特徴とするフラットパネルディスプレイ用ガラス基板の積層体。

【請求項2】

前記フラットパネルディスプレイ用ガラス基板の第2の主面と、前記フラットパネルディスプレイ用ガラス基板と隣接する他のフラットパネルディスプレイ用ガラス基板の第1の主面との間に介在する紙を含む、請求項1に記載のフラットパネルディスプレイ用ガラス基板の積層体。

【請求項3】

前記フラットパネルディスプレイ用ガラス基板それぞれの間に着脱可能であって、前記フラットパネルディスプレイ用ガラス基板の第2の主面に滑剤を付着するように形成されたシート状部材を含む、請求項1又は2に記載のフラットパネルディスプレイ用ガラス基板の積層体。

【請求項4】

前記フラットパネルディスプレイ用ガラス基板それぞれの第1又は第2の主面のうち同一の主面の端部に目印が付され、前記目印が揃うように前記フラットパネルディスプレイ用ガラス基板が積層されている、請求項1〜3の何れか1項に記載のフラットパネルディスプレイ用ガラス基板の積層体。

【請求項5】

前記第1の主面は半導体素子又はカラーフィルタが形成される面である、請求項1〜4の何れか1項に記載のフラットパネルディスプレイ用ガラス基板の積層体。

【請求項6】

板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着した複数のフラットパネルディスプレイ用ガラス基板を、第1の主面が同一方向に向くように前記板厚方向に積層する、

ことを特徴とするフラットパネルディスプレイ用ガラス基板の梱包方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−10555(P2013−10555A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145839(P2011−145839)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(598055910)AvanStrate株式会社 (81)

【出願人】(508250914)アヴァンストレート コリア インコーポレイテッド (5)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(598055910)AvanStrate株式会社 (81)

【出願人】(508250914)アヴァンストレート コリア インコーポレイテッド (5)

【Fターム(参考)】

[ Back to top ]