フラットパネルディスプレイ用保護シート、及び、フラットパネルディスプレイ用保護シートの製造方法

【課題】フラットパネルディスプレイ等への異物の付着を抑制させ得るフラットパネルディスプレイ用保護シートを提供すること。

【解決手段】フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層を備えているフラットパネルディスプレイ用保護シートであって、前記クッション層は、ポリスチレン系樹脂と高分子型帯電防止剤とを含有する樹脂組成物がシート状に押出発泡されて形成されており、前記高分子型帯電防止剤として前記ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられ、前記ポリスチレン系樹脂発泡体の気泡膜中には前記高分子型帯電防止剤が粒子状に分散していることを特徴とするフラットパネルディスプレイ用保護シートを提供する。

【解決手段】フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層を備えているフラットパネルディスプレイ用保護シートであって、前記クッション層は、ポリスチレン系樹脂と高分子型帯電防止剤とを含有する樹脂組成物がシート状に押出発泡されて形成されており、前記高分子型帯電防止剤として前記ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられ、前記ポリスチレン系樹脂発泡体の気泡膜中には前記高分子型帯電防止剤が粒子状に分散していることを特徴とするフラットパネルディスプレイ用保護シートを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ用保護シート、及び、フラットパネルディスプレイ用保護シートの製造方法に関し、より詳しくは、クッション層がポリスチレン系樹脂発泡体で形成されているフラットパネルディスプレイ用保護シート、及び、このようなフラットパネルディスプレイ用保護シートを作製するためのフラットパネルディスプレイ用保護シートの製造方法に関する。

【背景技術】

【0002】

プラズマディスプレイ等のフラットパネルディスプレイや、その半製品は、衝撃によって破損が生じやすいために、従来、その保管中や搬送に際してはクッション性に優れた保護シートが用いられている。

例えば、フラットパネルディスプレイを収容する容器壁に保護シートを貼り付けたり、フラットパネルディスプレイどうしの間に保護シートを介装させたりしてフラットパネルディスプレイの破損を防止することが行われている。

また、フラットパネルディスプレイに組み込まれる内部モジュールを一次保管するためにもフラットパネルディスプレイ用保護シートが用いられている。

【0003】

この種のフラットパネルディスプレイ用保護シートとしては、樹脂発泡シートのクッション性を利用したものが知られており、樹脂発泡シートからなるクッション層のみの保護シートの他に、表面層をさらに設けてクッション性以外に求められる機能をシート表面に付与させたものが知られている。

例えば、樹脂発泡シートに樹脂フィルムが貼り合わされ、樹脂発泡シートからなるクッション層と前記樹脂フィルムからなる表面層とが形成されたものや、異なる樹脂組成物を一つのダイから共押出しさせてクッション層と表面層とを同時に形成させたものが保護シートとして利用されている。

【0004】

このような積層構造を有する保護シートに関し、下記特許文献1には、フラットパネルディスプレイに用いるガラス基板を保護するための保護シートが記載されており、この保護シートを3層同時の共押出しによって形成させることが記載されている。

そして、この特許文献1には、内部のクッション層をポリスチレン系樹脂発泡体で形成させるとともに帯電防止剤を含有するポリスチレン系樹脂発泡体や非発泡体で表面層を形成させることが記載されている。

【0005】

なお、帯電防止剤は、ポリスチレン系樹脂や一般的な配合剤に比べて高価であるため、従来の保護シートに帯電防止性能が求められるような場合は、この特許文献1のように3層同時押しによって表面層にのみ含有させるか、或いは、帯電防止剤を含有していないポリスチレン系樹脂発泡シートに帯電防止剤を含有する樹脂フィルムを後から貼り付けるような利用方法が採られている。

【0006】

保護シートに対する帯電防止性の要望は、特許文献1に記載されているガラス基板用の保護シートのみならずフラットパネルディスプレイ用の保護シートにも求められている。

特に、フラットパネルディスプレイや内部モジュールは、電子部品等が取り付けられた状態になっているためにガラス基板と違って付着した異物を洗浄して除去することが難しい点において静電気による異物の付着はより大きな問題となるおそれを有する。

しかし、従来の保護シートでは、フラットパネルディスプレイに異物が付着することを十分抑制することが困難な状況となっており、その対策が要望されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−13167号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記のような要望を満足させることを課題としており、フラットパネルディスプレイへの異物の付着を抑制させ得るフラットパネルディスプレイ用保護シートを提供することを課題としている。

【課題を解決するための手段】

【0009】

上記課題を解決すべく、本発明者が鋭意検討を行ったところ、フラットパネルディスプレイ用保護シートは、フラットパネルディスプレイの形状に併せて切欠きや窪みを設けるような加工を施すことが求められる場合があること、並びに、フラットパネルディスプレイや半製品は、ガラス基板と違って平坦な状態にはなっていないために保護シートに擦過傷などを付けてしまいやすく、クッション層と表面層とで機能を分けた従来の保護シートでは、表面層が削り取られやすい結果、帯電防止の図られていないクッション層を露出させやすいことを見出し本発明を完成させるに至った。

【0010】

なお、フラットパネルディスプレイ用保護シートを表面平滑なものとすればフラットパネルディスプレイや半製品とのすべり製も良好になって上記のような問題が抑制されることを期待することができる。

例えば、従来、ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させて筒状発泡シートを形成させた後、内面が冷え切らない内に前記筒状発泡シートをピンチロールで挟んで該筒状発泡シートの内面どうしを熱融着させることによって厚手で表面平滑な板状のポリスチレン系樹脂発泡体を形成させることが行われている。

従って、クッション層となる部分をサーキュラーダイの内側から押出させるとともに表面層となる部分をサーキュラーダイの外側から押出させるような共押出しを実施した後に前記ピンチロールによる熱融着を行えば、表面平滑なフラットパネルディスプレイ用保護シートを得ることができ、擦過傷によるクッション層の表面露出は抑制されるものと考えられる。

しかし、このような場合でもフラットパネルディスプレイ用保護シートに切欠きや窪みを設けるような加工が施されてしまうようであれば帯電防止の図られていないクッション層を露出させてしまうことになるため根本的な解決策とはならない。

【0011】

即ち、上記課題を解決するためのフラットパネルディスプレイ用保護シートに係る本発明は、フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層が備えられているフラットパネルディスプレイ用保護シートであって、前記クッション層は、ポリスチレン系樹脂と高分子型帯電防止剤とを含有する樹脂組成物がシート状に押出発泡されて形成されており、前記高分子型帯電防止剤として前記ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられ、前記ポリスチレン系樹脂発泡体の気泡膜中には前記高分子型帯電防止剤が粒子状に分散していることを特徴としている。

【0012】

また、上記課題を解決するためのフラットパネルディスプレイ用保護シートの製造方法に係る本発明は、フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層を備えているフラットパネルディスプレイ用保護シートを作製すべく、ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させて筒状発泡シートを形成させた後、内面が冷え切らない内に前記筒状発泡シートをピンチロールで挟んで該筒状発泡シートの内面どうしを熱融着させ、該熱融着によって2層構造の前記クッション層を作製するフラットパネルディスプレイ用保護シートの製造方法であって、前記ポリスチレン系樹脂組成物として、ポリスチレン系樹脂とともに該ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤を含有するポリスチレン系樹脂組成物を用いることにより前記ポリスチレン系樹脂発泡体の気泡膜中に前記高分子型帯電防止剤が粒子状に分散されているフラットパネルディスプレイ用保護シートを作製することを特徴としている。

【0013】

なお、本発明に係る“フラットパネルディスプレイ用保護シート”は、必ずしも、完成品状態のフラットパネルディスプレイにのみ用いられるものではなく、例えば、ケーシングの設けられていない内部モジュールなどの半製品にも適用可能なものである。

即ち、フラットパネルディスプレイの製造現場において、半製品等の保管などに利用される保護シートも本発明のフラットパネルディスプレイ用保護シートに相当するものである。

【発明の効果】

【0014】

本発明のフラットパネルディスプレイ用保護シートは、クッション層が帯電防止剤を含んだポリスチレン系樹脂発泡体で形成されている。

従って、保護シートの厚み方向に窪みが設けられるような加工が施された場合でも、少なくとも、ポリスチレン系樹脂発泡体が表面露出している限りにおいては帯電防止性が発揮されることになる。

すなわち、本発明のフラットパネルディスプレイ用保護シートは、加工が施されたり、意図せぬ傷付きによって表層部が除去された場合でも、帯電防止性能が維持され得る。

また、クッション層に帯電防止剤を含有することから、クッション層単体でも帯電防止性能に優れた保護シートとすることができる。

【0015】

また、本発明においては、前記帯電防止剤として高分子型帯電防止剤が採用されている。

したがって、界面活性剤などからなる低分子型の帯電防止剤が用いられる場合に比べてブリードアウトを生じにくく、帯電防止剤自体が付着物となってフラットパネルディスプレイ等に付着することが抑制され得る。

しかも、本発明においては、クッション層を形成しているポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられてポリスチレン系樹脂発泡体の気泡膜中に該高分子型帯電防止剤が粒子状に分散されている。

このことによってフラットパネルディスプレイなどに対する優れた帯電防止性が発揮されることになる。

【0016】

なお、樹脂発泡シートを保護シートに利用する従来の態様においては、ポリエチレン系樹脂発泡シートやポリプロピレン系樹脂発泡シートなども保護シートに利用されているが本発明においては、通常、ポリエチレン系樹脂やポリプロピレン系樹脂に比べて硬質となるポリスチレン系樹脂でクッション層を形成させているためにフラットパネルディスプレイ用保護シートに高い圧縮強度を付与することができる。

【0017】

また、本発明に係るフラットパネルディスプレイ用保護シートの製造方法によれば、押出発泡させて筒状発泡シートを形成させた後、内面が冷え切らない内に前記筒状発泡シートをピンチロールで挟んで該筒状発泡シートの内面どうしを熱融着させることによって帯電防止剤が気泡膜中に粒子状に分散されているポリスチレン系樹脂発泡体を得ることができ、該ポリスチレン系樹脂発泡体からなる2層構造のクッション層を備えた厚手のフラットパネルディスプレイ用保護シートを簡便に得ることができる。

【0018】

なお、このような方法でフラットパネルディスプレイ用保護シートを作製するのに際しては、前記サーキュラーダイから押出発泡させた前記筒状発泡シートは、風冷によって外面側を強制冷却した後にピンチロールによる前記熱融着を実施し、且つ、前記強制冷却では、前記サーキュラーダイに風が当たらないようにして前記風冷を実施することが好ましい。

また、前記のような方法でフラットパネルディスプレイ用保護シートを作製するのに際しては、前記サーキュラーダイからの押出発泡後、前記熱融着を開始するまでの間、前記筒状発泡シートの外面側には強制冷却を実施せずに該外面側を自然放冷によって冷却させることが好ましい。

【0019】

これらの好ましい態様によれば、サーキュラーダイが冷却されることが抑制されるため、押出し発泡される筒状発泡シートとサーキュラーダイとの間にせん断応力が生じ難くなり、筒状発泡シートの外面に平滑性が得られやすく、しかも、ポリスチレン系樹脂組成物による微粉が発生することを抑制させ得る。

即ち、この好ましい態様によれば、フラットパネルディスプレイやその半製品に異物を付着させてしまうおそれをより一層低減することができ、これらの保護により適した保護シートを得ることができる。

【図面の簡単な説明】

【0020】

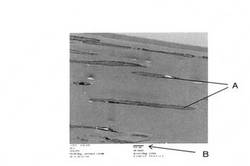

【図1】汎用ポリスチレン樹脂(GPPS)と高分子型帯電防止剤(アイオノマー樹脂)とを含有するポリスチレン系樹脂シートの透過型電子顕微鏡(TEM)写真。

【図2】(a)サーキュラーダイに風が当たるような形で風冷による強制冷却を行った筒状発泡シートの走査型電子顕微鏡(SEM)写真と、(b)自然冷却した筒状発泡シートの走査型電子顕微鏡(SEM)写真。

【発明を実施するための形態】

【0021】

本発明に係る実施形態について以下に説明する。

本実施形態に係るフラットパネルディスプレイ用保護シートは、クッション層のみによって構成されており、表面層のようなものは設けられてはいない。

ただし、後述するように、このクッション層は2枚のシート状のポリスチレン系樹脂発泡体が貼り合わされたような構造となっており、2層構造となっている。

【0022】

この2層は、同じ樹脂組成物によって形成されており、ポリスチレン系樹脂と高分子型帯電防止剤と含有する樹脂組成物によって形成されている。

しかも、この樹脂組成物がシート状に押出発泡されて形成されたものであり、前記ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられることによって両者を構成している気泡膜中には前記高分子型帯電防止剤が粒子状に分散されている。

【0023】

本実施形態に係るフラットパネルディスプレイ用保護シートは、クッション層の厚みが厚い方がフラットパネルディスプレイをより確実に保護することができる反面、過度に厚いと嵩張るばかりでなく大きな製造コストを要することになる。

このような観点から、通常、クッション層の全体厚み(2層を合せた厚み)は1mm以上15mm以下とされる。

なお、クッション層を構成するポリスチレン系樹脂発泡体は、保護シートに求められる軽量性とクッション性との両立を図る上においてその発泡倍率が2倍以上30倍以下とされることが好ましい。

【0024】

また、前記高分子型帯電防止剤については、その使用量を抑制しつつ優れた帯電防止効果を発揮させうる点において球状に近い状態よりは細長い棒状粒子の状態で気泡膜中に分散させることが好ましく、幅に対して5倍を超える長さを備えた棒状粒子となって分散させることが好ましい。

なお、ここで“高分子型帯電防止剤粒子が、幅に対して5倍を超える長さを備えた棒状粒子となっている状態”とは、全ての高分子型帯電防止剤粒子がこのような状態になっていることを意味するものではなく、平均して上記のような状態になっていることを意味するものである。

例えば、クッション層を構成しているポリスチレン系樹脂発泡体を押出方向と平行にスライスして、その切断面を走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)によって数千倍から数万倍の倍率で観察し、任意に選択した十個程度の粒子の幅と長さとを測定して幅に対する長さの倍率を個々の粒子について求め、その平均値が5倍を超える値となっていれば、“高分子型帯電防止剤粒子が、幅に対して5倍を超える長さを備えた棒状粒子となっている”と判定することができる。

【0025】

なお、幅に対して5倍を超える長さを有する棒状粒子の状態で高分子型帯電防止剤を分散させることが好ましいのは、電荷は、通常、この高分子型帯電防止剤粒子に沿って移動しやすいため高分子型帯電防止剤粒子が球状になっているよりは細長い状態の方が電荷の拡散に有利となるためである。

このような観点から幅に対する長さの比率は10倍以上であることがより好ましい。

【0026】

この高分子型帯電防止剤粒子は、ポリスチレン系樹脂発泡体を形成させるのに際して気泡が成長して該気泡を覆う樹脂(気泡膜)が展伸するのに従って自身の形状も変化されるため、通常は、押出方向(MD方向)に向けて長く延びる傾向にあり、全体的にある程度の配向性を示す状態になる。

そうすると、各粒子の長手方向が押出方向に向いた状態となり、粒子どうしが隣り合わせとなる区間が長くなるため、その間に電気抵抗値の低い箇所が形成される可能性が高くなる。

従って、高分子型帯電防止剤粒子がMD方向に配向されている場合でもMD方向以外の方向においても電気抵抗値の低減が図られることとなる。

【0027】

なお、このような形で高分子型帯電防止剤を分散させることは、ポリスチレン系樹脂のみで発泡体を形成させた場合に比べて気泡膜の靱性を向上させるのにも有効となる。

即ち、ポリスチレン系樹脂は、硬度が高く、引張破断伸びが小さいために、応力が加えられた場合に気泡膜が破壊されてしまい易く、例えば、切断面を擦ると気泡膜の微小破片による粉塵を発生させやすいが、後述するように、高分子型帯電防止剤は、通常、ポリオレフィンブロックを有するようなポリスチレン系樹脂に比べて硬度が低く、引張破断伸びが大きなポリマーであるために、その粒子を気泡膜中に分散させることで、この高分子型帯電防止剤粒子が気泡膜に加わる応力を緩和して、気泡膜に易変形性を与えることになる。

しかも、高分子型帯電防止剤が細長い棒状粒子となって分散されることから単に球状に分散させた場合よりも靱性の向上効果が顕著なものとなる。

【0028】

ここで、高分子型帯電防止剤は、その粒子が粗大であると上記のような靱性向上効果が十分に発揮されないおそれを有する一方で微細すぎると帯電防止効果が十分に発揮されないおそれがあるため、幅が0.05〜0.5μm、長さが0.5〜10μmの棒状とされることが好ましい。

【0029】

なお、高分子型帯電防止剤がポリスチレン系樹脂に対して非相溶性を示すかどうかは、前記ポリスチレン系樹脂と、高分子型帯電防止剤との溶解度パラメーター(SP値)を予め求めることで判断することができ、通常、ポリスチレン系樹脂に対してSP値を0.5以上、好ましくは1.0以上異ならせた高分子型帯電防止剤を選択すれば当該高分子型帯電防止剤をポリスチレン系樹脂に対して非相溶な状態とすることができる。

【0030】

前記溶解度パラメーターは、Fedorsの式に基づいて、その分子構造によって求められるが、例えば、市販の高分子型帯電防止剤を利用する場合で、構造を十分特定できないことから溶解度パラメーターの値を計算することが困難な場合であれば、実際に、ポリスチレン系樹脂発泡体の形成に用いるポリスチレン系樹脂と高分子型帯電防止剤とを加熱溶融させて混合し、冷却して得られた試料についてその分散状態を走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)によって直接観察して判断することができる。

【0031】

このような非相溶性を示す関係となるポリスチレン系樹脂と高分子型帯電防止剤の内の前記ポリスチレン系樹脂としては、特に限定されるものではなく、例えば、スチレン、α−メチルスチレン、ビニルトルエン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレン等のスチレン系単量体の単独重合体又はこれらの共重合体等を使用することができる。

【0032】

また、前記ポリスチレン系樹脂としては、前記スチレン系単量体と共重合可能なビニル単量体と、前記スチレン系単量体との共重合体であってもよく、このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレートなどのアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレートの他、ジビニルベンゼン、アルキレングリコールジメタクリレートなどの二官能性単量体などが挙げられる。

さらに、本実施形態においては、これらの単量体以外の単量体を含有するコポリマーを前記ポリスチレン系樹脂発泡体を構成させるためのポリスチレン系樹脂として採用し得る。

【0033】

本実施形態において用いられるポリスチレン系樹脂としては、耐衝撃性ポリスチレン樹脂(以下「HIPS」ともいう)か、又は、汎用ポリスチレン樹脂(以下「GPPS」ともいう)のいずれかが好適である。

なお、耐衝撃性ポリスチレン樹脂(HIPS)とは、前記スチレン系単量体以外にブタジエンなどのゴム成分を含有するものであり、例えば、該ゴム成分がスチレン系単量体と共重合しているコポリマーや、該コポリマーと他のホモポリマーあるいはコポリマーとのブレンド樹脂として市販されているものなどを採用することができる。

また、汎用ポリスチレン樹脂(GPPS)とは、添加剤等を除いて樹脂成分が実質上スチレンモノマーのみで構成されたものである。

これらのポリスチレン系樹脂は、いずれも、多くの種類が市販されており、求める特性のものが入手容易であるばかりでなく比較的安価である点においても好適である。

【0034】

なお、前記高分子型帯電防止剤は、ポリスチレン系樹脂発泡体を構成する主成分となるポリスチレン系樹脂に対して非相溶性を示すものを選択することで、押出発泡に際して気泡膜中に粒子状に分散され得るものではあるが、押出発泡に際しての押出条件などを調整することによってその分散状態をある程度は調整することができ、高分子型帯電防止剤とポリスチレン系樹脂とのメルトマスフローレートや溶融張力といった溶融特性によっても分散状態の調整を図ることも可能である。

【0035】

従って、一般的な高分子型帯電防止剤を採用するのであれば、当該ポリスチレン系樹脂としては、JIS K 7210の条件H(試験温度:200℃、公称荷重5.00kg)によるメルトマスフローレートが0.5g/10min以上、15g/10min以下のポリスチレン系樹脂を用いることが好ましい。

【0036】

これに対して前記高分子型帯電防止剤としては、ポリエチレンオキシド、ポリプロピレンオキシド、ポリエチレングリコール、ポリエステルアミド、ポリエーテルエステルアミド、エチレン−メタクリル酸共重合体などのアイオノマー(アイオノマー樹脂)やポリエチレングリコールメタクリレート系共重合体等の第四級アンモニウム塩、特開2001−278985号公報等に記載のオレフィン系ブロックと親水性ブロックとの共重合体等が用いられ得る。

なかでも、ポリスチレン系樹脂との相互作用を考慮した場合、オレフィン系ブロックと親水性ブロックとの共重合体が好ましく、ポリエーテル−ポリオレフィンブロック共重合体(ポリエーテル系ブロックとポリオレフィン系ブロックのブロック共重合体)を主成分とする高分子型帯電防止剤が好適に使用されうる。

【0037】

また、ポリスチレン系樹脂発泡体を形成させるための樹脂組成物には、帯電防止性能の更なる向上を目的として、ポリアミド系樹脂を少量添加してもよく、このような効果は、ポリアミド系ブロックをさらに共重合させた高分子型帯電防止剤を用いても得ることができる。

【0038】

本実施形態において用いられる高分子型帯電防止剤としては、プロピレンを70モル%以上含むオレフィン系ブロックとポリエーテル系ブロックとのブロック共重合体を主成分とするものがより好ましい。

ここで、「主成分」とは、高分子型帯電防止剤中に占める割合が50質量%以上であることをいう。

なお、上記のようなポリエーテル−ポリオレフィンブロック共重合体が高分子型帯電防止剤中に70質量%以上であることがより好ましく、80質量%以上であることが特に好ましい。

【0039】

なお、一般にアイオノマー樹脂は、他に高分子型帯電防止剤として用いられるポリマーに比べて同じ配合量でも得られる帯電防止効果が低く、帯電防止剤としての利用はあまりなされていないが、ポリスチレン系樹脂との溶融特性の関係を調整することで、その帯電防止性能がより顕著に発揮される場合がある。

すなわち、高分子型帯電防止剤として用いられるアイオノマー樹脂との相性においても、JIS K 7210の条件H(試験温度:200℃、公称荷重5.00kg)によるメルトマスフローレートが0.5g/10min以上、15g/10min以下のポリスチレン系樹脂が好ましい。

【0040】

本実施形態において高分子形帯電防止剤として用いうるアイオノマー樹脂としては、例えば、三井デュポンポリケミカル社から、商品名「エンティラMK400」、商品名「エンティラSD100」などとして市販のカリウムアイオノマー樹脂などが挙げられる。

【0041】

なお、要すれば、ポリスチレン系樹脂発泡体を形成させるための樹脂組成物に、低分子型の帯電防止剤を含有させても良く、アルキルベンゼンスルホン酸塩、例えばドデシルベンゼンスルホン酸ナトリウムのようなアニオン性界面活性剤や、その他の界面活性剤又はアルカリ金属塩などの低分子型帯電防止剤を併用してもよい。

ただし、これらの添加によって、保護シートからの溶出イオン量が増加して問題を生じさせるおそれがあるため低分子型帯電防止剤を使用するのであれば、その使用量は、含有させる全ての帯電防止剤(高分子型帯電防止剤+低分子型帯電防止剤)に占める割合が0.5質量%未満とすることが好ましい。

【0042】

なお、ポリスチレン系樹脂発泡体を形成させるのに際しては、通常、上記以外に気泡を形成させるための成分が必要になる。

この気泡形成のための成分としては、例えば、炭化水素系の発泡剤、該発泡剤によって形成される気泡を調整するための気泡調整剤、熱分解してガスを発生させる化合物粒子などが挙げられる。

前記気泡調整剤としては、一般に気泡調整剤として用いられているものであれば、特に限定されるものではなく、例えば、タルク、マイカ、シリカ、珪藻土、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化マグネシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化カルシウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、硫酸カリウム、硫酸バリウム、ガラスビーズなどの無機化合物、ポリテトラフルオロエチレン、などの有機化合物などが挙げられる。

その中でも前記気泡調整剤としては、特にタルクが好ましい。

なお、気泡調整剤は単独で用いても二種以上を併用してもよい。

【0043】

前記発泡剤としては、通常、プロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタンなどの炭化水素が採用可能である他に、水、ジメチルエーテル、塩化メチル、塩化エチル、窒素、二酸化炭素、アルゴン等を採用することも可能である。

【0044】

熱分解してガスを発生させる化合物粒子としては、例えば、アゾジカルボンアミド、炭酸水素ナトリウム、炭酸水素ナトリウムとクエン酸の混合物などを用いることができる。

【0045】

なお、要すれば、ポリスチレン系樹脂発泡体の形成に用いられる樹脂組成物には、一般的な樹脂発泡成形品の形成に用いられる配合剤をさらに含有させることができ、例えば、耐候剤や老化防止剤といった各種安定剤、滑剤などの加工助剤、スリップ剤、防曇剤、顔料、充填剤などを添加剤として適宜含有させることができる。

【0046】

上記成分の配合割合は、適宜選択が可能なものではあるが、一般的には、表面抵抗率で1×108〜1×1013Ω/□のいずれかを示す状態であれば帯電防止性能が発揮され得ることから、ポリスチレン系樹脂発泡体がこのような表面抵抗率を示すように上記成分の配合割合を調整することが好ましい。

【0047】

また、ポリスチレン系樹脂発泡体からの溶出イオン量は、通常、1.0μg/cm2以下となることが求められることから、このような溶出イオン量となるように上記成分の配合割合を調整することが好ましい。

【0048】

なお、ポリスチレン系樹脂発泡体の表面抵抗率は、1×109〜1×1012Ω/□の範囲の内のいずれかの値となることがより好ましく、1×109〜1×1011Ω/□のいずれかとなることが最も好ましい。

このような表面抵抗率の値をポリスチレン系樹脂発泡体に付与するためには、通常、高分子型帯電防止剤の合計含有量を1質量%を超え30質量%未満の範囲の内のいずれかとすれば良く、ポリスチレン系樹脂発泡体の材料コストが過大なものとなることを抑制しつつより確実に上記表面抵抗率を発揮させ得る点において高分子型帯電防止剤の合計含有量は2質量%以上15質量%以下の範囲の中から選択されることが好ましい。

【0049】

なお、高分子型帯電防止剤の好ましい含有量の下限値が、1質量%とされているのは、1質量%以下の含有量の場合には、ポリスチレン系樹脂発泡体に十分な帯電防止効果が発揮されないおそれを有するためであり、上限値が30質量%とされているのは、30質量%以上の高分子型帯電防止剤を含有させても、その含有量に見合う帯電防止効果が得られにくく、保護シートの材料コストを過大なものにさせてしまうおそれを有するばかりでなく、該ポリスチレン系樹脂発泡体で形成されるクッション層からのイオンの溶出量が増えてイオンマイグレーションなどの問題を生じさせるおそれを有するためである。

【0050】

次いで、このようなポリスチレン系樹脂発泡体でクッション層を形成させてフラットパネルディスプレイ用保護シートを製造する製造方法について説明する。

本実施形態においては、一般的な発泡シート製造方法に用いられる方法を採用することができ、例えば、ベース樹脂(ポリスチレン系樹脂)と、前記高分子型帯電防止剤、及び、気泡核剤などを含有するポリスチレン系樹脂組成物を作製する樹脂混練工程を実施した後に、得られたポリスチレン系樹脂組成物をシート状に押出発泡する押出し工程を実施する方法などを採用しうる。

【0051】

以下に、それぞれの工程に関して、より具体的に説明する。

(樹脂混練工程)

前記したような成分を含有するポリスチレン系樹脂組成物を作製するには、例えば、まず、ベース樹脂、高分子型帯電防止剤、気泡調整剤、及び、必要に応じてスリップ剤、防曇剤等の添加剤を計量してタンブラーブレンダー、へンシェルミキサーなどでドライブレンドした後、単軸押出機、多軸押出機、ニーダー、バンバリーミキサーなどで各配合材料が略均一に混合された状態となるように溶融混練し、その後、混練物をストランド状に押出してペレタイズするか、ホットカットしてペレット化する方法を採用することができ、このような方法を採用することでポリスチレン系樹脂組成物からなるペレットを作製することができる。

【0052】

(押出し工程)

上記樹脂混練工程で得られたペレットを熱溶融状態にしてシート状に押出発泡する方法としては、例えば、サーキュラーダイやT−ダイなどから押出してシート化する方法があげられる。

より具体的には、タンデム型押出機にサーキュラーダイ等を装着させて一般的に行われている発泡シートの作製方法を採用してクッション層を形成するシート状のポリスチレン樹脂発泡体を作製することができる。

タンデム型押出機を用いることで、例えば、第一段目の押出機にニーディングゾーンを設け樹脂圧をやや低圧に設定して発泡剤を前記ニーディングゾーンに圧入しやすい状態としたり、温度を高温に設定して発泡剤の溶解性を高めたりして樹脂組成物中に十分に発泡剤を分散させることができ、二段目の押出し機の温度設定を一段目に比べて低温として、樹脂組成物の溶融粘度を発泡に適した粘度に調整することができる。

【0053】

本実施形態においては、先述のようにクッション層が2枚のシート状のポリスチレン系樹脂発泡体が貼り合わされて2層構造となっているものをフラットパネルディスプレイ用保護シートとして利用することから、当該押出し工程においては、前記サーキュラーダイから筒状発泡シートとなって押出されたポリスチレン系樹脂発泡体からなるバルーンが内面が冷え切らない内に一対、又は、複数対のピンチロールに挟んで前記バルーンの内面どうしを熱融着させる方法を採用することが特に優れたフラットパネルディスプレイ用保護シートを得る上において重要な要素となる。

【0054】

なお、この場合には、前記サーキュラーダイから押出発泡させた前記筒状発泡シートは、外面側には強制冷却を実施せず、該外面側を自然放冷によって冷却させた後にピンチロールによる前記熱融着を実施することが好ましい。

また、前記サーキュラーダイから押出発泡させた前記筒状発泡シートは、風冷によって外面側を強制冷却する場合であれば、前記サーキュラーダイに風が当たらないようにして前記強制冷却を実施することが好ましい。

即ち、前記筒状発泡シートは、外面側を自然冷却させるか、或いは、風冷によって外面側を強制冷却させるかした後にピンチロールによる前記熱融着を実施し、しかも、前記強制冷却を実施する場合には、前記サーキュラーダイに風が当たらないようにして前記風冷を実施することが好ましい。

【0055】

これは、サーキュラーダイに風が当たってサーキュラーダイの円環状の吐出口近傍が冷却されてしまうと、この吐出口から筒状発泡シートが押出されるのに際してサーキュラーダイとの間の摩擦力が高くなってしまい、溶融状態にあるポリスチレン樹脂組成物が僅かに糸を引くような状態になってしまうためである。

即ち、このような形で押出された筒状発泡シートは、表面が荒れた状態になり易く、しかも、糸屑形状を有するポリスチレン系樹脂の微粉が表面付着した状態になり易いために、表面が清浄、且つ、平滑な筒状発泡シートを得る上においては、サーキュラーダイに風を当てないことが好ましい。

【0056】

なお、このような微粉の発生を抑制させる効果を得るためには、筒状発泡シートに対して風冷を行うのに際して、例えば、押出し方向に向けて風を吹き付けてサーキュラーダイ側に風が行かないようにする方法や、サーキュラーダイから少し下流側に筒状発泡シートよりも僅かに径大な内径を有するドーナッツ状の板を前記筒状発泡シートを包囲するようにして設置し、このドーナッツ板の下流側において風冷を実施することによってサーキュラーダイに風が当たることをこのドーナッツ板で遮らせる方法などを採用することができる。

【0057】

一方で、筒状発泡シートの内面側に関しては、仮にサーキュラーダイに風が当たって微粉が発生したとしても後に熱融着が行われるために問題にはなりにくい。

従って、内面側における冷却については、特にその態様が規制されるものではない。

例えば、サーキュラーダイから押出された直後のポリスチレン系樹脂発泡体は、円筒状シートになっているため、この円筒状のポリスチレン系樹脂発泡体から逸脱する発泡剤ガスあるいはサーキュラーダイ側から発泡体内側に吹き込んだガスにより当該発泡体をバルーン状に膨らませることができ、このバルーンを内面が温かい内にローラー間に通して平坦に押し潰し、内面を融着させて冷却することにより2層構造のクッション層を形成させることができる。

このような製造方法を採用することによって、高い発泡倍率を有しつつも、平坦、且つ、硬質な板状のポリスチレン系樹脂発泡体を得ることができ、フラットパネルディスプレイの保護に適した保護シートを得ることができる。

【0058】

本実施形態においては、このポリスチレン系樹脂発泡体からなるクッション層のみでフラットパネルディスプレイ用保護シートを構成させているが、要すれば、この板状のポリスチレン系樹脂発泡体の片面、又は、両面に帯電防止性能を有する樹脂フィルムを貼り付けるなどして表面層を形成させてもよい。

【0059】

また、サーキュラーダイからの押出発泡に際して、例えば、帯電防止剤を含有する非発泡性の樹脂組成物を共押出しして、この樹脂組成物からなる層がバルーンの外側となるようにして表面層を形成させるようにしてもよい。

なお、これらの場合においても保護シートの厚み方向中央部を帯電防止剤が含有されたクッション層で構成させることになるため、フラットパネルディスプレイとの擦れなどによって意図せずして表面層が部分的に除去されてしまった場合や、保護シートに切欠を設けたり、掘り込んで窪みを設けたりして意図的に表面層を除去した場合でも、帯電防止効果の低下が抑制されることになる。

ただし、保護シート全体に占めるクッション層の割合を過度に減少させると本発明の効果が損なわれるおそれを有することからクッション層は保護シートの厚みの50%以上となるように設けることが好ましく、保護シートの80%以上をクッション層とすることがより好ましく、実質上クッション層のみからなる保護シートとすることが特に好ましい。

【0060】

従って、本実施形態に係る保護シートは、フラットパネルディスプレイに用いることで特に優れた効果が発揮されるものであるといえる。

【0061】

なお、本明細書においては、フラットパネルディスプレイ用保護シートを上記例示の態様のみに限定するものではなく、上記において直接的に記載のない事項であっても、保護シートに係る技術事項として従来公知の事項は、本発明の効果が著しく損なわれない範囲においてこれを採用することが可能なものである。

【実施例】

【0062】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

(配合剤)

以下に評価に用いる配合剤の略称と、その詳細とを記載する。

【0063】

(製造例1〜9)

シート状のポリスチレン系樹脂発泡体を作製するために第一押出機と第二押出機の2台の押出機からなるタンデム押出機を使用し、第二押出機の出口にサーキュラーダイを取り付けた。

下記、表1に示すようにブレンドされた各配合を第一押出機ホッパー部より供給し、第一押出機及び、第二押出機で溶融・混練した後、押出機先端部に装着したサーキュラーダイより円筒状に押出発泡させた。

次いで、この円筒状のバルーン(筒状発泡シート)を、冷却機能をもった一対のローラー間を通過させ、前記バルーンの内面を融着させてクッション層のみからなるフラットパネルディスプレイ用保護シートを作製した。

【0064】

【表1】

【0065】

表1に示す各製造例のフラットパネルディスプレイ用保護シートについて、

(i)保護シート(ポリスチレン系樹脂発泡体)の発泡倍率、

(ii)ポリスチレン系樹脂発泡体中において分散している高分子型帯電防止剤粒子の(長さ/幅)比率、

(iii)保護シート(ポリスチレン系樹脂発泡体)の表面及び該保護シートを任意にスライスしたその各断面における表面抵抗率、

(iv)保護シート(ポリスチレン系樹脂発泡体)からの溶出イオン量

について各々測定を行なった。

(ii)〜(iv)の各項目の試験方法は以下に示す通りである。

【0066】

(高分子型帯電防止剤粒子の(長さ/幅)比率)

得られた各ポリスチレン系樹脂発泡体の押出方向に沿ってスライスした試験片を日立製作所製の透過型電子顕微鏡(TEM)、「H−7600」にて観察し、高分子型帯電防止剤によって形成された粒子の長手方向の寸法、及び、幅方向の寸法を計測した。

なお、幅方向の寸法は、長手方向中央部において長手方向に直交する方向における寸法を測定した。

また、測定は、3視野においてそれぞれ3個(合計9個)の粒子を任意に選択しそれぞれの算術平均値を求めた。

そして、“(長さ/幅)比率”は、長さの平均値を幅の平均値で除して求めた。

なお、「HRM18」(GPPS)を96質量%、「MK400」(アイオノマー樹脂)を4質量%含有させた製造例5のフラットパネルディスプレイ用保護シートを用いて作製した薄片試料を透過型電子顕微鏡(TEM)で観察した様子を図1に示す。

この図1に示すポリスチレン系樹脂発泡体には、高分子型帯電防止剤粒子(図中符号Aで示す濃色粒子)が500nmのスケールバー(図中符号B)に比べて細幅で、且つ、該スケールバーBの数倍以上の長さを有する状態で分散されている様子が認められ、その(長さ/幅)比率の平均値は、37倍となっていた。

【0067】

(表面抵抗率の測定)

得られた各保護シートに対して、JIS K 6911:1995「熱硬化性プラスチックー般試験方法」記載の方法により表面抵抗率の値を測定した。

具体的には、一辺が10cmの平面正方形状の試験片を温度22℃、湿度60%の雰囲気下に24時間静置した後、22℃、60%RHの環境下、試験装置(アドバンテスト社製、デジタル超高抵抗/微少電流計R8340及びレジスティビティ・チェンバR12702A)を使用し、試験片に、約30Nの荷重にて電極を圧着させ500Vの電圧を印加して1分経過後の抵抗値を測定し、次式により算出した。

ρs=π(D+d)/(D−d)×Rs

ただし、

ρs:表面抵抗率(Ω/□)

D:表面の環状電極の内径(cm)(レジスティビティ・チェンバR12702Aでは、7cm)

d:表面電極の内円の外径(cm)(レジスティビティ・チェンバR12702Aでは、5cm)

Rs:表面抵抗(Ω)

なお、測定は保護シートの表面及び任意にスライスして露出させた断面各々に対し、3回ずつ実施し、それぞれの算術平均値を求め、表2には、得られた値を四捨五入して10の累乗で示す。

【0068】

(金属元素溶出量測定)

各製造例の保護シート(ポリスチレン系樹脂発泡体)を10cm角に切断してテストピースを作製した。

蒸留水50mLが入った市販のポリエチレン製チャック袋にテストピースを投入し、該テストピースが蒸留水に浸漬された状態となるようにして密封してチャック袋を60℃の恒温槽内で20分間静置させた。その後、一旦恒温槽からチャック袋を取り出し、内部の蒸留水に流動が生じるようにチャック袋を数回手動で振動させ、再び60℃の恒温槽内で20分間静置させた。

なお、チャック袋は、蒸留水50mLを入れて70℃の恒温槽内で60分静置させてから蒸留水を廃棄することにより、あらかじめ洗浄したものを使用した。

60℃の恒温槽内で合計40分静置させたテストピースの入ったチャック袋を再度数回手動で振動させた後チャック袋内の蒸留水を採取し、採取した水中のZn,Ca,Si,Fe,Cr,Na,Mg,Cu,P,K,S,Al,Mn,Ba,Srの金属元素濃度を、島津製作所(株)製マルチタイプICP発光分光分析装置「ICPE−9000」を用いて、高周波出力=1.20kW,キャリアー流量=0.7L/min,プラズマ流量=10.0L/min,補助流量=0.6L/min,露光時間=30秒の条件にて測定し、溶出金属元素の総量を下式より求めた。

溶出金属元素量(μg/cm2)=測定金属元素濃度(μg/mL)×50(mL)÷200(cm2) ただし、テストピースのサイド部面積は無視した。

また、測定に際して測定装置の能力上、定量下限以下になった金属元素は、0μg/cm2扱いとした。

【0069】

【表2】

【0070】

表2に示すように、製造例1〜9の保護シートは、一様に気泡膜に覆われているシート表面と、切り口とにおいて表面抵抗率の値を大きく変化させておらず、切欠や掘り込みを行っても帯電防止性能を変化させ難いものであることがわかる。

特に、製造例1〜6の保護シートは、少ない高分子型帯電防止剤の配合量で、一般的に要求される帯電防止性能を十分に満たしており、しかも、溶出される金属イオン溶出量も少なく、フラットパネルディスプレイ用保護シートとして好適なものであることがわかる。

また、製造例7からは、ポリスチレン系樹脂発泡体を形成させるポリスチレン系樹脂にメルトマスフローレートが15g/10minを超えるものを用いた場合は、メルトマスフローレートが15g/10minのポリスチレン系樹脂を用いた製造例6の保護シートに比べて低い帯電防止性能となっており、メルトマスフローレートが15g/10min以下のポリスチレン系樹脂を採用することが好適であることがわかる。

さらに、製造例9に示すように発泡倍率が1の極めて僅かにしか発泡していないものの場合は高分子型帯電防止剤が棒状に延びにくく、この製造例9を境に製造例7と、製造例1〜6との間で帯電防止性能を大きく変化させている。

即ち、高分子型帯電防止剤粒子の(長さ/幅)比率を5倍を超える状態にさせることで、帯電防止性能が顕著に発揮されることがこの結果からもわかる。

【0071】

(製造方法の比較:筒状発泡シート)

図2にサーキュラーダイから押出された直後の筒状発泡シートに外側から風冷(サーキュラーダイの吐出口から30mmの距離において、温度36℃の風を、風量0.4m3/minの割合で吹き付け)を行ってサーキュラーダイまで風が当たってダイの温度をやや低下させてしまった場合の筒状発泡シートの外観写真(図2(a)左低倍率、右高倍率)と、筒状発泡シートを自然冷却とし、対流等の自然な風や、筒状発泡シートの移動に伴って生じる誘引風を除きサーキュラーダイの周囲に風を発生させなかった場合の筒状発泡シートの外観写真(図2(b))とを示す。

この図から、筒状発泡シートに対する強制冷却を行う場合でも、風冷による風をサーキュラーダイに当てないようにすることが有効であることが分かる。

【0072】

以上のように、本発明のフラットパネルディスプレイ用保護シートは、フラットパネルディスプレイへの異物の付着を抑制させ得ることがわかる。

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ用保護シート、及び、フラットパネルディスプレイ用保護シートの製造方法に関し、より詳しくは、クッション層がポリスチレン系樹脂発泡体で形成されているフラットパネルディスプレイ用保護シート、及び、このようなフラットパネルディスプレイ用保護シートを作製するためのフラットパネルディスプレイ用保護シートの製造方法に関する。

【背景技術】

【0002】

プラズマディスプレイ等のフラットパネルディスプレイや、その半製品は、衝撃によって破損が生じやすいために、従来、その保管中や搬送に際してはクッション性に優れた保護シートが用いられている。

例えば、フラットパネルディスプレイを収容する容器壁に保護シートを貼り付けたり、フラットパネルディスプレイどうしの間に保護シートを介装させたりしてフラットパネルディスプレイの破損を防止することが行われている。

また、フラットパネルディスプレイに組み込まれる内部モジュールを一次保管するためにもフラットパネルディスプレイ用保護シートが用いられている。

【0003】

この種のフラットパネルディスプレイ用保護シートとしては、樹脂発泡シートのクッション性を利用したものが知られており、樹脂発泡シートからなるクッション層のみの保護シートの他に、表面層をさらに設けてクッション性以外に求められる機能をシート表面に付与させたものが知られている。

例えば、樹脂発泡シートに樹脂フィルムが貼り合わされ、樹脂発泡シートからなるクッション層と前記樹脂フィルムからなる表面層とが形成されたものや、異なる樹脂組成物を一つのダイから共押出しさせてクッション層と表面層とを同時に形成させたものが保護シートとして利用されている。

【0004】

このような積層構造を有する保護シートに関し、下記特許文献1には、フラットパネルディスプレイに用いるガラス基板を保護するための保護シートが記載されており、この保護シートを3層同時の共押出しによって形成させることが記載されている。

そして、この特許文献1には、内部のクッション層をポリスチレン系樹脂発泡体で形成させるとともに帯電防止剤を含有するポリスチレン系樹脂発泡体や非発泡体で表面層を形成させることが記載されている。

【0005】

なお、帯電防止剤は、ポリスチレン系樹脂や一般的な配合剤に比べて高価であるため、従来の保護シートに帯電防止性能が求められるような場合は、この特許文献1のように3層同時押しによって表面層にのみ含有させるか、或いは、帯電防止剤を含有していないポリスチレン系樹脂発泡シートに帯電防止剤を含有する樹脂フィルムを後から貼り付けるような利用方法が採られている。

【0006】

保護シートに対する帯電防止性の要望は、特許文献1に記載されているガラス基板用の保護シートのみならずフラットパネルディスプレイ用の保護シートにも求められている。

特に、フラットパネルディスプレイや内部モジュールは、電子部品等が取り付けられた状態になっているためにガラス基板と違って付着した異物を洗浄して除去することが難しい点において静電気による異物の付着はより大きな問題となるおそれを有する。

しかし、従来の保護シートでは、フラットパネルディスプレイに異物が付着することを十分抑制することが困難な状況となっており、その対策が要望されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−13167号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記のような要望を満足させることを課題としており、フラットパネルディスプレイへの異物の付着を抑制させ得るフラットパネルディスプレイ用保護シートを提供することを課題としている。

【課題を解決するための手段】

【0009】

上記課題を解決すべく、本発明者が鋭意検討を行ったところ、フラットパネルディスプレイ用保護シートは、フラットパネルディスプレイの形状に併せて切欠きや窪みを設けるような加工を施すことが求められる場合があること、並びに、フラットパネルディスプレイや半製品は、ガラス基板と違って平坦な状態にはなっていないために保護シートに擦過傷などを付けてしまいやすく、クッション層と表面層とで機能を分けた従来の保護シートでは、表面層が削り取られやすい結果、帯電防止の図られていないクッション層を露出させやすいことを見出し本発明を完成させるに至った。

【0010】

なお、フラットパネルディスプレイ用保護シートを表面平滑なものとすればフラットパネルディスプレイや半製品とのすべり製も良好になって上記のような問題が抑制されることを期待することができる。

例えば、従来、ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させて筒状発泡シートを形成させた後、内面が冷え切らない内に前記筒状発泡シートをピンチロールで挟んで該筒状発泡シートの内面どうしを熱融着させることによって厚手で表面平滑な板状のポリスチレン系樹脂発泡体を形成させることが行われている。

従って、クッション層となる部分をサーキュラーダイの内側から押出させるとともに表面層となる部分をサーキュラーダイの外側から押出させるような共押出しを実施した後に前記ピンチロールによる熱融着を行えば、表面平滑なフラットパネルディスプレイ用保護シートを得ることができ、擦過傷によるクッション層の表面露出は抑制されるものと考えられる。

しかし、このような場合でもフラットパネルディスプレイ用保護シートに切欠きや窪みを設けるような加工が施されてしまうようであれば帯電防止の図られていないクッション層を露出させてしまうことになるため根本的な解決策とはならない。

【0011】

即ち、上記課題を解決するためのフラットパネルディスプレイ用保護シートに係る本発明は、フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層が備えられているフラットパネルディスプレイ用保護シートであって、前記クッション層は、ポリスチレン系樹脂と高分子型帯電防止剤とを含有する樹脂組成物がシート状に押出発泡されて形成されており、前記高分子型帯電防止剤として前記ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられ、前記ポリスチレン系樹脂発泡体の気泡膜中には前記高分子型帯電防止剤が粒子状に分散していることを特徴としている。

【0012】

また、上記課題を解決するためのフラットパネルディスプレイ用保護シートの製造方法に係る本発明は、フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層を備えているフラットパネルディスプレイ用保護シートを作製すべく、ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させて筒状発泡シートを形成させた後、内面が冷え切らない内に前記筒状発泡シートをピンチロールで挟んで該筒状発泡シートの内面どうしを熱融着させ、該熱融着によって2層構造の前記クッション層を作製するフラットパネルディスプレイ用保護シートの製造方法であって、前記ポリスチレン系樹脂組成物として、ポリスチレン系樹脂とともに該ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤を含有するポリスチレン系樹脂組成物を用いることにより前記ポリスチレン系樹脂発泡体の気泡膜中に前記高分子型帯電防止剤が粒子状に分散されているフラットパネルディスプレイ用保護シートを作製することを特徴としている。

【0013】

なお、本発明に係る“フラットパネルディスプレイ用保護シート”は、必ずしも、完成品状態のフラットパネルディスプレイにのみ用いられるものではなく、例えば、ケーシングの設けられていない内部モジュールなどの半製品にも適用可能なものである。

即ち、フラットパネルディスプレイの製造現場において、半製品等の保管などに利用される保護シートも本発明のフラットパネルディスプレイ用保護シートに相当するものである。

【発明の効果】

【0014】

本発明のフラットパネルディスプレイ用保護シートは、クッション層が帯電防止剤を含んだポリスチレン系樹脂発泡体で形成されている。

従って、保護シートの厚み方向に窪みが設けられるような加工が施された場合でも、少なくとも、ポリスチレン系樹脂発泡体が表面露出している限りにおいては帯電防止性が発揮されることになる。

すなわち、本発明のフラットパネルディスプレイ用保護シートは、加工が施されたり、意図せぬ傷付きによって表層部が除去された場合でも、帯電防止性能が維持され得る。

また、クッション層に帯電防止剤を含有することから、クッション層単体でも帯電防止性能に優れた保護シートとすることができる。

【0015】

また、本発明においては、前記帯電防止剤として高分子型帯電防止剤が採用されている。

したがって、界面活性剤などからなる低分子型の帯電防止剤が用いられる場合に比べてブリードアウトを生じにくく、帯電防止剤自体が付着物となってフラットパネルディスプレイ等に付着することが抑制され得る。

しかも、本発明においては、クッション層を形成しているポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられてポリスチレン系樹脂発泡体の気泡膜中に該高分子型帯電防止剤が粒子状に分散されている。

このことによってフラットパネルディスプレイなどに対する優れた帯電防止性が発揮されることになる。

【0016】

なお、樹脂発泡シートを保護シートに利用する従来の態様においては、ポリエチレン系樹脂発泡シートやポリプロピレン系樹脂発泡シートなども保護シートに利用されているが本発明においては、通常、ポリエチレン系樹脂やポリプロピレン系樹脂に比べて硬質となるポリスチレン系樹脂でクッション層を形成させているためにフラットパネルディスプレイ用保護シートに高い圧縮強度を付与することができる。

【0017】

また、本発明に係るフラットパネルディスプレイ用保護シートの製造方法によれば、押出発泡させて筒状発泡シートを形成させた後、内面が冷え切らない内に前記筒状発泡シートをピンチロールで挟んで該筒状発泡シートの内面どうしを熱融着させることによって帯電防止剤が気泡膜中に粒子状に分散されているポリスチレン系樹脂発泡体を得ることができ、該ポリスチレン系樹脂発泡体からなる2層構造のクッション層を備えた厚手のフラットパネルディスプレイ用保護シートを簡便に得ることができる。

【0018】

なお、このような方法でフラットパネルディスプレイ用保護シートを作製するのに際しては、前記サーキュラーダイから押出発泡させた前記筒状発泡シートは、風冷によって外面側を強制冷却した後にピンチロールによる前記熱融着を実施し、且つ、前記強制冷却では、前記サーキュラーダイに風が当たらないようにして前記風冷を実施することが好ましい。

また、前記のような方法でフラットパネルディスプレイ用保護シートを作製するのに際しては、前記サーキュラーダイからの押出発泡後、前記熱融着を開始するまでの間、前記筒状発泡シートの外面側には強制冷却を実施せずに該外面側を自然放冷によって冷却させることが好ましい。

【0019】

これらの好ましい態様によれば、サーキュラーダイが冷却されることが抑制されるため、押出し発泡される筒状発泡シートとサーキュラーダイとの間にせん断応力が生じ難くなり、筒状発泡シートの外面に平滑性が得られやすく、しかも、ポリスチレン系樹脂組成物による微粉が発生することを抑制させ得る。

即ち、この好ましい態様によれば、フラットパネルディスプレイやその半製品に異物を付着させてしまうおそれをより一層低減することができ、これらの保護により適した保護シートを得ることができる。

【図面の簡単な説明】

【0020】

【図1】汎用ポリスチレン樹脂(GPPS)と高分子型帯電防止剤(アイオノマー樹脂)とを含有するポリスチレン系樹脂シートの透過型電子顕微鏡(TEM)写真。

【図2】(a)サーキュラーダイに風が当たるような形で風冷による強制冷却を行った筒状発泡シートの走査型電子顕微鏡(SEM)写真と、(b)自然冷却した筒状発泡シートの走査型電子顕微鏡(SEM)写真。

【発明を実施するための形態】

【0021】

本発明に係る実施形態について以下に説明する。

本実施形態に係るフラットパネルディスプレイ用保護シートは、クッション層のみによって構成されており、表面層のようなものは設けられてはいない。

ただし、後述するように、このクッション層は2枚のシート状のポリスチレン系樹脂発泡体が貼り合わされたような構造となっており、2層構造となっている。

【0022】

この2層は、同じ樹脂組成物によって形成されており、ポリスチレン系樹脂と高分子型帯電防止剤と含有する樹脂組成物によって形成されている。

しかも、この樹脂組成物がシート状に押出発泡されて形成されたものであり、前記ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられることによって両者を構成している気泡膜中には前記高分子型帯電防止剤が粒子状に分散されている。

【0023】

本実施形態に係るフラットパネルディスプレイ用保護シートは、クッション層の厚みが厚い方がフラットパネルディスプレイをより確実に保護することができる反面、過度に厚いと嵩張るばかりでなく大きな製造コストを要することになる。

このような観点から、通常、クッション層の全体厚み(2層を合せた厚み)は1mm以上15mm以下とされる。

なお、クッション層を構成するポリスチレン系樹脂発泡体は、保護シートに求められる軽量性とクッション性との両立を図る上においてその発泡倍率が2倍以上30倍以下とされることが好ましい。

【0024】

また、前記高分子型帯電防止剤については、その使用量を抑制しつつ優れた帯電防止効果を発揮させうる点において球状に近い状態よりは細長い棒状粒子の状態で気泡膜中に分散させることが好ましく、幅に対して5倍を超える長さを備えた棒状粒子となって分散させることが好ましい。

なお、ここで“高分子型帯電防止剤粒子が、幅に対して5倍を超える長さを備えた棒状粒子となっている状態”とは、全ての高分子型帯電防止剤粒子がこのような状態になっていることを意味するものではなく、平均して上記のような状態になっていることを意味するものである。

例えば、クッション層を構成しているポリスチレン系樹脂発泡体を押出方向と平行にスライスして、その切断面を走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)によって数千倍から数万倍の倍率で観察し、任意に選択した十個程度の粒子の幅と長さとを測定して幅に対する長さの倍率を個々の粒子について求め、その平均値が5倍を超える値となっていれば、“高分子型帯電防止剤粒子が、幅に対して5倍を超える長さを備えた棒状粒子となっている”と判定することができる。

【0025】

なお、幅に対して5倍を超える長さを有する棒状粒子の状態で高分子型帯電防止剤を分散させることが好ましいのは、電荷は、通常、この高分子型帯電防止剤粒子に沿って移動しやすいため高分子型帯電防止剤粒子が球状になっているよりは細長い状態の方が電荷の拡散に有利となるためである。

このような観点から幅に対する長さの比率は10倍以上であることがより好ましい。

【0026】

この高分子型帯電防止剤粒子は、ポリスチレン系樹脂発泡体を形成させるのに際して気泡が成長して該気泡を覆う樹脂(気泡膜)が展伸するのに従って自身の形状も変化されるため、通常は、押出方向(MD方向)に向けて長く延びる傾向にあり、全体的にある程度の配向性を示す状態になる。

そうすると、各粒子の長手方向が押出方向に向いた状態となり、粒子どうしが隣り合わせとなる区間が長くなるため、その間に電気抵抗値の低い箇所が形成される可能性が高くなる。

従って、高分子型帯電防止剤粒子がMD方向に配向されている場合でもMD方向以外の方向においても電気抵抗値の低減が図られることとなる。

【0027】

なお、このような形で高分子型帯電防止剤を分散させることは、ポリスチレン系樹脂のみで発泡体を形成させた場合に比べて気泡膜の靱性を向上させるのにも有効となる。

即ち、ポリスチレン系樹脂は、硬度が高く、引張破断伸びが小さいために、応力が加えられた場合に気泡膜が破壊されてしまい易く、例えば、切断面を擦ると気泡膜の微小破片による粉塵を発生させやすいが、後述するように、高分子型帯電防止剤は、通常、ポリオレフィンブロックを有するようなポリスチレン系樹脂に比べて硬度が低く、引張破断伸びが大きなポリマーであるために、その粒子を気泡膜中に分散させることで、この高分子型帯電防止剤粒子が気泡膜に加わる応力を緩和して、気泡膜に易変形性を与えることになる。

しかも、高分子型帯電防止剤が細長い棒状粒子となって分散されることから単に球状に分散させた場合よりも靱性の向上効果が顕著なものとなる。

【0028】

ここで、高分子型帯電防止剤は、その粒子が粗大であると上記のような靱性向上効果が十分に発揮されないおそれを有する一方で微細すぎると帯電防止効果が十分に発揮されないおそれがあるため、幅が0.05〜0.5μm、長さが0.5〜10μmの棒状とされることが好ましい。

【0029】

なお、高分子型帯電防止剤がポリスチレン系樹脂に対して非相溶性を示すかどうかは、前記ポリスチレン系樹脂と、高分子型帯電防止剤との溶解度パラメーター(SP値)を予め求めることで判断することができ、通常、ポリスチレン系樹脂に対してSP値を0.5以上、好ましくは1.0以上異ならせた高分子型帯電防止剤を選択すれば当該高分子型帯電防止剤をポリスチレン系樹脂に対して非相溶な状態とすることができる。

【0030】

前記溶解度パラメーターは、Fedorsの式に基づいて、その分子構造によって求められるが、例えば、市販の高分子型帯電防止剤を利用する場合で、構造を十分特定できないことから溶解度パラメーターの値を計算することが困難な場合であれば、実際に、ポリスチレン系樹脂発泡体の形成に用いるポリスチレン系樹脂と高分子型帯電防止剤とを加熱溶融させて混合し、冷却して得られた試料についてその分散状態を走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)によって直接観察して判断することができる。

【0031】

このような非相溶性を示す関係となるポリスチレン系樹脂と高分子型帯電防止剤の内の前記ポリスチレン系樹脂としては、特に限定されるものではなく、例えば、スチレン、α−メチルスチレン、ビニルトルエン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレン等のスチレン系単量体の単独重合体又はこれらの共重合体等を使用することができる。

【0032】

また、前記ポリスチレン系樹脂としては、前記スチレン系単量体と共重合可能なビニル単量体と、前記スチレン系単量体との共重合体であってもよく、このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレートなどのアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレートの他、ジビニルベンゼン、アルキレングリコールジメタクリレートなどの二官能性単量体などが挙げられる。

さらに、本実施形態においては、これらの単量体以外の単量体を含有するコポリマーを前記ポリスチレン系樹脂発泡体を構成させるためのポリスチレン系樹脂として採用し得る。

【0033】

本実施形態において用いられるポリスチレン系樹脂としては、耐衝撃性ポリスチレン樹脂(以下「HIPS」ともいう)か、又は、汎用ポリスチレン樹脂(以下「GPPS」ともいう)のいずれかが好適である。

なお、耐衝撃性ポリスチレン樹脂(HIPS)とは、前記スチレン系単量体以外にブタジエンなどのゴム成分を含有するものであり、例えば、該ゴム成分がスチレン系単量体と共重合しているコポリマーや、該コポリマーと他のホモポリマーあるいはコポリマーとのブレンド樹脂として市販されているものなどを採用することができる。

また、汎用ポリスチレン樹脂(GPPS)とは、添加剤等を除いて樹脂成分が実質上スチレンモノマーのみで構成されたものである。

これらのポリスチレン系樹脂は、いずれも、多くの種類が市販されており、求める特性のものが入手容易であるばかりでなく比較的安価である点においても好適である。

【0034】

なお、前記高分子型帯電防止剤は、ポリスチレン系樹脂発泡体を構成する主成分となるポリスチレン系樹脂に対して非相溶性を示すものを選択することで、押出発泡に際して気泡膜中に粒子状に分散され得るものではあるが、押出発泡に際しての押出条件などを調整することによってその分散状態をある程度は調整することができ、高分子型帯電防止剤とポリスチレン系樹脂とのメルトマスフローレートや溶融張力といった溶融特性によっても分散状態の調整を図ることも可能である。

【0035】

従って、一般的な高分子型帯電防止剤を採用するのであれば、当該ポリスチレン系樹脂としては、JIS K 7210の条件H(試験温度:200℃、公称荷重5.00kg)によるメルトマスフローレートが0.5g/10min以上、15g/10min以下のポリスチレン系樹脂を用いることが好ましい。

【0036】

これに対して前記高分子型帯電防止剤としては、ポリエチレンオキシド、ポリプロピレンオキシド、ポリエチレングリコール、ポリエステルアミド、ポリエーテルエステルアミド、エチレン−メタクリル酸共重合体などのアイオノマー(アイオノマー樹脂)やポリエチレングリコールメタクリレート系共重合体等の第四級アンモニウム塩、特開2001−278985号公報等に記載のオレフィン系ブロックと親水性ブロックとの共重合体等が用いられ得る。

なかでも、ポリスチレン系樹脂との相互作用を考慮した場合、オレフィン系ブロックと親水性ブロックとの共重合体が好ましく、ポリエーテル−ポリオレフィンブロック共重合体(ポリエーテル系ブロックとポリオレフィン系ブロックのブロック共重合体)を主成分とする高分子型帯電防止剤が好適に使用されうる。

【0037】

また、ポリスチレン系樹脂発泡体を形成させるための樹脂組成物には、帯電防止性能の更なる向上を目的として、ポリアミド系樹脂を少量添加してもよく、このような効果は、ポリアミド系ブロックをさらに共重合させた高分子型帯電防止剤を用いても得ることができる。

【0038】

本実施形態において用いられる高分子型帯電防止剤としては、プロピレンを70モル%以上含むオレフィン系ブロックとポリエーテル系ブロックとのブロック共重合体を主成分とするものがより好ましい。

ここで、「主成分」とは、高分子型帯電防止剤中に占める割合が50質量%以上であることをいう。

なお、上記のようなポリエーテル−ポリオレフィンブロック共重合体が高分子型帯電防止剤中に70質量%以上であることがより好ましく、80質量%以上であることが特に好ましい。

【0039】

なお、一般にアイオノマー樹脂は、他に高分子型帯電防止剤として用いられるポリマーに比べて同じ配合量でも得られる帯電防止効果が低く、帯電防止剤としての利用はあまりなされていないが、ポリスチレン系樹脂との溶融特性の関係を調整することで、その帯電防止性能がより顕著に発揮される場合がある。

すなわち、高分子型帯電防止剤として用いられるアイオノマー樹脂との相性においても、JIS K 7210の条件H(試験温度:200℃、公称荷重5.00kg)によるメルトマスフローレートが0.5g/10min以上、15g/10min以下のポリスチレン系樹脂が好ましい。

【0040】

本実施形態において高分子形帯電防止剤として用いうるアイオノマー樹脂としては、例えば、三井デュポンポリケミカル社から、商品名「エンティラMK400」、商品名「エンティラSD100」などとして市販のカリウムアイオノマー樹脂などが挙げられる。

【0041】

なお、要すれば、ポリスチレン系樹脂発泡体を形成させるための樹脂組成物に、低分子型の帯電防止剤を含有させても良く、アルキルベンゼンスルホン酸塩、例えばドデシルベンゼンスルホン酸ナトリウムのようなアニオン性界面活性剤や、その他の界面活性剤又はアルカリ金属塩などの低分子型帯電防止剤を併用してもよい。

ただし、これらの添加によって、保護シートからの溶出イオン量が増加して問題を生じさせるおそれがあるため低分子型帯電防止剤を使用するのであれば、その使用量は、含有させる全ての帯電防止剤(高分子型帯電防止剤+低分子型帯電防止剤)に占める割合が0.5質量%未満とすることが好ましい。

【0042】

なお、ポリスチレン系樹脂発泡体を形成させるのに際しては、通常、上記以外に気泡を形成させるための成分が必要になる。

この気泡形成のための成分としては、例えば、炭化水素系の発泡剤、該発泡剤によって形成される気泡を調整するための気泡調整剤、熱分解してガスを発生させる化合物粒子などが挙げられる。

前記気泡調整剤としては、一般に気泡調整剤として用いられているものであれば、特に限定されるものではなく、例えば、タルク、マイカ、シリカ、珪藻土、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化マグネシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化カルシウム、炭酸カリウム、炭酸カルシウム、炭酸マグネシウム、硫酸カリウム、硫酸バリウム、ガラスビーズなどの無機化合物、ポリテトラフルオロエチレン、などの有機化合物などが挙げられる。

その中でも前記気泡調整剤としては、特にタルクが好ましい。

なお、気泡調整剤は単独で用いても二種以上を併用してもよい。

【0043】

前記発泡剤としては、通常、プロパン、ノルマルブタン、イソブタン、ノルマルペンタン、イソペンタンなどの炭化水素が採用可能である他に、水、ジメチルエーテル、塩化メチル、塩化エチル、窒素、二酸化炭素、アルゴン等を採用することも可能である。

【0044】

熱分解してガスを発生させる化合物粒子としては、例えば、アゾジカルボンアミド、炭酸水素ナトリウム、炭酸水素ナトリウムとクエン酸の混合物などを用いることができる。

【0045】

なお、要すれば、ポリスチレン系樹脂発泡体の形成に用いられる樹脂組成物には、一般的な樹脂発泡成形品の形成に用いられる配合剤をさらに含有させることができ、例えば、耐候剤や老化防止剤といった各種安定剤、滑剤などの加工助剤、スリップ剤、防曇剤、顔料、充填剤などを添加剤として適宜含有させることができる。

【0046】

上記成分の配合割合は、適宜選択が可能なものではあるが、一般的には、表面抵抗率で1×108〜1×1013Ω/□のいずれかを示す状態であれば帯電防止性能が発揮され得ることから、ポリスチレン系樹脂発泡体がこのような表面抵抗率を示すように上記成分の配合割合を調整することが好ましい。

【0047】

また、ポリスチレン系樹脂発泡体からの溶出イオン量は、通常、1.0μg/cm2以下となることが求められることから、このような溶出イオン量となるように上記成分の配合割合を調整することが好ましい。

【0048】

なお、ポリスチレン系樹脂発泡体の表面抵抗率は、1×109〜1×1012Ω/□の範囲の内のいずれかの値となることがより好ましく、1×109〜1×1011Ω/□のいずれかとなることが最も好ましい。

このような表面抵抗率の値をポリスチレン系樹脂発泡体に付与するためには、通常、高分子型帯電防止剤の合計含有量を1質量%を超え30質量%未満の範囲の内のいずれかとすれば良く、ポリスチレン系樹脂発泡体の材料コストが過大なものとなることを抑制しつつより確実に上記表面抵抗率を発揮させ得る点において高分子型帯電防止剤の合計含有量は2質量%以上15質量%以下の範囲の中から選択されることが好ましい。

【0049】

なお、高分子型帯電防止剤の好ましい含有量の下限値が、1質量%とされているのは、1質量%以下の含有量の場合には、ポリスチレン系樹脂発泡体に十分な帯電防止効果が発揮されないおそれを有するためであり、上限値が30質量%とされているのは、30質量%以上の高分子型帯電防止剤を含有させても、その含有量に見合う帯電防止効果が得られにくく、保護シートの材料コストを過大なものにさせてしまうおそれを有するばかりでなく、該ポリスチレン系樹脂発泡体で形成されるクッション層からのイオンの溶出量が増えてイオンマイグレーションなどの問題を生じさせるおそれを有するためである。

【0050】

次いで、このようなポリスチレン系樹脂発泡体でクッション層を形成させてフラットパネルディスプレイ用保護シートを製造する製造方法について説明する。

本実施形態においては、一般的な発泡シート製造方法に用いられる方法を採用することができ、例えば、ベース樹脂(ポリスチレン系樹脂)と、前記高分子型帯電防止剤、及び、気泡核剤などを含有するポリスチレン系樹脂組成物を作製する樹脂混練工程を実施した後に、得られたポリスチレン系樹脂組成物をシート状に押出発泡する押出し工程を実施する方法などを採用しうる。

【0051】

以下に、それぞれの工程に関して、より具体的に説明する。

(樹脂混練工程)

前記したような成分を含有するポリスチレン系樹脂組成物を作製するには、例えば、まず、ベース樹脂、高分子型帯電防止剤、気泡調整剤、及び、必要に応じてスリップ剤、防曇剤等の添加剤を計量してタンブラーブレンダー、へンシェルミキサーなどでドライブレンドした後、単軸押出機、多軸押出機、ニーダー、バンバリーミキサーなどで各配合材料が略均一に混合された状態となるように溶融混練し、その後、混練物をストランド状に押出してペレタイズするか、ホットカットしてペレット化する方法を採用することができ、このような方法を採用することでポリスチレン系樹脂組成物からなるペレットを作製することができる。

【0052】

(押出し工程)

上記樹脂混練工程で得られたペレットを熱溶融状態にしてシート状に押出発泡する方法としては、例えば、サーキュラーダイやT−ダイなどから押出してシート化する方法があげられる。

より具体的には、タンデム型押出機にサーキュラーダイ等を装着させて一般的に行われている発泡シートの作製方法を採用してクッション層を形成するシート状のポリスチレン樹脂発泡体を作製することができる。

タンデム型押出機を用いることで、例えば、第一段目の押出機にニーディングゾーンを設け樹脂圧をやや低圧に設定して発泡剤を前記ニーディングゾーンに圧入しやすい状態としたり、温度を高温に設定して発泡剤の溶解性を高めたりして樹脂組成物中に十分に発泡剤を分散させることができ、二段目の押出し機の温度設定を一段目に比べて低温として、樹脂組成物の溶融粘度を発泡に適した粘度に調整することができる。

【0053】

本実施形態においては、先述のようにクッション層が2枚のシート状のポリスチレン系樹脂発泡体が貼り合わされて2層構造となっているものをフラットパネルディスプレイ用保護シートとして利用することから、当該押出し工程においては、前記サーキュラーダイから筒状発泡シートとなって押出されたポリスチレン系樹脂発泡体からなるバルーンが内面が冷え切らない内に一対、又は、複数対のピンチロールに挟んで前記バルーンの内面どうしを熱融着させる方法を採用することが特に優れたフラットパネルディスプレイ用保護シートを得る上において重要な要素となる。

【0054】

なお、この場合には、前記サーキュラーダイから押出発泡させた前記筒状発泡シートは、外面側には強制冷却を実施せず、該外面側を自然放冷によって冷却させた後にピンチロールによる前記熱融着を実施することが好ましい。

また、前記サーキュラーダイから押出発泡させた前記筒状発泡シートは、風冷によって外面側を強制冷却する場合であれば、前記サーキュラーダイに風が当たらないようにして前記強制冷却を実施することが好ましい。

即ち、前記筒状発泡シートは、外面側を自然冷却させるか、或いは、風冷によって外面側を強制冷却させるかした後にピンチロールによる前記熱融着を実施し、しかも、前記強制冷却を実施する場合には、前記サーキュラーダイに風が当たらないようにして前記風冷を実施することが好ましい。

【0055】

これは、サーキュラーダイに風が当たってサーキュラーダイの円環状の吐出口近傍が冷却されてしまうと、この吐出口から筒状発泡シートが押出されるのに際してサーキュラーダイとの間の摩擦力が高くなってしまい、溶融状態にあるポリスチレン樹脂組成物が僅かに糸を引くような状態になってしまうためである。

即ち、このような形で押出された筒状発泡シートは、表面が荒れた状態になり易く、しかも、糸屑形状を有するポリスチレン系樹脂の微粉が表面付着した状態になり易いために、表面が清浄、且つ、平滑な筒状発泡シートを得る上においては、サーキュラーダイに風を当てないことが好ましい。

【0056】

なお、このような微粉の発生を抑制させる効果を得るためには、筒状発泡シートに対して風冷を行うのに際して、例えば、押出し方向に向けて風を吹き付けてサーキュラーダイ側に風が行かないようにする方法や、サーキュラーダイから少し下流側に筒状発泡シートよりも僅かに径大な内径を有するドーナッツ状の板を前記筒状発泡シートを包囲するようにして設置し、このドーナッツ板の下流側において風冷を実施することによってサーキュラーダイに風が当たることをこのドーナッツ板で遮らせる方法などを採用することができる。

【0057】

一方で、筒状発泡シートの内面側に関しては、仮にサーキュラーダイに風が当たって微粉が発生したとしても後に熱融着が行われるために問題にはなりにくい。

従って、内面側における冷却については、特にその態様が規制されるものではない。

例えば、サーキュラーダイから押出された直後のポリスチレン系樹脂発泡体は、円筒状シートになっているため、この円筒状のポリスチレン系樹脂発泡体から逸脱する発泡剤ガスあるいはサーキュラーダイ側から発泡体内側に吹き込んだガスにより当該発泡体をバルーン状に膨らませることができ、このバルーンを内面が温かい内にローラー間に通して平坦に押し潰し、内面を融着させて冷却することにより2層構造のクッション層を形成させることができる。

このような製造方法を採用することによって、高い発泡倍率を有しつつも、平坦、且つ、硬質な板状のポリスチレン系樹脂発泡体を得ることができ、フラットパネルディスプレイの保護に適した保護シートを得ることができる。

【0058】

本実施形態においては、このポリスチレン系樹脂発泡体からなるクッション層のみでフラットパネルディスプレイ用保護シートを構成させているが、要すれば、この板状のポリスチレン系樹脂発泡体の片面、又は、両面に帯電防止性能を有する樹脂フィルムを貼り付けるなどして表面層を形成させてもよい。

【0059】

また、サーキュラーダイからの押出発泡に際して、例えば、帯電防止剤を含有する非発泡性の樹脂組成物を共押出しして、この樹脂組成物からなる層がバルーンの外側となるようにして表面層を形成させるようにしてもよい。

なお、これらの場合においても保護シートの厚み方向中央部を帯電防止剤が含有されたクッション層で構成させることになるため、フラットパネルディスプレイとの擦れなどによって意図せずして表面層が部分的に除去されてしまった場合や、保護シートに切欠を設けたり、掘り込んで窪みを設けたりして意図的に表面層を除去した場合でも、帯電防止効果の低下が抑制されることになる。

ただし、保護シート全体に占めるクッション層の割合を過度に減少させると本発明の効果が損なわれるおそれを有することからクッション層は保護シートの厚みの50%以上となるように設けることが好ましく、保護シートの80%以上をクッション層とすることがより好ましく、実質上クッション層のみからなる保護シートとすることが特に好ましい。

【0060】

従って、本実施形態に係る保護シートは、フラットパネルディスプレイに用いることで特に優れた効果が発揮されるものであるといえる。

【0061】

なお、本明細書においては、フラットパネルディスプレイ用保護シートを上記例示の態様のみに限定するものではなく、上記において直接的に記載のない事項であっても、保護シートに係る技術事項として従来公知の事項は、本発明の効果が著しく損なわれない範囲においてこれを採用することが可能なものである。

【実施例】

【0062】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

(配合剤)

以下に評価に用いる配合剤の略称と、その詳細とを記載する。

【0063】

(製造例1〜9)

シート状のポリスチレン系樹脂発泡体を作製するために第一押出機と第二押出機の2台の押出機からなるタンデム押出機を使用し、第二押出機の出口にサーキュラーダイを取り付けた。

下記、表1に示すようにブレンドされた各配合を第一押出機ホッパー部より供給し、第一押出機及び、第二押出機で溶融・混練した後、押出機先端部に装着したサーキュラーダイより円筒状に押出発泡させた。

次いで、この円筒状のバルーン(筒状発泡シート)を、冷却機能をもった一対のローラー間を通過させ、前記バルーンの内面を融着させてクッション層のみからなるフラットパネルディスプレイ用保護シートを作製した。

【0064】

【表1】

【0065】

表1に示す各製造例のフラットパネルディスプレイ用保護シートについて、

(i)保護シート(ポリスチレン系樹脂発泡体)の発泡倍率、

(ii)ポリスチレン系樹脂発泡体中において分散している高分子型帯電防止剤粒子の(長さ/幅)比率、

(iii)保護シート(ポリスチレン系樹脂発泡体)の表面及び該保護シートを任意にスライスしたその各断面における表面抵抗率、

(iv)保護シート(ポリスチレン系樹脂発泡体)からの溶出イオン量

について各々測定を行なった。

(ii)〜(iv)の各項目の試験方法は以下に示す通りである。

【0066】

(高分子型帯電防止剤粒子の(長さ/幅)比率)

得られた各ポリスチレン系樹脂発泡体の押出方向に沿ってスライスした試験片を日立製作所製の透過型電子顕微鏡(TEM)、「H−7600」にて観察し、高分子型帯電防止剤によって形成された粒子の長手方向の寸法、及び、幅方向の寸法を計測した。

なお、幅方向の寸法は、長手方向中央部において長手方向に直交する方向における寸法を測定した。

また、測定は、3視野においてそれぞれ3個(合計9個)の粒子を任意に選択しそれぞれの算術平均値を求めた。

そして、“(長さ/幅)比率”は、長さの平均値を幅の平均値で除して求めた。

なお、「HRM18」(GPPS)を96質量%、「MK400」(アイオノマー樹脂)を4質量%含有させた製造例5のフラットパネルディスプレイ用保護シートを用いて作製した薄片試料を透過型電子顕微鏡(TEM)で観察した様子を図1に示す。

この図1に示すポリスチレン系樹脂発泡体には、高分子型帯電防止剤粒子(図中符号Aで示す濃色粒子)が500nmのスケールバー(図中符号B)に比べて細幅で、且つ、該スケールバーBの数倍以上の長さを有する状態で分散されている様子が認められ、その(長さ/幅)比率の平均値は、37倍となっていた。

【0067】

(表面抵抗率の測定)

得られた各保護シートに対して、JIS K 6911:1995「熱硬化性プラスチックー般試験方法」記載の方法により表面抵抗率の値を測定した。

具体的には、一辺が10cmの平面正方形状の試験片を温度22℃、湿度60%の雰囲気下に24時間静置した後、22℃、60%RHの環境下、試験装置(アドバンテスト社製、デジタル超高抵抗/微少電流計R8340及びレジスティビティ・チェンバR12702A)を使用し、試験片に、約30Nの荷重にて電極を圧着させ500Vの電圧を印加して1分経過後の抵抗値を測定し、次式により算出した。

ρs=π(D+d)/(D−d)×Rs

ただし、

ρs:表面抵抗率(Ω/□)

D:表面の環状電極の内径(cm)(レジスティビティ・チェンバR12702Aでは、7cm)

d:表面電極の内円の外径(cm)(レジスティビティ・チェンバR12702Aでは、5cm)

Rs:表面抵抗(Ω)

なお、測定は保護シートの表面及び任意にスライスして露出させた断面各々に対し、3回ずつ実施し、それぞれの算術平均値を求め、表2には、得られた値を四捨五入して10の累乗で示す。

【0068】

(金属元素溶出量測定)

各製造例の保護シート(ポリスチレン系樹脂発泡体)を10cm角に切断してテストピースを作製した。

蒸留水50mLが入った市販のポリエチレン製チャック袋にテストピースを投入し、該テストピースが蒸留水に浸漬された状態となるようにして密封してチャック袋を60℃の恒温槽内で20分間静置させた。その後、一旦恒温槽からチャック袋を取り出し、内部の蒸留水に流動が生じるようにチャック袋を数回手動で振動させ、再び60℃の恒温槽内で20分間静置させた。

なお、チャック袋は、蒸留水50mLを入れて70℃の恒温槽内で60分静置させてから蒸留水を廃棄することにより、あらかじめ洗浄したものを使用した。

60℃の恒温槽内で合計40分静置させたテストピースの入ったチャック袋を再度数回手動で振動させた後チャック袋内の蒸留水を採取し、採取した水中のZn,Ca,Si,Fe,Cr,Na,Mg,Cu,P,K,S,Al,Mn,Ba,Srの金属元素濃度を、島津製作所(株)製マルチタイプICP発光分光分析装置「ICPE−9000」を用いて、高周波出力=1.20kW,キャリアー流量=0.7L/min,プラズマ流量=10.0L/min,補助流量=0.6L/min,露光時間=30秒の条件にて測定し、溶出金属元素の総量を下式より求めた。

溶出金属元素量(μg/cm2)=測定金属元素濃度(μg/mL)×50(mL)÷200(cm2) ただし、テストピースのサイド部面積は無視した。

また、測定に際して測定装置の能力上、定量下限以下になった金属元素は、0μg/cm2扱いとした。

【0069】

【表2】

【0070】

表2に示すように、製造例1〜9の保護シートは、一様に気泡膜に覆われているシート表面と、切り口とにおいて表面抵抗率の値を大きく変化させておらず、切欠や掘り込みを行っても帯電防止性能を変化させ難いものであることがわかる。

特に、製造例1〜6の保護シートは、少ない高分子型帯電防止剤の配合量で、一般的に要求される帯電防止性能を十分に満たしており、しかも、溶出される金属イオン溶出量も少なく、フラットパネルディスプレイ用保護シートとして好適なものであることがわかる。

また、製造例7からは、ポリスチレン系樹脂発泡体を形成させるポリスチレン系樹脂にメルトマスフローレートが15g/10minを超えるものを用いた場合は、メルトマスフローレートが15g/10minのポリスチレン系樹脂を用いた製造例6の保護シートに比べて低い帯電防止性能となっており、メルトマスフローレートが15g/10min以下のポリスチレン系樹脂を採用することが好適であることがわかる。

さらに、製造例9に示すように発泡倍率が1の極めて僅かにしか発泡していないものの場合は高分子型帯電防止剤が棒状に延びにくく、この製造例9を境に製造例7と、製造例1〜6との間で帯電防止性能を大きく変化させている。

即ち、高分子型帯電防止剤粒子の(長さ/幅)比率を5倍を超える状態にさせることで、帯電防止性能が顕著に発揮されることがこの結果からもわかる。

【0071】

(製造方法の比較:筒状発泡シート)

図2にサーキュラーダイから押出された直後の筒状発泡シートに外側から風冷(サーキュラーダイの吐出口から30mmの距離において、温度36℃の風を、風量0.4m3/minの割合で吹き付け)を行ってサーキュラーダイまで風が当たってダイの温度をやや低下させてしまった場合の筒状発泡シートの外観写真(図2(a)左低倍率、右高倍率)と、筒状発泡シートを自然冷却とし、対流等の自然な風や、筒状発泡シートの移動に伴って生じる誘引風を除きサーキュラーダイの周囲に風を発生させなかった場合の筒状発泡シートの外観写真(図2(b))とを示す。

この図から、筒状発泡シートに対する強制冷却を行う場合でも、風冷による風をサーキュラーダイに当てないようにすることが有効であることが分かる。

【0072】

以上のように、本発明のフラットパネルディスプレイ用保護シートは、フラットパネルディスプレイへの異物の付着を抑制させ得ることがわかる。

【特許請求の範囲】

【請求項1】

フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層を備えているフラットパネルディスプレイ用保護シートであって、

前記クッション層は、ポリスチレン系樹脂と高分子型帯電防止剤とを含有する樹脂組成物がシート状に押出発泡されて形成されており、前記高分子型帯電防止剤として前記ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられ、前記ポリスチレン系樹脂発泡体の気泡膜中には前記高分子型帯電防止剤が粒子状に分散していることを特徴とするフラットパネルディスプレイ用保護シート。

【請求項2】

前記高分子型帯電防止剤が、幅に対して5倍を超える長さを備えた棒状粒子となって分散している請求項1記載のフラットパネルディスプレイ用保護シート。

【請求項3】

フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層を備えているフラットパネルディスプレイ用保護シートを作製すべく、ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させて筒状発泡シートを形成させた後、内面が冷え切らない内に前記筒状発泡シートをピンチロールで挟んで該筒状発泡シートの内面どうしを熱融着させ、該熱融着によって2層構造の前記クッション層を作製するフラットパネルディスプレイ用保護シートの製造方法であって、

前記ポリスチレン系樹脂組成物として、ポリスチレン系樹脂とともに該ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤を含有するポリスチレン系樹脂組成物を用いることにより前記ポリスチレン系樹脂発泡体の気泡膜中に前記高分子型帯電防止剤が粒子状に分散されているフラットパネルディスプレイ用保護シートを作製することを特徴とするフラットパネルディスプレイ用保護シートの製造方法。

【請求項4】

前記サーキュラーダイから押出発泡させた前記筒状発泡シートは、風冷によって外面側を強制冷却した後にピンチロールによる前記熱融着を実施し、且つ、前記強制冷却では、前記サーキュラーダイに風が当たらないようにして前記風冷を実施する請求項3記載のフラットパネルディスプレイ用保護シートの製造方法。

【請求項5】

前記サーキュラーダイからの押出発泡後、前記熱融着を開始するまでの間、前記筒状発泡シートの外面側には強制冷却を実施せずに該外面側を自然放冷によって冷却させる請求項3記載のフラットパネルディスプレイ用保護シートの製造方法。

【請求項1】

フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層を備えているフラットパネルディスプレイ用保護シートであって、

前記クッション層は、ポリスチレン系樹脂と高分子型帯電防止剤とを含有する樹脂組成物がシート状に押出発泡されて形成されており、前記高分子型帯電防止剤として前記ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤が用いられ、前記ポリスチレン系樹脂発泡体の気泡膜中には前記高分子型帯電防止剤が粒子状に分散していることを特徴とするフラットパネルディスプレイ用保護シート。

【請求項2】

前記高分子型帯電防止剤が、幅に対して5倍を超える長さを備えた棒状粒子となって分散している請求項1記載のフラットパネルディスプレイ用保護シート。

【請求項3】

フラットパネルディスプレイを衝撃から保護し得るようにポリスチレン系樹脂発泡体からなるクッション層を備えているフラットパネルディスプレイ用保護シートを作製すべく、ポリスチレン系樹脂組成物をサーキュラーダイから押出発泡させて筒状発泡シートを形成させた後、内面が冷え切らない内に前記筒状発泡シートをピンチロールで挟んで該筒状発泡シートの内面どうしを熱融着させ、該熱融着によって2層構造の前記クッション層を作製するフラットパネルディスプレイ用保護シートの製造方法であって、

前記ポリスチレン系樹脂組成物として、ポリスチレン系樹脂とともに該ポリスチレン系樹脂に対して非相溶性を示す高分子型帯電防止剤を含有するポリスチレン系樹脂組成物を用いることにより前記ポリスチレン系樹脂発泡体の気泡膜中に前記高分子型帯電防止剤が粒子状に分散されているフラットパネルディスプレイ用保護シートを作製することを特徴とするフラットパネルディスプレイ用保護シートの製造方法。

【請求項4】

前記サーキュラーダイから押出発泡させた前記筒状発泡シートは、風冷によって外面側を強制冷却した後にピンチロールによる前記熱融着を実施し、且つ、前記強制冷却では、前記サーキュラーダイに風が当たらないようにして前記風冷を実施する請求項3記載のフラットパネルディスプレイ用保護シートの製造方法。

【請求項5】

前記サーキュラーダイからの押出発泡後、前記熱融着を開始するまでの間、前記筒状発泡シートの外面側には強制冷却を実施せずに該外面側を自然放冷によって冷却させる請求項3記載のフラットパネルディスプレイ用保護シートの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−82086(P2013−82086A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222028(P2011−222028)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]