フラットパネルディスプレイ用樹脂製筐体

【課題】生産性、電磁波シールド性に優れ、且つ環境衛生上の問題がなく廉価に製造できるフラットパネルディスプレイ用樹脂製筐体、特に画面の対角線の長さが70cm以上の大型フラットパネルディスプレイ用の樹脂製筐体を提供すること。

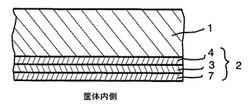

【解決手段】導電層3を有する薄膜シート2を金型に挿入して筐体母材用樹脂成形体1を射出成形するインサート射出成形法またはインモールド射出成形法で成形され、筐体母材用樹脂成形体1の内面側に接着層4を介して導電層3が位置している樹脂製筐体。

【解決手段】導電層3を有する薄膜シート2を金型に挿入して筐体母材用樹脂成形体1を射出成形するインサート射出成形法またはインモールド射出成形法で成形され、筐体母材用樹脂成形体1の内面側に接着層4を介して導電層3が位置している樹脂製筐体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LCD(液晶ディスプレイ)、PDP(プラズマディスプレイ)を代表とするフラットパネルディスプレイに用いられる、電磁波シールド性が要求される樹脂製筐体に関する。

【背景技術】

【0002】

フラットパネルディスプレイの筐体、特にバックカバーは電磁波シールド性を付与するため、板金を加工して使用している。しかしながら、板金は、デザインの自由性が制限される、重い等の欠点を有している。例えば、板金を用い、所望のデザインを得るには、打ち抜き、曲げ、絞り、仕上げ等の多くの複雑な加工工程を付け加える必要があった。それ故、近年、生産性(加工性)、軽量化の観点から樹脂化のニーズが高まっている。

筐体を樹脂で構成する上の課題は、筐体に電磁波シールド性を付与することである。従来、樹脂製筐体に電磁波シールド性を付与する方法として、筐体母材用樹脂成形体にメッキ、導電塗装等の処理を施す方法がよく知られている。しかしながら、メッキは、生産性、コストの観点から、大きな成形品の処理に適しておらず、また樹脂の種類によってメッキの密着性が問題になり、その上排水処理等に関する環境対策も必要である。また、導電塗装においても溶剤の後処理等の環境対策が必要であるのは勿論のこと、導電塗装では、特に大きな筐体母材用樹脂成形体を均一に塗装することが難しく、十分な導電性が得るのが難しいため、十分な電磁波シールド性を得るのが難しい。その他、導電コンパウンドした樹脂で筐体母材用樹脂成形体を構成する方法もあるが、同様に十分な電磁波シールド性が得るのが難しい。それ故、バックカバーを樹脂で構成する場合には、電磁波シールド性の付与を目的として板金を併用する方法が用いられている。

【0003】

その他の方法として、携帯電話等の電磁波シールド性を有する樹脂製筐体として、下記特許文献1に、筐体の外側表面に、装飾性を有する合成フィルム(例えばポリエチレンテレフタレート、アクリル、ポリカーボネート等)に導電性パータン層を印刷、或いは塗布した加飾シートを、筐体母材用樹脂成形体の射出成形時に金型内で貼り付けるインサート成形法が提案されている。しかしながら、この方法をフラットパネルディスプレイのバックカバー等に適用しようとすると、この方法で得られる樹脂製筐体は、加飾シートを筐体の外側表面に貼り付けたものとなるため、加飾シートが傷つきやすく、導電層が破損し、電磁波シールド性に支障をきたす恐れがある等の問題を有していた。また、特許文献1では、主に携帯電話等の比較的小さい成形品の表面加飾、導電性付与に適する成形法の技術開示はしているものの、難しいと考えられていた大型成形品への適用、特に画面の対角線の長さが70cm以上のフラットパネルディスプレイ用樹脂筐体等の特定用途への適用についての記載はない。

これまで、生産性が良く、且つ優れた電磁波シールド性を有する大型フラットディスプレイ用樹脂製筐体の提案はなされておらず、特にバックカバーにおいて、板金に代わって、デザインの自由性、生産性、コスト、電磁波シールド性に優れた樹脂製筐体が特に望まれていた。

【特許文献1】特開平10−27983号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、生産性、電磁波シールド性に優れ、且つ環境衛生上の問題がなく廉価に製造できるフラットパネルディスプレイ用樹脂製筐体、特に画面の対角線の長さが70cm以上の大型フラットパネルディスプレイ用の樹脂製筐体を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、鋭意検討した結果、インサート射出成形で形成される、導電層を筐体母材用樹脂成形体の内側に接着剤層を介して有する多層構造の樹脂製筐体が、優れた生産性、電磁波シールド性を有し、特に画面の対角線の長さが70cm(28インチ)以上の大型フラットパネルディスプレイに好適に用いることを見出し、本発明を完成するに至った。

【0006】

すなわち、本発明は、

[1] 導電層を有する薄膜シートを金型に挿入して筐体母材用樹脂成形体を射出成形するインサート射出成形法またはインモールド射出成形法で成形され、筐体母材用樹脂成形体の内面側に接着層を介して導電層が位置していることを特徴とするフラットパネルディスプレイ用樹脂製筐体、

[2] 導電層を有する薄膜シートが、インサート射出成形法に用いる薄膜シートであって、金属箔上に接着層を有するシートであることを特徴とする[1]に記載の樹脂製筐体、

[3] 導電層を有する薄膜シートが、インサート射出成形法に用いる薄膜シートであって、樹脂製フィルム上に接着層を介して導電層を有し、更に該導電層上に接着層を有するシートであることを特徴とする[1]に記載のフラットパネルディスプレイ用樹脂製筐体、

[4] 導電層を有する薄膜シートが、インモールド射出成形法に用いる薄膜シートであって、樹脂製フィルム上に剥離層と保護層を介して導電層を有し、更に該導電層上に接着層を有するシートであって、離型時に樹脂製フィルムが、剥がれることを特徴とする[1]に記載のフラットパネルディスプレイ用樹脂製筐体、

[5] 筐体母材用樹脂成形体が、変性ポリフェニレンエーテル系樹脂で構成されていることを特徴とする[1]〜[4]のいずれかに記載のフラットパネルディスプレイ用樹脂製筐体、

[6] フラットパネルディスプレイ用樹脂製筐体が、画面の対角線の長さが70cm以上の大型フラットパネルディスプレイの筐体であることを特徴とする[1]〜[5]のいずれかに記載のフラットパネルディスプレイ用樹脂製筐体、

である。

【発明の効果】

【0007】

本発明の電磁波シールド性を有するフラットパネルディスプレイ用樹脂製筐体は、インサート射出成形法もしくはインモールド射出成形法で得られることから環境上の問題もなく、生産性に優れる。しかも筐体母材用樹脂成形体の内面側に導電層が設けられているため、導電層が損傷を受けることがない。板金を併用した樹脂筐体と比べ、筐体の構造を簡素化できて、且つ廉価な樹脂製筐体を提供することが可能である。メッキ、導電塗装が困難な大型樹脂製筐体に特に有用である。

【発明を実施するための最良の形態】

【0008】

以下、本発明を詳細に説明する。

本発明に係る電磁波シールド性を有するフラットパネルディスプレイ用樹脂製筐体は、筐体母材用樹脂成形体の内側に接着層を介して導電層を有する。また、本発明に係る樹脂製筐体は、導電層を有する薄膜シートを金型に挿入して筐体母材用樹脂成形体を射出成形するインサート射出成形法、またはインモールド射出成形法により得られる。本発明で述べるフラットパネルディスプレイ用樹脂製筐体とは、画面を囲む構成部材を総称していう。具体例を挙げて説明すれば、前面を構成する前面カバー、後面を構成するバックカバーに相当する。本発明の最も好ましい態様はバックカバーへの適用である。

【0009】

本発明で述べるフラットパネルディスプレイとは、LCD(液晶ディスプレイ)、PDP(プラズマディスプレイ)、FED(フィールドエミッションディスプレイ)、有機EL(エレクトロルミセンス)、LED(発光ダイオード)等を代表とする、一般にフラットパネルディスプレイと分類されているディスプレイを総称して言う。

また、本発明において筐体母材用樹脂成形体とは、導電層を有する薄膜シート部分以外の樹脂成形体部分で、筐体のベースをなす部分をいう。接着層、導電層を形成する前のこれらの層を有していない樹脂製成形体をいう。

本発明の電磁波シールド性を有する樹脂製筐体は、図1、図2および図3に示されるように、この筐体母材用樹脂成形体1の内面側(筐体の内側)に、少なくとも接着層4を介して導電層3を設けたものである。

【0010】

本発明における導電層3は、電磁波シールド層として機能しており、本発明においては、筐体母材用樹脂成形体1の内面側に有する。また、該導電層3が内面側に存在することで、外部からの損傷を防ぐことができる効果をも有するものである。

本発明において、導電層3としては、ニッケル、アルミニウム、銀、金、ステンレス、真鍮等の金属蒸着層、または、アルミ箔、銅箔等の金属箔が好適に用いられる。

筐体母材用樹脂成形体1と導電層3とを接着している接着層4を構成する接着剤は、本発明において筐体母材用樹脂成形体1に用いる樹脂材料によって異なり、筐体母材用樹脂成形体1と導電層3とがよく接着すれば、特に限定はされないが、例えばアクリル系、ウレタン系、ポリエステル系、酢酸ビニル系等の接着剤を単独または混合して用いられ、これらの接着剤を、溶剤を用いて適切な濃度に調整して用いる。また、エチレン酢酸ビニル系(EVA系)、エラストマー系、オレフィン系等のホットメルト接着剤も使用できる。

【0011】

以下、フラットパネルディスプレイに用いられる電磁波シールド性を有する樹脂製筐体を製造方法に基づいて以下に説明する。

導電層3を筐体母材用樹脂成形体1の内側に接着層4を介して積層して樹脂製筐体を得る方法としては、インサート射出成形法またはインモールド射出成形法で導電層3を積層接着して樹脂製筐体を得る方法が好適に用いられる。

インサート射出成形法には、導電層3を有する薄膜シート2を予め所望のサイズにカットし、カットした薄膜シート2を金型内に挿入して成形と同時に成形体の表面に貼り付けるバッチ式インサート射出成形法と、導電層3を有する薄膜シート2を連続的に金型内に挿入して金型内で所望のサイズにカットした後、成形と同時に成形体の表面に接着させる連続式インサート射出成形法とがある。

インモールド射出成形法は、図4に示す構成の薄膜シート2を連続的に金型に挿入して、離型時に樹脂製フィルム5を剥離する射出成形法である。成形体に保護層7、導電層3および接着層4からなる積層シートが接着層4を介して連続的に転写される。インモールド射出成形法において、樹脂製フィルム5はPET(ポリエステル)フィルムが一般的に用いられる。

【0012】

図1、図2はインサート射出成形で成形された樹脂製筐体の層構成、図3はインモールド射出成形で成形された樹脂製筐体の層構成を示す。

図1の例において、導電層3として金属箔を用い、この金属箔上に接着層4を有する薄膜シート2を用いた場合、金属箔としてはアルミ箔、銅箔等の金属箔が好適用いられる。金属箔の厚みは20〜100μmの範囲のものが用いられ、好ましくは30〜60μmである。金属箔はハンドリング性の点から20μm以上であり、賦形性の点から100μm以下である。これら金属箔の中でもアルミニウム箔が最も好適に用いられる。アルミニウム箔の素材は、箔強度、伸び、ピンホールの減少の観点から、結晶粒度が小さく、均一な構造を有するものが好ましい。上記金属箔の表面は洗浄処理したものをそのまま用いても良いし、金属箔の表面に錆び防止等を目的として、アクリル系塗料、エステル系塗料、エポキシ系塗料等の薄い保護層7が形成されたものでも、或いはオレフィン系樹脂等のラミネート処理等により薄い保護層7が形成されたものを用いても良い。図1に示される保護層7と導電層3である金属箔は良好に接着していることが重要であり、保護層7と金属箔の接着を向上させるために、金属箔にコロナ放電、プライマー処理等の表面処理を施して使用される場合もある。

【0013】

図1の例において、導電層3である金属箔上に接着層4を有する薄膜シート2は、接着層4を介して筐体母材用樹脂成形体1の内側に積層されている。導電層3は、電磁波シールド層として機能する。

図2の例において、導電層3としてニッケル、アルミニウム、銀、金、ステンレス、真鍮等の金属蒸着層を用いる場合は、蒸着層の厚みは厚ければ厚いほど電磁波シールド性の性能が向上するので好ましいが、厚くなる程、蒸着時間が長くなり、蒸着の生産性が悪くなり蒸着コストも高くなるので、500オングストローム以上、1000オングストローム以下の蒸着厚が好適に用いられる。

【0014】

図2に示されるように、樹脂製フィルム5上に接着層6を介して導電層3を形成し、更にその上に接着剤を塗布して接着層4を形成したものを薄膜シート2として用いる場合、ベースフィルムである樹脂製フィルム5を構成する樹脂としては、筐体母材用樹脂成形体1を射出成形する際の溶融樹脂温度に耐え得る耐熱性を有する樹脂が好ましい。具体例として、ポリエチレンテレフタレート(PET)、及びポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド12(PA12)等のポリアミド系樹脂等の結晶性熱可塑性樹脂が挙げられる。この内、汎用性があり、且つ耐熱性もあるPETが好ましく用いられる。樹脂製フィルム5の厚みは5〜60μmが好ましく、更に好ましくは10〜40μmである。

樹脂製フィルム5と導電層3を接着する接着層4は、ベースフィルム5と導電層3がよく接着すれば良く、例えばアクリル系、ポリウレタン系、ポリエステル系、酢酸ビニル系等の接着剤を単独、混合して溶剤に溶かしたものを調整して用いられる。また、エチレン酢酸ビニル系(EVA系)、エラストマー系、オレフィン系等のホットメルト接着剤も使用できる。

【0015】

図2の例においては、樹脂製フィルム5上に接着層6を介して導電層3を有し、更にその上に接着層4を形成した薄膜シート2を用いたものとなっている。樹脂製フィルム5は、樹脂製筐体の内側の最表面を形成している。この樹脂製フィルム5は、導電層3の保護層としても働く。また、樹脂製フィルム5は、常温で柔軟性があり、金型内にインサートして射出成形した際、変形しやすく、金型形状への追随が容易であるので、導電層3の賦形付与材、強度付与材としても機能する。導電層3に薄い金属箔を用いた場合においては樹脂製フィルム5上に接着層6を介して該薄い金属箔を積層する。その際にも金属箔に損傷を与えることなく賦形が容易になる。

【0016】

図3の例において、導電層3はニッケル、アルミニウム、銀、金、ステンレス、真鍮等の金属蒸着層を用いる。剥離層8は離型時に樹脂製フィルム5との剥離を容易にする。

図4は、図3の層構成の樹脂製筐体を得るのために使用される薄膜シート2を示す。樹脂製フィルム5、剥離層8、保護層7、導電層3、接着層4で構成される。インモールド射出成形に一般的に用いられる薄膜シートである。以後、インモールドフィルムと言う。

フラットパネルディスプレイの筐体母材用樹脂成形体1を形成する樹脂は、耐熱性、成形流動性に優れた非ハロゲン系難燃熱可塑性樹脂が好ましく、ポリカーボネート系樹脂(PC)、PC/ABS系樹脂、変性ポリフェニレンエーテル系樹脂(変性PPE)等の非結晶性樹脂が好適に用いられる。中でも、変性ポリフェニレンエーテル系樹脂は、耐熱性と成形流動性のバランスに優れるので特に好適に用いられる。

本発明で言う変性ポリフェニレンエーテル(変性PPE)とは、ポリフェニレンエーテル系樹脂とスチレン系樹脂を主成分とする樹脂組成物を言う。ポリフェニレンエーテル系樹脂とは、下記一般式(I−1)、(I−2)を繰り返し単位とする単独重合体あるいは共重合体が使用できる。

【0017】

【化1】

【0018】

【化2】

【0019】

(式中、R1、R2、R3、R4、R5、R6はそれぞれ独立に炭素数1〜4のアルキル基、炭素数6〜8のアリール基、ハロゲン又は水素である。ただし、R5、R6は同時に水素ではない。)

ポリフェニレンエーテル樹脂の代表例としては、ポリ(2,6−ジメチル−1,4−フェニレン)エーテル、ポリ(2−メチル−6−エチル−1,4−フェニレン)エーテル、ポリ(2−エチル−6−n−プロピル−1,4−フェニレン)エーテル、ポリ(2,6−ジ−n−プロピル−1,4−フェニレン)エーテル、ポリ(2−メチル−6−n−ブチルー1,4−フェニレン)エーテル、ポリ(2−エチル−6−イソプロピル−1、4−フェニレン)エーテル等のホモポリマーが挙げられる。このうち、特に好ましいものはポリ(2,6−ジメチル−1,4−フェニレン)エーテルである。

また下記一般式(I−3)で示される2,3,6−トリメチルフェノール等とを共重合して得られるポリフェニレン構造を主体としてなるポリフェニレンエーテル共重合体も使用できる。

【0020】

【化3】

【0021】

(式中、R7,R8、R9、R10はそれぞれ独立に炭素数1〜4のアルキル基、ハロゲン又は水素であり、但しR7、R8、R9、R10は同時に水素ではない。)

【0022】

さらに、上記のポリフェニレンエーテル樹脂にスチレン化合物をグラフトさせたり、またはスチレン化合物とそれと共重合可能な化合物との共重合体、例えばスチレン化合物と無水マレイン酸の共重合体等をグラフトさせて使用することができる。

スチレン系樹脂としては、ビニル芳香族重合体、ゴム変性ビニル芳香族重合体が用いられる。ビニル芳香族重合体としては、スチレンのほか、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、エチルスチレン、p−tert−ブチルスチレン等の核アルキル置換スチレン、α−メチルスチレン、α−メチル−p−メチルスチレンなどのα−アルキル置換スチレン等の重合体、これら1種以上と他のビニル化合物のすくなくとも1種以上との共重合体が挙げられる。ビニル芳香族化合物との共重合可能な化合物としては、メチルンメタクリレート、エチルメタクリレートなどのメタクリル酸エステル、アクリロニトリル、メタクリロニトリルなどの不飽和ニトリル化合物、無水マレイン酸等の酸無水物などが挙げられる。これらの重合体の中で特に好ましい重合体は、ポリスチレン、スチレン−アクリロニトリル共重合体(AS樹脂)である。

本発明のフラットパネルディスプレイ用の筐体母材用樹脂成形体1に用いられる樹脂は、難燃剤が添加された難燃樹脂が好ましく、その他要求特性に応じてガラス繊維、炭素繊維、ガラスフレーク、マイカ等の強化剤、離型剤、熱安定剤、紫外線吸収剤等の添加剤を添加できる。

【実施例】

【0023】

以下、図面を参照して実施例、比較例について説明する。

【0024】

[実施例1]

筐体母材用樹脂成形体1の材料として、変性PPE樹脂(旭化成ケミカルズ(株)製、商品名「ザイロンTV08J」、荷重たわみ温度;80℃、UL−94規格;2.5mmV−0)を用い、ポリエステル系接着剤(ノガワケミカル(株)製、商品名「ダイアボンドDA851C」)を50μ程度塗布して接着層4を付設した50μmのアルミ箔(導電層3)を60℃で5分乾燥した後、該アルミ箔を、インサート射出成形して、厚さ2mm(筐体母材用樹脂成形体1の厚み)の図1に示す多層構造を有する150mm角の平板を得た。アルミ箔は20μmのポリエチレン樹脂を保護層7としてラミネート処理したものを用いた。

500MHzにおける電磁波シールド性の測定結果を表1に示す。電磁波シールド性の測定はアドバンテスト法で行った。シールド効果は65dB(電界)程度であり金属板とほぼ同等のシールド効果を示した。

【0025】

[実施例2]

実施例1と同様の樹脂、接着剤を用い、50μmのPETフィルム(樹脂製フィルム5)に接着剤を20μm程度塗布した後、その上に厚さ約500オングストロームのアルミニウム蒸着層(導電層3)を形成し、更に接着剤を50μm程度塗布した薄膜シート2を、インサート射出成形して、厚さ2mmの図2に示す多層構造を有する150mm角の平板を得た。500MHzにおける電磁波シールド性の測定結果を表1に示す。電磁波シールド性の測定はアドバンテスト法で行った。シールド効果は55dB(電界)程度であり80%以上のシールド効果を示した。

【0026】

[実施例3]

実施例1と同様の樹脂、接着剤を用い、図4に示す厚さ約500オングストロームのアルミニウム蒸着層(導電層3)を有するインモールドフィルムを用い、インモールド射出成形して、厚さ2mmの図3に示す多層構造を有する150mm角の平板を得た。接着層4にはアクリル系接着剤、保護層7はメラミン系樹脂を主成分とする5μm程度の極薄層で形成した。500MHzにおける電磁波シールド性の測定結果を表1に示す。電磁波シールド性の測定はアドバンテスト法で行った。シールド効果は55dB(電界)程度であり金属板の80%以上のシールド効果を示した。

【0027】

[比較例1]

薄膜シート2が筐体の外側表面に設けられ、且つ外傷を受けることを想定して、実施例3で得られた平板の導電層付設側の表面を、スチールウール(日本スチールウール株式会社製、商品名「ボンスター・ロールパッド」)で軽く、広範囲に5回擦った。剥離層8、保護層7、導電層3は損傷を受け、擦った箇所の導電性は無くなっていた。500MHzにおける電磁波シールド性の測定結果を表1に示す。電磁波シールド性の測定はアドバンテスト法で行った。シールド効果は30dB(電界)程度であり50%以下に低下していた。

【0028】

【表1】

【産業上の利用可能性】

【0029】

電磁波シールド性が要求されるフラットパネルディスプレイ、特に大型の大型フラットパネルディスプレイの樹脂製筐体、特にバックカバーに好適に用いられる。メッキ、導電塗装した樹脂製筐体と比べ、生産性に優れる。

【図面の簡単な説明】

【0030】

【図1】本発明に係る樹脂製筐体の断面構成の一例を示す図である。

【図2】本発明に係る樹脂製筐体の断面構成の一例を示す図である。

【図3】本発明に係る樹脂製筐体の断面構成の一例を示す図である。

【図4】本発明に係るインモールドフィルムの断面構成の一例を示す図である。

【符号の説明】

【0031】

1 筐体母材用樹脂成形体

2 薄膜シート

3 導電層

4 接着層

5 樹脂製フィルム

6 接着層

7 保護層

8 剥離層

【技術分野】

【0001】

本発明は、LCD(液晶ディスプレイ)、PDP(プラズマディスプレイ)を代表とするフラットパネルディスプレイに用いられる、電磁波シールド性が要求される樹脂製筐体に関する。

【背景技術】

【0002】

フラットパネルディスプレイの筐体、特にバックカバーは電磁波シールド性を付与するため、板金を加工して使用している。しかしながら、板金は、デザインの自由性が制限される、重い等の欠点を有している。例えば、板金を用い、所望のデザインを得るには、打ち抜き、曲げ、絞り、仕上げ等の多くの複雑な加工工程を付け加える必要があった。それ故、近年、生産性(加工性)、軽量化の観点から樹脂化のニーズが高まっている。

筐体を樹脂で構成する上の課題は、筐体に電磁波シールド性を付与することである。従来、樹脂製筐体に電磁波シールド性を付与する方法として、筐体母材用樹脂成形体にメッキ、導電塗装等の処理を施す方法がよく知られている。しかしながら、メッキは、生産性、コストの観点から、大きな成形品の処理に適しておらず、また樹脂の種類によってメッキの密着性が問題になり、その上排水処理等に関する環境対策も必要である。また、導電塗装においても溶剤の後処理等の環境対策が必要であるのは勿論のこと、導電塗装では、特に大きな筐体母材用樹脂成形体を均一に塗装することが難しく、十分な導電性が得るのが難しいため、十分な電磁波シールド性を得るのが難しい。その他、導電コンパウンドした樹脂で筐体母材用樹脂成形体を構成する方法もあるが、同様に十分な電磁波シールド性が得るのが難しい。それ故、バックカバーを樹脂で構成する場合には、電磁波シールド性の付与を目的として板金を併用する方法が用いられている。

【0003】

その他の方法として、携帯電話等の電磁波シールド性を有する樹脂製筐体として、下記特許文献1に、筐体の外側表面に、装飾性を有する合成フィルム(例えばポリエチレンテレフタレート、アクリル、ポリカーボネート等)に導電性パータン層を印刷、或いは塗布した加飾シートを、筐体母材用樹脂成形体の射出成形時に金型内で貼り付けるインサート成形法が提案されている。しかしながら、この方法をフラットパネルディスプレイのバックカバー等に適用しようとすると、この方法で得られる樹脂製筐体は、加飾シートを筐体の外側表面に貼り付けたものとなるため、加飾シートが傷つきやすく、導電層が破損し、電磁波シールド性に支障をきたす恐れがある等の問題を有していた。また、特許文献1では、主に携帯電話等の比較的小さい成形品の表面加飾、導電性付与に適する成形法の技術開示はしているものの、難しいと考えられていた大型成形品への適用、特に画面の対角線の長さが70cm以上のフラットパネルディスプレイ用樹脂筐体等の特定用途への適用についての記載はない。

これまで、生産性が良く、且つ優れた電磁波シールド性を有する大型フラットディスプレイ用樹脂製筐体の提案はなされておらず、特にバックカバーにおいて、板金に代わって、デザインの自由性、生産性、コスト、電磁波シールド性に優れた樹脂製筐体が特に望まれていた。

【特許文献1】特開平10−27983号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、生産性、電磁波シールド性に優れ、且つ環境衛生上の問題がなく廉価に製造できるフラットパネルディスプレイ用樹脂製筐体、特に画面の対角線の長さが70cm以上の大型フラットパネルディスプレイ用の樹脂製筐体を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、鋭意検討した結果、インサート射出成形で形成される、導電層を筐体母材用樹脂成形体の内側に接着剤層を介して有する多層構造の樹脂製筐体が、優れた生産性、電磁波シールド性を有し、特に画面の対角線の長さが70cm(28インチ)以上の大型フラットパネルディスプレイに好適に用いることを見出し、本発明を完成するに至った。

【0006】

すなわち、本発明は、

[1] 導電層を有する薄膜シートを金型に挿入して筐体母材用樹脂成形体を射出成形するインサート射出成形法またはインモールド射出成形法で成形され、筐体母材用樹脂成形体の内面側に接着層を介して導電層が位置していることを特徴とするフラットパネルディスプレイ用樹脂製筐体、

[2] 導電層を有する薄膜シートが、インサート射出成形法に用いる薄膜シートであって、金属箔上に接着層を有するシートであることを特徴とする[1]に記載の樹脂製筐体、

[3] 導電層を有する薄膜シートが、インサート射出成形法に用いる薄膜シートであって、樹脂製フィルム上に接着層を介して導電層を有し、更に該導電層上に接着層を有するシートであることを特徴とする[1]に記載のフラットパネルディスプレイ用樹脂製筐体、

[4] 導電層を有する薄膜シートが、インモールド射出成形法に用いる薄膜シートであって、樹脂製フィルム上に剥離層と保護層を介して導電層を有し、更に該導電層上に接着層を有するシートであって、離型時に樹脂製フィルムが、剥がれることを特徴とする[1]に記載のフラットパネルディスプレイ用樹脂製筐体、

[5] 筐体母材用樹脂成形体が、変性ポリフェニレンエーテル系樹脂で構成されていることを特徴とする[1]〜[4]のいずれかに記載のフラットパネルディスプレイ用樹脂製筐体、

[6] フラットパネルディスプレイ用樹脂製筐体が、画面の対角線の長さが70cm以上の大型フラットパネルディスプレイの筐体であることを特徴とする[1]〜[5]のいずれかに記載のフラットパネルディスプレイ用樹脂製筐体、

である。

【発明の効果】

【0007】

本発明の電磁波シールド性を有するフラットパネルディスプレイ用樹脂製筐体は、インサート射出成形法もしくはインモールド射出成形法で得られることから環境上の問題もなく、生産性に優れる。しかも筐体母材用樹脂成形体の内面側に導電層が設けられているため、導電層が損傷を受けることがない。板金を併用した樹脂筐体と比べ、筐体の構造を簡素化できて、且つ廉価な樹脂製筐体を提供することが可能である。メッキ、導電塗装が困難な大型樹脂製筐体に特に有用である。

【発明を実施するための最良の形態】

【0008】

以下、本発明を詳細に説明する。

本発明に係る電磁波シールド性を有するフラットパネルディスプレイ用樹脂製筐体は、筐体母材用樹脂成形体の内側に接着層を介して導電層を有する。また、本発明に係る樹脂製筐体は、導電層を有する薄膜シートを金型に挿入して筐体母材用樹脂成形体を射出成形するインサート射出成形法、またはインモールド射出成形法により得られる。本発明で述べるフラットパネルディスプレイ用樹脂製筐体とは、画面を囲む構成部材を総称していう。具体例を挙げて説明すれば、前面を構成する前面カバー、後面を構成するバックカバーに相当する。本発明の最も好ましい態様はバックカバーへの適用である。

【0009】

本発明で述べるフラットパネルディスプレイとは、LCD(液晶ディスプレイ)、PDP(プラズマディスプレイ)、FED(フィールドエミッションディスプレイ)、有機EL(エレクトロルミセンス)、LED(発光ダイオード)等を代表とする、一般にフラットパネルディスプレイと分類されているディスプレイを総称して言う。

また、本発明において筐体母材用樹脂成形体とは、導電層を有する薄膜シート部分以外の樹脂成形体部分で、筐体のベースをなす部分をいう。接着層、導電層を形成する前のこれらの層を有していない樹脂製成形体をいう。

本発明の電磁波シールド性を有する樹脂製筐体は、図1、図2および図3に示されるように、この筐体母材用樹脂成形体1の内面側(筐体の内側)に、少なくとも接着層4を介して導電層3を設けたものである。

【0010】

本発明における導電層3は、電磁波シールド層として機能しており、本発明においては、筐体母材用樹脂成形体1の内面側に有する。また、該導電層3が内面側に存在することで、外部からの損傷を防ぐことができる効果をも有するものである。

本発明において、導電層3としては、ニッケル、アルミニウム、銀、金、ステンレス、真鍮等の金属蒸着層、または、アルミ箔、銅箔等の金属箔が好適に用いられる。

筐体母材用樹脂成形体1と導電層3とを接着している接着層4を構成する接着剤は、本発明において筐体母材用樹脂成形体1に用いる樹脂材料によって異なり、筐体母材用樹脂成形体1と導電層3とがよく接着すれば、特に限定はされないが、例えばアクリル系、ウレタン系、ポリエステル系、酢酸ビニル系等の接着剤を単独または混合して用いられ、これらの接着剤を、溶剤を用いて適切な濃度に調整して用いる。また、エチレン酢酸ビニル系(EVA系)、エラストマー系、オレフィン系等のホットメルト接着剤も使用できる。

【0011】

以下、フラットパネルディスプレイに用いられる電磁波シールド性を有する樹脂製筐体を製造方法に基づいて以下に説明する。

導電層3を筐体母材用樹脂成形体1の内側に接着層4を介して積層して樹脂製筐体を得る方法としては、インサート射出成形法またはインモールド射出成形法で導電層3を積層接着して樹脂製筐体を得る方法が好適に用いられる。

インサート射出成形法には、導電層3を有する薄膜シート2を予め所望のサイズにカットし、カットした薄膜シート2を金型内に挿入して成形と同時に成形体の表面に貼り付けるバッチ式インサート射出成形法と、導電層3を有する薄膜シート2を連続的に金型内に挿入して金型内で所望のサイズにカットした後、成形と同時に成形体の表面に接着させる連続式インサート射出成形法とがある。

インモールド射出成形法は、図4に示す構成の薄膜シート2を連続的に金型に挿入して、離型時に樹脂製フィルム5を剥離する射出成形法である。成形体に保護層7、導電層3および接着層4からなる積層シートが接着層4を介して連続的に転写される。インモールド射出成形法において、樹脂製フィルム5はPET(ポリエステル)フィルムが一般的に用いられる。

【0012】

図1、図2はインサート射出成形で成形された樹脂製筐体の層構成、図3はインモールド射出成形で成形された樹脂製筐体の層構成を示す。

図1の例において、導電層3として金属箔を用い、この金属箔上に接着層4を有する薄膜シート2を用いた場合、金属箔としてはアルミ箔、銅箔等の金属箔が好適用いられる。金属箔の厚みは20〜100μmの範囲のものが用いられ、好ましくは30〜60μmである。金属箔はハンドリング性の点から20μm以上であり、賦形性の点から100μm以下である。これら金属箔の中でもアルミニウム箔が最も好適に用いられる。アルミニウム箔の素材は、箔強度、伸び、ピンホールの減少の観点から、結晶粒度が小さく、均一な構造を有するものが好ましい。上記金属箔の表面は洗浄処理したものをそのまま用いても良いし、金属箔の表面に錆び防止等を目的として、アクリル系塗料、エステル系塗料、エポキシ系塗料等の薄い保護層7が形成されたものでも、或いはオレフィン系樹脂等のラミネート処理等により薄い保護層7が形成されたものを用いても良い。図1に示される保護層7と導電層3である金属箔は良好に接着していることが重要であり、保護層7と金属箔の接着を向上させるために、金属箔にコロナ放電、プライマー処理等の表面処理を施して使用される場合もある。

【0013】

図1の例において、導電層3である金属箔上に接着層4を有する薄膜シート2は、接着層4を介して筐体母材用樹脂成形体1の内側に積層されている。導電層3は、電磁波シールド層として機能する。

図2の例において、導電層3としてニッケル、アルミニウム、銀、金、ステンレス、真鍮等の金属蒸着層を用いる場合は、蒸着層の厚みは厚ければ厚いほど電磁波シールド性の性能が向上するので好ましいが、厚くなる程、蒸着時間が長くなり、蒸着の生産性が悪くなり蒸着コストも高くなるので、500オングストローム以上、1000オングストローム以下の蒸着厚が好適に用いられる。

【0014】

図2に示されるように、樹脂製フィルム5上に接着層6を介して導電層3を形成し、更にその上に接着剤を塗布して接着層4を形成したものを薄膜シート2として用いる場合、ベースフィルムである樹脂製フィルム5を構成する樹脂としては、筐体母材用樹脂成形体1を射出成形する際の溶融樹脂温度に耐え得る耐熱性を有する樹脂が好ましい。具体例として、ポリエチレンテレフタレート(PET)、及びポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド12(PA12)等のポリアミド系樹脂等の結晶性熱可塑性樹脂が挙げられる。この内、汎用性があり、且つ耐熱性もあるPETが好ましく用いられる。樹脂製フィルム5の厚みは5〜60μmが好ましく、更に好ましくは10〜40μmである。

樹脂製フィルム5と導電層3を接着する接着層4は、ベースフィルム5と導電層3がよく接着すれば良く、例えばアクリル系、ポリウレタン系、ポリエステル系、酢酸ビニル系等の接着剤を単独、混合して溶剤に溶かしたものを調整して用いられる。また、エチレン酢酸ビニル系(EVA系)、エラストマー系、オレフィン系等のホットメルト接着剤も使用できる。

【0015】

図2の例においては、樹脂製フィルム5上に接着層6を介して導電層3を有し、更にその上に接着層4を形成した薄膜シート2を用いたものとなっている。樹脂製フィルム5は、樹脂製筐体の内側の最表面を形成している。この樹脂製フィルム5は、導電層3の保護層としても働く。また、樹脂製フィルム5は、常温で柔軟性があり、金型内にインサートして射出成形した際、変形しやすく、金型形状への追随が容易であるので、導電層3の賦形付与材、強度付与材としても機能する。導電層3に薄い金属箔を用いた場合においては樹脂製フィルム5上に接着層6を介して該薄い金属箔を積層する。その際にも金属箔に損傷を与えることなく賦形が容易になる。

【0016】

図3の例において、導電層3はニッケル、アルミニウム、銀、金、ステンレス、真鍮等の金属蒸着層を用いる。剥離層8は離型時に樹脂製フィルム5との剥離を容易にする。

図4は、図3の層構成の樹脂製筐体を得るのために使用される薄膜シート2を示す。樹脂製フィルム5、剥離層8、保護層7、導電層3、接着層4で構成される。インモールド射出成形に一般的に用いられる薄膜シートである。以後、インモールドフィルムと言う。

フラットパネルディスプレイの筐体母材用樹脂成形体1を形成する樹脂は、耐熱性、成形流動性に優れた非ハロゲン系難燃熱可塑性樹脂が好ましく、ポリカーボネート系樹脂(PC)、PC/ABS系樹脂、変性ポリフェニレンエーテル系樹脂(変性PPE)等の非結晶性樹脂が好適に用いられる。中でも、変性ポリフェニレンエーテル系樹脂は、耐熱性と成形流動性のバランスに優れるので特に好適に用いられる。

本発明で言う変性ポリフェニレンエーテル(変性PPE)とは、ポリフェニレンエーテル系樹脂とスチレン系樹脂を主成分とする樹脂組成物を言う。ポリフェニレンエーテル系樹脂とは、下記一般式(I−1)、(I−2)を繰り返し単位とする単独重合体あるいは共重合体が使用できる。

【0017】

【化1】

【0018】

【化2】

【0019】

(式中、R1、R2、R3、R4、R5、R6はそれぞれ独立に炭素数1〜4のアルキル基、炭素数6〜8のアリール基、ハロゲン又は水素である。ただし、R5、R6は同時に水素ではない。)

ポリフェニレンエーテル樹脂の代表例としては、ポリ(2,6−ジメチル−1,4−フェニレン)エーテル、ポリ(2−メチル−6−エチル−1,4−フェニレン)エーテル、ポリ(2−エチル−6−n−プロピル−1,4−フェニレン)エーテル、ポリ(2,6−ジ−n−プロピル−1,4−フェニレン)エーテル、ポリ(2−メチル−6−n−ブチルー1,4−フェニレン)エーテル、ポリ(2−エチル−6−イソプロピル−1、4−フェニレン)エーテル等のホモポリマーが挙げられる。このうち、特に好ましいものはポリ(2,6−ジメチル−1,4−フェニレン)エーテルである。

また下記一般式(I−3)で示される2,3,6−トリメチルフェノール等とを共重合して得られるポリフェニレン構造を主体としてなるポリフェニレンエーテル共重合体も使用できる。

【0020】

【化3】

【0021】

(式中、R7,R8、R9、R10はそれぞれ独立に炭素数1〜4のアルキル基、ハロゲン又は水素であり、但しR7、R8、R9、R10は同時に水素ではない。)

【0022】

さらに、上記のポリフェニレンエーテル樹脂にスチレン化合物をグラフトさせたり、またはスチレン化合物とそれと共重合可能な化合物との共重合体、例えばスチレン化合物と無水マレイン酸の共重合体等をグラフトさせて使用することができる。

スチレン系樹脂としては、ビニル芳香族重合体、ゴム変性ビニル芳香族重合体が用いられる。ビニル芳香族重合体としては、スチレンのほか、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、エチルスチレン、p−tert−ブチルスチレン等の核アルキル置換スチレン、α−メチルスチレン、α−メチル−p−メチルスチレンなどのα−アルキル置換スチレン等の重合体、これら1種以上と他のビニル化合物のすくなくとも1種以上との共重合体が挙げられる。ビニル芳香族化合物との共重合可能な化合物としては、メチルンメタクリレート、エチルメタクリレートなどのメタクリル酸エステル、アクリロニトリル、メタクリロニトリルなどの不飽和ニトリル化合物、無水マレイン酸等の酸無水物などが挙げられる。これらの重合体の中で特に好ましい重合体は、ポリスチレン、スチレン−アクリロニトリル共重合体(AS樹脂)である。

本発明のフラットパネルディスプレイ用の筐体母材用樹脂成形体1に用いられる樹脂は、難燃剤が添加された難燃樹脂が好ましく、その他要求特性に応じてガラス繊維、炭素繊維、ガラスフレーク、マイカ等の強化剤、離型剤、熱安定剤、紫外線吸収剤等の添加剤を添加できる。

【実施例】

【0023】

以下、図面を参照して実施例、比較例について説明する。

【0024】

[実施例1]

筐体母材用樹脂成形体1の材料として、変性PPE樹脂(旭化成ケミカルズ(株)製、商品名「ザイロンTV08J」、荷重たわみ温度;80℃、UL−94規格;2.5mmV−0)を用い、ポリエステル系接着剤(ノガワケミカル(株)製、商品名「ダイアボンドDA851C」)を50μ程度塗布して接着層4を付設した50μmのアルミ箔(導電層3)を60℃で5分乾燥した後、該アルミ箔を、インサート射出成形して、厚さ2mm(筐体母材用樹脂成形体1の厚み)の図1に示す多層構造を有する150mm角の平板を得た。アルミ箔は20μmのポリエチレン樹脂を保護層7としてラミネート処理したものを用いた。

500MHzにおける電磁波シールド性の測定結果を表1に示す。電磁波シールド性の測定はアドバンテスト法で行った。シールド効果は65dB(電界)程度であり金属板とほぼ同等のシールド効果を示した。

【0025】

[実施例2]

実施例1と同様の樹脂、接着剤を用い、50μmのPETフィルム(樹脂製フィルム5)に接着剤を20μm程度塗布した後、その上に厚さ約500オングストロームのアルミニウム蒸着層(導電層3)を形成し、更に接着剤を50μm程度塗布した薄膜シート2を、インサート射出成形して、厚さ2mmの図2に示す多層構造を有する150mm角の平板を得た。500MHzにおける電磁波シールド性の測定結果を表1に示す。電磁波シールド性の測定はアドバンテスト法で行った。シールド効果は55dB(電界)程度であり80%以上のシールド効果を示した。

【0026】

[実施例3]

実施例1と同様の樹脂、接着剤を用い、図4に示す厚さ約500オングストロームのアルミニウム蒸着層(導電層3)を有するインモールドフィルムを用い、インモールド射出成形して、厚さ2mmの図3に示す多層構造を有する150mm角の平板を得た。接着層4にはアクリル系接着剤、保護層7はメラミン系樹脂を主成分とする5μm程度の極薄層で形成した。500MHzにおける電磁波シールド性の測定結果を表1に示す。電磁波シールド性の測定はアドバンテスト法で行った。シールド効果は55dB(電界)程度であり金属板の80%以上のシールド効果を示した。

【0027】

[比較例1]

薄膜シート2が筐体の外側表面に設けられ、且つ外傷を受けることを想定して、実施例3で得られた平板の導電層付設側の表面を、スチールウール(日本スチールウール株式会社製、商品名「ボンスター・ロールパッド」)で軽く、広範囲に5回擦った。剥離層8、保護層7、導電層3は損傷を受け、擦った箇所の導電性は無くなっていた。500MHzにおける電磁波シールド性の測定結果を表1に示す。電磁波シールド性の測定はアドバンテスト法で行った。シールド効果は30dB(電界)程度であり50%以下に低下していた。

【0028】

【表1】

【産業上の利用可能性】

【0029】

電磁波シールド性が要求されるフラットパネルディスプレイ、特に大型の大型フラットパネルディスプレイの樹脂製筐体、特にバックカバーに好適に用いられる。メッキ、導電塗装した樹脂製筐体と比べ、生産性に優れる。

【図面の簡単な説明】

【0030】

【図1】本発明に係る樹脂製筐体の断面構成の一例を示す図である。

【図2】本発明に係る樹脂製筐体の断面構成の一例を示す図である。

【図3】本発明に係る樹脂製筐体の断面構成の一例を示す図である。

【図4】本発明に係るインモールドフィルムの断面構成の一例を示す図である。

【符号の説明】

【0031】

1 筐体母材用樹脂成形体

2 薄膜シート

3 導電層

4 接着層

5 樹脂製フィルム

6 接着層

7 保護層

8 剥離層

【特許請求の範囲】

【請求項1】

導電層を有する薄膜シートを金型に挿入して筐体母材用樹脂成形体を射出成形するインサート射出成形法またはインモールド射出成形法で成形され、筐体母材用樹脂成形体の内面側に接着層を介して導電層が位置していることを特徴とするフラットパネルディスプレイ用樹脂製筐体。

【請求項2】

導電層を有する薄膜シートが、インサート射出成形法に用いる薄膜シートであって、金属箔上に接着層を有するシートであることを特徴とする請求項1に記載の樹脂製筐体。

【請求項3】

導電層を有する薄膜シートが、インサート射出成形法に用いる薄膜シートであって、樹脂製フィルム上に接着層を介して導電層を有し、更に該導電層上に接着層を有するシートであることを特徴とする請求項1に記載のフラットパネルディスプレイ用樹脂製筐体。

【請求項4】

導電層を有する薄膜シートが、インモールド射出成形法に用いる薄膜シートであって、樹脂製フィルム上に剥離層と保護層を介して導電層を有し、更に該導電層上に接着層を有するシートであって、離型時に上記樹脂製フィルムが、剥がれることを特徴とする請求項1に記載のフラットパネルディスプレイ用樹脂製筐体。

【請求項5】

筐体母材用樹脂成形体が、変性ポリフェニレンエーテル系樹脂で構成されていることを特徴とする請求項1〜4のいずれか1項に記載のフラットパネルディスプレイ用樹脂製筐体。

【請求項6】

フラットパネルディスプレイ用樹脂製筐体が、画面の対角線の長さが70cm以上の大型フラットパネルディスプレイの筐体であることを特徴とする請求項1〜5のいずれか1項に記載のフラットパネルディスプレイ用樹脂製筐体。

【請求項1】

導電層を有する薄膜シートを金型に挿入して筐体母材用樹脂成形体を射出成形するインサート射出成形法またはインモールド射出成形法で成形され、筐体母材用樹脂成形体の内面側に接着層を介して導電層が位置していることを特徴とするフラットパネルディスプレイ用樹脂製筐体。

【請求項2】

導電層を有する薄膜シートが、インサート射出成形法に用いる薄膜シートであって、金属箔上に接着層を有するシートであることを特徴とする請求項1に記載の樹脂製筐体。

【請求項3】

導電層を有する薄膜シートが、インサート射出成形法に用いる薄膜シートであって、樹脂製フィルム上に接着層を介して導電層を有し、更に該導電層上に接着層を有するシートであることを特徴とする請求項1に記載のフラットパネルディスプレイ用樹脂製筐体。

【請求項4】

導電層を有する薄膜シートが、インモールド射出成形法に用いる薄膜シートであって、樹脂製フィルム上に剥離層と保護層を介して導電層を有し、更に該導電層上に接着層を有するシートであって、離型時に上記樹脂製フィルムが、剥がれることを特徴とする請求項1に記載のフラットパネルディスプレイ用樹脂製筐体。

【請求項5】

筐体母材用樹脂成形体が、変性ポリフェニレンエーテル系樹脂で構成されていることを特徴とする請求項1〜4のいずれか1項に記載のフラットパネルディスプレイ用樹脂製筐体。

【請求項6】

フラットパネルディスプレイ用樹脂製筐体が、画面の対角線の長さが70cm以上の大型フラットパネルディスプレイの筐体であることを特徴とする請求項1〜5のいずれか1項に記載のフラットパネルディスプレイ用樹脂製筐体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−23547(P2006−23547A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−201687(P2004−201687)

【出願日】平成16年7月8日(2004.7.8)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月8日(2004.7.8)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]