フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤ

【課題】厳密で均一な歯部幾何学形状を有する鋸歯ワイヤを作成する。

【解決手段】フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有し、上記歯部は歯部前面、歯部後面および2つの側面を備え、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという鋸歯ワイヤが提供される。特に厳密で均一な歯部幾何学形状を有する歯部を備えた鋸歯ワイヤを作成するために、上記鋸歯ワイヤの上記歯部はレーザ・デバイスにより処理することで作成される。

【解決手段】フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有し、上記歯部は歯部前面、歯部後面および2つの側面を備え、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという鋸歯ワイヤが提供される。特に厳密で均一な歯部幾何学形状を有する歯部を備えた鋸歯ワイヤを作成するために、上記鋸歯ワイヤの上記歯部はレーザ・デバイスにより処理することで作成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有し、上記歯部は歯部前面、歯部後面および2つの側面を備え、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという鋸歯ワイヤに関すると共に、本発明は上記鋸歯ワイヤを作成する方法および装置も包含する。

【背景技術】

【0002】

鋸歯ワイヤ製の全鋼針布はたとえば、織物繊維を原糸、不織布などへと処理するために使用される。本願明細書においては、鋸歯ワイヤ製の全鋼針布の個々の鋸歯ワイヤはたとえば、2mm未満の高さ、および、歯先の領域においては0.2mm以下の幅を有する。斯かる鋸歯ワイヤを作成するために通常は先ずワイヤ形成出発原料に対して一回以上の引抜き操作(drawing operation)が行われる。既に引抜かれたワイヤに対して少なくとも部分的に変形能力を復元させるために、個々の引抜き操作の間においては、異なる加熱処理プロセスも実施され得る。この準備に続いて通常は、適切な機械的スタンプ成形デバイスを用いて鋸歯がワイヤに形成される(GB 2257164A)。そのプロセスにおいて、スタンプ成形操作により作成された鋸歯は、該スタンプ成形操作の前または後において硬化もされ得る。上記スタンプ成形操作の後、小寸のスタンプ成形残留物が鋸歯ワイヤの表面上に残置される。更に鋸歯ワイヤの表面上には、先行する加工段階により引き起こされた夾雑物、たとえば、熱処理の間において生じた削り屑すなわち酸化物残渣もしくは塵埃残留物などが存在することもある。鋸歯ワイヤ上のこれらの残留物は、特に高性能機械にて使用される場合に織物繊維の処理に対して該鋸歯ワイヤを引き続き使用する際に厄介である、と言うのも、個々の繊維は針布の歯部に密着して残置され、その結果、針布は、繊維と、殻の小片などの夾雑物とにより目詰りする傾向が高くなるからである。これらの不都合を回避するために、鋸歯ワイヤ製全鋼針布を作製するようになっている鋸歯ワイヤは通常、スタンプ成形または硬化操作の後で清浄化して研磨もされる。公知の鋸歯ワイヤの場合には、歯部の幾何学形状はスタンプ成形により作成される。ひとつの不都合は、工具に関する摩耗および裂開が大きいことである。工具は、頻繁に再研磨または交換する必要がある。更に、数キロメートルにも及び得る針布の開始部から終端部まで、および、針布同士の間においては、摩耗により作成精度が低下する。別の不都合は、異なる形式の針布に対して異なる工具が準備されるべきことである。最後に、歯部に対する引き続く”火炎”硬化は更なる作成段階を意味するが、これもまた比較的に不正確であると共に、一貫した結果を生み出すことは殆どない。

【発明の開示】

【発明が解決しようとする課題】

【0003】

故に本発明は、冒頭部分において言及された種類の鋸歯ワイヤであって上記の不都合を回避すると共に特に厳密で均一な歯部幾何学形状を有する鋸歯ワイヤを作成するという課題に基づく。

【課題を解決するための手段】

【0004】

該課題は、請求項1の特徴部分の特徴により解決される。

すなわち1番目の発明によれば、フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有しており、前記歯部は歯部前面、歯部後面および2つの側面を備え、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという鋸歯ワイヤにおいて、前記鋸歯ワイヤ(SD;4a;5a;24a、24b;32a、33a、34a;42a、42b)の前記歯部(27;271〜27n)はレーザ・デバイス(56)によりワイヤを処理することにより作成されることを特徴とする、鋸歯ワイヤが提供される。

【0005】

本発明に従いレーザ・デバイスを伴う処理を以て歯部を形成することにより、該歯部は正確で均一な歯部幾何学形状を有する。スタンプ成形とは対照的に”工具”は摩耗を受けないので、レーザは再現可能な所定の歯部幾何学形状に対して適切である。高温を厳密に決定すると共に、エネルギを厳密に付与することによって、特に、個々の歯部および複数の歯部のいずれに関しても所定の歯部幾何学形状が再現可能とされる。製造に関するかなりの利点に加え、品質がかなり強化された繊維製品が得られる。プロセスに関する特定の利点は、歯部の外部形状の形成および硬化がひとつの作成段階において実施されることである。本発明に係る鋸歯ワイヤは、(脚部領域を除き)局所的に高度な硬度、優れた耐摩耗性、および、長い耐用期間により区別されると共に、再研磨サイクルを延長し得る。

【0006】

請求項2乃至62は、本発明の好適な発展例を包含する。

本発明はまた、本発明に係る上記鋸歯ワイヤを製造する好適な方法も包含する。

本発明の更なる目的は、本発明に係る上記方法を実施する好適なデバイスを提供することである。

本発明の更に別の目的は、本発明に係る上記鋸歯ワイヤを用いて製造された鋸歯状全鋼針布を有するローラもしくはカーディング要素を提供することである。

【0007】

2番目の発明によれば、1番目の発明において、前記歯部は断面形状化ワイヤ(PD)を処理することにより形成される。

3番目の発明によれば、1番目または2番目の発明において、前記歯部は前記断面形状化ワイヤ(PD)のブレードを処理することにより形成される。

4番目の発明によれば、1番目から3番目のいずれかの発明において、前記歯部は刃溝を切欠くことにより形成される。

5番目の発明によれば、1番目から4番目のいずれかの発明において、前記歯部は前記断面形状化ワイヤのブレードから刃溝を切欠くことにより形成される。

6番目の発明によれば、1番目から5番目のいずれかの発明において、前記歯部は刃溝を罫書いて破断することにより形成される。

7番目の発明によれば、1番目から6番目のいずれかの発明において、前記歯部は前記断面形状化ワイヤのブレードに刃溝を罫書いて該ブレードから破断することにより形成される。

8番目の発明によれば、1番目から7番目のいずれかの発明において、前記レーザ・デバイスはCO2レーザである。

9番目の発明によれば、1番目から8番目のいずれかの発明において、レーザ光線溶融切断が処理として用いられる。

10番目の発明によれば、1番目から9番目のいずれかの発明において、レーザガス切断が処理として使用される。

11番目の発明によれば、1番目から10番目のいずれかの発明において、前記レーザ・デバイスによってレーザ光線を少なくとも2本の軸心に位置決めできる。

12番目の発明によれば、1番目から11番目のいずれかの発明において、前記レーザ・デバイスによってレーザ光線の多軸位置決めを行うことができる。

13番目の発明によれば、1番目から12番目のいずれかの発明において、多軸位置決めのために前記レーザ・デバイスは電子的な開ループ/閉ループ制御手段に接続される。

14番目の発明によれば、1番目から13番目のいずれかの発明において、前記レーザ・デバイスは静止的である。

15番目の発明によれば、1番目から14番目のいずれかの発明において、前記レーザ光線は静止的である。

16番目の発明によれば、1番目から15番目のいずれかの発明において、前記レーザ・デバイスは移動可能である。

17番目の発明によれば、1番目から16番目のいずれかの発明において、前記レーザ光線は移動可能である。

18番目の発明によれば、1番目から17番目のいずれかの発明において、前記断面形状化ワイヤの少なくとも2本の軸心における位置決めが可能とされる。

19番目の発明によれば、1番目から18番目のいずれかの発明において、前記断面形状化ワイヤを位置決めする配置機構は電子的な開ループ/閉ループ制御手段に接続される。

20番目の発明によれば、1番目から19番目のいずれかの発明において、前記電子的な開ループ/閉ループ制御手段は前記レーザ光線および/または前記断面形状化ワイヤを位置決めするためにプログラム可能である。

21番目の発明によれば、1番目から20番目のいずれかの発明において、前記レーザ・デバイスと前記鋸歯ワイヤとの間には少なくとも一個のミラーが配置される。

22番目の発明によれば、1番目から21番目のいずれかの発明において、前記レーザ・デバイスと前記鋸歯ワイヤとの間には少なくとも一個のプリズムが配置される。

23番目の発明によれば、1番目から22番目のいずれかの発明において、前記鋸歯ワイヤの歯部は前記レーザ・デバイスによる処理に依り少なくとも部分的に硬化される。

24番目の発明によれば、1番目から23番目のいずれかの発明において、少なくともひとつのレーザ光線が使用される。

25番目の発明によれば、1番目から24番目のいずれかの発明において、ひとつのレーザ光線は前記歯部を作成し、且つ、硬化目的のための追加のレーザ光線は、繊維材料に係合する前記歯部の領域に向けられる。

26番目の発明によれば、1番目から25番目のいずれかの発明において、前記硬化プロセスは前記歯部の表面にて行われる。

27番目の発明によれば、1番目から26番目のいずれかの発明において、前記硬化プロセスは前記歯部の縁部領域において行われる。

28番目の発明によれば、1番目から27番目のいずれかの発明において、切欠きは例えば窒素または酸素などの不活性気体を用いて行われる。

29番目の発明によれば、1番目から28番目のいずれかの発明において、罫書きは例えば窒素または酸素などの不活性気体を用いて行われる。

30番目の発明によれば、1番目から29番目のいずれかの発明において、前記レーザ光線および前記断面形状化ワイヤは相互に対して移動可能である。

31番目の発明によれば、1番目から30番目のいずれかの発明において、前記レーザ光線は静止的であり且つ前記断面形状化ワイヤは移動可能である。

32番目の発明によれば、1番目から31番目のいずれかの発明において、前記レーザ光線および前記断面形状化ワイヤは移動可能である。

33番目の発明によれば、1番目から32番目のいずれかの発明において、前記レーザ光線および断面形状化ワイヤは相互に対して移動され、前記レーザ光線は、前記歯部を切り出す、すなわち該歯部の外郭形状に対応する刃溝を前記ブレードから切欠く。

34番目の発明によれば、1番目から33番目のいずれかの発明において、前記レーザおよび前記断面形状化ワイヤは移動可能であり、前記レーザ光線は前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出される。

35番目の発明によれば、1番目から34番目のいずれかの発明において、前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記断面形状化ワイヤは前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出される。

36番目の発明によれば、1番目から35番目のいずれかの発明において、前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記レーザ光線は偏向により、前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出される。

37番目の発明によれば、1番目から36番目のいずれかの発明において、前記レーザおよび前記断面形状化ワイヤは相互に対して移動され、前記レーザ光線は前記歯部の外郭形状を前記ブレードに罫書き、且つ、刃溝片が前記ブレードから排出される。

38番目の発明によれば、1番目から37番目のいずれかの発明において、前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記断面形状化ワイヤは前記歯部の外郭形状に対応して案内され、前記歯部は前記ブレードに罫書かれ、且つ、刃溝片が前記ブレードから排出される。

39番目の発明によれば、1番目から38番目のいずれかの発明において、前記レーザおよび/または前記断面形状化ワイヤの移動は連続的である。

40番目の発明によれば、1番目から39番目のいずれかの発明において、前記レーザおよび前記断面形状化ワイヤは相互に対して段増的に移動されるように配置されており、刃溝の外郭形状をなすレーザ光線が刃溝を前記ブレードから切出す。

41番目の発明によれば、1番目から40番目のいずれかの発明において、前記レーザおよび前記断面形状化ワイヤは相互に対して段増的に移動されるように配置され、刃溝の外郭形状をなすレーザ光線は前記歯部の外郭形状を前記ブレードに罫書き、且つ、刃溝片が該ブレードから排出される。

42番目の発明によれば、1番目から41番目のいずれかの発明において、前記レーザ処理の後で前記鋸歯ワイヤは例えば2枚の研磨ディスクによりバリ取りされる。

43番目の発明によれば、1番目から42番目のいずれかの発明において、前記レーザ・デバイスは位置決めのための制御可能駆動手段に接続される。

44番目の発明によれば、1番目から43番目のいずれかの発明において、前記レーザ・デバイスのための前記駆動手段はプログラムされた電子的制御手段に接続される。

45番目の発明によれば、1番目から44番目のいずれかの発明において、前記プログラムされた電子的制御手段によって、前記レーザ・デバイスの多軸位置決めを行うことができる。

46番目の発明によれば、1番目から45番目のいずれかの鋸歯ワイヤを用いて製造された鋸歯状全鋼針布を有するローラまたはカーディング要素が提供される。

47番目の発明によれば、1番目から46番目のいずれかの発明において、ローラはフラット・カードまたはローラ・カードのシリンダである。

48番目の発明によれば、1番目から47番目のいずれかの発明において、ローラはフラット・カードまたはローラ・カードのテーカインである。

49番目の発明によれば、1番目から48番目のいずれかの発明において、ローラはフラット・カードまたはローラ・カードのドッファである。

50番目の発明によれば、1番目から49番目のいずれかの発明において、ローラはフラット・カードのストリッピング・ローラである。

51番目の発明によれば、1番目から50番目のいずれかの発明において、カーディング要素はローラ・カードまたは精選機の静止的カーディング要素である。

52番目の発明によれば、1番目から51番目のいずれかの発明において、カーディング要素はローラ・カードの回転フラットのフラット・バーである。

53番目の発明によれば、1番目から52番目のいずれかの発明において、前記ローラ(針布装着されたローラ)は精選機または開繊機内に在る。

54番目の発明によれば、1番目から53番目のいずれかの発明において、ローラはカードの送給器の開繊機ローラである。

55番目の発明によれば、1番目から54番目のいずれかの発明において、ローラはフラット・カード、ローラ・カードまたは精選機の送給ローラである。

56番目の発明によれば、1番目から55番目のいずれかの発明において、ローラはオープンエンド用ロータ紡機の開繊機ローラである。

57番目の発明によれば、1番目から56番目のいずれかの発明において、鋸歯ワイヤ区画を備えた針布要素が前記ローラに対面して移動不能に配置される。

58番目の発明によれば、1番目から57番目のいずれかの発明において、前記鋸歯ワイヤは、たとえばコーミング機械の環状コームまたは頂部コームなどの紡績機械におけるコーミング・デバイスのための針布内に存在する。

59番目の発明によれば、フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を製造するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有しており、前記歯部は歯部前面、歯部後面および2つの側面を有し、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという1番目から58番目のいずれかの鋸歯ワイヤにおいて、前記鋸歯ワイヤ(SD;4a;5a;24a、24b;32a、33a、34a;42a、42b)の前記歯部(27;271〜27n)は、レーザ・デバイス(56)により断面形状化ワイヤ(PD)を処理することにより作成されると共に、少なくとも部分的に硬化されることを特徴とする、鋸歯ワイヤが提供される。

60番目の発明によれば、1番目から59番目のいずれかの発明において、前記歯部は縁部領域(硬化深度60)にて硬化される。

61番目の発明によれば、1番目から60番目のいずれかの発明において、前記歯部は繊維材料と係合する領域において硬化される。

62番目の発明によれば、1番目から61番目のいずれかの発明において、前記歯部は該歯部の表面にて硬化される。

【発明を実施するための最良の形態】

【0008】

本発明は以下において、図面中に示された好適実施例を参照して更に詳細に説明される。

図1はたとえば、送給ローラ1と、送給テーブル2と、テーカイン3a、3b、3cと、シリンダ4と、ドッファ5と、ストリッピング・ローラ6と、把持ローラ7、8と、ウェブ案内要素9と、ウェブ用ファネル10と、取出しローラ11、12と、フラット案内ローラ13a、13bおよびフラット・バー14を備えた回転フラット13と、ケンス15と、ケンス用巻取器16とを備えた例えばTruetzschlerカードTC 03などのフラット・カードを示している。上記各ローラの回転方向は、夫々の湾曲矢印により示される。符号Mは、シリンダ4の中心点(軸心)を表している。参照番号4aは針布を表し、且つ、参照番号4bはシリンダ4の回転方向を表している。符号Aは作用方向を表している。各ローラ内に描かれた湾曲矢印は、各ローラの回転方向を表している。テーカイン3cと後側のフラット案内ローラ13aとの間、および、ドッファ5と前側のフラット案内ローラ13bとの間には、シリンダ4に臨むべく複数個の静止的カーディング要素20Iおよび20II(図2参照)が配置される。

【0009】

ワイヤを引張り装着する過程で本発明に係る鋸歯ワイヤSDは、担持ブロック上に取付けられた供給リールから巻出され、制動デバイスを通過され、シリンダ4の外周縁上にカーディング針布4aとして巻回される。巻回処置の後、カーディング針布4aはシリンダ4の外周縁上で螺旋状に延在する。

【0010】

上記フラット・カードの送給ローラ1、テーカイン3a、3b、3c、ドッファ5(ドッファ針布5a)、ストリッピング・ローラ6およびフラット・バー14もまた、本発明に係る鋸歯ワイヤSDにより針布装着され得る。

【0011】

図2を参照すると、上記カードの各側上では、略々半円形の堅固な側部パネル18が(不図示の)機械フレームの側部に固定され;該パネルの周縁部の領域において該パネルの外側部に対しては、湾曲された堅固な軸受要素19が同心的に鋳造される。この軸受要素19は、支持表面としての凸状の外側面19aおよび下側面19bを有している。静止的カーディング要素20Iは両端部にて、上記軸受要素の凸状の外側面19a(たとえば延在屈曲部)上に位置する軸受面を有している。静止的カーディング要素20Iの下側表面上には、針布帯片20aI、20bI(カーディング針布24a、24b)を備えたカーディング要素20a、20bが取付けられる。参照番号21は、針布帯片20aI、20bIの歯先円を表している。シリンダ4はその周縁部上に、シリンダ針布4a(鋸歯ワイヤSD)を有する。参照番号22は、シリンダ針布4aの歯先円を表している。歯先円21と歯先円22との間の距離は符号aにより表され、たとえば0.20mmである。凸状の外側面19aと歯先円22との間の間隙は、符号bにより表される。凸状の外側面19aの半径はr1により表され、且つ、歯先円22の半径はr2により表される。半径r1およびr2は、シリンダ4の中点Mにて交差する。図2に示されたカーディング・セグメント20Iは、支持部23と、シリンダ4の回転方向(矢印4b)において連続して配置された2個のカーディング要素20a、20bとから成る。カーディング要素20a、20bの針布20aI、20bIおよびシリンダ4の針布4aは相互に対向して位置している。担体本体23は、アルミニウム製の中空形状化部材から成り、且つ、連続的な中空空間を有している。針布帯片20aI、20bIは、針布区画24a、24bとして本発明に係る鋸歯ワイヤSDの複数の区画を備えるよう配置されている。これら針布区画は、上記機械の幅を横切って静止的カーディング要素20Iおよび20IIの長さ部分に沿ってみると、相互に対して非常に接近して配置されている。

【0012】

図3に示された如く、たとえばTruetzschler CL−C4などの精選機(cleaner)においては4個のローラ31、32、33および34が連続して配置され、それらの回転方向はI、II、IIIおよびIVにより表されている。ローラ34の端部には、繊維材料(矢印F)のための空気式抽出デバイス35が在る。ローラ31および34の直径は同一である。順次的な各ローラの円周速度は、夫々の先行ローラの円周速度よりも大きい。精選されるべき繊維材料、特に綿は、閉じられたハウジング内に配置された精選デバイスまでタフト形態で供給される。これはたとえば、コンベア・ベルトなどにより(不図示の)ホッパを介して実施される。ラップ(lap)は、スパイク付きローラ31と係合する2個の送給ローラ36、37により送給される。ローラ31は、上記ハウジング内に回転可能に取付けられていて(直径はたとえば150〜300mm、例えば250mm)反時計方向(矢印I)に回転する。スパイク付きローラ31の下流には、針布装着ローラ32が配置されている。針布装着ローラ32は鋸歯ワイヤ32aから成る鋸歯製針布により覆われており、針布装着ローラ33は鋸歯ワイヤ33aから成る鋸歯製針布により覆われており、針布装着ローラ34は鋸歯ワイヤ34aから成る鋸歯製針布により覆われている。これら全てのローラ32〜34は、約150mm〜300mm、例えば250mmの直径を有する。ローラ31はたとえば15m/分などの約10〜21m/分の円周速度を有し、ローラ32は約15〜25m/分の円周速度を有し、ローラ33はたとえば32m/分などの約30〜35m/分の円周速度を有し、且つ、ローラ34はたとえば46m/分などの約40〜50m/分の円周速度を有する。スパイク付きローラ31に対しては、繊維の夾雑物を排出する分離開口38が組み合わされており、該開口のサイズは綿の汚染の程度に対して適合されまたは適合可能である。分離開口38には、たとえばカッタなどの分離用縁刃39が組み合わされる。矢印Iの方向においては、更なる分離開口および分離用縁刃がローラ31に配備される。番号42および43は、本発明に係る鋸歯ワイヤ42aおよび42bにより針布装着された静止的カーディング要素を表している。また、鋸歯ワイヤ32a、33aおよび34aにより夫々が針布装着されたローラ32、33、34の針布に対しても、分離開口および分離用縁刃44、45、46が組み合わされる。ローラ31〜34は、カバー要素52a、52bにより囲繞される。番号68a〜68dは、調節可能な案内要素を表している。

【0013】

動作の様式は、以下の通りである:繊維タフトから成るラップが、スパイク付きローラ31に係合する送給ローラ36、37により送給され、該ローラ31は繊維材料をコーミングすると共に該ローラのスパイク上に繊維の塊状体をピックアップする。ローラ31が上記分離開口を通過するにつれ、該ローラの円周速度および曲率、ならびに、この第1分離段階に整合された分離開口のサイズによって、短繊維および粗い夾雑物は遠心力により上記繊維材料から外方に飛び出し、上記分離開口を通過した後で抽出ハウジング47内の廃棄ボックスに進入する。この様にして予め精選された繊維材料は、針布装着ローラ32の針布装着部分32aにより第1ローラ31から取り出され、更なる弛緩を受ける。ローラ32が分離用縁刃44を通過するにつれ、更なる夾雑物が遠心力により繊維スライバから飛び出す。繊維材料は引き続き針布装着ローラ33の針布装着部分33aにより取り出され、其処から、針布装着ローラ34の針布装着部分34aにより取り出され、最終的にはダクト35を通して放出される。針布装着ローラ32、33および34は夫々、本発明に係る鋸歯ワイヤ32a、33aおよび34aにより針布装着されている。上記針布の点密度(pps:箇所/平方インチ)は、針布装着ローラ32から針布装着ローラ33を通り針布装着ローラ34に掛けて増大する。

【0014】

本発明に係る鋸歯ワイヤSD(図12aおよび図12bを参照)を作成するために特殊形状の形状化バンドすなわち断面形状化ワイヤ(profiled wire)PD(図11a、図11bを参照)が使用され、その場合に歯部27はレーザ処理により作成される。一体片の断面形状化ワイヤPDの断面形状化作用は概略的に、たとえばローラまたは引抜き(deawing)などの非切断式形状化作用により行われる。鋸歯ワイヤSDを製造する三つの方法が、図4乃至図6に示される。

【0015】

図4を参照すると、断面形状化ワイヤPDは方向Cに移動される。同時に、レーザ光線53が歯部27の外郭形状27Iの方向に移動される。レーザ光線53は、歯部27の背面の外郭形状27Iに沿い方向Dにおいて図4に示された例に対応して移動する。レーザ光線53は断面形状化ワイヤPDのブレード26に作用すると共に切溝54を残置し、それにより、刃溝28がブレード26から切欠かれるようになる。(不図示の)多軸制御可能な工作機械によればレーザは、該レーザが歯部幾何学形状の外郭形状27Iに沿って進行して針布を”あぶり出す”様に、ソフトウェアにより制御される。その場合、新たな針布の各々は上記ソフトウェアを改変することにより製造され得る。上記レーザは外郭形状27Iに沿い進行して歯部幾何学形状を切り出す。断面形状化ワイヤPDは一方向Cに移動する。方向CおよびDにおける夫々の移動は、プログラム制御される。

【0016】

図5に示された如く断面形状化ワイヤPDは、方向Cに移動されると同時に方向EおよびFに交互に移動される。図4と対照的に、レーザ光線53は静止的である。この様にして、方向EおよびFにおける2つの機械的軸心が提供される。方向C、EおよびFにおける移動はプログラム制御される。ブレード26から歯部27を切り出すことによる鋸歯ワイヤSDの形成は、その他の点においては図4に係る例に実質的に対応する。

図4および図5の方向C、D、EおよびFにおける移動は、連続的である。

【0017】

図6を参照すると、断面形状化ワイヤPDは方向Cに移動される。移動は、段増的もしくは連続的にしてもよい。レーザ光線55は刃溝28の外郭形状をなしている。レーザ光線55は、該レーザ光線がブレード26を切り出すべき特定形状、すなわち、2個の順次的な歯部27間の間隙(刃溝28)の形状である。これは、レーザ光線55に対応する形状を付与するテンプレートを用いて行われ得る。上記テンプレートを単に交換することにより、所定の歯部形状を作成することも可能である。ミラーおよびプリズムを用いることにより、複数の刃溝28を焼き切ることが可能である。

【0018】

図4乃至図6に示された如く、切出し部分67(図4aを参照)がブレード26から切り出される。この切出し部分67は排除される。これにより、ブレード26における切欠が形成される。方向Cにおける更なる切欠きにより、ブレード26には歯部27が形成される。連続的な2個の歯部271、272の間において、刃溝28がブレード26に在る。刃溝28のサイズは、切出し部分67のサイズと、切溝54の切断スロットの幅(広がり)とを加えた和に対応する。歯部27および刃溝28の完成寸法の作成においては、切溝54の切断スロット幅を考慮する必要がある。歯部27の外部形状は、切欠プロセスにより形成される。

【0019】

連続的な切溝54を作成する上で必要とされるレーザ光線53と断面形状化ワイヤPDのブレード26との間の相対運動は、種々の様式で達成され得る。レーザ切断に対しては、断面形状化ワイヤPDは、たとえばX/Y座標変位手段(図10参照)により静止的レーザ光線53の下方で移動され得る。これに加え、レーザ切断に対しては、切断ヘッドを含むレーザ源が断面形状化ワイヤPD(図4参照)の全体に亙り移動されるか、または、可動ミラー・システムが切断ヘッドと共に静止的レーザ・デバイスと断面形状化ワイヤPDとの間において案内される(”飛行式光学機器”システム)かのいずれかである。

【0020】

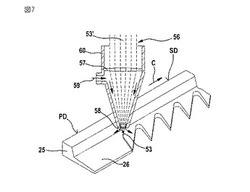

図7に示された如きレーザ・デバイス56によるレーザ光線溶融切断の間において、ガス(ガス・レーザ)または結晶(固体レーザ)により生成されたレーザ光線53Iは、切断に役立つと共に、少なくとも一個のレンズ57により断面形状化ワイヤPDのブレード26の表面の非常に小さな領域上へと焦点合わせ(集中)される。断面形状化ワイヤPDの鋼鉄は溶融もしくは蒸発し、ガス噴流58によって切溝54から吹き飛ばされる(図4および図5参照)。切断ガス59は、通常は窒素もしくはアルゴンである不活性気体であると共に、取入口を介して切断ノズル60内へと導入される。

【0021】

レーザ光線53は自由空間内で作用し得るか、または、オイルもしくは水などの媒体を通じて案内され得る。レーザ出力および切断速度は、断面形状化ワイヤPDの材料の種類(鋼鉄)および材料厚さに対して適合される必要がある。たとえば、材料はRemanit(X5 CrNi18−10)とされ、厚みは0.7mm、最大送り速度は16.0m/分、切断ガスは窒素でありうる。

【0022】

図8に示された如く、硬化深度(case depth)は番号60により表される。レーザ処理の間において高温が発生するが厳密には決定され得ないことから、切出し操作と並行して歯部27の表面において硬化プロセスが行われる様に、規制された量にてエネルギを適用する必要がある。レーザの温度は常に厳密に同一であることから、歯部27毎に一定の硬度もしくは硬化深度を確保する。故に硬度は、カーディングまたは精選のときに繊維材料に係合する歯部27の一部分に対して純粋に限定される。故に、たとえばシリンダ4などのローラ上へと鋸歯ワイヤSDを巻回するために必要とされる歯部の基部25の可撓性を確保する。

【0023】

図9に示された如く、方向Gに回転すべく静止的フレーム62上に取付けられた断面形状化ワイヤPDの取出しリール61が配備される。断面形状化ワイヤPDは、レーザ・デバイス56まで方向Iにおいて連続的に供給される。断面形状化ワイヤPDをレーザ・デバイス56により処理することで形成される鋸歯ワイヤSDは、方向Iにおいて被動式巻取りリール63まで移動する。被動式巻取りリール63は、方向Hに回転すべく静止的フレーム64上に取付けられている。

【0024】

図10に依ると、図5に示された製造プロセスを実施するために、方向Cに直交する矢印EおよびFの方向における変位を行う変位デバイスが配備される。その目的のために、変位デバイス65および66が、図9に示されたレーザ・デバイス56の前後の所定距離にて配備されている。これら変位デバイス65、66のそれぞれは、2個の底部ローラ65a、65bおよび66a、66bと、1個の頂部ローラ65cおよび66cとを備えている。方向EI、FIおよびEII、FIIにおける変位は、歯部深度h6(図12aを参照)に対応しており、たとえば繊細なシリンダ針布4aの場合には1mm以下とされ得る。

【0025】

図11aおよび図11bは夫々、脚部25およびブレード26を一体部材で備えた断面形状化ワイヤPDの側面図および断面図である。

図12aおよび図12bは、一体片における脚部25およびブレード26を一体部材で備えた鋸歯ワイヤSDの側面図および断面図である。以下の記号は、図12aにおいて表される:

【表1】

【0026】

以下の記号は図12bにおいて表される:

【表2】

ブレード高はh3により表され、これは差分h1−h2から求められる。b4は、最も深い刃溝の切欠の点におけるブレード幅を表す。

【0027】

D−75378ノイブラッハ(Neubulach)のTruetzschlerカード針布社(Card Clothing GmbH)により製造されたフラット・カードTC03のドッファ5の針布5aのための鋸歯ワイヤSDの例は、以下の通りである:

T 40 30 100 0295 28 FGRZ

T=Truetzschlerワイヤ

40=全高h1((1/10)mm単位)

30=前面角α(°)

100=基部幅b1((1/100)mm単位)

0295=点密度(箇所/平方インチ)

28=作用高さh1−h2((1/10)mm単位)

FGRZ=表面処理

【0028】

D−75378ノイブラッハのTruetzschlerカード針布社により製造されたフラット・カードTC03のシリンダ4の針布4aのための鋸歯ワイヤSDの例は、以下の通りである:

X 6338

b1=0.39mm

b2=0.16mm

b3=0.07mm

b4=0.13mm

h1=1.98mm

h2=1.23mm

h3=0.75mm

h6=0.44mm

【0029】

本発明は、紡績機械の回転ローラもしくは静止的カーディング要素のための鋸歯状全鋼針布を製造するための鋸歯ワイヤSDに関し、この鋸歯ワイヤSDは、基礎部分25と、DIN ISO 5234により仕様を定められた如く基部ショルダを介して又は基部ショルダなしで直接的に該基礎部分に隣接するブレード部分26とを有しており、ブレード部分26は、基礎部分25から離間した方の該ブレード部分26の縁部から開始する歯部切り込み28により形成された鋸歯27を備えている。

【0030】

レーザ処理の間において一定の状況下では歯部27の縁部にて僅かな”バリ”が生ずることから、歯部27が絶対的に清浄な外郭形状を有する様に、針布ワイヤ(鋸歯ワイヤSD)を該処理の後に2枚の研磨ディスクを通す必要がある。

【0031】

本発明に係る方法の利点は特に、以下の通りである:

・異なる工具が不要であること。

・工具の摩耗がないので全ての歯部に対して許容誤差が維持されること。

・新たな形態の針布への切換えが容易であること。

・ひとつの作成段階においてレーザ処理および硬化が行われること。

・厳密な硬化深度が守られること。

・レーザ処理および硬化処理の間における操作が再現可能であること。

【図面の簡単な説明】

【0032】

【図1】本発明に係る鋸歯製針布を備えたカード機の概略図である。

【図2】(a)カーディング・セグメントの針布とシリンダの針布との間に間隙を有するカーディング・セグメントすなわち側部パネルの一区画を示す図である。(b)図2(a)のカーディング要素の詳細図である。

【図3】本発明に係る鋸歯ワイヤを備えたフォー・ローラ精選機の概略的側面図である。

【図4】(a)レーザ光線が歯部の外郭形状に対応して案内されるという上記鋸歯ワイヤの製造方法の概略図である。(b)切出し部分を示す図である。

【図5】断面形状化ワイヤが歯部の外郭形状に対応して案内されるという上記鋸歯ワイヤの異なる製造方法の概略図である。

【図6】レーザ光線が刃溝の外郭の形状とされる鋸歯ワイヤの更なる製造方法の概略図である。

【図7】上記断面形状化ワイヤと組み合わされたレーザ光線溶融切断用のデバイスの斜視図である。

【図8】硬化された縁部領域を備える鋸歯ワイヤの側面図である。

【図9】本発明に係る鋸歯ワイヤをレーザ・デバイスにより製造する切断装置を示す図である。

【図10】変位デバイスを示す図である。

【図11】(a)上記断面形状化ワイヤの側面図である。(b)断面形状化ワイヤの断面図である。

【図12】(a)上記鋸歯ワイヤの側面図である。(b)上記鋸歯ワイヤの断面図である。

【符号の説明】

【0033】

1 送給ローラ

2 送給テーブル

3a、3b、3c テーカイン

4 シリンダ

4a カーディング針布

4a シリンダ針布

5 ドッファ

5a 針布

5a ドッファ針布

18 側部パネル

19 軸受要素

19a 外側面

19b 下側面

20a、20b カーディング要素

20aI、20bI 針布帯片

21、22 歯先円

23 担体本体

24a、24b 針布区画

25 基部、脚部

26 ブレード

27 歯部

27I 外郭形状

28 刃溝

31 スパイク付きローラ

32、33、34 針布装着ローラ

32a、33a、34a 鋸歯ワイヤ

35 ダクト

36、37 送給ローラ

38 分離開口

39 分離用縁刃

42、43 静止的カーディング要素

42a、42b 鋸歯ワイヤ

44、45、46 分離用縁刃

47 抽出ハウジング

52a、52b カバー要素

53 レーザ光線

54 切溝

55 レーザ光線

56 レーザ・デバイス

57 レンズ

58 ガス噴流

59 切断ガス

60 切断ノズル

61 取出しリール

62 静止的フレーム

63 被動式巻取りリール

64 静止的フレーム

65、66 変位デバイス

65a、65b 底部ローラ

65c 頂部ローラ

67 切出し部分

68a〜68d 案内要素

SD 鋸歯ワイヤ

【技術分野】

【0001】

本発明は、フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有し、上記歯部は歯部前面、歯部後面および2つの側面を備え、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという鋸歯ワイヤに関すると共に、本発明は上記鋸歯ワイヤを作成する方法および装置も包含する。

【背景技術】

【0002】

鋸歯ワイヤ製の全鋼針布はたとえば、織物繊維を原糸、不織布などへと処理するために使用される。本願明細書においては、鋸歯ワイヤ製の全鋼針布の個々の鋸歯ワイヤはたとえば、2mm未満の高さ、および、歯先の領域においては0.2mm以下の幅を有する。斯かる鋸歯ワイヤを作成するために通常は先ずワイヤ形成出発原料に対して一回以上の引抜き操作(drawing operation)が行われる。既に引抜かれたワイヤに対して少なくとも部分的に変形能力を復元させるために、個々の引抜き操作の間においては、異なる加熱処理プロセスも実施され得る。この準備に続いて通常は、適切な機械的スタンプ成形デバイスを用いて鋸歯がワイヤに形成される(GB 2257164A)。そのプロセスにおいて、スタンプ成形操作により作成された鋸歯は、該スタンプ成形操作の前または後において硬化もされ得る。上記スタンプ成形操作の後、小寸のスタンプ成形残留物が鋸歯ワイヤの表面上に残置される。更に鋸歯ワイヤの表面上には、先行する加工段階により引き起こされた夾雑物、たとえば、熱処理の間において生じた削り屑すなわち酸化物残渣もしくは塵埃残留物などが存在することもある。鋸歯ワイヤ上のこれらの残留物は、特に高性能機械にて使用される場合に織物繊維の処理に対して該鋸歯ワイヤを引き続き使用する際に厄介である、と言うのも、個々の繊維は針布の歯部に密着して残置され、その結果、針布は、繊維と、殻の小片などの夾雑物とにより目詰りする傾向が高くなるからである。これらの不都合を回避するために、鋸歯ワイヤ製全鋼針布を作製するようになっている鋸歯ワイヤは通常、スタンプ成形または硬化操作の後で清浄化して研磨もされる。公知の鋸歯ワイヤの場合には、歯部の幾何学形状はスタンプ成形により作成される。ひとつの不都合は、工具に関する摩耗および裂開が大きいことである。工具は、頻繁に再研磨または交換する必要がある。更に、数キロメートルにも及び得る針布の開始部から終端部まで、および、針布同士の間においては、摩耗により作成精度が低下する。別の不都合は、異なる形式の針布に対して異なる工具が準備されるべきことである。最後に、歯部に対する引き続く”火炎”硬化は更なる作成段階を意味するが、これもまた比較的に不正確であると共に、一貫した結果を生み出すことは殆どない。

【発明の開示】

【発明が解決しようとする課題】

【0003】

故に本発明は、冒頭部分において言及された種類の鋸歯ワイヤであって上記の不都合を回避すると共に特に厳密で均一な歯部幾何学形状を有する鋸歯ワイヤを作成するという課題に基づく。

【課題を解決するための手段】

【0004】

該課題は、請求項1の特徴部分の特徴により解決される。

すなわち1番目の発明によれば、フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有しており、前記歯部は歯部前面、歯部後面および2つの側面を備え、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという鋸歯ワイヤにおいて、前記鋸歯ワイヤ(SD;4a;5a;24a、24b;32a、33a、34a;42a、42b)の前記歯部(27;271〜27n)はレーザ・デバイス(56)によりワイヤを処理することにより作成されることを特徴とする、鋸歯ワイヤが提供される。

【0005】

本発明に従いレーザ・デバイスを伴う処理を以て歯部を形成することにより、該歯部は正確で均一な歯部幾何学形状を有する。スタンプ成形とは対照的に”工具”は摩耗を受けないので、レーザは再現可能な所定の歯部幾何学形状に対して適切である。高温を厳密に決定すると共に、エネルギを厳密に付与することによって、特に、個々の歯部および複数の歯部のいずれに関しても所定の歯部幾何学形状が再現可能とされる。製造に関するかなりの利点に加え、品質がかなり強化された繊維製品が得られる。プロセスに関する特定の利点は、歯部の外部形状の形成および硬化がひとつの作成段階において実施されることである。本発明に係る鋸歯ワイヤは、(脚部領域を除き)局所的に高度な硬度、優れた耐摩耗性、および、長い耐用期間により区別されると共に、再研磨サイクルを延長し得る。

【0006】

請求項2乃至62は、本発明の好適な発展例を包含する。

本発明はまた、本発明に係る上記鋸歯ワイヤを製造する好適な方法も包含する。

本発明の更なる目的は、本発明に係る上記方法を実施する好適なデバイスを提供することである。

本発明の更に別の目的は、本発明に係る上記鋸歯ワイヤを用いて製造された鋸歯状全鋼針布を有するローラもしくはカーディング要素を提供することである。

【0007】

2番目の発明によれば、1番目の発明において、前記歯部は断面形状化ワイヤ(PD)を処理することにより形成される。

3番目の発明によれば、1番目または2番目の発明において、前記歯部は前記断面形状化ワイヤ(PD)のブレードを処理することにより形成される。

4番目の発明によれば、1番目から3番目のいずれかの発明において、前記歯部は刃溝を切欠くことにより形成される。

5番目の発明によれば、1番目から4番目のいずれかの発明において、前記歯部は前記断面形状化ワイヤのブレードから刃溝を切欠くことにより形成される。

6番目の発明によれば、1番目から5番目のいずれかの発明において、前記歯部は刃溝を罫書いて破断することにより形成される。

7番目の発明によれば、1番目から6番目のいずれかの発明において、前記歯部は前記断面形状化ワイヤのブレードに刃溝を罫書いて該ブレードから破断することにより形成される。

8番目の発明によれば、1番目から7番目のいずれかの発明において、前記レーザ・デバイスはCO2レーザである。

9番目の発明によれば、1番目から8番目のいずれかの発明において、レーザ光線溶融切断が処理として用いられる。

10番目の発明によれば、1番目から9番目のいずれかの発明において、レーザガス切断が処理として使用される。

11番目の発明によれば、1番目から10番目のいずれかの発明において、前記レーザ・デバイスによってレーザ光線を少なくとも2本の軸心に位置決めできる。

12番目の発明によれば、1番目から11番目のいずれかの発明において、前記レーザ・デバイスによってレーザ光線の多軸位置決めを行うことができる。

13番目の発明によれば、1番目から12番目のいずれかの発明において、多軸位置決めのために前記レーザ・デバイスは電子的な開ループ/閉ループ制御手段に接続される。

14番目の発明によれば、1番目から13番目のいずれかの発明において、前記レーザ・デバイスは静止的である。

15番目の発明によれば、1番目から14番目のいずれかの発明において、前記レーザ光線は静止的である。

16番目の発明によれば、1番目から15番目のいずれかの発明において、前記レーザ・デバイスは移動可能である。

17番目の発明によれば、1番目から16番目のいずれかの発明において、前記レーザ光線は移動可能である。

18番目の発明によれば、1番目から17番目のいずれかの発明において、前記断面形状化ワイヤの少なくとも2本の軸心における位置決めが可能とされる。

19番目の発明によれば、1番目から18番目のいずれかの発明において、前記断面形状化ワイヤを位置決めする配置機構は電子的な開ループ/閉ループ制御手段に接続される。

20番目の発明によれば、1番目から19番目のいずれかの発明において、前記電子的な開ループ/閉ループ制御手段は前記レーザ光線および/または前記断面形状化ワイヤを位置決めするためにプログラム可能である。

21番目の発明によれば、1番目から20番目のいずれかの発明において、前記レーザ・デバイスと前記鋸歯ワイヤとの間には少なくとも一個のミラーが配置される。

22番目の発明によれば、1番目から21番目のいずれかの発明において、前記レーザ・デバイスと前記鋸歯ワイヤとの間には少なくとも一個のプリズムが配置される。

23番目の発明によれば、1番目から22番目のいずれかの発明において、前記鋸歯ワイヤの歯部は前記レーザ・デバイスによる処理に依り少なくとも部分的に硬化される。

24番目の発明によれば、1番目から23番目のいずれかの発明において、少なくともひとつのレーザ光線が使用される。

25番目の発明によれば、1番目から24番目のいずれかの発明において、ひとつのレーザ光線は前記歯部を作成し、且つ、硬化目的のための追加のレーザ光線は、繊維材料に係合する前記歯部の領域に向けられる。

26番目の発明によれば、1番目から25番目のいずれかの発明において、前記硬化プロセスは前記歯部の表面にて行われる。

27番目の発明によれば、1番目から26番目のいずれかの発明において、前記硬化プロセスは前記歯部の縁部領域において行われる。

28番目の発明によれば、1番目から27番目のいずれかの発明において、切欠きは例えば窒素または酸素などの不活性気体を用いて行われる。

29番目の発明によれば、1番目から28番目のいずれかの発明において、罫書きは例えば窒素または酸素などの不活性気体を用いて行われる。

30番目の発明によれば、1番目から29番目のいずれかの発明において、前記レーザ光線および前記断面形状化ワイヤは相互に対して移動可能である。

31番目の発明によれば、1番目から30番目のいずれかの発明において、前記レーザ光線は静止的であり且つ前記断面形状化ワイヤは移動可能である。

32番目の発明によれば、1番目から31番目のいずれかの発明において、前記レーザ光線および前記断面形状化ワイヤは移動可能である。

33番目の発明によれば、1番目から32番目のいずれかの発明において、前記レーザ光線および断面形状化ワイヤは相互に対して移動され、前記レーザ光線は、前記歯部を切り出す、すなわち該歯部の外郭形状に対応する刃溝を前記ブレードから切欠く。

34番目の発明によれば、1番目から33番目のいずれかの発明において、前記レーザおよび前記断面形状化ワイヤは移動可能であり、前記レーザ光線は前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出される。

35番目の発明によれば、1番目から34番目のいずれかの発明において、前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記断面形状化ワイヤは前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出される。

36番目の発明によれば、1番目から35番目のいずれかの発明において、前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記レーザ光線は偏向により、前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出される。

37番目の発明によれば、1番目から36番目のいずれかの発明において、前記レーザおよび前記断面形状化ワイヤは相互に対して移動され、前記レーザ光線は前記歯部の外郭形状を前記ブレードに罫書き、且つ、刃溝片が前記ブレードから排出される。

38番目の発明によれば、1番目から37番目のいずれかの発明において、前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記断面形状化ワイヤは前記歯部の外郭形状に対応して案内され、前記歯部は前記ブレードに罫書かれ、且つ、刃溝片が前記ブレードから排出される。

39番目の発明によれば、1番目から38番目のいずれかの発明において、前記レーザおよび/または前記断面形状化ワイヤの移動は連続的である。

40番目の発明によれば、1番目から39番目のいずれかの発明において、前記レーザおよび前記断面形状化ワイヤは相互に対して段増的に移動されるように配置されており、刃溝の外郭形状をなすレーザ光線が刃溝を前記ブレードから切出す。

41番目の発明によれば、1番目から40番目のいずれかの発明において、前記レーザおよび前記断面形状化ワイヤは相互に対して段増的に移動されるように配置され、刃溝の外郭形状をなすレーザ光線は前記歯部の外郭形状を前記ブレードに罫書き、且つ、刃溝片が該ブレードから排出される。

42番目の発明によれば、1番目から41番目のいずれかの発明において、前記レーザ処理の後で前記鋸歯ワイヤは例えば2枚の研磨ディスクによりバリ取りされる。

43番目の発明によれば、1番目から42番目のいずれかの発明において、前記レーザ・デバイスは位置決めのための制御可能駆動手段に接続される。

44番目の発明によれば、1番目から43番目のいずれかの発明において、前記レーザ・デバイスのための前記駆動手段はプログラムされた電子的制御手段に接続される。

45番目の発明によれば、1番目から44番目のいずれかの発明において、前記プログラムされた電子的制御手段によって、前記レーザ・デバイスの多軸位置決めを行うことができる。

46番目の発明によれば、1番目から45番目のいずれかの鋸歯ワイヤを用いて製造された鋸歯状全鋼針布を有するローラまたはカーディング要素が提供される。

47番目の発明によれば、1番目から46番目のいずれかの発明において、ローラはフラット・カードまたはローラ・カードのシリンダである。

48番目の発明によれば、1番目から47番目のいずれかの発明において、ローラはフラット・カードまたはローラ・カードのテーカインである。

49番目の発明によれば、1番目から48番目のいずれかの発明において、ローラはフラット・カードまたはローラ・カードのドッファである。

50番目の発明によれば、1番目から49番目のいずれかの発明において、ローラはフラット・カードのストリッピング・ローラである。

51番目の発明によれば、1番目から50番目のいずれかの発明において、カーディング要素はローラ・カードまたは精選機の静止的カーディング要素である。

52番目の発明によれば、1番目から51番目のいずれかの発明において、カーディング要素はローラ・カードの回転フラットのフラット・バーである。

53番目の発明によれば、1番目から52番目のいずれかの発明において、前記ローラ(針布装着されたローラ)は精選機または開繊機内に在る。

54番目の発明によれば、1番目から53番目のいずれかの発明において、ローラはカードの送給器の開繊機ローラである。

55番目の発明によれば、1番目から54番目のいずれかの発明において、ローラはフラット・カード、ローラ・カードまたは精選機の送給ローラである。

56番目の発明によれば、1番目から55番目のいずれかの発明において、ローラはオープンエンド用ロータ紡機の開繊機ローラである。

57番目の発明によれば、1番目から56番目のいずれかの発明において、鋸歯ワイヤ区画を備えた針布要素が前記ローラに対面して移動不能に配置される。

58番目の発明によれば、1番目から57番目のいずれかの発明において、前記鋸歯ワイヤは、たとえばコーミング機械の環状コームまたは頂部コームなどの紡績機械におけるコーミング・デバイスのための針布内に存在する。

59番目の発明によれば、フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を製造するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有しており、前記歯部は歯部前面、歯部後面および2つの側面を有し、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという1番目から58番目のいずれかの鋸歯ワイヤにおいて、前記鋸歯ワイヤ(SD;4a;5a;24a、24b;32a、33a、34a;42a、42b)の前記歯部(27;271〜27n)は、レーザ・デバイス(56)により断面形状化ワイヤ(PD)を処理することにより作成されると共に、少なくとも部分的に硬化されることを特徴とする、鋸歯ワイヤが提供される。

60番目の発明によれば、1番目から59番目のいずれかの発明において、前記歯部は縁部領域(硬化深度60)にて硬化される。

61番目の発明によれば、1番目から60番目のいずれかの発明において、前記歯部は繊維材料と係合する領域において硬化される。

62番目の発明によれば、1番目から61番目のいずれかの発明において、前記歯部は該歯部の表面にて硬化される。

【発明を実施するための最良の形態】

【0008】

本発明は以下において、図面中に示された好適実施例を参照して更に詳細に説明される。

図1はたとえば、送給ローラ1と、送給テーブル2と、テーカイン3a、3b、3cと、シリンダ4と、ドッファ5と、ストリッピング・ローラ6と、把持ローラ7、8と、ウェブ案内要素9と、ウェブ用ファネル10と、取出しローラ11、12と、フラット案内ローラ13a、13bおよびフラット・バー14を備えた回転フラット13と、ケンス15と、ケンス用巻取器16とを備えた例えばTruetzschlerカードTC 03などのフラット・カードを示している。上記各ローラの回転方向は、夫々の湾曲矢印により示される。符号Mは、シリンダ4の中心点(軸心)を表している。参照番号4aは針布を表し、且つ、参照番号4bはシリンダ4の回転方向を表している。符号Aは作用方向を表している。各ローラ内に描かれた湾曲矢印は、各ローラの回転方向を表している。テーカイン3cと後側のフラット案内ローラ13aとの間、および、ドッファ5と前側のフラット案内ローラ13bとの間には、シリンダ4に臨むべく複数個の静止的カーディング要素20Iおよび20II(図2参照)が配置される。

【0009】

ワイヤを引張り装着する過程で本発明に係る鋸歯ワイヤSDは、担持ブロック上に取付けられた供給リールから巻出され、制動デバイスを通過され、シリンダ4の外周縁上にカーディング針布4aとして巻回される。巻回処置の後、カーディング針布4aはシリンダ4の外周縁上で螺旋状に延在する。

【0010】

上記フラット・カードの送給ローラ1、テーカイン3a、3b、3c、ドッファ5(ドッファ針布5a)、ストリッピング・ローラ6およびフラット・バー14もまた、本発明に係る鋸歯ワイヤSDにより針布装着され得る。

【0011】

図2を参照すると、上記カードの各側上では、略々半円形の堅固な側部パネル18が(不図示の)機械フレームの側部に固定され;該パネルの周縁部の領域において該パネルの外側部に対しては、湾曲された堅固な軸受要素19が同心的に鋳造される。この軸受要素19は、支持表面としての凸状の外側面19aおよび下側面19bを有している。静止的カーディング要素20Iは両端部にて、上記軸受要素の凸状の外側面19a(たとえば延在屈曲部)上に位置する軸受面を有している。静止的カーディング要素20Iの下側表面上には、針布帯片20aI、20bI(カーディング針布24a、24b)を備えたカーディング要素20a、20bが取付けられる。参照番号21は、針布帯片20aI、20bIの歯先円を表している。シリンダ4はその周縁部上に、シリンダ針布4a(鋸歯ワイヤSD)を有する。参照番号22は、シリンダ針布4aの歯先円を表している。歯先円21と歯先円22との間の距離は符号aにより表され、たとえば0.20mmである。凸状の外側面19aと歯先円22との間の間隙は、符号bにより表される。凸状の外側面19aの半径はr1により表され、且つ、歯先円22の半径はr2により表される。半径r1およびr2は、シリンダ4の中点Mにて交差する。図2に示されたカーディング・セグメント20Iは、支持部23と、シリンダ4の回転方向(矢印4b)において連続して配置された2個のカーディング要素20a、20bとから成る。カーディング要素20a、20bの針布20aI、20bIおよびシリンダ4の針布4aは相互に対向して位置している。担体本体23は、アルミニウム製の中空形状化部材から成り、且つ、連続的な中空空間を有している。針布帯片20aI、20bIは、針布区画24a、24bとして本発明に係る鋸歯ワイヤSDの複数の区画を備えるよう配置されている。これら針布区画は、上記機械の幅を横切って静止的カーディング要素20Iおよび20IIの長さ部分に沿ってみると、相互に対して非常に接近して配置されている。

【0012】

図3に示された如く、たとえばTruetzschler CL−C4などの精選機(cleaner)においては4個のローラ31、32、33および34が連続して配置され、それらの回転方向はI、II、IIIおよびIVにより表されている。ローラ34の端部には、繊維材料(矢印F)のための空気式抽出デバイス35が在る。ローラ31および34の直径は同一である。順次的な各ローラの円周速度は、夫々の先行ローラの円周速度よりも大きい。精選されるべき繊維材料、特に綿は、閉じられたハウジング内に配置された精選デバイスまでタフト形態で供給される。これはたとえば、コンベア・ベルトなどにより(不図示の)ホッパを介して実施される。ラップ(lap)は、スパイク付きローラ31と係合する2個の送給ローラ36、37により送給される。ローラ31は、上記ハウジング内に回転可能に取付けられていて(直径はたとえば150〜300mm、例えば250mm)反時計方向(矢印I)に回転する。スパイク付きローラ31の下流には、針布装着ローラ32が配置されている。針布装着ローラ32は鋸歯ワイヤ32aから成る鋸歯製針布により覆われており、針布装着ローラ33は鋸歯ワイヤ33aから成る鋸歯製針布により覆われており、針布装着ローラ34は鋸歯ワイヤ34aから成る鋸歯製針布により覆われている。これら全てのローラ32〜34は、約150mm〜300mm、例えば250mmの直径を有する。ローラ31はたとえば15m/分などの約10〜21m/分の円周速度を有し、ローラ32は約15〜25m/分の円周速度を有し、ローラ33はたとえば32m/分などの約30〜35m/分の円周速度を有し、且つ、ローラ34はたとえば46m/分などの約40〜50m/分の円周速度を有する。スパイク付きローラ31に対しては、繊維の夾雑物を排出する分離開口38が組み合わされており、該開口のサイズは綿の汚染の程度に対して適合されまたは適合可能である。分離開口38には、たとえばカッタなどの分離用縁刃39が組み合わされる。矢印Iの方向においては、更なる分離開口および分離用縁刃がローラ31に配備される。番号42および43は、本発明に係る鋸歯ワイヤ42aおよび42bにより針布装着された静止的カーディング要素を表している。また、鋸歯ワイヤ32a、33aおよび34aにより夫々が針布装着されたローラ32、33、34の針布に対しても、分離開口および分離用縁刃44、45、46が組み合わされる。ローラ31〜34は、カバー要素52a、52bにより囲繞される。番号68a〜68dは、調節可能な案内要素を表している。

【0013】

動作の様式は、以下の通りである:繊維タフトから成るラップが、スパイク付きローラ31に係合する送給ローラ36、37により送給され、該ローラ31は繊維材料をコーミングすると共に該ローラのスパイク上に繊維の塊状体をピックアップする。ローラ31が上記分離開口を通過するにつれ、該ローラの円周速度および曲率、ならびに、この第1分離段階に整合された分離開口のサイズによって、短繊維および粗い夾雑物は遠心力により上記繊維材料から外方に飛び出し、上記分離開口を通過した後で抽出ハウジング47内の廃棄ボックスに進入する。この様にして予め精選された繊維材料は、針布装着ローラ32の針布装着部分32aにより第1ローラ31から取り出され、更なる弛緩を受ける。ローラ32が分離用縁刃44を通過するにつれ、更なる夾雑物が遠心力により繊維スライバから飛び出す。繊維材料は引き続き針布装着ローラ33の針布装着部分33aにより取り出され、其処から、針布装着ローラ34の針布装着部分34aにより取り出され、最終的にはダクト35を通して放出される。針布装着ローラ32、33および34は夫々、本発明に係る鋸歯ワイヤ32a、33aおよび34aにより針布装着されている。上記針布の点密度(pps:箇所/平方インチ)は、針布装着ローラ32から針布装着ローラ33を通り針布装着ローラ34に掛けて増大する。

【0014】

本発明に係る鋸歯ワイヤSD(図12aおよび図12bを参照)を作成するために特殊形状の形状化バンドすなわち断面形状化ワイヤ(profiled wire)PD(図11a、図11bを参照)が使用され、その場合に歯部27はレーザ処理により作成される。一体片の断面形状化ワイヤPDの断面形状化作用は概略的に、たとえばローラまたは引抜き(deawing)などの非切断式形状化作用により行われる。鋸歯ワイヤSDを製造する三つの方法が、図4乃至図6に示される。

【0015】

図4を参照すると、断面形状化ワイヤPDは方向Cに移動される。同時に、レーザ光線53が歯部27の外郭形状27Iの方向に移動される。レーザ光線53は、歯部27の背面の外郭形状27Iに沿い方向Dにおいて図4に示された例に対応して移動する。レーザ光線53は断面形状化ワイヤPDのブレード26に作用すると共に切溝54を残置し、それにより、刃溝28がブレード26から切欠かれるようになる。(不図示の)多軸制御可能な工作機械によればレーザは、該レーザが歯部幾何学形状の外郭形状27Iに沿って進行して針布を”あぶり出す”様に、ソフトウェアにより制御される。その場合、新たな針布の各々は上記ソフトウェアを改変することにより製造され得る。上記レーザは外郭形状27Iに沿い進行して歯部幾何学形状を切り出す。断面形状化ワイヤPDは一方向Cに移動する。方向CおよびDにおける夫々の移動は、プログラム制御される。

【0016】

図5に示された如く断面形状化ワイヤPDは、方向Cに移動されると同時に方向EおよびFに交互に移動される。図4と対照的に、レーザ光線53は静止的である。この様にして、方向EおよびFにおける2つの機械的軸心が提供される。方向C、EおよびFにおける移動はプログラム制御される。ブレード26から歯部27を切り出すことによる鋸歯ワイヤSDの形成は、その他の点においては図4に係る例に実質的に対応する。

図4および図5の方向C、D、EおよびFにおける移動は、連続的である。

【0017】

図6を参照すると、断面形状化ワイヤPDは方向Cに移動される。移動は、段増的もしくは連続的にしてもよい。レーザ光線55は刃溝28の外郭形状をなしている。レーザ光線55は、該レーザ光線がブレード26を切り出すべき特定形状、すなわち、2個の順次的な歯部27間の間隙(刃溝28)の形状である。これは、レーザ光線55に対応する形状を付与するテンプレートを用いて行われ得る。上記テンプレートを単に交換することにより、所定の歯部形状を作成することも可能である。ミラーおよびプリズムを用いることにより、複数の刃溝28を焼き切ることが可能である。

【0018】

図4乃至図6に示された如く、切出し部分67(図4aを参照)がブレード26から切り出される。この切出し部分67は排除される。これにより、ブレード26における切欠が形成される。方向Cにおける更なる切欠きにより、ブレード26には歯部27が形成される。連続的な2個の歯部271、272の間において、刃溝28がブレード26に在る。刃溝28のサイズは、切出し部分67のサイズと、切溝54の切断スロットの幅(広がり)とを加えた和に対応する。歯部27および刃溝28の完成寸法の作成においては、切溝54の切断スロット幅を考慮する必要がある。歯部27の外部形状は、切欠プロセスにより形成される。

【0019】

連続的な切溝54を作成する上で必要とされるレーザ光線53と断面形状化ワイヤPDのブレード26との間の相対運動は、種々の様式で達成され得る。レーザ切断に対しては、断面形状化ワイヤPDは、たとえばX/Y座標変位手段(図10参照)により静止的レーザ光線53の下方で移動され得る。これに加え、レーザ切断に対しては、切断ヘッドを含むレーザ源が断面形状化ワイヤPD(図4参照)の全体に亙り移動されるか、または、可動ミラー・システムが切断ヘッドと共に静止的レーザ・デバイスと断面形状化ワイヤPDとの間において案内される(”飛行式光学機器”システム)かのいずれかである。

【0020】

図7に示された如きレーザ・デバイス56によるレーザ光線溶融切断の間において、ガス(ガス・レーザ)または結晶(固体レーザ)により生成されたレーザ光線53Iは、切断に役立つと共に、少なくとも一個のレンズ57により断面形状化ワイヤPDのブレード26の表面の非常に小さな領域上へと焦点合わせ(集中)される。断面形状化ワイヤPDの鋼鉄は溶融もしくは蒸発し、ガス噴流58によって切溝54から吹き飛ばされる(図4および図5参照)。切断ガス59は、通常は窒素もしくはアルゴンである不活性気体であると共に、取入口を介して切断ノズル60内へと導入される。

【0021】

レーザ光線53は自由空間内で作用し得るか、または、オイルもしくは水などの媒体を通じて案内され得る。レーザ出力および切断速度は、断面形状化ワイヤPDの材料の種類(鋼鉄)および材料厚さに対して適合される必要がある。たとえば、材料はRemanit(X5 CrNi18−10)とされ、厚みは0.7mm、最大送り速度は16.0m/分、切断ガスは窒素でありうる。

【0022】

図8に示された如く、硬化深度(case depth)は番号60により表される。レーザ処理の間において高温が発生するが厳密には決定され得ないことから、切出し操作と並行して歯部27の表面において硬化プロセスが行われる様に、規制された量にてエネルギを適用する必要がある。レーザの温度は常に厳密に同一であることから、歯部27毎に一定の硬度もしくは硬化深度を確保する。故に硬度は、カーディングまたは精選のときに繊維材料に係合する歯部27の一部分に対して純粋に限定される。故に、たとえばシリンダ4などのローラ上へと鋸歯ワイヤSDを巻回するために必要とされる歯部の基部25の可撓性を確保する。

【0023】

図9に示された如く、方向Gに回転すべく静止的フレーム62上に取付けられた断面形状化ワイヤPDの取出しリール61が配備される。断面形状化ワイヤPDは、レーザ・デバイス56まで方向Iにおいて連続的に供給される。断面形状化ワイヤPDをレーザ・デバイス56により処理することで形成される鋸歯ワイヤSDは、方向Iにおいて被動式巻取りリール63まで移動する。被動式巻取りリール63は、方向Hに回転すべく静止的フレーム64上に取付けられている。

【0024】

図10に依ると、図5に示された製造プロセスを実施するために、方向Cに直交する矢印EおよびFの方向における変位を行う変位デバイスが配備される。その目的のために、変位デバイス65および66が、図9に示されたレーザ・デバイス56の前後の所定距離にて配備されている。これら変位デバイス65、66のそれぞれは、2個の底部ローラ65a、65bおよび66a、66bと、1個の頂部ローラ65cおよび66cとを備えている。方向EI、FIおよびEII、FIIにおける変位は、歯部深度h6(図12aを参照)に対応しており、たとえば繊細なシリンダ針布4aの場合には1mm以下とされ得る。

【0025】

図11aおよび図11bは夫々、脚部25およびブレード26を一体部材で備えた断面形状化ワイヤPDの側面図および断面図である。

図12aおよび図12bは、一体片における脚部25およびブレード26を一体部材で備えた鋸歯ワイヤSDの側面図および断面図である。以下の記号は、図12aにおいて表される:

【表1】

【0026】

以下の記号は図12bにおいて表される:

【表2】

ブレード高はh3により表され、これは差分h1−h2から求められる。b4は、最も深い刃溝の切欠の点におけるブレード幅を表す。

【0027】

D−75378ノイブラッハ(Neubulach)のTruetzschlerカード針布社(Card Clothing GmbH)により製造されたフラット・カードTC03のドッファ5の針布5aのための鋸歯ワイヤSDの例は、以下の通りである:

T 40 30 100 0295 28 FGRZ

T=Truetzschlerワイヤ

40=全高h1((1/10)mm単位)

30=前面角α(°)

100=基部幅b1((1/100)mm単位)

0295=点密度(箇所/平方インチ)

28=作用高さh1−h2((1/10)mm単位)

FGRZ=表面処理

【0028】

D−75378ノイブラッハのTruetzschlerカード針布社により製造されたフラット・カードTC03のシリンダ4の針布4aのための鋸歯ワイヤSDの例は、以下の通りである:

X 6338

b1=0.39mm

b2=0.16mm

b3=0.07mm

b4=0.13mm

h1=1.98mm

h2=1.23mm

h3=0.75mm

h6=0.44mm

【0029】

本発明は、紡績機械の回転ローラもしくは静止的カーディング要素のための鋸歯状全鋼針布を製造するための鋸歯ワイヤSDに関し、この鋸歯ワイヤSDは、基礎部分25と、DIN ISO 5234により仕様を定められた如く基部ショルダを介して又は基部ショルダなしで直接的に該基礎部分に隣接するブレード部分26とを有しており、ブレード部分26は、基礎部分25から離間した方の該ブレード部分26の縁部から開始する歯部切り込み28により形成された鋸歯27を備えている。

【0030】

レーザ処理の間において一定の状況下では歯部27の縁部にて僅かな”バリ”が生ずることから、歯部27が絶対的に清浄な外郭形状を有する様に、針布ワイヤ(鋸歯ワイヤSD)を該処理の後に2枚の研磨ディスクを通す必要がある。

【0031】

本発明に係る方法の利点は特に、以下の通りである:

・異なる工具が不要であること。

・工具の摩耗がないので全ての歯部に対して許容誤差が維持されること。

・新たな形態の針布への切換えが容易であること。

・ひとつの作成段階においてレーザ処理および硬化が行われること。

・厳密な硬化深度が守られること。

・レーザ処理および硬化処理の間における操作が再現可能であること。

【図面の簡単な説明】

【0032】

【図1】本発明に係る鋸歯製針布を備えたカード機の概略図である。

【図2】(a)カーディング・セグメントの針布とシリンダの針布との間に間隙を有するカーディング・セグメントすなわち側部パネルの一区画を示す図である。(b)図2(a)のカーディング要素の詳細図である。

【図3】本発明に係る鋸歯ワイヤを備えたフォー・ローラ精選機の概略的側面図である。

【図4】(a)レーザ光線が歯部の外郭形状に対応して案内されるという上記鋸歯ワイヤの製造方法の概略図である。(b)切出し部分を示す図である。

【図5】断面形状化ワイヤが歯部の外郭形状に対応して案内されるという上記鋸歯ワイヤの異なる製造方法の概略図である。

【図6】レーザ光線が刃溝の外郭の形状とされる鋸歯ワイヤの更なる製造方法の概略図である。

【図7】上記断面形状化ワイヤと組み合わされたレーザ光線溶融切断用のデバイスの斜視図である。

【図8】硬化された縁部領域を備える鋸歯ワイヤの側面図である。

【図9】本発明に係る鋸歯ワイヤをレーザ・デバイスにより製造する切断装置を示す図である。

【図10】変位デバイスを示す図である。

【図11】(a)上記断面形状化ワイヤの側面図である。(b)断面形状化ワイヤの断面図である。

【図12】(a)上記鋸歯ワイヤの側面図である。(b)上記鋸歯ワイヤの断面図である。

【符号の説明】

【0033】

1 送給ローラ

2 送給テーブル

3a、3b、3c テーカイン

4 シリンダ

4a カーディング針布

4a シリンダ針布

5 ドッファ

5a 針布

5a ドッファ針布

18 側部パネル

19 軸受要素

19a 外側面

19b 下側面

20a、20b カーディング要素

20aI、20bI 針布帯片

21、22 歯先円

23 担体本体

24a、24b 針布区画

25 基部、脚部

26 ブレード

27 歯部

27I 外郭形状

28 刃溝

31 スパイク付きローラ

32、33、34 針布装着ローラ

32a、33a、34a 鋸歯ワイヤ

35 ダクト

36、37 送給ローラ

38 分離開口

39 分離用縁刃

42、43 静止的カーディング要素

42a、42b 鋸歯ワイヤ

44、45、46 分離用縁刃

47 抽出ハウジング

52a、52b カバー要素

53 レーザ光線

54 切溝

55 レーザ光線

56 レーザ・デバイス

57 レンズ

58 ガス噴流

59 切断ガス

60 切断ノズル

61 取出しリール

62 静止的フレーム

63 被動式巻取りリール

64 静止的フレーム

65、66 変位デバイス

65a、65b 底部ローラ

65c 頂部ローラ

67 切出し部分

68a〜68d 案内要素

SD 鋸歯ワイヤ

【特許請求の範囲】

【請求項1】

フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有しており、前記歯部は歯部前面、歯部後面および2つの側面を備え、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという鋸歯ワイヤにおいて、

前記鋸歯ワイヤ(SD;4a;5a;24a、24b;32a、33a、34a;42a、42b)の前記歯部(27;271〜27n)はレーザ・デバイス(56)によりワイヤを処理することにより作成されることを特徴とする、鋸歯ワイヤ。

【請求項2】

前記歯部は断面形状化ワイヤ(PD)を処理することにより形成されることを特徴とする、請求項1記載の鋸歯ワイヤ。

【請求項3】

前記歯部は前記断面形状化ワイヤ(PD)のブレードを処理することにより形成されることを特徴とする、請求項1または2に記載の鋸歯ワイヤ。

【請求項4】

前記歯部は刃溝を切欠くことにより形成されることを特徴とする、請求項1乃至3のいずれか一項に記載の鋸歯ワイヤ。

【請求項5】

前記歯部は前記断面形状化ワイヤのブレードから刃溝を切欠くことにより形成されることを特徴とする、請求項1乃至4のいずれか一項に記載の鋸歯ワイヤ。

【請求項6】

前記歯部は刃溝を罫書いて破断することにより形成されることを特徴とする、請求項1乃至5のいずれか一項に記載の鋸歯ワイヤ。

【請求項7】

前記歯部は前記断面形状化ワイヤのブレードに刃溝を罫書いて該ブレードから破断することにより形成されることを特徴とする、請求項1乃至6のいずれか一項に記載の鋸歯ワイヤ。

【請求項8】

前記レーザ・デバイスはCO2レーザであることを特徴とする、請求項1乃至7のいずれか一項に記載の鋸歯ワイヤ。

【請求項9】

レーザ光線溶融切断が処理として用いられることを特徴とする、請求項1乃至8のいずれか一項に記載の鋸歯ワイヤ。

【請求項10】

レーザガス切断が処理として使用されることを特徴とする、請求項1乃至9のいずれか一項に記載の鋸歯ワイヤ。

【請求項11】

前記レーザ・デバイスによってレーザ光線を少なくとも2本の軸心に位置決めできることを特徴とする、請求項1乃至10のいずれか一項に記載の鋸歯ワイヤ。

【請求項12】

前記レーザ・デバイスによってレーザ光線の多軸位置決めを行うことができることを特徴とする、請求項1乃至11のいずれか一項に記載の鋸歯ワイヤ。

【請求項13】

多軸位置決めのために前記レーザ・デバイスは電子的な開ループ/閉ループ制御手段に接続されることを特徴とする、請求項1乃至12のいずれか一項に記載の鋸歯ワイヤ。

【請求項14】

前記レーザ・デバイスは静止的であることを特徴とする、請求項1乃至13のいずれか一項に記載の鋸歯ワイヤ。

【請求項15】

前記レーザ光線は静止的であることを特徴とする、請求項1乃至14のいずれか一項に記載の鋸歯ワイヤ。

【請求項16】

前記レーザ・デバイスは移動可能であることを特徴とする、請求項1乃至15のいずれか一項に記載の鋸歯ワイヤ。

【請求項17】

前記レーザ光線は移動可能であることを特徴とする、請求項1乃至16のいずれか一項に記載の鋸歯ワイヤ。

【請求項18】

前記断面形状化ワイヤの少なくとも2本の軸心における位置決めが可能とされることを特徴とする、請求項1乃至17のいずれか一項に記載の鋸歯ワイヤ。

【請求項19】

前記断面形状化ワイヤを位置決めする配置機構は電子的な開ループ/閉ループ制御手段に接続されることを特徴とする、請求項1乃至18のいずれか一項に記載の鋸歯ワイヤ。

【請求項20】

前記電子的な開ループ/閉ループ制御手段は前記レーザ光線および/または前記断面形状化ワイヤを位置決めするためにプログラム可能であることを特徴とする、請求項1乃至19のいずれか一項に記載の鋸歯ワイヤ。

【請求項21】

前記レーザ・デバイスと前記鋸歯ワイヤとの間には少なくとも一個のミラーが配置されることを特徴とする、請求項1乃至20のいずれか一項に記載の鋸歯ワイヤ。

【請求項22】

前記レーザ・デバイスと前記鋸歯ワイヤとの間には少なくとも一個のプリズムが配置されることを特徴とする、請求項1乃至21のいずれか一項に記載の鋸歯ワイヤ。

【請求項23】

前記鋸歯ワイヤの歯部は前記レーザ・デバイスによる処理に依り少なくとも部分的に硬化されることを特徴とする、請求項1乃至22のいずれか一項に記載の鋸歯ワイヤ。

【請求項24】

少なくともひとつのレーザ光線が使用されることを特徴とする、請求項1乃至23のいずれか一項に記載の鋸歯ワイヤ。

【請求項25】

ひとつのレーザ光線は前記歯部を作成し、且つ、硬化目的のための追加のレーザ光線は、繊維材料に係合する前記歯部の領域に向けられることを特徴とする、請求項1乃至24のいずれか一項に記載の鋸歯ワイヤ。

【請求項26】

前記硬化プロセスは前記歯部の表面にて行われることを特徴とする、請求項1乃至25のいずれか一項に記載の鋸歯ワイヤ。

【請求項27】

前記硬化プロセスは前記歯部の縁部領域において行われることを特徴とする、請求項1乃至26のいずれか一項に記載の鋸歯ワイヤ。

【請求項28】

切欠きは例えば窒素または酸素などの不活性気体を用いて行われることを特徴とする、請求項1乃至27のいずれか一項に記載の鋸歯ワイヤ。

【請求項29】

罫書きは例えば窒素または酸素などの不活性気体を用いて行われることを特徴とする、請求項1乃至28のいずれか一項に記載の鋸歯ワイヤ。

【請求項30】

前記レーザ光線および前記断面形状化ワイヤは相互に対して移動可能であることを特徴とする、請求項1乃至29のいずれか一項に記載の鋸歯ワイヤ。

【請求項31】

前記レーザ光線は静止的であり且つ前記断面形状化ワイヤは移動可能であることを特徴とする、請求項1乃至30のいずれか一項に記載の鋸歯ワイヤ。

【請求項32】

前記レーザ光線および前記断面形状化ワイヤは移動可能であることを特徴とする、請求項1乃至31のいずれか一項に記載の鋸歯ワイヤ。

【請求項33】

前記レーザ光線および断面形状化ワイヤは相互に対して移動され、前記レーザ光線は、前記歯部を切り出す、すなわち該歯部の外郭形状に対応する刃溝を前記ブレードから切欠くことを特徴とする、特に請求項1乃至32のいずれか一項に記載の鋸歯ワイヤを製造する方法。

【請求項34】

前記レーザおよび前記断面形状化ワイヤは移動可能であり、前記レーザ光線は前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出されることを特徴とする、請求項1乃至33のいずれか一項に記載の方法。

【請求項35】

前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記断面形状化ワイヤは前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出されることを特徴とする、請求項1乃至34のいずれか一項に記載の方法。

【請求項36】

前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記レーザ光線は偏向により、前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出されることを特徴とする、請求項1乃至35のいずれか一項に記載の方法。

【請求項37】

前記レーザおよび前記断面形状化ワイヤは相互に対して移動され、前記レーザ光線は前記歯部の外郭形状を前記ブレードに罫書き、且つ、刃溝片が前記ブレードから排出されることを特徴とする、特に請求項1乃至36のいずれか一項に記載の鋸歯ワイヤを製造する方法。

【請求項38】

前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記断面形状化ワイヤは前記歯部の外郭形状に対応して案内され、前記歯部は前記ブレードに罫書かれ、且つ、刃溝片が前記ブレードから排出されることを特徴とする、請求項1乃至37のいずれか一項に記載の方法。

【請求項39】

前記レーザおよび/または前記断面形状化ワイヤの移動は連続的であることを特徴とする、請求項1乃至38のいずれか一項に記載の方法。

【請求項40】

前記レーザおよび前記断面形状化ワイヤは相互に対して段増的に移動されるように配置されており、刃溝の外郭形状をなすレーザ光線が刃溝を前記ブレードから切出すことを特徴とする、請求項1乃至39のいずれか一項に記載の鋸歯ワイヤを製造する方法。

【請求項41】

前記レーザおよび前記断面形状化ワイヤは相互に対して段増的に移動されるように配置され、刃溝の外郭形状をなすレーザ光線は前記歯部の外郭形状を前記ブレードに罫書き、且つ、刃溝片が該ブレードから排出されることを特徴とする、請求項1乃至40のいずれか一項に記載の鋸歯ワイヤを製造する方法。

【請求項42】

前記レーザ処理の後で前記鋸歯ワイヤは例えば2枚の研磨ディスクによりバリ取りされることを特徴とする、請求項1乃至41のいずれか一項に記載の方法。

【請求項43】

前記レーザ・デバイスは位置決めのための制御可能駆動手段に接続されることを特徴とする、請求項33乃至42のいずれか一項に記載の方法を実施する装置。

【請求項44】

前記レーザ・デバイスのための前記駆動手段はプログラムされた電子的制御手段に接続されることを特徴とする、請求項43記載の装置。

【請求項45】

前記プログラムされた電子的制御手段によって、前記レーザ・デバイスの多軸位置決めを行うことができることを特徴とする、請求項19乃至44のいずれか一項に記載の装置。

【請求項46】

請求項1乃至45のいずれか一項に記載の鋸歯ワイヤを用いて製造された鋸歯状全鋼針布を有するローラまたはカーディング要素。

【請求項47】

ローラはフラット・カードまたはローラ・カードのシリンダであることを特徴とする、請求項1乃至46のいずれか一項に記載のローラ。

【請求項48】

ローラはフラット・カードまたはローラ・カードのテーカインであることを特徴とする、請求項1乃至47のいずれか一項に記載のローラ。

【請求項49】

ローラはフラット・カードまたはローラ・カードのドッファであることを特徴とする、請求項1乃至48のいずれか一項に記載のローラ。

【請求項50】

ローラはフラット・カードのストリッピング・ローラであることを特徴とする、請求項1乃至49のいずれか一項に記載のローラ。

【請求項51】

カーディング要素はローラ・カードまたは精選機の静止的カーディング要素であることを特徴とする、請求項1乃至50のいずれか一項に記載のカーディング要素。

【請求項52】

カーディング要素はローラ・カードの回転フラットのフラット・バーであることを特徴とする、請求項1乃至51のいずれか一項に記載のカーディング要素。

【請求項53】

前記ローラ(針布装着されたローラ)は精選機または開繊機内に在ることを特徴とする、請求項1乃至52のいずれか一項に記載のローラ。

【請求項54】

ローラはカードの送給器の開繊機ローラであることを特徴とする、請求項1乃至53のいずれか一項に記載のローラ。

【請求項55】

ローラはフラット・カード、ローラ・カードまたは精選機の送給ローラであることを特徴とする、請求項1乃至54のいずれか一項に記載のローラ。

【請求項56】

ローラはオープンエンド用ロータ紡機の開繊機ローラであることを特徴とする、請求項1乃至55のいずれか一項に記載のローラ。

【請求項57】

鋸歯ワイヤ区画を備えた針布要素が前記ローラに対面して移動不能に配置されることを特徴とする、請求項1乃至56のいずれか一項に記載のローラ。

【請求項58】

前記鋸歯ワイヤは、たとえばコーミング機械の環状コームまたは頂部コームなどの紡績機械におけるコーミング・デバイスのための針布内に存在することを特徴とする、請求項1乃至57のいずれか一項に記載のローラ。

【請求項59】

フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を製造するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有しており、前記歯部は歯部前面、歯部後面および2つの側面を有し、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという請求項1乃至58のいずれか一項に記載の鋸歯ワイヤにおいて、

前記鋸歯ワイヤ(SD;4a;5a;24a、24b;32a、33a、34a;42a、42b)の前記歯部(27;271〜27n)は、レーザ・デバイス(56)により断面形状化ワイヤ(PD)を処理することにより作成されると共に、少なくとも部分的に硬化されることを特徴とする、鋸歯ワイヤ。

【請求項60】

前記歯部は縁部領域(硬化深度60)にて硬化されることを特徴とする、請求項1乃至59のいずれか一項に記載の鋸歯ワイヤ。

【請求項61】

前記歯部は繊維材料と係合する領域において硬化されることを特徴とする、請求項1乃至60のいずれか一項に記載の鋸歯ワイヤ。

【請求項62】

前記歯部は該歯部の表面にて硬化されることを特徴とする、請求項1乃至61のいずれか一項に記載の鋸歯ワイヤ。

【請求項1】

フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を作成するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有しており、前記歯部は歯部前面、歯部後面および2つの側面を備え、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという鋸歯ワイヤにおいて、

前記鋸歯ワイヤ(SD;4a;5a;24a、24b;32a、33a、34a;42a、42b)の前記歯部(27;271〜27n)はレーザ・デバイス(56)によりワイヤを処理することにより作成されることを特徴とする、鋸歯ワイヤ。

【請求項2】

前記歯部は断面形状化ワイヤ(PD)を処理することにより形成されることを特徴とする、請求項1記載の鋸歯ワイヤ。

【請求項3】

前記歯部は前記断面形状化ワイヤ(PD)のブレードを処理することにより形成されることを特徴とする、請求項1または2に記載の鋸歯ワイヤ。

【請求項4】

前記歯部は刃溝を切欠くことにより形成されることを特徴とする、請求項1乃至3のいずれか一項に記載の鋸歯ワイヤ。

【請求項5】

前記歯部は前記断面形状化ワイヤのブレードから刃溝を切欠くことにより形成されることを特徴とする、請求項1乃至4のいずれか一項に記載の鋸歯ワイヤ。

【請求項6】

前記歯部は刃溝を罫書いて破断することにより形成されることを特徴とする、請求項1乃至5のいずれか一項に記載の鋸歯ワイヤ。

【請求項7】

前記歯部は前記断面形状化ワイヤのブレードに刃溝を罫書いて該ブレードから破断することにより形成されることを特徴とする、請求項1乃至6のいずれか一項に記載の鋸歯ワイヤ。

【請求項8】

前記レーザ・デバイスはCO2レーザであることを特徴とする、請求項1乃至7のいずれか一項に記載の鋸歯ワイヤ。

【請求項9】

レーザ光線溶融切断が処理として用いられることを特徴とする、請求項1乃至8のいずれか一項に記載の鋸歯ワイヤ。

【請求項10】

レーザガス切断が処理として使用されることを特徴とする、請求項1乃至9のいずれか一項に記載の鋸歯ワイヤ。

【請求項11】

前記レーザ・デバイスによってレーザ光線を少なくとも2本の軸心に位置決めできることを特徴とする、請求項1乃至10のいずれか一項に記載の鋸歯ワイヤ。

【請求項12】

前記レーザ・デバイスによってレーザ光線の多軸位置決めを行うことができることを特徴とする、請求項1乃至11のいずれか一項に記載の鋸歯ワイヤ。

【請求項13】

多軸位置決めのために前記レーザ・デバイスは電子的な開ループ/閉ループ制御手段に接続されることを特徴とする、請求項1乃至12のいずれか一項に記載の鋸歯ワイヤ。

【請求項14】

前記レーザ・デバイスは静止的であることを特徴とする、請求項1乃至13のいずれか一項に記載の鋸歯ワイヤ。

【請求項15】

前記レーザ光線は静止的であることを特徴とする、請求項1乃至14のいずれか一項に記載の鋸歯ワイヤ。

【請求項16】

前記レーザ・デバイスは移動可能であることを特徴とする、請求項1乃至15のいずれか一項に記載の鋸歯ワイヤ。

【請求項17】

前記レーザ光線は移動可能であることを特徴とする、請求項1乃至16のいずれか一項に記載の鋸歯ワイヤ。

【請求項18】

前記断面形状化ワイヤの少なくとも2本の軸心における位置決めが可能とされることを特徴とする、請求項1乃至17のいずれか一項に記載の鋸歯ワイヤ。

【請求項19】

前記断面形状化ワイヤを位置決めする配置機構は電子的な開ループ/閉ループ制御手段に接続されることを特徴とする、請求項1乃至18のいずれか一項に記載の鋸歯ワイヤ。

【請求項20】

前記電子的な開ループ/閉ループ制御手段は前記レーザ光線および/または前記断面形状化ワイヤを位置決めするためにプログラム可能であることを特徴とする、請求項1乃至19のいずれか一項に記載の鋸歯ワイヤ。

【請求項21】

前記レーザ・デバイスと前記鋸歯ワイヤとの間には少なくとも一個のミラーが配置されることを特徴とする、請求項1乃至20のいずれか一項に記載の鋸歯ワイヤ。

【請求項22】

前記レーザ・デバイスと前記鋸歯ワイヤとの間には少なくとも一個のプリズムが配置されることを特徴とする、請求項1乃至21のいずれか一項に記載の鋸歯ワイヤ。

【請求項23】

前記鋸歯ワイヤの歯部は前記レーザ・デバイスによる処理に依り少なくとも部分的に硬化されることを特徴とする、請求項1乃至22のいずれか一項に記載の鋸歯ワイヤ。

【請求項24】

少なくともひとつのレーザ光線が使用されることを特徴とする、請求項1乃至23のいずれか一項に記載の鋸歯ワイヤ。

【請求項25】

ひとつのレーザ光線は前記歯部を作成し、且つ、硬化目的のための追加のレーザ光線は、繊維材料に係合する前記歯部の領域に向けられることを特徴とする、請求項1乃至24のいずれか一項に記載の鋸歯ワイヤ。

【請求項26】

前記硬化プロセスは前記歯部の表面にて行われることを特徴とする、請求項1乃至25のいずれか一項に記載の鋸歯ワイヤ。

【請求項27】

前記硬化プロセスは前記歯部の縁部領域において行われることを特徴とする、請求項1乃至26のいずれか一項に記載の鋸歯ワイヤ。

【請求項28】

切欠きは例えば窒素または酸素などの不活性気体を用いて行われることを特徴とする、請求項1乃至27のいずれか一項に記載の鋸歯ワイヤ。

【請求項29】

罫書きは例えば窒素または酸素などの不活性気体を用いて行われることを特徴とする、請求項1乃至28のいずれか一項に記載の鋸歯ワイヤ。

【請求項30】

前記レーザ光線および前記断面形状化ワイヤは相互に対して移動可能であることを特徴とする、請求項1乃至29のいずれか一項に記載の鋸歯ワイヤ。

【請求項31】

前記レーザ光線は静止的であり且つ前記断面形状化ワイヤは移動可能であることを特徴とする、請求項1乃至30のいずれか一項に記載の鋸歯ワイヤ。

【請求項32】

前記レーザ光線および前記断面形状化ワイヤは移動可能であることを特徴とする、請求項1乃至31のいずれか一項に記載の鋸歯ワイヤ。

【請求項33】

前記レーザ光線および断面形状化ワイヤは相互に対して移動され、前記レーザ光線は、前記歯部を切り出す、すなわち該歯部の外郭形状に対応する刃溝を前記ブレードから切欠くことを特徴とする、特に請求項1乃至32のいずれか一項に記載の鋸歯ワイヤを製造する方法。

【請求項34】

前記レーザおよび前記断面形状化ワイヤは移動可能であり、前記レーザ光線は前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出されることを特徴とする、請求項1乃至33のいずれか一項に記載の方法。

【請求項35】

前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記断面形状化ワイヤは前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出されることを特徴とする、請求項1乃至34のいずれか一項に記載の方法。

【請求項36】

前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記レーザ光線は偏向により、前記歯部の外郭形状に対応して案内され、且つ、前記歯部すなわち刃溝が前記ブレードから切り出されることを特徴とする、請求項1乃至35のいずれか一項に記載の方法。

【請求項37】

前記レーザおよび前記断面形状化ワイヤは相互に対して移動され、前記レーザ光線は前記歯部の外郭形状を前記ブレードに罫書き、且つ、刃溝片が前記ブレードから排出されることを特徴とする、特に請求項1乃至36のいずれか一項に記載の鋸歯ワイヤを製造する方法。

【請求項38】

前記レーザは静止的であると共に前記断面形状化ワイヤは移動可能であり、前記断面形状化ワイヤは前記歯部の外郭形状に対応して案内され、前記歯部は前記ブレードに罫書かれ、且つ、刃溝片が前記ブレードから排出されることを特徴とする、請求項1乃至37のいずれか一項に記載の方法。

【請求項39】

前記レーザおよび/または前記断面形状化ワイヤの移動は連続的であることを特徴とする、請求項1乃至38のいずれか一項に記載の方法。

【請求項40】

前記レーザおよび前記断面形状化ワイヤは相互に対して段増的に移動されるように配置されており、刃溝の外郭形状をなすレーザ光線が刃溝を前記ブレードから切出すことを特徴とする、請求項1乃至39のいずれか一項に記載の鋸歯ワイヤを製造する方法。

【請求項41】

前記レーザおよび前記断面形状化ワイヤは相互に対して段増的に移動されるように配置され、刃溝の外郭形状をなすレーザ光線は前記歯部の外郭形状を前記ブレードに罫書き、且つ、刃溝片が該ブレードから排出されることを特徴とする、請求項1乃至40のいずれか一項に記載の鋸歯ワイヤを製造する方法。

【請求項42】

前記レーザ処理の後で前記鋸歯ワイヤは例えば2枚の研磨ディスクによりバリ取りされることを特徴とする、請求項1乃至41のいずれか一項に記載の方法。

【請求項43】

前記レーザ・デバイスは位置決めのための制御可能駆動手段に接続されることを特徴とする、請求項33乃至42のいずれか一項に記載の方法を実施する装置。

【請求項44】

前記レーザ・デバイスのための前記駆動手段はプログラムされた電子的制御手段に接続されることを特徴とする、請求項43記載の装置。

【請求項45】

前記プログラムされた電子的制御手段によって、前記レーザ・デバイスの多軸位置決めを行うことができることを特徴とする、請求項19乃至44のいずれか一項に記載の装置。

【請求項46】

請求項1乃至45のいずれか一項に記載の鋸歯ワイヤを用いて製造された鋸歯状全鋼針布を有するローラまたはカーディング要素。

【請求項47】

ローラはフラット・カードまたはローラ・カードのシリンダであることを特徴とする、請求項1乃至46のいずれか一項に記載のローラ。

【請求項48】

ローラはフラット・カードまたはローラ・カードのテーカインであることを特徴とする、請求項1乃至47のいずれか一項に記載のローラ。

【請求項49】

ローラはフラット・カードまたはローラ・カードのドッファであることを特徴とする、請求項1乃至48のいずれか一項に記載のローラ。

【請求項50】

ローラはフラット・カードのストリッピング・ローラであることを特徴とする、請求項1乃至49のいずれか一項に記載のローラ。

【請求項51】

カーディング要素はローラ・カードまたは精選機の静止的カーディング要素であることを特徴とする、請求項1乃至50のいずれか一項に記載のカーディング要素。

【請求項52】

カーディング要素はローラ・カードの回転フラットのフラット・バーであることを特徴とする、請求項1乃至51のいずれか一項に記載のカーディング要素。

【請求項53】

前記ローラ(針布装着されたローラ)は精選機または開繊機内に在ることを特徴とする、請求項1乃至52のいずれか一項に記載のローラ。

【請求項54】

ローラはカードの送給器の開繊機ローラであることを特徴とする、請求項1乃至53のいずれか一項に記載のローラ。

【請求項55】

ローラはフラット・カード、ローラ・カードまたは精選機の送給ローラであることを特徴とする、請求項1乃至54のいずれか一項に記載のローラ。

【請求項56】

ローラはオープンエンド用ロータ紡機の開繊機ローラであることを特徴とする、請求項1乃至55のいずれか一項に記載のローラ。

【請求項57】

鋸歯ワイヤ区画を備えた針布要素が前記ローラに対面して移動不能に配置されることを特徴とする、請求項1乃至56のいずれか一項に記載のローラ。

【請求項58】

前記鋸歯ワイヤは、たとえばコーミング機械の環状コームまたは頂部コームなどの紡績機械におけるコーミング・デバイスのための針布内に存在することを特徴とする、請求項1乃至57のいずれか一項に記載のローラ。

【請求項59】

フラット・カード、ローラ・カード、精選機、開繊機などの紡績機械のローラまたはカーディング要素のための鋸歯状全鋼針布を製造するための鋸歯ワイヤであって、該鋸歯ワイヤは長寸基部領域(脚部)と、歯部が切断により形成される隣接歯部領域(ブレード)とを有しており、前記歯部は歯部前面、歯部後面および2つの側面を有し、順次的に配置された2個の歯部の歯部後面と歯部前面との間には刃溝が在るという請求項1乃至58のいずれか一項に記載の鋸歯ワイヤにおいて、

前記鋸歯ワイヤ(SD;4a;5a;24a、24b;32a、33a、34a;42a、42b)の前記歯部(27;271〜27n)は、レーザ・デバイス(56)により断面形状化ワイヤ(PD)を処理することにより作成されると共に、少なくとも部分的に硬化されることを特徴とする、鋸歯ワイヤ。

【請求項60】

前記歯部は縁部領域(硬化深度60)にて硬化されることを特徴とする、請求項1乃至59のいずれか一項に記載の鋸歯ワイヤ。

【請求項61】

前記歯部は繊維材料と係合する領域において硬化されることを特徴とする、請求項1乃至60のいずれか一項に記載の鋸歯ワイヤ。

【請求項62】

前記歯部は該歯部の表面にて硬化されることを特徴とする、請求項1乃至61のいずれか一項に記載の鋸歯ワイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−7932(P2008−7932A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2007−171045(P2007−171045)

【出願日】平成19年6月28日(2007.6.28)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成19年6月28日(2007.6.28)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

[ Back to top ]