フラット・ワイヤおよびその製造方法

【目的】時間が経過してもらせん形状に変化が生じにくいフラット・ワイヤを提供する。

【構成】フラット・ワイヤ10は,熱硬化樹脂が含浸された多数本の炭素繊維31から構成されている。フラット・ワイヤ10の横断面は長方形であり,常に内方を向く内面12と常に外方を向く外面11をもち,長手方向に一定の径でらせん状に型付けられている。フラット・ワイヤ10を構成する炭素繊維31は,内面12から外面11に向かうにしたがってその長さが次第に長くなっている。

【構成】フラット・ワイヤ10は,熱硬化樹脂が含浸された多数本の炭素繊維31から構成されている。フラット・ワイヤ10の横断面は長方形であり,常に内方を向く内面12と常に外方を向く外面11をもち,長手方向に一定の径でらせん状に型付けられている。フラット・ワイヤ10を構成する炭素繊維31は,内面12から外面11に向かうにしたがってその長さが次第に長くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は,パイプまたはケーブルの補強材として用いられるフラット・ワイヤおよびその製造方法に関する。

【背景技術】

【0002】

原油,ガスなどを輸送する輸送パイプ,送電線,通信線などを束ねた海底(海中)ケーブル,その他のパイプまたはケーブルの外周には,水,油,ガス等の漏洩,もしくは侵入の防止,補強,被覆等のための層が幾重にも設けられている(たとえば,特許文献1)。

【0003】

パイプまたはケーブルの強度を高めるために,横断面が長方形のフラット状の鋼線をパイプまたはケーブルの外周面上にらせん状に巻き付けることが行われている。フラット鋼線は1,500Mpa程度の高い強度を有し,らせん状のくせ付け(プレフォーム)も可能であり,パイプまたはケーブルの補強材として比較的好都合な特性を有している。

【0004】

しかしながら,パイプ中を流れる原油に硫化水素が含まれていると鋼線は腐食することがある。また,鋼線は比重が 7.8程度と大きく,重い。自重の問題からフラット形状の鋼線を補強材として用いたパイプまたはケーブルの長尺化には制限ないし限界がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開WO2009/087348

【発明の開示】

【0006】

この発明は,軽く,腐食が生じないフラット・ワイヤの提供を目的とする。

【0007】

この発明はまた,時間が経過してもらせん形状に変化が生じにくいフラット・ワイヤの提供を目的とする。

【0008】

この発明によるフラット・ワイヤは,熱硬化樹脂が含浸された多数本の炭素繊維から構成され,横断面が長方形であり,常に内方を向く内面と常に外方を向く外面をもつように,長手方向に一定の径でらせん状に型付けられており,上記内面から上記外面に向かうにしたがって上記炭素繊維の長さが次第に長くなっていることを特徴とする。横断面の形状は,長方形の4つの隅に丸みがあるものでもよく,若干の弧状の湾曲を持つものであってもよい。

【0009】

この発明によるフラット・ワイヤは熱硬化樹脂が含浸された多数本の炭素繊維を,横断面が長方形となるように束ねたもので,有限の長さを有しかつその全長にわたって長手方向に一定の径でらせん状に型付けられている。フラット・ワイヤの全長にわたって横断面の長方形の形状は同一である。横断面に表れる長方形の長辺がフラット・ワイヤの幅に,短辺がフラット・ワイヤの厚さにそれぞれ相当する。

【0010】

この発明のフラット・ワイヤは長さの異なる多数本の炭素繊維から構成されている。すなわち,所定長さのらせん状のフラット・ワイヤにおいて,フラット・ワイヤの内面を構成する炭素繊維の長さが最も短く,外面を構成する炭素繊維の長さが最も長い。内面から外面に向かうほど,次第に炭素繊維の長さが長くなっている。

【0011】

この発明によると,らせん状のフラット・ワイヤの内面から外面に向かうにしたがって炭素繊維の長さが次第に長くなっている(外面に近づくほど炭素繊維の長さが長く,内面に近づくほど炭素繊維の長さが短い)ので,フラット・ワイヤはひずみ(内部応力)がほとんど無いまたは少ない。時間が経過してもらせん形がそのまま保たれ(らせん形に変化が生じにくく),型くずれが発生しにくい。

【0012】

長手方向に一定の径でらせん状に型付けられた横断面が長方形のフラット・ワイヤは,厚さ方向の各位置ごとのらせんの経路長が異なる。所定長さのフラット・ワイヤにおいて,内面におけるらせんの経路長が最も短く,外面におけるらせんの経路長が最も長い。内面から外面に向かうにしたがってらせんの経路長は次第に長くなる。一実施態様では,上記厚さ方向に沿う各位置ごとの炭素繊維が上記各位置ごとのらせんの経路長と同一の長さを有している。伸びおよび縮みのない状態の多数本の炭素繊維によってらせん形のフラット・ワイヤが構成されるので,ひずみ(内部応力)の無いフラット・ワイヤとなり,そのらせん形を長期間にわたって保つことができる。

【0013】

フラット・ワイヤの厚さ方向に沿い,内面から外面に向かう方向を正とするx軸を考える。厚さ方向の中央(内面と外面の中間)をx軸の原点(x=0)として,厚さ方向の中央(上記x軸の原点)に位置するらせん状の炭素繊維の長さをL,厚さ方向の中央に位置するらせん状の炭素繊維の曲率半径を1/κとすると,フラット・ワイヤの厚さ方向に沿う各位置におけるらせん状の炭素繊維の長さは,L(1+κx)によって表される。たとえば,フラット・ワイヤの厚さをtとすると,フラット・ワイヤの外面にある炭素繊維の長さはL(1+κt/2)によって表され,内面にある炭素繊維の長さはL(1−κt/2)によって表される。らせんの曲率半径1/κおよびフラット・ワイヤの厚さtにしたがって,フラット・ワイヤの厚さ方向に沿う各位置ごとのらせん状の炭素繊維の長さが規定される。

【0014】

この発明のフラット・ワイヤは,典型的には,原油,ガス等を輸送する輸送パイプ,または送電線,通信線などを束ねた海底(海中)ケーブルの補強材として用いられる。多数のフラット・ワイヤが,輸送パイプまたは海底ケーブルの長手方向にその長手方向を向けて,輸送パイプまたは海底ケーブルの外周面上に並べられる。多数のらせん状のフラット・ワイヤは輸送パイプまたは海底ケーブルの外周面上にらせん状に巻付けられ,多数のフラット・ワイヤによって輸送パイプまたは海底ケーブルの周囲が覆われる。上述のように,この発明によるフラット・ワイヤは時間が経過してもらせん形状に変化が生じにくい。このため,フラット・ワイヤの製造から時間を経た後に輸送パイプまたは海底ケーブルの外周面上にフラット・ワイヤを設ける場合であっても,フラット・ワイヤに型付けられているらせん形状は製造時のまま維持されている。フラット・ワイヤを輸送パイプまたは海底ケーブルの外周面上に容易に巻付けることができる。

【0015】

この発明によるフラット・ワイヤは多数本の炭素繊維を束ねたものであるので,同一形状および同一寸法の鋼線よりも軽量で,金属材料に特有の経年腐食および水素脆弱性の問題もない。このようなフラット・ワイヤを補強材として用いたパイプまたはケーブルは,軽量であり,耐久性および強度にすぐれている。フラット・ワイヤによって補強された軽量のパイプまたはケーブルを製作することできるので,パイプまたはケーブルの長尺化も実現される。

【0016】

この発明によるフラット・ワイヤの製造方法は,炭素繊維が巻き回された複数台の繰出しリールのそれぞれから,すべての炭素繊維に等しい張力を与えながら炭素繊維を繰出し,繰出しリールから繰出された炭素繊維に熱硬化樹脂を含浸し,熱硬化樹脂が含浸した炭素繊維を,その横断面が長方形となるようにボイスによって成形して束にし,成形された熱硬化樹脂が含浸された炭素繊維の束を,加熱しながら,胴部にらせん状の溝が形成された円筒状の溝付きロールに複数回巻回した後に上記溝付きロールから送り出し,溝付きロールから送り出されるらせん状に型付けられた炭素繊維の束を巻取りリールに巻取る。

【0017】

熱硬化樹脂が硬化する前に,胴部にらせん状の溝が形成された円筒状の溝付きロールに,熱硬化樹脂が含浸された炭素繊維の束が,上記らせん状の溝に沿って複数回巻き回される。熱硬化樹脂が硬化していない状態では,炭素繊維はその長手方向に移動(位置ずれ)可能である。溝付きロールの胴部は円筒状であるから,炭素繊維の束の内面(溝付きロールに接している面)に位置する炭素繊維よりも外面(溝付きロールから最も離れた面)に位置する炭素繊維の方が,らせんの中心線(溝付きロールの回転軸)から離れた位置を通過し,通過する経路の長さが長くなる。これにより,外面に向かうほど長い炭素繊維を含み,内面に向かうほど短い炭素繊維を含むフラット・ワイヤが製造される。すべての炭素繊維は等しい張力で繰出しロールから繰出され,炭素繊維の束の外面を構成する炭素繊維を繰出す繰出しリールからは内面を構成する炭素繊維を繰出す繰出しリールよりも速いスピードで炭素繊維が繰り出される。フラット・ワイヤを構成するすべての炭素繊維に伸びおよび縮みはほぼ生じず,ひずみの無いまたは少ないフラット・ワイヤを得ることができ,長期間にわたってらせん形が変化することが無いまたは変化しにくいフラット・ワイヤを製造することができる。

【0018】

上記熱硬化樹脂としては,たとえばエポキシ樹脂が用いられる。

【図面の簡単な説明】

【0019】

【図1】フレキシブル・パイプの正面図である。

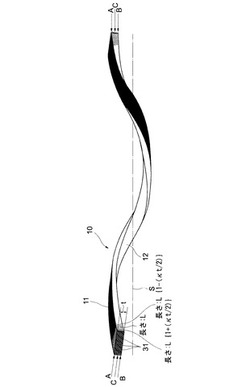

【図2】フラット・ワイヤの正面図である。

【図3】図2のIII−III線に沿うフラット・ワイヤの拡大断面図である。

【図4】フラット・ワイヤの一部の拡大斜視図である。

【図5】弾性体の横断面図である。

【図6】フラット・ワイヤの製造装置を概略的に示す平面図である。

【図7】図6に示すフラット・ワイヤの製造装置の正面図である。

【実施例】

【0020】

図1は,原油,ガスなどを輸送するためのフレキシブル・パイプ1の正面図である。図1において,フレキシブル・パイプ1を構成する導管2,内側シース3,圧力層4,2つの張力層5,6のそれぞれが露出して示されている。

【0021】

フレキシブル・パイプ1は導管2がその中心に配置されている。導管2の外周に,内側シース3,圧力層4,2つの張力層5,6,および外側シース7がこの順番で設けられている。

【0022】

導管2は,ステンレス・スチール製の多数の同一形状の円環状部材2aをその内周面および外周面を一致させて一列に並べることで形成されている。隣接する円環状部材2aは円筒を形成するようにしてその周端部同士が噛合わせ機構(図示略)によって係合されている。導管2の内周は中空であり,ここを原油,ガス等が通過する。

【0023】

導管2の外周面上にナイロン等の熱可塑性樹脂が被覆されており,これが内側シース3を構成する。

【0024】

内側シース3の外周面上に圧力層4が設けられている。圧力層4も導管2と同様,多数の同一形状のステンレス・スチール製の円環状部材4aから構成され,隣接する円環状部材4aは円筒を形成するようにしてその周端部同士が噛合わせ機構(図示略)によって係合されている。

【0025】

圧力層4の外周面上に2層の張力層5,6が設けられている。張力層5はらせん状に型付けられた多数のフラット・ワイヤ10から構成されている。らせん状に型付けられた多数のフラット・ワイヤ10が,フレキシブル・パイプ1の長手方向にその長手方向を向けて,圧力層4の周囲に並べられてらせん状に巻付けられることによって張力層5が構成され,これにより圧力層4の周囲が覆われている。張力層6もらせん状に型付けられた多数のフラット・ワイヤ20から構成されている。らせん状に型付けられたフラット・ワイヤ20が張力層5の周囲にらせん状に並べられて巻付けられることによって張力層6が構成され,これにより張力層5の周囲が覆われている。フラット・ワイヤ10,20はらせんの方向が互いに反対向きとなるように巻付けられており,フレキシブル・パイプ1をその一端から他端に向けて見たとき,たとえばフラット・ワイヤ10が時計回りのらせん状で圧力層4の外周面上に巻付けられている場合には,フラット・ワイヤ20は反時計回りのらせん状で張力層5の外周面上に巻付けられる。

【0026】

張力層6の外周面上にナイロン等の熱可塑性樹脂が被覆されており,これが外側シース7を構成する。

【0027】

フレキシブル・パイプ1は,たとえば,海底油田から船舶に原油,ガス等を輸送するために用いられる。フレキシブル・パイプ1は,可撓性を有し,水密または気密で,外部からの圧力(水圧)および内部から圧力のいずれにも耐えうる強度を持つ。

【0028】

図2は二周期分の長さのフラット・ワイヤ10の正面図である。図3は図2のIII−III線に沿う拡大断面図である。図4は一周期分の長さのフラット・ワイヤ10を示す斜視図である。図4に示すフラット・ワイヤ10は,分かりやすくするために,その幅および厚さがかなり強調して描かれている。

【0029】

フラット・ワイヤ10は,熱硬化性樹脂(たとえばエポキシ樹脂)を含浸させた多数本(18万本〜48万本程度)の炭素繊維31から構成されている,いわゆる炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastic )(CFRP)製のもので,有限の長さを持ち,かつらせん状の周期的な形状を持つ。すなわち,フラット・ワイヤ10の全体的な形状は,らせんの中心線S(図3において黒丸で,図4において一点鎖線でそれぞれ示す)を中心に,そのまわりを回転しながら中心線Sに沿ってのびる形状を有する。らせんの径(層心径a)(図3参照)は一定である。

【0030】

フラット・ワイヤ10は扁平状であり,その横断面はほぼ長方形で,横断面に表れる2つの長辺がフラット・ワイヤ10の幅に,2つの短辺がフラット・ワイヤ10の厚さにそれぞれ相当する。フラット・ワイヤ10は6mm〜20mmの幅を有し,かつ2mm〜6mmの厚さを持つように形成され,その全長は最終製品としてのフレキシブル・パイプ1(図1)の長さに依存(好ましくは合致)する。

【0031】

フラット・ワイヤ10は,その全長にわたって,上記フラット・ワイヤ10の幅をなす一方の面11が常に外方(らせんの中心線Sから離れる方向)を向き,反対側の他方の面12が常に内方(らせんの中心線Sに向かう方向)を向いている。以下,常に外方を向くフラット・ワイヤ10の面11を外面11と呼び,常に内方を向く面12を内面12と呼ぶ。図4では,分かりやすくするために,フラット・ワイヤ10の外面11が黒く塗られている。

【0032】

フラット・ワイヤ10は,上述のように多数本の炭素繊維31を束にして形成されており,フラット・ワイヤ10のらせん形に沿って多数本の炭素繊維31もらせん状に配置されている。たとえば,フラット・ワイヤ10の外面11に位置する炭素繊維31は常にフラット・ワイヤ10の外面11に位置する。フラット・ワイヤの内面12に位置する炭素繊維31は常にフラット・ワイヤ10の内面12に位置する。すなわち,多数本の炭素繊維31のそれぞれは,フラット・ワイヤ10のどの位置で断面としても,断面における位置は同じである。多数本の炭素繊維31のそれぞれはたとえば7μmの直径を有する。図4では,分かりやすくするために,多数本の炭素繊維31の直径がかなり強調して描かれている。

【0033】

フラット・ワイヤ10は,多数本の炭素繊維31の長さが,その厚さ方向に沿う位置ごとに異なっている。

【0034】

炭素繊維31の長さを定量的に表現するために,横断面が長方形の弾性体について,常に内方を向く内面と常に外方を向く外面をもつように長手方向に一定の径でらせん状に変形した状態を考える。弾性体70の横断面を示す図5を参照して,その中間面72(厚さ方向の中央位置)を原点(x=0)とし,らせん状の変形によって圧縮力が働く内面73から引張力が働く外面71に向かう方向を正とするx軸を規定する。また,らせん状に変形された弾性体70の中間面72における曲率半径を1/κする。上記圧縮力および引張力を,弾性体70の横断面の厚さ方向の任意の位置xに生じるひずみε(x)によって表現すると,上記ひずみε(x)は次式によって表される。

【0035】

ひずみε(x)={(1/κ+x)−1/κ}/(1/κ)=κx ・・・式1

【0036】

弾性体70の厚さをtで表すと,たとえば上記引張力によって外面71に生じる生じるひずみ(以下,外面ひずみε1 という)および上記圧縮力によって内面73に生じるひずみ(以下,内面ひずみε2 という)は,式1から次式のように表される。

【0037】

外面ひずみε1

={(1/κ+t/2)−1/κ}/(1/κ)=κt/2 ・・・式2

内面ひずみε2

={(1/κ−t/2)−1/κ}/(1/κ)=−κt/2 ・・・式3

【0038】

フラット・ワイヤ10は,上述のひずみ(圧縮力および引張力)が生じることがないように多数本の炭素繊維31の長さが異なっており,上述したひずみを解消する分,厚さ方向に沿う位置ごとの長さの違いが生じている。この長さの違いが生じるように,フラット・ワイヤ10を製造するときにフラット・ワイヤ10を構成する炭素繊維31は長手方向に位置移動される(ずらされる)(フラット・ワイヤ10の製造についての詳細は後述する。)。別の表現をすると,フラット・ワイヤ10を構成する多数本の炭素繊維31は,それぞれフラット・ワイヤ10の厚さ方向の各位置ごとのらせんの経路長と同じ長さを有しており,多数本の炭素繊維31のいずれにも伸びおよび縮みが無く,したがってフラット・ワイヤ10にひずみが無い。

【0039】

図4を参照して,所定長(1周期分)の長さのフラット・ワイヤ10において,厚さ方向の中央位置Cにおける炭素繊維31の長さ(らせんに沿う経路長と同じ)を基準にしてこの長さをLで表すとする。また,上記中央位置Cにおけるらせん状の炭素繊維31の曲率半径を1/κで表すとする。この場合,式1から,フラット・ワイヤ10の厚さ方向の任意の位置x(図5と同様のx軸を考える)における,フラット・ワイヤ10を構成する炭素繊維31の長さは,次式によって表される。

【0040】

炭素繊維31の長さ=L(1+κx) ・・・式4

【0041】

たとえば,フラット・ワイヤ10の外面11の位置Aにおける炭素繊維31の長さおよび内面12の位置Bにおける炭素繊維31の長さは,上述した外面ひずみε1 (式2)および内面ひずみε2 (式3)から,次式によって表される長さを有する。

【0042】

外面11の位置Aにおける炭素繊維31の長さ=L{1+(κt/2)} ・・・式5

内面12の位置Bにおける炭素繊維31の長さ=L{1−(κt/2)} ・・・式6

【0043】

なお,フラット・ワイヤ10の撚り角度(図2参照)(厚さ方向の中央位置Cにおける炭素繊維31の撚り角度である)をφ,フラット・ワイヤ10の層心径(厚さ方向の中央位置Cにおける炭素繊維31のらせんの半径である)(図3参照)をaとすると,フラット・ワイヤ10の厚さ方向の中央位置Cの曲率κは次式によって算出される。

【0044】

曲率κ=sin2φ/a ・・・式7

【0045】

上述のように,フラット・ワイヤ10を構成する多数本の炭素繊維31は,フラット・ワイヤ10にひずみを生じさせない長さの違いをその厚さ方向に沿う位置ごとに有している。そして,厚さ方向に沿う位置ごとの炭素繊維31の長さは上記式4によって定量的に表現することができる。上記式4をフラット・ワイヤ10の構造の観点から表現すると,フラット・ワイヤ10を構成する多数本の炭素繊維31は,外面11に向かうにつれてその長さが長くなっており,逆に内面12に向かうにつれてその長さが短くなっている,と言うことができる。フラット・ワイヤ10にひずみが無いので,時間が経過してもフラット・ワイヤ10のらせん形が変化せず,フラット・ワイヤ10の製造からフレキシブル・パイプ1の製造までの間,製造当初の曲率κ(曲率半径1/κ),撚り角度φおよび層心径aがそのまま保たれる。フレキシブル・パイプ1の製造工程において当初の設計どおりに圧力層4の外周面上にフラット・ワイヤ10を巻付けることができる。

【0046】

張力層6を構成するらせん状のフラット・ワイヤ20についても,上述のフラット・ワイヤ10と同様に多数の炭素繊維31から構成され,多数本の炭素繊維31の長さは上述のひずみがフラット・ワイヤ20に生じることがないように異なっており,フラット・ワイヤ20の外面に向かうにつれてその長さが長く,逆に内面に向かうにつれてその長さが短くなっている。フラット・ワイヤ20にひずみが無いので,長期間にわたってフラット・ワイヤ20のらせん形が保たれる。

【0047】

図6は,上述のらせん状のフラット・ワイヤ10の製造装置を概略的に示す平面図である。図7は図6に示す製造装置を横から見た正面図である。

【0048】

複数台(15〜40台程度)の繰出しリール41のそれぞれに炭素繊維31が巻き回されている(図6には6台の繰出しリール41のみが,図7には9台の繰出しリール41のみがそれぞれ図示されている)。炭素繊維31の素線は非常に細く(上述のように,直径約7μm),このため,各繰出しリール41において,あらかじめ,たとえば12,000本の炭素繊維31が一まとまりにされている。各繰出しリール41の回転軸にはトルク制御装置(たとえば,パーマトルク)(図示略)がそれぞれ取付けられており,複数台の繰出しリール41のそれぞれからは等しい張力によって 120,000本の炭素繊維31が繰出される。分かりやすくするために,図7には,製造されるフラット・ワイヤ10の外面11(図3,図4参照)を構成する炭素繊維31の一部を繰出す繰出しリール41が符号41Aによって,フラット・ワイヤ10の厚さ方向の中央位置を構成する炭素繊維31の一部を繰出す繰出しリール41が符号41Cによって,フラット・ワイヤ10の内面12を構成する炭素繊維31の一部を繰出す繰出しリール41が符号41Bによって,それぞれ区別して示されている。

【0049】

等しい張力で複数台の繰出しリール41から繰出された炭素繊維31は,ガイドロール51,52を経た後,ガイドロール53に進み,ガイドロール53の位置でエポキシ樹脂浴槽55に溜められた液状のエポキシ樹脂56に浸される。エポキシ樹脂浴槽55において炭素繊維31にエポキシ樹脂56が含浸する。エポキシ樹脂56が含浸した炭素繊維31がガイドロール54を経てボイス57に進む。

【0050】

ボイス57には通過穴57aが形成されている。通過穴57aはその横断面が長方形で,入口から出口に向かうにつれて先細に形成されている。エポキシ樹脂56が含浸した炭素繊維31はボイス57の通過穴57aをその入口から出口に向けて通されて,ここで多数本の炭素繊維31が束にされる。束にされた炭素繊維31の横断面の形状は,通過穴57aの横断面の形状に相当する形状,すなわち長方形になる。

【0051】

ボイス57を通過した炭素繊維31の束は加熱炉59に進む。加熱炉59には,胴部にらせん状の溝58aが形成された円筒状の溝付きロール(成形ロール)58が設けられている。炭素繊維31の束は,らせん状の溝58aに沿って溝付きロール58の胴部に複数回巻回された後に,溝付きロール58から送り出される。

【0052】

加熱炉59内は高温に加熱されており,加熱炉59内において炭素繊維31に含浸されているエポキシ樹脂56は次第に硬化するが,加熱炉59に入ってすぐの炭素繊維31はエポキシ樹脂56が硬化していず,炭素繊維31はその長手方向に移動(位置ずれ)可能である。溝付ロール58が円筒状であるので,溝付ロール58の胴部のらせん状の溝58aに巻回されるとき,炭素繊維31の束の内面(溝付ロール58の溝58aに接している面)に位置する炭素繊維31よりも,外面(溝付ロール58の溝58aから最も離れた面)に位置する炭素繊維31の方がらせんの中心線(溝付きロール58の回転軸)から離れた位置を通過し,通過する経路の長さが長くなる。このため,溝付ロール58に巻回されるとき,炭素繊維31の束のうち外面に位置する炭素繊維31は,内面に位置する炭素繊維31に比べて長さの長い炭素繊維31を包含するようになり,内面から外面に向かうにつれて炭素繊維31の長さが次第に長くなる。

【0053】

上述のように,すべての炭素繊維31は等しい張力で繰出しリール41から繰出されるので,炭素繊維31の束を構成する複数本の炭素繊維31にはその伸びに起因する長さの違いはない。現実には複数本の炭素繊維31には伸びおよび縮みはほとんど生じない。炭素繊維31の長さの違いは上述のように円筒状の溝付ロール58への巻回しによって生じる。図7を参照して,炭素繊維31の束の外面を構成する炭素繊維31を繰出す繰出しリール41Aからは,内面を構成する炭素繊維31を繰出す繰出しリール41Bよりも速いスピードで炭素繊維31が繰出される。炭素繊維31の束の厚さ方向の中央に位置する炭素繊維31を繰出す繰出しリール41Cからは,繰出しリール41A,41Bの繰出し速度の中間程度の速度で炭素繊維31が繰出される。これにより,炭素繊維31の伸びまたは縮みに起因しない,厚さ方向に沿う位置ごとの炭素繊維31の長さの違いが生じる。

【0054】

上述のように,加熱炉59においてエポキシ樹脂56は次第に硬化する。溝付ロール58のらせん状の溝58aに複数回巻回されることによって炭素繊維31の束はらせん状に型付けられ,溝付ロール58から送出されて加熱炉59の外に出るときにはエポキシ樹脂56がほぼ完全に硬化し,らせん状に型付けられたフラット・ワイヤ10となる(図2,図3,図4参照)。フラット・ワイヤ10に型付けられるらせん形の曲率半径1/κ,撚り角度φおよび層心径aは,溝付ロール58の直径および溝付ロール58に形成されるらせん状の溝58aの角度に応じて定められ,フラット・ワイヤ10の厚さtは炭素繊維31の本数(繰出しリール41の数)に応じて定められる。溝付きロール58の直径,溝付ロール58に形成されるらせん状の溝58aの角度,炭素繊維31の本数等は,最終製品としてのフレキシブル・パイプ1の直径等に応じて適宜定められる。

【0055】

らせん状に型付けられたフラット・ワイヤ10は,巻取りリール60にらせん状の型付けを保ったまま巻取られる。たとえば, 3,000m程度の長さのフラット・ワイヤ10が巻取リール60によって巻取られる。フラット・ワイヤ10が巻き取られた巻取リール60が,その後フレキシブル・パイプ1の製造工場等に搬送され,必要に応じて所要の長さに切断されてフレキシブル・パイプ1(図1)が製造される。

【0056】

フラット・ワイヤ20も,上述のフラット・ワイヤ10の製造工程と同様の製造工程を経て作成される。

【0057】

フラット・ワイヤ10,20は同一形状および同一寸法の鋼線よりも軽量(1/5程度)であり,金属材料に特有の経年腐食および水素脆弱性の問題もない。また,2,000Mpa以上の高い強度を発揮する。このようなフラット・ワイヤ10,20を用いたフレキシブル・パイプ1は,軽量であり,耐久性および強度にすぐれている。フラット・ワイヤ10,20を備えたフレキシブル・パイプ1の軽量化も図られるので,フレキシブル・パイプ1の長尺化が実現される。

【0058】

らせん状に型付けられたフラット・ワイヤ10,20を巻取リール60で巻取るにあたって,フラット・ワイヤ10,20は弾性変形する。フラット・ワイヤ10,20の内部亀裂の発生およびクリープ現象(長期間の応力負荷によるらせん形の変形)の発生を抑制するために,巻取リール60には,フラット・ワイヤ10,20の全体に生じるひずみを0.005(0.5%)以下に抑えることができる直径(胴径)を持つものが用いられる。

【符号の説明】

【0059】

1 フレキシブル・パイプ

10,20 フラット・ワイヤ

11 外面

12 内面

31 炭素繊維

41 繰出リール

56 エポキシ樹脂

58 溝付ロール

61 巻取リール

【技術分野】

【0001】

この発明は,パイプまたはケーブルの補強材として用いられるフラット・ワイヤおよびその製造方法に関する。

【背景技術】

【0002】

原油,ガスなどを輸送する輸送パイプ,送電線,通信線などを束ねた海底(海中)ケーブル,その他のパイプまたはケーブルの外周には,水,油,ガス等の漏洩,もしくは侵入の防止,補強,被覆等のための層が幾重にも設けられている(たとえば,特許文献1)。

【0003】

パイプまたはケーブルの強度を高めるために,横断面が長方形のフラット状の鋼線をパイプまたはケーブルの外周面上にらせん状に巻き付けることが行われている。フラット鋼線は1,500Mpa程度の高い強度を有し,らせん状のくせ付け(プレフォーム)も可能であり,パイプまたはケーブルの補強材として比較的好都合な特性を有している。

【0004】

しかしながら,パイプ中を流れる原油に硫化水素が含まれていると鋼線は腐食することがある。また,鋼線は比重が 7.8程度と大きく,重い。自重の問題からフラット形状の鋼線を補強材として用いたパイプまたはケーブルの長尺化には制限ないし限界がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開WO2009/087348

【発明の開示】

【0006】

この発明は,軽く,腐食が生じないフラット・ワイヤの提供を目的とする。

【0007】

この発明はまた,時間が経過してもらせん形状に変化が生じにくいフラット・ワイヤの提供を目的とする。

【0008】

この発明によるフラット・ワイヤは,熱硬化樹脂が含浸された多数本の炭素繊維から構成され,横断面が長方形であり,常に内方を向く内面と常に外方を向く外面をもつように,長手方向に一定の径でらせん状に型付けられており,上記内面から上記外面に向かうにしたがって上記炭素繊維の長さが次第に長くなっていることを特徴とする。横断面の形状は,長方形の4つの隅に丸みがあるものでもよく,若干の弧状の湾曲を持つものであってもよい。

【0009】

この発明によるフラット・ワイヤは熱硬化樹脂が含浸された多数本の炭素繊維を,横断面が長方形となるように束ねたもので,有限の長さを有しかつその全長にわたって長手方向に一定の径でらせん状に型付けられている。フラット・ワイヤの全長にわたって横断面の長方形の形状は同一である。横断面に表れる長方形の長辺がフラット・ワイヤの幅に,短辺がフラット・ワイヤの厚さにそれぞれ相当する。

【0010】

この発明のフラット・ワイヤは長さの異なる多数本の炭素繊維から構成されている。すなわち,所定長さのらせん状のフラット・ワイヤにおいて,フラット・ワイヤの内面を構成する炭素繊維の長さが最も短く,外面を構成する炭素繊維の長さが最も長い。内面から外面に向かうほど,次第に炭素繊維の長さが長くなっている。

【0011】

この発明によると,らせん状のフラット・ワイヤの内面から外面に向かうにしたがって炭素繊維の長さが次第に長くなっている(外面に近づくほど炭素繊維の長さが長く,内面に近づくほど炭素繊維の長さが短い)ので,フラット・ワイヤはひずみ(内部応力)がほとんど無いまたは少ない。時間が経過してもらせん形がそのまま保たれ(らせん形に変化が生じにくく),型くずれが発生しにくい。

【0012】

長手方向に一定の径でらせん状に型付けられた横断面が長方形のフラット・ワイヤは,厚さ方向の各位置ごとのらせんの経路長が異なる。所定長さのフラット・ワイヤにおいて,内面におけるらせんの経路長が最も短く,外面におけるらせんの経路長が最も長い。内面から外面に向かうにしたがってらせんの経路長は次第に長くなる。一実施態様では,上記厚さ方向に沿う各位置ごとの炭素繊維が上記各位置ごとのらせんの経路長と同一の長さを有している。伸びおよび縮みのない状態の多数本の炭素繊維によってらせん形のフラット・ワイヤが構成されるので,ひずみ(内部応力)の無いフラット・ワイヤとなり,そのらせん形を長期間にわたって保つことができる。

【0013】

フラット・ワイヤの厚さ方向に沿い,内面から外面に向かう方向を正とするx軸を考える。厚さ方向の中央(内面と外面の中間)をx軸の原点(x=0)として,厚さ方向の中央(上記x軸の原点)に位置するらせん状の炭素繊維の長さをL,厚さ方向の中央に位置するらせん状の炭素繊維の曲率半径を1/κとすると,フラット・ワイヤの厚さ方向に沿う各位置におけるらせん状の炭素繊維の長さは,L(1+κx)によって表される。たとえば,フラット・ワイヤの厚さをtとすると,フラット・ワイヤの外面にある炭素繊維の長さはL(1+κt/2)によって表され,内面にある炭素繊維の長さはL(1−κt/2)によって表される。らせんの曲率半径1/κおよびフラット・ワイヤの厚さtにしたがって,フラット・ワイヤの厚さ方向に沿う各位置ごとのらせん状の炭素繊維の長さが規定される。

【0014】

この発明のフラット・ワイヤは,典型的には,原油,ガス等を輸送する輸送パイプ,または送電線,通信線などを束ねた海底(海中)ケーブルの補強材として用いられる。多数のフラット・ワイヤが,輸送パイプまたは海底ケーブルの長手方向にその長手方向を向けて,輸送パイプまたは海底ケーブルの外周面上に並べられる。多数のらせん状のフラット・ワイヤは輸送パイプまたは海底ケーブルの外周面上にらせん状に巻付けられ,多数のフラット・ワイヤによって輸送パイプまたは海底ケーブルの周囲が覆われる。上述のように,この発明によるフラット・ワイヤは時間が経過してもらせん形状に変化が生じにくい。このため,フラット・ワイヤの製造から時間を経た後に輸送パイプまたは海底ケーブルの外周面上にフラット・ワイヤを設ける場合であっても,フラット・ワイヤに型付けられているらせん形状は製造時のまま維持されている。フラット・ワイヤを輸送パイプまたは海底ケーブルの外周面上に容易に巻付けることができる。

【0015】

この発明によるフラット・ワイヤは多数本の炭素繊維を束ねたものであるので,同一形状および同一寸法の鋼線よりも軽量で,金属材料に特有の経年腐食および水素脆弱性の問題もない。このようなフラット・ワイヤを補強材として用いたパイプまたはケーブルは,軽量であり,耐久性および強度にすぐれている。フラット・ワイヤによって補強された軽量のパイプまたはケーブルを製作することできるので,パイプまたはケーブルの長尺化も実現される。

【0016】

この発明によるフラット・ワイヤの製造方法は,炭素繊維が巻き回された複数台の繰出しリールのそれぞれから,すべての炭素繊維に等しい張力を与えながら炭素繊維を繰出し,繰出しリールから繰出された炭素繊維に熱硬化樹脂を含浸し,熱硬化樹脂が含浸した炭素繊維を,その横断面が長方形となるようにボイスによって成形して束にし,成形された熱硬化樹脂が含浸された炭素繊維の束を,加熱しながら,胴部にらせん状の溝が形成された円筒状の溝付きロールに複数回巻回した後に上記溝付きロールから送り出し,溝付きロールから送り出されるらせん状に型付けられた炭素繊維の束を巻取りリールに巻取る。

【0017】

熱硬化樹脂が硬化する前に,胴部にらせん状の溝が形成された円筒状の溝付きロールに,熱硬化樹脂が含浸された炭素繊維の束が,上記らせん状の溝に沿って複数回巻き回される。熱硬化樹脂が硬化していない状態では,炭素繊維はその長手方向に移動(位置ずれ)可能である。溝付きロールの胴部は円筒状であるから,炭素繊維の束の内面(溝付きロールに接している面)に位置する炭素繊維よりも外面(溝付きロールから最も離れた面)に位置する炭素繊維の方が,らせんの中心線(溝付きロールの回転軸)から離れた位置を通過し,通過する経路の長さが長くなる。これにより,外面に向かうほど長い炭素繊維を含み,内面に向かうほど短い炭素繊維を含むフラット・ワイヤが製造される。すべての炭素繊維は等しい張力で繰出しロールから繰出され,炭素繊維の束の外面を構成する炭素繊維を繰出す繰出しリールからは内面を構成する炭素繊維を繰出す繰出しリールよりも速いスピードで炭素繊維が繰り出される。フラット・ワイヤを構成するすべての炭素繊維に伸びおよび縮みはほぼ生じず,ひずみの無いまたは少ないフラット・ワイヤを得ることができ,長期間にわたってらせん形が変化することが無いまたは変化しにくいフラット・ワイヤを製造することができる。

【0018】

上記熱硬化樹脂としては,たとえばエポキシ樹脂が用いられる。

【図面の簡単な説明】

【0019】

【図1】フレキシブル・パイプの正面図である。

【図2】フラット・ワイヤの正面図である。

【図3】図2のIII−III線に沿うフラット・ワイヤの拡大断面図である。

【図4】フラット・ワイヤの一部の拡大斜視図である。

【図5】弾性体の横断面図である。

【図6】フラット・ワイヤの製造装置を概略的に示す平面図である。

【図7】図6に示すフラット・ワイヤの製造装置の正面図である。

【実施例】

【0020】

図1は,原油,ガスなどを輸送するためのフレキシブル・パイプ1の正面図である。図1において,フレキシブル・パイプ1を構成する導管2,内側シース3,圧力層4,2つの張力層5,6のそれぞれが露出して示されている。

【0021】

フレキシブル・パイプ1は導管2がその中心に配置されている。導管2の外周に,内側シース3,圧力層4,2つの張力層5,6,および外側シース7がこの順番で設けられている。

【0022】

導管2は,ステンレス・スチール製の多数の同一形状の円環状部材2aをその内周面および外周面を一致させて一列に並べることで形成されている。隣接する円環状部材2aは円筒を形成するようにしてその周端部同士が噛合わせ機構(図示略)によって係合されている。導管2の内周は中空であり,ここを原油,ガス等が通過する。

【0023】

導管2の外周面上にナイロン等の熱可塑性樹脂が被覆されており,これが内側シース3を構成する。

【0024】

内側シース3の外周面上に圧力層4が設けられている。圧力層4も導管2と同様,多数の同一形状のステンレス・スチール製の円環状部材4aから構成され,隣接する円環状部材4aは円筒を形成するようにしてその周端部同士が噛合わせ機構(図示略)によって係合されている。

【0025】

圧力層4の外周面上に2層の張力層5,6が設けられている。張力層5はらせん状に型付けられた多数のフラット・ワイヤ10から構成されている。らせん状に型付けられた多数のフラット・ワイヤ10が,フレキシブル・パイプ1の長手方向にその長手方向を向けて,圧力層4の周囲に並べられてらせん状に巻付けられることによって張力層5が構成され,これにより圧力層4の周囲が覆われている。張力層6もらせん状に型付けられた多数のフラット・ワイヤ20から構成されている。らせん状に型付けられたフラット・ワイヤ20が張力層5の周囲にらせん状に並べられて巻付けられることによって張力層6が構成され,これにより張力層5の周囲が覆われている。フラット・ワイヤ10,20はらせんの方向が互いに反対向きとなるように巻付けられており,フレキシブル・パイプ1をその一端から他端に向けて見たとき,たとえばフラット・ワイヤ10が時計回りのらせん状で圧力層4の外周面上に巻付けられている場合には,フラット・ワイヤ20は反時計回りのらせん状で張力層5の外周面上に巻付けられる。

【0026】

張力層6の外周面上にナイロン等の熱可塑性樹脂が被覆されており,これが外側シース7を構成する。

【0027】

フレキシブル・パイプ1は,たとえば,海底油田から船舶に原油,ガス等を輸送するために用いられる。フレキシブル・パイプ1は,可撓性を有し,水密または気密で,外部からの圧力(水圧)および内部から圧力のいずれにも耐えうる強度を持つ。

【0028】

図2は二周期分の長さのフラット・ワイヤ10の正面図である。図3は図2のIII−III線に沿う拡大断面図である。図4は一周期分の長さのフラット・ワイヤ10を示す斜視図である。図4に示すフラット・ワイヤ10は,分かりやすくするために,その幅および厚さがかなり強調して描かれている。

【0029】

フラット・ワイヤ10は,熱硬化性樹脂(たとえばエポキシ樹脂)を含浸させた多数本(18万本〜48万本程度)の炭素繊維31から構成されている,いわゆる炭素繊維強化プラスチック(Carbon Fiber Reinforced Plastic )(CFRP)製のもので,有限の長さを持ち,かつらせん状の周期的な形状を持つ。すなわち,フラット・ワイヤ10の全体的な形状は,らせんの中心線S(図3において黒丸で,図4において一点鎖線でそれぞれ示す)を中心に,そのまわりを回転しながら中心線Sに沿ってのびる形状を有する。らせんの径(層心径a)(図3参照)は一定である。

【0030】

フラット・ワイヤ10は扁平状であり,その横断面はほぼ長方形で,横断面に表れる2つの長辺がフラット・ワイヤ10の幅に,2つの短辺がフラット・ワイヤ10の厚さにそれぞれ相当する。フラット・ワイヤ10は6mm〜20mmの幅を有し,かつ2mm〜6mmの厚さを持つように形成され,その全長は最終製品としてのフレキシブル・パイプ1(図1)の長さに依存(好ましくは合致)する。

【0031】

フラット・ワイヤ10は,その全長にわたって,上記フラット・ワイヤ10の幅をなす一方の面11が常に外方(らせんの中心線Sから離れる方向)を向き,反対側の他方の面12が常に内方(らせんの中心線Sに向かう方向)を向いている。以下,常に外方を向くフラット・ワイヤ10の面11を外面11と呼び,常に内方を向く面12を内面12と呼ぶ。図4では,分かりやすくするために,フラット・ワイヤ10の外面11が黒く塗られている。

【0032】

フラット・ワイヤ10は,上述のように多数本の炭素繊維31を束にして形成されており,フラット・ワイヤ10のらせん形に沿って多数本の炭素繊維31もらせん状に配置されている。たとえば,フラット・ワイヤ10の外面11に位置する炭素繊維31は常にフラット・ワイヤ10の外面11に位置する。フラット・ワイヤの内面12に位置する炭素繊維31は常にフラット・ワイヤ10の内面12に位置する。すなわち,多数本の炭素繊維31のそれぞれは,フラット・ワイヤ10のどの位置で断面としても,断面における位置は同じである。多数本の炭素繊維31のそれぞれはたとえば7μmの直径を有する。図4では,分かりやすくするために,多数本の炭素繊維31の直径がかなり強調して描かれている。

【0033】

フラット・ワイヤ10は,多数本の炭素繊維31の長さが,その厚さ方向に沿う位置ごとに異なっている。

【0034】

炭素繊維31の長さを定量的に表現するために,横断面が長方形の弾性体について,常に内方を向く内面と常に外方を向く外面をもつように長手方向に一定の径でらせん状に変形した状態を考える。弾性体70の横断面を示す図5を参照して,その中間面72(厚さ方向の中央位置)を原点(x=0)とし,らせん状の変形によって圧縮力が働く内面73から引張力が働く外面71に向かう方向を正とするx軸を規定する。また,らせん状に変形された弾性体70の中間面72における曲率半径を1/κする。上記圧縮力および引張力を,弾性体70の横断面の厚さ方向の任意の位置xに生じるひずみε(x)によって表現すると,上記ひずみε(x)は次式によって表される。

【0035】

ひずみε(x)={(1/κ+x)−1/κ}/(1/κ)=κx ・・・式1

【0036】

弾性体70の厚さをtで表すと,たとえば上記引張力によって外面71に生じる生じるひずみ(以下,外面ひずみε1 という)および上記圧縮力によって内面73に生じるひずみ(以下,内面ひずみε2 という)は,式1から次式のように表される。

【0037】

外面ひずみε1

={(1/κ+t/2)−1/κ}/(1/κ)=κt/2 ・・・式2

内面ひずみε2

={(1/κ−t/2)−1/κ}/(1/κ)=−κt/2 ・・・式3

【0038】

フラット・ワイヤ10は,上述のひずみ(圧縮力および引張力)が生じることがないように多数本の炭素繊維31の長さが異なっており,上述したひずみを解消する分,厚さ方向に沿う位置ごとの長さの違いが生じている。この長さの違いが生じるように,フラット・ワイヤ10を製造するときにフラット・ワイヤ10を構成する炭素繊維31は長手方向に位置移動される(ずらされる)(フラット・ワイヤ10の製造についての詳細は後述する。)。別の表現をすると,フラット・ワイヤ10を構成する多数本の炭素繊維31は,それぞれフラット・ワイヤ10の厚さ方向の各位置ごとのらせんの経路長と同じ長さを有しており,多数本の炭素繊維31のいずれにも伸びおよび縮みが無く,したがってフラット・ワイヤ10にひずみが無い。

【0039】

図4を参照して,所定長(1周期分)の長さのフラット・ワイヤ10において,厚さ方向の中央位置Cにおける炭素繊維31の長さ(らせんに沿う経路長と同じ)を基準にしてこの長さをLで表すとする。また,上記中央位置Cにおけるらせん状の炭素繊維31の曲率半径を1/κで表すとする。この場合,式1から,フラット・ワイヤ10の厚さ方向の任意の位置x(図5と同様のx軸を考える)における,フラット・ワイヤ10を構成する炭素繊維31の長さは,次式によって表される。

【0040】

炭素繊維31の長さ=L(1+κx) ・・・式4

【0041】

たとえば,フラット・ワイヤ10の外面11の位置Aにおける炭素繊維31の長さおよび内面12の位置Bにおける炭素繊維31の長さは,上述した外面ひずみε1 (式2)および内面ひずみε2 (式3)から,次式によって表される長さを有する。

【0042】

外面11の位置Aにおける炭素繊維31の長さ=L{1+(κt/2)} ・・・式5

内面12の位置Bにおける炭素繊維31の長さ=L{1−(κt/2)} ・・・式6

【0043】

なお,フラット・ワイヤ10の撚り角度(図2参照)(厚さ方向の中央位置Cにおける炭素繊維31の撚り角度である)をφ,フラット・ワイヤ10の層心径(厚さ方向の中央位置Cにおける炭素繊維31のらせんの半径である)(図3参照)をaとすると,フラット・ワイヤ10の厚さ方向の中央位置Cの曲率κは次式によって算出される。

【0044】

曲率κ=sin2φ/a ・・・式7

【0045】

上述のように,フラット・ワイヤ10を構成する多数本の炭素繊維31は,フラット・ワイヤ10にひずみを生じさせない長さの違いをその厚さ方向に沿う位置ごとに有している。そして,厚さ方向に沿う位置ごとの炭素繊維31の長さは上記式4によって定量的に表現することができる。上記式4をフラット・ワイヤ10の構造の観点から表現すると,フラット・ワイヤ10を構成する多数本の炭素繊維31は,外面11に向かうにつれてその長さが長くなっており,逆に内面12に向かうにつれてその長さが短くなっている,と言うことができる。フラット・ワイヤ10にひずみが無いので,時間が経過してもフラット・ワイヤ10のらせん形が変化せず,フラット・ワイヤ10の製造からフレキシブル・パイプ1の製造までの間,製造当初の曲率κ(曲率半径1/κ),撚り角度φおよび層心径aがそのまま保たれる。フレキシブル・パイプ1の製造工程において当初の設計どおりに圧力層4の外周面上にフラット・ワイヤ10を巻付けることができる。

【0046】

張力層6を構成するらせん状のフラット・ワイヤ20についても,上述のフラット・ワイヤ10と同様に多数の炭素繊維31から構成され,多数本の炭素繊維31の長さは上述のひずみがフラット・ワイヤ20に生じることがないように異なっており,フラット・ワイヤ20の外面に向かうにつれてその長さが長く,逆に内面に向かうにつれてその長さが短くなっている。フラット・ワイヤ20にひずみが無いので,長期間にわたってフラット・ワイヤ20のらせん形が保たれる。

【0047】

図6は,上述のらせん状のフラット・ワイヤ10の製造装置を概略的に示す平面図である。図7は図6に示す製造装置を横から見た正面図である。

【0048】

複数台(15〜40台程度)の繰出しリール41のそれぞれに炭素繊維31が巻き回されている(図6には6台の繰出しリール41のみが,図7には9台の繰出しリール41のみがそれぞれ図示されている)。炭素繊維31の素線は非常に細く(上述のように,直径約7μm),このため,各繰出しリール41において,あらかじめ,たとえば12,000本の炭素繊維31が一まとまりにされている。各繰出しリール41の回転軸にはトルク制御装置(たとえば,パーマトルク)(図示略)がそれぞれ取付けられており,複数台の繰出しリール41のそれぞれからは等しい張力によって 120,000本の炭素繊維31が繰出される。分かりやすくするために,図7には,製造されるフラット・ワイヤ10の外面11(図3,図4参照)を構成する炭素繊維31の一部を繰出す繰出しリール41が符号41Aによって,フラット・ワイヤ10の厚さ方向の中央位置を構成する炭素繊維31の一部を繰出す繰出しリール41が符号41Cによって,フラット・ワイヤ10の内面12を構成する炭素繊維31の一部を繰出す繰出しリール41が符号41Bによって,それぞれ区別して示されている。

【0049】

等しい張力で複数台の繰出しリール41から繰出された炭素繊維31は,ガイドロール51,52を経た後,ガイドロール53に進み,ガイドロール53の位置でエポキシ樹脂浴槽55に溜められた液状のエポキシ樹脂56に浸される。エポキシ樹脂浴槽55において炭素繊維31にエポキシ樹脂56が含浸する。エポキシ樹脂56が含浸した炭素繊維31がガイドロール54を経てボイス57に進む。

【0050】

ボイス57には通過穴57aが形成されている。通過穴57aはその横断面が長方形で,入口から出口に向かうにつれて先細に形成されている。エポキシ樹脂56が含浸した炭素繊維31はボイス57の通過穴57aをその入口から出口に向けて通されて,ここで多数本の炭素繊維31が束にされる。束にされた炭素繊維31の横断面の形状は,通過穴57aの横断面の形状に相当する形状,すなわち長方形になる。

【0051】

ボイス57を通過した炭素繊維31の束は加熱炉59に進む。加熱炉59には,胴部にらせん状の溝58aが形成された円筒状の溝付きロール(成形ロール)58が設けられている。炭素繊維31の束は,らせん状の溝58aに沿って溝付きロール58の胴部に複数回巻回された後に,溝付きロール58から送り出される。

【0052】

加熱炉59内は高温に加熱されており,加熱炉59内において炭素繊維31に含浸されているエポキシ樹脂56は次第に硬化するが,加熱炉59に入ってすぐの炭素繊維31はエポキシ樹脂56が硬化していず,炭素繊維31はその長手方向に移動(位置ずれ)可能である。溝付ロール58が円筒状であるので,溝付ロール58の胴部のらせん状の溝58aに巻回されるとき,炭素繊維31の束の内面(溝付ロール58の溝58aに接している面)に位置する炭素繊維31よりも,外面(溝付ロール58の溝58aから最も離れた面)に位置する炭素繊維31の方がらせんの中心線(溝付きロール58の回転軸)から離れた位置を通過し,通過する経路の長さが長くなる。このため,溝付ロール58に巻回されるとき,炭素繊維31の束のうち外面に位置する炭素繊維31は,内面に位置する炭素繊維31に比べて長さの長い炭素繊維31を包含するようになり,内面から外面に向かうにつれて炭素繊維31の長さが次第に長くなる。

【0053】

上述のように,すべての炭素繊維31は等しい張力で繰出しリール41から繰出されるので,炭素繊維31の束を構成する複数本の炭素繊維31にはその伸びに起因する長さの違いはない。現実には複数本の炭素繊維31には伸びおよび縮みはほとんど生じない。炭素繊維31の長さの違いは上述のように円筒状の溝付ロール58への巻回しによって生じる。図7を参照して,炭素繊維31の束の外面を構成する炭素繊維31を繰出す繰出しリール41Aからは,内面を構成する炭素繊維31を繰出す繰出しリール41Bよりも速いスピードで炭素繊維31が繰出される。炭素繊維31の束の厚さ方向の中央に位置する炭素繊維31を繰出す繰出しリール41Cからは,繰出しリール41A,41Bの繰出し速度の中間程度の速度で炭素繊維31が繰出される。これにより,炭素繊維31の伸びまたは縮みに起因しない,厚さ方向に沿う位置ごとの炭素繊維31の長さの違いが生じる。

【0054】

上述のように,加熱炉59においてエポキシ樹脂56は次第に硬化する。溝付ロール58のらせん状の溝58aに複数回巻回されることによって炭素繊維31の束はらせん状に型付けられ,溝付ロール58から送出されて加熱炉59の外に出るときにはエポキシ樹脂56がほぼ完全に硬化し,らせん状に型付けられたフラット・ワイヤ10となる(図2,図3,図4参照)。フラット・ワイヤ10に型付けられるらせん形の曲率半径1/κ,撚り角度φおよび層心径aは,溝付ロール58の直径および溝付ロール58に形成されるらせん状の溝58aの角度に応じて定められ,フラット・ワイヤ10の厚さtは炭素繊維31の本数(繰出しリール41の数)に応じて定められる。溝付きロール58の直径,溝付ロール58に形成されるらせん状の溝58aの角度,炭素繊維31の本数等は,最終製品としてのフレキシブル・パイプ1の直径等に応じて適宜定められる。

【0055】

らせん状に型付けられたフラット・ワイヤ10は,巻取りリール60にらせん状の型付けを保ったまま巻取られる。たとえば, 3,000m程度の長さのフラット・ワイヤ10が巻取リール60によって巻取られる。フラット・ワイヤ10が巻き取られた巻取リール60が,その後フレキシブル・パイプ1の製造工場等に搬送され,必要に応じて所要の長さに切断されてフレキシブル・パイプ1(図1)が製造される。

【0056】

フラット・ワイヤ20も,上述のフラット・ワイヤ10の製造工程と同様の製造工程を経て作成される。

【0057】

フラット・ワイヤ10,20は同一形状および同一寸法の鋼線よりも軽量(1/5程度)であり,金属材料に特有の経年腐食および水素脆弱性の問題もない。また,2,000Mpa以上の高い強度を発揮する。このようなフラット・ワイヤ10,20を用いたフレキシブル・パイプ1は,軽量であり,耐久性および強度にすぐれている。フラット・ワイヤ10,20を備えたフレキシブル・パイプ1の軽量化も図られるので,フレキシブル・パイプ1の長尺化が実現される。

【0058】

らせん状に型付けられたフラット・ワイヤ10,20を巻取リール60で巻取るにあたって,フラット・ワイヤ10,20は弾性変形する。フラット・ワイヤ10,20の内部亀裂の発生およびクリープ現象(長期間の応力負荷によるらせん形の変形)の発生を抑制するために,巻取リール60には,フラット・ワイヤ10,20の全体に生じるひずみを0.005(0.5%)以下に抑えることができる直径(胴径)を持つものが用いられる。

【符号の説明】

【0059】

1 フレキシブル・パイプ

10,20 フラット・ワイヤ

11 外面

12 内面

31 炭素繊維

41 繰出リール

56 エポキシ樹脂

58 溝付ロール

61 巻取リール

【特許請求の範囲】

【請求項1】

熱硬化樹脂が含浸された多数本の炭素繊維から構成され,

横断面が長方形であり,常に内方を向く内面と常に外方を向く外面をもつように,長手方向に一定の径でらせん状に型付けられており,

上記内面から上記外面に向かうにしたがって上記炭素繊維の長さが次第に長くなっている,

フラット・ワイヤ。

【請求項2】

上記内面から上記外面に向かう各位置ごとの炭素繊維が,上記各位置ごとのらせんの経路長と同一の長さを有している,

請求項1に記載のフラット・ワイヤ。

【請求項3】

伸びおよび縮みのない炭素繊維によって構成されている,

請求項1または2に記載のフラット・ワイヤ。

【請求項4】

請求項1から3のいずれか一項に記載の多数のフラット・ワイヤが,パイプまたはケーブルの外周面上にらせん状に巻付けられている,補強パイプまたは補強ケーブル。

【請求項5】

炭素繊維が巻き回された複数台の繰出しリールのそれぞれから,すべての炭素繊維に等しい張力を与えながら炭素繊維を繰出し,

繰出しリールから繰出された炭素繊維に熱硬化樹脂を含浸し,

熱硬化樹脂が含浸した炭素繊維を,その横断面が長方形となるようにボイスによって成形して束にし,

成形された熱硬化樹脂が含浸された炭素繊維の束を,加熱しながら,胴部にらせん状の溝が形成された円筒状の溝付きロールに複数回巻回した後に上記溝付きロールから送り出し,

溝付きロールから送り出されるらせん状に型付けられた炭素繊維の束を,巻取りリールに巻取る,

フラット・ワイヤの製造方法。

【請求項6】

上記熱硬化樹脂がエポキシ樹脂である,

請求項5に記載のフラット・ワイヤの製造方法。

【請求項1】

熱硬化樹脂が含浸された多数本の炭素繊維から構成され,

横断面が長方形であり,常に内方を向く内面と常に外方を向く外面をもつように,長手方向に一定の径でらせん状に型付けられており,

上記内面から上記外面に向かうにしたがって上記炭素繊維の長さが次第に長くなっている,

フラット・ワイヤ。

【請求項2】

上記内面から上記外面に向かう各位置ごとの炭素繊維が,上記各位置ごとのらせんの経路長と同一の長さを有している,

請求項1に記載のフラット・ワイヤ。

【請求項3】

伸びおよび縮みのない炭素繊維によって構成されている,

請求項1または2に記載のフラット・ワイヤ。

【請求項4】

請求項1から3のいずれか一項に記載の多数のフラット・ワイヤが,パイプまたはケーブルの外周面上にらせん状に巻付けられている,補強パイプまたは補強ケーブル。

【請求項5】

炭素繊維が巻き回された複数台の繰出しリールのそれぞれから,すべての炭素繊維に等しい張力を与えながら炭素繊維を繰出し,

繰出しリールから繰出された炭素繊維に熱硬化樹脂を含浸し,

熱硬化樹脂が含浸した炭素繊維を,その横断面が長方形となるようにボイスによって成形して束にし,

成形された熱硬化樹脂が含浸された炭素繊維の束を,加熱しながら,胴部にらせん状の溝が形成された円筒状の溝付きロールに複数回巻回した後に上記溝付きロールから送り出し,

溝付きロールから送り出されるらせん状に型付けられた炭素繊維の束を,巻取りリールに巻取る,

フラット・ワイヤの製造方法。

【請求項6】

上記熱硬化樹脂がエポキシ樹脂である,

請求項5に記載のフラット・ワイヤの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−25001(P2012−25001A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−164622(P2010−164622)

【出願日】平成22年7月22日(2010.7.22)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月22日(2010.7.22)

【出願人】(000003528)東京製綱株式会社 (139)

【Fターム(参考)】

[ Back to top ]