フランジ付き軸部材、及び、当該フランジ付き軸部材の製造方法、並びに、当該フランジ付き軸部材を備えるローラ部材及び画像形成装置

【課題】締結強度が大きく、且つ、仕上げ加工などの更なる加工を必要としない低コストなフランジ付き軸部材を、軸長さや同軸度に加え軸振れ精度の悪化やばらつきを小さくして提供する。

【解決手段】軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材を、前記円柱部よりも大径である円盤状のフランジ部材に埋設して、軸部材とフランジ部材とが同軸状に接続されるフランジ付き軸部材にして、これらを接続する際には、当該軸部材の円柱部端面にはリブ部が設けられていて、当該リブ部がフランジ部材内部で半径方向に開口するとともに、フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材において、さらに、軸部材には、軸部材をフランジ部材に埋設する際にフランジ部材の一部が押し出される孔部が設けられていることを特徴とするフランジ付き軸部材で解決される。

【解決手段】軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材を、前記円柱部よりも大径である円盤状のフランジ部材に埋設して、軸部材とフランジ部材とが同軸状に接続されるフランジ付き軸部材にして、これらを接続する際には、当該軸部材の円柱部端面にはリブ部が設けられていて、当該リブ部がフランジ部材内部で半径方向に開口するとともに、フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材において、さらに、軸部材には、軸部材をフランジ部材に埋設する際にフランジ部材の一部が押し出される孔部が設けられていることを特徴とするフランジ付き軸部材で解決される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば現像ローラなどのローラ部材の端部に設けられるフランジ付き軸部材及びこのフランジ付き軸部材の製造方法に関し、さらには、当該フランジ付き軸部材を備えたローラ部材及び画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンター、ファクシミリ、あるいは、これらの機能のうち少なくとも2つの機能を備える所謂複合機などの画像形成装置では、従来からローラ部材が多用されている。例えば、このようなローラ部材の一つである、現像装置に使用される現像ローラ14は、図13に示されるように、主に現像スリーブ15と、現像スリーブ15内に設置されるマグネットローラ16と、現像スリーブ15の端部に固定されるフランジ付き軸部材1となどで構成されていて、このフランジ付き軸部材1は、現像スリーブ15の端部内径側に圧入などによって固定されるフランジ部材2と、軸受けやギアなどが取り付けられる軸部材4とで構成され、加えて、このフランジ部材2の軸部材4が設けられるのとは反対側のフランジ部端面には、マグネットローラ16の軸受け17を収容するための凹部3が設けられる。このようなフランジ付き軸部材1においては、挿入される軸受けとの摩擦が発生する軸部材4に耐久性への要求乃至観点からステンレス材(SUS材)が使用されていて、この種のフランジ部材2と軸部材4とを備えて成るフランジ付き軸部材1を製作する場合には、同軸度や振れに対して高い精度が要求されることもあり、従来から以下のような問題が指摘されている。

【0003】

例えば、フランジ付き軸部材1を切削によって一体部品として加工しようとすると、フランジ付き軸部材1のフランジ部材2が軸部材4に比べて大径なので、多量の切粉が発生するとともに、材料歩留まりが悪く、コスト的に不利であるという問題があった。さらには、短時間で加工しようとすると精度確保が困難であると云う問題もあった。

【0004】

この代わりに、ステンレスの塑性加工による一体成形を行おうとする場合には、ステンレスが難加工材であるために必要な精度確保が難しいと云う問題があった。

【0005】

ここで、複数の部品を組み合わせてこれらを一体化させてフランジ付き軸部材を得る方法も知られており、この方法としては、例えば、フランジ部材を亜鉛とした、ステンレス製軸インサートの亜鉛ダイカスト成形も行われている。しかしながら、ダイカスト成形には多大な熱量が必要となるためCO2(炭酸ガス)排出量が多くなる結果、環境保護の観点から好ましくない。加えて、必要とされる精度確保のためには切削による2次加工も必要になり、高コストとなると云う問題が発生する。

【0006】

そこで、本出願人は、上記した問題を解決するために、材料の無駄がなく、仕上げ加工の必要のない低コストでありながらも、締結強度が大きく、且つ、高精度で、加工時間の短い、フランジ部材端面に軸受けが入る凹部の形成も同時に形成可能なフランジ付き軸部材の製造方法を先に提案している(特許文献1参照)。

【0007】

特許文献1に開示される発明は、図11に示されるように、軸部材4と円盤状のフランジ部材2とが同軸に接続されてなるフランジ付き軸部材1であって、当該軸部材4は、フランジ部材2側の端部にある円柱部4bの端面の縁に形成された円筒状リブ部5を有するとともに、当該円筒状リブ部5と軸部材4とが円盤状のフランジ部材2内部にパンチングによって埋設されていることを特徴とするフランジ付き軸部材1を開示している。確かに、特許文献1に開示されるフランジ付き軸部材1を用いれば、前述の様々な問題点は解消する。しかしながら、最近の画像形成装置ではさらなる高画質化への要求が高まっており、その結果、フランジ付き軸部材1のフランジ部材2と軸部材4との間にさらに高い精度の同軸度と軸振れとが要求されてきていて、特許文献1に開示される発明のフランジ付き軸部材1では、この新たな要求精度を満足しない不良が発生してしまうことがあるということが判明した。

【0008】

具体的には、例えば、特許文献1に開示されるフランジ付き軸部材1では円盤状のフランジ部材2を軸部材4にパンチングにより埋設させて成形させているが、その際に、成形前と成形後とでは軸部材4の長さLが伸びる乃至長くなる傾向があり、その伸び量は必ずしも一定でないために、成形後の軸部材の長さLにばらつきが発生していることが分かった。このように、軸部材4の長さLにばらつきが発生すると、例えばフランジ付き軸部材1が現像ローラ用であるとした場合に、この軸部材が取り付けられた現像ローラを現像装置へ組み付ける際には、当該フランジ付き軸部材1に取り付けられるギアや止め輪の位置がばらついてしまい、現像装置としての精度に関して不具合が発生するという問題がある。さらには、特許文献1に開示されるフランジ付き軸部材1では、突発的にフランジ部材2と軸部材4との間の同軸度や軸振れ精度が悪化することがあることも判明した。

【0009】

本出願人が、この種の不具合乃至問題点の原因解析を実験的に行ったところ、軸部材4の伸び量が大きいものほど同軸度や軸振れ精度が悪化している傾向があり、この精度の悪化は以下の理由によることが分かった。以下、この精度悪化の理由について説明する。

【0010】

まず、軸部材4の長さLが伸びてしまうという現象について図12を用いて説明する。図12は、特許文献1に開示されるフランジ付き軸部材1を製造する際の一工程を示す図であり、ここに図示されている状態は、パンチング工程終了後の状態である。この図12に示されているように、軸部材4を円盤状フランジ部材2に埋設させて接続させるパンチング工程を実施する際には、軸部材4の軸部4aがダイ7の内側ダイ7aにおける軸孔部に嵌挿されて、当該内側ダイ7aに完全に取り囲まれているとともに、その軸部材4の円柱部4bは、内側ダイ7aに設けられた堀込み状支持部10bに支持されている。また、フランジ部材2は、当該フランジ部材2の外径と略等しい孔部を有する外側ダイ7bに挿入され、当該外側ダイ7bの孔部にはまた、軸部材4が装着された内側ダイ7aが嵌挿されている。このように配設された状態で、パンチ8によりダイ7に支持される軸部材4をフランジ部材2に埋設させて接合するためにパンチ加工を実施するが、その際には、軸受け17を挿入するための凹部3を形成するためのパンチ側の凸部9と、軸部材4の円筒状リブ部5の内周側の表面との間で形成されるフランジ部材2の部分(図12において点線で描かれた円Aを用いて概略で示される)でフランジ部材2を変形させるための内部応力が高くなる。そして、当該高められた内部応力の半径方向の作用は、フランジ部材2に軸部材4を埋設させる際の円筒状リブ部5を開口させる(すなわち、半径方向外側に倒させる)方向に働く一方で、フランジ部材2から軸部材4の軸方向乃至長手方向に作用する内部応力は、ダイ7の堀込み状支持部10bで保持されていない内側部分であり、内側ダイ7aに完全に取り囲まれている軸部材4aを押し下げようとする方向の力として作用するために、ダイ7に支持されている状態の軸部材4の長さLを伸ばそうとする方向の残留内部応力として残ってしまう。その結果、ダイ7からフランジ付き軸部材1を取り出した際に、当該軸方向の残留内部応力によって軸部材4の長さLが伸びてしまうというものである。

【0011】

ここで、軸部材4の長さLが伸びる際に、軸部4aの円周方向において伸び量に偏差があると、この偏差に起因して軸部4aを傾ける力がさらなる残留内部応力として残ってしまうことが分かった。したがって、成形されたフランジ付き軸部材をダイ7から取り出した際には、この軸部4aを傾ける方向の残留内部応力が開放されて、軸部4aがフランジ部材2に対して傾いてしまい、その結果、軸部材4の軸振れの原因になることも分かった。軸部材4の長さLの伸び量が大きいものほど、軸部4aの円周方向における伸び量に関しても偏差が大きいために残留内部応力も大きくなり、したがって、軸部材4の軸振れも大きくなる傾向があることが判明している。

【0012】

なお、前述の残留内部応力の大きさは、パンチの凸部9と、軸部材4の円筒状リブ部5の内周側の表面との間で形成されるフランジ部材2における部分Aの容積のばらつき、及び、円盤状のフランジ部材2の大きさ乃至体積のばらつきなどに依存し、これらの寸法ばらつきが軸部材4の長さLの伸び量のばらつき及び軸部4aの軸振れのばらつきの大きな一因となっていることが判明している。さらに、軸部材4に設けられた円筒状リブ部5が半径方向に開口乃至倒される際の変形抵抗が大きい場合も、開口された円筒状リブ部5の根元側部5aにも偏った残留内部応力が発生しやすく、この円筒状リブ部5の根元側部5aに発生した残留内部応力もまた、成形品をダイ7から取り出した際に開放され、フランジ部材2を軸部材4に対して傾け、軸振れを発生させる原因の一つとなることも判明している。

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記した従来の問題点に鑑み、締結強度が大きく、且つ、仕上げ加工などの更なる加工を必要としない低コストなフランジ付き軸部材を、軸長さや同軸度に加え軸振れ精度の悪化やばらつきを小さくして提供することを目的とし、さらにはこのフランジ付き軸部材を製造する製造方法を提供することを目的とする。加えて、このフランジ付き軸部材を備えたローラ部材及び画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の目的を達成するため、本発明は、

軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、

前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、

前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、

前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、

前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材において、

さらに、前記軸部材には、前記軸部材を前記フランジ部材に埋設する際に前記フランジ部材の一部が押し出される孔部が、前記軸部材の前記フランジ部材側に設けられていることを特徴とするフランジ付き軸部材を提案する。

【0015】

また、本発明において、前記孔部は、前記フランジ部材の一部が押し出された後であってもさらに空洞部が存在するように構成されていると好適である。

【0016】

さらにまた、本発明において、前記孔部の断面形状を多角形とすると好適であるし、さらには、前記孔部の内壁面に凹凸形状部を設けても好適である。

【0017】

さらにまた、本発明において、前記リブ部が前記円柱部上で円筒形状に形成されているとともに、前記リブ部の肉厚が前記円柱部からリブ部先端の方向に向けて薄くなるように、前記リブ部の内周面にテーパが付けられていると好適である。さらにまた、本発明において、前記リブ部に、内周側から外周側に向けた切欠き部である溝部が複数設けられていても好適である。さらにまた、本発明において、前記リブ部は、前記円柱部上で同心状に独立して複数個設けられていても好適である。

【0018】

さらにまた、本発明において、上記目的を達成するために、請求項1〜請求項7のいずれか一項に記載のフランジ付き軸部材が設けられたローラ部材を提案し、さらにまた、当該請求項8に記載のローラ部材が現像ローラであることを提案する。さらにまた、上記目的を達成するために、請求項8に記載のローラ部材及び/又は請求項9に記載の現像ローラを備えた画像形成装置を提案する。

【0019】

さらにまた、本発明において、上記目的を達成するために、

軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材を製造する方法において、

当該方法は、

前記軸部材の軸部が嵌挿されて保持される軸孔部と、前記軸部材の一端部に設けられた円柱部を支持するための堀込み状支持部とを備えた内側ダイに、前記軸部材を挿入・保持させる軸部材セット工程と、

前記内側ダイが同軸状に挿入されている外側ダイであって、前記フランジ部材の外周と略同一の内径を有する外側ダイに、前記フランジ部材を挿入するフランジ部材セット工程と、

前記軸部材を前記フランジ部材に埋設するために、前記フランジ部材を前記軸部材にパンチによりパンチングする工程と、をこの順序で実施するとともに、

前記パンチには、前記凹部を形成するための凸部が設けられていて、且つ、前記軸部材には、前記フランジ部材の一部が押し出される孔部が設けられていて、

前記パンチングの際に、前記フランジ部材の前記軸部材と接続されるのとは逆側のフランジ部端面に凹部が形成されるととともに、前記孔部に、フランジ部材の一部が押し出されることを特徴とするフランジ付き軸部材の製造方法を提案する。

【発明の効果】

【0020】

本発明によれば、軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成されるので、軸部材とフランジ部材とが極めて強固に接続され、且つ、仕上げ加工などの更なる加工を必要としない低コストなフランジ付き軸部材を提供できるようになるだけでなく、前記軸部材を前記フランジ部材に埋設する際に前記フランジ部材の一部が押し出される孔部が、前記軸部材に設けられているので、軸部材をフランジ部材に埋設させる際に、当該孔部にフランジ部材の変形量の一部が入り込む結果、軸部材を軸方向に伸ばそうとする内部応力が減少して、軸部材の伸びを低減させることが可能になる。さらには、軸部材の伸び量の円周方向偏差も小さくすることが可能となるので、軸長さや同軸度に加え軸振れ精度の悪化やばらつきが小さいフランジ付き軸部材を提供することが可能となる。また、このようなフランジ付き軸部材を連続加工したとしても、高精度なフランジ付き軸部材を提供することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明にかかるフランジ付き軸部材の一例を示す概略断面図である。

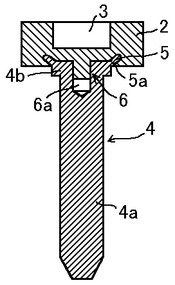

【図2】図1のフランジ付き軸部材の構成部品の概略断面図である。

【図3】図1のフランジ付き軸部材を製造する際の一工程を示す図であり、当該図では、パンチング工程開始前の状態を示す。

【図4】図1のフランジ付き軸部材を製造する際の一工程を示す図であり、当該図では、パンチング工程中の状態を示す。

【図5】図1のフランジ付き軸部材を製造する際の一工程を示す図であり、当該図では、パンチング工程終了後の状態を示す。

【図6】本発明にかかるフランジ付き軸部材における軸部材の孔部の一例を示す図である。

【図7】本発明にかかるフランジ付き軸部材における軸部材の孔部の壁面の一例を示す図である。

【図8】本発明にかかるフランジ付き軸部材における軸部材のリブ部の一例を示す図である。

【図9】本発明にかかるフランジ付き軸部材における軸部材のリブ部の別の一例を示す図である。

【図10】本発明にかかるフランジ付き軸部材における軸部材のリブ部のさらに別の一例を示す図であり、a)は上面図を、b)はa)におけるA−A線断面図を示す。

【図11】従来のフランジ付き軸部材の概略断面図である。

【図12】図11のフランジ付き軸部材を製造する際の一工程を示す図であり、当該図では、パンチング工程終了後の状態を示す。

【図13】従来のフランジ付き軸部材が取り付けられた現像ローラを示す概略断面図である。

【図14】本発明のフランジ付き軸部材が取り付けられた現像ローラを示す概略断面図である。

【図15】本発明のフランジ付き軸部材が設けられるローラ部材を有する画像形成装置の一例である複写機を示す概略模式図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を添付図面に従って説明する。

【0023】

まず、図15を用いて、本願発明のフランジ付き軸部材が設けられるようなローラ部材を有する画像形成装置の一例を説明する。この図15の模式図に示される画像形成装置は、画像形成装置の一例としての複写機を示しており、当業者にはよく知られているため、以下では詳細な説明は省略する。

【0024】

図15に示されるように、この複写機は、主として4つの感光体41(a,b,c,d)及び周辺作像機器等をそのそれぞれに備えた4つの画像形成部40(a,b,c,d)と、これら4つの感光体41(a,b,c,d)に対向する位置でその表面に当接して配置される中間転写体である無端ベルト状の中間転写ベルト45と、この中間転写ベルト45に一次転写されたトナー像が二次転写される記録紙などの記録媒体を積層して収納する記録媒体収納部50と、画像形成装置本体の上方に配置され、原稿読み取り部を構成するスキャナ部60とを備えて成る。なお、各感光体41(a,b,c,d)上には、互いに異なる色のトナー像、例えばイエロートナー像、マゼンタトナー像、シアントナー像及びブラックトナー像がそれぞれ形成される。また、中間転写ベルト45は、一般に複数のローラに内接及び/又は外接されることで張架されて走行駆動させられる構成部材であり、図示した例では、図中反時計回りに回転駆動させられる。さらに、この画像形成部40(a,b,c,d)には、像担持体である感光体41(a,b,c,d)の周変に、当該感光体41(a,b,c,d)を所定の極性に一様に帯電させる帯電器42(a,b,c,d)と、帯電させられた感光体41(a,b,c,d)の表面にスキャナ部60により読み込まれた画像に対応する静電潜像を書き込むための書込みユニットである露光部43と、当該静電潜像をトナーなどにより現像して可視像化する現像装置44(a,b,c,d)となどが配置されていて、当該感光体41(a,b,c,d)上で可視像化されたトナー像が中間転写ベルト45に一次転写される。

【0025】

上記したように4つの感光体41(a,b,c,d)にはそれぞれ異なるトナー像が形成されるが、各感光体41(a,b,c,d)上に各色トナー像を形成し、その各トナー像を中間転写ベルト45上に転写(一次転写)する構成は実質的に同一であるため、以下では、符号a、b、c、dを適宜省略して画像形成装置の動作を概略で説明する。

【0026】

この図示された複写機では、スキャナ部60にセットされた原稿が、当該スキャナ部60における光学系によって読み取られ、各色トナーに対応した電気信号に変換される。その際、画像形成部40では、先に述べた構成要素が駆動し、まずは感光体41が図中時計回りに回転する。この感光体41は、帯電器42により一様に帯電させられ、その後、スキャナ部60によって読み取られた画像の電気信号に対応した露光部43からの露光によって、感光体41上の電荷が部分的に消失させられ静電潜像が形成される。次いで、現像装置44における現像ローラ14を介してこの静電潜像の電荷に応じた各色トナーが転移され、可視像化される。また、中間転写ベルト45の内側には、そのベルトを挟んで各感光体41に対向して位置する一次転写ローラ(図示せず)が配置されており、この一次転写ローラが中間転写ベルト45の裏面に当接することで、感光体41と中間転写ベルト45との適正な一次転写ニップ部が形成されるとともに、上記一次転写ローラには、感光体41上に形成されたトナー像のトナー帯電極性と逆極性の転写電圧が印加され、これにより、感光体41と中間転写ベルト45との間に転写電界が形成され、感光体41上のトナー像が、その感光体41と同期して回転駆動される中間転写ベルト45上に静電的に一次転写される。このように、各感光体41には、各色トナー像がそれぞれ形成され、その各色のトナー像は、中間転写ベルト45の搬送方向上流側から逐次タイミングを併せて中間転写ベルト45上に重ね合わされ、フルカラー画像が形成される。

【0027】

一方で、装置本体内の下部に配置された記録媒体収容部である給紙カセット50から、記録媒体が適宜適切な搬送部材を用いて一枚ごとに搬送を開始させられ、未だ回転駆動をしていないレジストローラ対(図示せず)まで搬送され、当該レジストローラ対において、所謂ループを形成することで記録媒体のレジストレーションが行われる。レジストレーションされた記録媒体は、中間転写ベルト45に逐次一次転写されたフルカラートナー像とのタイミングを計って、レジストローラ対の回転駆動により搬送され、二次転写ローラ48とこれに対向する対向ローラ(図示せず)とで構成される二次転写ニップ部で画像を二次転写される。二次転写された記録媒体は、記録媒体搬送方向下流側に配設された定着装置70までさらに搬送され、定着装置70で熱と圧力とを受けることにより永久画像として記録媒体に定着させられ、その後、さらに搬送されて排出トレイなどの記録媒体排出部に排出されることで画像形成動作が完了する。

【0028】

このような画像形成装置では、例えば現像ローラ14などに代表されるローラ部材が多用されており、このローラ部材の端部には、その端部内径側に圧入などによってフランジ付き軸部材1が固定されていて(例えば、図13、図14参照)、このフランジ付き軸部材1の軸部材4には、ローラ部材駆動用の軸受けやギアなどが取り付けられることが予定されている。また、このフランジ付き軸部材のフランジ部材2には、例えばマグネットローラ16などの軸受け17を収容するための凹部3が設けられている。本発明は、主としてこのフランジ付き軸部材1に関するものであり、具体的には、締結強度が大きく、且つ、仕上げ加工などの更なる加工を必要としない低コストなフランジ付き軸部材を、軸長さや同軸度に加え軸振れ精度の悪化やばらつきを小さくして高精度なものとして提供するものである。したがって、後述する本発明のフランジ付き軸部材をローラ部材に用いることで、高精度なローラ回転精度を提供することが可能になり、ひいては高品質な画像を提供することができるようになる。

【0029】

次に、図1、図2を用いて、本発明のフランジ付き軸部材1の構成を説明する。ここで、図1は、本発明にかかるフランジ付き軸部材の一例を示す概略断面図であり、図2は、図1に示したフランジ付き軸部材1を構成する構成部品の概略断面図である。

【0030】

図1及び図2に示されるフランジ付き軸部材1は、軸部4aを有する軸部材4であって、さらにその一端部に軸部4aよりも大径な円柱部4bを有する軸部材4と、円盤状のフランジ部材2とを備えて成る。このフランジ付き軸部材1は、軸部材4をフランジ部材2に埋設することで、当該軸部材4とフランジ部材2とを同軸状に、言い換えれば軸部材4の中心軸と円盤状のフランジ部材2の中心軸とが一致するように接続されている。なお、軸部材4の円柱部4bには、軸部4aが設けられているのとは逆側の円柱部端面にリブ部5が設けられていて、例えばパンチングにより軸部材4をフランジ部材2に埋設して接続する際には、円盤状のフランジ部材2内部で、円柱部4bのリブ部5がそのリブ根元5aから折れ曲がった乃至倒された状態で(すなわち、リブ部5が半径方向外側に開口した状態で)、埋設される。また、円盤状のフランジ部材2の、軸部材4と接続されるのとは逆側のフランジ部材端面には、軸受け17挿入用の凹部3が形成されている。これは、例えば、パンチングに用いるパンチに凸部を設け、この凸部によってパンチング工程中に同時に形成することで得られる。なお、これについては、フランジ付き軸部材1の製造方法に関して後述する。このように、軸部材4に設けられたリブ部5が、変形したフランジ部材2により内側と外側とから押さえ込まれた状態で、当該フランジ部材2内部に埋設されているので、これら軸部材4及びフランジ部材2は、極めて強力に締結乃至接続されており、フランジ付き軸部材1として求められる強度、すなわち、フランジ部材2からの軸部材4の引き抜き強度及びフランジ付き軸部材としての耐回転トルクを充分に満足することが可能である。

【0031】

なお、ステンレス(例えば、SUS304やSUS303)などの材料で構成される軸部材4をフランジ部材2に埋設させる必要があるので、このフランジ部材2には、例えばアルミニウムなどのステンレスよりも変形抵抗の小さい材料が用いられる。これを言い換えれば、軸部材4は、円盤状のフランジ部材2の材料よりも変形しにくい材料から形成される。

【0032】

さらに、本発明のフランジ付き軸部材1では、特徴的な構成要素として、軸部材4におけるフランジ部材2に埋設される側に孔部6が設けられていて、軸部材4をフランジ部材2に埋設する際には、この孔部6に、例えばパンチングによるフランジ部材の変形量の一部が押し出されることが可能なようになっている。このように、例えばパンチングによりフランジ部材2に軸部材4を埋設させる際に、パンチ凸部及びリブ部に加え、軸部材4が埋設されることによるフランジ部材2の変形量の少なくとも一部を孔部6に押し出すことで、軸部材4にかかる当該軸部材4を伸ばす方向への内部応力を低減することが可能となる結果、軸部材4の伸び量を低減できるようになり、ひいては、軸部材4の軸部4aの円周方向における伸び量の偏差も小さく抑えることが可能になる。したがって、軸部材4の伸び量を抑えることが可能となるだけでなく、軸部4aの円周方向における伸び量偏差をも低減されている結果、軸部材4をフランジ部材2に対して傾けようとする残留内部応力をも低減させることが可能となり、軸部材4のフランジ部材2に対する軸振れを小さく抑えることが可能となる。

【0033】

なお、図1に図示した例では、フランジ部材2の一部が孔部6に押し出されたとしても、未だ孔部6内に空洞部6aが存在するように構成されている。このように、空洞部6aが形成されるように孔部6を構成すれば、軸部材4には、軸部材4aを図1で見て押し下げる方向に力がさらにかからなくなるので、より一層軸部材4の伸び量が低減されたフランジ付き軸部材1を得ることが可能となるので好適である。

【0034】

ここで、図2を用いて、本発明のフランジ付き軸部材1の構成要素についてさらに詳しく説明する。図2は、本発明のフランジ付き軸部材の構成部品の概略断面図であり、ここに図示されるフランジ付き軸部材の構成部品は、それぞれパンチング前の状態で示されている。

【0035】

この図2に示されているように、本発明のフランジ付き軸部材1は、円盤状のフランジ部材2と、軸部材4とを備えて成り、当該軸部材4は、軸部4aを有し、さらに当該軸部4aの一端部に当該軸部4aよりも大径である円柱部4bを有している。また、軸部材4の円柱部4bには、軸部4aが設けられているのとは逆側の円柱部端面にリブ部5が設けられていて、このリブ部5は、軸部材4がフランジ部材2に埋設される際に、フランジ部材2内部で半径方向外側に開口乃至倒されるようになっている。加えて、この軸部材4がフランジ部材2に埋設されて互いに接続される際には、フランジ部材2の軸部材4が接続されるのとは逆側の端面には、例えば凸部を有するパンチによって凹部が形成されるが、これら軸部材4の埋設量や形成される凹部に起因する変形量が押し出される孔部6が、軸部材4のフランジ部材側の端面に形成されているのが見て取れる。

【0036】

ここで、成形前の軸部材4における円柱部4bの軸方向の高さをH1とし、リブ部5の高さをH2とし、円盤状のフランジ部材2の外径をD1とし、リブ部5の外径をd3としたときに、リブ部5の高さH2を、フランジ部材2の外径D1とリブ部5の外径d3との差の1/2よりも小さくしておくと、成形の際に開口乃至倒されるリブ部5の先端部がフランジ部材2の外径から露出することがない。

【0037】

また、孔部6の直径をd4とし、深さをH3とした際に、当該d4及びH3に関しては、フランジ付き軸部材1のフランジ形状に対して最適な設計を行うことで、軸材4の円柱部4b端面にかかる圧力を最適に抑制することが可能である。本出願人が実験的に解析を行ったところ、孔部6の直径d4及び深さH3は、孔部6の容積V2がリブ部5で囲まれている空間体積V1に対して、1.5〜2.5倍程度になるように設定すると軸部材4の伸び量が十分低減されることが判明している。なお、リブ部5で囲まれている空間体積V1は、例えば円筒状に構成されたリブ部5の内径をd1としたときに、V1=(d1×d1×π/4)×H2で概算が可能である一方で、孔部6の容積V2は、V2=(d4×d4×π/4)×H3で概算が可能である。また、孔部6の直径d4は、軸部4aの直径乃至軸径d2よりも小さい方が、軸部材4自体の強度を確保することができるため好適である。例えば、軸部4aの軸径d2が6mmであったとすると、孔部6の直径d4を4mmとし、この場合において、リブ部5で囲まれる空間体積V1に対応させて、孔部6の深さH3を設定することで、本発明の良好な孔部条件に設定することが可能となる。

【0038】

なお、孔部6の深さH3が浅く構成されたことによって、本発明のフランジ付き軸部材1を成形後に、孔部6の底面側に先に記述した空洞部6aが形成されない場合であっても、軸部材4の伸び量を低減することができなくなるわけではなく、孔部6がない場合と比較して軸部材4の伸び量を低減することが可能なフランジ付き軸部材1を提供することは可能である。すなわち、本発明では、フランジ部材2が変形させられた際に、当該フランジ部材2の一部が押し出される孔部6が設けられていればよい。

【0039】

次いで、図3〜5を用いて、本発明のフランジ付き軸部材1の製造方法について説明する。図3〜5は、本発明のフランジ付き軸部材1を製造する際の一工程をそれぞれ示す図であり、図3はパンチング工程開始前の状態を示し、図4はパンチング工程中の状態を示し、図5はパンチング工程終了後の状態を示す。

【0040】

まず図3に示されるように、当該方法では、図2に示されるように構成された軸部材4の軸部4aが嵌挿されて保持される軸孔部10aと、軸部材4の円柱部4bを支持するための堀込み状支持部10bとを備えた内側ダイ7aに、当該軸部材4を挿入・保持させる(軸部材セット工程)。このときの状態は、軸部材4の軸部4aが完全に内側ダイ7aに設けられた軸孔部10aに取り囲まれており、さらに、軸部材4の円柱部4bの下側における一部が堀込み状支持部10bとして構成された内側ダイ7aの段差部分と当接していて、内側ダイ7aと軸部材4とは同軸状に保持されている。次いで、この内側ダイ7aが同軸状に挿入されている外側ダイ7bであって、軸部材4が埋設されることで接続される円盤状のフランジ部材2の外周と略同一の内径を有する外側ダイ7bに、当該フランジ部材2を挿入する(フランジ部材セット工程)。この際、外側ダイ7bに挿入されたフランジ部材2は、略同一の内径を有し、且つ、内側ダイ7aと同軸状に挿入されている外側ダイ7bに挿入されているので、内側ダイ7aと同軸状にセットされた軸部材4とも同軸状にセットされていることになる。なお、図示した例では、軸部材4とフランジ部材2とは離れた状態でセットされているが、実際には、円盤状のフランジ部材2の下側のフランジ部端面が、軸部材4の円柱部4bに設けられたリブ部5と当接した状態にセットされていることに注意されたい。

【0041】

次いで、図4に示されるように、外側ダイ7bの内径と略同一の外径を有するパンチ8が外側ダイ7bに挿入されて、軸部材4をフランジ部材2に埋設するために、このパンチ8及び図示しないプレス装置などを使用して、フランジ部材2を軸部材4にパンチするパンチング工程が実施される。なお、パンチ8には、フランジ部材2に軸受け用の凹部を同時に形成するための凸部9が設けられていて、この凸部9も外側ダイ7b及び内側ダイ7aと同軸状に配置されるとともに、この凸部9は、直円柱形状を有している。このパンチング工程の際に、パンチ8の凸部9によって、フランジ部材2の上面側のフランジ部端面は、その中央部を変形させるとともに、フランジ部材2の下面側のフランジ部端面は、リブ部5の内側へと押し込まれる。この際、このフランジ部材2の下面側のフランジ部端面がリブ部5の内側へと押し込まれる際に発生する内部応力のうち、半径方向の内部応力乃至圧力は、図示した例では円筒状に構成されるリブ部5を外側へ押し広げる力として作用する。この半径方向の力は、円筒状のリブ部5の内周面側全体に均等に伝わり、円筒状のリブ部5は、リブ根元5aを支点にして外向きに倒れるように開口する。

【0042】

その一方で、フランジ部材2の下面側のフランジ部端面が、リブ部5の内側へと押し込まれる際に発生する内部応力のうち、軸部材4の軸線方向の内部応力は、図11に示されるように軸部材4に孔部6が設けられていなければ、軸部4aを押し下げようとする方向に作用し、軸部4aが内側ダイ7aに完全に取り囲まれているために、軸部4a乃至軸部材4を伸ばそうとする方向における残留内部応力として残ってしまう。しかしながら、本発明のフランジ付き軸部材1では軸部材4に孔部6が設けられているため、この孔部6にフランジ部材2の一部が押し出されて、軸部材4の軸線方向にかかる内部応力を逃がすことになるので、軸部材4にかかる軸部4aを押し下げようとする内部応力が極力低減され、後述するパンチング工程終了後でも、軸部材4の長さを伸ばそうとする残留内部応力が極力低減されることになる。

【0043】

図5は、凸部9を有するパンチ8が下降端まで達して、パンチング工程が終了した状態を示している。図5に示した状態の後で、パンチ8をダイ7から退避させ、さらに図示しないエジェクトピンを用いてダイ7からフランジ付き軸部材1を取り出すことになる。この図5からも明らかなように、孔部6にはフランジ部材2の一部が押し出されているのと同時に、軸部材4とフランジ部材2とは、軸部材4のリブ部5がこの変形したフランジ部材2によって内側と外側とから押さえ込まれた状態で接続乃至締結されているのが見て取れる。このように軸部材4とフランジ部材2とが接続されていると、極めて強固に接続されるだけでなく、軸部材4を軸方向に伸ばそうとする残留内部応力が極力低減されていることから、取り出された後のフランジ付き軸部材1の軸部材4の軸方向の伸びが低減されることになる。なお、図5や図2に示すように、フランジ部材2が押し出された後に空洞部6aが存在していなければ、図11に示すような孔部6が存在しない従来例と比較すれば残留内部応力の発生を低減することができるものの、本来的に上記した軸部材4の軸方向に働く内部応力が孔部6の底部に作用することになるので、空洞部6aが存在するように孔部6を構成していた方が、孔部6の底部に軸部材4を軸方向に伸ばそうとする内部応力が達しないので好適である。

【0044】

また、このような製造方法であれば、フランジ部材2を変形させて軸部材4をフランジ部材2に埋設させる際に、必ずフランジ部材2の一部が軸部材4に設けられた孔部6に押し出されるので、連続してフランジ付き軸部材1を製造加工したとしても、軸長さのばらつきが小さく、且つ、高精度な同軸度及び軸振れを有するフランジ付き軸部材の連続加工を実施することが可能となるため好適である。

【0045】

これまで、本発明のフランジ付き軸部材1の基本的な構成及び製造方法を説明してきたが、次いで、本発明のフランジ付き軸部材1の変形例を説明する。なお、以下に説明する変形例であっても、上記した製造方法で製造することが可能であることは当業者には明らかであろう。

【0046】

まず、図6及び図7を用いて本発明のフランジ付き軸部材における孔部6の変形例を説明する。ここで、図6は、本発明にかかるフランジ付き軸部材1における軸部材4の孔部6の一例を、リブ部5が設けられる側から眺めた図であり、図7は、本発明にかかるフランジ付き軸部材1における軸部材4の孔部6の壁面の一例を、軸部材4の概略断面図として示す図である。

【0047】

図6に示されるように、この実施形態では、孔部6の断面が多角形に、図示した例では正8角形に形成されている。このように構成されていれば、軸部材4と円盤状のフランジ部材2との間に大きな回転トルクが発生したとしても、孔部6が断面円形に形成されている場合と比較して、孔部6に押し出されたフランジ部材2の一部が当該孔部6内部で回転し難くなり、耐回転トルク性能を向上させることが可能である。

【0048】

さらに、図7に示される実施形態では、軸部材4に設けられた孔部6の壁面に、軸部材4の軸線方向に平行な複数本の溝11を設けることによって、当該壁面に凹凸形状を施している。このように凹凸形状を設けた場合も、孔部6に押し出されたフランジ部材2の一部が凹凸形状に密着するので、孔部6が断面円形に形成されている場合と比較して、孔部6に押し出されたフランジ部材2の一部が当該孔部6内部で回転し難くなり、耐回転トルク性能を向上させることが可能である。なお、図示した例では、この凹凸形状は、軸部材4の軸線方向に平行な複数本の溝11として例示されているが、本発明はこれに限定されるものではない。例えば、この溝11は一本であってもよいし、あるいは、孔部6の壁面で所定の角度を有するらせん状に形成してもよい。さらには、互いに交差するアヤメ状(すなわち交差状)の複数の溝を設けることも可能である。さらに、溝の代わりに、例えばサンドブラストのように微細な粒子を孔部6に吹き付けて孔部壁面に不規則な凹凸部を形成させても同様の効果が得られる。溝11や不規則な凹凸部の深さも特に限定するものではなく、設けられる凹凸部の形状、種類及び個数などは、要求される耐回転トルクなどを考慮して適宜設定することが可能である。

【0049】

さらなる別の実施形態であるリブ部5の変形例が図8、図9及び図10に示される。図8は、本発明にかかるフランジ付き軸部材1における軸部材4のリブ部5の一例を示す図であり、図9は、本発明にかかるフランジ付き軸部材1における軸部材4のリブ部5の別の一例を上面からの眺めた状態で示す図であり、図10は、本発明にかかるフランジ付き軸部材1における軸部材4のリブ部5のさらに別の一例を示す図であり、図10a)は上面図を、図10b)は図10a)におけるA−A線断面図を示す。

【0050】

図8に示されているように、この軸部材4のリブ部5は、軸部材4の円柱状部4b上で円筒状に形成されているが、さらに、このリブ部5の内周面は、同心状に上方にいくにしたがって開口範囲が広くなるようにテーパを付けられており、その同心状のテーパ角度は、中心軸線に対する双方向角度θで示されている。これを言い換えれば、図示したリブ部5は、その肉厚が円柱部4b側からリブ部先端の方向に向けて薄くなるように、リブ部5の内周側にテーパを付けられて構成されている。このようにリブ部5が構成される場合には、軸部材4がフランジ部材2に埋設される際に倒れやすくなるという効果を有する。すなわち、例えばパンチングにより軸部材4がフランジ部材2に埋設されていく工程の途中では、円筒状のリブ部5の内周部でフランジ部材2との圧接力により、リブ部5の内壁に対して直角な方向に作用する応力が発生する。この応力によって、円筒状のリブ部5はリブ部根元5aを支点に外側方向に倒れるように変形させられるが、リブ部5の内周面にテーパが設けられておらず、垂直に起立した状態のリブ部5であると、この力は内周面全体を水平方向に外側に押し広げようとするので、最終的にはリブ部根元5aを支点にリブ部5が倒れるとしても、変形に大きな力が必要となる。その一方で、図8に示されるようなテーパがリブ部5の内周面に設けられていれば、上記した応力Fは、角度θが付いている内周面に垂直に作用するので、円筒状リブ部5がリブ部根元5aを支点として倒れるように変形するのが容易であり、その結果、円筒状リブ部5が小さな応力で変形できるため、リブ部5の変形し難さに起因する残留内部応力の偏りも小さくなり、ダイからフランジ付き軸部材1を取り出した際に、残留内部応力が開放されてもフランジ部材2を軸部材4に対して傾けようとする力が小さくなり、軸振れを小さく抑えたフランジ付き軸部材1を得ることが可能となる。

【0051】

図9に示される実施形態もまた、図8に示されるような実施形態の効果を発揮させるためのものであり、ここに図示されるリブ部5は、リブ部5の内周面側から外周面側に向けた切欠き部である溝部12が複数設けられていることに特徴がある。このように構成すると、溝部12の部分におけるリブ部5の肉厚が薄くなっているので、リブ部5を倒そうとする力が働くと、このリブ部5の溝部12に応力が集中し、当該溝部12からリブ部5は破断して、放射状に開いた状態でリブ部5が倒れることになる。溝部12から破断して倒れるので、リブ部5を変形させる際の応力は小さくてすみ、さらには、円筒状のリブ部5も破断されてしまうので、この破断により円筒状のリブ部5の円周方向の残留内部応力がほぼ開放されてしまう。したがって、リブ部5の残留内部応力に起因するフランジ部材2を軸部材4に対して傾けようとする力が小さくなり、軸振れを小さく抑えたフランジ付き軸部材1を得ることが可能となる。また、破断した円筒状リブ部5の破断部分、すなわち破断後の隣接する円筒状リブ部5の間にもまたフランジ部材2の一部が入り込むので、軸部材4とフランジ部材2とはさらに強固に締結され、耐回転トルクに優れたフランジ付き軸部材1を得ることが可能になる。

【0052】

図10に示される別の実施形態もまた、図8や図9に示されるような実施形態の効果を発揮させるためのものであり、ここに図示されるリブ部5は、円柱部4b上で同心状に独立して複数個設けられていることに特徴がある。このような構成のリブ部5を採用すると、独立して設けられた複数個のリブ部5が放射状にそれぞれ倒れて開口する。これら独立リブ部5は、もともと互いに分断されているので、変形の際の円周方向の応力はほとんど発生しない。したがって、ダイからフランジ付き軸部材1を取り出した際に、フランジ部材2を軸部材4に対して傾けようとする残留内部応力がほとんど存在しないので、軸振れを小さく抑えたフランジ付き軸部材1を得ることが可能となる。また、図9に示す実施形態と同様に、独立したリブ部5の相互間にもまたフランジ部材2の一部が入り込むので、軸部材4とフランジ部材2とは強固に締結され、耐回転トルクに優れたフランジ付き軸部材1を得ることが可能である。

【0053】

これまで、本発明のフランジ付き軸部材1の基本的な構成及び製造方法に始まり、さらに様々な実施形態を説明してきたが、このフランジ付き軸部材1が取り付けられたローラ部材の一例として、現像ローラ14の概略断面図を図14に示す。図14に示される現像ローラ14では、現像スリーブ15の一方の端部内径側に本発明にかかるフランジ付き軸部材1が圧入などにより取り付けられ、他方の端部内径側には、従動側フランジ18がやはり圧入などにより取り付けられている。また、マグネットローラ16の一方の軸が当該フランジ付き軸部材1の凹部3に嵌挿された軸受け17で支持され、マグネットローラ16の他方の軸は、従動側フランジ18に支持されるとともに、この従動側フランジ18を貫通している。このように構成される現像ローラ14では、現像スリーブ15の軸とフランジ付き軸部材1の軸とが同軸状に接続されるので、本発明のような同軸度及び軸振れに対して高精度なフランジ付き軸部材1を使用することで、現像スリーブ15で高精度な回転精度を達成することが可能となる。

【0054】

最後に、軸部材4に孔部6を設けない従来の場合(以下、条件1と称する。)と、本発明のように孔部6を設けた場合(以下、条件2と称する。)とで、フランジ付き軸部材1を製造した際に、軸長さ及び軸振れのばらつき範囲を比較・確認した結果を説明する。その結果によれば、条件1における軸長さのばらつき、すなわち軸部材の伸び量は0.1〜0.7mmと大きく且つばらついているのに対し、条件2では、0.05〜0.3mmと伸び量及びばらつき量ともに大幅に減少していることが分かった。また、条件1における軸振れは基本的に0.01mm以下であったが稀に0.01mmを越えるものが発生していたのに対し、条件2では、確実に0.01mm以下を確保することができていた。さらに、条件2のフランジ付き軸部材1を取り付けた現像ローラ14を現像装置に組み付ける際には、何ら不具合なく組み付け可能であったし、実機(株式会社リコー製 imagio(登録商標) MP C4000)を使用して、普通紙A4縦で50万枚の通紙を行い耐久試験を実施した結果、本発明のフランジ付き軸部材1自身に加え、このフランジ付き軸部材の構成要素である軸部材4とフランジ部材2との間でも破損が発生することなく、強度的にも問題がないことも確認されている。

【0055】

さらに、孔部6が断面円形状で内壁に凹凸部や溝部を形成しないフランジ付き軸部材の場合(以下、条件3と称する。)と、孔部6が断面多角形状、又は、孔部6の内壁面に凹凸部や溝部を形成したフランジ付き軸部材の場合(以下、条件4と称する。)とでの耐回転トルクを比較・確認したところ、条件3では、耐回転トルクが4〜5.5Nmであったのに対し、条件4のいずれもが6Nm以上の耐回転トルクを確保していることが分かった。条件3の場合であっても、フランジ付き軸部材1を現像ローラ14に使用するに際して、十分な耐回転トルク強度を有してはいるものの、条件4のように構成することで更なる耐回転トルク強度を実現することが可能であることが確認された。

【産業上の利用可能性】

【0056】

本発明は、フランジ付き軸部材を設けられるローラ部材、特に現像ローラに対して好適に利用することが可能であり、さらには、これらローラ部材が設けられる画像形成装置に好適に利用することができる。

【符号の説明】

【0057】

1 フランジ付き軸部材

2 フランジ部材

3 凹部

4 軸部材

5 リブ部

6 孔部

6a 空洞部

【先行技術文献】

【特許文献】

【0058】

【特許文献1】特開2008−69929号公報

【技術分野】

【0001】

本発明は、例えば現像ローラなどのローラ部材の端部に設けられるフランジ付き軸部材及びこのフランジ付き軸部材の製造方法に関し、さらには、当該フランジ付き軸部材を備えたローラ部材及び画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンター、ファクシミリ、あるいは、これらの機能のうち少なくとも2つの機能を備える所謂複合機などの画像形成装置では、従来からローラ部材が多用されている。例えば、このようなローラ部材の一つである、現像装置に使用される現像ローラ14は、図13に示されるように、主に現像スリーブ15と、現像スリーブ15内に設置されるマグネットローラ16と、現像スリーブ15の端部に固定されるフランジ付き軸部材1となどで構成されていて、このフランジ付き軸部材1は、現像スリーブ15の端部内径側に圧入などによって固定されるフランジ部材2と、軸受けやギアなどが取り付けられる軸部材4とで構成され、加えて、このフランジ部材2の軸部材4が設けられるのとは反対側のフランジ部端面には、マグネットローラ16の軸受け17を収容するための凹部3が設けられる。このようなフランジ付き軸部材1においては、挿入される軸受けとの摩擦が発生する軸部材4に耐久性への要求乃至観点からステンレス材(SUS材)が使用されていて、この種のフランジ部材2と軸部材4とを備えて成るフランジ付き軸部材1を製作する場合には、同軸度や振れに対して高い精度が要求されることもあり、従来から以下のような問題が指摘されている。

【0003】

例えば、フランジ付き軸部材1を切削によって一体部品として加工しようとすると、フランジ付き軸部材1のフランジ部材2が軸部材4に比べて大径なので、多量の切粉が発生するとともに、材料歩留まりが悪く、コスト的に不利であるという問題があった。さらには、短時間で加工しようとすると精度確保が困難であると云う問題もあった。

【0004】

この代わりに、ステンレスの塑性加工による一体成形を行おうとする場合には、ステンレスが難加工材であるために必要な精度確保が難しいと云う問題があった。

【0005】

ここで、複数の部品を組み合わせてこれらを一体化させてフランジ付き軸部材を得る方法も知られており、この方法としては、例えば、フランジ部材を亜鉛とした、ステンレス製軸インサートの亜鉛ダイカスト成形も行われている。しかしながら、ダイカスト成形には多大な熱量が必要となるためCO2(炭酸ガス)排出量が多くなる結果、環境保護の観点から好ましくない。加えて、必要とされる精度確保のためには切削による2次加工も必要になり、高コストとなると云う問題が発生する。

【0006】

そこで、本出願人は、上記した問題を解決するために、材料の無駄がなく、仕上げ加工の必要のない低コストでありながらも、締結強度が大きく、且つ、高精度で、加工時間の短い、フランジ部材端面に軸受けが入る凹部の形成も同時に形成可能なフランジ付き軸部材の製造方法を先に提案している(特許文献1参照)。

【0007】

特許文献1に開示される発明は、図11に示されるように、軸部材4と円盤状のフランジ部材2とが同軸に接続されてなるフランジ付き軸部材1であって、当該軸部材4は、フランジ部材2側の端部にある円柱部4bの端面の縁に形成された円筒状リブ部5を有するとともに、当該円筒状リブ部5と軸部材4とが円盤状のフランジ部材2内部にパンチングによって埋設されていることを特徴とするフランジ付き軸部材1を開示している。確かに、特許文献1に開示されるフランジ付き軸部材1を用いれば、前述の様々な問題点は解消する。しかしながら、最近の画像形成装置ではさらなる高画質化への要求が高まっており、その結果、フランジ付き軸部材1のフランジ部材2と軸部材4との間にさらに高い精度の同軸度と軸振れとが要求されてきていて、特許文献1に開示される発明のフランジ付き軸部材1では、この新たな要求精度を満足しない不良が発生してしまうことがあるということが判明した。

【0008】

具体的には、例えば、特許文献1に開示されるフランジ付き軸部材1では円盤状のフランジ部材2を軸部材4にパンチングにより埋設させて成形させているが、その際に、成形前と成形後とでは軸部材4の長さLが伸びる乃至長くなる傾向があり、その伸び量は必ずしも一定でないために、成形後の軸部材の長さLにばらつきが発生していることが分かった。このように、軸部材4の長さLにばらつきが発生すると、例えばフランジ付き軸部材1が現像ローラ用であるとした場合に、この軸部材が取り付けられた現像ローラを現像装置へ組み付ける際には、当該フランジ付き軸部材1に取り付けられるギアや止め輪の位置がばらついてしまい、現像装置としての精度に関して不具合が発生するという問題がある。さらには、特許文献1に開示されるフランジ付き軸部材1では、突発的にフランジ部材2と軸部材4との間の同軸度や軸振れ精度が悪化することがあることも判明した。

【0009】

本出願人が、この種の不具合乃至問題点の原因解析を実験的に行ったところ、軸部材4の伸び量が大きいものほど同軸度や軸振れ精度が悪化している傾向があり、この精度の悪化は以下の理由によることが分かった。以下、この精度悪化の理由について説明する。

【0010】

まず、軸部材4の長さLが伸びてしまうという現象について図12を用いて説明する。図12は、特許文献1に開示されるフランジ付き軸部材1を製造する際の一工程を示す図であり、ここに図示されている状態は、パンチング工程終了後の状態である。この図12に示されているように、軸部材4を円盤状フランジ部材2に埋設させて接続させるパンチング工程を実施する際には、軸部材4の軸部4aがダイ7の内側ダイ7aにおける軸孔部に嵌挿されて、当該内側ダイ7aに完全に取り囲まれているとともに、その軸部材4の円柱部4bは、内側ダイ7aに設けられた堀込み状支持部10bに支持されている。また、フランジ部材2は、当該フランジ部材2の外径と略等しい孔部を有する外側ダイ7bに挿入され、当該外側ダイ7bの孔部にはまた、軸部材4が装着された内側ダイ7aが嵌挿されている。このように配設された状態で、パンチ8によりダイ7に支持される軸部材4をフランジ部材2に埋設させて接合するためにパンチ加工を実施するが、その際には、軸受け17を挿入するための凹部3を形成するためのパンチ側の凸部9と、軸部材4の円筒状リブ部5の内周側の表面との間で形成されるフランジ部材2の部分(図12において点線で描かれた円Aを用いて概略で示される)でフランジ部材2を変形させるための内部応力が高くなる。そして、当該高められた内部応力の半径方向の作用は、フランジ部材2に軸部材4を埋設させる際の円筒状リブ部5を開口させる(すなわち、半径方向外側に倒させる)方向に働く一方で、フランジ部材2から軸部材4の軸方向乃至長手方向に作用する内部応力は、ダイ7の堀込み状支持部10bで保持されていない内側部分であり、内側ダイ7aに完全に取り囲まれている軸部材4aを押し下げようとする方向の力として作用するために、ダイ7に支持されている状態の軸部材4の長さLを伸ばそうとする方向の残留内部応力として残ってしまう。その結果、ダイ7からフランジ付き軸部材1を取り出した際に、当該軸方向の残留内部応力によって軸部材4の長さLが伸びてしまうというものである。

【0011】

ここで、軸部材4の長さLが伸びる際に、軸部4aの円周方向において伸び量に偏差があると、この偏差に起因して軸部4aを傾ける力がさらなる残留内部応力として残ってしまうことが分かった。したがって、成形されたフランジ付き軸部材をダイ7から取り出した際には、この軸部4aを傾ける方向の残留内部応力が開放されて、軸部4aがフランジ部材2に対して傾いてしまい、その結果、軸部材4の軸振れの原因になることも分かった。軸部材4の長さLの伸び量が大きいものほど、軸部4aの円周方向における伸び量に関しても偏差が大きいために残留内部応力も大きくなり、したがって、軸部材4の軸振れも大きくなる傾向があることが判明している。

【0012】

なお、前述の残留内部応力の大きさは、パンチの凸部9と、軸部材4の円筒状リブ部5の内周側の表面との間で形成されるフランジ部材2における部分Aの容積のばらつき、及び、円盤状のフランジ部材2の大きさ乃至体積のばらつきなどに依存し、これらの寸法ばらつきが軸部材4の長さLの伸び量のばらつき及び軸部4aの軸振れのばらつきの大きな一因となっていることが判明している。さらに、軸部材4に設けられた円筒状リブ部5が半径方向に開口乃至倒される際の変形抵抗が大きい場合も、開口された円筒状リブ部5の根元側部5aにも偏った残留内部応力が発生しやすく、この円筒状リブ部5の根元側部5aに発生した残留内部応力もまた、成形品をダイ7から取り出した際に開放され、フランジ部材2を軸部材4に対して傾け、軸振れを発生させる原因の一つとなることも判明している。

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、上記した従来の問題点に鑑み、締結強度が大きく、且つ、仕上げ加工などの更なる加工を必要としない低コストなフランジ付き軸部材を、軸長さや同軸度に加え軸振れ精度の悪化やばらつきを小さくして提供することを目的とし、さらにはこのフランジ付き軸部材を製造する製造方法を提供することを目的とする。加えて、このフランジ付き軸部材を備えたローラ部材及び画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の目的を達成するため、本発明は、

軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、

前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、

前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、

前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、

前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材において、

さらに、前記軸部材には、前記軸部材を前記フランジ部材に埋設する際に前記フランジ部材の一部が押し出される孔部が、前記軸部材の前記フランジ部材側に設けられていることを特徴とするフランジ付き軸部材を提案する。

【0015】

また、本発明において、前記孔部は、前記フランジ部材の一部が押し出された後であってもさらに空洞部が存在するように構成されていると好適である。

【0016】

さらにまた、本発明において、前記孔部の断面形状を多角形とすると好適であるし、さらには、前記孔部の内壁面に凹凸形状部を設けても好適である。

【0017】

さらにまた、本発明において、前記リブ部が前記円柱部上で円筒形状に形成されているとともに、前記リブ部の肉厚が前記円柱部からリブ部先端の方向に向けて薄くなるように、前記リブ部の内周面にテーパが付けられていると好適である。さらにまた、本発明において、前記リブ部に、内周側から外周側に向けた切欠き部である溝部が複数設けられていても好適である。さらにまた、本発明において、前記リブ部は、前記円柱部上で同心状に独立して複数個設けられていても好適である。

【0018】

さらにまた、本発明において、上記目的を達成するために、請求項1〜請求項7のいずれか一項に記載のフランジ付き軸部材が設けられたローラ部材を提案し、さらにまた、当該請求項8に記載のローラ部材が現像ローラであることを提案する。さらにまた、上記目的を達成するために、請求項8に記載のローラ部材及び/又は請求項9に記載の現像ローラを備えた画像形成装置を提案する。

【0019】

さらにまた、本発明において、上記目的を達成するために、

軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材を製造する方法において、

当該方法は、

前記軸部材の軸部が嵌挿されて保持される軸孔部と、前記軸部材の一端部に設けられた円柱部を支持するための堀込み状支持部とを備えた内側ダイに、前記軸部材を挿入・保持させる軸部材セット工程と、

前記内側ダイが同軸状に挿入されている外側ダイであって、前記フランジ部材の外周と略同一の内径を有する外側ダイに、前記フランジ部材を挿入するフランジ部材セット工程と、

前記軸部材を前記フランジ部材に埋設するために、前記フランジ部材を前記軸部材にパンチによりパンチングする工程と、をこの順序で実施するとともに、

前記パンチには、前記凹部を形成するための凸部が設けられていて、且つ、前記軸部材には、前記フランジ部材の一部が押し出される孔部が設けられていて、

前記パンチングの際に、前記フランジ部材の前記軸部材と接続されるのとは逆側のフランジ部端面に凹部が形成されるととともに、前記孔部に、フランジ部材の一部が押し出されることを特徴とするフランジ付き軸部材の製造方法を提案する。

【発明の効果】

【0020】

本発明によれば、軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成されるので、軸部材とフランジ部材とが極めて強固に接続され、且つ、仕上げ加工などの更なる加工を必要としない低コストなフランジ付き軸部材を提供できるようになるだけでなく、前記軸部材を前記フランジ部材に埋設する際に前記フランジ部材の一部が押し出される孔部が、前記軸部材に設けられているので、軸部材をフランジ部材に埋設させる際に、当該孔部にフランジ部材の変形量の一部が入り込む結果、軸部材を軸方向に伸ばそうとする内部応力が減少して、軸部材の伸びを低減させることが可能になる。さらには、軸部材の伸び量の円周方向偏差も小さくすることが可能となるので、軸長さや同軸度に加え軸振れ精度の悪化やばらつきが小さいフランジ付き軸部材を提供することが可能となる。また、このようなフランジ付き軸部材を連続加工したとしても、高精度なフランジ付き軸部材を提供することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明にかかるフランジ付き軸部材の一例を示す概略断面図である。

【図2】図1のフランジ付き軸部材の構成部品の概略断面図である。

【図3】図1のフランジ付き軸部材を製造する際の一工程を示す図であり、当該図では、パンチング工程開始前の状態を示す。

【図4】図1のフランジ付き軸部材を製造する際の一工程を示す図であり、当該図では、パンチング工程中の状態を示す。

【図5】図1のフランジ付き軸部材を製造する際の一工程を示す図であり、当該図では、パンチング工程終了後の状態を示す。

【図6】本発明にかかるフランジ付き軸部材における軸部材の孔部の一例を示す図である。

【図7】本発明にかかるフランジ付き軸部材における軸部材の孔部の壁面の一例を示す図である。

【図8】本発明にかかるフランジ付き軸部材における軸部材のリブ部の一例を示す図である。

【図9】本発明にかかるフランジ付き軸部材における軸部材のリブ部の別の一例を示す図である。

【図10】本発明にかかるフランジ付き軸部材における軸部材のリブ部のさらに別の一例を示す図であり、a)は上面図を、b)はa)におけるA−A線断面図を示す。

【図11】従来のフランジ付き軸部材の概略断面図である。

【図12】図11のフランジ付き軸部材を製造する際の一工程を示す図であり、当該図では、パンチング工程終了後の状態を示す。

【図13】従来のフランジ付き軸部材が取り付けられた現像ローラを示す概略断面図である。

【図14】本発明のフランジ付き軸部材が取り付けられた現像ローラを示す概略断面図である。

【図15】本発明のフランジ付き軸部材が設けられるローラ部材を有する画像形成装置の一例である複写機を示す概略模式図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を添付図面に従って説明する。

【0023】

まず、図15を用いて、本願発明のフランジ付き軸部材が設けられるようなローラ部材を有する画像形成装置の一例を説明する。この図15の模式図に示される画像形成装置は、画像形成装置の一例としての複写機を示しており、当業者にはよく知られているため、以下では詳細な説明は省略する。

【0024】

図15に示されるように、この複写機は、主として4つの感光体41(a,b,c,d)及び周辺作像機器等をそのそれぞれに備えた4つの画像形成部40(a,b,c,d)と、これら4つの感光体41(a,b,c,d)に対向する位置でその表面に当接して配置される中間転写体である無端ベルト状の中間転写ベルト45と、この中間転写ベルト45に一次転写されたトナー像が二次転写される記録紙などの記録媒体を積層して収納する記録媒体収納部50と、画像形成装置本体の上方に配置され、原稿読み取り部を構成するスキャナ部60とを備えて成る。なお、各感光体41(a,b,c,d)上には、互いに異なる色のトナー像、例えばイエロートナー像、マゼンタトナー像、シアントナー像及びブラックトナー像がそれぞれ形成される。また、中間転写ベルト45は、一般に複数のローラに内接及び/又は外接されることで張架されて走行駆動させられる構成部材であり、図示した例では、図中反時計回りに回転駆動させられる。さらに、この画像形成部40(a,b,c,d)には、像担持体である感光体41(a,b,c,d)の周変に、当該感光体41(a,b,c,d)を所定の極性に一様に帯電させる帯電器42(a,b,c,d)と、帯電させられた感光体41(a,b,c,d)の表面にスキャナ部60により読み込まれた画像に対応する静電潜像を書き込むための書込みユニットである露光部43と、当該静電潜像をトナーなどにより現像して可視像化する現像装置44(a,b,c,d)となどが配置されていて、当該感光体41(a,b,c,d)上で可視像化されたトナー像が中間転写ベルト45に一次転写される。

【0025】

上記したように4つの感光体41(a,b,c,d)にはそれぞれ異なるトナー像が形成されるが、各感光体41(a,b,c,d)上に各色トナー像を形成し、その各トナー像を中間転写ベルト45上に転写(一次転写)する構成は実質的に同一であるため、以下では、符号a、b、c、dを適宜省略して画像形成装置の動作を概略で説明する。

【0026】

この図示された複写機では、スキャナ部60にセットされた原稿が、当該スキャナ部60における光学系によって読み取られ、各色トナーに対応した電気信号に変換される。その際、画像形成部40では、先に述べた構成要素が駆動し、まずは感光体41が図中時計回りに回転する。この感光体41は、帯電器42により一様に帯電させられ、その後、スキャナ部60によって読み取られた画像の電気信号に対応した露光部43からの露光によって、感光体41上の電荷が部分的に消失させられ静電潜像が形成される。次いで、現像装置44における現像ローラ14を介してこの静電潜像の電荷に応じた各色トナーが転移され、可視像化される。また、中間転写ベルト45の内側には、そのベルトを挟んで各感光体41に対向して位置する一次転写ローラ(図示せず)が配置されており、この一次転写ローラが中間転写ベルト45の裏面に当接することで、感光体41と中間転写ベルト45との適正な一次転写ニップ部が形成されるとともに、上記一次転写ローラには、感光体41上に形成されたトナー像のトナー帯電極性と逆極性の転写電圧が印加され、これにより、感光体41と中間転写ベルト45との間に転写電界が形成され、感光体41上のトナー像が、その感光体41と同期して回転駆動される中間転写ベルト45上に静電的に一次転写される。このように、各感光体41には、各色トナー像がそれぞれ形成され、その各色のトナー像は、中間転写ベルト45の搬送方向上流側から逐次タイミングを併せて中間転写ベルト45上に重ね合わされ、フルカラー画像が形成される。

【0027】

一方で、装置本体内の下部に配置された記録媒体収容部である給紙カセット50から、記録媒体が適宜適切な搬送部材を用いて一枚ごとに搬送を開始させられ、未だ回転駆動をしていないレジストローラ対(図示せず)まで搬送され、当該レジストローラ対において、所謂ループを形成することで記録媒体のレジストレーションが行われる。レジストレーションされた記録媒体は、中間転写ベルト45に逐次一次転写されたフルカラートナー像とのタイミングを計って、レジストローラ対の回転駆動により搬送され、二次転写ローラ48とこれに対向する対向ローラ(図示せず)とで構成される二次転写ニップ部で画像を二次転写される。二次転写された記録媒体は、記録媒体搬送方向下流側に配設された定着装置70までさらに搬送され、定着装置70で熱と圧力とを受けることにより永久画像として記録媒体に定着させられ、その後、さらに搬送されて排出トレイなどの記録媒体排出部に排出されることで画像形成動作が完了する。

【0028】

このような画像形成装置では、例えば現像ローラ14などに代表されるローラ部材が多用されており、このローラ部材の端部には、その端部内径側に圧入などによってフランジ付き軸部材1が固定されていて(例えば、図13、図14参照)、このフランジ付き軸部材1の軸部材4には、ローラ部材駆動用の軸受けやギアなどが取り付けられることが予定されている。また、このフランジ付き軸部材のフランジ部材2には、例えばマグネットローラ16などの軸受け17を収容するための凹部3が設けられている。本発明は、主としてこのフランジ付き軸部材1に関するものであり、具体的には、締結強度が大きく、且つ、仕上げ加工などの更なる加工を必要としない低コストなフランジ付き軸部材を、軸長さや同軸度に加え軸振れ精度の悪化やばらつきを小さくして高精度なものとして提供するものである。したがって、後述する本発明のフランジ付き軸部材をローラ部材に用いることで、高精度なローラ回転精度を提供することが可能になり、ひいては高品質な画像を提供することができるようになる。

【0029】

次に、図1、図2を用いて、本発明のフランジ付き軸部材1の構成を説明する。ここで、図1は、本発明にかかるフランジ付き軸部材の一例を示す概略断面図であり、図2は、図1に示したフランジ付き軸部材1を構成する構成部品の概略断面図である。

【0030】

図1及び図2に示されるフランジ付き軸部材1は、軸部4aを有する軸部材4であって、さらにその一端部に軸部4aよりも大径な円柱部4bを有する軸部材4と、円盤状のフランジ部材2とを備えて成る。このフランジ付き軸部材1は、軸部材4をフランジ部材2に埋設することで、当該軸部材4とフランジ部材2とを同軸状に、言い換えれば軸部材4の中心軸と円盤状のフランジ部材2の中心軸とが一致するように接続されている。なお、軸部材4の円柱部4bには、軸部4aが設けられているのとは逆側の円柱部端面にリブ部5が設けられていて、例えばパンチングにより軸部材4をフランジ部材2に埋設して接続する際には、円盤状のフランジ部材2内部で、円柱部4bのリブ部5がそのリブ根元5aから折れ曲がった乃至倒された状態で(すなわち、リブ部5が半径方向外側に開口した状態で)、埋設される。また、円盤状のフランジ部材2の、軸部材4と接続されるのとは逆側のフランジ部材端面には、軸受け17挿入用の凹部3が形成されている。これは、例えば、パンチングに用いるパンチに凸部を設け、この凸部によってパンチング工程中に同時に形成することで得られる。なお、これについては、フランジ付き軸部材1の製造方法に関して後述する。このように、軸部材4に設けられたリブ部5が、変形したフランジ部材2により内側と外側とから押さえ込まれた状態で、当該フランジ部材2内部に埋設されているので、これら軸部材4及びフランジ部材2は、極めて強力に締結乃至接続されており、フランジ付き軸部材1として求められる強度、すなわち、フランジ部材2からの軸部材4の引き抜き強度及びフランジ付き軸部材としての耐回転トルクを充分に満足することが可能である。

【0031】

なお、ステンレス(例えば、SUS304やSUS303)などの材料で構成される軸部材4をフランジ部材2に埋設させる必要があるので、このフランジ部材2には、例えばアルミニウムなどのステンレスよりも変形抵抗の小さい材料が用いられる。これを言い換えれば、軸部材4は、円盤状のフランジ部材2の材料よりも変形しにくい材料から形成される。

【0032】

さらに、本発明のフランジ付き軸部材1では、特徴的な構成要素として、軸部材4におけるフランジ部材2に埋設される側に孔部6が設けられていて、軸部材4をフランジ部材2に埋設する際には、この孔部6に、例えばパンチングによるフランジ部材の変形量の一部が押し出されることが可能なようになっている。このように、例えばパンチングによりフランジ部材2に軸部材4を埋設させる際に、パンチ凸部及びリブ部に加え、軸部材4が埋設されることによるフランジ部材2の変形量の少なくとも一部を孔部6に押し出すことで、軸部材4にかかる当該軸部材4を伸ばす方向への内部応力を低減することが可能となる結果、軸部材4の伸び量を低減できるようになり、ひいては、軸部材4の軸部4aの円周方向における伸び量の偏差も小さく抑えることが可能になる。したがって、軸部材4の伸び量を抑えることが可能となるだけでなく、軸部4aの円周方向における伸び量偏差をも低減されている結果、軸部材4をフランジ部材2に対して傾けようとする残留内部応力をも低減させることが可能となり、軸部材4のフランジ部材2に対する軸振れを小さく抑えることが可能となる。

【0033】

なお、図1に図示した例では、フランジ部材2の一部が孔部6に押し出されたとしても、未だ孔部6内に空洞部6aが存在するように構成されている。このように、空洞部6aが形成されるように孔部6を構成すれば、軸部材4には、軸部材4aを図1で見て押し下げる方向に力がさらにかからなくなるので、より一層軸部材4の伸び量が低減されたフランジ付き軸部材1を得ることが可能となるので好適である。

【0034】

ここで、図2を用いて、本発明のフランジ付き軸部材1の構成要素についてさらに詳しく説明する。図2は、本発明のフランジ付き軸部材の構成部品の概略断面図であり、ここに図示されるフランジ付き軸部材の構成部品は、それぞれパンチング前の状態で示されている。

【0035】

この図2に示されているように、本発明のフランジ付き軸部材1は、円盤状のフランジ部材2と、軸部材4とを備えて成り、当該軸部材4は、軸部4aを有し、さらに当該軸部4aの一端部に当該軸部4aよりも大径である円柱部4bを有している。また、軸部材4の円柱部4bには、軸部4aが設けられているのとは逆側の円柱部端面にリブ部5が設けられていて、このリブ部5は、軸部材4がフランジ部材2に埋設される際に、フランジ部材2内部で半径方向外側に開口乃至倒されるようになっている。加えて、この軸部材4がフランジ部材2に埋設されて互いに接続される際には、フランジ部材2の軸部材4が接続されるのとは逆側の端面には、例えば凸部を有するパンチによって凹部が形成されるが、これら軸部材4の埋設量や形成される凹部に起因する変形量が押し出される孔部6が、軸部材4のフランジ部材側の端面に形成されているのが見て取れる。

【0036】

ここで、成形前の軸部材4における円柱部4bの軸方向の高さをH1とし、リブ部5の高さをH2とし、円盤状のフランジ部材2の外径をD1とし、リブ部5の外径をd3としたときに、リブ部5の高さH2を、フランジ部材2の外径D1とリブ部5の外径d3との差の1/2よりも小さくしておくと、成形の際に開口乃至倒されるリブ部5の先端部がフランジ部材2の外径から露出することがない。

【0037】

また、孔部6の直径をd4とし、深さをH3とした際に、当該d4及びH3に関しては、フランジ付き軸部材1のフランジ形状に対して最適な設計を行うことで、軸材4の円柱部4b端面にかかる圧力を最適に抑制することが可能である。本出願人が実験的に解析を行ったところ、孔部6の直径d4及び深さH3は、孔部6の容積V2がリブ部5で囲まれている空間体積V1に対して、1.5〜2.5倍程度になるように設定すると軸部材4の伸び量が十分低減されることが判明している。なお、リブ部5で囲まれている空間体積V1は、例えば円筒状に構成されたリブ部5の内径をd1としたときに、V1=(d1×d1×π/4)×H2で概算が可能である一方で、孔部6の容積V2は、V2=(d4×d4×π/4)×H3で概算が可能である。また、孔部6の直径d4は、軸部4aの直径乃至軸径d2よりも小さい方が、軸部材4自体の強度を確保することができるため好適である。例えば、軸部4aの軸径d2が6mmであったとすると、孔部6の直径d4を4mmとし、この場合において、リブ部5で囲まれる空間体積V1に対応させて、孔部6の深さH3を設定することで、本発明の良好な孔部条件に設定することが可能となる。

【0038】

なお、孔部6の深さH3が浅く構成されたことによって、本発明のフランジ付き軸部材1を成形後に、孔部6の底面側に先に記述した空洞部6aが形成されない場合であっても、軸部材4の伸び量を低減することができなくなるわけではなく、孔部6がない場合と比較して軸部材4の伸び量を低減することが可能なフランジ付き軸部材1を提供することは可能である。すなわち、本発明では、フランジ部材2が変形させられた際に、当該フランジ部材2の一部が押し出される孔部6が設けられていればよい。

【0039】

次いで、図3〜5を用いて、本発明のフランジ付き軸部材1の製造方法について説明する。図3〜5は、本発明のフランジ付き軸部材1を製造する際の一工程をそれぞれ示す図であり、図3はパンチング工程開始前の状態を示し、図4はパンチング工程中の状態を示し、図5はパンチング工程終了後の状態を示す。

【0040】

まず図3に示されるように、当該方法では、図2に示されるように構成された軸部材4の軸部4aが嵌挿されて保持される軸孔部10aと、軸部材4の円柱部4bを支持するための堀込み状支持部10bとを備えた内側ダイ7aに、当該軸部材4を挿入・保持させる(軸部材セット工程)。このときの状態は、軸部材4の軸部4aが完全に内側ダイ7aに設けられた軸孔部10aに取り囲まれており、さらに、軸部材4の円柱部4bの下側における一部が堀込み状支持部10bとして構成された内側ダイ7aの段差部分と当接していて、内側ダイ7aと軸部材4とは同軸状に保持されている。次いで、この内側ダイ7aが同軸状に挿入されている外側ダイ7bであって、軸部材4が埋設されることで接続される円盤状のフランジ部材2の外周と略同一の内径を有する外側ダイ7bに、当該フランジ部材2を挿入する(フランジ部材セット工程)。この際、外側ダイ7bに挿入されたフランジ部材2は、略同一の内径を有し、且つ、内側ダイ7aと同軸状に挿入されている外側ダイ7bに挿入されているので、内側ダイ7aと同軸状にセットされた軸部材4とも同軸状にセットされていることになる。なお、図示した例では、軸部材4とフランジ部材2とは離れた状態でセットされているが、実際には、円盤状のフランジ部材2の下側のフランジ部端面が、軸部材4の円柱部4bに設けられたリブ部5と当接した状態にセットされていることに注意されたい。

【0041】

次いで、図4に示されるように、外側ダイ7bの内径と略同一の外径を有するパンチ8が外側ダイ7bに挿入されて、軸部材4をフランジ部材2に埋設するために、このパンチ8及び図示しないプレス装置などを使用して、フランジ部材2を軸部材4にパンチするパンチング工程が実施される。なお、パンチ8には、フランジ部材2に軸受け用の凹部を同時に形成するための凸部9が設けられていて、この凸部9も外側ダイ7b及び内側ダイ7aと同軸状に配置されるとともに、この凸部9は、直円柱形状を有している。このパンチング工程の際に、パンチ8の凸部9によって、フランジ部材2の上面側のフランジ部端面は、その中央部を変形させるとともに、フランジ部材2の下面側のフランジ部端面は、リブ部5の内側へと押し込まれる。この際、このフランジ部材2の下面側のフランジ部端面がリブ部5の内側へと押し込まれる際に発生する内部応力のうち、半径方向の内部応力乃至圧力は、図示した例では円筒状に構成されるリブ部5を外側へ押し広げる力として作用する。この半径方向の力は、円筒状のリブ部5の内周面側全体に均等に伝わり、円筒状のリブ部5は、リブ根元5aを支点にして外向きに倒れるように開口する。

【0042】

その一方で、フランジ部材2の下面側のフランジ部端面が、リブ部5の内側へと押し込まれる際に発生する内部応力のうち、軸部材4の軸線方向の内部応力は、図11に示されるように軸部材4に孔部6が設けられていなければ、軸部4aを押し下げようとする方向に作用し、軸部4aが内側ダイ7aに完全に取り囲まれているために、軸部4a乃至軸部材4を伸ばそうとする方向における残留内部応力として残ってしまう。しかしながら、本発明のフランジ付き軸部材1では軸部材4に孔部6が設けられているため、この孔部6にフランジ部材2の一部が押し出されて、軸部材4の軸線方向にかかる内部応力を逃がすことになるので、軸部材4にかかる軸部4aを押し下げようとする内部応力が極力低減され、後述するパンチング工程終了後でも、軸部材4の長さを伸ばそうとする残留内部応力が極力低減されることになる。

【0043】

図5は、凸部9を有するパンチ8が下降端まで達して、パンチング工程が終了した状態を示している。図5に示した状態の後で、パンチ8をダイ7から退避させ、さらに図示しないエジェクトピンを用いてダイ7からフランジ付き軸部材1を取り出すことになる。この図5からも明らかなように、孔部6にはフランジ部材2の一部が押し出されているのと同時に、軸部材4とフランジ部材2とは、軸部材4のリブ部5がこの変形したフランジ部材2によって内側と外側とから押さえ込まれた状態で接続乃至締結されているのが見て取れる。このように軸部材4とフランジ部材2とが接続されていると、極めて強固に接続されるだけでなく、軸部材4を軸方向に伸ばそうとする残留内部応力が極力低減されていることから、取り出された後のフランジ付き軸部材1の軸部材4の軸方向の伸びが低減されることになる。なお、図5や図2に示すように、フランジ部材2が押し出された後に空洞部6aが存在していなければ、図11に示すような孔部6が存在しない従来例と比較すれば残留内部応力の発生を低減することができるものの、本来的に上記した軸部材4の軸方向に働く内部応力が孔部6の底部に作用することになるので、空洞部6aが存在するように孔部6を構成していた方が、孔部6の底部に軸部材4を軸方向に伸ばそうとする内部応力が達しないので好適である。

【0044】

また、このような製造方法であれば、フランジ部材2を変形させて軸部材4をフランジ部材2に埋設させる際に、必ずフランジ部材2の一部が軸部材4に設けられた孔部6に押し出されるので、連続してフランジ付き軸部材1を製造加工したとしても、軸長さのばらつきが小さく、且つ、高精度な同軸度及び軸振れを有するフランジ付き軸部材の連続加工を実施することが可能となるため好適である。

【0045】

これまで、本発明のフランジ付き軸部材1の基本的な構成及び製造方法を説明してきたが、次いで、本発明のフランジ付き軸部材1の変形例を説明する。なお、以下に説明する変形例であっても、上記した製造方法で製造することが可能であることは当業者には明らかであろう。

【0046】

まず、図6及び図7を用いて本発明のフランジ付き軸部材における孔部6の変形例を説明する。ここで、図6は、本発明にかかるフランジ付き軸部材1における軸部材4の孔部6の一例を、リブ部5が設けられる側から眺めた図であり、図7は、本発明にかかるフランジ付き軸部材1における軸部材4の孔部6の壁面の一例を、軸部材4の概略断面図として示す図である。

【0047】

図6に示されるように、この実施形態では、孔部6の断面が多角形に、図示した例では正8角形に形成されている。このように構成されていれば、軸部材4と円盤状のフランジ部材2との間に大きな回転トルクが発生したとしても、孔部6が断面円形に形成されている場合と比較して、孔部6に押し出されたフランジ部材2の一部が当該孔部6内部で回転し難くなり、耐回転トルク性能を向上させることが可能である。

【0048】

さらに、図7に示される実施形態では、軸部材4に設けられた孔部6の壁面に、軸部材4の軸線方向に平行な複数本の溝11を設けることによって、当該壁面に凹凸形状を施している。このように凹凸形状を設けた場合も、孔部6に押し出されたフランジ部材2の一部が凹凸形状に密着するので、孔部6が断面円形に形成されている場合と比較して、孔部6に押し出されたフランジ部材2の一部が当該孔部6内部で回転し難くなり、耐回転トルク性能を向上させることが可能である。なお、図示した例では、この凹凸形状は、軸部材4の軸線方向に平行な複数本の溝11として例示されているが、本発明はこれに限定されるものではない。例えば、この溝11は一本であってもよいし、あるいは、孔部6の壁面で所定の角度を有するらせん状に形成してもよい。さらには、互いに交差するアヤメ状(すなわち交差状)の複数の溝を設けることも可能である。さらに、溝の代わりに、例えばサンドブラストのように微細な粒子を孔部6に吹き付けて孔部壁面に不規則な凹凸部を形成させても同様の効果が得られる。溝11や不規則な凹凸部の深さも特に限定するものではなく、設けられる凹凸部の形状、種類及び個数などは、要求される耐回転トルクなどを考慮して適宜設定することが可能である。

【0049】

さらなる別の実施形態であるリブ部5の変形例が図8、図9及び図10に示される。図8は、本発明にかかるフランジ付き軸部材1における軸部材4のリブ部5の一例を示す図であり、図9は、本発明にかかるフランジ付き軸部材1における軸部材4のリブ部5の別の一例を上面からの眺めた状態で示す図であり、図10は、本発明にかかるフランジ付き軸部材1における軸部材4のリブ部5のさらに別の一例を示す図であり、図10a)は上面図を、図10b)は図10a)におけるA−A線断面図を示す。

【0050】

図8に示されているように、この軸部材4のリブ部5は、軸部材4の円柱状部4b上で円筒状に形成されているが、さらに、このリブ部5の内周面は、同心状に上方にいくにしたがって開口範囲が広くなるようにテーパを付けられており、その同心状のテーパ角度は、中心軸線に対する双方向角度θで示されている。これを言い換えれば、図示したリブ部5は、その肉厚が円柱部4b側からリブ部先端の方向に向けて薄くなるように、リブ部5の内周側にテーパを付けられて構成されている。このようにリブ部5が構成される場合には、軸部材4がフランジ部材2に埋設される際に倒れやすくなるという効果を有する。すなわち、例えばパンチングにより軸部材4がフランジ部材2に埋設されていく工程の途中では、円筒状のリブ部5の内周部でフランジ部材2との圧接力により、リブ部5の内壁に対して直角な方向に作用する応力が発生する。この応力によって、円筒状のリブ部5はリブ部根元5aを支点に外側方向に倒れるように変形させられるが、リブ部5の内周面にテーパが設けられておらず、垂直に起立した状態のリブ部5であると、この力は内周面全体を水平方向に外側に押し広げようとするので、最終的にはリブ部根元5aを支点にリブ部5が倒れるとしても、変形に大きな力が必要となる。その一方で、図8に示されるようなテーパがリブ部5の内周面に設けられていれば、上記した応力Fは、角度θが付いている内周面に垂直に作用するので、円筒状リブ部5がリブ部根元5aを支点として倒れるように変形するのが容易であり、その結果、円筒状リブ部5が小さな応力で変形できるため、リブ部5の変形し難さに起因する残留内部応力の偏りも小さくなり、ダイからフランジ付き軸部材1を取り出した際に、残留内部応力が開放されてもフランジ部材2を軸部材4に対して傾けようとする力が小さくなり、軸振れを小さく抑えたフランジ付き軸部材1を得ることが可能となる。

【0051】

図9に示される実施形態もまた、図8に示されるような実施形態の効果を発揮させるためのものであり、ここに図示されるリブ部5は、リブ部5の内周面側から外周面側に向けた切欠き部である溝部12が複数設けられていることに特徴がある。このように構成すると、溝部12の部分におけるリブ部5の肉厚が薄くなっているので、リブ部5を倒そうとする力が働くと、このリブ部5の溝部12に応力が集中し、当該溝部12からリブ部5は破断して、放射状に開いた状態でリブ部5が倒れることになる。溝部12から破断して倒れるので、リブ部5を変形させる際の応力は小さくてすみ、さらには、円筒状のリブ部5も破断されてしまうので、この破断により円筒状のリブ部5の円周方向の残留内部応力がほぼ開放されてしまう。したがって、リブ部5の残留内部応力に起因するフランジ部材2を軸部材4に対して傾けようとする力が小さくなり、軸振れを小さく抑えたフランジ付き軸部材1を得ることが可能となる。また、破断した円筒状リブ部5の破断部分、すなわち破断後の隣接する円筒状リブ部5の間にもまたフランジ部材2の一部が入り込むので、軸部材4とフランジ部材2とはさらに強固に締結され、耐回転トルクに優れたフランジ付き軸部材1を得ることが可能になる。

【0052】

図10に示される別の実施形態もまた、図8や図9に示されるような実施形態の効果を発揮させるためのものであり、ここに図示されるリブ部5は、円柱部4b上で同心状に独立して複数個設けられていることに特徴がある。このような構成のリブ部5を採用すると、独立して設けられた複数個のリブ部5が放射状にそれぞれ倒れて開口する。これら独立リブ部5は、もともと互いに分断されているので、変形の際の円周方向の応力はほとんど発生しない。したがって、ダイからフランジ付き軸部材1を取り出した際に、フランジ部材2を軸部材4に対して傾けようとする残留内部応力がほとんど存在しないので、軸振れを小さく抑えたフランジ付き軸部材1を得ることが可能となる。また、図9に示す実施形態と同様に、独立したリブ部5の相互間にもまたフランジ部材2の一部が入り込むので、軸部材4とフランジ部材2とは強固に締結され、耐回転トルクに優れたフランジ付き軸部材1を得ることが可能である。

【0053】

これまで、本発明のフランジ付き軸部材1の基本的な構成及び製造方法に始まり、さらに様々な実施形態を説明してきたが、このフランジ付き軸部材1が取り付けられたローラ部材の一例として、現像ローラ14の概略断面図を図14に示す。図14に示される現像ローラ14では、現像スリーブ15の一方の端部内径側に本発明にかかるフランジ付き軸部材1が圧入などにより取り付けられ、他方の端部内径側には、従動側フランジ18がやはり圧入などにより取り付けられている。また、マグネットローラ16の一方の軸が当該フランジ付き軸部材1の凹部3に嵌挿された軸受け17で支持され、マグネットローラ16の他方の軸は、従動側フランジ18に支持されるとともに、この従動側フランジ18を貫通している。このように構成される現像ローラ14では、現像スリーブ15の軸とフランジ付き軸部材1の軸とが同軸状に接続されるので、本発明のような同軸度及び軸振れに対して高精度なフランジ付き軸部材1を使用することで、現像スリーブ15で高精度な回転精度を達成することが可能となる。

【0054】

最後に、軸部材4に孔部6を設けない従来の場合(以下、条件1と称する。)と、本発明のように孔部6を設けた場合(以下、条件2と称する。)とで、フランジ付き軸部材1を製造した際に、軸長さ及び軸振れのばらつき範囲を比較・確認した結果を説明する。その結果によれば、条件1における軸長さのばらつき、すなわち軸部材の伸び量は0.1〜0.7mmと大きく且つばらついているのに対し、条件2では、0.05〜0.3mmと伸び量及びばらつき量ともに大幅に減少していることが分かった。また、条件1における軸振れは基本的に0.01mm以下であったが稀に0.01mmを越えるものが発生していたのに対し、条件2では、確実に0.01mm以下を確保することができていた。さらに、条件2のフランジ付き軸部材1を取り付けた現像ローラ14を現像装置に組み付ける際には、何ら不具合なく組み付け可能であったし、実機(株式会社リコー製 imagio(登録商標) MP C4000)を使用して、普通紙A4縦で50万枚の通紙を行い耐久試験を実施した結果、本発明のフランジ付き軸部材1自身に加え、このフランジ付き軸部材の構成要素である軸部材4とフランジ部材2との間でも破損が発生することなく、強度的にも問題がないことも確認されている。

【0055】

さらに、孔部6が断面円形状で内壁に凹凸部や溝部を形成しないフランジ付き軸部材の場合(以下、条件3と称する。)と、孔部6が断面多角形状、又は、孔部6の内壁面に凹凸部や溝部を形成したフランジ付き軸部材の場合(以下、条件4と称する。)とでの耐回転トルクを比較・確認したところ、条件3では、耐回転トルクが4〜5.5Nmであったのに対し、条件4のいずれもが6Nm以上の耐回転トルクを確保していることが分かった。条件3の場合であっても、フランジ付き軸部材1を現像ローラ14に使用するに際して、十分な耐回転トルク強度を有してはいるものの、条件4のように構成することで更なる耐回転トルク強度を実現することが可能であることが確認された。

【産業上の利用可能性】

【0056】

本発明は、フランジ付き軸部材を設けられるローラ部材、特に現像ローラに対して好適に利用することが可能であり、さらには、これらローラ部材が設けられる画像形成装置に好適に利用することができる。

【符号の説明】

【0057】

1 フランジ付き軸部材

2 フランジ部材

3 凹部

4 軸部材

5 リブ部

6 孔部

6a 空洞部

【先行技術文献】

【特許文献】

【0058】

【特許文献1】特開2008−69929号公報

【特許請求の範囲】

【請求項1】

軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、

前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、

前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、

前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、

前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材において、

さらに、前記軸部材には、前記軸部材を前記フランジ部材に埋設する際に前記フランジ部材の一部が押し出される孔部が、前記軸部材の前記フランジ部材側に設けられていることを特徴とするフランジ付き軸部材。

【請求項2】

前記孔部は、前記フランジ部材の一部が押し出された後であってもさらに空洞部が存在するように構成されていることを特徴とする請求項1に記載のフランジ付き軸部材。

【請求項3】

前記孔部の断面形状が多角形であることを特徴とする請求項1又は2のいずれか一項に記載のフランジ付き軸部材。

【請求項4】

前記孔部の内壁面に凹凸形状部が設けられることを特徴とする請求項1〜3のいずれか一項に記載のフランジ付き軸部材。

【請求項5】

前記リブ部が前記円柱部上で円筒形状に形成されているとともに、前記リブ部の肉厚が前記円柱部からリブ部先端の方向に向けて薄くなるように、前記リブ部の内周面にテーパが付けられていることを特徴とする請求項1〜4のいずれか一項に記載のフランジ付き軸部材。

【請求項6】

前記リブ部に、内周側から外周側に向けた切欠き部である溝部が複数設けられていることを特徴とする請求項1〜5のいずれか一項に記載のフランジ付き軸部材。

【請求項7】

前記リブ部は、前記円柱部上で同心状に独立して複数個設けられて構成されることを特徴とする請求項1〜4のいずれか一項に記載のフランジ付き軸部材。

【請求項8】

請求項1〜請求項7のいずれか一項に記載のフランジ付き軸部材が設けられたローラ部材。

【請求項9】

前記ローラ部材が現像ローラであることを特徴とする請求項8に記載のローラ部材。

【請求項10】

請求項8に記載のローラ部材及び/又は請求項9に記載の現像ローラを備えた画像形成装置。

【請求項11】

軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材を製造する方法において、

当該方法は、

前記軸部材の軸部が嵌挿されて保持される軸孔部と、前記軸部材の一端部に設けられた円柱部を支持するための堀込み状支持部とを備えた内側ダイに、前記軸部材を挿入・保持させる軸部材セット工程と、

前記内側ダイが同軸状に挿入されている外側ダイであって、前記フランジ部材の外周と略同一の内径を有する外側ダイに、前記フランジ部材を挿入するフランジ部材セット工程と、

前記軸部材を前記フランジ部材に埋設するために、前記フランジ部材を前記軸部材にパンチによりパンチングする工程と、をこの順序で実施するとともに、

前記パンチには、前記凹部を形成するための凸部が設けられていて、且つ、前記軸部材には、前記フランジ部材の一部が押し出される孔部が設けられていて、

前記パンチングの際に、前記フランジ部材の前記軸部材と接続されるのとは逆側のフランジ部端面に凹部が形成されるととともに、前記孔部に、フランジ部材の一部が押し出されることを特徴とするフランジ付き軸部材の製造方法。

【請求項1】

軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、

前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、

前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、

前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、

前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材において、

さらに、前記軸部材には、前記軸部材を前記フランジ部材に埋設する際に前記フランジ部材の一部が押し出される孔部が、前記軸部材の前記フランジ部材側に設けられていることを特徴とするフランジ付き軸部材。

【請求項2】

前記孔部は、前記フランジ部材の一部が押し出された後であってもさらに空洞部が存在するように構成されていることを特徴とする請求項1に記載のフランジ付き軸部材。

【請求項3】

前記孔部の断面形状が多角形であることを特徴とする請求項1又は2のいずれか一項に記載のフランジ付き軸部材。

【請求項4】

前記孔部の内壁面に凹凸形状部が設けられることを特徴とする請求項1〜3のいずれか一項に記載のフランジ付き軸部材。

【請求項5】

前記リブ部が前記円柱部上で円筒形状に形成されているとともに、前記リブ部の肉厚が前記円柱部からリブ部先端の方向に向けて薄くなるように、前記リブ部の内周面にテーパが付けられていることを特徴とする請求項1〜4のいずれか一項に記載のフランジ付き軸部材。

【請求項6】

前記リブ部に、内周側から外周側に向けた切欠き部である溝部が複数設けられていることを特徴とする請求項1〜5のいずれか一項に記載のフランジ付き軸部材。

【請求項7】

前記リブ部は、前記円柱部上で同心状に独立して複数個設けられて構成されることを特徴とする請求項1〜4のいずれか一項に記載のフランジ付き軸部材。

【請求項8】

請求項1〜請求項7のいずれか一項に記載のフランジ付き軸部材が設けられたローラ部材。

【請求項9】

前記ローラ部材が現像ローラであることを特徴とする請求項8に記載のローラ部材。

【請求項10】

請求項8に記載のローラ部材及び/又は請求項9に記載の現像ローラを備えた画像形成装置。

【請求項11】

軸部を有し、さらに当該軸部の一端部に当該軸部よりも大径である円柱部を有する軸部材と、前記円柱部よりも大径である円盤状のフランジ部材と、を備えて成り、前記軸部材を前記フランジ部材に埋設することで、前記軸部材と前記フランジ部材とが同軸状に接続されるフランジ付き軸部材にして、前記軸部材の前記円柱部には、前記軸部が設けられているのとは逆側の円柱部端面にリブ部が設けられていて、前記軸部材を前記フランジ部材に埋設する際に、前記リブ部が前記フランジ部材内部で半径方向に開口するとともに、前記フランジ部材の軸部材と接続されるのとは逆側の端面に凹部が形成される、フランジ付き軸部材を製造する方法において、

当該方法は、

前記軸部材の軸部が嵌挿されて保持される軸孔部と、前記軸部材の一端部に設けられた円柱部を支持するための堀込み状支持部とを備えた内側ダイに、前記軸部材を挿入・保持させる軸部材セット工程と、

前記内側ダイが同軸状に挿入されている外側ダイであって、前記フランジ部材の外周と略同一の内径を有する外側ダイに、前記フランジ部材を挿入するフランジ部材セット工程と、

前記軸部材を前記フランジ部材に埋設するために、前記フランジ部材を前記軸部材にパンチによりパンチングする工程と、をこの順序で実施するとともに、

前記パンチには、前記凹部を形成するための凸部が設けられていて、且つ、前記軸部材には、前記フランジ部材の一部が押し出される孔部が設けられていて、

前記パンチングの際に、前記フランジ部材の前記軸部材と接続されるのとは逆側のフランジ部端面に凹部が形成されるととともに、前記孔部に、フランジ部材の一部が押し出されることを特徴とするフランジ付き軸部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−174487(P2011−174487A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−37178(P2010−37178)

【出願日】平成22年2月23日(2010.2.23)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月23日(2010.2.23)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]