フランジ合わせ面間のシール構造

【課題】フランジ締結作業の作業負担増大を抑えて、フランジ合わせ面間のシール性能を向上させることができるシール構造を提供する。

【解決手段】Oリング42は、中空であって、その中空内部からフランジ部18,20の径方向外側に向けて貫通穴を備え、且つ、少なくとも圧縮される前においては液状ガスケット44が上記中空内部に充填されている。そして、フランジ部18,20の締結後において、そのフランジ部18,20のOリング42よりも径方向外側に設けられた液状ガスケット44には、Oリング42内に充填されていた液状ガスケット44が含まれる。従って、圧縮されるOリング42から溢れ出た液状ガスケット44がフランジ合わせ面22,24の相互間に充填されるので、フランジ締結作業の作業負担増大を抑えることができる。そして、Oリング42と液状ガスケット44とから構成された封止材46により高いシール性能を確保できる。

【解決手段】Oリング42は、中空であって、その中空内部からフランジ部18,20の径方向外側に向けて貫通穴を備え、且つ、少なくとも圧縮される前においては液状ガスケット44が上記中空内部に充填されている。そして、フランジ部18,20の締結後において、そのフランジ部18,20のOリング42よりも径方向外側に設けられた液状ガスケット44には、Oリング42内に充填されていた液状ガスケット44が含まれる。従って、圧縮されるOリング42から溢れ出た液状ガスケット44がフランジ合わせ面22,24の相互間に充填されるので、フランジ締結作業の作業負担増大を抑えることができる。そして、Oリング42と液状ガスケット44とから構成された封止材46により高いシール性能を確保できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールされたフランジ合わせ面間のシール性能を向上させる技術に関するものである。

【背景技術】

【0002】

オイル通路の連結部におけるフランジ合わせ面間のシール構造(封止構造)として、Oリングによって封止され、更に、そのフランジ合わせ面間のそのOリングよりも外周側で液状ガスケットによって封止される構造が、従来から知られている。例えば、特許文献1に記載されたフランジ合わせ面間のシール構造がそれである。その特許文献1のシール構造では、前記Oリングと液状ガスケットとからなる二重のシール構造によって、シール性能の向上が図られている。更に、前記液状ガスケットがOリングよりも外周側に配置されていることで、その液状ガスケットが前記オイル通路に異物として侵入することを阻止することが可能である。

【特許文献1】実公平5−26381号公報

【特許文献2】特開2004−19831号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記特許文献1のシール構造は、確かに、前記フランジ合わせ面間のシール性能を向上させることができるが、フランジを相互に締結する工程で、前記Oリングを配置する以外に、そのOリングの内側に前記液状ガスケットが入らないように前記フランジ合わせ面に塗布する必要があり、そのため作業に慎重を期す必要がある。従って、未公知のことではあるが、前記特許文献1のシール構造には、前記フランジの締結作業に時間がかかるという課題があった。

【0004】

本発明は、以上の事情を背景として為されたものであり、その目的とするところは、フランジ締結作業の作業負担増大を抑えて、フランジ合わせ面間のシール性能を向上させることができるシール構造を提供することにある。

【課題を解決するための手段】

【0005】

かかる目的を達成するために、請求項1に係る発明では、(a)相互に組み合わせられる一対の車両用部品の各々のフランジ部を、そのフランジ部の相対向する合わせ面の間で封止材を挟んで相互に締結するフランジ合わせ面間のシール構造であって、(b)前記封止材は、Oリングと、前記フランジ部のそのOリングよりも径方向外側で環状に設けられた液状ガスケットとを、含み、(c)前記Oリングは、中空であってその中空内部から前記フランジ部の径方向外側に向けて貫通穴を備え、且つ、少なくとも圧縮される前においては前記液状ガスケットがその中空内部に充填されており、(d)前記フランジ部の相対向する合わせ面の少なくとも一方には、前記Oリングを圧縮状態で収容するための溝が形成され、(e)前記フランジ部の前記Oリングよりも径方向外側に設けられた液状ガスケットには、そのOリング内に充填されていた液状ガスケットが含まれることを特徴とする。

【発明の効果】

【0006】

請求項1に係る発明によれば、(a)相互に組み合わせられる一対の車両用部品の各々のフランジ部を、そのフランジ部の相対向する合わせ面の間で封止材を挟んで相互に締結するフランジ合わせ面間のシール構造であって、(b)前記封止材は、Oリングと、前記フランジ部のそのOリングよりも径方向外側で環状に設けられた液状ガスケットとを、含むので、上記Oリング及び上記液状ガスケットの何れか一方のみで封止材が構成されている場合と比較して、前記フランジ部の相対向する合わせ面間のシール性能(封止性能)を向上させることができる。更に、(c)前記Oリングは、中空であってその中空内部から前記フランジ部の径方向外側に向けて貫通穴を備え、且つ、少なくとも圧縮される前においては前記液状ガスケットが上記中空内部に充填されており、(d)前記フランジ部の前記Oリングよりも径方向外側に設けられた液状ガスケットには、そのOリング内に充填されていた液状ガスケットが含まれるので、フランジ締結作業において圧縮されるOリングから溢れ出た液状ガスケットが、前記フランジ部のOリングよりも径方向外側の前記合わせ面間に充填されることになる。その結果として、フランジ締結作業の作業負担増大を抑えて、前記封止材により高いシール性能を確保できる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の実施例を図面を参照しつつ詳細に説明する。

【実施例1】

【0008】

図1は、油圧を封入するなどの目的で相互に組み合わせられる一対の車両用部品10,12の間のシール構造を示した断面図である。その車両用部品10,12は、例えば、油圧ポンプなどで例示される油圧ユニット8などの構成部品である。図1に示すように、車両用部品10,12の一般面に相当する各々の側壁14,16から一対のフランジ部18,20が車両用部品10,12の外周方向にそれぞれ張り出している。例えば、図示されてはいないが、このフランジ部18,20はそれぞれ、側壁14,16の相互に付き合わされる端部から、車両用部品10,12の全周に渡って張り出している。そして、各々のフランジ部18,20は、それらの相対向するフランジ合わせ面22,24の間に封止材26を挟んで、複数の締結ボルト28によってその封止材26を圧縮するように相互に締結されている。図示されてはいないが、締結ボルト28は、フランジ部18,20の周方向に、充分なシール性能を発揮できるような間隔で配置されている。図2は、締結ボルト28が無い位置での図1と同様の断面図である。フランジ合わせ面22,24は、本発明の合わせ面に対応する。

【0009】

このようにして、一対の車両用部品10,12の各々のフランジ部18,20を、フランジ合わせ面22,24の間で封止材26を挟んで相互に締結するシール構造が構成される。

【0010】

封止材26は、具体的には、Oリング30と、フランジ部18,20のそのOリング30よりも径方向外側で環状に設けられた液状ガスケット32とから構成されている。図1に示すように、そのOリング30と液状ガスケット32とは、それぞれ別個独立した部材であるが、Oリング30と液状ガスケット32とが一体として封止材26を構成しても差し支えない。

【0011】

封止材26に含まれるOリング30は、気体や液体の封止のために汎用的に用いられるシール材であり、材質としては、例えばゴムが採用されている。本実施例のOリング30は、その断面が中空であっても中実であっても差し支えない。

【0012】

また、相対向するフランジ合わせ面22,24の少なくとも一方、具体的にはフランジ合わせ面22には、Oリング30を圧縮状態で収容するためのOリング溝34が形成されている。そして、図1に示すように、Oリング30は、そのOリング溝34とフランジ合わせ面24とで形成された空間に、圧縮状態で収容されている。図1において、Oリング30及びそれを収容するOリング溝34の位置と締結ボルト28の位置との相対関係に、特に限定は無いが、例えば、Oリング30及びOリング溝34は、締結ボルト28に対してフランジ部18,20の径方向内側に配置される。

【0013】

封止材26に含まれる液状ガスケット32は、気体や液体の封止のために汎用的に用いられるシール材であり、FIPG(Formed in Place Gasket)とも称される。例えば、液状ガスケット32は、各々のフランジ部18,20が相互に締結される前に、フランジ合わせ面22,24の少なくとも一方に、硬化前の状態すなわち液状状態で所定量が塗布され、その後、フランジ部18,20が相互に締結されることによって、図1に示すように、フランジ部18,20のOリング30よりも径方向外側で、フランジ合わせ面22,24の両方に密着し、シール材として形成される。そして、フランジ部18,20の締結後、液状ガスケット32は乾燥の進行により硬化してシール性能を高め、充分に乾燥することで本来のシール性能を発揮することができる。液状ガスケット32のシール位置と締結ボルト28の位置との相対関係に、特に限定は無いが、好適には、液状ガスケット32は、その液状ガスケット32のシール範囲が少なくとも、締結ボルト28の軸心位置に対してフランジ部18,20の径方向外側にまで及ぶように、設けられる。図1では、液状ガスケット32が、締結ボルト28に対してフランジ部18,20の径方向外側に位置している。

【0014】

環状に設けられた液状ガスケット32は、本実施例では、フランジ部18,20の全周にわたって設けられるが、車両用部品10,12内部の油が洩れ出易い箇所を実験的に特定して、その箇所に部分的に設けられても差し支えない。

【0015】

以上のことから、本実施例によれば、封止材26は、Oリング30と、フランジ部18,20のそのOリング30よりも径方向外側で環状に設けられた液状ガスケット32とを含むので、Oリング30及び液状ガスケット32の何れか一方のみで封止材26が構成されている場合と比較して、相対向するフランジ合わせ面22,24間のシール性能(封止性能)を向上させることができる。

【0016】

例えば、本実施例のシール構造との比較のために、図3に示すように、フランジ合わせ面22,24間において、Oリング30は用いられず液状ガスケット32のみで封止されたシール構造を想定する。その図3に示すシール構造では、液状ガスケット32は、その膜厚が数10μm程度に形成される。そして、液状ガスケット32は、充分に乾燥され本来のシール性能を発揮できる状態では、その液状ガスケット32を密着して挟むフランジ合わせ面22,24の相対的な変位がその膜厚の約300%までであればそれに追従可能であるので、油漏れを防止できる。しかし、実際の生産工程では、液状ガスケット32が未乾燥の状態で油圧ユニット8の内部に油圧がかかることがあり、その油圧は、締結ボルト28が側壁14,16から外周側にオフセットした位置(図3のオフセット量Cを参照)で締め付けられているので、フランジ部18,20の径方向内側からフランジ合わせ面22,24間の間隔を押し広げるように作用する。そして、液状ガスケット32は、それが未乾燥の場合には上記本来のシール性能を発揮できずに、フランジ合わせ面22,24の相対的な変位が上記膜厚の約300%に対し微小であったとしても油漏れを防止できない場合がある。このようにして、液状ガスケット32がフランジ合わせ面22,24の相対的な変位に追従できなかったとすれば、図4に模式的に矢印AR01で示すように、油漏れが生じることになる。このような油漏れは、フランジ合わせ面22,24の相対的な変位が大きくなり易い箇所で生じると考えられ、例えば、複数ある締結ボルト28の締結位置では無くその締結位置から離れた締結ボルト28の相互間で生じるものと考えられる。

【0017】

本実施例のシール構造では、上述のような液状ガスケット32のみのシール構造との比較で、フランジ合わせ面22,24間のシール性能(封止性能)の向上が図られている。具体的に、図5〜図10を用いてその効果について以下に説明する。図5は、油圧ユニット8内部の油圧がフランジ合わせ面22,24の相対的な間隔を開くように作用することを説明するための図2と同様の断面図である。図6は、図1及び図2の断面図でOリング30及びその周囲を拡大した図であって、フランジ部18,20の締結後にフランジ合わせ面22,24の相対的な間隔が拡大されていないときのOリング30の圧縮状態すなわち定常状態を示した図である。図7及び図8は、図5の断面図でOリング30及びその周囲(図5のX部参照)を拡大した図であって、本実施例の効果を説明するための図である。また、図9は、Oリング30に液状ガスケット32が密着して一体として封止材26が構成されている場合の、図5に相当する図であり、図10は、図9の断面図において、本実施例の効果を説明するためにOリング30及びその周囲を拡大した図である。

【0018】

具体的に本実施例によれば、図6に示すように、Oリング30が、Oリング溝34(フランジ合わせ面22)とフランジ合わせ面24との間に封止材26として圧縮状態で設けられているので、図5の矢印AR02に示すように油圧ユニット8内部の油圧がフランジ合わせ面22,24の相対的な間隔を開くように作用した場合に、液状ガスケット32が未乾燥でありその未乾燥時のシール性能しか発揮できない状態であったとしても、図7に示すように、そのフランジ合わせ面22,24の開き量(変位)がOリング30の締め代以下である限り、すなわち、Oリング30の圧縮状態が維持されている限り、そのフランジ合わせ面22,24の変位を許容し、図7の矢印AR03に示すような油圧ユニット8の内部から油が漏れ出る経路がOリング30によって遮断され、油漏れを防止することが可能である。

【0019】

また、油圧ユニット8内部の油圧は、フランジ部18,20の径方向内側すなわちフランジ部18,20の基部では、フランジ合わせ面22,24の相対的な間隔が開く方向(拡大する方向)にフランジ合わせ面22,24を相対的に変位させる一方で、締結ボルト28の軸心位置に対してフランジ部18,20の径方向外側では、フランジ合わせ面22,24を相互に密着させる方向に変位させる。この点、本実施例の液状ガスケット32は、好適には、その液状ガスケット32のシール範囲が少なくとも、締結ボルト28の軸心位置に対してフランジ部18,20の径方向外側にまで及ぶように、設けられる。従って、そのようにしたとすれば、油圧ユニット8内部の油圧によってフランジ合わせ面22,24と液状ガスケット32との密着性が高められる構造となるので、図8に示すように、前記フランジ合わせ面22,24の開き量(変位)がOリング30の締め代を超えても、図8の矢印AR04に示すような油圧ユニット8の内部から油が漏れ出る経路が液状ガスケット32によって遮断されることによってシール状態が維持され、油漏れを防止することが可能である。

【0020】

また、フランジ部18,20のシール性能を向上させる方法としては、締結ボルト28の本数を増やすことや、フランジ部18,20自体の剛性を向上させることなどが考えられるが、空間的な制約などから、そのようなことができない場合がある。この点、本実施例によれば、封止材26がOリング30と、液状ガスケット32とから構成されることにより、その封止材26のシール性能が向上させられているので、締結ボルト28の本数を増やすことやフランジ部18,20自体の剛性を向上させることに対し制約がある場合に、油漏れを有効に防止することが可能である。また、本実施例の液状ガスケット32は部分的に設けられても差し支えがなく、例えば、フランジ部18,20の締結状態でそのフランジ部18,20の剛性がある程度以上低い箇所に、液状ガスケット32が部分的に設けられることにより、その剛性の低い箇所の油漏れを重点的に防止できる。

【0021】

また、本実施例によれば、液状ガスケット32は、フランジ部18,20のOリング30よりも径方向外側に設けられるので、外気と接触し乾燥し易く、そのため、液状ガスケット32の本来のシール性能を短時間で確保できる。

【0022】

また、本実施例によれば、Oリング30が、液状ガスケット32に対して、フランジ部18,20の径方向内側に設けられているので、液状ガスケット32が油圧ユニット8の内部にはみ出し、異物として侵入することを防止できる。

【0023】

また、本実施例によれば、Oリング30と液状ガスケット32とが一体として封止材26を構成しても差し支えない。そのようにするためには、例えば、フランジ部18,20の締結作業が行われる際に、Oリング30の位置にまで押し広げられる量の液状ガスケット32が使用される。そのようにして、液状ガスケット32がOリング30と密着して硬化すれば、その液状ガスケット32の接着作用により、図9に示すように、Oリング30と液状ガスケット32とが一体として封止材26を構成することになる。そうなれば、図10に示すように、Oリング30とOリング溝34(フランジ合わせ面22)とが液状ガスケット32を介して相互に接着され、且つ、Oリング30とフランジ合わせ面24とが液状ガスケット32を介して相互に接着される。従って、図9の矢印AR05に示すように油圧ユニット8内部の油圧がフランジ合わせ面22,24の相対的な間隔を開くように(拡大するように)作用した場合において、前記フランジ合わせ面22,24の開き量(変位)がOリング30の締め代を超えたとしても、図10のようにOリング30がそのフランジ合わせ面22,24の開きに追従して変形し、図10の矢印AR06に示すような油圧ユニット8の内部から油が漏れ出る経路がOリング30及び液状ガスケット32によって遮断されることによってシール状態が維持され、油漏れを防止することが可能である。すなわち、Oリング30及び液状ガスケット32の相乗効果により、液状ガスケット32が無いOリング30だけのシール構造と比較して、より高い油漏れ防止効果を得ることが可能である。

【0024】

続いて、本発明の他の実施例を説明する。なお、以下の説明において実施例相互に共通する部分には同一の符号を付して説明を省略する。

【実施例2】

【0025】

本実施例は、概略として、Oリング42の断面形状、及び、フランジ合わせ面22,24の間に液状ガスケット44を形成する方法が、前述の第1実施例と比較して異なるが、その他の点については共通する。その共通点について具体的に言えば、本実施例と第1実施例とは相互に、(a)一対の車両用部品10,12の各々のフランジ部18,20を、フランジ合わせ面22,24の間で封止材46を挟んで相互に締結するシール構造であって、(b)フランジ合わせ面22には、Oリング42を圧縮状態で収容するためのOリング溝34が形成され、(c)封止材46は、Oリング42と、フランジ部18,20のそのOリング42よりも径方向外側で環状に設けられた液状ガスケット44とから構成されている点で、相互に共通する。以下、第1実施例に対し異なる点について主として説明する。

【0026】

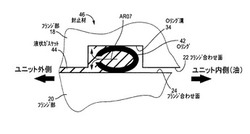

図11は、図1などに示すようなフランジ部18,20のシール構造を表した断面図において、そのフランジ部18,20が締結される前の状態でのOリング42及びその周囲を拡大した図である。そして、図12は、フランジ部18,20が締結された後の状態でのOリング42及びその周囲を拡大した図である。

【0027】

図11に示すように、Oリング42は、中空構造であり、フランジ部18,20への取付状態でその中空内部からフランジ部18,20の径方向外側に向けて貫通穴48を備えている。その貫通穴48は、例えば、Oリング42の長手方向に所定のピッチで複数設けられていてもよいが、本実施例では、複数ある締結ボルト28の締結位置の互いの間に少なくとも1つ以上配置されるように、Oリング42に設けられている。そして、Oリング42は、少なくとも圧縮される前においては、すなわち、一対のフランジ部18,20が相互に締結される前においては、液状ガスケット44が上記中空内部に充填されている。換言すれば、図12の矢印AR07に示すように、Oリング42は、圧縮されることによって、中空内部に充填された液状ガスケット44が貫通穴48からフランジ部18,20の径方向外側に向けて放出される構造になっている。

【0028】

そして、図12に示すように、フランジ部18,20が相互に締結されると、Oリング溝34(フランジ合わせ面22)とフランジ合わせ面24とによって圧縮されたOリング42の中空内部から放出された液状ガスケット44が、フランジ部18,20のOリング42よりも径方向外側において、Oリング溝34とフランジ合わせ面24との間の隙間、及び、フランジ合わせ面22とフランジ合わせ面24との間の隙間を満たすようにして、封止材46の一部として形成される。すなわち、フランジ部18,20の締結後において、そのフランジ部18,20のOリング42よりも径方向外側に設けられた液状ガスケット44には、Oリング42内に充填されていた液状ガスケット44が含まれる。

【0029】

このとき、図12に示すように、フランジ部18,20の締結後において、Oリング溝34とフランジ合わせ面24とで構成されたOリング42を圧縮状態で収容する空間は、フランジ部18,20のOリング42よりも径方向外側では液状ガスケット44で満たされるので、Oリング42と液状ガスケット44とは一体として封止材46を構成することになる。また、Oリング42とOリング溝34(フランジ合わせ面22)とが液状ガスケット44を介して相互に接着され、且つ、Oリング42とフランジ合わせ面24とが液状ガスケット44を介して相互に接着されることになる。なお、フランジ部18,20が相互に締結され液状ガスケット44が硬化した後において、本実施例のOリング42は、液状ガスケット44が充填されていない通常のOリングと同等の弾性を有し、同等のシール性能を発揮できるものである。

【0030】

本実施例によれば、前述の第1実施例の効果に加え、更に次のような効果がある。本実施例のOリング42は、中空構造であって、フランジ部18,20への取付状態でその中空内部からフランジ部18,20の径方向外側に向けて貫通穴48を備え、且つ、少なくとも圧縮される前においては液状ガスケット44が上記中空内部に充填されている。そして、フランジ部18,20の締結後において、そのフランジ部18,20のOリング42よりも径方向外側に設けられた液状ガスケット44には、Oリング42内に充填されていた液状ガスケット44が含まれる。従って、フランジ締結作業において圧縮されるOリング42から溢れ出た液状ガスケット44が、フランジ部18,20のOリング42よりも径方向外側でフランジ合わせ面22,24の相互間に充填されることになる。その結果として、フランジ締結作業の作業負担増大を抑えて、Oリング42と液状ガスケット44とから構成された封止材46により高いシール性能を確保できる。

【0031】

以上、本発明の実施例を図面に基づいて詳細に説明したが、これはあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【0032】

例えば、前述の第2実施例において、フランジ部18,20の締結後の封止材46の一部を構成する液状ガスケット44は、Oリング42の圧縮によってその中空内部から溢れ出た液状ガスケット44だけで構成されてもよいし、或いは、その中空内部から溢れ出た液状ガスケット44とは別に、フランジ合わせ面22,24の一方または両方に塗布された液状ガスケット44を含むものであってもよい。

【0033】

その他、一々例示はしないが、本発明はその趣旨を逸脱しない範囲内において種々の変更が加えられて実施されるものである。

【図面の簡単な説明】

【0034】

【図1】本発明のシール構造を説明するために、油圧を封入するなどの目的で相互に組み合わせられる一対の車両用部品の間のシール構造を示した断面図であって、具体的には、その車両用部品のフランジ部のボルト締結位置における断面図である。

【図2】車両用部品のフランジ部の図1と同様の断面図であって、ボルト締結位置ではない箇所の断面図である。

【図3】図1の断面図に示されたシール構造において、Oリングが用いられずに液状ガスケットのみで封止された構成を想定した場合のシール構造を示す断面図である。

【図4】図3のシール構造で、油漏れが生じた場合を模式的に示したイメージ図である。

【図5】図2の断面図において、油圧ユニット内部の油圧がフランジ合わせ面の相対的な間隔を開くように作用することを説明するための断面図である。

【図6】図1及び図2の断面図においてOリング及びその周囲を拡大した図であって、フランジ部の締結後にフランジ合わせ面の相対的な間隔が拡大されていないときのOリングの圧縮状態すなわち定常状態を示した図である。

【図7】図5の断面図でOリング及びその周囲(図5のX部参照)を拡大した図であって、図1及び図2に示されたシール構造の効果を説明するための図である。

【図8】図5の断面図でOリング及びその周囲(図5のX部参照)を拡大した図であって、図1及び図2に示されたシール構造の効果を説明するための図である。

【図9】図1及び図2に示されたシール構造において、Oリングに液状ガスケットが密着して一体として封止材が構成されている場合の、図5に相当する断面図である。

【図10】図9の断面図において、そのシール構造の効果を説明するためにOリング及びその周囲を拡大した図である。

【図11】図1などに示すようなフランジ部のシール構造を表した断面図において、そのフランジ部が締結される前の状態でのOリング及びその周囲を拡大した第2実施例の図である。

【図12】図1などに示すようなフランジ部のシール構造を表した断面図において、そのフランジ部が締結された後の状態でのOリング及びその周囲を拡大した第2実施例の図である。

【符号の説明】

【0035】

10,12:車両用部品

18,20:フランジ部

22,24:フランジ合わせ面(合わせ面)

26,46:封止材

30,42:Oリング

32,44:液状ガスケット

34:Oリング溝(溝)

48:貫通穴

【技術分野】

【0001】

本発明は、シールされたフランジ合わせ面間のシール性能を向上させる技術に関するものである。

【背景技術】

【0002】

オイル通路の連結部におけるフランジ合わせ面間のシール構造(封止構造)として、Oリングによって封止され、更に、そのフランジ合わせ面間のそのOリングよりも外周側で液状ガスケットによって封止される構造が、従来から知られている。例えば、特許文献1に記載されたフランジ合わせ面間のシール構造がそれである。その特許文献1のシール構造では、前記Oリングと液状ガスケットとからなる二重のシール構造によって、シール性能の向上が図られている。更に、前記液状ガスケットがOリングよりも外周側に配置されていることで、その液状ガスケットが前記オイル通路に異物として侵入することを阻止することが可能である。

【特許文献1】実公平5−26381号公報

【特許文献2】特開2004−19831号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記特許文献1のシール構造は、確かに、前記フランジ合わせ面間のシール性能を向上させることができるが、フランジを相互に締結する工程で、前記Oリングを配置する以外に、そのOリングの内側に前記液状ガスケットが入らないように前記フランジ合わせ面に塗布する必要があり、そのため作業に慎重を期す必要がある。従って、未公知のことではあるが、前記特許文献1のシール構造には、前記フランジの締結作業に時間がかかるという課題があった。

【0004】

本発明は、以上の事情を背景として為されたものであり、その目的とするところは、フランジ締結作業の作業負担増大を抑えて、フランジ合わせ面間のシール性能を向上させることができるシール構造を提供することにある。

【課題を解決するための手段】

【0005】

かかる目的を達成するために、請求項1に係る発明では、(a)相互に組み合わせられる一対の車両用部品の各々のフランジ部を、そのフランジ部の相対向する合わせ面の間で封止材を挟んで相互に締結するフランジ合わせ面間のシール構造であって、(b)前記封止材は、Oリングと、前記フランジ部のそのOリングよりも径方向外側で環状に設けられた液状ガスケットとを、含み、(c)前記Oリングは、中空であってその中空内部から前記フランジ部の径方向外側に向けて貫通穴を備え、且つ、少なくとも圧縮される前においては前記液状ガスケットがその中空内部に充填されており、(d)前記フランジ部の相対向する合わせ面の少なくとも一方には、前記Oリングを圧縮状態で収容するための溝が形成され、(e)前記フランジ部の前記Oリングよりも径方向外側に設けられた液状ガスケットには、そのOリング内に充填されていた液状ガスケットが含まれることを特徴とする。

【発明の効果】

【0006】

請求項1に係る発明によれば、(a)相互に組み合わせられる一対の車両用部品の各々のフランジ部を、そのフランジ部の相対向する合わせ面の間で封止材を挟んで相互に締結するフランジ合わせ面間のシール構造であって、(b)前記封止材は、Oリングと、前記フランジ部のそのOリングよりも径方向外側で環状に設けられた液状ガスケットとを、含むので、上記Oリング及び上記液状ガスケットの何れか一方のみで封止材が構成されている場合と比較して、前記フランジ部の相対向する合わせ面間のシール性能(封止性能)を向上させることができる。更に、(c)前記Oリングは、中空であってその中空内部から前記フランジ部の径方向外側に向けて貫通穴を備え、且つ、少なくとも圧縮される前においては前記液状ガスケットが上記中空内部に充填されており、(d)前記フランジ部の前記Oリングよりも径方向外側に設けられた液状ガスケットには、そのOリング内に充填されていた液状ガスケットが含まれるので、フランジ締結作業において圧縮されるOリングから溢れ出た液状ガスケットが、前記フランジ部のOリングよりも径方向外側の前記合わせ面間に充填されることになる。その結果として、フランジ締結作業の作業負担増大を抑えて、前記封止材により高いシール性能を確保できる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の実施例を図面を参照しつつ詳細に説明する。

【実施例1】

【0008】

図1は、油圧を封入するなどの目的で相互に組み合わせられる一対の車両用部品10,12の間のシール構造を示した断面図である。その車両用部品10,12は、例えば、油圧ポンプなどで例示される油圧ユニット8などの構成部品である。図1に示すように、車両用部品10,12の一般面に相当する各々の側壁14,16から一対のフランジ部18,20が車両用部品10,12の外周方向にそれぞれ張り出している。例えば、図示されてはいないが、このフランジ部18,20はそれぞれ、側壁14,16の相互に付き合わされる端部から、車両用部品10,12の全周に渡って張り出している。そして、各々のフランジ部18,20は、それらの相対向するフランジ合わせ面22,24の間に封止材26を挟んで、複数の締結ボルト28によってその封止材26を圧縮するように相互に締結されている。図示されてはいないが、締結ボルト28は、フランジ部18,20の周方向に、充分なシール性能を発揮できるような間隔で配置されている。図2は、締結ボルト28が無い位置での図1と同様の断面図である。フランジ合わせ面22,24は、本発明の合わせ面に対応する。

【0009】

このようにして、一対の車両用部品10,12の各々のフランジ部18,20を、フランジ合わせ面22,24の間で封止材26を挟んで相互に締結するシール構造が構成される。

【0010】

封止材26は、具体的には、Oリング30と、フランジ部18,20のそのOリング30よりも径方向外側で環状に設けられた液状ガスケット32とから構成されている。図1に示すように、そのOリング30と液状ガスケット32とは、それぞれ別個独立した部材であるが、Oリング30と液状ガスケット32とが一体として封止材26を構成しても差し支えない。

【0011】

封止材26に含まれるOリング30は、気体や液体の封止のために汎用的に用いられるシール材であり、材質としては、例えばゴムが採用されている。本実施例のOリング30は、その断面が中空であっても中実であっても差し支えない。

【0012】

また、相対向するフランジ合わせ面22,24の少なくとも一方、具体的にはフランジ合わせ面22には、Oリング30を圧縮状態で収容するためのOリング溝34が形成されている。そして、図1に示すように、Oリング30は、そのOリング溝34とフランジ合わせ面24とで形成された空間に、圧縮状態で収容されている。図1において、Oリング30及びそれを収容するOリング溝34の位置と締結ボルト28の位置との相対関係に、特に限定は無いが、例えば、Oリング30及びOリング溝34は、締結ボルト28に対してフランジ部18,20の径方向内側に配置される。

【0013】

封止材26に含まれる液状ガスケット32は、気体や液体の封止のために汎用的に用いられるシール材であり、FIPG(Formed in Place Gasket)とも称される。例えば、液状ガスケット32は、各々のフランジ部18,20が相互に締結される前に、フランジ合わせ面22,24の少なくとも一方に、硬化前の状態すなわち液状状態で所定量が塗布され、その後、フランジ部18,20が相互に締結されることによって、図1に示すように、フランジ部18,20のOリング30よりも径方向外側で、フランジ合わせ面22,24の両方に密着し、シール材として形成される。そして、フランジ部18,20の締結後、液状ガスケット32は乾燥の進行により硬化してシール性能を高め、充分に乾燥することで本来のシール性能を発揮することができる。液状ガスケット32のシール位置と締結ボルト28の位置との相対関係に、特に限定は無いが、好適には、液状ガスケット32は、その液状ガスケット32のシール範囲が少なくとも、締結ボルト28の軸心位置に対してフランジ部18,20の径方向外側にまで及ぶように、設けられる。図1では、液状ガスケット32が、締結ボルト28に対してフランジ部18,20の径方向外側に位置している。

【0014】

環状に設けられた液状ガスケット32は、本実施例では、フランジ部18,20の全周にわたって設けられるが、車両用部品10,12内部の油が洩れ出易い箇所を実験的に特定して、その箇所に部分的に設けられても差し支えない。

【0015】

以上のことから、本実施例によれば、封止材26は、Oリング30と、フランジ部18,20のそのOリング30よりも径方向外側で環状に設けられた液状ガスケット32とを含むので、Oリング30及び液状ガスケット32の何れか一方のみで封止材26が構成されている場合と比較して、相対向するフランジ合わせ面22,24間のシール性能(封止性能)を向上させることができる。

【0016】

例えば、本実施例のシール構造との比較のために、図3に示すように、フランジ合わせ面22,24間において、Oリング30は用いられず液状ガスケット32のみで封止されたシール構造を想定する。その図3に示すシール構造では、液状ガスケット32は、その膜厚が数10μm程度に形成される。そして、液状ガスケット32は、充分に乾燥され本来のシール性能を発揮できる状態では、その液状ガスケット32を密着して挟むフランジ合わせ面22,24の相対的な変位がその膜厚の約300%までであればそれに追従可能であるので、油漏れを防止できる。しかし、実際の生産工程では、液状ガスケット32が未乾燥の状態で油圧ユニット8の内部に油圧がかかることがあり、その油圧は、締結ボルト28が側壁14,16から外周側にオフセットした位置(図3のオフセット量Cを参照)で締め付けられているので、フランジ部18,20の径方向内側からフランジ合わせ面22,24間の間隔を押し広げるように作用する。そして、液状ガスケット32は、それが未乾燥の場合には上記本来のシール性能を発揮できずに、フランジ合わせ面22,24の相対的な変位が上記膜厚の約300%に対し微小であったとしても油漏れを防止できない場合がある。このようにして、液状ガスケット32がフランジ合わせ面22,24の相対的な変位に追従できなかったとすれば、図4に模式的に矢印AR01で示すように、油漏れが生じることになる。このような油漏れは、フランジ合わせ面22,24の相対的な変位が大きくなり易い箇所で生じると考えられ、例えば、複数ある締結ボルト28の締結位置では無くその締結位置から離れた締結ボルト28の相互間で生じるものと考えられる。

【0017】

本実施例のシール構造では、上述のような液状ガスケット32のみのシール構造との比較で、フランジ合わせ面22,24間のシール性能(封止性能)の向上が図られている。具体的に、図5〜図10を用いてその効果について以下に説明する。図5は、油圧ユニット8内部の油圧がフランジ合わせ面22,24の相対的な間隔を開くように作用することを説明するための図2と同様の断面図である。図6は、図1及び図2の断面図でOリング30及びその周囲を拡大した図であって、フランジ部18,20の締結後にフランジ合わせ面22,24の相対的な間隔が拡大されていないときのOリング30の圧縮状態すなわち定常状態を示した図である。図7及び図8は、図5の断面図でOリング30及びその周囲(図5のX部参照)を拡大した図であって、本実施例の効果を説明するための図である。また、図9は、Oリング30に液状ガスケット32が密着して一体として封止材26が構成されている場合の、図5に相当する図であり、図10は、図9の断面図において、本実施例の効果を説明するためにOリング30及びその周囲を拡大した図である。

【0018】

具体的に本実施例によれば、図6に示すように、Oリング30が、Oリング溝34(フランジ合わせ面22)とフランジ合わせ面24との間に封止材26として圧縮状態で設けられているので、図5の矢印AR02に示すように油圧ユニット8内部の油圧がフランジ合わせ面22,24の相対的な間隔を開くように作用した場合に、液状ガスケット32が未乾燥でありその未乾燥時のシール性能しか発揮できない状態であったとしても、図7に示すように、そのフランジ合わせ面22,24の開き量(変位)がOリング30の締め代以下である限り、すなわち、Oリング30の圧縮状態が維持されている限り、そのフランジ合わせ面22,24の変位を許容し、図7の矢印AR03に示すような油圧ユニット8の内部から油が漏れ出る経路がOリング30によって遮断され、油漏れを防止することが可能である。

【0019】

また、油圧ユニット8内部の油圧は、フランジ部18,20の径方向内側すなわちフランジ部18,20の基部では、フランジ合わせ面22,24の相対的な間隔が開く方向(拡大する方向)にフランジ合わせ面22,24を相対的に変位させる一方で、締結ボルト28の軸心位置に対してフランジ部18,20の径方向外側では、フランジ合わせ面22,24を相互に密着させる方向に変位させる。この点、本実施例の液状ガスケット32は、好適には、その液状ガスケット32のシール範囲が少なくとも、締結ボルト28の軸心位置に対してフランジ部18,20の径方向外側にまで及ぶように、設けられる。従って、そのようにしたとすれば、油圧ユニット8内部の油圧によってフランジ合わせ面22,24と液状ガスケット32との密着性が高められる構造となるので、図8に示すように、前記フランジ合わせ面22,24の開き量(変位)がOリング30の締め代を超えても、図8の矢印AR04に示すような油圧ユニット8の内部から油が漏れ出る経路が液状ガスケット32によって遮断されることによってシール状態が維持され、油漏れを防止することが可能である。

【0020】

また、フランジ部18,20のシール性能を向上させる方法としては、締結ボルト28の本数を増やすことや、フランジ部18,20自体の剛性を向上させることなどが考えられるが、空間的な制約などから、そのようなことができない場合がある。この点、本実施例によれば、封止材26がOリング30と、液状ガスケット32とから構成されることにより、その封止材26のシール性能が向上させられているので、締結ボルト28の本数を増やすことやフランジ部18,20自体の剛性を向上させることに対し制約がある場合に、油漏れを有効に防止することが可能である。また、本実施例の液状ガスケット32は部分的に設けられても差し支えがなく、例えば、フランジ部18,20の締結状態でそのフランジ部18,20の剛性がある程度以上低い箇所に、液状ガスケット32が部分的に設けられることにより、その剛性の低い箇所の油漏れを重点的に防止できる。

【0021】

また、本実施例によれば、液状ガスケット32は、フランジ部18,20のOリング30よりも径方向外側に設けられるので、外気と接触し乾燥し易く、そのため、液状ガスケット32の本来のシール性能を短時間で確保できる。

【0022】

また、本実施例によれば、Oリング30が、液状ガスケット32に対して、フランジ部18,20の径方向内側に設けられているので、液状ガスケット32が油圧ユニット8の内部にはみ出し、異物として侵入することを防止できる。

【0023】

また、本実施例によれば、Oリング30と液状ガスケット32とが一体として封止材26を構成しても差し支えない。そのようにするためには、例えば、フランジ部18,20の締結作業が行われる際に、Oリング30の位置にまで押し広げられる量の液状ガスケット32が使用される。そのようにして、液状ガスケット32がOリング30と密着して硬化すれば、その液状ガスケット32の接着作用により、図9に示すように、Oリング30と液状ガスケット32とが一体として封止材26を構成することになる。そうなれば、図10に示すように、Oリング30とOリング溝34(フランジ合わせ面22)とが液状ガスケット32を介して相互に接着され、且つ、Oリング30とフランジ合わせ面24とが液状ガスケット32を介して相互に接着される。従って、図9の矢印AR05に示すように油圧ユニット8内部の油圧がフランジ合わせ面22,24の相対的な間隔を開くように(拡大するように)作用した場合において、前記フランジ合わせ面22,24の開き量(変位)がOリング30の締め代を超えたとしても、図10のようにOリング30がそのフランジ合わせ面22,24の開きに追従して変形し、図10の矢印AR06に示すような油圧ユニット8の内部から油が漏れ出る経路がOリング30及び液状ガスケット32によって遮断されることによってシール状態が維持され、油漏れを防止することが可能である。すなわち、Oリング30及び液状ガスケット32の相乗効果により、液状ガスケット32が無いOリング30だけのシール構造と比較して、より高い油漏れ防止効果を得ることが可能である。

【0024】

続いて、本発明の他の実施例を説明する。なお、以下の説明において実施例相互に共通する部分には同一の符号を付して説明を省略する。

【実施例2】

【0025】

本実施例は、概略として、Oリング42の断面形状、及び、フランジ合わせ面22,24の間に液状ガスケット44を形成する方法が、前述の第1実施例と比較して異なるが、その他の点については共通する。その共通点について具体的に言えば、本実施例と第1実施例とは相互に、(a)一対の車両用部品10,12の各々のフランジ部18,20を、フランジ合わせ面22,24の間で封止材46を挟んで相互に締結するシール構造であって、(b)フランジ合わせ面22には、Oリング42を圧縮状態で収容するためのOリング溝34が形成され、(c)封止材46は、Oリング42と、フランジ部18,20のそのOリング42よりも径方向外側で環状に設けられた液状ガスケット44とから構成されている点で、相互に共通する。以下、第1実施例に対し異なる点について主として説明する。

【0026】

図11は、図1などに示すようなフランジ部18,20のシール構造を表した断面図において、そのフランジ部18,20が締結される前の状態でのOリング42及びその周囲を拡大した図である。そして、図12は、フランジ部18,20が締結された後の状態でのOリング42及びその周囲を拡大した図である。

【0027】

図11に示すように、Oリング42は、中空構造であり、フランジ部18,20への取付状態でその中空内部からフランジ部18,20の径方向外側に向けて貫通穴48を備えている。その貫通穴48は、例えば、Oリング42の長手方向に所定のピッチで複数設けられていてもよいが、本実施例では、複数ある締結ボルト28の締結位置の互いの間に少なくとも1つ以上配置されるように、Oリング42に設けられている。そして、Oリング42は、少なくとも圧縮される前においては、すなわち、一対のフランジ部18,20が相互に締結される前においては、液状ガスケット44が上記中空内部に充填されている。換言すれば、図12の矢印AR07に示すように、Oリング42は、圧縮されることによって、中空内部に充填された液状ガスケット44が貫通穴48からフランジ部18,20の径方向外側に向けて放出される構造になっている。

【0028】

そして、図12に示すように、フランジ部18,20が相互に締結されると、Oリング溝34(フランジ合わせ面22)とフランジ合わせ面24とによって圧縮されたOリング42の中空内部から放出された液状ガスケット44が、フランジ部18,20のOリング42よりも径方向外側において、Oリング溝34とフランジ合わせ面24との間の隙間、及び、フランジ合わせ面22とフランジ合わせ面24との間の隙間を満たすようにして、封止材46の一部として形成される。すなわち、フランジ部18,20の締結後において、そのフランジ部18,20のOリング42よりも径方向外側に設けられた液状ガスケット44には、Oリング42内に充填されていた液状ガスケット44が含まれる。

【0029】

このとき、図12に示すように、フランジ部18,20の締結後において、Oリング溝34とフランジ合わせ面24とで構成されたOリング42を圧縮状態で収容する空間は、フランジ部18,20のOリング42よりも径方向外側では液状ガスケット44で満たされるので、Oリング42と液状ガスケット44とは一体として封止材46を構成することになる。また、Oリング42とOリング溝34(フランジ合わせ面22)とが液状ガスケット44を介して相互に接着され、且つ、Oリング42とフランジ合わせ面24とが液状ガスケット44を介して相互に接着されることになる。なお、フランジ部18,20が相互に締結され液状ガスケット44が硬化した後において、本実施例のOリング42は、液状ガスケット44が充填されていない通常のOリングと同等の弾性を有し、同等のシール性能を発揮できるものである。

【0030】

本実施例によれば、前述の第1実施例の効果に加え、更に次のような効果がある。本実施例のOリング42は、中空構造であって、フランジ部18,20への取付状態でその中空内部からフランジ部18,20の径方向外側に向けて貫通穴48を備え、且つ、少なくとも圧縮される前においては液状ガスケット44が上記中空内部に充填されている。そして、フランジ部18,20の締結後において、そのフランジ部18,20のOリング42よりも径方向外側に設けられた液状ガスケット44には、Oリング42内に充填されていた液状ガスケット44が含まれる。従って、フランジ締結作業において圧縮されるOリング42から溢れ出た液状ガスケット44が、フランジ部18,20のOリング42よりも径方向外側でフランジ合わせ面22,24の相互間に充填されることになる。その結果として、フランジ締結作業の作業負担増大を抑えて、Oリング42と液状ガスケット44とから構成された封止材46により高いシール性能を確保できる。

【0031】

以上、本発明の実施例を図面に基づいて詳細に説明したが、これはあくまでも一実施形態であり、本発明は当業者の知識に基づいて種々の変更、改良を加えた態様で実施することができる。

【0032】

例えば、前述の第2実施例において、フランジ部18,20の締結後の封止材46の一部を構成する液状ガスケット44は、Oリング42の圧縮によってその中空内部から溢れ出た液状ガスケット44だけで構成されてもよいし、或いは、その中空内部から溢れ出た液状ガスケット44とは別に、フランジ合わせ面22,24の一方または両方に塗布された液状ガスケット44を含むものであってもよい。

【0033】

その他、一々例示はしないが、本発明はその趣旨を逸脱しない範囲内において種々の変更が加えられて実施されるものである。

【図面の簡単な説明】

【0034】

【図1】本発明のシール構造を説明するために、油圧を封入するなどの目的で相互に組み合わせられる一対の車両用部品の間のシール構造を示した断面図であって、具体的には、その車両用部品のフランジ部のボルト締結位置における断面図である。

【図2】車両用部品のフランジ部の図1と同様の断面図であって、ボルト締結位置ではない箇所の断面図である。

【図3】図1の断面図に示されたシール構造において、Oリングが用いられずに液状ガスケットのみで封止された構成を想定した場合のシール構造を示す断面図である。

【図4】図3のシール構造で、油漏れが生じた場合を模式的に示したイメージ図である。

【図5】図2の断面図において、油圧ユニット内部の油圧がフランジ合わせ面の相対的な間隔を開くように作用することを説明するための断面図である。

【図6】図1及び図2の断面図においてOリング及びその周囲を拡大した図であって、フランジ部の締結後にフランジ合わせ面の相対的な間隔が拡大されていないときのOリングの圧縮状態すなわち定常状態を示した図である。

【図7】図5の断面図でOリング及びその周囲(図5のX部参照)を拡大した図であって、図1及び図2に示されたシール構造の効果を説明するための図である。

【図8】図5の断面図でOリング及びその周囲(図5のX部参照)を拡大した図であって、図1及び図2に示されたシール構造の効果を説明するための図である。

【図9】図1及び図2に示されたシール構造において、Oリングに液状ガスケットが密着して一体として封止材が構成されている場合の、図5に相当する断面図である。

【図10】図9の断面図において、そのシール構造の効果を説明するためにOリング及びその周囲を拡大した図である。

【図11】図1などに示すようなフランジ部のシール構造を表した断面図において、そのフランジ部が締結される前の状態でのOリング及びその周囲を拡大した第2実施例の図である。

【図12】図1などに示すようなフランジ部のシール構造を表した断面図において、そのフランジ部が締結された後の状態でのOリング及びその周囲を拡大した第2実施例の図である。

【符号の説明】

【0035】

10,12:車両用部品

18,20:フランジ部

22,24:フランジ合わせ面(合わせ面)

26,46:封止材

30,42:Oリング

32,44:液状ガスケット

34:Oリング溝(溝)

48:貫通穴

【特許請求の範囲】

【請求項1】

相互に組み合わせられる一対の車両用部品の各々のフランジ部を、該フランジ部の相対向する合わせ面の間で封止材を挟んで相互に締結するフランジ合わせ面間のシール構造であって、

前記封止材は、Oリングと、前記フランジ部の該Oリングよりも径方向外側で環状に設けられた液状ガスケットとを、含み、

前記Oリングは、中空であって該中空内部から前記フランジ部の径方向外側に向けて貫通穴を備え、且つ、少なくとも圧縮される前においては前記液状ガスケットが該中空内部に充填されており、

前記フランジ部の相対向する合わせ面の少なくとも一方には、前記Oリングを圧縮状態で収容するための溝が形成され、

前記フランジ部の前記Oリングよりも径方向外側に設けられた液状ガスケットには、該Oリング内に充填されていた液状ガスケットが含まれる

ことを特徴とするフランジ合わせ面間のシール構造。

【請求項1】

相互に組み合わせられる一対の車両用部品の各々のフランジ部を、該フランジ部の相対向する合わせ面の間で封止材を挟んで相互に締結するフランジ合わせ面間のシール構造であって、

前記封止材は、Oリングと、前記フランジ部の該Oリングよりも径方向外側で環状に設けられた液状ガスケットとを、含み、

前記Oリングは、中空であって該中空内部から前記フランジ部の径方向外側に向けて貫通穴を備え、且つ、少なくとも圧縮される前においては前記液状ガスケットが該中空内部に充填されており、

前記フランジ部の相対向する合わせ面の少なくとも一方には、前記Oリングを圧縮状態で収容するための溝が形成され、

前記フランジ部の前記Oリングよりも径方向外側に設けられた液状ガスケットには、該Oリング内に充填されていた液状ガスケットが含まれる

ことを特徴とするフランジ合わせ面間のシール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−144884(P2010−144884A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−324777(P2008−324777)

【出願日】平成20年12月19日(2008.12.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月19日(2008.12.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]