フリッチとスライス単板および該スライス単板を持つ床材または化粧板の製造方法

【課題】木質基材20にスライス単板11を貼り合わせて床材や化粧板を製造する際に、木質基材20とスライス単板11の位置合わせを迅速かつ正確に行い得るようにする。

【解決手段】2層以上の板基材2を積層接着して形成されるフリッチ10において、いずれかの積層面pにフリッチ10を構成する板基材2とは視覚的に識別できる材料からなるシート3を挟持する。フリッチ10を積層面pに垂直な方向にスライスしてスライス単板11とする。スライス単板11に挟持されているシート3を基準線として利用し、木質基材20の表面の正確な位置にスライス単板11を積層接着する。

【解決手段】2層以上の板基材2を積層接着して形成されるフリッチ10において、いずれかの積層面pにフリッチ10を構成する板基材2とは視覚的に識別できる材料からなるシート3を挟持する。フリッチ10を積層面pに垂直な方向にスライスしてスライス単板11とする。スライス単板11に挟持されているシート3を基準線として利用し、木質基材20の表面の正確な位置にスライス単板11を積層接着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スライス単板を製造するときの基材となるフリッチと該フリッチから製造されるスライス単板、および該スライス単板を基材の表面に積層接着した床材または化粧板の製造方法に関する。

【背景技術】

【0002】

木質基材の表面に化粧単板を貼り付けた床材あるいは化粧板は知られている。木質基材には、合板やMDFのような木質ボード類が多く用いられる。化粧単板には、無垢材から得られる単板と共に、例えば特許文献1に記載のように、複数の板目材を厚さ方向に積層接着して得られたフリッチ、あるいは、例えば特許文献2に記載のように、複数のラミナを雁行状または一律に配置して形成した板基材の複数枚を積層接着して得られたフリッチ、をスライスして得られるスライス単板が用いられる。

【0003】

床材あるいは化粧板を製造するに当たって、木質基材に対してスライス単板を正確に位置決めをして貼り合わせることが必要であり、作業者に慎重な作業が求められている。

【0004】

【特許文献1】特開平11−254404号公報

【特許文献2】特開2002−321204号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

貼り合わせ時における作業者の負担を軽減するために、木質基材の表面にレーザーポインター等により基準となる線あるいは点を表示し、その基準線あるいは点を目標にスライス単板の位置決めを行うことが行われる。しかし、特許文献1あるいは特許文献2に記載されるような方法によって得られる、現在使用されているスライス単板は、木質基材側に表示される基準線や点に対して位置合わせすべき明確な基準物が形成されていないことから、依然として、貼り付け作業には、作業者の力量に依存する部分が残っており、なお改善すべき点があった。特に、貼り合わせ後に、貼り合わせ位置の微調整することはきわめて困難なことから、作業者の経験によることなく、迅速かつ正確に、木質基材側にスライス単板の位置決めを行うことのできる手段が求められている。

【0006】

本発明は、上記のような事情に鑑みてなされたものであり、積層接着しようとする木質基材に対する位置決めに効果的に利用することのできる基準線を備えたスライス単板を得るためのフリッチを提供することを第1の目的とする。また、該フリッチから得られる基準線を備えたスライス単板を提供することを第2の目的とする。さらに、そのスライス単板を表面化粧層に持つ床板または化粧板の製造方法を提供することを第3の目的とする。

【課題を解決するための手段】

【0007】

本発明によるフリッチは、2層以上の板基材を積層接着して形成され、積層面に垂直な方向にスライスしてスライス単板を得るためのフリッチであって、いずれかの積層面には、フリッチを構成する板基材とは視覚的に識別できる材料からなるシートが挟持されていることを特徴とする。

【0008】

本発明によるフリッチにおいて、フリッチの元となる板基材は、前記特許文献1に記載されるような原木から作製した板目材のような一枚物の板基材でもよく、特許文献2に記載されるように薄板や角材であるラミナの複数個を雁行状または一律に、例えば一液性湿気硬化型接着剤で接着して配置した板基材であってもよい。いずれの場合であっても、複数枚の板基材が、各積層間に一液性湿気硬化型樹脂のような接着剤を塗布した状態で多段に積層され、接着剤の硬化により、複数枚の板基材が一体に積層接着されたフリッチとされる。

【0009】

その際に、いずれかの積層面に、好ましくはほぼ中央となる積層面に、フリッチを構成する板基材とは視覚的に識別できる材料からなるシートを介在させた状態で、積層接着を行うことにより、本発明によるフリッチが得られる。シートを介在させる積層面は、1個のフリッチに1つあれば所期の目的は達成できるが、2つ以上であってもよい。

【0010】

前記シートが挟持されている積層面は、その全面がシートで覆われていてもよい。この場合、シートの種類によってはシートを挟持している積層面の接着力が低下する場合がある。後記するようにそのフリッチを積層面に垂直な面で所要の厚さにスライスしてスライス単板としたときに、スライス単板がシートを挟持した箇所で不用意に分離する恐れがある。それを回避するフリッチとして、本発明は、さらに、前記シートが挟持されている積層面には一部にシートのない領域が形成されており、その領域では床基材同士が直接に積層接着していることを特徴とするフリッチをも開示する。

【0011】

この態様のフリッチでは、シートの積層面に床基材同士が直接に積層接着している領域が形成されており、スライス単板としたときに、シートを挟持した箇所で不用意に分離するようなことは生じない。

【0012】

上記したフリッチを従来と同様にして、積層面に垂直な面で所要の厚さにスライスすることにより、本発明によるスライス単板が得られる。このスライス単板では、各板基材の接着接合面のいずれかに前記シートが挟持されており、該シートは、フリッチを構成する(すなわち、スライス単板を構成する)板基材とは視覚的に識別できる材料からなっているので、作業者はそのシートの存在を目で認識することができる。

【0013】

木質基材の表面にスライス単板を貼り合わせる作業を行うときに、作業者は、目で確認したシートの位置を基準として、スライス単板と木質基材との位置合わせを行うことができるので、迅速かつ確実な位置合わせと貼着が可能となる。

【0014】

本発明において、前記シートは、フリッチを構成する板基材とは視覚的に識別できる材料からなるシートであれば、任意のものであってよく、薄紙や薄い樹脂シートなどを用いることができる。しかし、通常の状態でシートを明瞭に認識できる場合には、シートは、位置合わせには便利なツールである一方において、商品としてのスライス単板あるいは床材等にとっては異物として認識される恐れがある。そのような場合には、後塗装を行う等の何らかの手段により、シートを隠蔽する作業が必要となることが起こり得る。一方、人の目に付かないシートでは位置合わせ時のツールとして機能しない。

【0015】

このように相反する条件を満足させるために、好ましくは、前記シートとして、近紫外線に対して発光する物質を含むシートを用いる。具体的には、波長が300nm〜400nmである近紫外線によって励起されて光を発するような蛍光物質を含んだシートを用いる。より具体的には、秤量20〜150g/cm2、厚み10〜1000μmであって蛍光塗料もしくは蛍光顔料を含有する蛍光紙のようなシートが挙げられる。この種のシートは通常の状態では人の目には認識されないので、商品としてのスライス単板あるいは床材等においてシートが異物として認識される恐れはない。

【0016】

貼り付け作業時等において、シートを基準線として視覚的に認識することが必要な場合には、ブラックライトのような近紫外線を発光する光源をスライス単板に照射する。それによってシートは発光し、作業者はシートを明確に認識することができるようになり、正確かつ迅速な貼り合わせ作業等が可能となる。

【0017】

本発明は、また、木質基材表面にスライス単板を積層接着して得られる床材または化粧板の製造方法であって、スライス単板として上記したスライス単板を用い、スライス単板が挟持している前記シートの位置と木質基材表面に形成された適宜の基準点とを位置合わせしながら、木質基材表面に対するスライス単板の積層接着を行うことを特徴とする床材または化粧板の製造方法をも開示する。

【0018】

この製造方法において、木質基材表面に形成する基準点は、作業者が認識できればどのようなものでもよく、木質基材を製造する段階で、予め印刷等により形成しておいてもよい。貼り合わせ作業を行うときに、木質基材の表面にレーザーポインター等により基準となる線あるいは点を表示するようにしてもよい。いずれにおいても、作業者は、木質基材側の基準位置に、スライス単板に挟持させた前記シートを基準線として用いて、両者の位置合わせすることにより、迅速かつ正確な貼り合わせを行うことができる。

【0019】

前記のように、シートとして近紫外線に対して発光する物質を含ませたシートを用いる場合には、貼り付け作業は、ブラックライトのような近紫外線を発光する光源をスライス単板に照射した状態で行うようにする。

【0020】

上記では、手作業により本発明によるスライス単板を木質基材に貼り合わせる場合を説明したが、機械を用いた自動貼りの場合にも、前記シートに形成される基準線を機械側のセンサに制御の基準線として認識させることにより、より正確にかつ容易に貼り合わせ制御を行うことが可能となる。

【0021】

また、このシートによる基準線は、スライス単板の一部に割れや穴あき等の不具合が生じた場合に、長手方向に分割して良品の部分のみを利用するようなときの分割基準線としても、有効に利用することができる。

【発明の効果】

【0022】

本発明によれば、木質基材に突き板のように化粧スライス単板を貼り合わせて床材や化粧板を製造する際に、木質基材とスライス単板の位置合わせを迅速かつ正確に行うことが可能となり、作業性の向上を図ることができる。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照しながら本発明を実施の形態に基づき説明する。図1、図2は本発明によるフリッチの一例を製造する工程を示し、図3は製造されたフリッチを示す。図4は図3に示すフリッチからスライス単板を製造する工程を説明する図であり、図5は製造されたスライス単板を木質基材の表面に積層接着して床材を製造する方法の一例を示している。図6〜図8は本発明によるフリッチの他の態様を説明するための図であり、図6は図2に、図7は図3に、図8は図4に、それぞれ相当している。

【0024】

この例において、フリッチ10を製造するに際しては、図1aに示すように多数個の直方体状であるラミナ1が用意される。ラミナ1は雁行状に配置され、一液性湿気硬化型樹脂のような接着剤により一体化されて、図1bに示すように、例えば1尺×6尺の大きさの1枚の板基材2とされる。

【0025】

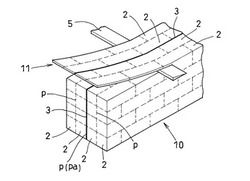

次ぎに、図1cおよび図2に示すように、板基材2の複数枚(図示の例では4枚)が積層され、各層間pには同様な接着剤が塗布される。接着剤の塗布と同時に、いずれかの層間(この例では2層目と3層目の層間pa)には、板基材2とは視覚的に識別できる材料からなり、板基材2と同じ面積であるシート3が挟持される。その状態で全体を圧接し、接着剤の硬化を待つ。それにより、図3に示すように、図1cおよび図2での2層目と3層目の板基材2、2の層間paに前記シート3が挟持された本発明によるフリッチ10が作られる。なお、説明の都合上、図3では、図1cから90°回転した姿勢でフリッチ10が示されている。シート3は貼り付け時の基準線となるものであり、薄手の普通紙や樹脂シートでもよいが、この例では、近紫外線の照射により発光する蛍光材料を含浸した薄手の紙シートを用いている。

【0026】

次ぎに、図4に示すように、フリッチ10を板基材2の積層面pに垂直な方向にスライスする。スライスする方法は従来のフリッチからスライス単板を切り出す方法と同様であってよく、図4では、刃5を用いて厚さ0.3〜1mm程度にスライス単板11を切り出している。得られる1尺×6尺の大きさであるスライス単板11は、幅方向の中央に板基材2,2に挟持された状態で前記基準線としてのシート3が位置している。なお、切り出されたスライス単板11において、ラミナ1同士の境界面や各板基材2の境界面は、図で点線で示している。

【0027】

そのようにして製造されたスライス単板11は多数枚が積層されてストックヤードに置かれる。一方において、床材の基材となる木質基材20が用意される。木質基材20は合板やMDFのような木質ボード類が用いられる。図5に示す例において、木質基材20は3尺×6尺の大きさの合板で作られており、3枚の前記スライス単板11が並列して配置できるだけの横幅を有している。

【0028】

それらは積層工場に搬入される。積層工場では、表面に接着剤が塗布された木質基材20がスライス単板11の積層ステージに送り込まれる。図5は積層ステージを模式的に示しており、木質基材20の両側には段積みされたスライス単板11が置かれている。木質基材20の上には、レーザーポインター13が配置されており、木質基材20の表面に、スライス単板11を積層するときの基準位置となる基準線21を照射する。なお、基準線21を木質基材20の表面に印刷等により予め形成しておく場合には、レーザーポインター13は不要である。

【0029】

積層ステージには、さらに近紫外線を発光するブラックライト15が配置されており、積層ステージ全体を照射している。近紫外線の照射を受けて、スライス単板11に挟持されている前記シート3は蛍光を発するようになり、作業者は貼り付け作業中に、シート3を基準線として目ではっきりと認識することができる。

【0030】

作業者は、シート3が蛍光を発している状態の3枚のスライス単板11を木質基材20の上に運び、木質基材20上に照射されている基準線21とスライス単板11の前記基準線としてのシート3とを位置合わせして、木質基材20の上に各スライス単板11を積層する。それにより、3枚のスライス単板11は木質基材20の表面の正確な位置に迅速に積層接着され、次のステージに送り出される。その後、従来の製造方法と同様に裁断や実加工等が行われ、床材とされる。なお、シート3が近紫外線に対する蛍光物質を含むことなく、作業者が容易に認識できるものである場合には、積層ステージにブラックライト15を配置することを要しないことは当然である。

【0031】

図6〜図8を用いて、本発明によるフリッチの他の形態を説明する。この形態のフリッチ10Aは、挟持されるシートの形態が、上記したフリッチ10と異なっている。他の構成はフリッチ10と同じであってよく、同じ部材には、図1〜図5において使用したと同じ符号を付し、説明は省略する。

【0032】

このフリッチ10Aでは、シート3aとして、大きさが板基材2と同じ面積ではなく、図6に示すように、縦幅A1は板基材2の縦幅Aと同じであるが、横幅Cは板基材2の横幅Bよりも狭くされたものを用いている。シート3aの横幅Cをどの程度とするかは任意であるが、図示の例では、横幅C=1/5B程度のものを用い、3枚のシート3aを間隔をおいて、2層目と3層目の板基材2、2である層間paに挟持している。

【0033】

図7にシート3aを挟持した状態のフリッチ10Aを示すように、この構成とすることにより、シート3aの積層面paには、床基材2,2同士が直接に積層接着している領域pbが形成されるようになる。そのために、図8に示すように、刃5を用いて厚さ0.3〜1mm程度にスライス単板11Aを切り出したときに、例えば1尺×6尺の大きさであるスライス単板11Aは、シート3aの挟持面paに床基材2,2同士が直接に積層接着している領域pbを有することとなり、その面での接着力が向上する。それにより、スライス単板11Aにおいて、シート3aを挟持した箇所で不用意に分離するのを回避することができる。

【0034】

なお、この形態のスライス単板11Aを木質基材20の表面に接着積層するときの態様は、すでに説明したスライス単板11の場合と同様であることは説明を要しない。また、フリッチ10Aで使用するシート3aは、図示したものに限定されることはなく、多数の開口やスリットを有するもののように、要は、シート3aを挟持したときに、シート3aが挟持されている積層面paに、シート3aのない領域pbが一部に形成される形態のものであれば、任意の形態のものを用いることができる。

【0035】

なお、上記では板基材2として直方体状のラミナ1を集積して製造したものを用いてフリッチ10、10Aを製造したが、特に図示しないが、特許文献1に記載されるように、無垢材からの板基材を用いてフリッチを製造してもよいことはもちろんである。

【図面の簡単な説明】

【0036】

【図1】本発明によるフリッチの一例を製造する工程を示しており、図1aはラミナを、図1bはラミナを集積して作られた板基材を、また、図1cは板基材とシートとを積層接着する前の状態を分解して示している。

【図2】図1cに示す板基材とシートとを積層接着する前の状態を斜視図として示す図。

【図3】製造されたフリッチを斜視図で示している。

【図4】フリッチからスライス単板を製造する工程を説明するための図。

【図5】スライス単板を木質基材の表面に積層接着するときの状態を説明するための図。

【図6】本発明によるフリッチの他の態様を説明するための図2に相当する図。

【図7】図6に示すフリッチを説明するための図3に相当する図。

【図8】図6に示すフリッチを説明するための図4に相当する図。

【符号の説明】

【0037】

1…ラミナ、2…板基材、3…基準線としてのシート、5…刃、10、10A…フリッチ、11、11A…スライス単板、13…レーザーポインター、15…ブラックライト、20…木質基材、21…木質基材上の基準線、p…板基材の積層面、pa…基準線としてのシートが積層される積層面、pb…積層面paにおける板基材が直接に接着積層している部分

【技術分野】

【0001】

本発明は、スライス単板を製造するときの基材となるフリッチと該フリッチから製造されるスライス単板、および該スライス単板を基材の表面に積層接着した床材または化粧板の製造方法に関する。

【背景技術】

【0002】

木質基材の表面に化粧単板を貼り付けた床材あるいは化粧板は知られている。木質基材には、合板やMDFのような木質ボード類が多く用いられる。化粧単板には、無垢材から得られる単板と共に、例えば特許文献1に記載のように、複数の板目材を厚さ方向に積層接着して得られたフリッチ、あるいは、例えば特許文献2に記載のように、複数のラミナを雁行状または一律に配置して形成した板基材の複数枚を積層接着して得られたフリッチ、をスライスして得られるスライス単板が用いられる。

【0003】

床材あるいは化粧板を製造するに当たって、木質基材に対してスライス単板を正確に位置決めをして貼り合わせることが必要であり、作業者に慎重な作業が求められている。

【0004】

【特許文献1】特開平11−254404号公報

【特許文献2】特開2002−321204号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

貼り合わせ時における作業者の負担を軽減するために、木質基材の表面にレーザーポインター等により基準となる線あるいは点を表示し、その基準線あるいは点を目標にスライス単板の位置決めを行うことが行われる。しかし、特許文献1あるいは特許文献2に記載されるような方法によって得られる、現在使用されているスライス単板は、木質基材側に表示される基準線や点に対して位置合わせすべき明確な基準物が形成されていないことから、依然として、貼り付け作業には、作業者の力量に依存する部分が残っており、なお改善すべき点があった。特に、貼り合わせ後に、貼り合わせ位置の微調整することはきわめて困難なことから、作業者の経験によることなく、迅速かつ正確に、木質基材側にスライス単板の位置決めを行うことのできる手段が求められている。

【0006】

本発明は、上記のような事情に鑑みてなされたものであり、積層接着しようとする木質基材に対する位置決めに効果的に利用することのできる基準線を備えたスライス単板を得るためのフリッチを提供することを第1の目的とする。また、該フリッチから得られる基準線を備えたスライス単板を提供することを第2の目的とする。さらに、そのスライス単板を表面化粧層に持つ床板または化粧板の製造方法を提供することを第3の目的とする。

【課題を解決するための手段】

【0007】

本発明によるフリッチは、2層以上の板基材を積層接着して形成され、積層面に垂直な方向にスライスしてスライス単板を得るためのフリッチであって、いずれかの積層面には、フリッチを構成する板基材とは視覚的に識別できる材料からなるシートが挟持されていることを特徴とする。

【0008】

本発明によるフリッチにおいて、フリッチの元となる板基材は、前記特許文献1に記載されるような原木から作製した板目材のような一枚物の板基材でもよく、特許文献2に記載されるように薄板や角材であるラミナの複数個を雁行状または一律に、例えば一液性湿気硬化型接着剤で接着して配置した板基材であってもよい。いずれの場合であっても、複数枚の板基材が、各積層間に一液性湿気硬化型樹脂のような接着剤を塗布した状態で多段に積層され、接着剤の硬化により、複数枚の板基材が一体に積層接着されたフリッチとされる。

【0009】

その際に、いずれかの積層面に、好ましくはほぼ中央となる積層面に、フリッチを構成する板基材とは視覚的に識別できる材料からなるシートを介在させた状態で、積層接着を行うことにより、本発明によるフリッチが得られる。シートを介在させる積層面は、1個のフリッチに1つあれば所期の目的は達成できるが、2つ以上であってもよい。

【0010】

前記シートが挟持されている積層面は、その全面がシートで覆われていてもよい。この場合、シートの種類によってはシートを挟持している積層面の接着力が低下する場合がある。後記するようにそのフリッチを積層面に垂直な面で所要の厚さにスライスしてスライス単板としたときに、スライス単板がシートを挟持した箇所で不用意に分離する恐れがある。それを回避するフリッチとして、本発明は、さらに、前記シートが挟持されている積層面には一部にシートのない領域が形成されており、その領域では床基材同士が直接に積層接着していることを特徴とするフリッチをも開示する。

【0011】

この態様のフリッチでは、シートの積層面に床基材同士が直接に積層接着している領域が形成されており、スライス単板としたときに、シートを挟持した箇所で不用意に分離するようなことは生じない。

【0012】

上記したフリッチを従来と同様にして、積層面に垂直な面で所要の厚さにスライスすることにより、本発明によるスライス単板が得られる。このスライス単板では、各板基材の接着接合面のいずれかに前記シートが挟持されており、該シートは、フリッチを構成する(すなわち、スライス単板を構成する)板基材とは視覚的に識別できる材料からなっているので、作業者はそのシートの存在を目で認識することができる。

【0013】

木質基材の表面にスライス単板を貼り合わせる作業を行うときに、作業者は、目で確認したシートの位置を基準として、スライス単板と木質基材との位置合わせを行うことができるので、迅速かつ確実な位置合わせと貼着が可能となる。

【0014】

本発明において、前記シートは、フリッチを構成する板基材とは視覚的に識別できる材料からなるシートであれば、任意のものであってよく、薄紙や薄い樹脂シートなどを用いることができる。しかし、通常の状態でシートを明瞭に認識できる場合には、シートは、位置合わせには便利なツールである一方において、商品としてのスライス単板あるいは床材等にとっては異物として認識される恐れがある。そのような場合には、後塗装を行う等の何らかの手段により、シートを隠蔽する作業が必要となることが起こり得る。一方、人の目に付かないシートでは位置合わせ時のツールとして機能しない。

【0015】

このように相反する条件を満足させるために、好ましくは、前記シートとして、近紫外線に対して発光する物質を含むシートを用いる。具体的には、波長が300nm〜400nmである近紫外線によって励起されて光を発するような蛍光物質を含んだシートを用いる。より具体的には、秤量20〜150g/cm2、厚み10〜1000μmであって蛍光塗料もしくは蛍光顔料を含有する蛍光紙のようなシートが挙げられる。この種のシートは通常の状態では人の目には認識されないので、商品としてのスライス単板あるいは床材等においてシートが異物として認識される恐れはない。

【0016】

貼り付け作業時等において、シートを基準線として視覚的に認識することが必要な場合には、ブラックライトのような近紫外線を発光する光源をスライス単板に照射する。それによってシートは発光し、作業者はシートを明確に認識することができるようになり、正確かつ迅速な貼り合わせ作業等が可能となる。

【0017】

本発明は、また、木質基材表面にスライス単板を積層接着して得られる床材または化粧板の製造方法であって、スライス単板として上記したスライス単板を用い、スライス単板が挟持している前記シートの位置と木質基材表面に形成された適宜の基準点とを位置合わせしながら、木質基材表面に対するスライス単板の積層接着を行うことを特徴とする床材または化粧板の製造方法をも開示する。

【0018】

この製造方法において、木質基材表面に形成する基準点は、作業者が認識できればどのようなものでもよく、木質基材を製造する段階で、予め印刷等により形成しておいてもよい。貼り合わせ作業を行うときに、木質基材の表面にレーザーポインター等により基準となる線あるいは点を表示するようにしてもよい。いずれにおいても、作業者は、木質基材側の基準位置に、スライス単板に挟持させた前記シートを基準線として用いて、両者の位置合わせすることにより、迅速かつ正確な貼り合わせを行うことができる。

【0019】

前記のように、シートとして近紫外線に対して発光する物質を含ませたシートを用いる場合には、貼り付け作業は、ブラックライトのような近紫外線を発光する光源をスライス単板に照射した状態で行うようにする。

【0020】

上記では、手作業により本発明によるスライス単板を木質基材に貼り合わせる場合を説明したが、機械を用いた自動貼りの場合にも、前記シートに形成される基準線を機械側のセンサに制御の基準線として認識させることにより、より正確にかつ容易に貼り合わせ制御を行うことが可能となる。

【0021】

また、このシートによる基準線は、スライス単板の一部に割れや穴あき等の不具合が生じた場合に、長手方向に分割して良品の部分のみを利用するようなときの分割基準線としても、有効に利用することができる。

【発明の効果】

【0022】

本発明によれば、木質基材に突き板のように化粧スライス単板を貼り合わせて床材や化粧板を製造する際に、木質基材とスライス単板の位置合わせを迅速かつ正確に行うことが可能となり、作業性の向上を図ることができる。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照しながら本発明を実施の形態に基づき説明する。図1、図2は本発明によるフリッチの一例を製造する工程を示し、図3は製造されたフリッチを示す。図4は図3に示すフリッチからスライス単板を製造する工程を説明する図であり、図5は製造されたスライス単板を木質基材の表面に積層接着して床材を製造する方法の一例を示している。図6〜図8は本発明によるフリッチの他の態様を説明するための図であり、図6は図2に、図7は図3に、図8は図4に、それぞれ相当している。

【0024】

この例において、フリッチ10を製造するに際しては、図1aに示すように多数個の直方体状であるラミナ1が用意される。ラミナ1は雁行状に配置され、一液性湿気硬化型樹脂のような接着剤により一体化されて、図1bに示すように、例えば1尺×6尺の大きさの1枚の板基材2とされる。

【0025】

次ぎに、図1cおよび図2に示すように、板基材2の複数枚(図示の例では4枚)が積層され、各層間pには同様な接着剤が塗布される。接着剤の塗布と同時に、いずれかの層間(この例では2層目と3層目の層間pa)には、板基材2とは視覚的に識別できる材料からなり、板基材2と同じ面積であるシート3が挟持される。その状態で全体を圧接し、接着剤の硬化を待つ。それにより、図3に示すように、図1cおよび図2での2層目と3層目の板基材2、2の層間paに前記シート3が挟持された本発明によるフリッチ10が作られる。なお、説明の都合上、図3では、図1cから90°回転した姿勢でフリッチ10が示されている。シート3は貼り付け時の基準線となるものであり、薄手の普通紙や樹脂シートでもよいが、この例では、近紫外線の照射により発光する蛍光材料を含浸した薄手の紙シートを用いている。

【0026】

次ぎに、図4に示すように、フリッチ10を板基材2の積層面pに垂直な方向にスライスする。スライスする方法は従来のフリッチからスライス単板を切り出す方法と同様であってよく、図4では、刃5を用いて厚さ0.3〜1mm程度にスライス単板11を切り出している。得られる1尺×6尺の大きさであるスライス単板11は、幅方向の中央に板基材2,2に挟持された状態で前記基準線としてのシート3が位置している。なお、切り出されたスライス単板11において、ラミナ1同士の境界面や各板基材2の境界面は、図で点線で示している。

【0027】

そのようにして製造されたスライス単板11は多数枚が積層されてストックヤードに置かれる。一方において、床材の基材となる木質基材20が用意される。木質基材20は合板やMDFのような木質ボード類が用いられる。図5に示す例において、木質基材20は3尺×6尺の大きさの合板で作られており、3枚の前記スライス単板11が並列して配置できるだけの横幅を有している。

【0028】

それらは積層工場に搬入される。積層工場では、表面に接着剤が塗布された木質基材20がスライス単板11の積層ステージに送り込まれる。図5は積層ステージを模式的に示しており、木質基材20の両側には段積みされたスライス単板11が置かれている。木質基材20の上には、レーザーポインター13が配置されており、木質基材20の表面に、スライス単板11を積層するときの基準位置となる基準線21を照射する。なお、基準線21を木質基材20の表面に印刷等により予め形成しておく場合には、レーザーポインター13は不要である。

【0029】

積層ステージには、さらに近紫外線を発光するブラックライト15が配置されており、積層ステージ全体を照射している。近紫外線の照射を受けて、スライス単板11に挟持されている前記シート3は蛍光を発するようになり、作業者は貼り付け作業中に、シート3を基準線として目ではっきりと認識することができる。

【0030】

作業者は、シート3が蛍光を発している状態の3枚のスライス単板11を木質基材20の上に運び、木質基材20上に照射されている基準線21とスライス単板11の前記基準線としてのシート3とを位置合わせして、木質基材20の上に各スライス単板11を積層する。それにより、3枚のスライス単板11は木質基材20の表面の正確な位置に迅速に積層接着され、次のステージに送り出される。その後、従来の製造方法と同様に裁断や実加工等が行われ、床材とされる。なお、シート3が近紫外線に対する蛍光物質を含むことなく、作業者が容易に認識できるものである場合には、積層ステージにブラックライト15を配置することを要しないことは当然である。

【0031】

図6〜図8を用いて、本発明によるフリッチの他の形態を説明する。この形態のフリッチ10Aは、挟持されるシートの形態が、上記したフリッチ10と異なっている。他の構成はフリッチ10と同じであってよく、同じ部材には、図1〜図5において使用したと同じ符号を付し、説明は省略する。

【0032】

このフリッチ10Aでは、シート3aとして、大きさが板基材2と同じ面積ではなく、図6に示すように、縦幅A1は板基材2の縦幅Aと同じであるが、横幅Cは板基材2の横幅Bよりも狭くされたものを用いている。シート3aの横幅Cをどの程度とするかは任意であるが、図示の例では、横幅C=1/5B程度のものを用い、3枚のシート3aを間隔をおいて、2層目と3層目の板基材2、2である層間paに挟持している。

【0033】

図7にシート3aを挟持した状態のフリッチ10Aを示すように、この構成とすることにより、シート3aの積層面paには、床基材2,2同士が直接に積層接着している領域pbが形成されるようになる。そのために、図8に示すように、刃5を用いて厚さ0.3〜1mm程度にスライス単板11Aを切り出したときに、例えば1尺×6尺の大きさであるスライス単板11Aは、シート3aの挟持面paに床基材2,2同士が直接に積層接着している領域pbを有することとなり、その面での接着力が向上する。それにより、スライス単板11Aにおいて、シート3aを挟持した箇所で不用意に分離するのを回避することができる。

【0034】

なお、この形態のスライス単板11Aを木質基材20の表面に接着積層するときの態様は、すでに説明したスライス単板11の場合と同様であることは説明を要しない。また、フリッチ10Aで使用するシート3aは、図示したものに限定されることはなく、多数の開口やスリットを有するもののように、要は、シート3aを挟持したときに、シート3aが挟持されている積層面paに、シート3aのない領域pbが一部に形成される形態のものであれば、任意の形態のものを用いることができる。

【0035】

なお、上記では板基材2として直方体状のラミナ1を集積して製造したものを用いてフリッチ10、10Aを製造したが、特に図示しないが、特許文献1に記載されるように、無垢材からの板基材を用いてフリッチを製造してもよいことはもちろんである。

【図面の簡単な説明】

【0036】

【図1】本発明によるフリッチの一例を製造する工程を示しており、図1aはラミナを、図1bはラミナを集積して作られた板基材を、また、図1cは板基材とシートとを積層接着する前の状態を分解して示している。

【図2】図1cに示す板基材とシートとを積層接着する前の状態を斜視図として示す図。

【図3】製造されたフリッチを斜視図で示している。

【図4】フリッチからスライス単板を製造する工程を説明するための図。

【図5】スライス単板を木質基材の表面に積層接着するときの状態を説明するための図。

【図6】本発明によるフリッチの他の態様を説明するための図2に相当する図。

【図7】図6に示すフリッチを説明するための図3に相当する図。

【図8】図6に示すフリッチを説明するための図4に相当する図。

【符号の説明】

【0037】

1…ラミナ、2…板基材、3…基準線としてのシート、5…刃、10、10A…フリッチ、11、11A…スライス単板、13…レーザーポインター、15…ブラックライト、20…木質基材、21…木質基材上の基準線、p…板基材の積層面、pa…基準線としてのシートが積層される積層面、pb…積層面paにおける板基材が直接に接着積層している部分

【特許請求の範囲】

【請求項1】

2層以上の板基材を積層接着して形成され、積層面に垂直な方向にスライスしてスライス単板を得るためのフリッチであって、いずれかの積層面には、フリッチを構成する板基材とは視覚的に識別できる材料からなるシートが挟持されていることを特徴とするフリッチ。

【請求項2】

前記シートが挟持されている積層面には一部にシートのない領域が形成されており、その領域では床基材同士が直接に積層接着していることを特徴とする請求項1に記載のフリッチ。

【請求項3】

前記シートは、近紫外線に対して発光する物質を含むシートであることを特徴とする請求項1または2に記載のフリッチ。

【請求項4】

前記シートは、通常の状態ではフリッチを構成する板基材との視覚的な識別が困難であり、近紫外線を発光する光源をスライス単板に照射することによって発光し視覚的に認識できるようになるシートであることを特徴とする請求項1または2に記載のフリッチ。

【請求項5】

前記板基材は、複数のラミナを雁行状または一律に配置して形成されたものであることを特徴とする請求項1ないし4のいずれかに記載のフリッチ。

【請求項6】

前記請求項1ないし5のいずれかに記載のフリッチを前記シートが挟持されている面に垂直な面でスライスすることによって得られるスライス単板。

【請求項7】

木質基材表面にスライス単板を積層接着して得られる床材または化粧板の製造方法であって、スライス単板として請求項6に記載のスライス単板を用い、スライス単板が挟持している前記シートの位置と木質基材表面に形成された適宜の基準点とを位置合わせしながら、木質基材表面に対するスライス単板の積層接着を行うことを特徴とする床材または化粧板の製造方法。

【請求項8】

スライス単板が請求項3または4に従属する請求項6に記載のスライス単板であり、近紫外線をスライス単板に照射しながら、木質基材とスライス単板との積層接着を行うことを特徴とする請求項7に記載の床材または化粧板の製造方法。

【請求項1】

2層以上の板基材を積層接着して形成され、積層面に垂直な方向にスライスしてスライス単板を得るためのフリッチであって、いずれかの積層面には、フリッチを構成する板基材とは視覚的に識別できる材料からなるシートが挟持されていることを特徴とするフリッチ。

【請求項2】

前記シートが挟持されている積層面には一部にシートのない領域が形成されており、その領域では床基材同士が直接に積層接着していることを特徴とする請求項1に記載のフリッチ。

【請求項3】

前記シートは、近紫外線に対して発光する物質を含むシートであることを特徴とする請求項1または2に記載のフリッチ。

【請求項4】

前記シートは、通常の状態ではフリッチを構成する板基材との視覚的な識別が困難であり、近紫外線を発光する光源をスライス単板に照射することによって発光し視覚的に認識できるようになるシートであることを特徴とする請求項1または2に記載のフリッチ。

【請求項5】

前記板基材は、複数のラミナを雁行状または一律に配置して形成されたものであることを特徴とする請求項1ないし4のいずれかに記載のフリッチ。

【請求項6】

前記請求項1ないし5のいずれかに記載のフリッチを前記シートが挟持されている面に垂直な面でスライスすることによって得られるスライス単板。

【請求項7】

木質基材表面にスライス単板を積層接着して得られる床材または化粧板の製造方法であって、スライス単板として請求項6に記載のスライス単板を用い、スライス単板が挟持している前記シートの位置と木質基材表面に形成された適宜の基準点とを位置合わせしながら、木質基材表面に対するスライス単板の積層接着を行うことを特徴とする床材または化粧板の製造方法。

【請求項8】

スライス単板が請求項3または4に従属する請求項6に記載のスライス単板であり、近紫外線をスライス単板に照射しながら、木質基材とスライス単板との積層接着を行うことを特徴とする請求項7に記載の床材または化粧板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−290337(P2007−290337A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−176190(P2006−176190)

【出願日】平成18年6月27日(2006.6.27)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年6月27日(2006.6.27)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]