フリップチップ実装体及びその実装装置並びにバンプ形成装置

【課題】次世代LSIのフリップチップ実装に適用可能な、生産性及び信頼性の高いフリップチップ実装体及びその実装装置、並びにバンプ形成装置を提供する。

【解決手段】複数の接続端子11を有する回路基板21と複数の電極端子12を有する半導体チップ20との隙間に、はんだ粉16と気泡発生剤を含有した樹脂14を供給した後、樹脂14を加熱して、樹脂14中に含有する気泡発生剤から気泡を発生させる。樹脂14は、発生した気泡が成長することで気泡外に押し出され、接続端子11と電極端子12との間に自己集合する。さらに、樹脂14を加熱して、端子間に自己集合した樹脂14中に含有するはんだ粉16を溶融することによって、端子間に接続体18を形成し、フリップチップ実装体を完成させる。

【解決手段】複数の接続端子11を有する回路基板21と複数の電極端子12を有する半導体チップ20との隙間に、はんだ粉16と気泡発生剤を含有した樹脂14を供給した後、樹脂14を加熱して、樹脂14中に含有する気泡発生剤から気泡を発生させる。樹脂14は、発生した気泡が成長することで気泡外に押し出され、接続端子11と電極端子12との間に自己集合する。さらに、樹脂14を加熱して、端子間に自己集合した樹脂14中に含有するはんだ粉16を溶融することによって、端子間に接続体18を形成し、フリップチップ実装体を完成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体チップを回路基板に搭載するフリップチップ実装体、及びその実装装置、並びに基板の電極上にバンプを形成するバンプ形成装置に関する。

【背景技術】

【0002】

近年、電子機器に使用される半導体集積回路(LSI)の高密度、高集積化に伴い、LSIチップの電極端子の多ピン、狭ピッチ化が急速に進んでいる。これらLSIチップの回路基板への実装には、配線遅延を少なくするために、フリップチップ実装が広く用いられている。そして、このフリップチップ実装においては、LSIチップの電極端子上にはんだバンプを形成し、当該はんだバンプを介して、回路基板上に形成された接続端子に一括接合されるのが一般的である。

【0003】

しかしながら、電極端子数が5,000を超えるような次世代LSIを回路基板に実装するためには、100μm以下の狭ピッチに対応したバンプを形成する必要があるが、現在のはんだバンプ形成技術では、それに適応することが難しい。また、電極端子数に応じた多数のバンプを形成する必要があるので、低コスト化を図るためには、チップ当たりの搭載タクトの短縮による高い生産性も要求される。

【0004】

同様に、半導体集積回路は、電極端子の増大でペリフェラル電極端子からエリア配置の電極端子に変化している。また、高密度化、高集積化の要求で半導体プロセスが90nmから65nm、45nmへと進展していくことが予想される。その結果、配線の微細化が更に進み、配線間の容量が増大することにより、高速化、消費電力ロスの問題が深刻になり、配線層間の絶縁膜の低誘電率化(Low−K)の要求が更に高まっている。このような絶縁膜のLow−K化の実現は、絶縁層材料の多孔質化(ポーラス化)によって得られるため、機械的強度が弱く、半導体の薄型化の障害になっている。また、上述のように、エリア配置の電極端子を構成する場合、Low−K化による多孔質膜上の強度に問題があるため、エリア配置電極上にバンプを形成すること、およびフリップチップ実装そのものが困難となっている。従って、今後の半導体プロセスの進展に対応した薄型・高密度半導体に適した低荷重フリップチップ実装法が要求されている。

【0005】

従来、バンプの形成技術としては、メッキ法やスクリ−ン印刷法などが開発されている。メッキ法は狭ピッチには適するものの、工程が複雑になる点、生産性に問題があり、また、スクリーン印刷法は、生産性には優れているが、マスクを用いる点で、狭ピッチ化には適していない。

【0006】

こうした中、最近では、LSIチップや回路基板の電極上に、はんだバンプを選択的に形成する技術がいくつか開発されている。これらの技術は、微細バンプの形成に適しているだけでなく、バンプの一括形成ができるので、生産性にも優れており、次世代LSIの回路基板への実装に適応可能な技術として注目されている。

【0007】

例えば、特許文献1又は特許文献2等に開示された技術は、はんだ粉とフラックスの混合物によるソルダーペーストを、表面に電極が形成された基板上にベタ塗りし、基板を加熱することによって、はんだ粉を溶融させ、濡れ性の高い電極上に選択的にはんだバンプを形成させるものである。

【0008】

また、特許文献3に開示された技術は、有機酸鉛塩と金属錫を主要成分とするペースト状組成物(化学反応析出型はんだ)を、電極が形成された基板上にベタ塗りし、基板を加熱することによって、PbとSnの置換反応を起こさせ、Pb/Snの合金を基板の電極上に選択的に析出させるものである。

【0009】

しかしながら、上記特許文献1乃至3に開示された技術は、いずれも、ペースト状組成物を基板上に塗布により供給するので、局所的な厚みや濃度のバラツキが生じ、そのため、電極ごとのはんだ析出量が異なり、均一な高さのバンプが得られない。また、これらの方法は、表面に電極の形成された凹凸のある回路基板上に、ペースト状組成物を塗布により供給するので、凸部となる電極上には、十分なはんだ量が供給できず、フリップチップ実装において必要とされる所望のバンプ高さを得ることが難しい。

【0010】

ところで、従来のバンプ形成技術を用いたフリップチップ実装は、バンプが形成された回路基板に半導体チップを搭載した後、半導体チップを回路基板に固定するために、

アンダーフィルと呼ばれる樹脂を、半導体チップと回路基板との間に注入する工程をさらに必要とする。

【0011】

そこで、半導体チップと回路基板の対向する電極端子間の電気的接続と、半導体チップの回路基板への固定を同時に行なう方法として、異方性導電材料を用いたフリップチップ実装技術(例えば、特許文献4参照)が開発されている。これは、回路基板と半導体チップとの間に、導電粒子を含有させた熱硬化性樹脂を供給し、半導体チップを加圧すると同時に、熱硬化性樹脂を加熱することによって、半導体チップと回路基板との電極端子間の電気的接続、及び半導体チップの回路基板への固定を同時に実現するものである。

【特許文献1】特開2000−94179号公報

【特許文献2】特開平6−125169号公報

【特許文献3】特開平1−157796号公報

【特許文献4】特開2000−332055号公報

【特許文献5】特開2002−26070号公報

【特許文献6】特開平11−186334号公報

【特許文献7】特開2004−260131号公報

【非特許文献1】安田真大他,「低融点金属フィラー含有樹脂による自己組織化接合プロセス」,第10回「エレクトロニクスにおけるマイクロ接合・実装技術」シンポジウム(10th Symposium on "Microjoing and Assembly Technology in Electronics"),183−188頁,2004年

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上述した異方性導電材料を用いたフリップチップ実装では、導電粒子を介した機械的接触により電極間の電気的導通を得ており、安定した導通状態を得ることが難しい。

【0013】

また、対向電極に挟まれた導電粒子は、樹脂の熱硬化による凝集力によって維持されているので、熱硬化性樹脂の弾性率や熱膨張率などの特性や、導電粒子の粒径分布などの特性を揃える必要があり、プロセス制御が難しいという課題がある。

【0014】

すなわち、異方性導電材料を用いたフリップチップ実装は、接続端子数が5,000を超えるような次世代LSIチップに適用するためには、生産性や信頼性の面で、解決すべき課題を多く残している。

【0015】

本発明は、かかる点に鑑みてなされたもので、その主な目的は、次世代LSIのフリップチップ実装に適用可能な、生産性及び信頼性の高いフリップチップ実装体、及びその実装装置を提供することを目的とする。また、本発明のフリップチップ実装装置の技術をバンプ形成に適用したバンプ形成装置を提供することにある。

【課題を解決するための手段】

【0016】

本発明のフリップチップ実装体は、複数の接続端子を有する回路基板に対向させて、複数の電極端子を有する半導体チップが配置され、回路基板の接続端子と半導体チップの電極端子とが電気的に接続されたフリップチップ実装体において、接続端子と電極端子は、回路基板と半導体チップとの隙間に供給されたはんだ粉及び気泡発生剤を含有する樹脂が、接続端子と電極端子との間に自己集合し、該自己集合した樹脂中のはんだ粉が溶融して、接続端子と電極端子との間に形成された接続体を介して電気的に接続されていることを特徴とする。

【0017】

ある好適な実施形態において、上記回路基板は、複数の外部端子を有するインターポーザで構成され、フリップチップ実装体は、半導体チップがインターポーザに搭載されたCSPまたはBGAの構成をなす。

【0018】

上記フリップチップ実装体は、上記回路基板と半導体チップとの隙間に供給された樹脂で固定されていることが好ましい。

【0019】

本発明のフリップチップ実装装置は、半導体チップを回路基板にフリップチップ実装するフリップチップ実装装置であって、半導体チップ及び回路基板を一定の隙間をもって互いに対向させて保持する保持手段と、半導体チップと回路基板との隙間にはんだ粉及び気泡発生剤を含有した樹脂を供給する供給手段と、樹脂を加熱する加熱手段とを備え、加熱手段は、樹脂中に含有する気泡発生剤から気泡を発生させる温度に制御する第1の加熱手段と、樹脂中に含有するはんだ粉を溶融させる温度に制御する第2の加熱手段を有していることを特徴とする。

【0020】

ある好適な実施形態において、上記第1の加熱手段で加熱された樹脂は、気泡発生剤から発生した気泡が成長することで該気泡外に押し出されることによって、回路基板の接続端子と半導体チップの電極端子との間に自己集合し、第2の加熱手段で、端子間に自己集合した樹脂中に含有するはんだ粉が溶融することによって、端子間に接続体を形成する。

【0021】

本発明のバンプ形成装置は、基板に形成された複数の電極上にバンプを形成するバンプ形成装置であって、基板に対して一定の隙間をもって対向する位置に平板を保持する保持手段と、基板と平板との隙間にはんだ粉及び気泡発生剤を含有した樹脂を供給する供給手段と、樹脂を加熱する加熱手段とを備え、加熱手段は、樹脂中に含有する気泡発生剤から気泡を発生させる加熱温度に制御する第1の加熱手段と、樹脂中に含有するはんだ粉を溶融させる加熱温度に制御する第2の加熱手段を有していることを特徴とする。

【0022】

ある好適な実施形態において、上記第1の加熱手段で加熱された樹脂は、気泡発生剤から発生した気泡が成長することで該気泡外に押し出されることによって、基板の電極上に自己集合し、第2の加熱手段で、電極上に自己集合した樹脂中に含有するはんだ粉を溶融させることによって、電極上にバンプを形成する。

【発明の効果】

【0023】

本発明に係るフリップチップ実装体は、回路基板と半導体チップとの隙間に供給されたはんだ粉及び気泡発生剤を含有した樹脂を、回路基板の接続端子と半導体チップの電極端子との間に自己集合させ、端子間に自己集合した樹脂中に含有するはんだ粉を溶融させることによって、樹脂中に分散したはんだ粉を効率よく端子間に自己集合させることができ、均一性に優れ、かつ、生産性の高いフリップチップ実装体を実現することができる。

【発明を実施するための最良の形態】

【0024】

本願出願人は、次世代LSIチップに適応可能なフリップチップ実装について検討を行ない、特願2004−267919号の出願明細書に、次世代LSIのフリップチップ実装に適応可能な、均一性及び信頼性の高いフリップチップ実装方法を提案している。

【0025】

図1(a)〜(c)は、本願出願人が上記特許出願明細書で開示したフリップチップ実装方法の基本工程を示した図である。

【0026】

まず、図1(a)に示すように、複数の接続端子11が形成された回路基板21上に、はんだ粉(図示せず)及び所定の添加剤15を含有する溶融樹脂13を供給する。

【0027】

次に、図1(b)に示すように、回路基板21上に供給された樹脂13の表面を半導体チップ20で当接させる。このとき、複数の電極端子12を有する半導体チップ20は、複数の接続端子11を有する回路基板21と対向させて配置される。そして、この状態で溶融樹脂13を加熱し、樹脂13中に分散するはんだ粉を溶融させる。

【0028】

溶融したはんだ粉は、図1(c)に示すように、溶融樹脂13中で互いに結合し、濡れ性の高い接続端子11と電極端子12との間に自己集合することによって、接続体22を形成する。最後に、樹脂13を硬化させて、半導体チップ20を回路基板21に固定させ、フリップチップ実装体を完成させる。

【0029】

この方法の特徴は、はんだ粉を含有した樹脂13に、はんだ粉が溶融する温度で沸騰する添加剤15をさらに含有させた点にある。すなわち、はんだ粉が溶融した温度において、樹脂13中に含有した添加剤15(以下、対流添加剤という)が沸騰し、当該沸騰した対流添加剤15が溶融樹脂13中を対流することによって、樹脂13中に分散されている溶融はんだ粉の移動が促進され、溶融はんだ粉の均一な結合が進行する。その結果、均一に成長した溶融はんだ粉が、濡れ性の高い回路基板21の接続端子11と半導体チップ20の電極端子12との間に自己集合することによって、接続端子11と電極端子12との間に、均一性の高い接続体22を形成することができる。

【0030】

ここで、はんだ粉を含有した溶融樹脂13は、溶融したはんだ粉が自由に浮遊、移動できる“海”の役目をもつと考えることができる。しかしながら、溶融はんだ粉の結合過程は、極めて短時間(典型的には、5〜10秒)に終了するので、いくら溶融はんだ粉が移動できる“海”を設けても、局所的な進行で終わってしまい、均一な溶融はんだ粉の結合は得られない。

【0031】

すなわち、上記方法は、はんだ粉の含有する溶融樹脂13に対流添加剤15をさらに含有させることによって、溶融したはんだ粉を強制的に移動させる手段(対流作用)を付加することを意図したものである。

【0032】

本発明は、これと同様の技術的視点に立ち、上記方法とは異なる方法で、溶融したはんだ粉を効率よく端子間に自己集合させ、もって、均一な接続体の形成を可能とした新規なフリップチップ実装方法を提案するものである。

【0033】

また、当該フリップチップ実装方法における新規な方法をバンプ形成方法に適用し、溶融したはんだ粉を効率よく基板電極上に自己集合させ、もって、均一なバンプの形成を可能としたバンプ形成方法を提案するものである。

【0034】

以下に、本発明の実施の形態について、図面を参照しながら説明する。以下の図面においては、説明の簡略化のため、実質的に同一の機能を有する構成要素を同一の参照符号で示す。本発明は以下の実施形態に限定されない。

【0035】

(第1の実施形態)

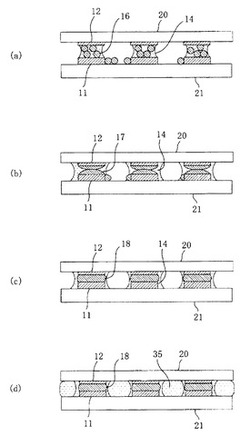

図2(a)〜(d)、及び図3(a)〜(d)は、本発明の第1の実施形態におけるフリップチップ実装方法の基本的な工程を示した工程断面図である。

【0036】

まず、図2(a)に示すように、複数の接続端子11を有する回路基板21上に、はんだ粉(例えば、Sn−Ag系はんだ等)16と気泡発生剤(例えば、イソプロピルアルコール等)を含有した樹脂(例えば、エポキシ樹脂等)14を供給する。次に、図2(b)に示すように、樹脂14表面に、複数の電極端子12を有する半導体チップ20を、回路基板21に対向させて配設する。このとき、半導体チップ20の電極端子12は、回路基板21の接続端子11に位置合わせされている。

【0037】

なお、ここに示した工程は、先に、回路基板21と半導体チップ20を一定の隙間(例えば、10〜80μm)を設けて互いに対向させて配置し、然る後、はんだ粉と気泡発生剤を含有した樹脂14を、この隙間に供給するようにしてもよい。

【0038】

この状態で、樹脂14を所定の温度(例えば、100〜150℃)に加熱すると、図2(c)に示すように、樹脂14中に含有する気泡発生剤から気泡30が発生する。そして、図2(d)に示すように、樹脂14は、発生した気泡30が成長することで、この気泡30外に押し出される。

【0039】

押し出された樹脂14は、図3(a)に示すように、回路基板21の接続端子11との界面、及び半導体チップ20の電極端子12との界面に柱状(例えば、略円柱状)に自己集合する。次に、樹脂14をさらに加熱すると、図3(b)に示すように、樹脂14中に含有するはんだ粉16が溶融し、端子間に自己集合した樹脂14中に含有するはんだ粉16同士が溶融結合する。接続端子11及び電極端子12は、溶融結合したはんだ粉17に対して濡れ性が高いので、図3(c)に示すように、端子間に溶融はんだ粉よりなる接続体18が形成される。これにより、半導体チップが回路基板に搭載されたフリップチップ実装体100が得られる。

【0040】

なお、引き続き、図3(c)に示すように、端子間に接続体18を形成した後、端子間に残存する樹脂14を硬化させることによって、半導体チップ20を回路基板21に固定させることができる。

【0041】

また、必要であれば、図3(d)に示すように、半導体チップ20と回路基板21の隙間にアンダーフィル材35を注入した後、アンダーフィル材35を硬化させることによって、半導体チップ20の回路基板21への固定をより強固にしてもよい。

【0042】

本発明によれば、回路基板21と半導体チップ20との隙間に供給されたはんだ粉16及び気泡発生剤を含有した樹脂14を加熱することによって、気泡発生剤から気泡30を発生させ、気泡30が成長することで樹脂14を気泡外に押し出すことにより、樹脂14を回路基板21の接続端子11と半導体チップ20の電極端子12との間に自己集合させることができる。そして、端子間に自己集合した樹脂14中に含有するはんだ粉16を溶融させることによって、濡れ性の高い端子間に溶融はんだ粉からなる接続体22を自己整合的に形成することができる。これにより、樹脂14中に分散したはんだ粉16を効率よく端子間に自己集合させることができ、均一性に優れ、かつ、生産性の高いフリップチップ実装体100を実現することができる。

【0043】

さらに、上記の方法により端子間に接続体22を形成した後、回路基板21と半導体チップ20の隙間に残存する樹脂14を硬化することによって、半導体チップ20を回路基板21に固定することができるので、一連の工程で、半導体チップ20及び回路基板21の端子間の電気的接続と、半導体チップ20の回路基板21への固定を同時に行なうことができ、より生産性の高いフリップチップ実装体100を実現することができる。

【0044】

ところで、図2(a)〜(d)、及び図3(a)〜(d)に示した各構成の大きさや相対的な位置関係(例えば、はんだ粉16の大きさや、回路基板21と半導体チップ20との隙間の間隔等)は、説明を容易にするために便宜的に現されたもので、実際の大きさ等を示したものではない。

【0045】

図4は、上記のフリップチップ実装方法において、樹脂14の加熱工程における温度プロファイルの一例を示したグラフである。横軸は樹脂14の加熱時間を表し、縦軸は樹脂14の加熱温度を表す。

【0046】

図4に示すように、まず、樹脂14を、樹脂14中に含有する気泡発生剤から気泡30が発生する温度T1に加熱する。この温度T1を一定時間t1保持し、この間、発生した気泡30が成長することによって、樹脂14が気泡30外に押し出され、端子間に柱状に自己集合する。ここで、温度T1は、例えば、100〜180℃、一定時間t1は、例えば、5〜10秒程度に設定される。

【0047】

次に、樹脂14を、樹脂14中に含有するはんだ粉16が溶融する温度T2に加熱する。この温度T2を一定時間t2保持し、この間、端子間に自己集合した樹脂14中に含有するはんだ粉16同士が溶融結合することによって、濡れ性の高い端子間に接続体18を形成する。そして、最後に、樹脂14を、樹脂14が硬化する温度T3に加熱する。この温度T3を一定時間t3保持し、端子間に残存する樹脂14を硬化させることによって、半導体チップ20を回路基板21に固定させる。

【0048】

ここで、温度T2は、例えば、150〜250℃、一定時間t2は、例えば、5〜15秒程度に設定される。また、温度T3は、例えば、150〜250℃、一定時間t3は、例えば、10〜20秒程度に設定される。

【0049】

本発明におけるフリップチップ実装方法は、はんだ粉が溶融する前に、はんだ粉を含有する樹脂を、端子間に自己集合させる必要がある。そのため、樹脂中に含有する気泡発生剤から気泡を発生させる温度T1は、はんだ粉を溶融させる温度T2よりも低い温度に設定される必要がある。すなわち、気泡発生剤が沸騰して気泡が発生する場合には、気泡発生剤の沸点は、はんだ粉の融点よりも低いことを要する。

【0050】

図5は、このような関係を満たす、樹脂14の加熱工程における温度プロファイルの他の例を示したグラフである。図5に示すように、樹脂14の加熱温度を、例えば室温T0から連続的に上昇させていく。樹脂14の加熱温度が、T0からT1に上昇する時間t1の間に、樹脂14中に含有する気泡発生剤から気泡を発生させ、T1からT2に上昇する時間t2の間に、樹脂14中に含有するはんだ粉を溶融させることによって、本発明におけるフリップチップ実装方法が実行できる。なお、端子間に接続体18を形成した後、樹脂14の加熱温度をT3に上げることによって、端子間に残存する樹脂14を硬化させ、半導体チップ20を回路基板21に固定させることができる。

【0051】

ここで、本発明のフリップチップ実装方法において、そのポイントとなる樹脂14の端子間への自己集合について、図6(a)、(b)を参照しながら、そのメカニズムを簡単に説明する。

【0052】

図6(a)は、樹脂14が、成長した気泡(不図示)によって、回路基板21の接続端子11と半導体チップ20の電極端子12との間に押し出された状態を示した図である。接続端子11及び電極端子12に接した樹脂14は、その界面における界面張力(いわゆる樹脂の濡れ広がりに起因する力)Fsが、樹脂の粘度ηから発生する応力Fηよりも大きいので、接続端子11及び電極端子12の全面に亙って広がり、最終的に、端子11、12の端部を境とした柱状樹脂が形成される。そのため、接続端子11と電極端子12の対向する位置が多少ずれていても、確実に樹脂14を端子間に界面張力で自己集合させることができる。

【0053】

なお、端子間に自己集合して形成された柱状の樹脂14には、図6(b)に示すように、気泡30の成長(または移動)による応力Fbが加わるが、樹脂14の粘度ηによる逆向きの応力Fηの作用により、その形状を維持することができ、一旦自己集合した樹脂14が消滅することはない。また、樹脂14と気体(例えば気泡30)との境界には、表面張力(又は、気−液の界面張力)が働いており、この表面張力も柱状の樹脂14の形状維持に作用し得る。

【0054】

上述のように、本発明のフリップチップ実装方法においては、気泡発生剤から発生する気泡の成長が、樹脂を端子間に自己集合させる作用を担うものであるが、さらに、その作用効果を高めるために、樹脂の加熱工程中において、回路基板21と半導体チップ20との隙間の間隔(ギャップ)を変動させることが有効である。以下、これについて、図7〜図9を参照しながら説明をする。

【0055】

図7(a)〜(c)は、樹脂14の加熱工程の中で、樹脂14中に含有する気泡発生剤から気泡を発生させ、当該気泡が成長することで樹脂14を端子間に自己集合させる工程において、回路基板21と半導体チップ20とのギャップを変動させる例を示した図である。

【0056】

図7(a)は、回路基板21と半導体チップ20との隙間に、はんだ粉16と気泡発生剤(不図示)を含有する樹脂14を供給した状態を示したものであるが、このときの回路基板21と半導体チップ20のギャップL1は狭くなっている。

【0057】

この状態から、図7(b)に示すように、回路基板21と半導体チップ20のギャップL2を広げながら、樹脂14を加熱する。この加熱工程において、気泡発生剤から発生した気泡30は、徐々に成長していくが、その過程で、回路基板21と半導体チップ20のギャップL2も広がっていくので、当初、回路基板21と半導体チップ20との隙間に供給された一定の量の樹脂14を、効率よく端子11、12間に自己集合させることができる。この例では、最終、端子11、12間に樹脂14を自己集合させるまで、ギャップL3を徐々に広げながら行なっている(図7(c))。

【0058】

図8(a)〜(c)は、樹脂14を加熱工程の中で、端子間に自己集合した樹脂14中に含有するはんだ粉16を溶融させて、端子間に接続体18を形成させる工程において、回路基板21と半導体チップ20とのギャップを変動させる例を示した図である。

【0059】

図8(a)は、端子11、12間に樹脂14が自己集合した状態を示したもので、回路基板21と半導体チップ20とのギャップL3は、図7(c)に示したギャップと同じである。この状態で、端子間にある樹脂14中には、一定の割合のはんだ粉16が存在するが、このギャップL3を維持したまま、はんだ粉16を溶融させ端子間に接続体18を形成した場合、端子間の電気的な接続が十分に取れないことも考えられる。

【0060】

そこで、この状態から、はんだ粉16を溶融させて、端子間に接続体18を形成する際に、図8(b)に示すように、回路基板21と半導体チップ20のギャップL4を徐々に狭くしながら、樹脂14の加熱工程を行なえば、はんだ粉16が溶融していく過程で、ギャップL4が狭くなっていくので、図8(c)に示すように、最終的に、ギャップL5でもって端子間に接続体18が形成されたときには、端子間に十分な面積をもって接続体18を形成することができる。これにより、端子間に十分な電気的接続を取ることができる。

【0061】

さらに、はんだ粉16が溶融した後も、図9(a)、(b)に示すように、回路基板21と半導体チップ20のギャップを変動させてもよい。すなわち、図9(a)に示すように、狭いギャップL1の状態のときの端子間に形成された接続体18aは、その側面の表面積が狭いので、周囲に存在する溶融はんだ粉(不図示)を捕捉する割合が少ない。ところが、図9(b)のように、広いギャップL2の状態にすると、接続体18bは、一旦細るが、その側面の表面積が広くなるので、周囲に存在する溶融はんだ粉を捕捉する割合が高くなる。その結果、接続体18bが横方向に成長し、端子間に十分な面積をもって接続体18を形成することができるので、端子間に十分な電気的接続を取ることができる。

【0062】

なお、端子間に形成された接続体18には、小さなボイドが発生していることがあるが、その場合でも、回路基板21と半導体チップ20のギャップを狭めることによって、接続体18内に発生したボイドを除去することができる。

【0063】

また、端子間に形成された接続体18の大きさにバラツキが生じていても、回路基板21と半導体チップ20のギャップを狭めることによって、接続体18の高さを揃えることができるので、端子間の電気的接続の均一をさらに図ることができる。

【0064】

なお、図7〜図9では、回路基板21と半導体チップ20のギャップを、広げるか狭めるか、一定の方向の変動の例を説明したが、そのギャップを周期的に変動させながら行なっても、同様の作用効果を得ることができる。

【0065】

本発明のフリップチップ実装方法の特徴の一つは、樹脂中に含有する気泡発生剤から気泡を発生させ、当該気泡が成長することによって、樹脂を端子間に自己集合させる点にある。図2(a)〜(c)、及び図3(a)〜(d)に示した例では、気泡発生剤として、1種類のものを示したが、例えば、沸点の異なる2種類以上の材料からなるものであってもよい。

【0066】

図10は、沸点の異なる2種類の気泡発生剤が樹脂14中に含有された例を示した図で、樹脂14を加熱し、気泡発生剤から気泡が発生した状態を示している。沸点の低い方の気泡発生剤から発生した気泡30aは、沸点の高い方の気泡発生剤から発生した気泡30bに比べて、気泡の成長が時間的に進んでいる分、大きくなっている。

【0067】

成長した気泡30bは、その成長する圧力によって、樹脂14を気泡外に押し出し、その一部を、回路基板21の接続端子11と半導体チップ20の電極端子12との間に運ぶことができるが、後に取り残された樹脂14もある。そこで、この取り残された樹脂14を、遅れて成長する気泡30bによって、再び、気泡外に押し出す動作を繰り返すことによって、効率よく樹脂14を端子間に運ぶようにすることができる。これにより、樹脂14を端子間に均一性よく自己集合させることができ、その結果、端子間に、均一性のよい接続体を形成することができる。

【0068】

ここで、本発明のフリップチップ実装方法に使用する樹脂14、はんだ粉16、及び気泡発生剤は、特に限定されないが、それぞれ、以下のような材料を使用することができる。

【0069】

樹脂14としては、エポキシ樹脂、フェノール樹脂、シリコーン樹脂等の熱硬化性樹脂、又は熱可塑性樹脂、紫外線硬化樹脂等、あるいはそれらを組み合わせた材料を使用することができるが、少なくとも、樹脂14の加熱工程において、流動可能な程度の粘度を有していることが好ましい。また、樹脂14は、ペースト状、あるいはシート状のものであってもよい。さらに、はんだ粉16の濡れ性を向上させるために、樹脂14中にフラックスを分散させるか、あるいは、フラックス作用のある還元性の樹脂を用いてもよい。

【0070】

また、はんだ粉16、及び気泡発生剤は、図11、図12に示すような材料の中から、適宜組み合わせて使用することができる。なお、組み合わせにおいては、気泡発生剤の沸点が、はんだ粉の融点よりも低いことを要する。なお、はんだ粉16の樹脂14中の含有率は、例えば、0.5〜30体積%程度が好ましい。また、気泡発生剤の樹脂14中の含有率は、例えば、0.1〜20重量%程度が好ましい。

【0071】

なお、気泡発生剤としては、図12に挙げた材料以外に、樹脂が加熱されたときに、気泡発生剤が熱分解することにより気泡(H2O、CO2、N2等の気体)を発生する材料も使用することができる。そのような気泡発生剤としては、図13に挙げた材料を使用することができる。例えば、結晶水を含む化合物(水酸化アルミニウム)を使用した場合、樹脂が加熱されたときに熱分解し、水蒸気が気泡となって発生する。なお、この材料を選ぶ場合には、沸点ではなく、分解温度が目安となる。

【0072】

ところで、図3(a)〜(d)に示した例では、端子間に自己集合した樹脂14中に含有するはんだ粉16を溶融させて、接続体18を形成したが、必ずしも、はんだ粉16の全部が溶融しなくても、図14に示すように、はんだ粉16の表面だけが溶融して、はんだ粉同士の界面が金属結合された状態であっても、本発明の目的は達成する。例えば、はんだ粉として、Cuの表面にSnメッキをしたものを用いた場合、はんだ粉同士が接触して、その表面のSnが溶融することによって、はんだ粉同士の界面がSnCu結合された状態の接続体18が形成される。

【0073】

また、半導体チップ20は、半導体ベアチップが複数の電極端子(ランド)を有するインターポーザに搭載された格好で、回路基板21にフリップチップ実装されたものも含む。

【0074】

(第2の実施形態)

第1の実施形態で説明したフリップチップ実装方法は、樹脂中に含有する気泡発生剤から気泡を発生させ、当該気泡が成長することで、樹脂が端子間に自己集合し、さらに当該樹脂中に含有するはんだ粉を溶融させることによって、端子間に接続体を自己整合的に形成することを特徴とするもので、この技術は、バンプ形成方法にも適用することができる。

【0075】

本発明の第2の実施形態におけるバンプ形成方法の基本的な工程を、図15(a)〜(d)、及び図16(a)〜(d)を参照しながら、以下説明をする。

【0076】

まず、図15(a)に示すように、複数の電極32を有する基板31上に、はんだ粉16と気泡発生剤(不図示)を含有した樹脂14を供給する。次に、図15(b)に示すように、樹脂14表面に、平板40を配設する。なお、ここに示した工程は、先に、基板31と平板40を一定の隙間を設けて配置し、然る後、はんだ粉と気泡発生剤を含有した樹脂14を、この隙間に供給するようにしてもよい。

【0077】

この状態で、樹脂14を加熱すると、図15(c)に示すように、樹脂14中に含有する気泡発生剤から気泡30が発生する。そして、図15(d)に示すように、樹脂14は、発生した気泡30が成長することで、この気泡30外に押し出される。

【0078】

押し出された樹脂14は、図16(a)に示すように、基板31の電極32との界面、及び平板40との界面に柱状に自己集合する。次に、樹脂14をさらに加熱すると、図16(b)に示すように、樹脂14中に含有するはんだ粉16が溶融し、電極32上に自己集合した樹脂14中に含有するはんだ粉16同士が溶融結合する。電極32は、溶融結合したはんだ粉17に対して濡れ性が高いので、図16(c)に示すように、電極32上に溶融はんだ粉よりなるバンプ19を形成する。最後に、図16(d)に示すように、樹脂14と平板40を除去することにより、電極32上にバンプ19が形成された基板31が得られる。

【0079】

本発明によれば、基板31と平板40の隙間に供給されたはんだ粉16と気泡発生剤を含有した樹脂14を加熱することによって、気泡発生剤から気泡30を発生させ、気泡30が成長することで樹脂14を気泡外に押し出すことにより、樹脂14を、基板31の電極32と平板40との間に自己集合させることができる。そして、電極32上に自己集合した樹脂14中に含有するはんだ粉16を溶融させることによって、濡れ性の高い電極32上に、溶融はんだ粉からなるバンプ19を自己整合的に形成することができる。これにより、樹脂14中に分散したはんだ粉16を効率よく電極32上に自己集合させることができ、均一性に優れ、かつ、生産性の高いバンプを電極上に形成することができる。

【0080】

なお、本実施形態におけるバンプ形成方法においても、第1の実施形態におけるフリップチップ実装方法で説明した種々の方法を適用することができる。

【0081】

すなわち、樹脂14の加熱工程における温度プロファイルは、図4又は図5に示したプロファイルを、また、基板31と平板40とのギャップの変動については、図7又は図8に示した方法を、それぞれ適用することができる。また、気泡発生剤についても、図10に示したような、沸点の異なる2種類以上の材料を使用してもよい。また、さらに、図11に示したのと同様に、はんだ粉の表面を溶融させて、はんだ粉同士の界面が金属結合された状態のバンプを形成してもよい。

【0082】

また、使用する樹脂14、はんだ粉16、気泡発生剤についても、フリップチップ実装方法で説明した材料を適宜選んで使用することができる。

【0083】

ところで、図15(a)〜(d)、及び図16(a)〜(d)に示した方法では、平板40はその表面が平らなものを使用したが、図17に示すように、基板31に形成された複数の電極32と対向する位置に、電極32と略同一形状の凸部41が形成された平板40を使用してもよい。このように、基板31と平板40との隙間に、大きな段差を設けることによって、樹脂14が隙間の狭い電極32上に自己集合されやすくなり、その結果、均一なバンプを形成することができる。この段差は、基板31と平板40とギャップの大きさ対する段差の比率や、樹脂の粘度等によって、その最適な高さが決められる。

【0084】

また、図18に示すように、上記凸部41の少なくとも表面に、金属42を形成しておくことによって、はんだ粉16に対する濡れ性を高めることができ、バンプの形成をより容易にすることができる。

【0085】

ここで、凸部41を有する平板40は種々の方法で形成できるが、例えば、微細な凹凸のある金型を樹脂薄膜などの被加工材料に押し付けて一体成形する方法で形成することもできる。

【0086】

なお、図19に示すように、電極32が基板31に埋め込まれている場合には、樹脂14が自己集合すべき場所が定まらないので、平板40に凸部41を設けることは、この場合、特に有効である。電極32が埋め込まれた基板31としては、例えば、転写により電極32が形成されたものを挙げることができる。また、他の材料(ソルダレジストなど)によって、隣接する電極間の隙間が埋められたものも挙げることができる。

【0087】

図20(a)〜(d)は、図15(a)〜(d)、及び図16(a)〜(d)に示したバンプ形成方法により得られた試料の各工程における写真を示したものである。

【0088】

図20(a)は、基板と平板の隙間に、はんだ粉(SnAgCu;融点220℃)と、気泡発生剤(ジメチルアミン塩酸塩;沸点171℃)を含有する樹脂(エポキシ樹脂)を供給した段階の写真である。

【0089】

図20(b)は、樹脂の加熱工程において、樹脂中で気泡発生剤から気泡が発生している状態、図20(c)は、電極上に樹脂が自己集合した状態をそれぞれ示した写真である。図20(d)は、電極上に自己集合した樹脂中のはんだ粉を溶融させて、電極上にバンプを形成した状態の写真である。バンプが電極上に自己集合的に形成されているのが確認できる。

【0090】

また、図21は、7mm×7mmの基板(電極面積300μφ、電極数165個)に、はんだ粉として、SnAgCu(粒径10〜25μm)を40重量%(8体積%)、気泡発生剤として、イソプロピルアルコールを3重量%、それぞれ含有させたビスフェノールF型エポキシ系樹脂を供給して、本発明の方法によりバンプを形成した状態の写真である。図21に示すように、全ての電極上にバンプが均一に形成され、電極以外の基板上には、はんだ粉の残留は観察されなかった。

【0091】

以上、本発明に係るフリップチップ実装方法、及び、バンプ形成方法について説明してきたが、これらの方法を実行して、フリップチップ実装体、あるいは、バンプ付き基板を製造する装置は、図22のブロック図に示すような製造装置50で実現することができる。

【0092】

図22に示すように、製造装置50は、半導体チップ20と回路基板21を、一定の隙間をもって互いに対向させて保持する保持手段51と、半導体チップ20と回路基板21との隙間に、はんだ粉16と気泡発生剤を含有した樹脂14を供給する供給手段52と、樹脂14を加熱する加熱手段53とで構成されている。また、加熱手段53は、樹脂14中に含有する気泡発生剤から気泡を発生させる温度に制御する第1の加熱手段54と、樹脂14中に含有するはんだ粉を溶融させる温度に制御する第2の加熱手段55を有している。

【0093】

ここで、保持手段51には、半導体チップ20の電極端子と、回路基板21の接続端子との位置を合わせるアライメント機構が付いている。また、供給手段52は、樹脂がペースト状であれば、ディスペンサ等を用いることができ、加熱手段53は、加熱ステージ(ホットプレート)や、熱風や赤外線によって加熱される加熱ボックス(オーブン)等が使用できる。

【0094】

この製造装置50において、第1の加熱手段54で加熱された樹脂14は、気泡発生剤から発生した気泡が成長することで、当該気泡外に押し出されることによって、回路基板21の接続端子11と半導体チップ20の電極端子12との間に自己集合し、さらに、第2の加熱手段55で、端子間に自己集合した樹脂14中に含有するはんだ粉16が溶融することによって、端子間に接続体22を形成し、フリップチップ実装体を製造する。

【0095】

なお、この製造装置50は、基板31に形成された複数の電極32上にバンプを形成するバンプ形成装置としても利用できる。

【0096】

すなわち、保持手段51で、基板31に対して一定の隙間をもって対向する位置に平板40を保持し、供給手段52で、基板31と平板40との隙間に、はんだ粉16と気泡発生剤を含有した樹脂14を供給し、加熱手段53で、樹脂14を加熱することができる。

【0097】

この装置において、第1の加熱手段54で加熱された樹脂14は、気泡発生剤から発生した気泡が成長することで当該気泡外に押し出されることによって、基板31の電極32上に自己集合し、さらに、第2の加熱手段55で、電極32上に自己集合した樹脂14中に含有するはんだ粉16を溶融させることによって、電極32上にバンプ19を形成し、バンプ付き基板を製造することができる。

【0098】

ところで、はんだ粉を含有させた樹脂を用いて、半導体チップと回路基板との対向する端子間の電気的接続と、半導体チップの回路基板への固定を同時に行なう方法が、特許文献5(特開2002−26070号公報)、及び特許文献6(特開平11−186334号公報)に記載されている。ここに記載された方法は、樹脂中に含有させたはんだ粉を溶融することによって、半導体チップ及び回路基板の対向する端子が当接する部位を半田付けするとともに、その後、樹脂を硬化することによって、半導体チップを回路基板に封止、固定するもので、一見、本発明と類似した技術のようにも見える。しかしながら、ここに記載された方法は、いわゆるリフロー処理によって端子間をはんだ付けするもので、従って、樹脂封止後においても、樹脂中にはんだ粉は分散されており、本発明のように、溶融したはんだ粉を対向する端子間に自己集合させるものではなく、本発明とは本質的に異なる技術である。

【0099】

また、導電性粒子(低融点金属フィラー)を含有させた樹脂を用いて、半導体チップと回路基板の対向する端子間の電気的接続と、半導体チップの回路基板への固定を同時に行なう方法が、特許文献7(特開2004−260131号公報)、及び非特許文献1(安田真大他,「低融点金属フィラー含有樹脂による自己組織化接合プロセス」,第10回「エレクトロニクスにおけるマイクロ接合・実装技術」シンポジウム(10th Symposium on "Microjoing and Assembly Technology in Electronics"),183−188頁,2004年)に記載されている。ここには、酸化還元能力を有する樹脂を用いて、樹脂中に含有する溶融した金属フィラーの凝集や濡れに基づいて、選択的に端子間に導電性粒子が自己組織化した接続体を形成する技術が開示されている。

【0100】

しかしながら、特許文献7及び非特許文献1は、対向する端子間を選択的(自己集合的)に接合を行うプロセスの可能性を示唆するに止まり、もっぱら、溶融した導電性粒子の濡れ性のみによって端子間に凝集(自己集合)させているので、端子間に形成される接続体を均一に形成することは難しい。

【0101】

本発明は、上述したように、はんだ粉を含有する樹脂が、溶融したはんだ粉が自由に移動できるほどの”海”の役目を果たすものではないために、溶融はんだ粉の結合過程が均一に進行せず、その結果、端子間に均一な接続体を形成することができないという認識のもとになされたもので、本発明による方法を適用することによって、多数の電極端子を有する半導体チップを歩留まりよくフリップチップ実装することができ、量産工程に適用可能な有用な方法を提供するものである。

【0102】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。例えば、回路基板21として、図22に示すように、表面に複数の接続端子11が形成され、裏面に複数の外部端子45が形成されたインターポーザ21を使用することもできる。この場合、フリップチップ実装体は、半導体チップ20がインターポーザ21に搭載されたCSP(チップ・サイズ・パッケージ)またはBGA(ボール・グリッド・アレイ)の構成をなす。

【産業上の利用可能性】

【0103】

本発明によれば、次世代LSIのフリップチップ実装に適用可能な、生産性及び信頼性の高いフリップチップ実装体及びその実装装置、並びにバンプ形成装置を提供することができる。

【図面の簡単な説明】

【0104】

【図1】(a)〜(c)は、対流添加剤を含有する樹脂を用いたフリップチップ実装方法を示す工程断面図である。

【図2】(a)〜(d)は、本発明の第1の実施形態におけるフリップチップ実装方法を示す工程断面図である。

【図3】(a)〜(d)は、本発明の第1の実施形態におけるフリップチップ実装方法を示す工程断面図である。

【図4】本発明における樹脂の加熱温度プロファイルを示す図である。

【図5】本発明における樹脂の他の加熱温度プロファイルを示す図である。

【図6】(a)、(b)は、本発明における樹脂の自己集合を説明する図である。

【図7】(a)〜(c)は、本発明における回路基板と半導体チップのギャップを変動させる工程を説明する工程断面図である。

【図8】(a)〜(c)は、本発明における回路基板と半導体チップのギャップを変動させる工程を説明する工程断面図である。

【図9】(a)、(b)は、本発明における回路基板と半導体チップのギャップを変動させる工程を説明する工程断面図である。

【図10】本発明における2種類以上の気泡発生剤を含む樹脂の自己集合を説明する図である。

【図11】本発明におけるはんだ粉の材料を示す図である。

【図12】本発明における気泡発生剤の材料を示す図である。

【図13】本発明における気泡発生剤の材料を示す図である。

【図14】本発明における接続体の構成を示す図である。

【図15】(a)〜(d)は、本発明の第2の実施形態におけるバンプ形成方法を示す工程断面図である。

【図16】(a)〜(d)は、本発明の第2の実施形態におけるバンプ形成方法を示す工程断面図である。

【図17】本発明における平板の構成を示す図である。

【図18】本発明における平板の他の構成を示す図である。

【図19】本発明における基板に電極が埋め込まれた構成を示す図である。

【図20】(a)〜(d)は、本発明におけるバンプ形成方法により得られた試料の各工程における写真を示した図である。

【図21】本発明におけるバンプ形成方法により得られた試料の写真を示した図である。

【図22】本発明におけるフリップチップ実装装置の構成を示すブロック図である。

【図23】図23は、本発明におけるフリップチップ実装体であるCSPの構成を示す図である。

【符号の説明】

【0105】

4 接続端子

12 電極端子

13,14 樹脂

15 対流添加剤

16 はんだ粉

17 溶融したはんだ粉

18 接続体

19 バンプ

20 半導体チップ

21 インターポーザ

21 回路基板

22 接続体

30,30a,30b 気泡

31 基板

32 電極

35 アンダーフィル材

40 平板

41 凸部

42 金属

45 外部端子

50 フリップチップ実装装置(バンプ形成装置)

51 保持手段

52 供給手段

53 加熱手段

54 第1の加熱手段

55 第2の加熱手段

100 フリップチップ実装体

【技術分野】

【0001】

本発明は、半導体チップを回路基板に搭載するフリップチップ実装体、及びその実装装置、並びに基板の電極上にバンプを形成するバンプ形成装置に関する。

【背景技術】

【0002】

近年、電子機器に使用される半導体集積回路(LSI)の高密度、高集積化に伴い、LSIチップの電極端子の多ピン、狭ピッチ化が急速に進んでいる。これらLSIチップの回路基板への実装には、配線遅延を少なくするために、フリップチップ実装が広く用いられている。そして、このフリップチップ実装においては、LSIチップの電極端子上にはんだバンプを形成し、当該はんだバンプを介して、回路基板上に形成された接続端子に一括接合されるのが一般的である。

【0003】

しかしながら、電極端子数が5,000を超えるような次世代LSIを回路基板に実装するためには、100μm以下の狭ピッチに対応したバンプを形成する必要があるが、現在のはんだバンプ形成技術では、それに適応することが難しい。また、電極端子数に応じた多数のバンプを形成する必要があるので、低コスト化を図るためには、チップ当たりの搭載タクトの短縮による高い生産性も要求される。

【0004】

同様に、半導体集積回路は、電極端子の増大でペリフェラル電極端子からエリア配置の電極端子に変化している。また、高密度化、高集積化の要求で半導体プロセスが90nmから65nm、45nmへと進展していくことが予想される。その結果、配線の微細化が更に進み、配線間の容量が増大することにより、高速化、消費電力ロスの問題が深刻になり、配線層間の絶縁膜の低誘電率化(Low−K)の要求が更に高まっている。このような絶縁膜のLow−K化の実現は、絶縁層材料の多孔質化(ポーラス化)によって得られるため、機械的強度が弱く、半導体の薄型化の障害になっている。また、上述のように、エリア配置の電極端子を構成する場合、Low−K化による多孔質膜上の強度に問題があるため、エリア配置電極上にバンプを形成すること、およびフリップチップ実装そのものが困難となっている。従って、今後の半導体プロセスの進展に対応した薄型・高密度半導体に適した低荷重フリップチップ実装法が要求されている。

【0005】

従来、バンプの形成技術としては、メッキ法やスクリ−ン印刷法などが開発されている。メッキ法は狭ピッチには適するものの、工程が複雑になる点、生産性に問題があり、また、スクリーン印刷法は、生産性には優れているが、マスクを用いる点で、狭ピッチ化には適していない。

【0006】

こうした中、最近では、LSIチップや回路基板の電極上に、はんだバンプを選択的に形成する技術がいくつか開発されている。これらの技術は、微細バンプの形成に適しているだけでなく、バンプの一括形成ができるので、生産性にも優れており、次世代LSIの回路基板への実装に適応可能な技術として注目されている。

【0007】

例えば、特許文献1又は特許文献2等に開示された技術は、はんだ粉とフラックスの混合物によるソルダーペーストを、表面に電極が形成された基板上にベタ塗りし、基板を加熱することによって、はんだ粉を溶融させ、濡れ性の高い電極上に選択的にはんだバンプを形成させるものである。

【0008】

また、特許文献3に開示された技術は、有機酸鉛塩と金属錫を主要成分とするペースト状組成物(化学反応析出型はんだ)を、電極が形成された基板上にベタ塗りし、基板を加熱することによって、PbとSnの置換反応を起こさせ、Pb/Snの合金を基板の電極上に選択的に析出させるものである。

【0009】

しかしながら、上記特許文献1乃至3に開示された技術は、いずれも、ペースト状組成物を基板上に塗布により供給するので、局所的な厚みや濃度のバラツキが生じ、そのため、電極ごとのはんだ析出量が異なり、均一な高さのバンプが得られない。また、これらの方法は、表面に電極の形成された凹凸のある回路基板上に、ペースト状組成物を塗布により供給するので、凸部となる電極上には、十分なはんだ量が供給できず、フリップチップ実装において必要とされる所望のバンプ高さを得ることが難しい。

【0010】

ところで、従来のバンプ形成技術を用いたフリップチップ実装は、バンプが形成された回路基板に半導体チップを搭載した後、半導体チップを回路基板に固定するために、

アンダーフィルと呼ばれる樹脂を、半導体チップと回路基板との間に注入する工程をさらに必要とする。

【0011】

そこで、半導体チップと回路基板の対向する電極端子間の電気的接続と、半導体チップの回路基板への固定を同時に行なう方法として、異方性導電材料を用いたフリップチップ実装技術(例えば、特許文献4参照)が開発されている。これは、回路基板と半導体チップとの間に、導電粒子を含有させた熱硬化性樹脂を供給し、半導体チップを加圧すると同時に、熱硬化性樹脂を加熱することによって、半導体チップと回路基板との電極端子間の電気的接続、及び半導体チップの回路基板への固定を同時に実現するものである。

【特許文献1】特開2000−94179号公報

【特許文献2】特開平6−125169号公報

【特許文献3】特開平1−157796号公報

【特許文献4】特開2000−332055号公報

【特許文献5】特開2002−26070号公報

【特許文献6】特開平11−186334号公報

【特許文献7】特開2004−260131号公報

【非特許文献1】安田真大他,「低融点金属フィラー含有樹脂による自己組織化接合プロセス」,第10回「エレクトロニクスにおけるマイクロ接合・実装技術」シンポジウム(10th Symposium on "Microjoing and Assembly Technology in Electronics"),183−188頁,2004年

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上述した異方性導電材料を用いたフリップチップ実装では、導電粒子を介した機械的接触により電極間の電気的導通を得ており、安定した導通状態を得ることが難しい。

【0013】

また、対向電極に挟まれた導電粒子は、樹脂の熱硬化による凝集力によって維持されているので、熱硬化性樹脂の弾性率や熱膨張率などの特性や、導電粒子の粒径分布などの特性を揃える必要があり、プロセス制御が難しいという課題がある。

【0014】

すなわち、異方性導電材料を用いたフリップチップ実装は、接続端子数が5,000を超えるような次世代LSIチップに適用するためには、生産性や信頼性の面で、解決すべき課題を多く残している。

【0015】

本発明は、かかる点に鑑みてなされたもので、その主な目的は、次世代LSIのフリップチップ実装に適用可能な、生産性及び信頼性の高いフリップチップ実装体、及びその実装装置を提供することを目的とする。また、本発明のフリップチップ実装装置の技術をバンプ形成に適用したバンプ形成装置を提供することにある。

【課題を解決するための手段】

【0016】

本発明のフリップチップ実装体は、複数の接続端子を有する回路基板に対向させて、複数の電極端子を有する半導体チップが配置され、回路基板の接続端子と半導体チップの電極端子とが電気的に接続されたフリップチップ実装体において、接続端子と電極端子は、回路基板と半導体チップとの隙間に供給されたはんだ粉及び気泡発生剤を含有する樹脂が、接続端子と電極端子との間に自己集合し、該自己集合した樹脂中のはんだ粉が溶融して、接続端子と電極端子との間に形成された接続体を介して電気的に接続されていることを特徴とする。

【0017】

ある好適な実施形態において、上記回路基板は、複数の外部端子を有するインターポーザで構成され、フリップチップ実装体は、半導体チップがインターポーザに搭載されたCSPまたはBGAの構成をなす。

【0018】

上記フリップチップ実装体は、上記回路基板と半導体チップとの隙間に供給された樹脂で固定されていることが好ましい。

【0019】

本発明のフリップチップ実装装置は、半導体チップを回路基板にフリップチップ実装するフリップチップ実装装置であって、半導体チップ及び回路基板を一定の隙間をもって互いに対向させて保持する保持手段と、半導体チップと回路基板との隙間にはんだ粉及び気泡発生剤を含有した樹脂を供給する供給手段と、樹脂を加熱する加熱手段とを備え、加熱手段は、樹脂中に含有する気泡発生剤から気泡を発生させる温度に制御する第1の加熱手段と、樹脂中に含有するはんだ粉を溶融させる温度に制御する第2の加熱手段を有していることを特徴とする。

【0020】

ある好適な実施形態において、上記第1の加熱手段で加熱された樹脂は、気泡発生剤から発生した気泡が成長することで該気泡外に押し出されることによって、回路基板の接続端子と半導体チップの電極端子との間に自己集合し、第2の加熱手段で、端子間に自己集合した樹脂中に含有するはんだ粉が溶融することによって、端子間に接続体を形成する。

【0021】

本発明のバンプ形成装置は、基板に形成された複数の電極上にバンプを形成するバンプ形成装置であって、基板に対して一定の隙間をもって対向する位置に平板を保持する保持手段と、基板と平板との隙間にはんだ粉及び気泡発生剤を含有した樹脂を供給する供給手段と、樹脂を加熱する加熱手段とを備え、加熱手段は、樹脂中に含有する気泡発生剤から気泡を発生させる加熱温度に制御する第1の加熱手段と、樹脂中に含有するはんだ粉を溶融させる加熱温度に制御する第2の加熱手段を有していることを特徴とする。

【0022】

ある好適な実施形態において、上記第1の加熱手段で加熱された樹脂は、気泡発生剤から発生した気泡が成長することで該気泡外に押し出されることによって、基板の電極上に自己集合し、第2の加熱手段で、電極上に自己集合した樹脂中に含有するはんだ粉を溶融させることによって、電極上にバンプを形成する。

【発明の効果】

【0023】

本発明に係るフリップチップ実装体は、回路基板と半導体チップとの隙間に供給されたはんだ粉及び気泡発生剤を含有した樹脂を、回路基板の接続端子と半導体チップの電極端子との間に自己集合させ、端子間に自己集合した樹脂中に含有するはんだ粉を溶融させることによって、樹脂中に分散したはんだ粉を効率よく端子間に自己集合させることができ、均一性に優れ、かつ、生産性の高いフリップチップ実装体を実現することができる。

【発明を実施するための最良の形態】

【0024】

本願出願人は、次世代LSIチップに適応可能なフリップチップ実装について検討を行ない、特願2004−267919号の出願明細書に、次世代LSIのフリップチップ実装に適応可能な、均一性及び信頼性の高いフリップチップ実装方法を提案している。

【0025】

図1(a)〜(c)は、本願出願人が上記特許出願明細書で開示したフリップチップ実装方法の基本工程を示した図である。

【0026】

まず、図1(a)に示すように、複数の接続端子11が形成された回路基板21上に、はんだ粉(図示せず)及び所定の添加剤15を含有する溶融樹脂13を供給する。

【0027】

次に、図1(b)に示すように、回路基板21上に供給された樹脂13の表面を半導体チップ20で当接させる。このとき、複数の電極端子12を有する半導体チップ20は、複数の接続端子11を有する回路基板21と対向させて配置される。そして、この状態で溶融樹脂13を加熱し、樹脂13中に分散するはんだ粉を溶融させる。

【0028】

溶融したはんだ粉は、図1(c)に示すように、溶融樹脂13中で互いに結合し、濡れ性の高い接続端子11と電極端子12との間に自己集合することによって、接続体22を形成する。最後に、樹脂13を硬化させて、半導体チップ20を回路基板21に固定させ、フリップチップ実装体を完成させる。

【0029】

この方法の特徴は、はんだ粉を含有した樹脂13に、はんだ粉が溶融する温度で沸騰する添加剤15をさらに含有させた点にある。すなわち、はんだ粉が溶融した温度において、樹脂13中に含有した添加剤15(以下、対流添加剤という)が沸騰し、当該沸騰した対流添加剤15が溶融樹脂13中を対流することによって、樹脂13中に分散されている溶融はんだ粉の移動が促進され、溶融はんだ粉の均一な結合が進行する。その結果、均一に成長した溶融はんだ粉が、濡れ性の高い回路基板21の接続端子11と半導体チップ20の電極端子12との間に自己集合することによって、接続端子11と電極端子12との間に、均一性の高い接続体22を形成することができる。

【0030】

ここで、はんだ粉を含有した溶融樹脂13は、溶融したはんだ粉が自由に浮遊、移動できる“海”の役目をもつと考えることができる。しかしながら、溶融はんだ粉の結合過程は、極めて短時間(典型的には、5〜10秒)に終了するので、いくら溶融はんだ粉が移動できる“海”を設けても、局所的な進行で終わってしまい、均一な溶融はんだ粉の結合は得られない。

【0031】

すなわち、上記方法は、はんだ粉の含有する溶融樹脂13に対流添加剤15をさらに含有させることによって、溶融したはんだ粉を強制的に移動させる手段(対流作用)を付加することを意図したものである。

【0032】

本発明は、これと同様の技術的視点に立ち、上記方法とは異なる方法で、溶融したはんだ粉を効率よく端子間に自己集合させ、もって、均一な接続体の形成を可能とした新規なフリップチップ実装方法を提案するものである。

【0033】

また、当該フリップチップ実装方法における新規な方法をバンプ形成方法に適用し、溶融したはんだ粉を効率よく基板電極上に自己集合させ、もって、均一なバンプの形成を可能としたバンプ形成方法を提案するものである。

【0034】

以下に、本発明の実施の形態について、図面を参照しながら説明する。以下の図面においては、説明の簡略化のため、実質的に同一の機能を有する構成要素を同一の参照符号で示す。本発明は以下の実施形態に限定されない。

【0035】

(第1の実施形態)

図2(a)〜(d)、及び図3(a)〜(d)は、本発明の第1の実施形態におけるフリップチップ実装方法の基本的な工程を示した工程断面図である。

【0036】

まず、図2(a)に示すように、複数の接続端子11を有する回路基板21上に、はんだ粉(例えば、Sn−Ag系はんだ等)16と気泡発生剤(例えば、イソプロピルアルコール等)を含有した樹脂(例えば、エポキシ樹脂等)14を供給する。次に、図2(b)に示すように、樹脂14表面に、複数の電極端子12を有する半導体チップ20を、回路基板21に対向させて配設する。このとき、半導体チップ20の電極端子12は、回路基板21の接続端子11に位置合わせされている。

【0037】

なお、ここに示した工程は、先に、回路基板21と半導体チップ20を一定の隙間(例えば、10〜80μm)を設けて互いに対向させて配置し、然る後、はんだ粉と気泡発生剤を含有した樹脂14を、この隙間に供給するようにしてもよい。

【0038】

この状態で、樹脂14を所定の温度(例えば、100〜150℃)に加熱すると、図2(c)に示すように、樹脂14中に含有する気泡発生剤から気泡30が発生する。そして、図2(d)に示すように、樹脂14は、発生した気泡30が成長することで、この気泡30外に押し出される。

【0039】

押し出された樹脂14は、図3(a)に示すように、回路基板21の接続端子11との界面、及び半導体チップ20の電極端子12との界面に柱状(例えば、略円柱状)に自己集合する。次に、樹脂14をさらに加熱すると、図3(b)に示すように、樹脂14中に含有するはんだ粉16が溶融し、端子間に自己集合した樹脂14中に含有するはんだ粉16同士が溶融結合する。接続端子11及び電極端子12は、溶融結合したはんだ粉17に対して濡れ性が高いので、図3(c)に示すように、端子間に溶融はんだ粉よりなる接続体18が形成される。これにより、半導体チップが回路基板に搭載されたフリップチップ実装体100が得られる。

【0040】

なお、引き続き、図3(c)に示すように、端子間に接続体18を形成した後、端子間に残存する樹脂14を硬化させることによって、半導体チップ20を回路基板21に固定させることができる。

【0041】

また、必要であれば、図3(d)に示すように、半導体チップ20と回路基板21の隙間にアンダーフィル材35を注入した後、アンダーフィル材35を硬化させることによって、半導体チップ20の回路基板21への固定をより強固にしてもよい。

【0042】

本発明によれば、回路基板21と半導体チップ20との隙間に供給されたはんだ粉16及び気泡発生剤を含有した樹脂14を加熱することによって、気泡発生剤から気泡30を発生させ、気泡30が成長することで樹脂14を気泡外に押し出すことにより、樹脂14を回路基板21の接続端子11と半導体チップ20の電極端子12との間に自己集合させることができる。そして、端子間に自己集合した樹脂14中に含有するはんだ粉16を溶融させることによって、濡れ性の高い端子間に溶融はんだ粉からなる接続体22を自己整合的に形成することができる。これにより、樹脂14中に分散したはんだ粉16を効率よく端子間に自己集合させることができ、均一性に優れ、かつ、生産性の高いフリップチップ実装体100を実現することができる。

【0043】

さらに、上記の方法により端子間に接続体22を形成した後、回路基板21と半導体チップ20の隙間に残存する樹脂14を硬化することによって、半導体チップ20を回路基板21に固定することができるので、一連の工程で、半導体チップ20及び回路基板21の端子間の電気的接続と、半導体チップ20の回路基板21への固定を同時に行なうことができ、より生産性の高いフリップチップ実装体100を実現することができる。

【0044】

ところで、図2(a)〜(d)、及び図3(a)〜(d)に示した各構成の大きさや相対的な位置関係(例えば、はんだ粉16の大きさや、回路基板21と半導体チップ20との隙間の間隔等)は、説明を容易にするために便宜的に現されたもので、実際の大きさ等を示したものではない。

【0045】

図4は、上記のフリップチップ実装方法において、樹脂14の加熱工程における温度プロファイルの一例を示したグラフである。横軸は樹脂14の加熱時間を表し、縦軸は樹脂14の加熱温度を表す。

【0046】

図4に示すように、まず、樹脂14を、樹脂14中に含有する気泡発生剤から気泡30が発生する温度T1に加熱する。この温度T1を一定時間t1保持し、この間、発生した気泡30が成長することによって、樹脂14が気泡30外に押し出され、端子間に柱状に自己集合する。ここで、温度T1は、例えば、100〜180℃、一定時間t1は、例えば、5〜10秒程度に設定される。

【0047】

次に、樹脂14を、樹脂14中に含有するはんだ粉16が溶融する温度T2に加熱する。この温度T2を一定時間t2保持し、この間、端子間に自己集合した樹脂14中に含有するはんだ粉16同士が溶融結合することによって、濡れ性の高い端子間に接続体18を形成する。そして、最後に、樹脂14を、樹脂14が硬化する温度T3に加熱する。この温度T3を一定時間t3保持し、端子間に残存する樹脂14を硬化させることによって、半導体チップ20を回路基板21に固定させる。

【0048】

ここで、温度T2は、例えば、150〜250℃、一定時間t2は、例えば、5〜15秒程度に設定される。また、温度T3は、例えば、150〜250℃、一定時間t3は、例えば、10〜20秒程度に設定される。

【0049】

本発明におけるフリップチップ実装方法は、はんだ粉が溶融する前に、はんだ粉を含有する樹脂を、端子間に自己集合させる必要がある。そのため、樹脂中に含有する気泡発生剤から気泡を発生させる温度T1は、はんだ粉を溶融させる温度T2よりも低い温度に設定される必要がある。すなわち、気泡発生剤が沸騰して気泡が発生する場合には、気泡発生剤の沸点は、はんだ粉の融点よりも低いことを要する。

【0050】

図5は、このような関係を満たす、樹脂14の加熱工程における温度プロファイルの他の例を示したグラフである。図5に示すように、樹脂14の加熱温度を、例えば室温T0から連続的に上昇させていく。樹脂14の加熱温度が、T0からT1に上昇する時間t1の間に、樹脂14中に含有する気泡発生剤から気泡を発生させ、T1からT2に上昇する時間t2の間に、樹脂14中に含有するはんだ粉を溶融させることによって、本発明におけるフリップチップ実装方法が実行できる。なお、端子間に接続体18を形成した後、樹脂14の加熱温度をT3に上げることによって、端子間に残存する樹脂14を硬化させ、半導体チップ20を回路基板21に固定させることができる。

【0051】

ここで、本発明のフリップチップ実装方法において、そのポイントとなる樹脂14の端子間への自己集合について、図6(a)、(b)を参照しながら、そのメカニズムを簡単に説明する。

【0052】

図6(a)は、樹脂14が、成長した気泡(不図示)によって、回路基板21の接続端子11と半導体チップ20の電極端子12との間に押し出された状態を示した図である。接続端子11及び電極端子12に接した樹脂14は、その界面における界面張力(いわゆる樹脂の濡れ広がりに起因する力)Fsが、樹脂の粘度ηから発生する応力Fηよりも大きいので、接続端子11及び電極端子12の全面に亙って広がり、最終的に、端子11、12の端部を境とした柱状樹脂が形成される。そのため、接続端子11と電極端子12の対向する位置が多少ずれていても、確実に樹脂14を端子間に界面張力で自己集合させることができる。

【0053】

なお、端子間に自己集合して形成された柱状の樹脂14には、図6(b)に示すように、気泡30の成長(または移動)による応力Fbが加わるが、樹脂14の粘度ηによる逆向きの応力Fηの作用により、その形状を維持することができ、一旦自己集合した樹脂14が消滅することはない。また、樹脂14と気体(例えば気泡30)との境界には、表面張力(又は、気−液の界面張力)が働いており、この表面張力も柱状の樹脂14の形状維持に作用し得る。

【0054】

上述のように、本発明のフリップチップ実装方法においては、気泡発生剤から発生する気泡の成長が、樹脂を端子間に自己集合させる作用を担うものであるが、さらに、その作用効果を高めるために、樹脂の加熱工程中において、回路基板21と半導体チップ20との隙間の間隔(ギャップ)を変動させることが有効である。以下、これについて、図7〜図9を参照しながら説明をする。

【0055】

図7(a)〜(c)は、樹脂14の加熱工程の中で、樹脂14中に含有する気泡発生剤から気泡を発生させ、当該気泡が成長することで樹脂14を端子間に自己集合させる工程において、回路基板21と半導体チップ20とのギャップを変動させる例を示した図である。

【0056】

図7(a)は、回路基板21と半導体チップ20との隙間に、はんだ粉16と気泡発生剤(不図示)を含有する樹脂14を供給した状態を示したものであるが、このときの回路基板21と半導体チップ20のギャップL1は狭くなっている。

【0057】

この状態から、図7(b)に示すように、回路基板21と半導体チップ20のギャップL2を広げながら、樹脂14を加熱する。この加熱工程において、気泡発生剤から発生した気泡30は、徐々に成長していくが、その過程で、回路基板21と半導体チップ20のギャップL2も広がっていくので、当初、回路基板21と半導体チップ20との隙間に供給された一定の量の樹脂14を、効率よく端子11、12間に自己集合させることができる。この例では、最終、端子11、12間に樹脂14を自己集合させるまで、ギャップL3を徐々に広げながら行なっている(図7(c))。

【0058】

図8(a)〜(c)は、樹脂14を加熱工程の中で、端子間に自己集合した樹脂14中に含有するはんだ粉16を溶融させて、端子間に接続体18を形成させる工程において、回路基板21と半導体チップ20とのギャップを変動させる例を示した図である。

【0059】

図8(a)は、端子11、12間に樹脂14が自己集合した状態を示したもので、回路基板21と半導体チップ20とのギャップL3は、図7(c)に示したギャップと同じである。この状態で、端子間にある樹脂14中には、一定の割合のはんだ粉16が存在するが、このギャップL3を維持したまま、はんだ粉16を溶融させ端子間に接続体18を形成した場合、端子間の電気的な接続が十分に取れないことも考えられる。

【0060】

そこで、この状態から、はんだ粉16を溶融させて、端子間に接続体18を形成する際に、図8(b)に示すように、回路基板21と半導体チップ20のギャップL4を徐々に狭くしながら、樹脂14の加熱工程を行なえば、はんだ粉16が溶融していく過程で、ギャップL4が狭くなっていくので、図8(c)に示すように、最終的に、ギャップL5でもって端子間に接続体18が形成されたときには、端子間に十分な面積をもって接続体18を形成することができる。これにより、端子間に十分な電気的接続を取ることができる。

【0061】

さらに、はんだ粉16が溶融した後も、図9(a)、(b)に示すように、回路基板21と半導体チップ20のギャップを変動させてもよい。すなわち、図9(a)に示すように、狭いギャップL1の状態のときの端子間に形成された接続体18aは、その側面の表面積が狭いので、周囲に存在する溶融はんだ粉(不図示)を捕捉する割合が少ない。ところが、図9(b)のように、広いギャップL2の状態にすると、接続体18bは、一旦細るが、その側面の表面積が広くなるので、周囲に存在する溶融はんだ粉を捕捉する割合が高くなる。その結果、接続体18bが横方向に成長し、端子間に十分な面積をもって接続体18を形成することができるので、端子間に十分な電気的接続を取ることができる。

【0062】

なお、端子間に形成された接続体18には、小さなボイドが発生していることがあるが、その場合でも、回路基板21と半導体チップ20のギャップを狭めることによって、接続体18内に発生したボイドを除去することができる。

【0063】

また、端子間に形成された接続体18の大きさにバラツキが生じていても、回路基板21と半導体チップ20のギャップを狭めることによって、接続体18の高さを揃えることができるので、端子間の電気的接続の均一をさらに図ることができる。

【0064】

なお、図7〜図9では、回路基板21と半導体チップ20のギャップを、広げるか狭めるか、一定の方向の変動の例を説明したが、そのギャップを周期的に変動させながら行なっても、同様の作用効果を得ることができる。

【0065】

本発明のフリップチップ実装方法の特徴の一つは、樹脂中に含有する気泡発生剤から気泡を発生させ、当該気泡が成長することによって、樹脂を端子間に自己集合させる点にある。図2(a)〜(c)、及び図3(a)〜(d)に示した例では、気泡発生剤として、1種類のものを示したが、例えば、沸点の異なる2種類以上の材料からなるものであってもよい。

【0066】

図10は、沸点の異なる2種類の気泡発生剤が樹脂14中に含有された例を示した図で、樹脂14を加熱し、気泡発生剤から気泡が発生した状態を示している。沸点の低い方の気泡発生剤から発生した気泡30aは、沸点の高い方の気泡発生剤から発生した気泡30bに比べて、気泡の成長が時間的に進んでいる分、大きくなっている。

【0067】

成長した気泡30bは、その成長する圧力によって、樹脂14を気泡外に押し出し、その一部を、回路基板21の接続端子11と半導体チップ20の電極端子12との間に運ぶことができるが、後に取り残された樹脂14もある。そこで、この取り残された樹脂14を、遅れて成長する気泡30bによって、再び、気泡外に押し出す動作を繰り返すことによって、効率よく樹脂14を端子間に運ぶようにすることができる。これにより、樹脂14を端子間に均一性よく自己集合させることができ、その結果、端子間に、均一性のよい接続体を形成することができる。

【0068】

ここで、本発明のフリップチップ実装方法に使用する樹脂14、はんだ粉16、及び気泡発生剤は、特に限定されないが、それぞれ、以下のような材料を使用することができる。

【0069】

樹脂14としては、エポキシ樹脂、フェノール樹脂、シリコーン樹脂等の熱硬化性樹脂、又は熱可塑性樹脂、紫外線硬化樹脂等、あるいはそれらを組み合わせた材料を使用することができるが、少なくとも、樹脂14の加熱工程において、流動可能な程度の粘度を有していることが好ましい。また、樹脂14は、ペースト状、あるいはシート状のものであってもよい。さらに、はんだ粉16の濡れ性を向上させるために、樹脂14中にフラックスを分散させるか、あるいは、フラックス作用のある還元性の樹脂を用いてもよい。

【0070】

また、はんだ粉16、及び気泡発生剤は、図11、図12に示すような材料の中から、適宜組み合わせて使用することができる。なお、組み合わせにおいては、気泡発生剤の沸点が、はんだ粉の融点よりも低いことを要する。なお、はんだ粉16の樹脂14中の含有率は、例えば、0.5〜30体積%程度が好ましい。また、気泡発生剤の樹脂14中の含有率は、例えば、0.1〜20重量%程度が好ましい。

【0071】

なお、気泡発生剤としては、図12に挙げた材料以外に、樹脂が加熱されたときに、気泡発生剤が熱分解することにより気泡(H2O、CO2、N2等の気体)を発生する材料も使用することができる。そのような気泡発生剤としては、図13に挙げた材料を使用することができる。例えば、結晶水を含む化合物(水酸化アルミニウム)を使用した場合、樹脂が加熱されたときに熱分解し、水蒸気が気泡となって発生する。なお、この材料を選ぶ場合には、沸点ではなく、分解温度が目安となる。

【0072】

ところで、図3(a)〜(d)に示した例では、端子間に自己集合した樹脂14中に含有するはんだ粉16を溶融させて、接続体18を形成したが、必ずしも、はんだ粉16の全部が溶融しなくても、図14に示すように、はんだ粉16の表面だけが溶融して、はんだ粉同士の界面が金属結合された状態であっても、本発明の目的は達成する。例えば、はんだ粉として、Cuの表面にSnメッキをしたものを用いた場合、はんだ粉同士が接触して、その表面のSnが溶融することによって、はんだ粉同士の界面がSnCu結合された状態の接続体18が形成される。

【0073】

また、半導体チップ20は、半導体ベアチップが複数の電極端子(ランド)を有するインターポーザに搭載された格好で、回路基板21にフリップチップ実装されたものも含む。

【0074】

(第2の実施形態)

第1の実施形態で説明したフリップチップ実装方法は、樹脂中に含有する気泡発生剤から気泡を発生させ、当該気泡が成長することで、樹脂が端子間に自己集合し、さらに当該樹脂中に含有するはんだ粉を溶融させることによって、端子間に接続体を自己整合的に形成することを特徴とするもので、この技術は、バンプ形成方法にも適用することができる。

【0075】

本発明の第2の実施形態におけるバンプ形成方法の基本的な工程を、図15(a)〜(d)、及び図16(a)〜(d)を参照しながら、以下説明をする。

【0076】

まず、図15(a)に示すように、複数の電極32を有する基板31上に、はんだ粉16と気泡発生剤(不図示)を含有した樹脂14を供給する。次に、図15(b)に示すように、樹脂14表面に、平板40を配設する。なお、ここに示した工程は、先に、基板31と平板40を一定の隙間を設けて配置し、然る後、はんだ粉と気泡発生剤を含有した樹脂14を、この隙間に供給するようにしてもよい。

【0077】

この状態で、樹脂14を加熱すると、図15(c)に示すように、樹脂14中に含有する気泡発生剤から気泡30が発生する。そして、図15(d)に示すように、樹脂14は、発生した気泡30が成長することで、この気泡30外に押し出される。

【0078】

押し出された樹脂14は、図16(a)に示すように、基板31の電極32との界面、及び平板40との界面に柱状に自己集合する。次に、樹脂14をさらに加熱すると、図16(b)に示すように、樹脂14中に含有するはんだ粉16が溶融し、電極32上に自己集合した樹脂14中に含有するはんだ粉16同士が溶融結合する。電極32は、溶融結合したはんだ粉17に対して濡れ性が高いので、図16(c)に示すように、電極32上に溶融はんだ粉よりなるバンプ19を形成する。最後に、図16(d)に示すように、樹脂14と平板40を除去することにより、電極32上にバンプ19が形成された基板31が得られる。

【0079】

本発明によれば、基板31と平板40の隙間に供給されたはんだ粉16と気泡発生剤を含有した樹脂14を加熱することによって、気泡発生剤から気泡30を発生させ、気泡30が成長することで樹脂14を気泡外に押し出すことにより、樹脂14を、基板31の電極32と平板40との間に自己集合させることができる。そして、電極32上に自己集合した樹脂14中に含有するはんだ粉16を溶融させることによって、濡れ性の高い電極32上に、溶融はんだ粉からなるバンプ19を自己整合的に形成することができる。これにより、樹脂14中に分散したはんだ粉16を効率よく電極32上に自己集合させることができ、均一性に優れ、かつ、生産性の高いバンプを電極上に形成することができる。

【0080】

なお、本実施形態におけるバンプ形成方法においても、第1の実施形態におけるフリップチップ実装方法で説明した種々の方法を適用することができる。

【0081】

すなわち、樹脂14の加熱工程における温度プロファイルは、図4又は図5に示したプロファイルを、また、基板31と平板40とのギャップの変動については、図7又は図8に示した方法を、それぞれ適用することができる。また、気泡発生剤についても、図10に示したような、沸点の異なる2種類以上の材料を使用してもよい。また、さらに、図11に示したのと同様に、はんだ粉の表面を溶融させて、はんだ粉同士の界面が金属結合された状態のバンプを形成してもよい。

【0082】

また、使用する樹脂14、はんだ粉16、気泡発生剤についても、フリップチップ実装方法で説明した材料を適宜選んで使用することができる。

【0083】

ところで、図15(a)〜(d)、及び図16(a)〜(d)に示した方法では、平板40はその表面が平らなものを使用したが、図17に示すように、基板31に形成された複数の電極32と対向する位置に、電極32と略同一形状の凸部41が形成された平板40を使用してもよい。このように、基板31と平板40との隙間に、大きな段差を設けることによって、樹脂14が隙間の狭い電極32上に自己集合されやすくなり、その結果、均一なバンプを形成することができる。この段差は、基板31と平板40とギャップの大きさ対する段差の比率や、樹脂の粘度等によって、その最適な高さが決められる。

【0084】

また、図18に示すように、上記凸部41の少なくとも表面に、金属42を形成しておくことによって、はんだ粉16に対する濡れ性を高めることができ、バンプの形成をより容易にすることができる。

【0085】

ここで、凸部41を有する平板40は種々の方法で形成できるが、例えば、微細な凹凸のある金型を樹脂薄膜などの被加工材料に押し付けて一体成形する方法で形成することもできる。

【0086】

なお、図19に示すように、電極32が基板31に埋め込まれている場合には、樹脂14が自己集合すべき場所が定まらないので、平板40に凸部41を設けることは、この場合、特に有効である。電極32が埋め込まれた基板31としては、例えば、転写により電極32が形成されたものを挙げることができる。また、他の材料(ソルダレジストなど)によって、隣接する電極間の隙間が埋められたものも挙げることができる。

【0087】

図20(a)〜(d)は、図15(a)〜(d)、及び図16(a)〜(d)に示したバンプ形成方法により得られた試料の各工程における写真を示したものである。

【0088】

図20(a)は、基板と平板の隙間に、はんだ粉(SnAgCu;融点220℃)と、気泡発生剤(ジメチルアミン塩酸塩;沸点171℃)を含有する樹脂(エポキシ樹脂)を供給した段階の写真である。

【0089】

図20(b)は、樹脂の加熱工程において、樹脂中で気泡発生剤から気泡が発生している状態、図20(c)は、電極上に樹脂が自己集合した状態をそれぞれ示した写真である。図20(d)は、電極上に自己集合した樹脂中のはんだ粉を溶融させて、電極上にバンプを形成した状態の写真である。バンプが電極上に自己集合的に形成されているのが確認できる。

【0090】

また、図21は、7mm×7mmの基板(電極面積300μφ、電極数165個)に、はんだ粉として、SnAgCu(粒径10〜25μm)を40重量%(8体積%)、気泡発生剤として、イソプロピルアルコールを3重量%、それぞれ含有させたビスフェノールF型エポキシ系樹脂を供給して、本発明の方法によりバンプを形成した状態の写真である。図21に示すように、全ての電極上にバンプが均一に形成され、電極以外の基板上には、はんだ粉の残留は観察されなかった。

【0091】

以上、本発明に係るフリップチップ実装方法、及び、バンプ形成方法について説明してきたが、これらの方法を実行して、フリップチップ実装体、あるいは、バンプ付き基板を製造する装置は、図22のブロック図に示すような製造装置50で実現することができる。

【0092】

図22に示すように、製造装置50は、半導体チップ20と回路基板21を、一定の隙間をもって互いに対向させて保持する保持手段51と、半導体チップ20と回路基板21との隙間に、はんだ粉16と気泡発生剤を含有した樹脂14を供給する供給手段52と、樹脂14を加熱する加熱手段53とで構成されている。また、加熱手段53は、樹脂14中に含有する気泡発生剤から気泡を発生させる温度に制御する第1の加熱手段54と、樹脂14中に含有するはんだ粉を溶融させる温度に制御する第2の加熱手段55を有している。

【0093】

ここで、保持手段51には、半導体チップ20の電極端子と、回路基板21の接続端子との位置を合わせるアライメント機構が付いている。また、供給手段52は、樹脂がペースト状であれば、ディスペンサ等を用いることができ、加熱手段53は、加熱ステージ(ホットプレート)や、熱風や赤外線によって加熱される加熱ボックス(オーブン)等が使用できる。

【0094】

この製造装置50において、第1の加熱手段54で加熱された樹脂14は、気泡発生剤から発生した気泡が成長することで、当該気泡外に押し出されることによって、回路基板21の接続端子11と半導体チップ20の電極端子12との間に自己集合し、さらに、第2の加熱手段55で、端子間に自己集合した樹脂14中に含有するはんだ粉16が溶融することによって、端子間に接続体22を形成し、フリップチップ実装体を製造する。

【0095】

なお、この製造装置50は、基板31に形成された複数の電極32上にバンプを形成するバンプ形成装置としても利用できる。

【0096】

すなわち、保持手段51で、基板31に対して一定の隙間をもって対向する位置に平板40を保持し、供給手段52で、基板31と平板40との隙間に、はんだ粉16と気泡発生剤を含有した樹脂14を供給し、加熱手段53で、樹脂14を加熱することができる。

【0097】

この装置において、第1の加熱手段54で加熱された樹脂14は、気泡発生剤から発生した気泡が成長することで当該気泡外に押し出されることによって、基板31の電極32上に自己集合し、さらに、第2の加熱手段55で、電極32上に自己集合した樹脂14中に含有するはんだ粉16を溶融させることによって、電極32上にバンプ19を形成し、バンプ付き基板を製造することができる。

【0098】

ところで、はんだ粉を含有させた樹脂を用いて、半導体チップと回路基板との対向する端子間の電気的接続と、半導体チップの回路基板への固定を同時に行なう方法が、特許文献5(特開2002−26070号公報)、及び特許文献6(特開平11−186334号公報)に記載されている。ここに記載された方法は、樹脂中に含有させたはんだ粉を溶融することによって、半導体チップ及び回路基板の対向する端子が当接する部位を半田付けするとともに、その後、樹脂を硬化することによって、半導体チップを回路基板に封止、固定するもので、一見、本発明と類似した技術のようにも見える。しかしながら、ここに記載された方法は、いわゆるリフロー処理によって端子間をはんだ付けするもので、従って、樹脂封止後においても、樹脂中にはんだ粉は分散されており、本発明のように、溶融したはんだ粉を対向する端子間に自己集合させるものではなく、本発明とは本質的に異なる技術である。

【0099】

また、導電性粒子(低融点金属フィラー)を含有させた樹脂を用いて、半導体チップと回路基板の対向する端子間の電気的接続と、半導体チップの回路基板への固定を同時に行なう方法が、特許文献7(特開2004−260131号公報)、及び非特許文献1(安田真大他,「低融点金属フィラー含有樹脂による自己組織化接合プロセス」,第10回「エレクトロニクスにおけるマイクロ接合・実装技術」シンポジウム(10th Symposium on "Microjoing and Assembly Technology in Electronics"),183−188頁,2004年)に記載されている。ここには、酸化還元能力を有する樹脂を用いて、樹脂中に含有する溶融した金属フィラーの凝集や濡れに基づいて、選択的に端子間に導電性粒子が自己組織化した接続体を形成する技術が開示されている。

【0100】

しかしながら、特許文献7及び非特許文献1は、対向する端子間を選択的(自己集合的)に接合を行うプロセスの可能性を示唆するに止まり、もっぱら、溶融した導電性粒子の濡れ性のみによって端子間に凝集(自己集合)させているので、端子間に形成される接続体を均一に形成することは難しい。

【0101】

本発明は、上述したように、はんだ粉を含有する樹脂が、溶融したはんだ粉が自由に移動できるほどの”海”の役目を果たすものではないために、溶融はんだ粉の結合過程が均一に進行せず、その結果、端子間に均一な接続体を形成することができないという認識のもとになされたもので、本発明による方法を適用することによって、多数の電極端子を有する半導体チップを歩留まりよくフリップチップ実装することができ、量産工程に適用可能な有用な方法を提供するものである。

【0102】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。例えば、回路基板21として、図22に示すように、表面に複数の接続端子11が形成され、裏面に複数の外部端子45が形成されたインターポーザ21を使用することもできる。この場合、フリップチップ実装体は、半導体チップ20がインターポーザ21に搭載されたCSP(チップ・サイズ・パッケージ)またはBGA(ボール・グリッド・アレイ)の構成をなす。

【産業上の利用可能性】

【0103】

本発明によれば、次世代LSIのフリップチップ実装に適用可能な、生産性及び信頼性の高いフリップチップ実装体及びその実装装置、並びにバンプ形成装置を提供することができる。

【図面の簡単な説明】

【0104】

【図1】(a)〜(c)は、対流添加剤を含有する樹脂を用いたフリップチップ実装方法を示す工程断面図である。

【図2】(a)〜(d)は、本発明の第1の実施形態におけるフリップチップ実装方法を示す工程断面図である。

【図3】(a)〜(d)は、本発明の第1の実施形態におけるフリップチップ実装方法を示す工程断面図である。

【図4】本発明における樹脂の加熱温度プロファイルを示す図である。

【図5】本発明における樹脂の他の加熱温度プロファイルを示す図である。

【図6】(a)、(b)は、本発明における樹脂の自己集合を説明する図である。

【図7】(a)〜(c)は、本発明における回路基板と半導体チップのギャップを変動させる工程を説明する工程断面図である。

【図8】(a)〜(c)は、本発明における回路基板と半導体チップのギャップを変動させる工程を説明する工程断面図である。

【図9】(a)、(b)は、本発明における回路基板と半導体チップのギャップを変動させる工程を説明する工程断面図である。

【図10】本発明における2種類以上の気泡発生剤を含む樹脂の自己集合を説明する図である。

【図11】本発明におけるはんだ粉の材料を示す図である。

【図12】本発明における気泡発生剤の材料を示す図である。

【図13】本発明における気泡発生剤の材料を示す図である。

【図14】本発明における接続体の構成を示す図である。

【図15】(a)〜(d)は、本発明の第2の実施形態におけるバンプ形成方法を示す工程断面図である。

【図16】(a)〜(d)は、本発明の第2の実施形態におけるバンプ形成方法を示す工程断面図である。

【図17】本発明における平板の構成を示す図である。

【図18】本発明における平板の他の構成を示す図である。

【図19】本発明における基板に電極が埋め込まれた構成を示す図である。

【図20】(a)〜(d)は、本発明におけるバンプ形成方法により得られた試料の各工程における写真を示した図である。

【図21】本発明におけるバンプ形成方法により得られた試料の写真を示した図である。

【図22】本発明におけるフリップチップ実装装置の構成を示すブロック図である。

【図23】図23は、本発明におけるフリップチップ実装体であるCSPの構成を示す図である。

【符号の説明】

【0105】

4 接続端子

12 電極端子

13,14 樹脂

15 対流添加剤

16 はんだ粉

17 溶融したはんだ粉

18 接続体

19 バンプ

20 半導体チップ

21 インターポーザ

21 回路基板

22 接続体

30,30a,30b 気泡

31 基板

32 電極

35 アンダーフィル材

40 平板

41 凸部

42 金属

45 外部端子

50 フリップチップ実装装置(バンプ形成装置)

51 保持手段

52 供給手段

53 加熱手段

54 第1の加熱手段

55 第2の加熱手段

100 フリップチップ実装体

【特許請求の範囲】

【請求項1】

複数の接続端子を有する回路基板に対向させて、複数の電極端子を有する半導体チップが配置され、前記回路基板の接続端子と前記半導体チップの電極端子とが電気的に接続されたフリップチップ実装体において、

前記接続端子と前記電極端子は、前記回路基板と前記半導体チップとの隙間に供給されたはんだ粉及び気泡発生剤を含有する樹脂が、前記接続端子と前記電極端子との間に自己集合し、該自己集合した前記樹脂中のはんだ粉が溶融して、前記接続端子と前記電極端子との間に形成された接続体を介して電気的に接続されていることを特徴とするフリップチップ実装体。

【請求項2】

前記回路基板は、複数の外部端子を有するインターポーザで構成され、前記フリップチップ実装体は、前記半導体チップが前記インターポーザに搭載されたCSPまたはBGAの構成をなすことを特徴とする、請求項1に記載のフリップチップ実装体。

【請求項3】

前記フリップチップ実装体は、前記回路基板と前記半導体チップとの隙間に供給された樹脂で固定されていることを特徴とする、請求項1に記載のフリップチップ実装体。

【請求項4】

半導体チップを回路基板にフリップチップ実装するフリップチップ実装装置であって、

前記半導体チップ及び前記回路基板を、一定の隙間をもって互いに対向させて保持する保持手段と、

前記半導体チップと前記回路基板との隙間に、はんだ粉と気泡発生剤を含有した樹脂を供給する供給手段と、

前記樹脂を加熱する加熱手段と

を備え、

前記加熱手段は、前記樹脂中に含有する前記気泡発生剤から気泡を発生させる温度に制御する第1の加熱手段と、前記樹脂中に含有する前記はんだ粉を溶融させる温度に制御する第2の加熱手段を有していることを特徴とする、フリップチップ実装装置。

【請求項5】

前記第1の加熱手段で加熱された前記樹脂は、前記気泡発生剤から発生した気泡が成長することで該気泡外に押し出されることによって、前記回路基板の接続端子と前記半導体チップの電極端子との間に自己集合し、

前記第2の加熱手段で、前記端子間に自己集合した前記樹脂中に含有するはんだ粉が溶融することによって、前記端子間に接続体を形成することを特徴とする、請求項4に記載のフリップチップ実装装置。

【請求項6】

基板に形成された複数の電極上にバンプを形成するバンプ形成装置であって、

前記基板に対して一定の隙間をもって対向する位置に平板を保持する保持手段と、

前記基板と前記平板との隙間に、はんだ粉と気泡発生剤を含有した樹脂を供給する供給手段と、

前記樹脂を加熱する加熱手段と

を備え、

前記加熱手段は、前記樹脂中に含有する前記気泡発生剤から気泡を発生させる加熱温度に制御する第1の加熱手段と、前記樹脂中に含有する前記はんだ粉を溶融させる加熱温度に制御する第2の加熱手段を有していることを特徴とする、バンプ形成装置。

【請求項7】

前記第1の加熱手段で加熱された前記樹脂は、前記気泡発生剤から発生した気泡が成長することで該気泡外に押し出されることによって、前記基板の電極上に自己集合し、

前記第2の加熱手段で、前記電極上に自己集合した前記樹脂中に含有するはんだ粉を溶融させることによって、前記電極上にバンプを形成することを特徴とする、請求項6に記載のバンプ形成装置。

【請求項1】

複数の接続端子を有する回路基板に対向させて、複数の電極端子を有する半導体チップが配置され、前記回路基板の接続端子と前記半導体チップの電極端子とが電気的に接続されたフリップチップ実装体において、

前記接続端子と前記電極端子は、前記回路基板と前記半導体チップとの隙間に供給されたはんだ粉及び気泡発生剤を含有する樹脂が、前記接続端子と前記電極端子との間に自己集合し、該自己集合した前記樹脂中のはんだ粉が溶融して、前記接続端子と前記電極端子との間に形成された接続体を介して電気的に接続されていることを特徴とするフリップチップ実装体。

【請求項2】

前記回路基板は、複数の外部端子を有するインターポーザで構成され、前記フリップチップ実装体は、前記半導体チップが前記インターポーザに搭載されたCSPまたはBGAの構成をなすことを特徴とする、請求項1に記載のフリップチップ実装体。

【請求項3】

前記フリップチップ実装体は、前記回路基板と前記半導体チップとの隙間に供給された樹脂で固定されていることを特徴とする、請求項1に記載のフリップチップ実装体。

【請求項4】

半導体チップを回路基板にフリップチップ実装するフリップチップ実装装置であって、

前記半導体チップ及び前記回路基板を、一定の隙間をもって互いに対向させて保持する保持手段と、

前記半導体チップと前記回路基板との隙間に、はんだ粉と気泡発生剤を含有した樹脂を供給する供給手段と、

前記樹脂を加熱する加熱手段と

を備え、

前記加熱手段は、前記樹脂中に含有する前記気泡発生剤から気泡を発生させる温度に制御する第1の加熱手段と、前記樹脂中に含有する前記はんだ粉を溶融させる温度に制御する第2の加熱手段を有していることを特徴とする、フリップチップ実装装置。

【請求項5】

前記第1の加熱手段で加熱された前記樹脂は、前記気泡発生剤から発生した気泡が成長することで該気泡外に押し出されることによって、前記回路基板の接続端子と前記半導体チップの電極端子との間に自己集合し、

前記第2の加熱手段で、前記端子間に自己集合した前記樹脂中に含有するはんだ粉が溶融することによって、前記端子間に接続体を形成することを特徴とする、請求項4に記載のフリップチップ実装装置。

【請求項6】

基板に形成された複数の電極上にバンプを形成するバンプ形成装置であって、

前記基板に対して一定の隙間をもって対向する位置に平板を保持する保持手段と、

前記基板と前記平板との隙間に、はんだ粉と気泡発生剤を含有した樹脂を供給する供給手段と、

前記樹脂を加熱する加熱手段と

を備え、

前記加熱手段は、前記樹脂中に含有する前記気泡発生剤から気泡を発生させる加熱温度に制御する第1の加熱手段と、前記樹脂中に含有する前記はんだ粉を溶融させる加熱温度に制御する第2の加熱手段を有していることを特徴とする、バンプ形成装置。

【請求項7】

前記第1の加熱手段で加熱された前記樹脂は、前記気泡発生剤から発生した気泡が成長することで該気泡外に押し出されることによって、前記基板の電極上に自己集合し、

前記第2の加熱手段で、前記電極上に自己集合した前記樹脂中に含有するはんだ粉を溶融させることによって、前記電極上にバンプを形成することを特徴とする、請求項6に記載のバンプ形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図22】

【図23】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図22】

【図23】

【図20】

【図21】

【公開番号】特開2008−172215(P2008−172215A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−317966(P2007−317966)

【出願日】平成19年12月10日(2007.12.10)

【分割の表示】特願2007−510386(P2007−510386)の分割

【原出願日】平成18年3月16日(2006.3.16)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年12月10日(2007.12.10)

【分割の表示】特願2007−510386(P2007−510386)の分割

【原出願日】平成18年3月16日(2006.3.16)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]