フリップチップ用基板及びその製造方法

【課題】アンダーフィル層と基板の絶縁層との密着性が劣る従来のフリップチップ用基板の課題を解決する。

【解決手段】電子部品としての半導体素子32の電極端子34とフリップチップ接続され、且つ搭載された半導体素子32との間の隙間にアンダーフィル材が充填されてアンダーフィル層36が形成されるフリップチップ用基板10であって、前記基板10の半導体素子搭載面に露出して、半導体素子32の電極端子34とフリップチップ接続されるパッド面を具備する搭載用パッド24と、搭載用パッド24から延出され、前記基板10を形成する絶縁層28によって被覆されたパターン20とが形成され、少なくとも搭載用パッド24のパッド面を除いた、パターンを20被覆する絶縁層28の全表面が、絶縁層28とアンダーフィル層36とに密着性を呈するソルダーレジスト30によって覆われている。

【解決手段】電子部品としての半導体素子32の電極端子34とフリップチップ接続され、且つ搭載された半導体素子32との間の隙間にアンダーフィル材が充填されてアンダーフィル層36が形成されるフリップチップ用基板10であって、前記基板10の半導体素子搭載面に露出して、半導体素子32の電極端子34とフリップチップ接続されるパッド面を具備する搭載用パッド24と、搭載用パッド24から延出され、前記基板10を形成する絶縁層28によって被覆されたパターン20とが形成され、少なくとも搭載用パッド24のパッド面を除いた、パターンを20被覆する絶縁層28の全表面が、絶縁層28とアンダーフィル層36とに密着性を呈するソルダーレジスト30によって覆われている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はフリップチップ用基板及びその製造方法に関し、更に詳細にはチップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板及びその製造方法に関する。

【背景技術】

【0002】

チップ状の電子部品として代表的な半導体素子では、その一面側に形成された複数の電極端子とフリップチップ接続される基板として、図8に示す基板100が知られている。基板100は、樹脂製であって、その一面側の半導体素子面に、半導体素子102の電極端子104,104・・の各々とフリップチップ接続される搭載用パッド106が形成されている。かかる搭載用パッド106,106・・の各々からはパターン108が延出されている。このパターン108は、半導体素子102の電極端子104,104・・の各々とフリップチップ接続される搭載用パッド106のパッド面を除いて基板100の一面側を覆うソルダーレジスト110によって被覆されている。

かかる搭載用パッド106,106・・の各々は、パターン108や基板100内に形成されたヴィア等の内部配線を介して基板100の他面側に形成された外部接続端子としてのはんだボール112が装着されるパッド114と電気的に接続されている。

尚、基板100の他面側の表面も、はんだボール112が装着されるパッド114のパッド面を除いてソルダーレジスト110によって覆われている。

【0003】

図8に示す基板100では、搭載用パッド106,106・・の各々から延出されたパターン108,108の間の絶縁は、ソルダーレジスト110によってなされている。

ところで、パターン108,108・・を形成する際には、ソルダーレジストを用いてパターニングを施す。かかるパターニングの際に、パターニング精度を向上させるべく、感光剤等を含有するソルダーレジスト110を用いてフォトリソ工法によってパターニングを施すことが行われている。

しかし、通常、感光剤等が含有されているソルダーレジスト110の絶縁性は、基板100を形成する絶縁層の樹脂よりも劣る。

このため、下記特許文献1には、図9に示す樹脂製の基板200が提案されている。この基板200では、その一面側の半導体素子面に、半導体素子102の電極端子104,104・・の各々とフリップチップ接続される柱状の搭載用パッド206が、パターン208が延出されたパッド210上に立設されている。

かかる搭載用パッド206、パターン208及びパッド210は、半導体素子102の電極端子104,104・・の各々とフリップチップ接続される搭載用パッド206のパッド面を除いて、基板200を形成する絶縁層によって覆われている。

また、基板200の他面側でも、パターン208や基板200内のヴィア等の内部配線を介して電気的に接続されているパッド214上に柱状の外部接続端子用パッド216を形成し、外部接続端子用パッド216のはんだボール112を装着するパッド面を除いて、外部接続端子用パッド216及びパッド214は基板200を形成する絶縁層によって覆われている。

【特許文献1】特開2008−140886号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

図9に示す基板200では、基板200の両面側に形成された、隣接する搭載用パッド206,206の間等は、ソルダーレジスト110よりも絶縁性に優れた基板200を主として形成する絶縁層によって絶縁でき、基板200の電気絶縁性に関する信頼性を向上できる。

ところで、図9に示す基板200では、半導体素子102を実装する際に、搭載用パッド206,206・・又は搭載用パッド206と同様にして作製したアライメントマーク(図示せず)をCCDカメラ等で認識することを要する。

しかし、基板200の表面と搭載用パッド206,206・・のパッド面又はアライメントマークとの各色相や色彩が、従来のソルダーレジストを用いて得た基板と異なり、搭載用パッド206,206・・又はアライメントマークの認識がCCDカメラ等で困難な場合がある。この場合でも、CCDカメラ等の感度等の調整を図ることによって、搭載用パッド206,206・・又はアライメントマークの認識が可能ではある。

しかしながら、従来のソルダーレジストと基板200の絶縁層との状態が大きく異なる場合、その調整には時間を要するため、半導体素子102の実装作業を停止していなくてはならず、半導体装置の製造効率が低下する。

また、一般的に、半導体素子102の電極端子104,104・・の各々を基板200の搭載用パッド206のパッド面にフリップチップ接続した後、半導体素子102と基板200との隙間にアンダーフィル材を充填してアンダーフィル層を形成する。

しかし、アンダーフィル層と基板200の絶縁層との密着性が乏しく、剥離するおそれがある場合もある。

そこで、本発明は、電子部品の実装の際に、CCDカメラ等による搭載用パッド等の認識が困難となることがある従来のフリップチップ用基板の課題を解決し、CCDカメラ等によって搭載用パッド等を容易に認識できるフリップチップ用基板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者等は、前記課題を解決すべく検討したところ、ソルダーレジストには、種々の色彩、色相のソルダーレジストが存在し、搭載用パッドのパッド面を除いた、基板の全表面を従来から用いているソルダーレジストによって覆うことによって、CCDカメラ等によって搭載用パッド等を容易に認識できることを見出し、本発明に到達した。

すなわち、本発明は、チップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板であって、前記フリップチップ用基板の電子部品搭載面に露出して、前記電極端子の各々とフリップチップ接続されるパッド面を具備する搭載用パッドと、前記搭載用パッドから延出され、前記フリップチップ用基板を形成する絶縁層によって被覆された配線パターンとが形成され、少なくとも前記搭載用パッドのパッド面を除いた、前記配線パターンを被覆する絶縁層の全表面が、ソルダーレジストによって覆われていることを特徴とするフリップチップ用基板にある。

また、本発明は、チップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板を製造する際に、前記フリップチップ用基板の電子部品搭載面側に、前記電極端子の各々とフリップチップ接続されるパッド面を具備する搭載用パッドと、前記搭載用パッドから延出されたパターンとを形成した後、前記搭載用パッドと配線パターンとを前記基板を形成する絶縁層によって被覆し、次いで、前記搭載用パッドを覆う絶縁層から前記パッド面を露出した後、少なくとも前記パッド面を除いた、前記絶縁層の全表面をソルダーレジストによって覆うことを特徴とするフリップチップ用基板の製造方法でもある。

【0006】

かかる本発明において、絶縁層を、感光剤を含有しない絶縁樹脂によって形成することによって、絶縁層の電気絶縁性を更に向上できる。

また、搭載用パッドとパターンとを被覆する絶縁層から、前記搭載用パッドのパッド面を露出する際に、前記絶縁層をサンドブラストによって除去することによって、搭載用パッドのパッド面を容易に露出できる。

更に、電子部品として、半導体素子を用い、ソルダーレジストとして、配線パターンを被覆する絶縁層と搭載された前記半導体素子との間の隙間にアンダーフィル材が充填されて形成されるアンダーフィル層とに密着性を呈するソルダーレジストを用いることによって、アンダーフィル層と基板の絶縁層との密着性を向上でき、得られた半導体装置の信頼性の向上を図ることができる。

【発明の効果】

【0007】

本発明に係るフリップチップ用基板では、基板の電子部品搭載面に形成された搭載用パッドの相互間は、基板を形成する絶縁層によって絶縁されている。かかる絶縁層の絶縁性は、通常、ソルダーレジストよりも優れているため、搭載用パッド間の絶縁性を向上できる。

しかも、搭載用パッドのパッド面を除く絶縁層の全表面が、ソルダーレジストによって覆われている。このため、かかるソルダーレジストとして、使用するCCDカメラ等によって搭載用パッド等を容易に認識できるソルダーレジストを用いることによって、CCDカメラ等の感度の調整を図ることを要せず、基板に対する電子部品の実装効率の向上を図ることができる。

【発明を実施するための最良の形態】

【0008】

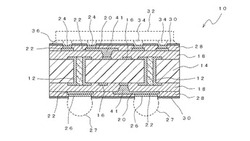

本発明に係るフリップチップ用基板の一例を図1に示す。図1に示すフリップチップ用基板10(以下、単に基板10と称することがある)は、電子部品として半導体素子32を搭載する基板である。

かかる基板10は、スルーホール12,12・・を介して両面側にパターン16,16・・が形成された樹脂製のコア基板14の両面側に、樹脂から成る絶縁層18を介してパターン20,20・・が積層されている。このパターン20,20・・は、パターン16とヴィア41等を介して電気的に接続されている。かかるパターン20,20・・の各一端部には、パッド22が形成されている。

このパッド22,22・・のうち、コア基板14の一面側であって、半導体素子搭載面側となるパッド22には、柱状の搭載用パッド24(以下、単にパッド24と称することがある)が立設されている。

更に、コア基板14の他面側であって、外部接続端子としてのはんだボール27の装着面側となるパッド22にも、柱状の外部接続端子用パッド26(以下、単にパッド26と称することがある)が立設されている。

【0009】

かかるパッド22、パターン20及び柱状のパッド24,26は、パッド24,26のパッド面を除いて、絶縁層18と同組成の樹脂から成る絶縁層28によって覆われている。

この様に、基板10の絶縁層18,28を形成する樹脂には、感光剤等の電気絶縁性に悪影響を与える添加剤が添加されておらず、絶縁層18,28の電気絶縁性は良好である。

このため、絶縁層18,28によって覆われている互いに隣接するパッド24,24の間及びパッド26,26の間の絶縁性は良好である。

また、図1に示す基板10では、最上層の絶縁層28の表面が、柱状のパッド24のパッド面を除いてソルダーレジスト30によって覆われている。かかるソルダーレジスト30は、絶縁層28と密着性を呈し、且つパッド24のパッド面をCCDカメラ等によって容易に認識できる色彩・色相を呈するものである。

更に、ソルダーレジスト30は、柱状のパッド24,24・・の各パッド面に、対応する電極端子34とフリップチップ接続された半導体素子32と基板10との隙間を封止するアンダーフィル層36とも密着性を呈するものである。

かかるソルダーレジスト30は、絶縁層28とアンダーフィル層36との密着性を呈すること、使用するCDDカメラ等によってパッド24のパッド面を容易に認識できる色彩・色相であることを予め調査しておくことが好ましい。このソルダーレジスト30としては、例えば絶縁層28を形成する樹脂としてフィラーを混入した熱硬化型エポキシ樹脂を用い、アンダーフィル層36を形成する樹脂としてシリコーン分散エポキシ樹脂を用いた場合、フィラーを混入したビスフェノール型エポキシ樹脂を用いることが好ましい。

尚、図1に示す基板10では、基板10の他面側の最上層である絶縁層28の表面も、柱状のパッド26のパッド面を除いてソルダーレジスト30によって覆われている。

【0010】

図1に示す基板10を製造するには、図2(a)に示すコア基板14を用いる。このコア基板14は、樹脂製であって、スルーホール12,12・・を介して両面側にパターン16,16・・が形成されている。

かかるコア基板14の両面側に、図2(b)に示す様に、絶縁層18,18を形成する。この絶縁層18,18は、感光剤等の電気絶縁性に悪影響を与える添加剤が無添加の樹脂によって形成されている。かかる絶縁層18,18の所定箇所にヴィア用凹部40,40を、レーザによって形成する。このヴィア用凹部40,40の底面には、パターン16の端部が露出している。

【0011】

絶縁層18,18のヴィア用凹部40,40の内壁面を含む全面に、図2(c)に示す様に、銅薄膜層42を形成する。この銅薄膜層42は、無電解銅めっき又はスパッタリングによって形成できる。

かかる銅薄膜層42上には、図2(c)に示す様に、銅薄膜層42がパターンやパッドを形成する部分の底面に露出するように、感光性樹脂44にパターニングを施した後、図2(d)に示す様に、銅薄膜層42を給電層とする電解銅めっきによってパターン20、ヴィア41及びパッド22を形成する。

更に、図2(e)に示す様に、感光性樹脂44を剥離して、パターン20とパッド22とを接続する銅薄膜層42を露出する。

【0012】

次いで、図3(a)に示す様に、パッド22上に立設するパッドを形成すべく、感光性樹脂44にパターニングを施す。パッドを立設する部分には、パッド22が露出する凹部が形成されている。

かかるパッド22及びパターン20は、銅薄膜層42によって接続されているため、図3(b)に示す様に、銅薄膜層42を給電層とする電解銅めっきによってパッド22上に立設する搭載用パッド24と外部接続端子用パッド26を形成できる。

更に、感光性樹脂44を剥離した後、銅薄膜層42をエッチングによって除去することによって、図3(c)に示す様に、隣接する搭載用パッド24,24の間、隣接する外部接続端子用パッド26の間、及び隣接するパターン20,20の間を絶縁状態とすることができる。

【0013】

この様に、コア基板14の一面側に形成した搭載用パッド24、パッド22及びパターン20、及びコア基板14の他面側に形成した外部接続端子用パッド26、パッド22及びパターン20を、図3(d)に示す様に、絶縁層28、28によって覆う。この絶縁層28,28は、絶縁層18を形成する樹脂と同一組成の樹脂によって形成されている。

更に、絶縁層28,28の全面にサンドブラストを施して、図4(a)に示す様に、搭載用パッド24と外部接続端子用パッド26との各先端面を露出する。

その後、図4(b)に示す様に、搭載用パッド24を含む絶縁層28,28の全面を、ソルダーレジスト30,30によって覆う。このソルダーレジスト30,30にパターンニングを施して、搭載用パッド24と外部接続端子用パッド26との各先端面を露出し、図1に示す基板10を形成できる。

【0014】

図1に示す基板10において、搭載用パッド24の先端面の全面がソルダーレジスト30から露出しているが、図5(a)に示す様に、ソルダーレジスト30の端部が搭載用パッド24の先端面に延出されて、半導体素子32の電極端子34の大きさに適合するように、電極端子34と接続されるパッド面が狭くなっていてもよい。

また、図5(b)に示す様に、絶縁層28に形成されたテーパ状凹部の底面に搭載用パッド24の先端面が露出している場合には、ソルダーレジスト30によってテーパ状凹部の側面を被覆することができ、アンダーフィル層36との密着性の観点から好ましい。

【0015】

図1に示す基板10では、搭載用パッド24,24・・を、パッド22上に柱状パッドを形成していたが、図6(a)に示す基板10であってもよい。図6(a)に示す基板10では、絶縁層18の表面に形成した樹脂製の突起部46が形成されている。この突起部46には、傾斜面に形成された側面と平坦な上面とを具備する。かかる突起部46の傾斜面に沿って形成されたパターン20が、突起部46の上面に形成された搭載用パッド24に接続されている。かかるパターン20及び搭載用パッド24は同一厚さである。

更に、図6(a)に示す基板10では、突起部46及びパターン20等は絶縁層28によって覆われており、搭載用パッド24,24・・のパッド面のみが絶縁層28及びソルダーレジスト30から露出している。

また、図6(b)に示す基板10であってもよい。図6(b)に示す基板10では、絶縁層18の同一面に、パターン20と、このパターン20と接続されている搭載用パッド24とを形成してもよい。かかるパターン20は、絶縁層18を覆う絶縁層28によって覆われているが、搭載用パッド24,24・・は絶縁層28及びソルダーレジスト30から露出している。

【0016】

図6に示す基板10でも、図7(a)に示す様に、ソルダーレジスト30の端部が搭載用パッド24の先端面に延出されて、半導体素子32の電極端子34の大きさに適合するように、電極端子34と接続されるパッド面が狭くなっていてもよい。

また、図7(b)に示す様に、絶縁層28に形成されたテーパ状凹部の底面に搭載用パッド24の先端面が露出している場合には、ソルダーレジスト30によってテーパ状凹部の側面を被覆することができ、アンダーフィル層36との密着性の観点から好ましい。

【0017】

これまで説明した基板10において、搭載用パッド24のソルダーレジスト30から露出するパッド面の形状は、円形状であってもよく、長方形状であってもよい。

また、絶縁層28,28を削って搭載用パッド24と外部接続端子用パッド26との各先端面を露出する際に、サンドブラストに代えて、研磨機による研磨を施してもよい。

更に、ソルダーレジストから搭載用パッド24と外部接続端子用パッド26との各先端面を露出する際に、部分的なサンドブラストに代えて、感光剤を含有するソルダーレジストを用い、感光・現像によってソルダーレジスト30,30から搭載用パッド24と外部接続端子用パッド26との各先端面を露出してもよい。

ここで、感光剤を含有するソルダーレジストでは、その電気絶縁性は絶縁層18,28よりも低下するものの、隣接する搭載用パッド24,24の間等の絶縁は絶縁層18,28によってなされており、絶縁性については何等問題とはならない。

尚、図1〜図7に示す基板10では、両面側に本発明を適用しているが、基板10の半導体素子搭載面側のみに本発明を適用してもよい。

【0018】

以上、説明してきた基板10には、電子部品として半導体素子32を搭載しているが、他の半導体装置、コンデンサ、抵抗等の他の電子部品を搭載してもよい。

【図面の簡単な説明】

【0019】

【図1】本発明に係るフリップチップ用基板の一例を説明する断面図である。

【図2】図1に示すフリップチップ用基板を製造する製造工程の前半部を説明する工程図である。

【図3】図1に示すフリップチップ用基板を製造する製造工程の中間部を説明する工程図である。

【図4】図1に示すフリップチップ用基板を製造する製造工程の後半部を説明する工程図である。

【図5】図1に示すフリップチップ用基板の搭載用パッド24のパッド面とソルダーレジスト30との他の状態を説明する部分断面図である。

【図6】本発明に係るフリップチップ用基板の他の例を説明する断面図である。

【図7】図6に示すフリップチップ用基板の搭載用パッド24のパッド面とソルダーレジスト30との他の状態を説明する部分断面図である。

【図8】従来のフリップチップ用基板を説明する断面図である。

【図9】改良されたフリップチップ用基板を説明する断面図である。

【符号の説明】

【0020】

10 フリップチップ用基板

12 スルーホール

14 コア基板

18,28 絶縁層

20 パターン

22 パッド

24 搭載用パッド

26 外部接続端子用パッド

30 ソルダーレジスト

32 半導体素子

34 電極端子

36 アンダーフィル層

40 ヴィア用凹部

41 ヴィア

42 銅薄膜層

44 感光性樹脂

46 突起部

【技術分野】

【0001】

本発明はフリップチップ用基板及びその製造方法に関し、更に詳細にはチップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板及びその製造方法に関する。

【背景技術】

【0002】

チップ状の電子部品として代表的な半導体素子では、その一面側に形成された複数の電極端子とフリップチップ接続される基板として、図8に示す基板100が知られている。基板100は、樹脂製であって、その一面側の半導体素子面に、半導体素子102の電極端子104,104・・の各々とフリップチップ接続される搭載用パッド106が形成されている。かかる搭載用パッド106,106・・の各々からはパターン108が延出されている。このパターン108は、半導体素子102の電極端子104,104・・の各々とフリップチップ接続される搭載用パッド106のパッド面を除いて基板100の一面側を覆うソルダーレジスト110によって被覆されている。

かかる搭載用パッド106,106・・の各々は、パターン108や基板100内に形成されたヴィア等の内部配線を介して基板100の他面側に形成された外部接続端子としてのはんだボール112が装着されるパッド114と電気的に接続されている。

尚、基板100の他面側の表面も、はんだボール112が装着されるパッド114のパッド面を除いてソルダーレジスト110によって覆われている。

【0003】

図8に示す基板100では、搭載用パッド106,106・・の各々から延出されたパターン108,108の間の絶縁は、ソルダーレジスト110によってなされている。

ところで、パターン108,108・・を形成する際には、ソルダーレジストを用いてパターニングを施す。かかるパターニングの際に、パターニング精度を向上させるべく、感光剤等を含有するソルダーレジスト110を用いてフォトリソ工法によってパターニングを施すことが行われている。

しかし、通常、感光剤等が含有されているソルダーレジスト110の絶縁性は、基板100を形成する絶縁層の樹脂よりも劣る。

このため、下記特許文献1には、図9に示す樹脂製の基板200が提案されている。この基板200では、その一面側の半導体素子面に、半導体素子102の電極端子104,104・・の各々とフリップチップ接続される柱状の搭載用パッド206が、パターン208が延出されたパッド210上に立設されている。

かかる搭載用パッド206、パターン208及びパッド210は、半導体素子102の電極端子104,104・・の各々とフリップチップ接続される搭載用パッド206のパッド面を除いて、基板200を形成する絶縁層によって覆われている。

また、基板200の他面側でも、パターン208や基板200内のヴィア等の内部配線を介して電気的に接続されているパッド214上に柱状の外部接続端子用パッド216を形成し、外部接続端子用パッド216のはんだボール112を装着するパッド面を除いて、外部接続端子用パッド216及びパッド214は基板200を形成する絶縁層によって覆われている。

【特許文献1】特開2008−140886号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

図9に示す基板200では、基板200の両面側に形成された、隣接する搭載用パッド206,206の間等は、ソルダーレジスト110よりも絶縁性に優れた基板200を主として形成する絶縁層によって絶縁でき、基板200の電気絶縁性に関する信頼性を向上できる。

ところで、図9に示す基板200では、半導体素子102を実装する際に、搭載用パッド206,206・・又は搭載用パッド206と同様にして作製したアライメントマーク(図示せず)をCCDカメラ等で認識することを要する。

しかし、基板200の表面と搭載用パッド206,206・・のパッド面又はアライメントマークとの各色相や色彩が、従来のソルダーレジストを用いて得た基板と異なり、搭載用パッド206,206・・又はアライメントマークの認識がCCDカメラ等で困難な場合がある。この場合でも、CCDカメラ等の感度等の調整を図ることによって、搭載用パッド206,206・・又はアライメントマークの認識が可能ではある。

しかしながら、従来のソルダーレジストと基板200の絶縁層との状態が大きく異なる場合、その調整には時間を要するため、半導体素子102の実装作業を停止していなくてはならず、半導体装置の製造効率が低下する。

また、一般的に、半導体素子102の電極端子104,104・・の各々を基板200の搭載用パッド206のパッド面にフリップチップ接続した後、半導体素子102と基板200との隙間にアンダーフィル材を充填してアンダーフィル層を形成する。

しかし、アンダーフィル層と基板200の絶縁層との密着性が乏しく、剥離するおそれがある場合もある。

そこで、本発明は、電子部品の実装の際に、CCDカメラ等による搭載用パッド等の認識が困難となることがある従来のフリップチップ用基板の課題を解決し、CCDカメラ等によって搭載用パッド等を容易に認識できるフリップチップ用基板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者等は、前記課題を解決すべく検討したところ、ソルダーレジストには、種々の色彩、色相のソルダーレジストが存在し、搭載用パッドのパッド面を除いた、基板の全表面を従来から用いているソルダーレジストによって覆うことによって、CCDカメラ等によって搭載用パッド等を容易に認識できることを見出し、本発明に到達した。

すなわち、本発明は、チップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板であって、前記フリップチップ用基板の電子部品搭載面に露出して、前記電極端子の各々とフリップチップ接続されるパッド面を具備する搭載用パッドと、前記搭載用パッドから延出され、前記フリップチップ用基板を形成する絶縁層によって被覆された配線パターンとが形成され、少なくとも前記搭載用パッドのパッド面を除いた、前記配線パターンを被覆する絶縁層の全表面が、ソルダーレジストによって覆われていることを特徴とするフリップチップ用基板にある。

また、本発明は、チップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板を製造する際に、前記フリップチップ用基板の電子部品搭載面側に、前記電極端子の各々とフリップチップ接続されるパッド面を具備する搭載用パッドと、前記搭載用パッドから延出されたパターンとを形成した後、前記搭載用パッドと配線パターンとを前記基板を形成する絶縁層によって被覆し、次いで、前記搭載用パッドを覆う絶縁層から前記パッド面を露出した後、少なくとも前記パッド面を除いた、前記絶縁層の全表面をソルダーレジストによって覆うことを特徴とするフリップチップ用基板の製造方法でもある。

【0006】

かかる本発明において、絶縁層を、感光剤を含有しない絶縁樹脂によって形成することによって、絶縁層の電気絶縁性を更に向上できる。

また、搭載用パッドとパターンとを被覆する絶縁層から、前記搭載用パッドのパッド面を露出する際に、前記絶縁層をサンドブラストによって除去することによって、搭載用パッドのパッド面を容易に露出できる。

更に、電子部品として、半導体素子を用い、ソルダーレジストとして、配線パターンを被覆する絶縁層と搭載された前記半導体素子との間の隙間にアンダーフィル材が充填されて形成されるアンダーフィル層とに密着性を呈するソルダーレジストを用いることによって、アンダーフィル層と基板の絶縁層との密着性を向上でき、得られた半導体装置の信頼性の向上を図ることができる。

【発明の効果】

【0007】

本発明に係るフリップチップ用基板では、基板の電子部品搭載面に形成された搭載用パッドの相互間は、基板を形成する絶縁層によって絶縁されている。かかる絶縁層の絶縁性は、通常、ソルダーレジストよりも優れているため、搭載用パッド間の絶縁性を向上できる。

しかも、搭載用パッドのパッド面を除く絶縁層の全表面が、ソルダーレジストによって覆われている。このため、かかるソルダーレジストとして、使用するCCDカメラ等によって搭載用パッド等を容易に認識できるソルダーレジストを用いることによって、CCDカメラ等の感度の調整を図ることを要せず、基板に対する電子部品の実装効率の向上を図ることができる。

【発明を実施するための最良の形態】

【0008】

本発明に係るフリップチップ用基板の一例を図1に示す。図1に示すフリップチップ用基板10(以下、単に基板10と称することがある)は、電子部品として半導体素子32を搭載する基板である。

かかる基板10は、スルーホール12,12・・を介して両面側にパターン16,16・・が形成された樹脂製のコア基板14の両面側に、樹脂から成る絶縁層18を介してパターン20,20・・が積層されている。このパターン20,20・・は、パターン16とヴィア41等を介して電気的に接続されている。かかるパターン20,20・・の各一端部には、パッド22が形成されている。

このパッド22,22・・のうち、コア基板14の一面側であって、半導体素子搭載面側となるパッド22には、柱状の搭載用パッド24(以下、単にパッド24と称することがある)が立設されている。

更に、コア基板14の他面側であって、外部接続端子としてのはんだボール27の装着面側となるパッド22にも、柱状の外部接続端子用パッド26(以下、単にパッド26と称することがある)が立設されている。

【0009】

かかるパッド22、パターン20及び柱状のパッド24,26は、パッド24,26のパッド面を除いて、絶縁層18と同組成の樹脂から成る絶縁層28によって覆われている。

この様に、基板10の絶縁層18,28を形成する樹脂には、感光剤等の電気絶縁性に悪影響を与える添加剤が添加されておらず、絶縁層18,28の電気絶縁性は良好である。

このため、絶縁層18,28によって覆われている互いに隣接するパッド24,24の間及びパッド26,26の間の絶縁性は良好である。

また、図1に示す基板10では、最上層の絶縁層28の表面が、柱状のパッド24のパッド面を除いてソルダーレジスト30によって覆われている。かかるソルダーレジスト30は、絶縁層28と密着性を呈し、且つパッド24のパッド面をCCDカメラ等によって容易に認識できる色彩・色相を呈するものである。

更に、ソルダーレジスト30は、柱状のパッド24,24・・の各パッド面に、対応する電極端子34とフリップチップ接続された半導体素子32と基板10との隙間を封止するアンダーフィル層36とも密着性を呈するものである。

かかるソルダーレジスト30は、絶縁層28とアンダーフィル層36との密着性を呈すること、使用するCDDカメラ等によってパッド24のパッド面を容易に認識できる色彩・色相であることを予め調査しておくことが好ましい。このソルダーレジスト30としては、例えば絶縁層28を形成する樹脂としてフィラーを混入した熱硬化型エポキシ樹脂を用い、アンダーフィル層36を形成する樹脂としてシリコーン分散エポキシ樹脂を用いた場合、フィラーを混入したビスフェノール型エポキシ樹脂を用いることが好ましい。

尚、図1に示す基板10では、基板10の他面側の最上層である絶縁層28の表面も、柱状のパッド26のパッド面を除いてソルダーレジスト30によって覆われている。

【0010】

図1に示す基板10を製造するには、図2(a)に示すコア基板14を用いる。このコア基板14は、樹脂製であって、スルーホール12,12・・を介して両面側にパターン16,16・・が形成されている。

かかるコア基板14の両面側に、図2(b)に示す様に、絶縁層18,18を形成する。この絶縁層18,18は、感光剤等の電気絶縁性に悪影響を与える添加剤が無添加の樹脂によって形成されている。かかる絶縁層18,18の所定箇所にヴィア用凹部40,40を、レーザによって形成する。このヴィア用凹部40,40の底面には、パターン16の端部が露出している。

【0011】

絶縁層18,18のヴィア用凹部40,40の内壁面を含む全面に、図2(c)に示す様に、銅薄膜層42を形成する。この銅薄膜層42は、無電解銅めっき又はスパッタリングによって形成できる。

かかる銅薄膜層42上には、図2(c)に示す様に、銅薄膜層42がパターンやパッドを形成する部分の底面に露出するように、感光性樹脂44にパターニングを施した後、図2(d)に示す様に、銅薄膜層42を給電層とする電解銅めっきによってパターン20、ヴィア41及びパッド22を形成する。

更に、図2(e)に示す様に、感光性樹脂44を剥離して、パターン20とパッド22とを接続する銅薄膜層42を露出する。

【0012】

次いで、図3(a)に示す様に、パッド22上に立設するパッドを形成すべく、感光性樹脂44にパターニングを施す。パッドを立設する部分には、パッド22が露出する凹部が形成されている。

かかるパッド22及びパターン20は、銅薄膜層42によって接続されているため、図3(b)に示す様に、銅薄膜層42を給電層とする電解銅めっきによってパッド22上に立設する搭載用パッド24と外部接続端子用パッド26を形成できる。

更に、感光性樹脂44を剥離した後、銅薄膜層42をエッチングによって除去することによって、図3(c)に示す様に、隣接する搭載用パッド24,24の間、隣接する外部接続端子用パッド26の間、及び隣接するパターン20,20の間を絶縁状態とすることができる。

【0013】

この様に、コア基板14の一面側に形成した搭載用パッド24、パッド22及びパターン20、及びコア基板14の他面側に形成した外部接続端子用パッド26、パッド22及びパターン20を、図3(d)に示す様に、絶縁層28、28によって覆う。この絶縁層28,28は、絶縁層18を形成する樹脂と同一組成の樹脂によって形成されている。

更に、絶縁層28,28の全面にサンドブラストを施して、図4(a)に示す様に、搭載用パッド24と外部接続端子用パッド26との各先端面を露出する。

その後、図4(b)に示す様に、搭載用パッド24を含む絶縁層28,28の全面を、ソルダーレジスト30,30によって覆う。このソルダーレジスト30,30にパターンニングを施して、搭載用パッド24と外部接続端子用パッド26との各先端面を露出し、図1に示す基板10を形成できる。

【0014】

図1に示す基板10において、搭載用パッド24の先端面の全面がソルダーレジスト30から露出しているが、図5(a)に示す様に、ソルダーレジスト30の端部が搭載用パッド24の先端面に延出されて、半導体素子32の電極端子34の大きさに適合するように、電極端子34と接続されるパッド面が狭くなっていてもよい。

また、図5(b)に示す様に、絶縁層28に形成されたテーパ状凹部の底面に搭載用パッド24の先端面が露出している場合には、ソルダーレジスト30によってテーパ状凹部の側面を被覆することができ、アンダーフィル層36との密着性の観点から好ましい。

【0015】

図1に示す基板10では、搭載用パッド24,24・・を、パッド22上に柱状パッドを形成していたが、図6(a)に示す基板10であってもよい。図6(a)に示す基板10では、絶縁層18の表面に形成した樹脂製の突起部46が形成されている。この突起部46には、傾斜面に形成された側面と平坦な上面とを具備する。かかる突起部46の傾斜面に沿って形成されたパターン20が、突起部46の上面に形成された搭載用パッド24に接続されている。かかるパターン20及び搭載用パッド24は同一厚さである。

更に、図6(a)に示す基板10では、突起部46及びパターン20等は絶縁層28によって覆われており、搭載用パッド24,24・・のパッド面のみが絶縁層28及びソルダーレジスト30から露出している。

また、図6(b)に示す基板10であってもよい。図6(b)に示す基板10では、絶縁層18の同一面に、パターン20と、このパターン20と接続されている搭載用パッド24とを形成してもよい。かかるパターン20は、絶縁層18を覆う絶縁層28によって覆われているが、搭載用パッド24,24・・は絶縁層28及びソルダーレジスト30から露出している。

【0016】

図6に示す基板10でも、図7(a)に示す様に、ソルダーレジスト30の端部が搭載用パッド24の先端面に延出されて、半導体素子32の電極端子34の大きさに適合するように、電極端子34と接続されるパッド面が狭くなっていてもよい。

また、図7(b)に示す様に、絶縁層28に形成されたテーパ状凹部の底面に搭載用パッド24の先端面が露出している場合には、ソルダーレジスト30によってテーパ状凹部の側面を被覆することができ、アンダーフィル層36との密着性の観点から好ましい。

【0017】

これまで説明した基板10において、搭載用パッド24のソルダーレジスト30から露出するパッド面の形状は、円形状であってもよく、長方形状であってもよい。

また、絶縁層28,28を削って搭載用パッド24と外部接続端子用パッド26との各先端面を露出する際に、サンドブラストに代えて、研磨機による研磨を施してもよい。

更に、ソルダーレジストから搭載用パッド24と外部接続端子用パッド26との各先端面を露出する際に、部分的なサンドブラストに代えて、感光剤を含有するソルダーレジストを用い、感光・現像によってソルダーレジスト30,30から搭載用パッド24と外部接続端子用パッド26との各先端面を露出してもよい。

ここで、感光剤を含有するソルダーレジストでは、その電気絶縁性は絶縁層18,28よりも低下するものの、隣接する搭載用パッド24,24の間等の絶縁は絶縁層18,28によってなされており、絶縁性については何等問題とはならない。

尚、図1〜図7に示す基板10では、両面側に本発明を適用しているが、基板10の半導体素子搭載面側のみに本発明を適用してもよい。

【0018】

以上、説明してきた基板10には、電子部品として半導体素子32を搭載しているが、他の半導体装置、コンデンサ、抵抗等の他の電子部品を搭載してもよい。

【図面の簡単な説明】

【0019】

【図1】本発明に係るフリップチップ用基板の一例を説明する断面図である。

【図2】図1に示すフリップチップ用基板を製造する製造工程の前半部を説明する工程図である。

【図3】図1に示すフリップチップ用基板を製造する製造工程の中間部を説明する工程図である。

【図4】図1に示すフリップチップ用基板を製造する製造工程の後半部を説明する工程図である。

【図5】図1に示すフリップチップ用基板の搭載用パッド24のパッド面とソルダーレジスト30との他の状態を説明する部分断面図である。

【図6】本発明に係るフリップチップ用基板の他の例を説明する断面図である。

【図7】図6に示すフリップチップ用基板の搭載用パッド24のパッド面とソルダーレジスト30との他の状態を説明する部分断面図である。

【図8】従来のフリップチップ用基板を説明する断面図である。

【図9】改良されたフリップチップ用基板を説明する断面図である。

【符号の説明】

【0020】

10 フリップチップ用基板

12 スルーホール

14 コア基板

18,28 絶縁層

20 パターン

22 パッド

24 搭載用パッド

26 外部接続端子用パッド

30 ソルダーレジスト

32 半導体素子

34 電極端子

36 アンダーフィル層

40 ヴィア用凹部

41 ヴィア

42 銅薄膜層

44 感光性樹脂

46 突起部

【特許請求の範囲】

【請求項1】

チップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板であって、

前記フリップチップ用基板の電子部品搭載面に露出して、前記電極端子の各々とフリップチップ接続されるパッド面を具備する搭載用パッドと、前記搭載用パッドから延出され、前記フリップチップ用基板を形成する絶縁層によって被覆された配線パターンとが形成され、

少なくとも前記搭載用パッドのパッド面を除いた、前記配線パターンを被覆する絶縁層の全表面が、ソルダーレジストによって覆われていることを特徴とするフリップチップ用基板。

【請求項2】

絶縁層が、感光剤を含有しない絶縁樹脂によって形成されている請求項1記載のフリップチップ用基板。

【請求項3】

電子部品が、半導体素子であって、ソルダーレジストが、配線パターンを被覆する絶縁層と搭載された前記半導体素子との間の隙間にアンダーフィル材が充填されて形成されるアンダーフィル層とに密着性を呈するソルダーレジストである請求項1又は請求項2記載のフリップチップ用基板。

【請求項4】

チップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板を製造する際に、

前記フリップチップ用基板の電子部品搭載面側に、前記電極端子の各々とフリップチップ接続されるパッド面を具備する搭載用パッドと、前記搭載用パッドから延出されたパターンとを形成した後、前記搭載用パッドと配線パターンとを前記基板を形成する絶縁層によって被覆し、

次いで、前記搭載用パッドを覆う絶縁層から前記パッド面を露出した後、少なくとも前記パッド面を除いた、前記絶縁層の全表面をソルダーレジストによって覆うことを特徴とするフリップチップ用基板の製造方法。

【請求項5】

絶縁層を、感光剤を含有しない絶縁樹脂によって形成する請求項4記載のフリップチップ用基板の製造方法。

【請求項6】

搭載用パッドと配線パターンとを被覆する絶縁層から、前記搭載用パッドのパッド面を露出する際に、前記絶縁層をサンドブラストによって除去する請求項4又は請求項5記載のフリップチップ用基板の製造方法。

【請求項7】

電子部品として、半導体素子を用い、ソルダーレジストとして、配線パターンを被覆する絶縁層と搭載された前記半導体素子との間の隙間にアンダーフィル材が充填されて形成されるアンダーフィル層とに密着性を呈するソルダーレジストを用いる請求項4〜6のいずれか一項記載のフリップチップ用基板の製造方法。

【請求項1】

チップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板であって、

前記フリップチップ用基板の電子部品搭載面に露出して、前記電極端子の各々とフリップチップ接続されるパッド面を具備する搭載用パッドと、前記搭載用パッドから延出され、前記フリップチップ用基板を形成する絶縁層によって被覆された配線パターンとが形成され、

少なくとも前記搭載用パッドのパッド面を除いた、前記配線パターンを被覆する絶縁層の全表面が、ソルダーレジストによって覆われていることを特徴とするフリップチップ用基板。

【請求項2】

絶縁層が、感光剤を含有しない絶縁樹脂によって形成されている請求項1記載のフリップチップ用基板。

【請求項3】

電子部品が、半導体素子であって、ソルダーレジストが、配線パターンを被覆する絶縁層と搭載された前記半導体素子との間の隙間にアンダーフィル材が充填されて形成されるアンダーフィル層とに密着性を呈するソルダーレジストである請求項1又は請求項2記載のフリップチップ用基板。

【請求項4】

チップ状の電子部品の一面側に形成された複数の電極端子の各々とフリップチップ接続されるフリップチップ用基板を製造する際に、

前記フリップチップ用基板の電子部品搭載面側に、前記電極端子の各々とフリップチップ接続されるパッド面を具備する搭載用パッドと、前記搭載用パッドから延出されたパターンとを形成した後、前記搭載用パッドと配線パターンとを前記基板を形成する絶縁層によって被覆し、

次いで、前記搭載用パッドを覆う絶縁層から前記パッド面を露出した後、少なくとも前記パッド面を除いた、前記絶縁層の全表面をソルダーレジストによって覆うことを特徴とするフリップチップ用基板の製造方法。

【請求項5】

絶縁層を、感光剤を含有しない絶縁樹脂によって形成する請求項4記載のフリップチップ用基板の製造方法。

【請求項6】

搭載用パッドと配線パターンとを被覆する絶縁層から、前記搭載用パッドのパッド面を露出する際に、前記絶縁層をサンドブラストによって除去する請求項4又は請求項5記載のフリップチップ用基板の製造方法。

【請求項7】

電子部品として、半導体素子を用い、ソルダーレジストとして、配線パターンを被覆する絶縁層と搭載された前記半導体素子との間の隙間にアンダーフィル材が充填されて形成されるアンダーフィル層とに密着性を呈するソルダーレジストを用いる請求項4〜6のいずれか一項記載のフリップチップ用基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−118631(P2010−118631A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−318833(P2008−318833)

【出願日】平成20年12月15日(2008.12.15)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年12月15日(2008.12.15)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]