フルオロリン酸化合物を含む廃水の処理方法

【課題】ヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた電解液を製造するに際し、発生する廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、エネルギーロスが少なく、容易なプロセスで低減させること。

【解決手段】フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11〜25質量%となるように含有させ、該廃水を50℃以上、80℃未満で加熱することによりフルオロリン酸化合物を分解する、分解工程、

分解工程後の廃水にカルシウム化合物を加えて該廃水のpHを6以上とし廃水中のフッ素およびリンを固定化する、固定化工程、

固定化工程で固定化された固形物を除去して、フッ素、およびリンの濃度を低減させた廃水を得る、固液分離工程

を有することを特徴とする、フルオロリン酸化合物を含む廃水の処理方法。

【解決手段】フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11〜25質量%となるように含有させ、該廃水を50℃以上、80℃未満で加熱することによりフルオロリン酸化合物を分解する、分解工程、

分解工程後の廃水にカルシウム化合物を加えて該廃水のpHを6以上とし廃水中のフッ素およびリンを固定化する、固定化工程、

固定化工程で固定化された固形物を除去して、フッ素、およびリンの濃度を低減させた廃水を得る、固液分離工程

を有することを特徴とする、フルオロリン酸化合物を含む廃水の処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フルオロリン酸化合物を含む廃水の処理に関する。

【背景技術】

【0002】

ヘキサフルオロリン酸リチウムはリチウムイオン電池の電解質として利用されている。ヘキサフルオロリン酸リチウムの製造方法としては種々提案されており、例えば、無水フッ化水素を溶媒として、溶解したフッ化リチウムと気体の五フッ化リンを反応させる方法(非特許文献1)がある。また、有機非水溶媒中でフッ化リチウムと五フッ化リンとを反応させる方法(特許文献1)や、非水性有機溶媒中で、三塩化リン、塩素、および塩化リチウムとを反応させて得た反応生成物とフッ化水素とを反応させる方法(特許文献2)がある。

【0003】

これらの製造方法でヘキサフルオロリン酸リチウムを製造すると、廃ガスとして五フッ化リンが発生し、これをスクラバーで水に吸収させると、ヘキサフルオロリン酸等のフルオロリン酸化合物を含む廃水が発生する。また、ヘキサフルオロリン酸塩を非水溶媒に溶解させた電解液を製造する際には、機器洗浄などによりヘキサフルオロリン酸塩等のフルオロリン酸化合物を含む廃水が発生する。

【0004】

フルオロリン酸化合物を含む廃水は分解処理することが必要である。その分解処理方法として、例えば、特許文献3〜5に記載の方法が知られている。いずれもフルオロリン酸化合物を分解し、その後カルシウム塩を加えてフッ素とリンを固定化する方法であるが、分解方法が異なっている。特許文献3では、硫酸を使用してフルオロリン酸イオンを分解し、水酸化カルシウムを加えることにより、フッ素をフッ化カルシウムとして固定する。しかし、硫酸は水酸化カルシウムと反応することで、固体の硫酸カルシウムが生じるため、高濃度の硫酸を用いることは廃棄物処理量が増えるため問題がある。特許文献4では「第1工程」とされる「熱分解工程」において、廃水のpHを1以下に調整し、塩化カルシウムを系内に共存させることにより、70℃以上で1時間以上反応させることでヘキサフルオロリン酸イオンをフルオロオキシリン酸イオンに分解させ、第2工程では水酸化カルシウムにより、フルオロオキシリン酸イオンをフッ化カルシウムとリン酸カルシウムに分解することを特徴としている。この方法では、第一工程において塩化カルシウムの添加比を2Ca/Fが1〜3の範囲のモル比となるように制御する必要があり、また70℃以上の高温を要することが必要でランニングコストにおいても有利ではないといえる。また、第三工程後のフッ素濃度は44ppm程度となっており、放流するためには希釈する必要がある。

【0005】

特許文献5ではフルオロリン酸化合物を含む廃水中における濃度が2〜10wt%となるように塩酸を加え、塩酸を加えた廃水を80℃〜廃水の沸点の温度に加熱し、フルオロリン酸化合物をフッ化水素とリン酸に分解させることを特徴としている。この方法では廃水中のフッ素濃度とリン濃度を低レベルまで減少させることができるが、廃水の沸点程度の高温での加熱を要し多量の熱源が必要であり、さらに、分解後に中和して放流するためには冷却する必要がある。また、加熱により廃水中から揮発した塩化水素を、凝縮器を使用して塩酸として回収し、フルオロリン酸化合物の分解に再利用することが必要であるため、煩雑な装置や操作が必要である。大量の廃水を処理するためにはエネルギーロスが少なく、容易なプロセスの開発が必要である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−165210号公報

【特許文献2】特開2007−184246号公報

【特許文献3】特開平6−170380号公報

【特許文献4】特許2918089号公報

【特許文献5】特許4077104号公報

【非特許文献】

【0007】

【非特許文献1】J.Chem.Soc.Part4,4408(1963)

【発明の概要】

【発明が解決しようとする課題】

【0008】

これまで、ヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた電解液を製造するに際し、発生する廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、低減させるには、例えば特許文献5に示したように80℃〜廃水の沸点の温度に加熱するような多大なエネルギーロスを伴う操作が必要であった。さらに、特許文献5では、廃水への塩酸の添加量を2〜10質量%としており、上限である10質量%あたりで、塩酸によるフルオロリン酸化合物の分解効果が飽和することが開示されている。従って、従来、塩酸を用いたフルオロリン酸化合物の分解において、エネルギーロスが少なく、容易なプロセスである条件では、フルオロリン酸化合物を極めて低レベルの濃度まで分解することが困難であるとされてきた。本発明が解決しようとする課題は、前記廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、エネルギーロスが少なく、容易なプロセスで低減させることである。

【課題を解決するための手段】

【0009】

本発明者らは、かかる従来技術の問題点に鑑み鋭意検討の結果、フルオロリン酸化合物を含む廃水中のフルオロリン酸化合物の分解反応条件およびカルシウム化合物によるフッ素およびリンの固定化条件を検討することにより、廃水中のフッ素の濃度、リンの濃度を、エネルギーロスが少なく、容易なプロセスで低減できることを見出した。なお、廃水中のフッ素濃度は溶解している全フッ素濃度であり、JIS K 0102で規定する方法で廃水中のフッ素化合物を分解および蒸留し、留出液中のフッ化物イオン濃度をフッ化物イオン電極で測定し定量することができる。廃水中のリン濃度は溶解している全リン濃度であり、ICP法で定量することができる。なお、海等へ廃水を放流する際の、該廃水中のフッ素濃度とリン濃度の規制値は場所によって異なるが、フッ素濃度が20質量ppm以下、リン濃度が5質量ppm以下であれば僅かな希釈で放流できる場合が多いため好ましい。また、前記廃水中のフッ素濃度が15質量ppm以下、リン濃度が3質量ppm以下であれば、前記の希釈操作において水等の希釈溶媒量をさらに低減することができるため、より好ましい。

【0010】

本発明は、フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11〜25質量%となるように含有させ、該廃水を50℃以上、80℃未満で加熱することによりフルオロリン酸化合物を分解する、分解工程、

分解工程後の廃水にカルシウム化合物を加えて該廃水のpHを6以上とし廃水中のフッ素およびリンを固定化する、固定化工程、

固定化工程で固定化された固形物を除去して、フッ素、およびリンの濃度を低減させた廃水を得る、固液分離工程

を有することを特徴とする、フルオロリン酸化合物を含む廃水の処理方法である。

【0011】

また、前記固定化工程における廃水の温度が、20℃以上、前記分解工程後の廃水の沸点未満であることが好ましい。

【0012】

また、前記カルシウム化合物が、石灰乳などの水酸化カルシウム、塩化カルシウム、および炭酸カルシウムからなる群から選ばれる少なくとも1つであることが好ましい。

【0013】

また、前記カルシウム化合物が、石灰乳などの水酸化カルシウムであることが好ましい。

【0014】

また、前記分解工程における廃水の温度が、55℃以上、75℃以下であることが好ましい。

【0015】

また、前記固定化工程において、カルシウム化合物の添加後の廃水のpHが6以上、11以下であることが好ましい。

【0016】

また、前記固定化工程における廃水の温度が、60℃以上、80℃以下であることが好ましい。

【0017】

また、前記固液分離工程後の廃水にさらに活性汚泥処理を施すことが好ましい。

【発明の効果】

【0018】

本発明によりヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた電解液を製造するに際し、発生する廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、エネルギーロスが少なく、容易なプロセスで低減させることができる。

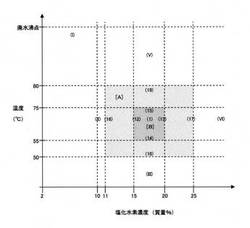

【図面の簡単な説明】

【0019】

【図1】フルオロリン酸化合物の分解工程における塩化水素濃度及び温度の条件をまとめたイメージ図。

【発明を実施するための形態】

【0020】

以下に、本発明をより詳細に説明する。本発明の処理方法の対象となるフルオロリン酸化合物を含有する廃水は、ヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた溶液を製造する際に発生する廃水やリチウムイオン電池電解液の製造時の廃水が例示される。フルオロリン酸化合物としては、ヘキサフルオロリン酸リチウム、ヘキサフルオロリン酸、ジフルオロリン酸リチウム、ジフルオロリン酸、モノフルオロリン酸リチウム、モノフルオロリン酸等が挙げられる。

【0021】

本発明の分解工程では、フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11〜25質量%となるように含有させる。特許文献5では廃水中における塩酸の添加量を2〜10質量%としており、上限である10質量%あたりで効果は飽和すると記載されている。

【0022】

しかし、本発明者らは、フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11質量%以上となるように含有させると、該廃水を50℃以上、80℃未満で加熱した際にフルオロリン酸化合物の分解が速やかに起こることを見出した。このことから、本発明の廃水の処理方法では、廃水中のフルオロリン酸化合物を分解する際に、特許文献5のように廃水を80℃以上の高温で加熱する必要がない。

【0023】

廃水中に塩化水素を導入する方法としては、塩化水素ガスを溶解させる方法や塩酸を添加する方法がある。塩化水素ガスを溶解させる方法としては特に限定するものではなく、フルオロリン酸化合物を含む廃水を吸収塔内に循環させ、塩化水素ガスを通すことにより吸収させる方法などが挙げられる。塩酸を添加する方法としては特に限定するものではなく、フルオロリン酸化合物を含む廃水に定量ポンプを用いて一定量添加する方法などが挙げられる。フルオロリン酸化合物を製造する際に副生した塩化水素の廃ガスを水に吸収させることにより、塩化水素とフルオロリン酸化合物を含む廃水を調製することもでき、この方法では廃棄物である塩化水素ガスを用いることができるため経済的である。塩化水素濃度が25質量%超であると、該廃水を50℃以上、80℃未満で加熱する際に塩化水素の揮発が起こり発煙が生じるため、廃ガス処理設備が必要となり、また、固定化工程において中和に必要なカルシウム化合物が多くなることから好ましくない。フルオロリン酸化合物を含む廃水中に塩化水素を濃度が15質量%以上となるように含有させると、フルオロリン酸化合物の分解速度が速くなることにより短時間の処理が可能となる。また前記濃度が20質量%以下であると、少ないカルシウム化合物を用いても中和できるため経済的である。従って、フルオロリン酸化合物を含む廃水中に塩化水素を濃度が15〜20質量%となるように含有させることがより好ましい。

【0024】

本発明の分解工程では所定濃度に塩化水素を添加された廃水を、50℃以上、80℃未満で加熱する。50℃未満の場合、フルオロリン酸化合物の分解が充分に進行しない、あるいは分解速度が遅いため長時間要する問題がある。80℃以上であると塩化水素の揮発が顕著に起こり、発煙が生じるため、廃ガス処理設備等が必要となり、また、固定化工程で冷却する必要があるため、好ましくない。好ましくは55〜75℃の温度範囲で加熱する。温度上昇や塩酸濃度の増加により、反応速度が速くなるため、反応時間は異なってくるが、例えば、塩酸濃度18質量%で温度60℃であれば3時間程度の加熱により、フルオロリン酸化合物濃度を検出下限(1質量ppm)未満まで分解することができる。

【0025】

フルオロリン酸化合物を分解した後の廃水には、フッ素およびリン成分が含まれるため、カルシウム化合物を添加して該成分を固定化し、除去する必要がある。分解工程後の廃水中のフッ素およびリン成分は固定化工程でカルシウム化合物と反応して、水に難溶なフッ化カルシウム、ハイドロキシアパタイト、フルオロアパタイト、および水に対する溶解度が高いリン酸カルシウムが生成する。水に難溶な生成物は、後工程の固液分離工程で除去でき、廃水中のフッ素濃度およびリン濃度を低減することができる。一方、水に対する溶解度が高いリン酸カルシウムは固液分離工程で除去できないため、固定化工程においてリン酸カルシウムが生成し難いことが好ましい。

【0026】

固定化工程では、カルシウム化合物を添加することにより分解工程後の廃水中の酸を中和することができる。前記カルシウム化合物を添加した際の廃水のpHが6未満の場合、リン酸カルシウムが生成しやすいため好ましくない。該リン酸カルシウムが、廃水に溶解してしまうため、固液分離工程後においても廃水中のリン濃度が数十質量ppmとなり、該濃度を十分に低減できない恐れがある。一方、pHが11超の場合、溶解しきらない水酸化カルシウムが、フッ化カルシウムとハイドロキシアパタイトに固体として混入する恐れがあるため好ましくない。従って、前記pHは6以上、11以下が好ましい。

【0027】

また、固定化工程における廃水の温度が20℃未満の場合、リン酸カルシウムが生成しやすいためリンの固定化が不十分となりやすく、結果的に固液分離工程後のリンの濃度を十分低減させることが難しくなるため好ましくない。また、当該温度ではカルシウム化合物を添加してpHを6以上に高めても一部リン酸カルシウムが生成しやすいため、廃水中のリン濃度を十分に低減できない恐れがある。従って、前記温度は20℃以上が好ましい。また、60℃以上の温度であると、固定化反応速度の進行が速く、固液分離工程後のこれらの濃度を十分に低減させやすいため好ましい。また、当該温度ではリン酸カルシウムが生成し難くなるためより好ましい。一方、前記温度が分解工程後の廃水の沸点以上の温度であると、昇温に時間とエネルギーを浪費するだけでなく、蒸気の処理方法や反応槽の耐久性などで問題を生ずる恐れがあるため好ましくない。固定化工程における廃水の温度は60〜80℃であるとさらに好ましい。

【0028】

固定化工程において廃水の温度を60〜80℃とし、かつ、カルシウム化合物を加えpHを6以上とした場合には、固定化反応速度の進行が速く、リン酸カルシウムがより生成し難いため、さらに好ましい。上記の固定化工程後に廃水を60〜80℃で数時間加熱し続け熟成してもよい。また、固定化工程後に冷却してから固液分離工程に移ることが好ましい。

【0029】

固定化工程後には、フッ化カルシウム、ハイドロキシアパタイト、フルオロアパタイト等の固形物を含有するスラリーが得られる。このスラリー中の固形物と廃水は分離することができる。分離する方法としては特に限定されるものではなく、ろ過や遠心分離やフィルタープレスなどの方法が例示される。分離した固形物は固形廃棄物として処理することができる。また、分離した廃水は、該廃水中のフッ素濃度およびリン濃度が、僅かな希釈で海等へ放流できるレベルまで低減されているため、pHを調整して、また必要に応じて水等で希釈して、海等へ放流することができる。また、ヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた電解液を製造する際に発生する廃水中には、該電解液等に用いられた有機溶媒が含まれる場合がある。本発明の固液分離工程後の廃水中に前記有機溶媒や該有機溶媒由来の成分が含まれる場合は、該廃水にさらに活性汚泥処理を施し、有機物を分解することで該廃水の化学的酸素要求量(COD)濃度を低減することが好ましい。なお、活性汚泥としては公知のものを用いることができる。

【実施例】

【0030】

以下、実施例により本発明を具体的に説明するが、本発明はかかる実施例により限定されるものではない。

【0031】

[廃水中のフルオロリン酸化合物、フッ素、およびリンの濃度の測定]

廃水中のフルオロリン酸化合物の濃度は19F NMRにより測定した。定量下限は1質量ppmである。フッ素濃度は、JIS K 0102で規定する方法で廃水中のフッ素化合物を分解および蒸留し、留出液中のフッ化物イオン濃度をフッ化物イオン電極で測定することにより定量した。リンの濃度はICP法によって全リン濃度を定量した。なお、測定下限はそれぞれ1質量ppmである。

【0032】

[実施例1]

フルオロリン酸化合物としてヘキサフルオロリン酸イオンを500質量ppm含む廃水に、分解工程として、塩化水素濃度が18質量%となるように塩酸を添加し、攪拌しながら、65℃に加熱したところ、3時間後にヘキサフルオロリン酸イオン濃度が検出下限(1質量ppm)未満となった。この分解工程は図1の(1)で示される条件で行われたものである。分解工程後の廃水を350g採取し、固定化工程として、70℃となるように加熱して、撹拌しながら石灰乳420gを添加したところ、該液のpHは9となった。そのまま70℃で加熱しながら1時間撹拌した。その後室温に冷却するとスラリーが得られた。固液分離工程として、該スラリーを濾過して固形物と廃水とに分離した。固液分離工程後の廃水中のフッ素濃度は10質量ppm、リン濃度は2質量ppmであった。結果を表1に示す。

【0033】

【表1】

【0034】

[実施例2〜19]

実施例1において、用いた廃水、分解工程で廃水に添加した塩化水素の濃度と加熱温度、固定化工程の廃水の温度とpH、及び、固定化工程で用いたカルシウム化合物を変えて廃水を処理した。結果を表1に示す。なお、実施例2〜11の分解工程は、実施例1と同じ条件(図1の(1)で示される条件)で行われたものであり、実施例12〜19の分解工程は、それぞれ、図1の(12)〜(19)で示される条件で行われたものである。

【0035】

[比較例1]

フルオロリン酸化合物としてヘキサフルオロリン酸イオンを500質量ppm含む廃水に、分解工程として、塩化水素濃度が5質量%となるように塩酸を添加し、攪拌しながら、100℃に加熱したところ、3時間後にヘキサフルオロリン酸イオン濃度が検出下限(1質量ppm)未満となった。この分解工程は図1の(I)で示される条件で行われたものである。分解工程後の廃水を350g採取し、固定化工程として、70℃となるように加熱して、撹拌しながら石灰乳120gを添加したところ、該液のpHは9となった。そのまま70℃で加熱しながら1時間撹拌した。その後室温に冷却するとスラリーが得られた。固液分離工程として、該スラリーを濾過して固形物と廃水とに分離した。固液分離工程後の廃水中のフッ素濃度は10質量ppm、リン濃度は3質量ppmであり、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができるものの、分解工程で廃水の温度が高すぎることにより、エネルギーロスが大きく、揮発した塩化水素を回収するために凝縮器を使用する必要があった。結果を表1に示す。

【0036】

[比較例2〜5]

比較例1において、分解工程で廃水に添加した塩化水素の濃度と加熱温度、固定化工程の廃水のpHを変えて廃水を処理した。なお、比較例2、3、5、6の分解工程は、それぞれ、図1の(II)、(III)、(V)、(VI)で示される条件で行われたものであり、比較例4の分解工程は、実施例1と同じ条件(図1の(1)で示される条件)で行われたものである。結果を表1に示す。

【0037】

本発明の分解工程における塩化水素濃度及び温度の条件範囲(図1の[A]で示される範囲、すなわち、塩化水素濃度が11〜25質量%で、温度が50℃以上、80℃未満の範囲)内で分解工程を行った実施例では、エネルギーロスが少なく、容易なプロセスで廃水中のフルオロリン酸化合物を分解することができ、さらに、固定化工程で廃水のpHを6以上とし、固液分離工程を行うことにより、廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、エネルギーロスが少なく、容易なプロセスで低減させることができることが確認された。

【0038】

また、本発明の分解工程における前記条件範囲(図1の[A]で示される範囲)の中でも、図1の[B]で示される範囲、すなわち、塩化水素濃度が15〜20質量%で、温度が55〜75℃の範囲内で分解工程を行った実施例1〜15は、より短時間で廃水中のフルオロリン酸化合物を分解することができ、さらに、エネルギーロスをより少なくし易く、後工程の固定化工程で中和に必要なカルシウム化合物の量をより少なくし易いため、特に好ましいことが確認された。

【0039】

一方、本発明の分解工程における前記条件範囲(図1の[A]で示される範囲)から外れた比較例1では、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができるものの、分解工程で廃水の温度が高すぎることにより、エネルギーロスが大きく、揮発した塩化水素を回収するために凝縮器を使用する必要があった。同様に前記範囲から外れた比較例2、3では、分解工程においてフルオロリン酸化合物の分解速度が遅すぎて、該化合物の分解が充分に進行せず、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができなかった。また同様に前記範囲から外れた比較例5では、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができるものの、分解工程で廃水の温度が高すぎることにより、エネルギーロスが大きく、分解工程において塩化水素の揮発による発煙が生じた。また同様に前記範囲から外れた比較例6では、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができるものの、分解工程で廃水に添加した塩化水素の濃度が高すぎることにより、分解工程において該塩化水素の揮発による発煙が生じた。また、比較例4では、固定化工程の廃水のpHが低すぎることにより、固液分離工程後にリン濃度が十分に低減された廃水を得ることができなかった。

【符号の説明】

【0040】

(1) 本発明の実施例1、2〜11、比較例4の分解工程における塩化水素

濃度及び温度の条件

(12)本発明の実施例12の分解工程における塩化水素濃度及び温度の条件

(13)本発明の実施例13の分解工程における塩化水素濃度及び温度の条件

(14)本発明の実施例14の分解工程における塩化水素濃度及び温度の条件

(15)本発明の実施例15の分解工程における塩化水素濃度及び温度の条件

(16)本発明の実施例16の分解工程における塩化水素濃度及び温度の条件

(17)本発明の実施例17の分解工程における塩化水素濃度及び温度の条件

(18)本発明の実施例18の分解工程における塩化水素濃度及び温度の条件

(19)本発明の実施例19の分解工程における塩化水素濃度及び温度の条件

(I) 本発明の比較例1の分解工程における塩化水素濃度及び温度の条件

(II)本発明の比較例2の分解工程における塩化水素濃度及び温度の条件

(III)本発明の比較例3の分解工程における塩化水素濃度及び温度の条件

(V) 本発明の比較例5の分解工程における塩化水素濃度及び温度の条件

(VI)本発明の比較例6の分解工程における塩化水素濃度及び温度の条件

[A] 本発明の分解工程における塩化水素濃度及び温度の条件範囲

[B] 本発明の分解工程における塩化水素濃度及び温度の好適条件範囲

【技術分野】

【0001】

本発明は、フルオロリン酸化合物を含む廃水の処理に関する。

【背景技術】

【0002】

ヘキサフルオロリン酸リチウムはリチウムイオン電池の電解質として利用されている。ヘキサフルオロリン酸リチウムの製造方法としては種々提案されており、例えば、無水フッ化水素を溶媒として、溶解したフッ化リチウムと気体の五フッ化リンを反応させる方法(非特許文献1)がある。また、有機非水溶媒中でフッ化リチウムと五フッ化リンとを反応させる方法(特許文献1)や、非水性有機溶媒中で、三塩化リン、塩素、および塩化リチウムとを反応させて得た反応生成物とフッ化水素とを反応させる方法(特許文献2)がある。

【0003】

これらの製造方法でヘキサフルオロリン酸リチウムを製造すると、廃ガスとして五フッ化リンが発生し、これをスクラバーで水に吸収させると、ヘキサフルオロリン酸等のフルオロリン酸化合物を含む廃水が発生する。また、ヘキサフルオロリン酸塩を非水溶媒に溶解させた電解液を製造する際には、機器洗浄などによりヘキサフルオロリン酸塩等のフルオロリン酸化合物を含む廃水が発生する。

【0004】

フルオロリン酸化合物を含む廃水は分解処理することが必要である。その分解処理方法として、例えば、特許文献3〜5に記載の方法が知られている。いずれもフルオロリン酸化合物を分解し、その後カルシウム塩を加えてフッ素とリンを固定化する方法であるが、分解方法が異なっている。特許文献3では、硫酸を使用してフルオロリン酸イオンを分解し、水酸化カルシウムを加えることにより、フッ素をフッ化カルシウムとして固定する。しかし、硫酸は水酸化カルシウムと反応することで、固体の硫酸カルシウムが生じるため、高濃度の硫酸を用いることは廃棄物処理量が増えるため問題がある。特許文献4では「第1工程」とされる「熱分解工程」において、廃水のpHを1以下に調整し、塩化カルシウムを系内に共存させることにより、70℃以上で1時間以上反応させることでヘキサフルオロリン酸イオンをフルオロオキシリン酸イオンに分解させ、第2工程では水酸化カルシウムにより、フルオロオキシリン酸イオンをフッ化カルシウムとリン酸カルシウムに分解することを特徴としている。この方法では、第一工程において塩化カルシウムの添加比を2Ca/Fが1〜3の範囲のモル比となるように制御する必要があり、また70℃以上の高温を要することが必要でランニングコストにおいても有利ではないといえる。また、第三工程後のフッ素濃度は44ppm程度となっており、放流するためには希釈する必要がある。

【0005】

特許文献5ではフルオロリン酸化合物を含む廃水中における濃度が2〜10wt%となるように塩酸を加え、塩酸を加えた廃水を80℃〜廃水の沸点の温度に加熱し、フルオロリン酸化合物をフッ化水素とリン酸に分解させることを特徴としている。この方法では廃水中のフッ素濃度とリン濃度を低レベルまで減少させることができるが、廃水の沸点程度の高温での加熱を要し多量の熱源が必要であり、さらに、分解後に中和して放流するためには冷却する必要がある。また、加熱により廃水中から揮発した塩化水素を、凝縮器を使用して塩酸として回収し、フルオロリン酸化合物の分解に再利用することが必要であるため、煩雑な装置や操作が必要である。大量の廃水を処理するためにはエネルギーロスが少なく、容易なプロセスの開発が必要である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−165210号公報

【特許文献2】特開2007−184246号公報

【特許文献3】特開平6−170380号公報

【特許文献4】特許2918089号公報

【特許文献5】特許4077104号公報

【非特許文献】

【0007】

【非特許文献1】J.Chem.Soc.Part4,4408(1963)

【発明の概要】

【発明が解決しようとする課題】

【0008】

これまで、ヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた電解液を製造するに際し、発生する廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、低減させるには、例えば特許文献5に示したように80℃〜廃水の沸点の温度に加熱するような多大なエネルギーロスを伴う操作が必要であった。さらに、特許文献5では、廃水への塩酸の添加量を2〜10質量%としており、上限である10質量%あたりで、塩酸によるフルオロリン酸化合物の分解効果が飽和することが開示されている。従って、従来、塩酸を用いたフルオロリン酸化合物の分解において、エネルギーロスが少なく、容易なプロセスである条件では、フルオロリン酸化合物を極めて低レベルの濃度まで分解することが困難であるとされてきた。本発明が解決しようとする課題は、前記廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、エネルギーロスが少なく、容易なプロセスで低減させることである。

【課題を解決するための手段】

【0009】

本発明者らは、かかる従来技術の問題点に鑑み鋭意検討の結果、フルオロリン酸化合物を含む廃水中のフルオロリン酸化合物の分解反応条件およびカルシウム化合物によるフッ素およびリンの固定化条件を検討することにより、廃水中のフッ素の濃度、リンの濃度を、エネルギーロスが少なく、容易なプロセスで低減できることを見出した。なお、廃水中のフッ素濃度は溶解している全フッ素濃度であり、JIS K 0102で規定する方法で廃水中のフッ素化合物を分解および蒸留し、留出液中のフッ化物イオン濃度をフッ化物イオン電極で測定し定量することができる。廃水中のリン濃度は溶解している全リン濃度であり、ICP法で定量することができる。なお、海等へ廃水を放流する際の、該廃水中のフッ素濃度とリン濃度の規制値は場所によって異なるが、フッ素濃度が20質量ppm以下、リン濃度が5質量ppm以下であれば僅かな希釈で放流できる場合が多いため好ましい。また、前記廃水中のフッ素濃度が15質量ppm以下、リン濃度が3質量ppm以下であれば、前記の希釈操作において水等の希釈溶媒量をさらに低減することができるため、より好ましい。

【0010】

本発明は、フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11〜25質量%となるように含有させ、該廃水を50℃以上、80℃未満で加熱することによりフルオロリン酸化合物を分解する、分解工程、

分解工程後の廃水にカルシウム化合物を加えて該廃水のpHを6以上とし廃水中のフッ素およびリンを固定化する、固定化工程、

固定化工程で固定化された固形物を除去して、フッ素、およびリンの濃度を低減させた廃水を得る、固液分離工程

を有することを特徴とする、フルオロリン酸化合物を含む廃水の処理方法である。

【0011】

また、前記固定化工程における廃水の温度が、20℃以上、前記分解工程後の廃水の沸点未満であることが好ましい。

【0012】

また、前記カルシウム化合物が、石灰乳などの水酸化カルシウム、塩化カルシウム、および炭酸カルシウムからなる群から選ばれる少なくとも1つであることが好ましい。

【0013】

また、前記カルシウム化合物が、石灰乳などの水酸化カルシウムであることが好ましい。

【0014】

また、前記分解工程における廃水の温度が、55℃以上、75℃以下であることが好ましい。

【0015】

また、前記固定化工程において、カルシウム化合物の添加後の廃水のpHが6以上、11以下であることが好ましい。

【0016】

また、前記固定化工程における廃水の温度が、60℃以上、80℃以下であることが好ましい。

【0017】

また、前記固液分離工程後の廃水にさらに活性汚泥処理を施すことが好ましい。

【発明の効果】

【0018】

本発明によりヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた電解液を製造するに際し、発生する廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、エネルギーロスが少なく、容易なプロセスで低減させることができる。

【図面の簡単な説明】

【0019】

【図1】フルオロリン酸化合物の分解工程における塩化水素濃度及び温度の条件をまとめたイメージ図。

【発明を実施するための形態】

【0020】

以下に、本発明をより詳細に説明する。本発明の処理方法の対象となるフルオロリン酸化合物を含有する廃水は、ヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた溶液を製造する際に発生する廃水やリチウムイオン電池電解液の製造時の廃水が例示される。フルオロリン酸化合物としては、ヘキサフルオロリン酸リチウム、ヘキサフルオロリン酸、ジフルオロリン酸リチウム、ジフルオロリン酸、モノフルオロリン酸リチウム、モノフルオロリン酸等が挙げられる。

【0021】

本発明の分解工程では、フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11〜25質量%となるように含有させる。特許文献5では廃水中における塩酸の添加量を2〜10質量%としており、上限である10質量%あたりで効果は飽和すると記載されている。

【0022】

しかし、本発明者らは、フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11質量%以上となるように含有させると、該廃水を50℃以上、80℃未満で加熱した際にフルオロリン酸化合物の分解が速やかに起こることを見出した。このことから、本発明の廃水の処理方法では、廃水中のフルオロリン酸化合物を分解する際に、特許文献5のように廃水を80℃以上の高温で加熱する必要がない。

【0023】

廃水中に塩化水素を導入する方法としては、塩化水素ガスを溶解させる方法や塩酸を添加する方法がある。塩化水素ガスを溶解させる方法としては特に限定するものではなく、フルオロリン酸化合物を含む廃水を吸収塔内に循環させ、塩化水素ガスを通すことにより吸収させる方法などが挙げられる。塩酸を添加する方法としては特に限定するものではなく、フルオロリン酸化合物を含む廃水に定量ポンプを用いて一定量添加する方法などが挙げられる。フルオロリン酸化合物を製造する際に副生した塩化水素の廃ガスを水に吸収させることにより、塩化水素とフルオロリン酸化合物を含む廃水を調製することもでき、この方法では廃棄物である塩化水素ガスを用いることができるため経済的である。塩化水素濃度が25質量%超であると、該廃水を50℃以上、80℃未満で加熱する際に塩化水素の揮発が起こり発煙が生じるため、廃ガス処理設備が必要となり、また、固定化工程において中和に必要なカルシウム化合物が多くなることから好ましくない。フルオロリン酸化合物を含む廃水中に塩化水素を濃度が15質量%以上となるように含有させると、フルオロリン酸化合物の分解速度が速くなることにより短時間の処理が可能となる。また前記濃度が20質量%以下であると、少ないカルシウム化合物を用いても中和できるため経済的である。従って、フルオロリン酸化合物を含む廃水中に塩化水素を濃度が15〜20質量%となるように含有させることがより好ましい。

【0024】

本発明の分解工程では所定濃度に塩化水素を添加された廃水を、50℃以上、80℃未満で加熱する。50℃未満の場合、フルオロリン酸化合物の分解が充分に進行しない、あるいは分解速度が遅いため長時間要する問題がある。80℃以上であると塩化水素の揮発が顕著に起こり、発煙が生じるため、廃ガス処理設備等が必要となり、また、固定化工程で冷却する必要があるため、好ましくない。好ましくは55〜75℃の温度範囲で加熱する。温度上昇や塩酸濃度の増加により、反応速度が速くなるため、反応時間は異なってくるが、例えば、塩酸濃度18質量%で温度60℃であれば3時間程度の加熱により、フルオロリン酸化合物濃度を検出下限(1質量ppm)未満まで分解することができる。

【0025】

フルオロリン酸化合物を分解した後の廃水には、フッ素およびリン成分が含まれるため、カルシウム化合物を添加して該成分を固定化し、除去する必要がある。分解工程後の廃水中のフッ素およびリン成分は固定化工程でカルシウム化合物と反応して、水に難溶なフッ化カルシウム、ハイドロキシアパタイト、フルオロアパタイト、および水に対する溶解度が高いリン酸カルシウムが生成する。水に難溶な生成物は、後工程の固液分離工程で除去でき、廃水中のフッ素濃度およびリン濃度を低減することができる。一方、水に対する溶解度が高いリン酸カルシウムは固液分離工程で除去できないため、固定化工程においてリン酸カルシウムが生成し難いことが好ましい。

【0026】

固定化工程では、カルシウム化合物を添加することにより分解工程後の廃水中の酸を中和することができる。前記カルシウム化合物を添加した際の廃水のpHが6未満の場合、リン酸カルシウムが生成しやすいため好ましくない。該リン酸カルシウムが、廃水に溶解してしまうため、固液分離工程後においても廃水中のリン濃度が数十質量ppmとなり、該濃度を十分に低減できない恐れがある。一方、pHが11超の場合、溶解しきらない水酸化カルシウムが、フッ化カルシウムとハイドロキシアパタイトに固体として混入する恐れがあるため好ましくない。従って、前記pHは6以上、11以下が好ましい。

【0027】

また、固定化工程における廃水の温度が20℃未満の場合、リン酸カルシウムが生成しやすいためリンの固定化が不十分となりやすく、結果的に固液分離工程後のリンの濃度を十分低減させることが難しくなるため好ましくない。また、当該温度ではカルシウム化合物を添加してpHを6以上に高めても一部リン酸カルシウムが生成しやすいため、廃水中のリン濃度を十分に低減できない恐れがある。従って、前記温度は20℃以上が好ましい。また、60℃以上の温度であると、固定化反応速度の進行が速く、固液分離工程後のこれらの濃度を十分に低減させやすいため好ましい。また、当該温度ではリン酸カルシウムが生成し難くなるためより好ましい。一方、前記温度が分解工程後の廃水の沸点以上の温度であると、昇温に時間とエネルギーを浪費するだけでなく、蒸気の処理方法や反応槽の耐久性などで問題を生ずる恐れがあるため好ましくない。固定化工程における廃水の温度は60〜80℃であるとさらに好ましい。

【0028】

固定化工程において廃水の温度を60〜80℃とし、かつ、カルシウム化合物を加えpHを6以上とした場合には、固定化反応速度の進行が速く、リン酸カルシウムがより生成し難いため、さらに好ましい。上記の固定化工程後に廃水を60〜80℃で数時間加熱し続け熟成してもよい。また、固定化工程後に冷却してから固液分離工程に移ることが好ましい。

【0029】

固定化工程後には、フッ化カルシウム、ハイドロキシアパタイト、フルオロアパタイト等の固形物を含有するスラリーが得られる。このスラリー中の固形物と廃水は分離することができる。分離する方法としては特に限定されるものではなく、ろ過や遠心分離やフィルタープレスなどの方法が例示される。分離した固形物は固形廃棄物として処理することができる。また、分離した廃水は、該廃水中のフッ素濃度およびリン濃度が、僅かな希釈で海等へ放流できるレベルまで低減されているため、pHを調整して、また必要に応じて水等で希釈して、海等へ放流することができる。また、ヘキサフルオロリン酸リチウムやヘキサフルオロリン酸リチウムを有機溶媒に溶解させた電解液を製造する際に発生する廃水中には、該電解液等に用いられた有機溶媒が含まれる場合がある。本発明の固液分離工程後の廃水中に前記有機溶媒や該有機溶媒由来の成分が含まれる場合は、該廃水にさらに活性汚泥処理を施し、有機物を分解することで該廃水の化学的酸素要求量(COD)濃度を低減することが好ましい。なお、活性汚泥としては公知のものを用いることができる。

【実施例】

【0030】

以下、実施例により本発明を具体的に説明するが、本発明はかかる実施例により限定されるものではない。

【0031】

[廃水中のフルオロリン酸化合物、フッ素、およびリンの濃度の測定]

廃水中のフルオロリン酸化合物の濃度は19F NMRにより測定した。定量下限は1質量ppmである。フッ素濃度は、JIS K 0102で規定する方法で廃水中のフッ素化合物を分解および蒸留し、留出液中のフッ化物イオン濃度をフッ化物イオン電極で測定することにより定量した。リンの濃度はICP法によって全リン濃度を定量した。なお、測定下限はそれぞれ1質量ppmである。

【0032】

[実施例1]

フルオロリン酸化合物としてヘキサフルオロリン酸イオンを500質量ppm含む廃水に、分解工程として、塩化水素濃度が18質量%となるように塩酸を添加し、攪拌しながら、65℃に加熱したところ、3時間後にヘキサフルオロリン酸イオン濃度が検出下限(1質量ppm)未満となった。この分解工程は図1の(1)で示される条件で行われたものである。分解工程後の廃水を350g採取し、固定化工程として、70℃となるように加熱して、撹拌しながら石灰乳420gを添加したところ、該液のpHは9となった。そのまま70℃で加熱しながら1時間撹拌した。その後室温に冷却するとスラリーが得られた。固液分離工程として、該スラリーを濾過して固形物と廃水とに分離した。固液分離工程後の廃水中のフッ素濃度は10質量ppm、リン濃度は2質量ppmであった。結果を表1に示す。

【0033】

【表1】

【0034】

[実施例2〜19]

実施例1において、用いた廃水、分解工程で廃水に添加した塩化水素の濃度と加熱温度、固定化工程の廃水の温度とpH、及び、固定化工程で用いたカルシウム化合物を変えて廃水を処理した。結果を表1に示す。なお、実施例2〜11の分解工程は、実施例1と同じ条件(図1の(1)で示される条件)で行われたものであり、実施例12〜19の分解工程は、それぞれ、図1の(12)〜(19)で示される条件で行われたものである。

【0035】

[比較例1]

フルオロリン酸化合物としてヘキサフルオロリン酸イオンを500質量ppm含む廃水に、分解工程として、塩化水素濃度が5質量%となるように塩酸を添加し、攪拌しながら、100℃に加熱したところ、3時間後にヘキサフルオロリン酸イオン濃度が検出下限(1質量ppm)未満となった。この分解工程は図1の(I)で示される条件で行われたものである。分解工程後の廃水を350g採取し、固定化工程として、70℃となるように加熱して、撹拌しながら石灰乳120gを添加したところ、該液のpHは9となった。そのまま70℃で加熱しながら1時間撹拌した。その後室温に冷却するとスラリーが得られた。固液分離工程として、該スラリーを濾過して固形物と廃水とに分離した。固液分離工程後の廃水中のフッ素濃度は10質量ppm、リン濃度は3質量ppmであり、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができるものの、分解工程で廃水の温度が高すぎることにより、エネルギーロスが大きく、揮発した塩化水素を回収するために凝縮器を使用する必要があった。結果を表1に示す。

【0036】

[比較例2〜5]

比較例1において、分解工程で廃水に添加した塩化水素の濃度と加熱温度、固定化工程の廃水のpHを変えて廃水を処理した。なお、比較例2、3、5、6の分解工程は、それぞれ、図1の(II)、(III)、(V)、(VI)で示される条件で行われたものであり、比較例4の分解工程は、実施例1と同じ条件(図1の(1)で示される条件)で行われたものである。結果を表1に示す。

【0037】

本発明の分解工程における塩化水素濃度及び温度の条件範囲(図1の[A]で示される範囲、すなわち、塩化水素濃度が11〜25質量%で、温度が50℃以上、80℃未満の範囲)内で分解工程を行った実施例では、エネルギーロスが少なく、容易なプロセスで廃水中のフルオロリン酸化合物を分解することができ、さらに、固定化工程で廃水のpHを6以上とし、固液分離工程を行うことにより、廃水中のフッ素濃度およびリン濃度を、僅かな希釈で海等へ放流できるレベルまで、エネルギーロスが少なく、容易なプロセスで低減させることができることが確認された。

【0038】

また、本発明の分解工程における前記条件範囲(図1の[A]で示される範囲)の中でも、図1の[B]で示される範囲、すなわち、塩化水素濃度が15〜20質量%で、温度が55〜75℃の範囲内で分解工程を行った実施例1〜15は、より短時間で廃水中のフルオロリン酸化合物を分解することができ、さらに、エネルギーロスをより少なくし易く、後工程の固定化工程で中和に必要なカルシウム化合物の量をより少なくし易いため、特に好ましいことが確認された。

【0039】

一方、本発明の分解工程における前記条件範囲(図1の[A]で示される範囲)から外れた比較例1では、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができるものの、分解工程で廃水の温度が高すぎることにより、エネルギーロスが大きく、揮発した塩化水素を回収するために凝縮器を使用する必要があった。同様に前記範囲から外れた比較例2、3では、分解工程においてフルオロリン酸化合物の分解速度が遅すぎて、該化合物の分解が充分に進行せず、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができなかった。また同様に前記範囲から外れた比較例5では、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができるものの、分解工程で廃水の温度が高すぎることにより、エネルギーロスが大きく、分解工程において塩化水素の揮発による発煙が生じた。また同様に前記範囲から外れた比較例6では、固液分離工程後にフッ素濃度とリン濃度が十分に低減された廃水を得ることができるものの、分解工程で廃水に添加した塩化水素の濃度が高すぎることにより、分解工程において該塩化水素の揮発による発煙が生じた。また、比較例4では、固定化工程の廃水のpHが低すぎることにより、固液分離工程後にリン濃度が十分に低減された廃水を得ることができなかった。

【符号の説明】

【0040】

(1) 本発明の実施例1、2〜11、比較例4の分解工程における塩化水素

濃度及び温度の条件

(12)本発明の実施例12の分解工程における塩化水素濃度及び温度の条件

(13)本発明の実施例13の分解工程における塩化水素濃度及び温度の条件

(14)本発明の実施例14の分解工程における塩化水素濃度及び温度の条件

(15)本発明の実施例15の分解工程における塩化水素濃度及び温度の条件

(16)本発明の実施例16の分解工程における塩化水素濃度及び温度の条件

(17)本発明の実施例17の分解工程における塩化水素濃度及び温度の条件

(18)本発明の実施例18の分解工程における塩化水素濃度及び温度の条件

(19)本発明の実施例19の分解工程における塩化水素濃度及び温度の条件

(I) 本発明の比較例1の分解工程における塩化水素濃度及び温度の条件

(II)本発明の比較例2の分解工程における塩化水素濃度及び温度の条件

(III)本発明の比較例3の分解工程における塩化水素濃度及び温度の条件

(V) 本発明の比較例5の分解工程における塩化水素濃度及び温度の条件

(VI)本発明の比較例6の分解工程における塩化水素濃度及び温度の条件

[A] 本発明の分解工程における塩化水素濃度及び温度の条件範囲

[B] 本発明の分解工程における塩化水素濃度及び温度の好適条件範囲

【特許請求の範囲】

【請求項1】

フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11〜25質量%となるように含有させ、該廃水を50℃以上、80℃未満で加熱することによりフルオロリン酸化合物を分解する、分解工程、

分解工程後の廃水にカルシウム化合物を加えて該廃水のpHを6以上とし廃水中のフッ素およびリンを固定化する、固定化工程、

固定化工程で固定化された固形物を除去して、フッ素、およびリンの濃度を低減させた廃水を得る、固液分離工程

を有することを特徴とする、フルオロリン酸化合物を含む廃水の処理方法。

【請求項2】

前記固定化工程における廃水の温度が、20℃以上、前記分解工程後の廃水の沸点未満であることを特徴とする、請求項1に記載の廃水の処理方法。

【請求項3】

前記カルシウム化合物が、石灰乳などの水酸化カルシウム、塩化カルシウム、および炭酸カルシウムからなる群から選ばれる少なくとも1つであることを特徴とする、請求項1または請求項2に記載の廃水の処理方法。

【請求項4】

前記カルシウム化合物が、石灰乳などの水酸化カルシウムであることを特徴とする、請求項1乃至請求項3のいずれかに記載の廃水の処理方法。

【請求項5】

前記分解工程における廃水の温度が、55℃以上、75℃以下であることを特徴とする、請求項1乃至請求項4のいずれかに記載の廃水の処理方法。

【請求項6】

前記固定化工程において、カルシウム化合物の添加後の廃水のpHが6以上、11以下であることを特徴とする、請求項1乃至請求項5のいずれかに記載の廃水の処理方法。

【請求項7】

前記固定化工程における廃水の温度が、60℃以上、80℃以下であることを特徴とする、請求項1乃至請求項6のいずれかに記載の廃水の処理方法。

【請求項8】

前記固液分離工程後の廃水にさらに活性汚泥処理を施すことを特徴とする、請求項1乃至請求項7のいずれかに記載の廃水の処理方法。

【請求項1】

フルオロリン酸化合物を含む廃水中に塩化水素を濃度が11〜25質量%となるように含有させ、該廃水を50℃以上、80℃未満で加熱することによりフルオロリン酸化合物を分解する、分解工程、

分解工程後の廃水にカルシウム化合物を加えて該廃水のpHを6以上とし廃水中のフッ素およびリンを固定化する、固定化工程、

固定化工程で固定化された固形物を除去して、フッ素、およびリンの濃度を低減させた廃水を得る、固液分離工程

を有することを特徴とする、フルオロリン酸化合物を含む廃水の処理方法。

【請求項2】

前記固定化工程における廃水の温度が、20℃以上、前記分解工程後の廃水の沸点未満であることを特徴とする、請求項1に記載の廃水の処理方法。

【請求項3】

前記カルシウム化合物が、石灰乳などの水酸化カルシウム、塩化カルシウム、および炭酸カルシウムからなる群から選ばれる少なくとも1つであることを特徴とする、請求項1または請求項2に記載の廃水の処理方法。

【請求項4】

前記カルシウム化合物が、石灰乳などの水酸化カルシウムであることを特徴とする、請求項1乃至請求項3のいずれかに記載の廃水の処理方法。

【請求項5】

前記分解工程における廃水の温度が、55℃以上、75℃以下であることを特徴とする、請求項1乃至請求項4のいずれかに記載の廃水の処理方法。

【請求項6】

前記固定化工程において、カルシウム化合物の添加後の廃水のpHが6以上、11以下であることを特徴とする、請求項1乃至請求項5のいずれかに記載の廃水の処理方法。

【請求項7】

前記固定化工程における廃水の温度が、60℃以上、80℃以下であることを特徴とする、請求項1乃至請求項6のいずれかに記載の廃水の処理方法。

【請求項8】

前記固液分離工程後の廃水にさらに活性汚泥処理を施すことを特徴とする、請求項1乃至請求項7のいずれかに記載の廃水の処理方法。

【図1】

【公開番号】特開2013−85972(P2013−85972A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225424(P2011−225424)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]